Ультразвуковая сварка:оборудование, схема, технология

Метод ультразвуковой сварки был разработан в XX веке. Он предназначен для создания неразъемных соединений различных материалов. Для сваривания детали сдавливают друг с другом и подвергают воздействию интенсивных ультразвуковых колебаний.

Ультразвуковая сварка

Ультразвуковая сваркаТаким способом можно сваривать термопластик и большинство металлов. По сравнению с другими способами сварки, ультразвуковые установки отличаются простотой конструкции, а сам процесс — низкой себестоимостью и трудоемкостью.

Принцип действия ультразвуковой сварки и классификация

С физической точки зрения, ультразвуковая сварка проходит в три стадии:

- нагрев изделий, активизация диффузии в зоне соприкосновения;

- образование молекулярных связей между вязкотекучими поверхностными слоями

- затвердевание (кристаллизация) и образование прочного шва.

Существует несколько классификаций ультразвуковой сварки ультразвуковой сварки.

По степени автоматизации различают:

- Ручная. Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва.

- Механизированная. Параметры задаются оператором и поддерживаются установкой, детали подаются под излучатель.

- Автоматизированная. Применяется на массовом производстве. Участие человека исключается.

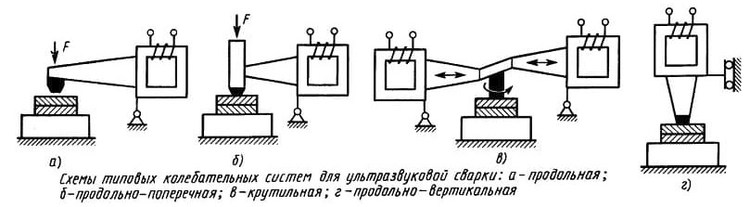

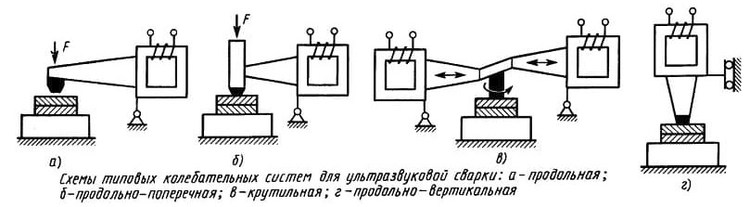

Схемы колебательных систем для сварки ультразвуком

По методу подведения энергии к рабочей зоне выделяют:

- односторонняя;

- двусторонняя.

По методу движения волновода классифицируют:

- Импульсная. Работа короткими импульсами за одно перемещение волновода.

- Непрерывная. Постоянное воздействие излучателя, волновод двигается с постоянной скоростью относительно материала.

По споосбу определения количества энергии, затрачиваемой на соединение, существуют:

- по времени воздействия;

- по величине осадки;

- по величине зазора;

- по кинетической сотавляющей.

В последнем случае количество энергии определяется предельной амплитудой смещания опоры.

По способу подачи энергии в рабочую зону различают следующие режимы ультразвуковой сварки:

- Контактная. Энергия распределяется равномерно по всему сечению детали. Позволяет сваривать детали до 1,5 толщиной. Применяется для сваривания внахлест мягких пластиков и пленок.

- Передаточная. В случае высоких значений модуля упругости колебания возбуждаются в нескольких точках. Волна распространяется внутри изделия и высвобождает свою энергию в зоне соединения. Используется для тавровых швов и соединений встык жестких пластиков.

- Схема точечной ультразвуковой сварки

- Схема установки для роликовой сварки ультразвуком

Способ подачи энергии колебаний в зону контакта заготовок определяется модулем упругости материала и коэффициентом затухания механических колебаний на ультразвуковых частотах.

Суть получения швов ультразвуком

Процесс сварки ультразвуком для пластиков и металлов имеет общие физические основы, но существенно различается по параметрам.

Для ультразвуковой сварки металлов требуется нагрев до высоких температур и приложение больших усилий сжатия. Для пластиков можно обойтись намного меньшими значениями этих параметров. Схема установки ультразвуковой сварки пластика также существенно проще.

Последовательность действий следующая

- Подключают генератор ультразвука.

- Ультразвук, проходя через конвертер, преобразуется в продольные механические колебания волновода.

- Волновод подсоединяется перпендикулярно плоскости шва и передает заготовкам колебательную энергию.

- Механическая энергия преобразуется в волновую, что обуславливает интенсивный нагрев области соприкосновения волновода и заготовки.

- В нагретом поверхностном слое возрастает текучесть.

- Динамическое усилие, прикладываемое со стороны излучателя, способствует нагреву зоны крнтакта.

- Статическое усилие, приложенное в том же направлении — перпендикулярно поверхности контакта, понуждает к образованию прочные связи.

Сварной шов после ультразвуковой сварки

Таким методом удается соединять ультразвуком даже разные по своему строению материалы, такие как металлические сплавы и пластики.

При этом разница в температурах плавления может быть многократной.

Преимущества

Анализируя особенности ультразвукового сварочного производства, нельзя не отметить следующие его достоинства:

- не требуется защитная газовая среда;

- нет нужды в тщательной механической зачистке зоны сварки;

- нет ограничений по форме деталей;

- экологичность и ничтожный объем выделяющихся вредных веществ;

- небольшие температуры нагрева по сравнению с другими способами;

- не требуются сварочные материалы;

- высокая производительность, сравнимая только с контактной сваркой — доли секунды.

- низкие затраты энергии.

Полученный шов имеет эстетичный внешний вид и редко нуждается в дополнительной обработке.

Недостатки

Существуют у способа и минусы:

- Размер заготовки ограничен 25-30 см. На больших расстояниях волны рассеиваются и поглощаются материалом.

- Невозможность сварки деталей большой толщины.

- Чувствительность к влажности.

Сочетание достоинств и недостатков метода позволяет применять его в самых различных производствах.

Воздействие ультразвука на материал деталей

Атомы твердых тел, как кристаллических, так и аморфных, расположены в определенном порядке, между ними установлены более или менее прочные связи, позволяющие телам сохранять свою форму. Атомы и молекулы способны колебаться относительно своего начального положения. Чем выше амплитуда этих колебаний, тем выше внутренняя энергия тела. Если амплитуда превышает определенный предел, установившиеся связи могут разорваться. Если к телу приложено усилие, не дающее ему потерять целостность, вместо разорванных связей возникают новые, этот процесс называют рекомбинацией.

Ультразвуковые волны высокой интенсивности, сообщая атомам тела большое количество энергии за короткое время, увеличивают амплитуду колебаний атомов и молекул в зоне воздействия. Связи между ними рвутся, и под приложенным давлением возникают новые, с частицами из поверхностных слоев второй заготовки. Так возникает чрезвычайно прочное соединение, превращающее детали в единое целое.

Работа с металлическими деталями

Высокой эффективностью отличается применение ультразвуковой сварки к деталям небольших размеров. Особенно удачно применяют метод в микроэлектронике и приборостроении.

Соединение металлов проходит при существенно более низких температурах, чем при использовании «горячих» сварочных технологий, таких, так электродуговая или газовая сварка. Это открывает широкие возможности для быстрого и надежного соединения компонентов, чувствительных к перегреву.

Кроме того, метод способен сварить пары металлов, с трудом соединяемые другими способами: Cu+Al, Al+ Ni и т.д.

Прочностные характеристики шва достигают 70% от значений для исходного сплава.

Метод также позволяет сваривать металл, пластик, керамику, композиты, стекло в любых комбинациях. Применим он и к тугоплавким сплавам.

Преимущества и недостатки при работе с пластиками

При работе с пластмассами существуют следующие достоинства метода:

- высокая производительность;

- низкая себестоимость операции;

- герметичность швов на толстостенных заготовках;

- отсутствие необходимости в подготовке поверхности;

- отсутствие перегрева;

- отсутствие электрических наводок и электромагнитного излучения;

- совместимость операции с другими операциями технологического процесса, напыления, разреза в других плоскостях и т.п.;

- универсальность по типам пластиков;

- отсутствие расходных материалов и химикатов.

- эстетичность и малозаметность шва.

Ультразвуковая сварка пластмасс

Выделяют и недостатки:

- Малая мощность излучателя заставляет подводить энергию с двух сторон.

- Сложность контроля качества шва.

Качество соединения стильно зависит от точности подбора и стабильности параметров установки во время работы.

Особенности сваривания полимеров с использованием ультразвука

Для соединения пластмасс ультразвуком используется специализированное оборудование. Его основные компоненты следующие:

- Рама, на которой закреплены все основные узлы и детали.

- Блок питания.

- Система управления.

- Генератор ультразвука

- Привод давления.

- Преобразователь колебаний.

- Сварочная головка.

В промышленных моделях существует также рабочий стол с механизмом подачи деталей.

Используемое оборудование

Учитывая высокую стоимость аппарата УЗ-сварки, многие домашние мастера подумывают о самостоятельном изготовлении установки. К сожалению, это не сварочный трансформатор и даже не выпрямитель, и для проектирования и создания аппарата потребуются серьезные знания и навыки в области акустики и электроники. Кроме того, для изготовления деталей излучателя и волновода нужны станки высокого класса точности, недоступные в домашних условиях.

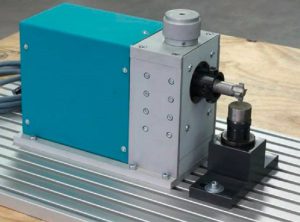

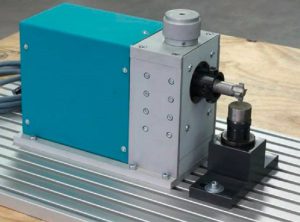

Пресс для ультразвуковой сварки

Оборудование для ультразвуковой сварки разделяют на три категории:

- точеное;

- шовное;

- шовно–шаговое.

Диапазон мощности — 50 ватт до 2 киловатт, рабочая частота в районе 20-22 килогерц

Основной узел установки ультразвуковой сварки — генератор колебаний и преобразователь электрических колебаний в механические той же частоты.

Механические колебания ультразвукового генератора преобразуются магнитострикционным преобразователем. Для отведения излишнего тепла используется водяная система охлаждения

Волновой трансформатор согласует параметры взаимодействия преобразователя и волновода. Он повышает частоту колебаний на выходе волновода.

Волновод транспортирует энергетический поток к месту сваривания. На его рабочем окончании смонтирована сменная сварочная головка. Ее геометрические параметры выбирают, исходя из материала заготовки, его толщины и вида шва. Так, для приваривания выводов микросхем берут головку, заканчивающуюся тонким жалом.

Волновод

Опорная рама служит для размещения всех узлов и деталей. На ней также монтируется механизм перемещения заготовки или головки волновода.

Параметры сварочного оборудования

Чтобы получить прочный и долговечный шов, необходимо точно рассчитать и тщательно соблюдать параметры работы аппарата. Они зависят от типа материала заготовок, его толщины, требований к прочности шва. Точная настройка параметров для каждого нового изделия проводится в лабораторных условиях, с многократными испытаниями на разрушение соединения. Наилучшее сочетание параметров фиксируется и используется в производственном процессе.

К основным параметрам относят:

- Амплитуда колебаний. Определяет поток энергии и время операции.

- Усилие прижима. От него зависит прочность шва.

- Частота работы генератора.

- Статическое давление. Определяется амплитудой механических колебаний.

- Продолжительность и скважность импульсов. Также определяет продолжительность операции.

К вспомогательным параметрам относят температуру начального прогрева для заготовок большой толщины, возвышение сварной головки над заготовкой и некоторые другие.

Установка для точечной сварки ультразвуком

Выделение тепла при сварке ультразвуком

Тепло, выделяющееся при проведении сварочных работ, образуется вследствие пластических деформаций, а также механического трения свариваемых поверхностей. Температура нагрева не является неизменной, она определяется физико-механическими характеристиками: твердостью, теплоемкостью и теплопроводностью. Влияет также и пространственная конфигурация заготовок. Влияние этого тепла на протекание технологического процесса незначительно.

Возможности ультразвука

Использование ультразвука дает возможность прочно и долговечно соединять различные, даже сильно отличающиеся друг от друга материалы толщиной от нескольких микрон до нескольких миллиметров. При использовании ультразвука к минимуму сводятся искажения формы свариваемых заготовок.

Использование точечных швов дает возможность с высокой скоростью выполнить соединение на больших площадях. Шаг точек подбирается исходя из толщины заготовок и требований к прочности шва. В областях изделия, подвергающихся высоким напряжениям, шаг уменьшают. Применение роликовых насадок на излучатель позволяет выполнять сплошные герметичные швы любой конфигурации. Такие соединения применяются в упаковочных изделиях и надувных конструкциях.

Листовые и пленочные заготовки соединяют внахлест. Для заготовок в форме стрежней применяют тавровые швы.

Ограничены возможности метода по работе со сверхтонкими материалами. Вследствие высокой скорости работы, экологической безопасности и обеспечения нормальных условий труду персонала, популярность ультразвука продолжает расти.

Сферы использования ультразвуковой сварки

Области применения ультразвука для создания сварных соединений определяются исходя из характерных особенностей технологии:

- соединяемые материалы должны быть пластичными;

- их размеры ограничены, прежде всего — толщина;

- температура нагрева намного ниже, чем при использовании «горячих» сварочных технологий.

- Применение ультразвуковой сварки в производстве стройматериалов

- Использование ультразвуковой швейной машины

Технология проучила широкое распространение в следующих областях:

- приборостроение;

- электроника;

- производство пластиковых оболочек;

- выпуск пластмассовых изделий.

Применяется метод и в других отраслях для присоединения малогабаритных деталей к крупным.

Ограничения

Основное ограничение, накладываемое на применимость технологии – это размер свариваемых заготовок. Он ограничен 25-30 см. Это обуславливается малой мощностью генератора и высоким затуханием и рассеянием ультразвуковых колебаний в твердой среде. При прямом увеличении мощности и амплитуды колебаний потребуется непропорциональное увеличение размеров установки и потребляемой мощности. Это сведет на нет все экономические преимущества метода.

Кроме того, материалы, свариваемые ультразвуком, должны иметь минимальную влажность, причем ка на поверхности, таки по всему объему. Если этого невозможно добиться, то следует использовать другие технологии.

Процесс ультразвуковой сварки металла

Использование сваривания ультразвуком не имеет экономического смысла и для толстостенных изделий.

оборудование и схемы сварки меди и других металлов

На чтение 6 мин. Просмотров 1.5k. Опубликовано Обновлено

Широкие массы общественности чаще всего сталкиваются с многочисленными видами услуг, связанных с ультразвуком в медицине, которые обозначаются популярнейшими тремя буквами – УЗИ, то есть ультразвуковыми исследованиями самых разных органов в самых разных режимах. Мы с вами имеем дело с другими тремя буквами: это УЗК – аббревиатурой, обозначающей ультразвуковые колебания.

Они используются в промышленности весьма широко и в течение многих лет. Более того, научно-технический прогресс не стоит на месте, технологии и оборудование совершенствуются, область применения расширяется. Если говорить о сварочном деле, то ультразвуковая – дело далеко не новое, но чрезвычайно быстро меняющееся и развивающееся.

Все дело в оборудовании

[box type=”info”]Все шестьдесят лет, в течение которых существует УЗК как сварочный способ, эта технология быстро движется по пути настоящего технического прогресса: области ее применения расширяются, а технологии совершенствуются. [/box] Схема сварки ультразвуком.Эта динамика развития делится на два направления:

- Низкоэнергетические колебания, или волны малой интенсивности, которые с успехом применяются в областях измерений, сигнализации, дефектоскопии и т.д.

- Высокоэнергетические колебания, или волны высокой интенсивности, которые великолепно используются в сварке металлов и пластмасс и процессах очистки деталей.

Вот в каких направлениях используется ультразвуковая сварка:

- В качестве вспомогательного средства, влияющего на процесс кристаллизации в сварочной ванне для улучшения механических свойств . Это влияние заключается в удалении газов и измельчении структуры сварочного металлического шва.

- В качестве энергетического ресурса в микроэлектронике и других областях, где требуется неразъединимое соединение тончайших металлических слоев фольги или чего-либо подобного. Такое соединение возможно благодаря разрушению пленок ультразвуковыми колебаниями у металлов с окисленной поверхностью.

- Для снижения степени деформации и напряжения в процессе. Ультразвук стабилизирует структуру шва и, таким образом, минимизирует самопроизвольное деформирование, которое нередко возникает впоследствии.

- Для контроля качества швов с помощью специальной дефектоскопии.

- Соединение пластмасс – термопластических полимеров, где ультразвуковая сварка не имеет альтернативы.

Процесс ультразвуковой сварки

Принципиальная схема сварки.Суть процесса – действие на обе свариваемые поверхности механических колебаний высочайшей частоты в комбинации с умеренным сдавливанием. Механические колебания такой частоты образуются в результате магнитострикционного эффекта: некоторые металлические сплавы меняют свои размеры из-за действия переменного магнитного поля.

Никель и железнокобальтовые сплавы – лучшие ультразвуковые преобразователи, это хорошие магнитострикционные материалы. Изменение их размеров чрезвычайно мало, поэтому для концентрации энергии и увеличения амплитуды применяются специальные волноводы специфической суживающейся формы.

Эти волноводы имеют средний коэффициент усилия 5,0 с амплитудой примерно 20 – 30 мкм при условии холостого хода. А такой амплитуды колебаний с лихвой хватает для качественного соединения: по многим опытам экспериментальных ультразвуковых процессов даже колебания в 1,3 мкм дают вполне надежный сварочный шов.

Функция волноводов – передача энергии волнового колебания к наконечнику сварочного инструмента от преобразователя магнитострикционной природы. Магнитострикционный преобразователь считается главным компонентом оборудования для ультразвуковой сварки.

В него входят следующие технические компоненты:

- волновод;

- опора в виде маятника;

- диафрагма;

- подвод тока для преобразователя;

- привод механического сжатия;

- система водяного охлаждения в виде кожуха.

Сама же установка для УЗС состоит из следующих составных частей:

- магнитострикционный преобразователь;

- сам волновод;

- ролик для сваривания;

- токоподвод;

- водоподвод для охлаждения;

- прижимной ролик;

- защитный кожух преобразователя;

- механический привод вращения.

Схема контактной ультразвуковой сварки.

Схема контактной ультразвуковой сварки.Ток высокой частоты поступает от ультразвукового генератора на обмотку магнитострикционного преобразователя. Волновод со специальным рабочим выступом усиливает и передает механические колебания к наконечнику сварочного инструмента.

Выступ на волноводе во время процесса принимает высокочастотные колебания, которые по своей природе являются механическими горизонтальными движениями высокой частоты.

Длительность сварочного процесса напрямую зависит от толщины и природы свариваемого металла. Если край металла тонкий, образование шва занимает буквально доли секунды.

Высокочастотные колебания наконечника сварочного инструмента имеют свойство поляризоваться в одной плоскости с поверхностью пластины сверху. Колебания передаются на пластины и опоры с нужными амплитудами с учетом того, что на всех точках передачи энергия колебаний гасится.

Сам соединения начинается с момента соприкосновения микронеровностей поверхностей, которые соединяются, в результате чего происходит их деформация. Как только включаются ультразвуковые колебания, эти микронеровности дополнительно сдвигаются, появляются зоны схватывания.

Если с самого начала ультразвукового воздействия на соединяемых поверхностях возникает трение по сухому типу, разрушающее окисные пленки из жидкостей и газов, то впоследствии сухое трение превращается в чистое трение, которое образовывает и укрепляет зоны схватывания.

Дополнительному укреплению схватывания способствует характер колебаний: возвратно-поступательные движения при малой амплитуде.

В рабочей зоне при УЗС образуется тепло вследствие процесса трения и деформации на соединяемых поверхностях. Температура в рабочей зоне зависит от характеристик металла: его твердости, теплопроводности и теплоемкости.

[box type=”info”]Повышение температуры от трения не влияет на прочность шва, так как эта прочность достигается до максимального повышения этой температуры. Вместе с тем предварительный нагрев деталей перед процессом сварки способствует повышению прочности сварочного соединения.[/box]Преимущества ультразвуковой сварки

Устройство ультразвуковой сварки.

Устройство ультразвуковой сварки.С учетом своей специфики ультразвуковая сварка имеет ряд отличных преимуществ:

- Нет нужды нагревать предварительно рабочую зону, что чрезвычайно полезно при работе с химически активными металлами или парами металлов, которые склонны к образованию специфических и хрупких соединений по ходу сварки.

- Есть возможность соединения тонких и ультратонких металлических деталей. Также можно приварить фольгу или тонкие листы к любым деталям, можно варить даже пакеты из фольги.

- Уникальная техническая «лояльность» к различного рода изоляционным и оксидным пленкам на поверхности металлов и другим загрязнениям – к примеру, плакированным поверхностям.

- Малое по силе сдавливание приводит к тому, что деформация свариваемых поверхностей незначительна.

- Энергетическая эффективность благодаря малой мощности , его простая конструкция.

Область применения

Технология УЗС постоянно совершенствуется, и, как следствие, ее применение расширяется постоянно и самым радикальным образом.

[box type=”fact”]Прежде всего, это соединение тонких деталей в радиоэлектронике и приборостроении. Способность технологии для эффективной приварки тонких обшивок используется в авиационной, космической и других областях промышленности.[/box]Что такое ультразвуковая сварка металлов?

На данный момент существует около сотни самых разнообразных способов сварки металлов. У каждого из них есть свои достоинства и недостатки, особенности и сферы применения. Какие-то методы незаменимы на опасных объектах, а какие-то становятся основополагающими в практике домашних мастеров. Но существуют и такие способы сварки, о которых мы мало что слышим в силу узкого применения.

Один из таких способов — сварка ультразвуком. Ультразвуковая сварка нечасто на слуху, но она все же широко применяется при сварке микроэлектроники, проволоки, листового металла и прочих тонких или просто маленьких изделий. В этой статье мы подробно объясним, что такое ультразвуковая сварка и как работает данный метод соединения металлов.

Содержание статьи

Общая информация

Ультразвуковая сварка металлов — метод сварки, в основе которого лежит применение ультразвуковых колебательных волн. Широко применяется не только для сварки металлов, но и для соединения деталей из пластмассы, ткани, натуральной кожи. Также с помощью ультразвука вы сможете сварить стекло с металлом. Вы можете комбинировать ультразвуковую сварку с точечной, контурной или шовной сваркой.

Интересный факт: в конце 60-х годов прошлого века с помощью ультразвуковой сварки был собран автомобиль, изготовленный из пластмассы. Именно благодаря ультразвуковому оборудованию этот проект удалось успешно завершить.

Читайте также: Ультразвуковая сварка пластмасс

Существуют даже специализированные приборы для ультразвуковой сварки. Например, большой популярностью пользуется ультразвуковая швейная машина для сварки полимеров (брезента или подобных изделий). Но про оборудование мы подробнее поговорим позже.

Технология

В работе применяется специальный ультразвуковой сварочный аппарат, который во включенном состоянии непрерывно генерирует ультразвуковые волны частотой от 18 до 180 кГц. При этом может выдавать мощность от 0,01 до 10 кВт. В итоге создаются высокочастотные колебания, которые генерируют тепло и в связке с высоким давлением сваривают детали. Дополнительно заготовка может нагреваться в месте сварки с помощью отдельного прибора, так соединение получается более качественным.

Это краткое описание. Подробное описание процесса сварки можно описать следующим образом: высокочастотные колебания сталкиваются с деталями и образуется сухое трение частиц. Если металл покрыт окисной пленкой, то под действием сухого трения она разрушается. После чего образуется чистое трение, во время которого металл плавится и образуется сварочное соединение.

Ультразвуковая сварка металлов может выполняться с использованием самых разнообразных типов сварных соединений. Вы можете сварить две детали внахлест, раздавить кромки и сварить их, можете встык сварить круглую деталь с плоской, и так далее. Словом, возможности практически безграничны.

Достоинства и недостатки

У ультразвуковой сварки (как и у любого другого метода) есть достоинства и недостатки. Давайте рассмотрим их подробнее, чтобы вы могли понять, в каких целях стоит применять ультразвук, а в каких от этой идеи лучше отказаться.

Первое достоинство — отсутствие необходимости в тщательной подготовке металла под сварку. Единственное, что необходимо сделать — обезжирить поверхность. Все. Можно даже не удалять грязь или ржавчину. При других методах сварки подготовительный процесс отнимает много времени и сил, а вот с применением ультразвука эта проблема легко решается.

Второй плюс — местный нагрев. Металл нагревается только в том месте, где планируется сварное соединение. По этой причине исключены какие-либо деформации металла из-за избыточного нагрева. Это достоинство особенно заметно при сварке пластмассовых деталей.

Третий плюс — возможность варить даже в труднодоступных местах, при этом вся сварка производится очень быстро, ведь металл успевает нагреться менее чем за секунду. К тому же, вы без труда сварите очень тонкий металл. И говоря «тонкий» мы подразумеваем даже металлические листы толщиной не более 0,001 миллиметра. Впечатляет!

Но, поскольку наш материал объективен, мы расскажем и о недостатках. Учтите, что все они не так существенны.

Во-первых, в некоторых ситуациях все же приходится приобретать дорогие генераторы ультразвуковых волн, если бюджетные модели не справляются. Но, справедливости ради, случается это крайне редко. В нашей практике еще не было ни одного случая, когда бы недорогой ультразвуковой генератор не справился со своей работой.

Также иногда бывают ситуации, когда ультразвук не может сварить толстый металл. Эту проблему можно решить, если подбирать вогнутые детали. Они будут фокусировать ультразвук в зоне сварки и тем самым даже толстый металл быстро расплавится.

Оборудование

Раз уж мы дважды упомянули оборудование, остановимся подробнее на этой теме. Существует три типа аппаратов для ультразвуковой сварки:

- Аппараты, выполняющие точечно-контурную сварку

- Сварочники, выполняющие шовную или шовно-шаговую сварку

- Мобильные (переносные) аппараты малой мощности, например, сварочные пистолеты.

При этом мощность аппарата может быть от 100 до 1500Вт, в зависимости от его цены, назначения и размеров.

На сварочных аппаратах, произведенных до конца 70-х, использовался магнитострикционный принцип генерации ультразвука. Но на данный момент такие аппараты не выпускаются, им на смену пришли установки, в которых ультразвук генерируется с помощью встроенного пьезоэлектрического преобразователя.

На данный момент такое оборудование производят многие страны Европы и мира, в том числе Россия. Качество отечественной продукции вполне приемлемо, особенно учитывая невысокую стоимость по сравнению с зарубежными конкурентами. Вообще производство ультразвуковых сварочных аппаратов началось еще в Советском союзе. Тогда такие аппараты в основном использовались для сварки микросхем. Сейчас же сфера применения стала куда шире.

Вместо заключения

Сварка ультразвуком незаменима при работе с маленькими и тонкими деталями, которые просто невозможно сварить вручную или с применением других технологий. Благодаря ультразвуку металл не деформируется и не растекается, а образует прочное соединение. Также сварка ультразвуком позволяет беспроблемно варить металлы, покрытые окисной пленкой. Например, алюминий, с которым у сварщиков обычно много проблем.

К тому же, оборудование для ультразвуковой сварки стоит не так уж дорого. Поэтому рекомендуем испробовать в своей практике этот метод соединения металлов. Если вы когда-либо выполняли ультразвуковую сварку своими руками, то расскажите об этом. Ваш опыт будет полезен для многих новичков. Желаем удачи в работе!

[Всего: 0 Средний: 0/5]что это такое, где применяется, плюсы и минусы, техника выполнения

Существуют различные методы сварки металлических изделий. Многие не универсальны, однако остаются по-прежнему незаменимыми на объектах повышенной сложности или для личного пользования. Есть и те, о которых мало кто упоминает.

К таким, например, относится сварка металлов ультразвуком. Её применяют в производстве электротехники, проволочных и различных тонкостенных металлических изделиях маленьких размеров.

Рассмотрим основные принципы работы ультразвукового сваривания и метода соединения деталей.

Содержание статьиПоказать

Краткая теория

Основным источником энергии при ультразвуковом сваривании являются колебания ультразвуковых волн. Этот принцип позволяет сваривать между собой как металл, так и пластик, различные ткани и кожу, а также соединения металла со стеклом.

Её используют вместе с точечной, контактной и шовной видами.

Любопытный факт: внедрение в производство оборудования для ультразвукового сваривания в 60-е годы XX века помогло успешно завершить проект по свариванию и выпуску автомобиля, полностью сделанного из пластика.

Для универсальной сварки применяют различное специальное оборудование.

Предпочтение отдают универсальному оборудованию по типу «швейной машинки» для непрерывной ультразвуковой сварки различных синтетических изделий, например, брезента. Тема оборудования детально будет рассмотрена позже.

Принцип работы

Стабильной работы сварки обеспечивается при беспрерывной генерации ультразвуковых волн с частотами в пределах 18…180 кГц и выдаваемой мощностью 0,01…10 кВт.

Совместная работа высокого давления и высокочастотных колебаний обеспечивает нагрев детали в зоне контакта и его дальнейшее сваривание.

Во время сварки волн высокой частоты сталкиваются с поверхностью металла, образуя при этом сухое трение. Пленки (оксиды) на поверхности детали разрушаются под воздействием сухого трения.

Далее сухое трение меняется на чистое, которое расплавляет и сваривает металл.

Типы соединения металлов получаемые при ультразвуковом сваривании: внахлест; рельефная; стыковая сварка круглой и плоской детали; сварка с раздавливанием кромок и т.д.

Особенности ультразвуковой сварки

В каждом методе существуют достоинства и недостатки.

Начнем с достоинств. Первым и одним из основных является простота подготовки материала к свариванию.

Предварительно перед сваркой ультразвуком необходимо только обезжирить поверхность, тогда как при иных видах нужно удалять грязь и ржавчину. Это значительно экономит время и силы рабочего.

Второй плюс – это местный нагрев, который происходит только в зоне контакта и не распространяется далеко за его пределы. Металл не поддается деформации от нагрева, что благоприятно сказывается и при сваривании пластиковых изделий.

Третий плюс – это применение ультразвуковой сварки во время сложных работ в труднодоступных местах. Поскольку сваривание происходит очень быстро, то и металл быстро нагреваться (в течение одной секунды).

Возможности данного метода приятно удивляют. Ультразвуком сваривают детали толщиной всего 0,001 миллиметр. Стоит подчеркнуть, что метод не идеальный. О недостатках, хоть и во многом несущественных, но стоит упомянуть.

Очень часто о многих вещах судят по их цене: чем она выше, тем она качественнее. Дорогие генераторы работают дольше и лучше. Дешевые модели могут не справляться с возложенной на них работой.

Однако работа многих недорогих аппаратов оправдывает себя и ее достаточно для многих задач. Часто ультразвуком становится невозможно сварить детали значительной толщины.

Эта проблема решается путем обычного подбора деталей с волнообразной формой поверхности, которые благодаря эффекту акустической линзы фокусируют ультразвуковую волну в зону контакта.

Про оборудование

При сваривании ультразвуком применяют машины для: точечной контурной прессовой сварки; шовной и шовно-шаговой; портативные установки, работающие на малых мощностях, например: ручные пистолеты.

Диапазон мощностей выбирают в пределах 100…1500 Вт и зависит он от назначения, размеров и цен машин.

Старые аппараты работали на принципе магнитострикционного эффекта. Сейчас им на смену приходят новые и совершенные модели с пьезоэлектрическими преобразователями.

Их производством занимаются европейские и мировые предприятия. Россия также выпускает оборудование, которое конкурирует с зарубежными производителями за счет невысокой стоимости и хорошего качества сборки.

В Советском союзе такая методика не была распространена. Она использовалась преимущественно для изготовления микросхем. Сейчас её применяют в таких отраслях промышленности как полупроводниковая продукция, механика и оптика.

Подведем итоги

Основной потенциал ультразвуковой сварки раскрывается во время сложных работ в местах непригодных для ручного сваривания, мелких и тонкостенных деталей. Материал не поддается деформации и растеканию.

Этот метод отлично справляется с металлическими изделиями, например, с алюминием, поверхностный слой которых покрыт оксидными пленками.

Ультразвуковой метод сваривания остается доступным из-за невысокой стоимости оборудования. Ее стоит опробовать, если вы еще не знакомы с ней. Уже приходилось работать с ней!? Расскажите об этом и поделитесь опытом с начинающими сварщиками. Дерзайте!

Суть и особенности ультразвуковой сварки пластмасс

Сваривание пластмасс ультразвуком — это распространенный метод сварки полимеров, например, изделий из полипропилена. Ультразвуковая сварка пластмасс прочно заняла свое положение в промышленности, поскольку позволяет сократить расходы, при этом увеличить эффективность и качество сварочных работ.

В этой статье мы подробно разберем, что такое ультразвуковая сварка, какое оборудование необходимо для сварки пластмасс ультразвуком и какие есть преимущества у этого метода.

Содержание статьи

Принцип действия ультразвуковой сварки

Итак, что из себя представляет ультразвуковой метод сварки? Говоря простыми словами, ультразвуковое оборудование генерирует механические колебания, которые затем преобразовывает в тепловую энергию, которая как раз и используется для выполнения соединений. Этот процесс также называется «использование энергии преобразования», в нашем случае преобразования механической энергии в тепловую.

Сам процесс условно состоит из двух этапов. На первом этапе тепловая энергия, полученная в результате преобразования механических колебаний, и точечно направленная на место сварки увеличивает диффузию молекул у пластмассовых деталей. После этого границы свариваемых деталей начинают плавиться и скрепляться между собой. На втором этапе границы свариваемых деталей остывают и образуют прочный шов. Это примерное описание принципа действия ультразвуковой сварки. Далее мы более подробно разберем, как получаются такие соединения.

Суть получения швов ультразвуком

Классическая ультразвуковая сварка существенно отличается от привычной для многих сварки металла. Для сварки металла требуется крайне высокая температура плавления, но в случае с ультразвуком необходима лишь энергия, исходящая от ультразвуковой волны, и одновременное механическое воздействие на предполагаемое место будущего шва. Поэтому нет необходимости использовать дополнительные расходники, вроде электродов или проволоки.

Сварщик подключает к ультразвуковому сварочную оборудованию генератор, благодаря которому образуются ультразвуковые колебания. Эти колебания преобразовываются в механические, происходит это с помощью специального преобразователя. Затем подключается волновод, который колеблется перпендикулярно сварному шву. За счет этого преобразованные колебания напрямую попадают в предполагаемое место будущего сварного соединения, также образуется статическое и динамическое давление. Статическое и динамическое давление направлено перпендикулярно деталям, при этом каждое из типов давлений выполняет свою функцию. Динамическое давление позволяет достичь необходимой температуры плавления для того или иного вида пластмассы, а статическое способствует формированию прочного соединения.

Благодаря всем этим особенностям с помощью ультразвуковой сварки можно соединить даже металл и пластмассу, хотя их температура плавления существенно отличается. Также пластмассу можно соединить с любым другим материалом, способным выдержать ультразвуковую сварку.

Какие есть параметры у ультразвукового сварочного оборудования

Для работы с ультразвуковым оборудованием следует ознакомиться с основными параметрами, которые можно отрегулировать в зависимости от вашей работы. Итак, вы можете регулировать:

- Амплитуду колебаний торца волновода (этот параметр позволяет настроить время сварки и прочность готового шва)

- Частоту электрических колебаний и силу давления волновода на пластмассу.

- Продолжительность импульса (этот параметр регулирует скорость сварки).

- Статистическое (сварочное) давление (этот параметр зависит от амплитуды колебаний и влияет на качество готового шва).

Также существуют дополнительные параметры. К примеру: температура предварительного разогрева детали, параметры, учитывающие размер и форму деталей, и многие другие.

Для каждого отдельного типа пластмассы и шва, который необходимо получить, устанавливаются свои индивидуальные параметры. Их совокупность называется режимом сварки. Оптимальный режим сварки для тех или иных деталей в промышленных условиях выбирается только после проведенных исследований. Специалисты в лаборатории выполняют соединения с различными режимами и тестируют швы на герметичность, надежность и прочие качества. Конечно, если вы планируете использовать ультразвуковое сварочное оборудование для личных целей, вы не будете проводить исследования. Но мы рекомендуем все же потренироваться на небольших образцах. Лишь пройдя путь проб и ошибок вы сможете найти оптимальные параметры для каждого типа сварки.

Подробная классификация

Мы классифицировали ультразвуковой метод сварки на несколько категорий, которые в свою очередь имеют свои подвиды. Итак, ультразвуковая сварка пластмасс подразделяется по:

- Принципу перемещения вдоль шва. Может быть ручным, когда сварщик сам направляет сварочный инструмент, или механическим, когда сварка происходит с использованием автоматического оборудованию по заранее заданным параметрам. Механический способ точнее, чем ручной, но при этом нет возможности оперативно изменить направление шва, если это необходимо.

- Принципу подачи энергии. Может быть двусторонней или односторонней. Односторонняя больше предназначена для сваривания толстых деталей и, а двусторонняя — для тонких. Но для двусторонней необходимо дополнительное охлаждение.

- Принципу перемещения волновода. Может быть непрерывным, когда волновод перемещается с постоянной скоростью, а может быть прерывным, совершая одно короткое движение с заданными промежутками.

Более глобально ультразвуковую сварку разделяют на контактную и передаточную. Контактная сварка нужна для соединения тонких пластмассовых деталей (до 2 мм). Для выполнения шва детали укладывают друг на друга с небольшим нахлестом и по уже по нему выполняется шов.

Передаточная сварка используется во всех остальных случаях, а еще в те моменты, когда свариваемые пластмассы обладают высокими акустическими свойствами. Суть передаточной сварки заключается во введении механических колебаний в определенные точки. При этом энергия выделяется в том количестве, которое необходимо, чтобы ультразвуковая волна могла сама равномерно распространиться. В таком случае шов получается надежным и качественным. Передаточная сварка часто применяется при сварке мягкой пластмассы (ее необходимо предварительно заморозить) или для стыковых швов у полистирольных, полиамидных и поликарбонатовых деталей.

Преимущества и недостатки ультразвуковой сварки

У этого метода сварки есть масса преимуществ, благодаря чему он и стал настолько популярен в промышленности и не только. Вот некоторые из них:

- Обеспечивает высокую производительность при относительно небольших затратах.

- Позволяет получить на деталях любой толщины качественные герметичные швы, устойчивые к механическому воздействию.

- Дает возможность проводить сварочные работы с деталями в любом состоянии, поверхность не нужно предварительно очищать.

- Тепло выделяется только в одной конкретной точке, поэтому отсутствует вероятность перегрева сварного шва.

- Напряжение не подводится к поверхности свариваемых деталей, из-за чего исключено формирование радиопомех.

- Можно выполнять различные швы: от точечного ремонта до непрерывного соединения деталей в промышленных масштабах. При этом не нужно соблюдать особые условия, сварку ультразвуком можно проводить в любом месте, где есть электроэнергия.

- Этот метод позволяет комбинировать сразу несколько задач. Например, можно сваривать пластмассу и одновременно наносить какое-либо полимерное напыление или осуществлять резку.

- Можно сварить друг с другом любые пластмассы.

- Если точно выбрать режим сварки, то можно добиться практически незаметного шва.

- Не нужно использовать в работе расходники, а также клей или растворитель, который может оказать пагубное влияние на организм.

Но, как и у любого метода сварки, здесь не обошлось без недостатков:

- Частная необходимость применения двусторонней подачи энергии из-за маленькой мощности процесса сварки.

- Не существует единого способа контроля качества свариваемого соединения, из-за этого работа может получиться некачественной.

Как видите, недостатков мало. Но учтите, что все достоинства сварки ультразвуком доступны лишь в случае, если вы правильно настроите режим. Если вы начинающий, то мы рекомендуем выбрать оборудование с автоматическим определением оптимального режима сварки.

Если вы намерены выбирать режим вручную, то воспользуйтесь таблицей, приведенной ниже (здесь в качестве примера параметры для сварки пластиковых труб). В ней указаны рекомендуемые параметры. Со временем вы получите больше опыта и сможете самостоятельно выбирать оптимальный режим.

Оборудование для сварки ультразвуком

Комплект ультразвукового оборудования состоит из ультразвукового генератора, пресса, опоры, преобразователя, волновода и сварочного инструмента. При этом выделяют несколько основных узлов, играющих первостепенную роль. К ним относятся:

- Ультразвуковой генератор

Генератор вырабатывает ультразвуковые колебания, а затем преобразовывает их в механические, при этом сохраняя ту же частоту. Также с помощью генератора можно регулировать скорость колебаний и определять способ передачи ультразвуковой энергии.

- Преобразователь

Преобразователь (чаще всего пьезокерамический или магнитострикционный) в связке с генератором отвечает за преобразование электрической энергии в механическую и используется в аппаратах с двусторонним подводом энергии. При этом важно учесть, что такому оборудованию необходимо постоянное охлаждение, например, водное или воздушное.

- Трансформатор упругих колебаний

Трансформатор упругих колебаний согласовывает между собой работу преобразователя и волновода, по сути являясь связующих звеном. Также он способен повысить амплитуду колебаний с торца волновода.

Волновод передает механическую энергию и создает давление в определенных местах. Роль волновода может выполнять акустический трансформатор.

Опора необходима для надежного фиксирования деталей. В некоторых случаях она напрямую используется для сварки в качестве дополнительного волновода.

Дополнительно оборудование может быть оснащено функцией автоматического или ручного контроля параметров работы. Мы рекомендуем использовать именно такое оборудование, поскольку оно позволяет выполнить работу по-настоящему качественно. Лишь в таком случае можно достигнуть максимальной прочности сварных швов.

Вместо заключения

Мы убедились, что ультразвуковая сварка — это очень технологичный и эффективный метод соединения различных полимеров. Качество получаемых швов не сопоставимо с другими методами сварки, оно на голову выше. Особенно, если применяется механический способ сварки ультразвуком.

Конечно, необходимо обладать большим опытом и высокой квалификацией, чтобы соединения получилось идеальным. При этом большинство действий опытный сварщик выполняет интуитивно, а для этого нужно десять раз совершить ошибку, чтобы на одиннадцатый раз получить по-настоящему качественный шов. Тем не менее, мы рекомендуем обучиться хотя бы азам сварки ультразвуком. Это откроет для вас больше возможностей. Делитесь в комментариях своим опытом, наверняка начинающие умельцы будут рады услышать мнение профессионалов. Удачи!

[Всего: 0 Средний: 0/5]Ультразвуковая сварка | Сварка и сварщик

При сварке ультразвуком неразъемное соединение образуется при совместном воздействии на детали механических сдвигающих колебаний с ультразвуковой частоты (f = 20…230 Кгц), относительно небольшом сдавливающем усилии, приложенном перпендикулярно к свариваемым поверхностям и тепловом эффекте вследствие трения при их возвратно-поступательных перемещениях. В результате в зоне сварки наблюдается небольшая пластическая деформация.

В начальный момент действия с ультразвуковых колебаний на свариваемых поверхностях возникает сухое трение, приводящее к разрушению окисных и адсорбированных пленок. После появления ювенильных поверхностей процесс сухого трения переходит в чистое трение, сопровождающееся образованием узлов схватывания. Схватыванию способствует малая амплитуда колебаний трущихся поверхностей и возвратно-поступательный характер этих колебаний.

Для получения механических колебаний ультразвуковой частоты используется открытый Р. Джулен в 1847 г. магнитострикционный эффект. Этот эффект заключается в том, что под действием переменного магнитного поля, направленного вдоль магнитопровода, происходит его укорочение или удлинение.

Основной узел машины для ультразвуковой сварки — магнитострикционный преобразователь (рис. 1), обмотка которого питается током ультразвуковой частоты 20…180 Кгц от генератора. Охлаждаемый водой магнитострикционный преобразователь 1 служит для превращения энергии тока высокой частоты в механические колебания. Высокочастотные упругие колебания передаются через волновод в виде продольных механических перемещений на верхний наконечник

При сварке изделие 4 зажимают между наконечниками, к которым прикладывают усилие, необходимое для создания давления в процессе сварки.

Наиболее распространенными схемами ультразвуковой сварки являются точечная, шовная и по контуру. При точечной сварке наконечниками служат круглые или другой формы стальные пуансоны, при шовной стальные ролики.

Рис. 1. Схема установки для сварки ультразвуком:

1 — магнитострикционный преобразователь; 2 — волновод; 3 — наконечники; 4 — свариваемые детали.

Основные параметры режимов ультразвуковой сварки: мощность преобразователя, частота и амплитуда колебаний инструмента, усилие сжатия, время сварки.

Мощность ультразвукового преобразователя выбирается в зависимости от толщины и свойств металла свариваемых деталей. Обычно она равна 4…6 кВт. Амплитуда колебаний инструмента (Обычно в пределах 10…20 мкм) является одной из важнейших характеристик сварочного процесса, влияющей на свойства сварного соединения и на его прочность.

Усилие сжатия необходимо для обеспечения требуемого физического контакта между деталями. Он составляет 100…2000 кН. Сила трения при смещении детали друг относительно друга под воздействием ультразвуковых колебаний также зависит от усилия сжатия.

Время сварки тоже оказывает существенное влияние на прочность сварного соединения. При малом времени сварки соединение получается непрочным, так как углы схватывания занимают небольшую часть поверхности контакта. Если же время сварки слишком большое, то на деталях образуются глубокие вмятины от электродов, наблюдается усталостное разрушение сварного соединения и схватывание электродов с деталями. Время сварки при точечном соединении 0.5…3 с.

Процесс ультразвуковой сварки сопровождается выделением тепла в месте образования соединения в результате трения в контакте между деталями. Максимальная температура в зоне сварки не превышает 0.5…0.7 температуры плавления. В некоторых случаях детали перед сваркой подогревают.

Предварительный подогрев приводит к уменьшению времени сварки и способствует повышению прочности соединения. Однако слишком высокая температура нагрева не позволяет повысить прочность вследствие увеличения текучести металла и обусловленного этим ухудшения передачи ультразвуковых волн в зону сварки.

Имеющийся опыт применения сварки ультразвуком выявил следующие преимущества этого способа:

1. Сварка ультразвуком позволяет соединить разные металлы, хорошо свариваются алюминий, медь, никель, удовлетворительно — высоколегированные стали. Получены соединения на ряде тугоплавких металлов — ниобии, тантале, молибдена и вольфраме. Существенные успехи получены при сварке металлов с неметаллами (полупроводниками, стеклом и некоторыми другими материалами). С помощью ультразвука сваривают детали из пластмасс, получают соединения биологических тканей, что является одним из уникальных примеров использования сварки ультразвуком и одновременно характеризует ее широкие возможности.

2. Возможны соединения тонких и ультратонких деталей, сварка пакетов из фольги, можно приваривать тонкие обшивки и фольгу к элементам несущей конструкции, толщина которых практически не ограничена.

3. Сварка ультразвуком происходит в твердом состоянии без существенного нагрева места сварки, что позволяет соединять химически активные металлы или пары металлов.

4. Не требуется предварительная зачистка поверхности детали, в связи с чем возможна сварка плакированных и оксидированных деталей.

5. Небольшие сдавливающие усилия вызывают незначительную деформацию поверхности деталей в месте их соединения.

6. Сварка ультразвуком более экономична, так как применяется сварочное оборудование малой мощности. Например, для контактной точечной сварки алюминия толщиной 1 мм необходима машина мощностью 100…150 кВт, при ультразвуковой сварке того же соединения — 2.5…5 кВт.

Недостатки ультразвуковой сварки заключаются в следующем. Прежде всего толщина свариваемых деталей ограничена 2,0 мм. Для больших толщин необходимо увеличить частоту колебаний, что приводит к разрушению волновода. Неустойчивость параметров сварки вследствие нестабильности количества энергии, поступающей в зону сварки из-за отклонений в размерах деталей, различного состояния их поверхностей, нестабильности в работе ультразвукового генератора, механизма сжатия и т.п. вызывает значительные колебания прочности сварных соединений.

Ультразвуковая сварка нашла широкое применение для соединения тонких деталей в приборостроении, радиоэлектронной промышленности и особенно в микроэлектронике, а также для полимерных пленок, полимеров.

особенности оборудования и области применения – Механическая сварка на Svarka.guru

Сварка ультразвуком (УЗС), разработанная еще в середине 20 века, востребована и в веке 21-м для соединения металлов и термопластика. Элементы при соединении сдавливаются друг с другом и подвергаются волновому воздействию. На фоне иных способов, ультразвуковая сварка выгодно выделяется простотой применяемых аппаратов, низкими затратами труда и стоимостью.

Принцип действия и классификация

Процесс протекает в три этапа:

Процесс протекает в три этапа:- нагревание элементов, взаимное проникновение материалов друг в друга в зоне контакта;

- формирование связей на молекулярном уровне;

- твердение и формирование шва.

Сварка ультразвуком по уровню автоматизации процесса разделяется на:

- Ручную. Все характеристики установки контролируются оператором, он же проводит пистолет для сварки по контуру соединения.

- Механизированную. Контроль параметров осуществляется оператором, элементы подаются на излучатель.

- Автоматическая. Используется в цехах промышленных предприятий, производится без использования рук человека.

По способу подачи энергии в зону сварки отличают одно- и двухсторонний метод.

В соответствии с характером передвижения волновода УЗС бывает:

- Импульсной. За единичное перемещение рабочая зона бомбардируется короткими импульсами.

- Непрерывной. Излучение воздействует не переставая, волновод передвигается с установленной скоростью вдоль элементов.

По характеру передачи энергии в область сваривания имеются такие режимы УЗС:

- Контактный. Подразумевает равномерное распределение энергии в объеме элементов. Используется с целью сопряжения пленок и пластиковых изделий внахлест.

- Передаточный. Колебания образуются одновременно во многих точках, волны проходят толщу элементов, освобождая энергию на участке. Применяется для создания тавровых швов и сопряжения жестких изделий из полимеров встык.

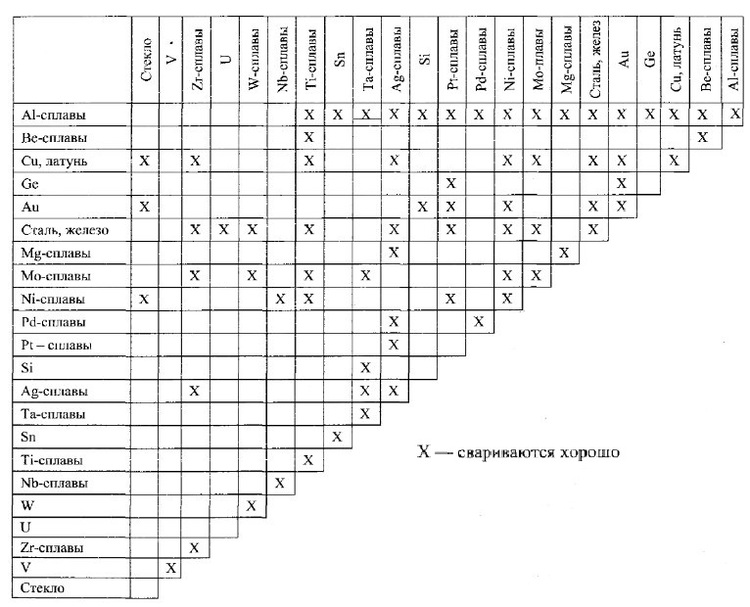

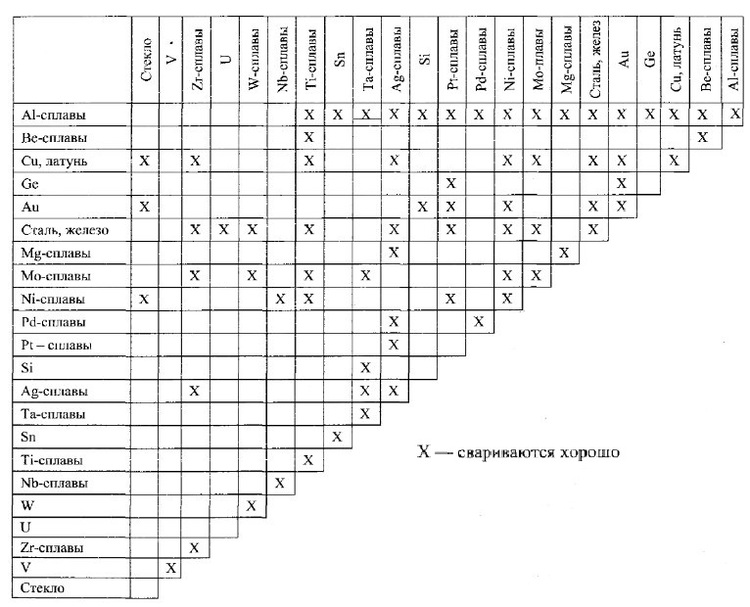

Таблица свариваемости материалов

Ультразвуковая сварка применима для пластмасс и большинства однородных и разнородных металлов. Использование для определенного материала зависит от параметров его кристаллической решетки и твердости – чем она выше, тем ниже свариваемость металлического изделия.

Ультразвуковая сварка применима для пластмасс и большинства однородных и разнородных металлов. Использование для определенного материала зависит от параметров его кристаллической решетки и твердости – чем она выше, тем ниже свариваемость металлического изделия.Возможность сопряжения материалов посредством УЗС представлена в таблице.

Суть получения швов

Для соединения металлов ультразвуком требуется предварительный нагрев поверхности и приложение значительного сжимающего усилия, что усложняет конструкцию таких аппаратов. Схема ультразвукового оборудования для сварки полимерных материалов значительно проще.

Соединение осуществляется в следующей последовательности:

- подключение оборудования, генерирующего ультразвук;

- прохождение УЗ конвертора, трансформирование его в механические продольно направленные колебания;

- передача от волновода свариваемым элементам колебательной энергии;

- интенсивный нагрев поверхности на участке соприкосновения деталей и волновода;

- возрастание текучести внешнего слоя элементов;

- формирование связей под воздействием динамических и статических усилий.

Важно! При помощи УЗС возможно сопряжение материалов, различающихся строением, к примеру, пластмассовых элементов и металлических. Разность в температурах расплава может быть колоссальной.

Преимущества

Сварка пластмасс и металлов ультразвуком обладает такими преимуществами:

- отсутствие необходимости в применении защитных газов, присадочных материалов;

- не требуется механическая зачистка швов;

- возможно соединение элементов любой формы;

- экологическая безопасность, отсутствие вредности для человека;

- высокая производительность;

- эстетичность образованного шва.

Недостатки

УЗС также обладает и недостатками:

- использование для заготовок с максимальными габаритами 25-30 см;

- невозможность применения для элементов значительной толщины;

- неэффективность при повышенной влажности заготовок.

Воздействие на материал деталей

Ультразвуковые волны за малый промежуток времени сообщают атомам свариваемых тел большое количество энергии, повышая тем самым амплитуду колебаний молекул в свариваемой области.

Происходит разрыв имеющихся и образование под воздействием давления новых связей – совместных с частицами другого элемента. Образуется надежное соединение, детали становятся единым целым.

Работа с металлическими деталями

Соединение металлических заготовок осуществляется под значительно меньшим температурным воздействием, чем при применении иных «горячих» способов сварки – газовой либо электродуговой. Эта особенность позволяет шире раскрыть возможности для надежного и быстрого сопряжения элементов, эксплуатационные свойства которых снижаются при перегреве. Помимо этого, УЗС позволяет сваривать пары металлов, не соединяемых или с трудом соединяемых иными способами – например, медь с алюминием, алюминий с никелем.

Прочность шва соответствует ГОСТ и составляет порядка 70% от аналогичного показателя исходного материла.

Преимущества и недостатки для пластиков

Сварка пластиков ультразвуком имеет такие преимущества:

- обеспечение непроницаемости швов толстостенных деталей;

- отсутствие излишнего перегрева заготовок;

- отсутствие электромагнитных полей и излучений;

- совмещение процесса с иными операциями;

- незаметность и эстетичность сформированного шва;

- отсутствие химикатов и присадок.

К недостаткам относятся:

- низкая мощность излучателя требует подведения энергии с обеих сторон;

- сложность проведения контроля качества выполнения работ;

- параметры шва зависимы от стабильности характеристик и подбора типа установки.

Особенности у полимеров

Для сопряжения полимерных материалов используется специализированный ультразвуковой сварочный аппарат, главными частями которого являются:

- рама для крепления деталей и узлов;

- блок питания с кабелем для подключения к сети;

- генератор УЗ-колебаний;

- пресс;

- преобразователь колебаний;

- сварочная головка.

Устройства для промышленного применения дополнительно оснащаются рабочим столом и механизмом для подачи заготовок.

Используемое оборудование

Аппарат для УЗС изготовить «на коленке» невозможно, для его создания требуется определенный уровень знаний и навыков в сфере электроники и акустики. Помимо этого, также требуются высокоточные станки и мощный пресс для подачи требуемого давления.

Установки для УЗС разделяются на несколько групп:

- шовные;

- точеные;

- шагово-шовные.

Диапазон мощности находится в пределах 0,05-2 кВт, частота – от 20 до 22 кГц.

Основные рабочие узлы – генератор и магнитострикционный преобразователь колебаний в механические с сохранением частоты. Теплоотведение осуществляется посредством водяной охлаждающей системы.

Согласование совместной работы волновода и преобразователя производится волновым трансформатором, повышающим на выходе частоту колебаний.

Посредством волновода выполняется передача потока энергии к зоне сваривания. На его конце размещена сварочная головка, размеры которой подбираются по материалу и толщине заготовок, типу шва.

Рама служит базой для всех узлов и элементов. На ней закрепляются головки волновода и механизм, посредством которого производится смещение заготовок.

Подключение к сети осуществляется через питающий провод.

Параметры

Для получения долговечного и прочного шва предварительно следует соблюдать параметры функционирования аппарата. Точная настройка оборудования для изделий выполняется в лаборатории с проведением испытаний шва на разрушение.

Основные параметры следующие:

- Амплитуда колебаний, определяющая срок процесса и мощность энергетического потока.

- Давление сжатия, от которого зависит прочность рубца.

- Частота генератора.

- Статическое давление.

- Скважность и длительность импульсов.

Выделение тепла

Образование тепла при УЗС происходит из-за пластических деформаций и трения между собой соединяемых заготовок. Температура нагрева не постоянна и зависит от твердости, теплоемкости и теплопроводимости элементов.

На процесс выделяющиеся излишки тепла оказывают незначительной влияние.

Возможности ультразвука

Применение УЗС позволяет эффективно сопрягать разнообразные материалы, значительно отличающиеся толщиной – от пары микрон до нескольких миллиметров. При этом форма заготовок практически не изменяется.

Применение УЗС позволяет эффективно сопрягать разнообразные материалы, значительно отличающиеся толщиной – от пары микрон до нескольких миллиметров. При этом форма заготовок практически не изменяется.При устройстве точечных швов соединения могу выполняться на участках значительной площади. Шаг выбирается по материалу изделий и требуемой прочности шва. Для выполнения сплошных герметичных швов используются роликовые насадки к излучателю.

Пленки и листовые изделия сопрягаются внахлест, для стержневых элементов используется тавровый шов.

Сферы использования

Область использования УЗС определяется в соответствии с ее особенностями:

- материал сопрягаемых заготовок должен быть пластичным;

- толщина и размеры элементов невелики;

- температура прогрева значительно ниже, чем при применении «горячих» методов сварки.

В связи с такими особенностями, УЗС широко распространена в следующих отраслях промышленности:

- электронике;

- приборостроении;

- производстве изделий из пластика.

Также ультразвуковая сварка применяется и в иных сферах для присоединения мелких элементов к более крупным изделиям, например, зубов к пластиковым шестеренкам.

Ограничения

Главным ограничением применения УЗС является размер свариваемых элементов, составляющий 25-30 см. Это обусловлено небольшой мощностью генератора, а также рассеянностью и затуханием УЗ-колебаний в твердых телах.

Для прямого повышения амплитуды колебаний и выходной мощности оборудования потребуется неоправданное увеличение габаритов и подводимой мощности, что сделает применение метода экономически неэффективным.

Помимо этого, свариваемые заготовки должны обладать минимальной влажность – как поверхностной, так и объемной.

Технология для металлов

Техпроцесс УЗС металлов состоит из нескольких операций, выполняемых последовательно. К основным можно отнести:

- подготовка и сборка элементов;

- прихват;

- сваривание;

- оправка.

Подготовка поверхностей

Исходя из полученных на практике результатов, на качество соединения при УЗС предварительная обработка подлежащих соединению участков существенно не влияет.

Но удаление оксидных пленок с поверхностей целесообразно, так как они могут снизить прочность шва, а в иных случаях и свести к минимуму технологический эффект. Потому перед выполнением работ следует провести хотя бы обезжиривание.

Выбор режимов

Основными параметрами сварочных режимов являются амплитуда колебаний наконечника, частота, прилагаемое усилие и продолжительность операции.

Основными параметрами сварочных режимов являются амплитуда колебаний наконечника, частота, прилагаемое усилие и продолжительность операции.Амплитуда влияет на качество удаления оксидных пленок, нагревание и размеры участков пластических деформаций. Ее величина назначается по показателю текучести материала, толщины заготовок, выполнения предварительной очистки поверхностей от оксидных пленок. Чем выше указанные параметры, тем большей назначается амплитуда, как правило, в пределах 0,5-50 мкм.

Величина усилия определяет образование пластических деформаций на участке сварки, способствует передаче УЗ-волн. Сварочное усилие назначается тем большим, чем выше твердость, показатель текучести и толщина заготовок.

На скорость процесса влияет амплитуда, толщина металлов и их физико-химические свойства, сварочное усилие.

Применение в промышленности

В промышленном производстве УЗС применяется для изготовления проволоки, фольги, тонколистовых изделий. От других методов соединения способ отличается возможностью сопряжения термочувствительных и разнородных материалов, так как процесс протекает при минимальном нагревании либо полном его отсутствии.

Способ широко применяется в производстве микроприборов и элементов мобильных телефонов, конденсаторов, полупроводников, микросхем. Не менее часто УЗС используется для изготовления высокоточных оптических и вакуумных приборов, реакторов, автомобилестроении.

Георгий Кондратьев, сварщик, стаж работы — 26 лет: «Аппараты для УЗ-сварки стоят недешево и в домашних условиях изготовить их практически нереально. Потому перед приобретением оборудования необходимо просчитать возможную экономическую эффективность данной покупки. Сам же процесс сварки не сложен и овладеть им может любой человек».

Про другие виды сварки читайте на нашем сайте:

Про другие виды сварки читайте на нашем сайте:

Как работает ультразвуковая сварка | HowStuffWorks

Ультразвуковая сварка имеет много преимуществ перед традиционными методами. Во-первых, сварка происходит при низких температурах по сравнению с другими методами. Таким образом, производителю не нужно расходовать огромное количество топлива или другой энергии для достижения высоких температур. Это удешевляет процесс. Также это быстрее и безопаснее.

Процесс занимает от долей секунды до секунды. Таким образом, это можно сделать быстрее, чем другими методами.Фактически, он склеивает пластик лучше и быстрее, чем клей. Например, в новых смарт-ключах в автомобилях есть транспондерный чип. Автомобиль может запуститься только тогда, когда он обнаружит чип. Чтобы сделать ключ, один конец металлической заготовки ключа и микросхема помещаются в одну половину пластмассовой крышки. Другая половина кладется поверх них и прикрепляется к основной половине. Это соединение обычно выполняется с помощью клея, который требует времени для застывания. Эту же задачу можно выполнить с помощью ультразвуковой сварки менее чем за секунду.

Объявление

Ультразвуковая сварка не требует горючего топлива и открытого огня, поэтому по сравнению с другими методами сварки это более безопасный процесс.Рабочие не подвергаются воздействию горючих газов или ядовитых растворителей. В электронике медные провода обычно прикрепляются к электрическим контактам на печатных платах припоем. Эту же задачу можно решить с помощью ультразвуковой сварки за меньшее время и не подвергая рабочих воздействию паров тлеющего свинцового припоя. Хотя слух рабочих может быть поврежден воздействием высокочастотного звука, эту потенциальную опасность легко уменьшить, поместив ультразвуковой сварочный аппарат в защитный бокс или клетку и / или используя средства защиты слуха.

Наконец, ультразвуковые сварные швы так же прочны и долговечны, как и обычные сварные швы из тех же материалов — это лишь одна из причин, по которой этот метод используется в производстве автомобилей. Чтобы сделать автомобили легче и экономичнее, автопроизводители обращаются к алюминию в качестве основного металла в кузовах автомобилей. Ультразвуковая сварка позволяет склеить металл за меньшее время и при более низких температурах, чем традиционная сварка.

Однако у ультразвуковой сваркиесть свои ограничения.Во-первых, глубина сварных швов составляет менее миллиметра, поэтому этот процесс лучше всего работает с тонкими материалами, такими как пластмассы, проволока или тонкие листы металла. Ультразвуковая сварка стальной балки для здания нецелесообразна. Во-вторых, он лучше всего работает при сварке аналогичных материалов, таких как аналогичные пластмассы или подобные металлы. Как вы видели на примере обуви New Balance, для ультразвуковой сварки разнородных материалов требуется дополнительный материал — в случае обуви New Balance это пленка, которая может быть склеена между синтетической замшей и сеткой.

Несмотря на эти ограничения, популярность и потенциал ультразвуковой сварки продолжают расти.

.Ультразвуковая сварка — SONOTRONIC

Один или несколько термопластов соединяются друг с другом в зоне соединения во время ультразвуковой сварки по времени.

Ультразвуковая сварка применяется везде, где используются термопласты, и к способу соединения предъявляются строгие требования. По сравнению с другими методами сварки, ультразвуковая сварка особенно подходит там, где требуется быстрое время процесса в сочетании с высокой надежностью процесса или если не используются другие наполнители или растворители.Ультразвуковая сварка также характеризуется качеством, прочностью и точной воспроизводимостью сварных швов.

Сам процесс особенный. В зависимости от области применения результаты сварки зависят от различных параметров. При ультразвуковой сварке высокочастотные механические колебания вызывают трение молекул и межфазное трение в зоне соединения. Это создает тепло, необходимое для сварки, и материал пластифицируется. После воздействия ультразвука достигается однородная стабилизация зоны соединения в результате короткого времени охлаждения при поддержании сварочного давления.Кроме того, на результат сварки влияет как геометрия сонотродов и опоры, так и форма в самой зоне сварки. Основные характеристики и преимущества ультразвуковой сварки:

- Сварка различных термопластов в зависимости от их совместимости с полимерами, таких как ПП, ПВХ, ПЭ, ПЭТ, АБС, композитов, тканей, флиса или пленок

- Очень быстрое время обработки

- Очень хороший контроль процесса и надежность за счет контроля параметров сварки

- Выборочная подача энергии посредством цифрового управления процессом сварки

- Стабильное качество сварки с визуально безупречным, стабильным и воспроизводимым сварным швом

- Визуально привлекательная форма сварного шва благодаря индивидуальному отпечатку наковальни

- Экологически чистая техника

- Низкое потребление энергии при сварке

- Без растворителей и присадок для сварки

- Утилизация свариваемых деталей по типу

- Инструменты для холодной сварки

- Без прогрева машины

- Нет повреждений заготовок при остановке станка

- Свариваемый материал без повреждений и складок

- Нет нагрева упаковываемых товаров, например, в упаковочной промышленности

- Быстрая и простая замена сварочного инструмента

- Герметичные и герметичные сварные швы

- Водонепроницаемая сварка участков, загрязненных жиром, маслом или натуральными волокнами

- Идеально подходит для запайки, например, упаковки.

Являясь экспертом в области ультразвуковых технологий, SONOTRONIC разрабатывает и производит стандартные и специальные машины с приспособлениями для ультразвуковой сварки для решения самых разных задач в различных секторах. Например, в автомобильной промышленности свариваются в основном внутренние или внешние компоненты, тогда как в упаковочной промышленности упаковка запечатывается ультразвуком. В текстильной промышленности текстильные изделия из термопластичных тканей могут быть соединены абсолютно плотными швами путем сплавления материалов благодаря ультразвуковой технологии.Другие отрасли промышленности пластмасс, такие как бытовая техника, электроника и электротехника или медицинское машиностроение, используют преимущества ультразвуковой сварки для соответствующих применений.

.