Сварка труб из нержавеющей стали аргоном с поддувом

Использование высокой температуры дуги при проведении сварки является широко применяемой во многих сферах технологией соединения металлических конструкций. Однако применять ее можно не для всех сплавов, т. к. многие из них при разогреве до высоких температур и расплавлении на открытом воздухе окисляются и теряют свои технологические свойства. Поэтому для них применяется особая сварка аргоном, при которой, кроме нагревания с помощью электрической дуги, для защиты металла используется нейтральный газ аргон.

Сварка аргоном нержавеющих труб

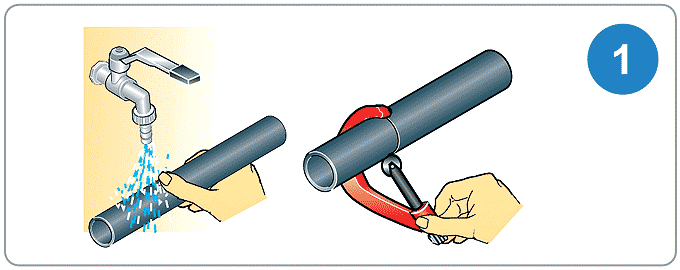

Мы уже упоминали о возможности чинить водопровод и прочие сферические детали, теперь объясним, в чем основное отличие такого способа. Происходит двухсторонний обдув. И если снаружи это просто обеспечивается аппаратом, то изнутри это сделать непросто. Для этого:

- с одной стороны заткните отверстие пробкой из любого подручного материала;

- стык можно проклеить изолентой или скотчем;

- в разъем второй трубы производится подача небольшой струей;

- после наполнения, последнее отверстие также закрывается тканью или бумагой;

- производится сваривание.

Технология

В целом процесс аналогичен классическому – розжиг дуги, образование сварочной ванны, проведение наконечников под определенным углом с целью образования ровного шва. Но есть ряд нюансов:

- ведите присадку исключительно вдоль ванны, нельзя, чтобы она выходила за пределы обдува;

- если есть дополнительный инертный газ, то обдайте заготовки с обратной стороны, тогда соединение будет эстетически приятнее;

- даже при создании дуги не касайтесь электродом до стали.

Аргонная сварка нержавейки

Вопросы, рассмотренные в материале:

- В чем особенности и плюсы аргонной сварки нержавейки

- Как подготовить материалы к аргонной сварке

- Как проводится аргонная сварка неплавящимся электродом из вольфрама

- Что собой представляет аргонная сварка нержавейки полуавтоматом

- Что важно учитывать при аргонной сварке нержавейки

Нержавеющая сталь – материал достаточно сложный для сварочных работ. Однако применение сварки с аргонным охлаждением позволяет получить ровный и качественный шов, соединяющий детали из нержавейки. Начинать обучение данному процессу необходимо с ознакомления с различными характеристиками этого сложного для соединения сплава. Наша статья познакомит вас не только с тем, что такое аргонная сварка нержавейки, но также с особенностями и технологией работ.

Однако применение сварки с аргонным охлаждением позволяет получить ровный и качественный шов, соединяющий детали из нержавейки. Начинать обучение данному процессу необходимо с ознакомления с различными характеристиками этого сложного для соединения сплава. Наша статья познакомит вас не только с тем, что такое аргонная сварка нержавейки, но также с особенностями и технологией работ.

Основы аргонной сварки нержавейки

Нержавеющие стали отличаются от обычных антикоррозийными свойствами, которые они получили за счет добавления в состав хрома (до 20 %), никеля, марганца, молибдена и иных компонентов. Эти примеси придают металлу различные свойства и эксплуатационные качества. Что в результате приводит к сложностям в аргонной сварке нержавейки.

Основными свойствами нержавеющих сталей являются:

- Теплопроводность – она в два раза меньше, чем у низкоуглеродистых сталей. Отток тепла из места аргонной сварки происходит очень медленно, в результате чего рабочая зона может перегреться, возможен пережог.

Поэтому сила сварочного тока должна быть на 20 % меньше, чем при работе с иными сталями.

Поэтому сила сварочного тока должна быть на 20 % меньше, чем при работе с иными сталями. - Коэффициент линейного расширения нержавейки – высокий. Соответственно, изменение длины изделия при нагреве будет значительной, что может привести к его деформации или появлению трещин.

Для предотвращения этого необходимо делать достаточно большие зазоры между соединяемыми деталями, особенно крупными.

- Высокое удельное электрическое сопротивление – вследствие чего происходит нагрев стержня электрода. Для получения качественного соединения требуется соблюдать правило – для создания коротких швов использовать длинные электроды, имеющие более высокое сопротивление. При аргонной сварке же больших участков необходимо брать электроды размером 35 см.

Важной особенностью нержавеющей стали является потеря антикоррозийных свойств в месте соединения при нагревании до температуры свыше +500 °С. Причина – в образовании на границе зерен карбидов, которые берут на себя роль анодов. Они и приводят к увеличению скорости межкристаллитной коррозии сплавов.

Они и приводят к увеличению скорости межкристаллитной коррозии сплавов.

Рекомендуем статьи по металлообработке

Для защиты нержавейки от перегрева в процессе сварочных работ используют метод охлаждения аргоном. А для хромоникелевых сплавов – технологию быстрого охлаждения шва.

Преимущества аргонной сварки нержавейки

При выборе варианта проведения сварочных работ по нержавеющей стали аргонная сварка имеет ряд преимуществ, которые обусловлены технологией, а именно:

Помимо достоинств, аргонная сварка имеет и недостатки. Для ее проведения необходимо сложное и дорогостоящее оборудование, а также определенный опыт работы, знание материала и процесса.

Преимущества и недостатки

Аргонно-дуговая сварка имеет как особенности, так и недостатки. Разумеется, положительных моментов в ей больше, и они заключаются в следующем:

- Можно сваривать не только медь и алюминий, но и сталь.

- Шов получается аккуратным с эстетической точки зрения, при соблюдении техники подачи прутка и воздействия дугой.

- Аргонно-дуговую сварку цветных и черных металлов можно выполнить дома своими руками при наличии необходимого оборудования и расходников.

- Соединение получается прочным по всей глубине стыка, если предварительно были хорошо подготовлены детали. Снята фаска под углом 45 градусов, предусмотрен зазор и удалена оксидная пленка с поверхности.

- Таким способом можно сваривать тонкие детали без провара и прочих нежелательных дефектов.

- При автоматизации процесса сварки она выполняется не только качественно, но и быстро.

К недостаткам можно отнести:

Сложность процесса. Не имея подходящего оборудования, выполнить качественную сварку не получится. К тому же необходимо обладать определенным опытом, чтобы правильно подавать пруток и управлять дугой. Поэтому новичку в том деле придется неплохо поучиться.

Также цена профессионального оборудования будет достаточно высокой, но можно собрать компоненты по отдельности, что обойдется несколько дешевле.

Как настроить аргонную сварку по нержавейке: нюансы подготовки

Важным этапом, влияющим на конечный результат, является процесс подготовки нержавейки для последующей аргонной сварки:

- Тщательно обработать края деталей металлической щеткой, наждачной бумагой или провести автоматическую шлифовку.

- Обезжирить ацетоном, спиртом или бензином.

- Расположить свариваемые детали с зазором на расширение.

- Подогреть края деталей до +200…+300 °С при проведении работ по тонкой нержавейке. Это поможет снизить напряженность металла и избежать трещин.

Следующий этап – подбор присадочного материала или проволоки. Легирующих добавок в ней должно быть больше, чем в предназначенной для сваривания нержавейке. Сечение же проволоки подбирается исходя из толщины соединяемых деталей.

Технология аргонной сварки неплавящимся электродом из вольфрама

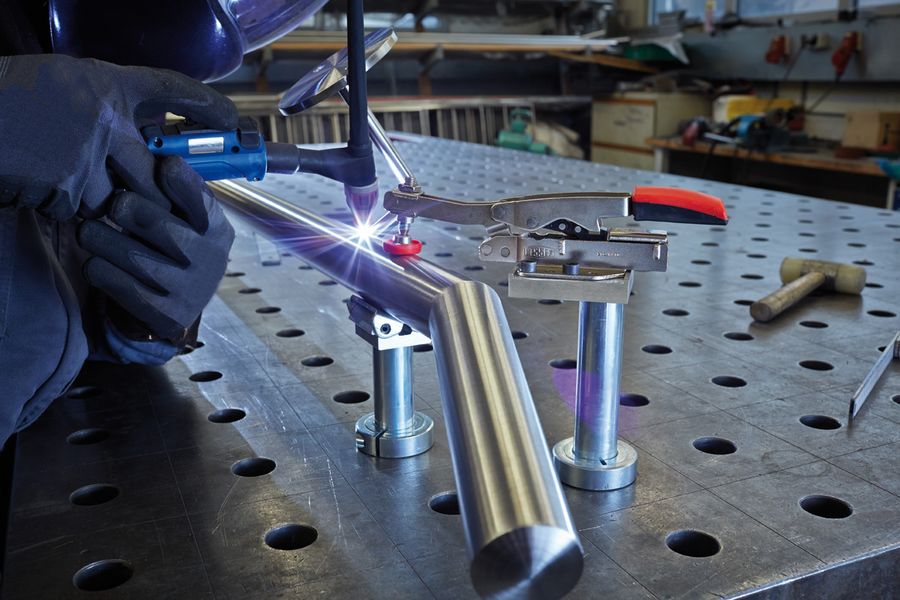

С помощью вольфрамового электрода аргонной сваркой соединяют детали с тонкими стенками (тонкостенные). Метод этот называется TIG-сваркой.

Для работы применяют два вида аппаратов: постоянного или переменного тока. Через горелку со вставленным электродом из вольфрама подается аргон. Шов формируется за счет плавки присадочной проволоки, которую подают вручную. Горелку перемещают также вручную, держа строго под углом 70–80° к шву.

Движение горелки идет вдоль линии соединения, без поперечных перемещений. Таким образом формируется стабильная сварочная ванна, исключающая попадание атмосферного кислорода и взаимодействие его с металлом. Рекомендуется одновременная подача аргона как с лицевой, так и с изнаночной стороны шва. Несмотря на больший расход газа, качество соединения будет выше.

Рекомендуется одновременная подача аргона как с лицевой, так и с изнаночной стороны шва. Несмотря на больший расход газа, качество соединения будет выше.

Электрод не должен соприкасаться с поверхностью нержавейки. Для разжигания дуги используют угольные или графитовые пластинки, а затем ее переносят на металл. Делается это для предотвращения оплавления электрода и отсутствия следов на сварочном шве.

Важным этапом работы является настройка сварочного аппарата. Покажем это на примере соединения деталей толщиной в 1 мм. Используется аппарат постоянного тока с прямой полярностью (на электрод подается «+», а на детали «-»). Выбирается ток от 30 до 50 А с напряжением до 28 В. Работа проводится со скоростью от 12 до 28 см в минуту. За это время израсходуется от 3 до 5 л аргона. Присадочная проволока выбирается с диаметром от 0,8 до 1,6 мм, в зависимости от различных условий.

Угол наклона горелки – от 70° до 80°, угол подачи проволоки – от 10° до 15°. Для улучшения качества шва, а также увеличения срока службы вольфрамового электрода, аргон перекрывают спустя 10–15 секунд после остановки работы. При этом охлаждение шва и электрода происходит быстрее, а расход аргона увеличивается незначительно.

При этом охлаждение шва и электрода происходит быстрее, а расход аргона увеличивается незначительно.

Последовательность выполнения работ при аргоноводуговой сварке

Технология процесса изложена на примере сварки труб ручным сварочным аппаратом и урока для новичков от канала «Гори дуга».

Подготовка оснащения, защиты и свариваемых деталей. Для работы мастера рекомендуют использовать аппараты на основе инвертора с питанием от переменного тока 220В (промышленные модели с питанием 380В использовать в бытовых условиях не рекомендуется, даже при наличии соответствующего гнезда питания).

В качестве свариваемых деталей для начинающего мастера лучше выбрать черные или слаболегированные сплавы на основе железа. Принимая листы толщиной 2…3 мм, можно использовать зеленые (WP) электроды из чистого вольфрама, без легирующих добавок.

Предварительная подготовка деталей описана выше.

Выполнение фаски для лучшего сваривания шва

Установка держателя, фиксирующего два отрезка трубы относительно друг друга

Шов «прихватка». В некоторых случаях соединить детали сразу постоянным сплошным швом бывает сложно, поэтому мастера рекомендуют в этом случае выполнить «прихватку», то есть короткие швы в нескольких местах.

В некоторых случаях соединить детали сразу постоянным сплошным швом бывает сложно, поэтому мастера рекомендуют в этом случае выполнить «прихватку», то есть короткие швы в нескольких местах.

Выполнение точечных «прихваток»

Если точечное схватывание было выполнено не совсем удачно, лучше зачистить наплывы металла для получения более монолитного и ровного шва

Выполнение основного шва – разжигание дуги. Обратите внимание, сначала включается поддув, и только потом дуга

Выполнение основного шва с неплавящимся электродом и использование присадки

Вид готового шва

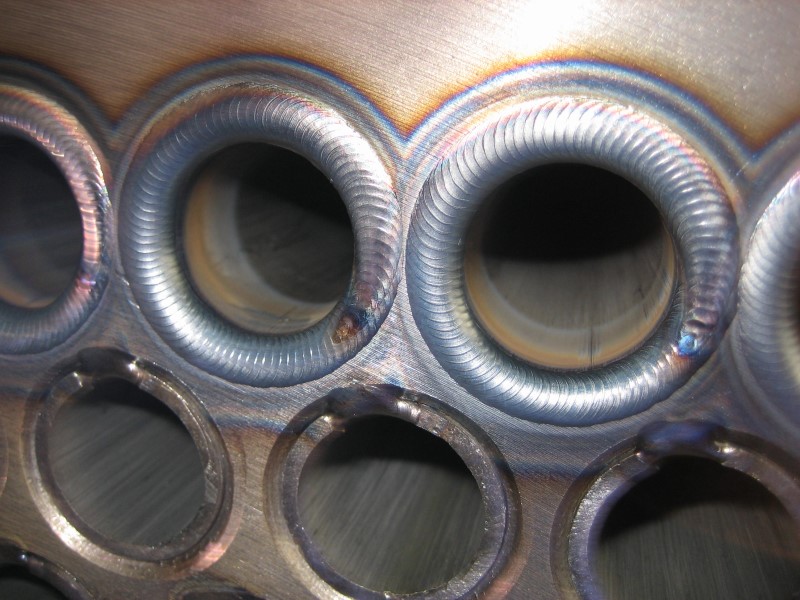

Швы крупным планом

На детальных фото и видео швов, полученных с помощью аргонодуговой сварки хорошо видно, что они состоят из множества «нашлепок» круглой формы. Это связано с тем, что импульсы нагрева подаются с определенным интервалом. Соответственно, металл расплавляется в конкретной точке, образуя наплыв, потом в следующей и так далее.

Аргонная сварка нержавейки полуавтоматом

Аргонная сварка полуавтоматом значительно упрощает процесс, увеличивает его скорость, а также повышает качество сварочного шва. Чаще полуавтомат используют для соединения деталей большой толщины.

Чаще полуавтомат используют для соединения деталей большой толщины.

Существует несколько особенностей проведения аргонной сварки нержавейки с помощью полуавтомата:

- использование никельсодержащей проволоки;

- расходование вместе с аргоном углекислого газа при соединении толстых деталей – кромки шва смачиваются газом, уменьшая нагрев, что ведет к смягчению всего процесса;

- применение трех способов соединения: с короткой дугой, с технологией струйного переноса или импульсный метод.

Считается, что наибольший контроль процесса происходит при импульсной сварке, когда подача проволоки в рабочую зону происходит толчками. При этом снижается ее расход, что немаловажно по причине высокой стоимости. Сокращается площадь нагревания металла. Уменьшается его разбрызгивание.

Это приводит к снижению времени последующей окончательной обработки поверхностей рядом со сварочным швом, поскольку брызги расплавленного металла отсутствуют.

Применение двух других способов ограничивается толщиной соединяемой нержавейки. Струйный перенос используют для сваривания деталей большой толщины, короткая же дуга применяется к тонким изделиям.

Струйный перенос используют для сваривания деталей большой толщины, короткая же дуга применяется к тонким изделиям.

Правила и этапы проведения сварочных работ

Перед проведением работ соединяемые концы деталей тщательно зачищают. Для этого используют щетку с металлической щетиной

или проводят автоматическую шлифовку, а затем обезжиривают поверхность ацетоном или спиртом. Это обеспечивает стабильность дуги при работе и повышает качество соединения.

Сварочные работы проводят ручным способом с использованием электрода из вольфрама, который не плавится, или с помощью полуавтоматического аппарата. Рассмотрим, как варить аргоном детали из нержавейки при каждом способе.

Ручная сварка неплавящимся электродом из вольфрама

- Работы выполняются неплавящимся вольфрамовым электродом с использованием как переменного, так и постоянного тока.

- Основным инструментом при ее проведении служит горелка с закрепленным в ней электродом и подаваемым из сопла горелки аргоном.

- Соединение деталей осуществляется присадочной проволокой путем ее сплавления после ручной подачи в рабочую зону.

- Подавать проволоку следует под углом в 15-30 градусов к поверхности свариваемого металла, а горелку держать перпендикулярно проволоке.

- Горелку двигают вручную вдоль направления сварного шва, не допуская движений в стороны. Это обеспечивает получение красивого ровного шва.

- Для защиты шва с внутренней стороны ее также обдувают струей аргона.

- Во время работы нельзя допускать касания электрода поверхности металла даже при розжиге дуги, чтобы не допустить оплавление электродного конца и не загрязнить зачищенную область сварки. Поэтому для получения дуги применяют графитовые или угольные плиты. После получения дуги на плите, ее осторожно направляют в зону сварки.

- После выполнения сварочных работ сразу прекращать обдув аргоном не следует, чтобы не спровоцировать окисление полученного шва и электродного конца, это нужно сделать, подождав секунд десять.

Важно: Качество сварного соединения деталей из нержавейки в аргоне во многом зависит от правильно выбранной присадочной проволоки. Легирующие добавки в ее составе должны превышать их содержание в соединяемом металле.

Сварка с помощью полуавтомата

Использование полуавтомата для проведения сварочных работ значительно увеличивает скорость выполнения сварки и повышает качество шва. Поэтому его часто используют для стыковки изделий с большой толщиной.

Специфика работ полуавтоматом состоит в следующем:

- для соединения металлических конструкций должна использоваться проволока, содержащая никель;

- при работе с деталями, имеющими большую толщину, кроме аргона для защиты сплава добавляется углекислый газ, чтобы снизить нагрев кромок шва, т. к. он смягчает процесс сварки за счет их смачиваемости;

- применяются три технологии сварки: короткой дугой, струйным переносом, с помощью импульса, когда проволока для сварки подается путем коротких импульсов.

В режиме подачи проволоки импульсами происходит минимальное разбрызгивание образованного жидкого сплава, что уменьшает зону сварного шва и достигается большая экономия проволоки.

Струйным переносом удобней варить изделия, имеющие значительную толщину. Короткая дуга лучше подходит для сварки деталей, имеющих тонкую стенку.

Какое оборудование применяют для аргонной сварки нержавейки

Для аргонной сварки нержавейки необходимы:

- Инверторный источник сварочного тока (сварочный инвертор) – является источником питания сварочной дуги, обеспечивающим ее стабильное горение. Его выбор зависит от объема работ и свойств металла. Специалисты советуют для нержавейки применять источник, функционирующий на выпрямленном токе.

- Осциллятор – электронное устройство, поддерживающее и стабилизирующее сварочную дугу при использовании неплавящегося электрода из вольфрама.

- Горелка и токопроводящий узел – включают форсунку для газа и неплавящийся электрод.

- Аргон или его смеси с иными газами – подается из баллонов, где находится под давлением.

- Неплавящиеся электроды – в настоящее время на рынке широко представлены электроды для аргонной сварки нержавейки, стойкой к коррозии. Выбор зависит от шва и свойства материала.

- Присадочная проволока – выбирается в зависимости от марки нержавеющей стали.

- Спецодежда – роба, рукавицы и маска. А также средства для обработки нержавейки – обезжириватель и металлическая щетка.

Защитные приспособления и одежда

Безопасность сварщика и окружающих его вещей особенно важна, если речь идет о работе в условиях домашней мастерской или небольшого частного предприятия. Обязательными элементами защиты рабочего считаются:

- сварочный шлем, маска или очки. Маска – оптимальный вариант, поскольку защищает не только глаза от слепящего света электрической дуги, но и кожу лица (и частично шеи) от ожогов брызгами расплавленного металла и искрами. Также в определенной мере маска предохраняет дыхательные пути.

Прозрачные очки рекомендуется использовать в том числе при резке металла и обработке кромок. Темный щиток маски предохраняет кожу от избыточного и специфического «сварочного загара», который может вызвать рак кожи;

Прозрачные очки рекомендуется использовать в том числе при резке металла и обработке кромок. Темный щиток маски предохраняет кожу от избыточного и специфического «сварочного загара», который может вызвать рак кожи; - перчатки или рукавицы с крагами (защитными элементами на запястья и выше). Материал перчаток должен быть максимально плотным, не плавящимся (обязательное условие, поскольку нагрев может быть значительным), и при этом достаточно мягким для удобства работы. Плотная фиксация на кистях нежелательна, перчатки должны свободно облегать руку;

- куртка или передник из плотного, не склонного к возгоранию материала. Также может использовать комбинезон или полукомбинезон;

- плотная, легко выдерживающая температурные воздействия обувь. Важно, чтобы в обуви не было открытой шнуровки, гвоздей в подошве и других металлических элементов;

- при работе в неудобных местах, с вынужденным укладыванием на пол или стоянием на коленях применяют наколенники, специальные подставки и коврики.

Согласно нормативам, сварщики также должны применять респираторы. Однако чаще всего домашние мастера отказываются от него, мотивируя это неудобством работы и коротким ее периодом.

Важно: люди, имеющие проблемы с дыхательными путями (частые случаи бронхита или ангин, недавно перенесенная пневмония, наличие астмы или аллергии) в обязательном порядке должны использовать респиратор во время сварки!

Материал перчаток (рукавиц, краг) и одежды, предназначенных специально для сварщиков, маркируется «ТР», то же касается обуви. Рекомендовано изготовление спецодежды для сварщиков из натуральных материалов (брезента, хлопка, натуральной кожи) с дополнительной пропиткой огнезащитными веществами. В бытовых условиях подойдет плотная джинсовая или брезентовая одежда, длинные передник и нарукавники (за неимением краг) из брезента или кожи, кожаные перчатки. Но рукавицы или перчатки лучше все же приобрести специализированные.

Настройка аппарата и тонкости аргонной сварки труб из нержавейки

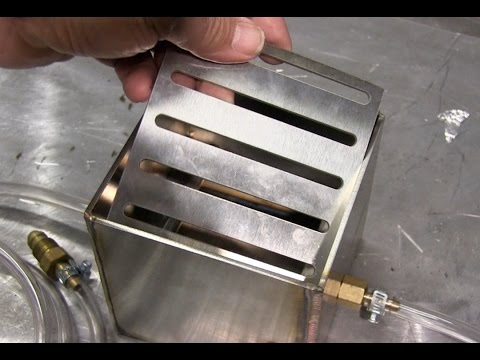

Создание трубопроводов из нержавейки требует соединения его частей. Особенностью таких сварочных работ является необходимость защиты шва газом внутри трубы.

Особенностью таких сварочных работ является необходимость защиты шва газом внутри трубы.

Для этой цели используют метод заглушки одного конца соединяемой трубы подручными материалами:

В заглушку вставляют трубку, необходимую для подачи аргона. После чего конструкция закрепляется скотчем. Аргон подают под небольшим давлением, которое определяется путем визуального осмотра. Главным критерием служит отсутствие расплавленного металла в выдуваемом из трубы воздухе.

Самодельная, но удобная конструкция поможет сделать сварочный шов ровным и качественным.

Для соединения нержавейки толщиной в 3 мм аппарат настраивают на ток в 65 А. Заварка кратера шва должна длиться 3 секунды. А подача аргона после завершения работы – 4 секунды.

Область применения аргонодуговой сварки

Самой основной областью применения является соединение цветных металлов и легированных сталей, особенно малой толщины. В противном случае используются присадки.

Присадки для аргонодуговой сварки представляют собой металлы большей плотности и меньшей температуры плавления, которые напыляются наплавкой и являются соединяющей “прослойкой”.

В таком случае возможна сварка только в среде инертных газов или углекислого газа, так как попадание воздуха приведет к разбрызгиванию мягких расплавленных металлов.

Итоговые рекомендации специалистов по аргонной сварке нержавейки

Использование аргонной сварки для нержавейки требует опыта и знаний, которые можно получить у специалистов в данной области – профессиональных сварщиков.

Вот несколько их рекомендаций:

- Работать нужно, держа электрод на самом малом расстоянии от металла, но не прикасаясь к нему. При этом образуется минимально возможная дуга. Делается это для улучшения качества шва. Поскольку длинная дуга не будет прогревать шов по глубине, в результате чего он будет расширяться.

- Подавать проволоку необходимо ровно, стараясь держать ее в зоне действия аргона. Это поможет избежать окисления при ручной аргонной сварке.

- Оценить качество проплава можно по форме наплывов, появляющихся в результате плавки присадочной проволоки.

Вытянутая вдоль шва форма говорит о хорошем качестве. А круговой или овальный наплыв расскажет о недостаточном или неполном проплавлении.

Вытянутая вдоль шва форма говорит о хорошем качестве. А круговой или овальный наплыв расскажет о недостаточном или неполном проплавлении. - Постепенно снижать величину тока, приближаясь к окончанию шва. Необходимо избегать резкого отрыва дуги для повышения уровня защиты горячего шва и, соответственно, его качества.

Метод аргонной сварки хоть и считается сложным, однако таковым не является. Он не намного труднее обычного. Его можно освоить в достаточно короткие сроки, а профессионализм придет с опытом. Стоимость же дополнительного оборудования с лихвой окупится возможностью, помимо нержавейки, варить медные, алюминиевые или бронзовые детали, а также их сплавы.

Как варить нержавейку аргоном

Опытные сварщики советуют:

- Обеспечивать минимальную дугу при работе, а неплавкий электрод располагать максимально близко к свариваемому металлу не касаясь его. Большая дуга не позволяет проплавлять деталь на всю глубину шва и повышает его ширину, ухудшая качество соединения.

- Для предотвращения окисления не нужно допускать резкую подачу проволоки при ручной сварке. Она должна быть постоянно в защитной зоне аргона.

- Качество проплавления шва можно определить визуально по форме наплывов проволочной ванны. Если они удлинены в направлении сварного шва, то качество проплавления хорошее, если они круглые или овальные, проплав не достаточно глубокий.

- Конец шва нужно заваривать, уменьшая силу тока. При резком обрывании дуги и отводе горелки с аргоном защита расплавленного металла снижается, а это влияет на качество шва.

Если у Вас есть опыт работы по сварке изделий из нержавейки в аргоне, то Вы можете поделиться им в комментариях к этой статье.

Нужна иформация по технология сварки трубы из нержавеющей стали — Аргонодуговая сварка — TIG

#1 ilnursvarka

Отправлено 19 August 2017 11:02

Добрый день коллеги!

Нужна информационная помощь!!!!!

Точнее, технология сварки нержавеющей трубы толщиной стенки от 2 до 3 мм, диаметры до 100 мм, где предъявляются высокие требования к корню шва и облицовке! Параметры сборки стыка: подготовка торцов труб (с фаской или без, угол фаски), сборка стыка с зазором или нет, сварка с пастой (в один проход своим телом) или поддув (многопроходная сварка с фаской с зазором и с присадкой), диаметр присадки, электрода, сопла. Также интересует параметры тока на корень и облицовку, если кто варит с пульсом, частота пульса. И параметры предгаза, постгаза, начального тока и т.д. Для сварки имеется аргонник Гроверс и небольшой опыт сварки труб из нержавеющей стали ( давно очень варил трубу 25*3, с фаской в два прохода). Давили 180 кг, выдержало. Но не было высоких требований к корню шва и облицовке.

Также интересует параметры тока на корень и облицовку, если кто варит с пульсом, частота пульса. И параметры предгаза, постгаза, начального тока и т.д. Для сварки имеется аргонник Гроверс и небольшой опыт сварки труб из нержавеющей стали ( давно очень варил трубу 25*3, с фаской в два прохода). Давили 180 кг, выдержало. Но не было высоких требований к корню шва и облицовке.

Препочтительна не голая теория, а советы профи, кто сам варит нержавеющие трубопроводы аргоном. Заранее благодарен всем откликнувшимся.

P.S. Не знаю в какую тему написать, если необходимо перенести в какую-то другую тему, перенесите пожалуйста.

Сообщение отредактировал ilnursvarka: 19 August 2017 11:05

- Наверх

- Вставить ник

#2 Вад11

Отправлено 19 August 2017 13:21

Какие возможности по поддуву и возможности поворотных швов. Тут советовать очень сложно, у каждого сварного свои руки и своя техника. При одних и тех же параметрах и подготовке у одного будет хорошо, а у другого ничего не получиться. Есть возможность нарезать заготовок-катушек для тренировки? Личное ИМХО: сварка встык с притуплением 1мм (т.е. с разделкой) корень с подбором тока пульса 2 Гц, тут многое от аппарата зависит, т.е. время импульса и паузы, это с поддувом, пастой никогда не пользовался. С поддувом намного проще получить качественный обратный валик. Впрочем без защиты его получить просто не реально, только ежи будут.

Тут советовать очень сложно, у каждого сварного свои руки и своя техника. При одних и тех же параметрах и подготовке у одного будет хорошо, а у другого ничего не получиться. Есть возможность нарезать заготовок-катушек для тренировки? Личное ИМХО: сварка встык с притуплением 1мм (т.е. с разделкой) корень с подбором тока пульса 2 Гц, тут многое от аппарата зависит, т.е. время импульса и паузы, это с поддувом, пастой никогда не пользовался. С поддувом намного проще получить качественный обратный валик. Впрочем без защиты его получить просто не реально, только ежи будут.

Предгаз обычно 0.5с, постгаз до остывании ванны, начальный ток не так важно 20-30А. Вольфрам 2.4 торий (красная). Сопло 8, лучше с линзой. Расход по току, 8-10л.

Сообщение отредактировал Вад11: 19 August 2017 13:25

- Наверх

- Вставить ник

#3 Vanguard

Отправлено 19 August 2017 14:05

Добавлю, 2мм с поддувом, при условии качественной подгонки, реально сваривать своим телом. Но тут навык нужен. Опять же, высокие требования к корню, это какие? На химпроизводстве и пищевом требования высокие, но при этом разные.

Но тут навык нужен. Опять же, высокие требования к корню, это какие? На химпроизводстве и пищевом требования высокие, но при этом разные.

Крылья-ноги..Главное хвост!

- Наверх

- Вставить ник

#4 Вад11

Отправлено

Добавлю, 2мм с поддувом, при условии качественной подгонки, реально сваривать своим телом.

Это не пропустит ни один проверяющий. Только с присадкой и по ТЗ валиком.

Ильнур, видимо все на дачах, урожай собирают.

Сообщение отредактировал Вад11: 19 August 2017 18:09

- Наверх

- Вставить ник

#5 ilnursvarka

Отправлено 19 August 2017 18:34

Вад11,Vanguard, Спасибо за ответы. Буду пробовать. Аппарат Гроверс 200 АС/DC пульс, получил неделю назад, но еще из коробки не доставал. Сегодня буду разбираться в настройках. Также заказал ПА этой фирмы. Пока есть работа, решил расширить парк оборудования.

Буду пробовать. Аппарат Гроверс 200 АС/DC пульс, получил неделю назад, но еще из коробки не доставал. Сегодня буду разбираться в настройках. Также заказал ПА этой фирмы. Пока есть работа, решил расширить парк оборудования.

- Наверх

- Вставить ник

#6 Vanguard

Отправлено 19 August 2017 22:57

Вад11, на пищевухе, ни один проверяющий не пропустит внутренний валик

Крылья-ноги..Главное хвост!

- Наверх

- Вставить ник

#7 Точмаш 23

Отправлено 20 August 2017 08:48

Vanguard,

А если не будет внутреннего валика, то молоко будет спотыкаться на стыке?

- Наверх

- Вставить ник

#8 copich

Отправлено 20 August 2017 09:30

пищевуха разная. Vanguard, правильно говорит.

Vanguard, правильно говорит.

Если молоко, то обязательно 100% провар и ни каких недоваров просто не допускается. Там собираются микробы и потом, что не делай, но продукция в брак. Это на личном опыте работая с молочниками.

Вад11, можно и своим телом. При определенных параметрах сварки до 2мм стенка, получается сильная утяжка. И получается и валик обратный и усиление с верху и это все своим телом без присадка. Визуально не определить с проволокой или без проволоки варилось. Чуть аккуратнее получается чем с присадкой.

Если опыта мало. То уловить провар сложно будет. И если есть торцовочник и фаскосниматель, то конечно притупление и вторым проходом можно присадком залить все. Опытный глаз видит провар по поведению ванны. Конечно с поддувом.

насчет паст так же как и Вад11, не пользовался и не могу ни чего сказать.

Но если была бы орбитальная сварка, то один раз настроился и все швы будут одинаковые и с гарантированным качеством шва.

- Наверх

- Вставить ник

#9 Вад11

Отправлено 20 August 2017 09:39

Вад11, на пищевухе, ни один проверяющий не пропустит внутренний валик

Согласен, но разговор проде не про пищевуху. С поддувом и своим телом в пульсе первый проход, далее с присадкой. Вот я очем хотел сказать. Почему первый в пульсе? Легче контролировать корень и если все правильно настроено то он будет одинаковым несмотря на положение сварки, а а дальше дело техники.

- Наверх

- Вставить ник

#10 ilnursvarka

Отправлено 20 August 2017 12:05

Пробовал вчера аппарат, с пульсом пока не разобрался. До этого варил только на ММА инверторах с вентильной горелкой. Аргонодуговой аппарат — это вещь! Также понял, что без поддува можно и не пытаться варить. Внутри такая хрень выходит… Надо докупать редуктор аргоновый с двумя ротаметрами и дальше подбирать параметры сварки. В данном случае рабочая среда этиленгликоль, рабочее давление 3 кг. Суть в том, представитель от заказчика прошел обучение по «приемке сварочных швов»на каких-то курсах. Видать там ему показали, какие должны быть сварочные швы, сваренные аргоном. Теперь они проводят кастинг, ищут сварных, кто может так сварить. Я то еще так не умею, аргонник только вчера в розетку включил. Думаю они долго будут искать сварных. Хорошие сварные всегда при работе, без дела редко сидят.

До этого варил только на ММА инверторах с вентильной горелкой. Аргонодуговой аппарат — это вещь! Также понял, что без поддува можно и не пытаться варить. Внутри такая хрень выходит… Надо докупать редуктор аргоновый с двумя ротаметрами и дальше подбирать параметры сварки. В данном случае рабочая среда этиленгликоль, рабочее давление 3 кг. Суть в том, представитель от заказчика прошел обучение по «приемке сварочных швов»на каких-то курсах. Видать там ему показали, какие должны быть сварочные швы, сваренные аргоном. Теперь они проводят кастинг, ищут сварных, кто может так сварить. Я то еще так не умею, аргонник только вчера в розетку включил. Думаю они долго будут искать сварных. Хорошие сварные всегда при работе, без дела редко сидят.

Сообщение отредактировал ilnursvarka: 20 August 2017 12:13

- Наверх

- Вставить ник

#11 Vanguard

Отправлено 20 August 2017 13:13

Точмаш 23,Виктор Михайлович, на молочной продукции, что внутренний валик, что непровар — одинаковый брак. Если внутренняя поверхность не достаточно гладкая, там поселится колония микроорганизмов, во вторых будет нарастать молочный камень.

Если внутренняя поверхность не достаточно гладкая, там поселится колония микроорганизмов, во вторых будет нарастать молочный камень.

Крылья-ноги..Главное хвост!

- Наверх

- Вставить ник

#12 ilnursvarka

Отправлено 20 August 2017 14:19

Vanguard,никогда бы не подумал, что к трубам что в молочной продукции такие высокие требования.

- Наверх

- Вставить ник

#13 Точмаш 23

Отправлено 20 August 2017 19:08

Vanguard,

Иван,иногда,а может быть,и большей частью сварочный фен-шуй и реальное производство мало пересекаются . Можно много говорить о ГОСТах и иных требованиях,но их не всегда можно выполнить.Я имею в виду монтаж.Если взять 70-80 годы,то АДС была настоящей экзотикой. Разумеется, специализированные производства располагали нужным оборудованием и материалами,но все-таки в то время в сварке правил бал электрод.При монтаже сваркой покрытыми электродами в неудобных местах очень трудно,если возможно в принципе ,выполнить требования нормативов в полном объеме.

Можно много говорить о ГОСТах и иных требованиях,но их не всегда можно выполнить.Я имею в виду монтаж.Если взять 70-80 годы,то АДС была настоящей экзотикой. Разумеется, специализированные производства располагали нужным оборудованием и материалами,но все-таки в то время в сварке правил бал электрод.При монтаже сваркой покрытыми электродами в неудобных местах очень трудно,если возможно в принципе ,выполнить требования нормативов в полном объеме.

Сообщение отредактировал Точмаш 23: 20 August 2017 21:09

- Наверх

- Вставить ник

#14 laguna

Отправлено 20 August 2017 19:44

Надо докупать редуктор аргоновый с двумя ротаметрами и дальше подбирать параметры сварки.

Лучше 2 редуктора, каждый на своём баллоне: один на сварочном, второй для поддува.

На трубу со стенкой 2 мм, если не пользуетесь импульсной сваркой, то сила тока 50-55А достаточно, присадка 1.6мм, толще не стоит, но заваривали и своим телом. Как начинаете — дело ваше (сразу сила сварочного тока, либо постепенное возрастание), спад силы тока 7-9 секунд. С разделкой кромки — непременно легче, притупление 0.5-1 мм ОК, угол разделки 30 градусов.

При сварке с пастой немного сложнее: присадка всегда, шов самую малость искрит, похоже на искры от бенгальских огней. Возможность провала шва, так как нет поддува, а значит и поддержки изнутри. Пойдёт немного больше присадки.

В общем, тренируйтесь и всё получится !

Я сам после отпуска «попался»: давно не варил, а тут резко в командировку, да на те трубы, с которыми имел дело довольно давно… вот поплевался то на себя , но дело сделал

- Наверх

- Вставить ник

#15 ilnursvarka

Отправлено 20 August 2017 21:19

laguna, инфу принял. Буду пробовать.

Буду пробовать.

- Наверх

- Вставить ник

#16 selco

Отправлено 20 August 2017 22:12

При сварке с пастой немного сложнее: присадка всегда, шов самую малость искрит, похоже на искры от бенгальских огней. Возможность провала шва, так как нет поддува, а значит и поддержки изнутри. Пойдёт немного больше присадки.

Сергей вот ломаю голову, а после сварки пасту как из трубы удалить . Она прожариться и промывка думаю ее не возьмет.

Ну эти все пасты и нано — технологии Чубайс все пропустит и ему главное деньги получить за работу… , и думаю лучше старого доброго поддува еще не чего не придумали.

Ну и покажу трубу , стояла на газировке Черноголовка , машины меняют и обвязку новую делают , так как со старой не стыкуются. Варил не я мне просто кусок притащили вырезанный.

Варил не я мне просто кусок притащили вырезанный.

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#17 ilnursvarka

Отправлено 21 August 2017 09:09

selco, похоже на то, что сплавление по всему периметру и без усиления. Насколько понимаю, в идеале так и должно быть.

- Наверх

- Вставить ник

#18 ВалерийВО

Отправлено 21 August 2017 10:17

Про микробов не совсем так. Технологи при любой сварке будут на вас записывать свои косяки. Они всегда экономят время и деньги связанные с мойкой оборудования. Если проводить дезинфекцию как положено, то почти пох на швы.

Технологи при любой сварке будут на вас записывать свои косяки. Они всегда экономят время и деньги связанные с мойкой оборудования. Если проводить дезинфекцию как положено, то почти пох на швы.

- Наверх

- Вставить ник

#19 copich

Отправлено 21 August 2017 11:31

Про микробов не совсем так. Технологи при любой сварке будут на вас записывать свои косяки. Они всегда экономят время и деньги связанные с мойкой оборудования. Если проводить дезинфекцию как положено, то почти пох на швы.

это на чем такое основывается?

Я говорю по опыту Белоруссии. Был у них на заводе и запускали оборудование и конечно я видел как сварщики работают и что получают и что ОТК пропускает, а что бракует. Еще с пивоварней общался по производству.

Еще с пивоварней общался по производству.

В общем, чем не мой, а не все убирается.

P.S. пока писал, вспомнил еще про баки для перевозки разделанного мяса и т.п. Там тоже все гладко. Даже П\П автофургона делают лист 12м в длину со сплошными швами и по периметру еще кромку с небольшой высотой, но к полу все приваривается без пор и щелей. Так сказать гигантский лоток получается. Из алюминия, то мыть и дезинфицировать легко. А если щель, то каюк. Это все из жизни!

selco, то же такая мысль посещала. Как потом убирать пасту?!

насчет поддува, еще есть нюанс: есть примочки, как пробки с одной стороны подается аргон, а с другой выдувается через малое отверстие. Стоят дорого. Но экономия газа и более эффективная защита шва, за счет более прогнозируемого заполнения всей полости. А вот на производстве видел, как сварщики молярным скотчем заклеивают трубу и делают маленькое отверстие. А с другой стороны уже пробка из дерева, резины и т. п. Зависит от диаметра трубы и того что было под рукой.

п. Зависит от диаметра трубы и того что было под рукой.

На больших заводах, время заполнения емкости аргоном регламентируется технологическими картами.

Vanguard,

Иван,иногда,а может быть,и большей частью сварочный фен-шуй и реальное производство мало пересекаются .Можно много говорить о ГОСТах и иных требованиях,но их не всегда можно выполнить.Я имею в виду монтаж.Если взять 70-80 годы,то АДС была настоящей экзотикой. Разумеется, специализированные производства располагали нужным оборудованием и материалами,но все-таки в то время в сварке правил бал электрод.При монтаже сваркой покрытыми электродами в неудобных местах очень трудно,если возможно в принципе ,выполнить требования нормативов в полном объеме.

Зря вы так. Еще много производств где делают как положено. А где получается абы как, то дерут как Сидорову козу, сварщиков.

А то что раньше было. То это было раньше и машины не разгонялись как самолет на взлете. И блок двигателя как чугунный мост, но при этом и стирался быстро и масло жрал. И колечки я в свое время надфилем подгонял. Поршня по весу так же подбирались и подгонялись.

То это было раньше и машины не разгонялись как самолет на взлете. И блок двигателя как чугунный мост, но при этом и стирался быстро и масло жрал. И колечки я в свое время надфилем подгонял. Поршня по весу так же подбирались и подгонялись.

А сейчас все же не 80 годы и требования меняются и частенько ужесточаются.

- Наверх

- Вставить ник

#20 Точмаш 23

Отправлено 21 August 2017 12:31

ВалерийВО ,

Основное требование к стыкам таких трубопроводов-это стойкость против точечной и ножевой коррозии.Любые дефекты сварного шва,будь то непровар,наплыв и т.д. являются концентраторами напряжений,способствующих развитию ножевой коррозии.Также зачистка,полировка будет замедлять точечную коррозию. От качества выполненных работ будут зависеть сроки эксплуатации трубопроводов,т. е. на первом месте экономическая составляющая

е. на первом месте экономическая составляющая

- Наверх

- Вставить ник

420. Дутьевая сварка труб

Бесплатные книги / Ремесла / Механика / Механические процессы Краткое описание /

Этот раздел взят из книги Г. В. Данфорта «Элементарное описание механических процессов». Также доступно на Amazon: Элементарное описание механических процессов.

Пламя горючего газа можно регулировать по форме и интенсивности с помощью правильно сконструированной горелки, чтобы его можно было эффективно использовать для локального нагрева, например, необходимого при сварке. В составной дутьевой трубе, тип которой показан на рис. 264, в одну трубку горелки подается кислород, а в другую — горючий газ. Эти два газа проходят по каналам 1 и 2, смешиваются в малом сосуде 3 и, наконец, выходят из сопла 4, где попадают в пламя.

Кислород подается из стального баллона, в котором он хранится под давлением 100 атмосфер или более, проходя через редукционный клапан, который снижает давление до 30 фунтов на квадратный дюйм в горелке.

Рис. 264. — Составная продувочная трубка.

Водород и ацетилен широко используются в качестве горючего газа. Их также можно хранить в стальных баллонах в качестве удобного средства транспортировки с заводов, которые их производят, но газообразный ацетилен производится так легко, что его часто производят там, где он используется. Необходимо проявлять большую осторожность, чтобы избежать взрыва при использовании любого вида легковоспламеняющегося газа или обращении с ним. Ацетилен хранится в стальных баллонах с ацетоном, жидкостью, которая поглощает большой объем газа под высоким давлением, что позволяет избежать опасности этого конкретного газа при сжатии. В его простом процессе производства — впуске воды в карбид кальция в закрытом сосуде — его склонность к взрыву не всегда реализуется. Искра пламени, соприкоснувшись с газом, вызовет взрыв по силе и объему в зависимости от количества газа и кислорода или воздуха во взаимном контакте.

Когда смесь кислорода и газа вытекает из продувочной трубы, она горит пламенем, которое регулируется в соответствии с выполняемой работой. Подача каждого газа регулируется небольшим клапаном таким образом, что относительное количество и давление этих двух газов можно регулировать по мере необходимости. Газовая смесь должна выходить из сопла паяльной трубы достаточно быстро, чтобы пламя не последовало за смесью обратно в трубу, и, с другой стороны, пламя не должно получать слишком сильный взрыв из-за слишком быстрого потока газа. Количество кислорода должно быть достаточно низким, чтобы избежать окислительного пламени при сварке.

Подача каждого газа регулируется небольшим клапаном таким образом, что относительное количество и давление этих двух газов можно регулировать по мере необходимости. Газовая смесь должна выходить из сопла паяльной трубы достаточно быстро, чтобы пламя не последовало за смесью обратно в трубу, и, с другой стороны, пламя не должно получать слишком сильный взрыв из-за слишком быстрого потока газа. Количество кислорода должно быть достаточно низким, чтобы избежать окислительного пламени при сварке.

Для сжигания газов под разным давлением и различной интенсивностью пламени в соответствии с требованиями, изложенными в предыдущих утверждениях, необходимы несколько иные формы нагнетательных трубок, определенные экспериментально.

Рис. 265. — Способы сварки кромок пластин.

Перейти к:

- предыд.: 419. Выполнение термитного сварного шва

- Содержание

- след.: 421. Способ выполнения выдувного шва

Управление дуговым разрядом в трубопроводе

Изображение: Getty

Удар магнитной дуги определяется как отклонение сварочного присадочного материала внутри дуги, вызванное остаточным магнитным полем в трубах, что приводит к возникновению сил вокруг сварочной ванны. Иногда это называют блужданием дуги. Для работающих сварщиков важно понимать, какой уровень остаточного магнетизма можно допустить, и, если он слишком высокий, как справиться с проблемой.

Иногда это называют блужданием дуги. Для работающих сварщиков важно понимать, какой уровень остаточного магнетизма можно допустить, и, если он слишком высокий, как справиться с проблемой.

Магнитные пределы

Было высказано много мнений о максимально допустимом уровне остаточного магнетизма и способах его измерения. В документе, основанном на исследовании Newport News Shipbuilding, говорится, что при силе около 40 Гс сварочная дуга может стать нестабильной, а в некоторых случаях даже погаснуть. Также предполагалось, что 40 Гс можно допустить, если будут соблюдаться определенные процедуры (например, балансировка уровня остаточного магнетизма на соседних концах труб). Без использования таких процедур я бы предположил, что максимально допустимый остаточный магнетизм должен быть намного ниже, между 5 и 7 Гс. Конечно, чем меньше магнетизм, тем легче будет сварка, поэтому в идеале этот уровень должен быть снижен до 0,9.0011

Исследования стабильности сварочной дуги были задокументированы еще в 1860 году, но почти все зарегистрированные работы были посвящены смягчению влияния остаточного магнетизма, а не размагничиванию, за исключением труб.

Остаточный магнетизм, превышающий 40 Гс, не является редкостью для линейных трубопроводов. На рис. 1 показан 24-дюймовый. труба готовится к сварке. Свисающие с трубы стальные детали указывают на наличие остаточного магнитного поля, которое делало сварку нецелесообразной. Остаточный магнетизм, о котором сообщил оператор, составлял 50 гаусс, при этом гауссметр находился на расстоянии 2 фута от конца трубы; это необычно высокий уровень магнетизма.

Существует множество причин остаточного магнетизма в трубах, и уровень может варьироваться в широких пределах. Также, по-видимому, не существует какого-либо практического способа предотвращения намагничивания труб в ходе обычного процесса производства труб, нанесения покрытия и обращения с ними.

Измерения

Электронные устройства, основанные на принципе эффекта Холла, являются наиболее широко известной технологией измерения остаточного магнетизма. Выходное напряжение датчика Холла прямо пропорционально напряженности магнитного поля через него. Часто считается, что цифровые устройства лучше аналоговых, но при измерении магнетизма трубопроводов их сложнее использовать.

Часто считается, что цифровые устройства лучше аналоговых, но при измерении магнетизма трубопроводов их сложнее использовать.

Магнитометры специального назначения (см. рис. 2) были разработаны для упрощения измерения остаточного магнетизма в полевых условиях. Эти гауссметры очень эффективны, и оператору требуется всего несколько минут, чтобы обучить их правильному использованию. В качестве меры предосторожности счетчики следует подносить к концу трубы на расстоянии, чтобы избежать возможного повреждения счетчика, вызванного высоким уровнем магнитного поля.

Управление магнитным полем

Рисунок 1: Это 24-дюймовый. труба готовится к сварке. Свисающие с трубы стальные детали указывают на наличие остаточного магнитного поля, которое делало сварку нецелесообразной. Остаточный магнетизм, о котором сообщил оператор, составлял 50 гаусс, при метре гаусса в 2 футах от конца трубы — необычно высокий уровень магнетизма.

Если измерения показывают, что возможна сварка без дальнейшего размагничивания, существует несколько способов управления процессом сварки.

Один из подходов заключается в использовании более низкого напряжения дуги и наименьшего практического тока для рассматриваемого соединения. При изменении напряжения удару дуги противодействует сила дуги. Изменение сварочного тока, конечно, может потребовать снижения скорости дуги.

Другим вариантом может быть использование переменного тока (AC) для размагничивания, но это имеет ограниченное применение из-за «поверхностного» эффекта переменного тока (тенденция переменного тока распределяться таким образом, что плотность тока наибольшая вблизи поверхности проводника и экспоненциально уменьшается с увеличением глубины). С другой стороны, использование соответствующим образом импульсного постоянного тока (DC) размагничивает всю толщину, и тогда труба остается размагниченной в течение длительного периода времени.

Устранение магнитного поля

При очень высоких показаниях Гаусса важно размагничивать трубу, а не принимать меры по смягчению последствий. Доступны различные типы устройств размагничивания, которые используют переменный или постоянный ток. Исследования показали, что устройства постоянного тока лучше подходят для больших компонентов, потому что полям переменного тока не хватает проникновения для удаления внутренней остаточной намагниченности (как упоминалось выше).

Доступны различные типы устройств размагничивания, которые используют переменный или постоянный ток. Исследования показали, что устройства постоянного тока лучше подходят для больших компонентов, потому что полям переменного тока не хватает проникновения для удаления внутренней остаточной намагниченности (как упоминалось выше).

Теперь можно уменьшить остаточный магнетизм трубы практически до нуля, используя импульсный постоянный ток. Эти импульсы постоянного тока не только размагничивают концы трубы, но и остаются размагниченными, как правило, в течение нескольких дней. Например, используя свое оборудование для размагничивания серии WDV, компания Western Instruments тестировала трубу с наружным диаметром 10¾ дюйма в течение 10 дней с использованием магнитометра на эффекте Холла, и не произошло заметного повторного намагничивания по всей толщине стенки трубы. Это особенно удобно при работе с трубопроводом, поскольку труба может быть размагничена задолго до того, как сварщики приступят к сварке. На рис. 3 показано, как это устройство используется на 16-дюймовом мониторе. труба на трассе трубопровода. Катушки WDV изготавливаются с внутренним диаметром от 8½ до 62 дюймов, но они могут размагничивать трубы гораздо меньшего диаметра, чем внутренний диаметр. Например, катушка с внутренним диаметром 25 дюймов может размагнитить трубу диаметром примерно до 2 дюймов.

На рис. 3 показано, как это устройство используется на 16-дюймовом мониторе. труба на трассе трубопровода. Катушки WDV изготавливаются с внутренним диаметром от 8½ до 62 дюймов, но они могут размагничивать трубы гораздо меньшего диаметра, чем внутренний диаметр. Например, катушка с внутренним диаметром 25 дюймов может размагнитить трубу диаметром примерно до 2 дюймов.

Операторы обычно могут быть обучены работе с этим оборудованием за короткое время. С помощью оборудования WDV можно уменьшить остаточное магнитное поле на концах трубы менее чем за минуту с помощью всего лишь одного импульса при правильной подготовке.

Возможности, создаваемые правильным процессом размагничивания, могут быть значительными, а при правильном применении они могут иметь еще больший эффект. Например, было создано управляемое компьютером устройство с 16 нестандартными катушками, чтобы индуцировать особую и уникальную картину намагничивания. Такая система может быть построена для размагничивания всей трубы за короткое время, если возникнет такая необходимость.

Поэтому сила сварочного тока должна быть на 20 % меньше, чем при работе с иными сталями.

Поэтому сила сварочного тока должна быть на 20 % меньше, чем при работе с иными сталями.

Прозрачные очки рекомендуется использовать в том числе при резке металла и обработке кромок. Темный щиток маски предохраняет кожу от избыточного и специфического «сварочного загара», который может вызвать рак кожи;

Прозрачные очки рекомендуется использовать в том числе при резке металла и обработке кромок. Темный щиток маски предохраняет кожу от избыточного и специфического «сварочного загара», который может вызвать рак кожи;

Вытянутая вдоль шва форма говорит о хорошем качестве. А круговой или овальный наплыв расскажет о недостаточном или неполном проплавлении.

Вытянутая вдоль шва форма говорит о хорошем качестве. А круговой или овальный наплыв расскажет о недостаточном или неполном проплавлении.