Как сделать сварочный полуавтомат своими руками дома?

Время чтения: 9 минут

Современный полуавтомат — это универсальный помощник и в быту, и в гараже, и на производстве. Полуавтоматическая сварка подходит как для сварки любительской, так и для профессиональных работ. С помощью полуавтомата можно сварить любые металлы, в том числе разнородные. Но, не смотря на то, что полуавтоматы прочно вошли в нашу жизнь, появились они не так уж давно. В 20 веке их роль выполняли трансформаторы, они были мощными, но при этом громоздкими и тяжелыми.

Но с развитием технологий производители смогли разработать сварочный аппарат инверторного типа, на базе которого и стали появляться первые полуавтоматы. Полуавтоматы, по сравнению с трансформаторами, имеют меньший вес и габариты, при этом оснащены дополнительным функционалом и возможностью сварки с применением различных технологий (MMA, MIG/MAG, TIG).

Технологичность полуавтомата стала и плюсом и минусом одновременно: сварщики получили больше возможностей для работы, но при этом должны были заплатить цену в три раза большую. Это не всегда целесообразно, если вы домашний мастер и хотите использовать аппарат от случая к случаю. Ну, а поскольку полуавтоматы сделаны на базе инвертора, то можно самому сконструировать полуавтомат из сварочного аппарата инверторного типа. В этой статье мы расскажем, как сделать полуавтомат своими руками и что нужно учесть.

Это не всегда целесообразно, если вы домашний мастер и хотите использовать аппарат от случая к случаю. Ну, а поскольку полуавтоматы сделаны на базе инвертора, то можно самому сконструировать полуавтомат из сварочного аппарата инверторного типа. В этой статье мы расскажем, как сделать полуавтомат своими руками и что нужно учесть.

Содержание статьи

- Устройство полуавтомата

- Принцип работы

- Подбор расходных материалов

- Полуавтомат своими руками

- Целесообразность изготовления

- Вместо заключения

Устройство полуавтомата

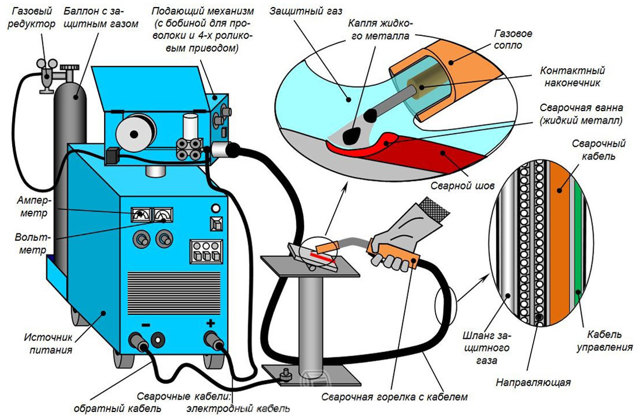

Прежде чем вы приступите к сборке полуавтомата, важно четко осознавать его устройство и принцип работы. Говоря простыми словами, полуавтомат состоит из двух блоков: блок силовой (силовая часть) и блок подающий (подающий механизм). Давайте поговорим о них подробнее.

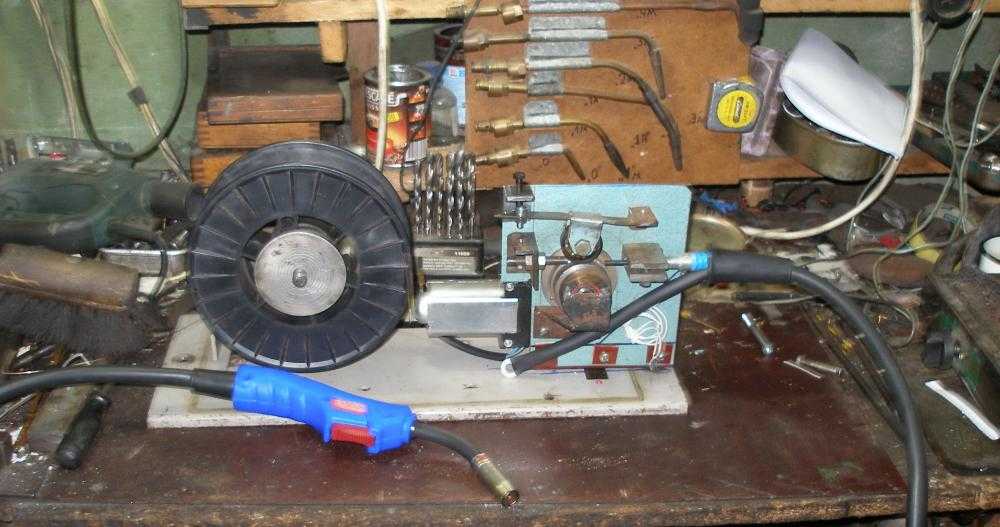

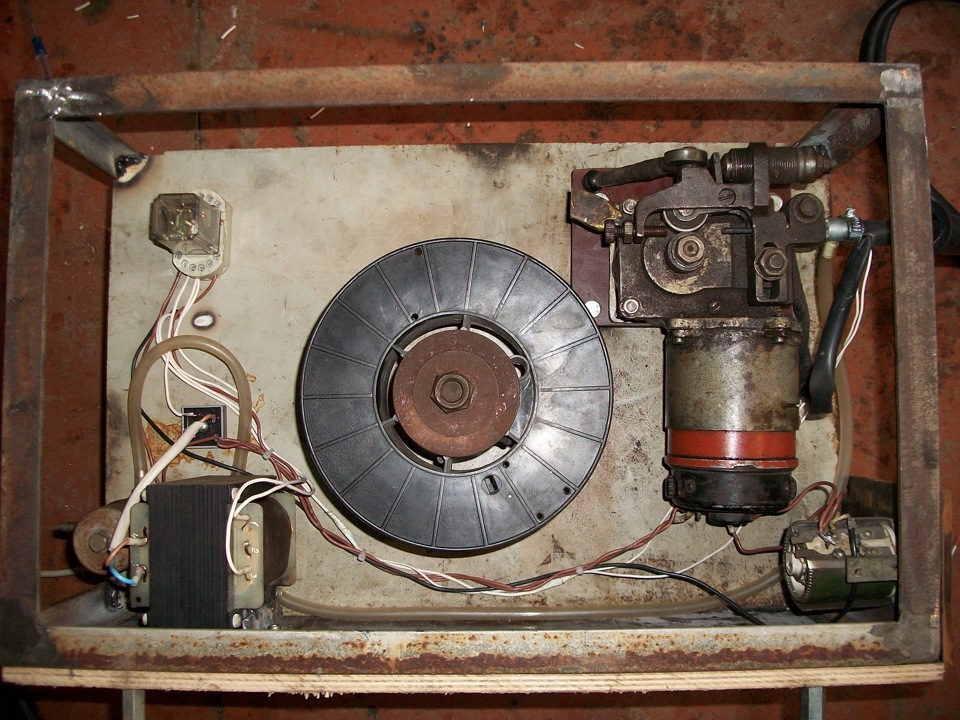

Вы уже наверняка знаете, что для сварки полуавтомат используется специальная присадочная проволока, которая играет роль электрода. Она является своеобразным проводником тока в зону сварки и позволяет сформировать шов. Если есть проволока, значит она должна как-то подаваться в зону сварки. Это, конечно, можно сделать вручную (в прямом смысле слова подавая пруток в сварочную ванну с помощью рук), но целесообразнее использовать специальный подающий механизм. Обычно он встроен внутрь полуавтомата, но у самодельных агрегатов он зачастую отдельно стоящий.

Она является своеобразным проводником тока в зону сварки и позволяет сформировать шов. Если есть проволока, значит она должна как-то подаваться в зону сварки. Это, конечно, можно сделать вручную (в прямом смысле слова подавая пруток в сварочную ванну с помощью рук), но целесообразнее использовать специальный подающий механизм. Обычно он встроен внутрь полуавтомата, но у самодельных агрегатов он зачастую отдельно стоящий.

Блок силовой работает на базе инвертора, который выполняет роль источника тока. Он так же отдельно стоящий в случае с самодельным полуавтоматом.

Это основные компоненты. Помимо них вам понадобится горелка, шланг (он же сварочный рукав) , сопло и прочие элементы, необходимые для работы с газом.

Читайте также: Какую сварочную горелку выбрать?

Учтите, что ваш самодельный полуавтомат не будет отличаться компактностью. Особенно, если он будет состоять из двух отдельно стоящих частей. Это, конечно, минус по сравнению с заводскими моделями. Но вы можете собрать удобную тележку для перевозки самодельного аппарата, чтобы нивелировать этот недостаток. В этой статье мы рассказывали, как сделать тележку для полуавтомата. Вы можете модернизировать ее под габариты своего аппарата, снабдить более прочными колесами и усилить конструкцию для большей надежности.

Но вы можете собрать удобную тележку для перевозки самодельного аппарата, чтобы нивелировать этот недостаток. В этой статье мы рассказывали, как сделать тележку для полуавтомата. Вы можете модернизировать ее под габариты своего аппарата, снабдить более прочными колесами и усилить конструкцию для большей надежности.

Принцип работы

Чтобы понять принцип работы стандартного полуавтомата не нужно обладать глубокими знаниями в области физики и химии. Ведь принцип довольно прост и понятен даже для новичка.

Сварщик, начиная сварку, направляет горелку в сварочную зону. Одновременно с этим в полуавтоматическом режиме подается сварочная проволока (проволока заправляется в горелку, поэтому в процессе у вас будет занята всего одна рука, что очень удобно). Вместе с проволокой подается струя защитного газа. Между проволокой и заготовкой в смеси газов образовывается разряд, из-за чего металл плавится. Затем он смешивается с расплавленной проволокой, и сварщик может начать формировать шов. Технология проста и понятна, а для ее выполнения нужен лишь баллон с газом и проволока. Газ защищает сварочную зону от окисления, а проволока помогает формировать качественный шов.

Технология проста и понятна, а для ее выполнения нужен лишь баллон с газом и проволока. Газ защищает сварочную зону от окисления, а проволока помогает формировать качественный шов.

Подбор расходных материалов

Поговорим немного о расходниках, которые мы упомянули выше. Подбирая проволоку необходимо обратить внимание на две характеристики: диаметр и состав. Диаметр проволоки должен быть равен толщине металла, который вы будете варить. А состав должен совпадать с составом того же металла.

Теперь о газе. Для сварки можно использовать различные газы, но наш самодельный аппарат будет рассчитан на сварку углекислотой. У вас будет возможность варить без газа, если вы замените обычную проволоку на порошковую. Порошковая проволока не полностью металлическая, ее сердцевина состоит из флюса. Флюс при плавлении проволоки высвобождается и образует пары, которые играют роль защиты от окисления. Но мы не рекомендуем использовать порошковую проволоку постоянно, поскольку она не обеспечивает качественное формирование швов. Эта технология скорее подходит для труднодоступной сварки, чем для повседневной работы.

Эта технология скорее подходит для труднодоступной сварки, чем для повседневной работы.

Мы считаем, что оптимальный набор расходников при домашней сварке — это газовый баллон с углекислотой и обычная металлическая проволока, подобранная в соответствии с параметрами детали. Кстати, вам необязательно покупать огромные баллоны по 40 литров. В продаже есть баллоны по 10 литров и даже по 5 литров. Их можно положить в багажник машины и самому отвезти на дачный участок, не мучаясь с транспортировкой не заказывая баллон у сторонних компаний.

Далее мы расскажем, как собрать полуавтомат сварочный своими руками в домашних условиях и стоит ли вообще заниматься этим, или целесообразнее купить аппарат в магазине. Обо всем по порядку.

Полуавтомат своими руками

Ниже схема полуавтоматической сварки и схема управления сварочным полуавтоматом.

Целесообразность изготовления

Некоторые могут задуматься, стоит ли вообще браться за такое кропотливое дело и собирать самодельный полуавтомат, когда можно купить в магазине и не тратить время. Это резонный вопрос. Предлагаем по порядку перечислить все причины, почему вам стоит сделать свой полуавтомат и в каких случаях это нецелесообразно.

Начнем с цены. Стоимость добротного полуавтомата, который прослужит вам ни один год — минимум 300-400$. И это не считая всех сопутствующих комплектующих, вроде горелки, газовых баллонов, проволоки и т.д. Готовы вы ли вы выложить крупную сумму за аппарат, который будете использовать не регулярно? На наш взгляд, сборка сварочного полуавтомата своими руками логичнее. Лучше потратьтесь на качественную горелку, хорошую маску и присадочный материал.

Экономия при изготовлении самодельного аппарата заключается в использовании недорого инвертора. Все, что вам от него нужно — это большая мощность, поскольку аппарат будет использоваться как «сердце» будущего полуавтомата. Для этих целей можно купить б/у инвертор за смешные деньги и уже переделать в полуавтомат.

Для этих целей можно купить б/у инвертор за смешные деньги и уже переделать в полуавтомат.

Также самодельные сварочные аппараты полуавтоматы, схемы на которые лежат в открытом доступе на многих форумах, развивают ваши навыки в сборке и изготовлении самодельных электроприборов. Наверняка после полуавтомата вам захочется сделать что-то еще, поскольку этот процесс довольно интересный.

Причин, почему не стоит собирать самодельный сварочный аппарат полуавтоматического типа, несколько.

Первая — отсутствие гарантии. Покупая аппарат в магазине, вы получаете гарантийный талон, с помощью которого можете выполнить бесплатный ремонт своего полуавтомата в сервисном центре. Так вы экономите не только силы, но и время. Время — это вторая причина. У вас вряд ли получится собрать полуавтомат за один вечер. Придется как следует поработать над этим.

Последняя причина — это необходимость наличия знаний в области электротехники. Логично, что если вы не знаете основ электротехники, то просто не сможете собрать ни один электроприбор. С другой стороны, как обучиться этим знаниям, если не пробовать?

С другой стороны, как обучиться этим знаниям, если не пробовать?

Вместо заключения

Самодельный сварочный полуавтомат — это хорошая замена заводскому аппарату в условиях домашней сварки. Он неприхотлив к хранению и эксплуатации, а его сборка стоит в разы дешевле. Собирая полуавтомат своими руками, вы точно знаете расположение всех компонентов и их наименования. Поскольку на руках у вас есть схема самодельного сварочного полуавтомата. Так что в случае необходимости можно довольно быстро, просто и недорого починить такой агрегат.

Конечно, не всегда сборка самодельного полуавтомата бывает целесообразной. Если вы планируете выполнять постоянные ремонтные работы, то логичнее купить заводской аппарат с гарантийным обслуживанием и полным функционалом. Ну а если вам просто нужно время от времени выполнять сварку, и при этом вы неплохо разбираетесь в электротехнике, то сборка самодельного полуавтомата может быть очень увлекательным и полезным занятием.

А вы когда-нибудь собирали полуавтомат в домашних условиях? Какие компоненты вы использовали? Согласны ли вы с автором видеоролика, рассказывающим о своем самодельном полуавтомате? Поделитесь опытом в комментариях ниже./1b5110983168889.s.siteapi.org/img/8c023344c01021e5a5bc469c69ddb46d43f39375.jpeg) Возможно, вы поможете начинающих умельцам в сборке недорого, но функционального полуавтомата. Желаем удачи в работе!

Возможно, вы поможете начинающих умельцам в сборке недорого, но функционального полуавтомата. Желаем удачи в работе!

Сварочный полуавтомат своими руками: схема и устройство

Оглавление:

- Как работает сварочный полуавтомат

- Что необходимо приготовить из инструментов и материалов

- Последовательность сборки

- Доработка инвертора

- Про дроссель и сварочную горелку

- Как обеспечить работу устройства подачи сварочной проволоки

Сварочный полуавтомат предназначен для сварки металлоконструкций различного типа и проведения кузовного ремонта. Устройство позволяет накладывать соединительные швы на тонком металле точно и аккуратно. Может отличаться по типу и конструкции, но в любом случае, должно отвечать критериям качества, безопасности и многофункциональности. Можно сделать сварочный полуавтомат своими руками из инвертора. Тем более, что схема сборки достаточно простая.

Как работает сварочный полуавтомат

Нагрев и деформация соединяемых поверхностей происходит под действием электрического разряда, формируемого металлом и электродом, которые находятся под напряжением. Инертный газ предотвращает появление окислов, что благоприятно сказывается на качестве шва.

Инертный газ предотвращает появление окислов, что благоприятно сказывается на качестве шва.

Полуавтомат имеет выходы обратной полярности: «плюс» и «минус». Один из них подключается к детали, а второй — к подвижному контакту сварочной горелки. Полярность подключения определяется по типу свариваемого материала.

Инвертор необходим для обеспечения и контроля сварочного процесса, а также для перемещения и регулировки горелки. Сварочный аппарат работает от постоянного тока, поэтому необходимо устройство преобразования переменного тока электрической сети. В него входит высокочастотный трансформатор, выпрямители и модуль с электронной схемой, включающей микроконтроллер для управления рабочим током.

Аппарат должен обеспечивать заданную скорость перемещения проволоки, напряжение и силу тока. Равновесие характеристик обеспечивает источник питания дуги с необходимыми вольтамперными показаниями. Длина дуги зависит от напряжения, а скорость подачи стержня — от величины сварочного тока.

Работа установки начинается с предварительной продувки системы, необходимой для последующего поступления газа. После этого подключается источник питания дуги и подается катанка.

Основное преимущество автоматической сварки в том, что сварочная проволока подается в рабочую зону автоматически, и нет необходимости менять электроды.

Что необходимо приготовить из инструментов и материалов

Для изготовления самодельного полуавтомата необходимы следующие базовые элементы:

Из чего состоит сварочный полуавтомат своими руками- Источник питания и стабилизатор напряжения;

- Блок управления сварочным током;

- Специальные сварочные горелки;

- Рукава и зажимы;

- Тележка для перемещения;

- Устройство равномерной подачи проволоки;

- Гибкий шланг с газопроводом, гнездом для проволоки, силовым и управляющим кабелем;

- Клапан отсекания газа с электромагнитным управлением;

- Бобина с намотанной проволокой;

- Модуль управления.

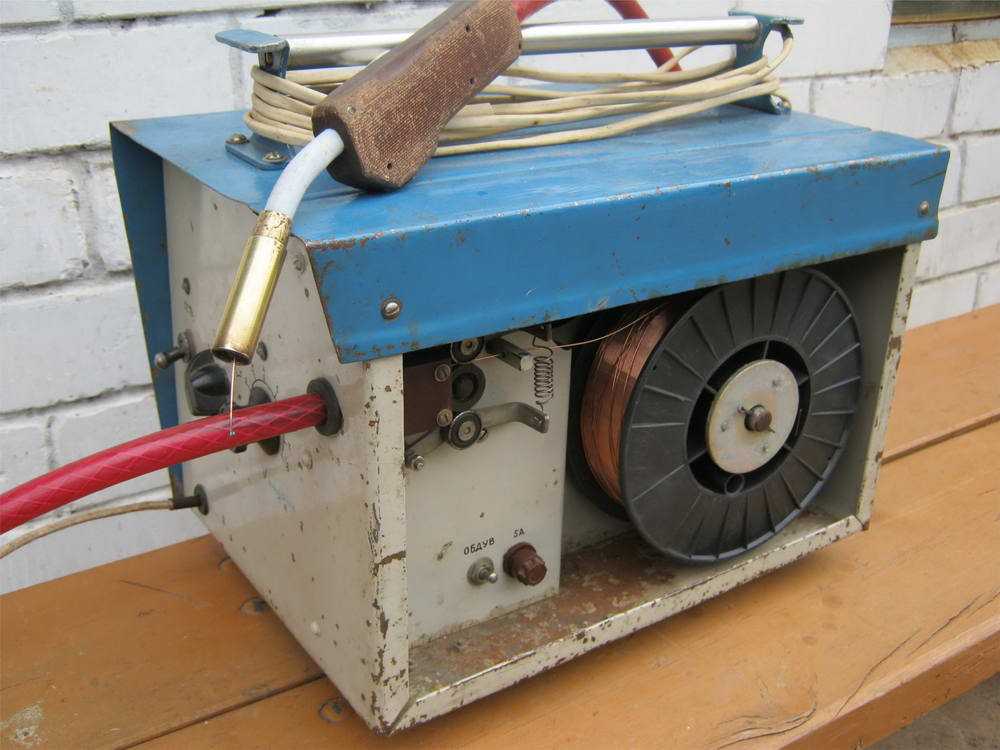

Последовательность сборки

Сборочные работы начинаются с выбора необходимого корпуса. Подойдет короб или ящик подходящего размера из пластика, текстолита или фанеры толщиной 6 мм, либо листового металла.

В него встраиваются трансформаторы, связанные первичными и вторичными обмотками. Для первичной обмотки применяется параллельная схема подключения, а для вторичной – последовательная. Такое исполнение обеспечивает поступление тока до 60 А. Максимальное сварочное напряжение на выходе будет 40 В. Полученные рабочие характеристики позволяют сваривать маленькие металлоконструкции бытового назначения.

Полученные рабочие характеристики позволяют сваривать маленькие металлоконструкции бытового назначения.

Непрерывная работа инверторного устройства вызывает перегрев. Чтобы этого не произошло, в конструктивную схему встраивается система охлаждения. Самым простым способом снижения нагрева является установка по бокам корпуса вентиляторов. Они размещаются напротив трансформаторов так, чтобы работать на вытяжку.

Для сварочного полуавтомата используют блок охлаждения от устаревших моделей компьютеров. Обеспечить отвод теплого воздуха и поступление свежего поможет ряд отверстий в корпусе диаметром не меньше 5 мм. Количество отверстий — 20-50 штук.

Доработка инвертора

Полуавтомат из сварочного инвертора может получится, если его трансформатор несколько модернизировать. Инвертор для этих целей выбирают такой, чтобы он мог выдавать ток для сварки не меньше 150 А. В готовом виде устройство использовать не получится по причине несоответствия вольт-амперных характеристик условиям сваривания электродной проволокой в защитном газе.

Чтобы получить необходимые выходные параметры, достаточно обмотать трансформатор полосой из меди с изоляцией из термобумаги. Толстый провод использовать не получится, потому что он сильно греется. У вторичной обмотки должно быть три слоя из жести, изолированных между собой фторопластовой лентой. Концы соединяются между собой методом пайки с целью повышения токопроводности.

В процессе работы установка будет сильно греться. Особенно в зоне радиатора, куда нужно установить термодатчик, чтобы обеспечить автоматическое отключение устройства в случае перегрева.

После включения полуавтомата индикатор должен показать ток 120 А, что подтвердит правильность выполненной доработки и подключения. Случается, что на табло светятся восьмерки. Так бывает при низком напряжении в сварочном контуре.

Про дроссель и сварочную горелку

Дроссель для сварочного полуавтомата своими руками сделать вполне по силам. Для этого потребуется трансформатор и эмальпровод, диаметр которого не превышает 1,5 мм. При наматывании после каждого слоя укладывается изоляция. С помощью шины размером 2,5х5,4 мм нужно плотно намотать 24 витка. Концы шины оставляют по 30 см.

При наматывании после каждого слоя укладывается изоляция. С помощью шины размером 2,5х5,4 мм нужно плотно намотать 24 витка. Концы шины оставляют по 30 см.

Сердечник прокладывается кусочками текстолита с зазором как минимум 1 мм. Для наматывания дросселя еще используют металл от цветного телевизора лампового типа. Однако в этом случае удастся установить лишь одну катушку. Полученное устройство способно стабилизировать ток сварки и выдавать свыше 24 В при токе 6 А.

Сварочная горелка является конечным рабочим органом, обеспечивающим подачу углекислого газа, дуги напряжения и электродной катанки в зону сваривания. Рекомендуется пользоваться готовым пистолетом, где есть пусковое устройство, рукав для подключения газа и подачи сварочного металла.

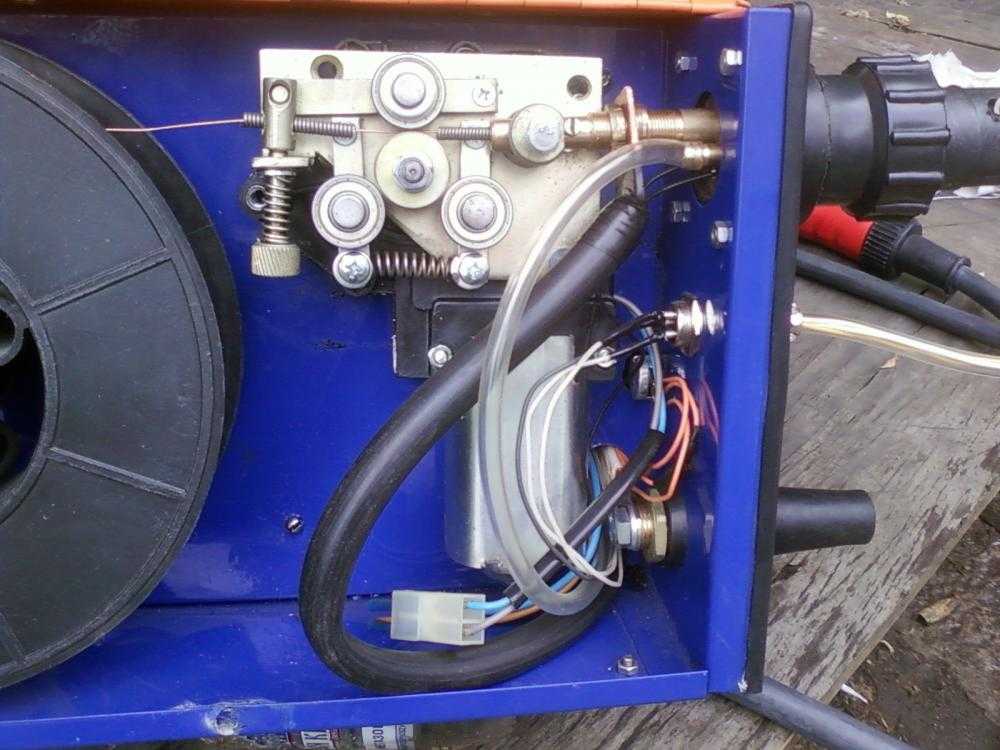

Как обеспечить работу устройства подачи сварочной проволоки

Несмотря на надежность инвертора, поломки все же случаются. Чаще всего в ремонте нуждается регулятор, подающий металл от специальной катушки по гибкому шлангу. Для сварки полуавтоматом применяется проволока разного диаметра (от 0,8 мм до 1,6 мм), потому и возникает необходимость в регулировании подачи. Равномерный и качественный шов получается, когда скорость плавления и скорость поступления катанки совпадают.

Для сварки полуавтоматом применяется проволока разного диаметра (от 0,8 мм до 1,6 мм), потому и возникает необходимость в регулировании подачи. Равномерный и качественный шов получается, когда скорость плавления и скорость поступления катанки совпадают.

В устройство входит прижимной ролик с регулятором усилия прижима проволоки. Ролик подачи с двумя неглубокими выемками подает сварочную проволоку. В качестве роликов можно использовать подшипники подходящего диаметра. По наружному кольцу достаточно проточить небольшую канавку для направления стержня.

Штанги, с установленными роликами, подпружиниваются. Усилие регулируется болтом, к которому и закреплена пружина.

Неполадки с регулятором связаны с ненадежным креплением для достаточно большого узла. Перекос способен привести к сбою в работе сварочного полуавтомата.

Располагать устройство в основном корпусе при создании сварочного полуавтомата необходимо так, чтобы разъем был в удобном для работы месте. Сборочные единицы должны закрепляться четко одна напротив другой для равномерного продвижения проволоки. Центрирование роликов осуществляется относительно отверстия входного штуцера.

Центрирование роликов осуществляется относительно отверстия входного штуцера.

Следует учесть, что самодельное устройство не сможет работать при низкой температуре. Установка рассчитана только на летний период и эксплуатацию внутри помещений. «Сварочник» успешно справится с небольшими бытовыми задачами, а для производственных нужд лучше приобрести готовый инвертор.

Видео: Сварочный полуавтомат своими руками

Похожие статьи

3 основных способа, которыми автоматизация сварки может восполнить пробел в навыках

Еще в 2015 году Бюро трудовой статистики (BLS) и Американское общество сварщиков (AWS) уже прогнозировали нехватку более 291 000 квалифицированных сварщиков в 2020–2022 годах. . Тем не менее, мы находимся здесь, в этом будущем, и оно такое же конкурентное, как и прежде. Почему? Потому что спрос на квалифицированных сварщика будет всегда. Сегодня мы собираемся обсудить три способа, которыми автоматизация сварки может помочь вашей компании творчески и эффективно удовлетворить этот спрос.

. Тем не менее, мы находимся здесь, в этом будущем, и оно такое же конкурентное, как и прежде. Почему? Потому что спрос на квалифицированных сварщика будет всегда. Сегодня мы собираемся обсудить три способа, которыми автоматизация сварки может помочь вашей компании творчески и эффективно удовлетворить этот спрос.

Что такое пробел в навыках сварки?

Нехватка навыков может возникнуть в любой отрасли. Это происходит, когда спрос на специализированный набор навыков и предложение опытных специалистов не совпадают. В сварке это означает, что молодые, неопытные сварщики, которые являются новичками в профессии, просто не имеют того качества работы, которое есть у их опытных коллег-сварщиков на пенсии [пока].

Мы наблюдаем рост этого разрыва в обрабатывающей промышленности по нескольким причинам:

- Недостаток опытных мастеров-сварщиков, поскольку многие из них находятся в предпенсионном возрасте (или в нем)

- Упор на 4-летнее обучение по сравнению с профессиональной школой заставляет студентов пересматривать возможность поступления на работу

- Квалифицированные мастера уходят на пенсию, прежде чем наставлять менее опытных сварщиков

- Новые сварщики без практического опыта

Разочарование испытывают как работодатели, так и сварщики.

1. ) Автоматизация сварки повышает безопасность

В 2019 году Бюро статистики труда сообщило о 6 030 профессиональных травмах и заболеваниях без летального исхода среди рабочих, занимающихся сваркой, пайкой и пайкой. Многих из этих травм можно было бы избежать, если бы больше тренировались и использовали лучшее снаряжение.

Автоматизация сварки обеспечивает дополнительную меру безопасности для вашей команды несколькими способами:

- Машины имеют встроенное защитное оборудование для защиты людей, такое как ограждения, ограждения и датчики.

- Процесс автоматизации снижает вероятность спонтанных травм за счет простого и оптимизированного программирования.

- Простой сварочный позиционер может предложить легкие и простые в обращении решения, позволяющие выполнять даже самые сложные повторяющиеся сварочные работы.

С автоматической сваркой даже самый неопытный член вашей команды повысит свой уровень мастерства. Программирование автоматизации защищает их от простых ошибок, которые часто приводят к травмам.

Сварочное оборудование по индивидуальному заказу

2.) Автоматизация сварки повышает эффективность

Автоматизация сварки устраняет человеческий фактор, что помогает повысить безопасность, а также эффективность и качество. При программировании квалифицированным сварщиком эти машины могут эффективно увеличить объем работы этого квалифицированного сварщика. По сути, это похоже на клонирование вашего лучшего набора навыков сварщика и применение этой способности к любому члену команды. Представьте, как это повлияет на вашу продуктивность!

3.) Автоматизация сварки обеспечивает качество

Часть процесса создания высококачественных сварочных систем включает тщательное тестирование на многих этапах процесса проектирования. Персонал Bancroft с полным спектром услуг обеспечит установку, обучение, профилактическое обслуживание и усовершенствование производственного процесса, чтобы убедиться, что ваше решение для роботизированной сварочной системы будет успешным. Это обеспечит высокое качество сварки независимо от уровня квалификации сварщика.

Персонал Bancroft с полным спектром услуг обеспечит установку, обучение, профилактическое обслуживание и усовершенствование производственного процесса, чтобы убедиться, что ваше решение для роботизированной сварочной системы будет успешным. Это обеспечит высокое качество сварки независимо от уровня квалификации сварщика.

Автоматический сварочный позиционер Bancroft

Опыт и технологии Bancroft могут помочь вам преодолеть разрыв в навыках сварки и улучшить свои операции. Наши варианты варьируются от простых автономных машин до полностью автоматизированных роботизированных систем сварки. Мы специализируемся на полуавтоматических сварочных аппаратах для ротационной сварки, сварки TIG/MIG, точечной сварки, контактной сварки, лазерной сварки и многого другого!

Запросить цену

Поиск

Поиск:

Популярные посты

Преимущества использования вращающегося сварочного позиционера

10 октября 2022 г.

Когда клиентам требуется помощь в поиске методов улучшения их сварочного процесса, мы часто рекомендуем вращающиеся сварочные позиционеры. Если вы ищете повышенную безопасность при одновременном повышении производительности, это решение может подойти и вам. Читайте дальше, чтобы узнать от нашего…

Если вы ищете повышенную безопасность при одновременном повышении производительности, это решение может подойти и вам. Читайте дальше, чтобы узнать от нашего…

Повышение эффективности автоматизированной сварки

13 сентября 2022 г.

В прошлом мы писали статьи, посвященные защите ваших инвестиций в систему автоматической сварки. Тема оказалась настолько полезной, что мы вернулись к ней под новым углом. Часть гарантии того, что вы получите максимальную отдачу от своего роботизированного сварочного оборудования, относится…

Можно ли сваривать алюминиевые отливки?

16 августа 2022 г.

Если ваша компания использует алюминиевые отливки как часть своего производственного процесса, вероятно, в какой-то момент вы столкнулись с дефектами или повреждениями литья. При устранении этих проблем вашей команде важно знать, что не все алюминиевые отливки поддаются сварке….

Подпишитесь на нас

- Подпишитесь

- Подпишитесь

- Подпишитесь

Получайте последние статьи и новости от Bancroft Engineering прямо на свой почтовый ящик. Зарегистрироваться Сегодня!

Зарегистрироваться Сегодня!

Успех!

Подписывайся

Автоматизированная сварка приобретает особое значение | Машиностроение

Нехватка квалифицированных рабочих никого не удивляет в производственном секторе. Вы можете просто читать об этом в заголовках или видеть обсуждения в вечерних новостях, но мы живем этим.

Статистические данные Института Производства показывают, что почти 600 000 рабочих мест на производстве в Соединенных Штатах остаются незаполненными просто потому, что работодатели не могут найти кандидатов с нужными навыками на открытые должности. Ассоциация также показывает, что 75% производителей объясняют этот недостаток навыков препятствием для расширения бизнеса. Двумя самыми большими областями, в которых рабочие места остаются незаполненными, являются механическая обработка и сварка.

В отделе автоматизации Lincoln Electric мы ежедневно встречаемся с производителями. Они приезжают к нам, чтобы увидеть, что такое автоматизированная сварка. Только в 2012 году наш объект посетили несколько тысяч человек из более чем 500 компаний. Они приехали, чтобы оценить, сможет ли автоматизация решить не только их проблемы с производством и пропускной способностью, но и проблемы с наймом.

Только в 2012 году наш объект посетили несколько тысяч человек из более чем 500 компаний. Они приехали, чтобы оценить, сможет ли автоматизация решить не только их проблемы с производством и пропускной способностью, но и проблемы с наймом.

Во многих случаях эти люди уходят с планом действий по повышению своей производительности и качества и заполнению вакантных должностей. И автоматическая сварка лежит в основе этого плана.

Автоматизация для повышения производительности

Одной из традиционных причин стремления к автоматизации является увеличение производительности. Если вы производите 100 деталей в час, а вам нужно производить 200 в час, вам нужно либо добавить людей на линию, либо вам нужно автоматизировать. В случае, когда вы не можете найти квалифицированных сварщиков, есть смысл использовать роботов.

Аргумент в пользу использования автоматизированной сварки на производстве или производственной линии для повышения производительности и пропускной способности является убедительным. Скорость можно увеличить в пять-шесть раз за счет автоматизации некоторых сварочных процессов. Типичным примером является текущий проект, над которым мы работаем, где бензобак можно сварить вручную за 45 минут; со сварочным роботом это можно сделать менее чем за 8 минут.

Скорость можно увеличить в пять-шесть раз за счет автоматизации некоторых сварочных процессов. Типичным примером является текущий проект, над которым мы работаем, где бензобак можно сварить вручную за 45 минут; со сварочным роботом это можно сделать менее чем за 8 минут.

Руководство компании Joy Mining Machinery во Франклине, штат Пенсильвания, производителя и дистрибьютора оборудования для подземных горных работ с 90-летней историей стремилось усовершенствовать и без того рентабельную, надежную и производительную линию по производству очистных забоев и систем непрерывного действия. для подземной добычи угля и других пластовых материалов, таких как соль, поташ, гипс и горючие сланцы.

Сварка играет важную роль в этом производстве, и в 2011 году она стала основным направлением деятельности компании по увеличению производительности. В том же году компания в конечном итоге перевела часть своих полуавтоматических сварочных систем на автоматизированную сварку GMAW (MIG) для блоков долота и опор, произведенных на заводе Франклина для этих горнодобывающих систем.

На этой станции рабочие прикрепляют долота, изготовленные из обработанной, закаливаемой на воздухе стали, к опоре из углеродистой стали с помощью полуавтоматической сварки MIG. Один сварщик может изготовить от 8 до 10 битовых блоков за 8-часовую смену. В каждой из трех смен завода на долотном участке работают от шести до восьми сварщиков, которые выполняют сварку узлов и регулировку углового радиуса блока в зависимости от технического задания заказчика.

По словам Крейга Церминары, инженера по сварке A & R в Joy Franklin, компания стремилась перевести 98% операций по сварке долота на пьедестал с полуавтоматической сварки MIG на автоматизированную систему. Черминара и его команда решили заменить девять полуавтоматических станций, используемых для сборки долота с тумбой, и установить на их место две автоматические сварочные станции.

Как только система автоматизации начала выполнять производственные сварные швы, Черминара и его команда смогли отследить заметные изменения в производительности. Всего через несколько месяцев переход на автоматизированную сварку привел к повышению производительности сборки блока долота к опоре на 8%. Кроме того, это сэкономило более 12 000 рабочих часов в год.

Всего через несколько месяцев переход на автоматизированную сварку привел к повышению производительности сборки блока долота к опоре на 8%. Кроме того, это сэкономило более 12 000 рабочих часов в год.

С тех пор предприятие Joy Mining во Франклине добавило три роботизированных рабочих центра к операциям по сборке долот и опор.

Повышение качества за счет автоматизации

Качество также является определяющим фактором при принятии решения об автоматизации процесса сварки. Мы работаем с производителем, который сваривает одну и ту же деталь уже 20 лет. Компания тратит около 1 миллиона долларов в месяц на заработную плату четырех человек, которые сошлифовывают брызги с детали и заменяют фильтры в системе окраски.

В феврале мы предоставили компании роботизированную сварочную систему для демонстрации, демонстрируя нашу технологию Rapid X, обеспечивающую стабильный импульс короткой дуги с пониженным нагревом. В течение нескольких часов после того, как детали были помещены в роботизированную ячейку, компания сварила детали без разбрызгивания.

При ручной сварке, если вы столкнетесь с проблемой и не сможете ее решить, вам придется остановить весь процесс и выполнить подкраску. А для производителей, которые не принимают подкраску деталей, если проблема обнаруживается на полпути производства, эти детали превращаются в дорогостоящий лом.

Для роботизированной сварки есть гораздо более простое решение в программе, известной как производственный мониторинг. Например, программа Checkpoint компании Lincoln Electric представляет собой облачное решение, обеспечивающее мониторинг сварочной системы в режиме реального времени.

Помимо возможностей мониторинга производства и критически важных предупреждений, роботы-сварщики также имеют еще одно преимущество, когда речь идет о качестве, — легкий доступ ко всем углам полусложной или сложной детали. Поскольку деталь можно вращать, оператор может запрограммировать робота на доступ к ее частям, недоступным вручную, без остановки для изменения ее положения. Этот 360-градусный обзор и доступ способствуют качественной сварке и увеличению производительности.

Этот 360-градусный обзор и доступ способствуют качественной сварке и увеличению производительности.

Автоматизация помогает восполнить пробел в навыках

По мере того, как меняется экономика и рабочая сила, меняется и основная причина, по которой люди используют автоматизацию. В современных условиях производители обращаются к автоматизации на производстве, чтобы заполнить рабочие места и обеспечить производительность и качество, необходимые для сохранения конкурентоспособности Северной Америки.

В прошлом году, когда производители наслаждались ростом продаж, они обратились к автоматизации, чтобы увеличить производство продукции. Сегодня они делают это, потому что у них проблемы с производством деталей, и точка. Почему? Потому что они просто не могут найти подготовленных сварщиков. Когда вы не можете найти квалифицированных сварщиков, роботы имеют смысл. Вы можете создавать разные части без необходимости искать людей, просто меняя компоненты ячеек.

Перед Соединенными Штатами все еще стоит задача. Согласно исследованию 2011 года, проведенному Международной федерацией робототехники «Положительное влияние промышленных роботов на занятость», страна отстает по количеству роботов на душу населения, значительно уступая Германии, Японии и Корее, в то время как Бразилия и Китай закрытие щели. Отчасти это связано с тем, что американские работники обеспокоены потерей работы, особенно в сегодняшней медленно восстанавливающейся экономике. Это беспокойство излишне.

Согласно исследованию 2011 года, проведенному Международной федерацией робототехники «Положительное влияние промышленных роботов на занятость», страна отстает по количеству роботов на душу населения, значительно уступая Германии, Японии и Корее, в то время как Бразилия и Китай закрытие щели. Отчасти это связано с тем, что американские работники обеспокоены потерей работы, особенно в сегодняшней медленно восстанавливающейся экономике. Это беспокойство излишне.

Подумайте вот о чем: когда вы автоматизируете узкое место, вы увеличиваете пропускную способность. Вы делаете больше деталей, и, вообще говоря, вы не теряете человека в процессе. Поскольку вы становитесь более эффективными, вы можете перевести этих людей на следующую операцию, которая, вероятно, станет следующим узким местом через шесть месяцев.

Это циклично. Как только вы улучшите всю пропускную способность, это станет сценарием «Поле мечты». Если вы увеличиваете мощность всего завода, вы увеличиваете продажи. Первоначальное узкое место начинается с этой первой рабочей ячейки, перемещается по заводу и, в конце концов, возвращается к этой самой первой рабочей ячейке. Вам нужно, чтобы люди были на вашем пути, чтобы работа не прерывалась.

Вам нужно, чтобы люди были на вашем пути, чтобы работа не прерывалась.

Кроме того, при автоматизации человек, контролировавший сварку в этой ячейке, остается там и тесно сотрудничает с технологом или инженером, который наблюдает за программированием и рабочей средой этого робота. Вы приводите людей, но обучаете их до более высокого уровня квалификации. Многие традиционные сварщики более чем способны стать технологами или даже инженерами. В некотором смысле автоматизация дает производителям новый способ инвестировать в людей. В типичном пятилетнем цикле вы постепенно увеличиваете производство и продвигаете людей в организации, одновременно улучшая продажи.

Рассмотрим следующий сценарий из реальной жизни: ручной сварщик в Lincoln Electric был привлечен для наблюдения за первым роботом, введенным для повышения производительности на нашей производственной линии по сварке двигателей. Он тесно сотрудничал с инженерами, и в конечном итоге его повысили до должности прикладного специалиста. Восемь лет спустя он работает руководителем группы по применению в нашей группе автоматизированной сварки и координирует деятельность восьми других сотрудников. А его первоначальная производственная линия производит в два раза больше сварочных аппаратов для двигателей, чем восемь лет назад.

Восемь лет спустя он работает руководителем группы по применению в нашей группе автоматизированной сварки и координирует деятельность восьми других сотрудников. А его первоначальная производственная линия производит в два раза больше сварочных аппаратов для двигателей, чем восемь лет назад.

Не «если», а «когда»

Для производителей, которые еще не внедрили роботизированные сварочные модули в свои производственные линии, вопрос на самом деле не в том, следует ли им внедрять автоматизацию, а в том, когда.

Автоматизация любого рода обеспечивает конкурентное преимущество, необходимое Северной Америке, чтобы оставаться актуальным в производственном сегменте. Производство — это двигатель, который будет стимулировать экономический рост, автоматизация — это ключевой элемент производства, а сварка остается важнейшим источником затрат для поддержки производства.

Роботизированная сварка является важным компонентом для повышения производительности, эффективности, стоимости и качества.