Сварка нержавейки полуавтоматом в среде углекислого газа

Сварка нержавейки полуавтоматом в среде углекислого газа – процесс не самый простой даже для очень опытных сварщиков. Все дело в самом свариваемом металле, потому что нержавейка – это сталь, в состав которой кроме углерода входит и хром (12%). Так вот именно хром в соприкосновении с кислородом, находящемся в воздухе, образует на поверхности заготовок оксидную пленку толщиною всего лишь в несколько атомов. Но именно эта пленка и не дает проводить сварочный процесс, потому что она тугоплавкая. Кстати, именно она отражает такой высокий показатель, как стойкость к коррозии. Ее можно легко удалить, используя, к примеру, железную щетку или наждачку. Но пленка быстро восстанавливается.

Все эти особенности нержавеющей стали влияют на способ ее обработки и сварки, правильному выбору режима сваривания и подбора расходных материалов. Но необходимо учитывать и тот факт, что производители нержавейки предлагают сегодня не только сплав из железа и хрома.

- Ферритный – в нем содержится только хром. Такой металл используется в агрессивных средах. Одна из его особенностей – устойчивость к термической закалке.

- Аустенитный – в состав кроме хрома входит и никель. Такая сталь обладает повышенной прочностью и пластичностью.

- Мартенситный – в составе хром и углерод. При достаточно высокой прочности такая нержавейка очень хрупкая, поэтому применяется только в слабоагрессивных средах.

Свойства нержавеющей стали

Перед тем как варить нержавейку с углекислотой, необходимо понимать, что это не обычная сталь. Это сложный сплав для процесса сваривания, поэтому рекомендуется обратить внимание на его физические свойства.

- По сравнению с той же обычной сталью у нержавейки теплопроводность в два раза ниже. То есть, чтобы проводить ее сварку, необходимо понижать сварочный ток. При высоком токе может образоваться прожог, потому что сам металл на всю свою массу тепло будет проводить с трудом.

К тому же перегретый участок – это гарантия снижения антикоррозийных способностей металла. Поэтому выход один – увеличить охлаждение сварного шва и понизить ток на 20-30%.

К тому же перегретый участок – это гарантия снижения антикоррозийных способностей металла. Поэтому выход один – увеличить охлаждение сварного шва и понизить ток на 20-30%. - Существует такое понятие, как межкристаллитная коррозия металла. По сути, это когда при нагреве внутри стали образуется карбид, как следствие соединения железа и хрома. Такое может случиться, если температура нагрева доходит до +500С. Сами карбиды изнутри металла приводят к его растрескиванию. И, как следствие, коррозия. Поэтому нельзя допускать долгого действия температуры данного значения. Выход из этого положения – охлаждать зону сварки любыми средствами, даже водой.

- Нержавейка – это сталь с высоким линейным расширением. При нагреве металл очень сильно расширяется, а при охлаждении, соответственно, и сильно сужается. Такая огромная усадка приводит к растрескиванию сварного шва. Поэтому при сварке нержавейки даже полуавтоматом необходимо между заготовками оставлять увеличенный зазор. Он и будет компенсировать величину усадки.

- Есть такой показатель – электрическое сопротивление. Он у нержавеющей стали достаточно высокий. Именно это свойство влияет на перегрев электрода, сделанного из высоколегированной стали. Именно поэтому такие расходники имеют небольшую длину – в пределах 35 см.

Как правильно варить нержавейку полуавтоматом

Чтобы провести сварку нержавеющей стали полуавтоматом, необходимо правильно выбрать состав защитного газа. Оптимально считается, если газ должен состоять из аргона – 98% и углекислоты – 2%. Хотя многие сварщики, чтобы снизить себестоимость проводимых работ, увеличивают процентное соотношение в пользу дешевого углекислого газа. К примеру, 30% — углекислота и 70% — аргон.

Что касается присадочной проволоки, то рекомендуется использовать точно такую же, как и сам свариваемый металл. К примеру, если свариваются заготовки из нержавейки 304, то рекомендуется использовать для их соединения присадку марки Y308.

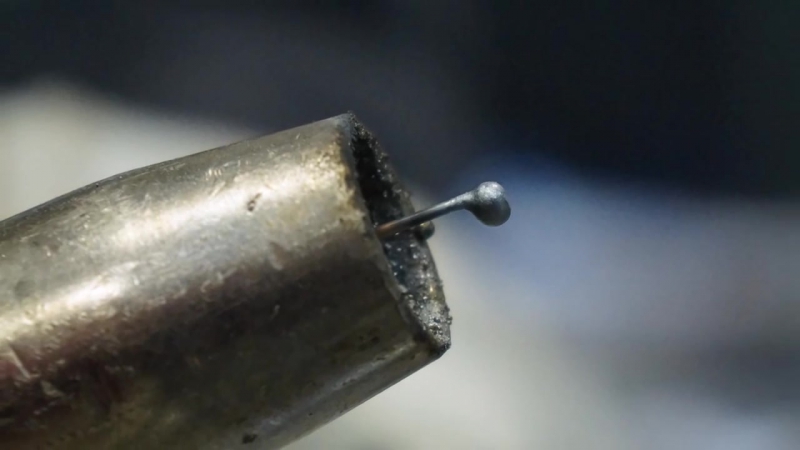

С неплавящимся вольфрамовым электродом все также просто. Его диаметр будет зависеть от толщины свариваемых деталей. К примеру, если их толщина не будет превышать 1 мм, то используется электрод диаметром 1 мм. Толщина 1-4 – диаметр 1,6. Толщина свыше 4 мм, диаметр 2,5 мм.

Его диаметр будет зависеть от толщины свариваемых деталей. К примеру, если их толщина не будет превышать 1 мм, то используется электрод диаметром 1 мм. Толщина 1-4 – диаметр 1,6. Толщина свыше 4 мм, диаметр 2,5 мм.

Нюансы сварки

Полуавтоматы для сварки нержавейки обеспечивают сразу несколько функций технологического сварочного процесса.

- равномерная скорость подачи присадочного материала в зону сварки;

- возможность отрегулировать точную силу сварочного тока;

- охлаждение горелки.

Все это обеспечивает высокое качество сварного шва, плюс увеличивается скорость сварочного процесса. Конечно, необходимо сказать и о том, что в среде углекислого газа присадочная проволока расплавляется интенсивнее, поэтому нагрев сварного участка будут происходить при низких (относительно) температурах.

Все остальные операции проводятся точно так же, как при сварке полуавтоматом обычных сталей.

- Производится подготовка свариваемых заготовок из нержавейки.

Их очищают железной щеткой от грязи, красок и других материалов. Если есть необходимость, то и обезжиривают. Для этого можно использовать спирт, ацетон, бензин и так далее. Если соединяются детали толщиною долее 4 мм, то обязательно формируются кромки. Обязательно производится подогрев до +100С, чтобы полностью удалить влагу с поверхностей.

Их очищают железной щеткой от грязи, красок и других материалов. Если есть необходимость, то и обезжиривают. Для этого можно использовать спирт, ацетон, бензин и так далее. Если соединяются детали толщиною долее 4 мм, то обязательно формируются кромки. Обязательно производится подогрев до +100С, чтобы полностью удалить влагу с поверхностей. - И сам процесс сварки.

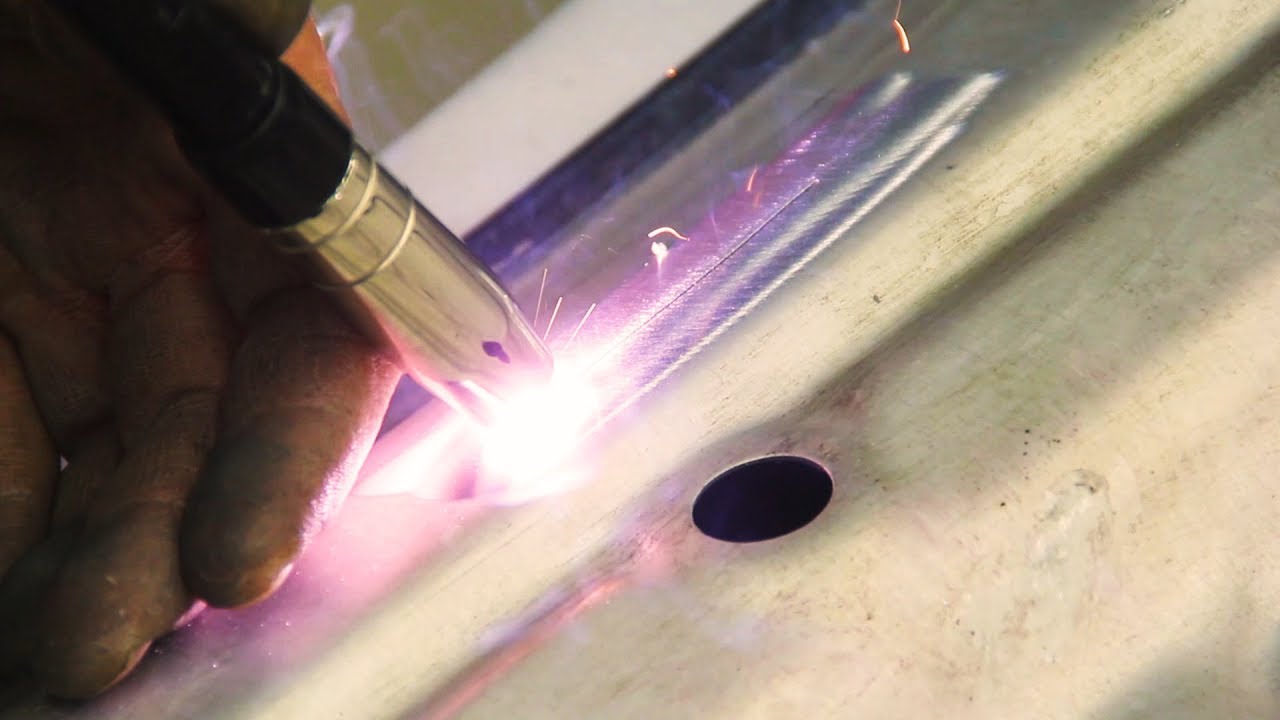

Очень важно соблюдать точную схему проведения сварки полуавтоматом. Горелка должна подноситься к зазору между заготовками под небольшим углом. Присадочная проволока подается под противоположным углом. При этом сопло горелки должно находиться на расстоянии 10-12 мм от поверхности сварочного шва.

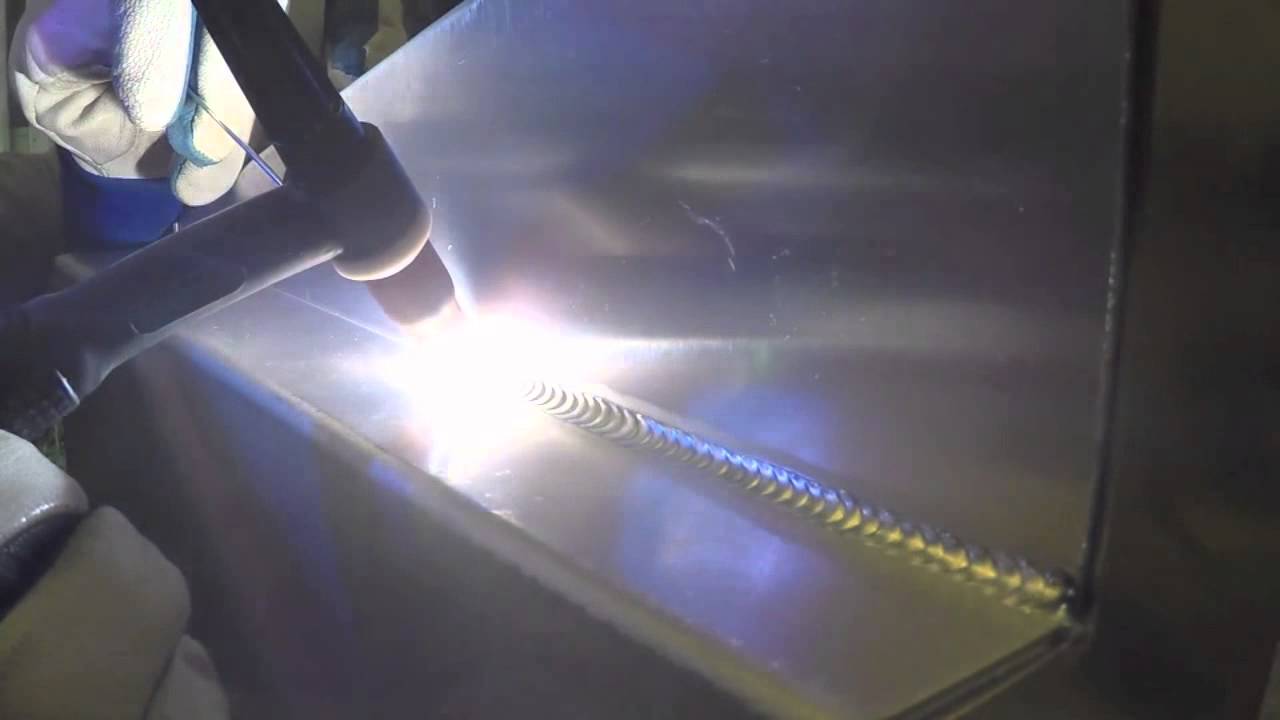

Получается так, что дуга, возникающая между вольфрамовым неплавящимся электродом и металлом заготовок, расплавляет металл присадочной проволоки. Он каплями падает между заготовками, образу шов. При этом капли под действием давления защитного газа растекаются по всей сварной ванне. И все это происходит равномерно. Это очень хорошо видно на видео.

Это очень хорошо видно на видео.

Подводя итог всему вышесказанному, необходимо обозначить позиции, которые влияют на качество конечного результата при сварке нержавейки полуавтоматом в среде защитного углекислого газа.

- Сварка производится на постоянном токе обратной полярности.

- Горелка наклоняется вперед, присадка назад.

- Максимальный вылет вольфрамового электрода – 12 мм.

- Очень важен показатель расхода защитного газа. Его диапазон 6-12 м³/ мин. Увеличение расходуемого объема приводит к снижению качества шва.

- Обязательно в баллон с газом добавляется осушитель, к примеру, медный купорос. Все дело в том, что при соприкосновении углекислого газа с металлом образуется кислота, которая при подаче в зону сварки будет разрушать углерод. Поэтому нельзя допустить, чтобы кислота образовалась.

- Сам процесс наплавления должен проводиться плавно.

- Рекомендуется также после окончания работы простучать молотком по сварочному шву.

Таким образом, удаляются пузыри, образовавшиеся на поверхности шва при сварке.

Таким образом, удаляются пузыри, образовавшиеся на поверхности шва при сварке.

И все же при кажущейся простоте, сварка нержавейки полуавтоматом – процесс не самый простой, и очень ответственный. Для его проведения нужны навыки и опыт. Так что начинающим сварщикам он не под силу. Посмотрите видео, как правильно варить нержавеющую сталь полуавтоматом в среде защитного углекислого газа.

Поделись с друзьями

0

0

0

0

Сварка нержавейки полуавтоматом и аргоном

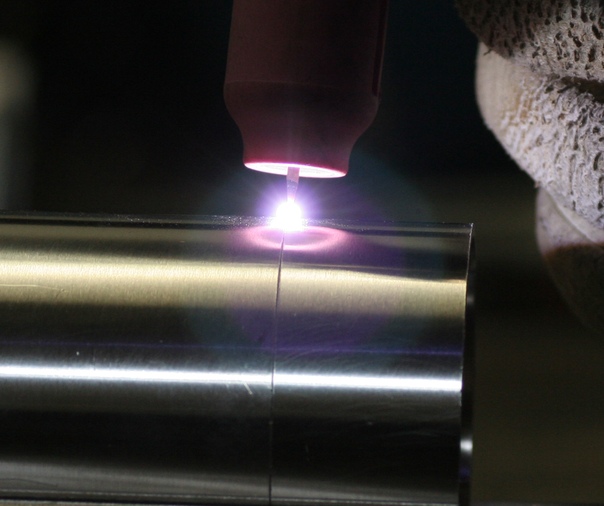

Одним из наиболее эффективных методов, созданных человечеством, является TIG сварка нержавеющей стали. Эта методика основана на применении специальных электродов из вольфрама. Они выдерживают огромные температуры, и не плавятся в процессе работы. Процедура выполняется только в аргоновой среде. Для присадки используют проволоку, материал которой более легирован, чем поверхность свариваемого металла. Компания «Региональный дом металла» осуществляет сварочные услуги с применением современного оборудования.

Компания «Региональный дом металла» осуществляет сварочные услуги с применением современного оборудования.

Способ достаточно универсальный. В настоящее время TIG сварка применяется при изготовлении и монтаже нефтяных и газовых труб, для оборудования пищевой и химической промышленности и даже в авиакосмической индустрии. Такая популярность связана с высокой надёжностью сварных швов, отсутствием шлака в шве. Минусом считается более низкая скорость сваривания металла.

Сварка нержавейки полуавтоматом

Также часто применяется сварка нержавейки полуавтоматом в среде углекислого газа, либо смеси углекислоты и аргона. При таком варианте работы необходимо оставить между свариваемыми элементами зазор по всей длине. По нормативу такой зазор должен быть 1,5 мм, но для разной толщины стальной заготовки он отличается. Чтобы точно настроить глубину воздействия на металл, регулируется индуктивность. При малой индуктивности провар материала получается глубже и, соответственно, наоборот.

Оборудование используется разное. Зависит это от марки стали, габаритов заготовки, её толщины и других параметров. Нередко применяется аппарат для сварки нержавейки инверторного типа. Такое оборудование защищено от перепадов напряжения в сети, даёт хороший, ровный шов, позволяет использовать электроды любого типа. Технология сваривания нерж. стали полуавтоматом называют термином MIG/MAG.

Сварка нержавейки аргоном

Варить материал углекислотой можно в том случае, если внешний вид не имеет большого значения, т.к. образуются брызги. При этом, качество самого шва остаётся высоким. Аргоновая сварка нержавеющей стали имеет как преимущества, так и ряд недостатков. К плюсам варки в чистом аргоне без углекислоты относятся:

- Экономия сварной проволоки;

- Ровный и качественный шов;

- Отсутствие необходимости шлифовки поверхности.

Когда осуществляется сварка нержавеющей стали, ГОСТ 10052 регламентирует тип электродов, применяемых для получения хорошего шва с каждой маркой стали. Различные характеристики влияют на тип сварки, который будет применен в каждом конкретном случае.

Различные характеристики влияют на тип сварки, который будет применен в каждом конкретном случае.

Одной из передовых технологий соединения стальных деталей, является лазерная сварка нержавейки. Процедура выполняется в соответствии с ГОСТ 19521-74. Методика даёт очень узкий и качественный шов большой глубины, обеспечивающий высокую прочность соединений. Нередко такое лазерное оборудование применяют в автомобильной промышленности.

Сварка нержавейки полуавтоматом — в среде углекислого газа или аргона

Нержавеющая сталь разнообразных составов, появилась в начале двадцатого века.

Небольшое содержание хрома придавало сплавам уникальные свойства.

Изделия из нержавейки не подвержены действию кислот и щелочей, стойко переносят длительное воздействие воды. Изменились параметры токопроводимости и теплоотдачи. Такие свойства затрудняют обработку сплавов с содержанием хрома.

Работа полуавтоматом по нержавеющей стали – высокотехнологичный процесс.

На положительный результат влияют следующие факторы:

Особенности материала

По физико-химическим свойствам нержавеющая сталь, из которой изготавливают водяные полотенцесушители (написано здесь), считается сложным сплавом для сварки. Сварщик обязан учитывать следующие особенности:

- Теплопроводность нержавейки в два раза ниже, чем у обычных сортов низкоуглеродистых сталей.

Увеличение прогрева ухудшает защитные свойства материала.Перед началом работ силу тока уменьшают на 20 процентов и подготавливают дополнительное охлаждение шва;

- При температуре в зоне работы выше 500 градусов, образуются карбиды железа и хрома.

Это связано с пониженной температурой плавления материала.Карбиды провоцируют межкристаллическую коррозию.

Противодействуют этому процессу охлаждением свариваемых частей; - При длительном нагреве линейное расширение даёт литейную усадку, которая приводит к деформации и возникновению трещин в зоне шва.

Зазор в два или три миллиметра позволит избежать разрушения материала;

- Высокое электрическое сопротивление нержавейки приводит к перегреву обычного электрода, длина которых не должна превышать 350 миллиметров (про нержавеющие электроды для сварки чугуна написано здесь).

А известны ли вам недостатки септика «Топас»? Преимущества и слабые стороны автономной системы сбора канализационных стоков описаны в полезной статье.

Как соединить полиэтиленовую трубу с полипропиленовой написано на этой странице.

Виды сварочных полуавтоматов

Изделия из хромсодержащих сплавов можно сваривать тремя способами:

- электродная сварка,

- аргонно-дуговая,

- сварка полуавтоматом в углекислом газе.

Последний способ показал себя, как надёжный, качественный и недорогой метод соединения нержавеющих сплавов.

При работе полуавтоматом учитываются структура и строение сплава, его физико-химические свойства.

Полуавтомат выполняет сварку тремя способами:

- короткой дугой;

- струйным переносом;

- импульсной сваркой.

Полуавтоматы работают от источника электрического тока.

В процессе сварки идёт преобразование электрической энергии в тепловую сварочной дуги.

Работа с:

- трубами (про нержавеющие обжимные фитинги прочитайте в этой статье),

- автодеталями,

- изделиями из меди, титана

— проводятся электродной проволокой, которая постоянно подаётся в месте сварки.

Катушка с проволокой позволяет равномерно вести сварку и контролировать расход материала.

Она покрывается медью, для облегчения скольжения, и выпускается в калиброванном виде заданной толщины.

Характеристики аппарата

Полуавтоматический сварочный аппарат состоит из:

- устройства подачи электродной проволоки.

В зависимости от модели и производителя, устанавливается различное количество прижимных роликов, используются разные схемы подачи электрода;

- горелки.

Виды горелок отличаются охлаждением и мощностью; - источника электричества;

- пистолета;

- шлангов;

- газового редуктора.

А что вам известно про латунные фитинги для труб ПНД 32? Методы монтажа трубопровода подобными аксессуарами описаны в полезной статье.

Про разборное соединение для полипропиленовых труб написано здесь.

На странице: https://ru-canalizator.com/vodosnabzhenie/truby-i-furnitura/sgon.html написано про соединение труб сгоном.

По своим характеристикам аппараты делятся на:

- Переносные.

Такие модели используются в домашнем хозяйстве, маленьких мастерских; - Стационарные.

Применяются в производстве, крупных авторемонтных мастерских.

Отличаются большим расходом электроэнергии и возможностью длительной работы; - Использующие газ, флюс или порошковую проволоку;

- Работающие на стальной или алюминиевой проволоке.

Выпускаются универсальные модели, работающие с обоими видами проволоки.

[note]Настройка аппарата позволяет работать с разными сплавами и чистыми металлами.

Перед началом сварки выбирают давление, скорость выхода проволоки.[/note]

Выбор режима зависит от изделия, которое подвергается сварке.

Используются следующие режимы:

- дуговая сварка с коротким замыканием или без него;

- крупнокапельная, среднекапельная или мелкокапельная сварка;

- с разбрызгиванием флюса или без разбрызгивания;

- импульсный режим.

Выбор метода работы зависит от толщины и типа сплава.

При сварке тонких изделий из нержавейки (все размеры сантехнических труб указаны в этой статье) используется метод переноса металла струйным способом или с помощью кругового переноса.

При работе с углекислым газом используется импульсный дуговой режим, меняя полярность тока на обратную.

При таком способе металл плавится медленно, режим плавления стабилен по времени и, как следствие, шов получается ровным и прочным.

Подача газа из баллона регулируется при помощи пистолета. Давление стабилизируется редуктором до попадания газа в рабочую зону.

Защиту газом применяют при соединении труб, которые сделаны из:

- нержавейки,

- меди,

- титана,

- оцинковки.

Сварка обычными электродами не обладает преимуществами полуавтомата. Последний позволяет добиться высокого качества швов, при вертикальной сварке металл не течёт.

Такой метод экологически безопасен – отсутствуют вредные выбросы.

Порошковая проволока применяется для сварки изделий без углекислого газа. У этого способа есть недостаток:

- через две или три недели сварной шов ржавеет.

Для работы с нержавеющей сталью используют проволоку и подачу углекислого газа. Используется аппарат с функцией MIG/ MAG.

При сварочных работах по нержавеющей стали используются два состава газовой смеси:

Использование проволоки в газовой среде улучшает товарный вид изделия и качество созданного шва.

Технологические особенности

Подаваемая в рабочую зону газовая смесь уменьшает разбрызгивание расплавленного металла, обеспечивает защиту хромсодержащего сплава по границе шва.

Хороший результат определяется выбранным методом сварки и проведением подготовительных работ:

- свариваемые поверхности зачищаются до однообразного блеска;

- края на десять сантиметров в стороны обрабатываются ацетонов или растворителем;

- с торцов деталей удаляются крупные сколы, заусеницы, трещины.

Ведение сварочных работ полуавтоматом определено в ГОСТ 18130-79 и 14771-76.

В документах даны описания используемых аппаратов и принципов работы.

Сварка с использованием газовой смеси не требует дорогостоящего оборудования, дополнительного источника питания, может проводиться в любых помещения.

Функция изменения мощности горелки позволяет сваривать разнотипные сплавы и чистые металлы.

Максимальная температура достигается при работе под углом 90 градусов, изменения угла уменьшают температура. Это позволяет резать и закалять различные сплавы, в том числе и нержавейку.

Сварочные работы в углекислом газе проводятся с помощью аппаратов двух типов.

В полуавтоматах первого типа применяется аргонно-кислородная смесь, в аппаратах второго типа – смесь аргона и углекислого газа.

Использование баллонов со сжатыми газами затрудняет использование переносных сварочных аппаратов. Стационарная сварная установка лишена этого недостатка.

Газовая смесь не только защищает место сварки, но и позволяет избежать окисления проволочного электрода. Проволока дозируется в соответствии с выбранным типом сварки.

Правильный расход материала уменьшает наплыв на швах.

Сварка в газе даёт крепкие и аккуратные швы по всей длине, но состав смеси оказывает влияние на внешний вид изделия в местах сварки.

Шов в чистом СО2 приобретает чешуйчатую поверхность, работа с аргоновой смесью даёт ровные гладкие швы. После сварки под аргоновой смесью швы не нуждаются в дополнительной обработке.

Проведение сварки без использования газа повышает мобильность ремонтных работ, позволяет выполнить устранение неисправностей на месте.

Соединения частей проводят с помощью специальной проволоки, полой внутри и заполненной флюсом.

Сгорая при высокой температуре, флюс образует газовое облако, которое создаёт условия, как при работе с газовыми смесями.

Состав флюса зависит от типа свариваемых металлов. Выпускается проволока для работы с поверхностями из меди, титана, алюминия, нержавеющей стали. Расход определяется объёмом проводимых работ.

Выпускается проволока для работы с поверхностями из меди, титана, алюминия, нержавеющей стали. Расход определяется объёмом проводимых работ.

Выгорание флюсовой смеси может дать осадок шлака на созданный шов. Для достижения полной герметичности проводят повторное сваривание поверх существующего шва.

Заключение

Принципы сварки нержавейки полуавтоматом учитывают особенности материала, позволяют получить ровный, однородный шов, который имеет одинаковые свойства по всему объёму.

[note]Полный цикл сварочных работ, технологически, сложен. Такие работы выполняются профессиональным сварщиком, который имеет необходимое образование и соответствующую практику.[/note]

Как производится сварка из нержавеющей стали полуавтоматом, посмотрите в предлагаемом видеосюжете.

Сварка нержавеющей стали полуавтоматом — Svarcom

Нержавеющая сталь, ввиду своей экономичности и прочности, активно используется в производстве и во многих сферах нашей жизни. Метод MIG по праву считается универсальным и очень распространен. Высокая популярность обусловлена возможностью применять его как в гаражных условиях при изготовлении бытовых приборов, посуды, например, в случае монтажа и сваривания различных оград, металлических баков на даче, так и на крупных производствах — в автомобильной, машиностроительной промышленностях при серьезных требованиях к качеству сварочного шва и оперативности сварочного процесса.

Метод MIG по праву считается универсальным и очень распространен. Высокая популярность обусловлена возможностью применять его как в гаражных условиях при изготовлении бытовых приборов, посуды, например, в случае монтажа и сваривания различных оград, металлических баков на даче, так и на крупных производствах — в автомобильной, машиностроительной промышленностях при серьезных требованиях к качеству сварочного шва и оперативности сварочного процесса.

Преимущества MIG

Главное преимущество MIG сварки — крайне высокая производительность за счет скорости сваривания. Cварка полуавтоматом в среде защитного газа тесно связанна с процессом подачи проволоки, которая одновременно выполняет и роль электрода и присадочного элемента, который под воздействием дуги формирует сварочную ванну. Технология процесса сварки учитывает строение металла, его структуру и химические свойства. И качество сварного шва, соответственно, во многом зависит от выбора правильного режима работы полуавтомата: ток, скорость проволоки, защитный газ и интенсивность его подачи.

Большинством производителей качественного и современного сварочного оборудования предусмотрены режимы для работы с нержавеющей сталью, что существенно упрощает процесс. И даже если вы начинающий сварщик, выбрать правильные параметры не должно составить труда. Что еще нужно учитывать при работе с нержавеющей сталью читайте далее.

Обработка изделия

В процессе сварки нержавейки любым методом, включая и МIG/MAG способ, возникает пористый слой окиси, а хром, содержащийся в стали, ослабляет металл, увеличивая его склонность к коррозии. Поэтому необходимо тщательно обработать изделие после сварочных работ. Подробнее о обработке нержавеющей стали мы вскоре подготовим статью.

Выбор проволоки

Электродную проволоку следует выбирать исходя из толщины свариваемых деталей. Тонкая проволока обеспечивает устойчивое горение дуги для достижения большей глубины провара. Толстая проволока нуждается в значительных величинах сварочного тока, в среднем по 100 А на каждый дополнительный мм диаметра.

Толщина листа, мм | Диаметр проволоки, мм | Сила тока, А |

| 1 | 0,8 | 65 |

| 1,5 | 0,8 | 115 |

| 2 | 0,8 | 130 |

| 3 | 1 | 215 |

| 3 | 1 | 210 |

| 4 | 1 | 220 |

| 4 | 1,2 | 280 |

| 5 | 1,2 | 300 |

| 5 | 1,2 | 190 |

| 6 | 1,2 | 300 |

| 6 | 1 | 115 |

| 8 | 1,2 | 300 |

| 8 | 1 | 130 |

| 10 | 1,2 | 300 |

Выбор защитного газа

Как правило, в процессе сварочных работ используется защитная газовая смесь аргона и углекислоты (98% Аргон и 2% СО2). Вместо углекислоты иногда применяют кислород, в этом случае смачиваемость по краям сварочного шва увеличивается (то есть краевой угол становится более острым).

Обязательно ли использовать защитный газ? Возможна сварка нержавейки полуавтоматом и без него. Такой способ сваривания характеризуется тем, что в процессе участвует специальная порошковая проволока. Результат — качественный шов. Недостаток — порошковая проволока из нержавейки не производиться. И сваривать элементы конструкций вы будете обычной сталью, которая с течением времени будет покрываться ржавчиной.

Поэтому для работ с нержавейкой лучше всего применять проволоку из нержавеющей стали и с подачей защитного газа в сварочную ванну.

Преимущества и неудобства по сравнению с TIG / MMA

Преимущества метода MIG :

- Высокая производительность;

- Маленькое количество дыма и шлака;

К неудобствам причисляют:

- Ограниченное применение на открытом воздухе;

- Дополнительные затраты на приобретения баллона с защитным газом

Используя порошковую проволоку вы сможете избежать неудобств связанных со средой защитного газа, но необходимо будет постоянно удалять шлаки со свариваемых материалов и тратиться на дорогостоящую порошковую проволоку.

Высокая производительность перекрывает неудобства необходимости использования газового баллона, именно поэтому метод с газом, как мы уже говорили, является наиболее целесообразным

Вывод

Если за плечами не много «часов сварки» или ваши обязанности связаны с контролем и обеспечением надлежащего качества работ (технолог, инженер или управленец), то наиболее значимым будет выбор полуавтомата, соответствующего предстоящим задачам и требованиям. Оправданность выбора во многом будет влиять на качество шва и скорость работ.

И даже если вы опытный сварщик, все-таки рекомендуем смотреть в сторону в зарекомендовавших себя производителей и брендов. Качество как процесса, так и результата работ просто несравнимо с бюджетными аналогами.

Подходите к выбору сварочного аппарата ответственно и взвешенно! Уточните гарантийные условия и наличие сертификации. Посчитайте сколько денег сиюминутная «выгода» может принести вам завтра.

Сварка нержавейки: способы сварки нержавеющей стали

Это достаточно трудоёмкий процесс. Качественно выполнить сварку можно только в том случае, если учесть все физико-химические свойства материала.

Качественно выполнить сварку можно только в том случае, если учесть все физико-химические свойства материала.

В состав сплава входит до 20% хрома, который является легирующим элементом.

Хром вместе с остальными элементами (никель, титан, марганец и молибден) делают нержавейку стойкой к коррозии. Особый состав требует специальных технологий её обработки.

Сварщик работы должен учитывать следующие особенности:

- Коэффициент теплопроводности в два раза ниже, чем у других сплавов. Температура достигает высоких показателей. В связи с этим повышается риск проварить металл.

- Повышенный риск деформации свариваемых элементов. Если не предусмотреть зазор при сварке деталей значительной толщины, могут появиться крупные трещины.

- Возникновение межкристаллитной коррозии в результате нагрева металла более 5000С. Только выбрав подходящий режим, возможно избежать возникновения этой проблемы.

- Высокое электрическое сопротивление. Поэтому электроды, которые подвергаются сильному нагреву, должны быть длиной около 35 см.

Сварка элементов из нержавеющей стали может производиться с использованием нескольких технологий. Наиболее распространенными из них являются:

- сварка аргоном;

- сварка инвертором;

- сварка полуавтоматом.

Какую бы технологию сварщик не выбрал, в процессе проведения работ необходимо учитывать особенности технологического процесса:

- тщательная обработка краёв свариваемых деталей;

- необходимость оставления зазора между элементами для предотвращения;

- обезжиривание краёв металла;

- степень легирования присадочной проволоки должна быть выше аналогичного показателя нержавеющей стали;

- электрод нужно двигать ровно, без колебаний и рывков, иначе происходит нарушение защиты сварочной зоны. В результате чего образуется оксидная плёнка на сварочном шве.

Такая технология позволяет получить качественный шов даже при работе с тонкими элементами. В качестве защитного газа используется аргон. Сварка может быть с автоматикой или ручной подачей проволоки. Полуавтоматическая технология практически не отличается от ручной, но процесс работы протекает значительно быстрее и легче.

В качестве защитного газа используется аргон. Сварка может быть с автоматикой или ручной подачей проволоки. Полуавтоматическая технология практически не отличается от ручной, но процесс работы протекает значительно быстрее и легче.

В этом методе используют вольфрамовые электроды. Чтобы сократить их расход, необходимо после выключения сварочного аппарата ещё несколько секунд не отключать подачу аргона. Эта процедура поможет защитить электрод от окисления.

Особенностью этого метода является получение качественных швов при соединении тонких элементов. Он используется при монтаже труб для транспортировки газов или жидкостей.

Инвертор применяется, как правило, в бытовых целях или для выполнения небольших объёмов работ в мелкосерийном производстве. Также его применяют для устранения небольших дефектов или прихватки деталей во время монтажа под сварку.

Стоит отметить преимущества:

- аппарат достаточно простой в использовании и справиться с ним может даже начинающий сварщик;

- удобство использования агрегата в труднодоступных местах, так как он имеет небольшие габариты;

- возможность сварки нержавейки разной толщины;

- отсутствие необходимости использования газовой защиты.

Но этот метод также имеет несколько недостатков:

- необходимость постоянного удаления шлака со свариваемого шва;

- чтобы избежать перегрева электрода, приходится выставлять ограничения;

- значительные временные затраты.

При проведении следует тщательно подойти к выбору электрода. Для этого разработаны специальные таблицы, где отмечаются все необходимые характеристики. Если выбрать неподходящий электрод, можно спровоцировать появление трещин.

Использование этого агрегата позволяет свести к минимуму разбрызгивание проволоки и защитить металл по краям шва.

Для проведения сварочных работ полуавтоматом используются следующие способы:

- Импульсный метод. Наиболее распространённый, так как позволяет полностью контролировать работу. Обеспечивает отсутствие разбрызгивания, что приводит к получению качественных швов без шлака.

- С применением короткой дуги. Как правило, используется для соединения тонких листов.

Позволяет минимизировать вероятность прожига элемента.

Позволяет минимизировать вероятность прожига элемента. - С использованием струйного переноса. В этом методе рекомендуется применять проволоку с флюсом без газа, а также специальные головки на сварочный агрегат. Метод предназначен для сваривания толстых деталей.

Какой бы способ не был выбран, использование полуавтомата гарантирует получение однородного и качественного шва.

Как варить сталь и алюминий полуавтоматом без газа — moyakovka.ru

Сварка полуавтоматом удобна тем, что проволоку не надо подавать вручную.Сварка — это всем известный процесс соединения металлических деталей в условиях высоких температур.

Для создания таких условий существуют специальные сварочные агрегаты и приспособления, способные работать в ручном, автоматическом и полуавтоматическом режиме. Сварочный полуавтомат выгодно отличается от обычного агрегата ручной сварки тем, что подача сварочной проволоки, выполняющей функции электрода, производится любым полуавтоматом самостоятельно, без участия человека.

Промышленность выпускает много видов различных полуавтоматов, которые предназначены для выполнения сварочных работ алюминиевых и стальных деталей, а также некоторых других металлов и сплавов. Все аппараты классифицируются по разным показателям: по типу применяемой проволоки, по способу защиты сварного шва. Сварочная проволока может применяться стальная или алюминиевая. Защита шва может производиться слоем флюса, средой некоторых защитных инертных газов, особой порошковой проволокой.

Преимущества и недостатки сварки полуавтоматом

К положительным качествам полуавтомата следует отнести:

Недостатком сварки является сильное разбрызгивание металла.- Полуавтоматом можно сваривать металлические листы, толщина которых достигает 0,5 мм.

- Аппарат малочувствителен к различным загрязнениям поверхности металла и к следам ржавчины на нем.

- Сварка полуавтоматом обходится дешевле всех других известных видов сваривания металлов.

- С помощью сварочного полуавтомата можно паять различные детали из оцинкованного металла проволокой, состоящей из сплавов на основе меди, не повреждая цинкового покрытия.

Недостатки:

- При отсутствии слоя защитного газа происходит усиленное разбрызгивание металла.

- Открытая дуга имеет очень интенсивное излучение.

Других недостатков не имеется.

Вернуться к оглавлению

Процесс сварки с применением полуавтомата

Процесс сварки полуавтоматом.В обычных условиях этим аппаратом варят черные металлы, нержавеющую сталь, алюминий. Сварка происходит под слоем инертного защитного газа. Для этого используется чаще всего углекислый газ, аргон, иногда гелий и смеси этих газов. Источником питания полуавтоматического сварочного аппарата является постоянный ток. Минусовая клемма подключается к изделию. Главный рабочий орган установки — сварочная горелка особой конструкции, подающая в зону сварки специальную сварочную проволоку с флюсом или с защитным газом.

Перед работой аппарат нужно настроить:

- Подобрать необходимую рабочую силу тока.

- Настроить нужную скорость подачи сварочной проволоки методом замены шестерен, которые входят в комплект поставки полуавтомата.

- Попробовать аппарат в работе. Если все параметры настройки были подобраны правильно, агрегат даст устойчивую и мощную сварную дугу, а также нужное количество защитного газа или флюса.

Если аппарат настроен, сварщик приступает к работе, соблюдая все основные принципы и тонкости сварного дела.

Вернуться к оглавлению

Сварка полуавтоматом без применения газа

Таблица режимов сварки полуавтоматом.А как варить полуавтоматом без использования защитного газа, возможно ли это? Если полуавтомат куплен для домашнего использования, то не всегда бывает выгодно приобретать к нему баллон, наполненный газом. Можно использовать вместо него специальную флюсовую или порошковую сварочную проволоку. В разрезе флюсовая проволока представляет собой тонкостенную стальную трубку, заполненную флюсом, который в процессе сварки сгорает, образуя небольшое облачко защитного газа, непосредственно в зоне сваривания деталей. При работе с применением такой проволоки на свариваемое изделие подается плюсовой вывод электропитания.

При работе с применением такой проволоки на свариваемое изделие подается плюсовой вывод электропитания.

Проволока может включать компоненты флюса непосредственно в металл, из которого она выполнена. Чем хорош такой вариант? Чтобы ответить на этот вопрос, нужно вспомнить школьный курс физики: когда в результате электродугового разряда проволока начнет плавиться под действием высокой температуры, в сварной ванне обязательно образуется облачко, состоящее из тех веществ, которые входят в состав проволоки. Это облачко почти полностью заменяет инертный газ, который применяется в обычных условиях работы.

Дуговая сварка с защитным газом.При выполнении вертикальных швов нужно учитывать, что тепло поднимается всегда снизу вверх. Поэтому шов рекомендуется вести в направлении сверху вниз, особенно при сварке тонкого листового металла. Рабочую горелку следует держать с небольшим наклоном вверх, так лучше будет удерживаться так называемая сварочная ванна — зона сварки с защитным облачком газа от сгоревшего флюса. Передвигать горелку вдоль шва нужно достаточно быстро, чтобы несколько опередить появление капли расплавленного металла сверху. Сварочная проволока всегда должна находиться на переднем крае сварочной ванны.

Передвигать горелку вдоль шва нужно достаточно быстро, чтобы несколько опередить появление капли расплавленного металла сверху. Сварочная проволока всегда должна находиться на переднем крае сварочной ванны.

Квалифицированный сварщик способен накладывать сварной шов со скоростью до 2 см в секунду. Достигается это благодаря автоматической подаче проволоки толщиной 0,5-3 мм. Сварка без использования газа немного напоминает обычную сварку сварочным электродом, в процессе которой шлак может затекать в сварочную ванну. Это приводит к тому, что приходится поверх получившегося шва накладывать дополнительный сварной шов, очистив предварительно от шлаков предыдущий.

Порошковая проволока, предназначенная для сварки без использования газа, имеет довольно низкую степень жесткости. Она имеет очень тонкие стенки, поэтому при работе с ней недопустимы резкие повороты и изгибы шланга, по которому она поступает к месту сварки. Использовать обычную проволоку без газа категорически не рекомендуется, так как это приведет к неровному шву с внутренними пустотами, к перерасходу проволоки вследствие ее бесполезного испарения.

А можно ли варить потолочные швы? Следует помнить, что варить потолочные швы без газа не получится, так как получившаяся в процессе сгорания флюса углекислота под действием силы тяжести просто покидает сварочную ванну.

https://moyakovka.ru/youtu.be/aDFeNxxTtYg

Преимущества сварки полуавтоматом без использования газа:

- Нет необходимости покупать дорогостоящую и громоздкую газовую аппаратуру и периодически заряжать баллоны.

- Подготовка к сварке занимает минимум времени.

- Стоимость сварки получается гораздо ниже, чем с использованием газа.

Перед тем как варить полуавтоматом металлические детали, требуется правильно организовать свое рабочее место и неукоснительно соблюдать правила техники безопасности. При выполнении работ нужно создать десятиметровую зону вокруг места проведения сварки. В противном случае люди, случайно оказавшиеся в этой зоне, могут получить ожог сетчатки глаза. Сварщик должен использовать индивидуальные средства защиты. В зоне сварки не должно быть горючих материалов.

В зоне сварки не должно быть горючих материалов.

Сварка алюминия без Защитного газа

Алюминий нашел широкое применение в разных отраслях промышленности и заработал свою популярность благодаря важным характеристикам, таким как прочность, устойчивость к коррозии и низкая плотность. Чистый алюминий применяется в электротехнической, химической и пищевой промышленности, потому как имеет невысокую прочность. В то время как сплавы имеют широкую область применения, некоторые из них в значительной степени превосходят чугун, сталь и другие металлы.

Сваривание алюминия производится с использованием обратной полярности тока. Главной особенностью сварочных работ с алюминием является наличие оксидной пленки, которая покрывает расплавленный металл. Пленку характеризует ее тугоплавкость, потому как температура ее плавления в несколько раз больше температуры плавления алюминия и составляет более 200 градусов по Цельсию.

Помимо этого оксидная пленка нередко появляется на поверхности ванны и в значительной мере препятствует сварочному процессу, сказываясь на стабильности работы и образовывает непровары в металле шва. По этой причине работа с алюминием связана с тщательным подбором рода тока и материалов. Профессионалы советуют использовать специальные электроды из вольфрама, с помощью которых можно производить сваривание алюминия и сплавов с ним. Одни специалисты рекомендуют использовать переменный ток, другие – постоянный, но с условием создания обратной полярности.

Одним из самых перспективных направлений сваривания алюминия является сварка полуавтоматом без газа. Чтобы проводить подобные работы требуется применять специальную проволоку, которая имеет сердечник из флюса, который прекрасно заменяет защитную сварочную ванну. Нередко такая проволока называется порошковой, потому как внутри нее расположена трубка с флюсом. Флюс – это порошок, который близок по составу и свойствам к обмазке обычных электродов для дугового сваривания. Данный порошок создает отличную защиту процесса работы сварки алюминия.

Данный порошок создает отличную защиту процесса работы сварки алюминия.

Ввиду того что флюсовая проволока имеет низкую жесткость, ее следует подавать на поверхность металла шва без прикладывания чрезмерных усилий. Также необходимо строго соблюдать полярность: минус подключается к держаку, а плюс – к свариваемому изделию. Стоимость сваривания полуавтоматом без использования газового баллона значительно выше, потому как 500 грамм проволоки стоит 8 и более долларов.

В наше время полуавтоматическое сваривание не уступает по распространенности дуговой сварке и широко применяется для проведения сварочных работ с металлами и сплавами. Приступая к работе с алюминием, требуется внимательно изучить его особенности, в частности появление оксидной пленки на поверхности расплавленного металла. Если не обращать внимания на такие особенности, добиться высокого качества сваривания, комфорта при проведении процесса, а также прочности, надежности и долговечности металла практически невозможно.

Удаление защитного газа в сварных швах из аустенитной и дуплексной нержавеющей стали (HDMTGTAW)

загрузка …

Устранение обратного газа в сварных швах из аустенитной и дуплексной нержавеющей стали (HDMTGTAW)

24 мая 2018 г.

Использование сварки вольфрамо-дуговой сваркой с переносом металла с высоким напылением (HDMTGTAW)

Сварка открытой корневой части аустенитной и дуплексной нержавеющей стали с помощью газовой вольфрамо-дуговой сварки (GTAW) обычно выполняется с использованием инертного газа для продувки, такого как аргон, для защиты корневого прохода от атмосферного загрязнения и окисления.Во многих случаях использование резервного газа для продувки нецелесообразно из-за конструкции системы, ограничений доступа, безопасности персонала, графика и различных экономических факторов. До недавнего времени единственными доступными вариантами для сварки с открытым корнем аустенитной и дуплексной нержавеющей стали, которые устраняли необходимость в защитном газе, были: флюс, прутки с флюсовым покрытием / порошковой сердцевиной и газовая дуговая сварка с использованием короткозамыкающего переноса ). Каждый из этих вариантов до некоторой степени успешно использовался в различных средах обслуживания.Теперь, после обширных прикладных исследований, разработок и испытаний, необходимость в защитном газе была устранена для сварки с открытым корнем аустенитной и дуплексной нержавеющей стали с использованием полуавтоматической системы GTAW для сварки горячей проволокой, технически известной как вольфрамо-дуговая сварка с переносом металла с высоким напылением в сочетании с порошковой проволокой из нержавеющей стали или дуплексной порошковой проволоки (AWS / ASME A / SFA-5.22 и A / SFA-5.22M) и защитой аргоном. Система HDMTGTAW в сочетании с порошковой проволокой для корневого прохода и сплошной проволокой для остальной части сварного шва представляет собой законченную и экономичную систему для сварки всего сварного шва от корня до кончика, которая позволяет производить качественные сварные швы с высокой степенью целостности.

Каждый из этих вариантов до некоторой степени успешно использовался в различных средах обслуживания.Теперь, после обширных прикладных исследований, разработок и испытаний, необходимость в защитном газе была устранена для сварки с открытым корнем аустенитной и дуплексной нержавеющей стали с использованием полуавтоматической системы GTAW для сварки горячей проволокой, технически известной как вольфрамо-дуговая сварка с переносом металла с высоким напылением в сочетании с порошковой проволокой из нержавеющей стали или дуплексной порошковой проволоки (AWS / ASME A / SFA-5.22 и A / SFA-5.22M) и защитой аргоном. Система HDMTGTAW в сочетании с порошковой проволокой для корневого прохода и сплошной проволокой для остальной части сварного шва представляет собой законченную и экономичную систему для сварки всего сварного шва от корня до кончика, которая позволяет производить качественные сварные швы с высокой степенью целостности.

Опубликовано в Новости Tip Tig, Сварка Tig, Сварка GTAW |

Урок 2 — Общие процессы электродуговой сварки

Урок 2 — Общие процессы электродуговой сварки © АВТОРСКИЕ ПРАВА 1998 УРОК ГРУППЫ ЭСАБ, ИНК. II проволока, сварочная ванна и площадь

в зоне дуги защищены от атмосферы газообразным

щит.Для защиты используются инертные газы, химически активные газы и газовые смеси.

Металл

Режим передачи зависит от выбора защитного газа и уровня сварочного тока.

Рисунок 9 — это

набросок процесса, показывающий основные особенности. ФИГУРА

9 СВАРОЧНЫЙ ПРОВОД

СВАРОЧНЫЙ КАБЕЛЬ

ЗАЩИТНЫЙ ГАЗ

КОНТАКТ ГАЗОВОГО ФОРСУНКА

НАКОНЕЧНИК РАБОЧЕЙ ЧАСТИ

СВАРКА РАСПЛАВЛЕННЫМ БАССЕЙНОМ

МЕТАЛЛИЧЕСКАЯ ДУГА

ГАЗОВЫЙ ЭКРАН ТВЕРДЫЙ

ПРОВОДНОЙ ЭЛЕКТРОД

НАПРАВЛЕНИЕ ПУТЕШЕСТВИЯ

ГАЗОВАЯ ДУГОВАЯ СВАРКА МЕТАЛЛА

2.4.0.1 Газ

металлическая дуговая сварка — это универсальный процесс, который можно использовать для сварки широкого

множество металлов, включая углерод

стали, низколегированные стали, нержавеющие стали, алюминиевые сплавы,

магний, медь и медные сплавы,

и никелевые сплавы. Его можно использовать для сварки листового металла или

относительно тяжелые секции.

II проволока, сварочная ванна и площадь

в зоне дуги защищены от атмосферы газообразным

щит.Для защиты используются инертные газы, химически активные газы и газовые смеси.

Металл

Режим передачи зависит от выбора защитного газа и уровня сварочного тока.

Рисунок 9 — это

набросок процесса, показывающий основные особенности. ФИГУРА

9 СВАРОЧНЫЙ ПРОВОД

СВАРОЧНЫЙ КАБЕЛЬ

ЗАЩИТНЫЙ ГАЗ

КОНТАКТ ГАЗОВОГО ФОРСУНКА

НАКОНЕЧНИК РАБОЧЕЙ ЧАСТИ

СВАРКА РАСПЛАВЛЕННЫМ БАССЕЙНОМ

МЕТАЛЛИЧЕСКАЯ ДУГА

ГАЗОВЫЙ ЭКРАН ТВЕРДЫЙ

ПРОВОДНОЙ ЭЛЕКТРОД

НАПРАВЛЕНИЕ ПУТЕШЕСТВИЯ

ГАЗОВАЯ ДУГОВАЯ СВАРКА МЕТАЛЛА

2.4.0.1 Газ

металлическая дуговая сварка — это универсальный процесс, который можно использовать для сварки широкого

множество металлов, включая углерод

стали, низколегированные стали, нержавеющие стали, алюминиевые сплавы,

магний, медь и медные сплавы,

и никелевые сплавы. Его можно использовать для сварки листового металла или

относительно тяжелые секции. Сварные швы

может быть выполнен во всех положениях, и процесс может быть использован

для полуавтомата или автомата

сварка. При полуавтоматической сварке скорость подачи проволоки

напряжение, сила тока и расход газа предварительно устанавливаются на контрольном оборудовании.В

оператор нуждается

просто направить сварочный пистолет вдоль стыка с постоянной скоростью и удерживать

относительно постоянный

длина дуги. При автоматической сварке пистолет устанавливается на ходовой тележке.

что движется

шарнир или пистолет могут быть неподвижны, а деталь движется или вращается под

Это. 2.4.0.2

Практически все GMAW выполняются с использованием

DCEP (электрод положительный). Эта полярность обеспечивает

глубокое проплавление, стабильная дуга и низкий уровень разбрызгивания.Небольшое количество

Сварка GMAW — это

сделано с DCEN, и хотя скорость плавления электрода высока, дуга

неустойчивый. Чередование

ток не используется для дуговой сварки металлическим газом. 2.4.1

Текущий

Плотность —

Чтобы понять, почему газовая дуговая сварка металла может наплавить сварной шов

металл в быстром темпе, необходимо

что следует понимать термин «плотность тока».

Сварные швы

может быть выполнен во всех положениях, и процесс может быть использован

для полуавтомата или автомата

сварка. При полуавтоматической сварке скорость подачи проволоки

напряжение, сила тока и расход газа предварительно устанавливаются на контрольном оборудовании.В

оператор нуждается

просто направить сварочный пистолет вдоль стыка с постоянной скоростью и удерживать

относительно постоянный

длина дуги. При автоматической сварке пистолет устанавливается на ходовой тележке.

что движется

шарнир или пистолет могут быть неподвижны, а деталь движется или вращается под

Это. 2.4.0.2

Практически все GMAW выполняются с использованием

DCEP (электрод положительный). Эта полярность обеспечивает

глубокое проплавление, стабильная дуга и низкий уровень разбрызгивания.Небольшое количество

Сварка GMAW — это

сделано с DCEN, и хотя скорость плавления электрода высока, дуга

неустойчивый. Чередование

ток не используется для дуговой сварки металлическим газом. 2.4.1

Текущий

Плотность —

Чтобы понять, почему газовая дуговая сварка металла может наплавить сварной шов

металл в быстром темпе, необходимо

что следует понимать термин «плотность тока». Рисунок 10

показан электрод с покрытием 1/4 дюйма и

Проволока диаметром 1/16 дюйма, нарисованная в масштабе.

несущий 400 ампер.Уведомление

что площадь провода 1/16 дюйма составляет всего 1/16 площади сердечника провода

покрытого электрода. Мы можем

говорят, что плотность тока у провода 1/16 дюйма в 16 раз больше

Рисунок 10

показан электрод с покрытием 1/4 дюйма и

Проволока диаметром 1/16 дюйма, нарисованная в масштабе.

несущий 400 ампер.Уведомление

что площадь провода 1/16 дюйма составляет всего 1/16 площади сердечника провода

покрытого электрода. Мы можем

говорят, что плотность тока у провода 1/16 дюйма в 16 раз большеСварка сердечником под флюсом: процесс и советы

При дуговой сварке сердечником под флюсом (FCAW) используется трубчатая проволока, заполненная флюсом.

Дуга возникает между сплошным проволочным электродом и заготовкой.

Флюс, содержащийся в сердечнике трубчатого электрода, плавится во время сварки и защищает сварочную ванну от атмосферы.Постоянный ток с положительным электродом (DCEP) обычно используется, как и в процессе FCAW.

Есть два основных варианта процесса; самозащитная FCAW (без защитного газа) и газовая защита FCAW (с защитным газом). Различие между ними связано с разными флюсующими добавками в расходных материалах, которые обеспечивают различные преимущества для пользователя. Обычно самозащитный FCAW используется на открытом воздухе, когда ветер уносит защитный газ.

Обычно самозащитный FCAW используется на открытом воздухе, когда ветер уносит защитный газ.

Флюсы в самоэкранированной FCAW предназначены не только для раскисления сварочной ванны, но и для защиты сварочной ванны и металлических капель от атмосферы.

Флюс в газозащитной FCAW обеспечивает раскисление сварочной ванны и в меньшей степени, чем в самозащитной FCAW, обеспечивает вторичную защиту от атмосферы. Флюс предназначен для поддержки сварочной ванны при сварных швах в неправильном положении. Этот вариант процесса используется для увеличения производительности сварных швов вне положения и для более глубокого проплавления.

Видео: основы самозащиты порошковой проволокой

Процесс сварки сердечником под флюсом

Сварка сердечником под флюсом или сварка трубчатым электродом произошла от процесса сварки MIG для улучшения действия дуги, переноса металла, свойств металла сварного шва и внешнего вида сварного шва. Это процесс дуговой сварки, в котором тепло для сварки обеспечивается дугой между непрерывно подаваемой трубчатой электродной проволокой и заготовкой.

Это процесс дуговой сварки, в котором тепло для сварки обеспечивается дугой между непрерывно подаваемой трубчатой электродной проволокой и заготовкой.

Экранирование достигается за счет флюса внутри трубчатой электродной проволоки или за счет флюса и защитного газа, подаваемого извне. Схема процесса показана на рисунке 10-55 ниже.

Порошковая сварочная проволока или электрод представляет собой полую трубку, заполненную смесью раскислителей, флюсов, металлических порошков и ферросплавов.Закрывающий шов, который выглядит как тонкая линия, является единственным видимым различием между порошковой проволокой и сплошной холоднотянутой проволокой.

Сварку порошковым электродомможно выполнять двумя способами:

- Углекислый газ может использоваться с флюсом для обеспечения дополнительной защиты.

- Только сердечник из флюса может обеспечить весь защитный газ и шлаковые материалы.

Экран из углекислого газа создает глубоко проникающую дугу и обычно обеспечивает лучшую сварку, чем это возможно без внешней газовой защиты. Хотя дуговая сварка порошковой проволокой может выполняться полуавтоматически, машинным способом или автоматически, этот процесс обычно выполняется полуавтоматически.

Хотя дуговая сварка порошковой проволокой может выполняться полуавтоматически, машинным способом или автоматически, этот процесс обычно выполняется полуавтоматически.

При полуавтоматической сварке механизм подачи проволоки подает электродную проволоку, а источник питания поддерживает длину дуги. Сварщик манипулирует сварочным пистолетом и регулирует параметры сварки.

Дуговая сварка порошковой проволокой также используется при машинной сварке, где, помимо подачи проволоки и поддержания длины дуги, оборудование также обеспечивает перемещение соединения.

Оператор-сварщик постоянно контролирует сварку и корректирует параметры сварки. Автоматическая сварка используется в высокопроизводительных приложениях.

Схема процесса порошковой сваркиСоветы по сварке

- Не используйте гладкие приводные ролики для проволоки, используйте приводные ролики с накаткой

- Измените полярность на отрицательную полярность электрода (уточните у производителя, MIG обычно электрод положительный)

- Используйте соответствующую вентиляцию

- Вылет проволоки от 1/2 ″ до 3/4 ″

- Перетаскивание пистолета (сварка с обратной стороны)

- Для плоского сварного шва, приваривайте под углом 90 градусов и назад на 10 градусов.

Тройник под углом 45 градусов. Соединение внахлест под углом от 60 до 70 градусов одним прямым сварным швом.

Тройник под углом 45 градусов. Соединение внахлест под углом от 60 до 70 градусов одним прямым сварным швом. - Для горизонтального угла наклона пистолета вверх примерно на 10 градусов, уменьшите параметры сварки на машине примерно на 10-15%.

- Для вертикального шва (можно использовать верхний или нижний шов, вертикальный нижний лучше подходит для более тонких металлов, используется вертикальный верх на 1/4 дюйма и выше, также уменьшите параметры на машине на 10-15%.

- Для потолочных работ старайтесь поддерживать высокую скорость перемещения, а также уменьшите параметры сварки на 10–15% (по сравнению с плоским или горизонтальным швом).

- Приваривайте из стороны в сторону, чтобы избежать подрезов

- Тщательно счищать шлак после каждого прохода

FCAW в сравнении с GMAW и SMAW

Процесс сердечника флюса FCAW сочетает в себе лучшие характеристики SMAW и GMAW.

В нем используется флюс для защиты сварочной ванны, хотя можно использовать дополнительный защитный газ. Сплошной проволочный электрод обеспечивает высокую производительность наплавки.

Сплошной проволочный электрод обеспечивает высокую производительность наплавки.

FCAW против GMAW

Дуговая сварка порошковой проволокой во многом схожа с дуговой сваркой металлическим электродом в газе (GMAW или MIG).Порошковая проволока, используемая для этого процесса, придает ему различные характеристики. Дуговая сварка порошковой проволокой широко используется для сварки черных металлов и особенно хороша для применений, в которых требуются высокие скорости наплавки. При высоких сварочных токах дуга получается ровной и более управляемой по сравнению с использованием электродов для дуговой сварки металлическим газом большого диаметра с диоксидом углерода.

Сварщик хорошо видит дугу и сварочную ванну. На поверхности сварного шва остается шлаковый налет, который необходимо удалить.Поскольку присадочный металл перемещается по дуге, образуются брызги и дым.

Флюс для расходных материалов FCAW может быть спроектирован для поддержки больших сварочных ванн в нерабочем положении и обеспечения более высокого проплавления по сравнению с использованием сплошной проволоки MIG (GMAW). Сварные швы большего диаметра могут быть выполнены за один проход с использованием электродов большего диаметра, тогда как GMAW и SMAW потребуют нескольких проходов для сварки эквивалентных размеров. Это повышает производительность и снижает деформацию сварного изделия.

Сварные швы большего диаметра могут быть выполнены за один проход с использованием электродов большего диаметра, тогда как GMAW и SMAW потребуют нескольких проходов для сварки эквивалентных размеров. Это повышает производительность и снижает деформацию сварного изделия.

FCAW против SMAW

Как и в случае SMAW, шлак необходимо удалять между проходами многопроходных сварных швов.Это может снизить производительность применения и привести к возможным нарушениям сплошности включения шлака. Для FCAW с газовой защитой пористость может возникнуть в результате недостаточного газового покрытия.

Большое количество дыма образуется в процессе FCAW из-за высоких токов, напряжений и магнитного потока, присущих процессу. Увеличение затрат может быть вызвано необходимостью в вентиляционном оборудовании для обеспечения надлежащего здоровья и безопасности.

FCAW сложнее и дороже, чем SMAW, поскольку для этого требуется механизм подачи проволоки и сварочная горелка.Сложность оборудования также делает процесс менее портативным, чем SMAW.

Оборудование для порошковой сварки

Универсальный сварочный аппарат / генератор Miller Trailblazer 302 с приводом от двигателя, газ, 1-фазный, 30 — 225 переменного тока, 10 — 325 постоянного тока Тип: (KOHLER). Поддерживает сварку Stick (SMAW), MIG (GMAW, Flux Cored (FCAW), DC TIG (DC GTAW), AC TIG (AC GTAW), воздушно-угольную дуговую резку и строжку)аналогично тому, что используется для газовой дуговой сварки.

В состав основного оборудования для дуговой сварки входят:

- Источник питания

- Органы управления

- Механизм подачи проволоки

- Сварочный пистолет

- Кабели сварочные

Основное различие между электродами с газовой защитой и самозащитными электродами заключается в том, что для проводов с газовой защитой также требуется система защиты от газа.

Это также может повлиять на тип используемого сварочного пистолета. В этом процессе часто используются экстракторы дыма.

Для машин и автоматической сварки к базовому оборудованию добавлены несколько элементов, например, толкатели шва и устройства перемещения.

Источник питания

Источник питания или сварочный аппарат подает электроэнергию соответствующего напряжения и силы тока для поддержания сварочной дуги. Большинство источников питания работают от входной мощности 230 или 460 вольт, но также доступны машины, которые работают от входной мощности 200 или 575 вольт.Источники питания могут работать как от однофазного, так и от трехфазного тока с частотой от 50 до 60 герц.

Большинство источников питания, используемых для дуговой сварки порошковой проволокой, имеют рабочий цикл 100 процентов, что означает, что они могут использоваться для непрерывной сварки. Некоторые машины, используемые для этого процесса, имеют рабочий цикл 60 процентов, что означает, что они могут использоваться для сварки 6 из каждых 10 минут.

Источники питания, обычно рекомендуемые для дуговой сварки порошковой проволокой, относятся к источникам постоянного тока с постоянным напряжением. Используются как вращающиеся (генераторные), так и статические (одно- или трехфазные трансформаторы-выпрямители). Те же источники питания, что и при дуговой сварке металлическим электродом в газе, используются при дуговой сварке порошковой проволокой.

Используются как вращающиеся (генераторные), так и статические (одно- или трехфазные трансформаторы-выпрямители). Те же источники питания, что и при дуговой сварке металлическим электродом в газе, используются при дуговой сварке порошковой проволокой.

При дуговой сварке порошковой проволокой обычно используются более высокие сварочные токи, чем при дуговой сварке металлическим газом, для которой иногда требуется более мощный источник питания. Важно использовать источник питания, способный производить максимальный уровень тока, необходимый для приложения.

Процесс постоянного тока

При дуговой сварке порошковой проволокой используется постоянный ток.Постоянный ток может быть как обратной, так и прямой полярности. Порошковые электродные проволоки предназначены для работы как с DCEP, так и с DCEN. Провода, предназначенные для использования с внешней системой газовой защиты, обычно предназначены для использования с DCEP. Некоторые самозащитные порошковые стяжки используются с DCEP, а другие разработаны для использования с DCEN.

Положительный ток электрода обеспечивает лучшее проникновение в сварное соединение. Отрицательный ток электрода обеспечивает меньшее проникновение и используется для сварки более тонких металлов или металлов с плохой подгонкой.Сварной шов, созданный DCEN, шире и мельче, чем сварной шов, произведенный DCEP.

Генераторные сварочные аппараты, используемые для процесса сердечника из флюса, могут приводиться в действие электрическим ротором для использования в цехах или от двигателя внутреннего сгорания для полевых применений. Сварочные аппараты с бензиновым или дизельным двигателем имеют двигатели с жидкостным или воздушным охлаждением.

Генераторы с приводом от двигателя вырабатывают очень стабильную дугу, но они более шумные, более дорогие, потребляют больше энергии и требуют большего обслуживания, чем трансформаторно-выпрямительные машины.

Двигатель подачи проволоки

Электродвигатель механизма подачи проволоки обеспечивает питание электрода через кабель и горелку к работе. Доступно несколько различных систем подачи проволоки. Выбор системы зависит от приложения. Большинство систем подачи проволоки, используемых для дуговой сварки порошковой проволокой, являются системами с постоянной скоростью, которые используются с источниками питания постоянного напряжения. В механизме подачи проволоки с регулируемой скоростью используется цепь измерения напряжения для поддержания желаемой длины дуги за счет изменения скорости подачи проволоки.

Доступно несколько различных систем подачи проволоки. Выбор системы зависит от приложения. Большинство систем подачи проволоки, используемых для дуговой сварки порошковой проволокой, являются системами с постоянной скоростью, которые используются с источниками питания постоянного напряжения. В механизме подачи проволоки с регулируемой скоростью используется цепь измерения напряжения для поддержания желаемой длины дуги за счет изменения скорости подачи проволоки.

Изменения длины дуги увеличивают или уменьшают скорость подачи проволоки. Механизм подачи проволоки состоит из электрического ротора, соединенного с редуктором, содержащим приводные ролики. Коробка передач и двигатель механизма подачи проволоки, показанные на рис. 10-57, имеют ролики подачи формы в коробке передач.

Узел подачи проволоки FCAWСварочные пистолеты с воздушным и водяным охлаждением

Для дуговой сварки порошковой проволокой используются пистолеты с воздушным и водяным охлаждением. Пушки с флюсовым сердечником с воздушным охлаждением охлаждаются в основном окружающим воздухом, но при использовании защитного газа обеспечивается дополнительный охлаждающий эффект. Пистолет с водяным охлаждением имеет каналы, позволяющие воде циркулировать вокруг контактной трубки и сопла.

Пистолет с водяным охлаждением имеет каналы, позволяющие воде циркулировать вокруг контактной трубки и сопла.

Пушки для флюсового сердечника с водяным охлаждением обеспечивают более эффективное охлаждение пушки. Пистолеты с водяным охлаждением рекомендуются для использования при сварочных токах более 600 ампер и предпочтительны для многих применений, использующих 500 ампер. Сварочные пистолеты рассчитаны на максимальный ток для непрерывной работы.

Пистолеты с воздушным охлаждением предпочтительны для большинства применений с током менее 500 ампер, хотя можно также использовать пистолеты с водяным охлаждением.Пистолеты с воздушным охлаждением легче и проще в обращении.

Защитные газы

Оборудование для подачи защитного газа, используемое для порошковой проволоки с защитным газом, состоит из шланга подачи газа, газового регулятора, регулирующих клапанов и шланга подачи к сварочному пистолету. (как указано выше, сердечник из флюса может использоваться без защитного газа в зависимости от применения)

Защитные газы поставляются в жидкой форме, когда они находятся в резервуарах для хранения с испарителями, или в газовой форме в баллонах высокого давления. Исключением является углекислый газ. Когда его помещают в баллоны высокого давления, он существует как в жидкой, так и в газовой форме.

Исключением является углекислый газ. Когда его помещают в баллоны высокого давления, он существует как в жидкой, так и в газовой форме.

Основное назначение защитного газа — защита дуги и сварочной ванны от загрязняющих воздействий атмосферы. Азот и кислород атмосферы, если они вступают в контакт с расплавленным металлом сварного шва, вызывают пористость и хрупкость.

При дуговой сварке порошковой проволокой экранирование достигается за счет разложения сердечника электрода или комбинации этого и окружения дуги защитным газом, подаваемым из внешнего источника.Защитный газ вытесняет воздух в зоне дуги. Сварка производится под защитным газом. Для дуговой сварки порошковой проволокой могут использоваться как инертные, так и активные газы.

Активные газы, такие как диоксид углерода, смесь аргон-кислород и смеси аргон-диоксид углерода, используются почти во всех областях применения. Двуокись углерода является наиболее распространенной. Выбор подходящего защитного газа для конкретного применения зависит от типа свариваемого металла, характеристик дуги и переноса металла, доступности, стоимости газа, требований к механическим свойствам, а также глубины проплавления и формы сварного шва. Ниже приводится краткое описание различных защитных газов.

Ниже приводится краткое описание различных защитных газов.

Двуокись углерода

Двуокись углерода производится из топливных газов, выделяемых при сжигании природного газа, мазута или кокса. Его также получают в качестве побочного продукта при кальцинировании в печах для обжига извести, при производстве аммиака и при ферментации спирта, который имеет почти 100-процентную чистоту.

Углекислый газ доступен пользователю в баллонах или контейнерах для массовых грузов. Цилиндр встречается чаще.В системе наливного газа углекислый газ обычно отводится в виде жидкости и нагревается до газообразного состояния перед подачей на сварочную горелку. Основная система обычно используется только при поставке большого количества сварочных станций.

В цилиндре диоксид углерода находится как в жидкой, так и в парообразной форме, причем жидкий диоксид углерода занимает приблизительно две трети пространства в цилиндре. По весу это примерно 90 процентов содержимого цилиндра. Над жидкостью он существует в виде парообразного газа.Когда диоксид углерода забирается из цилиндра, он заменяется диоксидом углерода, который испаряется из жидкости в цилиндре, и поэтому общее давление будет отображаться манометром.

Над жидкостью он существует в виде парообразного газа.Когда диоксид углерода забирается из цилиндра, он заменяется диоксидом углерода, который испаряется из жидкости в цилиндре, и поэтому общее давление будет отображаться манометром.

Когда давление в цилиндре упадет до 200 фунтов на кв. Дюйм (1379 кПа), цилиндр следует заменить новым. В цилиндре всегда должно оставаться положительное давление, чтобы предотвратить попадание влаги и других загрязнений в цилиндр. Нормальная скорость выброса баллона с CO2 составляет от 10 до 50 куб. Футов в час (4.От 7 до 24 литров в минуту). Однако максимальная скорость нагнетания составляет 25 куб. Футов в час (12 литров в минуту рекомендуется при сварке с использованием одного цилиндра.

Когда давление пара падает от давления в баллоне до давления нагнетания через регулятор CO2, он поглощает большое количество тепла. Если установлен слишком высокий расход, это поглощение тепла может привести к замерзанию регулятора и расходомера, что приведет к прерыванию подачи защитного газа. Когда требуется расход выше 25 куб. Футов в час (12 литров в минуту), обычной практикой является соединение двух баллонов с CO2 параллельно или установка нагревателя между баллоном и газовым регулятором, регулятором давления и расходомером.

Когда требуется расход выше 25 куб. Футов в час (12 литров в минуту), обычной практикой является соединение двух баллонов с CO2 параллельно или установка нагревателя между баллоном и газовым регулятором, регулятором давления и расходомером.

Чрезмерный расход также может привести к откачке жидкости из цилиндра. Двуокись углерода — наиболее широко используемый защитный газ для дуговой сварки порошковой проволокой. Большинство активных газов нельзя использовать для защиты, но диоксид углерода дает несколько преимуществ при сварке стали. Это глубокое проникновение и невысокая стоимость. Углекислый газ способствует глобулярному переносу. Защитный газ из диоксида углерода распадается на такие компоненты, как оксид углерода и кислород. Поскольку диоксид углерода является окисляющим газом, в сердечник электродной проволоки добавляются раскисляющие элементы для удаления кислорода.Оксиды, образованные раскисляющими элементами, всплывают на поверхность сварного шва и становятся частью шлакового покрытия. Некоторая часть углекислого газа распадается на углерод и кислород. Если содержание углерода в сварочной ванне ниже 0,05 процента, защита от углекислого газа будет иметь тенденцию к увеличению содержания углерода в металле сварного шва. Углерод, который может снизить коррозионную стойкость некоторых нержавеющих сталей, представляет собой проблему для критически важных систем коррозии. Дополнительный углерод может также снизить ударную вязкость и пластичность некоторых низколегированных сталей.Если содержание углерода в металле сварного шва превышает примерно 0,10 процента, экранирование двуокиси углерода будет иметь тенденцию к снижению содержания углерода. Эта потеря углерода может быть связана с образованием монооксида углерода, который может быть захвачен сварным швом в качестве раскисляющих элементов пористости в сердечнике флюса, уменьшая эффект образования монооксида углерода. Смеси аргон-диоксид углерода.

Некоторая часть углекислого газа распадается на углерод и кислород. Если содержание углерода в сварочной ванне ниже 0,05 процента, защита от углекислого газа будет иметь тенденцию к увеличению содержания углерода в металле сварного шва. Углерод, который может снизить коррозионную стойкость некоторых нержавеющих сталей, представляет собой проблему для критически важных систем коррозии. Дополнительный углерод может также снизить ударную вязкость и пластичность некоторых низколегированных сталей.Если содержание углерода в металле сварного шва превышает примерно 0,10 процента, экранирование двуокиси углерода будет иметь тенденцию к снижению содержания углерода. Эта потеря углерода может быть связана с образованием монооксида углерода, который может быть захвачен сварным швом в качестве раскисляющих элементов пористости в сердечнике флюса, уменьшая эффект образования монооксида углерода. Смеси аргон-диоксид углерода.

Аргон и диоксид углерода

иногда смешивают для использования при дуговой сварке порошковой проволокой. Высокий процент газообразного аргона в смеси способствует более высокой эффективности осаждения за счет создания меньшего количества брызг.Наиболее часто используемая газовая смесь при дуговой сварке порошковой проволокой представляет собой смесь 75 процентов аргона и 25 процентов двуокиси углерода. Газовая смесь создает мелкодисперсный шаровидный перенос металла, приближающийся к брызгам. Он также снижает степень окисления по сравнению с чистым диоксидом углерода. Сварной шов, нанесенный в экран из аргона и диоксида углерода, обычно имеет более высокий предел прочности и предел текучести. Смеси аргона и углекислого газа часто используются для сварки вне положения, что позволяет добиться лучших характеристик дуги. Эти смеси часто используются для обработки низколегированных сталей и нержавеющих сталей.Электроды, предназначенные для использования с CO2, могут вызвать чрезмерное накопление марганца, кремния и других раскисляющих элементов, если они используются со смесями защитного газа, содержащими высокий процент аргона.

Высокий процент газообразного аргона в смеси способствует более высокой эффективности осаждения за счет создания меньшего количества брызг.Наиболее часто используемая газовая смесь при дуговой сварке порошковой проволокой представляет собой смесь 75 процентов аргона и 25 процентов двуокиси углерода. Газовая смесь создает мелкодисперсный шаровидный перенос металла, приближающийся к брызгам. Он также снижает степень окисления по сравнению с чистым диоксидом углерода. Сварной шов, нанесенный в экран из аргона и диоксида углерода, обычно имеет более высокий предел прочности и предел текучести. Смеси аргона и углекислого газа часто используются для сварки вне положения, что позволяет добиться лучших характеристик дуги. Эти смеси часто используются для обработки низколегированных сталей и нержавеющих сталей.Электроды, предназначенные для использования с CO2, могут вызвать чрезмерное накопление марганца, кремния и других раскисляющих элементов, если они используются со смесями защитного газа, содержащими высокий процент аргона. Это повлияет на механические свойства сварного шва.

Это повлияет на механические свойства сварного шва.

Смеси аргон-кислородные

Для некоторых применений используются смеси аргона с кислородом, содержащие 1-2 процента кислорода. Смеси аргона и кислорода имеют тенденцию способствовать переносу распыления, что снижает количество образующихся брызг.Основное применение этих смесей — сварка нержавеющей стали, где диоксид углерода может вызвать проблемы с коррозией.

Электроды

Поперечное сечение проволоки с флюсовым сердечником — рисунок 10-58Электроды, используемые для дуговой сварки порошковой проволокой, обеспечивают присадочный металл сварочной ванне и экранируют дугу.

Для нормальных типов электродов требуется экранирование. Защитный газ предназначен для защиты дуги и сварочной ванны от атмосферы.

Химический состав электродной проволоки и сердечника из флюса в сочетании с защитным газом будет определять состав металла сварного шва и механические свойства сварного шва.

Электроды для дуговой сварки порошковой проволокой состоят из металлического экрана, окружающего сердцевину из флюсовых и / или легирующих соединений, как показано на рисунке 10-58.

Сердечники из углеродистой стали и низколегированных электродов содержат преимущественно флюс.

Некоторые сердечники электродов из низколегированной стали содержат большое количество легирующих соединений с низким содержанием флюса.Большинство электродов из низколегированной стали требуют защиты от газа.

Оболочка составляет приблизительно от 75 до 90 процентов веса электрода. Самозащитные электроды содержат больше флюсов, чем электроды с газовой защитой.

Составы, содержащиеся в электроде, выполняют в основном те же функции, что и покрытие покрытого электрода, используемого при дуговой сварке защищенным металлом.

Эти функции:

- Для образования шлакового покрытия, плавающего на поверхности металла шва и защищающего его во время затвердевания.

- Для предоставления раскислителей и поглотителей, которые помогают очищать и производить твердый металл шва.

- Для создания стабилизаторов дуги, обеспечивающих плавную сварочную дугу и сводящих к минимуму разбрызгивание.

- Для добавления в металл сварного шва легирующих элементов, которые увеличивают прочность и улучшают другие свойства металла шва.

- Для подачи защитного газа. Провода с защитным газом требуют внешней подачи защитного газа в дополнение к газу, производимому сердечником электрода.

Система классификации трубчатых проволочных электродов

Система классификации, используемая для трубчатых проволочных электродов, используемых при сварке сердечником из флюса, была разработана Американским сварочным обществом. Углеродистые и низколегированные стали классифицируются по следующим позициям:

- Механические свойства наплавленного металла.

- Положение при сварке.

- Химический состав металла шва.

- Род сварочного тока.

- Используется или нет защитный газ CO2.

Примером классификации электрода из углеродистой стали является E70T-4, где:

- Буква «E» обозначает электрод.

- Вторая цифра или «7» указывает минимальную прочность на разрыв в единицах 10 000 фунтов на квадратный дюйм (69 МПа).

- Третья цифра или «0» указывает позиции сварки. «0» указывает на плоское и горизонтальное положение, а «1» указывает на все положения. 4 . «T» обозначает классификацию трубчатой или порошковой проволоки. 5 .Суффикс «4» обозначает производительность и удобство использования, как показано в таблице 10-13. При использовании классификации «G» не указываются конкретные требования к характеристикам и удобству использования. Эта классификация предназначена для электродов, не подпадающих под другую классификацию. Требования к химическому составу наплавленного металла сварного шва для электродов из углеродистой стали приведены в таблице 10-14. Одноходовые электроды не имеют требований к химическому составу, поскольку проверка химического состава неразбавленного металла шва не дает истинных результатов обычного химического состава однопроходного сварного шва. .

Электроды из углеродистой флюсовой стали

Требования к механическим свойствам порошковых электродов из углеродистой стали — Таблица 10-12 Рабочие характеристики и характеристики использования порошковых электродов из углеродистой стали — Таблица 10-13 Требования к химическому составу порошковых электродов из углеродистой стали — Таблица 10-14 Классификация электродов из низколегированной стали Используемый при сварке сердечником флюсом аналогичен классификации электродов из углеродистой стали. Примером классификации низколегированной стали является E81T1-NI2, где: