Сварка нержавейки аргоном: как правильно варить нержавеющие трубы из стали

12Ноя

Содержание статьи

- Общая информация

- Особенности сварки нержавеющей стали аргоном

- Оборудование и расходные материалы для аргоновой сварки нержавейки

- Подготовка материала

- Соединение тонкого металла

- Соединение труб

- Pulse

- Как правильно варить нержавейку аргоном

- Аргонно-дуговая сварка нержавейки с инородным металлом

- Сварка нержавейки полуавтоматом (MIG)

- TIG

- Сварка аргоном нержавеющих труб

- Технология

- Сварка нержавейки в среде аргона при помощи проводника из вольфрама

- Заключение

В статье мы расскажем про технологии и обучение технике сварки аргоном тонкой нержавейки. Такая сталь является удобным, популярным материалом для множества металлических конструкций. Основное ее достоинство – замедленный процесс коррозии, который быстрее всего завершает срок работы изделий.

Общая информация

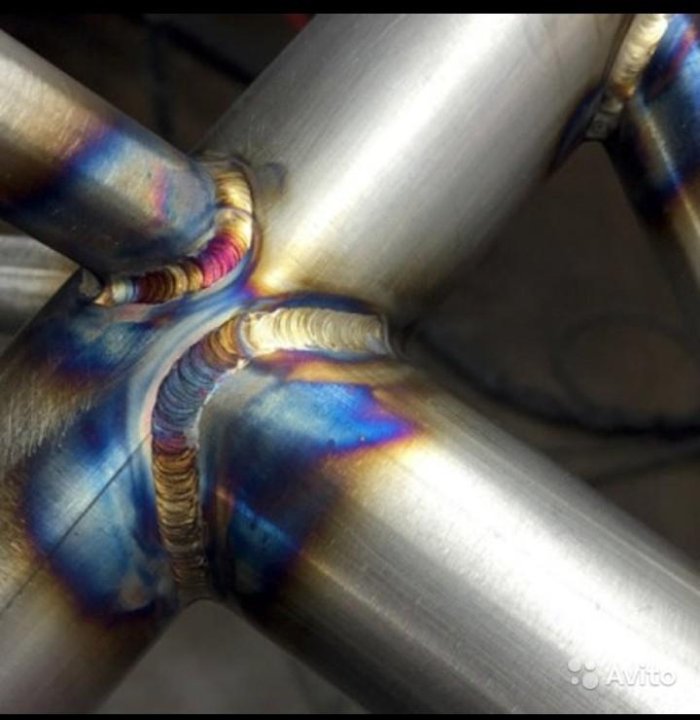

У указанного металлического сплава есть два основных достоинства – антикоррозийные свойства и внешний эстетичный вид. За счет блеска поверхность часто оставляют неокрашенной. А сварной шов должен быть фактически незаметным. Многие сварщики не любят работать с этой сталью, потому что антикоррозийное покрытие затрудняет процес.

Особенности сварки нержавеющей стали аргоном

К любому сплаву можно найти подход и приспособиться, если знать особенные приемы. Основы сварочной работы остаются прежними, нужно также подготовить материал и оборудование, создать электрическую дугу, вести ровный шов. Но из-за примесей в металле – хрома и никеля – есть трудности. Правила, которые нужно запомнить:

- снизьте привычный ток минимум на 20%;

- между двумя свариваемыми элементами оставляйте зазор побольше;

- не используйте легированные электроды, если других нет, то подойдут только небольшой длины;

- не допускайте нагрева выше 500 градусов;

- быстро охлаждайте детали.

В чем заключаются сложности

Легирующие добавки дают следующие нюансы:

- Низкая теплопроводность. По этой причине заготовка полностью не прогревается, а высокая температура скапливается на месте соединения. Могут появиться прожоги или излишние наплавления.

- Из-за линейного расширения возможна конечная усадка, которая будет приводить к деформациям и трещинам.

- Высокое электрическое сопротивление стали при соединении с легированными электродами приводит к перегреву.

- Возможность потери антикоррозийных свойств из-за повышенной температуры и образования новых химических элементов на поверхности, склонных к ржавлению.

Оборудование и расходные материалы для аргоновой сварки нержавейки

Набор для сварщика будет состоять из:

- баллона сжиженного газа;

- горелки;

- инвертора;

- осциллятора;

- проводов, шлангов.

Это базовый комплект, который будет служить долго. Менять (заправлять) придется только присадочную проволоку, она удобнее, чем электроды, и сам инертный газ. Присадка должна быть того же состава, что и заготовка. Дополнительно на горелку можно установить газовую линзу. Она снижает расход. А вместо проволочного расходника можно применять электродный способ – из вольфрама.

Менять (заправлять) придется только присадочную проволоку, она удобнее, чем электроды, и сам инертный газ. Присадка должна быть того же состава, что и заготовка. Дополнительно на горелку можно установить газовую линзу. Она снижает расход. А вместо проволочного расходника можно применять электродный способ – из вольфрама.

Подготовка материала

Первым делом проверьте металл. Не все, что имеет яркий металлический блеск, называется нержавейкой. Проверить можно любым магнитом. К стали с антикоррозийными свойствами он не примагнитится. Затем:

- смойте все видимые загрязнения;

- просушите;

- тщательно пройдитесь по поверхности металлической щеткой (также подойдет шлифовальная машина), зачистите дефекты;

- обезжирьте внешний слой ацетоном или бензином.

Уделяйте особенное внимание стыкам.

Как подготовить небольшие детали из нержавеющей стали для аргонно-дуговой сварки

Алгоритм остается прежним, иногда даже проще полностью поместить элемент в емкость с обезжиривающей жидкостью. Особенность – трудность крепления. Если есть возможность, зафиксируйте маленькую заготовку, чтобы она не двигалась при сваривании. После этого выберете правильную присадку с легированностью равной или немного меньшей, чем у стали. Активно используются следующие модели:

Особенность – трудность крепления. Если есть возможность, зафиксируйте маленькую заготовку, чтобы она не двигалась при сваривании. После этого выберете правильную присадку с легированностью равной или немного меньшей, чем у стали. Активно используются следующие модели:

| Сварочная проволока: марка описание | Классификация | Типичный хим. состав наплавленного металла | Механические свойства |

| OK Autrod 347 Si (OK Autrod 16.11)* Коррозионностойкая хромоникелевая сварочная для нержавеющих сталей типа 08X18h20, 12X18H9T, 08X18h20T, (304, 308, 347) и им подобных в среде защитных газов (Ar). Легированная ниобием и кремнием обеспечивает высокую стойкость против межкристаллической коррозии и высокое качество шва. Широко применяется в машиностроении для нефтехимии и пищевой промышленности, в энергетике и др. Ток = (+). | ER 347 Si / AWS A5.9 G 19 9 Nb Si / EN 12072 Аналог проволок: 06X21H7БТ 06X19Н9Т 01X18Н10 01Х19Н9 | С<0,08 Si 0,8Mn 1,7 Cr 20,0Ni 10,0 Nb 0,6 | Предел текучести 440 МПа Предел прочности 640 МПа Удлинение 37% KSV +20° C 110 Дж -60° C 80 Дж |

OK Autrod 308LSi (OK Autrod 16. 12) Коррозионностойкая хромоникелевая сварочная для соединения аустенитных нержавеющих сталей с содержанием хрома ~18% и никеля ~8% типа 03X17h24M2, 03X18h21, 06X18h21, 08X18h20T, 12X18h20T, 304 и т.п. в среде защитных газов (Ar). Наплавленный металл 308LSi обладает высокой коррозионной стойкостью. Незначительное содержание углерода снижает риск возникновения межкристаллической коррозии, а наличие кремния обеспечивает высокое качество шва. Применяется в пищевой промышленности, нефтехиммашиностроении для изготовления трубопроводов, емкостей, бойлеров и т.п. Ток = (+). 12) Коррозионностойкая хромоникелевая сварочная для соединения аустенитных нержавеющих сталей с содержанием хрома ~18% и никеля ~8% типа 03X17h24M2, 03X18h21, 06X18h21, 08X18h20T, 12X18h20T, 304 и т.п. в среде защитных газов (Ar). Наплавленный металл 308LSi обладает высокой коррозионной стойкостью. Незначительное содержание углерода снижает риск возникновения межкристаллической коррозии, а наличие кремния обеспечивает высокое качество шва. Применяется в пищевой промышленности, нефтехиммашиностроении для изготовления трубопроводов, емкостей, бойлеров и т.п. Ток = (+). | ER 308LSi / AWS A 5.9 G 19 9 L Si / EN 12072 Аналог проволок: 06X19H9T 01X18h20 01X19H9 | С<0,03 Si 0,8 Mn 1,7 Cr 20,0Ni 10,0 | Предел текучести 370 МПа Предел прочности 620 МПа Удлинение 36% KSV+20° C 110 Дж -60° C 80 Дж -196° C 60 Дж |

OK Autrod 318 Si (OK Autrod 16.31) Сварочная коррозионностойкая для аустенитных нержавеющих сталей (см. аустенитные нержавеющие стали) с содержанием хрома ~19%, никеля ~12% и Mo ~3% в среде защитных газов (Ar). Наплавленный металл 318 Si обладает высокой коррозионной стойкостью. Легирование: Наплавленный металл 318 Si обладает высокой коррозионной стойкостью. Легирование:

Применяется в пищевой промышленности, нефтехиммашиностроении. Ток = (+). | G 1912 3 Nb Si / EN 12072 Аналог проволок: 08X19h20M3Б06X20h211M3TB | С<0,08 Si 0,8 Mn 1,7 Cr 19,0 Ni 12,5 Nb 0,6 Mo 2,7 | Предел текучести 460 МПа Предел прочности 615 МПа Удлинение 35% KSV +20° C 100 Дж -60° C 70 Дж |

Соединение тонкого металла

Рекомендуем перед процедурой подложить под детали листовую медь. Она не присоединится к заготовке, но будет выполнять ряд задач:

- защита от деформации шва с обратной стороны;

- поглощение избыточного тепла;

- фиксация, твердая рабочая поверхность.

При сечении в 1 миллиметр актуален 35 А, 36 А, 37 А ток – в таком режиме аргонодуговой сварки для нержавеющей стали следует варить 3 секунды, подача для остывания – 4 с. Можно осуществлять процедуру без присадочной проволоки, если детали близко подогнаны.

Можно осуществлять процедуру без присадочной проволоки, если детали близко подогнаны.

Соединение труб

Вне зависимости от того, что это – водопровод, канализация, любой другой путепровод, требуется изолировать фрагмент, почистить его изнутри и снаружи. Процесс будет проходить при заполнении газом внутреннего пространства. Для этого следует вставить трубку в соединительный клапан и смастерить заглушку из старых тряпок, скотча. Наполнение аргона для сварки труб из нержавеющей стали осуществляется с двух сторон. Возможные настройки – 65 Ампер, заварка кратера – 3 с., остывание – 4 с.

Pulse

В обиходе называется импульсным режимом. Отлично подходит для тонкостенных деталей, а если нужно перейти на другой материал, то просто незаменим для алюминиевых сплавов. Достоинство – даже при увеличенной силе тока нельзя получить провал сварочной ванны, то есть у вас не получится на этом месте отверстие. Также функция дает отличные показатели по снижению пористости шва, он получается более однородным.

Таблица соотношений режимов и толщины листов

| Листовой металл мм. | Тип шва | Ток | Электрод мм. | Наполнитель мм. | Сварочная скорость мм./ мин. | Рргон л./мин. | Число проходов | |

| горизонтальное положение | вертикальное положение | |||||||

| 1 (. 039i n) | стыковой | 25-60 | 25-35 | 1.0 | 1.6 | 250-300 | 6 | 1 |

| накладной | 60 | 55 | 1.0 | 1.6 | 250-300 | 6 | 1 | |

| угловой внешний | 40 | 35 | 1.0 | 1.6 | 250-300 | 6 | 1 | |

| угловой внутренний | 55 | 50 | 1.6 | 1.6 | 250-300 | 6 | 1 | |

| 2 (. 078i n) | стыковой | 80-110 | 75-100 | 1. 6-2.4 6-2.4 | 1.6-2.4 | 175-225 | 6 | 1 |

| накладной | 110 | 100 | 1.6-2.4 | 1.6 | 175-225 | 6 | 1 | |

| угловой внешний | 80 | 75 | 1.6-2.4 | 1.6 | 175-225 | 6 | 1 | |

| угловой внутренний | 105 | 95 | 1.6-2.4 | 2.4 | 175-225 | 6 | 1 | |

| 3 (. 012i n) | стыковой | 120-200 | 110-185 | 2.4-3.2 | 2.4 | 125-175 | 7 | 1 |

| накладной | 130 | 120 | 2.4-3.2 | 2.4 | 125-175 | 7 | 1 | |

| угловой внешний | 110 | 100 | 2.4-3.2 | 2.4 | 125-175 | 7 | 1 | |

| угловой внутренний | 125 | 115 | 2.4-3.2 | 3.2 | 125-175 | 7 | 1 | |

| 4 (. 16i n) | стыковой | 120-200 | 110-185 | 2. 4-3.2 4-3.2 | 3.2 | 100-150 | 7 | 1 |

| накладной | 185 | 170 | 2.4-3.2 | 2.4 | 100-150 | 7 | 1 | |

| угловой внутренний | 180 | 165 | 2.4-3.2 | 2.4-3.2 | 100-150 | 7 | 1 | |

| 5 (. 2i n) | угловой внешний | 160 | 140 | 3.2-4.0 | 2.4-3.2 | 100-150 | 7 | 1 |

| 6 (. 24i n) | стыковой | 220-275 | 190-230 | 3.2-4.0 | 3.00-4.00 | 150-240 | 7 | 2 |

| накладной | 250-300 | 210-250 | 3.2-4.0 | 3.00-4.00 | 150-240 | 7 | 2 | |

| угловой внутренний | 280-320 | 230-280 | 3.2-4.0 | 3.00-4.00 | 150-240 | 7 | 2 | |

Как правильно варить нержавейку аргоном

Есть два варианта – ручная аппаратура с помощью полуавтомата и использованием проводников из вольфрама. Рекомендации для работы:

Рекомендации для работы:

- можно применять и переменный, и постоянный ток;

- вольфрамовый проводник должен быть неплавким;

- газ выдувается из жерла горелки;

- присадку нужно класть самостоятельно на поверхность обработки, это обеспечивает образование шва;

- проволока должна при подаче составлять угол 15-30 градусов к заготовке и 90 – к аппарату;

- движение ровное, без отклонений в стороны;

- продуйте соединение изнутри для обеспечения красивого стыка;

- для розжига дуги используйте графитовую плиту, а не способ касания по заготовке – останутся некрасивые следы;

- подавайте давление еще на протяжении 4-10 секунд после завершения процесса.

При использовании полуавтомата:

- в проволоке должен содержаться никель;

- вместе с инертным составом необходимо пускать часть углекислого, он снижает нагрев кромок;

- могут использоваться различные технологии – импульсная, короткодуговая, струйным переносом.

Аргонно-дуговая сварка нержавейки с инородным металлом

Обычно появляется необходимость присоединить элемент из стали с антикоррозийными свойствами к сплавам с малым количеством углерода в составе. Для этого просто нужно выбрать подходящую присадку, которая содержит никель и хром. Легирующие добавки есть в следующих марках проволоки: Y310, Y310S, Y309, Y309L, Y309Mo. Если необходимо присоединить черный обыкновенный металл, можно воспользоваться одной из техник:

Для этого просто нужно выбрать подходящую присадку, которая содержит никель и хром. Легирующие добавки есть в следующих марках проволоки: Y310, Y310S, Y309, Y309L, Y309Mo. Если необходимо присоединить черный обыкновенный металл, можно воспользоваться одной из техник:

- штучные электроды с обмоткой в режиме ММА;

- вольфрамовые проводники, неплавкие;

- с помощью инертного газа.

Первые два метода менее эффективны. При дуге происходит меньшее заполнение шва кислородом, а значит, и малое окисление. Но если вы решили использовать первую методику, то вам понадобится таблица с подходящими марками электродов:

| Марка | Тип | Материал стержня К | Коэффициент наплавки, r/a. чП | Применение |

| озл-8 | э-07 х20н9 | св-04 х19н9 | 12-14 | хромоникелевые стали, когда к шву не предъявляется жестких требований против межкристаллической коррозии |

| озл-3 | э-10х17 н13с4 | св-15х-18н12с-4тю | 11,5-12,5 | типа 15х18н12с4тю. Аналогично Аналогично |

| зио-8 | э-10х25 н13г2 | св-07х-25н13 | 13,3 | конструкции и трубопроводы из двухслойных составов. Аналогично |

| уонии-13/нж | э-12х13 | in-luna_2012 | 10-12 | ответственные системы из хромистых 08х13, 12х13 |

| озл-22 | э-02х21 н10г2 | св-01х-18н10 | 12-14 | конструкции из х8н10 |

| озл-14а | э-04 х20н9 | св-01 х19н9 | 10-12 | хромоникелевые, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| озл-36 | э-04 х20н9 | св-01 х19н9 | 13-14 | Аналогично |

| озл-7 | э-08х20 н9г2б | св-01 х19н9 | 11,5-12 | Аналогично |

| цл-11 | э-08х20 н9г2б | св-07х19-н10б | 1-12 | хромоникелевые, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| цл-9 | э-10х25-н13г2б | св-07 х2513 | 10,5-11,5 | хромоникелевые со стороны легированного слоя двухслойных сталей. Аналогично Аналогично |

| озл-20 | э-02х20-н14г2м2 | св-01х17-н14м2 | 12,5-14,5 | конструкции из 03х16н15м3, 03х17н14м2. Аналогично |

| ниат-1 | э-08х17 н8м2 | св-04 х19н9 | 10-11 | сварка конструкций из хромоникелевых и хромоникелемолибденовых; наиболее пригодны для сварки тонколистового металла |

| эа-400/10у | э-07х19-н11м3г2 | св-01х19-н11м3 | 12 | соединение корпусов энергооборудования и трубопроводов, работающих в контакте с агрессивной средой при температуре до 350° с |

| ха-400/10t | э-07х19-н11м3г2 | св-01х19-н11м3 | 14,5 | Аналогично |

Сварка нержавейки полуавтоматом (MIG)

Она применяется преимущественно на предприятиях, в то время как ручная – при домашнем использовании. Полуавтоматическая установка больше весит, она более массивна, поэтому ее нельзя брать с собой на выезд, если работа этого требует. Особенности конструкции две – нет необходимости в электроде, а проволока подается автоматически, поэтому вторая рука остается свободной, чтобы двигать детали, придерживать их. Если образец тонколистовой, то применяется метод короткой дуги. Для более прочных соединений – струйная техника, а использование импульсного режима актуально для новичков. Мы приводим таблицу с параметрами тока и толщины проволоки в зависимости от материала:

Если образец тонколистовой, то применяется метод короткой дуги. Для более прочных соединений – струйная техника, а использование импульсного режима актуально для новичков. Мы приводим таблицу с параметрами тока и толщины проволоки в зависимости от материала:

| Лист, мм | Проволока, мм | Сила тока, а |

| 1 | 0,8 | 65 |

| 1,5 | 0,8 | 115 |

| 2 | 0,8 | 130 |

| 3 | 1 | 215 |

| 3 | 1 | 210 |

| 4 | 1 | 220 |

| 4 | 1,2 | 280 |

| 5 | 1,2 | 300 |

| 5 | 1,2 | 190 |

| 6 | 1,2 | 300 |

| 6 | 1 | 115 |

| 8 | 1,2 | 300 |

| 8 | 1 | 130 |

| 10 | 1,2 | 300 |

TIG

Эта аббревиатура переводится с английского языка как «вольфрам и инертный газ», наиболее распространенный – аргон. Мы уже поняли, что использование вольфрамовых неплавких электродов характерно для ручного аппарата. Достоинства:

Мы уже поняли, что использование вольфрамовых неплавких электродов характерно для ручного аппарата. Достоинства:

- сразу образуется очень красивый шов, не требующий зачистки;

- предотвращение пористости;

- присадочная проволока – из того же состава, что и заготовка;

- отсутствие окисления;

- небольшая зона прогрева, поэтому можно не бояться деформаций;

- легкий метод, им могут пользоваться даже новички;

- мало вредных веществ выбрасывается при работе.

Видео об этом

Сварка аргоном нержавеющих труб

Мы уже упоминали о возможности чинить водопровод и прочие сферические детали, теперь объясним, в чем основное отличие такого способа. Происходит двухсторонний обдув. И если снаружи это просто обеспечивается аппаратом, то изнутри это сделать непросто. Для этого:

- с одной стороны заткните отверстие пробкой из любого подручного материала;

- стык можно проклеить изолентой или скотчем;

- в разъем второй трубы производится подача небольшой струей;

- после наполнения, последнее отверстие также закрывается тканью или бумагой;

- производится сваривание.

Технология

В целом процесс аналогичен классическому – розжиг дуги, образование сварочной ванны, проведение наконечников под определенным углом с целью образования ровного шва. Но есть ряд нюансов:

- ведите присадку исключительно вдоль ванны, нельзя, чтобы она выходила за пределы обдува;

- если есть дополнительный инертный газ, то обдайте заготовки с обратной стороны, тогда соединение будет эстетически приятнее;

- даже при создании дуги не касайтесь электродом до стали.

Сварка нержавейки в среде аргона при помощи проводника из вольфрама

Дадим несколько рекомендаций по технике:

- дуговой розжиг совершайте на графитовой пластине, а затем аккуратно переводите горелку на стык;

- подачу следует отключать не сразу после окончания приваривания, дождитесь 10-15 секунд;

- не делайте поперечных движений.

Заключение

Мы рассказали про сварку деталей из нержавейки при поддуве и высоком давлении аргона. Так можно достичь высокого качества шва и скорости работы. Соблюдайте технику безопасности на рабочем месте!

Так можно достичь высокого качества шва и скорости работы. Соблюдайте технику безопасности на рабочем месте!

Видео для наглядности

Компания «Рокта» занимается продажей ленточнопильных станков, для индивидуальной консультации свяжитесь с нашими менеджерами по контактным телефонам, указанным на странице.

Технология сварка нержавейки аргоном

Нержавеющая сталь называется так потому, что она под действием различных факторов не покрывается коррозией. То есть, срок ее эксплуатации практически вечен. Поэтому изделия из нее так востребованы в промышленности и быту. Находящая в нем легированная добавка в виде хрома (12%) делает такой металл не только нержавеющим, но и хорошо поддающемся обработке и сварке. Практически все сварочные технологии можно использовать для соединения нержавеющих заготовок. Но когда разговор заходит о стыковке тонких деталей, то сварка нержавейки аргоном – оптимальное решение данной проблемы.

Есть у нержавейки определенные свойства, которые негативно влияют на конечный результат сварочного процесса.

- Низкая ее теплопроводность, что при высокой силе сварочного тока приводит к прожигу металла на участке сварки. Решить данную проблему можно просто – снизить ток.

- Большой усадочный процент при остывании нагретого металла. Поэтому очень важно правильно выставить зазор между свариваемыми деталями.

- При высоких и долгих температурах хром начинает испаряться, при этом сама сталь теряет антикоррозийные свойства. Поэтому приваренные заготовки надо быстро охлаждать.

Содержание страницы

- 1 Оборудование и расходные материалы

- 2 TIG сварка нержавейки

- 3 Технология сварки

- 4 Сварка труб из нержавеющей стали

Оборудование и расходные материалы

Что касается оборудования, то для ручной сварки тонкой нержавейки аргоном (TIG) подойдет стандартный набор с инвертором, осциллятором и баллоном с аргоном.

К расходным материалам относится присадочная проволока и сам газ аргон. Необходимо отметить, что присадка должна быть одного состава, что и свариваемый материал. Так как чаще всего для изготовления различных изделий используется нержавейка марки 304, то для сварки лучше всего использовать присадочный пруток марки Y308. Что касается аргона, то он не является единственным защитным газом, который используется в сварочной технологии данного типа. Но он является основным, именно поэтому сам процесс называется аргонодуговой сваркой.

Немаловажным показателем в плане себестоимости проводимых сварочных работ является расход аргона. Все будет зависеть от того, какой металл технологией ТИГ сваривается. К примеру, для соединения алюминия расходуется до 20 литров газа в минуту, для стыковки титана – до 50 литров, для сварки нержавейки всего лишь 8 литров. При этом можно уменьшить объем расходуемого газа, если на горелку установить так называемую газовую линзу, в состав которой входит сеточка.

К каждому соплу горелки подходит свой размер линзы, который варьируется от 4 по 10 номера. При этом чем больше номер линзы, тем лучше защитные ее качества. Но небольшие линзы позволяют проводить сварку аргоном в труднодоступных местах. Также необходимо отметить, что установка на горелку газовой линзы позволяет выдвигать неплавящийся вольфрамовый электрод на 10 мм дальше. Что касается вольфрамовых электродов, то аргоновая сварка нержавейки может проводиться универсальным их видом. Диаметр неплавящегося стержня выбирается в зависимости от толщины свариваемых нержавеющих заготовок.

- Толщина деталей из нержавейки – до 1,6 мм. Используется вольфрамовый стержень диаметром 1 мм и сила сварного тока 50 ампер.

- Толщина большего значения требует силы тока больше 50 ампер и вольфрамового электрода диаметром 1,6 мм.

TIG сварка нержавейки

Ручная аргонная сварка начинается, как и все сварочные процессы, с подготовки заготовок. Необходимо зачистить соединяемые торцы до металлического блеска, чтобы не осталось грязи, налетов других материалов (к примеру, краски), а также надо провести обезжиривание примыкающих плоскостей. Если свариваются заготовки из нержавейки толщиною более 4 мм, то необходимо сформировать кромки. Тонкостенные детали варятся без кромок.

Необходимо зачистить соединяемые торцы до металлического блеска, чтобы не осталось грязи, налетов других материалов (к примеру, краски), а также надо провести обезжиривание примыкающих плоскостей. Если свариваются заготовки из нержавейки толщиною более 4 мм, то необходимо сформировать кромки. Тонкостенные детали варятся без кромок.

Кстати, при сварке тонкой нержавейки надо устанавливать под нее медную пластину, с помощью которой будет отводиться тепло. Но этот кусок меди будет выполнять и другие функции: удерживать с обратной стороны расплавленный от присадочной проволоки металл, и жестко будет фиксировать две соединяемые заготовки. В том случае если обе детали точно подогнаны друг под друга и хорошо зафиксированы, то сварку можно проводить и без присадочного прутка. Это касается в основном заготовок с максимальной толщиной до 1 мм. При этом рекомендуется сварку проводить током 35-37 ампер, заварку кратера в течение 3 секунд, а подачу газа после окончания сварочного процесса 4 секунды.

Технология сварки

Технология сварки нержавеющей стали производится точно так же, как и обычной. Но есть и некоторые нюансы.

- Перемещение неплавящегося электрода и присадочной проволоки производится только вдоль сварного шва. Никаких поперечных отклонений. Нельзя допустить, чтобы присадка вышла из защитной зоны аргона.

- Чтобы увеличить качество сваренного участка, рекомендуется обдувать аргоном стыкуемые заготовки и с обратной стороны. Это, конечно, увеличит расход защитного газа.

- Нельзя прикасаться вольфрамовым электродом к поверхности свариваемых заготовок из нержавеющей стали, даже при розжиге дуги. Иногда розжиг производят на графитовой или угольной пластине с последующим переносом на основной металл, как показано на обучающем видео. Или можно воспользоваться бесконтактным методом, используя для этого осциллятор.

Как и при всех видах сварки аргоном, необходимо после окончания сварочного процесса подачу газа сразу не прекращать. Таким образом, остынет сам вольфрамовый электрод, он не будет окисляться, а также начнет быстрее остывать сварочный шов. Период времени отключения газа равен 10-15 секундам после окончания сварочного процесса.

Таким образом, остынет сам вольфрамовый электрод, он не будет окисляться, а также начнет быстрее остывать сварочный шов. Период времени отключения газа равен 10-15 секундам после окончания сварочного процесса.

Сварка труб из нержавеющей стали

Трубы из нержавейки сегодня все чаще используются в быту, хотя в промышленности они используются в больших объемах и во многих областях. Их стыковка, особенно тонкостенных трубопроводов, производится при помощи аргонодуговой сварки. Технология соединения практически точно такая же, как и сваривание листовых или объемных заготовок. То есть, подготовительный процесс производится идентично, режимы выставляются такие же, но есть и один небольшой нюанс.

Необходимо, чтобы сварочный шов в процессе соединения обдувался с двух сторон аргоном. Понятно, что с внешней стороны это сделать не проблема. А как это сделать изнутри трубы. Все достаточно просто.

- Отверстие одной трубы закрывается пробкой, сделанной из ткани, бумаги или любого другого материала.

- Стык двух труб по периметру закрывается клеящей пленкой: скотчем или изолентой.

- В открытое отверстие второй трубы подается из горелки аргон под небольшим давлением, чтобы не выбило пробку.

- Как только трубы заполняться газом, отверстие, через которое он подавался, также закрывается пробкой.

- Теперь снимается скотч или изолента со стыка и производится сварка двух труб из нержавеющей стали.

И в конце таблица, в которой показано соотношение режима сварки нержавейки аргоном, его параметров и размеров расходных материалов.

| Толщина соединяемых заготовок, мм | Вид тока | Сила тока, А | Диаметр вольфрамового электрода, мм | Диаметр присадочной проволоки, мм | Скорость сварочного процесса, см/мин |

| 1 | Постоянный – полярность прямая | 30-60 | 1 | 2 | 12-28 |

| 1 | Переменный | 35-75 | 1 | 2 | |

| 1,5 | Постоянный – полярность прямая | 40-75 | 1,6 | 2 | 9-19 |

| 1,5 | Переменный | 45-85 | 1,6 | 2 | 14-22 |

| 4 | Постоянный – полярность прямая | 85-130 | 2,5 | 4 |

Обязательно ознакомьтесь с обучающим видео, расположенным на этой странице сайта. Оно поможет разобраться во всех тонкостях сварочного ручного процесса в защитном аргоном газе. Как показывает практика, эта технология является лучшей, когда стоит задача сварить тонкостенные детали из нержавеющей стали.

Оно поможет разобраться во всех тонкостях сварочного ручного процесса в защитном аргоном газе. Как показывает практика, эта технология является лучшей, когда стоит задача сварить тонкостенные детали из нержавеющей стали.

5 насадок для сварки труб из нержавеющей стали

С нержавеющей стальюне обязательно сложно работать, но ее сварка требует особого внимания к деталям. Он не рассеивает тепло, как мягкая сталь или алюминий, и может потерять часть своей коррозионной стойкости, если на него будет воздействовать слишком много тепла. Передовой опыт может способствовать сохранению его коррозионной стойкости. Изображения: Miller Electric

Коррозионная стойкость нержавеющей стали делает ее привлекательным выбором для многих важных применений труб и трубопроводов, включая высокочистые продукты питания и напитки, фармацевтику, сосуды под давлением и нефтехимию. Однако этот материал не рассеивает тепло так, как мягкая сталь или алюминий, а неправильная сварка может снизить его способность противостоять коррозии. Применение слишком большого количества тепла и использование неправильного присадочного металла являются двумя виновниками.

Применение слишком большого количества тепла и использование неправильного присадочного металла являются двумя виновниками.

Использование некоторых передовых методов сварки нержавеющей стали может помочь улучшить результаты и обеспечить сохранение коррозионной стойкости металла. Кроме того, модернизация сварочного процесса может повысить производительность без ущерба для качества.

Совет 1. Выбирайте присадочный металл с низким содержанием углерода

При сварке нержавеющей стали выбор присадочного металла имеет решающее значение для контроля уровня углерода. Присадочный металл, используемый для сварки труб и труб из нержавеющей стали, должен улучшать свойства сварного шва и соответствовать требованиям применения.

Ищите присадочные металлы с обозначением «L», например ER308L, поскольку они обеспечивают более низкое максимальное содержание углерода, что помогает сохранить коррозионную стойкость низкоуглеродистых нержавеющих сплавов. Сварка низкоуглеродистого основного материала со стандартным присадочным металлом может увеличить содержание углерода в сварном соединении и тем самым увеличить риск коррозии. Избегайте присадочных металлов с обозначением «H», так как они обеспечивают более высокое содержание углерода и предназначены для применений, требующих большей прочности при высоких температурах.

Избегайте присадочных металлов с обозначением «H», так как они обеспечивают более высокое содержание углерода и предназначены для применений, требующих большей прочности при высоких температурах.

При сварке нержавеющих сталей также важно выбирать присадочный металл с элементами с низким содержанием следов (также называемых бродячими ). Это остаточные элементы, включая сурьму, мышьяк, фосфор и серу, в сырье, используемом для изготовления присадочных металлов. Они могут существенно повлиять на коррозионную стойкость материала.

Совет 2. Уделите внимание подготовке сварного шва и правильной подгонке

Поскольку нержавеющая сталь очень чувствительна к подводимому теплу, подготовка шва и правильная подгонка играют ключевую роль в контроле нагрева для сохранения свойств материала. При наличии зазоров или неравномерной посадки между деталями резак должен оставаться на одном месте дольше, и для заполнения этих зазоров требуется больше присадочного металла. Это приводит к накоплению тепла в пораженной области, что может привести к перегреву детали. Плохая подгонка также может затруднить перекрытие зазоров и получение необходимого проплавления сварного шва. Позаботьтесь о том, чтобы подгонка деталей из нержавеющей стали была как можно ближе к идеальной.

Плохая подгонка также может затруднить перекрытие зазоров и получение необходимого проплавления сварного шва. Позаботьтесь о том, чтобы подгонка деталей из нержавеющей стали была как можно ближе к идеальной.

Чистота также очень важна для этого материала. Очень небольшое количество загрязняющих веществ или грязи в сварном соединении может вызвать дефекты, снижающие прочность и коррозионную стойкость конечного продукта. Для очистки основного материала перед сваркой используйте специальную щетку, специально предназначенную для нержавеющей стали, которая не использовалась для углеродистой стали или алюминия.

Совет 3: Контролируйте сенсибилизацию с помощью температуры и присадочного металла

В нержавеющей стали сенсибилизация является основной причиной потери коррозионной стойкости. Это может произойти, когда температура сварки и скорость охлаждения колеблются слишком сильно, что приводит к изменению микроструктуры материала.

Этот сварной шов по наружному диаметру на трубе из нержавеющей стали, сваренный с использованием GMAW и регулируемого наплавления металла (RMD) без обратной продувки для корневого шва, по внешнему виду и качеству подобен сварным швам, выполненным с помощью GTAW с обратной продувкой.

Ключевым компонентом коррозионной стойкости нержавеющей стали является оксид хрома. Но если уровень углерода в сварном шве слишком высок, он образует карбиды хрома. Они связывают хром и предотвращают образование необходимого оксида хрома, который придает нержавеющей стали ее коррозионную стойкость. Без достаточного количества оксида хрома материал не имеет желаемых свойств, и может начаться коррозия.

Предотвращение сенсибилизации сводится к выбору присадочного металла и контролю тепловложения. Как указывалось ранее, для сварки нержавеющей стали важно выбирать низкоуглеродистый присадочный металл. Однако иногда углерод необходим для обеспечения прочности для определенных применений. Когда невозможно выбрать низкоуглеродистый присадочный металл, особенно важно контролировать нагрев.

Минимизировать время выдержки сварного шва и околошовной зоны при высоких температурах — обычно считается 9От 50 до 1500 градусов по Фаренгейту (от 500 до 800 градусов по Цельсию). Чем меньше времени сварка находится в этом диапазоне, тем меньше тепла может накапливаться. Всегда проверяйте и соблюдайте межпроходные температуры в процедуре сварки для конкретного применения.

Всегда проверяйте и соблюдайте межпроходные температуры в процедуре сварки для конкретного применения.

Другим вариантом является использование присадочных металлов с легирующими добавками, такими как титан и ниобий, которые предотвращают образование карбидов хрома. Поскольку эти ингредиенты также влияют на прочность и ударную вязкость, эти присадочные металлы можно использовать не во всех случаях.

Совет 4. Узнайте, как защитный газ влияет на коррозионную стойкость

Использование дуговой сварки вольфрамовым электродом (GTAW) для корневого шва является традиционным методом сварки труб из нержавеющей стали. Обычно для этого требуется обратная продувка аргоном, чтобы предотвратить окисление на обратной стороне сварного шва. Однако использование процессов сварки проволокой становится все более распространенным для труб и труб из нержавеющей стали. В этих случаях важно понимать, как различные защитные газы влияют на коррозионную стойкость материала.

Смеси аргона и двуокиси углерода, аргона и кислорода или смеси трех газов (гелия, аргона и двуокиси углерода) традиционно использовались при сварке нержавеющей стали методом дуговой сварки металлическим электродом в среде защитного газа (GMAW). Часто эти смеси содержат в основном аргон или гелий и менее 5% двуокиси углерода, поскольку двуокись углерода может вносить углерод в сварочную ванну и увеличивать риск сенсибилизации. Чистый аргон не рекомендуется для GMAW на нержавеющей стали.

Часто эти смеси содержат в основном аргон или гелий и менее 5% двуокиси углерода, поскольку двуокись углерода может вносить углерод в сварочную ванну и увеличивать риск сенсибилизации. Чистый аргон не рекомендуется для GMAW на нержавеющей стали.

Порошковая проволока для нержавеющей стали предназначена для работы с традиционными смесями, состоящими из 75 % аргона и 25 % двуокиси углерода. Флюс содержит ингредиенты, предназначенные для предотвращения загрязнения сварного шва углеродом в защитном газе.

Совет 5. Рассмотрите различные процессы и формы сигналов

По мере развития процессов GMAW они упростили сварку труб и труб из нержавеющей стали. В то время как для некоторых применений может по-прежнему требоваться процесс GTAW, передовые процессы обработки проволоки могут обеспечить аналогичное качество и гораздо более высокую производительность во многих областях применения нержавеющей стали.

Внутренний сварной шов на нержавеющей стали, выполненный с помощью GMAW RMD, аналогичен по качеству и внешнему виду соответствующему наружному сварному шву.

Использование модифицированного процесса GMAW с коротким замыканием, такого как регулируемое осаждение металла (RMD) от Miller, для корневого прохода устраняет обратную продувку в некоторых случаях обработки аустенитной нержавеющей стали. За корневым проходом RMD может следовать импульсная GMAW или дуговая сварка порошковой проволокой с заполнением и закрытием — изменение, которое экономит время и деньги по сравнению с использованием GTAW с обратной продувкой, особенно на больших трубах.

RMD использует точно контролируемый перенос металла с коротким замыканием, который создает спокойную, стабильную дугу и сварочную ванну. Это обеспечивает меньшую вероятность холодного притирания или несплавления, меньшее разбрызгивание и более высокое качество корневого шва на трубе. Точно контролируемый перенос металла также обеспечивает равномерное осаждение капель и упрощает управление сварочной ванной и, следовательно, погонной энергией и скоростью сварки.

Нетрадиционный процесс может повысить производительность сварки. При использовании РМД скорость сварки может быть от 6 до 12 дюймов/мин. Поскольку этот процесс позволяет повысить производительность без дополнительного нагрева детали, он помогает сохранить свойства и коррозионную стойкость нержавеющей стали. Пониженное тепловложение процесса также помогает контролировать деформацию основного материала.

При использовании РМД скорость сварки может быть от 6 до 12 дюймов/мин. Поскольку этот процесс позволяет повысить производительность без дополнительного нагрева детали, он помогает сохранить свойства и коррозионную стойкость нержавеющей стали. Пониженное тепловложение процесса также помогает контролировать деформацию основного материала.

Этот импульсный процесс GMAW обеспечивает более короткую длину дуги, более узкий конус дуги и меньший подвод тепла по сравнению с традиционным импульсным переносом распыления. Поскольку процесс является замкнутым, блуждание дуги и колебания расстояния от наконечника до изделия практически исключены. Это упрощает управление сварочной ванной при сварке в одном положении и вне его. Наконец, сочетание импульсного GMAW для заполнения и закрытия проходов с RMD для корневого прохода позволяет проводить сварку с одной проволокой и одним газом, сокращая время на переналадку процесса.

Как сварить трубу из нержавеющей стали 316L? — Новости — Новости

316L обладает хорошими сварочными характеристиками, но высокое содержание углерода позволяет легко получить соединения углерода и хрома по границам зерен в процессе сварки, снижая его коррозионную стойкость.

Кремний, растворимый в феррите, обладает эффектом упрочнения и стойкости к окислению, но его высокое содержание серьезно повлияет на свариваемость стали 316L. Марганец может заменить FeS в виде MnS, выполняющего функцию десульфурации. Между тем, он также может улучшить форму распределения сульфида и превратить тонкопленочный FeS в сферическое распределение, тем самым улучшив трещиностойкость сварного шва. Однако слишком высокое содержание марганца снижает коррозионную стойкость. Характеристики границ зерен стали 316L чувствительны к следовым примесям, таким как сера и фосфор, которые легко приводят к термической трещине при сварке. Поэтому содержание серы и фосфора следует строго контролировать. Хром может значительно повысить температуру хрупкого перехода стали, а ударная вязкость снижается с увеличением содержания хрома. Молибден может диффундировать и образовывать специальные карбиды при высокой температуре отпуска, что может улучшить стойкость к водородной эрозии и вторичной закалке при высокой температуре и давлении, но высокое содержание молибдена будет влиять на ударную вязкость нержавеющей стали.

Воздействия всех этих элементов на сталь не просто накладываются друг на друга и не компенсируют друг друга. Поэтому химический состав труб, фитингов и сварочных материалов из стали 316L должен строго контролироваться, чтобы обеспечить баланс образующихся аустенитных элементов (Ni, Mn, C, N и т. д.) и ферритных элементов (Cr, Mo, Si и т. д.). в металле сварного шва после сварки, чтобы получить хорошие характеристики сварного соединения.

ПОДГОТОВКА К СВАРКЕ

Метод сварки, характеристики сварки нержавеющей стали делают погонную энергию минимальной, ручная электродуговая сварка и вольфрамово-аргонная дуговая сварка являются наиболее часто используемыми методами. Φ > 100 мм Стальная труба 316 л использует аргонно-дуговую сварку, дуговую сварку наплавляемой поверхности. Φ ≦ 100 мм и толщина стенки менее 5 мм 316L используют трубу для аргонно-дуговой сварки, толщина стенки трубы больше или равна 5 мм для аргонно-дуговой сварки, поверхность покрытия для дуговой сварки.

Сварочный аппарат

Поскольку при сварке нержавеющей стали легко получить дуговое зажигание вольфрама и усадочное отверстие, высокочастотное зажигание дуги и характеристики затухания тока специального аппарата для аргонодуговой сварки являются идеальным выбором.

316L сварочный пруток/проволока и электрод

Сварочный пруток/проволока: 2,5 / PP — TIG316L Φ, электрод: 2,5 3,2 / A022 Φ. Удалить оксидный слой и масло (ацетоном или спиртом) с поверхности проволоки. Электрод должен быть высушен при 200-250 ℃ в течение 1 часа, а затем храниться в трубке для сохранения тепла для немедленного использования.

The 316L welding rod/wire and electrode composition

Material | Grade | C | Si | Mn | Cr | Ni | MO | P | S | ||

Стержень/проволока | TIG316L | ≤02 902 902 9016L | ≤02 902 902 9000 | . 0005 0005 | ≤0.06 | 1.0-2.5 | 18-20 | 11-14 | 2.0-3.0 | ≤0.03 | ≤0.02 |

electrode | A022 | ≤0.03 | ≤0.09 | 0.5-2.5 | 17-20 | 11-14 | 2,0-3,0 | ≤0,035 | ≤0,03 |

Сварная сварка. Эффективность теплопроводности нержавеющей стали составляет около 1/3 от углеродистой стали, удельное сопротивление примерно в 5 раз, а коэффициент линейного расширения примерно на 50% больше, чем у углеродистой стали, поэтому при сварке днища используются сварочные материалы малого диаметра и малый ток. во избежание улетучивания сердечника электрода красного цвета и защитного газа покрытия. Для шва с большим зазором в группе принята операция непрерывной подачи проволоки с одной стороны и непрерывного качания сварочной горелки, а текучесть жидкого металла сочетается с плавлением основного материала с другой стороны. чтобы одна сторона не кусала край.

во избежание улетучивания сердечника электрода красного цвета и защитного газа покрытия. Для шва с большим зазором в группе принята операция непрерывной подачи проволоки с одной стороны и непрерывного качания сварочной горелки, а текучесть жидкого металла сочетается с плавлением основного материала с другой стороны. чтобы одна сторона не кусала край.

Аргон

Аргонно-дуговая сварка нержавеющей стали 316L с чистым аргоном ≥99,99% или аргоном высокой чистоты ≥99,999% должна быть защищена аргоном с обратной стороны, чтобы предотвратить окисление в корне шва коррозионная стойкость сварного шва. Остаточное давление аргона в баллоне должно быть не ниже 0,5 МПа. Труба большого диаметра может быть локально заполнена аргоном, который защищен процессом сварки. Расход 5-14л/мин, расход аргона на фронт 12-13л/мин. При аргонно-дуговой сварке малых труб растворимая бумага должна быть запечатана, а изнаночная сторона сварного шва должна быть предварительно вентилирована. В процессе сварки аргон должен поступать в трубку без перерыва, а подача газа должна прекращаться с задержкой при остановке сварки, чтобы можно было полностью защитить сварочный шов. Слишком малая подача аргона теряет защитный эффект и окисляет тыльную сторону сварного шва. Чрезмерный поток вызовет вихревые токи в воздухе и вызовет вогнутость в корне сварного шва.

В процессе сварки аргон должен поступать в трубку без перерыва, а подача газа должна прекращаться с задержкой при остановке сварки, чтобы можно было полностью защитить сварочный шов. Слишком малая подача аргона теряет защитный эффект и окисляет тыльную сторону сварного шва. Чрезмерный поток вызовет вихревые токи в воздухе и вызовет вогнутость в корне сварного шва.

Параметры сварки

Более высокий коэффициент теплового расширения нержавеющей стали 316L создает большее напряжение при сварке, поэтому следует использовать сварку со строгим позиционированием. Температура сварки трубы большого диаметра 316L должна контролироваться, чтобы снизить тепловое напряжение при сварке. Метод сварки симметричной блочной сварки может быть хорошим выбором.

Паз V-образный. Из-за небольшого сварочного тока и глубины плавления тупая кромка канавки меньше, чем у углеродистой стали (около 0-0,5 мм), а угол канавки больше, чем у углеродистой стали (около 65°-700°). . Сварка нержавеющей стали не легко качается, требуется быстрая сварка с небольшим током. D ≦ Φ 89 мм стальная труба 2-точечное позиционирование, DN = Φ89 — 219 мм при 3-точечном положении, 4-точечное позиционирование для DN ≧ 219 мм; Длина позиционного шва 6-8 мм.

. Сварка нержавеющей стали не легко качается, требуется быстрая сварка с небольшим током. D ≦ Φ 89 мм стальная труба 2-точечное позиционирование, DN = Φ89 — 219 мм при 3-точечном положении, 4-точечное позиционирование для DN ≧ 219 мм; Длина позиционного шва 6-8 мм.

Наконец, качество внешнего вида должно быть проверено, внешний вид стальной трубы 316L имеет хорошую форму, без пористости, сварочных новообразований, провисания и укуса кромки и других дефектов. При испытаниях на растяжение и изгиб механические свойства образца соответствовали требованиям, дефектов в виде несплавления и трещин не обнаружено. Квалифицированный макроскопический металлографический контроль и хорошее проплавление канала сварки, глубина плавления 1-1,5 мм. Металлографическое микроскопическое исследование показало, что основной материал и околошовная зона полностью аустенитные, а металл шва – аустенитно-ферритный (4%), что полностью отвечает требованиям стойкости к межкристаллитной коррозии и охрупчиванию.