Сварка молибдена

Сварные соединения молибдена и его сплавов, полученные методами сварки плавлением, обладают пониженной пластичностью при испытании на загиб при комнатной температуре , что объясняется высокой температурой перехода из пластичного в хрупкое состояние этого металлав литом и рекристаллизованном состояниях (около 150-200 °C при статическом испытании на загиб). Введение в молибден до 50% ренияприводит к значительному улучшению свариваемости сплава. Угол загиба сварных образцов толщиной 1 мм после агроно-дуговой или электроннолучевой сварки стабильно составляет 150°, при этом прочность близка к прочности основного металла, что допускает холодную прокатку при степени обжатия 70% (за три прохода) без образования трещин. Использование рения и сплава молибдена в качестве присадочного материала (проволока или вставка в виде фольги) при сварке молибденовых сплавов также позволяет значительно повысить пластичность их сварных швов.

Влияние легирования основного металла на свариваемость молибдена.

Получение достаточно технологичных сплавов молибдена возможно лишь при наличии в нем малых количеств легирующих элементов, порядка десятых долей процента (исключение состовляет рений), а содержание кислорода не должно превышать тысячных долей процента. Положительное влияние малых добавок бора на прокаливаемость сталей было известно давно. Однако, несмотря на значительное число работ в этой области, нет еще систематических исследований, позволяющих достаточно четко объяснить его влияние. В углеродистых сталях наиболее эффективное влияние бора отмечено при содержании углерода 0,15-0,20%. Можно отметить своеобразный принцип дополнительности бора и углерода, заключающийся в том, что с уменьшением содержания углерода роль и значение бора возрастает. Эффект влияния малых добавок бора на молибден выявлен при исследовании сварных соединений, полученных путем сквозного проплавления электронным лучом пластин толщиной 1 мм из спеченного молибдена. По сравнению с нелегированным молибденом сварной шов и зона термического влияния бора на сплав имели более мелкозернистую структуру и высокую пластичность.

Технология сварки изделий из молибдена.

Молибденовые электрические нагреватели для атомного реактора были изготовлены при помощи электроннолучевой сварки. Нагреватель состоял из 36 трубок диаметром 17мм., расположенных по периметру трубной доски в виде круга. Для сварки был разработан кантователь, обеспечивающий вращение каждой трубки под электронным лучом. Перемещение электронной пушки от одного соединения к другому осуществлялось дистанционно. При сварке трубок с трубной доской с обратной стороны нагревателя наблюдение проводили с помощью зеркал.

Перейдя по ссылкам ниже вы сможете купить молибден по привлекательным ценам.

-

Мы предлагаем следующую продукцию из молибдена: молибденовый круг, молибденовый лист, молибденовую проволоку, молибденовый штабик.

особенности, технология, электроды, техника процесса

Когда заходит речь о сварочных работах, в основном упоминаются названия сталей, чугуна или цветных металлов. Но развитие новых отраслей техники требует от производства внедрения тугоплавких металлов, каковыми являются молибден и тантал.

Они выделяются среди материалов повышенной температурой плавления, превышающей 2 500° C. Однако их использование так же оправдывается стойкостью к коррозии, устойчивостью агрессивным средам.

Однако детали и конструкции, сделанные из таких жаропрочных материалов, иногда выходят из строя, что требует их соединения свариванием.

Содержание статьиПоказать

Молибден

Представляется тугоплавким жаропрочным переходным металлом светло-серого цвета. Атомные решетки элемента походят на объемные кубы, не меняющиеся до параметров температуры их плавления — 2 623° C.

Устойчив к воздействию кислоты, щелочи, металлических расплавов.

Используется при легировании сталей, как жаропрочная и коррозионностойкая добавка, молибденовая лента используется в оборудовании высокотемпературных печей, камерах сгорания и турбокомпрессорах.

Сварка

Соединение элементов из молибдена предполагает использование профессионального сварочного агрегата, гибкую регулировку силы тока. Правильная ее настройка облегчит сварочный процесс и не вызывает разрушение соединительных участков.

Воздействие термической обработки активирует защиту материала в форме появления крупнозернистых волокон на участке сварочного валика. Под давлением величины тока металл делается более плотным вследствие наслаивания примесей молибдена.

Под давлением величины тока металл делается более плотным вследствие наслаивания примесей молибдена.

Подготовка деталей к спайке требует предварительной подготовки:

- Кромки, свариваемая область вокруг них тщательно зачищается, обезжиривается химическими реагентами — фосфорной, серной кислотой, разбавленной водой в пропорции 1:1. Последнее действие осуществляется несколько раз до полного уничтожения оксидной пленки, следов масла и жира.

- Стыки затираются наждачной бумагой до блеска.

- Подготовительные работы оканчиваются при получении минимальных сколов и кромочного смещения.

- На инверторе выставляется температура плавления металла.

Улучшит свариваемость молибдена с танталом используемая прокладка из металла мелкозернистой структуры. Операция проводится контактным либо дуговым способом вольфрамовыми или тефлоновыми электродами.

Защитной газовой средой практикуются гелиевая или аргоновая смесь, иногда с использованием твердого и мягкого припоя — серебряного и медного.

Получить прочный шов также поможет сварочная проволока, предварительно обработанная никелем, хромом либо ванадием. Флюсы при работе с молибденом не применяются. Процесс необходимо проводить с использованием постоянного тока и прямой полярности.

Тантал

Тяжелый жаропрочный тугоплавкий редкоземельный металл серебристо-белого цвета с большой пластичностью. Если температура плавления выражается 3 017° C, то предел хрупкости наступает при -200°.

Используется добавкой для повышения прочности металлов, изготовления промышленных образцов, электротехнике, ядерной энергетике и ювелирных украшениях.

Сварка

youtube.com/embed/ID9gtPc800w?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Операции с танталом схожи на сварку молибдена, их объединяет одно свойство — высокая температура плавления. При сварке так же используются вольфрамовые либо угольные стержни диаметром 1,0-1,5 мм.

Сила постоянного тока колеблется от 20 до 40 A, прямой полярности, напряжение разряда — 30 В.

Тантал усиленно поглощает газы при термической обработки, поэтому операцию следует проводить в вакууме или регулируемой защитной аргоновой или гелиевой среде —экранировании.

Защита дуги обеспечивается со всех сторон сварочной зоны, в т. ч. над и под ней. Экранирование создается слабым потоком газа из баллона. Во время термической обработки допускается некоторое изменение цвета тантала до темно-соломенного оттенка.

Для избегания потерь металла, операцию рекомендуется вести в герметизированной камере, предварительно наполненной инертным газом.

Припоями могут служить титан, молибден или ниобий, с которыми металл образует высокопрочные пластичные соединения. Листы тоньше 0,5 мм соединяются контактным способом. Последний можно проводить как на воздухе, так и под водой.

Подготовка к пайке начинается очищением кромок, свариваемой области серной кислотой без доступа кислорода. Стыки деталей рекомендуется покрыть слоем серебра, никеля или платины для улучшения сварочного процесса.

Сварка в регулируемой защитной атмосфере должна обеспечиваться постоянной продувкой газа в изготовленной из полиэтилена и клейкой ленты камере.

Проходящий аргон перемешивает воздух в области сварочной зоны, чем достигается качественное соединение. Газ пропускается до полного охлаждения полученного валика.

Сварка молибдена и тантала: особенности

Время чтения: ≈5 минут

Когда мы говорим о промышленном производстве на слуху чаще всего такие металлы как чугун, сталь и алюминий. Действительно, они являются основными материалами при изготовлении многих изделий. Начиная от посуды, заканчивая деталями для автомобилей. Но помимо этих металлов в промышленности широко применяются такие материалы как молибден и тантал. Они отличаются повышенной жаропрочностью и тугоплавкостью.

Начиная от посуды, заканчивая деталями для автомобилей. Но помимо этих металлов в промышленности широко применяются такие материалы как молибден и тантал. Они отличаются повышенной жаропрочностью и тугоплавкостью.

Тугоплавкость — основная характеристика молибдена и тантала. Именно она усложняет работу с этими металлами, ведь температура плавления может достигать 2600-2800 градусов по Цельсию. К тому же, данные металлы химически активны. Что еще больше затрудняет их работу. Тем не менее, сварка тантала и молибдена возможна. И в этой статье мы подробно расскажем об этом.

Содержание статьи

Молибден: общая информация

Молибден — тугоплавкий металл серебристого цвета. Температура плавления — 2623 градуса по Цельсию. Молибден абсолютно не подвержен коррозии и разрушению. Изделия из молибдена могут использоваться как самостоятельно (например, молибденовая проволока), так и в качестве легирующего элемента.

При добавлении молибдена в состав сталей металл приобретает особые прочностные характеристики. Также сталь, легированная молибденом, не подвержена коррозии. Для работы с молибденом требуется тщательная очистка поверхности металла.

Также сталь, легированная молибденом, не подвержена коррозии. Для работы с молибденом требуется тщательная очистка поверхности металла.

Сварка молибдена

Для сварки молибдена необходимо использовать профессиональный сварочный аппарат с гибкой регулировкой силы тока. Поскольку от правильной настройки тока во многом зависит конечный результат. Если вы совершите ошибку и выставите неправильную силу тока, это приведет к последующему разрушению сварных швов. Вообще тема настройки тока при сварке молибдена вызывает много споров. Дело в том, что не существует единых рекомендаций по поводу настроек тока. Каждый раз необходимо экспериментировать, чтобы подобрать оптимальные настройки.

А вот что известно точно, так это технологии, с помощью которых возможна сварка молибдена. Наиболее часто применяется дуговая сварка в среде защитного газа (аргона или гелия), а также контактная сварка. При дуговой сварке необходимо использовать вольфрамовые электроды. При пайке молибдена допускается использование припоя. Припой может быть из меди или серебра. Флюс не используется. Такими же методами производится сварка хромомолибденовых сталей. Рекомендуем установить постоянный ток и прямую полярность.

Припой может быть из меди или серебра. Флюс не используется. Такими же методами производится сварка хромомолибденовых сталей. Рекомендуем установить постоянный ток и прямую полярность.

При работе часто образуется окисная пленка, которая затрудняет сварку. Чтобы избавиться от нее можно использовать кислоту, выполнив электролиз. Но при этом есть вероятность, что поверхность металла потеряет эстетическую привлекательность. Блеск будет неравномерным, а окисная пленка не будет удалена полностью.

Тантал: общая информация

Тантал — такой же тугоплавкий металл, как и молибден. Но температура плавления гораздо выше — 3017 градусов. В чистом виде тантал встречается очень редко. Но его можно обнаружить в составе многих природных минералов. Сам тантал очень прочный, но при этом пластичный. По пластичности схож с золотом.

Изначально тантал использовался только при производстве проволоки, применяемой в лампах накаливания. Но на сегодняшний день сфера его применения куда шире. Его так же, как и молибден, добавляют в состав других металлов, чтобы улучшить прочностные и антикоррозийные свойства.

Его так же, как и молибден, добавляют в состав других металлов, чтобы улучшить прочностные и антикоррозийные свойства.

Сварка тантала

Сварка молибдена и тантала — во многом схожие технологические процессы. А все из-за высокой температуры плавления. Так что рекомендации касаемо сварки молибдена можно использовать и при сварке тантала. Или при сварке металлов, в составе которых есть тантал.

Для сварки тантала необходимо использовать те же технологии, что и при работе с молибденом. А именно, дуговую сварку вольфрамовым электродом в среде защитного газа или контактную сварку. Иногда вместо вольфрамовых используют угольные электроды. При контактной сварке время нагрева должно быть минимальным. Здесь так же рекомендуется установить постоянный ток и прямую полярность. Оптимальная сила тока — 20-40А.

Здесь, как и при сварке молибдена, важно правильно зачистить поверхность перед сваркой. Также обращайте внимание на сварочную зону. Она должна быть хорошо защищена от кислорода. Охлаждайте готовый шов быстро. Для очистки тантала от окисной пленки можно использовать то же травление в кислоте.

Охлаждайте готовый шов быстро. Для очистки тантала от окисной пленки можно использовать то же травление в кислоте.

Вместо заключения

Многие новички отказываются работать с молибденом и танталом. Они уверены, что повышенная температура плавления в сочетании с окисной пленкой не позволят сварить детали друг с другом. Но это большое заблуждение. Конечно, у вас не получится работать с этими металлами, если нет достаточного опыта. Но сварка тантала и молибдена возможна, если строго соблюдать технологию. А вам когда-нибудь приходилось работать с танталом или молибденом? Расскажите об этом в комментариях ниже. Желаем удачи в работе!

[Всего: 0 Средний: 0/5]Сварка молибдена и тантала, особенности и последовательность работы

В последние десятилетия активно развиваются новые отрасли техники, что ведет к расширению применения тугоплавких металлов и сплавов на их основании, таких как цирконий, молибден, тантал, ниобий и пр. Их объединяет высокая жаропрочность, стойкость к коррозии, устойчивость в агрессивных средах и другие специальные свойства.

При сварке таких металлов часто могут возникать затруднения, причиной которых становятся высокая температура плавления, взаимодействие с атмосферными газами при повышенной температуре, негативное действие данных газов (преимущественно кислорода), склонность к росту зерен при нагревании.

Сварка молибдена

Атомные решетки молибдена напоминают объемные кубы, которые не меняются до достижения температуры плавления. Устойчивы против воздействия кислот, щелочей, металлических расплавов. Сплавы молибдена могут состоять из:

- Циркония.

- Ниобия.

- Титана.

При использовании в промышленных целях могут возникать некоторые препятствия:

- Пластичности можно достигнуть только после деформации.

- Сварочные швы нарушают кристаллические решетки металла, что делает его хрупким.

Первоначально материал относили к категории несвариваемых. Но высокие показатели плавления (до 2000 градусов), когда железо с никелем уже становятся жидкими, заставили искать способы решения проблемы.

В чистом виде молибден — металл с серебристым оттенком, он отлично поддается ковке при значительных температурных показателях, не подвергается влияниям воздушных масс, коррозии и полиморфным метаморфозам. В стали его количество не превышает 0,18%. Этот компонент добавляют специально, повышая ударные и температурные показатели, что затрудняет при этом сам процесс сварки и приводит к образованию трещин в переходных зонах. Он может сильно выгореть и окислиться. Применяется специальная сварочная проволока, дополнительно обработанная никелем, ванадием или хромом, что дает возможность получить прочные швы.

Проведение работ

Для улучшения свариваемости используют прокладки из металла, имеющие мелкозернистую структуру. Молибден сваривается способом контактной и дуговой сварки, используется гелиевая либо аргоновая защита, задействуется твердый и мягкий припой с серебром и медью. Деформация влияет на степень рекристаллизации. Когда определенный порог пересекается, поверхность становится хрупкой.

Когда определенный порог пересекается, поверхность становится хрупкой.

Варка должна проводится под вакуумом или в аргоновой среде. Перед началом работы поверхность должна быть очищена от оксидной пленки посредством расплава.

Для сварки подойдут практически все припои, используемые при работе с вольфрамом. Но с золотом и никелем получаются самые надежные соединения и прочные швы. Однако, такой тип припоя используют нечасто из-за дефицитности материалов.

Молибден с медью

Эти материалы нельзя растворить друг в друге. Если сохранить вакуумную плотность, соединение не будет обладать значительной термической стойкостью. Разница температурных расширений приведет в напряжение детали при проведении обработки. Диффузионная зона отсутствует, но процессы релаксации не начнутся.

Когда нужно соединить с помощью сварки молибден и медь, стоит задействовать никелевый слой, что растворяется в обоих металлах. Гальваническим путем наносят слой, толщина которого не должна превысить 14 мкм. Оптимальных показателей достигают, если нанести только один слой. Повторные нанесения не принесут дополнительной эффективности.

Оптимальных показателей достигают, если нанести только один слой. Повторные нанесения не принесут дополнительной эффективности.

Вольфрам с молибденом

После завершения работы образцы в обязательном порядке испытывают на изгибы. Если соединения не получились прочными, то для повышения этого показателя ставится промежуточная танталовая прокладка (фольга из этого материала, имеющая толщину 50 мкм).

При исследовании результатов сварочных работ можно увидеть полоску из фольги и волнистую границу с вольфрамом. Чтобы сварка тантала получилась качественной, поначалу в камере для сварки увеличивается степень разряжения. В рамках испытаний время выдержки было увеличено до часа, но микростуктура в итоге не изменилась. Но если использовалась молибденовая фольга толщиной 50 мкм, непровар полностью устранялся.

Сварочные соединения, основание которых составляет вольфрам, отличаются значительной хрупкостью после вакуумных отжигов, но уже примерно через 60 минут показатели существенно уменьшаются.

Молибден часто используют в промышленных отраслях из-за уникальных технических характеристик, но процесс его сварки немного отличается от сваривания обычных металлов. Специальная проволока помогает существенно упростить работу с этим материалом.

Сварка низколегированных молибденовых и хромомолибденовых теплоустойчивых сталей

СВАРКА И РЕЗКА МЕТАЛЛОВ

Низколегированные молибденовые (марок 12М, 15М, 20М) и хромомолибденовые (марок 12ХМ, 20ХМ, ЗОХМ) теплоустойчивые стали содержат 0,12—0,35% углерода, 0,8—!,1% хрома и 0,15— 0,65% молибдена. Например, сталь 12ХМ содержит до 0,16% углерода, 0,4—0,7% марганца, 0,17—0,37% кремния, 0,4—0,6% молибдена, 0,8—1,1% хрома, не более 0,3% никеля, не более 0,04% серы и 0,04% фосфора. Присутствие в составах этих сталей молибдена или молибдена и хрома придает им способность сохранять свои свойства в условиях воздействия на них температуры 400— 500° в течение длительного времени.

Из таких сталей изготовляются детали паровых котлов и турбин, газовых турбин, аппаратов нефтеперегонных и химических производств, арматуры. Эти стали свариваются удовлетворительно, но склонны к образованию мелких трещин около шва в переходной зоне и требуют точной подгонки кромок под сварку. Зазор в корне шва должен быть всюду одинаков и составлять:

При толщине металла, мм до 5 — 0,5 мм

» » » » 5—15 — 1,5 мм

» » » » более 15 — от 4 до 6 мм

При сварке необходимо особенно тщательно проваривать ко — р нь шва. С этой целью иногда при сварке стыковых швов используют вставные кольца, обеспечивающие полный провар всей толщины шва трубы[8] . В монтажных условиях используют разрезные кольца из малоуглеродистой стали толщиной 3—4 мм, шириной 25—40 мм, привариваемые к одной из труб с внутренней стороны. Для лучшего провара корня шва первый слой сваривают электродами диаметром 3 мм, а последующие — диаметром 4 мм. Применяется электродная проволока той же марки, что и свариваемая сталь, и электроды с покрытиями ЦУ-2М, ЦУ-2ХМ, ЦЛ-6 и ЦЛ-14, разработанные ЦНИИТМАШ.

Для примера приведем состав покрытия ЦЛ-14: 26% ферромарганца малоуглеродистого, 3,5% ферромолибдена, 3,5% ферротитано, 3% феррохрома, 30% плавикового шпата, 29% мрамора или гранита, 5% крахмала, 18—20% жидкого стекла (к весу сухого покрытия). Коэффициент наплавки покрытия Ки = 10,6 г/а • час.

Хромомолибденовые стали рекомендуется сваривать электродами из малоуглеродистой проволоки с покрытием УОНИ-13 45 или УОНИ-13/55, в обмазку которых дополнительно вводится 5% феррохрома и 0 5% ферромолибдена (к весу сухой части покрытия). В этом случае наплавленный металл получает дополнительное легирование хромом до 0,65% и молибденом до 0,596.

Стали толщиной до 6 мм свариваются в один слой, а при большей толщине — в несколько слоев. Во время сварки температура стыка не должна понижаться ниже 250°. Если сварку приходится прервать, го необходимо обеспечить медленное остывание шва. При возобновлении сварки шов следует вновь подогреть до 250°.

Сварку и прихватку молибденовой и хромомолибденовой стали толщиной свыше 10 мм следует вести с предварительным подогре — вбм до 250—400°. Подогрев осуществляется паяльной лампой, горелкой или электрическим током.

Подогрев осуществляется паяльной лампой, горелкой или электрическим током.

Прекращать сварку после наложения первого слоя нельзя, так как быстрое его остывание может вызвать трещины. По той же причине вести сварку этих сталей пр

Исследование микроструктуры сварного соединения молибдена выполненного лазерной сваркой при защите зоны сварки аргоном и гелием.

Стрекнев Петр Вячеславович, Куц Любовь Евгеньевна // сборник научных трудов 8-й Международной научно-практической конференции. Юго-Западный государственный университет. 2019

Молибден нашел широкое применение в электровакуумном производст- ве. Молибден марки МЧ (чистый, без присадок) используется для изготов- ления сеток, кернов подогревателей, катодов, обойм, переходных втулок и др.

Для соединения деталей из молибдена между собой и с деталями из других тугоплавких металлов часто применяют лазерную сварку. Однако для защиты зоны сварки молибденовых деталей и деталей из других туго- плавких металлов и их сплавов необходимо применять защитные газы.

Ключевые слова: молибден, лазерная сварка, тугоплавкие металлы и их сплавы, гелий, аргон, сварное соединение, микрошлиф.

Чаще всего при лазерной сварке молибденовых деталей для защиты зо- ны сварки применяют азот. Однако при сварке молибдена с другими туго- плавкими металлами, такими как ниобий или тантал, возникает необходи- мость использовать другие инертные газы. Газы, имеющие более высокие потенциал ионизации и теплопроводность, обеспечивают большую глуби- ну проплавления [1].

При сварке молибдена с ниобием для защиты зоны сварки принято ис- пользовать гелий или аргон. Гелий и аргон относятся к инертным газам, однако они имеют различное влияние на экранирующее действие факела, что сказывается на эффективности воздействия лазерного излучения. Кро- ме того аргон в 1,5 раза тяжелее воздуха, а гелий легче воздуха, что приво- дит к отличиям в структуре газовых потоков защищающих зону сварки. Также следует отметить, что расход гелия при сварке в 3 раза выше, чем расход аргона [2].

Такая разница в свойствах гелия и аргона неизбежно приводит к разнице в микроструктуре зоны сварки.

Следует отметить, что для сварных соединений молибдена характерна крупнозернистая структура материала сварных швов и околошовной зоны, что приводит к хрупкому разрушения полученных сварных соединений. Степень рекристаллизации молибдена зависит от интенсивности и дли- тельности теплового воздействия.

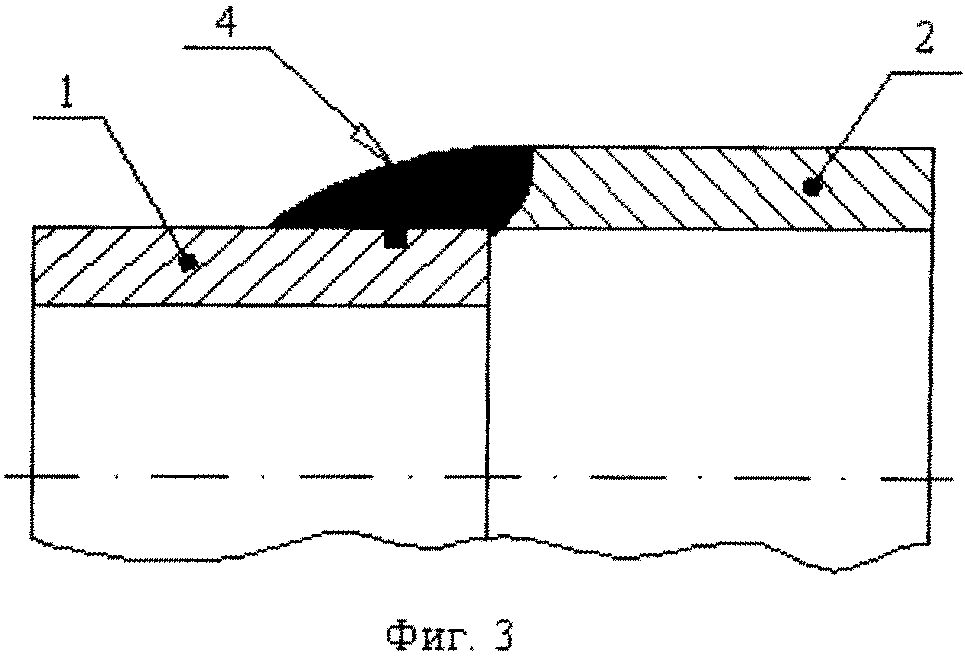

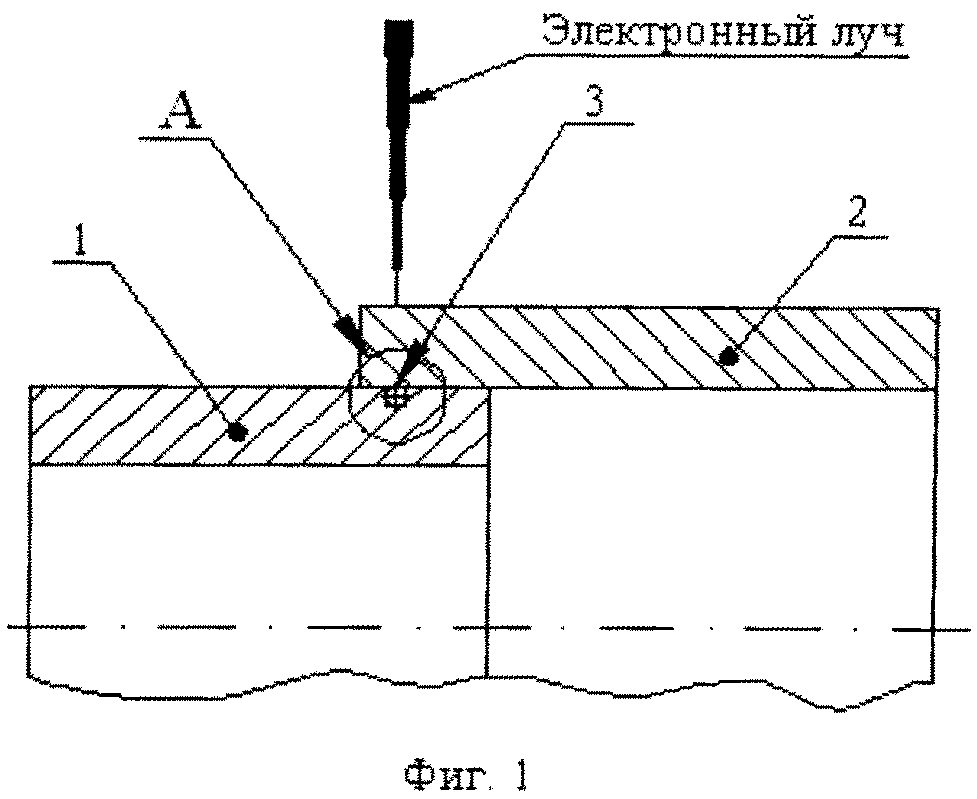

Для соединения керна катода с экраном в конструкции катодного узла мощной высоковольтной СВЧ аппаратуры была применена лазерная шов ная импульсная сварка. По расчетным режимам сварки: энергия импульса 30Дж, диаметр сфокусированного излучения 0,3мм, частота импульсов 2,5Гц, длительность импульсов 6мс, был выполнен кольцевой шов (рис. 1).

В металле шва околошовной зоны сварного соединения молибдена МЧ выполненного лазерной сваркой в среде аргона формируется преимущест- венно столбчатая структура зерен неправильной формы при этом столбча- тая структура является в целом однонаправленной, а линии этой структуры расположены по направлению вдоль литой зоны шва. С другой стороны в металле шва околошовной зоны того же сварного соединения выполненно- го при защите зоны сварки гелием обнаружены те же зерна имеющие столбчатую структуру но имеющие разную направленность.

С другой стороны в металле шва околошовной зоны того же сварного соединения выполненно- го при защите зоны сварки гелием обнаружены те же зерна имеющие столбчатую структуру но имеющие разную направленность.

Таким образом изучив микрошлифы можно предположить, что микро- структура шва при защите аргоном более похожая на микроструктуру отожженного молибдена, а микроструктура при защите гелием более по- хожая на микроструктуру горячепрессованного молибдена, будут иметь и похожие механические свойства. Значит при защите зоны сварки гелием получится более вязкая структура чем при защите зоны сварки аргоном.

Список литературы

1. Виноградов, Б. А. Теоретические основы воздействия лазерного излучения на ма- териалы : учеб. пособие для вузов / Б. А. Виноградов, В. Н. Гавриленко, М. Н. Либен- сон. — Благовещенск : Изд-во Благовещ. политехн. ин-та, 2013. — 344 с.

2. Лазерная и электронно-лучевая обработка материалов : справ. / Н. Н. Рыкалин [и др.]. — М. : Машиностроение, 2016. — 496 с.

Опубликовано в: В сборнике: ТЕХНИКА И ТЕХНОЛОГИИ: ПУТИ ИННОВАЦИОННОГО РАЗВИТИЯ. сборник научных трудов 8-й Международной научно-практической конференции. Юго-Западный государственный университет. 2019. С. 122-124.

Поделиться ссылкой:

- Нажмите, чтобы поделиться на Twitter (Открывается в новом окне)

- Нажмите здесь, чтобы поделиться контентом на Facebook. (Открывается в новом окне)

- Нажмите, чтобы поделиться в Google+ (Открывается в новом окне)

- Нажмите, чтобы поделиться на LinkedIn (Открывается в новом окне)

- Нажмите, чтобы поделиться в Telegram (Открывается в новом окне)

- Нажмите, чтобы поделиться записями на Pocket (Открывается в новом окне)

- Нажмите, чтобы поделиться в Skype (Открывается в новом окне)

- Нажмите, чтобы поделиться записями на Tumblr (Открывается в новом окне)

- Нажмите, чтобы поделиться в WhatsApp (Открывается в новом окне)

- Нажмите, чтобы поделиться записями на Pinterest (Открывается в новом окне)

- Нажмите, чтобы поделиться на Reddit (Открывается в новом окне)

Похожие записи

Применение и свариваемость высокохромистых молибденовых сталей

Наши сайты

- FMA

- The FABRICATOR

- Гайки, болты и Thingamajigs Foundation

- FABTECH

- Canadian Metalworking

- 50 лет FMA

Наши публикации

- The FABRICATOR

- Подписка

- Электронный бюллетень

- Digital Edition

- Реклама

- The WELDER

- The Tube & Pipe Journal

- STAMPING Journal

- The Additive Report

- The Fabricator en Español

Категории

- Аддитивное производство

- Сварка алюминия

- Дуговая сварка

- Сборка и соединение

- Автоматизация и робототехника

- Гибка / фальцовка

- Расходные материалы 9000 Предварительные детали для резки и сварки 9000 Транспортные средства

- En Español

- Чистовая

- Гидроформовка

- Лазерная резка

- Лазерная сварка

- Механическая обработка

- Производственное программное обеспечение

- Обработка материалов

- Металлы / материалы 000 6 Oxyfuel Cutting Инструменты для плазменной резки000 и прочая обработка отверстий

- Профилирование

- Безопасность

- Распиловка

- Резка

- Управление цехом

- Штамповка

- Испытания и измерения

- Производство труб и труб

- Производство труб и труб

- Гидроабразивная резка

Справочник отрасли

- Поиск в справочнике (выставочные залы)

- Справочники и справочники покупателей

- Витрины продукции

- Глоссарий

- Доска объявлений

- Зарегистрируйтесь в Справочнике

Интернет-трансляции

Торговая витрина

FAB 40

Реклама

Подписка

Наши дочерние веб-сайты

- Ассоциация производителей и производителей, Intl.

- Nuts, Bolts & Thingamajigs Foundation

- FABTECH

- Canadian Metalworking

Вход в аккаунт

Поиск

- Наши публикации

- The FABRICATOR

- The WELPICATOR

- The WELPICATOR

- Журнал WEL

- The Additive Report

- The Fabricator en Español

- The FABRICATOR

- From The FABRICATOR

Признательность горнякам Cerro Rico

Восстановление лидеров производства в условиях пандемии

Lean продолжает превышать ожидания Магазин в Техасе выходит за рамки контрактного производства- Подписаться

- Электронный бюллетень

- Digital Edition

- Рекламировать

- О

- See Mor e

- STAMPING Journal

- Из журнала STAMPING

Вопросы и ответы: Как датчики и элементы управления помогают штамповщикам адаптироваться к новым нормам

5 способов автоматической обработки потоков отходов штамповки и высечки

Штемпель второго поколения Michigan доказывает ее характер через прототипирование

Анализ системы штамповки металла

- Подписка

- Электронный бюллетень

- Цифровое издание

- Рекламировать

- О

- Подробнее

- 6D

- 6D Сварщик

- Подпишитесь

- Электронный бюллетень

- Цифровое издание

- Рекламируйте

- О

- Подробнее

- The Tube and Pipe Journal

- От The Helping

- Подписка

- E- информационный бюллетень

- Digital Edition

- Рекламировать

- О

- Узнать больше

- The FABRICATOR en Español

- From The Fabricator en Español

- Подпишитесь на

- M3

Алюминий — очень реактивный металл, и чистый алюминий образует оксидный слой за считанные минуты.(К счастью, оксидный слой защищает алюминий от дальнейшей коррозии, поэтому он так хорошо держится). Но реакционная способность алюминия представляет угрозу безопасности. Алюминиевая пыль и стружка, оставшаяся после резки или опиловки, может загореться, особенно если смешать со стальной пылью, когда смесь известна как термит.

Возможно, вам потребуется настроить сварщика для алюминиевой проволоки перед сваркой.

Сварка алюминия тонких материалов с помощью TIG на переменном токе намного проще даже для новичок.Это борьба с MIG, хотя разумные результаты возможно с усилиями, описанными ниже.

Удаление оксида

Необходимо немедленно удалить оксидный слой с алюминия. перед сваркой. Проволочной щетки из нержавеющей стали достаточно для удаления оксид и оставить чистую поверхность. Края алюминиевого сплава должны почиститься напильником.

Лучше всего использовать новую проволочную щетку, которая не использовалась для обработки стали, и чистить щеткой в одном направлении, чтобы оксид не втирался в алюминий.

Сварка алюминия

Сварка алюминия сложнее, чем сварка стали. Есть тонкая грань между отсутствием проникновения и продувкой. Это связано с прекрасным сочетание низкой температуры плавления и высокой теплопроводности.

Я обнаружил, что при настройке мощности, аналогичной аналогичной стали настройки и примерно удвоить скорость стальной проволоки, а затем переместить пистолет очень быстро, кажется, добился цели.Использование более толстого материала уменьшит шанс смятия и уменьшите скорость подачи проволоки.

Проблема с очень быстрым перемещением пистолета в том, что сварка не заканчивается вверх TIG сварка аккуратная. Потребовалось много практики, чтобы зайти так далеко.

Удаление большего количества оксидов

Сварной шов слева — это обратная сторона алюминиевого шва, где кромка металла перед сваркой не очищалась. Оксидный слой по краю препятствовал смешиванию двух листов и оставил трещину в сварном шве.Оксид имеет в два раза температуру плавления, чем простой алюминий, чтобы он не плавился в процессе сварки.

Сварной шов справа — это обратная сторона сварного шва, где оксид позже была снята с края листа при помощи напильника. Там представляет собой гладкое соединение двух листов алюминия.

Использование латунного радиатора

Латунь имеет гораздо более высокую температуру плавления, чем алюминий, а также довольно инертный, что делает его идеальным материалом для использования в качестве радиатора.

Латунный радиатор эффективен, если зажимается сразу за свариваемый алюминий. Здесь я зажал два отрезка латунного прутка толщиной примерно 20 мм до задней части алюминиевого листа.

Наконец-то хороший сварной шов

Радиатор забирает много тепла от сварного шва, поэтому сварка движение может быть намного медленнее и, следовательно, более аккуратным. Более медленная сварка также снижает наращивание алюминия, поэтому меньше сварных швов для отпиливания финиш.

Алюминийс радиатором можно сваривать практически таким же способом как вы использовали бы для стали. Я остановился на технике, которую использую для худых сталь — короткими очередями.

и красивое проникновение

Обратная сторона сварного шва плоская в месте контакта расплавленного алюминия радиатор. Сварка прочная, алюминия очень мало пропилить.

Толкай, не тяни

Для сварки алюминия лучше всего держать горелку почти вертикально. и приваривать от себя (толкать, а не тянуть).Это гарантирует, что вы свариваете в защитном газе, а не вдали от него.

Сварочный шов слева выполнен вытяжным способом, сварной шов вправо, используя технику толчка. Правый сварной шов выглядит очень чище, предположительно из-за лучшего покрытия защитным газом. Возможно немного более высокий расход газа еще больше улучшил бы сварной шов.

Резка и чистовая обработка

Обычный стальной угловой шлифовальный круг может забиться при резке или шлифовальный алюминий.Доступны специальные шлифовальные диски для алюминия и Мне сказали, что камнерезные и шлифовальные диски работают хорошо. Альтернативно алюминий довольно мягкий и его можно разрезать металлическим лезвием на лобзике.

Если требуется ровная поверхность, то алюминий следует подшлифовать. Обычный металлический напильник будет забит, но напильник-рашпиль (с острыми зубьями вокруг На расстоянии 1 мм) очень эффективен. Аналогичный вращающийся файл доступен для воздуха. шлифовальные машины для труднодоступных частей.

Еще немного о сварке Alu MIG

Сварка алюминия, кажется, прерогатива специалистов. Не так много материалы для чтения, и если вы используете то же оборудование и технику, что и сталь сварка, то вы столкнетесь с некоторыми неприятными сбоями.

Сказав все это, не все так плохо. Это сложнее стали, так что если вам нужно научиться сварке, тогда сталь — лучшее место для начала. однажды вы можете сделать проходной стальной шов, вы сможете сделать алюминиевый шов либо путем сварки на сверхзвуковой скорости, либо с помощью латунной подложки для фиксации разогреть.

Выполнив первые успешно выполненные алюминиевые швы, я могу понять, почему TIG используется для всего, что должно быть аккуратно. Вы можете сваривать алюминиевую фольгу TIG! К сожалению, дешевый сварочный аппарат TIG на переменном токе стоит в 5 раз дороже, чем разумный MIG.

Алюминиевые сплавы

Приобрести простой алюминий практически невозможно — он, как правило, поставляется в сплав (это хорошо, так как смешивание алюминия с другими вещами делает его более полезный материал).Сплавы имеют четырехзначный идентификационный номер. Я использовал лист 5125 («получил некоторую жесткость» согласно в алюминиевый цех). Сплавы серии 5000 содержат немного магния. В сварочная проволока, которую вы покупаете, будет, как правило, из сплава серии 4000 (содержащего немного Кремний).

Сварка алюминия TIG — более простой способ сварки алюминия

С момента написания этой страницы я решил, что использование сварочного аппарата MIG для алюминий — это боль.Хотя эта страница должна помочь сварщику DIY MIG кто не хочет тратить деньги на TIG. Вот где я был, когда я написал страницу, но я прогнулся.

На фотографии показана моя первая попытка сварки алюминия методом TIG. Я нашел это намного проще, чем сварка алюминия методом MIG, или даже сварка TIG любого другого металл. Сварщик TIG должен иметь возможность переменного тока, а не чем просто DC, который оценивает его до отметки в 1000 фунтов стерлингов.Это не требуется радиатор, и модель без педали будет работать нормально хотя приятно иметь возможность добавить его позже (я не использовал ножная педаль для работы на фото).

МОЛИБДЕН — специальные сплавы с высокими эксплуатационными характеристиками

Чистый молибден — это серебристо-серый металл, один из элементов периодической таблицы Менделеева.

Обладая высокой температурой плавления (4753 ° F), он обладает способностью сохранять твердость и имеет низкую скорость расширения при очень высоких температурах.Он обладает отличной теплопроводностью, устойчивостью к коррозии и износу, а также высокой жесткостью.Молибден — тугоплавкий металл, который часто используется в качестве легирующего агента для нержавеющей и конструкционной стали при производстве суперсплавов. Его физические характеристики очень похожи на хром (Cr) и вольфрам (W).

Обработанный молибден используется в основном в качестве сплава для производства высокопрочных конструкционных сталей в строительной отрасли (приблизительно 35%), около 25% используется для улучшения свойств нержавеющих сталей, в химической промышленности используется около 14%, чистые металлы занимают 6%, образование суперсплавов 5%, чугуна 6%, инструментальной и быстрорежущей стали около 9%.

Молибден — важный легирующий агент в сталях, поскольку он увеличивает их ударную вязкость, коррозионную стойкость и свариваемость. Около 80% молибдена используется в производстве различных сталей, таких как нержавеющая сталь, конструкционная сталь, быстрорежущая сталь и инструментальная сталь.

Конструкционные стали составляют около 35% от общего потребления молибдена. Он используется в конструкционных сталях из-за его способности повышать коррозионную стойкость, прочность и долговечность. Коррозионно-стойкие стали используются в широком спектре применений в водной среде, таких как нефтяные вышки, нефте- и газопроводы.

В нержавеющей стали используется около 25% молибдена, что увеличивает способность металла к упрочнению и предотвращению коррозии. Типичные области применения включают фармацевтические и химические заводы, химический транспорт, чистые помещения атомных электростанций, системы санитарии и многие другие.

Быстрорежущие стали потребляют 9% обрабатываемого молибдена, а суперсплавы составляют 5%. Молибден, добавленный к этим сталям, может улучшить их твердость, износостойкость и вязкость при высоких температурах.Быстрорежущие стали используются для производства режущих инструментов и сверл, а суперсплавы используются в производстве турбонагнетателей, реактивных двигателей, выпускных коллекторов и лопаток энергетических турбин.

Примерно 6% молибдена, производимого ежегодно, идет на повышение твердости, прочности, устойчивости к температуре и давлению чугуна, который используется для производства головок цилиндров двигателей, блоков цилиндров и выпускных коллекторов автомобилей.