Основные части и узлы токарного станка

Основные части и узлы токарного станка

Категория:

Токарное дело

Основные части и узлы токарного станка

Токарный станок, оснащенный специальным устройством для нарезания резьбы, называется токарно-винторезным.

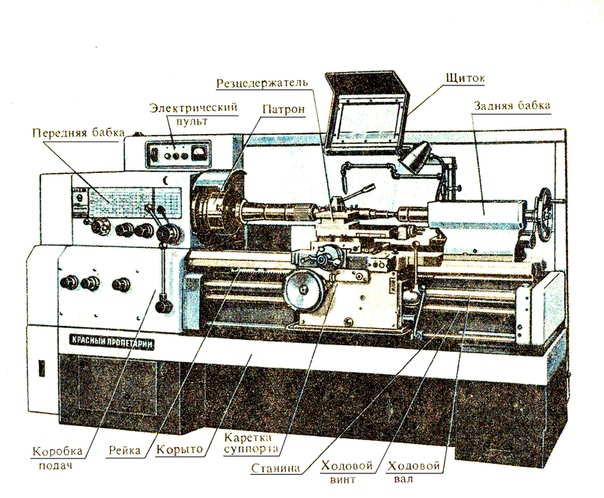

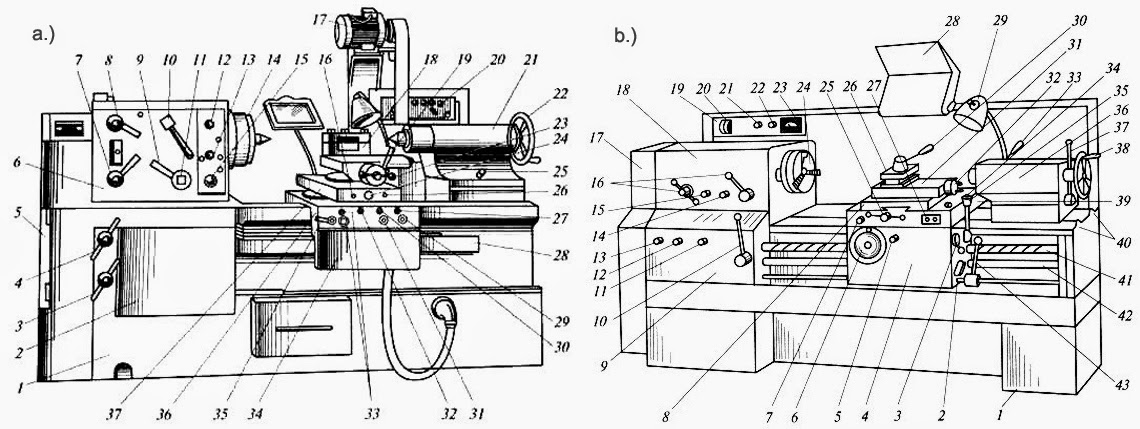

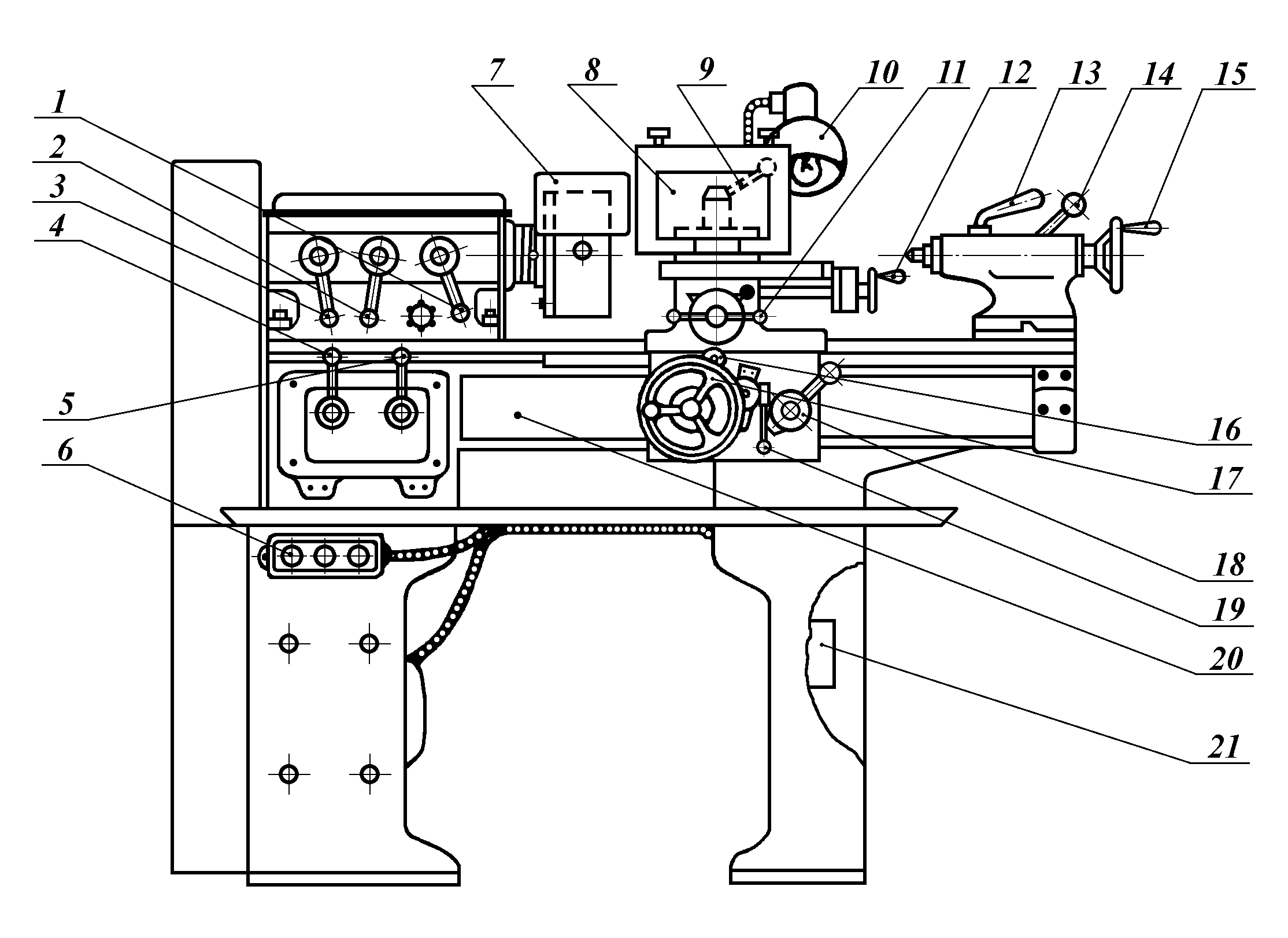

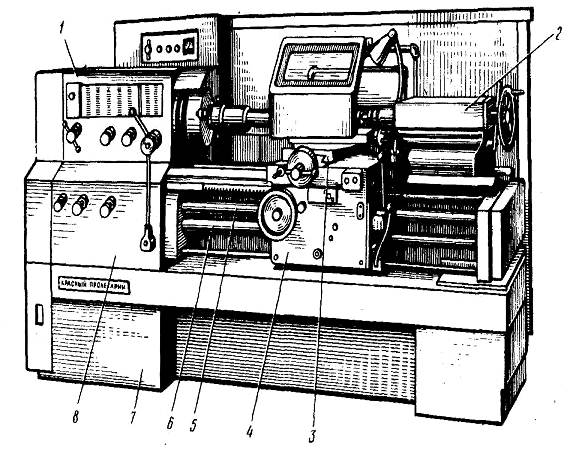

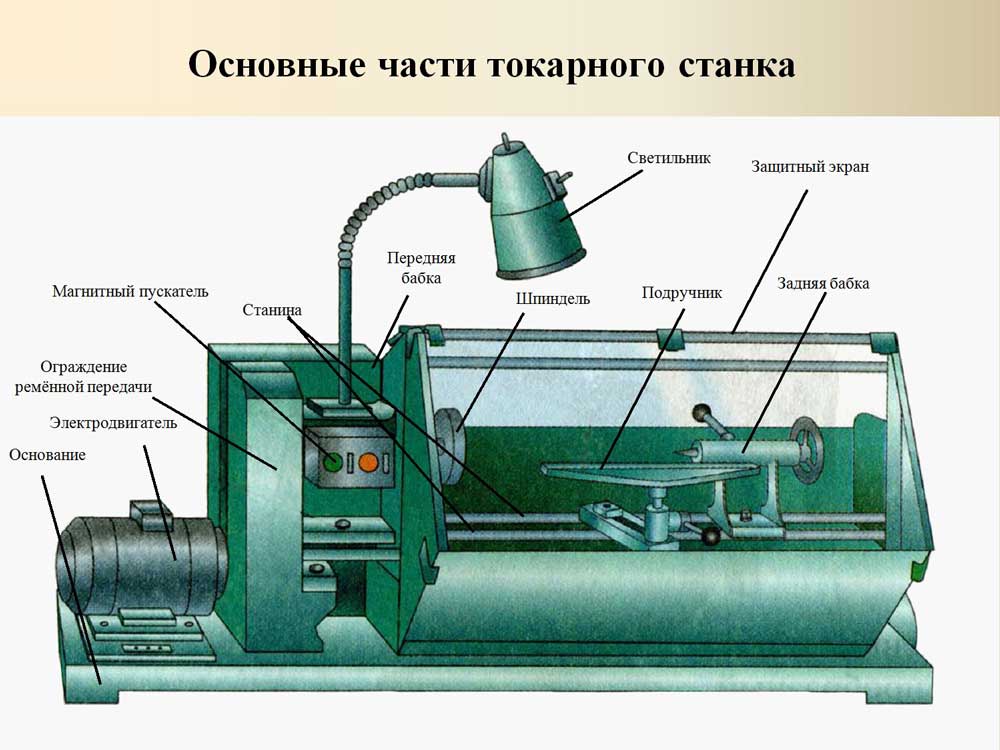

На рис. 1 изображен общий вид токарно-винторезного станка 1К62.

Станина — массивное чугунное основание, на котором смонтированы основные механизмы станка. Верхняя часть станины имеет две плоские и две призматические направляющие, по которым перемещаются суппорт и задняя бабка. Станина установлена на двух тумбах. Передняя бабка — чугунная коробка, внутри которой расположены главный рабочий орган станка — шпиндель и коробка скоростей. Шпиндель представляет собой полый вал. На правом конце шпинделя крепятся приспособления, зажимающие заготовку. Шпиндель получает вращение от расположенного в левой тумбе электродвигателя через клиноременную передачу и систему зубчатых колес и муфт, размещенных внутри передней бабки. Этот механизм называется коробкой скоростей и позволяет изменять частоту вращения (число оборотов в минуту) шпинделя.

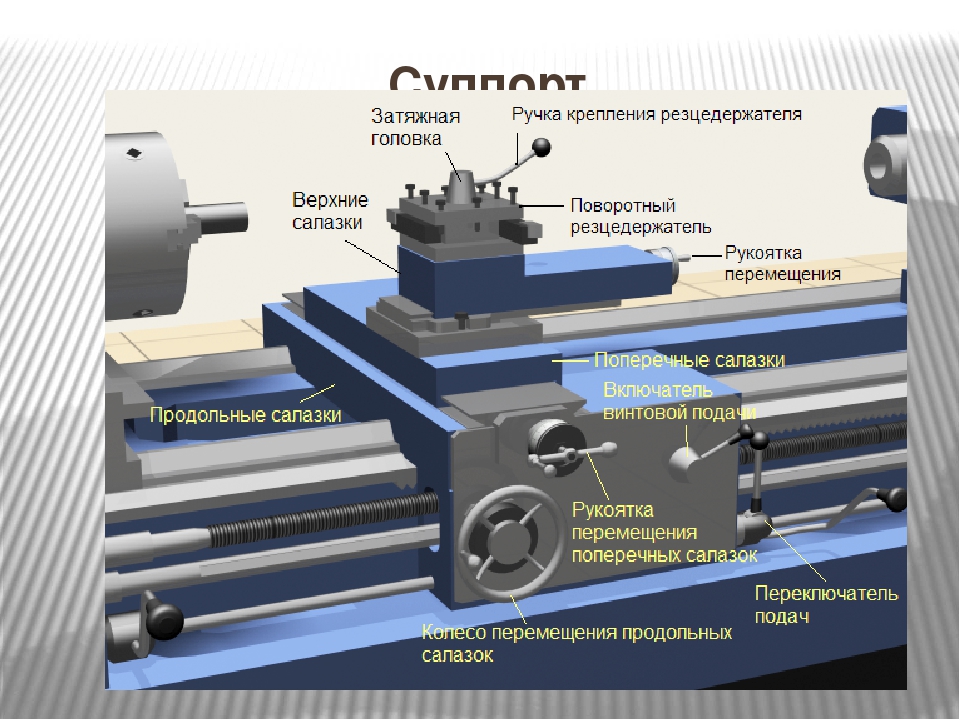

Суппорт — устройство для закрепления резца и обеспечения движения подачи, т. е. перемещения резца в различных направлениях. Движение подачи может осуществляться вручную или механически. Механическое движение подачи суппорт получает от ходового вала или ходового винта (при нарезании резьбы).

Суппорт состоит из каретки, которая перемещается по направляющим станины, фартука, в котором расположен механизм преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта, механизма поперечных салазок, механизма резцовых (верхних) салазок, механизма резцедержателя.

Коробк а подач представляет собой механизм, передающий вращение от шпинделя к ходовому валу или ходовому винту. Она позволяет изменять скорость движения подачи суппорта (величину подачи). Вращательное движение в коробке подач передается от шпинделя через реверсивный механизм и гитару со сменными зубчатыми колесами. Гитара предназначена для настройки станка на требуемую величину подачи или шаг нарезаемой резьбы путем установки соответствующих сменных зубчатых колес. Задняя бабка предназначается для поддержания конца длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

Вращательное движение в коробке подач передается от шпинделя через реверсивный механизм и гитару со сменными зубчатыми колесами. Гитара предназначена для настройки станка на требуемую величину подачи или шаг нарезаемой резьбы путем установки соответствующих сменных зубчатых колес. Задняя бабка предназначается для поддержания конца длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

1. ОБЩИЙ ВИД ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА 1К62: 1 — передняя бабка с коробкой скоростей, 2 — гитара сменных колес, 3 — коробка подач, 4 — станина, 5 — фартук, 6 — суппорт, 7 — задняя бабка, 8 — шкаф с электрооборудованием

Электрооборудование станка размещено в шкафу. Включение и выключение электродвигателя, пуск и остановка станка, управление коробкой скоростей и коробкой подач, управление механизмом фартука и т. д. производится соответствующими органами управления (рукоятками, кнопками, маховичками). Для закрепления заготовок на токарном станке применяют: патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки. Для контроля точности обработки деталей токарь использует штангенциркули, микрометры, калибры, шаблоны, угломеры и другие измерительные инструменты.

Реклама:

Читать далее:

Понятие о процессе образования стружки

Статьи по теме:

Основные узлы токарного станка и металлорежущего

Содержание статьи:

В конструкции металлообрабатывающих станков различных типов есть много общего, ведь в основу их работы положен принцип резания. Знание устройства облегчит эксплуатацию оборудования, поэтому остановимся подробнее на основных деталях и компонентах.

Знание устройства облегчит эксплуатацию оборудования, поэтому остановимся подробнее на основных деталях и компонентах.

Общая информация о металлорежущих станках

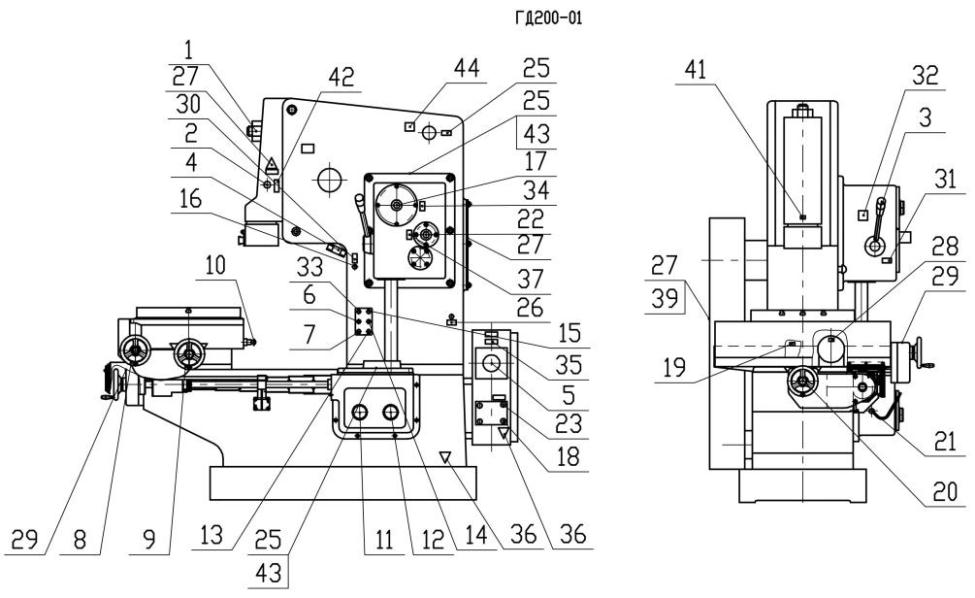

основные типы металлорежущих станков: 1 — токарно-винторезный; 2 — зубо-долбежный; 3 — горизонтально-расточный; 4 — вертикально-фрезерный; 5 — точильно-шлифовальный; 6 — продольно-строгальный двухстоечный; 7 — вертикально-сверлильный; 8 — круглошлифовальный

Металлорежущие станки предназначены для обработки болванок в размер методом послойного снятия стружки. Обработка осуществляется инструментами абразивного или лезвийного типа.

Чтобы с помощью резака придать необходимую форму заготовке, требуется создать их взаимное движение по заданным правилам. Сочетание узлов и механизмов должно обеспечивать два основных типа движения: подачи и резания. Работает оборудование от электрической тяги. Узлы передачи преобразуют движение и подают от мотора на исполнительный инструмент.

Рабочими или исполнительными органами называются инструменты, непосредственно производящие процесс резки, к ним крепятся резцы. Запуск электродвигателя, остановка и изменение скоростей движения производится органами управления. Большинство узлов и механизмов металлорежущего оборудования осуществляют идентичные функции, хотя устройство их может быть различным.

Основные узлы и компоненты

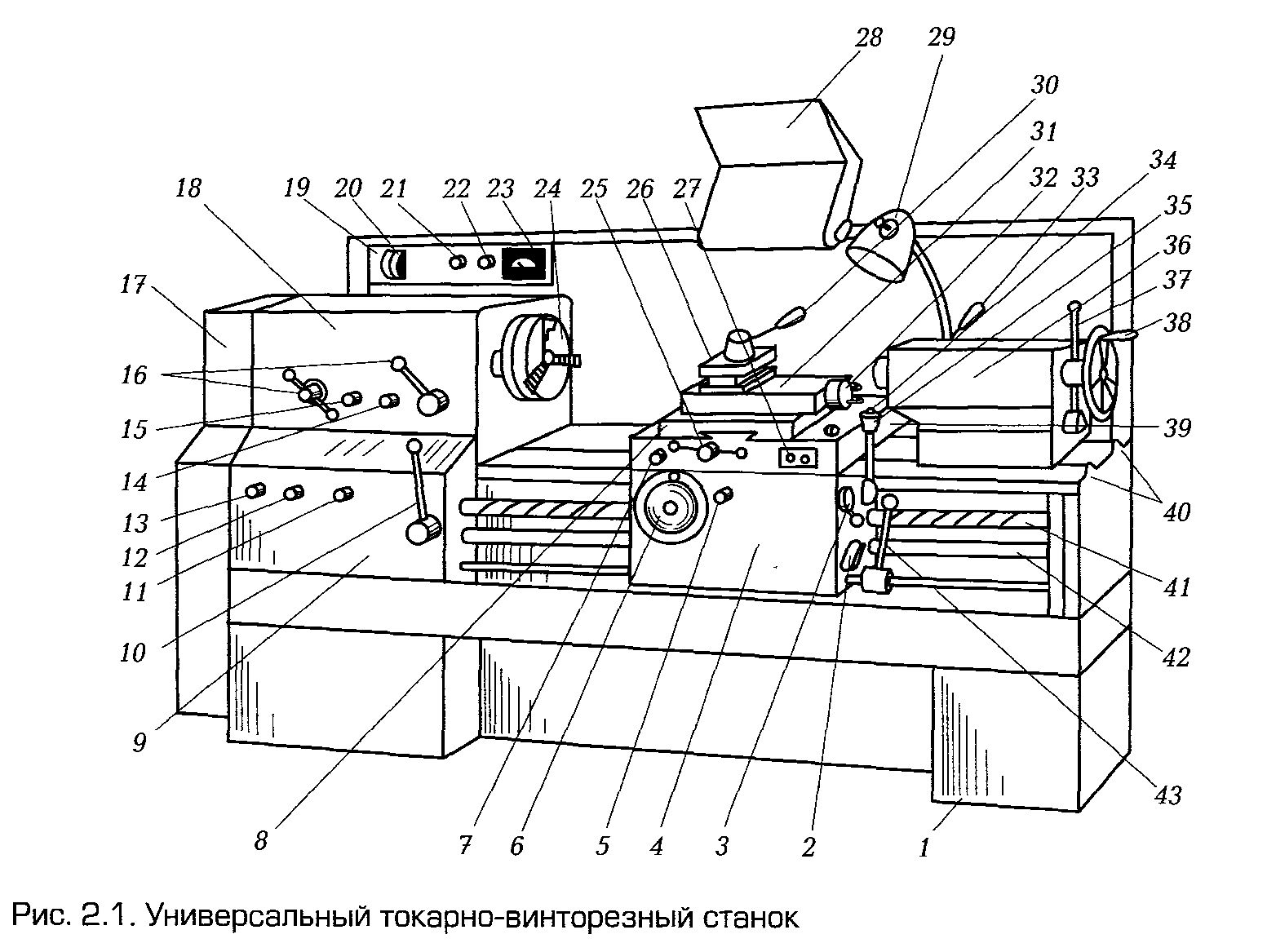

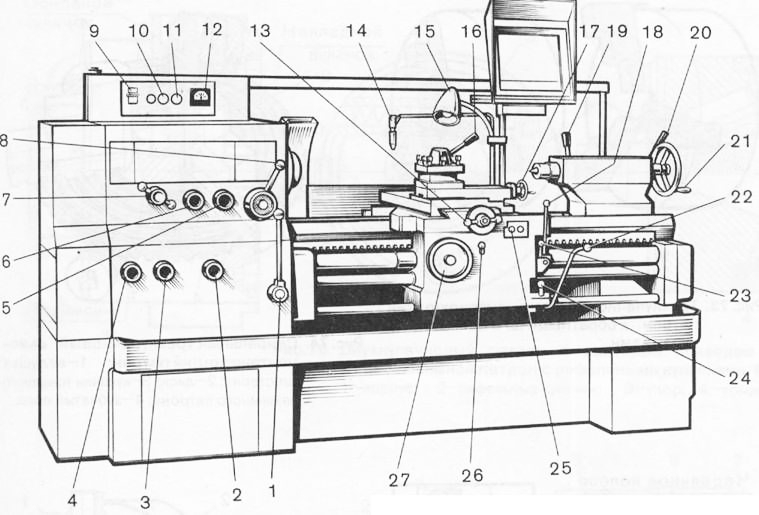

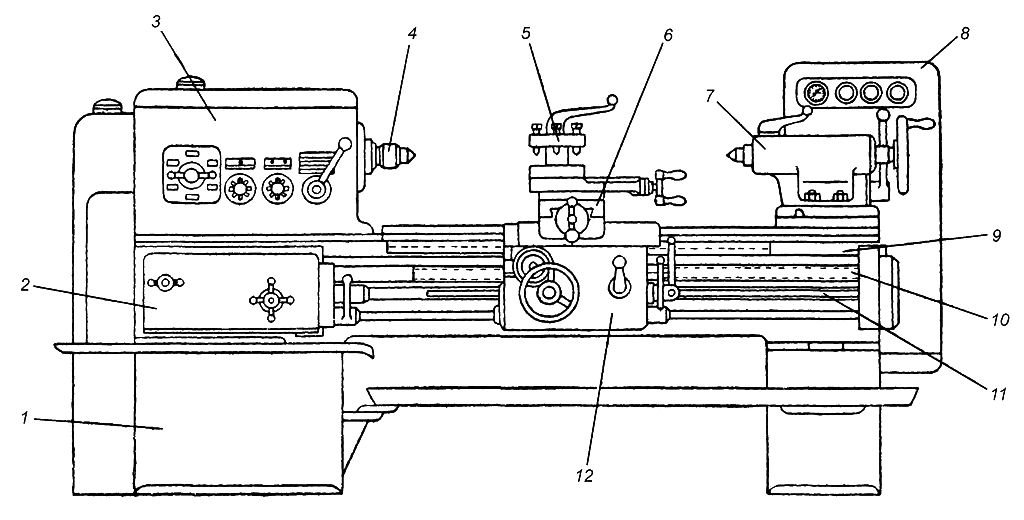

токарно-винторезный станок: 1 — станина; 2 — передняя бабка с шпинделем; 3 — задняя бабка; 4 — коробка подач; 5 — фартук; 6 — суппорт; 7 — ходовой винт; 8 — ходовой вал; 9 — патрон; 10 — резцедержатель

Главный привод — подает болванке или резцу движение соответствующих параметров для выполнения резания. Как правило, движение вращения поступает через главный привод на шпиндель, где зафиксирована болванка или резец. Чтобы контролировать скорость движения главного привода используют:

- коробки передач;

- коробки скоростей;

- вариаторы;

- бесступенчатые системы регулировки.

Привод подачи — он используется для передвижения резца вдоль или вокруг болванки, придавая ей необходимую форму.

Привод позиционирования — его задача передвижение механизма из одной точки в другую. Он задействуется, например, при выработке ряда параллельных выемок, отверстий или поверхностей, находящихся на одной детали. В токарных и фрезерных станках с ЧПУ главный привод сочетает в себе эту функцию.

Несущая система — это набор определенных, скрепленных между собой деталей. Стыки между ними могут быть фиксированными и подвижными. Этот узел отвечает за взаиморасположение обрабатываемой детали и инструмента во время работы.

Манипуляторы — автоматизируют вспомогательные процессы: зажим, подачу, поворот болванки, замену резца, отведение пыли. Современные станки с программным управлением оснащаются несколькими манипуляторами или одним универсальным, который управляется ЧПУ.

Узел измерительных и контрольных приспособлений — создан для контроля над выполнением основных задач. Эти устройства следят за состоянием основных механизмов, размерами болванки и готовой детали. В наиболее автоматизированных станках данные контроля передаются в узел управления, который подает сигналы для корректировки.

Детализация основных узлов

Станина предназначена для правильного и устойчивого расположения основных узлов (бабок) во время любых нагрузок при эксплуатации. В металлорежущих станках станина может иметь вертикальное или горизонтальное положение. Основные требования к станине любой конструкции:

- устойчивость к вибрации;

- жесткость;

- термостойкость.

В большинстве случаев станины и бабки изготавливают из серого чугуна, который может обеспечить все необходимые характеристики. Также используют углеродистую сталь и бетон (устойчив к скачкам температуры).

Многие типы станков оснащаются траверсой или поперечной балкой, передвигающейся по вертикальным рельсам. На траверсе есть горизонтальные рельсы, по которым передвигаются мобильные узлы. Таким механизмом оснащаются продольно-фрезерные, токарно-карусельные, строгальные, радиально-сверлильные станки. Двухстоечные токарно-карусельные станки дополнительно оборудованы порталом — перекладиной между верхними точками стоек. Портал придает конструкции дополнительную жесткость.

Таким механизмом оснащаются продольно-фрезерные, токарно-карусельные, строгальные, радиально-сверлильные станки. Двухстоечные токарно-карусельные станки дополнительно оборудованы порталом — перекладиной между верхними точками стоек. Портал придает конструкции дополнительную жесткость.

Направляющие — имеют большое значение для точности выполнения деталей, по ним передвигаются мобильные узлы.

Существует несколько разновидностей направляющих:

- качения;

- скольжения;

- комбинированные.

Направляющие быстро изнашиваются, поэтому к подбору материала и изготовлению этих узлов повышенное внимание. Используются серый чугун, сталь, бронза, пластики, композиты.

Шпиндельный узел

шпиндельный узел обрабатывающего центра

Этот механизм является одним из самых важных в токарном станке, он обеспечивает основное движение — резание. Шпиндельный узел располагается в передней бабке и может иметь различную конструкцию.

Главные параметры шпиндельного узла передней бабки:

- точность — определяется степенью биения, которая должна быть в определенных пределах. Величины биения устанавливаются с учетом класса точности;

- виброустойчивость — это основной динамический узел, вызывающий колебания бабки и всего станка. Виброустойчивость определяется частотой колебаний конца шпинделя и должна быть у особо точных моделей более 600 Герц, у обычных — более 250 Герц;

- жесткость — будучи компонентом несущей системы, шпиндель влияет на суммарную жесткость;

- сопротивление нагреву — опоры шпинделя, расположенные в передней бабке — это основной источник выделения тепла в станке. От опор тепло постепенно расходится по стенкам бабки, провоцируя ее перекос относительно основания;

- долговечность — она зависит в основном от вида опор и определяет срок использования шпинделя без потери точности.

Видеоролик о точных размерах узлов и деталей токарного станка:

youtube.com/embed/_tBpTRlHI88?wmode=transparent&fs=1&hl=en&modestbranding=1&iv_load_policy=3&showsearch=0&rel=1&theme=dark» frameborder=»0″ allowfullscreen=»»/>

Основные части и узлы токарного станка

ТОКАРНОЕ ДЕЛО

7 ВИДЫ ПОВЕРХНОСТЕЙ, ПОЛУЧАЕМЫХ ТОКАРНОЙ ОБРАБОТКОЙ: |

/ — цилиндрическая, 2, 5 — конические, 3 — фасонная, 4 — плоская торцовая, 6— галтель (конструктивный элемент) |

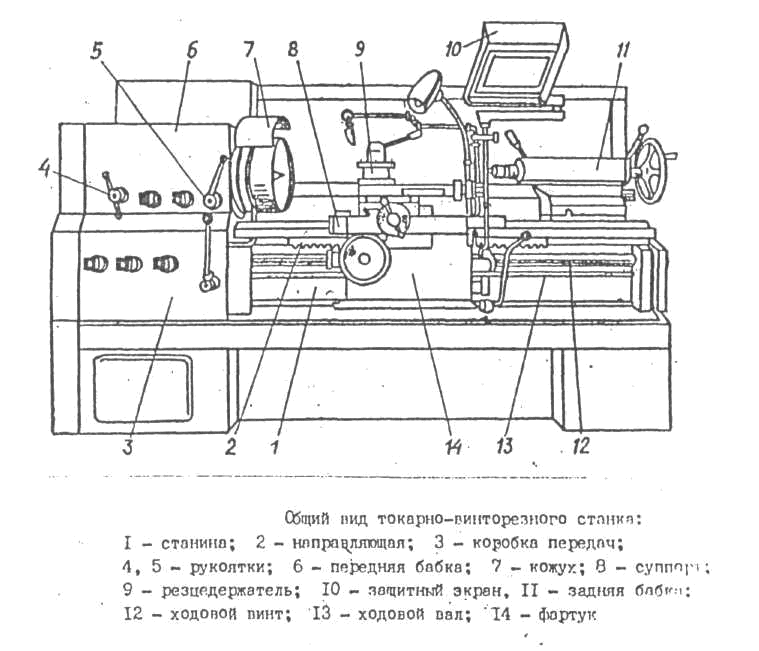

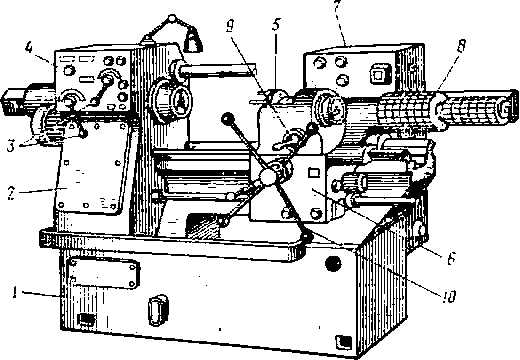

Токарные станки предназначены для получения из заготовок различных деталей, имеющих форму тел вращения. Если на станке имеется устройство для нарезания резьбы, то такой станок называется токарно-винторезным. На рис. 3 изображен общий вид то- карно-винторезного станка модели 1К62, указаны основные части, узлы и органы управления *. Станина 4 — массивное чугунное основание, на котором смонтированы все основные узлы станка. Верхняя часть станины имеет две плоские и две призматические направляющие, по которым могут перемещаться подвижные узлы стайка. Станина установлена на двух тумбах.

Передняя бабка /-.-чугунная коробка, внутри которой расположен главный рабочий орган станка — шпиндель, представляющий собой полый вал, на правом конце которого крепятся приспособления, зажимающие заготовку, например патрон. Шпиндель получает вращение от расположенного в левой тумбе электродвигателя через клиноременную передачу и систему зубчатых колес и муфт, размещенных внутри передней бабки. Механизм (т. е. система зубчатых колес и муфт), который позволяет изменять числа оборотов шпинделя, называют коробкой скоростей. Суппорт 6 — устройство для закрепления резца, обеспечения движения подачи, т. е. перемещения резца в различных направлениях. Движения подачи могут осуществляться вручную и механически. Механическое движение подачи суппорт получает от ходового винта и ходового вала. Фартук 5 — система механизмов, преобразующих вращательное движение ходового винта и ходового вала в прямолинейное движение суппорта. Коробка подач 3 — механизм, передающий вращение ходовому винту и ходовому валу и изменяющий величину подачи. Вращательное движение в коробку подач передается от шпинделя с помощью реверсивного механизма и гитары со сменными зубчатыми колесами.

Механическое движение подачи суппорт получает от ходового винта и ходового вала. Фартук 5 — система механизмов, преобразующих вращательное движение ходового винта и ходового вала в прямолинейное движение суппорта. Коробка подач 3 — механизм, передающий вращение ходовому винту и ходовому валу и изменяющий величину подачи. Вращательное движение в коробку подач передается от шпинделя с помощью реверсивного механизма и гитары со сменными зубчатыми колесами.

Гитара 2 предназначается для настройки станка на требуемую подачу подбором соответствующих сменных зубчатых колес.

Задняя бабка 7 предназначена для поддерживания правого конца длинных заготовок в процессе обработки, а также закрепления сверл, зенкеров и разверток.

Электропривод станка получает электроэнергию от сети промышленного тока. Общее включение станка производится пакетным выключателем, расположенным на специальном щите. Электрооборудование станка размещается в шкафу 8.

Включение и выключение электродвигателя, пуск и остановка станка, управление механизмами станка осуществляют соответствующими кнопками, рукоятками, маховичками. В качестве режущего инструмента при работе на токарно-винторезном станке используют различные типы резцов, а также сверла, зенкеры, развертки, метчики, плашки.

При работе на токарном станке применяют различные приспособления для закрепления заготовки: различной конструкции патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки. К станку прилагается комплект ключей и других принадлежностей. Для контроля точности обработки токарь использует штангенциркули, микрометры, предельные калибры, шаблоны, угломеры и другие измерительные инструменты.

Более подробные сведения о станке, режущих и измерительных инструментах и приспособлениях приведены в последующих главах книги.

Фрезерная обработка на 4-осевом обрабатывающем центре от мастеров ООО «ДИС-ГРУПП»

При производстве объемных деталей важно обеспечить их точность в 3- и 4-осевых проекциях. Для этого применяются 4-координатные фрезерные станки. Обработка металлических деталей в Украине на таком оборудовании доступна в нашей …

Для этого применяются 4-координатные фрезерные станки. Обработка металлических деталей в Украине на таком оборудовании доступна в нашей …

Идеи как заработать на фрезерном станке с ЧПУ

Системная разработка, изготовление и последующая реализация — главные задачи компании RAYMARK. Производитель создаёт качественное многофункциональное лазерное и фрезерное оборудование, использование которого актуально в различных сферах, от бытовых работ до масштабных …

Особенности и преимущества сменных токарных пластин

Для повышения производительности, технического оснащения и улучшения оборудования, на промышленных предприятиях используются запасные резцы. Сменные токарные пластины являются элементами токарного оборудования и при необходимости подлежат замене. Они имеют простой механизм …

Как устроен токарный станок по металлу — схема, конструкция и принцип работы

Если посмотреть на чертеж любого агрегата, предназначенного для токарной обработки металлов, можно понять, что конструкция и устройство токарного станка являются почти полностью идентичными для разных моделей установок.

Блок: 1/6 | Кол-во символов: 220

Источник: http://tutmet.ru/ustrojstvo-tokarnogo-stanka-metallu-shema-chertezh.html

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.

Блок: 2/6 | Кол-во символов: 2002

Источник: http://met-all.org/oborudovanie/stanki-tokarnye/ustrojstvo-tokarnogo-stanka-po-metallu.html

Устройство токарного станка

токарный станок по металлу

Чтобы лучше понять принцип работы оборудования изучим строение его главных механизмов:

- передняя шпиндельная бабка;

- станина;

- гитара сменных колес;

- фартук;

- коробка подач;

- суппорт;

- задняя бабка;

- коробка с электрооборудованием.

Передняя бабка металлообрабатывающего станка представляет собой металлическую деталь, обычно из чугуна, в которой располагается переключатель скоростей и главная рабочая часть — шпиндель. На бабке крепится болванка будущей детали. Коробка скоростей принуждает деталь вращаться. Основной компонент передней бабки — это вал в виде металлической трубки — шпиндель. Вал оканчивается резьбой особого размера для крепления патрона (используются поводковые, а также кулачковые типы) либо планшайбы, которая удерживает деталь. Здесь же находится прорезь в виде конуса для установки переднего центра. В шпинделе есть сквозное отверстие, сюда вставляют прут при необходимости его обработки. Для вращения шпинделя в передней бабке установлены подшипники, движение передается заготовке. В обычных станках используются подшипники скольжения, а в скоростных — роликовые или шариковые (качения). Именно от правильного движения шпинделя зависит точность обработки детали на станке.

На бабке крепится болванка будущей детали. Коробка скоростей принуждает деталь вращаться. Основной компонент передней бабки — это вал в виде металлической трубки — шпиндель. Вал оканчивается резьбой особого размера для крепления патрона (используются поводковые, а также кулачковые типы) либо планшайбы, которая удерживает деталь. Здесь же находится прорезь в виде конуса для установки переднего центра. В шпинделе есть сквозное отверстие, сюда вставляют прут при необходимости его обработки. Для вращения шпинделя в передней бабке установлены подшипники, движение передается заготовке. В обычных станках используются подшипники скольжения, а в скоростных — роликовые или шариковые (качения). Именно от правильного движения шпинделя зависит точность обработки детали на станке.

Подшипники не должны иметь люфта, работать легко и равномерно, удерживать шпиндель крепко и устойчиво. Два подшипника обеспечивают надежное крепление и вращение: задний и передний.

Таблица переключателя вращения шпинделя

На внешней стороне стойки находится переключатель скоростей и информационная таблица. В таблице разъясняется, в какое положение устанавливать переключатель, чтобы получить требуемую скорость (число оборотов за минуту) вращения шпинделя.

Переключение скоростей производится после полной или частичной остановки инструмента, иначе зубчатые колеса передачи быстро выйдут из строя.

Гитара сменных колес это устройство, контролирующее характер шагового движения при нарезке резьбы. Каждый тип нарезки соответствует определенному набору зубчатых сменных колес. Такой механизм можно обнаружить на токарно-винторезном оборудовании старого образца. Он управляет движением резцедержателя.

Коробка подач — одна из основных частей механизма передачи, которая от шпинделя подает движение на суппорт. На этом участке скорость кручения движущихся элементов меняется, благодаря чему суппорт передвигается с необходимой скоростью в поперечном или продольном направлении.

Фартук — преобразовывает вращение вала хода в движение суппорта в обоих направлениях.

Станина (подставка) — основание машины, обычно выполняется из тяжелого металла (чугуна). Крепится на пару толстых столбов. Верхние части подставки — пара гладких рельс и пара направляющих в виде призмы, по ним перемещаются задняя бабка и суппорт.

Суппорт — это устройство токарного станка по металлу , передвигающее резцедержатель вместе с вставленным инструментом в любом направлении по отношению к оси токарного механизма: продольном, наклонном или поперечном. Наличие суппорта освобождает токаря от необходимости удерживать инструмент в руках. Движение в нужную сторону инструменту можно придать вручную или механически. Части суппорта:

- устройство поперечных салазок;

- каретка, двигающаяся по рельсам подставки;

- фартук с устройством преобразования кручения валов хода и винта в перемещение суппорта;

- устройство резцовых салазок;

- устройство резцедержателя.

Задняя бабка нужна чтобы закрепить свободный конец крупной детали из металла во время работы. На нее крепятся и дополнительные инструменты, например, сверла.

Задняя бабка может быть с обычной или крутящейся встроенной серединой. Встроенную крутящуюся середину используют в механизмах для ускоренного резания.

Короб с электрическими частями содержит кнопки, рукоятки и тумблеры для пуска и остановки металлообрабатывающего станка, электромотора, управления устройствами подач и оборотов, надзора над устройством фартука.

Кроме перечисленных частей в механизме токарного станка могут применяться хомуты, цанги, планшайбы, оправки, люнеты. Не в каждом станке присутствуют описанные выше части. Так, в станках для нарезки резьбы на детали нет коробки подач, вместо нее работает гитара и зубчатые колеса. У других устройств узел подач состоит из пары механизмов.

Блок: 2/3 | Кол-во символов: 4260

Источник: http://StanokGid. ru/metall/ustrojstvo-tokarnogo-stanka-po-metallu.html

ru/metall/ustrojstvo-tokarnogo-stanka-po-metallu.html

2 Задняя бабка токарной установки по металлу

Этот узел дает возможность надежно фиксировать протяженные детали в тех случаях, когда их помещают в обрабатывающий центр. Кроме того, задняя бабка служит для крепления разных рабочих приспособлений (например, метчиков, разверток, всевозможных видов сверл и т.д.). Если схема передней бабки всегда одинакова, то задняя бабка может быть нескольких разновидностей. Она может иметь: обычный центр; встроенный вращающийся центр.

Центр, указанный вторым, ставится на те станки, на которых планируется скоростная обработка детали (применяется специальная кинематическая схема). Задняя бабка в этом случае будет иметь следующую конструкцию: выточенное отверстие в пиноли с коническими роликами и подшипниками в нем. Подшипник шарикового типа нужен для установки втулки с отверстием в форме конуса. В это отверстие помещается центр.

Упорный шарикоподшипник берет на себя осевое усилие. Втулка не сможет вращаться в тех случаях, когда пиноль соединяется с втулкой специально смонтированным стопорящим приспособлением. Если реализовывается такая кинематическая схема (ее чертеж набросать совсем несложно), задняя бабка может служить в качестве держателя развертки, сверла, любого зенкера и прочего центрового инструмента.

Когда бабка имеет обычный центр, ее корпус находится на плите, установленной на направляющих. В корпусе вырезается отверстие, по которому передвигается (в продольном направлении) гайка с пинолью. Центр либо хвостовик какого-либо рабочего инструмента вставляют в коническое отверстие на переднем торце пиноли, которую перемещают маховичком. Кроме того, есть возможность смещать пиноль поперечно к плите при помощи винтов. При обработке детали с пологим конусом такая возможность незаменима.

Блок: 3/6 | Кол-во символов: 1748

Источник: http://tutmet.ru/ustrojstvo-tokarnogo-stanka-metallu-shema-chertezh.html

Технические характеристики и принцип работы

Независимо от устройства, станок характеризуется несколькими показателями:

- максимальная толщина (диаметр) болванки из металла для обработки;

- максимальное расстояние между серединами бабок;

- наибольшая толщина заготовки, которая устанавливается над суппортом.

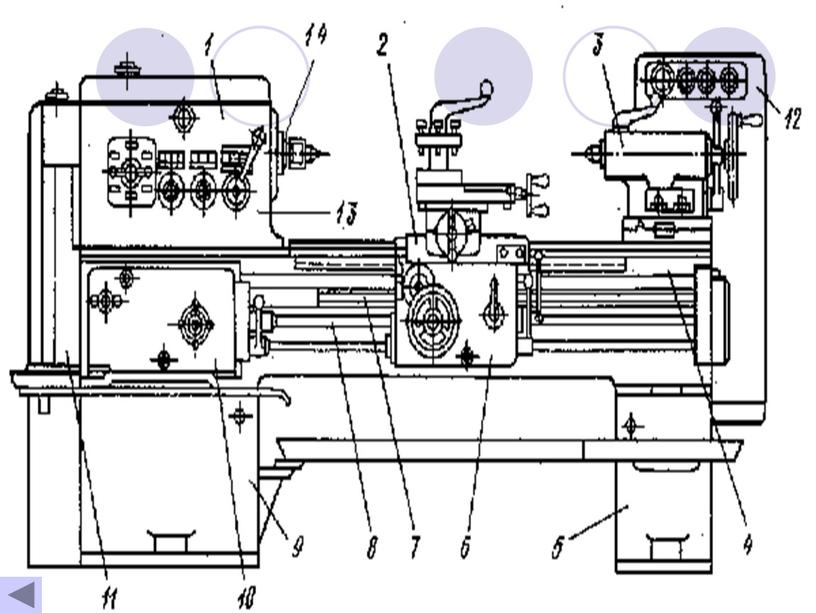

А — передняя бабка, Б — суппорт, В — задняя бабка, Г — станина, Д — основание, Е — фартук, Ж — привод деления и затылования, З — гитара

В крепления на задней бабке устанавливается инструмент, которым будет производиться обработка детали. Бабка перемещается по рельсам станины на расстояние, определяемое длиной обрабатываемой заготовки. Суппорт располагается между передней и задней бабками, во время работы каретка двигается по рельсам и перемещает резак вдоль заготовки. Устройство резцедержателя зависит от металла детали и степени нагрузки на инструмент. Если работа не слишком сложна, достаточно будет одиночного держателя. На токарных станках современных моделей обычно устанавливают головки резцов. Это достаточно устойчивое устройство, способное удержать до четырех инструментов одновременно.

В качестве двигателя используется электрический мотор с ременной передачей. Ремень идет от двигателя к шкиву токарного станка, основное внимание следует уделять его натяжке, обеспечивающей хороший ход. Ремень изготавливается из брезентовой ленты, прорезиненной ткани или другого прочного материала.

Видео о том, как правильно выбрать токарный станок по металлу:

Блок: 3/3 | Кол-во символов: 1465

Источник: http://StanokGid.ru/metall/ustrojstvo-tokarnogo-stanka-po-metallu.html

Архитектура токарно-винторезного станка по металлу

Несмотря на то, что первые токарные станки, которые появились в конце 18 века, это были вполне самодостаточные устройства, которые позволяли и обрабатывать металлы на довольно высоком технологическом уровне, нарезать резьбу и выполнять более сложную работу. Первый из них появился в 1794 году и это уже было устройство, практически идентичное тем простым токарно-винторезным станкам, которыми мы пользуемся сегодня.

Основными узлами и элементами токарного станка металлу были и остаются:

- Станина. Основа любого металлорежущего и деревообрабатывающего оборудования. От того, насколько прочная и насколько точно изготовлена станина, зависит качество детали и функциональность устройства. Станина токарного станка должна быть максимально тяжелой, чтобы предотвращать вибрации, смещения, искривления траектории движения режущего инструмента. Масса станины должна быть такой, чтобы поглотить любые вибрации, возникающие по ходу работы на устройстве, а ее конструкция — максимально жесткой, прочной и долговечной.

- Шпиндельная бабка передняя. Основное предназначения шпиндельной бабки — фиксация и обеспечение вращения обрабатываемой детали. Тем не менее, многие станки сконструированы таким образом, что шпиндельная бабка может соединять в себе и коробку передач токарного станка, и устройство подачи обрабатывающей головки или суппорта. Как правило, передняя бабка выполнена в мощном корпусе, который жестко крепится к станине.

- Задняя бабка. Это устройство обеспечивает крепление вращающейся детали соосно шпинделю и должно удерживать деталь в заданных координатах, а при необходимости осуществлять подачу дополнительного оборудования, в зависимости от модификации и типа станка.

- Суппорт. Это один из самых главных узлов токарного станка, независимо от его предназначения и характеристик. Суппорт выполняет важнейшую функцию — он прочно удерживает и подает режущий инструмент в направлении обрабатываемой детали. Суппорт может быть полностью управляемый автоматикой, а может быть ручным. В зависимости от технического решения суппорта, функции токарного станка могут быть совершенно разными. Суппорт может подавать режущий инструмент в нескольких плоскостях сразу, что делает его незаменимым в изготовлении самых сложных деталей.

Вкратце, так выглядит архитектурная схема токарно-винторезного станка по металлу.

Блок: 3/5 | Кол-во символов: 2361

Источник: https://nashprorab.com/ustroystvo-tokarnogo-stanka-po-metal/

Распространенные модели Станков

Любой универсальный токарно-винторезный станок по металлу имеет два ключевых параметра, определяющих его функциональные возможности. Это высота центров (расстояние от оси вращения шпинделя до верхнего контура станины), от которого зависит максимальный диаметр обрабатываемых деталей, и расстояние между центрами, влияющее на наибольшую длину обработки.

Наиболее распространенным оборудованием отечественного производства является токарно-винторезный станок 16К40, имеющий класс точности обработки «Н», в соответствии с положениями ГОСТ №8-82Е. Данный агрегат выполняет такие операции как растачивание, точение, сверление и нарезание резьбы.

16К40

токарные станки серии ДИП — назначение и сфера применения.

16К40 относится к оборудованию среднетяжелого типа, его вес составляет 7.1 тонну, а размеры — 578*185*162 см. Рассмотрим технические характеристики данной модели:

- наибольший диаметр обработки — 800 мм;

- длина деталей — 3000 мм;

- вес деталей — до 4 тонн;

- частота вращения шпинделя — 6-1250 об/мин;

- мощность основного электродвигателя — 18500 Вт.

Кинематическая схема 16К40

Эл схема 16К40

Паспорт 16К40

Смотрите также: станок 16К20 Электрическая схема Кинематическая схема Паспорт

На сегодняшний день на производстве эксплуатируется преимущественно оборудование советского производства 80-х годов. Рассмотрим вкратце параметры наиболее часто встречающихся моделей:

| Модель | Диаметр обработки (мм) | Длина деталей (мм) | Масса деталей (тонн) | Обороты шпинделя (об/мин) | Мощность привода (Вт) | Вес станка (тонн) |

| Токарно винторезный станок 163 Кинемат схема Эл схема Паспорт | 630 | 1400 | 2 | 10-1250 | 13000 | 3,8 |

| Токарно винторезный станок 16В20 | 445 | 1500 | 1,6 | 10-1400 | 7500 | 2. 45 45 |

| Токарно винторезный станок 1И611П | 250 | 500 | 0,5 | 20-2000 | 3000 | 1.12 |

| Токарно винторезный станок б16Д25 | 500 | 1000 | 1.5 | 125-2000 | 10000 | 2,3 |

| Токарно винторезный станок 1В625м | 500 | 1900 | 1,8 | 10-1400 | 7500 | 2.43 |

| Токарно винторезный станок 16Р25П | 400 | 2000 | 1,3 | 16-2000 | 11000 | 3 |

| Токарно винторезный станок МК6056 | 500 | 2000 | 1,3 | 16-2000 | 11000 | 3,1 |

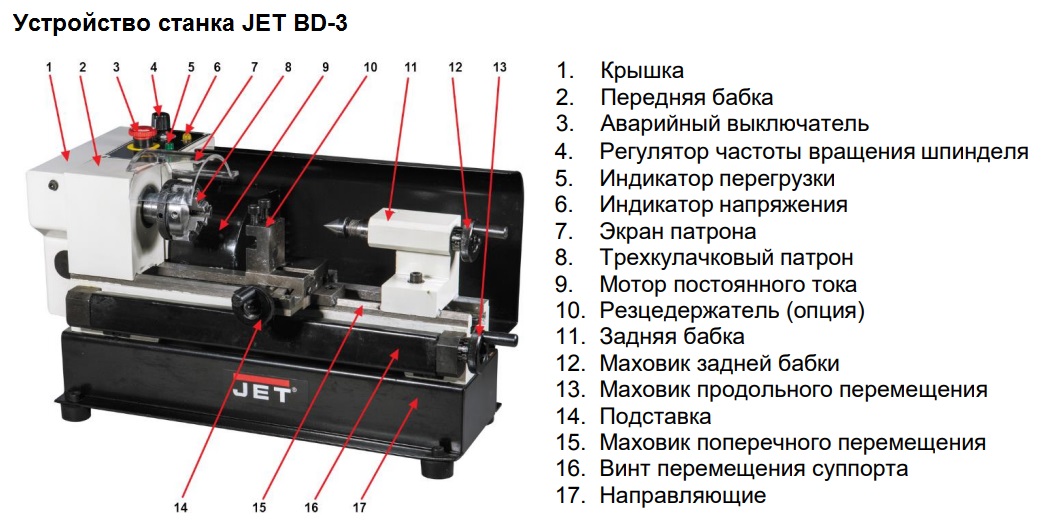

BD-9G

Данное оборудование способно обрабатывать детали диаметром до 200 мм и длиной до 400 мм. Устройство выполняет такие операции как растачивание, обточка, нарезка резьбы (метрическая и дюймовая), обработка торцов, развертывание. BD-9G оснащен движком асинхронного типа мощностью 750 Вт, частота вращения шпинделя составляет 100-2500 об/мин.

data-full-width-responsive=»true»

data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

Блок: 3/3 | Кол-во символов: 2396

Источник: https://ostanke.ru/tokarnye/ustroistvo-stanka.html

3 Описание шпинделя токарного станка

Шпиндель – это пустотелый стальной вал с отверстием конической формы. Данный узел агрегата по металлу считается самым главным (многие другие основные узлы станка созданы для обеспечения работы шпинделя). В нем имеется отверстие (коническое), предназначенное для монтажа разнообразных инструментов, оправок и переднего центра (чертеж токарного оборудования указывает, какие именно приспособления можно крепить в указанном отверстии).

На шпинделе предусмотрена резьба. На нее можно закрепить планшайбу на токарный станок по металлу либо патрон, который центрируется посредством буртика на шейке. На некоторых агрегатах на шпинделе есть еще и специальная канавка. При быстрой остановке шпинделя она исключает опасность не контролированного свертывания патрона. Чтобы узнать, есть такая канавка на той или иной токарной установке, следует тщательно изучить чертеж станка, где указываются все его основные и дополнительные части.

При быстрой остановке шпинделя она исключает опасность не контролированного свертывания патрона. Чтобы узнать, есть такая канавка на той или иной токарной установке, следует тщательно изучить чертеж станка, где указываются все его основные и дополнительные части.

Исправность шпинделя и его правильное вращение являются ключевыми условиями для токарной обработки любой детали. Важно добиться того, чтобы этот узел не имел в радиальном и осевом направлении в подшипниках ни малейшего люфта, а также слабины. В тех случаях, когда возникают указанные негативные явления, резцедержатель и инструмент в нем начинают дрожать, что приводит к ухудшению качества обработки.

На большинстве известных агрегатов отечественного производства (например, на станке 1М63 или на станке 1Е61М) вращение шпинделя происходит в подшипниках скольжения. Хотя есть и оборудование с роликовыми и шариковыми подшипниками качения, которые считаются более жесткими и используются по этой причине на станках с большими скоростями обработки заготовок.

Блок: 4/6 | Кол-во символов: 1720

Источник: http://tutmet.ru/ustrojstvo-tokarnogo-stanka-metallu-shema-chertezh.html

Особенности работы на самодельных станках

Для успешной работы на любом оборудовании прежде всего необходим опыт. Поэтому прежде чем приступать к обработке ответственных деталей рекомендуется сначала опробовать оборудование и приспособления станка для простых изделий. Ведь обработка сложной детали, как правило, состоит из ряда простых операций выполнение которых позволяет получить из простой заготовки деталь сложной формы.

Блок: 4/6 | Кол-во символов: 424

Источник: https://VseOChpu.ru/tokarnyj-stanok-po-metallu/

Техника безопасности

Приступая к работе нужно:

- Убедится в правильности установки заготовки и надежности фиксации резца;

- Проверить, что убраны все инструменты и посторонние вещи;

- Одеть защитные очки и опустить защитное стекло.

Во время работы:

- Нельзя прикасаться к вращающимся деталям;

- Снимать очки и убирать защитное стекло;

- Останавливать шпиндель рукой.

После окончания работ нужно обязательно обесточить станок и дополнительное оборудование.

Блок: 5/6 | Кол-во символов: 441

Источник: https://VseOChpu.ru/tokarnyj-stanok-po-metallu/

Как выбрать токарный станок по металлу

Функциональность металлорежущего оборудования практически ничем не ограничена. При необходимости можно купить и токарно-фрезерный станок, и токарно-револьверный с устройством копировальным и программным управлением. Все зависит от потребности а конкретных деталях и и классе их точности.

Как правило, для домашнего использования покупают или собирают своими руками несложные токарные станки, позволяющие выполнять простейшие, но необходимые операции — проточку валов, изготовление шкивов и конусов, изготовление фасонных деталей, сверление и элементарные фрезеровочные работы. Каждый станок подбирается максимально под потребности, тогда он будет работать в оптимальном нагрузочном режиме и прослужит долго и надежно.

Твердотельное реле – принцип работы, Электрорубанки, рейтинг по качеству

Блок: 5/5 | Кол-во символов: 833

Источник: https://nashprorab.com/ustroystvo-tokarnogo-stanka-po-metal/

5 Электрическая схема и электродвигатель токарного агрегата

Понятно, что никакая кинематическая схема функционирования станка для токарной обработки металлических изделий не может быть реализована, если на агрегате отсутствует электродвигатель. Двигатель может быть: асинхронным; постоянного тока. Электродвигатель асинхронного типа располагает литой чугунной либо алюминиевой станиной, ротором и статором. В зависимости от установленной на станок модели двигатель способен выдавать несколько скоростей вращения (либо одну).

Обычно электрическая схема токарного станочного оборудования работает за счет двигателя с короткозамкнутым ротором. Коробка передач (как следствие и коробка скоростей, и иные основные электрокомпоненты станка) в данном случае соединяется с «движком» либо посредством ременной передачи, либо напрямую с ротором.

На токарный агрегат может монтироваться и двигатель, позволяющий выполнять изменение скоростей вращения по бесступенчатому принципу. Он представляет собой устройство с независимым возбуждением, обеспечивающее регулировку частоты вращения в интервале 10 к 1. Такое оборудование применяется намного реже, так как короткозамкнутый двигатель характеризуется малыми размерами и высоким уровнем экономичности его применения.

Двигатель постоянного тока чаще используется для упомянутого выше бесступенчатого регулирования скоростей шпиндельного узла. Станину такого мотора делают из стали низкоуглеродистых марок (выбор материала неслучаен, он связан с тем, что станина является магнитопроводом), а сердечники его статора – из электротехнической стали. Добавим, что двигатель любого вида функционирует в комплексе с другим электрооборудованием, которое монтируется на токарный станок и обеспечивает его бесперебойную эксплуатацию по определенной электрической схеме.

Блок: 6/6 | Кол-во символов: 1796

Источник: http://tutmet.ru/ustrojstvo-tokarnogo-stanka-metallu-shema-chertezh.html

Правильный уход за станком

Уход за оборудованием не требует сложных приспособлений и операций. Достаточно взять за правило работать заточенным инструментом, убирать после работы стружку и пыль, проводить хотя бы раз в месяц смазку трущихся поверхностей и если это необходимо менять масло в коробке передач станка.

Блок: 6/6 | Кол-во символов: 312

Источник: https://VseOChpu.ru/tokarnyj-stanok-po-metallu/

Количество использованных доноров: 7

Информация по каждому донору:

- http://met-all.org/oborudovanie/stanki-tokarnye/ustrojstvo-tokarnogo-stanka-po-metallu.html: использовано 1 блоков из 6, кол-во символов 2002 (8%)

- http://tutmet.ru/ustrojstvo-tokarnogo-stanka-metallu-shema-chertezh.html: использовано 4 блоков из 6, кол-во символов 5484 (22%)

- https://ismith.ru/tools/ustrojstvo-tokarnogo-stanka-po-metallu/: использовано 2 блоков из 3, кол-во символов 4428 (17%)

- https://nashprorab.

com/ustroystvo-tokarnogo-stanka-po-metal/: использовано 2 блоков из 5, кол-во символов 3194 (13%)

com/ustroystvo-tokarnogo-stanka-po-metal/: использовано 2 блоков из 5, кол-во символов 3194 (13%) - https://VseOChpu.ru/tokarnyj-stanok-po-metallu/: использовано 4 блоков из 6, кол-во символов 2100 (8%)

- http://StanokGid.ru/metall/ustrojstvo-tokarnogo-stanka-po-metallu.html: использовано 2 блоков из 3, кол-во символов 5725 (23%)

- https://ostanke.ru/tokarnye/ustroistvo-stanka.html: использовано 1 блоков из 3, кол-во символов 2396 (9%)

Основные узлы токарного станка — Энциклопедия по машиностроению XXL

Точность установки и выверки основных узлов токарных станков показана в табл. 121. [c.409]Для целей диагностирования, прогнозирования параметрической надежности станка [58] и ресурса отдельных механизмов применяется ряд методов определения параметров и диагностических признаков (с помощью встроенных и внешних средств). На рис. 7.6 показано применение этих методов для диагностирования основных узлов токарных станков с ЧПУ с электромеханическим приводом, получающим за последние годы все большее применение. [c.129]

Основные узлы токарного станка. Современный токарный станок (рис. 108) состоит из станины, основания, коробки скоростей, передней бабки, гитары сменных колес, коробки подач, фартука, суппорта, задней бабки, привода быстрых перемещений, органов управления и систем охлаждения и смазки. [c.348]

ОСНОВНЫЕ УЗЛЫ ТОКАРНОГО СТАНКА [c.154]

Назовите основные узлы токарного станка и их назначение. [c.52]

Типовой технологический процесс слесарных работ по ремонту основных узлов токарно-винторезных станков [c.795]

Основные узлы этого станка смонтированы на станине 1 и суппорте 2 обычного токарного станка. Слева на станине смонтирована шлифовальная бабка 3 оптического профилешлифовального станка (мод. 375) со всеми ее суппортными устройствами. Справа на этой же станине установлен кронштейн 4 с визирным микроскопом 5 координатно-разметочного станка. На верхней плоскости суппорта 2 установлена оптическая делительная головка типа ОДГ, торец шпинделя которой служит основанием для перекрестного координатного стола. Координатный стол состоит из нижних салазок 10, верхних салазок 8 и крепежного приспособления 7 для деталей 6. Суппорт 2 может устанавливаться на любом расстоянии до упора 9 по блокам концевых мер.

[c.331]

375) со всеми ее суппортными устройствами. Справа на этой же станине установлен кронштейн 4 с визирным микроскопом 5 координатно-разметочного станка. На верхней плоскости суппорта 2 установлена оптическая делительная головка типа ОДГ, торец шпинделя которой служит основанием для перекрестного координатного стола. Координатный стол состоит из нижних салазок 10, верхних салазок 8 и крепежного приспособления 7 для деталей 6. Суппорт 2 может устанавливаться на любом расстоянии до упора 9 по блокам концевых мер.

[c.331]

Основные узлы токарно-винторезного станка [c.535]

Схема компоновки основных узлов токарно-винторезного станка дана на рис. 7, а. Станина 1 служит для установки на ней передней бабки 4 с коробкой скоростей и шпинделем 5, задней бабки 7, а также для перемещения по ней суппорта 6 с резцедержателем и фартуком 9. Коробка подач 2 привертывается к станине, ее механизм обеспечивает необходимые подачи и шаг нарезаемой резьбы через ходовой винт и хо- [c.14]

Основные узлы токарно-карусельных станков [c.10]

ОСНОВНЫЕ УЗЛЫ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА [c.8]

ОСНОВНЫЕ УЗЛЫ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА И ИХ НАЗНАЧЕНИЕ [c.82]

Жесткость основных узлов современных станков имеет весьма различные значения. Жесткость шпинделей базовых моделей отечественных станков находится в пределах (0,5—2)-10 н/жж. Более высокие значения относятся к шпинделям на роликовых подшипниках. Жесткость суппортов токарных станков при хорошей регулировке достигает 5-10 н/жж, в цеховых условиях она может снизиться до 2-10 н/жж и ниже. [c.54]

ОСНОВНЫЕ УЗЛЫ ТОКАРНО-ВИНТОРЕЗНЫ.Х СТАНКОВ И ИХ НАЗНАЧЕНИЕ [c.114]

Основные узлы токарно-револьверного станка с вертикальной осью головки (рис. 9.4) в значительной степени сходны с конструкцией аналогичных узлов токарных станков. Шпиндельная бабка станков средних и больших размеров имеет встроенную коробку скоростей, обеспечивающую по сравнению с таким же узлом токарного станка меньший диапазон регулирования и меньшее число ступеней частоты вращения шпинделя. В шпиндельной бабке станков малого размера монтируют только шпиндель. Изменение частоты вращения шпинделя обеспечивает редуктор, установленный в основании станка и связанный со шпинделем ременной передачей.

[c.151]

В шпиндельной бабке станков малого размера монтируют только шпиндель. Изменение частоты вращения шпинделя обеспечивает редуктор, установленный в основании станка и связанный со шпинделем ременной передачей.

[c.151]

ОСНОВНЫЕ УЗЛЫ ТОКАРНО-ЗАТЫЛОВОЧНОГО СТАНКА [c.193]

ОСНОВНЫЕ УЗЛЫ ТОКАРНО-ЗАТЫЛОВОЧНОГО СТАНКА И КИНЕМАТИЧЕСКАЯ СХЕМА [c.193]

ОСНОВНЫЕ УЗЛЫ ТОКАРНО-РЕВОЛЬВЕРНЫХ СТАНКОВ [c.211]

Основные части и узлы токарного станка [c.7]

Назовите основные узлы токарно-винторезного станка и укажите их назначение, [c.21]

Основными узлами токарных и токарно-винторезных станков являются станина коробка скоростей или передняя бабка гитара задняя бабка каретка или продольный суппорт поперечный суппорт поворотный суппорт фартук коробка подач (рис. 1,2). [c.6]

Основные типы и узлы токарных станков. [c.36]

Перечислите основные узлы токарно-винторезного станка, изображенного на рис. 1.1 [c.5]

По-видимому, Ползунову пришлось изобрести и построить необходимые для обработки основных узлов небывалой машины специальные станки. В донесении своем он пишет Всякая та вещь из оных, после своего отлива, требовала для пропорционального сбору машинную на водяных колесах по обстоятельствам токарную работу . Видимо, цилиндры паровой машины Ползунов обрабатывал на точных токарных станках, ведь еще в проекте он писал о необходимости тщательной подготовки поверхностей цилиндров …внутри же как стекло полированы гладко . [c.75]

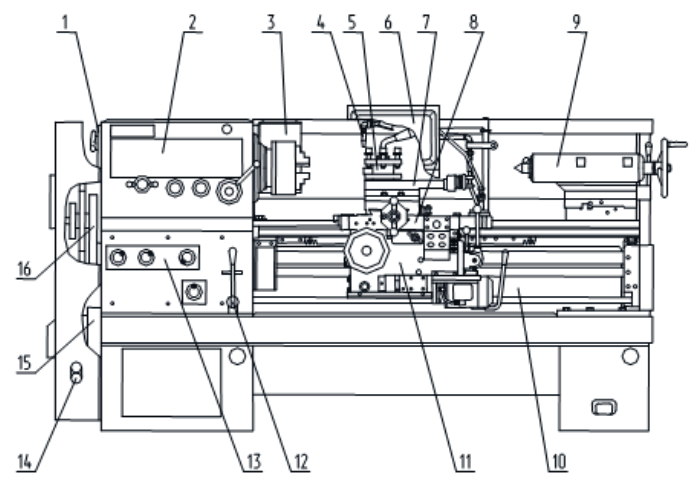

Станки токарной группы имеют однотипную компоновку узлов. Рассмотрим основные узлы токарных станков на примере токарно-винторезного станка 16К20 (рис. 13). Его основными узлами являются станина — 1, передняя бабка — 9, задняя бабка — 19, коробка подач — 6, фартук — 30 и суппорт — 23.

[c. 41]

41]

Основные узлы токарно-винторезного станка. Токарно-винторезный станок модели 16К20 (рис. 12.7) состоит из станины 6, основания 8, передней бабки 3 с коробкой скоростей, гитары сменных колес 1, коробки передач 2, фартука 9, суппорта 4, задней бабки 5, привода быстрых перемещений 7, органов управления и систем охлаждения и смазывания. [c.364]

Из формулы (У1.9) следует, что жесткость суппорта является одним из основных параметров, определяющих суммарную жесткость станка. Однако по сравнению с другими узлами токарного станка, жесткость, суппорта является наименьшей, что объясняется большим количеством стыковых соединений, часть из которых подвижные. Статическая жесткость суппортов при рядовой регулировке составляет 3000—4000 кГ1мм, при хорошей регулировке 6000—7000 кГ1мм. В то же время жесткость шпиндельных узлов отечественных токарных станков при нагружении их радиальной составляющей силы резания на переднем центре составляет по данным проф. Д. Н., Решетова 7000—9000 кГ1мм. [c.111]

УСТРОЙСТВО ОСНОВНЫХ УЗЛОВ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА МОДЕЛИ 1К62 [c.45]

На фиг. 181 показан общий вид современного универсального токарновинторезного станка мод. 1Д63А. Рассмотрим в общих чертах основные узлы токарно-винторезного станка и их назначение. [c.154]

Токарно винторезный станок — устройство популярных моделей

СодержаниеТокарно-винторезные станки — многофункциональное металлообрабатывающее оборудование, способное выполнять целый спектр технологических операций, среди которых обточка, расточка, обработка торцов, зенкерование, развертывание и подрезка.

Токарно-винторезный станок

В данной статье рассмотрено устройство, функциональное назначение, принцип работы и возможности станков токарной группы. Мы изучим рынок на предмет наиболее распространенных моделей и ознакомимся с их техническими характеристиками.

Назначение, особенности конструкции

Универсальный токарно-винторезный станок предназначен для обработки деталей из черных и цветных металлов. Помимо вышеуказанных операций на таких агрегатах можно выполнять нарезание резьбы (модульной, питчевой, метрической и дюймовой), а также точение конусообразных конструкций. Комплектация станков вспомогательными устройствами позволяет значительно расширить их функциональность, добавив возможность выполнения шлифовки, радиального сверления, фрезерования.

Помимо вышеуказанных операций на таких агрегатах можно выполнять нарезание резьбы (модульной, питчевой, метрической и дюймовой), а также точение конусообразных конструкций. Комплектация станков вспомогательными устройствами позволяет значительно расширить их функциональность, добавив возможность выполнения шлифовки, радиального сверления, фрезерования.

Читайте также: обзор видов резьбонарезных станков для нарезки резьбы.

Данное оборудование имеет сравнительно большие размеры и вес, поэтому в частных мастерских оно встречается достаточно редко (за исключением станций СТО, где станки используются для обточки автомобильных деталей). Основными сферами эксплуатации таких механизмов является мелкосерийное и единичное производство, однако токарно-винторезный станок с ЧПУ нередко используется в условиях массового производства.

Основные узлы станка

Универсальный токарно-винторезный станок состоит из следующих основных узлов:

- станина;

- передняя и задняя бабка;

- шпиндель;

- суппорт;

- коробка подач.

Рассмотрим устройство токарно-винторезного станка более детально.

Читайте также: устройство и технические характеристики школьного токарного станка.

к меню ↑

Станина

Станина является одним из базовых узлов, по которому перемещаются суппорт и задняя бабка, также станина выступает в качестве несущей опоры под обе бабки (заднюю и переднюю). Сама станина состоит из двух стальных балок, соединенных поперечными ребрами жесткости. На каждой из балок имеется по две направляющие, на правой обе направляющие призматические, на левой — внутренняя направляющая плоская.

Устройство станины

Передняя бабка фиксируется на левом конце станины, на правом — задняя, положение которой можно регулировать перемещая ее вдоль станины. По наружным направляющим конструкции перемещается каретка. Параллельность направляющих непосредственно влияет на точность обработки деталей.

к меню ↑

Передняя и задняя бабка

Назначение передней бабки — фиксация обрабатываемой заготовки и передача на нее вращения от электродвигателя. Вращение заготовке сообщает шпиндель, расположенный внутри корпуса бабки. Снаружи ее корпуса смонтированы рукоятки для управления коробкой скоростей, позволяющие регулировать частоту оборотов шпинделя.

Задняя бабка поддерживает правую сторону детали. При использовании вспомогательного инструмента, в нее устанавливаются сверла, метчики, развертки и т.д. В зависимости от конструктивных особенностей бабки классифицируются на два вида — с обычным и вращающимся центром. Последним вариантом комплектуются современные станки для скоростного нарезания, тогда как агрегаты для тяжелых работ оснащаются стандартными бабками.

Схема задней бабки

Корпус бабок обеих типов располагается на опорной плите, смонтированной на станине. В переднем конце бабки находится пиноль с посадочным гнездом для установки центра либо рабочего инструмента. Корпус бабки можно регулировать в поперечной плоскости, что позволяет обрабатывать пологие конуса.

к меню ↑

Шпиндель

Наиболее важным рабочим узлом любого токарно-винторезного оборудование является шпиндель. Это полый стальной вал, на торце которого расположено коническое отверстие, которое монтируется передний центр станка. Полость шпинделя необходима для возможности установки прутка, посредством которого из посадочного гнезда выбивается центр.

Устройство шпинделя

Шпиндель в стандартных станках смонтирован на подшипники скольжения, однако в высокоскоростном оборудовании применяются более жесткие подшипники качения. Крайне важным условием правильной работы станка является отсутствие люфта при вращении шпинделя, поскольку при его наличии колебания будут передаваться на деталь, что снизить точность ее обработки. Именно от качества и надежности используемых подшипников зависит эксплуатационная выносливость данного узла.

к меню ↑

Коробка подач

Коробка подач, сообщающая вращение от шпинделя к суппорту, имеет следующие основные узлы:

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»5929285318″>

- гитара;

- ходовой винт;

- ходовой вал;

- трензель;

- гитара.

Устройство коробки подач

Назначение трензеля — регулировка направления подачи, гитары — получение требуемой частоты хода. В фартуке располагаются механизмы, которые преобразуют вращение ходового вала в поступательное перемещение рабочего инструмента. Некоторые токарно-винторезные станки вместо полноценной коробки подач могут иметь упрощенный реверсный механизм, позволяющий изменять только направление движения ходового вала.

к меню ↑

Суппорт

Назначение суппорта — изменение положения резцедержателя, фиксирующего рабочий инструмент, в поперечной, продольной и наклонной плоскостях. Суппорт является одним из наиболее габаритных узлов станка, он состоит из нижней плиты, на которой установлены продольные салазки (каретка). Сверху салазок смонтированы поперечные направляющие, на них располагается поворотная часть суппорта.

Универсальный токарно-винторезный станок в процессе эксплуатации теряет точность регулировки суппорта, причиной этого является появления зазора на боковых поверхностях направляющих суппорта. Уменьшить данный зазор позволяет нехитрый ремонт — необходимо лишь подтянуть специальную клиновую планку.

Устройство суппорта

Тип устанавливаемого на суппорт резцедержателя непосредственно зависит от класса токарного станка. В легком оборудовании используются одноместные конструкции в виде цилиндрического корпуса с внутренней полостью, стягивающейся с помощью винта. На крупногабаритном оборудовании промышленного класса используются резцедержатели четырехгранного типа с поворотными головками, обеспечивающие максимальную прочность фиксации резца.

к меню ↑

Обзор конструкции токарно-винторезных станков (видео)

к меню ↑

Распространенные модели Станков

Любой универсальный токарно-винторезный станок по металлу имеет два ключевых параметра, определяющих его функциональные возможности. Это высота центров (расстояние от оси вращения шпинделя до верхнего контура станины), от которого зависит максимальный диаметр обрабатываемых деталей, и расстояние между центрами, влияющее на наибольшую длину обработки.

Это высота центров (расстояние от оси вращения шпинделя до верхнего контура станины), от которого зависит максимальный диаметр обрабатываемых деталей, и расстояние между центрами, влияющее на наибольшую длину обработки.

Наиболее распространенным оборудованием отечественного производства является токарно-винторезный станок 16К40, имеющий класс точности обработки «Н», в соответствии с положениями ГОСТ №8-82Е. Данный агрегат выполняет такие операции как растачивание, точение, сверление и нарезание резьбы.

16К40

Читайте также: токарные станки серии ДИП — назначение и сфера применения.

16К40 относится к оборудованию среднетяжелого типа, его вес составляет 7.1 тонну, а размеры — 578*185*162 см. Рассмотрим технические характеристики данной модели:

- наибольший диаметр обработки — 800 мм;

- длина деталей — 3000 мм;

- вес деталей — до 4 тонн;

- частота вращения шпинделя — 6-1250 об/мин;

- мощность основного электродвигателя — 18500 Вт.

Кинематическая схема 16К40

Эл схема 16К40

Паспорт 16К40

Смотрите также: станок 16К20 Электрическая схема Кинематическая схема Паспорт

На сегодняшний день на производстве эксплуатируется преимущественно оборудование советского производства 80-х годов. Рассмотрим вкратце параметры наиболее часто встречающихся моделей:

| Модель | Диаметр обработки (мм) | Длина деталей (мм) | Масса деталей (тонн) | Обороты шпинделя (об/мин) | Мощность привода (Вт) | Вес станка (тонн) |

| Токарно винторезный станок 163 Кинемат схема Эл схема Паспорт | 630 | 1400 | 2 | 10-1250 | 13000 | 3,8 |

| Токарно винторезный станок 16В20 | 445 | 1500 | 1,6 | 10-1400 | 7500 | 2.45 |

| Токарно винторезный станок 1И611П | 250 | 500 | 0,5 | 20-2000 | 3000 | 1. 12 12 |

| Токарно винторезный станок б16Д25 | 500 | 1000 | 1.5 | 125-2000 | 10000 | 2,3 |

| Токарно винторезный станок 1В625м | 500 | 1900 | 1,8 | 10-1400 | 7500 | 2.43 |

| Токарно винторезный станок 16Р25П | 400 | 2000 | 1,3 | 16-2000 | 11000 | 3 |

| Токарно винторезный станок МК6056 | 500 | 2000 | 1,3 | 16-2000 | 11000 | 3,1 |

BD-9G

Широко востребованным является настольный токарно-винторезный станок для индивидуальной эксплуатации, такие модели представлены в ассортименте как отечественных, так и зарубежных производителей. Оптимальным по соотношению цена/функциональные возможности является агрегат BD-9G производства американской компании JET, купить который можно, пройдя по ссылке.

Данное оборудование способно обрабатывать детали диаметром до 200 мм и длиной до 400 мм. Устройство выполняет такие операции как растачивание, обточка, нарезка резьбы (метрическая и дюймовая), обработка торцов, развертывание. BD-9G оснащен движком асинхронного типа мощностью 750 Вт, частота вращения шпинделя составляет 100-2500 об/мин.

data-full-width-responsive=»true»

data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

Токарный станок — документация Сверчок 0.5

Функциональность

Аналогично оператору spin и модификатору Винт. Он принимает форму профиля в качестве входных данных в виде вершин и ребер и создает вершин и граней на основе оси вращения, угла, центра, дельты и количества шагов. Внутренне узел питается от оператора bmesh.spin.

Входы

Он векторизован, что означает, что он принимает вложенные и множественные входные данные и производит несколько наборов выходных данных.

Параметры

Все параметры вектора (кроме оси) по умолчанию равны (0,0,0), если ввод не задан.

| Param | Тип | Описание |

|---|---|---|

| цент | Вектор | центральная координата, вокруг которой нужно вращаться |

| ось | Вектор | Ось, вокруг которой нужно вращаться вокруг оси, по умолчанию (0, 0, 1) |

| ДВЭК | Вектор | используется для перемещения центра вектора на величину вектора за шаг |

| Градусов | Скаляр, число с плавающей запятой | угол полного поворота.По умолчанию 360.0 |

| Ступени | Скаляр, Инт | число шагов вращения. По умолчанию 20 |

| Объединить | Bool, переключатель | удаляет двойные вершины, если геометрия может быть объединена, обычно используется для предотвращения дублирования первого и последнего профиля копия профиля. По умолчанию выключено . |

Выходы

Вершины и Poly . Будут сгенерированы Verts и Polys.Оператор bmesh.spin не учитывает порядок выводимых индексов вершин и граней. Это может усложнить дополнительную обработку, используйте IndexViewer, чтобы лучше понять сгенерированную геометрию. Однако лица будут иметь одинаковые нормали.

Пример использования

Посмотрите, как этот узел ожил здесь (гифки, скриншоты)

Стакан, Ваза.

Вытягивание формы — Substance Designer

Описание

Расширенный узел, который позволяет визуализировать входные данные двухмерной двоичной «формы» в трехмерные повернутые карты высот. Работает аналогично выдавливанию в 3D-пакете, где форма выдавливается вдоль своей оси, создавая объем. В сочетании с маской градиента профиля можно также создавать тела типа Revolution / Lathe. Очень полезно для создания сложных форм для карт высот.

Работает аналогично выдавливанию в 3D-пакете, где форма выдавливается вдоль своей оси, создавая объем. В сочетании с маской градиента профиля можно также создавать тела типа Revolution / Lathe. Очень полезно для создания сложных форм для карт высот.

Параметры

Щелкните здесь, чтобы развернуть параметры …

Входные данные

- Ввод формы выдавливания : Ввод шкалы серого

Если для параметра «Форма выдавливания» задано значение «Пользовательский», вы вставляете здесь свою собственную (предпочтительно) маску двоичной формы . - Градиент профиля : Ввод оттенков серого

Если для параметра Тип профиля задано значение Вертикальный градиент, его можно использовать для определения масштаба формы вдоль оси для тел вращения. - Маска профиля : Ввод оттенков серого

Слот маски, используемый для скрытия или отображения выдавленной формы вдоль ее оси. Может использоваться для нарушения непрерывности формы вдоль ее оси. Интерпретируется только как двоичный: значения в градациях серого округляются до 0 или 1.

Параметры

- Высота выдавливания : 0.0 — 1.0

Размер выдавливания формы вверх от центра. - Глубина выдавливания : 0,0 — 1,0

Величина выдавливания формы вниз по воде от центра.

- Выдавить форму : Куб, цилиндр, пользовательский ввод

Используйте либо встроенные формы, либо введите свою собственную пользовательскую форму извне. - Размер формы выдавливания : 0,0 — 1,0

Используется только со встроенным кубом и цилиндром, определяет размер базовой формы, может масштабироваться неравномерно. - Масштаб : 0,0 — 1,0

Установите глобальный масштаб для эффекта. При использовании встроенных форм это единый масштаб базовой формы, который не влияет на высоту или глубину.

С пользовательским вводом равномерно масштабирует весь конечный результат. - Тип профиля : Прямой, Вертикальный градиент, Маска

Главный элемент управления для определения поведения эффекта и использования дополнительных дополнительных входных карт.

Straight — стандартное поведение экструзии, Vertical Gradient позволяет настраивать значения масштаба по всей оси, Mask позволяет скрывать секции вдоль оси по маске. - Высота скоса : 0,0 — 1,0

Установите, насколько далеко простирается скос вдоль оси выдавливания. - Интенсивность скоса : 0,0 — 1,0

Установите, насколько скос отклоняется от исходной формы. - Bevel Curve : -1.0 — 1.0

Установите выпуклую или вогнутую кривую для эффекта Bevel. Значение 0 означает прямой, без кривой. - Mirror Bevel : False / True

Переключите, чтобы применить Bevel как сверху, так и снизу формы. - Downscale Mulitplier : 0–2

Встроенный элемент управления уменьшением масштаба. Может использоваться для быстрого добавления сглаживания; не забудьте также увеличить разрешение узла. - Позиция :

Главный элемент управления для вращения результата в трехмерном пространстве. Коррелирует с интерактивным гизмо в 2D-виде. - Диапазон вывода : [0, 1], [-1, 1]

Установка минимального и максимального значений вывода. Если диапазон установлен на -1,1, отрицательные значения отображаются черным цветом.

Примеры изображений

УЗИ и биопсия шейных лимфатических узлов | Рак слюнной железы

Этот тест также иногда называют тонкоигольной аспирационной биопсией.

Вы можете пройти этот тест, чтобы узнать, распространился ли ваш рак с слюнных желез на лимфатические узлы на шее.Вы можете пройти этот тест, если ваш врач заметил изменения в лимфатических узлах на вашей шее на компьютерной томографии.

Что такое лимфатический узел?

Лимфатический узел — это часть лимфатической системы. Это сеть тонких трубок (сосудов) и узлов, по которым по всему телу проходит прозрачная жидкость, называемая лимфой. Это важная часть иммунной системы. Он играет роль в борьбе с инфекциями и разрушении старых или аномальных клеток.

Узлы представляют собой структуры в форме бобов, которые фильтруют лимфатическую жидкость и улавливают бактерии, вирусы и раковые клетки.

Что происходит

Ваш врач использует ультразвуковой сканер, чтобы помочь ему взять небольшое количество ткани лимфатического узла с помощью тонкой иглы.

При ультразвуковом сканированиииспользуются высокочастотные звуковые волны для создания изображения части тела. В ультразвуковом сканере есть микрофон, излучающий звуковые волны. Звуковые волны отражаются от внутренних органов вашего тела и снова улавливаются микрофоном. Микрофон подключается к компьютеру. Это превращает звуковые волны в картинку.

Обычно этот тест проводится амбулаторно в отделении визуализации больницы.

Подготовка к тесту

Проверьте свое письмо о встрече, чтобы точно узнать, как подготовиться. Вы подписываете форму согласия перед тестом. Это хорошее время, чтобы задать врачу любые вопросы, которые у вас есть.

Перед обследованием вы должны быть в состоянии нормально есть и пить.

Принимайте лекарства как обычно, если вам не сказано иное. Если вы принимаете лекарства для разжижения крови, врач может попросить вас заранее их прекратить.

Сдача экзамена

Когда вы приедете в отделение, медсестра может попросить вас переодеться. Затем они проводят вас в испытательную комнату.

Вы пройдете тест, лежа на кушетке. Врач или сонограф наносит холодный смазывающий гель на кожу возле лимфатических узлов. Сонографист — это обученный профессионал, специализирующийся на ультразвуковом сканировании.

Они прикладывают к коже ручной ультразвуковой датчик. Гель помогает зонду перемещаться по коже.Вы можете почувствовать небольшое давление, когда они проведут зондом по вашей коже. Скажите им, если это неудобно. Это не должно быть больно.

Это будет конец вашего теста, если ваши лимфатические узлы выглядят нормально. Любые изменения на УЗИ требуют дальнейшего изучения.

Если вам нужна биопсия, ваш врач очистит вашу кожу и может обезболить эту область с помощью местного анестетика. Они вводят тонкую иглу в кожу и с помощью шприца вытягивают некоторые клетки и жидкость. Или они вынимают ткань через иглу.Они отправляют образцы в лабораторию для изучения под микроскопом.

Проверка занимает от 15 до 20 минут.

После теста

Вы сможете вернуться домой в тот же день.

У вас небольшая перевязка над сайтом. Спросите своего врача или медсестру, как ухаживать за этим в следующие несколько дней.

Получение результатов

Вы должны получить результаты в течение 1-2 недель. Если после этого времени вы ничего не слышали, обратитесь к врачу.

Ожидание результатов тестирования или дальнейших тестов может быть очень тревожным. У вас могут быть контактные данные медсестры-специалиста, и при необходимости вы можете связаться с ними для получения информации. Возможно, вам будет полезно поговорить с близким другом или родственником о том, что вы чувствуете.

Для получения поддержки и информации вы также можете связаться с медсестрами Cancer Research UK по бесплатному телефону 0808 800 4040. Телефонные линии открыты с 9:00 до 17:00 с понедельника по пятницу.

Возможные риски

Биопсия лимфатического узла — безопасная процедура, но ваш врач или медсестра скажут вам, к кому обратиться, если у вас возникнут какие-либо проблемы после теста. Ваши врачи убедятся, что преимущества биопсии лимфатических узлов перевешивают любые возможные риски.

Ваши врачи убедятся, что преимущества биопсии лимфатических узлов перевешивают любые возможные риски.

Боль

У вас может быть легкая боль или дискомфорт в области поражения. Может помочь обезболивающее, например парацетамол.

Кровотечение

Существует небольшой риск кровотечения. Ваш врач обычно может контролировать это, нажимая на область. Если на месте биопсии много крови, немедленно сообщите об этом своему врачу или обратитесь в ближайшее отделение неотложной помощи (A&E).

Инфекция

Обратитесь к терапевту или в больницу, если у вас высокая температура или вы плохо себя чувствуете. Или если есть покраснение, отек или жидкость (выделения) в месте биопсии.

Управление клиентом— Сообщество Linksys

@ cisco8302 писал (а):Да прошивка обновляется, она автоматическая. Но я дважды проверил каждый узел, и это так. Я перезапустил узлы, включая родительский. Я упомянул в начале потока, что было три узла, трехдиапазонная модель AC4600.Я бы не сказал, что беспроводные устройства всегда работали хорошо, но я заметил, что мои кольцевые камеры снаружи стали хуже даже инициализироваться и просматривать в режиме реального времени. У меня 250 МБ интернета, и да, для этого я перезапустил модем. Большинство устройств имеют RSSI от 60 до 80. У меня всего 1300 квадратных футов дома. Это просто смешно. У меня есть много беспроводных лампочек около горстки и три кольцевых камеры, и я начал делать свой яблочный телевизор через Ethernet. Тем не менее, уровень сигнала просто недопустим. Возможно, мне придется пойти более профессиональным путем.

Ниже приведены некоторые из моих стандартных рекомендаций по настройке Velop:

- 5 ГГц не очень хорошо проходит через строительные материалы, поэтому я бы не стал слишком беспокоиться о сильных внешних помехах 5 ГГц.

- Согласно моему предыдущему тестированию Velop, режим моста обеспечит максимальную производительность, поскольку Velop не будет выполнять NAT и межсетевой экран.

- Используйте свой sysinfo.cgi bh_report, чтобы максимизировать покрытие, поддерживая уровень сигнала AP \ STA на уровне примерно -65 между узлами.Это также поможет вашему беспроводному клиенту перемещаться между узлами.

- Отключить приоритезацию, управление узлом и клиентом.

- Установите скорость приоритизации вручную на 1024 Мбит / с для загрузки и выгрузки, даже если она отключена.

- Имейте отдельные SSID для 2,4 ГГц и 5 ГГц.

- Попробуйте использовать топологию «концентратор и спица» вместо гирляндной цепи.

Инструкции для получения отчета Velop sysinfo.cgi:

- Приложение Linksys => Администрирование Velop => Щелкните первый узел в списке

- LAN => IP-адрес

- Используйте IP-адрес LAN node в приведенном ниже URL-адресе

- http: //

/ sysinfo.cgi - Войдите, используя системный пароль Velop и имя пользователя «admin»

- Отчет отобразится в браузере, найдите «bh_report», чтобы найти раздел отчета об обратных рейсах.

Результат должен выглядеть следующим образом:

bh_report Узел (MAC) NODE IP PARENT IP Intf. Чан. RSSI (AP / STA) Отметка времени состояния скорости ------------ --------------- --------------- ----- --- - ------------ --------- ----- ------------ 149182854304 192.168.200.107 192.168.200.131 5GH 161-70 / -59 155.89500 и выше 1581717301

Если у вас проводных узлов отсоедините кабель Ethernet, подождите 5 минут и повторно запустите отчет, чтобы убедиться, что эти узлы также размещены правильно.

Пожалуйста, не забывайте кудо тем, кто вам помогает.

Linksys

Сообщества Техническая поддержка

БЕСПРОВОДНЫЕ УЗЛЫ AGILE-LINK ОБЕСПЕЧИВАЮТ СКОРОСТЬ ПЕРЕДАЧИ В РЕАЛЬНОМ ВРЕМЕНИ ДО 4 КГЦ

Многоосевая оптическая КИМ MAXOS от NVision имеет

собственный запатентованный бесконтактный датчик. Это точка

белого света, что позволяет собирать отдельные точки на

скорость 70 в секунду. Подобно измерительному щупу КИМ, он собирает

отдельные точки, но в отличие от обычной КИМ он продолжает

на своем пути на большой скорости, не останавливаясь.

Это точка

белого света, что позволяет собирать отдельные точки на

скорость 70 в секунду. Подобно измерительному щупу КИМ, он собирает

отдельные точки, но в отличие от обычной КИМ он продолжает

на своем пути на большой скорости, не останавливаясь.

По данным компании, разница между запатентованный датчик MAXOS и другие, что он может сканировать свежее обработанные поверхности, полированные поверхности и даже зеркала без необходимости нанесения на них покрытия.Прежний до этого развития потребность в опрыскивании была Ахиллесова пята любого оптического сканера при столкновении с сканирование полированных поверхностей, например частей медицинских устройств и компоненты. «MAXOS обеспечивает значительно более быстрое способ измерения дорогостоящих и точных медицинских компонентов в автоматизированной производственной среде «, — говорит Стив Керсен, Президент Энвижн. «Наши клиенты в Северной Америке сейчас иметь доступ к медицинской инженерной технологии, которая до недавно был доступен только в Европе и Азии.«

MAXOS использует три стандартные оси КИМ с двумя дополнительными осями на датчике вместе с два дополнительных поворотных стола, что позволяет использовать до семи осей. Всеми этими осями можно управлять, чтобы обеспечить плавность и плавность хода. быстрое перемещение по всем измеряемым точкам, даже на сложная для измерения горизонтальная геометрия.

Поскольку MAXOS измеряет с помощью одной точки белого света, вся причина неточности и приближения, присущая 3D измерение с помощью шарикового зонда исключено.Следовательно, MAXOS имеет исключительно высокую точность +/- 2 мкм на матовой поверхности. поверхности и +/- 10 мкм на полированном металле. Это может достичь точки разрешение шага 0,2 мкм без пауз. Кроме того, поскольку он не имеет шарикового зонда и измеряет одну точку за раз, это не ограничены геометрией со смещением шара и могут проверять радиусы менее 0,2 мм.

MAXOS создаст собственное выравнивание для измерения

медицинской части на основе файла выравнивания, после чего она будет

обычно измеряют поперечные сечения и элементы по заранее заданным параметрам

геометрия. В соответствии с производственной средой,

MAXOS предоставит полный отчет о проверке в конце своего

процедура измерения без задержек, что позволяет

контроль над процессом.

В соответствии с производственной средой,

MAXOS предоставит полный отчет о проверке в конце своего

процедура измерения без задержек, что позволяет

контроль над процессом.

По словам Джайлза Гаскелла, директора по развитию бизнеса в «Энвижн»: «Заказчики обычно видят повышение производительности значительно превышает 400% по сравнению с самым быстрым касанием датчик CMM. «

Метод ветвей и границ

[Страница C-2]Метод ветвей и границ не является методом решения, специально ограниченным для задач целочисленного программирования.Это подход к решению, который может быть применен к ряду различных типов проблем. Подход ветвей и границ основан на том принципе, что весь набор допустимых решений можно разбить на более мелкие подмножества решений. Затем эти более мелкие подмножества можно систематически оценивать, пока не будет найдено лучшее решение. Когда подход ветвей и границ применяется к задаче целочисленного программирования, он используется вместе с подходом обычного нецелочисленного решения. Мы продемонстрируем метод ветвей и границ на следующем примере.

Метод ветвей и границ — это подход к решению, который разбивает пространство возможных решений на более мелкие подмножества решений.

Владелец механического цеха планирует расшириться за счет приобретения новых станков, прессов и токарных станков. Владелец подсчитал, что каждый приобретенный пресс увеличивает прибыль на 100 долларов в день, а каждый токарный станок увеличивает прибыль на 150 долларов в день. Количество машин, которые может приобрести владелец, ограничено их стоимостью и доступной площадью в магазине.Ниже указаны закупочные цены на оборудование и требования к месту.

Станок | Требуемая производственная площадь (футы 2 ) | Цена покупки |

|---|---|---|

Пресс | ||

Токарный станок | 30 | 4000 |

Владелец имеет бюджет в 40 000 долларов на закупку станков и 200 квадратных футов доступной площади. Владелец хочет знать, сколько машин каждого типа нужно приобрести, чтобы максимизировать ежедневный прирост прибыли.

Владелец хочет знать, сколько машин каждого типа нужно приобрести, чтобы максимизировать ежедневный прирост прибыли.

Модель линейного программирования для задачи целочисленного программирования сформулирована точно так же, как примеры линейного программирования в главах 2 и 4 текста. Единственное отличие состоит в том, что в этой задаче переменные решения ограничены целочисленными значениями, потому что владелец не может купить часть или часть машины. Далее следует модель линейного программирования.

[Страница C-3]

где

x 1 | = | количество прессов |

x | = | количество токарных станков |

Переменные решения в этой модели ограничены целыми станками.Тот факт, что обе переменные решения, x 1 и x 2 , могут принимать любое целочисленное значение, большее или равное нулю, является причиной того, что эта модель обозначена как полная целочисленная модель.

Мы начинаем метод ветвей и границ, сначала решая задачу как обычную модель линейного программирования без целочисленных ограничений (т.е. целочисленные ограничения ослаблены). Модель линейного программирования для задачи и оптимальное расслабленное решение:

и

x 1 = 2.22, x 2 = 5,56 и Z = 1,055,56

Решение модели линейного программирования без целочисленных ограничений называется расслабленным решением.

Метод ветвей и границ использует диаграмму, состоящую из узлов и ветвей, в качестве основы для процесса решения. Первый узел диаграммы ветвлений и границ, показанный на рисунке C-1, содержит упрощенное решение линейного программирования, показанное ранее, и решение с округлением в меньшую сторону.

Рисунок C-1.Начальный узел на диаграмме ветвей и границ

Метод ветвей и границ использует древовидную диаграмму узлов и ветвей для организации разделения решения.

Обратите внимание, что этот узел имеет две назначенные границы: верхняя граница (UB) в размере 1055,56 долларов США и нижняя граница (LB) в размере 950 долларов США. Нижняя граница — это значение Z для округленного решения, x 1 = 2 и x 2 = 5; верхняя граница — это значение Z для расслабленного решения, x 1 = 2.22 и x 2 = 5,56. Оптимальное целочисленное решение будет между этими двумя границами.

Оптимальное целочисленное решение всегда будет находиться между верхней границей ослабленного решения и нижней границей целочисленного решения с округлением в меньшую сторону.

Округление в меньшую сторону может привести к неоптимальному решению. Другими словами, мы надеемся, что значение Z может быть больше 950 долларов. Нас не беспокоит, что может быть доступна стоимость ниже 950 долларов. Таким образом, $ 950 представляет собой нижнюю границу для нашего решения.В качестве альтернативы, поскольку Z = 1055,56 долларов США отражает точку оптимального решения на границе пространства решений, большее значение Z не может быть достигнуто. Следовательно, Z = 1055,56 долл. США является верхней границей нашего решения.

Переход по переменной со значением решения с наибольшей дробной частью.

Теперь, когда возможные допустимые решения были сужены до значений между верхней и нижней границами, мы должны протестировать решения в этих пределах, чтобы определить лучшее.Первым шагом в методе ветвей и границ является создание двух подмножеств решений из текущего ослабленного решения. Это достигается путем наблюдения за значением смягченного решения для каждой переменной,

x 1 = 2,22

x 2 = 5,56

[Страница C-4]

и определения того, какое из них находится дальше всего от округленного вниз целочисленное значение (т. е. какая переменная имеет наибольшую дробную часть). Часть 0,56 от 5,56 является наибольшей дробной частью; таким образом, x 2 будет переменной, по которой мы «разветвимся».

е. какая переменная имеет наибольшую дробную часть). Часть 0,56 от 5,56 является наибольшей дробной частью; таким образом, x 2 будет переменной, по которой мы «разветвимся».