Термомеханическая и механическая сварка — Технарь

Контактная сварка относится к видам сварки с кратковременным нагревом места соединения без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов – пластическая деформация, в ходе которой формируется сварное соединение.

Контактную сварку классифицируют по типу сварного соединения, определяющего вид сварочной машины, и по роду тока, питающего сварочный трансформатор. По типу сварного соединения различают сварку стыковую, точечную и шовную.

Стыковая сварка – разновидность контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения. Свариваемые заготовки закрепляют в зажимах стыковой машины.

Точечная сварка – разновидность контактной сварки, при которой заготовки соединяются в отдельных точках. При точечной сварке заготовки собирают в нахлестку и зажимают с усилием между двумя электродами, подводящим ток к месту сварки.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым заготовкам может быть двусторонней и односторонней. При двусторонней сварке две заготовки сжимают между электродами точечной машины. При односторонней сварке ток распределяется между верхним и нижним листами, причем нагрев осуществляется частью тока, протекающего через нижний лист. Толщина свариваемых металлов составляет 0,5 – 5 мм.

Шовная сварка – разновидность контактной сварки, при которой между свариваемыми заготовками образуется прочное и плотное соединение. Электроды выполняют в виде плоских роликов, между которыми попускают свариваемые заготовки.

В процессе шовной сварки листовые заготовки соединяют в нахлестку, зажимают между электродами и пропускают ток. Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0,3 – 3 мм. Шовной сваркой выполняют те же типы сварных соединений, что и точечной, но используют для получения герметичного шва.

Холодную сварку выполняют без нагрева при нормальных и пониженных температурах. Физическая сущность процесса заключается в сближении свариваемых поверхностей до образования металлических связей между ними. Такое сближение достигается приложением больших удельных усилий в месте соединений. В результате происходит совместная

При диффузионной сварке соединение образуется в результате взаимной диффузии атомов в поверхностных слоях контактирующих материалов, находящихся в твердом состоянии.

Для получения качественного соединения нагрев заготовок по всему сечению должен быть равномерным, а их поверхности очищены от оксидов и загрязнений.

Диффузионную сварку применяют в космической технике и радиоэлектронике, в самолетостроении, в приборостроении, пищевой промышленности и других отраслях. Установки для диффузионной сварки выпускают для единичного производства с обычным ручным управлением и для серийного поточно-массового производства с полуавтоматическим или автоматическим программным управлением.

Установки для диффузионной сварки выпускают для единичного производства с обычным ручным управлением и для серийного поточно-массового производства с полуавтоматическим или автоматическим программным управлением.

Механический класс сварки (М)

Классификация видов сварки давлением

К механическому классу относят виды сварки, осуществляемые с использованием механической энергии и давления.

К механическому классу относят следующие виды сварки:

— холодная сварка;

— сварка взрывом;

— сварка трением;

— ультразвуковая сварка.

Механическая энергия используется для сближения поверхностей на уровень межатомных взаимодействий элементов свариваемых деталей с образованием устойчивых связей.

Простота оборудования и высокая скорость процесса сварки позволили занять механическому классу сварки достойное место в различных технологических процессах.

Холодная сварка

Холодную сварку выполняют без нагрева, при нормальных или пониженных температурах. Метод холодной сварки основан на использовании пластической деформации, с помощью которой разрушают окисную пленку на свариваемых поверхностях и сближают свариваемые поверхности да образования металлических связей между ними. Эти связи возникают при сближении поверхностей соединяемых металлов на расстояние порядка нескольких ангстрем в результате образования общего электронного облака, взаимодействующего с ионизированными атомами обоих металлических поверхностей. Такое сближение достигается приложением больших удельных усилий в месте соединения. В результате происходит совместная пластическая деформация. Большое усилие сжатия обеспечивает разрушение пленки оксидов на свариваемых поверхностях и образование чистых поверхностей металла.

С помощью холодной сварки можно сваривать металлы, обладающие высокими пластическими свойствами при нормальной температуре. К этим металлам относятся: алюминий, золото, серебро, кадмий, свинец, цинк, титан, медь, никель, олово и их сплавы. Этот метод также применим для сварки разнородных металлов, например» меди с алюминием.

Этот метод также применим для сварки разнородных металлов, например» меди с алюминием.

В недостаточно пластичных материалах при больших деформациях могут образоваться трещины. Высокопрочные металлы и сплавы холодной сваркой не сваривают, так как для этого требуются большие удельные усилия, которые трудно осуществить.

Если при сварке плавлением механизм образования соединения нагляден (например по расплавленным кромкам металла), то при холодной сварке давлением образование прочного соединения (схватывание) элементов происходит в твердой фазе. Таким образом, зона соединения недоступна для непосредственного наблюдения. В схватывании участвует огромное число атомов ■*— до 1014 атомов/см2 со стороны каждого из металлов, а на скорость соединения влияет большое число внешних (температура, состав среды, давление) и внутренних (структура материала, механические свойства, состояние поверхности) факторов.

В проблему объяснения механизмов схватывания материалов в твердой фазе в конце XIX столетия внесли существенный вклад советские ученые: академики С. Б. Айбиндер, А. А. Бочвар, К. К. Хренов, профессора А. П. Семенов, Ю. Л. Красулин, К. А. Кочергин, В. П. Алехин и многие другие.

Б. Айбиндер, А. А. Бочвар, К. К. Хренов, профессора А. П. Семенов, Ю. Л. Красулин, К. А. Кочергин, В. П. Алехин и многие другие.

Получены расчетные данные, выдвинуты гипотезы, но единой теории образования сварочных соединений давлением нет.

Так, по гипотезе (энергетической) профессора А. П. Семенова, были введены количественные показатели процесса схватывания металлов, т. е. той минимальной степени деформации, при которой он начинается:

E = h/s-l00%,

где: h — минимальная глубина вдавливания пуансона, при которой начиналось схватывание;

s — минимальная толщина в месте схватывания;

Е — относительная деформация схватывания.

Процесс схватывания в твердой фазе представляет собой то* похимическую (химическая реакция на поверхности) реакцию, при которой между атомами соединяемых поверхностей вещества устанавливаются связи, аналогичные связям в объеме кристаллической решетки.

Таким образом, особенностью сварки в твердом состоянии является то, что для образования физического контакта и создания условия для химического взаимодействия материалов без расплавления к ним необходимо приложить механическую энергию.

Сварное соединение образуется только при условии выноса (выдавливания) из зоны контакта части поверхностного металла вместе с окисной пленкой. Было установлено, что прочность соединения зависит только от относительной пластической деформации металла и не зависит от времени выдержки в сжатом состоянии.

Холодной сваркой выполняют точечные, шовные и стыковые соединения.

Холодная сварка используется при производстве, например, герметизированных полупроводниковых приборов, различных корпусов, предметов хозяйственно-бытового назначения. При использовании ручных гидропрессов — в монтажных работах, например, для холодной сварки кабельных муфт и проводов в сетях электроснабжения.

Сварочный кабель подбирают соответственно силе тока. Обычно для малых токов до 200 А рекомендуется провод сечением 25 мма. Провод марки типа ПРГ — «провод резиновый гибкий» или типа ПРНГ — …

Молоток, зубило, металлические щетки, зажимы типа струбцин, пенал для электродов диаметром 50-70 мм, длиной 300 мм. Понадобятся также углошлифовальная машинка («болгарка»)и электродрель. Далее при профессиональной работе вы сами определите необходимый …

Понадобятся также углошлифовальная машинка («болгарка»)и электродрель. Далее при профессиональной работе вы сами определите необходимый …

Электрододержатели применяют для закрепления электрода и подвода к нему тока при ручной дуговой электросварке. Они должны прочно удерживать электрод, обеспечивать удобное и прочное крепление сварочного кабеля. Электрододержатель должен обеспечивать возможность …

Механические виды сварки — Энциклопедия по машиностроению XXL

В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса термический, термомеханический и механический. [c.182]К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.). [c.183]

Проведение этих мероприятий во многом зависит от габаритных размеров и конструктивного оформления сварных заготовок. Для сложных заготовок с элементами больших толщин и размеров при наличии криволинейных швов в различных пространственных положе-йиях можно применять только хорошо свариваемые металлы. Последние сваривают универсальными видами сварки, например ручной дуговой покрытыми электродами или полуавтоматической в защитных газах в широком диапазоне режимов. При сварке не нужны, например, подогрев, затрудненный вследствие больших толщин и размеров элементов, а также высокотемпературная термическая обработка, часто невозможная ввиду отсутствия печей и закалочных ванн соответствующего размера. Для простых малогабаритных узлов возможно применение металлов с пониженной свариваемостью, поскольку при их изготовлении используют самые оптимальные с точки зрения свариваемости виды сварки, например электронно-лучевую или диффузионную в вакууме. При этом легко осуществить все необходимые технологические мероприятия и требуемую термическую или механическую обработку после сварки.

[c.246]

Для сложных заготовок с элементами больших толщин и размеров при наличии криволинейных швов в различных пространственных положе-йиях можно применять только хорошо свариваемые металлы. Последние сваривают универсальными видами сварки, например ручной дуговой покрытыми электродами или полуавтоматической в защитных газах в широком диапазоне режимов. При сварке не нужны, например, подогрев, затрудненный вследствие больших толщин и размеров элементов, а также высокотемпературная термическая обработка, часто невозможная ввиду отсутствия печей и закалочных ванн соответствующего размера. Для простых малогабаритных узлов возможно применение металлов с пониженной свариваемостью, поскольку при их изготовлении используют самые оптимальные с точки зрения свариваемости виды сварки, например электронно-лучевую или диффузионную в вакууме. При этом легко осуществить все необходимые технологические мероприятия и требуемую термическую или механическую обработку после сварки.

[c.246]

Пластичные сплавы алюминия хорошо свариваются другими видами сварки термомеханического и механического классов.

[c.135]

[c.135]Источники энергии для термомеханических и механических процессов сварки давлением (контактная, термопрессовая, холодная и другие виды сварки) должны обеспечивать концентрацию тепловой или механической энергии в зоне сварки, а также давление, достаточные для создания физического контакта, активации и химического взаимодействия атомов соединяемых поверхностей. [c.26]

Для установления возможности создания благоприятных физико-механических свойств металла и повышения работоспособности сварного соединения проводили исследование влияния различных вариантов сочетаний видов сварки, сварочных материалов и свариваемых сталей, технологических режимов сварки, термообработки, дополнительных напряжений на распределение электродных потенциалов в зонах сварного соединения, а также на изменение микро- и макронапряжений, структуру, микротвердость. [c.237]

Легко деформируется в горячем и холодном состоянии, обрабатывается механически, при термообработке не упрочняется, обладает высокой электро- и теплопроводностью, сваривается всеми видами сварки. [c.7]

[c.7]

Учитывая технологические циклы обработки крупных деталей, размещение заказов по внешней кооперации, необходимо на более ранних стадиях выдавать чертежи крупных моделей и поковок. Поэтому составляют предварительный график подготовки производства и выпуска машины. На рис. 9, б показан упрощенный график этапов конструкторских работ. В действительности же каждая последующая работа начинается раньше. На рис. 9, в показан график примерной потребности в конструкторах на различных этапах. На этапе эскизного проекта должно быть занято как можно меньше конструкторов, в этом случае ведущий конструктор может более глубоко вникать в работу, не отвлекаясь на руководство бригадой при этом должны быть созданы все условия для его творческой работы. Более подробные графики составляют службы технологов (механическая обработка, сварка, термообработка, сборка узлов, комплектование, проектирование и изготовление специального инструмента — режущего, измерительного, оснастки для всех видов обработки и сборки, нормирование работ и др. ), главного механика (обеспечение определенным видом оборудования, необходимый ремонт, установка нового оборудования и др.), службы производства (загрузка модельного, литейного, сварочного, кузнечного, термического, механических и других цехов), технического контроля, подготовки метрологического обеспечения и т. д. Все эти отдельные графики сводятся в единый график подготовки производства, утверждаемый директором завода и контролируемый главным инженером.

[c.42]

), главного механика (обеспечение определенным видом оборудования, необходимый ремонт, установка нового оборудования и др.), службы производства (загрузка модельного, литейного, сварочного, кузнечного, термического, механических и других цехов), технического контроля, подготовки метрологического обеспечения и т. д. Все эти отдельные графики сводятся в единый график подготовки производства, утверждаемый директором завода и контролируемый главным инженером.

[c.42]

Этот вид пластмасс термопластичен и допускает многократную переработку. Пластмассу поставляют в виде порошка или гранул, а также в виде поделочных материалов (листов, пленок, прутков, профилей и фасонных заготовок), пригодных для последующей механической обработки, сварки, гибки, склеивания и клепки. Многие [c.505]

Для проверки механических свойств и металлографического исследования стыковых сварных соединений на изделиях из листовой стали для каждого изделия по каждому виду сварки должна быть сварена одна контрольная пластина. [c.32]

[c.32]

Результаты механических испытаний образцов, вырезанных из контрольных пластин в соответствии с пп. 6.6—6.9, для. всех видов сварки не должны быть ниже указанных в п. 2.5 и таб.т, 2.5.2. [c.242]

Допустимые виды обработки. Механическая обработка, сварка, склейка СОЛ и T-I—клеем, представляющим 2—3% раствор оргстекла в уксусной кислоте 2-55 и Т2-55 —клеем ПУ-2 или В-31-49. [c.454]

При проектировании сварных заготовок следует учитывать требования к технологичности их изготовления. Под технологичностью понимают выбор такого конструктивного оформления заготовок, которое обеспечивает удобство и простоту изготовления любыми видами сварки и при различных режимах автоматизацию и механизацию максимального числа операций технологического процесса низкую себестоимость процесса сварки за счет экономии сварочных материалов повышения производительности и высокого уровня механизации сведения к минимуму искажений формы, вызываемых тепловым и механическим воздействиями при сварке. [c.288]

[c.288]

Для простых малогабаритных узлов возможно применение металлов с пониженной свариваемостью, поскольку при их изготовлении используют самые оптимальные с точки зрения свариваемости виды сварки, например электроннолучевую или диффузионную в вакууме. При этом легко осуществить все необходимые технологические мероприятия и требуемую термическую или механическую обработку после сварки. [c.288]

Сварка термического класса основана на использовании тепловой энергии и включает такие ее виды электродуговую, электрошлаковую, газовую, индукционную, плазменную, термитную, электронно-лучевую, лазерную и др. Сварка механического класса (сварка трением, ультразвуковая и др.) содержит те ее виды, которые используют механическую энергию. Сварка термомеханического класса (контактная, диффузионная, газопрессовая, взрывом и др.) основана на сочетании тепловой энергии и потенциальной энергии давления. [c.242]

Механиче- ский Виды сварки, осуществляемые с использованием механической энергии и давления Холодная Взрывом Ультразвуковая Трением Магнитно-импульсная

[c. 6]

6]

От других видов сварки давлением сварка трением (рис. 20.1) отличается способом нагрева деталей или, точнее, способом введения теплоты в свариваемые детали. В этом процессе необходимый для сварки нагрев осуществляется путем непосредственного преобразования механической энергии в теплоту благодаря работе сил трения. [c.415]

Сплав обладает умеренной прочностью и достаточной пластичностью, а также повышенными механическими свойствами при высоких температурах. Он удовлетворительно сваривается различными видами сварки с применением материала того же состава. [c.620]

Для других видов сварки при наличии радиографического и (или) ультразвукового контроля механические испытания можно не проводить. Решение об этом принимает аттестационная комиссия с учетом вида объекта и марки материалов контрольного соединения. [c.382]

Технологические свойства. Рассматриваемые сплавы обладают хорошей свариваемостью всеми видами сварки, при этом проявляют малую склонность к образованию трещин, и сварные швы имеют высокие механические и коррозионные свойства. [c.676]

[c.676]

Технологические операции при производстве моделей включают механическую обработку резанием и фрезерованием, различные виды формования, такие, как штамповка, гибка и вытяжка, а также применение клеевых соединений и некоторых видов сварки. [c.252]

Методы контроля механических свойств и количество контрольных стыков для каждого вида сварки регламентированы [23, 24, 27]. [c.159]

Термообработка до сварки Вид сварки Термообработка после сварки и механические свойства Покрытие Среднее время до разрушения, сутки [c.134]

Почти одновременно со сваркой нагретым инструментом прямым нагревом для изготовления стыковых, нахлесточных и других соединений стали применять сварку излучением [ 15, с. 89]. При этом методе сварки соединяемые поверхности в процессе нагрева находятся на небольшом расстоянии (1,5-3 мм) от поверхности излучателя, нагретого до высокой температуры. Именно в технологии этого вида сварки в конце 1950-х гг. было предложено создавать напряжения сдвига в зоне шва путем поворота торцовых поверхностей свариваемых деталей в противоположных направлениях [15, с. 89]. Идея механического разрушения поверхностных слоев ПМ в дальнейшем была использована во многих технологиях сварки ПМ. Принимая во внимание достоинства сварки излучением (нагрев без соприкосновения с соединяемыми поверхностями), ее в дальнейшем стали использовать по различным схемам и для соединения пленок.

[c.327]

Именно в технологии этого вида сварки в конце 1950-х гг. было предложено создавать напряжения сдвига в зоне шва путем поворота торцовых поверхностей свариваемых деталей в противоположных направлениях [15, с. 89]. Идея механического разрушения поверхностных слоев ПМ в дальнейшем была использована во многих технологиях сварки ПМ. Принимая во внимание достоинства сварки излучением (нагрев без соприкосновения с соединяемыми поверхностями), ее в дальнейшем стали использовать по различным схемам и для соединения пленок.

[c.327]

Механические виды сварки 7 Миогопозиционные сварочные машины 196 сл [c.262]

Алюминий обладает высокой коррозионной стойкостью вследствие образования на его поверхности тонкой прочной пленки AI2O3. Чем чище алюминий, тем вьние его коррозионная стойкость Механические свойства отожженного алюминия высокой чистоты а = 50 МПа, а,,,2 = 15 МПа, б 50 % и технического алюминия (АДМ) Од = 80 МПа, а,,,2 = 30 ЛШа, б = 35 %. Модуль нормаль ной упругости Е = 7 ГПа. Холодная пластическая деформация повышает технического алюминия (АДН) до 150 МПа, но относи тельное удлинение снижается до 6 %. Благодаря высокой пластичности в отожженном состоянии алюминий легко обрабатывается давлением, но обработка резанием затруднена. Сваривается всеми видами сварки.

[c.321]

Холодная пластическая деформация повышает технического алюминия (АДН) до 150 МПа, но относи тельное удлинение снижается до 6 %. Благодаря высокой пластичности в отожженном состоянии алюминий легко обрабатывается давлением, но обработка резанием затруднена. Сваривается всеми видами сварки.

[c.321]

В 2—3 раза прочнее алюминия. Хорошо обрабатываются давлением и механически, термообработкой не упрочняются, свариваются различными видами сварки Сварные малонагруженные аппа-эаты, трубопроводы. От —253 до 50°С, сплав АМгб — от—196 С [c.8]

Сплав имеет высокое сопротивление усталости при асимметричном растяжении при 20, 700 и 800° С и Щ1клических нагрузках достаточное электрическое сопротивление для использования его в ряде случаев в качестве нагревательных элементов сравнительно невысокий коэффициент линейного расширения и низкую теплонровод-ность, повышающуюся с температурой, что способствует большей стойкости деталей против теплосмен. Сплав хорошо сваривается различным видами сварки н имеет высокие механические свойства в сварных соединениях. [c.179]

[c.179]

Для сварных соединений, выполненных угледуговой сваркой, допускаемые напряжения аналогичны напряжениям при дуговой сварке электродами Э34 при условии, что механические свойства наплавленного металла и сварных соединений, выполненных угледуговой сваркой, соответствуют требованиям, приведённым в табл 16 и 17 для ручной сварки электродами Э34. Для сварных соединений, выполненных полуавтоматической сваркой наклонным и лежачим электродами и газовой сваркой, допускаемые напряжения такие же, как при дуговой сварке электродами Э42, при условии, что механические свойства наплавленного металла и сварных соединений, выполненных этими видами сварки, удовлетворяют требованиям, приведённым в табл. 17 и 18 для ручной сварки электродами Э42. При несоответствии качества указанным требованиям допускаемые напряжения назначают, как для ручной сварки электродами Э34 [c.153]

Сварка плавлением в настоящее время имеет наибольшее промышленное применение, занимая первое место среди других видов сварки по количеству и стоимости продукции, числу занятых рабочих и единиц действующего оборудования. Эта сварка отличается универсальностью и простотой приуеняемого оборудования. Плавление металла производит глубокие изменения его химического состава, структуры и механических свойств. По всем этим показателям наплавленный металл обычно резко отличается от основного.

[c.273]

Эта сварка отличается универсальностью и простотой приуеняемого оборудования. Плавление металла производит глубокие изменения его химического состава, структуры и механических свойств. По всем этим показателям наплавленный металл обычно резко отличается от основного.

[c.273]

Для получения таких данных в ИЭС им. Е. О. Патона АН УССР выполнены соответствующие сравнительные экспериментальные исследования. При проведении экспериментов характеристики усталости сварных соединений определялись на крупномасштабных образцах в зависимости от вида сварки, химического состава и механических свойств основного металла, а также конструктивных особенностей многослойных конструкций. [c.257]

Беспрутковая сварка значительно увеличивает производительность процесса и повышает механические свойства соединений. Схема простейшего устройства для такого вида сварки показана в табл. 1. В зависимости от толщины листов такой метод позволяет сваривать в час 12—20 м. [c.183]

[c.183]

В случае серийного изготовления однотипных изделий из листовых материалов при 100%-ном контроле стыковых сварных соединений ультразвуковой дефектоскопией или просвечиванием допускается сварка одной контрольной пластины для каждого вида сварки на партию изделий. При этом в одну партию может быть объединено не более пят-нацати изделий котлов или сосудов одного вида из листовой стали одной марки, имеющих одинаковые конструкцию стыков и формы разделки кромок, выполняемых по единому технологическому процессу и подлежащих термической обработке по одному режиму, если цикл изготовления не превышает трех месяцев. Размеры свариваемых контрольных пластин должны позволять вырезать из них образцы для механических испытаний и металлографических исследований всех видов, а также для возможных повторных механических испытаний и металлографического исследования. [c.592]

Процесс механической обработки каждого из двух торцов обечайки состоит из двух последовательных переходов подрезки прямого торца по разметке и обточки кольцевой кромки под сварку.

В зависимости от вида сварки, толщины стенки и других факторов разделка выполняется по данным таблиц, приведенных выше. Обработанные кольцевые кромки проверяются при приемке шаблонами, изготовлеными из листовой трехмиллиметровой стали.

[c.123]

В зависимости от вида сварки, толщины стенки и других факторов разделка выполняется по данным таблиц, приведенных выше. Обработанные кольцевые кромки проверяются при приемке шаблонами, изготовлеными из листовой трехмиллиметровой стали.

[c.123]Типичный представитель (а+Р)-сплавов — это сплав ВТ6, характеризующийся оптимальным сочетанием технологических и механических свойств. Он упрочняется термической обработкой. Уменьшение содержания алюминия и ванадия в сплаве (модификация ВТбС) позволяет его использовать в сварных конструкциях. Сплав ВТ 14 системы Ti— А1—Mo—V обладает высокой технологичностью в закаленном состоянии (хорошо деформируется) и высокой прочностью — в состаренном он удовлетворительно сваривается всеми видами сварки. Сплав ВТ 14 способен длительно работать при 400 °С и кратковременно при 500 °С. [c.196]

Сталь марки 1X21Н5 хорошо сваривается различными видами сварки — точечной, электродуговой и аргонодуговой— с применением в качестве присадочной проволоки стали того же состава или стали 18-8, 18-8-Мо и др. В табл. 111 показаны механические свойства сварных образцов, определенных на 3- и А мм горячекатаном материале.

[c.282]

В табл. 111 показаны механические свойства сварных образцов, определенных на 3- и А мм горячекатаном материале.

[c.282]

Методы определенр1я механических свойств сварного соединения в целом и его отдельных участков, а также наплавленного металла при всех видах сварки металлов и их сплавов установлены ГОСТ 6996-66. [c.197]

Хромоникелевая сталь 20X17Н2 мартенситного класса, имеет более высокие механические свойства и коррозионную стойкость, чем у 13%-ных хромистых сталей эта сталь хорошо поддается горячей и холодной штамповке, обрабатывается резанием, сваривается всеми видами сварки твердость поверхностного слоя изделий из стали 20X17Н2 при необходимости можно повысить до НКСэ 58-60 путем газового цианирования или цементации. [c.499]

Хромокремнемарганпевые стали ЗОХГСА, 35ХГСА содержат по 1 % Сг, Мп и Si и называются хромансилями. Это дешевые стали, сочетающие хорошие технологические и механические свойства. Хромансили свариваются всеми видами сварки, хорошо штампуются, удовлетворительно обрабатываются резанием, прокаливаются в деталях сечением 30 — 40 мм. Их широко применяют в автомобилестроении (валы, сварные конструкции, детали рулевого управления).

[c.265]

Хромансили свариваются всеми видами сварки, хорошо штампуются, удовлетворительно обрабатываются резанием, прокаливаются в деталях сечением 30 — 40 мм. Их широко применяют в автомобилестроении (валы, сварные конструкции, детали рулевого управления).

[c.265]

При сварке давлением металл после нагрева переходит в пластическое состояние и теряет свои упругие свойства. Малоуглеродистые стали переходят в пластическое состояние в температурном интервале ПОО—1300 С, что соответствует белому калению. Нагретые таким образом детали сжимают внешним усилием и соединяют в одно целое. Примером сварки давлением может служить кузнечная (горновая) сварка. Сварка давлением дает наибольшую однородность сварного соединения. Отсутствие плавления металла обеспечивает неизменность его химического состава в процессе сварки, незначительное изменение структуры и механических свойств. Процесс сварки давлением поддается механизации и авгоматизации. Этот вид сварки широко применяется в промышленности, но за последние 20 лет наблюдается вытеснение этой сварки другими, более производительными способами. [c.63]

[c.63]

Беспрутковая сварка значительно увеличивает производительность процесса и повышает механические свойства соединений. Схема простейшего устройства для такого вида сварки показана в табл. 16. В зависимости от толщины листов такой метод позволяет сваривать со скоростью 12—20 м/ч. При этом прочность соединений составляет 80—90% от прочности основного материала, а ударная вязкость материала не снижается. Беспрутковую сварку чаще всего применяют при соединении пленочных материалов внахлестку. [c.155]

Автомобильные краны относятся к восстанавливаемым машинам. После достижения предельного состояниия их составные части, сборочные единицы и детали подвергаются при ремонте восстановлению и вновь могут быть работоспособными. Восстановление изношенных, разрушенных и потерявших свою первоначальную форму деталей производят механической обработкой, сваркой, правкой, наплавкой. При выборе способа восстановления учитывают конструкцию и состояние изношенной детали, вид износа, допустимую величину износа в сопряжении с другими деталями, а также наличие необходимого технологического оборудования на ремонтном предприятии. [c.185]

[c.185]

Сварку в расплаве разнородных полимеров можно выполнить без особых затруднений лишь по отношению немногих пар [63, 64], в частности, методами, обеспечивающими достижение механического смешения вязкой массы полимеров в зоне контакта и быстрое охлаждение ниже температуры стеклования, препятствующее разделению смеси, то есть создающее условия для кинетической совместимости. Например, ультразвуком сваривают ПС с сополимерами стирола, ПВХ с ПБТ и ПММА, ПА 6 с ПА 66, ПС с ПФО, ПК с ПФО и полисульфопом [64-66]. Многие из этих пар могут быть сварены трением [63, 67]. При этом, по мнению авторов работы [68], свариваемость ультразвуком или трением объясняется наличием сильного течения расплава при осуществлении этих двух видов сварки. Нагретым инструментом сваривают встык трубы из ПП с фиттингами из сополимера пропилена с этиленом [69]. И при этом виде сварки механическое перемешивание макрообъемов в зоне стыка рассматривается как фактор, способствующий образованию соединения разнородных ПМ [70]. Однако, несмотря на эти известные факты, соединение сваркой деталей из разнородных ПМ, а также деталей из свежего термопласта с деталями из того же термопласта, подвергнутого многократной переработке, остается важной проблемой в области сборки изделий из ПМ. Даже термопласты с одинаковой химической структурой, но различающиеся реологическими свойствами, требуют применения специальных технологических приемов, чтобы обеспечить получение качественного соединения.

[c.341]

Однако, несмотря на эти известные факты, соединение сваркой деталей из разнородных ПМ, а также деталей из свежего термопласта с деталями из того же термопласта, подвергнутого многократной переработке, остается важной проблемой в области сборки изделий из ПМ. Даже термопласты с одинаковой химической структурой, но различающиеся реологическими свойствами, требуют применения специальных технологических приемов, чтобы обеспечить получение качественного соединения.

[c.341]

Термомеханическая и механическая сварка — Энциклопедия по машиностроению XXL

Термический класс сварки называют также сваркой плавлением, а термомеханический и механический — сваркой давлением. [c.324]В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса термический, термомеханический и механический. [c.182]

Так как свариваемые поверхности неоднородны, имеют макро- и микронеровности, окисные пленки, загрязнения, то для сварки необходимо приложить внешнюю энергию. В зависимости от вида энергии различают три класса сварки термический, термомеханический и механический.

[c.4]

В зависимости от вида энергии различают три класса сварки термический, термомеханический и механический.

[c.4]

Пластичные сплавы алюминия хорошо свариваются другими видами сварки термомеханического и механического классов. [c.135]

Источники энергии для термомеханических и механических процессов сварки давлением (контактная, термопрессовая, холодная и другие виды сварки) должны обеспечивать концентрацию тепловой или механической энергии в зоне сварки, а также давление, достаточные для создания физического контакта, активации и химического взаимодействия атомов соединяемых поверхностей. [c.26]

Методы сварки давлением (термомеханические и механические) имеют определенные преимущества по сравнению с методами сварки плавлением. [c.449]

Методы сварки давлением разделяются на две подгруппы— термомеханические и механические.![]() [c.596]

[c.596]

Сварка классифицируется в первую очередь по физическому признаку — форме энергии, используемой для образования сварного соединения. Для сварки используют три формы энергии термическую, термомеханическую и механическую, и аналогично этому называют классы сварки. К термическому классу относят все виды дуговой, газовой, электрошлаковой, плазменной, электронно-лучевой, лазерной, термитной и световой сварки. [c.9]

Существуют свыше 60 видов сварки, которые классифицируют по основным физическим, техническим и технологическим признакам. По физическим признакам в зависимости от формы используемой энергии предусматривается три класса сварки термический, термомеханический и механический. Термический класс включает виды сварки с использованием тепловой энергии (дуговая, электро- [c.4]В зависимости от вида энергии, необходимой для обеспечения данных связей, различают три класса сварки термический, термомеханический и механический,

[c. 3]

3]

Рассмотрение термодинамической структуры процессов сварки позволяет подразделить их по виду введенной энергии на термические (Т), термомеханические (ТМ) и механические (М) процессы. [c.18]

При классификации процессов сварки целесообразно выделить три основных физических признака наличие давления, вид вводимой энергии и вид инструмента — носителя энергии. Остальные признаки можно условно отнести к техническим или технологическим (табл. 1.1). Признак классификации по наличию давления применим только к сварке и пайке. По виду вводимой в изделие энергии все сварочные процессы, включая сварку, пайку, резку и др., могут быть разделены на термические, термомеханические и прессово-механические способы. [c.20]

К термомеханическим процессам относятся процессы, идущие с введением теплоты и механической энергии сил давления при осадке. Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве, введении в зону сварки горячего инструмента и т. п. Сварка может вестись как с плавлением металла (частичным или по всему соедине-

[c.24]

п. Сварка может вестись как с плавлением металла (частичным или по всему соедине-

[c.24]

Сварка термического класса основана на использовании тепловой энергии и включает такие ее виды электродуговую, электрошлаковую, газовую, индукционную, плазменную, термитную, электронно-лучевую, лазерную и др. Сварка механического класса (сварка трением, ультразвуковая и др.) содержит те ее виды, которые используют механическую энергию. Сварка термомеханического класса (контактная, диффузионная, газопрессовая, взрывом и др.) основана на сочетании тепловой энергии и потенциальной энергии давления. [c.242]

В зависимости от характера вводимой энергии все сварочные процессы (сварку, пайку, резку) можно отнести к термическим (Т), термомеханическим (ТМ) и механическим (М) методам. [c.446]

Структура и механические свойства сварного соединения изменяются не только под влиянием нагрева. Изменения происходят и при механических или термомеханических методах сварки. Часто повышение твердости и снижение пластичности в околошовной зоне происходит вследствие физического упрочнения (наклепа). Подобные явления могут, например, иметь место при холодной и ультразвуковой сварке, когда процесс образования сварного соединения сопровождается значительными пластическими деформациями без существенного нагрева.

[c.497]

Часто повышение твердости и снижение пластичности в околошовной зоне происходит вследствие физического упрочнения (наклепа). Подобные явления могут, например, иметь место при холодной и ультразвуковой сварке, когда процесс образования сварного соединения сопровождается значительными пластическими деформациями без существенного нагрева.

[c.497]

Г. Исследование влияния пластической деформации высокотемпературных фаз на их устойчивость в заданном температурном интервале превращения и на механические свойства металлов при сварке, термомеханической и механико-термической обработках [c.88]

К. термическому классу относятся дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная сварка и др., к термомеханическому классу контактная, диффузионная, газопрессовая, термитно-прессовая и печная сварка и др., к механическому классу — холодная, взрывом, ультразвуковая, трением и магнитно-импульсная сварка. [c.6]

К термомеханическим процессам относятся процессы, идущие с введением теплоты и механической энергии сил давления при осадке. Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве, введении в зону сварки горячего инструмента и т. п. Сварка может вестись Как с плавлением металла (частичным или по всему соединению), так и без плавления, в твердом состоянии. Эти процессы подробно описаны в технологических курсах. Здесь отметим только некоторые особенности контактной сварки.

[c.27]

Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве, введении в зону сварки горячего инструмента и т. п. Сварка может вестись Как с плавлением металла (частичным или по всему соединению), так и без плавления, в твердом состоянии. Эти процессы подробно описаны в технологических курсах. Здесь отметим только некоторые особенности контактной сварки.

[c.27]

Способы наплавки, так же как и способы сварки, классифицируются по типу энергии, вкладываемой в изделие для получения надежного соединения наносимого слоя с материалом основной детали, на механические, термомеханические и термические. Наиболее распространены дуговые методы наплавки. [c.207]

Сварка цветных металлов и их сплавов требует тщательной подготовки и правильного подбора электродов, присадочного металла, флюсов или покрытий, а также режимов сварки и последующей термической, термомеханической или механической обработки.

[c. 208]

208]

В ядре сварной точки допускаются единичные поры, раковины и даже трещины, если их размер не превышает V3—V4 высоты ядра. Такого рода дефекты не оказывают влияния не только на статическую, но и вибрационную прочность. Это объясняется тем, что прочность сварной точки главным образом зависит от концентрации напряжений, типовая эпюра которых показана на нижней части рис. 96. Круговой концентратор К, который проходит по зоне термического влияния (если она есть) или по границе расплавления, и представляет собой самое опасное сечение сварного соединения. Следовательно, поскольку неустраним сам концентратор К, то, видимо, все внимание технолога должно сосредоточиваться на том слое металла, в котором расположен концентратор К-Таким образом, первая задача технолога —это получить хорошо сформированное расплавленное ядро определенных размеров. Вторая, более сложная задача — обеспечить в зоне концентратора К такую структуру металла, которая в наибольшей мере оказалась бы способной выдерживать концентрации напряжений без образования надрывов и трещин. Если иметь в виду, что при точечной сварке металл в зоне сварного соединения подвергается одновременно тепловому и механическому воздействию, то вполне рационально рассматривать точечную сварку как термомеханический процесс обработки металла. Но и это еще не все, что отличает точечную сварку от классической схемы термической обработки только в координатах температура — время. Через жидкую фазу ядра и горячую зону термического влияния проходят токи огромной плотности. Во многих случаях практики эти токи униполярны. Нельзя поэтому упускать из вида возможность влияния электрического тока — вначале на химическую однородность металла, а затем в конечном итоге и на структуру не только ядра, но и границы плавления.

[c.196]

Если иметь в виду, что при точечной сварке металл в зоне сварного соединения подвергается одновременно тепловому и механическому воздействию, то вполне рационально рассматривать точечную сварку как термомеханический процесс обработки металла. Но и это еще не все, что отличает точечную сварку от классической схемы термической обработки только в координатах температура — время. Через жидкую фазу ядра и горячую зону термического влияния проходят токи огромной плотности. Во многих случаях практики эти токи униполярны. Нельзя поэтому упускать из вида возможность влияния электрического тока — вначале на химическую однородность металла, а затем в конечном итоге и на структуру не только ядра, но и границы плавления.

[c.196]

Действительно, сварные конструкции весьма многообразны по формам и размерам сварные конструкции и соединения изготавливаются практически из любых металлов и сплавов, с самыми различными физическими характеристиками.

Режимы сварки сварочный ток и механическое давление —- в современной практике весьма сложно программируются. В целом технологический процесс по его отдельно регулируемым этапам можно разделить на следующие операции 1) подготовка деталей к сварке 2) электронагрев по предусмотренной программе 3) охлаждение деталей по определенной термомеханической программе.

[c.156]

Режимы сварки сварочный ток и механическое давление —- в современной практике весьма сложно программируются. В целом технологический процесс по его отдельно регулируемым этапам можно разделить на следующие операции 1) подготовка деталей к сварке 2) электронагрев по предусмотренной программе 3) охлаждение деталей по определенной термомеханической программе.

[c.156]Критерии расчетного выбора технологии и режимов сварки, основанные на установлении связи между параметрами термических циклов и изменениями структуры и механических свойств сварных соединений с учетом рационального сочетания режимов термообработки до и после сварки характеристики свариваемости сталей и сплавов титана различных структурных классов и рекомендации по их легированию повышение прочности сварных соединений сталей и сплавов титана с помощью термомеханической и механико-термической обработки. [c.6]

РЕГУЛИРОВАНИЕ СТРУКТУРЫ И МЕХАНИЧЕСКИХ СВОЙСТВ СВАРНЫХ СОЕДИНЕНИЙ СТАЛЕЙ И СПЛАВОВ ТИТАНА ПРИ СВАРКЕ И ПОСЛЕДУЮЩЕЙ ТЕРМИЧЕСКОИ И ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКЕ

[c. 248]

248]

Уменьшение остаточных сварочных напряжений. Способы уменьшения остаточных напряжений делят на термические, механические и термомеханические. Наиболее эффективно снятие остаточных напряжений способами, осуществляемыми после сварки. [c.35]

Закономерности формирования химического состава металла шва изложены в разд. III Физико-химические и металлургические процессы при сварке . Материал первых двух разделов дает описание тех физических и температурных условий, которые создаются над поверхностью металла и в самом металле в процессе сварки. В этом плане материал первых двух разделов представляет собой как бы описание того физического фона, от которого зависит протекание реакций, переход различных легирующих элементов в металл шва или их удаление и окисление. Вопросы защиты металла шва и массообмена на границе металл— шлак и металл — газ — центральные в разд. III. Эти процессы предопределяют химический состав металла шва, а следовательно, во многом и его механические свойства. Однако формирование свойств сварного шва, а тем более сварного соединения, определяется не только химическим составом металла. Характер кристаллизации шва во многом влияет на его свойства. Свойства околошовной зоны и в определенной мере металла шва существенно зависят от температурного и термомеханического циклов, которые сопровождают процесс сварки. Для многих легированных сталей и сплавов эта фаза формирования сварного соединения предопределяет их механические свойства. Процесс сварки может создавать в металле такие скорости нагрева и охлаждения металла вследствие передачи теплоты по механизму теплопроводности, которые часто невозможно организовать при термической обработке путем поверхностной теплопередачи. Образование сварного соединения сопровождается пластическими деформациями металла и возникновением собственных напряжений, которые также влияют на свойства соединений. Эти вопросы рассматриваются в IV, заключительном разделе учебника — Термодеформационные процессы и превращения в металлах при сварке .

Однако формирование свойств сварного шва, а тем более сварного соединения, определяется не только химическим составом металла. Характер кристаллизации шва во многом влияет на его свойства. Свойства околошовной зоны и в определенной мере металла шва существенно зависят от температурного и термомеханического циклов, которые сопровождают процесс сварки. Для многих легированных сталей и сплавов эта фаза формирования сварного соединения предопределяет их механические свойства. Процесс сварки может создавать в металле такие скорости нагрева и охлаждения металла вследствие передачи теплоты по механизму теплопроводности, которые часто невозможно организовать при термической обработке путем поверхностной теплопередачи. Образование сварного соединения сопровождается пластическими деформациями металла и возникновением собственных напряжений, которые также влияют на свойства соединений. Эти вопросы рассматриваются в IV, заключительном разделе учебника — Термодеформационные процессы и превращения в металлах при сварке . [c.6]

[c.6]

Расчеты показали, что для многих видов соединений и материалов механические и термомеханические процессы сварки тре- [c.27]

Фазовые и структурные превращения при сварке конструкционных сталей нередко вызывают понижение технологической прочности, механических и эксплуатационных свойств металла сварных соединений. Под технологической прочностью понимают способность материалов без разрушения выдерживать термомеханические воздействия в процессе сварки. В условиях указанных воздействий часто существенно понижаются механические свойства металла, что вместе с довольно высокими сварочными деформациями и напряжениями может служить причиной образования трещин. [c.511]

Классификация, как и в случае сварки металлов, проводится по физическим, техническим и технологическим признакам. По виду использования энергии сварку пластмасс можно разделить на способы, использующие тепловую, механическую, электромеханическую энергии или сочетание их. Если соединение образуется в результате расплавления или размягчения кромок и присадочного материала, то такой класс сварки относят к термическим. Совместное использование нагрева и давления является признаком термомеханического класса. К чисто механическому классу относят способы сварки, когда тепловая энергия внутри изделия получается в процессе превращения механической энергии (трение, ультразвук и т. п.). Электромагнитная энергия также преобразуется в тепловую.

[c.515]

Если соединение образуется в результате расплавления или размягчения кромок и присадочного материала, то такой класс сварки относят к термическим. Совместное использование нагрева и давления является признаком термомеханического класса. К чисто механическому классу относят способы сварки, когда тепловая энергия внутри изделия получается в процессе превращения механической энергии (трение, ультразвук и т. п.). Электромагнитная энергия также преобразуется в тепловую.

[c.515]

Более эффективно наружное плакирование, которое сопровождается объемной пластической деформацией метаемой трубы и приводит к упрочнению материала. Если высокоскоростная деформация стальных труб происходит при сварке с нагревом выше температур фазовых превращений, то в структуре сталей наблюдается образование мартенсита деформации (как и при высокочастотной термомеханической обработке). Это приводит не только к повышению прочности, но и к сохранению пластичности и вязкости материала. Для сварки взрывом с нагревом хрупких тугоплавких материалов (Сг, Мо, W) характерно формирование мелкозернистой ячеистой структуры с высокими физико-механическими свойствами. [c.424]

[c.424]

При определении характеристик трещиностойкости сварных соединений необходимо учитывать структурно-механическую неоднородность соединений, обусловленную локальностью процессов термомеханического поведения металла при сварке. Такая локальность Приводит к образованию полей остаточных напряжений и деформаций, изменению структуры и фазового состава, возникновению микро- и макродефектов [1-2]. [c.79]

Термомеханические и механические методы легче механизировать и автоматизировать, йри большинстве из них достигается высокая производительность. Все это предопределило достаточно шрфокую область применения способов сварки давлением. [c.449]

Термомеханические и механические процессы осуществляются обязательно с приложением давления (сварка давлением). Кшерлю-механическим относятся процессы, протекающие с введением теплоты и механической энергии сил давления. Сварка может вестись как с плавлением металла, так и без плавления, т. е. в твердом состоянии. Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве.

[c.362]

Сварка может вестись как с плавлением металла, так и без плавления, т. е. в твердом состоянии. Теплота может выделяться при протекании электрического тока, газопламенном или индукционном нагреве.

[c.362]

Классификация сварки. ГОСТ 19521-74 предусматривает три класса сварки термический, термомеханический и механический. Термический класс объе- [c.5]

Процесс сварки делят на три класса (ГОСГ 19521—74) термический, термомеханический и механический. Термический класс объединяет виды сварки, осуществляемые плавлением металла. Термо.ме.хапический класс включая виды сварки, осуществляемые давлением с использованием тепловой энергий. К меха-ннческо.му классу о[носился ви ты сварки, выполняемые давлением с дополнительной механической энергией. [c.5]

К термическому классу следует отнести сварку нагретым газом, сварку экструдируемой присадкой (расплавом) и их разновидности. К термомеханическому классу относится контактная тепловая сварка, к механическому — сварка ультразвуком, трением и вибротрением. [c.515]

[c.515]

На основании этих определений в основу классификации процессов сварки и резки положен вид энергии, вводимой для получения соединения или для резки. Таких видов энергий два — тепловая энергия и механическая. В соответствии с этим все основные сварочные процессы подразделяются на термические — Т, термомеханические (термопрессовые) — ТМ и механические (прессовомеханические) — М. Признак наличия давления применим только к сварке. Данная классификация введена в ГОСТ 19521—74. По этой классификации сварка, связанная с Т-процессами, осуществляется путем введения тепловой энергии без механического давление и носит название сварки плавлением. К таким процессам относятся электродуговая, электрошлаковая, литейная, термитная, индукционная сварка, лучевые сварки и т. д. [c.9]

Г. Методика исследования влияния пластической деформации высоко-температзфных фаз на их устойчивость в заданном температурном интервале превращения и на механические свойства металлов при сварке, термомеханической и механико-термической обработках. Для этих экспериментов используются обычные образцы ИМЕТ-1 длиной 150 мм (см. рис. 21, б), но без выточки. Например, при изучении влияния пластической деформации аустенита на его устойчивость в температурном интервале бейнитного превращения образцы, установленные

[c.65]

Для этих экспериментов используются обычные образцы ИМЕТ-1 длиной 150 мм (см. рис. 21, б), но без выточки. Например, при изучении влияния пластической деформации аустенита на его устойчивость в температурном интервале бейнитного превращения образцы, установленные

[c.65]

Влияние сварки на механические свойства сварных соединений сталей класса 91, устойчивых к ползучести

Презентация доклада «Влияние сварки на механические свойства сварных соединений сталей класса 91, устойчивых к ползучести» Перевод М.Ф. Деменина

Международная конференция по космосу 2014

12-14 ноября 2014 Исламабад — Пакистан

Мухаммад Хусейн (Muhammad Hussain), ведущий металлург TCR Arabia Company Ltd. Dammam – Саудовская Аравия

М. Шахид Халил (M. Shahid Khalil), Инженерно-механический отдел Инженерно-технологического университета г. Таксила (Taxila) — Пакистан

Введение

• Устойчивая к ползучести сталь, известная как ASME/ASTM класса 91стала популярной для применения на тепловых электростанциях, работающих на органическом топливе и нефтеперерабатывающих заводах.

• Удовлетворительные характеристики стали P91 критически зависят от получения правильной микроструктуры отпущенной мартенситной стали.

• Высокохромистые мартенситные стали рассматриваются как чудо стали для применения при высоких температурах.

• Контроль параметров сварки и термообработки после сварки имеет решающее значение

Современное использование P(T)91

• Резкое увеличение использования P91 на внутреннем рынке в последние несколько лет.• Использование в основном для комбинированного производства тепловой и электрической энергии.

• Повышение эффективности при техническом перевооружении, замене оборудования и строительстве новых объектов.

Основные материалы

| P91 | P92 | E911 | T23 | T24 | P122 | |

| Cr | 8,00-9,50 | 8,50-9,50 | 8,00-9,50 | 1,9-2,6 | 2,2-2,6 | 10,00-12,50 |

| Ni | <0,40 | <0,40 | (<0,40) | - | - | <0,50 |

| Cu | - | - | - | - | - | 0,30-1,70 |

| Mo | 0,85-1,05 | 0,30-0,60 |

0. 90-1.10 90-1.10

|

0,05-0,30 | 0,90-1,10 | 0,25-0,60 |

| W | - | 1,50-2,00 | 0.90-1.10 | 1,45-1,75 | - | 1,50-2,50 |

| V | 0,18-0,25 | 0,15-0,25 | 0,15-0,25 | 0,20-0,30 | 0,20-0,30 | 0,15-0,30 |

| Nb | 0,06-0,10 | 0,04-0,09 | 0,06-0,10 | 0,02-0,08 | - | 0,04-010 |

| N | 0,030-0,070 | 0,030-0,070 | 0,030-0,080 | <0,030 | <0,012 | 0,040-010 |

| B | - | 10-60 ррм | - | 5-60 ррм | 15-70 ррм | <0,005 |

*ppm – частей на миллион

Процесс сварки

При сварке P91 используются следующие сварочные процессы:- Дуговая сварка вольфрамовым электродом в среде защитного (инертного) газа (GTAW).

- Дуговая сварка вольфрамовым электродом в среде инертного газа (TIG).

- Дуговая сварка металлическим (плавящимся) покрытым электродом (SMAW).

- Дуговая сварка под флюсом (SAW).

- Дуговая сварка металлическим (плавящимся) электродом в среде защитного газа (GMAW).

- Дуговая сварка металлическим (плавящимся) электродом в среде инертного газа (МIG).

А также

- Дуговая сварка порошковой проволокой в среде защитного газа (FCAW).

Сварочные материалы

| P91 | P92 | E911 | T23 | T24 | P122 | |

| SMAW |

Chromet 9B9 E9015-B9 |

Chromet 92* |

Chromet 91W Chromet 10MW |

Chromet 23м Chromet 23L |

Специальные* | Оформление потенциальных патентов |

| GTAW |

9CrMoV ER90S-B9 |

9CrWV* | ? | 2CrMoWV | Специальные* | |

| FCAW | Supercore F91 E91T1-B9 |

Supercore F92 * |

Cormet 10MW* |

Supercore F23* |

Не применимо | |

| SAW |

Chromet M91 9CrMoV EB9 |

9CrWV* | * | * | Специальные* |

Температура предварительного подогрева и между проходами

- Температура предварительного подогрева и между проходами должна быть в пределах 200-300°C (390-570°F).

- Согласно рекомендациям Vallourec & Mannesmann Tubes температура предварительного подогрева и между проходами должна быть в пределах 250°C (480°F).

- Сварка тонкостенных труб может выполняться при температурах ниже 200°C (390°F).

- В Японии температура между проходами составляет 170-200°C, чтобы минимизировать риск образования горячих трещин

Подогрев во время сварки

Варианты при прерывании процесса сварки:- Поддерживать постоянно температуру предварительного подогрева.

- Применять последующий подогрев, если охлаждение частично произошло.

Heat affected zone – зона термического влияния

Zone 1: solidified weld – затвердевший шов

Zone 2: unmixed zone + remelted zone (fusion zone) – зона расслоения + зона переплава (зона сплавления)

Zone 3: coarse-grain HAZ – крупнозернистая зона термического влияния

Zone 4: fine-grain HAZ – мелкозернистая зона термического влияния

Zone 5: intercritical HAZ – межкритическая зона термического влияния

Zone 6: tempered HAZ – отпущенная зона термического влияния

Zone 7: unaffected base metal — основной металл, неподвергнутый термическому влиянию

Liquid – жидкий

Требования после сварки (до термообработки после сварки)

Температура предварительного подогрева (200°C мин.

) выше температуры окончания мартенситного превращения (Mf).

) выше температуры окончания мартенситного превращения (Mf).— Температура окончания мартенситного превращения для сварных соединений из стали Р91 находится в области 120-150°C.

— Содержание никеля в сварочных материалах, как правило, должно быть в диапазоне 0,4-1,0% (в Европе).

— Исследования в OAK Ridge National Laboratory (CША) показали, когда содержание Ni находится у верхнего предела, примерно 18% аустенита остается при температуре 204°C (400°F).

— Согласно спецификации AWS (2005 г) содержание Ni должно быть < 0,8% (ранее было < 1,0%).

После сварки перед термической обработкой следует понизить температуру сварного соединения ниже 80-100°С (если сварное соединение не охлаждается до температуры окружающей среды) для завершения преобразования остаточного аустенита в мартенсит.

— Сварные соединения из P91 до толщины стенки до 80 мм (3,15 дюйма) могут быть охлаждены до комнатной температуры.

— Толстостенные поковки и отливки не должны охлаждаться до температуры ниже 80°C, чтобы избежать образования трещин.

Промежуточная тепловая обработка

• В Европе было отмечено, что твердость P91 в состоянии после сварки обычно составляет примерно 400HV (380HB).

— Примерно на 100HV (95HB) меньше в состоянии после сварки, чем широко используется.

• Таким образом, риск образования холодных трещин меньше для P91.

— Охлаждение до комнатной температуры возможно без промежуточной тепловой обработки.

• Для получения дополнительной гарантии против образования холодных водородных трещин желательно выдержать сварное соединение при температуре 250-300°C в течение 2-3х часов перед охлаждением до температуры окружающей среды.

— Также требуется частичное охлаждение, чтобы обеспечит преобразование оставшегося аустенита.

Коррозионное растрескивание под напряжением в состоянии после сварки

- Если существует задержка в проведении термообработки после сварки, то сочетание высокой твердости (400-420HV) и остаточных напряжений может потенциально стать причиной коррозионного растрескивания под напряжением.

- Для борьбы с риском коррозионного растрескивания под напряжением компания Вabcock & Wilcox указывает, что максимальное время после сварки до термообработки должно быть 14 дней.

- По данным компании Vallourec & Mannesmann Tubes срок хранения до термообработки не должен превышать одной недели.

- После сварки до термообработки рекомендуется хранение оборудования в помещениях в сухих условиях.

- Неразрушающий контроль должен выполняться до и после термообработки, чтобы гарантировать отсутствие трещин.

Коррозионное растрескивание под напряжением

Термическая обработка после сварки

- Термическая обработка после сварки является обязательной независимо от толщины стенки, чтобы снизить твердость, повысить пластичность и прочность шва и зоны термического влияния.

- Контроль правильности температуры и времени термообработки имеет решающее значение.

Термический цикл сварки и термообработки для P91

Термическая обработка после сварки

- Температура 750-760°С лучше всего подходит для термообработки стали Р91.

- Более низкая температура термообработки может привести к большим различиям в твердости между зоной типа IV, крупнозернистой структурой зоны термического влияния и металлом шва, что неблагоприятно влияет на аккумуляцию напряжений в слабой зоне типа IV и снижает сопротивление ползучести.

- Более высокая температура термообработки может привести к укрупнению осадков и более быстрому восстановлению дислокационной субструктуры, что в свою очередь приводит к снижению твердости и предела ползучести.

Влияние термообработки на твердость

- Температура термической обработки после сварки — 750°C.

- Снижает твердость металла шва.

- Снижает твердость зоны термического влияния.

- Показывает четкую ориентацию на зону Типа IV.

- Увеличение времени и температуры термообработки влияет на снижение твердости.

Термическая обработка после сварки

- Согласно ЕN 1599 температура термообработки после сварки должна быть в пределах 750-770°C.

- Согласно ASME температура термообработки должна быть 704-760°C (1300-1400°F).

- Согласно последних изменений ASME разрешает температуру термообработки 730-775°C (1350-1425°F)

для Р91, Р92 и других сталей с повышенным сопротивлением ползучести, если химический состав металла шва известен, то температура термообработки может быть повышена до:

790°C (1450°F) для 1.0<%(Ni+Mn)<1.5, или

800°C (1470°F) для %(Ni+Mn)<1.0 - Согласно AWS (Американское общество сварщиков) температура термообработки должна быть 730-760°C (1346- 1400°F).

- На практике температура термообработки должна быть значительно выше 730°C в течение разумного предела времени.

Проблемы по сварке – опыт работы

Известно, что образование горячих трещин является обычной проблемой при использовании методов сварки GTAW, SMAW and SAW

- обычно появляются в сварочных кратерах, необходимо зачистить и заполнить кратер.

-

некоторые пользователи указывают соотношение Mn:S>50 в сварочных материалах, как средство предотвращения горячих трещин.

Холодные водородные трещины не являются значительной проблемой для Р91 в случае наличия предварительного подогрева и контроля содержания водорода

-

это свидетельствует о хорошей свариваемости стали

-

примерами являются трещины при охлаждении частично заваренных швов

-

риск хрупкого разрушения

-

склонность к коррозионным трещинам под напряжением, если имеется значительная задержка в проведении термообработки после сварки

Проблемы по сварке – термообработка после сварки

- Неправильные параметры отпуска в течение термообработки

-

Недогрев при термообработке (твердый и хрупкий шов и зона термического влияния)

-

Перегрев при термообработке (слабые зоны в швах)

-

Межкритический подогрев, например, нагрев выше точки Ас1

- Проблемы, возникающие вследствие:

-

Неправильного выбора температуры подогрева

-

Некорректный контроль температуры (термопары установлены в неправильных местах; подогрев газовым резаком)

-

Чрезмерное время нагрева

- Контроль правильности температуры и времени термообработки имеет решающее значение.

Требования к термообработке после сварки:

Оборудование должно обеспечивать точный контроль температуры

-

термопары должны быть соответствующим образом откалиброваны

-

термопары должны быть установлены в правильных местах

Перегрев во время термообработки после сварки

- Слабые зоны в швах трубопроводов

- Первоначальная микроструктура зоны термического влияния перегрета, демонстрируя некоторое ухудшение отпущенного мартенсита и крупные карбиды

- после 12000 часов эксплуатации были обнаружены феррит вдоль линии сплавления и явления ползучести в зоне термического влияния

Пределы твердости сварных соединений из P91

Минимальная твердость компонентов из P91, как правило, должна быть в пределах 190HV — 200HV (181НВ – 190НВ)< /p>

Согласно стандарта ASTM максимальная твердость для исходного материала P91 должна быть 265HV (252НВ)Твердость металла шва (и крупнозернистой зоны термического влияния) должна быть 240-260HV (228-247НВ) после термообработки после сварки при температуре 750-760°C в течение 2-х часов (Vallourec&Mannesmann data book)

- твердость металла шва после термообработки при температуре 730°C (минимально разрешенной ASME) в течение 2-х часов должна быть 280-290HV (266-276НВ) (Vallourec&Mannesmann data book)

- относительная слабость зоны типа IV хуже при температуре термообработки 730°C

Типы трещин в сварных соединениях P91

Plan View – Вид сверху

Cross-Section – Поперечное сечение

Base metal – Основной металл

HAZ – Зона термического влияния

Weld metal – Металл сварного шва

Выводы

Устойчивая к ползучести сталь Р91 стала популярной для применения на тепловых электростанциях, работающих на органическом топливе.Вследствие использования этой стали при высоких температурах она стала рассматриваться как Чудо Сталь.

Эта сталь также используется в нефтехимической промышленности в оборудовании, работающем при высоких температурах, таком как дистилляция, крекинг и гидроочистка.

Механические испытания сварных соединений | Айронкон-Лаб

Механические испытания сварных соединений – это разрушающие методы контроля, которые используют для проверки швов под разноплановыми нагрузками. С их помощью определяют важные эксплуатационные параметры конструкций, а затем, на основании полученных сведений, рассчитывают возможные нагрузки. При проведении проверок используется специализированное контрольное оборудование.

В качестве контрольных отбираются серийные образцы сварных швов. Заключение делают на основании одинаковых исследований устойчивости к разрушениям, пластичности шва.

Суть проведения механических испытаний сварных соединений

Исследования проводятся несколькими способами, а именно:

- Статическим. Подразумевает плавное увеличение нагрузки. Исследования растянуты по времени, чтобы разрушающая нагрузка была постоянной.

- Динамическим. Суть – в мгновенном воздействии за непродолжительный интервал времени.

- Усталостным. Это многократное воздействие на образец. Число циклов определяет величина, которая исчисляется десятками миллионов. Нагрузку изменяют по значению, знаку.

Статические методики – это испытания стыковых швов, которые определяют их физических характеристики: ползучесть, твердость, пластичность, растяжимость и пр. В ходе испытания сварных швов их сравнивают с подобными образцами из целостного металла. При этом применяют образцы и с зачищенным, и с незачищенным валиком.

Условный предел текучести – это напряжение, при котором образцы увеличиваются на 0,2% от первоначальных показателей длины. Исследования на изгиб проводят, чтобы выявить пластичность диффузного слоя. Нагрузку на изгиб осуществляют, пока на поперечном и продольном соединении не появится первая трещина. Для проведения тестов применяют трубчатые или плоские образцы.

При динамических испытаниях выявляют склонность швов к усталостной деформации и прочность на изгиб. Тесты проводят при пониженной, нормальной или повышенной температуре. Полученные данные заносят в виде графиков в протокол.

Твердость определяют в зоне термического влияния и диффузного слоя. При этом оценивают структурную прочность металла методами металлографии. Помимо прочего, проверяют необработанный и обработанный шовный валик.

Нормативная документация для испытаний сварных соединений

Методы проведения исследований, используемые формулы регламентируются руководящим документом Минхимпрома РД 26-11-08-86. Отбор образцов, а также определение типа исследований выполняется согласно ГОСТ 6996-66. Толщина образцов регламентируется в соответствии с типом сварки. Также оговаривается способ подготовки сварного шва к испытанию, условия, в которых они будут проводиться. По итогам контроля составляют протокол, где указывают метод, которым были проверены образцы.

Образцы для проведения испытаний

Исследования выполняют на стандартных образцах, форма и размер которых устанавливаются с учетом вида испытания.

Например, для проверки на растяжение применяют стандартные цилиндрические образцы круглого сечения или плоские заготовки прямоугольного сечения. Заготовки должны иметь определенные размеры, установленные стандартами.

Преимущества и недостатки механических испытаний

К достоинствам методов относятся следующие:

- получение данных об эксплуатационных характеристиках сварных соединений;

- изучение механических свойств швов;

- установление расчетных величин, что позволяет определить максимальные нагрузки – сведения, необходимые для проектных работ;

- проверка возможностей зоны термического влияния, диффузного слоя, в которых зачастую обнаруживаются внутренние дефекты;

- небольшие затраты, но при этом получение точных результатов, на основе которых можно определить прочностные характеристики конструкций, выбрать наилучший способ сварки разных сплавов.

Недостатки у испытаний сварных соединений механическими методиками тоже есть. Например, это разрушение образцов, которые невозможно восстановить. Поэтому применять эти методики для приемки готовых соединений нельзя – их используют только для исследований, которые проводятся на этапе запуска в серийное производство.

Свойства, которые определяют механические испытания

Для испытания швов в целях определения механических характеристик диффузного слоя применяют разные методы. Образцы подвергают разнонаправленным усилиям, выявляют, под какой нагрузкой по швам возникает деформация. При этом учитывают надрывы, трещины, изменения размеров, формы. Также определяют технологически важные характеристики, которые влияют на герметичность и несущую способность соединений.

Рассмотрим основные характеристики, которые позволяют определить испытания сварных соединений.

Пластичность

Для определения пластичности проводят тесты на статическое растяжение, в ходе которых выявляется податливость участка термического влияния и диффузного слоя, изменения формы. Пластичность – это характеристика, от которой зависит способность штамповки с вытягиванием. Удлинение определяют посредством измерения образцов до растяжения и после.

Прочность

Показатели прочности особенно важны для опорных конструкций, которые испытывают разнонаправленные нагрузки. От прочности зависит надежность, безопасность, целостность сооружения. Определяют характеристики несколькими методами. Для этого проводятся исследования на изгиб и на усталость. Испытания сварных соединений на изгиб подразумевают прикладывание усилий до момента критической деформации образцов. Исследования на усталость выполняются с разными нагрузками, пока образец не разрушится.

В ходе экспериментов могут проводиться:

- Искривление заготовки под заданным углом.

- Двухсторонний изгиб, пока стороны заготовки не сплющатся.

- Искривление тонких заготовок, пока стороны не встанут параллельно и образец не примет U-образную форму.

Ударный изгиб

Для определения ударного изгиба выполняются динамические исследования. Они подразумевают высокую скорость изменения нагрузки. Сварные швы проверяют на хрупкость, склонность к растрескиванию и деформации. Для этого применяют образец с надрезанным шовным валиком. В месте, где выполнен надрез, от удара маятниковым копром со специальной шкалой концентрируется напряжение. В результате испытаний рассчитывают ударную вязкость, которая определяется как отношение работы по отталкиванию в месте концентрации к площади сечения целостного образца, т.е. до нанесенного разреза. Если в образце не появятся трещины, изломы, надрывы и расслоения, значит, он выдержал испытание.

Твердость

Для определения твердости заготовки используют три методики:

- Тестирование по методу Роквелла. Во время исследования в металл вдавливают твердый наконечник – индентор, в качестве которого выступают алмазный конус или стальной шарик, прошедший специальную закалку.

- Исследования по Виккерсу. Способ, имеющий сходство с методом Роквелла. В качестве индентора используется алмазная пирамидка.

- Способ Бринелля. Применяется стальной шар с высокой плотностью и твердостью.

Твердость соединения проверяют по продольной оси, а также от центра стыка по направлению к основному металлу заготовки.

Метод Роквелла используют для контроля соединений на листовой стали или тонком металле, Виккерса – на деталях малой толщины и тонких поверхностных слоях, Бринелля – на других типах заготовок. Твердость напрямую определяет пластичность материала, т.е. чем тверже диффузный слой, тем меньше он будет изгибаться.

Особенности механических исследований

Главная особенность состоит в том, что механические исследования – это разрушающие методы контроля. Т.е. в большинстве случаев исследуемые образцы разрушаются или повреждаются. Но если разрушение – не лучший вариант в определенном случае, приходится выбирать другие методы испытания.

В помещении, где проводятся эксперименты, должен поддерживаться один температурный режим. Данные, полученные в ходе проверки, обязательно фиксируются.

Для получения максимально точных результатов проверяют несколько образцов из одной партии. Вполне вероятно, что результаты будут различаться. Тогда из полученных показателей выводится среднее значение – это и будет самый точный результат.

Механические испытания целесообразно применять при серийном выпуске деталей, когда из каждого тиража берут количество изделий, регламентированное стандартами, и проводят исследования. Только по одному образцу выдать корректное заключение не получится. Если изделие единичное, для него стоит использовать неразрушающие методы контроля.

Результаты испытаний зависят от разных факторов. Это и первоначальное состояние заготовок, и наличие дефектов в металле. Поэтому перед определением технических характеристик нужно провести дефектоскопию сварных соединений, например, ультразвуковой контроль.

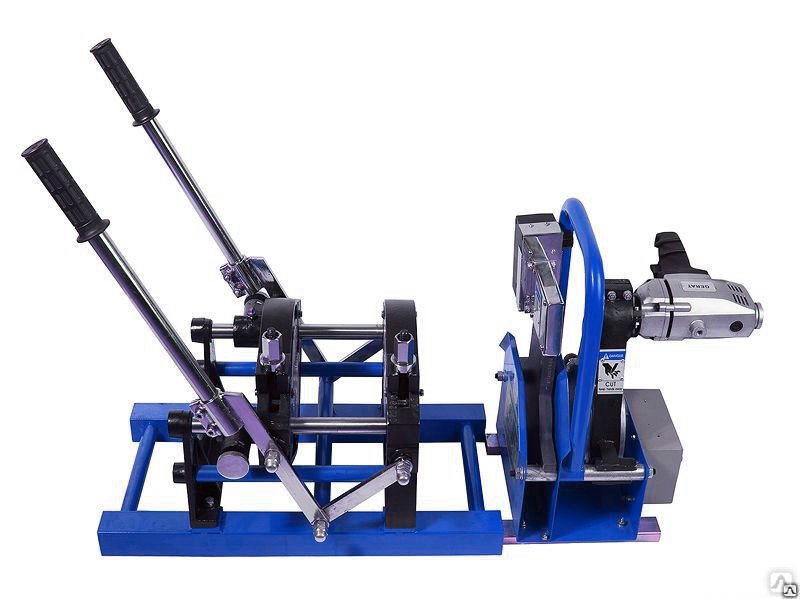

Механическая сварочная машина для сварки пластиковых труб до 250мм Gerat 250S 70001 — цена, отзывы, характеристики, фото

Механическая сварочная машина для сварки пластиковых труб до 250мм Gerat 250S 70001 проста и удобна в работе, не требует специальных навыков, подходит как для профессионалов, так и для новичков. Данная модель сварочного аппарата подходит для применения непосредственно в траншее, благодаря рычагу свода, расположенному параллельно станине. Степень сжатия и сила сварочных тисков обеспечиваются оператором, а их сведение осуществляется при помощи двух гидроцилиндров, имеющих принцип действия как у домкрата.

- Тип машина

- Мощность, Вт 2000

- Напряжение, В 220

- Диаметр сварки, мм 250

- Тип сварки стыковая

- Диаметр насадки, мм 250

- Вес, кг 130

Этот товар из подборок

Комплектация *

- Станина с гидроприводами для фиксации труб;

- Мощный электрический нагреватель;

- Электрический торцеватель;

- Точный манометр для определения давления;

- Блок контроля и управления температурой;

- Комплект редукционных зажимных вкладышей: 110, 125, 140, 160, 180, 200, 225 мм.

Особенности

| ||

Преимущества

|

Произведено

- Китай — родина бренда

- Китай — страна производства*

- Информация о производителе

Указанная информация не является публичной офертой

На данный момент для этого товара нет расходных материалов Сортировать по: актуальность —

Дата

Webster Machine Works Минден, LA 71055

| Будьте первым, кто увидит новые вакансииинженера-механика-сварщика Создавая оповещение о вакансиях, вы соглашаетесь с нашими Условиями. Вы можете изменить настройки своего согласия в любое время, отказавшись от подписки или как указано в наших условиях. |

Изучение сварочного инженера в Montana Tech

Область фокусировки: Сварка

Американское общество сварщиков сообщает, что 95% продуктов, окружающих вас ежедневно, были сварены.Продукция варьируется от очень маленьких, таких как микроэлектроника, до очень больших, таких как океанские корабли, и всего, что между ними, например, велосипеды, газонокосилки, холодильники, автомобили, самолеты и бульдозеры.

Междисциплинарный

Сварочное машиностроение является междисциплинарным. Выбирая материалы для изготовления конструкции, инженер-сварщик — это инженер-материаловед, который должен понимать, как металлы реагируют на нагрев и нагрузки при сварке. При выборе процесса сварки инженер-сварщик должен понимать влияние параметров сварки на свойства материала.Инженер по сварке также должен понимать, как проектировать компонент, зная, что сварочные процессы могут резко изменить свойства материала. Кроме того, инженер-сварщик должен знать, как недеструктивно оценивать свойства сварного шва без разрушения детали. Инженер-сварщик также выполняет функции инженера-электрика при проектировании, изготовлении и устранении неисправностей автоматизированного сварочного оборудования.

Инженеры-сварщики обычно занимаются сварочными процессами, металлургией, проектированием и неразрушающим контролем.Сварочные процессы очень сложны. В таких процессах, как дуговая, лазерная и электронно-лучевая сварка, четыре состояния вещества (твердое, жидкое, газовое и плазменное) сосуществуют одновременно. Некоторые материалы, такие как сталь, легко свариваются, в то время как другие, такие как титан, очень трудно сваривать. Инженеры-сварщики должны понимать все аспекты этой области, чтобы производить качественные продукты и процессы. Конструкции, пригодные для сварки человеком, могут не подходить для сварки на машине. Дизайн для сварки — важный фактор, о котором часто забывают.