как сделать своими руками, особенности и нюансы

Нередко сварка проводится в домашних условиях, обычно при выполнении бытовых слесарных работ, к примеру, ремонт автомобиля, возведение металлического забора, изготовление или ремонт небольших металлических конструкций. Но поскольку профессиональный сварочный аппарат стоит достаточно дорого, то стоит задуматься об изготовлении оборудования. Контактная сварка своими руками будет наиболее оптимальным решением. Предварительно стоит рассмотреть главные особенности и нюансы.

Как работает контактная сварка

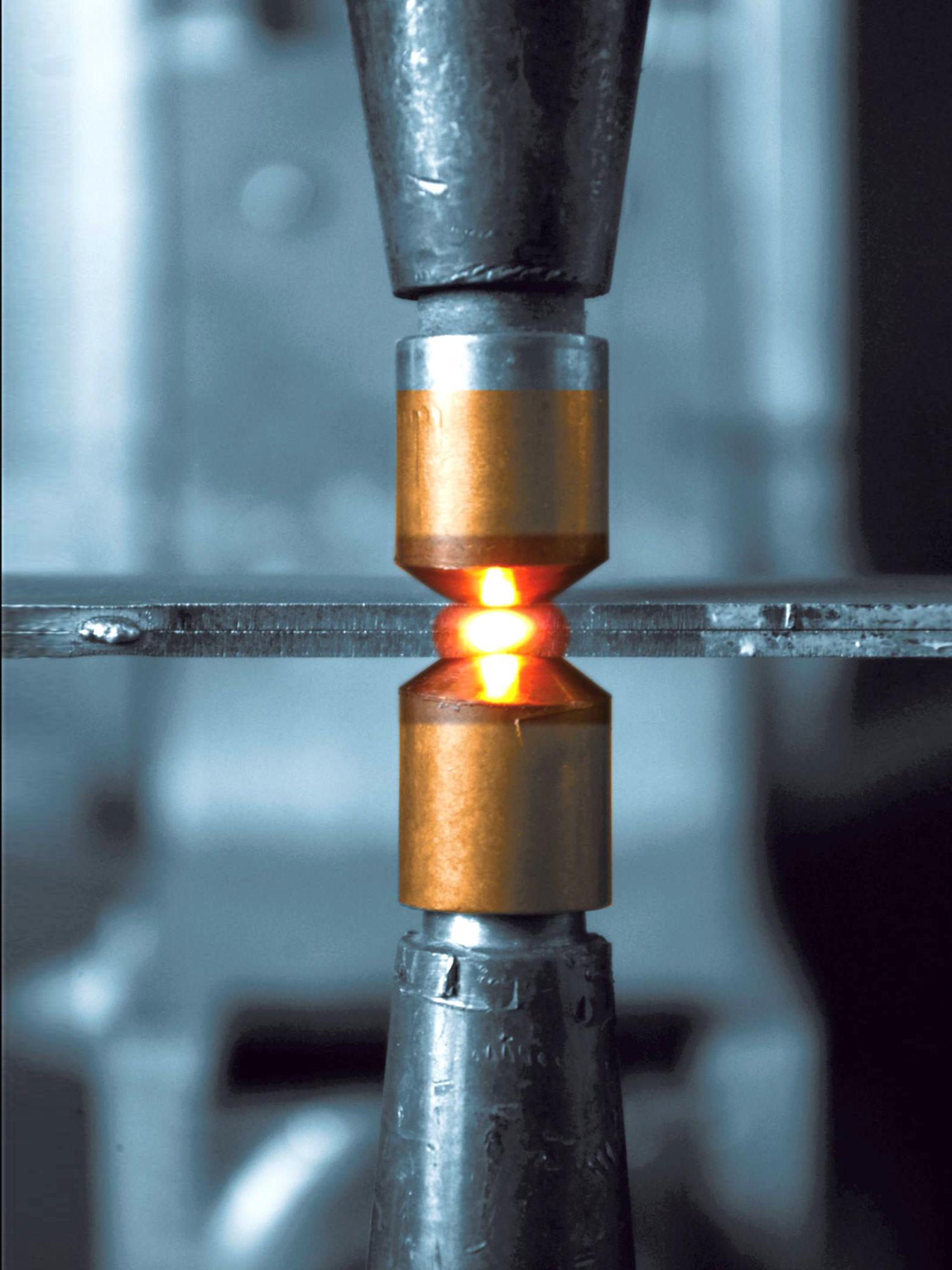

Перед тем как сделать контактную сварку своими руками стоит рассмотреть ее главные особенности. Этот метод относится к термомеханическому типу, во время которого применяется электрический ток. Он распространяется на всю область шва двух свариваемых элементов, и затем формирует дугу, которая вызывает расплавление металла.

Чтобы поверхности металлических элементов разогрелись и начали быстро расплавляться, на них подается ток с большой силой.

Расплавленная металлическая структура образует сварочную каплю, которая со временем застывает. Для этого свариваемые элементы следует удерживать в сдавленном состоянии в течение определенного времени. В этот момент капля переходит в состояние кристаллической решетки.

Стоит отметить! Во время сваривания обязательно подается сильное давление, оно выполняет важные функции — предотвращает растекание расплавленной капли по площади деталей. Она скрепляется в определенной точке. Силу сдавления постепенно уменьшают, это улучшает схватывание сварки.

Особенности сварочного аппарата

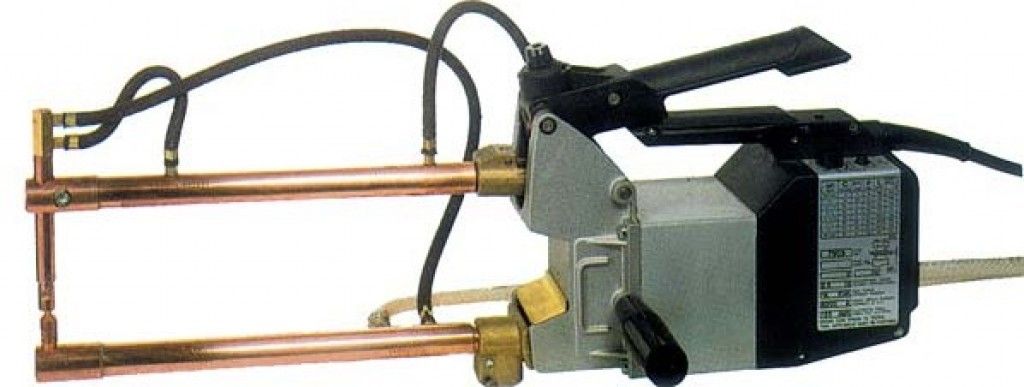

Чтобы правильно сделать контактную сварку требуется для начала соорудить сварочное оборудование. Но первым делом рекомендуется рассмотреть важные требования и нюансы, которые нужно соблюдать во время работы. Обычно для сварки дома используются приборы с точечным или стыковым устройством.

Обычно для сварки дома используются приборы с точечным или стыковым устройством.

Далее необходимо определиться с типом сварочного аппарата, который будет применяться для домашнего сваривания. Он может быть переносным или стационарным. Затем выставляются настройки оборудования:

- показатели напряжения в самой области сваривания;

- тип тока (переменный или постоянный) и его сила;

- период воздействия сварочного импульса;

- число и параметры электродов.

Самодельная контактная сварка имеет простое изготовление. Изготовить простой аппарат смогут даже неопытные сварщики. Оборудование имеет два блока — контактный и источник сварочного тока. В первом блоке располагается зона сварки. Именно в ней отмечается контакт металлов. При помощи электродов к ним подается электрический импульс и в результате происходит их сваривание. Источник сварочного тока обеспечивает попадание импульса в область сварки.

Устройство сварочного аппарата

Контактная сварка, изготовленная своими руками из сварочного аппарата, сможет с легкостью заменить профессиональное оборудование.

Рекомендуется применять трансформатор с высокой мощностью, это позволит соединять самодельным прибором металлические листы с толщиной до 1 мм. Наиболее оптимальным будет показатель мощности от 1 кВт. Если потребуется работать с более толстыми листами из стали, то понадобится два трансформатора с обмоткой.

Важно! Чтобы самодельная контактная сварка для кузовных работ была собрана правильно, необходимо составить схему соединения важных конструктивных компонентов. Если четко выполнять ее указания и требования, то можно быстро сделать простой сварочный аппарат из СВЧ-печи.

Технологически весь рабочий процесс можно разделить на несколько этапов:

- Сооружение нижнего основания контактного сварочного прибора из микроволновой печи. Для этих целей рекомендуется использовать металлический профиль, брус из дерева или штангу.

Один конец рекомендуется закрепить на корпусе, это можно сделать при помощи саморезов, они обеспечат более жесткую фиксацию. На второй край подсоединяется нижний сварочный электрод, к нему следует подвести кабель от трансформатора. Для лучшей фиксации его провода стоит примотать к штанге.

Один конец рекомендуется закрепить на корпусе, это можно сделать при помощи саморезов, они обеспечат более жесткую фиксацию. На второй край подсоединяется нижний сварочный электрод, к нему следует подвести кабель от трансформатора. Для лучшей фиксации его провода стоит примотать к штанге. - Конструирование и обустройство верхней подвижной части устройства в виде рычага. Для оси можно использовать длинные не ржавый гвоздь. Стойки по бокам выполняются из брусков и профилей. Между стойками и основанием рычага не должно быть зазоров, иначе это может негативно отразиться на работе сварочного оборудования.

Чтобы правильно изготовить контактную сварку своими руками потребуется специальная схема. Ее можно сделать самостоятельно или взять из интернета.

Особенности изготовления контактной сварки

Как сделать контактную сварку? Процесс требует некоторых знаний и соблюдения принципов, от которых зависит полноценная работа самодельного оборудования. На начальном этапе из микроволновой печи необходимо вынуть трансформатор, потребуется магнитопровод и первичная обмотка.

Затем на трансформатор сооружается новая обмотка. Для этих целей применяется многожильный провод с сечением не меньше 10 см2. Кабель наматывается в 2-3 витка.

Чтобы правильно соорудить контактную сварку для ремонта авто своими руками в последующий период стоит выполнять следующие действия:

- продумывается управление контактной сваркой своими руками. Для этого устанавливается специальная система, которая позволяет наладить бесперебойное сваривание;

- изготовление и подсоединение сварных электродов;

- установка внутренней части устройства в прочный и надежный корпус. Подойдет корпус от старой микроволновой печи.

Если четко следовать всем этапам и рекомендациям, то можно с легкостью изготовить простой бытовой сварочный аппарат. Главное составить правильную схему и подготовить требуемые компоненты для оборудования. Готовый прибор подойдет для проведения бытовых работ, его можно будет применять для ремонта кузова автомобиля и других изделий.

Интересное видео

Шовная контактная (роликовая) сварка: особенности, достоинства и недостатки

Основная цель каждого вида сварки стоит в получении качественного и прочного шва, который в дальнейшем сможет спокойно выдержать повышенные нагрузки. От этого будет зависеть износостойкость металлической конструкции.

Иногда в условиях производства применяется шовная сварка, во время которой соединение деталей выполняется внахлест. В результате получается прочное соединение, но все же предварительно стоит рассмотреть важные особенности этой технологии.

Что такое шовная сварка

Роликовая сварка — это вид сваривания, во время которого металлические конструкции объединяются швов, полученным в результате подведения тока к крутящимся дисковым электродам и применения силы тока. Основа шва состоит из ряда точек сваривания. Данная технология сваривания чем-то напоминает контактную технологию, но вместо конических электродов во время нее применяются роликовые.

Основа шва состоит из ряда точек сваривания. Данная технология сваривания чем-то напоминает контактную технологию, но вместо конических электродов во время нее применяются роликовые.

Стоит отметить! Во время рабочего процесса ролики постоянно катаются по области линии шва, именно это обеспечивает плотное прижатие соединяемых элементов друг к другу. Также это защищает сварное соединение от попадания влаги и газов.

Шовный или роликовый сварочный процесс часто применяется для соединения труб из металлических листов, герметичных камер и других конструкций. Его удобно использовать для соединения тонких листов из металлической основы.

Достоинства и недостатки

Контактная шовная сварка успела хорошо зарекомендовать себя среди опытных сварщиков. Это обеспечивается за счет наличия положительных свойств:

- сварка обладает высокой производительностью. Сваривание больших металлических конструкций занимает мало времени. По этой причине данную технологию можно приспособить к конвейерному производству;

- швы получаются ровными и прочными, их качество удивляет даже профессионалов;

- во время сварочного процесса не нужно применять защитный газ, флюс, присадочные материалы;

- при этой технологии наблюдается высокий уровень культуры труда.

Рабочим нет необходимости применять комплектующие, которые могут загрязнить рабочую одежду и зону, в которой выполняются работы.

Рабочим нет необходимости применять комплектующие, которые могут загрязнить рабочую одежду и зону, в которой выполняются работы.

Но у данного вида сварки имеются некоторые недостатки, которые обязательно нужно учитывать во время рабочего процесса. Она не предназначена для сваривания разных видов металлов. При помощи нее невозможно сварить элементы с толщиной более 3 мм. Кроме этого во время данной технологии требуется использовать дорогостоящее оборудование.

Виды шовной сварки

Роликовая или шовная сварка может выполняться при помощи разных технологий, которые позволяют получить прочное и ровное соединение. Выделяют всего три вида:

- Непрерывная сварка. Во время нее металлические заготовки устанавливаются между двумя заготовками и прокатываются, вместе с этим на область металла оказывается воздействие сварочного тока. Ток передается в непрерывном режиме, именно это и легло в название данного процесса. Однако этот метод применяется редко.

Это связано с тем, что во время него происходит перегревание роликов-электродов, соединение выходит некачественным, также его можно применять для сваривания деталей с толщиной не больше 1 мм.

Это связано с тем, что во время него происходит перегревание роликов-электродов, соединение выходит некачественным, также его можно применять для сваривания деталей с толщиной не больше 1 мм. - Прерывистая сварка. Этот метод считается самым популярным и востребованным. Свариваемые детали прокатываются между двумя роликами, ток поступает в прерывистом режиме. Во время процесс требуется правильно настроить частоту импульсов тока и скорость вращения роликов.

- Шаговая сварка. Во время этой технологии свариваемые детали располагаются между роликами, но при подаче тока не применяется прокатка, а именно в момент формирования сварной точки детали остаются в неподвижном состоянии. Этот процесс применяется редко, но он незаменим в случаях, когда требуется сварить алюминиевые изделия.

Контактная и роликовая сварка чем-то похожи, но при последней технологии производится сваривание внахлест. Этот метод часто применяется на предприятиях, где необходимо соединить тонкие изделия, металлические листы, трубы и другие компоненты. Но не стоит забывать про важные особенности, от которых зависит правильное проведение технологии.

Но не стоит забывать про важные особенности, от которых зависит правильное проведение технологии.

Интересное видео

Контактная сварка | Сварка и сварщик

Принципы процесса контактной сварки и общее представление о его разновидностях

- Контактная сварка

- это процесс образования неразъемных соединений конструкционных металлов в результате их кратковременного нагрева электрическим током и пластического деформирования усилием сжатия.

Разновидности процесса контактной сварки

Точечная сварка

- Точечная сварка

- способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания (по ряду точек).

При точечной сварке детали 1 собирают внахлестку, сжимают между электродами 2, к которым подключен источник электрической энергии 3 (например, сварочный трансформатор). Детали нагреваются при кратковременном прохождении сварочного тока до образования зоны взаимного расплавления деталей 4, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется.

Детали нагреваются при кратковременном прохождении сварочного тока до образования зоны взаимного расплавления деталей 4, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется.

После выключения тока расплавленный металл ядра быстро кристаллизуется, и образуются металлические связи между соединяемыми деталями. Таким образом, образование соединения при точечной сварке происходит с расплавлением металла.

Шовная сварка

- Шовная сварка

- способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек.

Подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов – роликов 2. Как и при точечной сварке, детали 1 собирают внахлестку и нагревают кратковременными импульсами сварочного тока от источника 3 в результате чего образуется ряд перекрывающихся точек 4.

Рельефная сварка

- Рельефная сварка

- одна из разновидностей точечной сварки.

При этом на поверхности одной из деталей 1 предварительно формируют выступ – рельеф, который ограничивает начальную площадь контакта деталей. В результате в этой зоне повышаются плотность тока и скорость тепловыделения. При нагреве рельеф постепенно деформируется; на определенной стадии процесса сварки формируется ядро, как при обычной точечной сварке. Сжатие деталей 1 и подвод к ним сварочного напряжения осуществляется при помощи плит 2.

Стыковая сварка

- Стыковая сварка

- способ контактной сварки, когда детали соединяются по всей площади касания (по всему сечению).

Детали 1 закрепляют в токоподводящих зажимах 2 и 4, один из которых (4) подвижен и соединен с приводом усилия сжатия машины. Напряжение к деталям подают от источника 3.

При стыковой сварке сопротивлением детали предварительно сжимают усилием и включают в сеть сварочный трансформатор. По деталям протекает сварочный ток, и происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные пленки, формируется физический контакт, и образуется соединение.

По деталям протекает сварочный ток, и происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные пленки, формируется физический контакт, и образуется соединение.

При стыковой сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей в отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Нагрев торцов деталей происходит за счет непрерывного образования и разрушения контактов – перемычек. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения и усилие осадки F деталей; торцы смыкаются, большая часть жидкого металла вместе с поверхностными пленками и частью твердого металла выдавливается из зоны сварки, образуя утолщение – грат. Сварочный ток выключается автоматически во время осадки деталей. Для более равномерного нагрева деталей по сечению и получения однородных свойств соединений в ряде случаев до начала оплавления торец подогревают током способом сварки сопротивлением.

Сварочный ток выключается автоматически во время осадки деталей. Для более равномерного нагрева деталей по сечению и получения однородных свойств соединений в ряде случаев до начала оплавления торец подогревают током способом сварки сопротивлением.

Шунтирование тока. Шунтирование тока проявляется в протекании части тока вне зоны сварки, например, через ранее сваренные точки при двухсторонней точечной сварке или через одну из деталей при односторонней сварке, при шовной сварке, при стыковой сварке изделий замкнутой формы. Шунтирование в значительной мере нарушает симметрию электрического поля и может привести к уменьшению плотности тока. Токи шунтирования обычно снижаются в процессе сварки за счет нагрева шунта и снижения сопротивления электрод-электрод.

Роль пластической деформации

Пластическая деформация металла вызывается как внешними, факторами – усилием со стороны электродов, так и внутренними – напряжениями, возникающими при несвободном расширении металла зоны сварки. При точечной, шовной, рельефной и стыковой сварке сопротивлением пластическая деформация металла присутствует на протяжении всего процесса сварки: от формирования холодного контакта до проковки соединения. При сварке оплавлением деформация происходит на этапе предварительного подогрева и осадки.

При точечной, шовной, рельефной и стыковой сварке сопротивлением пластическая деформация металла присутствует на протяжении всего процесса сварки: от формирования холодного контакта до проковки соединения. При сварке оплавлением деформация происходит на этапе предварительного подогрева и осадки.

Основная роль пластической деформации при точечной, шовной и рельефной сварке заключается в формировании электрического контакта, в образовании пластического пояса для удержания расплавленного металла от выплеска и ограничения растекания сварочного тока во внутреннем контакте, в уплотнении металла на стадии охлаждения.

Основная роль пластической деформации при стыковой сварке заключается в удалении оксидов для образования металлических связей в стыке (второй этап цикла сварки) и электрических контактов (преимущественно в течение первого этапа нагрева). Деформация вызывается действием усилия сжатия, создаваемого приводом сварочной машины. Для образования начального электрического контакта достаточно небольшого давления, при котором происходит микропластическая деформация рельефа поверхности торцов. Для удаления оксидов и образования связей требуется относительно большая объемная пластическая деформация деталей. При стыковой сварке в большинстве случаев используется свободная схема объемной деформации, при которой металл течет без какого-либо внешнего ограничения. В процессе стыковой сварки о величине деформации судят по укорочению деталей, вызванному осадкой.

Для удаления оксидов и образования связей требуется относительно большая объемная пластическая деформация деталей. При стыковой сварке в большинстве случаев используется свободная схема объемной деформации, при которой металл течет без какого-либо внешнего ограничения. В процессе стыковой сварки о величине деформации судят по укорочению деталей, вызванному осадкой.

Дефекты соединений и причины их образования при контактной сварке

Основными дефектами при точечной, шовной и рельефной сварке являются:

- Непровары – проявляется в виде полного отсутствия или уменьшения литого ядра, а также при частичном или полном сохранении оксидной пленки или плакирующего слоя в контакте деталь-деталь; выплески, несплошности зоны сварки (трещины, раковины), снижение коррозионной стойкости соединений, неблагоприятные изменения структуры метала. Общая причина непровара – изменение параметров режима сварки (снижение тока и времени сварки, увеличение усилия сжатия и диаметра электродов), а также других технологических факторов (малая нахлестка, расстояние между точками, большие зазоры), приводящие к снижению плотности тока (тепловыделения).

- Выплески – это выброс части расплавленного металла из зоны сварки. Выплески разделяют на наружные (из области контакта электрод-деталь), внутренние (между деталями), начальные (на I этапе формирования соединения) и конечные (на II этапе). Общая причина появления этого дефекта состоит в отставании скорости деформации от скорости нагрева.

- Несплошности зоны сварки: наружные и внутренние трещины, раковины. Трещины являются горячими и образуются преимущественно в температурном интервале хрупкости.

- Снижение коррозионной стойкости соединений – возникает в результате переноса части электродного металла на поверхность вмятины и может вызвать усиленную коррозию в этой части соединения.

- Неблагоприятные изменения структуры металла сварного соединения – возникают как следствие термодеформационного цикла сварки.

Основные дефекты стыковой сварки:

- Непровар – полное или частичное отсутствие металлической связи.

Причина непровара – наличие в стыке оксидов или недостаточный нагрев торцов.

Причина непровара – наличие в стыке оксидов или недостаточный нагрев торцов. - Искривление волокон в области стыка обычно наблюдается при чрезмерной осадке.

- Расслоения и трещины (обычно продольные горячие) возникают также при чрезмерной осадке.

- Дефекты структуры (крупное зерно, загрязнение стыка неметаллическими включениями, снижение содержания легирующих элементов в стыке и т. п.) – могут быть вызваны перегревом металла, окислением при сварке, выгоранием легирующих элементов.

Области применения процессов контактной сварки и основные проблемы

Точечной и шовной сваркой обычно соединяют детали толщиной 0,5-6 мм. Толщина свариваемых деталей может быть одинаковой или различной. Материал деталей может быть однородным или разнородным. Если герметичность не требуется, то применяют точечную сварку. Прочноплотные соединения выполняют шовной сваркой.

При ограниченном доступе к месту сварки применяют односторонний подвод тока. Для повышения производительности и уменьшения коробления используют многоточечную сварку.

Для повышения производительности и уменьшения коробления используют многоточечную сварку.

Сваркой сопротивлением обычно соединяют детали небольшого, как правило, круглого, сечения (например, из низкоуглеродистых сталей не более 200 мм2).

Сваркой непрерывным оплавлением сваривают детали сечением до 1000 мм2 (из низкоуглеродистой стали) и детали большого периметра (трубы, листы и др.).

Оборудование и приспособления

Для машин общего назначения ГОСТ 297—80 устанавливает, в частности, следующие основные параметры.

- Наибольший вторичный ток. Это ток, который проходит во вторичном (сварочном) контуре при его коротком замыкании на максимальной ступени регулирования при номинальных значениях раствора и вылета сварочного контура.

- Номинальное и (или) наименьшее и наибольшее усилия сжатия электродов — для точечных, шовных и рельефных машин.

- Требования к геометрическим параметрам электродов и консолям машины (размеры контура относятся к наиболее важным параметрам машины; контуры состоят из жестких и гибких токоведущих элементов, которые соединяют вторичные витки сварочного трансформатора с оснасткой машин).

Оснастка машин включает консоли, электрододержатели, электроды, токоподводящие губки и другие элементы, размеры и конструкция которых может меняться в зависимости от конструкции изделия. На этих элементах иногда устанавливают приспособления, фиксирующие или поддерживающие свариваемые, детали, загрузочные или съемные механизмы. Вторичный контур характеризуется такими параметрами:

- активное сопротивление;

- индуктивное сопротивление;

- полное сопротивление в режиме короткого замыкания.

В состав точечных, рельефных, шовных, подвесных и многоэлектродных машин входят приводы сжатия. В период протекания сварочного тока эти приводы формируют на электродах постоянное или изменяющееся во времени сварочное усилие. В необходимых случаях такие приводы создают на электродах усилие предварительного обжатия (до включения тока) и ковочное усилие (после выключения тока), превышающие уровень сварочного усилия. В большинстве машин приводы сжатия являются пневматическими, реже – пружинными.

Привода вращения роликов шовных машин – обеспечивают передвижение свариваемых деталей на шаг точек. Вращение роликов может быть непрерывным и прерывистым. Приводным может быть один из роликов, а в некоторых случаях крутящий момент передается сразу на оба ролика.

Электроды для точечной сварки и ролики для шовной сварки состоят из: рабочей части, части, обеспечивающей соединение с машиной, и средней (основной) части. Рабочая часть обеспечивает непосредственный контакт (электрический и механический) электрода со свариваемыми деталями и имеет рабочую поверхность, форма и размеры которой являются важной технологической характеристикой электрода (ролика). В настоящее время наиболее распространены две формы рабочей поверхности: плоская (цилиндрическая у роликов) и сферическая. Основной функцией электродов и роликов является подвод тока к деталям и передача к ним сварочного усилия. Внутренняя часть большинства электродов для точечной сварки имеет канал для подачи охлаждающей воды. Внутри охлаждающего канала находится трубка, по которой поступает вода.

Внутри охлаждающего канала находится трубка, по которой поступает вода.

Параметры режима контактной сварки

В зависимости от роли процессов тепловыделения и теплоотвода различают жесткие и мягкие режимы сварки.

Жесткий режим характеризуется высоким значением сварочного тока и малым временем сварки. Жесткий режим характеризуется высокими скоростями нагрева и охлаждения. Такие режимы применяют при сварке материалов, обладающих высокой теплопроводностью и малым удельным электрическим сопротивлением.

Мягкие режимы характерны значительной длительностью протекания тока относительно малой силы. При этом происходит значительный теплообмен внутри деталей и с электродами.

Цикл контактной точечной и рельефной сварки состоит из предварительного сжатия, нагрева и проковки.

При сварке сопротивлением основными параметрами режима являются сварочный ток, или плотность тока, время протекания тока, начальное усилие сжатия и усилие осадки, укорочение деталей при сварке, установочная длина (начальное расстояние между внутренними краями токоподводов).

Основные параметры режима при сварке оплавлением: скорость оплавления, плотность тока при оплавлении, припуск на оплавление, время оплавления, величина осадки и ее скорость, длительность осадки под током, величина осадки под током, усилие осадки или давление осадки, установочная длина детали. Задают также напряжение холостого хода машины и программу его изменения.

Типовой технологический процесс производства сварных узлов состоит из таких операций:

- изготовление деталей;

- подготовка деталей;

- сборка;

- сварка;

- доводочные операции;

- антикоррозионная защита;

- контроль.

что это? Точечная сварка своими руками из микроволновки или трансформатора, схема машины контактной сварки, ГОСТ, виды и применение

С давних времен люди использовали сварку, но процесс создания неразъемного соединения сильно отличался от метода, используемого в наши дни. Две металлические детали накаливали на огне, затем колотили специальным молотом. Поговорим о контактной сварке.

Две металлические детали накаливали на огне, затем колотили специальным молотом. Поговорим о контактной сварке.

Что это такое?

Для соединения металлических элементов маленького размера или тонких пластин применяется один из самых востребованных методов – это контактная сварка. Принцип работы заключается в быстром нагреве плоскостей до состояния размягчения при помощи подачи электрического тока, который далее трансформируется в тепловую энергию, и одновременной деформации деталей в месте сваривания. В результате этих действий получается сварной шов. Качество полученного шва определяется согласно стандартам ГОСТа – прочность на разрыв или сдвиг.

Аппарат для сварки имеет два основных узла.

- Механический – здесь находятся электроды, в установках для точечной сварки они выглядят как зажимные щипцы, в аппаратах для сварки швом это ролики.

А также приводы сжатия и вращения, зажатия и осадки.

- Электрический – эта конструкция состоит из сварочного трансформатора, регулятора напряжения (этот элемент переключает количество витков в первичной обмотке), вторичного контура (через него электрический ток проходит к свариваемым деталям), прерывателя первичной цепи (он служит для включения и выключения тока), регулятора цикла (это устройство регулирует все необходимые параметры – последовательность операций, длительность и другие).

Также в машине для сварки есть и вспомогательные блоки.

- Пневмогидравлический – здесь присутствуют фильтры, элементы, смазывающие движущиеся детали, система, которая подводит поток воздуха к приводу сжатия, система, регулирующая давление.

- Водное охлаждение сварочного аппарата.

Плюсы и минусы

Контактная сварка металлов применяется в различных областях промышленности, множество преимуществ объясняет ее популярность.

- Высокая скорость работы, если сравнивать с другими методами сварки, контактная создает более прочный шов.

- Создание одной сварочной точки происходит минимум за 0.

1 секунды. Опытный сварщик за одну минуту может сделать до 600 соединений.

1 секунды. Опытный сварщик за одну минуту может сделать до 600 соединений. - Достаточно экономичный способ, так как для создания контактного соединения не требуются вспомогательные элементы – электроды, проволока для присадки, флюсы и т. д.

- Деформация металла незначительная и проявляется только в местах соединения.

- Несложный процесс, с которым справится новичок и сварщик средней квалификации.

- Контактные электроды имеют долгий срок эксплуатации и не изнашиваются длительное время.

- Самый безопасный метод сварки, так как риск возгорания сведен к минимуму.

- Контактная сварка экологически чистая – она не влияет на здоровье человека и окружающую среду.

- Благодаря высокой скорости подачи тока тепло формируется только в самом металле – это исключает нагрев всей заготовки, а также тепловые потери в процессе работы.

- Оборудование для сварки также облегчает процесс – когда ток подходит к деталям, яркая вспышка не образуется, не нужно тратить средства на оборудование для зоны обработки.

- Контактная сварка может применяться на заводском производстве конвейерным способом, когда работа происходит непрерывно.

Не обошлось и без недостатков, о которых необходимо помнить во время работы.

- Аппараты для контактной сварки стоят дорого, не каждый пользователь может их приобрести.

- Действие электрического тока должно быть минимум 1000 ампер. Питание от источника должно быть достаточно мощным.

- Швы, полученные методом контактной сварки, не такие герметичные, как при использовании технологии с применением электродов.

- Сварщику нужно обязательно следить за поступающим напряжением в области сварки – оно не должно соответствовать заданным параметрам.

- Есть ограничения, касающиеся размеров свариваемых деталей.

- Для шва большого размера необходима большая сила и мощность электрического тока.

Виды

Контактная сварка представлена несколькими видами, которые применяются в своей сфере.

Точечная

Точечная сварка – это более востребованный вид, применяющийся в быту и на производстве. Сваривать можно элементы толщиной не больше 5 миллиметров. Для создания соединения детали располагают внахлест относительно друг друга и зажимают между двумя электродами, имеющими конусообразную форму. Прижимной механизм сдавливает детали после подается электрический импульс. Размягчение металлических деталей происходит только в месте касания электродов. В результате чего образуется сварная точка диаметром несколько миллиметров.

Электроконтактная точечная сварка может быть односторонней и двусторонней. Соединение, полученное односторонним способом, не такое прочное, но с ним можно получать одновременно несколько точек – таким образом работают многоточечные сварочные машины.

Двусторонняя или нормальная сварка более востребована, здесь работают два электрода.

Для обработки металла есть два режима.

- Мягкий – применяется для заготовок из закаленной стали. Электрический импульс, проходящий через элементы, имеет малую силу тока и большую продолжительность. Мощность низкая, а нагрев плавный. Подходит для применения в быту.

- Жесткий – свариваются цветные металлы с добавлением меди и алюминия, легированные стали. В жестком режиме сила сжатия сварочных клещей и сила тока больше, чем в мягком. В зависимости от того, какая толщина у металла, длительность передаваемого импульса может составлять до сотой доли секунды. Такой режим, благодаря высокой производительности востребован на производстве.

Машины для точечной сварки делятся на четыре вида:

- универсально-стационарные;

- универсально-переносные;

- специализированно-стационарные или многоточечные;

- пресс для рельефной сварки,

Многоточечные установки делятся на два вида, в аппаратах первого типа – двухэлектродных на поверхность подводятся два электрода, в аппаратах второго типа – многоэлектродных подводятся все электроды одновременно, но электрический импульс проходит только через каждые две точки последовательно.

В точечных установках электроды находятся в специальных электрододержателях, которые крепятся к хоботам сварочной машины. Нижний хобот неподвижный, верхний же может перемещаться. В них есть специальные каналы для подачи воды охлаждения.

Сами электроды изготавливают из сплава хрома, цинка и меди или из холоднотянутой красной меди. Для производства электрододержателей используется латунь.

Рельефная

Рельефная – это вариант сварки точечного типа. Здесь на свариваемых деталях заранее подготавливают рельефы разной формы. Металлические заготовки прижимаются с двух сторон плоскими электродами, нагрев происходит только на выступах (рельефах). Главное преимущество рельефной электроконтактной сварки – длительный срок эксплуатации электродов. Благодаря специальной форме с большой контактной поверхностью они изнашиваются медленно. Минус – у сварочных машин должна быть большая мощность.

Шовная

Метод шовной или роликовой сварки используется для соединения листового металла, который располагается внахлест. Принцип действия этого метода такой же, как и у точечной, но вместо конусных электродов здесь используются дисковые. Один диск является движущимся, второй работает за счет силы трения. Разогрев и зажим заготовок происходит роликами, получается прочный диффузный шов.

Шовная сварка может проходить в нескольких режимах.

- Ролики движутся непрерывно, и подача тока тоже происходит непрерывно.

- Ролики движутся непрерывно, а подача тока прерывается.

- Движение роликов прерывается, и подача тока также прерывается.

Стыковая

При стыковой электроконтактной сварке нагрев происходит во всей области соприкосновения металлов друг с другом. Стыковая сварка может проходить двумя методами.

- Сопротивлением – заготовки очень плотно прижимаются в месте соединения, затем через них пропускают электрический импульс. После того как шов нагрелся и размягчился, электрический ток отключают. А заготовки остаются сжатыми, пока не произойдет их осадка. Когда шов затвердел, процесс заканчивается. Для работы с сопротивлением поверхности подгоняют и зачищают. Если будут присутствовать какие-либо неровности или зазоры – соединение получится непрочным. Используется этот метод для сварки сплавов из меди и алюминия, а также для низкоуглеродистых сталей.

- Оплавлением – в этом способе места соединения заготовок предварительно разогревают с помощью тока, затем медленно соединяют их между собой. Далее проводят осадку.

Главный недостаток сварки оплавлением – расплавленные металлические элементы могут сгорать или разбрызгиваться. Этот метод подходит для соединения деталей из разных сплавов.

По тому, как будет осаживаться готовый шов, сварочные аппараты для стыковой сварки делят на три вида.

- С рычажно-эксцентриковой системой подачи и осадки. Здесь также есть механизм для обжига свариваемой зоны в зажимах аппарата.

- Установки для сварки методом оплавления или для оплавления с дополнительным подогревом. В системе аппарата есть встроенный привод осадки с пружинной системой, благодаря чему возможна сварка сопротивлением. У машин данного типа система подачи и осадки – ручная.

- На аппаратах третьего вида процесс сварки проходит оплавлением без перерыва, предварительно подогретых стыков металлических листов. Цикл может быть автоматический или полуавтоматический.

Отдельно стоит отметить такую сварку, как конденсаторная – это вид сварки накопленной электроэнергией. В конденсаторах есть запасенная энергия, которая во время разряда трансформируется в тепловую энергию. Есть два способа конденсаторной сварки.

- Безтрансформаторная или ударная – конденсатор подключается сразу к металлу. Во время удара одного элемента о второй происходит разряд конденсатора, в это время кромки металлов оплавляются, а затем свариваются во время усадки. Применяется для стыковой электросварки.

- Трансформаторная – здесь конденсаторы разряжаются на первичный контур (обмотку), а во вторичном узле располагаются уже зажатые электродами детали. Используют для точечной или шовной сварки.

Сферы применения

Область, в которой применяется электроконтактная сварка, довольно большая – это могут быть и массивные конструкции. Например, космические летательные аппараты, а также миниатюрные полупроводники и микросхемы. Сваривать можно детали практически из любых металлов – высоколегированные и низкоуглеродистые стали, нержавеющие стали, различные сплавы. Точечный метод используется в производстве автомобилей, вагонов, летательных аппаратов, аккумуляторов, в строительстве и радиоэлектронике. Толщина соединяемых элементов варьируется от нескольких микрометров до 3 сантиметров.

Шовная электроконтактная сварка используется для производства влагонепроницаемых емкостей. Шовной сваркой получают прочноплотные соединения в приборостроительной сфере. Рельефным методом сваривают кронштейны и листовые детали. Например, для кузовного ремонта автомобилей, для крепления дверных петель, для соединения крепежей. У стыковой электросварки сфера применения довольно ограничена из-за того, что сложно обеспечить равномерный нагрев стыков.

В основном используется для сваривания трубопроводов, рельсов (для создания железной дороги в стационарных или полевых условиях), проволоки или различных стержней.

Как сделать машину для сварки своими руками?

Процесс контактной сварки можно осуществить при помощи специальных установок или при помощи самодельных, сделанных своими руками. Стандартная сварочная техника для электроконтактной сварки не подойдет.

Из трансформатора

Создать простой аппарат для сварки точечным методом в домашних условиях можно из обычного трансформатора. Для этого не нужны специальные схемы и оборудование. Разбирать сердечник нет необходимости, нужно просто спилить и высверлить вторичную обмотку – обычно она находится вверху. С помощью ножовки по металлу срезается вторичная обмотка, во время работы нужно соблюдать осторожность и аккуратность, чтобы не нарушить целостность первичной обмотки. А сверлом по металлу удаляются остатки.

Теперь понадобится многожильный провод в изоляции, около 5 – 7 метров. Его наматывают на трансформатор: высота – 6 рядов; толщина – 3 слоя. Должно выйти 8 – 10 витков. Обмотка не должна быть слабой и болтаться. Направление вторичной намотки должно быть в ту же сторону, что и у первичной. Выводы первичной обмотки подсоединяются к шнуру питания, а вторичной – к сварочным кабелям. На кабель устанавливается электрододержатель и медный электрод, размер которого подбирается в зависимости от силы тока.

Из микроволновки

Для работы понадобятся две микроволновки, а точнее – два трансформатора, которые находятся внутри. Они характеризуются как повышающие – напряжение в 220 вольт преобразуют в 2.5 киловольт. Мощность достигает 1200 ватт. Для начала нужно разобрать технику и демонтировать трансформаторы. Весь процесс работы проходит так же, как и при создании сварочного аппарата из трансформатора, только в данном методе их используется два, соответственно, и провода понадобится больше – около 11 – 13 метров. Его наматывают на каждый трансформатор. Включаются они последовательно – можно сделать механизм одним проводом, а можно двумя, но потом соединить их.

Затем параллельно подключаются обмотки на 220 вольт, для этого можно взять автомобильные наконечники с термоусадочной трубкой. Для удобства оба трансформатора можно монтировать на деревянную доску. Так как в процессе сварки трансформаторы сильно нагреваются, нужно давать время им остыть. Для тонкого металла такой самодельный станок не подойдет, так из-за высоко напряжения его попросту разрежет.

Для уменьшения подачи импульса можно использовать резистор. Для этого отрезок стального провода подключается к цепи низковольтной обмотки.

Из сварочного аппарата

Изготовление споттера из инвертора (сварочного аппарата) – один из популярных способов создания контактной электросварки своими силами. Различные модификации споттера можно найти в сети интернет на различных чертежах и схемах, главное – разобраться в обозначениях. Для сборки конструкции понадобятся следующие материалы.

- Трансформатор.

- Тиристор.

- Реле.

- Контроллер.

- Диодный мост.

- Переключатель контактов.

- Сварочный инвертор.

- Кнопки, регулирующие работу.

До трансформатора должен быть подключен диодный мост. К нему подсоединяется тиристор. Трансформатор нужен для подачи питания в узел управления в цепи. Силовой кабель следует подбирать в зависимости от мощности сварочного станка – от 70 мм2. Длина провода на массу – 1.7 метров, для подсоединения молотка – 2.1 метров.

Внешняя обмотка трансформатора создается из медной проволоки размеров – 4, 5, 6. Если в оборудовании будет использоваться батарея, то медный провод можно заменить на алюминиевый. Главный механизм в устройстве споттера – это пистолет. Его можно заменить деталью от полуавтоматической сварки или приспособлением для строительного клея. Если «под рукой» не оказалось тиристора и диодного моста, в качестве замены можно взять симистры.

Работа самодельного споттера проходит в следующем порядке.

- Через кнопку питания подается сигнал на конденсатор, он включается, а вместе с ним тиристор и резистор.

- Через диоды подается электрический импульс на трансформатор.

- Затем электрод начинает «свариваться» с обрабатываемой поверхностью.

- После того как конденсатор разрядился, тиристор должен закрыться, а от трансформатора отходит электрический ток.

- На этом работа сварочной установки закончена, кроме конденсатора, который начинает заряжаться от трансформатора.

Сварочный процесс

Независимо от того, какая технология применяется для сварки стали, меди, нержавейки и других металлов, процесс включает несколько этапов.

- Для более плотного соприкосновения деталей поверхности нужно предварительно обработать, так напряжение электроэнергии будет одинаковым по всей поверхности. Для получения ровной поверхности материал обрабатывают механическими способами.

- После чего детали помещают в специальные зажимные клещи сварочной установки. Прижать детали можно и вручную, но из-за недостаточного давления качество шва будет хуже.

- На свариваемые детали поступает электрический импульс, который преобразуется в тепло и плавит металл – образуется ядро. Так как на поверхности оказывается давление, выплескивание ядра не происходит.

- После того как ток был отключен, остывшее ядро образует сварочный шов. Если варить правильно с соблюдением технологии, то прочность шва не будет уступать прочности металла.

Дополнительно

- Для работы с большими деталями или труднодоступными местами применяют сварочные пистолеты или переносные клещи.

- При сварке алюминия используются специальные электроды с наконечниками – это нужно для того, чтобы избежать образования вмятин на поверхности.

- Точечную сварку иногда приходится убирать при помощи высверливания, например, для ремонта автомобилей. Для этого есть специальные фрезы или сверла для высверливания.

- Для бытовых работ обычно приобретают компактных аппараты с регулятором мощности. Самый востребованный – это споттер. У него низкая цена, в конструкции отсутствуют зажимные клещи, а импульс передается через вывод, подводимый сразу к электроду и детали.

- Перед началом сварки можно потренироваться в подборе оптимального импульса. На таймере аппарата для точечной сварки можно менять длительность импульса, для разных материалов он будет разный (например: для проволоки 2 – 3 миллиметра нужен не сильно длинный импульс, иначе возможен прожог; а для соединения арматуры чуть больше, чтобы место сварки было прочным).

Возможные дефекты

Во время работы могут возникать дефекты, негативно сказывающиеся на конечном результате.

- Прожог – этот дефект появляется из-за большого напряжения, из-за продолжительного импульса или при сильном сжатии деталей. Перегретый металл начинает стекать, образуется отверстие, в итоге сваренные края можно легко оторвать. Чтобы избежать этого, нужно уменьшить силу подачи электрического тока и силу прижима.

- Расплескивание металла – в процессе работы из точек соединения начинают вылетать искры. Возникает это из-за сильного сжатия элементов или из-за слабой подачи импульса длительное время. Металл начинает выходить за контуры «ядра», а в этом месте образуются пустоты – прочность соединения нарушается.

- Непровар – появляется из-за слабо-подаваемого тока, недостаточной силы прижима или ослабленных щипцов. Возникает непровар, если места сварки находятся рядом.

- Уменьшение размера сварки – возникает из-за непродолжительного импульса либо детали были не плотно сжаты.

В месте соединения в результате такого дефекта возникает несколько микроточек – такое соединение нельзя охарактеризовать как прочное.

В следующем видео вас ждет современный процесс точечной сварки металлических предметов.

что это такое, назначение, аппараты для сварки

Все о контактной сварке: точечное, шовное, рельефное и стыковое сварочные соединения металлических деталей. Физические принципы, разновидности, способы применения. Достоинства и недостатки контактной технологии. Виды оборудования и советы по их выбору.

При контактной сварке двух наложенных друг на друга металлических пластин в точке соприкосновения электрода с верхней заготовкой возникает краткосрочный (от сотых долей до единиц секунд) поток энергии чрезвычайно высокой мощности. В результате этого между пластинами образуется линза из расплавленного металла, а при ее остывании — прочное сварное соединение. Таким способом можно сваривать детали толщиной до десятков миллиметров из большинства видов сталей, а также из сплавов алюминия, титана, магния и других цветных металлов.

К основным преимуществам контактной сварки относят высокую стабильность качества сварного шва, низкий уровень требований к квалификации сварщиков, невысокую стоимость сварочного оборудования, а также простоту механизации и автоматизации сварочных процессов. Кроме того, этот вид сварки не требует использования присадочных материалов, защитных газовых сред и флюсов, что делает его с точки зрения охраны труда самым безопасным. В современном промышленном производстве почти 40% сварочных соединений выполняются различными установками контактной сварки. А в автомобильной промышленности, авиастроении, производстве пассажирских вагонов и электронных приборов доля контактной сварки в общем объеме сварочных работ составляет около 90%.

Определение и назначение контактной сварки

Контактная сварка выполняется несколькими технологическими способами, которые отличаются между собой видами сварного шва и некоторыми особенностями сварочного процесса. В ГОСТ 15878-79 указана электроконтактная сварка трех видов, при этом в профильной литературе и ГОСТ 297-80 выделяют четыре:

- Точечная. Металлические детали соединяют между собой отдельными сварными точками. Производится двумя электродами, которые также обеспечивают сжатие деталей между собой с необходимым усилием. Это самая массовая разновидность контактной сварки: ее доля в общем объеме контактных сварочных соединений составляет более 70%.

- Шовная. В этом способе используют электроды в виде роликов, а сварной шов формируется из прерывающихся точек, которые должны перекрывать друг друга не менее, чем на 25%. Усилие сжатия между поверхностями формируется с помощью давления на ролик. Шовная сварка применяется преимущественно при изготовлении емкостей (топливные баки, глушители автомобилей, химические сосуды и пр.), тонкостенных шовных труб и корпусов промышленной и бытовой техники из листового металла.

- Стыковая. С помощью этого способа две детали соединяются расплавленным металлом по всей площади их соприкосновения, причем толщина свариваемых изделий практически не имеет значения. В процессе используются приспособления, сжимающие детали навстречу друг другу. Во время протекания сварочного тока по металлу из-за наличия на сопрягаемых поверхностях микровыступов в зоне их стыка возникают сварочные процессы, происходит разогрев стыка и создается стыковое сварочное соединение. Этот метод используют для беззазорного соединения рельсов, а также сварки трубопроводов и длинномерных изделий, в том числе из разнородных сталей.

- Рельефная. Данным способом соединяют скобы, кронштейны, резьбовой крепеж и подобные им изделия к листовым деталям. Он называется рельефным по причине того, что контакт свариваемых поверхностей ограничен выступом (рельефом) на одной из них. В результате этого значительно увеличивается плотность тока и тепловыделение, что требует применения особых сварочных режимов.

Одна из разновидностей рельефной сварки широко используется в авторемонте для приварки колец, волнистой проволоки и металлических штырьков при выправлении вмятин на кузовных деталях. У нас ее обычно называют «односторонней точечной сваркой», а используемые при этом аппараты со специальной оснасткой — споттерами.

Принцип действия

Технология контактной сварки точечным, шовным и рельефным способами основана на одной и той же единичной операции — создании сварной точки в месте соприкосновения поверхностей заготовок. В общем виде это выглядит так (см. рис. ниже):

- Установка сложенных внахлест заготовок на нижний электрод.

- Сжатие их верхним электродом.

- Подача импульса сварочного тока.

- Кратковременное удерживание сжатия до остывания сварной точки.

- Отвод верхнего электрода в исходное положение.

В установках контактной сварки используется постоянный ток обратной полярности (плюс на верхний электрод) или переменный ток частоты 50 Гц (в некоторых случаях применяют высокочастотные источники). Прижим деталей является важной частью технологического процесса. После прохождения импульса тока в месте соприкосновения поверхностей деталей возникает линза из расплавленного металла, которая в контактной технологии называется ядром. Сжатие с необходимым усилием не позволяет металлу выплескиваться за область ядра, а также вызывает пластическую деформацию зоны ядра и взаимное проникновение металлов заготовок.

Стандартная установка точечной сварки состоит из следующих элементов (см. рис. ниже):

- источник питания с переменным или постоянным током;

- нижняя (опорная) рукоятка с электродом массы;

- верхняя (прижимная) рукоятка с основным электродом;

- корпус установки с механизмом прижима и контактами.

Технология стыковой сварки отличается от остальных контактных способов, т. к. в этом случае посредством расплавления металла соединяются торцевые части двух массивных деталей. Последовательность технологических операций при стыковой контактной сварке выглядит следующим образом (см. рис. ниже):

- Фиксация одной из заготовок в неподвижном зажимном приспособлении.

- Установка второй заготовки в подвижную оснастку.

- Сжатие торцов заготовок с постоянным усилием.

- Подача на заготовки импульса сварочного тока.

- Разогрев металла до состояния плавления с продолжающимся после отключения тока приложением усилия.

- Сближение торцов и образование сварного шва.

- Остывание шва и снятие усилия.

Напряжение холостого хода в устройствах контактной сварки намного ниже, чем у другого сварочного оборудования. Обычно оно составляет 3÷6 В (максимум до 20 В), при этом напряжение сварки равно 1÷1.5 В. Сила тока во всех контактных способах в зависимости от толщины заготовок и площади контакта лежит в интервале от единиц до сотен тысяч ампер. Глубина проплавления каждой детали в зависимости от вида материала должна составлять от 20 до 80% процентов ее толщины. Не допускается сквозное проплавление (прожиг) металла, а также проплавление его на глубину меньше нормативного.

Преимущества и недостатки

Одним из главных достоинств контактной сварки является ее быстродействие. К примеру, скорость контактного соединения шовным способом деталей из стали толщиной 0.5 мм может достигать 1.5 м/мин, что недостижимо ни для одной из сварочных технологий. К другим преимуществам контактной сварки обычно относят:

- стабильность параметров и качество соединения;

- небольшое энергопотребление;

- медленный износ электродов;

- отсутствие расхода присадочных и вспомогательных материалов;

- низкие требования к квалификации персонала;

- нет выделений вредных и опасных для здоровья веществ;

- чистота сваренной поверхности (шов находится внутри металла).

Контактная технология лучше любых других подходит для автоматизации и использования в оборудовании для серийного производства. Большинство роботов на конвейерах кузовных цехов автопрома — это программируемые автоматические устройства контактной сварки. А сварка трубных стыков всех магистральных газо- и нефтепроводов высокого давления производится контактным стыковым способом с использованием специальных автоматизированных комплексов.

Главный технологический недостаток контактной сварки — это высокие требования к равномерности и чистоте поверхности.

При сжатии между плоскостями деталей не должно быть даже минимального зазора, иначе возможен боковой выплеск расплавленного металла из внутренней зоны сварки. Помимо этого такие сварочные аппараты в силу особенностей своей конструкции не приспособлены к работе в ограниченном пространстве. Мобильная рабочая часть контактного оборудования имеет значительный вес, а при отсутствии механизированного привода сжатие требует от сварщика приложения значительных физических усилий.

Виды аппаратов контактной сварки

Машины контактной сварки (так они называются в соответствии с ГОСТ 297-80) в первую очередь классифицируют по виду сварочного соединения, т. е. одному из четырех описанных выше технологических способов. Внутри каждого такого вида они подразделяются по признакам стационарности и мобильности, а также по различным конструктивным особенностям. Следующими параметрами являются тип источника тока и усилие сжатия. Для обозначения отечественных аппаратов контактной сварки ГОСТ установлено цифро-буквенное обозначение, включающее в себя одиннадцать позиций.

В первой позиции всегда присутствует буква «М» (машина), а по второй можно определить контактный способ, для которого она предназначена. К примеру, МТ — машина точечная, МШ — машина шовная и т. д. В третьей позиции приводится код ее конструктивного исполнения: подвесная (П), постоянного тока (В), радиальная (Р) и т. п. В остальных позициях указываются значения сварочного тока и напряжения питающей сети, а также различные коды конструкторских и эксплуатационных особенностей конкретной модели.

Советы по выбору оборудования

При выборе аппарата для контактной сварки в первую очередь необходимо ориентироваться на толщину металла, который предполагается сваривать, характер работ (стационарный или мобильный) и вид необходимого контактного соединения (точечный, шовный и прочие). Не следует выбирать контактный аппарат с рабочими характеристиками «про запас», т. к. это может сильно сказаться на цене и массогабаритных показателях его мобильной части. Необходимо помнить, что механическая часть такого оборудования может иметь пневмоприводы, для чего потребуется источник сжатого воздуха, а более мощные установки эксплуатируются с водяным охлаждением. А электрическая часть машины мощностью более 10 кВт наверняка потребует трехфазного источника напряжения.

Также важным элементом любого контактного сварочного аппарата являются электроды. Их форма и вид зависят от используемой технологии и особенностей производства.

Существуют специальные технологии контактной сварки с применением клея и припоя, но о них в специализированной литературе только упоминается. Если кто-нибудь знает, для чего и как они используются, поделитесь, пожалуйста, информацией в комментариях к данной статье.

Контактная сварка своими руками: сварочный аппарат и оборудование

Контактная сварка может понадобиться во время сборки стальных изделий, толщина которых варьируется от 0,1 до 4 мм. В основном, такой вид сварки используется на СТО во время рихтовки вмятин.

Особенности контактной сварки

Прежде всего, следует упомянуть, что контактная сварка подразумевает выполнение следующих этапов:

- Совмещения деталей в необходимом положении.

- Использование электродов после прижатия элементов друг к другу.

- Подача электрического разряда для обеспечения нагрева металла и создания шва.

Многих привлекает данный способ за то, что при нем можно использовать аппараты, собранные собственноручно буквально из всякого мусора (главное, наличие аккумулятора). К тому же, работы в этом случае будут максимально опрятными и по возможности автоматизированными. Зачастую встретить использование данного способа можно на СТО. Благодаря ему удается выровнять вмятины автомобиля или осуществить ремонт конструкций, деталей и элементов, доступ к которым весьма затруднен.

Стоит отметить, что в случае выполнения контактной сварки специализированными машинами удается организовать до 600 операций в минуту. В основном, такие агрегаты служат для соединения конструкций из металла, толщина которых не превышает 4 мм.

Дополнительно сварку используют при соединении арматур, плоских сеток или каркасов. С ее помощью удается соединить стержни, пересекающиеся друг с другом, на станках, а также обеспечить крепление к ним листов, швеллеров и других конструкций.

Благодаря контактно-точечной сварке удается решить несколько достаточно сложных задач:

- Обеспечить точечное крепление деталей.

- Соединить металлы различной консистенции (черные или цветные), если это требуется.

- Скрепить профили на сгибах, что не удается другим способом. Также данный вид сварки позволяет соединить пересекающиеся заготовки из металла.

- Создать прочное и устойчивое к деформации соединение.

Контактный метод по праву считается популярным и эффективным среди наиболее известных.

Технология контактной сварки

Существует три основных типа технологии. Они классифицируются на:

- Точечную.

- Сварку, обеспечивающую соединение посредством шва.

- Сварку, организующую стыковое соединение деталей.

Также иногда выделяют конденсаторную. Стоит отметить, что каждый из перечисленных видов подразделяется еще на несколько подвидов. Деление происходит в зависимости от выбранной технологии, а также от вида применяемого оборудования.

Соединение деталей во время выполнения точечной сварки осуществляется посредством использования электродов. Благодаря действию электрического тока выполняется местный нагрев места соединения, а также обеспечивается сжатие двух поверхностей. Таким образом, детали сближаются и свариваются на точечном участке.

В случае шовной сварки речь идет об использовании специального ролика для скрепления элементов. В основном, такой вид используют для получения надежных и герметичных соединений.

Контактно-стыковое соединение элементов происходит, как правило, несколькими способами. Популярным считается вариант зажима деталей и электродов. Называется такой способ сопротивлением, и с его помощью осуществляется крепление деталей достаточно малого сечения.

Если говорить об электродах, то они изготавливаются обычно из меди, чтобы удалось обеспечить хороший электрический контакт. Также подобного эффекта помогает достичь большое поперечное сечение.

Преимущества и недостатки

Среди достоинств контактной сварки можно отметить:

- Высокую производительность и быстрое выполнение работ, которое можно проследить по таймеру.

- Повышенную степень автоматизации.

- Создание высокопрочного соединения хорошего качества, требуемого ГОСТом.

- Исключение использования дополнительных материалов, к которым относятся флюсы, газы, присадочные элементы.

- Высокие условия санитарии и гигиены.

Недостатками данного способа считаются:

- Невозможность обеспечить соединение разнородных материалов или литиевых сплавов.

- Выплеск металла в процессе сварки, когда включается ток. Для того чтобы предупредить возможный инцидент, рекомендуется увеличивать импульсы тока не сразу, а постепенно.

- Усложнение конструкции сварной головки и механизма, если речь идет об организации нескольких швов.

- Усложнение конструкции электродов во время многоточечной сварки.

Несмотря на существующие минусы, контактный метод все равно считается одним из самых востребованных и эффективных.

Оборудование для контактной сварки

В основном для осуществления контактной сварки используют машины двух типов: общего назначения и специального. Если говорить о строительной сфере, то здесь применяют устройства таких типов, как МТ 501, АСИФ, 18650 и другие.

Все перечисленные машины оборудованы специальным приводом, а также пневматическими устройствами, обеспечивающими зажим элементов. Благодаря подобной конструкции удается осуществить, например, соединение труб, стержней иди других заготовок, выполненных из стали с низким содержанием углерода.

Принцип работы устройств достаточно прост: конструкция производит сварку посредством предварительного нагрева скрепляемых деталей. Гидравлический привод, которым снабжается большинство агрегатов, помогает ускорить или замедлить процесс подогрева, оплавления.

Существует классификация данного оборудования. В таблице приведены аспекты классификации.

| Аспект | Классификация |

|---|---|

| По назначению | Бывают машины, как общего назначения, так и специального. |

| По особенностям конструкции | Сюда можно отнести деление устройств для сварки на стационарные, транспортируемые, односторонние и т.д. |

| По приводу сжатия | Выделяют педальные машины, агрегаты с электро- и с пневматическим приводом, гидравлическим механизмами. |

| По типу действия | Аппараты подразделяются на те, которые работают в автоматические режиме, и те, у которых данная возможность отсутствует. |

Таким образом, можно сделать вывод, что оборудования для проведения контактной сварки достаточно много, и на каждый случай можно выбрать то или иное устройство.

Как пользоваться контактной сваркой?

Существует несколько технологий использования данного вида сварки. Однако вне зависимости от того, какой способ будет выбран, можно разделить процесс на отдельные этапы:

- Перед началом работ следует ознакомиться с тем, как должна выглядеть конструкция сварочного аппарата. Дополнительно рекомендуется изучить, что представляет собой простая схема конденсатора и реле времени, а также контроллера.

- Далее соединяемые поверхности следует обработать. Это требуется для обеспечения более точного соприкосновения деталей и организации одинакового напряжения по всей поверхности элементов. Выполняют обработку с помощью зачистки или рихтовки.

- Следующим этапом является сжимание деталей вручную или с помощью механизма. Стоит отметить, что если процесс будет выполнен своими руками, то качество шва заметно снизится, так как не будет обеспечено необходимо давление.

- После этого приступают к подаче тока на скрепляемые поверхности. В результате происходит расплавление нужного участка металла, где впоследствии образуется жидкое ядро. Именно это ядро осуществляет соединение двух элементов.

- Последний этап подразумевает выключение тока для остывания жидкого ядра. Когда металл вернется к прежнему состоянию, образуется сварочный мини-шов.

Практически все технологии контактной сварки подразумевают приведенную выше схему действий. Поэтому, чтобы легче было провести все необходимые работы, рекомендуется сначала ознакомиться с основными этапами.

Как собрать аппарат для контактной сварки своими руками

Не всегда есть возможность воспользоваться специализированным аппаратом для организации скрепления деталей посредством сварки. Однако при необходимости можно сделать самодельный агрегат.

Для этого потребуется подготовить следующие материалы, оборудование и инструменты:

- Трансформатор переменного тока. Напряжение обмотки такого трансформатора не должно превышать 25 Вольт.

- Конденсатор. Лучше (желательно в количестве 4).

- Кнопку.

- Проводку.

- Проволоку из меди.

- Щипцы.

Также нужно будет взять диодную сборку и клещи.

Никаких сложностей в процессе создания ручного инвертора в домашних условиях нет. Последовательность действий выглядит следующим образом:

- Сначала необходимо припаять конденсаторы друг к другу.

- Затем сделать сварочную вилку. Для этого следует взять две проволоки небольшой длины и припаять их к проводам, заранее подготовленным. Место пайки необходимо изолировать с помощью изоляционной ленты.

- Чтобы сделать корпус для вилки, потребуется использовать алюминиевую трубку, у которой имеется пластиковая заглушка.

- Следующий шаг заключается в припайке проводов к кнопке и дальнейшее приклеивание конструкции к вилке. Для фиксации все следует обмотать изолентой. Таким образом, к сварочной вилке будут подходить 4 провода (2 для электродов, 2 для кнопки).

- Окончательным действием станет сборка устройства с помощью припайки вилки и кнопки.

После этого потребуется зарядить полученное устройство и измерить напряжение конденсаторов. Если оно составляет 30В, значит, сварочный аппарат можно использовать.

При желании можно сделать самодельную машину более мощной, увеличив число конденсаторов. Некоторые изобретательные люди для создания аппарата используют микроволновку. Однако стоит отметить, что в результате подобные агрегаты выйдут из строя быстрее. При возникновении сложностей во время сборки аппарата можно найти видео, на котором максимально подробно описаны все шаги по изготовлению данного инвертора.

В результате следует сказать, что контактная сварка считается востребованной как в промышленности, так и в автомобилестроении. С ее помощью происходит соединение множества однотипных деталей. Данный способ имеет множество положительных качеств, одним из которых является эффективность работ и экономичность используемых материалов.

Лучшая цена на штифт для сварки — Отличные скидки на штифт для сварки от global pin для продавцов сварочных работ

Отличные новости !!! Вы попали в нужное место для штифта для сварки. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, так как этот верхний штифт для сварки в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что получили свою булавку для сварки на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще сомневаетесь в выборе булавки для сварки и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов.Мы поможем вам разобраться, стоит ли доплачивать за высококачественную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, мы думаем, вы согласитесь, что вы получите этот pin для сварки по самой выгодной цене в Интернете.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

CenterLine — Сварочные штифты

CenterLine предлагает широкий ассортимент сварочных штифтов, от нержавеющей стали до твердого покрытия и до нашей новой конструкции DuraPin ™ .

Доступны стандартные и нестандартные конструкции носа для ручной или автоматической загрузки крепежа.

Наши приварные штифты подходят практически для любой конструкции приварных гаек или приварных шпилек.

Сварные штифты CenterLine предлагаются из нескольких материалов и отделок, которые лучше всего подходят для конкретных применений.

- Штифты из нержавеющей стали обеспечивают прочность и долговечность при экономичной стоимости. Они идеально подходят для небольших объемов или для экстренной замены.

- Штифты с покрытием полностью изолированы для предотвращения образования дуги и обладают большей износостойкостью, что продлевает срок службы. Они имеют лучшую стойкость к загрязнению и повреждению в суровых условиях окружающей среды, характерных для применения при сварке выступами.

- Конструкция стержня DuraPin — самая прочная конструкция стержня CenterLine с покрытием. Это идеальный выбор для очень тяжелых условий эксплуатации, таких как детали горячей штамповки и лазерной резки.

Технические характеристики линейки штифтов можно найти в Руководстве по сварке сопротивлением.

Свяжитесь с нашим офисом, чтобы обсудить ваши конкретные потребности или получить дополнительную информацию.

ЗНАЕТЕ ЛИ ВЫ

Сколько креплений сваривается с помощью специального оборудования CenterLine и комплектов сварочных пистолетов?

С 1 января 2017 г.

8,022,883,059

Последние 7 дней

57,393,706

Час прошедшего времени

341,629

Twitter Feed @Centerline_Ltd:

Память и почитание всех, кто служил.Чтобы мы не забыли. # RemembranceDay2020 https://t.co/ZZ1m69tVsO

Сварные штифты SP | DEC International

Сварные штифты SP , как и самоклеящиеся штифты PINSA , подходят для крепления изоляционных покрытий к квадратным или прямоугольным воздуховодам. Штифты также можно использовать для круглых и овальных каналов.

Штифты изготовлены из стали с медным покрытием и имеют на конце пайку. Зажимы ( CL-0 ) поставляются со штифтами.После прикрепления изоляционного покрытия зажимы будут закреплены на шпильках. Это сохранит одеяло в правильном положении.

безопасность

Вместе со сварочными штифтами SP доступны защитные колпачки ( SP-CAP ). Эти колпачки всегда рекомендуется использовать там, где люди могут быть травмированы выступающими булавками.

Каждый штифт поставляется с колпачком и зажимом. Возможна также отдельная поставка колпачков и зажимов.

технические характеристики классификации информация для заказа

| материал штифта и основания: | Сталь с медным покрытием |

| диапазон температур: | до 1250 ° C |

| длина штифта: | 25-105 мм |

| диаметр пальца: | 3 мм |

| кол-во на м² | 10 — 12 штук |

| материал: | оцинкованная сталь |

Сварочные штифты SP

| 25 мм | SP25 | 1000 | 500 |

| 32 мм | SP32 | 1000 | 500 |

| 42 мм | СП42 | 1000 | 500 |

| 51 мм | СП51 | 1000 | 500 |

| 63 мм | СП63 | 1000 | 500 |

| 76 мм | SP76 | 1000 | 500 |

| 105 мм | СП105 | 1000 | 500 |

Зажимы SP

Колпачки SP

штифтов локатора | Локатор и сварочные штифты с покрытием CeraTough ™

IBC Coatings Technologies производит широкий ассортимент стандартных и нестандартных фиксаторов и сварочных штифтов.Локаторные штифты IBC созданы для обеспечения максимальной производительности с использованием комбинации высокопрочных материалов и современной обработки поверхности. Контактные штифты IBC являются лидером в отрасли по долговечности и долговечности, что делает их предпочтительным выбором для автомобильных OEM-производителей и интеграторов. IBC специализируется на предоставлении высококачественных нестандартных штифтов с быстрой производительностью, чтобы удовлетворить потребности автомобильной промышленности. Клиенты, использующие штифты для определения местоположения IBC, сообщили о более чем 10-кратном увеличении срока службы, что привело к снижению эксплуатационных расходов и времени простоя.

Щелкните здесь, чтобы попробовать наш интерактивный калькулятор и узнать, какие преимущества можно получить от штифтов CeraTough ™ от IBC.

Общая информация:

Локаторные штифты используются для точного позиционирования компонентов во время соединения и сборки. Соединение может быть выполнено с использованием нескольких методов, включая пайку, сварку, клепку, склеивание и крепление. Поскольку фиксирующие штифты постоянно контактируют с компонентами во время выравнивания положения, они испытывают значительный износ и удары.Следовательно, они должны изготавливаться с высокими допусками из прочных материалов, которые могут выдерживать высокий износ и удары.

NAAMS Global Standard Components определяет утвержденные компоненты, используемые при проектировании и производстве инструментов для производства различных изделий из листового металла в рамках производственного процесса сборки кузова транспортного средства. Сюда входят контактные штифты, стандарты для которых описаны в классификации NAAMS.

Локаторные штифты, используемые в сварочных узлах, требуют дополнительных механических и функциональных свойств, таких как устойчивость к брызгам при сварке, а также наличие электроизоляции.Сварные штифты используются при сварке гайки, в частности, как часть процесса, направленного на установку гайки.

При сварке с выступом сварной шов локализуется с помощью выступов или выступов на одной или обеих соединяемых заготовках. Выступы также могут служить средством позиционирования заготовок. Рельефная сварка часто используется для приваривания шпилек, гаек и других деталей винтовых машин к металлической пластине. Оборудование для проекционной сварки является крупнейшим потребителем сварочных штифтов.Кроме того, сварочные штифты должны иметь электрическую изоляцию.

Проблемы локатора и сварочных штифтов в современной производственной среде:

Общая тенденция в производстве сегодня заключается в том, что большинство производителей стремятся уменьшить вес своего оборудования для минимизации расхода топлива. Для этого требуются новые материалы, которые легче и прочнее, и новые процессы, позволяющие справиться с этими изменениями. Примеры новых материалов: высокопрочная сталь, алюминий и титановые сплавы; и примеры новых процессов включают горячее формование и лазерную резку.Традиционные фиксаторы и сварочные штифты не могут конкурировать в этой новой среде, поскольку они не обеспечивают достаточного срока службы и требуют частой замены.

Решение IBC для фиксаторов и сварочных штифтов:

IBC Coatings Technologies применила принципы материаловедения для устранения недостатков существующих конструкций локаторов и сварочных штифтов. Начиная с выбора материалов — пальцы IBC производятся из высокопрочной / высокопрочной инструментальной стали, способной работать при высоких температурах.Компания IBC разработала и применила системы покрытий на основе диффузии как для фиксаторов, так и для сварочных штифтов, которые обеспечивают высокую твердость, низкий коэффициент трения, электрическую изоляцию и устойчивость к брызгам при сварке.

Компания IBC разработала два типа штифтов для удовлетворения потребностей современных производителей:

- CeraTough ™ -0702 (черный) специально разработан для фиксаторов и сварочных штифтов, которым требуется электрическая изоляция и устойчивость к брызгам при сварке.

- CeraTough ™ -0710 (Rainbow) для фиксирующих штифтов, не требующих электроизоляции и устойчивости к брызгам при сварке.

IBC оснащен самыми современными средствами трибологических испытаний. Сюда входит оборудование на месте, такое как новейший тестер износа (Bruker UMT TriboLab) и профилометр (ContourG-TK 3D). Используя это оборудование, были проведены испытания на износ в соответствии с ASTM G133 (шарик с линейным возвратно-поступательным движением на плоскости), металлургический анализ и бесконтактный анализ профилометрии 3D, чтобы выбрать лучший материал / состав покрытия для локатора и сварочных штифтов. Испытания на износ показали коэффициент трения, а также скорость износа поверхностей для обоих типов пальцев IBC.

Стандартные параметры испытаний без смазки в соответствии со спецификацией ASTM G133 были следующими:

- Диаметр шарика: 3/8 дюйма

- Нормальная сила: 25 Н

- Длина хода: 10 мм

- Частота: 5 Гц

- Время: 1000 сек (расстояние скольжения 100 м)

- Температура: 22 +/- 3 ℃

- Относительная влажность: 40-60%