Сварка тонкого металла электродом: технология, электроды

Листовой металл востребован в разных отраслях. Примером выступает соединения кузова автомобилей, создание емкостей для жидкостей. Сварка тонкого металла электродом дает возможность создать конструкции высокой прочности. Для него предусмотрено огромное количество приспособлений. Однако не все представленные методики будут эффективными при обработке листов.

Сварка тонколистового металла электродомОсобенности работы

Не каждый специалист может сваривать железо толщиной 1–2 мм. Это подразумевает навык, опытные характеристики. Если часто смотреть ролики и учитывать рекомендации, то возможно добиться существенных продвижений.

Обработка имеет следующие особенности:

- Прожоги. Лист достаточно тонкий, поэтому в нем появляются сквозные отверстия. Причиной выступает установленная сила тока, сниженная скорость при ведении шва.

- Непроваренные места. Желая сделать все быстро, сварщики спешат, что приводит к появлению непроваренных областей.

Это ухудшает герметичность, делая деталь непригодным для жидкостей.

Это ухудшает герметичность, делая деталь непригодным для жидкостей. - Наплывы. Расплавленный материал под воздействием направленной силы выдавливает шов на обратной стороне. Положение исправляется подложкой или снижением нагрузки.

- Деформация конструкции. Материал подвержен перегреванию, что влечет его деформацию. Он вытягивается в месте нагрева. Выходом из положения служит правка холодным способом посредством резинового молотка или распределение шва по поверхности.

С учетом того, что сваривание проводится на сниженной силе тока, то элементы размером 4 мм и 5 мм не дадут электрической дуге гореть в нормальном темпе.

Выбор режимов

В домашних условиях для сваривания рекомендуется использовать инвертор. Он имеет максимально точную настройку по сравнению с трансформаторными моделями.

Мощность тока полностью зависит от размера листов и диаметра дуги. Тонкими считаются листы толщиной 5 мм. Проблемы могут возникнуть с меньшим коэффициентом.

Соответствие силы, материала и диаметра электрода представлено в таблице:

Параметры материала в мм. | 0,5

| 1 | 1,5 | 2 | 2,5 |

Электрод, мм | 1 | 1-1,6 | 2 | 2,5 | 2-3 |

Показатель тока, А | 10–20 | 30–35 | 35–45 | 50–65 | 65 |

Данные таблицы являются усредненными. Правильно настроить прибор можно при сваривании. При выборе электродов для сварки тонкого металла нужно учитывать, что они оборудованы увеличенной скоростью плавления. Это значит, что шов ведется непрерывно.

Сваривание тонколистного железа проводится с помощью различных технологий. При точечном воздействии высоких температур исключается образование прожога для качественного шва.

Подготовка

Как сварить тонколистовой металл известно не всем. Существуют правила подготовки к процедуре:

- Подбирается электрод и коэффициент сварного тока.

На корпусе устройства указывается параметр для различной толщины материала. Оптимальным выступает 35–40 А.

На корпусе устройства указывается параметр для различной толщины материала. Оптимальным выступает 35–40 А. - Нужный электрод ставится, зажимается клемма на свариваемом продукте.

- Сварные детали должны прочно присоединяться друг с другом.

Спайка тонких металлических листов осуществляется лишь когда технология проверена. После этого разрешается приступать к основному процессу.

Сварка

При малой толщине материала обработка проводится небольшими участками или в шахматном порядке. Применение этой технологии дает возможность ровно распределять тепловые качества:

- Работу начинают с прихвата электродом по краям, затем ставится точка в центре. Таким образом деталь не может быстро нагреваться, равномерно распределяя напряжение.

- После нанесения область зачищают металлической щеткой, чтобы удалить шлак.

- Сварка проводится точечно. Не стоит спешить, нужно дать заготовке остыть.

- Когда шов станет ровным, для максимальной герметичности проходят полосой на короткой дуге.

Специалисты советуют наклонять изделие от линии горизонта и делать шов от нижней к верхней части. Тогда лишнее станет выходить и самостоятельно выдуваться посредством давления сварочной дуги.

Точечное соединение металлаАльтернативные методы

Сварка тонколистового металла — процедура деликатная и ответственная. Она требует определенных знаний. Может проводиться полуавтоматом или вручную. Первый метод значительно проще. Процесс вручную подразумевает определенные действия.

Процессом сварки тонкого металла инвертором считается спайка. Сварка встык доступна настоящему профессионалу или в случае, если сила тока рассчитана по всем параметрам. Тогда выбирается пайка внахлест. При инверторной сварке для получения ровного шва нужно выбрать мощность тока.

Практические советы

Перед процессом опытные сварщики рекомендуют ознакомиться с полезными советами:

- Изначально следует тренироваться на лишних остатках и бракованных изделиях.

- При инверторном способе выбирается небольшая мощность, потому что запрещено разрывать работу между электродом и железным листом.

- Для любой операции необходимо надевать защитную одежду и дополнительные аксессуары, например, термоустойчивые перчатки, невоспламеняющуюся куртку, прочный шлем, очки.

- Специальная подкладка уменьшает вероятность прожечь отверстия, поэтому варить тонкий металл легче.

- Меньшая дуга исключает перегревание обрабатываемого места.

Качественная сварка тонкого листового металла осуществляется на специализированном оборудовании. Главное подготовить изделия, отвести лишнюю температуру, выставить ток.

Как приварить тонкий металл к толстому

В процессе производства различных конструкций и оборудования может возникнуть потребность в соединении тонкого металла к толстой детали. Такая задача легко решается, если прежде как приварить тонкий металл к толстому металлу выполнить некоторые подготовительные операции:

в массивной детали необходимо сделать проточку для создания одинаковой толщины свариваемых элементов;

установить из толстой детали со стороны тонкой детали специальный ободок.

Процесс сваривания деталей при помощи проточки

- Сварка тонкой детали к толстому профилю при наличии в последнем проточки обеспечивает нормальный ход процесса и образование высококачественного сварочного шва. Данный способ имеет один недостаток, который заключается в сложности удерживания горелки по линии тонкого соединения металла.

- Сварку электрической дугой можно проводить двумя способами: непрерывным свариванием всего шва и прерывистым свариванием или сваркой точками.

- При непрерывной сварке электрод проводится по всей длине шва без отрыва. Значение сварочного тока выставляется примерно на значение 40-60А, в зависимости от применяемого аппарата оно может отличаться, поэтому необходимо в конкретном случае определять силу тока по горящей дуге и по тому, как проплавляется металл. Нужно, что бы корень шва полностью проплавлялся, но не прожигался. Это основной момент, от которого зависит непрерывный процесс сваривания шва по всей длине. То есть необходимо взять подходящего диаметра электрод, выставить соответствующую силу тока, и вести, не отрывая электрод с некоторой скоростью.

- Сварка точками (прерывистая сварка) обеспечит более качественное соединение деталей. Значение тока в этом случае устанавливается немного больше обычного для гарантированного проваривания шва. Техника заключается в том, что при зажигании дуги после касания необходимо убрать электрод, затем опять зажечь дугу и убрать электрод. Такой процесс должен происходить настолько быстро, что бы металл не успел остыть полностью. Можно варить чуть длиннее, а не только точками, главное следить за состоянием сварочной ванны и не допускать что бы металл не проплавился насквозь.

Процесс сварки тонкого металла с толстым при помощи установки со стороны тонкого металла ободка обеспечивает простоту проведения такой работы (отсутствует смещение шва, нормальная ширина сварочной ванны) и хорошая обозреваемость расплавленного металла в сварочной ванне. Недостаток такого метода заключается в том, что металлический ободок, который остается приваренным после процесса к конструкции, что несколько портит ее внешний вид. Наиболее качественные соединения при таком методе получаются при использовании импульсной аргонодуговой сварки.

Недостаток такого метода заключается в том, что металлический ободок, который остается приваренным после процесса к конструкции, что несколько портит ее внешний вид. Наиболее качественные соединения при таком методе получаются при использовании импульсной аргонодуговой сварки.

Разделы: Сварочные работы — как варить

Метки: выполнение сварочных работ, сварка своими руками, Сварка- основыКак сварить тонкий металл электросваркой — Про дизайн и ремонт частного дома

Техника сварки тонкого металла электродом: особенности оборудования

Сварка тонкого металла электродом – сложная в реализации задача, с которой рано или поздно сталкивается каждый практикующий сварщик. Подобные работы имеют свои особенности, которые будут рассмотрены в данной статье.

Проблемы тонкостенных изделий

Технология сварки тонкого металла покрытыми электродами требует от исполнителя внимания к деталям и точности в работе

Обучающие центры выпускают специализированную литературу, способную облегчить выполнение этой задачи.

Обучающие центры выпускают специализированную литературу, способную облегчить выполнение этой задачи.Сложности в работе вызваны следующими причинами:

- Опасность прожогов. Это наиболее распространенная ошибка начинающих сварщиков, которые не могут подобрать оптимальные рабочие параметры и скорость движения электрода.

- Слабая проварка шва. Еще одна проблема неопытных специалистов, причина которой вытекает из первой. Пытаясь избежать прожогов, оператор выбирает слишком высокую скорость движения электрической дуги. Это приводит к тому, что зона расплава не успевает как следует прогреться. В результате соединение не обладает необходимой крепостью и герметичностью.

- Наплывы. Они появляются с обратной стороны соединения. Примечательно, что с наружной части шов может не иметь визуальных дефектов, тогда как на противоположной части изделия могут образовываться многочисленные выступы, которые вызваны проседанием расплавленного металла под действием силы тяжести.

- Деформация поверхности. Металл обладает высокой теплопроводностью. Тонколистовая поверхность нагревается очень быстро, а перегрев чреват изменению структуры на молекулярном уровне: вокруг зоны контакта под действием температуры металл расширяется, тогда как на других участках поверхность холодная. В результате поверхность заготовки деформируется.

Выбор режимов и электродов

При сваривании тонкостенных конструкций рекомендуем использовать аппараты инверторного типа. Если сравнивать с агрегатами трансформаторного типа, инверторы создают более стабильную дугу, а диапазон регулировки сварочного тока при этом гораздо выше. Дополнительные функции, типа «антизалипание электрода», способны облегчить выполнение работ.

Рабочие параметры устанавливают исходя из толщины изделия, при этом зависимость имеет прямой характер – чем тоньше заготовка, тем меньше должна быть величина сварочного тока.

В технических справочниках указано, что тонкостенным считают такое изделие, толщина стенок которого не превышает 5 мм. Практика показывает, что определенные проблемы начинаются при работе с металлом толщиной менее 3 мм.

Практика показывает, что определенные проблемы начинаются при работе с металлом толщиной менее 3 мм.

В качестве примера приведем рекомендуемое сечение электрода и силу сварочного тока, в зависимости от толщины заготовки:

Как видите, амперные характеристики невозможно указать точно, по причине различия характеристик различных сортов металла. Оптимальные параметры подбираются опытным путем.

Функция регулировки режима розжига дуги поможет избежать прогаров на стартовом участке. Это позволит приступить к работе непосредственно в зоне стыковки. В противном случае рекомендуем производить розжиг на толстом участке с последующим переносом дуги в рабочую область.

Следует помнить, что тонкие электроды плавятся гораздо быстрее, чем обычные. При сварке участков равной длины расход тонких стержней будет выше. Требования к материалам изготовления электродов не отличаются от стандартных требований при выполнении сварочных работ – основа электрода должна соответствовать базой поверхности изделия.

Правильная технология

Чтобы понять, как правильно варить тонкое железо инверторами, необходимо тщательно изучить технологическую цепочку. Ее этапы не отличаются от схемы сваривания стандартных изделий:

- Предварительная подготовка поверхности.

- Рабочий цикл.

- Финишная обработка шва.

Рассмотрим каждую стадию подробнее.

Подготовка

На данном этапе необходимо очистить зону соединения от следов старой краски и очагов коррозии. После этого поверхность обезжиривается с помощью любого доступного растворителя. Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт.

Сварка

Порядок выполнения работ электросваркой следующий:

- Подготовьте электроды исходя из толщины заготовки. Наконечник следует очистить от флюсового покрытия на длину 5-6 мм для облегчения розжига дуги.

- Вдоль линии будущего шва рекомендуем сделать точечные прихваты с интервалом 100-120 мм.

Это позволит избежать смещения элементов конструкции в процессе выполнения работ.

Это позволит избежать смещения элементов конструкции в процессе выполнения работ. - Процесс розжига дуги осуществляется двумя способами. В первом случае необходимо провести стрежнем по поверхности. Движение должно напоминать поджигание спички. Альтернатива – постукивание электродом по поверхности. Данный способ применяют при работе в труднодоступных метах. Длина сварочного дуги не должна превышать диаметр сечения электрода. В этом случае она будет обладать достаточной плотностью и стабильностью.

- Скорость движения электрода подбирается индивидуально, исходя из текущих условий работ. Зона расплава должна иметь несколько удлиненную форму – это свидетельствует о том, что металл прогревается на нужную глубину.

- Следите за плавностью движения дуги и избегайте резких движений. Несмотря на то, что современные модели сварочных аппаратов оснащено вспомогательными функциями, колебание дуги может привести к дефектам шва.

Дополнительными функциями, которые упрощают процесс соединения, являются:

- Форсаж дуги.

При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу.

При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу. - Антизалипание электрода. При контакте электрода с поверхностью автоматика сбрасывает напряжения, препятствуя залипанию стержня.

В процессе выполнения работ важно обеспечить визуальный контроль над сварочной ванной. При этом угол наклона электрода должен находиться в диапазоне 60-90º. При уменьшении угла наклона шов будет иметь наружные выпуклости, свидетельствующие о том, что металл не прогрелся только на поверхности.

После кристаллизации соединения его очищают от шлака и проводят первичный осмотр на наличие дефектов.

Приемы

Для получения качественного неразъемного соединения используют следующие приемы:

- Внахлест. При наличии запаса длины соединяемых изделий, данный способ позволит надежно соединить их, благодаря большей площади контакта. При этом необходимо тщательно следить за прогревом поверхности, во избежание прожогов.

- Точками. Метод позволяет избежать перегрева поверхности. Применяется при соединении особо тонких листов. Рекомендуемый шаг точки – три величины сечения электрода.

- С дополнительным электродом. В этом случае необходимо очистить анод от флюсового покрытия и уложить вдоль линии сварки. Места укладки тщательно проваривают. Технология подходит для заделки одиночных отверстий.

- Обратной полярностью. Применение способа предусматривает подключения держателя к плюсу, а массы – к минусу. При этом поверхность нагревается быстрее, чем электрод, что снижает риск прожога.

- При сварке металлов разной толщины применяют следующий способ: розжиг дуги выполняют на более толстом элементе, а затем переносят ее на более тонкую часть.

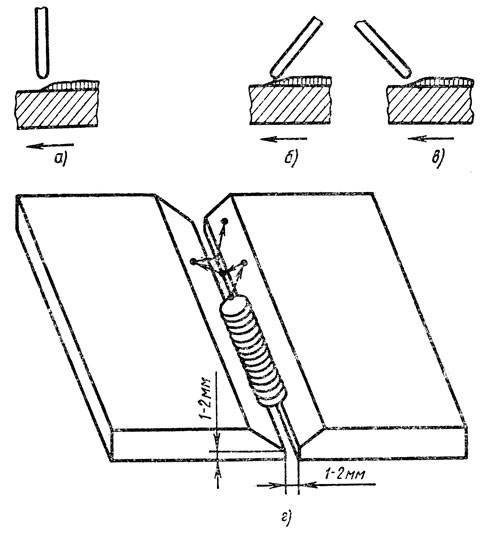

Сварка листового металла встык осуществляется двумя способами:

- с отбортовкой кромок;

- на подкладке.

Кроме того, медную пластину рекомендуют подкладывать с целью отвода тепла от стали, ввиду большей теплопроводности. Это позволяет избежать прожогов изделий.

Это позволяет избежать прожогов изделий.

Основные способы соединения

Техника выполнения работ зависит от применяемого сварочного оборудования и расходных материалов. Рассмотрим особенности соединения в зависимости от технологии, за исключением сварки плавящимися электродами, которая была рассмотрена выше.

Неплавящимися графитовыми электродами

Данный способ получил особое распространение при работе с тонкостенными изделиями профессиональными сварщиками. Существует два способа достижения цели:

- Использование присадочной проволоки;

- Метод оплавления с последующим стыкованием.

Второй способ применяется чаще, поскольку оплавление исключает использование дополнительных присадочных материалов, что влияет на себестоимость работ. Суть метода заключается в температурной обработке соединяемых кромок до изменения агрегатного состояния поверхности. При этом создаются условия для соединения материала. Обладая определенными навыками можно создать герметичное соединение без выгорания отдельных участков.

Проволоку используют в качестве наполнителя для различных полостей и пустот. Величина сечения материал изготовления должны соответствовать характеристикам обрабатываемой детали.

Очень тонкий металл

В этой проблемой чаще всего сталкиваются работники станций технического обслуживания, при ремонте элементов кузова автомобилей. Современные производители транспорта используют листы, толщина которых не превышает 0,8 мм. Таким образом, использование аппаратов инверторной сварки не представляется возможным, за исключением аварийных случаев.

Основным способом решения проблемы считают использование накладок из более толстого материала, который играет роль каркаса будущего соединения.

Особенности работы с оцинкованной сталью

При работе с оцинковкой рекомендуем снять защитное покрытие ручным или механическим способом. В противном случае цинк будет выгорать в процессе соединения, что может привести к отравлению работника его парами.

На промышленных предприятиях для подготовки изделия используют направленное пламя, выжигающее цинковый слой.

Ввиду незначительной толщины специалисты рекомендуют применять точечный метод соединения.

Альтернативные методы

Надежной альтернативой инвертору считают применение полуавтоматов для соединения тонких металлических элементов. Использование проволоки позволяет увеличить производительность работ, за счет отсутствия пауз для замены электродов. Ассортимент расходных материалов позволяет подобрать идеальный вариант для конкретного случая.

Недостаток полуавтомата заключается в повышенных требованиях к квалификации работника – начинающий сварщик не способен за короткий срок освоит все навыки работы с данным оборудованием.

Заключение

Сварка тонколистового металла – ответственный процесс, который требует от исполнителя определенных профессиональных навыков. Опытным специалистам лучше использовать полуавтомат – он позволяет увеличить производительность работ и обеспечивает тонкую настройку рабочих параметров.

Как варить тонкий металл

Сварка тонкого металла инвертором

Здесь, те правила, которыми привыкли пользоваться при сварке толстого металла, абсолютно не действуют. Нужно знать некоторые особенности, чтобы не пропалить металл, и в тоже время получить прочный и надежный сварочный шов.

В данной статье строительного журнала samastroyka.ru будет рассказано об особенностях сварки тонкого металла, инвертором. Статья будет полезной начинающим сварщикам, которые только начали познавать увлекательный и затягивающий мир сварки.

Особенности сварки тонкого металла

Первая проблема, с которой придется столкнуться при сварке тонкого металла, это прожжённые дыры и оплавленные кромки заготовки. Вроде бы и сварочный ток выставлен минимальный, а все равно, при отводе электрода образуется длинная дуга, которая прожигает тонкий металл.

Поэтому первое правило заключается в том, чтобы стараться держать дугу, как можно короче, и сразу же быстро отводить электрод в сторону для её разрыва. В свою очередь это требует определенного навыка и сноровки от электросварщика, и то, и другое, конечно же, приходят с опытом.

Вторая особенность заключается в том, что при сварке тонкого металла заготовку очень сильно ведёт и коробит. Даже ровный стальной лист может стать «волнообразным», вследствие воздействия на него высоких температур при сварке. Поэтому второе правило, заключается в следующем: нужно стараться не слишком сильно нагревать заготовку, и если есть такая возможность, то использовать специальные теплоотводящие пластины из меди для её охлаждения.

Многие опытные сварщики сначала прихватывают тонкий металл «пунктиром» или варят его внахлёст, с небольшой отбортовкой и т. д. Также многие практикуют сварку тонкого металла двумя электродами, когда один используется в качестве сварочной проволоки. Разогревая стык и электрод дугой, одновременно, раскалённый металл начинает затекать, как олово с паяльника, образуя при этом ровный и красивый сварочный шов.

Не менее важным правилом при сварке тонкого металла, является определение нужной силы тока и полярности на инверторе.

Как варить тонкий металл инвертором

Что касается полярности, то при сварке тонкого металла инвертором, держак с электродом следует подключать к плюсовой клемме, а минус подсоединять к свариваемой заготовке. Почему это так важно? Всё просто, и при воздействии силы тока, в данном случае, электрод будет нагреваться намного больше, чем заготовка. Это позволит избежать сильного провара металла, и меньше всего поведёт его от воздействия высоких температур.

Перед тем, как варить тонкий металл, на инверторе следует выставить нужную силу тока. Благо современные сварочные инверторы позволяют это сделать плавно, и прямо в процессе сварочных работ. Достаточно лишь повернуть ручку регулировки силы тока, и выставить его нужное значение. С учетом того, что тонкий металл варят минимальными по диаметру электродами, 1,5 или 2 мм, сила тока понадобится в районе 30-50 А.

Начинать учиться варить тонкий металл лучше всего с нижнего положения. После небольших тренировок, можно переворачивать заготовку и варить её под небольшим уклоном или в вертикальном положении. И всегда нужно помнить о том, что электроды должны быть высокого качества и абсолютно сухими. Если электроды залипают в процессе сварки инвертором, то обязательно прокалите их в обычной электрической духовке.

Как правильно сваривать тонкий металл инвертором

Изобретенные сварочные аппараты помогли упростить процесс соединения предметов из металла. Работая с тонкой заготовкой, начинающие работники испытывают некоторые трудности. Сварку тонких металлов электродами правильно выполнять используя сварочный аппарат, который позволит выполнить эту процедуру без прогорания и деформирования листа.

Методика сварочного процесса

Чтобы не случилось прогорание листового материала, операцию следует выполнять максимально быстро. Электроды проводятся вдоль швов один раз, избегая задержки. Чтобы осуществить без трудности сварку металлических листов, нужно выполнить снижение рабочего тока, насколько это возможно.

Все инверторные аппараты, с помощью которых выполняем эти операции, должны быть оснащены плавной регулировкой выходной мощности. Для того чтобы не случилось трудностей с запалом дуги, применяют аппарат, который дает холостой ход не менее 70 В при напряжении. Выполняя работу всегда обращайте внимание на геометрию тонких листов, которые могут деформироваться при сильном нагревании.

Чтобы соединение встык было прочным, стоит зачищать от ржавчины кромку материала. Также необходимо заготовку выровнять и закрепить если требуется для выполнения операции. Только при ровном и чистом металлическом листе достигается высокое качество шва. После окончания подготовительных работ, на предмет наносят сварку-прихватку через каждые 7-10 см, после чего выполняют заключительное сваривание изделия.

Соединяя два тонкие листа внахлест нужно помнить, что такой сварочный способ дает возможность использования большего тока, тогда уменьшается действие высокой температуры на поверхность изделия.

При этом в несколько раз снижается риск прожжения материалов, а также почти нет изменений в геометрии. Чтобы уменьшить воздействие высокой температуры на свариваемое изделие встык или внахлест, следует подставить под него лист меди. Медь хорошо убирает лишнее тепло от поверхности изделия, что дает уберечь работу от искривления и не дает проявить температурное расширение при сварке поверхностей. Иногда, для этой же цели можно взять проволоку и поместить ее на место стыков двух металлов.

Видео «Сварка тонкого металлического листа электродом»

Сварка инвертором

Когда свариваем инвертором тонкий металл, то можем сделать эту работу, используя обратную полярность. В таком случае «—» подключаем к предмету сварки, а «+» присоединяем к держателям электрода.

Сваривание электродом помогает избежать деформацию изделия и не допустить прогорание листа. Когда полярность обратная, то нагревание электрода происходит намного сильнее, чем металла с которым его соединяют, это и позволяет закончить работу более эффективно.

Чтобы получить качественный шов, обязательно используем тонкие электроды у которых диаметр не больше 2 мм. Необходимо брать материал, имеющий свойства высокого коэффициента расплавления. Это свойство позволит сваривать конструкции при малом токе, что хорошо влияет на качество шва при сварке.

Сваривать тонкие листы инвертором надо плавными движениями электрода. Это поможет избежать прожег листа, а для ровного шва в работе размещаем электрод на поверхности под углом 45-90 градусов. Соединять листы лучше когда они размещены под углом вперед и соединены угловой струбциной.

Уровень соединения листов зависит от качества электродов. При сваривании тонких металлов инвертором надо брать электроды качественные и, отдавать предпочтение, импортному производителю.

Преимущества сварки инвертором тонких металлов

Благодаря этому методу можем сделать сварку металлов качественно. Когда соединение выполняет мастер своего дела, то температурная деформация отсутствует и внешний вид изделия аккуратный. Сваривание металлов можно сделать меньшим током вместо постоянного, в результате чего уменьшается риск прогорания поверхности.

Управление с помощью микропроцессора в устройстве поможет избежать «ям» и сбоев в напряжении, на входе это он генерирует идеальный ток, которым можно выполнить сваривание.

Единственный недостаток инвертора проявляется, когда на улице низкая температура. Даже используя качественный прибор избежать сбоя сварочного процесса при низкой температуре не удастся.

Видео «Ручная дуговая сварка тонкого металла»

Сварка тонкой оцинковки и ее особенность

Чтобы сварить сталь из оцинковки, сначала следует убрать слой цинка по кромке соединяемых металлов. Этот слой удаляется вручную или посредством использования машинки, которая выполняет шлифовку.

Кромку металла еще выжигают сваркой, но это делается очень осторожно. Цинк имеет свойство выделять очень ядовитые пары при сваривании, и если их вдыхать можно сильно навредить организму. Все работы рекомендуют выполнять при наличии вытяжки, или сваривать поверхности на свежем воздухе.

Вывод

В статье мы рассмотрели основные моменты про то, как сваривать инвертором тонкий металл. Для этого по инструкции подготавливаем заготовки, выполняем отводы лишней температуры, готовим подбор инструментов, выставляем ток и начинаем работу. В момент сварки надо уделять особое внимание на качество шва, для этого необходимо время от времени убирать электрод на несколько секунд, чтобы не случился прожог, а также необходимо использовать теплоотводящие пластины с проволокой. В освоении этих процессов может помочь только практика.

Видео «Демонстрация простых приемов внахлест и стык»

Как варить тонкий металл

Сварка тонкого металла — проблема даже для некоторых сварщиков с опытом. Новичкам в сварном деле вообще приходится тяжело. Тут работают совсем не те правила, что при сварке толстых изделий: есть множество особенностей и сложностей из-за чего тяжелее подбирать режимы и электроды. Проще это делать со сварочными полуавтоматами, но они в быту — довольно редкое явление, гораздо чаще встречаются инверторы. Вот о сварке тонкого металла инвертором и пойдет речь.

И первая сложность при сварке металла небольшой толщины состоит в том, что сильно нагревать его нельзя: он прогорает, образуются дыры. Потому работают по принципу «чем быстрее, тем лучше» и ни о каких траекториях движения электродов речь не идет вообще. Тонколистовой металл варят проводя электрод в одном направлении — вдоль шва без каких либо отклонений.

При сваривании тонких металлов листы перегреваются и изгибаются

Вторая сложность состоит в том, что работать нужно на малых токах, а это приводят к тому, что дугу приходится делать короткую. При незначительном отрыве она просто гаснет. Могут также возникать проблемы с розжигом дуги, потому используйте аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70 В) и плавной регулировкой сварного тока, которая начинается от 10 А.

Еще одна неприятность: при сильном нагреве происходит изменение геометрии тонких листов: их выгибает волнами. От этого недостатка избавиться очень тяжело. Единственный вариант — постараться не перегревать или отвести тепло (про метод с теплоотводящими прокладками читайте ниже).

При сварке встык тонких листов металла, их кромки тщательно обрабатывают и зачищают. Наличие загрязнений и ржавчины сделает сварку еще более проблематичной. Потому тщательно все выровняйте и зачистите. Располагают листы очень близко один к другому — без зазора. Детали фиксируют струбцинами, прижимами и другими приспособлениями. Потом детали прихватывают через каждые 7-10 см короткими швами — прихватками. Они не дадут деталям сместиться и их с меньшей вероятностью погнет.

Если хорошо зачистить кромки, может получится хороший шов

Как варить тонкий металл инвертором

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

Варить необходимо с использованием самых тонких электродов: от 1,5 мм до 2 мм. При этом выбирать нужно с высоким коэффициентом расплавления: тогда даже при малых токах шов будет качественным. Ток выставляется маленький. Для электродов размером 1,5 мм он должен быть порядка 30-45 ампер, для «двойки» — 40-60 ампер. Реально ставят иногда и ниже: важно чтобы вы смогли работать.

| Толщина металла, мм | 0,5 мм | 1,0 мм | 1,5 мм | 2,0 мм | 2,5 мм |

|---|---|---|---|---|---|

| Диаметр электрода, мм | 1,0 мм | 1,6 мм — 2 мм | 2 мм | 2,0 мм — 2,5 мм | 3 мм |

| Сила тока, А | 10-20 ампер | 30-35 ампер | 35-45 мм | 50-65 мм | 65-100 мм |

Чтобы металл меньше нагревался, детали ставят в вертикальном или хотя-бы наклонном направлении. Тогда варят сверху-вниз, двигая кончик электрода строго в этом направлении (не отклоняя и не возвращая). Угол наклона — углом вперед, при этом его величина 30-40°. Так прогрев металла будет минимальным, а это для сварки тонких металлов — одна из самых важных задач.

Положения электрода при сварке и их использование

Общая рекомендация по выбору электродов для сварки тонких металлов: купите для такой работы качественные импортные электроды. Проблем будет в разы меньше.

Техники и методы сварки тонких листов металлов

Иногда тонкие листы нужно сваривать под углом. В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

В видео показано, как варить тонкий листовой металл электродом при помощи сварочного инвертора. Используется метод отбортовки: края деталей отгибаются, потом прихватываются в нескольких местах короткими швами. После идет сварка тонким электродом толщиной 2 мм.

Не всегда получается при сварке без отрыва избежать прожога. Тогда можно попробовать отрывать на несколько мгновений дугу, а затем снова опускать электрод в то же место и продвигать его еще на несколько миллиметров. Так, отрывая и возвращая дугу, и варить. При таком методе получается, что металл за время отрыва дуги успевает остывать. На видео вы увидите, как изменяется цвет места сварки после того, как электрод убрали. Главное — не дать металлу остыть лишком сильно.

Сварка тонкого металла с отрывом дуги продемонстрирована в первой части видео. Способ стыковки — внахлест (одна деталь перекрывается второй на 1-3 см), используется электрод с рутиловым покрытием (для конструкционных и низколегированных сталей). Затем показана сварка нержавейки нержавеющим электродом с основной обмазкой, и в завершение тем же электродом из нержавейки проварен стык черного металла. Шов, кстати, получился более качественным, чем при использовании рекомендованных электродов.

О выборе электродов для сварки инверторным аппаратом читайте тут.

Если при сварке тонкого металла не требуется создание непрерывного шва, используют точечный шов. При таком способе сварки небольшого размера прихватки находятся на небольшом расстоянии один возле другого. Такой способ называется прерывистым швом.

Так выглядит прерывистый шов на тонком металле

Вообще варить сваркой тонкое железо встык сложно. Внахлест проще: не так перегревается детали и меньше шансов, что все «поведет».

При электросварке тонкого металла встык можно между листами проложить тонкую проволоку диаметром 2,5-3,5 мм (можно оббить обмазку на поврежденных электродах и использовать их). Ее располагают так, чтобы с лицевой стороны она была вровень с поверхностью металла, а с изнаночной выступала почти на половину диаметра. При сварке дугу ведут по этой проволоке. Она и принимает основную термическую нагрузку, а свариваемые листы металла прогреваются периферийными токами. При этом они не перегреваются, их не коробит, шов получается ровный, без признаков перегрева. После удаления проволоки с трудом удается рассмотреть следы того, что она присутствовала.

Так выглядит шов при сварке тонкого металла встык с проложенной снизу термоотводящей проволокой

Еще один способ — под место стыка положить пластины меди. Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Как сварить беседку из металла читайте тут. Возможно, вам будет интересно прочесть как сделать мангал из газового баллона или металла? Вещь нужная и для освоения сварки подходящая.

Сварка оцинковки

Оцинкованная сталь — та же тонкая листовая, только покрытая слоем цинка. Если вам необходимо сварить ее, на кромках под сварку придется это покрытие удалить полностью, до чистой стали. Есть несколько способов. Первый — снять механически: абразивным кругом на болгарке или шлифмашинке, наждачной бумагой и металлической щеткой. Есть еще способ — выжечь сваркой. В этом случае дважды проходят электродом проходят вдоль шва. При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты. Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

Сварку оцинковки лучше проводить на открытом воздухе: испаряющийся цинк очень вреден

После полного удаления цинка начинается собственно сварка. При сварке оцинкованных труб для получения хорошего шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием например, МР-3, АНО-4, ОЗС-4. При этом колебания имеют очень небольшую амплитуду. Верхний шов — облицовочный делать шире. Он примерно равен трем диаметрам электрода. Тут важно не спешить и хорошо проваривать. Этот проход используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50).

особенности, техника, виды, возможные ошибки

Мастера с 10-летним опытом работы и новички в области сварки сталкиваются с проблемой, когда речь идет о сварке тонких материалов.

Металл имеет небольшую толщину до 0.3 мм, что может привести к искажению всего сплава.

Стоит поговорить о том, что собой представляет работа с тонкими листовыми металлами и как выбирать тонкую сетку.

Содержание статьиПоказать

Свойства тонких металлов и их обработка электродами

Вся сложность состоит в толщине металла. Если работать с ним небрежно, то можно повредить конструкцию. У вас получится переплавить лист, который не годится для работы.

Если соблюдать излишнюю осторожность, то будет некачественный шов. Он не будет пригоден для работы.

При сварке подобных тонких конструкций используют низкие показатели тока. Чтобы арка не потерялась, нужно контролировать расстояние от изделия до посредника.

Это потребует много сил. У вас получится работать с тонкими листами только после упорного десятилетнего труда. Лишь когда пройдет время, вы похвастаетесь удерживанием арки и контролем процесса.

Прежде всего сплав обрабатывают от загрязнений и шлака. Кроме этого, его избавляют от следов краски, а также пыли.

Это считается важной подготовительной работой. Такой процесс позволит сделать соединение прочным. Листы из стали могут обрабатываться не при каждом соединении. Для них требуется особая технология.

Способы работы при металлообработке жести

Процесс сварки требует соблюдения технологий, которые помогут привести вас к идеальному результату:

- Сетку для работы с тонкой конструкцией выбирают исходя из размеров продукта. Если деталь толще трех миллиметров, тогда используют проводник до четырех миллиметров. При этом работают с мелким сварочным катодом;

- Чтобы детали не потеряли свою форму, нужно применять определенный ток. Этот показатель соответствует тому, как стоит работать со стальным листом;

- Металлообработка малых конструкций происходит с применением покрытых электродов. Их плавление медленное. Оно позволяет удерживать арку и не расплескать металл.

Чтобы все произошло безопасно, стоит учитывать такие моменты:

- Для обработки жести применяют проводник, что отвечает за постепенное плавление и удержание арки;

- Возможна работа со статичным и активным током;

- Универсальный электрод поможет создать качественный процесс;

- Лучше всего работать потоком. Так металл будет плавиться равномерно и не деформируется;

- Когда работа происходит вплотную, то перед действием стоит закрепить лист. Он не должен двигаться в процессе варки. Когда металл нагреется или утратит температуру, может произойти его расширение или уменьшение. Вы получите некоторые трудности, если не имеете опыта в сварочном деле.

Базовые способы создания швов

Тонкую листовую сталь обрабатывают как при помощи арочной металлообработке, так и полуавтоматикой. Эти методы подходят в тех случаях, когда толщина конструкции не превышает трех миллиметров.

Мастера советуют проводить сварку детали полуавтоматическим аппаратом. При работе возможно применение небольших показателей тока. Конструкция не потеряет своих свойств и внешнего вида.

Фольга обрабатывается при помощи технологий:

- Точечная или прерывистая обработка. При этом используется обращатель. Тонкий металл не подвергается риску. При помощи точек соединяют две конструкции. Мастеру нужно быстро вращать проводник, чтобы сплав не утратил температуру.

- Постоянная обработка на соединении. Используют ток с максимальным показателем в 60А. Важно выбрать правильную скорость электродного перемещения. Если медлить, тогда конструкция может получить дыру. При быстром ведении случится некачественное соединение.

Такие методы подходят для обработки жести:

- Купеляция при помощи электродов. В этом поможет посредник, диаметр которого не превышает два миллиметра. Мастер должен следить за тем, чтобы деталь не перегрелась. В противном случае могут образоваться прожоги. Необходимо не торопиться для получения качественного сплава без щелей. В этом поможет медленное ведение сварочника. Сталь должна провариться целиком. При этом отмечают отсутствие контроля над процессами в сварочной ванне. Плавное ведение электрода – центральный процесс при работах. Все получается, когда мастер набирается опыта.

- Сварка металла при помощи электрода, который не плавится. Этот метод бывает таким:

- Плавка и получения шва на кромках конструкции;

- Применение присадочных проводов.

Таким образом шов создают, не применяя других инструментов. Это позволит не расплавить электрод, а смягчить боковые части. Они прочно образуют шов. Методика позволит обрабатывать тонкие конструкции и не деформировать их.

Правила сварки стали с цинком

Металл, который сварен с использованием цинка, покрывают тонким слоем цинкового сплава. Работая с ним, нужно предварительно подготовить детали к обработке.

Это первая и важная особенность металла. Если вы не очистите напыление, то соединение получится непрочным. У цинка другие показатели температуры, при которых он плавится.

Слой из цинка можно убрать при помощи наждачки. Некоторые мастера применяют круг для шлифовки. Если вы работаете с этим металлом, то запрещается находиться внутри помещения.

Это может привести к непоправимым изменениям в здоровье человека.

При получении чистого материала мастера начинают варить конструкцию. Цинк требует бережного отношения к себе. Так у вас получится надежный шов.

Нужно сделать пару проходов с применением разных видов электродов. Первое соединение получают, используя оксидное напыление. Для этого подходят модели MP 3, ОЗС 4, AHO 4.

Ваши действия должны быть медленными. Лицевое соединение делают широким. Его размеры соответствуют трем размерам посредника.

Заключение

Не торопитесь, желая закончить сварку побыстрее. Важно тщательно проваривать детали. В этом помогут катоды моделей УОНИ 13 45, УОНИ 13 55, ДСК 50.

Тонкая листовая сталь требует кропотливой обработки. Вы должны обладать определенными навыками, чтобы процесс прошел гладко.

Возможно работать как в ручном режиме, так и полуавтоматической конструкцией. Во втором случае у вас не возникнет трудностей. Ручная сварка требует усилий и напора. Соединение при этом становится прочным.

Выбор вида сварки – важный момент в работе. Стыковой вариант используется тогда, если мастер имеет десятилетний опыт. Вы обязаны корректно рассчитывать силу тока.

Соединение деталей требует профессионализма. Если вы у вас нет опыта, тогда варите потоком. При этом конструкция не будет провариваться с дырами. Если происходит инверторная сварка, тогда швы получаются ровными.

О сварке тонкого металла тонкими электродами малым током. — Ручная дуговая сварка — ММA

Недавно появилась задача сварить тонкостенные стальные прямоугольные трубки

с толщиной стенки 1.5 мм с помощью ММА. Попытки варить электродами диаметром 2 мм в 98 % случаев кончались залипанием электродов на свариваемый металл.

При этом все равно, плавно подносишь электрод, чиркаешь или долбишь им.

Залипания происходили сразу после касания металла.

При увеличении тока до 60-70 А дуга, конечно зажигалась, но варить было невозможно, так как и электрод и сам металл мгновенно плавились и получались одни дыры.

Так как материал тонкий, сварочный ток хотелось бы иметь не более 40-45А, так вот при этом при первом касании металла проскакивала искра и электрод мгновенно

залипал, при этом особой разницы от типа электрода (УОНИ, или др.) не отмечалось.

Вскоре причина была найдена. Оказалось, что тонкие (2 мм и менее ) электроды

длиной 250 мм очень гибкие. И при первом касании проходящий через них ток

за счет намагничивания электрода притягивал его к металлу и электрод слегка приваривался к свариваемой детали. Если ток установлен большой 60-70А, то конец электрода плавился и дуга горела, а вот при токе 40 А все кончалось залипанием.

А теперь как работать тонкими электродами и малыми токами.

Первое. Можно нарубить длинный тонкий электрод на кусочки длиной 60 -70 мм, получатся короткие и довольно жесткие отрезки электрода, которыми легко управлять и держать дугу, несмотря на магнитное притяжение.

Второе. Можно поддерживать конец длинного электрода рукой (естественно в перчатке) и зажигать дугу именно ей.

Третье. Можно поставить небольшой упор из термостойкого непроводящего ток материала, так, что бы не дать концу электрода свободно отклоняться в сторону свариваемого металла.

Таким образом удалось сварить трубки электродами УОНИ диаметром 2 мм и током 40 А довольно качественно без всяких дыр.

И последнее. Сравнил как работает при этом полномостовой инвертор Prestige 220S и классический косой мост Telwin 160. Оказалось, что наиболее стабильно дуга горит при малых токах 40-45А на Telwin 160.

Евгений

Москва

Сварка тонкого металла угольным электродом дуговой сваркой

Сварка тонкого металла электродом оказывается нелегким процессом, так как главной проблемой здесь выступает вероятность сделать дыру в детали, когда из-за большой силы тока металл просто выгорит. Поэтому, все процессы нужно выполнять предельно точно, качественно и аккуратно. Не стоит забывать и о скорости проведения работ, так как слишком длительное пребывание ванны на одном месте может повлечь за собой широкий пропал.

Сварка тонкого металла электродом

Сварка тонкого металла дуговой сваркой использует минимум дополнительных приспособлений, так что в итоге все получается достаточно дешево, но при этом надежность может уступать другим способам. В данном процессе нужно учитывать ГОСТ 2246-70. Во время процесса может возникнуть деформация заготовки, так перепады температуры оказывают большое влияние на листы, которые легко поддаются деформации.

Сварочный шов при сварки электродом

Другие виды и способы сварки металла также подвергаются таким негативным факторам, но этот является наименее защищенным. Здесь необходимо применение тонких электродов, которые будут иметь соответствующую обмотку и материал, выполняющий требования технологии сваривания того или иного металла. Здесь встречаются как недостатки, так и преимущества работы с тонким материалом.

Недостатки

В качестве недостатков можно выделить такие свойства как:

- Необходимость в использовании дополнительных крепежей, чтобы детали оставались на своем месте во время процесса и не смещались;

- В оборудовании должна иметься тонкая регулировка при работе с низкими параметрами силы тока, чтобы можно было точно подобрать режим;

- Необходимо предельно точное следование заданным режимам, чтобы не испортить детали;

- Количество появления бракованных швов тут статистически выше, чем при работе с толстым металлом;

- Нужно ответственно подходить к выбору защитного покрытия электрода, чтобы увеличить безопасность при сваривании, что уже зависит от того, какие марки металла в данном случае используются;

- Для работы требуется иметь достаточный опыт в этой сфере.

Преимущества

Среди преимуществ можно выделить:

- Относительно высокую скорость проведения процесса сваривания;

- Высокую экономичность, за счет уменьшения количества расходных материалов;

- Гибка и прочие подготовительные процедуры с деформацией проходят быстрее, проще и могут осуществляться в ручном режиме;

- Здесь нужна минимальная подготовка металла под сварку, так как практически отсутствует потребность в обработке кромок и созданию углов на поверхности сваривания.

Основные требования

Перед тем как варить тонкий металл дуговой сваркой нужно подобрать электроды. Их размер должен соответствовать толщине свариваемых деталей. Сила тока не должна отклоняться от номинальных положений, заданных в параметрах, так как при работе с тонкими металлами даже небольшое отклонение может привести к прожиганию насквозь. Металл электрода должен соответствовать металлу заготовки и быть максимально идентичным. Покрытие должно соответствовать техническим требованиям сваривания заданного металла.

Выбор электродов в зависимости от свариваемого металла

Аппарат должен обладать отличными вольтамперными характеристиками и удобной регулировкой параметров. Температура сварки металла должна достигаться постепенно, сначала путем подогрева заготовки, а потом применением электрической дуги, чтобы избежать тепловых деформаций. Поверхность деталей обязательно должна быть зачищена и обезжирена, чтобы не была воздействия кислорода на шов и околошовную область. Желательно перемещать заготовку в горизонтальное положение, так как отсутствие возможности создания достаточной глубины проваривания затрудняет построение вертикальных швов. Нужно использовать только качественные, предварительно просушенные электроды.

Основные и вспомогательные материалы

Основными материалами для сварки являются электроды. Их может быть достаточно большое количество разновидностей, в зависимости от используемого металла и его толщины. Может даже применяться сварка тонкого металла угольным электродом, если толщина заготовки начинается от 2,5 мм и выше. Они могут неплавкими, как угольные или вольфрамовые, так и плавкими, металл которых будет заполнять зазор между заготовками. Они подбираются по составу, чтобы металл наплавлялся с идентичной ему массой, что улучшит качество соединения.

К дополнительным материалам можно отнести газ и флюс. Флюс используется для улучшения качество сваривания металла. Он применяется не всегда, а только при требованиях технологии. Зачастую он улучшает качества сваривания тугоплавких металлов, а также помогает лучше зажигаться электрической дуге. В его состав входят различные присадки и дополнительные металлы, что для каждого сорта будет отличаться. Иногда в качестве флюса используют металлическую стружку из того же металла, что и сама заготовка. Газ может применяться для подогрева детали, так как если этого не сделать, то может возникнуть деформация металла при сварке. Также он может выступать в качестве дополнительной защиты от кислорода из атмосферы, аналогично покрытию электрода. Дело в том, что когда происходит сварка тонкого металла электродом 1.6 мм, то это может быть и сварка тонкого металла инвертором в среде защитных газов, а не только ручная дуговая. На последних стадиях обработки газ также может применяться для подогрева во время длительного остуживания.

Выбор электрода

При выборе важно два параметра – это металл и покрытием, что можно входит в общее понятие марки изделия, и толщина диаметра. При идеальном варианте, металл должен полностью совпадать с тем, с которым будет происходить сваривание. К нему же уже сразу подобрана соответствующая обмазка. Количество вариантов здесь очень большое, поэтому, выбор делается индивидуально в каждом случае.

Чтобы знать, как дуговой сваркой варить тонкий металл, требуется подобрать правильный диаметр электрода. Зачастую он должен совпадать с тем, какая толщина свариваемой детали. Только если речь идет о тугоплавких металлах, то его толщина может быть выше на 0,5 мм. Не стоит использовать и слишком тонкие, к примеру, для металла в 2,5 мм электрод с диаметром 1 мм. Это приведет к тому, что расходный материал будет слишком быстро заканчиваться и шов нужно будет часто прерываться. Материалы перед использованием нужно обязательно просушить, так как при тонком шве все дефекты становятся намного более явными и оказывают более губительное воздействие. В пределах одного шва нужно работать электродами только одной марки.

Режимы

Если вы не знаете, как правильно сваривать металл электродуговой сваркой, то следует прибегнуть к таблице режимов, что поможет точно определиться с тем, какие параметры лучше подобрать, чтобы был минимальный риск появления брака. Для определенных толщин заготовок все эти параметры уже просчитаны.

| Толщина заготовки, мм | Диаметр присадочного материала, мм | Сила тока, А |

| 0,5 | 1 | 10-20 |

| 1 | 1-1,6-2 | 30-35 |

| 1,5 | 2-2,5 | 35-45 |

| 2 | 2,5-3 | 50-65 |

| 2,5 | 2,5-3 | 65-100 |

Настройка режима сварки тонкого металла

Технология сварки тонколистового металла электродом

Следующий порядок действий расскажет, как заварить тонкий металл дуговой сваркой:

- Следует провести зачистку заготовки при помощи металлической щетки. Зачистка должна проводиться до появления металлического блеска на поверхности.

- Затем нужно обезжирить места прохождения будущего шва при помощи ацетона, или любого другого растворителя, который сможет нейтрализовать окислительную пленку.

- Выложить флюс на кромки заготовок.

- Если технология сварки металла требует, то желательно произвести подогрев поверхности при помощи газовой горелки. Это же может касаться и электродов, так как основные причины разбрызгивания металла при сварке кроются не только в повышенной температуре, но и в сильном ее перепаде.

- Когда все подготовлено, то можно приступать к непосредственному свариванию. Движения должны быть достаточно быстрыми, чтобы слишком длительное нахождение сварочной ванны не привело к прожиганию детали насквозь. Но и слишком спешить не нужно, чтобы металл проварился по всему периметру. Здесь нужно охватить как можно больший периметр, так как из-за небольшой толщины погрузиться сильно вглубь невозможно. Шов должен выглядеть достаточно широкими и равномерным, а также состоять из множества мелких чешуек, следующих одна за другой.

- После окончания работы нужно медленно остудить металл, подогревая его горелкой и постепенно понижая температуру.

«Важно!

Если, когда происходила сварка тонкого металла электродом 2 мм, заготовка прожглась насквозь, то следует прекратить работу, осмотреть шов и решить, можно ли его заварить или нет.»

Меры безопасности

Необходимо соблюдать стандартные меры безопасности. Все работы проводить в специальной защитной одежде, которая убережет от разбрызгивания металла. Также следует использовать специальные инструменты для переноса горячих и раскаленных деталей.

Почему инверторная сварка плохо варит – лопнул сварочный шов

Почему при сварке

Проблемы сварки тонкостенных изделий

Основные проблемы, которые возникают в процессе сварки электродами тонкого металла, схожи с обычным браком при некачественном соединении.

- Прожигание заготовки.

- Прилипание электрода.

- Деформация материала.

Прожигание — наиболее частое явление в работе с тонкостенными конструкциями. Это следствие неправильно выбранной силы тока. Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Прилипание электрода возникает в двух случаях: при малой силе тока и близкому подношению кончика расходника к поверхности металла. Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Не проваренный шов — это частая ошибка, допускаемая новичками в сварочном деле. Боясь прожечь металл, кончик электрода удаляется на большое расстояние и расплав попросту растекается по поверхности. В итоге, во время зачистки оказывается, что шов неравномерный и есть не соединенные участки.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Правильная технология

Технологически сварка тонкого металла практически не отличается от процесса соединения более толстых конструкций. Всю работу можно условно разделить на три этапа:

- Подготовка деталей.

- Сварочный процесс.

- Зачистка швов.

Основные отличия в некоторых нюансах, позволяющих качественно варить листовой металл и оцинковку.

Подготовка

Вся подготовка начинается с очистки поверхности материала от загрязнений. Важно более тщательно зачистить место, где будет установлен держатель массы аппарата.

Оцинкованный листовой металл в месте будущей сварки можно очистить болгаркой от защитного покрытия. Но можно варить и прямо по нему, цинковый слой сгорит в процессе работы.

Сварка

Алгоритм сварки по тонкому металлу следующий.

- Электрод на конце можно очистить от обмазки на длину около 5 мм, это поспособствует быстрому поджогу дуги.

- По всей длине будущего шва нужно сделать точечные прихватки материала (чтобы избежать дальнейшей деформации). Для этого делают краткосрочный поджог и приваривают края металла в виде точки или на длину в 10 мм.

- Зажигается дуга просто — это делают двумя способами. Либо постукиванием кончиком электрода по металлу, либо чирканьем. Длина дуги оптимальна в пределах 2-3 миллиметра. Обычно расстояние электрода от металла нужно выдерживать в пределах диаметра расходника!

- После этого образовывают ванну из расплавленного металла и начинают вести шов. В процессе работы сварочная ванна должна иметь вытянутую овальную форму. Это свидетельствует о получении качественного шва.

- Чтобы избежать прилипания электрода не стоит его «утыкать» в поверхность.

Очень удобно в этом плане для начинающих сварщиков пользоваться инвертором с дополнительными функциями антиприлипания и форсирования дуги. При слишком близком приближении электрода к металлу он сбрасывает напряжение. В этом случае не происходит замыкания и электрод не прилипнет. При большом растяжении дуги инвертор дает дополнительное напряжение и сварочный процесс не прерывается.

- Шов ведут, располагая держатель с электродом под углом в 60 градусов. Лучше всего выбирать положение, приближенное к прямому углу, но с сохранением обзора сварочной ванны и самого шва. При слишком остром угле получается выпуклое соединение. Это значит, что шов всплывает и не сваривает металл.

- Электрод можно вести слева направо, или на себя, вертикальные соединения делают снизу вверх. При этом во время сварки нужно делать поперечные движения зигзагами (елочкой).

- Также нужно контролировать скорость движения. Она должна быть поступательной и одинаковой.

После окончания работы нужно сбить шлак и осмотреть соединение на наличие непровара и прожогов на металлической поверхности.

Приемы сварки тонкостенных конструкций

Чтобы избежать негативных последствий в процессе сваривания, можно использовать некоторые подходящие методики.

Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное — не прожечь поверхность, располагающуюся снизу.

Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

По электроду. Если есть опасность прожечь тонкий металл, можно очистить один электрод от обмазки и уложить его вдоль будущего шва. В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Для отвода излишнего тепла под тончайшие детали можно подложить медную полосу. Медь очень теплоемкий материал и позволит избежать прожигания и протекания расплавленного металла.

А что вы думаете по поводу такого вида работ, как сварка тонколистового металла? Если у Вас в наличии большой опыт сварных соединений из тонкого материала, поделитесь им в комментариях к этой статье.

Сварочный процесс предназначен для создания соединения тонкого металла при помощи сварного шва. У многих изделий тонкие элементы имеют толщину в пределах 5 мм.

Сварка тонкого металла имеет высокое качество, если учитывать параметры прочности, вязкости, пластичности.

Сварка тонкого металла обладает высоким качеством, если учитываются такие параметры, как:

- прочность;

- антикоррозийная устойчивость;

- пластичность;

- вязкость.

Как варить тонкий металл инвертором и какие условия используют при его сварке?

Условия, которые необходимо соблюдать при сварке тонкого металла

Прежде чем начать работу, нужно подобрать размер электрода с диаметром, равным толщине листа. Величину силы тока выбирают в зависимости от диаметра электрода. Большое внимание уделяют покрытию электродов, выбирают элементы, имеющие длительный период плавления.

Для соединения изделий используют сварочный инвертор, позволяющий обеспечить хорошую работу. Без особого труда сварка тонкого металла выполняется современным сварочным аппаратом, имеющим небольшой вес и высокую производительность. Работа инвертором осуществляется от постоянного источника тока. Для соединения тонкого металла используют электроды любых марок. При работе с аппаратом рекомендуется производить регулировку тока в пределах 10-15 А. При использовании электродов диаметром в 1,6 мм получают качественный .

Инвертор обладает идеальными характеристиками по системе «вольт-ампер», поддающимися регулировке под определенный вид сварки. Потребляемая прибором мощность меньше, чем у выпрямителя или трансформатора, а КПД составляет 90%.

Процесс работы с использованием сварочного аппарата

Много чего можно создать своими руками в квартире или на даче, используя сварку. Отремонтировать машину, соединить металл значительно проще, если использовать инвертор.

Для работы необходимо приготовить:

- электроды;

- сварочный аппарат;

- перчатки;

- тиски;

- молоток;

- щетку;

- маску для защиты лица;

- спецодежду из плотной ткани;

- тару с водой для ликвидации возможных очагов возгорания.

Важно перед началом сварки убедиться в соответствии напряжения в аппарате и рабочей сети. Необходимо осмотреть штепсель, розетку и кабель и проверить их исправность. Категорически запрещено работать на неисправном оборудовании.

Аппарат для сварки помещают на твердую поверхность, предварительно проверив его заземление. Изучив толщину изделий, выбирают электроды. С помощью рукоятки на аппарате фиксируют необходимую величину тока.

Прежде чем соединять металл инвертором, необходимо заготовки очистить от грязи и ржавчины. Затем металлические листы зажимают в тисках. Электрод помещают в отверстие держателя. Дугу создают с помощью касания и постукивания по металлической пластине. После образования дуги необходимо не отпускать ее, проводя электродом по листу. Требуется следить за величиной тока, чтобы дуга была сплошной и яркой. Когда сварочный шов остынет, молотком удаляют частицы шлака, а поверхность полируют до появления стойкого блеска.

Формирование стандартного сварочного шва инвертором

Соединять детали во время сварки нужно так, чтобы не изменять скорость движения электрода, иначе не удастся сформировать ровный шов. Жидкое состояние сварочного шва находится намного ниже основной части металла.

Образовывавшаяся дуга способна захватывать весь основной металл, отодвигать всю ванну на прежнее место, формируя сварочный шов. Задача сварщика состоит в том, чтобы расположить шов на одной прямой с металлом. Создавая руками зигзаги и описывая дуги, можно легко проложить ровный шов.

От качества электрода зависит весь процесс сварки.

В таких случаях необходимо постоянно не выпускать из вида размеры расположения сварочного шва. Стоит постараться и расположить ванну строго по кругу. Благодаря равномерно раскачивающимся движениям создается шов, но необходимо следить за его формированием у одного края металлической пластины, а затем контролировать его образование вверху ванной.

Направляя электрод поближе к металлической заготовке, формируют приподнятый шов. Большинство сварщиков добиваются получения плоского шва и передвижения ванны за счет значительного изменения угла наклона электрода. Оптимальный вариант: контролировать угол наклона в пределах 45- 90° для формирования идеального шва и контроля над ванной.

Достоинства сварки инверторным выпрямителям

Сварка тонкого металла выполняется аппаратами во многих областях промышленности благодаря их низкой материалоемкости. Сварить металл не представляет большого труда в связи с высоким постоянством дуги и получением качественных итоговых показателей. Инверторы применяют для аргонно-дуговой сварки, в которой основная ценность – качество сварочного шва.

Если производится полуавтоматическая сварка, то инвертор способен контролировать перемещение металла, уменьшать его разбрызгивание.

Самая передовая технология – плазменно-дуговая сварка. При ее использовании возрастает производительность труда за счет изменения скорости резки, формируется постоянная сварочная дуга.

Работа со сварочным аппаратом требует грамотного обращения со сложной техникой, иначе возникают неисправности. Техника дает сбой в работе, если неправильно произведены настройки, нарушены правила эксплуатации изделия. Если сварку невозможно произвести при включенном приборе, возможна неисправность в кабеле.

Отсутствие тока в сети приводит к тому, что инвертор не включается. Иногда наблюдается залипание электрода. Процесс связан с низким напряжением в сети. Недостаточные контакты, сформировавшиеся при окислении соединений, приводят к неисправности сварочного аппарата. Чем тоньше и меньше дуга, тем вероятнее сбои в работе инвертора. В особых случаях происходит нарушение в работе модуля, устраняемое сервисной службой.

Как правильно выбрать аппарат для сварки?

Производители сварочных инверторов должны указывать в документах продолжительность включения аппарата.

Изучив весь объем предполагаемой работы, можно приступить к покупке аппарата для сварки. В первую очередь учитывают параметры свариваемых заготовок. Электроды выбирают в зависимости от толщины свариваемых листов. Величину силы тока устанавливают в зависимости от марки металла и его размеров.

Режимы, в которых будет работать аппарат:

- крайний;

- средний;

- продолжительный.

Низкое напряжение электросети в пределах 190 В приводит к заниженной величине тока для сварки. Не следует применять кабели для работы длиннее 15 м. Они дают низкий сварочный ток.

Еще одна немаловажная деталь – учет особенностей электрической питающей сети. При низкой ее величине необходимо использовать аппараты, работающие при колебании напряжения 220+/-5%.

Термозащита аппарата зависит от соблюдения режима работ. Она рассчитана на 20 отключений и может быстро выйти из строя.

Еще одна важная деталь для сохранения инвертора в рабочем состоянии – учет особенностей проведения сварочных работ. Аппараты с уменьшением холостого хода используют в работе во влажных помещениях, колодцах, резервуарах.

Инвертор не эксплуатируют при температуре ниже 0° С, а резкие перепады способствуют формированию конденсата внутри плат.

Приобретая инвертор, следует помнить, что он используется в быту для любых сварочных работ, имеет хорошие показатели и во многом превосходит другое сварочное оборудование.

Комментариев:

- Роль опыта в сварке инвертором

- Сварка тонкого металла инвертором: советы опытных мастеров

- Подбор электродов для сварки тонкого металла

- Некоторые выводы для желающих овладеть сваркой тонкого металла

C момента появления сварочных инверторов сварка перестала быть уделом исключительно профессионалов. Старые аппараты были довольно сложны в применении как из-за своей массы (в основном из-за старых трансформаторов), так и сложности работы. Инвертор же отличается крайней простотой и легкостью, и работать с ним может даже новичок, которому достаточно ознакомиться с рядом правил и советов, посмотреть несколько видеоуроков. Но, как и в каждом деле, опыт, наработанный с инвертором, никогда не окажется напрасным.

Варка инвертором в отличие от других сварочных аппаратов отличается простотой и легкостью.

Есть определенные задачи, которые решить малоопытному сварщику совсем не просто, – к таковым относится, например, сварка инвертором тонкого металла. Делать это сложно по ряду причин, но основная из них та, что неопытному сварщику очень сложно подобрать силу тока и воздействия на металл таким образом, чтобы не прожечь его насквозь там, где необходимо соединить.

Таким образом, сварка тонкого металла требует определенных навыков и внимательности к деталям, каждая из которых может повысить шанс сделать все качественно.

Роль опыта в сварке инвертором

Сварка инвертором – это всегда балансировка между двумя крайностями: прожигом металлической детали и прилипания к ней электрода. То есть в зависимости от расстояния между электродом и свариваемой поверхностью, от силы тока, используемой при сварке, от скорости движения электрода и его плавности и зависит эффективность сварки и ее результат. Так что как бы ни облегчал жизнь сварщиков инвертор, варка тонкого металла является достаточным препятствием на пути его неопытности. Опытные сварщики помимо того, что знают множество маленьких нюансов сварки, которые помогают им делать свою работу тоньше и качественнее, еще имеют набитую руку, опыт, глазомер. А они-то и составляют не меньше половины успеха при такой работе.

Малоопытный сварщик не сможет быстро и надежно подобрать силу тока в инверторе так, чтобы, с одной стороны, не прожечь листы металла, а с другой, соединить их надежно. Сварка тонкого металла инвертором для новичков и даже опытных сварщиков является чрезмерным испытанием, и они предпочитают использовать аргонно-дуговую импульсную сварку. В этом случае риск прожига металла снижается до крайне низких величин, а шов, остающийся в месте соединения, будет гладкий и красивый. Но иногда приходится проводить сварку именно инвертором, даже тонких листов металла, а потому лучше увеличить шанс на хорошую работу, ознакомившись с рядом советом опытных сварщиков.

При работе с инвертором используется постоянный ток электронов, образующий электрическую дугу. Источник имеет как положительный, так и отрицательный заряд, и это можно использовать при сварке тонких металлических элементов. Дело в том, что если положительный заряд устанавливается на металле, который нужно варить, то именно он и будет сильнее нагреваться, а если положительный заряд имеют электроды, то тогда на них придется основная нагрузка, и именно они будут греться и сгорать. От того, куда и какой заряд вы подключите, зависит многое в вашей работе. Опытные сварщики советуют устанавливать обратную полярность с плюсом на электроды, тогда воздействие сварки будет более щадящим для металла, но сочетать это необходимо с правильным подбором силы тока. Если все сделано правильно, то за электродом будет оставаться широкая, но неглубокая полоса расплавленного металла, и риск сквозного прожига изделия будет минимизирован.

Чтобы качественно провести сварку тонкого металла, необходимо следить внимательно за электродом и образующимся швом, в этом случае у вас не только существенно повышаются шансы провести сварку надлежащим образом, но и оставить на металле чистый и ровный шов. А чтобы видимость была хорошей, необходимо держать электроды под наклоном примерно 30-35° к поверхности свариваемых элементов. Советуем вначале приблизить максимально электрод к свариваемому элементу и дождаться появления красной металлической капли, которая и соединит две части. После этого ведите электродом плавно и с той скоростью, когда капля остается одного размера и цвета и идет вслед за вами. То есть вы как бы скрепляете шов чередой таких капель, образующих непрерывную ровную линию. С первого раза у неопытного мастера такой шов вряд ли получится, но, немного попрактиковавшись, вы сможете все преодолеть и добиться своего. Главное – не сдаваться.

Проводя сварку тонких листов стали, опытные сварщики подкладывают под заготовку толстые медные листы, которые отводят излишки тепла и помогают поддерживать ровную температуру в зоне сварки. Между листами стали не должно быть зазоров, края должны прилегать плотно и ровно. Проводя электродом, не делайте поперечных к линии стыка движений, двигайтесь только вдоль стыка с ровной скоростью и следуя зоне контакта.

Некоторые мастера вставляют в стык оставшиеся полоски стали и ведут электродугой по ней, расплавляя таким образом, чтобы ее материал скреплял шов, а на сами листы действовало лишь остаточное тепло электросварки.

Листы меньше 1 мм толщиной можно скреплять не встык, а внахлест, тогда электрическая дуга, расплавляя верхний лист, скрепляет его с нижним без чрезмерного риска прожига сразу двух листов.

Подбор электродов для сварки тонкого металла

Большую роль в сварке инвертором в целом и тонких металлических элементов в частности играет выбор электродов. Помимо покрытия электроды различаются еще и толщиной диаметра, что тоже немаловажно, если вы хотите сварить изделие без повреждений и прожигов.

Возьмем, к примеру, электрод ОМА-2. Он покрыт специальным составом, который горит при токах малой силы и обеспечивает ровное и медленное горение, что увеличивает ваши шансы сплавить тонкие металлические части без особых проблем. Покрытие дает хорошую жидкую металлическую массу, которая и делает шов неглубоким и хорошо скрепляющим поверхности. Покрытие состоит на треть из титанового концентрата, почти наполовину из муки, на 15% из жидкого стекла, а также имеет такие важные добавки, как марганец, селитра и железистые соединения кремния и марганца. Такого рода составы рассчитывали и подбирали опытным путем большое количество специалистов, под конкретные задачи и условия.

Для сварки тонких листов стали хорошо подходит электрод МТ-2, этот электрод создан довольно давно, но до сих пор используется сварщиками в нашей стране.

Сейчас сварка тонкого металла нужна как никогда . Современные автомобили , катера, лодки и многие другие современные товары не обходятся без применения тонкого металла, потому что выпускать продукцию по советским меркам экономии металла в наше время просто не рентабельно.

Как видите, сварка тонкого металла очень востребована, а также востребованы и умельцы, способные сварить такой металл . На самом деле сварка такого металла — очень сложный процесс, потому что при малейшей ошибке металл прожигается и становится непригодным для применения. При сваривании тонкого металла применяют ручную дуговую сварку , не прерывистую и прерывистую сварку, а также сварку полуавтоматическим сварочным аппаратом. Реже используется для сварки тонкого металла газовая сварка.

Итак, сейчас мы рассмотрим основные требования для сварки тонкого металла: толщина электрода , требуемый ток и вид электродов . Для сварки тонкого металла необходимо использовать электроды диаметром 3 – 4 миллиметра и ток от 140 до 180 Ампер. Такие параметры электродов должны быть только для металла толщиной 3 миллиметра. Для сварки еще более тонкого металла нужно использовать электроды от 0,5 мм до 2,5. Следовательно, для таких электродов нужно использовать ток от 10 до 90 Ампер.

Для сваривания на малом токе необходимо применять электроды со специальными видами покрытия , которые будут обеспечивать легкое возбуждение и устойчивое горение. Также они должны медленно плавиться и давать жидкотекучий металл, который будет придавать шву прекрасный вид.

Таким требованиям соответствует электрод ОМА-2. В его покрытие входит 36,5% титанового концентрата, 6% ферромарганцевой руды, 46,8% муки и многое другое – общем все, что нужно для стабильного и постоянного горения дуги – того, что должно присутствовать при сварке тонкого металла. ОМА-2 идеально подходят для сварки тонкого металла, потому что имеет стабильное горение дуги, которое применяется для сварки углеродистой стали.

Также хорошо подходят для сварки электроды МТ-2, которые, как и ОМА-2, прекрасно подходят для сваривания тонкого металла и имеют такие же качества, как и ОМА-2. Однако вести сварку электродами МТ-2 лучше всего на постоянном токе обратной полярности. Также если свариваемый металл достигает толщины более 1 миллиметра, то Вы можете смело применять переменный ток .

Также Вам необходимо помнить, что прекрасные результаты сварки Вы обеспечите, если будете сваривать способом «сверху вниз», потому что при этом уменьшается глубина проплавления свариваемых частей. Также в некоторых случаях применяется газовая сварка, но она «калечит» будущее изделие, деформируя его. Многие специалисты не советуют применять газовую сварку. Послушаться или нет – решать Вам.

Лучше всего поступить по совету специалистов и купить электроды ОМА-2 или МТ-2 и варить со спокойной душой. Кстати, для того чтобы купить эти электроды Вам не нужно далеко ходить: Вы можете заказать их через пункт меню «Контакты», выбрав самостоятельно

Тонкий металл варить сплошным швом очень сложно, поэтому сварку ведут углом вперед с отрывом дуги. Не забывайте, что в тот момент, когда вы оторвали электрод, его нужно вернуть в то же самое место до начала процесса кристаллизации сварочной ванны. Если металл застынет, а вы будете добавлять присадочный материал с электрода, сварка пойдет по шлаку. В таком случае нужно остановить сварочный процесс, отбить шлак, и только после этого продолжить. Контролируйте сварочную ванну. Если вы чувствуете, что металл не плывет и вы его не прожжете, можно варить с задержкой, не обязательно отрывать электрод каждую секунду. Нет такого однозначного правила, что вы должны весь шов варить с отрывом.

Со сваркой тонкого металла в гараже чаще всего сталкиваются при выполнении кузовного ремонта автомобиля. Конечно, кузов толщиной 0,8 мм, в лучшем случае 1 мм, намного проще варить полуавтоматом, но если у вас нет денег на приобретение полуавтоматической сварки, либо нет необходимости в такой покупке из-за одной небольшой латки, вы можете полностью справиться ручной дуговой сваркой. Варят внахлест сплошным швом (но при таком способе будут большие поводки), или точками с определенным шагом. Для стыковых соединений немного снижают силу сварочного тока.Сварку встык ведут ТОЛЬКО без зазора. Не обращайте внимания на качество шва, в любом случае, у вас будет где-то больший валик, где-то меньший, все-равно в дальнейшем швы подлежат механической зачистке болгаркой, или другим доступным способом, а провар будет обеспечен в любом случае, так как лист тонкий.