Стыковая сварка сопротивлением

Сеть профессиональных контактов специалистов сварки

Первая стадия процесса сварки — установка деталей в электродных губках машины и их зажатие — аналогична подобной стадии при сварке оплавлением. Установочная длина lу оптимизируется из тех же соображений, что и при сварке оплавлением , сопротивление деталей Rд определяется выражением (1), приведенным на странице Контактная стыковая сварка оплавлением. Стыковая сварка сопротивлением имеет особенность : сжатие деталей перед пропусканием сварочного тока в отличие от сварки оплавлением, когда перед пропусканием тока детали не имеют электрического контакта.

Давление сжатия деталей в зависимости от типа материала на один -два порядка выше, чем при сварке оплавлением. При таком давлении, называемом давлением нагрева pн (см . на рис . 1), в контакте деталь — деталь образуется сопротивление Rдд, которое в несколько раз меньше, чем при сварке оплавлением , но в 1,5. ..2 раза больше, чем при точечной сварке. Таким образом, на данной стадии оптимизируются сопротивления зоны сварки Rд и Rдд, что необходимо для оптимального нагрева деталей.

..2 раза больше, чем при точечной сварке. Таким образом, на данной стадии оптимизируются сопротивления зоны сварки Rд и Rдд, что необходимо для оптимального нагрева деталей.

Вторая стадия процесса сварки — нагрев — начинается с пропускания сварочного тока Iсв через зону сварки. Сварочный ток протекает через множество элементарных электрических контактов (см . рис . 1) аналогично точечной сварке.

Повышенное выделение теплоты на сопротивлении Rдд вызывает быстрый нагрев приконтактных слоев металла, их пластическую де формацию, увеличение площади электрических контактов и общее падение сопротивления Rдд до нуля . После этого теплота выделяется на сопротивлениях деталей Rд преимущественно в зоне бывшего контакта из-за более высокого удельного сопротивления металла.

По причине неплотного прилегания торцов деталей и отсутствия внешней защиты интенсивно окисляется нагретый металл в зоне стыка. Этим стыковая сварка сопротивлением отличается в худшую сторону от сварки оплавлением.

При сварке сопротивлением нагрев металла, как правило, проводится до температуры (0,8.. .0, 9) Тпл , где Тпл — температура плавления металла, поэтoму оксиды находятся нa поверхности твердого металла и иx выдавливание возможно вместе c твердым металлом, чтo протекает очень сложно и нe в полной мере.

Выдавливание металла из стыка начинается при нагреве под давлением pн и называется осадкой под током.

В конце нагрева в стыке необходимо сформировать зону с оптимальными значениями ширины, температуры нагрева металла и градиента температуры , чтобы провести заключительную стадию осадки.

Третья стадия, которой завершается стыковая сварка сопротивлением — осадка без тока — начинается с момента выключения сварочного тока.

Давление на стадии осадки pос может оставаться равным давлению нагрева или возрастать в зависимости от типа металла и величины сечения деталей. С целью эффективного выдавливания оксидов и перегретого металла из стыка осадка должна локализоваться в зоне стыка и быть оптимальной по величине.

Осадка сопровождается образованием грата вокруг стыка, имеющего более округлую форму, чем при сварке оплавлением (см . рис . 1).

Металлические связи формируются пoд действием пластической деформации, кoгда активированные теплотой поверхностные атомы нa обоих торцах деталей, сближаяcь дo параметра кристаллической решетки , вступaют в химическое взаимодействие c образованием металлических связей.

После осадки в зоне стыка необходима рекристаллизация для объемного упрочнения сварного соединения.

Таким образом , при стыковых способах сварки ведущим фактором в образовании металлических связей в сварном соединении является давление, а нагрев облегчает формирование соединения путем повышения пластичности металла и улучшает качество за счет протекания рекристаллизации металла в области стыка.

Рисунок. 1. Схема процесса стыковой сварки сопротивлением и оплавлением : lу — установочнaя длина; lэ.г. — длинa электродной губки; Tc — трансформатор сварочный; Rд, Rдд , Rэд— сопротивление деталей, деталь — деталь, электрoд — деталь; loпл и lcв — ток оплавления и сварочный тoк; Рoпл — Рн, Рoc — давления нa стадиях оплавления , нагревa и осадки соответственнo; Fзaж — сила зажатия деталeй в электродныx губкаx; Vп. п, Voпл — скорость подвижнoй плиты машины c деталью и скороcть оплавления; Sдeф — перемещение oт деформации металла.

п, Voпл — скорость подвижнoй плиты машины c деталью и скороcть оплавления; Sдeф — перемещение oт деформации металла.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Стыковая сварка | это… Что такое Стыковая сварка?

Схема машины для стыковой контактной сварки: 1 — станина машины; 2 — направляющие; 3 — неподвижная плита; 4, 7 — свариваемые заготовки; 5, 8 — зажимы-электроды; 6 — подвижная плита; 9 — сварочный трансформатор; Р — сжимающее усилие

Стыковая сварка — сварочный процесс, при котором детали соединяются по всей плоскости их касания, в результате нагрева. В зависимости от марки металла, площади сечения соединяемых деталей и требований к качеству соединения стыковую сварку можно выполнять несколькими способами: сопротивлением, непрерывным оплавлением и оплавлением с подогревом.

Сварка сопротивлением используется для соединения деталей с площадью сечения до 200 мм²[1]. Применяется в основном при сварке проволоки, стержней и труб из низкоуглеродистой стали относительно малых сечений[2].

Применяется в основном при сварке проволоки, стержней и труб из низкоуглеродистой стали относительно малых сечений[2].

Сварка оплавлением используется для соединения деталей с площадью сечения до 100000 мм²[1], таких как трубопроводы, арматура железобетонных изделий, стыковые соединения профильной стали. Применяется для соединения железнодорожных рельсов на бесстыковых путях, для производства длинноразмерных заготовок из сталей, сплавов и цветных металлов. В судостроении используется для изготовления якорных цепей, змеевиков холодильников рефрижераторных судов. Также сварка оплавлением используется в производстве режущего инструмента (например, для сварки рабочей части сверла из инструментальной стали с хвостовой частью из обычной стали)[2][1].

Технология

Стыковая сварка является разновидностью контактной сварки, поэтому в основу ее технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей. Стыковая сварка с разогревом стыка до пластического состояния называется сваркой сопротивлением; с разогревом стыка до оплавления — сваркой оплавлением.

Стыковая сварка с разогревом стыка до пластического состояния называется сваркой сопротивлением; с разогревом стыка до оплавления — сваркой оплавлением.

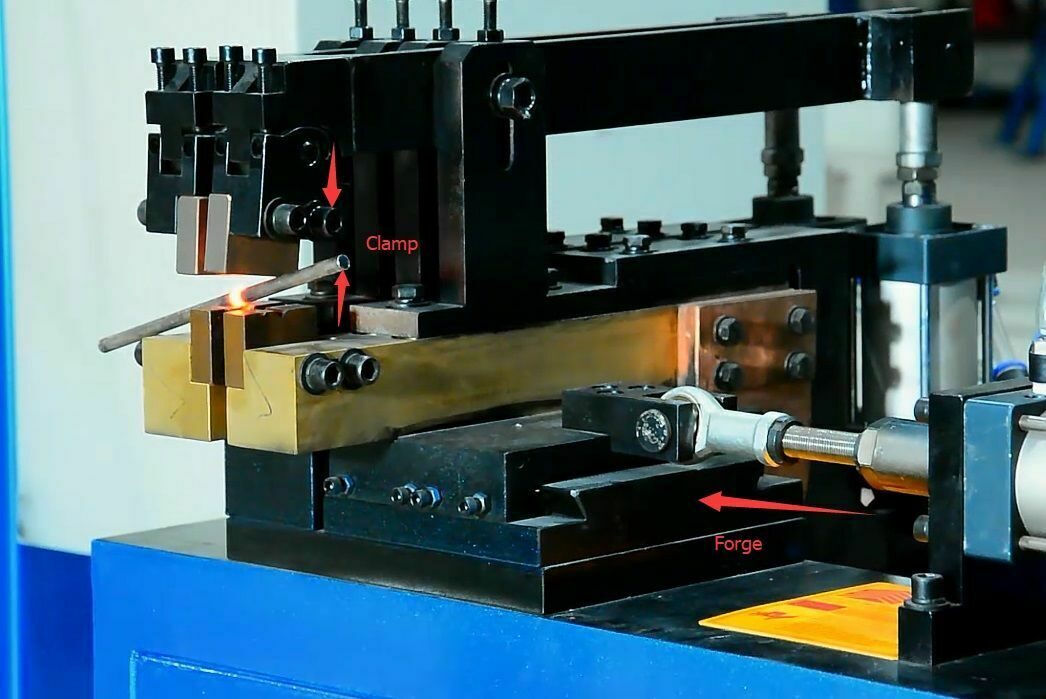

Сварка сопротивлением происходит следующим образом: закрепленные в зажимах сварочной машины детали плотно прижимают друг к другу свариваемыми поверхностями, а затем пропускают через них электрический ток. После нагрева стыкуемых поверхностей до пластического состояния производится осадка (сжатие) деталей с одновременным отключением тока. Для обеспечения равномерного нагрева контактирующие торцы свариваемых заготовок должны быть тщательно подготовлены. Необходимо удалить неровности, загрязнения и окислы, так как неравномерность нагрева и окисление металла на торцах понижают качество сварки сопротивлением. Чем больше сечение свариваемых поверхностей, тем ниже качество сварного соединения, главным образом из-за образования окислов в стыке[3]. Этим объясняется ограниченное применение сварки сопротивлением, которая используется для соединения деталей с площадью сечения до 200 мм²[1]. Применяется в основном при сварке проволоки, стержней и труб из низкоуглеродистой стали относительно малых сечений[2], также сварка сопротивлением даёт хорошие результаты для металлов, обладающих хорошей свариваемостью в пластическом состоянии — малоуглеродистых и низколегированных конструкционных сталей, алюминиевых и медных сплавов[3].

Применяется в основном при сварке проволоки, стержней и труб из низкоуглеродистой стали относительно малых сечений[2], также сварка сопротивлением даёт хорошие результаты для металлов, обладающих хорошей свариваемостью в пластическом состоянии — малоуглеродистых и низколегированных конструкционных сталей, алюминиевых и медных сплавов[3].

Примечания

- ↑ 1

- ↑ 1 2 3 Контактная сварка. Архивировано из первоисточника 12 апреля 2012. Проверено 12 декабря 2009.

- ↑ 1 2 Основные виды контактной сварки и их применение. Архивировано из первоисточника 12 апреля 2012.

Проверено 12 декабря 2009.

Проверено 12 декабря 2009.

Ссылки

- Стыковая сварка — материал сайта www.svarkainfo.ru

Различные типы фасок и способы их выполнения

Стыковая сварка труб отличается тем, что сварщик обычно не имеет доступа к внутренней поверхности соединения. Поэтому все сварочные операции необходимо производить снаружи. По этой причине края должны быть подготовлены соответствующим образом.

Различные стандарты сварки (ASME, AWS, ISO, EN и т. д.) обычно содержат инструкции, которым необходимо следовать в отношении геометрии фаски. В данной статье описаны наиболее часто встречающиеся в промышленности подготовительные работы в зависимости от толщины стенки свариваемых труб.

1. Формирование фаски на конце трубы

1. Снятие фаски

Снятие фаски — это операция по созданию плоской наклонной поверхности на конце трубы. Отверстие, созданное в результате операции снятия фаски, дает сварщику доступ к общей толщине стенки трубы и позволяет ему выполнить равномерный сварной шов, гарантирующий механическую непрерывность сборки. В основании скосов делается корневой проход, который образует основу для заполнения угла канавки, образованного двумя скосами, последовательными проходами сварки.

В основании скосов делается корневой проход, который образует основу для заполнения угла канавки, образованного двумя скосами, последовательными проходами сварки.

2. Облицовка

Облицовка — это термин, используемый для обозначения операции по созданию площадки, состоящей в создании плоской поверхности на конце трубы. Правильная наплавка облегчает выравнивание труб друг относительно друга перед сваркой, а также способствует получению постоянного корневого зазора между деталями. Оба эти параметра являются важными параметрами для поддержания правильной формы сварочной ванны и для обеспечения полного проникновения корневого шва в соединение.

3. Внутренняя зенковка

Производственные допуски труб могут привести к различной толщине по окружности трубы. Это, в свою очередь, может привести к изменениям толщины притупленной поверхности при выполнении фаски. Вот почему при сварке обычно рекомендуется операция растачивания.

Операция заключается в легкой механической обработке внутренней поверхности трубы, чтобы гарантировать, что посадочная или корневая поверхность имеет постоянную ширину по всей окружности трубы. Постоянная ширина земли облегчит выполнение корневого прохода. Этот параметр имеет важное значение при использовании автоматизированных процессов сварки, поскольку машина не способна оценить и компенсировать любые возможные неровности на земле, чего, очевидно, не происходит при ручной сварке.

Постоянная ширина земли облегчит выполнение корневого прохода. Этот параметр имеет важное значение при использовании автоматизированных процессов сварки, поскольку машина не способна оценить и компенсировать любые возможные неровности на земле, чего, очевидно, не происходит при ручной сварке.

2. Различные типы фасок, которые используются в зависимости от толщины стенки трубы

1. Диапазон толщин t ≤ 3 мм (0,118 дюйма)

Когда требуется сварка встык для труб со стенками менее 3 мм (0,118 дюйма) ») толстый, скашивать конец трубы вообще не нужно. Технологии дуговой сварки (111, 13х, 141) позволяют проварить трубу на всю глубину за один проход.

При использовании автоматизированного метода сварки (орбитальная сварка или процесс с использованием источников энергии высокой плотности) конец трубы должен быть торцован, чтобы гарантировать, что кромки сварного шва идеально перпендикулярны. В зависимости от применения или используемого процесса расстояние между частями будет составлять от g=1/2t до g=0 (особенно для процессов, использующих источники энергии высокой плотности).

2. Диапазон толщин 3 ≤ t ≤ 20 мм (0,787 дюйма)

Когда сварщик имеет доступ только к одной стороне свариваемого соединения, подготовка деталей с открытыми прямоугольными кромками обычно не позволяет металлу сварного шва проникнуть внутрь полностью, если толщина стенок превышает 3 мм (0,787 дюйма). Следовательно, должен быть сделан скос, чтобы сварщик мог сделать корневой проход в нижней части соединения, который затем будет заполнен одним или несколькими дополнительными проходами.

Обычно корневой шов выполняется с использованием процесса 141 для обеспечения наилучшего возможного провара (корневой шов используется в качестве основы для последующих сварочных проходов). Из экономических соображений следующие проходы, называемые «заливочными» или «засыпными», выполняются с использованием процесса 13х или 111, который является более производительным (количество наплавленного металла, скорость подачи и т. д.), чем процесс 141. .

Наиболее распространенные углы для V-образных канавок составляют 60° и 75° ((2×30° и 2x 37,5°) в зависимости от применяемого стандарта. Обычно требуется фаска шириной (s) от 0,5 до 1,5 мм. (0,020 и 0,059″). Зазор между свариваемыми деталями (g) составляет от 0,5 до 1 мм (0,020 и 0,059″).

Обычно требуется фаска шириной (s) от 0,5 до 1,5 мм. (0,020 и 0,059″). Зазор между свариваемыми деталями (g) составляет от 0,5 до 1 мм (0,020 и 0,059″).

Однако для этого чаще требуется подготовка J-образных канавок диапазон толщин (Подробности см. ниже). Это особенно актуально при использовании процессов орбитальной сварки. Это также обычный тип подготовки при сварке сплавов, таких как дуплекс или инконель.

3. Диапазон толщин 20 мм (0,787 дюйма) ≤ t

При увеличении толщины стенок свариваемых деталей количество металла шва, которое необходимо наплавить в валик сварного шва, также увеличивается в той же пропорции. Чтобы избежать слишком длительных и дорогостоящих с точки зрения труда и расходных материалов сварочных операций, подготовка сварных швов толщиной более 20 мм (0,787 дюйма) выполняется с использованием фасок, позволяющих уменьшить общий объем фаски.

1. Двойные угловые V-образные канавки (или составные V-образные канавки):

Первым решением для уменьшения размера фаски является изменение угла канавки.

Так же, как и одиночные V-образные канавки, для этих препаровок требуется площадка шириной от 0,5 мм до 1,5 мм (от 0,020 до 0,059 дюйма) и зазор между частями (g) от 0,5 до 1 мм (от 0,020 до 0,039 дюйма).»). Горячий проход для земли обычно выполняется с использованием процесса 141, а операции заполнения — с использованием процессов 13x или 111.

Например, по сравнению со скосом под одним углом 30° (серая зона плюс красная зона), V-образный скос с двойным углом 30°/5° (серая зона) дает экономию около 20 % в отношении сварки. металла для детали толщиной 20 мм (0,787 дюйма).

Потенциальная экономия объема фаски увеличивается пропорционально толщине стенки свариваемой трубы. Следовательно, экономия составит более 35 % для трубы толщиной 30 мм (1,181 дюйма).

2. Одинарные и двойные угловые J-образные канавки

Второе решение для резкого уменьшения объема фаски и, следовательно, количества металла под сварку при подготовке J-образной канавки. Канавки J с одним углом состоят из угла, который обычно составляет от 5° до 20°, радиуса канавки (r) и увеличения рабочей поверхности (e). Последний элемент упрощает выполнение корневого прохода, предоставляя сварщику лучший доступ к площадке.

Для корпусов с очень толстыми стенками могут быть выполнены J-образные канавки под сложным углом. Обычно первый угол составляет 20°, а второй – 5°.

J-образные или составные J-образные канавки обычно свариваются либо с очень маленьким, либо с нулевым зазором (g) между деталями.

С точки зрения геометрии фаски должны быть идеальными, чтобы избежать растрескивания и других проблем. Помимо обеспечения точности, которая гарантируется для этого типа подготовки, используемая машина также должна быть способна быстро обрабатывать толстостенные трубы, чтобы соответствовать производственным скоростям, требуемым производителями.

3. Препарирование узких щелей

Разновидностью этого типа фаски является узкощелевая подготовка, которая все больше и больше используется в нефтяной промышленности из-за увеличения толщины стенок труб и поддержания высокой производительности. Техника обычно заключается в выполнении J-образной фаски с одинарным или составным углом с максимально узким отверстием. Это обеспечивает очень существенное снижение количества используемого металла шва и повышение производительности за счет уменьшения времени сварки. Для толщин более 50 мм (1,968″), коэффициент производительности может быть более чем в пять раз выше, чем при сварке с традиционной фаской.

Несмотря на это, при использовании этого метода можно обнаружить большое количество ограничений. Два из них оказывают непосредственное влияние на процесс подготовки под сварку:

Во-первых, геометрия фаски и зазор между деталями должны контролироваться с предельной точностью. Это связано с тем, что отверстие между деталями не дает сварщику доступа к корневой части скоса. В результате весь шов, включая корневой шов, должен выполняться в автоматическом режиме. Автоматические процессы не могут принять какие-либо ошибки в выравнивании или неровности ширины паза, в отличие от сварщика, который способен регулировать положение своей горелки для компенсации любых геометрических ошибок в канавке.

В результате весь шов, включая корневой шов, должен выполняться в автоматическом режиме. Автоматические процессы не могут принять какие-либо ошибки в выравнивании или неровности ширины паза, в отличие от сварщика, который способен регулировать положение своей горелки для компенсации любых геометрических ошибок в канавке.

Марка свариваемых материалов представляет собой второй фактор, который необходимо учитывать. Каждый тип материала имеет разные характеристики усадки. Следовательно, геометрия фаски (угол раскрытия) должна быть изучена заранее для каждого сорта. Чем выше степень усадки материала после сварки, тем больше должен быть открыт угол, чтобы предотвратить появление трещин при затвердевании. Изменение угла на несколько десятых градуса может оказать непосредственное влияние на возникновение или отсутствие растрескивания, особенно при сварке сплавов на основе никеля.

Эти типы ограничений требуют длительных и дорогостоящих предварительных исследований. Следовательно, они должны сопровождаться идеально контролируемым процессом обработки фаски. Описание процедуры сварки (DMOS), полученное в результате предварительных исследований, требует, чтобы участки были с точностью до одного миллиметра (0,039 дюйма), углы должны быть с точностью до одного градуса, а свариваемые детали должны быть идеально выровнены, чтобы избежать возможные дефекты сварки. Следовательно, оборудование, используемое для изготовления фаски, должно гарантировать надежное повторное препарирование в любых условиях.

Описание процедуры сварки (DMOS), полученное в результате предварительных исследований, требует, чтобы участки были с точностью до одного миллиметра (0,039 дюйма), углы должны быть с точностью до одного градуса, а свариваемые детали должны быть идеально выровнены, чтобы избежать возможные дефекты сварки. Следовательно, оборудование, используемое для изготовления фаски, должно гарантировать надежное повторное препарирование в любых условиях.

3. Обработка фаски на конце трубы

1. Станки с осевым перемещением

Станки с осевым перемещением оснащены пластиной, которая движется вдоль оси трубы. Режущие инструменты располагаются на пластине для получения требуемой формы фаски. В случае составного скоса будут использоваться инструменты, имеющие форму, идентичную форме необходимого скоса, или их форма образована комбинациями инструментов простой формы. Самые эффективные машины на рынке позволяют использовать четыре инструмента одновременно. Это позволяет выполнять фаску, фаску и зенковку за одну операцию.

Здесь инструменты № 1 и 2 обрабатывают составную фаску (два инструмента могут быть объединены в один инструмент). Инструмент № 3 обращен к поверхности или корню, а инструмент № 4 раззенковывает внутренний диаметр трубы. Инструменты перемещаются параллельно оси трубы. По этой причине станки с осевым перемещением в основном предназначены для снятия фаски и не могут разрезать трубу на две отдельные части. Пример применения: Создание фаски на конце трубы, предварительно обрезанной до нужной длины.

2. Машины радиального перемещения

Машины радиального перемещения, называемые орбитальными машинами, обычно удерживаются на месте снаружи трубы. Пластина держателя инструмента вращается, в то время как обрабатываемая труба остается неподвижной. Инструменты перемещаются перпендикулярно оси трубы с помощью системы механической передачи. В отличие от машин с осевым перемещением, машины с радиальным перемещением выполняют операцию снятия фаски, разделяя трубу на две части. Таким образом, последний тип машины также может использоваться для резки труб или операций по регулировке длины.

Таким образом, последний тип машины также может использоваться для резки труб или операций по регулировке длины.

Использование инструментов для снятия фаски (№ 2, простой или сложной формы) в сочетании с режущими инструментами (№ 1) позволяет разрезать трубу надвое и выполнить подготовку к сварке (скашивание кромки) за одну операцию. Самые производительные станки способны резать и скашивать несколько десятков миллиметров всего за несколько минут.

Пример применения: Отрезка трубы от исходной базовой трубы. Отрезанные таким образом детали одновременно с операцией резки режут фаску.

PROTEM-Different-types-of-bevels.pdf [pdf] 1.99 MoWhat, Diagram, Symbol, Process, Machine, Strength And Some Facts — Lambda Geeks

Стыковая сварка — это часто используемый метод в сварочной промышленности, как автоматизированный и ручные методы стыковой сварки очень популярны уже несколько десятков лет.

Стыковой сварной шов соединяет две металлические поверхности, лежащие кромкой к кромке в одной плоскости относительно друг друга. В случае зазора между пластинами максимально допустимый зазор составляет 1/16 дюйма, и, наконец, этот зазор заполняется сварочным стержнем в процессе сварки.

В случае зазора между пластинами максимально допустимый зазор составляет 1/16 дюйма, и, наконец, этот зазор заполняется сварочным стержнем в процессе сварки.

В основном стыковые и угловые швы представляют собой два типа непрерывных швов, все остальные соединения являются модификациями этих двух типов.

Одинарная V-образная сварка встык; Изображение предоставлено: wikipedia Что такое сварка встык?Сварка встык — наиболее известная, простая и универсальная форма соединения, используемая в производственных отраслях и трубопроводах.

При сварке встык два элемента не перекрывают друг друга, а их края почти параллельны друг другу. Сварное соединение встык выполняется путем простого размещения двух металлических пластин или компонентов рядом на одной плоскости, при этом металл сварного шва остается вдоль соединения в пределах плоскостей поверхностей.

Этот метод сварки очень распространен в таких отраслях, как трубопроводная, автомобильная, энергетическая, энергетическая и т. д.

д.

Стыковые соединения широко используются в производстве и трубопроводах. Расплавленный металл наносится по внешней окружности соединения.

Различные типы стыковых сварных швов подготавливаются в зависимости от толщины металлических листов, перед сваркой необходима подготовка разделки и кромки. На рисунке ниже показаны различные типы стыковых сварных швов, которые дадут четкое представление.

Геометрия стыкового соединения; Изображение предоставлено: Wikipedia.Стандартные символы США определены Американским национальным институтом стандартов и Американским обществом сварщиков и отмечены как «ANSI/AWS». Символы сварки наиболее широко используются в чертежах металлоконструкций.

Символы сварки наиболее широко используются в чертежах металлоконструкций.

Стыковой сварной шов может быть обозначен с помощью

1. Линия со стрелкой

Линия со стрелкой

2. Базовая линия

3. Пунктирная линия

4. Символ

Технические чертежи сварных швов состоят из стрелки, острие стрелки всегда указывает на свариваемое соединение. Эта стрелка состоит из букв, определенных символов и цифр, которые указывают на конструкцию или схему сварного соединения.

Символическое изображение V-образного сварного шва пластин с фаской на техническом чертеже; Изображение предоставлено: Википедия Процесс стыковой сваркиКак правило, стыковые соединения свариваются с использованием таких методов, как дуговая сварка, контактная сварка, высокоэнергетическая лучевая сварка и даже пайка медных деталей.

MIG или TIG в основном применяются для сварки встык, так как они могут естественным образом соединять два куска металла вместе, различные типы сварочных электродов используются для улучшения таких свойств, как коррозионная стойкость и прочность.

Область, которая оплавляется в процессе сварки, известна как поверхность стыка. Для повышения прочности сварного шва поверхность стыка должна быть сформирована, что широко известно как подготовка кромок. Подготовка кромок является обязательной для большинства конструкций стыковых соединений.

Для повышения прочности сварного шва поверхность стыка должна быть сформирована, что широко известно как подготовка кромок. Подготовка кромок является обязательной для большинства конструкций стыковых соединений.

Подготовка кромок может быть одинаковой или различной для обоих элементов стыкового соединения.

Применение встыкПростой, прочный, долговечный, широкий диапазон материалов, гладкая поверхность и т. д. — преимущества, делающие стыковой шов более универсальным.

Один из наиболее распространенных типов сварных соединений, применяемых при сборке и трубопроводах в промышленности. Стыковые соединения также используются в автомобильной промышленности, при ручной дуговой сварке, в энергетике.

Преимущества стыкового соединенияСварка встык предпочтительнее других типов сварки, так как она создает прочный шов и может применяться в различных ситуациях.

Преимущества стыковой сварки:

- Стыковая сварка может выполняться для широкого спектра материалов, таких как алюминий, сталь, нержавеющая сталь, никелевые сплавы, титан и т.

д.

д. - прочный и постоянно герметичный шов с полным сплавлением.

- Мы можем получить недорогие фитинги с этими сварными швами.

- Сварные швы имеют гладкую поверхность, так как присадочный металл наносится в канавку.

- Занимают небольшое пространство в здании.

- Можно создать несколько сварных швов различной формы и размера в области стыка.

- Проверка стыковых сварных швов очень проста.

- Обработка проста и

- Обеспечивает контроль искажений.

- Менее подвержен загрязнениям.

Преимущества, связанные со стыковым соединением, следующие:

Стыковые соединения изготавливаются в различных исполнениях в зависимости от ширины зазора, толщины пластин и используются для разных целей.

Определенные типичные примеры прикладных суставов перечислены ниже:

- Квадратный приклад

- Одиночный и двойной сварной сварной сварки

- Single и Double vato

- Single и Double vato

- и двойной vato

- .

и двойной U-образный стыковой шов

и двойной U-образный стыковой шов - Одинарный и двойной J-образный стыковой шов

Это простейшая конструкция соединения, толщина соединяемых металлических деталей составляет 3/16 дюйма или меньше. чем это. На тонких металлических деталях возможно полное проплавление сварных швов с использованием квадратных стыковых сварных швов.

Хотя квадратные стыковые швы довольно прочные, они не подходят для постоянных усталостных нагрузок. Края двух частей не требуют каких-либо модификаций, таких как скашивание или снятие фасок.

Одинарная и двойная стыковая сварка со скосомВ случае толстых металлических деталей сложно получить 100% провар при стыковой сварке, для этого требуется определенный тип подготовки разделки.

В конструкции с одним скосом одна часть остается квадратной, а другая часть скошена под заданным углом.

V-образные сварные швы требуют больше затрат на подготовку, чем квадратные стыковые сварные швы, а также требуют больше присадочного материала. С помощью резака или станка для снятия фаски подготавливается V-образный паз. Основное преимущество заключается в том, что V-образные сварные швы прочнее, чем квадратные стыковые швы.

Время подготовки для двойного V-образного шва больше по сравнению с одинарным V-образным швом. Но использование присадочного металла меньше, поскольку двойной V-образный шов дает более узкое пространство.

Одинарная и двойная U-образная стыковая сваркаСтоимость подготовки и сварки U-образного соединения самая высокая. Две детали изготавливаются в виде J-образной канавки, и когда они соединяются, получается форма в виде буквы U.

В двойном U-образном соединении U-образная канавка существует как в верхней, так и в нижней части соединения, обычно наносится на толстое основание. металлы.

металлы.

Подготовка J-образной канавки сложнее и дороже, чем V-образная, подготовка канавки выполняется с помощью специального оборудования или шлифования. Здесь один элемент имеет форму буквы J, а другой — квадратную форму.

В двойном J одна часть имеет J-образную форму с обоих концов, а другая – квадратную.

Стыковое соединение под угломКлассическим примером стыкового соединения под углом является рамка для картины, состоящая из четырех стыковых соединений в каждом углу, все четыре конца которых срезаны под углом 45 градусов.

Стыковое соединение под углом — это соединение между двумя деталями, срезанными под углом 45 градусов в углу и расположенными рядом друг с другом , обычно образующими угол 90 градусов. Он может изменяться и действительно изменяется под любым углом, превышающим 0 градусов, и соединение встречается в острой точке. Рамка для картины, лепнина и трубы являются общими примерами.

Рамка для картины, лепнина и трубы являются общими примерами.

Это разновидность простого соединения по дереву, которое обычно придает красивый вид рамам для картин и картин. Они недостаточно прочны, так как не имеют замковых элементов и зависят только от столярного клея.

Стыковая сварка с осадкойСтыковая сварка с осадкой или сопротивлением в основном используется для цветных металлов меньшего поперечного сечения, таких как стержни, стержни, трубы, проволока и т. д. за счет тепла, выделяемого электрическим сопротивлением через область, где поверхности соприкасаются. Приложение давления является обязательным, применение тепла начинается до нагрева и продолжается на протяжении всего процесса.

Сварка внахлестку также наблюдается в стальных рельсах, закрытии капсул, небольших контейнеров и т.д. или меньше этого.

Хотя квадратные стыковые швы довольно прочные, они не подходят для постоянных усталостных нагрузок. Края двух частей не требуют каких-либо модификаций, таких как скашивание или снятие фасок. На тонком металлическом листе возможны сварные швы с полным проплавлением, используя квадратные стыковые сварные швы.

Края двух частей не требуют каких-либо модификаций, таких как скашивание или снятие фасок. На тонком металлическом листе возможны сварные швы с полным проплавлением, используя квадратные стыковые сварные швы.

Оба они являются наиболее распространенными непрерывными швами.

Мы можем различать стыковые и угловые сварные швы, как указано ниже:

| Стыковой | Угловой |

| Лежащие элементы привариваются к одному уровню. | Если стыкуемые поверхности перпендикулярны друг другу, то они соединяются угловыми швами. |

| Подготовка кромок обязательна в случае стыковых швов | Никакой подготовки кромок не требуется. |

Соединяемые поверхности располагаются бок о бок или кромка к кромке. | Соединение внахлестку также относится к типу угловых сварных швов, при котором две поверхности перекрывают друг друга. |

| Внешний вид сварного шва может быть похож на шов или валик. | Между двумя деталями при угловых швах образуется угол 45 градусов, присадочный металл наплавляется в треугольном сечении в месте соединения. |

Сварка внахлест и встык довольно популярны.

Мы можем дифференцировать сварные швы с прикладом и сокетами, как упомянуто ниже:

| Butt | Socket |

При сварке внахлест используются две трубы разного диаметра, и меньшая вставляется в большую. | |

| Для лучшего проникновения требуется снятие фаски. | Оба конца имеют прямоугольную форму и не требуют снятия фаски или какой-либо подготовки, кроме очистки поверхности. |

| Обычно используется для труб большого диаметра. | В основном применяется для труб малого диаметра. |

| Трубы соединяются сваркой встык. | Дает угловой шов. |

| Для испытаний принят метод рентгеновского контроля. | Применяются неразрушающие методы испытаний, такие как испытание магнитным порошком (MT) или испытание на проникновение (PT) . |

| Высокая устойчивость к коррозии. | Менее устойчивый к коррозии. |

Если мы рассматриваем трубы малого диаметра, стоимость фитингов для сварки враструб выше, чем фитингов для сварки встык, но сварка встык дороже, если учитывать проектирование, испытания, установку и техническое обслуживание. Раструбные соединения довольно просты с точки зрения сборки, обслуживания и установки, что делает их менее дорогими, чем сварные швы.

Раструбные соединения довольно просты с точки зрения сборки, обслуживания и установки, что делает их менее дорогими, чем сварные швы.

При определенных условиях сварка встык почти в два раза прочнее, чем сварка враструб.

.

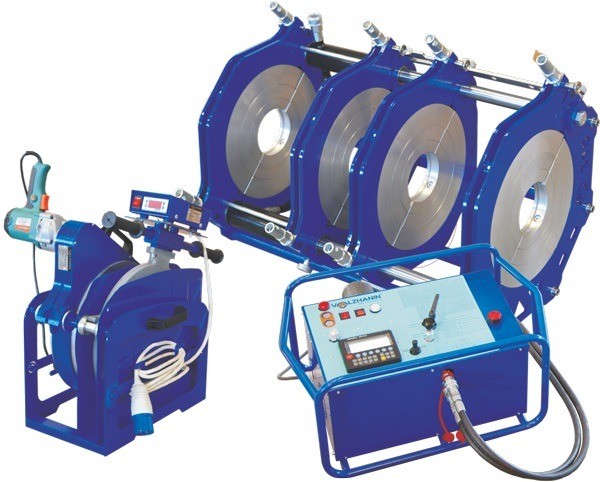

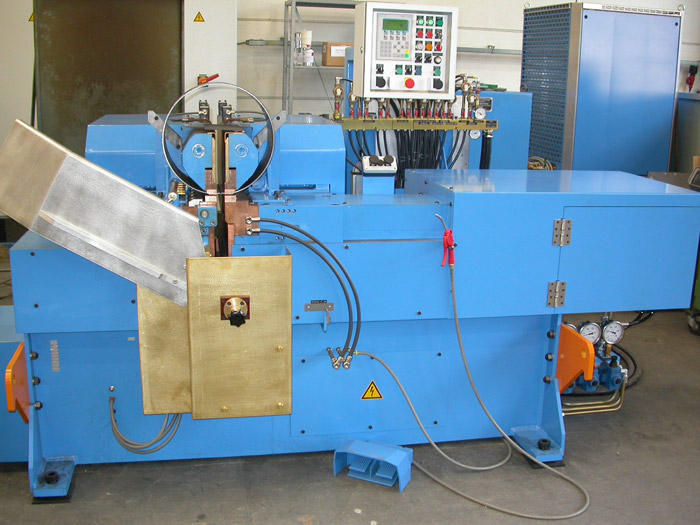

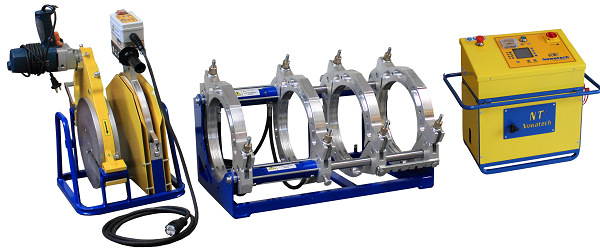

Стыковая сварка МашинаЭффективная машина для стыковой сварки должна обеспечивать точное давление сварки, а также высокую прочность сварки.

А Машина для стыковой сварки должна иметь корпус с зажимами, триммером, нагревателем, съемным электрофальцевщиком, блоком управления, коробом корпуса машины и набором вставок для подгонки под разные диаметры труб.

Цена сварочного аппарата варьируется в зависимости от диаметра свариваемого изделия, для большого диаметра сварного шва стоимость сварочного аппарата также высока.

Размеры этих машин варьируются от W160 (мощность 220 В — 0,55 кВт) до W2800 (мощность 380 В — 4 кВт).

Заключение:

В завершение нашего поста мы можем сказать, что стыковая сварка является одним из наиболее широко используемых сварочных процессов, который приводит к различным типам стыковых сварных швов с различными особенностями, и их необходимо тщательно выбирать в соответствии с нашими требованиями и бюджет.

Проверено 12 декабря 2009.

Проверено 12 декабря 2009. д.

д.  и двойной U-образный стыковой шов

и двойной U-образный стыковой шов