Точечная сварка своими руками: схемы, принцип

Аппараты для точечной сварки не так часто используются в быту, как дуговые, но иногда без них невозможно обойтись. Учитывая, что стоимость такого оборудования начинается от $450-$470, рентабельность его покупки вызывает сомнения.

Бытовой аппарат для точечной сварки CBA-1,5AKВыход из такой ситуации – контактная точечная сварка своими руками. Но, прежде чем рассказать, как самостоятельно сделать такое устройство, давайте рассмотрим, что представляет собой точечная сварка и технологию ее работы.

Кратко о точечной сварке

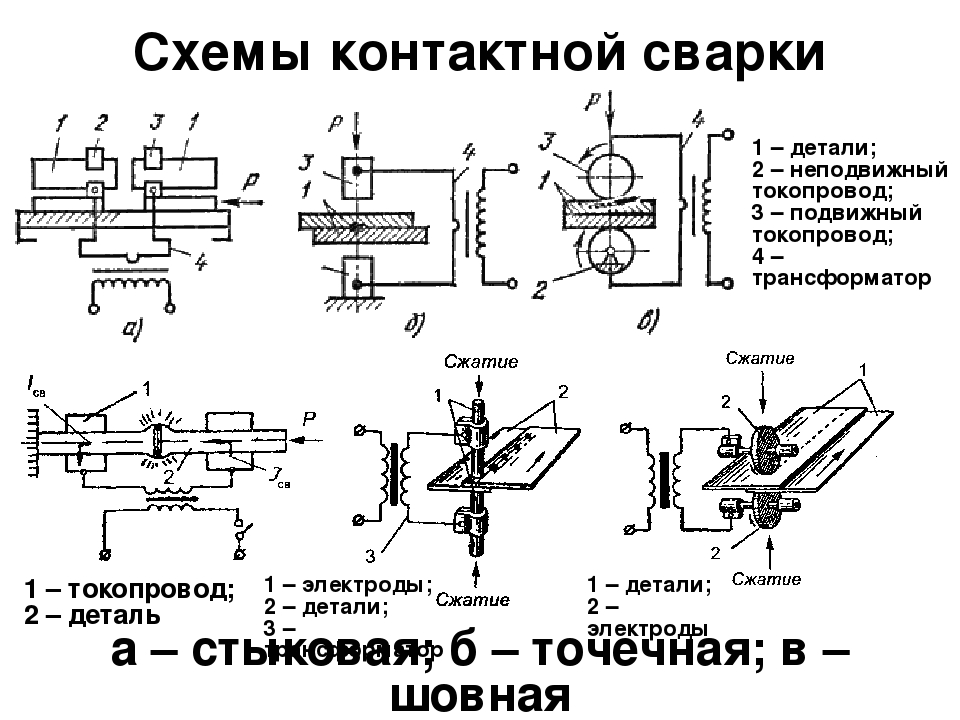

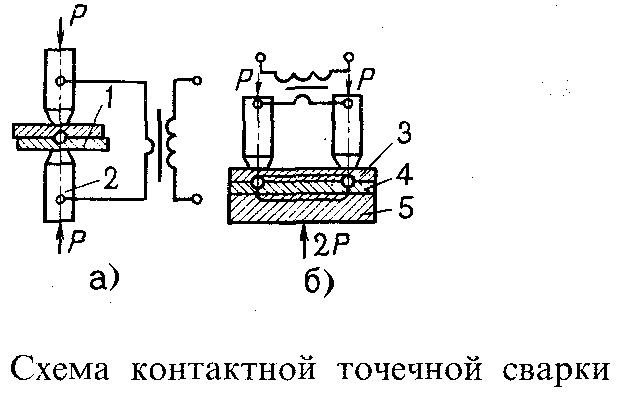

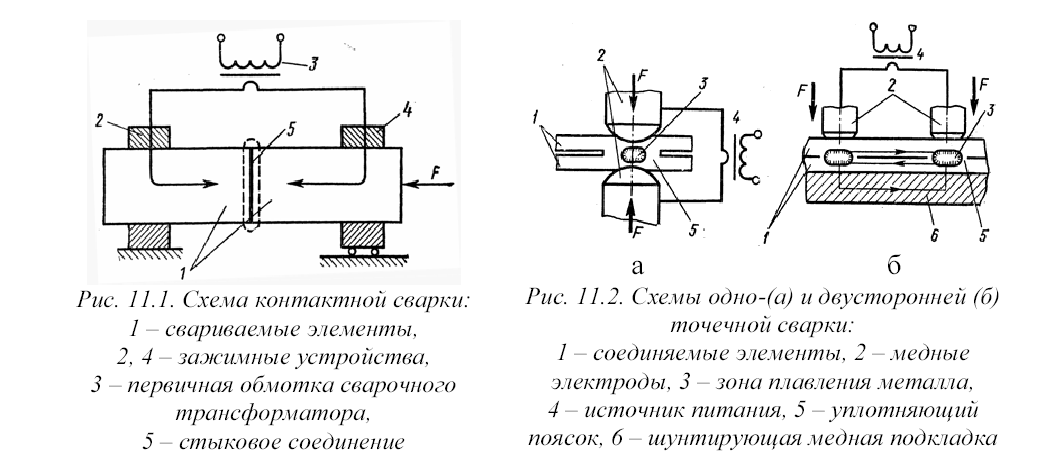

Данный тип сварки относится к контактным (термомеханическим). Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование.

Сварочный процесс включает в себя следующие этапы:

- детали совмещают в необходимом положении;

- закрепляют их между электродами аппарата, которые прижимают детали;

- производится нагрев, в результате которого за счет пластического деформирования детали прочно соединяются между собой.

Производственный аппарат точечной сварки (такой как показан на фото) способен в течение минуты совершить до 600 операций.

Оборудование для машинной точечной сваркиТехнология процесса

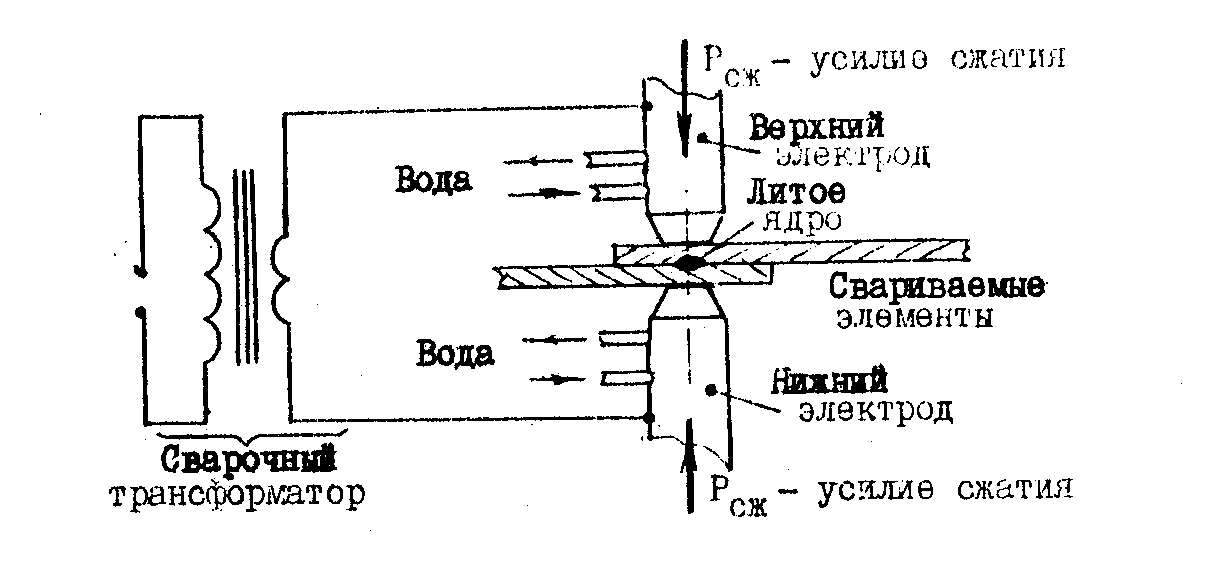

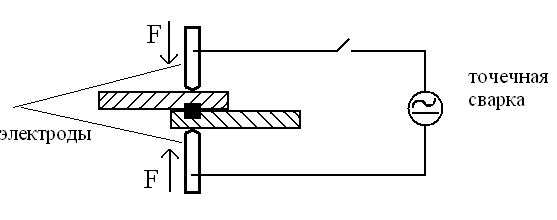

Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы. Как правило, импульс длится в от 0,01 до 0,1 секунды (время подбирается исходя из характеристик металла, из которого изготовлены детали).

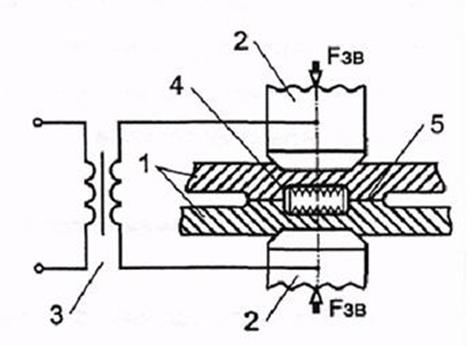

При импульсе металл расплавляется, и между деталями образовывается общее жидкое ядро, пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением. Благодаря этому, остывая, расплавленное ядро кристаллизируется. Рисунок, иллюстрирующий процесс сварки, показан ниже.

Обозначения:

- A – электроды;

- B – свариваемые детали;

- С – ядро сварки.

Давление на детали необходимо для того, чтобы при импульсе по периметру ядра расплавленного метала образовался уплотняющий пояс, не позволяющий вытекать расплаву за пределы зоны, где происходит сварка.

Чтобы обеспечить лучшие условия для кристаллизации расплава, давление на детали снимается постепенно. Если необходимо «проковать» место сварки с целью устранить неоднородности внутри шва, усиливают давление (делают это на финальной стадии).

Обратим внимание, что для обеспечения надежного соединения, а также качества шва, предварительно необходимо обработать поверхности деталей в местах, где будет происходить сварка. Это делается для удаления оксидной пленки или коррозии.

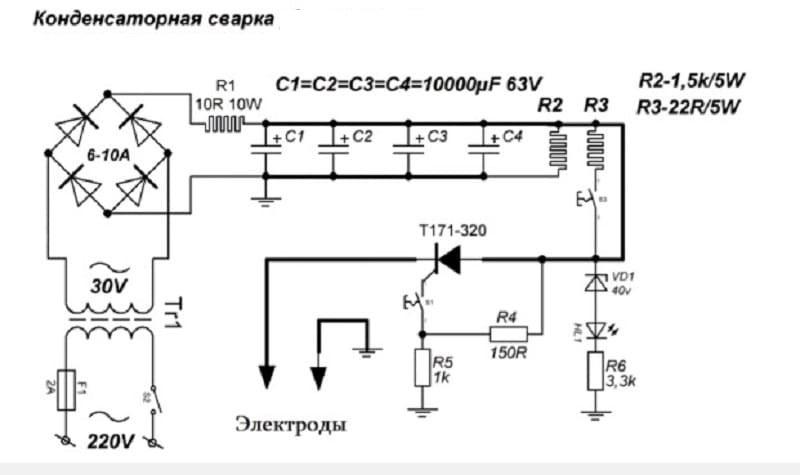

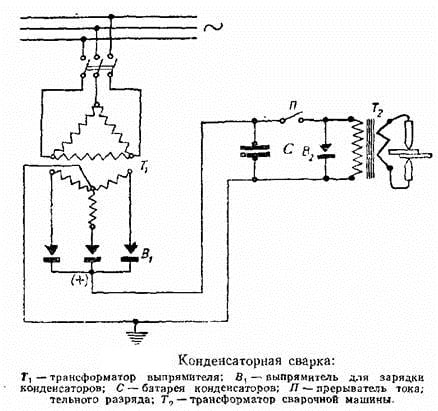

Когда требуется обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяют конденсаторную сварку. Принцип ее действия следующий:

- блок конденсаторов заряжают электротоком небольшой силы;

- разряд конденсаторов производится через соединяемые детали (силы импульса достаточно для обеспечения необходимого режима сварки).

Такой тип сварки применяется в тех сферах промышленности, где необходимо соединить миниатюрные и сверхминиатюрные компоненты (радиотехника, электроника и т. д.).

д.).

Говоря о технологии точечной сварки следует отметить, что с ее помощью можно соединять между собой разнородные металлы.

Примеры самодельных конструкций

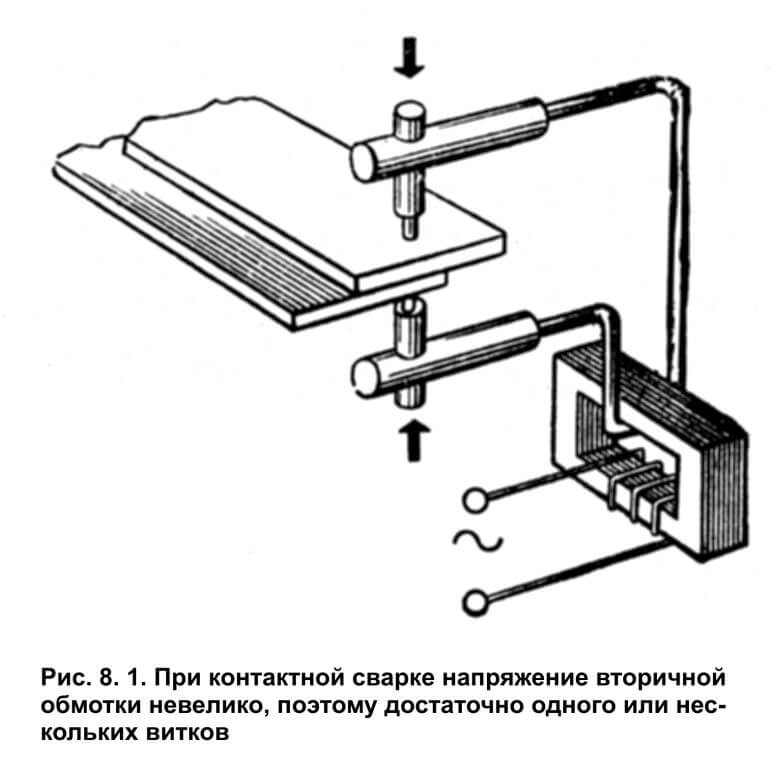

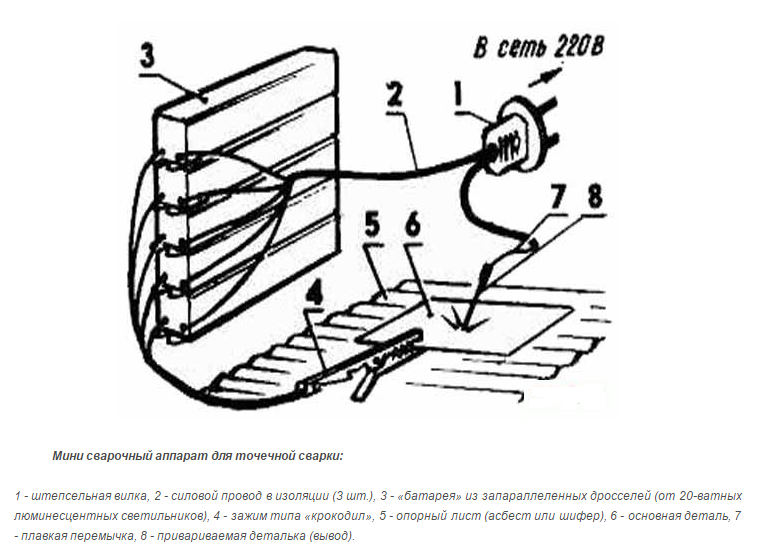

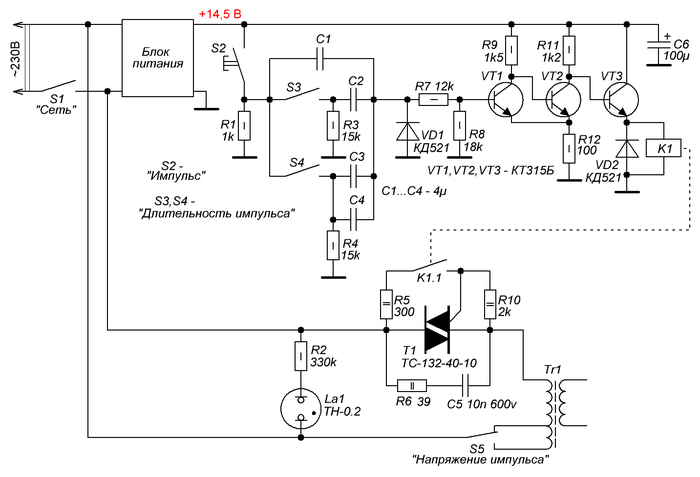

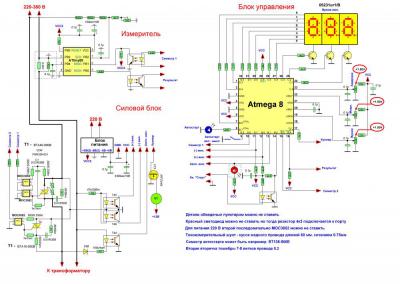

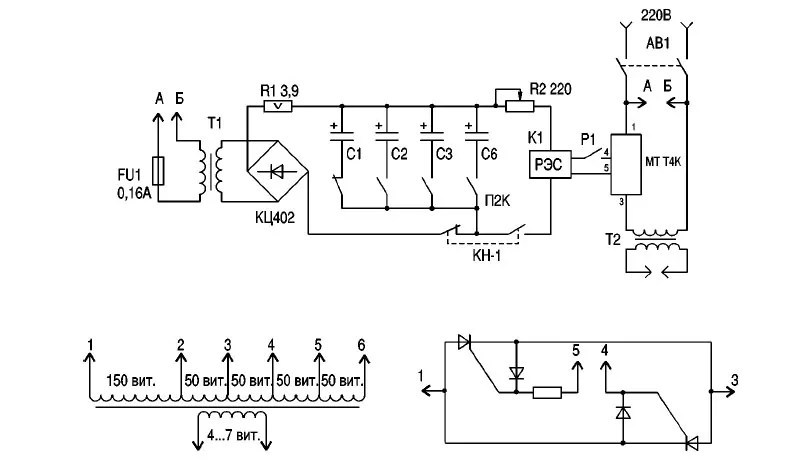

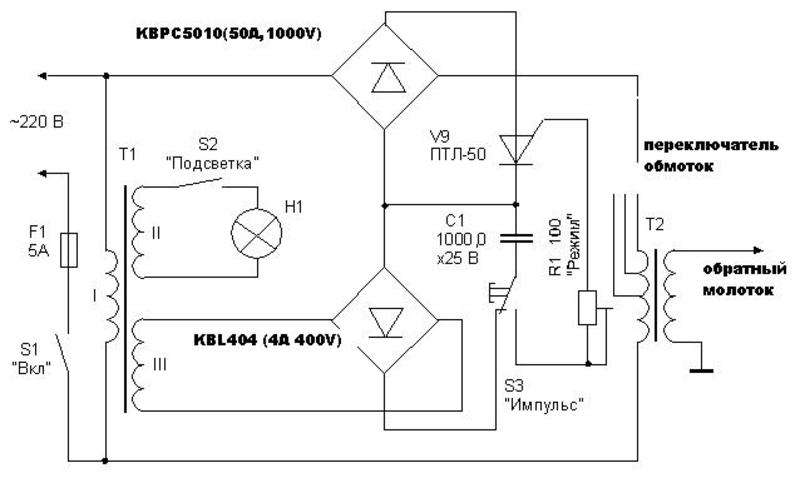

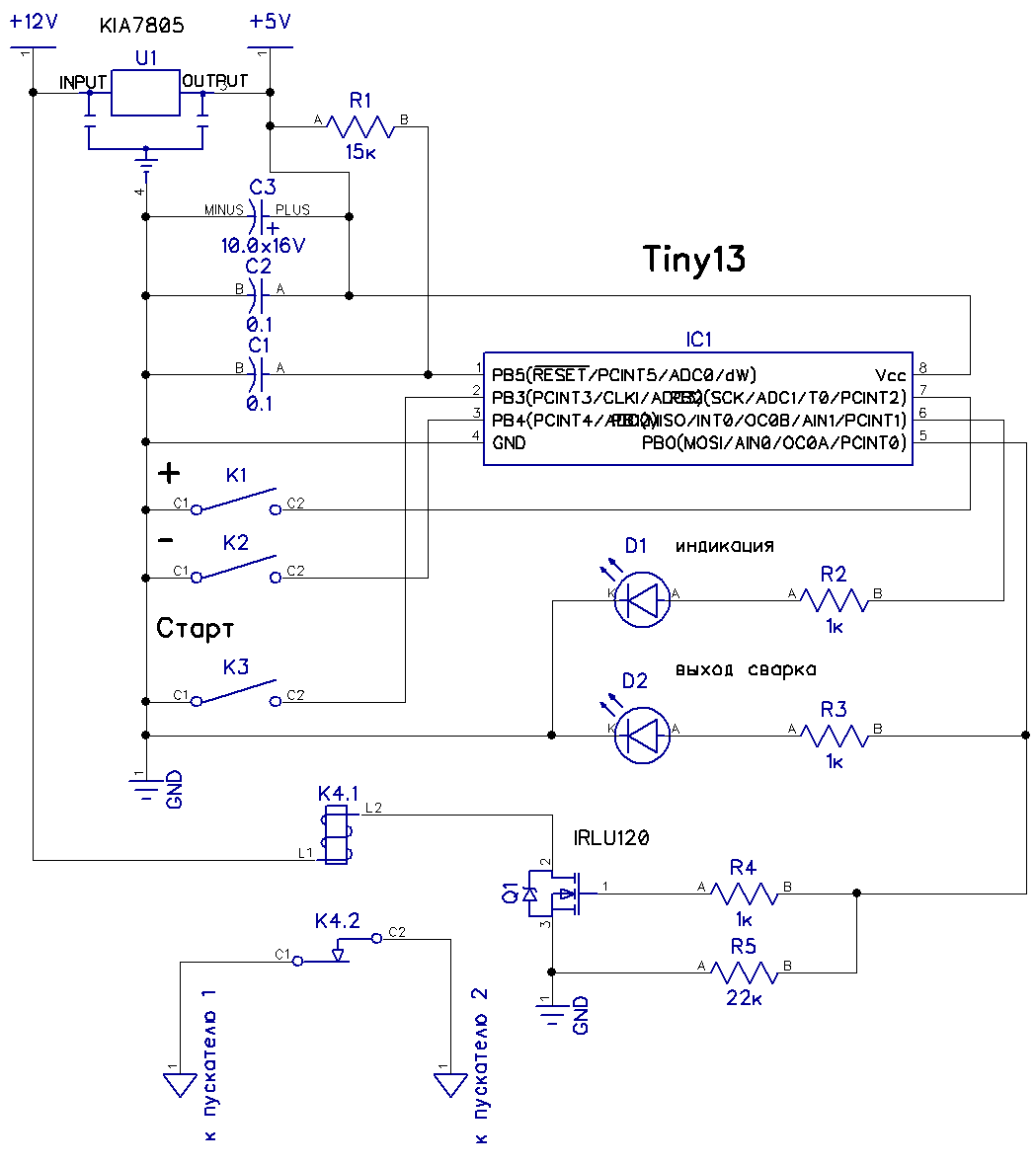

В интернете есть много примеров создания аппаратов, производящих точечную сварку. Приведем несколько наиболее удачных конструкций. Ниже показана схема простого устройства для точечной сварки.

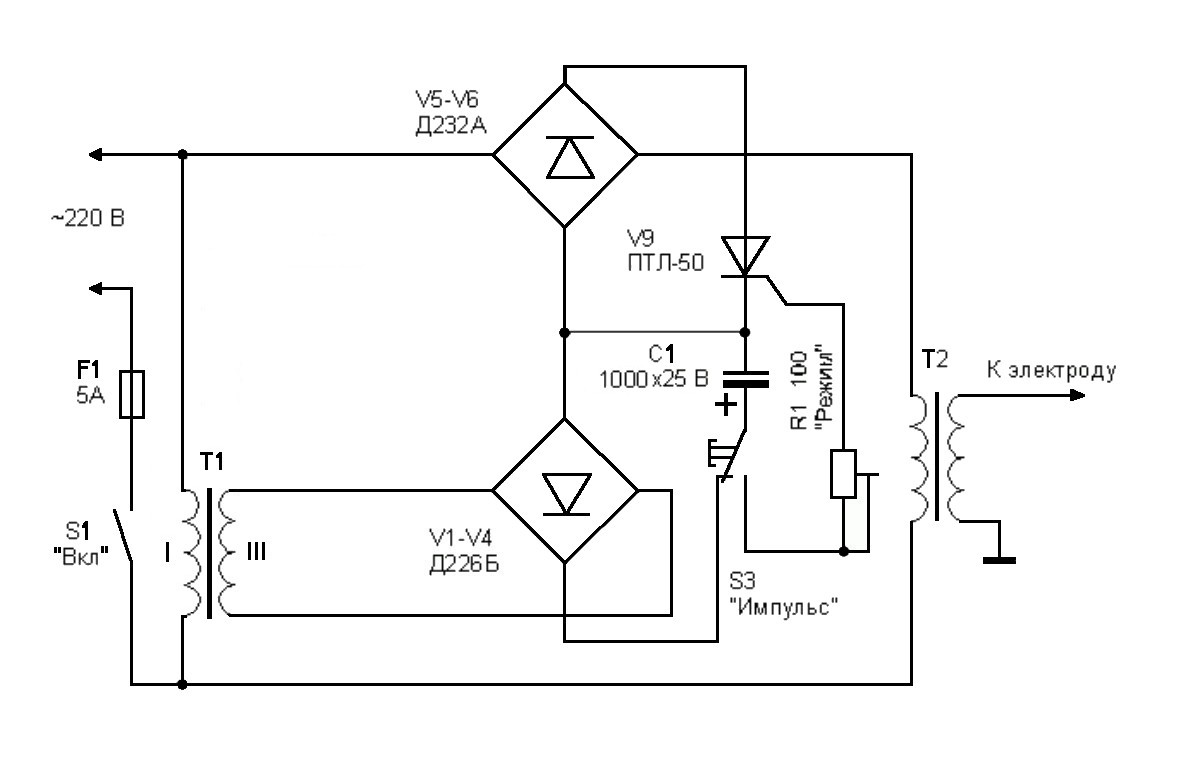

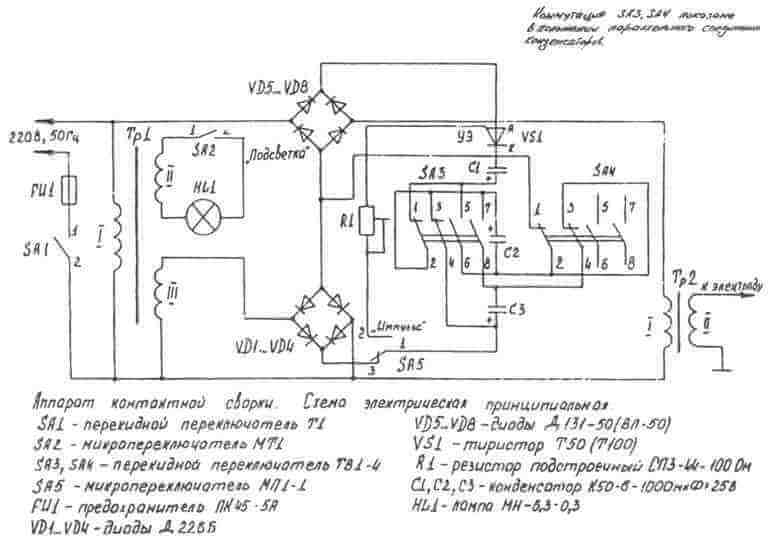

Для реализации нам понадобятся следующие радиодетали:

- R — переменное сопротивление номиналом 100 Ом;

- С – конденсатор, рассчитанный на напряжение не менее 25 В с емкостью 1000 мкФ;

- VD1 – тиристор КУ202, буквенный индекс может быть К, Л, М или Н, можно также использовать ПТЛ-50, но в этом случае емкость «С» необходимо понизить до 1000 мкФ;

- VD2-VD5 – диоды Д232А, зарубежный аналог – S4M;

- VD6-VD9 – диоды Д226Б, их можно заменить зарубежным аналогом 1N4007;

- F – плавкий предохранитель на 5 А.

Необходимо сделать отступление, чтобы рассказать, как изготовить трансформатор TR1.

Чтобы сделать вторичную обмотку, понадобится медный многожильный провод Ø4 мм. Его допускается заменить шиной, при условии, что ее сечение будет как минимум 20 мм2. Количество витков вторичной обмотки – 10.

Видео: контактная сварка своими руками

https://www.youtube.com/watch?v=823bgTOHrnc

Что касается TR2, то для него подойдет любой из маломощных трансформаторов (от 5 до 10 Вт). При этом на обмотке II, используемой для подключения лампы подсветки «H», должно быть выходное напряжение в пределах 5-6 В, а обмотки III – 15 В.

Мощность изготовленного аппарата будет относительно не высокая, в пределах от 300 до 500 А, максимальное время импульса до 0,1 сек (при условии, что номиналы «R» и «С» будут такими же, как на приведенной схеме). Этого вполне достаточно для сварки стальной проволоки Ø0,3 мм или листового металла, если его толщина не превышает 0,2 мм.

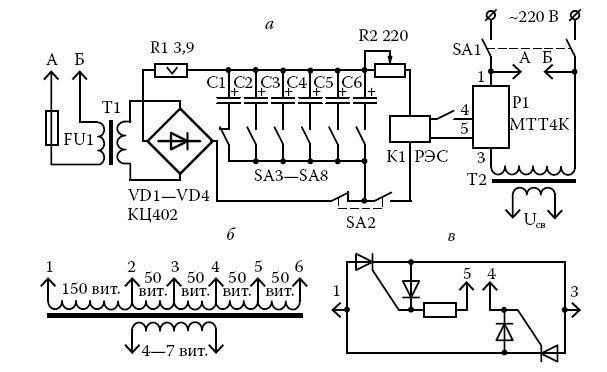

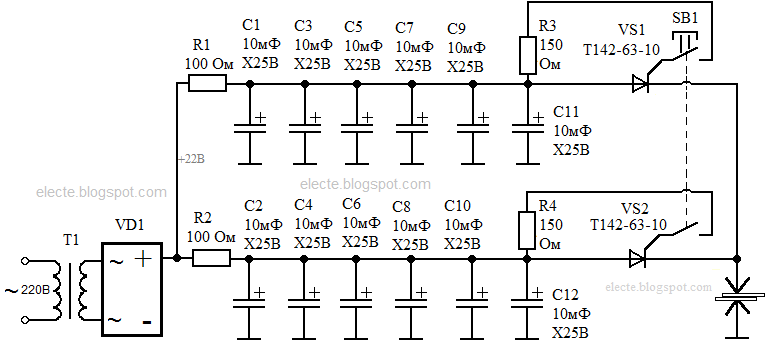

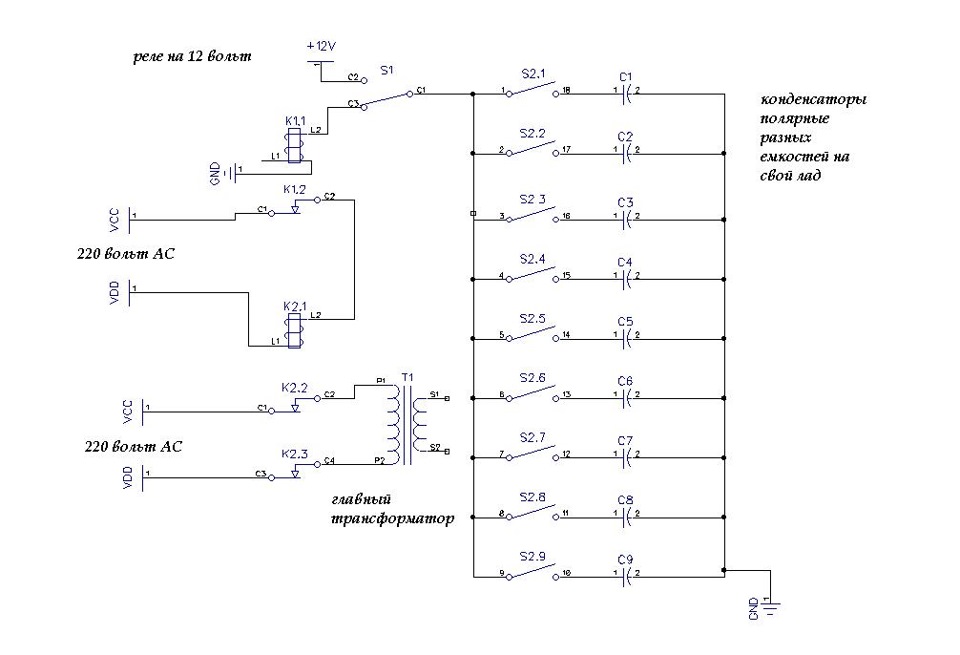

Приведем схему более мощного аппарата, у которого сварочный электроток импульса будет в пределах от 1,5 кА до 2 кА.

Схема аппарата с силой импульса до 2 кАПеречислим используемые в схеме компоненты:

- номиналы сопротивлений: R1-1.0 кОм, R2-4.7 кОм, R3-1.1 кОм;

- емкости в схеме: С1-1.0 мкФ, С2-0,25 мкФ. Причем, С1 должен быть рассчитан под напряжение не менее 630 В;

- VD1-VD4 диоды – диоды Д226Б, допускается замена на зарубежный аналог 1N4007, вместо диодов можно поставить диодный мост, например, КЦ405А;

- тиристор VD6 – КУ202Н, его необходимо поместить на радиатор, площадью не менее 8 см2;

- VD6 – Д237Б;

- F — плавкий предохранитель на 10 А;

- К1 – это любой магнитный пускатель, у которого имеется три пары рабочих контактов, а обмотка рассчитана на ~220 В, например, можно установить ПМЕ071 МВУХЛЗ AC3.

Теперь расскажем, как сделать трансформатор ТR1. За основу взят автотрансформатор ЛАТР-9, такой, как показан на фотографии.

Обмотка в этом автотрансформаторе насчитывает 266 витков, сделана она медным проводом Ø1,0 мм, ее мы будем использовать в качестве первичной. Аккуратно разбираем конструкцию, чтобы не повредить обмотку. Вал и прикрепленный к нему передвижной роликовый контакт демонтируем.

Дале нам необходимо изолировать контактную дорожку, с этой целью очищаем ее от пыли, обезжириваем и покрываем лаком. Когда он просохнет дополнительно, изолируем всю обмотку, используя лакоткань.

В качестве вторичной обмотки используем медный провод с площадью сечения как минимум 80 мм2. Важно, чтобы изоляция этого провода была термостойкой. Когда все условия соблюдены, делаем им обмотку из трех витков.

Настройка собранного устройства сводится к градированию шкалы переменного резистора, регулирующего время импульса.

Рекомендуем перед тем как приступать к сварке, установить опытным путем оптимальное время для импульса. Если длительность будет излишней, детали будут прожжены, а если меньше необходимой — прочность соединения будет ненадежной.

Как уже писалось выше, аппарат способен выдать сварочный электроток силой до 2000 А, что позволяет сваривать стальной провод Ø3 мм или листовую сталь, толщина которой не превышает 1,1 мм.

схема и описание точечной контактной сварки

На чтение 10 мин. Просмотров 22.2k. Опубликовано Обновлено

Конденсаторная сварка является одним из видов контактной сварки, которую активно используют в промышленности, а также для выполнения сварных операций своими руками в быту.

Технологическая схема операции следующая: в конденсаторах при их зарядке от выпрямителя осуществляется накопление энергии, которая при разряде трансформируется в тепловую энергию.

С помощью этой энергии и осуществляется соединение кромок металлических изделий. Расскажем, как выполнить конденсаторную сварку своими руками: схема и описание технологии.

Расскажем, как выполнить конденсаторную сварку своими руками: схема и описание технологии.

Конденсаторная сварка: что это такое

Конденсаторная своими руками была разработана еще в 30-х годах XX века. Сегодня эта технология активно используется предприятиями промышленности и умельцами с целью выполнения бытовых сварных операций.

Особенно популярна такая технология в цехах ремонта кузовов транспортных средств: в отличие от дугового, при конденсаторном методе создания сварного шва не происходит прожигание и деформация тонких стенок листов кузовных деталей. В последующее время соединенным деталям кузова не нужна дополнительная рихтовка.

Такую технологию применяют в радиоэлектронике для соединения изделий, не паяющихся посредством обычных флюсов или выходящих из строя при перегреве.

Активно применяются аппараты конденсаторной сварки ювелирами при изготовлении и ремонте ювелирных украшений, на предприятиях, выпускающих коммуникационные шкафы, лабораторное, медицинское, пищевое оборудование, при строительстве зданий, мостов, инженерных коммуникаций.

Столь широкое распространение можно объяснить действием ряда факторов:

- простая конструкция сварочного аппарата, который при желании можно собрать своими руками;

- точечная сварка отличается относительно низкой энергоемкостью и малыми нагрузками, создаваемыми на электрическую сеть;

- высокие показатели производительности, что крайне важно при серийном производстве;

- возможность снизить термическое влияние на соединяемые поверхности, что позволяет сваривать детали малых размеров и работать с теми конструкциями, стенки которых чрезмерно тонки и могут деформироваться при обычной сварке.

Правила осуществления сварных операций с помощью энергии конденсаторов регламентируются ГОСТ. Принцип технологии основывается на трансформации энергии электрического заряда, накопленного на конденсаторах, в тепловую энергию.

При соприкосновении электродов происходит разряд и образуется электрическая дуга краткого действия. За счёт выделяемого ею тепла кромки соединяемых деталей из металла плавятся, образуя сварной шов.

При конденсаторной сварке ток подается на сварной электрод в виде кратковременного импульса высокой мощности, который получается за счет монтажа в оборудование конденсаторов большой емкости.

В случае использования контактной сварки ток непрерывен. В этом заключается основное отличие этих видов выполнения сварных операций.

В итоге, мастер может достичь высоких показателей двух важных параметров:

- на термический нагрев соединяемых деталей требуется гораздо меньше времени, что особенно ценно для производителей электронных компонентов;

- ток, используемый для соединения деталей, обладает высокой мощностью, поэтому и сами сварные швы получаются более качественными.

В процессе сварных операций для крепления элементов и узлов разных изделий могут потребоваться разные по разновидности и назначению шпильки.

Достоинством конденсаторной сварки является возможность уменьшить площадь термического воздействия, снизить напряжение и свести к нулю риск деформации поверхностей ввиду высокой плотности энергии и кратковременности сварного импульса. Технология позволяет работать с цветными металлами с малой толщиной.

Также отметим, что огромным плюсом конденсаторного сварного аппарата является его компактность. Для применения такой технологии на практике не потребуется мощный источник питания, устройство можно заряжать между переносом электрода к следующей точке.

Выполняем конденсаторную сварку своими руками

Контактная сварка применяется сварщиками, поэтому купить заводской аппарат для ее выполнения несложно.

Модели, в отличие от агрегатов для точечной сварки, отличаются простой конструкцией, несложным управлением и стоят недорого, но многие умельцы все же принимают решение, собрать сварной аппарат конденсаторного типа своими руками. Это позволяет сэкономить деньги, реализовать собственный талант.

Температура сварки различных материалов.Выполнения данного задания требует от мастера следующего:

- найти в интернете нужную схему и подробное описание конструкционных особенностей агрегата;

- уяснить механизм раб

Контроллер аппарата точечной сварки и разные другие компоненты

Не так давно я публиковал обзор платы для сборки простого сварочного аппарата с питанием от ионисторов и сегодня у меня продолжение, где я расскажу о гораздо более функциональном устройстве и попутно соберу аппарат на его основе.Сразу хочу сказать большое спасибо Владимиру, который выступил спонсором данного обзора и купил для меня на ТаоБао все необходимые комплектующие. Мы довольно долго подбирали относительно оптимальный вариант комплектации и ниже можно будет прочитать что же в итоге получилось.

Мы довольно долго подбирали относительно оптимальный вариант комплектации и ниже можно будет прочитать что же в итоге получилось.

Обзор будет относительно краток, но при этом постараюсь сделать его максимально информативным.

Помимо ионисторов и ручки с контактами, которые были в предыдущей части, понадобился контроллер, силовая плата и прочие дополнительные части, собственно все это я и получил.

Начну описание с контроллера, это так называемый CPSMC 6Y880, на странице товара он именуется как контроллер пятого поколения, стоит $22.72 — ссылка.

Есть вариант без вентилятора и еще какой-то мелочи, но проще купить все сразу.

В комплект входит:

1. Плата управления

2. Плата резисторов для балансира

3. Плата энкодера и пара разъемов

4. Вентилятор и стяжка.

5. Энкодер с ручкой

6. Необходимый комплект проводов для подключения.

7. Стойки для сборки плат в пакет

Экран имеет размер видимой области около 50х40мм, думаю многие его встречали и в других устройствах. Под ним на силовой плате видны пара конденсаторов и пищалка. С пищалкой был интересный эффект, я обычно работаю ночью и чтобы не раздражала периодическим писком (из-за отключенных ионисторов) попробовал как всегда её заклеить изолентой, так она стала пищать еще громче.

Под ним на силовой плате видны пара конденсаторов и пищалка. С пищалкой был интересный эффект, я обычно работаю ночью и чтобы не раздражала периодическим писком (из-за отключенных ионисторов) попробовал как всегда её заклеить изолентой, так она стала пищать еще громче.

Силовая плата, здесь находится зарядное устройство, транзисторы балансира, стабилизатор питания и сюда же устанавливается энкодер.

Питать плату можно напряжением от 12 до 19 вольт, потребляемый ток зависит от настроек и фактически считается не ток, а мощность, так как требуемый ток зависит от неё и напряжения питания, чем напряжение ниже, тем ток больше.

Зарядное устройство собрано на базе синхронного преобразователя RT9214, соответственно КПД довольно высокий.

Плата дисплея, на ней установлен и микроконтроллер, управляющий всем устройством и измеряющий напряжения на ионисторах и входе платы.

Здесь же распаян и драйвер полевых транзисторов для платы коммутации питания, схема простая, на нескольких транзисторах, никаких специализированных микросхем, что в общем-то вполне нормально.

Плата резисторов, здесь они сгруппированы в 2 группы по 5 резисторов в каждой, резисторы в пределах группы соединены параллельно, общего провода не имеют, потому для подключения надо 4 провода.

Разъемов много.

1. Для питания применено гнездо 5.5х2.1мм, правее двухконтактный разъем подключения вентилятора, еще правее место под разъем энкодера. Энкодер можно установить как на основную плату, так и отдельно, для чего в комплекте дали как плату энкодера, так и пару разъемов, а также соответствующий кабель.

2. Трехконтактный разъем подключения платы коммутации питания от ионисторов и двухконтактный для подключения кнопки управления.

3. Слева трехконактный разъем для измерения напряжения на ионисторах, справа клеммник подключения платы резисторов, еще правее три контакта силовых проводов к ионисторам.

4. Соответственно клеммник платы резисторов, также имеется значок, уведомляющий что плата может сильно греться.

Отмечу, что подключения к ионисторам шестипроводное, через три идет ток заряда/разряда, а еще через три измеряется напряжение. Подобное решение повышает точность измерения и балансировки, а также ускоряет заряд ионисторов. Концы проводов соединяются уже на клеммах ионисторов или максимально близко к ним.

Подобное решение повышает точность измерения и балансировки, а также ускоряет заряд ионисторов. Концы проводов соединяются уже на клеммах ионисторов или максимально близко к ним.

В комплекте есть небольшой вентилятор размера 50мм, все провода кроме силовых, стойки и плата энкодера. Вообще комплект довольно продуман, особенно порадовало то, что для энкодера есть отдельная плата, разъемы и шлейф, потому можно его установить как на основной плате, так и в произвольном месте передней панели.

Схему подключения я покажу позже, а пока перейду к описанию управления контроллером.

При старте отображается логотип производителя, затем контроллер переходит в режим основного меню управления, правда на китайском.

Чтобы изменить язык на английский, надо зайти в меню настроек, верхний ряд справа, переход вращением энкодера, активация нажатием.

Перейдя в меню настроек переходим на предпоследний пункт, кликаем, выбираем английский язык, кликаем еще раз, опускаемся еще ниже и выходим из меню. Всё.

Всё.

Опишу основное меню.

1. Выбор длительности первого импульса, диапазон 1-35мс, для выбора нажимаем на энкодер, потом вращением выбираем время, после окончания нажимаем еще раз. После выключения питания эта и остальные настройки сохраняются, что очень удобно.

2. Выбор длительности второго импульса, диапазон 0-35мс, по умолчанию стоит 0, т.е. второй импульс не производится.

3. Выбор времени паузы между импульсами, диапазон 0-99мс, при нуле импульсы соединяются в один, т.е. можно выставить диапазон одного импульса 1-70мс.

4. Режим автоуправления подачей тока. По умолчанию задействовано управление от микровыключателя в ручке, но если его нет, то можно включить активацию от прикосновения электродов. Данная настройка регулирует паузу между прикосновением и подачей тока, диапазон 0.1-5с.

6. Регулировка напряжения, по факту получается что это эквивалент регулировки тока так как ток напрямую зависит от напряжения.

Регулировать можно в диапазоне от 0. 1 вольт до максимального напряжения батареи.

1 вольт до максимального напряжения батареи.

Также на экран выводится:

1. Напряжение батареи и каждой из ячеек, как в числовом, так и в графическом представлении.

2. Общий уровень заряда (зеленая шкала в самом верху экрана). Здесь есть нюанс, шакала отображает диапазон от 0 до заданного значения, т.е. подстраивается динамически, а заполнение на пиктограммах батареи привязано к предустановленному напряжению батареи. Например если батарея 5.4 вольта, но выставлено 2.7 вольта, то шкала вверху будет полная, а на пиктограммах батареи только на 50%.

3. Напряжение питания платы.

4. Температуру, правда что оно измеряет, непонятно…

5. Ток заряда батареи.

Меню дополнительных настроек

Buzzer switch — вкл/выкл звука. Звук по сути только при вращении/нажатии на энкодер, либо при аварии, так что можно не отключать.

Auto — Not set/set, непонятная настройка, так как режим автоподачи питания работает и без неё.

Max charging current — ток заряда ионисторов, регулируется в диапазоне 0-10А, по умолчанию стоит 8А, при 0 заряда не будет (например если используется внешнее зарядное).

Single capacitor voltage — плата рассчитана на схему включения 2S, в этом пункте устанавливаем максимальное напряжение на один элемент, диапазон 2.3-4.2 вольта, т.е. можно использовать как ионисторы, так и аккумуляторы от LiFePO4 до обычных LiIon. Дискретность установки 0.01 вольта. После установки мы из основного меню можем задавать напряжение от минимума до установленного здесь значения, соответственно шанса перезарядить батарею нет.

Clear count — очистка счетчика срабатываний, т.е. сколько мы точек приварили.

Continious welding — длительная сварка, в отличие от основных 1-70мс можно принудительно задать максимальное время до 3 секунд.

Language — язык, китайский/английский

Просто ради эксперимента подключил плату «на живую нитку».

Без проблем идет заряд, останавливается при установленном значении, но балансировки конечно нет, так как не подключена плата резисторов. Заряд был установлен как 2А, так как подключенный блок питания имеет маленькую мощность.

Кстати насчет мощности блока питания.

Как выше было указано, диапазон входного напряжения 12-19 вольт, диапазон тока заряда 0-10А и диапазон напряжений батареи 4.6-8.4В (две ячейки последовательно).

Соответственно ток по входу считается очень просто, берем максимальное напряжение батареи, например 5.4 вольта, максимальный ток заряда, допустим 8 ампер, тогда при входном 12 вольт ток будет:

5.4х8=43Вт

43х1.2(КПД)=52Вт

52\12=4.3А

Сначала посчитали мощность заряда (напряжение х ток заряда), затем добавили потери на преобразование (реально КПД ближе к 85-90%, посчитал с запасом), затем полученную мощность разделил на напряжение источника питания, получил соответственно ток.

Так как процесс заряда обычно относительно короткий, то не обязательно брать БП с запасом, я потом сделал даже наоборот, но об этом позже.

Но в продаже уже появилась новая версия платы, больше настроек, ток заряда до 20А, стоит 33 доллара — ссылка.

Дополнительно были заказаны:

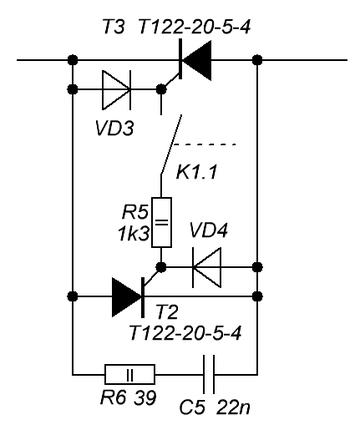

Плата силовых транзисторов

Медные шины, идут в комплект к плате транзисторов

Сами транзисторы.

Медные клеммы.

Медные клеммы под винт, двух размеров SC25-6 и 16-6 — ссылка

Шины и винты крепления к ним шли вместе с платой — ссылка.

Силовая плата.

Такие платы продают на разное количество транзисторов, с транзисторами и без, с разделением силовых ключей и без него, с выводными и SMD компонентами, и также только с транзисторами. В общем плату можно выбрать какую хотите, я расскажу про отличия.

1. Плата без транзисторов. Здесь есть возможность поставить транзисторы получше, но паять довольно проблематично, хотя есть варианты под транзисторы в корпусе ТО-220, но обычно они имеют хуже параметры.

2. Плата с транзисторами. Ничего паять не надо, купил и пользуйся, тем что дали…

3. Плата с разделением ключей. Иногда у некоторых плат можно заметить разделенные полигоны для подключения силовых шин, теоретически они позволяют проще диагностировать пробитые транзисторы, практически, думаю что транзистор просто разорвет пополам и диагностировать будет нечего, но тем не менее, можно выбрать такую плату, хуже не будет.

4. Количество транзисторов. Теоретически, чем больше тем лучше, но здесь появляются проблемы управления ими, на мой взгляд 12 штук оптимально, хотя есть монстры и на 32-52 транзистора.

5. Дополнительные компоненты на плате. Лучше чтобы они были, выкинуть/закоротить всегда можно. Вся проблема кроется в том, что часто управление предельно упрощено, а плата с компонентами позволяет хоть что-то доработать.

Мы выбрали плату на 12 транзисторов, с дополнительными выводными резисторами/диодами, с медными шинами.

Правда почему-то резисторов дали на один больше, а диодов на один меньше. Стоит вместе с шинами около $5.75 — ссылка

Схема примитивна, напряжение на затворы транзисторов идет через диодную развязку, сами затворы при том соединяются с землей через 10кОм резисторы.

Т.е. заряжаем затворы быстро, разряжаем через 10кОм, как по мне, то многовато, если не ошибаюсь, то при емкости затвора 22нФ полное время выключения составит около 1мс.

Плата выбиралась исходя из мысли доработать её путем установки драйверов.

Ключевые транзисторы.

Обычно применяется два вида, в корпусе D2PAK и TO-220, но у вторых и выбор поменьше и параметры похуже, потому были выбраны IRL40SC228 как одни из самых «низкоомных», заявленное сопротивление открытого канала 500мкОм или 0.5мОм.

Продаются в ленте, но я не питал надежд что это оригинал и новые, тем более после получения заметил что даже так заметна небольшая разница между экземплярами. Покупалось 24шт по $0.62 — ссылка.

По размерам все совпадает, но выяснилась небольшая недоработка. К плате дали медные шины и 6 болтов, 5 одного размера и один на размер больше, при этом на плате просматривается отверстие, где переходы между сторонами отведены подальше от отверстия для болта, вот только диаметр самого отверстия сделали таким как и остальные. при этом на фото других плат сделано все корректно, видимо закралась ошибка в указании диаметра.

Далее я отрезал кусок ленты на 12 транзисторов, вторая половина «про запас» или на какие нибудь доработки…

На вид самые обычные транзисторы, новые, но вот на корпусе виднеются небольшие сколы и царапины, которых у транзисторов в ленте быть никак не должно.

Мало того, даже если взять 12 штук подряд, то выяснится что они и внешне отличаются, на одном даже обнаружился отпечаток пальца, хотя это не точно, вдруг сам оставил, но очень маловероятно.

Сложность монтажа таких транзисторов в том, что для этого желательно иметь термовздушную паяльную станцию с нижним подогревом, я как-то делал её обзор.

Но перед запаиванием всех 12 транзисторов я решил сначала проверить один из них. Конечно в данном случае проверка была простой, тем более что проверить «на полную» очень проблематично, а ведь параметры весьма впечатляют.

Единственный минус, на мой взгляд, большая емкость затвора, свойственная подобным транзисторам.

В тесте я подавал ток 12 ампер, напряжение на затворе было 9 вольт, в итоге получил:

1. Сопротивление транзистора около выводов из корпуса — 0.493мОм

2. На полигонах около корпуса — 0.626мОм

3. Участок фланец-полигон — 18мкОм

4. Участок выводы-полигон — 92мкОм.

Как видно, сопротивление соответствует заявленному, при этом самый большой вклад в суммарное падение дает участок выводы-полигон, потому я в этом месте использовал немного больше припоя чем следует.

Расчетное суммарное сопротивление платы 55мкОм, что при токе в 400-500А даст падение 22-27мВ или рассеиваемую мощность всего 9-13Вт, правда здесь идет речь о статическом режиме.

Но кроме силовой части надо было чем-то подключать ручку с контактами, здесьбыло два варианта:

1. Вывести из корпуса провода

2. Поставить разъем.

С первым все ясно, а вот по второму пункту заметно сложнее, обычно ставят клеммы от сварочных аппаратов, но «мы не ищем легких путей» и хотелось использовать что-то более изящное.

Для начала просто провод, супер мягкий, в силиконовой изоляции, сечением 7AWG или 10.5мм.кв по нашему. Был куплен на случай если что-то пойдет не так и не будет хватать тока.

Количество жил даже не стал считать, причем явно выделяется сердцевина (ядро) и оболочка, возможно они свиты в разные стороны.

Стоит такой кабель 3.16 доллара за метр одного цвета (красный или черный) — ссылка. При этом на странице есть провода разных цветов и сечения вплоть до 2AWG (33мм.кв)!

Провод действительно классный, рекомендую.

Но как я писал выше, хотелось красивое и разъемное соединение, для чего был заказан комплект из разъема папа/мама и кабеля.

Называется такой разъем Amass AS150U, в данной конфигурации стоит $6.04+4.46=10.5 — ссылка

Провода здесь потоньше, 8AWG или 8мм.кв, концы залужены, но что полезное, кроме силовых контактов имеются и четыре вспомогательных, которые можно использовать для подключения микровыключателя и возможно подсветки.

Провод также очень мягкий, изоляция конечно силиконовая.

Почему был выбран такой вариант, а не привычные клеммы от сварочника. Дело в том, что ток, на который рассчитан данный разъем, заявляется как 140А длительно, при этом сопротивление заявлено на уровне 0.4мОм, что сопоставимо с теми же клеммами сварочных аппаратов.

Но такой вариант как выглядит аккуратнее, так и в пользовании более приятен, тем более что позволяет сразу подключить 6 контактов, два силовых и четыре дополнительных.

Продается в вариантах штекер или гнездо на кабель и соответственно штекер или гнездо на устройство, часть с кабелем имеет гибкий вывод.

Контактная группа отличается, один из контактов имеет пластиковую вставку, предположу что это плюсовой, тогда при подключении первым всегда будет подключаться общий провод.

На корпусе имеется маркировка с указанием фирмы и типа разъема, а также обозначение полярности контакта, к сожалению желтое на желтом видно плохо.

Провод 8мм.кв помещается в контакте отлично, 10мм влазит с трудом, буквально впритирку.

В процессе работы с разъемом выяснились некоторые сложности. Задумывается то после пайки клеммы запрессовываются в пластиковую часть, собственно потому они отдельно, хотя есть вариант где они уже установлены. Но вот забить туда их не так просто, потому при пайке оставляйте немного места чтобы подлезть ближе к середине чем-то чем можно забить контакт внутрь, иначе если бить по краю, то возможен перекос контакта. Позже я покажу установленные контакты.

Позже я покажу установленные контакты.

Думаю многие из вас знакомы с популярным разъемом XT60, для примера положил его рядом с AS150U, думаю комментарии излишни 🙂

Изначально планировал впихнуть все в корпус, который уже использовался в двух моих устройствах, LCR-метре и регулируемом блоке питания, но увы, упаковка была бы слишком плотной, а блок питания вообще пришлось бы делать отдельно.

В итоге в одном из местных онлайн магазинов был куплен корпус побольше, кроме размера мне было необходимо чтобы корпус имел подставку, чтобы приподнимать его во время работы.

Выбор пал на относительно дорогой (около 11-12 долларов) KH-34-4 с размерами 240х210х100мм.

Поначалу корпус понравился, винты для соединения половинок, а не саморезы, много стоек для плат и даже специальные пазы. Но в процессе сборки оказалось, что верхняя и нижняя часть выгнуты «пузом» и после сборки так и остались, да и вообще конструкция какая-то хилая, а ножка-подставка выдвигается очень тяжело. В общем не рекомендую.

В общем не рекомендую.

Там же сразу был куплен выключатель питания со светодиодом индикации, решетка вентилятора, а также транзисторы и диоды для доработки драйвера силовых ключей.

Как ни странно, самой большой проблемой в сборке была установка ионисторов, особенно с учетом того, что дно у корпуса не плоское, из-за чего производитель даже стойки сделал разной высоты. Относительно плоская средняя часть, боковые имеют небольшой подъем как элемент дизайна.

В итоге взял обрезок стеклотекстолита, который давно лежал без дела, вырезал по месту, прикрутил к корпусу, обезжирил и через двухсторонний мягкий скотч приклеил конденсаторы. И хотя все держится прочно, позже планирую дополнительно прижать стяжками.

Внимание, чтобы снизить количество возможных проблем рекомендую перед работой разрядить ионисторы.

Сборка велась по схеме включения задуманной производителем платы, на всякий случай начертил её отдельно так как на странице она не полная, а кроме того от другой версии платы. Художник конечно из меня еще тот, но думаю что разобраться хватит.

Художник конечно из меня еще тот, но думаю что разобраться хватит.

А так выглядел промежуточный этап, полную сборку не фотографировал так как она привязана к типу корпуса, соответственно у каждого будет своя, отмечу только некоторые пункты:

1. К плате резисторов прикрутил радиатор, но резисторы пришлось перед этим выровнять, между радиатором и резисторами нанес термопасту.

2. Так как плата резисторов является самым греющимся элементом, то лучше её расположить так чтобы через неё проходил поток воздуха от/к вентилятору.

3. На той же линии разместил и блок питания, я использовал 40Вт 12 вольт от Sanmim — ссылка, хотя хотел применить другой, но у этого были крепежные отверстия.

4. Плата контроллера также нагревается, потому она не должна быть » в тени» потока воздуха.

Забегая вперед скажу, что с охлаждением все отлично, родного вентилятора в такой конфигурации достаточно.

В качестве силовых проводов применил 6мм для положительного полюса и 4х2. 5 для отрицательного, можно было использовать 8мм в силиконовой изоляции, но резать такой провод на куски было банально жалко.

5 для отрицательного, можно было использовать 8мм в силиконовой изоляции, но резать такой провод на куски было банально жалко.

На третьем фото видно запрессовку контактов, мне их пришлось забивать небольшим молотком через отвертку, в идеале надо было вдавливать или бить точно в центр, но приспособился как-то без этого. Делать это конечно надо после припаивания проводов чтобы не расплавить пластик разъема.

Затем припаял сигнальные провода и провода к светодиоду подсветки, но ставить его пока не стал так как не придумал как лучше установить на ручке.

Сам разъем на корпусе хотел сначала вклеить, но срезав только часть упоров, потом подумал что лучше наверное чтобы он был съемный и в итоге сделал П-образную прижимную пластину из обрезка пластика оставшегося после вырезания окна под дисплей.

Получилось отлично, теперь можно вынуть разъем независимо от всего остального, держится очень прочно.

В готовом виде.

Вышла накладка с платой блока питания, хотел его разместить ближе к боковой стенке и дальше от передней панели, но особенность корпуса не позволила этого. В итоге он получился слишком близко к выключателю питания.

В итоге он получился слишком близко к выключателю питания.

Разъем питания платы контроллера выпаял и запаял на его место клемник, все провода подключенные к клемникам обжаты наконечниками. Кстати клемники на плате контроллера совсем не понравились, заменил бы на что-то более нормальное, но ничего подходящего в должном количестве рядом не было.

Отверстие под болт большого диаметра в плате рассверливать не стал, просто применил другой. Подключение проводов сделал также по диагонали, хотя по задумке синий провод подключается к среднему отверстию.

Ну и собственно то, что получилось. Ощущение, что передняя панель слишком пустая, а вообще мне вид чем-то напомнил какой-то небольшой телевизор из конца 70-х.

Сзади вообще только вентилятор и разъем питания. Для удобства использовался обычный «компьютерный» разъем, у меня почти на всех моих устройствах стоят такие же.

Пришло время проверить всю эту конструкцию в работе.

Так как перед сборкой ионисторы были разряжены, то первым делом надо их зарядить. Сначала был выставлен ток заряда 2 ампера, осталось от предыдущих тестов, решив что новый блок питания может и больше, поднимаю его до 8А, что заметно сказывается на скорости заряда.

Сначала был выставлен ток заряда 2 ампера, осталось от предыдущих тестов, решив что новый блок питания может и больше, поднимаю его до 8А, что заметно сказывается на скорости заряда.

Общее время заряда не засекал, примерно минут 15, судя по показаниям платы температура была максимально 51 градус, но это вряд ли соответствует реальности.

Ближе к установленному напряжению ток начал падать, почти в конце заряда он снизился до 0.2-0.4А и примерно при этом значении плата отбалансировала ячейки.

На фото видно, что почти в начале заряда разница была около 15мВ, но к концу сошла на ноль, оба ионистора заряжены до 2.5 вольта.

Далее я экспериментировал и заряжал их до 5.4 вольта, но на текущем этапе решил ограничиться меньшим напряжением.

Вентилятор начинает работать при токе примерно 5-6А и выключается в конце процесса балансировки.

Думаю будет вопрос, а как долго будет длиться процесс подготовки в начале работы. Так как обычно идет только дозаряд, то в реальности все работает довольно быстро, особенно если выставить ток заряда 8-10А. Когда устройство отключено, то разряд ионисторов идет медленно, например в выключенном состоянии за двое суток напряжение с 5.4 вольта упало до 5.28.

Когда устройство отключено, то разряд ионисторов идет медленно, например в выключенном состоянии за двое суток напряжение с 5.4 вольта упало до 5.28.

Так как в работе возможно придется подбирать ток сварки, то проверил как плата умеет разряжать батарею. В данном случае эта функция скорее побочная, так как занимается этим балансир, просто при уменьшении напряжения изменяется и порог срабатывания балансира и он работает как нагрузка пока не разрядит батарею до установленного значения.

Выставил 4.5 вольта, заработал вентилятор и плата стала разряжать батарею, в процессе появился небольшой разбаланс, который был также сведен на нет в конце процесса. Ток разряда не измерял, но разряд с 5 вольт до 4.5 занял полторы минуты.

В процессе разряда также запускается вентилятор и также в конце отключается.

Температурные режимы.

В режиме заряда током 10А при начальном напряжении 3 вольта и конечном 5.4 плата управления заметно нагревается, причем основной нагрев идет не от преобразователя, как это ожидалось, а от одного из транзисторов балансира, хотя скорее это транзистор коммутации питания на ионисторы.

У меня этот транзистор грелся до 80 градусов, потом шел дроссель преобразователя, около 65-70, но заряда током 10А в таком диапазоне маловероятен, тем более что до этого я проверял в диапазоне 1-5 вольт при токе 8А, зарядило без проблем.

Изначально я больше волновался за перегрев резисторов балансира в процессе заряда/балансировки, но оказалось что как раз в этом режиме резисторы почти холодные (второе фото), чего не скажешь о режиме разряда.

При разряде батареи с 5.4 вольта до 3 вольт резисторы прогрелись до 105-110 градусов, потому думаю что моя идея с радиатором все таки не лишняя. плата управления при этом была просто теплая.

В прошлом обзоре я жаловался на то, что получалось приваривать только стальные полоски, но были проблемы с никелевыми даже при максимальных установках и коротких проводах. Здесь я не буду повторять предыдущие тесты, так как меня интересовала сварка именно никелевых полос.

Для теста я сначала брал полоски толщиной 0. 12-0.15мм, но быстро поняв что для данного аппарата это просто игрушка, стал эксперименитировать с полосами толщиной 0.2мм, тем более что для сварки ячеек редко кто-то применяет более толстые.

12-0.15мм, но быстро поняв что для данного аппарата это просто игрушка, стал эксперименитировать с полосами толщиной 0.2мм, тем более что для сварки ячеек редко кто-то применяет более толстые.

Для начала оказалось что подобные полоски аппарат приваривает без проблем, ну почти без проблем, а точнее с проблемами другого характера.

Я пробовал варить в разных режимах, обычно хватает 20-30мс, но если «хотелось большего», то поднимал и до максимальных 70мс, хотя это уже с большим запасом, в таком режиме на ленте появляются цвета побежалости.

В общем игрался, приваривал ленту к каким-то БУшным аккумуляторам и в какой-то момент заметил странный запах, оказалось что случайно проварил насквозь минусовой контакт аккумулятора, на втором фото немного виден даже пузырек жидкости, которая начала понемногу вылезать из аккумулятора.

Т.е. получается, что можно получить заметно больше чем надо для обычной работы.

Так как выяснилось что мощности хватает даже с запасом я перешел к расширенным тестам, а если говорить простым языком, начал пробовать приваривать все подряд.

Пластинка оцинкованной железки толщиной 0.65мм, шла в комплекте к какому-то вентилятору.

Приваривал полоски ленты толщиной 0.15мм и могу сказать что также варит с запасом по току, также на фото видна попытка приварить друг к другу две полоски никелевой ленты, там вообще надо ставить время импульса порядка 10мс и напряжение 5 вольт

Причем греет так, что следы проявляются и на обратной стороне, но это я немного переусердствовал при опытах.

Это уже попытка приварить стальную пластину 0.55мм к другой подобной пластине, но увы, такой вариант аппарат не потянул, впрочем это уже экстрим.

На фото две стороны пластины, думаю если бы пытался варить с двух сторон «бутерброда», то может даже и приварил бы.

Опять никелевая полоса толщиной 0.15мм, но здесь попытка работы с массивным основанием, в данном случае к бокорезам, и этот тест прошел на ура, чтобы оторвать полосу пришлось приложить приличное усилие, но в итоге порвалась сама полоска.

А вот дальше о некоторых странностях, которые я не совсем понял. На самом деле все эти странности проявлялись и ранее, но в данном тесте они стали более наглядны.

Все дело в том, что во многих тестах при сварке у меня гораздо сильнее грелся один из двух контактов, т.е. приложил контакты, пошел ток, на короткое время одно место контакта раскалилось, а второе нет. Причем практически всегда это бы один и тот же контакт и также почти всегда минусовой.

На каком-то этапе меня это заинтересовало, подумал что дело именно в полярности, поменял, но в итоге варить стало одинаково, перекрутил провода более удобно но с соблюдением полярности, а через время все опять стало также как и было, минусовой контакт во время сварки пр

Контактная точечная сварка своими руками: виды, особенности сборки

Клещи для точечной сварки АТС 3 ELITECH.Прибор точечной контактной сварки может пригодиться при сборке изделий из тонкого стального листа от 0,1 до 4 мм, для работ с металлом на СТО при рихтовке вмятин, сварке небольших деталей в гараже.

Промышленные образцы устройств стоят не дешево, а вот собрать прибор контактной точечной сварки своими руками можно практически из подручных средств. Единственное, с чем придется повозиться, так это с поиском электрического трансформатора. В этом обзоре расскажем об устройстве и принципе действия прибора, схемах сборки аппарата, а также предложим несколько идей по созданию самодельного инструмента.

Читайте в статье:

Контактная точечная сварка – что это такое и где используется

Точечная контактная сварка относится к типу термомеханической сварки. Процесс работы на нем включает следующие этапы:

- Совмещают детали в необходимом положении.

- Прижимают их между электродами аппарата, последние выступают в качестве прижимного механизма.

- В точке стыковки клещей подается разряд, происходит нагрев, деформируясь под воздействием тока, делали прочно соединяются между собой.

Мастеров привлекает еще и то, что приборы такого плана можно собрать буквально из хлама, а процесс сварки максимально опрятен и автоматизирован. Очень часто такие аппараты можно встретить на СТО. Точечная сварка своими руками для сварки автомобиля позволяет выровнять вмятины без необходимости демонтажа элементов кузова, а также провести ремонт труднодоступных конструкций.

Очень часто такие аппараты можно встретить на СТО. Точечная сварка своими руками для сварки автомобиля позволяет выровнять вмятины без необходимости демонтажа элементов кузова, а также провести ремонт труднодоступных конструкций.

Точечная сварка своими руками для сварки автомобиля:

Некоторые промышленные образцы способны выполнять до 600 операций в минуту. Инструмент применяется при клепании металлических конструкций до 4 мм. Такой тип пайки используется при сварке арматур, плоских и угловых сеток, а также каркасов. Таким способом удобно соединять пересекающиеся стержни или стержни с плоскими элементами: листом, полосой, швеллером и другие конструкции.

Точечная сварка способна решить целый ряд сложных задач:

- Обеспечивает точечное и бережное соединения изделий без перегрева лишней поверхности.

- Способна соединить металлы разной конфигурации: черные и цветные.

- Прекрасно скрепляет профили на сгибах, а также пересекающиеся металлические заготовки, особенно в труднодоступных местах.

- Места сварки отличаются высокой прочностью и устойчивостью к дальнейшей деформации.

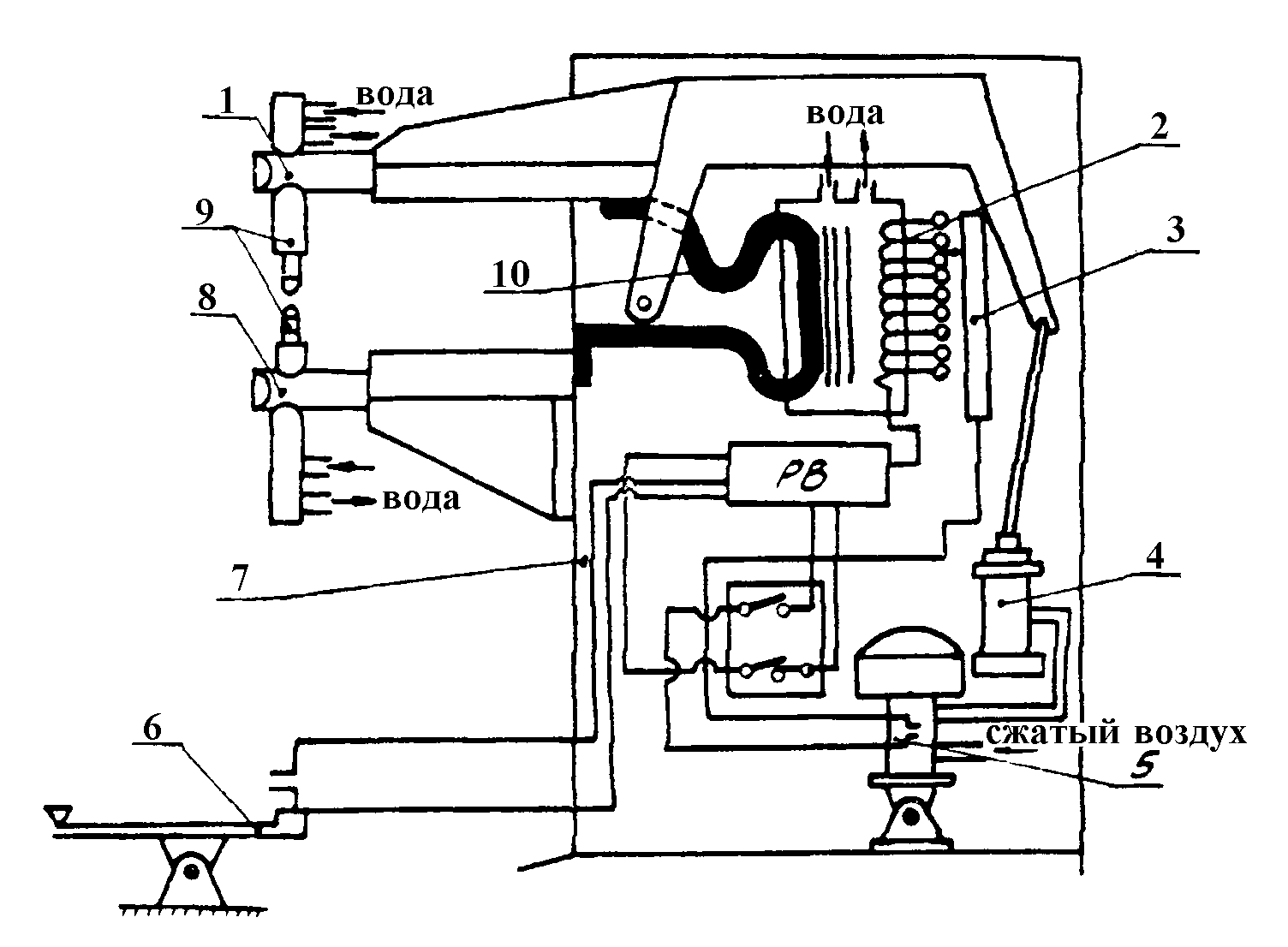

Принцип действия и устройство аппаратов точечной контактной сварки

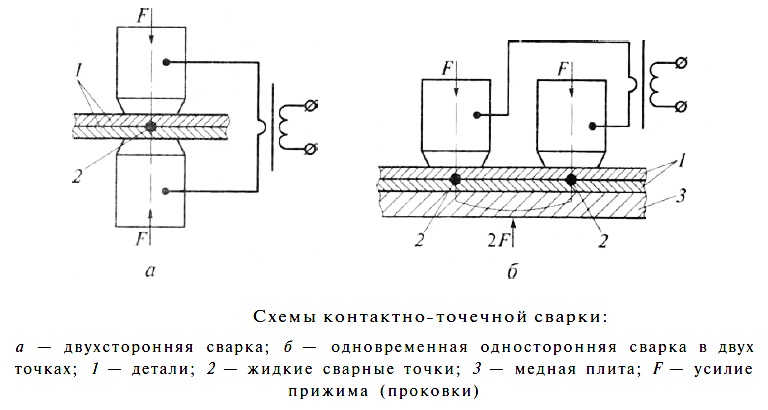

После того, как металлические пластины, которые необходимо сварить, зажимаются электродами, на них подается кратковременный импульс электротока большой силы. Время импульса подбирается в зависимости от характеристик двух свариваемых металлов. Обычно разряд длится от 0,01 до 0,1 доли секунды.

Устройство аппарата контактной точечной сварки.Когда импульс проходит сквозь металл, детали расплавляются и между ними образуется общее жидкое ядро и пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением.

Через несколько мгновений жидкое ядро кристаллизуется и получится прочный слиток их двух элементов.Давление на детали снимается постепенно, если необходимо сковать листы на более глубокую толщину относительно друг друга на финальной стадии давление усиливается, это позволит достичь максимальной однородности металлов в месте сварки.

Важно! Чтобы повысить качество сварки важно предварительно обработать поверхности деталей для удаления оксидной пленки или коррозии.

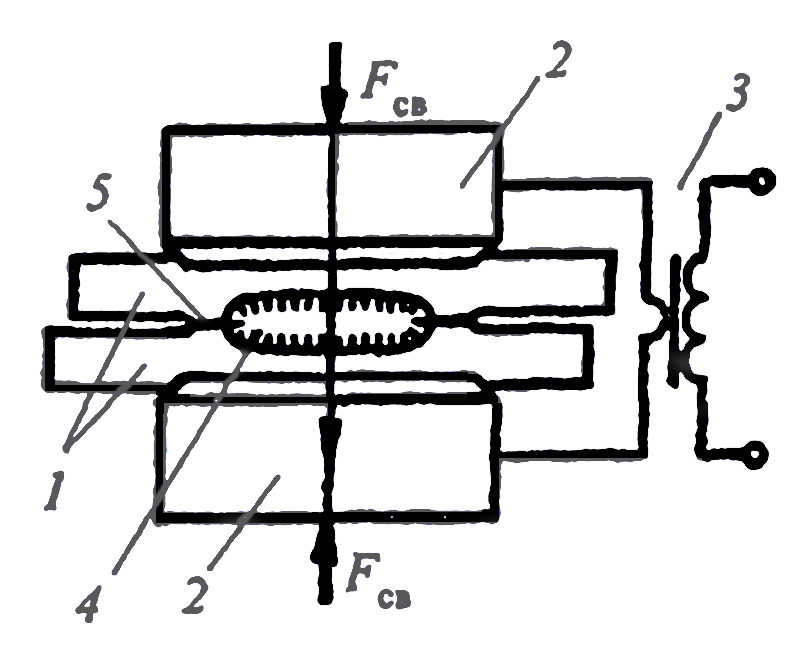

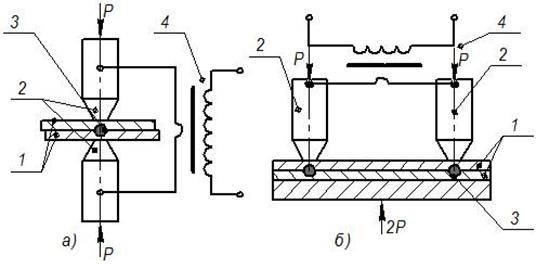

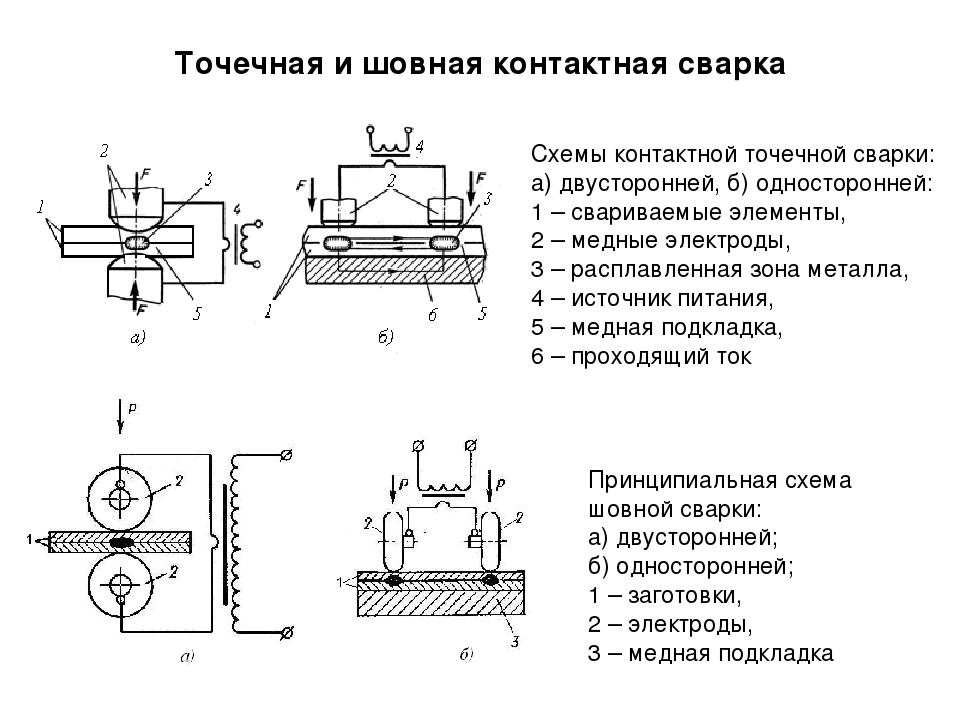

Виды контактной сварки

Точечная сварка – один из самых популярных видов контактной сварки в домашних условиях. Однако, есть еще два типа сварки этой категории, которые используются чаще всего на заводах и в специализированных металлообрабатывающих цехах.

- Шовная контактная сварка.Принцип действия шовной контактной сварки не отличается от точечной. Привычные нам щипцы заменяют специальные медные ролики. Сварка в этом случае происходит точечно, но на определенном расстоянии, а сварочный шов напоминает дорожку из отдельных сваренных участков.

Шовная контактная сварка применяется для сварки швов, как на окружностях, так и на вытянутых крупногабаритных листах.

- Стыковая контактная сварка. Этот тип сварки отличается большей площадью одномоментной сварки. Электрический ток переменного импульса подается на свариваемые изделия, контактирующие в стыках.

Таким образом, во время подачи импульса нагрев происходит по всей площади касания, еще её называют площадью сечения. Процесс этот полностью механизирован, поэтому для самостоятельной сборки в домашних условиях не подходит.

Таким образом, во время подачи импульса нагрев происходит по всей площади касания, еще её называют площадью сечения. Процесс этот полностью механизирован, поэтому для самостоятельной сборки в домашних условиях не подходит.Схема машины стыковой контактной сварки

- Конденсаторная сварка. По такому же принципу работает и конденсаторная сварка. Ее применяют в тех сферах промышленности, где сплавляются миниатюрные детали толщиной от 0,5 – до 1,5 мм. Такой тип сварки используется в сфере электроники и приборостроения. Преимущество в том, что она практически не оставляет следов и не прожигает металл.

Самодельный аппарат конденсаторной сварки

Изготовление своими руками контактной сварки из микроволновки

Многие мастера задаются вопросом как из микроволновки сделать сварочный аппарат. На самом деле, самое сложное в этом процессе – разобрать и подготовить трансформатор.

Варианты самодельного сварочного аппарата точечной сварки из микроволновки:

Какие инструмент нужны для работы

Для работы нам потребуются следующие инструменты и комплектующие:

- Трансформатор, который мы демонтируем из микроволновки.

В зависимости от мощности инструмента можно использовать два или три.

В зависимости от мощности инструмента можно использовать два или три. - Толстый медный провод.

- Электроды (медные или покрытые сплавом меди), которые мы будем использовать в будущем вместо зажимов.

- Рычаг для ручного зажима.

- Основание для сварочного аппарата.

- Кабели и обмоточные материалы.

- Набор отверток и болгарка для вскрытия трансформатора.

Важно! Для бытового использования подходит электролитическая медь и ее смеси с маркировкой ЭВ.

Как подготовить к работе силовую часть установки – трансформатор

Трансформатор – сердце прибора. Самый простой способ добыть его – вынуть из старой, но еще работающей, микроволновки. Минимальная мощность устройства должна на выходе составлять 1 кВт. Такая мощность будет достаточной, чтобы сваривать контактным способом листы до 1 мм.

Если вам необходимо создать прибор большей мощности, то несколько трансформаторов придется соединять в одну цепь. Как это сделать, мы покажем позже.

Для нас ценность имеет не сам трансформатор, а его магнитопровод и первичная обмотка. Вторичную обмотку необходимо аккуратно демонтировать.

Извлечение из микроволновки и создание трансформатора контактной сварки

Для того, чтобы переделать его под наши нужды, необходимо болгаркой аккуратно вскрыть по сварочному шву корпус и добраться до магнитопровода.

Вот так выглядит трансформатор, только что вынутый из микроволновки.Далее начинаем процедуру обмотки вторичной обмотки. Чаще всего для этих целей используется многожильный провод с сечением не менее 100 мм 2. Достаточно сделать 2-3 витка,так как напряжение в этом виде сварки не велико. Важно, чтобы изоляция этого провода была термостойкой.

Манипуляции необходимо проводить осторожно, чтобы не выгнуть и не поцарапать первичную обмотку.Объединение трансформаторов для получения аппарата большей мощности

Однако, бывают случаи, что мощности одного трансформатора недостаточно и приходится соединять несколько приборов последовательно. В этом случае провод наматывается по очереди через каждую катушку, причем число витков на каждой из них должно быть одинаковым, иначе вы рискуете получить нулевое напряжение из-за возникшей противофазы.

В этом случае провод наматывается по очереди через каждую катушку, причем число витков на каждой из них должно быть одинаковым, иначе вы рискуете получить нулевое напряжение из-за возникшей противофазы.

Важно! Чем мощнее трансформатор, тем сильнее может быть скачок напряжения в электросети при тестовом включении прибора

Перемотанный и готовый к работе трансформатор для точечной сварки.Определение правильности последовательно присоединенных выводов

Для удобства работы одинаковые выводы провода обычно помечают. Но если этого нет, то их можно определить, последовательно соединив первичные обмотки двух трансформаторов. Далее вольтметром проверяем напряжение.

Если пары обмоток ошибочно соединены между собой вольтметр покажет нулевое значение.Если вольтметр показывает показания, равные по значению, но противоположные по знаку, то необходимо изменить последовательность присоединения вторичных обмоток трансформатора. При правильной сборке трансформаторов в цепь прибор дает удвоенное показание напряжение, полученное от двух вторичных обмоток.

Как и из чего сделать электроды для контактной сварки

Электроды для точечной сварки имеют разную форму и конфигурацию. Чем мельче размером обрабатываемая деталь, тем острее наконечник электрода.

Электроды чаще всего изготавливаются из меди и ее сплавов. В некоторых случаях допускается использовать металл с медным напылением.По форме электроды могут быть прямые, изогнутые, с плоским наконечником или острым. Но чаще всего в практике используются электроды с конусовидными наконечниками. Для того, чтобы устройство не окислялось, электроды соединяют с рабочими проводами при помощи пайки. Однако, все равно в процессе работы они могут изнашиваться, поэтому их необходимо подтачивать (по аналогии с карандашом).

Электрод выполняет сразу несколько функций:

- Прижимает обрабатываемые детали.

- Проводит токовый разряд.

- Отводит излишнее тепло.

Для правильного изготовления электродов обратимся к ГОСТу (14111-90), в котором уже оговорены все возможные диаметры данных элементов (10, 13, 16, 20, 25, 32, 40 мм). Это допустимые и рабочие показатели, отступать от которых не рекомендуется.

Это допустимые и рабочие показатели, отступать от которых не рекомендуется.

Важно! Диаметр электрода должен быть больше или равен диаметру рабочего провода.

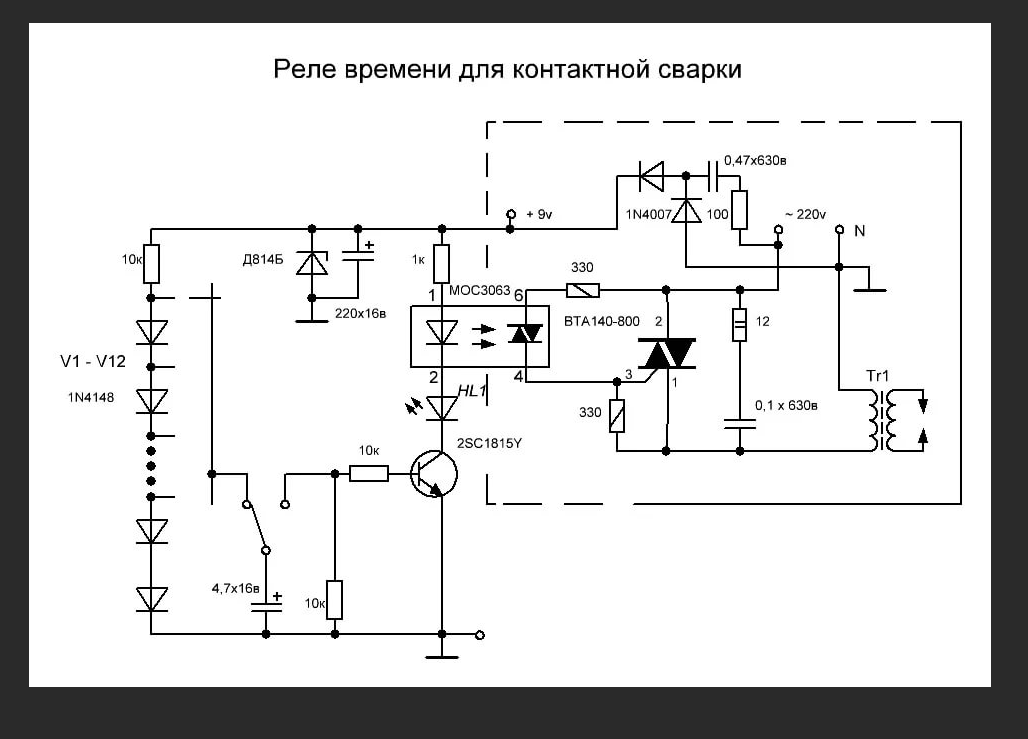

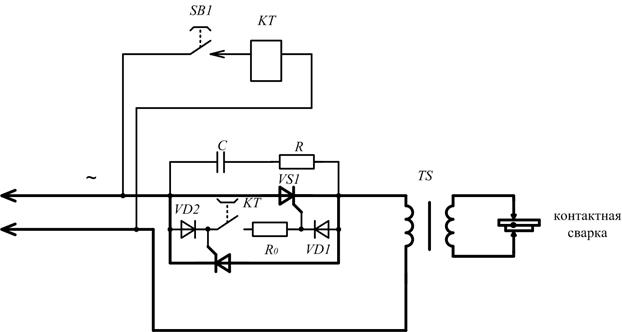

Из чего состоит и как работает цепь управления точечной контактной сварки

В сварочном аппарате очень важный параметр – время воздействия на металл. Для регулировки этого показателя используются следующие элементы:

- Электролитические конденсаторы С1-С6, с напряжением заряда не менее 50 вольт. Емкость конденсаторов составляет: для С1 и С2 – 47 мкФ, С3 и С4 – 100 мкФ, С5 и С6 – 470 мкФ.

- Переключатели П2К с независимой фиксацией.

- Кнопки (на схеме КН1) и резисторы (R1 и R2). Контакты кнопки КН1 должны быть: один – нормально-замкнутый, другой – нормально-разомкнутый.

Для установки выключателя следует выбрать первичную обмотку, точнее, ее цепь. Дело в том, что цепь вторичной обмотки отличается слишком большим током, что может стать причиной дополнительного сопротивления и сварки контактов.

Также необходимо создать достаточную силу сжатия, которая обеспечивается рычагом. Чем длиннее будет ручка, тем сильнее давление между электродами. Не забывайте, что включать оборудование необходимо при сведенных контактах, иначе произойдет искрение и их подгорание.

Совет! Прижимной рычаг можно оснастить прочным резиновым кольцом. Он облегчит нагрузочное усилие, а резинка зафиксирует его.

Следите за тем, чтобы оборудование для контактной сварки из микроволновки было надежно зафиксировано на столе, так как усилие может привести к его падению и выходу из строя. Для самодельного сварочного аппарата, сделанного своими руками из микроволновки, необходимо предусмотреть систему охлаждения. Для этих целей может быть использован вентилятор для ПК.

Статья по теме:

Споттер своими руками из микроволновки, из инверторного сварочного аппарата и аккумулятора: подробные пошаговые инструкции с фото – в нашей публикации.

Как испытать сварочник из микроволновки, сделанный своими руками

Проверка прибора осуществляется также вольтметром, а также путем визуального осмотра качества соединения проводов и целостности конструкции. После этого можно сделать пробный запуск. Он делается дважды: первый раз на минимальной мощности, а второй на максимальной.

Кроме этого необходимо изучить качество сварного шва. Существует несколько показателей, которые указывают на проблемы с прибором для контактной сварки, или нарушением правил работы с ним:

- Непровар. Возникает из-за недостаточного нагрева места сварки. При этом снижается прочность изделия. Возникает непровар из-за падения напряжения в сети, слишком малого усилия в процессе варки, а также плохой очистки поверхностей свариваемых деталей.

- Подплавление. Пережог деталей возникает из-за неправильно выбранной формы электрода, их смещением, а также перекосом деталей при их установке, наличие мелкого мусора в зоне сварки.

- Трещины. Возникают из-за слишком быстрого охлаждения ядра сварки, а также неправильно подобранного диаметра электродов.

Для закрепления полученной информации предлагаем посмотреть видео как собрать аппарат для точечной сварки своими руками из микроволновки:

Особенности изготовления своими руками контактной сварки из сварочного аппарата

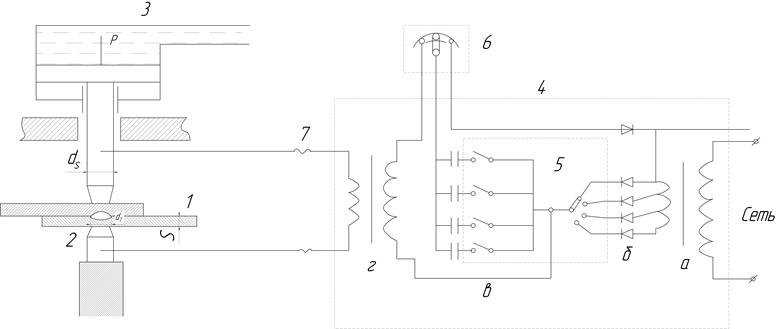

Для сборки агрегата точечной сварки своими руками из сварочного аппарата нам потребуются следующие, ужа знакомые нам элементы: собственно, трансформатор, блок питания, система управления и выключатель.

Для удобства расчета количества витков для перемотки трансформаторной катушки можно воспользоваться формулой N = 50 / S, в которой N является количеством витков, а S – площадью сердечника (см²).

Особенность сборки точечной сварки из инвертора своими руками заключается в том, что прежде всего определяются параметры первичной катушки, производятся необходимые расчеты и только потом можно изготавливать вторичную обмотку. Важно качественно заземлить обе обмотки – так как сила тока в таких аппаратах существенно выше.

Особенности изготовления своими руками точечной сварки для литьевых аккумуляторов

Всем известно, что литиевые аккумуляторы очень боятся перегрева температур и прибор точечной контактной сварки поможет без проблем приварить к ним необходимые тончайшие элементы. Особенность конструкции в том, что сварочный аппарат управляется автоматически. Рассмотрим, как работает устройство для контактной сварки аккумуляторов своими руками.

Рассмотрим, как работает устройство для контактной сварки аккумуляторов своими руками.

Как сделать своими руками клещи для контактной сварки

Изготовление и выбор клещей для точечной сварки – последний этап работы над сварочным аппаратом. Их выбор зависит от характера работ, системы привода, планируемого размера деталей, которые нужно сварить.

Иногда клещи изготавливаются из кусочков медных труб, скрепленных вот так просто с помощью шурупов.Для изготовления электродов клещей используется медь в прутках или бериллиевая бронза. Некоторые мастера в качестве электродов используют жало от мощных паяльников. Так или иначе, диаметр электродов не должен быть меньше чем у проводов, подводящим ток. А сами клещи необходимо тщательно сварить и заизолировать.

Процесс эксплуатации точечной микросварки, сделанной своими руками

Во время эксплуатации сварочного аппарата не забывайте простое вправило: «Семь раз отмерь – один включи!»Еще несколько правил, которые пригодятся для правильной работы и долгой эксплуатации прибора:

- Во время включения и выключения прибора электроды должны быть сжаты.

Иначе вы рискуете сжечь их.

Иначе вы рискуете сжечь их. - Очень важно заранее продумать систему охлаждения прибора. Особенно это касается аппаратов высокой мощности.

- Перед работой важно проверить качество соединения всех элементов сети. А также изоляцию проводов.

- Исключите работу с несколькими деталями подряд. Иначе вы рискуете перегреть прибор.

- Перед работой проведите тестовый запуск на малой мощности.

Надеемся, что наши рекомендации будут полезны при сборке прибора для точечной сварки своими руками. Если у вас есть вопросы к автору статьи, задавайте их в комментариях и предлагайте свои варианты для решения задач по тестированию и сборке сварочных аппаратов.

Точечная сварка своими руками | Строительный портал

О процедуре сварки слышали даже дети. Однако не все знают, что существует много разновидностей сварочных процессов с применением различных энергоносителей, без которых невозможно обойтись. Существует один вид сварки, используемый чаще всего домашними мастерами – точечная сварка. Качество сварочного соединения будет зависеть от приобретенного опыта, который в основном состоит в выдерживании необходимой длительности токового импульса на основе визуального наблюдения за сварной точкой.

Качество сварочного соединения будет зависеть от приобретенного опыта, который в основном состоит в выдерживании необходимой длительности токового импульса на основе визуального наблюдения за сварной точкой.

Содержание:

- Процедура точечной сварки

- Режимы точечной сварки

- Требования к электродам

- Самодельный сварочный аппарат

Процедура точечной сварки

Точечную сварку используют в промышленности и домашних условиях. В промышленности точечная сварка применяется при сваривании листовых заготовок из стали разных марок, цветных сплавов и металлов различных толщин, профильных заготовок (швеллеров, двутавров, уголков) и пересекающихся стержней. В быту самодельная точечная сварка незаменима при ремонте бытовой техники, разнообразных работах с кабелем, алюминием или починкой кухонной утвари.

Процесс точечной сварки состоит из нескольких этапов. В нужном положении совмещаются соединяемые детали, помещаются между электродами и прижимаются между собой. После этого детали нагревают до состояния пластичности и подвергают пластическому деформированию.

После этого детали нагревают до состояния пластичности и подвергают пластическому деформированию.

При применении автоматического оборудования в промышленных условиях частота сварки нередко достигает 600 точек в минуту. Для качественной точечной сварки в домашних условиях рекомендуется поддерживать на неизменном уровне скорость перемещения электродов и обеспечивать определенную величину давления и контакт соединяемых деталей.

Детали нагреваются благодаря прохождению сварочного тока в качестве кратковременного импульса, что отличается длительностью около — 0,01- 0,1 секунд, зависимо от условий сварки. Подобные импульсы отвечают за расплавление металла в области действия электродов и формирование общего жидкого ядра деталей, диаметр которого составляет 4 — 12 миллиметров.

После того, как импульс тока детали прекратит действие, детали будут удерживаться в течение некоторого времени, чтобы расплавленное ядро смогло остыть и кристаллизоваться. Как и любые технологические процессы, технология точечной сварки характеризуется достоинствами и недостатками.

К её преимуществам относят механическую прочность точечных швов и высокую экономичность, а также возможность автоматизации сварочной работы. Значительным недостатком служит невозможность обеспечения герметичности сварочного шва.

Режимы точечной сварки

Продолжительность нагрева изменяется от тысячных долей до нескольких десятков секунд и зависит от мощности аппарата и условий сварки. При сварке изделий из сталей, которые склонны к закалке и образованию трещин, к примеру, углеродистой стали, рекомендуется увеличить время нагрева, чтобы замедлить последующее охлаждение металла.

Сварку изделий из нержавеющих аустенитных сталей рекомендуется выполнять наоборот, с небольшой продолжительностью нагрева. Это принято делать для предотвращения риска нагрева наружной поверхности точек соединения до определенных температур структурных превращений, что влечет за собой нарушение антикоррозионных свойств наружного слоя металла.

Определенное давление между электродами обеспечивает надежный контакт деталей в местах соединения. Значение давления зависит от разновидности свариваемого металла и толщины деталей, что соединяются. Уровень давления после нагрева имеет большое значение, потому что его величина отвечает за обеспечение мелкозернистой структуры металла в месте сварки, а прочность точек соединения становится идентичной прочности базового металла.

Значение давления зависит от разновидности свариваемого металла и толщины деталей, что соединяются. Уровень давления после нагрева имеет большое значение, потому что его величина отвечает за обеспечение мелкозернистой структуры металла в месте сварки, а прочность точек соединения становится идентичной прочности базового металла.

С помощью прижима деталей во время прохождения сварочного импульса можно обеспечить формирование около расплавленного ядра уплотняющего пояска, который препятствует выплеску расплавленного материала из области сварки. Чтобы улучшить кристаллизацию расплавленного металла, рекомендуется разжимать электроды с небольшой задержкой после того, как прошел сварочный импульс.

Требования к электродам

Электроды, которые применяются для точечной сварки своими руками, должны гарантировать прочность в интервале рабочей температуры, высокую тепло- и электрическую проводность, а также легкость процесса механической обработки.

Соответствуют подобным требованиям специальные бронзы с включением кадмия или кобальта, холоднокатаная электролитическая медь, сплавы меди с содержанием хрома и сплавы на вольфрамовой основе.

Медь по значениям электрической и теплопроводности существенно превосходит бронзу и её сплавы, но по показателю износостойкости хуже в 5 — 7 раз. Поэтому для изготовления электродов самым лучшим сплавом выступает сплав вида ЭВ, который из себя представляет практически чистую медь, в составе которой присутствует около 0,7% хрома и близко 0,4% цинка.

Для уменьшения износа электродов, которые применяются при точечной сварке, рекомендуется практиковать их интенсивное охлаждение водой. Качество ручной точечной сварки зависит от выбора диаметра электродов. Диаметр точек соединения должен в 2-3 раза превышать толщину наиболее тонкого элемента соединения.

Самодельный сварочный аппарат

Для точечной сварки в домашних условиях необходимо изготовить специальный аппарат. Самодельные сварочники обладают самой разной конфигурацией — от небольших переносных моделей до достаточно габаритных аппаратов точечной сварки. В домашних условиях обычно принято использовать настольные версии, применяемые для сварки цветных и черных металлов.

Схемы сборки аппарата

Основная масса схем сборки аппарата – небольшие схемы точечной сварки, которые содержат минимальное количество нужных деталей. Правда, изготовленные таким способом аппараты не отличаются высокой мощностью, но два листа железа, толщина которых 0,2 миллиметра, или металлических провода, они смогут сварить.

Перед изготовлением аппарата для точечной сварки необходимо вспомнить закон Ленца-Джоуля: когда электрический ток проходит по проводнику, количество тепла, что выделяется в проводнике, является прямо пропорциональным сопротивлению проводника, квадрату тока и времени, на протяжении которого ток протекал по проводнику. Это значит, что если ток составлял 1000 Ампер, на плохо выполненном соединении и тонких проводах будет теряться больше энергии приблизительно в 10000 раз, чем при электрическом токе 10 Ампер. Поэтому качеством электрической цепи пренебрегать нельзя.

Основой всей работы подобного аппарата является создание электрического импульса, проваривающего 2 части металлической детали. Для этого вам понадобится небольшой трансформатор, подсоедините к его нижней обмотке свариваемую деталь, а к вторичной — электрод.

Для этого вам понадобится небольшой трансформатор, подсоедините к его нижней обмотке свариваемую деталь, а к вторичной — электрод.

Нельзя соединять трансформатор с питанием напрямую, для этого применяется специальный выпрямительный мост с тиристором. Для создания необходимого импульса в аппарат нужно дополнительно установить ещё один источник, состоящий из еще одного выпрямительного моста и трансформатора. Электрический ток будет собираться в конденсаторе, который и служит сборником и создателем импульса.

Чтобы сработал самодельный аппарат точечной сварки, нажмите на рукоятке пистолета кнопку «импульса», которая отвечает за открытие цепи конденсатора-резистора, что спровоцирует их разряжение через электрод. Посмотрите видео о точечной сварке, чтобы понять, как это делается правильно.

Тиристор в этой цепи будет выступать в качестве катода, замыкающего выпрямительный мост трансформатора №1. Пока конденсатор не разрядится полностью, тиристор находится в открытом состоянии. После этого отпустите кнопку «импульс» отпустить, и конденсатор зарядится заново. И все будет повторяться по этой же схеме.

После этого отпустите кнопку «импульс» отпустить, и конденсатор зарядится заново. И все будет повторяться по этой же схеме.

Если нужен более мощный аппарат точечной сварки, то вы сможете его изготовить своими руками с помощью все тех же деталей и узлов: тиристора полупроводникового, трансформатора сварочного и реле времени. Правда, понадобится для этого более мощный трансформатор. А определенные узлы должны иметь совершенно другие технические характеристики.

Основной агрегат

Самым простым в изготовлении является сварочный аппарат переменного тока с нерегулируемым показателем силы тока. Управление рабочим процессом осуществляется с помощью изменения длительности электрического импульса — с применением реле времени или с помощью выключателя вручную.

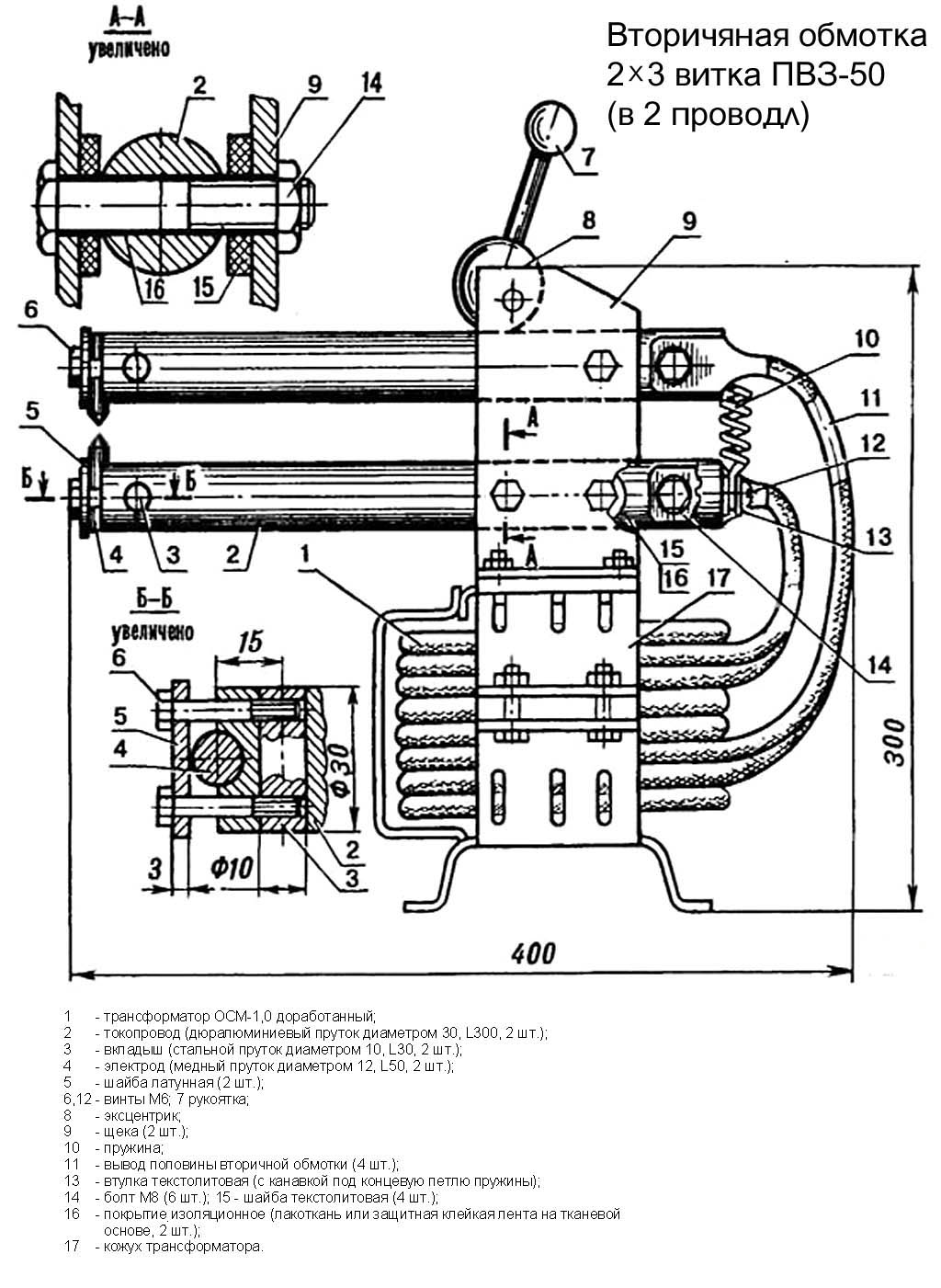

Основной составляющей частью любого оборудования для точечной сварки является силовой трансформатор, который обладает большим коэффициентом трансформации, помогающим обеспечить большой сварочный ток. Лучше всего для этого воспользоваться прибором серийного производства, к примеру, ОСМ — 1.

Оставьте первичную обмотку трансформатора без изменения, помните, что она должна содержать не менее 200 витков. Замените вторичную обмотку на более мощную, рекомендуется использовать провод ПВ З — 50 или ПЭВ 2/1,9.

Также подобный трансформатор вы сможете сделать из трансформатора от микроволновой печки. Такие трансформаторы характеризуются большой мощностью и доступностью. К тому же цена точечной сварки получится низкой. Одного трансформатора от микроволновки хватит для самодельного аппарата точеной сварки, что будет сваривать исключительно стальные листы, толщина которых составляет 1 миллиметр.

Если вам нужен более мощный аппарат, то вы можете использовать два трансформатора или больше. Если имеется два одинаковых трансформатора, можете их объединить в один источник тока для работы с толстыми металлами. Подобным образом можно соединять и больше, чем два трансформатора, если это позволяет сеть.

Но помните, что слишком мощный трансформатор вызывает значительное падение напряжения в сети, приводит к миганию лампочек, срабатыванию предохранителей и жалобам соседей. Поэтому мощность самодельного аппарата для точечной сварки обычно ограничивается значениями, обеспечивающими силу сварочного тока в пределах 1000-2000 Ампер. Нехватку силы тока можно компенсировать с помощью увеличения времени сварочного цикла.

Поэтому мощность самодельного аппарата для точечной сварки обычно ограничивается значениями, обеспечивающими силу сварочного тока в пределах 1000-2000 Ампер. Нехватку силы тока можно компенсировать с помощью увеличения времени сварочного цикла.

Конструкция электродов

В качестве электродов принято использовать стержни из меди. Чем толще вы возьмете электрод, тем лучше. Хорошо, если диаметр электрода будет не меньше диаметра провода. Для самодельных не слишком мощных аппаратов подходят жала от паяльников большой мощности. Периодически рекомендуется подтачивать электроды, потому что они теряют свою форму. Электроды со временем полностью стачиваются и требуют замены.

Длина провода, который идет от трансформатора к электроду, должна быть минимальной. Помните, что должно быть минимальное количество соединений, потому что на каждом соединении осуществляется потеря мощности. На оба конца кабеля желательно надеть медные наконечники для соединения с электродами и установки точечной сварки.

Наконечники спаяйте с проводом, его жилы тоже спаяйте. Дело в том, что в месте контактов со временем, а может и при первом запуске, совершается окисление меди, которое приводит к росту сопротивления и большим потерям мощности, из-за чего ваш аппарат точечной сварки может и вовсе перестать сваривать.

Из-за большого диаметра наконечника для провода и самого провода их непросто спаять, однако эту задачу можно облегчить с помощью покупки луженных наконечников для пайки. Неспаянные соединения наконечников и электродов тоже создают сопротивление и окисляются, но так как нужны съемные электроды, то при замене каждый раз отпаивать старые наконечники и припаивать новые неудобно.

Сделайте нижний электрод неподвижным и изолируйте его от крепежных болтов и щечек шайбами и клейкой лентой. Чтобы закрепить электроды в держателях, можно использовать два болта или латунные шайбы. Держатели с электродами разведите пружиной в исходное положение. Самодельный сварочный аппарат для точечной сварки в сеть подключается при помощи автоматического выключателя, который рассчитан на ток не меньше 20 Ампер.

Органы управления

Единственные органы управления – выключатель и рычаг. Между электродами силы сжатия должно быть достаточно для обеспечения контакта деталей между электродами. Помните, что чем толще листы, которые вы свариваете, тем сила сжатия должна быть больше. Слишком большое усилие прижима у самодельных приборов можно создать зажимом — рычажным и рычажно-винтовым. Возможны и прочие методы, которые требуют разного оборудования.

Выключатель необходимо устанавливать в цепь первичной обмотки, так как в цепи вторичной обмотки присутствует большой ток, а выключатель дополнительно создает сопротивление. Выключатель в ситуации рычажного прижимного механизма необходимо монтировать на рычаге, чтобы можно было давить на рычаг одной рукой и включать ток. А второй рукой будете придерживать свариваемые детали.

Выключать и включать сварочный ток нужно исключительно при сжатых электродах, иначе возникнет интенсивное искрение, которое приводит к подгоранию электродов. Рекомендуется использовать процедуру принудительного охлаждения аппарата при помощи вентилятора. При отсутствии вентилятора необходимо постоянно осуществлять контроль температуры трансформатора, электродов, токопроводов и делать перерывы для предотвращения их перегрева.

Рекомендуется использовать процедуру принудительного охлаждения аппарата при помощи вентилятора. При отсутствии вентилятора необходимо постоянно осуществлять контроль температуры трансформатора, электродов, токопроводов и делать перерывы для предотвращения их перегрева.

Таким образом, сегодня покупка сварочного аппарата — небольшая проблема. В любом специализированном магазине вы сможете отыскать аппарат точечной сварки различной мощности от разных производителей. Однако не все аппараты отвечают требованиям, которые предъявляемым домашними мастерами. А чтобы собрать самостоятельно такой аппарат, достаточно всего лишь поинтересоваться, как сделать точечную сварку, приготовить схему аппарата, узлы и детали для сборки, а также паяльник.

Как сделать точечную сварку в домашних условиях

Полезные приспособления /08-июн,2018,23;46 / 7193В гараже и домашней мастерской, в домашнем хозяйстве часто приходится пользоваться сваркой.

Один из видов – точечная сварка, с ее помощью детали соединяются между собой в одной или нескольких точках. Такой сварочный аппарат, собранный своими руками, обойдется значительно дешевле, чем аналогичное заводское устройство.

Один из видов – точечная сварка, с ее помощью детали соединяются между собой в одной или нескольких точках. Такой сварочный аппарат, собранный своими руками, обойдется значительно дешевле, чем аналогичное заводское устройство.Аппарат точечной сварки своими руками

В домашних условиях проще изготовить аппарат точечной сварки, где не регулируется сила тока, а для управления меняется длительность электрического импульса. Это делается при помощи выключателя или реле времени.

Самодельную точечную контактную сварку изготовить довольно просто. Ее основным узлом – сварочным трансформатором – может послужить трансформатор от старой микроволновки, телевизора, ЛАТРа, инвертора, другой техники. При этом обмотки в подходящем трансформаторе будут перематываться исходя из нужного напряжения и сварочного тока на его выходе.

Здесь может быть использована готовая схема управления или специально разработанная. Подбор всех остальных комплектующих, в том числе для контактно-сварочного механизма, проводится в соответствии с мощностью и параметрами сварочного трансформатора. Для определения контактно-сварочного механизма ориентируются на вид сварочных работ, которые планируется проводить с этим аппаратом по той или иной известной схеме. Часто используют вариант сварочных клещей.

Для определения контактно-сварочного механизма ориентируются на вид сварочных работ, которые планируется проводить с этим аппаратом по той или иной известной схеме. Часто используют вариант сварочных клещей.

Поэтапный фотоотчет по изготовлению точечной сварки

Так выглядит схема нашего точечного сварочного аппарата.

Общий вид. Корпус раньше принадлежал ламповому усилителю ТУ 100.

Крупный план.

Вид клещей.

Так расположен управляющий трансформатор.

С левой стороны – симистор.

Кнопка включения на ручке. Для изготовления ручек взяты два стержня от масляного включателя.

Иногда приходится работать в труднодоступных местах – для этих случаев изготовлен пистолет с кнопкой включения, и бронзовый стержень, он подставляется внизу в виде второго электрода.

Это устройство автор собрал еще в 80-е годы, и оно сейчас так же работает. Это аппарат с трансформатором 2 КВт. Первичка была намотана Cu 2.44 мм, сколько витков – трудно вспомнить, однако он рассчитывался в качестве трансформатора напряжения с жесткими характеристиками. Со вторичкой Cu, с двумя проводами, 120 квадрат, 3 витка. Для управления в первом варианте использовано реле времени, но со временем более удобным оказалось управление ручным способом.

Со вторичкой Cu, с двумя проводами, 120 квадрат, 3 витка. Для управления в первом варианте использовано реле времени, но со временем более удобным оказалось управление ручным способом.

UltraKeet Australia — Homebrew точечная сварочная машина с емкостным разрядом (часть 2)

Обновление 13.09.12 : Пожалуйста, не создавайте этот дизайн.

Скинул из лома. МОП-транзисторы управляются неправильно и работают далеко за пределами предполагаемых характеристик, вам нужно как минимум двенадцать параллельно с правильными сильноточными драйверами на воротах. Он склонен к защелкиванию, и вы можете легко пораниться из-за постоянной неисправности. Я многому научился за три года, прошедшие с тех пор, как это было опубликовано, и эту рецензию почти стыдно держать в сети, она здесь только для того, чтобы напомнить мне о том, каким глупым я был

Обновление 02/12/09 : Макеты печатных плат теперь СКАЧАТЬ ЗДЕСЬ

[Неработающие ссылки исправлены, 13. 09.12]

09.12]

Обновление от 22.10.09 : Более 10 000 посещений статей в месяц и их количество растет! Спасибо всем за вашу поддержку.

Иржи успешно воспроизвел конструкцию сварщика на основе схемы с собственными УДИВИТЕЛЬНЫМИ модификациями. Он разместил подробности на своем веб-сайте (с исходным кодом!)

Как упоминалось в предыдущей статье, у меня есть только пара часов в неделю MAX на обновление всего сайта. Поскольку часть моего дохода связана с продуктами, которые я [раньше] продавала здесь, я вынужден уделять приоритетное внимание обновлениям магазина и заказывать доставку — в сочетании с моей дневной работой в [цензуре] , доставкой заказов, учебой и частной работой я полностью завалиться.

Ура! Написание этого означает, что мне наконец удалось завершить часть приварки язычка батареи в моей конструкции емкостного разряда. Если вы пропустили часть 1 этой статьи, посмотрите ее здесь. Он даст вам базовое описание того, о чем идет речь, а также обзор задействованного оборудования.

Прежде чем мы начнем, сделайте пару замечаний, пропустите все остальное, если необходимо, но , пожалуйста, прочтите следующие несколько абзацев.

Во-первых, Fritz9111 (веб-сайт здесь, канал на Youtube здесь) был моим первым источником вдохновения для этого проекта. Несколько месяцев назад я посмотрел его видео о точечной сварке на Youtube и сразу же влюбился в его дизайн; Он недавно загрузил схемы / изображения платы, и это определенно стоит проверить, так как оба наших дизайна принципиально разные — справедливо, что он получил пробку за то, что изначально придумал эту идею.

Наконец (злой режим * на * ).Я потратил время на создание схем, отредактированных иллюстраций печатных плат и трудоемкой ведомости материалов для вас — в свою очередь, я прошу вас не быть дополнением к пяти или около того абсолютным мастурбаторам , которые оскорбляют меня, используя контакт форма (в частности, насчет того, чтобы не публиковать источники, у меня есть свои причины) — я уверен, что многие из вас встречали таких существ в другом месте, короче говоря, они абсолютно не уважают никого, кроме своего собственного. Для них бесплатный / открытый дизайн должен быть «свободным от ошибок» и работать в точном соответствии с их ожиданиями, чтобы они могли использовать его для своих тезисов, иначе это «отстой», а автор — выброшенный хакер.Мертвец, это не шутка, я получил довольно много писем с такими точными словами.