Печи углевыжигательные для производства древесного угля. Углевыжигательная печь своими руками

Древесный уголь – один из самых древних видов топлива. Он используется не только для приготовления пищи и обогрева дома. Он применяется в химической и металлургической промышленности, в животноводстве и строительстве, медицине и фармакологии. Сегодня основная часть древесного угля изготавливается на мелких предприятиях. Производство древесного угля и его продажа – прибыльный бизнес в районах, где растут леса, и организовать его можно даже на собственном загородном участке.

Процесс углежжения

В качестве древесного сырья используются не только дрова различных пород дерева, но и отходы деревообрабатывающего или мебельного производства: сучки, пеньки, опилки. В болотистых местностях используется торф.

Древесина в процессе обугливания проходит три стадии: предварительную сушку, термическое разложение и охлаждение.

Первоначальная сушка и нагрев сырья в камере происходит за счет тепла, подаваемого извне. Собственный процесс выделения тепла (химическая экзотермическая реакция) начинается, когда температура древесины достигает 280°C. Дальше подвод тепла уже не нужен.

Собственный процесс выделения тепла (химическая экзотермическая реакция) начинается, когда температура древесины достигает 280°C. Дальше подвод тепла уже не нужен.

Готовый уголь после выжига охлаждается до температуры, при которой невозможно самовозгорание угля, то есть ниже 40°C.

В течение первых суток в смеси дымовых газов и продуктов обугливания еще много паров воды, которые выделяются в процессе сушки. Потом смесь становится суше и ее можно использовать как дополнительное топливо в той же печи или, что более эффективно, в рядом стоящей.

Оборудование для выжигания угля

Для производства древесного угля используют печи углевыжигательные различной мощности. Получается такой уголь в процессе пиролиза, то есть древесина прожигается без доступа кислорода.

Углевыжигательные печи для производства древесного угля выпускаются стационарные и мобильные.

Стационарное оборудование используется достаточно крупными производителями для непрерывного процесса пиролиза больших объемов древесины.

Большие печи намного производительней мобильных, в них можно использовать несколько видов топлива, но к ним предъявляются высокие требования по экологической безопасности.

Мобильные печи малопроизводительны, имеют небольшие размеры, и используются либо на местах, где есть сырье, например, на лесозаготовительных участках, либо там, где нужен конечный продукт, например, на строительных площадках.

В мобильных печах топливом служат те же отходы древесины, из которых уголь и производят.

Если печь работает на отходах, то выгода получается двойная, и уголь производится без дополнительных затрат на топливо, и перерабатываются отходы, которые все равно пришлось бы утилизировать, затратив на это средства и время. Такой вид производства древесного угля самый дешевый.

Углевыжигательное оборудование непрерывного действия

Отдельную группу составляют печи углевыжигательные, в которых дымовые газы от сгорающего топлива попадают в камеру, проходят через древесину, присоединяют к себе пары и газы, являющиеся продуктами сушки и обугливания древесного сырья, и выходят наружу. В них процесс пиролиза проходит наиболее равномерно, поскольку древесина непосредственно контактирует с теплоносителем, подающимся снизу. Но в пирогазах содержатся в большой концентрации химические соединения, которые являются продуктами разложения древесины, поэтому нужно устанавливать дополнительное оборудование для полезного использования или сжигания побочных продуктов пиролиза.

В них процесс пиролиза проходит наиболее равномерно, поскольку древесина непосредственно контактирует с теплоносителем, подающимся снизу. Но в пирогазах содержатся в большой концентрации химические соединения, которые являются продуктами разложения древесины, поэтому нужно устанавливать дополнительное оборудование для полезного использования или сжигания побочных продуктов пиролиза.

Так работают непрерывно действующие вертикальные реторты, в камере которых сушится древесина вверху, пиролиз проходит в среднем слое, прокалка угля и его остывание – в самом низу.

Непрерывно работают и печи углевыжигательные со сменными контейнерами или ретортами. Принцип действия таких установок состоит в том, что каждая последующая партия сырья нагревается до необходимой температуры за счет экзотермической реакции в предыдущей.

При этом процесс образования угля происходит в каждой реторте независимо от остальных, а печь, в топку которой отводятся пиролизные газы, располагается отдельно от сменных камер.

Реторты и камеры для пиролиза изготавливаются из металла с теплоизоляцией.

Углевыжигательное оборудование периодического цикла

Простейшей конструкцией углевыжигательной печи является обычная двухсотлитровая металлическая бочка, в которую укладывается и поджигается древесина. Дополнительное тепло не подводится, а парогазы выводятся через специальное небольшое отверстие. Производство низкокачественного угля, причем выход продукции меньше пятнадцати процентов, грязное, но практически беззатратное.

Существуют сегодня конструкции углевыжигательных печей, в которых нагреваются теплоносителем стенки камеры, от которых тепло передается к дровам в ней. Это, как правило, углевыжигательные печи периодического цикла, где через определенные промежутки времени происходит весь процесс выжигания угля: дрова загружаются, переугливаются, готовый уголь выгружается, опять загружаются дрова, и так далее.

В аппаратах смешанного действия периодически производится загрузка древесины и выгрузка готового угля, но какая-то часть древесины все время находится в процессе пиролиза.

Печи могут выполняться тоже из металла или кирпича.

Трехкамерная углевыжигательная печь

Парогазовая смесь, которая отводится из пиролизной камеры, при остывании конденсируется. Пиролизная жидкость (жижка) и неконденсируемые газы, поскольку широкого применения пока не находят, используются как дополнительное топливо в топочной камере. Вывод побочных продуктов для дожигания предусматривается конструкцией печи. Эффект такой конструкции не только в экономии топлива, но и в защите окружающей среды.

Трехкамерные печи углевыжигательные обеспечивают непрерывный цикл производства угля. В каждой камере проходит отдельно один из этапов цикла, причем начальная сушка сырья происходит за счет тепла, которое получается при горении пиролизных газов. Кроме экономии топлива, такие печи имеют массу других преимуществ. Поскольку загрузка древесины и выгрузка готового угля происходят в разное время, то обслуживающий персонал загружен более равномерно. Стоимость трехкамерной печи ниже, чем однокамерной такого же объема, а эффективность и срок службы выше за счет распределения нагрузки.

Такое оборудование рассчитано на длительную эксплуатацию в крупных производствах, а если его укомплектовать газогенераторным котлом, то в качестве топлива можно использовать опилки и стружку.

Однокамерная углевыжигательная печь

Древесный уголь в небольших количествах (до 8 тонн в месяц) можно производить в однокамерной печи. Полный цикл производства зависит от модели аппарата и может занимать 1-3 дня.

Такая печь может использоваться в частном хозяйстве, в предприятиях общественного питания, с целью утилизации отходов производства и некондиционной продукции на небольших деревообрабатывающих предприятиях.

Принцип производства в них и крупногабаритных промышленных печах не отличается. Однокамерные печи обычно меньших размеров, загружается сырья в них тоже меньше, но и места занимают меньше, их легко при необходимости перевозить.

За рубежом давно существует производство углевыжигательных печей для домашнего использования. Блюда на гриле или барбекю готовятся на экологически чистом древесном угле.

Характеристики и конструкция углевыжигательной печи

Производители углевыжигательных печей, как зарубежные, так и отечественные, в качестве первой характеристики указывают рабочий объем одной камеры и общее количество камер в печи. Потом обычно указывается объем дров с заданными размерами и влажностью, который можно в печь единовременно загрузить. Этот показатель важен для соблюдения следующего параметра – продолжительности в часах основного рабочего цикла.

Чтобы определить эффективность работы конкретной модели, задаются два параметра для древесины одной породы – расчетное количество загружаемых в пиролизную камеру дров и выход из них угля.

Последними указываются габаритные размеры печи и ее масса. Если устройство не предполагается перевозить, эти данные могут не играть особой роли, а вот при транспортировке могут стать определяющими.

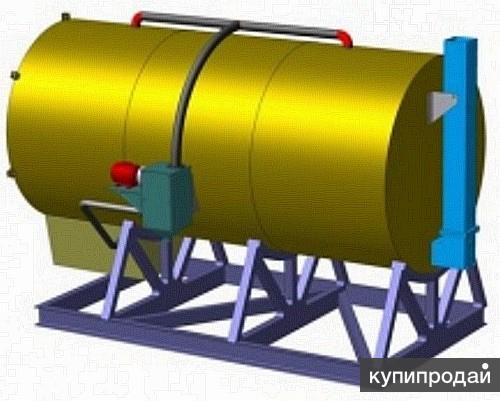

Как правило, бытовая однокамерная печь представляет собой уложенную с небольшим уклоном или установленную на опоры металлическую бочку со встроенной в нижней части топкой.

Сама топка, корпус печи, короб трубы и дверца люка выполнены из стали толщиной не менее 3 мм, а наружная обшивка – 1 мм.

Двухсторонние сварные швы, которыми соединяются обечайки корпуса, усиливаются бандажами, которые выполняются из трубы прямоугольного сечения, придают жесткость конструкции и дополнительную прочность, если в емкости вдруг возрастет давление.

Для снижения теплопотерь между корпусом камеры и наружной обшивкой прокладывается термоизоляционный материал. Эта мера повышает КПД печи. Стенки топки изнутри выкладываются огнеупорным кирпичом.

Устройства для дожига продуктов обугливания может поставляться отдельно.

Углевыжигательная печь своими руками

Бочка на подставке — простейшая конструкция, но для большей эффективности и пожарной безопасности бочку нужно устанавливать на негорючее основание или закапывать в яму.

Из кирпича или металла можно самостоятельно изготавливать углевыжигательные печи. Чертеж можно найти в интернете, как, впрочем, и достаточно подробные описания. Правда, при этом нужно понимать, что качество самодельной печи и конечного продукта значительно ниже, да и больших объемов угля не будет.

Правда, при этом нужно понимать, что качество самодельной печи и конечного продукта значительно ниже, да и больших объемов угля не будет.

На дачном участке можно сделать угольную яму, а можно из бочек соорудить углевыжигательную печь. Для этого нужно выкопать яму такого диаметра, чтобы в нее поместилась бочка, которую нужно еще обложить кирпичом, в дне бочки прорезать отверстие диаметром приблизительно 100 мм и поставить ее в яму отверстием вниз.

Затем нужно обложить бочку кирпичами, щели вверху закрыть каким-нибудь несгораемым материалом, минеральной ватой утеплить верхнее днище. Вот и все, можно получать свой уголь для камина и мангала.

Конструкция из двух бочек более эффективна и надежна. Емкость, которая по объему в два раза меньше, ставят в большую, заполняют ее дровами и плотно закрывают крышкой, а в пространство между стенками засыпают мелкофракционные отходы древесины и поджигают их, затем большую бочку тоже закрывают крышкой, в которую вставлена труба. Но обе эти печи пригодны для использования только вне помещений и достаточно далеко от них.

Процесс пиролиза или углежжение — производство древесного угля

Дешевые синтетические нефтепродукты всё активнее вытесняют проверенный временем древесный уголь. Однако, по статистике спрос на него совсем не падает, а стабильно растет. Благодаря технологии углежжения или по-научному пиролизу получают уксусную кислоту, ацетатные растворители, формалин и, конечно же, сам уголь, который используется в качестве топлива, а также в производстве сероуглерода, кристаллического кремния, активного угля, электроугольных изделий и т. д.

Процесс пиролиза был изучен ещё в 19 веке. В 20-м он был поставлен на широкую ногу, тогда же стали известны и основные проблемы, связанные с ним: не самый высокий процент выхода готового продукта и, плюс к этому, загрязнение окружающей среды. Однако в начале нового тысячелетия ученым не только удалось добиться максимального выхода древесного угля, но и сделать углевыжигание более экологичным.

Виды и устройство углевыжигательных печей

Половину производимого в России угля получают с помощью специальных печей.

И всё же современное производство вынуждает углежогов переходить на более производительные, а главное – мобильные установки. Первые – вертикальные реторты непрерывного действия считаются наиболее прогрессивными и обычно дополнительно оснащаются линиями подготовки древесного сырья, а также утилизации и переработки жидких продуктов пиролиза. Вторые не отличаются производительностью, но их основное преимущество в возможности перемещения печи к месту хранения сырья. Да и начинающему, неопытному углежогу лучше осваивать данный бизнес, имея небольшую установку. Кстати, перевозить их можно на прицепе легкового автомобиля, либо в кузове небольшого грузовичка (типа ГАЗель).

Стационарные углевыжигательные печи по своей конструкции могут быть однокамерные и трехкамерные. Однокамерный аппарат – это вариант для углежога, решившего начать с малого и пока не задумывающегося о перспективе. Трехкамерные печи дороже, но экономичнее и долговечнее. Во-первых, тратят на 40% меньше дров, т. к. в каждой камере идет своя стадия углежжения: пиролиз-сушка-остывание. Во-вторых, снижается пиковая нагрузка на печь, да и работа обслуживающего персонала распределяется равномернее.

Однокамерный аппарат – это вариант для углежога, решившего начать с малого и пока не задумывающегося о перспективе. Трехкамерные печи дороже, но экономичнее и долговечнее. Во-первых, тратят на 40% меньше дров, т. к. в каждой камере идет своя стадия углежжения: пиролиз-сушка-остывание. Во-вторых, снижается пиковая нагрузка на печь, да и работа обслуживающего персонала распределяется равномернее.

Производственный процесс пиролиза

В процессе пиролиза обычно используют древесину лиственных пород, реже – хвойных. При 15-процентной влажности сырья на выходе получается 25% готового древесного угля, жидких продуктов – 55%, остальное – газы. Лучше использовать большие древесные куски для улучшения качества угля. Но важно не переборщить, т. к. при усадке происходит растрескивание и образование мелких частиц. Их объем может достигать 20% от готового продукта. Качественным считается уголь, размер фракции которого не менее 12 мм.

При переработке жидких пиролизных остатков получают до 10% древесной смолы, а также различные её компоненты: 6-9% уксусной кислоты, до 4,5% метанола и 5-6 процентов прочих соединений (альдегидов, кетонов, эфиров и др.

Обзор установок

Наибольшее распространение на российском рынке получили печи на базе ППУ (печь передвижная углевыжигательная). Так в Нижнем Новгороде выпускается модель УПП-2 М, в Северодвинске – «СОЛЗА», в Москве – ПУМ-6. Все установки похожи друг на друга: вес каждой – около 2,5 тонн; все узлы легкоразборны; производительность – порядка 80 тонн в год.

Кстати, аналогичную по производительности установку, но в мобильном исполнении выпускают на Украине. Углевыжигательная печь «Грильбон» способна выпускать до 6 тонн древесного угля ежемесячно. Один цикл пиролиза длится 3 суток. Весит установка всего 1800 кг, а обслуживают её три человека. Главным её достоинством является возможность получения угля ресторанного качества.

Один цикл пиролиза длится 3 суток. Весит установка всего 1800 кг, а обслуживают её три человека. Главным её достоинством является возможность получения угля ресторанного качества.

Теперь о мощных печах. Имеет смысл обратить внимание на серию российских установок «Поликор». Производительность – 400-2000 тонн/год, в сутки – до 5,2 тонн. Эти стационарные модели дешевы в строительстве и просты в обслуживании.

Однако для тех, кто думает о будущем, лучше сразу брать новейшую установку из семейства «Эколон». Отличает её суперэкологичность (0% выбросов), высокое энергосбережение и способность производить хороший уголь из древесины любой породы и даже древесных отходов. Доказательством этому является тот факт, что печь «Эколон» умеет изготавливать мечту владельцев каминов – «угольные поленья», полностью сохраняющие форму дров.

Аналогичную, но менее мощную углевыжигательную печь (выход – 1,5 т/сутки) выпускают в Вологде. Имя у неё фантастическое – «Фантастика». Комплекс оборудован системой дожига газов, системой удаления влаги. Процесс пиролиза идет всего 6 часов, благодаря быстрому прогреву сырья в камерах и удалению (а не стандартному выпариванию) влаги.

Комплекс оборудован системой дожига газов, системой удаления влаги. Процесс пиролиза идет всего 6 часов, благодаря быстрому прогреву сырья в камерах и удалению (а не стандартному выпариванию) влаги.

А вот пример того, что Кулибины никогда не переведутся в нашей стране. Энтузиастами разработана простейшая углевыжигательная печь с забавным названием

Владислав Пермин, специально для Equipnet.ru

Делаем древесный уголь своими руками в бочке – Умельцы. ру

ру

Секреты умельцев /07-авг,2018,07;37 / Получить древесный уголь своими руками можно менее трудоемким способом, чем через копание ямы. В моем случае используется бочка на 200 литров и пылесос, что положительно влияет на результат.

Я начал изготовлять древесный уголь из-за сложившейся ситуации, когда о каменном угле, и тем более коксе в наших краях можно было только мечтать. Но это не отменяло того факта, что для ковки нужно было все равно что-то искать.

Поэтому я решил пойти по двум направлениям поисков, которые могли привести к топливу, альтернативному каменному углю. Попробовал работать с бытовым газом (газовыми горнами), и пытался получить свой древесный уголь, так как его покупка стоила бы мне больших денег. Помогло то обстоятельство, что у меня фруктовые деревья были в достаточном количестве. Мои соседи по даче начали активно строить коттеджи, для этого они освобождали строительные площадки, вырубая и выкорчевывая десятки деревьев, и с радостью отдавая их мне.

Как получить древесный уголь в домашних условиях

Что касается бочки – желательно брать бочку с толстыми стенками на 200 литров. В нижней части, возле дна, врезаем штуцер. В моем случае я получил бочку от соседа – в ней уже был ввинчен сгон, так как она использовалась для летнего душа. Через штуцер я сделал принудительный поддув воздуха к бочке.

Здесь я воспользовался старым пылесосом советского производства.

Присоединение к бочке металлической трубой.

Что касается производительности и расхода дров: я использую 3 бочки, первая служит для сжигания угля, две другие бочки – для готовых наколотых чурочек (когда ими наполняю бочку, то ее потряхиваю). Так я получаю относительную норму дров на одну партию угля.

На дне бочки я развожу маленький костер, и пока он разгорается, докладываю дров.

Горение следует все время контролировать. Со временем вы увидите, когда наступает момент, где дрова через поддув достаточно хорошо разгорелись, но не прогорели до золы – тогда-то и нужно докладывать следующую порцию дров. Чтобы поддерживать нужный поддув следует постоянно включать и выключать пылесос. Чтобы посмотреть в бочку, возможно, на землю придется то-то подкладывать, из-за сильного жара и дыма ничего особо не видно. Я сделал подставку из стопки резины для дорожек.

Чтобы закрыть бочку, проще всего взять родную верхнюю крышку – но такой у меня не нашлось, поэтому я подогнал для этого листовую двойку. Чтобы замазать все отверстия, через которые может проникнуть в бочку воздух, я использовал землю, разведенную с водой до густоты раствора. Также у дна я присыпал землей штуцер.

На завершающем этапе посыпки дров всегда есть риск, что нижние слои угля могут быть пережжены в золу, поэтому я не даю дровам верхнего слоя разгореться как следует.

Из-за этого дрова в некотором количестве уходят «в брак» – для следующей партии.

Из-за этого дрова в некотором количестве уходят «в брак» – для следующей партии.Бочку я не открываю до того времени, пока она не остынет по всей поверхности. Если есть какие-то еле теплые места, значит где-то еще горит. Обычно же, когда я вечером герметично закрою бочку, то на утро она уже будет холодной, а значит готовой.

Получать уголь в бочке еще удобно потому, что его удобно выгружать. Для этого просто нужно бочку перевернуть. После получения очередной партии угля в бочке оказывается много золы и мелких фракций угля. Перед тем, как насыпать уголь в мешки, я весь полученный уголь просеиваю.

С одной бочки я получаю два мешка рабочего угля и примерно одну бельевую выварку недожженных дров.

Схема аппарата для производства угля

Древесный уголь своими руками

Для продвинутых-аппарат для производства древесного угля

производство из опилок, торфа, с/х отходов. Оборудование из Китая

Оборудование из Китая

Древесный уголь: производство из опилок, торфа, с/х отходов

1. Древесный уголь и его применение

|

Внешний вид брикетов |

Топливные брикеты высшего качества |

Наше оборудование может производить высококачественный древесный уголь с недорогими опилками, молотыми зернами и ореховой скорлупой и т.д. Уголь фабричной обработки является бездымным, без запаха, незагрязненным, а время горения в три раза дольше обычного угля. Содержание углерода достигает 85% и выше, а калорийность составляет 7000-9000 килокалорий (различные материалы содержат различный уголь, соответственно и различную калорийную ценность).

Данный уголь применяется в металлургической и химической промышленности, особенно в пищевой промышленности.

Брикеты имеют форму полого цилиндра с каналом в центре для отвода дыма.

Удельная теплота сгорания брикета 9000 ккал / кг

Сырьем для производственного цикла служат отходы древесных производств: щепа, ветки, опилки, отходы сельского хозяйства и т.д.

Производственный цикл:

Сырьё – просеивание (измельчение) – сушка – изготовление полых цилиндров – обугливание – склад

Древесный уголь CAS No.: 7440-44-0

В цветной металлургии древесный уголь используется в качестве покровного флюса, под которым производится плавка многих цветных металлов. Кроме того, древесный уголь используется при производстве кристаллического кремния в качестве восстановителя, а также при производстве сероуглерода и активированных углей. Применяется для получения алюминия, бора и т.д.; в производстве чистого кремния, который используется для получения полупроводников; в химической промышленности; как каминное топливо (за рубежом) и т.д. В металлургии, например, как восстановитель (в древесном угле большое содержание углерода). В производстве стекла, хрусталя, красок, электродов, пластмасс. При получении древесного угля образуются жидкие побочные продукты в виде древесной смолы (дегтя), из которой получают: скипидар, пищевую уксусную кислоту, канифоль, метиловый спирт, спиртовые растворители и т.д. Как кормовая добавка в животноводстве; Как изоляционный материал при строительстве, так как древесный уголь очень гигроскопичен и хорошо поглощает запахи; Этот древесный уголь в частности прекрасно подходит для приготовления блюд на гриле, мангале и т.д. Предназначенный для этих целей древесный уголь проходит дополнительный отбор и просеивание. При этом учитываются требования клиента — т.е., например, отбирается уголь определенной фракции, возможна расфасовка в упаковку клиента и т.д. Большое распространение древесный уголь получил в открытых теплопроизводящих устройствах бытового назначения (например: камины и т.д.), так как в отличие от обычного топлива (например: дров), древесный уголь не образует дыма и открытого пламени, если правильно производить розжиг, а дает только необходимую температуру — жар.

В производстве стекла, хрусталя, красок, электродов, пластмасс. При получении древесного угля образуются жидкие побочные продукты в виде древесной смолы (дегтя), из которой получают: скипидар, пищевую уксусную кислоту, канифоль, метиловый спирт, спиртовые растворители и т.д. Как кормовая добавка в животноводстве; Как изоляционный материал при строительстве, так как древесный уголь очень гигроскопичен и хорошо поглощает запахи; Этот древесный уголь в частности прекрасно подходит для приготовления блюд на гриле, мангале и т.д. Предназначенный для этих целей древесный уголь проходит дополнительный отбор и просеивание. При этом учитываются требования клиента — т.е., например, отбирается уголь определенной фракции, возможна расфасовка в упаковку клиента и т.д. Большое распространение древесный уголь получил в открытых теплопроизводящих устройствах бытового назначения (например: камины и т.д.), так как в отличие от обычного топлива (например: дров), древесный уголь не образует дыма и открытого пламени, если правильно производить розжиг, а дает только необходимую температуру — жар. Причем для приготовления различных блюд не требуется ждать, когда дрова перегорят — ведь древесный уголь это уже готовое топливо.

Причем для приготовления различных блюд не требуется ждать, когда дрова перегорят — ведь древесный уголь это уже готовое топливо.

Сталелитейной и химической промышленности требуется 6 млн. тонн брикетов в год.

Пищевой промышленности — 5 млн. тонн брикетов в год

2. Характеристики оборудования различных комплектаций

|

Марка |

Состав оборудования |

|

LU-MU-750 |

Станок для производства полых топливных брикетов-макаронин (Автоматическая резка), |

|

LU-MU-1500 |

Автоматическая линия с водной циркуляцией и упаковкой |

|

LU-MU-3000 |

Автоматическая линия с водной циркуляцией и упаковкой |

Технические характеристики оборудования

|

Марка |

LU-MU |

LU-MU |

LU-MU |

|

Производительность в год(тонн) |

750 |

1500 |

3000 |

|

Персонал при 2-х сменной работе |

11 |

18 |

24 |

|

Общая мощность, кВт |

43 |

79 |

130 |

|

Расход электроэнергии на 1 тонну готовой продукции кВт/ч |

295 |

295 |

295 |

|

Необходимо сырья для производства 1 тонны этой продукции, м3 |

18 |

18 |

18 |

|

Необходимо сырья в месяц, м3 |

1050 |

2250 |

2250 |

|

Дополнительного топлива на 1 тонну продукции, кг |

150 |

150 |

150 |

|

Дополнительное топливо в месяц, кг |

8750 |

18750 |

35000 |

3.

Линия LU-MU-750 по выработке древесного угля 750 тонн в год

Линия LU-MU-750 по выработке древесного угля 750 тонн в годВариант возможного расположения оборудования производительностью 750 тонн древесного угля в год на площади 144 м2

1. Измельчитель сельхозотходов

2. Вибросито

3. Магнитный сепаратор

4. Сушильная камера

5. Транспортеры подачи сырья

6. Брикетировщик

7. Печи пиролиза

8. Упаковщик

9. Сырье: опилки, стружки, сено, солома, стебли кукурузы, хлопчатник, камыш, ветки деревьев, шелуха риса, семечек и т.д.

10. Измельченное сырье

11. Высушенное сырье

12. Промежуточный продукт

13. Конечный продукт

4. Линия LU-MU-1500 по выработке древесного угля 1500 тонн в год

Вариант возможного расположения оборудования производительностью 1500 т древесного угля в год на площади 272 м2

1. Транспортеры подачи сырья (3 шт)

2. Измельчитель сельхозотходов

Измельчитель сельхозотходов

3. Вибросито

4. Магнитный сепаратор

5. Двухголовочный сушильный агрегат

6. Брикетировщик ( 2 шт)

7. Печи пиролиза

8. Упаковщик

9. Сырье: опилки, стружки, сено, солома, стебли кукурузы, хлопчатник, камыш, ветки деревьев, шелуха риса, семечек и т.д.

10. Измельченное сырье

11. Высушенное сырье

12. Промежуточный продукт

13. Конечный продукт

5. Линия LU-MU-3000 по выработке древесного угля 3000 тонн в год

Вариант возможного расположения оборудования производительностью 3000 т древесного угля в год на площади 540 м2

1. Транспортеры подачи сырья ( 8шт)

2. Измельчитель сельхозотходов

3. Вибросито

4. Магнитный сепаратор

5. Трехголовочный сушильный агрегат

6. Брикетировщик (3 шт)

7. Печь пиролиза (2 шт)

8. Упаковщик

9. Сырье: опилки, стружки, сено, солома, стебли кукурузы, хлопчатник, камыш, ветки деревьев, шелуха риса, семечек и т.д.

Сырье: опилки, стружки, сено, солома, стебли кукурузы, хлопчатник, камыш, ветки деревьев, шелуха риса, семечек и т.д.

10. Измельченное сырье

11. Высушенное сырье

12. Промежуточный продукт

13. Конечный продукт

производство древесного угля

Печи углевыжигательные (Пиролизные печи)Для производства древесного угля

(Российское производство)

Печь углевыжигательная производительность 3 м3

Печь углевыжигательная производительность 12 м3

Краткая характеристика режимов пиролиза

Печь углевыжигательная производительность 3 м3

Технические характеристики коротко:Объем загружаемого сырья: березы 2,5-3 м3.

Выход конечного продукта: 210-250 кг.

Время цикла: 28 часов.

Габариты установки:

длина-5700 мм(c пандусом),

ширина-1700 мм,

высота-2650мм (без дымовой трубы)

Печь для производства древесного угля состоит из:

- Топочного блока, который служит для сушки и разогрева древесины, находящейся в углевыжигательном блоке

- Углевыжигательного блока, в который загружается древесина в размере 2,5-3куб. м (береза).

- Процесс углевыжигания длится 28 часов, в результате выход конечного продукта составляет 210-250 кг, в зависимости от исходного сырья.

Для слива конденсата в нижней части углевыжигательного блока предусмотрен сливной кран.

Загрузка осуществляется в ручную, в предварительно установленный загрузочный ящик.

В верхней части углевыжигательного блока расположен предохранительный клапан. - Основания ,которое служит для крепления топочного и углевыжигательного блока.

- Пандуса, который служит для выгрузки ящика с конечным продуктом (углем).

- Топочного блока, который служит для сушки и разогрева древесины, находящейся в углевыжигательном блоке

- Углевыжигательного блока, в который загружается древесина в размере 12 куб.

м (береза).

м (береза). - Основания ,которое служит для крепления топочного и углевыжигательного блока.

Процесс производства угля состоит из следующих этапов:

1.Режим сушки

Сушка выполняется путем естественной циркуляции теплоносителя -дымовых газов с температурой равной 140-160С° через пакет дров, помещенных в углевыжигательный блок. Продолжительность периода сушки зависит от исходной влажности древесины. Теплоноситель нужных параметров получают путем сжигания древесных отходов в топочном блоке. Температура теплоносителя ограничивается уровнем, при котором еще не происходит пиролиз сырья, а лишь удаляется абсолютно большая часть исходной влаги, с 45-55% до 4-5%. На данной стадии из древесины выделяются в основном пары воды со следами эфиров и кислот.

2.Режим пиролиза

2.1.Режим эндотермического пиролиза

При дальнейшем нагревании древесины температурный диапазон составляет 150-300С°. На этой стадии исходное сырье полностью обезвоживается и переходит в полуобугленное состояние- бурую древесину. При этом выделяются простые газы и основная часть спиртов и кислот, а так же часть смол. При температуре близкой к 300°С начинается стадия экзотермического пиролиза, которая характеризуется самопроизвольным повышением температуры в углевыжигательном блоке без увеличения подвода тепла извне.

На этой стадии исходное сырье полностью обезвоживается и переходит в полуобугленное состояние- бурую древесину. При этом выделяются простые газы и основная часть спиртов и кислот, а так же часть смол. При температуре близкой к 300°С начинается стадия экзотермического пиролиза, которая характеризуется самопроизвольным повышением температуры в углевыжигательном блоке без увеличения подвода тепла извне.

2.2.Режим экзотермического пиролиза

Экзотермический пиролиз происходит при температуре 300-400°С.. На этой стадии бурая древесина превращается в древесный уголь 65-75%-ным содержанием нелетучего углерода. Оптимальный температурный диапазон составляет 350-380°С , максимум с учетом погрешностей измерения и регулирования системы подачи теплоносителя -400°С

3.Охлаждение угля

При окончании прокаливания уголь охлаждается до температуры, при которой исключается самопроизвольное его возгорание при контакте с воздухом.

Конечная температура охлажденного угля должна быть не более 85°С,желательно иметь ее на уровне 40°С.

В качестве сырья для производства угля используется береза. Рекомендуемый диаметр дров от 60 до 200 мм и относительной влажностью до 55%

Общие габариты комплекса : длина-5700 мм(c пандусом),ширина-1700 мм, высота-2650мм (без дымовой трубы)

Печь пиролизная (углевыжигательная) производительность 12 м3

Технические характеристики коротко:

Объем загружаемого сырья: березы 10-12 м3.

Выход конечного продукта: 1200-1400 кг.

Время цикла: 68-72 часов.

Габариты установки:

Топочный блок 1500*800*1000

Углевыжигательный блок-бочка 2400*6000

Печь для производства древесного угля состоит из:

Процесс производства угля состоит из следующих этапов:

1.Режим сушки

Сушка выполняется путем естественной циркуляции теплоносителя -дымовых газов с температурой равной 140-160С° через пакет дров, помещенных в углевыжигательный блок. Продолжительность периода

сушки зависит от исходной влажности древесины. Теплоноситель нужных параметров получают путем сжигания древесных отходов в топочном блоке. Температура теплоносителя ограничивается уровнем, при котором еще не происходит пиролиз сырья, а лишь удаляется абсолютно большая часть исходной влаги, с

45-55% до 4-5%. На данной стадии из древесины выделяются в основном пары воды со следами эфиров и кислот.

2.Режим пиролиза

2. 1.Режим эндотермического пиролиза

1.Режим эндотермического пиролиза

При дальнейшем нагревании древесины температурный диапазон составляет 150-300С°. На этой стадии исходное сырье полностью обезвоживается и переходит в полуобугленное состояние- бурую древесину. При этом выделяются простые газы и основная часть спиртов и кислот, а так же часть смол. При температуре близкой к 300°С начинается стадия экзотермического пиролиза, которая характеризуется самопроизвольным повышением температуры в углевыжигательном блоке без увеличения подвода тепла извне.

2.2.Режим экзотермического пиролиза

Экзотермический пиролиз происходит при температуре 300-400°С.. На этой стадии бурая древесина превращается в древесный уголь 65-75%-ным содержанием нелетучего углерода. Оптимальный температурный диапазон составляет 350-380°С , максимум с учетом погрешностей измерения и регулирования системы подачи теплоносителя -400°С

3.Охлаждение угля

При окончании прокаливания уголь охлаждается до температуры, при которой исключается самопроизвольное его возгорание при контакте с воздухом.

Конечная температура охлажденного угля должна быть не более 85°С,желательно иметь ее на уровне 40°С.

В качестве сырья для производства угля используется береза. Рекомендуемый диаметр дров от 60 до 200 мм и относительной влажностью до 55%.

Весь процесс состовляет 68-72 часов

Выход готовой продукции состовляет 1200-1400 кг,(в зависимости от исходного сырья)

Габаритные размеры:

1.Топочный блок 1500*800*1000

2.Углевыжигательный блок-бочка 2400*6000

Краткая характеристика режимов пиролиза

Технология получения древесного угля методом пиролиза – нагреванием без доступа воздуха, включает в себя несколько основных стадий:

- Сушка древесины.

- Пиролиз древесины.

- Охлаждение угля.

Характеристики этих стадий определялись по результатам предварительных расчетных и проектных работ по промышленным агрегатам (камерам) углежжения и на основе предшествующего опыта по углежжению..jpg)

Все стадии технологического процесса совмещены в одной камере пиролиза с последовательным прохождением всех операций. Объем камеры 12 куб. м. Общая длительность процесса 68-72 часов. Сырьем для производства угля является лес лиственных пород, относительной влажностью до 65%.

Режим сушки

Сушка выполняется путем принудительной циркуляции теплоносителя – дымовых газов (продуктов сгорания генераторного газа) с температурой t0 = 140…160 ºС через пакет древесины, помещенной в камеру углежжения. Продолжительность периода сушки зависит от исходной влажности древесины. Теплоноситель нужных параметров получают путем сжигания древесных отходов с последующим смешиванием дымовых газов с окружающим воздухом до заданной температуры в смесительной камере. Температура теплоносителя ограничивается уровнем, при котором еще не происходит пиролиз сырья, а лишь удаляется абсолютно большая часть исходной влаги, с 45…65% до 4. .5%. На данной стадии из древесины выделяются в основном пары воды со следами эфиров и кислот.

.5%. На данной стадии из древесины выделяются в основном пары воды со следами эфиров и кислот.

Режим эндотермического пиролиза

При дальнейшем нагревании древесины в камере углежжения внешним теплоносителем возрастает внутренняя энергия молекул, что приводит к разрыву молекулярных связей и к началу образования новых веществ – спиртов, кислот, смол и других продуктов. Температурный диапазон – 150…300ºС. На этой стадии исходное сырье полностью обезвоживается и переходит в полуобугленное состояние – бурую древесину. При этом выделяются простые газы и основная часть спиртов и кислот, а так же часть смол. При охлаждении продуктов пиролиза этой стадии образуется смесевой пироконденсат с относительно низкой теплотворной способностью (300…500 ккал/кг) и неконденсируемые газы (СО, СО2, и остатки паров Н2О). При температуре близкой к 300ºС начинается стадия экзотермического пиролиза, которая характеризуется самопроизвольным повышением температуры в камере углежжения без увеличения подвода тепла извне.

- Режим экзотермического пиролиза

На стадии экзотермического пиролиза с температурой регулируемой в пределах 300…400ºС происходит дальнейшее химическое разложение бурой древесины, которое сопровождается выделением тепла и повышением температуры в камере пиролиза выше температуры теплоносителя (дымовых газов). На этой стадии бурая древесина превращается в древесный уголь с 65…75%-ным содержанием нелетучего углерода. Продолжается образование и выделение в парогазовой фазе кислот, спиртов и преимущественно смол, а также неконденсирующихся газообразных продуктов: СО2, СО, Н2, СН4, С2Н2. Подаваемые в камеру углежжения дымовые газы должны иметь температуру несколько ниже оптимальной температуры реакции, что обеспечивает отвод тепла из зоны пиролиза и поддержание устойчивого теплового режима. Оптимальный температурный диапазон процесса – 380…400ºС, максимум с учетом погрешностей измерения и регулирования системы подачи теплоносителя – 425ºС.

- Охлаждение угля

При окончании прокаливания угль охлаждается до температуры, при которой исключается самопроизвольное его возгорание при контакте с воздухом.

Конечная температура охлажденного угля должна быть не более 85ºС, желательно иметь ее на уровне 40ºС.

Состав рабочего древесного топлива

Состав древесного рабочего топлива и его низшая теплота сгорания в зависимости от величины относительной влажности приведены в таблице

Если Вы ищете специфическое

оборудование, |

Угольные печи

Угольные печи MOVI (C. M. Technology b.v.) является полноправным членом группы MOVI vuurvast. Эта компания разрабатывает печи для карбонизации. Мы работаем более 25 лет над усовершенствованием технологии эффективного производства древесного угля с нейтральным выбросом CO2. Качество должно быть неизменно высоким без загрязнения окружающей среды. В «проектах» ниже вы также можете увидеть нашу старую «систему VRM» и «систему HEAD». Эти системы производят хороший древесный уголь, но они дороги и их трудно перенести на другое производственное предприятие.Именно поэтому мы разработали печь нового типа для производства высококачественного древесного угля. Эта печь MOBILE и может быть РАЗМЕЩЕНА ВЕЗДЕ , и никаких дополнительных построек не требуется. Для полной установки нужна только ровная и прочная поверхность и небольшая крыша. С помощью этой печи вы можете производить такое же количество древесного угля, что и «система HEAD» и «система VMR», но с гораздо меньшими инвестициями на .

M. Technology b.v.) является полноправным членом группы MOVI vuurvast. Эта компания разрабатывает печи для карбонизации. Мы работаем более 25 лет над усовершенствованием технологии эффективного производства древесного угля с нейтральным выбросом CO2. Качество должно быть неизменно высоким без загрязнения окружающей среды. В «проектах» ниже вы также можете увидеть нашу старую «систему VRM» и «систему HEAD». Эти системы производят хороший древесный уголь, но они дороги и их трудно перенести на другое производственное предприятие.Именно поэтому мы разработали печь нового типа для производства высококачественного древесного угля. Эта печь MOBILE и может быть РАЗМЕЩЕНА ВЕЗДЕ , и никаких дополнительных построек не требуется. Для полной установки нужна только ровная и прочная поверхность и небольшая крыша. С помощью этой печи вы можете производить такое же количество древесного угля, что и «система HEAD» и «система VMR», но с гораздо меньшими инвестициями на .

Производительность (около 900-1000 тонн в год) зависит от времени производства, процентного содержания углерода, качества древесины и влажности сырья.Для производства 800 тонн древесного угля требуется ± 3200 тонн воздушно-сухого сырья (с влажностью 15-20%) или древесных отходов лесопилки или мебельной фабрики. В этой печи можно производить древесный уголь с очень высоким процентным содержанием связанного углерода. Кроме того, вы можете достичь очень постоянного качества, что важно для индустрии и ресторанов. Печь — это непрерывный процесс, лучший из которых — 24 часа 7 дней в неделю. Вы можете остановить процесс, но для повторного запуска установки потребуется дополнительное время (и топливо).Вам нужно только топливо (дизельное топливо / газ) для нагрева установки, когда установка нагревается, вам больше не нужно (или очень мало) дополнительного топлива. Установка сжигает древесные газы изделия.

Глава 10 — Эффективное использование древесного угля

Глава 10 — Эффективное использование древесного угля10.

1. Качество древесного угля.

10.2. Горящий уголь эффективно

Древесный уголь пойдет дальше при эффективном использовании и оптимальном качестве для конкретного конечного использования.Качество древесного угля может быть определено и измерено в различные способы, которые обычно вытекают из различных требований конечного использования. Эффективность использования обычно означает передачу максимального количества тепла. содержание древесного угля в нагреваемом объекте, будь то вода для приготовления пищи, воздух помещения или шихта в доменной печи. Эффективность зависит от использование правильно сконструированного оборудования для сжигания древесного угля.

10.1.1. Влажность

10.1.2. Летучий кроме воды

10.1.3. Содержание фиксированного углерода

10.1.4. Зольность

10.1,5 Обычный древесный уголь анализ

10.1.6. Физические свойства

10.1.7. Адсорбционная емкость

Наименее требовательный рынок древесного угля к качеству — это внутренний рынок. Причины в том, что производительность не может быть легко измерена, мощность потребителей

как частные лица указать и получить древесный уголь хорошего качества минимально и

возможен ли определенный компромисс между ценой и качеством, который домохозяйство

потребитель использует для получения удовлетворительных результатов.Однако это не означает, что

контроль качества не стоит. При условии, что он не станет громоздким и

бюрократически контрпродуктивна, система рекомендаций по качеству для домашних хозяйств

древесный уголь — достойный шаг в обеспечении максимальной отдачи от древесного ресурса,

тем не менее, обеспечивая адекватную домашнюю производительность. С другой стороны, большие

пользователи, такие как угольная промышленность, знают из своего опыта эксплуатации

и исследования, свойства, которые они ищут в древесном угле, и средства в

форма концентрированной покупательной способности и контроля хотя бы над частью их

собственное производство древесного угля, чтобы гарантировать, что используемый уголь соответствует их

спецификация и производит чугун с минимальными общими затратами.

Причины в том, что производительность не может быть легко измерена, мощность потребителей

как частные лица указать и получить древесный уголь хорошего качества минимально и

возможен ли определенный компромисс между ценой и качеством, который домохозяйство

потребитель использует для получения удовлетворительных результатов.Однако это не означает, что

контроль качества не стоит. При условии, что он не станет громоздким и

бюрократически контрпродуктивна, система рекомендаций по качеству для домашних хозяйств

древесный уголь — достойный шаг в обеспечении максимальной отдачи от древесного ресурса,

тем не менее, обеспечивая адекватную домашнюю производительность. С другой стороны, большие

пользователи, такие как угольная промышленность, знают из своего опыта эксплуатации

и исследования, свойства, которые они ищут в древесном угле, и средства в

форма концентрированной покупательной способности и контроля хотя бы над частью их

собственное производство древесного угля, чтобы гарантировать, что используемый уголь соответствует их

спецификация и производит чугун с минимальными общими затратами.

Большинство спецификаций, используемых для контроля качества древесного угля, были разработаны в сталелитейной или химической промышленности. При экспорте древесного угля покупатели, как правило, используют эти промышленные требования к качеству, даже несмотря на то, что основным рынком сбыта импортного древесного угля может быть рынок домашней кухни или барбекю. Этот фактор следует учитывать, поскольку промышленные и бытовые требования не всегда одинаковы, и разумная оценка фактических требований рынка к качеству может позволить поставить подходящий древесный уголь по более низкой цене или в больших количествах, выгодных как для покупателя, так и для продавца.

Качество древесного угля определяется различными свойствами, и хотя все они в определенной степени взаимосвязаны, они измеряются и оцениваются отдельно. Эти различные факторы качества обсуждаются ниже.

10.1.1. Влажность

Древесный уголь, только что вынутый из открытой печи, содержит очень мало влаги, обычно менее 1%. Поглощение влаги из влажности самого воздуха происходит быстро, и со временем происходит увеличение влажности, которое даже без увлажнения дождем может довести содержание влаги до 5-10% даже в хорошо обожженном древесном угле.Когда древесный уголь не обжигается должным образом или когда пиролиновые кислоты и растворимые смолы были смыты дождем на древесный уголь, как это может случиться при сжигании ям и насыпей, гигроскопичность древесного угля увеличивается, а естественная или равновесная влажность древесного угля может возрасти до 15% и даже больше.

Поглощение влаги из влажности самого воздуха происходит быстро, и со временем происходит увеличение влажности, которое даже без увлажнения дождем может довести содержание влаги до 5-10% даже в хорошо обожженном древесном угле.Когда древесный уголь не обжигается должным образом или когда пиролиновые кислоты и растворимые смолы были смыты дождем на древесный уголь, как это может случиться при сжигании ям и насыпей, гигроскопичность древесного угля увеличивается, а естественная или равновесная влажность древесного угля может возрасти до 15% и даже больше.

Влага является примесью, которая снижает теплотворную способность или теплотворную способность древесного угля. Там, где древесный уголь продается на развес, нечестные дилеры часто практикуют поддержание высокого содержания влаги путем смачивания водой.Объем и внешний вид древесного угля практически не изменяется при добавлении воды. По этой причине оптовые покупатели древесного угля предпочитают покупать либо валовым объемом, например. в кубических метрах, или купить на вес и определить с помощью лабораторных испытаний влажность и скорректировать цену для компенсации. На небольших рынках продажа часто идет поштучно.

в кубических метрах, или купить на вес и определить с помощью лабораторных испытаний влажность и скорректировать цену для компенсации. На небольших рынках продажа часто идет поштучно.

Практически невозможно предотвратить случайное увлажнение древесного угля дождем во время транспортировки на рынок, но хорошая практика состоит в том, чтобы хранить древесный уголь под крышкой, даже если он был закуплен в больших количествах, поскольку содержащаяся в нем вода должна испаряться при горении и представляет собой прямую потерю мощности нагрева.Это происходит потому, что испарившаяся вода попадает в дымоход и редко конденсируется, чтобы отдать тепло, которое она содержит на предмете, нагреваемом в печи.

Требования к качеству древесного угля обычно ограничивают содержание влаги примерно 5-15% от общего веса древесного угля. Содержание влаги определяется сушкой в печи навески древесного угля. Выражается в процентах от начальной влажной массы.

Имеются данные о том, что древесный уголь с высоким содержанием влаги (10% и более) имеет тенденцию к разрушению и образованию мелких частиц при нагревании в доменной печи, что делает его нежелательным при производстве чугуна.

10.1.2. Летучие вещества, кроме воды

Летучие вещества, содержащиеся в древесном угле, кроме воды, включают все те жидкие и смолистые остатки, которые не полностью удаляются в процессе карбонизации. Если карбонизация длительная и при высокой температуре, то содержание летучих веществ низкое. Когда температура карбонизации низкая и время нахождения в печи короткое, содержание летучих веществ увеличивается.

Эти эффекты отражаются на выходе древесного угля, произведенного из древесины заданной массы.При низких температурах (300 ° C) выход древесного угля составляет почти 50%. При температурах карбонизации 500-600 ° C летучие вещества ниже, и выход реторты составляет 30%. При очень высоких температурах (около 1000 ° C) содержание летучих почти равно нулю, а выходы падают примерно до 25%. Как указывалось ранее, древесный уголь может реабсорбировать смолы и пиролиновые кислоты из дождевой воды при сжигании ям и подобных процессах. Таким образом, древесный уголь может хорошо сгореть, но из-за этого фактора в нем будет высокое содержание летучих веществ. Это вызывает дополнительные различия в угле, сжигаемом в ямах, во влажном климате. Резорбированные кислоты вызывают коррозию древесного угля и приводят к гниению джутовых мешков, что является проблемой при транспортировке. Также он не горит чисто.

Это вызывает дополнительные различия в угле, сжигаемом в ямах, во влажном климате. Резорбированные кислоты вызывают коррозию древесного угля и приводят к гниению джутовых мешков, что является проблемой при транспортировке. Также он не горит чисто.

Содержание летучих веществ в древесном угле может варьироваться от 40% или более до 5% или менее. Он измеряется путем нагревания вдали от воздуха взвешенного образца сухого угля при температуре 900 ° C до постоянного веса. Похудание — это летучая вещь. Летучие вещества обычно указываются без содержания влаги, т.е.е. летучие вещества — влага или (В.М. — влага).

Высоколетучий древесный уголь легко воспламеняется, но может гореть пламенем дыма. Древесный уголь с низким содержанием летучих веществ трудно разжечь и очень чисто горит. Хороший коммерческий древесный уголь может иметь чистое содержание летучих веществ (без влаги) около 30%. Древесный уголь с высоким содержанием летучих веществ менее хрупкий, чем обычный твердый древесный уголь с низким содержанием летучих веществ, и поэтому во время транспортировки и погрузочно-разгрузочных работ образуется меньше мелких частиц. Кроме того, он более гигроскопичен и, следовательно, имеет более высокое естественное содержание влаги.

10.1.3. Постоянное содержание углерода

Содержание фиксированного углерода в древесном угле колеблется от низкого уровня примерно 50% до высокого или примерно 95%. Таким образом, древесный уголь состоит в основном из углерода. Содержание углерода обычно оценивается как «разница»; другими словами, все остальные составляющие вычитаются из 100 в процентах, а остаток принимается как процент «чистого» или «связанного» углерода. Содержание фиксированного углерода является наиболее важным компонентом в металлургии, поскольку именно фиксированный углерод отвечает за восстановление оксидов железа в железной руде с образованием металла.Но промышленный пользователь должен найти баланс между рыхлой природой древесного угля с высоким содержанием связанного углерода и большей прочностью древесного угля с более низким содержанием связанного углерода и более высоким содержанием летучих веществ для достижения оптимальной работы доменной печи.

10.1.4. Зольность

Зольность определяется путем нагревания взвешенной пробы до красного тепла с доступом воздуха для сжигания всего горючего материала. Этот остаток — зола. Это минеральные вещества, такие как глина, кремнезем, оксиды кальция и магния и т. Д., присутствуют в исходной древесине и собраны в виде загрязнения из земли во время обработки.

Зольность древесного угля варьируется от 0,5% до более 5% в зависимости от породы древесины, количества коры, содержащейся в древесине в печи, и количества загрязнения землей и песком. Кусковой древесный уголь хорошего качества обычно имеет зольность около 3%. Мелкодисперсный древесный уголь может иметь очень высокое содержание золы, но если просеивается материал менее 4 мм, остаток плюс 4 мм может иметь зольность около 5-10%.Покупатели, естественно, подозревают, что уголь мелкий, и его трудно продать (и, к сожалению, использовать).

10.1.5 Типичный анализ угля

Чтобы проиллюстрировать диапазон состава товарного древесного угля, в таблице 7 приведен состав случайных образцов древесного угля из различных пород древесины и различных систем карбонизации. В общем, из любой древесины и всех систем карбонизации можно производить древесный уголь, не выходящий за рамки коммерческих ограничений.

В таблице 8 приведены изменения в составе древесного угля, обнаруженные в шихте доменной печи на большом угольном заводе в Минас-Жерайс в Бразилии.Весь этот древесный уголь был сделан с использованием кирпичных печей типа улей. Используемая древесина была либо смешанными породами из естественных лесов региона, либо древесиной эвкалипта с плантаций.

Таблица 7. Некоторые типичные анализы древесного угля

Порода древесины Метод производства | Содержание влаги% | Зола% | Летучие вещества — м.в /% | Фиксированный углерод% | Насыпная плотность сырого кг / м³ | Насыпная плотность измельченного материала кг / м³ | Общая теплотворная способность кДж / кг | Примечания | |

Дакама | Земляной котлован | 7.5 | 1,4 | 16,9 | 74,2 | 314 | 708 | 32410 | Пылевидное топливо для вращающихся печей 1 / |

Валлаба | Земляной котлован | 6,9 | 1,3 | 14.7 | 77,1 | 261 | 563 | 35580 | Пылевидное топливо для вращающихся печей 1 / |

Каутабалли | Земляной котлован | 6,6 | 3,0 | 24,8 | 65,6 | 290 | 596 | 29990 | Пылевидное топливо для вращающихся печей 1 / |

Тропическая древесина разных пород | Земляной котлован | 5.4 | 8,9 | 17,1 | 68,6 | Мелочь древесного угля низкого качества 1 / | |||

Тропическая древесина разных пород | Земляной котлован | 5,4 | 1,2 | 23,6 | 69.8 | Уголь бытовой 1 / | |||

Валлаба | Земляной холм | 5,9 | 1,3 | 8,5 | 84,2 | Хорошо обожженный образец 1 / | |||

Валлаба | Земляной холм | 5.8 | 0,7 | 46,0 | 47,6 | Мягко обожженный образец | |||

Дуб | Переносная печь для обжига стали | 3,5 | 2,1 | 13,3 | 81,1 | 32500 | 2 / | ||

Скорлупа кокоса | Переносная печь для обжига стали | 4.0 | 1,5 | 13,5 | 83,0 | 30140 | 4 / | ||

Эвкалипт Салинья | Реторта | 5,1 | 2,6 | 25,8 | 66,8 | 3 / | |||

1 / = Гайана.

2 / = Великобритания

3 / = Бразилия.

4 / = Фиджи.

Таблица 8. Характеристики древесного угля для доменных печей в Бразилии

Химический и физический состав древесного угля сухого окуня — весовая | Диапазон | Среднее значение за год | Древесный уголь от хорошего до отличного | |

Макс. | Мин. | |||

Карбон | 80% | 60% | 70% | 75-80% |

Ясень | 10% | 3% | 5% | 3-4% |

Летучие вещества | 26% | 15% | 25% | 20-25% |

Насыпная плотность — при получении (кг / м³) | 330 | 200 | 260 | 250-300 |

Насыпной вес — сухой | 270 | 180 | 235 | 230–270 |

Средний размер (мм) — в состоянии поставки | 60 | 10 | 35 | 20-50 |

Состав сосны — в полученном виде (-6.35 мм) | 22% | 10% | 15% | 10% макс. |

Содержание влаги — в полученном виде | 25% | 5% | 10% | 10% макс. |

Диапазоны и среднегодовые значения относятся к древесному углю, используемому Belgo Mineira. Это смесь 40% древесного угля из эвкалипта, произведенного в печах, эксплуатируемых компанией, и 60% древесного угля из гетерогенной древесины, произведенного в печах, эксплуатируемых в частном порядке. Уголь от хорошего до отличного относится к углю, производимому из древесины эвкалипта в печах компании.

10.1.6. Физические свойства

Свойства, описанные до сих пор, называются химическими свойствами, но физические свойства, особенно для промышленного древесного угля, не менее важны.Физические свойства имеют большое значение в производстве древесного угля. Древесный уголь — самое дорогое сырье в шихте доменной печи. Физические свойства древесного угля влияют на производительность доменной печи, в то время как химические свойства больше связаны с количеством древесного угля, необходимого на тонну чугуна, и составом готового чугуна или стали. (1).

Доменный уголь должен быть прочным на сжатие, чтобы выдерживать дробящую нагрузку доменной шихты или «шихты».Эта прочность на сжатие, всегда меньшая, чем у соперника древесного угля, металлургического кокса, сделанного из угля, определяет практическую высоту и, следовательно, эффективность и производительность доменной печи. Способность противостоять трещинам при манипуляциях важна для поддержания постоянной проницаемости шихты для воздушного потока, что имеет жизненно важное значение для поддержания производительности печи и единообразия операций.

Разработаны различные тесты для измерения сопротивления разрушению; свойство довольно сложно определить объективно.Эти испытания основаны на измерении устойчивости древесного угля к разрушению или разрушению, позволяя образцу упасть с высоты на твердый стальной пол или путем грохота образца в барабане для определения разрушения по размеру через заданное время. Результат выражается в процентах прохождения и удержания на экранах разного размера. Древесный уголь с плохой стойкостью к растрескиванию дает больший процент мелких частиц при испытании образца. Уголь мелкой фракции нежелателен в доменной печи, так как он блокирует поток воздуха, дующего в печь.Хрупкий древесный уголь также может раздавиться под весом заряда и вызвать засорение.

10.1.7. Адсорбционная емкость

Древесный уголь — важное сырье для производства активированного угля. Этот продукт выходит за рамки данного руководства, но некоторые данные могут быть полезны в тех случаях, когда производители древесного угля продают древесный уголь, который специализированные предприятия могут превратить в активированный уголь.

В процессе производства обычный древесный уголь не является очень активным адсорбционным материалом для жидкостей или паров, потому что его тонкая структура заблокирована смолистыми остатками.Чтобы превратить древесный уголь в «активированный», эту структуру необходимо вскрыть, удалив смолистые остатки. Наиболее широко используемый сегодня метод заключается в нагревании измельченного древесного угля в печи до слабого красного каления в атмосфере перегретого пара. Пар предотвращает сгорание древесного угля, исключая кислород. Между тем летучие смолы могут быть отогнаны и унесены с паром, оставляя структуру пор открытой. Обработанный древесный уголь сливают в закрытые емкости и дают остыть.Печи активации обычно являются непрерывными, то есть порошкообразный древесный уголь непрерывно проходит каскадно через горячую печь в атмосфере пара.

После активации древесный уголь проверяется на соответствие требованиям качества, чтобы определить его способность обесцвечивать путем адсорбции водянистыми растворами, такими как сок сахара-сырца, ромовое вино и т. Д.; масла, такие как растительное масло, и для адсорбции растворителей, таких как этилацетат, в воздухе. Адсорбционная способность обычно бывает специфической. Сделаны марки для водных растворов, другие для масел и другие для паров.Тесты измеряют адсорбционную способность. Есть небольшие различия в готовом продукте, изготовленном из необработанного древесного угля разного происхождения, но, как правило, все они годны к употреблению при правильном сжигании. Хороший базовый уголь для изготовления активированного угля может быть получен из древесины Eucalyptus grandis в кирпичных печах.

Древесный уголь для адсорбции газов и паров обычно производится из древесного угля из скорлупы кокосовых орехов. Этот древесный уголь обладает высокой адсорбционной способностью и сопротивляется измельчению в адсорбционном оборудовании — очень важный фактор.

10.2.1. Как горит древесный уголь

При наличии древесного угля хорошего качества его необходимо эффективно сжигать для получения лучшие результаты. Это особенно актуально для домашнего использования, где большинство древесного угля горит. Промышленные печи для сжигания древесного угля, такие как доменные печи, вагранки, печи для спекания и т. д. обычно эффективно проектируются и эксплуатируется. Они здесь не обсуждаются. Основное использование древесного угля в хозяйстве развивающегося мира — нагревать воду либо для приготовления пищи, либо вода для стирки и др.Некоторые продукты готовятся прямым нагревом без погружения. в воде, например, при жарке кукурузы или мяса. Система приготовления была бы на 100% эффективен, если все тепло, выделяемое при сжигании топлива, поглощается пищей готовится. На практике это далеко не так. Типичный результат для хорошо спроектированное и эксплуатируемое оборудование имеет КПД около 30%, то есть 70% тепла уходит без толку. В холодном климате часть этого отходящего тепла может улавливаться и использоваться для нагрева воздуха в помещении, тем самым выполняя полезные функция, которая повышает общую эффективность.

Теоретически можно повысить эффективность передачи тепла от горящего древесного угля к готовящейся пище за счет увеличения стоимости и усложнения печи. Это редко бывает практичным. Те, кто мог позволить себе такое усложнение, обычно сжигали не древесный уголь, а какое-то другое топливо, обеспечивающее более высокий социальный престиж или удобство. Для достижения максимально возможной эффективности необходим компромисс, соответствующий достаточно простому и дешевому печному оборудованию, которое может использоваться большинством пользователей древесного угля.Древесный уголь, в отличие от дров, передает большую часть тепла варочной емкости за счет излучения раскаленного горючего слоя. При сжигании дров, когда горячие газы выделяются длинным ленивым пламенем, большая часть тепла должна передаваться в посуду за счет конвекции. Для передачи тепла конвекцией горячий газ должен фактически контактировать с горшком, но лучистое тепло передается инфракрасным излучением, исходящим непосредственно от топливного слоя и поглощаемым поверхностью горшка или другого объекта. Таким образом, горшок должен иметь возможность «видеть» топливный слой, чтобы иметь возможность собирать и поглощать лучистую тепловую энергию.Поверхность горшка играет важную роль. Он должен быть желательно матово-черным. Сам горшок также должен хорошо проводить тепло. Пожалуй, идеально подойдет тонко почерневший алюминий. Пожалуй, хуже всего — толстый фаянс низкой плотности. Почерневшие от огня кастрюли не следует полировать снаружи, но следует удалить поверхностные слои рыхлой сажи и мягкой смолы.

10.2.1. Как горит древесный уголь

Древесный уголь реагирует с кислородом воздуха при раскаленном красном огне с образованием бесцветного монооксида углерода, который затем горит синим пламенем с большим количеством кислорода из воздуха с образованием газообразного диоксида углерода.Из-за тепла, выделяемого обеими этими реакциями, древесный уголь становится светящимся красным и излучает тепловую энергию, а горячий углекислый газ покидает зону горения, мы надеемся, что конвекция отдает большую часть своего тепла при прямом физическом контакте с кастрюлей. Температура газа падает, поскольку он передает тепло и уходит в комнату. Дымоходы обычно не используются с древесным углем, так как его сжигание относительно без запаха и дыма по сравнению с древесным углем. Несгоревший угарный газ может выделяться при сжигании древесного угля.Он очень ядовит, поэтому необходима вентиляция помещений, где горит уголь.

Тот факт, что древесный уголь можно сжигать в компактной переносной печи, не требующей дымохода, является одним из наиболее важных ее атрибутов и объясняет его широкую популярность, особенно в городах и застроенных территориях. Несмотря на то, что для страны более эффективно с точки зрения энергии в целом стремиться использовать реальную древесину, эффективно сжигаемую для приготовления пищи, а не сначала превращать ее в древесный уголь, такую политику сложно реализовать.Для большинства людей, которые в настоящее время сжигают древесный уголь, трудно перейти на дрова. Дровяная печь с дымоходом стоит дорого. Сама печь может быть сделана из утрамбованной земли и может ничего не стоить, но металлический дымоход может стоить 10 долларов и более. Для тех, кто живет в тесноте городского жилья, установка дымохода может оказаться невозможной, и в этих случаях убедительным фактором являются экологически чистые свойства древесного угля.

Важные факторы, отмеченные в эффективных, хорошо спроектированных, домашних угольных установках, можно резюмировать следующим образом:

(i) Топливный слой из древесного угля должен «видеть» котел, который он нагревает, и должен находиться как можно ближе к нему.Стенки камеры топливного слоя не должны «смотреть» прямо на топливный слой. Это подразумевает пространство сгорания, имеющее форму перевернутого конуса с углом 80-90% вхождения с топливным слоем, расположенным в его вершине.(II) Тело печь должна быть изготовлена из материала трапезной, а не металл, не зависит от температуры около 1 000 ° C и должен быть хорошим теплоизолятором, чтобы не отводить тепло от топливной кровати. Хороший материал — пористая фаянсовая посуда из белой горящей глины, которая лучше отражает тепло на горшок.Корпус печи должен быть сменным в опорной раме печи, чтобы снизить затраты на техническое обслуживание. Более дешевый и более или менее удовлетворительный корпус печи можно изготовить, набив влажную пластиковую смесь, состоящую из 60% глины, 20% песка и 20% мелких частиц древесного угля приблизительно, в деревянную форму и дав ей высохнуть. Хотя он и не такой прочный, как обожженный фаянс, он дешев.

(iii) Коническое топочное отверстие печи должно иметь около четырех каналов для дымовых газов на своей поверхности, шириной около 30 мм и глубиной 4 мм, чтобы позволить горячему газу выходить, даже если кастрюля может быть плотно прилегающей в конусе.

(iv) Решетка должна быть из стального листа с отверстиями для гвоздей 3 мм, расположенными примерно по 1 на см².

(v) Каркас печи, который может быть сделан из переработанного стального листа, должен иметь ножки, обеспечивающие зазор 4-5 см между дном глиняного блока печи и полом. Поднос из переработанного стального листа помещается под для сбора горячего пепла, так что печь можно разместить на любой поверхности, не создавая опасности возгорания.

Конструкция, показанная на рис. 12 — только один из многих.Но все хорошие проекты соответствуют принципам, перечисленным в этом разделе. Стоит подчеркнуть, что цель — максимальная эффективность при минимальных затратах, иначе оборудование не будет использоваться.

Рис. 12. Кухонная плита на древесном угле хорошего дизайна

1. Круглая кастрюля

2. Каналы для дымовых газов в корпусе печи

3. Стальной кожух из переработанной стали

4. Поддон из переработанной стали

5. Из переработанной стали колосник перфорированный

6. Корпус печи глинобитный или смесь глино-песчано-угольной мелочи

7.Горящий уголь

Technology — CharcoTec — Производство древесного угля

Технология CharcoTec направлена на устранение недостатков традиционного древесного угля без создания «новых» недостатков для местной экономики, связанных с меньшей занятостью, слишком высокой потребностью в капитале и зависимостью от импортных материалов. В то же время, однако, это дает преимущества современной технологии с точки зрения более высокой эффективности (больше древесного угля на килограмм вводимой биомассы), с точки зрения потенциального использования материалов, отличных от древесных, в качестве источника и, следовательно, меньшего обезлесения.Это также предотвратит ущерб окружающей среде и здоровью за счет улавливания вредных паров, их сжигания и, таким образом, повторного использования потерянной в нем энергии, тем самым снижая затраты на топливо для процесса автомобильного угля.

Обжиговая печь CharcoTec, скорее всего, является единственной печью на рынке, которая может быть практически полностью произведена на местном уровне, может производиться с широким диапазоном мощности и, следовательно, по стоимости, проста в эксплуатации — во многом как традиционные печи — и практически не требует каких-либо техническое обслуживание, как и в случае с традиционными печами.

Однако всегда требуется два отдельных реактора (что следует понимать как сложное определение технологического пространства и выглядит как простой шкаф или грузовик), в которые дрова помещаются, сушатся и затем карбонизируются. Разделение этих двух подпроцессов оптимизирует повторное использование энергии и приводит к наивысшей эффективности, возможной с помощью технологии, сохраняя при этом простую концепцию эксплуатации.

Экономические преимущества печи CharcoTec таковы, что предприниматели в области производства древесного угля во всем мире могут позволить себе эту технологию, поскольку вложенные деньги могут быть возвращены в течение одного эксплуатационного года, и перспективы таковы, что финансирование можно легко найти.

CharcoTec разработала технологию, протестировав первый прототип на практике на сайте в Боснии, а затем в Нидерландах для улучшения и фактически демонстрационной версии, которую можно посетить и сегодня.

На правом снимке отчетливо видно, что качество производимого древесного угля является ресторанным (красивые большие куски).

На основе принципов процесса CharcoTec первая пилотная установка была спроектирована и построена еще в 2014 году с целью проверки рабочих функций и качества продукции, а также для улучшения конструкции коммерческого предприятия.

Пилотная установка состояла из пропановой горелки и двух небольших корпусов реактора, помещенных в морской контейнер с внутренней изоляцией. Биомассу помещали в два цилиндрических контейнера, похожих на клетки, которые размещали сверху в реакторах; в дальнейшем реакторы закрываются крышкой с песочной заглушкой.Реакторы запускаются путем пропускания горячего дымового газа от пропановой горелки вдоль стенки реакторов. Отходящие газы из обоих реакторов направляются в пропановую горелку по газовой трубе для сжигания всех углеводородов (без выбросов опасных компонентов) и использования теплотворной способности отходящего газа. В нескольких точках реакторов и контейнеров были измерены температуры.

Испытания проводились с бревнами, щепой и торфяными брикетами. Практические испытания были подтверждены термос-гравиметрическим анализом в лабораторных условиях для определения характеристик высушивания и карбонизации использованной биомассы.Образцы анализировали на приборе TGA от 30 ° C до 900 ° C. Результаты показаны ниже

Деревянные профили TGA и DTG

Результаты были такими, как ожидалось, сначала биомассу сушили при температуре около 100 o ° C с последующей потерей веса из-за карбонизации, начиная с прибл. 250 o C Поведение пилотной печи во время испытаний оказалось аналогичным.

Результаты были такими, как ожидалось, сначала биомасса сушилась при температуре около 100 o ° C с последующей потерей веса из-за карбонизации, начиная с прибл.250 o C Поведение пилотной печи во время испытаний оказалось аналогичным.

Температуры на графиках измерены в различных местах реактора. Из T2 видно, что температура в центре реактора остается на уровне прибл. 100 o C вплоть до высыхания деревянных бревен. После этого температура в реакторе относительно быстро повышается до температуры в контейнере. Из этих испытаний становится очевидно, что большая часть общего времени процесса уходит на сушку биомассы; в зависимости от размера частиц до нескольких часов.После начала процесса карбонизации теплотворная способность выделяемых газов достаточна для поддержания температуры процесса в реакторе; подача пропана была прекращена. Эффективность (от сухой биомассы до древесного угля) составляет ок. 35%. Было установлено, что качество древесного угля соответствует стандартам для древесного угля для барбекю.

Обжиговая печь Гронингена

Основываясь на этих результатах испытаний и поддерживаемых теорией, CharcoTec построила вторую испытательную печь или, лучше, первую демонстрационную.

Pirotex — это установка (мини-завод) для переработки (утилизации) пластмасс, полиэтилена, резины, утильных шин.

«Пиротекс» — оборудование на основе метода низкотемпературного пиролиза, предназначенное для переработки и утилизации резиновых и полимерсодержащих отходов, нефтешламов и отработанных масел. В результате использования РТИ и утильных шин в установке закрытого пиролиза получается больший объем жидкого топлива по сравнению с использованием установки открытого пиролиза.

Пиротекс — высокоэкологичное оборудование. Он почти не имеет выбросов. Оборудование максимально автоматизировано, что позволяет сократить человеческий труд до элементарных операций, таких как загрузка и выгрузка тигля из печи.

Переработка и утилизация изношенных шин в установке «Пиротекс» позволяет получать производную продукцию более высокого качества. Малогабаритная пиролизная установка для утилизации утильных шин может использоваться для переработки пластмасс, нефтешламов и отработанных масел.

Схема пиролизной установки Пиротекс

Пиролизная установка «Пиротекс» может работать как самостоятельное оборудование или как часть полной линии по переработке отходов, если целью является организация:

- Завод по переработке и утилизации изношенных шин и резины

- бизнес по переработке и утилизации резинотехнических изделий, пластмасс, пластиковых бутылок, полиэтилентерефталата

- бизнес по переработке отработанных масел и нефтешламов

Производные продукты могут быть далее использованы для:

ОПИСАНИЕ | Заявка |

Топливо жидкое пиролизное | Используется как жидкое топливо для котлов, для замещения топочного топлива.Фракционирование может применяться для получения различных нефтепродуктов (бензин, дизельное топливо, масло, камедь и др.). |

Твердый углеродсодержащий остаток | Используется как твердое топливо; его можно использовать для производства модифицированного жидкого топлива, в качестве сорбента, замещения активированного угля, в качестве наполнителя для производства новых низкотемпературных резинотехнических изделий, в качестве красителя для красок и красок, цемента и других производств, в качестве наполнителя для резинобитумная мастика и как средство для утилизации ртутьсодержащих материалов (луковиц и т.). |

Пиролизный газ | Используется полностью для работы агрегата. |

Металлическая проводка | Содержит высококачественную сталь. Его используют для дальнейшего производства металла. |

Информационный видеоролик об установке Пиротекс.

|

Дополнительную информацию о пиролизной установке «Пиротекс» можно найти здесь:

Производство древесного угля — Полипром

Древесный уголь для промышленностиЕсли вы используете или планируете использовать древесный уголь в своем производственном процессе, мы можем предложить вам лучший древесный уголь из твердых пород древесины, производимый в вертикальных ретортах.

| C fix до | 93% |

| Влажность | с 3 до 8% |

| Зольность от | от 2 до 15% |

| Дробь | 0-80 мм |

Изготовлен из 100% бука.От устойчивого и хорошо управляемого лесного хозяйства. Быстро и легко воспламеняется. Обеспечивает более длительную фазу горения и свечения. Готово к грилю через 20 минут.

| Влажность,% | 3-5 |

| Зольность,% | 2-8 |

| Содержание углерода фикс.,% | 83-90 |

| Фракция: | 20-80 мм |

| Упаковка: | 1,5 — 15 кг |

Изготовлен из 100% твердой древесины.От устойчивого и хорошо управляемого лесного хозяйства. Быстро и легко воспламеняется. Обеспечивает более длительную фазу горения и накала. Готово к грилю через 20 минут.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

| Влажность,% | Макс 8 |

| Зольность,% | 2-8 |

| Содержание углерода фикс.,% | 60-80 |

| Фракция: | 20 мм — <10% |

Дополнительная информация на сайте: «Перечинский ЛХК»

Одноразовые грилиПредназначен для одноразового приготовления мяса, рыбы, птицы и овощей.

Готовность к приготовлению на гриле через 20 минут.

Сырье: 100% твердая древесина

Машина для производства древесного угля для продажи

Чтобы реализовать цель энергосбережения и развития новых источников энергии, China Beston Group уделила больше внимания разработке и совершенствованию машины для производства древесного угля , рабочая цель которой заключается в производстве древесного угля из древесины или опилок после серии реакции. В то же время, благодаря своей замечательной экономической эффективности при низких инвестициях, но высокой доходности, технология карбонизации древесины стала объективной целью для большинства производителей оборудования как в стране, так и за рубежом.

Машина для производства древесного угля на продажуКак сделать древесный уголь из дерева?

Основываясь на богатом опыте производства и продаж, машина для производства древесного угля Beston представила первоклассную технологию одного пожара с двумя ступенями, которую можно назвать отечественной. В начале процесса карбонизации размер древесины должен быть уменьшен до 50 мм или меньше с помощью дробилки, а затем через винтовой ленточный конвейер сырье поступает в печь карбонизации древесины для нагревания высокой температурой в течение 30 минут; в печи будет горючий газ и уголь.