Роликовая сварка

Роликовая сварка – это разновидность контактной сварки, при котором соединение деталей состоит из ряда отдельных сварных точек, которые перекрывают одна другую. Сварной шов образуется путем механического воздействия. Поэтому, такая сварка относится к разряду сварки давлением. Она осуществляется на специальных сварочных станках, оснащенных одним или двумя вращающимися дисковыми роликами, которые служат как электроды. Методом роликовой сварки можно сваривать металл толщиной от 0,2 мм до 3 мм. Сталь такой толщины часто применяют для изготовления бензобаков, различных труб, бочек и др.

Точечная роликовая сварка

Точечная роликовая сварка позволяет прочно соединять детали красивым и аккуратным швом. Процесс работы заключается в следующих действиях:

- подготавливается заготовка для соединения с чистой поверхностью. Жирные пятна и окислы препятствуют прохождению сварного тока и соответственно хорошему соединению металла;

- заготовки накладывают друг на друга и зажимают дисковыми электродами.

Усилия зажима соответствуют толщине металла;

Усилия зажима соответствуют толщине металла; - затем подается сварочный ток на ролики, служащие электродами. Металл в зоне контакта с заготовкой начинает нагреваться и расплавляться. Прилагается определенное механическое давление, соединяющее металл;

- прокатывания заготовки между роликами образуются сварные точки. Они могут в некоторых местах перекрывать друг друга.

Точечная роликовая сварка достаточно быстро производит сварное соединение. Для этого не требуются специальные средства защиты места расплава от окисления. Это позволяет сделать сварочный процесс менее трудоемким. Сварные точки способны очень прочно соединять детали и выдерживать определенную нагрузку.

Шовная роликовая сварка

Шовная роликовая сварка – это то же самое что и роликовая сварка. Принцип сварки не отличается от точечной роликовой. Шовная роликовая сварка выполняется тремя способами:

1) Непрерывным;

2) Прерывным;

3) Шаговым.

Непрерывный способ протекает при непрерывном движении деталей, а также подаче тока. Сваривает металлический лист толщиной до 1мм. из малоуглеродистой стали. В основном применяют этот способ для изделий, не имеющих большой ответственности. Недостаток состоит в частом перегреве сварочных электродов и деталей. Поэтому этот метод применяется редко.

Прерывным способом соединяют детали, которые постоянно вращаются в процессе сварки, но сварочный ток прерывается. Толщина свариваемых листов до 3мм. Благодаря продуманной сбалансированности соотношения скорости вращения роликов к частоте импульсов тока, позволяет обеспечить хорошую герметичность швов. Этот способ более эффективный и получил большее распространение. Сварочные ролики и заготовки не перегреваются. Качество швов хорошее.

Шаговый способ подразумевает прерывистое движение деталей ( пошагово). В момент остановки ролика подается большая величина тока, которая соединяет металл. Можно сваривать листы до 3мм. толщины. При этом перегрев роликов и детали минимальный. Такой способ успешно применяют для соединения алюминиевых сплавов, а также плакированных металлов. Шовная роликовая сварка оснащена роликами, испытывающие большие нагрузки. Поэтому, их изготавливают из металлов, способных переносить такие нагрузки. Для этого используют сплавы меди и бронзы. Они способны иметь стойкость к деформациям и перегревам.

При этом перегрев роликов и детали минимальный. Такой способ успешно применяют для соединения алюминиевых сплавов, а также плакированных металлов. Шовная роликовая сварка оснащена роликами, испытывающие большие нагрузки. Поэтому, их изготавливают из металлов, способных переносить такие нагрузки. Для этого используют сплавы меди и бронзы. Они способны иметь стойкость к деформациям и перегревам.

Роликовая сварка — Сварка металлов

Роликовая сварка

Категория:

Сварка металлов

Роликовая сварка

Признаком этого вида сварки является наличие хотя бы одного электрода в форме ролика, катящегося по шву. По форме и расположению электродов различают несколько основных видов шовных машин. Машины для двусторонней сварки могут быть разделены на двухроликовые, многороликовые и однороликовые. В последнем случае вторым электродом служит оправка для закрепления изделия (рис. 1). Машины для односторонней шовной сварки могут иметь один, два или несколько роликов. Двусторонние двухроликовые машины могут быть приспособлены для выполнения продольного или поперечного шва.

Двусторонние двухроликовые машины могут быть приспособлены для выполнения продольного или поперечного шва.

Рис. 1. Виды шовных (роликовых) сварочных машин: а — для продольного шва; б — для поперечного шва; в — с поступательно-вращательным движением ролика; г — с поступательным перемещением нижней оправки

Продольное расположение электродов применяется, например, для сварки продольного шва цилиндрических изделий; в данном случае ролики вращаются в плоскости хоботов машины. Длина шва, свариваемого за один прием, ограничивается величиной вылета машины. Поперечное расположение роликов применяется, например, для сварки поперечных круговых швов на цилиндрических изделиях, но может быть использовано также для сварки прямолинейных швов любой длины при расстоянии шва от края изделия, допускаемом вылетом машины.

Шовная сварка дает удовлетворительные результаты лишь при прерывистом релшме работы, когда сварка ведется отдельными импульсами, а сварной шов состоит из отдельных сварных точек, края которых взаимно перекрываются. Прерывистую сварку можно осуществлять следующими двумя приемами: а) детали или ролики движутся прерывисто, «шагами», приостанавливаясь на короткие промежутки времени; ток дается в момент остановки перемещения ролика; б) ролики перемещаются непрерывно, вращаясь с постоянной скоростью, а ток подается отдельными импульсами, с перерывами между ними. Первый более сложный шаговый метод сварки с прерывистым движением ролика требует более сложной конструкции механической части машин. Проще осуществлять прерывистую подачу тока при непрерывном перемещении роликов.

Прерывистую сварку можно осуществлять следующими двумя приемами: а) детали или ролики движутся прерывисто, «шагами», приостанавливаясь на короткие промежутки времени; ток дается в момент остановки перемещения ролика; б) ролики перемещаются непрерывно, вращаясь с постоянной скоростью, а ток подается отдельными импульсами, с перерывами между ними. Первый более сложный шаговый метод сварки с прерывистым движением ролика требует более сложной конструкции механической части машин. Проще осуществлять прерывистую подачу тока при непрерывном перемещении роликов.

Шовная сварка с непрерывной подачей тока и непрерывным перемещением роликов может дать удовлетворительные результаты лишь в немногих случаях. Одним из таких случаев является шовная сварка на больших скоростях, когда перерывы тока производятся естественными пульсациями переменного тока нормальной частоты. При этом каждый полупериод тока должен сваривать одну точку шва. При нормальной частоте переменного тока 50 пер/сек должно свариваться 100 точек в секунду.

Характерным узлом механической части шовных машин является привод вращения сварочных роликов. Привод вращения могут иметь оба ролика или один из них, верхний или нижний, в зависимости от характера свариваемого изделия.

При регулировании скорости сварки сменными зубчатыми шестернями обеспечивается постоянство угловой скорости вращения ролика, но не вполне обеспечивается постоянство линейной скорости на окружности ролика, меняющейся вместе с износом ролика. Накаточный привод шарошками, сцепляющимися с боковой гранью ролика, обеспечивает лучшее постоянство линейной скорости ролика независимо от его износа, но не вполне гарантирует постоянство угловой скорости вследствие возможности проскальзывания шарошки по ролику.

Шовная сварка позволяет соединять плотным (герметичным) швом, непроницаемым для жидкостей и газов, листы металла небольшой толщины, от десятых долей миллиметра до 5—6 мм.

Помимо низкоуглеродистой стали, могут свариваться легированные конструкционные и жароупорные нержавеющие стали, легкие сплавы, некоторые медные сплавы, в том числе латуни, титан и его сплавы, а также стальные листы с покрытиями — оцинкованные, луженые, освинцованные и пр. Наряду с высокой плотностью, шовная сварка обеспечивает и высокую прочность швов, приближающуюся к прочности цельного металла.

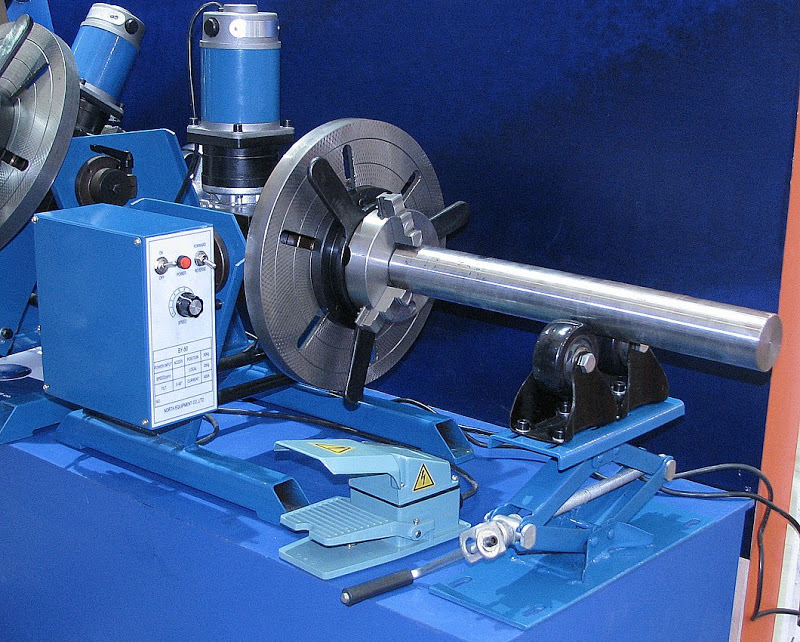

Приведем краткое описание шовной машины МШ-50, предназначенной для сварки всевозможных металлов — от простых углеродистых сталей до легких сплавов и титана. Сварка производится точно дозированными импульсами постоянного тока,полученными выпрямлением трехфазного переменного тока на стороне низкого напряжения с помощью полупроводниковых вентилей. Работа машины по установленной программе задается электронным регулятором, производящим точный отсчет длительности каждой операции цикла сварки. Пневматический привод позволяет проводить проковку каждой точки с повышенным усилием. Может работать как при непрерывном, так и шаговом перемещении деталей с любой величиной шага. Максимальные свариваемые толщины сталей и титана 3 + 3 мм, для латуни 2,5 + 2,5 мм, легких сплавов 2 + 2 мм. Максимальный сварочный ток 50 ООО а. Максимальное усилие на электродах 2000 кГ, максимальная скорость сварки 8 м/мин.

Работа машины по установленной программе задается электронным регулятором, производящим точный отсчет длительности каждой операции цикла сварки. Пневматический привод позволяет проводить проковку каждой точки с повышенным усилием. Может работать как при непрерывном, так и шаговом перемещении деталей с любой величиной шага. Максимальные свариваемые толщины сталей и титана 3 + 3 мм, для латуни 2,5 + 2,5 мм, легких сплавов 2 + 2 мм. Максимальный сварочный ток 50 ООО а. Максимальное усилие на электродах 2000 кГ, максимальная скорость сварки 8 м/мин.

Разновидностью шовной контактной сварки является шовно-стыковая сварка, применяемая для изготовления стальных труб диаметром до 600 мм, с толщиной стенки 0,5— 12 мм.

На рис. 3 показана трубосварочная машина, изготовляемая нашей промышленностью. Стальная лента с державки поступает сначала в формующую часть машины, где после прохода нескольких пар формующих валков плоская лента постепенно свертывается в трубную заготовку. Трубная заготовка поступает под сварочные ролики, которые в этих машинах часто составляют конструктивно одно целое со сварочным трансформатором, вращающимся вместе с роликами. Далее сваренная труба поступает на калибрующие валки, где срезается грат сварного шва в горячем состоянии, а сама труба калибруется, получая определенный диаметр и правильную форму сечения. После этого летучие ножницы отрезают куски трубы заданной длины и особое приспособление складывает их в штабель. Агрегат при небольшом количестве обслуживающих рабочих дает около километра готовой высококачественной стальной трубы за час работы.

Далее сваренная труба поступает на калибрующие валки, где срезается грат сварного шва в горячем состоянии, а сама труба калибруется, получая определенный диаметр и правильную форму сечения. После этого летучие ножницы отрезают куски трубы заданной длины и особое приспособление складывает их в штабель. Агрегат при небольшом количестве обслуживающих рабочих дает около километра готовой высококачественной стальной трубы за час работы.

Рис. 2. Контактная шовная машина МШ-50

Контактные машины непосредственно или с небольшими конструктивными изменениями применяются для некоторых специальных целей, например для нагрева заклепок, заготовок под ковку, штамповку и др. На контактных машинах можно производить также пайку деталей твердыми припоями. В особенности важна напайка пластин быстрорежущей стали на державки металлорежущего инструмента.

Реклама:

Читать далее:

Сварка аккумулированной энергией

Статьи по теме:

Особенности процесса роликовой сварки

Процесс роликовой сварки в значительной мере аналогичен процессу точечной сварки. Отличие заключается в следующем:

Отличие заключается в следующем:- каждый последующий участок шва подогревается теплом, выделяющимся при формировании предыдущего участка. Поэтому на единицу длины шва вводится большее количество тепла, чем при точечной сварки, и основной металл разогревается сильнее;

- значительная часть тока шунтируется через ранее сваренные участки шва, вызывая дополнительный подогрев деталей в области контакта деталь – ролик. Это часто вызывает наволакивание металла на рабочую поверхность роликов.

Роликовая сварка с непрерывной подачей тока (рисунок 1, а) требует строго согласования скорости перемещения детали и режима нагрева, так как в противном случае может образоваться прожог или непровар. Этот способ применяется при сварке стальных деталей толщиной не более 0,5 мм. При большей толщине свариваемого материала в области шва образуются внутренние дефекты вследствие того, что кристаллизация заканчивается без давления (за сварочными роликами).

При сварке деталей большей толщины применяют прерывистую подачу импульсов тока и непрерывное перемещение деталей (рисунок 1, б). В этом случае за счет лучшего теплоотвода удается устранить наволакивание металла и обеспечить гладкую поверхность шва.

При сварке деталей из легких сплавов для улучшения их охлаждения, обеспечения кристаллизации под давлением и стабилизации условий формирования каждой точки применяет прерывистое (шаговое) перемещение свариваемых заготовок. При этом импульс сварочного тока подается в тот момент, когда детали неподвижны, а перемещение их происходит во время паузы (рисунок 1, в).

При использовании роликовых машин для прерывистой точечной сварки также применяют шаговое перемещение деталей (рисунок 1, г). При необходимости во время остановки роликов, давление роликов увеличивается; во время перемещения деталей для уменьшения деформации, давление имеет меньшее значение.

a) Непрерывная подача тока; б) Прерывистая подача тока и непрерывное перемещение деталей; в) Шаговое перемещение деталей; г) Шаговое перемещение деталей для прерывистой точечной сварки

Рисунок 1 – Характер изменения скорости перемещения деталей V, давления роликов P и сварочного тока Iсв при различных способах роликовой сварки

При непрерывном вращении роликов ток на участке контакта деталей может включаться импульсами через длительные паузы (рисунок 2, а) с образованием круглых или вытянутых по направлению движения точек. При уменьшении пауз возможно совпадение границ расплава (рисунок 2, б) некруглых точек и образование шва, а при уменьшении скорости сварки их перекрытие (рисунок 2, в). Шов также образуется при определенных режимах сварки переменным током без пауз (рисунок 2, г). Изменение тока в полупериодах (рисунок 2, д) еще более расширяет возможности непрерывной сварки. При малых скоростях сварки непрерывная сварка связана с большими потерями тепла, а при больших скоростях сварки появляются выпучивание и трещины в литой зоне.

При уменьшении пауз возможно совпадение границ расплава (рисунок 2, б) некруглых точек и образование шва, а при уменьшении скорости сварки их перекрытие (рисунок 2, в). Шов также образуется при определенных режимах сварки переменным током без пауз (рисунок 2, г). Изменение тока в полупериодах (рисунок 2, д) еще более расширяет возможности непрерывной сварки. При малых скоростях сварки непрерывная сварка связана с большими потерями тепла, а при больших скоростях сварки появляются выпучивание и трещины в литой зоне.

а) Импульсы через длительные паузы; б) Уменьшение пауз; в) Уменьшение скорости сварки; г) Сварка без пауз; д) Изменение тока в полупериодах

Рисунок 2 – Схемы шовной сварки при разных паузах между импульсами тока

При роликовой сварке плотным швом ток только на 15 процентов выше, чем при обычной точечной сварке (в обоих случаях длительность протекания тока и давление роликов одинаковы). Это обусловлено теплоотдачей от соседних точек и снижением радиуса электрода из-за интенсивной деформации металла в зоне контакта впереди электрода.

В современной производственной практике наибольшее распространение получил цикл роликовой сварки прерывистой подачей импульсов тока и непрерывное перемещение деталей. На рисунке 3 показана схема перемещения роликов.

Рисунок 3 – Сварной шов при прерывистом включении сварочного тока и непрерывном вращении роликов (а), распределение тока в металле (б)

Рассмотрим момент, когда ролики после сварки точки длиной n передвинулись из положения ролика, изображенного штриховой линией в позицию, указанную сплошной линией. Он достаточно плотно контактирует с металлом по длине от линии 3 до линии 4. В этот момент и включается импульс тока длительностью tсв. Как видно (рисунок 3, а) за время tп (время вращения ролика без тока от линии 1 до линии 2) успел образоваться непроваренный участок от линии 2 до линии 3. Вот этот участок и сваривается за счет шунтирования, который по своей плотности распределяется в момент включения сваривающего тока по эпюре, показанной на рисунке 3, б.

Компания ООО «Партек» поставляет машины роликовой Dalex (Германия). Оборудование контактной роликовой и точечной сварки, Вы можете посмотреть в нашем каталоге.

Оборудование контактной роликовой и точечной сварки, Вы можете посмотреть в нашем каталоге.

Роликовая или шовная сварка

При роликовой сварке отдельные точки частично перекрывают друг друга, образуя непрерывный шов свариваемых деталей (рис. 3).

Подготовленные полосы с толщиной до 4 мм пропускают между вращающимися роликами-электродами машины, через которые проходит электрический ток. В результате образуется плотный герметичный шов.

Рисунок 3 – Схема роликовой сварки:1 – свариваемые детали, 2 – ролик, 3 – трансформатор

Роликовую

сварку выполняют непрерывной, прерывистой

и шаговой. При непрерывной сварке детали

перемещаются непрерывно, причем все

время к электродам поступает ток.

Поверхность свариваемых деталей сильно

перегревается, электроды быстро

изнашиваются, что ухудшает качество

сварки.

При прерывистой сварке детали перемещаются непрерывно, а ток к электродам поступает периодически.

При шаговой сварке в момент включения тока детали неподвижны, после кристаллизации сваренного участка металла происходит перемещение деталей на определенный шаг.

Короткие швы сваривают от одного конца к другому, а длинные – от середины к концам. Роликовую сварку осуществляют на переменном токе силой 2000 – 5000 А. Диаметр роликов равен 40 – 350 мм; усилие сжатия свариваемых деталей роликами достигает 6 кН; скорость сварки 0,5 – 3,5 м/мин.

Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0,3 – 3 мм. Этим методом сваривают низкоуглеродистые, легированные, конструкционные стали, легкие сплавы, а также листы с покрытием (оцинкованные, луженые, освинцованные и др.).

Оборудование для контактной сварки

Сварное

соединение контактной сваркой выполняют

с помощью специальных контактных машин. Контактные машины в зависимости от типа

выполняемого на них соединения

подразделяют на стыковые, точечные и

шовные (роликовые). Контактная машина

состоит из трех основных частей: источника

тока, прерывателя тока и механизма

давления.

Контактные машины в зависимости от типа

выполняемого на них соединения

подразделяют на стыковые, точечные и

шовные (роликовые). Контактная машина

состоит из трех основных частей: источника

тока, прерывателя тока и механизма

давления.

Источники тока. Контактные машины работают па переменном токе (от тысяч до сотен тысяч ампер). Электрическая схема контактных машин состоит из трех элементов: трансформатора, прерывателя тока и переключателя ступеней мощности (рис. 1). Первичную обмотку трансформатора подключают к сети с напряжением 220 – 330В; ее изготовляют секционной для изменения числа рабочих витков при переключении ступеней мощности.

Вторичная обмотка трансформатора состоит из одного или двух витков (вторичное напряжение 1 – 12В). Сила вторичного тока составляет 1000-100000 А.

При изменении числа витков первичной обмотки изменяется коэффициент трансформации К:

К = ω1 / ω2 = U 1 /U2

где ω1 ,ω2 – число витков первичной и вторичной обмоток;

U 1 ,U2 –

соответственно первичное и вторичное

напряжения обмотки.

Вторичное напряжение:

U2= U1 ω2 /ω1

где ω2=1, U1 – величина постоянная.

Следовательно, для изменения U 2 необходимо изменить число включенных витков первичной обмотки ω1 соответственно будет изменяться и ток. Для увеличения вторичного тока необходимо уменьшить число витков первичной обмотки трансформатора.

Прерыватели тока. В процессе сварки необходимо периодически, а часто с весьма большой частотой включать и выключать. Для этой цели применяют прерыватели нескольких типов: простые механические контакторы, электромагнитные (синхронные и асинхронные), электронные приборы (тиратронные и игнитронные).

Рисунок 4 – Электрическая схема контактной машины:

1 – контактная колодка; 2 – свариваемое изделие; 3 – сварочный трансформатор; 4 – регулятор тока; 5 – электромагнитный прерыватель тока; 6 – включающая кнопка

Механические

контакторы применяют

главным образом на стыковых и точечных

машинах неавтоматического действия

небольшой мощности. Включение и выключение

тока этими контакторами осуществляют

асинхронно. Электромагнитные контакторы

применяют для стыковой, точечной и

шовной сварки на машинах малой и средней

мощности.

Включение и выключение

тока этими контакторами осуществляют

асинхронно. Электромагнитные контакторы

применяют для стыковой, точечной и

шовной сварки на машинах малой и средней

мощности.

Электронные прерыватели обеспечивают синхронное включение и выключение тока со строго определенной продолжительностью импульсов тока и пауз. Их применяют для всех типов контактных машин автоматического действия.

Механизмы давления. Эти механизмы служат для сжатия заготовок между электродами машины и могут иметь рычажно-педальный, моторно-кулачковый или пневматический привод давления.

Машины для стыковой сварки. Машины выпускают мощностью 5 – 500 кВА. Стыковые машины мощностью до 25 кВА применяют для сварки сопротивлением черных и цветных металлов; мощностью 25 – 250 кВА – для сварки сопротивлением и оплавлением черных металлов; мощностью 150 –500 кВА – для автоматической сварки оплавлением с подогревом.

Машины

для точечной сварки. Такие машины выпускают мощностью 0,1 –

250 кВА. Точечные машины мощностью 0,1 –

25 кВА применяют для сварки заготовок

толщиной 0,1 – 2 мм из черных и цветных

металлов; мощностью 50 – 100 кВА с

пневматическим или моторно-кулачковым

механизмом давления для автоматической

сварки в массовом производстве; мощностью

75 – 250 кВА с пневматическим механизмом

давления и с электронными прерывателями

тока – для сварки заготовок толщиной

от 2 мм и выше. Эти машины могут быть

использованы также для рельефной сварки.

Такие машины выпускают мощностью 0,1 –

250 кВА. Точечные машины мощностью 0,1 –

25 кВА применяют для сварки заготовок

толщиной 0,1 – 2 мм из черных и цветных

металлов; мощностью 50 – 100 кВА с

пневматическим или моторно-кулачковым

механизмом давления для автоматической

сварки в массовом производстве; мощностью

75 – 250 кВА с пневматическим механизмом

давления и с электронными прерывателями

тока – для сварки заготовок толщиной

от 2 мм и выше. Эти машины могут быть

использованы также для рельефной сварки.

Машины для шовной сварки. По конструктивному оформлению эти машины близки к машинам для точечной сварки и отличаются от них формой электродов, выполненных в виде роликов. Шовные машины выпускают мощностью 25 – 200 кВА. В зависимости от способа шовной сварки (непрерывное или прерывистое включение тока) их снабжают механическими или электронными прерывателями тока.

Машины

для конденсаторной сварки. Эти машины должны обладать высокой

точностью и стабильностью дозировки

тока, стабильностью механических сил

сжатия.

Конденсаторные машины состоят из батареи конденсаторов, выпрямительных устройств, сварочного трансформатора, включателя сварочного тока, вспомогательных устройств и сварочного стола.

В зависимости от типа свариваемого соединения выпускают точечные, шовные и стыковые конденсаторные машины. По назначению и характеру действия эти машины могут быть универсальные (неавтоматические и полуавтоматические) и специализированные (неавтоматические, полуавтоматические и автоматические).

Порядок выполнения работы

Ознакомиться с правилами техники безопасности.

Изучить сварочное оборудование.

Освоить технологию сварки изделий из малоуглеродистой стали точечной сваркой.

Составить отчёт о проделанной работе.

Вопросы для самоконтроля.

Чем отличается электрическая контактная сварка от электродуговой сварки?

Какие электрические параметры определяют тепловыделение при контакте свариваемых заготовок?

Перечислите основные разновидности электроконтактной сварки.

Как производится стыковая контактная сварка?

Какие профили заготовок можно сваривать электроконтактным методом?

Как производится точечная сварка?

Назовите основные параметры процесса точечной сварки.

Какие разновидности металлических заготовок можно сваривать точечным способом?

9.Как осуществляется шовная сварка.

10.Назовите основные параметры технологии шовной сварки.

Список рекомендуемой литературы

1.Дальский А.М. Технология конструкционных материалов.-М.:Машиностроение .1977,-664 с.

2.Полухин П.И. Технология металлов и сварка. – М.: Высш.шк , 1977.464 .

3.Дриц М.Е.., Москалев М.А. Технология конструкционных материалов и материаловедение. – М.: Высш.шк.. 1990,-447 с

Роликовая или шовная сварка

Роликовой либо шовной сваркой называют отдельную разновидность контактной сварки, осуществляемой на стационарных станках. Металлические заготовки толщиной 0,2-3 мм сжимаются, прокатываются и свариваются дисковыми электродами. Технология позволяет наладить массовое производство емкостей с герметичными швами: бензобаков, труб, бочек, сифонов и прочее.

Металлические заготовки толщиной 0,2-3 мм сжимаются, прокатываются и свариваются дисковыми электродами. Технология позволяет наладить массовое производство емкостей с герметичными швами: бензобаков, труб, бочек, сифонов и прочее.

Шовная сварка имеет несколько вариантов исполнения. Они отличаются способом передвижения свариваемых деталей и подачей тока. Металл может обрабатываться следующим образом:

- Непрерывно. Соединение формируется по итогу постоянного перемещения заготовок при неизменном давлении роликов и постоянном токе. Толщина металлических заготовок не может превышать 1 мм, их поверхность должна быть тщательно очищенной, а химический состав — идентичным. Способ сопряжен с сильным износом дисков и значительным нагревом поверхностей, контактирующих с таковыми.

- Прерывисто. Подразумевает импульсную (прерываемую) подачу тока, неизменное давление роликов и стабильное движение свариваемых деталей толщиной до 3 мм. Каждый очередной импульс тока провоцирует образование единичных (локальных) литых участков, перекрывающих друг друга.

Так появляется герметичный шов.

Так появляется герметичный шов. - Шагово. Технология предусматривает подачу тока только в момент остановки дисков, к которым прикладывается одинаковое давление. В данном случае заготовки движутся пошагово, практически не нагреваются (как и сами ролики). Шаговую сварку используют для соединения сплавов на основе алюминия и плакированных металлов.

С какими металлами можно работать?

Шовную сварку используют для обработки из декапированной стали с малой концентрацией углерода, изделий из кремнистой бронзы и латуни. Немного хуже технология работает по отношению к оцинкованному железу или металлам с высоким содержанием углерода/алюминия. Толщина бронзовых, латунных и алюминиевых заготовок не может превышать 1,5 мм, стальных – 2 мм.

Оборудование

Шовная сварка выполняется на стационарных роликовых установках, предназначенных для непрерывной работы. При обработке цветных металлов на них монтируются дисковые электроды со сферической рабочей плоскостью, тогда как сварка стальных изделий происходит с помощью роликовых электродов с плоскоцилиндрической поверхностью. Диаметр роликов/дисков может составлять 40-400 мм и подбирается с учетом технологии сварки и обрабатываемого материала. Места формирования шва не нуждаются в дополнительной защите. Рекомендовано использование электродов и роликов из кадмиевой меди либо сплава типа МЦ-4.

Диаметр роликов/дисков может составлять 40-400 мм и подбирается с учетом технологии сварки и обрабатываемого материала. Места формирования шва не нуждаются в дополнительной защите. Рекомендовано использование электродов и роликов из кадмиевой меди либо сплава типа МЦ-4.

Точечная и роликовая сварка

Категория: Сварочные работы

Точечная и роликовая сварка

Точечная сварка. Сущность точечной сварки заключается в следующем. Если через два листа стали (рис. 1, а), уложенные внахлестку, и через сжимающие их два конусообразных медных электрода пропустить электрический ток большой силы, то стальные листы в точке прохождения электрического тока разогреются.

Рис. 1. Схема контактной сварки: а — точечной, б — роликовой; 1 — электроды, 2 — свариваемый материал

При достаточной силе тока температура нагрева будет настолько высока, что сталь в этом месте размягчится и начнет переходить в пластичное состояние. Если в этот момент выключить ток, не прекращая сжатия листов электродами, в этой точке стальные листы сварятся. Сваренное место имеет форму точки или кружка диаметром от 1 до 20 мм в зависимости от продолжительности нагрева и диаметра концов электродов.

Продолжительность сварки стали в одной точке очень незначительна, в час можно выполнить сварку в 3600 точках.

Передвигая листы стали, можно изготовить сварной точечный шов.

Преимущество точечной сварки перед ручной электродуговой заключается в том, что она пригодна для сварки тонких листов стали. Недостатком ее является то, что шов получается не сплошным и, следовательно, не вполне герметичным.

Для точечной сварки используют точечную сварочную машину ДТП-50.

Роликовая сварка. Для получения сплошного сварного шва применяют роликовую сварку, которая является разновидностью точечной. Листы стали зажимают между электродами (рис. 1, б), которые имеют вид дисков. Верхнему диску сообщается прерывистое движение, нижний поворачивается свободно. Сварка происходит с небольшими интервалами, так как ток пропускается только в момент движения электродов. Под действием электрического тока стальные листы между электродами нагреваются, размягчаются и свариваются. В следующий момент ток автоматически выключается для охлаждения шва и одновременно останавливается электрод. Затем цикл повторяется и таким образом получается непрерывный сварной шов.

Для роликовой сварки тонких листов применяется электросварочная шовная машина АШП-25. Машина имеет переключатель с шестью ступенями скорости подачи электрода и регулятор времени.

Сварочные работы — Точечная и роликовая сварка

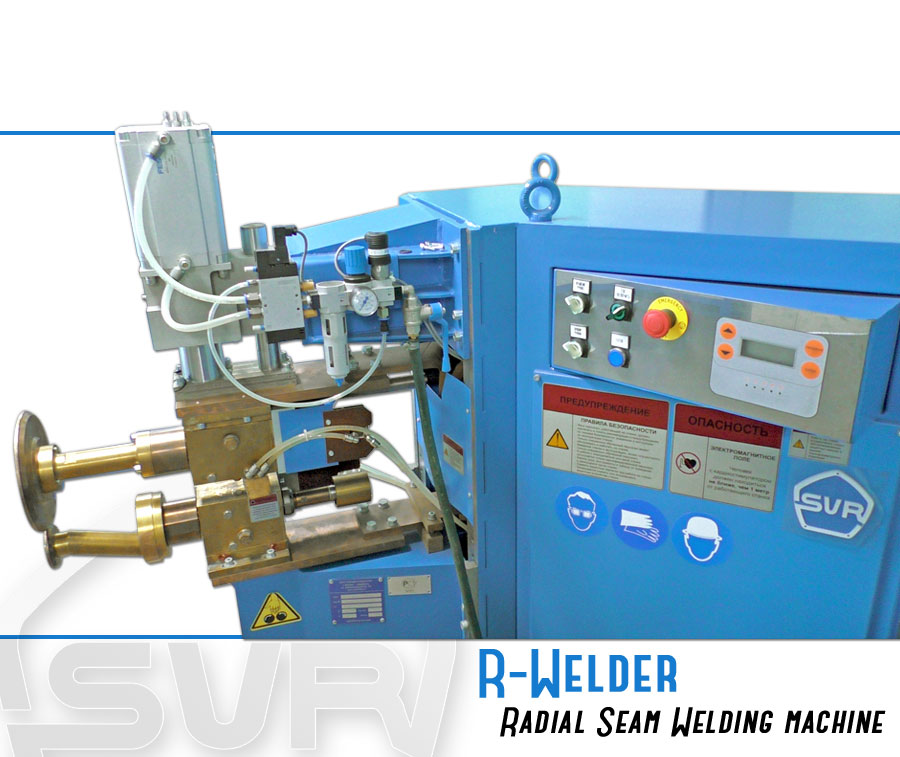

Роликовая (шовная) сварка — что это и как выполняется

Шовной сваркой называется сварка материалов несколькими последовательными точками с заданным интервалом.

Метод реализации зависит от конструкции используемых в рабочем процессе машин. Таким способом сварка может выполняться как на машинах для точечной контактной сварки при высокой скорости выполнения точек (необходимый диапазон 300-1000 точек в минуту), так и на машинах шовной сварки. При использовании машин точечной контактной сварки необходимо ориентироваться на станки с малой инерционностью системы сжатия.

При условии перемещения деталей вручную, точность периодичности следования точек будет значительно зависеть от профессионализма оператора машины. Для исключения данной нерегулярности следования точек классические электроды сварочной машины заменяются роликами, частота вращения которых может контролироваться непосредственно станком контактной сварки.

Усилие сжатия, а также синхронизация вращения двух роликов обеспечивают оптимальное прижимание деталей друг к другу и их продвижение по линии сварочного оборудования.

Таким образом достаточно только подобрать цикличность нагрева и охлаждения, соответствующие тангенциальной скоростью подачи деталей двумя роликами, с расчетом на получение сварных швов, все точки которых должны находиться на заданном друг от друга расстоянии. Безусловно, прижатие деталей роликами машины должно производиться непрерывно на протяжении всего процесса сварки отдельного шва.

Интерпретация закона Джоуля-Ленца для шовной сварки аналогична интерпретации для точечной сварки. Общее сопротивление, наблюдаемое в данном случае, складывается из последовательных внутренних и контактных сопротивлений. Сопротивление внешних контактов (роликов) с листом металла значительно выше, поскольку место контакта теоретически является линией (не поверхностью).

Для приобретения машин контактной сварки вам необходимо оставить заявку по телефону: 8 800 600-54-60 (звонок по России бесплатно), 8 (812) 430-28-31 (г. Санкт-Петербург)

Все новостиОформить заявку

Введите Ваши данные, наш специалист свяжется с Вами и проконсультирует по всем вопросам.

Оформить заявку

Введите Ваши данные, наш специалист свяжется с Вами и проконсультирует по всем вопросам.

Оформить заявку

Введите Ваши данные, наш специалист свяжется с Вами и проконсультирует по всем вопросам.

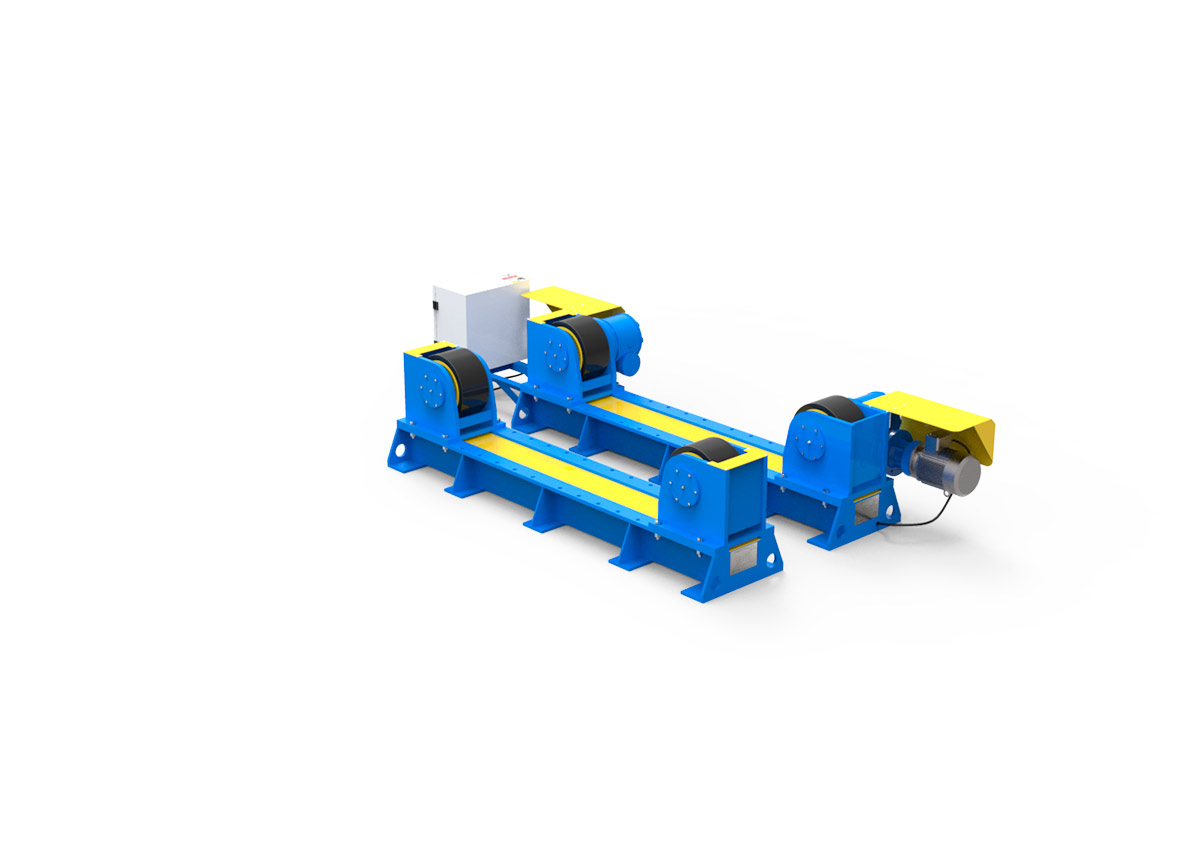

Судовые ролики, ролики для труб, ролики для резервуаров и ролики для выравнивания труб

LJ специализируется на инновационной системе линий для выращивания, используемой для быстрого выравнивания, нивелирования, сборки и индексации больших труб и сосудов до 60 тонн и диаметром 20 футов. Линии выращивания могут сократить время монтажа до 65% по сравнению с традиционными методами, минимизировать манипуляции с краном и максимально повысить безопасность оператора. УЗНАТЬ БОЛЬШЕ

Ролики для выравнивания трубLJ разработаны для специальных применений, где трубы или резервуары требуют точного, быстрого выравнивания и точного выравнивания для сборки и сварки, а также обеспечивают компенсацию неровностей в цеховом грунте.Часто используется в системах двойного соединения труб для максимальной эффективности и безопасности, с сокращением времени цикла сборки до 65%. УЗНАТЬ БОЛЬШЕ

LJ отреагировала на спрос клиентов и теперь предлагает системы соединения труб «под ключ» для максимальной производительности и безопасности. Полная автоматизация работы с трубами и сварки полностью интегрирована в единую удобную для пользователя систему. В результате время цикла при сварке двойных соединений и сварки труб сокращается до 65%. УЗНАТЬ БОЛЬШЕ

Для установки диапазона или длины и диаметра резервуаров или тонкостенных резервуаров.Модульная конструкция позволяет пользователям добавлять секции для более длинных резервуаров. Трубные ролики позволяют поддерживать концентрические резервуары или емкости по всей длине в случаях, когда обычные поворотные ролики не подходят и требуется дополнительная поддержка резервуаров. Узнать больше

Ролики для поворота резервуаров и резервуаровLJ (ролики для резервуаров) имеют самый большой диапазон диаметров и лучшие в своем классе характеристики. Двойные приводы без карданного вала с синхронизированным вращением обеспечивают максимальное тяговое усилие и управляемость. Подключи и работай с субдуговыми манипуляторами LJ для максимизации производительности производства сосудов.УЗНАТЬ БОЛЬШЕ

Ролики для резервуаров и цистернLJ используют двойные регулируемые приводные головки, сконструированные таким образом, что груз всегда можно центрировать на роликах; уретановые колеса для защиты и захвата обрабатываемой детали. Стандартные функции включают регулировку по высоте для безопасного и стабильного зазора между фитингами. Совместимость колесной базы для установки на гусеничном ходу. Узнать больше

Вращатели для трубLJ используются для сварки труб, от легких труб до труб с очень толстыми стенками.Независимо от того, где вы работаете с трубопрокатным станком, у LJ есть самое экономичное и удобное в использовании оборудование. Узнать больше

Идеально подходит для опоры и поворота толстостенных труб. Модульная конструкция подходит для колес с плоской опорой, v-образной гусеницей или роликов. ПОДРОБНЕЕ

Нашли то, что вам нужно? Попробуйте наш экспресс-запрос сегодня:

Поворотные ролики используются для прокатки и позиционирования в таких областях, как небольшие нефтегазовые трубы, сварочные резервуары, ветряные башни, огромные сосуды высокого давления и многое другое.Все токарные ролики LJ можно настроить с помощью колес для крепления на гусеничном ходу или любых других специальных принадлежностей:

Ролики для резервуаров, (ролики для резервуаров), трубные ролики и установочные ролики необходимы для сварки труб или сосудов легких и тяжелых условий эксплуатации. Независимо от того, занимаетесь ли вы позиционированием труб малого диаметра или токарной обработкой очень больших промышленных судов, LJ Welding Automation может спроектировать и изготовить токарные валки, которые помогут вам работать безопасно и эффективно.

Все новое и бывшее в употреблении оборудование для продажи или аренды

LJ Welding Automation Ролики для установки резервуаров и вращатели резервуаров также доступны для краткосрочной аренды.Мы продаем новое или бывшее в употреблении сварочное оборудование, в том числе трубные валки, промышленные ножные переключатели, бывшие в употреблении установочные валки для резервуаров, бывшие в употреблении валки для сосудов и системы двойного соединения труб.

Если у вас есть приложение, требующее технических характеристик, которые вы не видите в рекламируемых вариантах, пожалуйста, свяжитесь с нами для получения информации о изготовленных по индивидуальному заказу трубных валках и ротаторах сосудов, подходящих для вашего приложения.

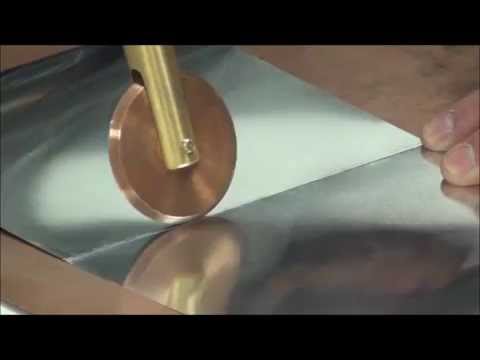

Прижимные ролики Leister | Ручные ролики

Ручные ролики: пластиковый сварочный ролик

Силиконовый валик Leister

Силиконовый валик Leister — один из идеальных ручных инструментов LEISTER для сглаживания гребней и улучшения общего качества и внешнего вида ваших сварочных работ.Обязательный продукт для всех сварщиков, пластиковый сварочный валик содержит много дырокола при своем небольшом размере. Ручной валик Leister, доступный в моделях небольшого размера 28 мм и большего размера 48 мм, незаменим в вашем арсенале для сварки пластмасс.

Пластиковый сварочный прижимной ролик, разработанный с учетом потребностей пользователей, обеспечивает исключительные результаты при минимальном давлении, экономит ваши усилия и позволяет выполнять работу быстрее, чем когда-либо.

Плавное давление для различных проектов

Наш ассортимент пластиковых сварочных роликов идеально подходит для многих проектов, в которых требуются пластиковые материалы из ПВХ.Сгладьте края баннеров из ПВХ, с легкостью отремонтируйте брезент и шатры или убедитесь, что ваш пол является бесшовным, используя ручной валик Leister для любых ваших потребностей в сварке пластика, значительно упростит ваш проект.

Качество продукции и превосходный дизайн Leister означают, что ваш ручной каток прослужит всю жизнь и будет рядом с вашим проектом за проектом.

Почему ролики Leister?

Ручные ролики Leister — это универсальный инструмент, необходимый для любой мастерской сварщика пластмасс.Эти ручные катки предлагают большие возможности для такого маленького инструмента. Ручной каток LEISTER, обладающий многими предпочтительными в отрасли функциями и разработанный для простоты использования, гарантированно упростит вашу работу и прослужит вам всю жизнь.

Ручные ролики имеют абсорбирующую пот конструкцию, которая снижает проскальзывание при использовании сварочного ролика. Его конструкция обеспечивает меньшие усилия и усилия, при этом 20% усилий, прилагаемых к вашему проекту, исходит от самого ролика.

Гарантия качества Leister

Leister предлагает лучший в стране ассортимент продукции для сварщиков, а в компании Hot Air Tools вы можете найти все инструменты, аксессуары и запасные части, необходимые для выполнения сварочных работ.Изучите наш ассортимент сварочных роликов и подберите идеальный ручной ролик для всех ваших потребностей в сварке пластмасс. Они созданы для обеспечения качества и долговечности, а благодаря 70-летнему опыту компании Leister наши ручные катки занимают лидирующие позиции на рынке.

Когда дело доходит до сварочного инструмента, Leister — это бренд, которому можно доверять. Новаторский и разработанный для реальных рабочих мест и с учетом интересов реальных пользователей, наша линейка продукции обязательно станет идеальным решением для всех ваших сварочных нужд.

Наслаждайтесь подлинным качеством от горячего воздуха

Hot Air Tools — это детище Heely Brown Co.и Assembly Supplies Co., и вместе мы являемся лучшими поставщиками продукции и услуг Leister во всем мире. Мы продаем, обслуживаем и обеспечиваем постоянную поддержку для всех ваших инструментов Leister и сварочных работ. Наслаждайтесь коллекцией ресурсов от двух крупнейших поставщиков Leister и бесплатными услугами по ремонту всего оборудования Leister.

Наши ручные катки Leister станут отличным дополнением к вашим сварочным аппаратам для пластмассы. Они не только обеспечат завершение вашего проекта, но и оставят вас с безупречным результатом.И помните, что вы не одиноки в выполнении своих проектов. Мы гордимся своим совершенством и обеспечиваем безупречный сервис для всех наших клиентов, чтобы ваши сварочные проекты всегда выполнялись безупречно.

ПРОЧНАЯ СВАРКА РОЛИКАМИ | МУНДОЛАТАС

РЕЗЮМЕ

Основные принципы электросварки по точкам в металлургической промышленности и критерии хорошего формирования точки сварки.

Эта работа обобщает и дополняет работу, уже опубликованную на этой веб-странице под заголовком:

— Электросварка

Anuncios

ОПРЕДЕЛЕНИЕ

В металлических банках, сваренных посредством электросварки, точка сварки получается между двумя соединяемыми металлическими частями, без какого-либо внешнего воздействия, достаточно прохождения сильного тока через эти металлические части в зоне, считающейся придерживаться.

Тепло, необходимое для сварки, создается за счет сопротивления, которое материал оказывает прохождению этого тока в месте сварки.

Линия непрерывной сварки достигается за счет последовательности точек, которые образуются между двумя соединяемыми металлическими деталями, подвергаются давлению двух круглых электродов, по которым циркулирует электрический ток, вызываемый движением вращения в направление обратное. См. Рисунок № 1:

.Рисунок №: Формирование непрерывной линии сварки

ОСНОВНЫЕ ПРИНЦИПЫ

А.- Понятие об электрическом токе: Закон Ома

Сила тока, измеренная в амперах, в любой электрической цепи равна напряжению, измеренному в вольтах, на выводах цепи, деленному на сопротивление указанной цепи в Ом:

I = V / R

См. Рисунок № 2:

Рисунок № 2: Схема точки сварки

B.- Понятие тепла: закон Джоуля

Количество тепла, выделяемого в проводнике при прохождении электрического тока, зависит от:

— сила тока I

— сопротивление драйвера R

— в настоящее время в обращении тн

все связаны выражением:

2

Вт = 0.24 р И т

C.- Сопротивления в сварочном оборудовании

В сварочной цепи присутствуют следующие резисторы:

— R1 = Сопротивление между верхним шкивом и медным проводом

— Re = Сопротивление между проводом и металлом

— Ri = Внутреннее сопротивление металла (1-я зона)

— Rc = Контактное сопротивление (интерфейсы)

— R’i = Внутреннее сопротивление металла (2-я зона)

— R’e = Сопротивление металла / медная проволока

— R2 = Сопротивление резьбы / нижний шкив

См. Рисунок № 3:

Рисунок № 3: Сопротивления в сварочной цепи

Сопротивления Re, Rc и R’e меняются в зависимости от:

— давление сварки между электродами (шкивами)

— состояние поверхности металлов

— форма и размеры электродов

— материал электродов

— состояние поверхности электродов.

Резисторы R1, Re, R’и R2 являются паразитными резисторами и вызывают следующие потери энергии:

Wp = W1 + We + W´e + W2

Резисторы Ri, Rc и R’i являются эффективными сопротивлениями для образования точки сварки и вызывают энергию:

We = Wi + Wc + W´i

Наблюдения:

a.- Энергия W1 и W2 увеличивается в зависимости от загрязнения и деформации канавок сварочных роликов.

b.- We и W’e нагревают поверхность металла и способствуют окислению сварного шва. Количество образующегося окисления зависит от времени и температуры.

D.- Энергетический баланс

Потребляемая энергия: Q = We + Wp

Количество тепла, необходимое для достижения температуры сварки, зависит от:

Anuncios

— объем металла. См. Рисунок № 4. Это том:

V = 2e x c x против .Быть против скорости сварки.

Рисунок № 4: Свариваемый объем

— удельная теплоемкость металла

— тепловые потери.

Эти тепловые потери составляют:

— По проводимости в электроде, в зависимости от:

o Поверхность электрода

o Контакт металла с электродом

o Погода

— По теплопроводности в свариваемом металле, в зависимости от:

o Теплопроводность

o Толщина металла

— По радиации

— Охлаждением валков холодной водой.

E.-Основные функции сварочного давления:

1.- Поддерживайте контакт с свариваемыми материалами

2.- Предотвращает попадание воздуха в зону сварки.

3.- Заставляет электрический ток проходить между контактирующими поверхностями.

4.- Поддерживает постоянное контактное сопротивление воздуха.

5.- Вызывает деформацию кристаллов металла путем ковки.

6.- Предотвращает образование мешков и пористости в зоне сварки.

7.- Обеспечивает рекристаллизацию свариваемого металла при охлаждении.

8.- Предотвращает вытекание расплавленного металла во время сварки.

9. — Допускает сопротивление вращающемуся шкиву

Вывод:

Идеальная сварочная цепь должна быть спроектирована таким образом, чтобы:

— Потери энергии — Wp — минимальные

— Количество образовавшегося окисления минимально

— Эффективная энергия — Мы — максимум

— Полученная структура однородная

ХАРАКТЕРИСТИКИ МЕТАЛЛА

Материалы, используемые в электросварных банках, изготовлены из низкоуглеродистой стали.Его содержание в C составляет <до 0,5% и <до 1% в других элементах.

Влияние различных элементов, которые входят в состав железа с образованием стали, вызывают различные эффекты, такие как:

Углерод : твердость поверхности стали увеличивается с увеличением содержания углерода. Не оказывает значительного влияния на сварку при C <0,2%.

Марганец : Повышает твердость и устойчивость к разрушению. Если Mn> 0,6%, при высоком содержании углерода припой становится хрупким.Если Mn <0,3%, возникает пористость и сварной шов становится хрупким. Следовательно, Mn должен находиться в% между двумя предельными значениями.

Сера : Ее присутствие должно составлять 0,035%, если возможно, и никогда не превышать 0,05%, так как это может вызвать ослабление структуры сварного шва, особенно если углерод имеет тенденцию к увеличению.

Кремний : от 0,01% до 0,10% улучшает свариваемость.

Фосфор : Это примесь, которая должна присутствовать в минимально возможном количестве.Он не должен превышать 0,04%. Сварка становится хрупкой, вызывает трещины, снижает сопротивление ударам и усталость.

Влияние поверхностных покрытий:

Олово: Поверхностное олово или жесть снижает сопротивление на границе раздела, поэтому необходимо увеличивать сварочный ток в зависимости от содержания поверхностного олова, то есть его покрытия. Другой аспект заключается в том, что чем выше содержание олова, тем больше поверхностное загрязнение электродов.

Anuncios

Хром: Обработка на основе хрома и оксида хрома препятствует прохождению тока и не подходит для электросварки.

ФОРМИРОВАНИЕ ТОЧКИ СВАРКИ

A. — Изменение контактных сопротивлений (Re, Rc и R’e)

1º.- Функция давления:

— Если давление сварки увеличивается, это вызывает:

o Снижение паразитарной резистентности Re и R’e

o Уменьшение сопротивления интерфейса Rc

См. Рисунок № 5:

Рисунок № 5: Изменение сопротивлений в зависимости от давления сварки

— Это уменьшение зависит от:

o Характер поверхности

o Твердость материалов

o Его проводимость

2º.- Температурная функция:

— Под действием температуры T происходит размягчение неровностей поверхности, уменьшение Rc (контактное сопротивление) и увеличение Ri (внутреннее сопротивление металла)

См. Рисунок № 6:

Рисунок № 6: Изменение сопротивлений в зависимости от температуры

3º.- Эволюция в процессе сварки:

— 1) Во время начала сварки наиболее важная потребляемая энергия обусловлена сопротивлением Rc .

— 2) Rc уменьшается до 0, до точки плавления

— 3) Ri увеличивается до точки плавления

— 4) После Ri уменьшается при увеличении объема точки

График 7 показывает изменение общего количества R под действием Rc и Ri во время сварки острия.

Рисунок № 7: Изменение сопротивления в зависимости от времени сварки

Rc действует как катализатор в начале процесса сварки и позволяет увеличить Ri .

Re и R’e (сопротивление между металлом / медной проволокой) являются источником потерь энергии, значение которых невелико, но не меняется во время сварки, при условии, что электрод является хорошим проводником и достаточно охлажден.

B.- Сила сварочного тока — время сварки:

Для того, чтобы явления, описанные в пункте А, хорошо развились, необходимо:

— Высокая интенсивность I

— Время сварки Ц , краткое.

2

Напомним, что согласно закону Джоуля (W = 0,24 RI t) потребляемая энергия W является функцией тока I тока и времени сварки t при равном сопротивлении R. Таким образом, такое же значение W может быть достигнуто с помощью:

— Я слабый х длинный

— I сильная x короткая т

Если выбрать слабый вариант I, то получится:

— Температура металлической сборки повышается, но не достигает плавления.

— Убытки увеличиваются

— Износ электродов

Во всех случаях тепловой баланс будет намного выше, как:

— Я был, на подъеме

— T слабый, убывающий

Допускается, что время сварки обратно пропорционально квадрату силы тока.

График зависимости энергии сварки ( W, ) от интенсивности ( I ) и времени ( t ) отражен на следующем графике No.8:

Anuncios

Рисунок № 8: Энергетическая диаграмма сварки

, в котором мы можем определить различные зоны как:

— Зона A = Зона склейки металла

— Зона B = Зона сварки металла

— Зона C = Зона внешних выступов на острие металла

Практический способ настройки сварочного аппарата для данного металла и давления сварки:

— Схема сварки должна быть построена, ищу:

o Предел сцепления

o Предел проекции

Все это под конкретный отвод трансформатора.Затем такая же операция выполняется для следующего большего и меньшего дубля.

Получаются три зоны сварки, из которых выберем самую большую, регулируя машину на 50%.

C.- Влияние размеров точки сварки

Факторы, влияющие на размеры точки сварки:

— Толщина металла

— Величина перекрытия кромок, которую мы обозначаем C

— Длина точки сварки L, которая является функцией скорости сварки vs.

Наиболее выгодные условия даются при аккредитив = 1 . В такой точке тепло сварного шва распределяется правильно и получается равномерно цепочка горячих точек.

Если L / C = 2 , условия не столь благоприятны, потому что в этой точке тепло сварного шва распределяется плохо, и может быть получена альтернативная последовательность горячих точек и прилипших (холодных) точек. См. Рисунок № 9

Рисунок № 9: Схема точек сварки

МЕТАЛЛУРГИЯ УКАЗАТЕЛЬНОЙ СВАРКИ

1º.- Период отопления:

— Прохождение тока вызывает локальный нагрев, который достигает плавления материала, соответствующего двум частям

— При нагревании чечевица материала расширяется, понимая под чечевицей зону расплавленного материала, имеющую эту форму.

— Для нейтрализации толкающей силы расплавленного металла требуется высокая сила сжатия.

— Если сила сжатия слишком мала, металл вырывается в виде выступов.

— При сварке возникают серьезные внутренние дефекты (полости, поры…).

2º.- Тепловое состояние острия при отключении сварочного тока:

— Зона A = плавленый металл

— Зона B = пастообразный металл

— Зона C = критическая температура

— Зона D = температура ниже критической

— Зона E = температура окружающей среды

См. Рисунок № 10:

Рисунок № 10: Тепловое состояние точки сварки

— Температурный градиент составляет несколько миллиметров от 1500 ° C до температуры окружающей среды.

— Прекращение сварочного тока знаменует начало охлаждения.

3º.- Фаза охлаждения:

— Ядро расплавленного металла находится в большой охлаждающей массе, состоящей из:

o Сварные детали

o Электроды охлаждаемые

— Теплообменники быстрые

— Кристаллизация осуществляется по направлению к центру точки:

Anuncios

o Зона D = Без изменения структуры

o Зона C = Зерно очищено

o Зона B = тонкая структура

o Зона A = тонкая структура

В случае неправильного охлаждения под давлением сварки может произойти образование пузырей.Тепловое сжатие также может вызвать внутреннее напряжение в определенных точках.

ИССЛЕДОВАНИЕ СВАРОЧНОЙ ЦЕПИ

1º.- Проблемы, возникающие при сварке

— Геометрия внутренней сварки.

Внутренняя сварка всегда бывает неравномерной, с волнами, расплавленным металлом, острыми краями — все это отрицательно сказывается на хорошей защите с помощью покрывающего лака.

— Однородность наплавленного металла

o Повышение скорости сварки или

o Уменьшение значения нахлеста шва при одинаковой скорости

вызывает слабые места при сварке, которые проявляются разрывами при внутренней сварке

2º.- Описание сварочной схемы

Рассмотрим стандартную сварочную схему, которая в основном включает:

— Шкив верхний (большой диаметр)

— Шкив нижний (малый диаметр)

— Трансформатор сварочный

Эта схема отличается тем, что два шкива имеют разный диаметр, поэтому контактные поверхности разные, что подразумевает:

1º.- R2

Это означает, что сварной шов внутри более горячий, чем снаружи.

2º.- Кроме того, уже сформированные точки поддерживают определенную более высокую температуру в части, уже сделанной из соединения внахлест, которая в задней части еще не осознает, что будет холоднее.

3º.- Поскольку проволока дольше остается в контакте с внешним электродом, внешняя сварка охлаждается быстрее.

Следовательно, можно сказать, что распределение температуры асимметрично, уменьшаясь от:

— Изнутри наружу

— спереди назад

Исследование показывает, что точка на внутренней стороне сварного шва характеризуется следующими тремя элементами:

— а) След точки

— б) Край кромки листа

— в) Гирлянда из расплавленного металла, выдавленная из сварного шва.

Вертикальный рисунок № 11.

Рисунок № 11: Элементы внутренней поверхности сварного шва

3º.- Последствия:

Поперечное сечение сварного шва показывает, что точка сварного шва образует выступ вперед (самая горячая часть), поскольку:

1º.-Неудовлетворительное распределение температуры приводит к тому, что металл остается в пастообразном состоянии между двумя последовательными точками сварного шва, этот металл подвергается нагрузке со стороны шкива в момент, когда следующий импульс наносится на сварной шов.

2 .- Этот металл, который толкается, не подвергается давлению ковки и не охлаждается шкивом, поэтому существует риск неоднородности сварного шва.

3º.- Если условия сварки таковы, что соотношение L / C неблагоприятное:

— Липкие точки создаются между самыми горячими точками.

— Увеличить дефицитное распределение энергии.

Следовательно, металл в пастообразном состоянии подвергается нагрузке со стороны шкива, образуя прилипшую, но не сваренную точку.

Anuncios

4º.- Расширение металла, вызванное нагревом, не может происходить по вертикали, а должно происходить горизонтально в области образования гребня. Следовательно, после охлаждения в области сварного шва создается сжатие и зона растяжения, что представляет опасность хрупкости.

См. Рисунок № 12:

Рисунок № 12: Напряжение при сварке после охлаждения

Как создать лучший и более эффективный ролик

Обрабатывающая промышленность не подает признаков замедления.Недавний взгляд на потребление режущего инструмента в США показывает, что с начала года он увеличился на 10%, а также увеличился объем заказов на станки. [Источник] В дополнение к горнодобывающей, аэрокосмической и транспортной отраслям растет спрос в отраслях, которые предоставляют оборудование для цифровой печати, упаковки, фотографии, стекла, обработки и конвертирования.

Технологии развиваются молниеносно.

Так зачем использовать старые технологии производства?

Если вам поручено найти ролики на замену, спроектировать систему с нуля для нового пространства (или попытаться перенастроить существующую конвейерную систему для повышения эффективности), вам следует ознакомиться с альтернативами, доступными в конструкции роликов.

Во-первых, краткий обзор трех наиболее распространенных традиционных методов производства конвейерных роликов:

Сплошной сквозной вал

Конструкция сплошных роликов с проходным валом включает в себя механическую обработку вала, обработку дисков, ручную приваривание дисков к валу, а затем ручную сварку вала после его размещения в трубе.

Твердый сердечник

Как подразумевается, эти ролики обрабатываются на каждом конце сплошного сердечника.

Пресс-фитинг

Конструкция с запрессовкой требует механической обработки торцевых крышек и трубки, а затем запрессовки торцевых крышек в трубку.

Создайте лучший ролик, используя эти 2 инновационных метода:

Формование цилиндрических валков

В этом уникальном процессе вращающаяся трубка нагревается прямым теплом. Как только труба достигает заданной температуры, формовочные оправки с ЧПУ производят желаемый участок «шейки» или полностью герметизируют конец трубы, чтобы обеспечить герметичность. Этот процесс обеспечивает получение готового продукта почти чистой формы, что значительно снижает количество сырья и требования к дополнительной механической обработке.

Сразу видно, что профилирование цилиндрических валков сводит к минимуму отходы, поскольку включает только один кусок материала. Процесс формования также намного быстрее, так как не нужно соединять несколько частей, плюс форма почти полностью соответствует спецификации. Плюс дизайна заключается в том, что можно получить большое разнообразие толщин и форм стенок, не говоря уже о том, что это может быть выполнено для различных толщин стенок и металлов, которые доступны в трубчатой форме.

Метод запрессовки и цилиндрическая валковая форма

Инерционная сварка трением

В процессе инерционной сварки трением вращающаяся часть прижимается к отдельному компоненту, который удерживается неподвижно.Тепло, создаваемое трением, позволяет металлам течь и создает прочную связь на границе раздела сварных швов.

Инерционная сварка трением позволяет значительно снизить производственные затраты — привлекательный вариант при разработке роликов. Это дает возможность использовать дорогие материалы только там, где это абсолютно необходимо, без ущерба для качества, поскольку связь, образованная между разнородными металлами, поддерживает прочность материала.

Это также сокращает время цикла и трудозатрат: IFW склеивает детали с уже заданными размерами почти до конечных размеров и до 10 раз быстрее, чем сварка MIG или TIG.Поскольку процесс управляется машиной, можно учитывать повторяемость и получать стабильные результаты.

Метод сплошного сквозного вала и инерционная сварка трением

Преимущество Пирса:

Pierce Industries — лидер в производстве промышленных сердечников роликов и пионер двух описанных выше инновационных процессов. Мы специализируемся на предоставлении индивидуальных производственных решений, уделяя особое внимание сокращению времени производства и стоимости материалов.

Давайте вместе поработаем над вашим следующим дизайнерским проектом.Запишитесь на консультацию инженера с нами сегодня.

Роликовые станины: незаменимы для токарной обработки цилиндрических деталей, работающих в тяжелых условиях

Современные решения по автоматизации для токарной обработки тяжелых цилиндрических деталей повышают безопасность труда и повышают эффективность производства. С помощью современной технологии роликовых платформ производители достигают необходимой эффективности и безопасности при работе с контейнерами, трубами, трубами и ветряными мачтами во время сварки, окраски или сборки.

Роликовые кровати имеют решающее значение при работе с большими цилиндрическими деталями.Роликовые платформы сводят к минимуму потребность в кранах и значительно повышают безопасность.

Основа производства резервуаров, труб и башен

Для компаний, производящих большие цилиндрические детали, современные роликовые платформы (, вращающие валки, ) быстро стали способом достижения эффективного производства. Такие функции, как самовыравнивание, стабильное позиционирование, простое и быстрое выравнивание и беспроводное дистанционное управление, обеспечили преимущества, которые традиционный способ поворота больше не может предложить.

При изготовлении обычным способом для токарной обработки тяжелых цилиндрических деталей требуется использование кранов, что отнимает много времени на этапах работы, но также увеличивает риск несчастных случаев. Можно сказать, что роликовые платформы стали основой эффективного производства башен, контейнеров, труб, труб и других вращающихся сверхпрочных деталей.

PEMA N-модель: вечная классика

СерияPEMA N состоит из классических решений с роликовыми станинами, которые оптимальны для вращения и перемещения различных цилиндрических деталей, таких как трубы, сосуды высокого давления и резервуары, при автоматической сварке.Роликовые кровати с 2 роликами идеально подходят для небольших сварочных цехов, так как они занимают очень мало места.

В зависимости от длины заготовки силовой агрегат можно комбинировать с одним или несколькими натяжными агрегатами. В серии N расстояние между роликами регулируется вручную для соответствия различным диаметрам заготовок.

Грузоподъемность для серии PEMA N варьируется от 800 до 1 000 тонн.

Модель PEMA N идеальна для поворота труб, сосудов высокого давления и резервуаров.

PEMA A-модель: самоустанавливающиеся роликовые кровати

Самоустанавливающиеся роликовые кровати идеально подходят для работы с несбалансированными, тонкостенными и / или тяжелыми цилиндрическими деталями. Pemamek Роликовые кровати серии PEMA A обеспечивают равномерное распределение веса, постоянную скорость вращения и адаптируемость к широкому диапазону диаметров заготовок без необходимости отдельной регулировки.

По сравнению с классической моделью PEMA N, модель PEMA A имеет двойное количество колес.Каждое колесо поддерживает заготовку и обеспечивает более плавный и плавный поворот. Конструкция с четырьмя колесами также обеспечивает лучшую округлость для больших диаметров даже при работе с тонкими материалами.

Все четыре оси приводного агрегата — механические. Полный привод обеспечивает отличное сцепление с дорогой и точные характеристики вращения даже для очень несбалансированных деталей. В роликовых кроватях PEMA серии A роликовые тележки автоматически регулируются в соответствии с диаметром обрабатываемой детали. По сравнению с другими типами роликовых кроватей, роликовые кровати PEMA A-типа обеспечивают превосходное распределение веса.Это значительное преимущество при работе с тонкостенными деталями.

Грузоподъемность для серии PEMA A варьируется от 12 до 800 тонн.

PEMA A-модель имеет двойное количество колес, которые обеспечивают вращение и лучшую округлость.

Конструкция с четырьмя колесами обеспечивает равномерное распределение веса и более стабильную управляемость.

Полиуретановые ролики

По сравнению с обычными стальными роликовыми платформами, колеса с полиуретановым (ПУ) покрытием гораздо более бережны для обрабатываемой детали.Мягкая, но поддерживающая структура обеспечивает более высокое качество продукции и стабильное позиционирование.

Роликовые кроватиPEMA оснащены высококачественными полиуретановыми роликами, которые разработаны специально для тяжелых условий эксплуатации. Благодаря узкой конструкции роликов полиуретановые ролики PEMA являются исключительно универсальным инструментом для обработки деталей с отверстиями и усилением.

ПУ-каток грузоподъемность от 5 до 1000 тонн.

Более 40 лет компания Lambert-Jouty специализируется на разработке и реализации тяжелого оборудования для позиционирования и перемещения на земле, такого как обычные поворотные ролики и самоустанавливающиеся поворотные ролики, позиционеры с 2 осями или с 3-ей гидравлической осью, позиционеры с квадратными или опорными опорами, манипуляторы с фиксированной или регулируемой высотой, поворотный стол, сварочная колонна и стрела, зажимные кольца, толкатели, передаточные тележки. Наше оборудование в значительной степени позволяет повысить производительность за счет облегчения операций поворота или установки в пространстве, одновременно повышая безопасность, особенно если детали, выполняемые нашими клиентами, являются тяжелыми и / или объемными. Наши машины находят множество применений в промышленности: Наш ассортимент стандартного оборудования подходит для многих областей применения.Но Lambert-Jouty адаптирует и разрабатывает также оборудование, персонализированное в соответствии с требованиями заказчика. Наш стандартный ассортимент состоит в основном из: Пример специального оборудования: |

Надоело — производительность сварки

Хотя сварка MIG считается более простым процессом для изучения и выполнения, временами она может быть сложной из-за того, что за ней стоит так много технологий. Сам по себе процесс подачи проволоки требует нескольких элементов, и все они должны поддерживаться в рабочем состоянии для эффективной сварки.

Насколько плавно подает проволока? Как часто вы проверяете или меняете футеровку пистолета, ведущие ролики или входные направляющие? Есть ли у вас правильный стиль приводных роликов для используемой сварочной проволоки? Вы проверяете настройку натяжения ведущего ролика? У вас есть проблемы с неустойчивой дугой, возгоранием контактного наконечника, скоплением птиц или чрезмерным разбрызгиванием?

Хотя это может показаться большим количеством вопросов, ответы важны.Они являются хорошим индикатором того, стоит ли вам внимательнее присмотреться к процессу подачи проволоки.

Для удаления пыли и металлической стружки рекомендуется еженедельно продувать и протирать приводной механизм подачи проволоки. Почувствуйте напряжениеКогда возникают проблемы в процессе сварки, они часто возвращаются к приводным роликам. Избыточное натяжение и несоосность приводных роликов приводят к проблемам со стабильностью. Правильное натяжение приводных роликов имеет решающее значение для успеха.

Прежде всего, убедитесь, что используются приводные ролики правильного типа для данного типа сварочной проволоки.Доступны четыре типа приводных роликов: пластик, V-образная канавка, U-образная канавка и рифленые. V-образная канавка рекомендуется для стали, пластиковая и U-образная канавка для алюминия и рифленая для порошковой проволоки.

Независимо от типа проволоки крайне важно использовать правильное натяжение приводного ролика. Слишком слабая фиксация приводит к плохой подаче проволоки и проскальзыванию. Слишком плотный прижим приводит к деформации проволоки, в результате чего в механизме подачи проволоки, горелке и лайнере образуется больше пыли и металлической стружки, что приводит к засорам.

Деформированная проволока влияет на подачу проволоки и изнашивает гильзу и контактный наконечник гораздо быстрее, так как края имеют пилообразные формы, когда она проходит через гильзу и наконечник.После установки натяжения приводного ролика убедитесь, что этого не происходит в вашем процессе.

Что касается натяжения ступицы, при установке катушки с проволокой на податчик, затяните ступицу так, чтобы проволока не распуталась или не перекачивалась после того, как вы отпустите спусковой крючок.

Каким бы высокотехнологичным ни стало сварочное оборудование, до сих пор нет точной науки о том, как регулировать натяжение приводных валков. Мне всегда говорили: «туго, но не слишком туго и определенно не слишком свободно».

Есть несколько способов установить ведущие ролики, но все они похожи.Единственный действительно неприемлемый метод использования — это опускать ручки регулировки натяжения плоскогубцами.

Чтобы правильно отрегулировать натяжение, положите пистолет прямо. Как только проволока будет пропущена, возьмите деревянный брусок или металлическую пластину и заправьте в нее проволоку. Как только вы заставите ведущие ролики проскальзывать, затяните ведущие ролики еще на пол-оборота.

Вы также можете подавать проволоку в ладонь сварочной перчатки, если она имеет хорошую набивку. Только убедитесь, что нет действительно острого края, согнув конец проволоки.

Как только это будет сделано, у вас должно получиться оптимальное натяжение приводного ролика, необходимое для подачи проволоки. Если вы доберетесь до места, где вам нужно больше затягивать, есть большая вероятность, что вам понадобится новый вкладыш или ведущие ролики.

При продувке кабеля и лайнера для удаления мусора сначала снимите наконечник сопла и диффузор. Хороший проводИспользование сварочной проволоки, которая лучше всего подходит для данной области применения, также важно для хорошей подачи. Хорошая проволока одинакова по всей длине и от партии к партии.Диаметр литья, спирали и диаметр проволоки имеют решающее значение для поддержания хорошего электрического соединения с плавной и стабильной подачей проволоки. Также важно иметь постоянный химический состав и смазку проволоки.

Если диаметр и подача проволоки кажутся одинаковыми, но по-прежнему возникают проблемы, которые вы не можете определить, не волнуйтесь, вы не сойдете с ума. Возможно, это связано с химическим составом и допусками проволоки. На этом этапе подключите еще один провод и проверьте его, чтобы увидеть, исчезнут ли проблемы.Если это так, вам нужно изменить марку или марку используемой проволоки.

Внутренняя линияВкладыш горелки — еще один ключевой компонент подачи проволоки. Важно, чтобы вкладыш для проволоки не был слишком большим или маленьким. Это также вызывает проблемы с кормлением, вызывая чрезмерный износ и преждевременный выход из строя.

Вкладыш проходит через центральную трубку пистолета и обычно находится внутри сварочного диффузора. Есть несколько различных способов закрепления гильзы на штифте питания.Некоторые производители также имеют установочный винт в держателе диффузора / наконечника, чтобы подкладка не сжималась и не растягивалась при скручивании. Но это также может вызвать множество проблем, если винт чрезмерно затянут. Если винт отсутствует, обратите внимание, что это отверстие не предназначено для дополнительного газового отверстия.

Качественная гильза обычно изготавливается из проволоки из высокоуглеродистой стали. Важно, чтобы катушки гильзы были плотно намотаны и имели хороший прогиб и жесткость, когда пистолет изгибается и скручивается в разных направлениях.Также важно, чтобы внутренний диаметр футеровки был одинаковым по всему, чтобы поддерживать постоянную подачу. Вкладыши из нейлона и тефлона обычно используются для алюминиевой проволоки.

Вы можете продлить срок службы лайнера, продув кабель сжатым воздухом для удаления пыли и металлической стружки. ATTC рекомендует делать это, как минимум, при смене лайнера. Но в зависимости от вашего магазина и если у вас есть к нему доступ, мы рекомендуем делать это раз в неделю. Еще один хороший момент для продувки кабеля — это замена провода.

Убедитесь, что силовой штифт зафиксирован фиксирующим механизмом, чтобы провод не выталкивал его. Это предотвращает накопление тепла и другие проблемы.Еженедельная продувка и протирка приводных роликов и механизма подачи проволоки также рекомендуется для удаления пыли и стружки.

Если очистка кабеля и лайнера не решает проблему с подачей проволоки, вероятно, лайнер изношен. Лайнер является расходным материалом, поэтому не бойтесь его заменять.

При замене гильзы важно, чтобы пистолет лежал прямо.Убедитесь, что кабель не перекручен. Скручивание кабеля при разрезании лайнера приводит к разрезанию лайнера неправильной длины. Держа лайнер над землей, пропустите его короткими толчками, стараясь не перекручивать.

Проволока, входящая во входную направляющую под неправильным углом, образует вредную медную стружку.После того, как лайнер пропущен, используйте острые диагональные кусачки или сварочные плоскогубцы, чтобы отрезать лайнер до рекомендованной производителем длины. Обязательно удалите заусенцы, так как они могут повредить провод.

Если вы не уверены в длине резки, лучше всего определить ее, затянув сварочный диффузор. Вы хотите почувствовать небольшое давление от лайнера, прижимающего его к диффузору на последней нитке или около того. Причина этого в том, что при скручивании и перемещении кабеля лайнер, будучи пружиной, может сжиматься или расти. Если лайнер обрезан слишком коротко или слишком долго, это приводит к множеству проблем.

Вот подсказкаПроцесс подачи проволоки заканчивается контактным наконечником.Хороший наконечник, ключ к продолжительности безотказной работы и достижению стабильных долговечных сварных швов, имеет гладкий и стабильный внутренний диаметр. Для различных применений, таких как роботизированная или ручная сварка, наконечникам требуется определенный внутренний диаметр. Это важно для обеспечения бесперебойной подачи проволоки при хорошем электрическом соединении.

Когда пора менять контактный наконечник? Когда проволока начинает блуждать или вы заметили значительный износ внутреннего диаметра наконечника. Вы видите то, что обычно называют замочной скважиной.

Некоторые контактные наконечники можно повернуть, чтобы создать новую точку износа, чтобы продлить срок их службы.Двойная резьба позволяет переустановить наконечник на 180 градусов, а некоторые конструкции без резьбы позволяют свободно поворачивать наконечник, а затем закреплять его на месте.

Убедитесь, что наконечник надежно закреплен. Хороший метод закрепления важен для любого стиля наконечника. Используйте сварочные клещи и будьте осторожны, чтобы не поцарапать внешний диаметр наконечника, так как это может привести к попаданию брызг.

Одна проблема с подсказками, имеющими слишком много потоков, заключается в том, что их трудно вытащить, когда происходит ожог. Возможно, вам придется разрезать проволоку сзади и снова пропустить ее.

При установке катушки с проволокой затяните ступицу так, чтобы проволока не распуталась или не перекачала после того, как вы отпустите спусковой крючок.Вот почему некоторые производители контактных наконечников все больше и больше переходят на использование 1 / 4–1 целого витка для удаления наконечников, а некоторые перешли на полностью безрезьбовые конструкции.

Одной из проблем с конструкцией, в которой сопло фиксирует наконечник на месте, является распространенное, но неправильное, появление сварочных передних концов, используемых в качестве молотков, или просто грубая среда в целом.Это может привести к отсоединению детали, надежно удерживающей наконечник на месте, что создаст сопротивление и вызовет перегрев, возгорание и другие проблемы с подачей.

Несколько факторов могут влиять и способствовать плавной или не очень плавной подаче проволоки. Настройте себя на успех, следя за основами и убедитесь, что у вас есть продукты, которые предназначены для совместного использования.

Усилия зажима соответствуют толщине металла;

Усилия зажима соответствуют толщине металла;

Так появляется герметичный шов.

Так появляется герметичный шов.