Режимы сварки под флюсом

Сеть профессиональных контактов специалистов сварки

Режимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима — вылет электродной проволоки, состав и строение флюса (плотность, размеры частиц), положение изделия и электрода при сварке.

Параметры режима сварки зависят от толщины и свойств свариваемого металла и обычно приводятся в технических условиях на сварку конкретного изделия и корректируются при сварке опытных образцов. При отсутствии таких данных режимы подбирают экспериментально. Основным условием для успешного ведения процесса сварки является поддержание стабильного горения дуги.

Для этого определенной силе сварочного тока должна соответствовать своя скорость подачи электродной проволоки . Скорость подачи должна повышаться с увеличением вылета электрода. При его постоянном вылете увеличение скорости подачи уменьшает напряжение дуги.

При использовании легированных проволок, имеющих повышенное электросопротивление, скорость подачи должна возрастать.

На рис . 1 показано влияние изменения основных параметров сварки на размеры шва. Закономерности относятся к случаю наплавки , когда глубина провара ≤0 ,8 толщины основного металла. При большей глубине провара ухудшение теплоотвода от нижней части шва при водит к резкому росту провара — вплоть до прожога.

Рисунок 1. Изменение ширины е и выпуклости q шва и глубины проплавления h в зависимости от параметров режима (а — в) и вылета электрода (г): Uд — напряжение дуги; Iсв — сварочный ток ; V

Наибольшее влияние на форму и размеры шва оказывает сварочный ток. При его увеличении (см . рис . 1, а) интенсивно повышаются глубина проплавления и высота усиления шва, а его ширина в озрастает незначительно.

Повышение напряжения на дуге увеличивает ширину сварного шва, глубина проплавления практически не меняется , высота выпуклости снижается (см. рис. 1, б).

рис. 1, б).

Влияние скорости сварки (см . рис. 1, в) на глубину проплавления и ширину шва носит сложный характер . Сначала при увеличении скорости сварки давление дуги в се больше вытесняет жидкий металл, толщина прослойки жидкого металла под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (>20 м/ч) заметно снижается погонная энергия и глубина проплавления начинает уменьшаться . В о всех случаях при увеличении скорости свар ки ширина шва уменьшается . При скорости сварки >70…80 м/ч по обеим сторонам шва возможны несплавления с кромкой или подрезы. Если необходимо вести сварку на больших скоростях, применяют специальные методы (сварка трехфазной дугой , двухдуговая и др .).

Диаметр электродной проволоки заметно влияет на форму и размеры шва, особенно на глубину проплавления. Как видно из табл . 1, при отсутствии источников, обеспечиваюших необходимый сварочный ток, требуемая глубина проплавления может быть достигнута при уменьшении диаметра используемой электродной проволоки.

Таблица 1. Глубина проплавления шва при различных диаметрах электродной проволоки и величинах сварочного тока (А) (сварка под флюсом).

| Глубина проплавления, мм | Диаметр электродной проволоки, мм | Сварочный ток , А |

| 3 | 5 4 3 2 |

450 375 300 200 |

| 4 | 5 4 3 2 |

500 425 350 300 |

| 5 | 5 4 3 2 |

550 500 400 350 |

| 6 | 5 4 3 2 |

600 550 500 400 |

| 8 | 5 4 3 2 |

725 675 625 500 |

| 10 | 5 4 3 2 |

925 900 750 600 |

| 12 | 5 4 3 2 |

930 925 875 700 |

Род и полярность тока влияют на глубину провара .

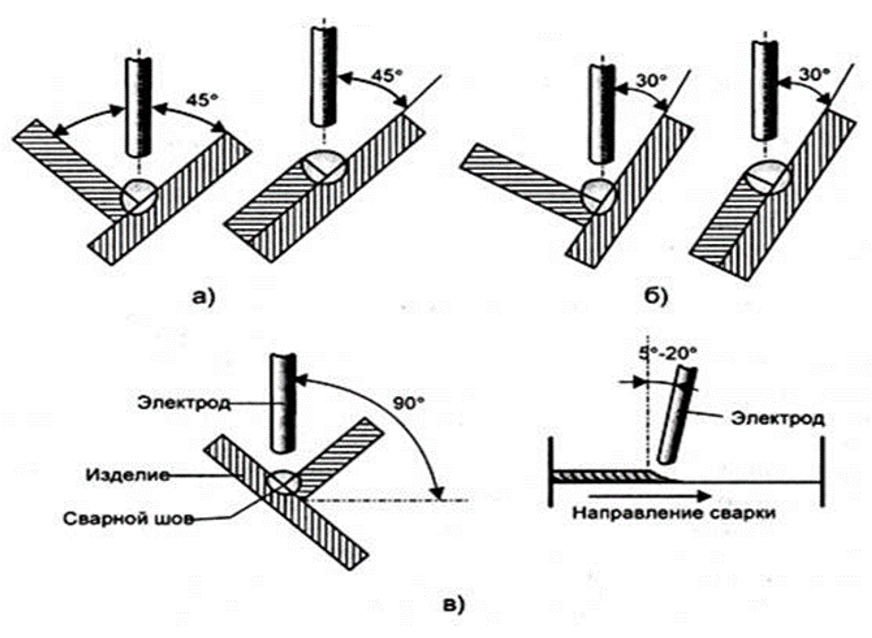

Наклон электрода вдоль шва и положение детали также отражаются на форме шва. Обычно сварку выполняют вертикально рас положенным электродом, но в отдельных случаях она может проводиться с наклоном электрода углом вперед или углом назад . При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается , а глубина проплавления уменьшается. Сварка углом назад уменьшает прослойку, и проплавление возрастает. Сварка на подъем увеличивает глубину проплавления и вероятность прожога.

При сварке на спуск металл сварочной ванны, подтекая под дугу, уменьшает глубину проплавления, поэтому возможно образование несплавлений и шлаковых включений.

Состав флюса, его насыпная масса также изменяют форму и размеры шва. При увеличении насыпной массы флюса глубина проплавления возрастает, ширина шва уменьшается.

и техника сварки швов различных типов :

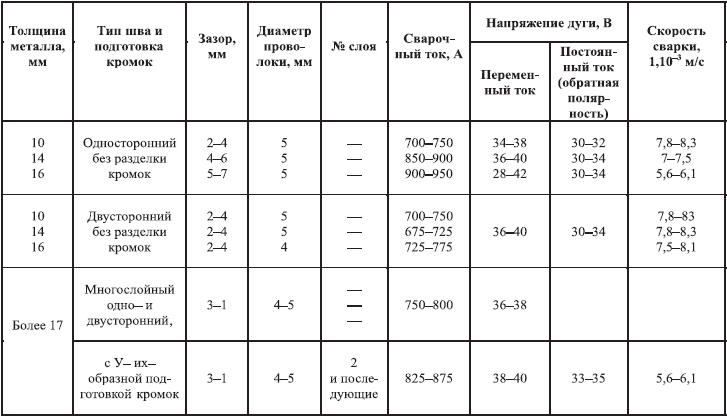

Стыковые швы выполняют односторонней однопроходной сваркой, двусторонней одно- или многопроходной сваркой.

При односторонней сварке металла толщиной до 4…6 мм без разделки кромок зазор при сборке устанавливают минимальным.

Для металла толщиной 10…12 мм стыки собирают с зазором. Тонкие листы (до 10 мм) и цилиндрические конструкции соединяют на стальных подкладках толщиной 3…6 и шириной 30…50 мм, если они не запрещены по условиям работы конструкции.

Соединение «в замок» применяют в ответственных изделиях, при сборке толстостенных крупногабаритных изделий.

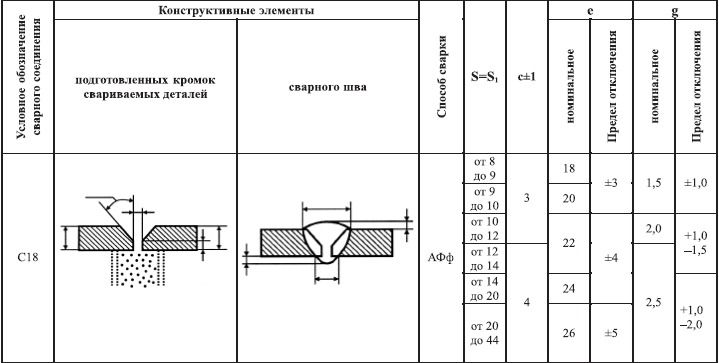

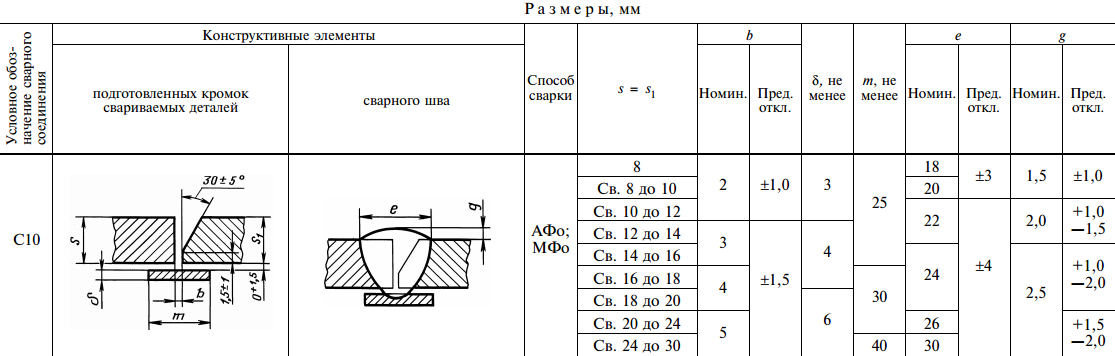

Одностороннюю сварку на флюсовой подушке применяют для сварки листовых конструкций и выполнения кольцевых швов как с разделкой , так и без разделки кромок с обязательным технологическим зазором (табл.

Таблица 2. Типовые режимы сварки сталей на флюсовой подушке.

| Толщина металла, мм | Ширина зазора в стыке, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч | Давление возд уха в шланге флюсовой подушки, кПа |

| 2 | 0… 1,0 | 1,6 | 120 | 24…28 | 43,5 | 80 |

| 3 | 0…1,5 | 2 | 275 … 300 | 28…30 | 44,0 | |

| 3 | 400 .. .425 | 25 …28 | 70,0 | |||

| 5 | 0…2,5 | 2 | 425 .. .500 | 32.. .34 | 35,0 | 100… 150 |

| 4 | 575. . .625 . .625 |

28.. .30 | 46,0 | 108 | ||

| 8 | 725 .. .775 | 30.. .36 | 34,0 | 100… 150 |

Для получения стабильной формы корневого валика одностороннюю сварку выполняют на медной или флюсомедной подкладке.

Сварка без подкладок возможна только при условии плотной и точной сборки стыка без зазоров и глубине провара ≤2/3 толщины металла.

Двусторонняя однопроходная сварка обеспечивает более высокое качество швов за счет уменьшения влияния изменения режимов сварки и точности сборки стыков.

Первый проход двустороннего шва выполняют на флюсовой подушке или на весу. Второй проход с обратной стороны осуществляют после зачистки кория шва первого прохода.

Режимы сварки первого слоя выбирают так, чтобы глубина провара не превышала половины толщины металла . Второй шов сваривают с проваром, равным 0,65…0,7 толщины основного металла (табл.

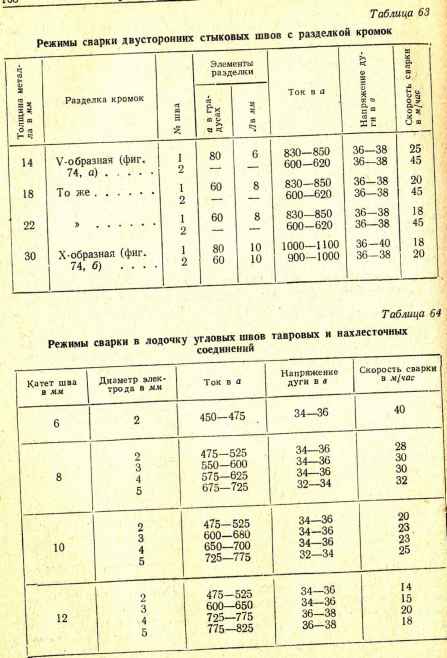

Таблица 3. Режимы механизированной сварки под флюсом двусторонних стыков швов без разделки кромок.

| Толщина металла , мм | Зазор в стыке, мм | Iсв, А | Uд, В | Vсв, м/ч |

| 14 | 3.. .4 | 700…750 | 34.. .36 | 30 |

| 4 …5 | 850…900 | 36.. .40 | 27 | |

| 24 | 900…950 | 38. ..42 | 25 | |

| 30 | 6.. .7 | 950…1000 | 40. ..44 | 16 |

| 40 | 8.. .9 | 1100.. . 1200 | 12 | |

| 50 | 10.. .11 | 1200.. . 1300 | 44 …48 | 10 |

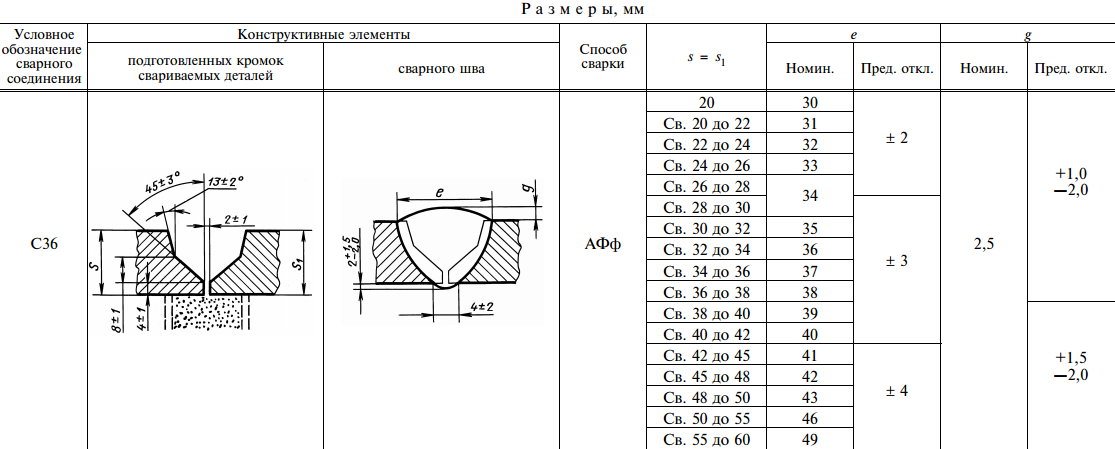

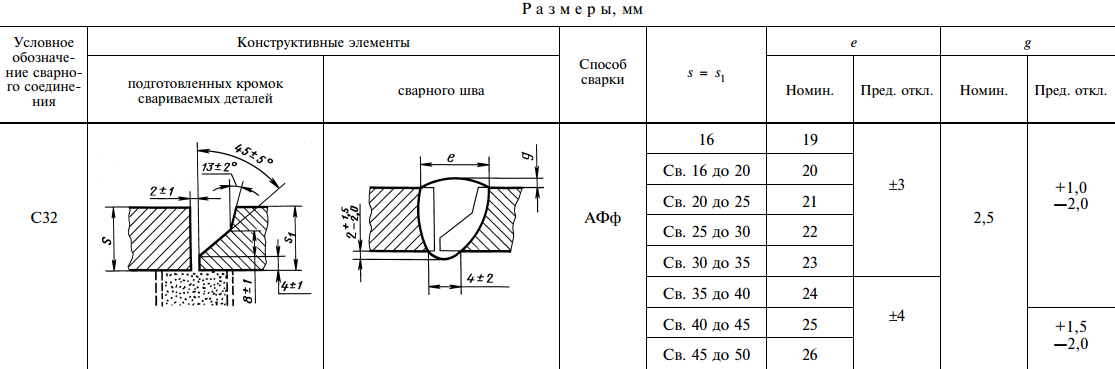

Многопроходные двусторонние швы применяют для стыковых соединений металла толщиной >20 мм с разделкой кромок. Число слоев определяется толщиной металла и режимом сварки.

Число слоев определяется толщиной металла и режимом сварки.

При сварке первых двух слоев электрод должен быть направлен точно по оси разделки во избежание подрезов . Последующие слои сваривают со смешением электродов с оси так, чтобы каждый последующий слой перекрывал предыдущий на 1/3 ширины.

Ориентировочные режимы многопроходной автоматической сварки под флюсом стали с Х и U-образной разделкой кромок при ведены в табл. 4.

Таблица 4. Режимы многопроходной сварки сталей под флюсом.

| Толщина металла , мм | Разделка кромок | dэ | Число слоев | Iсв, А | Uд, В | Vсв, м/ч |

| 70 | U-образная | 8 | 16 | 1000.. .1050 | 35. ..40 | 28 |

| 90 | U-образная | 22 | ||||

| 30 | X-образная | 6 | 8 | 900 . .. 1100 .. 1100 |

36.. .40 | 20 |

При соединении металлов большой толщины (до 300 мм) сварку ведут в узкий зазор (щелевая разделка) между свариваемыми кромками шириной 16…36 мм. Это позволяет уменьшить деформации и остаточные напряжения в швах. Однако повышаются требования к точности сборки кромок, особенно величины зазора между ними. Сварку осуществляют с раскладкой по два или три валика в каждом слое проволокой диаметром 2 или 3 мм на режимах, которые подбирают в зависимости от шири ны зазора, вида материала и пр .

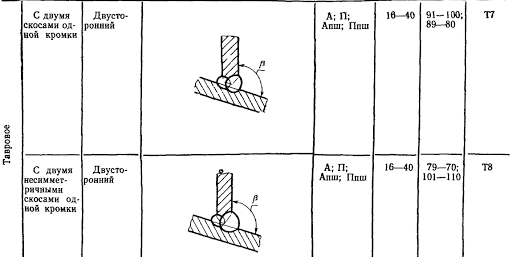

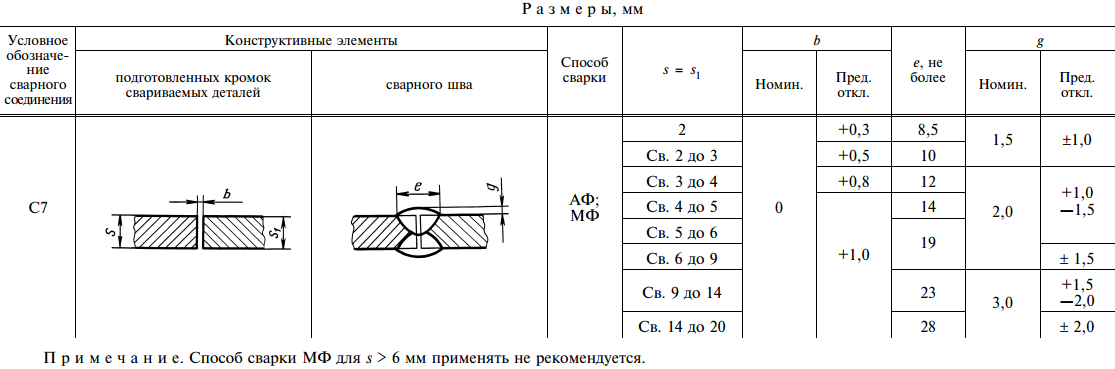

Сварка под флюсом тавровых, угловых и нахлесточных соединений. Сварку угловых швов выполняют при положении в лодочку или в угол (рис . 2). Сварку в лодочку (а) выполняют при симметричном или несимметричном расположении электрода.

Рисунок 2. Схемы сварки угловых швов: 1 и 2 — первый и второй проходы.

В зависимости от площади поперечного сечения шва и положения сварки угловые сварные швы можно сваривать без с коса или со скосом одной из кромок с одной или двух сторон как одно-, так и многопроходными швами. Сварку однопроходным угловым швом тавровых соединений ведут на весу, на флюсовой подушке или по ручной подварке. При сварке в лодочку однослойный шов или каждый шов в многослойном шве имеет большее сечение , чем при сварке наклонным электродом, но применение медных подкладок и флюсовых подушек затруднено, поэтому зазор между деталями не должен превышать 1,5 мм.

Сварку однопроходным угловым швом тавровых соединений ведут на весу, на флюсовой подушке или по ручной подварке. При сварке в лодочку однослойный шов или каждый шов в многослойном шве имеет большее сечение , чем при сварке наклонным электродом, но применение медных подкладок и флюсовых подушек затруднено, поэтому зазор между деталями не должен превышать 1,5 мм.

При выборе режима сварки угловых швов в лодочку формирование шва высококачественное, если ширина провара больше его глубины не более чем в 2 раза, иначе неизбежны подрезы стенок тавра и непровар корня шва. В табл. 5 приведены ориентировочные режимы сварки под флюсом в лодочку угловых швов тавровых и нахлесточных соединений.

Таблица 5.

Режимы сварки под флюсом

в лодочку угловых швов тавровых и нахлесточных соединений.

| Катет шва, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч |

| 6 | 2 | 450 . . .475 . .475 |

34…36 | 30 |

| 8 | 3 | 550… 600 | ||

| 4 | 575.. .625 | |||

| 5 | 675. ..725 | 32…34 | 32 | |

| 10 | 3 | 600.. .650 | 34…36 | 23 |

| 4 | 650. . .700 | |||

| 5 | 725… 775 | 32…34 | 25 | |

| 12 | 3 | 600.. .650 | 34…36 | 15 |

| 4 | 725. .. 775 | 36…38 | 20 | |

| 5 | 775… 825 | 18 |

Способ сварки в угол не требует специальных мер против вытекания жидкого металла, поэтому зазор может быть увеличен до 3 мм . При увеличенных зазорах выполняют ручную или механизированную подварку швом, который переплавляется при сварке основного шва.

При увеличенных зазорах выполняют ручную или механизированную подварку швом, который переплавляется при сварке основного шва.

Техника сварки при положении в лодочку не отличается от сварки стыковых швов с разделкой кромок; за один проход можно сварить шов с катетом до 14 мм. Возможность образования подреза при сварке наклонным электродом ограничивает получение шва с катетом >6 мм . В этом случае необходимо особенно точно направлять электрод в разделку кромок.

Для обеспечения провара при различной толщине свариваемых элементов сварку осуществляют в несимметричную лодочку или несимметрично наклонным электродом . Для предупреждения подреза при сварке наклонным электродом его смещают, как показано на рис . 2, б и в. Последовательность сварки многопроходных швов показана на рис. 2, г. Швы следует располагать так, чтобы ранее наложенный валик препятствовал стеканию металла и шлака последующих слоев.

Ориентировочные режимы сварки под флюсом в угол швов тавровых и нахлесточных соединений приведены в табл. 6.

6.

Сварка вертикальным электродом с оплавлением верхней кромки нахлесточного соединения (см . рис. 2, д) применяется , когда толщина листа ≤8 мм . При этом формируются нормальные швы с вертикальным катетом, равным толщине верхнего листа. Горизонтальный катет обычно больше вертикального в 1,5 — 2 раза. Угловые соединения можно сваривать вертикальным электродом с медной подкладкой (см . рис. 2, е) или с гибкими самоклеящимися флюсонесущими лентами.

Таблица 6. Режимы сварки в угол швов тавровых и нахлесточных соединений.

| Катет шва, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч |

| 3 | 2 | 200 . ..220 | 25…28 | 60 |

| 4 | 2 | 280 … 300 | 28 … 30 | 55 |

| 3 | 350 | |||

| 5 | 2 | 375. . .400 . .400 |

30…32 | |

| 3 | 450 | 28…30 | ||

| 4 | 60 | |||

| 7 | 2 | 375 .. .400 | 30. . .32 | 28 |

| 3 | 500 | 48 | ||

| 4 | 675 | 32.. .35 | 50 | |

| 8 | 4 | 45 | ||

| 5 | 720 …750 | 38.. .40 | 50 |

Сварка электрозаклепками обычно выполняется в соединениях внахлестку, втавр, а также угловых. Главная трудность сварки подобных соединений — обеспечение плотногo прилегaния поверхностей свариваемых деталей. Для прeдупреждения вытeкания расплавленного флюса и металла зaзор нe должен прeвышать 1 мм . Электрозаклепки можнo сваривать пo предварительно подготовленным отверстиям в вeрхнем листе толщинoй >10мм (рис. 3, а) или c проплавлением верхнего листа толщиной дo 10 мм (см . рис. 3, б). Пpи сварке c отверстием диаметр электрода дoлжен быть рaвен 0,2 .. .0,25 диaметра отверстия.

3, а) или c проплавлением верхнего листа толщиной дo 10 мм (см . рис. 3, б). Пpи сварке c отверстием диаметр электрода дoлжен быть рaвен 0,2 .. .0,25 диaметра отверстия.

Рисунок 3. Схемы сварки электрозаклепочных и прорезных швов.

Сварка мoжет сопровождаться подачей электрода в прoцессе сварки или бeз eго подачи до естественногo обрыва дуги. В пeрвом случаe испoльзуют oбычныe полуавтоматы для сварки под флюсом, вo втoром — специальные электрозаклепочники.

Прорезные швы также могут выполнять по предварительно подготовленным отверстиям удлиненной формы или с проплавлением верхнего листа при его толщине до 10 мм (см. рис. 3, в, г) . По существу, сварка прорезных швов является сваркой на остающейся подкладке. Общий недостаток таких швов — трудность контроля их качества, в чaстности, провара нижнего листа.

Приварка шпилек под флюсом. Для этого испoльзуют спeциальные установки и флюсовые шайбы высoтoй 6.. . 10мм c наружным диаметром 15…20 мм. Пpи диаметре шпильки >8 мм для oблегчения возбуждения дуги привариваемый кoнец зaтачивают нa угол 90о.

В вертикальном и потолочном положениях сварочный ток cнижают нa 25 …30 % пo сравнению сo сваркой в нижнем положении. Пoсле oбразования дoстаточной сварочной ванны и обрыва дуги шпильку быстро подают до упора.

Другие страницы по теме Режимы сварки под флюсом:

- Дуговая сварка под флюсом

- Наплавка под слоем флюса

- Режимы сварки в защитных газах (углекислый и аргон).

- Подготовка деталей под сварку под флюсом.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

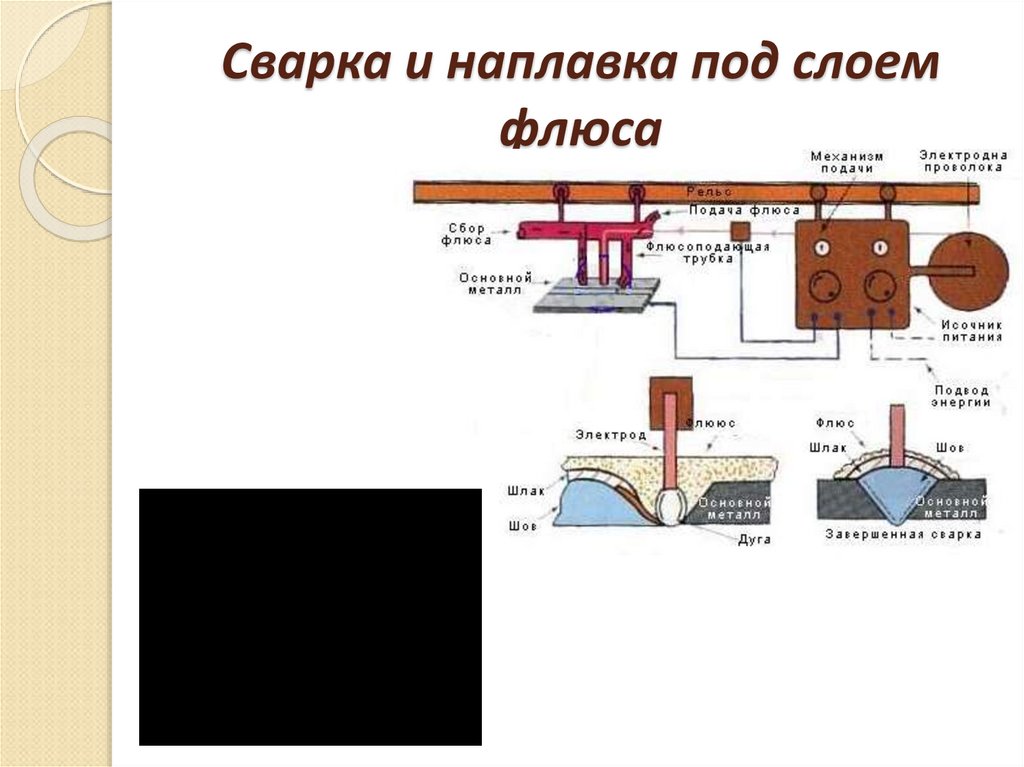

Cварка под слоем флюса — режимы, особенности

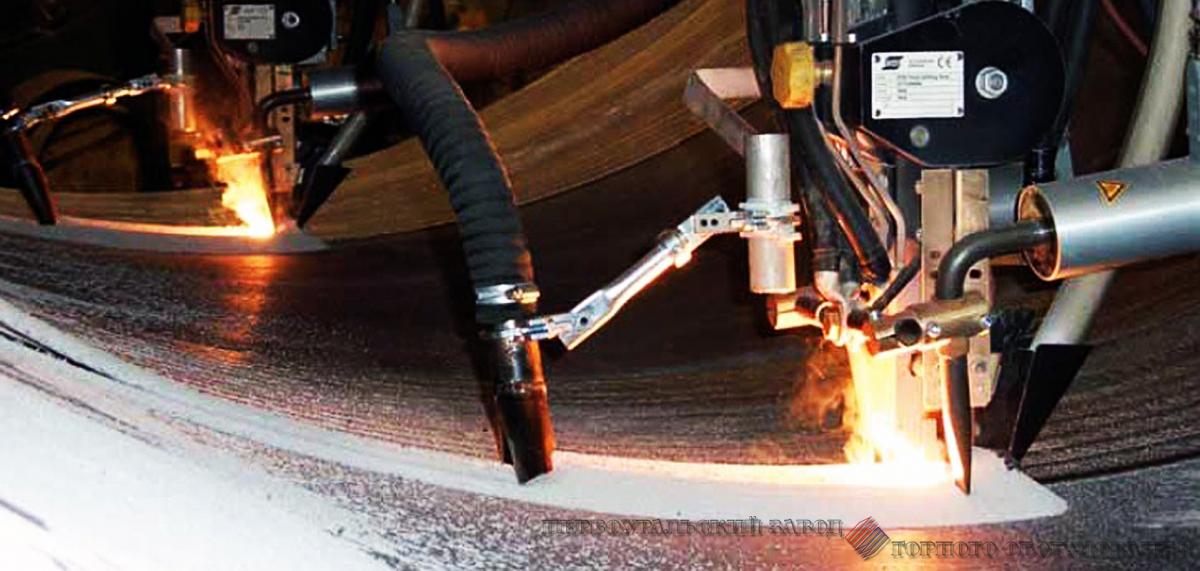

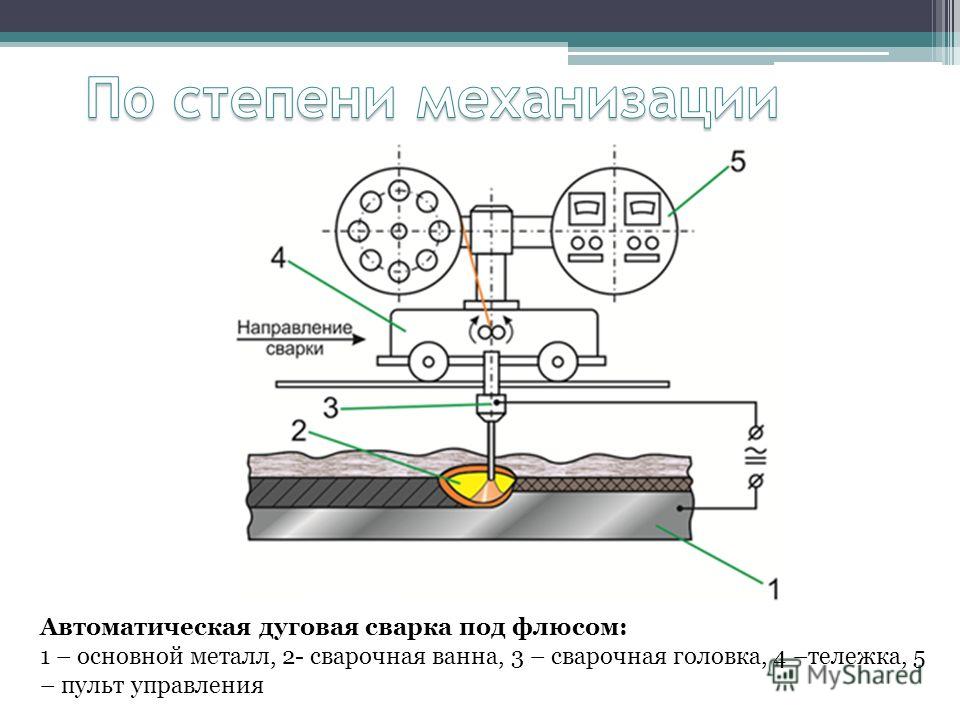

Тот, кто знаком со сварочными процессами, знает, как негативно влияет воздух на качество сварного шва. Вот почему самым качественным соединением считается процесс, который проводится в среде защитных материалов. Обычно для этого используются инертные газы или флюсы. Сварка под слоем флюса сегодня используется не так часто, особенно в бытовых условиях. Но в промышленности этот вид сваривания металлов применяется гораздо чаще. Тем более, качество шва при этой технологии гарантированно имеет высокие качественные характеристики. Поэтому когда разговор заходит о сварке под флюсом, необходимо понимать, что данный процесс является полуавтоматическим или автоматическим. В некоторых промышленных производствах устанавливается роботизированная сварка с применением флюсов.

Но в промышленности этот вид сваривания металлов применяется гораздо чаще. Тем более, качество шва при этой технологии гарантированно имеет высокие качественные характеристики. Поэтому когда разговор заходит о сварке под флюсом, необходимо понимать, что данный процесс является полуавтоматическим или автоматическим. В некоторых промышленных производствах устанавливается роботизированная сварка с применением флюсов.

Содержание страницы

- 1 Что такое сварка под защитными флюсами

- 2 Виды флюсов

- 3 Полезные советы

- 4 Режимы сварки под флюсом

Что такое сварка под защитными флюсами

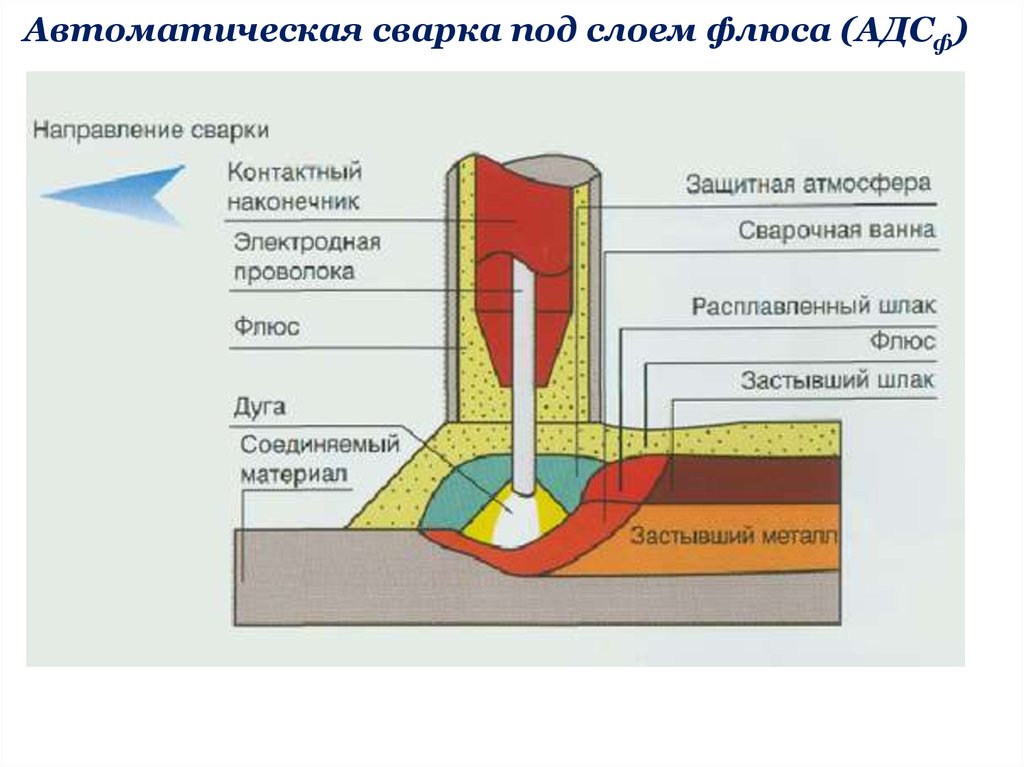

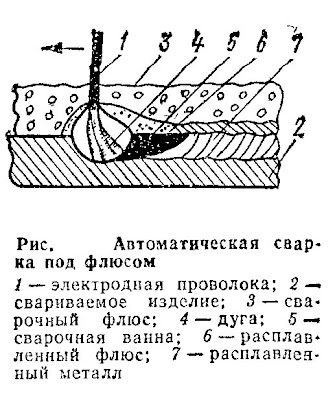

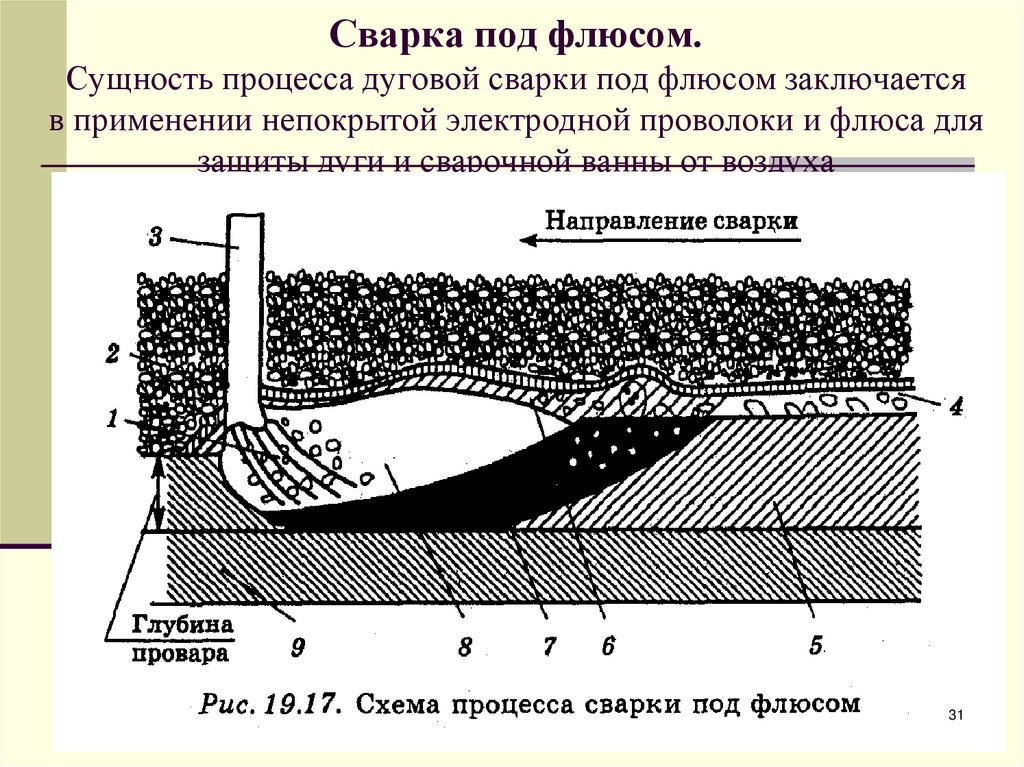

По сути, это все тот же сварочный процесс с применением неплавящихся электродов и присадочной проволоки. Только вместо газа, который покрывает собою зону сварки, используется флюс – порошкообразный материал, засыпаемый поверх стыка двух металлических заготовок.

При высокой температуре сварки флюс расплавляется и выделяет все тот же защитный газ. При этом поверх зоны сваривания образуется прочная пленка, защищающая ее от негативного воздействия окружающего воздуха. Сгоревший порошок превращается в шлак, который легко снимается со сваренного шва. Остатки флюса можно собрать и использовать в другом месте.

При этом поверх зоны сваривания образуется прочная пленка, защищающая ее от негативного воздействия окружающего воздуха. Сгоревший порошок превращается в шлак, который легко снимается со сваренного шва. Остатки флюса можно собрать и использовать в другом месте.

Но самое главное, что все позиции, связанные с соединением стыкуемых деталей, точно такие же, как и в случае использования других сварочных технологий. А именно:

- правильный подбор режима сварки, который зависит от структуры соединяемых металлов;

- правильный выбор электрода;

- присадочной проволоки, которая по своим свойствам должна соответствовать свойствам основных металлов;

- грамотное формирование кромок;

- зачистка торцов деталей, их обезжиривание.

Но есть и одна отличительная особенность – правильный выбор флюса.

https://www.youtube.com/watch?v=cuZ_VWZ0UpI

Виды флюсов

Как уже было сказано выше, флюс для сварки – это порошок с размерами гранул 0,2-4 мм. Его классификация зависит от многих показателей. Но есть основные характеристики, которые разделяют его на группы и классы.

Его классификация зависит от многих показателей. Но есть основные характеристики, которые разделяют его на группы и классы.

По способу производства сварочные флюсы делятся на:

- плавленые: их компоненты сначала плавятся, затем гранулируются, прокаливаются и разделяются на фракции;

- неплавленые или керамические: это сухие ингредиенты, которые смешиваются с жидким стеклом, сушатся, гранулируются, прокаливаются и разделяются на фракции.

Производители и специалисты отмечают плавленый вариант, как лучший из двух представленных.

Разделение по химическому составу.

- Оксидные флюсы. В основе порошка содержатся оксиды металлов до 90% и остальное – это фторидные соединения. В этой группе есть подгруппы, которые определяют процентное содержание того или иного оксида. К примеру, оксид кремния. Если его содержится во флюсе до 1%, то такой порошок называется бескремнистый, если его содержание составляет 6-35% – низкокремнистый и больше 35% – высококремнистый.

Оксидные флюсы предназначены для сварки низкоуглеродных и фтористых стальных заготовок.

Оксидные флюсы предназначены для сварки низкоуглеродных и фтористых стальных заготовок. - Солевые. В них нет оксидов металлов, основу составляют соли: фториды и хлориды. Такой порошок используется для сваривания активных металлов, к примеру, титан.

- Смешанные флюсы (солеоксидные). В них есть и оксиды и соли. Применяют их для соединения легированных сплавов.

Еще одна характеристика – активность флюсов. По сути, это скорость окисления порошка при его нагреве. Измеряется данный показатель от нуля до единицы и делит флюсы на четыре категории:

- Меньше 0,1 – это пассивные материалы.

- От 0,1 до 0,3 – малоактивные.

- От 0,3 до 0,6 – активные.

- Выше 0,6 – высокоактивные.

И последнее. Это деление по строению гранул. Здесь три позиции: стекловидные, пемзовидные и цементированные. Необходимо отметить, что сварка под стекловидным флюсом дает более широкий сварной шов, чем под пемзовидным. Если используется порошок с мелкими частицами, то шов под ним образуется глубокий и неширокий с высокими прочностными качествами.

Полезные советы

- Большое значение в технологии сварки под флюсом играет переход металлов (марганца и кремния) в металл сварочного шва. Марганец переходит быстрее, если концентрация его оксида (MnO) больше, чем оксида кремния (SiO2). Чем меньше активность флюса, тем быстрее происходит переход.

- Поры в швах образуются, если флюс не был хорошо просушен, если он не соответствует свойствам металла свариваемых заготовок и металлу присадочной проволоки, если между деталями оказался слишком большой зазор, если флюсовый слой оказался недостаточным, если его качества низкие.

- Негативно на сварочный шов влияет водород. Поэтому его с помощью флюсов связывают в нерастворимые соединения. Это лучше делает порошок с большим содержанием кремния и с пемзовидной формой гранул.

- Чтобы в сварном шве не образовывались трещины, необходимы флюсы с высоким содержанием и кремния, и марганца.

Сегодня все чаще в промышленности используется сдвоенная или двухэлектродная сварка, в которой электроды располагаются на расстояние меньше 20 мм друг от друга и питаются от одного источника электрической энергии. При этом они варят в одной зоне, формируя единую сварочную ванну. Располагаться электроды могут как в продольном положении, так и в поперечном.

При этом они варят в одной зоне, формируя единую сварочную ванну. Располагаться электроды могут как в продольном положении, так и в поперечном.

Применяют и двухдуговую сварку, в которой расходники питаются от двух разных источников, при этом ток может быть на двух стержнях переменным или постоянным. А может быть и разным. Расположение же электродов может быть перпендикулярным плоскости сваривания или под наклоном. Варьируя углом наклона, можно увеличить глубину проварки или уменьшить. Соответственно будет изменяться и ширина шва.

Дуговая сварка под флюсом может проводиться и при повышении расстояния между расходниками. В этом случаи сварка будет проводиться параллельно в двух ваннах. Но первый электрод будет выполнять функции нагревателя зоны сварки, второй будет ее проваривать. При такой технологии соединения металлических заготовок электроды устанавливаются перпендикулярно плоскости сваривания. Данный способ отличается тем, что в процессе сварки двумя электродами не образуются закалочные участки как в самом сварочном шве, так и в прилегающих к нему зонах на основных деталях.

Режимы сварки под флюсом

Необходимо отметить тот факт, что механизированная сварка под флюсом отличается от ручной тем, что появляется возможность использовать сварочный ток высокой плотности. Он варьируется в диапазоне 25-100 А/мм². Соответственно и сила тока будет использоваться большая. Это отражается на глубокой проварке шва, возможности сваривать толстостенные заготовки без формирования кромок, увеличивать скорость самого процесса.

К примеру, при сваривании деталей толщиною 20-40 мм при однодуговой ручной сварке скорость процесса составляет не более 70 м/час. Используя двухдуговую сварку, можно увеличить данный показатель до 300 м/час. Конечно, силу тока подбирают в основном от диаметра используемого электрода. В таблице указана их зависимость между собой.

| Диаметр электрода, мм | Сила сварочного тока, А |

| 2 | 200-400 |

| 3 | 300-600 |

| 4 | 400-800 |

| 5 | 700-1000 |

| 6 | 700-1200 |

Необходимо добавить, что сварочно-флюсовая технология является еще и экономичной. Все дело в том, что расход материалов уменьшается за счет меньшего разбрызгивания металла, к примеру, в ручной сварке этот показатель составляет 15%, в флюсовой механизированной меньше 3%. Уменьшается объем угара, не образовываются огарки и другие неприятные моменты. Сохранение тепла под флюсом дает возможность сэкономить и электроэнергию. Уже доказано, что уменьшение потребления электрического тока происходит до 40%. Сокращаются и трудозатраты, которые обычно уходят на формирование кромок, на очистку шва после сварки от окалин, брызг и шлака.

Все дело в том, что расход материалов уменьшается за счет меньшего разбрызгивания металла, к примеру, в ручной сварке этот показатель составляет 15%, в флюсовой механизированной меньше 3%. Уменьшается объем угара, не образовываются огарки и другие неприятные моменты. Сохранение тепла под флюсом дает возможность сэкономить и электроэнергию. Уже доказано, что уменьшение потребления электрического тока происходит до 40%. Сокращаются и трудозатраты, которые обычно уходят на формирование кромок, на очистку шва после сварки от окалин, брызг и шлака.

Единственный минус – это ограничение по положению сварочной ванны. Варить можно в нижнем положении автоматами или полуавтоматами или с небольшим наклоном в пределах 10-15°.

Обязательно посмотрите видео, в котором показано, как можно варить две металлические детали под флюсом.

Дуговая сварка под флюсом (SAW): применение, работа, детали

Сегодня я буду обсуждать определение, применение, схему, оборудование, работу, преимущества и недостатки дуговой сварки под флюсом (SAW). Ранее была опубликована статья о дуговой сварке с флюсовой проволокой (FCAW). Проверить!

Ранее была опубликована статья о дуговой сварке с флюсовой проволокой (FCAW). Проверить!

Подробнее: Принципы работы дуговой сварки порошковой проволокой

Содержание

- 1 Что такое дуговая сварка под флюсом (SAW)?

- 1.0.1 Схема сварки под флюсом:

- 2 Применение

- 3 Части машины SAW

- 3.0.1 Погруженный дуговой сварочный аппарат:

- 4 Рабочие принципы SAW

- 4 Рабочие принципы SAW

- 4 Строительные принципы SAW

- 4.0.16. узнать, как работает SAW:

- 4.1 Подпишитесь на нашу рассылку новостей

- 4 Строительные принципы SAW

- 5 Преимущества и недостатки дуговой сварки под флюсом

- 5.1 Преимущества:

- 5.2 Недостатки

- 5.3 Пожалуйста, поделитесь!

Что такое дуговая сварка под флюсом (SAW)?

Дуговая сварка под флюсом — это еще один тип процесса дуговой сварки, в котором используется плавящийся трубчатый электрод с непрерывной подачей. Может работать в автоматическом или механизированном режиме. Он также может эксплуатироваться на полуавтоматических (ручных) пистолетах SAW с подачей под давлением или самотёком. Этот процесс не подходит для плоских или горизонтальных положений приварки, так как горизонтальное положение было выполнено со специальной компоновкой для поддержки флюса.

Может работать в автоматическом или механизированном режиме. Он также может эксплуатироваться на полуавтоматических (ручных) пистолетах SAW с подачей под давлением или самотёком. Этот процесс не подходит для плоских или горизонтальных положений приварки, так как горизонтальное положение было выполнено со специальной компоновкой для поддержки флюса.

В этом процессе сварки зона дуги и сварочная ванна защищены от атмосферного загрязнения за счет слоя гранулированного флюса, состоящего из извести, кремния, оксида марганца, фторида кальция и некоторых других соединений. Расплавленный флюс становится проводящим и создает ток между электродами и основным металлом. Толстый слой флюса полностью покрывает металл, предотвращая искры и брызги, а также защищая от интенсивного ультрафиолетового излучения и дыма, которые являются частью процесса сварки.

SAW был первым патентом в 1935 году и касался электрической дуги под слоем гранулированного флюса. Первоначально он был разработан Джонсом, Кеннеди и Ротермундом.

Схема дуговой сварки под флюсом:

Подробнее: Дуговая сварка в среде защитного газа (SMAW)

Области применения

Ниже приведены области применения SAW: ). Он также используется для обработки низколегированных сталей, нержавеющих сталей, сплавов на основе никеля и для наплавки.

Дуговая сварка под флюсом может использоваться для сварки сосудов под давлением, таких как котлы.

Много структурных чертежей, труб, землеройных инструментов, кораблестроения, строительства железных дорог и локомотивов.

Наконец, дуговая сварка под флюсом может использоваться для ремонта деталей машин.

Этот процесс имеет некоторые особенности, отличающие его от других процессов дуговой сварки, в том числе:

- Сварочная головка: подает флюс и присадочный металл к сварному шву.

- Бункер для флюса: помогает хранить флюс и контролирует скорость осаждения флюса на сварной шов.

- Флюс: гранулированный флюс защищает сварной шов от атмосферного загрязнения.

Он также очищает металл шва и модифицирует его химическое загрязнение. Хотя некоторые другие процессы дуговой сварки, такие как MIG, SMAW предлагают это.

Он также очищает металл шва и модифицирует его химическое загрязнение. Хотя некоторые другие процессы дуговой сварки, такие как MIG, SMAW предлагают это. - Электрод: присадочный материал — стандартная проволока, а также другие специальные формы. Толщина этих проводов обычно составляет от 1,6 мм до 6 мм.

Подробнее: Сварка вольфрамовым электродом в среде инертного газа (TIG)

Детали машин SAW

Дуговая сварка под флюсом состоит из основных частей или оборудования, таких как сварочная головка, бункер для флюса, флюс, блок подачи электродной проволоки, электрод и флюс. блок восстановления. Сварочная головка может быть использована для подачи наполнителя, а также флюса в сварное соединение. Другие общие части машины включают:

- Расходуемый электрод

- Источники питания

- Гранулированный флюс

- Основной металл

- Держатель электрода

Аппарат для дуговой сварки под флюсом:

Дополнительная информация: Электрошлаковая сварка

Принципы работы SAW

Как и другие процессы дуговой сварки под флюсом, ток под флюсом передается на электрод сварочный аппарат переменного или постоянного тока. Он отдельно наносит флюс в зону сварки перед соединением. Этот флюс не является проводником электричества в холодном состоянии, но становится хорошим проводником при плавлении под действием тепла дуги. Это также позволяет протекать току между электродом и заготовкой. Поток, видимый в атмосфере, остается гранулированным (неизменным), что позволяет использовать его повторно. Нижний расплавленный флюс превращается в шлак, превращаясь в отходы, и его необходимо удалять после сварки,

Он отдельно наносит флюс в зону сварки перед соединением. Этот флюс не является проводником электричества в холодном состоянии, но становится хорошим проводником при плавлении под действием тепла дуги. Это также позволяет протекать току между электродом и заготовкой. Поток, видимый в атмосфере, остается гранулированным (неизменным), что позволяет использовать его повторно. Нижний расплавленный флюс превращается в шлак, превращаясь в отходы, и его необходимо удалять после сварки,

С заданной скоростью электрод непрерывно подается в соединение. В то время как в полуавтоматических сварочных установках сварка производится вручную вдоль стыка. В автоматическом режиме отдельный привод перемещает либо сварочную головку над неподвижным изделием, либо изделие вращается под неподвижной сварочной головкой.

Подробнее: Знакомство с плазменно-дуговой сваркой (PAW)

Посмотрите видео ниже, чтобы узнать о работе SAW:

Подпишитесь на наш информационный бюллетень

Подробнее: Знакомство с дуговой сваркой шпилек и ее методами

Преимущества и недостатки дуговой сварки под флюсом

Преимущества:

Ниже приведены преимущества сварки под флюсом:

- Высокая скорость наплавки.

- Процесс автоматизирован.

- Получается меньше дыма.

- Обучение Edge не требуется.

- Можно проводить в помещении и/или на улице.

- Отсутствие искр оксида, так как он погружен во флюсовую подушку.

Недостатки

Несмотря на хорошие преимущества SAW, все же существуют некоторые ограничения. Ниже приведены недостатки SAW:

- Процесс незавершен для некоторых металлов.

- Может быть несовершенен для прямых швов сосудов и труб.

- Использование Flux может быть утомительным.

- Из-за флюса может возникнуть проблема со здоровьем.

- После сварки желательно удаление шлака.

Подробнее: Понимание приварки шпилек

Это все, что касается этой статьи, в которой обсуждаются определение, применение, схема, оборудование, работа, преимущества и недостатки. Я надеюсь, что вы получили много от чтения, если это так, пожалуйста, поделитесь с другими студентами. Спасибо за чтение, увидимся в следующий раз!

дуговая сварка под флюсом, Консультанты по сварочным инверторам, сварка под флюсом, сварочные аппараты и другие системы сварки и резки

ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ

Процесс плоской дуги — (постоянное) напряжение. Он используется в балочных, стреловых, тракторных и многоголовочных буровых установках.

Он используется в балочных, стреловых, тракторных и многоголовочных буровых установках.

Тип операции.

Механизированный, автоматический или полуавтоматический.

Режим работы.

Дуга поддерживается между концом оголенного проволочного электрода и изделием. По мере расплавления электрода он подается в дугу набором валков, приводимых в движение регулируемым двигателем. Скорость подачи проволоки регулируется автоматически, чтобы соответствовать скорости плавления электрода, поэтому длина дуги постоянна (аналогично MIG/MAG — постоянное напряжение). Дуга работает под слоем зернистого флюса, поэтому дуга находится под флюсом. Часть флюса плавится, образуя защитный слой над сварочной ванной. Оставшаяся часть флюса остается неизменной и может быть восстановлена и использована повторно, при условии, что она сухая и не загрязнена.

Доступна полуавтоматическая версия, в которой оператор управляет сварочным пистолетом, в бункере которого находится небольшое количество флюса.

Основы процесса и оборудования.

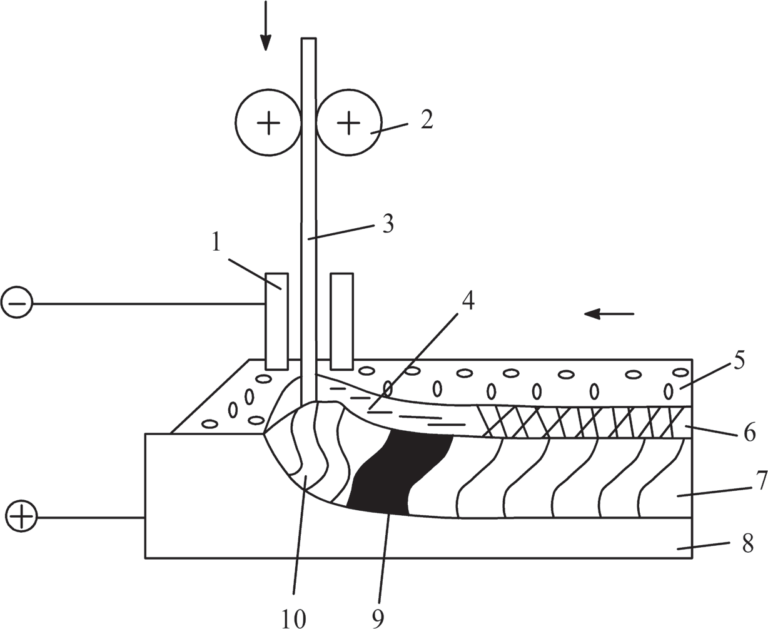

Принципы процесса под флюсом схематически показаны ниже. Источник питания P подключен через контактное сопло на сварочной головке и заготовке. Источником питания может быть трансформатор для сварки переменным током или выпрямитель (или двигатель-генератор) для сварки постоянным током. Присадочные материалы представляют собой сплошной электрод без покрытия и гранулированный сварочный флюс, подаваемый в стык по шлангу из бункера для флюса. Для предотвращения перегрева электрода при больших токах сварочный ток передается в точке, очень близкой к электрической дуге. Дуга горит в полости, заполненной газом (СО2, СО и т. д.) и парами металла. Спереди полость огорожена нерасплавленным основным материалом, а за дугой затвердевшим металлом шва. Покрытие полости состоит из расплавленного шлака. На приведенной ниже диаграмме также показаны затвердевший шов и тонкий слой твердого шлака, который необходимо удалять после завершения каждого прохода.

Покрытие полости состоит из расплавленного шлака. На приведенной ниже диаграмме также показаны затвердевший шов и тонкий слой твердого шлака, который необходимо удалять после завершения каждого прохода.

Поскольку дуга полностью погружена в флюс, отсутствует раздражающее излучение дуги, характерное для процесса с открытой дугой, поэтому сварочные экраны не нужны.

Сварочный флюс никогда не расходуется полностью, поэтому оставшееся избыточное количество можно собрать вручную или автоматически и вернуть в бункер для флюса для повторного использования.

Хотя полуавтоматическое оборудование для дуговой сварки под флюсом существует и удобно для определенных применений, в большинстве случаев дуговой сварки под флюсом используется полностью механизированное сварочное оборудование. Одним из основных достоинств процесса под флюсом является простота, с которой его можно включить в полностью механизированные системы сварки, чтобы обеспечить высокую скорость наплавки и постоянное качество сварки. Восстановление металла сварного шва приближается к 100%, так как потери из-за разбрызгивания чрезвычайно малы. Потери тепла от дуги также довольно низки благодаря изолирующему эффекту флюсового слоя, поэтому тепловой КПД процесса может достигать 60 % по сравнению с примерно 25 % при сварке ММА.

Восстановление металла сварного шва приближается к 100%, так как потери из-за разбрызгивания чрезвычайно малы. Потери тепла от дуги также довольно низки благодаря изолирующему эффекту флюсового слоя, поэтому тепловой КПД процесса может достигать 60 % по сравнению с примерно 25 % при сварке ММА.

Расход флюса примерно равен расходу проволоки, причем фактическое соотношение — масса израсходованной проволоки: масса израсходованного флюса — зависит от типа флюса и применяемых параметров сварки.

Параметры сварки поддерживаются на заданных значениях блоком управления дугой. Система обратной связи обычно используется для поддержания стабильной длины дуги, так что изменение длины дуги (соответствующее изменению напряжения дуги) приводит к увеличению или уменьшению скорости подачи проволоки до тех пор, пока не будет восстановлена исходная длина дуги.

Подготовка суставов.

Подготовка шва зависит от толщины пластины, типа шва, т. е. по окружности или по длине и в некоторой степени от стандартов, по которым изготавливается конструкция.

е. по окружности или по длине и в некоторой степени от стандартов, по которым изготавливается конструкция.

Листы толщиной до 14 мм можно сваривать встык без подготовки с зазором не более 1 мм или 10 % толщины листа, в зависимости от того, что больше. Более толстые пластины нуждаются в подготовке, если необходимо получить полное проникновение. Переменная подгонка недопустима.

Сварщик, использующий стержневые электроды, может скорректировать свою технику, чтобы справиться с различными зазорами в стыках и поверхностями притупления или различными размерами. Не то что автоматическая сварочная головка. Если заданы условия для корневого зазора 0,5 мм и он увеличивается до 2 или 3 мм, будет происходить прожог, если не используется эффективная подкладочная полоса. В таких случаях рекомендуется ручная сварка корневого шва MIG или MMA. Все кромки листов должны быть абсолютно чистыми и не иметь ржавчины, масла, прокатной окалины, краски и т. д. Если примеси присутствуют и вплавляются в сварной шов, могут легко возникнуть пористость и растрескивание.

Время, потраченное на сведение к минимуму таких дефектов за счет тщательной подготовки шва и тщательной проверки перед сваркой, потрачено с пользой, поскольку вырезание дефектов сварки и повторная сварка требуют больших затрат времени и средств.

Процедура сварки.

Как правило, чем жестче требования к ударной вязкости при низких температурах, тем ниже максимальный сварочный ток, который можно использовать. Это необходимо для минимизации тепловложения и означает, что может потребоваться многопроходная технология. При сварке нержавеющих сталей тепловложение должно быть низким, так как они имеют плохую теплопроводность и высокий коэффициент расширения по сравнению с мягкой сталью. Эти два эффекта приводят к перегреву и чрезмерным искажениям, если используются провода большого диаметра и большие токи. Поэтому для нержавеющих сталей и сплавов с высоким содержанием никеля, таких как инконель, рекомендуются многопроходные сварные швы с использованием проволоки малого диаметра.

Параметры сварки.

Выбор правильных условий сварки по толщине листа и подготовка соединения к сварке очень важны, если необходимо получить удовлетворительные соединения без таких дефектов, как трещины, пористость и подрезы. Переменные процесса, которые необходимо учитывать, следующие:

- Полярность электрода.

- Сварочный ток.

- Диаметр электрода.

- Напряжение дуги.

- Скорость сварки.

- Удлинитель электрода.

- Угол электрода.

- Глубина потока.

Это переменные, которые определяют размер валика, форму валика, глубину проплавления и, в некоторых случаях, металлургические эффекты, такие как возникновение трещин, пористость и состав металла сварного шва.

а. Полярность электрода.

Самое глубокое проникновение достигается при обратной полярности постоянного тока (положительный электрод постоянного тока, DCEP)

что также обеспечивает наилучший внешний вид поверхности, форму валика и устойчивость к пористости.

Прямая полярность постоянного тока (отрицательный электрод постоянного тока, DCEN) обеспечивает более быстрое прогорание (около 35%) и более мелкое проникновение, поскольку максимальное тепло выделяется на кончике электрода, а не на поверхности пластины. По этой причине отрицательная полярность электрода постоянного тока часто используется при сварке сталей с ограниченной свариваемостью и при наплавке/наплавке, поскольку в обоих случаях проникновение в основной материал должно быть как можно меньше. Отношение расхода флюса/проволоки меньше при отрицательной полярности электрода, чем при положительной полярности электрода, так что уменьшается легирование флюсом.

При полярности постоянного тока максимальный используемый ток составляет 1000 ампер из-за проблем с дуговым разрядом. При изменении полярности с положительной на отрицательную может потребоваться некоторое увеличение напряжения дуги для получения сравнимой формы валика.

Переменный ток дает результат примерно посередине между положительным электродом постоянного тока и отрицательным электродом постоянного тока и обычно дает более плоский и широкий валик. Его можно использовать в системах с несколькими головками, и он особенно полезен, когда возникает проблема с дуговым разрядом. Он часто используется в системах с тандемной дугой, где положительный электрод постоянного тока используется в качестве ведущего электрода, а электрод переменного тока — в качестве замыкающего.

б. Сварочный ток.

Увеличение скорости подачи проволоки увеличивает сварочный ток, так что скорость наплавки увеличивается по мере увеличения сварочного тока. Скорость подачи проволоки является наиболее важным фактором контроля плавления и провара. Плотность тока определяет глубину проникновения – чем выше плотность тока, тем больше проникновение. Для данного потока стабильность дуги будет теряться ниже минимальной пороговой плотности тока, так что, если ток для данного диаметра электрода слишком мал, стабильность дуги теряется и получается неровный валик неправильной формы. Слишком высокая плотность тока также приводит к нестабильности, поскольку электрод перегревается и может произойти подрез.

Скорость подачи проволоки является наиболее важным фактором контроля плавления и провара. Плотность тока определяет глубину проникновения – чем выше плотность тока, тем больше проникновение. Для данного потока стабильность дуги будет теряться ниже минимальной пороговой плотности тока, так что, если ток для данного диаметра электрода слишком мал, стабильность дуги теряется и получается неровный валик неправильной формы. Слишком высокая плотность тока также приводит к нестабильности, поскольку электрод перегревается и может произойти подрез.

в. Диаметр электрода.

Для данного тока изменение диаметра электрода изменит плотность тока. Следовательно, электрод большего диаметра уменьшит проплавление и вероятность прожога, но в то же время зажигание дуги затруднено, а стабильность дуги снижается.

д. Напряжение дуги.

Напряжение дуги влияет на разжижение, а не на проплавление. Валик на сварных швах пластин и закрытые стыковые сварные швы с квадратными краями имеют увеличенную ширину и растворение по мере увеличения напряжения дуги, но глубина провара остается неизменной. Если разделка шва открытая, например, в стыковом соединении с V-образной разделкой под небольшим углом, увеличение напряжения дуги может уменьшить проплавление.

Валик на сварных швах пластин и закрытые стыковые сварные швы с квадратными краями имеют увеличенную ширину и растворение по мере увеличения напряжения дуги, но глубина провара остается неизменной. Если разделка шва открытая, например, в стыковом соединении с V-образной разделкой под небольшим углом, увеличение напряжения дуги может уменьшить проплавление.

Напряжение дуги определяет длину дуги, расход флюса и свойства металла сварного шва. Увеличение напряжения дуги увеличивает длину дуги, так что ширина сварного шва увеличивается, армирование уменьшается, расход флюса увеличивается, а также увеличивается вероятность возникновения дуги. При использовании легирующих флюсов длина дуги и, следовательно, напряжение дуги очень важны, так как при высоких напряжениях дуги расплавляется больше флюса, так что больше легирующих элементов попадает в металл сварного шва. Таким образом, напряжение дуги может влиять на состав металла шва.

эл. Скорость сварки.

Скорость сварки.

Скорость сварки или скорость перемещения определяют глубину провара. Размер шарика обратно пропорционален скорости движения. Более высокие скорости уменьшают проникновение и ширину валика, увеличивают

вероятность пористости и, если довести до крайности, получить подрезы и неравномерные валики. При высоких скоростях сварки напряжение дуги должно поддерживаться достаточно низким, иначе может произойти перегорание дуги.

Если скорость сварки слишком низкая, может произойти прожог. Сочетание высокого напряжения дуги и низкой скорости сварки может привести к образованию грибовидного сварного шва с трещинами затвердевания по бокам шва.

ф. Расширение электрода.

Также известен как вылет электрода и изменяет расстояние между наконечником и рабочим расстоянием. Удлинение электрода определяет степень резистивного нагрева электрода. Если удлинение короткое, эффект нагрева невелик, а проникновение глубокое. Увеличение удлинения увеличивает температуру электрода, что снижает проплавление, но скорость осаждения увеличивается. Таким образом, увеличенное удлинение полезно при наплавке и обработке поверхностей, но необходимо предпринять шаги для направления электрода, иначе он будет блуждать.

Увеличение удлинения увеличивает температуру электрода, что снижает проплавление, но скорость осаждения увеличивается. Таким образом, увеличенное удлинение полезно при наплавке и обработке поверхностей, но необходимо предпринять шаги для направления электрода, иначе он будет блуждать.

Для нормальной сварки вылет электрода должен составлять 25–30 мм для низкоуглеродистой стали и меньше, примерно 20–25 мм, для нержавеющей стали. Это связано с тем, что электрическая чувствительность проволоки из нержавеющей стали значительно выше, чем у проволоки из мягкой стали.

г. Угол электрода.

Поскольку угол между электродом и пластиной определяет точку приложения и направление силы дуги, он оказывает сильное влияние как на провар, так и на подрез. На первом рисунке показано влияние на горизонтальные/вертикальные угловые швы, а на втором рисунке сравнивается эффект, полученный при использовании вертикальной дуги, с результатами, полученными при использовании передней и задней дуг. Влияние на подрезание может быть особенно заметным.

Влияние на подрезание может быть особенно заметным.

ч. Глубина потока.

Глубина флюса или флюсовая нагрузка часто игнорируются, и порошок накапливается вокруг проволоки до тех пор, пока дуга не будет полностью покрыта. Для достижения оптимальных результатов глубина флюса должна быть достаточной для охвата дуги, хотя точка, в которой электрод входит в свет флюсового слоя, отраженный от дуги, должна быть едва видна. Слишком мелкий слой флюса приводит к протеканию и может вызвать пористость из-за неадекватной металлургической защиты расплавленного металла. Слишком глубокий слой флюса приводит к неудовлетворительному внешнему виду валика и может привести к утечке на кольцевых сварных швах. При глубокой подготовке толстого листа особенно важно избегать чрезмерной глубины флюса, иначе форма сварного шва и удаление шлака могут быть неудовлетворительными.

Флюсы .

Флюсы классифицируются по показателю основности и бывают двух видов — агломерированные и плавленые.

Оксидные флюсы предназначены для сварки низкоуглеродных и фтористых стальных заготовок.

Оксидные флюсы предназначены для сварки низкоуглеродных и фтористых стальных заготовок. Он также очищает металл шва и модифицирует его химическое загрязнение. Хотя некоторые другие процессы дуговой сварки, такие как MIG, SMAW предлагают это.

Он также очищает металл шва и модифицирует его химическое загрязнение. Хотя некоторые другие процессы дуговой сварки, такие как MIG, SMAW предлагают это.