Классификация сварки плавлением | Рудетранс

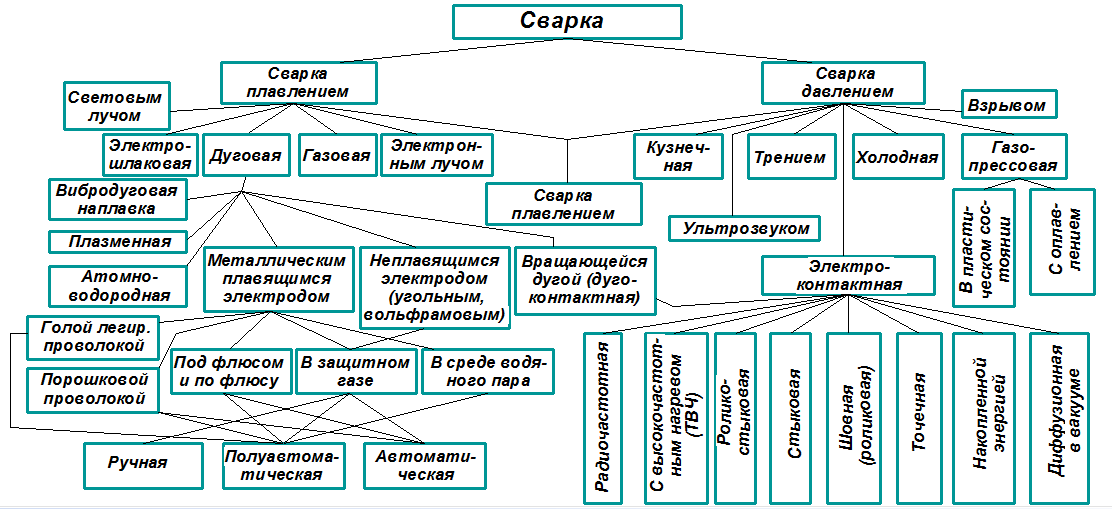

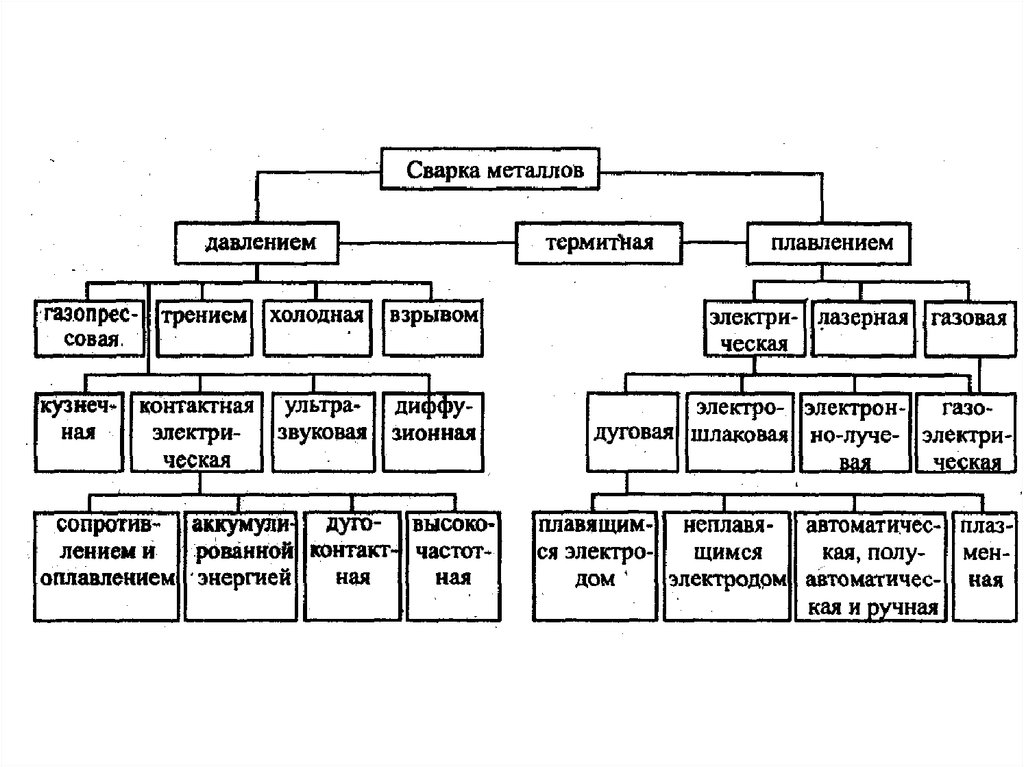

Все существующие способы сварки можно разделить на две основные группы: сварку давлением (контактная, газопрессовая, трением, холодная, ультразвуком) и сварку плавлением (газовая, термитная, электродуговая, электрошлаковая, электронно-лучевая, лазерная).

Простейшие виды сварки плавлением известны с глубокой древности, например литейная сварка. Современная схема сварки плавлением показана на рисунке.

К соединяемым деталям в месте сварки подводят сварочное пламя; производят местное расплавление деталей до образования общей сварочной ванны жидкого металла. После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединёнными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя.

Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности, значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов.

Характерный признак сварки плавлением; выполнение её за один этап-нагрев сварочным пламенем, в отличие от сварки давлением.

Самое широкое распространение получили различные способы электрической сварки плавлением, а ведущее место занимает дуговая сварка, при которой источником теплоты служит электрическая дуга.

Электрическую сварку плавлением в зависимости от характера источников нагрева и расплавления свариваемых кромок можно разделить на следующие основные виды сварки:

- электрическая дуговая, где источником тепла является электрическая дуга;

- электрошлаковая , где основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

- лазерная , при которой нагрев и расплавление кромок соединяемых деталей производят направленным сфокусированным мощным световым лучом микрочастиц-фотонов.

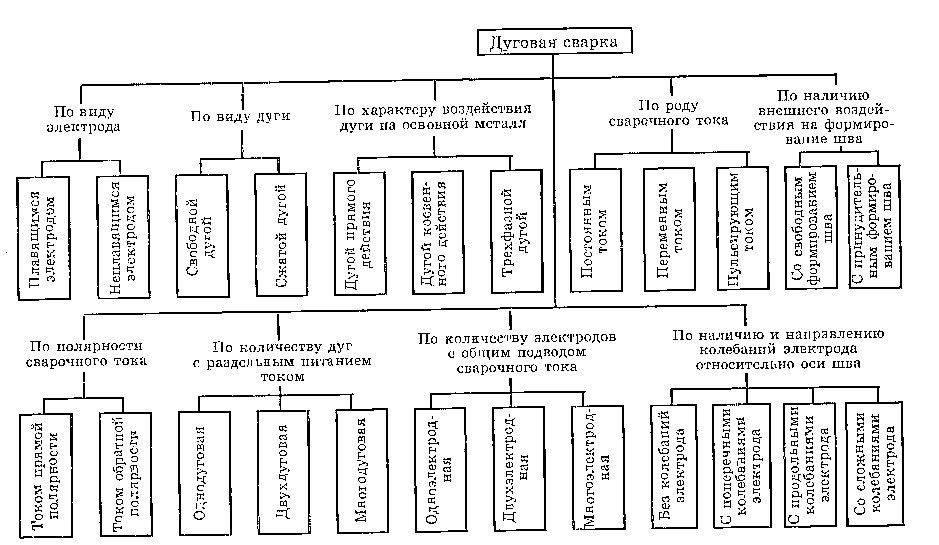

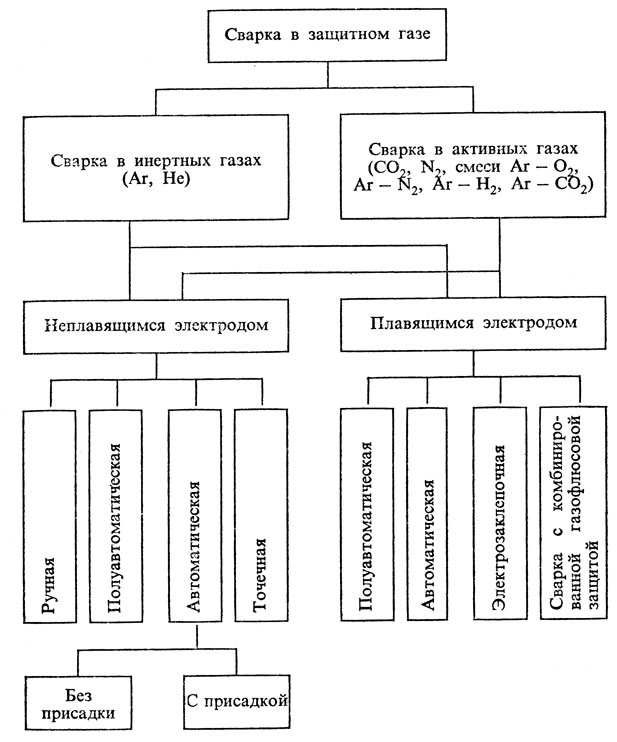

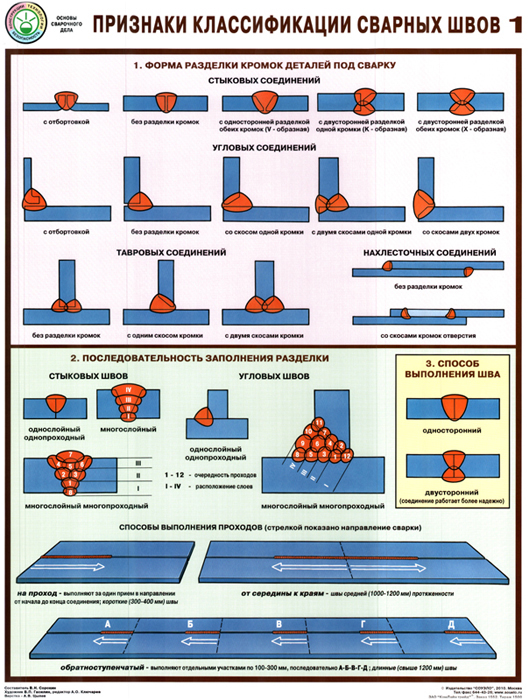

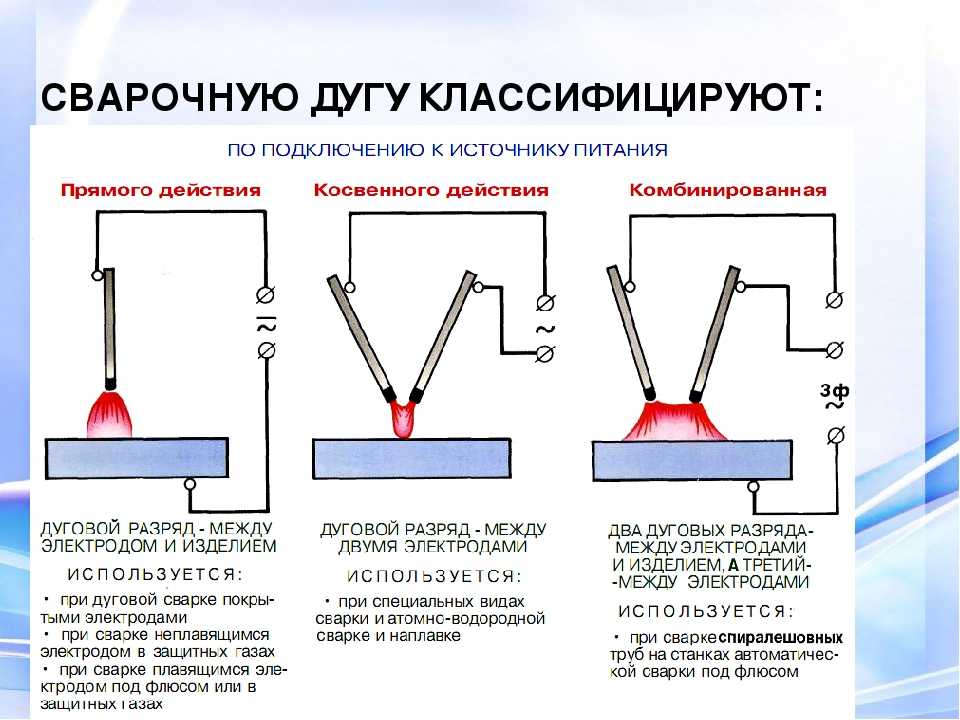

При электрической дуговой сварке основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты дуги кромки свариваемых деталей и торец плавящегося электрода расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получается от источников питания дуги постоянного или переменного тока. Классификация дуговой сварки производится в зависимости от степени механизации процесса сварки, рода тока и полярности, типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

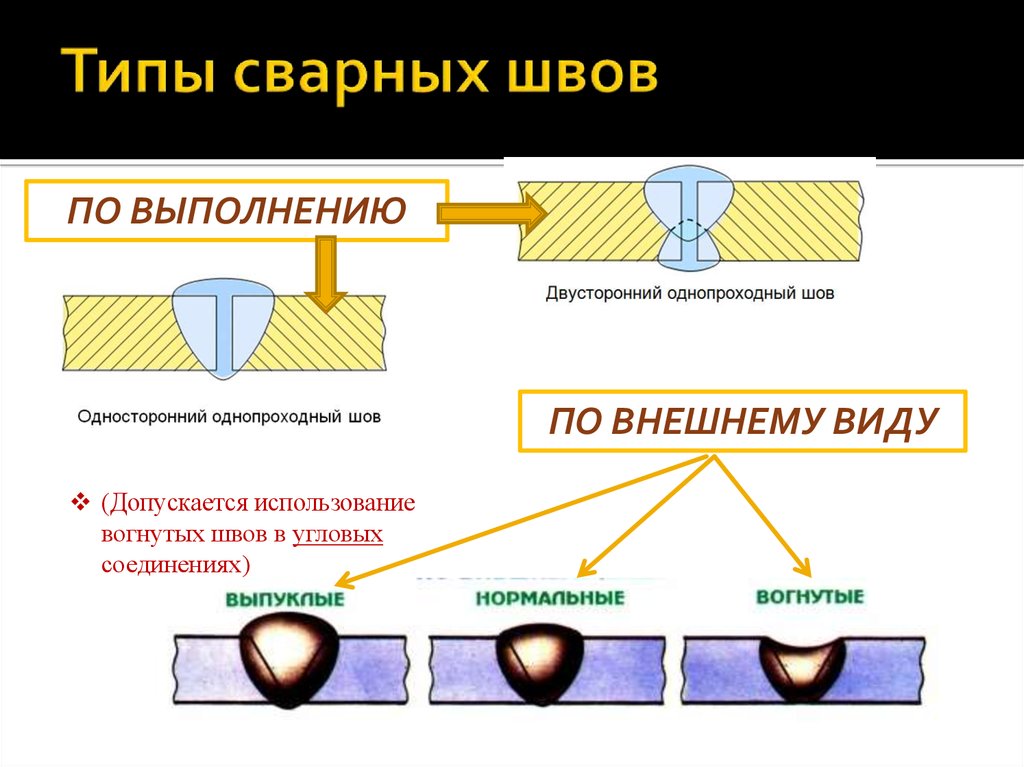

По степени механизации различают сварку вручную, полуавтоматическую и автоматическую сварку. Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной сварке указанные операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную без применения механизмов.

При полуавтоматической сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают дуги, питаемые постоянным током прямой (минус на электроде) или обратной (плюс на электроде) полярности или переменным током.

По типу дуги различают дугу прямого действия (зависимую дугу) и дугу косвенного действия (независимую дугу). В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами. Основной металл не является частью сварочной цепи и расплавляется преимущественно за счёт теплоотдачи от газов столба дуги. В этом случае питание дуги осуществляется обычно переменным током, но она имеет незначительное применение из-за малого коэффициента полезного действия дуги (отношение полезно используемой тепловой мощности дуги к полной тепловой мощности).

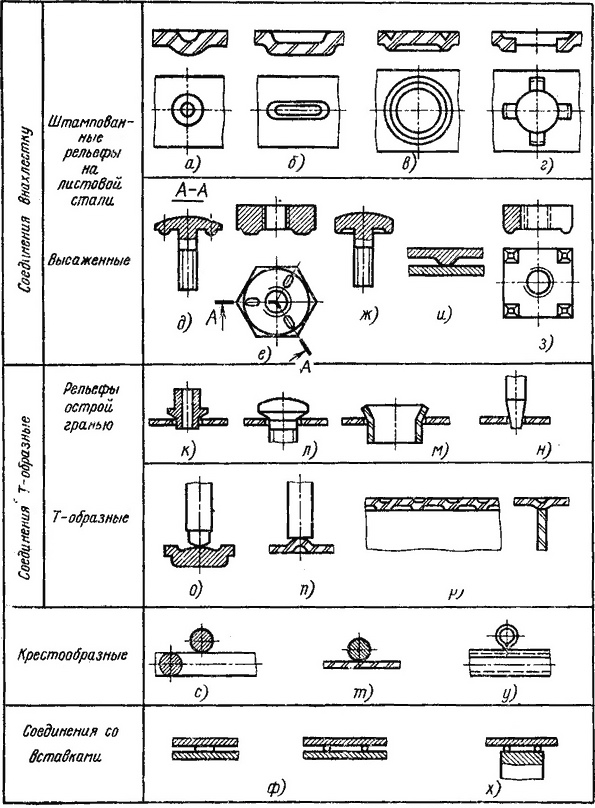

По свойствам электрода различают способы сварки плавящимся электродом и неплавящимся (угольным, графитовым и вольфрамовым). Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двух

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двух

По условиям наблюдения за процессом горения дуги различают открытую, закрытую и полуоткрытую дугу. При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах.

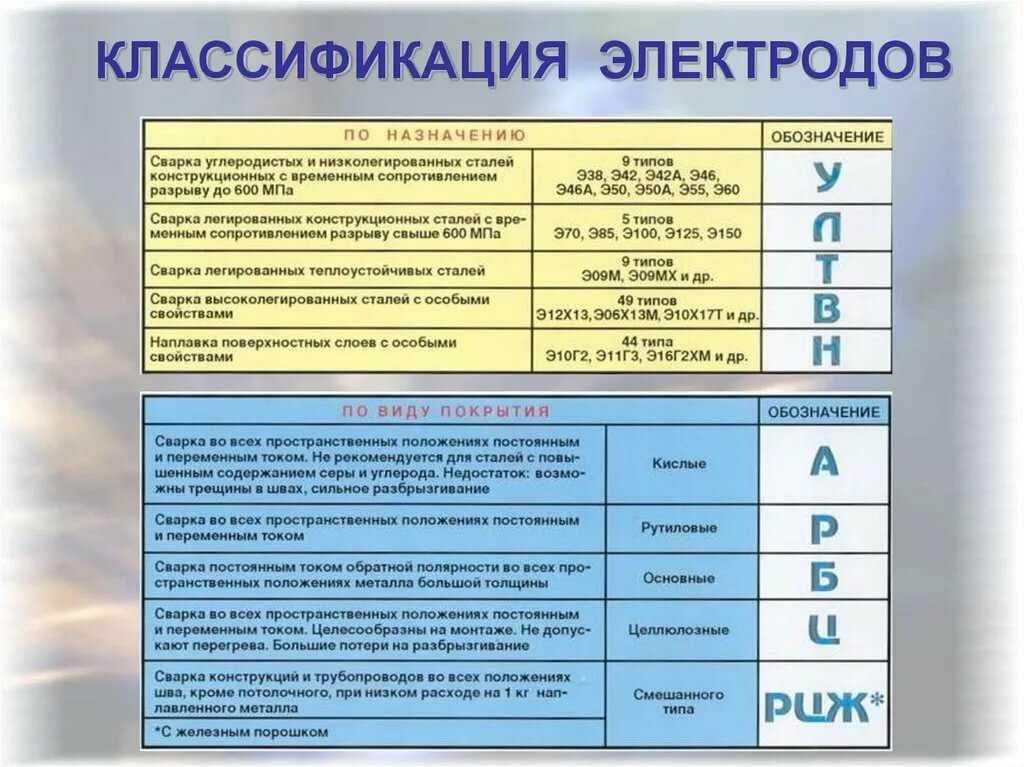

По роду защиты зоны сварки от окружающего воздуха различают следующие способы сварки: без защиты (голым электродом, электродом со стабилизирующим покрытием), со шлаковой защитой (толстопокрытыми электродами, под флюсом), шлакогазовой (толстопокрытыми электродами), газовой защитой (в среде газов) с комбинированной защитой (газовая среда и покрытие или флюс). Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Наибольшее применение имеют средне — и толстопокрытые электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

Применяются также магнитные покрытия, которые наносятся на проволоку в процессе сварки за счёт электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящемся в бункере, через который проходит электродная проволока при полуавтоматической или автоматической сварке. Иногда это ещё сопровождается дополнительной подачей защитного газа.

|

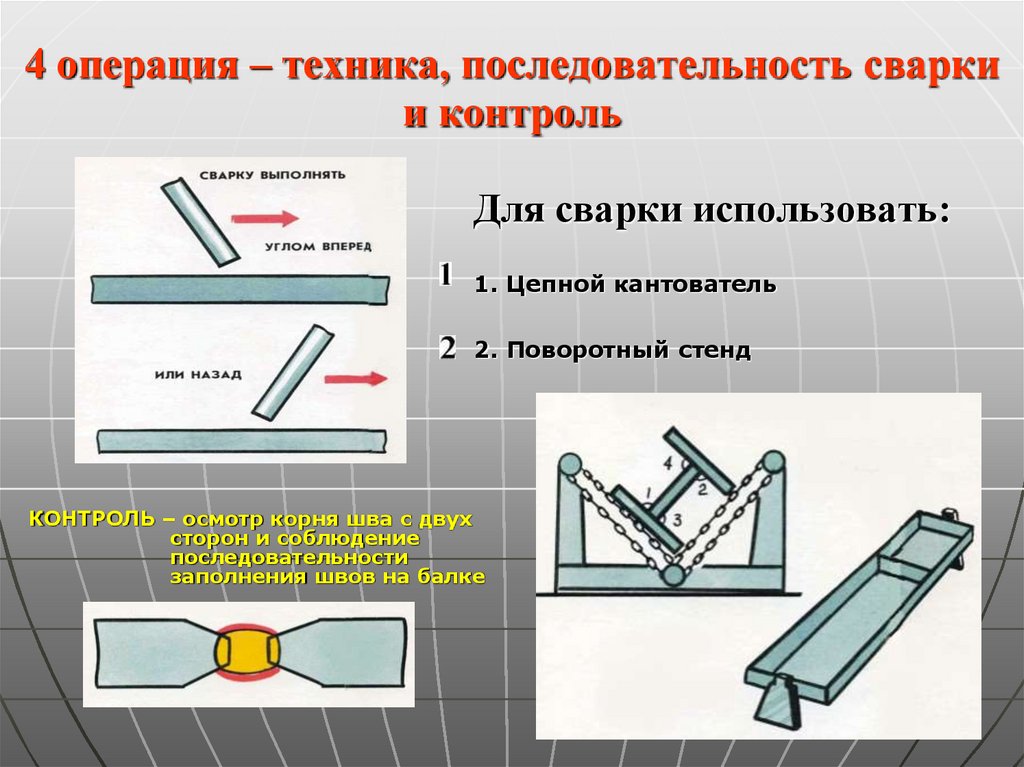

Классификация способов сварки Категория: Сварка металлов Классификация способов сварки Способы сварки можно классифицировать, например, по виду энергии, используемой при сварке, степени механизации процесса сварки, виду свариваемого металла и т. Рис. 1. Классификация способов сварки Первая группа характеризуется применением давления для осадки металла, остальные признаки, в том числе состояние металла не принимаются во внимание. Во второй группе самопроизвольное (спонтанное) объединение металла соединяемых частей в монолитное целое без приложения давления возможно лишь при жидком состоянии металла, т. е. металл в зоне сварки должен быть обязательно расплавлен. Приложение давления хотя бы и при наличии расплавления в зоне сварки заставляет отнести способ к группе сварки давлением, как например, при электрической контактной сварке. К сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется лишь присадочный металл (припой), а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл. В предлагаемой классификации, показанной на рис. 1, каждый из методов сварки разделен на несколько способов. Простейшие виды сварки плавлением известны с глубокой древности, например литейная сварка. Современная схема сварки плавлением показана на рис. 2. К соединяемым деталям в месте сварки подводят сварочное пламя; производят местное расплавление деталей до образования общей сварочной ванны жидкого металла. После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединенными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками нагрева легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов. Характерный признак сварки плавлением; выполнение ее за один этап — нагрев сварочным пламенем, в отличие от сварки давлением, где необходимы нагрев и давление. Автогенная сварка примерно эквивалентна понятию «газовая» или «газоплавильная сварка», отсюда постепенно развился своеобразный технический жаргон с безграмотными выражениями вроде «он варит автогеном», «автогенная резка», и т, п., засоряющими язык. Термин «автогенная сварка» не рекомендуется употреблять в технической литературе. Рис. 2. Схема сварки плавлением В процессе сварки давлением собранные детали сдавливают усилием Р (рис. 4). Операция сдавливания называется осадкой, а прилагаемое давление — осадочным давлением. Осадочное давление должно создавать значительную пластическую деформацию в зоне сварки с перемещением выдавливаемого металла вдоль поверхности раздела. Для облегчения осадки и снижения осадочного давления весьма часто применяется подогрев металла, преимущественно в зоне сварки. Подогрев может и отсутствовать, в некоторых случаях возможна сварка давлением холодного металла. При осадке выдавливаемый металл образует утолщение у сварного стыка, в которое уходит металл с поверхностей сварки со всеми загрязнениями, адсорбированными газами, на поверхность выходят свежие, так называемые ювенильные слои металла, которые участвуют в образовании сварного соединения. Нагрев в зоне сварки можно вести не только до сварочного жара, когда металл остается в твердом состоянии, но и до полного расплавления металла поверхностных слоев. При последующей осадке расплавленный металл в разных случаях может выдавливаться наружу или же оставаться в сварном соединении. Сравнительно невысокий нагрев металла и затрудненный доступ воздуха в зону сварки позволяют сохранить почти неизменными химический состав и структуру, а следовательно, и механические свойства металла в сварном соединении. При сварке давлением иногда возможно получить тождественность и металлографическую неотличимость зоны сварки с остальным металлом. Способы сварки давлением также достаточно универсальны, охватывают большинство технически важных металлов, возможно соединение разнородных металлов. Рис. 3. Схема сварки давлением Достаточно интересна и в некоторых случаях удобна система классификации, основанная на виде энергии, преимущественно используемой при сварке. По этому признаку все способы сварки можно разделить на четыре большие группы по преобладающему виду энергии: По объему применений и промышленному значению первое место занимает электросварка, использующая электрическую энергию для нагрева металла. В химических способах для нагрева металла используется энергия экзотермических химических реакций, из них наибольшее значение имеют газовая сварка и термитная сварка. В механических способах преобладающее значение имеет механическая энергия; сюда относятся, например, такие способы сварки, как прессовая, кузнечная (горновая), холодная, сварка трением. Сварка лучевая или радиационная обеспечивает высокую чистоту и стерильность процесса, источник энергии может быть расположен весьма далеко от объекта сварки. К лучевым способам относятся такие способы сварки как электроннолучевая, фотонная (световая), гелиосварка (солнечная). Рис. 4. Энергетическая классификация способов сварки Для способов, в которых существенное значение имеют два вида энергии, можно образовать промежуточные группы, например электромеханическую для контактной сварки, электрохимическую для дуговой сварки в активном защитном газе, химико-механическую для газопрессовой сварки и т. Реклама:Читать далее:Виды дуговой сварки

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Классификация сварочных процессов

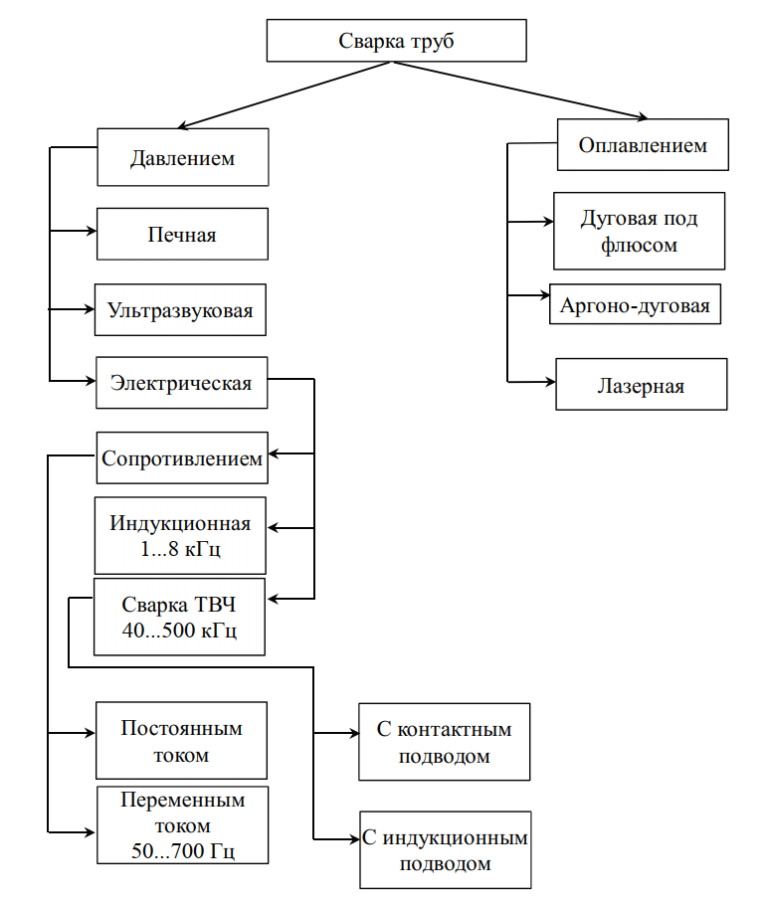

Область применения сварки обширна. Чтобы удовлетворить потребность в соединении самых разных материалов разнообразными способами, доступно большое количество методов сварки; каждый из них имеет определенные уникальные особенности, плюсы и минусы по отношению к другим. В настоящее время обычно используется более 100 различных сварочных процессов. Сгруппировать их все немного сложно. Любая краткая классификация будет иметь некоторые пробелы, которые могут не учитывать несколько процессов из определенной группы. Это открывает путь для классификации сварочных процессов различными способами, как описано ниже.

В настоящее время обычно используется более 100 различных сварочных процессов. Сгруппировать их все немного сложно. Любая краткая классификация будет иметь некоторые пробелы, которые могут не учитывать несколько процессов из определенной группы. Это открывает путь для классификации сварочных процессов различными способами, как описано ниже.

- Подробнее: Определение сварки.

- Подробнее: Преимущества и недостатки сварного соединения.

Сварка плавлением — Для выполнения сварки требуется применение тепла или давления от внешнего источника. При подаче тепла извне происходит последующее плавление основного материала, которое при охлаждении обеспечивает прочное соединение. Этот тип процесса сварки, при котором плавятся поверхности основного материала, известен как сварка плавлением. Он может включать или не включать внешний присадочный материал, и поэтому его можно дополнительно разделить на три категории: автогенная, гомогенная и гетерогенная сварка, как обсуждалось в способе 2. Все виды дуговой и газовой сварки относятся к категории сварки плавлением.

Все виды дуговой и газовой сварки относятся к категории сварки плавлением.

Сварка в твердом состоянии — Когда давление прикладывается извне, а не нагревается, это называется сваркой в твердом теле. Однако в этом процессе внутри может выделяться тепло, которое может повышать температуру основных материалов (но основные материалы не плавятся, поскольку температура остается ниже температуры плавления). Присадочные материалы здесь обычно не применяются (автогенная сварка). К этой категории обычно относятся процессы контактной и диффузионной сварки.

- Подробнее: Разница между сваркой плавлением и сваркой в твердом состоянии.

Автогенная сварка — Во всех процессах сварки плавлением внешний присадочный материал может не понадобиться. Если сварка выполняется без какого-либо внешнего присадочного материала, то она называется автогенной сваркой. Таким образом, здесь сам основной материал расплавляется и образует предполагаемый сварной шов. Процессы сварки в твердом состоянии в основном автогенные. Узнайте больше об автогенной сварке.

Процессы сварки в твердом состоянии в основном автогенные. Узнайте больше об автогенной сварке.

Однородная сварка — С другой стороны, если во время сварки плавлением применяется внешний присадочный материал и металлургический состав присадочного материала такой же, как у основного материала, то такая сварка называется гомогенной сваркой. Узнайте больше о гомогенной сварке.

Гетерогенная сварка — Опять же, если во время сварки плавлением применяется внешний присадочный материал, но металлургический состав присадочного материала и основных материалов существенно различается, то такой процесс сварки называется гетерогенной сваркой. Перед проведением гетерогенной сварки необходимо тщательно проверить, совместим ли присадочный материал с основными материалами или нет. Если они несовместимы, результатом будет бракованная сварка. Узнайте больше о гетерогенной сварке.

- Дуговая сварка

- Ручная дуговая сварка металлическим электродом (MMAW)

- Газовая дуговая сварка металлическим электродом (GMAW)

- Сварка вольфрамовым электродом в среде инертного газа (TIG)

- Дуговая сварка под флюсом (SAW)

- Дуговая сварка порошковой проволокой (FCAW)

- Электрошлаковая сварка (ESW)

- Сварка атомным водородом (AHW)

- Дуговая сварка шпилек (SW)

- Газовая сварка

- Воздушно-ацетиленовая сварка (AAW)

- Кислородно-ацетиленовая сварка (OAW)

- Кислородно-водородная сварка (OHW)

- Газовая сварка под давлением (PGW)

- Сварка сопротивлением

- Точечная сварка сопротивлением (RSW)

- Сварка контактным швом (RSEW)

- Ударная сварка (PEW)

- Сварка оплавлением (FW)

- Сварка с осадкой (UW)

- Твердотельная сварка

- Холодная сварка (ХС)

- Роликовая сварка (ряд)

- Диффузионная сварка (DFW)

- Кузнечная сварка (FOW)

- Сварка трением (FRW)

- Сварка взрывом (EXW)

- Ультразвуковая сварка (УЗС)

- Термохимическая сварка

- Термитная сварка (TW)

- Интенсивная энергетическая сварка

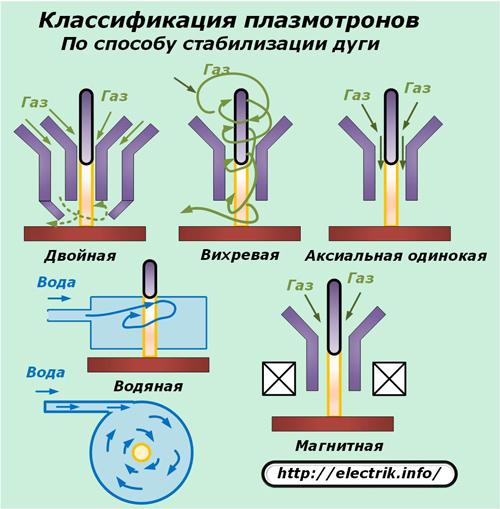

- Плазменно-дуговая сварка (PAW)

- Электронно-лучевая сварка (ЭЛС)

- Лазерная сварка (LBW)

(Источник изображения www.weldingteacher.com)

(Источник изображения www.weldingteacher.com)- Подробнее: Полный список сварочных процессов.

Ручная сварка — Здесь вся операция сварки выполняется человеком-оператором (сварщиком). Так что качество сварного соединения зависит от опыта и способностей сварщика. Ему не хватает последовательности, и он подвержен человеческим ошибкам. Это также трудоемко, но гибко. Ручная дуговая сварка металлическим электродом (MMAW) обычно выполняется людьми.

Полуавтоматическая сварка — здесь для выполнения некоторых задач применяется автоматизация, а остальное выполняется вручную. Таким образом, он использует преимущества как автоматизации, так и ручного управления. Например, при сварке вольфрамовым электродом в среде инертного газа (TIG) может использоваться механизм подачи, который удерживает горелку и перемещает ее с постоянной скоростью, а присадочный материал можно подавать вручную.

Автоматизированная сварка — Полностью автоматизированная с помощью систем числового программного управления (ЧПУ) и робототехники. Он менее гибкий, но очень производительный. Операторы также должны контролировать всю систему и принимать соответствующие решения в чрезвычайных ситуациях. В процессах лазерной и электронно-лучевой сварки используется полностью автоматизированная установка. Полностью автоматизированная сварка широко используется в автомобильной промышленности.

Он менее гибкий, но очень производительный. Операторы также должны контролировать всю систему и принимать соответствующие решения в чрезвычайных ситуациях. В процессах лазерной и электронно-лучевой сварки используется полностью автоматизированная установка. Полностью автоматизированная сварка широко используется в автомобильной промышленности.

Различные типы сварочных процессов

Быстрая навигация

MIG – Дуговая сварка металлическим электродом в среде защитного газа (GMAW)

TIG – Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

Дуговая сварка порошковой проволокой (FCAW)

Сварка энергетическим лучом (EBW) )

Сварка атомным водородом (AHW)

Дуговая сварка вольфрамовым электродом в среде защитного газа

Дуговая плазменная сварка

Сварка — захватывающий и полезный метод для энтузиастов и профессионалов. Используя пару инструментов и различные типы металлов, сварщики могут преобразовать любую деталь в любую форму и дизайн, которые они хотят, и все это с летящими искрами в процессе. Однако, чтобы овладеть искусством сварки, вам необходимо начать с основ и знать о различных типах сварочных процессов.

Используя пару инструментов и различные типы металлов, сварщики могут преобразовать любую деталь в любую форму и дизайн, которые они хотят, и все это с летящими искрами в процессе. Однако, чтобы овладеть искусством сварки, вам необходимо начать с основ и знать о различных типах сварочных процессов.

Более 30 различных существуют виды сварки, и они варьируются от простой газокислородной до высокотехнологичной. такие процессы, как лазерная сварка. Однако используются только четыре типа сварки. обычно это MIG, TIG, электродуговая сварка и дуговая сварка с флюсовой сердцевиной. Каждый из у них есть свои преимущества и недостатки, и вам нужно иметь надлежащая подготовка к их выполнению.

MIG — дуговая сварка металлическим электродом в среде защитного газа (GMAW)

Источник изображения

В этом процессе сварки используется

электрод, непрерывно подаваемый через сварочный пистолет, и оператор должен

нажмите курок, чтобы пропустить расходуемый электрод. Между

основного материала и электрода образуется электрическая дуга, которая нагревает материал

пока не достигнет температуры плавления, позволяющей соединить его с

еще один.

Между

основного материала и электрода образуется электрическая дуга, которая нагревает материал

пока не достигнет температуры плавления, позволяющей соединить его с

еще один.

Для этого типа сварки вам нужен внешний защитный газ, и некоторые из наиболее часто используемых газов для этой цели: нержавеющая сталь, углеродистая сталь, магний, медь, никель, алюминий и кремниевая бронза. Некоторые типичные области применения сварки MIG

Основные преимущества Выбор метода сварки MIG включает в себя сокращение отходов благодаря более высокая эффективность электрода, минимальная необходимая очистка сварного шва, меньший нагрев входы и снижение сварочного дыма. К тому же это самая простая сварка техника для изучения, что делает ее подходящей для начинающих и энтузиастов DIY.

К недостаткам можно отнести потребность во внешнем защитном газе, достаточно высокую стоимость лучших сварочных аппаратов и другого необходимого оборудования, ограниченность положений, в которых можно производить сварку, т. к. нельзя использовать данную технику для вертикальной или потолочной сварки и невозможность сварки толстых материалов. Более того, для того, чтобы можно было успешно использовать этот метод сварки, все материалы должны быть очищены от грязи и ржавчины.

к. нельзя использовать данную технику для вертикальной или потолочной сварки и невозможность сварки толстых материалов. Более того, для того, чтобы можно было успешно использовать этот метод сварки, все материалы должны быть очищены от грязи и ржавчины.

Сварка МИГ очень обычно используется в автомобильной промышленности, например, при замене каталитического нейтрализатора или полного выхлопа, в основном потому, что он может обеспечить прочный сварной шов, способный выдерживать большие нагрузки. Ремонт автомобилей часто требует универсальности и прочности, и этот тип сварки лучше всего подходит для этой цели. Другие распространенные области применения включают брендинг, робототехнику, строительство и морскую промышленность.

Что касается МИГа

сварки, вы должны быть уверены, что вы правильно отрегулировали параметры мощности в

для того, чтобы толщина материала. Скорость сварки также

фактор, влияющий на периоды и проплавление сварного шва. Путем уменьшения

скорость перемещения мыслей, вы сможете увеличить проникновение. различные калькуляторы доступны, если вы хотите

чтобы сравнить различные настройки, необходимые для мощности сварки для

конкретный проект.

различные калькуляторы доступны, если вы хотите

чтобы сравнить различные настройки, необходимые для мощности сварки для

конкретный проект.

Связанные: Cool Welding Projects

TIG — дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

Источник изображения

Также известен как Heliarc сварка, TIG — это процесс сварки, в котором используется вольфрамовый электрод, не расходный материал, чтобы учесть основной металл и создать расплавленную лужу для с помощью этот метод, вы можете создать без присадочного металла или автогенного сварного шва, чтобы расплавить два куска металла вместе. Вы также можете добавить внешний наполнительный стержень в расплавленной луже, чтобы иметь возможность создать сварной шов и увеличить механические свойства металла.

Как и в случае

Для сварки MIG вам потребуется внешний источник газа и некоторые

это аргон и смеси аргона с гелием. Некоторые из наиболее типичных применений TIG

сварка включает системы трубопроводов, аэрокосмическую сварку, а также мотоциклы или велосипеды.

Основными преимуществами использования этой техники сварки в качестве энтузиаста или профессионала являются возможность сваривать очень тонкие материалы, высококачественная очистка сварных швов и высокоэстетичный сварной шов. Кроме того, с помощью этой технологии вы можете сваривать широкий спектр сплавов и получать сварные швы без разбрызгивания, поэтому вам не нужно беспокоиться о мусоре.

С другой стороны, к недостаткам сварки TIG относятся высокая стоимость оборудования и низкая скорость наплавки. Кроме того, вам понадобится внешний защитный газ и достаточно высокая квалификация оператора, чтобы получить желаемые результаты.

Сварка ВИГ, как правило,

считается самым популярным методом сварки, используемым в настоящее время, и причина

за этим стоит тот факт, что он предлагает чистый сварной шов и высокую степень чистоты

что практически невозможно получить при других методах сварки. Метод

чаще всего используется для сварки нержавеющей стали, хотя это также

подходящий выбор для других металлов, таких как алюминий, магний, медь и

никель.

Некоторые из отраслей, в которых сварка TIG используется на регулярной основе, включают отрасли, в которых преобладают цветные металлы. Это означает, что этот метод подходит для изготовления труб, автомобилей, велосипедов, а также для ремонта и обслуживания различных видов инструментов из магния, алюминия и нержавеющей стали. Ознакомьтесь с нашими обзорами лучших сварочных аппаратов TIG здесь.

Электродуговая сварка в защитном металле (SMAW)

Источник изображения

Дуговая сварка защищенным металлом, обычно называемая дуговой сваркой, представляет собой процесс, в котором используется электрод для передачи электрического тока, чтобы получить большую часть металла сварного шва. Электрод, используемый для этого метода, состоит из сердечника провода, который кодируется притоком, и электрическая дуга создается, когда кончик электрода, который является обрабатываемой деталью, вытягивается, оставаясь при этом в тесном контакте, чтобы создать температуру около 6500 °. Ф.

Ф.

Расплавленный металл защищены от нитратов и оксидов в атмосфере во время этого процесса, что означает, что этот процесс подходит для сварки трубопроводов, строительства, ремонт тяжелого оборудования и монтаж металлоконструкций.

Основные преимущества Использование метода дуговой сварки в защитном металле включает низкую стоимость необходимое оборудование, а также его портативность. Нет необходимости в защитным газом, как при сварке TIG или MIG, что означает, что вы можете используйте эту технику на улице даже во время ветра или дождя. Более того, эта техника также работает с грязными и ржавыми металлами, так что это подходящая альтернатива для тех, проекты, в которых вы просто не можете использовать методы TIG или MIG.

С другой стороны,

К недостаткам метода дуговой сварки защищенным металлом относятся более низкие расходные материалы.

эффективность, так как при сварке таким способом образуется довольно много отходов, и

требуется высокая квалификация оператора. На самом деле это займет у вас немного

дольше, чем другие методы, чтобы овладеть требуемыми навыками, с учетом

тот факт, что этот метод также довольно сложно использовать на тонких материалах.

На самом деле это займет у вас немного

дольше, чем другие методы, чтобы овладеть требуемыми навыками, с учетом

тот факт, что этот метод также довольно сложно использовать на тонких материалах.

Этот метод обычно считается устаревшим по сравнению с методами омоложения MIG главным образом потому, что это прежде всего ручная техника сварки. Однако процесс иногда необходимо, потому что не всегда возможно использовать сварку TIG или MIG из-за положение, тип материала и навыки.

Этот вид сварки предлагает очень недорогое решение, не требующее большого количества дорогостоящего оборудования. В результате качество окончательного сварного шва может быть не самым лучшим, в основном потому что этот метод может позволить неглубокое проникновение, пористость, растрескивание, и уязвимость к суровой погоде.

Дуговая сварка порошковой проволокой (FCAW)

Источник изображения

трубчатая проволока, заполненная флюсом. Вы можете выбрать один из двух типов проволоки с флюсовым сердечником, которые являются социальными и будут экранировать провода. провода Social Good — хорошее решение для использования вне помещений, так как они работают даже в ветреную погоду. С другой стороны, двойная защита использует внешний защитный газ и флюс для защиты современной сварочной ванны.

провода Social Good — хорошее решение для использования вне помещений, так как они работают даже в ветреную погоду. С другой стороны, двойная защита использует внешний защитный газ и флюс для защиты современной сварочной ванны.

Основными преимуществами этой технологии являются более высокая эффективность электрода, что создает меньше отходов, чем при других методах сварки, а также меньшее количество ударов. При дуговой сварке порошковой проволокой нет необходимости во внешнем защитном газе, и вы получаете меньше сварочного дыма независимо от металла, используемого для сварки. это также довольно чистый тип сварки, так как вам не нужно иметь дело с большим количеством мусора.

Что касается недостатки этого метода сварки, некоторые из наиболее распространенных из них включают образование большого количества дыма и высокая стоимость оборудования. Этот метод сварки не рекомендуется для тонких материалов и может привести к образованию шлака.

Технику дуговой сварки с флюсовой проволокой очень легко освоить, и многие профессионалы предпочитают ее, потому что она очень недорогая. Несмотря на то, что есть несколько ограничений, когда дело доходит до применения этого метода, и результаты могут быть не такими эстетичными, как результаты, полученные с помощью других методов китобойного промысла, этот метод остается популярным из-за простоты использования. Прочтите наши обзоры лучшие сварщики с флюсовым сердечником здесь.

Несмотря на то, что есть несколько ограничений, когда дело доходит до применения этого метода, и результаты могут быть не такими эстетичными, как результаты, полученные с помощью других методов китобойного промысла, этот метод остается популярным из-за простоты использования. Прочтите наши обзоры лучшие сварщики с флюсовым сердечником здесь.

Электронно-лучевая сварка (ЭЛС)

Этот тип сварки

включает в себя стрельбу лучом высокоскоростных электронов по материалам, которые требуют

сварка. Этот метод преобразует энергию электронов в слои в

чтобы расплавить сварочные материалы, которые затем могут сливаться и сплавляться вместе. Этот

Тип сварки используется во многих отраслях промышленности, начиная от

полностью автоматизированное производство автомобильных деталей для дорогостоящих авиационных двигателей

промышленность. Некоторые примеры изделий, созданных с помощью электронно-лучевой сварки

включают аэрокосмические компоненты, узлы трансмиссии и биметаллические пильные полотна.

Потому что это Электронно-лучевая сварка в вакууме является идеальным выбором для герметизации электрические компоненты и предварительно вакуумированные корпуса. Эта техника позволяет соединить из разнородных металлов, например, с разной теплопроводностью и точки плавления, чего обычно трудно достичь с другими методы сварки. Это также хорошая техника для тех, кто хочет сварить толстый материал к тонкому материалу.

Сварка атомным водородом (AHW)

Этот метод сварки был в значительной степени заменен методами дуговой сварки металлическим газом, но он все еще используется для определенных целей, таких как сварка вольфрама. Этот материал обладает высокой термостойкостью, и, используя эту технику, вы можете сваривать его таким образом, чтобы не повредить металл, но при этом создать прочный сварной шов. Как и во всех сварочных работах, крайне важно носить перчатки сварщика для защиты и безопасности.

Метод был изобретен

Ирвингом Ленгмюром после того, как он открыл атомарный водород. Это включает в себя

помещение двух металлических вольфрамовых электродов в атмосферу водорода для

разбить водород на молекулы и соединить их во взрыве тепла

температура может доходить до 3000 градусов по Цельсию.

Это включает в себя

помещение двух металлических вольфрамовых электродов в атмосферу водорода для

разбить водород на молекулы и соединить их во взрыве тепла

температура может доходить до 3000 градусов по Цельсию.

Газовая вольфрамовая дуговая сварка

Это один из самых сложных видов сварки, а также самый трудоемкий, поскольку он требует большой концентрации внимания и навыков в основном из-за небольшой области между сваркой. пламени в материале, который вы собираетесь сваривать. Для этого метода свариваются небольшие полоски металла, чтобы получить чрезвычайно прочный шов, который прослужит долгие годы. Этот метод сварки был выпущен в 1941 году и с тех пор мало изменился. Он до сих пор используется производителями велосипедов и самолетов, как военных, так и коммерческих.

Плазменно-дуговая сварка

источник

Аналогичный процесс

По сравнению с газовой вольфрамовой дуговой сваркой первоначально была разработана плазменная дуговая сварка.

п. Вполне совершенной системы классификации, охватывающей все способы сварки, не существует. Достаточно совершенную систему классификации можно создать, взяв за основу давление, производящее так называемую осадку при сварке. По этому признаку все существующие способы сварки можно разделить на две большие группы: 1) сварка давлением; 2) сварка без давления или сварка плавлением.

п. Вполне совершенной системы классификации, охватывающей все способы сварки, не существует. Достаточно совершенную систему классификации можно создать, взяв за основу давление, производящее так называемую осадку при сварке. По этому признаку все существующие способы сварки можно разделить на две большие группы: 1) сварка давлением; 2) сварка без давления или сварка плавлением.

Опыт показывает, что для сварки стали толщиной несколько миллиметров температура сварочного пламени должна быть не ниже 2700— 3000 °С. Пламя с меньшей температурой или совсем не образует ванны или образует ее слишком медленно, что дает низкую производительность сварки и делает ее экономически невыгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно.

Опыт показывает, что для сварки стали толщиной несколько миллиметров температура сварочного пламени должна быть не ниже 2700— 3000 °С. Пламя с меньшей температурой или совсем не образует ванны или образует ее слишком медленно, что дает низкую производительность сварки и делает ее экономически невыгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно.

Обычно подогрев ведется до температуры так называемого «сварочного жара», под которым подразумевается температура, благоприятная для сварки давлением; для углеродистой стали это 1100—1200 °С. Во всяком случае температура стали должна быть выше точки Ас3 превращения а — у, так как гране-центрированная решетка Y-железа — аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа — феррита неблагоприятна.

Обычно подогрев ведется до температуры так называемого «сварочного жара», под которым подразумевается температура, благоприятная для сварки давлением; для углеродистой стали это 1100—1200 °С. Во всяком случае температура стали должна быть выше точки Ас3 превращения а — у, так как гране-центрированная решетка Y-железа — аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа — феррита неблагоприятна. Сварка давлением не требует особенно высоких температур нагрева и он может проводиться в обычных печах и горнах. При сварке давлением затруднительно удаление загрязнений с поверхности металла, поэтому здесь обычно повышены требования к очистке поверхности металла.

Сварка давлением не требует особенно высоких температур нагрева и он может проводиться в обычных печах и горнах. При сварке давлением затруднительно удаление загрязнений с поверхности металла, поэтому здесь обычно повышены требования к очистке поверхности металла.

д. Особого распространения подобная классификация не получила.

д. Особого распространения подобная классификация не получила.