Изучите основы сварки MIG и MAG

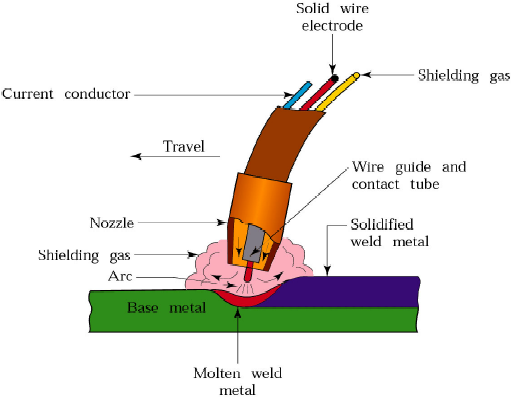

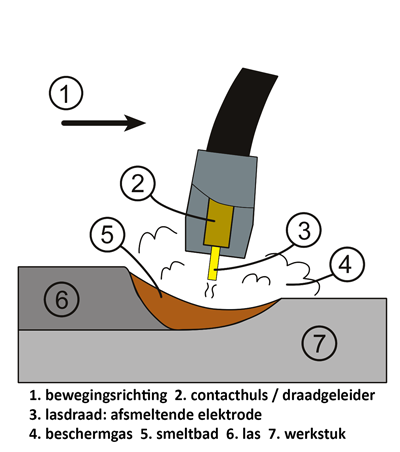

При сварке методом MIG/MAG дуга между подаваемой сварочной проволокой и заготовкой создается источником питания с помощью сварочной горелки. Дуга оплавляет подлежащий сварке материал и сварочную проволоку, создавая таким образом сварной шов. На протяжении всего процесса сварки механизм подачи проволоки непрерывно подает сварочную проволоку через сварочный пистолет. Кроме того, через сварочную горелку на сварной шов подается защитный газ.

Методы сварки MIG и MAG отличаются друг от друга тем, что при сварке MIG (сварка плавящимся электродом в инертном газе) используется инертный защитный газ, не участвующий в сварочном процессе, в то время как при сварке MAG (сварка плавящимся электродом в активном газе) используется активный защитный газ, участвующий в сварочном процессе.

Обычно защитный газ содержит активный диоксид углерода или кислород, поэтому сварка MAG используется намного чаще, чем сварка MIG. При этом термин «сварка MIG» часто ошибочно используется применительно к сварке MAG.

Сегодня сварка MIG/MAG используется в сварочном производстве практически повсеместно. Крупнейшими пользователями являются предприятия тяжелой и умеренно тяжелой промышленности, такие как судостроительные предприятия, производители стальных конструкций, трубопроводов и герметичных контейнеров, а также предприятия, занимающиеся ремонтом и техническим обслуживанием.

Кроме того, сварка MIG/MAG широко используется при обработке листового металла, особенно в автомобилестроении, автомастерских и мелкой промышленности. Для любительской сварки и сварки в домашних условиях также чаще всего используется аппарат для сварки методом MIG/MAG.

ГОРЕЛКИ И ДРУГОЕ ОБОРУДОВАНИЕ для сварки MIG и MAGОборудование для сварки MIG и MAG обычно состоит из источника питания, механизма подачи проволоки, кабеля заземления, сварочной горелки, дополнительного блока жидкостного охлаждения и баллона с защитным газом или устройства для подключения к газораспределительной сети.

Механизм подачи проволоки предназначен для подачи сварочной проволоки от катушки к сварочной горелке.

Кроме того, этот механизм позволяет запускать и останавливать работу источника питания, а при использовании электронного источника питания — управлять подаваемым им напряжением. Поэтому источник питания соединен с механизмом подачи проволоки кабелем управления. Помимо этого, механизм подачи проволоки регулирует расход защитного газа. Защитный газ, необходимый для сварки, поступает либо из газового баллона, либо из газораспределительной сети.

Аппараты для сварки MIG производства Kemppi часто имеют модульную структуру, а охлаждающее устройство, источник питания и механизм подачи проволоки можно свободно выбирать исходя из требований. Механизм подачи проволоки можно отсоединить от источника питания, что избавляет от необходимости перемещать весь сварочный аппарат с одного рабочего места на другое.

Кроме того, данные устройства могут иметь сменную панель управления и отдельно активируемые дополнительные функции.

Сварочная горелка в процессе работы нагревается, поэтому ее необходимо охлаждать газом или жидкостью. В сварочных пистолетах с газовым охлаждением защитный газ, поступающий в пистолет по сварочному кабелю, одновременно играет роль охладителя пистолета. При использовании горелок с жидкостным охлаждением требуется отдельный блок жидкостного охлаждения для возврата охлаждающей жидкости через сварочный кабель в горелку.

Конструкция сварочного аппарата MIG/MAG ограничена находящейся в нем катушкой сварочной проволоки. Часто катушка является тяжелым и занимающим много места элементом. Несмотря на это, самые современные аппараты для сварки MIG/MAG отличаются стильным внешним видом и компактностью. К таким аппаратам можно отнести устройство Kemppi MinarcMig Adaptive 180, которое в 2006 году было отмечено премией Red Dot в области промышленного дизайна.

Обзор аппаратов Kemppi для сварки MIG/MAG

Технология сварки MIGПри сварке MIG/MAG инструментом сварщика является сварочная горелка. Она используется для подвода к заготовке присадочной проволоки, защитного газа и необходимого сварочного тока. Наиболее важными вопросами, связанными со сваркой MIG/MAG, являются положение сварки, угол наклона сварочной горелки, длина вылета проволоки, скорость сварки и форма расплавленной сварочной ванны.

Она используется для подвода к заготовке присадочной проволоки, защитного газа и необходимого сварочного тока. Наиболее важными вопросами, связанными со сваркой MIG/MAG, являются положение сварки, угол наклона сварочной горелки, длина вылета проволоки, скорость сварки и форма расплавленной сварочной ванны.

Дуга зажигается с помощью спускового крючка в горелке, после чего горелка перемещается с постоянной скоростью сварки вдоль сварочной канавки. Необходимо вести наблюдение за формированием расплавленного шва. Положение сварочной горелки и расстояние от нее до заготовки должны быть постоянными.

Особенно важно, чтобы сварщик всегда уделял внимание работе с расплавленным сварным швом. Если сварщик на секунду отвлечется, увеличивается риск образования дефектов сварного шва. В таких случаях рекомендуется на минуту прервать сварку, а затем возобновить ее.

МИГ и МАГ сварка: что это, расшифровка и отличие

MIG сварка — это аббревиатура, состоящая из первых букв полного названия данного способа Metal Inert Gas (Метал Инертный Газ), а расшифровка MAG — Metal Active Gas (Метал Активный Газ). У нас же чаще всего используется название полуавтоматическая сварка или механизированная дуговая сварка плавящимся электродом в среде защитного газа, а в США — GMAW т.е. Gas Metal Arc Welding (Газ Метал Дуговая Сварка).

У нас же чаще всего используется название полуавтоматическая сварка или механизированная дуговая сварка плавящимся электродом в среде защитного газа, а в США — GMAW т.е. Gas Metal Arc Welding (Газ Метал Дуговая Сварка).

Но все эти различные названия и аббревиатуры — это по сути электрическая дуговая сварка, при которой сварочная проволока подается автоматически с постоянной скоростью, а сварочная горелка перемещается вдоль шва вручную. При этом дуга, вылет сварочной проволоки, ванна расплавленного металла и ее застывающая часть защищены от воздействия окружающего воздуха защитным газом.

Так как при данном способе сварочная проволока подается автоматически, а горелка перемещается вдоль шва вручную, этот способ сварки еще называется механизированным, а сварочная установка – механизированным аппаратом (сварочным полуавтоматом). Однако сварку в защитных газах можно выполнять также и в автоматическом режиме, когда используются передвижные тележки или передвижные сварочные головки.

Содержание

- Сварка MIG и MAG, что это?

- Применение

- Полуавтомат

- Источник питания

- Механизм подачи проволоки

- Пульт управления полуавтоматом

- Сварочная горелка

- Типы переноса металла

- Перенос металла короткими замыканиями

- Перенос металла без коротких замыканий

- Крупнокапельный перенос

- Мелкокапельный перенос

- Импульсный перенос металла

- Режим сварки

- Полярность

- Преимущества и недостатки

Главными компонентами MIG и MAG сварки являются:

- источник питания, который обеспечивает дугу электрической энергией

- подающий механизм, который подает в дугу с постоянной скоростью проволоку, которая плавится теплом дуги

- защитный газ

Дуга горит между изделием и плавящейся сварочной проволокой, которая непрерывно поступает в дугу и которая служит присадочным металлом.

В качестве источника питания используются сварочные выпрямители или инверторы, которые должны иметь жесткую или пологопадающую внешнюю вольтамперную характеристику. Такая характеристика обеспечивает автоматическое восстановление заданной длины дуги при ее нарушениях, например, из-за колебаний руки сварщика (это, так называемое саморегулирование длины дуги).

В качестве плавящегося электрода может применяться сварочная проволока сплошного сечения и трубчатого сечения. Проволока трубчатого сечения заполнена внутри порошком из легирующих, шлако- и газообразующих веществ. Такая проволока называется порошковой, а способ, при котором она используется — сварка порошковой проволокой (FCAW).

Проволока трубчатого сечения заполнена внутри порошком из легирующих, шлако- и газообразующих веществ. Такая проволока называется порошковой, а способ, при котором она используется — сварка порошковой проволокой (FCAW).

Имеется довольно широкий выбор проволоки, отличающийся по химическому составу и диаметру. Выбор химического состава сварочной проволоки зависит от материала изделия и, в некоторой степени, от типа применяемого защитного газа. Химический состав проволоки должен быть близким к химическому составу основного металла, а диаметр зависит от толщины основного металла, типа сварного соединения и положения при сварке.

Сварка MIG и MAG, что это?

Понятия MIG и MAG сварка начали повсеместно использовать после введения международных стандартов ISO 4063 или ГОСТ Р ИСО 4063 и массовой поставки на рынок импортных сварочных полуавтоматов. Но это лирика, давайте все-таки дадим ответ на вопрос: «Что такое MIG и MAG сварка?»

MIG в переводе на понятный язык – полуавтоматическая сварка в среде инертного газа или их смесях. При этой разновидности процесса используются только инертные газы, т.е. такие которые не реагирует химически с металлом сварочной ванны, например аргон или гелий. Как правило, при MIG сварке в чистом инертном газе, несмотря на хорошую защиту зоны сварки от воздействия окружающего воздуха, формирование сварного шва ухудшается, а дуга становится нестабильной. Этих недостатков можно избежать если применять смеси инертных газов с небольшими добавками (до 1 — 2%) таких активных газов, как кислород (O2) или углекислый газ (СО2).

При этой разновидности процесса используются только инертные газы, т.е. такие которые не реагирует химически с металлом сварочной ванны, например аргон или гелий. Как правило, при MIG сварке в чистом инертном газе, несмотря на хорошую защиту зоны сварки от воздействия окружающего воздуха, формирование сварного шва ухудшается, а дуга становится нестабильной. Этих недостатков можно избежать если применять смеси инертных газов с небольшими добавками (до 1 — 2%) таких активных газов, как кислород (O2) или углекислый газ (СО2).

MAG простыми словами – полуавтоматическая сварка в среде активного газа или их смесях. К этой разновидности полуавтоматической сварки в защитных газах относится сварка в смесях инертных газов с кислородом или углекислым газом. При содержании кислорода или углекислого газа смесь становится активной, т.е. она влияет на протекание физико-химических процессов в дуге и сварочной ванне. Сварку малоуглеродистых сталей можно производить в среде чистого углекислого газа (СО2). В некоторых случаях использование чистого углекислого газа обеспечивает лучшую форму проплавления и снижает склонность к порообразованию.

В некоторых случаях использование чистого углекислого газа обеспечивает лучшую форму проплавления и снижает склонность к порообразованию.

Применение MIG и MAG сварки

Полуавтоматическая сварка MIG или MAG подходит для всех обычных металлов, таких как нелегированные и низколегированные стали, нержавеющие стали, алюминий и некоторые другие цветные металлы. Более того, этот способ может быть использован во всех пространственных положениях. Благодаря своим многочисленным преимуществам сварка MIG и MAG находит широкое применение во многих областях промышленности.

Сварочный аппарат MIG и MAG (полуавтомат)

Сварочный аппарат MIG и MAG или, как его еще называют, полуавтомат состоит из:

Источник питания для сварки MIG и MAG

Источник питания для сварки MIG и MAG предназначен для обеспечения сварочной дуги электрической энергией, обеспечивающей ее функционирование как источника тепла. В зависимости от особенностей конкретного способа сварки источник питания должен обладать определенными характеристиками (требуемой формой внешней вольтамперной характеристики — ВВАХ, индуктивностью, определенной величиной напряжения холостого хода и тока короткого замыкания, требуемыми диапазонами сварочного тока и напряжения дуги, и др. ). Для MIG и MAG используются источники питания постоянного тока (выпрямители или генераторы) с жесткой (пологопадающей) ВВАХ. Диапазон токов, которые обеспечивают источники питания аппаратов для MIG и MAG, составляет 50 — 500 А. Но, как правило, используются режимы в диапазоне 100 – 300 А. Более подробную информацию об источниках питания можно найти в статье о видах сварочных аппаратах.

). Для MIG и MAG используются источники питания постоянного тока (выпрямители или генераторы) с жесткой (пологопадающей) ВВАХ. Диапазон токов, которые обеспечивают источники питания аппаратов для MIG и MAG, составляет 50 — 500 А. Но, как правило, используются режимы в диапазоне 100 – 300 А. Более подробную информацию об источниках питания можно найти в статье о видах сварочных аппаратах.

Механизм подачи проволоки

Механизм подачи проволоки предназначен для подачи в дугу плавящейся проволоки с заданной скоростью. Основные узлы механизма подачи показаны на рисунке ниже.

Через разъем подключения сварочной горелки и механизма подачи обеспечивается подвод в зону сварки проволоки и защитного газа, а также производится подключение кнопки «Пуск – Стоп» на горелке к схеме управления механизма подачи. Разъем, показанный на рисунке ниже, является стандартным евро-разъемом. На практике могут встретиться и другие типы разъемов.

Обязательным элементом пульта управления механизма подачи является регулятор скорости подачи сварочной проволоки. Иногда, для удобства регулирования параметров режима сварки, особенно в случае использования переносных механизмов подачи, на этом пульте может размещаться и регулятор напряжения дуги, как в случае, представленном на рисунке.

Иногда, для удобства регулирования параметров режима сварки, особенно в случае использования переносных механизмов подачи, на этом пульте может размещаться и регулятор напряжения дуги, как в случае, представленном на рисунке.

Для MIG и MAG сварки используются два типа механизмов подачи проволоки:

- с 2-х роликовым приводом

- с 4-х роликовым приводом

На рисунках ниже слева показан один из 2-х роликовых приводов механизма подачи (верхний ролик – прижимной). Приводы этого типа используются для протяжки только стальной проволоки сплошного сечения. На этом же рисунке справа показан пример механизма подачи с 4-х роликовым приводом, который рекомендуется для протяжки порошковых проволок и проволок из мягких материалов (алюминия, магния, меди), так как он обеспечивает стабильную протяжку при меньших усилиях прижатия прижимных роликов, что предотвращает смятие проволоки.

В современных приводах механизма подачи проволоки, как правило, используются ролики специальной конструкции – с приводной шестерней. Таким образом, после прижатия прижимного ролика к ведущему ролику и ввода их шестерен в зацепление, передача тянущего усилия от привода подачи к сварочной проволоке осуществляется через оба ролика.

Таким образом, после прижатия прижимного ролика к ведущему ролику и ввода их шестерен в зацепление, передача тянущего усилия от привода подачи к сварочной проволоке осуществляется через оба ролика.

Профиль роликов механизма подачи проволоки (т.е. форма поверхности или канавки) зависит от материала и конструкции сварочной проволоки. Для стальной проволоки сплошного сечения используются прижимные ролики с плоской поверхностью или с насечкой, а также с V-образной канавкой, а ведущие ролики — с V-образной канавкой и иногда с насечкой.

Для проволок из мягких материалов (алюминия, магния, меди) используются ролики с U-образной иди V-образной гладкой канавкой. Ролики с насечкой использовать не допускается, так как они вызывают образование мелкой стружки, которая забивает направляющий канал в сварочной горелке.

Для порошковой проволоки используются ролики с V-образной гладкой канавкой (в 4-х роликовых приводах механизма подачи) или с V-образной канавкой с насечкой.

Ролики различаются глубиной канавки в зависимости от диаметра проволоки. Номинальный диаметр проволоки для данного ролика указывается на его боковой поверхности.

Механизмы подачи проволоки изготавливают нескольких типов:

- в едином корпусе с источником питания (для компактности)

- размещаемыми на источнике питания (для сварочных аппаратов повышенной мощности)

- переносными (для расширения зоны обслуживания)

Механизм для подачи проволоки для полуавтомата может быть также вмонтирован в горелку. При этом проволока проталкивается стандартным механизмом подачи по шлангу и одновременно вытягивается из него механизмом сварочной горелки. Такая система («тяни-толкай») позволяет использовать горелки со значительно более длинными шлангами.

В некоторых механизмах для подачи проволоки бобина для проволоки размещается снаружи. Это облегчает процедуру ее замены. Это важно для случаев, когда из-за интенсивного режима работы, проволока в бобине быстро заканчивается.

Предусмотренное в механизмах подачи проволоки устройство торможения бобины предотвращает ее самопроизвольное разматывание.

Пульт управления полуавтоматом

Пульт управления полуавтоматом предназначен для регулирования скорости подачи проволоки и напряжения холостого хода (напряжения дуги), программирования цикла сварки MIG и MAG (времени предварительной продувки защитного газа, времени продувки газа после выключения тока, параметров «мягкого старта» и т.п.), установки параметров импульсного режима, настройки синергетического управления процессом и для других функций.

Пульт управления полуавтоматом с отдельным механизмом подачи сварочной проволоки может быть разделенным. Часть органов управления размещаются на лицевой панели источника питания (это, в первую очередь, кнопка включения питания, регулятор напряжения дуги и др.), а часть на лицевой панели механизма подачи (например, регулятор скорости подачи).

Некоторые органы управления (в первую очередь, напряжением дуги и скоростью подачи проволоки), а также индикаторы параметров режима MIG и MAG сварки могут размещаться на рукоятке горелки.

На фото ниже показаны некоторые типы пультов дистанционного управления (от простого к сложному).

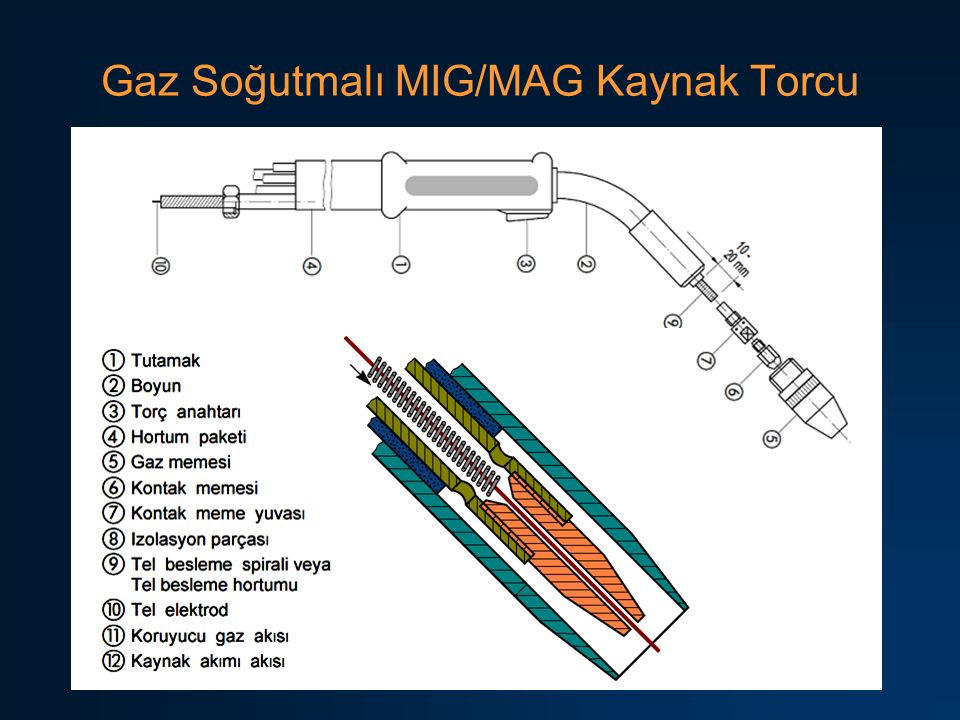

Сварочная горелка

Сварочная горелка – предназначена для направления в зону дуги сварочной проволоки, подвода к ней тока, подачи защитного газа и управления процессом сварки.

Обычно сварочные горелки для полуавтомата имеют естественное воздушное охлаждение. Однако, для ведения процесса на повышенных режимах используются горелки с принудительным водяным охлаждением силового кабеля в шланге горелки и головной части горелки вплоть до газового сопла.

На одном конце шланга сварочной горелки установлен разъем для подключения к механизму подачи проволоки. Через разъем подключения горелки и механизма подачи обеспечивается подвод проволоки и защитного газа, подвод тока к дуге, а также производится подключение кнопки «Пуск – Стоп» на горелке к схеме управления механизма подачи. В самом шланге имеется спираль, по которой подается проволока, силовой кабель, газовый шланг и кабель управления.

Другой конец шланга подключается к рукоятке сварочной горелки, в головной части которой имеется:

- диффузор с отверстиями для защитного газа

- токоподводящий наконечник

- газовое сопло

Токоподводящие наконечники предназначены для подвода тока к проволоке. Они бывают самой разной конструкции и изготавливаются из сплавов на основе меди. Наконечники необходимо подбирать в соответствии с диаметром используемой проволоки.

В зависимости от конструкции сварочной горелки газовые сопла также имеют различную форму и размеры.

На рукоятке сварочной горелки находится кнопка «Пуск – Стоп». На некоторых современных типах горелок там же могут размещаться и некоторые органы управления (в первую очередь, напряжением дуги и скоростью подачи проволоки), а также индикаторы параметров режима сварки.

Типы переноса металла при сварке MIG и MAG

MIG и MAG сварка, будучи процессом, при котором используется плавящийся электрод в виде сварочной проволоки, характеризуется переносом электродного металла через дугу в сварочную ванну. Перенос металла при MIG и MAG осуществляется посредством капель расплавленного электродного металла, формирующихся на торце проволоки. Их размер и частота перехода в сварочную ванну зависят от материала и диаметра проволоки, вида защитного газа, полярности и значения силы сварочного тока, напряжения дуги и других факторов. Характер переноса электродного металла определяет, в частности, стабильность процесса, уровень разбрызгивания, геометрические параметры, внешний вид и качество сварного шва.

Перенос металла при MIG и MAG осуществляется посредством капель расплавленного электродного металла, формирующихся на торце проволоки. Их размер и частота перехода в сварочную ванну зависят от материала и диаметра проволоки, вида защитного газа, полярности и значения силы сварочного тока, напряжения дуги и других факторов. Характер переноса электродного металла определяет, в частности, стабильность процесса, уровень разбрызгивания, геометрические параметры, внешний вид и качество сварного шва.

При сварке MIG и MAG перенос металла осуществляется, в основном, двумя формами с короткими замыканиями и без коротких замыканий. В свою очередь перенос металла без коротких замыканий подразделяется на мелкокапельный и крупнокапельный.

- короткими замыканиями

- без коротких замыканий

- мелкокапельный перенос

- крупнокапельный перенос

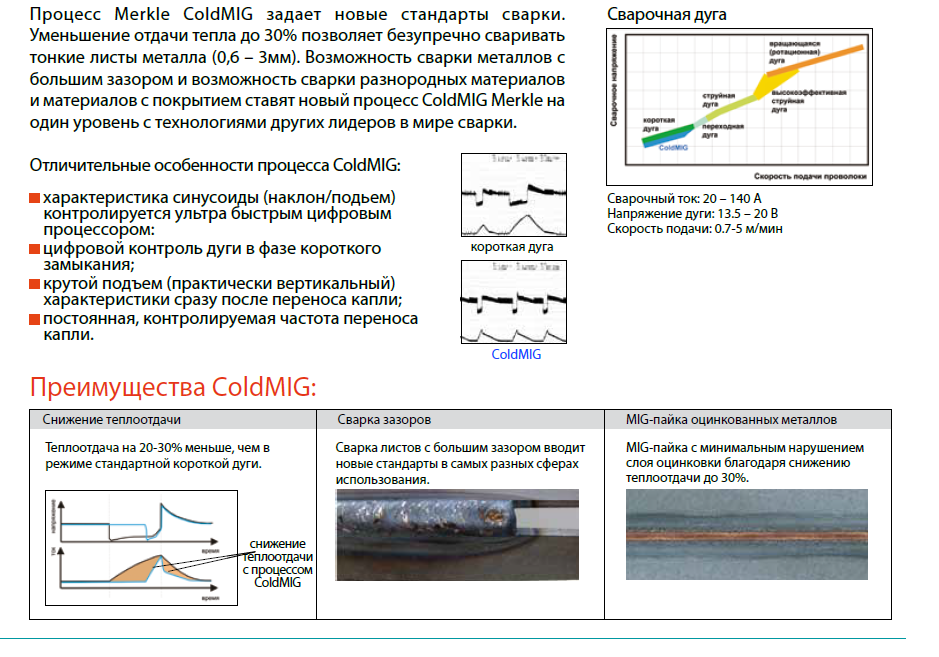

Перенос металла короткими замыканиями

При первой форме капля касается поверхности сварочной ванны ещё до отделения от торца проволоки, образуя короткое замыкание и вызывая погасания дуги, отчего этот тип переноса получил название переноса с короткими замыканиями. Обычно, перенос металла с короткими замыканиями имеет место при низких режимах, т.е. малом сварочном токе и низком напряжении дуги (короткая дуга гарантирует, что капля коснётся поверхности ванны раньше своего отделения от торца сварочной проволоки).

Обычно, перенос металла с короткими замыканиями имеет место при низких режимах, т.е. малом сварочном токе и низком напряжении дуги (короткая дуга гарантирует, что капля коснётся поверхности ванны раньше своего отделения от торца сварочной проволоки).

Благодаря низким режимам, а также тому факту, что в течение части времени дуга не горит, тепловложение в основной металл при сварке с короткими замыканиями ограничено. Эта особенность процесса с короткими замыканиями делает его наиболее подходящим для MIG и MAG сварки тонколистового металла. Сварочная ванна малых размеров и короткая дуга, ограничивающая чрезмерный рост капель, обеспечивают лёгкое управление процессом и позволяют осуществлять сварку во всех пространственных положениях, включая потолочное и вертикальное, как показано на этом рисунке.

При использовании MIG и MAG сварки с короткими замыканиями применительно к соединениям с большими толщинами могут наблюдаться подрезы и отсутствие проплавления.

Перенос металла без коротких замыканий

При переносе металла без коротких замыканий капля отделяется от торца проволоки без касания поверхности сварочной ванны. Данная форма переноса металла подразделяется на крупнокапельный перенос и мелкокапельный перенос.

Данная форма переноса металла подразделяется на крупнокапельный перенос и мелкокапельный перенос.

Крупнокапельный перенос металла

Крупнокапельный перенос металла имеет место, когда полуавтоматическая сварка ведётся на высоких напряжениях дуги (исключающих короткие замыкания) и средних значениях тока. Он, как правило, характеризуется нерегулярным переходом крупных капель расплавленного электродного металла (превышающих диаметр проволоки) и низкой частотой переноса (от 1 до 10 капель в секунду). Из-за того, что сила тяжести играет решающую роль в этом типе переноса металла, сварка ограничена только нижним положением.

При MIG и MAG сварке в вертикальном положении некоторые капли могут падать вниз, минуя сварочную ванну, что можно увидеть на последнем кадре рисунка ниже.

Сварочная ванна имеет большие размеры и, поэтому, трудноуправляемая с тенденцией стекания вниз при сварке полуавтоматом в вертикальном положении или выпадения при сварке в потолочном положении, что также исключает возможность проведения процесса в этих пространственных положениях. Эти недостатки, а также неравномерное формирование сварного шва приводят к нежелательности использования этого типа переноса металла при MIG и MAG.

Эти недостатки, а также неравномерное формирование сварного шва приводят к нежелательности использования этого типа переноса металла при MIG и MAG.

Мелкокапельный перенос металла

Мелкокапельный перенос металла характеризуется одинаковыми каплями малых размеров (близкими к диаметру электрода), отделяющихся от торца сварочной проволоки с высокой частотой.

Такой тип переноса обычно наблюдается при полуавтоматической сварке на обратной полярности в защитной смеси газов на базе аргона и при высоких напряжениях дуги и тока. В связи с тем, что этот тип переноса требует использования высокого тока, приводящего к высокому тепловложению и большой сварочной ванне, он может быть применён только в нижнем положении и не приемлем для соединения тонколистового металла. Его используют для MIG и MAG сварки и заполнения разделок металла больших толщин (обычно более 3 мм толщиной), в первую очередь для тяжёлых металлоконструкций и в кораблестроении.

Главными характеристиками процесса сварки с мелкокапельным переносом являются:

- высокая стабильность дуги

- почти отсутствие разбрызгивания

- умеренное образование сварочных дымов

- хорошая смачиваемость кромок шва

- высокое проплавление

- гладкая и равномерная поверхность сварного шва

- возможность ведения процесса на повышенных режимах

- высокая скорость наплавки

Благодаря этим достоинствам мелкокапельный перенос металла является всегда желательным там, где его применение возможно, однако, он требует строгого выбора и поддержания параметров процесса сварки.

При полуавтоматической сварке в среде СО2 (MAG) возможен только один тип переноса – с короткими замыканиями.

Импульсный перенос электродного металла

При одной из разновидностей сварки MIG и MAG используются импульсы тока, которые управляют переходом капель электродного металла таким способом, чтобы мелкокапельный перенос металла осуществлялся на средних токах сварки (Iср) ниже критического значения. При этом методе управления переносом металла ток принудительно изменяется между двумя уровнями, называемыми током базы (Iб) и током импульса (Iи). Уровень тока базы, который примерно равен 50 — 80 А, выбирается из условия достаточности для обеспечения поддержания горения дуги при незначительном влиянии на плавление сварочной проволоки. Функцией тока импульса, который превышает критический ток (уровень тока, при котором крупнокапельный перенос металла переходит в мелкокапельный), является оплавление торца проволоки, формирование капли определённого размера и срыв этой капли с торца проволоки действием электромагнитной силы (Пинч-эффект). Сумма длительностей импульса (tи) и базы (tб) определяет период пульсации тока, а её обратная величина даёт частоту пульсации. Частота следования импульсов тока, их амплитуда и длительность определяют выделяемую энергию дуги, а, следовательно, скорость расплавления проволоки.

Сумма длительностей импульса (tи) и базы (tб) определяет период пульсации тока, а её обратная величина даёт частоту пульсации. Частота следования импульсов тока, их амплитуда и длительность определяют выделяемую энергию дуги, а, следовательно, скорость расплавления проволоки.

Процесс импульсно-дуговой сварки сочетает в себе достоинства процесса с короткими замыканиями (такие как низкое тепловложение и возможность сварки во всех пространственных положениях) и процесса с мелкокапельным переносом (отсутствие разбрызгивания и хорошее формирование металла шва).

В течение одного импульса тока может быть сформировано и перенесено в сварочную ванну от одной до нескольких капель. Оптимальным является такой перенос металла, когда за каждый импульс тока формируется и переносится лишь одна капля электродного металла, как это показано на рисунке ниже. Для его осуществления необходима тщательная регулировка параметров режимов сварки, которая в современных сварочных аппаратах MIG и MAG осуществляется автоматически на основе синергетического управления.

Режим сварки MIG и MAG

Иногда производители предусматривают возможность применения сварочных аппаратов для различных способов сварки. Для этого на панели управления предусматривают специальный переключатель режимов сварки MIG, MAG, TIG, MMA. Из текста выше мы уже понимаем, что включение режима сварки меняет вольт-амперную характеристику сварочного аппарата и иногда добавляет возможность корректировать какие-то дополнительные параметры. При этом, если у вас есть только источник питания, то для выполнения сварки в режиме MIG или MAG необходимо дополнительно приобретать подающий механизм, сварочную горелку, баллон с газом или сварочной смесью, редуктор или расходомер газа и не забудьте о сварной проволоке. Конечно, можно применять сварку порошковой проволокой без газа, но это очень вредно для здоровья.

При наличии всего необходимого оборудования после включения режима MIG или MAG необходимо учитывать следующие параметры:

- сварочный ток (или скорость подачи проволоки)

- напряжение дуги (или длина дуги)

- полярность тока сварки

- скорость сварки

- длина вылета проволоки

- наклон горелки

- положение при сварке

- диаметр проволоки

- вида защитного газа или сварочной смеси

- расход защитного газа или смеси

Полярность при сварке MIG и MAG

Полярность при сварке MIG и MAG существенным образом сказывается на характере протекания процесса, поэтому остановимся на этом пункте немного подробнее.

При использовании обратной полярности процесс характеризуется следующими особенностями:

- повышенный ввод тепла в изделие

- более глубокое проплавление

- меньшая эффективность плавления сварочной проволоки

- большой выбор реализуемых типов переноса металла, позволяющий выбрать оптимальный (с короткими замыканиями, крупнокапельный, мелкокапельный, струйный и т.д.)

В то время как на прямой полярности наблюдается:

- сниженный ввод тепла в изделие

- менее глубокое проплавление

- большая эффективность плавления сварочной проволоки

- характер переноса электродного металла крайне неблагоприятен (крупнокапельный с низкой регулярностью)

|

|

Качественный сравнительный анализ особенностей сварки MIG и MAG на обратной и на прямой полярности

Различия свойств дуги при прямой и обратной полярности связано с различием выделения тепла дуги на катоде и аноде при полуавтоматической сварке. Тепла на катоде выделяется больше, чем на аноде. Ниже приведен примерный объем выделения тепла на различных участках дуги применительно к MIG и MAG (как произведение падения напряжения в соответствующей области дуги на сварочный ток):

- в катодной области: 14 В ? 100 А = 1,4 кВт на длине ? 0,0001 мм

- в столбе дуги: 5 В ? 100 А = 0,5 кВт на длине ? 5 мм

- в анодной области: 2,5 В ? 100 А = 0,25 кВт на длине ? 0,001 мм

Разница в выделении тепла в анодной и катодной областях определяет более глубокое проплавление основного металла на обратной полярности, более высокую скорость расплавления проволоки на прямой полярности, а также наблюдаемый на прямой полярности неблагоприятный перенос металла, когда капля имеет тенденцию быть оттолкнутой в противоположную сторону от сварочной ванны. Последнее является результатом действия повышенной силы реакции. Сила реакции возникает в результате реактивного воздействия на каплю струи паров металла, исходящего из активного пятна, т.е. участка поверхности капли с наивысшей температурой. Сила реакции препятствует отделению капли от торца сварочной проволоки, а будучи значительной, она может вызывать перенос металла с характерным отталкиванием капель в сторону от дуги, сопровождаемым большим разбрызгиванием металла. Действие этой силы на порядок ниже на обратной полярности (когда электрод является анодом), чем на прямой (когда электрод является катодом).

Последнее является результатом действия повышенной силы реакции. Сила реакции возникает в результате реактивного воздействия на каплю струи паров металла, исходящего из активного пятна, т.е. участка поверхности капли с наивысшей температурой. Сила реакции препятствует отделению капли от торца сварочной проволоки, а будучи значительной, она может вызывать перенос металла с характерным отталкиванием капель в сторону от дуги, сопровождаемым большим разбрызгиванием металла. Действие этой силы на порядок ниже на обратной полярности (когда электрод является анодом), чем на прямой (когда электрод является катодом).

На обобщенной диаграмме ниже показаны области рекомендуемых сочетаний напряжения дуги и сварочного тока для швов различных типов и разных пространственных положений.

Влияние положение сварочной горелки и техники выполнения на формирование сварного шва.

Преимущества и недостатки MIG и MAG сварки

Главными преимуществами процессов MIG и MAG сварки являются высокая производительность и высокое качество сварного шва. Высокая производительность объясняется отсутствием потерь времени на смену электрода, а также тем, что этот способ позволяет использовать высокий сварочный ток.

Высокая производительность объясняется отсутствием потерь времени на смену электрода, а также тем, что этот способ позволяет использовать высокий сварочный ток.

Еще одним достоинством этого способа является низкое тепловложение, особенно при сварке короткой дугой (с короткими замыканиями), что делает этот способ наиболее подходящим для соединения тонколистового металла во всех пространственных положениях.

Благодаря этим достоинствам способ MIG и MAG особенно хорошо подходит для роботизированной сварки.

К недостаткам этого процесса по сравнению со сваркой покрытыми электродами (MMA) можно отнести следующее:

- оборудование более сложное и более дорогое

- сложнее выполнять процесс в труднодоступных местах, так как горелка, как правило, крупнее электрододержателя и должна находиться близко от зоны сварки, что не всегда возможно

- более сложная взаимосвязь между режимами сварки

- предъявляются более высокие требования к подготовке и очистке кромок

- более сильное излучение от дуги

Изучите основы сварки МИГ и МАГ

При сварке МИГ/МАГ дуга создается с помощью источника питания через сварочную горелку между подаваемой сварочной проволокой и заготовкой. Дуга сплавляет свариваемый материал и сварочную проволоку, создавая сварной шов. Механизм подачи проволоки непрерывно подает сварочную проволоку через сварочный пистолет на протяжении всего процесса сварки. Сварочный пистолет также обеспечивает подачу защитного газа на сварной шов.

Дуга сплавляет свариваемый материал и сварочную проволоку, создавая сварной шов. Механизм подачи проволоки непрерывно подает сварочную проволоку через сварочный пистолет на протяжении всего процесса сварки. Сварочный пистолет также обеспечивает подачу защитного газа на сварной шов.

Методы сварки MIG и MAG отличаются друг от друга тем, что при сварке MIG (металлический инертный газ) используется инертный защитный газ, который не участвует в процессе сварки, а при сварке MAG (металлический активный газ) используется активный защитный газ, который участвует в сварочном процессе.

Обычно защитный газ содержит активный диоксид углерода или кислород, поэтому сварка MAG гораздо более распространена, чем сварка MIG. На самом деле, термин сварка МИГ часто случайно используется в связи со сваркой МАГ.

СВАРКА МИГ Сегодня сварка МИГ/МАГ используется почти повсеместно в сварочной промышленности. Крупнейшими потребителями являются тяжелая и среднетяжелая промышленность, такая как судостроение, производители металлоконструкций, трубопроводов и гермоконтейнеров, а также ремонтно-эксплуатационные предприятия.

Сварка MIG/MAG также широко используется в производстве листового металла, особенно в автомобильной промышленности, кузовных мастерских и мелкой промышленности. У любителей и домашних пользователей чаще всего есть сварочный аппарат MIG/MAG.

СВАРОЧНЫЕ АППАРАТЫ И ДРУГОЕ ОБОРУДОВАНИЕ ДЛЯ Сварки МИГ И МАГСварочное оборудование МИГ и МАГ обычно состоит из источника питания, механизма подачи проволоки, кабеля заземления, сварочной горелки, опционального блока жидкостного охлаждения и резервуара с защитным газом или газовой сети интерфейс.

Устройство подачи проволоки предназначено для подачи сварочной проволоки, необходимой для сварки, с катушки на сварочную горелку.

Механизм подачи проволоки также позволяет включать и выключать источник питания и, при использовании электронного источника питания, контролировать напряжение, подаваемое источником питания. Поэтому источник питания и механизм подачи проволоки соединены кабелем управления. Кроме того, механизм подачи проволоки регулирует подачу защитного газа. Защитный газ, необходимый при сварке, получают либо из газового баллона, либо из газовой сети.

Кроме того, механизм подачи проволоки регулирует подачу защитного газа. Защитный газ, необходимый при сварке, получают либо из газового баллона, либо из газовой сети.

Аппараты для сварки MIG производства Kemppi часто имеют модульную структуру, а охлаждающее устройство, источник питания и устройство подачи проволоки можно свободно выбирать в соответствии с требованиями. Механизм подачи проволоки можно отсоединить от источника питания, что избавляет от необходимости перемещать весь сварочный аппарат с одного рабочего места на другое.

Устройства также могут иметь сменную панель управления и отдельно активируемые дополнительные функции.

Сварочный пистолет нагревается во время сварки, поэтому его необходимо охлаждать газом или жидкостью. В сварочных горелках с газовым охлаждением защитный газ, подаваемый к горелке по сварочному кабелю, одновременно действует как охладитель горелки. В горелках с жидкостным охлаждением требуется отдельный блок жидкостного охлаждения для рециркуляции охлаждающей жидкости из сварочного кабеля в горелку.

Конструкция аппарата для сварки MIG/MAG ограничена катушкой сварочной проволоки внутри аппарата. Катушка часто представляет собой тяжелый и занимающий много места компонент. Несмотря на это, самые современные аппараты для сварки MIG/MAG представляют собой стильные компактные аппараты, такие как Kemppi MinarcMig Adaptive 180, получивший в 2006 году награду Red dot Award за промышленный дизайн. Техника сварки MIG

При сварке MIG/MAG инструментом сварщика является сварочный пистолет. Он используется для подачи присадочной проволоки, защитного газа и необходимого сварочного тока на заготовку. Наиболее важными аспектами, связанными со сваркой MIG/MAG, являются положение при сварке, угол наклона сварочной горелки, длина вылета проволоки, скорость сварки и форма расплавленной сварочной ванны.

Дуга зажигается с помощью курка горелки, после чего горелка перемещается с постоянной скоростью вдоль разделки сварного шва. Необходимо наблюдать за образованием расплавленного шва. Положение и расстояние сварочной горелки относительно заготовки должны поддерживаться постоянными.

Положение и расстояние сварочной горелки относительно заготовки должны поддерживаться постоянными.

Особенно важно, чтобы сварщик постоянно концентрировался на управлении расплавленным швом. Мгновение блуждающих мыслей увеличивает риск ошибок при сварке. В таких случаях рекомендуется на мгновение прервать сварку, а затем возобновить.

Что такое дуговая сварка металлическим газом? (Сварка MIG / MAG Welding)

Сварка металлическим электродом в среде инертного газа (MIG) и сварка металлическим активным газом (MAG), номера процессов 131 и 135 соответственно в соответствии со стандартом ISO 4063, являются вариантами процесса дуговой сварки металлическим электродом (GMAW) , как их чаще называют в США и некоторых других странах. Они используют тепло, создаваемое электрической дугой между расходуемым металлическим электродом и заготовкой, создавая сварочную ванну и сплавляя их вместе, образуя соединение. Дуга и сварочная ванна защищены от окружающей среды и загрязнений защитным газом.

Это часть серии часто задаваемых вопросов TWI.

MIG/MAG подобен другим процессам дуговой сварки, т.е. ММА, в котором тепло для сварки вырабатывается путем образования дуги между расходуемым металлическим электродом и заготовкой; электрод плавится, образуя сварной шов. Основное отличие состоит в том, что металлический электрод представляет собой проволоку малого диаметра, непрерывно подаваемую через контактный наконечник сварочной горелки с катушки с проволокой, а защитный газ подается через сварочную горелку. Поскольку проволока подается непрерывно, ручной процесс иногда называют полуавтоматической сваркой. При сварке MIG и MAG для защиты дуги используется подача газа, в отличие от MMA, где флюс на электроде расплавляется для защиты дуги.

В чем разница между MIG и MAG?

Единственная разница между MIG и MAG заключается в типе используемого защитного газа.

Состав защитного газа важен, поскольку он оказывает значительное влияние на стабильность дуги, перенос металла, профиль сварного шва, проплавление и степень разбрызгивания.

Сварка MIG (металл в инертном газе): В этом процессе в качестве защитного газа используются инертные газы или газовые смеси. Аргон и гелий или смеси Ar/He являются инертными газами и обычно используются для сварки MIG цветных металлов, таких как алюминий. Инертные газы не вступают в реакцию с присадочным материалом или сварочной ванной.

Сварка MAG (Metal Active Gas): В этом процессе используются активные защитные газы. Эти газы могут вступать в реакцию с присадочным металлом, перемещающимся через дугу и сварочную ванну, влияя на его химический состав и/или результирующие механические свойства.

Активные защитные газы, используемые для сварки сталей, представляют собой двуокись углерода или смеси аргона, двуокиси углерода и кислорода. Примеры этих активных газов включают CO 2 , Ar + от 2 до 5% O 2 , Ar + от 5 до 25% CO 2 и Ar + CO 2 + O 2 .

Газы для других материалов могут включать водород, азот или другие специальные газы.

Режим переноса металла

Способ, или режим, при котором металл переносится из присадочной проволоки в сварочную ванну, во многом определяет особенности работы процесса. Согласно ISO 4063, существует четыре основных режима переноса металла:

- Короткое замыкание (перенос погружением)

- Шаровидная передача

- Аэрозольный перенос

- Импульсная передача

Перенос металла с коротким замыканием используется для операций с низким подводом тепла, и требуется навык, чтобы избежать непровара. При коротком замыкании или переносе «погружением» расплавленный металл, образующийся на кончике проволоки, переносится проволокой, погружающейся в сварочную ванну. Это достигается установкой низкого напряжения. Внимание при установке напряжения и индуктивности в зависимости от скорости подачи проволоки необходимо для сведения к минимуму разбрызгивания. Индуктивность используется для контроля скачков тока, возникающих при погружении проволоки в сварочную ванну.

Для переноса распылением требуются более высокое напряжение и ток, что приводит к более высокому подводу тепла. Расплавленный металл на конце проволоки переходит в сварочную ванну в виде брызг мелких капель (меньше диаметра проволоки). Однако существует минимальный уровень тока или порог, ниже которого капли не проецируются принудительно через дугу; это глобальный перенос. Если предпринимается попытка сварки значительно ниже порогового уровня силы тока, малой силы дуги недостаточно для предотвращения образования крупных капель на конце проволоки. Эти капли хаотично перемещаются по дуге под действием обычной гравитационной силы, часто образуя большое количество брызг, а иногда также может происходить перенос по падению.

Импульсный режим был разработан как средство снижения тепловложения при переносе распылением при сохранении его преимуществ. Перенос металла распылением достигается путем подачи импульсов высокого тока, каждый импульс имеет достаточную силу, чтобы отделить каплю металла сварного шва.

Обычная сварка MIG/MAG выполняется с использованием источника постоянного напряжения, который обеспечивает стабильную «саморегулирующуюся» дугу.

Каковы преимущества сварки MIG/MAG?

- может работать несколькими способами, включая полуавтоматический и полностью автоматический, в том числе роботизированный

- позволяет быстро производить высококачественные сварные швы

- из-за отсутствия флюса исключается попадание шлака в металл сварного шва

- — универсальный процесс, который можно использовать для соединения различных металлов и сплавов Сварку MAG

- можно выполнять во всех положениях, что делает ее одним из наиболее широко используемых сварочных процессов.

Каковы недостатки сварки MIG/MAG?

- для вертикальной или потолочной сварки требуется передача короткого замыкания. Без быстрозамерзающего флюса ничто не удерживает сварочную ванну в положении .

- сварку нельзя проводить на открытом воздухе без ограждений, так как сварочный газ должен быть защищен от ветра

- с ограниченным количеством раскислителей, доступных в процессе, вся ржавчина должна быть удалена с заготовки до начала сварки.