Лазерная сварка: преимущества и недостатки

Лазерная импульсная сварка — нечасто встречающийся, но все же заслуживающий внимания метод соединения металлов и стекла. С помощью такого метода возможна быстрая, качественная и эстетичная лазерная сварка нержавейки, лазерная сварка алюминия и даже сварка серебра.

Весь процесс проходит в автоматическом или полуавтоматическом режиме, поэтому шов всегда получается прочным и долговечным, ведь вероятность человеческого фактора невелика. В этой статье мы кратко расскажем, что из себя представляет лазерная сварка, какие преимущества и недостатки есть у этой технологии.

Содержание статьи

Общая информация

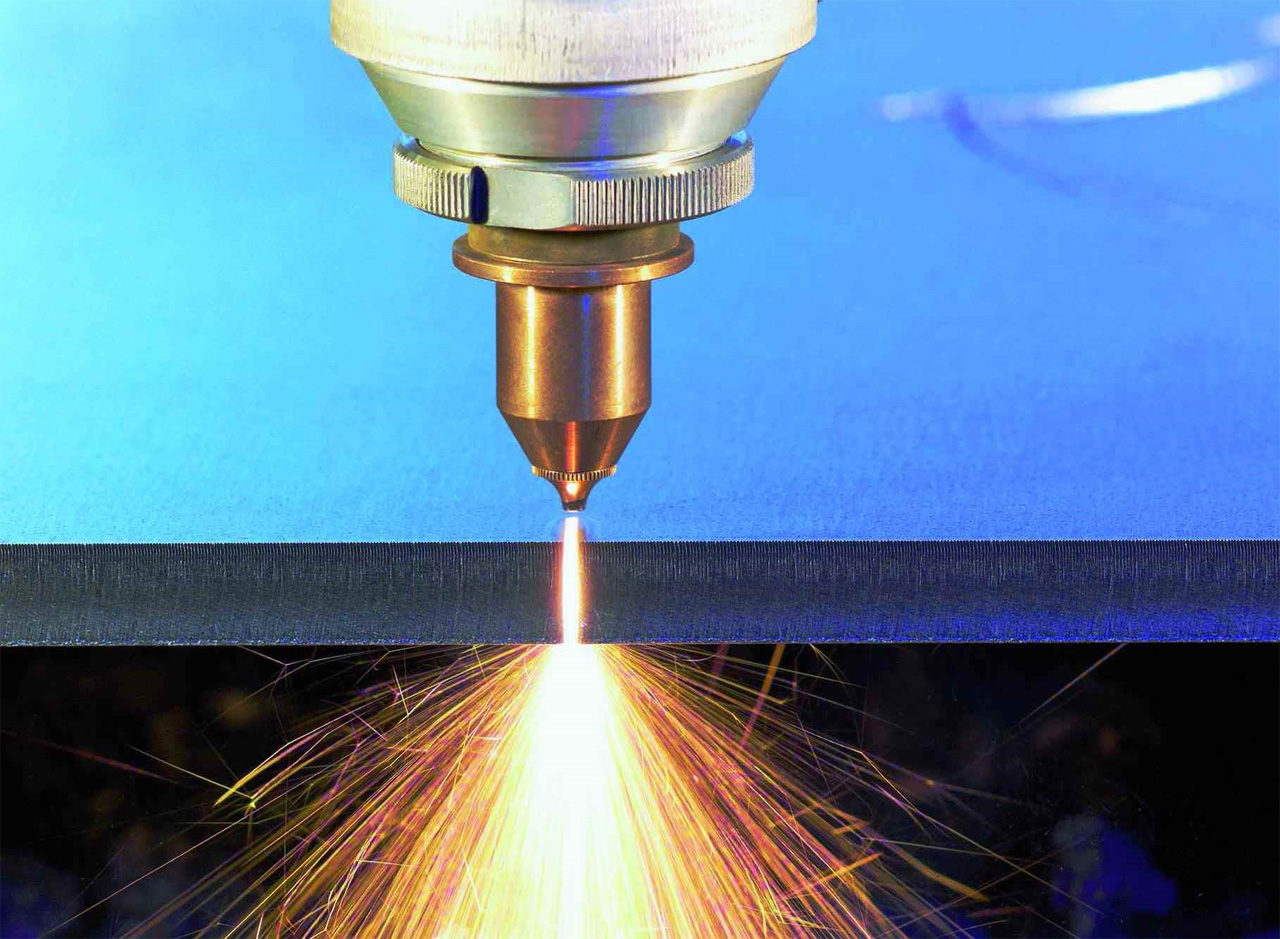

Лазерная сварка металлов осуществляется с помощью специального оборудования. Как мы писали выше, оно может быть полуавтоматическим (работать под контролем мастера) и автоматическим, вплоть до роботизированных моделей, осуществляющих работу без присутствия человека. Суть сварки с помощью такого оборудования проста: металл нагревается и плавится за счет лазерного луча, поэтому такой метод часто называют просто «сварка лазерным лучом».

У лазерного луча есть ряд очень важных характеристик, которые как раз и позволяют сваривать детали. Например, пучок луча концентрируется строго в одной точке и не рассеивается. Благодаря такой особенности на одном небольшом участке концентрируется большой поток энергии, за счет которой и плавится металл. Этой энергии достаточно для быстрой и качественной сварки даже толстых металлов.

Одна из самых универсальных лазерных установок — это «Квант 15». Такое оборудование часто используется для сварки однородных и разнородных металлов толщиной до 3 миллиметров. Так, например, такой лазерный сварочник широко применяется в стоматологии при создании протезов. Также с его помощью возможна лазерная сварка нержавейки.

Все лазерные установки делятся на два типа: твердотельные и газовые. Также существует лазерно-дуговая сварка. Это гибрид из лазерной и дуговой сварки, который обладает всеми преимуществами и того, и другого метода соединения металлов. Лазерно-дуговая сварка очень технологична и редко применяется в домашних мастерских или на небольших заводах, так что остановимся подробнее на первых двух типах лазерной сварки.

Применение твердотельного лазера

Твердотельный лазер используется в связке со специальными электродами. Электроды могут быть рубиновыми, стеклянными, с примесями неодимов. Схема стандартного твердотельного лазера изображен на картинке ниже. Мощность таких лазерных установок крайне мала и не превышает 6 кВт. Поэтому твердотельные лазеры используют для сварки деталей малых толщин. Например, детали, которые необходимы в микроэлектронике.

Таким лазером можно сварить детали из золота, нихрома или тантала. Можно расплавить проволоку диаметром менее 1 миллиметра. Также можно точечно сварить фольгированные детали.

Применение лазера с газом

Газовые лазеры более мощные по сравнению с твердотельными, поэтому сфера их применения гораздо шире. Здесь вместо электродов используется защитный инертный газ, зачастую аргон. Схему газового лазера вы можете видеть на картинке ниже.

Единственный недостаток газовых лазеров — это их немалый размер и вес. Но он вполне оправдан, ведь за громоздким тяжелым корпусом скрывается большая мощность, достигающая 20 кВт. А это значит, что с помощью такого оборудования можно соединить даже самые толстые детали, не сбавляя скорости (средняя скорость сварки газовым лазером — 60 метров в час).

А это значит, что с помощью такого оборудования можно соединить даже самые толстые детали, не сбавляя скорости (средняя скорость сварки газовым лазером — 60 метров в час).

Но самые впечатляющие, конечно, газодинамические лазеры. Для их работы требуется нагреть газ до очень высоких температур. Сам лазер выдает до 100 кВт и сваривает металл со скоростью 200 метров в час. Конечно, такие установки используются только на очень крупных производствах.

С помощью газовой установки любой мощности становится возможна лазерная сварка алюминиевых сплавов, лазерная сварка кузова автомобиля, лазерная сварка нержавеющей стали и даже лазерная сварка стекла. Так что сфера применения действительно обширна.

Также есть один нюанс, который нужно учесть. Не важно, что вам предстоит: лазерная сварка алюминиевых сплавов, нержавейки или стекла, в любом случае сварочная зона нуждается в защите от кислорода. Здесь все так же, как и при обычной ручной дуговой сварке. Сварочная зона может сильно пострадать от кислорода, шов получится некачественным. Мы уже писали выше, что при газовой сварке лазером используется аргон, но порой этого недостаточно.

Мы уже писали выше, что при газовой сварке лазером используется аргон, но порой этого недостаточно.

Если установка слишком мощная, луч лазера может быстро рассеиваться из-за стремительного испарения металла. Чтобы этого избежать помимо аргона нужно подавать газ, подавляющий плазму. Для этих целей зачастую используют гелий, поскольку он не препятствует аргону и при этом не дает лучу рассеиваться. Опытные мастера используют в работе равную смесь аргона и гелия, обеспечивая сразу две функции: защитную и плазмоподавляющую.

Преимущества и недостатки

Преимущества лазерной сварки можно описать одним словом — точность. Лазерные установки никогда не ошибаются, с их помощью можно направить луч в конкретную точку и вероятность ошибки будет минимальна. Даже при работе с очень мелкими деталями. При этом качество соединения всегда очень хорошее.

Мощные лазеры, использующие в работе газ, довольно глубоко проваривают деталь, оставляя узкий шов. За счет этого преимущества детали не деформируются даже при воздействии очень высоких температур, поскольку зона повышенного термического напряжения сфокусирована в одной точке.

Следующий плюс просто невозможен для большинства типов сварки. Луч лазера можно направить с довольно большого расстояния, что крайне удобно в труднодоступных местах. К примеру, существует лазерный аппарат, способный ремонтировать подводные трубопроводы. Это становится возможным за счет использования зеркал. Луч прямой, но его всегда можно отразить в любую необходимую сторону. Все это позволяет выполнять лазерную сварку в самых неожиданных местах.

Верх мастерства — сварка двух и более деталей одновременно, используя для этого всего одну установку. Для этого используется призма, которая расщепляет луч и направляет его сразу в несколько сторон. С помощью такого метода можно снизить себестоимость сварки и увеличить производительность.

Единственный недостаток — большая цена лазерных установок и их технологическая сложность. Не каждый сварщик оценит преимущества лазерной сварки и пожелает получить соответствующую квалификацию.

Вместо заключения

Электросварка лазером — это по-настоящему современная технология, которой стоит обучиться, если вы желаете улучшить свои профессиональные навыки. С помощью лазерного сварочника вы без труда соедините металлы больших и малых толщин, вам станет доступна быстрая и качественная лазерная сварка алюминиевых сплавов и нержавеющей стали. Желаем удачи в работе!

С помощью лазерного сварочника вы без труда соедините металлы больших и малых толщин, вам станет доступна быстрая и качественная лазерная сварка алюминиевых сплавов и нержавеющей стали. Желаем удачи в работе!

Лазерная сварка: история, состояние и перспективы

Лазерная сварка обладает высокой производительностью и степенью автоматизации, высокими физико-механическими и эксплуатационными свойствами, благодаря чему с успехом применяется в автомобиле- и судостроении, в атомной и химической, в аэрокосмической и нефтегазовой промышленности, в машиностроении и энергетике, в ВПК. Благодаря появлению мощных синих и зеленых лазеров она имеет самые широкие перспективы в электронике и электротехнике.

А. Г. Игнатов

Лазерная сварка (ЛС) применяется уже более полувека: в 60‑х годах это были рубиновые лазеры, а в 70‑х — СО2‑лазеры и твердотельные АИГ с неодимом [1, 2]. Наибольшее распространение в России получили российские установки типа «Квант». В конце 80‑х в России были созданы технологические СО2-лазеры (лабораторные) мощностью до 12/15–30/50 кВт в НИИЭФА им. Д. В. Ефремова (г. Ленинград) [3] и промышленные до 20 кВт в КМЗ «Союз» (г. Казань).

Наибольшее распространение в России получили российские установки типа «Квант». В конце 80‑х в России были созданы технологические СО2-лазеры (лабораторные) мощностью до 12/15–30/50 кВт в НИИЭФА им. Д. В. Ефремова (г. Ленинград) [3] и промышленные до 20 кВт в КМЗ «Союз» (г. Казань).

Применение СО2-лазеров мощностью до 25 кВт в промышленности США и ФРГ началось в 80‑х годах. Использовались СО2-лазеры модульной конструкции, например, компании United Technologies Industrial Lasers мощностью 25 кВт (CША), мощностью 22 кВт в ФРГ. В 90‑х начали применять для сварки наиболее надежные и совершенные лазеры японской фирмы Fanuc (до 6 кВт), немецких фирм: TRUMPF (до 20 кВт) и ROFIN SINAR (до 8 кВт). Во Франции, в исследовательском центре, был запущен пятидесятикиловаттный лазер, а в Японии на металлургическом производстве 2 лазера по 45 кВт. К концу 90‑х фирмами ROFIN SINAR и TRUMPF была достигнута мощность 4–6 кВт для твердотельных Nd-YAG и дисковых лазеров.

ОСОБЕННОСТИ ЛАЗЕРНОЙ СВАРКИ

Сегодня для сварки поставляются волоконные лазеры мощностью до 30–100 кВт международной корпорацией IPG (рис. 1), дисковые лазеры — немецкой компанией TRUMPF, диодные лазеры мощностью до 30–60 кВт — немецкой фирмой Laserline. Необходимо отметить также ведущих мировых производителей лазеров: COHERENT/ROFIN и SPI lasers [5–8]. В ближайшие годы следует ожидать активную экспансию на мировой рынок китайских производителей (рис. 1г).

а)

б)

в)

г)

г) 25 кВт китайский лазер компании Maxphotonics Co. Подробнее см. на сайтах компаний.

В лазерной резке и сварке, других технологиях обработки материалов идет вытеснение традиционных СО2‑лазеров волоконными и диодными, дисковыми лазерами [5–8].

Для лазерной сварки с качественным сквозным проплавлением необходимо 0,5–1 кВт лучевой мощности на 1 мм толщины провариваемой стали/сплава (

а) б)

в) г)

Рис. 2. Макрошлифы, выполненные: а) 15 кВт СО2-лазером «Ижора-М» (сталь 08Х18Н10 Т, δ = 12 мм, Р = 10,5 кВт, Vсв = 12 мм/с, гелий) [9–10]; б) 15 кВт волоконным лазером на скорости Vсв = 50 мм/с, сталь 316L, δ = 7 мм; в) сталь ХМ‑19, δ = 10 мм — [11–13]; г) двухпроходной гибридной сваркой (δ = 40 мм) [14]

а)

б)

в)

Рис. 3. Влияние качества излучения (а) и мощности излучения, скорости сварки на проплавление (б), с нормализованными параметрами (в) при лазерной сварке СО2-лазерами большой мощности фирмы TRUMPF (ФРГ, данные 80‑х годов)

Рис. 4. Зависимость глубины проплавления стали CО2-лазерами в 80‑х годах [10]

Основные параметры лазерной и лазерно-дуговой сварки, определяющие качество процесса, и, соответственно, сварных соединений, приведены на рис. 5.

5.

Рис. 5. Основные параметры лазерной и лазерно-дуговой сварки

Дополняет ее классификация технологии лазерной сварки волоконными лазерами IPG Грезева Н. В. [14], которая учитывает: наличие дополнительных источников нагрева, количество проходов, типы сварных соединений (

Рис. 6. Макрошлифы сварных соединений: стыкового одностороннего (а), двухстороннего (б), с подваркой корня шва (в), толщиной 12 мм; углового (г), таврового (д), нахлесточного (е), проплавного 3‑слойного (ж). Использовалась корпусная сталь 09Г2С (а), высокопрочная сталь 12ХН4МДА (б–г, ж), высоколегированная коррозионностойкая сталь 08Х18Н10Т (д–ж). Сварка выполнялась на СО2‑лазере «Ижора-М» [10, 15]

а) б) в) 7. Типы лазерных сварных соединений на плоских (а) и цилиндрических деталях (б, в), по данным фирмы Messer C & W

7. Типы лазерных сварных соединений на плоских (а) и цилиндрических деталях (б, в), по данным фирмы Messer C & W

Лазерная сварка обладает высокой производительностью и степенью автоматизации, высокими физико-механическими и эксплуатационными свойствами, обеспечивает значительное снижение деформаций сварных конструкций. Сварные соединения, как правило, выдерживают статический изгиб на 180° (даже на судокорпусной стали типа АК), а при испытании на растяжение и ударный изгиб образцы разрушаются по основному металлу, поскольку из-за высокой скорости лазерной сварки шов и ЗТВ имеют мелкозернистую, мелкодисперсную структуру (

а) б)

Рис. 8. Внешний вид образцов после испытания на статический изгиб; образцы изготовлены из сварных соединений, выполненных из стали 12ХН4МДА (1), 09Г2С (2), 22 К (3), 08Х18Н10Т (4) (& = 1800, а = 2δ = 20 мм) — а. Образцы после испытания на ударный изгиб по Шарпи (KCV, ГОСТ 6996–66, тип IX, 10×10×55 мм) из сварного соединения толщиной 12 мм, сталь 10ГН2МФА — б. Сварка выполнялась CO2‑лазером «Ижора-М» в НИИЭФА им. Д. В. Ефремова: Р = 10–10,5 кВт, Vсв =12 мм/с, гелий, Δ = 0 [16].

Образцы после испытания на ударный изгиб по Шарпи (KCV, ГОСТ 6996–66, тип IX, 10×10×55 мм) из сварного соединения толщиной 12 мм, сталь 10ГН2МФА — б. Сварка выполнялась CO2‑лазером «Ижора-М» в НИИЭФА им. Д. В. Ефремова: Р = 10–10,5 кВт, Vсв =12 мм/с, гелий, Δ = 0 [16].

Рис. 9. Поперечный шлиф сварного соединения типа «вал–диск» без сквозного проплавления (диск из «кипящей» стали), без сканирова-ния — а [19] и двухстороннего сварного шва «кипящей» стали, со сканированием лазерного пучка — б, в [14]. Сталь 40ХН2МА.

Из-за высокой скорости лазерной сварки, например, в автомобилестроении, при дистанционной сварке (с фокусным расстоянием до 1 м) газовая защита сварных швов не применяется, хотя, казалось бы, невозможно обходиться без защиты сварных швов.

Сложности возникают при лазерной сварке без сквозного проплавления, при сварке двухсторонних, тавровых и нахлесточных ( 10). В этом случае могут возникать корневые дефекты, поры и трещины [18,19], особенно на трудносвариваемых и «грязных» («кипящих») сталях (рис. 9а), хотя, как известно, такие стали не рекомендованы к применению в ответственных сварных конструкциях, но тем не менее иногда применяются, несмотря на запреты.

10). В этом случае могут возникать корневые дефекты, поры и трещины [18,19], особенно на трудносвариваемых и «грязных» («кипящих») сталях (рис. 9а), хотя, как известно, такие стали не рекомендованы к применению в ответственных сварных конструкциях, но тем не менее иногда применяются, несмотря на запреты.

Авторы [14] для устранения корневых дефектов успешно используют сканирование лазерного пучка — рис. 9б, в.

а) б)

Рис. 10. Поперечные шлифы многопроходной гибридной лазерной сварки с присадочной проволокой трубной стали 08ГФБАА — а [20] и алюминиевого сплава толщиной 30 мм — б [4].

Одним из ограничений применения лазерной сварки является требование качественной сборки — без зазоров. Требования к сборке удается снизить с 0,1 до 0,5–1 мм за счет применения гибридных методов сварки, в т. ч. лазерно-дуговой, а также за счет применения сканирования лазерного пучка.

Другим ограничением применения лазерной сварки является достаточно высокая стоимость оборудования. Поэтому ее применение целесообразно в массовом и крупносерийном производстве, а также в случаях, когда сварка другими методами нецелесообразна или невозможна.

ПРИМЕНЕНИЕ ЛАЗЕРНОЙ СВАРКИ В РОССИИ

Благодаря своим уникальным свойствам лазерная сварка (ЛС) с успехом применяется в автомобиле- и судостроении, в атомной и химической, в аэрокосмической и нефтегазовой промышленности, в машиностроении и энергетике, в ВПК [9–15,17,19–26].

Применение ЛС в российской промышленности, увы, сегодня носит единичный характер, в отличие от массового применения лазерной сварки за рубежом, и по масштабам значительно уступает доперестроечному советскому периоду, когда разработкой технологии ЛС занимались многочисленные советские НИИ и заводские лаборатории сварки, оборудование предлагали и лучшие зарубежные компании, такие как TRUMPF, ROFIN SINAR, MESSER GRIESHEIM, ESAB, LASAG и другие, которые остались на российском рынке и присутствуют сегодня уже более 40 лет.

Рассмотрим несколько характерных примеров российского применения лазерной сварки.

Титановые сплавы находят широкое применение для изготовления сварных конструкций разнообразного назначения, они характеризуются сочетанием малой плотности с высокой прочностью и коррозионной стойкостью. Основные трудности, возникающие при сварке титана и его сплавов, определяются такими свойствами, как высокая химическая активность металла при высокой температуре, особенно в расплавленном состоянии, что предъявляет высокие требования к оборудованию и оснастке, защите сварных швов и их околошовной зоны при температуре выше 400–500°С [22]. Региональный центр лазерных технологий («РЦЛТ», Россия, г. Екатеринбург) применяет лазерную сварку при изготовлении титановых изделий [13, 21–24] (рис. 11). Например, из титановых сплавов ПТ3‑В, ВТ‑20, ОТ4 изготавливались рамы для радиолокационных комплексов размером 3824×1314×287 мм из прямоугольных сварных труб 281×30 мм с толщиной стенок 3–5 мм, с допусками по неплоскостности 0,3 мм на всю длину сборки и неперпендикулярности — 0,2 мм. Сварка производилась на лазерном комплексе TLC 1005 фирмы TRUMPF мощностью излучения 5 кВт и на роботизированном лазерном комплексе для сварки FLW‑10-01 в составе волоконного лазера мощностью 10 кВт и робота KUKA KR120 [22]. На этом же оборудовании «РЦЛТ» изготавливались аутригеры (специальные выносные опоры) из листового проката титанового сплава VST‑2 толщиной 7 мм с габаритами конструкции 3886×120×101 мм [23]. Результаты испытаний показали полное соответствие требованиям к сварным соединениям, заложенным в технической документации на изделия.

Сварка производилась на лазерном комплексе TLC 1005 фирмы TRUMPF мощностью излучения 5 кВт и на роботизированном лазерном комплексе для сварки FLW‑10-01 в составе волоконного лазера мощностью 10 кВт и робота KUKA KR120 [22]. На этом же оборудовании «РЦЛТ» изготавливались аутригеры (специальные выносные опоры) из листового проката титанового сплава VST‑2 толщиной 7 мм с габаритами конструкции 3886×120×101 мм [23]. Результаты испытаний показали полное соответствие требованиям к сварным соединениям, заложенным в технической документации на изделия.

Рис. 11. РЦЛТ применяет лазерную сварку при изготовлении титановых балок и обечаек, контейнеров, теплообменников и др. крупногабаритных изделий [22–24]

«РЦЛТ» изготавливались также теплообменники из нержавеющей стали 12Х18Н10Т, из панелей размером 1600×2750 мм толщиной 4 и 1,5 мм, с применением технологий лазерного раскроя и сварки заготовок. По запрограммированной схеме, в заданном порядке, в поле листа выполнялись проплавные замкнутые круговые швы диаметром 16 и 20 мм в количестве 1996 шт. [24]. Разработана технология изготовления теплообменников шахтной печи. Воздушные и газовые панели рекуператоров были изготовлены из тонких листов нержавеющей стали с применением лазерной сварки, обеспечивающей надежное и герметичное соединение ребер и листа при отсутствии значительных деформаций. Изготовлено четыре типоразмера теплообменников разной мощности.

[24]. Разработана технология изготовления теплообменников шахтной печи. Воздушные и газовые панели рекуператоров были изготовлены из тонких листов нержавеющей стали с применением лазерной сварки, обеспечивающей надежное и герметичное соединение ребер и листа при отсутствии значительных деформаций. Изготовлено четыре типоразмера теплообменников разной мощности.

Центр технологии судостроения и судоремонта (ЦТСС, Россия, СПб) разработал для судостроения технологию и оборудование (совместно с IMG) — портальную крупногабаритную установку с рабочей зоной 12×12 м для лазерной сварки листовых полотнищ и судовых наборов с ребрами жесткости [13, 25], рис. 12.

а) б) в)

Рис. 12. Портальная крупногабаритная система ЦТСС и IMG для лазерной гибридной сварки и резки судокорпусных конструкций. Фото: А. Игнатова

В современном судостроении для изготовления корпусов судов в зависимости от назначения судна, района плавания, водоизмещения и др. факторов используются стали регистровcкого класса нормальной и повышенной прочности, относящиеся к углеродистым и низколегированным системам легирования на основе кремния и марганца в толщинах от 3 до 50 мм.

факторов используются стали регистровcкого класса нормальной и повышенной прочности, относящиеся к углеродистым и низколегированным системам легирования на основе кремния и марганца в толщинах от 3 до 50 мм.

Ориентировочное распределение объема металла по толщинам оценивается следующими данными:

1) 25–30% обрабатываемого металла составляют листы толщиной от 3 до 6 мм;

2) 50–60% — листы толщиной от 8 до 16 мм;

3) около 10% — листы толщиной от 18 до 24 мм;

4) 5–10% — листы толщиной свыше 24 мм.

В настоящее время на отечественных судостроительных предприятиях основными технологическими процессами раскроя листового и профильного проката являются кислородно-ацетиленовая резка и плазменная резка в среде воздуха и кислорода. В технологии сварки преобладающее значение имеют дуговые процессы: ручная дуговая сварка покрытыми электродами и аргоно-дуговая неплавящимся электродом, механизированная сварка в защитных газах плавящимся электродом и автоматическая под флюсом. Лазерные технологии сварки и резки сегодня вполне могли бы применяться для обработки 70–90% судостроительных листовых и профильных материалов.

Лазерные технологии сварки и резки сегодня вполне могли бы применяться для обработки 70–90% судостроительных листовых и профильных материалов.

На базе пятнадцатикиловаттного волоконного лазера в НИИЭФА им. Д. В. Ефремова специалистами «Лазер-ИнформСервис» и Лазерного регионального северо-западного центра (ЛРСЗЦ) НИИЭФА разработана технология и выполнена лазерная сварка корпусов и коллекторов макета внешней отражающей мишени дивертора ЦСД ИТЭР из коррозионностойкой стали 316L и ХМ‑19 толщиной до 11 мм по международному проекту создания термоядерного ректора ИТЭР (во Франции). В том числе разработана уникальная технология лазерной сварки на флюсовой подушке (рис. 13г). Свойства сварных соединений исследованы и описаны в [26]. Оборудование, технология и персонал аттестованы международной организацией «БЮРО ВЕРИТАС» [12,13].

Рис. 13. Лазерная сварка на флюсовой подушке прямолинейных швов корпусов в оснастке (а) и без нее (б), контроль качества обратной стороны швов с помощью эндоскопа (в) и отработка технологии сварки коллекторов с криволинейными швами (г) ЦСД ИТЭР [12,13]. Фото: А. Игнатова

Фото: А. Игнатова

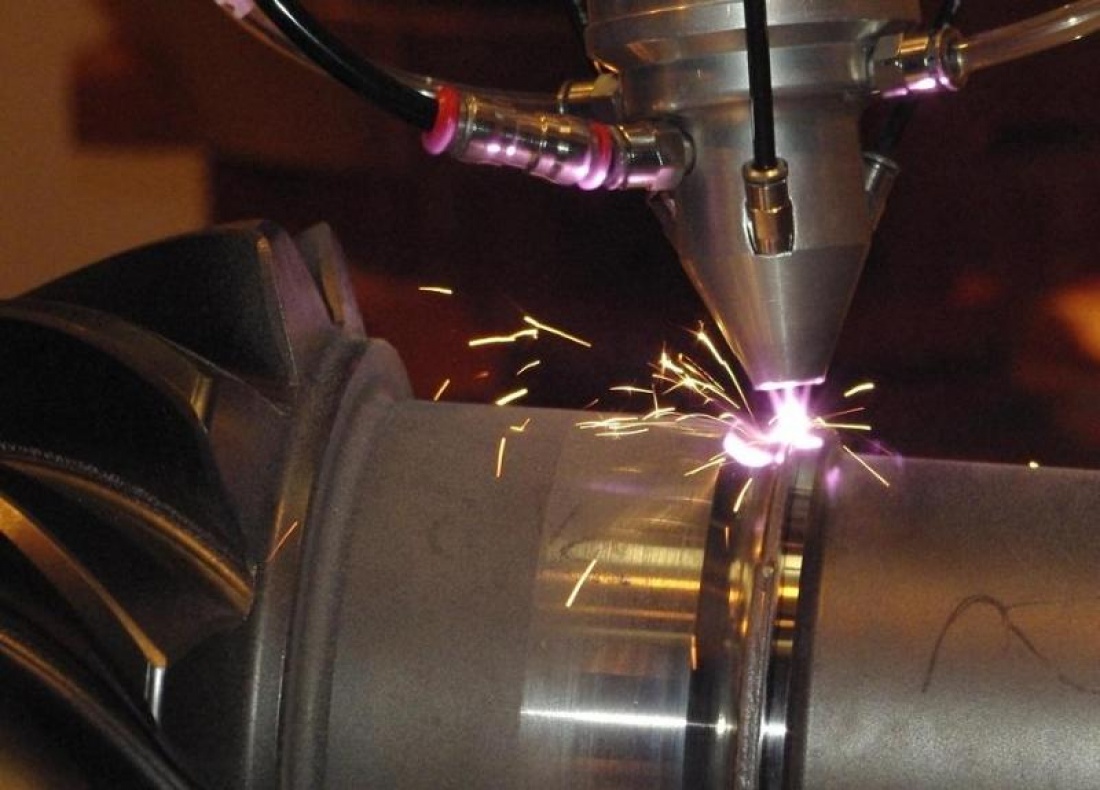

Другой пример внедрения «ЛазерИнформСервис» (Россия, СПб) — лазерная сварка волоконным лазером мощностью 5 кВт (рис. 14) трудносвариваемой стали 40ХН2МА. Так в 2010–2012 годах была разработана технология лазерной сварки вала промежуточного для

ОАО НТЦ «Завод Ленинец». Были выполнены металлографические исследования, контроль визуальный, УЗД и радиографический, а также по новейшей методике — коэрцитиметрический неразрушающий контроль напряженного состояния и усталости металла в зоне сварного соединения, в соответствии с нормативными документами и требованиями Росгостехнадзора (рис. 14). В соответствии с актом заказчика муфты дисковые с промежуточными валами из стали 40ХН2МА с лазерными швами отстояли при производственных испытаниях без разрушения 4938 и 3937 часов при 15 пусках [19].

Рис. 14. Лазерная сварка (а, б) дисковых муфт (а–в) из стали 40ХН2МА в ЛРСЗЦ (СПб), поперечный шлиф (г) [19]. Фото: А. Игнатова

Фото: А. Игнатова

Рис. 15. Серийные изделия различного назначения, выполненные лазерной сваркой волоконным лазером в СП «Лазертех»/ЛРСЗЦ (СПб). Фото: А. Игнатова.

На рис. 15 показаны серийные изделия различного назначения после сварки в непрерывном и импульсном режимах волоконным двухкиловаттным лазером в СП «Лазертех» (ЛРСЗЦ, СПб).

На рис. 16 показаны трубные изделия различных диаметров, сваренные СО2‑лазерами в 80‑х годах: для ПО «Ижорский завод» (изделия 1 контура АЭС), для теплообменников Таганрогского и Бийского котельных заводов, датчики давления для ЦНИИ КМ «Прометей» [10].

НПК «УТС-Интеграция» несколько лет разрабатывает технологию лазерной сварки мощными волоконными лазерами неповоротных стыков труб большого диаметра (рис. 10а, 17). Получены уникальные результаты [20].

Рис. 16. Лазерные соединения (сварены СО2‑лазерами) и шлифы из труб диаметром 4 (а), 60 (б), 300 мм (в) из стали 08Х18Н10Т (б, в), ст 20 (а). Толщина датчика давления — 0,2 мм (а), трубы теплообменника — 3 мм (б), трубы СУЗ для АЭС — 12 мм (в) [14,18].

Толщина датчика давления — 0,2 мм (а), трубы теплообменника — 3 мм (б), трубы СУЗ для АЭС — 12 мм (в) [14,18].

Рис. 17. Передвижная установка УЛСТ‑1 для лазерно-дуговой сварки труб большого диаметра (а), внешний вид лицевого (б) и обратного (в) валиков, а также шлифов, вырезанных из различных участков кольцевого сварного шва (г). Фото: А. Игнатова

Другой пример — НТО «ИРЭ-Полюс» разработало в 2012 году технологию лазерной сварки волоконным лазером изделий из алюминиевого сплава АМг6, которая значительно превзошла аргонодуговую сварку: на порядок производительнее; практически без остаточных деформаций; с более высоким качеством сварных соединений (рис. 18) [27].

Рис. 18. Лазерная сварка изделия из сплава АМг6 — макрошлиф сварного шва [27]

Богатый опыт сварки алюминиевых сплавов накоплен в МГТУ им. Н. Э. Баумана [28], в т. ч. авиационного назначения [29]. Исследованиями лазерной сварки высокопрочных, термически упрочняемых алюминиевых сплавов занимаются в Институте теоретической и прикладной механики им. С. А. Христиановича (ИТПМ РАН) в Новосибирске [30], а также ЛС разнородных соединений: сталь–титан.

Исследованиями лазерной сварки высокопрочных, термически упрочняемых алюминиевых сплавов занимаются в Институте теоретической и прикладной механики им. С. А. Христиановича (ИТПМ РАН) в Новосибирске [30], а также ЛС разнородных соединений: сталь–титан.

Значительный вклад в разработку гибридной лазерно-дуговой сварки сделал коллектив профессора Г. А. Туричина (ИЛИСТ, СПб) [31].

ПРИМЕНЕНИЕ ЛАЗЕРНОЙ СВАРКИ ЗА РУБЕЖОМ

Масштабы применения лазерной сварки за рубежом на порядки значительнее, чем в России. Мировой рынок промышленных лазеров в 2018 году достиг 5059 млн долл. [5,7], систем для обработки материалов — 19,8 млрд долл. [32], при этом доля промышленных лазеров, поставляемых для сварки и наплавки, составляет 13% [6,7] (доля российского рынка сварки и наплавки здесь весьма незначительна).

Применение в автомобилестроении лазерных технологий, и в т. ч. лазерной сварки, практически всеобъемлющее — как отмечал Клаус Эммельман еще в 1997 году [33], а сегодня диапазон и возможности лазеров и установок нового поколения значительно расширились. Его пример применения лазерной сварки Nd: YAG и СО2‑лазерами при изготовлении кузова (с анализом преимуществ ЛС перед традиционными технологиями) потрясает и сегодня. Например, это: сварка датчиков подушки безопасности (малое тепловое воздействие), сварка деталей двигателя (высокое качество и производительность), сварка радиаторов (высокое качество), сварка амортизаторов и их стоек (высокая производительность), сварка деталей автоматической коробки передач (высокое качество и производительность), сварка боковой части кузова и крыши, дверных конструкций (высокая жесткость), сварка листовых деталей сложной конфигурации (высокая жесткость при малом весе), сварка бака (высокая стабильность и безопасность), сварка труб глушителя (малая склонность к коррозии, высокая деформируемость изделия).

Его пример применения лазерной сварки Nd: YAG и СО2‑лазерами при изготовлении кузова (с анализом преимуществ ЛС перед традиционными технологиями) потрясает и сегодня. Например, это: сварка датчиков подушки безопасности (малое тепловое воздействие), сварка деталей двигателя (высокое качество и производительность), сварка радиаторов (высокое качество), сварка амортизаторов и их стоек (высокая производительность), сварка деталей автоматической коробки передач (высокое качество и производительность), сварка боковой части кузова и крыши, дверных конструкций (высокая жесткость), сварка листовых деталей сложной конфигурации (высокая жесткость при малом весе), сварка бака (высокая стабильность и безопасность), сварка труб глушителя (малая склонность к коррозии, высокая деформируемость изделия).

Сегодня внедрение новых лазерных технологий часто не требует списания традиционного оборудования и оснастки (морально устаревших, но не физически), а сразу внедряется новое оборудование, поскольку эволюционное развитие автомобилестроения, замена двигателей внутреннего сгорания на электрические и газовые источники требует применения новых конструкций дифференциалов трансмиссий (рис. 19), аккумуляторов и других деталей автомобиля [34–36], не говоря уже о многообразии их новых моделей и относительно малой их серийности, что исключает применение традиционных технологий — штамповки и литья, требующих значительных временных и материальных затрат.

19), аккумуляторов и других деталей автомобиля [34–36], не говоря уже о многообразии их новых моделей и относительно малой их серийности, что исключает применение традиционных технологий — штамповки и литья, требующих значительных временных и материальных затрат.

Рис. 19. Дифференциал трансмиссии / Daimler Trucks [34]. Фото: Daimler

Компания IPG разработала и внедряет в отечественном и зарубежном автомобилестроении, вагоно- и судостроении технологию «клещевой» лазерной сварки нахлесточных многослойных соединений волоконными лазерами взамен контактной сварки [4, 37, 38], рис. 20. Уникальная технология может применяться также в авиации и других отраслях промышленности, в роботизированном и ручном вариантах.

Рис. 20. Поперечный шлиф шва на алюминиевом сплаве (a), сварные швы на высокопрочной стали (б), алюминиевом (в) и нержавеющем сплавах (г). Аппарат «клещевой» лазерной сварки (д). Лазерная сварка корпусов автомобиля (е) [4,37,38]

Лазерная сварка корпусов автомобиля (е) [4,37,38]

По данным европейских и японских судостроителей, исправление деформаций и дефектов корпуса занимает до 30–50% трудоемкости при постройке судов [39, 40]. На рис. 21 приведен сравнительный анализ ЦНИИ ТС (СПб) структуры затрат лазерных и традиционных технологий в судокорпусостроении.

В 1996 г. завершился четырехлетний европейский проект, посвященный изучению возможностей использования лазерной сварки в судостроительной промышленности, закончившийся одобрением этой технологии национальными отраслевыми организациями и давший зеленый свет коммерческому использованию лазерной сварки в судостроении. Координатор проекта EurpoLASER D. Rassel отметил, что уже 3 судостроительных завода установили у себя лазерные сварочные системы, а 17 ведущих мировых компаний из тяжелого машиностроения (транспортное и энергетическое) проявили активный интерес к результатам проекта и его продолжению [39].

На ряде зарубежных верфей, таких как Meyer Werft (Германия), Vosper Thornycroft (Великобритания), Fincantieri (Италия), Odense Lihdo Steel Shipvard (Дания), Mare Island Naval Shipyard (США), в 1994–98 годах, было изготовлено с помощью лазерной резки и сварки большое количество плоскостных многослойных («сэндвичевых») конструкций длиной до 10–20 м (настилов, палуб, платформ), в т. ч. и для боевых кораблей, см. [17].

Как показал технико-экономический анализ, комплексное применение технологий резки и сварки в судокорпусостроении позволяет снизить суммарные затраты на постройку корпусов судов более чем в 2 раза и существенно сократить сроки их постройки. Например, за счет использования лазерных технологий сроки постройки корветов на верфи Vosper Thornycrof (Великобритания) были сокращены на год [40].

В конце 90‑х годов основные параметры лазерной сварки (в т. ч. комбинированной лазерно-дуговой) были согласованы с Морским регистром «Ллойда», норвежским «Веритасом», Итальянским морским регистром и германским «Ллойдом». На верфи Odense (Дания) необходимые испытания по сварке угловых швов производились в начале 1998 г. Соответствующий сертификат был получен в марте этого же года. Технология лазерной сварки к 2000 году была внедрена тремя ведущими европейскими верфями: Odense (Дания) — на автоматизированном участке изготовления плоских секций; Meyer (Германия) — для изготовления сотовых панелей; Fincantieri (Италия) — для сварки стыковых швов [40].

На верфи Odense (Дания) необходимые испытания по сварке угловых швов производились в начале 1998 г. Соответствующий сертификат был получен в марте этого же года. Технология лазерной сварки к 2000 году была внедрена тремя ведущими европейскими верфями: Odense (Дания) — на автоматизированном участке изготовления плоских секций; Meyer (Германия) — для изготовления сотовых панелей; Fincantieri (Италия) — для сварки стыковых швов [40].

Опыт применения лазерных и гибридных технологий сварки в судостроении Германии показал возможность уменьшить вес судна до 30%. Это достигается за счет облегчения внутренних конструкций без потери прочности [41].

На судостроительной верфи Meyer Werft (Papenburg, Germany) работа над внедрением лазерных технологий продолжается, и в ближайшие годы планируется внедрить лазерную сварку стальных листов толщиной до 30 мм шестидесятикиловаттным диодным лазером немецкой компании Laserline по проекту DIOMAR — Laser Zentrum Hannover (LZH) совместно с производителем электроники Held Systems Deutschland (Heusenstamm, Germany), рис. 22. Процесс лазерной сварки отличается высокой надежностью и экологичностью и должен обеспечить снижение издержек производства и повышение производительности труда. Традиционный, наиболее часто используемый процесс дуговой сварки под флюсом отличается низкой производительностью и большими деформациями сварных заготовок [42].

22. Процесс лазерной сварки отличается высокой надежностью и экологичностью и должен обеспечить снижение издержек производства и повышение производительности труда. Традиционный, наиболее часто используемый процесс дуговой сварки под флюсом отличается низкой производительностью и большими деформациями сварных заготовок [42].

Рис. 22. Диодный лазер компании Laserline мощностью до 60 кВт должен обеспечить более экономичную сварку толстолистового металла толщиной до 30 мм на немецкой судостроительной верфи Meyer Werft [42]. Фото: Meyer Werft/M. Wessels

Целью проекта DIOMAR также является достижение высокого качества сварного соединения при высокой скорости сварки, а партнеры хотят сократить расходы на подготовку кромок листовых заготовок под сварку и уменьшить количество дополнительного, присадочного материала по сравнению с традиционными методами [42].

Одна из крупнейших в мире судостроительных компаний FINCANTIERI, базирующаяся в Италии, уже имеющая опыт применения лазерных технологий (см. выше), приобрела линию по производству тонких плоских панелей с использованием гибридной лазерной сварки у финской фирмы PEMAMEK. Производственная линия общей длиной 300 м включает в себя одностороннюю сварочную станцию, фрезерную станцию, станции сборки и сварки профилей (обе с использованием гибридной лазерной сварки), линию обработки профилей, станок для обрезки панелей и несколько роботизированных сварочных систем, которые могут приваривать Т‑образные балки к панели [43].

выше), приобрела линию по производству тонких плоских панелей с использованием гибридной лазерной сварки у финской фирмы PEMAMEK. Производственная линия общей длиной 300 м включает в себя одностороннюю сварочную станцию, фрезерную станцию, станции сборки и сварки профилей (обе с использованием гибридной лазерной сварки), линию обработки профилей, станок для обрезки панелей и несколько роботизированных сварочных систем, которые могут приваривать Т‑образные балки к панели [43].

Ранее компания PEMAMEK также снабжала верфи компании роботизированными сварочными станциями, установкой для односторонней гибридной лазерной сварки, линией обработки профиля и еще одной комплектной линией плоских панелей [43].

Усовершенствованная производственная линия полностью адаптирована к потребностям FINCANTIERI для производства высококачественных панелей и блоков круизных судов. Благодаря минимальным деформациям на производимых панелях FINCANTIERI сможет изготавливать панели с лучшим качеством и производительностью. Уровень автоматизации во всей линии оптимизирован для достижения высокой производительности, с минимальным использованием ручного труда и рабочей силы. Полная линейка тонколистовых панелей PEMA Laser-Hybrid будет запущена в 2020 году [43].

Уровень автоматизации во всей линии оптимизирован для достижения высокой производительности, с минимальным использованием ручного труда и рабочей силы. Полная линейка тонколистовых панелей PEMA Laser-Hybrid будет запущена в 2020 году [43].

Легкие сварные сталеалюминиевые конструкции, сваренные лазером, сегодня начинают применяться в автомобильной и судостроительной промышленности для снижения веса изделий и, соответственно, расхода топлива и выбросов углекислого газа. Корпуса судов из стали и алюминиевых сплавов, сваренные лазером, используются в яхтостроении и, например, в совместном исследовательском проекте LaSAAS и лазер Zentrum Hannover e. V. (LZH) [44], рис. 23.

Рис. 23. Корпуса судов из стали и алюминиевых сплавов, сваренные лазером, используются в яхтостроении [44]

Технологии соединения/сварки в значительной мере участвуют в создании добавочной стоимости. Развитие технологий соединения гарантирует образование и сохранение рабочих мест. В таких технологиях есть потенциал роста и развития. Соединительные/сварочные технологии обеспечивают высокую конкурентоспособность производства [45].

В таких технологиях есть потенциал роста и развития. Соединительные/сварочные технологии обеспечивают высокую конкурентоспособность производства [45].

Airbus начал применять СО2‑лазеры для сварки стрингера и обшивки фюзеляжа на панелях самолетов в начале 2000‑х (Schumacher et al., 2002; Vollertsen et al., 2004). Это было достигнуто благодаря развитию лазерных сварочных модулей, а также благодаря созданию сплава Al-Mg-Si-Cu. Вместо обычной клепки стрингеры соединяют с обшивкой путем одновременной лазерной сварки с обеих сторон, как показано на рис. 24. Снижение веса, высокая производительность, улучшение коррозионной стойкости и хорошие экономические характеристики являются основными преимуществами замены традиционного процесса клепки лазерной сваркой [17]. По данным [46], фирма Airbus использовала лазерную сварку для соединения стрингеров с обшивкой при производстве нижней части фюзеляжа аэробусов А318, А340-60 и А380, в результате чего было достигнуто существенное сокращение производственных расходов. Впервые в мировой авиационной практике в Гамбурге, в реальных полетных условиях, были протестированы возможности использования лазерной сварки при сборке самолета Airbus А318. Передача первого самолета в эксплуатацию планировалась на конец 2003 г. [47].

Сварка волоконными лазерами

Классификация приемов и способов лазерной сварки волоконными лазерами позволит более четко упорядочить существующее многообразие технологических процессов.

Введение

Объемы применения лазеров в промышленности постоянно растут [1]. Станки лазерной резки и маркировки можно встретить на многих металлообрабатывающих предприятиях. Выгода применения лазерных технологий очевидна: высокие скорости, точность и качество обработки, низкая себестоимость и высокая степень автоматизация труда делают процесс лазерной обработки экономически эффективным.

Появление в начале 2000‑х годов нового поколения лазеров диапазона мощностей излучения от 1 кВт и выше [2] на основе активного волокна легированного ионами иттербия, вызвало интерес к широкому их использованию и для других видов металлообработки: сварки, термообработки, наплавки, аддитивных технологий. Высокая мощность лазерного излучения до 100 кВт [3], возможность передачи излучения через транспортное волокно, высокий КПД (до 35 %), стабильность работы и простота в эксплуатации, отсутствие необходимости применения газов и других расходных элементов повысили экономическую целесообразность использования лазера в качестве источника нагрева для различных технологических процессов.

Начиная с 2000‑х годов в Европе, Японии, США технологии лазерной сварки на базе волоконных лазеров активно развиваются и внедряются в промышленность. В автомобилестроении, вагоностроении, машиностроении и авиационной промышленности применяется лазерная (гибридная) сварка, обеспечивающая высокий уровень автоматизации производства, а получаемые соединения, выполненные посредством лазера, имеют высокое качество.

Лазерная сварка активно исследуется и периодически внедряется на заводах такими организациями как МГТУ им. Н. Э. Баумана (Москва), Политехнический университет (Санкт-Петербург), ИПЛИТ РАН (Шатура) и другими, однако широкого распространения в России технология лазерной сварки пока не получила. Во многом это связано со сложившейся экономической ситуацией в стране и неспособностью предприятий внедрять новые технологии, а также с недостаточной осведомленностью технологов и главных сварщиков предприятий о современных возможностях лазерной сварки.

Цель данной работы — показать все имеющиеся лазерные технологии и способы на сегодняшний день, структурировать и классифицировать имеющуюся информацию.

Классификация технологии лазерной сварки

С появлением волоконных лазеров технология лазерной сварки получила второе дыхание. Те области, где ее применение было затруднено и казалось невозможным, стали доступны. За последние 10 лет технология лазерной сварки значительно развилась и дополнилась технологическими приемами и способами. Так, возможна следующая классификация:

1. По форме (геометрии) получаемого сварного шва;

2. По количеству проходов;

3. По виду фокусного пятна;

4. По виду присадочного материала;

5. По наличию дополнительных источников нагрева;

6. По виду сварных швов;

7. По типу оптических сварочных головок;

8. По типу защиты сварного шва

Схематически классификация лазерной сварки представлена на рис. 1.

Рис. 1. Классификация технологии лазерной сварки

Классификация по форме проплавления

По форме можно различить три вида сварных лазерных швов: с глубоким проплавлением, средним и широким. Коэффициент проплавления K, отношение глубины сварного шва b к ширине a у сварных швов с глубоким проплавления равен более двух, у средних находится на уровне от 1 до 2, и у широких равен или менее 1 (рис. 2).

Рис. 2. Виды сварных соединений, выполненных методом лазерной сварки

Рис. 3. Образец лазерной сварки с глубоким проплавлением k = 4: P = 5.4 кВт, V = 0,9 м/мин, δ = 12 мм [5].

Получение шва с глубоким проплавлением (рис. 3) возможно благодаря феномену парогазового канала, который возникает в жидкой ванне расплаве [4]. Такие сварные швы выполняются, как правило, на скоростях от 1 м/мин, фокус находится ближе к поверхности свариваемых деталей или немного заглублен. В результате получения максимальной плотности мощности на поверхности изделия сварной шов приобретает глубокое «кинжальное» проплавление на рис. 2.

Технология лазерной сварки с формированием глубокого «кинжального» проплавления может быть использована при обеспечении беззазорной сборки между свариваемыми кромками. Такие жесткие требования могут быть выполнены только при наличии ровных (фрезерованных) кромок и точной геометрии заготовок. Наличие даже минимального зазора между свариваемыми кромками (0,1–0,2 мм) будет вносить в геометрию сварного шва дефекты.

а) б) в)

Рис. 4. Образец лазерной сварки со средним и широким формированием шва, толщиной 6 мм: а) лазерная сварка в среде защитного газа К=1,4, б) лазерная сварка с присадочной проволокой, в) пример сварного шва с широким формированием шва К=1

Для уменьшения требований к сборке свариваемых кромок разработаны технологические режимы, для которых типично получение более широких сварных швов (рис. 4) с меньшими требованиями к качеству сборки кромок. Одним из самых простых способов для получения широкого шва является сварка в расфокусе. При этом требуемая глубина проплавления регулируется скоростью сварки и увеличением мощности лазерного излучения. Феномен парогазового канала при таком режиме остается, но ширина шва увеличивается. Такие сварные соединения снижают требования к величине зазора между кромками и составляют в среднем до 10 % от толщины свариваемого материала. Увеличение диаметра пятна на поверхности и объема жидкой ванны расплава позволяет вести сварку с подачей присадочной проволоки, требования к величине зазора снижаются до 15–20 % от толщины материала. Другим способом увеличения ширины является применение различных специализированных фокусных пятен, речь о которых пойдет ниже.

Для получения максимально широкого сварного шва еще больше снижают скорость сварки, увеличивают диаметр пятна на поверхности за счет расфокусировки с одновременным увеличением мощности лазерного излучения. У таких швов глубина проплава может быть меньше, чем ширина шва. Такие сварные соединения могут быть использованы для получения несквозных, облицовочных сварных швов, а также для компенсации неточностей сборки деталей перед сваркой или влияния поводок, возникающих в ходе самой сварки.

Классификация по количеству проходов

Лазерная сварка обычно выполняется за один проход, без разделки кромок, с высокими скоростями ведения процесса и это, бесспорно, считается преимуществом. Такая технология применяется для сварки, например сталей, толщин до 10 мм без возникновения каких-либо технологических проблем. Увеличение толщины свариваемых изделий (уже свыше 12 мм) приводит к повышению вероятности появления дефектов в сварном шве, таких как провалы, подрезы, поры, полости, трещины.

Причины появления дефектов следующие: при увеличении толщины свариваемых изделий (свыше 16 мм) прямопропорционально увеличивается мощность лазерного излучения, для обеспечения сквозного проплавления, снижается и скорость сварки, в результате чего объем жидкой ванны расплава становится больше и процессы происходящие в ней становятся менее управляемыми.

Так, при достижении определенного объема жидкого металла силы поверхностного натяжения уже не могут удерживать ванну расплава и жидкий металл вытекает каплями снизу, образуя недостаток материала сварного шва сверху. Для устранения подобных дефектов авторы [6] предлагают гибридизировать процесс и использовать медные и флюсовые подкладки.

При увеличенном объеме жидкой ванны расплава перенос металла в заднюю часть расплава происходит не за один цикл, а за несколько, прежде чем металл успеет кристаллизоваться. Периодические раскачивания жидкого металла в ванне расплава назад и вперед снижает стабильность процесса сварки, металл, попадая под лазерный луч, всхлапывает парогазовый канал и приводит к появлению дефектов.

Следует также отметить, что однопроходная сварка больших толщины ведет к образованию срединных трещин (полостей) независимо от склонности материала к растрескиванию (рис. 5) вследствие термической усадки материала и высоких скоростей охлаждения.

Рис. 5. Проплавление по телу пластины глубиной 20 мм, выполненное волоконным лазером на мощности 30 кВт, со скоростью 1 м/мин, материал сталь 3 [5]

Рис. 6. Сварное соединение, выполненное за два прохода с двух сторон [5]

Для таких случаев технологами разрабатываются специальные методы лазерной сварки с применением дополнительных технологических приемов и способов: в горизонтальном положении, на медной подкладке, с поддувом парогазового канала, с предварительным введением компенсационных напряжений в конструкцию.

Другим таким методом является сварка за два прохода с двух сторон. При первом проходе формируется основной шов с качественным формированием корня шва, при втором проходе формируется верх шва (рис. 6). Скорость сварки при этом сохраняется высокой, поэтому выполнение второго прохода существенно не снижает производительности.

При увеличении толщины свариваемых изделий свыше 20 мм может применяться технология многопроходной лазерной сварки в узкую разделку [7]. Такая технология сварки последние годы активно исследуется и начинает применяться в различных отраслях промышленности. Преимущества технологии по отношению к дуговой сварке больших толщин в широкую разделку следующие: увеличение производительности в 5–8 раз, снижение объема фрезеровки в 10 раз, снижение остаточных напряжений и деформация в 3 раза [8], снижение зоны термического влияния, экономия присадочного материала и электроэнергии. Преимущества по отношению к однопроходной лазерной сварке следующие: не требуется большая мощность лазерного излучения, снижается вероятность появления дефектов, особенно в виде трещин, повышение стабильности процесса.

Классификация по виду фокусного пятна

Технология лазерной сварки обычно осуществляется с применением одного лазерного излучения, которое фокусируется в нужный диаметр пятна при помощи выпуклой линзы, установленной в оптической сварочной головке. В случае применения волоконных лазеров применяется коллимирующая линза, для того чтобы расходящееся лазерное излучение собрать в параллельный пучок. Такая схема используется в большинстве станков для лазерной сварки, и она формирует круглое фокусное пятно, которое пригодно для решения большинства задач.

Однако в некоторых случаях для решения конкретных технологических задач могут применяться и специализированные фокусирующие системы. Так, для уменьшения требований к зазорам могут применяться сканирующие системы, позволяющие колебать лазерный луч около оси распространения излучения. Ключевыми параметрами в задании колебаний являются амплитуда, частота и фаза колебаний, в частности, гармонические, круговые (рис. 4, 8, 9).

а) б)

в) г)

Рис. 7. Макрошлиф сварного соединения, полученного методом многопроходной лазерной сварки: а) сталь 09 Г2 С толщиной 25 мм; б) алюминиевый сплав АМг3 толщиной 30 мм, в) титановый сплав ВТ‑1 толщиной 20 мм, г) титановый сплав ВТ‑1 толщиной 40 мм [5]

а)б)

Рис. 8. Типы сканирования лазерного излучения

а) б)

Рис. 9. Влияние кругового сканирования на геометрию сварного шва: а) без сканирования; б) с круговым сканированием [5]

Рис. 10. Внешний вид сварочной головки IPG FLW D50 с модулем двойного фокуса [5]

Помимо сканирования разработаны системы для расщепления лазерного излучения (TwinFocus, Duаl Focus — рис. 10). Двойные фокусные пятна используются как для уменьшения требований к зазорам за счет увеличения ширины сварного шва [8], так и для стабилизации процессов в парогазовом канале и уменьшения количества пор [9]. В первом случае фокусные пятна расположены поперечно сварному шву, во втором случае линейно вдоль сварного шва.

Помимо специализированных оптических систем используются два или более лазеров, излучение которых фокусируется на поверхности свариваемых изделий по различным схемам. Двухлучевая лазерная сварка является более гибким инструментом в отличие от систем расщепления лазерного луча. Взаимное расположение фокусных пятен, углов подачи лазерного излучения позволяют регулировать различные процессы, возникающие в парогазовом канале, жидкой ванне расплава во время сварки и управлять скоростью кристаллизации и охлаждения сварного шва [10].

Классификация по применению присадочного материала

Присадочный материал в виде проволоки при лазерной сварке может использоваться при формировании средних по ширине сварных швов. Присадочная проволока обычно подается в переднюю часть жидкой ванны расплава либо в холодном, либо в горячем состоянии. Разогрев проволоки осуществляется путем резистивного нагрева и регулируется величиной тока, протекающего в проволоке. Добавление присадочного материала позволяет сформировать усиление с лицевой поверхности соединения, а также производить легирование металла шва.

Другим способом осуществить присадку возможно при помощи тонких пластин (проставок) из определенного материала, которые в процессе подготовки соединения под сварку фиксируются между свариваемыми кромками (рис. 11). Способ предпочтителен при соединении трудносвариваемых сталей и разнородных материалов. В зависимости от толщины вставки (до 1 мм) можно сформировать на всю глубину отличный по составу сварной шов, состоящий из смеси основного и присадочного материалов.

Рис. 11. Пример сварного соединения, выполненного лазерной сваркой по вставке волоконным лазером: марка сталь 40, толщина 8 мм, скорость сварки 1 м/мин, мощность лазерного излучения 9,5 кВт [5]

а) б)

Рис. 12. Лазерное сварное соединение, полученное волоконным лазером с присадочным порошком и с линейным сканированием: скорость сварки 1,5 м/мин, мощность лазерного излучения 7 кВт. а) макрошлиф с измерением микротвердости HV0.1 б) микроструктура зоны сплавления, увеличение 50х [5]

Следует отметить, лазерная сварка может осуществляться с присадочным материалом в виде порошка. Данный способ возможно применять для устранения плавающих зазоров между свариваемыми кромками, когда порошок предварительно засыпается в имеющийся зазор. Величина зазора в этом случае может составлять 1,5–2 мм. При помощи порошка также можно осуществлять легирование сварного шва. Так, на рис. 12 представлено сварное соединение, сварной шов которого состоит из никелевого сплава и имеет аустенитную структуру, тогда как основной металл имеет ферритную структуру.

Классификация по наличию дополнительных источников нагрева

Начиная с 80‑х годов лазерный источник нагрева начали применять одновременно с дуговым, назвав технологию комбинированным методом лазерной сварки и дуговым плавящимся электродом (MIG) [11]. Сейчас эта технология стала достаточно популярной и получила название гибридной технологии лазерной сварки.

Гибридизация процесса может быть как с дуговым процессом, плазменным и с другими источниками тепла. Если два источника находятся достаточно близко друг от друга, то происходит объединение двух источников энергии в одной жидкой ванне расплава и возникает синергетический эффект, т. е. увеличение глубины проплавления. Если два источника разнесены на определенное расстояние, то синергетического эффекта не происходит, то есть процесс становится комбинированным.

В этом случае добавление второго источника тепла носит другие конкретные функции. Так, например, наличие дугового источника, который идет впереди лазерного излучения, позволяет произвести предварительный подогрев изделия и увеличить поглощательную способность материала. Если дуговой источник идет позади лазерного излучения, то дуговой процесс влияет на температуру охлаждения жидкого металла, делая термическим более мягким, в результате чего лазерная сварка может применяться для трудносвариваемых материалов, также дуговой процесс может использоваться для устранения геометрических дефектов верха сварного шва.

Помимо дуги к лазерному источнику для решения конкретных технологических задач могут добавлять плазму, световое пятно, индукционный подогрев. Последнее позволяет проводить предварительный подогрев свариваемых кромок, что позволяет проводить сварку трудносвариваемых сталей с повышенным углеродным эквивалентом [12].

Классификация по виду сварных швов

Известно, что лазерной сваркой можно выполнять различные типы сварных соединений: стыковые, внахлест, угловые, тавровые и т. д. Однако помимо типовой классификации лазерные сварные соединения можно классифицировать также по виду сварных швов: непрерывные, точечные и коротко-шовные.

Мощными волоконными лазерами непрерывного действия обычно выполняют непрерывные продольные швы. Такие сварные соединения наиболее часто используются для сварки ответственных сварных конструкций, для обеспечения герметичности конструкций.

Для сварки менее ответственных конструкций применяют точечную лазерную сварку, такая технология используется при сварке импульсными твердотельными лазерами.

Короткошовная лазерная сварка применяется для сварки тонколистового материала в автомобильной промышленности. В частности, разработана специализированная клещевая сварочная головка для сварки тонкостенных конструкций, которая уже применяется на ряде автомобильных заводов [13] (рис. 13).

Рис. 13. Устройство клещевой лазерной коротко-шовной сварки типа [5]

В сравнении с контактной сваркой данный способ сварки позволяет уменьшить вес кузова автомобиля, что достигается путем изменения ширины фланцев под сварку с 16 до 8 мм, а также применением новых типов сварных соединений [14]. Следует также отметить, что лазерная сварка оказывает минимальное воздействие на оцинкованное покрытие вокруг сварного шва и в некоторых случаях позволяет производить сварку без выхода сварного шва с лицевой стороны.

Классификация по виду оптических сварочных головок.

Сварочные головки обычно различают по типу оптических элементов: проходного и зеркального типа. Но для самой технологии лазерной сварки большее значение имеют параметры оптической системы, фокусные расстояния коллимирующей и фокусирующей линз, которые для сварочного процесса подбираются конкретно для решения той или иной задачи.

Так, в зависимости от основного параметра оптической системы — фокусного расстояния фокусирующей линзы можно различить три вида сварочных головок: короткофокусные, среднефокусные и дальнофокусные. К короткофокусным системам можно отнести системы с фокусным расстоянием до 200 мм. К среднефокусным — от 200–600 мм. К длиннофокусным — от 600 мм и выше.

Короткофокусные системы выгодно использовать для сварки тонкостенных изделий (до 2–3 мм), не требующих больших мощностей лазерного излучения. Процесс сварки в этом случае идет без образования значительных брызг и плазмы.

Среднефокусные системы используются для сварки толщин более 3 мм, в этом случае используются лазерные источники с большей мощностью и увеличение фокусного расстояния позволяет уменьшить риск попадания брызг и искр на оптические элементы сварочной

головки.

Длиннофокусные системы используются для сварки небольших толщин с применением волоконных лазеров мощностью до 10 кВт либо для сварки сверхбольших толщин с использованием лазеров, имеющих мощность до 100 кВт. Так, получила распространение технология удаленной лазерной сварки (рис. 14). Для этих целей специально разработаны мощные сканеры, позволяющие независимо от манипулятора производить запрограммированные движения лазерным лучом, что позволяет увеличить производительность процесса сварки. Технология нашла применение в автомобильной промышленности для сварки различных штампованных изделий.

Рис. 14. Устройство удаленной лазерной сварки [5]

Классификация по типу защиты сварного шва от окружающей среды

Обычно лазерную сварку волоконными лазерами осуществляют в среде защитного газа аргон, как наиболее дешевого инертного газа. Длина волны волоконных лазеров 1065–1085 нм не поглощается аргоном. Однако приповерхностная плазма все равно присутствует, т. к. во время сварки аргон смешивается с парами металла и происходит ионизация. При повышении мощности лазерного излучения (свыше 5 кВт) приповерхностная плазма увеличивается, прозрачная плазма для лазерного излучения волоконного лазера уменьшается из-за наличия различных примесей, что вносит видимые искажения в процесс фокусировки лазерного излучения.

Для подавления плазмы и увеличения стабильности лазерной сварки возможно применение различных смесей инертных газов: аргон + гелий. Добавление гелия позволяет уменьшить размер приповерхностной плазмы, снизить ее температуру и увеличить прозрачность для лазерного излучения, тем самым повысить стабильность процесса сварки.

Для решения узкоспециализированных задач, например, для увеличения глубины проплавления, производительности или для уменьшения вероятности появления количества дефектов в сварном шве добавляют активные газы: углекислоту, кислород, водород или азот.

Так, кислород, попадая в большом количестве в сварной шов, однозначно ухудшает прочность сварного шва, так как появляются оксиды, которые выпадают по границам зерен кристаллов, что в конечном счете увеличивает вероятность появления горячих и холодных трещин. Однако добавления кислорода в защитный газ в лимитированном размере позволяет стабилизировать парогазовый канал, в результате чего снижается количество внутренних дефектов в виде пор. Углекислота оказывает аналогичное влияние [15].

Небольшое количество азота в защитном газе на некоторых сталях, которые содержат такие легирующие элементы, как марганец, титан, молибден, оказывает положительное воздействие. Образование нитридов увеличивает прочность сварного шва с уменьшением пластичности.

Другим методом защиты сварного шва является применение сварочного флюса, который может использоваться сверху для защиты сварного шва от взаимодействия с окружающей средой, так и снизу в виде флюсовой подушки для поддержания жидкой ванны расплава и для защиты от окисления.

Также на неответственных конструкциях при лазерной сварке защитный газ не применяется. Так, для сварки низкоуглеродистых сталей, используемых в автомобильной промышленности, для уменьшения себестоимости погонного метра сварки защита не применяется.

Следует также отметить, что лазерная сварка, также как и сварка электронным лучом, может производиться в вакууме. На рынке доступны станки для лазерной сварки трансмиссий автомобилей в вакууме [16]. Лазерный источник в этом случае работает как полноценная замена электронно-лучевой пушке. При этом не требуется обеспечивать глубокий вакуум.

Заключение

1. Предложенная классификация лазерной сварки по восьми признакам позволяет упорядочить то многообразие технологических процессов, имеющихся в области лазерной сварки.

2. Лазерная сварка на базе волоконных лазеров является гибким многообразным процессом, и в зависимости от поставленных задач могут применяться и разрабатываться новые способы сварки.

Литература

1. DAVID A. BELFORTE Fiber lasers continue growth streak in 2014 laser market//Industrial laser solution. — 2015. — № 1. — С. 5–13.

2. Gapontsev V. et al. 2 kW CW ytterbium fiber laser with record diffraction-limited brightness//Lasers and Electro-Optics Europe, 2005. CLEO/Europe. 2005 Conference on. — IEEE, 2005. — С. 508.

3. Gapontsev V. P. et al. 100‑kW ytterbium fiber laser//Optoelectronics’ 99‑Integrated Optoelectronic Devices. — International Society for Optics and Photonics, 1999. — С. 49–54.

4. Григорьянц А. Г., Шиганов И. Н., Мисюров А. И. Технологические процессы лазерной обработки. — М.: Изд-во МГТУ им. НЭ Баумана, 2008.

5. Технический отчет о проведении научно-исследовательской работы отдела лазерных технологий (103) сектор лазерной сварки ООО НТО «ИРЭ-Полюс».

6. Seffer O. et al. Laser-GMA hybrid welding of API 5L X70 with 23 mm plate thickness using 16 kW disk laser and two GMA welding power sources//Journal of Laser Applications. — 2014. — Т. 26. — №. 4.

7. Zhang X. et al. Welding of thick stainless steel plates up to 50 mm with high brightness lasers//Journal of Laser Applications. — 2011. — Т. 23. — №. 2

8. Longfield N. et al. Improving laser welding efficiency//WELDING JOURNAL-NEW YORK-. — 2007. — Т. 86. — №. 5. — С. 52.

9. Hayashi T. et al. Reduction mechanism of porosity in tandem twin-spot laser welding of stainless steel//Welding international. — 2003. — Т. 17. — №. 1. — С. 12–19.

10. Grigor’yants A. G. et al. Efficiency of the process of two-beam deep penetration laser welding//Welding International. — 2011. — Т. 25. — №. 03. — С. 188–195.

11. Hamasaki M. Welding method combining laser welding and MIG welding: пат. 4507540 США. — 1985.

12.Lahdo R. et al. GMA-laser Hybrid Welding of High-strength Fine-grain Structural Steel with an Inductive Preheating//Physics Procedia. — 2014. — Т. 56. — С. 637–645.

13.Siewert A., Krastel K. Fiber Laser Seam Stepper Replacing Resistance Spot-Welding//Laser Technik Journal. — 2014. — Т. 11. — №. 4. — С. 52–55.

14. Klinger J. Automotive Body Structure Assembly: Mass & Cost Saving Potential ofLaser Welding Compared to Spot Welding. — 2012.

15.Zhao L. et al. Prevention of porosity by oxygen addition in fibre laser and fibre laser-GMA hybrid welding//Science and Technology of Welding and Joining. — 2014. — Т. 19. — №. 2. — С. 91–97.

16.Сайт компании Precision technology, INC. url: http://www.ptreb.com/Vacuum-Laser-Welding-Systems/.

Лазерная металлообработка: что умеет «мирный» лазер?

Вопросы, рассмотренные в материале:

- Что из себя представляет процесс лазерной металлообработки

- Какие существуют типы лазеров

- Что можно сделать с помощью лазерной металлообработки

- В чем заключаются преимущества лазерной резки металлов

В промышленном производстве в последнее время все чаще стали использовать лазер. С помощью лазерных установок выполняют такие операции, как формовка, резка, стыковка и т. п., причем работать можно с самыми разнообразными материалами – деревом, пластмассой, бумагой и пр. В этой статье мы поговорим о том, что собой представляет лазерная металлообработка, которую относят к одной из передовых техник работы с металлом.

Благодаря современному оборудованию, позволяющему выполнять необходимые настройки мощности лазера и выбирать глубину проникновения луча, можно резать и выполнять гравировку в соответствии с любыми потребностями клиента. Какие типы лазерной металлообработки существуют и в чем ее основные преимущества, узнаете из нашей статьи.

Особенности лазерной металлообработки

Из названия сразу становится понятно, что лазерную металлообработку выполняют посредством лазерного луча, который подается из специальной установки. Благодаря своим свойствам луч на небольшой площади обрабатываемой поверхности фокусирует энергию высокой плотности. В результате обрабатываемый материал начинает активно разрушаться (плавиться, сгорать, испаряться и т. п.).

Оборудование для лазерной металлообработки способно сконцентрировать на обрабатываемой поверхности энергию плотностью 108 Ватт на квадратный сантиметр. Понять, каким образом получается подобный эффект, невозможно, не разобравшись предварительно со свойствами лазерного луча. Для него характерны:

- Постоянство длины и частоты волн (монохроматичность). В этом состоит его основное отличие от световых волн. Благодаря такому свойству не составляет труда сфокусировать луч на любой поверхности, воспользовавшись обычными оптическими линзами.

- Высокая направленность и небольшой угол наклона. Это дает возможность получить сфокусированный луч.

- Когерентность, означающее согласованность и резонирование большого числа волновых процессов, происходящих в лазерном луче. Благодаря этому суммарная мощность излучения возрастает в разы.

В двух словах лазерную металлообработку можно описать следующим образом. Луч, воздействуя на обрабатываемую поверхность, быстро нагревает и расплавляет ее. А так как он продолжает действовать на подвергаемый обработке металл, то температура в месте контакта достигает точки кипения, заставляя материал испаряться.

Какие существуют типы лазеров

Есть несколько технологий лазерной резки металла, определяемых в зависимости от вида рабочего элемента – лазера, и его мощности. На сегодняшний день можно выделить три основных вида лазерных установок:

- твердотельные с мощностью, не превышающей 6 кВт;

- мощность газовых установок достигает 20 кВт;

- самыми мощными являются газодинамические установки, минимальная мощность которых составляет 100 кВт.

В промышленности в основном используются твердотельные установки, предназначенные для лазерной металлообработки.

Лазерное излучение в подобных установках, за счет которого и происходит резка металла, может быть как импульсным, так и непрерывным. Рабочие элементы (рабочее тело) в таких устройствах представлены рубином, стеклом с примесью неодима или флюорита кальция. Основным преимуществом этого типа оборудования является возможность создания мощнейшего лазерного импульса за доли секунды. Газовые лазерные установки больше соответствуют научным либо техническим целям, в промышленности они находят применение нечасто.

Рабочим телом в такого рода оборудовании является смесь газообразных веществ, которая применяется в процессе лазерной металлообработки. Установки работают за счет азота, углекислого газа и гелия. Электрический ток, воздействуя на атомы этих газов, возбуждает их, благодаря чему начинают проявляться такие свойства, как монохроматичность и направленность. Именно их и можно назвать основными достоинствами газовых лазерных установок.

Самыми мощными являются газодинамические лазеры, рабочим веществом которых является углекислый газ.

Процесс лазерной металлообработки выглядит следующим образом: нагретый до определенной температуры углекислый газ поступает в узкий канал, в котором происходит расширение его структуры, после чего газ охлаждается. В результате образуется необходимая энергия, за счет которой и выполняется лазерная резка металлов.

Что можно сделать с помощью лазерной металлообработки

Среди основных технологий лазерной металлообработки можно выделить прямое лазерное спекание, лазерную и лазерно-механическую гибку, лазерную сварку, лазерное сверление и лазерную резку. Остановимся на каждом из этих процессов немного подробнее.

1. Прямое лазерное спекание металлов.

Прямое лазерное спекание металлов – обладающий высоким потенциалом способ, позволяющий быстро изготавливать металлические прототипы. С его помощью производят металлические формообразующие вставки пресс-форм, которые в дальнейшем используются в процессе литья пластмасс под давлением, а также изготавливают образцы и прототипы разного рода деталей.

В процессе лазерного спекания металлический порошок при помощи лазерного луча постепенно наплавляют по контуру заготовки. Для этого при таком виде лазерной металлообработки используются 3D-данные. Для изготовленных посредством данной технологии деталей характерны высокая прочность, а также устойчивость к разного рода механическим воздействиям.

При помощи лазерного спекания обрабатывают следующие материалы:

- высококачественную сталь;

- инструментальную сталь;

- титан;

- алюминий.

Рекомендовано к прочтению

2. Лазерная и лазерно-механическая гибка металлов.

Этот вид лазерной металлообработки предполагает, что заготовки будут загибаться под воздействием лазерного луча. Узконаправленный нагрев металлической пластины приводит к тому, что она начинает расширяться в определенном месте, однако ее расширение невозможно из-за расположенных рядом холодных частей поверхности, не подвергавшихся воздействию лазера. Возникающее в процессе механическое напряжение приводит к сгибанию плоской пластины. Процесс сопровождается пластическими деформациями металла, за счет которых пластина не возвращается к прежней форме, а остается деформированной и после того, как остынет.

При выполнении лазерно-механической гибки металлов места сгиба нагревают лазерным лучом, а затем механически сгибают. Использование этой технологии позволяет снизить прилагаемые механические усилия для деф

Технологические процессы лазерной резки — Статьи

Успехи по созданию и применению лазерной резки на практике за период почти 40 лет поистине превзошли все ожидания. Уже в 1962 г., спустя лишь 1,5 года после создания первого лазера, фирма «Спектра физикс» (США) поставила на рынок первые коммерческие лазеры. Множество модификаций и типов конструкций лазеров трудно поддается учету и анализу. Самый миниатюрный лазер имеет длину несколько микрон, самая крупная по габаритам лазерная установка «Нова» в Национальной лаборатории Лоуренса Ливермора в США — 137 м и суммарную мощность 1014 Вт. Она используется для фокусировки излучения на смеси дейтерия и трития при термоядерном синтезе. Самый мощный лазер Европы «Астерикс» в институте Макса Планка имеет мощность 1012 Вт, работает на атомах йода с накачкой светом фотовспышек.

Области применения лазеров и лазерной техники еще более многочисленны, чем разнообразие их конструкций. Всего насчитывается несколько сотен областей использования лазеров на практике. Наиболее массовой областью использования лазерной техники является в настоящее время лазерная обработка материалов, в основе которой лежит в большинстве случаев тепловое воздействие лазерного излучения.

Создание в 70-х гг. газовых лазеров непрерывного действия повышенной мощности (свыше 1 кВт) открыло новые перспективы в применении лазерной техники. С их появлением область использования лазерного луча для обработки материалов расширилась от микроэлектроники и приборостроения до многих энерго- и материалоемких отраслей промышленности, таких как машиностроение, электротехническая промышленность, металлургия и т.д. Этому способствовали уникальные свойства лазерного излучения как инструмента при обработке материалов. Высокие плотности мощности лазерного излучения, существенно превосходящие другие источники энергии (до 108-109 Вт/см2 в непрерывном режиме и до 1016-1017 Вт/см2 в импульсном режиме), позволяют не только значительно увеличить производительность обработки, но и получать качественно новые результаты по свойствам обрабатываемых материалов. В этой связи лазерный луч как источник нагрева при термической обработке материалов имеет как общие особенности, свойственные всем другим высококонцентрированным источникам, так и свои специфические преимущества, среди которых можно выделить две большие группы.

- Высокая концентрация подводимой энергии и локальность. Это позволяет произвести обработку только локального участка материала без нагрева остального объема и нарушения его структуры и свойств, что приводит к минимальному короблению деталей. В результате достигаются экономические и технологические преимущества. -Кроме того, высокая концентрация подводимой энергии позволяет провести нагрев и охлаждение обрабатываемого объема материала с большими скоростями при очень малом времени воздействия. В результате открывается возможность получения уникальной структуры и свойств обработанной поверхности.

- Высокая технологичность лазерного луча, что подразумевает возможность регулирования параметров обработки в очень широком интервале режимов, легкость автоматизации процесса, возможность обработки на воздухе, исключение механического воздействия на обрабатываемый материал, отсутствие вредных отходов, возможность транспортировки излучения и др.

В результате удается реализовать такой широкий круг технологических процессов и методов обработки материалов (сварка, наплавка, маркировка, закалка, резка и др.), который недоступен другим видам инструмента.

Благодаря созданию надежного и достаточно экономичного лазерного оборудования в 70-80-х гг. возникла новая промышленная технология — лазерная технология обработки материалов.

Всемерное развитие лазерной техники и технологии является сейчас одним из приоритетных направлений ускорения научно-технического процесса, важным фактором интенсификации различных областей промышленности. До настоящего времени выполнен большой объем исследований по применению лазеров в обработке материалов, сформированы основные научные направления, получен большой материал по работе лазерной техники в промышленности.

Рассмотрим особенности конкретных технологических процессов лазерной обработки материалов.

Фигурная резка древесных материалов. Этот процесс широко используется на многих малых предприятиях при изготовлении наличников, карнизов, кронштейнов, мебели и кухонных изделий, шкатулок, сувениров и художественных изделий, эмблем и товарных знаков из драгоценных пород дерева. Раскрой материалов из доски, фанеры, древесно-стружечных плит толщиной до 40 мм осуществляется по сложному программируемому контуру при скорости реза до 3 м/мин. Особый интерес представляет при этом изготовление художественного инкрустированного паркета.

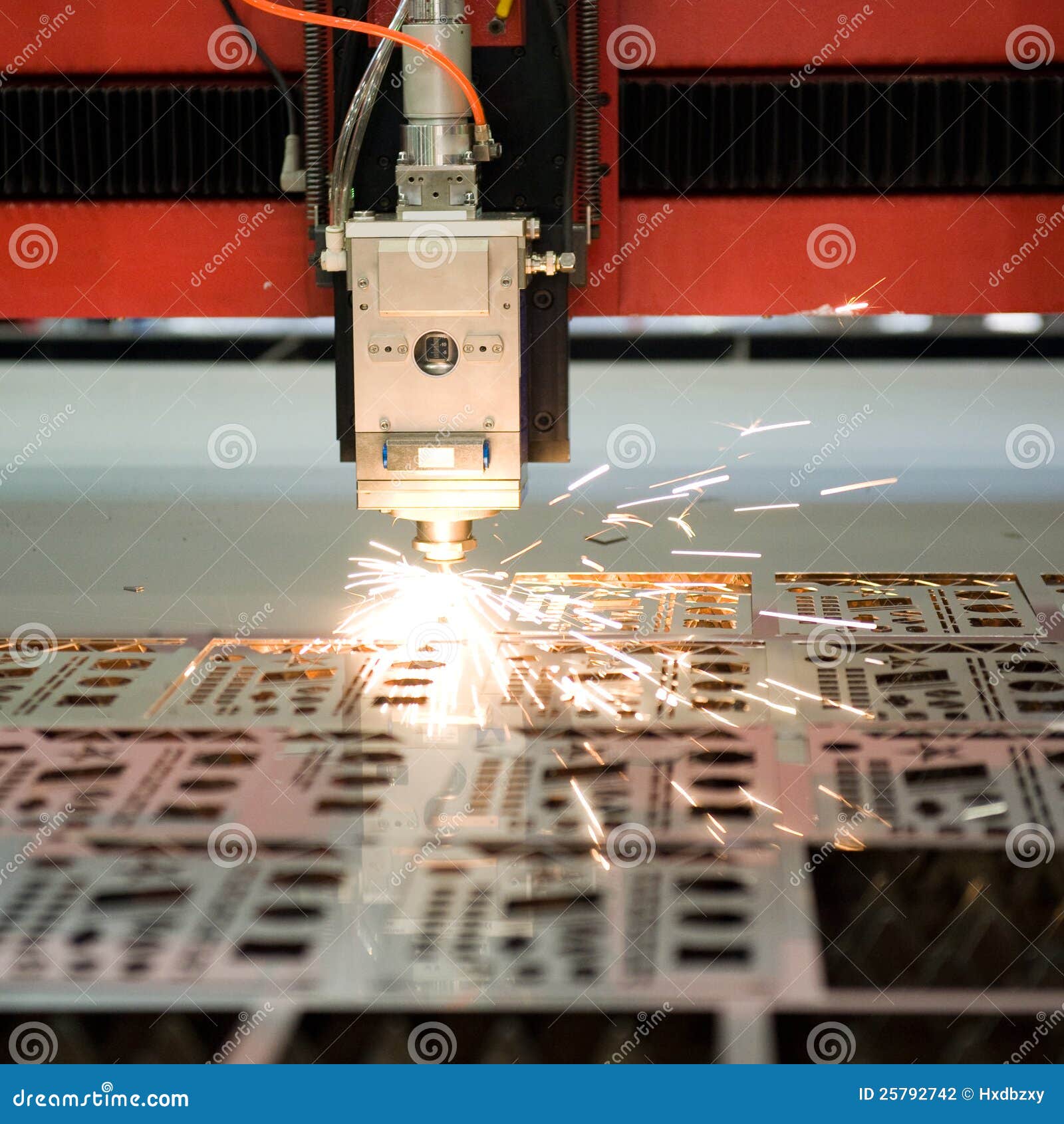

Резание металлов. Лазерная резка стальных листов толщиной до 6 мм по сложному контуру является наиболее распространенным технологическим процессом лазерной обработки в промышленности. Ее применяют для вырезки таких деталей, как прокладки, кронштейны, панели, приборные щитки, двери, декоративные решетки, дисковые пилы. Весьма эффективным оказалось применение лазерной резки фигурных изделий на стадии освоения новой продукции, так как из-за высокой гибкости лазерного оборудования значительно сокращаются сроки освоения изделий. В этих условиях лазерная резка экономичнее резки водяной струей и эрозионной проволокой. В настоящее время высокими темпами развивается резка пространственных изделий, в том числе с использованием роботов-манипуляторов, при этом лазерное излучение к зоне обработки может передаваться по гибкому оптоэлектронному лучепроводу.

Резка неметаллов и труднообрабатываемых материалов. Как показала практика, лазерное излучение может эффективно использоваться для раскроя неметаллических материалов: оргстекла толщиной до 50 мм, фторопласта до 30 мм, стеклотекстолита, гетинакса, полиэтилена, поливинилхлорида до 2 мм, асбоцемента, базальтовых тканей, тканей для бронежилетов, кожи, картона для упаковки, керамики, ситалла, ковров и текстиля. Разработаны экономичные методы резки и термораскалывания стекла, в том числе и по сложному контуру.

Сварка. Лазерной сваркой достаточно просто формируются соединения из углеродистых и легированных сталей толщиной обычно до 10 мм. Наиболее полно преимущества лазерной сварки реализуются при сварке тонких изделий (до 1 мм): электроконтактов, корпусов приборов, батарей аккумуляторов, сильфонов, переключателей, сердечников трансформаторов. Проводится высококачественная сварка ювелирных изделий из золота, платины -(цепочек, колец), а также сварка термопар, -токовводов и т.д.

Маркировка. Этот процесс получил распространение при нанесении размерных шкал на мерительный инструмент, изготовлении табличек и указателей, маркировке изделий (инструмента, подшипников) и товаров, изготовлении сувениров в виде значков или в виде объемных рисунков внутри стеклянных изделий. Процесс маркировки деталей приборов высокопроизводителен и отличается малой стоимостью. Все больше места в общем объеме процессов находит декоративная гравировка: нанесение художественных рисунков на панно, элементы мебели, стекло, кожу и т.д.

Пробивка отверстий. С помощью этого метода можно получать отверстия диаметром 0,2-1,2 мм при толщине материала до 3 мм. При соотношении высоты отверстий к их диаметру 16:1 лазерная пробивка превосходит по экономичности почти все другие методы. Объектами применения этой технологии являются: сита, ушки игл, форсунки, фильтры, ювелирные изделия (подвески, четки, камни). В промышленности с помощью лазеров осуществляется пробивка отверстий в часовых камнях и в волочильных фильерах, причем производительность достигает 700 тыс. отверстий в смену.

Лазерная закалка. Воздействие лазерного излучения на поверхность сплавов позволяет получить глубину упрочнения до 1,5 мм при ширине единичных полос 2-15 мм. Обработке обычно подвергаются детали, работающие в условиях интенсивного износа: направляющие станков, детали двигателей, кольца подшипников, валы, барабаны, запорная арматура, режущий инструмент, штамповая оснастка. Обычно достигается увеличение стойкости изделий в 1,5-5 раз.