Технология сварки титана и его сплавов

Температура плавления титана 1668°С. Имеется около 20 сплавов

Марка | Свариваемость | Технологические особенности сварки |

ВТ1-00, ВТ1-0, ОТ4-0, ОТ4-1 | Хорошая | Зачистка кромок |

ОТ4, ВТ5, ВТ5-1 | Удовлетворительная | |

ВТ6, ВТ3-1, ВТ9, ВТ14, ВТ16, ВТ20 | Ограниченная | Мягкий режим с малыми скоростями охлаждения Электродная проволока ВТ15, СПТ-2, СП-15 |

ВТ22 | Последующая термообработка Электродная проволока ВТ6св, ВТ20-1св, ВТ20-2св, СПТ-2 | |

ПТ-7М, ПТ-3В, ПТ-1М | Хорошая | Режим с высокой скоростью охлаждения. |

Трудности при сварке

- Высокая химическая активность, требующая защиты от окисления даже участков околошовной зоны, нагретых до 250-300°С;

- Склонность к росту зерна в околошовной зоне, что требует оптимальных токовых режимов;

- Порообразование и холодные трещины из-за газовых примесей (прежде всего, водорода), растворенных в основном и присадочном металлах;

- Низкая вязкость расплавленного металла, вызывающая прожоги.

Подготовка к сварке

Резка на заготовки и подготовка кромок под сварку ведутся механическими способами. Разделительная резка и подготовка кромок толстостенных изделий возможна и газотермическими способами, но с обязательной последующей механической обработкой кромок на глубину не менее 3-5 мм.

Кромки на ширину 15-20 мм зачищают металлическими щетками, шабером и т .п. с последующим обезжириванием.

Если до сварки конструкция подверглась термообработке (вальцовке, ковке, штамповке), то перед сваркой ее поверхности необходимо очистить дробеструйным или гидропескоструйным аппаратом, а затем еще подвергнутъ и химической обработке: рыхлению оксидной пленки, травлению и осветлению.

Режимы химической обработки титана и его сплавов

Раствор | Длительность обработки, мин | |

Назначение | Состав (на 1 л воды) | |

Рыхление оксидной пленки | Нитрит натрия 150-200 г Углекислый натрий 500-700 г | 120 |

Травление | Плавиковая кислота 220-300 мл Азотная кислота 480-550 мл | 60-1200 |

Осветление | Азотная кислота 600-750 мл Плавиковая кислота 85-100 мл | 3-10 |

После химической обработки свариваемые кромки промывают на ширину 20 мм бензином и протирают этиловым спиртом или ацетиленом. Сварочную проволоку предварительно подвергают вакуумному отжигу с последующим обезжириванием.

Сварку ведут в приспособлениях или на прихватках, которые выполняют ручной аргонодуговой сваркой W-электродом. Свариваемые поверхности, подготовленные к сварке, нельзя трогать незащищенными руками.

Свариваемые поверхности, подготовленные к сварке, нельзя трогать незащищенными руками.

Выбор параметров режима

Сварку осуществляют постоянным током обратной полярности. Режимы выбирают исходя из толщины металла с учетом склонности сплава к росту зерна и термическому циклу. Для уменьшения роста зерна рекомендуются режимы с малой погонной энергией и повышенными скоростями.

Учитывая высокое электрическое сопротивление титана, сварку ведут с малыми вылетами электрода. При сварке на низких токовых режимах возможен непровар корня шва. Во избежание этого корень выполняют ручной аргонодуговой сваркой W-электродом, а остальную разделку — сваркой плавящимся электродом.

Металл | Рекомендуемая проволока |

Титан и его сплавы с пределом прочности не менее 90 кгс/мм2 | ВТ1 |

То же более 90 кгс/мм2 | ВТ2, ВТ15 |

Высокопрочные сплавы типа ВТ14, ВТ22 и др. | СПТ-2 |

Основное пространственное положение — нижнее.

При сварке с глубоким проплавлением на повышенных токовых режимах рекомендуется газовая смесь гелия и apгона (80%+20%). Для повышения прочности, пластичности и стойкости против образования трещин сварные соединения термически упрочняемых сплавов подвергают последующей термической обработке, режим которой зависит от состава сплава.

Техника сварки

Надежная зашита зоны нагрева при механизированной сварке титана плавящимся электродом в инертных газах сопряжена с рядом трудностей. Поэтому сварку этим способом в большинстве случаев ведут в камерах с контролируемой атмосферой.

Целесообразно применять импульсно-дуговой метод, что обеспечивает возможность сварки в монтажных условиях, повышает производительность по сравнению с ручной сваркой неплавящимся электродом при одновременном снижении погонной энергии в 2-2,5 раза.

Ориентировочные режимы сварки титана и его сплавов

Вид соединения | Размер, мм | Процесс сварки | Газ | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Диаметр электрода, мм | Вылет электрода, мм | Расход газа, л/мин | |

S | b | |||||||||

3 | 0+0,5 | ИДС | Не | 150-200 | 30-34 | 20 | 1,2-1,5 | 10-12 | 18-20 35-40 35-40 | |

6-8 | 0+1 | СТР | Ar | 320-380 | 29-31 | 22-25 | 2 | 20-25 | 50-100 100-200 | |

15-20 | 0+1 | СТР | Ar | 600-800 | 31-34 | 18-20 | 3-4 | 20-35 | 70-120 | |

3-6 | 0+0,5 | ИДС | Не | 90-250 | 30-36 29-31 | 18-25 | 1,2-1,5 2-3 | 10-20 | 20-30 | |

12-16 | 0+1 | СТР | Ar | 500-560 | 29-32 | 30-35 | 25-35 | 40-80 | ||

В ряде случаев сварка титана и его сплавов выполняется в вакууме. Преимущество этого способа заключается в обеспечении высокой чистоты металла шва. В нем не остается примесей — газов и неметаллических включений.

Преимущество этого способа заключается в обеспечении высокой чистоты металла шва. В нем не остается примесей — газов и неметаллических включений.

Техника и режимы сварки должны обеспечивать устойчивое горение дуги с минимальным разбрызгиванием, что достигается при струйном переносе электродного металла Этот процесс осуществляется при определенном соотношении сварочного тока напряжения на дуге, скорости подачи электродной проволоки и вылета электрода.

Газовая защита

Качественное сварное соединение титановых сплавов получается только при надежной газовой защите сварного шва и участков основного металла, нагретых до 250-300°С.

Существуют 3 варианта защиты: струйная с использованием специальных приспособлений, местная в герметичных камерах малого объема и общая в камерах с контролируемой атмосферой (ВКС-1, ВУАС-1, УСБ-1).

Дополнительные защитные устройства изготовляют из нержавеющей стали. Внутри имеются рассекатели и газовые линзы. Насадка, прикрепляемая к газовой горелке для защиты кристаллизующейся сварочной ванны, должна быть шириной 40-50 мм и длиной 60-120 мм в зависимости от режима сварки.

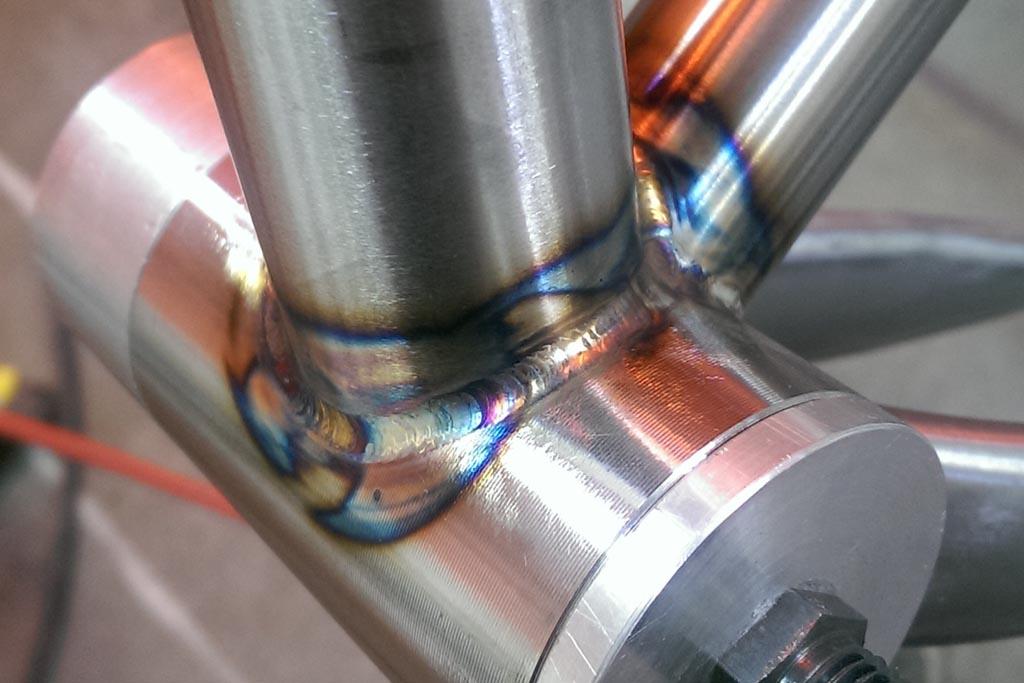

Качество зашиты определяют по внешнему виду металла шва. Серебристая или соломенного цвета поверхность шва свидетельствует о хорошей защите. Желто-голубой цвет сварного шва указывает на нарушение защиты, хотя в отдельных случаях такие швы считаются допустимыми. Темно-синий или синевато-серый цвет с пятнами серого налета характеризует плохое качество шва.

Сварка титана и его сплавов: технология, электроды

Титан является высокопрочным металлом, который используется для изготовления различных конструкций важного назначения. В чистом виде данным материал используется достаточно редко, это связано с низкой температурой плавления (6400С), по этой причине титановые изделия производятся только из сплавов.

Сварка титана считается сложной технологией, при которой металл активно взаимодействует с газами в жидком и нагретом состоянии.

Особенности титановых сплавов

Титан редко применяется для изготовления различных конструкций в чистом виде, его обычно используют в виде сплавов. Они имеют высокую температуру плавления от 1470 до 18250С, данный показатель зависит от марки.

За счет того, что сплавы обладают идеальным сочетанием небольшой легкости и высокой прочности, их часто применяют для изготовления важных конструкций таких как, велосипедные рамы или запчасти для высокоскоростных автомобилей. Сварка титана и его сплавов является тяжелым процессом, потому что материалы имеют ряд специфических свойств.

Свойства материала

Титан обладает несколькими особыми качествами, которые и осложняют процесс сваривания данного металла. К ним относят:

- невысокая степень теплопроводности;

- металл имеет склонность к самовозгоранию при нагревании до 400 градусов Цельсия, а также при контакте с кислородом;

- окисляется под влиянием углекислоты;

- при нагревании до 600 градусов Цельсия происходит образование нитридных соединений.

Также данные соединения образуются при контакте с азотом, при этом они имеют твердую, но сильно хрупкую структуру;

Также данные соединения образуются при контакте с азотом, при этом они имеют твердую, но сильно хрупкую структуру; - обладают склонностью к поглощению водорода при нагревании до 250 градусов Цельсия;

- при нагревании выше 800 градусов происходит изменение структуры (увеличение размеров зерна).

Критическими показателями температуры для титанового металла являются выше 400-500 градусов Цельсия. При разогревании до этого уровня у него отмечается повышение химической активности. Во время него титан взаимодействует с атмосферным воздухом, которое может оказать негативное воздействие на сварное соединение.

Дополнительно могут появиться вредные примеси — гидриды, нитриды, карбиды и другие, которые могут снизить прочность шва. Если будет нарушена технология сварки титана, а также не будут соблюдаться правила и требования по ГОСТу, то это может привести к тому, что сварной шов развалится даже после небольшого удара.

Если процесс сваривания выполняется согласно установленным нормативам, то показатель прочности шва будет находиться на уровне от 0,6-0,8 от прочности свариваемого металла.

Какие возникают сложности при сварке титана и его сплавов

Особенности сварки титана и его сплавов состоят в том, что данный процесс имеет некоторые сложности, которые делают этот процесс тяжелым. При нагревании сплавы с титаном начинают активно взаимодействовать с воздухом. При этом процесс данного взаимодействия может наступать задолго до достижения показателя температуры титана, а точнее уже при 450 градусах Цельсия.

Сварка титановых труб и других изделий из данного металла может осложняться следующими процессами:

- при взаимодействии титана с кислородом на поверхности свариваемой заготовки начинается активный процесс образования оксида титана и окалины, а именно появляется альфированный слой. При возникновении слоя этого вида может вызвать образование трещин на поверхности свариваемого изделия. Чтобы этого избежать стоит выполнять определенные нормы, которые указывают на допустимое максимальное содержание кислорода — в любом сплаве из титанового металла оно должно быть не выше 0,015 %;

- во время нагревания титановые сплавы усилено воздействуют с азотом.

Если в составе сплава из титана будет превышен уровень азота, то этом может вызвать изменения физических свойств основы, а именно — прочность сплава станет намного выше, но вот свойства пластичности снизятся в несколько раз. Согласно существующим нормам наибольший показатель азота в составе сплава из титана должен составлять не больше 0,04-0,05 %;

Если в составе сплава из титана будет превышен уровень азота, то этом может вызвать изменения физических свойств основы, а именно — прочность сплава станет намного выше, но вот свойства пластичности снизятся в несколько раз. Согласно существующим нормам наибольший показатель азота в составе сплава из титана должен составлять не больше 0,04-0,05 %; - самым вредным газом для титановых сплавов является водород. Если его содержание в составе металла будет составлять выше нормы, то это может вызвать сильную хрупкость, образование на поверхности трещин, больших пор. В норме водород в составе титановых сплавов должен быть не выше 0,01-0,15 %.

Особенности подготовки титана к сварке

Сварка титановых сплавов должна выполняться правильно, именно от этого будет зависеть прочность сварного шва. Перед тем как начинать процесс сваривания стоит выполнить подготовку кромок материала.

Стоит учитывать, что после проведения предварительного термического подготовительного процесса заготовок, на поверхности кромок появляется оксидно-нитридная пленка. Она имеет высокую прочность и устойчивость к повышенным температурам. Вот именно от этой пленки и требуется избавиться.

Она имеет высокую прочность и устойчивость к повышенным температурам. Вот именно от этой пленки и требуется избавиться.

Процесс очищения пленки с кромок осуществляется так:

- в первую очередь кромки подвергаются механическому очищению. Для этого может применяться железная щетка, ею можно пройтись по краям кромки вручную или при помощи болгарки;

- от пленки требуется зачистить не только кромки, но и область, которая прилегает к стыку на ширину полтора или два см;

- после этого нужно выполнить процесс травления металлического изделия. Для этого применяется специальная жидкость, которая должна состоять из 350 мл соляной кислоты, 650 мл воды, 50 мл фторида натрия;

- протравливание должно выполняться при температуре +600С на протяжении 5-10 минут.

Помимо этого обязательно нужно тщательно подготовить рабочее место. При проведении сваривания титана и его сплавов обязательно должна обеспечиваться полная чистота рабочего места, при этом оно должно быть надежно защищено от следующих негативных факторов:

- стоит полностью устранить сквозняки;

- в помещении не должны быть высокими показатели влажности;

- обязательно очистите пыль;

- полное удаление жира.

Сварка аргоном и полуавтоматом

Если будут правильно выполняться все требования и правила аргонодуговой сварки, то можно добиться высокую прочность сварного шва титановой трубы и других конструкций из сплавов. Если же будет нарушена технология сварных работ, то качество соединения заметно снизится.

Для титанового металла в отличие от других цветных металлов требуется аргон высокого качества. Жидкая основа сварного соединения обязательно должна быть полностью защищена от атмосферного воздуха. Кроме этого горячую область рядом со швом требуется предохранять во время процесса кристаллизации и дальнейшего остывания до 427 градусов.

Технология сварки аргоном титана выполняется с учетом следующих рекомендаций:

- сварка аргоном титана должна выполняться на постоянном токе с прямой полярностью;

- в процессе сваривания требуется применять вольфрамовые электроды;

- иногда сваривание титановых сплавов при помощи аргонодуговой сварки может потребовать дополнительные приспособления, через которые будет поступать инертный газ, вытесняя воздух.

Данные элементы могут иметь любую форму и размеры;

Данные элементы могут иметь любую форму и размеры; - сварка при помощи аргоном также выполняется с применением прокладок из меди или стали. В них можно вырезать отверстия для подачи газа;

- соединение труб производится специальными фартуками. Данные элементы могут иметь различные закругления;

- если соединение производится встык или внахлест, при показателе толщины металла не менее 3 мм, то присадочная проволока может не применяться. В этих случаях устанавливается сопло по наибольшему диаметру и увеличивается степень подачи аргонового газа;

- сварка титана со сталью должна выполняться на короткой дуге, при этом не должны быть колебательные движения. А подача присадочного прута должна быть в беспрерывном режиме;

- подача газа после гашения дуги должна продолжаться еще на протяжении 1 минуты. Выполнение данного действия предотвратит окисление шва.

Применять аргонодуговую сварку стоит осторожно. Важно не допускать взаимодействия вольфрамового электрода со сварочной ванной. Это позволит предотвратить проникновение вольфрамовых частиц в область сварного шва.

Это позволит предотвратить проникновение вольфрамовых частиц в область сварного шва.

Сварка титана полуавтоматом похожа на аргонодуговое сваривание, но она имеет повышенную экономичность и высокую степень производительности во время соединения заготовок с размером толщины более 1 см.

При полуавтоматической сварке применяется источник тока с обратной полярностью. Сварочная горелка должна быть оснащена дистанционным устройством для регулирования показателей силы тока. Это поможет предотвратить серьезные нарушения сварочного процесса.

Электрошлаковая сварка

Сварка титана с нержавейкой или другими сплавами может проводиться при помощи электрошлакового сваривания. Данный метод сваривания часто применяется для сплава марки ВТ5-1, который состоит из 3 % олова и 5 % алюминия. Листы из этого сплава производится методом прессования и прокаткой в тонкие листы. А вот толстостенные конструкции не прокатывают, они подвергаются ковке.

Так как сваривают титан с толстыми стенками? Толстостенные заготовки свариваются в условиях из защитного газа аргона с применением флюса марки АН-Т2. Во время данного процесса обязательно применяют переменный ток, подача которого в область сварки производиться при помощи трехфазного трансформатора.

Во время данного процесса обязательно применяют переменный ток, подача которого в область сварки производиться при помощи трехфазного трансформатора.

Важные особенности электрошлаковой сварки титана:

- для того, чтобы сварить заготовки с толстыми стенками требуется выставить мощность тока на 1600-1800 ампер с показателем напряжения в 14-16 вольт;

- зазор между заготовками должен составлять 2,6 см;

- расход аргона должен составлять не больше 8 литров на 1 минуту;

- масса засыпаемого флюса — 130 грамм;

- при этом стоит с особой внимательностью относиться ко всем требования данного сварочного процесса, их полное соблюдение сможет обеспечить высокое качество сварочного шва;

- электроды для сварки титана должны соответствовать по размеру диаметра. Обычно рекомендуется использовать расходники с размером диаметра в 12 мм. Если они будут иметь размер в 8 мм, то показатель прочности падает до 80 %;

- не стоит использовать легированные и титановые электроды, они снижают показатель пластичности в сварочном соединении.

Электронно-лучевая сварка

Электронно-лучевая сварка титана считается одним из популярных способов соединения изделий. При этом сваривание позволяет получить прочное и качественное соединение. Данный процесс основан на применении тепла, которое выделяется при торможении остросфокусированного пучка частиц, ускоренных до показателей высокой энергии.

Главным компонентом, при помощи которого выполняется сварка конструкций из титана, является луч, выделяемый специальным устройством — электронной пушкой. Питание пушки осуществляется при помощи высоковольтного источника постоянного тока.

Процесс обычно происходит в условиях вакуума, который защищает от негативных внешних условий. На заводах и предприятиях имеется специальная камера для сварки титана, которая защищает металл от взаимодействия с атмосферной средой и снижает потерю кинетической энергии электронов.

Контактная сварка

Чем еще можно сваривать титан и его сплавы? Для сварки деталей из этого металла может применяться контактный способ. Согласно нормам ГОСТа данный метод разрешается использовать для титана, потому что оптимальный показатель скорости сваривания титановых сплавов равен 2-2,5 мм в секунду.

Согласно нормам ГОСТа данный метод разрешается использовать для титана, потому что оптимальный показатель скорости сваривания титановых сплавов равен 2-2,5 мм в секунду.

Не желательно превышать установленную скорость, потому что это может негативно отразиться на прочности сварного шва. При этом этот показатель особенно важен при использовании контактной сварки, потому что она выполняется очень быстро. Свариваемые кромки не нужно защищать и фрезеровать.

Контактная сварка может выполнять разными методами:

- точечным;

- линейным;

- конденсаторным.

При этом стоит обращать внимание, что каждый метод подбирается индивидуально. Он может зависеть от уровня толщины заготовок, от степени давления электродов, от их диаметра, от размера толщины и длины свариваемой пластины, от периода сжатия, от времени прохождения тока через металлическое изделие.

Любой метод сварки титана имеет важные особенности и требования, от которых зависит прочность сварного шва. Если сваривание производится в условиях большого предприятия, то обязательно выполняется УЗК сварного шва титановой трубы, которое позволяет определить степень прочности соединения. Если она будет низкая, то это может негативно отразится на всей конструкции.

Если сваривание производится в условиях большого предприятия, то обязательно выполняется УЗК сварного шва титановой трубы, которое позволяет определить степень прочности соединения. Если она будет низкая, то это может негативно отразится на всей конструкции.

Интересное видео

Технология сварки титана и его сплавов

Обладая особенными физико-химическими свойствами, титан сегодня широко используется в промышленности. Он не коррозирует ни в воде, ни в агрессивных средах, температура его плавления 1470-1825С, нагревая его до температуры +500С, можно быть уверенным, что металл не потеряет свои прочностные характеристики. Но технология сварки титана имеет одну особенность – это не только защита зоны сварки, но и защита обратной стороны сварочного шва от воздуха. При этом необходимо защищать все участки около сварочной ванны, которые нагреваются свыше +400С. И еще одно условие – кромки свариваемых заготовок нагревать надо быстро.

И еще одно условие – кромки свариваемых заготовок нагревать надо быстро.

И еще несколько особенностей сварки титана:

- Если он нагревается выше температуры +880С, его структура изменяется. Происходит увеличение зерен, что является причиной образования пор.

- Входящие в состав титановых сплавов легирующие добавки снижают их пластичность. Уже при температуре выше +250С происходит поглощение водорода, выше +400С начинает поглощаться кислород, а при +600С азот.

В зависимости от марки титанового сплава прочность соединения, а точнее, прочность сварочного шва ниже, чем прочность самого металла. Величина понижения в пределах 20-40%. На данный показатель также влияет и способ сварочной технологии. При этом необходимо отметить, что такие сплавы как ОТ4, ВТ4 и ВТ5 после сваривания не подвергаются термической обработке. Иногда разрешается сделать отжиг, чтобы снять термические напряжения внутри основного металла.

Сварка титана – способы и технологии

Титан и его сплавы можно варить дуговой сваркой в среде защитных газов (аргоном или гелием), использую ручной способ или полуавтоматом. Для этого рекомендуется использовать технологию сварки под флюсом. То есть, здесь требуется двойная защита. При этом если соединяются тонкостенные заготовки, то лучше использовать флюс марки АН-11, при стыковке толстостенных лучше применять флюс марки АН-Т2.

Для этого рекомендуется использовать технологию сварки под флюсом. То есть, здесь требуется двойная защита. При этом если соединяются тонкостенные заготовки, то лучше использовать флюс марки АН-11, при стыковке толстостенных лучше применять флюс марки АН-Т2.

Как уже было сказано выше, одно из условия сварки титана – это зашита сварочного шва с двух сторон. Поэтому сваривание производится с обдувом стыка газом с двух сторон или с установкой с обратной стороны подкладок.

Подготовка титана к сварке

Перед тем как варить сплав или сам титан, необходимо провести подготовку его кромок. Все дело в том, что после предварительной термической подготовки заготовок (их отливают, подрезают, обрабатывают), на поверхности кромок образуется так называемая оксидно-нитридная пленка. Она очень прочная и жаростойкая. Так вот от нее и надо избавиться.

- Кромки сначала подвергаются механической чистке, можно использовать для этого железную щетку, пройдясь по кромкам ею вручную или болгаркой.

Необходимо также очистить от пленки не только кромки, но и участок, прилегающий к стыку на ширину 1,5-2,0 см.

Необходимо также очистить от пленки не только кромки, но и участок, прилегающий к стыку на ширину 1,5-2,0 см. - Производится травление металла с помощью жидкой смеси, в состав которой входит соляная кислота – 350 мл, вода – 65о мл, фторид натрия – 50 мл. Процесс проводится в течение 5-10 минут при температуре +60С.

Ручная дуговая сварка

Как уже говорилось выше, основная задача получения качественного шва – это создать защитные условия, в которых будет проводиться сам сварочный процесс. При этом необходимо защитить и остывающие участки свариваемых титановых заготовок. Поэтому при сварке титана аргоном и неплавящимся вольфрамовым электродом нужно обязательно использовать специальные приспособления. Это могут быть козырьки, насадки удлиненного типа с отверстиями и прочие.

Чтобы защитить корень сварной ванны, нужно использовать подкладки, изготовленные из меди или стали. Можно устанавливать подкладки с отверстиями, через которые пропускать защитный газ. Если свариваются титановые трубы, то нужно аргон запускать внутрь трубопровода.

Если свариваются титановые трубы, то нужно аргон запускать внутрь трубопровода.

Что касается размера зазора между кромками, то если соединяются тонкостенные детали, то зазор между ними должен составлять 0,5-1,5 мм. В этом случае кромки можно и не формировать, а в процессе сваривания присадочную проволоку можно не использовать. Кстати, присадку надо выбирать идентичной по составу материала, как и основной свариваемый металл.

Режимы сварки таковы: если варится титан вольфрамовым электродом с диаметром 1,5-2 мм и присадочной проволокой диаметром 2 мм, а толщина свариваемых заготовок равна 2 мм, то необходимо выдерживать ток величиною 90-100 ампер. Увеличение толщины металла до 4 мм дает право варить титан током в 120-140 ампер. И основное – сварка титана и его сплавов производится переменным током постоянной полярности.

И еще несколько условий:

- При ручной сварке процесс проводится на короткой дуге, без колебания электрода и присадки. Точное движение вдоль шва.

- Сваривание производится углом вперед, это когда электрод направлен в противоположную сторону от направления движения.

- Если в процессе сварки титана используется присадочный материал, то угол между ним и электродом должен быть равен 90°

- Подавать присадку в сварочную ванну надо беспрерывно.

- После гашения дуги нужно обязательно продолжать подавать защитный газ в зону сварки, тем самым обеспечивая процесс охлаждения. Важно понизить температуру металла ниже 400С. Обычно на охлаждение уходит не больше одной минуты времени.

Последующее охлаждение металла гарантирует качество сварного шва. Кстати, качество можно определить по цвету. Если он светлый, соломенный или желтый, то все нормально. Если он серый, синеватый или черный, то произошло окисление, что снизило качество.

Сварка полуавтоматом или автоматом производится по той же технологии, что и ручная. Единственное, на что необходимо обратить внимание, это отверстия в сопле горелки. Их диаметр согласно ГОСТ должен быть в пределах 12-15 мм. При этом зажигать и гасить горелку лучше на специальных подкладках или планках.

При этом зажигать и гасить горелку лучше на специальных подкладках или планках.

Электрошлаковая сварка

Легированные титановые сплавы обычно сваривают электрошлаковой сваркой. К примеру, сплав марки ВТ5-1, в состав которой входит олово – 3% и алюминий – 5%, изготавливается методом прессования и прокаткой в тонкие листы. Толстостенные детали не прокатывают, а куют.

Самыми сложными при сварке – это толстостенные заготовки. Поэтому их варят в среде защитного газа аргона с использованием флюса марки АН-Т2. При этом используется переменный ток, который в зону сварки подается трехфазным трансформатором. У этого оборудования должна быть жесткая характеристика.

Чтобы сварить такие заготовки нужно установить ток 1600-1800 ампер с напряжением 14-16 вольт. При этом зазор между ними должен быть 26 мм, расход аргона устанавливается в пределах 8 литров в минуту, а вес засыпаемого флюса 130 г. Но очень важно понимать, что качество сварки при таком режиме будет обеспечивать диаметр электрода. Если данный параметр равен 12 мм, то качество гарантируется. Если он равен 8 мм, то прочностные характеристики снижаются до 80%. Также не рекомендуется использовать в процессе сварки электроды из легированных сплавов. Они снижают пластичность металла в сварочном шве.

Если данный параметр равен 12 мм, то качество гарантируется. Если он равен 8 мм, то прочностные характеристики снижаются до 80%. Также не рекомендуется использовать в процессе сварки электроды из легированных сплавов. Они снижают пластичность металла в сварочном шве.

Контактная сварка

Титановые детали можно варить и контактным способом. ГОСТ это делать позволяет, потому что оптимальная скорость сваривания титана равна 2-2,5 мм/ сек. Увеличивать данный показатель не рекомендуется, потому что будет снижаться прочность металла, заполняющего зазор. И этот показатель очень важен, когда для соединения используется контактная сварка. Потому что данная технология производится очень быстро. При этом не стоит зачищать свариваемые кромки, а тем более фрезеровать их.

Так как существует несколько вариантов контактной сварки, то все они могут быть использованы для сваривания титановых заготовок. Контактная сварка может быть точечной, линейной и конденсаторной. Необходимо понимать, что у каждой технологии будет выбираться свой режим, зависящий от толщины свариваемых заготовок, от давления электродов, от их диаметра или от ширины и длины сварочной пластины, от времени сжатия, от продолжительности прохождения тока через металл. То есть, процесс этот не самый сложный, но требующий знания подбора все вышеперечисленных параметров технологического процесса.

То есть, процесс этот не самый сложный, но требующий знания подбора все вышеперечисленных параметров технологического процесса.

Описание и параметры контактной сварки титана есть в ГОСТах. Так что разобраться в ней будет несложно. Обязательно посмотрите видео, в котором показано, как можно варить титан аргонной сваркой.

Поделись с друзьями

0

0

0

0

Сварка титана полуавтоматом, аргоном, контактная, электрошлаковая

Титан обладает очень большой твердостью, неплохой коррозионной стойкостью. Из этого металла делают высокопрочные детали для танков, кораблей, автомобилей, оборудование для медицинского сектора, трубы. Сварка титана проводится аргонодуговым методом, поскольку он минимизирует вероятность образования вредоносных оксидов, которые негативно влияют на прочность сварного шва.

Особенности сварки титановых сплавов

Температура плавления титана составляет порядка 1500 градусов. При наличии примесей температура плавления может меняться как в большую, так и в меньшую сторону. Металлические сплавы на основе титана обычно сохраняют свою структуры при нагреве до 500 градусов по Цельсию (коррозийная стойкость сохраняется и при более серьезном нагреве).

При наличии примесей температура плавления может меняться как в большую, так и в меньшую сторону. Металлические сплавы на основе титана обычно сохраняют свою структуры при нагреве до 500 градусов по Цельсию (коррозийная стойкость сохраняется и при более серьезном нагреве).

Необходимо защитить сварной шов, чтобы избежать появления вредоносных оксидов и различных сложных соединений на основе азота и титана. Механизм образования таких соединений следующий:

- В воздушной атмосфере постоянно присутствуют различные газы — азот, кислород, углекислый газ. В твердом состоянии титан не вступают в химическую реакцию с этими веществами из-за особенностей межатомных связей в титановом сплаве.

- Во время сварочных работ происходит частичное или полное расплавление титана в локальной области нагрева с последующим объединений расплавленных фрагментов друг с другом (в таком случае между отдельными титановыми деталями образуются прочные межатомные связи, что делает соединение надежным).

- При нагреве металла также происходит активизация газов, которые находятся в воздушной атмосфере. Из-за этого кислород, азот и прочие газы начинают активно контактировать с расплавленным титаном. Это может вызывать две реакции — механическую и химическую. При механической реакции атмосферные газы проникают вглубь металла, оседают там в виде микроскопических пузырьков. При химической реакции газы контактируют с титаном на субатомном уровне, что приводит к образованию различных оксидов и сложных соединений.

Пузырьки и оксиды оказывают негативное воздействие

Сварка титана аргоном: важные нюансы

Вопросы, рассмотренные в материале:

- Что необходимо знать о сварке титана аргоном

- Как правильно подготовиться к процессу сварки титана аргоном

- Как выполняется сварка титана аргоном

- Какие дефекты могут проявиться во время сварки титана аргоном и как их устранить

Среди других металлов титан выделяется малым весом и способностью противостоять коррозии. По этой причине он активно используется в производстве сложных узлов для нужд авиации, судостроения, машиностроения. В этой статье мы поговорим о таком виде обработки, как сварка титана аргоном.

По этой причине он активно используется в производстве сложных узлов для нужд авиации, судостроения, машиностроения. В этой статье мы поговорим о таком виде обработки, как сварка титана аргоном.

Технология и особенности сварки титана аргоном

Сварка титана является сложной задачей, так как для его расплавления требуется очень высокая температура. Однако при сильном нагреве этот металл становится химически очень активным к входящим в состав воздуха газам.

Далеко не каждый знает, но титан, относясь к самым прочным металлам на нашей планете, достаточно часто встречается в природе – даже чаще, чем, например, цинк или медь. Этот металл тусклого серого цвета плавится при 1700 °C. С технической точки зрения его основная ценность, как мы уже говорили, состоит в высокой стойкости к ржавлению, а также относительно небольшой теплоте при сваривании.

Температура плавления сплавов титана зависит от марки и колеблется в пределах 1470 – 1825 °C. По сравнению с другими разновидностями металлов, они отличаются легкостью (за счет низкой плотности) при высокой прочности, из-за чего их используют в качестве материала для велосипедных рам, деталей гоночных авто. Но нужно понимать, что специфические свойства сплавов превращают их сварку в сложный процесс.

Но нужно понимать, что специфические свойства сплавов превращают их сварку в сложный процесс.

Необходимо отметить, что металл может находиться в одной из стабильных фаз, их обозначают латинскими буквами α и β:

- Фаза α представляет собой состояние при температуре окружающей среды, при этом у металла мелкозернистая структура, он полностью инертен к скорости охлаждения.

- Фаза β достигается при температуре от 880 0С: зерно становится крупнее, возникает чувствительность к охлаждению (скорости процесса).

Указанные фазы стабилизируют при помощи добавок и легирующих элементов: O, N, Al (для α) или V, Cr, Mn (для β). По этой причине все титановые сплавы принято разделять на группы в соответствии с использованным типом присадок:

- ВТ1 – ВТ5.1 Это так называемые α-сплавы. Отличаются пластичностью, хорошо свариваются, но их прочность не повышается за счет термообработки.

- ВТ 15 – 22. β-сплавы, которые свариваются хуже, нередко с появлением холодных трещин.

На качестве соединения сегментов негативно отражается тот факт, что во время сварки зерна структуры увеличиваются в размерах. Однако термообработка позволяет частично повысить прочность сплава.

На качестве соединения сегментов негативно отражается тот факт, что во время сварки зерна структуры увеличиваются в размерах. Однако термообработка позволяет частично повысить прочность сплава. - ВТ4 – 8, ОТ4. Группа α + β. Свойства таких промежуточных сплавов зависят от вида и доли использованных добавок.

Стоит более подробно остановиться на свойствах титана, из-за которых возникает сложность сварочных работ:

- плотность 4,51 г/см³;

- прочность 267 – 337 Мпа;

- температура плавления 1668 0С;

- низкая теплопроводность;

- возможность самовозгорания при нагреве до 400 °C и контакте с кислородом;

- окисление углекислотой;

- образование твердых, но хрупких нитридных соединений при нагреве до 600 °C и прямом контакте с азотом;

- способность поглощать водород при достижении 250 °C;

- увеличение зерна при 880 °C и выше.

Повышение температуры до отметки 400 – 500 °C и более является критичным для титана. Сильный нагрев влечет за собой резкое повышение химической активности, из-за чего металл вступает в реакцию с атмосферным воздухом. Все это негативно отражается на прочности сварного шва, образуются гидриды, нитриды, карбиды, пр. Несоблюдение ГОСТа чревато тем, что шов не выдержит даже легкого удара.

Сильный нагрев влечет за собой резкое повышение химической активности, из-за чего металл вступает в реакцию с атмосферным воздухом. Все это негативно отражается на прочности сварного шва, образуются гидриды, нитриды, карбиды, пр. Несоблюдение ГОСТа чревато тем, что шов не выдержит даже легкого удара.

Проведенная по всем правилам сварка аргоном обеспечивает прочность шва 0,6 – 0,8 от показателя самого металла.

Для сварных швов действует ГОСТ Р ИСО 5817-2009, он фиксирует качество сварки таких металлов: стали, титана, никеля, их сплавов, максимально допустимые уровни дефектов изделия.

Чистый титан мало используется в производстве из-за недостаточной прочности. Поэтому если речь идет, например, о сварке титана аргоном, подразумевается какой-либо его сплав, иными словами, титан и легирующий элемент.

Как правильно подготовить детали для сварки титана аргоном

Сварка титана аргоном проводится при полной изоляции свариваемых поверхностей от атмосферы, поэтому чаще всего применяются автоматическая или полуавтоматическая технология.

Безусловно, ручная сварка этого металла возможна, но для нее используется специальная горелка с керамическим соплом: через нее под давлением подается инертный газ, аргон, который вытесняет воздух.

На схеме показаны приспособления для защиты шва газом и его подачи в повышенном объеме.

Перед сваркой титана аргоном подготавливают кромки и присадки, поэтому также приводим таблицу разделки кромок.

Необходимо зачистить металлические поверхности стальной щеткой, «шкуркой», обезжирить.

Одним из самых распространенных растворителей для обезжиривания металлических поверхностей является ацетон, но у него резкий запах, он довольно токсичен. Об этом говорит тот факт, что ацетон относится к 4 классу опасности. При вдыхании в течение небольших отрезков времени его умеренных и высоких концентраций появляется раздражение глаз, дыхательных путей, повышенная частота пульса, головные боли, тошнота, рвота и даже возможна клиническая кома.

Рекомендовано к прочтению

Поэтому стоит выбирать более безопасные, но эффективные составы для очищения поверхности металла. Один из вариантов – денатурированный спирт, его наносят на металл безворсовой тканью. Это спирт с добавками, из-за которых его употребление в пищу становится невозможным. С одной стороны, они имеют ужасный вкус, а с другой – вызывают рвоту, и даже могут стать причиной слепоты.

Один из вариантов – денатурированный спирт, его наносят на металл безворсовой тканью. Это спирт с добавками, из-за которых его употребление в пищу становится невозможным. С одной стороны, они имеют ужасный вкус, а с другой – вызывают рвоту, и даже могут стать причиной слепоты.

Перед соединением детали из титана подвергают травлению смесью соляной кислоты с водой и фторидом натрия в следующей пропорции: 350 мл HCl, 650 мл дистиллированной воды, 50 г фторида натрия. На травление уходит около 10 минут при 60 – 65 °C.

Еще один способ, позволяющий удалить оксидную пленку – это смесь из 2 – 4 % фтористоводородной кислоты и 30 – 40% азотной кислоты. Травление длится 30 секунд, а температура не превышает 60 °C.

После этого металл тщательно шлифуют при помощи наждачной бумаги до № 12, проволочных щеток, шабер. Важно убедиться, что получились ровные края деталей без заусенец и трещин. Аналогично зачищается и присадочная проволока для сварки титана аргоном. Далее пора переходить к сварке.

Работа в среде защитного газа аргона ведется с помощью присадочных материалов. Последние делятся на группы по составу (палладий, ванадий, алюминий) и содержащейся в них доле кислорода. В таблице есть характеристики присадок из титана и его сплава:

Очень важно, чтобы прутки и проволока при сварке титана не выходили из-под газовой защиты, так как присадки загрязняются на воздухе.

Аргонодуговая технология требует применения постоянного тока прямой полярности и вольфрамовых электродов. Иногда приходится использовать специальные приспособления, в которые поступает инертный газ, вытесняя воздух.

Возможна сварка титана аргоном при помощи медных, стальных подкладок. В них делают отверстия для подачи газа.

Для соединения труб используют специальные фартуки с разным закруглением, чьи характеристики определяются диаметром трубы.

Полуавтоматическую или автоматическую технологии осуществляют в специальной капсуле, заполненной аргоном либо гелием. Если речь идет о трубах, их не помещают в защитную среду, а герметизируют и заполняют аргоном.

Еще одно немаловажное требование к такой работе – это наличие перчаток на руках, ведь даже чистые руки оставляют на кромке потожировые следы. Последние негативно сказываются на качестве сварного шва.

Методы сварки титана аргоном

Сварка титана осуществляется как «холодным» методом, так и методом дугового флюса либо при помощи плазменно-дуговой сварки. Однако наибольшее распространение получил метод сварки титана аргоном, то есть плавлением в изолированной аргоновой среде, так называемая TIG-сварка.

Для соединения деталей крупного сечения применяют метод электрошлаковой сварки аргоном.

Немаловажное значение играет вид сплава. Так, напомним, что титан марки ВТ1-ВТ5 отлично сваривается, хотя не подлежит закалке. Сплавы ВТ15 — ВТ22 свариваются значительно хуже, образуя крупнозернистый, относительно слабый шов, но закалка может повысить его прочность. Остальные виды титановых сплавов считаются промежуточными.

Сегодня используются следующие виды контактной сварки аргоном:

- стыковая;

- точечная;

- роликовая;

- конденсаторная стыковая (для труб).

При работе с использованием флюса в ход идет бескислородный флюс АН-11 или АН-Т2.

Ручная сварка сплавов с титаном аргоном производится постоянным током прямой полярности в пределах 90 – 200 А. Отметим, что этот показатель зависит от толщины соединяемых деталей, калибра электрода и диаметра присадочной проволоки.

Следите за цветом получившегося шва. Если перед вами яркий серебристый шов, все хорошо. Тогда как желтоватый или голубой оттенок говорит, что рано прекращена подача защитного газа. Самый худший вариант – это серые, темно-синие или белесые швы, поскольку их нужно полностью удалять и качественно зачищать стыки для повторного соединения. Для зачистки берут щетку для металла из нержавейки.

Нюансы ручного режима сварки титана в аргоне

Добиться прочного шва при сварке титана аргоном удается за счет обеспечения чистоты поверхности деталей и присадки. Другим обязательным условием является правильная настройка сварочного аппарата. При несоблюдении техники сварки аргоном на месте шва всегда появляются сварные дефекты. Прежде чем приступать к работе, выполните продувку и прочистку горелки, защитной насадки. Не забывайте про подкладки для обратной стороны шва – с их помощью можно проверить наличие воздуха в системе.

Прежде чем приступать к работе, выполните продувку и прочистку горелки, защитной насадки. Не забывайте про подкладки для обратной стороны шва – с их помощью можно проверить наличие воздуха в системе.

Сварка ведется без предварительного нагрева. Исключение составляют ситуации, когда возможна влажность, наличие конденсата на титане – тогда нужен нагрев до 70 °C.

При TIG-технологии рекомендуется высокочастотное зажигание для дуги. Когда вы работаете с присадкой, длина дуги равна 1 – 1,5 сечения электрода. Если сварка аргоном производится без присадки, этот параметр соответствует диаметру вольфрамового электрода. Помните, что в царапинах, образующихся на металле при касании вольфрамовых электродов, остаются частицы вольфрама. Когда все работы завершены, затухание дуги должно происходить постепенно, для этого плавно понижайте ток. Защиту сварного шва, околошовной зоны обеспечивают и после выключения дуги, когда температура опускается до 427 °C.

При соединении аргоном тонкостенных деталей зазор между кромками должен составлять 0,5 – 1,5 мм. В этом случае можно не формировать кромки и отказаться от присадочной проволоки. Кстати, последняя должна совпадать по составу с основным свариваемым металлом.

В этом случае можно не формировать кромки и отказаться от присадочной проволоки. Кстати, последняя должна совпадать по составу с основным свариваемым металлом.

Сварка титана аргоном предполагает такие режимы: если используется вольфрамовый электрод диаметром 1,5 – 2 мм и присадочная проволока диаметром 2 мм, а толщина свариваемых заготовок составляет 2 мм, нужно выдерживать ток 90 – 100 ампер. Повышение толщины металла до 4 мм позволяет варить его током в 120 – 140 ампер. И самое главное, о чем нужно помнить: для работы с титаном и его сплавами используется переменный ток постоянной полярности.

Также есть ряд других существенных условий для качественной сварки титана аргоном:

- Для ручной технологии используется короткая дуга, не допускаются колебания электрода, присадки. Сварщик осуществляет движение вдоль шва.

- Сваривание ведется углом вперед, то есть электрод должен быть направлен в сторону, противоположную направлению движения.

- Угол между присадкой и электродом 90°.

- Присадка подается в сварочную ванну непрерывно.

- После гашения дуги защитный газ продолжает подаваться, обеспечивая охлаждение ниже 400 0С, в среднем на это уходит минута.

Дальнейшее охлаждение металла является гарантией качественного шва. Вы можете определить это по цвету. В норме шов светлый, соломенный, желтый. А вот серый, синеватый или черный говорят об окислении, что плохо сказывается на качестве.

Технология сварки аргоном полуавтоматом или автоматом совпадает с ручной. Единственный нюанс, о котором нельзя забывать – отверстия в сопле горелки. В соответствии с ГОСТ их диаметр равен 12 – 15 мм. Зажигать и гасить горелку рекомендуется на специальных подкладках, планках.

Как выполняется автоматическая сварка титана

Для этого используется вольфрамовый электрод. Причем размер отверстий сварочной горелки должен находиться в пределах 12 – 15 мм. Также нужно учесть, что соединение неплавящимся электродом лучше проводить постоянным током прямой полярности.

Высокая активность титана вынуждает зажигать и гасить горелку на специальных планках, вне изделия. Как и при ручной технологии, газ подают еще 1 минуту после гашения дуги, защищая шов и переходную зону от окисления. Далее представлены режимы для автоматической сварки титана аргоном в защитных газах и под флюсом:

|

Толщина металла, мм |

Диаметр вольфрамового электрода, мм |

Напряжение, В |

Сила тока, А |

Скорость сварки, м/ч |

Расход аргона, л/мин |

|

|

В горелке |

В подкладке с обратной стороны шва |

|||||

|

0,8 |

1,0 – 1,5 |

8 – 10 |

45 – 55 |

18 – 25 |

6 – 8 |

3 – 4 |

|

1,0 |

1,5 |

10 – 12 |

50 – 60 |

18 – 22 |

6 – 8 |

3 – 4 |

|

1,2 |

1,5 |

10 – 12 |

55 – 65 |

18 – 22 |

6 – 8 |

3 – 4 |

|

1,5 |

1,5 |

11 – 13 |

70 – 90 |

18 – 22 |

9 |

3 – 4 |

|

1,8 |

1,5 |

11 – 13 |

80 – 100 |

18 – 22 |

9 |

3 – 4 |

|

2,0 |

1,5 – 2,0 |

11 – 13 |

110 – 130 |

18 – 22 |

9 |

3 – 4 |

|

2,5 |

2,0 – 2,5 |

11 – 13 |

150 – 180 |

20 – 22 |

9 – 12 |

3 – 4 |

|

3,0 |

2,5 – 3,0 |

12 – 13 |

200 – 220 |

20 – 22 |

9 – 12 |

3 – 4 |

Режимы работы под флюсом:

|

Толщина металла, мм |

Тип соединения |

Сила тока, А |

Рабочее напряжение, В |

Скорость сварки, м/ч |

|

3 – 5 |

Стыковое |

250 – 320 |

24 – 38 |

50 |

|

3 – 5 |

Угловое |

250 – 300 |

32 – 36 |

40 – 50 |

|

2 – 3 |

Внахлест |

250 – 300 |

30 – 35 |

40 |

Возможные дефекты при сварке титана аргоном и способы их устранения

Единственный способ избежать дефектов при соединении элементов из титана аргоном – это использование лазера, во всех остальных случаях возможны погрешности. ГОСТ определяет, что дефекты появляются вследствие несоблюдения технических условий, нарушения технологии, в результате чего конструкция становится непригодной к использованию.

ГОСТ определяет, что дефекты появляются вследствие несоблюдения технических условий, нарушения технологии, в результате чего конструкция становится непригодной к использованию.

Согласно ГОСТ, дефекты делятся на такие виды:

- трещины;

- поры;

- твердые образования;

- несплавления;

- неправильный шов;

- другие разновидности.

ГОСТ не допускает наличие трещин-разрывов в шве или прилегающих местах, поскольку они образуют центр разрушения.

Причина появления разрывов обычно кроется в высоком содержании углерода, никеля, водорода, фосфора в расплавленном металле. Сразу скажем, что при соединении лазером отсутствует вероятность образования трещин. Чтобы убрать появившиеся трещины, необходимо засверлить концы дефекта, после чего устранить трещину механическим путем и строжкой, зачистить и сварить участок.

Поры ГОСТ определяет как полости, заполненные газом. Вполне логично, что этот дефект образуется при сварке титана аргоном из-за высокого газообразования. Место с порами ослабляет всю конструкцию, поэтому его переваривают, перед этим зачистив механическим путем.

Место с порами ослабляет всю конструкцию, поэтому его переваривают, перед этим зачистив механическим путем.

Твердыми включениями называют инородные металлические и неметаллические вещества, включенные в шов, снижающие его прочность и концентрирующие напряжение. Поэтому место с дефектом полностью вырубают, удаляют строжкой, заваривают.

Несплавления — это отсутствие соединения металла со швом, вызванное нерасплавлением части кромки стыка. Этот дефект может появиться при неправильном выборе формы угла или режима сварки, плохой предварительной обработке кромок. Поскольку несплавления отрицательно влияют на прочность шва, место дефекта вырубают, зачищают, после чего заваривают.

Нарушение формы представляет собой несовпадение формы шва с установленными требованиями. Такой недостаток появляется из-за скачков напряжения в сети, неправильного угла наклона, пр. Он может привести к внутренним дефектам шва, поэтому прибегают к завариванию места тонким швом электродом небольшого диаметра.

Какие еще виды сварки подходят для титана помимо аргона

- Электрошлаковая сварка

В последнее время этот вид соединения элементов из титана активно применяется в промышленности. Например, он используется для сплава ВТ5-1, то есть титана, легированного до 5 % алюминием и до 3 % оловом. Изготовление сплава производится прессованием с прокаткой до тонких листов, или ковкой заготовок с большим сечением.

Метод, используемый для крупных сечений, считается очень сложным, но он вполне подходит для электрошлаковой сварки под флюсом АН-Т2 в аргоне. Роль источника переменного тока играет трехфазный трансформатор с жесткой характеристикой.

Для работы с небольшими поковками (60х60 мм) рекомендуются режимы: сила тока 1600 – 1800 А, напряжение дуги 14 – 16 В. В норме расстояние между кромками поковок равно 26 мм, масса засыпанного флюса – 130 г, расход аргона 8 л/мин.

Применение пластинчатого электрода размером 12х60 мм при этих режимах позволяет добиться стабильного процесса и прочного сварного шва.

Последний сравним по прочности с основным металлом.

Последний сравним по прочности с основным металлом.При соединении прессованных профилей крупного сечения электродом толщиной 8 мм получается сварное соединение несколько худшей прочности – 80 – 85 % от показателя основного металла. Эта особенность вызвана использованием пластинчатых электродов из нелегированного сплава ВТ1-1. Поясним, что не рекомендуется работать с легированными электродными сплавами, ведь они не обеспечивают необходимой пластичности соединения из-за большого содержания газов в прессованном металле.

- Контактная сварка

ГОСТ допускает использование данной технологии, так как оптимальная скорость сваривания титана равна 2 – 2,5 мм/сек. Ее превышение повлечет за собой снижение прочности металла, заполняющего зазор. Отметим, что данный показатель очень важен, когда работа идет контактным методом, ведь все операции здесь производятся очень быстро. Не стоит зачищать свариваемые кромки, а тем более фрезеровать их.

На практике используются несколько вариантов контактного метода, и все они подходят для работы с титановыми заготовками.

А именно речь идет о точечной, линейной и конденсаторной технологии. Для каждой из них подбирают свой режим, который зависит от толщины свариваемых заготовок, давления и диаметра электродов или от габаритов сварочной пластины, времени сжатия, продолжительности прохождения тока через металл. Как вы поняли, этот процесс требует грамотного подбора всех вышеперечисленных параметров.

А именно речь идет о точечной, линейной и конденсаторной технологии. Для каждой из них подбирают свой режим, который зависит от толщины свариваемых заготовок, давления и диаметра электродов или от габаритов сварочной пластины, времени сжатия, продолжительности прохождения тока через металл. Как вы поняли, этот процесс требует грамотного подбора всех вышеперечисленных параметров.Далее вы можете ознакомиться с ориентировочными режимами стыковой сварки титана при начальной скорости оплавления 0,5 мм/сек:

Площадь свариваемого сечения, мм

Давление осадки, МН/М2

Вылет заготовки из электродов, мм

Припуск, мм на

Скорость оплавления, мм/сек

Сила тока оплавления, А

оплавление

осадку

150

2,9

менее 25

8

3

6

1,5 – 2,0

250

4,9 – 7,8

25-40

10

6

6

2,5 – 3,0

500

9,8 – 14,7

45

10

6

6

5,0 – 7,0

1000

20 – 24

50

12

10

5

5

1500

29 – 59

60

15

10

5

7,5

2000

39 – 98

65

18

12

5

10

2500

49 – 147

70

20

12

5

12,5

3000

98 – 196

100

22

14

4

15,0

4000

147 – 294

110

24

15

4

20,0

5000

196 – 392

130

26

15

3,5

25,0

6000

343 – 490

140

28

15

3,5

30,0

7000

294 – 490

150

30

15

3,0

35,0

8000

343 – 588

165

35

15

3,0

40,0

9000

441 – 882

180

40

15

2,5

45,0

10000

490 – 981

180-200

40

15

2,5

50,0

Для соединения титановых листов и пластин толщиной до 4 мм подходит точечная и шовная (роликовая) сварка.

Высота литого ядра составляет 80 – 90 % от суммарной толщины листов. Ниже представлены приблизительные режимы этого вида обработки:

Высота литого ядра составляет 80 – 90 % от суммарной толщины листов. Ниже представлены приблизительные режимы этого вида обработки:Толщина листов, мм

Диаметр контактной поверхности электрода, МН/м2

Усилие на электродах, Н

Продолжительность прохождения тока, с

Время сжатия деталей, с

Сила тока, А

0,8

4,0 – 4,5

1960-2450

0,1 – 0,15

0,1

7000

1,0

4,5 – 5,0

2450 – 2950

0,15 – 0,2

0,3

8000

1,2

5,0 – 5,5

3150 – 3440

0,2 – 0,25

0,3

8500

1,5

5,5 – 6,0

3935 – 4915

0,25 – 0,3

0,4

9000

2,0

6,0 – 7,0

4915 – 5895

0,25 – 0,3

0,4

10000

2,5

7,0 – 8,0

5895 – 6875

0,3 – 0,4

0,4

12000

Режимы шовной (роликовой) технологии:

Толщина листов, мм

Ширина шва, мм

Усилие на роликах, Н

Продолжительность сварки, с

Скорость сварки, м/мин

Сила тока, А

импульс

пауза

0,8+0,8

3,5 – 4,0

2950

0,1 – 0,12

0,18 – 0,20

0,8 – 1,0

6000

1,0+1,0

4,5 – 5,5

3935

0,14 – 0,16

0,24 – 0,28

0,6 – 0,8

7500

1,5+1,5

5,5 – 6,5

4915

0,20 – 0,24

0,3 – 0,4

0,5 – 0,6

10000

2,0+2,0

6,5 – 7,5

6385

0,24 – 0,28

0,4 – 0,5

0,4 – 0,5

12000

2,5+2,5

7,0 – 8,0

7855

0,28 – 0,32

0,6 – 0,8

0,3 – 0,4

15000

Трубы из титана марки ВТ1-2, диаметром 10 – 23 мм и со стенкой толщиной 1,0 – 1,5 мм можно сваривать при помощи конденсаторной стыковой технологии без использования газовой защиты.

Перед этим, напомним, осуществляют травление сварных кромок и работают с такими режимами:

Перед этим, напомним, осуществляют травление сварных кромок и работают с такими режимами:Диаметр трубы, мм

Емкость, мкф

Зарядное напряжение, В

Усилие осадки, Н

Вылет трубы из вкладышей, мм

Коэффициент трансформации

10х1

5000

850 – 900

8935 – 9805

1,0 – 1,5

84

23х1,5

7000

2000 – 2100

22565 – 24035

1,2 – 1,8

84

Оптимальным для труб диаметром 10 мм считается вылет 1 – 1,5 мм, тогда как для труб диаметром 23 мм этот показатель составляет 1,2 – 1,8 мм.

При вылете труб менее 0,8 мм происходит выплеск расплавленного металла, а при превышении границы в 2,2 мм смещаются торцы, получается непровар. При усилии осадки менее 20,7 кН тоже получается непровар. Также он возможен при зарядном напряжении менее чем 1900 В, а при напряжении выше 2200 В выплескивается жидкий металл. Оплавление происходит внутри трубы в виде венчика высотой до 1,5 мм и максимальной толщиной 0,3 мм.

При вылете труб менее 0,8 мм происходит выплеск расплавленного металла, а при превышении границы в 2,2 мм смещаются торцы, получается непровар. При усилии осадки менее 20,7 кН тоже получается непровар. Также он возможен при зарядном напряжении менее чем 1900 В, а при напряжении выше 2200 В выплескивается жидкий металл. Оплавление происходит внутри трубы в виде венчика высотой до 1,5 мм и максимальной толщиной 0,3 мм. - Холодная сварка титана

Эта технология предполагает разрушение кристаллической решетки и образование новой за счет соединения слоев титана, процесс происходит в твердом состоянии на открытом воздухе.

Отдельно стоит сказать о работе с белым титаном, поскольку такая сварка ведется под давлением без внешнего нагрева. Соответствующая инструкция позволяет пользоваться технологией при любой температуре воздуха.

При приложении нормальных усилий данный способ соединения титановых листов производится внахлест при помощи зажимов для фиксации. Далее можно приступать к сварочному процессу. После снятия зажимов листы деформируются и прочно скрепляются между собой.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка титана и его сплавов – технология и особенности

Изготовление изделий из титана при помощи сварки в настоящее время является обычным процессом для многих производителей. Давно признано, что титан не является экзотическим металлом и не требует для его сварки особенных процессов и технологий. Понятно, что титан сваривается так же, как и другие высококачественные металлы, при условии принятия во внимание его уникальных свойств.

Существуют важные различия между титаном и сталью:

— низкая плотность титана

— низкий модуль упругости

— высокая температура плавления титана

— низкая пластичность титана

Компенсация этих различий позволяет сварку титана и его сплавов, используя методы, аналогичные, например, сварке нержавеющей стали или сплавов на основе никеля.

В этой статье мы рассмотрим общие операции и технологии, используемые при сварке титана. Предоставленная информация предназначена для использования в качестве руководящих принципов.

Требование к сварочному рабочему месту при сварке титана

Титан является химически активным металлом, который образует сварное соединение с менее оптимальными свойствами. Поверхность титана содержит хрупкие карбиды, нитриды и оксиды, каждый из которых, нагреваясь и охлаждаясь на воздухе, может снизить сопротивление усталости и прочность сварного шва и зоны термического влияния (ЗТВ). Мало того, что требуется постоянная защита свариваемой поверхности, необходимо также защита обратной стороны сварного шва.

При сварке титана и его сплавов требуется уделить особое внимание чистоте рабочего места. Для сварочных цехов, где производятся работы с различными металлами, необходимо выделить специальную область, которая будет использоваться специально для сварки титана. Место, отведенное для этого, должно быть защищено от потоков воздуха, влаги, пыли, жира и других загрязнений, которые могут препятствовать качественной сварке. Это место должно быть защищено от воздействия таких процессов, как зачистка, резка и окраска. Кроме того, должна быть под контролем и влажность воздуха.

Процессы аргонодуговой TIG и полуавтоматической MIG сварки титана

Титан и его сплавы свариваются несколькими процессами. Наиболее частым видом сварки является аргонодуговая сварка TIG вольфрамовым электродом и полуавтоматическая MIG сварка. Так же можно встретить применение таких процессов как плазменная сварка, электронно-лучевая сварка и сварка трением, но эти процессы используются в ограниченной степени. Описанные в этой статье технологии сварки титана и основные принципы будут касаться в первую очередь TIG и MIG сварки титана.

При правильной технологии сварки титана, получаемые сварные соединения являются коррозионно-стойкими, как и основной металл. Наоборот, неправильно сваренные швы могут стать хрупкими и менее коррозионно-стойкими по сравнению с основным металлом.

Технологии и оборудование, используемые при сварке титана аналогичны тем, которые требуются для других высококачественных материалов, таких как нержавеющая сталь или сплавы на основе никеля. Титан, однако, требует большего внимания к чистоте и использованию вспомогательного инертного газа. Расплавленный металл сварного шва титана должен быть полностью защищен от взаимодействия воздуха. Кроме того, горячая околошовная зона и корень сварочного шва должны быть постоянно защищены также и во время остывания до температуры 427 °C.

Процесс TIG может быть использован для стыковых соединений без подачи присадочного материала при толщине листа примерно до 3 мм. Сварка более толстого металла, как правило, требует использования присадочного металла и разделки кромок. Тут уже можно использовать TIG сварку с подачей проволоки или полуавтоматическую MIG сварку. Полуавтоматическая сварка является наиболее экономичной и производительной при толщинах титана от 10 мм. Если используется процесс TIG, то следует проявлять осторожность, чтобы предотвратить контакт вольфрамового электрода со сварочной ванной. Тем самым предотвращая попадание частиц вольфрама в сварочный шов.

Источники питания

Источник питания постоянного тока DC прямой полярности (DCSP) используется для TIG сварки титана. Для MIG сварки требуется источник тока обратной полярности (DCRP). На сварочной горелке должно быть дистанционное управление силой тока, чтобы не нарушать процесс сварки и контролировать охлаждение сварного шва при помощи защиты инертным сварочным газом. Желательной характеристикой аппарата для TIG сварки титана является ножная педаль управления током, высокочастотным зажиганием и таймерами защитного газа, для предварительного и окончательного продува.

Инертный защитный газ

Защита должна быть постоянной для титановых сварных соединений до их остывания до температуры 427 °C, а также расплавленной сварочной ванны в целях предотвращения взаимодействия с воздухом. Как для TIG сварки, так и для MIG сварки в качестве защитного газа и для обеспечения необходимой защиты применяется аргон или гелий.

Защитный газ необходим:

- Первичная защита расплавленной сварочной ванны

- Вторичная защита охлаждающегося расплавленного металла и околошовной зоны

- Защита обратной стороны сварочного шва

Первичная защита расплавленной сварочной ванны

Первичная защита обеспечивается правильным выбором сварочной горелки. Горелки для аргонодуговой TIG сварки титана и его сплавов должны быть оснащены большим (18-25 мм) керамическим соплом и газовой линзой.

Сопло должно обеспечивать адекватную защиту для всей расплавленной сварочной ванны. Газовая линза обеспечивает равномерный, не турбулентный поток инертного газа.

Как правило, для первичной защиты используется аргон из-за его лучших характеристик стабильности дуги. Аргонно-гелиевые смеси могут быть использованы при более высоком напряжении и для большего проникновения в металл.

Определение расхода и эффективность сварочного газа для первичной защиты должны быть проверены до начала сварочных работ на отдельной титановой пластине. Незагрязненные, т.е. защищенные сварные швы должны быть яркие и серебристые по внешнему виду.

Вторичная защита охлаждающегося расплавленного металла и околошовной зоны

Вторичная защита наиболее часто происходит посредством специальной насадки на сварочную горелку – так называемого «сапожка». Насадки, как правило, изготавливаются на заказ, чтобы соответствовать определенной сварочной горелке и конкретной операции сварки.

Дизайн насадки должен быть компактным и должен способствовать равномерному распределению инертного газа внутри устройства. Следует учитывать также возможность водяного охлаждения, особенно для больших насадок.

Наличие в насадке медных или бронзовых диффузоров способствуют не турбулентному потоку инертного газа для защиты.

Защита обратной стороны сварочного шва

Основная цель устройства для защиты обратной стороны сварного шва заключается в обеспечении защиты инертным газом корневой части шва и околошовной зоны. Такими устройствами обычно являются медные подкладки. С водяным охлаждением или массивные металлические болванки, также могут быть использованы в качестве радиаторов для охлаждения сварных швов. Эти подкладки имеют канавку, которая расположена непосредственно под сварным швом. Для защиты с обратной стороны, как правило, требуется поток сварочного газа вдвое меньший, чем для первичной защиты.

Важно использование отдельных газовых редукторов для первичной, вторичной и защиты с обратной стороны. Таймеры и электромагнитные клапаны управляют продувкой до и после сварки.

Очистка поверхности и присадочного металла перед сваркой

Перед сваркой титана, важно, чтобы сварные швы и прутки (проволока) были очищены от окалины, грязи, пыли, жира, масла, влаги и других возможных загрязнений. Включение этих загрязнений в титан может ухудшить свойства и коррозионную стойкость сварочного соединения. Если пруток кажется грязным, протирка его нехлорированным растворителем перед использованием является хорошей практикой. В тяжелых случаях при особых загрязнениях может быть необходима очистка кислотой. Все поверхности сварного соединения и околошовной зоны на расстояние 25 мм должны быть очищены. Растворители особенно эффективны в удалении следов жира и масла. Очистка металла должна проводиться щеткой из нержавеющей стали. Ни при каких обстоятельствах не используйте стальные щетки из-за опасности внедрения в поверхность титана частиц железа и его дальнейшей коррозии.

Технология TIG сварки титана и его сплавов

В дополнение к чистоте свариваемой поверхности и присадочного металла, соответствующих параметров сварки, а также надлежащего инертного защитного газа, требует внимания техника сварки. Неправильная техника может быть источником появления сварных дефектов. Перед началом сварки, должны быть сделана продувка горелки, защитной насадки и подкладки для обратной стороны шва, чтобы убедиться, что весь воздух удален из системы. Для зажигания дуги должно быть использовано высокочастотное зажигание. Царапины, от вольфрамовых электродов являются источником вольфрамовых включений в сварных швах титана. Затухание дуги в конце сварки должно происходить плавным спаданием тока. Защита шва и околошовной зоны должна быть продолжена до охлаждения титана до температуры ниже 427 °C.

Вторичная и защита корня шва также должны быть продолжены. Сварной шов желтоватого или синего цвета указывает на преждевременное снятие защитного газа. Предварительный нагрев при сварке титана обычно не требуется. Однако если подозревается наличие влаги, из-за низких температур или высокой влажности, нагрев может быть необходимым. Нагрева газовой горелкой сварных поверхностей до 70 °C, как правило, достаточно, чтобы удалить влагу.

Длина дуги для TIG сварки титана без присадочной проволоки должна быть примерно равна диаметру вольфрамового электрода. Если добавляется присадка, то максимальная длина дуги должна быть около 1-1,5 диаметра электрода.

Цвет сварочного шва титана отображает его качество

Очистка между проходами не требуется, если сварной шов остается ярким и серебристый. Швы желтоватого или голубого цвета могут быть удалены проволочной щеткой из нержавеющей проволоки. Некачественные сварные швы, о чем свидетельствует темно-синий, серый или белый порошкообразный цвета, должны быть полностью удалены путем зачистки. Соединение затем должно быть тщательно подготовлено и снова очищено перед сваркой.

Как видно из этой статьи, сварка титана и его сплавов это не такая сложная наука, и используя указанные правила и технологии можно добиться высококачественных швов без особых усилий. Основой технологии сварки титана является подготовка соединения и материала перед сваркой и защита сварочного шва, его обратной стороны и околошовной зоны. В остальном сварка титана очень похожа на сварку других металлов, но только требует разное распределение времени в процессе. В то время как при сварке стали 30% времени уходит на подготовку и 70% на саму сварку, при сварке титана как раз наоборот: 70% на подготовку и 30% на сварку.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

Сварка титановых сплавов

Технически чистый титан и большинство титановых сплавов можно сваривать процедуры и оборудование, используемое при сварке аустенитной нержавеющей стали и алюминий. Из-за высокой реакционной способности титана и титана сплавов при температуре выше 550 ° C, необходимо соблюдать дополнительные меры предосторожности. применяется для защиты сварного изделия от контакта с воздухом. Также титан основной металл и присадочный металл должны быть чистыми, чтобы избежать загрязнения во время сварки.

Нелегированный титан и все альфа-титановые сплавы поддаются сварке. Несмотря на то что альфа-бета-сплав Ti-6Al-4V и другие слабо бета-стабилизированные сплавы также свариваются, сильно бета-стабилизированные альфа-бета сплавы охрупчивается сваркой. Большинство бета-сплавов можно сваривать, но поскольку состаренные сварные швы в бета-сплавах могут быть довольно хрупкими, термообработка до укреплять сварной шов по возрасту упрочнение следует применять с осторожностью.

Титан нелегированный обычно доступен в нескольких марках, Диапазон чистоты от 98.От 5 до 99,5% Ti. Эти марки усилены вариациями кислорода, азота, углерода и железа. Усиление холодная обработка возможна, но используется редко. Все оценки обычно сварены в отожженном состоянии. Сварка холоднодеформированных сплавов отжигает зону термического влияния (ЗТВ) и устраняет прочность производится холодной обработкой.

Альфа-сплавы Ti-5Al-2.5Sn, Ti-6Al-2Sn-4Zr-2Mo, Ti-5Al-5Sn-2Zr-2Mo, Ti-6Al-2Nb-1Ta-1Mo и Ti-8Al-1Mo-1V всегда свариваются в отожженных состояние.

Сплавы A1pha-beta Ti-6A1-4V можно сваривать в отожженном состоянии. или в обработанном растворе и частично состаренном состоянии, при старении завершается во время снятия напряжений после сварки. В отличие от нелегированных титан и альфа-сплавы, которые можно упрочнить только холодная обработка, альфа-бета и бета сплавы могут быть усилены термическая обработка.

Низкая пластичность сварного шва большинства альфа-бета-сплавов вызвана фазовой трансформация в зоне сварного шва или в ЗТВ.Альфа-бета сплавы могут свариваться автогенно или с различными присадочными металлами. Это общепринято для сварки некоторых низколегированных материалов с соответствующими присадочными металлами. Присадочный металл эквивалентной марки или на одну марку ниже используется для обеспечить хорошую прочность и пластичность сварного шва. Присадочный металл соответствия состав используется для сварки сплава Ti-6Al-4V. Эта дополнительная сорт с низким содержанием внедрения (ELI) улучшает пластичность и вязкость.

Использование присадочных металлов, улучшающих пластичность, не может помешать охрупчивание ЗТВ в чувствительных сплавах.К тому же, низколегированные сварные швы могут охрупчиваться из-за выделения гидридов. Однако при правильной подготовке швов хранение присадочного металла и экранирование, можно избежать осаждения гидридов.

Метастабильные бета-сплавы Ti-3Al-13V-11Cr, Ti-11.5Mo-6Zr-4.5Sn, Ti-8Mo-8V-2Fe-3Al, Ti-15V-3Cr-3Al-3Sn и Ti-3Al-8V-6Cr-4Zr-4Mo можно сваривать в отожженном состоянии или в состоянии термообработки на раствор. В состоянии после сварки сварные швы имеют низкую прочность, но пластичны.Сварные детали из бета-сплава иногда используются в состоянии после сварки. Сварные швы в сплаве Ti-3Al-13V-11Cr становятся более хрупкими с возрастом затвердевший. Для получения полной прочности метастабильные бета-сплавы сварены в отожженном состоянии; сварной шов обработан холодным способом После шлифовки сварная деталь обрабатывается раствором и выдерживается. Эта процедура также обеспечивает адекватную пластичность сварного шва.

Сварочные процессы

Следующие процессы сварки плавлением используются для соединения титана и титановые сплавы:- Газо-вольфрамовая дуговая сварка (GTAW)

- Газовая дуговая сварка (GMAW)

- Плазменно-дуговая сварка (PAW)

- Электронно-лучевая сварка (EBW)

- Лазерная сварка (LBW)

- Сварка трением (FRW)

- Сварка сопротивлением (RW)

Дуговая сварка вольфрамовым электродом — наиболее широко используемый процесс для соединение титана и титановых сплавов, кроме деталей с толстые секции. Стыковые соединения квадратного сечения можно сваривать без присадочный металл в неблагородных металлах до 2.Толщиной 5 мм. Для более толстой основы металлы, стык должен быть рифленым, при этом необходим присадочный металл. Нагретый металл шва в зоне шва должен быть защищен от атмосферу для предотвращения загрязнения кислородом, азотом и углерод, который ухудшает пластичность сварного изделия.

Дуговая сварка металлическим газом применяется для соединения титана и титана. сплавы толщиной более 3 мм. Применяется с помощью импульсного тока или режим распыления и дешевле, чем GTAW, особенно когда основание толщина металла более 13 мм.

Плазменная сварка также применяется для соединения титана и титановые сплавы. Он быстрее, чем GTAW, и может использоваться на более толстые секции, например, сварка листа до 13 мм за один проход толстые, используя технику замочной скважины.

Электронно-лучевая сварка используется в авиационной и космической промышленности. для выполнения качественных сварных швов пластин из титана и титановых сплавов толщиной от 6 мм до более 76 мм.Потому что сварка выполняется в атмосфере высокого вакуума, низкое загрязнение сварка достигнута.

Лазерная сварка все чаще применяется для соединения титана и титановые сплавы. Могут использоваться конфигурации стыковых сварных соединений квадратного сечения, а процесс сварки не требует использования вакуумных камер; по-прежнему требуется газовая защита. Этот процесс более ограничен, чем электронно-лучевая сварка по толщине основного металла, которая не может обычно превышают 13 мм.

Сварка трением используется для соединения труб, труб или стержней, где чистота стыков может быть достигнута без экранирования.

Сварка сопротивлением используется для соединения титана и титана. лист из сплава, выполненный либо точечной сваркой, либо непрерывным швом. Процесс также используется для сварки титанового листа с разнородными металлами, то есть наплавка титана на пластину из углеродистой или нержавеющей стали.

Присадочный материал и электроды