Содержание: Довольно часто возникает потребность в проведении сварочных работ в домашних условиях. Как правило, это небольшие объемы, выполняемые от случая к случаю. Поскольку сварочные аппараты заводского изготовления стоят очень дорого, многие мастера предпочитают изготавливать их различными способами из подручных материалов. Неплохим вариантом заводского аналога считается контактная сварка своими руками из инвертора, обеспечивающая высокое качество работ за сравнительно низкую себестоимость. Устройство и принцип работы контактной сваркиПринцип действия любого точечного сварочного аппарата заключается в нагревании электротоком в определенных местах металлических деталей, их последующем расплавлении, смешивании между собой и застывании. В результате, в местах застывания обоих металлов образуется сварочный шов. Для выполнения контактной сварки в домашних условиях потребуются мощные источники питания, что может привести к перегреванию и выходу из строя бытовой электропроводки. В связи с этим рекомендуется заранее проверить состояние проводки и заменить ее, если это необходимо. При выполнении точечной сварки две заготовки соединяются между собой по прилегающим краям. Данный способ очень эффективен для работы с небольшими деталями, тонкими металлическими листами и прутками, диаметром до 5 мм. Соединение поверхностей выполняется одним из трех способов:

Подготовка деталей и сборка точечной сваркиСтандартная конструкция контактного сварочного аппарата состоит из силовой части, автоматического выключателя и защитного устройства. При изготовлении точечной сварки в первую очередь с трансформатора нужно снять вторичную обмотку, поскольку она совсем не используется во время работы. Главное при снятие обмотки – сохранить в целость первичной обмотки. Вместо удаленной вторичной обмотки накладывается другая, сделанная из толстого медного провода, сечением примерно 2-3 см. Затем она обматывается изоляционной бумагой и покрывается лаком с целью дополнительной изоляции и фиксации. Затем проверяется направление каждой обмотки с помощью обычного вольтметра. Во вновь созданной цепи не должно быть коротких замыканий. После этого определяется сила тока. Данная процедура является обязательной для всех подобных устройств с двумя и более обмотками. Во время подготовки трансформаторной катушки и наматывания вторичной обмотки рекомендуется соблюдать обязательные правила. Для расчета количества витков можно воспользоваться формулой N = 50/S, в которой N является количеством витков, а S – площадью сердечника (см2). Ускорить вычисления поможет онлайн калькулятор расчета катушки индуктивности. Поскольку в конструкции применяются детали от инвертора, то вначале определяются параметры первичной катушки, производятся необходимые расчеты и только потом можно изготавливать вторичную обмотку. Следует обратить внимание на заземление обеих обмоток. Это связано с высокой мощностью получаемого тока, который может оказаться смертельно опасным при контакте с деталями, находящимися под напряжением. Наряду с тщательной изоляцией, большое значение имеет плотная укладка витков. Иначе могут возникнуть межвитковые замыкания и провода перегорят в результате перегрева. Дополнительные элементы сварочного аппаратаСледующим этапом после изготовления трансформатора будет изготовление контактных клещей. От качества их изготовления во многом зависит, как станет работать контактная сварка из инвертора. Конструкция клещей выбирается в зависимости от специфики будущих сварочных работ. Захватное устройство изготавливается в соответствии с системой привода и размерами соединяемых деталей. Важнейшей деталью клещей считаются контактные наконечники. Можно использовать медные наконечники от паяльника или приобрести уже готовые изделия. Следует учитывать и то, что они не должны плавиться во время работы, поэтому для их изготовления должен применяться тугоплавкий металл. Обычно используются прутки диаметром около 15 мм. Диаметр подключаемого кабеля всегда меньше диаметра наконечников. Провода соединяются с электродами с помощью обычных медных наконечников. Непосредственное соединение осуществляется болтами или пайкой, что значительно снижает вероятность окисления в местах контактактов. Пайка чаще всего используется в маломощных аппаратах, позволяя исключить неправильные соединения, вызывающие нарушения тока на выходе устройства. Основным преимуществом болтовых соединений является возможность быстрой замены деталей, вышедших из строя, без проведения дополнительных работ по пайке. Все болты и гайки должны быть медными. Если же предполагается накладывать соединительные швы с большой протяженностью, в этом случае наконечники оснащаются специальными роликами. После изготовления клещей наступает время для решения не менее сложной задачи – обеспечение необходимого давления электродов в точке сваривания деталей. Основная сложность связана с тем, что вручную невозможно создать высокое и равномерное давление. Если другие варианты не рассматриваются, то лучше всего изначально отказаться от изготовления точечной сварки из инвертора, потому что эффективность такого аппарата будет крайне низкой. В промышленности эта проблема успешно решается путем использования усилителей на основе пневматических или гидравлических систем. В домашних условиях изготовить такие приспособления практически невозможно. Для самодельной точечной сварки лучше всего подойдет система, работающая на сжатом воздухе, которая приводится в действие обычным пневматическим компрессором. Наиболее оптимальным максимальным показателем, необходимым для нормальной работы, будет усилие на концах электродов, составляющее 100 кг и более. Изменение давления происходит с помощью отдельного регулятора, который может быть встроен и в общую систему управления. Емкость конденсаторов, установленных в инверторе, может быть недостаточной для нормальной работы. |

Контактная сварка своими руками из инвертора

Довольно часто возникает потребность в проведении сварочных работ в домашних условиях. Как правило, это небольшие объемы, выполняемые от случая к случаю. Поскольку сварочные аппараты заводского изготовления стоят очень дорого, многие мастера предпочитают изготавливать их различными способами из подручных материалов. Неплохим вариантом заводского аналога считается контактная сварка своими руками из инвертора, обеспечивающая высокое качество работ за сравнительно низкую себестоимость.

Устройство и принцип работы контактной сварки

Принцип действия любого точечного сварочного аппарата заключается в нагревании электротоком в определенных местах металлических деталей, их последующем расплавлении, смешивании между собой и застывании. В результате, в местах застывания обоих металлов образуется сварочный шов. В процессе работы обе детали надежно сжимаются и фиксируются электродами, на которые подается электрический ток.

Для выполнения контактной сварки в домашних условиях потребуются мощные источники питания, что может привести к перегреванию и выходу из строя бытовой электропроводки. В связи с этим рекомендуется заранее проверить состояние проводки и заменить ее, если это необходимо.

При выполнении точечной сварки две заготовки соединяются между собой по прилегающим краям. Данный способ очень эффективен для работы с небольшими деталями, тонкими металлическими листами и прутками, диаметром до 5 мм.

Соединение поверхностей выполняется одним из трех способов:

- При использовании метода оплавления все детали, предназначенные для сварки, соединяются и нагреваются действием электрического тока до их расплавления. Данная технология широко используется в работе с цветными металлами, низкоуглеродистыми сталями, латунными и медными заготовками. В других областях этот метод применяется крайне редко из-за высоких требований к температурному режиму и отсутствию примесей в местах соединений. Точно так же работает и самодельная контактная сварка из сварочного аппарата.

- Непрерывная сварка заготовок методом оплавки выполняется с применением сварочных клещей. Соединение деталей происходит в момент включения тока. После оплавления краев монтируемых деталей, выполняется их осадка, а подача тока прекращается. Данным способом свариваются тонкостенные трубопроводы и заготовки с различной структурой. Основным недостатком этого метода является вероятность вытекания металла из сварочного шва и появление угарного газа.

- Третий способ представляет собой прерывистую оплавку, при выполнении которой обеспечивается поочередное плотное или ослабленное соприкосновение заготовок. Сварочная линия замыкается в области соединения зажимными клещами до поднятия их температуры к отметке 950 градусов. Данный метод применяется, если мощность сварочного устройства изначально недостаточна для выполнения непрерывной оплавки.

Подготовка деталей и сборка точечной сварки

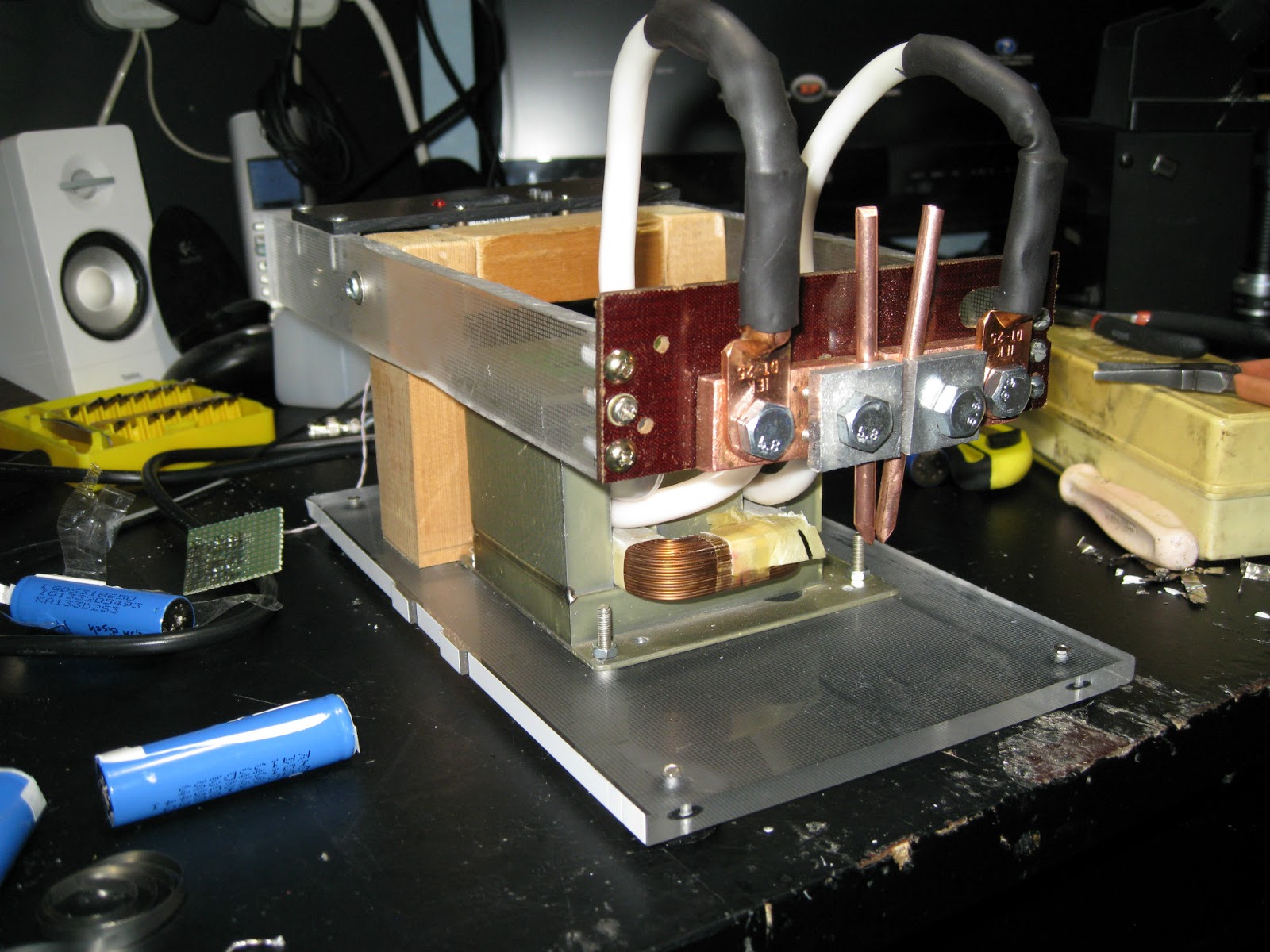

Стандартная конструкция контактного сварочного аппарата состоит из силовой части, автоматического выключателя и защитного устройства. В свою очередь силовая часть включает в себя сварочный трансформатор и тиристорный пускатель, с помощью которых подключается первичная обмотка. Весь инвертор целиком не понадобится для самодельного сварочного аппарата, из него необходимо лишь взять основные детали. Это трансформатор с блоком питания, система управления и выключатель.

При изготовлении точечной сварки в первую очередь с трансформатора нужно снять вторичную обмотку, поскольку она совсем не используется во время работы. Главное при снятие обмотки – сохранить в целость первичной обмотки. Вместо удаленной вторичной обмотки накладывается другая, сделанная из толстого медного провода, сечением примерно 2-3 см. Затем она обматывается изоляционной бумагой и покрывается лаком с целью дополнительной изоляции и фиксации.

Затем проверяется направление каждой обмотки с помощью обычного вольтметра. Во вновь созданной цепи не должно быть коротких замыканий. После этого определяется сила тока. Данная процедура является обязательной для всех подобных устройств с двумя и более обмотками. Значение силы тока не должно быть более 2-х килоампер. В случае превышения установленного уровня, ее необходимо уменьшить.

Во время подготовки трансформаторной катушки и наматывания вторичной обмотки рекомендуется соблюдать обязательные правила. Для расчета количества витков можно воспользоваться формулой N = 50/S, в которой N является количеством витков, а S – площадью сердечника (см2). Ускорить вычисления поможет онлайн калькулятор расчета катушки индуктивности. Поскольку в конструкции применяются детали от инвертора, то вначале определяются параметры первичной катушки, производятся необходимые расчеты и только потом можно изготавливать вторичную обмотку.

Следует обратить внимание на заземление обеих обмоток. Это связано с высокой мощностью получаемого тока, который может оказаться смертельно опасным при контакте с деталями, находящимися под напряжением. Наряду с тщательной изоляцией, большое значение имеет плотная укладка витков. Иначе могут возникнуть межвитковые замыкания и провода перегорят в результате перегрева. Необходимо позаботиться и об охлаждении трансформатора. Вполне возможно потребуется устанавливать дополнительную систему охлаждения, в состав которой входят радиаторы, обдуваемые вентиляторами.

Дополнительные элементы сварочного аппарата

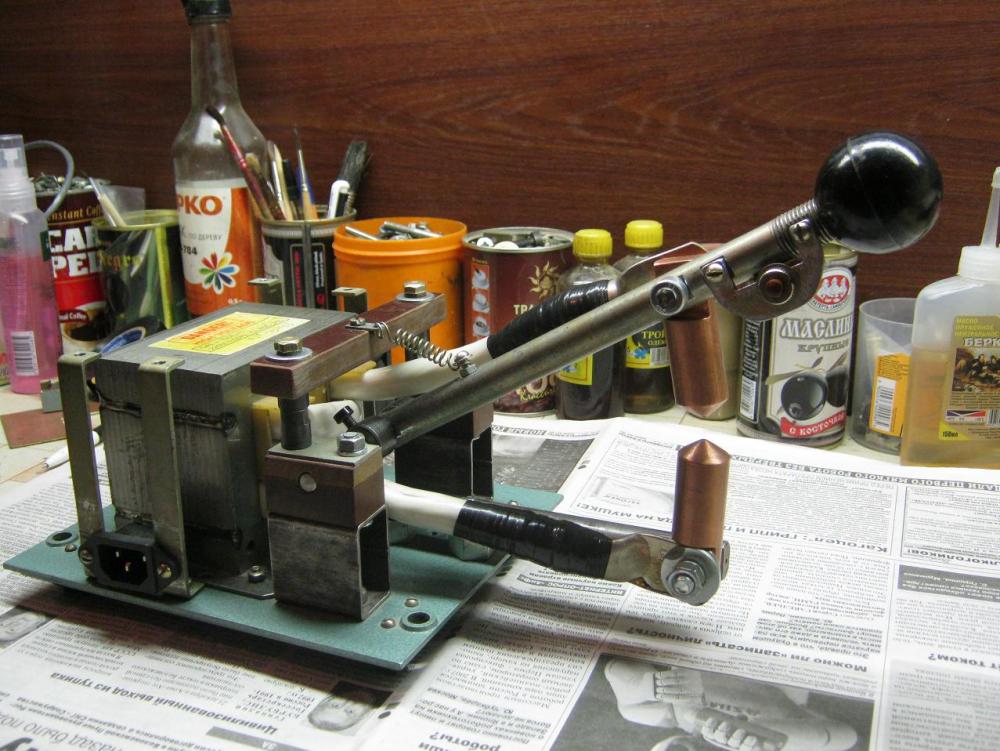

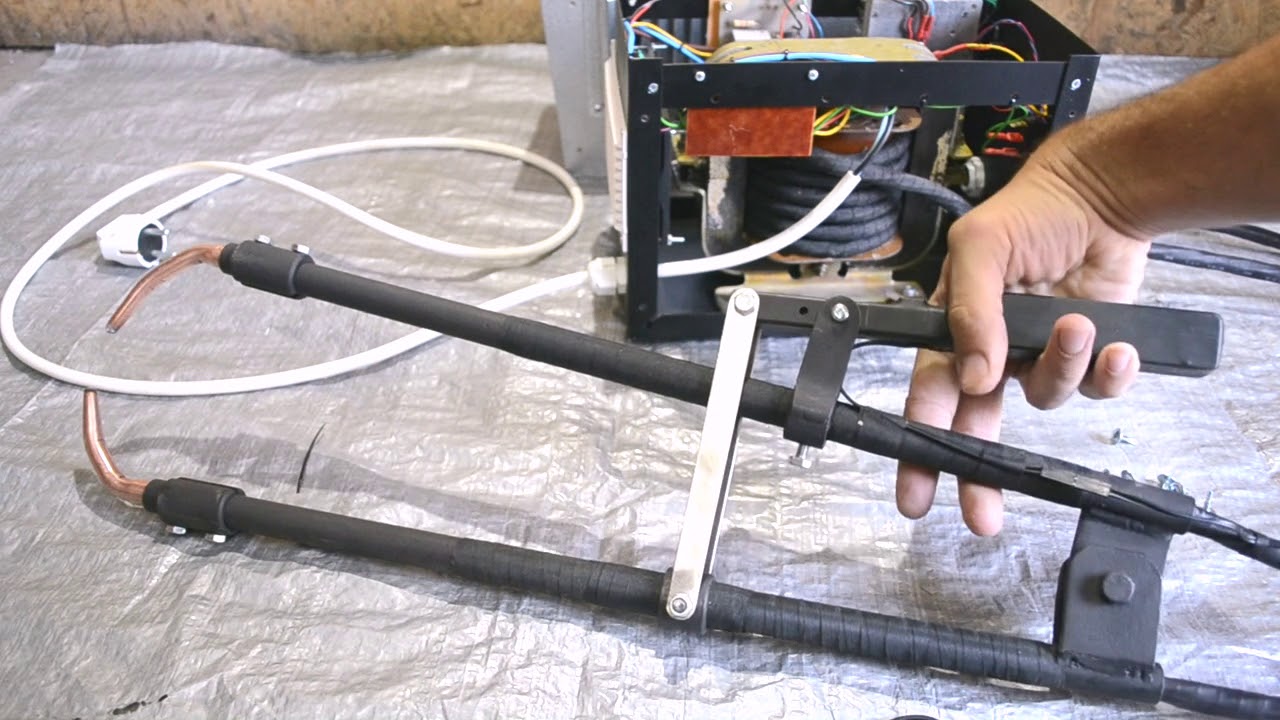

Следующим этапом после изготовления трансформатора будет изготовление контактных клещей. От качества их изготовления во многом зависит, как станет работать контактная сварка из инвертора. Конструкция клещей выбирается в зависимости от специфики будущих сварочных работ. Захватное устройство изготавливается в соответствии с системой привода и размерами соединяемых деталей.

Важнейшей деталью клещей считаются контактные наконечники. Можно использовать медные наконечники от паяльника или приобрести уже готовые изделия. Следует учитывать и то, что они не должны плавиться во время работы, поэтому для их изготовления должен применяться тугоплавкий металл. Обычно используются прутки диаметром около 15 мм. Диаметр подключаемого кабеля всегда меньше диаметра наконечников.

Провода соединяются с электродами с помощью обычных медных наконечников. Непосредственное соединение осуществляется болтами или пайкой, что значительно снижает вероятность окисления в местах контактактов. Пайка чаще всего используется в маломощных аппаратах, позволяя исключить неправильные соединения, вызывающие нарушения тока на выходе устройства.

Основным преимуществом болтовых соединений является возможность быстрой замены деталей, вышедших из строя, без проведения дополнительных работ по пайке. Все болты и гайки должны быть медными. Если же предполагается накладывать соединительные швы с большой протяженностью, в этом случае наконечники оснащаются специальными роликами.

После изготовления клещей наступает время для решения не менее сложной задачи – обеспечение необходимого давления электродов в точке сваривания деталей. Основная сложность связана с тем, что вручную невозможно создать высокое и равномерное давление. Если другие варианты не рассматриваются, то лучше всего изначально отказаться от изготовления точечной сварки из инвертора, потому что эффективность такого аппарата будет крайне низкой.

В промышленности эта проблема успешно решается путем использования усилителей на основе пневматических или гидравлических систем. В домашних условиях изготовить такие приспособления практически невозможно. Для самодельной точечной сварки лучше всего подойдет система, работающая на сжатом воздухе, которая приводится в действие обычным пневматическим компрессором. Наиболее оптимальным максимальным показателем, необходимым для нормальной работы, будет усилие на концах электродов, составляющее 100 кг и более. Изменение давления происходит с помощью отдельного регулятора, который может быть встроен и в общую систему управления.

На завершающем этапе сборки контактной сварки из инвертора остается лишь смонтировать всю систему. Для монтажа рекомендуется воспользоваться уже готовыми элементами, что существенно упрощает сборку и улучшает эксплуатационные характеристики. Все недостающие детали находятся в инверторе, из которого уже был взят трансформатор.

Емкость конденсаторов, установленных в инверторе, может быть недостаточной для нормальной работы. Поэтому в случае необходимости они заменяются другими деталями, наиболее подходящими по своим параметрам. Далее выполняется ступенчатая регулировка тока, на точность которой влияют технические характеристики вторичной обмотки. Путем таких регулировок можно создать оборудование, способное работать в различных режимах.

Изготовление контактной сварки своими руками

Загородный дом всегда требует особенных забот от хозяина. Их гораздо больше, чем в квартире. Ремонт и перестройка дома, сооружение декоративных мостиков и беседок, возведение фундаментов и перекрытий, все эти работы требуют умения работать не только с деревом, но и с металлом. Инструменты и приспособления для таких работ нужны соответствующие.

Мастерство и опыт, умение работать и придумывать интересные проекты порой упирается только в одно: не все работы хозяин может сделать самостоятельно. И это очень часто останавливает интересные творческие задумки. Как правило, так случается, если речь заходит о сварке. Считается, что сварить металлические конструкции без специалиста со специальным аппаратом невозможно. Да, конечно, аккуратный шов не всякий сварщик сделает. Безусловно, сварку мостовых конструкций и перекрытий зданий должны выполнять профессионалы. Но сделать из металлических прутов садовую калитку или каркас для декоративной композиции по силам и любителю. Если у него есть специальное приспособление.

Оказывается, сделать такой самодельный сварочный агрегат достаточно просто и умельцы давно придумали конструкцию. Контактная сварка своими руками изготавливается достаточно быстро при наличии у человека элементарных знаний и умений в электротехнике.

Для изготовления агрегата потребуются следующие материалы и приспособления:

- трансформатор силовой;

- выключатель;

- таймер времени;

- медный прут с диаметром 1,5 см;

- медный провод с диаметром один сантиметр.

Таймер времени при отсутствии навыков в радиотехнике лучше всего приобрести в специализированном магазине.

Изготовление трансформатора для контактной сварки

Важнейшей деталью аппарата предназначенного для проведения контактной сварки является трансформатор. Этот агрегат позволяет получить требуемое напряжение для проведения сварочных работ. Коэффициент трансформации должен иметь высокое значение, по этой причине для изготовления этого элемента сварочного аппарата лучше всего использовать устройства, которые входят в комплектацию микроволновых печей. Мощность этого компонента агрегата должна быть не менее одного киловатта. В микроволновых печах, как правило, применяется агрегат с мощностью до 4 кВт.

Трансформатор извлекается из микроволновки, с него снимается вторичная обмотка. Для изготовления сварочного трансформатора потребуется только первичная обмотка агрегата. При снятии провода все операции по разборке следует проводить очень аккуратно. Это требуется для того чтобы в процессе изготовления не повредить медный провод первичной обмотки и магнитопровод.

После проведение подготовительного этапа осуществляется изготовление вторичной обмотки. На выходе из агрегата нужно получить ток в 1000 А. Для этой цели применяется медный провод с диаметром 1 см. При изготовлении из такого медного провода получается 2-3 витка в устройстве. На выходе из силового устройства напряжение составляет около 2 вольт. Использование такого трансформатора в устройстве сварочного аппарата для контактной сварки позволяет работать с металлом толщиной до 5 мм. После наматывания медного провода проверяется направление обмоток, помимо этого на этом этапе изготовления проверяется наличие трансформаторе коротких замыканий. При отсутствии последних приступают к дальнейшему процессу изготовления. При использовании в конструкции сварочного устройства двух и более трансформаторов проверяется сила тока на выходе — она не должна быть более 2000 А. В случае превышения этого значения следует уменьшить силу тока, так как высокая сила тока провоцирует значительные перепады в бытовой электросети в период работы аппарата. После намотки медного провода и проверки параметров трансформатора он является готовым к использованию.

Изготовление электродов для аппарата контактной сварки

Изготовление электродов осуществляется из толстых медных прутиков, диаметр которых равен 1,5 см. При изготовлении электродов нужно придерживаться строго правила гласящего о том, что толщина электрода должна быть не меньше провода используемого во вторичной обмотке устройства. В случае использования трансформатора невысокой мощности в качестве сварочных электродов можно использовать жала от пары паяльников. Жала от паяльников обладают одним несомненным преимуществом — они являются стойкими и благодаря этому прослужат на протяжении длительного времени.

Провода подключаемые к электродам должны иметь минимальную длину, это требуется для того чтобы уменьшить потери тока. Для подключения провода к электроду используется медный наконечник или отверстие в электроде, проделанное при помощи дрели. Провод крепится к электроду при помощи болтового соединения. Для лучшего контакта провод с наконечником лучше всего спаять, это будет препятствовать процессу окисления и потерям тока в процессе окисления.

Преимуществом болтового соединения является возможность быстрого удаления электродов. При осуществлении соединения путем пайки в случае необходимости замены электродов потребуется перепаивание стыков, что занимает большое количество времени.

Управление сварочным процессом и инфраструктура сварочного аппарата

Контактная сварка своими руками изготовленная требует оснащения рычагом управления и выключателями. Качество сваривания металлических изделий обеспечивается не только силой тока, но и силой сжатия. Для этой цели аппарат оснащается рычагом. Сила сжатия, особенно огромную роль, играет при сваривании толстых листов металла. При осуществлении сваривания в домашних условиях сила сжатия должна быть не меньше 30 кг, по этой причине рычаг нужно сделать соответствующей длины. Это обеспечит удобство в работе со сварочным аппаратом и высокое качество сваривания деталей. Длина ручки рычага для обеспечения степени сжатия должна быть равна 60 см. Крепление рычага осуществляется на 3/4 снизу. Таким образом, соотношения плеча на зажим равно 1:10. При такой конструкции рычага, в случае оказания давления на рычаг в один килограмм, на металл осуществляется давление в десять килограмм.

Выключатель устанавливается на первичной обмотке трансформатора, так как во вторичной обмотке устройства циркулирует большой ток, а сопротивление выключателя в цепи вторичной обмотке будет приводить к потере тока. Для удобства работы выключатель выносится на рукоятку рычага, это позволяет осуществлять подачу электрической энергии на аппарат только после осуществления контакта металла с электродами устройства. Такое размещение выключателя позволяет в значительной мере осуществлять экономию электроэнергии за счет отсутствия холостой работы устройства.

При работе с тонким металлом лучше всего в цепь управления сварочным устройством вмонтировать таймер времени. Таймер времени позволяет регулировать время работы агрегата, для охлаждения устройства и компонентов, входящих в его состав, можно использовать кулер от старого стационарного компьютера.

После окончания сборки устройства следует провести его испытания.

Точечная сварка своими руками — Меандр — занимательная электроника

Контактная сварка является одной из наиболее важных видов сварки. Была изобретена 90 лет тому назад и далеко еще не исчерпала всех заложенных в ей возможностей. Контактная сварка по преимуществу используется в массовом или серийном производстве однотипных изделий. Дальнейшее развитие контактной сварки требует перехода к механизированному и автоматизированному массовому и крупносерийному производству при широкой электрификации. Однако во многих отраслях промышленности такие условия еще не созданы.

Аппарат контактной сварки представляет собой понижающий трансформатор с высоким коэффициентом трансформации (Рис.1).

Рис.1

Величина сварочного тока очень велика. Чем толще метал сваривается, тем больше сила тока во вторичной обмотке трансформатора. В то же время необходимое для контактной сварки напряжение U = JR очень мало и составляет обычно всего несколько (2— 6) вольт. Дело в том, что все металлы имеют большую электропроводность и малое удельное сопротивление, поэтому для быстрого нагрева металла и компенсации потерь тепла необходимо пользоваться большими сварочными токами. Для получения сварочного тока с такими необычными параметрами нужны специальные источники питания — достаточной мощности трансформаторы.

Точечную сварку для соединения не толстого металла (толщина до 0,5 мм) вполне реально изготовить в домашних условия из не дефицитных материалов.

Для своей сварки я использовал трансформатор МОТ от микроволновой печи мощностью 1000Вт. Если Вы нашли у себя в мастерской такой трансформатор, значит Вы уже на полпути до реализации данного проекта. Детали которые я использовал для своего сварочника показаны на фото (Рис.2)

Рис.2

Деревянные бруски, два медные винтовые наконечники, два медных наконечники, сварочный кабель для вторички (чем толще, тем лучше), оцинкованные уголки, саморезы, шайбы.

Первым делом удаляем вторичку нашего трансформатора.

Рис.3

Для этого используем болгарку

Рис.4

Рис.5

Далее мотаем свою вторичку, теперь наш трансформатор будет понижающим. Опыт показывает, что 3-4 витка вполне достаточно для напряжения 4-5 В (Рис.6).

Рис.6

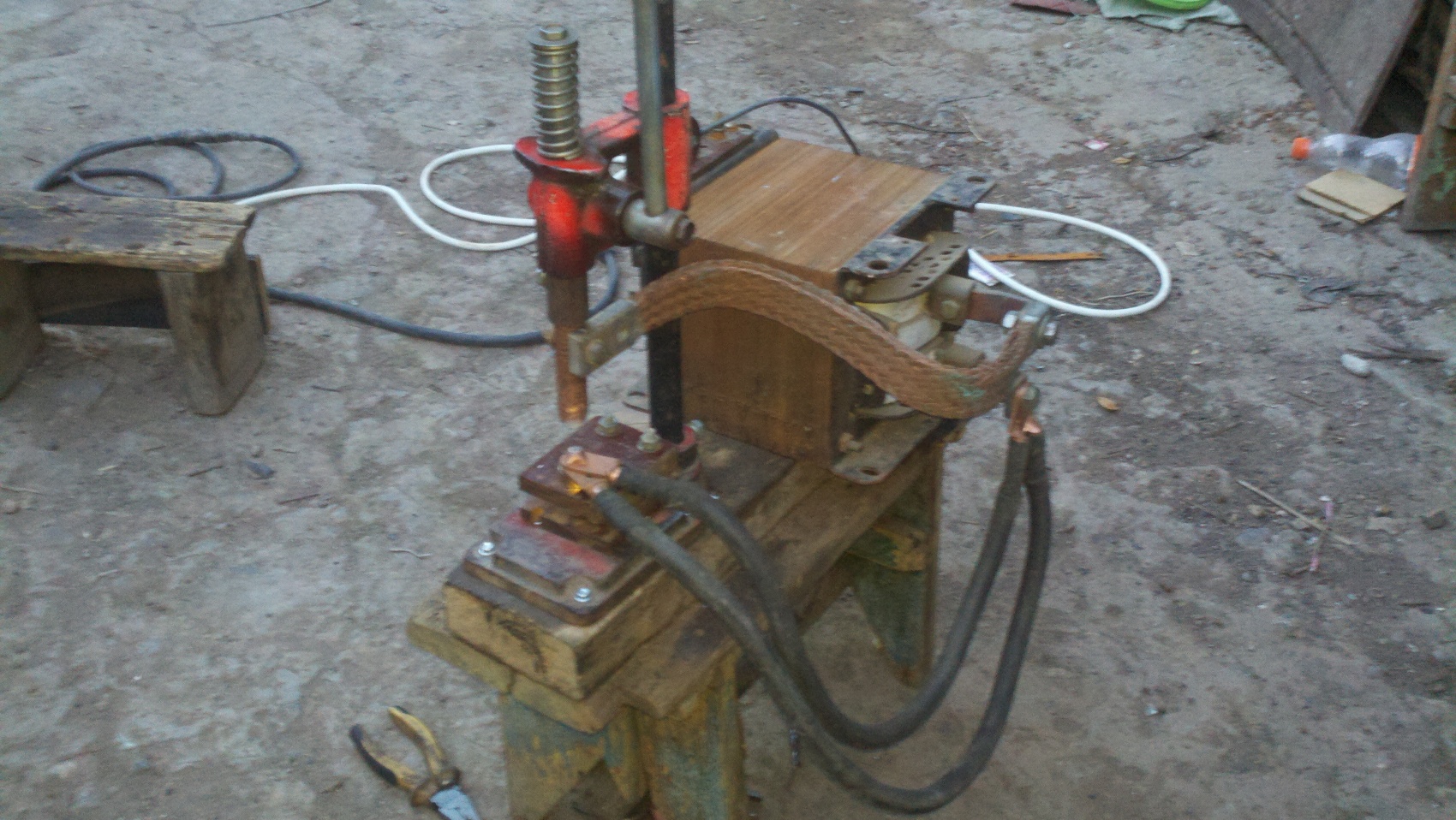

Далее устанавливаем на деревянную основу и ставим деревянные клещи (Рис.7, Рис.8).

Контактная точечная сварка: особенности, принцип, технология процесса

Виды контактной сварки

Точечная сварка – один из самых популярных видов контактной сварки в домашних условиях. Однако, есть еще два типа сварки этой категории, которые используются чаще всего на заводах и в специализированных металлообрабатывающих цехах.

- Шовная контактная сварка.Принцип действия шовной контактной сварки не отличается от точечной. Привычные нам щипцы заменяют специальные медные ролики. Сварка в этом случае происходит точечно, но на определенном расстоянии, а сварочный шов напоминает дорожку из отдельных сваренных участков.

- Стыковая контактная сварка. Этот тип сварки отличается большей площадью одномоментной сварки. Электрический ток переменного импульса подается на свариваемые изделия, контактирующие в стыках. Таким образом, во время подачи импульса нагрев происходит по всей площади касания, еще её называют площадью сечения. Процесс этот полностью механизирован, поэтому для самостоятельной сборки в домашних условиях не подходит.

- Конденсаторная сварка. По такому же принципу работает и конденсаторная сварка. Ее применяют в тех сферах промышленности, где сплавляются миниатюрные детали толщиной от 0,5 – до 1,5 мм. Такой тип сварки используется в сфере электроники и приборостроения. Преимущество в том, что она практически не оставляет следов и не прожигает металл.

Устройства

Оборудование для выполнения такого вида сварки выпускают в виде:

- изделий, функционирующих от сети переменного тока;

- машин, которые используют ток низкой частоты;

- аппаратов, делающих сварку наподобие конденсатора;

- агрегатов, использующих сети с постоянным током.

По утверждению экспертов, точечный сварочный аппарат, работающий от сети с переменным током, пользуется повышенным спросом. Высокое напряжение достигается преобразованием аналогичного параметра от сети с применением повышающего трансформатора, а время его работы регулирует специальный модуль.

Какие нужны электроды?

Эффективность работы аппарата напрямую зависит от характеристик стержней: размер, форма и материала. Все электроды выполняют два вида работы: сжимают заготовки с нужным усилием и подают ток в место сварки. Подразделяют такие стержни на фигурные и прямые, которые в основном и используются на производстве. Наконечники также делаются разной формы: плоской или сферической.

Первые отличаются диаметром, а второй вариант — радиусом сферы на конце стержня. От их площади зависит контакт с поверхностью соединяемых деталей, что влияет на степень сжатия, плотность подаваемого тока, а также величина расплавленной точки и размер зернистости. Стержни со сферой на конце менее изнашиваются во время длительной эксплуатации, не особо чувствительны к неправильной ориентации относительно поверхности детали.

Из-за этих особенностей они применяются для соединения мягких сплавов из алюминия или меди, потому что не остается вмятин. Размер электродов варьируется в пределах 10—40 мм, что отражено в специальном ГОСТе, выбирают их в соответствии с толщиной соединяемых пластин.

Оборудование для точечной и шовной контактной сварки

Современное оборудование для точечной и шовной контактной сварки – это комплекс

элементов для решения технологических задач. В состав оборудования входит сама

сварочная машина, средства механизации и автоматизации процессов сварки и систему

управления всеми этими устройствами.

Схема машины для точечной сварки показана на рисунке выше. В составе машины

две основные части. Первая – это механическая с элементами конструкции, которые

обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами

для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе

которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель,

аккумуляторы тока – батареи конденсаторов, инверторы – преобразователи частоты

и т.д.) и вторичный контур с токоподводами – консолями, электродержателями и

электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным

машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку,

прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки,

очерёдности выполнения операций, контроля и автоматической регулировки параметров

технологического цикла, сбора и обработки информации о состоянии оборудования

и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных

странах, но их все можно классифицировать по различным признакам:

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные

(обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные

и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические,

гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические

и автоматические.

Электроды сварочных машин

Электроды сварочных машин – это весьма важный элемент, ведь именно от их стойкости

зависит производительность точеной и, особенно, шовной контактной сварки. Основные

требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых

сплавов и подобных материалов это, прежде всего, тепло- и электропроводность.

Среди предъявляемых требований также сопротивление пластическим деформациям

при температуре 300-500°C (для сварки жаропрочных сталей).

Для изготовления электродов применяют такие материалы, как медные сплавы. В

качестве электродных вставок применяют чистые тугоплавкие металлы – молибден

и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов

(Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы

с высокой электропроводностью, для сварки жаропрочных сплавов – с высокой твёрдостью

при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти

полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций

и повышения производительности всего процесса используют различные механизированные

приспособления, машины-автоматы, автоматические линии и промышленные роботы.

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные

стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике

также нашли широкое применение поддерживающие (выравнивающие) приспособления,

при помощи которых можно сориентировать свариваемый узел относительно электродов

или роликов сварочной машины. Примерная схема подобного приспособления показана

на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной

техники, в вагоностроении, в электронике, при производстве трубных заготовок

и в других областях при массовом производстве.

Процесс сварки

Контактное сваривание имеет важные особенности и нюансы, которые обязательно должны соблюдаться при проведении процесса. Но как показывает практика, чтобы выполнить этот метод не обязательно иметь большой метод, с технологией смогут справиться даже новички.

Но все же в этом деле потребуется знание алгоритма сварочной технологии:

- На начальном этапе сварные поверхности требуется очистить, тщательно обработать. Это необходимо для получения прочного и качественного соединения.

- При сваривании показатель электрического напряжения на поверхности деталей должен быть одинаковым. Для этого поверхности максимально выравнивают. Они обрабатываются механически, при помощи травления, зачистки, рихтования или обезжиривающих средств.

- После детали следует плотно прижать. Это можно выполнить с помощью механизмов или вручную, но в данном случае качество соединения выйдет не таким хорошим из-за недостаточного давления.

- Затем при помощи оборудования подается ток на поверхность деталей. Сварщик обязательно должен знать какое действие тока используется при контактной сварке, если он хочет получить прочный и качественный шов.

- Выделяемая тепловая энергия от электрического тока производит расплавление требуемой области металла. Она образует жидкое ядро, в котором возникают связи между поверхностями.

- Давление, которое подается на металл, предотвращение вытекание жидкого металла за пределы рабочей области.

- После прекращения подачи тока жидкое ядро быстро остывает. Оно образует качественное сварное соединение. Шов выходит прочным, ровным и износостойким.

Технология контактной сварки

Современная контактная сварка предусматривает использование электрического тока, за счет которого проводится соединение металла между собой. Рассматриваемый метод контактной сварки предусматривает формирование электрической дуги, которая расплавляет металл. При повышении температуры в зоне воздействия металл становится пластичным, за счет чего молекулы начинают соединяться между собой. К особенностям метода соединения контактной сваркой можно отнести нижеприведенные моменты:

- На мощность образующейся дуги оказывает влияние величина тока. Именно поэтому технология применяется при соединении самых различных деталей. При повышении показателя силы тока появляется возможность работать с металлам большой толщины.

- Время воздействия и сила сжатия металлов также оказывает влияние на полученный результат. Стоит учитывать, что преимущества контактной сварки заключается именно в фиксации соединяемых элементов. За счет этого существенно повышается качество получаемого шва.

В целом можно сказать, что за счет применения специального оборудования создаются точки сварки.

На сегодняшний день выделяют различные виды контактной сварки. Наибольшее распространение получили следующие:

- Шовная.

- Точечная.

- Рельефная.

- Стыковая.

Контактная шовная сварка

Управление контактной сваркой можно провести при применении специального оборудования, которое можно изготовить самостоятельно или приобрести в специализированном магазине. Стоит учитывать, что обычный сварочный аппарат в подобном случае не подходит.

Применение контактной сварки

Область применения контактной сварки весьма обширна – от крупногабаритных строительных конструкций и космических аппаратов до миниатюрных полупроводниковых устройств и микросхем.

Контактной сваркой можно соединять практически все известные конструкционные материалы – низкоуглеродистые и легированные стали, жаропрочные и коррозионно-стойкие сплавы, сплавы на основе алюминия, магния и титана и др.

Точечная сварка – наиболее распространенный способ контактной сварки. Этот способ широко используется в автомобиле-, вагоно- и авиастроении, строительстве, радиоэлектронике и т.д. Диапазон свариваемых толщин – от нескольких микрометров до 30 мм.

Шовная сварка обеспечивает получение прочноплотных швов при производстве чувствительных элементов в приборостроении.

Скорость сварки швов может достигать на отдельных участках 10 м/мин, а плотность соединений обеспечивает высокую надежность работы сварных конструкций в условиях очень низкого вакуума или больших давлений рабочей среды.

Стыковая сварка сопротивлением находит ограниченное применение, ввиду сложности обеспечения равномерного нагрева стыка и получения соединения по всей поверхности контакта, что обусловлено присутствием оксидных пленок. Этот способ применяется в основном при соединении проволоки, стержней и труб из низкоуглеродистой стали относительно малых сечений.

Стыковая сварка оплавлением применяется для соединения трубопроводов, арматурных стержней железобетонных изделий, железнодорожных рельсов (бесстыковые пути) в стационарных и полевых условиях, длинномерных заготовок из различных конструкционных сталей и сплавов и цветных металлов. Стыковая сварка оплавлением обеспечивает экономию легированной стали при производстве режущего инструмента. Например, данным способом сваривается рабочая часть сверла из инструментальной стали с хвостовой частью из обычной стали.

- Технология и оборудование контактной сварки / Б.Д. Орлов, А.А. Чакалев, Ю.В. Дмитриев и др.; Под общ. ред. Б.Д. Орлова. – М.: Машиностроение. 1986. – 352с.

- Сварка на контактных машинах / Н.С. Кабанов. – М.: Высшая школа. 1979. – 215с.

- Основы сварочного дела / В.Г. Геворкян. – М.: Высшая школа. 1991. – 239с.

- Сварка, резка и пайка металлов / К.К. Хренов. Машиностроение. 1952. 384с.

- Справочник сварщика / Под ред. В.В. Степанова. М., Машиностроение, 1974, 520с.

Шовный метод

При шовной сварке на месте соединения деталей создается шов, состоящий из сварных зон, перекрывающих друг друга. Все необходимые операции в данном случае должны осуществляться на специализированных аппаратах с одним или несколькими роликами-электродами, которые будут прижимать, прокатывать и варить металлоизделия.

Приемлемая толщина свариваемых листов – в диапазоне от 0,2 до 3 мм. При создании объектов и предметов, для которых важна герметичность соединений (бочки, водопроводные трубы, баки для бензина) специалисты рекомендуют пользоваться именно шовной технологией.

Точечная сварка для литиевых аккумуляторов своими руками: особенности работы

Довольно часто возникает ситуация, когда к литиевым аккумуляторам нужно прикрепить тонкую металлическую пластину. А они очень боятся перегрева от воздействия высоких температур. Помочь в этой ситуации поможет сделанная своими руками точечная сварка для аккумуляторов. Особенность такого оборудования заключается в том, что управление процессом происходит автоматически. Ниже мы рассмотрим, как работает сварочный аппарат для литиевых батарей.

| Иллюстрация | Описание действия |

| Вот так выглядит в сборе аппарат для точечной сварки аккумуляторов, сделанный из трансформатора от микроволновки. Корпус взят от старого блока питания для ПК | |

| Сварочник состоит из переделанного трансформатора от СВЧ, платы управления первичной обмоткой и дополнительного блока питания для неё | |

| Также имеется входящая схема с предохранителем | |

| На корпус выведены ручки регулировки длительности электроимпульса и мощности самого сварочника | |

| Также установлен микровыключатель от всё той же старой микроволновки | |

| Непосредственно провода вторичной обмотки с электродами, сделанными из жал от электропаяльника. Они между собой заизолированы, впрочем, как и места соединений | |

| Теперь берём металлическую пластину толщиной 0,2 мм и литиевый аккумулятор. Выставляем длительность импульса на 8-11 микросекунд (параметр подбирался опытным путём) | |

| Устанавливаем пластину на аккумулятор, а на неё контакты. Включаем микровыключатель, и происходит сваривание наших деталей | |

| Получилось вот такое соединение. Так что сделанная своими руками контактная сварка для аккумуляторов вполне нормально работает |

Принцип действия точечной сварки

Технология контактной сварки работает довольно просто — детали плотно сжимаются и через кратчайшее расстояние подается мощный электрический импульс. Металл разогревается, в точке соприкосновения образуется расплавленное ядро. Так как детали сжаты, происходит диффузия металлов. Ток выключается, точка остывает, металл кристаллизуется. Сварная точка получается прочной, при попытке разорвать соединение лопается материал рядом с точкой. Принцип работы аппаратов сварки — генерирование этого импульса и плотное сжатие деталей.

Чтобы импульс тока хорошо разогрел металл, он должен быть с большой силой и низким напряжением. Промышленные аппараты имеют характеристики: напряжение на контактах всего 1 — 3 Вольта, способны давать силу тока в 10 — 15 килоАмпер.

Устройство аппарата точечной сварки

Любой аппарат точечной сварки состоит из двух блоков:

- источник питания;

- зажимные клещи.

Чтобы получить мощный разряд при небольшом напряжении, потребуется трансформатор индукционного типа. Соотношение первичной и вторичной обмоток позволяет получить электрический импульс, достаточный для расплавления металла.

Зажимные клещи состоят из двух медных или графитовых контактов, расположенных на разных рычагах, и прижимного механизма. Прижимы бывают с разным приводом:

- Механические. Состоят из мощной пружины и рычага, сжатие металлов происходит за счет мускульной силы. Применяются в самодельных или бытовых аппаратах, не дают должного контроля за степенью сжатия, обладают малой производительностью.

- Пневматические. Наиболее популярны для переносных ручных аппаратов, легко регулируются при помощи изменения давления в воздушной магистрали. Недостаток — сравнительно медленные, не дают возможности изменения давления в процессе сваривания.

- Гидравлические. Не так популярны, гидравлический привод также медленный, но обладает большей широтой настроек, благодаря применению перепускных регулируемых клапанов.

- Электромагнитные. Самые «молниеносные», применяются как на ручных аппаратах, так и на больших стационарных. Позволяют регулировать сжатие металлов в процессе сварки, что позволяет добиться провара и отсутствия «выплесков» металла.

Клещи для точечной контактной сварки

Усложнение конструкции возможно при использовании контуров жидкостного охлаждения на нагруженных аппаратах, применении различных систем управления током и прижимом, роботизации перемещения электродов.

Где применяется

Точечную сварку применяют для соединения различных конструкционных металлов и сплавов. Особенности технологии — экологичность, скорость, надежность, легкость автоматизации — позволяют широко применять ее в:

- автомобилестроении для сборки кузовов;

- ювелирном деле для соединения деталей;

- микроэлектронике для спайки микросхем;

- производстве сварных арматурных каркасов для монолитных плит;

- производстве корпусов, деталей товаров народного потребления.

Преимущества и недостатки

Среди основных преимуществ точечной сварки особо выделяются:

- прочность соединения;

- технологичность;

- экономичность;

- возможность соединения как толстых, так и ультратонких деталей;

- возможность автоматизации и роботизации сварочного процесса;

- высокая культура производства и экологичность;

- универсальность в материалах и возможность масштабирования.

Среди недостатков можно выделить:

- сложность диагностики сварного соединения;

- требования к чистоте металлов при сварке;

- сложность настройки аппаратуры.

Как сделать машину для сварки своими руками?

Процесс контактной сварки можно осуществить при помощи специальных установок или при помощи самодельных, сделанных своими руками. Стандартная сварочная техника для электроконтактной сварки не подойдет.

Из трансформатора

Создать простой аппарат для сварки точечным методом в домашних условиях можно из обычного трансформатора. Для этого не нужны специальные схемы и оборудование. Разбирать сердечник нет необходимости, нужно просто спилить и высверлить вторичную обмотку – обычно она находится вверху

С помощью ножовки по металлу срезается вторичная обмотка, во время работы нужно соблюдать осторожность и аккуратность, чтобы не нарушить целостность первичной обмотки. А сверлом по металлу удаляются остатки

Теперь понадобится многожильный провод в изоляции, около 5 – 7 метров. Его наматывают на трансформатор: высота – 6 рядов; толщина – 3 слоя. Должно выйти 8 – 10 витков. Обмотка не должна быть слабой и болтаться. Направление вторичной намотки должно быть в ту же сторону, что и у первичной. Выводы первичной обмотки подсоединяются к шнуру питания, а вторичной – к сварочным кабелям. На кабель устанавливается электрододержатель и медный электрод, размер которого подбирается в зависимости от силы тока.

Из микроволновки

Для работы понадобятся две микроволновки, а точнее – два трансформатора, которые находятся внутри. Они характеризуются как повышающие – напряжение в 220 вольт преобразуют в 2.5 киловольт. Мощность достигает 1200 ватт. Для начала нужно разобрать технику и демонтировать трансформаторы. Весь процесс работы проходит так же, как и при создании сварочного аппарата из трансформатора, только в данном методе их используется два, соответственно, и провода понадобится больше – около 11 – 13 метров. Его наматывают на каждый трансформатор. Включаются они последовательно – можно сделать механизм одним проводом, а можно двумя, но потом соединить их.

Затем параллельно подключаются обмотки на 220 вольт, для этого можно взять автомобильные наконечники с термоусадочной трубкой. Для удобства оба трансформатора можно монтировать на деревянную доску. Так как в процессе сварки трансформаторы сильно нагреваются, нужно давать время им остыть. Для тонкого металла такой самодельный станок не подойдет, так из-за высоко напряжения его попросту разрежет.

Из сварочного аппарата

Изготовление споттера из инвертора (сварочного аппарата) – один из популярных способов создания контактной электросварки своими силами. Различные модификации споттера можно найти в сети интернет на различных чертежах и схемах, главное – разобраться в обозначениях. Для сборки конструкции понадобятся следующие материалы.

- Трансформатор.

- Тиристор.

- Реле.

- Контроллер.

- Диодный мост.

- Переключатель контактов.

- Сварочный инвертор.

- Кнопки, регулирующие работу.

До трансформатора должен быть подключен диодный мост. К нему подсоединяется тиристор. Трансформатор нужен для подачи питания в узел управления в цепи. Силовой кабель следует подбирать в зависимости от мощности сварочного станка – от 70 мм2. Длина провода на массу – 1.7 метров, для подсоединения молотка – 2.1 метров.

Внешняя обмотка трансформатора создается из медной проволоки размеров – 4, 5, 6. Если в оборудовании будет использоваться батарея, то медный провод можно заменить на алюминиевый. Главный механизм в устройстве споттера – это пистолет. Его можно заменить деталью от полуавтоматической сварки или приспособлением для строительного клея. Если «под рукой» не оказалось тиристора и диодного моста, в качестве замены можно взять симистры.

Работа самодельного споттера проходит в следующем порядке.

- Через кнопку питания подается сигнал на конденсатор, он включается, а вместе с ним тиристор и резистор.

- Через диоды подается электрический импульс на трансформатор.

- Затем электрод начинает «свариваться» с обрабатываемой поверхностью.

- После того как конденсатор разрядился, тиристор должен закрыться, а от трансформатора отходит электрический ток.

- На этом работа сварочной установки закончена, кроме конденсатора, который начинает заряжаться от трансформатора.

Машины для контактной сварки

Сварочные аппараты разделяют на группы по следующим критериям:

- Назначение: узкоспециальные машины, рассчитанные на работу с большими партиями однотипных деталей, или универсальные, которые обрабатывают малое количество заготовок, но легко поддаются перенастройке;

- Тип механического блока, осуществляющего сжатие и усадку деталей. По этому признаку аппараты делятся на гидравлические, пневматические, пневмогидравлические, механические и другие;

- По мобильности – передвижные, переносные, стационарные;

- По способу сварки;

- По типу блока питания: машины с выпрямителем или машины, работающие от переменного тока (однофазного, трехфазного).

Конкретный вид машины выбирается в зависимости от выполняемой задачи.

Электроды для алюминия

Сварка изделий из алюминия является непростым делом и имеет свои особенности. На поверхности этого металла имеется оксидная пленка, что вносит свои трудности при работе с этим металлом. Быстрое окисление алюминия ведет к образованию тугоплавкой пленки, что препятствует образованию цельного шва на соединениях.

Присутствие в сплавах на основе алюминия такого элемента, как кремний, приводит к формированию трещин между кристаллами металла. Возникновение шлака при остановках техпроцесса приводит к затруднению вторичного разжигания дуги. Сварочный валик при затвердевании может потерять свою форму вследствие высокого значения коэффициента линейного расширения.

Однако с этими проблемами могут справиться с большим или меньшим успехом самодельные электроды по алюминию. Для получения качественного шва необходимо, чтобы состав стержня электрода по своему составу соответствовал основному материалу. Поэтому для сварки алюминиевых изделий следует использовать алюминиевую проволоку в качестве стержня для самодельного электрода.

Чтобы получить качественный результат, используя электроды по алюминию своими руками, необходимо тщательно очистить поверхности соединяемых алюминиевых деталей. Это можно сделать с помощью различных растворителей типа технического спирта. Также помогут щелочные ванны.

Если изготавливаются электроды по алюминию для дуговой сварки своими руками, то при их использовании необходимо обращать внимание на значении выставленного на оборудовании тока. Он должен быть минимальным

Чтобы получить электроды для сварки алюминия своими руками, надо подготовить проволоку, изготовленную из алюминия, диаметр которой не превышает 4 миллиметра, и нарезать ее на отрезки длиной приблизительно 20-25 миллиметров. По своему усмотрению можно немного скорректировать эти значения.

Затем следует приступить к приготовлению обмазки. Для этого тщательно измельченный мел, обычно белого цвета, надо смешать с приобретенным в магазине силикатным клеем, называемым часто жидким стеклом. Эту смесь следует перемешать до получения жидкой консистенции. Затем надо начинать обмакивать в ней поочередно нарезанные прутки, оставляя сухим небольшой конец. Толщина покрытия не должна превышать два миллиметра и за этим необходимо тщательно следить.

Далее электроды следует оставлять на просушку, дождавшись, чтобы покрытие в виде обмазки прочно затвердело. Прокаливание самодельных алюминиевых электродов надо проводить в течение двух часов при температуре не меньше, чем 200 градусов.

Сварку с помощью алюминиевых электродов надо проводить, используя постоянный ток, установив на применяемом оборудовании обратную полярность. Если предполагается сваривать толстостенные изделия, то проволоку для изготовления электродов надо выбирать большого диаметра.

Технология контактной сварки

Технология контактной сварки включает в себя нагрев стыковочной кромки деталей в сочетании с механическим давлением. Для нагрева на электроды подается ток – непрерывно или импульсами.

Меры предосторожности

При работе с контактными сварочными аппаратами опасность представляет как раскаленный металл в области шва, так и движущиеся части, соприкосновение с которыми – прямая дорога к травмам. Опасно и напряжение, подаваемое на первичную обмотку трансформатора – оно составляет 220 или 380 В. Поэтому нельзя работать на машинах, у которых не заземлен корпус, плохо изолированы провода, или неисправна система жидкостного охлаждения. Категорически запрещено переключать ступени первичной обмотки, если аппарат не отключен от сети.

Все сварочные работы необходимо производить в защитных очках, во избежание попадания в глаза капель раскаленного металла. Для защиты от ожогов нужно носить спецодежду, брезентовые рукавицы и головной убор.

При контактной сварке обрабатываемая поверхность выделяет ядовитые пары – особенно, если детали имеют свинцовое или иное антикоррозионное покрытие. Требования техники безопасности предписывают, чтобы рабочее место было оборудовано вытяжкой – это предотвратит попадание паров металла, масел, угарного газа в дыхательные пути.

Подготовка поверхностей

Перед сваркой необходимо подготовить соединяемые поверхности. Подготовка заключается прежде всего в их зачистке от коррозии, грязи, машинного масла и других нежелательных наслоений. Для этого подойдет напильник, или насадка на дрель в виде щетки. Если места сваривания имеют неровности, их нужно выровнять и подогнать друг к другу

Особенно это важно для стыковой контактной сварки, где любой зазор может испортить шов, сделав его непрочным. При подгонке отрезков трубы для их выравнивания применяется фреза

Наем сертифицированных сварщиков стоит вложений — ТРУБНАЯ И СТАЛЬНАЯ ПРОМЫШЛЕННОСТЬ

Ваш последний проект требует сварки. Стоит ли пытаться сделать это самостоятельно или нанять сертифицированного сварщика для работы? Вот три основные причины, по которым лучше всего нанять сертифицированного сварщика.

СЕРТИФИЦИРОВАННЫЕ СВАРОЧНИКИ ИМЕЮТ ОПЫТ ДЛЯ ПРАВИЛЬНОГО ВЫПОЛНЕНИЯ РАБОТЫВ то время как концепция сварки довольно проста для понимания, выполнение намного сложнее. Для получения сертификата сертифицированные сварщики проходят программу обучения сварке, где у них есть широкие возможности попрактиковаться в своих навыках и изучить новейшие методы.Не все сварочные работы требуют одинаковых навыков, и сертифицированный сварщик будет иметь множество навыков и опыта, которые можно использовать в этой работе.

СЕРТИФИЦИРОВАННЫЕ СВАРОЧНИКИ ИМЕЮТ ПОДХОДЯЩЕЕ ОБОРУДОВАНИЕ ДЛЯ РАБОТЫСварочный аппарат необходим для выполнения сварочных работ, и у большинства людей он отсутствует. Аренда сварочного аппарата может быть дорогостоящей, и аренда не будет включать в себя урок, который научит вас использовать его эффективно и безопасно. Если вам удастся выяснить, как управлять аппаратом самостоятельно, нет гарантии, что вы завершите сварку правильно, что приведет к значительным потерям времени и денег.

СЕРТИФИЦИРОВАННЫЕ СВАРОЧКИ ЗНАЮТ, КАК БЕЗОПАСНО ВЫПОЛНЯТЬ РАБОТУСварка очень опасна, если не соблюдаются надлежащие правила техники безопасности. Человек должен носить соответствующие средства защиты, чтобы снизить риск ожога. Свет, излучаемый сварочным аппаратом, может нанести вред зрению человека, поэтому необходима надлежащая защита глаз. Сертифицированные сварщики проходят обширную подготовку по технике безопасности перед получением сертификата, поэтому они знают, как выполнять свою работу, не причиняя вреда себе или кому-либо еще.

Pipe & Steel имеет команду сертифицированных сварщиков, готовых применить свои знания и навыки для выполнения ваших сварочных работ. Мы гордимся беспрецедентной безопасностью, качеством и ценностью для наших клиентов. Свяжитесь с нами, чтобы начать сегодня.

Все о сварочной вспышке или дуговом глазу | 2016-04-12

Вспышка — это болезненное воспаление роговицы, прозрачной ткани, покрывающей переднюю часть глаза. Ожог от вспышки возникает при воздействии яркого ультрафиолетового (УФ) света.Это может быть вызвано всеми типами ультрафиолетового излучения, но чаще всего его источником являются сварочные горелки. Вот почему его иногда называют «вспышкой сварщика» или «дуговым глазом».

Ожоги от вспышки похожи на солнечный ожог в глазах и могут повлиять на оба глаза. Ваша роговица может восстановиться за один-два дня и обычно заживает, не оставляя шрамов. Однако, если вспышка ожога не лечить, может начаться инфекция. Это может быть серьезно и может привести к некоторой потере зрения.

Симптомы вспышки ожога

Симптомы включают:

- боль, которая может быть легкой или очень сильной, обычно начинается через несколько часов после происшествия

- налитые кровью глаза

- светочувствительность

- слезящиеся глаза

- помутнение зрения

- ощущение, что что-то попало в глаза.

Причины вспышки ожога

Вы можете получить ожог от вспышки после воздействия ультрафиолета. Источники включают:

- сварочная горелка

- прямые солнечные лучи

- отражение солнца от воды или снега

- лампа для загара в солярии

- некоторые типы ламп, например галогенные или фотографические прожекторы.

Диагностика вспышки ожога

Для постановки диагноза требуется осмотр глаз, который может включать:

- Обезболивающие капли — врач может использовать глазные капли, чтобы обезболить глаза.Эти капли действуют достаточно долго, чтобы исследовать глаза, и их не следует использовать более нескольких раз.

- Осмотр — проверяются глаза на предмет повреждений.

- Краситель — врач может нанести вам оранжевый краситель в глаза. Это показывает любые повреждения, когда используется специальный синий свет. Краска безвредна и смывается слезами.

Лечение внезапного ожога

Лечение внезапных ожогов может включать:

- Расширяющие капли — иногда их используют для расслабления глазных мышц, что, в свою очередь, облегчает боль и позволяет глазам отдыхать и заживать.Ваши зрачки (черная часть глаза) будут выглядеть больше, чем обычно. Этот эффект длится от нескольких часов до нескольких дней.

- Одевание — ваши глаза могут быть покрыты мягкой повязкой, чтобы дать им отдых и дать им возможность зажить. Не водите машину с повязкой на глазу.

- Антибиотики — вам могут посоветовать использовать капли или мазь с антибиотиком в домашних условиях, чтобы остановить инфекцию. Следуйте советам врача относительно того, как часто использовать предписанные глазные капли или мазь. Вам также могут дать легкие противовоспалительные капли на основе стероидов.

- Обзор — через 24–48 часов вы будете проверены, чтобы убедиться, что ваши глаза заживают. Некоторые проблемы, например заражение, проявляются не сразу. Если возникнут серьезные проблемы, вас направят к офтальмологу (офтальмологу)

- Глазные капли и мази от внезапного ожога

Общие рекомендации по использованию глазных капель и мазей:

- Вымойте руки перед тем, как дотронуться до глаз.

- Положите палец на щеку и опустите нижнее веко.

- Наклоните голову назад и капните жидкость за нижнее веко.

- Для мази нанесите небольшое количество мази по внутренней стороне нижнего века. Убедитесь, что сопло не касается глаза.

- Вам нужно продолжать лечение, пока ваши глаза не заживут.

- Храните все капли и мазь в холодильнике в недоступном для детей месте.

Заботьтесь о себе дома после внезапного ожога

Предложения включают:

- Принимайте обезболивающие, например парацетамол, ибупрофен или кодеин.Проверьте пакет на правильную дозу. Боль может длиться около суток.

- Не надевайте контактные линзы, пока глаза не заживут.

- Носите солнцезащитные очки, если ваши глаза чувствительны к свету.

- Используйте искусственные слезы или лубриканты, чтобы избавиться от дискомфорта в глазах. Вы можете купить эти продукты без рецепта в большинстве аптек.

- По совету врача важно вернуться на осмотр.

Обратитесь за неотложной медицинской помощью при внезапном ожоге

Вам следует обратиться к врачу или обратиться в ближайшее отделение неотложной помощи, если у вас есть симптомы, в том числе:

- . помутнение зрения, не связанное с глазными каплями или мазью

- усиливающиеся блики

- усиливающаяся боль

- если вы по какой-то причине беспокоитесь о своих глазах.

Предотвращение мгновенного ожога

Профилактика лучше всего. Предложения включают:

- Защитите роговицу от ультрафиолетового излучения, надев защитные очки с покрытием.

- При сварке всегда надевайте маску сварщика. Убедитесь, что очки изготовлены по австралийским стандартам и полностью закрывают глаза.

- Солнцезащитные очки должны защищать как от UVA, так и от UVB излучения. Проверяйте этикетку при покупке солнцезащитных очков.

Куда обратиться за помощью

- В экстренных случаях звоните по телефону Triple Zero (000) в Канаде или по телефону 9-1-1 в США.С.

- Ваш врач

- Отделение неотложной помощи ближайшей к вам больницы

- Офтальмолог

- Провизор

- Оптометрист

- WorkSafe Victoria Тел. (03) 9641 1444 или 1800 136 089 (бесплатно) — для общих запросов

- Служба экстренной помощи WorkSafe Victoria Тел. 13 23 60 — для сообщения о серьезных чрезвычайных ситуациях на рабочем месте, семь дней, 24 часа

Что нужно запомнить

- Ожоги от вспышки похожи на солнечный ожог в глазах и могут повлиять на оба глаза.

- Ожог от вспышки возникает при воздействии яркого УФ-излучения.

- При правильном уходе роговица обычно заживет сама, не оставив шрамов.

Источник: WorkSafe Victoria, Британская Колумбия, Канада

Безопасна ли сварка с помощью кардиостимулятора?

Недавно в штаб-квартиру Arc-Zone.com нам позвонил клиент, который хотел узнать, есть ли какие-либо ограничения на сварку людей с кардиостимулятором или имплантированным дефибриллятором, и безопасно ли сварка с помощью кардиостимулятора.Я никогда не думал об этом раньше и не знал ответа. Я решил изучить его и поделиться своими выводами со всеми нашими читателями и клиентами в блоге. Поскольку это важная проблема, которая затрагивает многих мужчин и женщин, мы подумали, что разместим этот блог здесь и в блоге Джо Велдера.

Заключение и отказ от ответственности

Так как это очень серьезная медицинская проблема, а мы не очень серьезные врачи, мы сразу опубликуем самый важный вывод из этого сообщения в блоге: посоветуйтесь со своим врачом! Только кардиолог может сказать вам, какие действия опасны и как с ними обращаться.Сварка — это деятельность, которая считается опасной, поэтому ознакомьтесь с ресурсами, которые мы предоставляем ниже, проведите собственное исследование и, что наиболее важно, позвоните в службу по телефону! Мы предоставляем ресурсы и информацию, которые мы нашли в ходе нашего исследования, но это не замена опыту вашего врача. Они не зря годами учились в медицинской школе.

Электромагнитная энергия

Основная проблема при сварке с кардиостимулятором или дефибриллятором — это высокая электромагнитная (ЭМ) энергия, создаваемая сварочным аппаратом.Эта электромагнитная энергия может заставить ваш кардиостимулятор непрерывно задавать ритм сердцу, что может вызвать нерегулярную частоту сердечных сокращений, если ваше сердце уже само бьется нормально. С другой стороны, всплеск электромагнитной энергии при точечной сварке или запуске валика может привести к временной остановке кардиостимулятора, если он стимулировал ваше сердце. Обе эти ситуации плохи. Имплантированные дефибрилляторы могут определять электромагнитную энергию сварочного аппарата как учащенный сердечный ритм, вызывая разряд (ага!).

Интересно, что, согласно данным компании medtronic, электромагнитное поле, создаваемое сварочным аппаратом, не вызовет необратимого повреждения или перепрограммирования вашего кардиостимулятора или имплантированного дефибриллятора.Основная проблема заключается в том, как эти устройства ведут себя в присутствии интенсивной электромагнитной энергии. Любые потенциальные эффекты исчезнут, когда сварка будет остановлена или выключена.

Также следует отметить, что кислородно-топливная сварка не создает электромагнитного поля, поэтому ее безопасно использовать с имплантированным кардиостимулятором или дефибриллятором.

Как снизить риск при сварке с помощью кардиостимулятора?

Вот хороший список мер предосторожности, которые мы нашли в компании Medtronic:

- Ограничить сварочный ток до менее 120 ампер

- Работайте в сухом месте в сухих перчатках и обуви

- Сохраняйте расстояние 2 фута между сварочной дугой и сердечным устройством

- Держите сварочные кабели близко друг к другу (по возможности скрутите их) и как можно дальше от сердечного устройства

- Разместите сварочный аппарат как можно дальше и на расстоянии не менее 5 футов от рабочей зоны

- Подождите несколько секунд между попытками, если возникли трудности с началом сварки (не подавайте импульс сварочного аппарата быстро)

- Работайте в зоне с устойчивой опорой и большим пространством для передвижения

- Работайте с информированным человеком, который понимает, с чем вы имеете дело.

- Немедленно прекратите сварку и отойдите от этой области, если вы почувствуете головокружение, головокружение или считаете, что имплантируемый дефибриллятор вызвал разряд.

Ресурсы

AWS

Медтроник

Американская кардиологическая ассоциация

Обсуждение Pacemaker Club на тему

Сварочные материалыSD Nold, Ваш лучший выбор в области сварочных материалов.

Уважаемый покупатель,

Меня зовут Джей Уильямсон, я владелец компании SD Nold Welding Supplies, расположенной в Лиссабоне, штат Огайо. Моя семейная компания уже более 50 лет предоставляет качественные услуги и сварочные материалы!

Я знаю, что сварка — это не просто работа с 9 до 5. На самом деле, я не понаслышке знаю, что сварка — это работа 24 часа в сутки, 7 дней в неделю, 365 дней в году. Вот почему мы открыты по будням, а также по субботам с 8:00 до 15:00 , а при необходимости — по предварительной записи.

За все годы работы в бизнесе я усвоил одну вещь: нельзя планировать чрезвычайные ситуации, когда требуется сварка хорошего качества.

Будь то запасные части, необходимые для вашего сварщика Lincoln или Miller в последнюю минуту, расходные материалы, необходимые для выполнения небольшой или большой работы, или вам просто нужен быстрый совет от профессионала, чтобы подтвердить, что вы на правильном пути, мы гордимся тем, что помогая всем нашим клиентам выполнять работу наилучшим образом, на которую они способны.

Мы также гордимся тем, что никогда не перепродаем или недооцениваем наших клиентов.Я не могу сказать, сколько раз заказчики склонны перескакивать свои сварочные работы с запасными частями и расходными материалами, которые просто не нужны.

Мне нравится эффективность, и я очень хорошо умею помогать нашим клиентам получить именно то, что им нужно. Ни больше ни меньше. Вот как я хочу, чтобы ко мне относились, и так я отношусь к нашим клиентам.

Мы хотели бы быть вашим первым поставщиком сварочных материалов. Будь то небольшая или большая работа, чрезвычайная ситуация или просто следующий пункт в вашем списке, я знаю, что вы останетесь довольны работой с нами.

Я хотел бы, чтобы вы когда-нибудь остановились и посетили наш новый современный магазин сварочных материалов. Я также буду рад показать вам все, ответить на все ваши вопросы и убедиться, что вы получаете именно то, что ищете.

С уважением,

Джей Уильямсон

Зажимы заземления… почему вы никогда не получите хороший сварной шов с плохим зажимом

Состояние, качество и конструкция зажима заземления важнее, чем вы думаете…Мы часто видим много проблем с качеством сварки и эксплуатационными характеристиками сварочного аппарата, вызванными заземляющими зажимами, которые либо а) находятся в плохом состоянии, либо б) плохо спроектированы зажимами.Да, это базовое оборудование, но оно может иметь решающее значение!

Во-первых, давайте прямо:Нет, зажим заземления — это не просто аксессуар для скрепления металла! ВСЕ сварочный ток проходит через зажим заземления . Без хорошего заземления производительность сварщика и сварочного аппарата будет снижена … это может означать только одно: сварной шов низкого качества.

Что произойдет, если зажим заземления в плохом состоянии или низкого качества?Если зажим заземления не в хорошем состоянии, это приведет к утечке или ограничению сварочного тока.Или, другими словами, это вызовет падение выходного сварочного напряжения… как будто кто-то меняет настройки на вашем сварочном аппарате. (Например, при сварке MIG скорость подачи проволоки может увеличиваться).

Часто первой реакцией оператора является изменение настроек машины для компенсации, а не устранение реальной причины проблемы.

Как это происходит?Помните; ВСЕ сварочный ток проходит через зажим заземления.Или, если взять кабельный наконечник, весь ток проходит через наконечник. Если проушина плохо прилегает к зажиму или кабелю, очевидно, что это ограничит сварочный ток.

Обычно есть 3 области «соединения» на зажиме заземления, которые могут вызвать утечку / блокировку тока;

Кабель к зажиму, обычно это кабельный наконечник: наконечники, вероятно, являются худшим нарушителем! Их может быть трудно установить должным образом, кабель может выскочить из наконечника, болт / вывод наконечника может ослабнуть и т. Д. И т. Д.!

Внутри самого зажима: сломанные или изношенные детали, плохая конструкция зажима.

Подключение зажима к работе: может быть нарушено из-за слабой пружины зажима, изношенных или сломанных губок зажима, коррозии зажима и т. Д.

При возникновении проблемы «соединения» в зажиме заземления соответствующий компонент начинает нагреваться. Затем нагрев ускорит возникновение первоначальной проблемы, вызывая дальнейшее разрушение соединения, которое затем вызывает больше тепла, и цикл продолжается.

Плохое качество соединения = Ограничение сварочного тока = Перегрев = Проблема усугубляется

Итак, каков ответ?

До : Регулярно проверяйте зажим заземления. Убедитесь, что кабельный наконечник надежно закреплен и закреплен болтами. Замените зажим, если он вышел из строя, например: слабая пружина, сломанные детали, продолжающийся перегрев и т. Д.

Не : просто встряхните зажим и снова прикрепите его.. это не решит проблему

Do : Используйте только качественные заземляющие зажимы с хорошей конструкцией.

Что такое хороший зажим заземления?

Platinum EC500H — один из самых продаваемых зажимов заземления. Это простой, но очень эффективный дизайн, который устраняет многие из проблем, о которых мы уже упоминали. И это очень легко установить; кабельный наконечник не требуется!

Щелкните здесь, чтобы получить дополнительную информацию о зажиме Platinum EC500H

Или просмотрите наш полный ассортимент зажимов заземления здесь

Этот блог предназначен для помощи в следующих вопросах: Проблемы и проблемы с зажимом заземления и зажима заземления при сварке MIG, MMA, Stick и TIG // Проблемы с качеством сварки // Почему мои настройки скорости подачи проволоки меняются, когда я не касаюсь своего аппарата контролирует? // Почему скорость моей проволоки колеблется, меняется, ускоряется и замедляется? // Почему мои настройки сварочного напряжения (нагрева) или силы тока меняются, когда я не касаюсь органов управления своего аппарата // Где я могу найти качественный прочный зажим заземления с длительным сроком службы для моего сварщика? // Какой лучший зажим заземления?

17 обязательных сварочных инструментов для начинающих

Если вам интересно, какие сварочные инструменты для начинающих вам нужны, я расскажу об этом и многом другом в этой статье.

Многие новички, желающие научиться сварке, увлекаются тем, что им нужны тонны сварочного инструмента и что за них нужно много платить.

Это миф, который я собираюсь развенчать в этом контрольном списке сварочных инструментов.

С учетом сказанного, вот 16 основных сварочных инструментов для начинающих.

1. Сварочная маска с автозатемнениемЭтот первый базовый сварочный инструмент незаменим для всех, кто занимается сваркой.Это сварочный шлем.

Не все сварочные шлемы одинаковы, но вам не нужно тратить 350 долларов, чтобы получить хороший.

Первый совет, который я могу вам дать, — это выбрать сварочную каску с автозатемнением.

Сварочный шлем — это самый важный инструмент в сварочной мастерской, поэтому вам нужно что-то удобное для пользователя.

Другой вариант — купить сварочную каску сплошного оттенка, но с этим есть проблема. Вы не можете видеть свою деталь через линзу, и это может привести к неправильному расположению сварных швов.

Сварочные маскис автоматическим затемнением — отличный сварочный инструмент для начинающих, потому что они позволяют легко видеть заготовку перед началом сварки, что означает большую точность и меньше неудобств.

2. Сварочные магнитыСварочные магниты — незаменимый инструмент при сварке, поскольку они универсальны.

Вы можете легко удерживать детали на месте и создавать углы в 90 градусов с любым из ваших проектов. Мне нравится использовать их, когда я создаю сварочные рамы для столов, решеток для костров и т. Д.

Они бывают разных размеров от небольших сварочных проектов до крупных. Но не забудьте купить несколько магнитов.

Если вы делаете квадратную рамку, вам понадобится по одному магниту на каждом углу заготовки, чтобы удерживать ее на месте.

Harbour Freight Tools — отличное место, где можно дешево приобрести сварочные магниты или любые сварочные инструменты.

3. Приспособление для сварки каркасаПриспособление для сварки каркасов НЕ является обязательным сварочным инструментом для новичков, но я поместил его здесь, потому что он очень эффективен при создании квадратных рам.

По сути, вы просто вставляете 2 концевых элемента вашей заготовки в рамное приспособление, затягиваете его и выполняете прихваточные швы.

Теперь у вас есть идеальный угол в 90 градусов. Довольно просто, правда?

Однако, если вы проявите творческий подход с некоторыми зажимами C, вы можете сделать один из них и сэкономить деньги. Как и любой другой инструмент для изготовления сварных изделий, приспособление для сборки сварного каркаса сэкономит вам много времени и сэкономит нервы, особенно если учесть, что сталь имеет тенденцию к деформации при сварке.

4. Speed SquareУгольник скорости — необходимый инструмент, и вот почему…

Допустим, вы работаете с длинным куском квадратной трубки и хотите отрезать около 12 дюймов от нее.

Вы устанавливаете квадратик скорости на заготовке, делаете отметку на трубке, и теперь у вас есть готовый разрез под углом 90 градусов.

Кроме того, если вы хотите сделать этот разрез под углом 45 градусов по стальной трубе, вы просто перемещаете квадратик скорости, пока он не достигнет отметки 45 градусов.Он очень прост в использовании, и это сварочный инструмент, без которого вам просто не обойтись.

Я использовал свой в многочисленных сварочных проектах.

5. Калибр листового металлаЭтот следующий инструмент отлично подходит, если вы хотите узнать, какой толщины у вас металл.

Это замечательно, потому что у большинства сварщиков есть таблица, в которой указано, какие настройки вам нужны для сварки при различной толщине металла. Трудно увидеть толщину куска металла, поэтому калибр листового металла тут и пригодится.

Все, что вам нужно сделать, это задвинуть отверстия над заготовкой, и датчик покажет вам показания.

Это очень удобно, когда вы доходите до того, что вокруг много металла, и вы забыли, какой он толщины.

Я бы не сказал, что это абсолютно необходимый сварочный инструмент для новичков, но его удобно иметь при себе в магазине.

6. Металлический напильникВы, наверное, раньше использовали металлические напильники, если не во время сварочных работ, то на ногтях.

Их удобно использовать при завершении проекта.

Когда вы начнете резать свои проекты (я вернусь к этому через секунду), у вас будет много металлических заусенцев, от которых вы захотите избавиться.

Вы можете очистить металл шлифовальной машиной для более крупных вещей, но файлы, очевидно, отлично справляются с мелкими деталями.

Отличное вложение, и они дешевы.

7. Сварочные зажимыЭтот следующий базовый сварочный инструмент просто необходим.

На самом деле нужно обзавестись как минимум 10 сварочными зажимами. Они вам понадобятся. Представьте, что вы начинаете сварочный проект и вам нужно плотно подогнать детали, прежде чем прихватывать их на месте.

Без этих зажимов, плотно удерживающих ваши детали, деформация металла от сварки приведет к искажению вашего проекта.

Я использовал до 10 зажимов одновременно в одном проекте.

Вот приказ, которому вы хотите следовать.

- Отрежьте кусочки до длины

- Плотно соедините детали

- Закрепите их на месте

- Прихваточный шов

- Снимите зажимы

- Проложить окончательные швы

Очевидно, вам понадобятся сварочные перчатки, если, конечно, у вас уже есть нервные повреждения на пальцах. В таком случае они вам не понадобятся.

Существуют действительно толстые сварочные перчатки (которые я рекомендую новичкам), которыми вы можете подбирать горячие куски металла в течение нескольких секунд, не обжеся.

Еще есть тонкие кожаные перчатки. Они отлично подходят для сварки TIG, когда вам нужно более точно удерживать горелку.

Я бы порекомендовал вам начать с толстой пары, как на картинке.

Они прослужат вам долго, если вы не соберете с собой много горячего металла. Важно отметить, что температура дуги составляет около 10 000 градусов, поэтому вы обязательно почувствуете тепло, исходящее от сварных швов.

9. Металлическая щеткаМеталлическая щетка — это то, что вам нужно, если вы используете сварочный процесс, при котором образуется шлак.

Например, если вы выполняете сварку с помощью аппарата для ручной сварки или дуговой сварки с флюсовым сердечником, вам придется соскрести шлак, чтобы обнажить окончательный шов.

Отбойные молотки и металлические щетки отлично подходят для этого.

Это покрытие из шлака образуется в процессе сварки, поскольку оно действует как защитный агент. Сварочную ванну необходимо защитить от атмосферного загрязнения.

При использовании защитного газа ваши сварные швы останутся чистыми.

10. Плоскогубцы MIGТе из вас, кто читает мой блог, знают, что я рекомендую сварку MIG как самый простой процесс для начинающих.

Итак, если вы собираетесь научиться сваривать с помощью сварочного аппарата MIG, вам понадобятся плоскогубцы.

Они просты в использовании и имеют несколько функций.

Функция

# 1: Снять горячее сопло КлещиMIG оснащены круглым зажимом, поэтому вы можете снять сопло с пистолета. Помните, что он очень горячий, поэтому благодаря этой функции очень легко не обжечься.

Функция

# 2: Удаление контактного наконечникаКонтактный наконечник — это место выхода проволоки из пистолета.Они сделаны под размер вашей проволоки.

Итак, если у вас есть провод 0,030, вам понадобится контактный наконечник 0,030.

Плоскогубцы MIG имеют встроенный круглый зажим для отвинчивания наконечника. Время от времени придется снимать контактный наконечник и заменять его новым.

Функция № 3: закрепите провод

Обычно вы хотите, чтобы вылет проволоки составлял около 1/4 дюйма перед началом сварки. Немного дольше этого, и вы не добьетесь хорошего проникновения с самого начала.

Плоскогубцы MIG легко отрезать, поэтому вы всегда будете поддерживать правильный вылет проволоки.

Сварочные клещи MIG имеют еще одну особенность. Вы можете видеть длинные носики на плоскогубцах, верно? Что ж, если вам нужно очистить сварочные брызги с внутренней стороны сопла MIG, вы просто соскребите их ими.

Это очень просто сделать, и вам нужно будет содержать сопло в чистоте, чтобы газ мог выходить.

11. Мыльный каменьМыльный камень используется как разметочный инструмент при работе с металлом.

Отлично, потому что выдерживает высокие температуры от сварочных горелок и резаков.

Есть также маркеры, которые делают то же самое. Это похоже на мел, которым вы пишете на металле.

Если у вас есть фигуры, которые вы хотите вырезать с помощью горелки, вы можете просто нарисовать их на металле, а затем вырезать.