Контактная сварка: виды и их характеристика, особенности, аппарат контактной точечной сварки

Контактная сварка – процесс создания монолитного сварного шва путем расплавления кромок свариваемых деталей электрическим током и последующей деформацией сжимающим усилием. Особое распространение технология получила в тяжелой промышленности и служит для беспрерывного производства однотипной продукции.

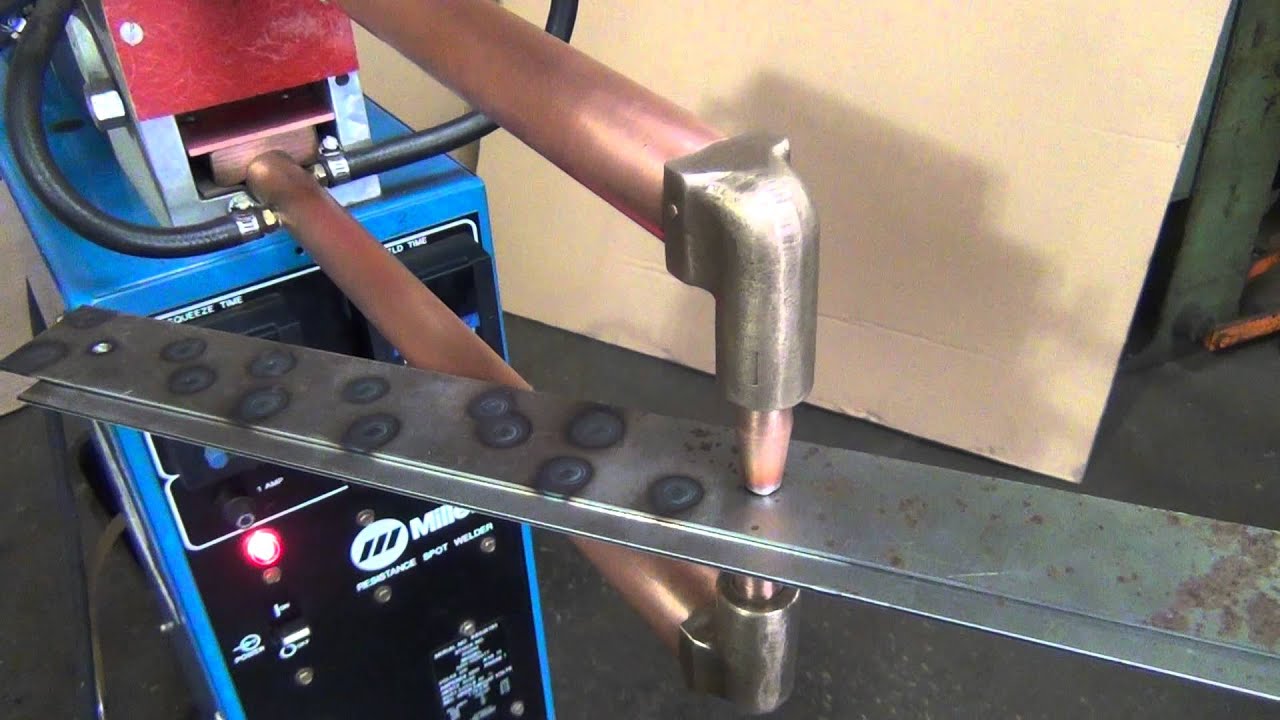

Данная технология является распространенной при серийном соединении тонколистового металла

Сегодня как минимум один аппарат контактной сварки имеется на каждом заводе, а все благодаря преимуществам технологии:

- производительность – сварная точка создается не дольше 1 секунды;

- высокая стабильность работы – однажды настроив устройство оно может работать долгое время без стороннего вмешательства, сохраняя качество работ;

- низкие затраты на обслуживание – это касается расходных материалов, рабочим элементом служат контактные электроды;

- возможность работы с машиной специалистов низкой квалификации.

Технология контактной сварки

Простая, на первый взгляд, технология контактной сварки состоит из ряда процедур, обязательных к выполнению. Достичь качественного соединения можно только в случае соблюдения всех технологических особенностей и требований процесса.

Сущность процесса

Для начала стоит разобраться, как работает данная система?

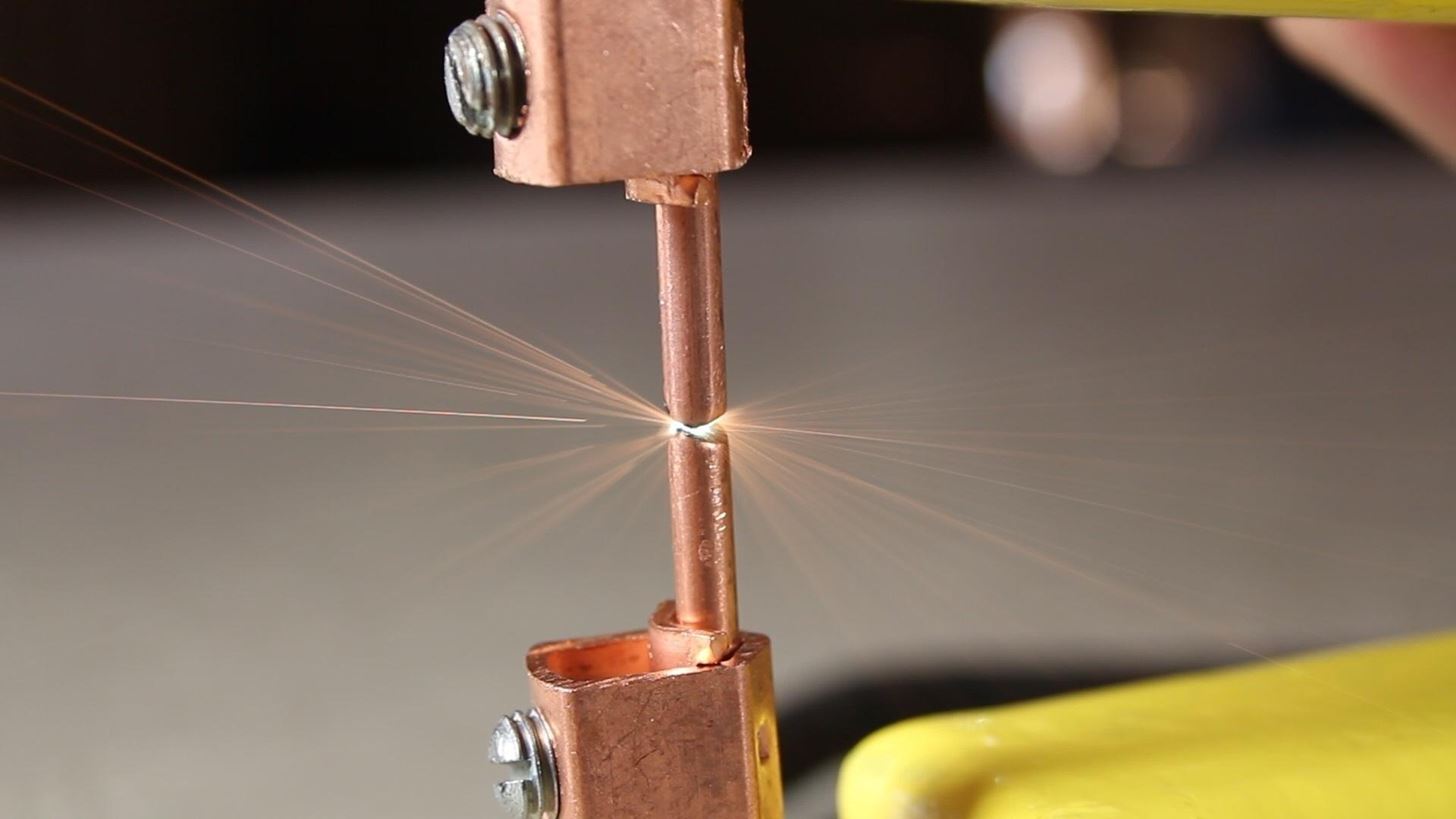

Суть электроконтактной сварки это два неразрывных физических процесса – нагрев и давление. При прохождении через зону соединения электрического тока выделяется тепло, которое служит для расплавления металла.

Чтобы обеспечить достаточное выделение тепла сила тока должна достигать нескольких тысяч или даже десятков тысяч ампер.

Одновременно с этим на деталь воздействует некоторое давление с одной или обеих сторон, при этом создается плотный шов без видимых и внутренних дефектов.

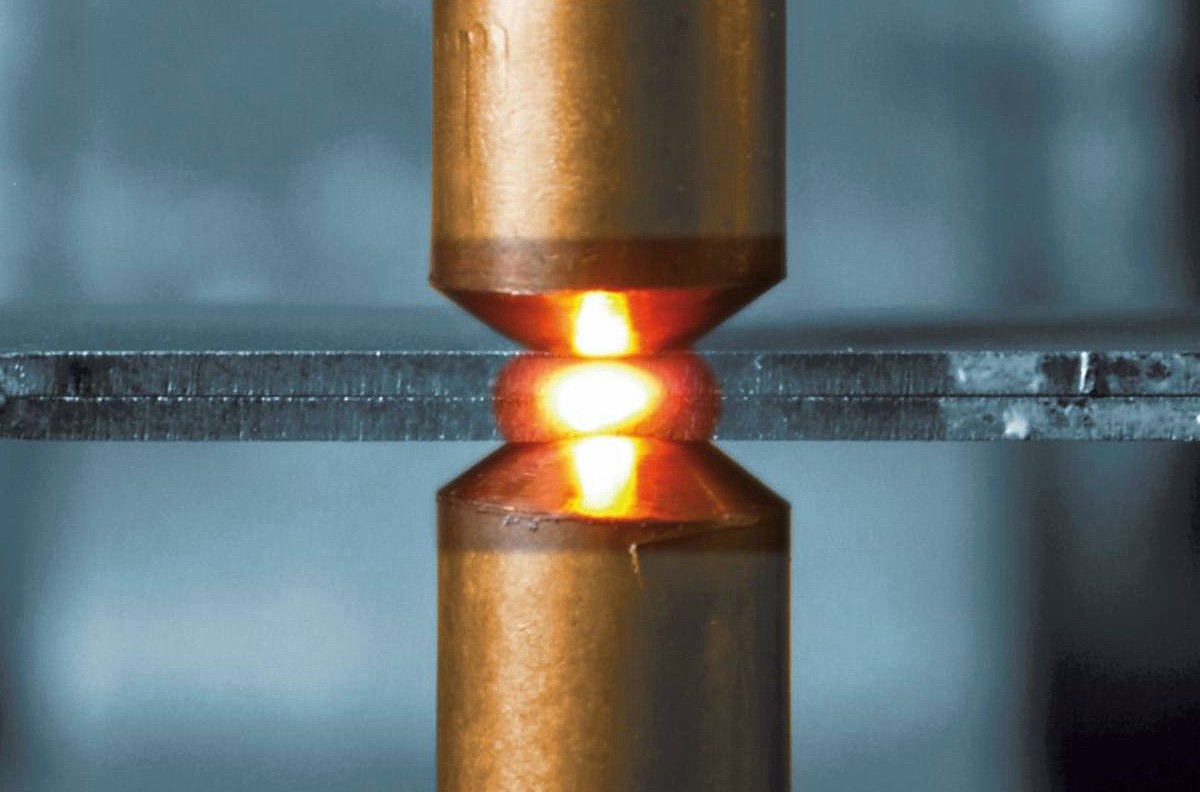

Процесс соединения связан с локальным нагревом заготовок с одновременным их прижатием

При правильной организации процесса сами детали практически не подвержены нагреву, так как их сопротивление минимально. По мере создания монолитного соединения сопротивление уменьшается, а вместе с тем и сила тока. Подверженные нагреву электроды сварочного аппарата охлаждаются внедренной технологией с применением воды.

По мере создания монолитного соединения сопротивление уменьшается, а вместе с тем и сила тока. Подверженные нагреву электроды сварочного аппарата охлаждаются внедренной технологией с применением воды.

Подготовка поверхностей

Существует множество технологий, которые позволяют обработать поверхность перед использованием контактной сварки. Сюда относят:

- зачистку от грубых загрязнений;

- обезжиривание;

- снятие оксидной пленки;

- сушку;

- пассирование и нейтрализацию.

Порядок и сами технологии обуславливаются конкретным процессом и видом заготовок.

В целом, перед началом сваривания поверхность должна:

- обеспечивать минимальное сопротивление между деталью и электродом;

- обеспечивать равное сопротивление на всей протяженности контакта;

- свариваемые детали должны иметь гладкие поверхности без выпуклостей и впадин.

Рекомендуем! Как правильно варить полуавтоматом с углекислотой

Машины для контактной сварки

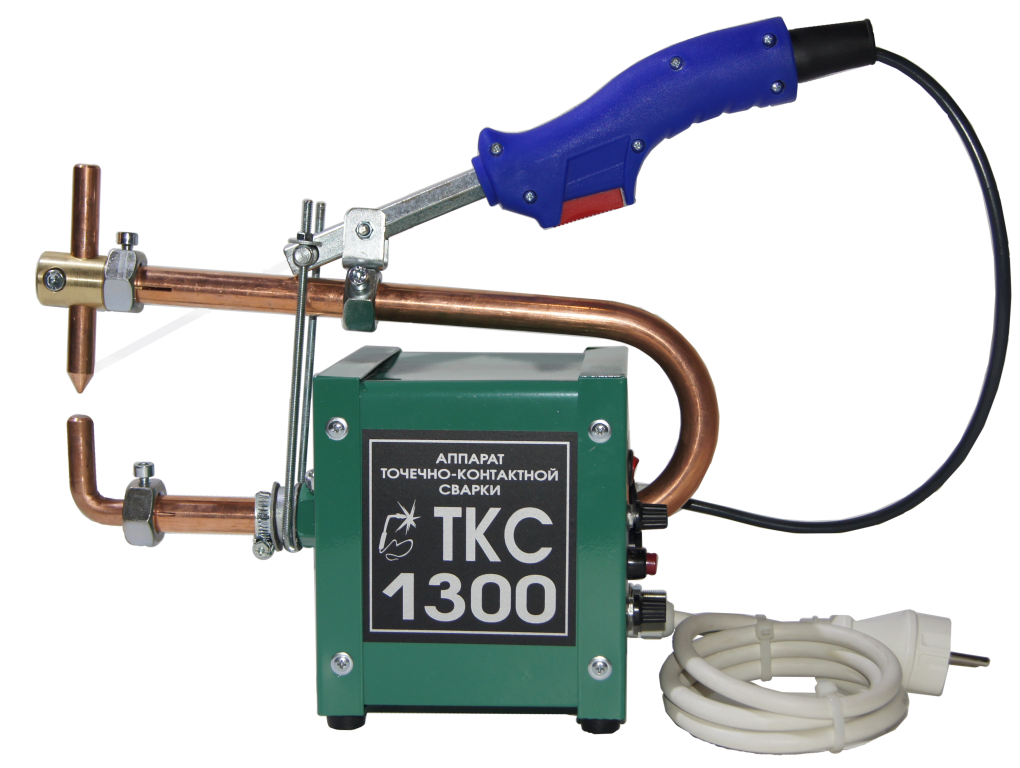

Оборудование для контактной сварки бывает:

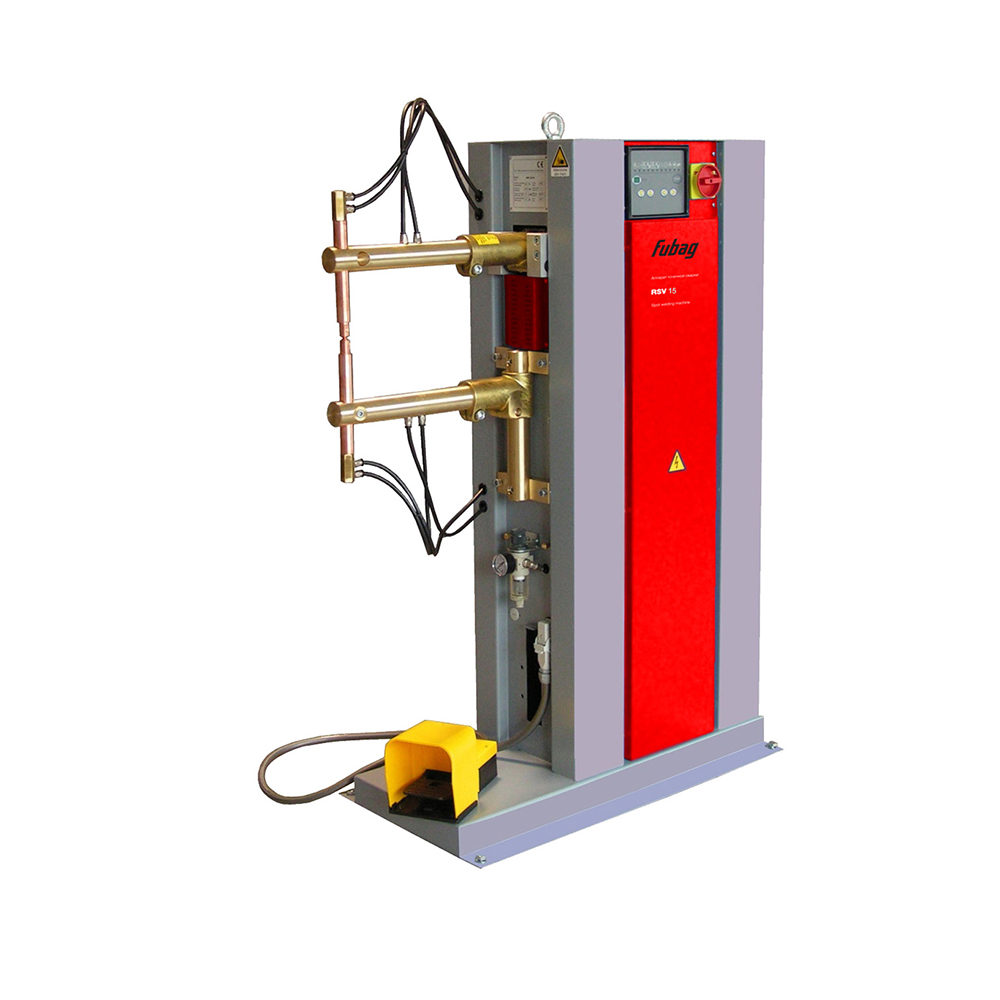

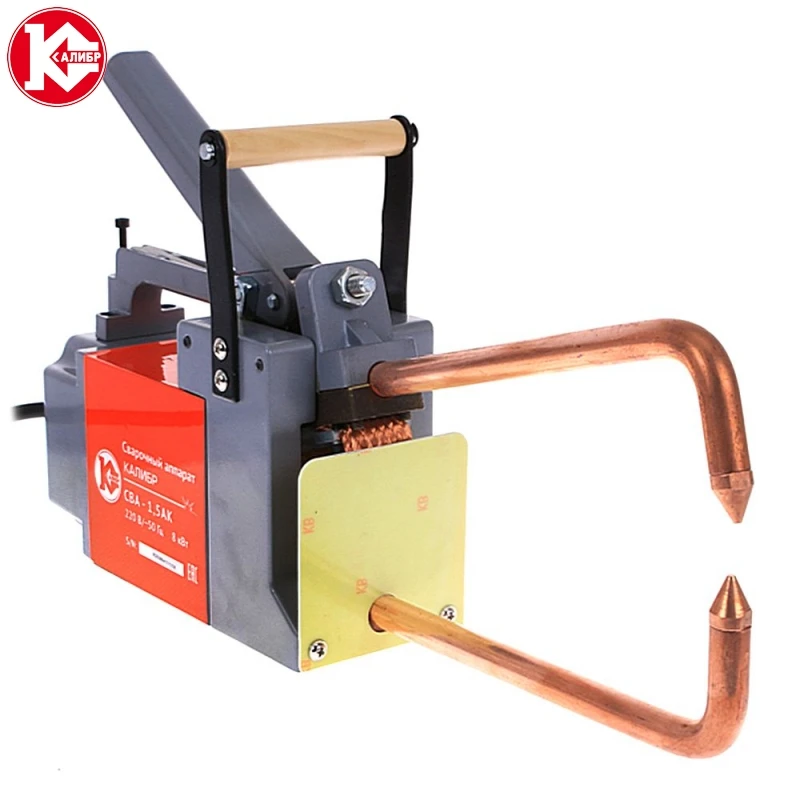

- неподвижным;

- передвижным;

- подвешенным или универсальным.

Разделяют сварки по роду тока на постоянного и переменного тока (трансформаторные, конденсаторные). По способам сваривания бывают точечные, шовные стыковые и рельефные, о которых мы поговорим чуть ниже.

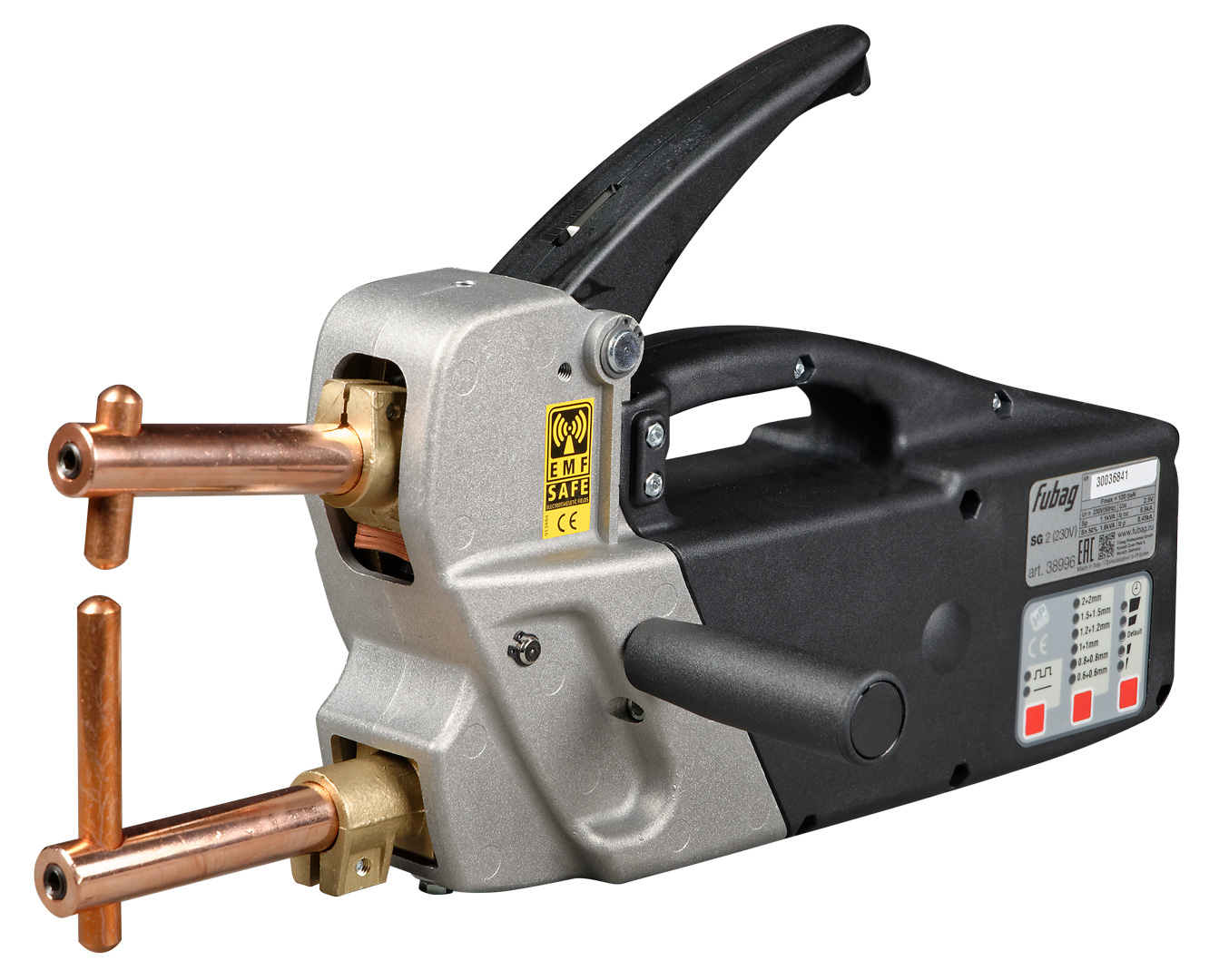

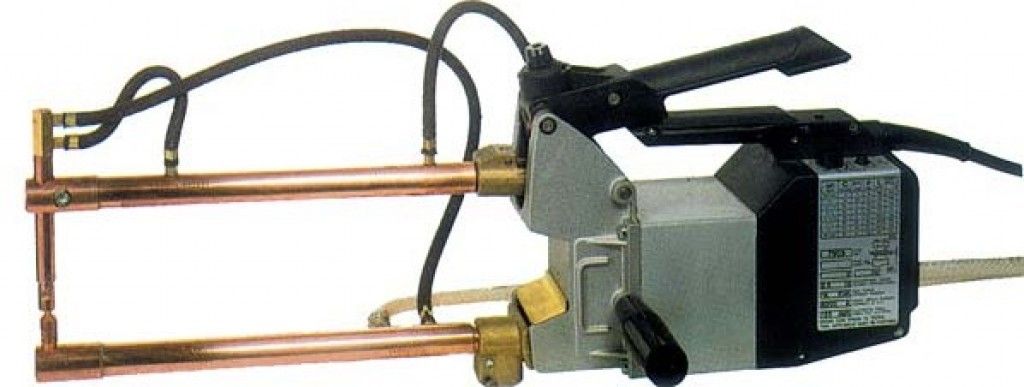

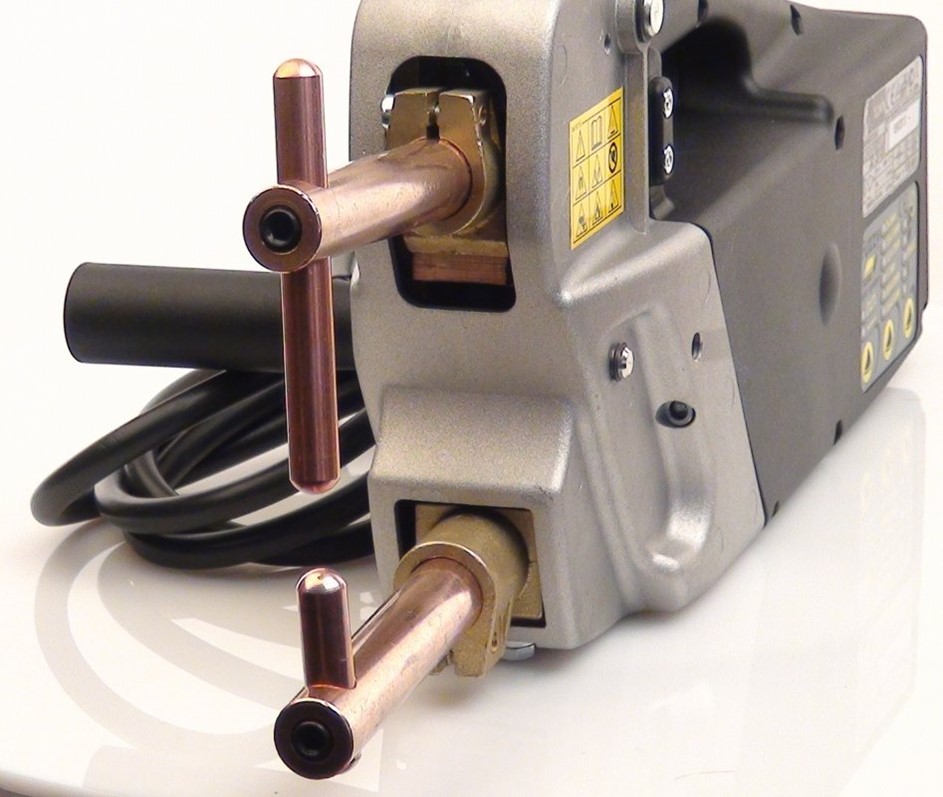

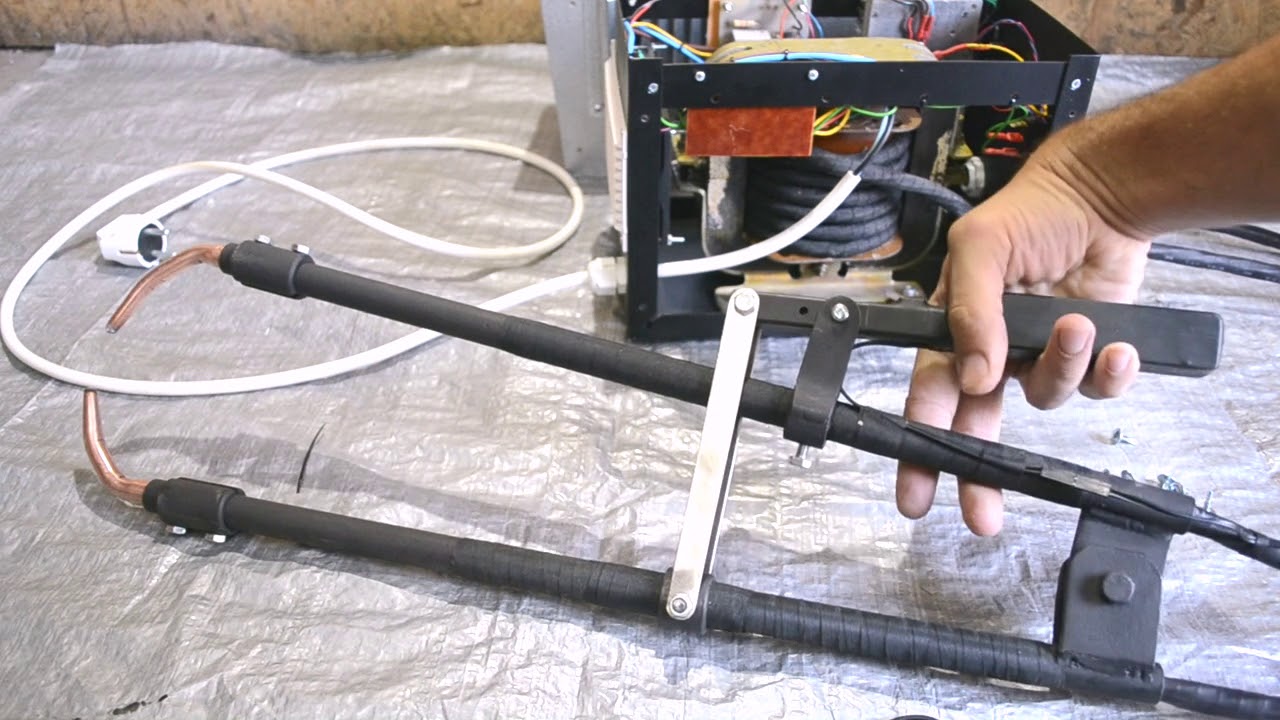

Оборудование может быть как стационарным, так и переносным

Все сварочные устройства точечной сварки состоят из трех частей:

- электросистемы;

- механической части;

- водяного охлаждения.

Электрическая часть отвечает за расплавление деталей, контроль циклов работы и отдыха, а также устанавливает текущие режимы. Механическая составляющая представляет собой пневматическую или гидравлическую систему с различными приводами.

Если установлен только привод сжатия, то перед нами точечная разновидность, шовные имеют еще и ролики, а стыковые систему сжатия и осадки изделий.

Водяное охлаждение состоит из первичного и вторичного контура, разводящих штуцеров, шлангов, вентилей и реле.

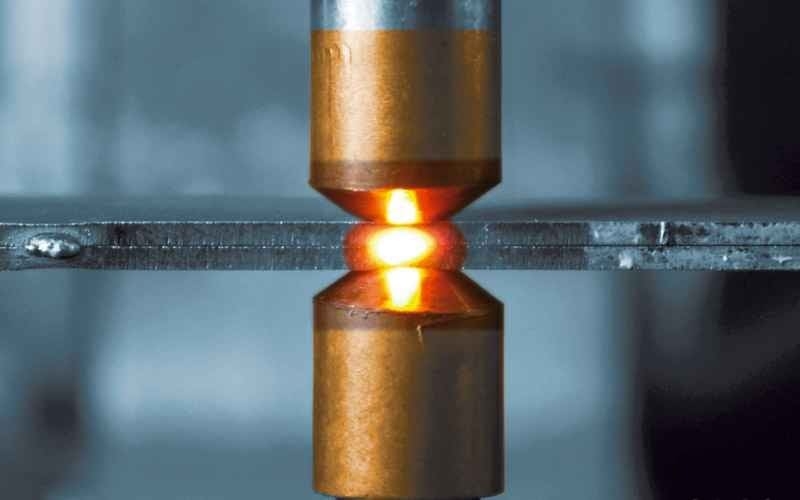

Электроды для контактной сварки

В данном случае электроды не только замыкают электрический контур, но и служат отводом тепла от сварного соединения, передают механическую нагрузку, в ряде случаев помогают передвигать заготовку (роликовые).

Размеры и форма электродов для контактной сварки различаются в зависимости от применяемого оборудования и свариваемого материала

Такое использование обуславливает ряд жестких требований, которым должны соответствовать электроды. Они должны выдерживать температуру свыше 600 градусов, давление до 5 кг/мм2.

Именно поэтому их изготавливают из хромовой бронзы, хромциркониевой бронзы или кадмиевой бронзы. Но даже такие мощные сплавы не способны долго выдерживать описанные нагрузки и быстро выходят из строя, снижая качество работ.

Размер, состав и другие характеристики электрода подбираются исходя из выбранного режима, типа сварки и толщины изделий.

Дефекты сварки и контроль качества

Как и при любой другой технологии, сварочные соединения должны подвергаться жесткому контролю, для выявления всевозможных дефектов.

Здесь применяются практически все методы неразрушающего контроля и прежде всего – внешний осмотр.

Однако, из-за прижатия деталей, выявить подобным способом дефекты бывает очень сложно, поэтому часть изготовленной продукции отбирается и проводится разрез деталей вдоль шва для выявления погрешностей.

В случае обнаружения дефекта партия потенциально дефектной продукции отправляется на переработку, а аппарат калибруют.

Рекомендуем! Как варить чугун электросваркой. Сварка инвертором

Разновидности контактной сварки

Технология создания сварного пятна обуславливает разделение процесса на несколько видов:

Точечная контактная сварка

В данном случае сваривание происходит в одной или одновременно в нескольких точках. Прочность шва состоит из множества параметров.

Точечный способ является самым распространенным методом

В этом случае на качество работ влияет:

- форма и размер электрода;

- сила тока;

- сила давления;

- длительность работ и степень очистки поверхности.

Современные аппараты точечной сварки способны работать с эффективностью 600 сварных соединений в минуту. Подобная технология используется для соединения частей точной электроники, для соединения кузовных элементов автомобилей, самолетов, сельскохозяйственной техники и имеет еще множество других областей использования.

Рельефная сварка

Принцип работы одинаковый с точечной сваркой, но основное отличие заключается в том, что сам сварной шов и электрод имеют схожую, рельефную форму.

Рельефность обеспечивается естественной формой деталей или созданием специальных штамповок. Как и точечная сварка, технология применяется практически повсеместно и служит дополняющей, способной сваривать рельефные детали.

С ее помощью можно прикреплять кронштейны или опорные детали к плоским заготовкам.

Шовная сварка

Процесс многоточечной сварки, при которой несколько сварных соединений располагаются близко или с перекрытием, формируя единое монолитное соединение.

Если между точками имеется перекрытие, то получается герметичный шов, при близком расположении точек шов не герметичен.

Так как шов, с использованием расстояния между точками не отличается от созданного точечным швом, подобные аппараты используются редко.

В промышленности более популярным является перекрывающийся, герметичный шов, с помощью которого создают баки, бочки, баллоны и другие емкости.

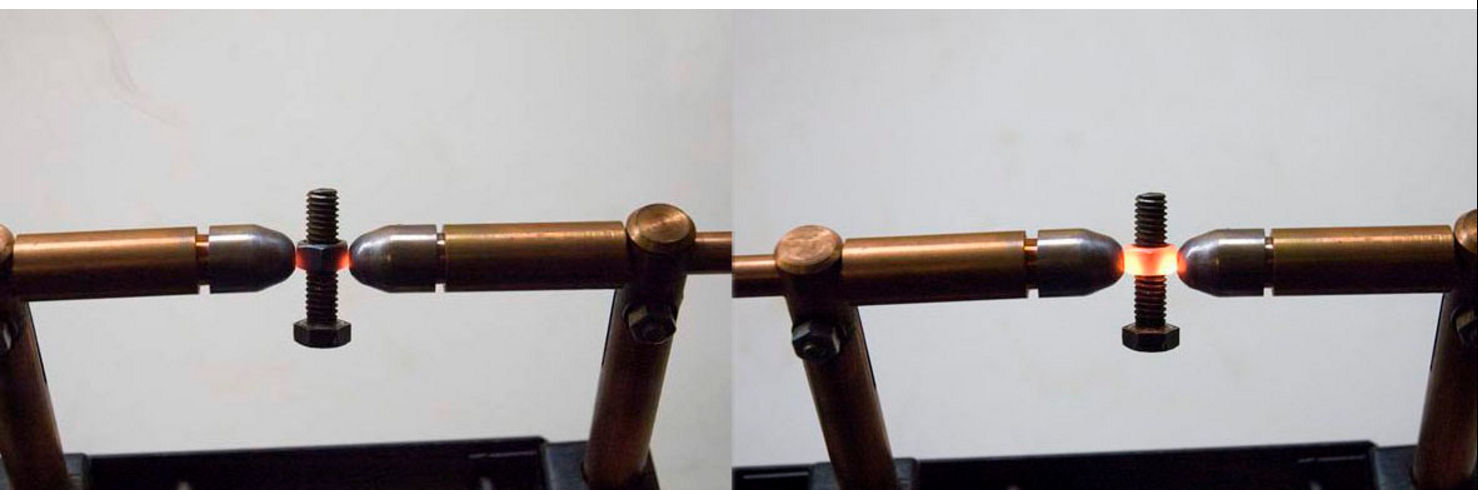

Стыковая сварка

Здесь детали соединяют, прижимая друг к другу, а затем оплавляют всю плоскость контакта. Технология имеет свои разновидности и разделяется на несколько видов на основании типа металла, его толщины и нужного качества соединения.

Сварочный ток протекает через стык заготовок, расплавляет их и надежно соединяет

Самый простой способ – сварка сопротивлением, подходит для легкоплавких заготовок с малой площадью пятна контакта. Сварка с оплавлением и плавлением с подогревом подходит для более прочных металлов и огромного сечения. Таким способом сваривают части кораблей, якоря и тд.

Рекомендуем! Сварка нержавеющей стали и черного металла электродом

Выше, описаны наиболее популярные и используемые, но есть и такие виды точечной сварки:

- шовно-стыковая осуществляется вращающимся электродом с несколькими контактами для замыкания цепи, протягивая заготовку через такой аппарат можно получить негерметичный сплошной шов, состоящий из множества сварных точек;

- рельефно-точечная деталь сваривается согласно текущего рельефа, однако шов состоит не из сплошного пятна контакта, а из многих точек;

- по методу Игнатьева в котором сварочный ток протекает вдоль свариваемых частей, поэтому давление не влияет на нагрев изделия и его сваривание.

Обозначение контактной сварки на чертеже

Согласно существующего стандарта условных обозначений точечная сварка имеет следующее обозначение на чертежах:

- Сплошной шов. Видимый сплошной шов на общем плане чертежа отмечают основной линией, остальные конструктивные элементы основной тонкой линией. Скрытый сварной сплошной шов обозначен штриховой линией.

- Сварные точки. Видимые сварные соединения на общем чертеже отмечают символом “+”, а скрытые не отмечают вовсе.

От видимого, скрытого сплошного шва или видимой сварной точки идет специальная линия с выноской, на которой отмечаются вспомогательные условные обозначения, стандарты, буквенно-цифровые знаки и т.д.

В обозначении присутствует буква “К – контактная и маленькая буква “т”-точечная, указывающие на метод выполнения сварки и ее разновидность. Швы, не имеющие обозначения, отмечают линиями без полок.

ГОСТ 15878-79 Регламентирует размеры и конструкции сварных соединений контактной сварки

Вся основная информация подается на линии выноске или под ней, в зависимости от обращенной стороны (лицевая или оборотная). Вся необходимая информация о шве берется из соответствующего ГОСТа, что указывается на сноске или дублируется в таблицу швов.

Вся необходимая информация о шве берется из соответствующего ГОСТа, что указывается на сноске или дублируется в таблицу швов.

Источник: https://svarkagid.ru/tehnologii/vidy-kontaktnoj-svarki.html

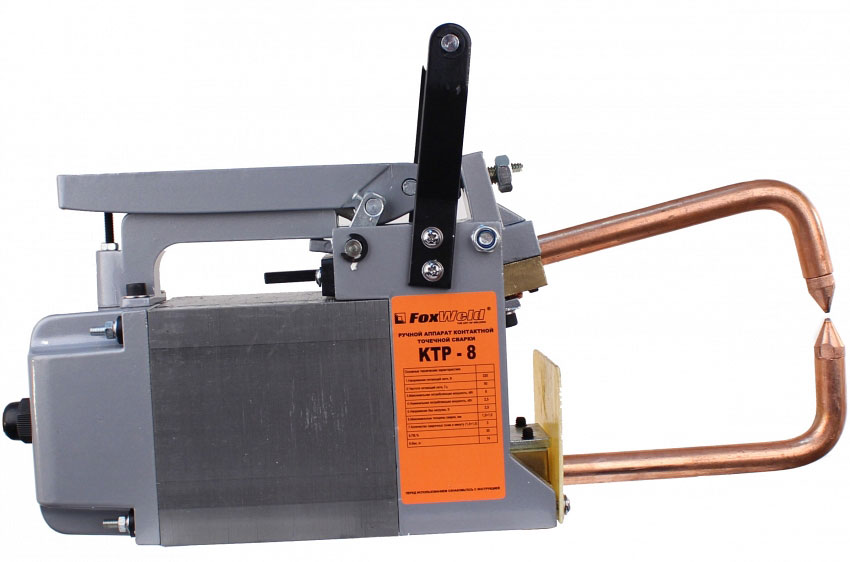

Как работают аппараты контактной точечной сварки

Одним из методов сплавления является точечная контактная сварка. Ее суть заключается в плотном соединении в определенной точке двух деталей и пропускании через место контакта электрического тока.

Аппараты точечной контактной сварки востребованы во многих отраслях промышленности. Для применения в быту их научились делать своими руками, используя трансформаторы или систему конденсаторов.

Фазы процесса

Можно выделить три фазы в процессе точечной сварки. В первой фазе происходит сжатие заготовок, которое приводит к пластической деформации в точке контакта. Для этого аппарат контактной сварки оборудован специальными клещами или другими схожими приспособлениями.

Во второй фазе происходит подача тока в область контакта, что вызывает плавление металла в точке соединения и образование расплавленного ядра. Пока проходит ток, ядро расширяется до максимума. Сжатие соединяемых изделий вызывает появление плотного пояса вокруг жидкого ядра, который препятствует растеканию расплавленного металла.

Пока проходит ток, ядро расширяется до максимума. Сжатие соединяемых изделий вызывает появление плотного пояса вокруг жидкого ядра, который препятствует растеканию расплавленного металла.

В третьей фазе сварочный ток выключается, металл остывает и кристаллизуется. Для снятия напряжений при охлаждении прижимное усилие сохраняется еще некоторое время.

Требования к сварным соединениям определяет государственный стандарт – ГОСТ 15878-79. О том. Какие можно использовать электроды в аппарате контактной точечной сварки, описано в ГОСТ 14111-90. Делают их из меди или легированной хромом, кадмием, цирконием бронзы.

Виды оборудования

При точечной контактной сварке аппарат может выдавать ток разного рода и частоты. По этим отличительным признакам сварочное оборудование разделяют на четыре класса:

- контактная точечная сварка на переменном токе;

- низкочастотная контактная сварка;

- устройства конденсаторного типа;

- сваривание постоянным током.

Существует многоточечные станки контактной сварки для сварки сеток на производстве. В таких аппаратах одновременно происходит сваривание в нескольких точках. Любое оборудование имеет свои плюсы, но самыми популярными стали одноточечные устройства переменного тока.

Работа на переменном токе

Аппарат контактной сварки, работающий на переменном токе, представляет собой трансформатор, во вторичной обмотке имеющий два электрода. В качестве материала для электродов контактной точечной сварки применяется медь. Между электродами помещают детали, которые специальным устройством прижимают друг к другу.

В первичной обмотке находится тиристорный модуль, через который питающее напряжение 220 В или 380 В поступает на обмотку. Подавая управляющий сигнал на тиристор, можно получить необходимую длительность тока для контактной точечной сварки. Изменяя угол открытия тиристора, можно регулировать форму сигнала, который приходит на вторичную обмотку.

В случае применения нескольких первичных обмоток можно получить набор коэффициентов трансформации, комбинируя их соединение. В результате во вторичной обмотке получается несколько уровней напряжения и тока. Это позволяет аппарату контактной точечной сварки работать в разных режимах.

В результате во вторичной обмотке получается несколько уровней напряжения и тока. Это позволяет аппарату контактной точечной сварки работать в разных режимах.

Для управления оборудованием имеется дополнительный блок, который имеет реле, управляющую панель и схему контроллера.

Оборудование на конденсаторах

- Аппарат для точечной контактной сварки может состоять из блока заряда конденсаторов, большой батареи емкостей, управляющего блока и электродов с механизмом прижима заготовок.

- Принцип контактной сварки лежит в первоначальном достаточно длительном накоплении электрической энергии на обкладках конденсаторов и мгновенном ее выбросе при создании искусственного короткого замыкания через точку контакта.

- Возможность накопления заряда в емкостной батарее позволяет использовать оборудование меньшей мощности по сравнению с другими сварочными аппаратами.

- Благодаря постоянству емкости батареи получается нормированное выделение энергии на один сварочный импульс, что позволяет получать стабильный результат независимо от изменения сетевого напряжения и других характеристик сети.

Конденсаторная контактная сварка длится миллисекунды, что приводит к мощному выделению энергии в маленькой области контакта. Это позволяет применять ее при сварке сплавов с высокой теплопроводностью типа меди, а также металлов с разными тепловыми характеристиками.

- Конденсаторные аппараты контактной точечной сварки с жесткой характеристикой, быстрым разрядом, широко используются в радиоэлектронике и приборостроении.

- При расчете необходимой энергии на сварку того или иного соединения можно использовать формулу:

- W = C*U2/2,

где С – емкость в фарадах, W – энергия в ваттах; U — зарядное напряжение в вольтах. Включая в контур заряда активное переменное сопротивление, можно регулировать величину зарядного тока, время заряда и потребляемую мощность.

Где применяют метод

Особенностью точечной контактной сварки является краткое воздействие на соединяемые изделия (от единиц миллисекунд до нескольких секунд), сварочный ток в несколько тысяч ампер и напряжение величиной от 1 до 2-3 вольт. При этом необходимо усилие в точке сварки от десятков до сотен килограмм. Маленькая площадь контакта приводит к малой области расплавления металла.

При этом необходимо усилие в точке сварки от десятков до сотен килограмм. Маленькая площадь контакта приводит к малой области расплавления металла.

Благодаря этим особенностям точечную сварку используют при сваривании металлов толщиной от единиц микрон до 20-30 мм. Эти возможности обеспечили ее применение в радиоэлектронике, производстве приборов, авиационной и автомобильной промышленности, строительстве и многих других отраслях.

Невозможно представить авторемонтные мастерские без сварочных аппаратов точечной контактной сварки. При устранении вмятин они незаменимы. Все автомобили и самолеты созданы с использованием контактной сварки. Практически все литиевые батареи в ноутбуках соединены с помощью односторонней контактной точечной сварки.

Плюсы и минусы технологии

Широкое распространение технология получила из-за простоты и удобства использования сварочного оборудования, высокой производительности. Аппарат может обеспечить несколько сотен свариваний в минуту при малых затратах электроэнергии, при этом не выделяет никаких вредных веществ в атмосферу.

Технология легко поддается автоматизации. Для сварки не нужно сварочной проволоки, присадок и флюсов. Соединение получается прочным и без остаточных деформаций.

Единственный недостаток заключается в негерметичном соединении изделий. Аппарат работает прерывисто, производя соединение в отдельных точках, поэтому о герметичности речь не идет.

Возможные дефекты

При точечной сварке прочность соединения такова, что разрушения возникают в основном металле, так как сварные точки имеют большую толщину. Продолжительность сваривания и прижимное усилие имеют решающее значение. Если неправильно их рассчитать, то аппарат будет варить с дефектами.

Имеется три основных вида дефектов:

- отклонения литой зоны от оптимума, ее смещение от точки контакта;

- неполный провар в точке контакта:

- изменение физико-химических свойств металла в точке сварки.

Самым опасным является отсутствие литой области. Происходит тепловое склеивание, при котором соединение выдерживает незначительные нагрузки. При переменных нагрузках и температурных перепадах происходит разрыв соединения.

При переменных нагрузках и температурных перепадах происходит разрыв соединения.

Прочность нарушается при сильном давлении электродов аппарата контактной сварки, что вызывает вмятины. Также ослабляется прочность при выплесках металла.

Причины дефектов

Непровар часто обусловлен малым током или изношенностью контактной площадки электродов. Маленький ток может быть связан со слишком малым промежутком между сварными точками, что вызывает сильное шунтирование. Брак определяется визуальным осмотром и использованием специального оборудования.

Наружные трещины появляются от чересчур большого импульсного тока аппарата, слабого сжатия, загрязнения сварочной области, что изменяет параметры сварочной цепи. Изъян обнаруживается визуальным осмотром при использовании лупы.

При глубоких вмятинах от электрода необходимо разобраться с его контактной частью. Возможно, причина в слишком малом радиусе кривизны контактной площадки и слишком большом прижимном усилии. Дефект определяется визуально.

Причиной того, что при внутреннем выплеске металл вытекает в область между заготовками, может быть превышение сварочного тока аппарата, времени сварки и недостаток сжатия. Изъян определяется специальными приборами, может зафиксироваться и визуально из-за неплотного соединения деталей.

Внешний выплеск происходит при превышении длительности и силы тока, малом прижиме и перекосе электродов. Это можно заметить невооруженным глазом.

Внутренние трещины возникают от комбинации причин типа чрезмерный ток, длительность воздействия, загрязненная поверхность недостаточное сжатие и отсутствие поковочного воздействия в процессе кристаллизации. Изъяны выявляют специальной аппаратурой.

Смещение ядра возникает из-за неправильной установки электродов аппарата контактной сварки и их загрязнения. Причиной прожога являются недостаточный прижим соединяемых изделий, их загрязнения.

Устранение изъянов производится повторением процесса сварки. Если нельзя сваривать, например, недопустим повторный нагрев изделия, то дефектную область лучше высверлить и поставить заклепку.

Источник: https://svaring.com/welding/apparaty/apparat-kontaktnoj-tochechnoj-svarki

Общая информация о точечной сварке

Контактная точечная сварка — один из самых популярных методов сварки. Он позволяет быстро и качественно соединить тонкие металлы. В этой статье мы расскажем, что такое точечная сварка, какова технология контактной точечной сварки и какие дефекты могут получиться, если выполнить сварку неправильно.

Общая информация

Точечная контактная сварка — это одна из разновидностей контактной сварки.

Помимо точечной есть еще стыковая, шовная и прочие типы контактной сварки, но именно точечная получила наибольшее распространение, так что о ней и поговорим в этой статье.

Точечная контактная сварка применяется во многих сферах: от строительства до авиастроения. Так, например, при конструировании современных лайнеров на корпусе располагаются миллионы точек, образующих прочный шов.

Принцип работы прост: с помощью электрического разряда металл нагревается в определенной точке до температуры своего плавления. Одновременно с этим две детали прижимаются друг к другу с определенной силой. Под действием температуры и механической нагрузки детали соединяются между собой. Образуется очень эстетичный и надежный шов.

Одновременно с этим две детали прижимаются друг к другу с определенной силой. Под действием температуры и механической нагрузки детали соединяются между собой. Образуется очень эстетичный и надежный шов.

Многоточечная сварка отличается от других видов контактной сварки некоторыми особенностями.

Прежде всего, точечный метод позволяет существенно сократить время сварки (одна «точка» шва формируется за долю секунды), при этом в работе используют большие значения сварочного тока (более 1000 ампер), также устанавливают маленькое напряжение (не более 10 ватт), зона плавления небольшая (от нескольких мм до 1-2 сантиметров), используется значительная механическая нагрузка, которая может доходить до нескольких сотен килограмм.

В большинстве случаев точечная сварка применяется, когда нужно внахлест соединить тонкий листовой металл или стержневые материалы. Точечная сварка способна соединить металл толщиной от 1 миллиметра до 3 сантиметров, но такие показатели избыточны и на практике вам не придется сваривать детали толще 5-7 миллиметров. По этой причине точечная сварка отлично подходит для кузовных работ.

По этой причине точечная сварка отлично подходит для кузовных работ.

Достоинства и недостатки

Большая популярность точечной сварки своими руками обуславливается множеством достоинств. Для работы вам не нужны электроды, проволока, флюсы и так далее. А это экономит не только время, но и финансы.

Также деформация металла незначительная и то лишь в местах «точек», аппаратом для точечной сварки очень удобно работать, с этой задачей справится даже новичок. Сам шов получается очень аккуратным, рабочий процесс дешевле аналогов, его можно легко автоматизировать.

Именно многоточечная сварка способна выполнять огромный объем работы, формируя до нескольких сотен сварных «точек» в минуту.

Недостатки незначительные и их немного. Швы, выполненные методом точечной сварки, не обладают такой хорошей герметичность, как соединения, выполненные с помощью электродов, например. Также в зоне формирования «точки» может быть избыточное напряжение, за этим нужно следить.

Технология сварки

Технология контактной точечной сварки состоит из трех этапов, которые мы подробно опишем. Сначала детали подготавливают (об этом мы поговорим далее более подробно). Затем детали располагаются под жалом сварочного аппарата и подвергаются сжатию, в итоге поверхность металла деформируется, образуется небольшое углубление — точка.

Затем подается электрический ток, металл нагревается, плавится и в «точке» образуется так называемое жидкое ядро. Постепенно ток проникает через все ядро, и оно увеличивается в размерах. «Точка» становится частью сварного шва.

А благодаря предварительной деформации деталей металл не разбрызгивается при плавлении и шов получается аккуратным, его не нужно зачищать.

Затем подача тока приостанавливается, металл охлаждается и кристаллизируется. Жидкое ядро становится литым. Но есть нюанс: при охлаждении ядро может несколько уменьшиться в размере и образуется остаточное напряжение.

Оно нежелательно, с ним можно бороться разными методами. Мы рекомендуем перед завершением процесса сварки прижать детали посильнее друг к другу, чтобы как следует их прокалить и сделать шов более однородным.

Мы рекомендуем перед завершением процесса сварки прижать детали посильнее друг к другу, чтобы как следует их прокалить и сделать шов более однородным.

В остальном точечная сварка своими руками очень проста и не требует от сварщика высокой квалификации.

Подготовка металла

Точечная сварка своими руками, как и любой другой метод сварки, требует предварительной подготовки металла. Для этого нужно зачистить места будущего шва от загрязнений, коррозии и окисной пленки (если имеется).

Если этого не сделать, то мощность будет утеряна при сварке и увеличится степень износа сварочного аппарата. Чтобы зачистить металл используйте метод пескоструйной очистки, болгарку с металлической щеткой или наждачкой.

Также можно деталь небольшого размера травить в специальном растворе.

Отдельно обратите внимание на подготовку алюминия и его сплавов. На поверхности этого металла есть толстая оксидная пленка, которая препятствует полного прогреву и провару детали. Так что тщательно удалите ее перед началом работ. Это особенно важно, если предстоит сварка особо важных конструкций.

Это особенно важно, если предстоит сварка особо важных конструкций.

Оборудование для сварки

Для точечной сварки своими рукамивам понадобится оборудование. Можно использовать аппарат, работающий на постоянном или переменном токе, аппарат конденсаторного типа или оборудование, работающее на низкой частоте.

Все эти типы отличаются силовым электрическим контуром и формой сварочного тока. Также у каждого типа есть свои плюсы и минусы, не слушайте тех, кто говорит вам о превосходстве того или иного оборудования.

Мы в своей практике используем аппарат, работающий на переменном токе, это самый распространенный вариант. Вы можете выбрать и другой тип оборудования.

Обратите внимание на современную сварку TIG LORCH, она очень технологична.

Возможные дефекты сварки

При должном опыте и наличии знаний в голове точечная контактная сварка не должна получиться плохой. Тем более, она не так сложна и ее основам можно довольно быстро обучиться. Но если были допущены ошибки или работу поручили неопытному мастеру, то возможны различные дефекты. При этом они образуются не в месте точек, а по основному металлу.

При этом они образуются не в месте точек, а по основному металлу.

Дефекты могут быть различных типов. Зачастую литое ядро получается слишком большим или маленьким, или же оно смещается в сторону от центра стыка. Также расстояния между точками бывают слишком большими и шов получается не сплошным. Иногда во время работы новички могут неправильно настроить аппарат, что приводит к избыточной деформации металла.

Но самый опасный дефект — это не проваренное литое ядро или вовсе его отсутствие. Такая деталь, конечно, сможет выдержать небольшие нагрузки, но вскоре просто сломается в месте стыка. При этом дефект может обнаружиться при самых необычных условиях, например, при перепадах температур (деталь вынесли из теплого цеха зимой на улицу).

Если была допущена ошибка, но деталь не сломалась, то не думайте, что вам повезло. Скорее всего, в месте непровара или любого другого типа дефектов уже начала образовываться коррозия. Так что разрушение детали — это лишь дело времени.

Чтобы выполнить сварку правильно, придерживайтесь наших рекомендаций: точка должна располагаться посередине стыка, литое ядро не должно быть слишком большим или слишком маленьким, не должно быть пористым и не должно содержать шлаковых включений, нет трещин, нет слишком большого напряжения в зоне сварки. Не спешите, больше практикуйтесь. Только с опытом вы сможете понять все особенности точечной сварки.

Вместо заключения

Контактная сварка — очень удобная технология. Она не требует применения проволоки и флюса, также существует ручная и автоматическая контактная сварка, вы можете выбрать оборудование для своих потребностей и бюджета. На видео ниже самодельная точечная сварка для сварки авто.

Чтобы ее сделать вам не нужны знания в электротехнике и схема точечной сварки, достаточно 15 минут свободного времени и ваш аппарат будет готов. Оставляйте комментарии, делитесь статьей в социальных сетях. Желаем удачи!

Источник: https://svarkaed.ru/svarka/vidy-i-sposoby-svarki/obshhaya-informatsiya-o-tochechnoj-svarke. html

html

Виды и характеристика контактной сварки

Сварка – неотъемлемая процедура любого строительного процесса или ремонта. Ведь с ее помощью можно надежно скрепить различные металлические детали, создавать каркасы, ограждения, заборы.

Контактная сварка.

Однако, чтобы умело пользоваться сварочным аппаратом, необходим опыт. Особенно это касается контактной сварки, ведь этот процесс требует высокой точности и хорошего уровня владения аппаратом. Подробнее об этом методе скрепления деталей и различных его видах читайте ниже.

Характеристика контактного метода сварки

Контактная сварка – это процесс соединения металлических элементов, который происходит за счет прохождения через них электрического тока, поступающего из сварочного аппарата.

Очень важной составляющей контактного метода является зона сопротивления, находящаяся в зоне соединения металлических элементов. Именно поэтому данный вид называют еще электрической сваркой сопротивлением. Объединение металлических частей происходит за счет двух физических процессов: нагрева с помощью электрического тока и давления, оказываемого на металл.

Объединение металлических частей происходит за счет двух физических процессов: нагрева с помощью электрического тока и давления, оказываемого на металл.

Технические характеристики контактной сварки.

Подобный тип широко применяется благодаря ряду преимуществ, которые он имеет в сравнении с другими. Большая электрическая мощность позволяет работать с прекрасной скоростью и производительностью. Производство одного стыка занимает до 1 сек! Работа с данным методом отличается высоким качеством.

Очевидным преимуществом является то, что в процессе контактной сварки не требуется использование никаких расходных материалов: ни газа, ни флюса, ни присадочной проволоки.

Что немаловажно, подобный метод является экологически чистым, поэтому не влияет ни на работника, ни на окружающую среду.

Отметим, что работы, проводимые контактным методом, может выполнять даже сварщик-новичок, благодаря простоте процесса.

Точечный вид соединения

Контактная сварка отличается вариативностью процесса соединения металлических деталей.

Существует множество разновидностей данного вида.

Точечная контакатная сварка.

Для выполнения особо кропотливой и тонкой работы обычно используется точечный вид сваривания. Он заключается в соединении металла в небольших точках, которые зависят от размера электродов в сварочном аппарате.

Именно электроды подводят ток и производят сжатие нагретых материалов.

Несмотря на то что размер точек соединения небольшой (4-12 мм), металлические части скрепляются друг с другом намертво, поэтому беспокоиться о разрушении соединения не стоит.

Диаметр точек соединения зависит от силы электродов и тока, силы давления, приложенного на металл, размеров нагревающих частей электродов, а также состояния, в котором находятся соединяемые детали. В процессе точечной работы используются импульсы постоянного тока.

Рельефный метод сваривания

Схема рельефной сварки.

Следующая разновидность контактного способа соединения металлических деталей – рельефная. Суть процесса в том, что соединяются между собой предварительно подготовленные выступы на поверхности деталей.

Суть процесса в том, что соединяются между собой предварительно подготовленные выступы на поверхности деталей.

Эти выступы штампуются с помощью специального оборудования. Они могут быть разнообразной формы: от круглой до продолговатой.

Таким образом, предварительная поверхность детали рельефная, отсюда и название процесса работы над ними.

Главное отличие рельефного способа от точечного в том, что при первой разновидности площадь воздействия и размер шва обуславливаются размером подготовленных выступов, а не электродов, как при втором способе. Данный вид контактной работы с деталями требует повышенной мощности электричества, что можно назвать недостатком.

Шовное варение: характеристика

Другим методом контактной сварки является шовный. Данный тип отличается тем, что детали соединяются между собой с помощью прерывистого или непрерывного шва.

Прерывистый состоит из частых участков точечной сварки. Само сваривание происходит благодаря дисковым электродам, подводящим ток на достаточно большое пространство сразу.

Прерывистый шовный способ используется чаще, чем непрерывный.

Схема шовной контактной сварки.

Дело в том, что непрерывный шов требует большей квалификации работника, а также оказывает куда большее влияние на оборудование, чем прерывистый, работать с которым можно постепенно, не перегружая аппаратуру и сварщика.

Существует также шаговый метод шовной варки, при котором ток на ролик электрода подается только после передвижения деталей. Ролики при этом постоянно находятся на деталях. Последний способ практически не используется, так как он недостаточно производительный и требует более сложного оборудования.

Стыковой вид и его особенности

Стыковой метод – еще один способ соединения деталей под воздействием электрического тока. Этот вид отличается от других тем, что детали соединяются в местах, где стыкуются специально подготовленные торцы, находящиеся на поверхности деталей. Существует несколько способов стыковой сварки металлических деталей: сопротивлением, непрерывным и прерывистым оплавлением.

В первом случае детали предварительно стыкуются и сжимаются, после чего к ним подводится ток, доводящий металл до пластичного состояния. При двух последних способах детали нагревают, а потом соединяют. Только при непрерывном оплавлении металл нагревают на протяжении всего процесса варения, а при прерывистом – детали то нагревают, то разводят, чтобы сэкономить ресурсы оборудования.

Стоит отметить, что существуют и комбинированные методы варки металлических частей: шовно-стыковой, рельефно-точечный. Они существуют для того, чтобы адаптировать процесс сваривания под конкретную ситуацию.

Вот и все, что нужно знать про различные виды контактного соединения металлов под действием электрического тока! Правильный выбор типа контактной сварки – залог успешной работы.

Источник: https://moyasvarka.ru/process/vidy-kontaktnoi-svarki.html

Контактная сварка: виды и их характеристика, особенности, аппарат контактной точечной сварки

Контактная сварка — это процесс, при котором создаются монолитные сварные швы путем плавления кромок свариваемых элементов посредством электрического тока с дальнейшей деформацией сжимающим усилием. Данная технология преимущественно используется в тяжелой промышленности, где существует необходимость поддержания беспрерывного цикла выпуска однотипной продукции, в частности, при соединении серий тонких листов металла.

Данная технология преимущественно используется в тяжелой промышленности, где существует необходимость поддержания беспрерывного цикла выпуска однотипной продукции, в частности, при соединении серий тонких листов металла.

Суть технологии

На сегодняшний день хотя бы один аппарат контактной точечной сварки находится на всех больших предприятиях, чему способствуют сильные стороны технологии:

- Высокая производительность — для создания сварной точки потребуется примерно секунда.

- Стабильность работы — длительная эксплуатация без дополнительных посторонних вмешательств, качество сварки при этом сохраняется.

- Незначительные расходы на обслуживание, ведь роль расходных материалов выполняют контактные электроды.

- Для работы с устройством не потребуется наличия высокой квалификации.

Процесс работы, на первый взгляд, кажется простым, но составлен из ряда последовательных процедур, обязательных для выполнения.

Суть контактной сварки в двух неразрывных физических процессах — нагреве и давлении. Когда ток проходит через соединительную область, начнет выделяться определенное количество тепла, что направлено на расплавление металлов.

Чтобы тепло выделялось в достаточных количествах, сила тока составляет как минимум несколько тысяч ампер в отдельных случаях — десятки тысяч.

Вместе с этим на сталь оказывается определенное давление из одной или двух сторон с одновременным созданием плотного шва без каких-либо дефектов.

Если правильно организовать процесс, детали практически не нагреются, так как сопротивление будет незначительным. По мере создания монолитных соединений сопротивление постепенно падает, а с ним и сила тока. Нагретые электроды охлаждаются водой.

Как подготовить поверхность

Существуют многочисленные технологии, с помощью которых можно поддавать обработке поверхности перед контактной сваркой. К ним относятся:

- Зачистка от значительных загрязнений;

- Проведение обезжиривания;

- Снятие оксидных пленок;

- Сушка;

- Пассирование и нейтрализация.

Порядок действий и выбор технологии зависят от видов используемых заготовок.

В целом до начала сварок поверхности должны:

- Обеспечить незначительный уровень сопротивления между деталями и электродами.

- Свариваемые элементы должны быть гладкими, выпуклости и впадины отсутствуют.

- Обеспечить равное сопротивление по всей длине контактов.

- Неподвижное;

- Передвижное;

- Подвешенное, либо универсальное.

Разделяются сварки в зависимости от рода тока (конденсаторные и трансформаторные). За способом сварки бывают точечными, шовными стыковыми и рельефными.

Аппарат контактной точечной сварки составлен из трех частей:

- Электросистема;

- Механическая часть;

- Водяное охлаждение.

Электрическая часть отвечает за расплавление деталей, контролирует рабочие циклы и перерывы, а также сохраняет текущие параметры. Механическая часть — пневматическая или гидравлическая система, дополнена приводами.

Если присутствует исключительно привод сжатия, то перед вами точечная модель, в шовных есть ролики, а в стыковых — система сжатия и осадки.

В состав водного охлаждения входит первичный и вторичный контур, разводящие штуцеры, шланги, вентили и реле.

Электроды используются не только для замыкания электрического контура, но и отводят тепло от сварных соединений, для передачи механической нагрузки, в отдельных случаях помогают передвигать заготовки.

Размеры и форма электродов подбирается в зависимости от свариваемых материалов и вида применяемого оборудования. Они должны выдерживать температуры более 600 градусов Цельсия при давлении 5 кг/2 мм2. Именно поэтому главным компонентом выступает бронза и различными добавками.

Сварочные соединения должны поддаваться тщательному контролю для предотвращения дефектов. Допустимы все способы неразрушающего контроля, среди которых первое место отводится первичному осмотру.

Но прижатие элементов не позволяет проводить полноценный осмотр, потому продукцию отбирают и проводят разрезы вдоль швов для выявления неточностей.

Если дефект обнаружен, партия отправляется на переработку, а сам аппарат поддается калибровке.

Виды контактной сварки

- Рельефная сварка. Ее принцип совпадает с точечной, но существует одно различие: и у шва, и у электрода особая, рельефная форма. Она может применяться для решения разных задач, в частности, для крепления кронштейнов или опорных деталей с плоскими заготовками.

- Шовная сварка. Процесс многоточечной варки, при котором соединения расположены на близких расстояниях либо с перекрытием. При этом формируется цельное монолитное соединение. Когда между точками перекрытие, то швы получатся герметичными, при его отсутствии герметичность не обеспечивается. В промышленности без герметических швов не обойтись при изготовлении баков, бочек, баллонов и других емкостей.

- Стыковая сварка. Элементы соединяются путем прижимания друг к другу с дальнейшим оплавлением всей плоскости контакта. Данная технология имеет несколько разновидностей в зависимости от металла, его толщины и необходимого качества соединений.

- Точечная контактная сварка. В данном случае работы проводятся в одной или нескольких точках. На качество шва влияют следующие параметры:

- форма и размеры электродов;

- сила тока;

- уровень давления;

- время работы и качество очистки поверхности.

Современные агрегаты отличаются эффективностью, выдавая до 600 сварных соединений в минуту. Такой метод применяется в работе с частями высокоточной электроники, с кузовами автомобилей, самолетов, сельскохозяйственных машин и в других отраслях.

Источник: https://tokar.guru/svarka/vidy-i-osobennosti-apparatov-dlya-kontaktnoy-svarki.html

Контактная точечная сварка: что это такое, где применяется, общая характеристика, плюсы и минусы

- Самым распространённым видом контактной сварки – точечная сварка (ТС).

- С ее помощью оперативно и качественно соединяют листовой металл небольших толщин.

- В данной статье опишем, что такое ТС, методы и изъяны таких работ при неверном выполнении.

Вступление

ТС один из видов контактной сварки, также существуют стыковочная, шовная и их производные. Однако широкого применения заслуживает именно точечное сваривание, о нем пойдет речь далее.

Точечная сварка применима везде. К примеру, при сборке современных кораблей, корпус имеет неисчислимое количество точек, формирующих собой надежный шов.

Ее принцип состоит в прогревании и сваривании изделия путем наложения элементов. Далее электродами последние прижимаются и пропускают через них большую силу тока.

Это означает, что электрический разряд в точке нагревает металл до температуры плавления. Тем самым детали сливаются воедино. В результате шов имеет приемлемый внешний вид и высокую надежность.

Точечная сварка имеет свои отличия от других методов контактного сваривания. Во-первых, такой метод варки ощутимо экономит время сварки (нужна малая доля секунды для создания одной точки). Для работы с ТС:

Во-первых, такой метод варки ощутимо экономит время сварки (нужна малая доля секунды для создания одной точки). Для работы с ТС:

- Используют довольно большую силу тока от 1000А;

- Устанавливают низкое напряжение до 10 Вт;

- Ореол плавления от пары миллиметров до одного-двух сантиметров;

- Применяется механическая нагрузка, достигающая показателя 100 кг.

Зачастую к точечному свариванию прибегают в задачах по соединению стержневых элементов либо листов из тонкого металла. Этому виду сварки свойственно объединение как миллиметровых металлов, так и сантиметровых, но не более 3 см.

На практике, связывать приходится заготовки не толще 5-7мм. ТС широко используется для конструирования кузовов.

Плюсы и минусы

Популярность варки самостоятельно точечным методом обусловлена плюсами ТС. Она не требует электродов, проволоки и т. д. Это позволяет увеличить время на другую работу и бережет ваши деньги.

К следующим положительным особенностям относится:

- несущественная деформация;

- удобство использования сварочного агрегата.

Даже человеку делающий впервые ТС все под силу. Результат вас порадует — аккуратный и крепкий шов, дешевый рабочий процесс, практически полностью автоматизирован.

А возможный объём работ ошеломит, ведь за одну лишь минуту можно создать несколько сотен сварных точек.

Минусов незначительное количество, а именно: невысокая герметичность в сравнение со швами, созданными с использованием электродов.

И еще один недостаток, необходимость постоянного контроля напряжения в зоне точки сваривания.

Процесс ТС

Перейдем теперь к процессу точечной сварки, который состоит всего из 3-х этапов. Первый, подготовительный (рассмотрим отдельно ниже в статье).

Второй, свариваемый: после того как детали подготовлены, их располагают под остриём сварочной машины, затем сжимают. В результате деформации металла получаем углубление в виде точки.

Подаем ток, деталь нагревается, затем плавится, в углублении образуется жидкий центр. С течением времени ток проходит через весь центр и увеличивает точку в размере.

Эта точка формирует свариваемое место. Так как ранее была произведена деформация металла, процесс не формирует брызг метала, а шов в итоге выглядит естественно без зачистки.

Третий этап — завершающий. Прекращаем подачу тока, нагрев металла останавливается, точка кристаллизируется. Жидкий центр теперь часть детали.

Обратите внимание, при остывании центр немного уменьшает свой размер и тем самым создает остаточное напряжение.

Его необходимо убрать для этого есть несколько способов. Рекомендуем сдавить элементы сильнее перед окончанием сваривания, тогда шов становится более единородный. ТС своими руками проста и выполнима человеком без высокой квалификации.

Подготовительный этап

Разные способы сваривания металла, в т.ч. и ТС, предусматривают поначалу подготовку металла. Для начала очистите место сваривания:

- от загрязнений;

- от коррозии;

- от окисной пленки.

Без очистки мощность теряется и приводит к большему износу сварочного агрегата. Рекомендуем применять следующие методы очищения:

Рекомендуем применять следующие методы очищения:

- пескоструйная очистка;

- болгарка с металлической щеткой;

- наждачная бумага;

- спецрастворы (для небольших элементов).

Особое внимание надо уделить подготовке алюминия и его производных. На поверхности существуют плотная пленка оксида. Она служит барьером для качественного прогрева и сварки деталей. Поэтом требуется обязательно удалять планку перед началом сваривания.

Важность заключается в том, что конструкция созданная без удаления пленки, не будет иметь достаточную прочность.

Сварочные агрегаты

Для точечной сварки необходимо иметь прежде всего сварочный аппарат. Можно работать оборудованием как с постоянным, так и с переменным током; конденсаторного типа или на низкой частоте.

Все виды сварочных машин рознятся формой свариваемого тока и силовым электрическим контуром. У них существуют свои позитивные и негативные стороны. Нет конкретного аппарата, который устроит каждого сварщика.

Мы рекомендуем работать аппаратом с переменным током, по статистике это более используемый вариант. В зависимости от необходимых работ — выбирайте тип агрегатов.

Дефекты ТС

При наличии знаний и опыта ТС получиться хорошего качества. Учитывая простоту работы с ней — освоить азы достаточно легко.

Но если допускать ошибки или работу человеку, не имеющему хотя бы небольшого опыта, возможен брак. Он образуются на самих заготовках, а не в сварочном месте.

Есть несколько типов дефектов. К примеру:

- центр в итоге огромный;

- центр в итоге очень маленький;

- центр смещен в право или лево от стыка.

Также когда интервал между точками большой, шов не получается сплошным. А в случае неверно подобранным параметров на агрегате детали сильно деформируются. Самый страшный брак — не проваренный центр, а и отсутствие такового.

Малые нагрузки деталь может выдержать, но через некоторое время все равно сломается. Такой дефект не сразу заметен, а проявиться он может, например, при перепадах температур (теплый цех – холодная улица).

Можно допустить ошибки и это не спровоцирует поломку, но это не везение. В том самом месте непроверенного центра или другой деформации уже образуется коррозия, пока не видна на первый взгляд. Все дело во времени до полного разрушения конструкции.

Для правильного выполнения ТС рекомендуем:

- точку сваривания размещать посередине стыка;

- контролируйте размер литого центра;

- убедитесь в отсутствие шлака, трещин;

- не давайте большого напряжения.

Больше практики и вы справитесь. Только опыт поможет понять тонкости точечной сварки.

Подытожим

Точечная сварка — удобная и простая в работе. Не предусматривает использование проволоки или флюса. Существует широкий выбор аппаратов для сварки.

Как для ручной, так и для автоматической работы еще и разного бюджета. В интернете вы можете найти детальное видео о создании ТС своими руками.

Для ее конструирования не понадобятся особые знания, хватит минут 15 вашего времени и агрегат будет готов. Удачи!

Удачи!

Источник: https://prosvarku.info/tehnika-svarki/vse-o-tochechnoj-svarke

применение, классификация, достоинства / Статьи и обзоры / Элек.ру

Контактная точечная сварка — это сварочный процесс (управление которым осуществляется при помощи регуляторов контактной сварки и тиристорных контакторов), в ходе которого, свариваемые детали соединяются в одной (одноточечные машины контактной сварки) или одновременно в нескольких сварочных точках (рельефные или многоточечные сварочные машины). В соответствии с нормами по контактной сварке прочность сварочного соединения определяется размером (диаметром) и структурой сварной точки, которые полностью зависят от размеров контактной поверхности и формы сварочных электродов, величины сварочного тока, времени его прохождения через свариваемые детали, сварочного усилия сжатия электродов машины контактной сварки.

Основные достоинства применения контактной сварки:

- высокая скорость сварки деталей (производительность), возможностью производить сварочный процесс с потреблением большой мощности;

- возможность глубокой автоматизации сварочного процесса, которая позволяет интегрировать машины контактной сварки в поточные производственные линии;

- высокое качество сварки (стабилизация сварочного тока от колебаний питающего напряжения), не

- зависящее от квалификации сварщика полностью управляемое регулятором контактной сварки РКС-504 (для одноклапанных машин) или РКС-801 (для двухклапанных машин);

- отсутствие необходимости в специальных материалах и комплектующих (присадочная сварочная проволока, флюсы, защитные газы и т.

д.).

д.).

Контактную сварку можно классифицировать:

- По условиям и характеру образования сварочного соединения бывают: точечные, рельефные, шовные, стыковые оплавлением и машины специального назначения (для сварки сильфонов, бензобаков и т.д.)

- По роду сварочного тока бывают: однофазные и трехфазные машины переменного тока, однофазные и трехфазные конденсаторные машины, машины постоянного тока (трехфазные) и со среднем звеном повышенной частоты.

- По числу сварочных точек: одноточечные, многоточечные или многоэлектродные.

- По способу перемещения подвижного электрододержателя с сварочным электродом: машины с прямолинейным ходом, радиальные машины с ходом по дуге окружности.

- Рельефные и стыковые сварочные машины имеют прямолинейное перемещение подвижного электрода.

- По направлению сварочного шва при шовной контактной сварке: машины поперечной сварки (это когда ось сварочного шва перпендикулярна оси хоботов и кронштейнов машины), машины для продольной шовной сварки (когда ось сварочного шва параллельна оси хоботов и кронштейнов машины).

Машины точечной контактной сварки получили широкое распространение при сварке различных металлоконструкций в машиностроение, станкостроение, при производстве изделий ЖБИ и ЖБК и многих других отраслях промышленности.

При сварке арматурных каркасов в большинстве случаев применяются машины точечной контактной сварки с прямолинейным ходом электродов, обеспечивающими надежное соединение арматуры.

Для сварки различных металлоконструкций имеющих отбортовки или труднодоступные места применяют машины точечной контактной сварки с радиальным ходом верхнего электрода.

Источник: ООО «ПО «СВАРТЕХ»

Принцип контактной сварки

Одной из основных разновидностей сварки с использованием давления является контактная сварка, относимая к термомеханическому классу. Процесс нагрева в ней осуществляется теплом, выделяемым от пропускания электрических токов через контактирующие части соединения. Отличительным признаком контактной, как и всех прочих видов сварки под давлением, служит пластическое деформирование материала в зоне соприкосновения соединяемых заготовок.

Принцип контактной сварки

В ходе контактной точечной сварки принудительное формирование межатомных связей в кристаллических решетках контактирующих металлов способствует образованию сварного шва. Под действием тока с высокой плотностью в местах соприкосновения металлы заготовок нагреваются с переходом в термопластическую форму либо оплавление. От постоянного сдавливания разогретых изделий образуются дополнительные области контакта. В ходе процесса их становится все больше до окончательного сближения, то есть сварки.

Принципиальной схемой контактной сварки предусмотрено осуществление операций в три стадии. Они включают начало физического контактирования свариваемых деталей, образование химических связей в кристаллических решетках материалов и продолжение происходящих реакций на границах кромок до получения соединения. Первая стадия работы машины контактной сварки способствует сближению атомов соединяемых поверхностей. При этом не только обеспечивается их физическое взаимодействие, но и удаляются с поверхностей пленки, сглаживаются шероховатости.

При этом не только обеспечивается их физическое взаимодействие, но и удаляются с поверхностей пленки, сглаживаются шероховатости.

Одновременно начинается межатомное взаимодействие материалов. На второй ступени при соединении электронных оболочек создаются химические реакции, способствующие формированию сварного соединения. В ходе третьей стадии сварки на контактирующих границах деталей происходит взаимное диффузное проникновение атомов. Оно вместе с попутными реакциями, протекающими в зоне сварки, оказывает деформирующее действие на металл формируемого шва и прилегающие участки.

Оборудование для контактной сварки

Контактную сварку, цена которой сегодня доступна всем, производят с помощью специальных машин. Механической составляющей этого оборудования служат узлы с механизмами, способствующие созданию требуемого давления для сжимания соединяемых изделий. Электрическую часть данного оборудования составляют сварочный трансформатор, переключатель (регулятор) контактной сварки, прерыватель сварочного тока, токопроводящие элементы.

Машины разделяют по видам осуществляемых ими швов на стыковые, шовные либо точечные. По конструкциям аппараты контактной сварки схожи между собой. Аппараты для выполнения шовных соединений добавочно снабжены приводом, вращающим электроды. Оборудование, применяемое в стыковой сварке, имеет особый привод сближения заготовок с определенной скоростью: малой – для оплавки, большей – для осаждения.

Питают данные аппараты переменными трансформаторными токами. Первичная обмотка таких трансформаторов для контактной сварки подключается к электросетям 220-380 В. Она состоит из секций, что требуется для переключения уровня мощности посредством корректировки количества работающих витков. Один-два витка с напряжением 1-12 В составляют вторичную обмотку трансформатора. Включение данных машин производится со стороны расположения первичной трансформаторной обмотки.

Необходимостью регулярных включений и отключений тока в ходе работ обусловлено применение специальных прерывателей. Они выполняются в виде электронной, электромагнитной аппаратуры либо традиционных механических контакторов. Последние чаще всего используют в аппаратах точечной либо стыковой контактной сварки невысокой мощности, с неавтоматическим действием. Электромагнитного типа контакторы эффективны не только в точечной, стыковой, но и при шовной сварке со средней мощностью оборудования. А электронные прерыватели, обеспечивающие синхронность включения (отключения) тока при определенной длительности пауз и импульсного действия, используются в различных машинах контактной точечной сварки автоматического принципа действия.

Они выполняются в виде электронной, электромагнитной аппаратуры либо традиционных механических контакторов. Последние чаще всего используют в аппаратах точечной либо стыковой контактной сварки невысокой мощности, с неавтоматическим действием. Электромагнитного типа контакторы эффективны не только в точечной, стыковой, но и при шовной сварке со средней мощностью оборудования. А электронные прерыватели, обеспечивающие синхронность включения (отключения) тока при определенной длительности пауз и импульсного действия, используются в различных машинах контактной точечной сварки автоматического принципа действия.

При сжатии деталей между электродами машины контактной сварки мт необходимы особые устройства давления. Сжиманию изделий в них способствуют приводы: электромеханический, пружинный, гидравлический, пневматический. Реже используется привод ручной, целесообразность его применения доказана для стыковых, точечных станков контактной сварки, имеющих небольшую мощность.

Аппараты точечной сварки эффективны для обработки заготовок малых толщин. Стыковые – активно применяются в автоматической сварке методом оплавления заготовок со значительным поперечным сечением. Отличаясь от них, аппараты для шовных соединений оснащены специальным скользящим токопроводом и механизмом привода роликовых электродов для контактной сварки.

м 1-12 В составляют вторичную обмотку трансформатора. Включение данных машин производится со стороны расположения первичной трансформаторной обмотки.

Из-за хорошей производительности, благодаря простоте выполнения все виды контактного оборудования получили широкое распространение в промышленном производстве, особенно в автомобилестроении. Этот способ сварки лежит в основе технологического процесса кузовных работ. Эффективны как стационарные установки, особые стенды, так и подвесные клещи для контактной сварки. Выбор машины зависит от характеристик металлов, сварных соединений, типов профилей обрабатываемых материалов, по ним практически нет ограничений, будь то контактная сварка арматуры, труб, цепей либо рельсов.

Проведение сварки контактным способом возможно как с помощью расплавления материала, так и без него. В последнем варианте соединение достигается деформацией материала с физическим взаимодействием свариваемых поверхностей, вследствие чего образуется их общая структура. В другом случае происходит смешивание расплавов с пластической деформацией впоследствии кристаллизующегося металла. Аппарат контактной точечной сварки позволяет это делать на ограниченном участке, а стыковая сварка методом оплавления предполагает отчасти вытеснение расплава.

На характеристики металла швов и свойства сварных соединений оказывают существенное влияние скорости нагревания, пластического деформирования и охлаждения. С повышением скорости выше бывает прочность и твердость соединения. Если последний показатель удовлетворителен, а первый недостаточен, изделие подвергают термообработке для достижения необходимых эксплуатационных свойств. Местную термическую обработку участка соединения можно производить непосредственно в сварочном аппарате контактной сварки.

Машина контактной точечной сварки

Контактная сварка (электрическая) – это самый универсальный вариант соединения металлических заготовок, в результате которого получается достаточно надежное скрепление. Машины контактной сварки бывают разными в зависимости от условий их применения. Некоторые небольшие модели используются в цехах для малого бизнеса, большие установки входят в состав производственных линий. Но принцип работы у них одинаковый.

А суть принципа такова – электроэнергия, проходящая сквозь металлические заготовки, нагревает их до температуры плавления. При этом происходит прижим заготовок друг к другу с определенным давлением. В конечном итоге получается стык, который образуется на молекулярном уровне. Таким способом можно сваривать стальные заготовки, из цветного металла и различных сплавов.

Разновидности контактной сварки

Существует три вида контактной сварки:

- Точечная. Это когда заготовки соединяются на малой площади.

И эта точка определяет прочность соединения. Конечно, один сварочный контакт не обеспечивает надежность стыка, поэтому сваривание производится в нескольких точках.

И эта точка определяет прочность соединения. Конечно, один сварочный контакт не обеспечивает надежность стыка, поэтому сваривание производится в нескольких точках. - Стыковая. Сварка производится по всей площади стыка соединяемых металлических заготовок.

- Шовная. По сути, это подвид точечной контактной сварки, потому что шов – это большое количество сварных точек, образующих сплошное соединение.

Чтобы обеспечить качество сварного соединения, машина контактной сварки должна выполнять определенные действия. В первую очередь это ток, которым и производится сварка. Он должен быть необходимой силы, чтобы провести сам сварочный процесс. Второе действие – это необходимое усилие прижима двух заготовок. И третье – это время, в течение которого должна производиться сварка. Уменьшение воздействия тока приводит к непроварам, большее время – это прожоги.

Все три фактора определяют конструктивные особенности машин контактной сварки. То есть, от них будет зависеть и качество проведенного действия, и производительность самой машины. К ее основным узлам относятся:

К ее основным узлам относятся:

- Трансформатор или конденсаторная батарея – оба агрегата выполняют функции источника электроэнергии.

- Прерыватель подачи электрического тока.

- Механизм, который создает давление между электродами, а соответственно и между свариваемыми заготовками.

Именно трансформатор и батарея делят машины контактной сварки по конструктивным особенностям.

Трансформаторы

Любой металл – это хороший электропроводник. Но на стыке двух заготовок образуется определенное сопротивление, для преодоления которого нужен ток значительной силы. И именно в зоне сопротивления образуется нагрев под действием электроэнергии. Если для небольших машин, выполняющих работы с металлами незначительной толщины, требуется ток величиною 3-5 кА, то в промышленном сварочном оборудовании это значение намного выше – 300-500 кА.

Теперь, что касается конструкции трансформаторной машины контактной сварки. В основе трансформатора лежат несколько позиций, которые определяют сам принцип работы.

- Для вторичной обмотки не требуется высокого напряжения.

- Сама обмотка имеет дисковое устройство, что позволяет равномерно распределить действующие нагрузки по всем секциям. Плюс улучшается охлаждение обмоток.

- Машина контактной сварки работает в режиме высоких нагрузок (постоянных). Поэтому нужно обеспечить защиту обмоток трансформатора от перегрева, от негативного воздействия влаги. Поэтому снаружи обмотки покрывают специальной полимерной изоляцией, что обеспечивает герметичность всей конструкции.

- Нужно обязательно обеспечить охлаждение обмоток. В небольших машинах охлаждение производится воздухов, в промышленных установках водой.

- В режиме пуска машины контактной сварки работают постоянно, к примеру, промышленные модели включаются 400-500 раз в минуту. Поэтому сам трансформатор должен обладать повышенной прочностью. Поэтому сердечник прибора – это броневая конструкция. Редко его изготавливают из сборных пластин.

- Сила тока для сварки регулируется специальным устройством, которое включено в первичную сеть.

При этом первичная обмотка представляет собой секционную конструкцию, части которой подключаются в разном порядке. Современные машины имеют электронное управление.

При этом первичная обмотка представляет собой секционную конструкцию, части которой подключаются в разном порядке. Современные машины имеют электронное управление.

Необходимо отметить, что трансформаторная машина контактной точечной сварки имеет один существенный недостаток. Часто возникает перекос фаз, а причины – высокая частота пусковых моментов и неравномерная нагрузка.

Конденсаторная батарея

Отличие этих моделей лишь в том, что в конденсаторных батареях накапливается электроэнергия, и сама машина питается от нее, а не от питающей сети. При этом зарядка батареи происходит постоянно, а значит, нагрузка на сеть равномерная без скачков, как это происходит на трансформаторных машинах контактной сварки.

Стыковой вид сварки производится без трансформатора. Заряд, накопленный внутри конденсаторной батареи, проходит между заготовками сразу после их соприкосновения. В этом случае легко добиться необходимой мощности импульса тока и его продолжительности. Настройка производится при замене емкости каждого конденсатора.

Настройка производится при замене емкости каждого конденсатора.

Шовная и точечная сварка производятся с применением трансформатора. То есть, после конденсаторного блока устанавливается трансформатор, который питается от аккумулированной энергии. Поэтому его работа становится равномерной, без больших нагрузок.

Механизм прижима

Электрическая сварочная часть машин контактной сварки практически одинаковая у всех моделей с небольшими несущественными отличиями. А вот механизмы прижима отличаются друг от друга значительно. Здесь две модельные позиции.

- Стационарные машины для контактной сварки с механизмом прижима в одном корпусе со всеми остальными элементами и узлами. Давление на электроды может передаваться как механическим путем, так и пневматическим. Важно, что оба способа могут обеспечивать прижим в достаточно широких пределах. Второй вариант машин стоит дороже.

- Разделение самой машины и механизма прижима. В качестве второго выступают специальные клещи подвесного типа.

Они перемещаются, что позволяет сварщику проводить сварку в любом месте цеха. Такие агрегаты используются во всех машиностроительных заводах. Удобство их использования состоит в том, что можно контролировать и настраивать давление прижима и силу тока одновременно. Механизм прижима – пневматический.

Они перемещаются, что позволяет сварщику проводить сварку в любом месте цеха. Такие агрегаты используются во всех машиностроительных заводах. Удобство их использования состоит в том, что можно контролировать и настраивать давление прижима и силу тока одновременно. Механизм прижима – пневматический.

Системы управления

Качество сварочного процесса зависит от правильно выбранных параметров режима сваривания. К тому же необходимо отметить, что любой тип контактной сварки требует больших величин силы электрического тока, поэтому управление и коммутация самим процессом возможно только в первичной обмотке.

В машинах, устаревшего типа, для этого используется переключатели, которые соединяют разные секции первичной обмотки трансформатора. Разные комбинации соединяемых секций дают возможность регулировать силу тока на электродах. По сути, это были механические средства, которые обладали не очень высокой надежностью, периодически выходили из строя, конструкция их была неудобной и очень громоздкой.

Современные технологии настройки режимов сваривания – это тиристорные контакторы, с помощью которых производилась коммутация электрических цепей внутри машины контактной сварки. Аппараты для точечной и стыковой сварки дополнительно снабжаются микропроцессорами, с помощью которых облегчается процесс управления режимами, плюс производится контроль над сваркой.

Машины для контактной сварки – это в первую очередь быстрота и удобство соединения двух металлических заготовок. Здесь нет сложных операций, требующих специальных навыков. Поэтому научиться на них работать несложно.

Поделись с друзьями

0

0

0

0

Контактная сварка — технология, виды, обозначение

Контактная сварка – процесс создания монолитного сварного шва путем расплавления кромок свариваемых деталей электрическим током и последующей деформацией сжимающим усилием. Особое распространение технология получила в тяжелой промышленности и служит для беспрерывного производства однотипной продукции.

Особое распространение технология получила в тяжелой промышленности и служит для беспрерывного производства однотипной продукции.

Данная технология является распространенной при серийном соединении тонколистового металла

Сегодня как минимум один аппарат контактной сварки имеется на каждом заводе, а все благодаря преимуществам технологии:

- производительность – сварная точка создается не дольше 1 секунды;

- высокая стабильность работы – однажды настроив устройство оно может работать долгое время без стороннего вмешательства, сохраняя качество работ;

- низкие затраты на обслуживание – это касается расходных материалов, рабочим элементом служат контактные электроды;

- возможность работы с машиной специалистов низкой квалификации.

Технология контактной сварки

Простая, на первый взгляд, технология контактной сварки состоит из ряда процедур, обязательных к выполнению. Достичь качественного соединения можно только в случае соблюдения всех технологических особенностей и требований процесса.

Сущность процесса

Для начала стоит разобраться, как работает данная система?

Суть электроконтактной сварки это два неразрывных физических процесса – нагрев и давление. При прохождении через зону соединения электрического тока выделяется тепло, которое служит для расплавления металла. Чтобы обеспечить достаточное выделение тепла сила тока должна достигать нескольких тысяч или даже десятков тысяч ампер. Одновременно с этим на деталь воздействует некоторое давление с одной или обеих сторон, при этом создается плотный шов без видимых и внутренних дефектов.

Процесс соединения связан с локальным нагревом заготовок с одновременным их прижатием

При правильной организации процесса сами детали практически не подвержены нагреву, так как их сопротивление минимально. По мере создания монолитного соединения сопротивление уменьшается, а вместе с тем и сила тока. Подверженные нагреву электроды сварочного аппарата охлаждаются внедренной технологией с применением воды.

Подготовка поверхностей

Существует множество технологий, которые позволяют обработать поверхность перед использованием контактной сварки. Сюда относят:

- зачистку от грубых загрязнений;

- обезжиривание;

- снятие оксидной пленки;

- сушку;

- пассирование и нейтрализацию.

Порядок и сами технологии обуславливаются конкретным процессом и видом заготовок.

В целом, перед началом сваривания поверхность должна:

- обеспечивать минимальное сопротивление между деталью и электродом;

- обеспечивать равное сопротивление на всей протяженности контакта;

- свариваемые детали должны иметь гладкие поверхности без выпуклостей и впадин.

Машины для контактной сварки

Оборудование для контактной сварки бывает:

- неподвижным;

- передвижным;

- подвешенным или универсальным.

Разделяют сварки по роду тока на постоянного и переменного тока (трансформаторные, конденсаторные). По способам сваривания бывают точечные, шовные стыковые и рельефные, о которых мы поговорим чуть ниже.

По способам сваривания бывают точечные, шовные стыковые и рельефные, о которых мы поговорим чуть ниже.

Оборудование может быть как стационарным, так и переносным

Все сварочные устройства точечной сварки состоят из трех частей:

- электросистемы;

- механической части;

- водяного охлаждения.

Электрическая часть отвечает за расплавление деталей, контроль циклов работы и отдыха, а также устанавливает текущие режимы. Механическая составляющая представляет собой пневматическую или гидравлическую систему с различными приводами. Если установлен только привод сжатия, то перед нами точечная разновидность, шовные имеют еще и ролики, а стыковые систему сжатия и осадки изделий. Водяное охлаждение состоит из первичного и вторичного контура, разводящих штуцеров, шлангов, вентилей и реле.

Электроды для контактной сварки

В данном случае электроды не только замыкают электрический контур, но и служат отводом тепла от сварного соединения, передают механическую нагрузку, в ряде случаев помогают передвигать заготовку (роликовые).

Размеры и форма электродов для контактной сварки различаются в зависимости от применяемого оборудования и свариваемого материала

Такое использование обуславливает ряд жестких требований, которым должны соответствовать электроды. Они должны выдерживать температуру свыше 600 градусов, давление до 5 кг/мм2. Именно поэтому их изготавливают из хромовой бронзы, хромциркониевой бронзы или кадмиевой бронзы. Но даже такие мощные сплавы не способны долго выдерживать описанные нагрузки и быстро выходят из строя, снижая качество работ. Размер, состав и другие характеристики электрода подбираются исходя из выбранного режима, типа сварки и толщины изделий.

Дефекты сварки и контроль качества

Как и при любой другой технологии, сварочные соединения должны подвергаться жесткому контролю, для выявления всевозможных дефектов.

Здесь применяются практически все методы неразрушающего контроля и прежде всего – внешний осмотр. Однако, из-за прижатия деталей, выявить подобным способом дефекты бывает очень сложно, поэтому часть изготовленной продукции отбирается и проводится разрез деталей вдоль шва для выявления погрешностей. В случае обнаружения дефекта партия потенциально дефектной продукции отправляется на переработку, а аппарат калибруют.

В случае обнаружения дефекта партия потенциально дефектной продукции отправляется на переработку, а аппарат калибруют.

Разновидности контактной сварки

Технология создания сварного пятна обуславливает разделение процесса на несколько видов:

Точечная контактная сварка

В данном случае сваривание происходит в одной или одновременно в нескольких точках. Прочность шва состоит из множества параметров.

Точечный способ является самым распространенным методом

В этом случае на качество работ влияет:

- форма и размер электрода;

- сила тока;

- сила давления;

- длительность работ и степень очистки поверхности.

Современные аппараты точечной сварки способны работать с эффективностью 600 сварных соединений в минуту. Подобная технология используется для соединения частей точной электроники, для соединения кузовных элементов автомобилей, самолетов, сельскохозяйственной техники и имеет еще множество других областей использования.

Рельефная сварка

Принцип работы одинаковый с точечной сваркой, но основное отличие заключается в том, что сам сварной шов и электрод имеют схожую, рельефную форму. Рельефность обеспечивается естественной формой деталей или созданием специальных штамповок. Как и точечная сварка, технология применяется практически повсеместно и служит дополняющей, способной сваривать рельефные детали. С ее помощью можно прикреплять кронштейны или опорные детали к плоским заготовкам.

Шовная сварка

Процесс многоточечной сварки, при которой несколько сварных соединений располагаются близко или с перекрытием, формируя единое монолитное соединение. Если между точками имеется перекрытие, то получается герметичный шов, при близком расположении точек шов не герметичен. Так как шов, с использованием расстояния между точками не отличается от созданного точечным швом, подобные аппараты используются редко.

В промышленности более популярным является перекрывающийся, герметичный шов, с помощью которого создают баки, бочки, баллоны и другие емкости.

Стыковая сварка

Здесь детали соединяют, прижимая друг к другу, а затем оплавляют всю плоскость контакта. Технология имеет свои разновидности и разделяется на несколько видов на основании типа металла, его толщины и нужного качества соединения.

Сварочный ток протекает через стык заготовок, расплавляет их и надежно соединяет

Самый простой способ – сварка сопротивлением, подходит для легкоплавких заготовок с малой площадью пятна контакта. Сварка с оплавлением и плавлением с подогревом подходит для более прочных металлов и огромного сечения. Таким способом сваривают части кораблей, якоря и тд.

Выше, описаны наиболее популярные и используемые, но есть и такие виды точечной сварки:

- шовно-стыковая осуществляется вращающимся электродом с несколькими контактами для замыкания цепи, протягивая заготовку через такой аппарат можно получить негерметичный сплошной шов, состоящий из множества сварных точек;

- рельефно-точечная деталь сваривается согласно текущего рельефа, однако шов состоит не из сплошного пятна контакта, а из многих точек;

- по методу Игнатьева в котором сварочный ток протекает вдоль свариваемых частей, поэтому давление не влияет на нагрев изделия и его сваривание.

Обозначение контактной сварки на чертеже

Согласно существующего стандарта условных обозначений точечная сварка имеет следующее обозначение на чертежах:

- Сплошной шов. Видимый сплошной шов на общем плане чертежа отмечают основной линией, остальные конструктивные элементы основной тонкой линией. Скрытый сварной сплошной шов обозначен штриховой линией.

- Сварные точки. Видимые сварные соединения на общем чертеже отмечают символом “+”, а скрытые не отмечают вовсе.

От видимого, скрытого сплошного шва или видимой сварной точки идет специальная линия с выноской, на которой отмечаются вспомогательные условные обозначения, стандарты, буквенно-цифровые знаки и т.д. В обозначении присутствует буква “К – контактная и маленькая буква “т”-точечная, указывающие на метод выполнения сварки и ее разновидность. Швы, не имеющие обозначения, отмечают линиями без полок.

ГОСТ 15878-79 Регламентирует размеры и конструкции сварных соединений контактной сварки

Вся основная информация подается на линии выноске или под ней, в зависимости от обращенной стороны (лицевая или оборотная). Вся необходимая информация о шве берется из соответствующего ГОСТа, что указывается на сноске или дублируется в таблицу швов.

Вся необходимая информация о шве берется из соответствующего ГОСТа, что указывается на сноске или дублируется в таблицу швов.

Контактная сварка и применение машин контактной и точечной сварки Статьи