Водородная сварка выполняем работу своими руками

Высокоэффективное водородно-кислородное пламя может служить качественной альтернативой ацетилено-кислородному пламени в процессах сварки, резки и пайки. Частично, водородно-кислородная сварка может стать заменой свариванию в среде инертных газов. Этот метод, в отличие от стандартных, является практически безвредным, поскольку продуктом горения в данном процессе является пар. Водородная сварка выполненная своими руками для исполнителей, владеющих навыками газовой сварки своими руками, не требует длительного переучивания, достаточным является краткий инструктаж

Особенности водородно-кислородной сварки

История газовой сварки насчитывает около ста лет. Основным горючим газом повсеместно являлся ацетилен. Исследования ученых показали, что использование водорода вместо ацетилена позволяет получить такую же производительность и высокое качество сварного шва при сварке углеродистых сталей и других материалов. Водородная газовая сварка является разновидностью процессов газопламенной обработки материалов, происходящих с использованием смеси горючего газа с кислородом.

Трудность состояла в том, что ацетилено-кислородное пламя по отношению к расплавленному железу является восстановительным, а водородно-кислородное – окислительным. Сварочная ванна при использовании водорода в качестве горючего газа покрывалась сплошным слоем шлака, шов становился пористым и хрупким. Проблему помогло решить использование органических веществ, обладающих способностью связывать кислород. В качестве таких добавок стали применять углеводороды, имеющие температуру кипения в пределах 30-80 градусов. Это могут быть бензины, гексан, гептан, толуол, бензол. Необходимое для процесса их количество крайне мало.

Особенности водородного пламени

После решения технологических вопросов затруднением оставалась газовая смесь для сварки в связи с отсутствием эффективного источника водорода. Использование водородных баллонов является крайне нерентабельным. К тому же, такие баллоны – источник повышенной опасности. Сжиженный водород может стать причиной сильных обморожений, большие концентрации этого вещества вызывают удушье и головокружения. Также, опасной особенностью водородного пламени является невидимость при дневном свете. Определить его можно только при помощи специальных датчиков.

Также, опасной особенностью водородного пламени является невидимость при дневном свете. Определить его можно только при помощи специальных датчиков.

Создание электролизеров

Решением проблемы стали электролизеры – аппараты, которые с помощью электрической энергии позволяют получать сразу, причем в оптимальном соотношении, и водород, и кислород. Очередной сложностью оказалась громоздкость оборудования, необходимого для выработки достаточного для промышленных целей количества горючей смеси. Существующие ранее передвижные аппараты могли обеспечить только потребности ювелиров и зубных техников. Стационарные аппараты, способные сваривать металл толщиной 5-6 мм, весили порядка 300 кг. В конце прошлого века был создан передвижной электролизер, с помощью которого стала возможна портативная газовая сварка с достаточным временем работы без дозаправки и приемлемой производительностью в условиях промышленности и на строительных площадках.

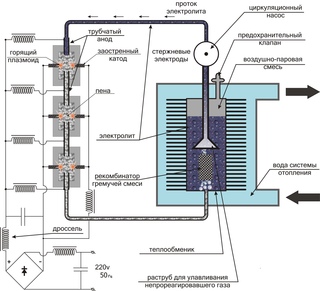

Принцип работы водородно-кислородных электролизеров

Водородно-кислородные газосварочные аппараты представляют собой электролизеры, в которых под воздействием электричества вода разлагается на кислород и водород. Сварочное оборудование может работать от бытовой или трехфазной электросети. Смесь водорода и кислорода подается по шлангу в стандартную ацетилено-кислородную сварочную горелку. Сущность газовой сварки с использованием водорода такая же, как и обычной газовой сварки.

Сварочное оборудование может работать от бытовой или трехфазной электросети. Смесь водорода и кислорода подается по шлангу в стандартную ацетилено-кислородную сварочную горелку. Сущность газовой сварки с использованием водорода такая же, как и обычной газовой сварки.

Единственное отличие – применение водородно-кислородной смеси вместо привычных ацетилен-кислородной и пропан-кислородной.

Сварочные водородно-кислородные аппараты разной мощности позволяют решить практически все задачи, ставящиеся перед газопламенной обработкой материалов. С их помощью осуществляют: сварку, наплавку, пайку, термоупрочнение, порошковое напыление и порошковую наплавку, кислородную резку – ручную и машинную. Различные режимы газовой сварки с водородом дают возможность выполнения широкого спектра работ – от микросварки и микропайки пламенем толщиной с иголку до резки стальных листов толщиной порядка 300 мм. Работа аппаратов может вестись и в ручном, и в автоматическом режимах.

Даже малогабаритные переносные аппараты при такой незначительной мощности – 1,8 кВт, потребляемой от двухфазной бытовой сети, могут решить проблему сваривания и резки листов из черного и цветного металла толщиной до 2 мм. Температуру чистого пламени можно легко отрегулировать от 600 до 2600 градусов. Такие электролизеры популярны среди стоматологов, ювелиров, ремонтников холодильных агрегатов.

Более мощные модели водородно-кислородных сварочных аппаратов, позволяющие сваривать металл толщиной до 3 мм, приобрели популярность на станциях технического обслуживания, где применение взрывоопасных баллонов с кислородом и пропаном запрещено. Простая система контроля производительности позволяет использовать аппарат в самых труднодоступных зонах при ремонте блоков двигателей, радиаторов, ступиц, во время кузовных работ. В случае достижения предельных уровней давления и электролита встроенная контрольная система подает сигнал. Происходит автоматическое отключение аппарата от источника электрического питания. Такие меры предосторожности обеспечивают двойную пожарную и взрывобезопасность.

Происходит автоматическое отключение аппарата от источника электрического питания. Такие меры предосторожности обеспечивают двойную пожарную и взрывобезопасность.

Для профессионалов

Для работников аварийных служб разработаны специальные аппараты, позволяющие сваривать трубы с толщиной стенки до 5 мм в условиях отсутствия трехфазной сети. Эти электролизеры можно применять для заварки дефектных зон чугунного и цветного литья, ручной и машинной резки металлов с толщиной стенки до 30 мм. Такие способы газовой сварки осуществляют с питанием подогревающего пламени резака от аппарата и подачей режущего кислорода из баллона. Данная технология позволяет получать более чистый рез, чем при использовании ацетилена и пропана. При этом процессе не происходит науглероживание и закаливание металла, отсутствуют грат и загрязняющие атмосферу выбросы оксида азота. Такие модели электролизеров позволяют вести безопасную кислородную резку в тоннелях, колодцах, метрополитенах, где запрещается использование пропана и ацетилена. Некоторые аппараты подобного типа дают возможность проводить работы при отрицательных температурах окружающего воздуха.

Некоторые аппараты подобного типа дают возможность проводить работы при отрицательных температурах окружающего воздуха.

Водородная газовая сварка видео наглядно демонстрирует ход сварочного процесса с применением электролизера.

Преимущества использования водородно-кислородных электролизеров

Современные производители газосварочного оборудования предлагают электролизно-водные сварочные аппараты, обладающие рядом преимуществ по сравнению с традиционными способами сварки с использованием пропана и ацетилена.

Ключевые особенности аппаратов:

- Аппараты легки в эксплуатации – перезарядка нужна редко, а ее трудоемкость значительно ниже, чем трудозатраты при перезарядке генератора.

- Быстрый выход в рабочий режим – 1-5 мин, в зависимости от необходимого расхода газа и температуры окружающей среды.

- Возможность получения значительной мощности при небольших габаритных размерах оборудования.

- Экологическая чистота сварочного процесса.

Работа с ацетиленом сопровождается загрязнением среды токсичными оксидами азота. При сварке в помещениях норматив по содержанию азота, как правило, не выдерживается, что отрицательно сказывается на здоровье работников. В водородно-кислородных аппаратах единственным продуктом горения является абсолютно безвредный водяной пар.

Работа с ацетиленом сопровождается загрязнением среды токсичными оксидами азота. При сварке в помещениях норматив по содержанию азота, как правило, не выдерживается, что отрицательно сказывается на здоровье работников. В водородно-кислородных аппаратах единственным продуктом горения является абсолютно безвредный водяной пар. - Аппараты являются пожаровзрывобезопасным оборудованием как при работе, так и при хранении. Защитная одежда при водородно-кислородной сварке такая же, как и при обычной газовой: плотная роба, рукавицы, очки для газовой сварки.

Использование ацетиленовых генераторов и баллонов является целесообразным исключительно в полевых условиях при отсутствии источников электроэнергии. Во всех других случаях громоздкое газосварочное оборудование могут заменить высокоэффективные, удобные, долговечные аппараты, работающие на электричестве и воде.

Водородная сварка своими руками | Строительный портал

Водородное пламя можно использовать в качестве альтернативы ацетиленовому при проведении резки, пайки и сварки. В отличие от официальных методов, водородная сварка является практически безвредной. Это обусловлено паром, который является продуктом горения в этом процессе. Если вы владеете навыками газовой сварки, то довольно быстро сможете научиться и водородной. Если нет — потребуется чуть больше времени, но результат будет того стоить. В этой статье мы вам расскажем о том, как можно выполнить водородную сварку своими руками.

Содержание:

- Особенности водородной сварки

- Варианты использования водородных приборов

- Водородная сварка в домашних условиях

- Требования безопасности при водородной сварке

Особенности водородной сварки

Газовая сварка используется уже на протяжении ста лет. В качестве основного горючего газа используется ацетилен. Результаты проведенных исследований показали, что использование водорода вместо ацетилена является более продуктивным. При сварке материалов получается такое же производство и качество сварного шва. Единственная трудность состоит в том, что ацетиленовое пламя восстанавливает железо, а водородное — окисляет его.

Результаты проведенных исследований показали, что использование водорода вместо ацетилена является более продуктивным. При сварке материалов получается такое же производство и качество сварного шва. Единственная трудность состоит в том, что ацетиленовое пламя восстанавливает железо, а водородное — окисляет его.

Водородная сварка является одним из видов газопламенной обработки, которая происходит с использованием кислорода и смеси горючего газа. При задействовании водорода в качестве горючего газа сварочная ванна покрывается большим слоем шлака, а шов получается тонким и пористым. Но эту проблему удалось решить. Органические вещества имеют свойство связывать кислород, поэтому было принято решение об их применении. Стали использоваться углеводороды, которые имеют 30-80° температуры кипения. Это гексан, толуол, бензин, гептан, бензол. Для сварки необходимо минимальное количество.

Когда технологические вопросы были удачно решены, возникло еще одно затруднение. Отсутствовал эффективный источник кислорода. Водородные баллоны являются источником повышенной опасности, поэтому их использование нерентабельно. Большая концентрация сжиженного водорода может вызвать головокружение, удушье и сильное обморожение. Но основной опасностью водородного пламени является его невидимость при дневном свете.

Водородные баллоны являются источником повышенной опасности, поэтому их использование нерентабельно. Большая концентрация сжиженного водорода может вызвать головокружение, удушье и сильное обморожение. Но основной опасностью водородного пламени является его невидимость при дневном свете.

Днем водородное пламя можно определить путем использования специальных датчиков. Эту проблему удалось решить посредством расположения воды на водород и кислород под воздействием электричества. Электролизеры — это приборы, которые при помощи электрической энергии могут получать водород и кислород одновременно.

Стоит отметить, что водород, подходящий для сварки различных изделий из железа и малоуглеродистых сталей, является абсолютно непригодным для сварки нержавеющих сталей. Это происходит из-за его растворения в расплавленном никеле. При отвердевании металла он выделяется обратно, образовывая трещины и поры. Кислородно-водородная сварка также непригодна для меди. Но ее преимущество заключается в том, что атмосфера водорода защищает свариваемую поверхность от окисления.

Ацетиленовые генераторы и баллоны необходимы для использования в полевых условиях, когда рядом нет источников электроэнергии. Но в других случаях массивное газосварочное оборудование могут заменить легкие и удобные водородные аппараты.

Варианты использования водородных приборов

Сварочный водородный аппарат работает от трехфазной и бытовой электросети, имеют разную мощность. Прибором можно пользоваться в ручном и автоматическом режиме. В стандартную ацетиленовую горелку по шлангу подается состав водорода и кислорода, при этом температуру чистого пламени можно отрегулировать от 600 до 2600 градусов.

Сварочные водородные аппараты очень легки в эксплуатации. Их не нужно часто перезаряжать, да и трудоемкость является небольшой. Как правило, они входят в рабочий режим всего за пару минут, что зависит от требуемого расходования газа и температуры помещения. При оборудовании небольших размеров аппарат может быть очень мощным.

Водородная сварка является очень экологической, в отличие от ацетилена, работа с которым загрязняет среду токсичными веществами. В водородных приборах единственным продуктом горения является полностью безвредный пар. Кроме этого, при работе и хранении эти приборы полностью безопасны. Но не стоит пренебрегать защитной одеждой — рукавицами, плотной робой и очками для газовой сварки.

В водородных приборах единственным продуктом горения является полностью безвредный пар. Кроме этого, при работе и хранении эти приборы полностью безопасны. Но не стоит пренебрегать защитной одеждой — рукавицами, плотной робой и очками для газовой сварки.

Такие аппараты решают практически все задачи, которые ставятся перед пламенной обработкой материалов. При помощи этих приборов можно осуществлять сварку, пайку, порошковое напыление, ручную и машинную кислородную резку, наплавку, термоупрочнение, порошковую наплавку. Существуют различные режимы работы, которые предоставляют возможность выполнять большой спектр работ — от сварки минимальной толщины до резки толстых стальных листов. Даже небольшие переносные аппараты с незначительной мощностью могут варить и резать листы черного и цветного металла до двух миллиметров толщины.

Аппараты водородной сварки пользуются большой популярностью среди ювелиров, стоматологов и специалистов по ремонту холодильников. Модели с большей мощностью позволяют сваривать материал до трех миллиметров толщины. Они очень популярны на станциях обслуживания техники, поскольку в этих местах запрещено использовать опасные баллоны с кислородом и пропаном.

Они очень популярны на станциях обслуживания техники, поскольку в этих местах запрещено использовать опасные баллоны с кислородом и пропаном.

Сварочные водородные аппараты могут использоваться во время кузовных работ, при ремонте батарей, блоков двигателей и ступиц. Когда предельный уровень давления и электролита достигается, встроенная контрольная система сама подает сигнал. В этом случае аппарат автоматически отключается от источника питания. Благодаря соблюдению таких мер безопасности, обеспечивается хорошая пожарная и взрывобезопасность.

Для сотрудников аварийных компаний, были разработаны специальные варианты, которые сваривают трубы с толщиной стенки до пяти миллиметров. Такие приборы можно использовать для заварки зон с браками чугунного и цветного литья, машинной и ручной резки металлов до тридцати миллиметров толщиной стенки. Эти способы сварки осуществляют с питанием подогревающего пламя резака от прибора и подачей кислорода из баллона.

Благодаря такой технологии получается очень чистый рез, в сравнении с ацетиленом и пропаном.

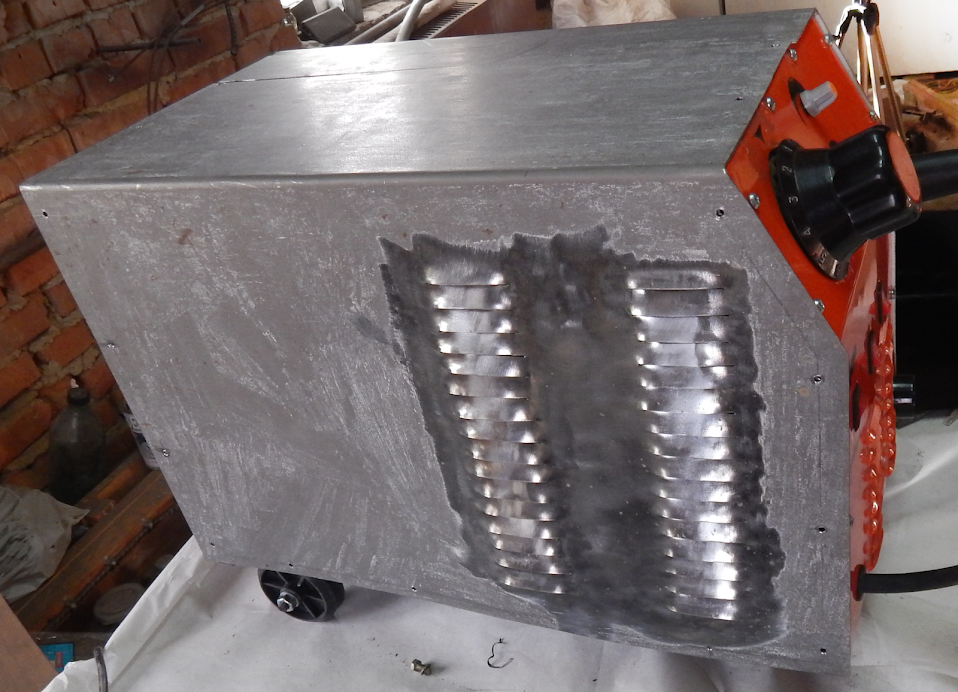

Водородная сварка в домашних условиях

Водородный сварочный прибор пригодится каждому домашнему умельцу. Водородные аппараты стоят довольно дорого. К тому же купленные приборы очень тяжело использовать для работы с небольшими деталями. Вы можете изготовить подобный сварочный аппарат у себя дома. Все узлы можно собрать из обычных материалов. Давайте рассмотрим, как это правильно делается.

Водородная смесь получается благодаря электролизу водного раствора щелочи — едкого натра. Источник тока можно сделать из выпрямителя для зарядки аккумуляторных батарей от автомобиля. Для домашнего использования будет достаточно небольшой производительности, поэтому конструкцию можно упростить.

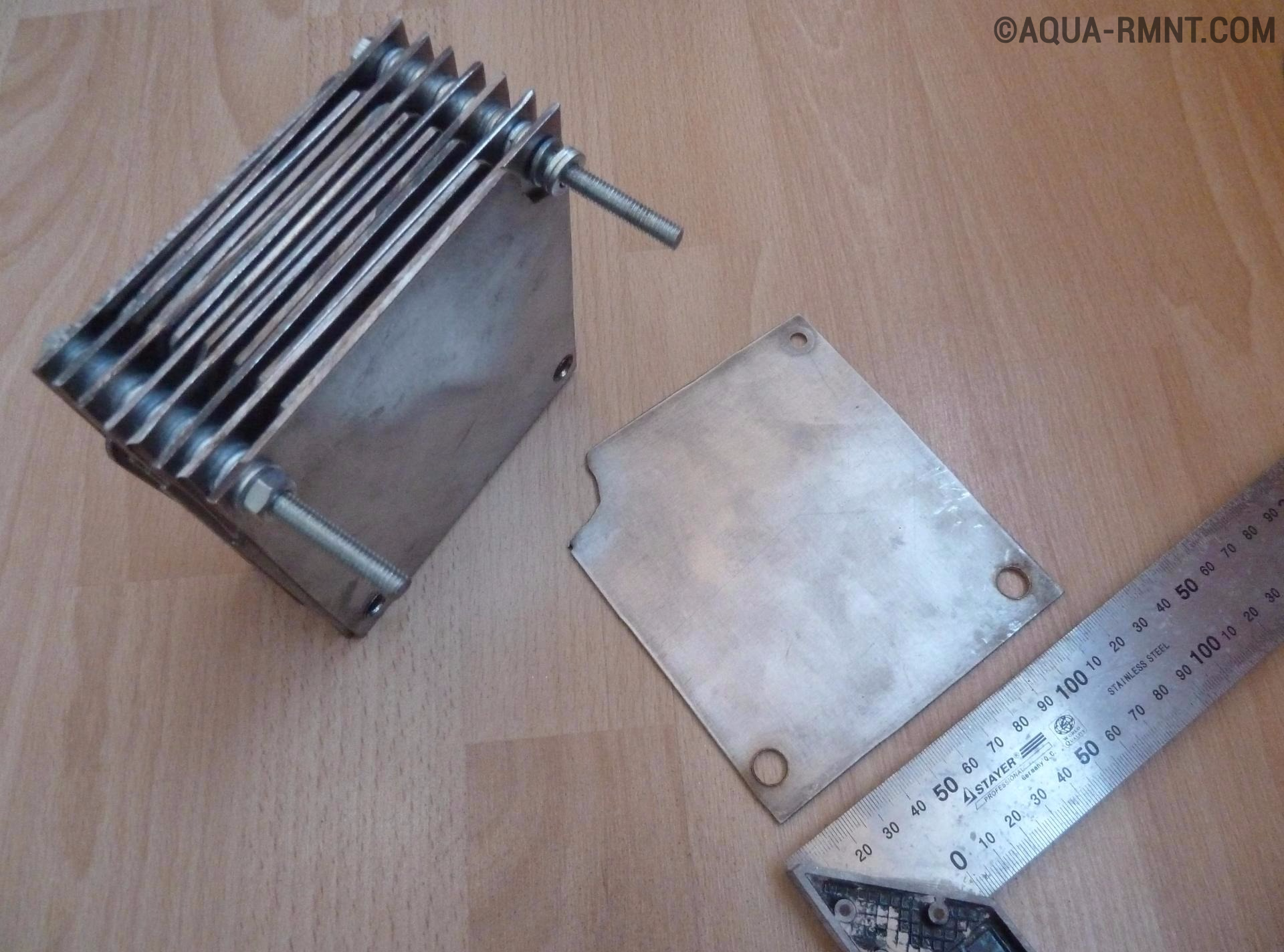

Электролиз происходит в сосуде, поэтому для водопроводной сварки в домашних условиях можно использовать стеклянную банку с полиэтиленовой крышкой в 0,5 литров. В крышке необходимо проделать точки для выводов контактных пластин электродов и для втулки трубки отвода получаемых газов. После этого следует герметизировать все выводы и саму крышку, подойдет обычный клей «Момент». Стоит отметить, что изогнутые змейкой электроды, являются пластинами шириной в 4 сантиметра из нержавеющей стали.

Через штуцер отвода газов необходимо заполнить банку электролитом (8-10% смесь гидроокиси натрия в очищенной воде) при помощи шприца в 50 мл. Функцию гидродозатора выполняет второй сосуд, в котором получается барботирование полученных газов и насыщение их парами горючих веществ при прохождении через 60-70% их раствора в воде.

Эта смесь должна поступать в третью емкость с водой, которая является затвором для выхода газов. Безопасность работы повышает задействование двух засовов, которые последовательно расположены и исключают проскок пламени от аппарата в электролизер.

Газ с кислородом, водородом и парами горючих веществ выходит через медицинскую иголку. Пламя может достигать температуры 2500 градусов, но ее можно регулировать путем изменения подаваемого напряжения. Следите, чтобы процесс горение был стойким. Если вы поменяете напряжение на электродах, измениться и сила тока, которая влияет на дозу выделяемого газа.

Вы можете легко проверить это при помощи расчетов с использованием известной формулы Фарадея. Для втулок можно задействовать трубки от гелиевых ручек, капельниц и т.д., как показано на видео о водородной сварке. Помните, что диаметр иглы сварочного аппарата должен быть от 0,6 до 0, 8 миллиметра, а для третьего сосуда необходимо использовать пластмассовую баночку. Получившуюся конструкцию необходимо уложить в корпус, подходящий по размеру.

При электролизе расходуется вода, а количество щелочи остается таким же. Щелочь распадается на ионы и повышает электропроводность раствора. Вы можете пополнять топливную смесь при помощи обычного медицинского шприца с иглой. Для держателя иглы можно использовать деревянную ручку для инструментов, в которой также просверливается точка по диаметру трубки. Обязательно поместите ватные тампоны внутри трубки шприца, на ее основании и конце. Такая мера предосторожности предотвратит проскок пламени по трубке в сосуд со спиртовым составом.

Вы можете пополнять топливную смесь при помощи обычного медицинского шприца с иглой. Для держателя иглы можно использовать деревянную ручку для инструментов, в которой также просверливается точка по диаметру трубки. Обязательно поместите ватные тампоны внутри трубки шприца, на ее основании и конце. Такая мера предосторожности предотвратит проскок пламени по трубке в сосуд со спиртовым составом.

Выпрямитель вы можете собрать самостоятельно на диодах, путем их соединения по полупериодной схеме. Вы можете задействовать любой подходящий трансформатор с мощностью не менее 180 Вт. Отлично подойдет трансформатор от старых советских телевизоров. Необходимо удалить вторичные обмотки и намотать новые при помощи толстого медного обмоточного провода в 4 миллиметра. Желательно сделать отводы для регулирования выходного напряжения, которые обеспечивают работу электролизера под нагрузкой. Хорошее напряжение на электродах следует регулировать в пределах 3В, ведь в приборе находится всего один гальванический промежуток.

Температура пламени зависит от смеси топливного состава. Вы можете использовать ацетон или этиловый спирт. В случае с ацетоном нельзя ставить втулки из трубок от гелиевых ручек, поскольку они растворятся в нем. Если количество спирта в смеси выходящих газов уменьшено и преобладает кислород, пламя может погаснуть. При сборке аппарата для самодельной водородной сварки помните обо всех вышеперечисленных правилах, особенно о ватных тампонах и третьем сосуде из пластмассы. Помните, что качественно собранное и герметичное устройство, будет работать очень долго при правильной эксплуатации.

Требования безопасности при водородной сварке

Водородная сварка может быть очень опасной. Могут возникать несчастные случаи из-за взрыва смесей, воспламенения кислородных редукторов, обратных ударов пламени. Вы должны тщательно ознакомиться с техникой безопасности, прежде чем заниматься водородной сваркой. Здесь мы приведем основные правила.

- Газовую сварку запрещается проводить слишком близко от воспламеняющихся и огнеопасных веществ.

Если вы проводите сварку в помещениях, котлах или закрытых тесных помещениях, делайте постоянные перерывы и выходите на свежий воздух. В закрытых и полузакрытых помещениях вредные газы необходимо удалять при помощи местных отсосов. Если вы производите сварку в резервуарах, за процессом должен наблюдать второй человек, находящийся снаружи.

Если вы проводите сварку в помещениях, котлах или закрытых тесных помещениях, делайте постоянные перерывы и выходите на свежий воздух. В закрытых и полузакрытых помещениях вредные газы необходимо удалять при помощи местных отсосов. Если вы производите сварку в резервуарах, за процессом должен наблюдать второй человек, находящийся снаружи. - Во время сварки и резки следует обязательно использовать специальные защитные очки. В противном случае яркие лучи могут негативно повлиять на сетчатку и кровеносную оболочку глаз, вплоть до катаракты и наступления слепоты. Брызги металла и шлака также представляют большую опасность для открытых глаз.

- При использовании газовых баллонов лучше переносить их на носилках или на тележке, с обязательным использованием защитного колпака. Обычные способы транспортировки являются небезопасными. При перевозке газовые баллоны не должны касаться друг друга и падать. В зоне резки или сварки металла запрещается хранить кислородные баллоны. Перемещение на небольшие расстояния осуществляется переворачиваем с небольшим наклоном.

Если в баллоне возникнет смесь кислорода и горючего газа (когда давление кислорода в баллоне ниже рабочего давления регулятора), может случиться взрыв. Поэтому следует применять редукторы с исправными манометрами.

Если в баллоне возникнет смесь кислорода и горючего газа (когда давление кислорода в баллоне ниже рабочего давления регулятора), может случиться взрыв. Поэтому следует применять редукторы с исправными манометрами. - Во время сварки необходимо направить пламя горелки в сторону, которая находится с другой стороны от источника питания. Если вы не можете выполнить это условие, оградите источник при помощи железного щита. При работе газопроводящие рукава должны быть рядом со сварщиком. Во время перерыва следует обязательно тушить пламя горелки.

- Если сварочных постов больше десяти, газообеспечение должно идти по проводам ацетиленовых станций. Ацетиленовый генератор следует устанавливать в помещении с вентилятором и температурой не ниже пяти градусов. Следите, чтобы водный засов был наполнен до необходимого уровня. При неисправном или отключенном водном затворе работать запрещено.

Технология газовой сварки с применением водорода является такой же, как и у газовой сварки. Отличие заключается лишь в применении водородной смеси. Перед тем, как сделать водородную сварку самостоятельно, перечитайте ещё раз вышеописанные правила и советы. Мы надеемся, что наша информация поможет вам сделать качественный прибор и понять технологию процесса.

Отличие заключается лишь в применении водородной смеси. Перед тем, как сделать водородную сварку самостоятельно, перечитайте ещё раз вышеописанные правила и советы. Мы надеемся, что наша информация поможет вам сделать качественный прибор и понять технологию процесса.

гидролизная сварка Bewertungen – Online-Shopping und Bewertungen für гидролизная сварка auf AliExpress

Großartige Neuigkeiten!!! Sie sind an der richtigen Stelle für гидролизная сварка. Mittlerweile wissen Sie bereits, was Sie auch suchen, Sie werden es auf AliExpress sicher finden. Wir haben buchstäblich Tausende von großartigen Produkten in allen Produktkategorien. Egal, ob Sie nach hochwertigen Etiketten oder günstigen, kostengünstigen Großeinkäufen suchen, wir garantieren Ihnen, dass es sich hier auf Aliexpress befindet.Neben kleinen unabhängigen Rabattverkäufern finden Sie offizielle Marken für Markennamen. Alle bieten schnellen Versand und zuverlässige sowie bequeme und sichere Zahlungsmethoden, unabhängig davon, wie viel Sie ausgeben möchten.

Alle bieten schnellen Versand und zuverlässige sowie bequeme und sichere Zahlungsmethoden, unabhängig davon, wie viel Sie ausgeben möchten.

AliExpress wird auf Wahl, Qualität und Preis nie geschlagen. Jeden Tag finden Sie neue Online-Angebote, Rabatte für Geschäfte und die Möglichkeit, durch das Einlösen von Gutscheinen noch mehr zu sparen. Möglicherweise müssen Sie jedoch schnell handeln, da dieser Top гидролизная сварка in kürzester Zeit zu einem der gefragtesten Bestseller wird. Denken Sie darüber nach, wie eifersüchtig Sie sind, wenn Sie ihnen sagen, dass Sie Ihre гидролизная сварка auf Aliexpress haben. Mit den niedrigsten Online-Preisen, günstigen Versandpreisen und lokalen Sammeloptionen können Sie noch größere Einsparungen erzielen.

Wenn Sie bei гидролизная сварка immer noch Zweifel haben und über die Wahl eines ähnlichen Produkts nachdenken, ist AliExpress ein großartiger Ort, um Preise und Verkäufer zu vergleichen. Wir helfen Ihnen dabei herauszufinden, ob es sich lohnt, für eine High-End-Version extra zu bezahlen, oder ob Sie mit dem günstigeren Artikel einen genauso guten Preis erzielen. Wenn Sie sich nur etwas Gutes tun und die teuerste Version ausprobieren möchten, wird Aliexpress immer sicherstellen, dass Sie den besten Preis für Ihr Geld bekommen. Sie werden sogar wissen lassen, wann Sie besser auf eine Promotion warten müssen und die Einsparungen, die Sie erwarten können.

AliExpress ist stolz darauf, sicherzustellen, dass Sie immer eine informierte Wahl haben, wenn Sie bei einem von Hunderten von Geschäften und Verkäufern auf unserer Plattform kaufen. Jeder Laden und Verkäufer wird von echten Kunden für Kundenservice, Preis und Qualität bewertet. Darüber hinaus können Sie den Shop oder die Bewertungen einzelner Verkäufer ermitteln sowie Preise, Versand- und Rabattangebote für dasselbe Produkt vergleichen, indem Sie die von den Benutzern hinterlassenen Kommentare und Bewertungen lesen. Jeder Kauf ist mit Sternen bewertet und hat oft Kommentare von früheren Kunden, die ihre Transaktionserfahrung beschreiben, sodass Sie jedes Mal mit Vertrauen kaufen können. Kurz gesagt, Sie müssen nicht unser Wort dafür nehmen — hören Sie einfach auf unsere Millionen glücklicher Kunden.

Und wenn Sie neu bei AliExpress sind, lassen wir Sie in ein Geheimnis ein. Bevor Sie im Transaktionsprozess auf \»Jetzt kaufen\» klicken, nehmen Sie sich einen Moment Zeit, um nach Coupons zu suchen — und Sie sparen noch mehr. Sie können Shop-Gutscheine, Aliexpress-Gutscheine finden oder Sie können jeden Tag Gutscheine sammeln, indem Sie Spiele auf der Aliexpress-App spielen. Da die meisten unserer Verkäufer kostenlosen Versand anbieten, glauben wir, dass Sie diese гидролизная сварка zu einem der besten Online-Preise erhalten.

Und wenn Sie neu bei AliExpress sind, lassen wir Sie in ein Geheimnis ein. Bevor Sie im Transaktionsprozess auf \»Jetzt kaufen\» klicken, nehmen Sie sich einen Moment Zeit, um nach Coupons zu suchen — und Sie sparen noch mehr. Sie können Shop-Gutscheine, Aliexpress-Gutscheine finden oder Sie können jeden Tag Gutscheine sammeln, indem Sie Spiele auf der Aliexpress-App spielen. Da die meisten unserer Verkäufer kostenlosen Versand anbieten, glauben wir, dass Sie diese гидролизная сварка zu einem der besten Online-Preise erhalten.

Wir haben immer die neueste Technologie, die neuesten Trends und die meist besprochenen Labels. Auf AliExpress werden Qualität, Preis und Service standardmäßig geliefert — jedes Mal. Starten Sie hier mit dem besten Einkaufserlebnis, das Sie jemals haben werden!!!

Яндекс Дзен | Открывайте новое каждый день

Яндекс Дзен | Открывайте новое каждый деньЯндекс.Дзен – это платформа, которая подбирает контент специально для вас. В Дзене есть статьи и видео на разные темы от блогеров и медиа.

Ваш личный Дзен

Дзен понимает ваши интересы и собирает ленту для вас. Он анализирует действия: что вы смотрите, кому ставите лайки, на кого подписываетесь, а после – рекомендует вам и уже любимые источники, и ещё неизвестные, но интересные публикации.

Вы смотрите и ставите лайки

шаг 1

Алгоритм отслеживает это и подбирает контент

шаг 2

Вы видите интересные именно вам материалы

шаг 3

Интересные истории

В Дзене есть популярные медиа и талантливые блогеры. Ежедневно они создают тысячи историй на сотни разных тем. И каждый находит в Дзене что-нибудь для себя.

Примеры публикаций

В Дзене действительно много уникальных статей и видео. Вот несколько примеров популярного сейчас контента.

Дзен — простой, современный и удобный

Посмотрите на главные возможности сервиса и начните пользоваться всеми преимуществами Дзена.

Читайте о своих интересах.

Алгоритмы Дзена понимают, что вам нравится, и стараются показывать только то, что будет действительно интересно. Если источник вам не подходит — его можно исключить.

1/4

Тематические ленты.

С общей ленты со всеми статьями легко переключайтесь на тематические: кино, еда, политика, знаменитости.

2/4

Разнообразные форматы.

Открывайте разные форматы историй для чтения и общения. В приложении удобно читать статьи и смотреть видео, писать комментарии.

3/4

Оставайтесь в курсе событий!

Возвращайтесь к нужным статьям: добавляйте статьи в Сохранённое, чтобы прочитать их позже или сохранить в коллекции. Настройте уведомления, чтобы не пропустить самое интересное от любимых блогеров, медиа и каналов.

4/4

Читайте о своих интересах.

Алгоритмы Дзена понимают, что вам нравится, и стараются показывать только то, что будет действительно интересно. Если источник вам не подходит — его можно исключить.

1/4

Тематические ленты.

С общей ленты со всеми статьями легко переключайтесь на тематические: кино, еда, политика, знаменитости.

2/4

Разнообразные форматы.

Открывайте разные форматы историй для чтения и общения. В приложении удобно читать статьи и смотреть видео, писать комментарии.

3/4

Оставайтесь в курсе событий!

Возвращайтесь к нужным статьям: добавляйте статьи в Сохранённое, чтобы прочитать их позже или сохранить в коллекции. Настройте уведомления, чтобы не пропустить самое интересное от любимых блогеров, медиа и каналов.

4/4

Читайте о своих интересах.

Алгоритмы Дзена понимают, что вам нравится, и стараются показывать только то, что будет действительно интересно. Если источник вам не подходит — его можно исключить.

1/4

Тематические ленты.

С общей ленты со всеми статьями легко переключайтесь на тематические: кино, еда, политика, знаменитости.

2/4

Разнообразные форматы.

Открывайте разные форматы историй для чтения и общения. В приложении удобно читать статьи и смотреть видео, писать комментарии.

3/4

Оставайтесь в курсе событий!

Возвращайтесь к нужным статьям: добавляйте статьи в Сохранённое, чтобы прочитать их позже или сохранить в коллекции. Настройте уведомления, чтобы не пропустить самое интересное от любимых блогеров, медиа и каналов.

4/4

Дзен доступен во всем мире более чем на 50 языках

Смело рекомендуйте Дзен своим друзьям из других стран.

العَرَبِيَّةالعَرَبِيَّةУдобно пользоваться в смартфоне

У Дзена есть приложения для iOS и Android.

Пользуйтесь в браузере

Дзен доступен с любого устройства в вашем любимом браузере. Также Дзен встроен в Яндекс.Браузер.

Удобно пользоваться в смартфоне

У Дзена есть приложения для iOS и Android.

Пользуйтесь в браузере

Дзен доступен с любого устройства в вашем любимом браузере. Также Дзен встроен в Яндекс.Браузер.

Удобно пользоваться в смартфоне

У Дзена есть приложения для iOS и Android.

Пользуйтесь в браузере

Дзен доступен с любого устройства в вашем любимом браузере. Также Дзен встроен в Яндекс.Браузер.

© 2015–2021 ООО «Яндекс», 0+

Дизайн и разработка — Charmer

К сожалению, браузер, которым вы пользуйтесь, устарел и не позволяет корректно отображать сайт. Пожалуйста, установите любой из современных браузеров, например:

Яндекс.Браузер Google Chrome Firefox Safariпреимущества и недостатки, отличия от каталитического и традиционного очищения

Современная техника создана с расчетом на то, что люди не хотят тратить много сил, занимаясь уходом за всеми приборами, поэтому в ней используются различные способы самоочищения, разработанные для большей экономии времени. К примеру, гидролизная очистка духовки значительно облегчает работу хозяек, размягчая жир и грязь на внутренних стенках устройства.

Гидролизное очищение

В поддон духового шкафа заливают определенную гидролизную жидкость, а затем включают прибор на короткое время. В разогретой духовке начнет появляться пар, который влияет на засохший жир, размягчая его. После этого жировые отложения медленно стекают в поддон с водой.

Техника, в которой предусмотрена гидролизная очистка, делается из качественной эмали. Последняя гораздо устойчивее к негативным воздействиям пищевых кислот, нежели другие материалы. Благодаря этому жир никогда не попадет во внутренние части прибора. В дорогих моделях есть специальная функция программного гидролиза, которую можно активировать по таймеру, а также регулировать интенсивность ее работы.

Однако стоит заметить, что для полноценной очистки этого недостаточно и придется всё равно мыть стенки с помощью обычных домашних средств. После паровой обработки нужно убрать всю размокшую грязь и жир влажной тряпкой. С помощью гидролиза можно сильно облегчить работу по очистке плиты, но на большее рассчитывать не стоит.

Нужно помнить, что чем чаще будет проводиться такая обработка, тем легче будет ухаживать за духовкой или другими устройствами. Закончив процедуру, внутренние стенки прибора тщательно протирают тряпкой и осторожно убирают оставшиеся отходы, а затем открывают дверцу и ждут, пока все высохнет.

Несмотря на то что гидролизная очистка духовки считается только дополнительным средством, она имеет несколько важных плюсов:

- легкость в использовании;

- низкая стоимость;

- возможность провести уборку без применения агрессивных химических средств, способных нанести серьезный вред здоровью человека или самому прибору.

Кроме того, у нее есть еще одно преимущество: вся работа происходит при достаточно низкой температуре. Поэтому внутренние стенки шкафа не подвергаются сильному воздействию, которое может как-либо испортить их.

Из минусов стоит отметить узкий спектр применения. Далеко не все духовки рассчитаны на паровую обработку при повышенном давлении и температуре. Обычно такие модели стоят довольно дорого, но при тщательном поиске можно найти устройства с низкой ценой и возможностью гидролизной очистки.

У особенно продвинутых приборов есть функция Cleaning, для выполнения которой необходимо наносить дополнительные спреи. Они играют роль своеобразного заменителя пара. Работа этой технологии немного отличается от стандартной. Сначала духовой шкаф разогревают до температуры 90 °C. В таком состоянии он должен пробыть 15 минут, после чего раздастся громкий звуковой сигнал, сигнализирующий о том, что на поверхность необходимо нанести спрей.

Стоит быть очень внимательным, потому что средство наносят довольно быстро, не более чем за пару минут. Это связано с тем, что внутреннее освещение устройства специально запрограммировано на этот срок. Если не успеть, то можно пропустить какое-нибудь важное место для нанесения спрея. При завершении обработки также необходимо взять тряпку и тщательно пройтись по внутренней части духовки, чтобы убрать оставшуюся грязь и лишнюю жидкость.

Есть и другая технология, которая называется Aqua clean. Ее особенность заключается в том, что для работы требуется всего лишь 50 °C и пол-литра жидкости. В качестве последней можно взять даже обычную воду. Программа работает около 30 минут. После отключения системы нужно открыть дверцу шкафчика, протереть его и дать ему высохнуть.

В гидролизе есть парочка разновидностей уборки, которые не имеют каких-либо существенных отличий. Все они работают по одному принципу: меняется только главный компонент. Это может быть спрей, пар или вода.

Каталитический метод

Каталитическая очистка духового шкафа основана на распаде веществ благодаря катализаторам. Поверхности духовки будут покрыты специальной эмалью с наличием определенных веществ. При создании прибора состав наносят на все внутренние стенки. В некоторых моделях это проделывают даже с лопастями конвектора.

Высокая температура активирует катализатор и ускорит окисление жиров, прилипших к стенкам устройства. После того как очистка будет закончена, от всей грязи останется только вода и пепел. Подобная обработка абсолютно безвредна для человека и не оказывает пагубного влияния на качество приготовленных продуктов.

Такое покрытие сможет прослужить около пяти лет. Затем его нужно будет заменить на новое. В некоторых моделях есть двухсторонние боковые стенки с подобной эмалью. Это позволит не менять их, а просто перевернуть на другую сторону.

Для включения этого метода человеку не нужно тратить свое время, потому что весь процесс автоматизирован и происходит без чужого вмешательства. Он сам активизируется во время приготовления пищи. Чтобы запустить его самому, необходимо разогреть духовку до 140 °C, а для получения максимального эффекта требуется около 230 °C. После завершения готовки нужно всего лишь протереть все поверхности тряпочкой. Такая технология может быть установлена как и в газовом, так и в электрическом приборе.

У всех способов есть свои минусы и плюсы. Достоинства каталитической очистки:

- недорогая цена;

- большая экономия времени;

- экономия электроэнергии, потому что обработка происходит в процессе приготовления еды.

К недостатку метода можно отнести то, что не все элементы духовки покрывают эмалью, поэтому нижнюю стенку придется мыть самостоятельно. Кроме этого, далеко не во всех приборах стенки покрыты эмалью с двух сторон. Система имеет ограниченный срок использования. Также стоит заметить хрупкость эмали. Ее нельзя очищать с помощью средств с абразивным составляющими, потому что она может потерять все важные свойства.

Пиролитический способ

Этот способ по праву можно считать самым эффективным. Однако при этом он является гораздо агрессивнее остальных, а его действие распространяется на всю внутреннюю поверхность прибора. Во время выполнения пиролитической чистки все жировые загрязнения попросту сгорают, а оставшийся пепел оседает на дне. Плюсы метода:

- не нужно каждый раз полностью освобождать духовой шкаф от противней и решеток;

- модели с такой системой отличаются высококачественной сталью;

- эффективность.

К главному минусу относится высокая стоимость моделей. Также некоторым хозяйкам не нравится то, что провести очистку можно только после приготовления пищи, а во время неё сильно нагревается дверца шкафа. Из-за неприятного запаха необходима мощная вытяжка. Пиролиз требует больших затрат электроэнергии, поэтому для духовки нужен специальный силовой кабель, который сможет справиться с нагрузкой до 6 кВт.

Критерии выбора

Благодаря современным технологиям можно легко содержать кухонные приборы в чистоте, однако далеко не все из них стоят дешево. Покупка духового шкафа с определенным методом очистки зависит от частоты и цели использования:

- очистка духовки паром (гидролизная) подойдет тем, кто не слишком часто нуждается в приборе;

- каталитическая — это отличный выбор для тех, кто любит готовить жирные мясные блюда;

- пиролитическая используется при частом выпекании разных кондитерских изделий.

Также существует традиционная очистка духовки — это обработка прибора промышленными моющими средствами, которые можно купить практически в любом крупном магазине.

Гидролиз был и остается наиболее распространенным и доступным методом очистки. Ему и отдаёт предпочтение большинство клиентов. Их завлекает простота и надежность этого способа, а также возможность не покупать дополнительные средства для очищения.

Электрический духовой шкаф Electrolux EOB 55450 AX

Самые выгодные предложения по Электрический духовой шкаф Electrolux EOB 55450 AX

Имя скрыто, 01.03.2020

Достоинства: стильный дизайн, функционал, качество и цена на фоне конкурентов.Недостатки: не нашли

Комментарий: Выбирали долго, так как не на месяц брали, производителей много но у всех то цена дорогая, то функций мало. В итоге остановились на ней, у многих даже в одну цену возможностей меньше. Тут и удобное управление и можно готовить несколько блюд одновременно, также есть съемные направляющие можно ставить их куда хочешь, при готовки все готовится равномерно хоть и большой объем у духовки (вроде 74литра). При выборе данного производителя не пожалели. Также считаем плюсом, что управление кнопочное, а не сенсор.

Вячеслав, 23.12.2019

Достоинства: Удобная в управлении, функциональна, удобные мелочи типа выезжающих направляющих для поддона, доводчика двери, убирающихся ручек, тройное стекло легко отсоединяется для помывки и не греется снаружи во время готовки, подсветка внутри очень достойная, видно всё.Недостатки: Трудно найти модель микроволновки подходящей по дизайну, в итоге взяли модель https://market.yandex.ru/product/10667712?nid=54948&track=fr_rmmbr , но цвета подсветки часов разные.

Комментарий: Заметили, что стали почти ежедневно пользоваться духовкой, хотя раньше не чаще раза в месяц.

Виктория Ш., 15.12.2019

Достоинства: Красивый, стильный, функциональный духовой шкаф! удобный в использовании!Недостатки: нет

Комментарий: Очень большая, вместительная духовка! Удобные направляющие! Доступная и подробная инструкция по эксплуатации.

Илья К., 30.08.2019

Достоинства: Функциональная, эргономичная модель, с симпатичным дизайномВыбирали долго и шкаф идеально подошел под все наши требования и даже более.

Недостатки: Пока не выявили

Комментарий: Красивое дизайнерское решение.Пользуемся техникой с удовольствием!!!

Йецукен, 07.08.2019

Достоинства: Хорошая функциональность, вместительная, плавное закрытие дверцыНедостатки: нет защиты от детей, нет указателя температуры

Комментарий: Очень приятные впечатления, телескопические направляющие в комплекте есть. Картинка на яндексе и в магазинах не соответствует реальности, она выглядит как модель 95551 с оранжевой индикацией.

Светлана С., 25.06.2019

Достоинства: отличный духовой шкаф, качественный, производство Германия.Недостатки: пока нет недостатков

Комментарий: отлично

Алексей Г., 10.04.2019

Достоинства: Выбирал долго. Что нравится — три стекла в двери — меньше теплопотери, чем в двухстекольных дверцах. — меньше расход электроэнергии, внешнее стекло чуть теплое — ребенок не обожжется. Идеально пропекает выпечку. Нагревается быстро, есть индикатор — сразу видно что температура набрана. Плавное закрывание дверцы — большой плюс. Телескопические направляющие — еще один плюс. Лекго чистится — дверь снимается лего и есть доступ к шкафу. У меня он встроен на в уровне гарнитура а в тумбе — выше, чем сам гарнитур — пользоваться очень удобно. Много режимов. Мощный гриль — два уровня (малый и большой контуры) — моментально запекает корочку на мясе. Очень легко пользоваться — таймер просигнализирует о готовности, сам отключит питание. Звук громкий — слышно из другой комнаты. Установка — 5 минут. Вставляется в нишу и крепится двумя саморезами (в комплекте) шнур есть — под обычную розетку.Недостатки: К недостатам отнес бы тот факт, что хоть и позиционируется как сборка Германия — была бракованная решетка — заменили в течение 1,5 месяцев в сервисном центре. Была плохая сварка одного прутика — он отпал просто напросто.

Комментарий: В целом впечатление очень хорошее. Запекаю и мясо и рыбу и выпечку.Линих опций для переплат нет. Все в норме. Другой не купил бы. Выбором очень доволен. Рекомендую.

Марина Г., 08.02.2019

Достоинства: Пользуюсь пока чуть больше недели, но уже опробовала и мясо, и выпечку, всё отлично. Очень удобно то, что всё видно, что происходит внутри, весь процесс приготовления как на ладони, не надо открывать дверцу и так всё видно. Пока довольна, дальше видно будет.Недостатки: Пока не обнаружила.

Комментарий: Много функций, не уверена что все необходимые, но всё же пусть будут, цена приемлемая.

Владимир Г., 28.01.2019

Достоинства: Много режимовОтличные противни

Большой объём

Недостатки: Не нашла

Комментарий: Долго думали какой фирмы выбрать духовой шкаф, остановились на электролюкс. Выбрали эту модель, потому что большой объём 74литра, и много режимов.

Я вообще не беспокоюсь, за приготовление)) всегда уверена, что все будет готово, с румяной корочкой)

Пироги не пригорают, мясо отлично пропекается! Есть таймер, свет внутри) что ещё нужно)

Документы — Защита населения от ЧС — Контент старого сайта — Агаповский муниципальный район

Приносим свои извинения за доставленные неудобства, но страница, которую Вы запросили не доступна по данному адресу. Вы можеме воспользоваться ссылками ниже, он помогут найти Вам то, что Вы искали.

Если Вы уверены, что ввели правильный адрес, то, пожалуйста, сообщите об ошибке в Администраторам

Спасибо.

Возможно Вы искали…

- Документы

- Документы

- Документация

- Документы

- Документы

- Документы

- Документы

- Официальные документы

- Официальные документы

- Официальные документы

- Нормативные документы

Новые компаунды LANXESS для лазерной сварки

Сварка пропускающим лазером — также известная как лазерная сварка — это метод, используемый для соединения пластмассовых деталей. Он позволяет производить даже очень маленькие компоненты со сложной геометрией экономичным и ресурсосберегающим способом, что делает его частью растущей тенденции к миниатюризации электрических и электронных функций. Вот почему компания LANXESS разработала широкий ассортимент свариваемых лазером полиамидов и полибутилентерефталатов (PBT) Durethan LT и Pocan LT (Laser Transparency), а недавно расширила свой ассортимент, включив в него три новых компаунда.На международной выставке пластмасс и резины K 2019, которая пройдет в Дюссельдорфе с 16 по 23 октября, подразделение High Performance Materials представит эти инновационные составы. «Помимо хорошей, безопасной для процесса лазерной сварки, три новых материала обладают рядом других важных свойств, которые позволяют использовать их в более широком диапазоне применений», — говорит д-р Клаудиа Дэлинг, эксперт по техническим пластмассам компании ЛАНКСЕСС. «Возможные приложения включают компоненты для приводов электрифицированных транспортных средств и систем помощи водителю, а также устройства для оцифровки мира, в котором мы живем: Интернет вещей.”

Высокая устойчивость к гидролизу, но при этом хорошая свариваемость

Pocan B3233XHRLT (в настоящее время Pocan TP155-002) — это новый, 30-процентный армированный стекловолокном компаунд PBT, который демонстрирует хорошую лазерную прозрачность и отличную стойкость в горячей и влажной среде. Подобные материалы практически не имеют аналогов на рынке, поскольку стандартные добавки для стабилизации гидролиза обычно приводят к значительному ухудшению лазерной прозрачности PBT. Выдающаяся стойкость к гидролизу опытного продукта последнего поколения Pocan HR была продемонстрирована в SAE / USCAR-2 Rev.6 длительных испытаний Американского общества автомобильных инженеров (SAE). «Этот тест готовой детали признан во всем мире как окончательный тест на устойчивость к гидролизу. В результате серии очень строгих внутренних испытаний, проведенных на тестовых образцах, наш продукт достигает результатов испытаний USCAR между классами 4 и 5 — двумя высшими классами », — говорит Дэлинг.

Огнестойкие, а также прозрачные для лазеров

Большинство антипиренов также уменьшают лазерную прозрачность термопластов, поэтому соединения PBT, полиамида 6 и полиамида 66 с хорошей способностью к лазерной сварке и высокими огнезащитными свойствами редко встречаются на рынке.Однако они необходимы для компонентов аккумуляторных систем электромобилей. Дэллинг: «С Durethan BKV30FN04LT мы можем предложить соответствующий состав на основе полиамида 6. Благодаря его не содержащей галогенов, огнестойкой упаковке он проходит испытание на воспламеняемость UL 94 испытательной организацией US Underwriters Laboratories Inc. для образцов небольшой толщины. с высшей классификацией V-0 ». Материал можно безопасно обрабатывать в стабильном технологическом окне, и на инструменте практически не остается отложений.Его высокое отслеживающее сопротивление 600 В (CTI A, Comparative Tracking Index, IEC 60112) делает его идеальным для компонентов высоковольтных батарей и вилок.

Специально для стен большой толщины

Третий новый материал LANXESS для лазерной сварки — Pocan TP150-002. Состав PBT, армированный стекловолокном на 30%, оптимизирован для обеспечения чрезвычайно высокой лазерной прозрачности. Его пропускание составляет 13 процентов, что примерно вдвое превышает прозрачность большинства других типов продуктов из ПБТ, прозрачных для лазера (измерено с помощью LPKF TMG-3 на длине волны 980 нм и толщине испытательного образца 2 мм).«Мы специально разработали материал для экономичной лазерной сварки компонентов, требующих большей толщины стенок по конструктивным причинам», — говорит Дэлинг.

HiAnt — поддержка всех аспектов лазерной сварки

HiAnt — это служба поддержки клиентов LANXESS, также занимающаяся разработкой компонентов, сваренных лазером. Услуги включают проектирование компонентов на основе материалов с помощью инструментов CAE. «Мы проводим моделирование, чтобы уменьшить искажения, например, чтобы сделать процесс соединения более безопасным и стабильным», — говорит Дэлинг.Услуга также включает в себя широкий спектр испытаний компонентов, выполняемых в соответствии со стандартами заказчика, в том числе динамические испытания, которые также могут выполняться на более крупных компонентах, и, по запросу, в сочетании с климатическими испытаниями. Услуга также включает техническую поддержку литья под давлением, сварки, отбора проб и начала серийного производства.

Представлено новое поколение стабилизированных гидролизом соединений PBT

Соединения на основе полибутилентерефталата (PBT) требуют большей устойчивости к гидролизу и старению в жарких и влажных средах при использовании в автомобилях.Например, высокая плотность мощности высоковольтных систем электромобилей приводит к более высоким температурным нагрузкам. Кроме того, при зарядке аккумулятора возникают дополнительные тепловые нагрузки. В двигателях внутреннего сгорания наблюдается тенденция к использованию двигателей с турбонаддувом, что приводит к повышению температуры в моторном отсеке.

Стойкие к гидролизу марки PBT демонстрируют отличную технологичность. |

Помня об этом, компания специальной химии Lanxess разработала новую линейку продуктов PBT Pocan XHR (Xtreme Hydrolysis Resistance).На выставке K 2019 компания продемонстрировала эти составы. Они достигли выдающихся результатов в долгосрочных испытаниях SAE / USCAR-2 Rev.6, проведенных Американским обществом автомобильных инженеров (SAE). «В автомобильной промышленности эти испытания готовой детали являются абсолютным эталоном с точки зрения устойчивости к гидролизу», — объясняет доктор Клаудиа Дэлинг, эксперт по материалам PBT в Lanxess. «В наших очень строгих внутренних испытаниях образцов, основанных на процедуре спецификации USCAR, новые составы достигают Класса 4 или даже Класса 5, двух наивысших оценок.Это делает их предпочтительным материалом для компонентов PBT, которые должны надежно работать под воздействием влажности и температуры в течение всего срока службы ».

В ходе длительных испытаний SAE / USCAR готовая деталь подвергается воздействию температур от -40 ° C до +175 ° C (класс 5) при относительной влажности воздуха до 100 процентов за 40 восьмичасовых циклов. Готовые детали затем проходят различные функциональные испытания. Процесс испытания чрезвычайно сложен, так как тепло и влажность сильнее влияют на старение, когда эти два фактора сочетаются.

В настоящее время в ассортименте Pocan XHR четыре продукта. Pocan B3216XHR и B3233XHR содержат 15 и 30 процентов стекловолокна соответственно и относятся к классу 5. Pocan TP155-002 специально разработан для лазерной сварки. Прозрачный для лазера состав с содержанием стекловолокна 30 процентов подходит, например, для ресурсоэффективного производства сложных корпусов для электрических / электронных компонентов и достигает результатов между классами 4 и 5 в испытаниях USCAR.«Особенно интересен неармированный Pocan B1205XHR, который получил вторую высшую оценку в тесте SAE / USCAR с классом 4. Он может обрабатываться практически без искажений, что позволяет создавать очень сложные геометрические формы», — говорит Дэллинг. Lanxess в настоящее время работает над добавлением других типов продуктов в ассортимент Pocan XHR.

Помимо устойчивости к гидролизу, Pocan XHR имеет и другие преимущества. «Например, его свойства удлинения и высокая устойчивость к переменным температурам делают его пригодным для повторного формования металлических деталей, подверженных колебаниям температуры», — говорит Дэлинг.Дополнительными преимуществами являются улучшенная химическая стойкость к таким веществам, как каустическая сода, и гораздо более высокая долговременная температурная стабильность, чем у стандартных типов PBT, даже в сухой среде.

В других отношениях по своим свойствам Pocan XHR похож на стабилизированные гидролизом соединения PBT серии Pocan HR, которые используются во многих областях серийного производства. В частности, сбалансированные характеристики обработки, столь ценимые на рынке, были переданы новому поколению XHR.Дэлинг говорит: «Например, вязкость расплава при температурах литья под давлением, обычных для PBT, остается постоянной в течение длительного времени, обеспечивая надежный производственный процесс с широким интервалом обработки». Кроме того, текучесть до 35% выше по сравнению со стандартными продуктами PBT.

Исследование механизма ротационной вварки дюбеля Betula в лиственницу и усовершенствованный механизм обработки CuCl2 :: BioResources

Чжу, X., Сюэ, Ю., Шен, Дж., Хуан, Л., и Гао, Ю. (2019). « Исследование механизма ротационной сварки деревянных дюбелей Betula в лиственницу и усовершенствованный механизм обработки CuCl2 », BioRes . 14 (4), 8785-8802.Abstract

Механические свойства и химические изменения при сварке деревянных дюбелей были изучены с использованием необработанных и обработанных хлоридом меди (CuCl2) деревянных дюбелей Betula . Также изучалось влияние времени сварки (3 с, 5 с и 7 с) и самых высоких температур на границе раздела сварки.Обработанные деревянные дюбеля со временем сварки 3 с и максимальной температурой 265,6 ° C имели лучшее сопротивление вырыванию. Компоненты древесины подвергались пиролизу под действием тепла трения, генерируемого при вращательной сварке, с образованием кислородсодержащих материалов, большинство из которых были материалами C-O. По мере увеличения времени сварки материалы на стыке свариваемых поверхностей подвергались более глубокому пиролизу, но скорость пиролиза снижалась, что указывало на то, что пиролиз гемицеллюлозы и целлюлозы мог происходить в предшествующий период процесса сварки.Кислотный гидролиз гемицеллюлозы и целлюлозы деревянного дюбеля, обработанного CuCl2, мог происходить во время погружения, что способствовало образованию расплавленных материалов в результате деполимеризации и пиролиза компонентов древесины. При одинаковом времени сварки содержание кислородсодержащих материалов в обработанных образцах было выше, чем в необработанных образцах, что может указывать на то, что на обработанной границе раздела при сварке произошло больше реакций пиролиза и расплавления.

Скачать PDF

Полная статья

Исследование механизма сварки Betula деревянным дюбелем с вращением в лиственницу и усовершенствованный механизм обработки CuCl 2

Сюйдун Чжу, a, b Yingying Xue, a Jie Shen, a Lingling Huang, a и Ying Gao b, *

Механические свойства и химические изменения при сварке деревянных дюбелей были изучены с использованием необработанных и обработанных хлоридом меди (CuCl 2 ) деревянных дюбелей Betula .Также изучалось влияние времени сварки (3 с, 5 с и 7 с) и самых высоких температур на границе раздела сварки. Обработанные деревянные дюбеля со временем сварки 3 с и максимальной температурой 265,6 ° C имели лучшее сопротивление вырыванию. Компоненты древесины подвергались пиролизу под действием тепла трения, генерируемого при вращательной сварке, с образованием кислородсодержащих материалов, большинство из которых были материалами C-O. По мере увеличения времени сварки материалы на стыке свариваемых поверхностей подвергались более глубокому пиролизу, но скорость пиролиза снижалась, что указывало на то, что пиролиз гемицеллюлозы и целлюлозы мог происходить в предшествующий период процесса сварки.Кислотный гидролиз гемицеллюлозы и целлюлозы деревянного дюбеля, обработанного CuCl 2 , мог происходить во время погружения, что способствовало образованию расплавленных материалов в результате деполимеризации и пиролиза компонентов древесины. При одинаковом времени сварки содержание кислородсодержащих материалов в обработанных образцах было выше, чем в необработанных образцах, что может указывать на то, что на обработанной границе раздела при сварке произошло больше реакций пиролиза и расплавления.

Ключевые слова: Сварка деревянных дюбелей; Сопротивление выдергиванию; Самая высокая температура; CuCl 2 ; Пиролиз

Контактная информация: a: Политехнический институт Янчжоу, Цзянсу 225100, Китай; b: Пекинская ключевая лаборатория древесных наук и инженерии, Пекинский университет лесного хозяйства, Пекин 100083, Китай; * Автор, ответственный за переписку: gaoying @ bjfu.edu.cn

ВВЕДЕНИЕ

Сварка деревянных дюбелей создает новый связующий интерфейсный слой за счет трения между деревянными дюбелями и отверстиями в подложке. Он использовался для улучшения соединения с натягом врезным и шипом и для изготовления полномасштабных многослойных деревянных балок и деревянных несущих стен (Bocquet и др. 2007; Mougel и др. .2011; O’Loinsigh ). et al .2012; Fukuta et al .2017). На основе анализа сварки деревянных дюбелей, Korte et al .(2018) заменили деревянный дюбель на деревянный гвоздь, чтобы изучить структурную деформацию и модификацию лигнина.

Несколько исследователей изучали свойства, на которые влияют скорость вращения, скорость вставки, содержание влаги, глубина сварки и предварительная обработка (Sandberg et al .2013; Zhou et al .2014; Luo et al .2017). При изменении вышеперечисленных параметров в процессе сварки повлияли наивысшая температура и распределение температуры на границе раздела сварных швов.В исследовании Zoulalian and Pizzi (2007) самая высокая температура поверхности раздела сварки достигла 183 ° C для бука с оптимальными параметрами. Кроме того, было изучено влияние видов и скорости вращения. Самые высокие температуры березы и клена превышали 300 ° C при 2500 об / мин (Rodriguez et al .2010). И для березы, и для клена температура достигла 244,1 ° C и 282,6 ° C при 1000 об / мин и 281,1 ° C и 297,4 ° C при 1500 об / мин соответственно. По сопротивлению выдергиванию образцы березы и клена от максимальных температур 244 ° С.1 ° C и 282,6 ° C показали лучшие свойства соответственно (Belleville et al . 2013b). В этом исследовании, согласно предыдущим экспериментам, изучались скорости вращения 1080, 2400 и 4000 об / мин, а также субстрат из лиственницы и ели. Наибольшее сопротивление выдергиванию показала лиственница со скоростью вращения 2400 об / мин (Zhang et al .2018).

Под действием высокой температуры трения на стыке сварки происходит пиролиз. Некоторые компоненты древесины размягчаются, плавятся и в конечном итоге затвердевают, пока трение не прекратится.Это считается нелетучим преобразованием материалов в летучие смеси (Sun et al .2010). Для новых пород древесины, используемых при сварке древесины, необходимо провести несколько испытаний для определения сварочных свойств и химических изменений. Несколько лет назад австралийские эвкалипты были новым объектом изучения. Сначала были применены механические испытания для оценки потенциала сварки древесины (Belleville и др. , 2016, 2017), а затем химические изменения были определены с помощью пиролизно-газовой хроматографии / масс-спектрометрии (PY-GC / MS), X- лучевая фотоэлектронная спектроскопия (XPS) и термогравиметрический анализ (Belleville et al .2019). Согласно анализу самых высоких температур, в процессе сварки температура поверхности раздела достигла 340 ° C (Zhang et al .2018). Гемицеллюлоза и лигнин подверглись пиролизу в расплавленные материалы, состоящие из ксиланов, фуранов и текучего лигнина (Delmotte et al. .2008; Rodriguez et al .2010; Belleville et al .2013a; Amirou et al. 2017a). ). Перекристаллизованные ксиланы и фурановые соединения образуются в результате пиролиза углеводов (Pizzi et al .2006 г.). Дым, образующийся в процессе сварки, состоит из водяного пара, диоксида углерода и других нетоксичных летучих соединений разложения (Омрани и др. , 2008).

Механизм сварки деревянных дюбелей изучался несколькими исследователями (Pizzi и др. , 2006; Stamm и др. , 2006; Auchet и др. , 2010; Родригес и др. , 2010). Механизм улучшения качества сварки древесины также изучался с помощью различных методов предварительной обработки.Методы улучшения физических свойств заключались в основном в уменьшении диаметра отверстий в подложке и дюбелях из сухой древесины, а также в невертикальной сварке (Канадзава и др. , 2005). Методы химического улучшения включали деревянные дюбели, погруженные в этиленгликоль, и сварочные швы, предварительно обработанные лимонной кислотой, добавкой лигнина и добавкой экстрактивных веществ для древесины (Pizzi et al .2004, 2011, 2013; Peña et al. 2015, 2016; Амиро и др. 2017b). В предыдущем исследовании изучалось влияние времени сварки и предварительной обработки CuCl 2 (Zhu et al .2018). Степень кристалличности и изменения пиролиза определяли с помощью дифракции рентгеновских лучей и термогравиметрического анализа соответственно. В этом исследовании изменения элементов и изменения химических групп были обнаружены с помощью XPS и PY-GC / MS. Основываясь на этих анализах, в данной статье были изучены механизм деревянного дюбеля Betula , приваренного к лиственнице , и механизм усиления деревянного дюбеля, обработанного CuCl 2 .

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Материалы

Деревянные дюбеля диаметром 10 мм (Chen and Lyu, 2018) и длиной 100 мм были изготовлены из древесины березы ( Betula pendula ; Suzhou Crownhomes, Сучжоу, Китай).Плотность высушенного на воздухе березового дюбеля при влажности 12% (MC) составила 557 кг / м 3 . В качестве подложек использовали рейки из лиственницы китайской ( Larix gmelinii ; Suzhou Crownhomes, Сучжоу, Китай) с размерами 40 мм (тангенциальная, T) × 50 мм (радиальная, R) × 500 мм (продольная, L). Плотность высушенной на воздухе лиственницы при 12% MC составила 680 кг / м 3 .

Все деревянные дюбели помещали в печь при 63 ° C до достижения 2% MC. Прочность на разрыв деревянных дюбелей составила 4864 Н.Половину деревянных дюбелей погрузили в 500 мл 0,1 моль / л раствора CuCl 2 на 30 мин при 20 ° C и относительной влажности (RH) 60%. После погружения деревянные дюбели помещали в печь до тех пор, пока MC снова не достигнет 2%. Прочность на разрыв деревянных дюбелей, обработанных CuCl 2 , составила 4791 Н. Решение использовать температуру 63 ° C было основано на предварительных экспериментах. Было обнаружено, что деревянные дюбели достигли желаемой MC в течение 2 дней при этой температуре с минимальным короблением или растрескиванием.Все подложки подвергались воздействию температуры 20 ° C и относительной влажности 60% до достижения равновесного MC 12%.

Подготовка образца

В деревянных основах были предварительно просверлены отверстия диаметром 8 мм и глубиной 30 мм (Chen et al .2019) с помощью сверлильного станка (Proxxon TBH Type 28 124; Proxxon, Штутгарт, Германия). Затем деревянные дюбели были приварены к предварительно просверленным отверстиям в подложках для создания клеевых соединений при высокой скорости вращения.В предыдущем исследовании изучалось влияние скорости вращения 1080 об / мин и 2400 об / мин. На 1080 об / мин в процессе сварки почти не было дыма. На скорости 2400 об / мин дым и черный расплавленный материал выходили из границы раздела. Согласно испытанию на сопротивление выдергиванию сопротивление выдергиванию образцов со скоростью вращения 2400 об / мин было на 50,24% выше, чем у образцов со скоростью вращения 1080 об / мин. Напротив, сопротивление выдергиванию заметно уменьшилось при скорости вращения 4000 об / мин (Leban et al .2008 г.). Согласно приведенному выше анализу, в этой статье была выбрана частота вращения 2400 об / мин. Вращение деревянного дюбеля прекратилось, когда сплавление и соединение были достигнуты через 3, 5 и 7 секунд (Belleville и др. . 2013b). Для каждой группы было приготовлено по 30 образцов, но несколько образцов были сломаны во время сварки или в процессе испытаний. Группы A, B и C были изготовлены из необработанных деревянных дюбелей (необработанные группы). Группы D, E и F были изготовлены из деревянных дюбелей, погруженных в CuCl 2 (обработанные группы).

Методы

Испытание на сопротивление вырыванию

После сварки деревянные планки были разрезаны на 10 частей одинаковой длины, так что каждый приваренный дюбель имел размер 40 мм (T) × 50 мм (R) × 50 мм (L). Перед проведением испытаний образцы выдерживали при 20 ° C и относительной влажности 60% в течение 7 дней (Chen et al .2018).

Сопротивление выдергиванию образцов было проверено на универсальной испытательной машине (рис.1, WDW-300E; Jinan Popwil Instrument Co., Цзинань, Китай), который вытягивал сварные деревянные дюбеля из основания со скоростью 2 мм / мин (O’Loinsigh et al .2012). Образцы фиксировались зажимом дюбеля в зажиме фиксированной балки, а блок подложки фиксировался на подвижной балке через металлический каркас .

Анализ температуры

Для температурных испытаний использовали шесть образцов из каждой группы. Температуру проверяли с помощью шести термопарных датчиков с устройством сбора данных (XSL-A16XS1V0, Beijing Heshi Xingye Technology Co., Ltd., Пекин, Китай). Шесть датчиков были установлены на шести различных глубинах по 5 мм, 10 мм, 15 мм, 20 мм, 23 мм и 28 мм (рис. 2). Скорость срабатывания датчика термопары типа К составляла 0,34 мс.

Рис. 1. WDW-300E Универсальное испытательное оборудование

Рис. 2. Метод температурных испытаний

Подготовка проб для анализов XPS и PY-GC / MS

Рентгеновская фотоэлектронная спектроскопия использовалась для анализа элементов поверхности деревянного дюбеля, деревянного дюбеля, обработанного CuCl 2 , и сварочного интерфейса для каждой группы.Все порошки были приготовлены из образцов каждой группы. Образец деревянного дюбеля и сварочного стыка был взят из одного и того же образца, а деревянный дюбель, погруженный в CuCl 2 , и сварочный стык аналогичным образом были взяты из одного и того же образца. Образцы поверхности необработанных и обработанных деревянных дюбелей были вырезаны в поперечном направлении от несваренной части деревянных дюбелей, а образцы поверхности раздела сварки были вырезаны из приваренной части деревянных дюбелей (Belleville et al. 2013a). ).Анализы XPS были получены с помощью спектрометра (ESCALAB 250Xi; Thermo Fisher Scientific, Уолтем, Массачусетс, США) и использовались для получения количественных данных для проверки элементарного состава тех же поверхностей. Угол испускаемых фотоэлектронов составлял 30 ° к поверхности, тип источника был Al K Alpha, а режим анализатора имел энергию прохождения 100,0 эВ с размером шага по энергии 1,000 эВ и в общей сложности 1361 шаг по энергии. Шкалу энергии связи скорректировали относительно связи C-C 284,6 эВ, и для подгонки кривых спектров C1s и O1s применяли программное обеспечение XPSpeak41.

Образцы подвергали пиролизу при 550 ° C в атмосфере гелия с использованием пиролизера EGA / PY-3030D (Frontier Laboratories, Koriyama, Japan), который был сопряжен с газовым хроматографом и масс-спектрометром (QP2010-Ultra; Shimadzu, Киото, Япония). ). Скорость потока газа-носителя составляла 1,0 мл / мин. Интерфейс пиролиза и инжектор ГХ поддерживали при 250 ° C. Пиролиз завершали от 250 ° C (выдержка 10 с) до температуры пиролиза (выдержка 30 с) со скоростью нагрева 6 ° C / мс. Печь для ГХ поддерживали при 45 ° C в течение 4 минут, а затем нагревали до 280 ° C со скоростью 4 ° C / мин.Конечная температура поддерживалась в течение 15 мин. Масс-спектрометр работал в режиме электронного удара с использованием энергии 70 эВ, а диапазон масс от 40 m / z до 400 m / z сканировался за 36 с. Соединения были идентифицированы путем сравнения полученных масс-спектров со спектрами из компьютерных библиотек Wiley и NIST, а также с данными, приведенными в литературе. Относительные распределения соединений рассчитывали для каждого продукта пиролиза углеводов и лигнина по соответствующим площадям пиков.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Сопротивление вырыванию и максимальная температура

Сопротивление выдергиванию сварных образцов представлено в таблице 1.Группа D с деревянными дюбелями, погруженными в CuCl 2 , и временем сварки 3 с показала самое высокое сопротивление выдергиванию. Группа C с необработанными деревянными дюбелями и временем сварки 7 с показала самое низкое сопротивление выдергиванию. Время сварки было важным фактором, влияющим на все группы. Для необработанных групп сопротивление отрыву группы A было на 28% и 87% выше, чем у групп B и C, соответственно. Для обработанных групп сопротивление вытягиванию группы D было на 61% и 130% выше, чем у групп E и F, соответственно.Принимая во внимание метод обработки погруженных в CuCl 2 деревянных дюбелей, сопротивление выдергиванию обработанных групп было на 68%, 34% и 37% выше, чем у необработанных групп, при времени сварки 3 с, 5 с и 7 с соответственно.

Таблица 1. Сопротивление вырыванию сварных образцов для каждой группы

1 Значения в скобках — стандартное отклонение; 2 Коэффициент вариации

На основании явления сварки во время процесса сварки для каждой группы наблюдалась самая высокая температура поверхности раздела сварки.Из таблицы 2 для необработанной и обработанной групп самая высокая температура в той же контрольной точке была выше с увеличением времени сварки. Это было вызвано более длительным временем приложения трения в зоне сварки, что привело к большему количеству расплавленного материала с большим выделением тепла. Обнаружена зависимость между максимальной температурой и глубиной сварки. При большей глубине сварки самая высокая температура была ниже, так как вставленная часть деревянного дюбеля приобрела коническую форму с разными уровнями истирания во время процесса сварки.Трение между деревянным дюбелем и предварительно просверленным отверстием было уменьшено по глубине сварки.

Согласно исследованиям Зулаляна и Пицци (2007), самая высокая температура 183 ° C является оптимальным параметром на границе раздела сварных швов березы. В исследовании Belleville et al . (2013a), самые высокие температуры с оптимальными параметрами составляют 244,1 ° C и 282,6 ° C для сахарного клена и желтой березы соответственно. В этом исследовании 344,0 ° C и 265,6 ° C были оптимальными самыми высокими температурами для необработанной и обработанной групп, соответственно, с березовым дюбелем и субстратом из лиственницы.

Таблица 2. Самая высокая температура в каждой точке для необработанных и обработанных групп

Анализ XPS

Необработанные группы

Спектры сканирования XPS необработанных групп показаны на рис. 3. Элементы C и O были основными компонентами в стыке деревянного дюбеля и сварки. По мере того как количество элемента C уменьшалось, элемент O увеличивался после процесса сварки. В Таблице 3 были рассчитаны поверхностные элементарные составляющие и отношения кислород / углерод (O / C) деревянного дюбеля и границы раздела сварных швов.Количество C в деревянном дюбеле было выше, чем в сварном стыке. Между тем, количество C на сварочной поверхности уменьшалось с увеличением времени сварки. Напротив, количество O увеличилось, потому что во время процесса сварки произошла реакция пиролиза и окисления компонентов древесины, особенно увеличение свободного фенола и разрыв эфирной связи из звена лигнин-фенилпропан.

Из таблицы 3, отношение O / C группы A было на 55% выше, чем у деревянного дюбеля, в то время как отношение O / C группы B было всего на 16% выше, чем у группы A.Это было вызвано большим количеством кислородсодержащего вещества, образовавшегося на ранней стадии процесса сварки. При увеличении времени сварки время трения между деревянным дюбелем и отверстием в подложке увеличивалось, и образовывалось больше кислородсодержащего вещества. Однако прирост оксигенированного вещества был ниже, чем на начальном этапе сварки. В соответствии с явлениями сварки черные расплавленные материалы с кислородсодержащим веществом выливались из сварочной поверхности. Эти расплавленные материалы сажи не подвергались окислению, и степень окисления вновь образовавшихся расплавленных материалов сажи для группы В была аналогична степени окисления группы А.Следовательно, соотношение O / C в группе B было немного выше, чем в группе A.

По сравнению с группой B, отношение O / C группы C уменьшилось, когда время сварки было увеличено до 7 с. Из таблицы 3 соотношение O / C в группе C было ниже, чем в группе B, но выше, чем в группе A. Это явление было вызвано двумя факторами. Во-первых, она была похожа на группу B в том, что черный расплавленный материал вылился из сварочной поверхности. Во-вторых, в процессе сварки образовывалось большое количество дыма.Согласно анализу дыма, основными компонентами дыма были углекислый газ и пар, которые вызвали уменьшение содержания элементов C и O, а уменьшение содержания O было немного выше, чем у C.

Рис. 3. Спектры обзора XPS необработанной группы

Таблица 3. Элементный элемент поверхности и отношение кислород / углерод деревянного дюбеля и сварного стыка с каждой группой

Количественный анализ проводился путем подбора пиков для категорий C1s и O1s.Деконволюция для трех типов углеродных связей и двух типов кислородных связей была выполнена (Таблица 4) для пиков от деревянного дюбеля и границы раздела сварки. Три типа углеродных связей были определены как класс C1 (связи C-C / C-H, 284,6 эВ), класс C2 (связи C-O, 286,5 эВ) и класс C3 (связи C = O / O-C-O, 287,9 эВ). Два типа кислородных связей были определены как класс O1 (связи C = O, 531,8 эВ) и класс O2 (связи C-O, 532,9 эВ) (Sun et al .2010). Согласно анализу энергии связи от 286 до 288 эВ, прочность границы раздела при сварке была заметно лучше, чем у деревянного дюбеля.Это было проиллюстрировано увеличением C2 и C3 с кислородсодержащим веществом, что было аналогично анализу элементарной составляющей поверхности.

Таблица 4. Результаты подгонки областей C1s и O1s деревянного дюбеля и сварного стыка с каждой группой

Из таблицы 4 было обнаружено, что содержание C2 и C3 на границе раздела сварных швов было выше, чем у деревянного дюбеля, в то время как содержание C1 было ниже. Это было вызвано тремя аспектами. Первый вклад внесли фуран, фурфурол и производные фурфурола, полученные в результате пиролиза аморфных полисахаридов.Во-вторых, фенольные и карбонильные соединения образовывались в результате деполимеризации лигнина. В-третьих, фенольные вещества образовывались в результате термического окисления лигнина –ОН (Stamm et al . 2006). С увеличением времени сварки уменьшение C1 было больше, а относительное содержание кислородсодержащих веществ C2 и C3 увеличилось. Это можно объяснить окислением материала поверхности деревянного дюбеля и кислородсодержащих групп спирта, эфира и фенола, образующихся в результате окисления во время процесса сварки, что привело к более высокому относительному увеличению C2.Относительное содержание C2 и C3 в группе C было ниже, чем в группе B. Это было вызвано большим количеством расплавленных материалов и дыма, которые выходили из зоны сварки.

Из таблицы 4 было идентифицировано содержание O1 и O2 в сварочном интерфейсе. Содержание O2 на границе раздела сварки было выше, чем у деревянного дюбеля, что было проиллюстрировано увеличением связи C-O на границе раздела сварки. Это был тот же результат, что и при анализе C1s. При увеличении времени сварки содержание O2 все же увеличилось.Это было вызвано кислородсодержащим материалом, образовавшимся в процессе сварки, особенно веществом группы C-O.

Основываясь на вышеупомянутом анализе, механизм деревянного дюбеля Betula , приваренного к лиственнице , заключался в том, что волокно было покрыто расплавленными материалами пиролизованной гемицеллюлозы и аморфными материалами на границе раздела в процессе вращательного трения. Компоненты древесины подвергались пиролизу под действием тепла трения, генерируемого при вращательной сварке, с образованием кислородсодержащих материалов, большинство из которых были материалами C-O.По мере увеличения времени сварки материалы на стыке свариваемых поверхностей подвергались более глубокому пиролизу, но скорость пиролиза снижалась, что указывало на то, что пиролиз гемицеллюлозы и целлюлозы мог происходить в предшествующий период процесса сварки.

Обработанные группы