принцип работы аргонной сварки, аргонодуговая сварка и другие виды. Как варить новичку? Сварка бронзы, черного металла и других материалов

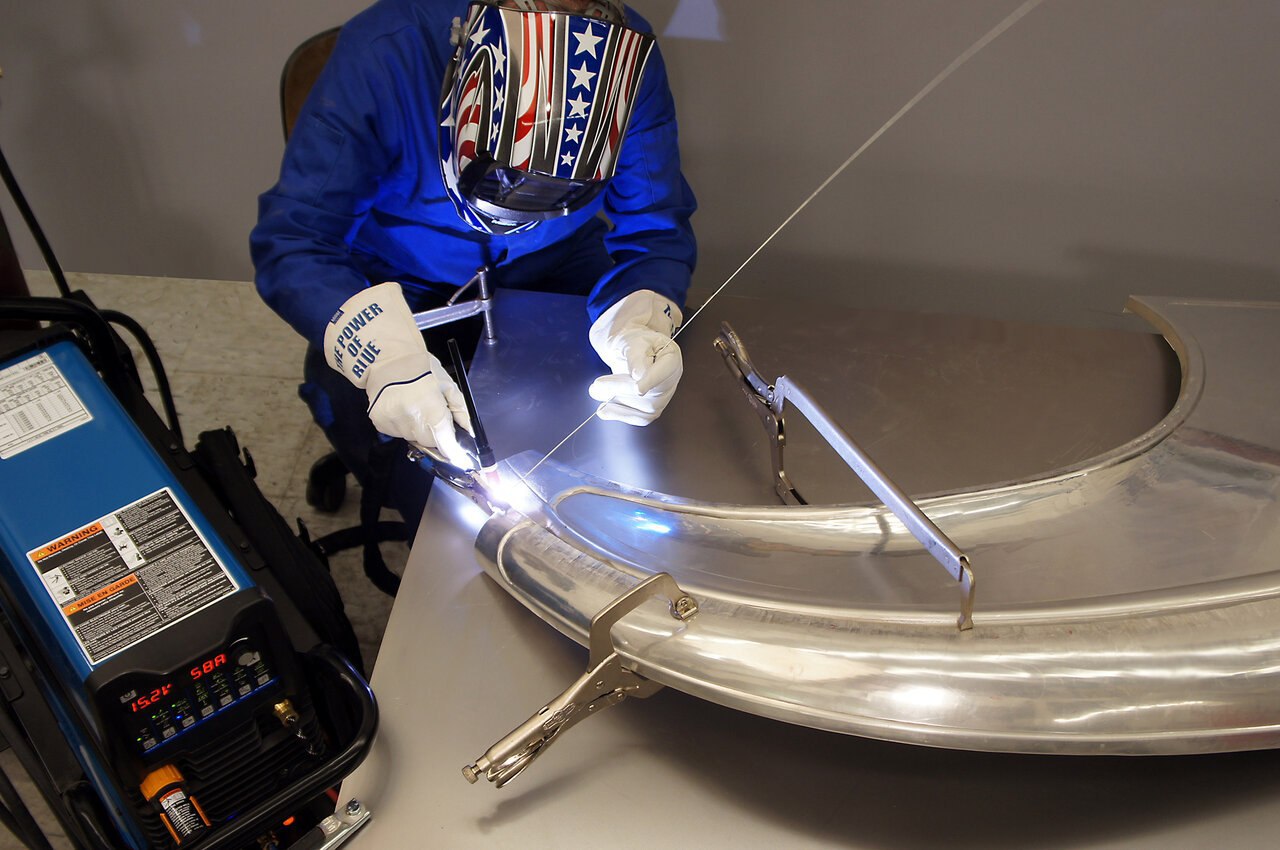

Сварочный процесс, выполняемый в среде защитного газового облака, является современной технологией, универсальность которой дает возможность соединять черные и цветные сплавы металлов различной толщины и характеристик. Аргонодуговая методика электросварки объединяет в себе 2 метода выполнения работ: газовую сварку и электродуговую. С помощью защиты сварочного процесса инертным газом удается стыковать как детали больших размеров промышленного назначения, так и миниатюрные ювелирные изделия.

Что это такое?

Сварка аргоном подразумевает обязательное применение в процессе выполнения работ электрической дуги и инертного газа.

Аргон относится к классу инертных газов, но если сравнивать его с гелием, то стоимость у аргона значительно ниже, и расход его гораздо меньше.

По этой причине аргон завоевал популярность и широко используется для проведения сварочных работ.

- газ в несколько раз тяжелее воздуха, поэтому при сварке кислород активно вытесняется из полости сварочной ванны – так происходит защита металла от окисления;

- аргон инертен с химической точки зрения, поэтому он не вступает в реакцию с другими веществами, в том числе и с металлом.

- в результате эффективной защиты сварочный шов получается прочным, в нем отсутствуют шлак и посторонние примеси;

- во время сварочного процесса металл прогревается умеренно, поэтому свариваемые заготовки не деформируются, что дает возможность работать даже с самыми сложными и ответственными конструкциями;

- появляется возможность соединять не только однородные по составу материалы, но и разнородные металлические сплавы, которые нельзя соединить в других условиях;

- за счет применения электрической дуги образуется высокотемпературный режим, который позволяет выполнять работу в интенсивном темпе.

Недостатки, присущие электросварке в газовом аргонном облаке:

- сварочное оборудование подлежит точной и сложной настройке;

- методика выполнения сварочных работ довольно сложная, требующая знаний теории и практических навыков, поэтому для новичка-сварщика она не подходит.

Электросварка металлов, проводимая в защитном инертном газовом облаке, обладает эксклюзивностью, и ни один другой способ соединения металлов не имеет таких высококачественных результатов, которые получаются при использовании данной методикой.

Описание видов

В требованиях стандарта заложены нормативы, касающиеся выполнения работ с применением тех или иных электродов, использования присадок. Если сварка выполняется неплавящимся видом электрода, то к нему дополнительно используется флюс, а в случае, когда сварку выполняют плавящимся электродом, присадка не потребуется.

В требованиях стандарта заложены нормативы, касающиеся выполнения работ с применением тех или иных электродов, использования присадок. Если сварка выполняется неплавящимся видом электрода, то к нему дополнительно используется флюс, а в случае, когда сварку выполняют плавящимся электродом, присадка не потребуется.Аргонодуговая электросварка выполняется с поддувом газа, что позволяет укрепить шов не только снаружи, например, при сваривании трубы, но и изнутри. Поддув инертного газа укрепляет все слои сварочного шва, начиная от его корня, при этом расплавленный наплыв металла ложится мягче, а шов получается более стабильным и крепким. Такая методика электросварки выполняется несколькими способами.

ММА

Аргонная сварка, которая выполняется вручную с применением электродов с вольфрамом. Сварщик самостоятельно осуществляет передвижение газовой горелки и контролирует процесс подачи электродной проволоки, которая относится к типу неплавящейся. Процесс происходит непосредственно в поле электрической дуги, которое образуется от электрода.

При подаче переменного электротока импульсная точечная сварка соединяет только сталь, обогащенную углеродом.

Применяя постоянный ток, можно соединять не только углеродистую, но и нержавеющую разновидности сплавов, в том числе и алюминий.

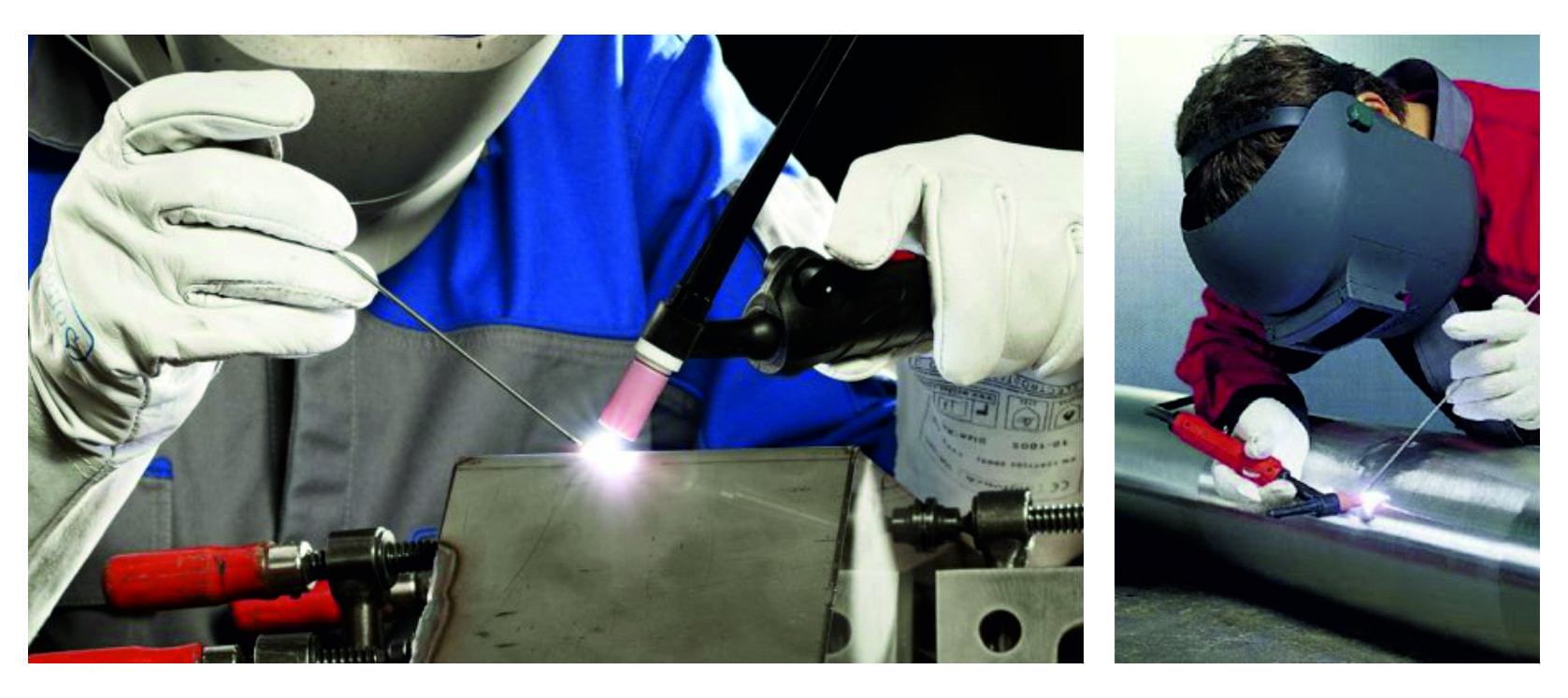

TIG

Применяется как для ручной, так и для автоматической сварки с использованием инертного газа и вольфрамовых электродов. На переменном электротоке допускается соединять алюминий и сплавы с его содержанием.

На переменном электротоке допускается соединять алюминий и сплавы с его содержанием.

MIG

Соединению подлежат углеродистая и нержавеющая сталь, а также алюминий и его сплавы. Аргонодуговая сварка механического типа с плавящимися электродами также относится к MIG-группе.

Соединению подлежат углеродистая и нержавеющая сталь, а также алюминий и его сплавы. Аргонодуговая сварка механического типа с плавящимися электродами также относится к MIG-группе.Полуавтоматическим сварочным аппаратом с применением аргона сваривают изделия из нержавейки.

Терминология сварочных процессов с применением инертного газа для новичка может показаться сложной, но опытные специалисты легко в ней разбираются. При выполнении сварочных работ с аргоном необходимо ориентироваться на стандарты ГОСТ – их выполнение гарантирует получение надежного и аккуратного сварного шва, который соответствует критериям качества.

Режимы

Под режимом сварочного процесса следует понимать выбор направления электротока и его полярности при настройке сварочного оборудования.

Важным параметром является и сила электротока, которая определяется в зависимости от толщины металлических заготовок, толщины сварочного электрода и выбранной полярности электротока.

Перечисленные параметры настроек сварочного аппарата и характеристик металла взаимосвязаны. Нередко опытные сварщики путем многолетней практики определяют наилучшее соотношение параметров, которые более всего подходят для соединения металлов. Параметры настройки режимов сварочного аппарата представлены в таблице.

Нередко опытные сварщики путем многолетней практики определяют наилучшее соотношение параметров, которые более всего подходят для соединения металлов. Параметры настройки режимов сварочного аппарата представлены в таблице.

Качественный сварочный шов возможно выполнить в том случае, если все параметры настроек сварочного аппарата выбраны правильно, а сварочная дуга используется короткая. При выполнении работ в среде инертного газа необходимо следить за его расходованием. Наиболее экономным вариантом расхода является ламинарная подача газа, то есть при подаче газообразное вещество выходит равномерно, без пульсирующих порций и перемешиваний.

Оборудование и оснащение

Принцип работы при выполнении аргонного сварочного соединения заключается в том, что используется широкий перечень необходимого для этой цели оборудования.

Как правило, универсальные аппараты для электрогазосварки аргонного типа оснащаются всеми необходимыми приспособлениями, их выпуск серийный.

Все оборудование, которым работает сварщик при аргонодуговой сварке, можно разделить на 3 типа:

- оборудование специализированное, которое используется для однотипных заготовок из металла;

- специальные приспособления, выполняющие определенные функции и применяемые для сварки однотипных заготовок;

- оборудование универсальное, которое подходит для выполнения всех типов сварочных работ.

Для выполнения сварки в среде аргона одного только сварочного аппарата недостаточно, для осуществления процесса потребуется подготовить следующее оборудование:

- газовая горелка, имеющая керамическое сопло;

- трансформаторы, один из которых используется для сварочного аппарата с напряжением электротока до 70 В, а второй потребуется для подпитки устройств коммутации;

- осциллятор, который присоединяется параллельным способом к точке электропитания и используется для розжига дуги при работе с неплавящимися присадочными прутками;

- проволока-присадка или вольфрамовые электроды;

- газовые баллоны, где содержится смесь с инертным газом;

- рукав для подачи аргона и редуктор;

- контактор, который обеспечит подачу электротока на газовую горелку;

- переключатель в виде реле, используемый для подключения или выключения осциллятора с контактором;

- электрогазовый клапан, необходимый для подачи переменного либо постоянного электротока;

- держак для закрепления сварочного электрода;

- электрофильтр для осциллятора, контролирующий импульсы высоковольтного типа;

- стабилизатор электротока;

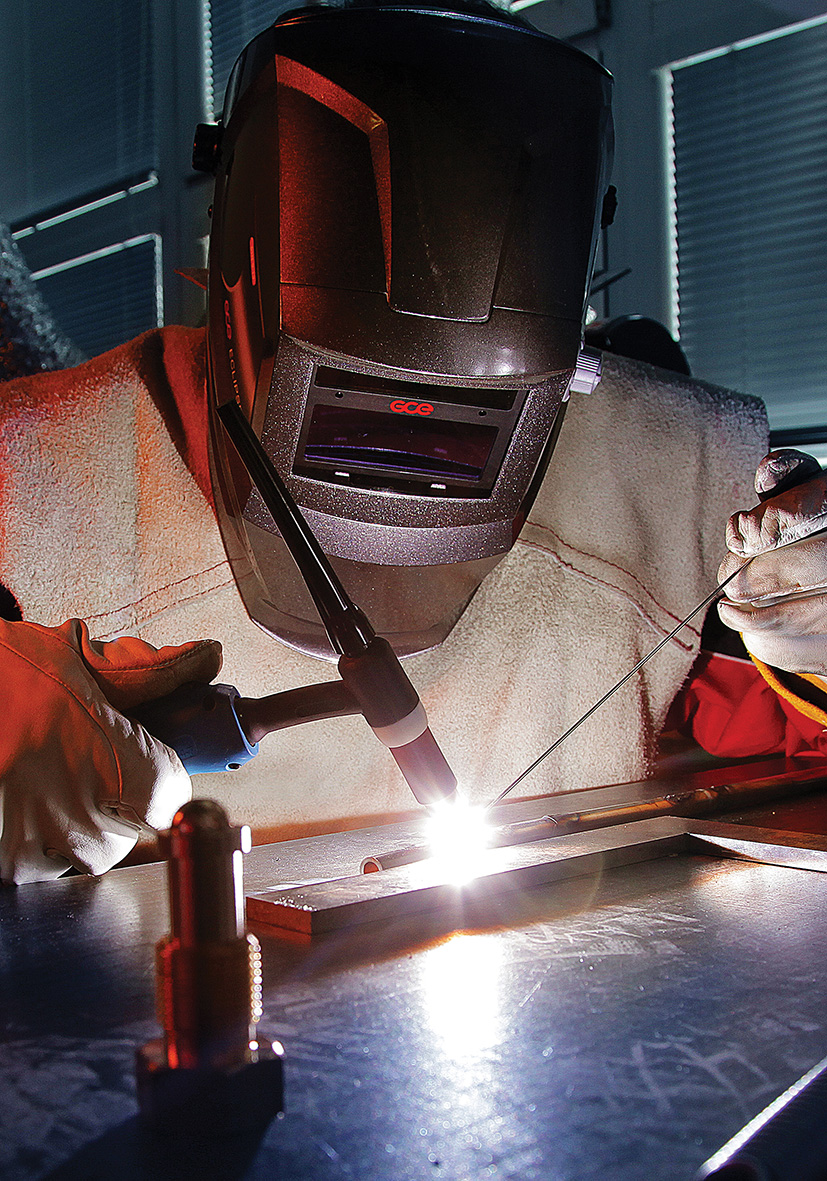

- защитная маска, спецодежда и перчатки для сварщика.

Современные технологии сварочных работ в среде инертных газов дают возможность выполнять сварочные соединения заготовок с толстыми кромками.

Для этой цели применяются специальные приспособления, например, горелка, которая может использовать одновременно несколько электродов с вольфрамом, что обеспечивает получение прочного шва и значительно ускоряет процесс выполнения сварочных работ.

Используемые марки аргона

Марки инертного газа регламентируются нормативами ГОСТ 10157-79, согласно которому выделяют 3 вида смесей с различным процентным содержанием основного компонента – аргона:

- марка А – на 99,99% состоит из аргона и предназначается для соединения редкоземельных металлов, таких как цирконий или титан, содержащих химически активные компоненты, а также подобная газовая смесь используется для сборки конструкций особой важности, где качество сварочного шва определяют высокие стандарты;

- марка Б – на 99,96% состоит из аргона и применяется для соединения магниевых или алюминиевых металлосплавов, растворимых в газовой среде;

- марка В – на 99,90% состоит из аргона и используется для соединения нержавеющего типа стали, а также позволяет соединять высокопрочные и жароупорные сплавы, в том числе и чистый алюминий.

Все марки газа, применяемые для выполнения аргонодуговой сварки, сертифицируются и соответствуют нормам стандартов ГОСТ.

Особенности процесса

Работа по соединению цветных сплавов и литья черного металла в аргонной среде требует определенного навыка, поэтому варить новичку своими руками такие заготовки будет непросто. Выполняя сварочные работы, следует помнить, что титан, медь, алюминий, силумин и бронза имеют физические и химические различия по сравнению с чугуном и сталью. При расплавлении стали или цветных сплавов жидкий металл имеет свойство поглощать примеси, образующиеся в результате плавления под действием высоких температур, что приводит к наличию в сварочном шве пористости. Инертный газ, применяемый для защиты расплавленного металла, устраняет проникновение посторонних продуктов плавления в сварочную ванну, тем самым укрепляя шов.

Инертный газ, применяемый для защиты расплавленного металла, устраняет проникновение посторонних продуктов плавления в сварочную ванну, тем самым укрепляя шов.

Аргонодуговая сварка является универсальным методом, технология которого используется для ремонта кузовного железа, внутреннего угла двери автомобиля, алюминиевых элементов кузова и поддона картера, для установки дополнительного оборудования и сварки тонкого металла. Нередко для выполнения таких работ используется техника применения газа с поддувом, причем расход аргона даже в таком случае будет меньше, чем гелия при его применении. Детали могут соединяться встык или внахлест, чаще всего работу проводят неплавящимся электродом из вольфрама, а для розжига электродуги применяют осциллятор.

Получение качественного и прочного шва возможно при соблюдении технологии выполнения работ.

Основным моментом является предварительная подготовка металла к сварке: кромки, предназначенные для соединения, зачищают от поверхностной пленки оксидов, а затем обезжиривают с помощью растворителя. Основа сварки – подача неплавящегося электрода, который перед применением необходимо заточить под острым углом 25–30°, если предстоит соединить заготовки из титана, стали или меди. Для соединения алюминия затачивать электрод не нужно, так как при поджиге на нем образуется округлый наплыв, который и будет формировать сварочную ванну.

Основа сварки – подача неплавящегося электрода, который перед применением необходимо заточить под острым углом 25–30°, если предстоит соединить заготовки из титана, стали или меди. Для соединения алюминия затачивать электрод не нужно, так как при поджиге на нем образуется округлый наплыв, который и будет формировать сварочную ванну.

В зависимости от типа свариваемых материалов выбирается и присадка. Это может быть проволока из алюминия, нержавеющей стали, а также медно-никелевые или латунные прутки. Состав сплава у присадочных материалов указывается в соответствующем справочнике по маркировке, имеющейся на конце прутка. Кроме того, важно правильно выбрать и сам сварочный аппарат. Например, для соединения медной детали с алюминием, толщина которых не превышает 7 мм, потребуется мощное сварочное оборудование промышленного типа, которое дает мощность до 400–500 А. Настройка аппарата перед началом работы является важным условием, причем сила тока и напряжение выбираются исходя из размера вольфрамового или обычного электрода.

При подаче сварочной проволоки вылет стержня зависит от типа сварного соединения, например, для угловых швов вылет должен превышать показатель 2 мм. В случаях, когда вольфрамовый электрод слишком быстро сгорает, его вылет следует уменьшить.

У современных аппаратов имеется опция «Заварка кратера», она применяется для того, чтобы обеспечить плавное угасание дуги после того, как формирование шва будет завершено. Например, если выполняется соединение деталей, толщина которых 3 мм, то значение этого параметра ставят на показатель 2–3 сек. Кроме того, перед сваркой настраивают и предварительную продувку области проведения работ. Такое действие необходимо, чтобы в процессе выполнения работы не появлялись дефекты шва, так как в неостывшем металле появляется пористость. Последовательность выполнения сварочного процесса заключается в следующем:

- выполняется зачистка кромок, и если материал довольно толстый, то делают скосы для сварочного шва, а затем обезжиривают поверхность металла;

- все детали фиксируются специальными зажимами, после чего можно приступать к выполнению процесса сварки;

- осуществляют поджиг электрической дуги, причем если эта процедура контактная, то на горелке нажимают кнопку и электродом прикасаются к одной из кромок металла, а при бесконтактном розжиге такого касания делать не нужно;

- следующим этапом выполняют сварочную ванну, для этого допускается сделать несколько поперечных колебательных движений сварочным электродом по стыкуемому материалу в области сварного шва, при этом присадка должна начать плавление и равномерно распределяться в сварочной ванне;

- инертный газ в процессе работы обдувает место сварки, но это должно происходить умеренно, чтобы не разбрызгивать металл и не мешать его плавлению.

Опытные сварщики рекомендуют соединять тонкие листы металла без применения присадки. Чтобы выполнить сварочный шов, вольфрамовый электрод располагают под небольшим углом таким образом, чтобы кромка одного листа наплавлялась на кромку второго листа.

О сварке аргоном смотрите далее.

принцип работы аргонной сварки, аргонодуговая сварка и другие виды.

Как варить новичку? Сварка бронзы, черного металла и других материалов

Как варить новичку? Сварка бронзы, черного металла и других материаловСварочный процесс, выполняемый в среде защитного газового облака, является современной технологией, универсальность которой дает возможность соединять черные и цветные сплавы металлов различной толщины и характеристик. Аргонодуговая методика электросварки объединяет в себе 2 метода выполнения работ: газовую сварку и электродуговую. С помощью защиты сварочного процесса инертным газом удается стыковать как детали больших размеров промышленного назначения, так и миниатюрные ювелирные изделия.

Что это такое?

Сварка аргоном подразумевает обязательное применение в процессе выполнения работ электрической дуги и инертного газа. Задачей такой технологии является надежное обеспечение защиты сварочной ванны от окисления поверхности металлических кромок, которое возникает под действием кислорода во время плавления металла и ухудшает прочность сварочного шва.

Задачей такой технологии является надежное обеспечение защиты сварочной ванны от окисления поверхности металлических кромок, которое возникает под действием кислорода во время плавления металла и ухудшает прочность сварочного шва.

Аргон относится к классу инертных газов, но если сравнивать его с гелием, то стоимость у аргона значительно ниже, и расход его гораздо меньше.

По этой причине аргон завоевал популярность и широко используется для проведения сварочных работ. Инертный газ аргон обладает определенными свойствами, которые заключаются в следующем:

- газ в несколько раз тяжелее воздуха, поэтому при сварке кислород активно вытесняется из полости сварочной ванны – так происходит защита металла от окисления;

- аргон инертен с химической точки зрения, поэтому он не вступает в реакцию с другими веществами, в том числе и с металлом.

Выполнение сварочного шва в среде аргона допускается с использованием вольфрамовых неплавящихся или обычных плавящихся электродов. Выбор типа электрода зависит от того, какие материалы предполагается соединять путем сварки. Облегчают задачу подбора электродов специальные справочники, где указан тип материала и рекомендуемый диаметр электрода, а также его разновидность. Аргонодуговая сварка обладает своими определенными преимуществами и рядом недостатков. Преимуществами метода являются:

- в результате эффективной защиты сварочный шов получается прочным, в нем отсутствуют шлак и посторонние примеси;

- во время сварочного процесса металл прогревается умеренно, поэтому свариваемые заготовки не деформируются, что дает возможность работать даже с самыми сложными и ответственными конструкциями;

- появляется возможность соединять не только однородные по составу материалы, но и разнородные металлические сплавы, которые нельзя соединить в других условиях;

- за счет применения электрической дуги образуется высокотемпературный режим, который позволяет выполнять работу в интенсивном темпе.

Недостатки, присущие электросварке в газовом аргонном облаке:

- сварочное оборудование подлежит точной и сложной настройке;

- методика выполнения сварочных работ довольно сложная, требующая знаний теории и практических навыков, поэтому для новичка-сварщика она не подходит.

Электросварка металлов, проводимая в защитном инертном газовом облаке, обладает эксклюзивностью, и ни один другой способ соединения металлов не имеет таких высококачественных результатов, которые получаются при использовании данной методикой.

Описание видов

Аргоно-электрическая ручная сварка, проводимая в среде инертного газа, регламентируется стандартами ГОСТ 14771, который устанавливает характеристику соединительных швов, определяет толщину металлических заготовок, устанавливает характеристику материалов, соединяемых между собой. В требованиях стандарта заложены нормативы, касающиеся выполнения работ с применением тех или иных электродов, использования присадок. Если сварка выполняется неплавящимся видом электрода, то к нему дополнительно используется флюс, а в случае, когда сварку выполняют плавящимся электродом, присадка не потребуется.

В требованиях стандарта заложены нормативы, касающиеся выполнения работ с применением тех или иных электродов, использования присадок. Если сварка выполняется неплавящимся видом электрода, то к нему дополнительно используется флюс, а в случае, когда сварку выполняют плавящимся электродом, присадка не потребуется.

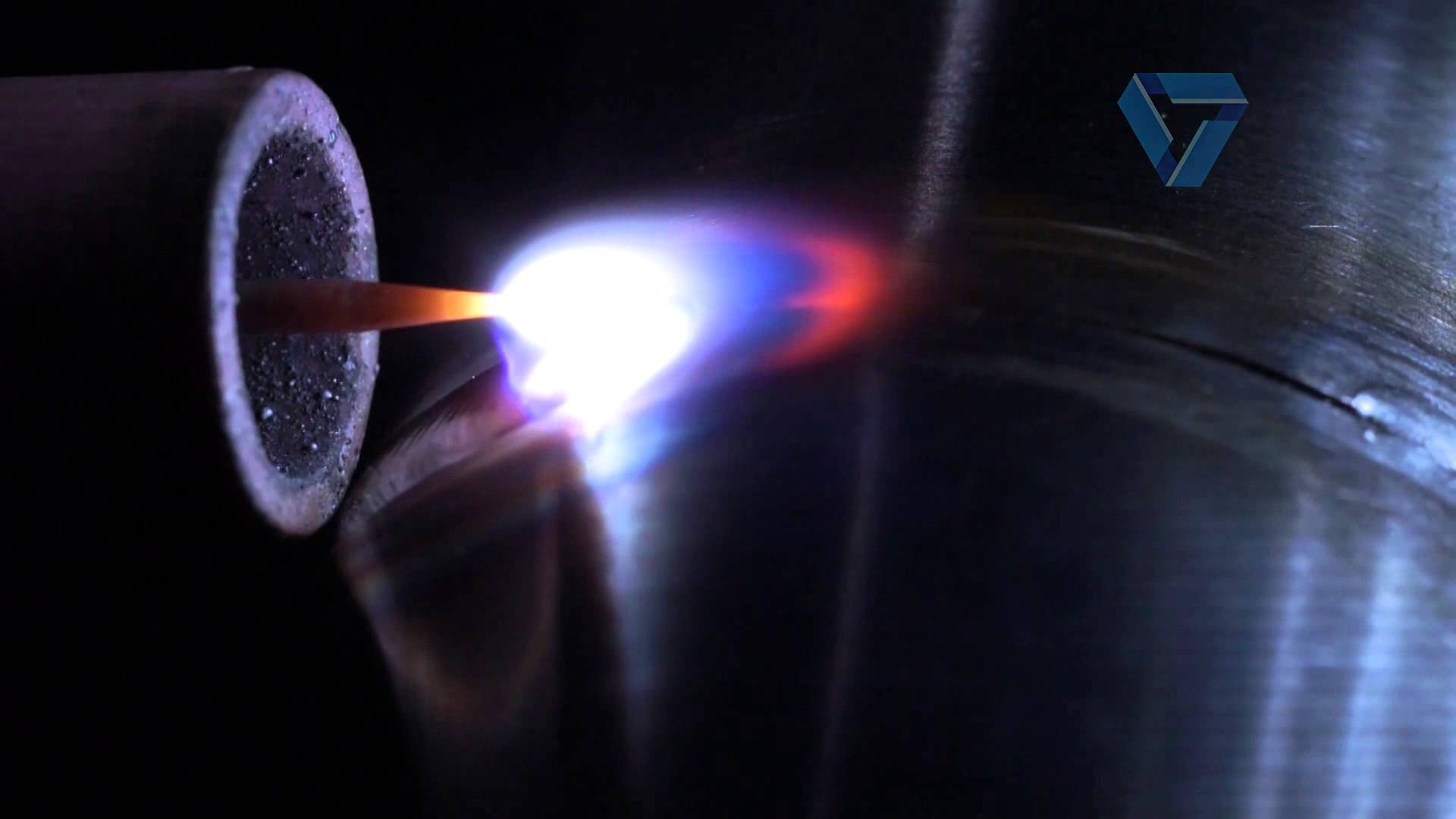

Аргонодуговая электросварка выполняется с поддувом газа, что позволяет укрепить шов не только снаружи, например, при сваривании трубы, но и изнутри. Поддув инертного газа укрепляет все слои сварочного шва, начиная от его корня, при этом расплавленный наплыв металла ложится мягче, а шов получается более стабильным и крепким. Такая методика электросварки выполняется несколькими способами.

ММА

Аргонная сварка, которая выполняется вручную с применением электродов с вольфрамом. Сварщик самостоятельно осуществляет передвижение газовой горелки и контролирует процесс подачи электродной проволоки, которая относится к типу неплавящейся. Процесс происходит непосредственно в поле электрической дуги, которое образуется от электрода.

При подаче переменного электротока импульсная точечная сварка соединяет только сталь, обогащенную углеродом.

Применяя постоянный ток, можно соединять не только углеродистую, но и нержавеющую разновидности сплавов, в том числе и алюминий.

TIG

Применяется как для ручной, так и для автоматической сварки с использованием инертного газа и вольфрамовых электродов. На переменном электротоке допускается соединять алюминий и сплавы с его содержанием. Если выбрать постоянный электроток, то появляется возможность соединять нержавеющий и углеродистый типы сплавов. При автоматическом режиме сварочных работ применяется плавкий электрод, причем передвижение горелки и подача сварочной проволоки может управляться дистанционно. В современных промышленных условиях сваривание труб из нержавеющих сплавов выполняют роботизированные аппараты.

На переменном электротоке допускается соединять алюминий и сплавы с его содержанием. Если выбрать постоянный электроток, то появляется возможность соединять нержавеющий и углеродистый типы сплавов. При автоматическом режиме сварочных работ применяется плавкий электрод, причем передвижение горелки и подача сварочной проволоки может управляться дистанционно. В современных промышленных условиях сваривание труб из нержавеющих сплавов выполняют роботизированные аппараты.

MIG

Аргонная сварка полуавтоматического типа с применением плавящихся сварочных электродов. Данная технология предусматривает использование переменного тока. Соединению подлежат углеродистая и нержавеющая сталь, а также алюминий и его сплавы. Аргонодуговая сварка механического типа с плавящимися электродами также относится к MIG-группе.

Соединению подлежат углеродистая и нержавеющая сталь, а также алюминий и его сплавы. Аргонодуговая сварка механического типа с плавящимися электродами также относится к MIG-группе.

Полуавтоматическим сварочным аппаратом с применением аргона сваривают изделия из нержавейки.

Терминология сварочных процессов с применением инертного газа для новичка может показаться сложной, но опытные специалисты легко в ней разбираются. При выполнении сварочных работ с аргоном необходимо ориентироваться на стандарты ГОСТ – их выполнение гарантирует получение надежного и аккуратного сварного шва, который соответствует критериям качества.

Режимы

Под режимом сварочного процесса следует понимать выбор направления электротока и его полярности при настройке сварочного оборудования. Определение режима электросварки зависит от физических свойств и химических характеристик металла, с которым предстоит работать. Например, для соединения конструкций из прочной стали выбирают постоянный электроток прямой полярности, а для сварки мягкого алюминия и его сплавов потребуется выбрать постоянный ток с обратной полярностью.

Определение режима электросварки зависит от физических свойств и химических характеристик металла, с которым предстоит работать. Например, для соединения конструкций из прочной стали выбирают постоянный электроток прямой полярности, а для сварки мягкого алюминия и его сплавов потребуется выбрать постоянный ток с обратной полярностью.

Важным параметром является и сила электротока, которая определяется в зависимости от толщины металлических заготовок, толщины сварочного электрода и выбранной полярности электротока.

Перечисленные параметры настроек сварочного аппарата и характеристик металла взаимосвязаны. Нередко опытные сварщики путем многолетней практики определяют наилучшее соотношение параметров, которые более всего подходят для соединения металлов. Параметры настройки режимов сварочного аппарата представлены в таблице.

Нередко опытные сварщики путем многолетней практики определяют наилучшее соотношение параметров, которые более всего подходят для соединения металлов. Параметры настройки режимов сварочного аппарата представлены в таблице.

Качественный сварочный шов возможно выполнить в том случае, если все параметры настроек сварочного аппарата выбраны правильно, а сварочная дуга используется короткая. При выполнении работ в среде инертного газа необходимо следить за его расходованием. Наиболее экономным вариантом расхода является ламинарная подача газа, то есть при подаче газообразное вещество выходит равномерно, без пульсирующих порций и перемешиваний.

Оборудование и оснащение

Принцип работы при выполнении аргонного сварочного соединения заключается в том, что используется широкий перечень необходимого для этой цели оборудования.

Как правило, универсальные аппараты для электрогазосварки аргонного типа оснащаются всеми необходимыми приспособлениями, их выпуск серийный.

Все оборудование, которым работает сварщик при аргонодуговой сварке, можно разделить на 3 типа:

- оборудование специализированное, которое используется для однотипных заготовок из металла;

- специальные приспособления, выполняющие определенные функции и применяемые для сварки однотипных заготовок;

- оборудование универсальное, которое подходит для выполнения всех типов сварочных работ.

Для выполнения сварки в среде аргона одного только сварочного аппарата недостаточно, для осуществления процесса потребуется подготовить следующее оборудование:

- газовая горелка, имеющая керамическое сопло;

- трансформаторы, один из которых используется для сварочного аппарата с напряжением электротока до 70 В, а второй потребуется для подпитки устройств коммутации;

- осциллятор, который присоединяется параллельным способом к точке электропитания и используется для розжига дуги при работе с неплавящимися присадочными прутками;

- проволока-присадка или вольфрамовые электроды;

- газовые баллоны, где содержится смесь с инертным газом;

- рукав для подачи аргона и редуктор;

- контактор, который обеспечит подачу электротока на газовую горелку;

- переключатель в виде реле, используемый для подключения или выключения осциллятора с контактором;

- электрогазовый клапан, необходимый для подачи переменного либо постоянного электротока;

- держак для закрепления сварочного электрода;

- электрофильтр для осциллятора, контролирующий импульсы высоковольтного типа;

- стабилизатор электротока;

- защитная маска, спецодежда и перчатки для сварщика.

Современные технологии сварочных работ в среде инертных газов дают возможность выполнять сварочные соединения заготовок с толстыми кромками.

Для этой цели применяются специальные приспособления, например, горелка, которая может использовать одновременно несколько электродов с вольфрамом, что обеспечивает получение прочного шва и значительно ускоряет процесс выполнения сварочных работ.

Используемые марки аргона

Марки инертного газа регламентируются нормативами ГОСТ 10157-79, согласно которому выделяют 3 вида смесей с различным процентным содержанием основного компонента – аргона:

- марка А – на 99,99% состоит из аргона и предназначается для соединения редкоземельных металлов, таких как цирконий или титан, содержащих химически активные компоненты, а также подобная газовая смесь используется для сборки конструкций особой важности, где качество сварочного шва определяют высокие стандарты;

- марка Б – на 99,96% состоит из аргона и применяется для соединения магниевых или алюминиевых металлосплавов, растворимых в газовой среде;

- марка В – на 99,90% состоит из аргона и используется для соединения нержавеющего типа стали, а также позволяет соединять высокопрочные и жароупорные сплавы, в том числе и чистый алюминий.

Все марки газа, применяемые для выполнения аргонодуговой сварки, сертифицируются и соответствуют нормам стандартов ГОСТ.

Особенности процесса

Работа по соединению цветных сплавов и литья черного металла в аргонной среде требует определенного навыка, поэтому варить новичку своими руками такие заготовки будет непросто. Выполняя сварочные работы, следует помнить, что титан, медь, алюминий, силумин и бронза имеют физические и химические различия по сравнению с чугуном и сталью. При расплавлении стали или цветных сплавов жидкий металл имеет свойство поглощать примеси, образующиеся в результате плавления под действием высоких температур, что приводит к наличию в сварочном шве пористости. Инертный газ, применяемый для защиты расплавленного металла, устраняет проникновение посторонних продуктов плавления в сварочную ванну, тем самым укрепляя шов.

Инертный газ, применяемый для защиты расплавленного металла, устраняет проникновение посторонних продуктов плавления в сварочную ванну, тем самым укрепляя шов.

Аргонодуговая сварка является универсальным методом, технология которого используется для ремонта кузовного железа, внутреннего угла двери автомобиля, алюминиевых элементов кузова и поддона картера, для установки дополнительного оборудования и сварки тонкого металла. Нередко для выполнения таких работ используется техника применения газа с поддувом, причем расход аргона даже в таком случае будет меньше, чем гелия при его применении. Детали могут соединяться встык или внахлест, чаще всего работу проводят неплавящимся электродом из вольфрама, а для розжига электродуги применяют осциллятор.

Получение качественного и прочного шва возможно при соблюдении технологии выполнения работ.

Основным моментом является предварительная подготовка металла к сварке: кромки, предназначенные для соединения, зачищают от поверхностной пленки оксидов, а затем обезжиривают с помощью растворителя. Основа сварки – подача неплавящегося электрода, который перед применением необходимо заточить под острым углом 25–30°, если предстоит соединить заготовки из титана, стали или меди. Для соединения алюминия затачивать электрод не нужно, так как при поджиге на нем образуется округлый наплыв, который и будет формировать сварочную ванну.

Основа сварки – подача неплавящегося электрода, который перед применением необходимо заточить под острым углом 25–30°, если предстоит соединить заготовки из титана, стали или меди. Для соединения алюминия затачивать электрод не нужно, так как при поджиге на нем образуется округлый наплыв, который и будет формировать сварочную ванну.

В зависимости от типа свариваемых материалов выбирается и присадка. Это может быть проволока из алюминия, нержавеющей стали, а также медно-никелевые или латунные прутки. Состав сплава у присадочных материалов указывается в соответствующем справочнике по маркировке, имеющейся на конце прутка. Кроме того, важно правильно выбрать и сам сварочный аппарат. Например, для соединения медной детали с алюминием, толщина которых не превышает 7 мм, потребуется мощное сварочное оборудование промышленного типа, которое дает мощность до 400–500 А. Настройка аппарата перед началом работы является важным условием, причем сила тока и напряжение выбираются исходя из размера вольфрамового или обычного электрода.

При подаче сварочной проволоки вылет стержня зависит от типа сварного соединения, например, для угловых швов вылет должен превышать показатель 2 мм. В случаях, когда вольфрамовый электрод слишком быстро сгорает, его вылет следует уменьшить.

У современных аппаратов имеется опция «Заварка кратера», она применяется для того, чтобы обеспечить плавное угасание дуги после того, как формирование шва будет завершено. Например, если выполняется соединение деталей, толщина которых 3 мм, то значение этого параметра ставят на показатель 2–3 сек. Кроме того, перед сваркой настраивают и предварительную продувку области проведения работ. Такое действие необходимо, чтобы в процессе выполнения работы не появлялись дефекты шва, так как в неостывшем металле появляется пористость. Последовательность выполнения сварочного процесса заключается в следующем:

- выполняется зачистка кромок, и если материал довольно толстый, то делают скосы для сварочного шва, а затем обезжиривают поверхность металла;

- все детали фиксируются специальными зажимами, после чего можно приступать к выполнению процесса сварки;

- осуществляют поджиг электрической дуги, причем если эта процедура контактная, то на горелке нажимают кнопку и электродом прикасаются к одной из кромок металла, а при бесконтактном розжиге такого касания делать не нужно;

- следующим этапом выполняют сварочную ванну, для этого допускается сделать несколько поперечных колебательных движений сварочным электродом по стыкуемому материалу в области сварного шва, при этом присадка должна начать плавление и равномерно распределяться в сварочной ванне;

- инертный газ в процессе работы обдувает место сварки, но это должно происходить умеренно, чтобы не разбрызгивать металл и не мешать его плавлению.

Опытные сварщики рекомендуют соединять тонкие листы металла без применения присадки. Чтобы выполнить сварочный шов, вольфрамовый электрод располагают под небольшим углом таким образом, чтобы кромка одного листа наплавлялась на кромку второго листа.

О сварке аргоном смотрите далее.

Аргонная сварка своими руками – как сделать аргоновую сварку, схема, фото

Оборудование для аргонодуговой сварки, как правило, имеет достаточно высокую стоимость, поскольку в него входят специальные шланги, горелка, вольфрамовые электроды, а также узел подачи инертного газа. Кроме того, цена инвертора с режимом MMA+TIG достаточно велика. Если нет долговременной потребности в такой технике, а необходимо сделать разовую работу, то вполне можно собрать комплект для аргоновой сварки своими руками из подручных материалов. Мы расскажем, что для этого необходимо, какие нужны детали и инструменты, и как можно сэкономить на покупке дорогостоящих комплектующих изделий.

Кроме того, цена инвертора с режимом MMA+TIG достаточно велика. Если нет долговременной потребности в такой технике, а необходимо сделать разовую работу, то вполне можно собрать комплект для аргоновой сварки своими руками из подручных материалов. Мы расскажем, что для этого необходимо, какие нужны детали и инструменты, и как можно сэкономить на покупке дорогостоящих комплектующих изделий.

Для чего необходим газ при выполнении сварки

При нагревании и расплавлении легированные стали и цветные металлы вступают в реакцию с кислородом и другими газами, содержащимися в окружающем воздухе. В результате на поверхности таких металлов формируется тугоплавкая оксидная пленка, а алюминий, взаимодействуя с кислородом в расплавленном состоянии, может даже возгораться. Этот негативный фактор приводит к значительному ухудшению качества сварного шва, который становится пористым и неоднородным.

Схема процесса сварки в среде защитного газа

Избежать таких проблем позволяет использование инертного газа аргона, при помощи которого защищают область выполнения сварочных работ.

Применение этого газа, который обладает большей массой, чем кислород, и практически не вступает в реакции с другими химическими элементами, позволяет не только вытеснить все газообразные составляющие окружающего воздуха из зоны сварки, но и сформировать в ней поток токопроводящей плазмы, которая способствует более эффективному и быстрому расплавлению кромок соединяемых деталей.

Общая схема аргонодуговой сварки

Аргонодуговая сварка может выполняться различными типами электродов: неплавящимися, изготавливаемыми из вольфрама, и плавящимися, химический состав которых должен максимально соответствовать составу соединяемых деталей. По степени автоматизации технологического процесса аргонную сварку подразделяют на ручную (выполняется с использованием вольфрамовых стержней), автоматическую (могут применяться и неплавящиеся, и плавящиеся электроды), а также полуавтоматическую (используется достаточно редко и обладает меньшей эффективностью, по сравнению с двумя первыми методиками).

Техника сваривания

К конструкции аппарата отношение имеет косвенное, но в виде справочной информации необходимо знать, что при сварке ТИГ используется максимально короткая дуга — около 2 мм. Электрод ведется только прямолинейно, не осуществляя характерных для ММА движений перпендикулярно направления шва в двух плоскостях.

Этим достигается две цели — поток аргона не уходит из зоны сварочной ванны и не позволяет ей окислиться и появляется возможность выполнения очень тонкого шва, практически незаметного на поверхности металла.

Комплектующие для самодельного аппарата аргонной сварки

Чтобы своими руками сделать аппарат для выполнения аргонной сварки, потребуются простейшая схема (или фото) данного устройства, а также трансформатор и специальная горелка.

Внутреннее устройство самодельного аппарата для аргонной сварки (нажмите для увеличения)

На выбор мощности трансформатора оказывают влияние характеристики деталей, которые планируется варить при помощи самодельного аппарата аргонной сварки. Напряжение, выдаваемое вторичной обмоткой, должно находиться в пределах 65–70 В (без нагрузки).

Напряжение, выдаваемое вторичной обмоткой, должно находиться в пределах 65–70 В (без нагрузки).

Для многих новичков недостаточно будет электрической схемы и рекомендаций по намотке обмоток самодельного трансформатора – для этого необходим опыт выполнения подобных работ. В такой ситуации лучше приобрести готовый трансформатор, характеристики которого соответствуют работе с токами большой величины. Например, подойдет трансформатор от любого электрического сварочного аппарата.

Поскольку в электрической схеме аппарата для аргонной сварки используется постоянное напряжение, необходимо будет изготовить выпрямитель тока. Сделать это несложно.

К изготовлению горелки следует подойти очень ответственно, так как от правильности ее работы во многом зависит качество формируемого соединения, а также удобство использования самодельного сварочного аппарата.

Важнейшим элементом горелки является зажим (или цанга), в котором фиксируется вольфрамовый пруток. Такой зажим должен быть приспособлен под диаметр электрода приблизительно 2–3 мм.

Такой зажим должен быть приспособлен под диаметр электрода приблизительно 2–3 мм.

К обратной стороне зажима припаивают медную трубку диаметром 6 мм, через которую к нему подается напряжение для питания сварочной дуги, а также защитный газ в зону формируемого соединения. Очень важно, чтобы припой, с помощью которого трубку соединяют с зажимом, был высокотемпературным.

Самодельная горелка

Цангу с той стороны, с которой в ней фиксируется вольфрамовый электрод, соединяют с трубкой из керамики или кварцевого стекла. Диаметр последней должен находиться в пределах 8–10 мм. Через такую трубку (ее длина должна составлять приблизительно 5 см) в зону выполнения сварки подается защитный газ. Эта трубка, в центральной части которой располагается электрод, зафиксированный в зажиме, также защищает его от соприкосновения с поверхностью соединяемых деталей.

Необходимо оборудование

Сварку в аргоновой среде выполнить при помощи обычного дугового сварочного аппарата не получится. Для этого необходимо дополнительное специализированное оборудование. Необходимо запастись следующим:

Для этого необходимо дополнительное специализированное оборудование. Необходимо запастись следующим:

Схема движений электрода при сварке.

- Трансформатор. Можно использовать обычный прибор, предназначенный для дуговой сварки. Однако следует учитывать технологические особенности процесса при выборе подходящей мощности прибора.

- Силовой контрактор. Обеспечивает подачу сварочного напряжения на горелку.

- Осциллятор.

- Устройство для регулировки времени обдувки аргоном. Начинать подавать газ нужно заранее, а прекращать его подачу немного позже, чем отключать горелку. Регулятор нужен для обеспечения этой задержки.

- Сварочная горелка.

- Аргоном в баллоне, который оснащен редуктором.

- Неплавящиеся электроды из вольфрама.

- Дополнительный трансформатор. Он будет обеспечивать питание электричеством для коммутирующих устройств.

- Выпрямитель. С его помощью будет обеспечено питание коммутирующих устройств постоянным током с напряжением 24 В.

- Электрогазовый клапан. При питании переменным током 220 В, постоянным — 24 В.

- Реле включения и выключения для контрактора и осциллятора.

- Индуктивно-емкостный фильтр. Данное оборудование позволяет защитить сварочный трансформатор от высоковольтных импульсов, которые посылает осциллятор.

- Амперметр, чтобы измерять силу сварочного тока.

- Автомобильный аккумулятор. Можно использовать даже неисправный. Он будет последовательно включен в электрическую цепь. Это позволит снизить постоянную составляющую тока, возникновение которой всегда сопровождает сварку переменным током.

- Защитные очки.

Можно на основе этих приборов собрать самостоятельно прибор для сварки аргоном. Выпускается и готовое оборудование, которое можно приобрести в том случае, если нет желания возиться со сборкой аппарата.

Порядок изготовления устройства для сварки в среде аргона

Разберемся в том, как сделать своими руками устройство для аргонной сварки, имея в наличии все необходимые комплектующие. В первую очередь изготавливают удобный держатель, для чего используют трубку соответствующего диаметра. Ее обматывают двумя слоями изолирующего материала (стеклоткани), между которыми располагают силиконовый герметик. Такому держателю придают удобную изогнутую форму. К нему крепят микровыключатель, который будет отвечать за открытие и закрытие газового клапана.

В первую очередь изготавливают удобный держатель, для чего используют трубку соответствующего диаметра. Ее обматывают двумя слоями изолирующего материала (стеклоткани), между которыми располагают силиконовый герметик. Такому держателю придают удобную изогнутую форму. К нему крепят микровыключатель, который будет отвечать за открытие и закрытие газового клапана.

Комплектующие для самостоятельного изготовления горелки

К готовой горелке присоединяют трубку диаметром 6–8 мм, через которую к ней будет подаваться защитный газ. Обратный конец такой трубки соединяют с газовым баллоном. Кроме того, к горелке подводят два провода: один – для соединения микровыключателя с газовым клапаном, второй – для подачи сварочного тока к электроду. Сечение питающего провода, который будет работать под серьезной нагрузкой, должно быть не меньше 8 квадратных миллиметров.

Газ, подающийся в зону сварки, должен отключаться не сразу после ее окончания, а спустя некоторое время (5–7 секунд). В аппаратах серийных моделей для аргонной сварки задержку отключения защитного газа обеспечивает специальное электронное устройство, которое не только усложняет конструкцию оборудования, но и делает его дороже. В самодельных устройствах для аргонной сварки, которые отличаются простотой конструкции и бюджетной себестоимостью, такая задержка обеспечивается за счет ручного отключения микровыключателя.

В аппаратах серийных моделей для аргонной сварки задержку отключения защитного газа обеспечивает специальное электронное устройство, которое не только усложняет конструкцию оборудования, но и делает его дороже. В самодельных устройствах для аргонной сварки, которые отличаются простотой конструкции и бюджетной себестоимостью, такая задержка обеспечивается за счет ручного отключения микровыключателя.

Собираясь изготовить своими руками аппарат для аргонной сварки, имейте в виду, что не следует применять для защиты сварочной зоны смесь газов. Как показывает практика, только чистый аргон (не менее 99% чистоты) может обеспечить получение качественного и надежного сварного соединения.

Умелые руки – альтернатива затратам

Покупка готового оборудования для аргонодуговой сварки, не является единственной возможностью обладания ею. Этот агрегат возможно собрать своими руками, имея необходимые комплектующие:

- Источник тока. Достаточно стандартного трансформатора для ручной сварки, с постоянным или переменным током.

- Баллон с аргоном. По возможности – наличие манометра.

- Редуктор газовый.

- Клапан газа.

- Специальная аргоновая горелка.

- Осциллятор. Преобразует ток в высокочастотные импульсы, для поджигания дуги. Поджигание путем касания рабочей поверхности нежелательно – слишком низкая ионизация дуги (искра слабо вырабатывается), а электрод загрязнится и окислится.

- Защитная маска.

К редуктору и трансформатору подключается горелка; осциллятор подключается параллельно источнику питания, это не такая уж сложная схема. Масса подается, как при обычном способе сварки.

Все не так уж сложно если есть желание

Если вы обладаете соответствующими знаниями и желанием, можете дополнить и улучшить такой вариант сборки. Приобрести все необходимое можно в специализированных магазинах, на соответствующих сайтах в интернете, или на «блошином рынке». В качестве дополнительного варианта, перетряхните собственные загашники – может найтись много полезного.

Техника безопасности

Самое пристальное внимание при сборке аргонодуговой сварки своими руками, необходимо уделить технике безопасности. Во время сборки конструкции все элементы питания должны быть выключены из сети. Убедитесь в исправности используемых агрегатов: рабочей резьбы на накидных гайках, надежности присоединения шланга для подачи газа, редуктора для аргона. Все корпуса используемого оборудования должны быть заземлены кабелем, с сечением не менее 25 мм.

Проведите ревизию обмотки силовых кабелей. Пользуйтесь только надежными, заизолированными электродержателями, чтобы не допустить соприкосновения тока с рабочими поверхностями или руками. Перед проведением пробного пуска, обеспечьте надежную вентиляцию помещения – аргон, ядовитый газ, способный вызвать отравление.

Не рискуйте своими руками и другими важными частями тела – обязательно применяйте спецодежду, защитные перчатки и маску. Недопустимо присутствие синтетических легкоплавких материалов, которые могут быть прожженны брызгами жидкого металла. Предпочтительна грубая обувь, на толстой подошве. Для защиты рук оптимальными будут перчатки из толстой кожи, они не стеснят движения и надежно сохранят руки.

Предпочтительна грубая обувь, на толстой подошве. Для защиты рук оптимальными будут перчатки из толстой кожи, они не стеснят движения и надежно сохранят руки.

Рабочие моменты

Показателем правильности настройки горелки, является малое шипение аргона при включении. Все задействованные в сварке поверхности должны быть зачищены и обезжирены. Переключатели тока могут быть не только педальные, но и ручные. Последние используются, если аргонно дуговая сварка не предполагает задействования обеих рук. Движения горелки не должны быть поперечными: именно продольное ведение по шву, гарантирует его высокие качества.

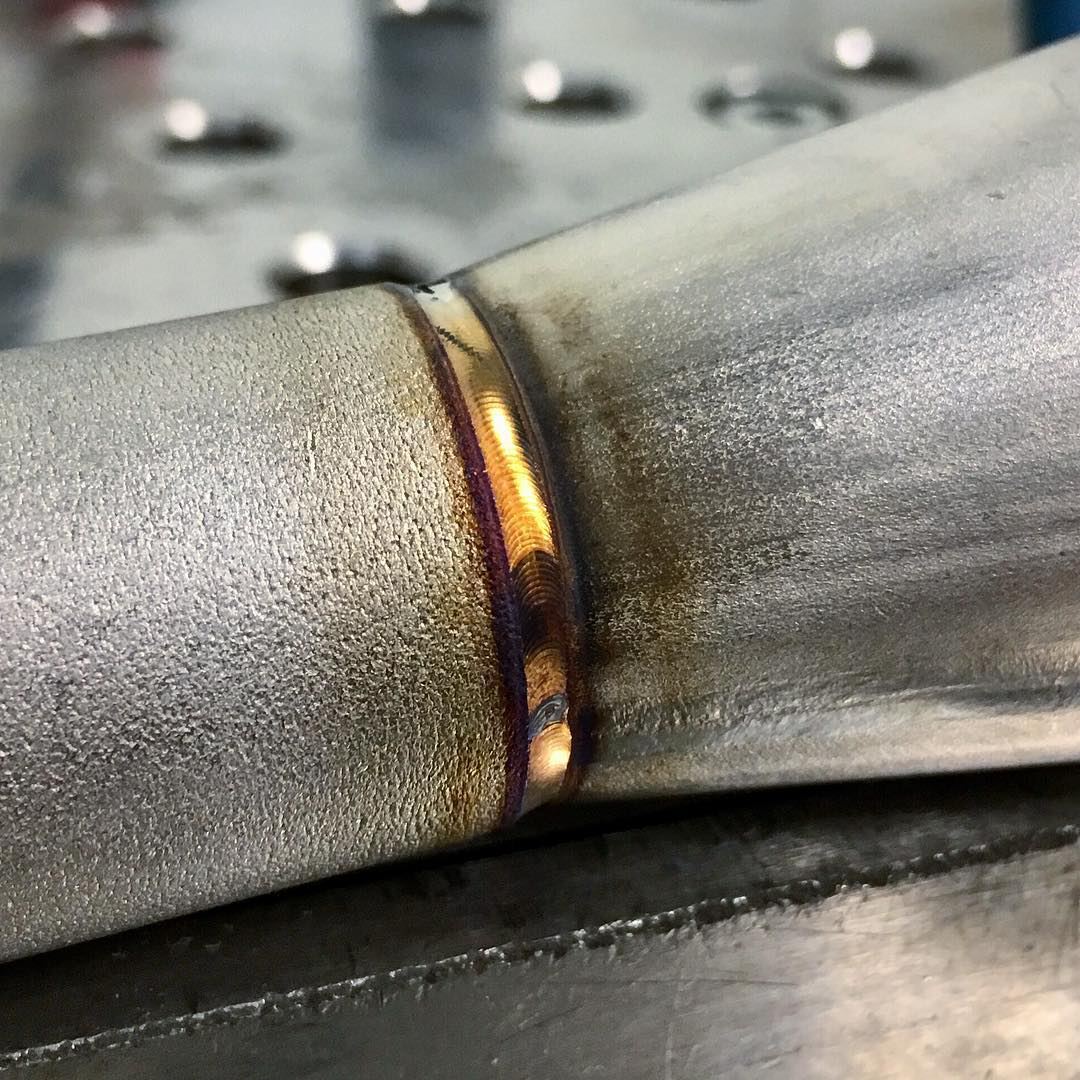

Шов должен быть не только качественным, но и красивым

Реально сделать процесс сварки дешевле, если пользоваться услугами организаций, производящих закачку газом опустевших баллонов. Покупать по мере расходования новый баллон с газом, гораздо дороже.

Достоинства и недостатки

Газовая сварка аргоном не является панацеей. Она, как и любой другой процесс, обладает определенными достоинствами и недостатками. Вопрос стоит в том, что в некоторых случаях недостатки можно свести к минимуму или вовсе их игнорировать.

Вопрос стоит в том, что в некоторых случаях недостатки можно свести к минимуму или вовсе их игнорировать.

К достоинствам можно отнести отсутствие чрезмерно высокой температуры в сварочной ванне. В результате этого детали не деформируются. Применение аргона дает ряд преимуществ.

- Во-первых, газ инертный, поэтому химические реакции полностью исключены.

- Во-вторых, аргон тяжелее воздуха, он опускается вниз, вытесняя атмосферный кислород.

Примечательно то, что при относительно невысокой температуре дуга обладает достаточной тепловой мощностью, поэтому сварка аргоном не только характерна качеством, но и низкими временными затратами. Было отмечено, что сварщик должен обладать определенными навыками. Тем не менее, эти навыки не так сложно получить. Практически каждый желающий может освоить данный процесс. Наконец, явным преимуществом TIG сварки является то, что есть возможность соединить металлы, которые другими способами просто не сварить.

К недостаткам можно отнести тот факт, что на улице при сильном ветре сварку качественно не провести. Ветер будет выдувать аргоновый колпак, и в зону шва попадет кислород. Также следует отметить наличие отрицательного результата у новичков. Все ошибки приходится преодолевать самостоятельно. Может потребоваться несколько попыток, прежде чем мастер научится оптимально выбирать режим сварки.

Ветер будет выдувать аргоновый колпак, и в зону шва попадет кислород. Также следует отметить наличие отрицательного результата у новичков. Все ошибки приходится преодолевать самостоятельно. Может потребоваться несколько попыток, прежде чем мастер научится оптимально выбирать режим сварки.

Сварка аргоном — Красноярск

Провар.ру предлагает услуги сварки аргоном в Красноярске профессионально. Мы свариваем следующие виды металлов: алюминий, нержавеющая сталь, медь, латунь, бронза, титан, чугун, а также другие разнородные металлы и сплавы. Стоимость от 300р. на виды работ с минимальной трудоемкостью и затратами материалов. Цена может меняться в зависимости от сложности работы, толщины изделия, количества проходов при сварке изделий большой толщины, а также дополнительной обработки до и после сварки. Вы можете узнать ориентировочную цену работы и каким видом сварки ее можно решить, отправив фото проблемы на WhatsApp/Viber тел. 8-929-33-99-100, а также электронную почту svarka@provar. ru или звоните.

ru или звоните.

В любом случае цена будет адекватна, так как работы выполняются без посредников, а швы получатся качественные и полным проваром. Аргонную сварку в большинстве случаев мы применяем для изделий из алюминия и дюралюминия, меди и других цветных металлов и сплавов. Для изделий из нержавейки и разнородных сталей используется не только сварка аргоном, но и ручная дуговая электродом при толщине металла от 3мм и полуавтоматическая сварка при толщине металла от 0,5 до 2мм, чтобы не завышать конечную цену своим клиентам.

Аргонная сварка (TIG)

На сегодняшний день аргонная сварка является одним из самых востребованных способов соединения металлов и применяется чаще всего к изделиям из алюминия и его сплавов. Алюминий очень капризен при нагревании и взаимодействии с кислородом, так как в результате такого взаимодействия поверхность детали покрывается тонкой пленкой, не позволяющей сплавить металл и произвести сварку. Алюминий варится на переменном токе, в отличие от большинства других металлов, сварка которых чаще всего производится постоянным током. В обоих случаях прямая полярность, «-» на горелке, «+» на изделии. Химические свойства аргона полностью исключают взаимодействие частиц кислорода и нагретого металла.

В обоих случаях прямая полярность, «-» на горелке, «+» на изделии. Химические свойства аргона полностью исключают взаимодействие частиц кислорода и нагретого металла.

TIG — в расшифровке означает Tungsten Inert Gas — Вольфрам, Инертный, Газ. То есть сварка вольфрамовым электродом в среде инертного газа. В нашем случае защитным газом служит аргон, по этой причине в быту данный способ получил название сварка аргоном, хотя правильнее она будет называться аргонодуговой сваркой, ведь сама сварка является электрической. Аргонная сварка — это смесь электродуговой и газовой сварки. От первого способа была получена электрическая дуга, а от второго — примерно тот же принцип работы и манипуляции горелкой. В процессе сварки аргон непрерывно защищает сварочную ванну от влияния окружающей среды, воздуха и других газов, позволяя получать высококачественные, долговечные и почти незаметные швы с мелкой чешуйчатостью без дефектов. Помимо сварки алюминия и его сплавов данный метод получил широкое применение в работе и с другими металлами: бронза, латунь, медь, нержавейка, титан, разнородные стали.

Суть процесса

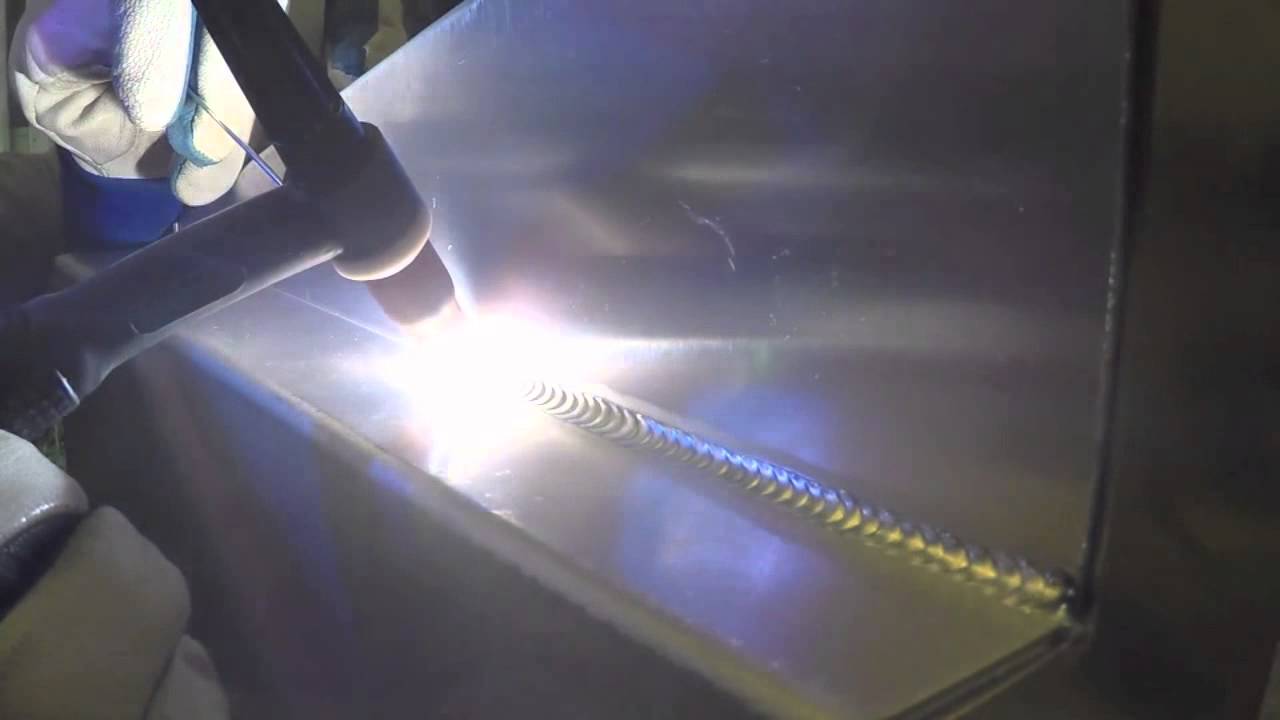

В процессе аргонодуговой сварки сварочный пруток (проволока) подается в разогретый вольфрамовым электродом металл, а именно в сварочную ванну. Подача проволоки происходит в такие моменты, когда сварочная ванна на основном металле нагрета и готова сплавиться с присадочным материалом. Тем самым в процессе сварки при подаче присадки мы остужаем ванну, затем снова нагреваем и опять остужаем проволокой. Вот такой циклический процесс. Таким образом получаются качественные швы с равномерной чешуйчатостью и полным проваром.

Разумеется, лишь понимания процесса недостаточно, для получения высококачественных швов требуется высокая квалификация сварщика и немалый опыт, особенно при сварке алюминия и его сплавов. Провар.ру на высоком уровне выполняет сварку аргоном в Красноярске на новом современном оборудовании, с гарантией получения герметичных, высококачественных равномерных швов без внутренних и наружных дефектов, таких как поры, кратеры, подрезы, вольфрамовые включения, непровары.

Также при необходимости в работе используются инновационные методы аргонодуговой сварки, например такие как сварка с пульсирующим током. В момент импульса тока происходит расплавление металла, а во время паузы его кристаллизация. Такой способ позволит получить более глубокое проплавление с полным проваром в любом пространственном положении даже при мелких недочетах в сборке изделия, восстановлении трещины, а также для толстостенных деталей. Пульсирующий ток не допускает перегрева металла и полностью исключает появление деформации после сварки, которая на некоторых деталях или узлах может быть недопустима.

Преимущества

К преимуществам сварки аргоном (TIG) можно отнести следующие моменты:

- • Универсальность в работе;

- • Простота сварочного процесса по сравнению с другими способами сварки;

- • Чистые, аккуратные равномерные сварные швы;

- • Возможность сваривать большее количество различных металлов и сплавов. Хорошо свариваются алюминий, медь, нержавеющая сталь, бронза и т.

д.;

д.; - • Менее требовательна к квалификации по сравнению с ручной дуговой. По причине отсутствия шлака в процессе работы аргонная сварка дает возможность лучше контролировать сварочную ванну и сам процесс сварки.

- • Отсутствие искр, брызг и задымления воздуха как при ручной дуговой сварке электродами или полуавтоматической;

- • Выполнение работ на низких токах для сварки изделий малой толщины.

Единственное, что можно сказать о недостатках — это более высокая стоимость расходных материалов и газа по сравнению с ручной дуговой электродом и полуавтоматом.

Информация

Мы используем сварку аргоном в случаях с алюминием и его сплавами, медью и другими цветными металлами, а также в случаях необходимости заварить что-то мелкое и «ювелирное» на низком токе. Для изделий из черного металла больших и малых толщин, чтобы не увеличивать конечную цену для клиента, используется ручная дуговая и полуавтоматическая сварка в CO2.

Получить более подробную информацию Вы можете по тел. 8-929-33-99-100, написать в онлайн чате, либо отправив фото изделия и вопросы на E-mail svarka@provar.ru. Будем рады видеть Вас среди наших клиентов и оказать помощь в решении возникшей проблемы!

8-929-33-99-100, написать в онлайн чате, либо отправив фото изделия и вопросы на E-mail svarka@provar.ru. Будем рады видеть Вас среди наших клиентов и оказать помощь в решении возникшей проблемы!

Работы и отзывы

Page not found — VDI-UA

Unfortunately the page you’re looking doesn’t exist (anymore) or there was an error in the link you followed or typed. This way to the home page.

- Главная

- Полуавтоматы

- Инверторы MMA

- Инверторы TIG

- Газосварка

- Плазменная резка

- Система охлаждения

- Патон

- Днепровелдинг

- Элсва (Запорожье)

- Атом (Запорожье)

- Техмик (Ровно)

- ИИСТ (Херсон)

- SSVA (Харьков)

- GYSmi

- DECA

- Jasic

- Welding Dragon

- Modern Welding

- Telwin

- Днипро-М

- Энергия-сварка

- Тесты и видеоматериалы

- Статьи

- Фотогалерея

- Маска Хамелеон

- Расходные

- Электрододержатели, масса

- Горелки MIG/MAG

- Расходные MIG/MAG

- 08-M6-25mm

- 1,0-M6-25mm

- Ролик 30х22х10 (0,8-1,0) — V

- Ролик 30х22х10 (1,0-1,2) — V

- Ролик 35х25х8 (0,8-1,0) — V

- Ролик 35х25х8 (1,0-1,2) — V

- Ролик 30х10х10 (0,6-0,8) — SSVA

- Ролик 30х10х10 (0,8-1,0) — SSVA

- Ролик 30х10х10 (1,0-1,2) — SSVA

- KZ-2 евроразъем (мама)

- Спрей Binzel NF

- Горелки TIG

- Головки TIG

- Комплектующие TIG

- Цанга 1,0мм 50мм TIG

- Цанга 1,6мм 50мм ТИГ

- Цанга 2,0мм 50мм аргон

- Цанга 2,4мм 50мм TIG

- Цанга 3,0мм 50мм аргонная

- Цанга 3,2мм 50мм (ТИГ)

- Цанга 4,0мм 50мм (TIG)

- Корпус цанги 1,0мм

- Зажим цанги 1,6мм

- Корпус цанги 2,0мм

- Кнопка внешняя TIG

- Капа короткая ТИГ

- Капа длинная ТИГ

- Плазмотроны CUT

- Циркули CUT

- Редукторы

- Светофильтры

- PT-31 (CUT-40) расходные

- SG-55 (AG-60) расходник

- SG-51 (CUT-60)

- P-80 Panasonic

- A101/A141 Trafimet

- Powermax 45

- Термопенал

- Перчатки сварщика

- Электроды сварочные

- Контакты

Сварка аргоном в Москве, цена на сварку алюминия(нержавейки) аргоном в ЗАО

Техника сварки аргоном используется в отношении меди, титана, нержавеющей стали, но чаще для алюминия. Алюминий – капризный в обработке материал, особенно при взаимодействии с кислородом.

Алюминий – капризный в обработке материал, особенно при взаимодействии с кислородом.

Аргон на 3% тяжелее воздуха, потому легко вытесняет воздух в месте сварочных работ, создавая надежную защиту. Аргонная сварка обеспечивает качественный, долговечный стыковочный шов. Используется для соединения цветных металлов и легированных сталей небольшой толщины.

Наши услуги:

Примеры сварки аргоном

Наплавление борта диска.

Наши цены на сварку аргоном в ЗАО (Москва)

| Сварка аргоном | 150 руб/1см |

| Другие виды сварки | 80 руб/1см |

Внимание! Мы выполняем все виды сварочных работ.

Можем заварить

Металлы и сплавы• Алюминий

• Силумин

• Чугун

• Нержавейка

• Латунь

• Магний

• Никель

• Титан

• Медь

Изделия и детали• Поддон картера двигателя

• Корпус КПП

• Блок двигателя

• Коллектор

• Легкосплавные диски

• Трубки кондиционера

• Топливный бак (алюминиевый)

• Радиатор автокондиционера

• Рама велосипеда/мотоцикла

Сварка аргоном часто применяется при ремонте алюминиевых деталей и деталей из сплавов алюминия. Таких как алюминиевые диски, детали кузова автомобиля, блоков двигателя, коллекторов.

Таких как алюминиевые диски, детали кузова автомобиля, блоков двигателя, коллекторов.

Аргоновая сварка отличается от обычной сварки тем, что используется в качестве катализатора процесса сварки специальный газ аргон. Этот газ необходим для того чтобы разогретый алюминий поддавался сварки так как он покрывается пленкой окиси, которая затрудняет расплав алюминия. После проведения аргоновой сварки шов места сварки практически незаметен, так как сварка соединяет сами детали, а не накладывает сверху алюминиевую присадку. .

Специалисты “Апекс” готовы предложить Вам услуги аргонной сварки литых дисков, радиаторов, поддонов, трубок и баков, головок блоков и других изделий из цветных металлов. Сколько стоит сварка аргоном? Цена на сварку аргоном зависит от сложности работ и рассчитывается индивидуально.

Стоимость работ определяется длиной сварочного шва.

Подробную информацию о ценах уточняйте по телефону: +7(916) 181-89-65.

Сварка аргоном дисков в ЗАО

Приезжайте к нам! Мы находимся в Западном округе Москвы (ЗАО) по адресу: ул. Генерала Дорохова, дом 5, владение 2. (карта проезда) Предварительно Вы можете позвонить по телефону: +7(968)-628-09-90, чтобы записаться или проконсультироваться по вопросам стоимости. Мы работаем без перерывов и выходных с 9-00 и до 22-00. Ждём Вас!

Генерала Дорохова, дом 5, владение 2. (карта проезда) Предварительно Вы можете позвонить по телефону: +7(968)-628-09-90, чтобы записаться или проконсультироваться по вопросам стоимости. Мы работаем без перерывов и выходных с 9-00 и до 22-00. Ждём Вас!Звони сейчас по номеру: +7(968)-628-09-90

И наш менеджер ответит на все вопросы и запишет на балансировку колес!

Как нас найти

Видео от “Апекс”

Аргонная сварка от мастеров кузовного ремонта в Санкт-Петербурге.

Быстрая и качественная аргонная сваркаПри различных видах кузовного ремонта нередко возникают ситуации, когда необходимо произвести ремонт алюминиевых деталей или соединить два разнородных металла стали, сплавов титана и даже чугуна. Особенности аргонной сваркиПринцип действия аргонной сварки схож с электрической, но есть ряд отличий. Свое название данный вид сварки получил из-за использования инертного газа – аргона. Сварка осуществляется вольфрамовым стержнем. Этот металл имеет очень высокую температуру плавления, поэтому остаётся инертным на протяжении всех этапов работ. Данный газ, при сваривании металлов создает защитную среду, которая обеспечивает глубокое соединение разнородных металлов, например, стали и алюминия:

Правда стоимость «аргона» выше, чем у традиционной сварки, но данный факт объясняется уникальностью технологии и получаемым результатом. Области применения при кузовном ремонтеСвойства аргонной сварки обуславливают ее применение при кузовных работах в автосервисах:

Достаточно часто наличие аппарата для аргонной сварки становится попутным бизнесом по ремонту других систем автомобилей – ремонт радиаторов охлаждения и кондиционеров, деталей двигателей и других агрегатов авто. Преимущества аргонной сварки

Как это работаетАргон подается через керамическое сопло рядом с вольфрамовым электродом. Он создает газовую защитную оболочку, предохраняя место сварки от поступления воздуха. В присутствии кислорода металл бы начал окисляться. Оксидная плёнка, которая образуется при этом, не позволяет работать методом аргонно-дуговой сварки. Кроме того, воздухоотвод необходим в процессе сварки из-за образования взрывоопасной алюминиевой пыли. После аргонной сварки ремонтировать эту деталь вновь уже не придется. Это наиболее надежный метод. После аргона шов и металл вокруг представляют единое целое. По сути, вы получаете эквивалент новой детали. Центр кузовного ремонта Гагарин-авто имеет все необходимое оборудование для осуществления аргонной сварки в соответствии с высокими требованиями к качеству работ и безопасности. Мы можем отремонтировать кузов так, что он будет, как новенький. Продлевая жизнь имеющимся деталям машины, мы экономим ваши деньги на покупку новых деталей. За подробной информацией обращайтесь к нам по телефону или приезжайте на улицу Салова 70. |

Как выполнять сварку TIG — базовая техника

Новички в сварке TIG должны начинать со стали толщиной 2 или 3 мм. Сварочная ванна больше и легче контролируется на толстой стали, что облегчает развивайте технику — пытаться учиться на более тонком материале будет труднее. Для этого урока мы использовали сталь толщиной 2 мм. Сварщик был настроен на 50 ампер, и вольфрам и присадочный стержень были 1,6 мм.

Наладка станка, шлифовка и вылет вольфрама описаны на страницу настройки TIG.Консультации по настройке мощности для разной толщины стали можно найти на TIG Таблица усилителей.

Найдите устойчивое положение

При сварке TIG необходимо контролировать расстояние между

вольфрам и работа с точностью до 1 мм. Это возможно только

с хорошим сварочным положением. На фотографиях сварщик использовал несколько

трюков:

Это возможно только

с хорошим сварочным положением. На фотографиях сварщик использовал несколько

трюков:

- Чтобы вас запутать, мы сфотографировали сварщика-левши.Если вы правша держите фонарь в правой руке.

- Сварщик сидит и работает на скамейке. Его верхняя часть тела вес не поддерживается скамьей — скамья используется только для позиционирование.

- На фото гибкий наконечник резака (очень удобный) используется для держите резак под углом, слегка касаясь рукой скамейка. Рука должна опираться на кусок дерева для правильного угол со стандартной горелкой.

- Свинец резака обернут вокруг его руки. Это берет вес провода от резака и снижает вероятность заедание в процессе сварки.

- Головка расположена сбоку, что обеспечивает хороший обзор сварочной ванны.

Новички очень часто прячут сварной шов за газовый кожух.

- Освещение сбоку, а также над головой — позволяет сварщику видеть положение вольфрама перед начало сварного шва.

- Факел будет двигаться в направлении красной стрелки на фотографии. (на самом деле это не уловка, но о нем стоит упомянуть, пока фото здесь).

Расслабленные мышцы помогают контролировать горелку — старайтесь не выполнять сварку TIG сразу после удара молотком или другой физической активности, и убедитесь, что в мастерской комфортная температура.

Красная точка на фотографии чуть ниже фонарика показывает область, сварщик будет смотреть во время сварки.Это крошечная территория, поэтому для для хорошего обзора глаза должны быть близко к сварному шву. Это очень распространено для Когда люди впервые приступают к сварке TIG, обнаруживают, что им нужны очки.

Угол и движение резака

Видео демонстрирует угол, положение и движение резака. Превыше всего

он показывает, насколько сложен процесс TIG. Движение факела устойчивое

в видео и ненадолго останавливается, пока добавляется наполнитель.

Превыше всего

он показывает, насколько сложен процесс TIG. Движение факела устойчивое

в видео и ненадолго останавливается, пока добавляется наполнитель.

Резак удерживают под углом примерно 20 градусов от вертикали, наклоняя так, чтобы вольфрам указывает в направлении сварного шва. Наклон способствует сварочная ванна формируется перед горелкой, что упрощает добавление наполнителя стержень.

Зазор между вольфрамом и деталью должен поддерживаться между 1x и 1,5 диаметра вольфрама. Мы используем вольфрам 1,6 мм Таким образом, зазор составляет около 2 мм.

Рекомендуется перемещать резак по заготовке на холостом ходу. перед сваркой убедитесь, что угол наклона горелки и расстояние до места работы можно поддерживать естественным путем, и что нет ничего, что затруднять движение.

Обучение сварке TIG

Начните с зажигания дуги на стали. Почувствуйте дугу и сварной шов

лужа.

Почувствуйте дугу и сварной шов

лужа.

Затем попробуйте приварить поверхность листа без присадки. стержень.Это поможет вам почувствовать, как движется лужа, и потренироваться в поддержании плотной длины дуги. Наконец, переходим к добавлению наполнителя провод как на видео ниже.

Мы использовали присадочный пруток 1,6 мм, но было бы намного проще подайте в бассейн присадочный стержень диаметром 1,0 мм.

На что стоит обратить внимание на видео:

Вольфрам расположен примерно в 2 мм от сталь.положение можно проверить, нажав на вольфрамовый против работы перед началом сварки. Есть короткая предварительная подача газа, а затем дуга запускается с использованием HF (высокочастотный запуск).

Горелка остается неподвижной в течение нескольких секунд, чтобы обеспечить сварку.

бассейн для формирования. Размер исходной сварочной ванны определяет ширину

сварного шва. Большой бассейн, как правило, приводит к широкому сварному шву с

большой провар и небольшая лужа в более узком шве с

меньшее проникновение.

Размер исходной сварочной ванны определяет ширину

сварного шва. Большой бассейн, как правило, приводит к широкому сварному шву с

большой провар и небольшая лужа в более узком шве с

меньшее проникновение.

Вы можете увидеть кончик отраженного вольфрама в сварочной ванне. О длине дуги можно судить по расстоянию между концом вольфрама и отражением в бассейне. Чем ближе вы познакомитесь с TIG, тем легче будет судить длина дуги на ширину и высоту самой дуги.

Присадочный стержень добавляется в самую переднюю часть сварочной ванны. — сварочная ванна плавит присадочный пруток, а не дуга.Добавление присадочный пруток охладит сварочную ванну.

Запорный стержень находится низко — слишком высоко и

дуга вернет его обратно. Если длина дуги слишком велика,

присадочная проволока будет плавиться еще до того, как достигнет лужи.

Заполняющий стержень все время находится под газовым кожухом. Этот держит его близко к дуге, чтобы согреться и облегчить плавится, а также предотвращает его окисление.

По окончании сварки горелка немного занесено и выключено. Факел проводится в положение, пока не прекратится подача газа после продувки. Постпоток защищает вольфрам и конец сварочной ванны.

С первой попытки ничего не выйдет — их так много

вещи, происходящие в то же время, на которых вы, как правило, сосредоточитесь, пока

другие сбиваются с пути.Лучше всего начать с настройки дугового зазора.

После некоторой практики это станет естественным, и вы сможете сосредоточиться на

сварочная ванна и добавление присадочного стержня. Как только это там, посмотрите, насколько широким

сварочную ванну и отрегулируйте скорость движения, чтобы контролировать проплавление. Только когда все это будет сделано, вы начнете добиваться аккуратного

сварка, на которую способна TIG.

Только когда все это будет сделано, вы начнете добиваться аккуратного

сварка, на которую способна TIG.

Длина дуги

Длина дуги контролирует количество тепла в сварном шве.TIG — это постоянная текущий процесс (усилители, которые вы установили на машине, — это усилители, которые вы получите), но увеличение длины дуги увеличивает напряжение, которое, в свою очередь, нагревает сварной шов.

Новички, как правило, имеют слишком большую длину дуги из-за боязни загрязнения. вольфрам. Его следует поддерживать в пределах от 1 до 1,5 раз больше диаметр вольфрама (длина дуги от 1,6 мм до 2,4 мм для 1.6мм вольфрам мы используем).

Чрезмерная длина дуги затрудняет управление дугой, и

также сильно нагреет вольфрам, поэтому, если вы все-таки коснетесь

в сварочную ванну вольфрам впитает изрядное количество стали. Это

что случилось с вольфрамом на фото и это большое разочарование

для начинающих. Благодаря плотной дуге вольфрам остается холодным и трогательным.

вниз почти не снимает острие с вольфрама.

Благодаря плотной дуге вольфрам остается холодным и трогательным.

вниз почти не снимает острие с вольфрама.

Размер и скорость

Видео и фото не дают ощущения масштаба. Сварной шов в ширина видео составляет всего 4 мм, что примерно вдвое меньше ширины MIG или Arc валик для материала той же толщины.

Скорость перемещения составляла около 1 мм в секунду, что опять же намного меньше, чем у MIG. или Arc, но быстрее, чем вы можете себе представить, пока вас отвлекает все остальное, что необходимо для обучения сварке TIG.

Сварной шов довольно плоский — менее 0,5 мм в высоту. Идеал для сустава будет иметь армирующую толщину сварного шва над работой около 10% толщины материала.

Наш сварной шов не прошел через нижнюю часть листа толщиной 2 мм.

Здесь мы не стремимся к проникновению, а просто попрактикуемся в укладке.

бусы.

Если ваша бусина проходит через заднюю часть стали до того, как вы получите умение укладывать красивый шарик вполне вероятно, что ваша скорость передвижения слишком медленно.

О скорости движения можно судить по ширине зоны термического влияния вокруг сварного шва (обесцвеченная часть). На фотографии это довольно узкие, может быть, 15 мм от края до края.

Если сварка была выполнена при более низком токе и меньшей скорости движения до Компенсировать зону термического влияния было бы намного шире. Так низко скорость движения фактически нагревает сварной шов больше, так как тепло отводится от сварочной ванны до того, как сварочная ванна будет создана.

Подача присадочных стержней TIG

В сварке TIG происходит так много всего, что, наверное, лучше

не протягивать проволоку для первых нескольких тренировочных бусин. Просто держись

проволоку и перестаньте добавлять, пока не обгорели пальцы.

Когда все остальное в порядке, происходит подача присадочного стержня естественно. Проволоку можно подавать любым удобным для а вот видео простого способа.

Вам нужно только подать проволоку, чтобы сохранить расстояние между вашими пальцами и дугой — скорость подачи намного ниже, чем показано на видео.

Запорные стержни довольно длинные. С ними намного легче работать, если вы разрезаете их пополам.

Проблемы?

Вы же начали со стали толщиной 2 или 3 мм, не так ли? Это действительно много легче, чем тонкий материал.

Два сварных шва на фото справа были выполнены начинающим TIG. сварщик. На первом фото сварщик изо всех сил пытался контролировать сварочная ванна, и возникли проблемы с добавлением присадочного стержня.

Второй сварной шов был сделан сразу после этого без дополнительной подготовки. Единственная разница — это толщина стали (и отрегулированный ток

в соответствии с). Увеличенная толщина означает, что сварочная ванна больше и

легче контролировать, что значительно упрощает добавление присадочного стержня.

Единственная разница — это толщина стали (и отрегулированный ток

в соответствии с). Увеличенная толщина означает, что сварочная ванна больше и

легче контролировать, что значительно упрощает добавление присадочного стержня.

Пластина на втором фото не подготовлена должным образом — стальная должен быть полностью блестящим, без ржавчины или прокатной окалины, иначе сварной шов выплюнет сталь обратно на вольфрам и сразу же загрязнит его как только вы начнете сварку.

Легкость сварки более толстого материала облегчает понимание и развиваем технику. Также это дает большой прирост уверенности. Как только вы освоите технику, ее легко перенести на более тонкий материал.

Следующий шаг

Надоедает укладывать бусинки на тарелку. Когда вы освоите базовую технику

попробуйте несколько стыковых швов. Они дадут

гораздо лучшая обратная связь по скорости движения и количеству присадочного стержня

Добавить. После этого попробуйте несколько угловых швов.

— именно то, что я понял, заставило меня щелкнуть сваркой TIG.

После этого попробуйте несколько угловых швов.

— именно то, что я понял, заставило меня щелкнуть сваркой TIG.

Как решить 10 распространенных проблем при сварке TIG [Руководство]

Ошибки и решения при сварке TIG

Газовая дуговая сварка вольфрамовым электродом (GTAW) или TIG часто указывается в соответствии со строгими эстетическими, структурными или нормативными / стандартными требованиями.Процесс TIG сложен, и это, несомненно, самый сложный процесс для изучения. В этой статье содержатся фотографии и описания типичных ошибок сварки TIG, а также основные советы о том, как предотвратить их появление.

1. Плохое газовое покрытие ведет к загрязнению

Сварочный шов здесь показывает загрязнение, вызванное отсутствием защитного газа, которое может произойти, когда защитный газ не включен, либо слишком мало, либо слишком много защитного газа, или газ уносится.

- Чтобы устранить проблемы с газовым загрязнением, проверьте этикетку газового баллона, чтобы убедиться, что вы используете правильный тип газа для сварки TIG, обычно 100% аргон (или, возможно, смесь аргона и гелия для толстого алюминия).

Попытка выполнить сварку смесью аргона и диоксида углерода (обычно используемой для сварки MIG) немедленно вызовет загрязнение.

Попытка выполнить сварку смесью аргона и диоксида углерода (обычно используемой для сварки MIG) немедленно вызовет загрязнение.

- Установите надлежащую скорость потока газа, которая должна составлять от 15 до 20 кубических футов в час (куб. Футов в час). Сварщики часто — и ошибочно — предполагают, что более высокий поток / давление газа обеспечивает большую защиту. Фактически, чрезмерный поток газа создает турбулентность и вихревые токи, которые втягивают нежелательные загрязнения в воздухе (и это может вызвать блуждание дуги). Как правило, следует допускать меньшее значение рекомендованного расхода защитного газа, чтобы обеспечить надлежащее экранирование без турбулентности.

- Проверить герметичность всей арматуры и шлангов. Любое нарушение может привести к попаданию воздуха в поток защитного газа, что может привести к загрязнению сварного шва (и вы потеряете деньги, если выйдет газ). Протрите шланг и все фитинги мыльной водой. Если образуются пузыри, у вас есть утечка, и вам необходимо заменить неисправные компоненты.

- Предполагая, что у вас есть полный баллон, нужный тип газа и нет утечек, учтите, что ваш резервуар может быть загрязнен влагой. Загрязнение баллона защитным газом случается нечасто, но возможно.Обратитесь к поставщику газа, чтобы решить эту проблему.

| Рис.1: Плохое газовое покрытие приводит к загрязнению |

2. Сварка алюминия с неправильной полярностью / регулировка баланса

Этот сварной шов TIG (рис. 2A) был создан с установкой полярности аппарата на отрицательный электрод постоянного тока (DCEN). Как видите, сварной шов не пробил слой оксида алюминия.Это привело к образованию сварного шва, в котором присадочный металл смешался с частично расплавленным оксидом и образовал загрязненный валик, показанный здесь. Чтобы избежать этого, всегда выполняйте сварку алюминия методом TIG с установленной полярностью на переменный ток (AC).

TIG на переменном токе (рис. 2B) позволяет положительной части цикла электрода (EP) удалять оксид алюминия, в то время как отрицательная часть электрода (EN) плавит основной металл. Функция, называемая контролем баланса переменного тока, позволяет операторам настраивать соотношение EP и EN.Если вы заметили в сварочной ванне коричневатое окисление или хлопья, похожие на черный перец (Рисунок 2C), увеличьте эффективность очистки. Однако обратите внимание, что слишком большое количество EP приводит к чрезмерному сгибанию вольфрама (рис. 2D) и вызывает слишком сильное травление. Наконец, при сварке алюминия методом TIG не начинайте сварку, пока лужа не станет похожей на блестящую точку. Это означает, что оксид удален, и можно безопасно добавлять наполнитель и двигаться дальше. Добавление наполнителя в зону сварного шва до того, как оксидный слой будет должным образом удален, приведет к загрязнению.

| |

Рисунок 2A: Алюминий, сваренный на постоянном токе с аргоном |

| |

Рисунок 2B: Идеальный сварной шов алюминия |

| |

Рисунок 2C: Установлен слишком высокий баланс переменного тока |

| |

| Рисунок 2D: вольфрам в баллонах |

3.

Зернистость сварного шва