Электродная сварка тонкого металла встык

Это статья из серии экспресс-уроков Свар-EXPRESS.Данный урок посвящён особенностям электродной сварки тонкого металла. Металл — 1 мм, электрод — 1.6 мм

Для демонстрации используется сварочный инвертор AuroraPRO STICKMATE 160 (MMA+TIG lift) и электроды УОНИ 13/55 — 1.6 мм

| Инженер-сварщик Евгений Евсин |

В данной статье я расскажу о том, как варить тонкий металл встык и какие трудности при этом возникают.

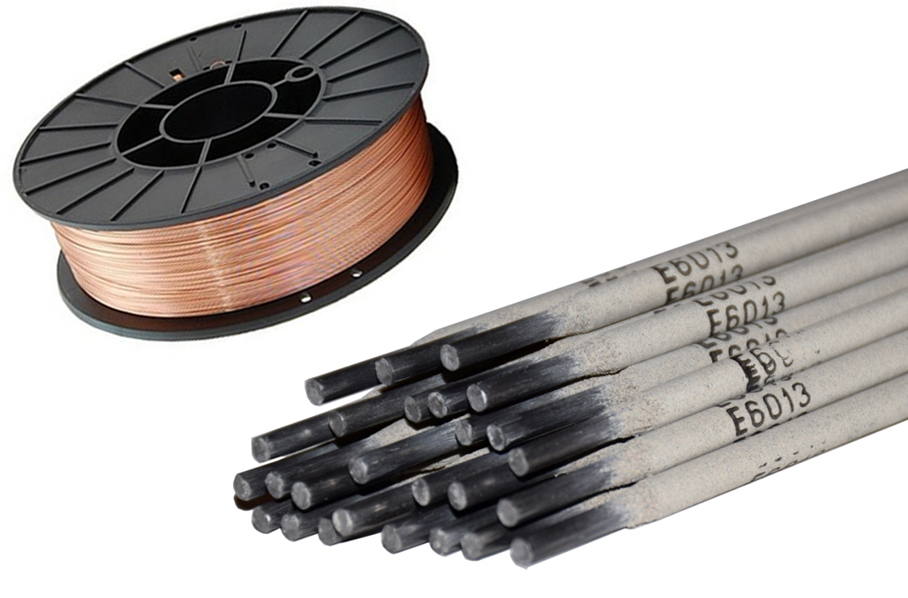

Для того, чтобы сварить тонкий металл необходимы электроды как можно меньшего диаметра. В продаже я нашел электроды диаметром 1,6 мм, это минимальный диаметр электродов, который в принципе существует. Такими электродами возможно сваривать металл толщиной около одного миллиметра.

Рассмотрим первое соединение – это соединение встык. Как вы знаете из моих предыдущих рассказов, ток на 1 мм диаметра электрода должен быть примерно 25-30 ампер. Для электродов диаметром 1,6 мм необходимо выставлять ток примерно 30 ампер. Следующий момент – это техника сварки и подготовка металла. Во-первых, металл должен быть жестко подогнан и не должно быть никаких зазоров. Если есть зазоры, то ничего не получится или мы просто нажжём дырок. После подгона не забудьте жестко зафиксировать листы.

Для электродов диаметром 1,6 мм необходимо выставлять ток примерно 30 ампер. Следующий момент – это техника сварки и подготовка металла. Во-первых, металл должен быть жестко подогнан и не должно быть никаких зазоров. Если есть зазоры, то ничего не получится или мы просто нажжём дырок. После подгона не забудьте жестко зафиксировать листы.

Во-вторых, сварку лучше производить углом вперед (от себя), потому что при таком способе сварки проплавление будет минимальное по глубине, нежели углом назад.

Также нужно учесть тот факт, что тонкий металл слишком быстро нагревается и сваривать его сплошным швом нежелательно – металл поведет, он будет весь волнами.

Из этого следует, что лучше производить сварку точками или небольшими интервальными швами – по 1-2 см.

Но в любом случае, сварка электродом металла такой толщины довольно непростая задача. Электрод сложно контролировать, поэтому я рекомендую производить сварку такого формата полуавтоматом.

Выбрать сварочный аппарат вы можете на нашем сайте

Смотрите данную статью в видео-ролике:

youtube.com/embed/j7Gwkc6YD2k?list=PLh7mKOEozl8DqLQHxF-1ks_m-RziDzdiy» frameborder=»0″ allowfullscreen=»»/>Дуговая сварка и резка

В 1802 г. акад. В. В. Петров открыл явление дугового разряда. В 1882 г. русский изобретатель Н. Н. Бенардос предложил применить электрическую дугу для сварки металлов угольным электродом. В 1888 г. горный инженер Н. Г. Славянов заменил графитовый электрод металлическим. В настоящее время около 99 % работ, выполняемых дуговой сваркой, производится по способу Славянова. Дуговая сварка по распространению занимает первое место среди других видов сварки. Ее используют при производстве всех видов подвижного состава железнодорожного транспорта, морских и речных судов, котлов, автомобилей, подъемнотранспортных сооружений, трубопроводов для газов, жидкостей и сыпучих материалов, металлических конструкций и арматуры зданий, промышленных сооружений, мостов, узлов и деталей электрических, сельскохозяйственных и других машин и механизмов.

К числу металлов, свариваемых электрической дугой, относятся почти все конструкционные стали, серый и ковкий чугуны, медь, алюминий, никель, титан и их сплавы и другие металлы и сплавы.

Сварка по способу Бенардоса

. Сварка производится графитовым электродом с присадочным металлом от прутка или без него; сварка этим способом имеет ограниченное применение. Ею пользуются для соединения с отбортовкой тонких стальных заготовок, где не требуется присадочный металл, для цветных металлов и чугуна, а также для наплавки порошковых твердых сплавов. Обычно применяют постоянный ток, причем для устойчивости дуги и лучшего прогрева стыка при сварке пользуются прямой полярностью: заготовку включают анодом (+), а электрод — катодом (—).

Сварка по способу Славянова

. При сварке применяют металлический электрод в виде проволоки. Дуга возбуждается между электродом и основным металлом и плавит их оба, причем образуется общая ванночка, где перемешивается весь расплавленный металл. Электродная проволока выпускается диаметром от 0,3 до 12 мм. Для сварки углеродистой стали применяют проволоку марок Св08А, Св08ГС, Св10Г2, для сварки легированной стали различных марок — легированную проволоку марок Св08ГС, Св18ХГС, СвЮХМФТ, Св12ХПНМФ, Св12Х13, Св09Х16Н25М6АФ и др.

При ручной сварке пользуются электродами, покрытыми обмазкой. Обмазки бывают стабилизирующими, защитными и легирующими.

По толщине покрытия электроды бывают с тонкими, средними, толстыми и особо толстыми покрытиями. Тонкие покрытия являются стабилизирующими; они состоят из мела и жидкого стекла. Находящийся в составе мела кальций выделяется в плазме дуги, ионизирует ее, тем самым способствует устойчивости горения дуги.

Средние, толстые и особо толстые покрытия обеспечивают устойчивость горения дуги, а также защиту и легирование металла. Состав этих обмазок подбирается так, чтобы вокруг дуги создавалась газовая среда, защищающая металл электрода, стекающий в дуге, и металл ванночки от окисления и растворения в нем газов. По мере плавления электродов обмазка шлакуется и шлак равномерно покрывает шов, защищая металл от окисления и насыщения азотом. Кроме того, шлак замедляет охлаждение металла, что способствует выделению растворенных газов и уплотнению шва. В случае надобности в обмазку добавляют ферросплавы для легирования. Таким образом, в состав этих покрытий входят ионизирующие (например, мел), газообразующие (мука), шлакообразующие (полевой шпат) вещества, а также раскислители (ферромарганец) и легирующие компоненты. Во всех случаях, когда сварная конструкция должна выдерживать большие нагрузки, применяют электроды с толстыми и особо толстыми покрытиями, обеспечивающими прочность и вязкость шва, не уступающие основному металлу.

Таким образом, в состав этих покрытий входят ионизирующие (например, мел), газообразующие (мука), шлакообразующие (полевой шпат) вещества, а также раскислители (ферромарганец) и легирующие компоненты. Во всех случаях, когда сварная конструкция должна выдерживать большие нагрузки, применяют электроды с толстыми и особо толстыми покрытиями, обеспечивающими прочность и вязкость шва, не уступающие основному металлу.

Электрические параметры дуги могут изменяться в широких пределах: применяют токи от 1 до 3000 А при напряжении от 10 до 50 В; мощность дуги — от 0,01 до 150 кВт. Такой диапазон мощности дуги позволяет использовать ее для сварки как мельчайших, так и больших и тяжелых изделий.

Аппаратура для сварки

. Дуговая сварка возможна на постоянном и переменном токах. Дуга на постоянном токе устойчивее, но расход электроэнергии выше. Для питания дуги постоянным током применяют генераторы и выпрямители.

Сварочные аппараты и генераторы делят на однопостовые — для питания одной дуги и многопостовые — для питания нескольких дуг. Для сварки используют стандартное напряжение тока (220, 380, 500 В).

Для сварки используют стандартное напряжение тока (220, 380, 500 В).

Рисунок 44 Схема включения сварочного аппарата

На рис. 44 приведена схема включения сварочного аппарата переменного тока. Первичная обмотка П трансформатора 4 подключается к сети; ко вторичной обмотке В низкого напряжения (55—65 В) подключается регулятор тока (дроссель) 3. ток регулируется изменением индуктивного сопротивления дросселя: часть 2 сердечника может перемещаться с помощью винта от вращения рукоятки 1, при этом изменяется воздушный зазор с, а также регулируется сварочный ток.

Сварочные генераторы постоянного тока приводятся в действие электродвигателем или двигателем внутреннего сгорания.

Автоматизация электродуговой сварки. При ручной сварке сварщик должен поддерживать дугу, подавать электрод по мере его расходования и передвигать дугу вдоль шва. Автоматизация этих приемов приводит к автоматической сварке. Сущность способа автоматической дуговой сварки под флюсом состоит в следующем.

Рисунок 45 Автоматическая сварка

Сварочная головка 5 (рис. 45) подает в зону дуги электродную проволоку 3 из кассеты 6. Для питания дуги, образующейся между основным металлом 2 и электродной проволокой, обычно пользуются переменным током. По мере образования шва 9 головка 5, а с ней и дуга автоматически перемещаются вдоль разделки 1. Вместе с головкой перемещается и бункер 4, из которого в разделку шва перед дугой засыпают гранулированный флюс. Таким образом, сварка протекает под слоем флюса, защищающего наплавляемый металл от воздуха. Часть флюса расплавляется от соприкосновения с дугой и при остывании образует корку 8, покрывающую шов. Сыпучий флюс, оставшийся поверх корки, отсасывается в бункер через сопло и шланг 7. Автоматическая сварка под слоем флюса в 5—10 раз производительнее ручной сварки.

Дуговая сварка в среде защитных газов. Дуговая сварка в среде защитных газов — углекислом, аргоне или гелии — обеспечивает лучшую, чем при сварке покрытыми электродами или под слоем флюса, защиту от воздействия кислорода и азота воздуха, лучшее использование тепла дуги. Вместе с тем сварка в среде защитных газов не заменяет названные способы сварки, а применяется в машино и приборостроении там, где эти способы не дают необходимых результатов.

Вместе с тем сварка в среде защитных газов не заменяет названные способы сварки, а применяется в машино и приборостроении там, где эти способы не дают необходимых результатов.

Для сварки в струе углекислого газа применяют горелкидержатели (рис. 46).

Рисунок 46 Горелка держатель

Дуга 4 горит между заготовкой 5 и электродной проволокой 1, которая автоматически подается с постоянной скоростью. Подвод тока к проволоке обеспечивается через контактные сапожки 2. Сварка выполняется на переменном или постоянном токе. Углекислый газ в зону сварки подается через сопло 3; к горелке он поступает от баллона. Образующийся при сварке оксид железа раскисляется марганцем и кремнием, которые в повышенном количестве содержатся в электродной проволоке. Сварку в углекислом газе широко применяют для углеродистой стали, заварки дефектов стальных отливок, наплавки и восстановления изношенных деталей.

Сварка в инертных газах (аргоне, гелии или их смесях) применяется для коррозионностойких сталей, титана, алюминия, меди, никеля, их сплавов и сплавов магния. Сварка выполняется плавящимся или неплавящимся электродом, постоянным или переменным током. Общая схема установки для сварки плавящимся электродом аналогична установке при сварке в углекислом газе; электродная проволока применяется того же состава, что и основной металл. В качестве неплавящегося электрода используют вольфрамовую проволоку, которую устанавливают в горелку. Для заполнения разделки кромок в зону дуги вводят присадочный металл.

Сварка выполняется плавящимся или неплавящимся электродом, постоянным или переменным током. Общая схема установки для сварки плавящимся электродом аналогична установке при сварке в углекислом газе; электродная проволока применяется того же состава, что и основной металл. В качестве неплавящегося электрода используют вольфрамовую проволоку, которую устанавливают в горелку. Для заполнения разделки кромок в зону дуги вводят присадочный металл.

Дуговая резка. Резкой с использованием дуги разделяют металл не выжиганием, а расплавлением. Этот способ применяют для резки углеродистой и легированной сталей, чугуна, алюминия, меди и их сплавов, отделения литниковой системы от отливок и т. д. Дуговая резка производится угольным или металлическим электродом. Автоматическая дуговая резка под флюсом применяется для разделки листов коррозионностойкой стали.

Воздушнодуговая резка производится угольным или графитовым электродом, который закрепляется в резаке или режущей головке. В контактносопловой части резака (головки) имеются отверстия, через которые струи воздуха выдувают расплавленный металл из реза.

Теория сварки. Советы для начинающих сварщиков

Электросварка — это процесс получения неразрывных соединений с использованием электрической энергии.

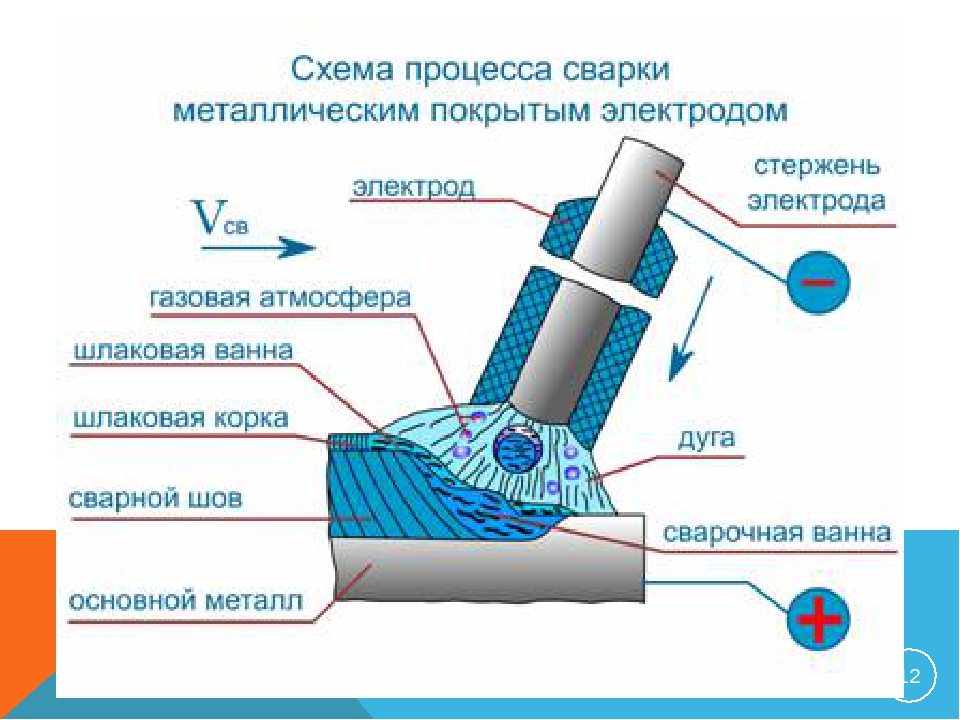

Дуговая сварка — процесс, при котором теплота, необходимая для нагрева и плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Под действием теплоты электрической дуги кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получается от источников питания дуги постоянного или переменного тока.

Классификация дуговой сварки производится в зависимости от степени механизации процесса сварки, рода тока и полярности, типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации дуговая сварка подразделяется:

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определенной длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др. ) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока

- электрическая дуга, питаемые постоянным током прямой полярности (минус на электроде)

- электрическая дуга, питаемая постоянным током обратной (плюс на электроде) полярности

- электрическая дуга питамая переменным током

В зависимости от способов сварки применяют ту или иную полярность. Дуговая сварка под флюсом и в среде защитных газов обычно производится на обратной полярности.

По типу дуги различают

- дугу прямого действия (зависимую дугу)

- дугу косвенного действия (независимую дугу)

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

Электроды для дуговой сварки бывают

- плавящиеся сварочные электроды

- неплавящиеся электроды (угольный, графитовый и вольфрамовый)

Дуговая сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой.

По условиям наблюдения за процессом горения дуги различают:

- открытую

- закрытую

- полуоткрытую дугу

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах.Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

- дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием)

- дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом)

- дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами)

- дуговая сварка с газовой защитой (в среде защитных газов) — сварка в среде углекислого газа, аргонно-дуговая сварка.

- дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс)

Электродные покрытия применяются для для создания защитной атмосферы во время плавления, введения легирующих добавок в сварной шов и т.п.

Стабилизирующие электродные покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные электродные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Полную информацию смотрите здесь >>>

Наибольшее применение имеют средне — и толстопокрытые электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

Применяются также магнитные электродные покрытия, которые наносятся на проволоку в процессе сварки за счёт электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящемся в бункере, через который проходит электродная проволока при полуавтоматической или автоматической сварке.

Электрическая сварка. Виды сварки. Сварочные аппараты и машины.

1.1. Основные сведения об электрической дуге

Процесс возникновения электрической дуги состоит в следующем. В точке соприкосновения электрода с шихтой или свариваемой металлической деталью выделяется большое количество тепла. Конец электрода раскаляется и после отрыва электрода от детали разогревается и воздушный промежуток. Из катода начинается мощная термоэлектронная эмиссия. Электроны производят ионизацию атомов и молекул воздуха в промежутке между электродом и металлом. Воздух становится проводником электричества, что создаёт мощный разряд, называемый электрической дугой. Ток в дуге поддерживается в основном движением электронов, так как положительные ионы движутся медленно.

Напряжение на дуге очень мало по сравнению с напряжением на электродах у других видов разрядов в газах (искра, корона, тлеющий разряд). Это объясняется более сильной ионизацией газа между электродами дуги. При первом зажигании дуги с холодным промежутком необходима большая кинетическая энергия электронов для ионизации. Поэтому напряжение для зажигания дуги оказывается всегда больше, чем при нормальном её горении.

При первом зажигании дуги с холодным промежутком необходима большая кинетическая энергия электронов для ионизации. Поэтому напряжение для зажигания дуги оказывается всегда больше, чем при нормальном её горении.

Рис. 1.1. Элементы дуги

Электрическая дуга состоит из следующих элементов (рис. 1.1): катодного пятна 1, катодного пространства 2 (где скапливаются вылетевшие из катодного пятна электроны), столба дуги 3 (он занимает почти всю длину дуги), анодного пространства 4 (состоящего из слоя электронов и положительных ионов).

Напряжение в электрической дуге делится на три характерные части (рис. 1.2):

1. Падение напряжения в катодном пространстве Uк, затрачиваемое на эмиссию электронов из катода.

2. Падение напряжения в столбе дуги Uс, затрачиваемое на перемещение зарядов через газовый промежуток l.

3. Падение напряжения в анодном пространстве Uа, затрачиваемое на преодоление объёмных зарядов и нагрев анода.

Рис. 1.2. Распределение напряжения в электрической дуге

Характеристики дуги

Статическая характеристика

При токах порядка 200 А и выше падение напряжения в столбе дуги не зависит от силы тока и пропорционально длине столба, но меняется в зависимости от рода газа, материала электродов и давления (рис. 1.3). Катодное и анодное падение напряжения также не зависят от силы тока:

Uа+Uk = const,

но величина их разная в зависимости от материала электродов, рода газа и давления.

С увеличением тока ионизация столба дуги (вследствие нагрева газа) усиливается, возрастает проводимость столба, а это приводит к уменьшению напряжения, необходимого для поддержания горения дуги с увеличением силы тока.

Рис. 1.3. Статические характеристики электрической дуги:

1 – короткая дуга; 2 – средняя дуга; 3 – длинная дуга

Динамическая характеристика

Рассмотренное выше изменение напряжения дуги с ростом тока справедливо при медленном нарастании тока (статическая характеристика).

Рис. 1.4. Динамическая характеристика дуги

При быстрых изменениях тока (на рис. 1.4 от I1 до I2) ионизация в промежутке отстаёт от роста тока, проводимость дуги увеличивается медленнее и напряжение на дуге изменяется меньше, чем по статической характеристике (из точки 1 приходим в точку 2’, а не в точку 2). При внезапном уменьшении тока степень ионизации промежутка снижается медленнее тока, и из точки 2 приходим в точку 1’, а не в точку 1.

Изложенные выше явления имеют место в дуге независимо от рода тока, питающего дугу. Однако поддержание дуги на переменном токе труднее, т. к. он меняет свою величину и направление 100 раз в секунду (при промышленной частоте), а изменение направления тока приводит к перемещению катодного пятна с одного электрода на другой вследствие изменения полярности электродов.

Особенность открытой дуги постоянного тока при атмосферном давлении и относительно небольших токах заключается в том, что её статическая вольтамперная характеристика имеет падающий вид, причём электрическая дуга будет гореть устойчиво, лишь в том случае если во внешней цепи последовательно включено сопротивление. Для электрической дуги переменного тока имеет смысл говорить только о её динамических характеристиках. Изменение тока и напряжения на разрядном промежутке существенно зависит от электрических параметров контура дуги и условий её охлаждения.

Для электрической дуги переменного тока имеет смысл говорить только о её динамических характеристиках. Изменение тока и напряжения на разрядном промежутке существенно зависит от электрических параметров контура дуги и условий её охлаждения.

Дуга переменного тока при активном и индуктивном сопротивлениях цепи

На рис. 1.5 видно, что пока напряжение источника тока Uи меньше напряжения дуги Uз, дуга не загорается (до точки А пройдёт время t1). В точке А дуга загорается и горит в течение промежутка t2.

В точке В дуга гаснет и время t3+t1 (до точки А’) дуга не горит. Во время перерыва столб дуги остывает и происходит процесс деионизации, а это приводит к повышению напряжения для повторного зажигания дуги.

Повторное зажигание дуги происходит в момент А’ пересечения кривой А’ В’ с синусоидой напряжения источника тока. Повторное зажигание дуги переменного тока облегчается, если газовый промежуток искусственно сильно ионизирован (например, при обмазке электродов составом, содержащим калий, кальций и др. ).

).

Рис. 1.5. Дуга переменного тока при активном сопротивлении цепи

При токах дуги больше 100 А диаграмма дуги переменного тока в чисто активной цепи (рис. 1.6) упрощается, так как при больших токах промежуток не успевает остывать, ионизация сохраняется достаточной величины, а поэтому напряжение зажигания дуги почти не отличается от напряжения горения дуги. Кроме того, напряжение горения дуги мало изменяется с изменением тока.

Рис. 1.6. Дуга переменного тока при активном сопротивлении цепи и больших токах

Из рис. 1.6 следует, что время перерыва тока уменьшается:

— при снижении напряжения зажигания дуги;

— при увеличении напряжения тока источника;

— при повышении частоты тока.

Дуга переменного тока при наличии в цепи индуктивности и газового промежутка, представляющего некоторое омическое сопротивление, имеет сдвиг по фазе между напряжением и током (рис. 1.7).

Рис. 1.7. Непрерывное горение дуги в цепи переменного тока при наличии индуктивности

1.7. Непрерывное горение дуги в цепи переменного тока при наличии индуктивности

Подбором индуктивности можно создать такой сдвиг фаз, что (при снижении напряжения тока ниже напряжения горения дуги) э. д. с. самоиндукции, складываясь с напряжением источника тока, может обеспечить дуге напряжение, необходимое для её поддержания до момента, пока ток не перейдёт через нулевое значение. В этот момент напряжение источника будет иметь другой знак и величину, достаточную для повторного зажигания дуги, и она возникнет без всякого перерыва. Для устойчивого горения дуги коэффициент мощности должен быть в пределах 0,35–0,45. Таким образом, для устойчивого горения дуги в цепи переменного тока необходимо иметь значительную индуктивность. Увеличение же омического сопротивления снижает устойчивость горения дуги, поэтому длинная дуга горит менее устойчиво.

1.2. Дуговая сварка

Дуговая сварка имеет несколько разновидностей (рис. 1.8). Соединяемые детали обычно нагреваются вместе с присадочным материалом при помощи электрической дуги, температура которой превышает 5000 oС.

В зоне сварки создаётся ванночка расплавленного металла, которая при охлаждении затвердевает и образует сварной шов, прочно соединяющий свариваемые детали.

Рис. 1.8. Классификация разновидностей дуговой сварки

— Сварка открытой дугой с плавящимся электродом (а) получила самое широкое применение для чёрных металлов. Дуга получает питание от источника переменного или постоянного тока, горит в воздухе между свариваемыми деталями и электродом. В процессе сварки электрод плавится и участвует в образовании сварного шва. Электрод из проволоки, по химическому составу близкой к металлу свариваемых деталей, покрыт обмазкой. Она содержит вещества, которые при расплавлении образуют шлаки и газы, повышающие устойчивость дуги и защищающие расплавленный металл от окисления.

— Ручная сварка открытой дугой с неплавящимся электродом (б) применяется обычно для соединения цветных металлов и сплавов. Питание дуги – от источника постоянного тока. Дуга горит между свариваемыми деталями и угольным или графитовым электродом, а в зону сварки вводится присадочный пруток.

— Сварка (полуавтоматическая или автоматическая) закрытой дугой с плавящимся электродом (в) под слоем флюса применяется для соединения любых металлов. Питание дуги – от источника переменного или постоянного тока. Дуга горит под слоем сыпучего вещества – флюса. Голая электродная проволока автоматически подаётся в зону сварки через флюс с помощью

механизма подачи. Под действием высокой температуры флюс плавится и образует газовый пузырь, оболочка которого защищает металл от действия кислорода и азота воздуха. При полуавтоматической сварке дуга перемещается вручную, а при автоматической все операции автоматизированы. Автоматическая сварка под флюсом обеспечивается высокое качество сварного соединения и высокую производительность (в 6–12 раз выше, чем при ручной дуговой сварке).

— Сварка защищённой дугой и неплавящимся электродом (г) применяется для соединения нержавеющих и жаропрочных сталей. Защитной средой является аргон, смесь аргона с небольшим количеством активных газов или углекислый газ. Питание дуги – от источника переменного или постоянного тока. Вольфрамовый электрод помещён в газоэлектрическую горелку, к которой под давлением подводится газ из баллона. Вытекающая из сопла горелки струя газа защищает место сварки.

— Сварка (полуавтоматическая или автоматическая) защищённой дугой (среда аргона или углекислого газа) и плавящимся электродом (д). Неизолированная электродная проволока подаётся в зону сварки через горелку с помощью механизма подачи. В горелку подаётся газ. Сварка в среде аргона применяется при питании дуги как от источника переменного, так и постоянного тока. Сварка в среде углекислого газа для сталей любого состава – на постоянном токе. При этом возможна «прямая полярность» сварки (деталь соединена с положительным полюсом, а электрод с отрицательным) или

«обратная» (электрод является анодом). «Обратная» полярность применяется при сварке тонких листов цветных металлов в среде углекислого газа.

1.2.1. Автоматическая дуговая сварка под слоем флюса

Электрическая дуга горит между свариваемыми деталями и концом голой электродной проволоки, имеющей значительную длину и намотанной на кассету. По мере расплавления проволока подается в зону сварки механизмом подачи.

Применение длинной проволоки в данном случае позволяет исключить перерыва в сварке для замены электрода. Для защиты дуги сварки, ванны и сварного шва от действия атмосферного кислорода и азота используется порошкообразный флюс. Дуга горит под слоем флюса в газовом пузыре, наполненном парами металла и флюса. Стабилизирующие добавки, имеющиеся во флюсе, обеспечивают устойчивость дуги. Высокое давление в газовом пузыре позволяет исключить разбрызгивание металла, даже при высоких мощностях дуги.

Расплавленный флюс покрывает сварной шов и, застывая, образует шлаковую корку. Взаимодействие расплавленного флюса с металлом позволяет обеспечить его высокие механические свойства. Флюс подается в зону сварки и отсасывается из этой зоны с помощью специальных пневматических устройств. Подвод сварочного тока к электродной проволоке осуществляется через контактный мундштук.

Обычно кассета с электродной проволокой, механизм и электропривод подачи, мундштук, а также механизмы подачи и отсоса флюса объединяются в единой конструкции, называемой сварочной головкой (сварочным автоматом). Сварочная головка может быть подвешена над изделием, и перемещаться по направляющим. Часто сварочную головку устанавливают на колеса и снабжают электроприводом перемещения. В этом случае получают самоходный сварочный аппарат (сварочный трактор). Сварочный трактор перемещается либо по поверхности изделия, либо по переносному рельсовому пути.

Практическая реализация автоматической сварки требует решения задачи автоматического поддержания длины дуги. Данная задача может решаться двумя способами:

1. использованием регулирования скорости подачи электрода в зависимости от режима дуги, т.е. ее тока или напряжения;

2. использованием явления саморегулирования электрической дуги.

При первом способе обычно используют поддержание пропорциональности между скоростью подачи проволоки и напряжением на дуге. Автоматы данного типа применяют при относительно низких сварочных токах. В наиболее производительных автоматах используется явление саморегулирования дуги, проявляющееся при больших плотностях тока. Автоматы такого типа имеют постоянную скорость подачи электродной проволоки.

Учтем, что при больших токах ВАХ имеет положительное дифференциальное сопротивление. Скорость плавления электрода пропорциональна мощности дуги, следовательно, линии разной мощности одновременно являются линиями разной скорости плавления электрода. Для нормальной работы автомата скорость плавления должна быть равна скорости подачи.

Допустим, VПОД = VПЛ2 (рис. 1.9). В этом случае рабочей точкой системы будет точка «б». Предположим, что вследствие каких-либо возмущений длина дуги увеличилась, стала равна L3, тогда рабочая точка системы перейдет в точку «а». Однако данная точка соответствует меньшей мощности и меньшей скорости плавления электрода (VПЛ3). Поэтому длина дуги начнет снижаться до тех пор, пока вновь не наступит равенство VПОД = VПЛ2.

Рис. 1.9. ВАХ дуги

Для обеспечения эффективного саморегулирования внешняя характеристика источника питания должна быть более жесткой, чем при ручной сварке. Такие характеристики – пологопадающие. Для дуговой сварки под слоем флюса в зависимости от технологических требований используют

либо переменный, либо постоянный ток. Причем при токах свыше 300–400 А используют переменный ток. Автоматическая сварка позволяет резко увеличить производительность и поднять качество сварки.

Иногда сказываются такие недостатки, как невидимость места сварки и возможность выполнения сварных швов только простой формы. Поэтому наряду с автоматической сваркой широко применяется полуавтоматическая сварка.

1.2.2 Специальные виды дуговой сварки

Дуговая сварка в углекислом газе

Сущность этого способа сварки заключается в том, что в зону сварки подаётся с постоянной скоростью электродная проволока диаметром 0,5–2 мм в струе углекислого газа, защищающего расплавляемый электродный и основной металл от вредного воздействия окружающего воздуха. С целью компенсации окислительного влияния углекислого газа на расплавленный металл, применяется электродная проволока из металла с повышенным содержанием раскисляющих элементов (марганца, кремния и др.). Этот способ более прост по сравнению со сваркой под слоем флюса, особенно он эффективен при сварке металлов небольшой толщины. Наиболее целесообразна полуавтоматическая сварка в углекислом газе для тонкостенных изделий сложной формы со значительным количеством коротких перекрещивающихся швов. Сварка плавящимся электродом в среде углекислого газа выполняется автоматами и полуавтоматами.

Аргоно-дуговая сварка

Наиболее распространена аргоно-дуговая сварка неплавящимся электродом (вольфрамом). При аргоно-дуговой сварке дуга горит в струе аргона. Аргон не только защищает дугу и место сварки, но и исключает окисление вольфрамового электрода. Для формирования шва в зону сварки вводится проволока из присадочных материалов. Применение неплавящегося электрода и аргоновой защиты придает технологическому процессу следующие особенности:

1. при прямой полярности дуги на электроде имеет место мощная термоэлектродная эмиссия. Дуга имеет высокую проводимость и устойчивость. Поэтому в большинстве случаев аргоно-дуговая сварка ведется на переменном токе прямой полярности;

2. при обратной полярности дуги температура катода падает, соответственно падает интенсивность эмиссии. Дуга обратной полярности имеет меньшую проводимость и устойчивость. При обратной полярности дуги имеет место интенсивная бомбардировка свариваемых деталей тяжелыми положительными ионами аргона. Такая бомбардировка разрушает окисные пленки даже на таких активных металлах, как медь и алюминий;

3. питание переменным током позволяет сочетать устойчивость дуги прямой полярности с очищающей способностью дуги обратной полярности. Поэтому сварка меди и алюминия ведется на переменном токе;

4. различие калорийности дуг прямой и обратной полярности приводит к частичному выпрямлению тока в цепи дуги и возникновению постоянной составляющей тока, подмагничивающей трансформатор. Кроме этого, эффект выпрямления снижает очищающую способность дуги, поэтому постоянную составляющую убирают, включая в сварочную цепь последовательно конденсаторы. При аргоно-дуговой сварке используют источники с крутопадающей характеристикой, т. к. какое-либо саморегулирование режима горения в данном случае отсутствует.

Для облегчения зажигания дуги переменного тока применяют специальные устройства – осцилляторы. Иногда повышают напряжение холостого хода (UХХ) трансформатора до 130–200 В. Аргоно-дуговая сварка может быть автоматической и полуавтоматической.

Электрошлаковая сварка

Электрошлаковой сваркой можно соединять металлические части большой толщины. Источником теплоты служит шлаковая ванна, образуемая при расплавлении флюса. В отличие от дуговой сварки для расплавления основного и присадочного металлов используют теплоту, выделяющуюся при прохождении сварочного тока через расплавленный электропроводный шлак (флюс). В начале процесса дугой расплавляют небольшое количество флюса. Затем электрод погружают в шлаковую ванну, горение дуги прекращается, и ток начинает проходить через расплавленный шлак. Сварку выполняют снизу вверх чаще всего при вертикальном положении свариваемых деталей с зазором между ними.

Рис. 1.10. Установка электрошлаковой сварки

Электрошлаковую сварку различают:

— по виду электрода: проволочным, пластинчатым электродом и плавящимся мундштуком;

— по наличию колебаний электрода: без колебаний и с колебаниями электрода;

— по числу электродов: одно-, двух- и многоэлектродную.

Обычно электрошлаковую сварку применяют для соединения деталей толщиной от 50 мм до нескольких метров. Электрошлаковый процесс используют также для переплавки отходов стали и получения отливок.

1.3. Электрическая контактная сварка

При электроконтактной или электрической сварке сопротивлением нагрев производят пропусканием через место сварки тока достаточной величины. Разогретые детали механически сдавливают (сварка давлением).

Нагрев зоны сварки осуществляется электрическим током, проходящим через место сварки двух деталей. Осадочное давление создается электродами, проводящими ток. Контактная сварка обычно осуществляется на переменном токе. Это объясняется тем, что ток в тысячи и десятки тысяч ампер, необходимый для такой сварки, проще всего получить с помощью понижающего трансформатора. Получение постоянного тока такой величины требует создания специальных генераторов.

Сварочный трансформатор, снабженный необходимой функциональной аппаратурой, устройство токоподвода, механизм для создания осадочного давления обычно собирают в виде единой конструкции, которую называют машиной для контактной сварки. Различают машины для стыковой, роликовой, точечной сварки.

Рис. 1.10. Основные разновидности контактной сварки

1.3.1. Стыковая сварка

Существует два вида стыковой сварки: с оплавлением и без оплавления.

При сварке без оплавления детали с обработанными концами приводят в соприкосновение и сжимают значительными усилиями. После этого через детали пропускают ток. За счет контактного сопротивления в месте стыка возникает концентрированное выделение тепла. При достижении определенной температуры пластические свойства металла становятся достаточными для сварки. При окончании цикла сварки сначала снимают ток, потом осадочное давление.

При стыковой сварке оплавлением нагрев деталей производится до полного оплавления их поверхностей (стыков). Процесс имеет 3 стадии: предварительный подогрев, оплавление, окончательная осадка (либо только 2 последние стадии).

В начальный момент детали сжимают для обеспечения надежного контакта и пропускают электрический ток. Таким образом, обеспечивают быстрый разогрев до необходимой температуры (для стали 600–800°С). После этого давление некоторым образом снижают. Соответственно, увеличивается сопротивление контакта и сварной ток падает. Ухудшение контакта приводит к тому, что линии тока концентрируются в этот период времени в немногих точках соприкосновения.

Рис. 1.11. Цикл сварки

В этих точках концентрируются большие мощности, и начинается оплавление. Контактирующие выступы разрушаются. Весьма быстро оплавляется поле свариваемой поверхности. После этого увеличивают осадочное давление, и детали можно сварить. При этом избыток расплавленного металла выдавливается из контакта.

Рис. 1.12. Графики тока и сжимающего усилия при стыковой сварке оплавлением с предварительным подогревом

Грат (венчик) содержит большое количество окислов. Он механически непрочен и легко удаляется со сваренного стыка. Сварка плавлением имеет ряд преимуществ по сравнению со сваркой без оплавления. Она даёт большую прочность шва, не требует предварительной зачистки торцов детали, позволяет сваривать сечения сложной формы, детали из разнородных металлов. Недостаток – потери металла с гратом.

На рис. 1.13 показана машина для стыковой сварки.

Рис. 1.13. Машина для стыковой сварки

Стыковая сварка применяется для сварки проволоки, арматуры, всевозможных колец, ободов, цепей, труб, рельсов.

1.3.2. Точечная сварка

Наиболее распространенный способ контактной сварки. Применяется для сварки различных полос, листов небольшой величины (5–6 мм). Наиболее распространен цикл, когда в течение всей сварки давление не меняется. Однако лучшие результаты получают в том случае, если в конце сварки повышается осадочное давление.

Рис. 1.14. Графики тока и сжимающего усилия при точечной сварке

Рис. 1.15. Машина точечной сварки

Машины точечной сварки (рис. 1.15) имеют высокую производительность. Они могут давать до 600 точек в минуту. При такой производительности трудно коммутировать сварочный ток и выдерживать необходимую длительность его протекания. Лишь в самых простейших машинах используют механические переключатели или контакторы с эффективным дугогашением.

1.3.3. Роликовая (шовная) сварка

Три режима роликовой сварки:

1. с непрерывным движением роликов и непрерывной подачей тока (не применяется, так как дает сварку низкого качества). Применение способа возможно лишь при очень больших скоростях сварки, когда в каждый полупериод питающего тока сваривается одна точка;

2. с непрерывным движением роликов и импульсной подачей тока;

3. с прерывистым движением роликов. Ток подается только в моменты остановки. Машины для роликовой сварки (рис. 3.16) отличаются от точечных машин наличием подвижных электродов (роликов), снабженных механизмом электропривода и более напряженным режимом работы. Машины снабжают бесконтактными прерывателями.

Рис. 1.16. Машина шовной сварки

Шовная сварка позволяет соединить плотным швом непроницаемые для жидкостей и газов листы металла небольшой толщины (от доли мм до 5–6 мм).

3.4. Источники питания дуговой сварки

Источником питания (ИП) сварочной дуги называют устройство, которое обеспечивает необходимый род и силу тока дуги. Источник питания и сварочная дуга образуют взаимосвязанную энергитическую систему, в которой ИП выполняет следующие основные функции: обеспечивает условия начального возбуждения дуги, её устойчивое горение в процессе сварки и возможность производить настройку параметров режима. По роду тока в сварочной цепи различают:

— источники переменного тока – сварочные однофазные и трехфазные трансформаторы;

— специализированные установки для сварки алюминиевых сплавов;

— источники постоянного тока – сварочные выпрямители и генераторы с приводами различных типов.

По количеству обслуживаемых постов могут быть однопостовые и многопостовые, а по применению – общепромышленные источники питания. К общепромышленным относятся источники питания для ручной дуговой сварки покрытыми электродами, а также для механизированной сварки под флюсом.

1.4.1. Источники питания переменного тока

К этой группе относятся трансформаторы и специальные установки.

Сварочные трансформаторы

Рис. 1.9. Сварочный трансформатор ТДМ–315

Сварочный трансформатор – это электромагнитный аппарат, преобразующий напряжение 220–380 В промышленной сети переменного тока в более низкое напряжение, регламентируемое ГОСТами на сварочное оборудование, и обеспечивающий необходимую силу сварочного тока. Наибольшее распространение получила конструкция сварочного трансформатора с подвижными обмотками. Серийно выпускаются несколько типов таких трансформаторов: ТД и ТСК – основные из них. Серийно выпускаются несколько типов таких трансформаторов: ТД и ТСК – основные из них. Трансформаторы с подвижными обмотками чаще других применяются для ручной дуговой сварки. Кроме них применяют трансформаторы, в которых поток рассеяния изменяют поворотом магнитного шунта – среднего подвижного звена сердечника, а также малогабаритные трансформаторы типов ТДП, ТСП, АДЗ, в которых регулирование тока производят с помощью переключения секций вторичной обмотки или с помощью дополнительных обмоток. Для автоматической и полуавтоматической сварки плавящимся электродом под слоем флюса выпускаются и специальные трансформаторы типа ТДФ. Для дуговой сварки алюминиевых сплавов в защитных газах применяют специальные установки однофазного и трехфазного токов.

1.4.2. Источники питания постоянного тока

К ИП постоянного тока относятся сварочные выпрямители, вращающиеся электромашинные преобразователи (генераторы), сварочные агрегаты и инвертеры. ИП постоянного тока используются при ручной дуговой сварке штучными электродами, при сварке плавящимися и неплавящимися электродами в среде защитного газа.

Сварочные выпрямители

Сварка на постоянном токе обеспечивает получение сварного соединения более высокого качества по сравнению со сваркой на переменном токе. Из-за отсутствия нулевых значений тока повышается стабильность горения дуги, увеличивается глубина проплавления, снижается разбрызгивание, улучшается защита дуги, повышаются прочностные характеристики металла сварного шва, снижается количество дефектов шва, а пониженное разбрызгивание улучшает использование присадочного материала и упрощает операции зачистки сварного соединения от шлака и застывших брызг металла. Всё это привело к тому, что для сварки качественных швов ответственных соединений больше применяют сварку на постоянном токе. Кроме того, многие материалы – высоколегированные и теплоустойчивые стали, чугуны, титан, сплавы на основе меди и никеля – свариваются только на постоянном токе. В частности, для полуавтоматической сварки металлической проволокой в среде защитных газов (метод MIG/MAG) – наиболее производительного и универсального метода сварки – применяют именно ИП постоянного тока. Сварочными выпрямителями называются источники питания, в которых постоянный ток получается путём выпрямления переменного тока промышленной частоты с использованием полупроводниковых вентилей.

Рис. 1.10. Выпрямитель Aristotig DTG405 AC/DC

Общими элементами для сварочных выпрямителей являются:

— силовой трансформатор;

— выпрямительный блок;

— блоки пускорегулирующей, измерительной и защитной аппаратуры.

Наиболее рациональным в выпрямителях оказывается применение трёхфазного тока. Для питания выпрямительного блока (ВБ) обычно используют понижающие трёхфазные силовые трансформаторы, по устройству и принципу действия аналогичные описанным в предыдущем разделе. Сам ВБ собирается либо по трёхфазной мостовой схеме, либо по шестифазной мостовой схеме с уравнительным реактором – разнесёнными вторичными обмотками силового трансформатора, соединёнными в две «звезды» (схема Ларионова – Гретца). У обеих схем повторяемость напряжения равна шестикратной частоте питающего тока (для обычного переменного тока промышленной частоты – 300 Гц).Это позволяет получить выпрямленный ток, у которого пульсации напряжения меньше, чем при использовании обычной однофазной мостовой двухполупериодной схемы, собранной на четырёх вентилях (четырёхвентильные мостовые схемы обычно используются в более простых выпрямителях бытового класса). Регулирование тока сварки в сварочных выпрямителях осуществляется двумя путями – электромеханическим и электрическим. В выпрямителях с электромеханической регулировкой изменение тока происходит до ВБ, т. е. на выпрямляющие вентили в каждой фазе поступает переменный ток, имеющий силу тока и напряжение заданных сварочных параметров. Применяемые в этом случае силовые трансформаторы с увеличенным магнитным рассеиванием (с раздвижными катушками) и трансформаторы с нормальным магнитным рассеиванием (с управляемым магнитным шунтом) описаны в предыдущем разделе.

Сварочные генераторы

Во всех рассмотренных выше источниках питания преобразование тока происходит за счёт электрических и электромагнитных процессов при отсутствии вращающихся деталей и узлов (за исключением элементов механических систем регулировки тока), поэтому такие ИП называют статическими. Однако раньше статических ИП были разработаны вращающиеся источники питания, называемые сварочными генераторами. Отличительной особенностью сварочных генераторов является наличие в них вращающегося якоря, приводимого в движение внешним приводом. Принцип действия сварочного генератора аналогичен работе любого генератора постоянного тока. Сварочные установки на основе генераторов с приводом от электродвигателя называются сварочными преобразователями, с приводом от двигателя внутреннего сгорания (бензинового или дизельного) – сварочными агрегатами.

Рис. 1.11. Генератор КНМ 190 YS

За счёт взаимодействия магнитных потоков в якоре и статоре генератора происходит формирование сварочного тока. Генераторы имеют широкий спектр вольт-амперных характеристик: крутопадающие в сочетании с пологопадающими, жёсткие в сочетании с возрастающими. Конструктивно различают генераторы с независимыми обмотками возбуждения

статора и генераторы с самовозбуждающимися обмотками. Генераторы с независимыми обмотками возбуждения требуют дополнительно отдельного источника тока. Двойные вольт-амперные характеристики генераторов формируются за счёт подключения намагничивающих последовательных обмоток возбуждения; при их включении вольт-амперная характеристика будет иметь крутопадающую форму, при отключенной намагничивающей обмотке вольт-амперная характеристика генератора будет пологопадающей. Для питания намагничивающих обмоток возбуждения требуется автономный источник постоянного тока, поэтому такой тип генератора обычно применяют в тех случаях, когда в качестве привода используется электродвигатель переменного тока. В генераторах с самовозбуждением для получения постоянного напряжения на коллекторе устанавливают промежуточную щетку, расположенную между двумя основными. За счет постоянного сдвига фаз между промежуточной и основными щетками, равному p/4, напряжение между промежуточной щеткой и опережающей ее основной щеткой будет постоянным, и может быть использовано для питания намагничивающих обмоток возбуждения. Такие генераторы обычно применяют в мобильных сварочных агрегатах с приводом от двигателя внутреннего сгорания. Вращающиеся сварочные источники питания просты и дёшевы в изготовлении и эксплуатации, однако вредные условия действующего производства (высокая влажность, масляные пары, пыль с наличием абразивных частиц) приводят к быстрому выходу из строя пары трения «щётки – коллектор», поэтому более совершенной является схема вентильного генератора, в котором роль коллектора выполняет бесконтактное полупроводниковое выпрямительное устройство. В этих генераторах обмотка возбуждения закреплена на корпусе статора, а обмотка самого статора является трехфазной и размещена на статоре с постоянным сдвигом фаз. При вращении якоря его магнитное поле индуцирует в статоре синусоидальные трехфазные токи со сдвигом фаз 2p/3. Частота этих токов определяется частотой вращения якоря и числом пар полюсов статора. Далее трехфазный ток, снимаемый с обмотки статора, преобразуется в постоянный в выпрямительном блоке, построенном обычно по трёхфазной мостовой схеме. За счёт большого индуктивного сопротивления обмотки статора вольт-амперная характеристика такого генератора будет падающей. Бесколлекторные генераторы (например, ГД-4004) надёжнее в работе, но более требовательны к температурным перепадам, условиям охлаждения полупроводниковых вентилей и точности выдерживания частоты вращения привода.

Сварочные инверторы

Наиболее современными и технически сложными источниками сварочного тока являются сварочные инверторы (рис. 1.12). В отличие от статических ИП так называемых «классических» типов (т. е. трансформаторов и выпрямителей), у инверторов отсутствует силовой трансформатор. Вся работа сварочного инвертора построена на принципе фазового сдвига (инверсии) напряжения, осуществляемого электронной микропроцессорной схемой с покаскадным усилением тока (обычно микропроцессором типа IGBT). За счёт применения такого принципа удаётся получить широкий спектр вольт- амперных характеристик: от крутопадающей до возрастающей – с очень гладкой кривой тока, отклонения которого снижены до уровня десятых долей процента, что позволяет добиваться высокого качества сварки. Включение в схему высокочастотного генератора расширяет сферу применения инверторных источников питания и позволяет использовать их практически для любого метода дуговой сварки и для плазменной резки. За счёт небольшой массы инверторы малой мощности очень перспективны для использования при монтаже особо ответственных металлоконструкций и трубопроводов, к сварным соединениям которых предъявляются повышенные требования, а условия работы не позволяют применять громоздкое промышленное оборудование, предназначенное для работы в цеховых условиях. Наличие сложной и дорогой электроники, требующей особых условий охлаждения, резко увеличивает стоимость инверторных источников, но высокое качество получаемых сварных соединений и широкий спектр методов сварки делает их наиболее перспективными для промышленного применения, особенно при производстве сложных и ответственных металлоконструкций из различныхматериалов.

Рис. 1.12. Сварочный инвертор Caddy LHQ 150

1.4.3. Основные требования к источникам питания

Источник питания должен обеспечивать надежное зажигание дуги, ее устойчивое горение и иметь возможность настройки требуемого режима сварки.

Чтобы удовлетворить эти требования, необходимо:

1. иметь UXX источника больше напряжения зажигания дуги (UЗАЖ). Например, при сварке постоянным током металлическим электродом UЗАЖ = 30–40 В, на переменном токе UЗАЖ = 50–60 В. По условиям безопасности UXX общепромышленных источников постоянного тока не превышает 90 В, переменного тока – 80 В;

2. обеспечение соответствия способа сварки и внешней характеристики источника. Внешняя характеристика должна быть круто падающей для ручной дуговой или аргоно-дуговой сварки, пологопадающей – для автоматической сварки под слоем флюса и жесткой для сварки в углекислом газе;

3. обеспечить достаточную выходную индуктивность источника переменного тока;

4. иметь возможность регулировать UXX или выходное сопротивление источника питания.

Источники питания работают в одном из следующих режимов:

1. перемежающемся;

2. повторно-кратковременном;

3. длительном.

В перемежающемся режиме работы под нагрузкой в течение времени tH работа продолжается с работой на холостом ходу tX. Такой режим характерен для ручной дуговой сварки. Источники питания для ручной сварки выпускают на номинальную продолжительность нагрузки 60 %.

В повторно-кратковременном режиме работа под нагрузкой в течение времени tH чередуется с периодическими отключениями источника от сети на время t0. Такой режим характерен для автоматической или полуавтоматической сварки.

В случае продолжительного включения имеем длительный режим работы (характерен для многопостовых источников питания).

Выводы: Электрическая сварка позволяет создавать сплошные неразъемные соединения за счет воздействия электрической дуги или прямого протекания тока. Источниками сварочного тока являются сварочные трансформаторы специальной конструкции, а также сварочные выпрямители, инверторы и генераторы.

Электродная сварка

Выберите категорию

Все Строительная техника и остнастка » Виброплиты » Вибраторы для бетона » Наушники защитные » Смазки » Масла » Мотобуры »» Шнеки для мотобуров »» Ножи сменные для шнеков »» Удлинители шнеков »» Адаптеры шнека Все для сада » Газонокосилки »» Электрические »» Бензиновые »» Ножи для газонокосилок » Снегоуборочная техника »» Бензиновые »» Электрические » Триммеры »» Бензиновые »» Электрические »» Леска »» Диски для триммеров »» Подвесы для триммеров »» Ключи свечные »» Свечи зажигания » Головки для триммеров » Мотопомпы »» Бензиновые »» Бензиновые высоконапорные »» Бензиновые для грязной воды »» Оснастка к мотопомпам » Культиваторы »» Электрические »» Бензиновые »» Аксессуары для культиваторов » Двигатели бензиновые »» Оснастка к двигателям бензиновым » Шнуры стартера » Перчатки » Щитки защитные лицевые » Топоры » Очки рабочие защитные » Электрические садовые измельчители »» Ножи для измельчителей садовых » Бензопилы »» Цепи пильные »» Аксессуары для пил » Приспособления для заточки цепей » Шины для пил » Пилы электрические цепные Силовая техника » Генераторы »» Бензиновые »» Инверторные »» Транспортировочное устройство »» Бензо сварка »» Дизельная сварка » Домкраты » Сварочное оборудование Бренды » HUSQVARNA »» Пила цепная »» Триммеры »» Газонокосилки »» Бензопилы »» Снегоотбрасыватели »» Пылесосы » ПРАКТИКА »» Планшайба, ключ для планшайб »» Сверла »» Пилки для лобзика »» Мешки для пылесосов »» Ленты шлифиовальные »» Коронки »» Буры SDS-plus »» Буры SDS-MAX »» Наборы буров »» Круги фибровые торцевые, лепестковые »» Зубило »» Диски алмазные »» Губки, колпаки, круги фетровые и шерстяные »» Головка торцевая »» Борфрезы »» Биты »» Многофункциональный инструмент »» Кордщетки »» Чашки »» Диски пильные »» Дальномеры, металлоискатели, нивелиры и аксессуары »» Диски абразивные »» Ножи для рубанка »» Круги шлифовальные »» Наборы »» Мультитул »» Патроны »» Адаптеры »» Насадка для перемешивания »» Насадка для сверления / завинчивания »» Удлинители »» Аккумуляторы »» Уровни »» Штативы »» Рулетки »» Кондуктор для сверления »» Тарелка опорная »» Масло — смазка для буров » КОБАЛЬТ »» Болторезы, тросорезы, кабелерезы, труборезы »» Заклепочники »» Бородки, кернеры, зубила »» Ключи »» кордщетки ручные, рашпили, напильники »» Ножницы по металлу »» Мультитул »» Ножи технические »» Отвертки »» Садовый инструмент »» Мелки маркировочные »» Молотки, киянки, кувалды »» Шарнирно-губцевый инструмент (пассатижи и т.д »» Пистолеты для монтажной пены и герметика »» Плиткорезы »» Ножовки »» Прочие »» Стеклорезы, стеклодомкраты »» Рюкзаки, сумки, футляры »» Степлеры механические, скобы »» Для работ по дереву »» Тиски слесарные и станочные »» Измерительный инструмент »» Головки торцевые и принадлежности »» Наборы инструментов » QUATTRO ELEMENTI »» Стабилизаторы напряжения »» Шлифмашины, дрели, гайковерты. »» Компрессоры поршневые (масляные) »» Компрессоры автомобильные 12V »» Принадлежности и расходные материалы для сварки »» Плазменая резка »» Полуавтоматическая сварка »» Аргонно -дуговая сварка »» Электродная сварка »» Компрессоры поршневые (безмасляные) »» Краскопульты пневматические »» Набор пневмоинструмента »» Шланги воздушные »» Пистолеты пневматические »» Оснастка пневматическая »» Вибрационные насосы »» Глубинные насосы »» Дренажные насосы »» Насадки для полива »» разбрызгиватели »» Насосные станции »» Поверхностные садовые насосы »» Фекальные насосы »» Фитинги »» штуцеры »» муфты (БРС) »» разветвители »» Шланги садовые »» Штуцеры »» клапаны »» краны »» Катушки для шлангов »» Моющие средства »» Насадки на гидропистолет »» Гидропистолеты »» Шланги высокого давления »» Пеногенератор » Комплекты » STIHL »» Аккумуляторы для ручного аккум. инструмента »» Бензопилы для распиловки дров и ухода за участком »» Пилы для сельского хозяйства и садоводства »» Пилы для лесного хозяйства »» Аккумуляторные пилы »» Электропилы »» Аккумуляторные мотокосы »» Легкие мотокосы »» Мощные мотокосы »» Кусторезы »» Электрические косы »» Режущие инструменты и принадлежности »» Электрические и бензиновые аэраторы »» Бензиновые газонокосилки для средних газонов »» Бензиновые газонокосилки для больших газонов »» Электрические газонокосилки »» Аккумуляторные газонокосилки »» Аккумуляторные мотоножницы »» Бензиновые мотоножницы »» Электрические мотоножницы »» Мойки высокого давления »» Бензиновые воздуходувные устройства »» Аккумуляторные воздуходувные устройства »» Электрические воздуходувные устройства »» Ранцевые воздуходувные устройства »» Бензиновые всасывающие измельчители »» Электрические всасывающие измельчители »» Пылесосы для сухой и влажной уборки »» Бензиновые опрыскиватели »» Ручные опрыскиватели »» Диски абразивные »» Пылесосы и аксессуары » DDE »» Генераторы »» Мотопомпы »» Двигателя »» Бензопилы »» Электропилы »» Цепи и шины »» Оснастка для пил »» Топоры »» Навесное оборудование для культиваторов и мотоблоков »» Триммера Электроинструмент » Makita »» Шлифмашинки »» Перфораторы »» Планшайба »» Рубанки »» Станки, пилы электрические, цепные, дисковые и аксессуары »» Насадки »» Диски »» Многофункциональный инструмент »» Пильное полотно »» Пылесосы и аксессуары »» Нивелиры, дальномеры »» Шуруповёрты, гайковерты, дрели »» Отбойные молотки »» Ножницы по металлу »» Лобзик »» Разное » BOSCH »» Шлифмашина угловая »» Круги, диски »» Пилы »» Станки »» Рубанок »» Многофункциональный инструмент и насадки »» Пылесос »» Нивелиры, дальномеры, металлоискатели »» Пилки »» Перфораторы, отбойные молотки »» Буры, зубила »» Лобзик »» Ножницы по металлу »» Шуруповёрты, гайковерты, дрели »» Сверла, биты »» Аккумулятор »» Разное » Sturm, Hanskonner, Энергомаш » ПУЛЬСАР »» Станки »» Пила торцовочная »» Пила монтажная »» Дрель миксер »» Пылесосы » Энергомаш » Sturm » Hanskonner

Производитель

ВсеAEGBoschDDEHanskonnerHITACHIHusqvarnaMakitaQUATTRO ELEMENTISTIHLSturmКОБАЛЬТПРАКТИКАПУЛЬСАРЭнергомаш

Сварка металлов и сплавов. Компания «Неваэнергоатом»

Компания «Неваэнергоатом» предоставляет населению такие услуги как:

Автоматизированная сварка с использованием качественных флюсов,

Полуавтоматическое сваривание металлов,

Аргонно-дуговая сварка,

Ручная электродная сварка,

Виброотпуск напряжений в металле после процесса сварки в конструкциях больших размеров.

На предприятии работает контроль качества сварных соединений. Применяются методы ультразвуковой обработки, сканирования рентгеном, дефектоскопия.

Сварка является одним из наиболее ответственных процессов обработки изделий из металла, потому, в компании этим занимаются только мастера высокой квалификации, у которых есть огромный опыт работы за плечами. Процесс сваривания, резки выполняется в соответствии со стандартами.

Выполнение сварки металла большой толщины

Толстые металлы свариваются несколькими методами:

Плавление материала,

Пластическое деформирование.

Другие методики лишь комбинируют эти два метода. Это дает возможность сваривать детали вроде обечаек, разнообразных заготовок, выполнять сварку швов продольного типа.

Каковы нюансы обработки металла?

Специалисты различают два вида сварки, которые отличаются методом нагрева металла:

В первом виде большой популярностью пользуется электродуговая, электро-контактная сварка. Первый тип варит металл посредством энергии горящей электрической дуги. Образуется она постоянным, переменным напряжением, что зависит от конкретного аппарата. В процессе используется расходник – электрод, который может быть плавящимся, неплавящимся. Второй тип изготавливается из вольфрама, угля, графита. Важным плюсом плавящегося вида является то, что с образованием дуги появляется присадочный материал. В процессе горения дуги, образуется жидкая ванночка, которая создает сварной шов.

В случае сварки газом, горение кислорода и смеси газов плавит металлическую кромку. Работая с алюминием, медью, чугуном, применяются специальные присадки.

Контактная сварка имеет свои уникальные отличия. К свариваемым деталям подают ток, после чего сближают до полного контакта. На стыке появляются точки контакта, где материал за пару секунд греется до температуры плавления. Далее, ток отключается от деталей, а свариваемые поверхности плотно прижимаются, что позволяет образовать сварной шов.

Чтобы пользоваться шовной сваркой, необходимо иметь особый сварочник. Достоинством такой методики является образование ровного, сплошного шва, в независимости от длины поверхностей. Методика работы устройства заключается в использовании выступающих вращающихся роликов в виде электродов. Металлические листы проходят между ними и надежно свариваются.

Если испытываете интерес к обработке металлических изделий методом сварки, то срочно звоните в офис фирмы, оставляйте заявку на сайте компании «Неваэнергоатом». Наши специалисты предлагают огромный выбор услуг по качественной сварке различных видов, одним из которых является холодная сварка. Наша компания поможет даже в тех случаях, когда имеется необходимость сварить две толстых детали. Это не вызовет каких-либо проблем, а задача будет решена в срок.

Производственные мощности компании имеют современное оснащение, ведь в них стоят мощные сварочные аппараты, которые позволяют оперативно решать задачи любой сложности. Мы гарантируем оперативность выполнения заказа, надёжность сварных швов, качество проделанной работы по обработке металла.

Технология MIG/MAG сварки. Характерные дефекты и способы борьбы с ними.

Технология сварки. Характерные дефекты MIG/MAG сварки и способы борьбы с ними.

Технология

Как и любой тип дуговой сварки, процесс GMA сварки начинается с зажигания дуги. Для легкого зажигания дуги электрод (электродная проволока) должен получить хороший контакт со свариваемой поверхностью. Для этого на свариваемой поверхности не должно быть масла, грязи, окалины и прочих веществ, затрудняющих контакт. Вылет провода следует установить согласно рис. 1, поскольку при увеличении вылета электрода трудно инициализировать дугу. Угол наклона горелки должен быть 5-20°.

Рис. 1. Вылет электродной проволоки из мундштука сварочной горелки (а), расположение контактной трубки в сопле сварочной горелки при циклическом режиме сварки короткой дугой (б) и при струйном переносе металла (в)

Для компенсации веса подающего рукава и сварочного кабеля (при раздельном подводе) для облегчения манипулирования горелкой необходимо перебросить их через плечо. Поднесите горелку к заготовке, но не касаясь ее. Опустите сварочную маску и нажмите кнопку триггера. Нажатие на кнопку триггера включает сварочную цепь и подачу защитного газа. Двигатель подачи электродной проволоки не включается, пока электрод не войдет в контакт с изделием.

Переместите горелку по отношению к изделию, касаясь проволочным электродом поверхности, как бы царапая ее. Чтобы предотвратить прилипание проволоки, необходимо быстро протянуть горелку на 10-15 мм в направлении, противоположном направлению сварки, и приподнять ее. Как только появился контакт проволоки с изделием, начинает работать электродвигатель механизма подачи проволоки и работает до тех пор, пока нажата кнопка триггера.

Правильно установленная дуга имеет мягкий, шипящий звук. Регулирование скорости подачи электродной проволоки необходимо только тогда, когда дуга издает неправильный звук, например, громкий треск указывает на то, что высока скорость подачи проволоки. Проволока касается сварочной ванны и кратковременно гаснет. С накоплением опыта работы можно легко на слух определять длину дуги.

Чтобы погасить дугу, необходимо отпустить кнопку триггера. Это отключит сварочную цепь, при этом остановится двигатель подачи электродной проволоки. Если при сварке произошло прилипание электрода, необходимо отпустить кнопку триггера и бокорезами откусить проволоку.

При сварке в защитном газе плавящимся электродом большое значение имеет положение горелки по отношению к свариваемой детали. Если свариваемые части равны по толщине, то поперечный угол между деталями должен быть строго одинаков. Если детали не равны по толщине, то горелка наклоняется в сторону тонкого металла (поперечный угол уменьшается). Продольный угол, в зависимости от характера переноса электродного металла, должен быть в пределах 5-25°.

Сварка может производиться как углом вперед, так и углом назад. Сварка углом назад означает — горелка позиционируется так, что направление подачи электродной проволоки противоположно направлению перемещения горелки. Сварка углом вперед означает, что направление подачи электродной проволоки совпадает с направлением движения горелки. Следует отметить, что для изменения способа сварки не нужно изменять направление перемещения горелки, достаточно изменить ее наклон в продольном направлении.

Скорость перемещения сварочной горелки определяет скорость сварки, которая выражается в м/мин. На скорость сварки влияет:

- толщина свариваемого изделия: с увеличением толщины металла уменьшается скорость сварки и наоборот;

- скорость подачи электродной проволоки: с увеличением скорости подачи — увеличивается скорость сварки;

- направление сварки: при сварке углом вперед скорость сварки выше.

При сварке углом назад достигается большая стабильность дуги и меньшее брызгообразование. Сварка углом назад применяется для соединения толстого металла, при этом достигается большая глубина проплавления. Кроме того, сварщик видит сварочную ванну, что позволяет повысить качество сварки. Сварка углом вперед применяется для соединения тонкого металла, при этом достигается меньшая глубина провара, но сварка производится с большей скоростью.

Легче всего производить сварку в нижнем положении, причем качество сварного соединения получается наилучшее. В нижнем положении лучше растекание расплавленного металла и лучше газовая защита. Освоив сварку в нижнем положении, можно производить ее и в других пространственных положениях. Сварка в горизонтальном, вертикальном снизу вверх и вертикальном сверху вниз положениях производится при уменьшенном на 10% сварочном токе. На рис. 2 показан угол наклона сварочной горелки при сварке в различных пространственных положениях.

Рис. 2. Угол наклона сварочной горелки при выполнении различных швов в нижнем и вертикальном положениях при циклическом режиме сварки короткой дугой (а-г) и при струйном переносе металла (д)

Поперечный угол наклона сварочной горелки при сварке угловых швов должен быть 45°. Для стыковых швов поперечный наклон горелки должен быть всего несколько градусов, иначе ухудшается расплавление металла на боковой поверхности стыка и, соответственно, ухудшается слияние металла шва и основного металла.

Сварка в вертикальном положении может осуществляться как снизу вверх, так и сверху вниз, при этом огромное значение имеет положение горелки. Сварка должна производиться только в положении, показанном на рис. 10в,г, при этом, чтобы обеспечить полное проплавление металла, дуга должна располагаться на переднем краю сварочной ванны.

Проплавление. Проплавление — это глубина сплавления основного металла. Величина сварочного тока является основным параметром, влияющим на глубину проплавления. Увеличение или уменьшение тока вызывает увеличение или уменьшение соответственно глубины проплавления. Глубину проплавления можно также увеличить, увеличивая скорость подачи электродной проволоки, при той же скорости перемещения горелки. При этом уменьшается длина дуги и, соответственно, увеличивается сварочный ток, т. е., изменяя скорость подачи проволоки, можно изменять глубину проплавления.

Изменение остальных параметров сварки оказывает сравнительно небольшое влияние на глубину проплавления. 24 В — оптимальное напряжение для выбранного тока. С уменьшением напряжения уменьшается глубина проплавления и наоборот. Кроме того, при данном напряжении наиболее стабильная дуга. Нестабильность дуги уменьшает глубину проплавления.

Изменение скорости перемещения сварочной горелки, т. е. изменение скорости сварки, похоже на изменение напряжения дуги — глубина проплавления максимальна при определенной скорости сварки и уменьшается как при ее снижении, так и при ее повышении. При скорости 30,5 см/мин для выбранного диаметра проволоки глубина проплавления максимальна. При скоростях 17,8 см/мин и 43,2 см/мин проплавление уменьшилось.

При низких скоростях большое количество расплавленного металла сварного шва создает <подушку> между дугой и основным металлом, что препятствует дальнейшему проплавлению. При больших скоростях сварки тепло, создаваемое дугой, не успевает достаточно глубоко проплавить основной металл.

Изменение наклона сварочной горелки в меньшей степени, чем изменение напряжения и скорости сварки, влияет на глубину проплавления. Максимальное проплавление достигается при продольном угле наклона в 25° и сварке углом назад. При наклоне на больший угол ухудшается стабильность дуги и увеличивается разбрызгивание расплавленного металла.

Размер валика сварного шва. Валик сварного шва характеризуется высотой (выпуклостью) и шириной. Правильность этих характеристик гарантирует, что валик сварного шва выполняется с минимумом дефектов, особенно при многопроходной сварке. В случае большой выпуклости шва при многопроходной сварке трудно наложить последующий шов, обеспечивая качественное слияние. Очень зауженный шов не обеспечивает хорошего слияния металла шва и основного металла.

Характеристика валика сварного шва зависит как от его размера, так и от формы. Для изменения размера сварного шва (количество наплавленного металла на погонный метр шва) необходимо изменить режим сварки. Основное влияние на размер сварного шва оказывает величина сварочного тока и скорость перемещения сварочной горелки. Размер сварного шва прямо пропорционален сварочному току и обратно пропорционален скорости перемещения горелки.

Изменение сварочного тока и скорости перемещения горелки изменяет размер сварного шва, но мало влияет на его форму.

Изменяя напряжение на дуге (изменяя длину дуги), можно изменять форму сварного шва. Увеличение длины дуги вызывает увеличение ширины шва и уменьшение его высоты, причем объем шва (количество наплавленного металла на единицу длины) остается неизменным. Возрастает ширина валика сварного шва, выпуклость уменьшается, и более жидкий металл сварного шва более эффективно соединяется с основным металлом, т. е. слияние улучшено.

Увеличение длины дуги для увеличения производительности сварки (скорости наплавки) вызывает увеличение выпуклости в большей степени, чем увеличение ширины шва. Валик сварного шва становится чрезмерно выпуклым. Сварка углом назад также дает узкий и высокий валик сварного шва. Уменьшая угол продольного наклона горелки, можно уменьшить высоту валика сварного шва и увеличить его ширину. Сварка углом вперед дает более плоский и более широкий валик сварного шва.

Манипулирование сварочной горелкой. Описание технологии сварки без описания приемов манипулирования сварочной горелкой будет далеко не полным. Приведенные ниже рекомендации являются справочными. Каждый сварщик по мере повышения квалификации вырабатывает свои приемы перемещения горелки.

Сварка в нижнем положении. Рекомендуемое перемещение сварочной горелки при выполнении однопроходного и многопроходного стыкового сварного шва в нижнем положении показано на рис. 3. Как видно из рисунка, при выполнении однопроходного шва совершаются пилообразные, с легким сдвигом назад перемещения горелки. В многопроходном сварном шве с разделкой кромок при выполнении корневого шва совершают зигзагообразные колебания горелки, при этом нужно следить, чтобы не было прожогов. Заполняющие и облицовочный швы выполняют с такими же, но более широкими колебаниями. Отличие в том, что при выполнении этих швов производят поперечный наклон горелки и при достижении крайнего положения делают задержку горелки. Это способствует лучшему сплавлению.

Угловой шов в нижнем положении выполняют, совершая сварочной горелкой круговые движения.

Рис. 3. Манипулирование горелкой при выполнении стыкового шва в нижнем положении

Сварка в горизонтальном положении. Стыковой шов в горизонтальном положении выполняется с использованием той же технологии перемещения сварочной горелки, что и при выполнении стыкового шва в нижнем положении. Отличие только в том, что заполняющие валики при сварке в горизонтальном положении более узкие. При выполнении сварки не следует забывать, что наклон горелки составляет 90° по отношению к поверхности, на которую накладывается валик сварного шва.

Сварка в вертикальном положении. Сварка однопроходного стыкового шва без разделки кромок в положении снизу вверх производится путем пилообразных колебаний горелки. Выполнение корневого шва при многопроходной сварке производится путем зигзагообразных перемещений сварочной горелки. Заполняющие валики и облицовочный шов выполняют при ступенчатом перемещении горелки, причем при достижении крайней точки при горизонтальном перемещении необходимо сделать задержку и спуститься вниз на величину, равную диаметру электродной проволоки, а затем подняться вверх и переместиться по горизонтали на противоположную сторону. Там снова сделать задержку и опуститься вниз и т. д.

Сварка углового шва в вертикальном положении снизу вверх производится движением горелки, как бы рисуя <елочку>, с задержкой на боковых поверхностях изделия.

Стыковой сварной шов с разделкой кромок при сварке сверху вниз — корневой, заполняющий и облицовочный швы выполняются путем зигзагообразных перемещений сварочной горелки с задержкой в крайних точках. Поперечный наклон горелки составляет 90° к поверхности сварки. Производя манипулирование горелкой, нужно следить, чтобы дуга располагалась на переднем крае сварочной ванны. Нельзя допускать прогона расплавленного металла впереди дуги. Это ухудшает качество сварки.

Сварка в потолочном положении. При выполнении стыкового шва с разделкой кромок в потолочном положении необходимо совершать зигзагообразное перемещение сварочной горелки. Поперечный наклон горелки составляет 90° к поверхности сварки.

В крайних точках перемещения необходимо делать небольшую задержку. Все вышесказанное применимо при выполнении как корневого, так и заполняющего и облицовочного прохода.

Характерные дефекты MIG/MAG сварки и способы борьбы с ними

Техника выполнения GMA сварки более простая, чем других видов сварки, но, тем не менее, как и любая другая сварка, имеет свои характерные дефекты.

Поверхностная пористость. Поверхностная пористость возникает из-за атмосферного загрязнения. Это может быть вызвано засорением сопла горелки, недостаточной подачи защитного газа или сваркой на ветру. Для предупреждения образования пористости необходимо систематически очищать сопло от налипших брызг, правильно отрегулировать расход защитного газа, при сварке на ветру использовать защитные противоветровые экраны.

Воронкообразная пористость. Воронкообразная пористость возникает, когда в конце сварного шва горелка убирается раньше, чем произошла кристаллизация расплавленного металла, или когда после прекращения горения дуги слишком рано прекращается подача защитного газа. Чтобы устранить образование этого дефекта, необходимо замедлить перемещение горелки в конце сварного шва или приподнять горелку.

Наплыв. Наплыв возникает, когда металл сварочной ванны затекает на нерасплавленный дугой основной металл. Наплыв часто возникает, когда сварочная ванна становится слишком большой. Чтобы устранить образование этого дефекта, необходимо держать дугу на переднем крае сварочной ванны. Для уменьшения объема сварочной ванны необходимо повысить скорость перемещения горелки или уменьшить скорость подачи электродной проволоки.

Малая глубина проплавления. Малая глубина проплавления возникает при слишком малом тепловложении в зоне сварки. При недостаточном тепловложении необходимо увеличить скорость подачи электродной проволоки, что, в свою очередь, увеличит сварочный ток. Можно также попробовать уменьшить диаметр проволоки.