сварка плавящимся электродом — это… Что такое сварка плавящимся электродом?

- сварка плавящимся электродом

- consumable electrode welding

Большой англо-русский и русско-английский словарь. 2001.

- сварка плавлением

- сварка под флюсом

Смотреть что такое «сварка плавящимся электродом» в других словарях:

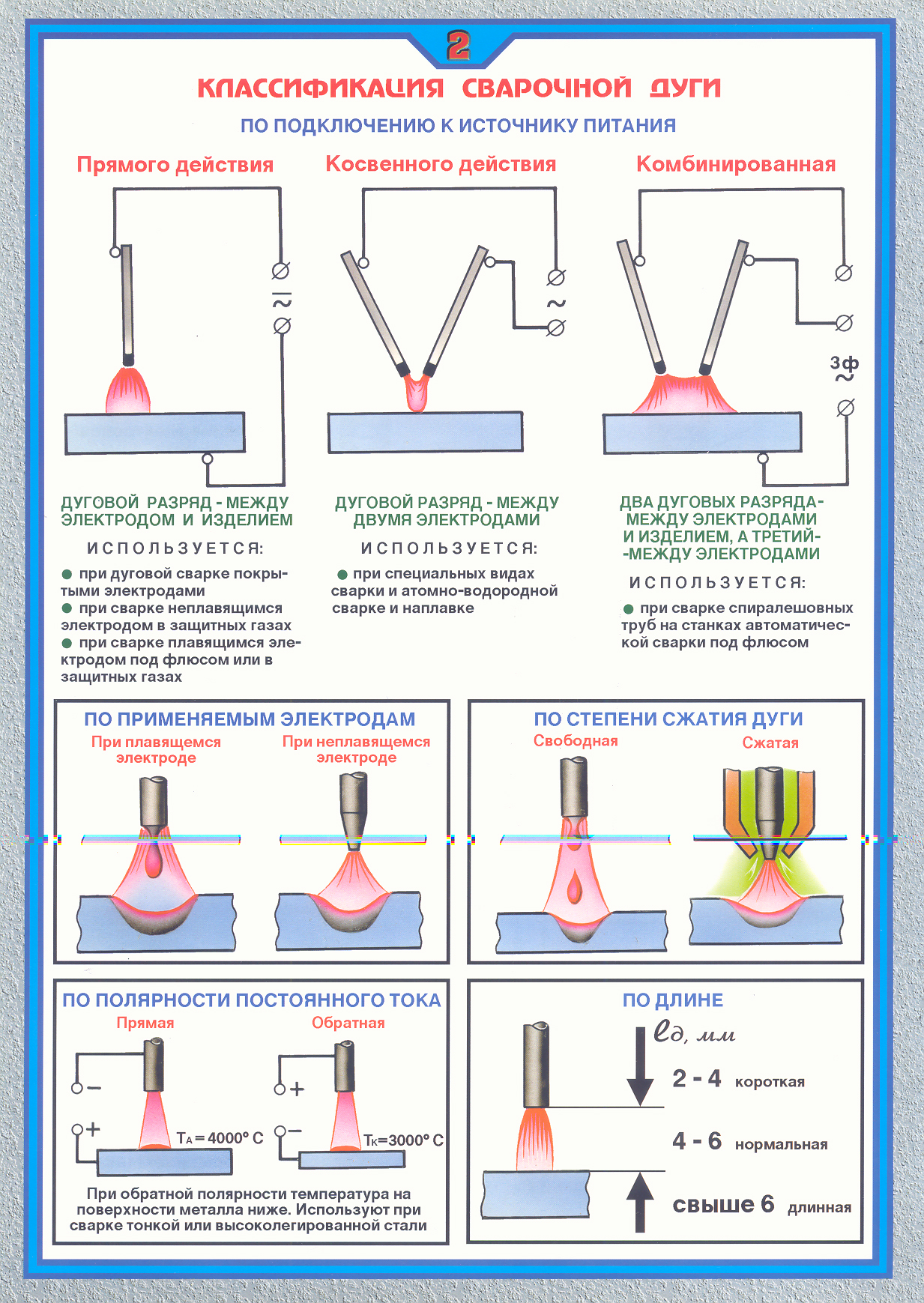

Дуговая сварка плавящимся электродом — 8. Дуговая сварка плавящимся электродом Дуговая сварка, выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

дуговая сварка плавящимся электродом — сварка плавящимся электродом Дуговая сварка, выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом. [ГОСТ 2601 84] [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики сварка,… … Справочник технического переводчика

плазменная сварка плавящимся электродом в инертном газе — 4.2.4.18 плазменная сварка плавящимся электродом в инертном газе (151): Комбинация сварки в инертном газе плавящимся электродом и плазменной сварки. Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки … Словарь-справочник терминов нормативно-технической документации

дуговая сварка плавящимся электродом без газовой защиты — 4.2.4.3 дуговая сварка плавящимся электродом без газовой защиты (11): Дуговая сварка, осуществляемая без введения в зону дуги извне защитного газа. Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы.

Сварка дуговая в защитном газе плавящимся электродом — – дуговая сварка плавящимся электродом, при которой используют электродную проволоку, а дугу и сварочную ванну защищают от атмосферы газом, подаваемым снаружи. [ГОСТ Р ИСО 857 1 2009] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка дуговая плавящимся электродом — – дуговая сварка, выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом. [ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Авт … Энциклопедия терминов, определений и пояснений строительных материалов

СВАРКА ДУГОВАЯ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ — дуговая сварка, выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом (Болгарский язык; Български) електродъгово заваряване с топим електрод (Чешский язык; Čeština) obloukové svařování kovovou elektrodou (Немецкий… … Строительный словарь

СВАРКА ДУГОВАЯ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ — [Consumable electrode arc welding; MIG welding; MAG welding] дуговая сварка, выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом … Металлургический словарь

Дуговая сварка неплавящимся электродом — Сварка плавящимся электродом 9. Дуговая сварка неплавящимся электродом Дуговая сварка, выполняемая нерасплавляющимся при сварке электродом Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

дуговая сварка в защитном газе плавящимся электродом

рисунок 41). 1… … Словарь-справочник терминов нормативно-технической документации

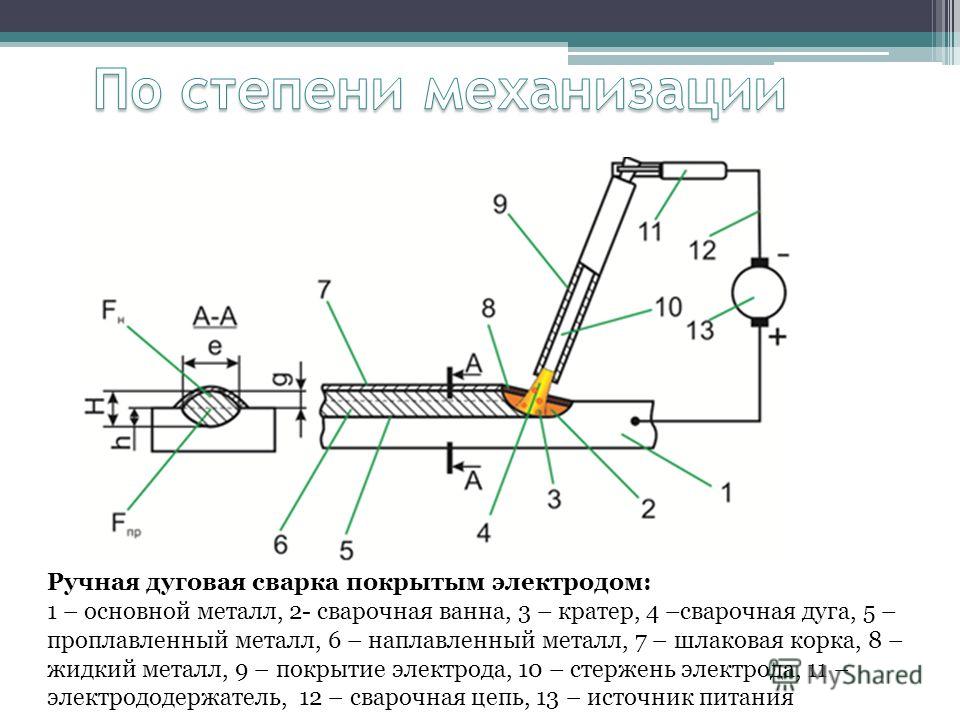

рисунок 41). 1… … Словарь-справочник терминов нормативно-технической документацииручная дуговая сварка плавящимся покрытым электродом — 4.2.4.4 ручная дуговая сварка плавящимся покрытым электродом (111): Дуговая сварка плавящимся электродом, выполняемая вручную с использованием покрытого электрода (см. рисунок 37). 1 заготовка; 2 сварной шов; 3 шлак; 4 дуга; Рисунок 37 Ручная… … Словарь-справочник терминов нормативно-технической документации

Ручная дуговая сварка плавящимся электродом

Ручная дуговая сварка плавящимся электродом

Категория:

Сварка металлов

Ручная дуговая сварка плавящимся электродом

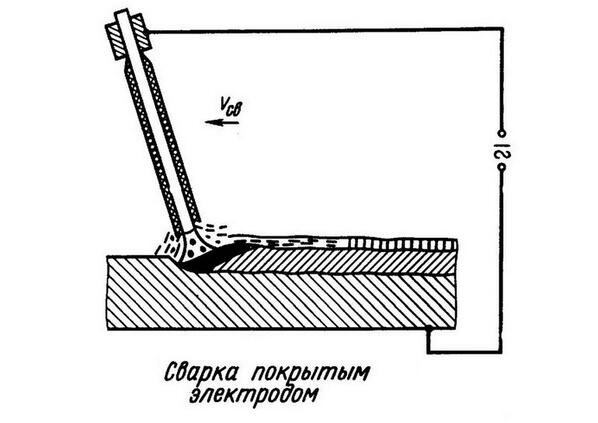

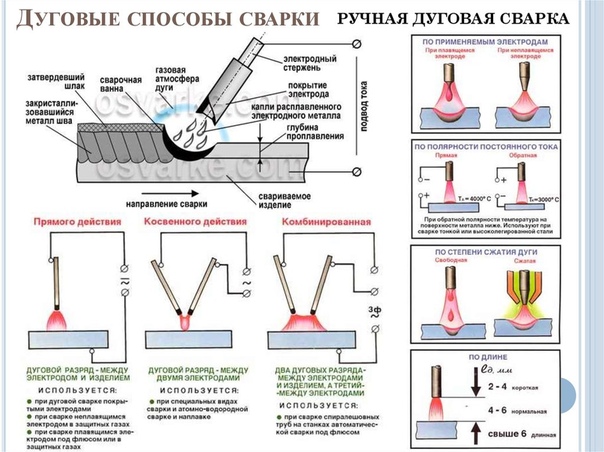

Наибольший объем среди других видов сварки занимает ручная дуговая сварка плавящимся электродом. Сварку выполняют электродами, которые вручную подают в зону горения дуги и перемещают вдоль свариваемого изделия. Дуга горитмеж-ду стержнем электрода и основным металлом. Под действием тепла дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну. Капли жидкого металла с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода, образуя газовую защиту вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла.

Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварной шов. Жидкий шлак по мере остывания образует на поверхности шва твердую шлаковую корку, которая удаляется после остывания шва. Для обеспечения заданного состава и свойств шва сварку выполняют покрытыми электродами, к которым предъявляют специальные требования.

Рис. 1. Ручная дуговая сварка металлическим электродом с покрытием (стрелкой указано направление сварки)

Рис. 2. Схема питания дуги при ручной дуговой сварке (на постоянном токе): а — электрическая схема, б — общая компоновка поста для сварки; 1 — изделие, 2 — сварочная дуга, 3 — электрод, 4 — электрододержатель, 5 — сварочные провода, 6 — источник питания, 7 — щит с приборами контроля и регулирования параметров режима сварки

Рабочим местом для ручной сварки служит сварочный пост, оснащенный источником питания, токоподводом, необходимыми инструментами, принадлежностями и приспособлениями. Схема питания дуги приведена на рис. 2.

Схема питания дуги приведена на рис. 2.

Сварочные посты могут быть стационарными и передвижными. К стационарным постам относятся посты, расположенные в цехе, преимущественно в отдельных сварочных кабинах, в которых сваривают изделия небольших размеров. Передвижные сварочные посты, как правило, применяют при монтаже крупногабаритных изделий (трубопроводы, металлоконструкции, сосуды) и

ремонтных работах. При этом часто используют переносные источники питания.

В зависимости от свариваемых материалов и применяемых электродов для ручной дуговой сварки применяют источники переменного или постоянного тока с крутопадающей характеристикой.

Основным рабочим инструментом сварщика при ручной сварке служит электрододержатель, который предназначен для зажима электрода и подвода сварочного тока. Применяют электрододержатели пружинного и пластинчатого типов.

Согласно ГОСТ 14651—78, электрододержатели выпускают трех типов в зависимости от силы сварочного тока: I типа — для тока 125 А; II — 125—315 А, III — 315—500 А.

Для подвода тока от источника питания к электрододержателю и изделию используют сварочные провода. Сечения проводов выбирают по установленным нормативам для электротехнических установок — 5—7 А/мм2.

Для предохранения лица и глаз сварщика от лучей электрической дуги служат специальные защитные приспособления — щитки и маски из жаростойких диэлектриков (фибры, пропитанной специальным раствором фанеры и т. п.) с защитными стеклами —светофильтрами (размер 52×102 мм). Для предохранения тела применяют спецодежду из плотного брезента или сукна, иногда из асбестовой ткани.

К вспомогательным инструментам для ручной сварки относятся стальные проволочные щетки для зачистки кромок перед сваркой и для удаления с поверхности швов остатков шлака, молоток-шлако-отделитель для удаления шлаковой корки, особенно с угловых и корневых швов в глубокой разделке, зубило, набор шаблонов для проверки размеров швов, стальное клеймо для клеймения швов, выполненных сварщиком, метр, стальная линейка, отвес, угольник, чертилка, мел, а также ящик для хранения и переноски инструмента.

Реклама:

Читать далее:

Техника ручной дуговой сварки

Статьи по теме:

Сварка в защитных газах плавящимся электродом

Сварка в защитных газах плавящимся электродом

Категория:

Сварка металлов

Сварка в защитных газах плавящимся электродом

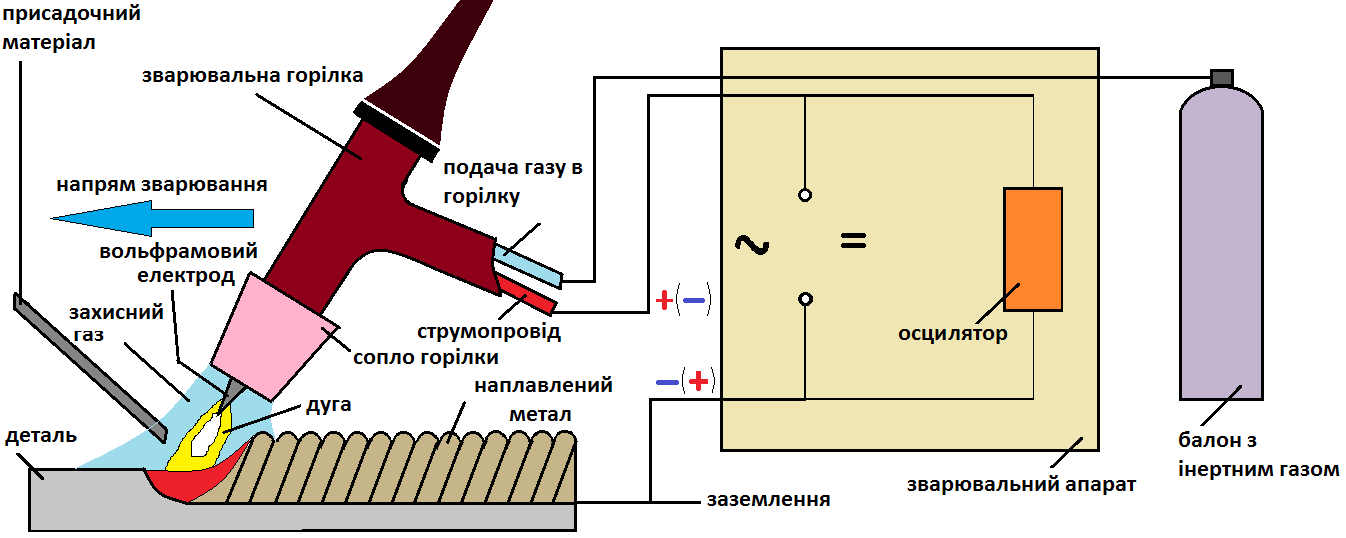

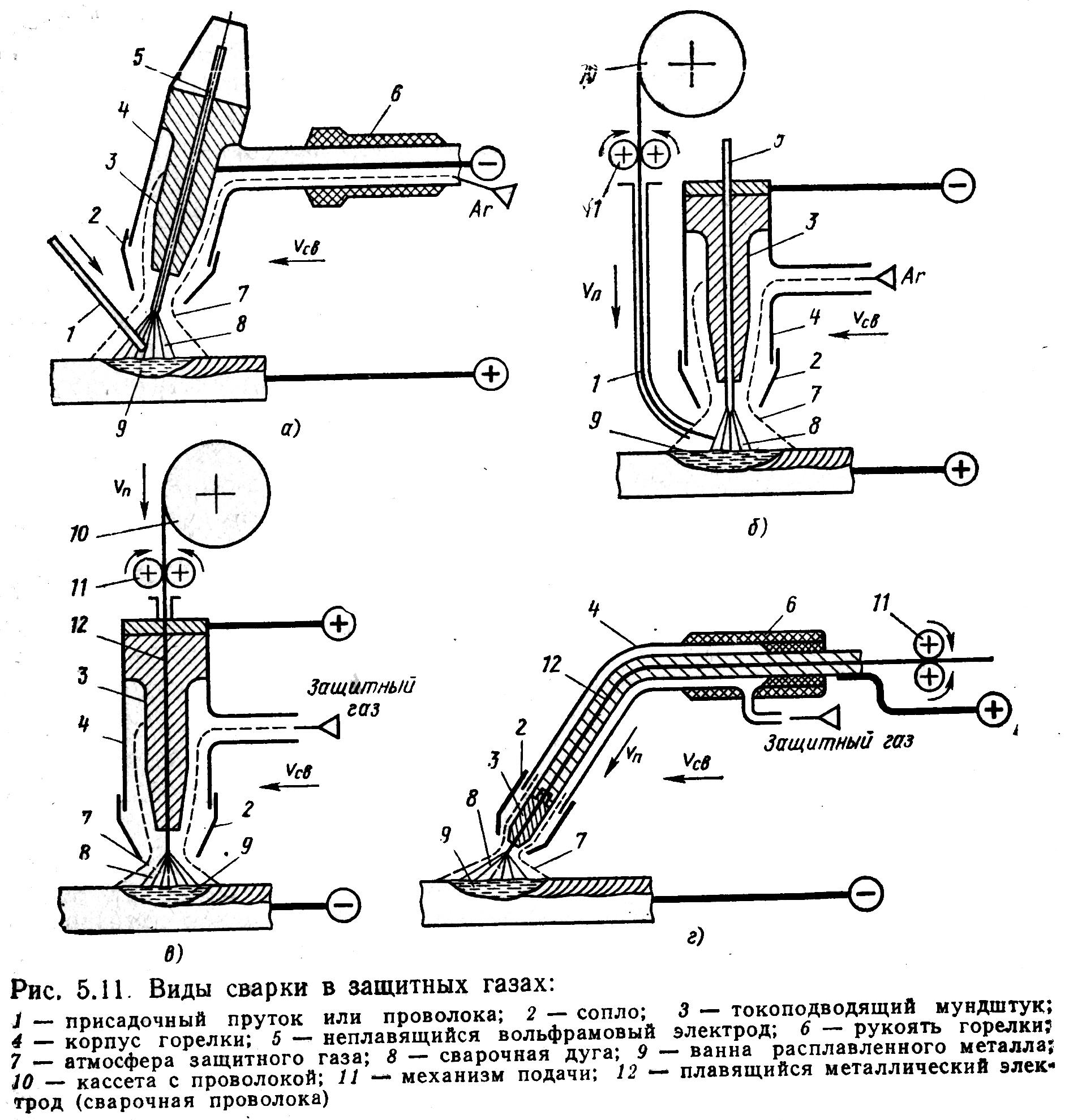

Сварка в защитных газах плавящимся электродом — дуговая сварка, осуществляемая с использованием плавящегося электрода и защитного газа, вдуваемого в зону дуги. Для защиты используют инертные и активные газы, а также их смеси (Аг, Не, С02, Аг+СО», С02+02, Аг+02 и др.).

Основными разновидностями сварки плавящимся электродом в защитных газах являются аргонодуговая сварка и сварка в углекислом газе. Этот процесс является механизированным, сварку выполняют полуавтоматами и автоматами.

Сварка в защитных газах плавящимся электродом имеет ряд особенностей. Устойчивое горение дуги обеспечивается при высокой плотности постоянного тока (100 А/мм2 и выше) на возрастающей ветви вольт-амперной характеристики. Стабильность параметров сварного шва (его глубина и ширина) зависит от постоянства длины дуги, которая обеспечивается процессами саморегулирования длины дуги за счет поддержания постоянной скорости подачи электродной проволоки, равной скорости ее плавления.

Так как условием устойчивого горения дуги при сварке плавящимся электродом в защитных газах является высокая плотность сварочного тока, то применяют электродную проволоку малого диаметра, что приводит к необходимости применения больших скоростей подачи электродной проволоки.

При этих условиях процесс саморегулирования источниками питания с падающими характеристиками не обеспечивается. Поэтому для поддержания стабильной длины дуги и обеспечения процесса саморегулирования длины дуги необходимо применять источники питания постоянного тока с жесткой или возрастающей внешней характеристикой (преобразователи типа ПСГ-500 или выпрямители ВС-300, ИПП-300, ИПП-500 и др. ). Сварку обычно ведут на постоянном токе обратной полярности при непрерывной подаче электродной проволоки. Сварку выполняют полуавтоматами и автоматами.

). Сварку обычно ведут на постоянном токе обратной полярности при непрерывной подаче электродной проволоки. Сварку выполняют полуавтоматами и автоматами.

Наибольшее применение получили полуавтоматы типов А-547, ПДГ-500 и др.

Автоматы для сварки в защитных газах в основном тракторного типа — АДПГ-500, АДГ-500 и др.

Основные параметры режима и техника сварки. К основным параметрам режима сварки плавящимся электродом относятся сила тока, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, состав и расход защитного газа, вылет электрода, скорость сварки. Сварку плавящимся электродом обычно выполняют на обратной полярности. При прямой полярности скорость расплавления в 1,4—1,6 раза выше, чем при обратной, однако дуга горит менее стабильно с интенсивным разбрызгиванием. Сварочный ток, от которого зависят размеры шва и производительность сварки, зависит от диаметра и состава проволоки, его устанавливают в соответствии со скоростью подачи проволоки.

Скорость сварки составляет обычно 15—80 м/ч, ее выбирают с учетом производительности и качества формирования шва. Качественные соединения можно получить при толщине металла для автоматической сварки >0,5 мм, полуавтоматической >1 мм, обычно сваривают толщины >3 мм.

Металлы толщиной до 4 мм сваривают без разделки кромок. Для улучшения формирования шва при толщине металла >2—3 мм сварку проводят на медной подкладке с формирующей канавкой или на остающейся подкладке из основного металла. Для сварки тонколистового металла используют проволоку диаметром 0,5—1,2 мм. Металл толщиной 4—12 мм обычно сваривают за два прохода с двух сторон без разделки, толщиной 15—20 мм — за два-три прохода с углом разделки 60° и притуплением 2—4 мм. При толщине 20— 30 мм применяют двустороннюю разделку кромок с углом 60° и притуплением 2—4 мм. Металлы большей толщины целесообразно сваривать при узкой щелевой разделке кромок за несколько проходов.

Полуавтоматическую сварку выполняют обычно на меньших силах тока, чем автоматическую. Сварку можно выполнять в различных пространственных положениях с применением приемов удержания сварочной ванны. Техника сварки металла толщиной >2 мм при полуавтоматической сварке аналогична технике при ручной дуговой сварке покрытыми электродами.

Сварку можно выполнять в различных пространственных положениях с применением приемов удержания сварочной ванны. Техника сварки металла толщиной >2 мм при полуавтоматической сварке аналогична технике при ручной дуговой сварке покрытыми электродами.

Аргонодуговая сварка плавящимся электродом. Область применения этого вида — сварка цветных металлов (алюминия, магния, меди, титана и их сплавов) и легированных сталей.

Сварка происходит с капельным и струйным переносом. С увеличением тока капельный перенос металла электрода сменяется струйным и глубина проплавления увеличивается. Критическая величина тока, при которой капельный перенос сменяется струйным, составляет: при сварке сталей — от 60 до 120 А на 1 мм2 сечения электродной проволоки, при сварке алюминия — 70 А.

При аргонодуговой сварке плавящимся электродом предъявляются более жесткие требования к сборке, чем при сварке вольфрамовым электродом, перед сваркой необходима тщательная очистка кромок свариваемых материалов и проволоки.

Сварка плавящимся электродом в углекислом газе. Этим способом можно сваривать подавляющее большинство сталей, удовлетворительно сваривающихся другими видами дуговой сварки. Наряду с другими преимуществами, которые характерны для сварки в защитных газах, сварка в углекислом газе характеризуется высокой производительностью и низкой стоимостью. К недостаткам ее относятся повышенное разбрызгивание и не всегда удовлетворительный внешний вид шва.

Основной особенностью сварки в углекислом газе плавящимся электродом является необходимость применения электродных проволок с повышенным содержанием элементов — раскислителей кремния Si и марганца Мп, компенсирующих их выгорание в зоне сварки, предотвращающих дополнительное окисление металла при сварке и образование пор. Для углеродистых сталей в основном используют сварочные проволоки сплошного сечения Св-ЮГС, Св-08Г2С, а также порошковые проволоки, содержащие порошки ферросплавов FeSi, FeMn. Причины окисления и образования пор при сварке в углекислом газе следующие. При сварке углекислый газ диссоциирует в зоне дуги с образованием атомарного кислорода по реакции С02->С0+0, СО-КЯ-О. Атомарный кислород окисляет железо и легирующие присадки, содержащиеся Ь стали Fe+0->FeO. В результате этого металл сварочной ванны насыщается кислородом, а его свойства ухудшаются.

При сварке углекислый газ диссоциирует в зоне дуги с образованием атомарного кислорода по реакции С02->С0+0, СО-КЯ-О. Атомарный кислород окисляет железо и легирующие присадки, содержащиеся Ь стали Fe+0->FeO. В результате этого металл сварочной ванны насыщается кислородом, а его свойства ухудшаются.

Образующийся при кристаллизации металла шва СО выделяется в виде пузырьков, часть из которых, не успевая выделиться, задерживается в металле шва, образуя поры.

В том случае, если сварочная проволока легирована кремнием и марганцем, окислы железа раскисляются не за счет углерода, а в основном за счет кремния и марганца из сварочной проволоки и таким образом предотвращается образование окиси углерода при кристаллизации и образование пор.

Реклама:

Читать далее:

Дуговая наплавка и резка металлов

Статьи по теме:

Ручная дуговая сварка плавящимся электродом

Опыт показал, что уравнение (2.50) справедливо для ручной дуговой сварки плавящимся электродом, а для сварки под флюсом имеет вид [c.59]К первой схеме нагрева относятся ручная дуговая сварка плавящимся электродом, электрошлаковая сварка пластинами, электрошлаковый переплав, электрошлаковая сварка плавящимся мундштуком (по отношению к мундштуку), ручная газовая сварка с присадкой, сварка неплавящимся электродом (по отношению к вольфрамовому или угольному электроду). [c.223]

Для алюминия и его сплавов используют все виды сварки плавлением, Наибольшее применение нашли автоматическая и полуавтоматическая дуговая сварка неплавящимся и плавящимся электродом в среде инертных защитных газов, автоматическая дуговая сварка с использованием флюса (открытой и закрытой дугой), электрошлаковая сварка, ручная дуговая сварка плавящимся электродом, электронно-лучевая сварка. Сварка, как правило, осуществляется в цехах с высокой культурой производства

[c. 442]

442]

Из большого разнообразия существующих видов сварки в машиностроении применяют ручную дуговую сварку плавящимся электродом, авто.матическую дуговую сварку плавящимся электродом под флюсом, электрошлаковую сварку и контактную сварку — стыковую, шовную и точечную. Первые три способа относятся к сварке плавлением, последний — к сварке плавлением или давлением. [c.46]

Ручная дуговая сварка плавящимся электродом, при которой подача электрода и перемещение дуги вдоль свариваемых кромок осуществляются вручную. Нагрев производится электрической дугой между изделием и электродом. Электрод, расплавляясь при сварке, служит присадочным материалом для образования сварного шва. При данном способе возможна сварка стальных деталей толщиной 1…60 мм и более. Этот вид сварки применяют для конструкций с короткими и неудобно расположенными сварными швами, а также в единичном производстве. [c.46]

Аргоно-дуговая сварка неплавящимся и плавящимся электродами Ручная дуговая сварка плавящимся электродом на постоянном токе Газовая сварка [c.616]

Ручная дуговая сварка плавящимся электродом на постоянном токе (в особенности при изготовлении секций и узлов шинопроводов сложного и круглого сечений) [c.616]

ЧТО ручная дуговая сварка плавящимся электродом выполняется сварщиком с помощью инструмента, получающего энергию от специального источника расплавляемый при сварке электрод, закрепленный в инструменте, служит присадочным металлом, вводимым в сварочную ванну в дополнение к расплавленному основному металлу. Этот вид сварки в настоящее время занимает по объему выполненных сварочных работ первое место в строительно-монтажном производстве. [c.10]

[c.10]

Кроме перечисленных сварных соединений и швов при ручной дуговой сварке применяют соединения под острыми и тупыми углами по ГОСТ 11534—75, но они встречаются значительно реже. Для сварки в защитном газе, сварки алюминия, меди, других цветных металлов и их сплавов применяют сварные соединения и швы, предусмотренные отдельными стандартами. Например, форма подготовки кромок и швов конструкций трубопроводов предусмотрена ГОСТ 16037—80, в котором определены основные размеры швов для различных видов сварки. На рис. 2.6, а показана подготовка кромок шва С-1 с толщиной элементов 2—4 мм для ручной дуговой сварки плавящимся электродом и 2—3 мм для сварки неплавящимся электродом в защитном газе. На рис. 2.6, б показана форма подготовки кромок шва С-6 с толщиной 3— 20 мм для комбинированной ручной сварки плавящимся или неплавящимся электродом подварочного шва и последующей механизированной сварки основного шва, а также для сварки стали толщиной 3 мм неплавящимся электродом в защитном газе. [c.26]

Сварочный пост для ручной дуговой сварки плавящимся электродом [c.153]

Сварные соединения из углеродистых и низколегированных сталей, выполняемые ручной дуговой сваркой плавящимся электродом во всех пространственных положениях прн толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами [c.36]

В автомашине (рис. 52) смонтирован главный щит 7, обеспечивающий управление работой генераторов, а также быструю настройку на один из видов сварки ручной дуговой сварки плавящимся электродом на постоянном токе любой полярности и на переменном токе аргоно-дуговой сварки неплавящимся электродом на переменном токе (с осциллятором) и постоянным током (только при прямой полярности). Наружные сварочные кабели постоянно подключены к щиту и при переездах мастерской находятся в бухтах на кронштейне в специальном отсеке 13 под верстаком. [c.129]

[c.129]

Ручная дуговая сварка плавящимся электродом является наиболее распространенной она применяется для сварки и наплавки углеродистых и легированных сталей, чугуна и цветных металлов. [c.7]

Ручная дуговая сварка плавящимся электродом является наиболее распространенной, ее применяют для сварки и [c.6]

Ручная дуговая сварка плавящимся электродом на постоянном токе [c.208]

Отсталая промышленность дореволюционной России так и не смогла в должном объеме использовать дуговую сварку. Промышленное применение этого вида сварки в нашей стране началось только после победы Великой Октябрьской социалистической революции. Уже в начале 20-х годов под руководством В. П. Вологдина были изготовлены сварные котлы, а несколько позже — суда и другие ответственные конструкции. В конце первой четверти XX в. ручная дуговая сварка плавящимся электродом стала основным способом сварки в нашей стране и во всем мире. [c.7]

Сварные соединения строительных конструкций, изделий и деталей из алюминия и алюминиевых сплавов могут выполняться ручной дуговой сваркой плавящимся электродом газовой [c.193]

На фиг. 3, г приведен способ сварки плавящимся электродом под флюсом (порошкообразное вещество определенного состава) дуга горит в пузыре из расплавленного флюса, который надежно изолирует зону сварки от соприкосновения с воздухом. Сварка под слоем флюса производится только автоматами и полуавтоматами, причем производительность этого способа в несколько раз выше, чем при ручной дуговой сварке плавящимся электродом открытой дугой. Питание дуги осуществляется как переменным, так и постоянным током. Сварка под слоем флюса может производиться также и неплавящимся (угольным или вольфрамовым) электродом. [c.7]

Аппарат Разряд-250 предназначен для ручной дуговой сварки плавящимся электродом углеродистой стали, а также сварки неплавящимся электродом в защитных газах коррозионно-стойкой стали и алюминия. [c.13]

[c.13]

Основными видами сварки меди являются ручная дуговая покрытыми электродами, автоматическая под флюсом, в защитных газах плавящимся и неплавящимся электродом, газовая. В связи с высокой теплопроводностью меди сварку ведут на повышенных по сравнению со сталью величинах тока. Например, при ручной дуговой сварке покрытыми электродами величина тока выбирается из расчета /диаметр электрода сварка ведется на постоянном токе с подогревом до 200—250°С. Мощность газового пламени по расходу ацетилена выбирают из расчета для толщин бЮ мм Ос.н.=200-6 л/ч е использованием, нормального пламени и флюсов на основе буры. [c.137]

ИП постоянного тока используются при ручной дуговой сварке штучными электродами, при сварке плавящимся и неплавящимся электродом в среде защитного газа. [c.102]

Примечания. 1. Условные обозначения по ГОСТ 16037-80 Р — ручная дуговая сварка покрытым электродом . Ф — автоматическая дуговая сварка под флюсом ЗН — дуговая сварка в защитном газе не-плавящимся электродом ЗП — то же, но плавящимся электродом. [c.205]

Сварку листовых конструкций, в том числе трубных изделий, когда не допускается применение стальных подкладок, выполняют после под-варки корня шва. Подварку корня шва высотой 5…6 мм выполняют ручной дуговой сваркой покрытым электродом или ручной аргонодуговой сваркой с присадочной проволокой. Стыковые соединения трубных изделий диаметром более 800 мм обычно сваривают автоматами с двух сторон, при этом первым выполняют поворотный шов с внутренней стороны на флюсовой подушке (рис. 4.10), а затем сваривают шов с наружной стороны. Плавящийся электрод сварочного автомата располагается со смещением относительно точки зенита с целью получения швов оптимальной формы (см. рис. 3.18). [c.302]

Многослойные швы соединений отдельных стальных конструкций выполняют с применением одновременно нескольких видов и способов сварки, в том числе механизированной дуговой сварки плавящимся электродом порошковой проволокой, в углекислом газе, ручной дуговой покрытым электродом и автоматической дуговой под флюсом. Так, кольцевые и продольные соединения листовых трубных конструкций с толщиной стенки 8… 10 мм при таком подходе сваривают на режимах в зависимости от положения выполняемого слоя в шве, вида и способа сварки (табл. 4.31).

[c.335]

Так, кольцевые и продольные соединения листовых трубных конструкций с толщиной стенки 8… 10 мм при таком подходе сваривают на режимах в зависимости от положения выполняемого слоя в шве, вида и способа сварки (табл. 4.31).

[c.335]

Каждый способ сварки имеет свою проплавляющую способность и оптимальные форму и параметры разделки для конкретной толщины. На рис. 1.11 представлены разделки кромок для сварки стыков труб толщиной 11. .. 18 мм магистральных трубопроводов ручной дуговой сваркой покрытыми электродами (е), дуговой сваркой плавящимся электродом в среде защитных газов ж), автоматической дуговой сваркой под флюсом (э) и электронно-лучевой сваркой и). [c.17]

ГОСТ 27580-88 «Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами» распространяется на сварку деталей толщиной от 0,8 до 60 мм (включительно) ручной, полуавтоматической и автоматической дуговой сваркой неплавящимся электродом в инертных газах с присадочным металлом, полуавтоматической и автоматической дуговой сваркой плавящимся электродом, а также автоматической сваркой неплавящимися электродами трехфазной дугой с присадочным металлом. [c.20]

В отличие от ручной дуговой сварки металлическом электродом при сварке под флюсом, так же как и при сварке плавящимся электродом в защитных газах, токоподвод 2 к электродной проволоке осуществляется на небольшом расстоянии (вылет электрода) от дуги (до 70 мм). Это позволяет без перегрева электрода использовать повышенные сварочные токи (до 2000 А). Плотность сварочного тока достигает 200. .. 250 А/мм в то время как при ручной дуговой сварке не превышает 15 А/мм . В результате повышается глубина проплавления основного металла и скорость расплавления электродной проволоки, т.е. достигается высокая производительность процесса. [c.110]

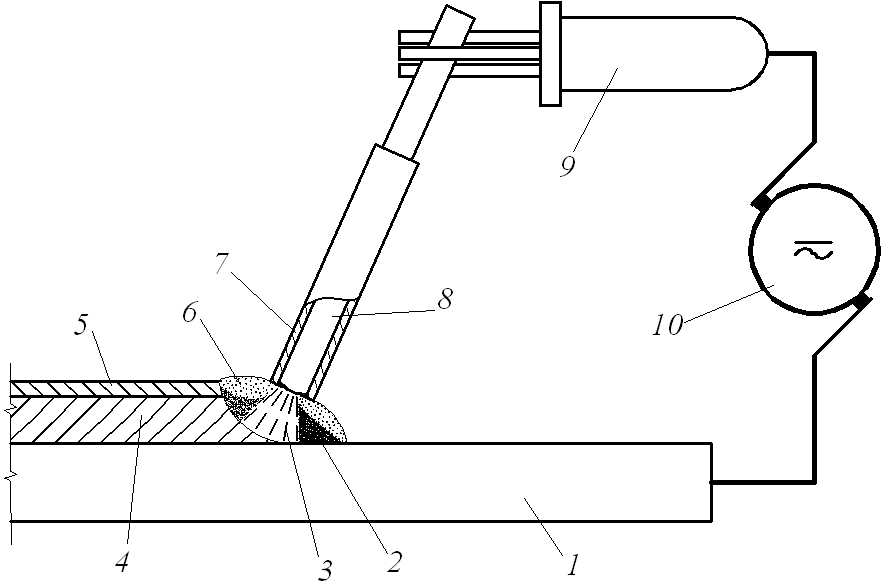

Наибольший объем среди других видов сварки занимает ручная дуговая сварка плавящимся электродом. Сварку выполняют электродами, которые вручную подают в зону горения дуги и перемещают вдоль свариваемого изделия. Схема процесса сварки металлическим покрытым электродом показана на рис. 35. Дуга горитмеж-ду стержнем электрода I и основным металлом 7. Под действием тепла дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну 4. Капли жидкого металла 8 с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток.

[c.65]

Сварку выполняют электродами, которые вручную подают в зону горения дуги и перемещают вдоль свариваемого изделия. Схема процесса сварки металлическим покрытым электродом показана на рис. 35. Дуга горитмеж-ду стержнем электрода I и основным металлом 7. Под действием тепла дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну 4. Капли жидкого металла 8 с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток.

[c.65]

Для перехода от значений внешних нагрузок (номинальных напряжений) к локальным напряжениям и деформациям необходимо располагать в соответствии с нормами расчета энергетических конструкций на малоцикловую усталость [2] значениями кэффициен-тов концентрации напряжений (при упругих деформациях) и коэффициента концентрации деформаций К , если местные напряжения превышают предел текучести материала. Если для геометрических концентраторов напряжений типа отверстий, галтелей, выточек и т. п. такие данные в области упругих деформа ий широко представлены в работах [3, 4], то применительно к сварным соединениям строительных конструкций такая систематизация до настоящего времени отсутствует. В связи с этим были проведены исследования зон концентрации напряжений и деформаций в стыковых и угловых швах при простейших способах нагружения (растяжение, изгиб) с применением [5] методов фотоупругости и фотоупругих покрытий. При исследованиях варьировались следующие величины, характеризующие геометрию сварного шва и определяющие уровень концентрации напряжений для стыковых швов — относительная высота наплавленного металла к его ширине q e, относительная ширина шва е/5, радиус перехода р и толщина свариваемых пластин з для угловых швов — соотношение катетов, радиус перехода р и толщина з. Диапазон изменения этих параметров был выбран на основе стандартных допусков на геометрию швов, выполненных ручной дуговой сваркой плавящимся электродом, автоматической и полуавтоматической под слоем флюса и дуговой сваркой в защитных газах. Было принято, что в стыковых сварных соединениях относительная высота валика шва не превышает 0,7, а относительная ширина шва находится в пределах 0,03 е/з 3,4. С увеличением толщины свариваемых пластин относительная высота и относительная ширина шва.

[c.173]

Было принято, что в стыковых сварных соединениях относительная высота валика шва не превышает 0,7, а относительная ширина шва находится в пределах 0,03 е/з 3,4. С увеличением толщины свариваемых пластин относительная высота и относительная ширина шва.

[c.173]

Режимы ручной аргонодуговой сварки стыков труб и положение при сварке неплавяшегося электрода и присадочной проволоки представлены в табл. 3.13 и на рис. 3.9 для ручной дуговой сварки плавящимся электродом с основным покрытием — в табл. 3.12 и на рис. 3.7 и 3.8 схема многослойных стыковых и угловых швов — на рис. 3.5 и 3.6. Режимы автоматической дуговой сварки под флюсом стыков трубопроводов представлены в табл. 3.31. [c.253]

Использование в различных отраслях новой техники в качестве конструкционных материалов редких и тугоплавких металлов (молибдена, тантала, ниобия, вольфрама, циркония и др.), которые ранее находили ограниченное применение, в основном,-лишь в качестве легирующих добавок, выдвинуло проблему разработки методов их сварки. Эти металлы составляют группу труд-носваривающихся вследствие того, что помимо высокой температуры плавления они характеризуются высокой химической активностью при повышенных температурах. Большинство из них реагирует со всеми известными флюсами, а некоторые являются гетерами. Поэтому применительно к этим металлам оказались неприемлемыми такие методы сварки, как ручная дуговая сварка плавящимся электродом, сварка под флюсом и газовая. [c.5]

Источник питания для ручной дуговой сварки плавящимся электродом и автоматической сварки под флюсом должен иметь падающую внешнюю характеристику. Жесткая характеристика источников питания (рис. 56, кривая 3) необходима при выполнении сварки в защитных газах (аргоне, углекислом газе, гелии) и некоторыми видами. порошковых проволок, например ЭПС-15/2. Для сварки в защитных газах допустимы также источники питания с пологовозрастающи-м и в н е ш н и м и характеристиками (рис. 56, кривая 4).

[c.136]

56, кривая 4).

[c.136]

Алюминий и его сплавы, обладающие рядом физических и технологических особенностей, успешно сваривают в инертных газах. Однако при необходимости применяют ручную дуговую сварку плавящимися электродами и ручную сварку неплавлящимися электродами, например угольными. В табл. 11.1 приводится состав некоторых марок алюминиевой сварочной проволоки, которую употребляют для изготовления электродов для механизированной сварки, а также в качестве присадочного металла при ручной аргонодуговой сварке неплавящимся вольфрамовым электродом. [c.143]

Передвижная сварочная двухпостовая установка СДУ2 [16]. Установка СДУ2 предназначена для ручной дуговой сварки плавящимся электродом в полевых условиях при монтаже трубопроводов. Установка предназначена для сварки углеродис-122 [c.122]

ГОРЕЛКИ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ в АКТИВНОМ и ИНЕРТНОМ ЗАЩИТНОМ ГАЗЕ (ИЗГОТОВИТЕЛЬ — PLAST) [c.135]

Доля основного металла в металле однопроходного шва (одиночного наплавленного валика) зависит от способа сварки, режима сварки (например, при дуговой сварке плавящимся электродом — от Ug, leg и Ктеплофизических свойств свариваемого металла, формы и размеров разделки кромок под сварку. Для обычных режимов ручной дуговой сварки плавящимся электродом, а также обычных типовых режимов сварки под флюсом малоуглеродистых и низколегированных сталей доля основного металла ф, в металле шва при отсутствии разделки (согласно рис. 1.3, а) изменяется в следующих пределах при ручной сварке — от 0,25 до 0,40 при сварке под флюсом — от 0,65 до 0,70. [c.19]

При ручной дуговой Bapjie плавящимся электродом размеры сварного шва в большинстве случаев определяются размерами разделки кромок соединений, подготовленных под сварку. Поэтому необходимости определения глубины провара при ручной дуговой сварке, как правило, не возникает. Исключение может составлять только сварка стыковых соединений без разделки кромок, диапазон толщин которых согласно ГОСТ 5264—69 ограничен. Этим ГОСТом регламентированы также конструктивные элементы подготовки кромок соединений различных видов исходя из условий получения необходимой величины проплавления и формы шва при использовании режимов сварки в ншроком диапазоне.

[c.183]

Этим ГОСТом регламентированы также конструктивные элементы подготовки кромок соединений различных видов исходя из условий получения необходимой величины проплавления и формы шва при использовании режимов сварки в ншроком диапазоне.

[c.183]

Однако даже при получении швов, подобных по составу основному металлу, необходимо учитывать, что часть наиболее важных свойств сварных соединений может быть получена, когда металл шва по составу несколько отличается от свариваемой стали, например имеет меньшую концентрацию углерода, содержит некоторое количество титана и т.д. В связи с тем, что такое регулирование состава металла шва легче обеспечивается при дуговой сварке, этот способ сварки наиболее распространен при изготовлении и ремонте изделий из высокохромистых сталей. Большинство сварочных работ с этими сталями выполняют ручной дуговой сваркой стальными покрытыми электродами. Наряду с этим используют дуговую сварку плавящимся электродом в углекислом газе, в инертных газах (аргоне, аргоногелиевых смесях) и сварку под спещ1альными флюсами. [c.328]

Сварка плавящимся электродом — Энциклопедия по машиностроению XXL

Сварочные выпрямители с трансформатором с нормальным магнитным рассеянием имеют пологопадающие или жесткие внешние характеристики (типов ВС и ВДГ). Их применяют для сварки плавящимся электродом в среде защитных газов. [c.189]В соответствии с необходимостью применения высоких плотностей тока для сварки плавящимся электродом используют проволоку малого диаметра (0,6—3 мм) и большую скорость ее подачи. Такой режим сварки обеспечивается только механизированной подачей проволоки в зону сварки. Сварку выполняют на постоянном токе обратной полярности. В данном случае электрические свойства дуги в значительной степени определяются наличием ионизированных атомов металла электрода в столбе дуги. Поэтому дуга обратной полярности горит устойчиво и обеспечивает нормальное формирование шва, в то же время ей соответствуют повышенная скорость расплавления проволоки и производительность процесса сварки. [c.197]

[c.197]

От каких факторов зависит производительность электрической сварки плавящимся электродом [c.30]

Производительность сварки плавящимся электродом определяется коэффициентами расплавления и наплавки. Расплавление присадочного металла характеризуется коэффициентом расплавления [c.22]

Металл шва в общем случае при сварке плавящимся электродом или применении металлических присадок (проволоки, порошка и т. п.) образуется в результате перемешивания в ванне основного и. электродного (присадочного) металла. Доля основного металла (фо) в шве зависит от вида соединения (с разделкой, без разделки), вида и режима сварки и может быть определена по отношению площади, занятой основным металлом в поперечном сечении шва, ко всей его площади (рис, 17) [c.25]

Участки I и II ВАХ соответствуют режимам сварки, применяемым при ручной сварке плавящимся покрытым электродом, а также неплавящимся электродом в среде защитных газов. Механизированная сварка под флюсом соответствует II области и частично захватывает III область при использовании тонких электродных проволок и повышенной плотности тока, сварка плавящимся электродом в защитных газах соответствует III области ВАХ. Для питания дуги с падающей или жесткой ВАХ применяют источники питания с падающей или пологопадающей внешней характеристикой. Для питания дуги с возрастающей ВАХ применяют источники тока с жесткой или возрастающей внешней характеристикой. [c.57]

Основными разновидностями сварки плавящимся электродом в защитных газах являются аргонодуговая сварка и сварка в углекислом газе. Этот процесс является механизированным, сварку выполняют полуавтоматами и автоматами. [c.85]

Основные параметры режима и техника сварки. К основным параметрам режима сварки плавящимся электродом относятся сила тока, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, состав и расход защитного газа, вылет электрода, скорость сварки. Сварку плавящимся электродом обычно выполняют на обратной полярности. При прямой полярности скорость расплавления в 1,4—1,6 раза выше, чем при обратной, однако дуга горит менее стабильно с интенсивным разбрызгиванием. Сварочный ток, от которого зависят размеры шва и производительность сварки, зависит от диаметра и состава проволоки, его устанавливают в соответствии со скоростью подачи проволоки.

[c.86]

Сварку плавящимся электродом обычно выполняют на обратной полярности. При прямой полярности скорость расплавления в 1,4—1,6 раза выше, чем при обратной, однако дуга горит менее стабильно с интенсивным разбрызгиванием. Сварочный ток, от которого зависят размеры шва и производительность сварки, зависит от диаметра и состава проволоки, его устанавливают в соответствии со скоростью подачи проволоки.

[c.86]

Аргонодуговая сварка плавящимся электродом. Область применения этого вида — сварка цветных металлов (алюминия, магния, меди, титана и их сплавов) и легированных сталей. [c.86]

При дуговой сварке плавящимся электродом рез получается более чистый и узкий, чем при резке неплавящимся электродом. Резку выполняют методом опирания. Наличие покрытия приводит при резке к повышению устойчивости дуги, замедлению плавления стержня электрода, изоляции его от стенок реза и ускорению резки благодаря окислению расплавленного металла компонентами покрытия. Ток при резке на 20—30% выше, чем при сварке. [c.93]

Для тонколистового металла целесообразна сварка в импульсном режиме. Для толстолистового металла (б>10 мм) хорошие результаты дает трехфазная сварка неплавящимся электродом. Сварку плавящимся электродом в инертных газах выполняют при толщинах более 4 мм на постоянном токе обратной полярности /, = (120- I60) Ia, где dg — диаметр сварочной проволоки. Недостатком сварки плавящимся электродом является повышенная пористость. [c.135]

Наиболее прогрессивными видами сварки меди считают сварку в защитных газах неплавящимся (для толщин до 2—5 мм) и плавящимся (для больших толщин) электродами. При сварке плавящимся электродом применяют аргон, гелий, азот и их смеси с небольшими добавками кислорода. Например, Не-Ь(1—2)% Ог, Аг- -(2— 4)% Оа и На-Ь(4—6)% Оа или Ыа(25—32)%+Оа(4—6)%+Аг(72- 68)%. [c.137]

При сварке плавящимся электродом обычно используют дугу размыкания, а при сварке неплавящимся вольфрамовым электродом — высокочастотный вспомогательный разряд от осциллятора. Импульс высокого напряжения получают обычно с помощью конденсатора. Угольную дугу возбуждают чаще всего, используя третий электрод. [c.37]

Опыт показал, что уравнение (2.50) справедливо для ручной дуговой сварки плавящимся электродом, а для сварки под флюсом имеет вид [c.59]

При всех видах сварки плавящимися электродами — как дополнение к другим видам переноса [c.87]

К первой схеме нагрева относятся ручная дуговая сварка плавящимся электродом, электрошлаковая сварка пластинами, электрошлаковый переплав, электрошлаковая сварка плавящимся мундштуком (по отношению к мундштуку), ручная газовая сварка с присадкой, сварка неплавящимся электродом (по отношению к вольфрамовому или угольному электроду). [c.223]

Ко второй схеме нагрева относятся автоматическая и полуавтоматическая сварка плавящимся электродом (под флюсом, в среде защитных газов), электрошлаковая сварка проволоками, электрошлаковая сварка плавящимся мундштуком (по отношению к проволокам), сварка неплавящимся электродом с подачей присадочной проволоки в зону дуги (по отношению к присадочной проволоке). [c.223]

При сварке плавящимся электродом, так же как и при сварке неплавящимся электродом, вненгние магнитные ноля отклоняют дугу. Однако эффект от использования внешнего магнитного поля наблюдается при сварке длинной дугой и наиболее заметен при струйном переносе электродного металла. В этом случае расплавленный торец электрода колеблется синхронно с частотой внешнего магнитного поля. При поперечных колебаниях увеличивается гнирина нгва и уменьшается глубина нроплавления. В результате образующийся шов не имеет повышенной глубины про-плавления по его оси. [c.57]

При сварке плавящимся электродом в защитных газах зависимости формы и размеров шва от основных пара.метров режима такие же, как и при сварке под флюсом (см. рис. 28). Для сварки используют электродные проволоки малого диаметра (до. 3 мм). Поэтому швы имеют узкую форму провара и в них может наблюдаться повышенная зональная ликвация (см. рис. 2У). Применяя ионерочиые колебания электрода (с м. рис. 30, а), изменяют форму шва и условия кристаллизации металла сварочной вапны и уменьшают вероятность зональной ликвации. Плюется опыт примопе-ния для сварки в углекислом га ю электродных проволок диаметром 3—5 мм. Сила сварочного тока в этом случае достигает 2000 А, что значительно повыша( т производительность сварки. Однако при подобных форсированных режимах наблюдается ухудшенное формирование стыковых швов и образование в иих подрезов. Формирование и качество угловых швов вполне удовлетворительны. [c.58]

Сварочные трансформаторы и выпрямители обладают значительно меньшей электромагнитной инерцией и практически их MOJKHO считать безынерционными установками. Однако при коротких замыканиях дуги, образуемых при переносе капель, п малой электромагнитной инерции (малая величина индуктивности сварочной цепи) сила тока дуги нарастает недопустимо быстро. Происходит сильное разбрызгивание наплавляемого металла при сварке плавящимся электродом. [c.127]

Сварка плавящимся электродом в углекислом газе хотя и обеспечивает обычно достаточное оттеснение воздуха от сварочной зоны, однако оказывает значительное окислительное воздействие на металл. Для борьбы с недопустимым окислением металла шва в электродную проволоку необходимо вводить специальные рас-кислители в количествах, достаточных для предохранения от вы1 ораиия основных элементов, определяющих свойства металла шва. Принципиально возможна и разработка порошковых проволок для сварки рассматриваемых сталей. [c.265]

При иеплавяп( емся электроде сварку выполняют на переменном токе илн на постоянном токе прямой полярности. При сварке плавящимся электродом используют постоянный ток обратной полярности. Выбор диаметра вольфрамового электрода и присадки зависит от толщины свариваемого металла. [c.347]

При сварке плавящимся электродом в инертных газах используют обычные полуавтоматы для сварки в защитных газах и сварочную проволоку диаметром 1—2 м г сила сварочного тока 150— 200 А для проволоки диаметром 1 мм и 300—450 А для проволоки диаметром 2 мм напряжение дуги 22-26 В скорость сварки зависит от сечения шва. При сварке латуней, бронз и медно-никелевых сплавов наиболее широко используют вольфрамовый электрод, так как при сварке плавяш,имся электродом происходит более интенсивное испарение цинка, олова и др. [c.347]

Для механизированной сварки плавящимся электродом под флюсом используют стандартные автоматы типа АД С-1000 и флюсы типа ОСЦ-45, АН-348А и АН-20. Сварочная проволока диаметром 3—5 мм из меди марок Ml, М2 или бронзы КМц 3-1, БрОЦ 4—3 и др., содержащих рас-кислптели. [c.348]

При сварке плавящимся электродом за два прохода (с двух сторон) можно сваривать металл без скоса кромок толщиной до 36 мм. В качестве защитного газа используют аргон и гелий (табл. 106), При сварке за два прохода в аргоне швы получаются относительно более узкими (рис. 164, а), а в гелии — более широкими (рис. 164, е), что связано с физическими свойствами защитных газов при сварке в гелии требуется более высокое паиряже-нне дуги. Сварку ведут на постоянном токе обратной полярности. [c.366]

Сварочную проволоку используют также при автоматической дуговой сварке под флюсом, сварке плавящимся электродом в среде защитных газов и как присадочный материал при дуговой сварке неплавящимся электродом и газовой сварке. Покрытия электродоп предназначены для обеспечения стабильного горения дуги, защиты расплавленного металла от воздействия воздуха и получения металла шва заданного состава и свойств. В состав покрытия электродов входят стабилизирующие, газообразующне, шлакообразующие, раскисляющие, легирующие и связующие составляюище. [c.191]

Сварку в углекислом газе выполняют только плавящимся электродом на повышенных плотностях постоянного тока обратной полярности (см. рис. 5.11, в, г). Такой режим обусловлен теми же особенностями переноса электродного металла и формирования njea которые рассмотрены для сварки плавящимся электродом в аргоне. [c.197]

Пленка оксида покрывает капли расплавленного металла и препятствует сплавлению их между собой и основным металлом. Для разрушения и удаления пленки и защиты металла от повторного окисления при сварке используют специальные флюсы или ведут сварку в атмосфере инертных газов. Флюсы состоят из смеси хлористых и фтористых солей щелочноземельных металлов (Na I, K I, Ba Ij, LiF, aFj и др.). Действие флюсов основано на растворении пленки оксидов. При сварке в защитных газах пленка разрушается в результате электрических процессов в том случае, если она оказывается в катодной области дуги. Это реализуется при сварке плавящимся электродом на постоянном токе обратной полярности и сварке не-плавящимся электродов на переменном токе с использованием специальных источников тока (см. разд. 5, гл. II, п. 6). [c.236]

Наиболее широко применяют сварку алюминия и его сплавов в атмосфере защитных газов неплавящимся (толщины 0,5—10 мм) и плавящимся (толщины более 10 мм) электродом. В этом случае получают более высокое качество сварных швов по сравнению с другими видами дуговой сварки. Применяют также автоматическую сварку плавящимся электродом полуоткрытой дугой по слою флюса, при которой для формирования корня шва используют медные или стальные подкладки. Возможна газовая (ацетилено-кислородная) сварка алюминия и его сплавов. Флюс наносят на свариваемые кромки в виде пасты или вводят в сварочную ванну на разогретом конце присадочного прутка. Алюминий и его сплавы также сваривают плазменной и электрошлаковой сваркой они достаточно хорошо свариваются контактной сваркой. Учитывая высокую теплопроводность и электропроводимость алюминия, для его сварки необходимо применять большие силы тока. [c.237]

При механизированных способах сварки лучшие результаты достигаются при использовании йсточников с жесткими характеристиками благодаря более интенсивному саморегулированию дуги. Саморегулирование дуги — это свойство сварочной дуги при сварке плавящимся электродом восстанавливать длину дуги при случайных ее отклонениях благодаря изменению скорости плавления электрода. Чем больше изменяется длина дуги, тем больше изменяется ток и, следовательно, скорость плавления электрода. Если длина дуги уменьшается, ток и скорость плавления увеличиваются и длина дуги возвращается к первоначальному значению. [c.58]

Наибольший объем среди других видов сварки занимает ручная дуговая сварка плавящимся электродом. Сварку выполняют электродами, которые вручную подают в зону горения дуги и перемещают вдоль свариваемого изделия. Схема процесса сварки металлическим покрытым электродом показана на рис. 35. Дуга горитмеж-ду стержнем электрода I и основным металлом 7. Под действием тепла дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну 4. Капли жидкого металла 8 с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. [c.65]

Так как условием устойчивого горения дуги при сварке плавящимся электродом в защитных газах является высокая плотность сварочного тока, то применяют электродную проволоку малого диаметра (обычно необходимости применения бо.льших скоростей подачи электродной проволоки. [c.85]

Сварку плавящимся электродом проводят на токах, обеспечива-юшдх струйный перенос металла. [c.128]

Ручную дуговую сварку выполняют плавящимися покрытыми и угольными электродами. Для сварки плавящимся электродом используют чугунные электроды (ОМЧ-1, ВЧ-3, Станколит, ЭП4 и др.), которые состоят из чугунного стержня марок А или Б (ГОСТ 2671-70), содержащих углерод (3—3,5%), кремний (3—4%), мар-гаиец (0,5—0 8%) и стабилизирующие покрытия с добавкой графи-тизаторов. Сварку ведут на повышенных токах /св=(60- 10( йз с использованием специальных электрододержателей. Используют электроды диаметром до 12 мм. Сварку угольным электродом проводят электродами диаметром 8—20 мм с использованием присадоч-гаях чугунных прутков марок А и Б и флюса на основе буры. [c.130]

Для сварки находят применение дуги с плавящимся и иепла-вящимся электродами, горящие в среде или в струе защитных газов Аг, Не, Oj и др. Эти газы влияют на состав плазмы столба и, следовательно, на ее параметры Uo, Qe, от которых зависят температура столба, напряженность и плотность тока в нем. При малых скоростях и ламинарном течении струи газов вносимые ею изменения незначительны. Например, для сварки плавящимся электродом свойства столба при атмосферном дав- [c.59]

ПРОЦЕССЫ ДИ1-1АМИЧЕСК0Г0 САМОРЕ ГУ ЛИРОВАНИЯ ПЕРЕНОСА ЭЛЕКТРОДНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ [c.116]

Сварка плавящимся электродом в среде защитного газа. GMAW процесс

GMAW процесс — это процесс соединения металлов плавлением электрической дугой, горящей между непрерывно подаваемым плавящимся электродом и изделием. Зона горения дуги защищается с помощью газа (рис. 7). Защитный газ и подвижный плавящийся электрод — два обязательных участника этого процесса.

Большинство металлов имеют высокую тенденцию к присоединению кислорода (образуют оксиды) и в меньшей степени к присоединению азота (образуют нитриды). Кислород также реагирует с углеродом, содержащимся в металле, с образованием окиси углерода. Оксиды, нитриды и окись углерода при растворении в металле шва образуют дефекты сварного шва. Воздействие атмосферы на расплавленный металл очень велико, так как в ней содержится около 80% азота и примерно 20% кислорода. Основная функция защитного газа — исключить контакт расплавленного металла с окружающей атмосферой.

Рис. 7. Сварка плавящимся электродом в защитном газе

Кроме защиты сварочной ванны, защитный газ влияет на:

- характеристику дуги;

- способ переноса электродного металла;

- глубину проплавления и профиль сварного шва;

- производительность сварки;

- склонность к прожогу;

- степень зачистки сварного шва.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и т. п.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

Характер переноса расплавленного металла имеет большое значение для качественного формирования сварного шва при сварке плавящимся электродом в защитном газе. Управляя этим процессом различными способами (используя специальные сварочные процессы), можно всегда получить качественное сварное соединение. При MIG/MAG способе сварки можно выделить несколько основных форм расплавления электрода и переноса электродного металла в сварочную ванну:

- циклический режим сварки короткой дугой без разбрызгивания;

- режим сварки оптимизированной короткой дугой;

- крупнокапельный процесс сварки;

- режим импульсной сварки;

- режим струйного (Spray) переноса металла;

- режим непрерывного вращающегося переноса металла (ротационный перенос).

Режим струйного (Spray) и крупнокапельного, а также непрерывного вращающегося переноса металла связан со сравнительно высокой энергией дуги и обычно ограничивается сваркой в нижнем и горизонтальном положении металла толщиной более 3 мм. Циклический режим сварки короткой дугой без разбрызгивания и импульсная сварка имеют низкие энергетические показатели, но обычно позволяют сваривать металл толщиной до 3 мм во всех пространственных положениях.

Циклический режим сварки короткой дугой без разбрызгивания (процесс сварки с периодическими короткими замыканиями). Данный процесс сварки характерен для сварки электродными проволоками диаметром 0,5-1,6 мм при короткой дуге с напряжением 15-22 В и токе 100-200 А.\

Рис. 8. Осциллограмма циклического режима сварки короткой дугой

После очередного короткого замыкания (8 и 9 на рис. 8) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю, приближая ее к правильной сфере (1 — 3), создавая тем самым благоприятные условия для плавного объединения со сварочной ванной. В результате длина и напряжение дуги становятся максимальными.

Во всех стадиях процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи. Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (4). Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

При коротком замыкании резко возрастает сварочный ток — до 150-200 А и как результат этого увеличивается сжимающее действие электромагнитных сил (6-7) -, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием (8). Капля мгновенно отрывается, обычно разрушаясь и разлетаясь в стороны, что приводит к разбрызгиванию. Кроме того, ток такой величины, пытаясь пройти через узкую перемычку, образовавшуюся между каплей и ванной, приводит к выплеску металла.

Для уменьшения разбрызгивания электродного металла необходимо сжимающее усилие, возникающее в проводнике при коротком замыкании, сделать более плавным. Это достигается введением в источник сварочного тока регулируемой индуктивности. Максимальная величина сжимающего усилия определяется уровнем тока короткого замыкания, который зависит от конструкции блока питания. Величина индуктивности определяет скорость нарастания сжимающего усилия. При малой индуктивности капля будет быстро и сильно сжата — электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым. В табл. 12 приведено влияние индуктивности на характер сварки.

Таблица 12. Влияние индуктивности на характер сварки.

Частота периодических замыканий дугового промежутка при циклическом режиме сварки короткой дугой может изменяться в пределах 90-450 замыканий в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т. д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. Данный режим удобен для сварки тонколистового металла и пригоден для полуавтоматической сварки во всех пространственных положениях. При оптимальных параметрах процесса потери электродного металла на разбрызгивание не превышают 7%.

Режим сварки оптимизированной короткой дугой. Процесс сочетает в себе циклический режим сварки короткой дугой и очень высокую скорость подачи сварочной проволоки, что позволяет использовать короткую и мощную дугу (напряжение на дуге до 26 В при токе до 300 А). Данный режим позволяет получать сварные соединения с минимальным тепловложением и низкой степенью окисления наплавленного металла.

Крупнокапельный процесс сварки. Увеличение плотности сварочного тока и длины (напряжения) дуги (напряжение на дуге от 22 до 28 В и ток от 200 до 290 А) ведет к изменению характера расплавления и переноса электродного металла, переходу от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера, хорошо заметными невооруженным глазом. При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15%.

Крупнокапельный процесс сварки характеризуется некачественным формированием сварного шва.

С положительного электрода, независимо от типа защитного газа, крупнокапельный перенос металла происходит при низких плотностях тока. Крупнокапельный перенос характеризуется размером капли, капля имеет диаметр больше, чем сам электрод.

При использовании инертных защитных газов достигается осеориентированный перенос электродного металла без разбрызгивания. Длина дуги при этом должна быть достаточной, чтобы гарантировать отделение капли прежде, чем она коснется расплавленного металла.

Использование углекислого газа в качестве защитного газа при крупнокапельном переносе всегда дает неосеориентированный перенос капель металла. Это является следствием электромагнитного отталкивающего воздействия на низ расплавленных капель. При углекислотной защите конец электродной проволоки плавится теплом дуги, переданным через расплавленную каплю. Капли в форме бесформенных шариков, произвольно направляемые через дугу, дают сильное разбрызгивание. Сварной шов получается грубый, с волнистой поверхностью.

Дуга, обычно неустойчивая, сопровождается характерным треском. Для уменьшения разбрызгивания необходимо, чтобы конец электрода находился ниже поверхности металла, но в пределах полости, создаваемой дугой. Поскольку большая часть энергии дуги направлена вниз и ниже поверхности сварочной ванны, сварной шов имеет очень глубокое проплавление.

Режим импульсной сварки. Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности — импульсно-дуговая сварка. Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи. Вследствие этого длина дугового промежутка уменьшается.

Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении, т. е., режим импульсной сварки — режим, при котором капли расплавленного металла принудительно отделяются электрическими импульсами. За счет ЭТОГО на токах соответствующих крупнокапельному переносу, можно формировать качественные сварные швы, подобно циклическому режиму сварки короткой дугой без разбрызгивания. Режим импульсной сварки известен также под названием .

Импульсный режим использует одиночные импульсы или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. За счет этого металл переносится порциями мелких капель и без разбрызгивания. Кроме того, за счет применения импульсной технологии возникает электромеханическая вибрация сварочной ванны, в результате чего газовые пузырьки выходят из нее, и сварные швы получаются высокой плотности.

Устойчивость режима импульсной сварки зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

Преимуществом этого метода является низкое тепловложение, что важно при сварке тонких материалов и при позиционной сварке. Импульсный режим обеспечивает высококачественную сварку низкоуглеродистых и низколегированных сталей. При сварке алюминия можно использовать электродную проволоку больших диаметров, при этом обеспечивается меньшая пористость. Основной недостаток этого процесса — сложный блок питания.

Импульсный режим обеспечивает более высокий коэффициент тепловложения в наплавленный металл, чем циклический режим сварки короткой дугой без разбрызгивания, и осуществляется при напряжении на дуге от 28 до 35 В и токах от 300 до 350 А.

Режим струйного (спрей) переноса металла. При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах (содержание аргона не менее 80%) может наблюдаться очень мелкокапельный перенос электродного металла. Название <струйный> он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей.

Поток капель направлен строго по оси от электрода к сварочной ванне. Дуга очень стабильная и ровная. Разбрызгивание очень небольшое. Валик сварного шва имеет гладкую поверхность. Энергия дуги передается в металл в форме конуса, поэтому наплавляемый металл имеет поверхностное слияние. Глубина проплавления больше, чем при циклическом режиме сварки короткой дугой, но меньше, чем при крупнокапельном переносе.

Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до <критического> для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легко ионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5% кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Невозможно его получить и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна — колебаний сварочного тока и напряжений не наблюдается.

Режим струйного переноса металла характеризуется узким столбом дуги и заостренным концом плавящейся электродной проволоки. Расплавленный металл проволоки передается через дугу в виде мелких капель, от сотен до нескольких сотен в секунду. Диаметр капель равняется или меньше, чем диаметр электрода. Поток капель осенаправленый. Скорость плавления проволоки от 42 до 340 мм/с.

Струйный перенос металла происходит при дуге высокой стабильности (напряжение на дуге от 28 до 40 В при токе от 290 до 450 А) и позволяет формировать качественные сварные швы на высоких значениях тока. Данный режим необходим для сварки металлов толщиной более 5 мм.

Режим непрерывного вращающегося переноса металла (ротационный перенос). Ротационный перенос металла возникает при образовании длинного столба жидкости на конце оплавляющегося электрода. Вследствие очень большого тока (напряжение на дуге от 40 до 50 В при токе от 450 до 650 А) и большого вылета электрода температура образовывающейся капли настолько высока, что электрод плавится уже без действия дуги. Расстояние до токоведущего мундштука в этом случае составляет 25-35 мм. По причине продольного магнитного поля столб жидкости вращается вокруг своей оси и конически расширяется. Капли металла переходят в радиальном направлении в основной материал и создают относительно плоское и широкое проплавление.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25-30%, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

Инертные газы аргон и гелий и их смеси обязательно используются для сварки цветных металлов, а также широко применяются при сварке нержавеющих и низколегированных сталей. Основное различие между аргоном и гелием — плотность, теплопроводность и характеристика дуги. Плотность аргона приблизительно в 1,4 раза больше плотности воздуха, а гелий в 0,14 раза легче воздуха. Для защиты сварочной ванны более эффективен тяжелый газ. Следовательно, гелиевая защита сварочной ванны для получения того же эффекта требует приблизительно в 2-3 раза большего расхода газа.

Гелий обладает большей теплопроводностью, чем аргон, и энергия в гелиевой дуге распределена более равномерно. Плазма аргоновой дуги характеризуется очень высокой энергией сердцевины и значительно меньшей периферии. Это различие оказывает большое влияние на профиль сварного шва. Гелиевая дуга дает глубокий, широкий, параболический сварной шов. Аргоновая дуга чаще всего характеризуется сосковидной формой сварного шва.

При любой скорости подачи электродной проволоки напряжение на аргоновой дуге будет значительно меньше, чем на гелиевой дуге. В результате будут меньшее изменение напряжения по длине дуги, что, в свою очередь, приводит к большей стабилизации дуги. Аргоновая дуга (включая смеси как с низким, так и с 80%-ным содержанием аргона) производит струйную передачу электродного металла на уровнях выше раздела энергетики переноса.

Гелиевая дуга производит крупнокапельный перенос металла в нормальном рабочем диапазоне. Следовательно, гелиевая дуга имеет большую степень разбрызгивания электродного металла и меньшую глубину проплавления. Легко ионизируемый аргон облегчает зажигание дуги и при сварке на обратной полярности (плюс на электроде) дает очень чистую поверхность сварного шва.

В большинстве случаев чистый аргон используется при сварке цветных металлов. Использование чистого гелия ограничено из-за ограниченной устойчивости дуги. Тем не менее, желаемый профиль сварного шва (глубокий, широкий, параболической формы), получаемый с гелиевой дугой, можно получить, применяя смесь аргона с гелием, кроме того, характер переноса электродного металла приобретает характер, как при аргоновой дуге.

Смесь гелия с аргоном, при 60-90% содержании гелия, используется для получения максимального тепловложения в основной металл и улучшения сплавления. Для некоторых металлов, например нержавеющей и низколегированной стали, замена углекислого газа на гелий позволяет получить увеличение тепловложения, и, поскольку гелий инертный газ, не происходит изменения свойств свариваемого металла.

Чистый аргон и в известной мере гелиевая защита дают отличные результаты при сварке цветных металлов. Тем не менее, эти газы в чистом виде дают не вполне удовлетворительную характеристику при сварке черных металлов. Гелиевая дуга стремится к переходу в неуправляемый режим, сопровождаемый сильным разбрызгиванием. Аргоновая дуга имеет тенденцию к прожогу. Добавление к аргону 1-5% кислорода или 3-10% углекислого газа (вплоть до 25%) дает заметное улучшение характеристики.

Объем добавляемого кислорода или углекислого газа к инертному газу зависит от состояния поверхности (наличие окалины) основного металла, требуемого профиля сварного шва, положения в пространстве и химического состава свариваемого металла. Обычно добавление 3% кислорода или 9% углекислого газа вполне достаточно для проведения качественной сварки.

Добавление углекислого газа к аргону позволяет получить грушевидный профиль сварного шва. Применение различных газов и газовых смесей для сварки различных металлов и на различных режимах приведено в табл. 13-14.

Таблица 13. Выбор защитных газов и газовых смесей для циклического режима сварки короткой дугой без разбрызгивания.

Таблица 14. Выбор защитных газов и газовых смесей для струйного (спрей) переноса металла.

18.1 Основы способа сварки плавящимся электродом в защитном газе. Схема процесса сварки.

Этим способом можно соединять вручную, полуавтоматически или автоматически в различных пространственных положениях разнообразные металлы и сплавы толщиной от десятых долей до десятков миллиметров.

При сварке в зону дуги 1 через сопло 2 непрерывно подается защитный газ 3 (рис. 1). Теплотой дуги расплавляется основной металл 4 и, если сварку выполняют плавящимся электродом, расплавляется и электродная проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует шов. При сварке неплавящимся электродом электрод не расплавляется, а его расход вызван испарением металла или частичным оплавлением при повышенном допустимом сварочном токе.

Рис.1 Дуговая сварка в защитных газах

Образование шва происходит за счет расплавления кромок основного металла или дополнительно вводимого присадочного металла. В качестве защитных газов применяют инертные (аргон и гелий) и активные (углекислый газ, водород, кислород и азот) газы, а также их смеси (Аг + Не, Аг ‘+ С02, Аг + 02, С02 + 02 и др.). По отношению к электроду защитный газ можно подавать центрально или сбоку (рис. 2). Сбоку газ подают при больших скоростях сварки плавящимся электродом, когда при центральной защите надежность защиты нарушается из-за обдувания газа неподвижным воздухом. Сквозняки или ветер при сварке, сдувая струю защитного газа, могут резко ухудшить качество сварного шва или соединения. В некоторых случаях, особенно при сварке вольфрамовым электродом, для получения необходимых технологических свойств дуги, а также с целью экономии дефицитных и дорогих инертных газов используют защиту двумя концентрическими потоками газа.

По сравнению с другими способами сварка в защитных газах обладает рядом преимуществ: высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; возможность сварки в различных пространственных положениях; возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; отсутствие операций по засыпке и уборке флюса и удалению шлака; высокая производительность и легкость механизации и автоматизации; низкая стоимость при использовании активных защитных газов. К недостаткам способа по сравнению со сваркой под флюсом относится необходимость применения защитных мер против световой и тепловой радиации дуги.

19.1 Сварка плавящимся электродом в защитном газе. Автоматическая и механизированная сварка.

Этим способом можно соединять вручную, полуавтоматически или автоматически в различных пространственных положениях разнообразные металлы и сплавы толщиной от десятых долей до десятков миллиметров.

По сравнению с другими способами сварка в защитных газах обладает рядом преимуществ: высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; возможность сварки в различных пространственных положениях; возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; отсутствие операций по засыпке и уборке флюса и удалению шлака; высокая производительность и легкость механизации и автоматизации; низкая стоимость при использовании активных защитных газов. К недостаткам способа по сравнению со сваркой под флюсом относится необходимость применения защитных мер против световой и тепловой радиации дуги.

При автоматической и полуавтоматической сварке электрод располагают перпендикулярно к поверхности изделия. Угол между ним и присадочной проволокой (обычно диаметром 2—4 мм) должен приближаться к 90°. В большинстве случаев направление сварки выбирают таким, чтобы присадочный пруток находился впереди дуги (подавался в головную часть сварочной ванны).

При автоматической и полуавтоматической сварке вертикальных швов на спуск, если сварочная ванна имеет значительные размеры, возможно затекание расплавленного металла под электрод, что резко уменьшает глубину проплавления и может привести к короткому замыканию. Вылет конца электрода из сопла не должен превышать 3—5 мм, а при сварке угловых швов и стыковых с глубокой разделкой — 5—7 мм. Длина дуги должна поддерживаться в пределах 1,5—3 мм. Для предупреждения непровара в начале и конце шва рекомендуется применять выводные планки. Обрывать дугу следует постепенным ее удлинением, а при автоматической сварке — уменьшением силы сварочного тока. Для защиты расплавленного металла в кратере после обрыва дуги защитный газ выключают через 5—10 с. Защитный газ включают за 15—20 с до возбуждения дуги для продувки шлангов от воздуха.

Разница между плавящимся и неплавящимся электродом

Дуговая сварка — это один из типов процесса сварки плавлением, при котором электрическая дуга используется для подачи тепла для плавления стыковых поверхностей основного металла, а также присадочного металла. Существует несколько процессов дуговой сварки, а именно дуговая сварка защищенным металлом (SMAW), газовая дуговая сварка (GMAW), газовая дуговая сварка вольфрамовым электродом (GTAW), дуговая сварка порошковой проволокой (FCAW), дуговая сварка под флюсом (SAW), электрошлаковая сварка (ESW). ), Дуговой сваркой углеродом (CAW), электрогазовой сваркой (EGW) и т. Д.Независимо от процесса сварки дуга всегда образуется между электродом и проводящими основными металлами. В некоторых процессах дуговой сварки электрод расходуется во время сварки для подачи необходимого присадочного материала; в то время как в других процессах электрод остается неизменным. В зависимости от расхода материала электродов при сварке сварочные электроды можно разделить на плавящиеся и неплавящиеся электроды. Каждый тип электрода имеет уникальные преимущества и ограничения.

Во время дуговой сварки плавящийся электрод плавится из-за дугового нагрева и впоследствии откладывается на сварном шве.Поскольку сам электрод обеспечивает необходимый наполнитель для заполнения корневого зазора между основными компонентами, дополнительный наполнитель не требуется. Очевидно, что расплавленная часть электрода в конечном итоге становится неотъемлемой частью сварного шва. Из-за постоянного расхода электрода срок его службы невелик. Материал расходуемого электрода следует выбирать в зависимости от материала заготовки, поскольку химическая совместимость очень желательна для образования коалесценции. Процессы дуговой сварки, такие как SMAW, GMAW, SAW, FCAW, ESW и т. Д.использовали расходуемый электрод. С другой стороны, неплавящийся электрод не плавится и не откладывается на сварном шве на любом этапе сварки. Здесь электрод используется только для создания и поддержания электрической дуги. При необходимости присадочный материал необходимо поставлять отдельно. Таким образом, электрод демонстрирует более длительный срок службы. Здесь существует проблема совместимости между присадочным металлом и основным металлом, и, следовательно, электродный материал не зависит от основного металла, который необходимо соединить. Сварка TIG — это распространенный пример, в котором используется неплавящийся вольфрамовый электрод.Различные сходства и различия между расходуемым электродом и неплавящимся электродом приведены ниже в виде таблицы.

- Роль электронной эмиссии и образования дуги одинакова как для расходуемых, так и для неплавящихся электродов.

- При использовании как расходуемых, так и неплавящихся электродов, плавящаяся поверхность основных металлов, а также присадочный металл плавятся во время дуговой сварки для образования коалесценции.

- Защитный газ необходим для обоих электродов для защиты горячего сварного шва от нежелательного окисления и загрязнения.Однако источник защитного газа может варьироваться от одного процесса сварки к другому.

| Расходный электрод | Неплавящийся электрод |

|---|---|

| Плавящийся электрод сам плавится во время сварки и впоследствии откладывается на сварном шве. | Неплавящийся электрод не плавится и не откладывается на сварном шве. Он остается неизменным на протяжении всей сварки. |

| Расходный электрод действует как наполнитель и, таким образом, обеспечивает необходимый наполнитель, предназначенный для заполнения корневого зазора. | Неплавящийся электрод не подает наполнитель. Таким образом, наполнитель необходимо поставлять отдельно. |

| После сварки значительная часть электрода становится неотъемлемой частью сварного шва. | После сварки электрод не подвергается воздействию (кроме небольшой эрозии). |

| Этот тип электрода не допускает автогенного режима сварки, так как присадочный материал применяется по своей сути. Его можно использовать как для однородного, так и для неоднородного режима сварки. | Позволяет выполнять все три режима сварки — автогенную, однородную и неоднородную. |

| Материал электродов необходимо выбирать на основе исходных материалов, чтобы обеспечить химическую совместимость между ними. | Поскольку неплавящийся электрод не действует как наполнитель, материал электрода не зависит от свариваемых исходных материалов. |

| Поскольку электродный материал расходуется во время сварки, обычно требуется частая замена электрода.Однако частота замены зависит от размера электрода и скорости осаждения наполнителя. | Неплавящийся электрод обеспечивает увеличенный срок службы, так как не расходуется во время сварки. Частая замена тоже нежелательна (помогает повысить производительность). |

Процессы дуговой сварки с использованием плавящегося электрода:

| Процессы дуговой сварки с использованием неплавящегося электрода:

|

- Технология производства: литье, формовка и сварка П.Н. Рао (Tata McGraw Hill Education Private Limited).

- Учебник технологии сварки О. П. Ханна (Dhanpat Rai Publications).

Что такое сварочные электроды (и что вы должны знать)?

Независимо от того, являетесь ли вы профессиональным сварщиком или энтузиастом, вы должны знать, что такое сварочные электроды и их относительные плюсы и минусы.

Так что же такое сварочные электроды? Сварочные электроды — это отрезки проволоки, которые соединяются со сварочным аппаратом для создания электрической дуги.Ток проходит через эту проволоку, образуя дугу, которая выделяет много тепла для плавления и плавления металла для сварки.

Основные типы:

- Расходные материалы

- Не расходные материалы

Эта статья поможет вам различать разные типы сварочных электродов и даст вам хорошее представление об их сильных и слабых сторонах, чтобы вы могли выбрать лучший выбор для вашей сварки Приложения.Читай дальше, чтобы узнать больше.

Сварочные электроды разные