Дуговая сварка в защитных газах

Оборудование орбитальной сварки из Германии! Низкие цены! Наличие в России! Демонстрация у Вас.

Orbitalum Tools — Ваш надежный партнер в области резки и торцевания труб, а так же автоматической орбитальной сварки промышленных трубопроводов.

Виды сварки — Дуговая сварка в защитных газах

Сварка в защитных газах — один из распространенных способов сварки плавлением. По сравнению с другими способами он имеет ряд преимуществ, из которых главные: возможность визуального, в том числе и дистанционного, наблюдения за процессом сварки; широкий диапазон рабочих параметров режима сварки в любых пространственных положениях; возможность механизации и автоматизации процесса, в том числе с применением робототехники; высокоэффективная защита расплавленного металла; возможность сварки металлов разной толщины в пределах от десятых долей до десятков миллиметров.

Определения, классификация и основные схемы

Сварка в защитных газах (СЗГ) — общее название разновидностей дуговой сварки, осуществляемой с вдуванием через сопло горелки в зону дуги струи защитного газа. В качестве защитных применяют: инертные (Аr, Не), активные (СO

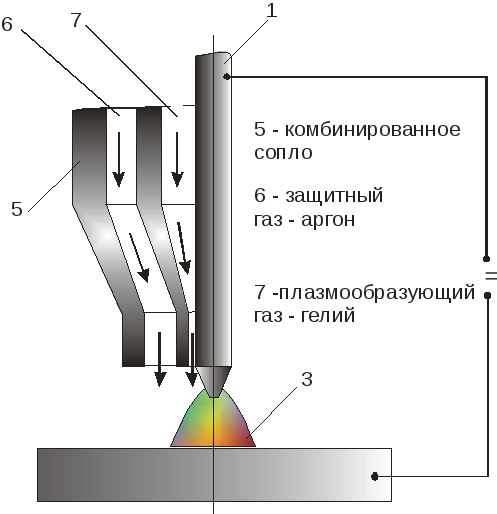

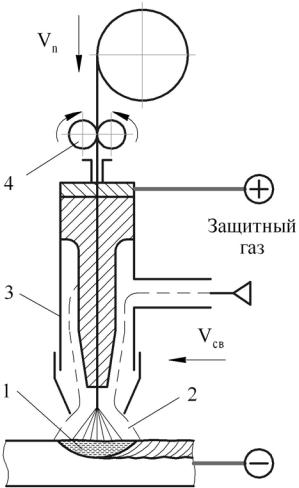

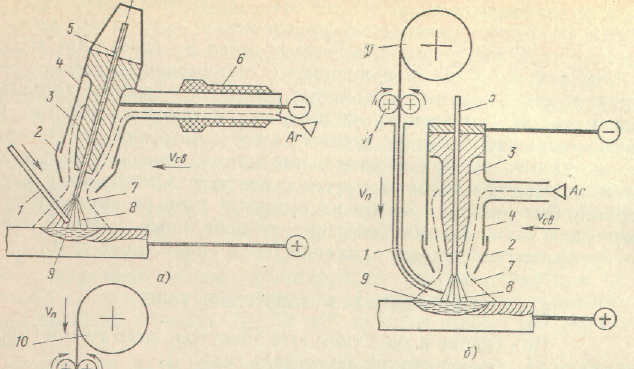

Разновидности СЗГ можно классифицировать по таким признакам, как: тип защитных газов, характер защиты в зоне сварки, род тока, тип электрода и т. д. (рис. 2.1). По совокупности основных физических явлений процесс дуговой сварки в защитных газах можно классифицировать по двум основным схемам — это сварка неплавящимся (СНЭЗГ) (рис. 2.2, а) и плавящимся (СПЭЗГ) (рис. 2.2,б) электродами.

Сварочная дуга в среде защитных газов характеризуется относительно большим разрядным током (от 5 до 500 А и выше) и низким катодным падением напряжения.

Для сварки неплавящимся электродом применяют в основном инертные газы Аr и Не, а также их смеси в любом соотношении. Эти газы, особенно Не, обладают высокими потенциалами ионизации, что затрудняет первоначальное возбуждение дуги. Однако напряженность электрического поля (E) в столбе дуги в инертных газах имеет сравнительно низкое значение и поэтому дуговой разряд в инертных газах отличается высокой стабильностью. При сварке плавящимся электродом напряжение дуги и стабильность ее существования существенно зависят от состава защитного газа (рис. 2.3).

Повышение напряжения дуги с увеличением концентрации молекулярных газов (Н2, N2, O2 и СO2) объясняется интенсивным охлаждающим действием этих газов в связи с затратами энергии на диссоциацию и отводом теплоты за счет высокой теплопроводности. Увеличение напряжения дуги приводит к снижению ее устойчивости.

Защитные газы

Инертные газы

Практически полностью нейтральными по отношению ко всем свариваемым металлам являются инертные одноатомные газы. Инертные газы применяют для сварки химически активных металлов и сплавов, а также во всех случаях, когда необходимо получать сварные швы, однородные по составу с основным и присадочным металлами.

В сварочном производстве используемый аргон поставляется в газообразном (табл. 2.1) и в жидком состояниях. Газообразный аргон отпускают, хранят и транспортируют в стальных баллонах (по ГОСТ 949—73) или автоцистернах под давлением 15±0,5 или 20±1,0 МПа при 293 К.

При поставке аргона в баллонах (поГОСТ 949—73) вместимостью 40 дм3 объем газа в баллоне составляет 6,2 м3 (при номинальном давлении 15 МПа и 293 К).

Гелий для сварки поставляется по ТУ 51-689—75 трех сортов: марки А, Б и В (табл. 2.2). Транспортируют и хранят гелий в стальных баллонах вместимостью 40 дм3 в газообразном состоянии при давлении 15 МПа или в сжиженном состоянии при давлении до 0,2 МПа. Стоимость гелия значительно выше, чем аргона, поэтому его применяют в основном при сварке химически чистых и активных металлов и сплавов. Применение гелия обеспечивает получение большей глубины проплавления (благодаря высокому значению потенциала ионизации), поэтому его применяют иногда в тех случаях, когда требуется усиление проплавляющей способности дуги или получение специальной формы шва.

Стоимость гелия значительно выше, чем аргона, поэтому его применяют в основном при сварке химически чистых и активных металлов и сплавов. Применение гелия обеспечивает получение большей глубины проплавления (благодаря высокому значению потенциала ионизации), поэтому его применяют иногда в тех случаях, когда требуется усиление проплавляющей способности дуги или получение специальной формы шва.

Активные защитные газы

В качестве активных защитных газов при сварке широко используют углекислый газ. К активным газам могут быть отнесены также азот и водород, используемые в некоторых сварочных процессах как составная часть защитного газа.

В сварочном производстве азот иногда используют для сварки меди и ее сплавов, по отношению к которым азот является инертным газом. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить.

Водород в сварочном производстве используют достаточно редко для атомноводородной сварки и дуговой сварки в смеси (Аr+Н2

Смеси газов

В ряде случаев для расширения технологических возможностей дуговой сварки целесообразно применять смеси аргона и гелия. Добавка гелия способствует повышению проплавляющей способности дуги.

1. Смесь Аr+(10÷30% N2). Добавка N2 к аргону также способствует повышению проплавляющей способности дуги. Эту смесь применяют при сварке меди и аустенитной нержавеющей стали некоторых марок.

2. Смесь Аr+(1÷5% O2). Примесь кислорода к аргону понижает критический ток, при котором капельный перенос металла переходит в струйный, что позволяет несколько увеличить производительность сварки и уменьшить разбрызгивание металла. Аргонокислородную смесь применяют для сварки малоуглеродистой и легированной стали.

Аргонокислородную смесь применяют для сварки малоуглеродистой и легированной стали.

3. Смесь Аr+(10÷20% СO2). Углекислый газ при сварке малоуглеродистой и низколегированной стали способствует устранению пористости в сварных швах. Добавка СO2 к аргону повышает стабильность дуги и улучшает формирование шва при сварке тонколистовой стали.

4. Тройная смесь 75% Аr — 20 % СO2—5% O2 обеспечивает высокую стабильность дуги с плавящимся электродом при сварке стали, минимальное разбрызгивание металла, хорошее формирование шва, отсутствие пористости.

При отсутствии готовых газовых смесей смешивание газов можно осуществлять на сварочном посту. Состав смеси, подаваемой в горелку, регулируется изменением расхода газов, входящих в смесь. Расход каждого газа регулируется отдельным редуктором и измеряется ротаметром типа РС-3.

Способы газовой защиты

По отношению к электроду защитный газ можно подавать центрально или сбоку. Защиту сварочной ванны газом, истекающим из горелки, принято называть струйной. Струйная защита относится к наиболее распространенному способу местной зашиты при сварке. Качество струйной защиты зависит от конструкции и размеров сопла, расхода защитного газа и расстояния от среза сопла до поверхности свариваемого металла. Наилучшая защита расплавленного металла обеспечивается при ламинарном характере истечения газового потока из сопла горелки.

Ориентировочные данные для подсчета расхода аргона на 1 м шва при сварке в нормальных условиях без сносящих потоков приведены в табл. 2.3 и 2.4.

При нормировании расхода газа следует резервировать 15% его количества на продувку газопровода перед началом работы, на неиспользуемый остаток в баллоне (0,3—0,4 МПа), на сварку контрольных образцов и на подварку дефектов сварных швов.

Расход гелия рекомендуется определять по нормативам на расход аргона, вводя поправочный коэффициент 1,3.

Способы сварки

Для расширения диапазона свариваемых толщин, увеличения производительности процесса сварки в защитном газе и повышения качества сварных соединений разработан ряд специальных способов.

Особенности сварки разных металлов и сплавов

Сварка сталей

Сварка малоуглеродистых и низколегированных сталей в инертном газе применяется редко, так как эти стали хорошо свариваются под флюсом и в углекислом газе.

Высокие технологические свойства при сварке сталей обеспечиваются при добавке к аргону до 1—5 % кислорода. Кислород способствует увеличению плотности металла шва, улучшению сплавления, уменьшению подрезов и увеличению производительности процесса сварки.

Для сварки низкоуглеродистых и низколегированных сталей может также применяться аргон с добавкой 10—20 % углекислого газа. Углекислый газ способствует устранению пористости в швах и улучшению формирования шва.

Высоколегированные стали успешно свариваются в инертных газах и их смесях. При этом обеспечивается высокая стабильность дуги и минимальный угар легирующих элементов. Химический состав металла шва регулируется за счет применения проволоки нужного состава. Стали, в состав которых входят элементы с высокой активностью к кислороду (алюминий, титан, цирконий и т. п.), свариваются в среде инертных газов. Ориентировочные режимы автоматической и полуавтоматической сварки стыковых соединений толщиной 4— 10 мм на постоянном токе приведены в табл. 2.11.

Сварка меди и медных сплавов

Медь (Технология сварки меди и ее сплавов) хорошо сваривается в аргоне, гелии и азоте, а также в смеси аргона с гелием и азотом. С целью экономии аргона и повышения производительности целесообразно использовать смесь аргона с азотом (70—80 % аргона и 30—20% азота). Азот способствует увеличению глубины проплавления меди.

Из-за высокой теплопроводности меди для получения надежного провара в начале сварки и хорошего сплавления по кромкам детали подогреваются до 470—770 К. При сварке в аргоне подогрев необходим при толщине меди более 4 мм, а в азоте — более 8 мм. Величину сварочного тока выбирают исходя из диаметра вольфрамового электрода, состава защитной смеси и рода тока. При этом сварка может выполняться как на переменном, так и на постоянном токе обратной полярности.

При сварке в аргоне подогрев необходим при толщине меди более 4 мм, а в азоте — более 8 мм. Величину сварочного тока выбирают исходя из диаметра вольфрамового электрода, состава защитной смеси и рода тока. При этом сварка может выполняться как на переменном, так и на постоянном токе обратной полярности.

При сварке латуней, бронз и медноникелевых сплавов предпочтительнее использовать вольфрамовый электрод. При этом испарение цинка и олова будут значительно меньше, чем при сварке плавящимся электродом. Присадочный металл, а иногда и кромки, подлежащие сварке, очищаются травлением. Для этого применяют раствор, состоящий из 75 см3/л HNO3, 100 см3/л H2SO4 и 1 см3/л НСl.

Некоторые режимы сварки стыковых соединений меди в нижнем положении приведены в табл. 2.12.

Сварка алюминиевых и магниевых сплавов

Эти сплавы обладают высокими значениями электропроводности, теплопроводности, а также скрытой теплоты плавления. Трудность сварки этих сплавов заключается в наличии на их поверхности тугоплавкой оксидной пленки, которая препятствует сплавлению металла сварочной ванны с основным металлом и, кроме того, остается в шве в виде неметаллических включений. При сварке на токе обратной полярности происходит катодная очистка свариваемых поверхностей в зоне воздействия дуги. Однако действием разрядного тока может быть разрушена лишь сравнительно тонкая пленка оксида. Толстую пленку оксида алюминия перед сваркой необходимо удалять механическим или химическим путем. Особо важно удалять оксидную пленку с поверхности электродной проволоки малого диаметра (из алюминиевых и магниевых сплавов). Это объясняется тем, что на поверхности оксидной пленки хорошо сорбируется влага, которая, диссоциируя в дуге, приводит к насыщению металла шва водородом и увеличению его пористости. Характер образования пористости зависит также и от химического состава сплава. При сварке алюминий-магниевых сплавов пленка оксидов имеет большую, чем у чистого алюминия, толщину и удерживает больше влаги.

При сварке алюминий-магниевых сплавов пленка оксидов имеет большую, чем у чистого алюминия, толщину и удерживает больше влаги.

Термически упрочняемые сплавы системы Аl—Mg—Si (марок АВ, АКБ, АКБ) обладают повышенной склонностью к образованию горячих трещин, что определяется наличием легкоплавких эвтектик, расширяющих температурный интервал твердожидкого состояния. Для уменьшения склонности к горячим трещинам этих сплавов целесообразно применять присадки, содержащие 4—6 % Si.

Влияние на качество сварных соединений оказывает выбор конструктивных элементов разделки кромок, которые определены ГОСТ 23949—80.

Накопленный опыт применения сварки конструкций из алюминиевых сплавов позволил отработать режимы, обеспечивающие высокое качество сварных соединений (табл. 2.13 и 2.14).

Сварка химически активных и тугоплавких сплавов

К числу основных затруднений, встречающихся при сварке титановых, циркониевых, молибденовых, никелевых и других тугоплавких сплавов, относится большая химическая активность металла при высокой температуре (особенно в расплавленном состоянии) по отношению к газам (кислороду, азоту, водороду). Поэтому при сварке требуется защита от воздуха не только расплавленного металла, но и участков твердого металла, нагретого до температуры выше 660 К. Обычно это достигается применением специальных приставок длиной до 500 мм и подачей газа с обратной стороны шва через специальные подкладки. При сварке используется аргон только высшего сорта или гелий марки А.

Наиболее надежную и стабильную защиту зоны сварки обеспечивают камеры с контролируемой атмосферой, где в качестве защитной среды используют спектрально чистый или высшего сорта аргон, а также вакуумные камеры, давление в которых не превышает (6—8)*10-2 Па.

Во избежание излишнего перегрева околошовных участков при дуговой сварке, например титана и циркониевого сплава, ограничивают уровень сварочного тока. Максимальная его величина при сварке титана поверхностной дугой вольфрамовым электродом обычно ≤300 А. При этом можно сваривать без разделки кромок за один проход сплавы толщиной 3—4 мм.

Максимальная его величина при сварке титана поверхностной дугой вольфрамовым электродом обычно ≤300 А. При этом можно сваривать без разделки кромок за один проход сплавы толщиной 3—4 мм.

Дуговой сваркой в вакууме благодаря высокой концентрации тепловой мощности дугового разряда с полым катодом удается соединять без разделки кромок за один проход титановые сплавы толщиной 8—10 мм. Стыковые соединения титановых сплавов больших толщин выполняют многослойной сваркой с разделкой кромок и подачей присадочной проволоки. Режимы сварки в аргоне стыковых соединений титана приведены в табл. 2,15, 2.16.

Волченко В.Н. «Сварка и свариваемые материалы. том 2»

См. также:

Дуговая сварка в защитных газах

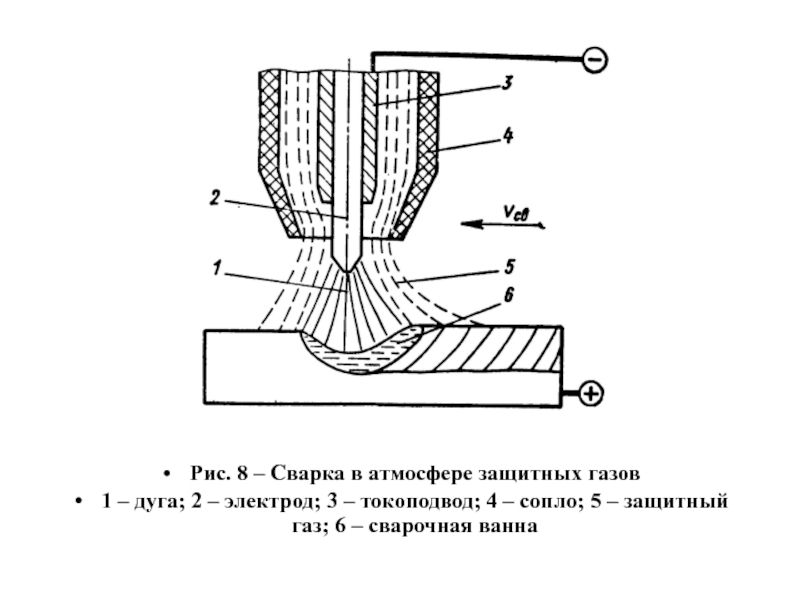

При дуговой сварке в защитном газе электрод, дуга и сварочная ванна защищены от воздействия окружающего воздуха струей защитного газа. В качестве защитных газов применяют инертные газы (аргон, гелий) и активные газы (углекислый газ, азот, водород и др.), для чего используют иногда смеси двух газов и более. Наибольшее применение нашли аргон и углекислый газ.

Аргонодуговая сварка. Сварку в защитном газе аргоне осуществляют неплавящимися и плавящимися электродами. Сварку неплавящимся (вольфрамовым) электродом ведут на постоянном токе прямой полярности (см. рис.). В этом случае дуга легко зажигается и горит устойчиво при напряжении 12.. .18 В. При обратной полярности возрастает напряжение дуги, уменьшается устойчивость ее горения и снижается стойкость электрода.

Однако при обратной полярности под воздействием дуги с поверхности свариваемого металла удаляются оксиды. Это свойство дуги используют при сварке алюминия, магния и их сплавов, применяя для питания дуги переменный ток.

При сварке неплавящимся электродом на переменном токе сочетаются преимущества дуги на прямой и обратной полярностях. Для повышения эффективности и устойчивости процессов питание дуги переменным током осуществляют от специальных источников тока. Сварку в аргоне плавящимся электродом выполняют на автоматах или в виде механизированного варианта. Нормальное протекание процессов и хорошее формирование шва достигается при высоких плотностях тока (100 А/мм2 и более), при этом перенос расплавленного металла с электрода становится мелкокапельным или струйным, обеспечивается глубокое проплавление основного металла, формирование плотного шва с ровной и чистой поверхностью и разбрызгивание в допустимых пределах. Сварку выполняют на постоянном токе обратной полярности. В данном случае дуга горит устойчиво, так как ее электрические свойства в значительной мере определяются наличием ионизированных атомов металла электрода в столбе дуги.

Для повышения эффективности и устойчивости процессов питание дуги переменным током осуществляют от специальных источников тока. Сварку в аргоне плавящимся электродом выполняют на автоматах или в виде механизированного варианта. Нормальное протекание процессов и хорошее формирование шва достигается при высоких плотностях тока (100 А/мм2 и более), при этом перенос расплавленного металла с электрода становится мелкокапельным или струйным, обеспечивается глубокое проплавление основного металла, формирование плотного шва с ровной и чистой поверхностью и разбрызгивание в допустимых пределах. Сварку выполняют на постоянном токе обратной полярности. В данном случае дуга горит устойчиво, так как ее электрические свойства в значительной мере определяются наличием ионизированных атомов металла электрода в столбе дуги.

Дуговая сварка в углекислом газе. Сварку в углекислом газе выполняют только плавящимся электродом на повышенных плотностях постоянного тока обратной полярности. Такой режим обусловлен теми же особенностями переноса электродного металла и формирования шва, которые свойственны сварке плавящимся электродом в аргоне.

При использовании СО2 в качестве защитного газа необходимо учитывать металлургические особенности процесса сварки, связанные с окислительным действием СО2.

При высоких температурах сварочной дуги С02 диссоциирует на СО и атомарный кислород О, который окисляет свариваемый металл и легирующие элементы. Окислительное действие кислорода нейтрализуется введением в проволоку дополнительного количества раскислителей марганца и кремния. Они восстанавливают железо из закиси FeО, а образующиеся окислы SiO2 и MnО всплывают на поверхность сварочной ванны и переходят в шлак. Поэтому для сварки в СО2 углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием этих элементов (Св-10ГС, Св-08Г2С).

Сварка в углекислом газе в ряде случаев рентабельнее ручной дуговой и некоторых видов сварки под флюсом. Она обладает высокой производительностью, большой проплавляющей способностью, малой токсичностью и низкой себестоимостью.

Она обладает высокой производительностью, большой проплавляющей способностью, малой токсичностью и низкой себестоимостью.

А если вам нужен крепеж, обращайтесь в компанию https://www.manufacture.su/. Это молодая производственная компания решит любые ваши вопросы по крепежу. Продукция «МеталлПроектСтрой» охватывает любые задачи, выполняемые крепежом.

Кроме статьи «Дуговая сварка в защитных газах» смотрите также:

Ручная дуговая сварка в защитном газе (аргоне)

Ручная дуговая сварка в защитном газе (аргоне) должна производиться неплавящимся (вольфрамовым) электродом на постоянном токе прямой полярности. [c.133]Ручную дуговую сварку в защитных газах (аргоне) выполняют с использованием неплавящихся (вольфрамовых) электродов на постоянном токе прямой полярности. Полуавтоматическую и автоматическую сварку производят электродом, находящимся в углекислом газе, на постоянном токе обратной полярности. [c.113]

Ручную дуговую сварку трубопроводов из меди, латуни, алюминия, титана и их сплавов в защитных газах неплавящимся электродом производят на постоянном токе прямой полярности. Трубопроводы из титана сваривают с поддувом аргона. [c.233]

РУЧНАЯ ДУГОВАЯ СВАРКА В ЗАЩИТНОМ ГАЗЕ (АРГОНЕ) [c.116]

Перед сборкой под сварку все детали промывают в специальных моечных камерах бензином до полного удаления следов грязи и масел. Карты для обечаек корпусов имеют продольные и поперечные стыки, к которым прихватывают сваркой технологические планки размером 30 X 60 мм, толщиной, соответствующей толщине свариваемого металла, с разделкой кромок, аналогичной разделке кромок свариваемого стыка. Непосредственно перед сваркой кромки и металл околошовной зоны тщательно протирают тканью, смоченной этиловым спиртом. Карты сваривают ручной аргоно-дуговой сваркой, причем обратную сторону шва зачищают от окисления в приспособлении, представляющем собой секционный короб с газораспределителем и сетками для создания ламинарного потока защитного газа. [c.183]

[c.183]

Дуговая сварка в среде защитных газов может проводиться как ручным, так и механизированным способами. Ручная сварка должна проводиться неплавящимся (вольфрамовым) электродом в среде аргона на постоянном токе прямой полярности. Полуавтоматическая и автоматическая сварка должна проводиться плавящимся электродом в среде углекислого газа на постоянном токе обратной полярности, Ручную сварку неплавящимся электродом в среде аргона следует выполнять присадочной проволокой диаметром 1,6—2 мм. В труднодоступных местах первый (корневой) слой стыков труб допускается выполнять без применения присадочной проволоки при условии, если зазор и смещение кромок не превыщает 0,5 мм, а притупление кромок не превышает 1 мм. Механизированную сварку в среде углекислого газа следует осуществлять проволокой диаметром 1 —1,2 мм. [c.119]

Сварка Электродуговая сварка ручная. Электродуговая сварка полуавтоматическая. Электродуговая сварка автоматическая. Электрошлаковая сварка. Аргоно-дуговая сварка. Сварка в среде защитных газов. Газовая сварка. Стыковка прихватками. [c.150]

На коррозионную стойкость сварного соединения оказывает влияние способ соединения (внахлестку, в угол, встык на медной подкладке или флюсовой подушке, односторонняя или двухсторонняя встык, двухсторонняя многопроходная и т. д.) разделка кромок (V-, Х-, и-образная, ступенчатая с притуплением и др.) толщина свариваемых листов симметричность массы металла относительно шва остающиеся подкладки и пр. Как указывалось, на коррозионную стойкость металла и, следовательно, сварных швов влияет время пребывания при так называемых критических или опасных температурах в процессе сварочного цикла назрев— охлаждение. Это время при разных видах сварки различно. Например, при ручной газовой (ацетилено-кислородной), дуговой в защитном газе (аргоно-дуговой) и дуговой (покрытым электродом) способах сварки для образования сварного соединения необходимы различные затраты погонной энергии (табл. 4). [c.43]

4). [c.43]

Временная инструкция по ручной аргоно-дуговой сварке технологических трубопроводов из высоколегированных сталей с поддувом защитных газов Временная инструкция по ручной дуговой сварке и контролю сварных стыков трубопроводов из стали 1X13 электродами ферритного класса при ведении монтажных работ [c.479]

В качестве защитной среды при дуговой сварке применяют газы и шлаки, а чаще — комбинированную шлакогазовую защиту. К чисто газовым защитам относятся аргон, гелий, углекислый газ или их смеси между собой или с кислородом к шлаковым, точнее, к шлако-газовым защитам — покрытия ручных металлических электродов, флюсы. [c.51]

Для дуговой сварки применяют угольные или графитовые электроды, имеющие форму стержней длиной 200—700 м,м и диаметром 6—25 мм. Ручная дуговая сварка металлическим обмазанным электродом в настоящее время находит незначительное применение. Дуговую сварку в среде защитных газов применяют для труб из алюминия и его сплавов с толщиной стенки от 1 и выше. Этот способ сварки высокопроизводителен и позволяет сваривать трубы в любом пространственном положении. В качестве защитных газов. при дуговой сварке трубопроводов из алюминия и его сплавов используют аргон. Сварку выполняют неплавящимся (вольфрамовым) электродом на переменном токе и плавящимся электродом на постоянном токе обратной полярности. Сварку неплавящимся электродом труб с толщиной стенки до 8 мм можно осуществлять вручную или механизированным способом (автоматами типа АТВ и полуавтоматами). Для сварки целесообразно применять вольфрамовые электроды ВТ-5, ВТ-10 и ВТ-15, содержащие 1,5—2% окиси тория, или цирконизированные электроды. [c.159]

Примечания 1. При сварке в среде углекислого газа рекомендуется фимеиять осушенную пищевую углекислоту tio ГОСТу 8050—64. Содержание примесей в углекислоте должно быть ограничено воды аргоно-дуговой сварке неплавящимся электродом рекомендуется применять польф-рамовые прутки по СТУ 45-ЦМ-1150 —63 и торированную или лантанировакную проволоку по ВТУ № Вл. 24 — 5 — 62. В качестве защитных газов рекомендуется аргон марок Л, Б н В по ГОСТу 10157—62 или гелий высокой чистоты сорта А или Б по МРТУ 54-04-23—62. [c.227]

24 — 5 — 62. В качестве защитных газов рекомендуется аргон марок Л, Б н В по ГОСТу 10157—62 или гелий высокой чистоты сорта А или Б по МРТУ 54-04-23—62. [c.227]

ММСС СССР по ручной аргоно-дуговой сварке технологических трубопроводов из высоколегированных сталей и поддувом защитных газов. спецстрой СССР, 1965 г. [c.214]

Дуговая сварка в защитном газе плавящимся электродом — дуговая сварка плавящимся электродом, при которой используют электродную проволоку, а дугу и сварочную ванну защищают от атмосферы газом, подаваемым снаружи. Дуговая сварка в защитном газе плавящимся электродом может быть автоматической и механизированной | Рис. 56С. Схема автоматической дуговой сварки в защитном газе плавящимся электродом При дуговой сварке в защитном газе плавящимся электродом источником теплоты является сварочная дуга 1, горящая между плавящимся электродом (сварочной проволокой) 2 и изделием 3. В зону сварки через сопло* 4 подаётся защитный газ 5 (ЗГ), защищающий металл сварочной ванны 6, капли электродного металла и нагретый участок сварного шва 7 от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока. Расплавленный металл сварочной ванны 6, кристаллизуясь, образует сварной шов 7, на поверхности которого находится тонкий слой шлака 8. Дуговую сварку

в защитных газах плавящимся электродом

ведут на постоянном токе обратной

полярности, т.к. при переменном токе

из-за сильного охлаждения столба дуги

защитным газом, дуга может прерываться.

Напряжение на сварочную проволоку

подается через скользящий токоподвод

9. * Сопло горелки для дуговой сварки — сопло для подвода и направления газа с целью защиты сварочной ванны и электрода от воздействия воздуха. | ОСНОВНЫЕ РЕЖИМЫ СВАРКИ Основными режимами дуговая сварки в защитном газе плавящимся электродом являются: величина сварочного тока, род и полярность тока, напряжение на дуге, расход защитного газа, скорость сварки Vсв, диаметр электродной проволоки, скорость подачи электродной проволокиVпп. |

Преимущества сварки в среде защитных газов

Среди самых эффективных способов сваривания металлов выделяется сварка в защитных газах. Специальные газы, поступающие в область сваривания, предотвращают поступление воздуха, который оказывает негативное влияние на свойства соединения материалов.

Специальные газы, поступающие в область сваривания, предотвращают поступление воздуха, который оказывает негативное влияние на свойства соединения материалов.

Благодаря этому сварные швы получаются чистыми (без шлака), герметичными (без пор) и соответствуют заданным характеристикам при соблюдении рекомендаций ГОСТ 14771-76.

Ручной способ и сваривание в камере

Проводимая на аппаратах полуавтоматического типа, ручная дуговая сварка в защитном газе бывает двух видов: локальная и общая в камере. Самая распространенной является локальная защита в струе инертного газа, который истекает из сопла сварочной горелки.

Местная защитная среда позволяет варить изделия любой сложности и любых габаритов, но не дает стопроцентной гарантии. Надежная защита обеспечивается только в зоне ламинарного потока газа, где возникает турбулентность, происходит захват воздуха и в этой области качество шва резко падает. Поэтому задача сварщика заключается еще и в расположении сварочной ванны в зоне ядра потока.

Организация нейтральной среды в камере обеспечивает стопроцентную защиту и позволяет получить сварной шов требуемого качества.

В камере создается избыточное давление, где размещаются свариваемые детали и аппарат для сварки с проволокой. В камерах обычно производят сварку металлов высокой химической активности, типа молибдена или титана.

Сварку в защитном газе можно проводить плавящимся электродом и с таким же успехом – неплавящимся.

Достоинства и слабые места процесса

К преимуществам работы в защитной газовой среде можно отнести следующее:

- качество шва значительно лучше, чем при использовании обычной электродуговой сварки;

- часть защитных газов имеют невысокую стоимость, но все же обеспечивают высочайшее качество шва;

- освоение данной технологии сварки не представляет никаких трудностей для сварщиков имеющих опыт работы с другим технологическим оборудованием;

- в защитных газах может производиться сварка как тонкостенных, так и толстостенных заготовок;

- процесс сварки идет с высокой производительностью;

- значительно упрощается работа с алюминием, цветными металлами и их сплавами, коррозионностойкой сталью;

- технология сваривания в защитной среде легко поддается механизации и автоматизации.

Недостатки у данной технологии имеются, но не так существенны. Для работы на открытом воздухе требуются защитные экраны для предотвращения сдувания потока газа с области сваривания.

При сварке в закрытых помещениях должна быть вентиляция или обеспечено проветривание. Аргон, применяемый в сварочных работах, имеет высокую стоимость.

Какие газы применяют

Для защиты от воздействия воздуха применяют газ, которые условно разделяют на две группы инертные и химически активные.

Инертные газы всем хорошо известны – аргон, гелий и их сочетание. Вытесняя воздух из зоны окружения свариваемых заготовок, они не реагируют с металлом и не растворяются в нем.

Их применяют при сваривании алюминия, магния, титана и сплавов. В специальной литературе такой вид сварки с защитной средой из инертных газов обозначается как MIG (металл, инертный газ).

Если применять неплавящийся электрод для сварки в среде защитных газов, то такой процесс будет отлично подходить для соединения тугоплавких сталей, химически активных металлов или особо ответственных соединениях.

Сварка с активными газами получила название MAG сварки (металл, активный газ). К активным реактивам относят углекислоту, азот, водород, кислород.

Наибольшее распространение получила углекислота благодаря своей низкой стоимости. Для сравнения, азот стоит в 1,5 раза дороже, кислород в 3, водород в 4 раза, аргон и гелий в 45 и 156 раз соответственно.

В углекислоте

Сварка полуавтоматом в углекислоте получила широкое применение из-за ее дешевизны. Углекислота, попадая в область расплава, защищает его от разрушающего воздействия воздуха.

Но из-за высокой температуры в районе сварочной ванны она разлагается на окись углерода и кислород, поэтому в области сваривания оказываются три газа: углекислота, окись углерода и кислород.

Чтобы не допустить окисления, в сварочную проволоку добавляют кремний и марганец, который реагирует с кислородом раньше железа. За счет этого гасятся реакции образования вредных окисей.

За счет этого гасятся реакции образования вредных окисей.

При этом углекислый газ сохраняет свои изолирующие свойства, а соединения кремния и марганца вступают в реакцию друг с другом, в результате чего получается легкое по плотности вещество, которое всплывает в расплаве. Образовавшийся шлак впоследствии легко удаляется.

Перед использованием углекислоты нужно обязательно удалить воду из баллона. Для этого его переворачивают и сливают воду, через 20 минут процедуру повторяют, в противном случае пары воды вызовут пористость шва.

В азотной среде

Азот используют при сваривании деталей из меди и нескольких видов нержавеющей стали. Это обусловлено тем, что азот не реагирует с медью. В качестве электродов используются графитовые или угольные прутки, применение вольфрамовых прутков приводит к их перерасходу из-за образования легкоплавких соединений.

Работают на токах 150-500 А и напряжении дуги 22-30 В. Расход азота находится в пределах 3-10 л/мин. Газ хранится в баллонах при давлении 150 атмосфер.

Сварочное оборудование ничем не отличается от других видов сварки использующих газы, только в горелке предусмотрено специальное крепление для угольного электрода.

Оборудование

В аппаратуре для производства сварочных работ в защитной среде в качестве источника питания чаще всего используют инверторы с широкой регулировкой величины сварочного тока.

Они снабжены устройством подачи сварочной проволоки и газовую систему с баллонами, шлангами, понижающими редукторами. Сварку плавящимся электродом в защитных газах ведут постоянным или импульсным высокочастотным током.

Главными параметрами, характеризующими оборудование, является ток, который можно изменять; напряжение для зажигания и стабильного горения дуги; скорость подачи проволоки, ее толщина. Режимы сварки полуавтоматом многообразны. В зависимости от свариваемых материалов сила тока и другие параметры могут значительно меняться.

Перед началом сварочных работ в защитном газе свариваемые поверхности требуется очистить от всевозможных загрязнений. В первую очередь необходимо очистить кромки от оксидной пленки, ржавчины, жира, масла. Для этого применяются стальные скребки, растворители, нетканые материалы.

В первую очередь необходимо очистить кромки от оксидной пленки, ржавчины, жира, масла. Для этого применяются стальные скребки, растворители, нетканые материалы.

Применение защитных газов требует соблюдения определенной последовательности операций. Сначала подается защитный газ, затем включается источник питания, начинает подаваться присадочная проволока и зажигается дуга, потом только начинается процесс сварки.

После гашения электродуги, еще 10-15 секунд в зону сварки подают инертный газ. Это делается для того, чтобы избежать пагубного влияния атмосферы на шов.

В зависимости от видов свариваемых металлов, их толщины используют различные защитные газы. Например, аргон обеспечивает стабильность электрической дуги, а гелий позволяет получать более глубокую проварку шва.

При сварке меди используется водород. Наиболее универсальным газом, который может использоваться практически при сварке любых металлов является аргон. Только его высокая стоимость вынуждает применять более дешевые газы типа углекислого или азота.

Как и электродуговую, в автоматическом режиме применяют технологию сварочного процесса в газовой среде. Она легко поддается автоматизации и используется в роботизированных комплексах в больших производствах. Полуавтоматы широко применяются в мелких мастерских и автосервисах.

Дуговая сварка в защитных газах. Сварка в инертных газах. Аргонодуговая сварка. Сварка в углекислом газе.

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа (инертного – аргон, гелий; активного – углекислый газ, азот, водород).

Сварка в инертных газах. Аргонодуговая сварка.

Сварку в инертных газах можно выполнять неплавящимся и плавящимся электродами. В качестве неплавящегося электрода применяется пруток вольфрама, а в качестве плавящегося – проволока из основного металла или близкого ему по химическому составу. Область применения аргонодуговой сварки охватывает широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпусы и трубопроводы химических аппаратов). Аргонодуговую сварку применяют для легированных и высоколегированных сталей, цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов.

Область применения аргонодуговой сварки охватывает широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпусы и трубопроводы химических аппаратов). Аргонодуговую сварку применяют для легированных и высоколегированных сталей, цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов.

Сварка в углекислом газе

Сварка в углекислом газе выполняется только плавящимся электродом. Защита сварочной ванны осуществляется углекислым газом. Углекислый газ химически активен по отношению к жидкому металлу. При нагреве он диссоциирует на оксид углерода и кислород, который окисляет железо и легирующие элементы. Окисляющее действие кислорода нейтрализуется введением в проволоку дополнительного количества раскислителей. Для сварки углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием кремния и марганца. Хорошее качество сварного шва получается при использовании специальной порошковой проволоки.

Обычно свариваются конструкции из углеродистых и низколегированных сталей (газо- и нефтепроводы, корпуса судов и т.п.). При сварке меди, алюминия, титана и редких металлов невозможно связать свободный кислород введением раскислителей.

Преимуществами данного способа являются низкая стоимость углекислого газа и высокая производительность.

Основной недостаток – разбрызгивание металла (на зачистку расходуется 30…40% времени сварки).

| 02.007.02.01 | Уфа, 450001, Республика Башкортостан, г. Уфа, ул. Пархоменко, д. 155/1 Показать на карте Открыть |

| 02.007.02.04 | Октябрьский, 452614, Республика Башкортостан, г. Октябрьский, ул. Луначарского, д. 3/1 Показать на карте Открыть |

02. 007.02.06 007.02.06 | Стерлитамак, 453104, Республика Башкортостан, г. Стерлитамак, ул. Железнодорожная, д. 9 Показать на карте Открыть |

| 11.001.11.01 | Сыктывкар, 167026, Республика Коми, г. Сыктывкар, Ухтинское ш., д. 52/24 Показать на карте Открыть |

| 11.001.11.02 | г Сыктывкар, Ухтинское шоссе, д 52/20 Показать на карте Открыть |

| 13.001.13.01 | Саранск, 430001, г. Саранск, ул. Пролетарская, д. 130Б Показать на карте Открыть |

| 13.001.73.01 | Ульяновск, 433320, г. Ульяновск, Железнодорожный р-н, с. Белый ключ, ул. Ключевая, д. 1 Показать на карте Открыть |

| 14.002.14.01 | Якутск, 677021, Республика Саха (Якутия), г. Якутск, ул. Дзержинского, д. 55 Показать на карте Открыть |

| 14.002.14.02 | г Якутск, ул Дзержинского, д 55 Показать на карте Открыть |

| 14.002.14.04 | Мирный, ул. Ленина, д. 1 Показать на карте Открыть |

| 16.018.12.04 | Йошкар-Ола, ул. Волкова, д. 60 Показать на карте Открыть |

| 16.018.16.01 | Казань, ул. Курская, д. 10 Показать на карте Открыть |

| 16.018.16.02 | Казань, ул. Лукина, д. 48, корп. 2 Показать на карте Открыть |

16.018. 16.05 16.05 | Альметьевск, ул. Фахредина, д. 44 Показать на карте Открыть |

| 16.018.16.06 | Нижнекамск, пр-т Химиков, д. 47/35; 423570, РТ, г. Нижнекамск, ул. Студенческая, д. 5 Показать на карте Открыть |

| 18.003.18.01 | Ижевск, 426039, Удмуртская Республика, г. Ижевск, ул. Новосмирновская, д. 40/3 Показать на карте Открыть |

| 22.004.22.02 | г Барнаул, ул Димитрова, д 75 Показать на карте Открыть |

| 22.004.22.03 | Барнаул, 656043, Алтайский край, г. Барнаул, ул. Анатолия, д. 103А Показать на карте Открыть |

| 23.001.05.01 | Махачкала, 367009, Республика Дагестан, г. Махачкала, ул. Керимова, д. 7 Показать на карте Открыть |

| 23.001.23.01 | Краснодар, г. Краснодар, ул. Вишнякова, д. 2 Показать на карте Открыть |

| 23.001.23.02 | Кореновск, 353180, Краснодарский край, г. Кореновск, ул. Выселковская, д. 29, корп. А Показать на карте Открыть |

| 23.001.61.03 | Волгодонск, 347382, Ростовская обл., г. Волгодонск, ул. Энтузиастов, д. 7 Показать на карте Открыть |

| 23.006.23.01 | Краснодар, 350051, г. Краснодар, пр-д Репина, д. 12 Показать на карте Открыть |

| 23.006.792.05 | Анкара, Квартал Остим-1, ул. 1201. №: 80, Енимахалле, Анкара, Турция Показать на карте Открыть |

23. 006.860.02 006.860.02 | Ташкент, 100059, Республика Узбекистан, г. Ташкент, Яккасарайский р-н, ул. Шота Руставели, д. 91 Показать на карте Открыть |

| 23.006.91.01 | Симферополь, 295000, Республика Крым, г. Симферополь, ул. Генерала Васильева, д. 32А, Литер Г Показать на карте Открыть |

| 23.021.16.03 | Набережные Челны, 423802, РТ, г. Набережные Челны, пр-кт Мусы Джалиля, д 79А, оф. 6 Показать на карте Открыть |

| 23.021.23.01 | Краснодар, 350090, г. Краснодар, пр-д им. Репина, д.10 Показать на карте Открыть |

| 23.021.356.02 | Нави Мумбаи, R-84, M. I. D. C., Рабле, г. Нави Мумбаи — 400701, Индия Показать на карте Открыть |

| 23.021.51.04 | Мурманск, 183017, г. Мурманск, Нижне-Ростинское ш., д. 39 Показать на карте Открыть |

| 24.001.17.01 | Кызыл, 667000, Республика Тыва, г. Кызыл, ул. Калинина, д. 1 Показать на карте Открыть |

| 24.001.19.02 | Абакан, 655008, Республика Хакасия, г. Абакан, ул. Игарская, д. 5И Показать на карте Открыть |

| 24.001.24.01 | Красноярск, 660004, г. Красноярск, пр-т им. газеты Красноярский рабочий, д. 27, стр. 90 Показать на карте Открыть |

| 24.001.24.02 | Красноярск, 660122, г. Красноярск, ул. 60 лет Октября, д. 155 Показать на карте Открыть |

25. 002.25.01 002.25.01 | Владивосток, 690080, г. Владивосток, ул. Сахалинская, д. 4А Показать на карте Открыть |

| 25.002.25.02 | Большой Камень, 692801, Приморский край, г. Большой Камень, ул. Ленина, д. 22 Показать на карте Открыть |

| 27.001.156.05 | Шанхай, Учебный полигон ZPMC-TUV NORD TECHNOLOGY TRAINING CENTER, КНР, г. Шанхай, р-н Чунмин, ул. Фэн Бин, д. №666 Показать на карте Открыть |

| 27.001.156.06 | Дацин, КНР, провинция Хэйлунцзян, г. Дацин, ул. Сицзин, д. 110 Показать на карте Открыть |

| 27.001.27.01 | Хабаровск, 680042, г. Хабаровск, пер. Бородинский, д. 1 Показать на карте Открыть |

| 27.001.27.02 | Ланфан, КНР, провинция Хэбэй, г. Ланфан, ул. Айминьсидау, д. 90 Показать на карте Открыть |

| 27.001.27.03 | Комсомольск-на-Амуре, 681000, Хабаровский край, г. Комсомольск-на-Амуре, ул. Аллея Труда, д. 10 Показать на карте Открыть |

| 27.001.27.04 | Свободный, 676462, Амурская обл., г. Свободный, ул. Чернышевского, д. 18, пом. 2 Показать на карте Открыть |

| 28.001.28.01 | Свободный, 676450, Амурская обл., г. Свободный, ул, Чернышевского, д. 18, пом. 2 Показать на карте Открыть |

| 29.002.29.02 | Архангельск, 163045, г. Архангельск, Талажское ш., д. 17 Показать на карте Открыть |

| 29.002.83.01 | пгт. Искателей, 166700, НАО, пгт. Искателей, ул. Губкина, д. 3, корп. Б, оф. 110 Показать на карте Открыть |

| 30.003.30.01 | Астрахань, 416474, Астраханская обл., Приволжский р-н, промышленная зона Кулаковский промузел, ш. Энергетиков, д. 5Ю Показать на карте Открыть |

| 30.003.34.02 | Волгоград, 400002, г. Волгоград, ул. Гвоздкова, д. 1Б; 404130, Волгоградская обл., г. Волжский, ул. Портовая, д. 6 Показать на карте Открыть |

| 31.001.31.01 | Белгород, 308023, г. Белгород, пр-т Б. Хмельницкого, д. 135Д Показать на карте Открыть |

| 31.001.31.02 | Губкин, 309182, Белгородская обл., г. Губкин, ул. Артёма, д. 18/3 Показать на карте Открыть |

| 32.001.32.01 | Брянск, 241013, г. Брянск, ул. Медведева, д. 59А Показать на карте Открыть |

| 32.001.57.02 | Платоновский, 302525, Орловская обл., Орловский р-н, Платоновский с/с, ул. Монтажная, д. 14 А Показать на карте Открыть |

| 33.003.33.01 | Владимир, 600009, г. Владимир, ул. Полины Осипенко, д. 66 Показать на карте Открыть |

| 33.003.37.02 | Иваново, 153032, г. Иваново, ул. Станкостроителей, д. 3Б Показать на карте Открыть |

| 34.005.34.02 | Волгоград, 400040, г. Волгоград, ул. Созидательская, д. 6а Показать на карте Открыть |

| 35.001.35.01 | Вологда, 160014, г. Вологда, ул. Саммера, д. 43 Показать на карте Открыть |

| 35.001.35.02 | Череповец, 162614, Вологодская обл., г. Череповец, ул. Комсомольская, д. 28 Показать на карте Открыть |

| 38.003.38.02 | Иркутск, 664043, г. Иркутск, ул. Сергеева, д. 3 Показать на карте Открыть |

| 38.003.38.03 | Ангарск, 665821, Иркутская обл., г. Ангарск, 227 кв-л, д. 15 Показать на карте Открыть |

| 38.003.38.04 | Улан-Удэ, 670045, Республика Бурятия, г. Улан-Удэ, ул. Трактовая, д. 5 Показать на карте Открыть |

| 38.003.75.05 | Чита, Забайкальский край, г. Чита, ул. 9 Января, д. 6 Показать на карте Открыть |

| 39.002.39.01 | Калининград, 236011, г. Калининград, ул. Двинская, д. 91 Показать на карте Открыть |

| 40.002.40.02 | г. Калуга, ул. Циолковского, д. 25 Показать на карте Открыть |

| 41.001.41.01 | Петропавловск-Камчатский, 683031, г. Петропавловск-Камчатский, пр-т Карла Маркса, д. 11 А Показать на карте Открыть |

| 42.002.42.02 | Кемерово, 650055, г. Кемерово, пр-т Ленина, д. 35Б Показать на карте Открыть |

| 45.001.45.01 | Курган, ул. Загородная, д. 7 Показать на карте Открыть |

| 46.001.46.01 | Курск, 305007, г. Курск, ул. Ольшанского, д. 5, литер Б1 Показать на карте Открыть |

| 51.003.51.01 | Мурманск, 183001, г. Мурманск, ул. Подгорная, д. 80 Показать на карте Открыть |

| 51.003.51.02 | Мончегорск, 184511, Мурманская обл., г. Мончегорск, ул. Комсомольская, д. 3 Показать на карте Открыть |

| 51.003.51.03 | Мурманск, 183052, г. Мурманск, ул. Шевченко, д. 40 Показать на карте Открыть |

| 52.003.52.01 | Нижний Новгород, 603044, г. Нижний Новгород, пр-кт Героев, д. 11А Показать на карте Открыть |

| 54.005.54.01 | Новосибирск, 630129, г. Новосибирск, ул. Тайгинская, д. 9/2 Показать на карте Открыть |

| 55.002.55.01 | Омск, 644116, г. Омск, ул. Герцена, д. 268 Показать на карте Открыть |

| 56.001.56.01 | Оренбург, 460048, г. Оренбург, пр-д Автоматики, д. 5/1 Показать на карте Открыть |

| 56.001.56.03 | Ясный, 462781, Оренбургская обл., г. Ясный, ул. Ленина, д. 7; 462781, Оренбургская обл., г. Ясный, ул. Фабричное ш., д. 9 Показать на карте Открыть |

| 58.005.58.01 | Пенза, 440028, г. Пенза, ул. Германа Титова, дом 3, корп. 2, литер К Показать на карте Открыть |

| 59.002.59.01 | Пермь, 614000, г. Пермь, ул. Ленина, д. 27, 27А, 27Б Показать на карте Открыть |

| 59.002.59.04 | Березники, 618400, Пермский край, г. Березники, пр-т Ленина, д. 73 Показать на карте Открыть |

| 61.002.26.03 | Невинномысск, 357107, Ставропольский край, г. Невинномысск, ул. Монтажная, д. 12Б; 357107, Ставропольский край, г. Невинномысск, ул. Низяева, д. 37 Показать на карте Открыть |

| 61.002.61.04 | хутор Камышеваха, 346715, Ростовская обл., Аксайский р-н, х. Камышеваха, ул. Светлая, д. 2В Показать на карте Открыть |

| 61.002.61.05 | Таганрог, 347909, Ростовская обл., г. Таганрог, ул. Социалистическая, д. 149/2 Показать на карте Открыть |

| 61.002.61.07 | Волгодонск, 347382, Ростовская обл., г. Волгодонск, ул. Энтузиастов, д. 7 Показать на карте Открыть |

| 63.003.63.01 | г. Тольятти, ул. Победы, д. 22 Показать на карте Открыть |

| 63.003.63.02 | г. Самара, ул. Ново-Садовая, д. 106, корп. 155, 4 эт. Показать на карте Открыть |

| 63.003.63.05 | Самарская обл., г. Сызрань, пр-т 50 лет Октября, д. 1 Показать на карте Открыть |

| 63.003.63.06 | г. Самара, ул. Ново-Урицкая, д. 5 Показать на карте Открыть |

| 63.003.73.03 | г. Ульяновск, ул. Рябикова, д. 6 Показать на карте Открыть |

| 63.003.73.04 | г. Ульяновск, ул. Радищева, д. 140 Показать на карте Открыть |

| 64.005.64.01 | Саратов, 410015, г. Саратов, ул. Фабричная, д. 1А, лит. Т2 Показать на карте Открыть |

| 65.001.65.01 | Южно-Сахалинск, 693008, г. Южно-Сахалинск, ул. Шлакоблочная, д. 24А Показать на карте Открыть |

| 66.005.66.01 | Екатеринбург, 620041, г. Екатеринбург, ул. Кислородная, д. 8Д Показать на карте Открыть |

| 66.005.66.04 | Нижний Тагил, 622025, Свердловская обл., г. Нижний Тагил, ул. Металлургов, д. 1 Показать на карте Открыть |

| 67.002.53.02 | г. Великий Новгород, ул. Федоровский ручей, д. 2/13 Показать на карте Открыть |

| 67.002.67.01 | г. Смоленск, Краснинское ш., д. 21 Показать на карте Открыть |

| 67.002.69.03 | г. Тверь, ул. Володарского, д. 3 Показать на карте Открыть |

| 68.004.68.01 | Тамбов, 392028, г. Тамбов, ул. Ипподромная, д. 22Ж Показать на карте Открыть |

| 69.003.69.01 | Тверь, ул. Индустриальная, д. 13 Показать на карте Открыть |

| 70.002.70.01 | Томск, 634028, г. Томск, ул. Тимакова, д. 21, стр. 4 Показать на карте Открыть |

| 71.001.71.01 | Тула, 300034, г. Тула, ул. Гоголевская, д. 94А Показать на карте Открыть |

| 72.006.72.01 | Тюмень, ул. Республики, д. 252, стр. 47, 48 Показать на карте Открыть |

| 74.003.74.01 | Челябинск, 454087, г. Челябинск, ул. Рылеева, д. 9 Показать на карте Открыть |

| 74.003.74.02 | Челябинск, 454087, г. Челябинск, ул. Томинская, д. 8 Показать на карте Открыть |

| 74.003.74.03 | Магнитогорск, Челябинская обл., г. Магнитогорск, ул. Казакова, д. 11/1; Челябинская обл., г. Магнитогорск, Верхнеуральское ш., д. 20 Показать на карте Открыть |

| 74.003.74.04 | Златоуст, 456211, Челябинская обл., г. Златоуст, ул. 3-я Нижне-Заводская, д. 6 Показать на карте Открыть |

| 74.003.74.05 | Магнитогорск, 455019, Челябинская обл., г. Магнитогорск, ул. Профсоюзная, д. 14; 455013, Челябинская обл., г. Магнитогорск, ул. Сульфидная, д. 7 Показать на карте Открыть |

| 76.003.44.03 | Кострома, 156009, г. Кострома, ул. Красная Байдарка, д. 2 Показать на карте Открыть |

| 76.003.76.01 | Ярославль, 150029, г. Ярославль, ул. Чаадаева, д. 44 Показать на карте Открыть |

| 77.014.77.01 | г Москва, ул Электрозаводская, д 21 Показать на карте Открыть |

| 77.014.77.03 | Москва, 109428, г. Москва, ул. Стахановская, д. 20, стр. 11а Показать на карте Открыть |

| 78.012.10.09 | Петрозаводск, 185002, Республика Карелия, г. Петрозаводск, ул. Муезерская, д. 15а Показать на карте Открыть |

| 78.012.10.14 | Петрозаводск, 185001, Республика Карелия, г. Петрозаводск, ул. Советская, д. 11 Показать на карте Открыть |

| 78.012.29.05 | г Северодвинск, Архангельское шоссе, д. 24А Показать на карте Открыть |

| 78.012.47.10 | Лаголово, 188517, Ленинградская обл., Ломоносовский р-н, д. Лаголово, ул. Советская, д. 18А Показать на карте Открыть |

| 78.012.47.13 | Сланцы, 188560, Ленинградская обл., г. Сланцы, ул. Партизанская, д. 6 Показать на карте Открыть |

| 78.012.60.06 | Псков, 180017, г. Псков, ул. Яна Фабрициуса, д. 14 Показать на карте Открыть |

| 78.012.78.01 | Санкт-Петербург, 194292, г. Санкт-Петербург, 3-й Верхний пер., д. 1, корп. 3, литера С Показать на карте Открыть |

| 78.012.78.12 | Санкт-Петербург, 193315, г. Санкт-Петербург, пр. Большевиков, д. 38, корп. 1, лит. А Показать на карте Открыть |

| 78.022.78.01 | Санкт-Петербург, 198184, город Санкт-Петербург, остров Канонерский, дом 28, литер А Показать на карте Открыть |

| 86.002.86.01 | Сургут, 628407, ХМАО-Югра АО, г. Сургут, ул. Технологическая, д. 1 Показать на карте Открыть |

| 86.004.156.03 | Чэнду, КНР, г. Чэнду провинции Сычуань, р-н Лунцюаньи, ул. Лунду Нань, стр. № 199 Показать на карте Открыть |

| 86.004.398.06 | Павлодар, 140000, Республика Казахстан, г. Павлодар, Северная промзона, д. 215 Показать на карте Открыть |

| 86.004.86.02 | Сургут, 628406, ХМАО-Югра, г. Сургут, ш. Нефтеюганское, д. 62/2, соор. 1 Показать на карте Открыть |

| 86.007.86.01 | Нижневартовск, ул. Авиаторов, д. 2а, корп. 1 Показать на карте Открыть |

| 89.003.89.01 | Новый Уренгой, 629307, ЯНАО, г. Новый Уренгой, ул. Крайняя, д. 26/1 Показать на карте Открыть |

| 89.004.89.01 | Ноябрьск, 629800, ЯНАО, г. Ноябрьск, Промышленная зона, пр-д 8, панель 11 Показать на карте Открыть |

| Эволюция защиты

Gas С первых лет дуговой сварки в одном газе до современных смесей газовая промышленность продолжает развиваться. НАТАН МОЙЕР Появление процессов дуговой сварки в среде защитного газа восходит к 1920-м годам. Однако из-за ограниченности исследований эти процессы не стали коммерчески жизнеспособными до 1940-х и 1950-х годов. Первоначально основным толчком для исследований стала Вторая мировая война. Ранние исследования Основы работы с газом Производство аргона

an Impact Смеси Ar-CO2-O Создание

стандарт Разработки в области защитных газов Снижение содержания озона НАТАН МОЙЕР (nathan.moyer- @ us.lindegas.com) — региональный специалист по сварке, член AGA Gas в Linde Gas Group, Кливленд, Огайо. |

Hobart Brothers Performance Сварочные изделия

Дуговая сварка порошковой проволокой в защитных газах (FCAW-G) обеспечивает высококачественные сварные швы за счет использования непрерывно подаваемой трубчатой проволоки, заполненной в основном металлическими порошками и порошками оксидов металлов. Эти порошки действуют как флюс во время сварки, образуя защитный шлак на готовом сварном шве.Кроме того, шлак удаляет загрязнения из сварочной ванны, создавая сварной шов без разрывов даже при наличии легкой ржавчины, окалины или других поверхностных загрязнений. Шлак проволоки FCAW-G во всех положениях поддерживает расплавленный металл шва, обеспечивая хороший контур валика и относительно высокую скорость наплавки при сварке в нестандартном положении.

ПроволокаFCAW-G похожа по конструкции на проволоку для самозащитной порошковой проволоки (FCAW-S), но не создает достаточно инертной атмосферы во время сварки для полной защиты сварного шва.По этой причине необходимо использовать внешний защитный газ с проволокой FCAW-G для получения качественных сварных швов. В зависимости от конкретной проволоки и желаемых сварочных характеристик используются смеси 100% диоксида углерода или 75-85% аргона / диоксида углерода. Хотя использование внешнего защитного газа может показаться неудобным, он помогает проводам FCAW-G гораздо более удобными в использовании по сравнению с проводами FCAW-S.

Американское сварочное общество (AWS) A3.0M Стандартные термины и определения в области сварки определяет удобство использования как «меру относительной простоты применения сварочного присадочного металла для получения качественного сварного шва.”Вот некоторые факторы, которые способствуют общему удобству использования:

— Сила дуги и результирующее проникновение

— Текучесть лужи и смачивающее действие

— Количество брызг

— Легкость удаления шлака

— Внешний вид и контур валика, полученные с помощью надлежащих методов

Большинство стальных проволок FCAW-G классифицируются по одной из двух спецификаций AWS: AWS A5.20 — Спецификация для электродов из углеродистой стали для дуговой сварки порошковой проволокой или Спецификация AWS A5.29 — для электродов из низколегированной стали для флюса -Дуговая сварка с сердечником. Некоторые примеры классификаций в этих спецификациях: E70T-12C и E81T1-Ni1MJ H8, соответственно.

12 и 1, следующие за буквой T в этих примерах классификации, являются «обозначениями удобства использования».

Обозначения удобства использования обозначают «общую группу электродов, которые содержат аналогичные компоненты флюса или сердечника и имеют аналогичные характеристики использования». (Ссылка 1) Но помните, что классификации проводов существуют, чтобы позволить сравнивать провода, а также предоставить производителям возможность предлагать уникальные продукты.Различные продукты, даже с похожей или идентичной классификацией, могут иметь заметные различия в удобстве использования, что может повлиять на процесс выбора.

| Поперечные сечения сварных швов, выполненных (слева направо) проволокой T-1, T-9 и T-12 — похожие, но разные обозначения и формулы для удобства использования — часто будут иметь незначительные различия в удобстве использования: внешний вид валика, контур, профили проплавления и характеристики дуги. |

Проволока FCAW-G из мягкой стали с рутиловым шлаком

Проволока FCAW-G из мягкой стали, классифицированная по AWS A5.20 с обозначениями 1, 9 или 12 (провода Т-1, Т-9 и Т-12) являются наиболее распространенными в промышленности.

Все проволоки Т-1, Т-9 и Т-12 содержат шлак на рутиловой основе (диоксид титана), который в первую очередь отвечает за образование шлака и его рабочие характеристики. Поскольку все три проволоки имеют основу из рутилового шлака, они обычно обладают очень хорошими эксплуатационными характеристиками / сварочными характеристиками. Однако существуют различия в требованиях к химическим и механическим свойствам между этими обозначениями пригодности для использования с мягкой сталью.

Как правило, существует практическое правило: чем лучше механические свойства проволоки, тем больше разница в способах сварки. Короче говоря, элементы и соединения, используемые в рецептурах для обеспечения более качественного сварного шва, обычно не помогают оптимизировать эксплуатационные характеристики проволоки. Это соображение не означает, что производительность будет неприемлемой, просто разных . Чтобы компенсировать и улучшить баланс между механическими свойствами и удобством использования проволоки FCAW-G, производители присадочных металлов постоянно ищут пути разработки и применения новых методов составления рецептур.

В следующих разделах более подробно рассматриваются проволоки FCAW-G, доступные с системами шлака на основе рутила.

Проволока Т-1 из мягкой стали

Эти проволоки обеспечивают некоторую степень прочности (минимум 20 фут-фунтов при 0 градусах по Фаренгейту), но по сравнению с другими обозначениями удобства использования они не обеспечивают наивысшей прочности. В результате они часто используются для менее важных приложений. Тем не менее, проволока T-1 обеспечивает очень хорошую гибкость, когда производитель присадочного металла разрабатывает продукт, обеспечивающий стабильную дугу, плавный перенос, небольшой размер шариков, хорошее смачивающее действие, способность сваривать ржавчину и окалину и хорошее отделение шлака.

Поперечные сечения швов, выполненных рутиловым (слева) и основным (справа) шлаками. Обратите внимание на повышенный провар и выпуклость сварного шва, выполненного проволокой T-5 FCAW-G. |

Проволока Т-9 из мягкой стали

По сравнению с проволокой Т-1 и только Т-12, проволока Т-9 является наиболее распространенной в отрасли. Проволока Т-9, как правило, обеспечивает оптимальный баланс сварочных и механических свойств.Проволока Т-9 предъявляет те же требования к химическому составу, что и проволока Т-1, но имеет более строгие требования к прочности (предлагая минимум 20 фут-фунтов при -20 градусах Фаренгейта). В результате, проволока T-9 также технически является проволокой T-1, но может использоваться в более широком диапазоне применений (поскольку ударная вязкость при -20 градусов по Фаренгейту означает равную или большую прочность при 0 градусах по Фаренгейту).

Проволока Т-12 из низкоуглеродистой стали

Хотя эти проволоки имеют те же требования к прочности, что и проволока Т-9, они обладают ограниченным пределом прочности на растяжение (от 70 до 90 противОт 70 до 95 KSI) и марганцевые окна (1,60 против 1,75). Спрос на обозначение Т-12 возник из комитетов ASME BPV (Кодекс Американского общества инженеров-механиков по котлам и сосудам высокого давления), в частности, в тех случаях, когда обозначение химического состава A-номер 1 должно применяться к спецификациям процедуры сварки. Здесь ограниченный предел прочности на разрыв и содержание марганца призваны помочь снизить риск растрескивания из-за плохой пластичности при сварке толстых материалов.

T-12 соответствуют всем требованиям проводов T-1 и T-9, но также обычно имеют «лучшие в своем классе» свойства и продаются для использования в критически важных областях.Их формула часто обеспечивает механические свойства, в частности прочность, которые превосходят требуемые. Некоторые из них специально разработаны с низким содержанием примесей, чтобы максимизировать механические характеристики после термообработки после сварки (снятие напряжений).

Многие проволоки T-12 также созданы для обеспечения сравнительно низкого содержания водорода — часто с максимальным содержанием диффундирующего водорода 8,0 мл / 100 г, а иногда и с максимальным значением 4,0 мл / 100 г. Использование фторидных соединений — популярный метод контроля содержания водорода в наплавленном шве.Однако многие из этих фторидных соединений вредны для удобства использования, обычно увеличивая разбрызгивание и создавая более жесткую дугу. Внедрение жесткого производственного контроля может помочь избежать чрезмерного использования фторидов, вредных для удобства использования, но эти меры могут быстро повлиять на стоимость проводов. Чтобы оптимизировать сварочные характеристики при сохранении низкого уровня диффузионного водорода, часто используется комбинация методов. Бесшовные провода FCAW-G — это один из вариантов, поскольку бесшовная конструкция и производство удаляют практически всю влагу и предотвращают ее повторное поглощение.

| Запись 0,15 секунды дуги стандартного провода Т-5 показывает перенос большой глобулы, а также некоторое количество брызг . |

| Фотографии сварочных дуг с использованием (слева направо) Т-1, Т-9 и Т-12. Хотя они очень похожи, можно наблюдать небольшие различия в ширине конуса дуги и размере глобулы. |

Проволока FCAW-G с основным шлаком

Проволока с обозначением 5 обеспечивает лучшую ударную вязкость среди классификаций FCAW-G.Это связано с тем, что проволока Т-5 имеет базовую систему шлака, то есть шлак образуется из элементов, в данном случае фторида кальция (извести), которые являются химически основными. Эта основная шлаковая система по своей природе обеспечивает меньшее количество кислорода в металле сварного шва. Для сравнения, проволока Т-1, Т-9 и Т-12 на рутиловой основе в большей степени состоит из слабокислых соединений, которые вносят больше кислорода в металл сварного шва. Уровни кислорода выше очень низкого уровня 300 ppm в металле сварного шва вредны, поэтому минимизация дополнительного кислорода имеет первостепенное значение для достижения оптимальной ударной вязкости.

T-5 также по своей сути обеспечивает низкий уровень диффузионного водорода в наплавленном шве, поскольку высокое содержание фторида в них «связывает» водород, не позволяя ему вносить вклад в напряжения в микроструктуре, которые могут привести к растрескиванию. Они также обеспечивают высокую силу дуги, что значительно облегчает проникновение в основной материал. Оба преимущества особенно важны при сварке толстых материалов или выполнении ремонта, поскольку они обеспечивают полное сращение корня в соединениях с ограниченным доступом и помогают минимизировать риск образования трещин, вызванных водородом.

По этой причине проволока Т-5 чаще всего используется для сложных применений в тяжелом оборудовании и в морской промышленности. Опять же, большое количество фторидов, содержащихся в этих проволоках, весьма пагубно сказывается на достижении плавных сварочных характеристик. По сравнению с проволоками Т-1,9 и 12 разница между проволоками Т-5 заключается в «ночном и дневном», поскольку большинство из них обеспечивает гораздо более шаровую передачу, более жесткую дугу, повышенное разбрызгивание и более выпуклый профиль валика с заметными линиями затвердевания на поверхности. сварная поверхность.

Многие провода Т-5 ограничены плоским и горизонтальным положением. Однако некоторые из них разработаны для работы с полярностью DCEN в отличие от DCEP, что может помочь операторам при сварке в нерабочем положении. Всегда сверяйтесь с техническими данными производителя, чтобы определить рекомендуемую полярность и возможности позиционирования для продукта T-5.

| Внешний вид сварных швов рутилового (верхний) и основного (нижний) шлаков.Обратите внимание на повышенное разбрызгивание и «линии замерзания» на сварном шве, выполненном проволокой Т-5. ВНИМАНИЕ !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! |

Заключение

Всегда честно оценивайте требования каждого приложения, прежде чем выбирать, какой провод FCAW-G использовать. В более ответственных приложениях с высокими механическими свойствами, возможно, придется пожертвовать удобством использования, чтобы соответствовать требованиям кода или другим приложениям — необходимая проволока может просто не свариваться так гладко. Однако, если ударная вязкость или другие особые механические свойства не требуются, будет доступно больше вариантов проволоки и более широкий диапазон характеристик дуги.

Также помните, что не все провода одинаковы. При выборе присадочного металла попробуйте разные проволоки как одной, так и разной классификации. У каждого производителя разные подходы к тому, чтобы найти баланс между удобством использования и общими свойствами проволоки, и у каждого сварщика есть свои предпочтения относительно характеристик свариваемости. И помните известную пословицу: «Вы получаете то, за что платите», поскольку лучший вариант перевода денег не всегда самый доступный.

Ссылка 1: AWS A5.20 / A5.20M: 2015, Технические условия на электроды из углеродистой стали для дуговой сварки порошковой проволокой, параграф B7. Майами, штат Флорида: Американское сварочное общество.

Газовая дуговая сварка металла (GMAW / MIG)

Газовая дуговая сварка металла (GMAW) также известна как сварка металла в инертном газе (сварка MIG). В этом процессе расходуемый электрод используется в виде проволоки и защитного газа, такого как аргон, гелий, диоксид углерода или смесь этих газов. Эти газы защищают сварочную ванну от атмосферного загрязнения.Защитный газ может проходить через сварочный пистолет. Электрод для сварки MIG (который поставляется в форме проволоки) непрерывно подается с фиксированной скоростью с помощью механизма подачи. Проволока расходуется во время процесса и, таким образом, образует присадочный металл. Этот процесс проиллюстрирован на рисунке ниже.

Всякий раз, когда диоксид углерода используется в качестве защитного газа при газовой дуговой сварке (GMAW). Используется термин сварка MAG (Metal Actve Gas), потому что углекислый газ является активным газом. Принимая во внимание, что другие защитные газы, такие как аргон и гелий, инертны по своей природе.Следовательно, всякий раз, когда эти газы используются в качестве защитного газа, используется термин сварка MIG (металл , инертный газ )

Выбор защитного газа должен производиться с большой осторожностью. Смесь CO2 и аргона считается хорошей комбинацией. 75% аргона + 25% CO2 (широко известный как «75/25» или «C25») работает как лучший универсальный защитный газ для углеродистой стали. Это приводит к наименьшему количеству брызг и правильному сварному шву.

100% диоксид углерода обеспечивает более глубокое проникновение, но требуется особая осторожность, поскольку это может увеличить количество брызг.

Оборудование, необходимое для установки GMAW: (Рисунок 1) :

- Источник питания

- Механизм подачи присадочного металла

- Сварочный пистолет

- Защитный газ

- Сварочные кабели / провода и газовые шланги

Рисунок — 1

При сварке MIG необходимо контролировать напряжение, ток и скорость подачи проволоки для получения качественной сварки.

Напряжение контролирует профиль сварного шва. В то время как Current контролирует подвод тепла, размер сварного шва и глубину проплавления.

В следующей таблице (Таблица — 1) показано соотношение между диапазоном тока и скоростью подачи присадочной проволоки в зависимости от диаметра присадочной проволоки. Эта таблица является всего лишь руководством, и диапазоны могут варьироваться в зависимости от защитного газа и основного металла.

Таблица — 1S.№ | Диаметр (мм) | Диапазон тока (A) | Скорость подачи проволоки (м / мин) |

1 | 0,6 | 40-100 | 2-5 |

2 | 0,8 | 40-150 | 3-6 |

| 3 | 1.0 | 100 — 280 | 3 — 12 |

| 4 | 1.2 | 120 — 350 | 4 — 18 |

- GMAW может использоваться для сварки всех коммерческих металлов и сплавов

- Ограничений по длине электрода нет как мы сталкиваемся с дуговой сваркой защищенным металлом (SMAW).

- Благодаря газовой защите не требуется дополнительный флюс для защиты ванны расплава.

- Его можно использовать для сварки во всех положениях.

- Более высокие скорости наплавки, чем дуговая сварка в среде защитного металла (SMAW)

- Благодаря механизму непрерывной подачи электродов мы можем достичь более высоких скоростей сварки и более высоких скоростей наплавки присадочного металла, чем дуговая сварка в среде защитного металла (SMAW)

- Благодаря непрерывной подаче электрода (подачи проволоки) можно наплавлять более длинные сварные швы без промежуточных остановок и пусков;

- Требуется гораздо меньше очистки после сварки из-за отсутствия тяжелых шлаков;

- Сварщики MIG сравнительно простые в освоении и менее опытные.

- Этот процесс можно легко автоматизировать

- Оборудование GMAW более сложное, дорогое и менее портативное, чем оборудование для дуговой сварки в защитном металле (SMAW)

- Из-за отсутствия покрытия из флюса существует вероятность более высоких скоростей охлаждения, что может сильно повлиять на него.

- Экранирование расплавленной сварочной ванны довольно затруднено в ветреную и сквозняк.Высокая вероятность пористости металла шва в ветреную погоду.

- Сварка MIG требует умеренной очистки стыков перед сваркой

Сравнение GMAW и FCAW — преимущества и недостатки

Двумя наиболее распространенными видами дуговой сварки, используемыми в промышленных процессах, являются дуговая сварка металлическим газом и дуговая сварка порошковой проволокой.Изучая вопрос о GMAW и FCAW, можно обнаружить, что эти процессы различны и имеют разные преимущества и недостатки применительно к производственным приложениям.

При газовой дуговой сварке металлическим электродом, более известной как сварка GMAW или MIG, используется сплошной проволочный электрод с непрерывной подачей, который используется для присадочного металла, сваривающего вместе два куска металла. Подача газа извне используется для защиты от посторонних загрязнений во время и после сварки, прежде чем сварной шов затвердеет. Согласно веб-сайту Lincoln Electric, расплавленный металл реагирует с кислородом, азотом и водородом.Защитный газ защищает от разрывов, которые могут ослабить сварной шов.

Дуговая сварка порошковой проволокой, также известная как FCAW, использует проволоку, которая не является твердой, а вместо этого имеет сердцевину, которая содержит защитные газы, необходимые для защиты сварного шва от загрязнений. По заявлению веб-сайта LE, по мере горения проволоки выделяются флюс и защитные газы, которые способствуют получению прочного сварного шва.

При сравнении GMAW и FCAW следует учитывать множество преимуществ и недостатков.

В то время как аппараты для газовой дуговой сварки являются лучшим выбором с эстетической точки зрения, поскольку они обеспечивают меньший уровень разбрызгивания, чем аппараты для дуговой сварки флюсовым сердечником, сварочные аппараты с флюсовой сердцевиной имеют защитный газ, который лучше выдерживает возможные ветры в цехе, что лучше защищает сварной шов.

Еще одна проблема, которую следует учитывать, — это установка и процесс в сравнении с дуговой сваркой в газовой среде и дуговой сваркой с флюсовой сердцевиной. Приложения GMAW более снисходительны. Это самый простой для освоения вид сварки, и этот процесс более щадящий для робота, даже если он совершает беспорядочные движения. Задачи FCAW, возможно, придется выполнять более точно, но настройка проще, чем GMAW, поскольку не требуется устанавливать внешний защитный газ или дополнительное оборудование.

Решения типа GMAW vs.FCAW производятся производителями каждый день. Такие компании, как RobotWorx, существуют для того, чтобы помогать производителям принимать обоснованные и обоснованные решения для своего предприятия. RobotWorx, сертифицированный интегратор для робототехнических компаний FANUC, Motoman, ABB и KUKA, предлагает несколько моделей роботов для приложений FCAW и GMAW.

Если вы хотите узнать больше о дебатах FCAW и GMAW или автоматизировать процесс с помощью RobotWorx, свяжитесь с нами через Интернет или по телефону 740-251-4312.

Что такое сварка порошковой проволокой

Дуговая сварка порошковой проволокой (FCAW) использует трубчатый электрод с непрерывной подачей, электрическую энергию для плавления электрода и может или не может использовать защитный газ из внешнего источника при нанесении материала на сварное соединение .Порошковый электрод представляет собой композитный трубчатый присадочный металл, состоящий из металлической оболочки с сердцевиной из минеральных соединений и порошковых металлов. Полученный сварной шов покрыт остаточным шлаком (расплавленным и затвердевшим флюсом), который помогает защитить и придать форму готовому покрытию. сварка, и обычно легко снимается после завершения сварки. Сварка порошковой проволокой сочетает в себе высокую производительность сварки MIG с использованием твердого электрода с возможностью сварки на более загрязненном основном материале. По сравнению со сваркой MIG, возможны более высокие скорости наплавки, особенно при сварке в нерабочем положении.Доступны три типа порошковой проволоки:

- Газовая защита, все позиции

- Газовая защита, плоская позиция

- Самозащитная

Каждый имеет свои преимущества.

Тип используемой порошковой сварочной проволоки зависит от положения сварки, требуемых механических свойств, типа соединения и его подгонки, а также окружающей среды, в которой должна выполняться сварка. Обычно для сварки используются самозащитные проволоки. снаружи или для специальных применений, таких как сварка оцинкованной стали.Среди наиболее распространенных — строительство и изготовление на открытом воздухе в местах, где невозможно использовать газовые баллоны и газовую защиту. На производстве используются порошковые газозащитные проволоки. таких как изготовление цехов, техническое обслуживание и судостроение. Сварка порошковой проволокой особенно полезна, когда свариваемый основной материал имеет некоторое количество окалины, ржавчины или других поверхностных загрязнений. При правильном выборе типа провода и защитный газ, сварочные свойства превосходны для многих типов материалов.

Проволока для универсального монтажа (E-71T-1) обычно меньше 1/16 дюйма в диаметре и изготовлена с использованием флюса для быстрого замораживания. Они не подходят для использования там, где существует высокий уровень загрязнения основного металла, но обеспечивают хороший контроль при сварке в вертикальное положение вверх или над головой. В качестве защитного газа можно выбрать чистый CO2 или C25. Во всех случаях выбранный защитный газ должен соответствовать рекомендациям производителя присадочного металла. Невыполнение этого требования может привести к низкому качеству. сварные швы.Распространенная проблема из-за неправильного выбора газа — растрескивание сварного шва.

Проволока для плоской сварки (E-70) может использоваться в плоской или горизонтальной сварке. Обычно они имеют диаметр более 1/16 дюйма и в основном применяются для сварки наплавкой более толстых материалов основы (> 1/4 дюйма). Проволока обеспечивает большую устойчивость к загрязнению основным металлом, и было показано, что они хорошо справляются с некоторой ржавчиной и прокатной окалиной. Хорошая сварочная практика требует, чтобы основной металл перед сваркой был очищен от загрязнений, но если это невозможно, эти провода являются предпочтительным выбором.

Разница между SMAW и GMAW

Дуговая сварка — это один из типов процесса сварки плавлением, при котором электрическая дуга используется для подачи тепла для плавления стыковых поверхностей основных материалов, которые должны быть соединены. Для того чтобы сваривать самые разные материалы различными способами, существует несколько процессов дуговой сварки, а именно: дуговая сварка металлическим электродом в защитных оболочках, дуговая сварка металлическим металлом, дуговая сварка газом вольфрамом, дуговая сварка под флюсом, дуговая сварка порошковой проволокой, дуговая сварка под флюсом, шпилька. дуговая сварка, угольная сварка и др.Дуговая сварка экранированного металла (SMAW), также известная как ручная дуговая сварка металла (MMAW), представляет собой один из процессов сварки плавлением, при котором дуга возникает между электродом с флюсовым покрытием и проводящими опорными пластинами. Здесь электрод является расходным материалом и, таким образом, расплавляет отложения на сварном шве для подачи присадочного материала. Этот расходуемый электрод имеет форму короткого стержня, поэтому его необходимо часто менять. Это прерывает процесс и снижает производительность. Электродный металл также покрыт соответствующим флюсом для защиты от окисления.Этот флюс также распадается во время сварки и образует необходимый защитный газ для защиты горячего сварного шва от нежелательного окисления и загрязнения. Процесс SMAW обычно выполняется вручную, отсюда и название «Ручная дуговая сварка металла» (MMAW). Ручное управление также делает процесс универсальным, поэтому процесс SMAW находит широкое применение в гражданских и промышленных целях.

Газовая дуговая сварка металла (GMAW) — это еще один процесс сварки плавлением, при котором дуга возникает между сплошным неизолированным электродом и проводящими опорными пластинами.В отличие от SMAW, в котором используется электрод с коротким стержнем, в GMAW используется проволочный электрод очень большой длины. Этот проволочный электрод наматывают в ванне, чтобы его можно было непрерывно подавать в течение более длительного времени. Электрод по своей природе расходный, поэтому он плавится, оставляя необходимый наполнитель в корневом зазоре. Электрод GMAW не покрыт флюсом, поэтому защитный газ подается отдельно для защиты горячего сварного шва. Этот защитный газ может быть либо инертными газами, такими как аргон, гелий и азот (при сварке Metal Inert Gas или MIG), либо смесью активных и инертных газов (при сварке Metal Active Gas или MAG).Процесс обычно выполняется автоматически с минимальным вмешательством человека. Благодаря непрерывной подаче проволочного электрода процесс GMAW обеспечивает очень высокую скорость осаждения присадки, что делает процесс высокопроизводительным. Однако этому процессу не хватает гибкости. Различные сходства и различия между дуговой сваркой защищенного металла (SMAW) и газовой дуговой сваркой (GMAW) приведены ниже в виде таблицы.

- И SMAW, и GMAW представляют собой процессы сварки плавлением, поскольку стыковые поверхности основных компонентов сплавлены с помощью тепла дуги с образованием слияния.Фактически, все процессы дуговой сварки — это сварка плавлением.

- В обоих процессах используется расходуемый электрод. Расходуемый электрод плавится из-за нагрева дуги и последовательно осаждается на сварном шве. Таким образом, он обеспечивает необходимый заполнитель, чтобы заполнить корневую щель. Таким образом, отдельная поставка наполнителя не требуется.