Обработка нержавейки после сварки

Нержавеющие стали активно используются в промышленности для изготовления емкостей и трубопроводов под агрессивные жидкости. В быту из этого металла изготавливают кухонные принадлежности и красивые полотенцесушители. Зеркальная поверхность имеет привлекательный вид, а изделие способно служить очень долго. Но чтобы добиться такого эффекта на готовой конструкции требуется правильно обработать сварные швы нержавейки. Если этого не сделать, то места сварки будут иметь желтый и черный цвет, или они могут даже поржаветь. Почему это происходит? Какие существуют механические и химические способы обработки?

Причины обработки

При изготовлении разнообразных конструкций из нержавеющей стали применяются методы сваривания металлов электрической дугой в среде инертных газов. Для этого используют вольфрамовый неплавящийся электрод и подачу чистого аргона для защиты сварочной ванны от взаимодействия с окружающей средой. Создавать шов можно и полуавтоматами, где дуга горит между кончиком проволоки и изделием.

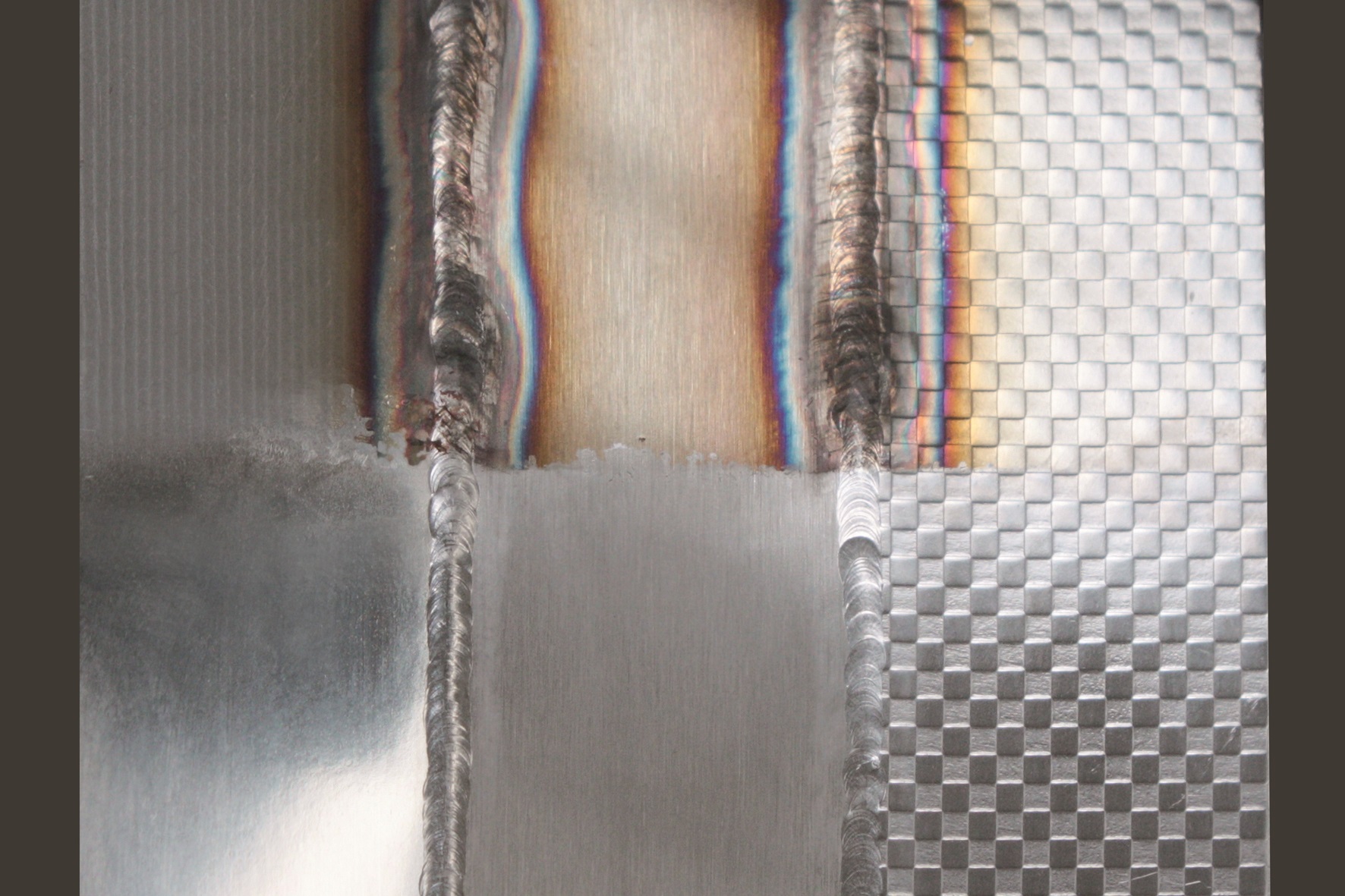

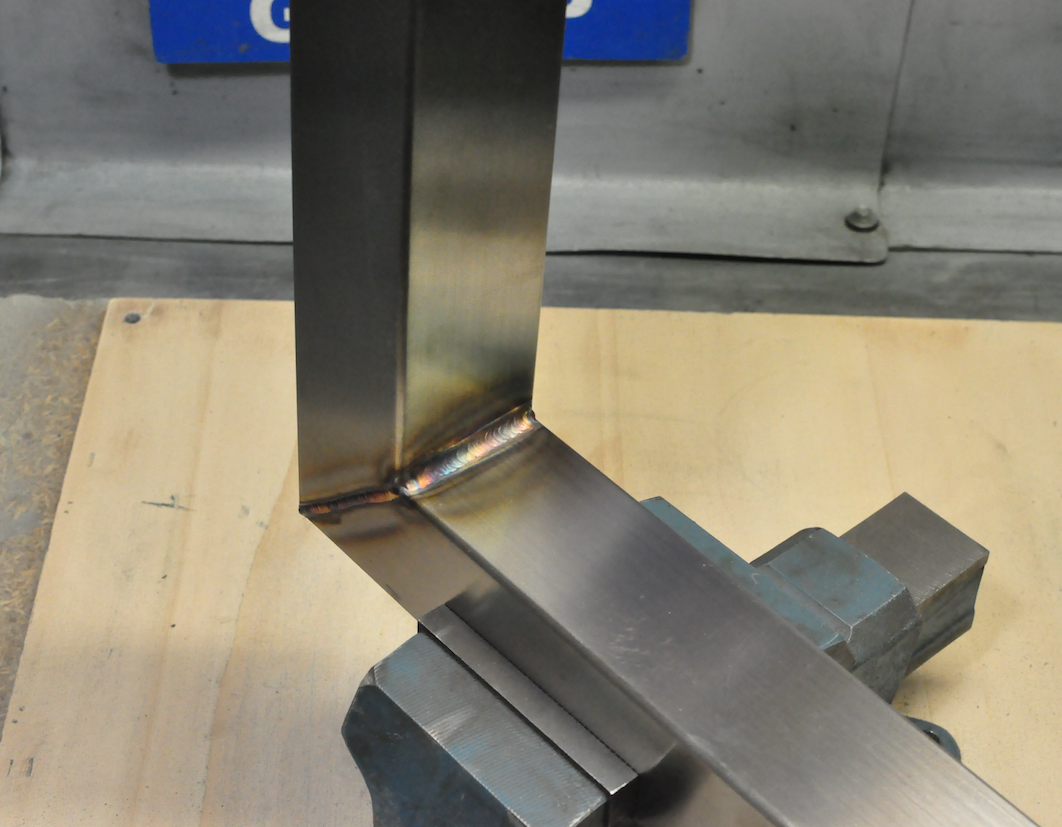

Хоты швы получаются крепкими и ровными, они имеют непривлекательный вид, и поэтому их необходимо обрабатывать. Само место соединения может быть синевато-зеркального оттенка. Околошовная зона часто желтого цвета. При чешуйчатом рисунке в бороздках могут прослеживаться черные риски. А со временем, такие места даже ржавеют.

Все это происходит из-за перегрева в зоне сварки. Высокие температуры от электрической дуги содействуют выгоранию легирующих элементов и обедняют данный участок. Вследствие чего он меняет цвет и становится более уязвимым для внешнего воздействия. Образовавшаяся на поверхности пленка имеет малую сопротивляемость к агрессивной среде, поэтому, при соприкосновении с рабочими жидкостями на химических предприятиях, становится слабым местом, и покрывается коррозией.

Полотенцесушители иногда ржавеют в местах сварки из-за наличия небольшого электрического напряжения в трубах, которое взаимодействует с материалом изделия, и продолжает ослаблять сварочный шов. Еще такое случается из-за неверного выбора нержавеющей стали под конкретный вид продукции. Например, вместо марки 304, которая богата хромом, производители применяют нержавейку 201, стоящую дешевле, но в чьем составе хром заменен марганцем. Их сложно отличить визуально, но при длительной работе в контакте с жидкостями, это проявится рыжими пятнами. Поэтому правильный выбор марки стали и последующая обработка нержавейки — залог долгого привлекательного вида изделия.

Еще такое случается из-за неверного выбора нержавеющей стали под конкретный вид продукции. Например, вместо марки 304, которая богата хромом, производители применяют нержавейку 201, стоящую дешевле, но в чьем составе хром заменен марганцем. Их сложно отличить визуально, но при длительной работе в контакте с жидкостями, это проявится рыжими пятнами. Поэтому правильный выбор марки стали и последующая обработка нержавейки — залог долгого привлекательного вида изделия.

Механическая шлифовка

Хорошие коррозийные свойства нержавеющей стали способствуют ее активному применению в среде, где используются жидкости. Такие изделия служат дольше, чем малоуглеродистая сталь. А блеск и зеркальный вид поверхности позволяют устанавливать конструкции на видных местах, улучшая общий дизайн помещения или фасада. Из нержавейки производят наружные перила и пандус, парковочные стойки, разнообразные полотенцесушители. Несмотря на соприкосновение с водой, и проведение сварочных работ на изделиях, все эти элементы сохраняют красивый вид.

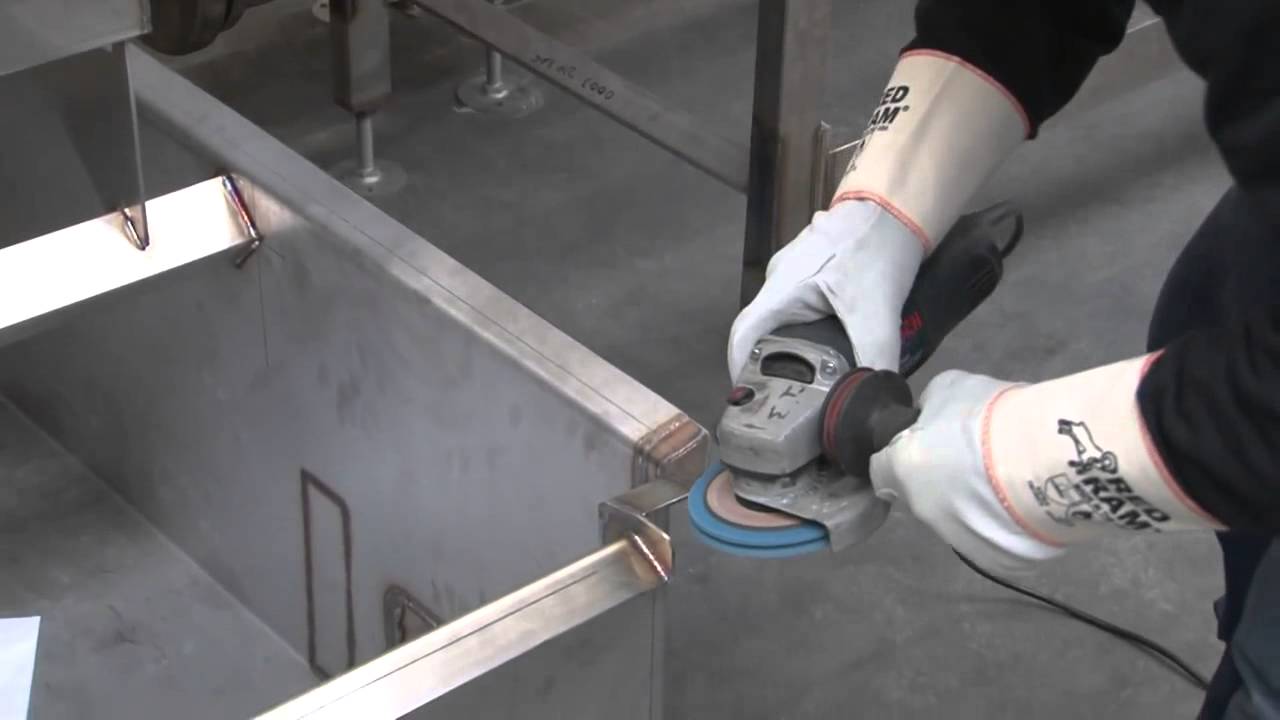

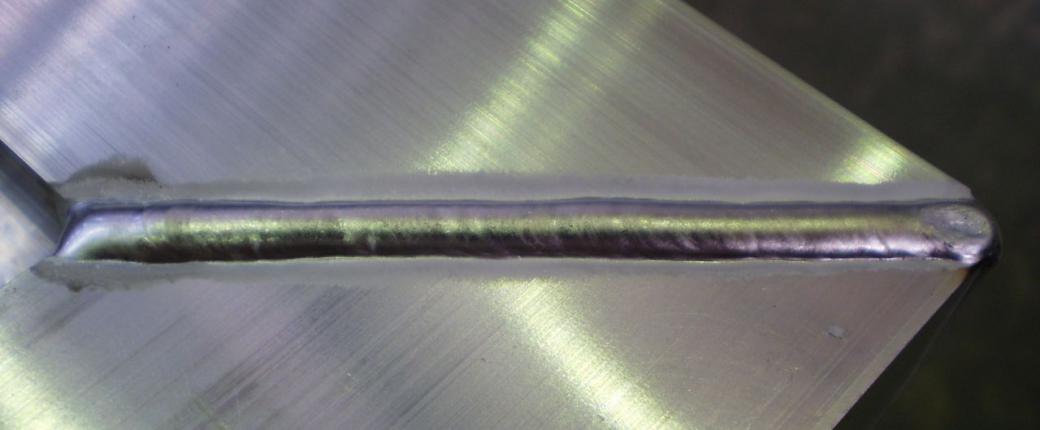

Одним из них является механическая шлифовка, при которой убирается верхний оксидный слой на сварке, являющийся слабым местом конструкции, а также устраняются цветовые переходы и неровности в сварочном соединении. Этот процесс происходит в следующей последовательности:

- При помощи болгарки и толстого шлифовального круга стираются волны металлического шва и его выпуклости, выступающие за общую плоскость поверхности. Так можно быстро сравнять шов, но после болгарки остаются грубые борозды от абразива, и перегретые участки с темными пятнами.

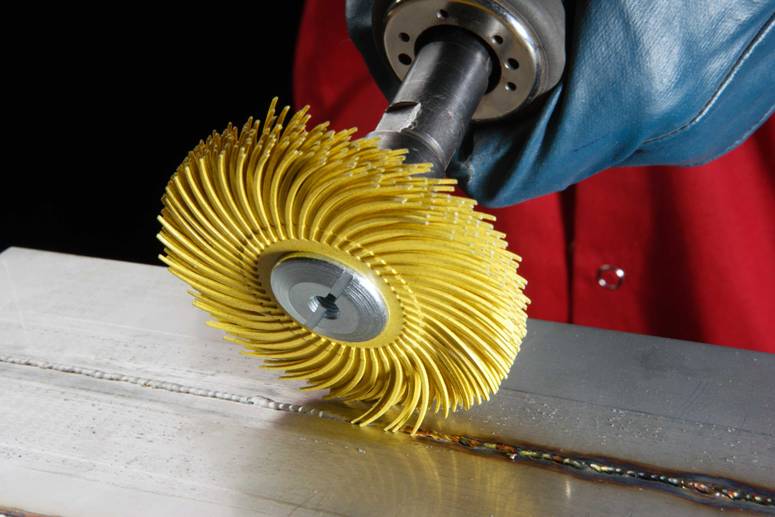

- Чтобы снять эти дефекты более бережно, можно применить лепестковые круги для болгарки. Процесс будет длиться немного дольше, и потратится больше расходных материалов, при крупном объеме работ, но риски останутся мельче.

- Далее используются шлифовальную машину, называемую Rebir. Он имеет прямую форму, электромотор и рукоятку для удержания. На конец надеваются лепестковые круги (КШЛ), но их расположение отличается от кругов на болгарке.

Работы следует проводить в респираторе, поскольку пыль от абразива и частицы снятого металла парят в воздухе. Шлифовщик должен защищать и глаза, для чего надеваются прозрачные очки. Нержавейка нагревается от трения шлифовальными кругами, поэтому на руках рабочего должны быть перчатки для избежания ожогов. В качестве аналога ручного шлифования применяются пескоструйные установки, где под даванием воздуха подаются гранулы песка, счищающие верхний оксид с металла. Это используется на предприятиях с большим оборотом продукции. В домашних условиях устанавливать такое оборудование нецелесообразно.

Полировка

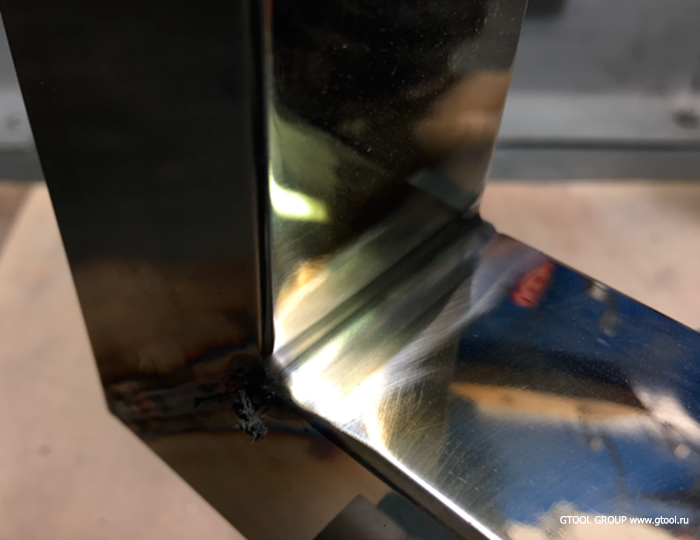

Следующим этапом обработки нержавеющей стали является полировка сварочного участка, и всего изделия, для придания окончательного блеска. Это еще больше зачищает поверхность, делая ее ровной и цельной, что мешает воздействию агрессивных жидкостей извне.

Вначале, сварочные швы обрабатываются диском с вулканитом. Это резиноподобный материал, круг которого насаживается на дрель. Вулканитом возможно придать шву нужную глубину и форму, «запилить» его создав вогнутую структуру. Материал действует мягко на сталь. После этого, на уже отшлифованную поверхность, наносится паста для полировки. Это может иметь алмазный состав. Подойдет обычная паста ГОИ. На дрель одевается войлочный круг и производятся продольные движения по всей поверхности. Чтобы хорошо отполировать места сварки используются маленькие круги, которыми удобно доставать участки в угловых соединениях. Работа ведется до получения зеркальной поверхности и отсутствия матовых пятен.

Кислоты и гели

Это относится к кислотному виду обработки материала. Можно использовать серную или соляную кислоту. Подойдут и аналоги, такие как: плавиковая или азотная. Они выпускаются в виде гелей и паст. Существуют и специальные аэрозоли. Процедура происходит так:

Это относится к кислотному виду обработки материала. Можно использовать серную или соляную кислоту. Подойдут и аналоги, такие как: плавиковая или азотная. Они выпускаются в виде гелей и паст. Существуют и специальные аэрозоли. Процедура происходит так:- После сварки с поверхности удаляются окалины и мусор. Для этого используется металлическая щетка.

- Изделию дают время остыть до температуры 50 градусов.

- Состав наносится сверху или конструкция погружается в емкость с кислотным средством.

- После 30 минут кислоту смывают большим количеством воды.

Рабочему важно быть в респираторе, поскольку в воздухе будет большое количество паров, опасных для органов дыхания. Защищать требуется и кожу на руках, для чего надеваются резиновые перчатки. При попадании кислоты на открытый участок кожи необходимо быстро и тщательно промыть место большим количеством воды.

Еще одним способом обработки является электрохимическое травление. Для этого используют емкость с кислотой. От источника тока исходит два провода, которые через сопротивление помещаются в жидкость. К «плюсу», который состоит из свинцовой пластины, крепится изделие. «Минус» свинцовой пластины свободно опускается в кислоту. Замыкание напряжения в составе содействует отделению окислов с поверхности нержавейки, но предотвращает перенасыщением водорода. Процедура длится до 8 минут.

От источника тока исходит два провода, которые через сопротивление помещаются в жидкость. К «плюсу», который состоит из свинцовой пластины, крепится изделие. «Минус» свинцовой пластины свободно опускается в кислоту. Замыкание напряжения в составе содействует отделению окислов с поверхности нержавейки, но предотвращает перенасыщением водорода. Процедура длится до 8 минут.

Благодаря разнообразным способам обрабатывания нержавеющей стали можно получить красивый вид в месте ведения сварки. Это кропотливый процесс, требующий усердия и настойчивости, но благодаря таким мерам создается зеркальная поверхность изделия, которая не будет ржаветь в будущем из-за слабого оксидного слоя.

Поделись с друзьями

0

0

0

0

Обработка нержавейки после сварки: полировка, шлифовка, термическая, химическая

Можно назвать множество изделий, которые делаются из нержавейки, и для создания большинства из них используется сварка. И пусть этот метод скрепления металлических деталей имеет преимущества, у него есть и недостаток — антикоррозийные свойства материала снижаются из-за него. И чтобы знать, как исправить это, стоит больше узнать об обработке нержавейки после сварки. Об этом и пойдет речь далее.

И пусть этот метод скрепления металлических деталей имеет преимущества, у него есть и недостаток — антикоррозийные свойства материала снижаются из-за него. И чтобы знать, как исправить это, стоит больше узнать об обработке нержавейки после сварки. Об этом и пойдет речь далее.

Зачем необходима обработка

Нержавейка не просто так получила свое название. В нем отражено основное свойство этой стали — она устойчива к ржавчине, то есть коррозии. Поэтому нержавейка часто применяется там, где предполагается регулярное соприкосновение с водой и другими агрессивными средами. Такая сталь с течением времени не только останется целой, но и сохранит внешний вид почти в неизменном состоянии.

Но место сварки, несмотря на крепость крепления — это всегда слабая зона, которая даже здесь подвержена не только коррозии (из-за оксидной пленки), но и риску механического разрушения. Именно поэтому нужно делать обработку сварных швов нержавейки. Ведь только благодаря этому самые слабые места конструкции, то есть места крепления деталей, станут настолько защищенными, насколько это возможно.

Шлифовка

Шлифовка — основной метод обработки сварного шва нержавейки. Для него из инструментов вам потребуются болгарка и шлифовальные круги для нее с разной степенью зернистости, так как вся обработка делается последовательно в несколько заходов.

Процесс будет таким:

- Сначала убираются все наплавы наиболее жестким материалом. Если сильных наплавов нет, можно сразу переходить к более мелкозернистым материалам.

- Часть, которая будет шлифоваться, ограничивается клейкой алюминиевой лентой. Она прикрепляется к поверхности в несколько слоев, чтобы граница была заметнее.

- Незаклеенная поверхность обрабатывается аккуратно, давить на инструмент не нужно.

- Лента снимается, ею заклеивается обработанная часть, чтобы ограничить уже другую, для зачистки следующей зоны.

После каждой шлифовки поверхность промывается водой и вытирается насухо. Так продолжается, пока все круги, вплоть до самого мелкозернистого, не будут использованы. Обычно хватает трех кругов, с зернистостью 180, потом 320 и 600. Все заканчивается войлочным кругом, потом начинается процедура полировки.

Обычно хватает трех кругов, с зернистостью 180, потом 320 и 600. Все заканчивается войлочным кругом, потом начинается процедура полировки.

Будьте осторожны!

В процессе обработки швов после сварки нержавейки будет летать пыль, поэтому глаза и органы дыхания нужно защитить.

Иногда для шлифования используются шлифовальные листы. Но здесь тоже нужно подобрать зернистость на черновых деталях. Для обработки могут применяться и токарные станки с особыми кругами для шлифования. Такие можно установить даже на самых простых моделях, которые устанавливаются в домашних мастерских.

Полировка

Многие выбирают нержавейку не только из-за ее свойств, но и из-за внешнего вида. Ведь она имеет характерный металлический блеск, который с годами не исчезает даже без регулярного ухода.

Ведь она имеет характерный металлический блеск, который с годами не исчезает даже без регулярного ухода.

Но после сварки в местах скрепления появляются мутные заметные швы, а блеск — исчезает. Чтобы вернуть его, и тем самым еще больше укрепить материал, выровняв его поверхность, используется полировка. Она может быть:

- ручной;

- машинной;

- ультразвуковой.

Чтобы отполировать шов на нержавейке после сварки в домашних условиях, потребуется провести несколько обработок. Сначала шов зачищают диском с вулканитом, его можно надеть прямо на дрель. Это мягкий материал, похожий на резину, поэтому он не оставит царапин, но сможет повлиять на соединение и запилить его до наиболее ровного состояния.

После на обработанную поверхность наносится паста для полировки. Чтобы она правильно распределилась, шов нужно обработать другим кругом, войлочным, который тоже надевается на дрель. Делайте продольные движения по всему шву, чтобы паста распределилась равномерно. Размер круга подбирается в зависимости от величины и вида изделия, так как без маленьких кругов углы не обработать.

Размер круга подбирается в зависимости от величины и вида изделия, так как без маленьких кругов углы не обработать.

Полировочная обработка швов ведется до того момента, пока нержавейке после сварки не вернется ее зеркальный вид, а матовые пятна не исчезнут.

Травление

Оксидный слой и цветовые пятна можно устранить, используя кислоту для нержавейки после сварки. Процесс, при котором применяются кислоты, называется травлением, и обычно для него приобретаются серная или соляная кислота. Но можно использовать и аналоги, к примеру, кислоту азотную.

Для травления можно применить и щелочь. Тогда для правильной обработки, после сварки деталь из нержавейки помещается в расплав каустической соды. Она хорошо убирает оксидную пленку, не разрушая саму структуру стали.

Для того, чтобы их было удобно применять, средства для травления швов нержавейки после сварки, выпускаются в виде специальных паст или гелей, а также аэрозолей (для больших деталей). Используются эти материалы по следующему алгоритму:

- Металлической щеткой удаляются все окалины после сварки.

- Шов должен остыть до 50 °C.

- Деталь покрывается пастой для обработки сварных швов нержавейки или помещается в емкость с кислотным составом, если он жидкий.

- После все промывается большим количеством воды. Если используется паста, то процедура длиться от 10 минут до часа.

В зависимости от производителя состава для травления к этому алгоритму могут добавляться еще шаги, поэтому изучите инструкцию по применению.

Иногда травление требует сначала обработки сернокислым раствором, а потом смесью с азотной кислотой.

Важно не забыть, что при соприкосновении металла с кислотами начнут выделяться опасные для органов дыхания и слизистых пары.

Поэтому нужно быть в респираторе и желательно надеть специальные очки. А чтобы защитить руки, рекомендуется надеть резиновые перчатки. Но если кислота или состав с ней все же попадет на кожу, нужно экстренно начать промывать место водой, чем больше, тем лучше. А потом обратиться к врачу.

Иногда очистку сварочных швов нержавейки делают электрохимическим травлением. Для этого от источника тока проводят два провода, что нужно поместить прямо в кислоту. К плюсу подсоединяется деталь из нержавеющей стали, минус просто помещается в емкость с кислотой. Из-за замыкания окислы быстро отделяются от поверхности, и перенасыщение водорода не происходит. На всю процедуру уходит не более 10 минут.

Термообработка

Термическая обработка шва нержавейки после сварки бывает разной, ведь у этого процесса есть несколько разновидностей:

- Отжиг — предполагает нагревание металла и медленное охлаждение.

- Закалка, при которой нержавеющая сталь нагревается до максимума, а потом резко охлаждается.

- Нормализация — напоминает отжиг, но охлаждение происходит не в печи, а на открытом воздухе.

При термической обработке большое значение имеет правильный нагрев. За ним нужно следить внимательно, так как перегрев делает структуру материала зернистой, а это брак и исправить такое нельзя.

Термообработку сложно провести в домашних условиях, так как нагреть сталь до необходимой температуры трудно без необходимого оборудования. Также дома не получится сделать хромирование, так как требуются инструменты, навыки и правильные расходные материалы.

Благодаря такому количеству методов обработки сварочных швов нержавеющей стали, с зачисткой проблем точно не должно возникнуть. И пусть это длительный процесс, требующий внимательности и аккуратности, результат легко превзойдет любые ожидания. А оценивать его качество можно будет годами.

Обработка нержавейки – описание востребованных способов + Видео

Травление нержавеющей стали, а также другие виды ее обработки придают изделиям из нержавейки привлекательный вид и улучшают их качество. За счет этого они могут использоваться и в быту, и в строительной сфере, и в разнообразных промышленных отраслях.

За счет этого они могут использоваться и в быту, и в строительной сфере, и в разнообразных промышленных отраслях.

1 Сатинирование нержавейки – популярный метод обработки

Нержавеющая сталь часто применяется для изготовления промышленных конструкторских изделий и всевозможных элементов декора. Такие детали в большинстве случаев подвергаются сатинированию (полированию, шлифованию). Этот вид обработки считается достаточно практичным и при этом гарантирующим высокий результат. Поверхность изделий из нержавейки после проведения операции приобретает «атласный» вид.

Шлифование позволяет замаскировать практически любые дефекты, имеющиеся на конструкциях из нержавеющей стали, делая изъяны малозаметными.

Сатинирование материала может выполняться пневматическими приспособлениями либо вручную. В первом случае используются следующие инструменты:

- шлифовальные ленты;

- ленточный пневмонапильник;

- барабанно-ленточная шлифмашинка.

Сатинирование материала из нержавейки

Вручную полирование выполняется при помощи шлифовальных листов и специального шлифка.

На крупных производствах шлифование почти всегда производится посредством специальных агрегатов. А частные мастерские при изготовлении изделий и конструкций из нержавейки используют шлифок. Обработка стали с его помощью выглядит так:

- С поверхности изделия удаляют прижоги и сварной шов.

- Разметывают стыковочные риски на конструкции специальной защитной лентой, сделанной из алюминия. Ее необходимо наклеить на полируемую деталь в 2–3 слоя.

- Затем осуществляется обработка части изделия ручным шлифком посредством движений возвратно-поступательного характера. Обратите внимание! Нельзя чересчур сильно давить на шлифок.

- После того как обработка одной части детали завершается, на нее размещается алюминиевая лента. После этого шлифуется соседняя зона.

Шлифовальные листы используются в ситуациях, когда применение шлифка является нецелесообразным, а также при необходимости восстановления поврежденной при сатинировании поверхности. В этом случае следует правильно подобрать зернистость инструмента. Делается это, как правило, на черновой детали.

В этом случае следует правильно подобрать зернистость инструмента. Делается это, как правило, на черновой детали.

2 Травление – отлично скрывает следы после сварки нержавейки

Травильная процедура нержавейки также выполняется достаточно часто. Ее используют после термообработки, холодной и горячей деформации стали. Эта операция удаляет дефекты, образующиеся на поверхности нержавейки при разных видах термообработки и применения сварочного аппарата. Травление убирает следы окалины и цвет побежалости. Кроме того, оно способствует обновлению на стальных изделиях пассивного слоя, защищающего металл от негативного воздействия повышенных температур.

В промышленных условиях травление осуществляется с помощью расплавленных щелочных составов либо растворов (водных) кислот без воздействия электролиза или с таковым. Если используется кислота, операция производится в два этапа. Сначала нержавейку помещают в ванну с сернокислым раствором, затем – в азотнокислую среду. Щелочное травление подразумевает обработку стали расплавом каустической соды. Она не изменяет структуру металла и при этом отлично разрушает оксидную пленку на его поверхности.

Сначала нержавейку помещают в ванну с сернокислым раствором, затем – в азотнокислую среду. Щелочное травление подразумевает обработку стали расплавом каустической соды. Она не изменяет структуру металла и при этом отлично разрушает оксидную пленку на его поверхности.

В быту и в небольших частных мастерских травление выполняется с помощью специальных пастоподобных составов. Процедура может осуществляться даже неподготовленным человеком. Травильная паста представляет собой желеобразную прозрачную жидкость. Ее делают из плавиковой и азотной кислоты. В подобных составах отсутствует потенциально небезопасная соляная кислота и вредные для здоровья человека хлориды.

Травильная паста для нержавеющей стали

Травильная паста наносится на очищенное изделие (его следует помыть и качественно обезжирить любым подходящим средством) и оставляется на поверхности на определенное время (оно указывается на упаковке). В большинстве случаев обработка нержавейки происходит на протяжении 10–60 минут. После этого травильная паста смывается. Для этих целей используют большое количество обыкновенной воды.

После этого травильная паста смывается. Для этих целей используют большое количество обыкновенной воды.

Травильная паста изготавливается разными фирмами. На отечественном рынке популярностью пользуются далее указанные составы:

- SAROX TS-K 2000 – паста, которую можно использовать на любых нержавеющих поверхностях (в том числе и на вертикальных). Она гарантирует получение привлекательно вида сварного шва и надежную защиту металла от температурных воздействий. Эта травильная паста очищает нержавейку всего за 10 минут.

- Avesta BlueOne – состав для эффективного восстановления нержавеющих поверхностей, удаления с них следов коррозии и сварочных мероприятий, придания изделиям блеска. Обработка стали такой пастой должна продолжаться около 45 минут. При этом температура окружающей среды не может быть меньше +5°.

- Stain Clean от ESAB – паста с замечательным травильным эффектом. Ее не требуется каким-либо образом подготавливать, состав готов к использованию прямо из бутылки.

Важно! Любая паста наносится на очищенную заранее поверхность посредством кислотостойкой кисти и пластиковой лопатки.

3 Воронение и другие способы обработки нержавеющей стали – короткий обзор

Декоративные изделия из нержавейки нередко хромируют, чтобы придать им красивый вид и защитить от износа и коррозии. Хромирование рекомендовано для увеличения стойкости против механических воздействий на трущиеся части машин и различных приборов из нержавеющей стали, на режущий и мерительный инструмент.

Теоретически можно выполнять декоративное хромирование в домашних условиях. Но эта процедура требует от человека определенных знаний и умений. Поэтому лучше доверять хромирование мастерам специализированных центров. Тогда вы получите по-настоящему качественную и красивую поверхность изделий из нержавейки.

Популярно среди бытовых пользователей и воронение (чернение) стали. Эта технология применяется для декоративной отделки нержавеющих поверхностей. Воронение выполняется по трем методикам:

Эта технология применяется для декоративной отделки нержавеющих поверхностей. Воронение выполняется по трем методикам:

- кислотной;

- щелочной;

- тепловой.

Воронение стального нержавеющего сплава

Кислотное воронение выполняется электрохимическим либо химико-физическим способом в растворах кислот, щелочное – в растворах щелочей. При тепловой операции нержавейка обрабатывается в одной из следующих сред:

- растопленные соли;

- раствор спирта и аммиака в парообразном виде;

- в пароперегретой атмосфере.

Тепловое воронение осуществляется при высоких температурах (от 250 до 850 °С) в особых установках. Понятно, что таковые имеются только в специальных мастерских. Именно в них и следует заказывать декоративное воронение изделий из нержавеющей стали, используемых в быту. А вот холодное чернение может выполняться и дома.

Еще один способ обработки нержавейки – ее покраска. Такая операция может производиться порошковыми или жидкими составами. Первые считаются более предпочтительными, так как они обеспечивают получение на поверхности окрашенных изделий высокопрочной пленки, которая защищает металл от химических, температурных, механических и коррозионных воздействий.

Первые считаются более предпочтительными, так как они обеспечивают получение на поверхности окрашенных изделий высокопрочной пленки, которая защищает металл от химических, температурных, механических и коррозионных воздействий.

Обработка сварных швов нержавейки после сварки: шлифовка, паста, кислота

В современных условиях развития промышленного комплекса предполагается активное использование нержавеющей стали для создания трубопроводов и формирования емкостей для дальнейшего взаимодействия с агрессивными жидкостями. В повседневной жизни повсеместно встречаются изделия, изготовленные из данного металла, а именно всевозможные принадлежности в виде домашней утвари и прочих деталей обихода.

Характерной чертой нержавеющей стали является наличие привлекательной зеркальной поверхности и продолжительного срока службы. Однако следует отметить, что для создания такого эффекта первоначально нужно провести должным образом обработку шва нержавейки после сварки. В противном случае будет иметь место наличие черных и желтых пятен на сварочном месте с последующим потенциальным возникновением ржавчины.

Ввиду подобной особенности возникает вопрос, как очистить нержавейку после сварки и как правильно организовать обработку нержавейки после сварки.

Причины важности обработки

В ходе изготовления многочисленных конструкций с задействованием в качестве основного материала нержавеющей стали активно используются сварочные методы за счет функционирования электрической дуги в инертной газовой среде.

Несмотря на формирование относительно ровных и прочных швов, они отмечаются присутствием непривлекательного внешнего вида, в результате чего возникает необходимость обработки сварных швов нержавейки. Так, место сварного соединения характеризуется наличием зеркального цвета, а то время как область возле шва — желтого цвета и его многочисленных оттенков.

В случае формирования рисунка в виде чешуек в образующихся бороздках отмечается присутствие черных полосок малых размеров. По прошествии определенного периода времени может возникать риск образования ржавчины в данных местах.

Явления подобного характера являются следствием воздействия чрезмерно высокого температурного режима, в результате которого происходит, перегрев в сварочной области. В момент присутствия высоких температур происходит выгорание элементов легирования с одновременным обеднением, что имеет следствием изменение цвета и повышение степени уязвимости по отношению к факторам внешнего действия.

В завершении процесса образуется пленка, которая отмечается низким уровнем сопротивляемости к агрессивному влиянию окружающей среды, что ведет к поэтапному развитию коррозии в месте обработки.

Шлифовка механического характера

Нержавеющая сталь характеризуется присутствием высокого уровня коррозийных свойств, которые обуславливают ее активное применение в той среде, где зачастую применяются жидкости. Хотя изделия из подобного материала активно соприкасаются с водой и подвергаются предварительному проведению сварочных работ, со временем их внешний вид существенно не изменяется. Данная особенность прослеживается в результате задействования определенных принципов обработки.

Данная особенность прослеживается в результате задействования определенных принципов обработки.

Среди основных вариантов обработки принято выделять механическую шлифовку нержавейки после сварки. В ходе данного процесса устраняется верхний слой оксидной составляющей, образующийся на месте сварки и представляющий собой слабое место во всей конструкции. Также подвергаются устранению различимые переходы цвета и присутствующие неровности в соединении сварки.

Для данного процесса характерна следующая очередность:

- устранение волн в области металлического шва посредством применения толстого шлифовального круга и болгарки, а также нивелирование присутствующих выпуклостей;

- задействование лепестковых кругов для функционирования болгарки; основная цель подобных элементов — более аккуратное проведение работ наряду с большей длительностью процесса и расходованием материалов, что особо актуально для значительных масштабов выполнения работ;

- использование специально разработанного оборудного комплекса в виде шлифовальной машины, в результате работы которой создается одноцветное матовое покрытие;

- обязательное применение респиратора для снижения риска попадания в дыхательные пути абразивной пыли и металлических частиц, которые находятся в воздушном пространстве в течение выполнения работ.

Полировка нержавеющей стали после сварочных работ

Следующим шагом в комплексе обработки, осуществляемой по отношению к области проведения сварочных работ, является полировка нержавейки после сварки. Следует отметить, что подобному процессу подвергается не только отдельные области изделия, но и вся поверхность изделия в целом, что гарантирует получение блеска окончательного вида.

Полировка обеспечивает еще больший уровень зачистки обрабатываемой поверхности за счет получения цельного и ровного участка, что впоследствии имеет результатом способность противостоять внешнему влиянию жидкостей агрессивного характера.

Поначалу область сварных швов подвергается воздействию диска с вулканитом, цель которого заключается в придании шву необходимой формы и глубины за счет формирования структуры вогнутого образца.

Следующим этапом принято считать нанесение специальной пасты, предназначенной для осуществления полировки. В большинстве случаев применяется паста ГОИ. Основная задача полировочного процесса состоит в достижении зеркальной поверхности с одномоментным отсутствием ранее присутствовавших матовых пятен.

Основная задача полировочного процесса состоит в достижении зеркальной поверхности с одномоментным отсутствием ранее присутствовавших матовых пятен.

Гели и кислоты для процесса обработки

Для того, чтобы устранить присутствие цветовых переходов, образующихся в результате сварочного процесса, а также нивелировать формирование слоя оксидного характера, способствующего протеканию процесса коррозии, широко используется травление сварных швов нержавейки. Данный способ относится к категории кислотного воздействия с целью обработки материала.

Оптимальным вариантом является использование соляной и серной кислоты для обработки сварных швов по нержавейке. В случае отсутствия возможности задействования вышеуказанных соединений можно применить азотную или плавиковую кислоту. Эти вещества предполагаются к выпуску в форме геля и пасты для травления сварных швов на нержавеющей стали.

Также в настоящий момент считается возможным приобретение для таких целей специально разработанных аэрозолей.

Интересное видео

Зачистка сварных швов после сварки ГОСТ

В соединении металлических заготовок на сегодняшний день сварочные технологии находятся вне конкуренции. Это и наиболее распространенный, и самый экономичный способ изготовления сложных металлоконструкций. Сварка позволяет получать очень прочное соединение неограниченного количества элементов из металлов с однородным и эстетичным стыком. В то же время сварочный шов может стать самым уязвимым звеном конструкции из-за плохого качества работ. Зачистка дает возможность выявить брак в процессе выполнения соединений и устранить его задолго до начала эксплуатации конструкции.

Способы зачистки сварных швов

Из-за этого и необходимости придания шву эстетичности зачистка является одним из пунктов, которые внесены в требования ГОСТа. Для зачистки сварного соединения применяются различные инструменты и методы:

Для зачистки сварного соединения применяются различные инструменты и методы:

- Механическая обработка стыка методом шлифовки с использованием «болгарки» или подручных абразивных материалов.

- Химическая обработка, подразумевающая протравливание специальными реагентами.

- Термический способ. Снимает остаточные напряжения конструкции.

Каждая из технологий отличается нюансами и рекомендована в конкретном случае. В определенной ситуации очень важно правильно выбрать наиболее подходящий метод и инструмент. Наиболее часто используются угловая шлифовальная машинка, металлическая щетка или шлифовальный станок. Важно при выборе оборудования учитывать в первую очередь отдаваемую мощность и только потом обращать внимание на потребляемую мощность.

Один и тот же вид оборудование имеет несколько модификаций. К примеру, в противовес привычной ручной шлифмашинке в производстве кораблей используются передвижные высокопроизводительный агрегаты. Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Необходимость зачистки сварных швов

На заключительном этапе сварочных работ специалист очищает шов от шлака и окалины. Весь процесс состоит из трех простых этапов:

- Место сварного соединения по периметру обрабатывается одни из трех выше перечисленных методом.

- После этого поверхность полируется составом, предотвращающим окисление.

- Выполняется лужение сварного стыка.

Зачистка сварных швов производится с целью устранения изъянов поверхности и регламентируется положениями пунктов ГОСТа 9.402-80. К дефектам принято относить: трещины, свищи, лунки и кратеры, которые могут образоваться в местах сварного соединения.

Нужно строго соблюдать технологические нормы выполнения зачистки. Не допускаются любые отклонения от общепринятых стандартов. Желательно полностью использовать все возможности, которые предоставляет современная шлифовальная техника и химические реагенты.

Читайте также: Дефекты сварных швов и соединений

Механическая зачистка сварных швов болгаркой

Наиболее востребованный и самый простой способ механической обработки — зачистка угловой шлифовальной машинкой или попросту болгаркой. Благодаря такому методу воздействия сварной шов можно очистить от окалины, окиси, заусениц и следов побежалости. Способ имеет очень весомое преимущество — низкую себестоимость. Для зачистки подбираются специальные насадки — абразивные круги определенной толщины и диаметра.

Обработка сварных швов химическим способом

Однако наиболее качественный результат достигается при условии комбинирования двух способов зачистки — механического и химического. Обработка сварных соединений химическими препаратами может выполняться одним из двух методов: травления или пассивации. Для объективности нужно рассмотреть оба.

Травление

Обработка выполняется непосредственно перед механической шлифовкой. Используется специальный химический состав, позволяющий создать на поверхности однородный слой. Метод травления успешно применяется в случаях, когда требуется удалить побежалость. Практикуется травление отдельных участков соединения или заготовки полностью. В последнем варианте подразумевается, что заготовка будет полностью погружена в раствор.

В случае полного окунания заготовки нет строго регламентированного времени на выполнение процедуры. При таком методе воздействия срок выдерживания определяется в индивидуальном порядке в зависимости от состава и вида металлов. Нужно подчеркнуть, что зачистка сварного соединения будет более эффективной, если прибегнуть к травлению методом пассивации. Его особенность заключается в том, что стык получает очень существенный бонус: увеличиваются его прочностные характеристики.

Пассивация

Суть процесса состоит в следующем. Для обработки металлической поверхности используется специальный химический состав. После его нанесения по всей плоскости образуется пленка. Она предотвращает старение металла и образование коррозии. С точки зрения взаимодействия реагентов это выглядит так: оксиданты размягчают верхний слой стали, взаимодействуют с ним и растворяют свободные частицы, которые не являются составляющей металлической заготовки. Помимо этого, состав активирует образование на поверхности защитной пленки.

После его нанесения по всей плоскости образуется пленка. Она предотвращает старение металла и образование коррозии. С точки зрения взаимодействия реагентов это выглядит так: оксиданты размягчают верхний слой стали, взаимодействуют с ним и растворяют свободные частицы, которые не являются составляющей металлической заготовки. Помимо этого, состав активирует образование на поверхности защитной пленки.

Угловые сварные швы зачищать нужно в соответствии с требованиями Правил Гостехнадзора. Согласно его положениям, качество очистки контролирует сменный мастер, а результаты отображаются в технологической карте ремонта сварочных соединений.

Термическая обработка

Применяется в тех случаях, когда требуется зачистить остаточные напряжения внутренней части. Термообработка необходима в сваривании тонкостенных металлических конструкций. Суть процедуры сводится к тому, что готовая конструкция нагревается до определенной температуры, после чего охлаждается по определенному температурному графику.

Все работы производятся в три этапа. Изначально прогревается шов и рабочая поверхность вокруг него. Он должен выдерживаться нагретым в течение небольшого отрезка времени (второй этап), после чего остыть естественным путем (третий, заключительный, этап). Благодаря таким простым манипуляциям восстанавливается прочность и пластичность металла в районе сварочного шва.

Технология термической обработки имеет существенный недостаток. Если не удалось выполнить все манипуляции в точности с температурным графиком, то исправить ситуацию очень сложно. Простых решений нет. Потребуется дорогостоящая аппаратура и услуги профессионала, который имеет опыт подобной работы.

Контролировать соблюдение температурного режима можно разными способами. Наиболее распространенными являются измерения с помощью пирометра. Можно использовать тепловизор — специальное устройство, измеряющее температуру объекта на расстоянии. Менее эффективны методы контроля при помощи термокраски или термокарандаша, которые меняют свой оттенок в зависимости от температуры металла. Для их использования требуются практические навыки.

Для их использования требуются практические навыки.

Зачистка швов после сварки: техника безопасности

При выполнении любого рода сварочных операций прежде всего необходимо подготовить соответствующим образом рабочее место, оборудование и оснастку. Следует использовать специальную защитную одежду и предусмотренные регламентом средства. Строго придерживаться требований норм пожарной безопасности.

Перед началом работ необходимо пройти инструктаж, о чем делается запись в рабочем журнале. К выполнению работ допускают штатные сотрудники в возрасте от 18 лет, прошедшие соответствующую подготовку.

Заключение

Качественный и эстетичный сварной шов получится только после финальной обработки стыка. Это обязательное условие выполнения любых видов сварочных работ. Обработать поверхность можно разными способами. Итоговая цель таких манипуляций состоит в том, чтобы привести элемент в состояние полной готовности. Основная часть операций регламентируется положениями ГОСТа. Удаление остатков сварки — это органичная составляющая процесса, направленного на получение нужного результата.

Удаление остатков сварки — это органичная составляющая процесса, направленного на получение нужного результата.

Как выполняется шлифовка нержавейки после сварки?

Многих новичков удивляет, что со временем на поверхности нержавеющей стали начинают появляться следы коррозии. Как так, ведь по всем параметрам нержавейка должна служить долго, не меняя своих эксплуатационных характеристик? Все дело не в стали, как таковой, а в том, что ее неправильно обработали, либо не обрабатывали вовсе.

На маленьких производствах часто берут на работу неквалифицированных сварщиков, которые не знают элементарных методов обработка шва. А из-за отсутствия контроля качества (даже визуального) в продажу поступает некачественная продукция, которая с виду может ничем не отличаться от других изделий, разве что шов будет виден. Конечно, эти проблемы не встречаются на крупном производстве, но все же важно знать, что такое шлифовка (она же полировка) и травление сварных швов нержавейки.

Конечно, эти проблемы не встречаются на крупном производстве, но все же важно знать, что такое шлифовка (она же полировка) и травление сварных швов нержавейки.

Содержание статьи

Шлифовка

Шлифовка, она же полировка нержавейки после сварки — один из основных методов обработки шва. На картинке ниже вы можете видеть результат до и после шлифовки. Согласитесь, после шлифовки металл стал выглядеть гораздо привлекательнее. Он приобрел законченный вид, а его зеркальный блеск кажется чем-то само-собой разумеющимся. Помимо эстетических качеств полированная нержавейка становится прочнее и долговечнее, увеличивается ее срок службы.

Существует множество способов полировки: от классических до современных. Каждый имеет свои достоинства и недостатки. Какие-то позволяют получить лучшее качество, а какие-то ускоряют процесс. В рамках этой статьи мы не будем подробно разбирать каждый метод полировки, поскольку все они применимы в разных случаях. Расскажем лишь основы.

Вне зависимости от метода, который вы будете использовать, полировка — это всегда использование некого инструмента в связке со шлифовальным кругом, наждачной бумагой, шлифовальным диском или напильником. В качества инструмента может выступать шлифмашинка или ваши собственные руки. Со шлифмашинкой работать удобнее и быстрее, но для обработки в домашних условиях можно просто взять в руки наждачку и отполировать поверхность.

В качества инструмента может выступать шлифмашинка или ваши собственные руки. Со шлифмашинкой работать удобнее и быстрее, но для обработки в домашних условиях можно просто взять в руки наждачку и отполировать поверхность.

В любом случае полировка проводится в два прохода. При первом проходе выполняется так называемая грубая полировка, когда поверхность шва нужно сделать наиболее однородной и ровной. Если используете шлифмашинку, то наденьте на нее диск и тщательно отшлифуйте поверхность. Это общие рекомендации, далее мы более подробно разберем процесс шлифовки.

Особенности шлифовки

Давайте подробнее разберем, как проводится шлифовка швов, поскольку это довольно обширная тема, в ней есть свои нюансы. Для начала не забудьте о технике безопасности, наденьте защитную одежду, очки и маску, чтобы металлическая пыль не попала в глаза и дыхательные пути.

Также учтите, что шлифовка нужна не всегда. Если на поверхности металла есть видимые дефекты (например, царапины) или шов недостаточно эстетичный, тогда можно шлифовать. А если с виду все хорошо, то не нужно тратить время на дополнительную полировку.

А если с виду все хорошо, то не нужно тратить время на дополнительную полировку.

Чтобы убрать глубокие царапины или любые другие подобные дефекты используйте шлифовальные головки с абразивными лентами. Ширина ленты подбирается исходя из площади металла, который нужно обработать. Чем больше деталь, тем шире лента.

Как мы говорили выше, сталь нужно шлифовать в несколько проходов. Два прохода — это минимум. Зачастую на крупном производстве со строгим контролем качества шлифуют и в четыре, и в пять заходов. В любом случае, вашу работу ускорят профессиональные инструменты и сноровка.

Читайте также: СНИП и контроль качества

Теперь немного поговорим про абразивные ленты. У них может быть бумажная или тканевая основа, тканевая лучше. Зернистость может быть разной, здесь нет единой рекомендации, нужно учитывать особенности самого металла. Иногда есть необходимости в мокрой шлифовке, в таких случаях применяются водостойкие ленты.

Также для профессиональной шлифовки вам понадобится болгарка. С ее помощью вы удалите наплывы со сварного соединения, если это необходимо. Неплохо иметь под рукой столярный клей. Его можно нанести на поверхность шва и сверху пройтись абразивной лентой.

С ее помощью вы удалите наплывы со сварного соединения, если это необходимо. Неплохо иметь под рукой столярный клей. Его можно нанести на поверхность шва и сверху пройтись абразивной лентой.

После этого нужно еще пару раз отшлифовать поверхность. И после каждой шлифовки обязательно очищайте поверхность металла от остатков клея и металлической пыли. В конечном итоге вы должны получить идеально ровную, блестящую поверхность. Постарайтесь, чтобы не оставалось никаких шероховатых участков.

Теперь можно нанести на металл полировочную пасту и пройтись мягким шлифовальным кругом. Круг может быть изготовлен из войлока, это один из лучших материалов для качественной полировки. Состав пасты не так важен. Если вы выполняете полировку впервые, то сгодится и недорогая паста. Кстати, полировочную пасту можно сделать своими руками. В интернете полно инструкций.

Обработка нержавеющей стали

Самый распространенный метод обработки шва — травление. Чтобы выполнить травление можно использовать серную или соляную кислоту. Иногда используется азотная кислота. При этом не обязательно использовать кислоту в жидком виде, можно приобрести пасту или спрей, что достаточно удобно. В нашей практике чаще всего используется густая паста для травления, мы наносим ее толстым слоем на шов с помощью кисти. В цеху должна быть хорошая вентиляция, потому что зачастую пасты имеют очень неприятный запах.

Иногда используется азотная кислота. При этом не обязательно использовать кислоту в жидком виде, можно приобрести пасту или спрей, что достаточно удобно. В нашей практике чаще всего используется густая паста для травления, мы наносим ее толстым слоем на шов с помощью кисти. В цеху должна быть хорошая вентиляция, потому что зачастую пасты имеют очень неприятный запах.

Если вы будете использовать жидкую кислоту, то здесь нужно внимательно соблюдать технику безопасности и не нарушать технологию травления. Сначала промойте деталь под проточной водой, затем погрузите деталь в емкость с кислотой. Можно использовать смесь из двух и более кислот для более эффективной обработки. Достаньте деталь из кислоты и снова промойте ее. Время погружения в емкость зависит от детали, состава кислот и многих других факторов. Так что читайте инструкцию.

Для обработки сварных швов по общепринятой технологии нужно использовать средства индивидуальной защиты. Ни в коем случае не обрабатывайте металл без маски и костюма. При использовании кислот выделяются пары, опасные для здоровья человека. А кожа очень восприимчива, так что защитите ее от прямого попадания кислоты.

При использовании кислот выделяются пары, опасные для здоровья человека. А кожа очень восприимчива, так что защитите ее от прямого попадания кислоты.

Также для травления сварных швов на нержавеющей стали можно использовать электролитический метод. Он сложнее и стоит недешево, но все же достаточно эффективен. В емкость с жидкой кислотой и погруженной в нее деталью помещают источник тока. Ток может быть как переменным, так и постоянным.

Еще можно использовать пассиватор для обработки готовых сварных соединений. Пассиватор — это вещество, обладающее особыми свойствами, которые способны вводить металл в пассивное состояние (отсюда и название). Использование пассиваторов — это недорогой способ очистки швов, вещество можно наносить прямо на соединение либо окунать деталь в емкость (по аналогии с кислотами).

Вместо заключения

Теперь вы знаете, как очистить нержавейку после сварки и отполировать ее до зеркального блеска. Именно правильная обработка нержавейки отличает профессионала от дилетанта. Профессионал смотрит комплексно на все сварочные работы, а дилетант зацикливается только на формировании шва, забывая о подготовительных и завершающих процессах. Расскажите в комментариях о своем опыте шлифовки и обработки швов у изделий из нержавеющей стали. Желаем удачи в работе!

Профессионал смотрит комплексно на все сварочные работы, а дилетант зацикливается только на формировании шва, забывая о подготовительных и завершающих процессах. Расскажите в комментариях о своем опыте шлифовки и обработки швов у изделий из нержавеющей стали. Желаем удачи в работе!

Очистка нержавейки после сварки — Морской флот

| Avesta Welding проводит курсы для сварщиков компании Alfa Laval и дает отличную подготовку по сварке дуплексной стали |

г. Ижевск, ул. Маяковского, д. 17

Телефоны:

(3412) 655-294

Способы обработки и травления нержавеющей стали после сварки. Виды коррозии и причины образования.

Нередко можно наблюдать, как на качественной нержавеющей стали образуется ржавчина. Это происходит в случаях, когда нержавеющая сталь работает в агрессивных средах, при повышенных температуре или влажности. Трубопроводы, емкости, ванны покрываются ржавчиной при работе со слабыми кислотами, щелочами, молочной продукцией, с водой как водопроводной, так и прошедшей тонкую очистку. Но даже в идеальных условиях, когда на первый взгляд поверхности ничего не угрожает, атмосфера вносит свое разрушающее, окслительное действие на поверхность, всегда имея в своем составе кислород и водяной пар, зарождая очаги ржавчины в местах с поврежденной защитной пленкой оксида хрома.

Чтобы понять, что происходит, необходимо еще раз проанализировать основные сведения о нержавеющей стали и процессе коррозии.

Нержавеющая сталь – легированная сталь, устойчивая к коррозии в атмосфере и агрессивных средах. Сопротивление нержавеющей стали к коррозии напрямую зависит от содержания хрома: при его содержании 13 % и выше сплавы являются нержавеющими в обычных условиях и в слабоагрессивных средах, более 17 % — коррозионностойкими в более агрессивных окислительных и других средах, в частности, в азотной кислоте крепостью до 50 %.

Наиболее популярными марками применяемыми в производстве оборудования, оснастки, сварных конструкций яляются: 12Х18Н9Т,04X18h20, 14Х17Н2, 20Х13, где цифра после буквы «Х» обозначает процентное содержание хрома, а после «Н» – никеля.

Причина коррозионной стойкости нержавеющей стали объясняется, главным образом, тем, что на поверхности хромсодержащей детали, контактирующей с агрессивной средой, образуется тонкая плёнка нерастворимых окислов, при этом большое значение имеет состояние поверхности материала, отсутствие внутренних напряжений и кристаллических дефектов.

Технологические этапы производства изделий из нержавеющей стали неизбежно предполагают создание внутренних напряжений, механическую обработку и сварку стали, что впоследствии сказывается на ее коррозионной стойкости, и вызывает необходимость ее травления. Есть несколько основных процессов, приводящих к коррозии нержавеющей стали:

· Гальваническая или обычная коррозия, включающая изъязвление и коррозию в трещинах;

· Коррозия в трещинах от механического воздействия;

· Коррозию, вызванную микробиологическими факторами (МИК).

В дополнение, ряд механических процессов усиливают основные процессы образования ржавчины: эрозия, порообразование, истирание образование коррозионных элементов, а также изменения поверхности под термическим или электрическим воздействием. Все эти процессы имеют одну общую черту: слой пассивации оксидом хрома нарушается, и незащищенная железная составляющая окисляется.

Особенно высока вероятность коррозии нержавеющей стали после сварки, т.к. во время дугового расплавления металла в сварочной ванне, происходит активное выгорание легирующих сталь веществ, и в частности хрома, таким образом, в металле шва и на его границах повышается концентрация железа. Дальнейшая самопассивация (образование на поверхности пленки из оксида хрома) такой стали значительна затруднена. Многие заканчивают обработку сварного шва механической зачисткой абразивным инструментом (шлифовальными кругами, витыми щетками(кор-щетками), методом стекло- дробе- струйной обработки), что временно дает чистый внешний вид, но ни как не влияет на пониженное содержание хрома в металле шва, и соответственно на коррозионную стойкость. Такой шов со временем, неизбежно подвергнется коррозии. Любое механическое воздействие на нержавеющую сталь необходимо заканчивать пассивацией поверхности. Механическая обработка не является альтернативой или заменой пассивации.

Такой шов со временем, неизбежно подвергнется коррозии. Любое механическое воздействие на нержавеющую сталь необходимо заканчивать пассивацией поверхности. Механическая обработка не является альтернативой или заменой пассивации.

Для защиты от коррозии сварного шва необходимо прибегать к химическим методам травления и пассивации. Рассмотрим два основных способа травления и пассивации:

I . Травление концентрированными кислотами на специализированно организованных участках:

1. Разъедание окалины в ванне со смесью серной и соляной кислот, содержащей 6—8% (по объему) серной кислоты и 2—4% концентрированной соляной кислоты, при температуре 60-80 °С, в течении 20-40 минут. Строгий контроль температуры и насыщенности раствора.

2. Тщательная промывка водой

3. Погружение в ванну со смесью азотной кислоты (10-20% по весу) и плавиковой кислоты (1-2% по весу).

4. Обильная промывка водой.

Процесс происходит с образованием в воздухе паров кислот, что требует серьезных мер по защите органов дыхания и поверхности кожи.

Описанный процесс имеет много вариантов с вариантами последовательности обработки, концентраций, времени. Одним из способов кислотного травления является электролитическое травление. В процессе обработки через кислотную ванну пропускают электрический ток, переменный или постоянный, причем металл, подвергаемый травлению, играет роль либо анода, либо катода. По-видимому, электрический ток оказывает главным образом механическое воздействие: выделение газообразного кислорода или водорода облегчает отделение окисной пленки.

Далеко не у каждого производителя изделий из нержавеющей сталей имеется травильный участок, и оборудование для работы с концентрированными кислотами, а организация такого участка для требует крупных затрат и долгий процесс согласования и контроля разрешительных систем. Выходом из данной ситуации может быть травление подготовленными концентратами.

II . Травление готовыми к использованию смесями кислот, в виде паст, гелей, спреев, концентратов травильных ванн.

Пасты, гели, спреи, очень удобно использоваться условиях цеха, не прибегая к лишним затратам. Как правило, наносятся данные составы либо кислотоустойчивыми кисточками, либо ручными или механизированными распылителями.

Для травления швов удобно использовать пасты густой консистенции, которые удерживаются толстым слоем на нижних и вертикальных швах, и проявляют свою травильную активность при температуре от 10°С.

Полная технология травления подготовленными составами кислот заключается в следующем:

1. Очистка, от жирных пятен, грязи, ржавчины, для повышения эффективности работы травильного средства, и меньшего снижения его концентрации в процессе травления. Очищающий состав наносится на время до 30 минут.

2. Травление, для которого используются, пасты, гели, спреи, аэрозоли. Пасты и гели наносятся по сварным швам с захватом по 20 см с каждой стороны шва, спреи и аэрозоли, наносятся распылителями по всей поверхности изделия. Травильное средство наносится на время от 20 минут до 90 минут, в зависимости от окружающей температуры. В своем составе имеет смесь от 2-ух до 4-ех кислот.

В своем составе имеет смесь от 2-ух до 4-ех кислот.

3. Обработка пассиватором. Нанесение пассиватора обеспечивает принудительное образование устойчивой пленки оксида хрома на поверхности металла. Пассиватор наносится на время от 30 до 60 минут и обеспечивает бóльшую коррозионную стойкость изделия.

Наиболее популярным производителем подобных травильных средств, на данный момент является компания Avesta Finishing Chemicals .

В современных условиях развития промышленного комплекса предполагается активное использование нержавеющей стали для создания трубопроводов и формирования емкостей для дальнейшего взаимодействия с агрессивными жидкостями. В повседневной жизни повсеместно встречаются изделия, изготовленные из данного металла, а именно всевозможные принадлежности в виде домашней утвари и прочих деталей обихода.

Характерной чертой нержавеющей стали является наличие привлекательной зеркальной поверхности и продолжительного срока службы. Однако следует отметить, что для создания такого эффекта первоначально нужно провести должным образом обработку шва нержавейки после сварки. В противном случае будет иметь место наличие черных и желтых пятен на сварочном месте с последующим потенциальным возникновением ржавчины.

В противном случае будет иметь место наличие черных и желтых пятен на сварочном месте с последующим потенциальным возникновением ржавчины.

Ввиду подобной особенности возникает вопрос, как очистить нержавейку после сварки и как правильно организовать обработку нержавейки после сварки.

Причины важности обработки

В ходе изготовления многочисленных конструкций с задействованием в качестве основного материала нержавеющей стали активно используются сварочные методы за счет функционирования электрической дуги в инертной газовой среде.

Несмотря на формирование относительно ровных и прочных швов, они отмечаются присутствием непривлекательного внешнего вида, в результате чего возникает необходимость обработки сварных швов нержавейки. Так, место сварного соединения характеризуется наличием зеркального цвета, а то время как область возле шва – желтого цвета и его многочисленных оттенков.

В случае формирования рисунка в виде чешуек в образующихся бороздках отмечается присутствие черных полосок малых размеров. По прошествии определенного периода времени может возникать риск образования ржавчины в данных местах.

По прошествии определенного периода времени может возникать риск образования ржавчины в данных местах.

Явления подобного характера являются следствием воздействия чрезмерно высокого температурного режима, в результате которого происходит, перегрев в сварочной области. В момент присутствия высоких температур происходит выгорание элементов легирования с одновременным обеднением, что имеет следствием изменение цвета и повышение степени уязвимости по отношению к факторам внешнего действия.

В завершении процесса образуется пленка, которая отмечается низким уровнем сопротивляемости к агрессивному влиянию окружающей среды, что ведет к поэтапному развитию коррозии в месте обработки.

Шлифовка механического характера

Нержавеющая сталь характеризуется присутствием высокого уровня коррозийных свойств, которые обуславливают ее активное применение в той среде, где зачастую применяются жидкости. Хотя изделия из подобного материала активно соприкасаются с водой и подвергаются предварительному проведению сварочных работ, со временем их внешний вид существенно не изменяется. Данная особенность прослеживается в результате задействования определенных принципов обработки.

Данная особенность прослеживается в результате задействования определенных принципов обработки.

Среди основных вариантов обработки принято выделять механическую шлифовку нержавейки после сварки. В ходе данного процесса устраняется верхний слой оксидной составляющей, образующийся на месте сварки и представляющий собой слабое место во всей конструкции. Также подвергаются устранению различимые переходы цвета и присутствующие неровности в соединении сварки.

Для данного процесса характерна следующая очередность:

- устранение волн в области металлического шва посредством применения толстого шлифовального круга и болгарки, а также нивелирование присутствующих выпуклостей;

- задействование лепестковых кругов для функционирования болгарки; основная цель подобных элементов – более аккуратное проведение работ наряду с большей длительностью процесса и расходованием материалов, что особо актуально для значительных масштабов выполнения работ;

- использование специально разработанного оборудного комплекса в виде шлифовальной машины, в результате работы которой создается одноцветное матовое покрытие;

- обязательное применение респиратора для снижения риска попадания в дыхательные пути абразивной пыли и металлических частиц, которые находятся в воздушном пространстве в течение выполнения работ.

Полировка нержавеющей стали после сварочных работ

Следующим шагом в комплексе обработки, осуществляемой по отношению к области проведения сварочных работ, является полировка нержавейки после сварки. Следует отметить, что подобному процессу подвергается не только отдельные области изделия, но и вся поверхность изделия в целом, что гарантирует получение блеска окончательного вида.

Полировка обеспечивает еще больший уровень зачистки обрабатываемой поверхности за счет получения цельного и ровного участка, что впоследствии имеет результатом способность противостоять внешнему влиянию жидкостей агрессивного характера.

Поначалу область сварных швов подвергается воздействию диска с вулканитом, цель которого заключается в придании шву необходимой формы и глубины за счет формирования структуры вогнутого образца.

Следующим этапом принято считать нанесение специальной пасты, предназначенной для осуществления полировки. В большинстве случаев применяется паста ГОИ. Основная задача полировочного процесса состоит в достижении зеркальной поверхности с одномоментным отсутствием ранее присутствовавших матовых пятен.

Основная задача полировочного процесса состоит в достижении зеркальной поверхности с одномоментным отсутствием ранее присутствовавших матовых пятен.

Гели и кислоты для процесса обработки

Для того, чтобы устранить присутствие цветовых переходов, образующихся в результате сварочного процесса, а также нивелировать формирование слоя оксидного характера, способствующего протеканию процесса коррозии, широко используется травление сварных швов нержавейки. Данный способ относится к категории кислотного воздействия с целью обработки материала.

Оптимальным вариантом является использование соляной и серной кислоты для обработки сварных швов по нержавейке. В случае отсутствия возможности задействования вышеуказанных соединений можно применить азотную или плавиковую кислоту. Эти вещества предполагаются к выпуску в форме геля и пасты для травления сварных швов на нержавеющей стали.

Также в настоящий момент считается возможным приобретение для таких целей специально разработанных аэрозолей.

Интересное видео

Как ни странно, но и на качественной, хорошей нержавеющей стали со временем могут появиться следы ржавчины. Это происходит, как правило, в так называемой «агрессивной среде», при повышенной влажности и температуре. Чтобы этого не случилось, не следует допускать соприкосновения стали с пылью и стружкой металла.

При последующей обработке не подвергайте изделие вредному и разрушительному воздействию щелочи и кислот. После сварки на поверхности изделия образуется тонкий оксидный слой. Он ослабляет сопротивление соединения к коррозии. Коррозия разделяется на электрохимическую и химическую.

- Электрохимическая — это развал металла в электролитах.

- Химическая — это разрушение металла от воздействия окружающей среды.

Способы обработки нержавеющей стали после сварки

Для этого вам потребуется специальный защитный костюм и маска. Как правило, при травлении используются серная, соляная, плавиковая или азотная кислоты в виде гелей, паст, аэрозолей, спреев. Для травления швов лучше применять пасты с очень густой консистенцией. Пасту необходимо наносить кистью, очень ровным слоем.

Как правило, при травлении используются серная, соляная, плавиковая или азотная кислоты в виде гелей, паст, аэрозолей, спреев. Для травления швов лучше применять пасты с очень густой консистенцией. Пасту необходимо наносить кистью, очень ровным слоем.

Первый способ — травление кислотами.

- Разъедание окалины при помощи соляной и серной кислоты. Необходимо соблюдать строжайший контроль насыщенности раствора и температуры.

- Промывание водой.

- Погружение в ванну со смесью плавиковой и азотной кислоты.

- Тщательная промывка.

Процесс травления нержавеющей стали кислотами.

В воздухе образуются пары кислот, это требует серьезного подхода к защите кожи и органов дыхания. Данный процесс имеет множество различных вариаций с концентрацией состава, временем и последовательностью действий.

Электролитическое травление является одним из способов кислотного травления. В ванну пропускается электрический ток, либо постоянный, либо переменный, он оказывает механическое воздействие. Вышеописанные способы очень сложны и требуют крупных финансовых вложений.

Вышеописанные способы очень сложны и требуют крупных финансовых вложений.

Второй способ — травление уже готовыми смесями кислот после сварки.

- Сначала производится очистка от всех следов грязи, ржавчины, а также жирных пятен. Состав наносится на полчаса.

- Заключительная обработка пассиватором.

Это легкодоступный метод очистки. Что касается мер предосторожности, то пасту нельзя нагревать, подвергать воздействию прямых солнечных лучей. В помещении должна быть хорошая вентиляция, эти составы обладают едким, неприятным запахом. Если паста попадет на кожу, немедленно промойте это место водой.

Механические способы и термообработка после сварки

Минимальная обработка — это удаление шлака и окалины методом шлифовки шва щеткой из нержавеющей стали. В некоторых случаях этого недостаточно, и необходима дополнительная химическая обработка. Очень распространена шлифовка мелкозернистой наждачной бумагой.

Травление изделия из нержавейки с помощью кислоты.

Механические способы — это обдувание песком, жидко-абразивная и гидропескоструйная очистка. Обязательное условие — минимум содержания железа в песке. После такой очистки идет пассирование поверхности.

Термообработка нержавейки подразделяется на несколько видов: закалка (максимальная температура и быстрое охлаждение), отжиг (нагревание металла и медленное охлаждение), нормализация (похожа на отжиг, разница в том, что охлаждение происходит на свежем воздухе, а не в печи), отпуск (проводится после закалки).

От правильного нагрева заготовки зависит итоговый результат и качество изделия. Под воздействием жара металл меняет свою структуру и свойства. При перегреве приобретает нежелательную крупнозернистую структуру. Следить за температурой нагрева необходимо очень внимательно. Например, пережог является браком, который уже не подлежит исправлению.

Химико-термическая обработка нержавейки — термическая обработка с нанесением различных элементов на поверхность (хром, алюминий, азот и др. )

)

Особенности пассивации нержавеющей стали

Такой способ очистки поможет устранить все загрязнения с поверхности металла, а также создаст необходимую устойчивость к коррозии, поспособствует улучшению внешнего вида изделия, сохранит от возможного загрязнения в дальнейшем. Пассивация — это защитная пленка, которая образуется на поверхности металла и надежно защищает его от повреждений и разрушения. Пассиватор нужно наносить на полчаса, можно и на влажную поверхность.

Методом распыления средство равномерно распределяется по всей поверхности.

После того как необходимое время выдержано, пассиватор удаляется с изделия. Для этого, как правило, используется водный компрессор.

Полировка сварных швов

Для того чтобы изделие после сварки обрело законченный вид сварочные швы необходимо обработать шлифовальным станком.

После сварки нужно привести изделие в должный, законченный вид, придать ему блеск, лоск и сияние. Благодаря применению новых технологий в полировке время на проведение этой работы значительно сократилось, а качество возросло.

Полировка — это использование специального шлифовального станка. Режим необходимо выбирать тот, который порекомендовал производитель. Особенности полированных труб заключаются в том, что они имеют безупречный внешний вид, отличаются износостойкостью и долговечностью. Полировка может быть ручной, ультразвуковой и машинной. В домашних условиях может подойти обычная наждачная бумага, шлифовальные абразивные материалы, напильники.

Первый шаг — избавиться от грубого шва, сделать поверхность гладкой и однородной. Для выполнения этой задачи вам потребуется доводочный круг. Он с легкостью снимет грубый шов, удалит окалину. Теперь поверхность подготовлена к дальнейшим действиям.

Второй шаг — выведение рисок от первой обработки. Поверхность доводится до состояния, близкого к конечному. Иногда на этом этапе можно остановиться. Поверхность уже сейчас хорошо выглядит.

Третий шаг — финальная полировка. Доведение металла до зеркального блеска. При этом при полировке нержавейки с поверхности удаляются микроскопические дефекты, а при шлифовке — грубые.

Шлифовка: практические рекомендации

Классификация сварных швов по положению в пространстве.

При выполнении такой работы не забудьте хорошо подготовиться. Следует надеть маску во избежание попадания пыли в глаза. Шлифовке подлежат изделия, которые имеют явно заметные дефекты: потертости, царапины и так далее. Вам потребуются шлифовальные головки, которые имеют абразивные ленты.

Для получения желаемого результата шлифуют сталь в несколько заходов. Запомните, что правильно подобранные материалы и инструменты позволят вам снизить время работы и повысить ее качество, это гарантия отличного результата.

Шлифовка готовых изделий выполняется с помощью абразивной шкурки. Этот материал имеет бумажную или тканевую основ с покрытием самой различной зернистости. Мокрая шлифовка делается при помощи водостойких шкурок. Покрытия могут выполняться из стекла, а также кремния. Шлифовка является заключительным этапом процесса обработки нержавейки после сварки. Она равномерно снимает все верхние слои.

Материалы, которые вам потребуются:

- болгарка;

- шлифовальные круги с разной зернистостью;

- столярный клей;

- наждачная бумага;

- полировальная паста.

Для шлифовки сварочных швов на изделиях из нержавейки понадобится болгарка.

Первым делом нужно убрать наплывы металла со сварного шва. Сделать это можно болгаркой. Если поверхность в достаточной степени гладкая и ровная, то можете сразу приступать ко второму этапу. Приготовьте войлочный круг, с помощью обычного шпателя наносите на поверхность обрабатываемого изделия столярный клей. Аккуратно и осторожно пройдитесь по абразивной крошке, которую можно получить из наждачной шкурки.

Затем отшлифуйте поверхность еще три-четыре раза. При этом размер абразива должен уменьшаться. Поверхность нержавейки требуется промывать после каждой шлифовки.

Она должна быть идеальной, абсолютно гладкой и ровной, без шероховатостей. Иначе придется переделывать все заново. На следующем этапе вам понадобится войлочный круг и полировальная паста. Лучше найти алмазную, со степенью зернистости, соответствующей вашему металлу. Это финишная полировка, убирающая видимые риски. Вы увидите, как поверхность преображается и становится более гладкой.

Лучше найти алмазную, со степенью зернистости, соответствующей вашему металлу. Это финишная полировка, убирающая видимые риски. Вы увидите, как поверхность преображается и становится более гладкой.

Несколько слов в заключение

Итак, о плюсах стали известно уже очень давно. Материал «нержавейка» плотно вошел в жизнь каждого человека. Ему есть место практически повсюду, даже на современной кухне многие предметы выполнены из качественной нержавеющей стали. Такая популярность обусловлена хорошими характеристиками и свойствами данного чудесного металла.

После должной обработки он выглядит безупречно красиво, в его зеркальной поверхности можно разглядеть собственное отражение. Данный материал является одним из самых прочных, крепких и долговечных. Устойчивость этого материала просто поражает. Но для того чтобы все было именно так, придется немного повозиться.

Обработка стали после сварки — довольно трудоемкая, сложная и кропотливая задача. Она требует настоящего мастерства, профессионализма и абсолютной точности исполнения. Начинающему домашнему мастеру будет непросто освоить эту замысловатую науку, но при правильном и ответственном подходе результат труда вас, несомненно, порадует.

Она требует настоящего мастерства, профессионализма и абсолютной точности исполнения. Начинающему домашнему мастеру будет непросто освоить эту замысловатую науку, но при правильном и ответственном подходе результат труда вас, несомненно, порадует.

Самое главное, не забывайте об опасности, с которой можете столкнуться при выполнении такой работы, очень важно соблюдать все меры предосторожности. А потом придет необходимый опыт, навыки и сноровка.

Стратегии подготовки к сварке нержавеющей стали

Люди обычно покупают готовую нержавеющую сталь, что добавляет сложности при работе с материалом, который должен учитывать оператор.

Как и большинство материалов, нержавеющая сталь имеет множество преимуществ и недостатков. Сталь считается «нержавеющей», если сплав содержит не менее 10,5% хрома, который создает оксидный слой, обеспечивающий стойкость к кислотам и коррозии.Эту коррозионную стойкость можно дополнительно повысить за счет увеличения содержания хрома и добавления дополнительных легирующих добавок.

«Нержавеющие» свойства материала, низкие эксплуатационные расходы, долговечность и различная отделка поверхности делают его подходящим для таких отраслей, как архитектура, мебель, продукты питания и напитки, медицина и многих других областей, где требуются как прочность стали, так и устойчивость к коррозии. .

Нержавеющая сталь обычно дороже, чем другие варианты из стали.Однако он дает преимущество в соотношении прочности и веса, позволяя использовать его с меньшей толщиной материала по сравнению с обычными сортами, что может привести к экономии затрат. Из-за его общей стоимости магазины должны убедиться, что они работают с правильными инструментами, чтобы избежать дорогостоящих отходов и переделки этого материала.

Нержавеющая сталь часто считается трудно поддающейся сварке из-за быстрого рассеивания тепла и значительного ухода, необходимого на стадии окончательной отделки и полировки.

Работа с нержавеющей сталью

Работа с нержавеющей сталью обычно требует более опытного сварщика или оператора, чем тот, кто работает с углеродистой сталью, которая имеет тенденцию быть более упругой. Это может быть менее щадящим при введении определенных параметров, особенно в процессе сварки. Из-за высокой стоимости нержавеющей стали имеет смысл работать с ней более опытному оператору.

Это может быть менее щадящим при введении определенных параметров, особенно в процессе сварки. Из-за высокой стоимости нержавеющей стали имеет смысл работать с ней более опытному оператору.

«Люди обычно покупают нержавеющую сталь из-за ее отделки», — сказал Джонатан Дувиль, старший менеджер по продукции, R&D International, Walter Surface Technologies, Pointe-Claire, Que.«Это добавляет ограничение, которое оператор должен учитывать».

Будь то отделка с линейной текстурой № 4 или зеркальная отделка № 8, оператор должен соблюдать осторожность с материалом и не повредить отделку во время транспортировки и обработки. Это также может ограничить возможности для подготовки и очистки, которые необходимы для обеспечения хорошего производства деталей.

«При работе с этим материалом в первую очередь необходимо убедиться, что он чистый, чистый, чистый», — сказал Рик Хателт, менеджер по территории Онтарио, PFERD Canada, Миссиссауга, Онтарио.«Обеспечение чистой (безуглеродной) атмосферы очень важно, так же как и очистка нержавеющей стали для удаления примесей, которые могут вызвать окисление (ржавчину) позже и препятствовать восстановлению пассивного слоя, который создает защитный слой для минимизации окисление ».

При работе с нержавеющей сталью важно, чтобы материал и окружающая среда были чистыми. Удаление масел и остатков пластика с материала — хорошее начало. Загрязнения на нержавеющей стали могут привести к окислению, но они также представляют проблему во время процесса сварки, потенциально вызывая дефекты.Поэтому перед началом сварки важно очистить поверхность.

Производственные помещения не всегда самые чистые, и перекрестное загрязнение может стать проблемой при работе как с нержавеющей, так и с углеродистой сталью. Часто в магазине есть несколько работающих вентиляторов или кондиционер для охлаждения рабочих, которые могут выталкивать загрязнения по полу или вызывать капание или накопление конденсата на сырье. Это особенно сложно, когда частицы углеродистой стали выдувают на нержавеющую сталь.Хранение этих материалов отдельно и в чистой среде имеет решающее значение, когда дело доходит до эффективной сварки.

Важно избавиться от обесцвечивания, чтобы ржавчина не накапливалась со временем и не ослабляла структуру в целом. Также неплохо удалить воронение, чтобы поверхность стала однородной по цвету.

Также неплохо удалить воронение, чтобы поверхность стала однородной по цвету.

В Канаде, когда очень холодная и зимняя погода, важно выбрать правильный сорт нержавеющей стали.Дувиль объяснил, что большинство магазинов изначально продают 304 из-за его цены. Но если магазин будет работать с материалом снаружи, он порекомендует вместо него использовать 316, хотя это вдвое дороже. 304 имеет тенденцию к коррозии при использовании или хранении вне помещения. Даже если поверхность очищена и пассивный слой образован, внешние условия повлияют на поверхность и разъедают пассивный слой, в конечном итоге вызывая его повторное ржавление.

Pre-Weld Prep

«Есть много основных причин, почему предварительная подготовка к сварке важна, — сказал Габи Михоликс, специалист по разработке приложений, подразделение абразивных систем, 3M Canada Company, Лондон, Онтарио.«Удаление ржавчины, краски и снятие фаски необходимо для правильной сварки. На поверхности сварного шва не должно быть загрязнений, которые могут ослабить сцепление ».

Хателт добавил, что очистка области важна, но предварительная подготовка к сварке также может включать снятие фаски с материала для обеспечения надлежащей адгезии и прочности сварного шва.

Для сварки нержавеющей стали важно правильно выбрать присадочный металл для используемой марки. Нержавеющая сталь особенно чувствительна и требует, чтобы сварной шов был сертифицирован из того же материала.Например, для основного металла 316 требуется присадочный металл. Сварщик не может просто использовать присадочный металл любого типа, каждая марка нержавеющей стали требует определенного присадочного материала для получения надлежащего сварного шва.