как сделать плазморез из сварочного инвертора или трансформатора, подробные схемы или чертежи для этого

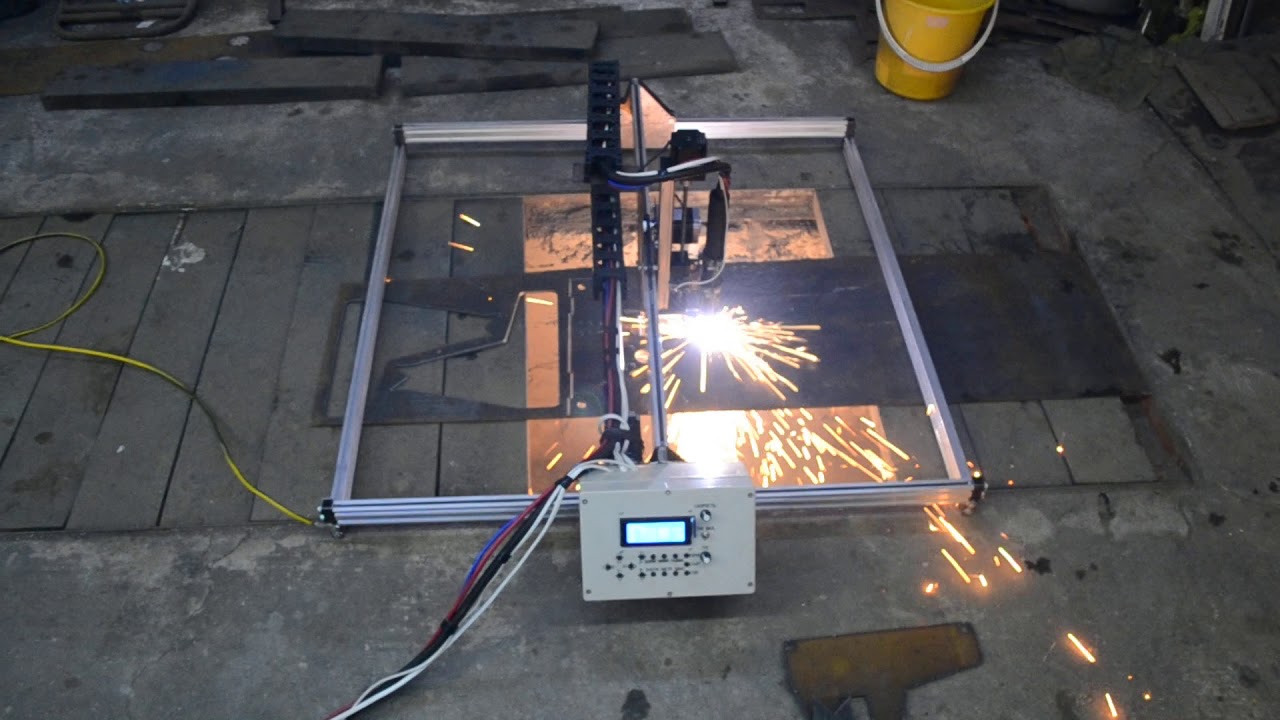

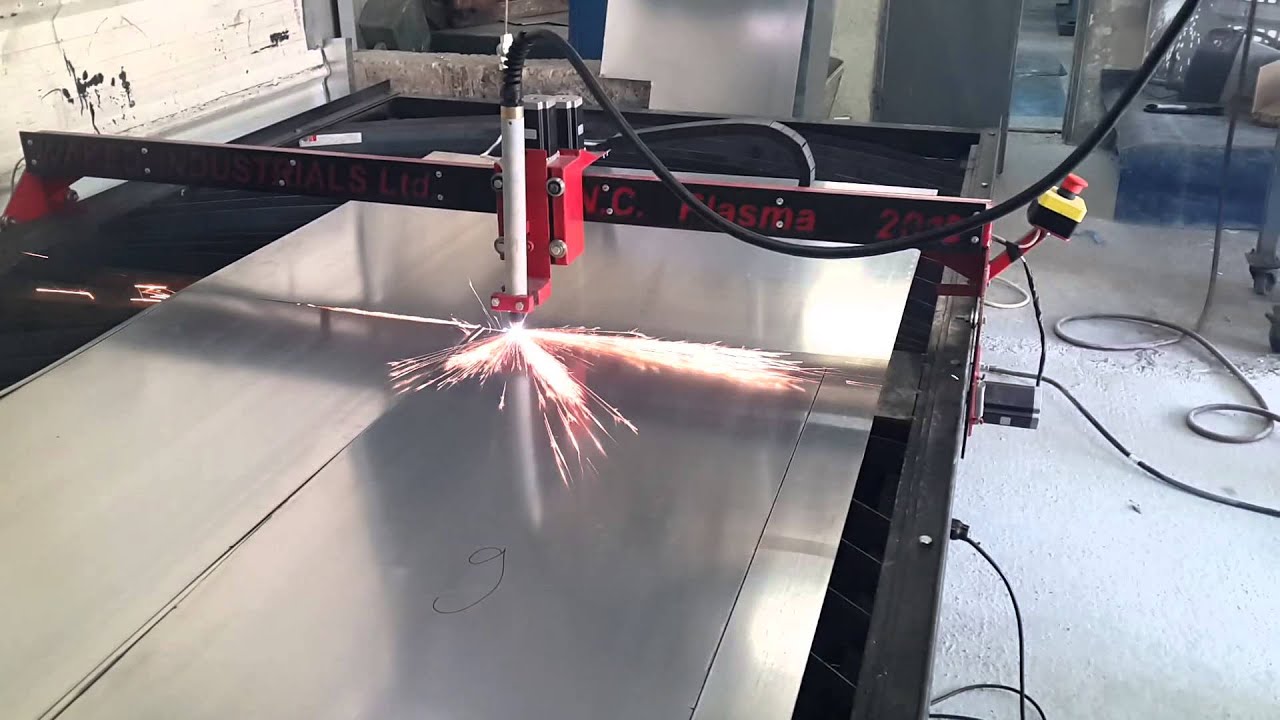

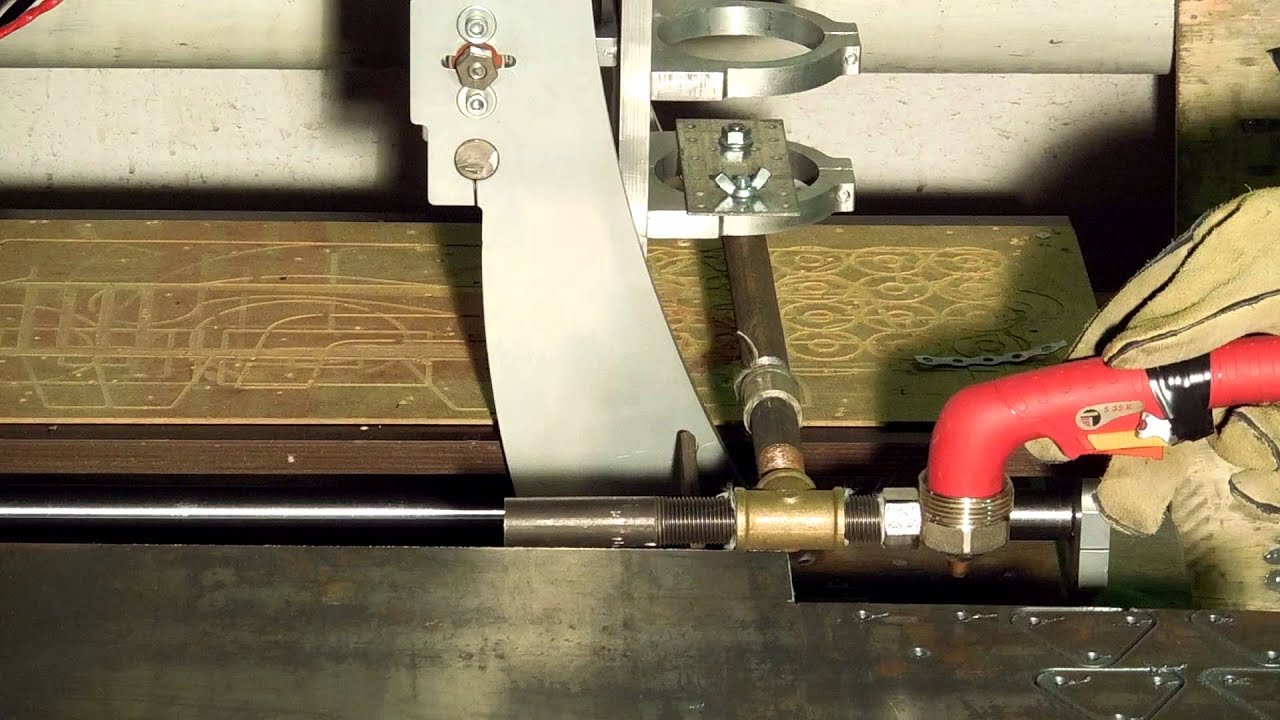

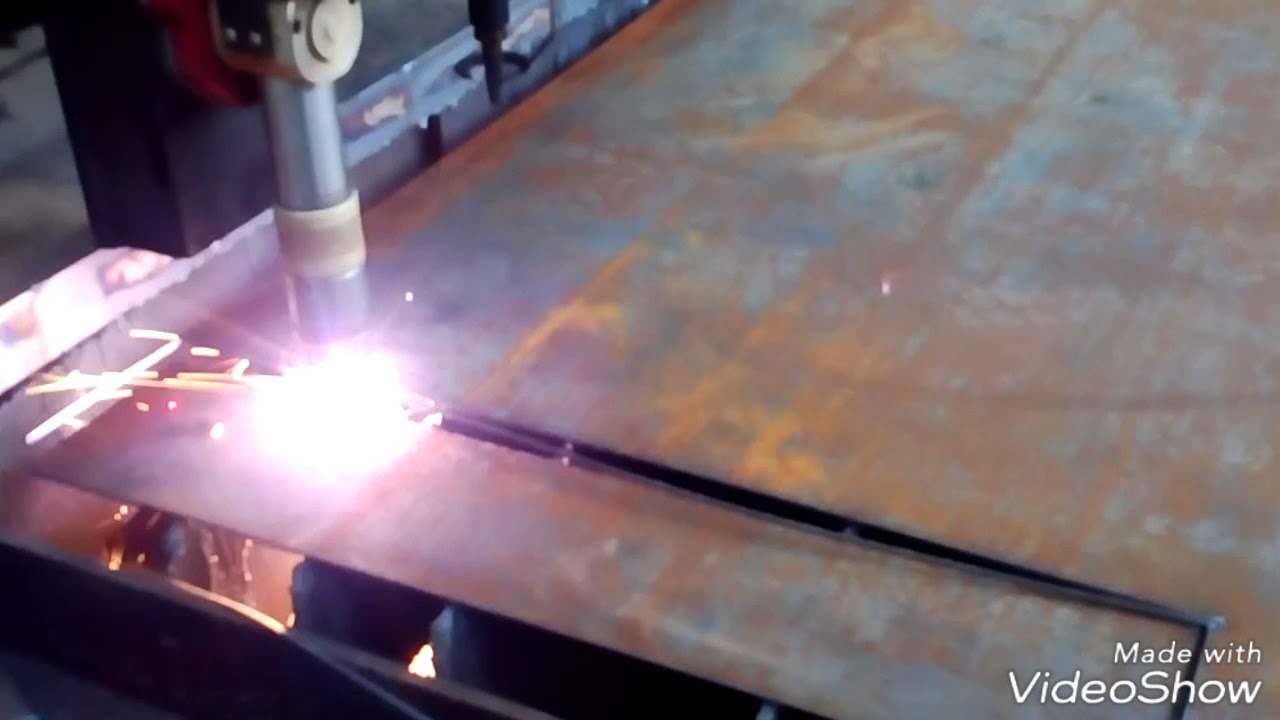

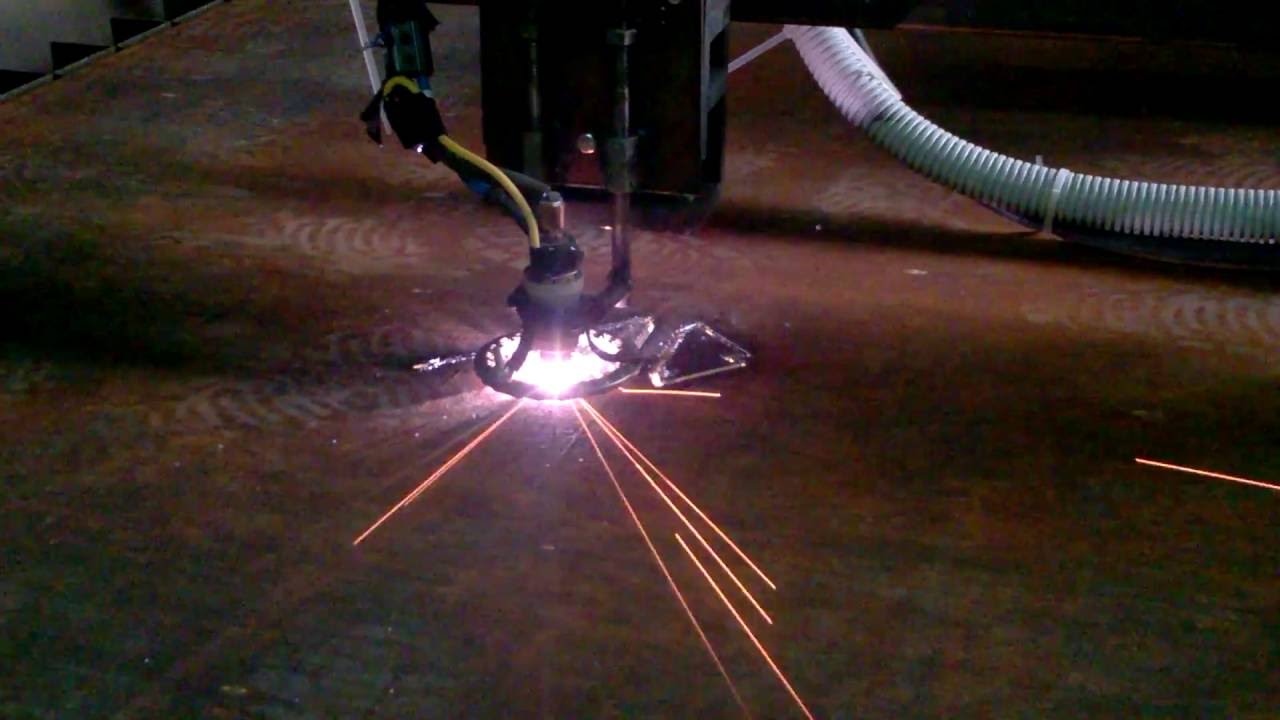

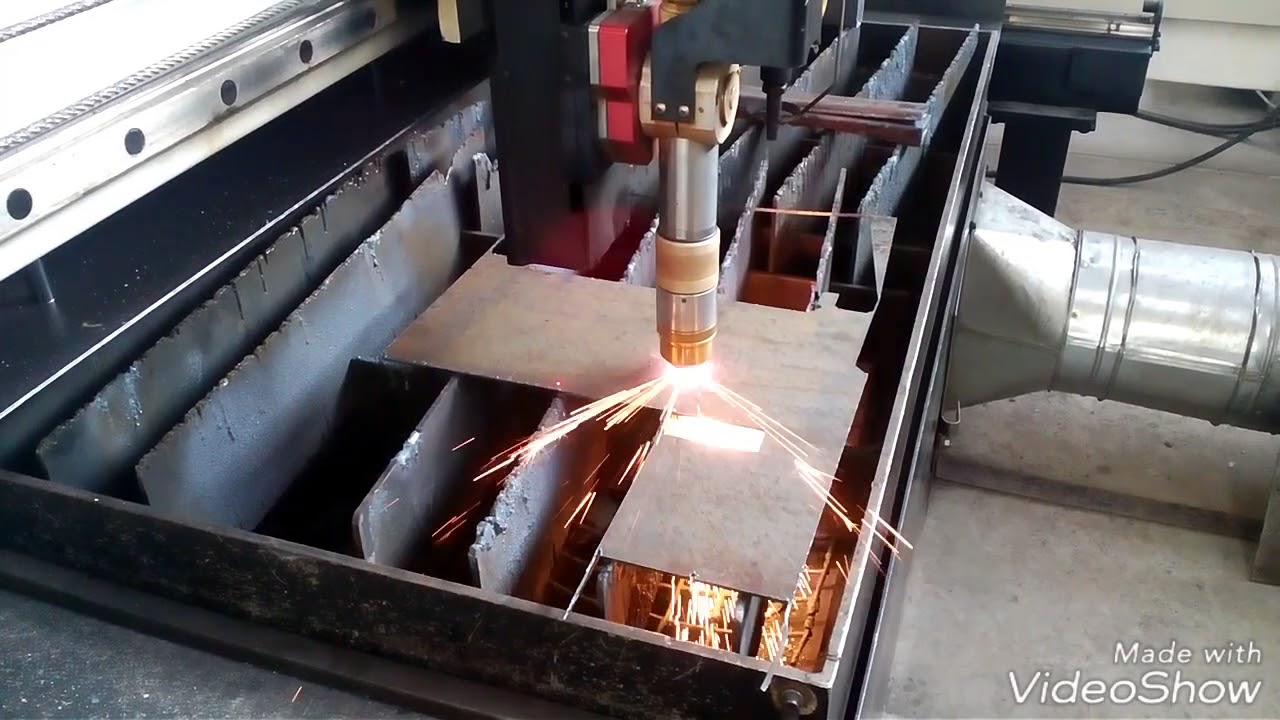

Плазморез, в том числе и самодельный, успешно применяется для выполнения всевозможный работ как на производстве, так и дома.

Это устройство незаменимо в тех ситуациях, когда необходимо выполнить точный, тонкий и качественный разрез металлических заготовок.

Изготовить рабочий плазморез из сварочного инвертора своими руками не такая уж и сложная задача, как на первый взгляд может показаться. Для того чтобы реализовать данную идею, нужно приготовить все необходимые детали такого устройства:

- Резак плазменный (или по другому — плазмотрон)

- Инвертор сварочный или трансформатор

- Компрессор, с помощью которого будет создаваться воздушная струя, необходимая для формирования и охлаждения потока плазмы.

- Кабели и шланги для объединения всех конструктивных элементов устройства в одну систему.

Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата.

При выборе источника питания для самодельного плазмотрона важно обратить внимание на величину тока, который может генерировать такой источник.

Чаще всего для этого выбирают инвертор, который обеспечивает высокую стабильность процесса плазменной резки и позволяет более экономно использовать энергию. В отличие от сварочного трансформатора, обладает компактными размерами и небольшим весом, инвертор удобнее в использовании.

Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

При сборке самодельного агрегата для выполнения плазменной резки вы можете использовать готовые схемы, которые легко найти в Интернете.

Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

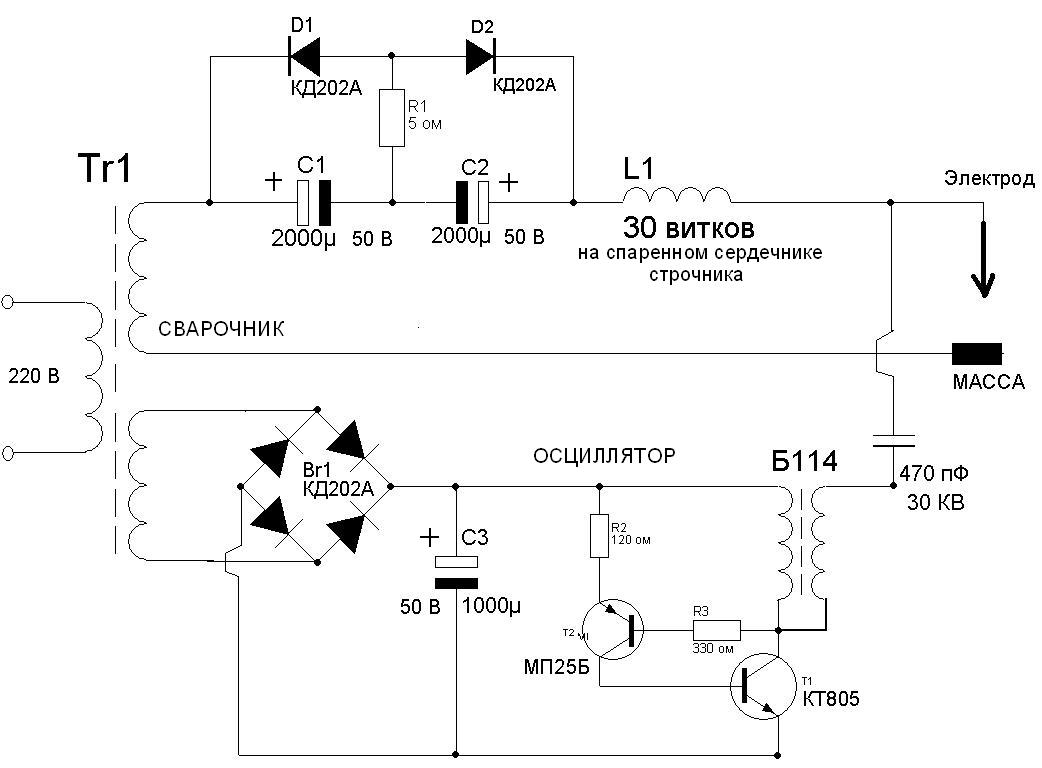

Схемы плазмореза на примере аппарата АПР-91

В качестве примера при изучении принципиальной электрической схемы, мы будем использовать устройство для плазменной резки APR-91.

Принципиальная схема силовой части плазмореза! Принципиальная схема управления плазмореза.

Детали самодельного устройства для плазменной резкиБлагодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки.

Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Благодаря своей компактности и малому весу плазменные резаки на основе инверторов могут использоваться при работе даже в самых трудных местах, что исключено для громоздких и тяжелых сварочных трансформаторов.

В некоторых случаях источником питания для плазменного резака может быть сварочный трансформатор, но его использование чревато значительным энергопотреблением. Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом аппарата, предназначенного для резки металла плазменной струей, является плазменный резак. Этот элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Для формирования воздушного потока, который будет преобразован в высокотемпературную плазменную струю, в конструкции плазменного резака используется специальный компрессор. Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

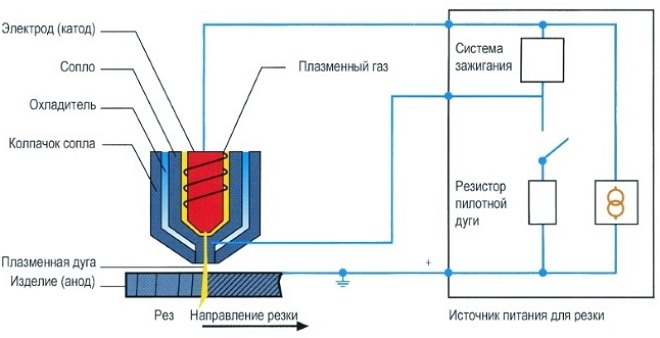

Центральным рабочим элементом плазменного резака является плазменная горелка, конструкция которой состоит из следующих элементов:

- Сопла

- Канала, по которому подается струя воздуха

- Электрода

- Изолятора, который параллельно выполняет функцию охлаждения

Конструкция плазменного резака и советы по его изготовлению

Некоторые из вышеперечисленных материалов при нагревании могут выделять соединения, опасные для здоровья человека, этот момент следует учитывать при выборе типа электрода. Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

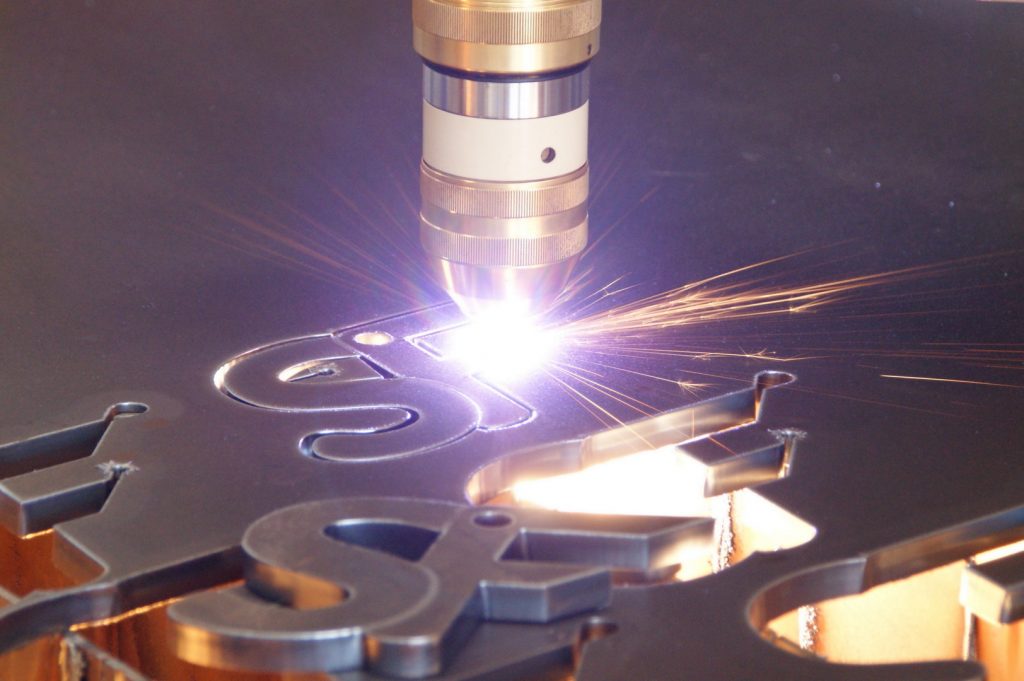

За формирование плазменной струи, с помощью которой и производится резка, отвечает сопло. Его производству следует уделить серьезное внимание, так как качество рабочего процесса зависит от характеристик этого элемента.

Самым оптимальным является сопло, диаметр которого равен 30 мм. От длины этой детали, зависит аккуратность и качество исполнения реза. Однако слишком длинное сопло также не следует делать, так как в данном случае оно быстро разрушается.

Как было упомянуто выше, в конструкцию плазмореза обязательно входит компрессор, который формирует и подает воздух в сопло. Последнее необходимо не только для формирования струи высокотемпературной плазмы, но и для того что бы охлаждать элементов аппарата.

Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Для подготовки аппарата плазменной резки к работе, нужно соединить плазмотрон с инвертором и компрессором. Для решения этой задачи применяются пакеты кабельных шлангов, который используют следующим образом.

- Кабель, через который будет подаваться электрический ток, соединяет инвертор и электрод плазменной резки.

- Шланг подачи сжатого воздуха соединяет выход компрессора и плазменную горелку, в которой из входящего воздушного потока будет образовываться плазменная струя.

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

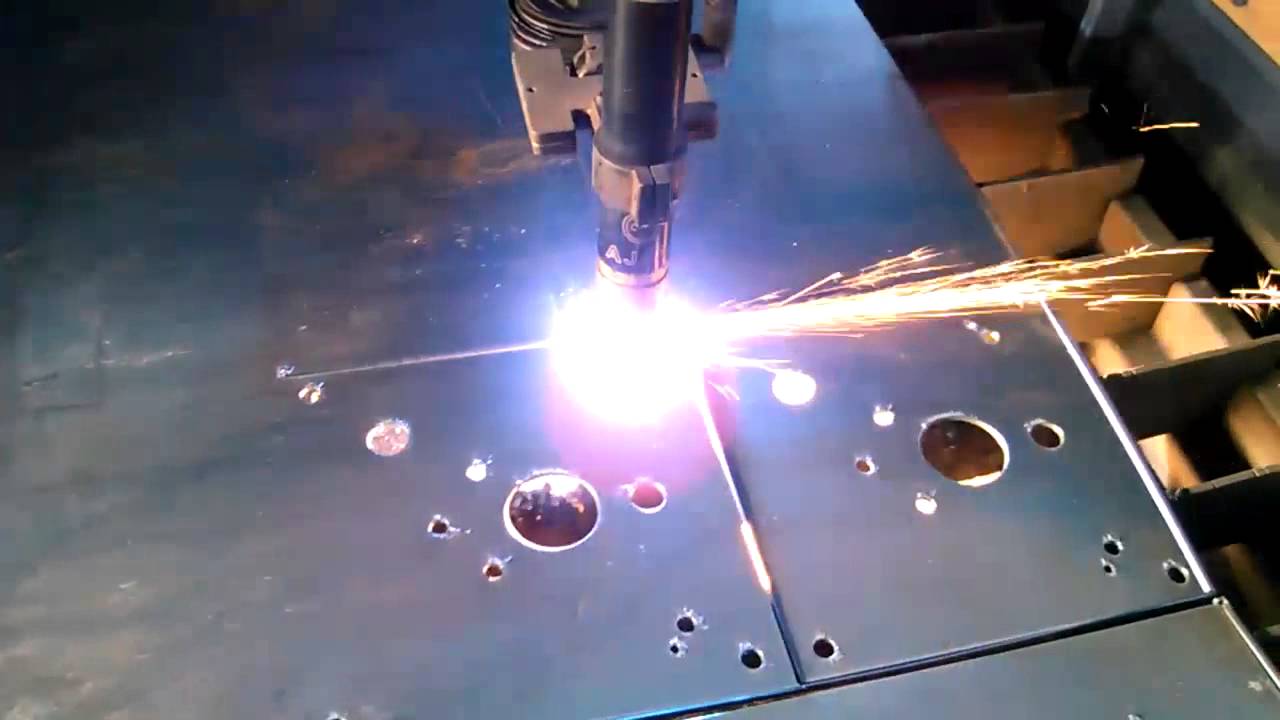

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов.

Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов.

После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов.

Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду.

В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы. Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода.

Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится.

Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с. В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А.

В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А.

При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

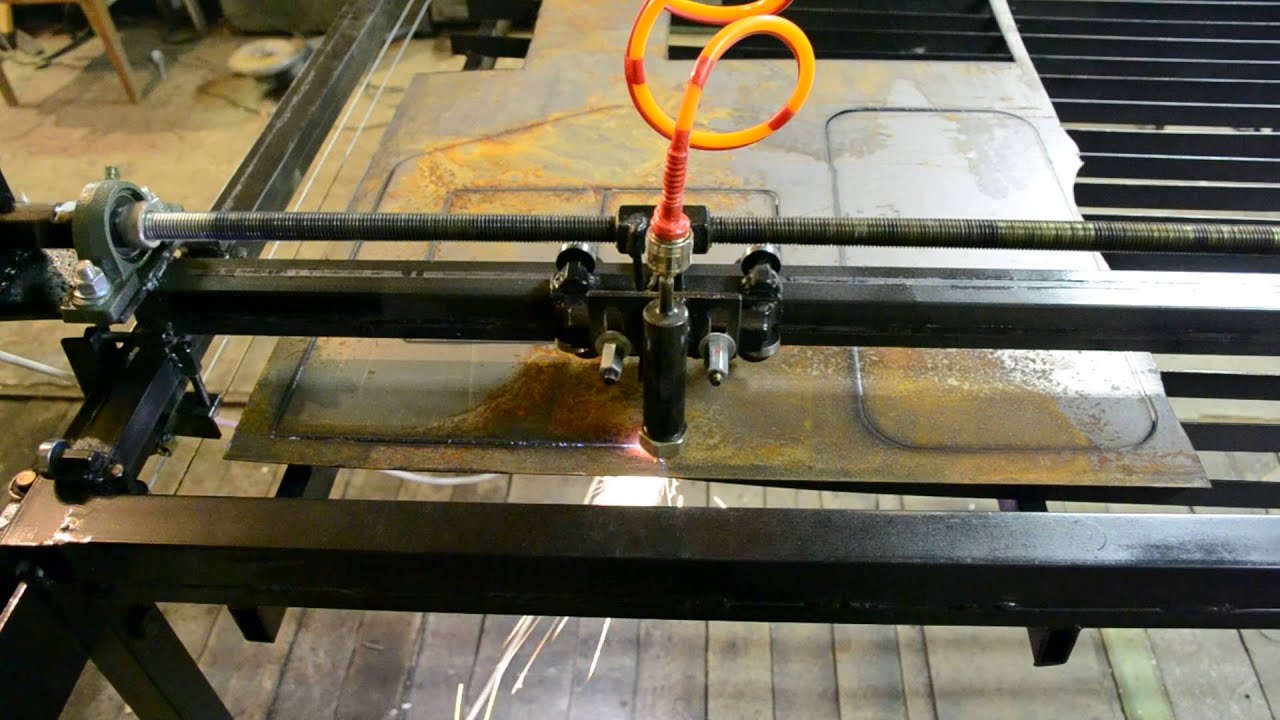

В том случае если у вас в пользовании нет инвертора, можно изготовить плазморез, взяв за основу сварочный трансформатор, в таком случае вам придется смириться с его большими габаритами и не малым весом. Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Источник: https://kavmaster. ru/plazmorez-iz-invertora-svoimi-rukami/

ru/plazmorez-iz-invertora-svoimi-rukami/

Плазменный резак своими руками: самодельный плазморез из сварочного инвертора

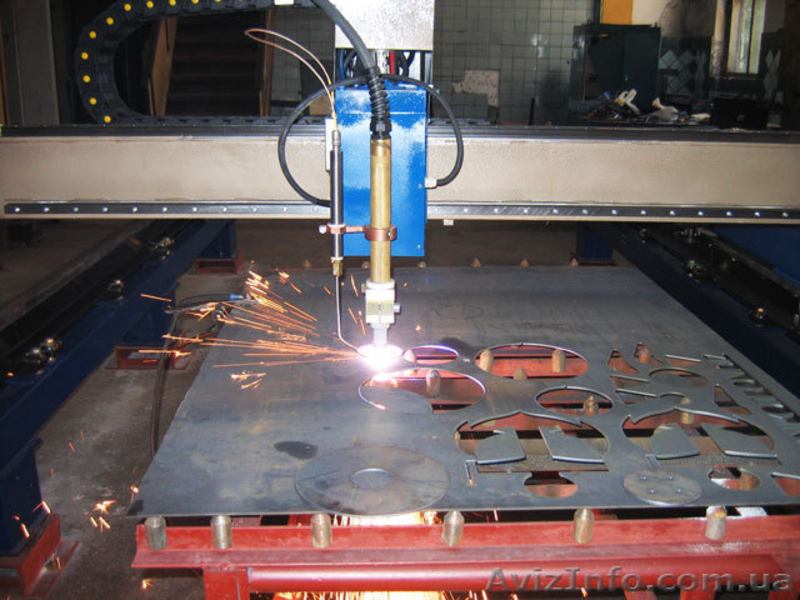

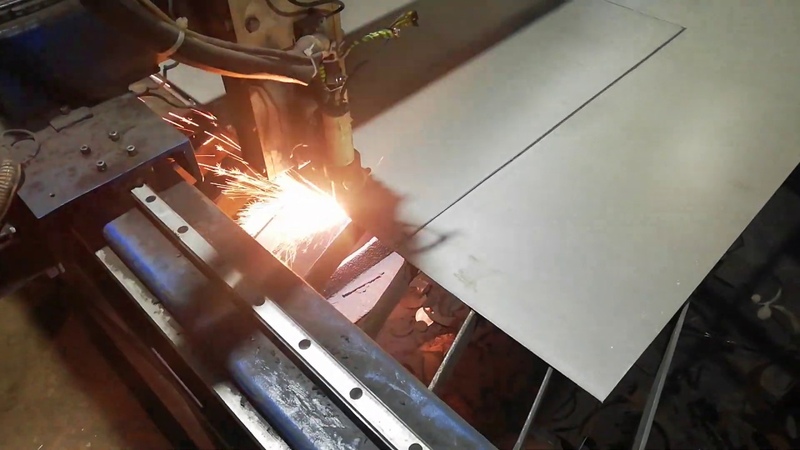

Плазменные резаки активно используются в мастерских и предприятиях, связанных с цветными металлами. Большинство небольших предприятий применяют в работе плазменный резак, изготовленный своими руками.

Плазменный резак хорошо себя показывает при разрезе цветных металлов, поскольку позволяет локально прогревать изделия и не деформировать их. Самостоятельное производство резаков обусловлено высокой стоимостью профессионального оборудования. В процессе изготовления подобного инструмента используются комплектующие от других электроприборов.

Особенности и назначение плазменного резака

Инвертор плазменной резки используется для выполнения работ как в домашних, так и в промышленных условиях. Существует несколько видов плазморезов для работы с различными типами металлов.

Различают:

- Плазморезы, работающие в среде инертных газов, например, аргона, гелия или азота.

- Инструменты, работающие в среде окислителей, например, кислорода.

- Аппаратура, предназначенная для работы со смешанными атмосферами.

- Резаки, работающие в газожидкостных стабилизаторах.

- Устройства, работающие с водной или магнитной стабилизацией. Это самый редкий вид резаков, который практически невозможно найти в свободной продаже.

Плазменный резак или плазматрон – это основная часть плазменной резки, отвечающая за непосредственную нарезку металла.

Большинство инверторных плазменных резаков состоят из:

- форсунки;

- электрода;

- защитного колпачка;

- сопла;

- шланга;

- головки резака;

- ручки;

- роликового упора.

Принцип действия простого полуавтоматического плазмореза состоит в следующем: рабочий газ вокруг плазмотрона прогревается до очень высоких температур, при которых происходит возникновение плазмы, проводящей электричество.

Затем, ток, идущий через ионизированный газ, разрезает металл путем локального плавления. После этого струя плазмы снимает остатки расплавленного металла и получается аккуратный срез.

После этого струя плазмы снимает остатки расплавленного металла и получается аккуратный срез.

По виду воздействия на металл различают такие виды плазматронов:

- Аппараты косвенного действия. Данный вид плазматронов не пропускает через себя ток и пригоден лишь в одном случае – для резки неметаллических изделий.

- Плазменная резка прямого действия. Применяется для разрезки металлов путем образования плазменной струи.

Конструкция плазменного резака и рекомендации по работе с ним серьезно разнятся в зависимости от типа устройства.

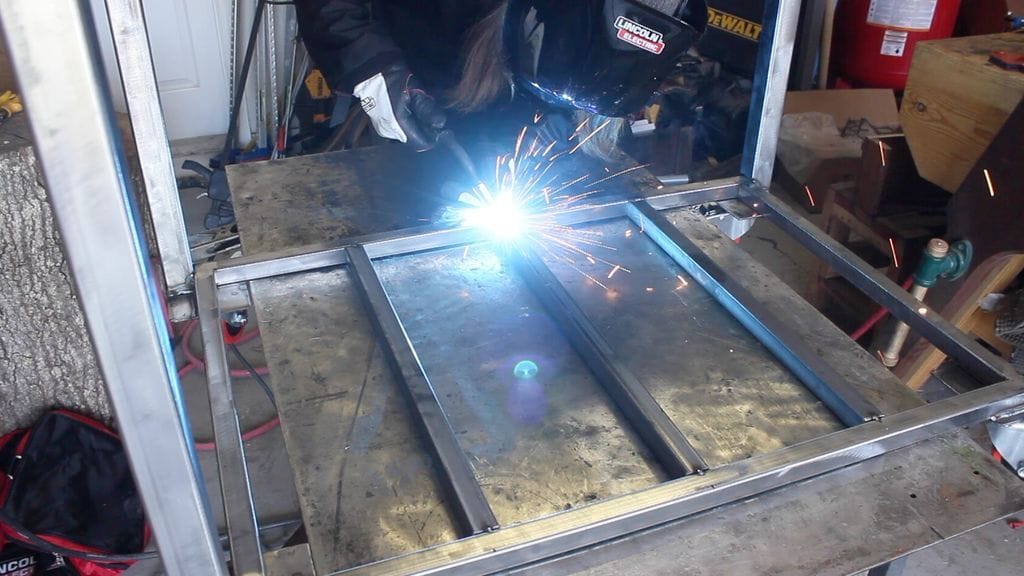

Делаем плазменный резак своими руками

Плазменная резка своими руками может быть изготовлена в домашних условиях. Неподъемная стоимость на профессиональное оборудование и ограниченное количество представленных на рынке моделей вынуждают умельцев собирать плазморез из сварочного инвертора своими руками. Самодельный плазморез можно выполнить при условии наличия всех необходимых компонентов.

Перед тем как сделать плазморежущую установку, необходимо подготовить следующие комплектующие:

- Компрессор.

Деталь необходима для подачи воздушного потока под давлением.

Деталь необходима для подачи воздушного потока под давлением. - Плазмотрон. Изделие используется при непосредственной резке металла.

- Электроды. Применяются для розжига дуги и создания плазмы.

- Изолятор. Предохраняет электроды от перегрева при выполнении плазменной резки металла.

- Сопло. Деталь, размер которой определяет возможности всего плазмореза, собранного своими руками из инвертора.

- Сварочный инвертор. Источник постоянного тока для установки. Может быть заменен сварочным трансформатором.

Трансформаторные источники постоянного тока характеризуются следующими недостатками:

- высокое потребление электрической энергии;

- большие габариты;

- труднодоступность.

К преимуществам такого источника питания можно отнести:

- низкую чувствительность к перепадам напряжения;

- большую мощность;

- высокую надежность.

Инверторы, в качестве блока питания плазмореза можно использовать, если необходимо:

- сконструировать небольшой аппарат;

- собрать качественный плазморез с высоким коэффициентом полезного действия и стабильной дугой.

Благодаря доступности и легкости инверторного блока питания плазморезы на его основе могут быть сконструированы в домашних условиях. К недостаткам инвертора можно отнести лишь сравнительно малую мощность струи. Из-за этого толщина металлической заготовки, разрезаемой инверторным плазморезом, серьезно ограничена. Одной из главнейших частей плазмореза является ручной резак.

Сборка данного элемента аппаратуры для резки металла осуществляется из таких компонентов:

- рукоять с пропилами для прокладки проводов;

- кнопка запуска горелки на основе газовой плазмы;

- электроды;

- система завихрения потоков;

- наконечник, защищающий оператора от брызг расплавленного металла;

- пружина для обеспечения необходимого расстояния между соплом и металлом;

- насадки для снятия окалин и нагара.

Резка металла различной толщины осуществляется путем смены сопел в плазмотроне. В большинстве конструкций плазмотрона, сопла закрепляются специальной гайкой, с диаметром, позволяющим пропустить конусный наконечник и зажать широкую часть элемента.

После сопла располагаются электроды и изоляция. Для получения возможности усиления дуги при необходимости в конструкцию плазматрона включают завихритель воздушных потоков.

Сделанные своими руками плазморезы на основе инверторного источника питания являются достаточно мобильными. Благодаря малым габаритам такую аппаратуру можно использовать даже в самых труднодоступных местах.

Чертежи

В глобальной сети интернет имеется множество различных чертежей плазменного резака. Проще всего изготовить плазморез в домашних условиях, используя инверторный источник постоянного тока.

Наиболее ходовой технический чертеж резака на основе плазменной дуги включает следующие компоненты:

- Электрод. На данный элемент подается напряжение от источника питания для осуществления ионизации окружающего газа. Как правило, в качестве электрода используются тугоплавкие металлы, образующие прочный окисел. В большинстве случаев конструкторы сварочных аппаратов используют гафний, цирконий или титан.

Лучшим выбором материала электрода для домашнего использования является гафний.

Лучшим выбором материала электрода для домашнего использования является гафний. - Сопло. Компонент автоматического плазменный сварочного аппарата формирует струю из ионизированного газа и пропускает воздух, охлаждающий электрод.

- Охладитель. Элемент используется для отвода тепла от сопла, поскольку при работе температура плазмы может достигать 30 000 градусов Цельсия.

Большинство схем аппарата плазменной резки подразумевают такой алгоритм работы резака на основе струи ионизированного газа:

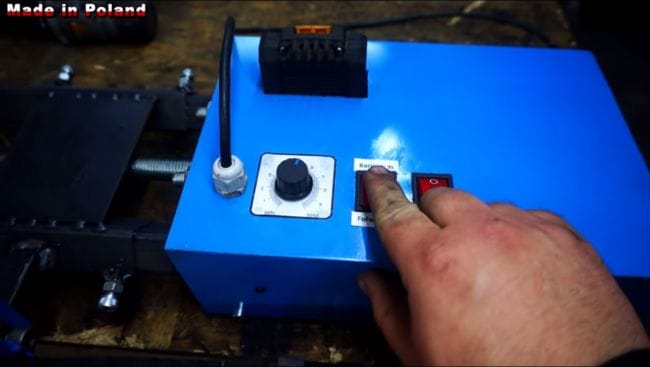

- Первое нажатие на кнопку пуск включает реле, подающее питание на блок управления аппаратом.

- Второе реле подает ток на инвертор и подключает электрический клапан продувки горелки.

- Мощный поток воздуха попадает в камеру горелки и очищает ее.

- Через определенный промежуток времени, задаваемый резисторами, срабатывает третье реле и подает питание на электроды установки.

- Запускается осциллятор, благодаря которому производится ионизация рабочего газа, находящегося между катодом и анодом.

На данном этапе возникает дежурная дуга.

На данном этапе возникает дежурная дуга. - При поднесении дуги к металлической детали зажигается дуга между плазмотроном и поверхностью, называющаяся рабочей.

- Отключение подачи тока для розжига дуги при помощи специального геркона.

- Проведение резальных или сварочных работ. В случае пропажи дуги, реле геркона вновь включает ток и разжигает дежурную струю плазмы.

- При завершении работ после отключения дуги, четвертое реле запускает компрессор, воздух которого охлаждает сопло и удаляет остатки сгоревшего металла.

Что нам понадобится?

Для создания аппарата плазменной сварки необходимо обзавестись:

- источником постоянного тока;

- плазмотроном.

В состав последнего входят:

- сопло;

- электроды;

- изолятор;

- компрессор мощностью 2-2.5 атмосферы.

Большинство современных мастеров изготавливают плазменную сварку, подключаемую к инверторному блоку питания. Сконструированный при помощи данных компонентов плазмотрон для ручной воздушной резки работает следующим образом: нажатие на управляющую кнопку зажигает электрическую дугу между соплом и электродом.

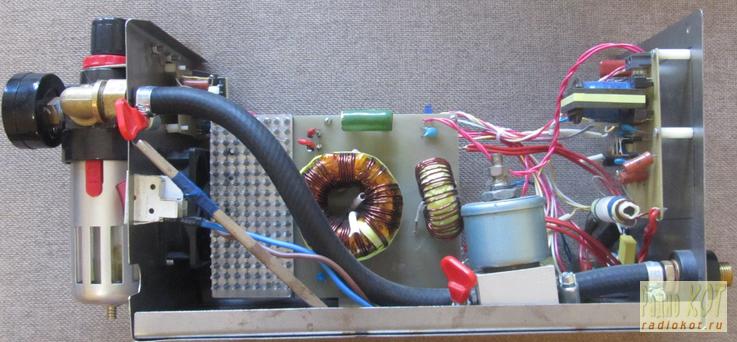

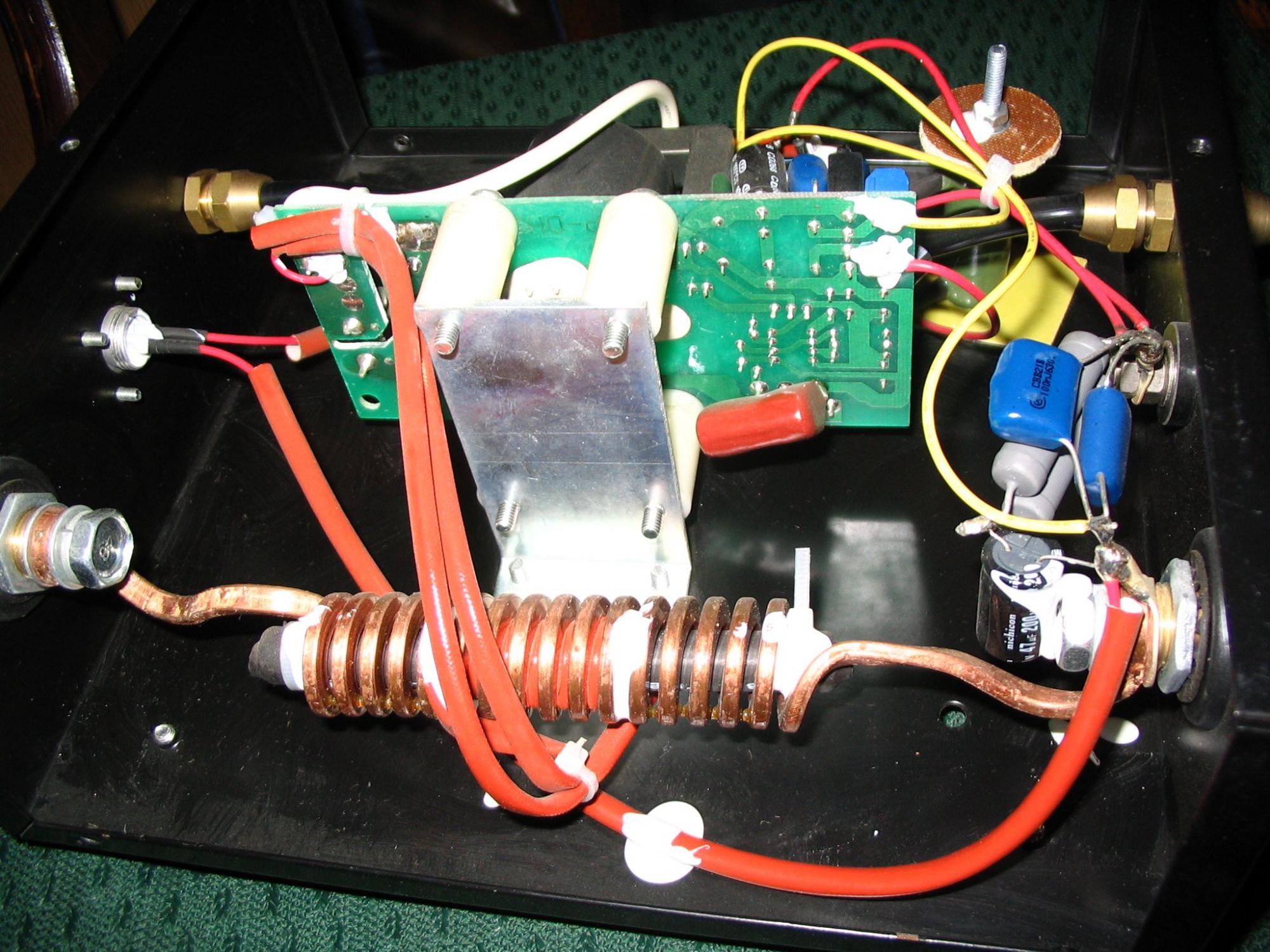

Сборка инвертора

В случае, если фабричного инвертора нет в наличии, можно собрать самодельный.

Инверторы для резаков на основе газовой плазмы, как правило, имеют в строении такие комплектующие:

- блок питания;

- драйвера силовых ключей;

- силовой блок.

Сборка инвертора для плазморезов или сварочного оборудования не может обойтись без необходимых инструментов в виде:

- набора отверток;

- паяльника;

- ножа;

- ножовки по металлу;

- крепежных элементов резьбового типа;

- медных проводов;

- текстолита;

- слюды.

Блок питания самодельного инвертора для плазменной резки собирается на базе ферритового сердечника и должен иметь четыре обмотки:

- первичную, состоящую из 100 витков проволоки, толщиной 0.3 миллиметра;

- первая вторичная из 15 витков кабеля с толщиной 1 миллиметр;

- вторая вторичная из 15 витков проволоки 0.2 миллиметра;

- третья вторичная из 20 витков 0.

3 миллиметровой проволоки.

3 миллиметровой проволоки.

Силовой блок самодельного инвертора должен состоять из специального трансформатора. Для создания данного элемента следует подобрать два сердечника и намотать на них медную проволоку толщиной 0.25 миллиметров.

Отдельного упоминания стоит система охлаждения, без которой инверторный блок питания плазмотрона может быстро выйти из строя.

Рекомендации по работе

При работе на аппарате плазменной резки для достижения наилучших результатов нужно соблюдать рекомендации:

- регулярно проверять правильность направления струи газовой плазмы;

- проверять правильность выбора аппаратуры в соответствии с толщиной металлического изделия;

- следить за состоянием расходных деталей плазмотрона;

- следить за соблюдением расстояния между плазменной струей и обрабатываемым изделием;

- всегда проверять используемую скорость резки, чтобы избежать возникновения окалин;

- время от времени диагностировать состояние системы подвода рабочего газа;

- исключить вибрацию электрического плазмотрона;

- поддерживать чистоту и аккуратность на рабочем месте.

Заключение

Аппаратура для плазменной резки – это незаменимый инструмент для аккуратной нарезки металлических изделий. Благодаря продуманной конструкции плазмотроны обеспечивают быстрый, ровный и качественный порез металлических листов без необходимости последующей обработки поверхностей.

Большинство рукоделов из небольших мастерских предпочитают своими руками собирать мини резаки для работы с не толстым металлом. Как правило, самостоятельно сделанный плазморез по характеристикам и качеству работы не отличается от заводских моделей.

Источник: https://tutsvarka.ru/oborudovanie/plazmennyj-rezak-svoimi-rukami

Как из сварочного инвертора сделать плазморез своими руками? Рекомендации по изготовлению!

Отслужившие детали различных машины и инструментов отлично подходят для изготовления полезных в домашнем хозяйстве устройств своими руками. Если есть в наличии ненужный сварочный инвертор, то из него можно сделать самодельный плазморез.

О том, каким образом превратить прибор для сваривания металла в устройство, которое способно разрезать прочный материал, будет подробно рассказано в этой статье.

Преимущество плазмореза перед газовым резаком

Одним из самых простых устройств для резки металла является газовый резак. Такой прибор стоит небольших денег и расходные материалы к нему также недороги. Но при выполнении газосварочных работ происходит нагрев слишком большой площади металла.

По этой причине материалы, обладающие большой теплопроводностью могут покоробиться и изменить цвет. Как в месте плавления металла, так и на значительном удалении от термического воздействия пламени горелки.

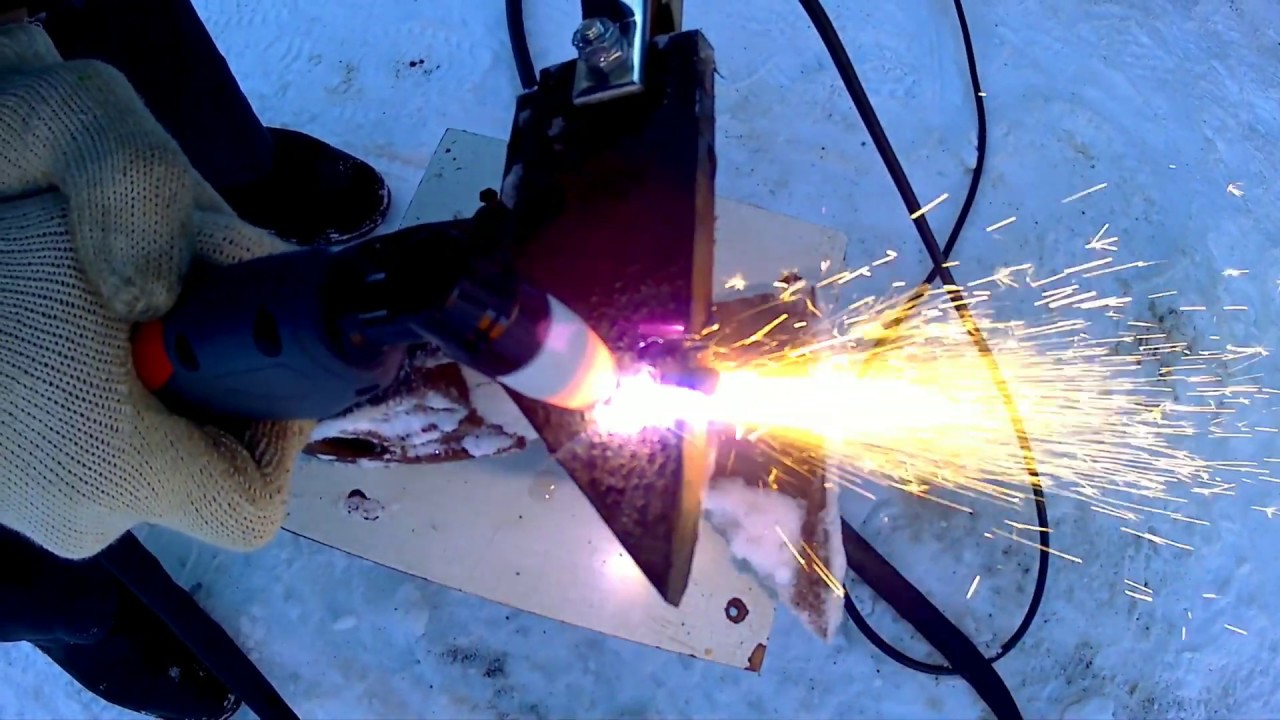

Преимущество плазмореза заключается в том, что удаётся получить очень тонкую струю раскалённого газа, которая будет воздействовать на небольшую площадь поверхности, что позволит значительно уменьшить нагрев детали.

Принцип работы плазмореза

Изготовить плазморез самостоятельно, не разбираясь в принципе работы этого устройства практически невозможно.

Процесс образования плазмы происходит в результате:

- Подачи электрического тока в горелку.

- Между электродами (катод и анод) горелки возникает электрическая дуга.

- Воздух под давлением подаётся в горелку и «выдувает» дугу наружу, при этом значительно увеличивая её температуру.

- К разрезаемому металлу подключается кабель «массы», поэтому ионизируемое пламя как бы замыкает о поверхность материала.

В результате получается высокоэффективное устройство для разрезания различных металлов. В том числе тех, которые обладают повышенными показателями теплопроводности.

Детали для самодельного устройства

Плазморез из сварочного инвертора своими руками изготавливается из следующих деталей.

- Плазмотрон. Эта деталь в конструкции плазмореза является наиболее важной.

Даже при наличии необходимого по силе электрического тока и давления газа, дугу не удастся получить, если внутренние электроды будут неправильно расположены. А отверстие для подачи воздуха будет иметь неподходящий диаметр.

Стоит такая деталь довольно дорого, поэтому домашние мастера предпочитают изготавливать горелки самостоятельно из подручных деталей.

- Источник тока. В самодельном плазморезе источником тока будет сварочный инвертор.

- Компрессор. Чтобы обеспечить длительную подачу сжатого воздуха в плазмотрон необходимо приобрести компрессор средней мощности.

Также потребуются для самодельного плазмореза купить достаточное количество медных проводов большого диаметра. Для подключения «массы» к разрезаемой детали и обеспечения плазмотрона необходимым количеством электроэнергии.

Самостоятельное изготовление плазмотрона

Горелка или плазмотрон может быть изготовлена из подручных материалов. Чтобы собрать этот элемент самодельного плазмореза понадобятся:

- ручка;

- кнопка пуска;

- специальный электрод;

- сопло;

- изолятор.

Для изготовления самодельного плазмотрона идеально подойдёт ручка от мощного паяльника. Как правило, такая деталь имеет серединное отверстие, через которое и будут подводиться электрический ток и сжатый воздух.

Кнопку лучше использовать достаточно большую, чтобы во время работы пользоваться устройством было максимально комфортно.

Электроды потребуется приобрести в магазине. Для самостоятельного изготовления плазмотрона лучше выбирать изделия, изготовленные из гафния. Для работы с металлами различной толщины потребуется также купить набор сопл.

Изготавливается плазмотрон в такой последовательности:

- Сразу за ручкой помещается металлическая трубка, покрытая изнутри фторопластом.

- Внутри трубки размещается электрод, который почти по всей длине закрыт высокотемпературной изоляцией.

- За электродом устанавливается с помощью резьбового соединения сопло подходящего диаметра.

Плазмотрон готов к использованию. Ещё для работы устройства потребуется подключить для подачи воздуха шланг от компрессора и электрический провод от инвертора.

Источник тока

В качестве источника электроэнергии можно использовать сварочный инвертор со следующими показателями:

- напряжение питания – 220 В;

- мощность – от 4 кВт;

- возможность регулировки тока от 20 – 40 А.

Сборка плазмореза

Когда отдельные детали плазмореза будут готовы, можно приступить к сборке. Чтобы работать с самодельным устройством было максимально комфортно, необходимо свести к минимуму количество тянущихся за ручкой проводов и шлангов.

Для более компактного размещения рабочего провода его помещают внутри шланга, по которому производится подача сжатого воздуха. Провод надёжно подсоединяется к электроду, при этом шланг также должен быть подключён к горелке без образования зазоров.

Другой контакт от инвертора будет подключаться к разрезаемой детали в качестве «массы» поэтому его следует оборудовать клеммой типа «крокодил».

Процесс разрезания металла с помощью плазменного резака очень прост. После подачи электричества образуется электрическая дуга. Момент образования запала регулируется кнопкой, которая была ранее установлена на ручке плазмотрона. Воздух подаётся от компрессора по шлангу и раздувает дугу, тем самым увеличивая её температуру, которая может достигать 8000ºС.

Для того чтобы затушить дугу достаточно отпустить кнопку на ручке. Таким образом горелка будет работать только в тот момент, когда необходимо разрезать металл, что сведёт к минимуму эффект перегрева, к которому самодельные изделия очень чувствительны.

Советы и рекомендации

Важно не только знать, как переделать инвертор в плазморез, но и как сделать работу такого устройства максимально эффективной и безопасной.

Далее будут приведены несколько рекомендаций. Придерживаясь которых можно избежать наиболее распространённых ошибок при изготовлении и использовании самодельного устройства:

- Перед тем как приступить к изготовлению из сварочного инвертора устройства для резки металлов, следует наметить на бумаге основные элементы такой системы. Самостоятельно изготовленные чертежи и схемы позволят в процессе работы не допустить досадных ошибок, которые наиболее часто бывают вызваны обычной невнимательностью.

- Несмотря на то, что плазменный резак имеет очень узкое пламя, которое не слишком разогревает даже металлы обладающие повышенной теплопроводностью, рекомендуется при работе с алюминиевыми изделиями использовать в качестве распыляющего газа неон или аргон, которые не позволят окислиться поверхности, подвергнувшейся воздействию высокой температуры.

- Чтобы максимально сократить время на изготовление плазмореза рекомендуется приобрести готовую горелку для газового резака. Такое изделие позволит максимально эффективно и безопасно работать с металлом.

- При использовании самодельного плазмореза необходимо придерживаться основных правил техники безопасности. Прежде всего, следует обеспечить защиту от воздействия электричества и брызг расплавленного металла. Для этой цели используются специальная обувь, перчатки и фартук. Также необходимо надевать защитные очки, которые позволят предохранить зрение от воздействия ультрафиолетовых лучей. В процессе резки металла выделяется большое количество вредных для здоровья веществ, поэтому рекомендуется защищать органы дыхания с помощью респиратора.

Источник: https://plavitmetall.ru/oborudovanie/plazmorez-iz-svarochnogo-invertora-svoimi-rukami.html

Как сделать плазморез из сварочного инвертора?

Плазморез — это приспособление, необходимое каждому домашнему умельцу. Без него невозможна быстрая резка металлов и изготовление самоделок. Современные плазморезы можно купить в любом крупном городе, вот только их стоимость не всегда бывает приемлемой.

Без него невозможна быстрая резка металлов и изготовление самоделок. Современные плазморезы можно купить в любом крупном городе, вот только их стоимость не всегда бывает приемлемой.

Качественный агрегат стоит как минимум 300$, и не всякий сварщик готов отдавать за него такую сумму. А покупать дешевый плазморез тоже нет смысла, поскольку он вряд ли выдержит даже редкие попытки резать металл, не говоря уже о постоянном использовании.

К тому же, заводской плазморез трудно чинить и обслуживать в домашних условиях. Покупной плазморез сложно устроен, и порой вмешательства в его конструктив могут привести к потере гарантии. Эту проблему можно решить двумя способами: покупкой б/у аппарата или сборкой самодельного плазмореза.

Мы считаем, что при нечастом использовании есть смысл изготовить плазморез самому. Самодельный плазморез из сварочного инвертора или трансформатора хорошо справляется даже с резкой толстых металлов, и в этом вы сможете убедиться сами.

Эта статья о том, что такое плазменная резка, какового устройство плазмореза и как сконструировать такой прибор своими руками.

Общая информация

Чтобы понимать принцип работы плазмореза, необходимо разбираться в самой технологии резки. Итак, плазменная резка — это способ обработки металла, в основе которого лежит применение плазмы в качестве резца. Плазма — это ионизированный газ.

У плазменной резки есть множество преимуществ по сравнению с другими технологиями:

- Можно резать любые металлы вне зависимости от их состава и особенностей

- Резка плазмой осуществляется в два раза быстрее, чем при использовании газопламенной технологии. Это особенно заметно при резке тонких деталей

- Детали не деформируются при резке, поскольку в процессе область реза нагревается

- Рез получается очень аккуратным и чистым

- Для резки не нужно использовать газовый баллон, поэтому повышается безопасность работ

- С помощью плазмореза можно выполнять фигурную резку без ограничений по форме и размеру

- Плазморез можно использовать не только с металлическими деталями.

Существуют различные типы плазморезов. Мы не будем перечислять их в рамках этой статьи. Скажем лишь, что они могут быть инверторными и трансформаторными. Применение инверторной технологии позволяет изготовить плазморез для сварки тонких деталей. Трансформаторный плазморез более универсален и подходит для толстых деталей.

Устройство плазмореза

Итак, теперь вы знаете, что для резки плазморезом используется плазма — ионизированный газ. Плазма обладает крайне высокой степенью проводимости электрического тока. При этом степень проводимости увеличивается со степенью нагрева плазмы. Это значит, что чем выше температура плазмы, тем больше сила резки.

Для выполнения резки применяют не чистую плазму, а воздушно-плазменную дугу. Электрический ток напрямую воздействует на металл, формируя рез. Для тех, кто хочет знать больше подробностей, мы поясним.

Плазморез формирует воздушно-плазменную дугу, которую сварщик должен направить в зону резки. Металл начнет медленно нагреваться, а вскоре и плавиться. Затем металл, находясь в жидком состоянии, выдувается из зоны резки.

Затем металл, находясь в жидком состоянии, выдувается из зоны резки.

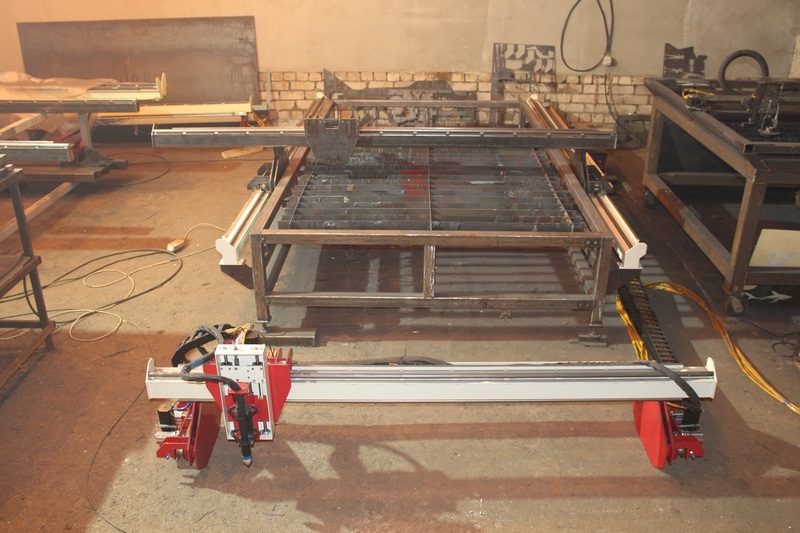

Стандартный плазморез состоит из нескольких компонентов. Самый главный — это инвертор или трансформатор, который играет роль источника питания. Также необходим компрессор и сам резак, который также называют плазматроном.

Отдельно обратим внимание на конструктив плазмотрона. Внутри резака присутствует электрод, который изготавливается из циркония, бериллия, гафния и других редких металлов.

При нагревании на поверхности такого электрода образовываются тугоплавкие оксиды, которые защищают сам электрод от разрушения. Это одна из причин, почему не стоит изготавливать резак своими руками. Лучше приобрести его в магазине.

Также обратите внимание на сопло, которое напрямую участвует при подаче воздушно-плазменной дуги. Сопло может иметь различную длину и диаметр. Подбирая диаметр, определитесь, как быстро будете выполнять резку. Чем больше диаметр, тем больше и плазменный поток, а значит и резка происходит быстрее. Мы рекомендуем использовать сопло диаметром 3 мм. Оно наиболее универсально.

Мы рекомендуем использовать сопло диаметром 3 мм. Оно наиболее универсально.

Что касается длины, то здесь важно соблюдать золотую середину. Чем длиннее сопло, тем быстрее оно выходит из строя. Но при этом качество реза заметно выше. Приобретите сопла разной длины и поэкспериментируйте. Выберите для себя оптимальное.

Как сделать плазморез

Как вы заметили, заголовок нашей статьи звучит так: «Как сделать плазморез из сварочного инвертора». Это один из самых частых запросов по данной теме. Но спешим вас огорчить: собирать плазморез из инвертора своими руками — это не самая лучшая идея. Точнее так: использовать инвертор в качестве источника тока в самодельном плазморезе — это неэффективное и дорогое занятие. И вот почему.

Стандартный инвертор работает от сети 220В. Для резки очень тонкого металла этого может быть достаточно, но для выполнения более сложных работ вам понадобится источник, работающий от 380В. Для этих целей годится трансформатор. Кроме того, в плазморезе поджиг дуги контактный, а его невозможно сделать дома при использовании инвертора в качестве «донора».

Также учитывайте, что нельзя взять просто самый дешевый инвертор и сделать из него плазморез. Вам понадобится достаточно мощный и качественный аппарат, стоимостью минимум 150-200$.

Что уже составляет половину или более от цены заводского плазмореза. Дополнительно вам понадобится плазмотрон и клапан. В итоге общая стоимость такой самоделки составит те самые 300$, которые просят за новый плазморез в магазине.

Вердикт: сделать дешевый плазморез из инвертора невозможно. Переделка ММА-аппарата в резак целесообразна только в том случае, если вам просто нравится мастерить все своими руками, а не покупать готовое.

Ну а если вы просто хотите сделать недорогой плазморез, то целесообразнее изготовить плазменный резак из обычного трансформатора. Трансформатор — это самый простой источник тока. В нем нет никаких электронных компонентов, поэтому он наиболее надежен.

Самодельный плазморез из трансформатора будет работать даже при перепадах напряжения. А благодаря большой мощности от сможет резать толстый металл. Единственный недостаток — это большие габариты и вес такого плазмореза. К тому же, он будет потреблять немало электроэнергии.

Единственный недостаток — это большие габариты и вес такого плазмореза. К тому же, он будет потреблять немало электроэнергии.

Что такое сварочный трансформатор?

Ниже видео о том, как смастерить плазморез из сварочного трансформатора своими руками. А также подробные схемы от одного из умельцев, найденные в открытом доступе.

Мы не рекомендуем собираться своими руками плазмотрон (он же резак). Это невыгодно и сложно. Себестоимость самодельного резака будет близка к себестоимости магазинного. Так что лучше соберите «начинку» плазмореза, а все комплектующие докупите.

Вместо заключения

Как видите, чтобы сделать плазморез из сварочного инвертора своими руками, необходимо потратиться. И в большинстве случаев эта трата нецелесообразна, поскольку разница в цене между самодельным плазморезом и заводским будет несущественной. Мы рекомендуем изготавливать плазморез из трансформатора. Так вы получите недорогой аппарат, способный варить толстые и тонкие металлы, что удобно в быту.

Плазморез, изготовленный из трансформатора, прослужит вам долгие годы. Он надежен и прост в применении, а его ремонт не ударит по кошельку. Словом, плазморез из трансформатора — это оптимальный вариант для домашнего мастера. Для его сборки не нужны дорогостоящие комплектующие, что крайне важно.

Источник: https://zen.yandex.ru/media/id/5bf3137cd8320000adc8b015/5c472820a600e200adaab4b4

Плазморез своими руками

Плазменная резка – достаточно востребованная операция, особенно, когда дело касается резки толстых металлических деталей или заготовок. Процесс происходит быстро, кромки металла остаются ровными. Но такой аппарат стоит недешево. Поэтому многие умельцы изготавливают для себя плазморез своими руками из разных видов оборудования, соединив их в одну конструкцию. Схема соединения их проста, главное – правильно подобрать приборы по необходимым техническим характеристикам.

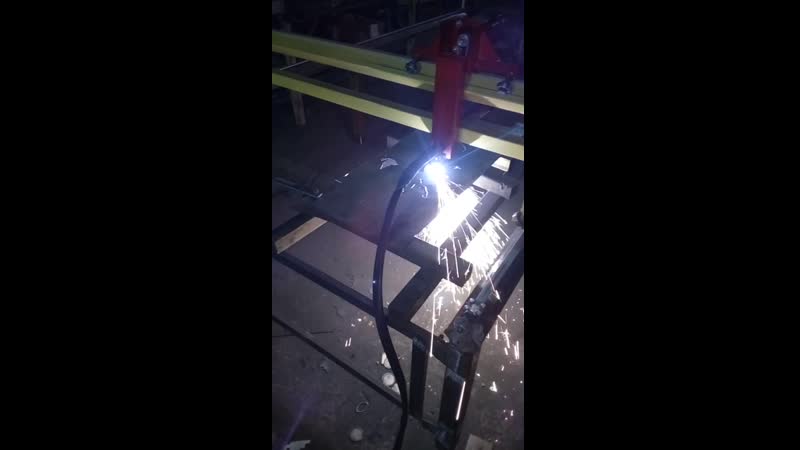

Основы плазменной резки

В основе плазменной резки лежит ионизированный газ, который вылетает из сопла горелки с большой скоростью. Этот газ и есть та самая плазма. Что она делает.

Этот газ и есть та самая плазма. Что она делает.

- По сути, это ионизированная среда является отличным проводником электрического тока, который от электрода поступает к металлической заготовке.

- Плазма нагревает металл до необходимой температуры.

- Она же сдувает расплавленный металл, освобождает пространство реза.

Значит, чтобы создать плазму, необходим газ и источник электроэнергии. И эти две составляющие должны соединиться в одном месте. Поэтому оборудование плазменной резки состоит из баллона с газом, источника электроэнергии повышенной силы и резака, в котором установлен электрод.

Конструкция резака изготовлена таким образом, чтобы вокруг электрода проходил газ и в нагретом от электрода виде вырывался наружу через небольшое отверстие. Небольшой диаметр отверстия и давление газа создают необходимую скорость плазме. При изготовлении самодельной плазменной резки нужно просто приобрести готовый резак и не думать над его созданием. Потому что в нем уже все продумано, плюс заводской вариант – это гарантия безопасности.

Что касается газа, то от всех вариантов давно уже отказались, оставив сжатый воздух. Получить его можно сегодня очень просто – приобрести и установить компрессор.

Есть определенные условия, которые гарантируют качество резки плазмой.

- Сила тока на электроде не должна быть меньше 250 А.

- Сжатый воздух должен подаваться на резак со скоростью в пределах 800 м/сек.

Как сделать плазморез своими руками

Основы плазменной резки понятны, конструкция плазмореза тоже ясна, можно приступать к его сборке. Кстати, для этого не нужны специальные чертежи.

Итак, что будет необходимо.

- Нужно найти источник электроэнергии. Самый простой вариант – это сварочный трансформатор или инвертор. По многим причинам инвертор лучше. К примеру, у него стабильное значение тока, без перепадов. Он экономичнее в плане потребления электроэнергии. Обратить внимание придется на ток, который выдает сварочный аппарат. Его значение не должно быть меньше 250 ампер.

- Источник сжатого воздуха. Здесь без изменений – компрессор. Но какой? Основной параметр – давление воздуха. На него и надо будет обратить внимание. 2,0-2,5 атм. – будет нормально.

- Резак можно приобрести в магазине. И это будет идеальным решением. Если есть в наличии резак для аргонной сварки, то и его можно переделать под плазменную резку. Для этого из меди придется сделать насадку в виде сопла, которая вставляется в резак аргонной сварки.

- Комплект шлангов и кабелей, для соединения всех частей самодельного плазмореза. Опять-таки комплект можно приобрести в магазине, как единый соединяющий элемент.

Вот четыре элемента, с помощью которых собирается самодельный плазморез.

Вспомогательные элементы и материалы

На что еще необходимо обратить внимание, собирая аппарат плазменной резки своими руками. Как уже было сказано выше, основная характеристика плазменного резака – это диаметр его отверстия. Каких размеров он должен быть, чтобы качество реза было максимальным. Специалисты считают, что диаметр в 30 мм – оптимальный размер. Поэтому, покупая резак в магазине, нужно обратить внимание, есть ли в его комплекте сопло с таким отверстием.

Специалисты считают, что диаметр в 30 мм – оптимальный размер. Поэтому, покупая резак в магазине, нужно обратить внимание, есть ли в его комплекте сопло с таким отверстием.

К тому же надо подбирать сопло со значительной длиной. Именно этот размер дает возможность струе сжатого воздуха набрать необходимую скорость. От чего рез металла получается аккуратным, а сам процесс резки быстрым и легким. Но не стоит приобретать сопло уж очень большой длины. Такое приспособление быстро разрушается под действием высоких температур.

Что касается выбора электрода для плазмореза, то тут необходимо обратить внимание на сплав, из которого он изготовлен. К примеру, если в сплав входит бериллий, то это радиоактивное вещество. Работать с такими электродами долго не рекомендуется. Если в сплав входит торий, то при высоких температурах он выделяет токсичные вещества. Идеальный электрод для плазменной резки, в сплав которого входит гафний.

Проверка плазмореза

Итак, шланги соединяют резак и компрессор, кабель резак и инвертор. Теперь необходимо проверить, а работает ли собранная конструкция. Включаются все агрегаты, на резаке нажимается кнопка подачи электроэнергии на электрод. При этом образуется дуга с температурой 6000-8000С. Она проскакивает между металлом электрода и сопла.

Теперь необходимо проверить, а работает ли собранная конструкция. Включаются все агрегаты, на резаке нажимается кнопка подачи электроэнергии на электрод. При этом образуется дуга с температурой 6000-8000С. Она проскакивает между металлом электрода и сопла.

После этого начинает подаваться в резак сжатый воздух. Проходя через сопло и нагреваясь от электрической дуги, он резко расширяется в десять раз и при этом приобретает токопроводящие свойства. То есть, получается ионизированный газ.

Он проходит через суженное сопло, при этом приобретая скорость в пределах 2-3 м/сек. А вот температура плазмы повышается до 25000-30000С. Самое важное, что дуга, с помощью которой был разогрет сжатый воздух и превращен в плазму, гаснет, как только плазма начинает воздействовать на металлическую заготовку, подготовленную к резке. Но тут же включается вторая, так называемая рабочая дуга, которая на металл действует локально. Именно в зону реза. Поэтому металл режется только в этой зоне.

Если при проверке работы плазменного резака у вас получилось разрезать металл толщиною не меньше 20 мм, то все элементы новой конструкции, собранной своими руками, были подобраны правильно. Необходимо обратить внимание, что заготовки толщиною более 20 мм плазморез из инвертора не режет. У него просто не хватает мощности. Чтобы резать металл большей толщины, придется использовать трансформатор.

Необходимо обратить внимание, что заготовки толщиною более 20 мм плазморез из инвертора не режет. У него просто не хватает мощности. Чтобы резать металл большей толщины, придется использовать трансформатор.

Внимание! Любые работы, связанные с использование плазменной резки, должны проводиться в защитной одежде и перчатках.

Полезные советы

Существует много моментов, которые обязательно сказываются на работе агрегата.

- Приобретать, например, большой компрессор нет необходимости. Но 2-2,5 атмосфер при большом объеме работ может не хватить. Выход из положения – установить на компрессоре ресивер. Он работает, как аккумулятор, накопляющий давление в сжатом воздухе. Для этого дела можно приспособить, к примеру, болоны от тормозной системы большегрузных машин. Вариант на самом деле простой. Объем у баллона большой, и его должно хватить на длительный промежуток времени.

- Чтобы давление воздуха было стабильным и одинаковым, на выходе ресивера нужно установить редуктор.

- Конечно, оптимальное решение – приобрести компрессор в комплекте с ресивером. Стоит он дороже обычного, но если этот агрегат использовать и для других дел, к примеру, для покраски, то можно увеличить его функциональность и тем самым покрыть затраты.

- Чтобы сделать мобильную версию станка, можно изготовить тележку небольших размеров. Ведь все элементы плазмореза – небольшие по габаритам приспособления. Конечно, о мобильности придется забыть, если станок изготовлен на основе сварочного трансформатора. Слишком он большой и тяжелый.

- Если нет возможности купить готовый комплект шланг-кабель, то можно его сделать самостоятельно. Нужно сварочный кабель и шланг высокого давления объединить в один рукав и поместить их в единую оболочку. К примеру, в обычный шланг большего диаметра. Сделанный таким образом комплект просто не будет мешаться под ногами, что очень важно при проведении резки металлов.

Сделать свой собственный плазморез совсем несложно. Конечно, надо будет получить необходимую информацию, изучить ее, обязательно рекомендуется посмотреть обучающее видео. И после этого правильно подобрать все элементы точно под необходимые параметры. Кстати, собранный плазморез на основе серийного инвертора дает возможность не только проводить плазменную резку металлов, но и плазменную сварку, что увеличивает функциональность агрегата.

И после этого правильно подобрать все элементы точно под необходимые параметры. Кстати, собранный плазморез на основе серийного инвертора дает возможность не только проводить плазменную резку металлов, но и плазменную сварку, что увеличивает функциональность агрегата.

Поделись с друзьями

1

0

0

0

Мини аппарат для плазменной сварки и резки своими руками

Всем доброго времени. В данной статье речь пойдёт об одной очень интересной самоделке автор собрал этот мини плазморез на основе биполярного транзистора FP1016. (Характеристики FP1016: Напряжение коллектор-эмиттер 160 В; ток коллектора 8 А; рассеиваемая мощность — 700 Вт; Частота — 65 МГц.)

Сборку автор производил по этой схеме.

Сердечник трансформатора автор сделал из ферритового стержня, от магнитной антенны радиоприёмника.

Отрезав от него кусок нужного размера.

И намотал обмотку коллектора 20 — витков медной проволокой диаметром 1 мм.

Далее намотал обмотку базы 5 витков диаметр 0.6 — 0.7 мм. Все обмотки наматываются в одном направлении.

Далее у автора идёт изоляция в 3 слоя изоленты.

Затем автор намотал повышающею обмотку 500 витков проводом 0.14 -0.2 мм предварительно одев изоляцию на один конец провода.

После каждых 125 витков автор проходил одним слоем изоленты.

Такая катушка получилась у автора.

Затем автор транзистор поставил на радиатор и спаял всё по схеме.

Резисторы он использовал мощностью 0.5 Вт. Вот такой вид имеет мини плазморез после пайки. В качестве массы автор использовал лезвие от канцелярского ножа.

Затем автор установил кнопку включения аппарата.

И как обычно тест от автора на работоспособность мини плазмореза.

Как утверждает автор таким мини плазморезом можно резать тонкую сталь.

Плавить стальные гвозди диаметром 2 — 2.5 мм.

Медный провод диаметром 1 мм.

Сварка медных проводов диаметр 0.7 — 0.8 мм.

Видео самоделки:

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Изготовление плазменного резака из инвертора своими руками

До недавнего времени, когда в домашних условиях возникала необходимость в резке металлических заготовок для различных нужд, у домашнего мастера выбор был не очень большим. Либо УШМ (угловая шлифовальная машина, в простонародье «болгарка»), либо газовый резак.

Но прогресс не стоит на месте, и относительно недавно для широких масс стало доступно принципиально иное средство для резки металла, более эффективное и удобное в эксплуатации. Речь идёт о плазменном резаке или, как его ещё иногда называют, плазморезе. Учитывая высокую стоимость бытовых плазменных резаков заводского изготовления вполне рациональной выглядит идея попытаться собрать этот прибор в домашних условиях. А для того чтобы убедиться в целесообразности этой идеи, можно сравнить технологические особенности производимых работ с помощью вышеперечисленных приспособлений.

Речь идёт о плазменном резаке или, как его ещё иногда называют, плазморезе. Учитывая высокую стоимость бытовых плазменных резаков заводского изготовления вполне рациональной выглядит идея попытаться собрать этот прибор в домашних условиях. А для того чтобы убедиться в целесообразности этой идеи, можно сравнить технологические особенности производимых работ с помощью вышеперечисленных приспособлений.

- УШМ (угловая шлифовальная машина). Обеспечивает очень хороший уровень реза, но только в том случае, когда речь идёт о прямолинейной резке металла. Выполнить с помощью «болгарки» фигурный рез практически невозможно.

- Газовый резак. Обеспечивает возможность фигурного реза, но с очень низким качеством. Края реза получаются неровные, рваные, с кусочками расплавленного металла. Как правило, при толщине металла более 5−7 мм резать становится очень тяжело или практически невозможно.

- Плазморез. Обеспечивает высококачественный, идеально чистый шов практически любой конфигурации и толщины. Положительным моментом применения плазмореза является полное отсутствие остаточной деформации металла после окончания процесса резки, чего нельзя сказать о двух первых способах.

Самодельный плазморез

Сборка плазмореза в домашних условиях очень напоминает собирание конструктора. Дело в том, что все без исключения составные элементы плазмореза относятся к достаточно сложным технологическим изделиям. Изготовление этих элементов в домашних условиях с нуля не только требует очень глубоких познаний в данном предмете и соответствующего дорогостоящего оборудования, но и является небезопасным в плане здоровья домашнего мастера.

Например, температура внутри камеры сгорания плазмотрона составляет порядка 20000−30000 градусов. Поэтому лучше купить элементы, из которых состоит плазморез, уже готовыми, с гарантией высокой надёжности, чем пытаться сделать дома из подручных средств и тем самым подвергать опасности не только свою жизнь, но и жизнь своих близких.

Совсем ничего не понимающим в металлообработке необходимо знать хотя бы элементарные вещи, например, то, что лазерный резак по металлу и плазменный резак по металлу — это не одно и то же.

Составляющие элементы

Любой плазморез состоит из следующих элементов:

- Источник постоянного тока. Для этих целей можно использовать либо сварочный трансформатор, либо сварочный инвертор. О преимуществах и недостатках того и другого поговорим ниже.

- Осциллятор. Выполняет роль стартера, который запускает предварительную дугу. Оптимальный вариант — осциллятор заводского изготовления марки ВСД-02. Как самостоятельно изготовить осциллятор читайте здесь.

- Источник сжатого воздуха. Компрессор мощностью 2.00−3.00 атм и выше, в зависимости от мощности аппарата.

- Резак, он же плазмотрон. Приобретается в готовом виде в соответствующем магазине. В крайнем случае можно взять резак для аргонной сварки и путём незначительных доработок переделать его в плазмотрон.

- Комплект соответствующих шлангов для подвода газовой смеси к камере сгорания.

- Комплект электрических кабелей для подвода электричества к трансформатору.

Инвертор или трансформатор

И у того, и у другого есть как положительные стороны, так и отрицательные. В конечном итоге выбор происходит в пользу конкретного устройства исходя из технических задач, которые ставятся перед будущим плазморезом.

Сварочный инвертор-полуавтомат

Наиболее оптимальное решение для личного гаража или небольшой мастерской.

- Относительно малый вес, некрупные габариты и минимальное количество потребляемой электроэнергии.

- Качество реза у инверторного плазмореза выше за счёт более высококачественной дуги.

- Крайняя чувствительность к качеству подаваемой на него электроэнергии. Частые перепады напряжения в сети способны просто убить ваш инвертор за очень короткий промежуток времени, и никакая система защиты в этом случае не поможет.

- Небольшая мощность, что не позволяет резать толстые листы металла.

Сварочный трансформатор

Более подходит для стационарных условий крупных мастерских или заводов.

- Никогда не выходят из строя в случае даже сильного падения напряжения в сети. В этом плане они более надёжны.

- Более длительный рабочий цикл (период работы без перерыва).

- Не имеют ограничения по мощности, поэтому можно резать металл практически любой толщины.

- Очень высокая масса, большие габариты и высокое энергопотребление.

Исходя из этих сравнительных характеристик домашние мастера чаще всего склоняются в сторону плазмореза из инвертора, собранного своими руками на базе сварочного инвертора.

Плазмотрон или резак

Основными компонентами плазморезки являются: два электрода, изолятор, разделяющий катодный и анодный узлы, и камера завихрения газовой смеси.

- Один из электродов является основным и изготавливается из тугоплавкого металла типа тория, циркония или бериллия. Но все эти металлы, точнее, продукты их взаимодействия с высокими температурами, являются крайне вредными для здоровья. Поэтому оптимальным вариантом будет изготовление электрода из другого тугоплавкого метала — гафния, который абсолютно безвреден.

- Вторым электродом является сопло. Оно, как правило, изготавливается из меди. В сопле имеется очень тонкое отверстие, через которое раскалённый газ вырывается наружу. Периодически этот элемент требует своей замены в силу того, что постоянно находится в зоне запредельно высоких температур. Поэтому оптимальным является иметь не одно сопло, чтобы в случае необходимости можно было быстро заменить вышедшее из строя.

- Газ под давлением подаётся в камеру завихрения через прямой патрубок, расположенный сверху или сбоку от камеры. Предварительно нагнетается необходимое давление с помощью компрессора.

youtube.com/embed/3SIRsfR9rWg» allowfullscreen=»allowfullscreen»/>

Принцип работы плазмотрона

Под давлением газ поступает в пространство между соплом и электродом. В момент включения осциллятора, в результате возникновения высокочастотного импульсного тока, между двумя электродами возникает электрическая дуга. Эта дуга носит название предварительной, и её задача — разогреть газ, находящийся в камере сгорания. Температура разогретого газа в камере относительно невысокая — порядка 5000−7000 градусов.

После того как предварительная дуга заполнит собой всё сопло, с помощью компрессора увеличивают давление подаваемого сжатого воздуха, в результате начинает происходить ионизация газа. Как следствие этого, газ расширяется в объёме, становится сверхпроводимым и разогревается до запредельно высоких температур порядка 20000−30000 градусов. Иными словами, газ превращается с плазму.

Под большим давлением плазма вырывается через узкое отверстие сопла наружу. В момент соприкосновения потока плазмы с поверхностью металла возникает вторая дуга — основная, или классическая. Роль второго электрода в этом случае берёт на себя сама плазма. Плазменная дуга мгновенно расплавляет металл в точке контакта. Под сильным напором сжатого воздуха расплавленный металл мгновенно выдувается, и в результате остаётся чистый рез.

Роль второго электрода в этом случае берёт на себя сама плазма. Плазменная дуга мгновенно расплавляет металл в точке контакта. Под сильным напором сжатого воздуха расплавленный металл мгновенно выдувается, и в результате остаётся чистый рез.

Существуют два базовых условия, при соблюдении которых получается качественная резка с помощью плазмы:

- Ток, подаваемый на электрод, должен обладать силой не менее 250 А.

- Сжатый воздух подаётся в камеру сгорания со скоростью не менее 800−900 м/с.

Сложность изготовления плазмотрона

Схемы, чертежи для изготовления плазмореза своими руками очень легко найти в Интернете. Но плазменный резак очень сложно устроен и, кроме того, требует очень тонких настроек перед непосредственной эксплуатацией. Несмотря на обилие в Интернете соответствующих рекомендаций, чертежей и видеороликов, сделать плазмотрон дома технически крайне сложно. А если учесть, что затея эта ещё и крайне опасная для здоровья, то лучше от неё совсем отказаться и воспользоваться услугами «Али Экспресса» или ближайшего специализированного магазина.

А если учесть, что затея эта ещё и крайне опасная для здоровья, то лучше от неё совсем отказаться и воспользоваться услугами «Али Экспресса» или ближайшего специализированного магазина.

Сборка из готовых комплектуюущих

Необходимо подключить сопло плазмореза к инвертору и компрессору. Осуществляется это посредством так называемого кабель-шлангового пакета. Оптимальным будет использовать для этих целей специальные зажимы и клемы, которые легко фиксируются и также легко снимаются.

Перед тем как начинается сборка, необходимо окончательно убедиться в совместимости всех комплектующих.

Порядок сборки достаточно прост:

- Инвертор посредством электрического кабеля соединяется с электродом плазмореза.

- Компрессор с помощью специального шланга присоединяется к рабочей камере плазмореза.

Практические рекомендации

Даже при сборке из уже готовых комплектующих цена конечного продукта будет на несколько порядков меньше, чем если покупать готовый плазменный резак. После того как аппарат будет собран и станок будет готов к работе, нужно позаботиться о расходных материалах и некоторых аспектах эксплуатации устройства.

После того как аппарат будет собран и станок будет готов к работе, нужно позаботиться о расходных материалах и некоторых аспектах эксплуатации устройства.

- Необходимо приобрести заранее несколько комплектов резиновых прокладок, которые используются при подключении шланга подачи сжатого воздуха.

- Самой быстроразрушающейся деталью в плазменном резаке является медное сопло. Кроме того, толщина реза напрямую зависит от диаметра отверстия в сопле. Поэтому комплект медных сопел с разным диаметром выходного отверстия должен обязательно быть в запасе.

- Необходимо достаточно точно определиться с задачами, которые стоят перед будущим плазморезом, и исходя из этого заранее подобрать соответствующую мощность инвертора. Учитывая высокую цену на инверторы, будет очень накладно эксплуатировать плазморез, обладающий излишней мощностью.

- Необходимо всегда помнить, что температура рабочего участка плазмы составляет 20000−30000 градусов. Это крайне опасно и может привести к ЧП, если работающий плазморез окажется в руках несмышлёного ребёнка или психически невменяемого человека.

- Крайне важно в процессе работы правильное образование вихревого потока. В противном случае во время работы плазменной горелки может образоваться так называемая двойная дуга, что может привести к разрушению устройства. Поэтому очень важно использовать плазменные резаки, изготовленные в заводских условиях, с соблюдением всех необходимых технических стандартов.

О том, как выбрать плазморез можно прочитать здесь.

О том, как выбрать плазморез можно прочитать здесь.

О том, как выбрать плазморез можно прочитать здесь.

Самодельный плазморез из сварочного инвертора (видео)

Главная › Новости

Опубликовано: 06.09.2018

Самодельный плазморезСборка плазмореза своими руками из инвертора является относительно несложным делом.

Плазморез можно использовать не только для резки различных деталей, но и для сварки.

Прежде чем собирать самодельный плазморез своими руками, следует заранее подготовить некоторые комплектующие, входящие в состав конструкции плазмореза. В конструкцию плазмореза входят следующие элементы:

плазменный резак; источник электропитания, в роли которого может использоваться инвертор или трансформатор; компрессорное устройство для подачи потока воздуха и формирования потока плазмы; кабель-шланги для сборки всех компонентов в единый комплекс.Принцип работы аппарата плазменной резки металла.

ПЛАЗМОРЕЗ СВОИМИ РУКАМИ комплектующие из чего состоит трансформаторный плазморез

Самодельный плазморез можно использовать для проведения разнообразных технических операций не только на производстве, но и в домашнем хозяйстве.

Дома эти приспособления можно применять для обработки металлических изделий, если требуется проведение тонкой и точной резки.

Промышленность предлагает потребителям устройства, с помощью которых можно проводить сваривание металлов в защитной газовой среде. В качестве защиты при проведении сварки используется инертный газ аргон.

При сборке самодельного устройства следует особое внимание уделить силе тока. Величина этого параметра зависит от используемого источника питания.

Лучше всего применять в качестве источника электротока инвертор. Это устройство обеспечивает стабильное функционирование аппарата плазменной резки. Помимо этого, применение инвертора позволяет обеспечить более экономичное энергопотребление, нежели при использовании в качестве источника питания трансформатора.

Недостатком применения в конструкции плазмореза инверторного источника питания является небольшая толщина заготовок, которые можно обрабатывать при помощи такого устройства.

Виды плазменных резаков.

Преимуществами плазмореза на основе использования инвертора являются относительно небольшая масса устройства и небольшое потребление электрической энергии. Кроме того, КПД устройства, основу которого составляет инверторный источник питания, выше на 10%, чем у устройства с трансформаторным блоком, что оказывает влияние на качество выполнения операций.

Кроме того, КПД устройства, основу которого составляет инверторный источник питания, выше на 10%, чем у устройства с трансформаторным блоком, что оказывает влияние на качество выполнения операций.

При проведении сборки приспособления следует уделить внимание точности и качеству сборки в соответствии соемой, а также объединению элементов в системе.

При сборке приспособления в конструкции нужно использовать сопло достаточной длины, которое не должно быть слишком длинным, иначе его придется часто заменять.

Выбор конструктивных элементов для сборки приспособления

При изготовлении прибора своими руками требуется правильно подобрать соответствующие комплектующие.

Источник электропитания для оборудования. В качестве этого элемента применяется инвертор — это устройство, обеспечивающее подачу напряжения с заранее заданными характеристиками для функционирования оборудования. Помимо инвертора можно применять трансформатор. Если используется в качестве блока питания трансформатор, то при конструировании оборудования нужно учитывать большой вес сварочного трансформатора. Кроме того, следует помнить, что при использовании трансформатора устройство потребляет большое количество электрической энергии.

Кроме того, следует помнить, что при использовании трансформатора устройство потребляет большое количество электрической энергии.

Формирование воздушного потока в плазморезе.

Для сборки инструмента нужно подготовить плазменный резак, который является основным элементом приспособления, обеспечивающим выполнение рабочих операций. Также потребуется приобрести устройство нагнетания воздушного потока — компрессор и кабель-шланговый пакет.

Использование инверторного источника питания более выгодно, так как это устройство является более экономичным и его стоимость значительно ниже. Приспособление, работа которого основана на использовании инверторного блока питания, проще в использовании. Такое устройство можно применять при проведении работ в домашних условиях и на небольшом производстве. При использовании этого типа блока питания достигается стабильность напряжения, что позволяет осуществлять качественные работы в труднодоступных местах, где использование трансформаторных устройств невозможно.

Плазмотрон — основной элемент резака. Конструкция этого приспособления состоит из сопла, канала подачи воздушного потока, обеспечивающего резку металлических заготовок, электрода и изолятора, играющего одновременно роль охладителя.

Сборка плазменного резака

Для сборки плазмотрона требуется подобрать соответствующий электрод. Чаще всего используются электроды, изготовленные с применением тория, бериллия, циркония или гафния. Такие материалы считаются оптимальными для проведения резки металла воздушно-пламенным потоком. В процессе функционирования установки на поверхности материала электрода образуются тугоплавкие оксиды, которые не позволяют происходить разрушению материала электрода. При выборе типа электрода следует помнить, что некоторые из материалов, используемых для изготовления тела электродов, являются опасными для работника. Так, например, бериллий в составе электрода в процессе работы вызывает образование радиоактивных оксидов, а использование тория вызывает образование токсичных соединений с кислородом. Лучшим материалом является гафний, который абсолютно безопасен для работника, осуществляющего работы.

Лучшим материалом является гафний, который абсолютно безопасен для работника, осуществляющего работы.

В процессе сборки следует особое внимание уделить соплу, которое осуществляет формирование струи для резки. От технических характеристик этого элемента зависит качество рабочей струи. Оптимальным является применение приспособления с диаметром 3 см. Длина должна быть достаточной, чтобы рез имел аккуратный и качественный вид. В случае если сопло является слишком длинным, то возможно его быстрое разрушение в процессе работы.

Для осуществления подачи воздушного потока в конструкции плазмореза используется компрессор. Особенностью работы резака является использование в процессе функционирования оборудования газов для защиты и плазмообразования. Работа по осуществлению резки металла совершается при силе тока в 200 А. При работе устройства применяется сжатый воздух, который требуется для охлаждения функционирующего оборудования и формирования плазменной струи. Использование такой конструкции в процессе работы позволяет проводить резание метзаготовок с толщиной металла до 50 мм.

Для соединения всех элементов установки применяется кабель-шланговый пакет. При проведении сборки установки требуется соблюдать определенный порядок работ. Сначала инвертор при помощи кабеля объединяется с электродом для подачи на него напряжения. Посредством шланга осуществляется подача сжатого воздушного потока от компрессорной установки к плазмотрону, где формируется плазменная струя.

http:

Принцип функционирования резака

После того как установка для осуществления резки металла собрана, требуется проверить ее работоспособность. При запуске инвертор подает электроток с высокой частотой на плазмотрон. После подачи напряжения на электрод происходит формирование электродуги, ее температура в момент возникновения варьируется в интервале от 6 до 8 тыс. градусов Цельсия. Формирование дуги происходит между электродом и наконечником сопла. Далее подается поток сжатого воздуха, который при прохождении через электродугу нагревается и увеличивается в объеме в сотню раз, при этом происходит ионизация потока, и он приобретает токопроводные свойства.

http:

При помощи сопла происходит формирование узкого потока плазмы. Скорость истечения плазменного потока равна 2-3 метра в секунду. В момент истечения струи плазмы ее температура значительно возрастает и достигает 25-30 тысяч градусов. На выходе из сопла формируется поток высокотемпературной плазмы, которая применяется для проведения процесса резки. В момент соприкосновения плазменной струи с металлом заготовки происходит гашение первоначальной дуги и зажигание дуги режущей, при помощи которой осуществляется обработка заготовки. Плавление металла происходит локально, в месте воздействия плазменного потока.

Самодельный плазморез из сварочного инвертора своими руками

Время чтения: 7 минут

Плазморез — это приспобление, необходимое каждому домашнему умельцу. Без него невозможна быстрая резка металлов и изготовление самоделок. Современные плазморезы можно купить в любом крупном городе, вот только их стоимость не всегда бывает приемлемой. Качественный агрегат стоит как минимум 300$, и не всякий сварщик готов отдавать за него такую сумму. А покупать дешевый плазморез тоже нет смысла, поскольку он вряд ли выдержит даже редкие попытки резать металл, не говоря уже о постоянном использовании.

А покупать дешевый плазморез тоже нет смысла, поскольку он вряд ли выдержит даже редкие попытки резать металл, не говоря уже о постоянном использовании.

К тому же, заводской плазморез трудно чинить и обслуживать в домашних условиях. Покупной плазморез сложно устроен, и порой вмешательства в его конструктив могут привести к потере гарантии. Эту проблему можно решить двумя способами: покупкой б/у аппарата или сборкой самодельного плазмореза. Мы считаем, что при нечастом использовании есть смысл изготовить плазморез самому. Самодельный плазморез из сварочного инвертора или трансформатора хорошо справляется даже с резкой толстых металлов, и в этом вы сможете убедиться сами. Эта статья о том, что такое плазменная резка, какового устройство плазмореза и как сконструировать такой прибор своими руками.

Содержание статьи

Общая информация

Чтобы понимать принцип работы плазмореза, необходимо разбираться в самой технологии резки. Итак, плазменная резка — это способ обработки металла, в основе которого лежит применение плазмы в качестве резца. Плазма — это ионизированный газ.

Плазма — это ионизированный газ.

У плазменной резки есть множество преимуществ по сравнению с другими технологиями:

- Можно резать любые металлы вне зависимости от их состава и особенностей

- Резка плазмой осуществляется в два раза быстрее, чем при использовании газопламенной технологии. Это особенно заметно при резке тонких деталей

- Детали не деформируются при резке, поскольку в процессе область реза нагревается

- Рез получается очень аккуратным и чистым

- Для резки не нужно использовать газовый баллон, поэтому повышается безопасность работ

- С помощью плазмореза можно выполнять фигурную резку без ограничений по форме и размеру

- Плазморез можно использовать не только с металлическими деталями.

Существуют различные типы плазморезов. Мы не будем перечислять их в рамках этой статьи. Скажем лишь, что они могут быть инверторными и трансформаторными. Применение инверторной технологии позволяет изготовить плазморез для сварки тонких деталей. Трансформаторный плазморез более универсален и подходит для толстых деталей.

Трансформаторный плазморез более универсален и подходит для толстых деталей.

Читайте также: Виды и особенности плазменной сварки

Устройство плазмореза

Итак, теперь вы знаете, что для резки плазморезом используется плазма — ионизированный газ. Плазма обладает крайне высокой степенью проводимости электрического тока. При этом степень проводимости увеличивается со степенью нагрева плазмы. Это значит, что чем выше температура плазмы, тем больше сила резки.

Плазморез заводского производстваДля выполнения резки применяют не чистую плазму, а воздушно-плазменную дугу. Электрический ток напрямую воздействует на металл, формируя рез. Для тех, кто хочет знать больше подробностей, мы поясним. Плазморез формирует воздушно-плазменную дугу, которую сварщик должен направить в зону резки. Металл начнет медленно нагреваться, а вскоре и плавиться. Затем металл, находясь в жидком состоянии, выдувается из зоны резки.

Стандартный плазморез состоит из нескольких компонентов.

Самый главный — это инвертор или трансформатор, который играет роль источника питания. Также необходим компрессор и сам резак, который также называют плазматроном.

Отдельно обратим внимание на конструктив плазмотрона. Внутри резака присутствует электрод, который изготавливается из циркония, бериллия, гафния и других редких металлов. При нагревании на поверхности такого электрода образовываются тугоплавкие оксиды, которые защищают сам электрод от разрушения. Это одна из причин, почему не стоит изготавливать резак своими руками. Лучше приобрести его в магазине.

ПлазмотронТакже обратите внимание на сопло, которое напрямую участвует при подаче воздушно-плазменной дуги. Сопло может иметь различную длину и диаметр. Подбирая диаметр, определитесь, как быстро будете выполнять резку. Чем больше диаметр, тем больше и плазменный поток, а значит и резка происходит быстрее. Мы рекомендуем использовать сопло диаметром 3 мм. Оно наиболее универсально.

Что касается длины, то здесь важно соблюдать золотую середину. Чем длиннее сопло, тем быстрее оно выходит из строя. Но при этом качество реза заметно выше. Приобретите сопла разной длины и поэкспериментируйте. Выберите для себя оптимальное.

Чем длиннее сопло, тем быстрее оно выходит из строя. Но при этом качество реза заметно выше. Приобретите сопла разной длины и поэкспериментируйте. Выберите для себя оптимальное.

Как сделать плазморез

Как вы заметили, заголовок нашей статьи звучит так: «Как сделать плазморез из сварочного инвертора». Это один из самых частых запросов по данной теме. Но спешим вас огорчить: собирать плазморез из инвертора своими руками — это не самая лучшая идея. Точнее так: использовать инвертор в качестве источника тока в самодельном плазморезе — это неэффективное и дорогое занятие. И вот почему.

Стандартный инвертор работает от сети 220В. Для резки очень тонкого металла этого может быть достаточно, но для выполнения более сложных работ вам понадобится источник, работающий от 380В. Для этих целей годится трансформатор. Кроме того, в плазморезе поджиг дуги контактный, а его невозможно сделать дома при использовании инвертора в качестве «донора».

Также учитывайте, что нельзя взять просто самый дешевый инвертор и сделать из него плазморез. Вам понадобится достаточно мощный и качественный аппарат, стоимостью минимум 150-200$. Что уже составляет половину или более от цены заводского плазмореза. Дополнительно вам понадобится плазмотрон и клапан. В итоге общая стоимость такой самоделки составит те самые 300$, которые просят за новый плазморез в магазине.

Вам понадобится достаточно мощный и качественный аппарат, стоимостью минимум 150-200$. Что уже составляет половину или более от цены заводского плазмореза. Дополнительно вам понадобится плазмотрон и клапан. В итоге общая стоимость такой самоделки составит те самые 300$, которые просят за новый плазморез в магазине.

Вердикт: сделать дешевый плазморез из инвертора невозможно. Переделка ММА-аппарата в резак целесообразна только в том случае, если вам просто нравится мастерить все своими руками, а не покупать готовое.

Ну а если вы просто хотите сделать недорогой плазморез, то целесообразнее изготовить плазменный резак из обычного трансформатора. Трансформатор — это самый простой источник тока. В нем нет никаких электронных компонентов, поэтому он наиболее надежен. Самодельный плазморез из трансформатора будет работать даже при перепадах напряжения. А благодаря большой мощности от сможет резать толстый металл. Единственный недостаток — это большие габариты и вес такого плазмореза. К тому же, он будет потреблять немало электроэнергии.

К тому же, он будет потреблять немало электроэнергии.

Читайте также: Что такое сварочный трансформатор?

Ниже видео о том, как смастерить плазморез из сварочного трансформатора своими руками.

А также подробные схемы от одного из умельцев, найденные в открытом доступе.

Мы не рекомендуем собираться своими руками плазмотрон (он же резак). Это невыгодно и сложно. Себестоимость самодельного резака будет близка к себестоимости магазинного. Так что лучше соберите «начинку» плазмореза, а все комплектующие докупите.

Вместо заключения

Как видите, чтобы сделать плазморез из сварочного инвертора своими руками, необходимо потратиться. И в большинстве случаев эта трата нецелесообразна, поскольку разница в цене между самодельным плазморезом и заводским будет несущественной. Мы рекомендуем изготавливать плазморез из трансформатора. Так вы получите недорогой аппарат, способный варить толстые и тонкие металлы, что удобно в быту.

Так вы получите недорогой аппарат, способный варить толстые и тонкие металлы, что удобно в быту.

Плазморез, изготовленный из трансформатора, прослужит вам долгие годы. Он надежен и прост в применении, а его ремонт не ударит по кошельку. Словом, плазморез из трансформатора — это оптимальный вариант для домашнего мастера. Для его сборки не нужны дорогостоящие комплектующие, что крайне важно.

А что вы думаете по этому поводу? Возможно, вы когда-либо собирали плазморез своими силами и можете рассказать о своем опыте? Поделитесь своим мнением в комментариях ниже. Он может быть полезен для всех, кто только начинает изучать тему самодельных приборов для сварки. Желаем удачи в работе!

[Всего: 0 Средний: 0/5]ВОЗДУШНО ПЛАЗМЕННАЯ РЕЗКА МЕТАЛЛОВ [аппараты, установки]

Одним из самых эффективных современных методов обработки металлов является [воздушно-плазменная резка].

Под понятием воздушно-плазменной резки подразумевают процесс, при котором плавление металла происходит посредством высокотемпературного ионизированного газа, подаваемого под давлением.

Использование плазморезов (это установка для сварки) отличается простотой эксплуатации и доступно не только профессионалам, но и домашним мастерам, предпочитающим делать своими руками резку металла.

С применением воздушно-плазменного вида сварки качество резки металлических материалов повысилось в разы:

- тепловая деформация отсутствует, кромка металла стала идеально ровной;

- окалины и заусеницы отсутствуют;

- фигурные отверстия любой геометрии выполняются быстро и без усилий.

К тому же, цена сварочных работ стала ниже.

Особенности устройств для плазменной резки

Плазморез — это аппарат для воздушно-плазменной резки, в котором основным режущим инструментом является струя плазмы.

Аппарат оборудован следующими устройствами:

- Источник питания — представляет собой трансформатор или инверторное устройство для преобразования напряжения и подачи тока к электрической дуге;

- Плазмотрон — основа прибора, главный элемент, обеспечивающий процесс появления плазмы.