Металлообрабатывающие станки: классификация оборудования

В условиях производства применяются разные металлообрабатывающие станки. Они используются для изготовления и обработки металлических заготовок. Существуют универсальные и специализированные модели. Чтобы разбираться в оборудовании для обработки металла, нужно знать разновидности и принцип работы металлообрабатывающих аппаратов.

Металлообрабатывающий станокОборудование, использующееся в обрабатывающей промышленности и металлообработке, имеет множество разновидностей. От вида станка зависит его конструкция, способ управления и оснастка. По функционалу промышленное оборудование можно разделить на две большие группы:

- Специализированные — машины, выполняющие только одну определённую опцию. Чаще всего, не подлежат перенастройке.

- Многофункциональные (универсальные) — комбинированные станки. Могут выполнять несколько производственных процессов.

Классификация оборудования для обработки металла по типам:

- Отрезные — машины, использующиеся для раскроя металлических листов и разрезания заготовок.

К ним относятся ленточнопильные и циркулярные машины.

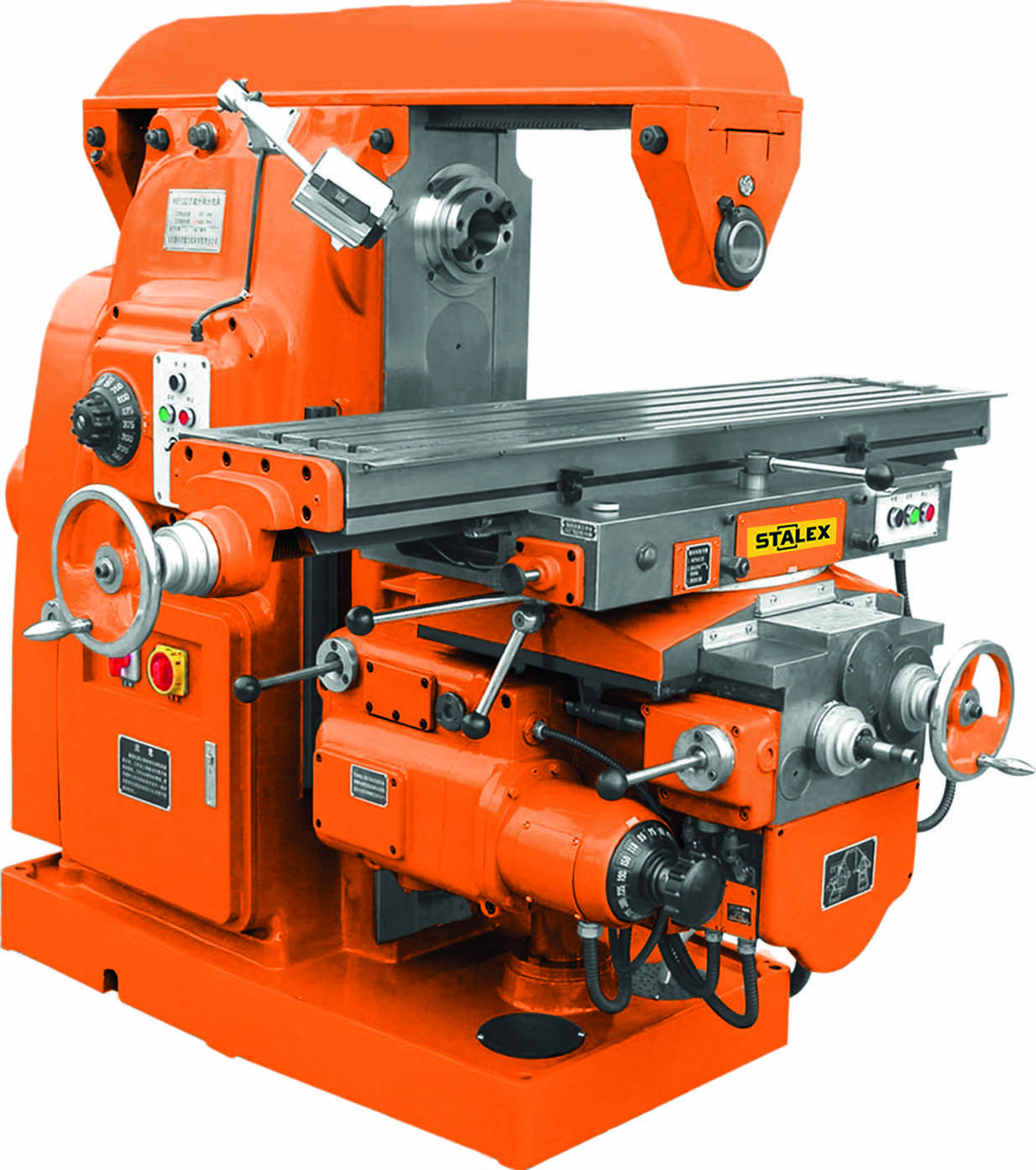

К ним относятся ленточнопильные и циркулярные машины. - Фрезерные — устройства с рабочей поверхностью, на которой закрепляется фреза. На неё передаётся крутящий момент от шпинделя. При вращении фреза снимает слой металла с заготовки. Используются для обработки торцов, сверления отверстий и других операций.

Промышленные станки оборудуются системой ЧПУ. С их помощью можно задать определённую программу, по которой будут работать ключевые узлы станка без дальнейшего вмешательства человека. Однако доверять настройку программы можно только опытным операторам.

В отдельную группу выделяют оборудование для нарезания наружной и внутренней резьбы. Также можно выделить домашние и производственные аппараты. Первые предназначены для небольших мастерских и гаража, вторые для серийного производства определённых деталей. Остальные группы оборудования для металлообработки будут описаны ниже.

Промышленное оборудование постоянно совершенствуется. Какие функции улучшаются:

- Производительность.

Это важный фактор, которые влияет на окупаемость оборудования и прибыль, которую можно получить при работе на станке. Производительность возрастает после увеличения скорости работы механизмов.

Это важный фактор, которые влияет на окупаемость оборудования и прибыль, которую можно получить при работе на станке. Производительность возрастает после увеличения скорости работы механизмов. - Точность. Чтобы сократить количество брака, изготовители оборудования работают над точностью рабочих механизмов.

- Долговечность и износоустойчивость.

Самой частой операцией, при которой применяются станки для металлообработки, является резка.

Газовая резка металла

Оборудование для газовой резки применяется давно. Оно полностью автоматизировано и требует минимум усилий для управления. Система ЧПУ позволяет выполнять ровные резы металлических заготовок, что было проблемно при наличии человеческого фактора.

Плюсы газовой резки:

- высокая скорость и производительность;

- дешёвое оборудование.

Минусы:

- термоусадка металла после выполнения работ;

- возможные погрешности в точности.

Газовое оборудование устанавливается на больших предприятиях и в частных мастерских.

Плазменные для резки

Принцип работы плазменных аппаратов заключается в том, что разрезание заготовки или листа происходит с помощью струи плазмы. Такие металлообрабатывающие станки обладают высокой точностью реза и производительностью.

Лазерная обработка

Лазерные станки для обработки металла популярны в частных мастерских и на производстве. Лазерная головка передвигается по направляющим и разрезает заготовки на размеченные части. Лазерным лучом можно выполнять гравировку. Такие станки обладают высокой точностью. С их помощью обрабатывают однородные металлы и мягкие сплавы.

Шлифовальные

Шлифовальные станки предназначены для финишной обработки металлических поверхностей. В зависимости от необходимой толщины съёма, выбирается фракция абразивных кругов или наждачных лент. На одной машине может закрепляться больше одного абразивного круга или ленты.

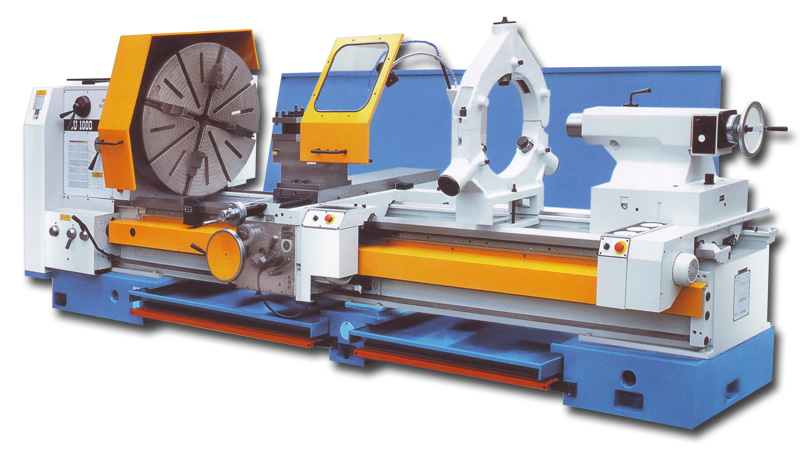

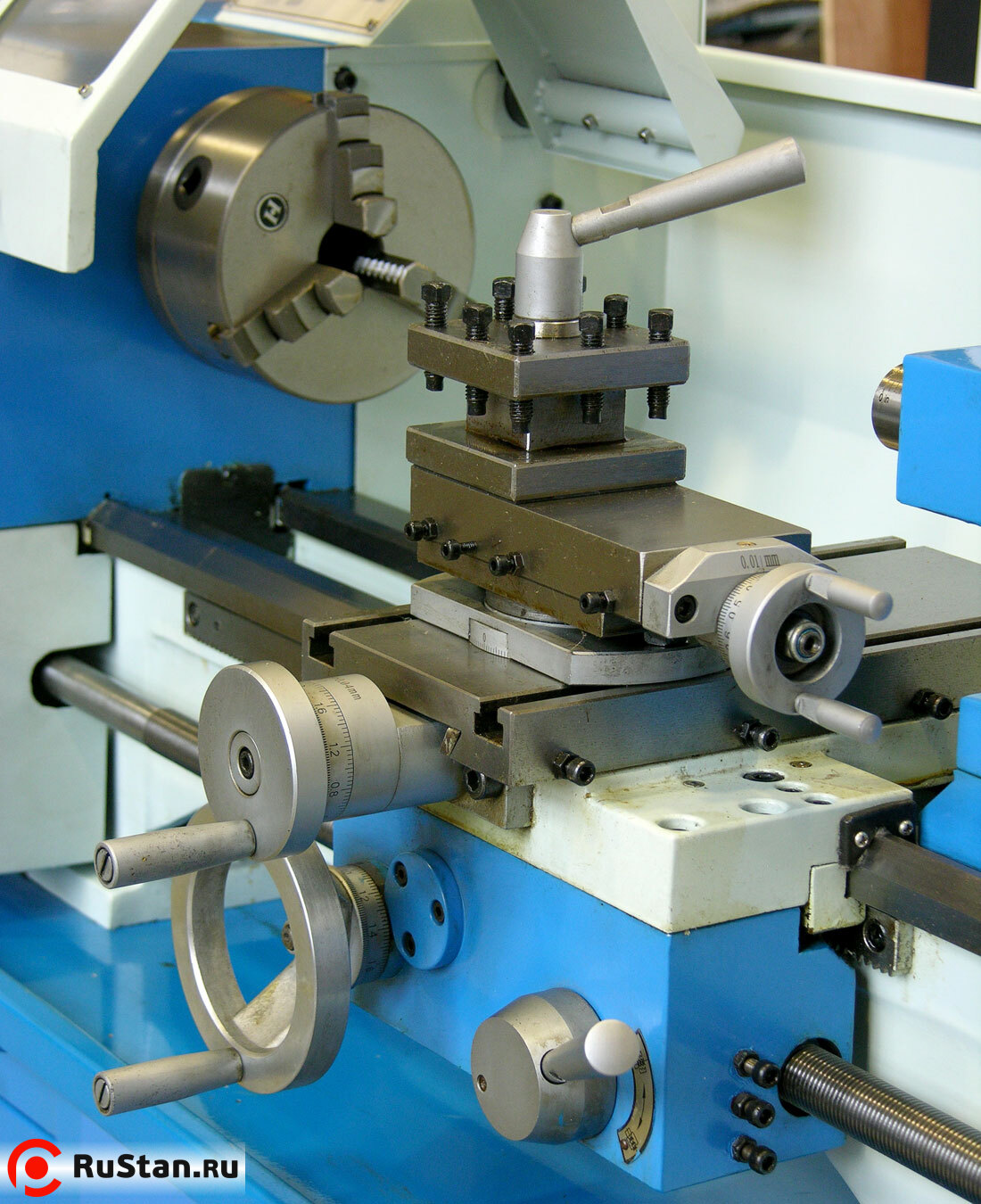

Токарные

К токарной группе относятся конструкции, которые используются для создания деталей сложной формы. Рабочей частью выступает вращающийся шпиндель, в который закрепляется заготовка. Чтобы обработать заготовку, необходимо закрепить определённые резцы в суппорте и подвести к ним детали. Острые грани срезают слой металла под действием вращения. Могут использоваться для сверления, нарезания резьбы внутри и снаружи заготовок, зенкерования, расточки отверстий.

Рабочей частью выступает вращающийся шпиндель, в который закрепляется заготовка. Чтобы обработать заготовку, необходимо закрепить определённые резцы в суппорте и подвести к ним детали. Острые грани срезают слой металла под действием вращения. Могут использоваться для сверления, нарезания резьбы внутри и снаружи заготовок, зенкерования, расточки отверстий.

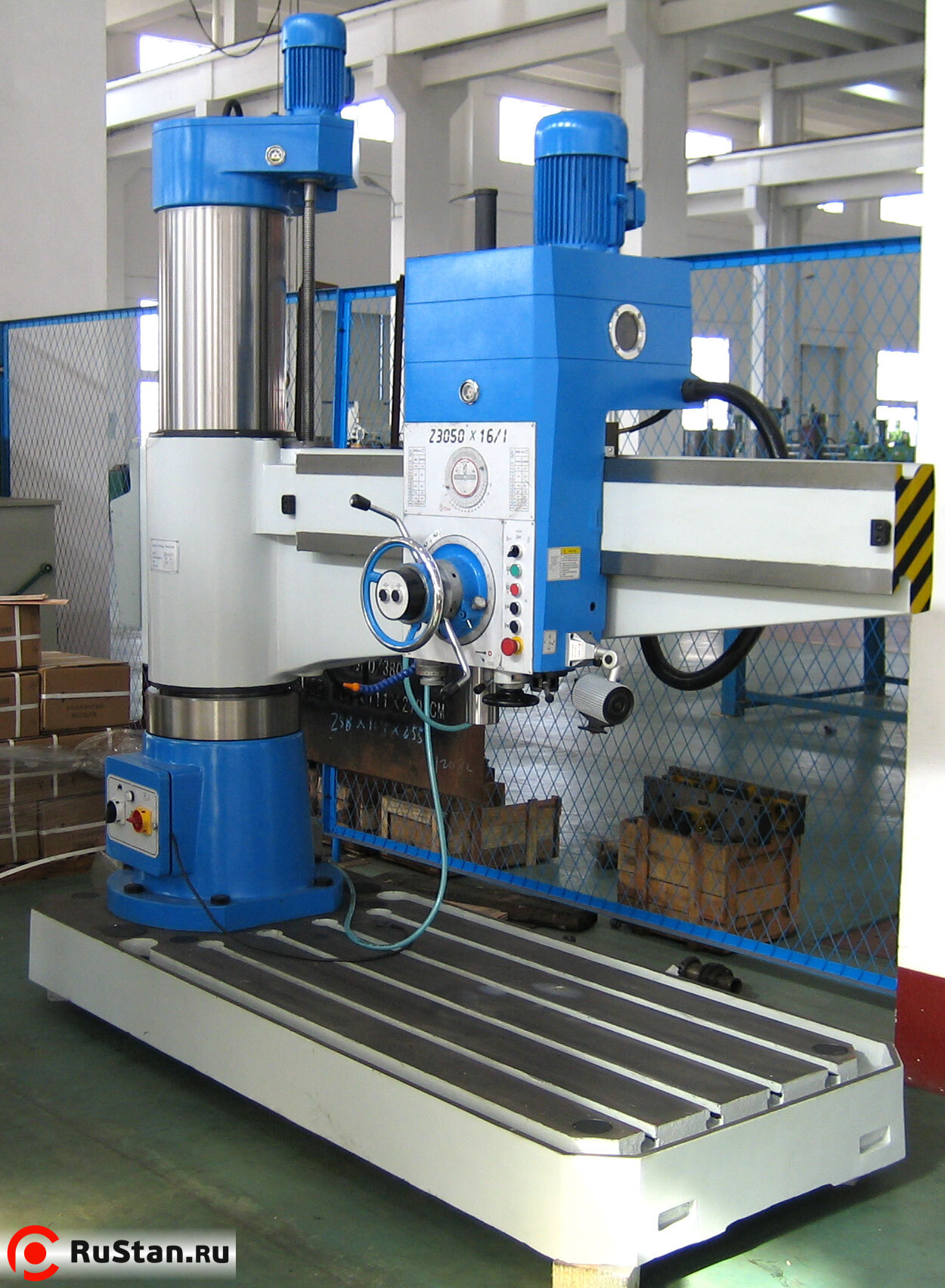

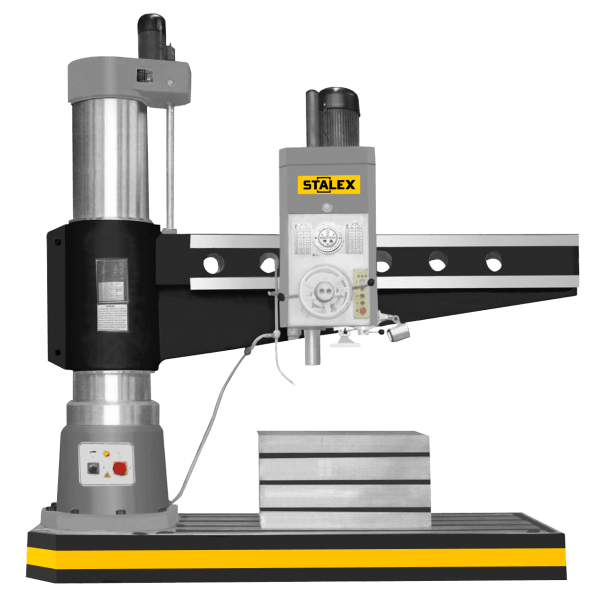

Сверлильные

Сверлильные станки — это устройства с неподвижной станиной, на которой в вертикальном положении закрепляется один или несколько шпинделей. На них можно выполнять сверление, зенкеровку, нарезание внутренней резьбы. С помощью метчиков можно растачивать отверстия в заготовках.

Сверлильный станокГидроабразивные и электроэрозионные

Это оборудование, используемое для разрезания металлических листов любой толщины. Принцип работы заключается в том, что металл разрезается с помощью тонкой водяной струи, которая воздействует на него под большим давлением. Недостаток этого метода — низкая скорость. Однако она компенсируется высокой точностью реза.

Портальные машины газовой резки металла

Оборудование предназначено для производства. Связано это с возможностью расположить на рабочей поверхности большие металлические листы. Их размеры могут достигать 3×12 метров. Плюсы и минусы у таких станков точно такие же, как у обычной газовой резки.

Маркировка

Маркировка станков разработана для того чтобы специалисты могли определить тип оборудования по выбитому номеру на корпусе. В маркировке присутствуют цифры и буквы:

- первая цифра обозначает группу металлорежущего станка;

- вторая цифра обозначает разновидность аппарата;

- третья цифра обозначает типоразмер агрегата.

Буквами обозначаются особенности оборудования и наличие дополнительных функций.

Уровни автоматизации

По уровню автоматизации металлообрабатывающие станки делятся на такие типы:

- Ручное оборудование. Всеми механизмами управляет человек.

- Полуавтоматы. В таких станках половина механизмов работает автоматически, а другая требует настройки и управления мастером.

- Автоматы. Оборудование, которое может работать самостоятельно. Оператору изначально следует задать алгоритм для подвижных механизмов.

- Станки с ЧПУ. Полностью автоматизированные конструкции, для работы которых требуется составить программу. В соответствии с ней будут двигаться механизмы и рабочие части станка.

Самыми популярными считаются машины, оборудованные системами ЧПУ. Числовое программное управление состоит из нескольких ключевых элементов:

- Консоль — через неё оператор задаёт программу, по которой будет происходить производственный процесс. Помимо автоматической работы, на консоли есть пульт для ручного управления.

- Контроллер — механизм, который производит расчёт будущих движений подвижных механизмов и элементов станка. Контроллер представляет собой мощный микропроцессор, которые управляет всеми механизмами.

Чтобы оператор видел какую программу он задаёт, в системе ЧПУ присутствует экран. На нём отображаются алгоритмы, размеры обрабатываемой заготовки, возможные ошибки и погрешности.

Конструкция

Конструкция станков для металлообработки представляет собой связь нескольких ключевых деталей и механизмов. Основные рабочие элементы оборудования:

- Литая станина. Выполняет роль основания. На ней закрепляются остальные детали машины. Должна гасить вибрации, возникающие от работы двигателя.

- Система управления. Представляет собой пульт для настройки подвижных механизмов.

- Шпиндель с патроном для оснастки.

- Рабочая поверхность с зажимами для заготовок.

Помимо ключевых узлов выделяют направляющие, защитные щитки, суппорта, подвижные бабки и другие дополнительные элементы. Нельзя забывать про системы охлаждения. Они могут быть воздушными и жидкостными. Используются на промышленном оборудовании при больших нагрузках. На устройствах с ЧПУ устанавливаются дополнительные электродвигатели, которые отвечают за подвижность рабочей части оборудования по направляющим.

youtube.com/embed/9zrEdr1eXTo?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>В продаже присутствуют разные виды металлообрабатывающих станков. Они различаются по конструкции, функциональности, предназначению, габаритам, системам контроля. При выборе производственной машины следует учитывать эти особенности. Для серийного производства выбирают износоустойчивые конструкции. В гараж или мастерскую подойдёт менее производительное оборудование.

Оборудование для металлообработки: технологии металлообработки, виды станков

Люди тысячелетиями обрабатывали металл, совершенствовали навыки владения инструментами, разрабатывали новые станки для упрощения производственного процесса. Оборудование для металлообработки имеет множество разновидностей, постоянно улучшается.

Оборудование для металлообработкиТехнология металлообработки — это совокупность технологических процессов, с помощью которых кузнецы изменяют характеристики, форму, размеры металлов и сплавов. Чтобы облегчить работу людей, машины постоянно улучшаются. На них устанавливаются дополнительные модули, которые расширяют функционал. Машины снабжаются системами ЧПУ.

Чтобы облегчить работу людей, машины постоянно улучшаются. На них устанавливаются дополнительные модули, которые расширяют функционал. Машины снабжаются системами ЧПУ.

Разработчики новых механизмов нацелены на достижение трёх целей:

- Увеличение точности работы подвижных элементов.

- Надёжность в активной эксплуатации. Разработки направлены на изготовление более выносливого оборудования, которое сможет работать дольше, эффективнее.

- Продуктивность — от скорости выполнения операций подвижными механизмами повышается количество готовой продукции.

Установка дополнительных шпинделей, рабочих частей, систем ЧПУ увеличивает производительность, точность, эффективность промышленных станков.

Требования к оборудованию по ГОСТ

Людям, которые желают открыть металлообрабатывающее предприятие, нужно изучить требования, которое относятся к помещению, оборудованию, труду рабочих. Правила устанавливаются ГОСТами. К ним относятся:

- ГОСТ 12.2.

007.6-75.

007.6-75. - ГОСТ 12.2.007.10-87.

- ГОСТ 8-82.

- ГОСТ 27487-87*.

Документы общие. Они регламентируют другие требования, государственные правила. Нельзя забывать про технику безопасности, организацию труда.

Оборудование для обработки металла разделяют по разным факторам. Например, металлообрабатывающая техника может разделяться по выполняемым технологическим операциям, количеству рабочих частей, габаритам, производительности, системе управления.

Способы механической обработки металлов

Основным видом обработки металлических заготовок считается резание. Эта технологическая операция выполняется разными видами оборудования и методами. К механическим способам относятся:

- Фрезерование — один из популярнейших методов работы с металлическими заготовками. Детали обрабатываются с помощью фрез, которые закрепляются во вращающемся шпинделе. На фрезерных станках можно обрабатывать торцы, делать выемки, выбирать пазы, изготавливать изделия сложной формы.

- Строгание — станок имеет режущий элемент, который делает возвратно-поступательные движения. Одновременно с этим на заготовку передаётся усилие подачи навстречу режущей кромке.

- Точение — обработка заготовок с помощью токарных станков. Они имеют зажим для детали, которая начинает вращаться благодаря подвижному шпинделю. Слой металла снимается специальными резцами, которые закрепляются в суппорте.

- Сверление — технологический процесс, с помощью которого создают отверстия разного диаметра, проводят зенкеровку, расточку. Для сверления используются сверла разного размера, конструкции.

- Долбление — метод обработки похожий на точение. Рабочая часть совершает возвратно-поступательные движения. Детали или фиксируются неподвижно, или двигаются навстречу долбежной оснастке.

- Шлифование — для работы с металлическими поверхностями используется шлифовальный станок. На подвижном валу закрепляется шлифовальная лента или абразивный круг. Зависимо от того, какого размера крупицы абразивного материала, проводится грубая или финишная шлифовка.

Отдельным методом обработки можно назвать прессование. При этом используется пресс для металла.

Пресс для металлаСтанки для газовой резки металла

Старый способ разрезания металлических листов. Для этого применяются специальные горелки, через которые подаётся горючий газ или газовая смесь. После открытия вентилей газ проходит через соединительные шланги, выходит через сопло. После его зажжения можно начинать работать. Современные модели оборудования комплектуются автоматическими системами управления, что увеличивает точность резов. Главный минус газовой резки — термоусадка, ухудшение характеристик материала из-за нагрева.

Плазменные станки для резки

Плазменные станки для резки металла считаются современным оборудованием. Станок создаёт узкую струю плазмы, с помощью которой происходит разрезание металлической заготовки. Увеличивается точность, скорость выполнения резов. Однако подобные станки дорогие.

Однако подобные станки дорогие.

Станки для лазерной обработки

Станки для лазерной резки металла считаются самыми точными. На подвижном портале с направляющими закрепляется лазерная головка. С помощью системы линз фокусируется лазерный луч, который разрезает материал. Лазер обеспечивает высокую точность реза, минимальные потери материала.

Механизмы, оборудуемые лазерными головками, используются для разрезания цветных металлов, сплавов. Важно понимать, что во время работы они затрачивают большое количество энергии.

Гидроабразивные и электроэрозионные станки

Инновационный метод разрезания металлических заготовок. Оборудование создаёт большое давление, которое воздействует на воду. Она вырывается из сопла с большой скоростью, что позволяет разрезать листы разной толщины.

Оборудование для термической обработки

Чтобы улучшить характеристики металла, сплавов, сделать отливки сложной формы, материал нужно разогреть. Для этого применяются следующие приспособления:

- Камерные печи — используются при нагреве, плавке заготовок небольшого размера.

- Шахтные печи — подходят для проведения закалки, отжига, цементации, отпуска металлических деталей большого размера.

Отдельной группой выделяются вакуумные печи. С их помощью нагревают, плавят, закаляют быстрорежущие стали.

Термообработка металлаКакой инструмент применяется при химической обработке

Контролируемая химическая обработка применяется для зачистки материала от налёта, декоративных покрытий или защиты металла от разрушительных факторов окружающей среды. Для проведения работ не нужно использовать механизмы, особые инструменты. Нужно уметь пользоваться химическими растворами, которые активно воздействуют на материал.

Станки для холодной и горячей ковки

Горячая и холодная ковка металла считаются популярными способами изменения формы, характеристик деталей. Используемые инструменты, оборудование:

- При холодной ковке кузнец изменяет форму металлических деталей с помощью рычажных механизмов. Нагрева материала не происходит. Отдельные элементы соединяются с помощью сварочных аппаратов.

- При горячей ковке кузнец разогревает заготовки с помощью горна, затем изменяет их форму с помощью ручных инструментов. Горячий материал легче обрабатывается.

Горячая ковка считается более опасным методом обработки металлических деталей. Для её проведения нужно позаботиться о системе вентиляции, пожарной безопасности.

Особенности эксплуатации оборудования на производстве и в домашних условиях

Существуют правила использования промышленного оборудования. В них указывается как работать со станком, как за ним ухаживать, как чинить. Работая в домашних условиях рекомендуется:

- позаботиться о системе вентиляции;

- использовать защитные очки, перчатки;

- хранить в мастерской огнетушитель;

- протирать рабочее место от огнеопасных жидкостей;

- проверять заточку режущих кромок;

- очищать подвижные механизмы после работы на оборудовании, смазывать их моторным маслом.

Ломающиеся элементы нужно сразу заменять, чтобы не вывести из строя остальные детали.

Оборудование для металлообработки представлено разными конструкциями и механизмами, с помощью которых можно выполнять различные технологические операции. Важно понимать, как правильно работать на определённых станках, чтобы не портить заготовки.

Классификация металлорежущих станков.

Металлорежущий станок служит для обтачивания заготовок до заданных технологическим регламентом размеров и форм поверхности. Обработка осуществляется резцовым или абразивным инструментом.

Все металлообрабатывающее оборудование классифицируется по определенным признакам, зависящим от рода технологического процесса, режущего инструмента, компоновки станка.

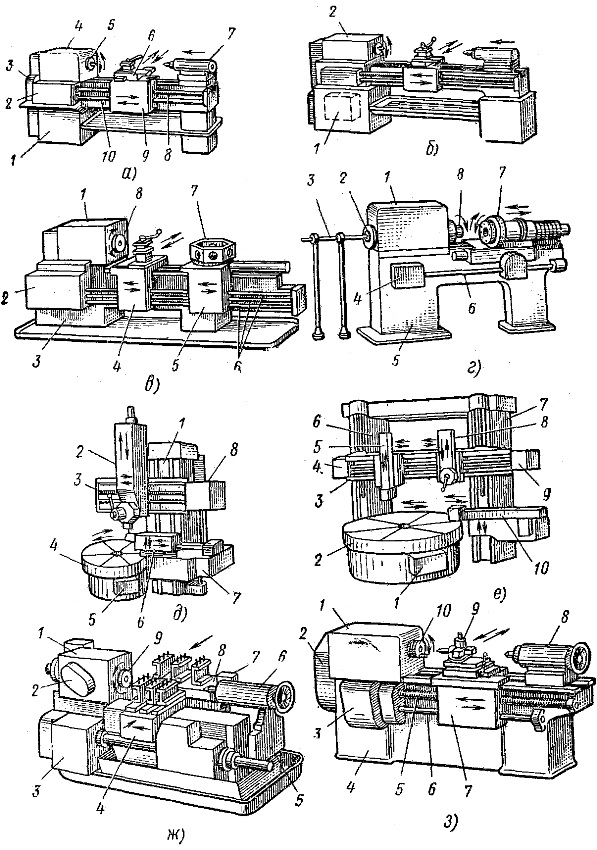

Пример классификации станков в зависимости от типа обработки

Общая классификация

Оборудование для обработки металла подразделяются на 11 групп:

-

Обрабатывают внешние и внутренние поверхности вращения. Их объединяет одно: вращение детали вокруг своей оси.

Обрабатывают внешние и внутренние поверхности вращения. Их объединяет одно: вращение детали вокруг своей оси. - Сверлильные станки. В эту группу входят и расточные станки. Используются для прохода сквозных и глухих отверстий. Их объединяет вращение рабочего инструмента с одновременной его подачей. В горизонтально-расточных механизмах подача происходит благодаря перемещению рабочего стола с закрепленной деталью.

- Шлифовальные станки. У всех подобных станков в качестве рабочего инструмента выступает абразивный шлифовальный круг.

- Зубообрабатывающие станки. Предназначены для нарезки зубьев шестерен и колес. Сюда же входят и шлифовальные станки.

-

Фрезерные станки. В этой группе рабочим инструментом выступает многолезвийная фреза.

- Строгальные станки. У этих станков рабочим ходом является возвратно-поступательное перемещение резца или заготовки.

-

- Протяжные станки. Рабочим инструментом служат специальные многолезвийные протяжки.

- Резьбообрабатывающие станки. Сюда входит оборудование, специально предназначенное для нарезания резьбы. К этой группе не относятся токарные станки.

- Вспомогательные и разные станки. Относятся к отдельной группе, выполняют различные вспомогательные операции.

Классификация по типам

Оборудование одного типа может иметь разную компоновку. Фрезерный станок может называться горизонтальным или вертикальным — по расположению оси шпинделя. Различаются кинематические схемы передачи перемещений, системы управления, параметры точности резания.

Однотипные станки со схожей компоновкой, кинематикой, но имеющие различные размеры, объединятся в размерный ряд. Например, зубофрезерные станки делятся на 12 типоразмеров в зависимости от изготавливаемых деталей (от 80 мм до 12000 мм). Каждый типоразмер станка, предназначенный для определенной обработки деталей, называется моделью.

Классификация по универсальности

Обрабатывающие механизмы одной и той же группы могут выполнять различные задачи:

- Универсальные обрабатывают изделия широкой номенклатуры. Размеры заготовок могут быть различными. Способны выполнять любые технологические операции, предусмотренные для данной группы.

-

Специализированные изготавливают однотипные детали (детали корпусов, валы, сходные по форме, но отличающиеся размерами).

Классификация по степени точности

Степень точности обработки на данном станке указывается буквой, входящей в его обозначение:

- Н — нормальная точность;

- П — повышенная точность;

- В — высокая точность;

- А — особо высокая точность;

- С — особо точные мастер-станки.

Пример: 16К20П — станок токарный, имеющий повышенную то

Классификация, группы, типы и виды металлорежущих станков

Классификация, группы, типы и виды металлорежущих станков.

Классификация металлорежущих станков по группам, подгруппам и типам, по классу точности, по степени автоматизации и специализации и массе.

Классификация металлорежущих станков по виду обработки, принятая ЭНИМС

Таблица групп и типов металлорежущих станков

Классификация металлорежущих станков по классу точности

Классификация металлорежущих станков по степени автоматизации

Классификация металлорежущих станков по степени специализации

Классификация металлорежущих станков по массе

Классификация металлорежущих станков по виду обработки, принятая Экспериментальным НИИ металлорежущих станков (ЭНИМС):

Металлорежущие станки в зависимости от вида обработки делят на девять групп, а каждую группу – на десять типов (подгрупп), характеризующих назначение станков, их компоновку, степень автоматизации или вид применяемого инструмента.

По виду обработки металлорежущие станки делятся на следующие типы и группы:

- 1. Токарные станки

- 1 и 2. Автоматы и полуавтоматы

- 1. Одношпиндельные

- 2. Многошпиндельные

- 3. Револьверные

- 4. Сверлильно-отрезные

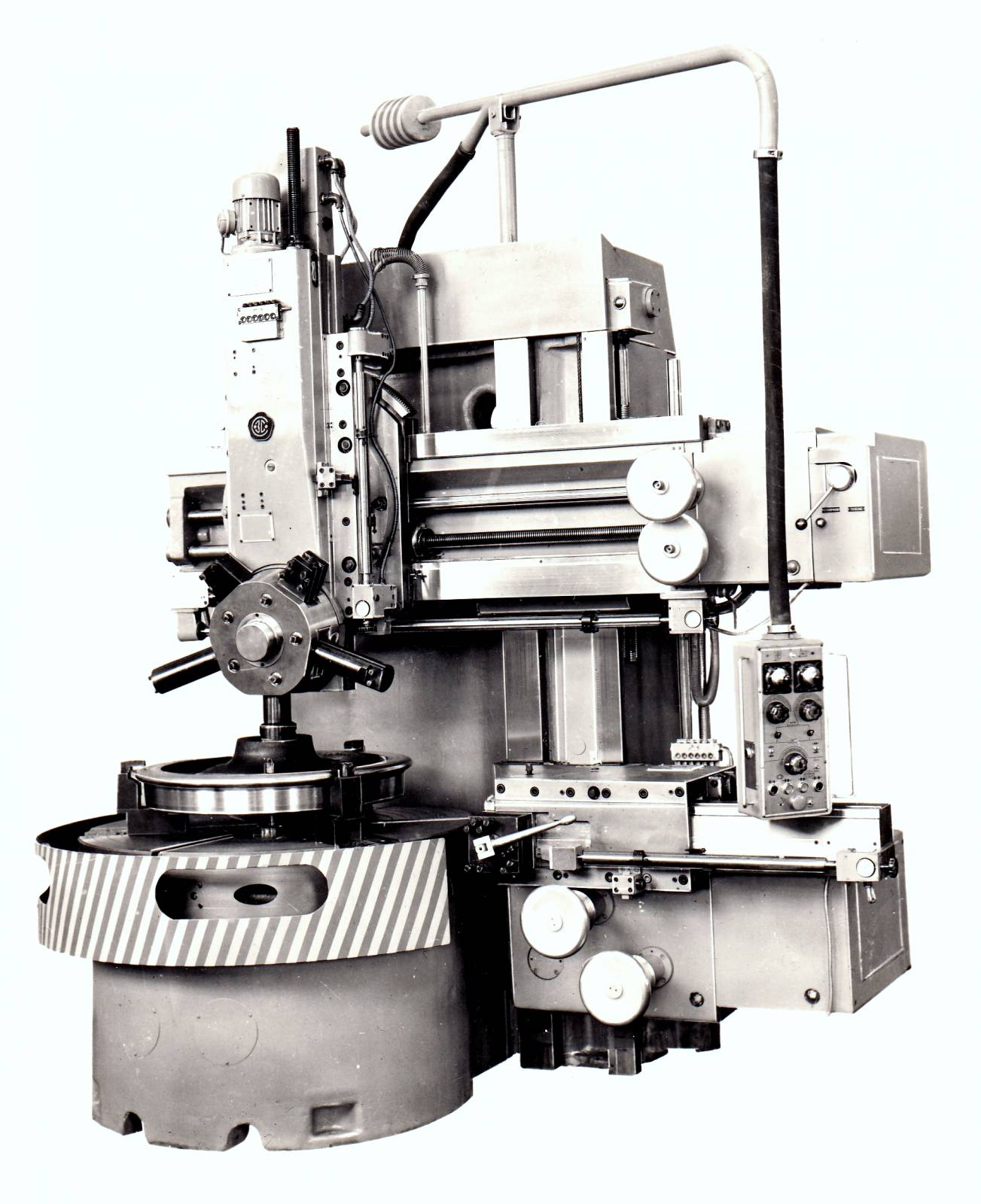

- 5. Карусельные

- 6. Винторезные

- 7. Многорезцовые

- 8. Специализированные для фасонных изделий

- 9. Разные токарные

- 1 и 2. Автоматы и полуавтоматы

- 2. Сверлильные и расточные станки

- 1. Вертикально-сверлильные

- 2. Одношпиндельные полуавтоматы

- 3. Многошпиндельные полуавтоматы

- 4. Координатно-расточные одностоечные

- 5. Радиально-сверлильные

- 6. Горизонтально-расточные

- 7. Алмазно-расточные

- 8. Горизонтально-сверлильные

- 9. Разные сверлильные

- 3. Шлифовальные, полировальные, доводочные станки

- 1. Круглошлифовальные

- 2. Внутришлифовальные

- 3.

Обдирочношлифовальные

Обдирочношлифовальные - 4. Специализированные шлифовальные

- 5. —

- 6. Заточные

- 7. Плоскошлифовальные с прямоугольным или плоским столом

- 8. Притирочные и полировальные

- 9. Разные станки, работающие абразивным инструментом

- 4. Комбинированные станки

- 1. Универсальные

- 2. Полуавтоматы

- 3. Автоматы

- 4. Электрохимические

- 5. Электроискровые

- 6. —

- 7. Электроэрозионные, ультразвуковые

- 8. Анодно-механические

- 9. —

- 5. Зубо- и резьбообрабатывающие станки

- 1. Зубострогальные для цилиндрических колёс

- 2. Зуборезные для конических колёс

- 3. Зубофрезерные для цилиндрических колёс и шлицевых валиков

- 4. Зубофрезерные для червячных колёс

- 5. Для обработки торцов зубьев колёс

- 6. Резьбофрезерные

- 7. Зубоотделочные

- 8. Зубо- и резбошлифовальные

- 9.

- 6. Фрезерные станки

- 1. Вертикально-фрезерные

- 2. Фрезерные непрерывного действия

- 3. —

- 4. Копировальные и гравировальные

- 5. Вертикальные бесконсольные

- 6. Продольные

- 7. Широкоуниверсальные

- 8. Горизонтальные консольные

- 9. Разные фрезерные

- 7. Строгальные, долбежные и протяжные станки

- 1 и 2. Продольные

- 1. одностоечные

- 2. двухстоечные

- 3. Поперечно-строгальные

- 4. Долбёжные

- 5. Протяжные горизонтальные

- 6. —

- 7. Протяжные вертикальные

- 8. —

- 9. Разные строгальные

- 1 и 2. Продольные

- 8. Разрезные станки

- 1. Отрезные, работающие токарным резцом

- 2. Отрезные, работающие абразивным кругом

- 3. Отрезные, работающие фрикционным блоком

- 4. Правильно-отрезные

- 5. Пилы ленточные

- 6.

Пилы дисковые

Пилы дисковые - 7. Пилы ножовочные

- 8. —

- 9. —

- 9. Разные

- 1. Муфто- и трубообрабатывающие

- 2. Пилонасекательные

- 3. Правильно- и бесцентровообдирочные

- 4. —

- 5. Для испытания инструмента

- 6. Делительные машины

- 7. Балансировочные

- 8. —

- 9. —

Таблица групп и типов металлорежущих станков:

Для удобства данную классификацию можно представить в виде таблицы:

| Группа | Типы станков | |||

| 1 | 2 | 3 | 4 | |

| 1 | Автоматы и полуавтоматы | Револьверные | Сверлильно-отрезные | |

| Одношпиндельные | Многошпиндельные | |||

| 2 | Вертикально-сверлильные | Одношпиндельные полуавтоматы | Многошпиндельные полуавтоматы | Координатно-расточные одностоечные |

| 3 | Круглошлифовальные | Внутришлифовальные | Обдирочношлифовальные | Специализированные шлифовальные |

| 4 | Универсальные | Полуавтоматы | Автоматы | Электрохимические |

| 5 | Зубострогальные для цилиндрических колес | Зуборезные для конических колес | Зубофрезерные для для цилиндрических колес и шлицевых валов | Зубофрезерные для червячных колес |

| 6 | Вертикально-фрезерные | Фрезерные непрерывного действия | — | Копировальные и гравировальные |

| 7 | Продольные | Поперечно-строгальные | Долбежные | |

| Одностоечные | Двухстоечные | |||

| 8 | Отрезные, работающие | Правильно-отрезные | ||

| Токарным резцом | Абразивным кругом | Фрикционным блоком | ||

| 9 | Муфто- и трубообрабатывающие | Пилонасекательные | Правильно- и бесцентровообдирочные | — |

| Группа | Типы станков | ||||

| 5 | 6 | 7 | 8 | 9 | |

| 1 | Карусельные | Винторезные | Многорезцовые | Специализированные для фасонных изделий | Разные токарные |

| 2 | Радиально-сверлильные | Горизонтально-расточные | Алмазно-расточные | Горизонтально-сверлильные | Разные сверлильные |

| 3 | — | Заточные | Плоскошлифовальные с прямоугольным или круглым столом | Притирочные или полировальные | Разные станки с абразивным инструментом |

| 4 | Электроискровые | — | Электроэрозионные, ультразвуковые | Анодно-механические | — |

| 5 | Для обработки торцов зубьев | Резьбофрезерные | Зубоотделочные | Зубо- и резьбошлифовальные | Разные зубо- и резьбобрабатывающие |

| 6 | Вертикальные консольные | Продольные | Широкоуниверсальные | Горизонтальные консольные | Разные фрезерные |

| 7 | Протяжные горизонтальные | — | Протяжные вертикальные | — | Разные строгальные |

| 8 | Пилы | ||||

| ленточные | Дисковые | Ножовочные | — | — | |

| 9 | Для испытательного инструмента | Делительные машины | Балансировочные | — | — |

Классификация металлорежущих станков по классу точности:

По классу точности металлорежущие станки классифицируются на:

– Н – нормальной точности,

– П – повышенной точности, точность 0,6 отклонений от Н,

– В – высокой точности, точность 0,4 отклонений от Н,

– А – особо высокой точности, точность 0,25 отклонений от Н,

– С – особо точные станки (мастер-станки), точность 0,16 отклонений от Н.

Классификация металлорежущих станков по степени автоматизации:

По степени автоматизации металлорежущие станки классифицируются на:

– ручные,

– полуавтоматы,

– автоматы,

– станки с ЧПУ,

– гибкие производственные системы.

Классификация металлорежущих станков по степени специализации:

По степени специализации металлорежущие станки классифицируются на:

– универсальные. Применяются для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве, а также при ремонтных работах;

– специализированные. Применяются для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве;

– специальные. Применяются для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве.

Классификация металлорежущих станков по массе:

В зависимости от массы металлорежущие станки делятся на следующие категории:

– лёгкие (< 1 тонны),

– средние (1-10 тонн),

– крупные (10-30 тонн),

– тяжёлые (30-100 тонн),

– сверхтяжелые (>100 тонн).

Примечание: © Фото https://www.pexels.com, https://pixabay.com

Найти что-нибудь еще?

Похожие записи:

карта сайта

Коэффициент востребованности 1 781

Токарный станок – виды, классификация, техника безопасности

Используя токарный станок одной из современных моделей, можно выполнять достаточно большой перечень технологических операций по обработке металла. Но преимущественно на таком оборудовании выполняют обработку наружных и внутренних поверхностей заготовок, имеющих цилиндрическую, коническую и фасонную конфигурацию.

Современный токарный станок

История появления и развития оборудования

По мнению историков, токарные станки (вернее, примитивные прародители подобных устройств) были изобретены и начали использоваться человеком еще в середине VII века до нашей эры. Конечно, такое устройство имело простейшую конструкцию, но позволяло эффективно выполнять обработку изделий из дерева или кости. Для того чтобы произвести такую обработку, в двух центрах, которые монтировались соосно друг с другом, зажималась деталь. Ее вращали вручную, а процесс резания осуществлялся при помощи ручного резца, которым манипулировал отдельный «оператор». Таким образом изделию придавалась требуемая форма и размеры.

Следующим этапом развития, которому подверглось оборудование токарной группы, стало оснащение его приводом, необходимым для придания детали вращательного движения. В качестве такого привода изначально использовалась тетива лука, которую петлей накидывали на обрабатываемое изделие. А чуть позже (в XIV столетии) был изобретен ножной привод для токарного оборудования.

Старинный токарный станок с ножным приводом

Конструкция такого привода, очень напоминающего приводной механизм ножной швейной машины, состояла из закрепленной консольной деревянной жерди, соединенной с обрабатываемой деталью при помощи прочной веревки. При нажатии ногой на жердь веревка натягивалась, что приводило к вращению заготовки на 1–2 оборота. После того как нога убиралась с жерди, веревка освобождалась и устремлялась вверх, что влекло за собой вращение заготовки в другую сторону.

Несмотря на простую конструкцию, такие токарные станки уже позволяли выполнять обработку с достаточно высоким качеством. Их плюсом являлось и то, что обслуживание устройств было очень простым.

Токарно-копировальный станок А. Нартова, 1729 год

Станок токарной группы XVI столетия уже имел в своей конструкции люнет и центры, изготовленные из металла, что позволяло использовать его для обработки заготовок, отличающихся сложной конфигурацией. Однако по причине невысокой мощности такого устройства применять его для токарной обработки металлических заготовок было еще нельзя.

Сильный толчок история токарного станка получила в 1700-х годах, когда россиянином Андреем Нартовым было создано устройство, на которое установили механический суппорт. Следует отметить, что именно это новшество послужило сильнейшим толчком в развитии всего оборудования, предназначенного для обработки заготовок из металла. Серьезный вклад в развитие токарных агрегатов внесли французские инженеры, которые к середине XVIII столетия создали устройство, отличающееся высокой универсальностью. Уже к концу этого века во французской промышленности стал использоваться специализированный агрегат, на котором можно было выполнять нарезание резьбы на металлических винтах.

Токарные станки Модсли (нажмите, чтобы увеличить)

По-настоящему прорывным в развитии токарного оборудования принято считать 1794-й год, когда Генри Модсли создал станок, послуживший базой для дальнейшего развития всех токарных агрегатов. Что примечательно, предприятие, основанное Модсли, занималось также производством плашек и метчиков, с помощью которых на его оборудовании выполняли нарезание резьбы.

О том, чтобы автоматизировать токарный станок, стали задумываться в XIX веке, и пальма первенства в этом вопросе принадлежит американским инженерам. Данный процесс шел по пути оснащения агрегатов дополнительными элементами автоматизации, что в итоге привело к созданию первого станка с револьверной головкой. Именно на базе таких устройств в дальнейшем и стали создавать универсальные станки-автоматы, первый из которых (станок Спенсера) был представлен общественности в 1973 году.

Классификация токарного оборудования

Классификация токарных станков, которая была разработана еще в советское время, причисляет такие агрегаты к первой категории оборудования, предназначенного для обработки заготовок из металла. Согласно данной классификации, все виды токарных станков причисляются к одной из следующих категорий:

- автоматические и полуавтоматические токарные агрегаты с одним шпинделем;

- многошпиндельные станки: автомат и полуавтомат;

- револьверные модели;

- станки отрезной группы;

- карусельные модели;

- лобовое и винторезное оборудование;

- многорезцовые и полировальные агрегаты;

- специализированные станки, которые могут быть обычными и автоматическими;

- устройства специального назначения.

Основные виды токарных работ

По степени точности обработки производятся следующие типы токарных станков:

- особой точности — С;

- высокой точности — В;

- нормальной точности — Н;

- особо высокой точности — А;

- повышенной точности — П.

От того, к какой категории принадлежит токарный станок, зависят его функциональные возможности, и, соответственно, сфера применения. Узнать об основных технических возможностях станка можно и по его маркировке, которая включает в себя следующее:

- начальную цифру «1», свидетельствующую, что это именно токарный станок, а не какой-либо другой;

- вторую цифру, указывающую на тип, к которому относится токарный агрегат;

- третью цифру (а в некоторых моделях и четвертую) — это самый основной параметр станка, который характеризует высоту его центров.

Расшифровка маркировки токарных станков (нажмите, чтобы увеличить)

Присутствуют в маркировке таких агрегатов и буквенные обозначения, которые определяют его конструктивные особенности: уровень его автоматизации, точности, модификацию, оснащенность системой ЧПУ. К примеру, маркировка модели токарного станка 1И611П расшифровывается следующим образом: буква «И» говорит о том, что это устройство токарно-винторезной группы; буква «П» — станок повышенной точности; высота центров у данной модели соответствует значению 110 мм. Догадаться о том, какой категории перед вами токарный станок, можно и по фото модели.

Типы токарного оборудования

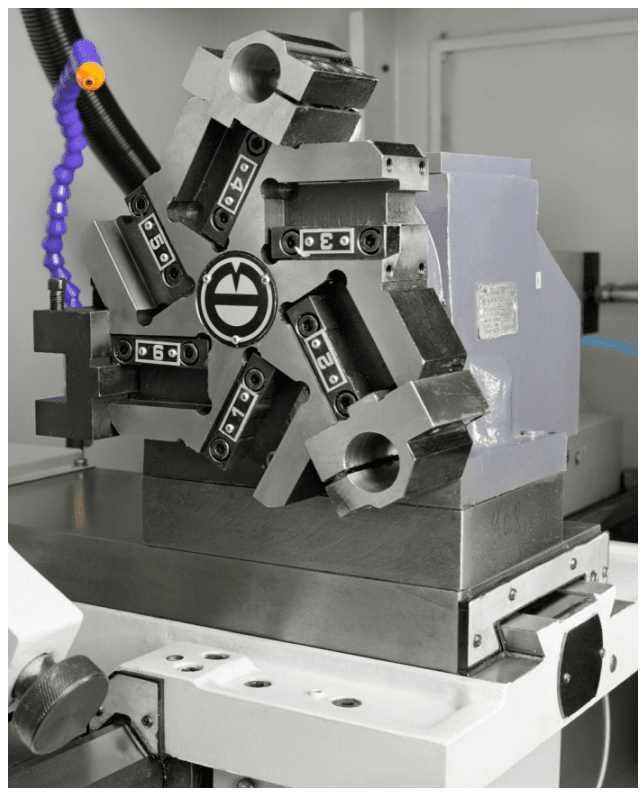

Токарно-револьверные станки предназначены для изделий, обрабатывать у которых необходимо несколько поверхностей, используя различные инструменты. Чтобы не выполнять установку и настройку каждого инструмента, на таких станках устанавливаются револьверные головки, в которых может быть предусмотрено два и более гнезда для размещения инструментов. Конечно, обслуживать такой токарный станок значительно сложнее, чем обычную модель, но это полностью компенсируется функциональностью этого агрегата. К примеру, популярными моделями подобных станков являются 1Е316П, 1Г340ПЦ, 1П371, 1А341.

Карусельный станок —

Металлобрабатывающие и металлорежущие станки с ЧПУ: оценки, виды и классификации оборудования для металлообработки

19.03.2020

- Разновидности

- Типы и группы металлорежущих станков: таблица

- Маркировка

- Классификация по уровню автоматизации

- Конструкция

Металлическая заготовка проходит много стадий: от отливки стали до шлифовки. На производстве можно устанавливать универсальные устройства или заточенные под одну цель. В статье поговорим про металлообрабатывающее оборудование, представим классификацию металлорежущих станков с особенностями каждого вида.

Многообразие изделий легко объясняется большим разнообразием операций, которые можно сделать с металлом. Помимо этого, есть много оснований, по которым можно проводить различия – зависимость от привода, размеров, типа стали. Рассмотрим, как можно их классифицировать.

По количеству задач:

- Универсальные. Они очень подходят на небольших производствах, когда каждый заказ – индивидуальный. Обычно такой прибор требует предварительной наладки, а также редко обладает высокой точностью. Но зато хорошо экономит средства, поскольку можно установить одно устройство вместо двух-трех.

- Специализированные. Они же серийные. По сути они выполняют одинаковые движения, но изменяют размеры. Поэтому на одной программе можно сделать целую серию одинаковых деталей с разными габаритами.

- Специальные. Это еще более узкопрофильные модели для обработки листового металла, они часто бывают на основе ЧПУ. Их задача – максимально точно выполнять одну заданную программу для многосерийного производства одинакового элемента.

По показателю точности все оборудование делится по пятибалльной шкале от самого низкого (норма) до наиболее высокого уровня – мастер. Во многом это зависит от качества материала, из которого изготовлено лезвие, а также от его заточки. Второй важный параметр – это управление. Вручную любые махинации будут не очень точными, потому что имеет значение человеческий фактор. Наиболее полное соответствие с заданными размерами детали (в мкм) будет достигнуто на станках с ЧПУ от компании «Сармат». Фрезерные и токарные установки подходят для изготовления миниатюрных элементов. А поверхность часто не требует шлифовки или иной финишной металлообработки.

По уровню автоматизации:

- Полуавтоматические. Оператор следит за каждым циклом и принимает в нем участие, например, кладет заготовку, настраивает лезвия, нажимает пусковую кнопку и пр.

- Автоматические. Роль сотрудника полностью минимизирована. Труд становится более простым, условия в цеху намного лучше.

Также есть отдельный вид – это оборудование для обработки металла с программным управлением (ПУ). Их различают по двум категориям:

- Цикловое (Ц) – в программу вносятся параметры по одному завершенному циклу.

- Числовое (Ч), наиболее распространенное. Происходит полный удаленный контроль за всеми процессами: программирование, поиск ошибок, изменение показателей.

Также всю аппаратуру разделяют по массе. Чем больше вес установки, тем крупнее заготовки могут быть разрезаны.

По типу привода различают:

- Ручные.

- Электрические.

Первые, например, ножницы по металлу, приходят в действие после приложения физического усилия человека, в то время как вторые питаются от движка.

Но наиболее важна классификация, которая применяется чаще всего, имеет в основе задачу металлообработки. Посмотрим на картинке изображения и поговорим ниже подробнее о каждом:

Представим в двух словах определение каждого изделия:

|

Название |

Задача |

|

Токарный |

Обработка окружностей при постоянном вращении заготовки – валов, цилиндров и пр. |

|

Сверлильный |

Образование сквозного или частичного отверстия с последующей расточкой по диаметру. |

|

Шлифовальный |

Снятие верхнего шероховатого слоя с металлической поверхности. |

|

Полировальный |

Аналогичная процедура, но используется шлифовка с более мелкими абразивными веществами, пасты. |

|

Зубообрабатывающий |

Образование зубьев на деталях. |

|

Фрезерный |

Обработка заготовок посредством крутящихся фрез, то есть лезвий. |

|

Строгальный |

Устранение стружки с поверхности металла. |

|

Разрезные |

Разъединение стального листа на две и более части, срезка краев, образование кромок. |

|

Резьбообрабатывающие |

Нанесение внешней и внутренней резьбы с помощью электронных метчиков и плашек. |

|

Вспомогательные |

Прочие процедуры. |

Каждая из представленных групп оборудования для металлообработки делится на более мелкие категории в зависимости от режущего элемента, типа движения, привода и прочих параметров. Теперь подробнее поговорим о различных технологиях, которые используются на производстве при работе на одной из представленных машин.

Токарные станки

Основная идея конструкций берет начало еще в 19 веке. Технологически это достаточно старая методика, но со временем она настолько усовершенствовалась, что остается востребованной на настоящий момент.

Суть операции точения – заготовка зажимается с двух (реже крепится с одной) сторон и вращается. В ходе движения на нее оказывается воздействие различными инструментами для резки. Это может происходит вручную (особенно при мягких материалах) или механизировано.

Основные элементы – надежная станина, шпиндели, которые зажимают металлический брусок, резаки, двигатель. Электрический импульс передается с помощью тел вращения и ремней на рабочую зону.

Сейчас наиболее популярна токарная обработка металла на станках с ЧПУ. Приобрести их можно в компании «Сармат». Их особенность в высокой точности и простоте работы.

Задачи, которые можно выполнить на представленном оборудовании:

- Расточка цилиндрических, шарообразных конусообразных деталей.

- Нарезание резьбы.

- Обработка торцовой части.

- Сверление отверстий, зенкерование и другое.

Сверлильные и расточные установки

Суть процесса заключается в двух разнонаправленных движениях – вращательное у инструмента и поступательное у заготовки. С помощью подобных установок можно сделать:

- глухие и сквозные отверстия различного диаметра;

- зенкерование;

- шлифовальную (финишную) металлообработку полости;

- нарезание внутренней резьбы и пр.

Наладка металлообрабатывающего станка этого типа заключается в выборе инструмента в соответствии с задачей и материалом, а также в подборе скорости вращения. Используются резцы, метчики, сверла, зенкеры, развертки и др.

Модели между собой различают по расположению заготовки в пространстве (горизонтальные и вертикальные), по количеству шпинделей (одношпиндельные и многошпиндельные) и по прочим параметрам.

Шлифовальные, полировальные, доводочные устройства

Все перечисленные выше разновидности применяются при финишной обработке металла, то есть уже после основных операций по созданию формы. Итоговая металлообработка имеет две основные цели:

- Повышение точности размеров детали. Можно срезать слой толщиной меньше 1 мкм.

- Снятие шероховатостей и иных изъянов с поверхности.

Обычно шлифование происходит вручную, то есть небольшим ручным аппаратом, однако, есть настольные металлообрабатывающие станки для особо крупных элементов.

Рабочий инструмент – диск, покрытый мелкими абразивными частицами. В зависимости от их фракции, происходит более щадящая или грубая металлообработка. Но сама поверхность насадки не обязательно имеет круглую форму. Часто она выпукла или остра. А иногда имеет причудливую конфигурацию, например, при шлифовании резьбы.

Полировальный прибор требуется в случаях, когда даже мельчайшая шероховатость, делающая сталь матовой, недопустима. Их применяют для придания зеркальной гладкости.

Чтобы в процессе работы не могли произойти температурные деформации после нагрева детали, используются специальные пасты. Они также могут иметь внутри абразивные вещества мелкой фракции.

Активное использование абразива привело к возникновению оборудования для пескоструйной обработки металла. Обычный песок и мощная струя воздуха под давлением могут привести к точному и быстрому прорезыванию стали.

Комбинированные станки

Они же – универсальные. Из основное назначение – токарная металлообработка, но дополнительные устройства позволяют одновременно производить и сверление, и распиловку листов, и шлифование, иные махинации в зависимости от цели.

Часто соединены бывают только две задачи. Например, гибка и разрезание. Такую аппаратуру часто ставят либо на мелкосерийном производстве, либо используют в частных хозяйствах. Их минус в малом классе точности. Многозадачность выгодна, когда нет возможности приобрести несколько различных приборов, а поток изготовляемых деталей мал. Или производство индивидуальное, не серийное.

Резьбо- и зубообрабатывающие машины

Зубья наносятся на шестернях и на зубчатых колесах. Резьба – на внутренней стороне крепежного инструмента (гайки, шайбы) и деталях для последующего соединения, на внешней поверхности у цилиндрических прутков. Таким образом изготавливаются саморезы и болты.

Особенность работы в том, что следует верно установить параметры:

- шаг, то есть расстояние от одного гребня до соседнего;

- глубину впадин;

- диаметр отверстия перед нанесением резьбы.

Вторая важная характеристика – требуется 3 или 4 подхода – от чернового до финишного. Поэтому применяется несколько метчиков (или иных приборов). Ремонт металлообрабатывающих станков заключается часто в замене режущих элементов, так как лезвия быстро ломаются или приходят в негодность.

Фрезерное оборудование

Заготовка крепко закреплена. Движение происходит за счет перемещения инструмента и стола. Различаются по направлению поверхности – в одной плоскости или в нескольких, под углом.

Сейчас очень распространены устройства с ЧПУ, так как они значительно ускоряют передвижение рабочей зоны и шпинделя без допуска ошибок в связи с человеческим фактором.

Долбежные, строгальные и протяжные

Этот класс один из немногих, в котором используется однонаправленное движение – горизонтальное или вертикальное. Сперва производится обработка металла на токарном станке или иных агрегатах, а только затем приступают к протяжке. Задача – получить поверхность с определенной шероховатостью или канавки. Очень важно вовремя убирать стружку.

Разрезные

Несмотря на видимую простоту цели, – разделить одну заготовку на две части – в этом направлении металлообработки применяются все новые технологии. Основное направление развития метода движется в сторону ускорения процесса и улучшению качества среза. Поскольку часто разрез получается шероховатый, грубый, по причине воздействия высоких температур, то применяют различного типа охлаждение. Высокоэффективная резка – плазменная, водная, лазерная, абразивная.

Но на некоторых производствах используются металлообрабатывающие станки, не прошедшие модернизацию. Они работают на основе давления. Это классические ножницы по листовому металлу или штамповка, основанная на лезвиях из инструментальной стали и пресса.

Обозначение наносится по соответствующему ГОСТ, поэтому каждый специалист знает, с каким оборудованием ему предстоит работать. Номер состоит из цифр и букв. Цифровые параметры:

- группа;

- тип;

- типоразмер.

Буквенные сопровождения требуются для дополнительных характеристик. Наиболее доступно все объяснено на данной схеме:

Все модели можно поделить на три категории в зависимости от работы, которую прикладывает оператор. Представим изображение токарно-винторезного станка:

Фотография аналогичного устройства, оснащенного числовым пультом управления:

Автоматические

Вся процедура происходит в постоянном режиме. Работник только производит первичный запуск, а затем следит за правильностью выполнения цикла. Есть возможность принудительной остановки при возникновении ошибки.

Полуавтоматические

Цикличность прерывается, поскольку оператор обязан каждый раз заново запускать аппаратуру, устанавливать заготовку, а также снимать с конвейера изделие. Но сам процесс (разрезание, штамповка и пр.) происходит автоматически, то есть без применения физической силы работника.

Оценка металлообрабатывающих станков с ЧПУ

Возникновение пульта управления привело к качественному прорыву в металлообработке. В первую очередь повысилась производительность и снизилось количество погрешностей. Точность процедуры теперь увеличилась до максимально возможного уровня.

Предварительно на специальном компьютерном обеспечении производится проектирование детали. Программа должна иметь возможность сохранить файл в формате, который воспринимается техникой. Затем данные с компьютера переносятся на устройство. Происходит программирование. Пульт управления сам создает программу движения исходя из чертежа.

Работа происходит максимально быстро и точно, без вмешательства человека. В любой момент можно перепрограммировать агрегат.

Приобрести изделия с ЧПУ можно в компании «Сармат». Фирма предлагает доставку, установку и наладку.

В основном все устройства состоят из:

- крепкой станины;

- рабочей зоны;

- зажимов или иных приспособлений для удержания заготовки;

- двигателя и ремней, передающих вращение;

- инструмента для резания (шлифования).

Интересен вопрос, какие лакокрасочные покрытия наносят на металлообрабатывающее оборудование. Особенность ЛКП в том, чтобы оно могло переносить повышенное трение, а также высокие температуры.

В статье мы рассказали о станках для обработки металла, а в качестве завершения темы посмотрим видеоролик:

Что такое обработка? Справочник по различным типам операций обработки

Обработка — это производственный термин, охватывающий широкий спектр технологий и методов. Это можно примерно определить как процесс удаления материала с детали с помощью механических станков для придания ей заданной конструкции. Большинство металлических компонентов и деталей требуют некоторой обработки в процессе производства. Другие материалы, такие как пластмассы, каучуки и бумажные изделия, также обычно производятся с помощью процессов механической обработки.

Типы обрабатывающих инструментов

Существует много типов обрабатывающих инструментов, и их можно использовать отдельно или в сочетании с другими инструментами на различных этапах производственного процесса для достижения заданной геометрии детали. Основные категории обрабатывающих инструментов:

- Расточные инструменты : Обычно они используются в качестве чистового оборудования для увеличения отверстий, ранее вырезанных в материале.

- Режущие инструменты : Такие устройства, как пилы и ножницы, являются типичными примерами режущих инструментов.Они часто используются для резки материала заданных размеров, такого как листовой металл, в желаемую форму.

- Инструменты для сверления : Эта категория состоит из обоюдоострых вращающихся устройств, которые создают круглые отверстия, параллельные оси вращения.

- Шлифовальные инструменты : Эти инструменты применяют вращающийся круг для достижения чистовой обработки или выполнения легких резов на заготовке.

- Фрезерные инструменты : Фрезерный инструмент использует вращающуюся режущую поверхность с несколькими лезвиями для создания некруглых отверстий или вырезания из материала уникального дизайна.

- Токарные инструменты : Эти инструменты вращают заготовку вокруг своей оси, в то время как режущий инструмент придает ей форму. Токарные станки — самый распространенный вид токарного оборудования.

Типы технологий обработки на обжиге

Сварочные и выжигательные станки используют тепло для придания формы заготовке. К наиболее распространенным видам технологий обработки сваркой и обжигом относятся:

- Лазерная резка : Лазерный станок излучает узкий высокоэнергетический луч света, который эффективно плавит, испаряет или сжигает материал.Лазеры CO2 и Nd: YAG являются наиболее распространенными типами, используемыми при механической обработке. Процесс лазерной резки хорошо подходит для придания формы стали или травления узорам на куске материала. К его преимуществам относятся высококачественная обработка поверхности и высочайшая точность резки.

- Газовая резка : Этот метод обработки, также известный как газовая резка, использует смесь топливных газов и кислорода для плавления и резки материала. Ацетилен, бензин, водород и пропан часто используются в качестве газовых сред из-за их высокой воспламеняемости.Преимущества этого метода включают высокую портативность, низкую зависимость от первичных источников энергии и способность резать толстые или твердые материалы, такие как прочные марки стали.

- Плазменная резка : Плазменные горелки зажигают электрическую дугу для преобразования инертного газа в плазму. Эта плазма достигает чрезвычайно высоких температур и применяется к заготовке с высокой скоростью, чтобы расплавить нежелательный материал. Этот процесс часто используется для обработки электропроводящих металлов, которые требуют точной ширины реза и минимального времени на подготовку.

Виды технологий эрозионной обработки

В то время как обжигающие инструменты используют тепло для плавления излишков материала, устройства для эрозионной обработки используют воду или электричество для удаления материала с заготовки. Двумя основными типами технологий эрозионной обработки являются:

- Гидроабразивная резка : В этом процессе используется струя воды под высоким давлением для прорезания материала. В струю воды можно добавить абразивный порошок для облегчения эрозии. Гидравлическая резка обычно используется для материалов, которые могут быть повреждены или деформированы в зоне термического влияния.

- Электроэрозионная обработка (EDM) : Этот процесс, также известный как искровая обработка, использует электрические дуговые разряды для создания микрократеров, которые быстро приводят к полному разрезанию. EDM используется в приложениях, требующих сложных геометрических форм в твердых материалах и с жесткими допусками. Для электроэрозионной обработки требуется, чтобы основной материал был электропроводным, что ограничивает его использование черными сплавами.

Обработка с ЧПУ

Обработка с числовым программным управлением (обработка с ЧПУ) — это автоматизированная технология, которая может использоваться в сочетании с широким спектром оборудования.Для этого требуется программное обеспечение и программирование, обычно на языке G-кода, чтобы направлять обрабатывающий инструмент при формировании заготовки в соответствии с заданными параметрами. В отличие от методов, управляемых вручную, обработка с ЧПУ — это автоматизированный процесс. Некоторые из его преимуществ включают:

- Высокие производственные циклы : После того, как станок с ЧПУ был правильно запрограммирован, он обычно требует минимального обслуживания или времени простоя, что позволяет повысить производительность.

- Низкие производственные затраты : Благодаря высокой скорости оборота и низкой потребности в ручном труде обработка с ЧПУ может быть рентабельным процессом, особенно при крупносерийном производстве.

- Унифицированное производство : CNC-обработка обычно точна и обеспечивает высокий уровень согласованности дизайна продукции.

Прецизионная обработка

Любой процесс обработки, требующий необычно малых допусков на резку (от 0,013 до 0,0005 мм, как правило) или чистоты поверхности менее 32T, может рассматриваться как форма прецизионной обработки. Подобно обработке с ЧПУ, прецизионная обработка может применяться к большому количеству производственных методов и инструментов.Такие факторы, как жесткость, демпфирование и геометрическая точность, могут влиять на точность резки прецизионным инструментом. Управление движением и способность станка реагировать на высокие скорости подачи также важны в приложениях для точной обработки.

См. Руководство для поставщиков оборудования для обработки, чтобы найти производителя для обработки.

Прочие изделия для обработки

Прочие «виды» статей

Больше от Custom Manufacturing & Fabricating

Общие сведения о фрезеровании с ЧПУ

Горизонтальный фрезерный станок с ЧПУ, выполняющий фрезерные операции на металлической детали.Изображение предоставлено: Андрей Армягов

Фрезерование с ЧПУ или фрезерование с числовым программным управлением — это процесс обработки, в котором используются компьютеризированные средства управления и вращающиеся многоточечные режущие инструменты для постепенного удаления материала с заготовки и изготовления детали или продукта индивидуальной конструкции. Этот процесс подходит для обработки широкого спектра материалов, таких как металл, пластик, стекло и дерево, а также для производства различных деталей и изделий по индивидуальному заказу.

В рамках услуг по прецизионной обработке с ЧПУ предлагается несколько возможностей, включая механические, химические, электрические и термические процессы.Фрезерование с ЧПУ — это процесс механической обработки, наряду с сверлением, токарной обработкой и множеством других процессов обработки, что означает, что материал удаляется с заготовки с помощью механических средств, таких как действия режущих инструментов фрезерного станка.

В этой статье основное внимание уделяется процессу фрезерования с ЧПУ, излагаются его основы, а также компоненты и инструменты фрезерного станка с ЧПУ. Кроме того, в этой статье рассматриваются различные операции фрезерования и предлагаются альтернативы процессу фрезерования с ЧПУ.

Обзор процесса фрезерования с ЧПУ

Как и большинство обычных процессов механической обработки с ЧПУ, процесс фрезерования с ЧПУ использует компьютеризированные средства управления для управления станками, которые режут и формируют заготовку. Кроме того, процесс следует тем же основным этапам производства, что и все процессы обработки с ЧПУ, в том числе:

- Создание модели в САПР

- Преобразование модели CAD в программу ЧПУ

- Наладка фрезерного станка с ЧПУ

- Выполнение фрезерной операции

Процесс фрезерования с ЧПУ начинается с создания 2D или 3D проекта детали в САПР.Затем завершенный проект экспортируется в формат файла, совместимый с ЧПУ, и преобразуется программным обеспечением CAM в программу станка с ЧПУ, которая определяет действия станка и движения инструмента по заготовке. Перед тем, как оператор запускает программу ЧПУ, он подготавливает фрезерный станок с ЧПУ, прикрепляя заготовку к рабочей поверхности станка (например, рабочему столу) или зажимному устройству (например, тискам) и прикрепляя фрезерные инструменты к шпинделю станка. В процессе фрезерования с ЧПУ используются горизонтальные или вертикальные фрезерные станки с ЧПУ — в зависимости от технических характеристик и требований фрезерного приложения — и вращающиеся многоточечные (т.е.е., многозубые) режущие инструменты, такие как фрезы и сверла. Когда станок готов, оператор запускает программу через интерфейс станка, предлагая станку выполнить операцию фрезерования.

После запуска процесса фрезерования с ЧПУ станок начинает вращать режущий инструмент со скоростью, достигающей тысяч оборотов в минуту. В зависимости от типа используемого фрезерного станка и требований применения фрезерования, когда инструмент врезается в заготовку, станок выполняет одно из следующих действий для выполнения необходимых разрезов на заготовке:

- Медленно вставьте заготовку в неподвижный вращающийся инструмент

- Переместите инструмент по неподвижной заготовке

- Переместите инструмент и заготовку относительно друг друга

В отличие от ручного фрезерования, при фрезеровании с ЧПУ, как правило, станок подает подвижные детали с вращением режущего инструмента, а не против него.Операции фрезерования, которые подчиняются этому соглашению, известны как процессы фрезерования с подъемом, в то время как противоположные операции известны как обычные процессы фрезерования.

Как правило, фрезерование лучше всего подходит в качестве вторичного или чистового процесса для уже обработанной детали, обеспечивая определение или создание таких элементов детали, как отверстия, пазы и резьбы. Однако этот процесс также используется для формирования заготовки материала от начала до конца. В обоих случаях в процессе фрезерования постепенно удаляется материал, чтобы сформировать желаемую форму и форму детали.Во-первых, инструмент отрезает от заготовки небольшие кусочки, то есть стружку, для придания приблизительной формы и формы. Затем деталь подвергается процессу фрезерования с гораздо более высокой точностью и большей точностью, чтобы закончить деталь с ее точными характеристиками и характеристиками. Как правило, готовая деталь требует нескольких проходов обработки для достижения желаемой точности и допусков. Для более геометрически сложных деталей может потребоваться несколько наладок станка для завершения процесса изготовления.

После завершения операции фрезерования и изготовления детали в соответствии с заданными спецификациями, фрезерованная деталь переходит на этапы чистовой обработки и последующей обработки.

Фрезерные работы с ЧПУ

Примеры инструментов для работы на фрезерных станках, включая фрезы, сверла и протяжные долота.Изображение предоставлено: Sugrit Jiranarak / Shutterstock.com

Фрезерование с ЧПУ — это процесс механической обработки, подходящий для изготовления деталей с высокой точностью и высокими допусками в прототипах, единичных и малых и средних производственных партиях. В то время как детали обычно производятся с допусками от +/- 0,001 дюйма до +/- 0,005 дюйма, некоторые фрезерные станки могут достигать допусков до и более +/- 0.0005 дюймов. Универсальность процесса фрезерования позволяет использовать его в самых разных отраслях промышленности и для обработки различных деталей и конструкций, включая пазы, фаски, резьбу и карманы. К наиболее распространенным фрезерным операциям с ЧПУ относятся:

- Торцевое фрезерование

- Плоское фрезерование

- Угловое фрезерование

- Фрезерование формы

Торцевое фрезерование

Торцевое фрезерование — это фрезерные операции, при которых ось вращения режущего инструмента перпендикулярна поверхности заготовки.В этом процессе используются торцевые фрезы, которые имеют зубья как на периферии, так и на торце инструмента, при этом периферийные зубья в основном используются для резки, а торцевые зубья используются для чистовой обработки. Как правило, торцевое фрезерование используется для создания плоских поверхностей и контуров на готовой детали и позволяет получить более качественную отделку, чем другие процессы фрезерования. Этот процесс поддерживают как вертикальные, так и горизонтальные фрезерные станки.

Типы торцевого фрезерования включают концевое и боковое фрезерование, при котором используются концевые и боковые фрезы соответственно.

Плоское фрезерование

Плоское фрезерование, также известное как фрезерование поверхности или слябов, относится к фрезерным операциям, при которых ось вращения режущего инструмента параллельна поверхности заготовки. В этом процессе используются плоские фрезы с зубьями на периферии, которые выполняют операцию резания. В зависимости от характеристик фрезерной обработки, таких как глубина резания и размер заготовки, используются как узкие, так и широкие фрезы. Узкие фрезы позволяют выполнять более глубокие разрезы, а более широкие фрезы используются для резки больших площадей.Если простое фрезерование требует удаления большого количества материала с заготовки, оператор сначала использует фрезу с крупными зубьями, медленные скорости резания и высокие скорости подачи для получения приблизительной геометрии детали, разработанной по индивидуальному заказу. Затем оператор вводит фрезу с более мелкими зубьями, более высокие скорости резания и более низкие скорости подачи для обработки деталей готовой детали.

Угловое фрезерование

Угловое фрезерование, также известное как угловое фрезерование, относится к фрезерным операциям, при которых ось вращения режущего инструмента расположена под углом по отношению к поверхности заготовки.В процессе используются одноугловые фрезы, расположенные под углом в зависимости от обрабатываемой конструкции, для создания угловых элементов, таких как фаски, зубцы и канавки. Одним из распространенных применений углового фрезерования является производство «ласточкин хвост», при котором используются фрезы «ласточкин хвост» под углом 45 °, 50 °, 55 ° или 60 ° в зависимости от конструкции типа «ласточкин хвост».

Фрезерование форм

Фрезерование формы относится к операциям фрезерования неровных поверхностей, контуров и контуров, таких как детали с криволинейными и плоскими поверхностями или полностью искривленные поверхности.В этом процессе используются формованные фрезы или фрезы, специально предназначенные для конкретного применения, такие как фрезы для выпуклости, вогнутости и закругления углов. Некоторые из распространенных применений формовочного фрезерования включают изготовление полусферических и полукруглых полостей, бусинок и контуров, а также сложных конструкций и сложных деталей с помощью одной настройки станка.

Прочие операции с фрезерными станками

Помимо вышеупомянутых операций, фрезерные станки могут использоваться для выполнения других специализированных фрезерных и механических операций.Примеры других доступных типов операций на фрезерном станке:

Поворотное фрезерование : Подъемное фрезерование относится к операциям фрезерования, при которых станок обрабатывает две или более параллельных поверхности заготовки за один проход. В этом процессе используются две фрезы на одной оправке станка, расположенные так, что фрезы находятся по обе стороны от заготовки и могут фрезеровать обе стороны одновременно.

Групповое фрезерование : Что такое групповое фрезерование? Групповое фрезерование относится к фрезерным операциям, в которых используются две или более фрезы — обычно разного размера, формы или ширины — на одной оправке станка.Каждый резак может выполнять одну и ту же операцию резки или другую одновременно, что позволяет производить более сложные конструкции и сложные детали в более короткие сроки.

Профильное фрезерование : Профильное фрезерование относится к фрезерным операциям, при которых станок создает траекторию резания вдоль вертикальной или наклонной поверхности заготовки. В этом процессе используется профильное фрезерное оборудование и режущие инструменты, которые могут быть параллельны или перпендикулярны поверхности заготовки.

Зуборезание : Зуборезание — это операция фрезерования, при которой для изготовления зубьев шестерни используются эвольвентные зуборезы.Эти фрезы, являющиеся разновидностью формованных фрез, доступны в различных формах и размерах шага в зависимости от количества зубьев, необходимых для конкретной конструкции шестерни. Для изготовления зубьев шестерен в этом процессе также может использоваться специальная фреза токарного станка.

Другие процессы обработки : Поскольку фрезерные станки поддерживают использование других станков, помимо фрезерных, их можно использовать для процессов обработки, отличных от фрезерования, таких как сверление, растачивание, развертывание и нарезание резьбы.

Фрезерное оборудование и компоненты с ЧПУ

В процессе фрезерования с ЧПУ используются различные программные приложения, станки и фрезерные станки, в зависимости от выполняемой операции фрезерования.

Программное обеспечение поддержки ЧПУ

Как и большинство процессов обработки с ЧПУ, процесс фрезерования с ЧПУ использует программное обеспечение САПР для создания начального проекта детали и программное обеспечение САМ для создания программы ЧПУ, которая предоставляет инструкции по обработке для производства детали. Затем программа ЧПУ загружается в выбранный станок с ЧПУ для запуска и выполнения процесса фрезерования.

Компоненты фрезерного станка с ЧПУ

Несмотря на широкий спектр доступных фрезерных станков, большинство станков имеют в основном одни и те же основные компоненты. Эти общие детали машин включают:

- Машинный интерфейс

- Колонна

- Колено

- Седло

- Рабочий стол

- Шпиндель

- Беседка

- Баран

- Станок

Рисунок 1. Конфигурации и компоненты фрезерного станка с ЧПУ

Машинный интерфейс : Машинный интерфейс относится к машинному компоненту, который оператор использует для загрузки, запуска и выполнения машинной программы с ЧПУ.

Столбец : Столбец относится к компоненту машины, который обеспечивает поддержку и структуру для всех других компонентов машины. Этот компонент включает прикрепленное основание и может включать дополнительные внутренние компоненты, которые помогают процессу фрезерования, такие как резервуары для масла и охлаждающей жидкости.

Колено : Колено относится к регулируемому компоненту машины, который прикреплен к стойке и обеспечивает поддержку седла и рабочего стола. Этот компонент регулируется по оси Z (т.е.е., с возможностью подъема или опускания) в зависимости от характеристик фрезерной операции.

Седло : Седло относится к компоненту машины, расположенному на верхней части колена и поддерживающему рабочий стол. Этот компонент может перемещаться параллельно оси шпинделя, что позволяет горизонтально регулировать рабочий стол и, соответственно, заготовку.

Рабочий стол : Рабочий стол относится к компоненту станка, расположенному на верхней части седла, который представляет собой заготовку или зажимное приспособление (например.г., патрон или тиски). В зависимости от типа используемой машины этот компонент можно регулировать в горизонтальном, вертикальном, обоих направлениях или ни в одном из них.

Шпиндель : Шпиндель относится к компоненту станка, поддерживаемому колонной, которая удерживает и управляет используемым станком (или оправкой). Внутри колонны электродвигатель приводит во вращение шпиндель.

оправка : оправка относится к компоненту вала, вставленному в шпиндель горизонтальных фрезерных станков, на которых можно установить несколько станков.Эти компоненты доступны различной длины и диаметра в зависимости от технических характеристик фрезерования. Доступные типы оправок включают в себя стандартные фрезерные станки, винты, фрезы для продольной резки, концевые фрезы и оправки для торцевых фрез.

Ползун : Ползун относится к компоненту станка, обычно в вертикальных фрезерных станках, расположенному сверху и прикрепленному к колонне, которая поддерживает шпиндель. Этот компонент можно регулировать для размещения в различных положениях во время фрезерования.

Станок : Станок представляет собой компонент станка, удерживаемый шпинделем, который выполняет операцию удаления материала. В процессе фрезерования может использоваться широкий спектр фрезерных станков (как правило, многоточечные фрезы) в зависимости от технических характеристик фрезерования, например, от обрабатываемого материала, требуемого качества отделки поверхности, ориентации станка и т. Д. варьируются в зависимости от количества, расположения и расстояния между зубьями, а также их материала, длины, диаметра и геометрии.Некоторые из типов используемых горизонтальных фрезерных станков включают плоские фрезы, фрезы со снятой кромкой, ступенчатые зубья и двухугольные фрезы, в то время как используемые вертикальные фрезерные станки включают плоские и шаровые фрезы, фрезы для снятия фасок, торцевые и спиральные сверла. Фрезерные станки могут также использовать сверление,

простой станок | Примеры, список и факты

Простая машина , любое из нескольких устройств с небольшим количеством движущихся частей или без них, которые используются для изменения движения и величины силы для выполнения работы.Это простейшие известные механизмы, которые могут использовать рычаг (или механическое преимущество) для увеличения силы. К простым машинам относятся наклонная плоскость, рычаг, клин, колесо и ось, шкив и винт.

простые машиныШесть простых машин для преобразования энергии в работу.

Encyclopædia Britannica, Inc.Наклонная плоскость состоит из наклонной поверхности; он используется для подъема тяжелых тел. Самолет предлагает механическое преимущество в том, что сила, необходимая для перемещения объекта вверх по склону, меньше поднимаемого веса (без учета трения).Чем круче наклон, тем больше требуемая сила приближается к фактическому весу. Выражаясь математически, сила F , необходимая для перемещения блока D вверх по наклонной плоскости без трения, равна его весу W, умноженному на синус угла, который наклонная плоскость образует с горизонталью (θ). Уравнение: F = W sin θ.

наклонная плоскостьВ этом представлении наклонной плоскости D представляет блок, который нужно переместить вверх по плоскости, F представляет силу, необходимую для перемещения блока, а W представляет вес блока.Выражаясь математически и предполагая, что плоскость не имеет трения, F = W sin θ.

Encyclopædia Britannica, Inc.Принцип наклонной плоскости широко используется — например, на съездах и обратных дорогах, где небольшая сила, действующая на некотором расстоянии вдоль склона, может сделать большой объем работы.

Рычаг — это стержень или доска, опирающаяся на опору, называемую точкой опоры. Сила, направленная вниз, действующая на один конец рычага, может передаваться и увеличиваться в направлении вверх на другом конце, позволяя небольшой силе поднять тяжелый вес.

рычагиДва примера рычагов (слева) Лом, поддерживаемый и свободно вращающийся на опоре f , умножает направленную вниз силу F , приложенную в точке на , так что он может преодолевать прилагаемую нагрузку P по массе породы в точке b . Если, например, длина a f в пять раз равна b f , сила F будет умножена в пять раз. (Справа) Щелкунчик представляет собой два рычага, соединенных штифтом в точке опоры f .Если a f в три раза больше b f , сила F , приложенная рукой в точке a , будет умножена в три раза на b , легко преодолевая прочность на сжатие P в двух словах.

Encyclopædia Britannica, Inc. Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской. Подпишитесь сегодняВсе древние люди использовали рычаг в той или иной форме, например, для перемещения тяжелых камней или в качестве палки для копания при обработке земли.Принцип рычага использовался в свейпе, или шадуфе, длинном рычаге, поворачивающемся около одного конца с платформой или емкостью для воды, свисающей с короткой руки, и противовесами, прикрепленными к длинной руке. Мужчина мог поднять вес в несколько раз превышающий его собственный, потянув за длинную руку. Говорят, что это устройство использовалось в Египте и Индии для подъема воды и подъема солдат через стены еще в 1500 году до нашей эры.

shadoofShadoof, центральная Анатолия, Турция.

NoumenonКлин — это объект, сужающийся к тонкой кромке.Если толкать клин в одном направлении, создается сила в боковом направлении. Он обычно делается из металла или дерева и используется для раскалывания, подъема или затягивания, например, для закрепления головки молотка на рукоятке.

клинКлин используется для колки дерева.

ШекспирВ доисторические времена клин использовался для раскалывания бревен и камней; топор — это тоже клин, как и зубья пилы. С точки зрения механической функции винт можно рассматривать как клин, обернутый вокруг цилиндра.

Колесо и ось состоят из круглой рамы (колеса), которая вращается на валу или стержне (оси). В своей ранней форме он, вероятно, использовался для подъема грузов или ведер с водой из колодцев.

Его принцип действия лучше всего объясняется с помощью устройства с большой шестерней и маленькой шестерней, прикрепленных к одному и тому же валу. Тенденция силы F , приложенной в радиусе R к большой шестерне для поворота вала, достаточна для преодоления большей силы W при радиусе r на малой шестерне.Усиление силы, или механическое преимущество, равно отношению двух сил ( W, : F ), а также равно отношению радиусов двух шестерен ( R : r ).

колеса и осиДва колеса и оси (A) Если большая шестерня и маленькая шестерня прикреплены к одному валу или оси, сила F , приложенная с радиусом R к большой шестерне Достаточно преодолеть большую силу W на радиусе r на малой шестерне, поворачивая ось.(B) В конструкции барабана и веревки, способной поднимать грузы, большой барабан радиусом R может использоваться для поворота маленького барабана. Увеличение механического преимущества может быть получено за счет использования большого барабана для поворота небольшого барабана с двумя радиусами, а также блока шкива. Когда сила F прилагается к веревке, намотанной вокруг большого барабана, веревка, намотанная вокруг маленького двухрадиусного барабана, наматывается с d (радиус r 1 ) на D (радиус r 2). ).Усилие W на радиусе блока шкивов P легко преодолевается, и прикрепленный груз поднимается.

Encyclopædia Britannica, Inc.Если большая и маленькая шестерни заменяются барабанами большого и малого диаметра, обернутыми веревками, колесо и ось становятся способными поднимать вес. Поднимаемый груз прикрепляется к веревке на маленьком барабане, и оператор тянет веревку на большом барабане. В этой конструкции механическое преимущество состоит в том, что радиус большого барабана делится на радиус малого барабана.Увеличение механического преимущества может быть достигнуто за счет использования небольшого барабана с двумя радиусами: r, , , 1 и , r, , , 2 , и блока шкива. Когда к большому барабану прикладывается сила, веревка на маленьком барабане наматывается на D и выходит из d.

Мерой усиления силы, доступной для системы шкив и канат, является отношение скоростей или отношение скорости, с которой сила прилагается к канату ( V F ), к скорости при котором вес поднимается ( V W ).Это отношение равно удвоенному радиусу большого барабана, деленному на разницу радиусов меньших барабанов D и d. Выраженное математически уравнение: V F / V W = 2 R / ( r 2 — r 1 ). Фактическое механическое преимущество W / F меньше, чем это соотношение скоростей, в зависимости от трения. При таком расположении можно получить очень большое механическое преимущество, сделав два меньших барабана D и d примерно равного радиуса.

Типы оснований машин и их применение для различных целей

Фундаменты машин — это особые типы оснований, необходимых для машин, станков и тяжелого оборудования, которые имеют широкий диапазон скоростей, нагрузок и рабочих условий. Эти фундаменты спроектированы с учетом ударов и вибраций (динамических сил), возникающих при работе машин.

Обычно используются типы фундаментов под машины:

1.Фундамент машины блочного типа:

На следующем рисунке показан фундамент машины блочного типа. Этот тип фундамента состоит из постамента, опирающегося на фундамент, имеющего большую массу и небольшую собственную частоту.

2. Фундамент машины коробчатого или кессонного типа:

Фундамент коробчатого типа состоит из пустотелого бетонного блока, как показано на рисунке ниже. Масса этого фундамента меньше, чем блочного машинного фундамента, так как он пустотелый.Увеличена собственная частота машинного фундамента коробчатого типа.

3. Фундамент настенного типа для машины:

Фундамент машины этого типа состоит из пары стен, на которых лежит плита. Этот тип фундамента строится из однородных материалов. Он используется для небольших машин, и машина опирается на верхнюю плиту.

4. Фундамент машины рамного типа: