В каком масле закаливать ножи

Как закалить нож в домашних условиях, способы проведения процедуры

Автор Plus На чтение 9 мин. Просмотров 2.2k.

Даже если лезвие ножа изготовлено из высококачественной стали, оно все равно будет непрочным без предварительной закалки. Такой клинок может сломаться уже при небольшом нажиме, да и заточить его будет проблематично. Многих пользователей не зря интересует вопрос, как закалить нож в домашних условиях, ведь именно после термообработки физико-механические свойства металла существенно улучшаются. В процедуре нет ничего сложного, однако, если выполнить ее неверно, режущая часть инструмента будет быстро тупиться, что сделает эксплуатацию малоэффективной.

Особенности работы со сталью

Основной целью закалки металла является изменение его структуры и перестроение атомной решетки. При повышении температуры выше пиковой отметки, называемой точкой Кюри, сталь обретает особую прочность и износостойкость. Последующее быстрое охлаждение позволяет снизить хрупкость металла, возникающую вследствие внутреннего напряжения, и повысить его пластичность. Сломать хорошо закаленную сталь будет уже непросто – трещины на ней появятся лишь при сгибании под углом свыше 45°. Однако нарушение технологии закалки может привести к переходу атомной решетки в промежуточное состояние. При этом прочность материала, напротив, снизится.

Последующее быстрое охлаждение позволяет снизить хрупкость металла, возникающую вследствие внутреннего напряжения, и повысить его пластичность. Сломать хорошо закаленную сталь будет уже непросто – трещины на ней появятся лишь при сгибании под углом свыше 45°. Однако нарушение технологии закалки может привести к переходу атомной решетки в промежуточное состояние. При этом прочность материала, напротив, снизится.

Правильная закалка ножа в домашних условиях не так уж сложна. Главное – точно соблюдать время, температуру нагрева и охлаждения. При отсутствии специального оборудования не каждый вид стали получится закалить. Для этой цели подходят лишь металлы с высоким содержанием углерода. Узнать, какой вид стали использовался для изготовления лезвия, можно по маркировке – клейму на клинке.

Проще всего работать с изделиями из конструкционной разновидности марок 45, 50, жаропрочной 40´13 или инструментальной. Причем, чем выше содержание углерода, тем прочнее будет лезвие, однако обрабатывать (затачивать) его будет сложнее. Клинки из стали высокоуглеродистых марок и легирующих сплавов закаливают при довольно высоких температурах в специальных камерах. Малоуглеродистые стали, содержащие в маркировке цифры 10, 20 и 25, и чугун данной процедуре не подвергают.

Клинки из стали высокоуглеродистых марок и легирующих сплавов закаливают при довольно высоких температурах в специальных камерах. Малоуглеродистые стали, содержащие в маркировке цифры 10, 20 и 25, и чугун данной процедуре не подвергают.

В качестве охладителя используются жидкая среда, машинное масло (отработка) или вода. Слишком быстрое снижение температуры нежелательно – оно может привести к появлению трещин. Поэтому важно соблюдать точное время не только закалки, но и дальнейшего охлаждения.

Чтобы определить, насколько качественно закалена сталь, следует провести напильником по режущему краю клинка. Инструмент должен идти ровно, без усилий, легко отходить от поверхности, не прилипая к металлу.

Способы закаливания

Для прокаливания простейших клинков из конструкционной стали можно использовать обычный костер. Поднять температуру выше требуемых 900 °С при обработке высокоуглеродистых сплавов на открытом огне невозможно. Для этой цели потребуется специальная муфельная печь (камера), изготовить ее можно своими руками.

Для этой цели потребуется специальная муфельная печь (камера), изготовить ее можно своими руками.

В камере

При желании заняться самостоятельным изготовлением ножей, лучше использовать для этих целей печь из огнеупорной глины с обмоткой из нихрома. Термообработка будет проходить в идеальных условиях, при достаточно высокой температуре по заданному графику. Размер такой конструкции – 200х100х77 мм.

Вначале делается заготовка из картона, который покрывается парафином. Далее используется глина – ее наносят на бумагу слоем достаточной толщины таким образом, чтобы не осталось щелей. Особенно тщательно промазывают стыки. Дверку изготавливают отдельно.

Глина наберет необходимую прочность после тщательной просушки и дальнейшего прокаливания в духовом шкафу при 90-110 °С. Окончательный обжиг производится в печи на открытом огне при 900 °С. Остужать конструкцию следует медленно, поэтому раньше времени ее открывать не следует. После полного остывания глиняной камеры к ней крепят дверцы: делают это так, чтобы они распахивались горизонтально.

Хорошо просохшую заготовку обматывают проволокой из нихрома, которая будет служить нагревательным элементом. Ее понадобится около 18 метров. Витки должны идти плотно. Во избежание межвиткового замыкания проволоку следует предварительно обмазать влажной глиной. Нельзя забывать о проделывании в печи 2 отверстий. Одно необходимо для вставки термопары, измерительного прибора, с помощью которого можно будет контролировать процесс нагрева. Второе отверстие понадобится для контроля за процессом.

Схема: 1 — нихромовая проволока; 2 — внутренняя часть камеры; 3 — наружная часть камеры; 4 — задняя стенка с выводами спиралиДелаем глиняный кожухГотовый вариант камерыНа открытом огне

Закалить лезвие клинка, изготовленного из металла марок 45 и 50, можно на обычном костре или с помощью газовой горелки. Для проведения работ понадобятся топливо для костра (угли), а также пара больших емкостей. В одной будет находиться машинное масло, во второй – вода. Для удержания горячего лезвия используют кузнечные клещи.

Так как длительное наблюдение за открытым огнем может повлиять на зрение, глаза следует защитить специальными очками. Не помешает также надеть спецодежду из хлопка – синтетика при попадании искры способна быстро воспламениться.

Как провести процедуру самостоятельно

Для этого не обязательно иметь какой-либо опыт – достаточно точно следовать инструкции, которая подскажет, как закалить ножи в домашних условиях своими силами. Процедура может применяться для любого типа лезвий – топора, ножниц, прочего режущего инструмента.

Источник нагрева

Для этого несколько пластин из металла нагревают: одну по максимуму, другую – чуть меньше.

Для этого несколько пластин из металла нагревают: одну по максимуму, другую – чуть меньше.Топливом выступают угли, которые разогревают максимально до белого цвета. Оттенок пламени при этом – желто-оранжевый или малиновый. Огонь должен распределяться равномерно по всей площади костра. После термообработки раскаленный предмет трижды опускается на несколько секунд в масло. Последний этап – погружение в емкость с водой. Жидкость следует предварительно хорошо перемешать (взболтать).

Паяльная лампаПечьГорнГазовая плитаТемпературный режим

Существует несколько способов закалки стали с разной температурой нагрева, временем выдержки и скоростью охлаждения. Для каждой марки металла нужен определенный температурный режим:

- для ножей из низкоуглеродистой стали диапазон температур должен составлять 757-950 °С;

- клинки из высокоуглеродистых марок закаливают при 680-850 °С;

- легирующим сплавам потребуется разогрев до 850-1150 °С.

В производственных условиях для определения степени нагрева используют прибор для бесконтактного измерения – пирометр, в быту применяют обычный магнит. При значительном повышении температуры магнитные свойства металла снижаются: если стальная заготовка к нему не притягивается – температура оптимальна.

При значительном повышении температуры магнитные свойства металла снижаются: если стальная заготовка к нему не притягивается – температура оптимальна.

Опытные мастера способны определить качество закалки по цвету стали: чем он светлее, тем сильнее нагрев. Перекаливать металл не следует, иначе он почернеет и отчистить его будет невозможно. Затачиваемая часть клинка нагревается 3 раза до почти фиолетового цвета, то есть до температуры 285 °С. Режущую же часть обрабатывают на огне только раз, но нагревают сильнее, до появления желто-оранжевого оттенка, то есть до 950-1000 °С.

Красный цвет свидетельствует о нагреве до 720-950 °С. Малиновый или светло-вишневый оттенки стали означают, что температура разогрева соответствует 800-850 °С. Появление в пламени бордового цвета свидетельствует о том, что лезвие накалилось недостаточно, лишь до 650-720 °С, коричневого – температура не выше 530-580 °С.

Светлая радужка может образоваться и вследствие появления слоя окислителя.

В этом случае ситуация обратная: чем светлее этот тончайший верхний слой, тем ниже температура.

Охлаждение и отпуск

В зависимости от метода термообработки и типа клинков используют разные способы охлаждения, к примеру, в минеральном масле (отработке) или обычной воде с добавлением соли. Варианты:

- если закаляемые лезвия нагревают докрасна, их остужают в масле, окуная в него трижды, чтобы каждое последующее охлаждение было продолжительнее предыдущего; последний этап – погружение в предварительно размешанную воду;

- для ножей с двухсторонними лезвиями, для придания им большей остроты и упругости, клинки, напротив, вначале опускают в воду на пару секунд, а затем в отработку;

- чтобы середина лезвия была максимально упругой, можно вначале прогреть ее металлическим прутком, затем на пару часов погрузить нож в кипяток, далее – в ледяную воду.

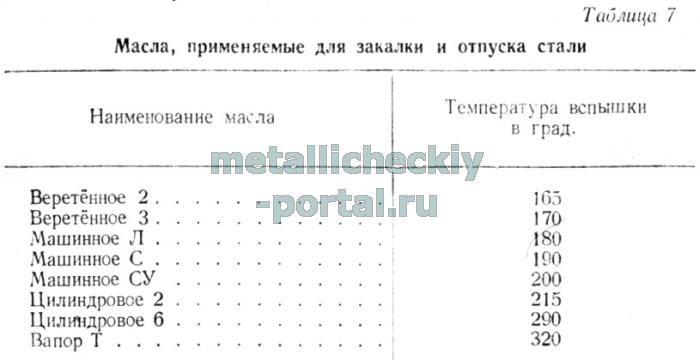

Следует учесть, что в масле (отработке) металл остывает в 2 раза быстрее. Для определения скорости охлаждения материала в разных растворах можно обратиться к сводной таблице.

| Используемая среда | Скорость охлаждения, °С |

| Вода, нагретая до 27 °С | 450 |

| Масло комнатной температуры | 150 |

| Ледяная вода | 600 |

| Машинное масло, прогретое до 20 °С | 150 |

Прошедшая закалку и охлаждение сталь все еще слишком хрупкая. Для дальнейшего увеличения характеристик пластичности и вязкости ее следует вновь прогреть в течение часа, но лишь до 150-200 °С (данную процедуру и называют отпуском). Для легированного металла температура должна быть в пределах 270-320 °С, для быстрорежущего – еще выше. Чтобы клинок при быстром охлаждении не прогнулся, его необходимо опускать в жидкость строго вертикально, режущая кромка должна быть внизу, а лезвие при этом – оставаться неподвижным.

Охлаждение в маслеОтпускОпределение качества работы

Качество работы правильно закаленного ножа определяется следующими параметрами:

- лезвие должно сохранять прочность при соприкосновении с другими материалами;

- твердость металла обеспечивает и качество заточки – ее должно хватать надолго;

- срок службы ножа определяет также его износостойкость, то есть длительность использования без потери режущих свойств.

Хороший инструмент при регулярной заточке способен прослужить до 10 лет.

Хороший инструмент при регулярной заточке способен прослужить до 10 лет.

Не менее важным показателем является пластичность. Материал должен достаточно легко гнуться, а при разгибании без проблем принимать прежнюю форму. Только при соблюдении вышеперечисленных требований клинок прослужит долго.

Срок использования ножа определяется качеством заточкиКлинок должен оставаться твердым во время использованияВидео

youtube.com/embed/6577SoMRxGM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Какое масло лучше всего для закалки ножевой стали?

Если вы когда-нибудь захотите сделать свои ножи или инструменты, в какой-то момент вам нужно будет закалить нож. Чаще всего это делается с различными видами масел. Но какое масло лучше всего для закалки стали?

Во-первых, нам нужно понять, для чего нужна закалка и что она делает со сталью. Закалка — это наш случай, когда мы нагреваем лезвие ножа с высоким содержанием углерода до высокой температуры и быстро охлаждаем его. Этот процесс быстрого охлаждения приводит к упрочнению стали.Если бы мы этого не сделали, сталь была бы слишком мягкой для хорошего ножа. Закалка способствует лучшему износу и удержанию кромок.

Вот несколько распространенных масел, используемых в качестве закалочных масел:

Пищевые закалочные масла

Пищевые масла обычно используются в качестве закалочных масел по нескольким причинам. Во-первых, они намного дешевле коммерческих закалочных масел. Во-вторых, они легко доступны. Вы можете пойти в местный магазин Walmart и купить эти масла для наших целей по цене от 30 до 40 долларов.

Во-первых, они намного дешевле коммерческих закалочных масел. Во-вторых, они легко доступны. Вы можете пойти в местный магазин Walmart и купить эти масла для наших целей по цене от 30 до 40 долларов.

Эти пищевые масла также лучше пахнут при закалке и отпуске.Это может быть важно при выполнении любого из этих процессов в закрытом помещении или в вашем доме.

Двумя наиболее распространенными пищевыми маслами, используемыми в этом процессе, являются арахисовое и каноловое масло. Оба эти масла имеют высокие температуры вспышки, что хорошо для процесса закалки. Вам необходимо предварительно нагреть эти масла до немного более высоких температур по сравнению с коммерческими закалочными маслами (120–130 градусов по Фаренгейту).

Моторные масла

Моторное масло — обычное масло, используемое в индустрии изготовления хобби-ножей.В этом процессе используется как старое, так и новое моторное масло. У него есть свои достоинства и недостатки.

Одно из преимуществ — новое моторное масло дешевле коммерческих охлаждающих жидкостей. Использованное масло очевидно бесплатное. Также везде доступны новые и бывшие в употреблении моторные масла. Скорее всего, они у вас есть прямо сейчас в вашем магазине или гараже.

Использованное масло очевидно бесплатное. Также везде доступны новые и бывшие в употреблении моторные масла. Скорее всего, они у вас есть прямо сейчас в вашем магазине или гараже.

К недостаткам относятся моторные масла, содержащие присадки и потенциальные токсины. Еще один недостаток моторного масла — это неприятный запах во время закалки. Это может стать проблемой, если вы делаете это в закрытом помещении или в подвале.Я предлагаю не вдыхать и это.

Эти запахи могут сохраняться и в процессе закалки. Это не очень хорошо, если вы используете для этого духовку своей жены!

Отработанное моторное масло также может оставить черную пленку на вашем проекте, что очень трудно. Удаление этого позже может быть болезненным.

Минеральное масло и ATF

Некоторые другие распространенные масла включают минеральное масло и жидкость для автоматических трансмиссий (ATF). Это могут быть альтернативы использованию моторного масла. В случае минерального масла в нем нет присадок, которые можно найти в моторном масле.

И то, и другое найти довольно легко, но если вы не можете найти минеральное масло, подойдет детское масло. По сути, это то же самое, но с добавлением небольшого количества духов. Будет работать нормально.

Коммерческие закалочные масла

На рынке имеется несколько коммерчески доступных закалочных масел. Эти масла специально разработаны для этого и обладают особыми свойствами, которые делают их более быстрыми или медленными.

В идеале это то, что вы хотите использовать. Однако их бывает трудно найти, и их нет в вашем местном магазине Walmart.Также они могут быть очень дорогими, особенно если вам нужно их пересылать. Они могут стоить около 150 долларов за 5 галлонов масла.

Parks — это распространенная торговая марка, которая используется в качестве коммерческого закалочного масла. В таблице ниже показаны два наиболее распространенных масла.

Закалочные масла Park Brand

Park # 50 | Park AAA |

|---|---|

# 50 закалочное масло приближается к скорости закалки воды. Это хорошее закалочное средство для высокоуглеродистой стали 1095. | Закалочное масло AAA — наиболее популярное и широко используемое закалочное средство, предлагаемое Park. Это масло обеспечивает равномерную скорость охлаждения и очищаемую поверхность при уходе. Это хорошая закалка с углеродистой сталью 1084. |

Дополнительные моменты, которые следует учитывать при закалке маслом

- Всегда имейте надлежащее защитное оборудование.Защитные очки, перчатки, кожа и т. Д.

- Всегда имейте под рукой огнетушитель и ведро с песком на случай пожара.

- Убедитесь, что масло находится в металлической емкости. Пластик может расплавиться и стать причиной аварии. Для больших проектов используйте фритюрницу для индейки. Металлический контейнер, вмещающий около 2 галлонов, идеально подходит для небольших проектов.

- Масло может вспыхнуть, когда вы впервые поместите в него лезвие. Длинные плоскогубцы или кузнечные клещи отлично подойдут, чтобы убрать руки с пути.Никогда не приближайтесь лицом к емкости с охлаждающим маслом.

- Всегда нагревайте масло перед закалкой вашего проекта. Тушители должны быть комнатной температуры или немного выше. Никогда не закаливайте в холодном масле. Нагрейте старый болт или стальной лом и доведите раствор до температуры.

Резюме

Как видите, существует множество различных масел, которые можно использовать. Лучшее масло для закалки ножевой стали может просто соответствовать вашей ситуации. Доступность, цена и личные предпочтения могут иметь значение здесь.Лично я использую как Park’s # 50, так и масло канолы.

Также некоторые углеродистые стали лучше закаливаются в одних маслах, чем другие. Например, сталь с более высоким содержанием углерода, такая как 1095, найденная в моем ноже для кустарников, лучше подходит для чего-то вроде масла Park # 50. Это потому, что это более быстрое тушение масла. Где что-то вроде углеродистой стали 1080 было бы хорошо в рапсовом масле или AAA Партта.

Это потому, что это более быстрое тушение масла. Где что-то вроде углеродистой стали 1080 было бы хорошо в рапсовом масле или AAA Партта.

Я могу написать статью позже, объясняя это более подробно. Какое масло вам больше всего нравится для закалки ножей для ваших проектов?

Как затачивать зубчатые ножиЗазубренные ножи действительно полезно иметь при себе, потому что они полезны для множества повседневных задач.Они […]

Как носить ботинокБотинки — это, очевидно, ножи, которые скрываются внутри ботинка, а иногда и снаружи […]

.Изготовление ножей, закалка и отпуск лезвия

Закалка и отпуск лезвия

Это часть, которую большинство людей считает самым большим препятствием, но на самом деле это довольно легко и займет у вас всего час. Многие другие работы, такие как подпиливание и растапливание, займут у вас несколько часов, но это совсем несложно. Вам просто нужно знать несколько вещей, чтобы понять это правильно.

Первый обзор

Когда вы делаете такой нож из необработанной стали, вам нужно сделать две вещи с лезвием. Вы должны сначала его закалить, а потом — закалить. Закалка доводит его до очень твердого состояния, но в этом состоянии лезвие слишком хрупкое. Он легко может сломаться. Он не выдержит требований использования ножа. Итак, вы смягчаете это, что является его смягчением. Да, но когда вы закаляете его, вы лишь немного закаляете его, и некоторые области вы хотите мягче, чем другие.

Вы должны сначала его закалить, а потом — закалить. Закалка доводит его до очень твердого состояния, но в этом состоянии лезвие слишком хрупкое. Он легко может сломаться. Он не выдержит требований использования ножа. Итак, вы смягчаете это, что является его смягчением. Да, но когда вы закаляете его, вы лишь немного закаляете его, и некоторые области вы хотите мягче, чем другие.

Итак, вы закалите все лезвие, не беспокоясь о хвостовике. А потом выборочно закаляете часть лезвия.

Следующее изображение и рисунок дадут вам хорошее представление о том, чего мы пытаемся достичь с помощью темперирования. Хотя картина и не самая лучшая, вы все равно получите хорошее представление о закалке.

Задняя часть лезвия (не режущая кромка) синего цвета. А острие лезвия пшеничного цвета. Это то, к чему вы стремитесь, когда закаляетесь. Как это сделать, нагревая факелом или помещая его у огня так, чтобы задний край был как можно ближе.Синий цвет показывает, что часть была нагрета примерно до 600 градусов по Фаренгейту, а пшеничная часть была нагрета примерно до 450 градусов по Фаренгейту.

Этим достигается смягчение задней кромки, что дает нам некоторый изгиб и упругость, сохраняя при этом твердую кромку, которая сохранит остроту лезвия.

Итак, либо используйте фонарик, либо заводите кузницу!

Закалка лезвия

Положите две вещи в огонь.Положи свой нож и кочергу или какой-нибудь длинный кусок стали. Этот длинный кусок стали предназначен для повышения температуры закалочного масла.

Масло для закалки — это ведро с маслом, которое вы используете для закалки лезвия ножа. Это может быть новое или использованное моторное масло, а также какое-то кулинарное или растительное масло. Просто будьте осторожны, может возникнуть пламя, и вы всегда должны иметь под рукой подходящий огнетушитель.

Когда ваша кочерга или кусок стали раскалены докрасна, вы добавляете их в масло, чтобы нагреть.

Теперь доведите свой клинок до красно-оранжевого цвета и наблюдайте за ним по пути. Он должен нагреться до 1450-1500 градусов по Фаренгейту, чтобы затвердеть. Судить об этом на глаз бывает сложно, но есть отличный способ узнать, когда температура подходящая. Вы проверяете это магнитом. С повышением температуры он будет становиться все менее и менее магнитопривлекательным. И как только он достигнет нужной температуры, магнит больше не будет к нему прилипать.

Судить об этом на глаз бывает сложно, но есть отличный способ узнать, когда температура подходящая. Вы проверяете это магнитом. С повышением температуры он будет становиться все менее и менее магнитопривлекательным. И как только он достигнет нужной температуры, магнит больше не будет к нему прилипать.

Когда он размагнитится, погасите его в масле и перемешайте. Не держите его на одном месте. Хорошо перемешайте! Если вы будете держать его в одном и том же месте, вокруг лезвия образуется слой перегретого масла, который препятствует затвердеванию и блокировке.

Ну вот. Наше закаленное лезвие.

Вы можете проверить твердость напильником. Слегка проведите по нему файлом.На лезвии он будет гладким и гладким на ощупь. Сравните это с тем, как это звучит на не жесткой секции танга. Будет разница.

Если они звучат одинаково, повторите процесс закалки. Доведите его до температуры и снова погасите!

Теперь закаляем лезвие

Теперь очистите лезвие наждачной бумагой или эмори-бумагой. Получите большую часть шкалы.Это потому, что нам нужно будет наблюдать за изменением цвета лезвия по мере его закалки.

Получите большую часть шкалы.Это потому, что нам нужно будет наблюдать за изменением цвета лезвия по мере его закалки.

Теперь поместите нож около огня вот так. Видите, как спина обращена к жару? Это даст нам более горячую секцию на спине, где мы хотим, чтобы лезвие было мягче.

Вы можете перемещать этот нож, когда делаете это, чтобы направить тепло. Следите за изменением цвета, и когда он станет нашим синим сзади и нашей пшеницей на краю, вы можете пойти дальше и окунуть его в свое масло, чтобы зафиксировать.

Это лезвие почти закаленное. Еще немного и немного переместите его, чтобы все получилось правильно. И тогда вы можете пойти и погасить его! Закалка и отпуск завершены. Теперь мы можем закончить создание этого ножа.

Давайте продолжим с Учебником по изготовлению ножей и закончим изготовление ножа

Вам нравится создавать проекты и заниматься различными хобби?

Подпишитесь на мою бесплатную рассылку новостей.Я регулярно сообщаю вам новости о хобби и проектах, которые вы можете реализовать. это совершенно бесплатно, и я никому не передаю вашу электронную почту.

это совершенно бесплатно, и я никому не передаю вашу электронную почту.

Oil Quench — Какой тип использовать? — Ножи, лезвия для термообработки и т. Д.

Искать в

- Везде

- Темы

- Этот форум

- Эта тема

- Больше вариантов…

Найдите результаты, содержащие …

- Любые слова из моего поискового запроса

- Все слова из моего поискового запроса

Найти результаты в …

- Заголовки и тело контента

- Только заголовки контента

Закалка: вода или масло? — Ножи, лезвия для термообработки и т. Д.

Искать в

- Везде

- Темы

- Этот форум

- Эта тема

Найдите результаты, содержащие…

- Любые слова из моего поискового запроса

- Все слова из моего поискового запроса

Найти результаты в …

.Сделал нож из клапана дизельной установки. Стоит ли заморачиваться и делать нож из такого материала? | Нож и Ножны

Здравствуйте уважаемые подписчики канала «Нож и Ножны » и те, кто заглянул из любопытства.

Расскажу вам про свой очередной опят. Давно в голове крутилась мысль, сделать нож, как говориться из «золотой середины». Хотелось, что бы клинок можно было править в полевых условиях не заморачиваясь, и в то же время ещё и заточку держал. Долго вынашивал такую идею и наконец, приступил к её осуществлению.

Хотелось, что бы клинок можно было править в полевых условиях не заморачиваясь, и в то же время ещё и заточку держал. Долго вынашивал такую идею и наконец, приступил к её осуществлению.

Материалом выбрал впускной клапан от дизельной установки, который реагирует на магнит (магнитится). Знакомый кузнец отковал для меня этот клапан, и я приступил к слесарке. Кто может подсказать, что за сталь, пишите в комментариях.

ЗакалкаСпуски были задуманы от обуха. Вышел на сужение в 0,3 мм. Прежде чем делать хвостовик, решил закалить. Сразу хочу сказать, закаливать пришлось два раза.

Первый раз разогрев клинок оставил его остывать на воздухе. Почистив клинок, от гари и заточив, решил отдать клинок на тест. На поковку намотал изоленты и отдал знакомым ребятам на разделку свинины. Результат оказался плачевным. Будущий нож не продержался и пяти минут.

Решил перекаливать в отработке. Прежде чем калить клинок нагрел отработку до появления пенки. Затем нагрев клинок до тех пор, когда он бросил реагировать на магнит, опустил его в отработку и оставил там остывать. Далее опять чистка, заточка, изолента и разделка свинины.

Затем нагрев клинок до тех пор, когда он бросил реагировать на магнит, опустил его в отработку и оставил там остывать. Далее опять чистка, заточка, изолента и разделка свинины.

Результат меня порадовал. Будущий нож отработал около часа на свинине, а потом ещё резал бумагу формат А-4. Правда рез был уже мохрявый. Отпуск данному клинку я не делал.

Больстер и рукоятьРукоять из сувеля березы. Больстер сделал из латуни.

БольстерКогда все склеил и начал обтачивать, меня ждал новый сюрприз. Внутри латуни оказались поры, которые обточить не удалось. Решил их заделать латунной крошкой перемешанной с эпоксидным клеем. Напильником наточил крошки и перемешав её с клеем замазал поры. Когда клей высох, обточил на лепестковом круге. Всё-таки осталось заметно, но я счёл это не критично.

РукоятьРукоять решил сделать финского типа и пропитать в льняном масле и пчелином воске. Пропорции сделал 50/50. Нагрел на водяной бане. Когда воск совсем растаял, погрузил туда нож и поместил в вакуумную установку сделанную мной же.

Когда воск совсем растаял, погрузил туда нож и поместил в вакуумную установку сделанную мной же.

- толщина в обухе 4 мм;

- длина хвостовика 85 мм;

- длина клинка 115 мм;

- рукоять 123 мм.

Мнение автора

Если у вас много свободного и где то завалялся клапан от дизельной установки, то почему бы и нет. Нож получился вполне пригодный для кухни. Основной его плюс то что он не ржавеет и легко правится.

Жду ваших отзывов, комментариев и советов. До новых встреч, всем добра и здоровья.Крепкий нож выживания из пильного диска

Если у вас имеется старый пильный диск, из него можно сделать отличный нож. Автор для таких целей использовал диск на 16 дюймов. С таким ножом будет не страшно отправиться в поход, да и подарить не стыдно. Самое главное при создании придерживаться правил безопасности, так как речь идет о металлообработке.

Материалы и инструменты для самоделки:

— пильный диск на 16 дюймов;

— болгарка;

— ленточный шлифовальный станок;

— фломастер;

— точило;

— древесина и режущий инструмент по дереву для создания ручки;

— дрель или сверлильный станок;

— матовая черная краска;

— эпоксидка;

— масло для обработки ручки и другое.

Процесс изготовления ножа:

Шаг первый. Вырезаем контур

Сперва нужно придумать и найти форму клинка, а затем перенести на диск и вырезать.

Шаг второй. Грубая обработка на точиле

Теперь автор шлифует клинок на точиле, задавая ему основную форму.

Шаг третий. Ленточный станок

На ленточно-шлифовальном станке задается нужный угол лезвия. Для шлифовки автор использовал бумагу на 80, а потом на 120.

Шаг четвертый. Упор ножа

Автор решил сделать на ноже своего рода перекрестие, как раньше делали на мечах. Для этого понадобится отрезать еще один кусок от диска и задать ему нужную форму. Ну а далее этот кусок стали крепится саморезами к древесине и в нем проделывается щель, чтобы туда могла зайти рукоятка клинка.

Шаг пятый. Изготовление ручки

Ручку автор сделал из грецкого ореха. Отпилив нужный кусок, ручка шлифуется до нужного профиля. Далее, чтобы она надежно лежала в руке, автор сделал в ней щели по 3 мм. Щели можно закрасить черным фломастером, чтобы выделить ручку, а затем она опять шлифуется.

В заключении в рукоятке нужно просверлить отверстие, чтобы в него могла зайти узкая часть клинка. Можно просверлить несколько отверстий, а затем расточить их напильником.

Шаг шестой. Закалка

Для закалки автору понадобилась банка из под консервы (подойдет из под краски и т.д.). В крышке делается щель, в которую вставляется клинок.![]()

Завершающим этапом закалки стало помещение клинка в плиту на час с температурой в 205 градусов Цельсия. Перед этим он также затачивается.

Шаг седьмой. Примерка

На этом этапе автор проверяет, все ли детали подходят друг к другу.

Шаг восьмой. Деталь ручки

Для нижней части ножа автор также вырезал деталь и задал ей нужную форму.

Шаг девятый. Покраска

Автор красит все металлические детали ножа черным матовым цветом. Потом детали снова калятся в печи один час при температуре 205 градусов Цельсия, чтобы краска надежно пристала.

Шаг десятый. Окончательная заточка

Клинок точится до состояния лезвия, он без проблем должен резать бумагу. Наждачная бумага здесь использовалась на 220 и 400.

Шаг 11. И снова в духовку

В очередной раз автор помещает клинок в духовку на час при температуре 205oC.

Шаг 12. Сборка ножа

Для сборки ножа понадобится хороший клей, подойдет эпоксидка. Еще автор использовал в нижней части полиэфирную шпаклевку, чтобы сровнять все воедино.

Шаг 13. Завершающая шлифовка

Теперь ручка хорошенько шлифуется до идеальной гладкости.

Для хранения ножа нужно смазать его лезвие маслом, да и ручку можно также пропитать маслом или другими специальными пропитками.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Можно ли починить штык нож???

Прохожий

Здравствуйте, уважаемые.

Кто знает, можно ли в принципе починить штык-нож, если клинок сломан у рукояти?

Приварить его можно?

Alex_Fox

Вообще у меня был сломаный нож, но не штык-нож, а небольшой охотничий (каленая сталь ок 3-х мм). Заварить заварили, держится до сих пор, но несколько неаккуратно получилось. Сварка не полностью расплавляет металл, а, в основном, делает наплав сверху. Далее подточили на наждаке и поставили на место. Недостаток поломки — треснула прямо под гардой, пришлось еще и ее подгонять. Аргоном или газом не вари (отпустишь металл), кемпингом тоже не стоит (он для точечной сварки). Лучше электросварка, еще лучше, если можно нормально закалить после этого. Металл прогревается около 4-х см вокруг. Для хвостовика некритично, а для лезвия — сам понимаешь…

Заварить заварили, держится до сих пор, но несколько неаккуратно получилось. Сварка не полностью расплавляет металл, а, в основном, делает наплав сверху. Далее подточили на наждаке и поставили на место. Недостаток поломки — треснула прямо под гардой, пришлось еще и ее подгонять. Аргоном или газом не вари (отпустишь металл), кемпингом тоже не стоит (он для точечной сварки). Лучше электросварка, еще лучше, если можно нормально закалить после этого. Металл прогревается около 4-х см вокруг. Для хвостовика некритично, а для лезвия — сам понимаешь…

DM

Не имеет никакого смысла — получится уродство

и все равно им можно будет только колбасу резать после ремонта.

Лучше и не пытаться…

На мой взгляд, штык нож для АК74 — метать вообще нельзя!!! и ронять на твердую поверхность тоже…

Alex_Fox

Что верно, то верно, но если хочется человеку восстановить любимый нож, помогем чем могем.

DM

Согласен

Reaper

Закаленная сталь штык-ножа плохо поддается какой бы то ни было сварке и впоследствии все равно треснет по шву или около него. Предполагаемые варианты решения проблемы:

1) Спаять графитовой или карбидной прокладкой под давлением. Подробнее — в «Справочнике паяльщика». Не ахти какой метод применительно к клинку, да еще обломанному у самой рукояти;

2) Отпустить сталь, сварить в инертном газе и заново закалить в мягких условиях (например, в масле). Гораздо лучше пайки. Если интересно, могу выложить руководство, как делать отпуск и повторную закалку.

Хотя, конечно, стандартный штык-нож того не стоит — всегда можно раздобыть новый. Ладно бы там был огненный меч или хотя бы сабля какого-нибудь исторического персонажа. 😛

Оно бы, по крайней мере, стоило такого труда и таких денег.

Mr_Mike

Reaper, вообще-то если можно выложить руководство по закалке/отжигу — или намылить дабы не засорять конфу — моя благодарность не будет иметь границ (нуу, в пределах разумного).

Mr_Mike

И тишина…. Ау,Reaper!..

Reaper

Хорошим руководством по закалке зосорить эту конфу довольно сложно. Вот некоторые вещи, которые надо помнить:

1) Температура воды должна быть строго 27 градусов;

2) Чтобы нож мог резать стекло, надо закаливать его не в воде, а в сургуче — макать в сургуч, каждый раз в новое место, пока не остынет и не перестанет входить в сургуч;

3) Перед закалкой сталь хорощо бы науглеродить. Один из рецептов: 1 часть толченого стекла, 200 соли, 8 частей животного (костяного) угля, 2 древесного угля, 2,5 части ржаной муки, 25 канифоли и 1299 частей желтой кровяной соли. Все растереть в порошок и замесить в спирте до консистенции густого теста. Покрыть клинок перед закалкой;

Покрыть клинок перед закалкой;

4) Другой рецепт: 700 канифоли, 300 желтой кровяной соли, 100 медного купороса, 100 льняного масла. Добавляя в этом порядке, варить в горшке, постоянно помешивая, до улетучивания 200 частей. Массу вылить в ящики и дать затвердеть. Клинок накалить до вищнево-красного цвета и воткнуть в массу (если сталь плохая, то повторить 3-4 раза). Затем клинок накалить еще раз и погрузить в холодную воду (27 градусов). Сталь будет твердой и очень упругой.

Источник — «Справочник кустаря», 1931 год.

Mr_Mike

2 Reaper. Спасиба, дарагой, да!

Пару вопросов для уточнения:

1. Инфа выше касается закалки в воду, так? А по поводу закалки в масло ничо нет? Оченно надо…

2. По поводу обогатительной смеси #1: «…Покрыть клинок перед закалкой…» — Закаливать со смесью на клинке, так? Как катану для хамона?

3. По поводу обогатительной смеси #2: «…помешивая, до улетучивания 200 частей. ..» 200 частей должно уйти или 200 всего остаться?

..» 200 частей должно уйти или 200 всего остаться?

Закалка в сургуч:

ИМХО закалка до твердости 65-66 HRC не есть гут — кромка будет щербиться и выкрашиваться. Вот тута у меня мысель — если после закалки (55-56 HRC)клинок в атмосфере азота (50 атм) подвергнуть лазерному удару для образования нитрида или карбида толщиной 20..150 мкм,э?

Ишшо раз сенкс.

[This message has been edited by Mr_Mike (edited 04-12-2001).]

Alex_Fox

Лет около 10 назад слышал, что кажется для дамаска для закалки использовался животный жир, в частности — свиное сало.

Может, пошутили, но способ закалки сильно похож на закалку в сургуче, о котором рассказывал Reaper.

[This message has been edited by Alex_Fox (edited 06-12-2001).]

Reaper

1) Закаливать лучше не в жире, а в минеральном масле. Так и делали в Дамаске. Могли бы догадаться — мусульманам ни к чему связываться со свиным жиром, потом такой клинок разве что европейцам и продашь. ..

..

2) Смесь надо наносить перед началом нагрева.

3) Пока не останется 1000 частей.

Mr_Mike

Вот меня интересует такой вопрос — всякое ли масло годится для закалки? Машинное попрет? А отработанное моторное? А сливочное? 😊

Есть ли к-л критерии на температуру масла?

Caucasian64

Luchshe vibrosi i ne pozor roditelei

Mr_Mike

2Caucasian64

Дарагой, читаем плохо, да? Школа не хадыл,э?

Дражайший и я сказал бы-достопочтенный Caucasian64 (надеюсь 64 — ето не ваш IQ)советую посмотреть кто начал топик — кому надо было чинить нож — и кто я (по профайлу побачь) Тока внимательно. Мине нужна инфа по закалке — если ее в этом топике выкладывают то я ее здесь и обсуждаю. Вопрос сломанных ножей мине не касается.И не надо касаться родителей. Все, пиши письма мелким почерком.

«я джигит кинжал достал,э…»

[This message has been edited by Mr_Mike (edited 09-12-2001).]

Caucasian64

Ia tak ponial chto shtik bil ot AKM. 😛 Nu a eto,kak skazal velikii i mudriy znakomii bivshii ZK ,vesch kotoroi xorosho teploe govno rezat’.Ia tak dumaiy!(mimino smotrel?).Esi cgelovek xochet svarit AK shtik znachit zhivet ne po sredstvam(neposredstvenniy). 😊 KA-BAR, xoroshee pero,rekomenduiu.A v shkolu ia xodil i po russkomu i literature bilo 5/5.A tak zhe i Med Institut pod nogi popalsia.64-eto sudba!IQ u menia takoi nizkii chto tolko v Yale University na rabotu vziali.Vot tak bivshii zemliachok! 😀

Mr_Mike

*** …если хочется человеку восстановить любимый нож, помогем чем могем.***

Кто не помогает — тот мешает. А свои заслуги перед отечеством и я могу перечислить. Тоже есть чем похвастаться. Вот, так-то, бывший землячок. А вообще-то молодец, топик почитал, тип ножа уяснил, а главное так и не понял…Жаль…

А вообще-то молодец, топик почитал, тип ножа уяснил, а главное так и не понял…Жаль…

Mr_Mike

Ау,Reaper, ты где? Я тут замонался без толку трещать.

Dr. Watson

Безусловно, штык-нож АК — это больше штык, чем нож. Он дорог, пожалуй, больше как символ. «На этих штыках держалась Империя» — хочу на своем экземпляре сделать гравировку и повесить на стену. На большее он не годится. Хочет человек его починить — его дело. Сможем — поможем.

Пижониться эмиграцией… Ах, Йель, ах Америка… «Страна равных возможностей». Среди потомков «Мейфлауера». Как там, в диаспоре, ассимиляция идет?

Ну, да ладно. Caucasian, извини, коль что не так, но будь ласка, не махай шашкой, не горячись. Участвуй, плззз, с достоинством. ОК?

Caucasian64

Privet,Dok,assimilicia idet medlenno,no verno,i esli bi CCCP ne razvalili ia bi nikogda ne uexal(pover chto zhil ia tam luchshe,za isklucheniem zakonnogo oruzhia). Da ,a shashkoi maxat nachal (ia tak dumaju),ne ia pervii(no nash bronepoezd….).Shtik k AK zdes $15.A skolko u vas?U menia net scanera, ato bi pomestil raznix kartinok iz kataloga.Da, a vi mozhete viiti na site Shotgun News?Daiju web site-www.shotgunmews.com.Ia vse vremia pokupaju ottuda patroni.A na schet uspexov-tak ia paxal po 12-13 casov v den bez vixodnix i otpuskov 4 goda v limuzine,poka zalez v Yale.Seichaskonechno ia belii chelovek i xozhu na rabotu kogda i vo skolko xochu ,u menia opublikovano 7 nauchnix rabot, ezzhu po strane , letom poedu v nauchnuju komandirovku v Guatemalu (oxota tam govoriat -skazka).Vsem privet,Ia skazal-vsem,i s shashkami tozhe.

Da ,a shashkoi maxat nachal (ia tak dumaju),ne ia pervii(no nash bronepoezd….).Shtik k AK zdes $15.A skolko u vas?U menia net scanera, ato bi pomestil raznix kartinok iz kataloga.Da, a vi mozhete viiti na site Shotgun News?Daiju web site-www.shotgunmews.com.Ia vse vremia pokupaju ottuda patroni.A na schet uspexov-tak ia paxal po 12-13 casov v den bez vixodnix i otpuskov 4 goda v limuzine,poka zalez v Yale.Seichaskonechno ia belii chelovek i xozhu na rabotu kogda i vo skolko xochu ,u menia opublikovano 7 nauchnix rabot, ezzhu po strane , letom poedu v nauchnuju komandirovku v Guatemalu (oxota tam govoriat -skazka).Vsem privet,Ia skazal-vsem,i s shashkami tozhe.

kapsul

Из того что понаписал Caucasian могу подписаться пол-ко под словами на счет Ka-Bar-чика. Действительно вещь хорошая, я с ним уже лет 8 по полям мотаюсь (геолог я) и без притензий, главное правильно заточить

Caucasian64

Kapsul delo govorit.Kstati na skolko M 16-dermo po sravneniju s AK,nastolko M 16 shtik luchshe.A tak zhe stiki ot Mausera i M1 karabina.KA-BAR po katalogu $28.90, a u vas?Voobsche stiki k M16 delaet Solingen,po licenzii Colt.

Caucasian64

OK, ia ubral svoi post.Voobsche-to ia ne lubitel nozhei. Poshel k sebe na ognesrel,see you there soon.

Reaper

Sorry за что, что не всегда отвечаю сразу…туговато с инетом.

В средние века для закалки брали масляную фракцию нефти (то есть ту, которая после нафты — лигроиновой фракции). Машинное масло лучше не брать. Легкое типа веретенного или часового — ничего, но лучше раздобыть специальное для закалки. Надо ехать туда, где до сих пор делают качественное холодное оружие (Ближний и Средний Восток).

Mr_Mike

Ясно, сенкс.

Dr. Watson

Caucasian64

esli bi CCCP ne razvalili ia bi nikogda ne uexal.Seichas konechno ia belii chelovek.

Все верно. И мне после «братской, социалистической», а ныне феодальной республики долго пришлось подниматься в России. Сейчас и о себе могу сказать, что «побелел». И хорошо, что мигрировал. Не хочется киплинговское «бремя белого человека» примерять на себя заново.

О ножах… КаБар не пробовал. Пользую сейчас финский J.Marttiini, стилизованный под штурмовой, оксидирован, но без лишнего, кроме идиотского компаса в пятке неопреновой рукояти. Заточку держит более-менее неплохо, сталь слегка мягковата. Удобны народные финские ножны, в которых нож утоплен до середины рукояти и поэтому не пристегнут.

А так исповедую «теорию трех ножей» — боевой нож, мачете и Handymann (вместо Викторинокса).

Caucasian64

Privet,Dok,Ia ne znaju vozmozhnosti comp. v tvoem polzovanii,i voobsche ia ne comp. genii,esli smozhesh,posmotri-www.tapco.com,Nozhi -klass.Shtik ot M16-survival knife,M9 Ranger,Commando,Special forces-ot $59.99 do $ 69.99 tam -zhe AK shtik-$18.00.

Изделия дамасская сталь. Как самостоятельно изготовить высокопрочный нож из дамасской или булатной стали. Технологии дамасской и булатной стали из подручных материалов своими руками. Наиболее часто задаваемые вопросы про дамаск

О свойствах легендарных оружейных сталей — дамаска, булата и вутца — хотя бы понаслышке знает любой цивилизованный человек. Они являются свидетельством уникальных возможностей мастеров металлургической профессии.

В чем секрет этих удивительных сплавов, кто и когда их производил и каким образом обрабатывал? Похоже, что современная наука нашла ответы на эти вопросы.

Продолжение цикла публикаций из энциклопедии «Металлургия и время».

Предыдущие статьи цикла:

, )

«Чугунение» и «насталивание»

Структуру металла с высокоуглеродистыми прослойками можно получить, применяя при кузнечной сварке в качестве флюса дробленый чугун.

При температуре сварки углерод чугуна мгновенно соединяется с окалиной, отнимая у нее кислород. В итоге вместо окалины образуются диоксид углерода и восстановленное железо, которое тут же науглероживается от контакта с углеродом жидкого чугуна. Чугун в данном случае служит более эффективным источником углерода, чем древесный уголь, поскольку при температуре сварки он плавится и углерод находится в нем в растворенном, более химически активном виде. Растекаясь по поверхности заготовки, жидкий чугун очищает ее от окалины, попутно теряя свой углерод и вследствие этого затвердевая. При последующей проковке часть жидкого чугуна выжимается, но остаются тонкие прослойки достаточно вязкого, обедненного углеродом чугуна и высокоуглеродистой стали.

Дальнейшую расковку пакета проводят при несколько пониженных температурах, чтобы высокоуглеродистые прослойки не расплавлялись, поэтому некоторые оружейники говорят, что они не сваривают пакет, а «паяют» его чугуном. Науглероживание поверхности металла расплавленным чугуном называют «чугунением» или «насталиванием». В итоге получается чередование слоев вязкого железа, стали и крайне твердого белого чугуна, т.е. «предельный» вариант дамасской стали. Классический японский способ изготовления клинков как раз и заключался в использовании молибденсодержащего железа, стали (по некоторым данным, импортируемой из Китая) и дробленого чугуна.

Ковка литой стали

Историческому сосуществованию двух типов оружейной стали — литой и сварочной — соответствовали две технологии ковки. Известно, что заготовка вутца перед ковкой имела небольшую массу (не более 1 кг).

Легковесность исходной заготовки позволяла мастерам осуществлять ускоренный подогрев изделия и широко использовать локальный нагрев его частей для последующей ковки.

Если внимательно присмотреться к состоянию микроволокон, выходящих на поверхность вутца, то можно видеть не только их «завихренность» в результате применения сложных приемов ковки, но и их раздробленность. Данное обстоятельство указывает на осуществление на определенном этапе ковки мощного «единоразового» воздействия на волокна, предварительно приведенные в благоприятные для дробления условия. По-видимому, именно эта операция ковки определяющим образом влияла на конечное качество булатной стали и совокупность ее феноменальных свойств.

Вместе с тем многими специалистами отмечается, что условием правильной ковки булата является ее «постепенность». Качество булатного клинка тем выше, чем медленнее ведется ковка. Аккуратная ковка при невысоких температурах, требующая многочисленных подогревов, приводит к повышению контрастности узоров. При нагреве мелкие карбиды и острые грани крупных карбидов растворяются, а при последующем остывании углерод вновь выделяется на поверхности крупных частиц в высокоуглеродистом прочном волокне. Поэтому первоначально размытый узор приобретает резкость и контрастность.

Ковка дамаска

В неоднородном дамаске вид макроструктуры очень сильно влияет на свойства клинка. В разных странах были разработаны десятки, а возможно, и сотни сортов сварочной стали. Несмотря на такое обилие, все эти сорта можно упорядочить, разделив по принципу образования на несколько групп: «дикий», «штемпельный» и «крученый (турецкий)».

«Дикий» узор дамаска образуется при беспорядочном перемешивании металла в результате простой ручной ковки. Лучшие мастера предпочитали ковать клинки из «штемпельного» дамаска с регулярным узором. «Штемпельным» узор назвали в Германии по способу его образования с помощью нанесения специальным штампом — штемпелем строго упорядоченного рельефа на заготовку клинка, в результате чего при ковке слои искажались в заданном порядке. Видов формируемых при этом узоров немного: ступенчатый, волнистый, ромбический (сетчатый) и кольчатый. Ступенчатый узор характеризуется относительно узкими прядями линий, расположенными поперек клинка.

Схема проявления узора (а) и основные виды набоек для изготовления штемпельного дамаска (б)

Распространенным видом «штемпельного» узора является ромбический, имеющий две разновидности. Одну из них получают, насекая поверхность заготовки зубилом крест-накрест, отчего узор имеет вид сплетенной из нитей сетки, наброшенной на клинок из «дикого» дамаска. Соответственно, и узор называется «сетчатым». Второй разновидностью является узор, который в Германии называют «мелкие розы». Он имеет вид четких концентрических ромбов и набивается имеющим пирамидальные выступы штампом. Кольчатый вид «штемпельного» узора в США называют «павлиний глаз», хотя он больше похож на «павлиний хвост», поскольку на клинке в четком порядке расположены многочисленные концентрические окружности.

«Турецкий» или «розовый» дамаск

Особенно красивым считается узор «турецкого» дамаска. Так в XVII-XVIII вв. его назвали в Европе, когда увидели привезенные с Востока сабли из местных разновидностей сварочного металла. Другое его название — «розовый» дамаск, обусловленное схожестью вида узора с цветками розы.

Отличительной особенностью «турецкого» дамаска являлось то, что клинки отковывались из предварительно туго закрученных прутков неоднородного металла. Узоры при этом получались крайне разнообразными и причудливыми. Беруальдо Бьянчини, автор вышедшей в 1829 г. книги «О дамасских клинках турецкого типа», писал: «…масса, употребляемая сегодня для создания дамасских клинков, в точности та же самая, какая идет на изготовление клинков совершенно ординарных, т.е. равномерная смесь стали и железа в соотношении два к одному.

Стадии проявления узора в крученом турецком дамаске

Вытягивание дважды рафинированных болванок в полосу и последующее выковывание клинка между двух штампов происходят так же, как и при изготовлении обычного клинка. Единственное различие состоит в том, что штамп для дамаска должен быть снабжен различными рельефами, которые желательно перенести на клинок. При ковке молотом сменяющие друг друга листы стали и железа клинка вдавливаются в углубления штампа, в результате чего возникают углубления или рельеф, которые, будучи затем спилены, дают желаемый узор».

Закалка оружейной стали

Режимы термической обработки изделий из булатной стали всегда привлекали пристальное внимание исследователей. Именно этот этап технологии ее производства окружен наибольшим числом легенд и таинств, дошедших из глубины веков.

И в сравнительно недавние времена, например в XIX в., многие металлурги придавали большое значение способам закалки булата и даже относили их к основным секретам изготовления булатного оружия.

Объяснить, почему металл становится прочнее и тверже, тогда никто не мог, зато рецептов закалки было великое множество: практически каждый мастер имел свой секрет.

Известно, что в качестве закалочной среды широко использовалась и родниковая вода, и вода минеральных источников. Температура воды и растворенные в ней соли оказывали большое влияние на скорость охлаждения изделий, поэтому место отбора воды и ее температуру при закалке держали в строгом секрете. Ввиду того, что клинки из стали с высоким содержанием углерода после закалки в холодной воде легко ломались от удара, в Персии холодное оружие начали закаливать в мокром холсте. Известен метод закалки, при котором перед термической обработкой клинок для тепловой изоляции обмазывался толстым слоем особой глины с разными примесями. Состав удалялся только с лезвия, подлежащего закалке в воде. Образовавшейся при этом «демаркационной» линии в каждой мастерской придавали своеобразный оригинальный рисунок, по которому можно было отличить мастера, изготовившего холодное оружие.

Моча рыжего мальчика и ягодицы молодого раба

Металлурги искали и умели находить среды, в которых сталь охлаждается быстрее, чем в воде. Так, моча и другие растворы солей забирают тепло у раскаленного металла быстрее, чем самая холодная вода.

Заметив эту особенность, средневековые металлурги разрабатывали различные варианты закалки и достигали порой немалых успехов. Вот как Теофил описывает закалку стали, которая режет «стекло и мягкие камни»: «Берут трехлетнего барана, привязывают его и в течение трех дней ничем не кормят. На четвертый день его кормят только папоротником. Спустя два дня такой кормежки, на следующую ночь барана ставят в бочонок с пробитыми внизу дырами. Под эти дыры ставят сосуд, в который собирается моча барана. Собранная таким образом за две-три ночи в достаточном количестве моча изымалась, и в указанной моче барана закаливали инструмент». Существуют легенды, согласно которым булатные клинки закаливали в молоке матери, кормящей сына, в моче рыжего мальчика, трехлетней черной козы и т.д.

Как повествует легенда, в Древней Сирии клинок нагревали до цвета зари и 6 раз вонзали в ягодицы молодого раба. Известны приемы подобной закалки стали охлаждением в теле свиньи, барана или теленка. В Дамаске сабельные клинки нагревали до цвета восходящего солнца и закаливали в крови убиваемого нубийского раба. А вот рецепт закалки кинжала, обнаруженный в одном из храмов на территории Малой Азии и относящийся к IX в.: «Нагреть (клинок) до тех пор, пока он не засветится, как восходящее в пустыне солнце, затем охладить его до цвета царского пурпура, погружая в тело мускулистого раба. Сила раба, переходя в кинжал, и придает металлу твердость».

Древние кузнецы знали и способы предохранения металла от окисления в период нагрева под закалку. Кузнец брал бычьи рога, сжигал их на огне, в полученный пепел примешивал соли и посыпал этой смесью изделия, которые затем нагревали и закаливали в воде или сале.

Тайна литой стали

Как ни парадоксально, человек пока так и не смог до конца понять сущность булатной стали, природу уникальных свойств и особенности технологии ее получения. И это несмотря на то, что долгое время использовал изделия из булата, совершенствовал его, терял секреты изготовления и вновь приоткрывал тайны булата, подобно тому, как это сделал в середине XIX в. русский металлург П.П. Аносов.

Необходимо отметить, что П.П. Аносов, неоднократно отмечая в своих работах высокие качества полученного им булата, не уступающего лучшим азиатским булатам, никогда не говорил о том, что раскрыл тайну индийского вутца; более того, он отказался от устоявшегося в то время понятия «дамасская сталь» и выдвинул новое — «русский булат».

Разгадать секрет литой оружейной стали стремились многие видные европейские ученые, в том числе Майкл Фарадей, сын кузнеца. В 1819 г. он исследовал образцы литой стали и пришел к выводу, что ее исключительные свойства объясняются присутствием небольших количеств кремния и алюминия. Хотя этот вывод оказался ошибочным, статья Фарадея вдохновила Жана Робера Бреана, пробирного инспектора Парижского монетного двора, провести серию экспериментов, в которых он вводил в сталь различные элементы. Именно Бреан впервые в 1821 г. высказал догадку о том, что необычные прочность, вязкость и внешний вид литой оружейной стали должны быть обусловлены высоким содержанием углерода. Он установил, что ее структура имеет светлые участки науглероженной стали на темном фоне, который он называл просто сталью.

Производство древнего оружия из булатной стали, окруженной легендарным ореолом сверхдостоинств и священных тайн, как уже хорошо известно, осуществлялось из индийского вутца. Он поставлялся на рынки Персии и Сирии в виде разрубленной пополам «лепешки» литой стали. Содержание углерода в вутце было очень высоким. Так, химический анализ вутца, проведенный по распоряжению П.П. Аносова, показал содержание углерода, равное 1,7-2,0 % масс. и более.

Заготовка индийского вутца имела диаметр примерно 12,5 см, толщину около 1 см и массу примерно 1 кг. Кроме того, слитки вутца имели своеобразные узоры, отличные от рисунка на готовых клинках. По мнению большинства специалистов, лучшие клинки ковали в VII-XII вв. Лезвие индийского клинка после заточки приобретало невероятно высокую режущую способность. Хороший клинок легко перерезал в воздухе газовый платок, в то время как даже современные клинки из самой лучшей стали могут перерезать только плотные виды шелковых тканей. Правда, и обычный стальной клинок можно закалить до твердости вутца, но он будет хрупким как стекло и разлетится на куски при первом же ударе.

К сожалению, в Древней Индии так тщательно скрывали секрет выплавки и технологию изготовления клинков, что, в конце концов, потеряли их совсем. Уже в XII в. табан, например, не могли делать ни в Индии, ни в Сирии, ни в Персии. В настоящее время ни один мастер, ни одна фирма в мире не могут воспроизвести лучшие сорта индийской стали, образцы которой сохранились еще в некоторых музеях Европы. Потеря секретов производства индийского вутца при наличии широкого рынка сбыта его заготовок указывает на ограниченное число мастеров, владевших технологией производства вутца, а также на достаточно высокие для своего времени показатели производительности, выход годного и воспроизводимость технологии получения вутца. С учетом этого можно предположить следующее: технология производства слитка индийского вутца была достаточно проста (как, наверное, и должно было быть, иначе стоило ли ее так тщательно скрывать), а форма в виде лепешки была в те далекие времена единственно правильной для представления готового полупродукта.

В средние века при определении преимуществ того или иного клинка настоящие мастера оценивали крупность узора (ширину волокон) булатной стали, характер рельефа, переплетения и число волокон, цвет травленого фона клинка и его отливы, высоту и длительность звучания клинка при ударе по нему, упругость и т.д. Представляется во многом понятным, что эти критерии контроля качества имели глубокий смысл, дающий информацию, в частности, о режущих свойствах клинка. Ширина высокоуглеродистых волокон характеризовала не только примененный способ получения булатной стали, но и режущие свойства клинка, его упругость и способность к самозатачиванию.

Очевидно, что после заточки и полирования лезвия из булатной стали его режущая кромка уже имела зубчатый рельеф, обусловленный изменяющимися по длине кромки твердостью и износостойкостью ее составляющих. Если учесть, что каждое высокоуглеродистое волокно булатной стали при выходе на режущую кромку имеет профиль определенной кривизны — фактор, существенно повышающий режущую способность клинка, то древние мастера были просто обязаны оценивать ориентировку волокон относительно режущей кромки клинка и его рукоятки.

Первым строго научно объяснил природу булата и связал ее со свойствами этой удивительной стали выдающийся русский металлург Дмитрий Константинович Чернов. Он считал, что при затвердевании сталь распадается на два различных соединения железа с углеродом, которые «играют очень важную роль при назначении такой стали на клинки: при закалке более твердое вещество сильно закаливается, а другое вещество остается слабо закаленным, но так как оба вещества в тонких слоях и фибрах тесно перевиты одно с другим, то получается материал, обладающий одновременно и большой твердостью, и большой вязкостью. Таким образом, оказывается, что булат несравнимо выше лучших сортов стали, приготовленных иными способами».

Легендарный композит

Итак, булат представляет собой композиционный материал. Отметим, что идея создания подобных материалов заимствована человеком у природы.

Множество природных конструкций (стволы деревьев, кости и зубы людей и животных) имеют характерную волокнистую структуру. Она состоит из сравнительно пластичного матричного вещества и более твердого и прочного вещества в виде волокон. Например, древесина — это композиция, состоящая из пучков высокопрочных целлюлозных волокон трубчатого строения, связанных матрицей из органического вещества (лигнина), придающего древесине поперечную жесткость. Зубы людей и животных состоят из твердого и вязкого поверхностного слоя (эмали) и более мягкой сердцевины (дентина). И эмаль, и дентин содержат неорганические микрокристаллы гидроксилапатита игольчатой формы, расположенные в мягкой органической матрице.

Сейчас можно с уверенностью сказать, что булатная сталь была открыта неслучайно и гораздо раньше, чем принято думать. Металлурги бронзового века не могли не обратить внимания на елочное строение бронзовых слитков. Получив первый слиток из железа с тем же елочным строением, древние мастера, вероятно, начали его ковать как бронзу. Конечно, он рассыпался. Однако это не остановило древних металлургов и спустя какое-то время, накопив опыт, они сумели найти решение.

Уникальность булатной стали заключается в том, что она представляет собой принципиально новый класс композиционных материалов. Она не может быть отнесена ни к одному из известных и научно определенных видов естественных и искусственных композитов, в числе которых в настоящее время принято определять волокнистые, слоистые и дисперсно-упрочненные. Особые свойства булата достигаются в результате совместной термомеханической обработки волокон и матрицы и последующего термического упрочнения композита посредством взаимного воздействия его отдельных составляющих и процессов, протекающих в них.

В заключение отметим, что при определенных условиях узорчатый слиток можно получить из однородного расплава. Это достигается путем замедленной кристаллизации высокоуглеродистого сплава, при которой вырастают крупные зерна-кристаллы, размер которых может достигать нескольких миллиметров. По границам этих кристаллов-дендритов выделяются карбиды, образующие цементитную сетку. Ковка такого крупнозернистого металла при невысоких температурах позволяет раздробить сплошную цементитную сетку на мелкие частицы и сформировать видимый глазом узор. Полученный таким образом узорчатый металл исследователи в настоящее время называют «дендритной» сталью — по дендритному характеру кристаллизации слитка, или «ликвационным» булатом — по механизму образования узора вследствие ликвации углерода. Клинки из «ликвационного» булата современные кузнецы расковывают при нагреве до температур, не превышающих 850 °С. Это обязательное условие; иначе, при более сильном разогреве, карбидные частицы полностью растворяются и магические узоры исчезают.

Для составления пакета подходят сотни современных сталей, назову лишь небольшое количество. По химическому составу подходят шх15, шх4, шх20сг, шх15сг, 65г, 50хфа, 60с2хфа, 70г, 70с2ха, 5хнм, 5хгм, 5х2мнф, 6хвг, 5хнв, 9хс, хвг, у8, у10, у12, у13а и т.д. По температуре ковки и закалки идеально подходят друг другу шх15, у8 и 65г. Температура для их сваривания примерно 1100 градусов, температура ковки 900-1000 градусов, температура закалки 850 градусов. Все эти стали соответствуют «трем правилам», и их легко найти в быту.

Используя в равных пропорциях, из этих сталей получается дамасская сталь с содержанием углерода 0,8%. Для изготовления пакета раскуем эти стали в одинаковые по габаритам пластины примерно 15*5*1 см. Сложим из них 6-ти слойный пакет: у8 — шх15 — 65г — у8 — шх15 — 65г. Чтобы пакет не развалился по углам прихватим его электро-сваркой и с торца приварим ручку из куска арматуры длиной 50-60 см. Пакет для сваривания готов. Теперь поместим его в разогретый горн и доведем до температуры 850-900 градусов, это красно-оранжевый цвет. Вытащим за ручку пакет из горна и поставим его на ребро так, чтобы все слои сталей стояли вертикально. Нанесем сверху на пакет горсть буры. Бура должна растаять и протечь насквозь через пакет. Если бура не протекла, надо добавить ее еще. Если бура не вся растаяла нужно пакет с бурой подержать в горне над углем пока бура не растает. Затем нужно повернуть пакет на 90 градусов, чтобы все слои металла были горизонтальны относительно земли. В таком состоянии бура должна покипеть между слоями сталей несколько минут. Это нужно для того, чтобы бура растворила все шлаки и окалину на металле, образующуюся при нагревании металла в горне. Затем вынимаем пакет разогретый до оранжевого цвета, это примерно 900-950 градусов по Цельсию. Пакет ставим под молот и несильными ударами проковываем от одного края до другого. Этим действием мы выдавливаем жидкую буру со всеми шлаками. Проковывать по всей поверхности пакета не желательно, внутри пакета может остаться бура, что в дальнейшем приведет к «непровару». После того, как вся бура выдавлена из пакета, пакет еще не сварен. Мы просто сблизили между собой очищенные от шлаков слои металла и теперь к свариваемому металлу нет доступа воздуха. Весь этот процесс нужно проводить очень аккуратно и желательно в защитных очках. Раскаленная бура брызгается из пакета на несколько метров в разные стороны и это очень травмо-опасно. Снова помещаем пакет в горн и разогреваем до сварочной температуры примерно 1100 градусов, белого цвета каления. Цвет пакета должен напоминать цвет раскаленного солнца. Пока пакет греется до сварочной температуры за ним необходимо постоянно следить и постоянно поворачивать в горне, чтобы не получить пережог. Как только металл засветился как бенгальский огонь это и есть пережог. Готовность пакета к сварки видна когда пакет равномерно прогрет до белого цвета каления, на нем нет темных пятен и от него только начинают отскакивать искорки. Готовый к сварке пакет вынимается из горна и проковывается на молоте по всей длине. В дальнейшем нужно вытянуть пакет в полосу путем ковки. Вытяжку в полосу нужно вести при температуре нагрева меньшей, чем температура сварки примерно 950-1000 градусов — желтый цвет каления. Проводя ковку пакета «на ребро» при температуре 950-1000 градусов вы сразу увидите есть ли непровар, на месте «непровара» слои разойдутся. Непровар не так страшен, в место где разошлись слои снова подсыпается бура и процесс сварки повторяется. Страшен пережог. В месте пережога сталь уже не лечится. После того, как пакет вытянут в полосу его можно разрубить на горячую или просто разрезать болгаркой допустим на три равных части. Эти части опять складываются в пакет и процесс сварки повторяется. Так из 6 слоев получится пакет из 18 слоев, затем из 54 и т.д. Узор получаемый от такого процесса ковки называется «диким дамасским узором». Для получения четкого контрастного дикого узора нужно набрать в пакете примерно 300-500 слоев. В процессе ковки из нашего пакета весом 3,5 кг останется всего около 2 кг готового изделия, остальной металл выгорел в процессе ковки. Для улучшения качества дамасской стали последнюю вытяжку пакета в полосу нужно проводить при температуре 850-900 градусов красно-оранжевый цвет каления. Это позволяет добиться мелко-зернистой структуры стали. Закаливать дамасскую сталь лучше всего в отработанном машинном масле. После закалки рисунок на стали проявляется еще сильнее. Закаливать дамасскую сталь в воде нельзя, ее там может просто разорвать. Японские кузнецы закаливают свои мечи в воде, но они перед закалкой обмазывают их огнеупорной глиной. После закалки в масле дамаск будет иметь твердость примерно 60-64 единицы по Роквеллу. Для снятия внутренних напряжений в дамасской стали ее нужно отпустить. Это делается двух-кратном нагреванием стали до температуры 180-200 градусов по 1 часу. Этот процесс можно провести даже в домашних условиях на кухне в духовке. Рисунок на стали выявляется путем травления ее в 5-ти % растворе азотной кислоты или в хлорном железе. Концентрацию хлорного железа каждый мастер подбирает себе сам. Начинать обучение по изготовлению дамасской стали нужно именно с «дикого дамаска», и от него уже переходить к изготовлению более сложных узоров. Еще один совет тем кто разогрев пакета проводит в угольном горне. В качестве топлива желательно использовать кокс, он меньше зашлаковывает колосники и дает больший жар. А сам пакет желательно прогревать в верхних слоях угля или даже сверху на угле. В этих слоях воздух, проходя с низу в верх, практически остается без кислорода. Весь кислород выгорает проходя через уголь, и в верхних слоях угля он сильно обогащен углекислым газом. В результате в верхних слоях угля металл почти не окисляется и частично науглероживается и восстанавливается.

Дамасская сталь (дамаск) — это сталь, полученная методом кузнечной ковки из пакета, состоящего из металла разного сорта. Благодаря наличию этих слоев, нож из дамасской стали имеет на поверхности характерный рисунок. Главное достоинство дамаска — сочетание твердости и гибкости, которая получается как раз из-за «смешивания» разносортного металла, но все-таки дамаск по своим характеристикам существенно уступает булату. С некоторой натяжкой можно сказать, что дамасская сталь это искусственный булат. Но вот сварочный дамаск и литой булат — это абсолютно разные стали. Принципиальная разница булата и дамаска в том, что булат это однородная высокоуглеродистая сталь, а дамаск представляет собой композицию из слоев разносортного металла.

Есть версия, что сварочный дамаск появился в Персии как искусственное подражание настоящему булату как более дешевый материал для изготовления оружия. С Юго-Востока данная технология пришла в Европу, где превратилась в настоящую индустрию. Расцвет школы сварного дамаска приходится на начало 18 века, в Европе это Золинген, в России — Златоуст. Великолепный дамаск также в те времена ковали и на Кавказе.

Сейчас, среди ножеманов, дамасский клинок благодаря своим качествам и эстетике набирает силу и признание. После некоторого забвения, кузнецы вновь открыли секреты его изготовления. Можно предположить, что в ближайшее время, после того как обрел высокую популярность, появятся и ружья со стволами из дамасской стали.

Дамаск — это высокоуглеродистая сталь, с содержанием углерода до 1,3%, обладающая превосходными характеристиками, нередко приближающимися к свойствам настоящего булата. Процесс изготовления дамасской стали известен и достаточно прост в разговорах и на бумаге, но кузнецов, кто изготавливает дамаск с феноменальными свойствами очень мало. И весь секрет дамаска — именно в кузнице, и не каждый «нож из дамаска» обладает теми качествами, которые присущи этому металлу.

Суть получения сварочного дамаска такова:

- собирается пакет из разносортного металла с различным содержанием углерода,

- посыпается флюсом, нагревается в горне и куется,

- по мере вытяжки брусок разрезается поперек, опять складывается в пакет и операция повторяется,

- и так несколько раз. Число слоев может доходить в итоге до десятков тысяч, но оптимальным, на наш взгляд является число примерно в триста слоев.

Если разогрев металла происходит в газовом горне — то настоящая дамасская сталь не получится, поскольку будет происходить выгорание углерода, а вот в угольных горнах — как раз и рождается первосортный дамаск — клинок, находясь в горящем угле хорошо науглероживается.

Именно благодаря чередованию слоев с высоким и низким содержанием углерода — одних твердых, а других вязких, как раз и достигаются те свойства, которыми знаменит нож из дамасской стали.

В зависимости от того, как кузнец скомпоновал и сварил различные сорта стали — формируется и вырисовывается знаменитый «рисунок дамаска». Эти узоры бывают разных видов, но наиболее часто встречающиеся — волны, полосы, сетка и букет.

Если Вы решили купить нож из дамаска , то с точки зрения прочностных и эксплуатационных характеристик — чем рисунок проще (границы слоев представляют равные по толщине и без особых зигзагов струи), тем лучше. Рекомендуем выбирать именно такие ножи. Также стоит отдать предпочтение более мелкому рисунку, чем крупному, поскольку это говорит о большем количестве слоев.

Проявление узора и подчеркивание эстетики ножа из дамасской стали достигается травлением.

Один из самых популярных пакетов для ножей из дамасской стали это ХВГ+У8+ШХ15

Одно из самых главных правил при обращении с клинком из дамаска — дамасские ножи нельзя шлифовать и обрабатывать абразивом. Эти действия «загонят» рисунок внутрь и клинок придется опять травить.

Приветствую всех мозгоремесленников ! После почти года «общения» с молотом и наковальней, я, наконец-то, приобрел необходимые опыт и инструменты для создания кованных поделок , таких как небольшой «дамасский» нож из данной мозгостатьи .

А начинал я, кстати, с небольшой кувалды в качестве наковальни, бил по которой небольшим молотком.

Сейчас же речь пойдет о создании своими руками небольшого, кованного, а не вырезанного, ножа с помощью самодельного горна, наковальни, молота и решимости. На лавры профессионала я не претендую, и это, безусловно, не единственный спсособ получения сварного дамасска, это рассказ о том, как мне удалось его сделать.

Дамасской сталью сегодня называют сварной дамасск, получаемый из сваренных металлических пластин различной мозгостали , впоследствии прокованных и перекрученных. Это как слепить вместе пластилин разных цветов и перекрутить его для получения волнистого узора. После ковки такую заготовку подвергают травлению, при котором разнородные металлы заготовки разъедаются неравномерно, тем самым образуя красивый контраст. Оригинальная дамасская сталь получается другим, весьма специфическим способом (хотя внешне похожа на современный дамасск), и мало кто знает, как ее создать, данный факт создал дамасску репутацию металла, якобы наделенного волшебной силой. А причина этой «силы», аналогичной и для самурайских мечей — процесс, позволяющий получать более однородную, и следовательно с нужными качествами, сталь, чего нельзя добиться другими способами, и дающий возможность включать в состав заготовки низкокачественную и высоко/низко углеродистую сталь. Что дает намного более качественное лезвие.

ВНИМАНИЕ!! Нож может быть опасен, прошу не давать его в руки людям с нарушениями психики!!!

Шаг 1: Материалы и инструменты

— стальные пластинки двух или более марок (предпочтительней в высоким содержанием угдерода), которые будут контрастировать друг с другом, я взял высокоуглеродистую 1095 сталь и сталь 15n20, с небольшим содержанием никеля, который добавит яркости и контраста после травления

— флюс (бура, которую можно приобрести в хозяйственном магазине)

— кусок арматуры, длинный пруток (будет приварен к заготовке в качестве ручки)

— дерево на ваш выбор для рукоятки ножа

— эпоксидная смола (отвердевающая за 5 минут самое то)

— латунные клепки

— состав для обработки древесины рукоятки, я использовал льняное масло

— масло для закалки металла (растительное)

— хлорное железо

— наковальня (желательно настоящая стальная наковальня, хотя при отсутствии таковой подойдут и некоторые другие прочные объекты: кусок рельса, кувалда, большая металлическая болванка, старый причальный столбик «кнехт», или просто большая прочная, твердая и ровная поверхность. Помните как все началось с ударов камнем на большом камне)

— молот (я использовал весом 1.3кг, с поперечным бойком)

— клещи

— сварка (необязательна, но желательна для сваривания пластинок друг с другом и приваривания ручки, если у вас нет сварки, то можно плотно обернуть пластины проволокой)

— кузнечный горн (способный нагреть заготовку до необходимых для ковки температур, что очень важно для качественного сплавления пластин друг с другом, более подробно об этом позднее)

— ленточный шлифстанок или напильник с горой терпения

— духовой шкаф или другой способ закаливания

— дрель или сверлильный станок

— тиски (очень полезна вещь)

Шаг 2: Сборка заготовки

Стальные пластинки обрезаются по нужным мозгоразмерам , мои к примеру 7.6х1.2см; при этом, чем больше заготовка, тем труднее ее формировать молотом. Перед тем как сварить их в стопку, пластинки со всех сторон очищаются от ржавчины и окалины. Далее пластинки укладываются стопкой, чередуя марки стали, так моя заготовка состояла их 7 пластин, три из которых марки 15n20, и четыре — 1095.

Выравненные относительно друг друга пластинки прихватываются сваркой (не обращайте особо внимания на мой шов), а затем к стопке приваривается ручка, чтобы было легче оперировать с заготовкой при ковке. Нет ничего зазорного, особенно после того как, стопка пластин сварена, в том, чтобы использовать только клещи. Я в любом случае выковал себе свои.

Шаг 3: Первая ковка стопки

Немного о моем горне: сделан он своими руками из пустого (для предосторожности специально купил новый) газового баллона, внутри выложен 5см-м слоем каолиновой ваты и огнеупорным цементом. Разогревается он горелкой типа Ron-Reil, о которой есть много хороших мозгостатей . Сам горн не особо большой и без проблем разогревается до нужной температуры.

Итак, заготовка из пластин нагревается до вишнево-красного цвета, жар для этого нужен не очень сильный. Нагретая заготовка самоделки посыпается бурой, которая сразу начинает плавиться и необходимо позволить ей просочится между пластинами. Это удалит окалину и предотвратит окисление, не позволяя кислороду контактировать с металлом. Данное действие обеспечит чистоту металла заготовки.

Затем заготовка снова нагревается в горне и процедура повторяется еще пару раз, не забывая очищать окалину при необходимости. А уже после этого заготовка нагревается до ковочной температуры, сколько это не могу сказать точно, но полагаю, где-то в районе 1260-1315 градусов Цельсия. При такой температуре заготовка будет иметь очень яркий желто-оранжевый цвет, примерно как умеренный дневной свет.

Чтобы не тратить время убедитесь, что наковальня и молот находятся под рукой и есть достаточно свободного рабочего пространства.

Затем заготовка быстро помещается на наковальню и легкими, мягкими ударами, равномерно по всей площади, начинается сквовка пластин воедино. Далее заготовка снова помещается в горн и разогревается до ковочной температуры, а потом проковывается ударами средней силы.

А уже после этого заготовка вытягивается, так, чтобы ее можно было загнуть.

Шаг 4: Загибание заготовки

Настало время увеличить количество мозгослоев в заготовке. Для этого заготовка проковывается до длины в два раза большей изначальной, но при этом важно равномерно протягивать ее, а не просто растягивать. По середине протянутой заготовки на подсечке, зубилом или другим подходящим способом делается поперечное углубление на 3/4 или 4/5 по толщине, по которому заготовка затем складывается пополам на краю наковальни, переворачивается и проковывается по всей длине, при этом убедившись, что половинки не сдвинулись относительно друг друга по боковым кромкам.

Затем повторяется процесс нагревания/ковки из предыдущего шага: флюс, нагрев, остывание, нагрев, ковка, горн. Процедура увеличения числа слое повторяется до нужного количества этих слоев, так я сложил ее 4 раза и получил 112 слоев. (Хотите больше слоев, пожалуйста, узор тогда получится мельче.4=112).

Далее разогретая до ковочной температуры заготовка самоделки помещается в паз наковальни, хорошенько скручивается, а затем ей снова придается прямоугольная форма. Но до скручивания, заготовка пробивается по углам для того, чтобы ее форма стала более округлой, ведь при скручивании и обратной проковке в прямоугольную заготовку могут образоваться включения и примеси от образующихся складок, если температура заготовки меньше ковочной.

После этого мозгозаготовка опять проковывается (я повторил его несколько раз), и охлаждается, а чтобы убедиться в однородности ковки, я зачистил один из концов заготовки. Во время самой ковки, особенно на первом этапе, важно держать температуру заготовки высокой и быть аккуратным, иначе можно оторвать слои друг от друга (по другому это называется расслоение, что совсем не хорошо).

Шаг 5: Модель и грубое формирование профиля