Tokarnaya 4

2. ТОКАРНАЯ ОБРАБОТКА

2.4. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА

Наибольшее распространение ввиду своих исключительно широких технологических возможностей получили токарно-винторезные станки, отнесенные по классификации металлорежущих станков к шестому типу и имеющие в своем обозначении цифру 6, например, 1К62, 1М63, 16К20 и т. д.

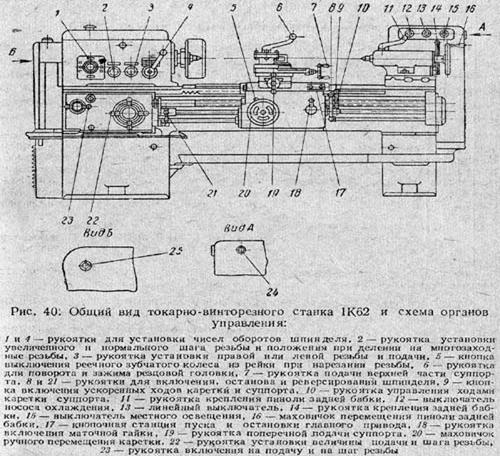

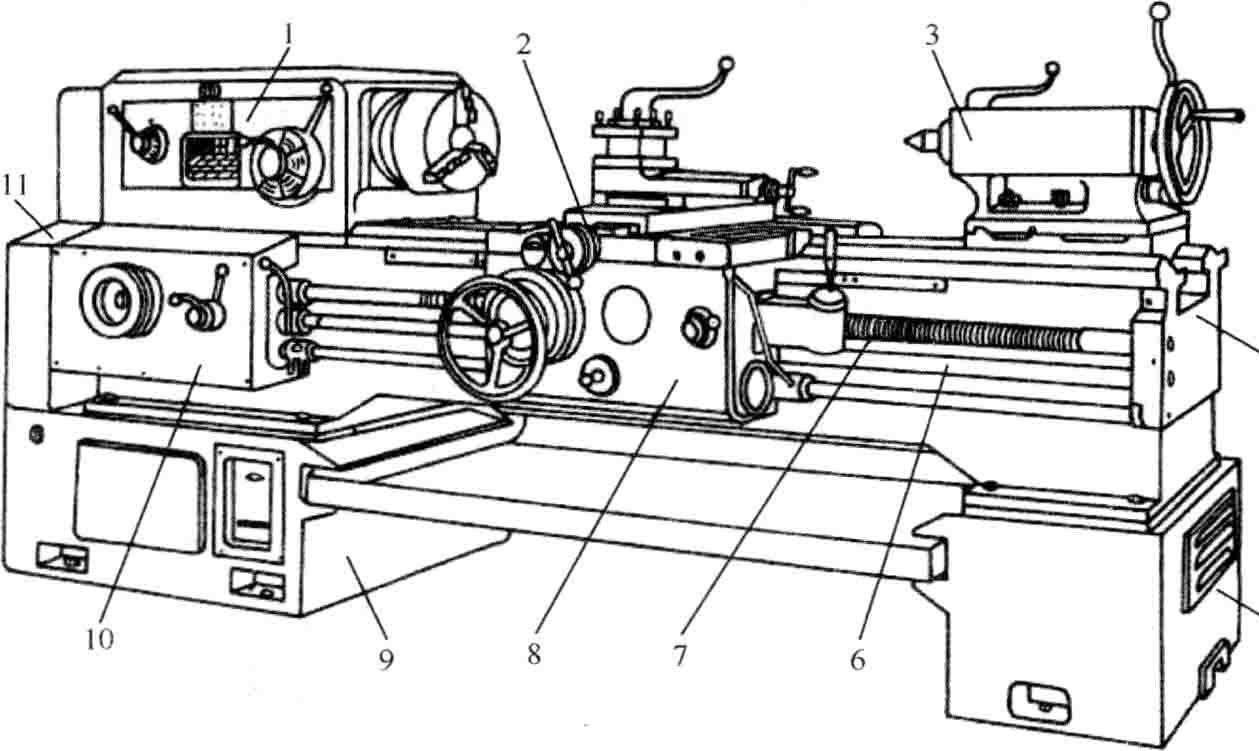

Рис. 2.6. Общий вид токарно-винторезного станка::

1 – станина; 2 – передняя бабка; 3 – шпиндель; 4 – задняя бабка;

5 – пиноль; 6 – коробка подач; 7 – суппорт; 8 – резцедержатель;

9 – фартук; 10 – ходовой вал; 11 – ходовой винт

Все узлы токарно-винторезного станка (рис. 2.6) смонтированы на станине 1. Слева на станине жестко закреплена передняя бабка 2, в которой помещен механизм коробки скоростей. Коробка скоростей представляет собой многоскоростную зубчатую передачу с выходным валом (шпинделем) 3, на котором закрепляются обрабатываемые заготовки.

С правой стороны станины на специальных направляющих находится задняя бабка 4, в пиноли 5 устанавливаются концевые инструменты и вспомогательная оснастка. Шпиндель 3 и отверстие пиноли 5 расположены на общей оси, называемой линией центров.

С левой стороны станины под коробкой скоростей закреплена коробка подач 6, многоскоростная зубчатая передача, передающая вращение ходовому валу 10 и ходовому винту 11. Между передней и задней бабками по направляющим станины перемещается суппорт 7, на котором находится резцедержатель 8.

Суппорт состоит из нижней каретки, обеспечивающей продольную подачу; поперечных (средних) салазок, обеспечивающих поперечную подачу; и верхних салазок, которые можно установить под любым углом относительно линии центров станка.

К продольному суппорту крепится фартук 9, механизм которого состоит из системы зубчатых колес, передающих вращение от ходового валика к реечной шестерне, которая, зацепляясь с закрепленной на станине рейкой, позволяет суппорту перемещаться в продольном направлении.

Устройство токарного станка 1к62

устройство и управление, технические характеристикиС развитием сферы услуг возрос спрос на металлорежущее оборудование, которое устанавливают в небольшой мастерской. Популярностью пользуется универсальный токарно-винторезный станок 1к62, на котором выполняют черновую и чистовую обработку металлических заготовок и деталей.

Модель получила распространение в странах СНГ. Предназначение: универсальные токарные работы по металлу и дереву. Тип — универсал, среднего класса. Эксплуатируется малыми предприятиями, учебными заведениями, ремонтными мастерскими, токарями единоличниками для оказания услуг.

Устройство станка

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

На передней панели бабки установлены два рычага переключения скоростей, которые расположены по краям. Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

Между рычагами переключения скоростей расположены два других рычага для настройки операции нарезания резьбы. Конструкция станка позволяет нарезать правую и левую резьбу.

Внизу передней бабки расположена коробка подач, оборудованная двумя рычагами. Рычаг слева переключает подачи и вид резьбы. Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

- один для подачи вдоль станины;

- второй — для подачи поперёк.

Основные узлы

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Суппорт выполняет продольное и поперечное движение резцедержателя с резцом для снятия стружки, нарезания резьбы, торцевания или отрезания заготовки. Установленный привод механизма подач служит для настройки режимов нарезания резьбы. С помощью передачи винта-гайки осуществляется поперечное движение резцедержателя.

На передней бабке установлены рычаги управления станком. Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Задняя бабка токарного станка к 62 обеспечивает обработку деталей свёрлами, выполняя продольное движение. Пиноль бабки перемещается вдоль станины парой винт-гайка.

Фартук служит для изменения режимов подач, а для управления есть рычаги на передней бабке. Механизм фартука выполняет подачу суппорта при точении и нарезании резьбы.

Заготовки крепятся в трёх кулачковых патронах с синхронным перемещением кулачков, а некруглые или несимметричные заготовки закрепляются в четырёх кулачковом патроне. Приспособлением являются самоцентрирующиеся и поводковые патроны, хомуты, люнеты.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Станок оборудован дополнительным электродвигателем мощностью один киловатт для ускоренного движения каретки суппорта, включается нажатием специальной кнопки, расположенной с торца рычага управления. Во время сверлильных работ можно механически подавать заднюю бабку со сверлом, присоединив её к суппорту.

Технические характеристики

Масса токарного станка к62 составляет 2,5 тонны.

Габариты:

- длина — 2500 миллиметров;

- ширина — 1200 миллиметров;

- высота — 1500 миллиметров.

Максимальный диаметр заготовки над суппортом станка составляет 224 миллиметра. Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Органы управления расположены на передних панелях коробок скоростей и подач.

Чтобы установить заданную частоту вращения шпинделя, надо заранее отключить фрикцион и выключить электродвигатель, а затем перемещением рукоятки установить требуемый диапазон частот (например, 630…2000, 50…160). Перемещать рукоятку переключения скоростей следует плавно, без рывков, добиваясь фиксации её в каждом из четырёх положений, устанавливая заданные обороты шпинделя (например, 630 оборотов в минуту).

Электрическая схема

Электрическая проводка, автоматика и предохранители расположены на электрощите, который спрятан в металлический шкаф, закреплённый на станине станка. Схема электрической проводки делится на две части: первичная силовая электрическая цепь и вторичная цепь управления. В первичную цепь входит аккумуляционная силовая аппаратура:

- трехфазный автоматический выключатель;

- контакты включения главного двигателя;

- контакты включения двигателя ускоренного хода суппорта;

- включатель насоса воды;

- реле;

- предохранители.

Вторичная цепь: трансформатор, кнопки «пуск» и «стоп»;

Преимущества модели

На данной машине обрабатывают детали большого диаметра, малой длины. Задняя бабка имеет поперечное смещение для обработки пологих конусов. Предусмотрена механическая подача задней бабки при выполнении операции сверления деталей сверлом большого диаметра. Для этого специальным замком задняя бабка соединяется с суппортом. Массивная чугунная станина поглощает вибрацию, станок не даёт шума. Основные преимущества:

- простое устройство токарного станка 1к62;

- надёжность узлов и механизмов;

- долговечность и живучесть при любых условиях эксплуатации;

- высокая мощность основного электропривода;

- широкий выбор скоростей;

- устойчивость к вибрации.

Токарное оборудование выпускал завод «Красный пролетарий» Московского станкостроительного производственного объединения.

К сожалению, данную модель сняли с выпуска. Токари-профессионалы приобретают станки с рук, выполняя сложные токарные работы, благодаря технической характеристике 1к62, которая позволяет это делать.

1K62 Токарный станок 3D-симулятор для ПК и моб.

3D симулятор классического токарно-винторезного станка мод. 1К62. Приложение имитирует выполнение обычных токарных операций в интерактивном режиме. Возможности имитационной модели включают в себя операции наружного и торцовочного точения, сверления и расточки отверстий, точения пазов, нарезания наружной и внутренней резьбы. В полной версии приложения для работы доступно более 70 режущих инструментов.

Область применения программного продукта: учебный процесс с использованием компьютерных технологий: лабораторные занятия студентов по компьютерным классам, дистанционное обучение, демонстрационная поддержка лекционного материала по группе направлений подготовки и специальностям: «Металлургия, машиностроение и обработка материалов».

Тип целевого вычислительного устройства и поддерживаемой платформы: IBM-совместимый ПК под управлением Microsoft Windows, Apple Macintosh ПК под управлением MacOS, мобильные устройства на базе операционных систем Android и iOS.Кроме того, выполнение программы возможно в среде веб-браузера с поддержкой технологии HTML5 и аппаратной поддержкой 3D-графики (технология WebGL).

Мультиплатформенная поддержка позволяет использовать программное обеспечение на различных вычислительных устройствах, в том числе на интерактивных досках, смартфонах, планшетных и настольных компьютерах, что, в свою очередь, повышает гибкость и мобильность учебного процесса, соответствующего современному уровню информатизации образования ,

Графический интерфейс пользователя выполнен на русском и английском языках.Метрические и дюймовые системы измерения поддерживаются. Необходимый объем видеопамяти устройства составляет 350 МБ. Графическая система приложения использует компоненты OpenGL 3.0.

Симулятор может поставляться с установкой на одном рабочем месте (пользовательская лицензия с выдачей регистрационных ключей) и с установкой на неограниченное количество рабочих мест (корпоративная лицензия для организации).

Компоненты системы Microsoft DirectX можно загрузить с официального сайта:

www.microsoft.com

Продолжение:  Вторая ручка, вместе с селектором передаточного числа, изменила направление подачи каретки слева направо, а также позволила, в своем центральном положении, вращать шпиндель независимо от зубчатой передачи подачи и выполнять круговую индексацию при нарезании многозаходной резьбы — осевые настройки выгравированы на пластине, окружающей конец шпинделя.Редуктор обеспечивал 42 подачи скольжения и наплавки, причем скорость зависела от выбранного диапазона скорости шпинделя: на любой скорости скорость скольжения составляла от 0,0027 «до 0,081» на оборот шпинделя с наплавкой, установленной на половину скорости (от 0,0013 до 0,081 «) в то время как при скорости вращения шпинделя от 50 до 630 об / мин скорость подачи составляла от 0,081 «до 0,163» скольжения и от 0,040 «до 0,081» в поперечнике.  Зацепление привода от редуктора к ведущему винту или приводному валу осуществлялось с помощью системы с третьим стержнем с рычаг управления, установленный коробкой передач и второй поворот от правой стороны перрона (и, следовательно, путешествия с ним).Требуемые шаги и подача были получены с помощью большого вращающегося барабана, на лицевой стороне которого находился концентрический диск с двумя или четырьмя ручками с шариковыми наконечниками. Вытягивание ручек вправо позволяло вращать внутреннюю секцию, чтобы выбрать одно из четырех положений, в верхней части шкала, показывающая доступный диапазон. Затем была выбрана конкретная настройка из диапазона, перемещая диск внутрь в промежуточное положение и поворачивая его, чтобы привести указатель в соответствие с требуемой цифрой. Наконец, полностью вставив диск в заблокированную настройку, вся операция заняла меньше времени, чем объяснение…  С., 1500 об. / Мин. двигатель, установленный в выемке на конце задней бабки, приводящий в движение приводной вал через клиновой ремень. Система обеспечивала скорость скольжения в 134 дюйма в минуту, при этом вал подачи был ароматически отсоединен от редуктора с помощью обгонной муфты, встроенной в нее.Эта система была настолько хорошо настроена, что операторы, если им нужно было переместить каретку более чем на 10 мм, использовали ускоренный ход. С., 1500 об. / Мин. двигатель, установленный в выемке на конце задней бабки, приводящий в движение приводной вал через клиновой ремень. Система обеспечивала скорость скольжения в 134 дюйма в минуту, при этом вал подачи был ароматически отсоединен от редуктора с помощью обгонной муфты, встроенной в нее.Эта система была настолько хорошо настроена, что операторы, если им нужно было переместить каретку более чем на 10 мм, использовали ускоренный ход.  Используя обычные ползунки с V-образным краем, составной комплект слайдов имел циферблатные микрометры нулевого размера хорошего размера и разрезной винт поперечной подачи, который можно регулировать для устранения люфта; ход поперечного ползуна составлял 10 дюймов и 5,5 дюйма для верхнего ползуна , последняя способно поворачиваться на 90 каждую сторону нуля и установлен, как стандарт с 4-образом toolpost возможности принимать инструменты до 1-дюймового квадрата.   Электрическая цепь обеспечивала изоляцию по нулевому напряжению и защиту от перегрузки для трех электродвигателей (основной, охлаждающая жидкость и силовая быстрая подача) со всеми цепями с предохранителями Производитель также предложил установить электротехническую арматуру по индивидуальному проекту, если клиент пожелал. Электрическая цепь обеспечивала изоляцию по нулевому напряжению и защиту от перегрузки для трех электродвигателей (основной, охлаждающая жидкость и силовая быстрая подача) со всеми цепями с предохранителями Производитель также предложил установить электротехническую арматуру по индивидуальному проекту, если клиент пожелал. |

Программный симулятор токарного станка с ЧПУ — учебно-методическая разработка, предназначенная для базового ознакомления начинающих машиностроителей с принципами программирования операций токарной обработки деталей с использованием стандартного GM-кода (Fanuc System A).

Основой трехмерной имитационной модели является токарный станок с классическим расположением агрегатов, оснащенный системой ЧПУ, восьмипозиционной револьверной головкой, трехступенчатым патроном, задней бабкой, системой подачи охлаждающей жидкости и другим оборудованием.Обработка материала производится по двум осям в горизонтальной плоскости.

Область применения программного продукта: учебный процесс с использованием компьютерных технологий: лабораторные занятия студентов по компьютерным классам, дистанционное обучение, демонстрационная поддержка лекционного материала по группе направлений подготовки и специальностям: «Металлургия, машиностроение и обработка материалов».

Функциональные возможности симулятора: подготовка текстов управляющих программ токарных операций в формате стандартного GM-кода, проверка управляющих программ на наличие синтаксических и технологических ошибок, воспроизведение на экране компьютера (или другом вычислительном устройстве) трехмерной графики модели основных компонентов токарного станка и металлорежущего инструмента для моделирования процесса токарной обработки металла, трехмерной визуализации процесса формования деталей при включении скомпилированных управляющих программ, визуализации траекторий инструмента, реализации интерактивного взаимодействия с пользователем с имитационной моделью технологического оборудования.

Тип целевого вычислительного устройства и поддерживаемой платформы: IBM-совместимый ПК под управлением Microsoft Windows, Apple Macintosh ПК под управлением MacOS, мобильные устройства на базе операционных систем Android и iOS. Кроме того, выполнение программы возможно в среде веб-браузера с поддержкой технологии HTML5 и аппаратной поддержкой 3D-графики (технология WebGL).

Графическое программное обеспечениеиспользует компоненты OpenGL 2.0. Графический интерфейс пользователя программы реализован на английском и русском языках.

Мультиплатформенная поддержка позволяет использовать программное обеспечение на различных вычислительных устройствах, в том числе на интерактивных досках, смартфонах, планшетных и настольных компьютерах, что, в свою очередь, повышает гибкость и мобильность учебного процесса, соответствующего современному уровню информатизации образования ,

Симулятор может поставляться с установкой на одном рабочем месте (пользовательская лицензия с выдачей регистрационных ключей) и с установкой на неограниченное количество рабочих мест (корпоративная лицензия для организации).

Компоненты системы Microsoft DirectX можно загрузить с официального сайта:

www.microsoft.com

Чертежи токарно-винторезного станка 1К62

Сведения о производителе токарно-винторезного станка 1К62

Производитель токарно-винторезного станка модели 1К62 — Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова, основанный в 1857 году.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

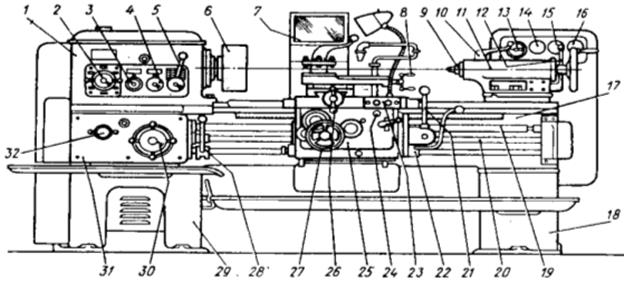

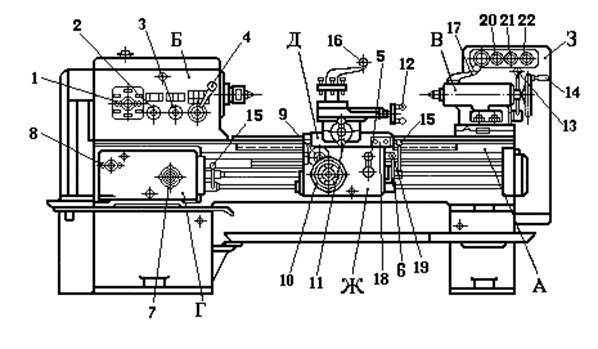

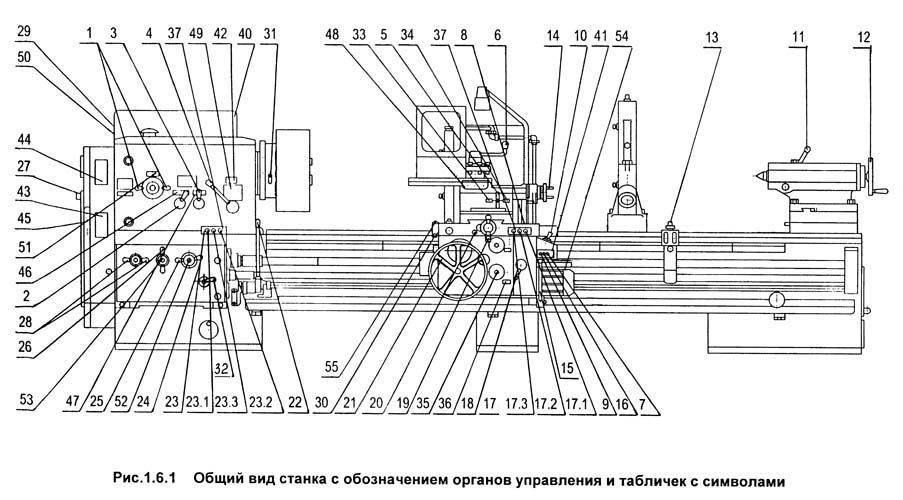

Спецификация основных узлов и органов управления токарным станком

Основные узлы и органы управления токарным станком 1к62

Основные узлы и органы управления токарным станком 1К62. Смотреть в увеличенном масштабе

Перечень органов управления токарного станка 1К62

- Рукоятка включения на подачу, резьбу, ходовой винт и архимедову спираль;

- Рукоятки установки чисел оборотов шпинделя;

- Рукоятка установки увеличенного, нормального шага резьбы и положения при делении на многоэаходные резьбы;

- Рукоятка установки правой и левой резьбы и подачи;

- Рукоятки установки чисел оборотов шпинделя;

- Кнопка включения реечной шестерни при нарезании резьбы;

- Рукоятка индексации и закрепления резцовой головки

- Рукоятка поперечной подачи суппорта;

- Кнопочная станция пуска и останова электродвигателя главного привода;

- Рукоятка подачи верхней части суппорта;

- Рукоятка управления быстрыми перемещениями каретки и суппорта;

- Рукоятка крепления пиноли задней бабки;

- Выключатель насоса охлаждения;

- Линейный выключатель;

- Рукоятка крепления задней бабки;

- Выключатель местного освещения;

- Маховичок перемещения пиноли задней бабки;

- Рукоятки включения, выключения и реверсирования шпинделя;

- Рукоятка включения маточной гайки;

- Маховичок ручного перемещения суппорта и каретки;

- Рукоятки включения, выключения и реверсирования шпинделя;

- Рукоятка установки величины подачи и шага резьбы.

Спецификация составных частей токарного станка 1К62

- Бабка передняя (коробка скоростей) — 1К62.02.01

- Станина — 1К62.01.01

- Фартук — 1К62.06.01

- Каретка — 1К62.05.01; Суппорт — 1К62.04.01

- Охлаждение — 1К62.14.01

- Бабка задняя — 1К62.03.01

- Моторная установка — 1К62.15.01

- Коробка подач — 1К62.07.01

- Электрооборудование — 1К62.18.01

- Приклон — 1К62.78.01; Шестерни сменные — 1К62.78.02

- Ограждение — 1К62.50.01

- Переключение — 1К62.11.01

Кинематика токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного 1к62

Кинематика токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Расчет кинематической настройки токарно-винторезного станка 1К62

Схема установки подшипников на токарно-винторезном станке 1К62

Схема установки подшипников на токарно-винторезном станке 1к62

Схема установки подшипников на токарно-винторезном станке 1К62. Смотреть в увеличенном масштабе

Читайте также: Описание конструкции токарно-винторезного станка 1К62

1К62.02.01. Передняя бабка (коробка скоростей) токарно-винторезного станка 1К62

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Развертка передней бабки токарно-винторезного станка 1к62

1. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

2. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

3. Развертка передней бабки токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Приклон и гитара токарно-винторезного станка 1к62

Приклон и гитара токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Приклон и гитара токарно-винторезного станка 1к62

Приклон и гитара токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Передняя бабка (коробка скоростей) токарно-винторезного станка 1к62

Передняя бабка (коробка скоростей шпинделя) токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Шпиндель токарно-винторезного станка 1к62

Чертеж шпинделя токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Описание конструкции шпиндельной бабки токарно-винторезного станка 1К62

1К62.03.01. Задняя бабка токарно-винторезного станка 1К62

Задняя бабка токарно-винторезного станка 1к62

Задняя бабка токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

1К62.04.01. Суппорт токарно-винторезного станка 1К62

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Суппорт токарно-винторезного станка 1к62

Суппорт токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

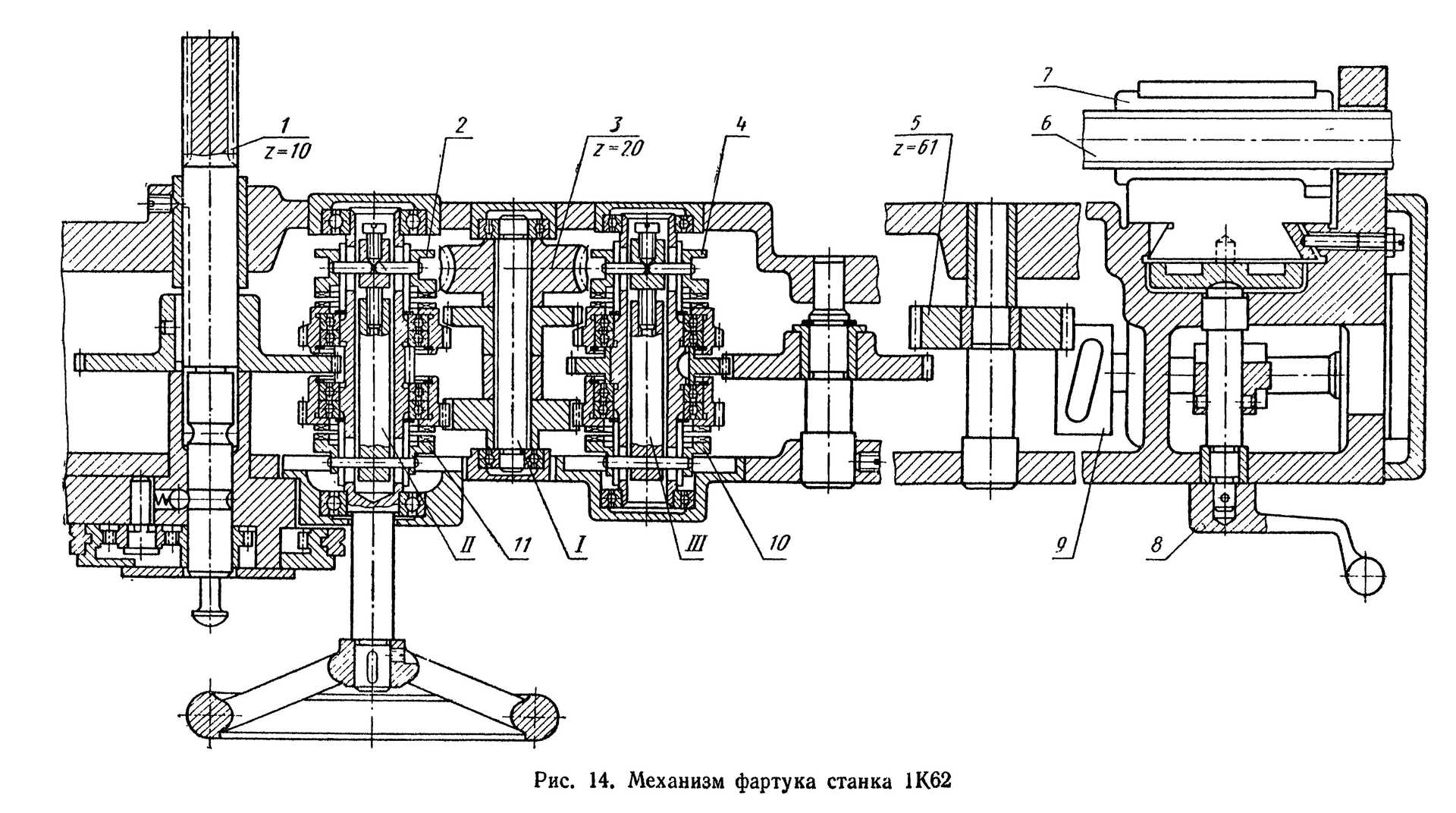

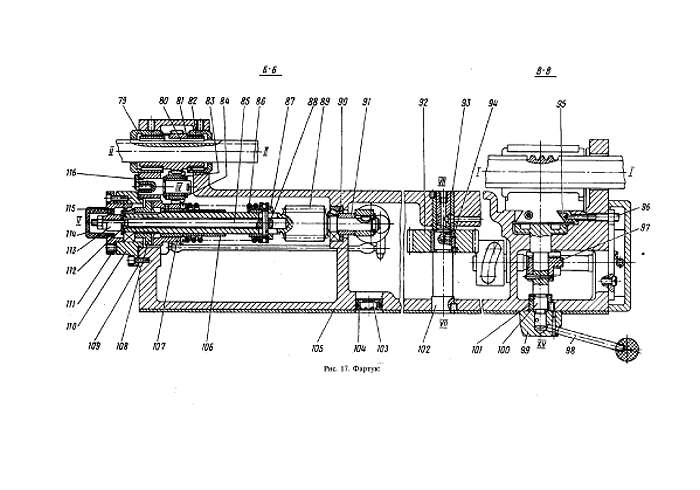

1К62.06.01. Фартук токарно-винторезного станка 1К62

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Фартук токарно-винторезного станка 1к62

Фартук токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Описание конструкции фартука токарно-винторезного станка 1К62

1К62.06.01. Коробка подач токарно-винторезного станка 1К62

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Коробка подач токарно-винторезного станка 1к62

Коробка подач токарно-винторезного станка 1К62. Смотреть в увеличенном масштабе

Читайте также: Описание конструкции коробки подач токарно-винторезного станка 1К62

Ремонт токарно-винторезного станка 1к62. Видеоролик

Технические данные и характеристики токарно-винторезного станка 1К62

| Наименование параметра | ДИП-200 (1д62м) | 1А62 | 1К62 | 16К20 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 | 710, 1000, 1400, 2000 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Высота оси центров над плоскими направляющими станины, мм | 202 | 215 | 215 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 | |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | 200 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | 460, 650, 900, 1300 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 38/ 47 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 34 | 36/ 45 | 50 |

| Число ступеней частот прямого вращения шпинделя | 18 | 21 | 24 | 24 |

| Частота вращения шпинделя в прямом направлении, об/мин | 11,5..600 | 11,5..1200 | 12,5..2000 | 12,5..1600 |

| Число ступеней частот обратного вращения шпинделя | 9 | 12 | 12 | 12 |

| Частота вращения шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 | 19..1900 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5/ 6 | Морзе 6 |

| Конец шпинделя фланцевого | М90х6 | М90х6 | М90х6/ 6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть | |

| Материал шпинделя | Ст.45 | Ст.45 | ||

| Суппорт. Подачи | ||||

| Наибольшее перемещение продольной каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | |

| Наибольшее перемещение продольной каретки суппорта по валику и по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Наибольшее перемещение поперечной каретки суппорта от руки, мм | 280 | 280 | 250 | 300 |

| Наибольшее перемещение поперечной каретки суппорта по валику и по винту, мм | 280 | 280 | 250 | |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг винта поперечного суппорта), мм | 5 | 5 | ||

| Число ступеней продольных подач | 35 | 35 | 49 | |

| Пределы рабочих подач продольных, мм/об | 0,082..1,59 | 0,082..1,59 | 0,07..4,16 | 0,05..2,8 |

| Число ступеней поперечных подач | 35 | 35 | 49 | |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 | 0,025..1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 | 3,8 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 | 1,9 |

| Максимально допустимая скорость при работе по упорам, м/мин | 0,25 | |||

| Количество нарезаемых резьб метрических | 25 | 19 | 44 | |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 | 0,5..112 |

| Количество нарезаемых резьб дюймовых | 30 | 20 | 38 | |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24..2 | 24..2 | 24..2 | 56..0,5 |

| Количество нарезаемых резьб модульных | 12 | 10 | 20 | |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 | 0,5..112 |

| Количество нарезаемых резьб питчевых | 24 | 24 | 37 | |

| Пределы шагов нарезаемых резьб питчевых | 96..7 | 95..7 | 96..1 | 56..0,5 |

| Выключающие упоры продольные | есть | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет | |

| Предохранение от перегрузки | есть | есть | есть | есть |

| Блокировка одновременного включения продольного и поперечного движения суппорта | есть | есть | есть | есть |

| Резьбоуказатель | нет | |||

| Наружный диаметр ходового винта, мм | 40 | 40 | ||

| Шаг ходового винта, мм | 12 | 12 | ||

| Диаметр ходового вала, мм | 30 | 30 | ||

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба (шаг винта резцовых салазок), мм | 5 | 5 | ||

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 |

| Задняя бабка | ||||

| Диаметр пиноли задней бабки, мм | 65 | 70 | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 2 | 4 | 4 |

| Электродвигатель главного привода, кВт | 4,3 | 7 | 10 | 11 |

| Электродвигатель быстрых перемещений, кВт | нет | нет | 0,8 | 0,75 |

| Электродвигатель гидростанции, кВт | нет | нет | 1,1 | 1,1 |

| Электродвигатель насоса охлаждения, кВт | нет | 0,125 | 0,125 | 0,12 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 | 2795 х 1190 х 1500 |

| Масса станка (РМЦ = 1000), кг | 1750 | 2105 | 2140 | 3005 |

- Токарно-винторезный станок 1К62. Руководство по уходу и обслуживанию, КП, 1962, 1966

- Токарно-винторезный станок 1К62. Рабочие чертежи, КП, 1970

- Универсальный токарно-винторезный станок 1К62. Каталог запасных частей, Станкоимпорт,

- Ремонт токарно-винторезных станков моделей 1К62, 1К625 часть 1, часть 2, часть 3, Тула, 1974

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Оглоблин А.Н. Основы токарного дела, 1967

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки

1К62 Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

1К62 Руководство по ремонту токарно-винторезных станков. Часть 1. Общее описание станков и чертежи узлов

1К62 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 2. Сменяемые детали

1К62 Руководство по ремонту токарно-винторезных станков 1К62, 1К625. Часть 3. Маршрутная технология сборки-разборки

1. Устройство токарного станка

ЛАБОРАТОРНАЯ РАБОТА № 8

ИЗУЧЕНИЕ КОНСТРУКЦИИ ТОКАРНО -ВИНТОРЕЗНОГО СТАНКА

1К62

Цель работы:

изучить конструкцию токарного станка на примере токарно-винторезного станка 1К62, научиться пользоваться кинематическими схемами и рассчитывать кинематические цепи движения.

Приборы, материалы, инструмент:

5.Методические пособия.

6.Плакаты.

7.Калькуляторы.

Задание:

1.Изучить конструкцию токарно-винторезного станка 1К62 по кинематическим схемам.

2.Рассчитать один из вариантов цепи главного движения (по заданию преподавателя).

3.Рассчитать один из вариантов цепи подач (по заданию преподавателя).

4.Оформить отчет о проделанной работе.

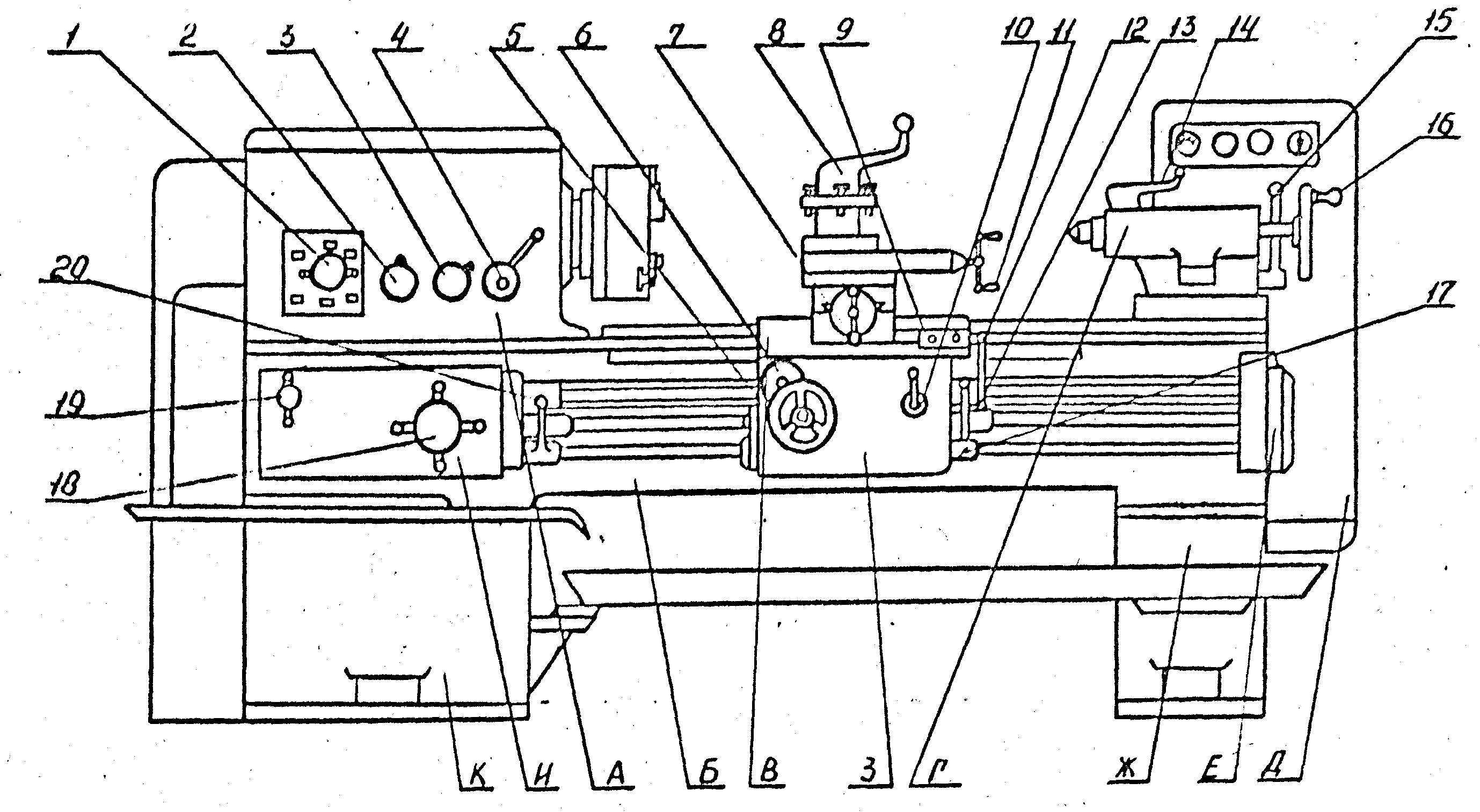

Основной деталью токарного станка является станина (рис.8.1), которая представляет собой массивную чугунную отливку коробчатого сечения, на которой монтируются все узлы станка.

Станина имеет две ножки (тумбы), которые прикрепляются к массивному бетонному фундаменту. На верхней части станка имеются направляющие, по которым перемещаются суппорт и задняя бабка.

Передняя часть станка называют передней бабкой – она представляет собой неподвижно закрепленную коробку скоростей со шпинделем, в котором закрепляют обрабатываемые детали.

Задняя бабка служит для поддержания правого конца длинных заготовок при помощи центра. В пиноли задней бабки можно закреплять также инструменты для обработки отверстий – сверла, зенкера, развертки. Пиноль может перемещаться в осевом направлении при помощи маховичка и винта, имеется стопорный механизм, фиксирующий пиноль. Заднюю бабку перемещают по направляющим вручную и закрепляют болтовым соединением.

105

Рис. 8. 1. Схема расположения основных узлов токарного станка.

Коробка подач получает движение от вала шпинделя через гитару подач. От нее получают движение или ходовой винт или ходовой вал, которые в свою очередь передают движение на суппорт станка.

Суппорт предназначен для закрепления и подачи режущего инструмента. Он обеспечивает перемещение инструмента вдоль направляющих станка и поперек направляющих. Кроме того, среднюю часть суппорта можно поворачивать на угол 450 и закреплять в требуемом положении. Верхнюю часть суппорта вместе с инструментом можно перемещать вручную. Продольное и поперечное движение можно осуществлять механически или вручную.

Рассмотрим далее подробно устройство токарного станка на примере наиболее массового станка 1К62.

Токарно-винторезный станок 1К62

Станок предназначен для выполнения разнообразных токарных работ и нарезания различных резьб.

Техническая характеристика станка

Наибольший диаметр обрабатываемой детали – 400 мм. Расстояние между центрами – 710, 100, 1400 мм. Диаметр отверстия шпинделя – 47 мм.

Частота вращения шпинделя – 12,5 – 2000 об/мин. Число ступеней коробки скоростей – 23.

Число подач – 42. Подачи на 1 оборот в мм:

продольные – 0,07 — 4,16, поперечные – 0,035 – 2,08.

106

Шаг нарезаемой метрической резьбы в мм – 1 — 192. Мощность электродвигателя – 10 кВт.

На рис.8.2 показана полная кинематическая схема станка. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя, расположенного в передней тумбе станины. Движение от электродвигателя передается посредством клиноременной передачи на первичный вал коробки скоростей (рис.8. 3

– более подробно).

На первичном валу — 2 установлена двухсторонняя многодисковая фрикционная муфта М1. Для получения прямого вращения шпинделя муфту смещают влево и тогда привод на шпиндель осуществляется по следующей цепи зубчатых колес: с вала 2 на вал 3 с 4 5 или 6 7. С вала 3 на вал 4 с 8 9, или 10 11, или 12 13. С вала 4 на вал 5 (шпинделя) с 14 15 или через перебор, состоящий из группы передач с двухвенцовыми блоками 16-17 и 18-19 и зубчатых колес 20-21.

Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче непосредственно с вала 4 на вал 5 и 24 варианта при передаче вращения через перебор.

Структурную формулу рассматриваемой кинематической цепи

сокращенно можно выразить: |

|

| |||

nш | = nдв | d1 | i к.с. , об/мин. | /8.1/ | |

d 2 | |||||

|

|

|

| ||

d1 = 254 мм – диаметр ведущего шкива ременной передачи, d2 = 142 мм – диаметр ведомого шкива,

nдв = 1450 об/мин – скорость вращения вала электродвигателя, nш – скорость вращения шпинделя,

iк.с. – передаточное число коробки скоростей.

107

Рисунок 8.2. Кинематическая схема коробки скоростей станка 1К62.

Рис. 8.3.Кинематическая схема коробки скоростей.

При положении зубчатых колес, изображенных на рис. 8.3 передаточное отношение главной цепи движения равно:

iк.с. = | 4 |

| 8 |

| 14 | = | 56 |

| 21 |

| 65 | = 0,99. | ||

|

|

|

|

|

|

|

| |||||||

5 | 9 | 15 | 34 | 55 |

| 43 | ||||||||

|

|

|

|

|

|

|

| |||||||

Аналогично можно рассчитать передаточные отношения коробки скоростей для всех вариантов главного движения. Значения чисел зубьев приведены в таблице 8.1.

Таблица 8.1 Числа зубьев зубчатых колес коробки скоростей станка 1К62

Номер | Число | Номер |

| Число | Номер | Число |

по схеме | зубьев | по схеме |

| зубьев | по схеме | зубьев |

4 | 56 | 16 |

| 88 | 28 | 45 |

5 | 34 | 17 |

| 45 | 29 | 45 |

6 | 51 | 18 |

| 22 | 30 | 22 |

7 | 39 | 19 |

| 45 | 31 | 88 |

8 | 21 | 20 |

| 27 | 32 | 28 |

|

|

| 108 |

|

| |

9 | 55 | 21 | 54 | 33 | 56 |

10 | 29 | 22 | 50 | 34 | 42 |

11 | 47 | 23 | 24 | 35 | 42 |

12 | 38 | 24 | 36 | 36 | 35 |

13 | 38 | 25 | 60 | 37 | 28 |

14 | 65 | 26 | 60 | 38 | 35 |

15 | 43 | 27 | 45 |

|

|

Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной подачи, поперечной подачи, ускоренного перемещения суппорта.

Вращение валу 8 передается от вала шпинделя 5 через зубчатые колеса 25 26 или при нарезании резьбы с увеличенным шагом – через колеса 27 28. С вала 8 на вал 9 движение передается через зубчатые колеса с 34 35 или с 32 33. Реверсирование ходового винта производится включением колес 363738. Далее движение подач из коробки скоростей передается на гитару подач (рис.12. 4). Зубчатые колеса 39 и 40 гитары подач жестко крепятся на валу 9 коробки скоростей, а блок 40-42 на валу 10 коробки подач. Изменение передаточного отношения гитары подач производится при переустановке зубчатого колеса 43. При точении и нарезании

метрических и дюймовых резьб в зацеплении находятся 39 43 40, а при нарезании модульных и питчевых резьб – 41 43 42.

109

Рис. 8.4. Кинематическая схема гитары подач.

При перенастройке гитары подач блоки 41-39 и 40-42 снимаются и переворачиваются. В случае нарезания точных резьб со специальным шагом настройка гитары осуществляется подбором чисел зубьев сменных колес из имеющегося набора.

Коробка подач (рис. 8.5) имеет механизм с конусным блоком зубчатых колес 50-56 и четырехступенчатый множительный механизм.

Механизм с конусным блоком состоит из семи зубчатых колес, жестко закрепленных на валу 12 и накидного механизма с шестернями 47, 48, 49, который может перемещаться вдоль вала 11 по шлицам. Перемещая этот механизм вдоль вала 11 и, сцепляя накидную шестерню с одним из колес конусного блока, можно получить семь различных чисел оборотов.

Множительный механизм имеет два двойных блока зубчатых колес – 66-67 и 61-63, переключая которые, можно получить четыре различных числа оборотов.

Путем переключения муфт М2, М3, М4, М5 можно передавать вращение по различным кинематическим цепям.

При включении муфт М2, М3, М5 вращение с вала 10 передается непосредственно на ходовой винт. Такая настройка применяется при нарезании точных резьб со специальным шагом.

Рис. 8.5. Кинематическая схема коробки подач.

110

При включении муфт М2, М4 вращение с вала 10 передается через конусный механизм на вал 11, вал 12, затем через зубчатые колеса 61 64 или 63 67 на вал 14 и далее через 64 67 или 6567 на вал 15 и далее на ходовой винт при правом положении блока 69 или на ходовой вал при левом положении блока 69 (69 70) и через обгонную муфту М6 или 69 71, минуя обгонную муфту. При этом зубчатое колесо 46 выведено из зацепления.

При выключенной второй муфте и включенной четвертой движение на вал 13 может передаваться через 44 45, затем с 45 на 46 и далее как в предыдущем варианте.

При включенной муфте М2 и выключенной муфте М4 движение с вала 10 через муфту М2 передается на вал 12, затем через 57 58 и 5960 на вал 13 и далее по кинематической цепи с вала 13 на ходовой вал или винт.

В таблице 8.2 приведены числа зубьев зубчатых колес коробки подач, соответствующие их номерам по кинематической схеме.

111

Таблица 8.2 Числа зубьев зубчатых колес, соответствующие их номерам по

кинематической схеме

Номер | Число | Номер | Число | Номер | Число |

колеса | зубьев | колеса | зубьев | колеса | зубьев |

44 | 35 | 53 | 36 | 62 | 45 |

45 | 37 | 54 | 40 | 63 | 28 |

46 | 35 | 55 | 44 | 64 | 35 |

47 | 28 | 56 | 48 | 65 | 15 |

48 | 25 | 57 | 35 | 66 | 48 |

49 | 36 | 58 | 28 | 67 | 28 |

50 | 26 | 59 | 28 | 69 | 28 |

51 | 28 | 60 | 35 | 70 | 56 |

52 | 32 | 61 | 18 | 71 | 56 |

Механизм фартука суппорта расположен в корпусе, привернутом к каретке суппорта. Движение на суппорт передается через ходовой вал или ходовой винт, т.е. по винторезной цепи или цепи продольной и поперечной подач.

Винторезная кинематическая цепь включается от ходового винта маточной гайкой 68, которая закреплена в фартуке.

Для передачи движения от ходового вала используется механизм фартука (рис.8.6). По ходовому валу 16, вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала через пару зубчатых колес 73 74 и червячную пару 75 76 валу 17. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт М7 или М8. Тогда вращение от вала 17 передается зубчатыми колесами 777879 или 80 81 валу 18 и далее парой 82 83 на вал 20 к реечному колесу 84. Рейка 85 неподвижно закреплена на станине станка, поэтому реечное колесо, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом.

Поперечная подача и ее реверсирование осуществляются включением муфт М9 и М10. В этом случае через передачи 77 78 86

или 80 87 вращение передается валу 19 и далее через зубчатые колеса 88 8990 на винт 91, который сообщает поперечное движение суппорту.

Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу сообщается быстрое вращение от электродвигателя, установленного в правом конце станины, через клиноременную передачу. При этом механизм подачи не отключается, т.к. муфта М6 обеспечивает разъединение ходового вала с коробкой подач.

112

Рис.8. 6. Кинематическая схема механизма фартука.

В таблице 8.3 приведены числа зубьев зубчатых колес механизма фартука, соответствующие их номерам в кинематической схеме.

Таблица 8.3

Числа зубьев зубчатых колес механизма фартука, соответствующие их номерам в кинематической схеме

Номер | Число | Номер | Число | Номер | Число |

по схеме | зубьев | по схеме | зубьев | по схеме | зубьев |

72 | 27 | 78 | 45 | 84 | 10 |

73 | 20 | 79 | 37 | 85 | m = 3 |

74 | 28 | 80 | 40 | 86 | 37 |

75 | Z = 4 | 81 | 37 | 87 | 37 |

76 | 20 | 82 | 14 | 88 | 40 |

77 | 40 | 83 | 66 | 90 | 20 |

113

Наименование | Класс точности | Куда входит | Позиция на рис. 1 | Количество

|

Подшипники ГОСТ 8338—75 |

|

|

|

|

203 | 0 | Коробка подач | 37, 38 | 4 |

|

| фартук | 53, 62 | 4 |

204 | 0 | Передняя бабка | 23 | 1 |

205 | 0 | Передняя бабка | 24

| 6 |

|

| коробка подач | 31 | 6 |

|

| фартук | 55, 57, 67, 63 | 6 |

206 | 0 | Передняя бабка, | 22, 25 |

|

|

| коробка подач | 29, 48 | 4 |

208 | 0 | Передняя бабка | 7, 9, 10, 15 | 4 |

209 | 0 | Передняя бабка | 1, 2, 3, 4 | 4 |

709 | 0 | Коробка подач | 46, 47 | 2 |

7000106 | 0 | Коробка подач | 27, 33, 35

| 11 |

|

| фартук | 64, 65, 66, 67, 56, 58, 59, 60 | 11 |

7000107 | 0 | Коробка подач | 42, 43 | 2 |

7000108 | 0 | Передняя бабка | 5, 6 | 2 |

Подшипник 5—4-215Л ГОСТ 831 -75 | 4 | Передняя бабка | 20, 21 | 2 |

Подшипники ГОСТ 6874—75 6-8100 | 0 | Коробка подач | 35 | 1 |

8107 | 0 | Фартук | 52 | 1 |

Подшипники ГОСТ 6874—75 8205 | 0 | Задняя бабка | 68 | 1 |

6-8206 | 0 | Коробка подач | 34 | 1 |

Подшипники ГОСТ 333—79 7208 | 6 | Коробка подач | 32 | 2 |

|

| фартук | 54 | 2 |

7204 К1 | 6 | Коробка подач | 28, 30, 39, 49, 50 | 5 |

7205 К1 | 6 | Коробка подач | 40, 41, 45, | 4 |

|

| фартук | 51 | 4 |

7206 К1 | 6 | Передняя бабка | 8 | 1 |

7306 К1 | 6 | Передняя бабка | 11,16 | 2 |

7308 | 6 | Передняя бабка | 17 | 1 |

7506 | 6 | Коробка подач | 26 | 1 |

7309 | 6 | Передняя бабка | 18 | 1 |

7509 | 6 | Передняя бабка | 14 | 1 |

7604 | 6 | Передняя бабка | 12 | 1 |

7605 | 6 | Передняя бабка | 13 | 1 |

2007106 | 6 | Коробка подач | 44 | 1 |

Подшипник 3182120У ГОСТ 7634—75 | 5 | Передняя бабка | 19 | 1 |

Токарный станок 1К62 – технические характеристики, паспорт, устройство

Токарный станок 1К62, который выпускался московским заводом «Красный пролетарий» на протяжении достаточно длительного периода (1956–1971 гг.), хорошо знаком практически каждому, кто связан с металлообработкой. После окончания выпуска данной модели токарного станка, которую многие могут узнать на фото ниже, ей на смену пришел агрегат 16К20.

Универсальный токарно-винторезный станок 1К62

Преимущества модели

Станок 1К62, как следует из его характеристик, входит в категорию токарного оборудования лобового типа. Другими словами, он пригоден для токарно-винторезных работ с деталями большого диаметра и небольшой длины.

В то же самое время токарно-винторезный станок 1К62 – это универсальное устройство, технические возможности которого обеспечивают выполнение всего спектра токарных операций. На таком устройстве можно нарезать резьбу, выполнять точение дисков и валов различной конфигурации. Что важно, все режимы работы такого станка настраиваются очень просто. Благодаря высокой жесткости узлов токарного станка данной модели, обеспечиваемой использованием в его конструкции особых подшипников, на нем можно обрабатывать детали, прошедшие предварительную закалку.

Основные узлы станка 1К62

К наиболее значимым преимуществам, за которые станок 1К62 особенно ценят и профессионалы, и начинающие специалисты, следует отнести следующие.

- Подача и скорость вращения могут регулироваться в широком диапазоне.

- Кинематические цепи рассматриваемого токарного станка, его отдельные узлы и конструктивные элементы отличаются высокой прочностью и жесткостью.

- Используя инструмент с минералокерамической и твердосплавной режущей частью, на таком оборудовании можно эффективно выполнять разрезание заготовок.

- Конструкция устройства, оснащенного мощным приводом, разработана таким образом, что может эффективно противодействовать вибрационным нагрузкам.

- В стандартную комплектацию этого токарного станка входят сменные зубчатые колеса, сообщающие движение от передней бабки коробке подач.

- Высокоточной обработкой деталей на токарном станке 1К62 можно заниматься даже при наличии ударных нагрузок (их влияние компенсируют специальные подшипники).

- За перемещение суппорта агрегата отвечает особый электродвигатель, мощность которого составляет 1 кВт. Выходной вал такого электродвигателя, обеспечивающего быстрое движение суппорта, вращается с частотой до 1410 об/мин.

- Задняя бабка оборудования может двигаться в поперечном направлении, что позволяет использовать токарно-винторезный станок 1К62 для работы с заготовками, имеющими форму пологого конуса.

- В электрической схеме станка имеются плавкие вставки и тепловые реле, защищающие его от коротких замыканий и серьезных перегрузок в процессе эксплуатации.

- Шпиндельный узел токарного станка 1К62 укомплектован сверхпрочными подшипниками.

В тех ситуациях, когда в задней бабке закрепляют сверло для формирования отверстий в заготовках, ее можно жестко соединить с нижней частью суппорта при помощи специального замкового устройства, в таком случае ее можно будет двигать при помощи механического привода.

Станок 1К62, конструкция которого была разработана более 60 лет назад, может одинаково эффективно применяться для выполнения как силовых, так и скоростных токарных операций (это можно сказать далеко не о каждом современном агрегате).

Органы управления станка 1К62

Нередко в процессе выполнения токарных операций возникает необходимость ограничить перемещение каретки станка в продольном направлении. Технические возможности 1К62 предусматривают и такую возможность, для этого применяется специальный упор, фиксируемый на полке станины с ее лицевой стороны. При его использовании ограничивается скорость перемещения суппорта (не более 250 мм/мин).

В стандартную комплектацию токарного станка 1К62 также входят два люнета – подвижный и неподвижный. Такие технические приспособления, как известно, используются для исключения в ходе обработки деформации длинных заготовок. Благодаря подвижному люнету, фиксируемому на каретке станка, обрабатывают заготовки с поперечным сечением от 2 до 8 см, а неподвижный, размещаемый на направляющих станины, позволяет работать с деталями, имеющими сечение от 2 до 13 см.

Технические характеристики и паспорт станка 1К62

Все технические характеристики токарно-винторезного станка 1К62 представлены ниже в формате таблиц:

- Характеристики 1К62 — часть 1

- Характеристики 1К62 — часть 2

- Характеристики 1К62 — часть 3

Скачать бесплатно паспорт токарно-винторезного станка 1К62: Паспорт станка 1К62

Скачать руководство по ремонту и обслуживанию 1К62: Ремонт станка 1К62

Конструктивные особенности станка

Задняя бабка токарного станка 1К62, состоящая из плиты, корпуса с посадочным отверстием и выдвижной пиноли, может перемещаться по направляющим станины. Регулировка вылета, фиксация пиноли и заднего центра, которые устанавливаются в задней бабке, осуществляются при помощи специальной рукоятки. Посадочное отверстие в пиноли имеет конусную форму, что позволяет фиксировать в нем различные инструменты: сверло, развертку, зенкер, метчик и др.

Кинематическая схема 1К62 (нажмите, чтобы увеличить)

Коробка скоростей станка 1К62 и его задняя бабка отличаются простотой своей конструкции, основу которой составляют ряд валов (один из них является фрикционным). На одном из валов коробки скоростей размещен шкив, на который и передается крутящий момент от электродвигателя устройства. Кроме того, в коробке имеются фрикционная муфта, различные блоки (тройной, промежуточный и др.), опоры и подшипники качения. За смазку всех движущихся узлов коробки скоростей отвечает специальный масляный насос.

Механизм коробки скоростей

Задняя бабка 1К62

Продольное и поперечное перемещение суппорта станка происходит благодаря ходовому валу и ходовому винту, частоту вращения которых регулирует коробка подач 1К62. В конструкции данного узла станка, отвечающего за скорость выполнения подачи, можно выделить следующие элементы: трехступенчатый блок Нортона, валы, переключаемые муфты, заблокированные между собой зубчатые колеса, подшипники.

Располагается коробка подач в нижней части станины оборудования, что значительно облегчает ее техническое обслуживание и ремонт. Вал данной коробки приводится во вращение при помощи сменных гитарных колес, посредством которых он также связан и со шпинделем устройства, что обеспечивает согласованность вращения шпинделя и подач, совершаемых суппортом агрегата. По валу коробки подач перемещается колесо, на одном торце которого располагается зубчатая шестерня, а на втором – рукоятка, которую можно установить в одном из десяти положений.

Устройство коробки подач

Важнейшим элементом фартука токарного станка является маточная гайка, которая находится в соединении с ходовым винтом и обеспечивает продольное перемещение суппорта. Гайка, которая часто выходит из строя из-за износа, обладает возможностью самоустанавливаться относительно ходового винта, что обеспечивает точность перемещения суппорта.

Фартук станка, в котором вращение ходового вала и ходового винта преобразовывается в продольное перемещение каретки и в поперечное – суппорта, работает по следующей схеме.

- Вращение от ходового вала посредством нескольких последовательно расположенных передач передается на червячное колесо.

- Движение суппорта, возможное в четырех направлениях, обеспечивается за счет муфт с торцовыми зубьями, вводимых в зацепление в требуемый момент.

Чтобы задействовать маточную гайку и ввести ее в зацепление с ходовым винтом, используется рукоятка, расположенная на лицевой части фартука станка. Одновременное задействование ходового вала и ходового винта для сообщения суппорту продольного перемещения исключается, за что отвечает специальный вал с кулачками.

Фартук станка 1К62

Суппорт – важнейшее устройство токарного станка – состоит из таких конструктивных элементов, как:

- верхние салазки, которые также называют резцовыми;

- поперечная каретка;

- нижние салазки.

Перемещение каретки по направляющим нижних салазок обеспечивается посредством винта и безлюфтовой гайки. Вращение винту может передаваться посредством рукоятки (ручное управление) или зубчатого колеса (автоматизированное управление). На верхней поверхности каретки имеются круговые направляющие с поворотной плитой. В конструкции данной плиты также предусмотрены направляющие, на которые устанавливается четырехпозиционный резцедержатель.

Суппорт станка 1К62

Характеристики такого узла и его конструктивные особенности позволяют устанавливать поворотную плиту и, соответственно, резцедержатель с инструментом под любым углом к продольной оси станка. Для фиксации поворотной плиты в требуемом положении в конструкции каретки предусмотрены специальные зажимные болты. Пользоваться таким устройством, если внимательно изучить инструкцию на оборудование, может даже начинающий токарь.

Другие важные узлы в конструкции станка

Конструкция токарного станка также включает в себя электрическую систему, с которой можно ознакомиться, изучив технический паспорт устройства. Такая система состоит из трех электрических цепей с различными характеристиками:

- управляющая цепь, для работы которой необходимо напряжение 110 В и ток с частотой 50 Гц;

- силовая цепь, работающая от напряжения 380 В и тока с частотой от 3 до 50 Гц;

- электрическая цепь, которая используется для обеспечения работы осветительного оборудования станка, – напряжение 24 или 36 В, частота тока 50 Гц.

Электрическая схема станка 1К62 (нажмите, чтобы увеличить)

Привод токарных станков 1К62 – это 10-киловаттный электродвигатель, вал которого может вращаться с частотой 1450 об/мин. Хотя в паспорте на оборудование и описано, как выполнять запуск станка и настройку всех его характеристик, осуществлять такие процедуры, не имея специальных знаний и навыков, не рекомендуется. Объясняется это тем, что и кинематическая, и электрическая схемы данного оборудования считаются достаточно сложными по своей конструкции.

Отдельные модели токарных станков, что обязательно указано в их паспорте, изначально сконструированы таким образом, что их силовая цепь может запитываться от электрической цепи с напряжением 220 В. Следует заметить, что это скорее исключение из правил, так как базовые модели токарного станка 1К62 предполагают напряжение питания 380 В. Перед подключением станка очень важно следить за тем, чтобы его нейтральный и глухозаземленный провода были тщательно заизолированы.

Оценка статьи:

Загрузка…Поделиться с друзьями:

:: Теоретические положения :: Токарная обработка заготовок :: Токарно-винторезный станок модели 1К62

Механизм главного движенияДвижение на коробку скоростей передается от электродвигателя мощностью 10 кВт с частотой вращения 1450 об/мин (через клиноременную передачу со шкивами 142 и 254 мм). На валу I коробки скоростей свободно сидит двойной блок зубчатых колес 56-51 и зубчатое колесо 50, которые могут поочередно соединяться с валом I при помощи муфты MI.

Для передачи шпинделю прямого вращения с валом I соединяется блок 56-51, при этом вал II получает две частоты вращения через зубчатые колеса 51-39 или 56-34. На валу III находится подвижной блок из трех зубчатых колес, при помощи которого валу III передается шесть частот вращения через зубчатые колеса 29-47, 21-55, 38-38. На валу IУ находятся два подвижных блока зубчатых колес 88-45 и 22-45, связанные одним рычагом. Число зубьев колес этих блоков таково, что они передают от вала III к валу У не 24 частоты вращения, а 18, так как из четырех передаточных отношений от III до У вала два передаточных отношения имеют одинаковые значения.

С вала У через зубчатые колеса 27-54 получает вращение шпиндель, при этом зубчатый скользящий блок 43-54 передвигается в правое положение. Так, осуществляется замедленное вращение шпинделя.

Непосредственно от вала III шпинделю передается (через зубчатые колеса 65-43) еще шесть частот вращения, из которых одна частота повторяется с ранее имевшейся. Таким образом, шпиндель УI может получить 23 различных частоты вращения.

Для передачи шпинделю обратного вращения с валом I соединяется (через муфту MI) зубчатое колесо 50 и движение на вал II передается через колеса 50-38. С вала II движение шпинделю будет передаваться по тем же направлениям, что и при прямом вращении; в этом случае шпиндель получит 12 различных частот вращения.

Максимальную частоту вращения шпинделя можно определить по следующему уравнению:

об/мин.

Механизм подач

Вал IX коробки подач получает вращение от шпинделя через зубчатые колеса 60-60, реверсивный механизм (зубчатые колеса 42-42 или 35-28-35) и сменные колеса гитары 42-96-50.

Блоки зубчатых колес гитары 64-42 и 97-50 могут быть установлены двояко:

1. Движение передается через зубчатые колеса 42-50, что соответствует настройке станка для нарезания метрических и дюймовых резьб.

2. Движение передается через зубчатые колеса 64-95-97, что соответствует настройке станка для нарезания модульных и питчевых резьб.

Коробка подач передает движение ходовому валику ХУI и ходовому винту ХУ, которые через механизмы фартука осуществляют перемещение суппорта.

В фартуке находится блокировочный механизм, который предусматривает включение только ходового валика или только ходового винта. При сверлильных работах задняя бабка соединяется специальным замком с суппортом и получает таким образом механическую подачу.

Суппорт имеет быстрое (холостое) движение, которое передается от отдельного электродвигателя через ременную передачу, ходовой вал и далее через механизм фартука. Наличие в коробке подач специальной муфты обгона МО позволяет сообщить суппорту быстрые перемещения без выключения рабочей подачи.

Механизм фартука

Преобразование вращательного движения в поступательное происходит или в паре винт-гайка или в реечном зацеплении.

При вращении ходового винта ХУ и включении разъемной гайки происходит перемещение суппорта при нарезании резьб. Использование винта для других работ на токарном станке нецелесообразно, так как приводит к быстрому износу винта и гайки, потере точности. Движение от валика ХУI передается обычно через шестерню 27, сидящую на скользящей шпонке (чтобы иметь возможность перемещаться вместе с суппортом вдоль вала), по цепи 27-20-28 на предохранительную муфту МП, через червячную пару с передаточным отношением , на шестерню 40 и далее через одну из муфт поперечной подачи (M5 или M6) или через муфты продольной подачи (M7 или M8).

Для осуществления механической поперечной подачи включают M6. Тогда включается цепь 40-37-40-61-20. Для изменения направления поперечной подачи включают M5, и тогда движение на шестерню 37 передается через паразитную шестерню 45 по цепи 40-45-37-40-61-20. При механической продольной подаче включают муфту M8 (40-37-14-66-10) или муфту M7, (40-45-37-14-66-10). Тогда движение суппорта обеспечивается качением реечной шестерни 10 по рейке, прикрепленной к станине станка. Блокировка препятствует одновременному включению подачи от винта и от вала или поперечной и продольной подачи одновременно.

При сверлильных работах задняя бабка соединяется специальным замком с суппортом и получает таким образом механическую подачу.

Multimasz Sp. Z O.O., Муфты и детали для российских станков, масляные насосы для российских токарных станков 1k62 Продавец товаров

Продукция

Электромагнитная многодисковая муфта Ema Dessau KL …

Мы рады предложить вам новое электромагнитное многодисковое сцепление Ema Dessau KLDO 0,63 KLDO 1,25 KLDO 2,5 KLDO 5 KLDO 10 KLDO 20 KLDO 40 KLDO 80 KLDO 160.В нашем предложении вы можете найти другие типы муфт Ema Dessau: 3KL1,25 2,5 5 10 20 40 80 4KL1,25 2,5 5 10 20 40 80 KLDX 0,63 1,25 2,5 5 10 20 40

Подробнее …

Электромагнитная многодисковая муфта HEID FOV 2,5

Компания Multimasz предлагает новые оригинальные электромагнитные многодисковые муфты HEID FOV 1,2 2,5 5 10 40 80 и FMV 1,2 2,5 5 10 20 40 80.В нашем предложении вы найдете другие муфты HEID: MC, FOSMS, MTKM, MSBM, MBM, MUOB, FUOBM, LKCF, FM, FMO, FMOK, FC, LCWA, LCF, LCW, LMS, FMOB, LMOBA, FZV, FZND, МЗЗ, МЛЗ

Подробнее …

Электромагнитная муфта Ortlinghaus 0-300

Мы рады предложить вам новую, оригинальную электромагнитную муфту Ortlinghaus 0-100, 0-300, 0-010, 0-011-05, 0-011-100, 0-011-300, 0-006, 0-008. -10, 0-009, 0-012, 0-013, 0-023, 0-123, 0-021-007, 0-021-3.3, 0-002, 0-600-424, 0-600-474, 0-600-070, 0-600-072, 0-700, 0-420, 0-406, 0-400, 0-442, 0-521, 0

Подробнее …

Электромагнитная зубчатая муфта Stromag EZE 2

Компания Multimasz предлагает новую оригинальную электромагнитную зубчатую муфту Stromag EZE 2, EZE 5, EZE 10, EZE 16, EZE 25, EZE 40, EZE 63, EZE 100.Тип применения станки, текстильные машины, бумажная промышленность, редукторы, упаковочные машины. Предлагаем также другие типы сцеплений Stromag: EKE / EDE 1 S,

.Подробнее …

Муфта скольжения многодисковая ZF EK 2

Компания Multimasz предлагает новую, оригинальную, многодисковую фрикционную муфту ZF EK 2, EK 2d, EK 2dB, EK 2dC 24V.Мы также предлагаем муфты: EK 2, EK 2d, EK 2dB, EK 2 dC, EK 5, EK 5d, EK 5dB, EK 5dC, EK 10, EK 10d, EK 10dB, EK 10dCEK 20, EK 20d, EK 20dB, EK 20dCEK 40, EK 40d, EK 40dB, EK 40dCEK 60, EK 60d, EK 6

Подробнее …

Муфта механическая для токарного станка 1М63

Компания Multimasz предлагает комплектные механические муфты и диски для российских токарных станков типа 1М63, 16К20.Также предлагаем запчасти к российским станкам типа 1516, 1525, 1Л532, 1М63, 1М65, 16К20, 1А983, 2К550, 2М55, 2М557, 2х235, 2620, 2А622, 2637, 3Л722. Предлагаем широкий ассортимент тормозов и сцеплений.

Подробнее …

Сцепление механическое к токарному станку 16К20

Предлагаем комплектные механические муфты и диски для российских токарных станков типа 1М63, 16К20.Также предлагаем запчасти к российским станкам типа 1516, 1525, 1Л532, 1М63, 1М65, 16К20, 1А983, 2К550, 2М55, 2М557, 2х235, 2620, 2А622, 2637, 3Л722. тормоза и сцепления для

Подробнее …

Муфты и детали для российских станков

В нашем предложении есть комплектные механические муфты и диски для российских токарных станков типа 1М63, 16К20.Также предлагаем запчасти к российским станкам типа 1516, 1525, 1Л532, 1М63, 1М65, 16К20, 1А983, 2К550, 2М55, 2М557, 2х235, 2620, 2А622, 2637, 3Л722. У нас широкий ассортимент тормозов и сцеплений. для

Подробнее …

Lathe Simulator Lite для ПК / Windows 7, 8, 10 / MAC Бесплатная загрузка «Руководство»

Об этом приложении

Lathe Simulator Lite — это образовательное приложение, разработанное VirtLabs.Последняя версия Lathe Simulator Lite — 1.0.3. Он был выпущен 16 апреля 2020 года. Вы можете скачать Lathe Simulator Lite 1.0.3 прямо на https://apks.live. Более 5 пользователей оценивают в среднем 5 из 5 о Lathe Simulator Lite. Сейчас более 100+ играют в Lathe Simulator Lite. Присоединяйтесь к ним и скачайте Lathe Simulator Lite напрямую!

Однако возникает вопрос: почему пользователи хотят получить Lathe Simulator Lite для ПК с Windows-устройствами? (окна 7, 8 или 10).Это просто потому, что ноутбук предлагает им больший экран с расширенными возможностями. Кроме того, не у всех есть телефон или планшет на базе Android, верно?

В этой статье мы рассмотрим способы загрузки Lathe Simulator Lite на ПК с Bluestacks и без него. Итак, есть два метода установить APK-файл Lathe Simulator Lite на компьютер.

Как использовать Lathe Simulator Lite на ПК Windows

Перед тем, как начать, вам нужно будет загрузить установочный файл apk, вы можете найти кнопку загрузки вверху этой страницы.Сохраните его в удобном для поиска месте.

[Примечание]: Вы также можете загрузить более старые версии этого приложения внизу этой страницы.

На рынке есть много хороших эмуляторов Android, лучший из них — LDPlayer, Andy, Bluestacks, Nox App player и mynamo. В этом руководстве мы расскажем вам, как загрузить Lathe Simulator Lite с помощью LDPlayer, Bluestacks и Nox App player.

Скачать Lathe Simulator Lite для ПК с LDPlayer

- Шаг 1 : Загрузите программное обеспечение LDPlayer по приведенной ниже ссылке, если вы не устанавливали его ранее — Загрузите LDPlayer для ПК

- Шаг 2 : Процедура установки довольно проста и понятна.После успешной установки откройте эмулятор LDPlayer.

- Шаг 3 : Первоначальная загрузка приложения LDPlayer может занять некоторое время. После его открытия вы должны увидеть главный экран LDPlayer.

- Шаг 4 : Магазин Google Play предустановлен в LDPlayer. На главном экране найдите Playstore и дважды щелкните значок, чтобы открыть его.

- Шаг 5 : Теперь найдите приложение, которое хотите установить на свой компьютер.В нашем случае найдите Lathe Simulator Lite для установки на ПК.

- Шаг 6 : Как только вы нажмете кнопку «Установить», Lathe Simulator Lite будет автоматически установлен на LDPlayer. Вы можете найти приложение в списке установленных приложений в LDPlayer.

Теперь вы можете просто дважды щелкнуть значок приложения в LDPlayer и начать использовать приложение Lathe Simulator Lite на своем ноутбуке.Вы можете использовать приложение так же, как на своих смартфонах Android или iOS.

Скачать Lathe Simulator Lite для ПК с Bluestacks

- Во-первых, вы должны установить программное обеспечение Bluestacks на свой компьютер или ноутбук. (Примечание: вернитесь к этому посту после правильной установки Bluestacks)

- После Bluestacks вы должны загрузить файл .APK программы Lathe Simulator Lite. Кликните сюда.

- Откройте приложение Bluestacks, уже установленное на вашем ПК / ноутбуке.В панели инструментов в левом углу вы найдете опцию Добавить APK . Загрузите файл APK, используя опцию Bluestacks. Щелкните по нему.

- Он спросит, где вы сохранили загруженный APK. В моем случае я оставил его на рабочем столе, поэтому выбираю его.

- Теперь приложение будет автоматически установлено на Bluestacks. Вы найдете Lathe Simulator Lite на вкладке приложений на главном экране окна Bluestacks.

- Теперь вы готовы к использованию Lathe Simulator Lite на ПК. Вот Lathe Simulator Lite, успешно запущенный на моем ПК после установки и щелчка по приложению.

Теперь мы должны обсудить установку Lathe Simulator Lite на ПК с помощью приложения NOX App player. Вы можете использовать этот метод, если метод Bluestacks не работает должным образом на вашем ноутбуке или компьютере.

Скачать Lathe Simulator Lite для ПК с приложением Nox

- Прежде всего, вы должны загрузить плеер Nox App, щелкнуть программу, чтобы начать установку на свой компьютер / ноутбук.

- Теперь скачайте APK-файл отсюда.

- После установки откройте плеер NOX. На панели инструментов в правом углу вы найдете опцию «Добавить APK». Нажмите на эту опцию.

- Выберите Больше не показывать и нажмите Я знаю.

- Вы должны выбрать APK из загруженного местоположения. Так как я сохранил его на рабочем столе, выбираю оттуда. (Если загруженный файл находится в области «Загрузки», выберите расширение.APK оттуда сам)

- Nox автоматически установит приложение. Откройте его на главном экране проигрывателя приложений Nox.

- Затем вас спросят, хотите ли вы изменить свое местоположение с «По всему миру» на какое-либо конкретное местоположение. Сначала выберите вариант Позже.

- Теперь вы готовы использовать приложение с некоторыми уже существующими ссылками на веб-сайты, встроенными в приложение.

- Примечание: Используйте ESCAPE , чтобы вернуться на главный экран, или вы можете использовать символы для управления приложением Lathe Simulator Lite на ПК-проигрывателе приложения NOX.

Какой эмулятор мне использовать?

Если вы собираетесь последовать моей рекомендации, я предлагаю вам использовать NOX, потому что это довольно просто и легко понять. Вам не нужно паниковать из-за того, чему он научит после каждого шага, хотя бы раз, чтобы понять, как работает этот эмулятор.

Если это не сработало, вы можете поискать альтернативные эмуляторы Android, лучшей альтернативой NOX является BlueStack.Это также хорошо и стоит использовать только в том случае, если NOX вам не подходит.

Скачать приложение Lathe Simulator Lite для ПК без Bluestacks

Пользователи, которые хотят смотреть доступные фильмы и телепередачи без бликов, могут использовать новое программное обеспечение под названием The ARC Welder.

- Итак, это программное обеспечение работает только через браузер Google Chrome. Если у вас его нет по умолчанию, скачайте его.

- Затем найдите расширение для Chrome для Arc Welder в магазине Google Chrome и просто загрузите его.

- Теперь выполните те же действия. Загрузите APK-файл Lathe Simulator Lite и запустите его на дуговой сварке.

- Выберите вариант — полное окно или частичный экран во время тестирования.

- Вы можете начать использовать приложение на своем ПК, выполнив следующие действия.

Выполнив эти шаги, вы можете установить Lathe Simulator Lite на свой компьютер после того, как эти два метода будут реализованы.

Вот как вы можете загрузить или установить Lathe Simulator Lite для ПК.Надеюсь, вам понравилась моя работа, и не забудьте поделиться этим методом со своими друзьями и близкими. Вы также можете попробовать эту процедуру на своем Mac, если ищете Lathe Simulator Lite для устройств Mac.

Если это не работает на вашем ПК, или вы не можете установить, оставьте комментарий здесь, и мы вам поможем!

Описание для Lathe Simulator Lite

3D-симулятор классического токарно-винторезного станка мод.1К62. Приложение имитирует выполнение обычных токарных операций в интерактивном режиме. Возможности имитационной модели включают операции внешнего и торцевого точения, сверления и растачивания отверстий, точения канавок, нарезания внешней и внутренней резьбы. В полной версии приложения доступно для работы более 70 режущих инструментов. Графический интерфейс пользователя выполнен на русском и английском языках. Поддерживаются метрические и дюймовые системы измерения. Требуемый объем видеопамяти устройства — 350 МБ.Графическая система приложения использует компоненты OpenGL 3.0.Разрешения симулятора токарного станка Lite

Lathe Simulator Lite для ПК, Windows официальный трейлер

| Оператор поиска и пример | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

@title | Title.Пример: @title photo | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@descr | Описание. Пример: @descr collage | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@dev | Developer. Пример: @dev google | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@os | OS. Пример: @os ps5 , @os switch , @os android , @os ipad | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@iap | Предлагает покупки в приложении.Пример: @iap да , @iap нет | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@price | Цена, долл. США. Пример: @price 0,99 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@pmin | Цена в долларах США (минимум). Пример: @pmin 1,99 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@pmax | Цена в долларах США (максимум). Пример: @pmax 15 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@points | Points. Пример: @points 10 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@pomin | Points (минимум).Пример: @pomin 50 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@pomax | очков (максимум). Пример: @pomax 100 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@lists | Списки. Пример: @lists 10 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@lmin | Списки (минимум). Пример: @lmin 5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@lmax | Списки (максимум). Пример: @lmax 10 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@rating | Рейтинг (App Store, Google Play, MS Store, PS Store).Максимум: 5, Минимум: 0. Пример: @rating 4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@rmin | Рейтинг (минимальный) (App Store, Google Play, MS Store, PS Store). Пример: @rmin 2,5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@rmax | Рейтинг (максимум) (App Store, Google Play, MS Store, PS Store). Пример: @rmax 5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@age |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@cat |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

@sort |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

"" | Пример: "фоторедактор" | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

^ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

$ | Пример: редактор $ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||