Окрасочное оборудование для порошковой окраски по суперценам!

Порошковое напыление для металла — оборудование для порошковой краски в наличии.

Порошковая покраска пришла на смену жидкостному способу окрашивания. Порошок, который применяется при таком распространенном варианте покраски, надежно защищает от коррозии различные детали, изготовленные из металла. Данный способ нередко используется для покраски автомобилей.

Как осуществляется порошковая покраска?

Специальное оборудование для порошковой окраски позволяет равномерно распределять тот или иной лакокрасочный материал на определенную поверхность c помощью распылителя. В краске, проходящей через специальный окрасочный пистолет, возникает заряд, который, в свою очередь, дает возможность порошку надежно прилипать к окрашиваемой поверхности. После того, как порошок был нанесен, его требуется расплавить. Камера или печь, которая предназначена для того, чтобы поддерживать температуру до 250 градусов, используется специально для этой цели.

Как выбрать наиболее подходящее оборудование для порошковой окраски? Чтобы выбрать оборудование для порошковой краски, необходимо, прежде всего, учитывать два основных момента:

- наличие свободных площадей, а также;

- финансовые возможности.

- камеру (или сухое чистое помещение), предназначенную для нанесения порошка;

- камеру для полимеризации;

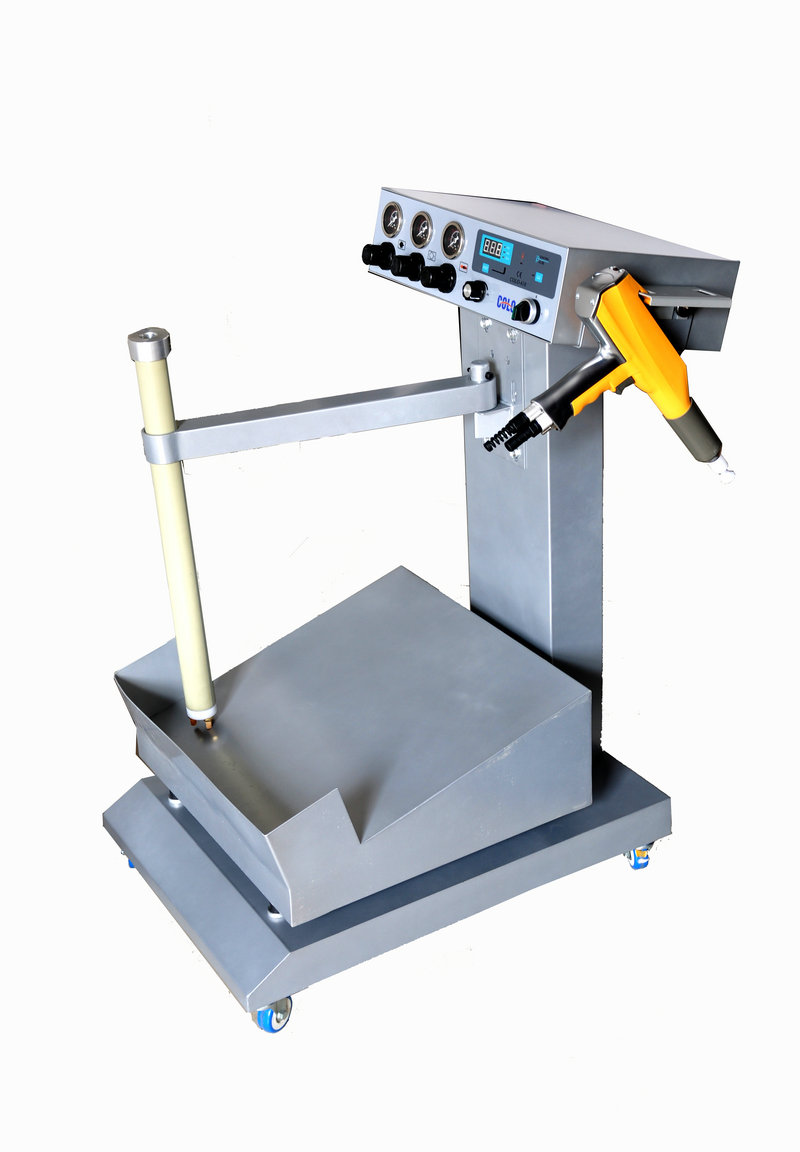

- распылитель;

- рекуператор;

- конвейер, являющийся подвесным;

- компрессор.

Оборудование для порошковой покраски должно быть максимально высокого качества. Рекомендуется выносить пульт управления, который применяется для реализации рассматриваемого варианта покраски, за пределы рабочего помещения. Помимо этого, следует учитывать такие моменты, как:

Оборудование для порошковой покраски должно быть максимально высокого качества. Рекомендуется выносить пульт управления, который применяется для реализации рассматриваемого варианта покраски, за пределы рабочего помещения. Помимо этого, следует учитывать такие моменты, как:- надежное заземление применяемого оборудования;

- применение средств индивидуальной защиты;

- присутствие средств на участке, которые помогут справиться с пожаром в случае его возникновения и другие.

Процесс распыления порошковой краски:

Кипящий, псевдоожиженный порошок в баке всасывается в инжектор вместе с воздухом. По шлангу подачи порошка воздушно-порошковая взвесь поступает в распылительный пистолет. Проходя через дуло распылительного пистолета порошок сразу же электростатически заряжается, приобретая отрицательный заряд. Электрическое поле существует также между стволом распылительного пистолета и напыляемым объектом. Электростатически заряженные частицы краски, напыляемые на изделие, прилипают к поверхности заземленной детали.

Режим высокочастотных токов позволяет повышать напряжение в распылителе до 100 кВт посредством трансформатора высокого напряжения и каскада высокого напряжения. Давление транспортировочного воздуха и давление воздуха, формирующего факел расплыения, также регулируются на панели управления, давление воздуха, направленного на псевдоожижение — на задней стенке блока управления. Порошок ожижается потоком воздуха, проходящего снизу через пористую пластиковую пластину. Псевдоожиженный порошок приобретает свойства жидкости.

Оборудование для порошковой окраски | Печи, линии, участки для покраски

Оборудование для порошковой окраски, применение

Достаточно часто в некоторых сферах может потребоваться использовать оборудование порошковой окраски. Оно весьма разнообразно и позволяет решить широкий спектр задач, ранее вызывающих серьёзные сложности в процессе своего выполнения. В наши дни, подобные устройства активно применяются в следующих направлениях:

В наши дни, подобные устройства активно применяются в следующих направлениях:

• Окрашивание металлических конструкций, а также комплектующих частей для различных изделий, автомобильных дисков, фурнитуры.

• Оборудование для порошковой окраски металла применяется в случае необходимости создать покрытие, способное выдерживать температуры до 200 градусов Цельсия.

• Окрашивание стекла, керамической продукции, а также натурального или искусственного камня.

Существуют и другие направления, где могут быть задействованы устройства данной категории.

Преимущества оборудования порошковой покраски

Список сильных сторон отличается своими значительными размерами. Необходимо более подробно рассмотреть, на какие именно основные достоинства можно рассчитывать:

• Порошковая краска

• Технология выполнения работ предполагает высокую степень автоматизации всех процессов на участке порошковой покраски.

• Минимальное время нанесения на поверхность. Затвердение происходит за полчаса.

• Высокое качество создаваемого покрытия. Порошковая краска надёжно пристаёт и практически не стирается с течением времени.

• Среднестатистический состав обладает увеличенным показателем вязкости и эффективнее противостоит неблагоприятным факторам окружающей среды.

Сколько стоит оборудование порошковой окраски

Довольно часто у наших клиентов возникает вопрос о стоимости представленной в каталоге продукции. Как показывает практика, этот момент сильно зависит от особенностей установок, а также целого ряда других факторов. Оборудование для порошковой покраски металла может быть компактным или представлять собой потоковые линии. Второй вариант предполагает высокую стоимость и рекомендуется при годовой программе в 50 и более тысяч квадратных метров окрашиваемой поверхности. Производительность модели является одной из главных составляющих цены.

Производительность модели является одной из главных составляющих цены.

Как заказать оборудование для покраски?

Наша компания придерживается ориентированной на клиента политики взаимодействия. Купить оборудование для порошковой покраски реально, так как цена на это оборудование вполне доступна. Чтобы его заказать, необходимо заполнить форму покупки. При возникновении вопросов, следует обратиться к сотруднику и уточнить интересующие моменты. Мы поставляем оборудование для порошковой покраски

Установка порошковой покраски | ОКБ «Поток

Технология окраски деталей и поверхностей порошковыми красками – это сравнительно новая прогрессивная технология. Ее преимущества постепенно отвоевывают ведущую роль у жидких грунтовых красок и лакокрасочных покрытий. В нашей стране так развивается это направление. Сегодня можно без проблем приобрести оборудование или

Установка порошковой покраски, как правило, происходит вручную, а вот приобретенное оборудование может работать, как в ручном, так и в автоматическом режиме. Плюсами данной технологии является то, что покрасочные камеры не выпускают полимерную пыль – частички порошковой краски из зоны окрашивания – и могут применять ее повторно. Так же это поддерживает чистоту в близлежащих помещениях, и препятствует попаданию полимеров в дыхательные пути рабочих.

Частички порошковой краски, которые не попали на изделие, впоследствии засасываются системой вентиляции рекуператором. Затем происходит отделение ее от воздуха, просеивание на вибросите, и получается остаток порошковой краски, который можно применять повторно. Рекуператор вентилирует покрасочную камеру и тем самым предотвращает повышение уровня концентрации частиц порошка до взрывоопасного уровня.

Установка порошковой покраски состоит из ручных напылителей, расположенных на платформе. Сама платформа сделана на колесиках с вибростолом, что позволяет перемещать ее в любом направлении. На платформу крепится емкость для порошка и блок управления, который имеет различные программы для окрашивания и пистолет распылитель.

Составляющими установки порошкового оборудования для покраски порошковыми красками являются камера полимеризации и сушильная печь. Они постоянно должны поддерживаться в рабочем состоянии с постоянной температурой всей площади камеры. Температура должна быть не менее 120-150 градусов Цельсия. Важно также знать, что чем лучше термоизоляция полимерной печи, тем экономичнее она расходует электроэнергию.

Они постоянно должны поддерживаться в рабочем состоянии с постоянной температурой всей площади камеры. Температура должна быть не менее 120-150 градусов Цельсия. Важно также знать, что чем лучше термоизоляция полимерной печи, тем экономичнее она расходует электроэнергию.

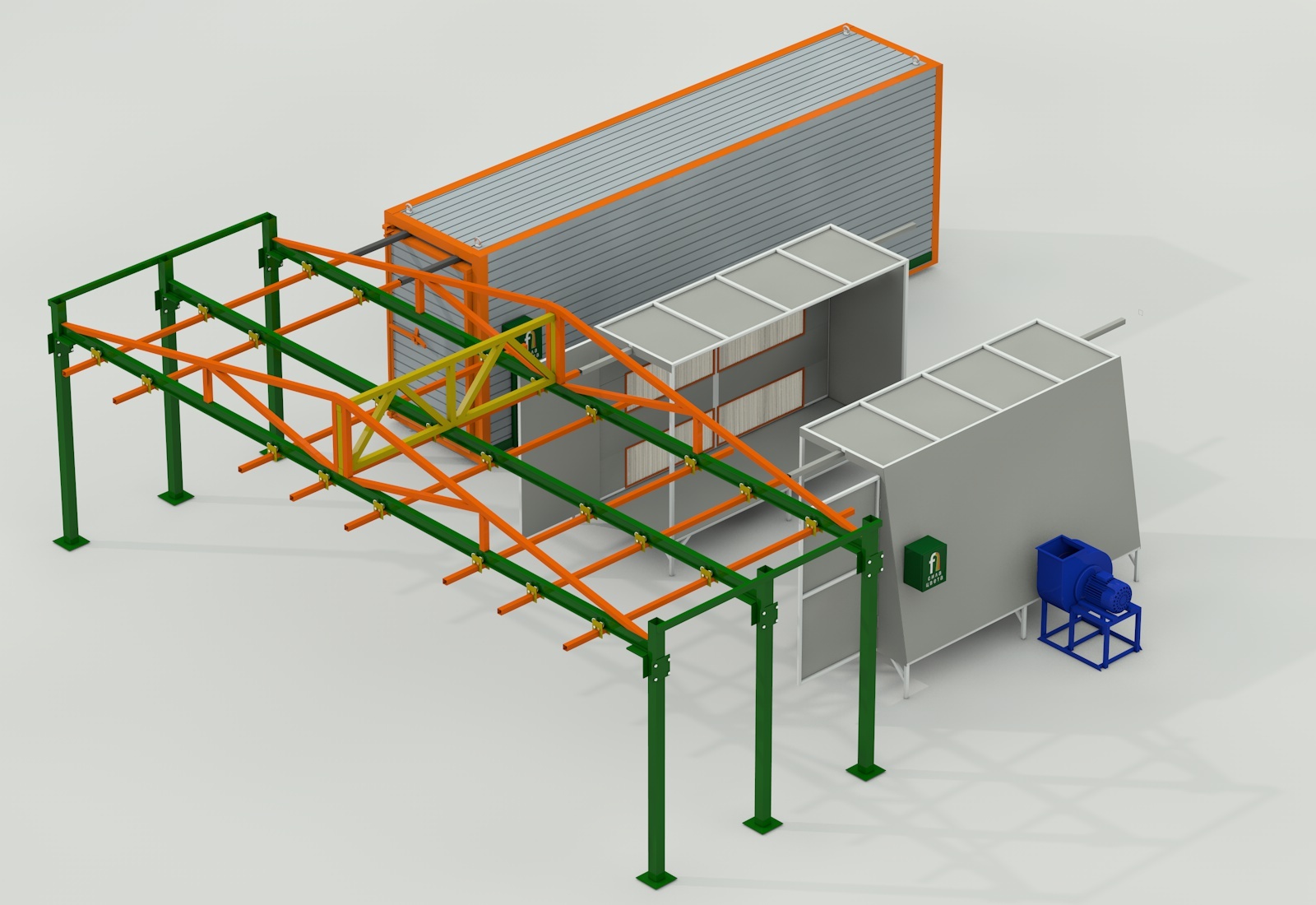

Как правило, участки порошковой окраски комплектуются установками электростатического напыления, начиная от самых простых высокопроизводительных и до самых сложных систем. Автоматизированные установки порошковой окраски состоят из окрасочных камер, специальных распылителей, нескольких рекуператоров, сушильных камер и блоков управления. Помимо прочего, дополнительно оснащаются транспортными конвейерами и манипуляторами.

Манипуляторы – это современные роботы, которые способны покрыть полимерным порошком любую поверхность и практически любое изделие, при чем даже совсем небольшое. Их работа происходит плавно и тихо, с огромной точностью и отсутствием рывков. Что же касается панели управления, специально разработанной для них, то она не требует каких–то сверхъестественных навыков управления и специальных знаний, которые относятся к покраске деталей. Так же огромным плюсом является то, что манипуляторам не требуется отдых, в отличие от быстро устающего человека.

Так же огромным плюсом является то, что манипуляторам не требуется отдых, в отличие от быстро устающего человека.

Установка порошковой покраски – это современная высокотехнологичная автоматическая система, обладающая, ко всему прочему, минимальным весом, что значительно облегчает работу оператора. Применение на производстве ручных установок гарантирует эффективность и стабильность порошковой покраски. Плюсом является то, что специально разработанная конструкция пистолета позволяет прокрашивать даже труднодоступные участки окрашиваемых изделий.

Большинство ручных и автоматизированных установок порошковой покраски применяют надежные и неприхотливые монорельсовые транспортные системы. Задача последних — быстро доставлять детали или изделия под покраску в покрасочную камеру к манипулятору, а затем и в сушилку. По рельсам полностью готовое изделие доставлять по конвейеру к месту хранения – в складское помещение. Процесс порошковой окраски изделий завершен.

Смотрите также:

Оборудование для порошковой краски от ООО «Компания ВПК»

ООО «Компания ВПК» специализируется на поставке промышленных покрасочных устройств. Помимо этого, мы предлагаем вниманию клиентов сопутствующие материалы и комплектующие. В каталоге представлено оборудование Wagner, предназначенное для порошковой окраски. Применение данных установок позволяет создать ровное лакокрасочное покрытие. Оборудование для порошковой покраски дает возможность обеспечить оперативное распределение материала с минимальным расходом.

Сфера использования и преимущества оборудования для порошковой покраски «Вагнер»

Ключевым преимуществом оборудования Wagner, предназначенного для покраски порошковой краской, является то, что оно подходит для обработки любых типов поверхностей. Например, это могут быть диски из металла, а также любые другие элементы. Именно благодаря этому установки имеют обширную сферу применения.

Метод порошковой окраски имеет ряд преимуществ:

- безопасность и экологичность.

В составе материала не присутствуют токсичные растворители;

В составе материала не присутствуют токсичные растворители; - прочность покрытия. Термическая обработка в печи обеспечивает полимеризацию;

- отменное качество порошковой покраски. Состав краски позволяет создать не только матовые, но и глянцевые поверхности, а также добиться различной фактуры.

Оборудование Wagner («Вагнер») для порошковой окраски металла намного удобнее, чем жидкостный способ обработки. Средство, применяемое при проведении работ, способно надежно защитить от внешних воздействий металлические детали. А главное, метод покраски порошковой краской доступен по цене.

После нанесения состава необходимо его расплавить. Для этой цели используют специальную камеру, которая способна поддерживать температуру до +250 градусов по Цельсию.

Оборудование для порошковой покраски можно использовать фактически в любых помещениях, где предусмотрена хорошая вентиляция. Для достижения результата необходимо обеспечить чистоту и сухость воздуха.

Представленное на официальном сайте оборудование Wagner для порошкового окрашивания обладает высокой производительностью и отличается простотой использования. В установках на конструктивном уровне заложен высокий потенциал.

Оборудование для порошковой покраски от ООО «Компания ВПК»

На официальном сайте ООО «Компания ВПК» представлен обширный выбор оборудования для порошковой покраски марки Wagner. Мы предоставляем высококлассный сервис.

- При необходимости специалисты оказывают профессиональную помощь в выборе устройств с подходящими функциональными возможностями.

- Купить установку Wagner («Вагнер») для порошковой окраски могут частные и юридические лица.

- На все установки предоставляется продолжительная фирменная гарантия.

- Мы предлагаем вниманию клиентов качественную продукцию.

- Специалисты могут выполнить техническое обслуживание оборудования для порошковой покраски.

Оборудование для порошковой окраски

Выполнен заказ от белорусской компании ООО «Деко Плюс» на производство покрасочного участка с автоматической протяжкой изделий через камеру напыления порошковой краски. Подвесная транспортная система общей грузоподъемностью до 10 тонн.

Подвесная транспортная система общей грузоподъемностью до 10 тонн.

24.04.2019

Для ООО «Стройкомплект» в городе Орел разработана, произведена и установлена линия порошковой окраски.

10.07.2017 г.

Для АО «Центральный Научно-исследовательский институт специального машиностроения» (АО «ЦНИИСМ») в г. Хотьково Московской области разработана и изготовлена термопечь с верхней загрузкой, габаритами 2*2*3 м и температурой эксплуатации 400 градусов.

06.02.2017 г.

Для компании ООО «АНТЕЙ-СК» в Раменском районе Московской области спроектирована, изготовлена, установлена и введена в эксплуатацию камера полимеризации длиной 13 м.

16.06.2016 г.

01.04.2013 г

Проведена реконструкция участка порошковой окраски в городе Пушкин Московская область для ЗАО «Цех наружной рекламы». Новая камера полимеризации была встроена в существующую транспортную систему взамен выработавшей срок старой.

25.05.2012 г.

В Литовском городе Укмерге запущен окрасочный участок с ванным комплексом химической подготовки поверхности для окраса металлических каркасов школьной мебели

14.03.2012 г.

В Уфе введен в эксплуатацию участок порошковой окраски на предприятии ОАО УАП Гидравлика, входящего в состав Российского авиационно-космического агентства в качестве разработчика и изготовителя продукции авиационного и ракетно-космического назначения.

28.02.2012 г.

В городе Пенза изготовлен и запущен участок порошковой окраски для компании «ЭКОСОЮЗ» — крупнейшего производителя конструкций из алюминия, металлических дверей и пластиковых окон.

07.02.2012 г.

В Ростове-на-Дону запущена камера полимеризации для покрытия металлоизделий пластизолем.

21.10.2011 г.

Успешно установлена новая линия порошковой окраски в городе Королев.

Получение сертификата на Комплекс оборудования для порошковой окраски «КОПО».

Установка оборудования и организация линии порошкового окрашивания

Полное руководство содержится в Стандартах CEN Standards Pr EN12981, Pr EN 50177, 1999/92/EC, и к ним следует обращаться еще до установки и начала работы любой линии и оборудования для порошкового окрашивания.

Расположение оборудования для распыления

Оборудование для распыления необходимо устанавливать, принимая во внимание следующее :

· обеспечение безопасных средств утилизации утечки порошка.

· обеспечение окраосной окрасочной зоны вентиляциий и вытяжкой.

· доступность пожарной бригады в случае возникновения пожара.

Распылительные камеры

Система подачи (питательная емкость) и линии подачи порошка должны быть расположены в пределах воздушно-вытяжной зоны, так чтобы в случае внезапного прекращения работы вентиляции как порошковая краска, так и истема подачи порошка оказались отрезанными от окружающей рабочей зоны. Контролирующий датчик переключений потока воздуха является самым лучшим способом улавливания каких-либо изменений в системе вентиляции. Такое оборудование будет также чувствительным к распознаванию заблокированных фильтров и ослабевших лопастей вентилятора.

Такое оборудование будет также чувствительным к распознаванию заблокированных фильтров и ослабевших лопастей вентилятора.

Прибор для обнаружения пожара, расположенный таким образом, чтобы в случае опасности перекрывать подачу порошка и вентиляцию, может быть установлен как в камере, так и в зоне подготовки порошка и проведения технологического процесса окрашивания.

Для полностью автоматических линий порошкового окрашивания рекомендован прибор для обнаружения открытого огня. Его следует установить внутри камеры нанесения и соединен с генератором электроэнергии высокого напряжения, линиями подачи порошковой краски и вентиляторами системы вытяжки.

Печи полимеризации

Печь полимеризации следует монтировать на растоянии как минимум 1 м от установки для распыления порошковой краски и установлена так, чтобы порошок не мог собираться или осыпаться рядом с ней, отверстием для впуска воздуха в печь, горячими поверхностями и любой другой электроаппаратурой. Скорость потока воздуха в печи не должна быть до такой степени высокой, чтобы порошок сдувался с окрашиваемых изделий еще до его оплавления.

Скорость потока воздуха в печи не должна быть до такой степени высокой, чтобы порошок сдувался с окрашиваемых изделий еще до его оплавления.

Информация о требованиях при изменении чистоты воздуха должна быть известна и представлена рядом с печью.

Для проходных печей и особенно тех, что работают на ИК-излучателях, должна быть обеспечена система аварийной блокировки подачи энергии, для того, чтобы в случае внезапной остановки конвейера предотвратить перегрев и возможное воспламенение порошковых покрытий или даже самих окрашиваемых изделий.

Газовые и масляные печи должны быть обеспечены щитами-взрывогасителями, которые начинают эффективно работать в случае взрыва газа или масла для предотвращения возрастания давления в печи до опасного уровня. Взрывогасители необходимо помещать так, чтобы выпуск газов из них не осуществлялся в сторону зоны нанесения порошковой краски или другие занятые территории.

Оборудование для нанесения

Все используемые ручные распылительные пистолеты должны отвечать требованиям Стандартов EN 50050 и EN 50053-1 (п. 5). Таким образом гарантируется, что при приближении пистолета близко к заземленному изделию не появится зажигающей искры. Автоматические распылительные пистолеты должны отвечать требованиям Стандарта EN 50177.

5). Таким образом гарантируется, что при приближении пистолета близко к заземленному изделию не появится зажигающей искры. Автоматические распылительные пистолеты должны отвечать требованиям Стандарта EN 50177.

Высоковольтные кабели, особенно те, что соединены с автоматическими манипулируюими пистолетами, должны быть защищены от механических повреждений. Все элекрооборудование следует по возможности изолировать в безопасное расположение на случай возникновения пожара или какой-то другой опасности.

Вентиляция и система сбора порошковой краски

Если имеющиеся проемы не дают достаточной защиты, то для ослабления эффекта потенциального взрыва должны быть установленфы мембранные и циклонные коллекторы порошковой краски. Блок сбора порошковой краски лучше размещать на улице в безопасном месте с минимумом ограждений для защиты от атмосферных воздействий. Если есть необходимость установить блок сбора порошковой краски внутри помещения, то разместить его следует на отдельном участке вдали от рабочей зоны. Пылеборник можно разгрузить одним из следующих методов:

Пылеборник можно разгрузить одним из следующих методов:

· через вращающийся клапан с достаточным тонким зазором между лопастями клапана и кожухом вращающего ротора или через кокое-либо другоеустройство, так чтобы можно было предотвратить прохождение фронта взрывной волны.

· должен иметься переключатель интервала значений, установленный таким образом, чтобы в случае угрозы взрыва поступление порошка к клапану было перекрыто и горящие частицы порошка не могли переноситься вращающимся ротором.

· непосредственно в металлический контейнер, жестко прикрепленный к разгрузочному отверстию.

· в случаях, когда порошковая краска подвергается рекуперации, перед смешением со свежим порошком ее необходимо просеять для того, чтобы удалить какие-либо постронние примеси. Когда рекуперация происходит автоматически, сито должно быть вмонтировано непосредственно на линии между системой рекуперации и питательной емкостью.

· питательные емкости и системы рекуперации должны быть сконструированы и размещены так, чтобы их наполнение порошком, опустошение и очистка могли проводиться с минимальным попаданием порошка в окружающую рабочую зону. Если есть необходимость понизить уровень запыленности воздуха, то необходимо устанавливать местные системы вытяжки.

Если есть необходимость понизить уровень запыленности воздуха, то необходимо устанавливать местные системы вытяжки.

Оборудование для порошковой окраски по выгодной цене. ООО Дюпонт

Оборудование для порошковой окраски

Поверхность изделия будет гладкой, ровной, если при нанесении краски выполняется особая технология напыления. В процессе покраски используются полимерные сухие порошки. Применение такого технологического приема способствует вытеснению традиционных жидкостных процессов покраски деталей. Покраска производится с помощью порошкового оборудования.

Виды порошкового оборудования

- Линии порошковой окраски применяется при окрашивании деталей из алюминия. Это могут быть стандартные профили, листовой прокат. Технология покраски с применением автоматических линий предполагает подвешивание деталей, изделий на несущие рамы. Линия – это комплекс оборудования, состоящий из:

- пульта управления;

- транспортной системы для перемещения подвесок;

- подсистемы транспортировки подвесок и платформы с установленной на ней кабиной;

- проходной кабины, где осуществляется нанесение сухой краски;

- колпаковой печи отвердения.

- «Циклон» пылеуловитель выполняет сепарирование воздушно-порошковой смеси, всасывающейся из камеры окраски. Он производит грубую очистку воздуха от мелких частиц сухой краски. Принцип его работы основан на использовании центробежной силы для очистки. Применение циклона дает возможность экономно расходовать полимерную сухую краску, поскольку он возвращает до 97 процентов порошка.

- Пистолеты порошковой окраски. Приборы автоматического распыления по конструкции делятся на электро- и трибостатические пистолеты. Электростатическое устройство распыления создает электрическое поле, на котором происходит оседание краски. Частички порошка, благодаря разности зарядов надежно прилипают к окрашиваемой поверхности. Такие пистолеты используются для распыления всех видов порошковой краски. Конструкционная простота трибостатического пистолета позволяет наносить только эпоксидную краску.

- Печи полимеризации – это агрегаты, выполняющие предварительное нагревание изделия перед покраской при использовании порошковой краски, дисперсность которой не превышает 350 микрометров.

Печи производятся проходного, тупикового типа и выполняющие процедуру полимеризацию на газу.

Печи производятся проходного, тупикового типа и выполняющие процедуру полимеризацию на газу. - Камеры напыления. Они применяются, чтобы не допустить разлета частиц красящего вещества. Камера напыления собирает полимерные частицы в специальный бункер. Технический аппарат, в большинстве случаев, работает вкупе с системами рекуперации (улавливания) частиц порошка. Отдельный вариант оборудования – камеры проходного типа, которые обеспечивают повторное нанесение собранного полимерного порошка.

- Камера струйной подготовки поверхности обеспечивает подготовку изделия, детали пред покраской. В ней поверхность очищается, обезжиривается. После такой процедуры краска-порошок прилипает прочно. Деталь получается стойкая к износу.

Как заказать устройства для окраски?

Продажа оборудования для порошковой покраски в поставлена в Дюпонт на поток, весь производственно-технологической процесс происходит на собственной базе на основе высоких технологий. Заказать устройства окрашивания можно по телефону: +7 (343) 365-51-83

Заказать устройства окрашивания можно по телефону: +7 (343) 365-51-83

Цена оборудования для окраски зависит от типа механизмов, назначения, состава, принципа действия. Собственная производственная база – наша гарантия низких цен. Обращайтесь в компанию для покупки механизмов ручной и автоматической окраски, соответствующих действующим государственным стандартам.

Завод порошкового покрытия | США Air Filtration, Inc.

Пример использования сбора пыли USAF

Краткое описание проекта

Цеху порошковой окраски в Уайт-Сити, штат Орегон, в связи с масштабным расширением завода потребовались две новые системы пылеулавливания для увеличения производства. Для установки на заводе требовалось высокоэффективное решение, способное улавливать пыль порошкового покрытия / порошковой краски.

Заказчик ценит решение, не требующее особого обслуживания, с прочной конструкцией для долгосрочной и надежной работы. Большое внимание уделялось партнеру, способному предоставлять индивидуальные и оперативные услуги.

Решение

USAF предоставил заказчику картриджные пылеуловители моделей 2DCP-4 и 3DCP-12 для удовлетворения их потребностей в фильтрации.

Оба блока компактны и идеально подходят для всех типов мелких частиц пыли, включая порошковые.Простота обслуживания и конструктивные особенности также решили их опасения по поводу того, что они тратят слишком много времени и денег на обслуживание или замену фильтров. Картриджные фильтры моделей 2DCP-4 и 3DCP-12 можно обслуживать извне коллектора, поэтому не требуется ограниченное пространство, разрешение на въезд или респиратор. Картриджные фильтры имеют стандартный размер, что позволяет им быть рентабельными независимо от того, где они были куплены. А с соответствующими инструментами фильтры можно заменить за 30 минут или меньше.

Заказчик также присоединился к нашей программе подписки на запчасти USAF, что позволяет существенно сэкономить на замене запчастей в ближайшие годы.

Преимущества для клиента:- Сведите к минимуму затраты на непредвиденные отключения.

- Нет долгих сроков выполнения заказа.

- Нет повышения цен в течение срока действия контракта.

- Экономия времени. Не нужно звонить, чтобы узнать цену, время выполнения заказа или заказ.

- Никаких хлопот. Автоматическая доставка.Мы делаем всю работу и берем на себя заботу о доставке фильтров исходя из собственного графика доставки запчастей.

Как работает процесс порошкового покрытия

Порошковое покрытие — все более популярный метод нанесения защитного и / или декоративного покрытия на металлические предметы. В отличие от жидких красок, порошковое покрытие представляет собой сухой материал, который не будет стекать или стекать при нанесении. Хотя порошковое покрытие чаще всего используется на металлах, таких как железо или сталь, оно также может хорошо работать на неметаллических материалах, таких как керамика, стекло и даже дерево.

Как наносить порошковое покрытие

Процесс порошкового покрытия включает нанесение электростатически заряженных частиц на поверхность основы. В типичной системе порошкового покрытия устройство подачи подает порошок в электростатический пистолет. Устройство подачи также контролирует подачу порошка к пистолету. Пистолет испускает порох в виде рассеянного облака. В сочетании с зарядом электрического поля, обеспечиваемым маломощным блоком питания, заряженные частицы ищут и прилипают к поверхности подложки.

После нанесения покрытия следующим этапом процесса порошкового покрытия является отверждение, которое включает запекание заготовки в специально разработанной печи. В результате отверждения образуется защитная пленка и улучшается адгезия покрытия. Обычно отверждение проводят при 400 F в течение примерно 20-30 минут, хотя эти параметры могут варьироваться в зависимости от типа порошкового покрытия.

Подготовка поверхности / предварительная обработка также важна для достижения успешного результата порошкового покрытия.Обычно это влечет за собой удаление жира, масла, грязи и других материалов химическими, физическими или механическими методами для очистки поверхности и улучшения адгезии покрытия. Предварительная обработка заготовки химическими соединениями может улучшить характеристики покрытия, его долговечность и устойчивость к коррозии.

Каковы преимущества процесса порошкового покрытия?

Процесс порошкового покрытия чрезвычайно эффективен — для большинства работ требуется только один слой, что помогает минимизировать затраты на проект.Порошковая окраска дешевле влажной краски и снижает затраты на электроэнергию и утилизацию. Также легко настроить толщину покрытия в соответствии с защитными требованиями проекта. Можно добиться большей толщины, чем жидкая краска, при сохранении целостности покрытия.

Порошковое покрытие — отличный выбор для применений, где важна эстетическая привлекательность. Покрытия доступны в широком спектре цветов и специальных эффектов для создания желаемого внешнего вида заготовки.Порошковое покрытие также имеет меньше различий между поверхностями с горизонтальным и вертикальным покрытием, что обеспечивает более однородный внешний вид всего продукта.

В эпоху, когда соблюдение экологических норм является важным для компаний во всех отраслях промышленности, процесс порошкового покрытия представляет собой экологически чистую альтернативу жидкой окраске и другим широко применяемым методам отделки металла. Большинство продуктов для порошковых покрытий не содержат потенциально вредных химических растворителей и выделяют мало летучих органических соединений (ЛОС) или не выделяют их в атмосферу.

Surtech может удовлетворить все ваши потребности в порошковых покрытиях

В Surtech мы знаем, как наносить порошковые покрытия на все типы металлических и неметаллических материалов в соответствии с любой спецификацией. Наш завод площадью 66 000 квадратных футов содержит самое современное оборудование и оборудование для порошковой окраски. Свяжитесь с нами для получения дополнительной информации и бесплатного расчета стоимости проекта сегодня.

Свяжитесь с нами

Завод Инжиниринг | Газовые технологии: рост производства порошковых покрытий

Преимущества порошкового покрытия включают более толстое покрытие без растекания или провисания, более быстрые производственные циклы и гораздо более низкие выбросы летучих органических соединений.В большинстве случаев ключевыми элементами систем порошковой окраски являются конвекционные печи, работающие на природном газе, или газовые каталитические инфракрасные системы. Использование порошковых покрытий для отделки изделий выходит на новые рынки. Эта отделка распространяется от металлических изделий только к другим поверхностям, особенно к древесноволокнистым плитам средней плотности (МДФ).

Рост проникновения на рынок

Системы порошковой окраски были представлены более 30 лет назад. С тех пор все большее число производителей продуктов отказываются от распыления жидкой краски.Жидкости присущи проблемы, в том числе необходимость очень грамотного нанесения, чтобы получить однородное покрытие без провисаний и тонких пятен. Другой аспект — это постоянно ужесточающиеся требования по сокращению и улавливанию выбросов летучих органических соединений из растворителей для соблюдения строгих правил по выбросам ЛОС в атмосферу и гигиене труда.

Среди первых, кто применил технологию порошкового покрытия, были производители бытовой техники, оборудования для систем отопления, вентиляции и кондиционирования воздуха, оборудования для газонов и сада, металлической мебели, сельскохозяйственной техники и инструментов.Сегодня примерно 15% промышленных покрытий выполняется порошком, и это число быстро растет. Этот рост подпитывается освоением новых приложений.

Лечение — ключ к успеху

Метод включает нанесение порошковых покрытий через ручное или роботизированное сопло. Само покрытие представляет собой очень тонкий и однородный порошок, состоящий из полимерных смол, пигментов, агентов контроля текучести и других добавок. Порошок электрически заряжен на выходе из пистолета-распылителя.Целевой объект электрически заземлен, в результате чего заряженный порошок равномерно прилипает к поверхности. Окрашенные продукты затем помещают в печь периодического действия или пропускают через конвейерную печь, в которой порошок плавится и соединяется с продуктом.

Порошковые покрытия чрезвычайно разнообразны по своим требованиям к нагреву поверхности с покрытием при заданной температуре в течение определенного периода времени. Часто контролируемое охлаждение в конце цикла печи завершает отверждение поверхности. Различные типы смол требуют различной термической обработки.Многие новые порошковые продукты рассчитаны на более низкие температуры отверждения.

Меньше материальных отходов

Важно отметить, что порошковое покрытие практически исключает огромные потери на испарение, возникающие при нанесении покрытия распылением жидкости. При использовании жидкого спрея до 80% объема краски теряется из-за испарения в процессе отверждения и чрезмерного распыления в камере. При порошковом покрытии более 80% порошка прилипает к мишени, и даже избыточное распыление часто можно собрать и повторно использовать, если в окрасочной камере не используется смесь пигментов.

Инфракрасный порт набирает популярность

Системы отверждения с использованием газовых каталитических инфракрасных панелей становятся все более популярными для отдельных частей или всего процесса. Эти панели могут быть размещены вдоль конвейерной линии либо в открытой конфигурации, либо в закрытом туннеле. Инфракрасное отверждение происходит быстрее, чем в конвекционных печах, и его можно точно настроить в соответствии с размером и формой целевых объектов, на которые наносится покрытие. В некоторых случаях инфракрасное излучение используется для образования геля краски на предметах перед тем, как они попадут в обычную конвекционную печь.Это сокращает время выпечки, увеличивая производительность.

Хотя первоначально порошковое покрытие применялось только на металлических объектах, технологии были усовершенствованы для порошкового покрытия других материалов, включая пластик, дерево и особенно древесноволокнистую плиту средней плотности (МДФ). Возможности МДФ важны, потому что этот материал широко используется в мебели, шкафах, предметах отдыха, обшивке панелями, контейнерах и стеллажах. Ключом к успешному нанесению порошкового покрытия на МДФ является предварительный нагрев материала, который увеличивает его электрическую проводимость, позволяя эффективно заземлить и вызвать прилипание порошка.И здесь снова использование каталитических инфракрасных панелей делает этот процесс эффективным.

Инфракрасный для порошка

Heraeus-Vulcan — один из основных поставщиков систем каталитического инфракрасного обогрева. Эта компания предлагает системы, работающие на природном газе, специально разработанные для индустрии порошковых покрытий. По словам представителя компании Майка Чапмана, инфракрасные системы предлагают гибкость конструкции, позволяя адаптировать зону термической обработки для различных покрытий и типов продуктов.Чепмен также отмечает короткое время отверждения для инфракрасных печей по сравнению с конвекционными. Инфракрасные системы также могут быть созданы, чтобы обеспечить предварительную обработку продукта перед конвекционной печью и контролируемое охлаждение на другом конце процесса.

Чепмен подчеркивает, что порошковые покрытия для изделий из МДФ — важная тенденция. Он объясняет: «Первая часть процесса — это нагреть МДФ примерно до 50 ° C (122 ° F), чтобы влага попала на поверхность. Это делает его проводящим. Поэтому очень важно использовать МДФ с влажностью от 5% до 8%.Другая проблема с порошковой окраской МДФ — это потребность в качестве. Он должен быть плотным с прочной внутренней связью, чтобы выдерживать быстрое нагревание и охлаждение, которым он подвергнется в процессе порошкового покрытия. МДФ низкого качества раскалывается и трескается по краям в местах разреза при порошковом покрытии ».

Возможна однослойная обработка

Он указывает, что до недавнего времени для МДФ требовалось два слоя: грунтовка и верхнее покрытие. «Эта система подходит для большинства приложений, за исключением продуктов, используемых в среде с высокой влажностью.Он заявляет, что производитель смолы для порошковых покрытий DSM работал с Heraeus-Vulcan над разработкой однослойной системы, которая является непористой и полностью герметизирует изделие из МДФ.

Chapman предлагает Ekoltech в Словакии в качестве примера промышленного пользователя, который перешел с жидкого на порошковое покрытие с каталитическими инфракрасными системами. Компания является крупным поставщиком всемирной розничной сети магазинов товаров для дома IKEA. Он говорит: «Они находятся в процессе перехода от жидкости к порошку для ряда своих продуктов.У них есть две отдельные системы газовых каталитических печей с инфракрасным излучением, которые имеют очень высокую производительность. Их измеренная стоимость низкого качества (COPR) резко упала ». В дополнение к МДФ, Чепмен указывает, что другие неметаллические продукты, на которые наносится порошковое покрытие, теперь также включают определенные изделия из армированного волокном пластика (FRP), а также фанеру и конструкционные изделия из древесины, такие как плиты с ориентированной стружечной плитой (OSB). Для изделий из дерева требуется предварительный нагрев.

Метод будущего

Пользователи этих систем мотивированы желанием сократить выбросы и количество отходов, улучшить качество готовой продукции и сократить производственные циклы.Все эти результаты достигаются с помощью порошковых покрытий, наносимых с помощью каталитических инфракрасных систем, работающих на природном газе. Если в настоящее время вы используете систему жидких лакокрасочных покрытий, порошок представляет собой значительную потенциальную экономию времени производства, улучшение качества продукции и сокращение выбросов. Об этом стоит подумать.

Дополнительная информация:

Heraeus-Vulcan

https://vulcan-catalytic.com

Институт порошковых покрытий

https: // www.Powdercoating.org

Предстоящая выставка порошковых покрытий

https://www.powdercoatingshow.com

Эта статья впервые появилась в выпуске Gas Technology Spring 2015.

Руководство для начинающих по системам оборудования для нанесения порошковых покрытий

Если на продукте, на который вы хотите нанести порошковое покрытие, есть много мусора (ржавчина, лазерная окалина, ранее существовавшая краска), вам, вероятно, понадобится абразивоструйная камера. Абразивная комната — это помещение, в котором вы используете сжатый воздух для продвижения абразивного материала по поверхности ваших деталей.В зависимости от ситуации вы обычно используете либо соответствующий абразив (абразив), либо стальную дробь, чтобы удалить с детали весь нежелательный мусор, пока она не станет чистой металлической поверхностью, готовой к нанесению порошкового покрытия. Пескоструйные камеры особенно полезны для мастерских, которые работают с нестандартным сырьем, например с листовой сталью или трубной заготовкой, имеющей участки окисления или остатки сварки. (Для получения дополнительной информации о выборе подходящего помещения для струйной очистки перейдите сюда.)

Если масла, растворители или химические остатки покрывают какую-либо часть поверхности ваших продуктов, вам следует подумать о моечной станции.Станция мойки — это место, где вы распыляете на детали моющее средство и / или химическое средство предварительной обработки, такое как фосфат железа. Использование горячей воды или пара для очистки, а затем химической подготовки деталей довольно распространено. Станция мойки помогает увеличить адгезию порошка и улучшить качество отделки, даже если детали уже подверглись пескоструйной очистке. На некоторых станциях мытья рук требуется наносить химический состав вручную с помощью распылителя. Другие моечные машины автоматизированы, и детали проходят стадии очистки, ополаскивания и подготовки на конвейере.

При некоторых операциях для предварительной обработки требуется использовать сушильный шкаф. Обычно это прибор, похожий на печь для отверждения, но в котором только что вымытые части нагреваются, чтобы испарить оставшуюся на них воду или химические вещества. Этот шаг также может помочь деталям достичь оптимальной температуры для нанесения порошка.

Оборудование для предварительной обработки невероятно полезно для вашей работы и может существенно повлиять на качество вашей работы, но сложная система не всегда требуется для порошкового покрытия.Хотя мы не можем подчеркнуть, насколько важно иметь чистую поверхность перед нанесением порошка, дорогостоящее оборудование для предварительной обработки не является обязательным для операций по нанесению покрытия начального уровня, когда можно использовать ручную очистку (например, с помощью липкой ветоши и растворителя). по мере необходимости.

Нанесение: порошковые пистолеты и камеры для порошкового напыления

Нанесение порошкового покрытия почти всегда выполняется с помощью специального пистолета-распылителя. Чтобы порошковое покрытие работало эффективно, порошок должен быть электростатически заряжен.Единственный способ нанести этот заряд — распылитель, предназначенный исключительно для порошковой окраски. Сжатый воздух перемещает порошок через пистолет из бункера или непосредственно из ящика, в котором хранится порошок. Сжатый воздух выдувает порошок из пистолета в виде плотно сформированного облака. Когда порошок покидает пистолет, он получает электростатический заряд. После зарядки облако порошка окутывает деталь, и порошок прилипает к поверхности заземленной детали (что является одной из причин, почему оборудование для нанесения порошкового покрытия так легко использовать для начинающих операторов).

Если вы хотите нанести порошковое покрытие, вам понадобится пистолет для порошкового покрытия. На рынке доступно множество типов пистолетов-распылителей. Мы всегда рекомендуем покупать профессиональные порошковые пистолеты, так как они более надежны и обеспечивают лучшие результаты.

Когда у вас будет пороховой пистолет, вам понадобится место, где его можно будет использовать. Каждый раз, когда вы распыляете порошок, часть порошка оседает на полу и в воздухе, а не на ваших продуктах. Этот оставшийся порошок обозначается как overspray .Не допускать попадания этого избыточного аэрозоля на рабочее место — одна из функций кабины для порошкового напыления.

Камера для порошкового напыления предназначена для поддержания чистоты в остальной части вашего цеха, обеспечивая при этом хорошо освещенное место для нанесения порошкового покрытия. Все кабины для порошкового напыления оснащены одним или несколькими вытяжными вентиляторами. В выхлопе будут использоваться фильтры для улавливания хотя бы части избыточного распыления. Если вытяжка работает должным образом и фильтры находятся в хорошем состоянии, воздушный поток в кабине должен удерживать избыточное распыление внутри корпуса и позволять маляру видеть, что он делает.Если в вашем цехе есть участки для сварки или струйной обработки, дверцы окрасочной камеры с фильтрами могут не допустить попадания переносимых по воздуху загрязняющих веществ в поверхность с порошковым покрытием.

Доступно множество конфигураций кабин, и выбор идеальной кабины во многом зависит от того, на что вы наносите покрытие, наличия занимаемой площади и требований к рабочему процессу. Кабины для порошкового напыления могут быть открытыми или иметь дверцы с одной стороны. Они также могут быть корпусами туннельного типа с фильтрацией, встроенной в пол или стену (и).Если у вас ограниченное пространство, порошковая напыляемая стена может помочь вам получить необходимый воздушный поток и фильтрацию. Распылительная стенка — это просто большая система фильтрации, по сути, окрасочная камера без стен и крыши.

Если вы хотите утилизировать порошок, вам необходимо убедиться, что ваша камера для порошкового распыления оснащена системой утилизации. Обычно в этой системе используются гофрированные картриджные фильтры. Это поможет вам восстановить часть избыточного распыления и повторно использовать его. Это может быть очень рентабельным, если вы планируете использовать только один цвет и тип порошка для покрытия.Отработанный порошок улавливается фильтрами, а затем выбрасывается в бункер для повторного использования. В более совершенных системах порошок автоматически восстанавливается, смешивается с первичным порошком, а затем возвращается в загрузочный бункер, питающий пороховой пистолет (ы). Если вы планируете использовать различные цвета, вам понадобится набор съемных фильтрующих модулей. К сожалению, стоимость покупки нескольких модулей восстановления может быстро возрасти, поскольку вы можете восстановить только один цвет в каждом модуле фильтра.

Независимо от того, какой тип камеры вы выберете, вам понадобится камера для порошкового напыления, если вы хотите получить качественные результаты и поддерживать приемлемую производительность при нанесении покрытия.(Для получения дополнительной информации о том, какого размера вам может понадобиться камера для порошкового напыления, щелкните здесь.)

Если у вас строгие требования к отделке, вам также может потребоваться чистая комната (также называемая экологической комнатой). Обычно это помещение с климат-контролем, построенное вокруг области нанесения порошка. Целью чистой комнаты является устранение переносимых по воздуху загрязняющих веществ и контроль температуры и влажности во время нанесения порошка, чтобы предотвратить любые загрязнения, комкование или проблемы с консистенцией при нанесении порошка.Чистые помещения часто рекомендуются, если в вашем магазине особенно грязно или если ваши продукты требуют точных характеристик адгезии или допуска солевого тумана. (Для получения дополнительной информации о требованиях щелкните здесь.)

Отверждение: печи для порошкового отверждения

После нанесения порошкового покрытия на ваш продукт нужно поместить его в специально разработанную печь для порошкового отверждения. Обычно они работают при температуре от 325 ° до 450 ° по Фаренгейту. Как только духовка нагреется до нужной температуры, она стабилизируется. На изделия с покрытием воздействуют точно нагретым воздухом в течение заданного периода времени.После завершения процесса отверждения детали удаляют и дают остыть перед тем, как приступить к работе.

В некоторых печах используются инфракрасные излучатели для нагрева поверхности деталей с покрытием, но эти типы печей с электрическим приводом или газокаталитических печей могут быть дорогостоящими для покупки и дорогостоящего обслуживания. Чаще всего в духовках используются электрические нагревательные элементы или система отопления, работающая на природном газе или сжиженном нефтяном топливе. Эти более традиционные печи обычно используют нагретый воздух, движущийся по деталям для конвекционного отверждения.

Время, необходимое для отверждения порошка, сильно зависит от размера, формы и толщины покрываемых деталей.Для полного отверждения небольшого легкого кронштейна может потребоваться всего десять минут, в то время как 20-дюймовая секция толстостенной трубы может занять более часа, чтобы отвердеть должным образом.

Если вы хотите нанести порошковое покрытие на профессиональном уровне, тип печи, который вы выберете, имеет решающее значение. Печи для отверждения порошков известных марок не только разработаны специально для получения высококачественных покрытий, но и являются высокоэффективными устройствами с точки зрения расхода топлива и затрат на электроэнергию. Скорее всего, вы будете использовать духовку несколько часов в неделю, поэтому цена неэффективной конструкции может быстро сократить вашу прибыль.

Подобно камерам для порошкового напыления, печи для отверждения порошка бывают разных размеров и конфигураций. (Для получения дополнительной информации о том, какой размер печи для порошковой окраски вам понадобится, щелкните здесь.)

Схемы профессиональных систем порошковой окраски

Для любой линии порошковой окраски существует две основные конфигурации: партия или автоматическая .

Линия периодического порошкового покрытия — это обычно система, в которой детали подготавливаются, покрываются и отверждаются партиями из нескольких частей, при этом операторы обрабатывают до десятков или сотен деталей за раз.Обычно изделия подвешиваются на стеллажи для металлопроката, которые перемещаются вместе с деталями в процессе нанесения покрытия. (Помните: высокотемпературные или металлические ролики для ваших стеллажей очень важны!) В пакетной линии детали обычно перемещаются от этапа к этапу вручную, а термин «система периодического покрытия» также обычно используется для описания операций, в которых возникают большие объекты. покрываются индивидуальным покрытием после перемещения вручную или с помощью оборудования.

Автоматическая линия порошкового покрытия использует в основном те же устройства, что и система дозирования, но соединяет многие или все стадии посредством моторизованного конвейера, который перемещает детали с постоянной скоростью.Продукты обычно загружаются на конвейер в определенном месте и проходят через каждую стадию, где либо ручные операторы, либо автоматизированные устройства очищают и подготавливают детали и наносят на них порошок. После нанесения покрытия детали проходят через печь для отверждения, а затем охлаждают по мере продвижения по конвейеру к точке, где их можно разгрузить.

(Для получения дополнительной информации о том, подходит ли линия для периодического нанесения покрытия или автоматическая линия для нанесения покрытия для вашего бизнеса, перейдите по этой ссылке, чтобы узнать больше о преимуществах и недостатках каждой системы.)

Оборудование для порошковой окраски от Reliant Finishing Systems

Надеюсь, это руководство для начинающих по оборудованию для порошковой окраски ответит на ваши основные вопросы о том, что такое порошковое покрытие, как это делается и что вам нужно для запуска вашей первой линии порошкового покрытия. Если вы хотите узнать больше, позвоните нам по телефону (888) 770-0021. Специалисты Reliant Finishing Systems могут помочь! Мы проведем вас через процесс создания цеха порошковой окраски или добавления возможностей нанесения покрытия к существующему цеху или производственному предприятию.Независимо от того, является ли это вашей самой первой системой порошкового покрытия или вы переходите на полностью автоматизированную линию, вы можете доверять Reliant в предоставлении вам надежных рекомендаций и доступного высококачественного оборудования.

Энергоэффективность порошкового покрытия: десять шагов для анализа энергии процесса

На промышленный сектор приходится около одной трети общего потребления энергии в США. Эта энергия потребляется в виде электроэнергии, которая покупается или вырабатывается самостоятельно, а также в виде ископаемого топлива, такого как природный газ, пропан, жидкое топливо и уголь.Понимание этих источников энергии и связанных с ними видов использования, оборудования, эффективности, затрат, доступности и потоков отходов имеет решающее значение для разработки устойчивой программы энергоэффективности.

На каждом производственном предприятии есть сырье, которое поступает на приемный док, и готовая продукция, которая отправляется с отгрузочного дока. Между приемным и отгрузочным доками происходит преобразование. Трансформация постепенно увеличивает ценность материалов и требует энергии.Оценка этапов трансформации процесса и затрат энергии дает подсказки о том, где искать способы экономии энергии.

В этой статье особое внимание уделяется процессу преобразования порошкового покрытия. Мы рассмотрим 10-этапный метод выполнения энергетического анализа процесса для четырех этапов линии порошкового покрытия (Рисунок 1):

- Предварительная обработка

- Сушка

- Нанесение порошка

- Отверждение

Рисунок 1. Порошковое покрытие линейные процессы.

Понимание этих процессов и связанного с ними оборудования, технологий и систем поддержки является ключом к поиску энергоэффективных решений. В этой статье кратко обсуждается энергоэффективность, энергоемкость и преобразование, а затем представлен подход к проведению энергетического анализа технологического процесса линии порошкового покрытия. Этот метод фокусируется на блок-схеме процесса, на которой показаны энергозатраты, потери энергии, рекуперация энергии и возможные улучшения в энергии.

Энергоэффективность и интенсивность

Общая энергия, потребляемая системой, равна Ein, то есть сумме, которая отображается в вашем счете за коммунальные услуги.Общая энергия, выходящая из системы, равна Eout, которая представляет собой полезную энергию, которая увеличивает ценность продукта во время процесса. Разница между Ein и Eout — это потеря. Потери — это потраченная впустую энергия, которая бесполезна для процесса и снижает эффективность (рис. 2). Для обеспечения устойчивой энергоэффективности потери энергии должны выявляться, документироваться, отслеживаться, исправляться и предотвращаться от повторения. Если бы потери были равны нулю, система была бы на 100% эффективна; однако в реальном мире этого не происходит.

Рис. 2. Энергоэффективность повышается за счет устранения потерь и получения большего количества энергии для увеличения стоимости.

Энергоемкость производственного процесса — это количество энергии, которое требуется для производства одной логической единицы продукта (например, кВтч / тонна металла, выплавленного на литейном заводе, ММБТЕ / барр. Нефти, переработанной на нефтеперерабатывающем заводе, ММБТЕ / барр. фунт полимера, произведенного на химическом заводе). Энергоемкость дает оценку значимости энергии в производственном процессе по порядку величины, и она широко варьируется в зависимости от отрасли.

Для процесса порошкового покрытия энергоемкость может быть определена несколькими способами, в том числе:

- кВтч на деталь

- кВтч на фунт нанесенного порошка

- MMBtu на квадратный фут покрытого продукта

Преобразование

Преобразование в производстве — это преобразование исходного состояния продукта в готовое состояние. Для линии порошкового покрытия процессы преобразования включают:

- Грязная часть → Очистить часть

- Очистить влажную часть → Очистить сухую часть

- Часть без порошковой краски → Часть с нанесенной порошковой краской

- Часть с неотвержденным порошком → Часть с отвержденный порошок

Каждый этап процесса трансформации должен повышать ценность с минимальными отходами, и каждый этап требует определенного типа и количества энергии для выполнения.Некоторые шаги требуют большого количества энергии, в то время как другие — очень мало. Описание каждого шага и требуемых затрат энергии полезно для планирования и определения приоритетов проектов по повышению энергоэффективности.

Десять шагов

Шаг 1. Определите сырье

В некоторых промышленных процессах используется одно основное сырье, а в других — десятки или даже сотни. Сырье может входить в процесс во многих местах на пути трансформации.Чтобы определить тип и количество энергии, требуемой в системе, сначала рассмотрите следующие аспекты сырья:

- Тип материала, например, металл, химикат, минерал, текстиль, овощи, готовая продукция

- Физическое состояние, например, твердое тело, жидкость, газ, сборочный узел

- Способ доставки, например, танкер, автоцистерна, общий перевозчик, железнодорожный вагон

- Хранение доставки, например, насыпных грузов, резервуарный парк, склад, мешки, поддоны, картонные коробки

Определение сырье и их детали — это начальный шаг в создании блок-схемы процесса.Мы будем следить за этими материалами в их пути к конечному пункту назначения, оценивая энергию, используемую в каждой точке пути.

Для процесса порошкового покрытия сырьем являются неокрашенные детали. Эти детали бывают всех форм и размеров, но в конце процесса мы хотим получить деталь с надлежащим порошковым покрытием.

Шаг 2. Определение конечных продуктов

Конечный продукт является конечной точкой пути трансформации. Производственные предприятия зарабатывают деньги, поэтому сырье привозят, превращают во что-то полезное, а затем продают с прибылью.Завод-производитель увеличивает стоимость сырья, и мы надеемся, что это очень эффективно, и производит конечный продукт заданного дизайна и качества. Ответьте на эти вопросы, чтобы определить конечный продукт:

- Является ли конечный продукт законченным потребительским товаром, готовым к продаже?

- Является ли конечный продукт промежуточным конечным продуктом, который станет сырьем на другом производственном участке?

- Как упакован конечный продукт?

- Как доставляется конечный продукт?

Для процесса порошкового покрытия конечным продуктом является деталь с надлежащим порошковым покрытием.Обычно линия порошкового покрытия — это всего лишь одна ступень на более крупном производственном предприятии. Порошковое покрытие может быть промежуточным или заключительным этапом всего процесса.

Шаг 3. Экскурсия по заводу

Есть много способов добраться из точки А — сырье — в точку Б — конечный продукт. Посещение производственной площадки с операторами процессов и обслуживающим персоналом в качестве проводников имеет важное значение для определения этапов преобразования и разработки блок-схемы процесса.В идеале обход должен проводиться в хронологическом порядке, от сырья до готовой продукции. Во время осмотра завода делайте хорошие заметки и включайте:

- Основные этапы преобразования

- Конкретные параметры процесса для каждого этапа (например, температура, расход, давление, характеристики материала)

- Энергозатраты на каждом этапе (например, электричество, естественное газ, пар, охлажденная вода, сжатый воздух)

- Оборудование, используемое для выполнения этапов

- Оборудование, используемое для поддержки этапов (например,g., воздушные компрессоры, котлы, чиллеры, градирни)

- Потоки отходов (например, дымовые газы, сточные воды, металлическая стружка, опилки)

Что касается процесса порошкового покрытия, ваш тур будет сосредоточен на линии порошкового покрытия . Во время обхода производственной линии записывайте параметры процесса, такие как температуры промывочного резервуара, температуры сушильной печи, температуры в печи для отверждения и т. Д. Также обратите внимание на поток продукта в процессе и записывайте линейную скорость тележки для транспортировки порошкового материала для нанесения покрытия.

Шаг 4. Разработайте блок-схему процесса

Вы выполнили домашнее задание и завершили подробный тур по производственной площадке. Теперь вы готовы конкретизировать блок-схему процесса. Используйте свои заметки, разговоры, служебные данные и, возможно, некоторые онлайн-исследования, чтобы задокументировать этапы преобразования в этом процессе. Результат вашей работы должен выглядеть примерно так, как на Рисунке 3, на котором показаны основные этапы процесса для линии порошкового покрытия. Однако рисунок 3 является лишь примером, и другие линии порошкового покрытия могут иметь разные конфигурации оборудования с разными источниками энергии.

После разработки блок-схемы процесса следующие шаги заключаются в оценке каждого блока шагов процесса для определения энергозатрат, потерь энергии, возможностей рекуперации энергии, возможностей энергоэффективности и новых технологических возможностей (шаги 5-9).

Шаг 5. Определите входы энергии

Каждый шаг блок-схемы процесса должен быть рассмотрен, чтобы определить входы первичной энергии, необходимые для выполнения преобразования. Ввод энергии может быть прямой, такой как электричество, природный газ, пропан и мазут, или производной энергией, такой как сжатый воздух, пар и охлажденная вода.Повторение этого анализа на каждом этапе помогает создать общую качественную модель использования энергии. Из рисунка 3 видно, что для нашего примера линии порошкового покрытия:

- Есть много электродвигателей, потребляющих электроэнергию для конвейеров, вентиляторов и насосов.

- На инфракрасный обогрев в бустерной печи для отверждения расходуется значительное количество электроэнергии.

- Природный газ используется в качестве источников тепла в котле, сушильной печи и печи окончательной отверждения.

- Пар из котла, работающего на природном газе, используется для приготовления горячей воды для отопления резервуаров линии предварительной обработки.

- Существует некоторая потребляемая энергия для систем поддержки территории, таких как освещение, HVAC или другие элементы.

Рис. 3. Пример блок-схемы технологической линии для линии порошкового покрытия.

Завершение анализа потребляемой энергии для каждого блока на диаграмме создает общую картину энергопотребления процесса. Если возможно, полезна информация, которая поможет количественно оценить ввод энергии, в том числе о мощности двигателя, фактических измеренных кубических футах природного газа, подсчетах электрических процессов и т. Д.

Шаг 6. Определите потери энергии

Энергия в некоторой степени тратится впустую на каждом этапе производственного процесса. При анализе блок-схемы процесса следует идентифицировать основные отходы. Выявление потоков технологических отходов — это первый шаг к их минимизации, извлечению из них ценной энергии и снижению их воздействия на окружающую среду. На рисунке 3 показаны несколько потоков отходов для примерной линии порошкового покрытия, в том числе:

- Дымовой газ от сжигания котла

- Продувка из котла

- Сточные воды из резервуаров линии предварительной обработки

- Дымовой газ от сжигания сушильной печи

- Отходы порошок из камеры для нанесения порошка

- Дымовой газ из печи окончательного отверждения в конвекционной печи

Этап 7.Определение возможностей рекуперации энергии

Потоки энергетических отходов должны быть исследованы на предмет их потенциала для рекуперации энергии. Наблюдения за потоками сточных вод на Рисунке 3 включают:

- Использование горячего дымового газа котла для предварительного нагрева воздуха для горения котла

- Использование продувки горячего котла для предварительного нагрева входящей подпиточной воды котла

- Использование сточных вод резервуара горячей предварительной обработки для предварительного нагрева поступающая городская вода в водонагреватели

- Использование дымовых газов печи горячей сушки для предварительного нагрева воздуха горения сушильной печи

- Сбор и переработка отработанного порошка из камеры для нанесения порошка

- Использование горячих дымовых газов печи окончательного отверждения для предварительного нагрева конечного продукта Воздух для горения печи отверждения

Эти потенциальные варианты рекуперации энергии следует оценить с точки зрения экономической осуществимости и реализации.Восстановление потерянной энергии может помочь компенсировать потребность в использовании первичной энергии и привести к значительной экономии затрат на электроэнергию.

Шаг 8. Определение возможностей повышения энергоэффективности

Каждый блок на блок-схеме процесса должен быть оценен на предмет возможностей повышения энергоэффективности. В зависимости от количества потребляемой энергии для технологической операции могут быть доступны различные варианты снижения энергопотребления. Двигатели, сжатый воздух и бойлер / пароснабжение, показанные на Рисунке 3, обладают потенциалом повышения энергоэффективности.

Двигатели . Двигатели потребляют значительное количество энергии процесса. Наибольшие затраты в течение срока службы двигателя, безусловно, связаны с электричеством для его вращения — обычно на него приходится 96% общих затрат в течение жизненного цикла двигателя (рис. 4). Максимальное увеличение общего КПД двигателя завода дает преимущества в энергосбережении. Для всех новых двигателей следует использовать эффективные двигатели NEMA Premium.

Рисунок 4. Стоимость жизненного цикла электродвигателя.

Преобразователи частоты (ЧРП) .При наличии переменных нагрузок и хороших параметров обратной связи частотно-регулируемые приводы помогают экономить энергию. Проведите подробный анализ комбинаций частотно-регулируемого привода / двигателя и внедрите там, где это возможно с точки зрения эксплуатации и экономики. Возможные области, которые следует учитывать при установке частотно-регулируемых приводов на линии порошкового покрытия, включают вентиляционные и вытяжные вентиляторы, насосы линии предварительной обработки, а также вентиляторы циркуляции воздуха сушильной и отверждающей печи.

Сжатый воздух . Сжатый воздух — очень дорогой и неэффективный источник энергии. Утечка диаметром 1/8 дюйма в системе сжатого воздуха под давлением 100 фунтов на кв. Дюйм обходится примерно в 1000 долларов в год на электричество, необходимое для сжатия воздуха только для этой утечки.Умножьте это на 100 утечек в большой технологической системе, и завод может тратить до 100 000 долларов в год на потери электроэнергии только на сжатый воздух. Рекомендации по энергоэффективности сжатого воздуха могут включать:

- Создать и поддерживать программу обследования и ремонта утечек сжатого воздуха, которая является недорогой и имеет немедленную окупаемость.

- По возможности, замените смесители с пневматическим приводом и диафрагменные насосы на смесители и насосы с электрическим приводом.

- Используйте отводы конденсата с нулевыми потерями в системе сжатого воздуха по всему предприятию.

Котлы паровые и горючие . На этапах процесса на Рисунке 3 используется бойлер для производства пара, который используется для технологического нагрева. Предполагая, что стоимость поставки природного газа составляет 6 долларов за декатерм (1 dth = 1 миллион британских тепловых единиц), незащищенные неизолированные паровые трубопроводы могут стоить 200 долларов за фут в год потерянного тепла. Если экстраполировать это на крупный перерабатывающий завод, то потери тепла в 100 эквивалентных погонных футов неизолированных паропроводов будут стоить 20 000 долларов в год. В этих системах также есть возможности для повышения энергоэффективности, в том числе:

- Убедитесь, что оборудование для сжигания и паровые трубопроводы должным образом изолированы.

- Контролируйте содержание кислорода в дымовых газах, чтобы обеспечить наиболее эффективное сгорание и снизить выбросы оксидов азота и серы, что также снизит количество потребляемого природного газа, тем самым уменьшив количество выделяемого углерода.

- Проведите надлежащее обследование конденсатоотводчика с помощью термографической камеры или ультразвукового течеискателя и проведите техническое обслуживание для экономии энергии паровых систем.

Шаг 9. Определите возможности для новых технологий

Внедрение новых или существующих технологических процессов может обеспечить экономию энергии в дополнение к тем, которые определены на шаге 8.Цель состоит в том, чтобы снизить энергоемкость, а другая технология может снизить энергию, необходимую для преобразования одной логической единицы продукта. Ищите возможности для улучшения технологического оборудования с помощью новых технологий.

Возможные усовершенствования энергосберегающей технологии, показанные на Рисунке 3, могут включать:

- Обновите распылительные форсунки в баках для промывки и ополаскивания линии предварительной обработки для оптимизации схемы распыления, что может привести к экономии энергии двигателя насоса.

- Модернизируйте химикаты для предварительной обработки до низкотемпературных химикатов, которые не требуют подогрева резервуаров, и сэкономьте на нагреве резервуаров.

- Преобразуйте конвекционную сушильную печь, работающую на природном газе, в инфракрасную сушку.

- Модернизируйте гибридную систему отверждения с использованием инфракрасного излучения и конвекции природного газа до полностью инфракрасной системы отверждения.

При переходе на новую технологию всегда необходимо учитывать качество процесса и спецификации деталей. Параметры процесса по-прежнему должны соблюдаться. Кроме того, необходимо будет оценить энергетические и финансовые затраты, чтобы увидеть, осуществима ли идея. После завершения тщательного анализа этот тип внедрения новой технологии часто может обеспечить экономию энергии и энергоемкости без ущерба для каких-либо требуемых параметров процесса.

Шаг 10. Внедрение решений

После разработки блок-схемы процесса и выполнения анализа энергопотребления следующим и наиболее важным шагом является реализация некоторых из определенных вами решений по энергосбережению. Экономия не будет достигнута до тех пор, пока результаты не будут фактически применены.

Ваш анализ даст подробный набор возможностей для улучшения энергии. Скомпилируйте результаты в таблицу или электронную таблицу, чтобы их можно было оценивать, расставлять приоритеты, планировать бюджет и отслеживать для реализации.Затем периодически повторяйте этот подход для постоянного улучшения.

Заключительные мысли

Стремление к усовершенствованию энергии часто приносит пользу и в других областях. Эти неэнергетические преимущества могут включать в себя более высокую производительность завода, более высокое качество продукции, меньшее количество узких мест в процессе, лучшую безопасность рабочих, больше доступной площади, меньшие выбросы и меньшие объемы отходов.

Практический, ориентированный на процесс подход к вашей линии порошкового покрытия может привести к множеству потенциальных идей энергосбережения.Блок-схема процесса является ключевой в этом анализе. Как только вы поймете, как расходуется энергия, вам будет намного проще найти способы ее сбережения.

Sherwin-Williams открывает новый порошковый завод в Польше

Sherwin-Williams официально открыла двери нового порошкового завода в Познани, Восточная Польша. В основе нового предприятия площадью 3000 м2 лежит новая технология низкой вулканизации «Powdura Sprint» для конструкционной древесины и система порошкового покрытия «сухой-по-сухому» Powdura OneCure — обе разработаны для обеспечения более качественных результатов и экономии энергии. , и повышенная эффективность.

Интерес к порошковым порошкам для древесины растет

Новый порошковый завод в Польше включает в себя высококлассное производственное оборудование и полностью оборудованную красочную лабораторию. Хотя торжественное открытие состоится 28 апреля, завод работает с начала 2016 года, и уже началась работа по снабжению производителей и отделочников новой технологией порошкового покрытия.

«Powdura OneCure до сих пор был очень хорошо принят, и интерес к порошку для дерева растет.Другая цель — предложить OEM-клиентам в сегментах электроники и тяжелого оборудования полный глобальный сервис, одновременно становясь индивидуальным поставщиком высокотехнологичных порошков для региональных отделочных цехов и рядовых поставщиков. Мы считаем, что это станет возможным благодаря нашему новому порошковому производству », — сказал Томас Бергдал, президент и генеральный директор EMEA. Помимо новых технологий производства и широкого спектра платформ для порошкового покрытия, новый завод позволяет Sherwin-Williams повысить ценность своего предложения.

Соответствие цвета и характеристик

«Теперь клиенты могут иметь одного поставщика, ответственного за согласование цвета и характеристик поверхностей с жидким и порошковым покрытием. У Sherwin-Williams есть порошковые заводы в США, Канаде, Мексике, Китае, а теперь и в Польше, что означает что глобальные клиенты могут получить местные поставки и техническую поддержку с неизменным качеством, цветом, блеском и эксплуатационными характеристиками по всему миру », — сказал Бергдал.

Порошковые покрытия чрезвычайно прочные и долговечные, а такие свойства, как устойчивость к ультрафиолету, гибкость и химическая стойкость встроенный.Наносить очень просто и быстро, требуя гораздо более низкого уровня квалификации оператора для получения отличной отделки. PowduraOneCure также предлагает лучшую эффективность переноса, что приводит к более низкой стоимости 1 м2 по сравнению со многими другими порошковыми решениями на рынке.

Технология удаляет весь этап

«Используя Powdura OneCure, наши клиенты получают доступ к специализированной системе грунтовка-верхний слой, как наносимой, так и затем подвергающейся единственному процессу отверждения. Эта уникальная технология удаляет весь этап процесса отделки, что приводит к энергозатратам. и экономия времени.Поскольку она разработана для обеспечения более высокой производительности и более эффективного производства, я уверен, что в ближайшем будущем мы увидим, что многие клиенты воспользуются этой технологией », — добавил Бергдал.

ПОРОШКОВЫЕ ПОКРЫТИЯ ДЛЯ АЛЮМИНИЯ И МЕТАЛЛА | производитель декоративных порошковых покрытий компания

ПОРОШКОВЫЕ ПОКРЫТИЯ АЛЮМИНИЙ И МЕТАЛЛ | производитель декоративных порошковых покрытий | Decoral AmericaАлюминий с порошковым покрытием представляет собой процесс нанесения сухой краски на алюминиевый продукт путем электростатического заряда порошка и последующего распыления его на продукт.Эксклюзивная технология покрытия алюминия Decoral позволяет создавать детализированные и яркие формы и узоры.

№Что касается покрытия металлов, то алюминий и металлические материалы могут быть декорированы различными рисунками — от текстуры древесины до нестандартных живописных композиций — с использованием порошкового покрытия. В результате получается прочный и универсальный материал, который можно использовать практически для любых целей. Лучшая причина для использования процесса порошковой окраски для алюминиевых покрытий заключается в том, что результаты продукта превосходят при использовании алюминия и металла по сравнению с другими материалами.

Примерами алюминиевых изделий с порошковым покрытием являются алюминиевые окна для жилых и коммерческих объектов, бытовая техника, мебель, двери лифтов, настилы и перила и другие. Вы даже можете нанести порошковое покрытие на алюминиевые детали, такие как алюминиевые диски, при условии правильной очистки и обращения.

Алюминий с порошковым покрытием легко чистится. Это особенно актуально по сравнению с деревом, потому что порошковые алюминиевые покрытия не требуют какой-либо окраски или окрашивания. Порошковое покрытие металла — это прочный процесс порошкового покрытия высокого качества, в результате которого получается готовый продукт, выдерживающий суровые условия окружающей среды.К ним относятся чрезмерное воздействие ультрафиолета, солевой туман и сильное загрязнение.

Порошковое покрытие под дерево на алюминии имеет гладкую или текстурированную естественную поверхность и выглядит настолько реалистично, что даже не поверишь, что это не дерево.

Около 90% материалов с порошковым покрытием — это сталь, алюминий или металл.

Металлическая порошковая окраска включает:

1.) Подготовка детали (предварительная обработка)

2.) Нанесение порошка

3.) Лечение

ТРЕБОВАНИЯ К ДЕКОРАЛЬНОЙ СИСТЕМЕ

Обычная установка для нанесения порошкового или мокрого покрытия

Расходные материалы для порошковых покрытий, производимые и поставляемые Decoral

Трансферная пленка, изготовленная и поставленная Decoral

Декоральное оборудование, изготовленное и поставленное компанией Decoral

В составе материала не присутствуют токсичные растворители;

В составе материала не присутствуют токсичные растворители;

Печи производятся проходного, тупикового типа и выполняющие процедуру полимеризацию на газу.

Печи производятся проходного, тупикового типа и выполняющие процедуру полимеризацию на газу.