Технология кислородной резки. Сварочные работы. Практический справочник

Технология кислородной резки

Суть кислородной резки заключается в сгорании разрезаемого металла под воздействием струи кислорода и удалении из разреза шлаков, образованием которых неизбежно сопровождается этот процесс (рис. 21).

Углеродистые, а также низколегированные стали режут с помощью исключительно чистого кислорода, а высоколегированные стали, чугун и сплавы меди, помимо кислорода, требуют применения специальных флюсов.

Рис. 21. Схема выполнения газовой резки: 1 – рез; 2 – газовая смесь; 3 – внутренний мундштук; 4 – наружный мундштук; 5 – струя режущего кислорода; 6 – грат (излишек металла)

Резка осуществляется вручную или машинным способом. При этом необходимо обеспечить соблюдение определенных условий:

? температура плавления металла должна быть выше температуры, при которой он воспламеняется в кислороде.

? температура плавления шлаков должна быть ниже температуры горения металла в кислороде. Кроме того, шлаки должны быть жидкотекучими и без проблем удаляться при воздействии на них давления режущей струи;

? в процессе сгорания металла выделяющейся теплоты должно быть достаточно для поддержания горения металла в кислороде;

? теплопроводность металла не должна быть чересчур высокой, чтобы не препятствовать поддержанию высокой температуры на кромке разреза.

Перечисленным условиям соответствуют стали, в которых содержание углерода не превышает 0,5 %, хрома – 5 %, марганца – 4 %. Что касается остальных примесей, они не оказывают существенного влияния на процесс резки.

Что касается остальных примесей, они не оказывают существенного влияния на процесс резки.

До начала резки сталь нагревают до температуры ее воспламенения в кислороде. От общего количества тепла, необходимого для выполнения резки, приблизительно 54 % идет на доведение температуры стали до температуры воспламенения; 22 % – на нагрев шлака; 24 % – на покрытие потерь.

Для осуществления резки требуется кислород, причем максимально возможной чистоты, поскольку от этого зависит его расход: чем качественнее газ, тем меньше его потребуется. Как правило, для резки используют кислород чистотой 98,5–99,5 %. При снижении этого показателя даже на 1 % падает скорость резки и возрастает расход кислорода.

Кислородная резка бывает двух типов (рис. 22):

Рис. 22. Схема выполнения различных видов резки: а – разделительной; б – поверхностной

? разделительная, посредством которой вырезают различные заготовки, раскраивают листовой металл и осуществляют разделку кромок под сварку.

? поверхностная. Для этого предназначаются специальные резаки, с помощью которых с металла снимают поверхностный слой. При небольшом угле наклона резака к металлу (15–20°) его поверхностный слой сгорает в кислородной струе, оставляя после себя углубление овального сечения. Для выполнения такой резки скорость истечения кислорода должна быть меньше, а скорость перемещения резака выше, чем при осуществлении разделительной резки. Этот вариант резки используют для удаления трещин, различных пороков сварных швов, литья и проч. Например, резак РАП-62 делает канавку шириной 6–20 мм и глубиной 2–6 мм со скоростью 1–6 пог. м/мин.

При резке изделие подогревается горючими газами – заменителями ацетилена. Обычно это природный, коксовый, нефтяной, пиролизный газ, пропан или пары керосина.

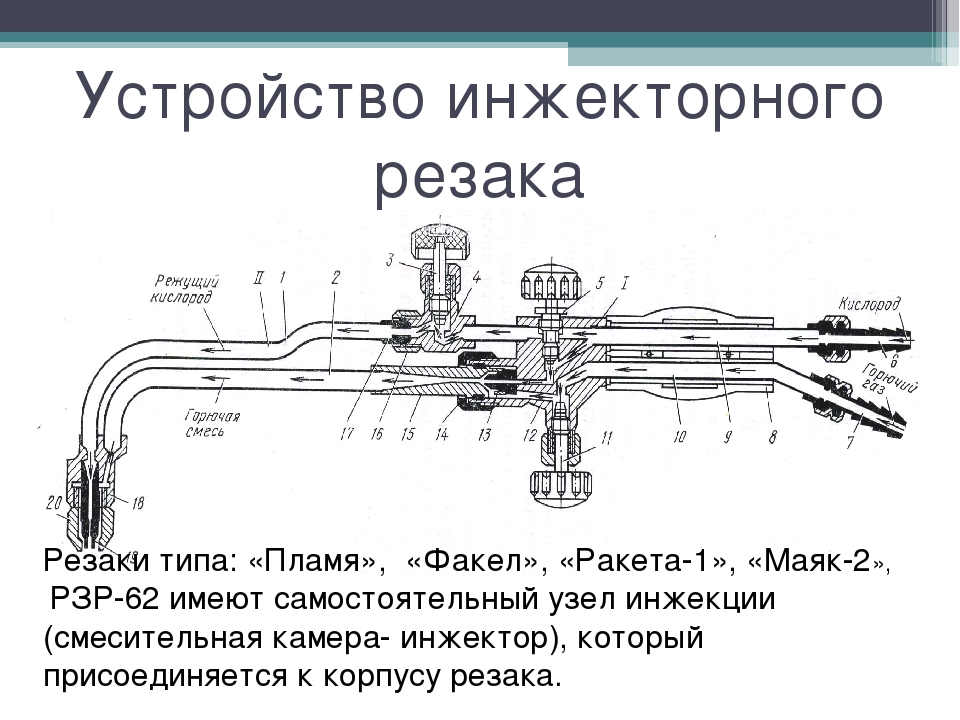

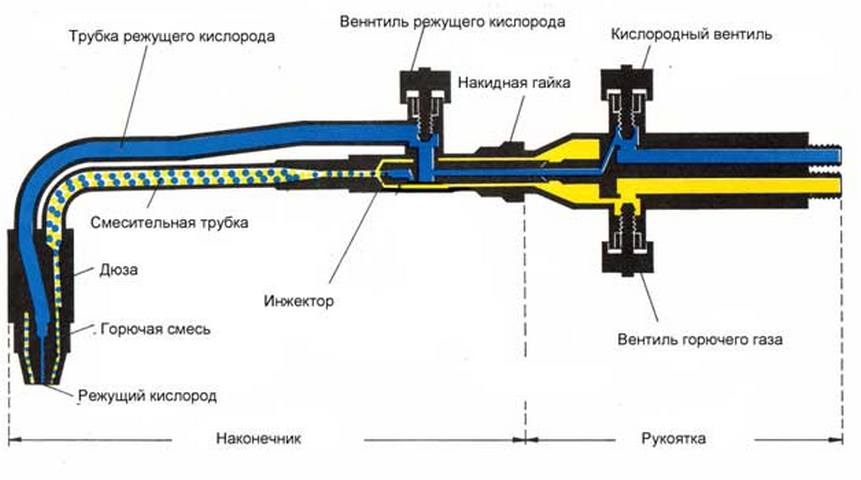

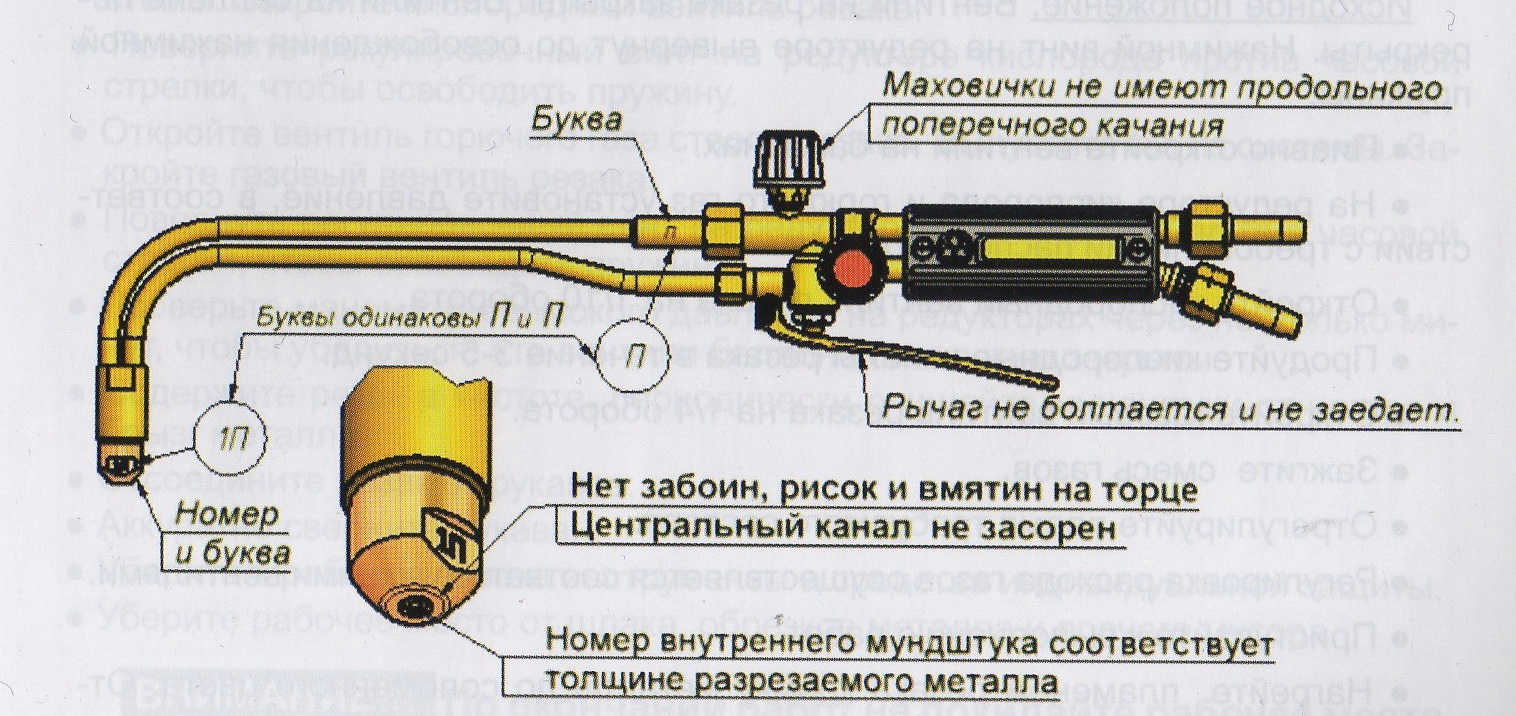

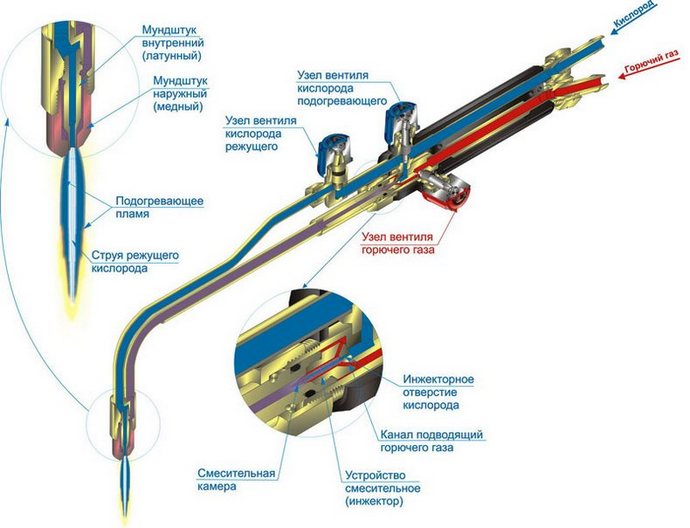

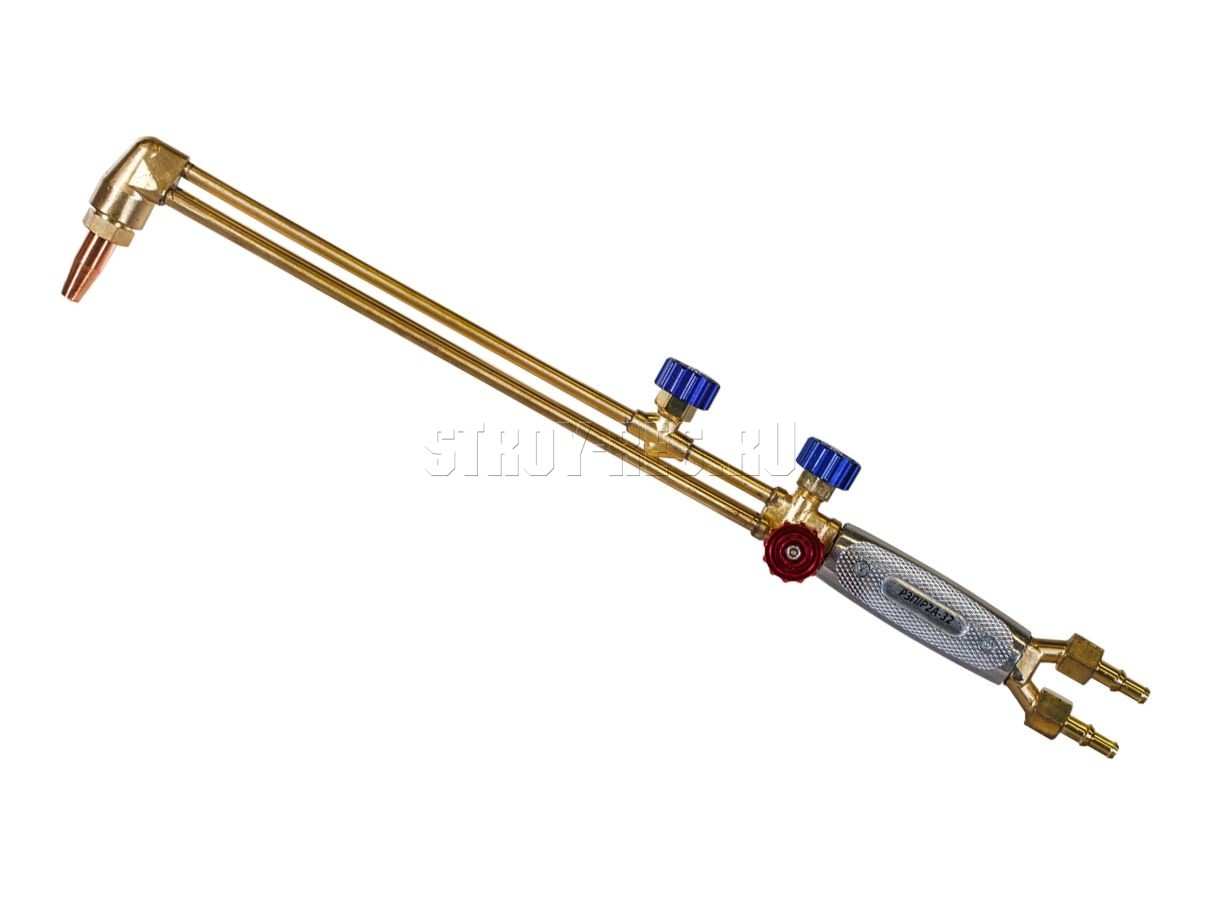

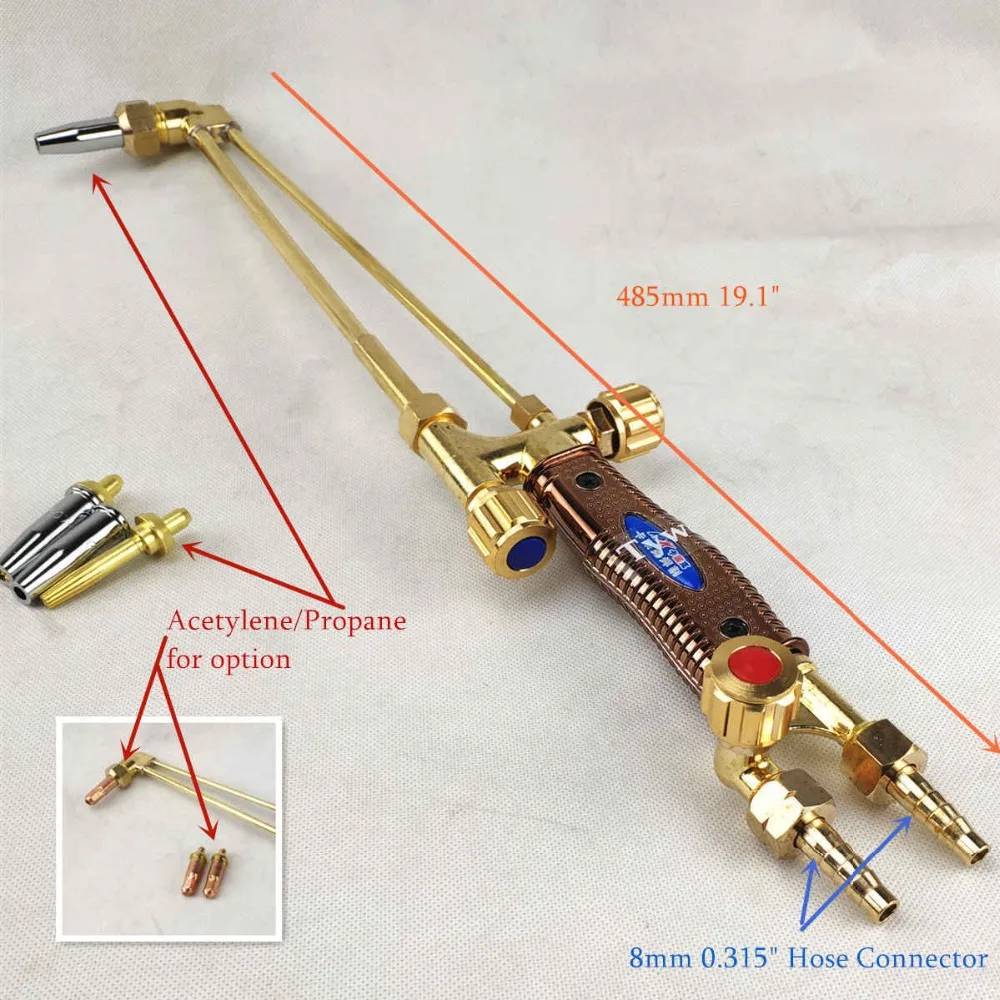

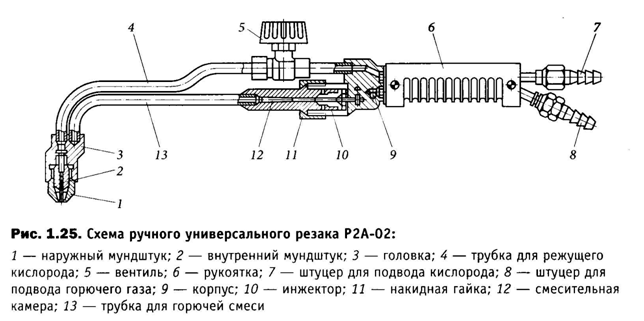

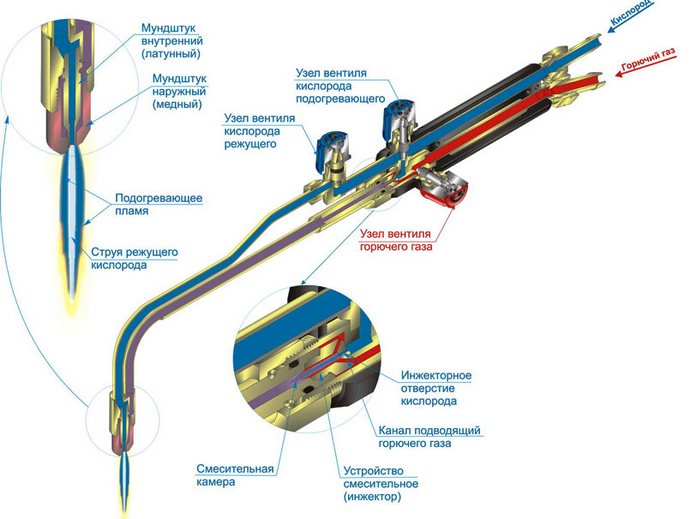

Резка невозможна без специального инструмента – универсального инжекторного резака (рис. 23), основные технические характеристики которого представлены в таб. 9.

Таблица 9

Параметры универсального резака

Рис. 23. Схема устройства инжекторного резака: 1 – головка; 2 – трубка; 3, 4 – вентиль; 5 – кислородный ниппель; 6 – ацетиленовый ниппель; 7 – наружный мундштук; 8 – внутренний мундштук; 9 – инжектор; 10 – кислород; 11 – ацетилен; 12 – горючая смесь; 13 – режущий кислород

В отличие от инжекторной горелки в резаке имеется дополнительная трубка с вентилем, через которую подается режущий кислород.

Рис. 24. Схема устройства мундштуков для кислородной резки: а – щелевой; б – многосопловый; 1 – внутренний; 2 – наружный

Мундштуки резаков бывают двух типов (рис. 24):

? щелевыми, состоящими из наружного и внутреннего мундштуков, при смене которых можно регулировать расход газов и мощность подогревающего пламени. В промежуток между ними поступает смесь газов подогревающего металл пламени, а режущий кислород проходит по центральному каналу.

В промежуток между ними поступает смесь газов подогревающего металл пламени, а режущий кислород проходит по центральному каналу.

? многосопловыми, в которых выход отверстий подогревательного пламени не параллельный, а фокусируется в точке, которая находится примерно в 12 мм от торца. При этом пламя всех выходов ориентировано на одну зону, благодаря чему скорость резки возрастает.

Мундштук – самая главная деталь резака. Для качественной резки необходимо заботиться о герметичности соединений и не допускать прилипания к нему металлических брызг. В связи с этим лучшим материалом для изготовления мундштуков является бронза БрХ0,5. Наличие в ней хрома препятствует оседанию капель металла на поверхности мундштука.

При необходимости переходить от сварки к резке, что нередко требуется при монтажных или ремонтных работах, применяют вставные резаки. По своей конструкции они однотипны, основное отличие заключается в устройстве мундштуков. Вставные резаки подключают к стволу газовой горелки, предварительно сняв сменный наконечник. Вставной универсальный инжекторный резак РГС-70 массой 600 г используют для ручной раздельной резки стали толщиной от 3 до 70 мм.

Вставной универсальный инжекторный резак РГС-70 массой 600 г используют для ручной раздельной резки стали толщиной от 3 до 70 мм.

Резаки бывают малой, средней, а также большой мощности, которые предназначаются для резки металла толщиной 3–100, 100–200 и 200–300 мм соответственно. Последние используют исключительно газы – заменители ацетилена, поскольку имеют большие проходные каналы для них. К каждому резаку прилагается набор мундштуков с номерами от 0 до 6.

При отсутствии горючего газа для кислородной резки применяют пары керосина, и такие устройства называются керосинорезами (рис. 25). В комплект к нему входит бачок для керосина, работающий по тому же принципу, что и садовый опрыскиватель

Рис. 25. Устройство керосинореза РК-71: 1 – гайка крепления головки; 2 – асбестовая набивка; 3 – гайка; 4 – кожух-экран; 5 – трубка-испаритель; 6 – инжекторная трубка; 7 – вентиль

При работе с резаками необходимо соблюдать несколько правил:

1. Перед использованием резака, следует внимательно прочитать прилагающуюся инструкцию.

2. Проверить исправность инструмента, правильность подсоединения всех шлангов, инжекцию в каналах горючих газов и герметичность соединений (при необходимости подтянуть их).

3. Установить рабочее давление ацетилена и кислорода согласно инструкции.

4. Зажечь резак, для чего на четверть оборота открутить кислородный вентиль и создать разряжение в газовых каналах, после чего открыть вентиль подачи газа и зажечь горючую смесь.

5. Прогреть металл (он должен окраситься в соломенный цвет), открыть кислородный вентиль и выполнить рез.

6. В процессе работы надо поддерживать нормальное подогревающее пламя. Для охлаждения мундштука можно использовать воду, при этом следует закрыть только газовый вентиль (кислородный должен быть открыт).

7. Чтобы прекратить резку, надо перекрыть сначала вентиль горючего газа, а потом кислородный.

То, насколько качественным получится рез, зависит от положения резака. При резке стали толщиной 50 мм действуют следующим образом:

1.

2. Держат мундштук строго под прямым углом к поверхности металла, чтобы подогревающее пламя, а потом и струя режущего кислорода были направлены вдоль вертикальной оси листа. Только прогрев металл, открывают кислородную струю.

3. Прорезав металл сначала на всю толщину, резак перемещают вдоль линии реза. При этом угол наклона устройства изменяют на 30° (10–15°, если режут сталь толщиной 100–200 мм) в сторону, противоположную направлению движения, а скорость движения уменьшают.

При резке важно выдерживать ширину разреза, что также свидетельствует о качестве работы. Каждой толщине металла соответствует определенная ширина реза: 5–50 мм – 3–5 мм; 50– 100 мм – 5–6 мм; 100–200 мм – 6–8 мм; 200–300 мм – 8–10 мм.

Если требуется разрезать несколько листов, прибегают к пакетированию (рис. 26), уложив их таким образом, чтобы кромки располагались под углом.

Рис. 26. Газовая резка пакетированных листов стали

Данный текст является ознакомительным фрагментом.

Читать книгу целиком

Поделитесь на страничкеТехнология кислородной резки. Сварочные работы. Практический справочник

Технология кислородной резки

Суть кислородной резки заключается в сгорании разрезаемого металла под воздействием струи кислорода и удалении из разреза шлаков, образованием которых неизбежно сопровождается этот процесс (рис. 95).

Рис. 95. Схема выполнения газовой резки: 1 – рез; 2 – газовая смесь; 3 – внутренний мундштук; 4 – наружный мундштук; 5 – струя режущего кислорода; 6 – грат (излишек металла)

Углеродистые, а также низколегированные стали режут с помощью исключительно чистого кислорода, а высоколегированные стали, чугун и сплавы меди, помимо кислорода, требуют применения специальных флюсов.

Резка осуществляется вручную или машинным способом. При этом необходимо обеспечить соблюдение определенных условий:

– температура плавления металла должна быть выше температуры, при которой он воспламеняется в кислороде. При нарушении этого условия металл будет расплавляться еще до того, как он начнет гореть в струе кислорода. Низко– и среднеуглеродистые стали удовлетворяют данному условию, поскольку имеют температуру плавления 1500 °C, а для горения в кислороде достаточно довести их до 1300–1350 °C. Повышенное содержание углерода в стали снижает температуру ее плавления и затрудняет резку. То же самое относится к сталям, в которых имеются такие трудно окисляющиеся легирующие элементы, как хром и никель;

– температура плавления шлаков должна быть ниже температуры горения металла в кислороде. Кроме того, шлаки должны быть жидкотекучими и без проблем удаляться при воздействии на них давления режущей струи;

– в процессе сгорания металла выделяющейся теплоты должно быть достаточно для поддержания горения металла в кислороде;

– теплопроводность металла не должна быть чересчур высокой, чтобы не препятствовать поддержанию высокой температуры на кромке разреза.

Перечисленным условиям соответствуют стали, в которых содержание углерода не превышает 0,5 %, хрома – 5 %, марганца – 4 %. Что касается остальных примесей, они не оказывают существенного влияния на процесс резки.

До начала резки сталь нагревают до температуры ее воспламенения в кислороде. От общего количества тепла, необходимого для выполнения резки, приблизительно 54 % идет на доведение температуры стали до температуры воспламенения; 22 % – на нагрев шлака; 24 % – на покрытие потерь.

Для осуществления резки требуется кислород, причем максимально возможной чистоты, поскольку от этого зависит его расход: чем качественнее газ, тем меньше его потребуется. Как правило, для резки используют кислород чистотой 98,5-99,5 %. При снижении этого показателя даже на 1 % падает скорость резки и возрастает расход кислорода.

Кислородная резка бывает двух типов (рис. 96):

Рис. 96. Схема выполнения различных видов резки: а – разделительной; б – поверхностной– разделительная, посредством которой вырезают различные заготовки, раскраивают листовой металл и осуществляют разделку кромок под сварку. Собственно процесс резки состоит в том, что материал вдоль линии предполагаемого реза доводят до температуры его воспламенения в кислороде. Металл сгорает в режущей струе, которая одновременно вытесняет из зоны разреза образующиеся оксиды.

Собственно процесс резки состоит в том, что материал вдоль линии предполагаемого реза доводят до температуры его воспламенения в кислороде. Металл сгорает в режущей струе, которая одновременно вытесняет из зоны разреза образующиеся оксиды.

– поверхностная. Для этого предназначаются специальные резаки, с помощью которых с металла снимают поверхностный слой. При небольшом угле наклона резака к металлу (15–20°) его поверхностный слой сгорает в кислородной струе, оставляя после себя углубление овального сечения. Для выполнения такой резки скорость истечения кислорода должна быть меньше, а скорость перемещения резака выше, чем при осуществлении разделительной резки. Этот вариант резки используют для удаления трещин, различных пороков сварных швов, литья и пр. Например, резак РАП-62 делает канавку шириной 6-20 мм и глубиной 2–6 мм со скоростью 1–6 пог. м/мин.

При резке изделие подогревается горючими газами – заменителями ацетилена. Обычно это природный, коксовый, нефтяной, пиролизный газ, пропан или пары керосина.

Резка невозможна без специального инструмента – универсального инжекторного резака (рис. 97), основные технические характеристики которого представлены в таб. 45.

Рис. 97. Схема устройства инжекторного резака: 1 – головка; 2 – трубка; 3, 4 – вентиль; 5 – кислородный ниппель; 6 – ацетиленовый ниппель; 7 – наружный мундштук; 8 – внутренний мундштук; 9 – инжектор; 10 – кислород; 11 – ацетилен; 12 – горючая смесь; 13 – режущий кислородТаблица 45. ПАРАМЕТРЫ УНИВЕРСАЛЬНОГО РЕЗАКА

В отличие от инжекторной горелки в резаке имеется дополнительная трубка с вентилем, через которую подается режущий кислород.

Мундштуки резаков бывают двух типов (рис. 98):

Рис. 98. Схема устройства мундштуков для кислородной резки: а – щелевой; б – многосопловый; 1 – внутренний; 2 – наружный– щелевыми, состоящими из наружного и внутреннего мундштуков, при смене которых можно регулировать расход газов и мощность подогревающего пламени. В промежуток между ними поступает смесь газов подогревающего металл пламени, а режущий кислород проходит по центральному каналу.

– многосопловыми, в которых выход отверстий подогревательного пламени не параллельный, а фокусируется в точке, которая находится примерно в 12 мм от торца. При этом пламя всех выходов ориентировано на одну зону, благодаря чему скорость резки возрастает.

Мундштук – самая главная деталь резака. Для качественной резки необходимо заботиться о герметичности соединений и не допускать прилипания к нему металлических брызг. В связи с этим лучшим материалом для изготовления мундштуков является бронза БрХ0,5. Наличие в ней хрома препятствует оседанию капель металла на поверхности мундштука.

При необходимости переходить от сварки к резке, что нередко требуется при монтажных или ремонтных работах, применяют вставные резаки. По своей конструкции они однотипны, основное отличие заключается в устройстве мундштуков. Вставные резаки подключают к стволу газовой горелки, предварительно сняв сменный наконечник. Вставной универсальный инжекторный резак РГС-70 массой 600 г используют для ручной раздельной резки стали толщиной от 3 до 70 мм.

Резаки бывают малой, средней, а также большой мощности, которые предназначаются для резки металла толщиной 3-100, 100–200 и 200–300 мм соответственно. Последние используют исключительно газы – заменители ацетилена, поскольку имеют большие проходные каналы для них. К каждому резаку прилагается набор мундштуков с номерами от 0 до 6.

При отсутствии горючего газа для кислородной резки применяют пары керосина, и такие устройства называются керосинорезами (рис. 99). В комплект к нему входит бачок для керосина, работающий по тому же принципу, что и садовый опрыскиватель.

Рис. 99. Устройство керосинореза РК-71: 1 – гайка крепления головки; 2 – асбестовая набивка; 3 – гайка; 4 – кожух-экран; 5 – трубка-испаритель; 6 – инжекторная трубка; 7 – вентильПри работе с резаками необходимо соблюдать несколько правил:

1. Перед использованием резака, следует внимательно прочитать прилагающуюся инструкцию.

2. Проверить исправность инструмента, правильность подсоединения всех шлангов, инжекцию в каналах горючих газов и герметичность соединений (при необходимости подтянуть их).

3. Установить рабочее давление ацетилена и кислорода согласно инструкции.

4. Зажечь резак, для чего на четверть оборота открутить кислородный вентиль и создать разряжение в газовых каналах, после чего открыть вентиль подачи газа и зажечь горючую смесь.

5. Прогреть металл (он должен окраситься в соломенный цвет), открыть кислородный вентиль и выполнить рез.

6. В процессе работы надо поддерживать нормальное подогревающее пламя. Для охлаждения мундштука можно использовать воду, при этом следует закрыть только газовый вентиль (кислородный должен быть открыт).

7. Чтобы прекратить резку, надо перекрыть сначала вентиль горючего газа, а потом кислородный.

То, насколько качественным получится рез, зависит от положения резака. При резке стали толщиной 50 мм действуют следующим образом:

1. Разогревают кромку до температуры плавления, направив на нее подогревающее пламя горелки.

2. Держат мундштук строго под прямым углом к поверхности металла, чтобы подогревающее пламя, а потом и струя режущего кислорода были направлены вдоль вертикальной оси листа. Только прогрев металл, открывают кислородную струю.

Только прогрев металл, открывают кислородную струю.

3. Прорезав металл сначала на всю толщину, резак перемещают вдоль линии реза. При этом угол наклона устройства изменяют на 30° (10–15°, если режут сталь толщиной 100200 мм) в сторону, противоположную направлению движения, а скорость движения уменьшают.

При резке важно выдерживать ширину разреза, что также свидетельствует о качестве работы. Каждой толщине металла соответствует определенная ширина реза: 5-50 мм – 3–5 мм; 50-100 мм – 5–6 мм; 100–200 мм – 6–8 мм; 200–300 мм – 8-10 мм.

Если требуется разрезать несколько листов, прибегают к пакетированию (рис. 100), уложив их таким образом, чтобы кромки располагались под углом.

Рис. 100. Газовая резка пакетированных листов сталиКак правильно резать металл кислородно пропановым резаком?

Как осуществлять резку металла газовым резаком: оборудование

Резка металла газовым резаком — это простой процесс по сравнению с аналогичной сваркой, не требующий от исполнителя особых навыков. Главное для исполнителя — изучить технологию разрезания металла при помощи оборудования, работающего на смеси, состоящей из пропана и кислорода, который обеспечивает устойчивое горение и высокую температуру, позволяющую прожигать практически любой металл.

Главное для исполнителя — изучить технологию разрезания металла при помощи оборудования, работающего на смеси, состоящей из пропана и кислорода, который обеспечивает устойчивое горение и высокую температуру, позволяющую прожигать практически любой металл.Достоинства и минусы

Газовая резка и сварка металлов обладает многими преимуществами, но нас интересует только резка, имеющая такие плюсы:

- Востребована, когда разрезается металл большой толщины или нужна вырезка по трафарету, а болгарка с криволинейными участками не справляется.

- Газовый аналог гораздо удобнее для работы, имеет малый вес, действует в два раза быстрее, чем оборудование с бензиновым двигателем.

- Пропан по стоимости ниже ацетилена и бензина, так что его использование рентабельнее.

- Кромка среза намного уже, а структура чище, нежели от болгарки или бензинового оборудования.

Недостатки — узкий круг металлов, подверженных аналогичной обработке.

Особенности применения

Чтобы понимать, как правильно резать металл резаком, надо изучить конструкцию и знать, что подобное оборудование не используется для резки сталей с высоким содержанием углерода, т. к. нет возможности создать температуру, способную обеспечить устойчивое плавление. При резке чугунных заготовок или конструкций происходит концентрация графита между зерен металла, что затрудняет работу.

к. нет возможности создать температуру, способную обеспечить устойчивое плавление. При резке чугунных заготовок или конструкций происходит концентрация графита между зерен металла, что затрудняет работу.

Резка по поверхности

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—45 0 .

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Соотношение пропана и кислорода

Чтобы правильно резать металлы кислородно-пропановым резаком, надо отрегулировать подачу газов к соплу. Такая регулировка осуществляется по рекомендациям справочников, где имеются таблицы и диаграммы, при отсутствии нужной литературы надо свериться с технологией, указанной в документах на изделие. При отсутствии нормативной документации, используют соотношение одна часть пропана к десяти частям кислорода.

Такая регулировка осуществляется по рекомендациям справочников, где имеются таблицы и диаграммы, при отсутствии нужной литературы надо свериться с технологией, указанной в документах на изделие. При отсутствии нормативной документации, используют соотношение одна часть пропана к десяти частям кислорода.

Комплект оборудования

До начала газовой резки или сварки следует тщательно подготовить оборудование:

- Емкости с газами.

- Шланги для подключения.

- Резак.

- Мундштук, имеющий определенные размеры.

- Редукторы регулировки и контроля объема.

Оборудование не зависит от производителя, маркировка вентилей стандартная.

Подготовительные работы

Как надо настраивать резак для резки металла — прежде всего, нужно удостовериться, что изделие находится в исправном состоянии, готово к работе, затем выполняется следующий порядок действий:

- Шланги от баллонов подключаются к резаку, предварительно продув изделие для удаления изнутри посторонних вкраплений.

- Кислород подсоединяется к штуцеру с правой резьбой, а пропан — к штуцеру с левосторонней резьбой.

- Уровень подачи пропана выставить на 0,5, а кислорода — на 5,0 атмосфер.

- Проверяем соединения на предмет утечки, а также работу редукторов и манометров.

Если обнаружены утечки газов, то подтягиваются гайки или меняются прокладки.

На схеме указано правильное подключение баллонов к резаку.Начало работы

Как нужно резать металл газовым резаком — выполнив подготовку, исполнитель приоткрывает вентиль пропана, зажигает струю газа, при этом сопло изделия упирается в поверхность металла. Теперь нужно произвести настройку силы пламени, попеременно добавляя пропан и кислород. После установки оптимальной силы струи горящей смеси, изделие располагается под прямым углом к поверхности детали, сопло располагается не ближе 5 мм.

Если разрез начинается в середине листа, то точку старта устанавливают в начале разреза. Поверхность разогревается до температуры не менее 1000 0 C, с виду она как бы намокает, затем увеличивается подача кислорода для образования мощной узконаправленной струи.

Особенности резки

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

Сколько расходуется газа

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м 3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

Негативная деформация

Начинающих сварщиков волнует вопрос, как надо правильно пользоваться резаком пропан кислород, чтобы не произошло коробления поверхности детали. Вначале нужно разобраться — какие же факторы способствуют возникновению этих дефектов:- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Опасность обратного удара

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т. к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Техника безопасности

Оборудование относится к категории взрывоопасных, поэтому место выполнения работ нужно снабдить следующими принадлежностями:

- огнетушитель;

- ящик с песком;

- пожарный стенд с соответствующими инструментами.

Каждый исполнитель должен иметь комплект защитной одежды.

Не допускается наличие под защитой одежды из легко возгораемого материала, например, из синтетик, а края рукавов должны плотно облегать тело, чтобы внутрь не попали искры.

Выводы

Перед началом работы исполнители обязаны пройти инструктаж с записью в специальный журнал, к работе допускаются только лица, сдавшие зачеты по знанию теории процесса и практического исполнения резки.

Как правильно резать металл кислородно-пропановым резаком?

По сравнению с газосварочными работами резка газом требует от человека гораздо меньших навыков. Поэтому овладеть газовым резаком не так уж сложно. Достаточно понять, как это правильно делать. Наибольшее распространение в наше время получили пропановые резаки. В них применяются совместно пропан и кислород, так как их смесь дает наибольшую температуру горения.

Поэтому овладеть газовым резаком не так уж сложно. Достаточно понять, как это правильно делать. Наибольшее распространение в наше время получили пропановые резаки. В них применяются совместно пропан и кислород, так как их смесь дает наибольшую температуру горения.

Резак пропановый предназначен для ручной разделительной кислородной резки углеродистых и низколегированных сталей с применением пропана.

Преимущества и недостатки

Преимущества резки металла пропаном перед другими способами очевидны:

Схема сборки ручного резака для резки стали.

- Применяется газовая резка, когда нужно разрезать довольно толстый металл или что-то вырезать по шаблонам, когда требуется криволинейный рез, который попросту невозможно сделать той же болгаркой. Газовый резак незаменим, если возникла необходимость вырезать диск из толстого металла или пробить глухое отверстие на 20-50 мм.

- Малый вес и удобство в использовании газового резака – еще одно неоспоримое достоинство.

Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков.

Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков. - Кроме того, резка металла газом позволяет работать в 2 раза быстрее, нежели при использовании устройства с двигателем на бензине.

- Пропан стоит гораздо дешевле не только бензина, но и других газов. Поэтому его выгодно использовать при больших объемах работ, например, при резке стали на металлолом.

- Кромка среза при пропановой резке немного хуже, чем при использовании ацетиленовых резаков. Тем не менее срез получается гораздо чище, чем у бензиновых горелок или болгарки.

Единственным минусом газовых резаков (пропановых в том числе) можно считать ограниченность спектра металлов, которые с их помощью можно резать. Им под силу только низко- и среднеуглеродистые стали, а так же ковкий чугун.

Кислородно-пропановая установка для пайки и сварки.

Резать газом высокоуглеродистые стали невозможно, потому что температура их плавления довольно близка к температуре пламени. В результате окалина не выбрасывается в виде столпа искр с обратной стороны листа, а смешивается с расплавленным металлом по краям разреза. Это не дает кислороду добраться вглубь металла, чтобы его прожечь. При резке чугуна процессу мешают форма зерен и графит между ними. (Исключение составляет ковкий чугун). Алюминий, медь и их сплавы газовой резке тоже не поддаются.

Следует напомнить, что к низкоуглеродистым сталям относятся марки от 08 до 20Г, к среднеуглеродистым – марки от 30 до 50Г2. В обозначениях же марок углеродистых сталей впереди всегда ставится буква У.

Необходимое оборудование

Для резки металла газом необходимо иметь по одному баллону пропана и кислорода, шланги высокого давления (кислородные), сам резак и мундштук нужного размера. На каждом баллоне должен располагаться редуктор, позволяющий регулировать подачу газа. Учтите, на баллоне с пропаном резьба обратная, поэтому навернуть на него другой редуктор невозможно.

Конструкция газового оборудования для резки металла разных производителей отличается незначительно. Обычно на всех них есть 3 вентиля: первый из них для подачи пропана, за ним идет вентиль регулирующего кислорода, после – вентиль режущего кислорода. Чаще всего кислородные вентили синие, те же, что открывают пропан, красные либо желтые.

Металл режут под воздействием струи горячего пламени, которая генерируется резаком. Во время работы аппарата в специальной смесительной камере пропан соединяется с кислородом, образуя горючую смесь.

Пропановый резак способен раскроить металл толщиной до 300 мм. Многие детали этого аппарата сменные, поэтому устройство в случае его поломки можно быстро отремонтировать прямо на рабочем месте.

Очень важно правильно выбрать мундштук. При его подборе стоит исходить из толщины металла. Если предмет, который необходимо разрезать, состоит из частей разной толщины, которая варьируется от 6 до 300 мм, понадобится несколько мундштуков с внутренними номерами от 1 до 2 и с внешними – от 1 до 5.

Подготовка к работе

Схема вставного резака.

Перед работой обязательно требуется осмотреть устройство, чтобы убедиться в том, что резак полностью исправен. Затем проделайте следующие шаги:

- Первым делом к аппарату для резки присоединяются шланги. До того, как присоединить рукав, нужно его продуть газом, чтобы удалить попавший туда мусор или грязь. Шланг для кислорода крепится к штуцеру с правой резьбой при помощи ниппеля и гайки, второй шланг (для пропана) – к штуцеру с левой резьбой. Не забудьте, прежде чем присоединить рукав с газом, проверить, есть ли подсос в каналах резака. Для этого соедините кислородный шланг со штуцером кислорода, а газовый штуцер должен остаться свободным. Установите уровень подачи кислорода на 5 атмосфер и откройте газовый и кислородный вентили. Потрогайте пальцем свободный штуцер, чтобы убедиться, идет ли подсос воздуха. Если нет, следует прочистить инжектор и продуть каналы резака.

- Далее проверьте разъемные соединения на герметичность.

Обнаружив утечку, подтяните гайки или смените уплотнители.

Обнаружив утечку, подтяните гайки или смените уплотнители. - Не забудьте проконтролировать, насколько герметичны крепления газовых редукторов и исправны ли манометры.

Приступаем к работе

Выставляем на кислородном редукторе 5 атмосфер, на газовом – 0,5. (Обычно соотношение газа к кислороду 1:10.) Все вентили резака следует поставить в закрытое положение.

Для работы резаком на редукторе ставим 5 атмосфер, на газовом – 0,5.

Берется резак, сначала немного открываем пропан (на четверть или чуть больше), поджигаем. Упираем сопло резака в металл (под наклоном) и медленно открываем регулирующий кислород(не перепутайте с режущим). Поочередно регулируем эти вентили, чтобы добиться пламени нужной нам силы. При регулировке открываем попеременно газ, кислород, газ, кислород. Сила (или длина) пламени подбирается с расчетом толщины металла. Чем лист толще, тем сильнее пламя и расход кислорода с пропаном больше. Когда пламя отрегулировано (оно приобретает синий цвет и коронку), можно резать металл.

Подносится сопло к краю металла, держится он в 5 мм от разрезаемого предмета под углом 90°. Если лист или изделие необходимо прорезать в середине, разогревать металл следует начинать с той точки, от которой пойдет разрез. Разогреваем верхнюю кромку до 1000-1300° в зависимости от металла (до температуры его возгорания). Визуально это выглядит так, словно поверхность начала немного «мокнуть». По времени разогрев занимает буквально несколько секунд (до 10). Когда металл воспламеняется, открываем вентиль режущего кислорода, и на лист подается мощная узконаправленная струя.

Вентиль резака следует открывать очень медленно, тогда кислород зажжется от разогретого металла самостоятельно, что позволит избежать обратного удара пламени, сопровождающегося хлопком. Не спеша ведем кислородной струей вдоль заданной линии. В этом деле очень важно правильно выбрать угол наклона. Он должен составлять сначала 90°, затем иметь небольшое отклонение на 5-6° в сторону, обратную направлению резки. Однако если толщина металла превышает 95 мм, можно допустить отклонение в 7-10°. Когда металл уже прорезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Когда металл уже прорезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Нюансы резки по металлу

Схема процесса разделительной газокислородной резки.

Резать метал нужно с правильной скоростью. Определить оптимальную скорость можно визуально по тому, как разлетаются искры. Поток искр при верной скорости вылетает под углом примерно 88-90° к разрезаемой поверхности. Если поток искр полетел в сторону, противоположную движению резака, это означает, что скорость резки слишком мала. Если же угол потока искр меньше 85°, это сигнализирует о превышении скорости.

При работе всегда необходимо ориентироваться на то, какой толщины металл. Если свыше 60 мм, лучше расположите листы под наклоном, чтобы обеспечить сток шлаков, и выполните работу наиболее точно.

Резка толстого металла имеет свои особенности. Перемещать резак раньше, чем металл будет разрезан на всю толщину, нельзя. К концу процесса резки необходимо плавно уменьшить скорость продвижения и сделать угол наклона резака больше на 10-15°. Останавливаться в процессе резки не рекомендуется. Если же работа по какой-то причине была прервана, не продолжайте резать с той точки, на которой остановились. Необходимо заново начать резать и только в новом месте.

Завершив резку, сначала перекрываем режущий кислород, затем отключаем регулирующий кислород, в последнюю очередь отключаем пропан.

Поверхностная и фигурная резка

Схема поверхностной кислородной резки.

Иногда возникает необходимость прорезать металл не насквозь, а лишь создать на поверхности рельеф, прорезая на листе канавки. При этом методе резки металл будет нагреваться не только за счет пламени резака. Расплавленный шлак так же послужит источником тепла. Растекаясь, он будет подогревать нижние слои металла.

Поверхностная резка, как и обычная, начинается с того, что нужный участок прогревается до температуры воспламенения. Включив режущий кислород, вы создадите очаг горения металла, а равномерно перемещая резак, обеспечите процесс зачистки вдоль заданной линии разреза. Резак в этом случае нужно расположить под углом 70-80° к листу. При подаче режущего кислорода нужно наклонить резак, создавая угол в 17-45°.

Размеры канавки (ее глубину и ширину) регулируйте скоростью резки: увеличив скорость, уменьшаете размеры углубления и наоборот. Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помн

Техника кислородной резки

Техника кислородной резки

I. Подготовка поверхности

Перед резкой поверхность разрезаемого металла должна быть тщательно очищена от ржавчины, окалины, масла, краски и грязи. Для ручной резки иногда достаточно очистить подогревающем пламенем резака, места реза — узкой полосой (не более 30-50 мм) с последующей зачисткой металлической щеткой. Перед механизированной резкой на стационарных машинах, листы обычно правят на листоправильных вальцах и очищают всю поверхность механическим путем (дробеструйная обработка), реже химическим путем. Правка листа помимо того, что облегчает работу блоков резки (поддержание высоты резака над поверхностью листа), еще снижает внутренние напряжения в листе, что в свою очередь снижает тепловые деформации.

Для ручной резки иногда достаточно очистить подогревающем пламенем резака, места реза — узкой полосой (не более 30-50 мм) с последующей зачисткой металлической щеткой. Перед механизированной резкой на стационарных машинах, листы обычно правят на листоправильных вальцах и очищают всю поверхность механическим путем (дробеструйная обработка), реже химическим путем. Правка листа помимо того, что облегчает работу блоков резки (поддержание высоты резака над поверхностью листа), еще снижает внутренние напряжения в листе, что в свою очередь снижает тепловые деформации.

Листы должны укладываться горизонтально на опоры. Величина свободного пространства под листом должна равняться половине толщины листа плюс 100 мм.

II. Положение и перемещение резака в процессе резки

Перед началом резки подогревающее пламя устанавливается на край разрезаемого металла для нагрева кромки до температуры воспламенения стали (ярко малиновый цвет — т.е. около 1350°С), после чего открывается вентиль режущего кислорода. При машинной резке эта операция, как правило, автоматизирована.

Положение резака в начале резки зависит от толщины разрезаемой стали. При резке листовой стали толщиной до 50 мм, резак в начале процесса устанавливается вертикально, а при большей толщине к поверхности торца листа. Затем его наклоняют на 20-30° в сторону, обратную движению резака.

Такое расположение способствует лучшему прогреву металла по толщине и повышению производительности резки. Оно может быть использовано при ручной и машинной прямолинейной резке, но при вырезке фигурных деталей положение резака должно быть строго перпендикулярным к поверхности разрезаемого металла. При резке заготовок круглого сечения, начало резки производится с увеличением угла атаки пламени и с постепенным уменьшением угла атаки, до перпендикулярного расположения резака в середине реза.

Для облегчения начала резки и ускорения прогрева металла, до воспламенения целесообразно делать зарубку зубилом в начальной точке реза.

III. Пробивка отверстий и вырезка внутреннего контура

При небольшой толщине металла (до 20 мм) и выполнении резки вручную, пробивка отверстий внутри контура листа производится резаком. После предварительного нагрева металла до температуры воспламенения металла, подогревающее пламя на короткое время выключается и включается пуск режущего кислорода плавным открыванием вентиля на резаке, после чего подогревающее пламя вновь зажигается в раскаленном металле.

Такая техника пробивки отверстий исключает возможность возникновения хлопков и обратных ударов. При толщине металла свыше 150 мм (при ручной резке внутреннего контура) первоначальное отверстие сверлится.

При машинной резке пробивка отверстий производится на толщинах до 120 мм. Для этого после нагрева металла в месте пробивки до температуры воспламенения, резак автоматически приподнимается и давление режущего кислорода постепенно поднимается до необходимого, затем резак автоматически опускается. Это делается для того, чтобы брызги металла не попадали на торец резака и уменьшалась вероятность хлопков и обратных ударов. Отверстие как правило пробивается вблизи внутреннего контура и рез плавно выходит на контур.

Машинная вырезка внутреннего контура с одновременным снятием фасок, возможна лишь при минимальных размерах отверстия 350Х350 мм (или минимальном диаметре 350 мм).

IV. Расстояние от торца мундштука до металла

Расстояние от торца мундштука до разрезаемого металла, следует поддерживать постоянным в процессе резки и оно должно быть не менее 2 мм.

При ручной резке для этой цели можно применять специальное приспособление в виде тележки прикрепленной к головке резака. Для более сложных работ эффективно применяют шестиосевые роботы, которые выполняют резку объемных деталей и других сложных фигур, которые не вырезать вручную или применяя портальную машину.

При машинной резке это расстояние поддерживается автоматически с помощью стабилизаторов высоты. Для повышения качества вырезаемых заготовок, лист перед резкой рекомендуется править.

При резке стали толщиной свыше 100 мм и при использовании газов-заменителей ацетилена, высоту резака над металлом несколько увеличивают во избежание перегрева мундштука.

Выражаем благодарность компании Fanuc в поддержке создании данной статьи. Перейдя на официальный сайт компании вы можете ознакомиться с готовыми решениями автоматизации.Читайте также:

Пылеосадительные камеры

Сварочные маски с принудительным продувом воздуха

Установка для автоматической сварки

Семинар — Методы защиты на производстве

Спецодежда, спецобувь

Как выбрать станок для плазменной резки для вашего магазина> ENGINEERING.com

В связи с падением стоимости плазменных машин и появлением на рынке портативных машин меньшего размера, возможно, пришло время серьезно взглянуть на плазму для ваших систем резки. Преимущества плазменной резки включают простоту использования, более высокое качество резки и более высокую скорость перемещения.

Конструкционная и листовая сталь — это хлеб с маслом в этом секторе. Это также можно сказать о многих других методах резки черных металлов, таких как водоструйная абразивная резка, лазер, пила, абразивный круг и кислородно-топливная резка.Однако плазменная резка имеет явные преимущества во многих областях применения. Этот пост объяснит, в чем заключаются преимущества и когда их использовать для максимальной эффективности.

Что такое технология плазменной резки?

Проще говоря, плазменная резка — это процесс, в котором используется высокоскоростная струя ионизированного газа, которая подается через сужающее отверстие. Ионизированный газ с высокой скоростью, то есть плазма, проводит электричество от горелки плазменного резака к заготовке.Плазма нагревает заготовку, плавя материал. Высокоскоростной поток ионизированного газа механически выдувает расплавленный металл, разрезая материал и делая разрез.

Чем отличается плазменная резка от кислородной резки?

Плазменная резка может выполняться на любом типе проводящего металла, например, на мягкой стали, алюминии и нержавеющей стали. Низкоуглеродистая сталь позволяет операторам резать быстрее и толще, чем сплавы.

Oxyfuel режет путем сжигания или окисления основного металла.Это ограничивается сталью и другими черными металлами, которые поддерживают процесс окисления. Металлы, такие как алюминий и нержавеющая сталь, образуют оксид, который препятствует дальнейшему окислению, что делает невозможным обычную кислородную резку. Плазменная резка, однако, не зависит от окисления, поэтому она позволяет резать алюминий, нержавеющую сталь и любые другие проводящие материалы.

Хотя для плазменной резки могут использоваться разные газы, сегодня большинство людей используют сжатый воздух в качестве плазменного газа. В большинстве операций сжатый воздух легко доступен, и поэтому плазма не требует для работы топливного газа и сжатого кислорода.Некоторые переносные установки также подают воздух от бортового компрессора.

Плазменная резка обычно легче освоить новичку, а для более тонких материалов плазменная резка выполняется намного быстрее, чем кислородная резка. Однако для тяжелых стальных профилей (1 дюйм и более) кислородное топливо по-прежнему является предпочтительным, поскольку кислородное топливо обычно быстрее и требует источников питания меньшей мощности, чем плазма.

Для чего можно использовать плазменный резак?

Плазменная резка идеально подходит для резки стали и цветных металлов толщиной менее 1 дюйма.Кислородная резка требует, чтобы оператор тщательно контролировал скорость резания, чтобы поддерживать процесс окисления. Двигайтесь слишком быстро, и резка прекращается. Плазма более щадящая. Плазменная резка отлично подходит для многих нишевых применений, таких как резка металлического листа, что неудобно и медленно с кислородным топливом. Кроме того, по сравнению с механической резкой, плазменная резка обычно намного быстрее и позволяет легко выполнять нелинейную резку.

Какие ограничения у плазменной резки? Где предпочтительнее кислородное топливо?

Кислородное топливо по-прежнему может быть предпочтительным процессом для некоторых приложений.Машины плазменной резки дороже ацетиленовой кислоты. Резка горелкой также работает независимо от электроэнергии или сжатого воздуха, что может сделать ее более удобным методом для некоторых пользователей. Oxyfuel также может резать более толстые секции (> 1 дюйма) стали быстрее, чем плазма. Однако внутризаводские пользователи могут извлечь выгоду из плазменной технологии, используя уже существующие сервисные услуги, с небольшими дополнительными затратами, устраняя при этом расходные расходы на кислород и топливный газ, а также угрозу безопасности, связанную со сжатыми газами.

Выбор подходящего станка плазменной резки

1. Укажите толщину металла, наиболее часто разрезаемого

Большинство источников питания для плазменной резки рассчитаны на режущую способность и силу тока. Если вы чаще всего режете материал толщиной дюйма, вам следует подумать о плазменном резаке с меньшей силой тока. Если вы чаще всего режете металл толщиной ½ дюйма, ищите устройство с большей силой тока.

Плазменные резаки, работающие на пределе своей текущей мощности, могут выполнять резку низкого качества.Вместо этого вы можете получить разрез, который едва проходит сквозь пластину и оставляет после себя окалину или шлак. Каждый блок имеет оптимальный диапазон толщины — убедитесь, что он соответствует тому, что вам нужно. В целом, машина ¼ «имеет выходную мощность приблизительно 25 ампер, машина 1/2» имеет выходную мощность 50-60 ампер, а машина «- 1» имеет выходную мощность 80 ампер.

2. Установите оптимальную желаемую скорость резания

Производственные предприятия и мастерские часто имеют разные потребности в скорости резки.При покупке устройства плазменной резки производитель должен указать скорость резки для металла любой толщины, измеренную в IPM (дюймах в минуту). Если металл, который чаще всего режется, составляет дюйма, машина с более высокой силой тока сможет прорезать металл намного быстрее, чем устройство с низким током, хотя оба будут выполнять свою работу. Для производственной резки хорошее практическое правило: выберите станок, который может обрабатывать примерно вдвое большую толщину резки. Например, для выполнения длинных, быстрых и качественных производственных разрезов на стали ¼ дюйма выберите станок класса 1/2 дюйма (60 А).

Как и для сварочного оборудования, рабочий цикл важен для автоматической или непрерывной резки. Рабочий цикл — это просто время, в течение которого вы можете непрерывно резать, прежде чем аппарат или резак перегреются и потребуют охлаждения. Рабочий цикл рассчитывается как процент от десятиминутного периода. Например, 60-процентный рабочий цикл при 50 А означает, что вы можете непрерывно резать с выходной мощностью 50 А в течение шести минут из 10-минутного периода. Чем выше рабочий цикл, тем дольше вы можете резать без простоев.

3.Как запускается плазменный резак?

Воздух — довольно хороший изолятор, а плазменная резка требует, чтобы воздух ионизировался, чтобы установить ток, необходимый для образования плазмы. Большинство аппаратов плазменной резки имеют пилотную дугу, использующую высокую частоту для проведения электричества по воздуху. Это упрощает запуск, но есть штраф: высокая частота может мешать работе компьютеров или оргтехники. Если производственная среда включает в себя чувствительное оборудование, управляемое ПЛК или ПК, важно выбрать альтернативные методы запуска, которые устранят эту потенциальную проблему.

Одним из ответов является метод лифт-дуги, в котором используется положительное сопло постоянного тока с отрицательным электродом постоянного тока внутри. Первоначально сопло и электрод физически соприкасаются. При нажатии на спусковой крючок между электродом и соплом протекает ток, и когда электрод отрывается от сопла, возникает пилотная дуга. Переход от вспомогательной дуги к режущей происходит, когда вспомогательная дуга приближается к заготовке. Эта передача вызвана электрическим потенциалом от сопла к работе.

4. Остерегайтесь скрытых затрат: стоимость расходных материалов в сравнении со сроком службы расходных материалов

Плазменные резаки содержат множество расходных материалов, которые требуют регулярной замены. У ручных резаков удерживающий колпачок, экран, сопло, электрод и завихритель легко заменяются, и их следует заменять по мере снижения производительности резания, а не в момент отказа. Это скрытая стоимость. Найдите производителя, который предлагает машину с наименьшим количеством расходных деталей.Меньшее количество расходных материалов означает меньшую необходимость замены и большую экономию средств. Посмотрите в спецификациях производителя, как долго прослужит расходный материал, но при сравнении одной машины с другой убедитесь, что вы сравниваете одни и те же данные.

Некоторые производители будут оценивать расходные материалы по количеству разрезов, в то время как другие будут использовать количество запусков в качестве стандарта измерения. Например, производственное оборудование, которое работает непрерывно, будет иметь другой профиль износа, чем аналогичное устройство, которое часто запускается и останавливается, как в специализированной мастерской или в ремонтной среде.

5. Попробуйте перед покупкой

Сделайте пробные надрезы на нескольких машинах, двигаясь с одинаковой скоростью на одной и той же толщине материала, чтобы увидеть, какая машина предлагает лучшее качество. При сравнении разрезов проверьте пластину на наличие окалины на нижней стороне и посмотрите, является ли угол пропила (зазор, оставшийся после разреза) перпендикулярным или угловым. Хорошо спроектированный блок обеспечивает плотную сфокусированную дугу.

Еще один полезный тест — приподнять плазменный резак с листа во время резки.Посмотрите, как далеко вы можете отодвинуть резак от заготовки и при этом сохранить дугу. Более длинная дуга означает более высокий потенциал (напряжение) и возможность прорезать более толстую пластину.

6. Пилот для резки и резки на пилотные передачи

Переход от вспомогательной дуги к режущей дуге происходит, когда вспомогательная дуга приближается к заготовке. Ищите машину, которая обеспечивает быстрый и точный переход от пилота к резке на большой высоте переноса. Эти машины будут более снисходительными к оператору и лучше выдержат строжку, необходимую для правильной сборки при сварке толстых листов.Хороший способ проверить характеристики переноса — разрезать металлический лист или решетку. В этих случаях машина должна будет быстро перейти от пилота к пилоту и очень быстро обратно к пилоту. Чтобы обойти это, они могут порекомендовать вам резать металлический лист, используя только пилотный ток, режим с меньшей производительностью для загруженных мастерских.

7. Переносимость важна даже на заводе

Многие пользователи используют свои устройства плазменной резки для различных целей резки, и им необходимо перемещать машину по заводу, на стройплощадке или даже с места на место.Наличие легкого портативного устройства и средств транспортировки, таких как ходовая часть или наплечный ремень, может иметь большое значение. Кроме того, если площадь в рабочей зоне ограничена, важно иметь машину с небольшой занимаемой площадью. Если портативность важна, подумайте о блоках, которые предлагают место для хранения рабочего кабеля, резака и расходных материалов.

8. Долговечность важна для большинства промышленных применений

Защищенные элементы управления необходимы для многих сложных сред.Некоторые машины имеют защитный кожух вокруг воздушного фильтра и других составных частей машины. Фильтры важны, потому что они обеспечивают удаление масла из сжатого воздуха. Масло может вызвать искрение и снизить производительность резки.

10. Может ли ваш персонал понять элементы управления плазменной резкой?

Это важнее, чем вы думаете. Ищите плазменный резак с большой, легко читаемой панелью управления, которая удобна для пользователя. Хорошо спроектированная панель позволяет пользователю с ограниченным опытом взять в руки плазменный резак и быстро работать.Аппарат с настройками и процедурами, четко напечатанными на нем, поможет с настройкой и устранением неисправностей. Для портативных устройств важна эргономика. Как фонарик ощущается в руке? Комфорт снижает утомляемость оператора и способствует более чистому и быстрому резанию.

11. Безопасность прежде всего

Плазменная резка требует значительного напряжения для создания дуги, около 300 В постоянного тока. Сопло защищает оператора от этой опасности, но если машину можно непреднамеренно запустить без ее установки, это может привести к серьезной аварии.Машины доступны с датчиком безопасности на месте сопла, предотвращающим зажигание дуги, если сопло не установлено.

Некоторые системы безопасности можно обмануть, думая, что форсунка на месте (например, датчик защитного колпачка), даже если это не так. Еще одно преимущество безопасности — это машина с предварительной продувкой. Эта функция обеспечивает предварительное предупреждение для использования перед возникновением дуги. Кроме того, обратите внимание на устройство, которое обеспечивает трехсекундную защиту от потока, которая предупреждает пользователей о том, чтобы все части тела не касались сопла, прежде чем возникнет дуга.

Спасибо Lincoln Electric за информацию, использованную в этой статье. www.lincolnelectric.com

Плазменный резак Lincoln Tomahawk 625

Плазменный резак Tomahawk 625 компании Lincoln

обеспечивает непрерывное управление мощностью, фокусируя дугу на материале различной толщины. Система сенсорного запуска обеспечивает надежное зажигание плазменной дуги без высокой частоты, а быстрое повторное зажигание дуги позволяет быстро прорезать зазоры, в том числе расширенный металл.Tomahawk 625 также имеет управление продувкой на передней панели, что позволяет легко регулировать расход воздуха без зажигания плазменной дуги. Новая конструкция электрода и сопла сокращает расход расходных материалов и снижает эксплуатационные расходы. Устройство режет низкоуглеродистую сталь, нержавеющую сталь, алюминий, латунь или медь.

www.lincolnelectric.com

Hypertherm Powermax 30XP

Powermax 30XP от Hypertherm

— это простая в использовании конструкция «два в одном», обеспечивающая мощную резку толстого металла и расходные детали FineCut для точной резки тонкого металла.Powermax 30XP подключается к любой розетке на 120 или 240 В с использованием технологии Auto-Voltage и прилагаемых переходников. По сравнению с Powermax 30, XP позволяет увеличить мощность резания на 50%, обеспечивая высокую скорость резки и меньшую подготовку кромок — запатентованные расходные детали разработаны для обеспечения превосходного качества резки. XP также имеет вдвое больший срок службы расходных деталей и в среднем на 70% большую эффективность при более низкой стоимости резки. Новый резак Duramax LT выдерживает удары и тепло. Powermax 30 XP включает в себя прочный чехол для переноски, который защищает систему и снаряжение.

www.hypertherm.com

Миллер Спектр 625 X-TREME

Spectrum 625 X-TREME Миллера

— это портативный плазменный блок мощностью 40 А, способный резать низкоуглеродистую сталь толщиной 5/8 дюйма. Модель 625 оснащена быстроразъемным кабелем резака и гибким быстроразъемным заземляющим кабелем с более прочным зажимом меньшего размера. Он доступен с заводскими горелками с длинным или коротким корпусом, а также имеются комплекты модернизации для преобразования ручных резаков для автоматической резки.

www.millerwelds.com

Настольный станок для плазменной и газовой резкис ЧПУ для продажи / Станок для резки стали / Плазменный резак |

Настольный станок для плазменной и газовой резки с ЧПУ для продажи / Станок для резки стали / Плазменный резак

Описание продукта

Плазменный станок с ЧПУ ПРОСТОЕ ВВЕДЕНИЕ:

1.С очень высокой точностью для резки SS MS и других металлов.

2. Маленький режущий зазор, без остатков.

3. Легкая конструкция балки обеспечивает высокую скорость и точность резки.

4. Работа с компьютером и поддержка кода G и файлов программного обеспечения FASTCAM

5. Система управления Starfire и устройство HYD THC.

ПАРАМЕТР ПЛАЗМЫ с ЧПУ:

Эффективная ширина резания (ось X) | 1500 мм опционально | ||||||||||

Режим двигателя | 9 0002 Шаговый или сервопривод | ||||||||||

Трансмиссия | Высококачественная косозубая рейка | ||||||||||

Подъемный корпус | 1set | ||||||||||

USB-передача | |||||||||||

Форма реза | Возможность программирования и резки деталей из стального листа с любой формой плоскости, образованной прямыми линиями и дугами; | ||||||||||

Программное обеспечение | Программное обеспечение Fastcam с функцией Nesting | ||||||||||

Источник питания плазмы | Huayuan, 63A 100A 120A 120A 160A 200A A 9019 200A Hypertherm | Толщина резки |

Высокоточный станок для плазменной / газовой / газовой резки с ЧПУ для стального листа / резак с ЧПУ | станок для плазменных станков с ЧПУ станок для резки с ЧПУ

Разработана система резки Micro EDGE Pro с ЧПУ быть надежным, экономичным и соответствовать вашим требованиям к высокой производительности резки.ЧПУ серии Micro EDGE Pro созданы для обеспечения плавной и точной работы. Он оснащен системой управления Hypertherm cnc, прецизионными линейными направляющими и самонастраивающимся устройством столкновения плазменных горелок, автоматическим контролем высоты и автоматической системой зажигания.

Основание ACCURL состоит из сварных профилей по всей длине, что обеспечивает чрезвычайно прочную раму машины. Портал машины опирается на увеличенные линейные направляющие, установленные на сварных профилях, и приводится в движение двумя бесщеточными серводвигателями переменного тока с реечной передачей (двойной привод оси X).

Идеальное параллельное движение :

Правильное позиционирование обеспечивается энкодерами высокого разрешения, установленными непосредственно на двигателях. Синхронизированная система двух двигателей обеспечивает идеальное параллельное движение портала по линейным направляющим. Стол для резки: сухой секционный нисходящий поток или водный горизонт отдельно от рельсов.

Автоматическое позиционирование по высоте :

Портал ACCURL может вместить несколько станций, таких как плазменные и / или кислородные резаки. В комплект входит блок управления ЧПУ MicroEDGE Pro, контролирующий ось Z (с помощью бесщеточного серводвигателя переменного тока) для автоматического позиционирования резака по высоте во время процесса резки.

Во время процесса резки устройство ЧПУ MicroEDGE Pro измеряет напряжение дуги и регулирует высоту оси Z, чтобы поддерживать постоянное расстояние от листа для достижения оптимальных результатов резки.

Правильная высота резки :

Каждый держатель газокислородной горелки имеет автоматическое зажигание пламени для горелки, а также встроенный емкостный датчик Hypertherm OHC, который управляет перемещением по оси Z (с помощью бесщеточного серводвигателя переменного тока) для правильной настройки высоты среза.

Лучшее устройство для резки — отличные предложения на устройство для резки от мировых продавцов устройств для резки

Отличные новости !!! Вы попали в нужное место для устройства резки.К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, так как это устройство для резки с верхней кромкой в кратчайшие сроки станет одним из самых популярных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели резак на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в устройстве резака и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести резак по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Твердосплавные инструменты — Janpo Precision Tools Co., Ltd.

Твердосплавные инструменты — Janpo Precision Tools Co., Ltd. — Производитель режущих инструментовJANPO в течение многих лет является ведущим поставщиком высокоточного и профессионального твердосплавного инструмента и будет продолжать разработку лидирующего в отрасли твердосплавного инструмента.JANPO предлагает широкий ассортимент твердосплавных инструментов, изготовленных из подложек концевых фрез с премиумумом Nano, Super и Micro. Кроме того, наши твердосплавные инструменты могут использоваться для общей обработки, а также для обработки твердых материалов при высокоскоростной обработке мягких металлов.

Вдохновение Creativy

Швейцарские станки | Швейцарские технологии | Концевая фреза | Германия Материалы

УЧИТЬ БОЛЬШЕРежущие инструменты Janpo

Поставщик профессионального режущего инструмента

УЧИТЬ БОЛЬШЕВдохновение Creativy

Швейцарские станки | Швейцарские технологии | Германия Материалы Германия

УЧИТЬ БОЛЬШЕТвердосплавные инструменты, материалы и технологии

JANPO ищет по всему миру лучшее сырье для твердосплавного инструмента в Германии и пользуется преимуществами высокоточного шлифовального оборудования с ЧПУ из Швейцарии, Германии и Австралии.

Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков.

Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков. Обнаружив утечку, подтяните гайки или смените уплотнители.

Обнаружив утечку, подтяните гайки или смените уплотнители.