Станок для изготовления улиток своими руками

Все привет, вот сегодня весь день возился в мастерской и вот что наварил).

Всем мира и добра!

Комментарии 25

Неплохо получилось, но это для тех у кого есть руки и желание. У меня его не было, хотя чертежей всяких кучу понаходил. Купили готовые станки: spbstanki.ru/ruchnoy-instrument-holodnoy-kovki

Здравствуйте. Ответь пожалуйста. Кривизна и угловатость улитки не имеет значения? Прут все равно выйдет аккуратным?

нет, нужно делать максимально ровно, у меня небольшой изгиб был на улитке, а деталь получается еще крывее

Холодная ковка для понимающих это Г (мягко сказано), поэтому она ни чего и не стоит и нельзя на этих полуфабрикатах заработать, а вот производители этих станков для холодной ковки очень даже не плохо зарабатывают продавая по 5000-10000 евро станки + матрицы к ним .

С вами согласен полностью

Хватает толщины 8 мм, не соскакивает пруток? Если крутить примерно квадрат 8-10 мм?

десятый квадрат крутил, хватает но хотелось бы повыше

А если наварить на улитку этот согнутый квадрат, все-таки уже будет 18мм?

попробуй, я не стал заморачиватся

где взял такой толстый метал для улитки и чем вырезал?

Металл 8мм. Остался ещё от деда, вырезал болгарской 125ой

как мне повезло с ней, у меня покупная «по халяве»

Да, больше повезло. Когда собирался заняться художественной ковкой — покупал инструмент, делал горно, … Все друзья знали и предлагали все что «не поподя», все что отношение имеет. За 4-ре года набралось ого-го!

Продолжаете занимается ковкой?

Нет.

Все заготовил: рабочее место, инструмент, топливо, … но так и не занялся. Сезон шабашил на стройках, сезон лечился, а этот решил посвятить УАЗу. Поэтому из-за смены интересов все стоит.

Сезон шабашил на стройках, сезон лечился, а этот решил посвятить УАЗу. Поэтому из-за смены интересов все стоит.

Рынка сбыта нет, материал дорог. Все кто в поселке открывались(официально) — закрылись.

Просили все продать — жалко.

Еще может займусь.

Есть станочки для «холодной» ковки фирмы eisenkraft — eisenkraft.ru/ Покупал бу.

Читаю определенные ресурсы по ковке, коплю идеи(могу поделиться).

Могу снять размеры с заводского оборудования.

Окей, на «ты». Да у нас тоже рынок не ахти, и металлистов хватает, у меня есть другая работа в командировках правда, но всю жизнь по командировкам жизнь чет перспектива вообще не айс. Вот я в свободное время и занимаюсь тем что душу греет, надеюсь что все пригодится, у нас теплиц много, может теплицами займусь.

У меня основная — за компом.

А железки — это хобби.

Вот греться зашел, делаю «пресс» из домкрата 8т.

Еще хочу станок сверлильный из «рулевой рейки 2108». Рейку нашел, теперь дрель нужна или мотор.

Рейку нашел, теперь дрель нужна или мотор.

Я тоже думал сверлильной из реки зубилы сделать). Как сделаешь — обязательно выложи! А отрезной я решил со следующей зарплаты купить заводской, у меня лишних болгарок все рано нет, все рано покупать, пусть дороже за то заводское, мы на работе таким пользовались — красотааа))) А пресс зачем? да еще и на 8 т?

Просто домкрат рабочий у отца валялся лет 30-ть!

А мне нужно было подшипник ступичный заменить, а там с помощью пресса красота.

Так что из расходов — не хватает 3-ри метра швеллера на 160 мм. И все.

Холодная ковка невозможна без специального кузнечного оборудования. Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

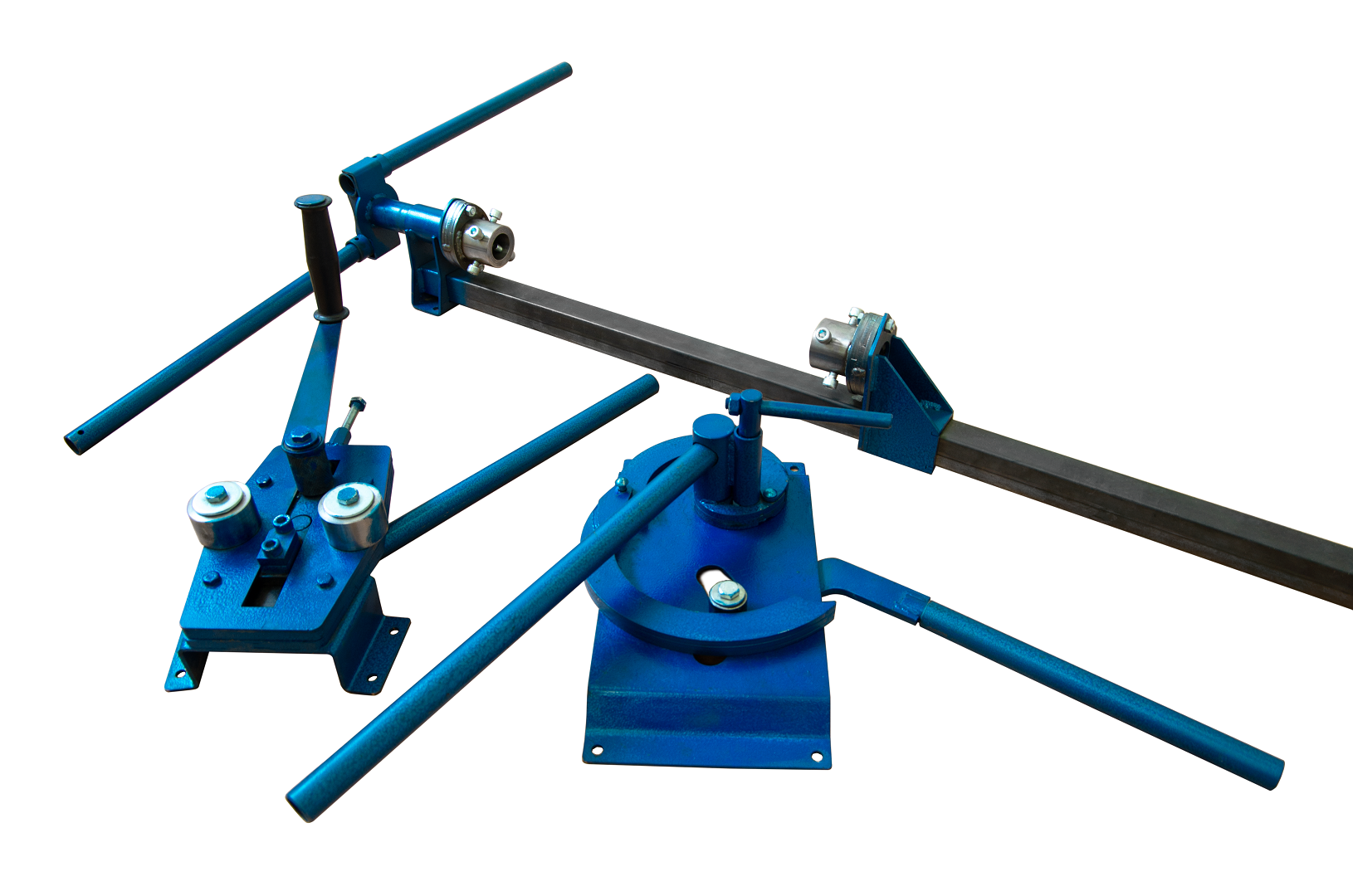

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

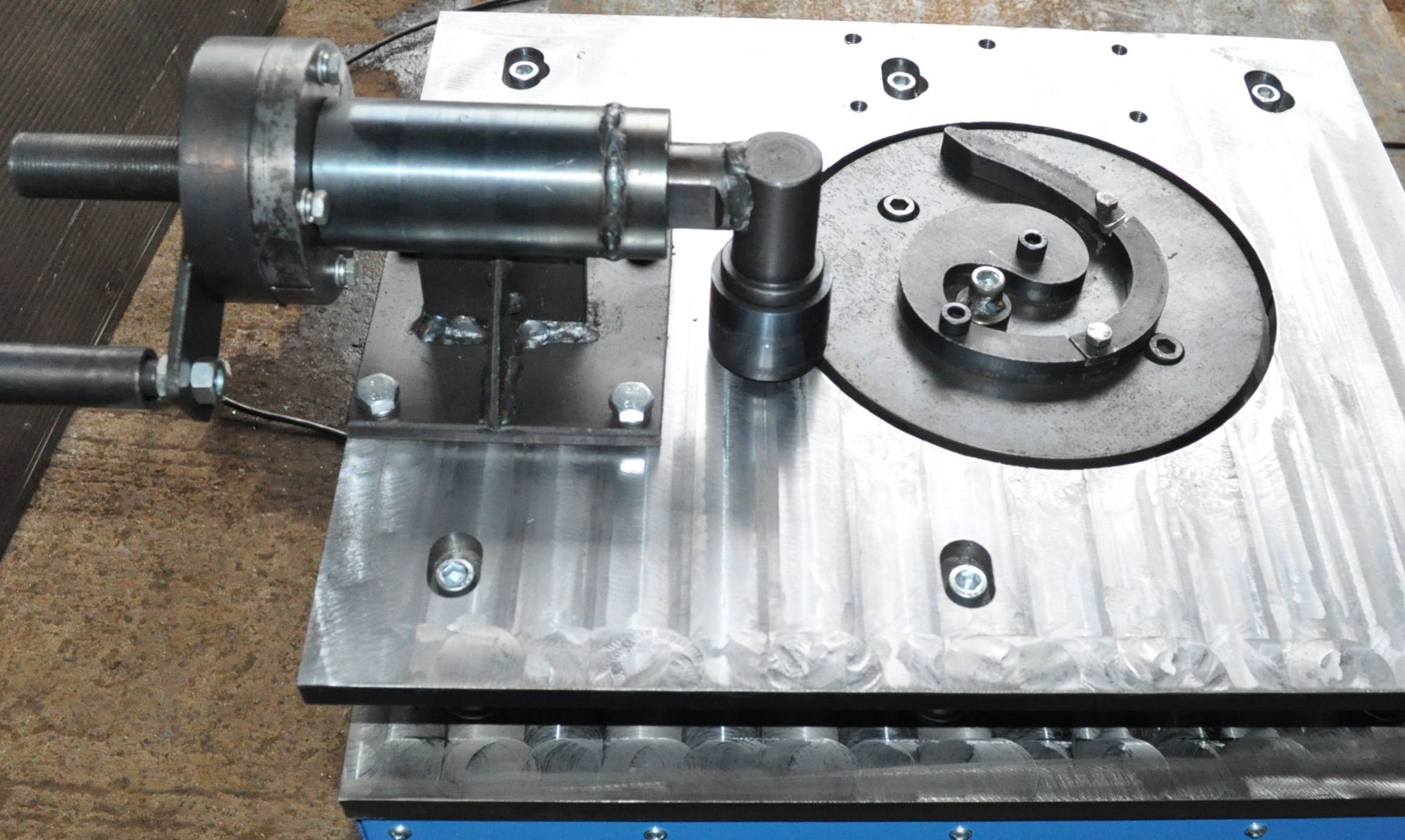

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

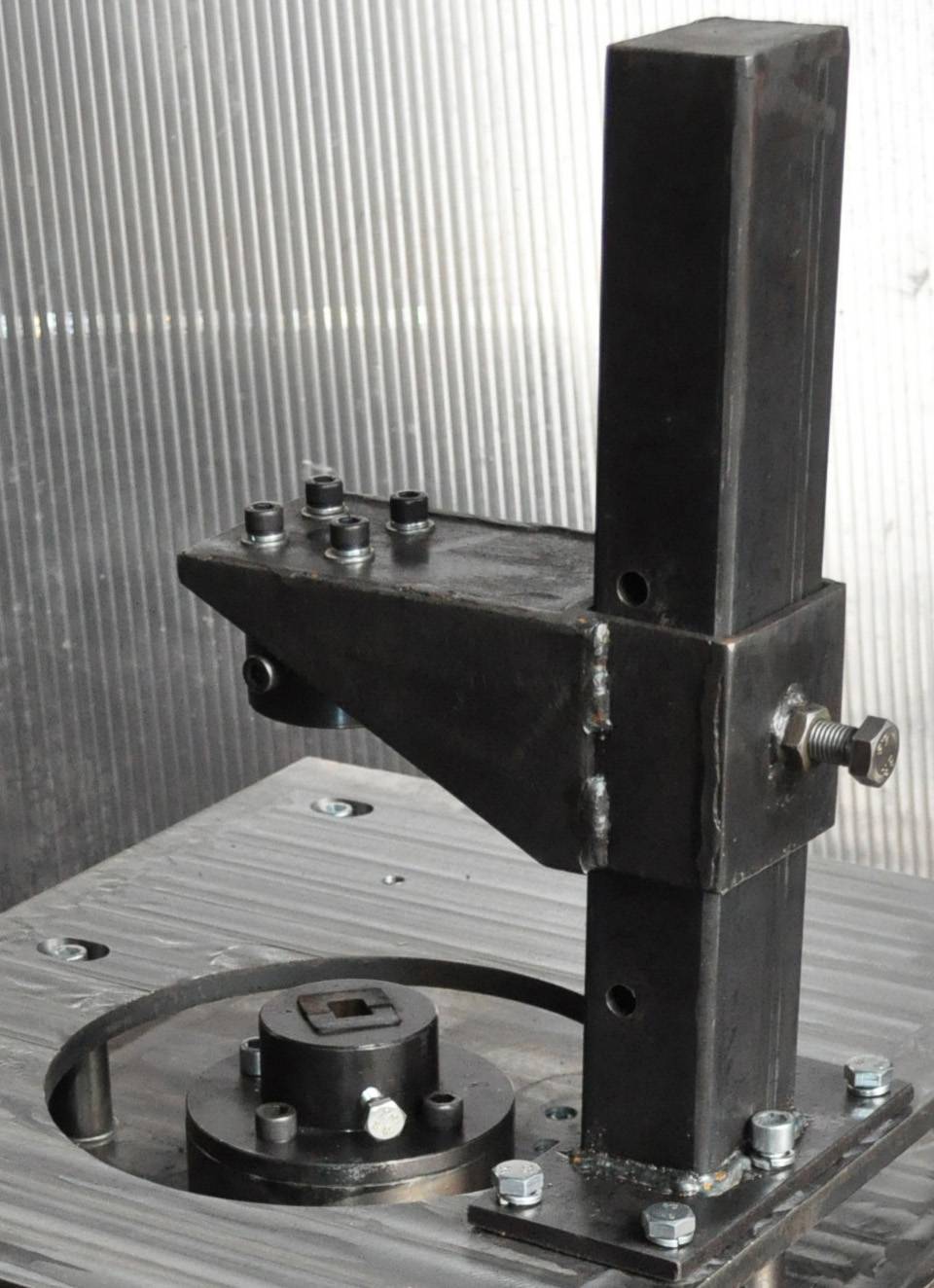

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» — вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

Приспособление «Твистер»

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео: как сделать заготовку под «Фонарик» на «Твистере»

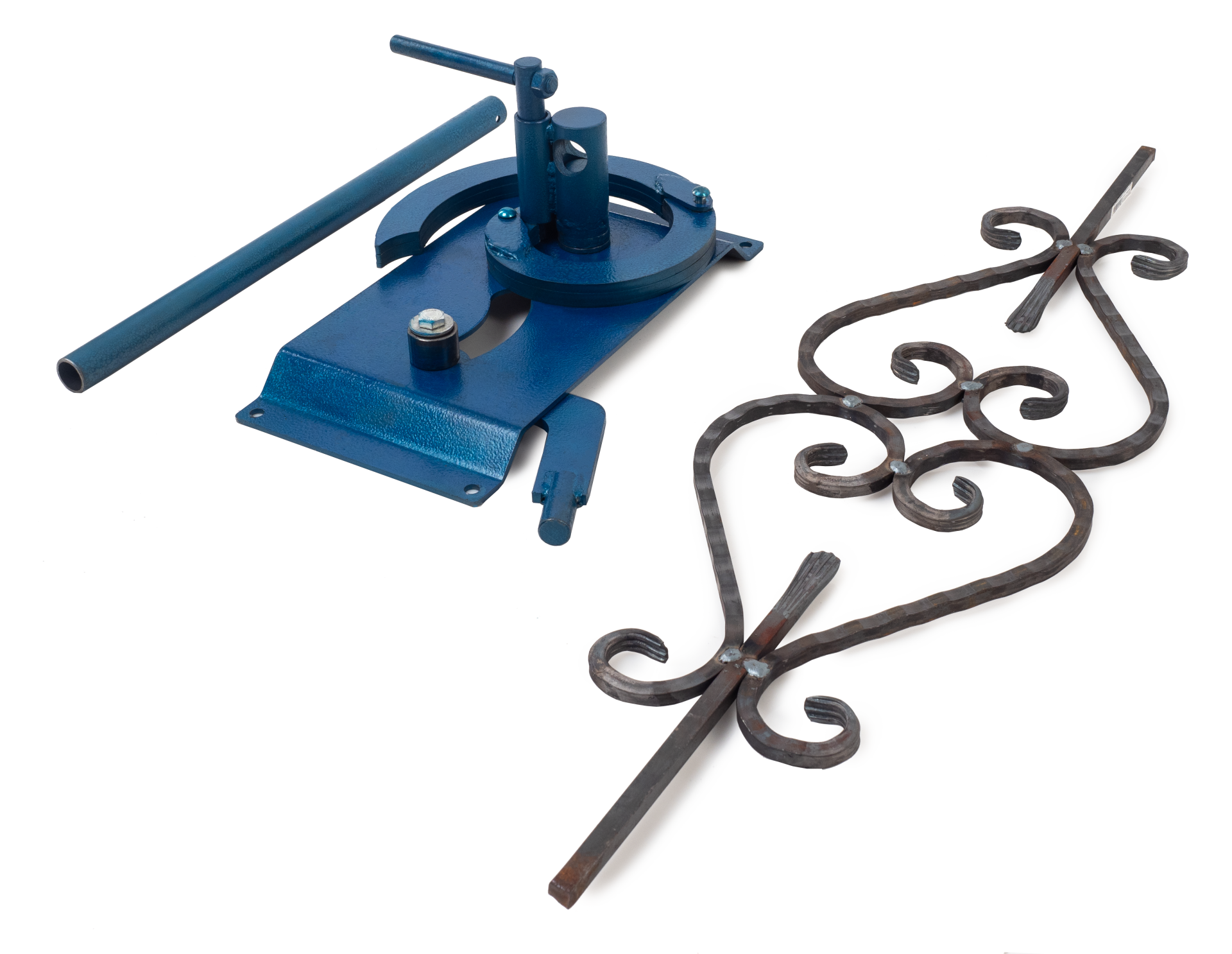

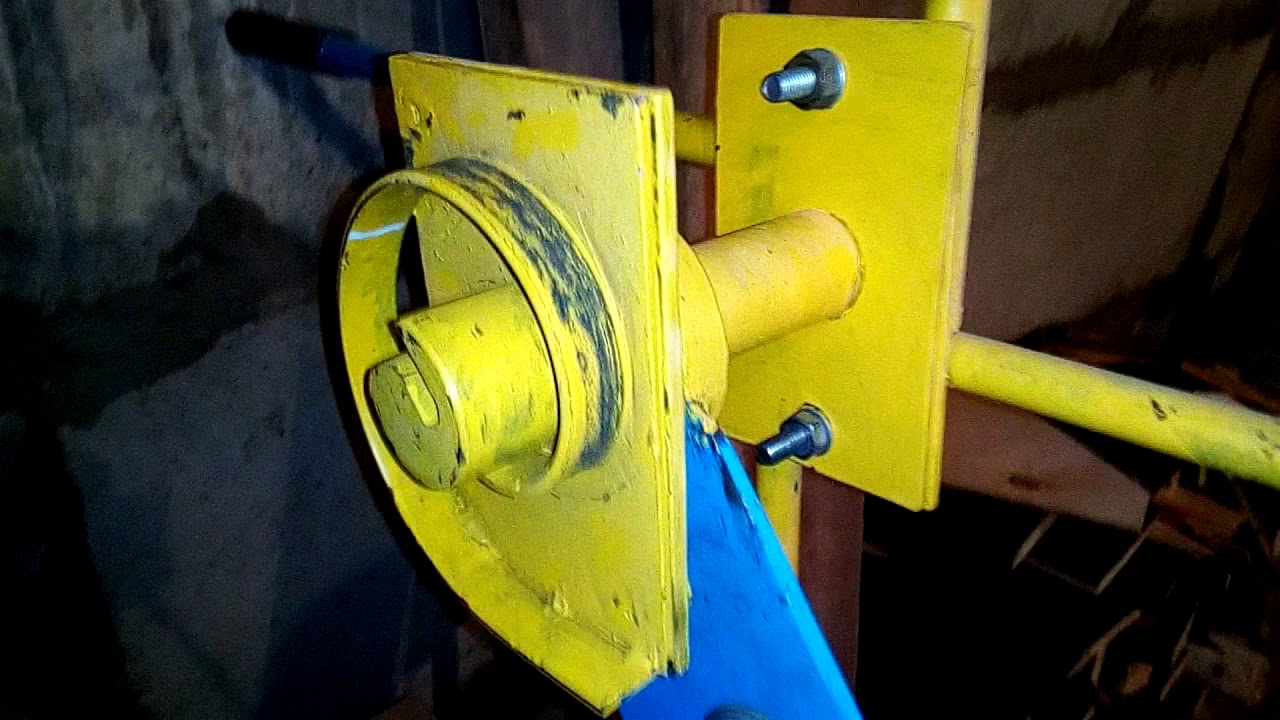

Приспособление «Улитка»

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

На видео работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Станок для изготовления «гусиной лапки»

Приспособления для ковки «гусиных лапок»

Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Принцип действия

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

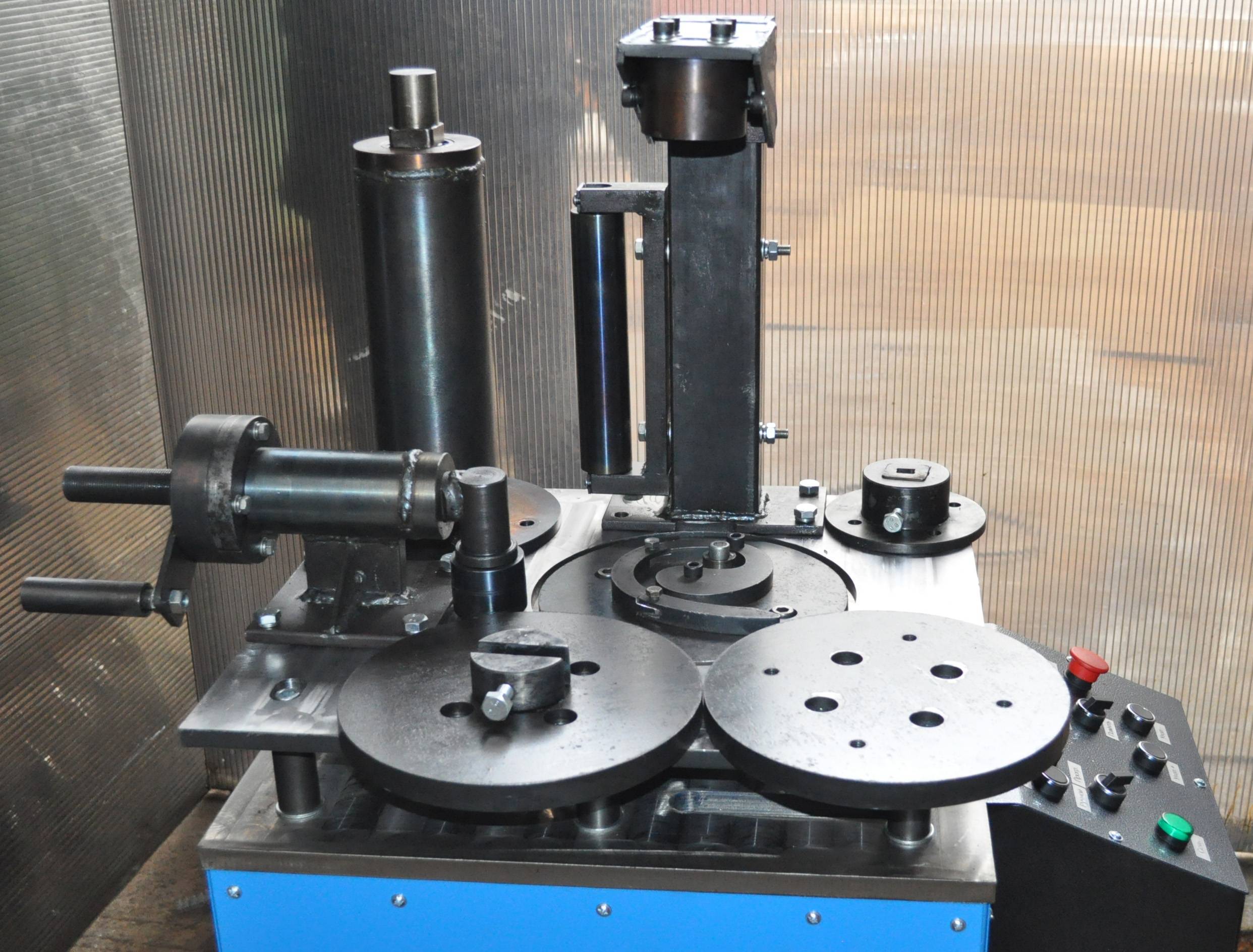

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

Главная страница » улитки для холодной ковки

На данной странице вы найдете сведения по теме “улитки для холодной ковки”, а также ссылки на другие страницы нашего сайта, которые связаны с данной темой. Читайте подробную информацию ниже, чтобы узнать больше, переходите, пожалуйста, по интересующим вас ссылкам, в конце страницы дан список страниц с этой меткой.

Для оформления внутреннего интерьера помещений и придомовой территории часто используются завитки из металлических прутков. Станок улитка для холодной ковки — это устройство, с помощью которого создаются узоры закруглённой формы (завитки, волюты). Своими руками из металлических листов делаются шаблоны для дальнейшего использования.

Данная статья посвящена назначению станков улитка, их устройству и области применения в целом, не разделяя на самоделки и промышленные. О самодельных устройствах этого типа на сайте существует отдельная статья.

Принцип работы и устройство

Станок улитка позволяет изготавливать закруглённые фигурные элементы с нагревом или без него. Мастер работает вручную или использует электрический привод (такой метод применяется при необходимости выполнения больших объёмов работ).

Станок улитка может быть сконструирован разными способами:

- В форме шаблона, который приварен к основанию;

- В виде отдельных разборных элементов (сегментов), которые закрепляются на основании.

Станок для холодной ковки типа Улитка Stalex SBG-30. Фото КовкаПРО

Простой ручной привод применяется путём наматывания прутка на шаблон при помощи рук или рычагов. Для работы на станке с электрическим приводом рычаг присоединяется к ножке станины и двигается при помощи подшипника, который перемещается по основанию улитки. В приспособлениях со сложной конструкцией вращения совершает кондуктор, крепящийся на ось вала. Двигают его при помощи рычагов либо электроприводом.

В приспособлениях со сложной конструкцией вращения совершает кондуктор, крепящийся на ось вала. Двигают его при помощи рычагов либо электроприводом.

Разновидности

Среди станков улиток существует несколько основных разновидностей:

- Ручная монолитная неразборная. В ней применяется неподвижный металлический шаблон.

- Ручная съёмная конструкция. При её использовании метал сгибается вокруг сегментов, которые вставляются в отверстия на плите. Пригодится для создания разнообразных деталей с необычной формой. Сечение металлического прута ограничено.

- Разборные модели с вращением. Используются с применением механической силы, позволяют получить одинаковые изделия со сложной формой. Работают за счёт рычагов.

- Горизонтальные и вертикальные модели. Позволяют гнуть метал в удобном положении, упрощают работу.

Станок типа улитка PROMA/ Фото ВсеИнструменты.ру

Если работа проходит на монолитном кондукторе, то конечные детали имеют одинаковую форму. А при использовании съёмных конструкций завитки получаются более разнообразными. Зато надёжность закрепления шаблона при таких условиях ниже, чем у неразъемного. Резьбовые соединения придётся постоянно подкручивать, иначе они быстро ослабеют.

Другое оборудование: универсальное, шаблоны, лекала и прочее

Приспособления для холодной ковки используются для сгибания по дуге, под углом или скручивания. Ниже приведены основные разновидности оборудования.

- Универсальные станки используются для производства значительных объемов элементов, поэтому применяются сотрудниками крупных и средних компаний. С помощью универсальных машин производятся разные по форме элементы: завитки, корзинки, кольца, торсированные прутки и т.д.

Станок для ковки Ажур-1М. Фото КовкаПРО

- Станки для холодной ковки бывают как ручными, так и электрическими.

К подобным устройствам относится улитка, а также: гнутик, твистер (фонарик), волна, глобус.

К подобным устройствам относится улитка, а также: гнутик, твистер (фонарик), волна, глобус.

К станкам также можно отнести:

- Штамповый пресс. При помощи этого устройства на металл наносят определённый рисунок путём отпечатывания его с шаблонов под давлением.

- Механический узел. Устройство, помогающее выгибать прут в форму круга с разным диаметром.

- Приспособления для ковки, к которым относятся шаблоны, оправки, кондукторы используются индивидуальными мастерами, которые не гонятся за количеством произведенных элементов.

- Ручные инструменты: клещи, вилки, тяжелый молоток или кувалда также чаще используются индивидуальными мастерами.

Популярные производители и модели

Станки для холодной ковки металла легко приобрести в магазине. Самые распространённые модели перечислены ниже:

1. НК-1 — это универсальный вальцовочный станок для холодной ковки. Он является многофункциональной металлообрабатывающей установкой с несколькими блоками. Позволяет производить самые распространённые элементы: завитки, кольца, волюты, гусиные лапки, скрученные прутки, а также может наносить рисунок вдавливанием на полосу, профильную трубу, кругляк и квадрат. Подробнее о станке тут.

Позволяет производить самые распространённые элементы: завитки, кольца, волюты, гусиные лапки, скрученные прутки, а также может наносить рисунок вдавливанием на полосу, профильную трубу, кругляк и квадрат. Подробнее о станке тут.

Станок делает компания «Нова Кузня», существующая на рынке более 10 лет. Фирма отличается широким разнообразием выбора моделей как для больших производств, так и для малых цехов.

Универсальный станок НК-1

2. BlackSmith UNV2 является универсальным станком для профессиональной ковки. Умеет выполнять следующие операции: сгибание углов, продольное скручивание прутков, изгиб труб, сгибание завитков и волн, создание корзин и шишек. Есть возможность программирования операций. О нем больше информации здесь.

Станок производится в Китае на предприятии BlackSmith с 40-летним опытом работы. Компания экспортирует товары в Россию, Германию, Италию, США, Англию и другие страны.

Универсальный станок для ковки Blacksmith UNV2. Фото ВсеИнструменты.ру

Фото ВсеИнструменты.ру

3. Декор-3 — это гидравлический пресс, который способен выполнять как холодную, так и горячую ковку металла. Для обслуживания станка достаточно одного работника, время изготовления одной детали — 7-8 секунд. Узнать о нем больше.

Пресс производится в России на фабрике «Декор», которая работает более 10 лет. Существует возможность персонального изготовления станков и комплектующих.

Как сделать своими руками, размеры и другие важные сведения

Станок улитка для холодной ковки возможно изготовить своими руками. Для этого действуют по следующей схеме:

- Перед началом работы на бумаге создаётся чертёж будущей модели. В этот момент нужно определиться с размерами материалов, которые планируется обрабатывать. Чем больше диаметр предполагаемых прутков, тем шире следует выбирать шаг станка. Обычно витки располагают на расстоянии не менее 12-13 мм., чтобы в паз поместился 10-мм. прут.

- Для создания рабочей поверхности берут металлический лист толщиной минимум 4-5 мм. Из него вырезается круг диаметром 80 см. Площадь листа также зависит от моделей, которые будут изготавливаться.

- Для производства формы берётся металлический лист толщиной 3 мм. На будущем устройстве края заготовки должны фиксироваться, для этого применяются прижимные валы. Вместо них берут обрезанный прут, который равен по длине полоске заготовки.

- Сама улитка делается из металлического прута, согнутого в нужном направлении. Вместо него берут лист металла, а затем вырезают из него сегменты и закрепляют их при помощи болтов.

- В качестве дополнительного устройства делают рычаг из прута с сечением 2 см. и подшипником.

Кроме этого, существует возможность самостоятельного изготовления и других станков для холодной ковки: фонарик, волна и другие.

Купить

Если возможности не позволяют сделать станок собственными руками, его легко можно приобрести в магазине. На нашем сайте существует специальный раздел с подборкой надёжных компаний, продающих готовые устройства.

На нашем сайте существует специальный раздел с подборкой надёжных компаний, продающих готовые устройства.

Кроме столь востребованного у клиентов устройства типа улитки, производители предлагают также купить и другие станки для холодной ковки: ручные и электрические.

Приобретение устройств позволит выполнять проекты по холодной ковке своими руками.

Универсальный станок для художественной ковки BlackSmith UNV2

Станок BlackSmith UNV2 предональную металлообрабатывающую установку с электроприводом. Позволяет изготавливать элементы художественной ковки с помощью операций: сгибание углов, продольное скручивание прутка и полосы, изгиб круглых и профильных прямоугольных труб, гибка завитков и волн, изготовление «шишек» и.

Универсальный станок для холодной и горячей ковки НК-1

Станок для художественной ковки НК-1 представляет собой многофункциональную металлообрабатывающую установку, которая укомплектована несколькими блоками и позволяет выполнять множество операций, а также производить основные элементы художественной ковки — кольца, завитки, волюты, «гусиные лапки», скрученные прутки и т. д.

д.

чертежи и видео — Обзоры оборудования для бизнеса

Изготавливать предметы холодной ковки не трудно. Нужно лишь приобрести хорошее оборудование из качественной стали, например, такое:

Кроме покупки ручного оборудования для холодной ковки многие задаются вопросом о самостоятельном изготовлении станков. Идея может оказаться удачной, если у вас есть опыт работы с металлическими заготовками, чертежами, качественным материалом для изготовления станков. В пользу самостоятельного изготовления станков для холодной ковки могут выступать и небольшие финансовые затраты на такое производство. Это позволит вам открыть свой бизнес в небольшом помещении, гараже, рядом с домом.

Для последующей работы необходим ряд станков, на которых вы будете скручивать металлические заготовки под углом, волной, улиткой, завитком, сердечком, изготавливать элементы фонарик и т.д. Чаще всего это несколько станков — улитка, гнутик, твистер, волна, объемная, фонарик. Остановимся подробнее на описании станка Твистер для холодной ковки металла и его изготовлении своими руками.

Станок твистер необходим для того, чтобы делать загиб металлической детали вдоль оси. Вот такие детали получаются на ручном станке твистер:

Также с помощью станка Твистер можно делать заготовки «Фонарик» и «Шишка»:

В данном видеоролике представлен универсальный станок для холодной ковки, который может выполнять и функцию скручивания прутка. Оборудование получилось легким и удобным в работе:

Следующее оборудование для производства «корзинок» из четырех заготовок методом скручивания, также может применяться для торсировки металлического прутка. Для работы на таком станке используются пруток металлический диаметром 6 или 8 мм, квадрат 6*6 или 8*8 мм. для изготовления «корзинок». Для торсировки применяют полосу 20*4 мм, квадрат 16*16 мм.

В данном видео вы увидите ручной станок для ковки, сделанный умельцем без токарных работ. Самодельное оборудование для ковки позволяет изготавливать «шишки», «фонарики», «корзинки». Для производства понадобится металлические пруты, уголки, трубки для вращения и скрутки.

Самодельное оборудование для ковки позволяет изготавливать «шишки», «фонарики», «корзинки». Для производства понадобится металлические пруты, уголки, трубки для вращения и скрутки.

Универсальное приспособление для холодной ковки

В этом видео мастер показал универсальный станок для холодной гибки. Он очень простенький. Сделан из доступных материалов. Но очень эффективные. На нём можно гнуть разные углы, разные диаметры заготовок, фигуры. На видео показаны далеко не все возможности, но после просмотра станет понятно, насколько может быть полезен это совершенное приспособление.

Станок Самоделкина Ивана для холодной ковки

Показываю самодельный универсальный станок для холодной ковки своими руками. Станок для ковки имеет преимущества в гибке металла.

Обсуждение

Саша Джус

7 месяцев назад

Отличный станок! Себе захотел такой сделать, но вот хотелось чертижи увидеть, что куда и на каком расстоянии приваривается и прокручивается если можно пришлите буду очень благодарен!

Самодельный станок для холодной ковки

youtube.com/embed/CR8e2hToK_w» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Обсуждение

Сергей Дубатолов

2 месяца назад

Здравствуйте. Сделал станок по вашему видео осенью прошлого года. Накрутил уже много чего, спасибо за идеи. На счёт резьбы (может вы не знали) М12 основной шаг 1,75 сверлить нужно 10,25 а дрелью вообще можно на 10 (всё равно разобьёт). У вас резьба получилась слабая, немного не рассчитаете с усилием и её вытянет.

Сергей Мазало

1 месяц назад

Евгений, добрый день! Сейчас делаю себе такой же станок, по Вашему видео. И остановился на моменте изготовления кондуктора для завитков. Вопрос вот в чем: Вы, на видео, располагаете заготовку улитки на пластине не строго по центру, а как бы ближе к одному из краев пластины. Этот сдвиг удитки не скажется потом на работе станка? С уважением!

Сергей Удалов

1 месяц назад

Без преувеличения, первый видос, где всё по делу! Четко, понятно и главное, без воды. А то сопли жуют по часу, лишь бы время протянуть. Молодец! Респект, уважение и успехов!

Молодец! Респект, уважение и успехов!

Павел Щебельников

2 месяца назад

Спасибо большое за пояснение, и что вы поделились с людьми!!! Осенью собирал подобный, только на двух подшипниках, рассчитывая на работу и 12 мм квадратом!

Алексей Логвиненко

2 месяца назад

Я стал делать станок как увидел здесь на канале. Раньше работал поваром на судне. Так вот, как я готовил: сначала решаю готовить борщ, а в процессе решаю и варю суп-харчо. Тут получилось точно так же. Пытаюсь скопировать идею этого станка, но в процессе изготовления получается совсем не похожая конструкция. Получилось на двух подшипниках (на одном его почему-то вывернуло), в общем очень похоже на мясорубку.

Вот собрался сегодня делать приблуду к станку для скручивания торсиона. Буду пробовать как тут показано. Надеюсь, что в процессе не изобрету что-то новое. Ибо всё новое – это забытое старое.

Чертежи станка для холодной ковки своими руками

Все привет, вот сегодня весь день возился в мастерской и вот что наварил).

Всем мира и добра!

Комментарии 25

Неплохо получилось, но это для тех у кого есть руки и желание. У меня его не было, хотя чертежей всяких кучу понаходил. Купили готовые станки: spbstanki.ru/ruchnoy-instrument-holodnoy-kovki

Здравствуйте. Ответь пожалуйста. Кривизна и угловатость улитки не имеет значения? Прут все равно выйдет аккуратным?

нет, нужно делать максимально ровно, у меня небольшой изгиб был на улитке, а деталь получается еще крывее

Холодная ковка для понимающих это Г (мягко сказано), поэтому она ни чего и не стоит и нельзя на этих полуфабрикатах заработать, а вот производители этих станков для холодной ковки очень даже не плохо зарабатывают продавая по 5000-10000 евро станки + матрицы к ним .Если делать красивые вещи то только молот и горн, а холодная ковка это погонаж.

С вами согласен полностью

Хватает толщины 8 мм, не соскакивает пруток? Если крутить примерно квадрат 8-10 мм?

десятый квадрат крутил, хватает но хотелось бы повыше

А если наварить на улитку этот согнутый квадрат, все-таки уже будет 18мм?

попробуй, я не стал заморачиватся

где взял такой толстый метал для улитки и чем вырезал?

Металл 8мм. Остался ещё от деда, вырезал болгарской 125ой

Остался ещё от деда, вырезал болгарской 125ой

как мне повезло с ней, у меня покупная «по халяве»

Да, больше повезло. Когда собирался заняться художественной ковкой — покупал инструмент, делал горно, … Все друзья знали и предлагали все что «не поподя», все что отношение имеет. За 4-ре года набралось ого-го!

Продолжаете занимается ковкой?

Нет.

Все заготовил: рабочее место, инструмент, топливо, … но так и не занялся. Сезон шабашил на стройках, сезон лечился, а этот решил посвятить УАЗу. Поэтому из-за смены интересов все стоит.

Рынка сбыта нет, материал дорог. Все кто в поселке открывались(официально) — закрылись.

Просили все продать — жалко.

Еще может займусь.

Есть станочки для «холодной» ковки фирмы eisenkraft — eisenkraft.ru/ Покупал бу.

Читаю определенные ресурсы по ковке, коплю идеи(могу поделиться).

Могу снять размеры с заводского оборудования.

Окей, на «ты». Да у нас тоже рынок не ахти, и металлистов хватает, у меня есть другая работа в командировках правда, но всю жизнь по командировкам жизнь чет перспектива вообще не айс. Вот я в свободное время и занимаюсь тем что душу греет, надеюсь что все пригодится, у нас теплиц много, может теплицами займусь.

У меня основная — за компом.

А железки — это хобби.

Вот греться зашел, делаю «пресс» из домкрата 8т.

Только доделал отрезной станок, из болгарки на 235 мм.

Еще хочу станок сверлильный из «рулевой рейки 2108». Рейку нашел, теперь дрель нужна или мотор.

Я тоже думал сверлильной из реки зубилы сделать). Как сделаешь — обязательно выложи! А отрезной я решил со следующей зарплаты купить заводской, у меня лишних болгарок все рано нет, все рано покупать, пусть дороже за то заводское, мы на работе таким пользовались — красотааа))) А пресс зачем? да еще и на 8 т?

Просто домкрат рабочий у отца валялся лет 30-ть!

А мне нужно было подшипник ступичный заменить, а там с помощью пресса красота.

С другом разговорился, он швеллер на 120 мм отдает «затак», 6-ть метров. Он конечно знает что я болен на железки.

Так что из расходов — не хватает 3-ри метра швеллера на 160 мм. И все.

Кованая настенная вешалка-полка, украшенная листьями и завитками. Фото Царская Ковка

Кованые завитки являются универсальными декоративными элементами, применяющимися для дополнения дизайна разнообразных по форме изделий. Для изготовления деталей подобного типа используется механизированное оборудование, а также ручные инструменты и приспособления. Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

Производство станков любого типа своими руками представляет собой сложное дело. Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

Как сделать улитку с электропроприводом и без, для холодной ковки и гибки завитков, волют, запятых

- Стол выполняется из стали, к нему с нижней части приваривается труба, к которой в свою очередь крепится подвижный рычаг, сделанный из профильной трубы 45х25, толщина стенок — 1,5 мм.

- Данная часть станка крепится к ножкам, опорам.

- К рычагу крепится дополнительная регулируемая часть, дополнительно усиленная угольником.

- В ровной поверхности, где предварительно сделаны отверстия, крепятся оправки (кондукторы), выполненные из квадратного прутка с сечением в 10 мм. и полосы.

- Изготовление оправок осуществляется по рисунку.

- Несколько отверстий позволяют располагать оправки разным образом, что позволяет гнуть элементы разных конфигураций и размера.

- Мастер демонстрирует процесс изготовления элементов.

Ручные инструменты и приспособления для изготовления кованых завитков

Изготовление ручных инструментов требует меньших затрат времени и расходных материалов. Подобные приспособления имеют более простое строение.

Матрица

- Для изготовления приспособления потребуется кусок швеллера длиной 25 см.: покупная или выточенная самостоятельно петля с диаметром 22 м. с втулкой из двух видов труб и элемента сложной формы, а также еще одной петли.

- Лекало подобного типа позволяет производить волюты разных размеров.

Кондуктор

- Для изготовления кондуктора потребуется полоса длиной 60 см. и шириной — 4 см.; кусок жести 16 на 16 см., толщина — 3 мм.; кусок угольника; небольшие вырезанные из рессоры элементы с закругленными углами и снятыми фасками. Из малых деталей сваривается деталь с углом в 90 градусов, для крепления заготовок при гибке.

- На полосе прорисовывается наклонная линия, часть заготовки позже будет удаляться.

- Полоса слегка гнется, к ней приваривается малый угольник, после этого гибка продолжается.

- Спираль крепится к основанию, к куску жести.

- Кондуктор фиксируется в тисках, лишняя часть обрезается болгаркой.

- С нижней части основания приваривается угольник, обеспечивающий крепление изделия в тисках.

Другое оборудование для ковки

Весь перечень оснащения для холодной ковки следует разделять на четыре отдельные категории, критерием для классификации выступает уровень автоматизации.

- Универсальное оборудование представляет собой автоматические или в некоторых случаях ручные установки, позволяющие обрабатывать заготовки с разным сечением. Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

Станок для ковки Ажур-1М. Фото КовкаПРО

- Станки для холодной ковки предназначены для облегчения ручного труда. В перечень устройств кроме улитки входят гнутик, волна, твистер, глобус. Каждый агрегат предназначен для изготовления определенного вида элементов. Рычажное (ручное) управление позволяет снизить трудозатраты, но не исключить их совсем. Ручные станки применяются мастерами, которые занимаются ковкой в качестве хобби, так как производительность данных устройств не слишком высока. Для улучшения технических характеристик необходимо оснастить агрегат электродвигателем.

Станок для холодной ковки типа Волна

- Инструменты представляют собой простые предметы, ковка выполняется вручную, посредством применения силы. К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

- Приспособления являются более сложными предметами, представляют собой механизмы, к которым относятся кондуктор, шаблоны, лекала, оправки.

Самодельные модели, изготовление, как сделать, размеры

Кроме устройства типа улитка возможно также изготовить самостоятельно и другие станки для холодной ковки: фонарик, волна и прочие, в том числе и электрические. Приспособления в большинстве случаев делают своими руками. Самодельные модели разных видов и размеров позволяют осуществлять процесс холодной ковки своими руками и выпускать элементы необходимых конфигураций.

Купить

Исполнители, не уверенные в собственных навыках, имеют возможность приобрести станки для ковки заводского производства. Предприятия предлагают широкий выбор моделей ручных устройств: улитки, волны, фонарики, твистеры, прессы, гнутики, а также универсального оснащения.

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Производство фигурных элементов

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Прежде чем собирать самодельные станки и приспособления для холодной ковки, специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без применения оборудования и оснастки. Научиться создавать красивые вещи своими руками просто, достаточно получить минимальные навыки по работе с арматурой и листовым материалом.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом. Простая конструкция состоит из следующих компонентов:

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

- каркас из металлического уголка и швеллера или трубы с толстыми стенками;

- столешница из двух круглых стальных плит толщиной более 4 мм;

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников. Для вала можно использовать толстостенную трубу;

- рычаг для сгибания прутка, закрепленный к валу кольцом.

Рычажная «улитка» обладает уникальным свойством, благодаря которому получают завитки с ограниченным в размерах ядром из полосы металла, уложенного плашмя. Избежать образования вертикальной волны на заготовке помогает установка вертикального ролика с ребордой. Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

Независимо от варианта исполнения станки холодной ковки монтируются одинаковым способом. В начальном этапе необходимо оборудовать место под каркас, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

«Гнутик» в качестве приспособления

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

«Гнутик» промышленного производства позволяет изготавливать детали, которые на станке домашней сборки ковать не представляется возможным. Комплектующие детали оборудования и сменный инструмент должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Простейшим приспособлением для художественной ковки холодным способом также является доска с проставками, в качестве которых могут служить болты М24. Устройство легко справляется с металлической полосой толщиной до 6 мм

Холодная ковка своими руками: оборудование и приспособления

Оглавление публикации:

Холодная ковка: что это такое

Что можно изготовить, используя технологию холодной ковки

Оборудование для холодной ковки: основные приспособления

Какие приспособления можно сделать своими руками

Что еще не окажется лишним в мастерской

Сделать кованый забор или решетку на окна для мастеровитого человека не так уж и сложно, и обзаводиться собственной кузней для этого не обязательно. Не придется даже приобретать всевозможные кованые элементы, хотя, по сути, они тоже не окажутся лишними. Речь идет о так называемой холодной ковке, декоративной гибке стального прутка, с которой мы и познакомимся в данной статье. Вместе с сайтом stroisovety.org мы ответим на вопросы, что такое ковка на холодную, какое оборудование для нее используется и можно ли сделать его самостоятельно.

Возможности холодной ковки фото

Холодная ковка: что это такое

На самом деле процесс изготовления ажурных завитков на холодную называется ковкой весьма условно, так как никакие кузнечные приспособления в их классическом варианте не применяются. Это процесс гибки и кручения металлического прутка с помощью различных приспособлений. По своему внешнему виду такие завитки мало чем отличаются от кованых, а сам процесс имеет несколько существенных преимуществ.

В отличие от классического кузнечного дела, ковка на холодную:

- не требует наличия серьезно кузнечного оборудования;

- приспособления, применяемые в этом процессе, весьма несложно изготовить самостоятельно;

- продукция, создаваемая на холодную, имеет сравнительно низкую себестоимость;

- сам процесс является безопасным – по крайней мере, ожогов он не предвещает.

Холодная ковка своими руками фото

Что касается недостатков, то самый главный из них заключается в том, что на холодную можно изготовить далеко не каждый декоративный элемент – для осуществления сложных проектов некоторые кованые элементы придется покупать в специализированном магазине или заказывать в кузнечной мастерской.

Что можно изготовить, используя технологию холодной ковки

Практически все самое основное:

- декоративные завитки различной сложности и размера;

- крученый пруток;

- корзинки;

- кольца;

- даже такой элемент, как гусиная лапка, при желании можно изготовить на холодную.

Все остальное по мере необходимости придется приобретать. В принципе, возможностей холодной ковки вполне достаточно, чтобы собрать красивую решетку на окна или забор.

Приспособления для холодной ковки своими руками фото

Оборудование для холодной ковки: основные приспособления

На сегодняшний день в магазине можно приобрести несколько типов станков для ковки металла по холодной технологии:

- Улитка – на нем изготавливают декоративные завитки. Станок может быть со съемными приспособлениями или стационарными – первый вариант предпочтительнее, так как имеет более широкие возможности.

- Универсальный станок – используется для клепки, формирования заготовки и даже резки металла.

- Гнутик – применяется для гибки прутка под определенным углом с сохранением плавной дуги поворота.

- Твистер – он же торсионный станок – продольный осевой загиб готового декоративно элемента.

- Волна – по аналогии с названием позволяет создавать волнообразные элементы металлического декора.

- Пресс – нанесение отпечатков на изделие.

- Станок для изготовления колец и арочных элементов.

Улитка для холодной ковки фото

Далеко не каждый указанный выше станок легко можно изготовить своими руками. В принципе, все они и не нужны – для частного производства или для домашней мастерской понадобится парочка основных приспособлений, изготовление которых является несложным делом.

Какие приспособления можно сделать своими руками

Опять-таки, речь идет о самых основных станках, без которых процесс изготовления кованых на холодную изделий практически невозможен.

- Улитка. Чертежей и пояснений в интернете достаточно много, как, в общем-то, и видеоматериалов с процессом сборки – углубляться в эту тему сильно не будем, а скажем только одно. Самое главное в этом станке – это улитка. Шаблон, по которому происходит процесс гибки. Шаблон крепится на жестком неподвижном основании (столе) и позволяет гнуть завитки большого размера практически руками – для мелких завитков понадобится дополнительный рычаг. Кстати, существует два варианта станков этого типа – полностью ручной и электрический, сделать который при желании вполне реально.

- Торсион. Крученный спиральный прут – именно он позволяет создавать подобный декор. В принципе, скрутить квадрат несложно и в ручную, используя тиски и вороток, но получить таким способом ровную деталь не получается – вместе со скручиванием происходит и сгибание в разные стороны. В общем, впоследствии пруток приходится рихтовать, что весьма сложно, особенно если длина скрученного участка большая. Ровную заготовку можно получить только тогда, когда прут не имеет возможности сгибаться в сторону – то есть он должен быть немного натянут.

Станок для холодной ковки своими руками фото

Наличие этих двух станков уже позволяет говорить о производстве любых кованых изделий – скамейки, решетки, ограждения, стулья, столы, сделанные своими руками, становятся реальными.

Что еще не окажется лишним в мастерской

Существует достаточно много изделий со специфическими деталями, изготовить которые с помощью двух указанных выше станков не получится. К примеру, простая дуга в нескольких экземплярах не может быть сделана ни на улитке, ни на торсионном станке. Поэтому чем больше различных приспособлений, тем шире возможности.

- Трубогиб. Да, именно роликовый трубогиб, используемый для гибки профильной трубы, только в миниатюре, позволяет изготавливать не только арочные конструкции, но и делать кольца различного диаметра, как большого, так и малого. Гнуть на нем можно не только пруток, но и полосу. Единственное, что следует учесть, это универсальность – то есть настройку приспособления под определенный радиус изделия. Расстояние между неподвижными роликами должно регулироваться – только в этом случае можно будет изменять диаметр колец.

- Штамп – ручной аналог пресса, который позволит делать такой распространенный элемент, как гусиная лапка. Он легко изготавливается из очень толстого прута (диаметр около 50 мм) с помощью болгарки – нарезки делаются на двух заготовках сразу. Предварительно расплющенный или срезанный прут укладывается между двумя цилиндрами, после чего производится несколько ударов кувалдой – и деталь готова!

Как сделать холодную ковку фото

Несложным в изготовлении является станок для кручения корзинок, который, по сути, является некоторой модернизацией торсионного приспособления, предназначенного для скрутки прутка в спираль. Изменения в этом случае касаются исключительно зажимов. В принципе, торсион и без того должен иметь универсальный крепежный арсенал, позволяющий работать с прутками различного сечения – немного подогнать его под корзинки будет несложно.

В заключение темы, холодная ковка своими руками, остается добавить только одно – со временем арсенал различных приспособлений придется расширять. Как и говорилось выше, каждое изделие может потребовать уникального оборудования, поэтому конструкцию некоторых из них придется продумывать самостоятельно.

Автор статьи Александр Куликов

Станок для холодной ковки сделать самому своими руками. Станки для холодной ковки самодельные

Холодная ковка – это обработка металла без его доведения до высоких температур. В отличие от горячей, холодная не предусматривает установки горна, именно поэтому такой метод и пользуется широкой популярностью у домашних умельцев. Стоит заметить, что можно изготовить станок для холодной ковки своими руками. Для этого понадобится минимальное количество инструмента, свободное время и желание работать.

Немного общих сведений

Прежде всего хотелось бы сказать о том, что сфера применения деталей, полученных путем холодной ковки, весьма обширна. Это различные оградки для клумб, заборы, декоративные металлические фонари, лавки и многое другое. Изготовить такое изделие сможет каждый. Для таких целей нередко применяют ручные станки, которые состоят только из наковальни и молотка. Но ассортимент изготавливаемых изделий в данном случае будет довольно ограничен. Это же касается и обычного трубогиба. Да, им можно что-то сделать, но часто этого мало. Поэтому и возникает необходимость в создании станка. Пусть он будет не профессиональным, но вы сможете полноценно ковать. Давайте же поговорим о том, как создать станок для холодной ковки своими руками. Но обо всем по порядку.

Преимущества и особенности холодной ковки

Как было отмечено выше, вам не понадобится обустраивать горн. Обусловлено это тем, что собственно суть холодной ковки состоит в том, что металлические заготовки в большей мере обрабатываются изгибанием, сваркой, а также прессованием. В мастерской вам не потребуется много места, так как оборудование в данном случае менее габаритное и простое. Кроме того, процесс более безопасный, так как не приходится работать с высокими температурами.

Но тут есть и свои недостатки, которые заключаются в том, что работать приходится с заготовками-полуфабрикатами. Следовательно, если вы ошибетесь, то уже не будет возможности исправить ошибку. Безусловно, это касается далеко не всех работ, но в большинстве случаев заготовку можно выбросить на металлолом. Помимо этого, кованые изделия нередко ломаются, что тоже сильной стороной не назовешь. В остальном это отличный способ сделать витые, волнообразные и другие изделия из металла.

Холодная ковка своими руками: станки «улитка» и их особенности

С помощью данных станков, а их модификаций существует большое количество, можно изготовить кольца, спирали, волны и другие металлические «завитушки». Конструкция оборудования достаточно проста и процесс изготовления подразумевает всего несколько простых этапов.

Для начала нам потребуется бумага-миллиметровка, которая нужна для нанесения точных размеров. На бумаге надо нарисовать спираль, каждый виток которой больше предыдущего. Но при этом необходимо строго соблюдать шаг. Хотя данное требование может и не соблюдаться, особенно если вы не планируете изготавливать симметричные детали.

Прежде чем приступать к сборке, необходимо продумать, с заготовками какого диаметра будет выполняться работа. При любых обстоятельствах должно соблюдаться следующее требование: «шаг» должен быть больше диаметра обрабатываемого прутка. В противном случае у вас не получится вынуть из станка заготовку без её повреждения, что не есть хорошо. Стоит заметить, что станок для холодной ковки, своими руками изготовленный, например типа «улитка», очень полезен.

Рабочая поверхность, форма и дополнительные элементы

В качестве рабочей поверхности можно взять листовой металл. Его толщина должна быть не менее 4 мм. Что же касается линейных размеров, этот параметр зависит от того, насколько габаритными будут заготовки.

Для формы желательно взять полосовой металл, примерно 3 мм толщиной. Так вы сможете без особых проблем работать с ручным инструментом. К примеру, сгибание в спираль можно выполнить с помощью плоскогубцев, но обязательно по шаблону.

Для большего удобства выполнения работ необходимо один конец заготовки фиксировать. Для этих целей подойдет обычный обрезок прутка, который по ширине будет такой же, как и полоса. Кроме того, изготовленный станок для холодной ковки своими руками должен быть закреплен на верстаке. Нередко рабочую площадку крепят в тиски, что тоже довольно эффективно. Ну а так как усилия при работе прилагаются не маленькие, то фиксация должна быть надежной.

Сборка «улитки»

Станки для холодной ковки самодельные типа «улитка» собираются довольно просто. Как было отмечено выше, есть целая масса модификаций. Кто-то делает станок монолитным, другие же предпочитают разборную конструкцию. Если воспользоваться первым вариантом, то готовую «улитку» просто-напросто приваривают к рабочей площадке. Основное требование в этом случае – обеспечить надежное крепление конца обрабатываемой детали. Разборная конструкция предусматривает наличие посадочных отверстий в рабочей площадке. При необходимости это позволит снять станок, скажем, на ремонт, а затем поставить его обратно. Такой подход более практичен, но надежность фиксации в этом случае несколько ниже, так как резьбовые соединения будут постоянно ослабевать. Мы уже немного разобрались с тем, что такое холодная ковка. Своими руками станки, помимо «улитки», можно сделать и другие, давайте более подробно рассмотрим и их.

«Гнутик» и «фонарик»

«Гнутик» – это станок, который для холодной ковки, без всякого сомнения, является базовым. Стоит заметить, что станки для холодной ковки самодельные такого типа изготовить довольно сложно, но возможно. Как и в предыдущем случае, понадобится сначала сделать чертеж или воспользоваться уже готовым. Только после этого приступают к сборке. Из названия можно понять, что данное приспособление используется для изгибания металлических изделий под определенным углом. В результате мы получаем дуговые элементы необходимого радиуса. Конструкция состоит из неподвижного отверстия в основании с упором. Диаметр этого отверстия необходимо подбирать в зависимости от диаметра заготовки.

Такое самодельное оборудование для холодной ковки, как «фонарик», встречается крайне редко. Обусловлено это тем, что данный станок используется для изготовления декоративных фонарей. Тут очень важна точность, которой добиться в домашних условиях очень сложно. Да и зачастую «фонарик» не включают в базовое оборудование для холодной ковки.

«Волна» и «твистер»

Как вы видите, изготовить самодельное оборудование для холодной ковки не так и сложно, тем не менее для этого придется приложить некоторые усилия. Например, станок «волна» представляет собой элементарную конструкцию, состоящую из неподвижного упора и пары роликов. Причем один ролик необходимо устанавливать в неподвижном состоянии. Второй же оснащается рычагом и является подвижным. С его помощью и осуществляется изгиб заготовки, которая закрепляется с помощью неподвижного упора.

«Твистер» — приспособление, состоящее из подвижного продольного зажима, который может вращаться вокруг собственной оси. На одной площадке монтируется второй зажим, но уже неподвижный. В этом случае ковка металла своими руками предусматривает изготовление витых изделий. Достигается это с помощью специального винта, установленного на подвижном зажиме. Вторая часть заготовки устанавливается в неподвижный. При этом важно разместить оба упора на одной оси.

Несколько деталей

Вот мы уже и разобрались, как сделать самодельный станок для холодной ковки. Хотелось бы обратить внимание, что данное оборудование является достаточно простым, поэтому сделать его сможет каждый желающий. Но обычно на глаз никто ничего не делает. Это касается как изготовления станков, так и кованых изделий. Поэтому перед началом работы всегда делайте эскиз, наносите размеры и подгоняйте оборудование под габариты. В приоритете желательно изготовить станок для холодной ковки универсальный. Своими руками сделать такое оборудование довольно сложно, так как оно сочетает в себе все вышеописанные виды. Можно поместить все станки на одну большую рабочую платформу, что тоже довольно удобно, да и место экономит. Если вы планируете работать с толстыми прутьями, то ручного привода вам будет недостаточно. В этом случае наиболее целесообразное решение – установить электродвигатель. Но важно правильно выбрать его мощность. Если она будет недостаточной, то мотор не справится с работой, если слишком большой, то рискуете переборщить.

Заключение

Теперь вы знаете, в чем заключается холодная ковка. Станки своими руками самодельные, как было отмечено выше, можно изготовить без особых проблем. Вам понадобится минимальное количество инструментов и знаний. Если вы не слишком часто занимаетесь ковкой, то вам будет достаточно минимального набора. Когда же это уже работа, то станки необходимо постепенно модернизировать. К примеру, на улитку устанавливать съемные спирали, которые между собой будут отличаться размерами и шагом. В принципе, это все что можно рассказать по данной теме. Тут не все так сложно, как может показаться на первый взгляд. Главное, это приступить к сборке, а дальше будет несколько проще.

Чертежи шаблонов для холодной ковки. Как сделать станок для холодной ковки

своими рукамиАрхитекторы и дизайнеры часто используют в своей работе кованые элементы. Элегантно и благородно смотрятся ажурные металлические решетки, закрывающие камины или красивые балясины на лестнице.

Если вы умеете выполнять ковку и научитесь этому ремеслу, то сможете создавать оригинальные изделия самостоятельно.

Это занятие подойдет всем, кто любит заниматься физическим трудом и готов познакомиться с технологией и особенностями выбора металла.

Что нужно знать о ковке?

Ковка — это процесс обработки специальной заготовки. Его цель — придать металлу нужные размеры с формой. Различают горячую ковку и холодную.

Мастеру необходимо познакомиться с обеими разновидностями, чтобы знать достоинства и недостатки каждой.

Метод горячей штамповки

При горячем способе металлическая преформа сильно нагревается. В результате металл становится пластичным.Горячая ковка придает заготовке желаемые размеры и желаемую форму. Мастеру доступны различные варианты работы.

Есть и недостатки у нагрева металлической заготовки. В первую очередь необходимо оборудовать специальную комнату. Вам нужно будет купить кузнечную кузницу, для которой придется покупать топливо.

Необходимо соблюдать правила пожарной безопасности, важно, чтобы мастер умел работать с огнем.

Имея представление о температурных режимах, используемых в процессе ковки, вы легко можете выбрать нужный тип ковки.

Метод холодной штамповки

Холодная штамповка — трудоемкий процесс. Чтобы получить требуемую форму металлической заготовки, ее гнут, обжимают и сваривают. Техника выполнения несколько проще по сравнению с горячим методом.

Мастерская не требует много места, и для ее обустройства не потребуется приобретать специальный рог, достаточно купить кузнечный станок.

Производственный процесс продукта предполагает работу с полуфабрикатами заводского изготовления.Если была допущена ошибка, то исправить ее невозможно.

Выбрать металл

Для ручной ковки подходят металлы с определенными свойствами. Чем пластичнее металл, тем легче изменить его форму. Однако пластичность неразрывно связана с прочностью.

Увеличение показателя одной характеристики неизбежно влечет за собой снижение другой. Покупая заготовку, мастер должен точно знать, каков ее состав.

Мастера изготавливают декоративные элементы ковки из меди, стали, дюралюминия или латуни.Кроме того, также могут использоваться сплавы. Информацию о металлах, которые легко подделать, можно найти в Марочнике стали и сплавов.

Какие инструменты нужны для ковки?

Инвентарь варьируется в зависимости от метода ковки. Кузнечная кузница с наковальней, для горячей ковки понадобятся молотки с клещами.

Для холодного метода понадобится инструмент Gnutik, позволяющий сгибать заготовку под углом, и станок Snail для ковки, который можно сделать самостоятельно.Последний станок позволяет создавать декоративные элементы с формой в виде спирали.

Примечание!

Помимо основных инструментов для холодного метода можно использовать «Фонарик», «Волна», «Твистер», станок для изготовления колец и другие.

Современный рынок предлагает промышленные машины, предназначенные для выполнения технологических операций. На фото ковки вы можете увидеть изделие, изготовленное на станке Master 2 фирмы MAH.

Ручная ковка

Чтобы заготовка приобрела желаемую форму, мастер должен применять в своей работе различные приемы и приемы. Вам нужно будет приобретать различные инструменты и осваивать различные технологии.

Метод холодной ковки не требует от мастера особых усилий. В работе выделяются следующие этапы:

- создание рисунка или эскиза декоративного элемента;

- заготовка заготовок;

- процесс ковки.

Сегодня рисунок можно сделать с помощью компьютерной программы самостоятельно или заказать у профессионалов. Проект позволит перед началом работ рассчитать, сколько металлических заготовок нужно закупить.

Примечание!

Основные кованые элементы представлены следующими группами:

- Лапы. Концу металлического стержня придают определенную форму.

- локонов. Концы стержня можно загнуть в одну или две стороны.

- Кольца.Элементы декора изготавливаются из прутьев квадратного или круглого сечения.

- Торсион. Характеризуется винтовой закруткой по оси.

Используются 3 общепринятые технологии: волочение, гибка и скручивание.

- Вытяжка позволяет увеличить длину металлической заготовки, уменьшив значение ее поперечного сечения.

- Гибка дает возможность изгибать любую часть заготовки под углом.

- Скрутка — технология, при которой заготовка скручивается по оси.Для скручивания используется машина Twister.

Все элементы собираются вместе и фиксируются сваркой. Эти операции выполняются на специальном столе. Самодельная холодная ковка не требует особых навыков.

Ковка своими руками фото

Примечание!

Люди давно заметили, что нагретому в кузнице металлу можно придать практически любую форму. Кованые изделия прекрасно смотрятся в любом интерьере.Они могут быть элементом декора как деревянных, так и каменных коттеджей.

Среди владельцев частных домов вряд ли найдется человек, который не хотел бы иметь кованый забор, перила или лестницу. Но, несмотря на множество преимуществ, изделия, полученные с помощью горячей ковки — процесса, при котором металл становится пластичным под воздействием высокой температуры, доступны далеко не каждому из-за высокой цены. Есть альтернатива — холодная ковка металла. Его главное преимущество — не только невысокая цена, но и доступность техники для самостоятельного повторения.

Холодная ковка металла — это процесс, при котором металл не подвергается нагреву, а форма изделия придается за счет его гибки, опрессовки и сварки из нескольких заготовок.

Некоторые специалисты считают название «холодная ковка» не совсем правильным. По их мнению, ковкой можно назвать только процесс пластической деформации горячего металла. Но название этого метода обработки металла прижилось. Более того, пользователи считают, что в некоторых случаях холодная ковка металла может стать достойной заменой горячей ковки.Так ли это на самом деле мы расскажем в сегодняшней статье.

Особенности холодной ковки

Бытует мнение, что изделия, полученные путем гибки, получаются однообразными, больше похожими на заводскую штамповку, установленную на резьбе. Однако практика показывает, что при правильном подходе с помощью холодной ковки можно создавать настоящие авторские произведения.

Чаще всего методом холодной ковки металла делают:

- решетки оконные;

- элементов козырьков, перил и навесов для входной группы;

- декоративные элементы для ворот и калиток;

- фигурные ножки для столов и стульев;

- элементов декора: подставки для цветов, решетки для каминов, обрамление картин, зеркала и т. Д.

Для художественной горячей ковки металла выпускаются изделия, полученные методом холодной деформации на специальном оборудовании, впоследствии свариваемые в одно целое: элементы ограждения, ограждения или калитки. Тем более, что непосвященный человек не сразу поймет, как было подделано это изделие.

Goblin 2 пользователь FORUMHOUSE

На мой взгляд, кованые элементы, изготовленные методом холодной деформации (гибки), выглядят не хуже, чем такие же элементы, сделанные вручную — горячей ковкой.И они дешевле.

Холмофф пользователь FORUMHOUSE

Холодная штамповка металла позволяет на достаточно простом комплекте оборудования создавать типовые элементы — торсионы, прокатные пики, спирали, элементы пространственной гибки. А затем, комбинируя этот набор (примерно из 10-15 типов типовых элементов) для создания сложных узорчатых изделий. Освоить процесс гибки сможет любой человек, владеющий слесарным инструментом, было бы желание.

Обычные геометрические формы в сочетании с завитками и волнами могут очень красиво смотреться в металле, ведь любой сложнейший узор состоит из множества простых элементов.

Существенным преимуществом холодной ковки металла перед горячей ковкой является высокая производительность. Для работы не требуется много места. Нет необходимости обустраивать и разжигать рог, кузницу, молот на наковальне. Меняя только фурнитуру, можно быстро создавать самые разные элементы, но для соединения узлов потребуется хорошее владение сварочным делом.

Холмофф пользователь FORUMHOUSE

Однажды я сделал холодную ковку и научился готовить в полуавтомате за два дня.

Для получения хорошего результата процесс холодной ковки металла следует разделить на ряд последовательных этапов:

- Идея и постановка задачи.

- Концептуальные зарисовки от руки на бумаге.

- Точный рисунок продукта вручную или в графической программе.

- Разбивка всего изделия на отдельные простых элементов .

- Рисование или печать на принтере единиц продукции в натуральную величину.

Некоторые принтеры поддерживают печать плакатов, то есть печатают части большого изображения на листах A4, после чего их можно только склеить.

- Расчет количества необходимого материала.

- Изготовление отдельных элементов.

- Шлифовка и сборка (сварка) отдельных элементов в единой конструкции.

Несмотря на кажущуюся простоту, практика холодной ковки металла требует вдумчивого подхода и грамотного расчета всех деталей будущего изделия.Специалисты FORUMHOUSE советуют — для визуализации идеи предварительно изготовить отдельные блоки из проволоки реального размера . Это поможет понять, как различные элементы будут сочетаться друг с другом и вовремя исправить ошибки, или найти более удачное сочетание узоров и отдельных элементов.

К основным элементам, полученным методом холодной ковки металла, относятся:

- Лапы и козырьки. Эти элементы выкатываются из металлического прутка.

- Локоны.Включают: завиток, червяк и улитку. У волута, или, как его еще называют, рогалики, концы загибают в одну сторону. Маленький червяк выглядит как знак $. Улитка похожа на запятую.

- Кольца изготавливаются из прутка круглой или квадратной формы, намотанного на специальную оправку. Получается своеобразная металлическая пружина, которую потом нарезают кольцами.

- Торсион. Один из самых распространенных элементов. Получается скручиванием одного или нескольких стержней.

Все вышеперечисленные элементы можно реализовать, объединив всего три технологических процесса.

1. Вытяжка. Благодаря этому процессу за счет уменьшения поперечного сечения заготовки увеличивается ее длина. Таким образом обычно получаются лапки и пики, для которых металл помещается в специальный прокатный или опрессовочный станок. Пропуская заготовку через ролики и постепенно уменьшая расстояние между ними, материал раскатывается. Также на валики могут наноситься рельефные насечки, которые придают поверхности заготовки определенную фактуру.

2. Кручение. Металл (полоски или стержни) скручивают вдоль своей оси. Вы можете скрутить одну, две, три и более заготовок. Для этого один конец заготовки (или заготовок) помещается в тиски, а другой начинает поворачиваться по оси. Если скрутить несколько стержней, а затем сжать их, прикладывая силу по оси, то они разойдутся по дуге. Получается утолщение из плетеных стержней под названием «Фонарик» или «Корзина».

3. Гибка.Металл гнут на специальном станке по шаблонам.

Для гибки металла в разных плоскостях необходимо простейшее оборудование и простые станки. На рынке имеется множество машин для холодной ковки. Но из-за высокой цены их приобретение оправдано только в том случае, если планируется дальнейшая прибыль. Начинающий мастер, занимающийся холодной ковкой «под себя», вполне может согнуть металл.

Сначала можно обойтись простыми кондукторами и оправками, вставленными в обычные настольные тиски.Сделать кручение можно, зажав конец заготовки в тисках, затем надев на него трубу, и, используя хомут, закрутить заготовку вдоль своей оси.

Alexei62 пользователь FORUMHOUSE

Все инструменты для холодной ковки (кроме сварочного аппарата) могут быть изготовлены из подручных средств.

Для холодной ковки металла чаще всего используются следующие инструменты:

- Gnoot. С его помощью заготовка изгибается под определенным углом.

- Улитка.С его помощью заготовка сгибается по спирали. Изменяя шаблоны, вы можете изменить радиус изгиба.

- Фонарик. Он похож на инструментальный станок токарного станка. С помощью этого инструмента металлические заготовки переплетаются между собой для получения одноименного элемента.

- Волна. Принцип действия этого средства понятен из названия. С его помощью металлу придается волнистая поверхность. Расстояние между «гребнями» волн и их высоту можно регулировать в зависимости от настроек машины.

- Твистер. Скручивает полосу или брус по продольной оси.

Принцип работы всех вышеперечисленных машин очень прост. Он основан на приложении определенной силы к заготовке через рычаги, приводящей к деформации металла. Гибка металла на станках ручная. Для облегчения труда некоторые машины оснащены электродвигателями, что увеличивает их стоимость. Многие домашние мастера предпочитают изготавливать станки для холодной ковки своими руками.Также с появлением опыта и увеличением сложности изделий необходимо оснащать станки разнообразной фурнитурой — шаблонами, кондукторами, упорами, упорами.

Большой простор для творчества. Каждый мастер вносит приспособления под свои задачи. Важно соблюдать принцип разумной достаточности. Самые красивые изделия можно сделать с помощью минимум приспособлений.

Секреты холодной ковки

Один из главных вопросов начинающих мастеров: «Какой металл подходит для холодной ковки.«По мнению форумчан, нужно не жалеть времени и ходить по местным металлобазам, а также знакомиться со списком, который они предлагают. Для холодной ковки используется самый распространенный« черный »металл. Погонный размер для полос шириной 14 и 16 мм, толщиной 2-4 мм. Пруток — квадрат со стороной до 10 мм. Такой материал легче гнуть. Более толстый материал, полоса 20х4 мм и т. д., сначала будет иметь на разрез.

Горячая ковка известна человеку с тех пор, как он начал обрабатывать и применять металлы в своей жизни.До изобретения штамповочных и металлорежущих станков горячая ковка и литье были единственными способами производства инструментов и оружия, домашней утвари и ювелирных изделий.

Чтобы освоить традиционное кузнечное дело, нужно было долго учиться и набираться опыта. Изделия кузнеца оказались очень трудоемкими и уникальными, это несомненный плюс для искусства и столь же очевидный недостаток там, где необходимо большое количество одинаковых изделий.

К недостаткам горячей штамповки относятся:

- высокая сложность

- высокие требования к квалификации мастера,

- низкая повторяемость изделий.

Метод холодной ковки лишен недостатков. В его основе лежит свойство металлов изменять свою форму в определенных пределах под действием механической силы. Технология применима к круглому и квадратному прутку, металлической полосе, трубам и прокату различного профиля. Несколько основных операций, таких как

- изгиб заготовки под заданным углом и заданным радиусом,

- формирование завитков и спиралей,

- скручивание одной или нескольких заготовок по продольной оси

и сочетание полученных деталей позволяет создавать кружевные ограждения, беседки, скамейки, предметы декора и быта в разумные сроки и по доступной цене, в разы и даже в десятки раз ниже, чем при использовании горячей ковки. .

При этом все элементы будут абсолютно одинаковыми по форме и размеру, что особенно важно при формировании из них узоров и орнаментов.

Для получения основных элементов используют специальные станки.

- Гнутик — один из самых популярных. Он позволяет гнуть брус под заданным углом и заданным радиусом, в том числе в виде волны.

- Улитка используется для скручивания конца стержня или трубы в спираль.

- Торсион предназначен для скручивания стержня вдоль его продольной оси.

Если вы планируете выпускать продукцию большими сериями, то вам понадобится станок для промышленного производства. Он обладает высокими характеристиками, достаточным ресурсом, оснащен электроприводом достаточной мощности, сочетающим в себе гнут, улитку и торсион. Продвинутые производители оснащают свои агрегаты полуавтоматическими приставками, а роль сотрудника сводится к установке необходимой оправки, закреплению заготовки и запуску программы.Сама система контролирует скорость подачи, усилие прижима формующего ролика, начало и конец формования.

Если для начала вы планируете просто познакомиться с технологией холодной штамповки, потрогать ее руками, то можно сделать устройство начального уровня самостоятельно, сэкономив значительные суммы, так как промышленные агрегаты приближаются к цене автомобиля.

Станок

Одна из простых конструкций самодельного гнутика состоит из следующих деталей:

- Массивное основание с проточкой.

- Подвижный упор, перемещаемый по пазу червячной передачей

- Два фиксированных упора, закрепленных на основании.

Крепление «Гнутик»

Ролики на фиксированных упорах взаимозаменяемы, чтобы можно было гнуть стержни и трубы под разными углами и радиусами. На подвижном упоре также фиксируется съемный ролик или клин, в зависимости от желаемой формы изгиба.

Пока прямая заготовка зажимается неподвижными упорами и, вращая привод червячного механизма загиба, подводят к ней подвижный упор — клин или ролик.Продолжая вращать привод, согните заготовку на нужный угол.

Сделать комара для холодной ковки своими руками вполне реально, достаточно строго следовать чертежу, соблюдая размеры и припуски.

Сложности в домашней мастерской могут возникнуть при фрезеровании высокопрочной стали и сверлении в ней отверстий.

Если такого оборудования в мастерской еще нет, лучше оформить заказ на основные детали гайки в производстве — сверлом и лобзиком этого не сделать.

Соединение и покраска деталей

Для сборки деталей нужного дизайна необходимо предусмотреть ровное свободное пространство — на полу или на столе, в зависимости от размера. Перед сваркой и покраской детали лучше отшлифовать, чтобы удалить ржавчину и очистить поверхность. Пескоструйный агрегат также можно изготовить автономно из использованного газового баллона, пары форсунок и кранов. В качестве форсунки можно использовать керамический корпус использованной свечи зажигания. Для этого достаточно владеть навыками сварочного и слесарного дела.

После пескоструйной обработки детали раскладываются на месте сборки. Для удобства работы можно использовать штанги-накладки. После того, как детали расставлены, стоит еще раз проверить соответствие их расположения чертежу. Далее, зафиксировав хомутами ключевые элементы конструкции, точечная сварка должна прижать их друг к другу. Последний раз проверяя размеры, углы и взаимное расположение, можно приступать к сварке всех необходимых швов.

После сварки необходимо очистить окалину проволочными щетками, закрепленными в дрели, и вручную в труднодоступных местах.Дизайн готов к покраске. В зависимости от выбранных грунтовок и финишного покрытия, а также от способа нанесения, сборка укладывается на амортизирующие планки или устанавливается вертикально с временными упорами.

Конструкции с высокой плотностью деталей удобно красить из пульверизатора, для редкой решетки, для уменьшения потерь краски придется вооружиться кистью.

Холоднокованые изделия

Холодной штамповкой производятся различные изделия.Это, в первую очередь, элементы решеток и заборов — как сами прутья, так и поперечины, вершины и украшения. С расстояния в несколько метров ее сложно отличить от кованой решетки. Любую решетку оживят завитки и спирали, складывающиеся в замысловатые узоры и орнаменты. Таким образом, обыкновенный забор помимо утилитарного назначения приобретает еще и художественную ценность. Для этого потребуются гайка, улитка и торсион.

Кованые подставки для фонарей, перила для мостов через пруды, навесы и веранды, столы и скамейки отлично смотрятся на придомовой территории.Да и саму беседку неплохо сделать из кованого бруса. Неожиданная для сурового металла легкость и воздушность придадут ему завитки и спирали, а закрученные опоры подчеркнут желание подняться.

Сегодня широко распространены кованые мангалы для барбекю, которые эстетически дополняют бытовое назначение. Сам мангал теряется среди навеса, узорчатых стен и опор, украшен завитками крыши.

Очень популярны детали балюстрад, лестничных перил и балконов.Завитки и спирали здесь также широко используются не только как украшение, но и как структурный элемент. Очень уместно смотрится балясина, закрученная по продольной оси, а угловые опоры часто делают из нескольких скрученных между собой стержней. Также на торсионе делают так называемый «фонарик» — несколько изогнутых по спирали стержней, соединенных концами сваркой.

Следующее направление применения холодной ковки — это детали декора помещений и мебели.Дверные ручки и защелки, каминные инструменты и вешалки, стойки для зонтов и карнизы для штор и портьер — здесь широко используются мелкие завитки и перекрученные штанги.

Мебель изготавливается как садовая, не боящаяся осадков и смены времен года, так и домашняя, сочетающая металл с деревом и тканью.

Кованые изделия в архитектуре и дизайне интерьеров уже давно пользуются большой популярностью. Кованые из металла решетки на окнах и для каминов, ограды или балясины лестниц всегда выглядят элегантно и привлекательно.Сегодня, несмотря на современные технологии в обработке металла, как никогда популярны кованые изделия из металла. Конечно, ковка металла своими руками — задача не из легких, а без должной подготовки сделать красивое кованое изделие сложно. Но тем, кто хочет овладеть этим древним ремеслом и готов к тяжелому физическому труду, придется познакомиться с видами и технологией ковки металла, понять, как ковка используется в металлах, понять процесс ковки и уметь обращаться с кузнечным инструментом.

Поковка металлическая