Самодельный универсальный станок из электродрели » Полезные самоделки

Какие же работы можно выполнять с помощью такого «станка»?

Оказывается, довольно разнообразные: пилить доски и фанеру, резать пластмассы и мягкие металлы, распиливать камни, точить инструмент, полировать — словом, делать все то, что обычно требуется домашнему мастеру. Станочек, вероятно, можно обучить и другим операциям, снабдив его соответствующим инструментом и оснасткой.

Чтобы иметь возможность выполнять все эти работы, нужно запастись набором сменного инструмента. Нужно иметь циркулярную пилу, фрезы, шарошки, алмазный диск (для распиловки камня), наждачный и войлочный круги.

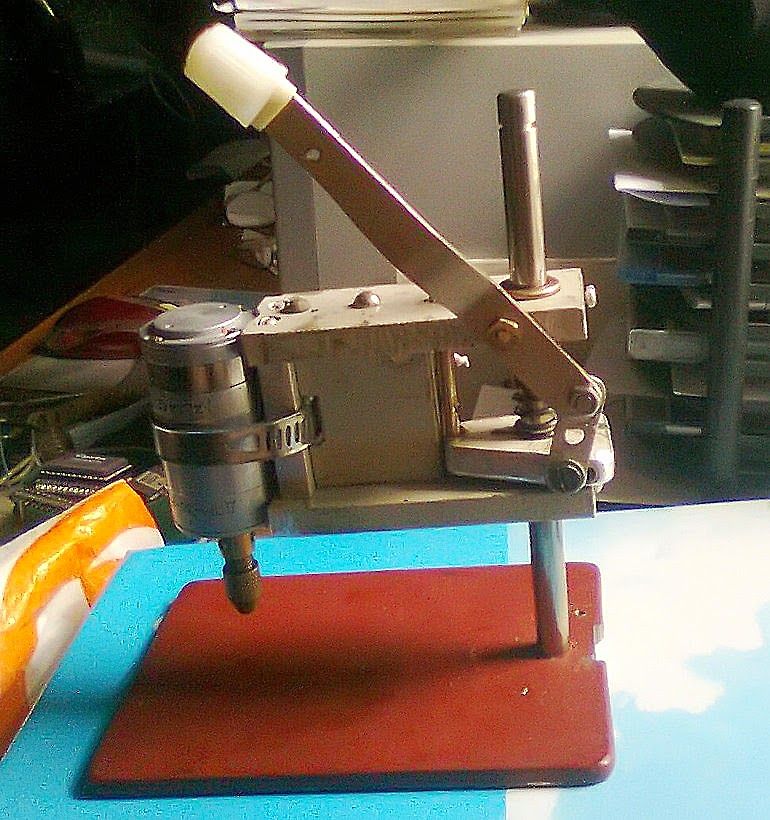

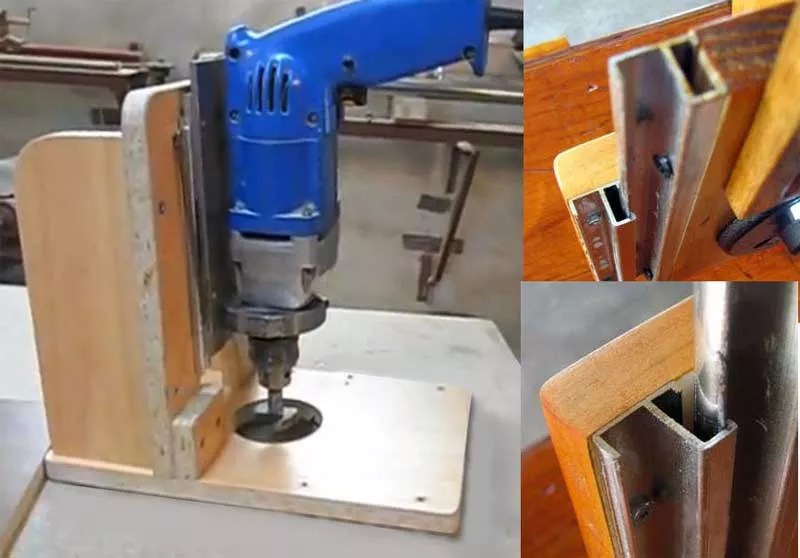

Устройство станка предельно простое.

На древесностружечной плите размером 130х250 мм (здесь и далее приводятся размеры под определенную дрель, для других моделей размеры будут иными) укреплены два бруска. Толщина панели и бруска должна составлять 40 мм. В дальнем от дрели бруске плотно, на клею, установлен маленький шарикоподшипник с диаметром внутреннего кольца 4-6 мм. Его ось должна совпадать с осью патрона дрели, положенной на стол. В переднем бруске пропилен паз, в него без люфта входит стержень с насаженным инструментом. К брускам привинчена рабочая плита с прорезями для стержня с инструментом. На нее сверху укрепляют съемную направляющую из алюминиевого уголка.

Его ось должна совпадать с осью патрона дрели, положенной на стол. В переднем бруске пропилен паз, в него без люфта входит стержень с насаженным инструментом. К брускам привинчена рабочая плита с прорезями для стержня с инструментом. На нее сверху укрепляют съемную направляющую из алюминиевого уголка.

{banner_x}

Стержень, на который насаживается инструмент, делают из стального прутка диаметром 8 миллиметров. С одного конца на нем нарезают резьбу, здесь двумя гайками крепится инструмент. Самый конец стержня проточен под внутренний диаметр подшипника так, чтобы стержень входил в отверстие подшипника и имел упор. Если проточить нет возможности, можно спилить конец стержня на конус.

В нижней плите вырезают гнездо, в которое входит передняя часть дрели (около патрона). Над гнездом установлен стяжной хомут, прижимающий дрель к плите.

Работа на станке происходит таким образом. В патрон дрели зажимают стержень с нужным инструментом. Дрель вставляют в гнездо так, чтобы стержень вошел в подшипник до упора. Затем дрель с помощью хомута и болтов фиксируют. Все. Станочек готов к работе, остается только включить дрель.

Затем дрель с помощью хомута и болтов фиксируют. Все. Станочек готов к работе, остается только включить дрель.

Универсальный станок по дереву своими руками

Деревообрабатывающий станок употребляется не только на производстве. Если использовать его в хозяйстве, у вас есть все шансы сделать самостоятельно любой предмет фурнитуры и даже выстроить дом. О том, как сделать деревообрабатывающий станок своими руками, и пойдёт речь в нашей статье.

Устройство конструкции

Любое данное устройство состоит из главных и добавочных частей. В качестве главных элементов выступают:

- рабочая плита;

- станина;

- устройство вала;

- любой режущий инструмент,

- приспособление, отвечающее за передачу движения.

Добавочные составляющие:

- участки для ограждения небезопасного места,

- точка, которая отвечает за подачу используемого материала;

- устройство, запускающее станок;

- приспособление для смазки.

В качестве станины применяется тяжёлое сооружение, сделанное из чугуна либо из цельного железного сплава. Каждая конструктивная часть станка устанавливается на станину, которая отвечает за их расположение и за устойчивость приспособления. Чаще всего установка осуществляется на железобетонный фундамент.

Главная функция рабочего стола — это фиксация всех рабочих частей. Он производится из отшлифованного чугуна, который заранее заготавливают. Существуют два вида стола: неподвижный и подвижный.

Для фиксации режущего инструмента на данном оборудовании употребляется рабочий вал. Существует несколько видов этого приспособления. Они различаются типом режущего прибора, который непосредственно крепится к нему. Среди них выделяют:

- Ножевой;

- Шпиндельный рабочий вал;

- Пильный.

Обычно он производится из точёной стали. Главными его характеристиками является крепость, сбалансированность и наличие места для крепления режущего инструмента.

В качестве режущего прибора выступают разные детали. Они различаются функциональными и конструктивными отличительными чертами, а также формой и размером.

Для их производства используется качественная углеродная сталь. Ниже мы рассмотрим виды режущих приборов для станка:

- На сверлильных станках по дереву используют свёрла.

- Для шлифовальных употребляется рулонная шкурка.

- Инструмент в форме пильной ленты используют на ленточнопильных видах станка.

- Ножи фасонного, а также плоского типа применяют на шипорезных, фрезерных либо же строгальных конструкциях.

- Приспособление, повторяющее вид круглого диска, используется на станках круглопильного вида.

- Для фрезерных и шипорезных станков хорошим вариантом будет использование фрез, прорезных дисков, а также крючков.

- На деревообрабатывающих станках циклевального вида употребляют циклевальные ножи.

- Долбёжную цепь используют на цепнодолбежных приспособлениях.

Достоинства и сфера применения

Станок имеет много положительных сторон в отличие от ручных приборов, которые специализируются на обработке деревянных поверхностей.

Универсальный станок по дереву обрабатывает разные составные части. Вдобавок он способен, к примеру, шлифовать, сверлить и фрезеровать.

Соблюдая технологии производства, вы сделаете устройство, которое прослужит вам не один десяток лет.

Прогрессивные станки с ЧПУ имеют улучшенные функции работы, в процессе исполнения которых человек, работающий за механизмом, не перетруждается. Довольно произвести запуск заранее записанной программы, после чего установить деталь. Таким образом, численность составных частей возрастает, а время на их обработку уменьшается. Эти станки могут работать беспрерывно круглые сутки.

Если же рассматривать устройства бытового предназначения, то в их числе тоже выделяют много плюсов:

- Эти механизмы оснащены двигателем, средняя мощность которого составляет 2,2 кВт, что позволяет делать работу быстро и не перетруждаясь.

- Такие станки известны неплохим качеством обработанной продукции.

- Они не нуждаются в огромных затратах по эксплуатации и обслуживанию.

- Вероятность установки добавочных приставок разрешает увеличить численность функций бытового прибора.

- Главными функциями прибора считаются шлифование, распиливание, сверление и фрезеровка дерева.

- Многофункциональность и универсальность этого оборудования даёт возможность работать с разными видами дерева, при этом выполняя различные операции.

Если обратить внимание на отзывы, то для узкоспециализированного либо бытового применения хорошим вариантом будет покупка или самостоятельная изготовка домашнего станка.

При помощи деревообрабатывающих станков производят фабричные составляющие либо заготовки, в том числе дощечки, бруски, шпон, стружку. Кроме того, на них производят составные части к изделиям из дерева либо целые деревянные системы, к примеру: мебель, лыжи, паркет, детали музыкальных приборов.

Разновидности деревообрабатывающих станков

В зависимости от технологического принципа обработки дерева станки делят на:

- универсальные;

- специализированные;

- узкого производства.

Оборудование универсального предназначения отличается большой известностью в связи с его многофункциональностью. Оно применяется как на различных производственных, так и на индивидуальных предприятиях.

Необыкновенность такого станка заключается в том, что с его помощью можно делать все виды обработки дерева. Хотя вместе с этим качество сделанной работы получится ниже, чем, к примеру, у специализированного.

Специализированные механизмы могут выполнять лишь одну функцию, к тому же они могут перенастраиваться и употребляются в различных отраслях.

Использование специальных станков сводится к производству конкретных элементов, иные операции на этом станке сделать невозможно.

Данные механизмы бывают таких видов:

- Шипорезного;

- Фрезерного;

- Круглопильного;

- Шлифовального;

- Продольно-фрезерного вида;

- Сверлильного;

- Сверлильно-фрезерного;

- Токарного;

- Ленточнопильного;

- Долбёжного.

Фрезерные устройства

Они выполняют такие функции:

- нарезка нестандартных элементов;

- фрезерование деталей в разных направлениях;

- производство пазов;

- фасонное производство составных частей.

Фрезерные станки для обработки дерева делят на:

- Копировальные механизмы, которые занимаются созданием маленьких элементов на основе применения различных сложных технологий.

- Приспособления обычного типа. Они бывают одно- и двухшпиндельными.

- Карусельные станки делают обработку фигурного и плоского типа.

Кроме того, существуют устройства настольного типа, что также делятся на виды:

- Вертикальный;

- Горизонтальный;

- Продольный;

- Узкоспециализированный.

Токарные станки

Они могут работать с различными видами дерева как мягких, так и твёрдых пород. Обустроены копировальным устройством, которое изготавливает однотипные составные части. Сфера применения весьма широкая. Станки токарного типа производят составные части различных форм: цилиндрических, конических.

Токарные устройства делят на:

- Лоботокарные, производящие модельные детали.

- Круглопалочные, создающие изделия, в которых диаметр меняется по длине составной части.

- Центровые, в которых инструмент подаётся вручную либо механизированно, они поддаются резке и созданы для производства однотипных составных частей.

- Механизмы круглопильного типа выполняют угловое, продольное и поперечное распиливание. Существуют как механизированные, так и ручные.

Рейсмусовые станки строгают материал под плоским уклоном. Есть такие разновидности:

- Односторонние;

- Двухсторонние;

- Многоножевые.

Чтобы определить вид или тип станка для обработки дерева, есть специальные обозначения. Одна либо две первые буквы означают тип по принципу работы, а последующие — технологические характеристики станка. Чтобы выяснить число рабочих частей на узле, между этими знаками есть цифры.

В соотношении с точностью исполнения обработки составной части выделяют устройства:

- Первого класса (О) — означающие довольно высокую точность работы.

- Второго класса (П) — точность колеблется между 11 и 12 квалитетами.

- Третьего класса (С) — с точностью от 13 до 15 квалитетов.

- Четвёртого класса (Н) — с довольно низкой точностью.

Создание станка самостоятельно

Для производства универсального устройства, работающего с деревом, понадобится наличие:

- Вала;

- Станины, которая регулируется по вышине;

- Патрона для свёрл;

- Электродвигателя.

Этот механизм легко отшлифует, заточит и разрежет деревянные составные части.

Подбирая двигатель, не упустите из своего поля зрения такие характеристики:

- Мощность в промежутке от 0,6 до 1,5 кВт;

- Синхронность;

- Среднее значение вращения вала около 2500 оборотов в минуту.

Вал обязан иметь устройство для фиксации патрона под свёрла. Если такового нет, то потребуется подточить конечную часть вала при помощи напильника. Диаметр крепления обязан быть чуть больше диаметра патрона. Потом запустите двигатель и подточите патрон таким образом, чтобы он прочно закрепился на вале. При помощи притирочной пасты и надфиля подгоните патрон под необходимый размер вала. При неимении такой пасты следует потереть наждачку и развести маслом её абразив.

Обязательно просверлите отверстие и нарежьте резьбу M5 M6 в центральной части вала, это убережёт вас от нечаянного сползания патрона. Также не забудьте зафиксировать его с помощью потайной головки.

Вы можете расположить деревянную деталь в различных положениях по отношению к станку.

Особенности работы

Фиксация рамы к столу производится двумя болтами, а планки крепятся при помощи фиксирующих скоб.

Чтобы соорудить раму вам пригодиться шесть железных уголков, сечение которых должно составлять 2,5 на 2,5 см, и один уголок с сечением 4 на 4 см. Их длина составляет 30 см. Для соединения воспользуйтесь сварочным аппаратом. Обратите внимание на качество сварочных швов, так как станок в ходе работы заметно вибрирует.

Для производства столешницы вы можете использовать пластмассу, металл, фанеру либо доски.

Для установки деталей на пространстве стола вам понадобится изготовить скобы и планки. Чтобы установить в отверстие патрона фрезу, пилу либо шкиву, вам нужно дополнительно сделать втулки переходного характера, а также оправки.

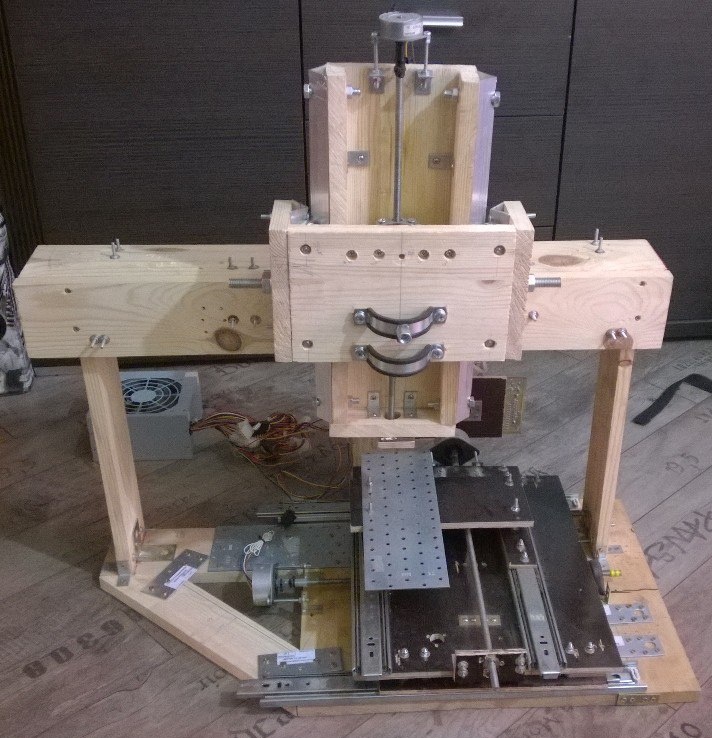

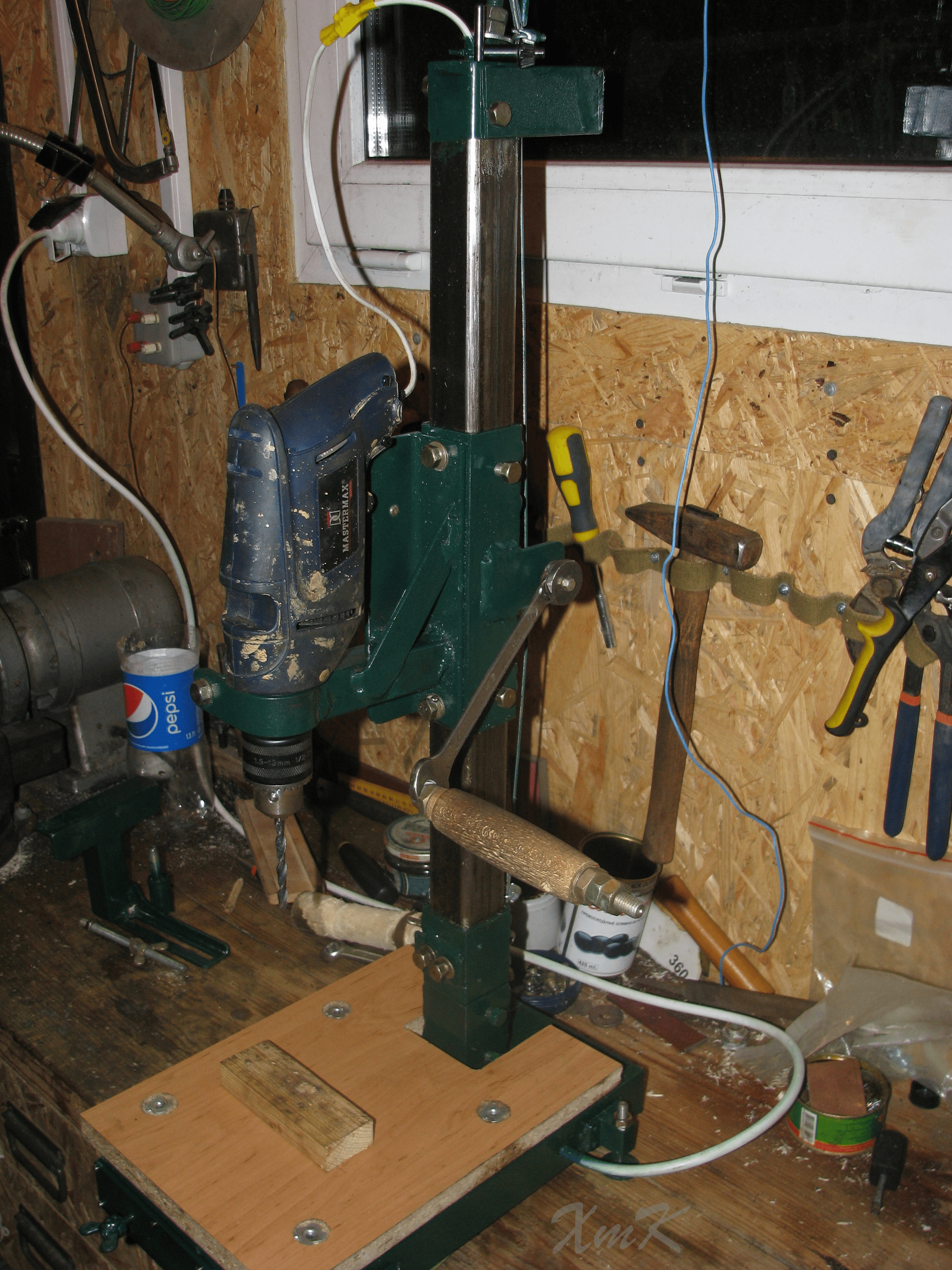

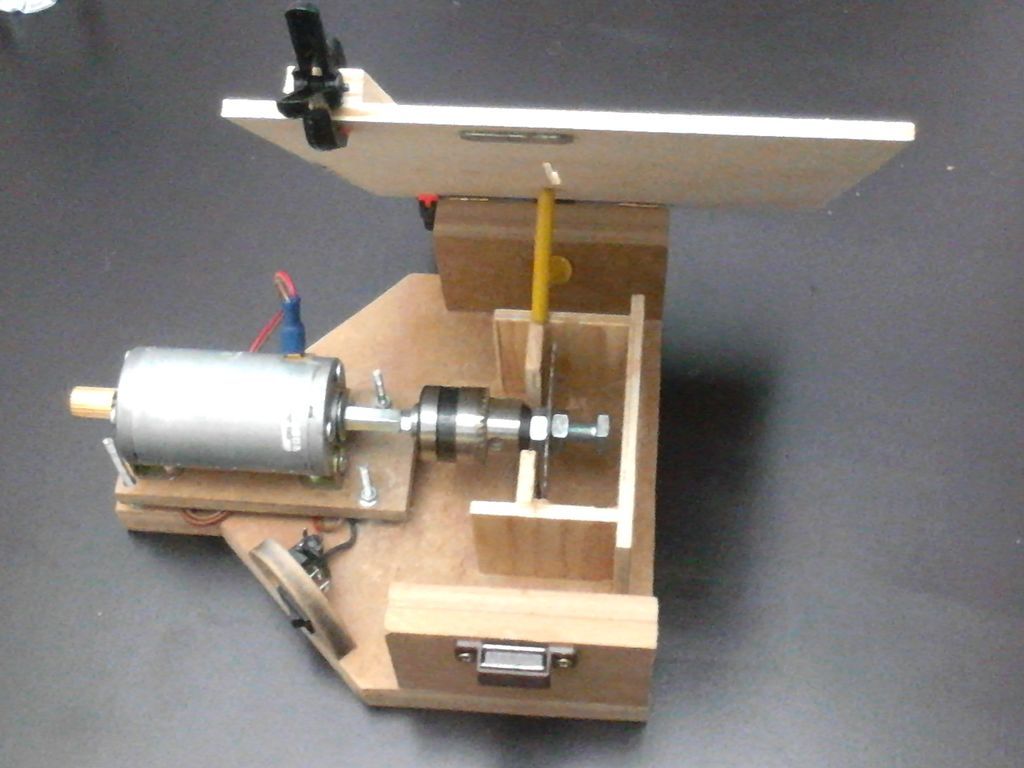

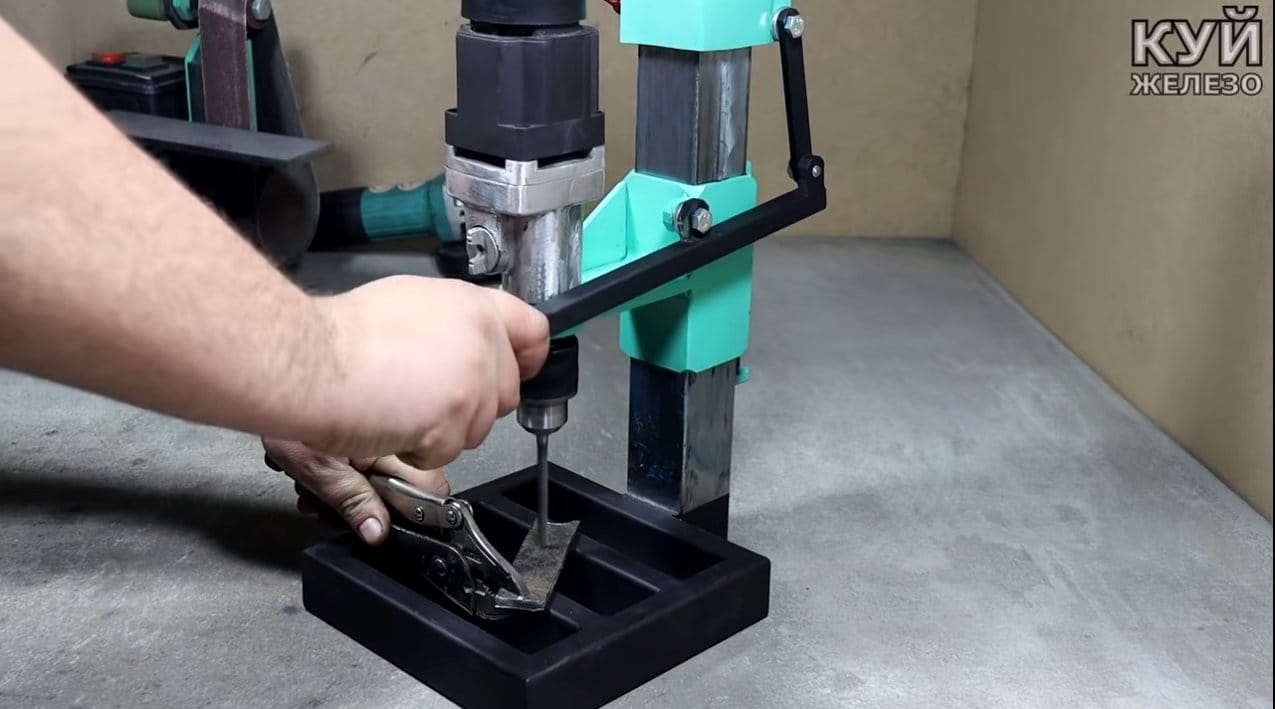

Самодельный токарный станок по дереву

Автор – ведущий канала youtube “Zhelezjaka”. Это стойка для дрели, доработанная определенным образом. Для начала положим набок и отключим патрон для дрели. Вместо патрона закручен дрель, который будет играть роль передней бабки. Зубчатая насадка для фиксации деревянных заготовок на токарном станке, сделанном своими руками. Станина стойки исполняет функцию задней бабки. В специально просверленное отверстие закрутим заточенный болт с контргайкой. Зажимаем деревянную заготовку, передвигая каретку и зажимаем два винта, фиксирующие в этом положении. Всё работает. Не хватает опорной площадки для резцов. Состоит из двух половинок. Сделана специально разборной, чтобы регулировать под разные заготовки.

Для начала положим набок и отключим патрон для дрели. Вместо патрона закручен дрель, который будет играть роль передней бабки. Зубчатая насадка для фиксации деревянных заготовок на токарном станке, сделанном своими руками. Станина стойки исполняет функцию задней бабки. В специально просверленное отверстие закрутим заточенный болт с контргайкой. Зажимаем деревянную заготовку, передвигая каретку и зажимаем два винта, фиксирующие в этом положении. Всё работает. Не хватает опорной площадки для резцов. Состоит из двух половинок. Сделана специально разборной, чтобы регулировать под разные заготовки.

На станке она вставляется в кронштейн и регулируются как по направлению, по вылету и высоте по отношению к заготовке. Для проведения токарных работ нужен специальный инструмент. Но за его отсутствие мастер использовал заточены старые напильники, которых много в гараже. Это необходимо, чтобы просто показать станок в работе. Вытачивать что-либо на станке – работа не очень сложная. Это даже очень интересно. Главное условие здесь, никуда не торопиться. После обтачивания заготовки и шлифовки наждачкой получилось две ручки для напильников.

Главное условие здесь, никуда не торопиться. После обтачивания заготовки и шлифовки наждачкой получилось две ручки для напильников.

По переделке. Настроение мастер добавил уголок. Приварил, чтобы уравнять высоту направляющие штанги, общие для сверлильного и токарного станков. Поставил кронштейн. Закрутил болт с конусом. Сделал переднюю бабку.

Этот самодельный станок по дереву можно использовать как сверлильный. Необходимо только поднять. С передней бабки снять шип. Поставить патрон со сверлом. Убрать шип с низу.

Деревянные заготовки можно точить на всю длину стойки. С диаметром, гораздо больше, чем при изготовление ручки. Мощности этого миксера дрели хватит, чтобы обработать такую заготовку.

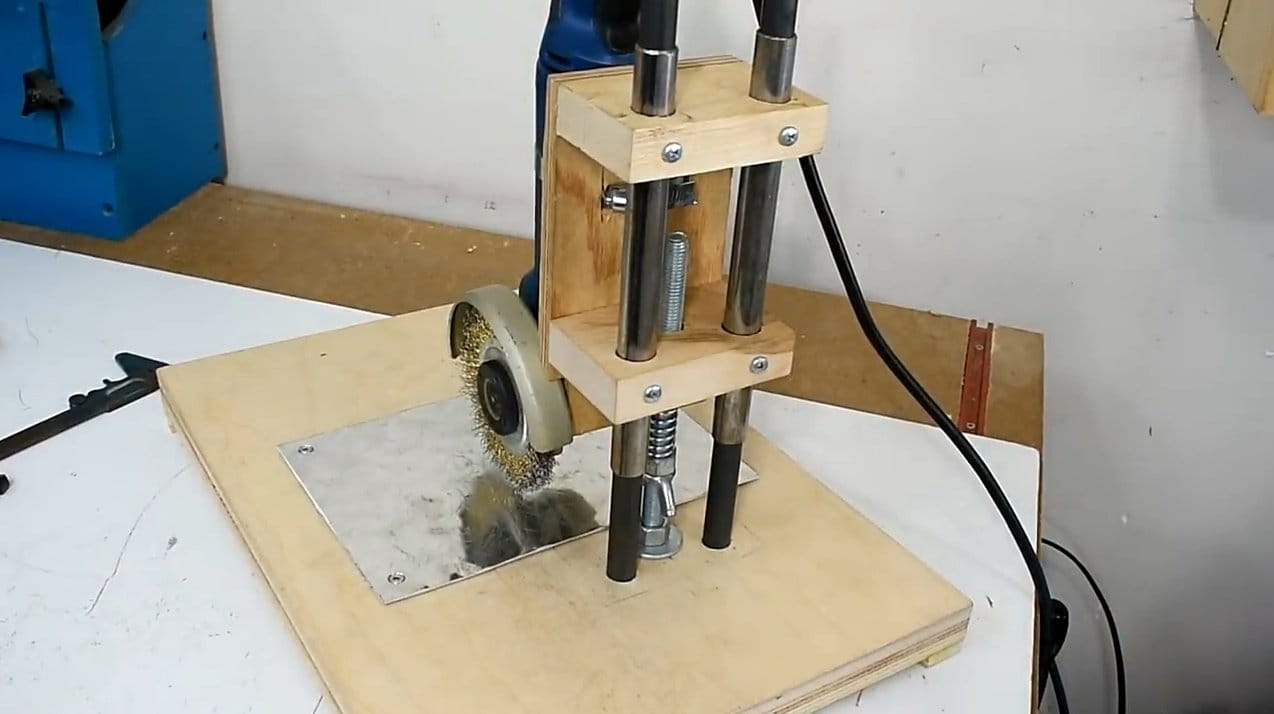

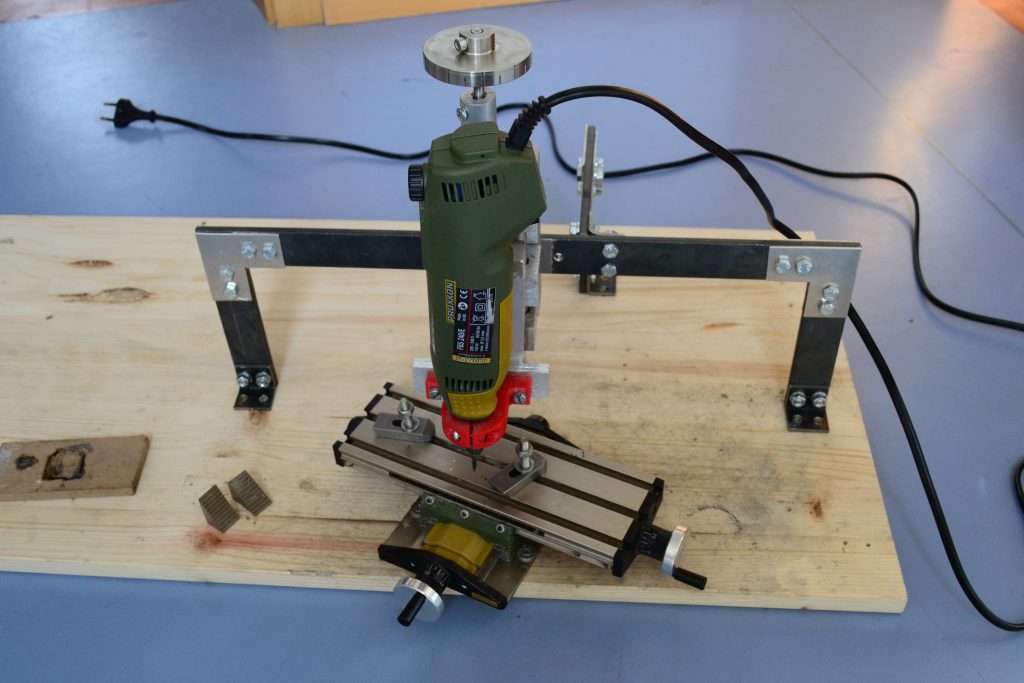

Фрезерный станок из дрели своими руками

Каким только испытанием не подвергал мастер свою стойку для дрели. Высверливать 19 мм отверстие в металле. После этого работал 2 миллиметровым сверлом. Вращал заготовку 70 см длиной. Применял дрель в качестве миксера на стройке. В этом видеоролике на дрель устанавливается штатная фреза от фрезера с хвостовиком 8 мм. Для закрепления направляющих и заготовки очень удобным оказался стол, который сделал мастер заранее. Не оказалась лишней возможность плавно опускать и поднимать дрель. Попробовал работать другой фрезой. Пришел к выводу, что не хватает больших оборотов шпинделя. Хотя в качестве черновых работ по дереву за неимением фрезера можно обойтись таким инструментом, закрепленном на стойке.

Вращал заготовку 70 см длиной. Применял дрель в качестве миксера на стройке. В этом видеоролике на дрель устанавливается штатная фреза от фрезера с хвостовиком 8 мм. Для закрепления направляющих и заготовки очень удобным оказался стол, который сделал мастер заранее. Не оказалась лишней возможность плавно опускать и поднимать дрель. Попробовал работать другой фрезой. Пришел к выводу, что не хватает больших оборотов шпинделя. Хотя в качестве черновых работ по дереву за неимением фрезера можно обойтись таким инструментом, закрепленном на стойке.

Самодельная стойка для дрели

Заготовки можно сверлить любой высоты без сложных регулировок. Берем двадцатку, ставим полоса 5 мм толщиной, просверленную семеркой, чтобы проще проделать большое отверстие. Сделал из металлических уголков, квадратной трубы, полосу использовал в проушинах. Уголок на каретке. Квадратную трубу на стойке. Использованная полоса узкая. Квадратная труба на кронштейнах. Всё это сварено. Станок разборный, снимаются штанга и каретка, переходники на дрели. Их можно делать дополнительно.

Квадратная труба на кронштейнах. Всё это сварено. Станок разборный, снимаются штанга и каретка, переходники на дрели. Их можно делать дополнительно.

Вторая часть

Станок по дереву Фуганок-рейсмус с автоподачей доски

Самодельный деревообрабатывающий станок

Из каких деталей он состоит. Станина из уголка 40 x 40. Если вы найдёте 35 x 35, тоже подойдёт. Необходимый четыре уголка длиной 450 мм. 9 – 550 мм. Еще два уголка длиной 270 мм. Продаются в хозяйственном магазине. Используется шпилька м 12. Они тоже есть в магазинах. Гайки, шайбы. На городской барахолке можно за небольшие деньги приобрести барабан. Ножи длиной 200 миллиметров найдутся в хозяйственном магазине. Нужны две планки под электродвигатель. Два небольших стола под строгальный станок. Размер 300 x 220. Пиловочный стол длиной 600 мм. Столы можно сделать даже деревянные, текстолитовые, из любого подходящего материала. Не обязательно делать железные.

Пиловочный стол длиной 600 мм. Столы можно сделать даже деревянные, текстолитовые, из любого подходящего материала. Не обязательно делать железные.

Всем мозгоремесленникам доброго времени суток! Для тех из вас, у кого нет больших мастерских или малогабаритных стеллажей под инструмент, пригодится самоделка этой статьи, в которой компактно умещены все полезные инструменты, и которую легко можно перемещать на другие рабочие площадки.

При создании этой мозгоподелки я старался сделать ее как можно компактной, чтобы ей можно было удобно пользоваться даже в небольшом пространстве, а перемещать даже при отсутствии у вас автомобиля. Для этого у нее имеются транспортировочные колеса, и передвигать поделку можно в одиночку, а если все же использовать для этого авто, то потребуется лишь небольшая помощь при погрузке.

Этот компактная станок-самоделка включает в себя: циркулярный стол, фрезерный стол и лобзик. А еще в ней имеется большой шкаф в котором вы можете хранить другой свой инструмент.

Чтобы показать поделку в действии я сделаю пару ящиков из дешевых сосновых досок.

На видео показано как я нарезаю доски для ящиков на циркулярном столе с помощью салазок, для получения требуемых размеров пользуюсь дополнительной планкой с зажимом.

Потом я делаю канавку для основания.

Нужный угол можно получить используя угловой упор с направляющей.

Сняв накладку можно выставить угол наклона диска, в данном случае 45 градусов.

Направляющая лобзика регулируется в трех осях, тем самым можно использовать лезвия разных размеров — от 100 до 180мм, тем самым получая максимальную высоту среза 70мм.

Далее я делаю ручку выдвижного ящика, и для этого использую фрезером, которым навожу округлую фаску. Здесь также имеется направляющая для углового упора, а еще будет полезен выносной подшипник для фрезерования кривых линий. Сам фрезер можно наклонять под углом 45°.

Здесь также имеется направляющая для углового упора, а еще будет полезен выносной подшипник для фрезерования кривых линий. Сам фрезер можно наклонять под углом 45°.

Ящик готов, и он занимает предназначенное ему место.

Соединение паз-шип можно на этом мозгостоле сделать двумя путями. Во-первых, с помощью лобзика, дополнительной планки и углового упора. А во-вторых, на циркулярном столе, используя специальный кондуктор.

С диском самого большого размера, который можно установить на самоделку (235мм), можно получить максимальный рез 70мм. На направляющей имеются небольшие регулировочные болты для уменьшения наклона, а при необходимости даже для блокировки.

Для соединения деталей я выбрал второй способ, для этого одни части следует помещать с одной стороны кондуктора, а другие — со второй.

И вот что получилось, переходим к фрезеру, на этот раз уже используем прижимное устройство, чтобы сделать паз основания. Для этого необходимо поднять циркулярную пилу и выставить фрезер под углом 45°.

Шаг 1: Нарезка деталей

Начинается создание многофункционального стола-самоделки с нарезки всех деталей и их нумерации.

Далее для получения прорези ручки высверливаются 4 угловых отверстия и «допиливаются» лобзиком. Затем высверливаются отверстия тех же размеров, что и диаметр и толщина шайбы системы открывания. Отверстия зенкуются.

После этого подготавливается место для установки кнопок включения питания и аварийного отключения. Затем с помощью дюбелей и 50мм-х саморезов собирается корпус мозгостола. По желанию, детали корпуса обрабатываются лаком, так поделка будет лучше выглядеть и дольше прослужит.

Подготовив корпус, собираются 3 верхние части. Для этого нарезаются детали откидных рамок и в них высверливаются необходимые отверстия. Отверстие под трубку сверлится такого диаметра, чтобы эта трубка свободно в нем вращалась, так как она является осью вращения откидных крышек.

Затем выбирается полость под циркулярную пилу. Я это сделал с помощью своего 3D-фрезера, за неимением подобного это можно сделать обычным фрезером с помощью соответствующих кондукторов и направляющих.

С лицевой стороны крышки циркулярного стола выбирается полость под быстросъемную панель, сняв которую можно будет менять угол наклона диска. Саму панель можно использовать для настройки глубины фрезерования полости.

Установив циркулярную пилу в предназначенную полость размечаются отверстия под ее крепление. Хорошо подходит для этого 3D-фрезер, потому что на сверлильном станке данные отверстия нельзя будет просверлить из-за его ограниченной рабочей поверхности.

Шаг 2: Начало сборки

На данной стадии начинается постепенная сборка портативного многофункционального станка для мастерской самодельщика.

Размечается и выбирается с помощью циркулярного стола паз под направляющую. Две дополнительных фанерки дадут необходимую глубину для прочного крепления планки направляющей. Далее на крышку крепится планка с нанесенной на него самоклеящейся рулеткой.

Две дополнительных фанерки дадут необходимую глубину для прочного крепления планки направляющей. Далее на крышку крепится планка с нанесенной на него самоклеящейся рулеткой.

После этого высверливается отверстие для фрезера. Затем отрезаются трубки для осей вращения и на корпус монтируются рамки откидных крышек. В соответствии с чертежами изготавливаются и устанавливаются фиксирующие подпорки.

К рамке прикладывается крышка фрезера, выравнивается и крепится саморезами посредством отверстий в канале направляющей.

Затем подготавливается крышка лобзика, в ней выбирается паз под этот самый лобзик. Если для крышки используется материал не со скользящей поверхностью, такой как у меламина, то поверхность этой крышки следует обработать лаком, чередуя со шлифовкой.

Сделав это, вырезаются и собираются детали механизма вертикального подъемника фрезера, с помощью которого будет регулироваться глубина фрезерования.

Далее склеиваются вместе две фанерки, чтобы сделать из них держатель самого фрезера. В них высверливается отверстие того же диаметра, или подходящего, что и при создании крышки фрезера. Этот держатель мозгофрезера можно сделать на ЧПУ-станке или даже заказать онлайн.

В них высверливается отверстие того же диаметра, или подходящего, что и при создании крышки фрезера. Этот держатель мозгофрезера можно сделать на ЧПУ-станке или даже заказать онлайн.

Готовый держатель фрезера крепится к вертикальному подъемнику, и теперь его можно попробовать в действии.

Для разметки радиуса пазов наклона временно крепятся к вертикальному подъемнику обычные петли, а для изготовления ручек-вертушков используются обрезки фанеры.

Шаг 3: Завершение сборки

Эту стадию сборки самоделки я начну с тех деталей, о которых позабыл ранее. Они придадут стабильности системе подъема.

Для начала нарезаются детали основания, я сделал это на своем циркулярном столе, затем они собираются в рамку, которая крепится к дну корпуса многофункционального мозгостола. Высота этой рамки должна быть такой же, что и высота имеющихся колесиков.

На створки одной из откидных крышек крепится щеколда, а створки другой — замок. Это может быть полезно при транспортировке поделки и выступать в качестве превентивной меры от кражи вашего инструмента.

Далее подготавливается 4-х разъемный электроудлинитель, в два разъема которого будут включаться лобзик и фрезер, а в два оставшихся — дополнительный электроинструмент. Розетка для циркулярной пилы подключается через кнопку включения питания и кнопку аварийного отключения. Провод удлинителя наматывается на специальные сделанные для этого ручки.

Быстросъемные панели сделаны из опалового метакрилата. Они помещаются на свои места, а прорезь в панели циркулярной пилы аккуратно делается самой пилой. В качестве направляющего подшипника я использовал аксессуар из комплекта старого фрезера. Это приспособление будет полезно при фрезеровании изогнутых линий.

После этого уровнем проверяется плоскость всей верхней части поделки, если они откидные крышки не лежат в плоскости центральной части, то это легко исправляется регулировкой наклона фиксирующих подпорок.

Далее проводится проверка перпендикулярности рабочих частей инструментов и плоскости стола. Для проверки фрезера в нем закрепляется трубка, по которой и смотрится перпендикулярность оси фрезера и плоскости стола, а еще проверяется параллельность канала направляющей и циркулярного диска. Ну и наконец, проверяется перпендикулярность полотна лобзика.

После этого крышки стола складываются, чтобы проверить не мешают ли мозгоинструменты друг другу.

Шаг 4: Полезные приспособления

Данный шаг повествует об изготовлении некоторых полезных аксессуарах для стола-самоделки.

Первым делом нарезаются детали салазок, далее выбирается паз под ползунок направляющей. После этого две фанерные детали скрепляются вместе саморезами, при этом положения саморезов следует выбрать так, чтобы они не мешали последующей доработке этой детали. Затем в специально подготовленный паз на нее наклеивается измерительная лента, и этот аксессуар для мозгостола покрывается лаком, чередуя со шлифованием, тем самым создавая на этом приспособлении необходимую гладкую поверхность.

Салазки собираются, помещаются на многофункциональную самоделку и от них отрезается лишнее и прорезается срединный пропил, а затем еще наклеивается измерительная лента.

От саней откручивается ползунок направляющей и делается паз для кондуктора «шип-паз». Такого же как у другого моего циркулярного стола.

Ползунок канала настраивается таким образом, чтобы исчез крен между болтами. Сам ползунок можно при необходимости застопорить просто закрутив бота по максимуму.

Далее нарезаются детали для стойки, она собирается, и лакируется-шлифуется. После сборки стойки изготавливается фиксирующая система для нее. Дюбели, вклеенные в эту фиксирующую систему, используются как направляющие оси. В окончании сборки стойки изготавливается ручка фиксирующей системы, а затем вся стойка проверяется в действии.

Дополнительно на стойку устанавливается пылесборник для фрезера, а в боковую сторону мозгостойки у пылесборника вкручиваются резьбовые втулки для прижимной панели.

Сделав это проверяется параллельность стойки и циркулярного диска, затем в паз боковой стенки вклеивается измерительная лента.

Закончив с этим, нарезаются детали кондуктора «шип-паз», которые затем склеиваются и зачищаются.

Шаг 5: Еще несколько полезных приспособлений

Это последнее видео данного мозгоруководства, и в его первой части показано как сделать угловой упор (для его создания можно наклеить распечатанный шаблон или воспользоваться линейкой). Заготовку упора можно уже нарезать на самом многофункциональном станке.

Резьба в ползунке направляющей дюймовая, если же необходима метрическая, то придется воспользоваться метчиком.

Обязательно стоит временно прикрутить заготовку упора к направляющей, чтобы убедиться, что радиус поворота сделан верно.

Затем нарезаются детали шипового кондуктора, при этом необходимо для уменьшения трения слегка увеличить толщину крепления кондуктора.

Чтобы изготовить прижимную панель на фанерную заготовку наклеивается шаблон, пазы настройки этой панели выбираются с помощью фрезера мозгостанка. В нужных местах крышки с фрезером монтируются резьбовые втулки.

Далее изготавливается направляющая пилки лобзика, фиксирующая система этой направляющей такая же, как и у стойки.

Сначала собирается система регулировки подшипников, чтобы избежать износа фанеры используется металлическая пластина. Одно из отверстий делается большим, чтобы посредством этого производить настройку подшипников.

Тоже самое проделывается с фанеркой.

После этого механизируется система регулировки высоты, и теперь конструкция может перемещаться в трех осях, тем самым получается необходимое положение.

Наконец, готовую направляющую для пилки можно проверить в действии, при этом важно удерживать распиливаемую дощечку двумя руками, чтобы она достаточно прочно прилегала к плоскости стола.

О компактной многофункциональной самоделке всё, удачи в творчестве!

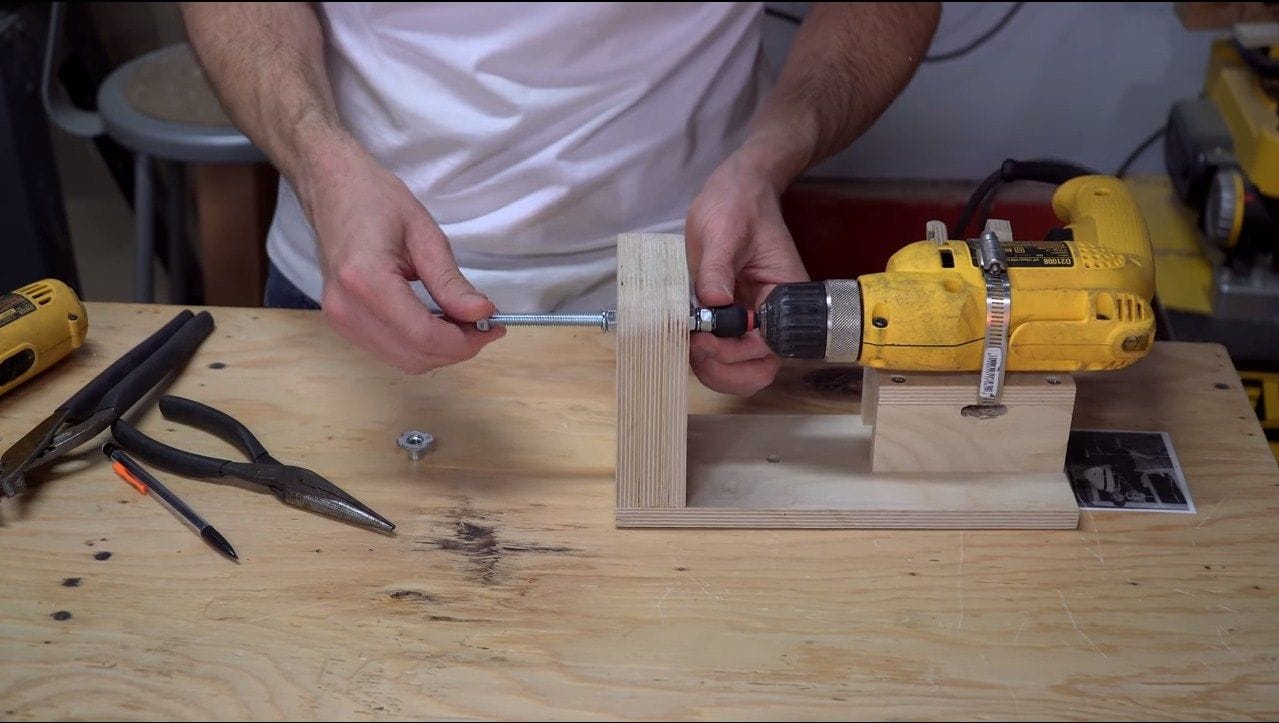

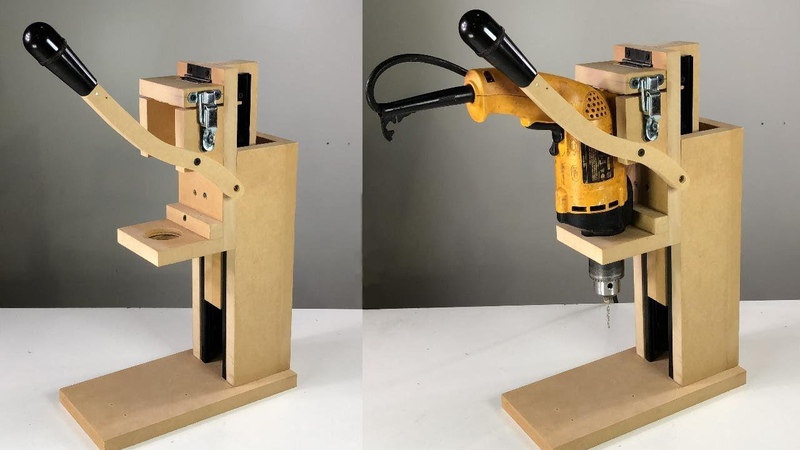

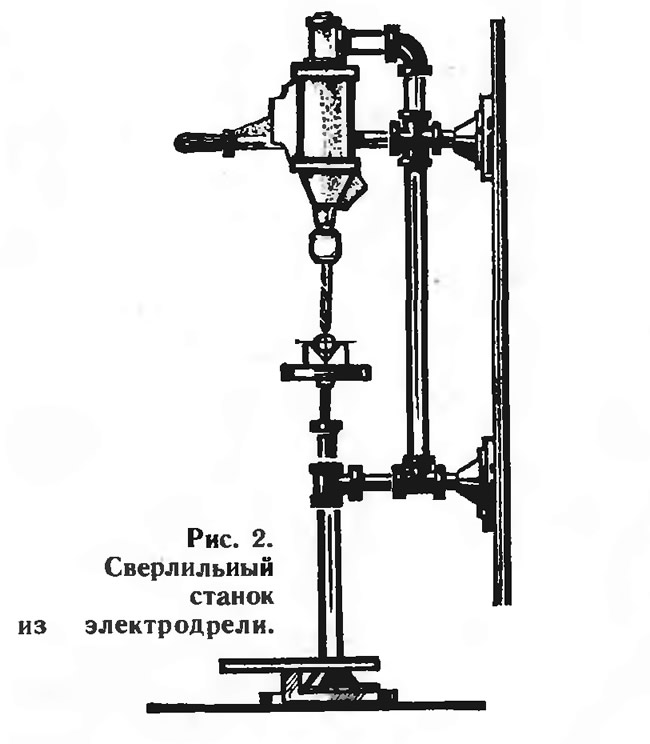

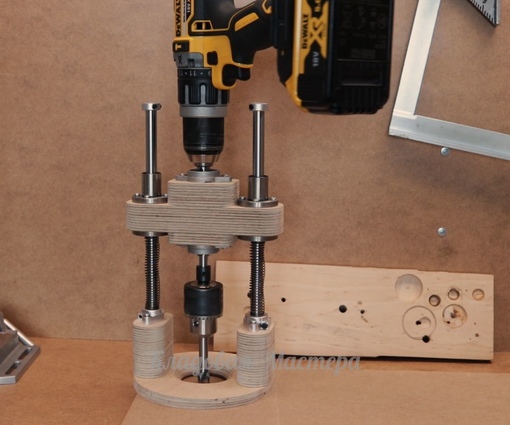

Как сделать из дрели сверлильный станок самостоятельно

Дрель являет собой универсальный вид инструмента, посредством которого можно сверлить отверстия разных диаметров в различных видах материалов. Недостатком данного инструмента является необходимость держать его двумя руками при проведении сверлильных мероприятий. Для стационарного бурения отверстий в разнообразных материалах и заготовках более удобно пользоваться сверлильным станком. Покупать его специально для таких целей может далеко не каждый желающий, поэтому сверлильный станок из дрели можно соорудить самостоятельно. Как это можно сделать, выясним в материале.

Недостатком данного инструмента является необходимость держать его двумя руками при проведении сверлильных мероприятий. Для стационарного бурения отверстий в разнообразных материалах и заготовках более удобно пользоваться сверлильным станком. Покупать его специально для таких целей может далеко не каждый желающий, поэтому сверлильный станок из дрели можно соорудить самостоятельно. Как это можно сделать, выясним в материале.

Виды и особенности сверлильных станков

Прежде чем приступать к производству самодельного сверлильного станка из дрели, следует выяснить, какие бывают эти виды устройств. Подразделяются изделия на следующие виды:

- Радиально-сверлильные. Наиболее эффективный вид станков для сверления отверстий в крупных и средних размеров деталях. Вертикально-сверлильный вид станка еще называют стационарный, так как именно такие устройства часто используются в ремонтных мастерских, цехах, гаражах и различных предприятиях. Точность сверления таким агрегатом обеспечивается за счет того, что сверло прикладывается к заготовке.

- Вертикально сверлильные. Принцип работы заключается в том, что сверло является неподвижным, а перемещается сама заготовка.

- Горизонтально-сверлильные. Применяются на производстве для обработки длинномерных деталей.

- Многошпиндельные. Применяются в случае, когда требуется одновременно сверлить, нарезать резьбу и осуществлять развертку.

- Специализированные. Агрегаты для глубокого сверления.

В производстве электронных плат используются настольные станки, в которых режущий инструмент перемещается с помощью рукоятки. Для частного использования рекомендуется изготавливать радиально-сверлильный тип инструмента, где вместо двигателя и шкивов, будет использоваться обычная электрическая дрель.

Как самому сделать простой сверлильный станок

Преимуществом самостоятельного производства станка для дрели является возможность модернизации изделия. В качестве модернизации можно создать станок с тисками для дрели, что позволит фиксировать заготовку с последующей ее обработкой. Для сооружения самодельного станка для дрели нет необходимости в приобретении специальных материалов и комплектаций. Все что требуется чтобы собрать приспособу – это подручные комплектующие, которые имеются в гараже у каждого мастера. Для изготовления станка для дрели своими руками потребуется сделать такие составные элементы:

Для сооружения самодельного станка для дрели нет необходимости в приобретении специальных материалов и комплектаций. Все что требуется чтобы собрать приспособу – это подручные комплектующие, которые имеются в гараже у каждого мастера. Для изготовления станка для дрели своими руками потребуется сделать такие составные элементы:

- Станина.

- Рабочий механизм, представленный в виде дрели.

- Стойка вертикального вида, к которой будет крепиться дрель.

- Рукоятка или механизм подачи режущего элемента.

Чертежи при изготовлении сверлильного станка из дрели своими руками помогут ускорить процесс производства аппарата. Но для начала нужно продумать все до мелочей, сделав наброски на бумаге. После этого можно воплощать все в реальность.

- В качестве крепления для дрели(колодки), можно воспользоваться таким материалом, как ДСП.

Крепить инструмент можно и другими аналогичными материалами, но при этом важно учитывать, что конструкция должна быть неподвижной и надежной.

Крепить инструмент можно и другими аналогичными материалами, но при этом важно учитывать, что конструкция должна быть неподвижной и надежной. - Массивность станины играет важную роль, так как это позволит обеспечить устойчивость аппарата. В качестве станины хорошо подойдет обычный верстак. Его вес позволит исключить возникновения вибраций при работе.

- Вертикальную стойку необходимо надежно зафиксировать на станине. Главными деталями являются направляющие, посредством которых будет осуществляться перемещение колодки с дрелью. Высоту этих направляющих и всей стойки, нужно выбирать исходя из того, насколько длинными сверлами вы будите пользоваться, и от планируемой толщины самих заготовок.

- Для закрепления дрели рекомендуется применить хомуты или листы стали. Чтобы исключить возникновения вибраций, следует между дрелью и соединительными колодками расположить прокладку из резины.

- Из дрели сделать станок вовсе не проблемно, особенно если имеются подходящие материалы.

Немаловажным моментом является механизм, отвечающий за перемещение инструмента вверх и вниз. Схемы таких механизмов могут быть различными, но простейшей конструкцией является наличие рычага с пружиной. Пружина одним концом фиксируется к стойке, а вторым к колодке.

Немаловажным моментом является механизм, отвечающий за перемещение инструмента вверх и вниз. Схемы таких механизмов могут быть различными, но простейшей конструкцией является наличие рычага с пружиной. Пружина одним концом фиксируется к стойке, а вторым к колодке.

Если не планируется извлекать дрель из посадочного места, то можно разобрать инструмент, и вывести из него кнопки «пуск» и «стоп» в более удобное место с помощью дополнительного выключателя. Это позволит оперативно реагировать в случаях, когда возникнет заклинивание сверла в просверливаемой заготовке. Ниже представлено несколько вариантов готовых самодельных сверлильных аппаратов из дрели.

Другие варианты станков из дрели

Задавшись для себя целью изготовить сверлильный станок для домашнего применения, важно определиться с располагаемым набором комплектующих. Данная статья представлена в ознакомительных целях для того, чтобы дать идею для изготовления самодельного станка. Вариантов для производства которого, огромное множество, может быть использован старый микроскоп, домкрат, различные штативы и прочие агрегаты. Не столько важно, что взято за основу, как то, что получится у вас в итоге.

Не столько важно, что взято за основу, как то, что получится у вас в итоге.

Если планируется работать на сверлильном станке с деревом, и металлом толщиной до 2-3 мм, то его можно соорудить из деревянных деталей, которые найти не составляет особого труда.

Если же планируется работать преимущественно с металлическими заготовками, то аппарат лучше изготовить из стальных комплектующих. Такой агрегат будет намного надежнее, а главное, он сможет справляться со своим предназначением.

Даже для новичка не составит труда изготовить самодельный сверлильный станок для дома. Главное – это запастись терпением и временем, и у вас обязательно все получится. И не забывайте, что как бы там ни было, но такой агрегат является самодельным, поэтому соблюдайте технику безопасности при работе с ним.

Универсальный станок из дрели — Справочник

Для

тех, кто любит что-нибудь мастерить в домашних условиях, обязательно станет

полезным универсальный станок из дрели. Признайтесь, очень удобно, когда в доме

есть инструмент, который способен заменить как отрезной станок, так и

циркуляционную пилу, шлифовальный или же токарный станок. Сегодня, в интернете

можно найти множество способов изготовление подобного агрегата, и все они в

чем-то похожи, а в чем-то и разняться между собой. Один станок может работать

только как шлифовальная и циркуляционная машины, а другие не могут. Предлагаем

вам изготовить именно универсальный станок, который будет выполнять все

вышеуказанные функции.

Признайтесь, очень удобно, когда в доме

есть инструмент, который способен заменить как отрезной станок, так и

циркуляционную пилу, шлифовальный или же токарный станок. Сегодня, в интернете

можно найти множество способов изготовление подобного агрегата, и все они в

чем-то похожи, а в чем-то и разняться между собой. Один станок может работать

только как шлифовальная и циркуляционная машины, а другие не могут. Предлагаем

вам изготовить именно универсальный станок, который будет выполнять все

вышеуказанные функции.

Что

ж, основу всякого станка составит станина, на которой будет закрепляться

используемая дрель. Материал станины можно изготовить из различных материалов.

Если это будет станина из доски или текстолитовой плиты, толщина материала

должна быть в пределах от 18 до 20 мм. Если же в качестве станины будет

использоваться фанерная пластина, нужно использовать сразу две, причем толщина

каждой должна составлять от 10 до 12 мм. Сама дрель будет фиксироваться за

шейку корпуса цилиндрической формы, в том месте, где обычно устанавливаться

удерживающая рукоятка. Зажим шейки производиться очень просто – достаточно

стянуть щель в станине при помощи резьбовой шпильки (которая жестко закреплена)

и гайки. Теперь, вы должны определиться и с числом мест, на которых будет

закрепляться дрель. Так, определите четкие цели, для которых будет предназначен

универсальный станок, а потом присмотритесь, подойдет ли ваша дрель именно для

этих целей. Также, располагайте места присоединений в соответствии с

обрабатывающими насадками – шлифовальными кругами, пильными дисками и так

далее. Чем больше в размерах эти насадки, тем больше пространства нужно

отводить для рабочей области инструмента.

Зажим шейки производиться очень просто – достаточно

стянуть щель в станине при помощи резьбовой шпильки (которая жестко закреплена)

и гайки. Теперь, вы должны определиться и с числом мест, на которых будет

закрепляться дрель. Так, определите четкие цели, для которых будет предназначен

универсальный станок, а потом присмотритесь, подойдет ли ваша дрель именно для

этих целей. Также, располагайте места присоединений в соответствии с

обрабатывающими насадками – шлифовальными кругами, пильными дисками и так

далее. Чем больше в размерах эти насадки, тем больше пространства нужно

отводить для рабочей области инструмента.

Для

того, чтоб жестко закрепить стяжную шпильку, необходимо использовать эпоксидный

клей и дополнительный фиксатор от поворотов. В роли этого фиксатора будет

использоваться штифт, диаметр которого составит 2 мм. В целом, этот диаметр

может колебаться в разных пределах, однако используя те материалы станины,

которые были перечислены выше, штифт должен иметь именно такой ориентировочный

диаметр.

А теперь, что же касается конкретных задач и возможностей сооружаемого инструмента. Наиболее частым при бытовом строительстве или ремонте используется сверление и проделывание отверстий в различных материалах. С этим, собственно, проблем не возникает, поскольку есть дрель со сверлами и станина, при помощи которых можно выполнить любого рода сверление. Вторым же занятием является распил любого рода древесных материалов. Этим материалом может быть как ДСП или фанера, так и доска или оргалит. Поэтому, для реализации станка по распилу подобных материалов, кроме станины и дрели, на которой будет вращаться дисковая пила, понадобиться еще и скользящая подошва. Ее можно изготовить из дюралюминиевого листа, толщина которого будет колебаться от 1,5 до 2 мм. Теперь, можно оснастить изготовленный станок дополнительной рукояткой, а пильный диск нужно будет обязательно накрыть защитным кожухом, изготовленного из металлической полосы.

1 – эл. дрель, 2 – циркуляц. диск, 3 — подошва,

диск, 3 — подошва,

4 — защитный кожух, 5 — неподвижная станина, 6 — рукоятка.

Если это необходимо, пильный диск по желанию можно поменять на плоскую фрезу, что в свою очередь позволит проделывать не слишком глубокие пазы. Для проделывания пазов нам понадобиться лишь, сделать дополнительное отверстие на скользящей подошве, или же увеличить то, которое предназначено под пильный диск.

Довольно

просто, можно сделать отрезной станок, приспособив к этому дисковую пилу. Такой

станок используется в тех случаях, когда

необходима высокая точность распиловки материалов. Что ж, использование такого

станка удобно с использованием опорной плиты и поворотного кронштейна. Также, в

таких случаях очень полезным будет предусмотрение места для установки стусла,

который так часто используется в столярном деле. Именно этот инструмент даст

возможность в изготовлении необходимых углов и направляющих, для различных приспособлений.

Изготовленный станок легко использовать и в других целях. К примеру, из него

можно сделать стационарный деревообрабатывающий станок. Все, что нужно сделать

из изготовленного инструмента, это закрепление станины на опорной плите, и

использование скользящей подошвы в качестве рабочей поверхности.

К примеру, из него

можно сделать стационарный деревообрабатывающий станок. Все, что нужно сделать

из изготовленного инструмента, это закрепление станины на опорной плите, и

использование скользящей подошвы в качестве рабочей поверхности.

Кроме того, этот же станок можно использовать, как и шлифовальный или же токарный. В общем-то, использование самодельного универсального станка из дрели зависит от воображения того, кто его изготавливает, и от потребностей, которые у него возникают. В одних случаях универсальность может исчисляться в 2-х функциях, в других – больше, поэтому изготавливайте универсальный станок из дрели под свои потребности.

Еще несколько хороших статей:

— Сравнительный анализ дрелей и перфораторов

— Стойки и направляющие для дрели

— Сверлильный станок из дрели

— Циркулярная пила из дрели

— Регулирование оборотов дрели

— Насадки на дрель

— Ленточный шлифовальный станок из дрели

загрузка. ..

..

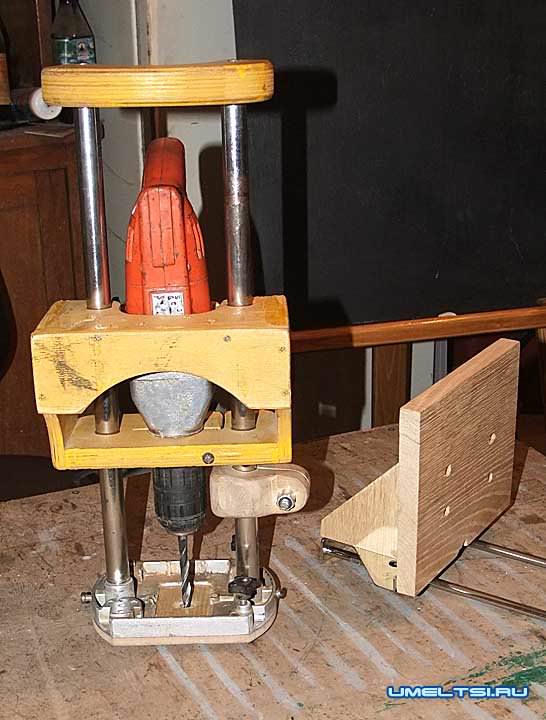

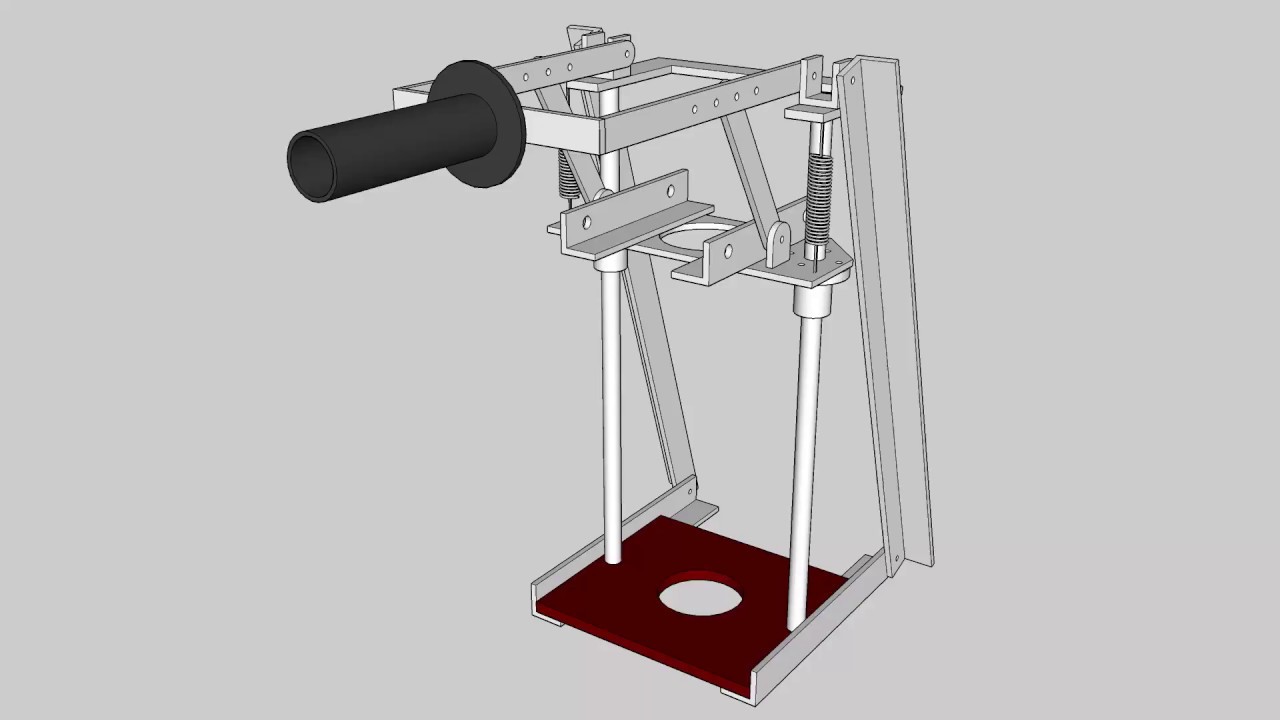

Как сделать самодельный токарный станок из дрели для дома

Желание мастерить своими руками полезные вещи для интерьера квартиры можно реализовать в небольшой мастерской. Часть ее оборудования легко изготовить самостоятельно из стандартного набора обычных инструментов, которые имеются практически у каждого владельца частного дома.

Рассмотрим один из вариантов конструкции подобного приспособления. Надеемся, что наши советы помогут домашнему мастеру сделать самодельный токарный станок для обработки древесины из электрической дрели, использовать его надежно и безопасно.

На основе собственного опыта можно утверждать, что многим подросткам нравится заниматься процессом творчества на токарном станке, вытачивать из дерева простые предметы кухонной утвари, рукоятки для инструмента, а также спортивные нунчаки, матрешки и даже шахматы.

Содержание статьи

Конструкция токарного станка из дрели

Первое подобное устройство мной было изготовлено более двадцати лет назад по материалам одного из журналов “Сделай сам”. От него остались только фотографии, с которых я и представляю чертежи со своими комментариями.

От него остались только фотографии, с которых я и представляю чертежи со своими комментариями.

Их дополнительно иллюстрируют картинки готовых деталей, сфотографированные с разных ракурсов. Они позволят вам лучше понять процесс изготовления деталей токарного станка из дрели.

Для работы потребуется изготовить:

- переднюю бабку, в которую вставляется электрическая дрель домашнего мастера;

- заднюю бабку с подвижным фиксирующим центром;

- упор для резца;

- наконечник-фиксатор крепления заготовки в дрели;

- станину станка;

- струбцины или другие крепления.

Главное условие безопасной работы с этим устройством — это четкое, надежное закрепление всех деталей на общей устойчивой станине. Она обеспечит правильное вращение заготовки, может быть из металла или дерева. Я использовал толстую, широкую доску-верстака. Допустимо монтировать все части струбцинами на прочном столе, как показано на чертеже.

На картинке специально выделена единая ось вращения красного цвета. Ее соблюдение в горизонтальном направлении обеспечит оптимальную обработку заготовки без биений и лишних качаний.

Ее соблюдение в горизонтальном направлении обеспечит оптимальную обработку заготовки без биений и лишних качаний.

Ее выставляют положением высоты и направления оси вращения патрона дрели с центром задней бабки, а также правильным креплением деревянной заготовки.

Передняя бабка

Материалом для ее изготовления было решено использовать многослойную березовую фанеру и алюминиевые уголки, как показано на чертеже. Также можно применить толстый гетинакс или стеклотекстолитовые пластины. Их суммарная толщина должна обеспечить надежное удержание дрели за гнездо крепления дополнительной рукоятки.

Для этого в центре заготовки прорезается отверстие. Его можно просверлить кольцевым сверлом. Я вырезал в многослойной фанере обычным ручным лобзиком после скрепления плит винтами крепления уголков. Потом немного доводил поверхность круглым напильником.

С одной стороны бабки пилой делается прорезь шириной около двух мм. Она нужна для фиксации дрели в гнезде за счет сжатия шпилькой. Для последней потребуется создать полость: просверлить в вертикальном направлении или просто прорезать ножом, предварительно разобрав крепление.

Для последней потребуется создать полость: просверлить в вертикальном направлении или просто прорезать ножом, предварительно разобрав крепление.

Фиксирующий винт шпильки в корпусе передней бабки вставляется через высверленное отверстие, а уголки к доске основания крепят шурупами.

Задняя бабка с регулируемым центром

Корпус крепления делают по той же технологии, что и ранее. Только центральное отверстие прорезают по внешнему диаметру втулки подвижного центра. Он должен свободно перемещаться вдоль оси за счет вращения ручки маховика и стопориться винтом фиксирующей рукоятки, как показано на чертеже.

Однако узел фиксации в моей конструкции бабки несколько отличается: используется не боковое, а горизонтальное сжатие резьбы контрящей гайкой. Ее приходится просто дожимать гаечным ключом.

Сравнивайте оба способа и выбирайте тот, который вам подойдёт лучше.

Центр и втулку своими руками домашнему мастеру без токарного станка по металлу не изготовить. Я его заказывал у токаря по размерам.

Я его заказывал у токаря по размерам.

Поверхность центра является базовым основанием для вращения деревянной заготовки. Ее требуется отшлифовать и закалить, можно даже немного смазывать. Это уменьшит потери на трение.

Вместо колеса ручного вращения шпинделя, как показано на чертеже, я установил обыкновенную рукоятку вентиля от старого водопроводного крана, сточив под нее напильником посадочное гнездо с конца резьбы.

Можно даже просто приварить в центр пруток, но тогда конструкция крепления станет неразборной.

Способы крепления заготовки в токарном станке

Вытачиваемые детали могут быть длинной формы или короткие, широкие в виде чаши. Они устанавливаются разными способами.

Крепление длинных заготовок

Способ монтажа показан на самом первом чертеже. В дрель вставляется наконечник специальной конструкции: пруток диаметра 8÷10 мм с трезубцем на окончании.

Для его изготовления можно использовать шпильку с резьбой, простую и барашковую гайки, которые плотно обжимаются на витках резьбы гаечным ключом. Конец шпильки стачивают на конус. От него отступают 10÷15 мм до кромки барашка.

Конец шпильки стачивают на конус. От него отступают 10÷15 мм до кромки барашка.

Эта часть будет входить в торец заготовки. В нем посередине просверливают на глубину порядка 10÷15 мм отверстие для центровки заготовки шпилькой и делают пропил, в который входят ушки барашка, передающие вращение патрона.

Вполне допустимо в шпильке просто сделать центральную прорезь и вварить туда плоский трезубец.

С обратной стороны длинная заготовка при вращении в токарном станке удерживается центром задней бабки.

Оправка для коротких деталей

Верхняя часть зажимается в патроне дрели, а с обратной стороны оправки вставляется заготовка из древесины. Через просверленные отверстия ее фиксируют шурупами в трубчатой полости.

Необходимо учитывать, что при креплении заготовки через центр оправки без задней бабки на подшипники дрели действуют боковые нагрузки. Поэтому большие усилия создавать нельзя.

Подобная конструкция оправки позволяет вырезать даже внутренние полости деталей, делать кубки, чаши, солонки и подобную утварь.

Конструкция упора для резца

Материалом верхний полки рекомендуют уголок 25х25 длиной 120 мм. Его вполне достаточно для обработки коротких заготовок, а для более длинных можно размер увеличить. По этому принципу я делал сразу три разных верхних части.

Уголок приваривают к прутку и вставляют в вертикальную трубку-стойку, в которой жестко зажимают стопорным винтом. К ее нижней части приварена скоба из толстой проволоки. Она фиксируется в основании зажимным болтом с гайкой, вставляемыми через отверстие столешницы.

Благодаря длине скобы упор можно перемещать в различные точки основания, а ослабленный стопор верхней полки позволяет ее регулировать относительно оси вращения токарного станка.

Подготовка заготовок

Древесину следует хорошо просушить и выбрать без трещин. Хорошие изделия получаются из лиственных пород деревьев: березы, яблони, груши, дуба и других плодовых. Твердость материала влияет на скорость его обработки.

До установки заготовки в токарный станок ей необходимо придать цилиндрическую форму топором, рубанком, ножом. Это значительно сократит время ее обработки, уменьшит нагрузки на электродвигатель.

Это значительно сократит время ее обработки, уменьшит нагрузки на электродвигатель.

Под центры вращения передней и задней бабок в заготовке необходимо просверлить отверстия по торцам подготовленных цилиндров, а для трезубца — выполнить пропил.

Короткие заготовки для крепления в оправке винтами требуется делать с выступом, плотно входящим в ее полость.

Инструменты

Для обработки вращающейся заготовки потребуется инструмент — резцы. На первых порах можно обходиться обыкновенными стамесками, добиваясь их хорошей заточки.

С приобретением опыта потребуются конструкции резцов:

- полукруглых — обдирочных, черновых;

- плоских для точной обработки: подрезки, отрезки, выравнивания.

Их несложно делать своими руками на наждачном станке или просто купить готовый комплект в магазине.

Возможности токарного станка

Первоначально я пользовался дрелью конструкции советского производства с тиристорным регулированием скорости вращения и мощностью всего 300 ватт. Она у меня проработала до износа коллекторного механизма более 30 лет при разных нагрузках, включая экстремальное сверление бетонных плит. Перфораторов в то время просто не было в продаже.

Она у меня проработала до износа коллекторного механизма более 30 лет при разных нагрузках, включая экстремальное сверление бетонных плит. Перфораторов в то время просто не было в продаже.

Для неспешных мелких поделок этой мощности достаточно. Но для нормальной работы лучше использовать конструкцию современной дрели ватт хотя бы на 800. Разница сразу скажется.

Для многих видов работ большие скорости вращения не нужны: приходится пользоваться регулятором. В таком режиме нагрузка на двигатель возрастает, а резерв его мощности, да и всей конструкции, просто необходим.

С целью повышения эффективности токарного станка я вместо дрели установил трехфазный асинхронный электродвигатель, сделав ему конденсаторный запуск от однофазной сети.

Это позволило вытачивать длинные и прочные заготовки наподобие черенков лопат и другого дачного инструмента.

Для крепления деревянной заготовки к двигателю пришлось делать втулку с фиксацией стопорным винтом на валу вращения и Ш-образным наконечником, вставляемым в центр распила древесины.

На всех фотографиях видно, что мой токарный станок изготовлен давно, а хранится в мастерской, куда проникает влажный воздух. За несколько лет появились хорошо заметные следы коррозии. Не допускайте такие случаи со своим инструментом.

Если задумаетесь над созданием конструкции токарного станка для обработки древесины не из дрели, а за счет асинхронного двигателя, то лучше для его питания использовать трехфазное напряжение стандартной величины 380 вольт. Потери мощности будут минимальными.

Для однофазной сети 220 В можно подключить частотный преобразователь, который позволит использовать всю мощность, заложенную в конструкцию трехфазного асинхронного двигателя. Такие устройства имеются в продаже по вполне допустимой цене. Их удобно использовать на разных двигателях.

Оборудуя рабочее место токаря, уделите повышенное внимание мерам безопасности и подбору электрических защит. Подключение электродвигателя обязательно выполняйте только через автоматический выключатель, который ликвидирует аварии, связанные с короткими замыканиями и перегрузками.

Необходимость подключения электроинструмента через УЗО определяйте по местным условиям. Но в критических ситуациях защиты лишними не бывают.

Конструкцию задней бабки можно улучшить за счет включения в центр упорного подшипника, например, типоразмера №607. Сразу снизится трение, расходуемое на вращение заготовки, исключится ее горение.

Для лучшего восприятия материала рекомендуем посмотреть видеоролик владельца Добрый Гена “Универсальный токарный станок из дрели по дереву своими руками”.

Задавайте вопросы в комментариях. Сейчас вам удобно поделиться материалом с друзьями в соц сетях.

Полезные товары Полезные сервисы и программыCверлильные станки для домашней мастерской: назначение, устройство, изготовление

Каждый домашний мастер должен позаботиться о наличии в его арсенале самых разнообразных инструментов. К их числу следует отнести и сверлильный станок, с помощью которого владелец сможет выполнять еще больше разных задач. Сталкиваясь с необходимостью сверления различных отверстий, подавляющее большинство владельцев часто прибегают к помощи обычной дрели. Но, имея в распоряжении самый простой сверлильный станок, можно использовать его в более глобальных масштабах.

Сталкиваясь с необходимостью сверления различных отверстий, подавляющее большинство владельцев часто прибегают к помощи обычной дрели. Но, имея в распоряжении самый простой сверлильный станок, можно использовать его в более глобальных масштабах.Возможности настольного станка для сверления не ограничиваются созданием отверстий, зенкерованием и развертыванием. Вдобавок к этому он позволяет выполнять такие операции, как фрезерование, шлифование разнообразных поверхностей, и решать другие удачи.

В первую очередь подобное оборудование представляет интерес для радиолюбителей, которые способны с его помощью решать свои задачи, которые отличаются узкой специализацией.

Самый простой вариант обзавестись подобным аппаратом для домашней мастерской — посетить специализированный магазин, где они предлагаются в большом разнообразии. Но следует помнить, что цена на него достаточно высока, поэтому не всем будет по карману такая покупка. В этой связи альтернативой профессионального сверлильному станку может выступать самодельное оборудование для сверления дерева и металла. Причем для его изготовления своими руками можно использовать обычную бытовую дрель.

Причем для его изготовления своими руками можно использовать обычную бытовую дрель.

Естественно, работа по изготовлению подобного оборудования потребует некоторого времени, однако все усилия в итоге окупятся.

Если заранее подготовить все необходимые материалы, то изготовить настольный самодельный сверлильный станок, способный обрабатывать дерево и металл, под силу любому домашнему мастеру.

Основное предназначение

Чаще всего, когда возникает задача по созданию разнообразных отверстий в быту, владелец обычно прибегают к помощи ручной дрели, которую можно найти в хозяйстве любого мастера. Но при этом даже в бытовых условиях не всегда можно обеспечить требуемый результат во время работы обычной дрелью.В подобной ситуации домашний умелец может рассмотреть вариант с изготовлением мини вертикально-горизонтального сверлильного станка, предназначенного для работы с деревянными и металлическими поверхностями.

Неоценимую пользу подобный универсальный станок принесет тем, кому приходится часто выполнять отверстия в печатных платах, причем подобную задачу нельзя решить, используя обычную ручную дрель.

Нелишним будет иметь в доме самодельный сверлильный станок и тем владельцам, у которых возникает потребность в создании сквозных и глухих отверстий в материалах различной структуры.

Имея в своем арсенале подобное оборудование, владелец может без особых проблем выполнить рассверливание, зенкеровку, а помимо этого, нарезку резьбы.

Добавив в конструкцию фрезерный узел, можно добиться того, что этот аппарат может решать еще более широкие задачи.

При помощи фрезерного узла этот агрегат можно использовать для решения самых разных несложных задач, связанных с выполнением вертикальной и горизонтальной фрезеровки в разнообразных материалах.

Для создания присадочного мини сверлильного агрегата, предназначенного для изготовления отверстий в печатных платах, можно использовать обычную дрель. Но если имеется необходимость в решении более сложных задач, придется подумать о создании более сложного в плане конструкции агрегата.

Рассматривая устройство любого профессионального аппарата для сверления, в нем можно выделить определенный набор обязательных элементов:

- сверло;

- зенкер;

- метчик;

- развертка.

Если вы решили своими руками изготовить присадочный мини станок, то вам следует позаботиться о наличии в его оснащении вышеперечисленных элементов.

При соблюдении всех требований технологии по изготовлению сверлильного станка своими руками вы сможете получить такой агрегат, с помощью которого вам будет достаточно просто создавать отверстия в печатных платах, а также вырезать и растачивать отверстия требуемого размера. Не составит для вас труда и выполнять их точную притирку, а помимо этого, решать и некоторые другие специфические задачи.

Еще до начала изготовления сверлильного аппарата нелишним будет ознакомиться с особенностями предлагаемых в продаже сверлильных станков и принципом их работы.

Виды и типы

На текущий момент в продаже можно встретить большой ассортимент разных моделей сверлильных станков, предназначенных для использования на предприятиях и в бытовых условиях.Подавляющее большинство этих аппаратов рассчитаны на то, что они будут использоваться специалистами. И из-за специфических показателей характеристик их нельзя использовать в домашних условиях.

И из-за специфических показателей характеристик их нельзя использовать в домашних условиях.

Выбор предлагаемых сегодня в магазинах аппаратов, позволяющих создавать отверстия в материалах различного типа, включает в себя:

- шпиндельные станки;

- полуавтоматы;

- вертикально-сверлильные и ряд иных разновидностей агрегатов.

Если вам необходим аппарат для домашнего применения, то вы можете обратить внимание на присадочный мини аппарат, с помощью которого вам будет под силу решать несложные задачи.

Скажем, если вы ищите станок, который бы позволял вам создавать отверстия в печатных платах, то вам не составит труда изготовить его самостоятельно, приспособив под это устройство обычную бытовую дрель.

Подобно всем остальным аналогичным видам оборудования, в сверлильных промышленных станках предусмотрены свои специальные обозначения и маркировка, которая позволяет понять, для каких задач они предназначены и какими эксплуатационными характеристиками обладают.

Чаще всего в магазинах можно встретить такие виды станков, как шпиндельные устройства, а наряду с ними и аппараты, позволяющие выполнять радиальное и горизонтальное сверление.

Довольно высоким спросом пользуется координатный агрегат, с помощью которого можно выполнять работу по растачиванию заготовок.

Если проанализировать все предлагаемые модификации сверлильных станков, то все они могут быть, без сомнения, включены в категорию универсального оборудования. Если вы хотите изготовить своими силами для домашней мастерской присадочный мини агрегат универсального значения, то у вас не возникнет с этим никаких проблем.Если у вас возникнет такая необходимость, то вы можете обеспечить самодельному сверлильному станку максимальный уровень автоматизации путем оснащения его специальными приспособлениями. Это позволит решать с его помощью задачи более широкого спектра.

Все предлагаемые сверлильные станки, а также координатные включают в своей конструкции определенный набор элементов, которые могут различаться, исходя из функционального назначения.

Говоря более подробно о подобных аппаратах, следует отметить, что в их устройстве должны присутствовать следующие элементы:

- станина;

- рулевая рейка;

- двигатель.

Конструкционные особенности

Сверлильный станок представляет категорию промышленного оборудования, при помощи которого можно решать задачи узкой направленности. Конструкция подобного оборудования в обязательном порядке должна включать ряд обязательных элементов:- передаточный механизм;

- управляющие и рабочие органы;

- достаточно мощный электродвигатель.

Все механизмы, которые присутствуют в оснащении этого станка, рассчитаны на выполнение определенных задач. От этого и зависит то, для каких операций его можно применять.

Скажем, если говорить о передаточном механизме, то он используется для передачи необходимого движения рабочим органам, производимым встроенным двигателем.

Функции рабочего органа в рассматриваемой ситуации возложены на сверло, фиксируемое к патрону, а оно уже имеет связь со шпинделем и крутящимся валом.

В подобных аппаратах вращение от двигателя к рабочим органам обеспечивает ременная передача. Зафиксировать сверло в необходимом положении можно посредством реечной передачи, которая соединена со специальной рукояткой.

Вне зависимости от варианта исполнения подобного сверлильного оборудования в его конструкции в обязательном порядке должны присутствовать кнопки, обеспечивающие его включение и выключение. Причем они должны размещаться на доступном месте.

Особенностью подобного сверлильного оборудования является наличие простой конструкции. Но, несмотря на это, они могут использоваться для решения большого спектра разнообразных задач и операций узкой направленности.

Увеличиваем функциональность

Если вы решили изготовить подобный агрегат своими силами, то желательно установить на его движущиеся части специальную шкалу. Подобное решение повысит точность выполнения операций.Благодаря этому устройству у оператора будет возможность выбирать желаемую глубину создаваемых и глухих отверстий. Хорошим решением будет изготовление такого станка, который будет позволять оператору выбирать необходимую скорость вращения патрона, исходя из стоящих перед ним задач.

Хорошим решением будет изготовление такого станка, который будет позволять оператору выбирать необходимую скорость вращения патрона, исходя из стоящих перед ним задач.

В качестве материала для верстака желательно использовать только сплошную стальную плиту, которую необходимо жестко зафиксировать на основании.

Принцип работы

Если соблюсти все требования технологии изготовления сверлильного станка, то с его помощью владелец может легко создавать отверстия требуемого размера, обеспечивая высокий уровень точности. Последняя особенность очень актуальна в случае, если необходимо сверлить печатные платы.

Хотя и создается впечатление, что можно каждому легко научиться работать с ним, все же во время выполнения той или иной задачи важно соблюдать общепринятые правила.

- Скажем, еще до начала сверления оператор должен убедиться в наличии в сети питания, отсутствии признаков повреждения, а также удалить с рабочего стола все, что ему может помешать для успешного выполнения поставленной задачи.

- Следует позаботиться о наличии на верстаке такого приспособления, как тиски, которые позволят закрепить заготовку, в которой будет создаваться отверстие.

Подготовительные мероприятия также предусматривают нанесение на деталь контур будущего отверстия, которое необходимо размечать, ориентируясь на чертеж. Далее ее вставляют в тиски и крепко зажимают.

После этого необходимо закрепить сверло в патроне и произвести пробный запуск. Для сверления с помощью самодельного станка следует использовать тиски, имеющие определенные размеры, которые позволят создать удобные условия для работы с микроотверстиями.

Во время контрольного запуска сверлильного аппарата нужно убедиться, что сверло крутится, а также что оно в процессе вращения не создает окружность.

После этого, используя рукоятку подачи, сверло опускают, после чего необходимо убедиться, что тиски с заготовкой были совмещены со сверлом в том месте, где было отмечено будущее отверстие.

В первую очередь такая точность важна в ситуации, когда приходится выполнять микроотверстия. Сама работа требует создания на рукоятку давления путем совершения плавных движений. Выполняя сверление с помощью самодельного агрегата, следует периодически делать паузы, чтобы обеспечить возможность охлаждения для сверла.

Сама работа требует создания на рукоятку давления путем совершения плавных движений. Выполняя сверление с помощью самодельного агрегата, следует периодически делать паузы, чтобы обеспечить возможность охлаждения для сверла.

Во время выполнения микроотверстий важно обеспечить высокую точность. Эта задача может быть успешно решена путем применения координатных указателей.

Когда поставленная задача будет выполнена, сверлильный станок необходимо выключить, диски зажимают, после чего извлекают обработанную заготовку.

Как собрать

Если нет желания тратить много времени и сил на изготовление присадочного сверлильного станка, то можно рассмотреть вариант с его сборкой без рулевой рейки. Это можно выполнить путем использования обычной бытовой дрели.Для решения этой задачи потребуется массивный стол: подобная необходимость обусловлена тем, чтобы свести к минимуму возможную вибрацию станка во время его эксплуатации. В качестве материала для создания стойки под дрель можно использовать ДСП или стальные уголки.

Технология работ

Сперва потребуется скрепить стойку и стол таким образом, чтобы они образовывали между собой прямой угол. Для фиксации же дрели следует использовать хомуты. Обязательно нужно позаботиться о наличии движущего механизма.

На столе должны присутствовать тиски, которые должны быть зафиксированы на нём максимально жестко. Следует также предусмотреть и кнопку включения и выключения, для которой следует отвести наиболее видное место.

Если вы готовы заняться изготовлением более сложного и универсального станка для создания отверстий, то для этого вам потребуется двигатель от стиральной машины. Помимо решения основных задач, с помощью подобного станка вы сможете выполнять и микроотверстия, обеспечивая высокую точность сверления.

Для работы подобного оборудования потребуется изготовить еще более массивный рабочий стол. Дело в том, что в процессе его эксплуатации будет создаваться еще более сильная вибрация.

С особой тщательностью следует подойти к сборке подвижной части станка. Желательно выполнять эту работу, ориентируясь на заранее составленный чертеж. Для соединения двигателя с патроном желательно использовать ременную передачу.

Желательно выполнять эту работу, ориентируясь на заранее составленный чертеж. Для соединения двигателя с патроном желательно использовать ременную передачу.

При соблюдении всех рекомендаций вам удастся изготовить такой сверлильный аппарат, с помощью которого вы сможете легко создавать отверстия любых размеров, обеспечивая высокую точность сверления.

Заключение

Если вам часто приходится выполнять разнообразные отверстия, то вряд ли вы будете довольны своей обычной бытовой дрелью. Чтобы конечный результат вас устраивал, вы, естественно, можете приобрести в магазине профессиональный сверлильный станок. Однако вряд ли большинство домашних мастеров устроит подобный вариант, учитывая, что стоимость подобного оборудования довольно высока.При наличии необходимых инструментов и материалов, а также знаний о технологии его создания, каждый владелец может изготовить сам сверлильный станок, используя для этого такой доступный инструмент, как обычная дрель. Преимущества такого решения очевидны. С его помощью вы сможете создавать отверстия в самых различных материалах, при этом вам не придется беспокоиться о том, что отверстия будут не соответствовать требуемым размерам.

Преимущества такого решения очевидны. С его помощью вы сможете создавать отверстия в самых различных материалах, при этом вам не придется беспокоиться о том, что отверстия будут не соответствовать требуемым размерам.

Учитывая, что сама работа по сверлению будет проходить в более удобных для вас условиях, то вам не придется тратить на создание отверстий много времени и сил. При желании вы можете изготовить и более функциональный аппарат для сверления, для чего вам понадобится двигатель от стиральной машины. Несмотря на то что это оборудование отличается более сложным устройством, вы сможете использовать его для решения еще более широкого спектра задач, где требуется создавать отверстия. И если вы все сделаете в соответствии с рекомендациями по изготовлению такого оборудования для сверления, то в вашем распоряжении будет сверлильный станок, который по функциональным возможностям намного опередит обычную бытовую дрель.

youtube.com/embed/WE8lgo3VBJk»/> Оцените статью: Поделитесь с друзьями!Своими руками токарный станок из дрели по дереву: инструкция

Каких только приспособлений не делали из обыкновенной ручной дрели! Этот электроинструмент настолько универсален, что можно сэкономить на покупке нескольких ручных обрабатывающих станков.

Делаем токарный станок из дрели за выходные

Сразу оговоримся – существуют промышленные образцы, которые продаются в магазинах электрооборудования.

Потратив определенную сумму денег, вы можете приобрести готовый экземпляр и заниматься обработкой деревянный и металлических изделий в условиях домашней мастерской.

Но отечественные Кулибины не ищут легких путей, и норовят изготовить самодельный станок из подручных материалов.

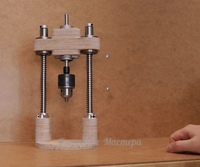

Примитивный токарный станок из дрели

Надо сказать, что несмотря на кажущуюся сложность – это одно из самых доступных в изготовлении приспособлений. Технологический уровень конструкции неограничен, и определяется материалами, которые вам удалось найти.

Из чего состоит простейший токарный станок

Чертеж для изготовления самодельного токарного станка

Станина (основание) станка

Является основой любого стационарного электроинструмента. Она определяет взаимное расположение основных частей станка, и обеспечивает устойчивость конструкции.

Если станина достаточно массивна и обладает собственными ножками – инструмент устанавливается на полу и фактически становится стационарным. Компактная станина крепится на стол или верстак, и тогда станок можно легко перенести в любое удобное место.

Передняя бабка

Ответственный узел, на котором крепится шпиндель или патрон с вращающим приводом. Как правило, в компактных моделях этот узел может перемещаться по станине, но только для настроек взаимного расположения компонентов станка или центровки.

При работе передняя бабка должна быть надежно зафиксирована. На крупных стационарных токарных станках эта часть вообще является единым целым со станиной.

Задняя бабка

Подвижный узел, обеспечивающий прижим заготовки к шпинделю (патрону). Главный принцип – идеальная соосность с передней бабкой. Этот компонент станка должен свободно перемещаться по станине, позволяя установить заготовку любой длины.

Правильно выполненная задняя бабка имеет точную регулировку упорного конуса. После фиксации узла можно подогнать усилие прижима.

Подручник

Выполняет роль суппорта токарного станка. На компактном устройстве является упором для резцов, удерживаемых в руках оператора. Должен иметь возможность перемещения по станине и надежно фиксироваться в рабочем положении.

ВАЖНО! Передняя и задняя бабка имеют одну степень свободы – перемещение происходит вдоль оси вращения заготовки. Подручник должен перемещаться как вдоль, так и поперек оси.

Это необходимо для того, чтобы рычаг резца от подручника до обрабатываемой детали был как можно короче. В противном случае его может просто вырвать из рук, что приведет к травме и порче заготовки.

Еще один способ сделать токарный станок самостоятельно

При наличии универсального верстака с ровной и прочной столешницей, можно обойтись без станины. В этом случае дрель при помощи струбцины с хомутом фиксируется на столе за шейку. Эта конструкция объединяет в себе и переднюю бабку, и привод вращения.

Вариант крепления дрели к столешнице

Напротив патрона, соосно устанавливается упор, играющий роль задней бабки. Его можно изготовить буквально из пары брусков и сточенного под конус регулировочного винта. Крепить приспособление можно струбциной. Если заготовка не очень массивная, такая конструкция вполне работоспособна.

Упор для центровки заготовки по оси

Подручником может стать брусок подходящего размера, опять же закрепленный струбциной.

При наличии времени и материала – можно изготовить простой станок по дереву, размещенный на импровизированной станине.

Элементарный токарный станок из фанеры и нескольких брусков

На таком приспособлении можно вытачивать ручки для инструмента или дверей, набалдашники и балясины для перил, а так же другие декоративные элементы из дерева.

ВАЖНО! При изготовлении любой из описанных конструкций, необходимо взаимно отцентровать ось вращения шпинделя (патрона) и конусного упора задней бабки.

И все же, лучше изготовить токарный станок согласно правилам. Оценив запасы исходных материалов – набросайте чертеж. Размеры и форму креплений подбирают согласно имеющейся в наличии электродрели, и предполагаемых размеров изготавливаемых изделий.

Чертеж размещения инструмента и центра на станине

У вас должна получиться жесткая самостоятельная конструкция, на которой не будет меняться взаимная центровка. Станина закрепляется на столе, а все остальные компоненты слажено перемещаются относительно направляющей.

На таком станке можно обрабатывать заготовки большого диаметра, только для этого надо приобрести или изготовить план шайбу с креплением в патрон дрели.

Общий вид токарного станка

Расположение на станине позволяет превратить ваше приспособление в токарный станок по металлу. Только обрабатывать болванки из стали все равно не получится.

А изготовить цилиндрические изделия из алюминиевых сплавов, бронзы или латуни – запросто.

Обратите внимание

Если вы будете работать надфилем или наждачной бумагой, обернутой вокруг бруска – можно обойтись подручником. Для работы с настоящими резцами необходимо будет изготовить суппорт с винтовым механизмом подачи.

Дополнительные приспособления к токарному станку

Перед проектированием самодельного станка, предусмотрите установку на него дополнительных устройств, расширяющих возможности.

Многие домашние мастера задаются вопросом, как сделать абсолютно одинаковые изделия в нескольких экземплярах, не примеряя каждые 30 секунд шаблон. На токарный станок по дереву можно приспособить так называемый копир.

Копир из дрели

И тогда вы сможете сколько угодно раз повторять деталь по первому экземпляру. Заготовки можно красить с нанесением узоров, делать спиральные насечки.

Такой станок можно использовать для намотки трансформаторов. Как только вы запустите его в работу, моментально возникнет масса идей для повышения универсальности приспособления.

Поэтому, прежде чем приступить к реализации плана – оцените все перспективные доработки, и продумайте их на этапе составления проекта.

About sposport

View all posts by sposport

Загрузка…Лучшие сверла, которые вы можете купить для домашних работ