Інструментальний конус — Вікіпедія

Матеріал з Вікіпедії — вільної енциклопедії.

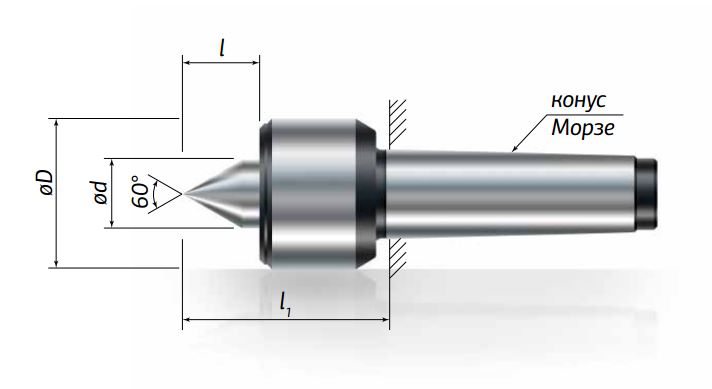

Інструмента́льний ко́нус — конічний хвостовик різального інструменту (свердло, зенкер, фреза, розвертка, затискний патрон) і конічний отвір відповідного розміру (гніздо) в шпинделі чи задній бабці токарного верстата. Призначений для швидкої зміни інструмента з високою точністю центрування і надійністю фіксації. Існують різні інструментальні конуси, що розрізняються за конусністю.

Конус Морзе і метричний конус[ред. | ред. код]

Конус Морзе[ред. | ред. код]

Схеми інструментальних конусів типів AE — зовнішній конус з різьбовим отвором по осі і BE — зовнішній конус з лапкою (зліва) та BI — внутрішній конус з пазом (справа) за ДСТУ ГОСТ 25557:2008[1]Конус Морзе — одне із найпоширеніших кріплень інструменту. Був запропонований винахідником спірального свердла Стівеном А. Морзе (англ. Stephen A. Morse)[2] приблизно у 1864 році.

Конус Морзе поділяється на сім розмірів від № 0 до №6

Існує декілька виконань хвостовика: з лапкою, з різзю і без них. Інструмент з лапкою фіксується в шпинделі заклинюванням цієї лапки, для чого в рукаві шпинделя є відповідний паз. Інструмент з різзю фіксується в шпинделі штоком (штревелем), що вкручуються в торець конуса. Лапка дозволяє передавати інструменту значний крутний момент. Різьбові конуси гарантують невипадання інструменту і полегшують витягання конуса, який заклинило. Регламентуються конуси, що забезпечуються системою отворів і канавок для подачі змащувально-охолоджуючої рідини.

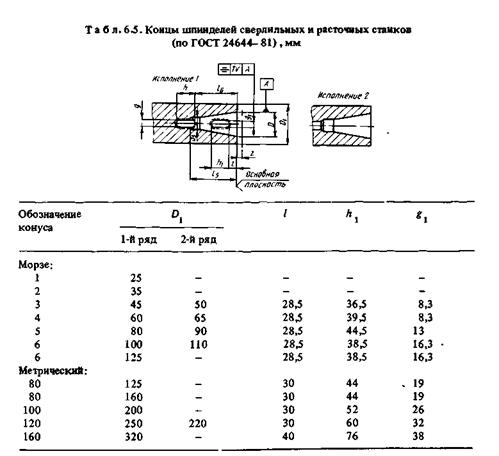

Метричний конус[ред. | ред. код]

У подальшому виявилось небхідним розширити діапазон розмірів конусів Морзе як у більшу так і в меншу сторону. При цьому для нових типорозмірів конуса вибрали конусність значенням 1:20 (кут 1°25’56″) і назвали їх метричними конусами (англ. Metric Taper). Типорозмір метричних конусів вказується по найбільшому діаметру конуса в міліметрах. ДСТУ ГОСТ 25557:2008 визначає малі метричні конуси № 4 і № 6 (англ. ME4, ME6) і великі метричні конуси № 80, 100, 120, 160, 200 (англ.

При цьому для нових типорозмірів конуса вибрали конусність значенням 1:20 (кут 1°25’56″) і назвали їх метричними конусами (англ. Metric Taper). Типорозмір метричних конусів вказується по найбільшому діаметру конуса в міліметрах. ДСТУ ГОСТ 25557:2008 визначає малі метричні конуси № 4 і № 6 (англ. ME4, ME6) і великі метричні конуси № 80, 100, 120, 160, 200 (англ.

Конструктивних відмінностей між конусом Морзе і метричним немає. Розміри конусів наведені у таблиці.

| Позначення конуса | Конусність | D | D1 | d | d1 | d2 | d3 max | d4 max | d5 | l1 max | l2 max | l3 max | l4 max | l5 min | l6 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Метричний | 4 | 1:20 | 4 | 4,1 | 2,9 | — | — | — | 2,5 | 3 | 23 | 25 | — | — | 25 | 21 |

| 6 | 1:20 | 6 | 6,2 | 4,4 | — | — | — | 4 | 4,6 | 32 | 35 | — | — | 34 | 29 | |

| Морзе | 0 | 1:19,212 | 9,045 | 9,2 | 6,4 | — | 6,1 | 6 | 6,7 | 50 | 53 | 56,3 | 59,5 | 52 | 49 | |

| 1 | 1:20,047 | 12,065 | 12,2 | 9,4 | M6 | 9 | 8,7 | 9 | 9,7 | 53,5 | 57 | 62 | 65,5 | 56 | 52 | |

| 2 | 1:20,020 | 17,780 | 18 | 14,6 | M10 | 14 | 13,5 | 14 | 14,9 | 64 | 69 | 75 | 80 | 67 | 62 | |

| 3 | 1:19,922 | 23,825 | 24,1 | 19,8 | M12 | 19,1 | 19 | 20,2 | 80,1 | 86 | 94 | 99 | 84 | 78 | ||

| 4 | 1:19,254 | 31,267 | 31,6 | 25,9 | M16 | 25,2 | 25,2 | 24 | 26,5 | 102,5 | 109 | 117,5 | 124 | 107 | 98 | |

| 5 | 1:19,002 | 44,399 | 44,7 | 37,6 | M20 | 36,5 | 35,7 | 35,7 | 38,2 | 129,5 | 136 | 149,5 | 156 | 135 | 125 | |

| 6 | 1:19,180 | 63,348 | 63,8 | 53,9 | M24 | 52,4 | 51 | 51 | 54,6 | 182 | 190 | 210 | 218 | 188 | 177 | |

| Метричний | 80 | 1:20 | 80 | 80,4 | 70,2 | M30 | 69 | 67 | 67 | 71,5 | 196 | 204 | 220 | 228 | 202 | 186 |

| 100 | 1:20 | 100 | 100,5 | 88,4 | M36 | 87 | 85 | 85 | 90 | 232 | 242 | 260 | 270 | 240 | 220 | |

| 1:20 | 120 | 120,6 | 106,6 | M36 | 105 | 102 | 102 | 108,5 | 268 | 280 | 300 | 312 | 276 | 254 | ||

| 160 | 1:20 | 160 | 160,8 | 143 | M48 | 141 | 138 | 138 | 145,5 | 340 | 356 | 380 | 396 | 350 | 321 | |

| 200 | 1:20 | 200 | 201 | 179,4 | M48 | 177 | 174 | 174 | 182,5 | 412 | 432 | 460 | 424 | 388 |

- ↑ а б в ДСТУ ГОСТ 25557:2008 Конуси інструментальні.

Основні розміри. (ISO 296:1991)

Основні розміри. (ISO 296:1991) - ↑ Morse Cutting Tools History. Архів оригіналу за 10 травень 2015. Процитовано 6 березень 2012.

- Назаревич Б. І., Назаревич О. Б.

- Швець С. В. Металорізальні інструменти: Навчальний посібник. – Суми: Вид-во СумДУ, 2007. – 185 с. ISBN 978-966-657-108-6

Конус Морзе Википедия

Ко́нус инструмента́льный — конический хвостовик инструмента (сверло, зенкер, фреза, развёртка, зажимной патрон, электрод контактной сварки) и коническое отверстие соответствующего размера (гнездо) в шпинделе или задней бабке, например, токарного станка. Предназначен для быстрой смены инструмента с высокой точностью центрирования и надёжностью крепления. Существует много стандартов на различные конусы, различающиеся по конусности и исполнению.

Конус Морзе и метрический конус

Конус Морзе № 2 (MT2). Схема инструментального конуса (наружные конусы с лапкой, наружные конусы без лапки, внутренние конусы (гнёзда)).

Схема инструментального конуса (наружные конусы с лапкой, наружные конусы без лапки, внутренние конусы (гнёзда)).Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году[1].

Конус Морзе подразделяется на восемь размеров, от КМ0 до КМ7 (англ. Morse taper, MT0-MT7, нем. Morsekegel, MK0-MK7)[2][3][4]. Конусность от 1:19,002 до 1:20,047 (угол конуса от 2°51’26″ до 3°00’52″, уклон конуса от 1°25’43″ до 1°30’26″) в зависимости от типоразмера.

Стандарты на конус Морзе: ISO 296, DIN 228, ГОСТ 25557-2016

Существует несколько исполнений хвостовика конуса: с лапкой, с резьбой и без них. Инструмент с лапкой крепится в шпинделе заклиниванием этой лапки, для чего в рукаве некоторых шпинделей есть соответствующий паз. Лапка предназначена для облегчения выбивания конуса из шпинделя и предотвращения проворачивания. Инструмент с внутренней резьбой фиксируется в шпинделях штоком (штревелем), вворачивающимся в торец конуса. Конусы с резьбой гарантируют невыпадение инструмента и облегчают извлечение заклинившего конуса из шпинделя. Шпиндель обычно делается под один из вариантов фиксации — с лапкой, со штревелем или с фиксацией трением. Поскольку угол конуса меньше чем угол трения, фиксация хвостовика в гнезде может также происходить только за счет сил трения, без использования штревелей и лапок.

Инструмент с лапкой крепится в шпинделе заклиниванием этой лапки, для чего в рукаве некоторых шпинделей есть соответствующий паз. Лапка предназначена для облегчения выбивания конуса из шпинделя и предотвращения проворачивания. Инструмент с внутренней резьбой фиксируется в шпинделях штоком (штревелем), вворачивающимся в торец конуса. Конусы с резьбой гарантируют невыпадение инструмента и облегчают извлечение заклинившего конуса из шпинделя. Шпиндель обычно делается под один из вариантов фиксации — с лапкой, со штревелем или с фиксацией трением. Поскольку угол конуса меньше чем угол трения, фиксация хвостовика в гнезде может также происходить только за счет сил трения, без использования штревелей и лапок.

Некоторые конусы снабжаются системой отверстий и канавок для подачи смазочно-охлаждающей жидкости (СОЖ).

Метрический конус

По мере развития станкостроения понадобилось расширить диапазон размеров конусов Морзе как в большую, так и в меньшую стороны. При этом, для новых типоразмеров конуса, выбрали конусность ровно 1:20 (угол конуса 2°51’51″, уклон конуса 1°25’56″) и назвали их метрическими конусами (англ. Metric Taper). Типоразмер метрических конусов указывается по наибольшему диаметру конуса в миллиметрах. ГОСТ 25557-2016 также определяет уменьшенные метрические конуса № 4 и № 6 (англ. ME4, ME6) и большие метрические конуса № 80, 100, 120, 160, 200 (англ. ME80 — ME200).

Metric Taper). Типоразмер метрических конусов указывается по наибольшему диаметру конуса в миллиметрах. ГОСТ 25557-2016 также определяет уменьшенные метрические конуса № 4 и № 6 (англ. ME4, ME6) и большие метрические конуса № 80, 100, 120, 160, 200 (англ. ME80 — ME200).

Конструктивных различий между конусом Морзе и метрическим нет.

| Обозначение конуса | Конусность | D | D1 | d | d1 | d2 | d3 max | d4 max | d5 | l1 max | l2 max | l3 max | l4 max | l5 min | l6 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Метрический | № 4 | 1:20 | 4 | 4,1 | 2,9 | — | — | — | 2,5 | 3 | 23 | 25 | — | — | 25 | 21 |

| № 6 | 1:20 | 6 | 6,2 | 4,4 | — | — | — | 4 | 4,6 | 32 | 35 | — | — | 34 | 29 | |

| Морзе[сн 1] | КМ 0 | 1:19,212 | 9,045 | 9,2 | 6,4 | — | 6,1 | 6 | 6 | 6,7 | 50 | 53 | 56,3 | 59,5 | 52 | 49 |

| КМ 1 | 1:20,047 | 12,065 | 12,2 | 9,4 | M6 | 9 | 8,7 | 9 | 9,7 | 53,5 | 57 | 62 | 65,5 | 56 | 52 | |

| КМ 2 | 1:20,020 | 17,780 | 18 | 14,6 | M10 | 14 | 13,5 | 14 | 14,9 | 64 | 69 | 75 | 80 | 67 | 62 | |

| КМ 3 | 1:19,992 | 23,825 | 24,1 | 19,8 | M12 | 19,1 | 18,5 | 19 | 20,2 | 80,1 | 86 | 94 | 99 | 84 | 78 | |

| КМ 4 | 1:19,254 | 31,267 | 31,6 | 25,9 | M16 | 25,2 | 25,2 | 24 | 26,5 | 102,5 | 109 | 117,5 | 124 | 107 | 98 | |

| КМ 5 | 1:19,002 | 44,399 | 44,7 | 37,6 | M20 | 36,5 | 35,7 | 35,7 | 38,2 | 129,5 | 136 | 149,5 | 156 | 135 | 125 | |

| КМ 6 | 1:19,180 | 63,348 | 63,8 | 53,9 | M24 | 52,4 | 51 | 51 | 54,6 | 182 | 190 | 210 | 218 | 188 | 177 | |

| КМ 7[сн 2] | 1:19,231 | 83,058 | — | 285. 75 75 | 294.1 | |||||||||||

| Метрический | № 80 | 1:20 | 80 | 80,4 | 70,2 | M30 | 69 | 67 | 67 | 71,5 | 196 | 204 | 220 | 228 | 202 | 186 |

| № 100 | 1:20 | 100 | 100,5 | 88,4 | M36 | 87 | 85 | 85 | 90 | 232 | 242 | 260 | 270 | 240 | 220 | |

| № 120 | 1:20 | 120 | 120,6 | 106,6 | M36 | 105 | 102 | 102 | 108,5 | 268 | 280 | 300 | 312 | 276 | 254 | |

| № 160 | 1:20 | 160 | 160,8 | 143 | M48 | 141 | 138 | 138 | 145,5 | 340 | 356 | 380 | 396 | 350 | 321 | |

| № 200 | 1:20 | 200 | 201 | 179,4 | M48 | 177 | 174 | 174 | 182,5 | 412 | 432 | 460 | 480 | 424 | 388 |

- ↑ В ГОСТ 25557 абберевиатура КМ отсутствует, типоразмер обозначен только цифрой

- ↑ Отсутствует в ГОСТ 25557

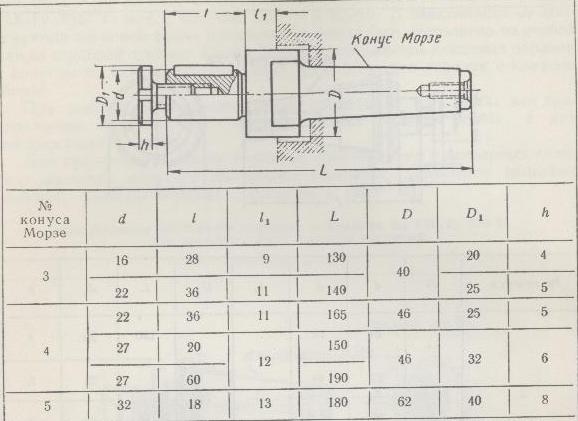

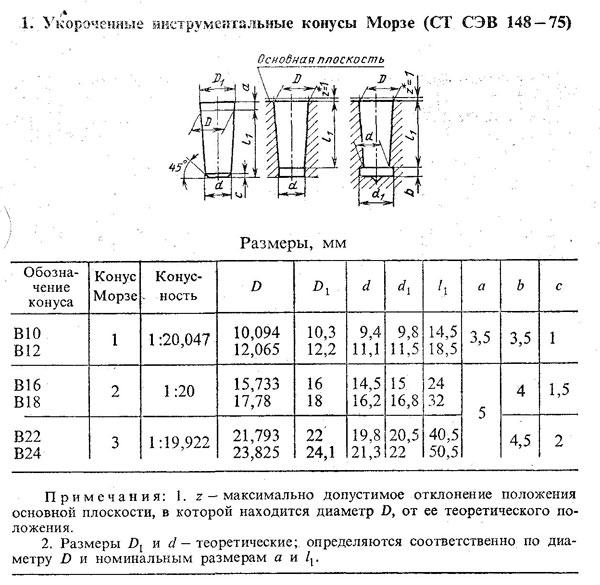

Укороченные конуса Морзе

Для многих применений длина конуса Морзе оказалась избыточной. Поэтому были придуманы девять типоразмеров укороченных конусов Морзе, полученных «удалением» примерно половины исходных конусов. Цифра в обозначении укороченного конуса — округлённый диаметр новой толстой части конуса в мм. Российский стандарт на укороченные конуса ГОСТ 9953-82 «Конусы инструментов укороченные. Основные размеры.». В скобках приведены обозначения по старому ГОСТ 9953-67 (с буквой a конуса, у которых осталась более тонкая часть, а с буквой b — более толстая).

Поэтому были придуманы девять типоразмеров укороченных конусов Морзе, полученных «удалением» примерно половины исходных конусов. Цифра в обозначении укороченного конуса — округлённый диаметр новой толстой части конуса в мм. Российский стандарт на укороченные конуса ГОСТ 9953-82 «Конусы инструментов укороченные. Основные размеры.». В скобках приведены обозначения по старому ГОСТ 9953-67 (с буквой a конуса, у которых осталась более тонкая часть, а с буквой b — более толстая).

- B7 (0a) — укороченный до 14 мм КМ0.

- B10 (1a), B12 (1b) — укороченный до 18 и 22 мм соответственно КМ1.

- B16 (2a), B18 (2b) — укороченный до 24 и 32 мм соответственно КМ2.

- B22 (3a), B24 (3b) — укороченный до 45 и 55 мм соответственно КМ3.

- B32 (4b) — укороченный до 57 мм КМ4.

- B45 (5b) — укороченный до 71 мм КМ5.

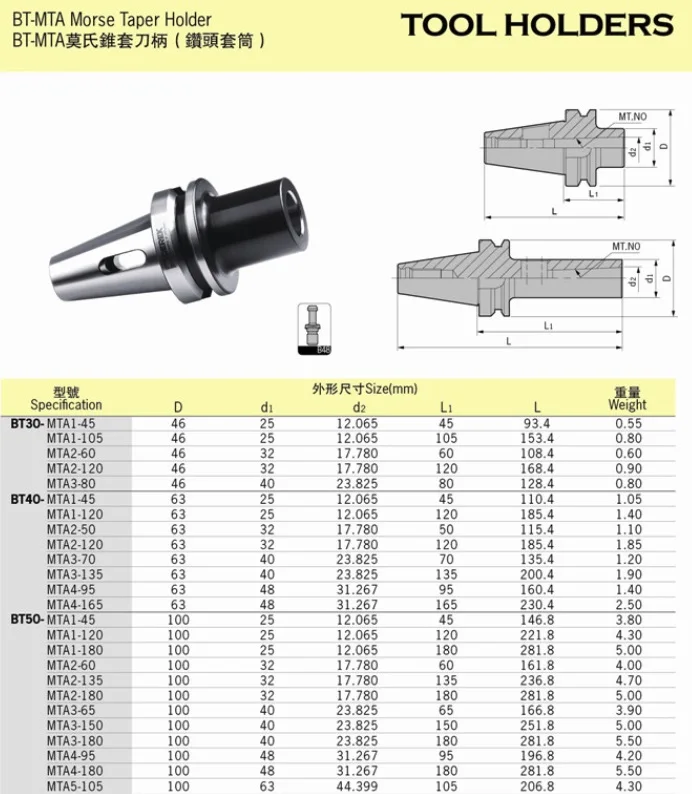

Конус 7:24

Широко распространённый инструментальный конус, в основном, для станков с ЧПУ с автоматической сменой инструмента. Цель разработки — устранение недостатков конуса Морзе (самозаклинивание конуса в шпинделе, малая площадь осевого упора, большая длина, сложность автоматической фиксации конуса в шпинделе, отсутствие зацепов для автоматической смены инструмента).

Существует ряд национальных и международных стандартов на этот конус, отличающихся базовой размерностью (дюймовая или метрическая), вспомогательными элементами (фланцы, штревели, каналы подачи СОЖ) и обозначениями. Конуса, изготовленные по разным стандартам, не всегда взаимозаменяемы.

- ISO-конусы. Международные стандарты ISO 297:1988 (конструктивная разновидность для ручной смены инструмента), ISO 7388 (конструктивные разновидности для автоматизированной смены инструмента).

- Новые российские стандарты: ГОСТ 25827-2014 — конструкции конусов, фланцев и резьб хвостовиков.

Парный к нему ГОСТ ИСО 7388-3-2014 — конструкции штревелей. Практически дубликат ISO 297 и ISO 7388.

Парный к нему ГОСТ ИСО 7388-3-2014 — конструкции штревелей. Практически дубликат ISO 297 и ISO 7388. - Все еще могут быть актуальны советские и старые российские стандарты:

- ГОСТ 15945-82 — основные размеры конусов и парный к нему ГОСТ 19860-93 — допуски.

- ГОСТ 25827-93 — конструкции конусов, фланцев и хвостовиков.

- DV, SK (от нем. Steilkegel). Немецкий вариант конуса. Стандарты DIN 2080, DIN 69871.

- NMTB (от англ. National Machine Tool Builders Association), NST, NT. Американский вариант конуса. Стандарт ANSI B5.18. Дюймовая размерность, конструктивно аналог ISO 297.

- CAT, CV (от англ. Caterpillar V-Flange). Американский вариант конуса. Стандарт ANSI B5.50. Дюймовая размерность, конструктивно аналог ISO 7388 вариант A.

- BT — японская разновидность конуса согласно стандарта JIS B6339 (JMTBA MAS-403 «BT»). Дюймовая размерность, конструктивно аналог ISO 7388 вариант J.

- NFE 62540 — французский стандарт.

- IS 2340, IS 11173 — индийские стандарты. Первый аналог ISO 297, второй ISO 7388.

Типоразмер конуса обозначается цифрой, существуют размеры от 10-го до 80-го с шагом 5. Например, ISO10, NMTB40, BT50. Для всех стандартов размер конусной части одного типоразмера одинаков. Угол конуса 16°35’40″. В таблице размеров конусов D обозначает базовый размер — наибольший диаметр конусного отверстия (гнезда), L обозначает глубину конусного отверстия. Эти значения также примерно соответствуют наибольшему диаметру конуса и его длине. Диаметр фланца DF примерно одинаков у всех конструктивных разновидностей одного типоразмера.

Конус с фланцем для автоматической смены инструмента| Типоразмер | D | L | Резьба штревеля | DF |

|---|---|---|---|---|

| 10 | 15,87 | 21,8 | ||

| 15 | 19,05 | 26,9 | ||

| 25 | 25,40 | 39,8 | ||

| 30 | 31,75 | 49,2 | M12 | 50 |

| 35 | 38,10 | 57,2 | ||

| 40 | 44,45 | 65,6 | M16 | 63 |

| 45 | 57,15 | 84,8 | M20 | 80 |

| 50 | 69,85 | 103,7 | M24 | 97 |

| 55 | 88,90 | 132,0 | M24 | 130 |

| 60 | 107,95 | 163,7 | M30 | 156 |

| 65 | 133,35 | 200,0 | M36 | 195 |

| 70 | 165,10 | 247,5 | M36 | 230 |

| 75 | 203,20 | 305,8 | M40 | 280 |

| 80 | 254,00 | 390,8 | M40 | 350 |

Стандарты ISO и новый российский ГОСТ определяют несколько конструктивных разновидностей: одну для ручной смены инструмента и три разновидности для автоматической смены инструмента, обозначаемые буквами A, U, J. Каждой конструктивной разновидности соответствует свой фланец и штревель. Помимо того, стандарты регламентируют два метода подвода охлаждающей жидкости к инструменту: центральный через штревель (обозначается буквой D) или боковой через фланец (буквой F).

Каждой конструктивной разновидности соответствует свой фланец и штревель. Помимо того, стандарты регламентируют два метода подвода охлаждающей жидкости к инструменту: центральный через штревель (обозначается буквой D) или боковой через фланец (буквой F).

Старый ГОСТ 25827-93 определял три исполнения конусов. Исполнение 1 было аналогично ISO 297. Исполнение 2 было аналогично ISO 7388 вариант A. Исполнение 3 аналогов не имело. Стандарт не определял конструкций штревелей, только фланцев и резьб хвостовиков.

В настоящее время конуса обычно изготавливают со сменными штревелями, что улучшает совместимость оборудования разных стандартов.

HSK, КМ

HSK-конус (от нем. Hohlschaftkegel или англ. Hollow Shaft Taper, полый конус) используется во фрезерных обрабатывающих центрах и особенно в токарно-фрезерных центрах. Стандарты на эти конуса ISO 12164, DIN 69893, ГОСТ Р ИСО 12164. Конусность 1:10.

Имеет несколько конструктивных разновидностей фланцев, обозначаемых буквами A, B, C, D, E, F. Размер конуса обозначается цифрой наибольшего диаметра фланца в мм (от 25 до 160). Например, HSK-A63. Следует учесть, что диаметр фланца и размер конуса могут не совпадать у разных конструктивов, например, HSK-A50 и HSK-В63 имеют одинаковый конус, а HSK-A63 и HSK-В63 — разный.

Размер конуса обозначается цифрой наибольшего диаметра фланца в мм (от 25 до 160). Например, HSK-A63. Следует учесть, что диаметр фланца и размер конуса могут не совпадать у разных конструктивов, например, HSK-A50 и HSK-В63 имеют одинаковый конус, а HSK-A63 и HSK-В63 — разный.

Главные достоинства HSK-соединения: автоматическая быстрая смена инструмента (что очень важно в обрабатывающих центрах с ЧПУ), небольшой вес, возможность устанавливать в шпиндель токарные резцы, хорошая повторяемость, жесткость. Как правило, стандартные резцы квадратного сечения устанавливаются в специальную промежуточную оправку, которая, в свою очередь, имеет конус HSK. Но иногда также используются резцы, имеющие хвостовик HSK.

KM — конус, разработанный компанией Kennametal. По сути сходен с HSK, но не получил массового распространения. Конструкция КМ не запатентована.

Capto

Конус Capto, разработанный компанией Sandvik Coromant, сегодня продвигается как аналог HSK премиум-класса. С 2008 года посадка Capto вошла в международный стандарт ISO 26623.

С 2008 года посадка Capto вошла в международный стандарт ISO 26623.

В сечении он представляет собой треугольник со скругленными краями и выгнутыми сторонами. Угол поверхности посадки взят аналогично конусу Морзе. Такая форма не позволяет конусу провернуться в гнезде, обеспечивает необходимое самозаклинивание и повторяемость при разборке-сборке по всем осям. Понятно, что с одной стороны базирование на треугольник более предпочтительно ввиду гораздо большей жесткости передачи. Однако технология изготовления такого конуса несколько сложнее и следовательно дороже для конечного потребителя. При всей своей премиумной цене логически обоснованным является применение Capto для черновой, получерновой обработки.

Главное преимущество посадки Capto по отношению к другим посадкам — жесткость соединения. Некоторые производители станков, проверив на практике возможности интерфейса Capto, стали интегрировать его в базовый шпиндель станка (WFL, Mazak). В зависимости от размера соединения Capto обозначаются C3. .C10. Существуют следующие типоразмеры интерфейса (указан диаметр фланца):

.C10. Существуют следующие типоразмеры интерфейса (указан диаметр фланца):

- С3 — 32мм

- С4 — 40мм

- С5 — 50мм

- С6 — 63мм

- С8 — 80мм

- С10 — 100мм

При всей своей привлекательности этот конус не отвечает требованию концентрации износа. (То есть при превышении нагрузки на шпиндель — сгорит шпиндель, но Capto не провернется)

Brown & Sharpe, Jacobs, Jarno

По внешнему виду и сферам применения похожи на конуса Морзе[5]. Спецификации конусов являются внутрифирменными, национальных или международных стандартов на них нет. Получили распространение, в основном, на территории США.

R8

Внутрифирменный конус, изначально создавался специально для цанговых зажимов. Впоследствии конструктив стал использоваться как инструментальный конус. Разработан компанией Bridgeport Machines для своего оборудования, получил некоторое распространение, в том числе, в виде клонов этого оборудования. Существует один типоразмер этого конуса.

Переходные оправки и втулки

Переходные втулки конусов Морзе.Для уменьшения номенклатуры инструмента выпускаются разнообразные переходники из одних конусов в другие. Переходник типа наружный конус — внутренний конус именуют переходной втулкой. Переходник типа наружный конус — наружный конус именуют переходной оправкой. Например, оправка с конуса 7:24 на укороченный конус Морзе обозначается ISO30-B16.

Другие конусы, применяемые в машиностроении

Конус 1:50

Конусность 1:50 имеют установочные штифты, применяемые при необходимости дополнительного скрепления двух деталей, зафиксированных резьбовым соединением, чтобы они не могли перемещаться одна относительно другой. Установочные штифты вставляются в отверстия, просверленные и конически развернутые одновременно в обеих деталях, после их сборки. Конусность 1:50 соответствует углу уклона 0°34′[6].

Конус 1:30

Конусы насадных разверток, зенкеров и оправки для них. Конусность 1:30 соответствует углу уклона 0°55′[6].

Конус 1:16

Резьба обсадных труб 6 5/8″, бурильных и насосно-компрессорных труб, резьба трубная коническая общего назначения.

Конус 1:10

Концы валов электрических и других машин и соответствующие им муфты. ГОСТ 12081-72.

Центры упорные и конусы инструментов для тяжелых станков. ГОСТ 7343—72.

Отверстия под заклепки в котельных листах, мостовых и корабельных конструкциях (т. н. котельный конус).

Конус 1:7

Пробковые краны, центры упорные для тяжелых станков, конусы инструментов (ГОСТ 7343—72).

Конус 1:5

Концы шлифовальных шпинделей с наружным базирующим конусом ГОСТ 2323

Конус 1:4

Фланцевые концы шпинделей токарных, револьверных и других станков, резьба замков в нефтепромышленности.

Конус 1:1,866

Центры станков, центровые отверстия, потайные и полупотайные головки заклёпок диаметром 16—25 мм, потайные головки винтов диаметром 22—24 мм.

Конус 1:0,866

Зажимные цанги.

Конус 1:0,652

Потайные головки болтов, потайные и полупотайные головки заклёпок диаметром 10—13 мм.

Конус 7:64

Отверстия под оправки в столах зубодолбежных станков.

Примечания

Развертки конические. Справочник

Развёртки конические из стали 9ХС

(допускается сталь Р9, Р18 или Р6М5)

| Обозначение разверток 2372*1 | Для конуса Морэе | Размеры, мм | Конус Морзе хвостовика | ||||

| D | L | l | l0 | d | |||

| Под конус Морзе с цилиндрическим хвостовиком по ГОСТ 11182 — 81 | |||||||

| 0132> | 0 | 9,045 | 95 | 64 | 48 | 6,2 | 1 |

| 0133 | 1 | 12,065 | 100 | 67 | 50 | 8 | |

| 0134 | 2 | 17,780 | 125 | 80 | 61 | 11 | 2 |

| 0135 | 3 | 23. 825 825 | 150 | 97 | 76 | 16 | 3 |

| 0136 | 4 | 31,267 | 180 | 120 | 91 | 20 | |

| 0137 | 5 | 44,399 | 230 | 150 | 124 | 29 | 4 |

| 0138 | 6 | 63,348 | 310 | 205 | 172 | 35 | 5 |

| Под укороченный конус Морзе по ГОСТ 11181 — 81 | |||||||

| — | 0а | 7,067 | 55 | 24 | 13 | 4,9 | — |

| 1a | 10,094 | 60 | 28 | 15 | 6,2 | ||

| 1в | 12,065 | 70 | 34 | 20 | 8 | ||

| 2а | 15,733 | 85 | 42 | 25 | 10 | ||

| 2в | 17,780 | 100 | 52 | 34 | 11 | ||

| За | 21,793 | 110 | 60 | 42 | 14,5 | ||

| Зв | 23,825 | 128 | 70 | 62 | 16 | ||

| 4в | 31,267 | 135 | 75 | 53 | 20 | ||

| 5в | 44,399 | ПО | 90 | 65 | 29 | ||

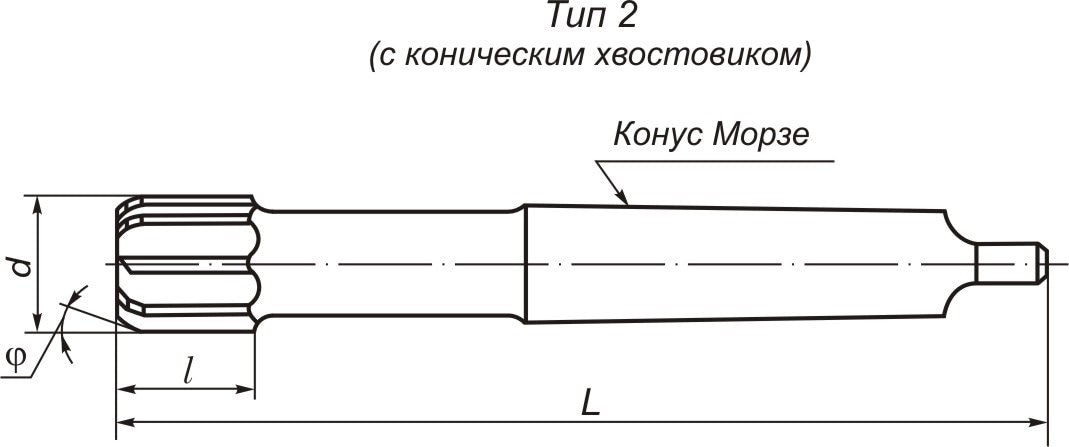

| С коническим хвостовиком под конус Морзе по ГОСТ 10079 — 81 | |||||||

| 0131 | 0 | 9,045 | 140 | 64 | 48 | — | 1 |

| 0132 | 1 | 12,065 | 145 | 67 | 50 | ||

| 0133 | 2 | 17,780 | 175 | 80 | 61 | 2 | |

| 0134 | 3 | 23,825 | 215 | 97 | 76 | 3 | |

| 0135 | 4 | 31,267 | 240 | 120 | 91 | ||

| 0136 | 5 | 44,399 | 295 | 150 | 124 | 4 | |

| 0137 | 6 | 63,348 | 385 | 205 | 172 | 6 | |

Общее обозначение разверток.

*1. Примеры обозначения разверток:

с цилиндрическим хвостовиком под конус Морзе 3 Развертка Морзе 3 ГОСТ 11182 — 81 2372-0135

под укороченный конус Морзе 3а Развертка Морзе 3а ГОСТ 11181 — 81

с коническим хвостовиком Развертка Морзе 3 ГОСТ 10079 — 81 2373-0134

Развертки конические из стали 9ХС (допускается сталь Р9 и Р18)

| Обозначение разверток 2372 *2 | Размеры, мм | ||||

| D | L | l | l0 | d | |

| Под конические штифты, конусность 1 : 50 по ГОСТ 11177 — 81 | |||||

| — | 3,0 | 70 | 45 | — | 3,4 |

| 4,0 | 80 | 55 | |||

| 5,0 | 90 | 65 | 4,3 | ||

6. 0 0 | 105 | 80 | 5,5 | ||

| 8,0 | 136 | 100 | 7,0 | ||

| 10,0 | 160 | 125 | 9,0 | ||

| 12,0 | 200 | 160 | 11,0 | ||

| 16,0 | 235 | 195 | 14,5 | ||

| 20,0 | 270 | 225 | 18,0 | ||

| 25,0 | 285 | 230 | 22,0 | ||

| 30,0 | 295 | 235 | 24,0 | ||

Для обработки отверстий насадных зенкеров и разверток конусность 1 : 30 по ГОСТ 11184 — 81

| Обозначение разверток 2372*2 | Размеры, мм | ||||

| D | L | l | l0 | d | |

| 0101 | 13 | 120 | 80 | 62 | 9 |

| 0102 | 16 | 130 | 90 | 72 | 11 |

| 0103 | 19 | 150 | 102 | 84 | 12 |

| 0104 | 22 | 170 | 117 | 93 | 16 |

| 0105 | 27 | 190 | 129 | 105 | 18 |

| 0106 | 32 | 200 | 138 | 114 | 20 |

| 0107 | 40 | 225 | 156 | 126 | 24 |

| 0108 | 50 | 250 | 168 | 138 | 29 |

| 0109 | 60 | 270 | 184 | 154 | 32 |

*2. Примеры обозначения разверток:

Примеры обозначения разверток:

D = 10 мм, L = 160 мм с конусностью 1:50 Развертка 1 : 50 — 10 х 160 ГОСТ 11177 — 81

D = 16 мм, с конусностью 1 : 30 Развертка 1 : 30 — 16 ГОСТ 11184 — 81 2372-0102

Развертки, конические с коническим хвостовиком под штифты а) с конусностью 1 : 50 по ГОСТ 10081 — 81 б) с конусностью 1 : 30 по ГОСТ 10082 — 81 в) винтовые машинные из быстрорежущей стащи Р9 под штифты с конусностью 1 : 50

| Обозначение разверток 2373*3 | D | L | l | d | Конус Морзе | |

| прямозубых | винтовых | |||||

| — | 0001 | 6 | 160 | 80 | 6 | 1 |

| 0003 | 8 | 180 | 100 | |||

| 0005 | 10 | 205 | 125 | |||

| 0021 | 12 | 260 | 160 | 2 | ||

| 0007 | 13 | |||||

| 0009 | 16 | 295 | 195 | |||

| 0011 | 20 | 345 | 225 | 3 | ||

| 0013 | 25 | 350 | 230 | 10 | ||

| 0015 | 30 | 380 | 235 | |||

| 0017 | 40 | 410 | 265 | 4 | ||

*3. Примеры обозначения разверток:

Примеры обозначения разверток:

конической D = 8 мм, l = 100 с конусностью 1 : 50 Развертка 1 : 60 — 8 x 100 ГОСТ 10081 — 81

винтовой, машинной из быстрорежущей стали Р9 Развертка 2373-0003 — Р9

конической D = 16 мм, с конусностью 1:30 Развертка 1 : 30 — 16 ГОСТ 10082 — 81

Конус Морзе основные характеристики, размеры и функциональность

Конус Морзе, предложенный изобретателем Стивеном Морзе является наиболее применяемым способом крепления инструмента. Существующее подразделение на восемь размеров, от КМ0 до КМ7, и девять размеров укороченных позволяют применять конический хвостовик для различного режущего инструмента, оснастки и приспособлений. Конусность при этом варьируется в соотношении от 1:19,002 (при угле 1°25′43″) до 1:20,047 (угол при этом соотношении равен 1°30′26″). КМ7 отечественным ГОСТом 25557-82 не рекомендуется к применению и вместо него применяется метрический конус № 80, например в отверстии шпинделя некоторых токарных станков. Типоразмер конуса в качестве хвостовика инструмента зависит от способа установки и предназначения последнего, и бывает как укороченным, так и с резьбой или с лапкой.

Типоразмер конуса в качестве хвостовика инструмента зависит от способа установки и предназначения последнего, и бывает как укороченным, так и с резьбой или с лапкой.

Обтекатель Морзе может быть изготовлен по разным методикам и не всегда отличается высокой взаимозаменяемостью. Размер конуса обозначают цифрами. В настоящее время имеются зандры с шагом 5, а их стандартный размер от 10-го до 80-го. Как правило, обозначения следующие:

Отличительной особенностью является стандартный размер конусного сечения.

Типологическая характеристика конусных габаритов:

Эти размеры едины для всех стран мира, в которых используется метрическая система исчисления. Диаметр фланцевого сечения ДФ приблизительно соответствует всем конструктивным разновидностям изделия.

В наши дни большинство конусов производят со сменяемым переходником, это дает возможность совместить оборудование с неодинаковыми стандартами. Различают несколько особенностей фланцевого сечения, которые имеют буквенное обозначение: A, B, C, D, E, F. Размерная часть самого пролювия обозначается так:

Размерная часть самого пролювия обозначается так:

Для надёжной фиксации инструмента, как например фрез, применяется конус Морзе с внутренним резьбовым отверстием. Фиксирование (затягивание) выполняется с помощью штревеля, или болтом, если инструмент устанавливается в переходную втулку. Данная конструкция также способствует быстрой и удобной замене инструмента путём выжимания конусного хвостовика.

К:Википедия:Статьи без источников (тип: не указан)

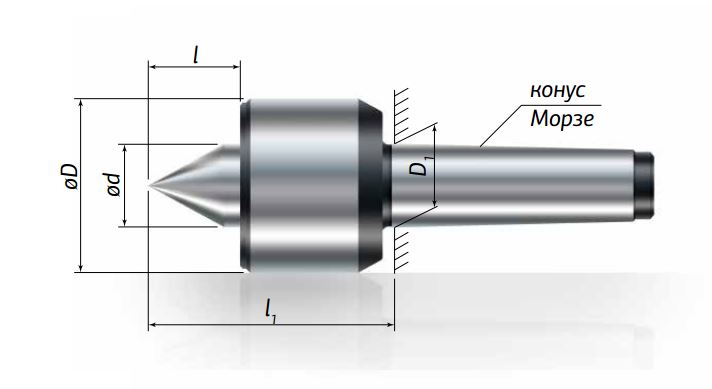

Конструкция шпинделей сверлильных, сверлильно-фрезерных, и некоторых типов других станков для надёжной фиксации режущего инструмента и предотвращения проворачивания имеет паз для лапки конуса. Сквозное поперечное отверстие предназначено для установки в паз клина, и нетрудного извлечения конусной оправки инструмента.

Диаметры D1 и d1 являются теоретически-расчётными и зависят от номинальных размеров D, a и l.

Существует несколько видов исполнения инструментального конуса. Он может содержать резьбу, лапку или обходиться без них.

В его торце может быть нарезана резьба, которую делают для закрепления инструмента на шпинделе с использованием штревеля. Это специальный шток, предотвращающий выпадение инструмента. Также с его помощью изделие можно извлечь, если его случайным образом заклинит в шпинделе.

Если хвостовик изготовлен с лапкой, то она удерживает инструмент в шпинделе за счет того, что закреплена в специальном пазу. Лапка имеет два предназначения, с ее помощью легче достать изделие из шпинделя, а также создается жесткая фиксация и не будет проворачивания.

Также можно встретить исполнение с несколькими канавками и отверстиями. Они имеют разную глубину и размеры. Их задача – подводить к режущему инструменту смазочно-охлаждающую жидкость.

Хвостовики инструмента бывают различной конструкции и обозначаются буквенным кодом. Ниже приведена их расшифровка:

Наружный и внутренний соответствуют своим названиям. В зависимости от используемого инструмента, следует выбирать исполнение наружное или внутреннее..jpg)

По причине избыточности длины конуса Морзе при некотором его применении, был образован стандарт укороченных конусов. В обозначении конуса находится значение наибольшего диаметра образованного после уменьшения длины при сохранении соотношения. Таким образом девять типоразмеров укороченных конусов, В7, В10, В12, В16, В18, В22, В24, В32, В45 получили распространение при установке сверлильных патронов и другого инструмента.

Значения диаметров D1 и d1 являются теоретически-расчётными и зависят от номинальных размеров D и L.

, разработанный компанией

Sandvik Coromant

, сегодня продвигается, как аналог HSK премиум-класса. С 2008 года посадка Capto вошла в международный стандарт

ISO 26623

.

В сечении он представляет собой треугольник со скругленными краями и выгнутыми сторонами. Угол поверхности посадки взят аналогично конусу Морзе. Такая форма не позволяет конусу провернуться в гнезде, обеспечивает необходимое самозаклинивание и повторяемость при разборке-сборке по всем осям. Понятно, что с одной стороны базирование на треугольник более предпочтительно ввиду гораздо большей жесткости передачи. Однако технология изготовления такого конуса несколько сложнее и следовательно дороже для конечного потребителя. При всей своей премиумной цене логически обоснованным является применение Capto для черновой, получерновой обработки.

Понятно, что с одной стороны базирование на треугольник более предпочтительно ввиду гораздо большей жесткости передачи. Однако технология изготовления такого конуса несколько сложнее и следовательно дороже для конечного потребителя. При всей своей премиумной цене логически обоснованным является применение Capto для черновой, получерновой обработки.

Главное преимущество посадки Capto по отношению к другим посадкам — жесткость соединения. Некоторые производители станков, проверив на практике возможности интерфейса Capto, стали интегрировать его в базовый шпиндель станка (WFL, Mazak). В зависимости от размера соединения Capto обозначаются C3..C10. Существуют следующие типоразмеры интерфейса (указан диаметр фланца):

9 ПримечанияУ этого термина существуют и другие значения, см. Конус (значения).

Ко́нус инструмента́льный

— конический хвостовик инструмента (сверло, зенкер, фреза, развёртка, зажимной патрон, электрод контактной сварки) и коническое отверстие соответствующего размера (гнездо) в шпинделе или задней бабке, например, токарного станка. Предназначен для быстрой смены инструмента с высокой точностью центрирования и надёжностью крепления. Существует много стандартов на различные конусы, различающиеся по конусности и исполнению.

Предназначен для быстрой смены инструмента с высокой точностью центрирования и надёжностью крепления. Существует много стандартов на различные конусы, различающиеся по конусности и исполнению.

Что такое уклон?

Как ранее было отмечено, довольно важным показателем можно считать уклон. Он представлен линией, которая расположена под углом к горизонту. Если рассматривать конусность на чертеже, то она представлена сочетанием двух разнонаправленных уклонов, которые объединены между собой.

Понятие уклона получило весьма широкое распространение. В большинстве случаев для его отображения проводится построение треугольника с определенным углом.

Две вспомогательные стороны применяются для расчета угла, которые и определяет особенности наклона основной поверхности.

Что такое уклон? Как определить уклон? Как построить уклон? Обозначение уклона на чертежах по ГОСТ.

Уклон. Уклон это отклонение прямой линии от вертикального или горизонтального положения. Определение уклона. Уклон определяется как отношение противолежащего катета угла прямоугольного треугольника к прилежащему катету, то есть он выражается тангенсом угла а. Уклон можно посчитать по формуле i=AC/AB=tga.

Определение уклона. Уклон определяется как отношение противолежащего катета угла прямоугольного треугольника к прилежащему катету, то есть он выражается тангенсом угла а. Уклон можно посчитать по формуле i=AC/AB=tga.

Построение уклона. На примере (рисунок ) наглядно продемонстрировано построение уклона. Для построения уклона 1:1, например, нужно на сторонах прямого угла отложить произвольные, но равные отрезки. Такой уклон, будет соответствовать углу в 45 градусов. Для того чтобы построить уклон 1:2, нужно по горизонтали отложить отрезок равный по значению двум отрезкам отложенным по вертикали. Как видно из чертежа, уклон есть отношение катета противолежащего к катету прилежащему, т. е. он выражается тангенсом угла а.

Обозначение уклона на чертежах. Обозначение уклонов на чертеже выполняется в соответствии с ГОСТ 2.307—68. На чертеже указывают величину уклона с помощью линии-выноски. На полке линии-выноски наносят знак и величину уклона. Знак уклона должен соответствовать уклону определяемой линии, то есть одна из прямых знака уклона должна быть горизонтальна, а другая должна быть наклонена в ту же сторону, что и определяемая линия уклона. Угол уклона линии знака примерно 30°.

Знак уклона должен соответствовать уклону определяемой линии, то есть одна из прямых знака уклона должна быть горизонтальна, а другая должна быть наклонена в ту же сторону, что и определяемая линия уклона. Угол уклона линии знака примерно 30°.

Конуса морзе размеры таблица

Для закрепления инструмента на станках в машиностроении широко применяются хвостовики и оправки конической формы, называемой конусом Морзе. Эта простая и, в то же время, надежная конструкция позволяет быстро и максимально точно закрепить инструмент в патроне станка.

История создания

Появления такой конструкции, а так же происхождение самого названия до сих пор покрыто множеством тайн. Достоверно известно, что в 1863 году американский инженер Стивен Морзе зарегистрировал патент на изобретение спирального сверла, такого, которое известно нам и по сей день. До этого для изготовления сверла, скручивали заостренный плоский профиль.

В описании, запатентованного Стивеном Морзе спирально м сверле, нет никаких упоминаний об особой форме хвостовика, но по какой-то причине Бюро стандартов США внесло коническую форму в национальные стандарты. Считается, что изобретатель, запатентовав новую конструкцию сверла, направил опытные образцы в Бюро патентов, где была замечена и по достоинству оценена эта особенность.

Считается, что изобретатель, запатентовав новую конструкцию сверла, направил опытные образцы в Бюро патентов, где была замечена и по достоинству оценена эта особенность.

Впоследствии была создана компания по производству, получившая его имя и занимавшаяся изготовлением инструмента для машиностроения. К концу 19 века компания серьезно расширилась и стала одним из ведущих производителей инструмента того времени. Произведенный ей продукт поставлялся во многие страны мира, в том числе и в Россию. За время ее существования было запатентовано еще несколько изобретений, но, ни одно из них не было связано с коническим исполнением хвостовиков инструмента. Так же есть сведения, что через какое-то время после основания сам изобретатель по неизвестным причинам покинул компанию, при этом его имя в названии сохранилось.

Так же известно еще несколько изобретателей с фамилией Морзе, живших в США в то время. И, возможно, автором этого изобретения является кто-то из них, но никакой информации, подтверждающей эту версию, нет. Поэтому официальным изобретателем конической формы хвостовика инструмента считается именно Стивен Эмброуз Морзе.

Поэтому официальным изобретателем конической формы хвостовика инструмента считается именно Стивен Эмброуз Морзе.

Особенности конструкции и основные типы конусов Морзе

Есть версия, что коническая конструкция появилась в результате постепенной эволюции токарного, фрезерного и сверлильного инструмента в результате изучения влияния износа инструмента на его характеристики и качество выпускаемых деталей. Было замечено, что в процессе работы инструмент с цилиндрическим хвостовиком изнашивался и начинал проворачиваться в кулачках, возникали биения и отклонения инструмента.

Наиболее оптимальной формой, позволяющей с максимальной точностью закрепить инструмент в станке, обеспечить быструю смену инструмента без отклонений, а так же обеспечить подачу СОЖ (смазочно-охлаждающей жидкости) к рабочей части инструмента является конус.

В процессе развития технологий машиностроения появился так называемый метрический конус, который отличается от своих предшественников постоянной конусностью и угловыми размерами. Его конусность составляет 1:20, уклон – 1°51’56”, а угол – 1°51’51”, тогда как до этого конусность была переменной и варьировалась от 1:19,002 до 1:20,047.

Его конусность составляет 1:20, уклон – 1°51’56”, а угол – 1°51’51”, тогда как до этого конусность была переменной и варьировалась от 1:19,002 до 1:20,047.

Согласно классификации, принятой в ГОСТах СССР конусы Морзе принято разделять на малые, большие и общего применения.

Исходя из особенностей конструкции, на сегодняшний день различают три типа конусов Морзе:

Выпадение инструмента из шпинделя предотвращается самой конической формой хвостовика и отверстия в шпинделе или оправке. Дополнительно крепление хвостовика с лапкой в шпинделе происходит за счет вхождения лапки в специальный паз, резьбового – за счет резьбы в торце хвостовика.

Так же изготавливают инструмент с дополнительными пазами и отверстиями для подведения СОЖ. Это наиболее актуально для современных станков с ЧПУ.

Преимущества конуса Морзе

Кроме возможности быстрой смены инструмента и прочного закрепления его в станке, избегая смещения, а соответственно и перенастройки станка конус Морзе дает еще ряд преимуществ.

Во-первых, применение конуса Морзе привело к значительному уменьшения размеров хвостовика инструмента без потери надежности его закрепления в станке.

Во-вторых – придает дополнительный упор по оси крепления при меньшей длине инструмента по сравнению с цилиндрическим хвостовиком.

В-третьих – существенно снижает вероятность заклинивания инструмента в шпинделе.

Системы обозначения конусов Морзе

В России и странах ближнего зарубежья до сих пор принято классифицировать все виды конусов Морзе согласно советским ГОСТам. В них указаны основные параметры (конусность, длина, диаметры наружного и внутреннего конусов) для каждого вида конусов Морзе.

Даже сейчас, когда во всем мире производство инструмента регламентируется международными стандартами ISO и DIN, обозначения ГОСТ обозначения в нашей стране не потеряли свою актуальность. Более того, старые ГОСТы постоянно дорабатываются и совершенствуются.

На данный момент основным документом, регламентирующим обозначения и размеры конусов Морзе является ГОСТ 25557-2006 «Конусы инструментальные. Основные размеры», заменивший устаревший ГОСТ 25557-82. Ниже приведены примеры обозначения конусов Морзе из данного ГОСТ.

Так же существуют госты на отдельные виды инструмента, в которых применена эта конструктивная особенность. Например, ниже приведена таблица обозначений оправок с конусом Морзе для сверлильных патронов (ГОСТ 2682-86).

В соответствие с современными международными стандартами конусы Морзе подразделяются на 8 видов, обозначаемых маркировкой МТ и цифрами от 0 до 7 (например: МТ3), в Германии принята маркировка МК

Укороченные конусы Морзе

В процессе развития станкостроения появились станки, в которых размеры патронов под инструмент оказались меньше длины стандартных конусов Морзе, что создавало большие проблемы с подбором инструмента и установкой его в станок. Для таких станков был разработан отдельный вид укороченных конусов Морзе.

Главной особенностью таких конусов является то, что при сохраненном большем диаметре и конусности, длина хвостовика была уменьшена. При этом, укороченные конусы, благодаря сохранению своей формы, ни в чем не уступают стандартным. Они позволяют так же надежно закреплять инструмент и так же быстро производить его замену.

Ниже приведены основные размеры укороченных конусов Морзе:

Наименование

конуса

Конус Морзе оснастка для быстрого переоснащения станка инструментом разного размера.

Чаще всего применяется для центрированного крепления режущего инструмента: сверл, фрез, зенковок, патронов т. п. Для этого хвостовик инструмента, изготовленный конусообразной формы, вставляется в соответствующее по диаметру и конусности отверстие на станке (шпиндель, задняя бабка),

Конус морзе для фрезерных станков.

или для уменьшения конусности — переходной конус вставляется в конус наибольшего размера.

Переходник конус Морзе

Виды конусов Морзе

Инструментальные конусы

инструментальные конусы существуют двух типов — с лапкой и без лапки.

Конусы Морзе с лапкой бывают семи размеров, обозначаемых

№ 0, 1, 2, 3, 4, 5 и 6, и метрические,

обозначаемые № 80, 100, 120, 160 и 200.

Конусы Морзе без лапки и метрические бывают тех же номеров, как и конусы с лапкой. Кроме того, существуют метрические конусы без лапки — № 4 и 6.

Наименьший конус Морзе № 0, а наибольший — № 6. Первые конусы Морзе изготовлялись в дюймовой системе, поэтому размеры их при переводе на метрические меры выражаются дробными числами.

Например, у конуса Морзе № 2 с лапкой D = 17,980 мм, d = 14,059 мм и l = 78,5 мм. Углы уклона у всех конусов различны, но колеблются в довольно узких пределах, от 1° 25′ 43″ у конуса № 1 до 1° 30′ 26″ у конуса № 5.

Неодинакова также и их конусность, которая колеблется в пределах от 0,04988 у конуса № 1 до 0,05263 у конуса № 5. Самый маленький метрический конус имеет № 4, самый большой — № 200. Номер конуса равен количеству миллиметров, содержащихся в большем диаметре данного конуса.

Например, у метрического конуса № 80 больший диаметр равен 80 мм. Углы уклона метрических конусов всех размеров и конусность их постоянны, а именно: α = 1° 25′ 56″, К = 1 : 20 = 0,05.

Конусы с конусностью 1 : 30 и 1 : 50

В инструментальном деле и в общем машиностроении приняты, конусы с конусностью 1 : 30 и 1 : 50.

Конусность 1 : 30 имеют отверстия в насадных развертках и зенкерах. Коническая форма отверстий в этих инструментах необходима для лучшего центрирования и прочности посадки их на оправках. Такую же конусность имеют и рабочие концы оправок для разверток и зенкеров. Угол уклона при конусности 1 : 30 составляет 0° 55′.

Конусность 1 : 50 имеют установочные штифты, применяемые в случае, когда необходимо, чтобы две детали машины, скрепленные болтами, не могли перемещаться одна относительно другой (например, фартук суппорта и его продольные салазки).

Установочные штифты входят в отверстия, высверленные и развернутые одновременно в обеих деталях, после их сборки. Конусность таких штифтов принята равной 1 : 50, что соответствует углу уклона α = 0° 34′.

Стандарты на конус Морзе: ISO 296, DIN 228, ГОСТ 25557-2006.

Существует несколько исполнений хвостовика конуса: с лапкой, с резьбой. Инструмент с лапкой крепится в шпинделе заклиниванием этой лапки, для чего в рукаве шпинделя есть соответствующий паз. Лапка предназначена для облегчения выбивания конуса из шпинделя и предотвращения проворачивания. Инструмент с внутренней резьбой фиксируется в шпинделе штоком (штревелем), вворачивающимся в торец конуса. Конусы с резьбой гарантируют невыпадение инструмента и облегчают извлечение заклинившего конуса из шпинделя.

Внутренний или наружный конус B10, B12 — укороченный до 18 и 22 мм соответственно КМ1.

Внутренний или наружный конус B16, B18 — укороченный до 29 и 37 мм соответственно КМ2.

Внутренний или наружный конус B22, B24 — укороченный до 45 и 55 мм соответственно КМ3.

Втаблице указан номер конуса Морзе 1, 2, 3 ,4 ,5, 6 и соответствующие размеры.

Хвостовики со стандартом DIN 2080 он же ГОСТ 25827-93 исп.1

Широко распространённый инструментальный конус, в основном используется на универсальных станках фрезерной группы.

Конуса разделяются по размерам:

Хвостовики со стандартом DIN 69871 ГОСТ 25827-93 исп.2 для станков с ЧПУ с автоматической сменой инструмента

Хвостовики со стандартом MAS 403. BT — обозначение японской разновидности конуса по стандарту JIS B6339 (MAS403).

Конус Морзе

Конус Морзе оснастка для быстрого переоснащения станка инструментом разного размера.

Чаще всего применяется для центрированного крепления режущего инструмента: сверл, фрез, зенковок, патронов т. п. Для этого хвостовик инструмента, изготовленный конусообразной формы, вставляется в соответствующее по диаметру и конусности отверстие на станке (шпиндель, задняя бабка),

Конус морзе для фрезерных станков.

или для уменьшения конусности — переходной конус вставляется в конус наибольшего размера.

Переходник конус Морзе

Виды конусов Морзе

Инструментальные конусы

инструментальные конусы существуют двух типов — с лапкой и без лапки.

Конусы Морзе с лапкой бывают семи размеров, обозначаемых

№ 0, 1, 2, 3, 4, 5 и 6, и метрические,

обозначаемые № 80, 100, 120, 160 и 200.

Конусы Морзе без лапки и метрические бывают тех же номеров, как и конусы с лапкой. Кроме того, существуют метрические конусы без лапки — № 4 и 6.

Наименьший конус Морзе № 0, а наибольший — № 6. Первые конусы Морзе изготовлялись в дюймовой системе, поэтому размеры их при переводе на метрические меры выражаются дробными числами.

Например, у конуса Морзе № 2 с лапкой D = 17,980 мм, d = 14,059 мм и l = 78,5 мм. Углы уклона у всех конусов различны, но колеблются в довольно узких пределах, от 1° 25′ 43″ у конуса № 1 до 1° 30′ 26″ у конуса № 5.

Неодинакова также и их конусность, которая колеблется в пределах от 0,04988 у конуса № 1 до 0,05263 у конуса № 5. Самый маленький метрический конус имеет № 4, самый большой — № 200. Номер конуса равен количеству миллиметров, содержащихся в большем диаметре данного конуса.

Например, у метрического конуса № 80 больший диаметр равен 80 мм. Углы уклона метрических конусов всех размеров и конусность их постоянны, а именно: α = 1° 25′ 56″, К = 1 : 20 = 0,05.

Конусы с конусностью 1 : 30 и 1 : 50

В инструментальном деле и в общем машиностроении приняты, конусы с конусностью 1 : 30 и 1 : 50.

Конусность 1 : 30 имеют отверстия в насадных развертках и зенкерах. Коническая форма отверстий в этих инструментах необходима для лучшего центрирования и прочности посадки их на оправках. Такую же конусность имеют и рабочие концы оправок для разверток и зенкеров. Угол уклона при конусности 1 : 30 составляет 0° 55′.

Конусность 1 : 50 имеют установочные штифты, применяемые в случае, когда необходимо, чтобы две детали машины, скрепленные болтами, не могли перемещаться одна относительно другой (например, фартук суппорта и его продольные салазки).

Установочные штифты входят в отверстия, высверленные и развернутые одновременно в обеих деталях, после их сборки. Конусность таких штифтов принята равной 1 : 50, что соответствует углу уклона α = 0° 34′.

Как изготовить конус морзе

Конус Морзе изобретен в середине позапрошлого века Стивеном А. Морзе. Несмотря на то что об этом изобретателе в нашей стране мало что известно, сам конус применяется часто. Во времена СССР все, кто работал со станками, использовал это изобретение. Заслуга Морзе огромна: он не только придумал способ крепления, но и создал сверло, состоящее из пары параллельных спиральных канавок с режущей кромкой.

Определение понятия

Морзе — это обтекатель в дрели конусообразной формы. Угол его может быть разным: величина зависит от стороны инсталляции установки в приводную часть станка. Пролювий во время сверления способствует удержанию инструмента в станке. Также есть возможность легко и безопасно вытащить конус из шпиндельного участка.

Часто случается, когда длина конуса становится слишком большой.

Разновидности конусов

Морзе может изготовляться по разным технологиям, поэтому не всегда один инструмент можно без проблем заменить на другой.

Прежде чем подбирать подходящий обтекатель, нужно определиться, какие у конуса Морзе размеры, соответствующие ГОСТу.

Инструменты зачастую отличаются друг от друга длиной, диаметром, величиной угла.

При выборе обтекателя нужно обращать внимание на буквенные обозначения и на цифры:

- число напротив буквы «Д» означает базовый размер конусного гнезда;

- числовой показатель возле «Л» — это глубина проникновения.

Размеры эти общие для всех стран, где активно применяется метрическая система счисления. Создаваемые сегодня обтекатели Морзе, как правило, имеют переходники, которые можно менять. Это упрощает работу, так как оборудование может быть совмещено с разными стандартами.

Заглавные буквы латинского алфавита обозначают особенности фланцевого сечения. Сам пролювий может иметь длину от 2,5 см до 16 см.

Сегодня наиболее качественными обтекателями для сверлильных станков можно считать инструменты, которые выпускаются под брендами «Кеннаметал» и «Капто».

Те, кто работает на станке, прекрасно знают, что они обладают хорошей устойчивостью к резким и значительным изменениям температуры. Конусы этих марок достаточно прочны и удобны в использовании. Они отвечают всем необходимым требованиям. Морзе, которые имеют маркировку «Капто», выпускаются на свет и распространяются по всему миру фирмой «Сандвик Коромант».

Сегодня такие инструменты продвигаются как аналоги HSK высшего класса. Сам обтекатель при проекции на плоскость будет иметь форму треугольника. На его круглых краях есть углубления. Но следует заметить, что такой инструмент имеет довольно высокую цену, так как процесс его изготовления весьма сложный. В свою очередь, Капто подразделяются на несколько типов, наиболее популярными среди которых являются те, что обозначены как «С3» и «С10».

Первоначально такой инструмент создавался для того, чтобы его можно было использовать при зажиме цанговым методом.

Существует разделение на 8 размеров: самый маленький из них обозначается как «КМ0», а самый большой — как «КМ7». Все остальные типы конусов также обозначаются буквами «К», «М» и цифрой от 1 до 6

. Впрочем, российский стандарт не рекомендует применять обтекатель Морзе КМ7, вместо него используется метрический конус № 80.

Обтекатели, которые созданы по дюймовым и метрическим стандартам, могут заменять друг друга. Они похожи во всем и различаются только резьбой хвостовика.

Размеры обтекателей Морзе

Разновидностей Морзе существует много, и поэтому поиск нужного инструмента для работы на станке — сложное и долгое занятие. Можно потратить много сил, времени и нервов, прежде чем удастся найти подходящий инструмент.

Дело осложняется еще и тем, что названия одних и тех же разновидностей конусов Морзе могут различаться в разных источниках. Однако главная особенность этих обтекателей заключается в том, что их можно сразу узнать по конкретным числовым обозначениям.

- Существуют обтекатели, обозначающиеся числами «10», «100», «1000».

- Есть инструменты меньшего размера, для обозначения которых применяются десятичные дроби — «0,001», «0,0001».

В речи профессиональных сверловщиков конусы последних двух размеров называются короткими словами «зу» и «тенф», которые были заимствованы у американцев. Самый эффективный способ измерить конус — использование калибровки. Чтобы измерение было более точным, применяется специальная таблица пересчета размеров. С ее помощью можно определить диаметр с точностью до тысячной доли сантиметра.

Все конусы Морзе, которые выпускаются сегодня, имеют стандарты ISO 296, DIN 228, ГОСТ 25557–2006 . Последняя модель обладает наибольшей популярностью в нашей стране. У такого обтекателя есть улучшенный способ крепления патрона.

Длина и диаметр инструментов, которые используются в США, как правило, измеряются в дюймах. Жители России к таким единицам измерения не привыкли, и поэтому специально для них все размеры обтекателей переводят из дюймов в миллиметры. Например, для кольцевых фрез HSS, HSS-Co и TCT переходник на Weldon 19,05 мм конус Морзе 2 имеет размер диаметра 12−60 мм. Независимо от того, какой размер имеет обтекатель, невозможно оспорить тот факт, что этот способ крепления вот уже много лет является самым популярным во всех развивающихся странах.

Для закрепления инструмента на станках в машиностроении широко применяются хвостовики и оправки конической формы, называемой конусом Морзе. Эта простая и, в то же время, надежная конструкция позволяет быстро и максимально точно закрепить инструмент в патроне станка.

История создания

Появления такой конструкции, а так же происхождение самого названия до сих пор покрыто множеством тайн. Достоверно известно, что в 1863 году американский инженер Стивен Морзе зарегистрировал патент на изобретение спирального сверла, такого, которое известно нам и по сей день. До этого для изготовления сверла, скручивали заостренный плоский профиль.

В описании, запатентованного Стивеном Морзе спирально м сверле, нет никаких упоминаний об особой форме хвостовика, но по какой-то причине Бюро стандартов США внесло коническую форму в национальные стандарты. Считается, что изобретатель, запатентовав новую конструкцию сверла, направил опытные образцы в Бюро патентов, где была замечена и по достоинству оценена эта особенность.

Впоследствии была создана компания по производству, получившая его имя и занимавшаяся изготовлением инструмента для машиностроения. К концу 19 века компания серьезно расширилась и стала одним из ведущих производителей инструмента того времени. Произведенный ей продукт поставлялся во многие страны мира, в том числе и в Россию. За время ее существования было запатентовано еще несколько изобретений, но, ни одно из них не было связано с коническим исполнением хвостовиков инструмента. Так же есть сведения, что через какое-то время после основания сам изобретатель по неизвестным причинам покинул компанию, при этом его имя в названии сохранилось.

Так же известно еще несколько изобретателей с фамилией Морзе, живших в США в то время. И, возможно, автором этого изобретения является кто-то из них, но никакой информации, подтверждающей эту версию, нет. Поэтому официальным изобретателем конической формы хвостовика инструмента считается именно Стивен Эмброуз Морзе.

Особенности конструкции и основные типы конусов Морзе

Есть версия, что коническая конструкция появилась в результате постепенной эволюции токарного, фрезерного и сверлильного инструмента в результате изучения влияния износа инструмента на его характеристики и качество выпускаемых деталей. Было замечено, что в процессе работы инструмент с цилиндрическим хвостовиком изнашивался и начинал проворачиваться в кулачках, возникали биения и отклонения инструмента.

Наиболее оптимальной формой, позволяющей с максимальной точностью закрепить инструмент в станке, обеспечить быструю смену инструмента без отклонений, а так же обеспечить подачу СОЖ (смазочно-охлаждающей жидкости) к рабочей части инструмента является конус.

В процессе развития технологий машиностроения появился так называемый метрический конус, который отличается от своих предшественников постоянной конусностью и угловыми размерами. Его конусность составляет 1:20, уклон – 1°51’56”, а угол – 1°51’51”, тогда как до этого конусность была переменной и варьировалась от 1:19,002 до 1:20,047.

Согласно классификации, принятой в ГОСТах СССР конусы Морзе принято разделять на малые, большие и общего применения.

Исходя из особенностей конструкции, на сегодняшний день различают три типа конусов Морзе:

Выпадение инструмента из шпинделя предотвращае

Острый, тупой, прямой и правый

Угол измеряет величину поворота

Названия углов

По мере увеличения угла меняется название:

Попробуйте сами:

В одной схемеЭта диаграмма может помочь вам запомнить: Также: Acute, Obtuse и Reflex расположены в алфавитном порядке. |

Также: буква «А» имеет острый угол.

Будьте осторожны при измерении

| Меньший угол — тупой угол , , но больший угол — угол отражения |

Поэтому при именовании углов убедитесь, что что вы знаете , какой угол просил !

Положительные и отрицательные углы

При измерении от линии:

- положительный угол идет против часовой стрелки (направление, противоположное направлению часов)

- отрицательный угол идет по часовой стрелке

Пример: −67 °

Части угла

Угловая точка угла называется вершиной

И две прямые стороны называются руками

Угол равен повороту между каждым плечом.

Как маркировать углы

Есть два основных способа маркировать углы:

1. Назовите угол, обычно строчной буквой, например a или b , или иногда греческой буквой, например α (альфа) или θ (тета)

2. или тремя буквами на форме, которые определяют угол, при этом средняя буква указывает на то, где на самом деле угол (его вершина).

Пример угла « a » — « BAC », а угол « θ » — « BCD »

Сверла угловые с конусом Морзе

- +49 (0) 7159 18093-0

- en де fr Это ху

- Товары

- Автоматизация и машиностроение

- Пневматические двигатели

- Двигатели с регулировкой скорости

- Двигатели с патроном для сверл

- Двигатели с цангами

- Шлифовальные шпиндели

- Шлифовальные шпиндели с ЧПУ

- Специальные решения

- Принадлежности

- Роботизированные шпиндели для снятия заусенцев

- Автоматическое удаление заусенцев

- Удаление заусенцев и фрезерование

- Очистка щеткой

- Снятие фаски и сверление

- Напильник

- Модульный отклоняющий элемент

- Ссылки

- Принадлежности

- Обработка металлов

- Ленточные шлифовальные машины

- Орбитальные шлифовальные машины

- Файловые станки

- Игольчатые скалеры

- Гравировальный перо

- Радиальные шлифовальные машины

- Шлаковые молотки

- Шлифовальные машины

- Измельчители выпускают воздух вперед

- Турбинные шлифовальные машины

- Вертикальные шлифовальные машины

- Угловые шлифовальные машины

- Угловые дисковые шлифовальные машины s

- Принадлежности

- Долотные молотки

- MD молотки

- MD Силовые молотки

- MD Литейные молотки

- Долотовые молотки с быстросменным патроном

- MD Трамбовки

- MD Пиковые молотки

- MD Резьбовые молотки

- Долота

- Принадлежности

- Сверление и резка

- Сверла с пистолетной рукояткой

- Сверла прямые

- Инструменты для снятия фаски

- Нарезные инструменты

- Пневматические лобзики

- Угловые сверла

- Угловые сверла с конусом Морзе

- Принадлежности

- Сборка и измерения

- Отвертки

- Импульсные ключи

- Ключи с храповым механизмом

- Ударные ключи

- Ударные ключи Black Line

- Параллельные рычаги и опоры для инструментов

- Измерительная техника

- Сборка

- Принадлежности

90 071 - Автоматизация и машиностроение

- 1% уклона = 0,57 градуса = 1 см на 100 см = 1 дюйм на 100 дюймов = 0,125 дюйма на фут

Конвертер градусов, градиента и уклона

Наклон или градиент линии описывает направление и крутизну линии.Наклон может быть выражен в углах, уклонах или ступенях.

Наклон, выраженный как Угол

S угол = tan -1 (y / x) (1)

, где

S angle = угол (рад, градусы (°))

x = горизонтальный участок (м, футы ..)

y = вертикальный подъем (м, футы …)

Пример — уклон как угол

Уклон как угол для отметки 1 м на расстоянии 2 м можно рассчитать как

S угол = tan -1 ((1 м) / (2 м))

= 26.6 °

Уклон, выраженный как Уклон

S уклон (%) = (100%) y / x (2)

где

S уклон (%) = уклон (%) )

Пример — Уклон как уклон

Уклон как уклон для отметки 1 м на расстоянии 2 м можно рассчитать как

S уклон (%) = (1 м ) / (2 м)

= 50 (%)

Уклон и уклон крыши

Уклон кровли — это уклон, создаваемый стропилами.Вы можете найти уклон крыши в виде x: 12, например 4/12 или 9/12.

Уклон крыши в форме x: 12 может быть выражен в ступенях как

Степень S (%) = (100%) x / 12 (3)

Пример — пиктограмма крыши 4/12 как степень

S уклон (%) = (100%) 4/12

= 33,3%

Уклон крыши в форме x: 12 может быть выражен в углах как

S угол = tan -1 (x / 12) (3b)

Пример — Изображение крыши 4/12 как угол

S угол = tan -1 (4/12)

= 18.4 °

Калькулятор наклона или уклона

Расчет угловых градусов, уклона и длины уклона.

y — вертикальный подъем (м, футы, дюймы ….)

x — горизонтальный проход (м, футы, дюймы ….)

(включить всплывающее окно)

Диаграмма наклона или уклона

Используйте эту диаграмму для оценки наклона или уклона. Измерьте горизонтальный пробег и вертикальный подъем и проведите линии на диаграмме, чтобы оценить наклон.

Уклоны в зависимости от уклонов в зависимости от уклона

| Наклон | ||||||

|---|---|---|---|---|---|---|

| Угол (градусы) | Уклон | Класс (%) | X | |||

| 0,1 | 1 | 573,0 | 0,17 | |||

| 0,2 | 1 | 286,5 | 0,35 | |||

| 0.3 | 1 | 191,0 | 0,52 | |||

| 0,4 | 1 | 143,2 | 0,70 | |||

| 0,5 | 1 | 114,6 | 0,87 | |||

| 0,57 | 1 | 100 | 1 | |||

| 0,6 | 1 | 95,49 | 1,05 | |||

| 0,7 | 1 | 81,85 | 1,22 | |||

| 0.8 | 1 | 71,62 | 1,40 | |||

| 0,9 | 1 | 63,66 | 1,57 | |||

| 1 | 1 | 57,29 | 1,75 | |||

| 2 | 1 | 28,64 | 3,49 | |||

| 3 | 1 | 19,08 | 5,24 | |||

| 4 | 1 | 14,30 | 6,99 | |||

| 5 | 1 | 11.43 | 8,75 | |||

| 5,74 | 1 | 10 | 10 | |||

| 6 | 1 | 9,514 | 10,5 | |||

| 7 | 1 | 8,144 | 12,3 | 900|||

| 8 | 1 | 7,115 | 14,1 | |||

| 9 | 1 | 6,314 | 15,8 | |||

| 10 | 1 | 5.671 | 17,6 | |||

| 11 | 1 | 5,145 | 19,4 | |||

| 12 | 1 | 4,705 | 21,3 | |||

| 13 | 1 | 4,331 | 23,1 | |||

| 14 | 1 | 4,011 | 24,9 | |||

| 15 | 1 | 3,732 | 26,8 | |||

| 16 | 1 | 3.487 | 28,7 | |||

| 17 | 1 | 3,271 | 30,6 | |||

| 18 | 1 | 3,078 | 32,5 | |||

| 19 | 1 | 2,904 | 34,4 | |||

| 20 | 1 | 2,747 | 36,4 | |||

| 21 | 1 | 2,605 | 38,4 | |||

| 22 | 1 | 2.475 | 40,4 | |||

| 23 | 1 | 2,356 | 42,4 | |||

| 24 | 1 | 2,246 | 44,5 | |||

| 25 | 1 | 2,145 | 46,6 | |||

| 26 | 1 | 2,050 | 48,8 | |||

| 27 | 1 | 1,963 | 51,0 | |||

| 28 | 1 | 1.881 | 53,2 | |||

| 29 | 1 | 1,804 | 55,4 | |||

| 30 | 1 | 1,732 | 57,7 | |||

| 31 | 1 | 1,664 | 60,1 | |||

| 32 | 1 | 1,600 | 62,5 | |||

| 33 | 1 | 1,540 | 64,9 | |||

| 34 | 1 | 1.483 | 67,5 | |||

| 35 | 1 | 1,428 | 70,0 | |||

| 36 | 1 | 1,376 | 72,7 | |||

| 37 | 1 | 1,327 | 75,4 | |||

| 38 | 1 | 1,280 | 78,1 | |||

| 39 | 1 | 1,235 | 81,0 | |||

| 40 | 1 | 1.192 | 83,9 | |||

| 41 | 1 | 1,150 | 86,9 | |||

| 42 | 1 | 1,111 | 90,0 | |||

| 43 | 1 | 1,072 | 93,3 | |||

| 44 | 1 | 1.036 | 96,6 | |||

| 45 | 1 | 1.000 | 100,0 | |||

| 46 | 1 | 0.9657 | 103,6 | |||

| 47 | 1 | 0,9325 | 107,2 | |||

| 48 | 1 | 0,9004 | 111,1 | |||

| 49 | 1 | 0,8693 | 115,0 | |||

| 1 | 0,8391 | 119,2 | ||||

| 51 | 1 | 0,8098 | 123,5 | |||

| 52 | 1 | 0.7813 | 128,0 | |||

| 53 | 1 | 0,7536 | 132,7 | |||

| 54 | 1 | 0,7265 | 137,6 | |||

| 55 | 1 | 0,7002 | 142,8 | |||

| 1 | 0,6745 | 148,3 | ||||

| 57 | 1 | 0,6494 | 154,0 | |||

| 58 | 1 | 0.6249 | 160,0 | |||

| 59 | 1 | 0,6009 | 166,4 | |||

| 60 | 1 | 0,5774 | 173,2 | |||

| 61 | 1 | 0,5543 | 180,4 | 1 | 0,5317 | 188,1 |

| 63 | 1 | 0,5095 | 196,3 | |||

| 64 | 1 | 0.4877 | 205,0 | |||

| 65 | 1 | 0,4663 | 214,5 | |||

| 66 | 1 | 0,4452 | 224,6 | |||

| 67 | 1 | 0,4245 | 235,6 | 1 | 0,4040 | 247,5 |

| 69 | 1 | 0,3839 | 260,5 | |||

| 70 | 1 | 0.3640 | 274,7 | |||

| 71 | 1 | 0,3443 | 290,4 | |||

| 72 | 1 | 0,3249 | 307,8 | |||

| 73 | 1 | 0,3057 | 327,1 | 741 | 0,2867 | 348,7 |

| 75 | 1 | 0,2679 | 373,2 | |||

| 76 | 1 | 0.2493 | 401,1 | |||

| 77 | 1 | 0,2309 | 433,1 | |||

| 78 | 1 | 0,2126 | 470,5 | |||

| 79 | 1 | 0,1944 | 514,514,5 | 801 | 0,1763 | 567,1 |

| 81 | 1 | 0,1584 | 631,4 | |||

| 82 | 1 | 0.1405 | 711,5 | |||

| 83 | 1 | 0,1228 | 814,4 | |||

| 84 | 1 | 0,1051 | 951,4 | |||

| 85 | 1 | 0,08749 | 1143 | 1 | 0,06993 | 1430 |

| 87 | 1 | 0,05241 | 1908 | |||

| 88 | 1 | 0.03492 | 2864 | |||

| 89 | 1 | 0,01746 | 5729 | |||

| 90 | 1 | 0,00000 | ∞ | |||

Вертикальный подъем, горизонтальный ход и длина наклона

Градусы (°) Преобразование угловых единиц

Градус — это единица измерения угла.Используйте один из приведенных ниже калькуляторов преобразования, чтобы преобразовать в другую единицу измерения, или читайте дальше, чтобы узнать больше о градусах.

Калькуляторы перевода в градусы

Выберите единицу угла для преобразования.

Связанные калькуляторы

Определение и использование степени

Градус — это угол, равный 1/360 оборота или окружности. [1] Число 360 имеет 24 делителя, поэтому с ним довольно легко работать.В персидском календарном году также 360 дней, и многие предполагают, что ранние астрономы использовали 1 градус в день.

Градус — это единица измерения угла в системе СИ, которая используется в метрической системе. Градус иногда также называют градусом дуги, градусом дуги или градусом дуги. Градусы могут быть сокращены как ° , а также иногда сокращены как ° . Например, 1 градус можно записать как 1 ° или 1 градус.

В качестве альтернативы десятичной форме градусы также могут быть выражены через минуты и секунды.Минуты и секунды выражаются с помощью штрихов (‘) и двойных штрихов (″), хотя для удобства часто используются одинарные и двойные кавычки.

Одна минута равна 1/60 градуса, а одна секунда равна 1/60 минуты.

Транспортиры обычно используются для измерения углов в градусах. Это полукруглые или полукруглые устройства со степенью маркировка, позволяющая пользователю измерить угол в градусах. Узнайте больше о том, как использовать транспортир или загрузите транспортир для печати.

Предпосылки и происхождение

Хотя истинное происхождение степени не установлено, вероятно, она возникла в вавилонской астрономии. Вавилонские, а затем и греческие астрономы наблюдали, что каждую ночь звезды продвигаются по небу примерно на 1/360 своей круговой траектории. Они также разделили эклиптику, или круг, представляющий путь Солнца, на 360 частей.

Другая распространенная теория состоит в том, что градусы возникли из персидского календаря, который состоит из 360 дней в году.360 также очень близко к 365 действительным дням в году и 354 среднему количеству дней в лунно-солнечном году.

Независимо от происхождения, число 360 легко использовать математически, что делает его привлекательным. Привлекательность исходит от того, что у числа 360 24 делителя.

Использует

Градусы — очень широко используемая единица измерения угла, которая используется в управляемых полях. Хотя градус не является единицей СИ, он принят для использования в качестве меры угла.

типов углов — Бесплатная справка по математике

Типы углов

Вы, конечно, использовали слово «угол» в повседневной жизни, но оно также имеет важное значение в математике. Один предмет, с которым вы захотите познакомиться, — это различные типы или классификации углов, определяемые величиной угла. Эта страница представляет собой простое и понятное руководство для начинающих по различным типам углов.

Три основных типа углов

Острый — любой угол меньше 90 градусов.Эти углы кажутся «острыми», как лезвие ножа.

Пример: угол ABC составляет 40 градусов. Угол ABC острый.

Правый — любой угол, равный точно 90 градусам. Это как края деревянного бруска.

Пример: Угол CAT составляет 90 градусов. Угол КПП — это прямой угол.

Тупой — любой угол, который составляет более 90 градусов, но менее 180 градусов. Это «толстые» углы, очень широкие.

Пример: угол DEF составляет 125 градусов. Тогда угол DEF тупой.

Особый случай

Прямой — любой угол, равный 180 градусам. Это даже не совсем угол … это просто прямая линия!

Пример: точки ABC лежат на прямой L, образуя ПРЯМОЙ ЛИНИЙ. Тогда линия L прямая.

Взаимосвязь нескольких углов

Вертикальные углы — Два угла, образованные пересекающимися линиями.Они не могут быть смежными, но всегда равны по размеру. Они находятся напротив друг друга в углах буквы «X», образованной линиями.

На приведенном выше рисунке углы 1 и 3 и углы 2 и 4 вертикальны, потому что они расположены напротив друг друга. Теперь углы 1 и 2 и углы 3 и 4 НЕ являются вертикальными углами.

Дополнительные уголки — Два угла, сумма которых составляет 90 градусов.

Пример: угол A = 30 градусов и угол B = 60 градусов.

Тогда угол A + угол B = 90 градусов.

Основні розміри. (ISO 296:1991)

Основні розміри. (ISO 296:1991)

Парный к нему ГОСТ ИСО 7388-3-2014 — конструкции штревелей. Практически дубликат ISO 297 и ISO 7388.

Парный к нему ГОСТ ИСО 7388-3-2014 — конструкции штревелей. Практически дубликат ISO 297 и ISO 7388.