Распространенные марки сталей в ТПА

| Сталь | Вид металла | Относительное удлинение, % | Относительное сужение, % | Ударная вязкость, KCU Дж/см2 |

| 40ХНМЛ | исходный | 6,2 | 16,3 | 30 |

| литой модифиц. | 14,5 | 42,4 | 87 | |

| прокат | 12 | 55 | 100 | |

| 12Х18Н9ТЛ | исходный | 30,2 | 40,1 | 180 |

литой модифиц.

|

67,8 | 72,5 | 420 | |

| прокат | 46-47 | 66-80 | 250-380 |

| Сталь | Вид металла | Ударная вязкость, Дж/см2 при температуре испытаний | ||

| +20°С | -20°С | -50°C | ||

| 20ХЛ | исходный | 91 | 50 | 32 |

модифиц.

|

132 | 95 | ||

| 08ГДНФЛ | исходный | 135 | 48 | 28 |

| модифиц. | 223 | 82 | 82 | |

| Cталь | Механические свойства | ||||

| sВ, МПа | sТ, МПа | d, % | y, % | КСU, Дж/см2 | |

| Углеродистая | |||||

| 20Л | 540 | 280 | 24 | 40 | 80 |

| 550 | 305 | 33 | 59 | 90 | |

| 1280 | 750 | 3 | 9 | 5 | |

| 1370 | 800 | 6 | 14 | 13 | |

| Легированная | |||||

| 40ХЛ | 853 | 684 | 11 | 26 | 33 |

| 866 | 703 | 16 | 38 | 58 | |

| 20ХГСЛ | 750 | 620 | 17 | 38 | 90 |

| 760 | 646 | 23 | 58 | 160 | |

| ЗОХНМЛ | 863 | 723 | 14 | 34 | 75 |

| 882 | 735 | 22 | 59 | 130 | |

| 5ХНМЛ | 1180 | 972 | 13 | 41 | 50 |

| 1270 | 1014 | 25 | 50 | 78 | |

| 5ХНВЛ | 1130 | 945 | 8 | 30 | 33 |

| 1157 | 990 | 14 | 44 | 53 | |

| Высоколегированная | |||||

| 10Х18Н9ТЛ | 505 | 264 | 30 | 40 | 180 |

| 512 | 275 | 68 | 72 | 420 | |

| 10Х18Н12МЗТЛ | 516 | 235 | 33 | 34 | 105 |

| 553 | 384 | 50 | 255 | ||

- 40ХНМЛ

-

Хладностойкая модифицированная литая сталь, применяется для арматурного литья.

-

Одним из важнейших результатов модифицирования является повышение жидкотекучести стали. Повышение жидкотекучести улучшает качество поверхности отливок. Одновременно отмечено улучшение механической обрабатываемости отливок.

- 12Х18Н9ТЛ

-

Сталь для отливок легированная с особыми свойствами.

-

Применение: сталь жаростойкая до 750 °С, жаропрочная при температуре до 600 °С, коррозионностойкая, аустенитного класса.

-

Режимы термической обработки материала: pакалка 1050 — 1100°C, охлаждение в воде, масле или на воздухе.

-

Ограниченно свариваемая: сварка возможна при подогреве до 100-120°C и последующей термообработке.

- 08ГДНФЛ

-

Сталь для отливок легированная.

-

Применение: ответственные детали, к которым предъявляются требования высокой вязкости и достаточной прочности, работающие при температурах от -60 до +350°С.

-

Свариваемость: без ограничений — сварка производится без подогрева и без последующей термообработки.

-

Склонность к отпускной хрупкости: не склонна.

- 20Л

-

Заменитель: 25Л, 30Л.

-

Сталь для отливок нелегированная.

-

Применение: шаботы, арматура, фасонные отливки деталей общего машиностроения, изготовляемые методом выплавляемых моделей, детали сварно-литых конструкций и другие детали, работающие при температуре от -40 до +450°С.

-

Свариваемость: без ограничений.

-

Флокеночувствительность: не чувствительна.

-

Склонность к отпускной хрупкости: не склонна.

- 45Л

-

Заменитель: 35Л, 55Л, 50Л, 40Л.

-

Сталь для отливок нелегированная

-

Применение: детали, к которым предъявляются требования повышенной прочности и высокого сопротивления износу и работающие под действием статических и динамических нагрузок.

-

Свариваемость: трудносвариваемая — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300°С при сварке, термообработка после сварки.

-

Флокеночувствительность: не чувствительна.

-

Склонность к отпускной хрупкости: не склонна.

- 40ХЛ

-

Заменитель: 30ГСЛ, 35ГСЛ

-

Сталь для отливок легированная.

-

Применение: детали, требующие повышенной твердости, а также фасонные отливки небольших размеров сложной конфигурации, изготовляемые по выплавляемым моделям.

-

Свариваемость: ограниченно свариваемая.

-

Флокеночувствительность: малочувствительна.

-

Склонность к отпускной хрупкости: склонна.

30ХНМЛ

- 20ХЛ

-

Сталь для отливок легированная

-

Применяется: для изготовления отливок 1, 2, 3 групп деталей трубопроводной арматуры повышенной прочности в северном исполнении с испытанием ударной вязкости при температуре эксплуатации KCU-50≥200 кДж/м2 (2,0 кгс·м/см2), температурах рабочей среды от -50 до +450 °С без ограничения номинального рабочего давления.

-

Свариваемость – сварка допустима, рекомендуется последующая термообработка.

-

Обрабатываемость резанием – удовлетворительная.

- 10Х18Н12МЗТЛ

-

Свариваемость: сварка допустима, рекомендуется последующая термообработка.

-

Обрабатываемость резанием: плохая.

- 20ХГСЛ

-

Низколегированная хромокремнемарганцевая литейная сталь.

-

Обладают повышенной прочностью и упругостью.

-

Назначение: применяется для изготовления корпусов задвижек запорной арматуры.

- 5ХНМЛ

-

Применяется для изготовления фасонных отливок различного технического назначения.

-

Сталь относиться к классу инструментальных сталей.

-

Дополнительная теплостойкость стали обеспечивается легированием вольфрамом, молибденом, хромом, ванадием, иногда кобальтом.

-

Важные свойства – устойчивость к образованию поверхностных трещин при многократных теплосменах (разгаростойкость).

-

Свариваемость: не применяется для сварных конструкций.

-

Склонность к отпускной способности: не склонна

-

Флокеночувствительность: чувствительна.

- 5ХНВЛ

-

Сталь легированная применяется для изготовления молотовых штампов паровоздушных и пневматических молотов массой падающих частей до 3 т; цельнокатаных колец различного назначения.

-

Сталь для отливок легированная.

-

Применение: ответственные нагруженные детали, к которым предъявляются требования высокой прочности и достаточной вязкости, работающие под действием статических и динамических нагрузок при температуре до 400°С.

Углеродистая сталь

Углеродистая сталь обыкновенного качества изготовляется по ГОСТ 380-71; качественная, выплавляемая в основных конверторах, мартеновских и электрических печах, — по ГОСТ.

-

В первом случае углеродистая сталь подразделяется на три группы: А, Б и В.

- Стали группы А применяются, как правило, для неответственных деталей: ограждения, перила и т.д.

- Стали группы Б и В необходимы для нагруженных деталей.

Ввиду более низкой стоимости стали группы А более распространены в промышленности.

Для изготовления деталей арматуры наиболее часто используют углеродистые стали марок 20Л, 25Л и 35Л. Широкое применение при рабочей температуре до 425° С и рабочем давлении до 6,4 МПа имеет сталь 25Л-П для особо ответственных изделий. Целесообразно применение 25Л-Ш в том случае, если требуется гарантировать определенные показатели ударной вязкости.

Углеродистые стали хорошо ведут себя при низких температурах: спокойная до -40оС, кипящая — до -30оС. С повышением температуры (выше 300оС) механические свойства углеродистой стали стремительно снижаются, поэтому сталь обыкновенного качества обычно применяют до 425оС.

Для ответственных объектов, например, в атомной энергетике, углеродистая сталь в трубопроводной арматуре применяется только для температур до 350оС с целью обеспечения высокой надежности функционирования системы.

Стальная арматура идеально подходит для трубопроводов, в которых проводятся вода, пар, нефтепродукты, иногда – кислые и щелочные среды.

Производство ТПА из углеродистой стали сегодня — достаточно выгодное дело, т.к. данный материал отличается сравнительно небольшой стоимостью, но при этом обладает высокой твердостью и прочностью по сравнению с другими конструкционными материалами.

Легированная сталь

Применение легированной стали позволяет экономить металл, а также повысить износостойкость и долговечность изделий.

-

По назначению легированные стали делятся на группы:

- конструкционная,

- инструментальная,

- сталь с особыми физическими и химическими свойствами.

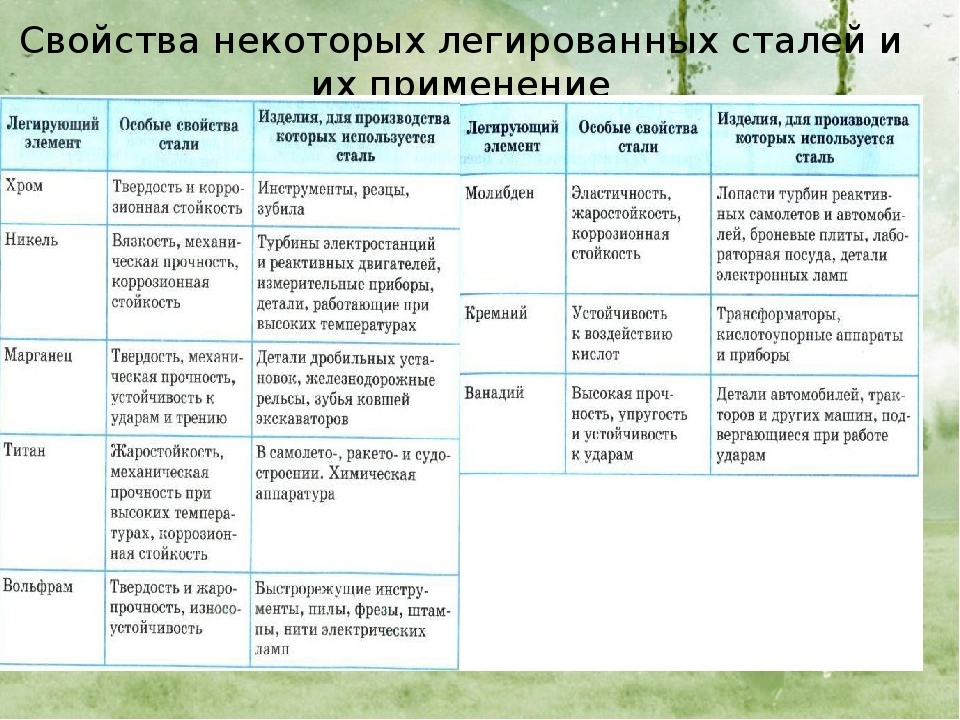

В легированной стали, наряду с обычными примесями, имеются легирующие элементы, такие как: хром, вольфрам, молибден, никель, кремний и марганец. Такая сталь обладает высокоценными свойствами, которых не имеет углеродистая сталь.

-

Влияние легирующих элементов на свойства стали:

- хром повышает твердость, коррозионностойкость;

- никель повышает прочность, пластичность, коррозионностойкость;

- вольфрам увеличивает твердость и красностойкость, т.е. способность сохранять при высоких температурах износостойкость;

- ванадий — повышает плотность, прочность, сопротивление удару, истиранию;

- кобальт — повышает жаропрочность, магнитопроницаемость;

- молибден — увеличивает красностойкость, прочность, коррозионностойкость при высоких температурах;

- марганец — при содержании свыше 1 процента увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок;

- титан — повышает прочность, сопротивление коррозии;

- алюминий — повышает окалиностойкость;

- ниобий — повышает кислотостойкость;

-

медь — уменьшает коррозию.

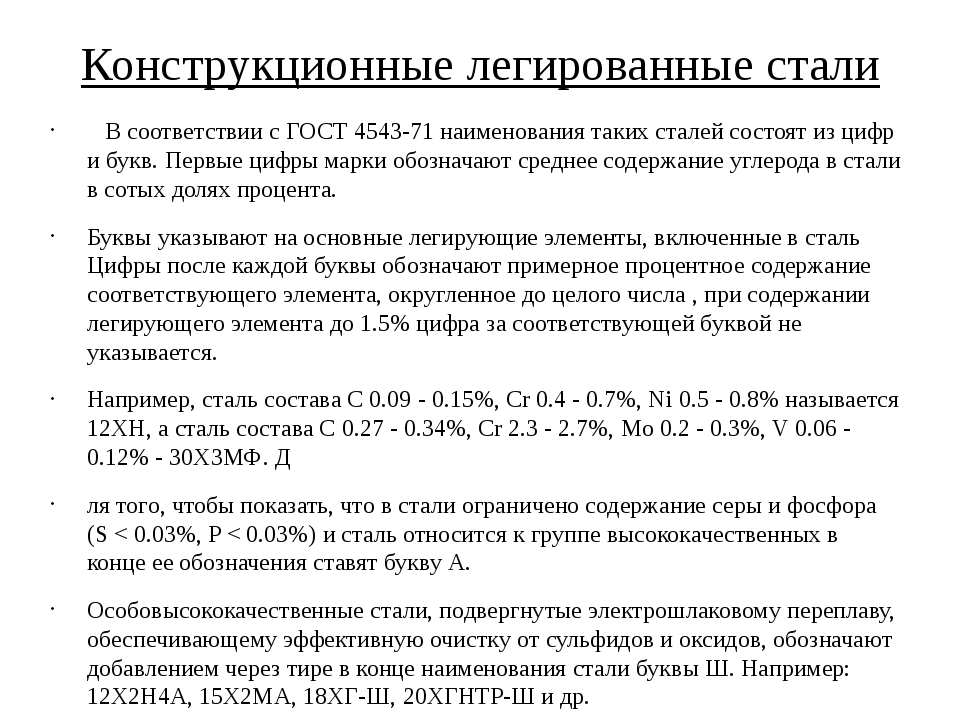

Каждая легирующая добавка имеет свое буквенное обозначение: Н — никель, Х — хром, Г — марганец, С — кремний, В — вольфрам, Ф — ванадий, М — молибден, Д — медь, К — кобальт, Б — ниобий, Т — титан, Ю — алюминий, Р — бор, А — азот.

Выделяют три вида легированной стали. Это различие проводят по степени легированности: низколегированная (до 2,5%,), среднелегированная (от 2,5 до 10%) и высоколегированная (более 10%).

Классификация стали осуществляется либо по структуре, либо по назначению. По назначению: конструкционные, инструментальные и стали с особыми свойствами, то есть электротехнические, нержавеющие, жаропрочные и др.

-

Достоинства легированных сталей:

- высокие показатели сопротивления металла пластическим деформациям;

- высокий запас вязкости и сопротивление хладноломкости, и как следствие, надежность.

-

Недостатки:

-

сталь склонна к образованию флокенов.

Причина их появления – выделение водорода, растворенного в металле.

Причина их появления – выделение водорода, растворенного в металле.

Высоколегированная сталь

К высоколегированным относят стали, суммарный состав легирующих элементов в которых составляет не менее 10%, при этом содержание одного из компонентов — не менее 8%. Содержание железа должно составлять не менее 45%. В высоколегированных сталях общее содержание легирующих элементов на уровне от 8 до 65%. В соответствии с ГОСТ 5632-61 насчитывают более 100 марок высоколегированных деформируемых сталей и сплавов.

В основном это стали, обладающие повышенной коррозионной стойкостью или жаростойкостью. Так как данный тип металла устойчив к химической, электрической и межкристаллитной коррозии, он часто используется в производстве деталей, которые длительное время находятся в условиях высоких температур (до 600 С) – лопатки турбин, диски компрессоров, клапаны и пр.

При соответствующем легировании и термической обработке стали обладают высокой коррозионной стойкостью в газовой среде, в водных растворах кислот, щелочей и в жидкометаллических средах.

При выборе марки стали необходимо кроме специфики рабочей среды учитывать и ее температуру. Известно, например, что скорость коррозии сталей в 98% серной кислоте при температуре 20оC составляет порядка 0,005 – 0,01 мм в год, при 100оC – 0,5 – 1мм в год.

Легированная сталь — общие сведения

Помимо углерода, железа и примесей, в состав легированной стали также входят специальные легирующие элементы. Их вводят в сталь в разных сочетаниях и количествах. Одновременно может быть введено 2, 3 и более вида. Легирующие элементы вводятся для повышения технологических и эксплуатационных качества металла.

Сталь имеет определенную градацию по содержанию таких элементов. Так, если легирующих элементов содержится более 10%, то сталь считается высоколегированной, если их содержание находится в пределах 2,5-10%, то это среднелегированная сталь. Если процент легирующих элементов ниже, то сталь – низколегированная. Помимо этого, сталь также классифицируют по назначению: инструментальная, конструкционная и сталь с особыми свойствами. Нефтяная и химическая промышленность часто пользуются трубами, аппаратами и метизами из легированной стали. Нержавеющая сталь это легированная сталь с добавлением хрома, наиболее часто востребована в производстве.

Помимо этого, сталь также классифицируют по назначению: инструментальная, конструкционная и сталь с особыми свойствами. Нефтяная и химическая промышленность часто пользуются трубами, аппаратами и метизами из легированной стали. Нержавеющая сталь это легированная сталь с добавлением хрома, наиболее часто востребована в производстве.

Низколегированные стали (13Х, 9ХС) для режущих инструментов не являются теплостойкими. Поэтому рекомендуется работать с ними при температуре от 200 до 250 градусов. При температуре 300-400 уже можно работать со среднелегированными сталями (9Х5ВФ, 8Х4В3М3Ф2). Легированные стали по сравнению с углеродистыми имеют большую устойчивость переохлажденного аустенита. Их износостойкость выше, а прокаливаемость – больше.

Легированные стали закаливают в масле, критический диаметр при этом – 40 мм. Применение горячих закалочных сред или масла помогает уменьшить коробление инструмента и деформацию. Таким образом, инструмент будет иметь большее сечение. Из-за меньшего коробления длина инструмента будет больше.

Низколегированная сталь (13Х, например) имеет относительно неглубокую прокаливаемость и рекомендована для инструментов, диаметром не более 15 мм. Из такой стали часто изготавливают лезвия для безопасных бритв, гравировальный или хирургический инструменты.

Такие стали, как ХВСГ, ХВГ, 9ХС используются в создании инструментов относительно крупного сечения: развертки, сверла, протяжки с диаметром от 60 до 80 мм в среднем.

Термическая обработка для режущих легированных сталей включает закалку в масле с температурой 830-870 градусов (или ступенчатую закалку), а также отпуск, но уже при температуре около 200. Твердость стали после этого будет ЯС 61-65. Если требуется повысить вязкость, то температуру отпуска повышают до 200-300 градусов. При этом снижается твердость до Н=С 55-60, потому что часть мартенсита распадается.

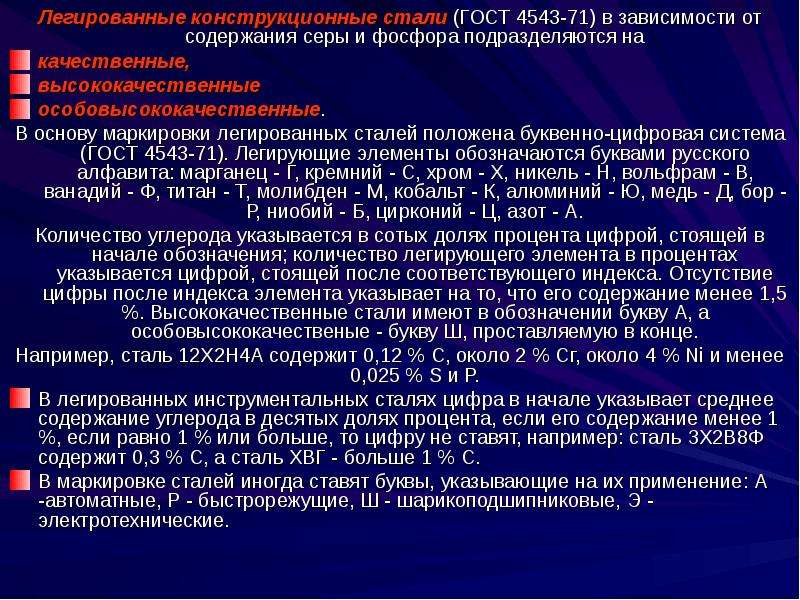

Легированная сталь имеет определенную маркировку типа 25ХГ2С. Здесь 25 означает 0,25% углерода в стали, 1% хрома (если процент равен 1, то цифра опускается), 2% марганца, а также 1% кремния. То есть, две первые цифры означают процентное содержание в сотых долях углерода, а остальные – проценты легирующих элементов. Инструменты из легированных сталей прочнее, легче и дольше служат. Завод, занимающийся обработкой и изготовлением металлических изделий использует, как правило обычные и легированные стали.

То есть, две первые цифры означают процентное содержание в сотых долях углерода, а остальные – проценты легирующих элементов. Инструменты из легированных сталей прочнее, легче и дольше служат. Завод, занимающийся обработкой и изготовлением металлических изделий использует, как правило обычные и легированные стали.

Высококачественная легированная сталь маркируется буквой А в конце. 30ХМА, например – это высококачественная легированная хромомолибденовая сталь.

Применяют легированную сталь в зависимости от количества специальных добавок и назначения. Главное отличие легированной стали – это повышенная прочность и высокая пластичность. Благодаря этому уменьшается вес металлических конструкций. Область применения определяется и подразделением сталей на группы: жаропрочные, окалиностойкие, кислотостойкие. Военная и ракетная промышленности постоянные потребители высококачкственных легированных сталей.

Сталь ХВГ технические характеристики

Сталь ХВГ — характеристики, состав, свойства.

Сталь ХВГ относится к числу наиболее распространенных марок конструкционной стали. Это легированная инструментальная сталь, обладающая высокими механическими характеристиками прочности, твердости и износоустойчивости. Эксплуатационные свойства материала обеспечивают возможность его применения для изготовления наиболее ответственных конструкционных элементов, работающих в сложных условиях. При этом применение стали позволяет обеспечивать высокую долговечность и надежность таких элементов.

Данная марка стали поставляется потребителю, главным образом, в форме сортового проката. В том числе на металлургических предприятиях изготавливается квадрат, полоса, круг и другие виды проката. В качестве основных легирующих элементов сталь ХВГ использует хром, вольфрам и марганец. Эти вещества включаются в состав сплава с содержанием не более 1,5 процентов. Кроме этого, данная марка стали отличается повышенным содержанием углерода, уровень которого в составе сплава достигает порядка 1 процента. Благодаря такому составу металл и получает повышенные механические характеристики. При этом состав сплава определяет его слабую склонность к обработке свариванием и малую склонность к отпускной способности.

Благодаря такому составу металл и получает повышенные механические характеристики. При этом состав сплава определяет его слабую склонность к обработке свариванием и малую склонность к отпускной способности.Сталь ХВГ — применение.

Свойства стали ХВГ обуславливают особенности области применения данного материала. Инструментальная легированная сталь используется для создания ответственных деталей, также используются для изготовления режущих и измерительных инструментов, для которых коробление зеркала во время закалки является недопустимым. Данная марка может применяться для изготовления резьбовых калибров, длинных метчиков и протяжек и других видов специального инструмента. Большой популярностью пользуются цилиндрические, дисковые и модульные фрезы, для изготовления которых может применяться круг или квадрат. Применение для этих видов инструмента материала, обладающего такими характеристиками, обеспечивает повышенную надежность и долговечность. За счет этого достигается отличная экономическая эффективность, несмотря на сравнительно высокую стоимость легированной инструментальной стали.

Сталь ХВГ — продажа и доставка

Сталь ХВГ выпускается ведущими предприятиями отечественной металлургии. В процессе производства должно быть обеспечено строгое соблюдение технологии, что обуславливает высокий уровень требований по отношению к производителю. В связи с этим наша компания закупает сталь только у лучших металлургических комбинатов. Это дает нам возможность гарантировать самое высокое качество всего ассортимента предлагаемой продукции. У нас вы сможете приобрести любыми партиями все виды проката.

Конструкционные стали

Конструкционные стали— это те стали, из которых изготовляют детали машин (стали машиностроительные), а так же различные конструкции и сооржуения (строительные стали)

Углеродистые конструкционные стали

Данный вид стали подразделяют на стали обыкновенного качества и качественные.

К сталям обыкновенного качества относят следующие марки Ст0, Ст1, Ст2,. .., Ст6 (чем больше номер, тем больше содержание углерода в стали).

.., Ст6 (чем больше номер, тем больше содержание углерода в стали).

Стали обыкновенного качества, особенно кипящие, являются самыми дешевыми.

С повышением номера марки стали увеличивается предел прочности (sв) и текучести (s0.2) и снижается пластичность (d,y).

Обычно этот вид стали применяется при изготовлении горячекатанного рядового проката, а именно: стальной балки, стального швеллера, угла стального, прутка, стального круга, а так же листов, труб и поковок.

Свариваемость стали значительно ухудшается с увеличением содержания углдерода, поэтому стали Ст5 и Ст6 применяют в качестве не подлежащих сварке элементов строительной конструкции.

Качественные углеродистые стали выплавляют с соблюдением более строгих условий. Содержание S<=0.04%, P<=0.035¸0.04%, а также меньшее содержание неметаллических включений.

Качественные углеродистые стали аналогично маркируют цифрами: 08, 10, 15,…, 85, которые говорят о среднем содержании углерода в сотых долях процента.

Низкоуглеродистые стали (С<0.25%) 05кп, 08, 07кп, 10, 10кп обладают высокой прочностью и высокой пластичностью. sв=330¸340МПа, s0.2=230¸280МПа, d=33¸31%.

Стали без термической обработки используют для малонагруженных деталей, ответственных сварных конструкций, а также для деталей машин, упрочняемых цементацией.

Среднеуглеродистые стали (0.3-0.5% С) 30, 35,…, 55 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях промышленности. Эти стали по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности (sв=500¸600МПа, s0.2=300¸360МПа,d =21¸16%). В связи с этим их следует применять для изготовления небольших деталей или более крупных, но не требующих сквозной прокаливаемости.

Обладающие высокой прочностью, износостойкостью и упругими свойствами стали с выскоим содержанием углерода 60, 65,…, 85 применяются при изготовлении пружин и рессор, шпинделей, замковых шайб и тд

Легированные конструкционные стали

Легированные стали имеют широкое применение в тракторном и сельскохозяйственном машиностроении, в автомобильной промышленности, тяжелом и транспортном машиностроении в меньшей степени в станкостроении, инструментальной и других видах промышленности. Это стали применяют для тяжело нагруженных металлоконструкций.

Это стали применяют для тяжело нагруженных металлоконструкций.

Стали, содержащие менее 2.5% легирующих элементов, относятся к низколегированным, содержащие 2.5-10% — к легированным, и более 10% к высоколегированным (содержание железа более 45%).

Самые распространенные стали в машиностроении-это легированные стали, а в строительстве- низколегированные.

Согласно нашим стандартам, конструкционные легированные стали маркируют буквами и цифрами. Принято, что первые две цифры отвечают за содержание углерода, буквы обозначают легирующие элементы, а циры правее букв-их содержание.Пример, сталь 12Х2Н4А содержит 0.12% С, 2% Cr, 4% Ni и относится к высококачественным, на что указывает в конце марки буква А.

Строительные низколегированные стали

Если в стали содержится менее 0.22% углерода, а так же довольно малое количество недефицитных легирующих элементов: марганец, кремний, хром и другие, то такую стать называют низколегированной. В частности к этой группе относят 09Г2, 09ГС, 17ГС, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП. В основном данный вид сталей применяют без дополнительной обработки в таких областях как строительство и машиностроение. Хорошей свариваемостью обладают низкоуглеродистые низколегированные стали.

В частности к этой группе относят 09Г2, 09ГС, 17ГС, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП. В основном данный вид сталей применяют без дополнительной обработки в таких областях как строительство и машиностроение. Хорошей свариваемостью обладают низкоуглеродистые низколегированные стали.

Арматурные стали

При армировании ж/б конструкций применяют углеродистую или низкоуглеродистую сталь в виде гладких или периодического профиля стержней.

Стали для холодной штамповки

Чтобы получить высокую штампуемость, отношение sв/s0.2 стали должно быть 0.5-0.65 при y не менее 40%. С повышением содержания углерода, штампуемость стали значительно ухудшается. Кремний, повышая предел текучести, снижает штампуемость. Учитывая все эти факторы, для холодной штамповки больше подходят холоднокатанные кипящие стали 08кп, 08Фкп и 08Ю.

Конструкционные цементируемые (нитроцементуемые) легированные стали

Если требуется упрочнить деталь цементацией, то стоит применять при ее изготовлении низкоуглеродистые стали. Содержание легирующих элементов должно обеспечить требуемую прокаливаемость, но в то же время не должно быть слишком высоким.

Содержание легирующих элементов должно обеспечить требуемую прокаливаемость, но в то же время не должно быть слишком высоким.

Хромистые стали 15Х, 20Х предназначены для изготовления небольших изделий простой формы, цементируемых на глубину 1.0-1.5мм. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое. Хромистая сталь чувствительна к перегреву, прокаливаемость ее невелика.

Хромованадиевые стали. Применение ванадия в качестве легирующего элемента хромистой стали улучшает механические свойства ( например, сталь 20ХФ). Более того, хромованадиевые стали менее склонны к перегреву. Используют исключительно для изготовления сравнительно небольших деталей.

Хромоникелевые стали применяются для крупных деталей ответственного значения, испытывающих при эксплуатации значительные динамические нагрузки. Повышенная прочность, пластичность и вязкость сердцевины и цементированного слоя. Стали малочувствительны к перегреву при длительной цементации и не склонны к перенасыщению поверхностных слоев углеродом

Стали малочувствительны к перегреву при длительной цементации и не склонны к перенасыщению поверхностных слоев углеродом

Хромомарганцевые стали зачастую заменяют хромоникелевые. Однако они менее устойчивы к перегреву и имеют меньшую вязкость по сравнению с хромоникелевыми.

В автомобильной, тракторной промышленности и станкостроении применяют стали 18ХГТ и 25ХГТ.

Хромомарганцевоникелевые стали. При дополнительном легировании никелем хромомарганцевых сталей добиваются повышения прокаливаваемости и прочности стали.

На ВАЗе широко применяют стали 20ХГНМ, 19ХГН и 14ХГН.

Стали, легированные бором. Бор увеличивает прокаливаемость стали, но сталь становится чувствительной к перегреву. Если деталь работает в условиях износа трением, выгодно применить именно такую сталь, например 20ХГР, 20ХГНР.

Конструкционные улучшаемые легированные стали

Стали имеют высокий предел текучести, малую чувствительность к концентраторам напряжений, в изделиях, работающих при многократном приложении нагрузок, высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости.

Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости.

При полной прокаливаемости сталь имеет лучшие механические свойства, особенно сопротивление хрупкому разрушению — низкий порог хладноломкости, высокое значение работы развития трещины КСТ и вязкость разрушения К1с.

Хромистые стали 30Х, 38Х, 40Х и 50Х применяют для средненагруженных деталей небольших размеров. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика.

Хромомарганцевые стали. Совместное легирование хромом и марганцем позволяет получить стали с достаточно высокой прочностью и прокаливаемостью (40ХГ). Однако хромомарганцевые стали имеют пониженную вязкость, повышенный порог хладноломкости (от 20 до -60°С), склонность к отпускной хрупкости и росту зерна аустенита при нагреве.

Хромокремнемарганцевые стали. Высоким комплексом свойств обладают хромокремнемарганцевые стали (хромансил). Стали 20ХГС, 25ХГС и 30ХГС обладают высокой прочностью и хорошей свариваемостью. Стали хромансил применяют также в виде листов и труб для ответственных сварных конструкций (самолетостроение). Стали хромансил склонны к обратимой отпускной хрупкости и обезуглероживанию при нагреве.

Стали 20ХГС, 25ХГС и 30ХГС обладают высокой прочностью и хорошей свариваемостью. Стали хромансил применяют также в виде листов и труб для ответственных сварных конструкций (самолетостроение). Стали хромансил склонны к обратимой отпускной хрупкости и обезуглероживанию при нагреве.

Хромоникелевые стали обладают высокой прокаливаемостью, хорошей прочностью и вязкостью. Они применяются для изготовления крупных изделий сложной конфигурации, работающих при динамических и вибрационных нагрузках.

Хромоникелемолибденовые стали. Хромоникелевые стали обладают склонностью к обратимой отпускной хрупкостью, для устранения которой многие детали небольших размеров из этих сталей охлаждают после высокого отпуска в масле, а более крупные детали в воде для устранения этого дефекта стали дополнительно легируют молибденом (40ХН2МА) или вольфрамом.

Хромоникелемолибденованадиевые стали обладают высокой прочностью, пластичностью и вязкостью и низким порогом хладноломкости. Этому способствует высокое содержание никеля. Недостатками сталей являются трудность их обработки резанием и большая склонность к образованию флокенов. Стали применяют для изготовления наиболее ответственных деталей турбин и компрессорных машин.

Этому способствует высокое содержание никеля. Недостатками сталей являются трудность их обработки резанием и большая склонность к образованию флокенов. Стали применяют для изготовления наиболее ответственных деталей турбин и компрессорных машин.

Стали с повышенной обрабатываемостью резанием

Наиболее часто применяют автоматные стали А12, А20, А40, имеющие повышенное содержание серы (0.08-0.3%), фосфора (<=0.05%) и марганца (0.7-1.0%). Сталь 40Г содержит 1.2-1.55% Mn. Фосфор, повышая твердость, прочность и охрапчивая сталь, способствует образованию ломкой стружки и получению высокого качества поверхности.

Стали обладают большой анизотропией механических свойств, склонны к хрупкому разрушению, имеют пониженный предел выносливости. Поэтому сернистые автоматные стали применяют лишь для изготовления неответственных изделий — преимущественно нормалей или метизов.

Мартенсито-стареющие высокопрочные стали

Широкое применение в технике получила высокопрочная мартенсито-стареющая сталь Н18К9М5Т. Кроме стали Н18К9М5Т нашли применение менее легированные мартенсито-стареющие стали: Н12К8М3Г2, Н10Х11М2Т, Н12К8М4Г2, Н9Х12Д2ТБ. Мартенсито-стареющие стали имеют высокий предел упругости.

Кроме стали Н18К9М5Т нашли применение менее легированные мартенсито-стареющие стали: Н12К8М3Г2, Н10Х11М2Т, Н12К8М4Г2, Н9Х12Д2ТБ. Мартенсито-стареющие стали имеют высокий предел упругости.

Мартенсито-стареющие стали применяют в авиационной промышленности, в ракетной технике, в судостроении, в приборостроении для упругих элементов, в криогенной технике и т.д. Цена этих сталей довольно велика.

Высокопрочные стали с высокой пластичностью

Метастабильные высокопрочные аустенитные стали называют ТРИП-сталями или ПНП-сталями. Эти стали содержат 8-14% Cr, 8-32% Ni, 0.5-2.5% Mn, 2-6% Mo, до 2% Si (30Х9Н8М4Г2С2 и 25Н25М4Г1).

Характерным для это группы сталей является высокое значение вязкости разрушения и предела выносливости.

Широкому применению ПНП-сталей препятствует их высокая легированность, необходимость использования мощного оборудования для деформации при сравнительно низких температурах, трудность сварки. Эти стали используют для изготовления высоконагруженных деталей, проволоки, тросов, крепежных деталей и др.

Рессорно-пружинные стали общего назначения

Рессорно-пружинные стали, как следует из навания, предназначены для изготовления пружин, упругих элементов и рессор различного назначения. Они должны обладать высоким сопротивлением малым пластическим деформациям, пределом выносливости и релаксационной стойкостью при достаточной пластичности и вязкости.

Для пружин малого сечения применяют углеродистые стали 65, 70,75, 85.

Более часто для изготовления пружин и рессор используют легированные стали.

Стали 60С2ХФА и 65С2ВА, имеющие высокую прокаливаемость, хорошую прочность и релаксационную стойкость применяют для изготовления крупных высоконагруженных пружин и рессор. Когда упругие элементы работают в условиях сильных динамических нагрузок, применяют сталь с никелем 60С2Н2А.

Для изготовления автомобильных рессор широко применяют сталь 50ХГА, которая по техническим свойствам превосходит кремнистые стали. Для клапанных пружин рекомендуется сталь 50ХФА, не склонная к перегреву и обезуглероживанию.

Шарикоподшипниковые стали.

Для изготовления тел качения и подшипниковых колец небольших сечений обычно используют высокоуглеродистую хромистую сталь ШХ15, а больших сечений — хромомарганцевую сталь ШХ15СГ, прокаливающуюся на большую глубину. Стали обладают высокой твердостью, износостойкостью и сопротивлением контактной усталости. К сталям предъявляются высокие требования по содержанию неметаллических включений, так как они вызывают преждевременное усталостное разрушение. Недопустима также карбидная неоднородность.

Для изготовления деталей подшипников качения, работающих при высоких динамических нагрузках, применяют цементуемые стали 20Х2Н4А и 18ХГТ.

Износостойкие стали

Для деталей, работающих на износ в условиях абразивного трения и высоких давлений и ударов, применяют высокомарганцевую литую аустенитную сталь 110Г13Л.

Сталь 110Г13Л обладает высокой износостойкостью только при ударных нагрузках. При небольших ударных нагрузках в сочетании с абразивным изнашиванием либо при чистом абразивном изнашивании мартенситное превращение не протекает и износостойкость стали 110Г13Л невысокая.

Для изготовления лопастей гидротурбин и гидронасосов, судовых гребных винтов и других деталей, работающих в условиях изнашивания при кавитационной эрозии, применяют стали с нестабильным аустенитом 30Х10Г10, 0Х14АГ12 и 0Х14Г12М, испытывающим при эксплуатации частичное мартенситное превращение.

Коррозийно-стойкие и жаростойкие стали и сплавы

Жаростойкие стали и сплавы.

Повышение окалиностойкости достигается введением в сталь главным образом хрома, а также алюминия или кремния, т. е. элементов, находящихся в твердом растворе и образующих в процессе нагрева защитные пленки оксидов.

Для изготовления различного рода высокотемпературных установок , деталей печей и газовых турбин применяют жаростойкие ферритные (12Х17, 15Х25Т и др.) и аустенитные (20Х23Н13, 12Х25Н16Г7АР, 36Х18Н25С2 и др.) стали, обладающие жаропрочностью.

Коррозионно-стойкие стали устойчивы к электрохимической коррозии.

Стали 12Х13 и 20Х13 применяют для изготовления деталей с повышенной пластичностью, подвергающихся ударным нагрузкам (клапанов гидравлических прессов, предметов домашнего обихода), а также изделий, испытывающих действие слабо агрессивных сред (атмосферных осадков, водных растворов солей органических кислот).

Стали 30Х13 и 40Х13 используют для карбюраторных игл, пружин, хирургических инструментов и т. д.

Стали 15Х25Т и 15Х28 используют чаще без термической обработки для изготовления сварных деталей, работающих в более агрессивных средах и не подвергающихся действию ударных нагрузок, при температуре эксплуатации не ниже -20°С.

Сталь 12Х18Н10Т получила наибольшее распространение для работы в окислительных средах (азотная кислота).

Коррозионно-стойкие сплавы на железоникелевой и никелевой основе.

Сплав 04ХН40МДТЮ предназначен для работы при больших нагрузках в растворах серной кислоты.

Для изготовления аппаратуры, работающей в солянокислых средах, растворах серной и фосфорной кислоты, применяют никелевый сплав Н70МФ. Сплавы на основе Ni-Mo имеют высокое сопротивление коррозии в растворах азотной кислоты.

Для изготовления сварной аппаратуры, работающей в солянокислых средах, применяют сплав Н70МФ.

Наибольшее распространение получил сплав ХН65МВ для работы при повышенных температурах во влажном хлоре, солянокислых средах, хлоридах, смесях кислот и других агрессивных средах.

Двухслойные стали нашли применение для деталей аппаратуры (корпусов аппаратов, днищ, фланцев, патрубков и др.), работающих в коррозионной среде. Эти стали состоят из основного слоя — низколегированной (09Г2, 16ГС, 12ХМ, 10ХГСНД) или углеродистой (Ст3) стали и коррозийно-стойкого плакирующего слоя толщиной 1-6мм из коррозийно-стойких сталей (08Х18Н10Т, 10Х17Н13М2Т, 08Х13) или никелевых сплавов (ХН16МВ, Н70МФ).

Криогенные стали

Криогенные стали обладают достаточной прочностью при нормальной температуре в сочетании с высоким сопротивлением хрупкому разрушению при низких температурах. К этим сталям нередко предъявляют требования высокой коррозийной стойкости. В качестве криогенных сталей применяют низкоуглеродистые никелевые стали и стали аустенитного класса, несклонные к хладноломкости.

Из этих сталей изготовляют цилиндрические или сферические резервуары для хранения и транспортировки сжиженных газов при температуре не ниже -196°С.

Жаропрочные стали и сплавы

Жаропрочными называют стали и сплавы, способные работать под напряжением при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

Жаропрочные стали и сплавы применяют для изготовления многих деталей котлов, газовых турбин, реактивных двигателей, ракет и т. д., работающих при высоких температурах.

Жаропрочные стали благодаря невысокой стоимости широко применяются в высокотемпературной технике, их рабочая температура 500-750°С.

Чем больше в стали углерода, тем выше прочность и ниже пластичность.

Стали мартенситного и мартенсито-ферритного классов (15Х11МФ, 40Х9С2, 40Х10С2М) применяют для деталей и узлов газовых турбин и паросиловых установок.

Стали аустенитного класса (10Х18Н12Т, 08Х15Н24В4ТР, 09Х14Н18В2БР) предназначены для изготовления пароперегревателей и турбоприводов силовых установок высокого давления.

Жаропрочные сплавы на никелевой основе находят широкое применение в различных областях техники (авиационные двигатели, стационарные газовые турбины, химическое аппаратостроение и т. д.).

Часто используют сплав ХН70ВТЮ, обладающий хорошей жаропрочностью и достаточной пластичностью при 700-800°С.

Никелевые сплавы для повышения их жаростойкости подвергают алитированию.

Легированная сталь и ее применение

Легированная сталь и ее применение.Общая классификация стали.

Легированная сталь — сталь, кроме обычных примесей, содержит в себе элементы

специально вводимые в определенных количествах для обеспечения требуемых или

механических свойств. Эти элементы называются легирующими.

Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают

хрупкость. В качестве легирующих добавок применяют: хром, никель, медь, азот,

ванадий и другие.

Легированную сталь по степени легирования разделяют на 3 типа:

Низколегированную (содержит легирующих элементов до 2.5%)

Среднелегированную (содержит легирующих элементов от 2.5 — 10%)

Высоколегированную (содержит легирующих элементов от 10 — 50%)

Легированные стали в зависимости от введенных элементов подразделяют на хромистые,

марганцовистые, хромоникелевые, марганцевые и другие. Классификация по химическому

составу определяется суммарным процентов содержания легирующих элементов:

Низколегированные — менее 5%

Среднелегированные — 5 — 10%

Высоколегированные — более 10%

По способу производства и содержанию вредных примесей.

Стали и сплавы делятся на следующие группы:

Обыкновенного качества 0,050-0,040%

Качественные 0,040-0,035%

Высококачественные 0,025-0,025%

Особо высококачественные 0,015- 0,025%

Стали обыкновенного качества по химическому составу – углеродистые стали, содержащие до

0,6%. Они выплавляются в кислородных конвертерах или в больших мартеновских печах.

Наиболее дешевые, имеют низкие механические свойства, отличаются повышенными

ликвацией и количеством неметаллических включений. Стали качественные по

химическому составу могут быть углеродистыми или легированными. Они также

выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более

строгих требований.

Стали высококачественные выплавляются преимущественно в электропечах, а особо

высококачественные – в электропечах с электрошлаковым переплавом или другими

совершенными методами, что гарантирует повышенную чистоту по неметаллическим

включениям и содержанию газов, а следовательно, улучшение механических свойств. По

назначению стали и сплавы делят на конструкционные, инструментальные стали и стали с

особыми физическими и химическими свойствами.

Легирующие элементы в сплавах.

Большинство легирующих элементов образует с железом твердые растворы замещения и

внедрения, которые являются основной фазой всех технических сплавов железа, в которых

в большем или меньшем количестве находятся частицы карбидных, карбонитридных и

нитридных фаз. Легирующие элементы, образующие с железом твердые растворы, влияют

на температуры фазовых превращений. При анализе этих превращений в разных сплавах

надо учитывать сродство вводимых легирующих элементов к углероду. По степени этого

сродства легирующие элементы разделяют на карбидообразующие и

некарбидообразующие.К числу карбидообразующих относятся: Марганец, Хром, Вольфрам,

Молибден, Тантал, Ниобий, Цирконий, Титан.

К числу

некарбидообразующих относятся: Медь, Никель, Кобальт, Кремний и Алюминий.

Маркировка легированной стали.

Маркировка легированных сталей Легированные конструкционные стали маркируют

цифрами и буквами (например, 15Х, 40ХФА, 12ХН3А, 20Х2Н4А, 18ХГТ и т. д.). Двухзначные

цифры, приводимые в начале марки, указывают среднее содержание углерода в сотых

долях процента. Буквы справа от цифры обозначают легирующий элемент. Цифры после

букв указывают примерное содержание соответствующего легирующего элемента в целых

процентах; отсутствие цифры указывает, что оно составляет 1-1,5% и менее. Основная

масса легированных конструкционных сталей выплавляется качественными (не более

0,035% серы и фосфора, каждого). Высококачественные стали содержат меньше вредных

примесей (

Применение легированной стали.

Легированная сталь может обладать целым рядом ценных качеств, которых

недостает обычной стали. Различные примеси, их виды и процентное

содержание в стали могут сделать металл более хрупким или, наоборот,

более пластичным, коррозионностойким или жаропрочным. Также

легирующие добавки могут менять структуру стали. Применение

легированной стали очень обширно: хирургические инструменты и ювелирное

оборудование, металлоконструкции и различная строительная арматура,

промышленные машины и механизмы. В каждом конкретном случае

используется специальный вид легированной стали, который обладает целым

рядом необходимых характеристик. Так, ни один металл, кроме

специализированной легированной стали не сможет долго сохранять свои

свойства в агрессивной среде или при критически высоких температурах. А

специальные добавки позволяют создавать сталь с такими свойствами. Даже

кухонные принадлежности, например, ножи. Если они выполнены из

высококачественной легированной стали, то они долго не тупятся, а остаются

острыми.

Легированные никелем стали обеспечивают успех

Марагеновая сталь с 18% содержанием никеля обладает усталостной прочностью при ударных нагрузках, необходимой для посадочных шасси самолётов

Легированные стали включают в себя большое разнообразие материалов на основе железа. Доля никеля в них варьируется от ничтожно малых величин в одних легированных сталях (~0.3%) до 20% в мартенситностареющих (марагеновых) сталях. Каждый сплав разработан таким образом, чтобы обеспечивать сочетание показателей прочности, твёрдости, износоустойчивости или ударной вязкости, превосходящее нелегированные углеродистые стали. Такие сплавы, как правило, используются в оборудовании, которое транспортирует электроэнергию, формует или режет металл, а также применяется при низких температурах, при которых у углеродистых сталей теряется необходимый уровень ударной вязкости. Для простоты и в зависимости от тех или иных их свойств, важных для определённых конечных областей использования, легированные стали можно разделить на несколько типов. Легированные никелем стали критически важны для инструментальной промышленности — т.е. производства инструментов и механизмов, используемых для производства других инструментов и механизмов.

Типовой химический состав некоторых важных никельсодержащих легированных сталей

Упрочняемая низколегированная сталь

Эти стали относятся к той категории чёрных металломатериалов, механические свойства которых лучше, чем у нелегированных углеродистых сталей. Этого добиваются с помощью добавления легирующих элементов, таких как никель, хром и молибден, с последующими закалкой (быстрым охлаждением) и отпуском (термической обработкой). Эти химические элементы, будучи растворёнными в аустените до быстрого охлаждения, увеличивают упрочняемость сплава. Никель дополняет эффект упрочнения, который вызывают хром и молибден; кроме того, он важен для придания ударной вязкости твёрдой мартенситной микроструктуре, возникающей в результате быстрого охлаждения и последующего отпуска при помощи термообработки.

Сравнение типовых механических показателей марки AISI 4340 в состоянии отжига, закалки и отпуска с углеродистой сталью марки AISI 1045

Инструментальная сталь

«Инструментальная сталь» — это термин, применяемый к разным высокопрочным и устойчивым к истиранию сталям, используемым для штамповки (тиснение или прессование), резки и обрезки, формовки, а также в инструментах ударного действия, таких как молотки (промышленные или для индивидуального пользования). Способ их термообработки подобен термообработке упрочняемой низколегированной стали.

В закалённых на воздухе инструментальных сталях снижена деформация, вызываемая быстрым охлаждением в воде, и они обладают оптимальным соотношением износостойкости и ударной вязкости.

Инструментальные стали для пресс-форм — это низколегированные углеродистые стали, подвергнутые формовке, а потом поверхностному науглероживанию, упрочнению и затем отпуску, чтобы добиться высокой поверхностной твёрдости, что делает их идеальными для использования в пресс-формах и штампах для литья под давлением.

Высокопрочный низколегированный сплав

(самопассивирующаяся сталь, стойкая к атмосферной коррозии)

Более мелкая зернистая структура этих сталей обеспечивает повышенную прочность в сравнении с нелегированными углеродистыми сталями. Подобной мелкозернистости можно добиться, влияя на температуры фазового перехода таким образом, что превращение аустенита в феррит и перлит происходит при более низкой температуре во время воздушного охлаждения. При низкоуглеродных уровнях, свойственных высокопрочным низколегированным сталям, такие химические элементы, как кремний, медь, никель и фосфор, особенно эффективны для получения мелкозернистого перлита.

Добавки хрома, меди и никеля приводят к формированию устойчивого слоя ржавчины, который сцепляется с основным металлом. Пористость его структуры намного меньше, чем у слоя ржавчины, формирующегося на обычной структурной стали. В результате снижается интенсивность коррозии, что позволяет использовать эти стали без износостойкого покрытия.

На таблице внизу показано различие механических свойств углеродистой структурной стали марки ASTM А36 и высокопрочной низколегированной структурной стали марки STM A588 класса C.

Никельсодержащая сталь

Ферритные стали с высоким содержанием никеля, как правило, выше 3%, широко используются в оборудовании и особых областях применения, связанных с воздействием температур от 0 °C до — 196 °C, в числе которых цистерны для хранения сжиженных углеводородов, а также конструкции и механизмы, рассчитанные на применение в холодных регионах. В этих сталях используется эффект включения никеля на снижение температуры перехода из вязкого состояния в хрупкое, что тем самым повышает ударную вязкость при низких температурах.

В углеродистых и большинстве низколегированных сталей по мере снижения температуры ниже 24 °C (75 °F) растут прочность и твёрдость, при этом пластичность при растяжении и ударная вязкость снижаются. Никель улучшает показатель ударной вязкости при низких температурах, что отражено в результатах ударной вязкости по Шарпи на рис. 1.

Рис. 1: Влияние никеля на ударную вязкость нормализованных и отпущенных полудюймовых (1.27 см) пластин низколегированной углеродистой стали

9-процентная никельсодержащая сталь, впервые использованная в защитной оболочке цистерн для жидкого кислорода в 1952 г., с тех пор в основном применялась во внутренней обшивке цистерн для сжиженного газа. Её предпочли аустенитным нержавеющим сталям из-за сочетания высокой прочности и надёжной ударной вязкости при очень низких температурах, вплоть до -196 °C.

Мартенситностареющая (марагеновая) сталь

Марагеновые стали представляют собой низкоуглеродистые ферроникелевые сплавы, содержащие около 18% никеля и дополнительно легированные кобальтом, молибденом, титаном и другими химическими элементами. Эти сплавы закаливают до получения мартенситной структуры, после чего подвергают дисперсионному упрочнению в процессе термообработки при температурах 480-500 °C, что способствует выделению интерметаллических соединений, таких как Ni3Mo и Ni3Ti. Эти стали обладают высокой ударной вязкостью, а их усталостная прочность при ударных нагрузках указывает на то, что они пригодны для использования в ситуациях повторяющихся динамических нагрузок — например, в деталях электромеханических устройств.

Привлекательные свойства марагеновых сталей можно кратко сформулировать следующим образом:

- Сверхвысокопрочные при комнатной температуре

- Легко поддаются термообработке, ведущей к минимальной деформации

- Великолепная ударная вязкость в сравнении со сталью того же уровня прочности, но после закалки и отпуска

- Легко монтируются, обладают хорошей свариваемостью

Термообработка упрочняемых низколегированных сталей при относительно низкой температуре приводит к намного меньшей деформации, чем при их быстром охлаждении, что делает их предпочтительными для применения в длинных и тонких деталях.

Хотя количество идущего в эти легированные стали никеля меньше, чем объём его потребления в производстве нержавеющих сталей, разнообразие таких сталей значительно, а с промышленной точки зрения они незаменимы.

Институт никеля осуществляет бесплатное техническое консультирование инженеров и разработчиков спецификаций по выбору наиболее подходящего материала для их проектов.

www.nickelinstitute.org

Настоящая таблица иллюстрирует различие механических свойств углеродистой структурной стали марки ASTM А36 и высокопрочной низколегированной структурной стали марки STM A588 класса C.

|

Марка cтали |

Заменитель |

Применение |

|

40Х9С2 |

|

Клапаны впуска ивыпуска автомобильных, тракторных и дизельных двигателей, трубки рекуператоров, теплообменники, колосники, крепежные детали. |

|

40Х10С2М |

|

Клапаны авиадвигателей, автомобильных и тракторных дизельных двигателей, крепежные детали |

|

08Х13 |

12Х13, 12Х18Н9 |

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др.). Сталь коррозионностойкая и жаростойкая ферритного класса. |

|

12Х13 |

20Х13 |

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия подвергающиеся действию слабоагрессивных сред при комн. Т=450-500 °С . Сталь коррозионностойкая, жаропрочная и жаростойкая мартенситно-ферритного класса. |

|

20Х13 |

12Х13, 14Х17Н2 |

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам, а также изделия подвергающиеся действию слабоагрессивных сред при комн. Т=450-500 °С . Сталь коррозионностойкая, жаропрочная мартенситного класса. |

|

30Х13 |

40Х13 |

Режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров. |

|

40Х13 |

30Х13 |

Режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров и др., работающие при Т до 450-500 °С и в коррозионных средах. Сталь коррозионностойкая мартенситного класса. |

|

10Х14АГ15 |

12Х18Н9, 08Х18Н10, 12Х18Н9Т, 12Х18Н10Т |

Для немагнитных деталей, работающих в слабоагрессивных средах. Сталь коррозионностойкая аустенитного класса. |

|

12Х17 |

12Х18Н9Т |

Крепежные детали, валики, втулки и другие детали аппаратов и сосудов, работающих в разбавленных растворах азотной, уксусной, лимонной кислоты, в растворах солей, обладающих окислительными свойствами. Сталь коррозионностойкая и жаропрочная до 850 °С, ферритного класса |

|

08Х17Т |

12Х17, 08Х17Т1 |

Изделия, работающие в окислительных средах, атмосферных условиях, кроме морской, в которой возможна точечная коррозия. Теплообменники и трубы. Сварные конструкции, не подвергающиеся действию ударных нагрузок и работающие при температуре не ниже — 20 °С. Сталь коррозионностойкая, жаростойкая ферритного класса. |

|

95Х18 |

|

Для деталей высокой твердости, работающих в условиях износа (втулки, оси, стержни, шариковые и роликовые подшипники. Сталь коррозионностойкая мартенситного класса. |

|

08Х181 |

12Х17, 08Х17Т |

Конструкции, не подвергающиеся воздействию ударных нагрузок и работающие, в основном, в окислительных средах, например растворах азотной кислоты. Применение в сварных конструкциях ограничивается малыми сечениями деталей (до 3 мм). Не рекомендуется использовать для сварных конструкций, работающих в условиях ударных нагрузок. Предельная температура службы сварных конструкций не ниже -20°С. Сталь жаростойкая и коррозионностойкая ферритного класса. |

|

15Х25Т |

12Х18Н10Т |

Для сварных конструкций, не подвергающихся действию ударных нагрузок при температуре эксплуатации не ниже − 20°С для работы в более агрессивных средах по сравнению со средами, для которых рекомендуется сталь марки 08Х17Т. Трубы для теплообменной аппаратуры, работающей в агрессивных средах. Аппаратура, детали, чехлы термопар, электроды искровых зажигательных свечей, теплообменники. Сталь жаростойкая до 1100 °С, коррозионностойкая ферритного класса. |

|

15Х28 |

15Х25Т, 20Х23Н18 |

Для сварных конструкций, не подвергающихся действию ударных нагрузок при температуре эксплуатации не ниже − 20°С; спаи со стеклом; аппаратура, детали, трубы пиролизных установок, теплообменники; трубы для теплообменной аппаратуры, работающей в агрессивных средах.Сталь жаростойкая коррозионностойкая ферритного класса. |

|

25Х13Н2 |

|

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и другие). Сталь коррозионностойкая мартенситного класса. |

|

20Х23Н13 |

|

Детали, работающие при высоких Т в слабонагруженном состоянии. Сталь жаростойкая до 900-1000 °С, аустенитно-ферритного класса. |

|

20Х23Н18 |

20Х23Н13, 15Х25Т |

Поковки, бандажи для работы при 650-700°С, детали камер сгорания, хомуты, подвески и другие детали крепления котлов, муфелей для работы при Т до1100 °С, бесшовные трубы. Сталь жаростойкая и жаропрочная аустенитного класса. |

|

10Х23Н18 |

|

Листовые детали, трубы, арматура (при пониженных нагрузках), работающие при 1000 °С. Сталь жаропрочная , жаростойкая, аустенитного класса. |

|

20Х25Н20С2 |

|

Детали печей, работающие при Т до 1100 °С в воздушной и углеводородной атмосферах. Сталь жаростойкая аустенитного класса. |

|

15Х12ВНМФ |

|

Роторы, диски, лопатки, болты, бандажи, гайки, шпильки и другие детали, работающие до 780°С. Сталь жаропрочная, мартенситно-ферритного класса. |

|

20Х12ВНМФ |

5Х12ВНМФ, 18ХПМНФБ |

Бандажи, диафрагмы, болты, гайки, шпильки и другие высоконагруженные детали, работающие при 600°С. Сталь жаропрочная мартенситного класса. |

|

37Х12Н8Г8МФБ |

|

Диски крепежные и другие детали, работающие с ограниченным сроком службы при 600-650°С. сталь жаропрочная аустенитного класса. |

|

13Х11Н2В2МФ |

|

Ответственные нагруженные детали, работающие при температуре 600°С. Сталь жаропрочная мартенситного класса. |

|

45Х14Н14В2М |

|

Детали арматуры и трубопроводов, клапаны моторов, крепеж для работы на длительные сроки при Т до 600 °С и для работы с ограниченными сроками до 650 °С. Сталь жаропрочная аустенитного класса. |

|

40Х15Н7Г7Ф2МС |

|

Крепежные детали, работающие при температуре 650°С. Сталь легированная, аустенитного класса, жаропрочная, дисперсионно-твердеющая. |

|

08Х17Н13М2Т |

10Х17Н13М2Т |

Сварные конструкции, крепежные детали, работающие в средах повышенной агрессивности при 600 °С. Сталь коррозионностойкая аустенитного класса. |

|

10Х17Н13М2Т |

08Х17Н13М2Т |

Сварные конструкции, крепежные детали, работающие в средах повышенной агрессивности, предназначенные для длительных сроков службы при 600 °С. Сталь коррозионностойкая аустенитного класса. |

|

31Х19Н9МВБТ |

|

Роторы, диски, болты, крепежные детали, валы, работающие при 600°С. Сталь жаропрочная аустенитного класса. |

|

10Х14Г14Н4Т |

20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т |

Для изготовления разнообразного сварного оборудования, работающего в средах химических производств слабой агрессивности, криогенной техники до -253°С, а также для использования в качестве жаростойкого и жаропрочного материала до 700°С. Сталь коррозионностойкая аустенитного класса. |

|

14Х17Н2 |

20Х17Н2 |

Для различных деталей химической и авиационной промышленности(рабочие лопатки, диски, валы, втулки, фланцы, крепежные и другие детали). Детали компрессорных машин, работающие на нитрозном газе, либо в агрессивных средах при пониженных Т. Сталь коррозионностойкая, жаропрочная мартенситно-ферритного класса. |

|

12Х18Н9 |

20Х13Н4Г9, 12Х17Г9АН4, 10Х14Г14Н4Т |

Применяется в виде холоднокатаного листа и ленты повышенной прочности для различных деталей и конструкций, свариваемых точечной сваркой, а также для изделий, подвергаемых термической обработке (закалке). Сталь коррозионностойкая и жаростойкая аустенитного класса. |

|

17Х18Н9 |

20Х13Н4Г9 |

Применяется в виде холоднокатаного листа и ленты повышенной прочности для различных деталей и конструкций, свариваемых точечной сваркой; для изготовления труб и других деталей. Сталь коррозионностойкая и жаростойкая аустенитного класса. |

|

08Х18Н10 |

|

Трубы, детали печной арматуры, муфели, теплообменники, реторты, патрубки, коллекторы выхлопных систем, электроды искровых зажигательных свечей, сварные аппараты и сосуды химического машиностроения, работающие при Т от -196 до 600 °С в средах средней активности. Сталь коррозионностойкая, жаропрочная, аустенитного класса. |

|

12Х18Н9Т |

10Х14Г14Н4Т, 12Х17Г9АН4, 12Х18Н10Т |

Трубы, сварная аппаратура, детали печной арматуры, муфели, теплообменники, детали выхлопных систем, листовые и сортовые детали; аппараты и сосуды, работающие при Т от -196 до 600 °С под давлением, а при наличии агрессивных сред — до 350 °С. Сталь коррозионностойкая, жаростойкая, аустенитного класса. |

|

12Х18Н10Т |

08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08Х17Т, 15Х25Т, 12Х18Н9Т |

Детали, работающие до 600 °С; сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорных кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от -196 до 600 °С, а при наличии агрессивных сред — до 350 °С. Сталь коррозионностойкая аустенитная класса. |

|

08Х18Н10Т |

|

Сварная аппаратура, работающая в средах повышенной агрессивности, теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей. Сталь коррозионностойкая и жаростойкая аустенитного класса. |

|

12Х18Н12Т |

12Х18Н9, 12Х19Н9Т, 12Х18Н10Т |

Различные детали, работающие при от -196 до 600 °С в агрессивных средах. Сталь коррозионностойкая, жаростойкая и жаропрочная аустенитного класса. |

|

08Х18Г8Н2Т |

12Х18Н9Т |

Для изготовления сварной аппаратуры, работающей в окислительных средах при температуре эксплуатации от -50 до 300°С. Сталь коррозионностойкая аустенитно-ферритного класса. |

|

20Х20Н14С2 |

|

Печные конвейеры, ящики для цементации и другие детали термических печей. Сталь жаропрочная аустенито-ферритного класса. |

|

08Х22Н6Т |

12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т |

Сварные аппараты и сосуды, камеры горения и другие конструктивные элементы газовых турбин, корпусы аппаратов, днища, фланцы, детали внутренних устройств аппаратов, трубные диски и пучки, работающие при температуре от -10 до 300°С под давлением и соприкасающиеся с коррозионными средами. Сталь коррозионностойкая аустенитно-ферритного класса. |

|

12Х25Н16Г7АР |

|

Лист, проволока, трубы, лента, детали, работающие до 950°С при умеренных напряжениях. Сталь жаростойкая, жаропрочная аустенитного класса. |

|

06ХН28МДТ |

03ХН28МДТ |

Сварные конструкции, работающие при Т до 80°С в серной кислоте различных концетраций, за исключением 55-% уксусной и фосфорной кислот. |

|

ХН35ВТ |

|

Диски, роторы, крепежные детали, плоские пружины и другие детали, работающие до 650°С. Жаропрочный сплав на никелевой основе. |

|

ХН35ВТЮ |

|

Рабочие лопатки газотурбинных и других двигателей, работающие при температуре до 700-800 °С, компрессорные лопатки, работающие до 700-800°С, диски, дефлекторы, кольца, работающие при температуре до 750 °С. Жаропрочный сплав на железоникелевой основе. |

|

ХН70Ю |

|

различные детали, работающие при умеренных напряжениях при 1100-1200°С (может применяться для нагревательных элементов сопротивления). |

|

ХН70ВМЮТ |

|

Крепежные и другие детали, работающие при температуре до 750-800°С. Жаропрочный сплав на никелевой основе. |

|

ХН70ВМТЮФ |

|

Тяжелонагруженные детали, работающие при температуре 850°С. |

|

ХН77ТЮР |

|

Диски, кольца, лопатки и другие детали, работающие до 750°С. Жаропрочный сплав на никелевой основе. |

|

ХН78Т |

ХН38ВТ, 12Х25Н16Г7АР, 20Х23Н18 |

Сортовые детали, трубы, работающие до температуры 1100°С. |

|

ХН80ТБЮ |

|

Крепежные детали, работающие до 700°С. |

|

15Х11МФ |

|

Турбинные лопатки, поковки, бандажи и другие детали для длительной работы до 560°С. |

|

13Х14Н3В2ФР (ЭИ 736) |

|

высоконагруженные детали, в том числе диски, валы, стяжные болты, лопатки и другие детали, работающие в условиях с повышенной влажностью (ГОСТ 5632 — 72). |

|

10Х7МВФБР (ЭИ 505) |

|

В энергетическом машиностроении (трубы и детали для длительной работы при температурах 600-620°С). Сталь мартенситного класса. |

|

18Х11МНФБ (ЭП 291) |

|

Высоконагруженные детали, лопатки паровых турбин, трубы, крепежные детали для длительной работы при температурах до 620°С. |

|

13Х12Н2В2МФ (ЭИ 961) |

|

Диски компрессоров, молотки и другие нагруженные детали, длительно работающие при температурах до 600°С. Сталь мартенситного класса. |

|

18Х12ВМБФР (ЭП 993) |

|

Лопатки паровых турбин, трубы, крепежные детали для длительной работы при температурах до 620°С, формы для литья и жидкой штамповки медных и алюминиевых сплавов. Сталь мартенситно-ферритного класса. |

|

12Х2МВ8ФБ (ЭП 503) |

|

В энергетическом машиностроении (трубы для длительной работы при температурах до 650°С). Сталь ферритного класса. |

|

40Х10С2М (ЭИ 107) |

|

Клапаны выпуска автомобильных, дизельных и тракторных моторов, клапаны впуска авиадвигателей, крепежные детали, колосники для работы при температурах 650-850 °С. Сталь мартенситного класса. |

|

4Х14Н14В2М (ЭИ 69) |

|

Детали арматуры, поковки, крепеж для длительного срока службы при температурах до 600°С и ограниченного срока службы при 650 °С; сталь жаропрочная аустенитного класса. |

|

10Х11Н20Т3Р (ЭИ 696) |

|

Турбинные лопатки, кольцевые детали, крепежные детали, детали компрессора и рабочей части турбины с температурой до 700°С. Сталь аустенитного класса. |

|

10Х11Н23Т3МР |

|

Пружины и крепежные детали. |

|

09Х14Н19В2БР (ЭИ 695Р) |

|

Паропроводные и пароперегревательные трубы установок сверхвысокого давления с длительным сроком службы до температуры 700°С. |

|

08Х16Н13М2Б (ЭИ 680) |

|

Поковка для дисков и роторов, лопатки, болты с длительным сроком службы при температурах до 600°С. Сталь аустенитного класса. |

|

ХН67МВТЮ (ЭИ 202) |

|

Диски, корпуса, рабочие и сопловые лопатки газовых турбин, листовые детали турбин, работающие длительный срок до температуры 800°С. |

|

ХН73МБТЮ (ЭИ 698) |

|

Диски газовых турбин для длительной службы с рабочей температурой до 750°С. Жаропрочный сплав на никелевой основе. |

|

ХН65ВМТЮ (ЭИ 893) |

|

Рабочие и направляющие лопатки и крепежные детали газовых турбин работающие длительный срок до температуры 800°С. |

|

ХН62МВКЮ (ЭИ 867) |

|

Лопатки и диски турбин для работы при температурах до 900°С. |

|

ХН55ВМТКЮ (ЭИ 929) |

|

Лопатки газовых турбин со сроком службы ограниченным при температурах 900-950°С и длительном при 700-800°С. |

|

ХН62МБВЮ (ЭП 709) |

|

Высоконагруженные сварные изделия с рабочей температурой до 750°С. |

|

ХН60КМВЮБ (ЭП 800) |

|

В энергетическом машиностроении для лопаток газовых турбин длительного действия с рабочей температурой до 850°С. |

Все, что вам нужно знать о сплавах стали

Если вы когда-либо задавались вопросом, какой металл в мире используется чаще всего, вы можете быть удивлены (или не удивлены в этом отношении), узнав, что это сталь. Сталь прочна и широко используется. Многие объекты, с которыми мы с вами регулярно взаимодействуем, сделаны из стали. Тем не менее, учитывая ее популярность и применимость, многие люди относительно не осведомлены о различных свойствах, тонкостях и использовании стали. Если это правда для вас, вы, вероятно, найдете интересную информацию в этом посте.

Истоки современных стальных сплавов

Сталь впервые была получена путем добычи железной руды из земли, плавления руды в печи для удаления примесей и добавления углерода. Сегодняшний процесс производства стали предполагает переработку существующей стали. Добыта ли она на Земле или переработана, сталь представляет собой комбинацию железа и углерода.

Поскольку сталь является полностью перерабатываемым материалом, нет ограничений на то, сколько раз сталь может быть повторно использована и перепрофилирована. По данным Американского института железа и стали,

«Североамериканские сталеплавильные печи потребляют почти 70 миллионов тонн отечественного стального лома при производстве новой стали… Используя стальной лом для производства новой стали, сталелитейная промышленность Северной Америки экономит энергию, выбросы, сырье и природные ресурсы.”

Кроме того, переработка стали не приводит к потере качества или прочности.

Группы сталей: нержавеющая, углеродистая, инструментальная и легированная

Когда вы впервые пытаетесь понять сталь, легко потерпите поражение. Отчасти это связано с тем, что сталь состоит из четырех различных групп. Немного разобравшись в этих группах, вы найдете информацию о стали более удобоваримой. К четырем группам относятся нержавеющая сталь, углерод, инструмент и сплав, и они сгруппированы по химическому составу.

Нержавеющая сталь

Нержавеющая сталь известна как самая коррозионно-стойкая из четырех групп. Нержавеющая сталь обычно включает хром, никель или молибден, причем эти сплавы составляют около 11-30 процентов стали.

Из четырех групп сталей наиболее широко известна нержавеющая сталь. Он обычно используется в пищевой и пищевой промышленности, в медицинских инструментах, оборудовании и бытовой технике.

Углеродистая сталь

Углеродистая стальи нержавеющая сталь содержат одни и те же основные компоненты железа и углерода, но их состав различается по содержанию сплава.Углеродистая сталь содержит менее 10,5% сплава. Обычно углеродистую сталь разбивают на три подкатегории: низкоуглеродистую сталь (0,03–0,15% углерода), среднеуглеродистую сталь (0,25–0,50% углерода) и высокоуглеродистую сталь (0,55–1,10% углерода).

По мере увеличения процентного содержания углерода сталь становится тверже, и ее становится труднее сгибать или сваривать. Чаще используются низкоуглеродистые стали из-за более низких производственных затрат, большей пластичности и простоты использования в производстве.Низкоуглеродистые стали с большей вероятностью деформируются под нагрузкой, а высокоуглеродистые стали более склонны к разрушению под давлением. Низкоуглеродистые стали обычно используются в автомобильных панелях, болтах, приспособлениях, бесшовных трубах и стальных листах.

Инструментальная сталь

Инструментальная сталь имеет содержание углерода от 0,5% до 1,5%. Инструментальная сталь содержит другие добавки, в том числе вольфрам, хром, ванадий и молибден. Инструментальные стали известны своей твердостью и способностью удерживать режущую кромку при повышенных температурах.Это, в сочетании с устойчивостью к износу и деформации, делает инструментальную сталь идеально подходящей для использования при механической обработке и изготовлении инструмента.

Легированная сталь

Если вы технический специалист, сталь, которая попадает в любую из этих четырех групповых категорий, является сплавом, но я сейчас говорю не об этом. «Легированная сталь» отличается от «стальных сплавов». Итак, что такое легированная сталь? Легированная сталь — это сталь, в состав которой входит около 5% легирующих элементов. Эти легирующие элементы могут включать марганец, хром, ванадий, никель и вольфрам.Добавление легирующих элементов увеличивает общую обрабатываемость и коррозионную стойкость.

Легированная стальчаще всего используется для производства труб, особенно труб, связанных с энергетикой. Он также используется в производстве нагревательных элементов в таких приборах, как тостеры, столовое серебро, кастрюли и сковороды, а также коррозионностойкие контейнеры.

Я надеюсь, что вы лучше понимаете сталь в целом и четыре группы стали, на которые часто подразделяются: нержавеющая сталь, углеродистая сталь, инструментальная сталь и легированная сталь.Если вы хотите узнать больше о нержавеющей стали, вы можете бесплатно скачать нашу техническую документацию по стали:

сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали.

Железная руда — один из самых распространенных элементов на Земле, и одно из основных ее применений — производство стали. В сочетании с углеродом железо полностью меняет характер и становится легированной сталью.

Encyclopædia Britannica, Inc. Посмотреть все видео к этой статьеОсновным компонентом стали является железо, металл, который в чистом виде не намного тверже меди. За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл — это упорядоченное расположение атомов, которое лучше всего можно представить в виде соприкасающихся друг с другом сфер. Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга.Для железа структуру решетки лучше всего можно представить в виде единичного куба с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах. В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25% больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре БЦК, для хранения посторонних ( i.е., легирующих) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до точки плавления 1538 ° C (2800 ° F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокотемпературной зоне. Между 912 ° и 1394 ° C железо находится в ГЦК-порядке, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а к сильным магнитным характеристикам железа. При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасВ чистом виде железо мягкое и обычно не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода.В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или кластеров графита из-за присутствия кремния, который подавляет образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод.Линия A-B-C представляет точки ликвидуса (, т.е. — температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, например, с содержанием углерода 0.77 процентов (показано вертикальной пунктирной линией на рисунке) начинают затвердевать при температуре около 1475 ° C (2660 ° F) и полностью затвердевают при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном — т. Е. гцк — расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к микроструктуре, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железо-углерод.

Encyclopædia Britannica, Inc.Легированные стали и их применение в автомобильной промышленности

A FTER, описывая прогресс исследований в области разработки легированных сталей, автор говорит, что сплавы стали, содержащие никель, хром, а также никель и хром, являются наиболее важными для автомобильной промышленности, которая особенно интересуется сплавами. содержащие до 5.0% никеля и примерно до 1,5% хрома с содержанием углерода от 0,10 до 0,50%. Добавление этих количеств существенно не изменяет природу металлографических составляющих, но элементы оказывают свое влияние на физические свойства в значительной степени за счет изменения скорости структурных изменений.

В прямой углеродистой стали, особенно с большими сечениями, закалкой невозможно замедлить превращение аустенита в достаточной степени для получения желаемых хороших физических свойств.Добавление небольшого процента рассматриваемых легирующих элементов позволяет более эффективно замедлять превращение и, следовательно, обеспечивать лучшие физические свойства. Стали этих типов обладают лишь немного лучшими антикоррозийными свойствами, чем углеродистые стали с прямым покрытием, и причиной их широкого использования являются высокие физические свойства, которые достигаются термической обработкой. Подробное обсуждение так называемой высокоуглеродистой стали типа Круппа, содержащей около 1,5% хрома, 4.Дано 0 процентов никеля и 0,30 процента углерода.