Углеродистая сталь | Полезные статьи о металлопрокате

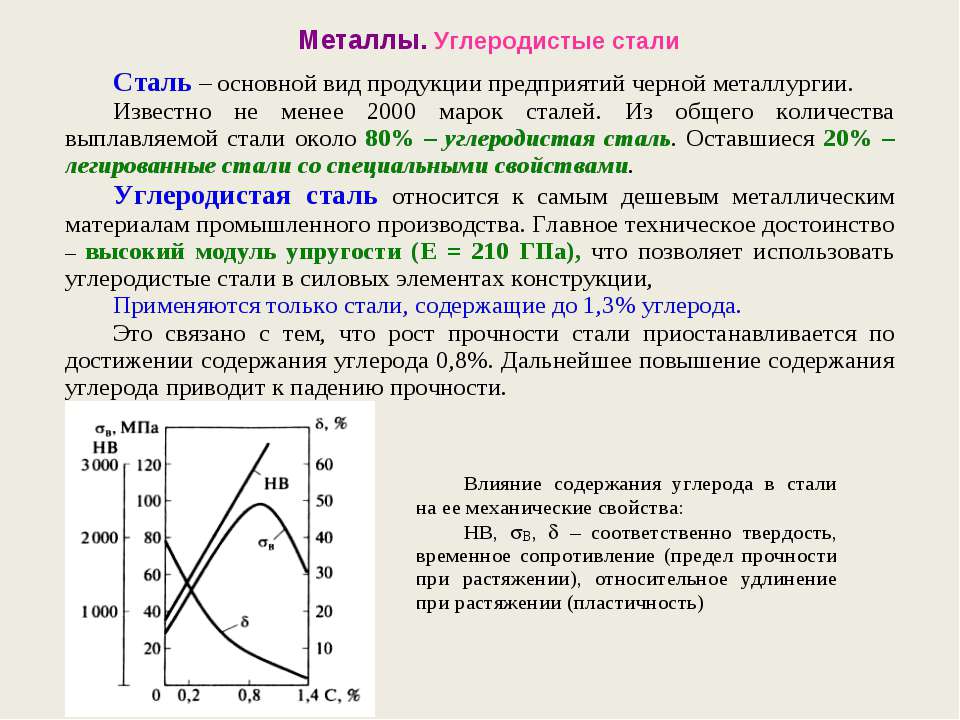

Стальной сплав – основной тип продукции металлургической отрасли. Благодаря особому химическому составу и техническим характеристикам углеродистая сталь востребована в различных сферах деятельности человека. Материал прочный, выдерживает высокие нагрузки, отличается хорошей ударной вязкостью.

Что такое углеродистая сталь?

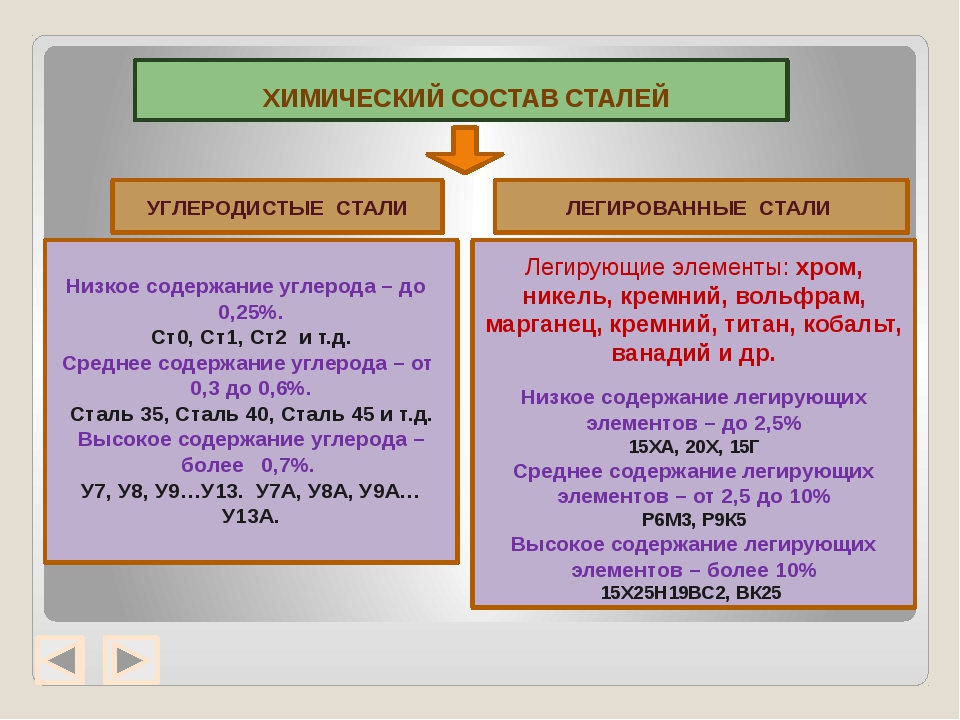

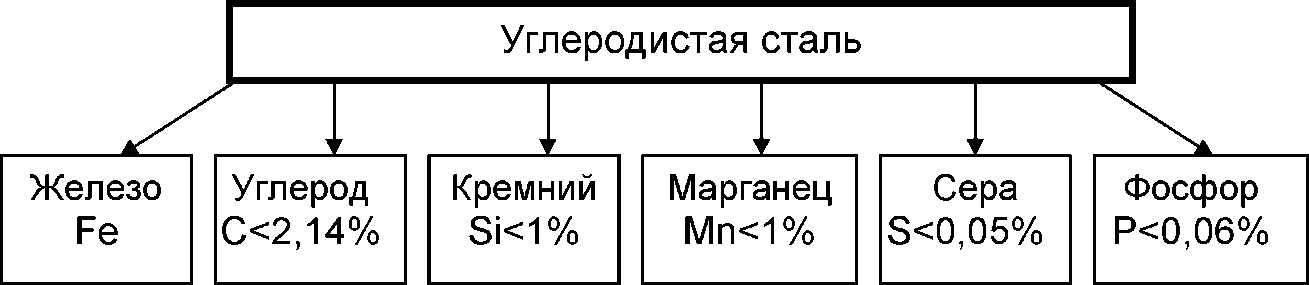

По-простому, это нелегированный сплав, содержащий до 2,14 % углерода (собственно, этот элемент и определил название металла), а также дополнительные примеси марганца, кремния, серы, фосфора. В зависимости от того, сколько углерода в металле, меняется его твердость. Даже малейшие количественные изменения содержания углерода оказывают заметное влияние на свойства сплава.

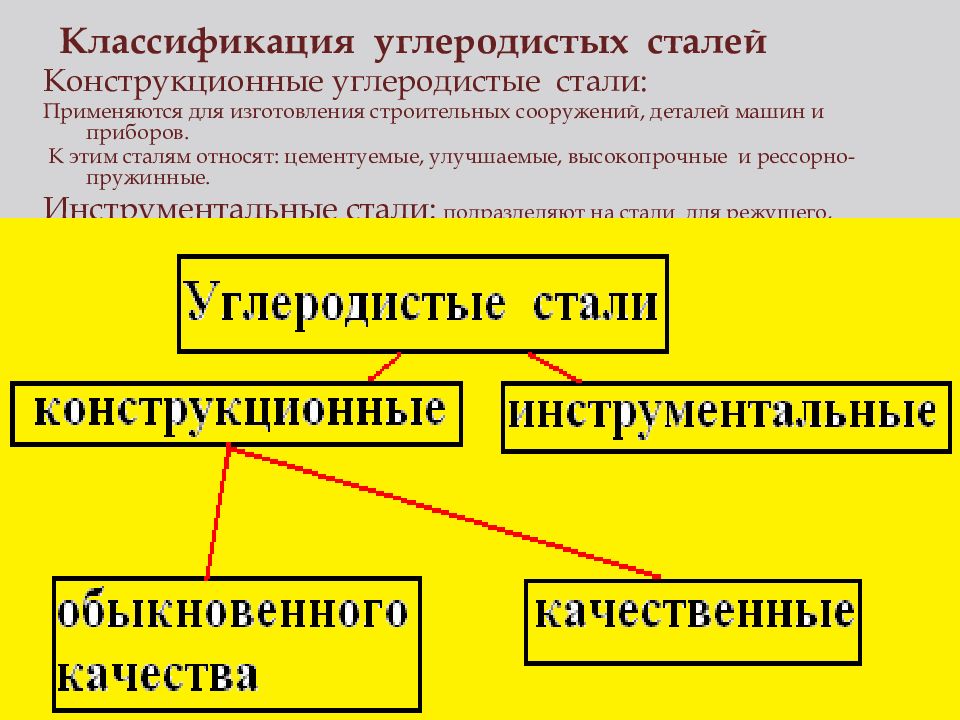

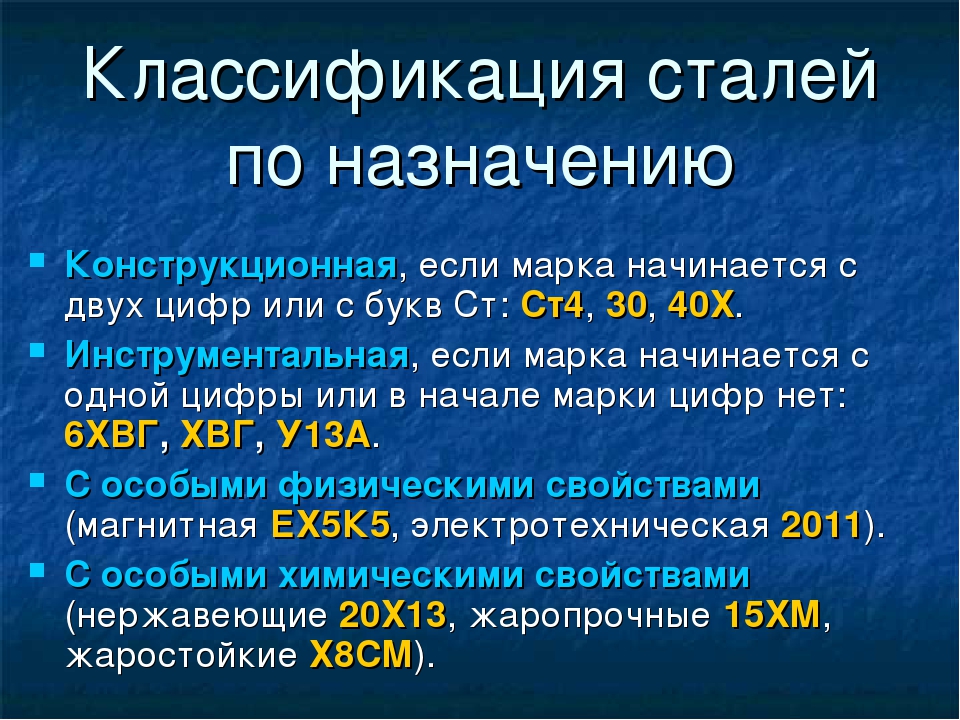

Различают конструкционную и инструментальную сталь. Конструкционная – это мягкий металл или средней твердости. Какие стали относятся к инструментальным теперь понятно – характеризующиеся высокой твердостью.

Химический состав углеродистой стали

Чем больше карбона в составе, тем выше устойчивость металла к нагрузкам и износу. При этом следует знать, что он влияет на хрупкость. Процент содержания углерода варьируется и определяет три разновидности сплава:

- Низкоуглеродистый. В составе содержится не выше 0,25 % углерода. Основные характеристики этого типа: пластичность, податливость горячей и холодной обработке.

- Среднеуглеродистый. Концентрация карбона не превышает 0,6 %. Аналог демонстрирует высокие показатели пластичности, прочности, текучести.

- Высокоуглеродистый. Процент содержания углерода составляет до 1,4. Такие сплавы используют в производстве измерительных приборов, инструментов высокой прочности.

Процесс раскисления способствует восстановлению окиси железа и связывает растворенный кислород. Таким способом достигается уменьшение его негативного воздействия. Если рассматривать классификацию по показателю раскисления, то выделяют следующие виды углеродистой стали:

Если рассматривать классификацию по показателю раскисления, то выделяют следующие виды углеродистой стали:

- Кипящие. Это не полностью раскисленные разновидности. В период разлива происходит обильное выделение газа, поэтому сплав кипит. Кипящая сталь считается неоднородной и загрязненной газами. Распределение элементов по брусу осуществляется неравномерно, поэтому свойства материала могут отличаться на одном слитке. Часть подвергается удалению, поскольку там скапливается большая часть «ненужных» примесей. Из-за скопления фосфора или серы может потребоваться удаление до 5 % общей массы.

- Спокойные. Состав получают в результате полного раскисления. Здесь минимальное содержание шлака и неметаллических добавок. Количество кремния составляет от 0, 12 %. Такие слитки характеризуются однородной плотной структурой, стойкостью к ударным нагрузкам, идеально применимы для сварки.

- Полуспокойные аналоги. Занимают промежуточное положение по физико-химическим показателям.

Данная классификация позволяет систематизировать представление о сплавах и понять, что значит стальной сплав разной степени раскисления.

Сфера применения

Технические показатели обусловили популярность сплавов. Без них не обходится:

- Машиностроение. Материал демонстрирует высокий предел усталости, сопротивления нагрузкам. Из него изготавливают ответственные элементы для деревообрабатывающих машин, легкой промышленности, например фрезы, ролики, режущие диски.

- Строительство. Использование аналогов с низким или средним процентом карбона целесообразно в обустройстве коммуникаций, конструкций.

Металл оптимален для изготовления двутавровых балок, профилей, уголков. Из сплава также производят инструмент: пилы, топоры, стамески, отвертки.

Металл оптимален для изготовления двутавровых балок, профилей, уголков. Из сплава также производят инструмент: пилы, топоры, стамески, отвертки. - Медицина. Из сплавов изготавливают мединструмент, который должен соответствовать высоким показателям прочности, например, скальпели, хирургические лезвия. Улучшить механические показатели материала можно с помощью закалки. Процесс не требует длительного времени и высоких трудозатрат.

Маркировка

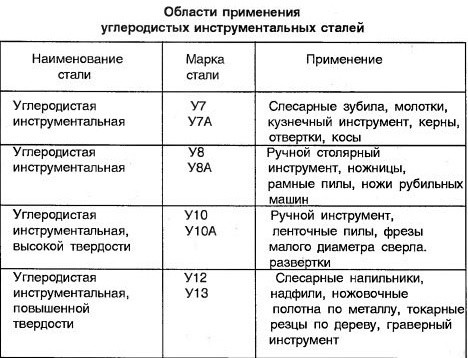

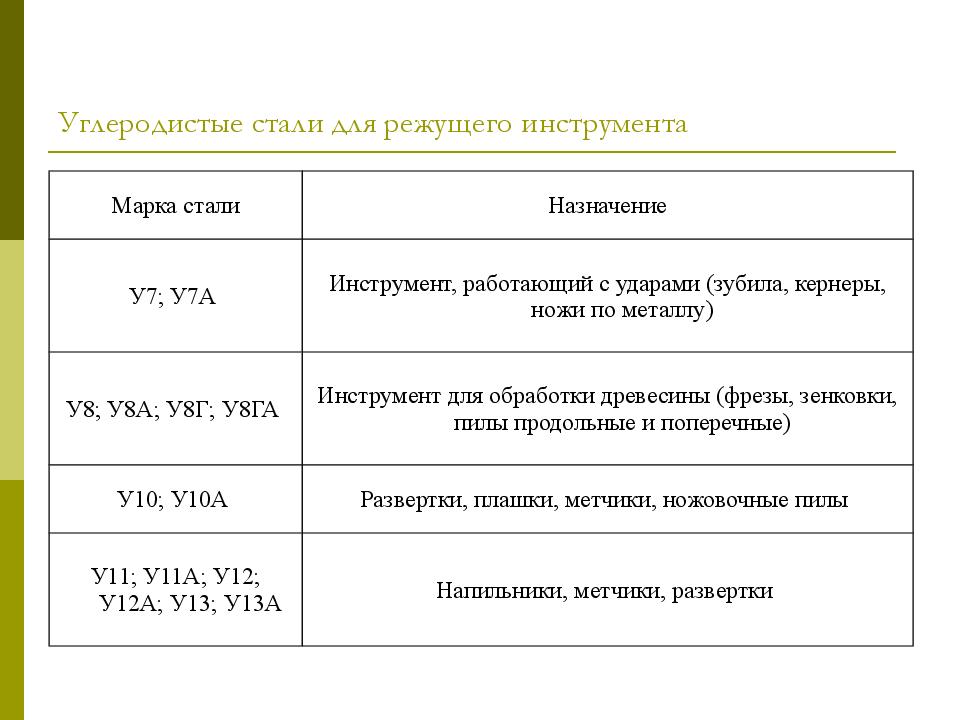

Углеродистая сталь, марки которой определяются положениями ГОСТа, представлена в различных вариациях: У7, У8А, У10, У13А и т.д. Понимая значение букв можно определить тип, качество сплава, процентное содержание карбона. Количество углерода отражает цифра. Для удобства восприятия она увеличена в 10 раз.

Значение букв в индексе:

- А – высококачественный металл (отсутствие буквы обозначает качественный аналог).

- У – углеродистый сплав.

- Г – содержание марганца в большом количестве.

Производство углеродистых стальных сплавов

Особенность производства стальных сплавов, насыщенных углеродом состоит в обработке заготовок из чугуна. В процессе переработки наличие взвесей доводят до нужной концентрации. Углерод удаляется посредством окисления. Сделать это можно несколькими способами, что послужило основанием для разделения типов плавления:

- Кислородно-конвертерный. Жидкий чугун продувают кислородом. В результате углерод окисляется и устраняется из состава, а чугунные плиты трансформируются в стальные. Этот метод экономически не затратный, не вызывает технических сложностей.

- Мартеновская. Способ плавки заключается в устранении углерода путем добавления руд железа и ржавых металлических изделий. Плавильные ванны способны вместить до 500 т металла и занимают большие площади. Метод применим только в Индии и на территории стран постсоветского пространства.

- Электротермическая. Вакуумные топки позволяют изготовить качественный сплав с минимумом примесей.

За счет высоких экономических затрат метод используют лишь в случаях, когда требования к металлу очень высоки.

За счет высоких экономических затрат метод используют лишь в случаях, когда требования к металлу очень высоки.

Свойства полученных сплавов позволяют их легировать, достигая требуемых показателей, обрабатывать и успешно использовать практически во всех сферах деятельности человека.

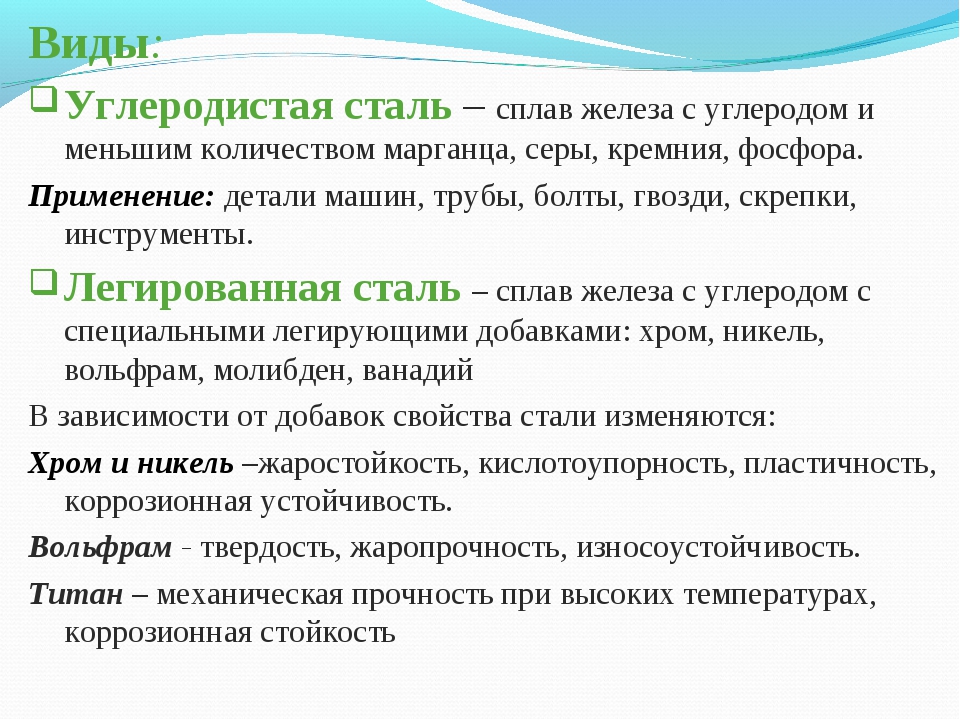

Классификация, свойства и назначение стали.

Справочная информация

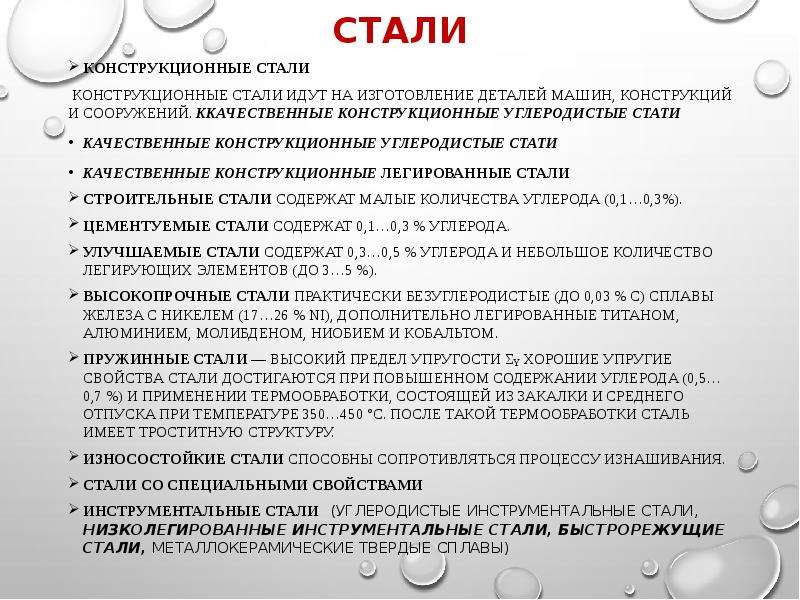

Стали можно классифицировать:

*по химическому составу,

*по микроструктуре,

*по способу производства,

*по применению.

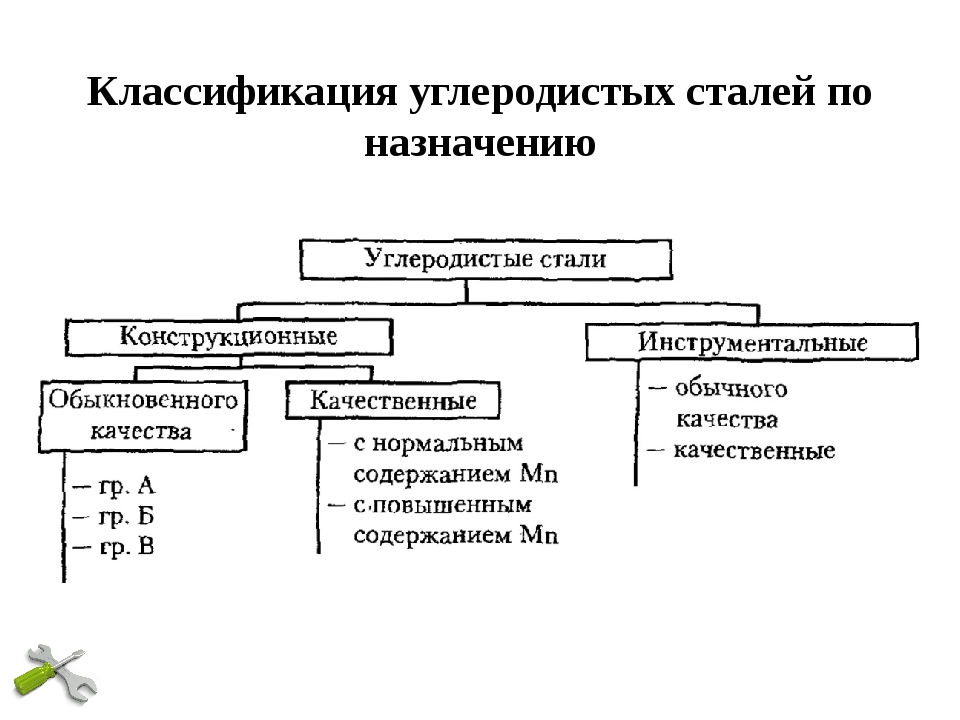

По химическому составу сталь подразделяют:

*углеродистая сталь (конструкционную сталь, инструментальную сталь),

*легированная сталь (низколегированною сталь, высоколегированная сталь).

По микроструктуре различают:

*перлитный класс,

*мартенситный класс,

*аустенитный класс,

*ферритный класс,

По способу производства различают:

*сталь обыкновенного качества (или рядовая сталь):

углеродистая сталь с содержанием углерода не более 0,6%; она выплавляется чаще всего в больших мартеновских печах, а также в бессемеровских и томасовских конвертерах и разливается в сравнительно крупные слитки, марки сталей — Ст.

0, Ст.1, Ст.3, Ст.4, Ст.5, Ст.6, Ст.7.

0, Ст.1, Ст.3, Ст.4, Ст.5, Ст.6, Ст.7.*сталь качественная — углеродистая сталь или легированная сталь, выплавляемая в основных мартеновских печах с соблюдением более строгих требований к составу, процессам плавки и разливки.

Содержание серы и фосфора в качественной стали не должно превышать (в зависимости от марки) 0,04% каждого из этих элементов.

*сталь высококачественная — углеродистая сталь или легированная сталь, чаще всего усложненного химического состава. Такая сталь выплавляется в электрических или кислых мартеновских печах небольшого тоннажа.

Для высококачественной стали установлены суженные пределы содержания элементов.

Содержание серы и фосфора в высококачественной стали не должно превышать соответственно 0,030% и 0,035% (для некоторых марок стали установлено еще более низкое содержание этих элементов).

Эта сталь обладает также повышенной чистотой по неметаллическим включениям.

Высококачественная сталь обозначается буквой А, помещаемой после обозначения марок.

По применению различают:

*класс I — Сталь строительная, применяемая для строительных целей.

По химическому составу — эта сталь главным образом углеродистая, а по способу производства — сталь обыкновенного качества (рядовая).

Эта сталь, как правило, не подвергается термической обработке (закалке) и используется в состоянии, полученном обработкой давлением. .

*класс II — сталь машиностроительная (конструкционная сталь).

Большая часть стали этого класса подвергается термической обработке.

Для менее ответственных или малонагруженных деталей болты, клинья, дышала, валы маломощных механизмов и т. п) применяются также более дешевая сталь обыкновенного качества марок Ст.4, Ст.5, Ст.6, и Ст.

7.

7. Кроме того применяют стали марок Ст.2 и Ст.3, используемые главным образом для строительных целей.

*класс III — сталь инструментальная.

По химическому составу сталь углеродистая и легированная, а по способу производства — качественная и очень редко рядовая сталь. Лишь в особых случаях инструментальная сталь применяется в качестве конструкционной для деталей машин специализированного назначения (шарикоподшипники, пружины).

*класс IV — сталь с особыми физическими свойствами.

По химическому составу — это легированная сталь.

По способу производства — высококачественная или качественная сталь, требующая в отдельных случаях соблюдения специальных условий выплавки (например, в вакууме, электрошлаковым переплавом или в атмосфере инертных газов) и последующей обработки.

15. Углеродистая сталь обыкновенного качества общего назначения. Химический состав, свойства, обозначение, применение.

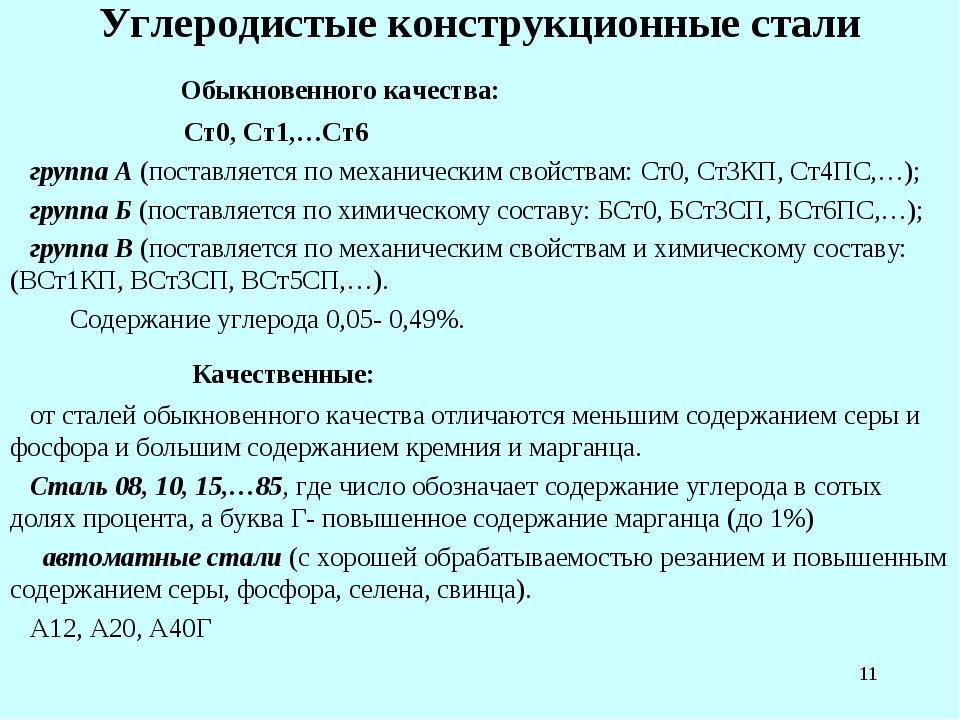

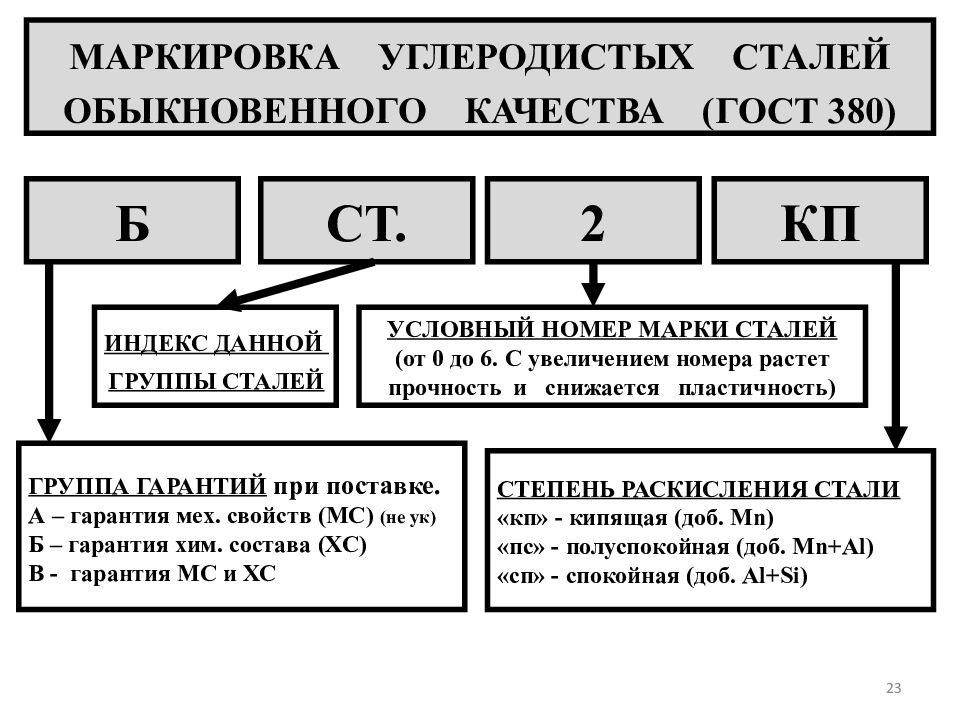

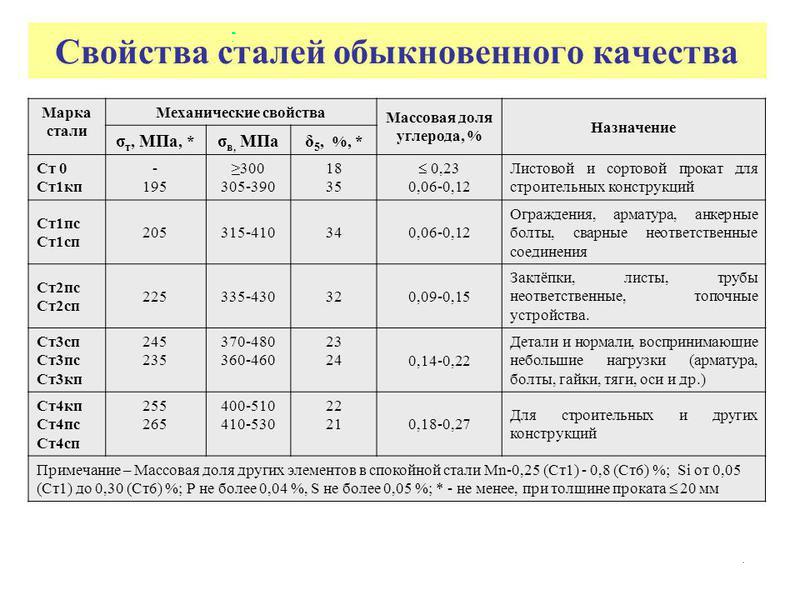

Углеродистые

стали подразделяются на стали обыкновенного

качества и качественные стали. В сталях

обыкновенного качества количество

вредных примесей повышенное (серы до

0,06%, фосфора до 0,08%). Углеродистые стали

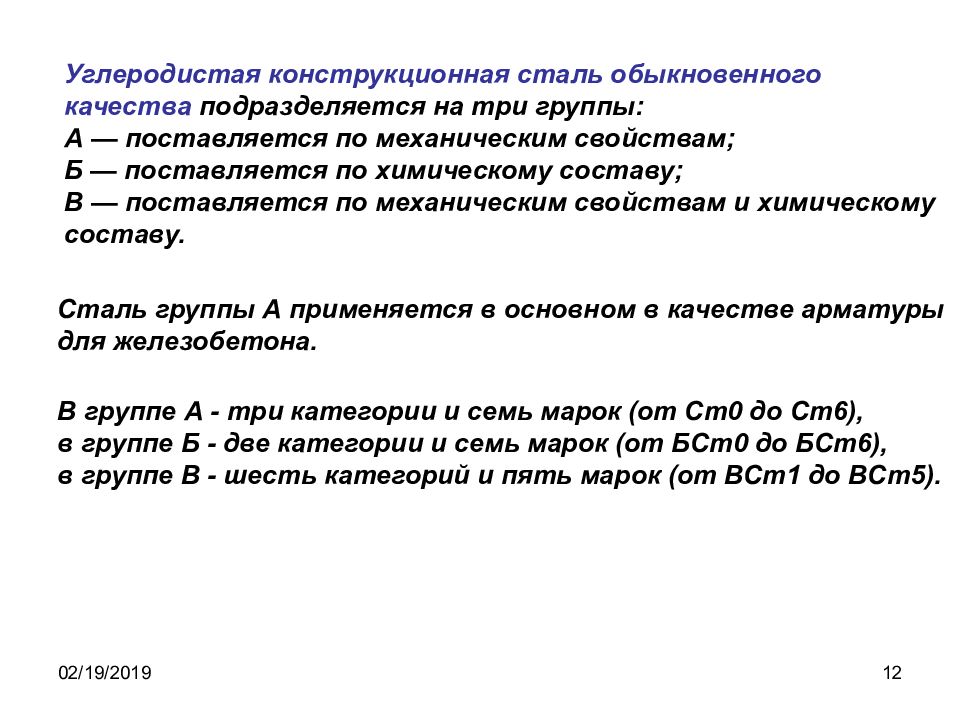

обыкновенного качества делятся на три

группы: А, Б и В.

В сталях

обыкновенного качества количество

вредных примесей повышенное (серы до

0,06%, фосфора до 0,08%). Углеродистые стали

обыкновенного качества делятся на три

группы: А, Б и В.

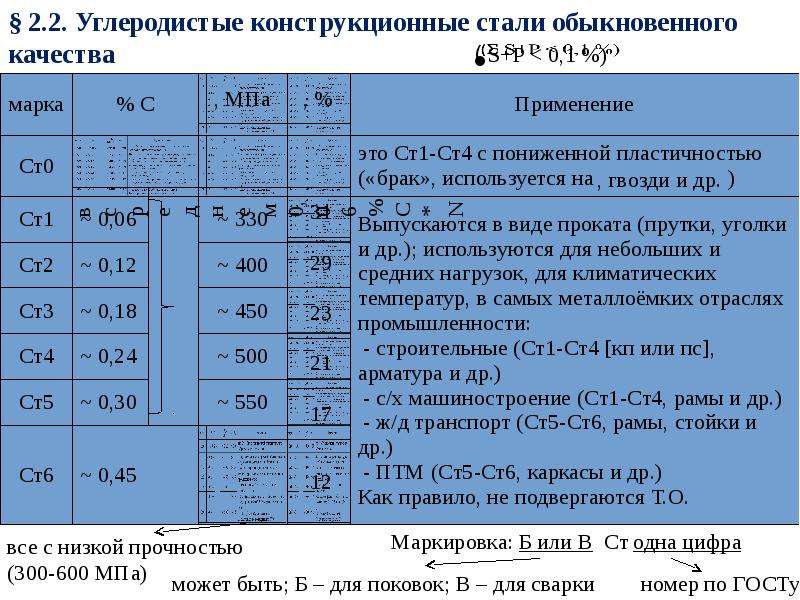

В зависимости от нормируемых показателей (механических свойств, химического состава) сталь каждой группы подразделяется на категории. Категории определяют те характеристики, которые испытываются в данной стали. Категории в группах следующие: группа А – 1, 2, 3; группа Б – 1, 2; группа В – 1, 2, 3, 4, 5, 6.

Сталь изготовляют следующих марок. Группа А: Ст0. Ст1, Ст2, Ст3, Ст4, Ст5, Ст6; группа Б: БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6; группа В: ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

Буквы Ст в марке означают сталь, цифра от 0 до 6 – условный номер марки. Буквы Б и В перед обозначением марки означают группу стали (группа А в обозначении марки не указывается).

Сталь

всех групп с номерами марок 1, 2, 3, 4 по

степени раскисленности изготовляют

кипящей, полуспокойной и спокойной;

сталь с номерами 5 и 6 – полуспокойной

и спокойной.

Для обозначения степени раскисления стали после номера марки добавляют индексы: кп – кипящая, пс – полуспокойная, сп – спокойная.

Для обозначения категории стали к обозначению марки добавляют в конце номер категории. Первую категорию в обозначении марки не указывают.

Например, марку стали ВСт4пс2 следует расшифровывать так: сталь обыкновенного качества, группы В, полуспокойная, второй категории.

Для обозначения полуспокойной стали с повышенным содержанием марганца в марке после номера ставят букву Г (например, Ст3Гпс).

Стали группы А поставляются с гарантированными механическими свойствами . (Прочностные свойства с повышением номера марки увеличиваются, пластичность понижается.)

Стали группы Б поставляются с нормируемыми показателями по химическому составу. В сталях группы дополнительно допускаются Cr, Ni, Cu(не более 0,3 % кахдого).

Стали

группы В поставляются с нормируемыми

механическими свойствами и химическим

составом. Механические свойства сталей

группы В такие же, как и сталей группы

А. В сталях марок ВСт3сп категории 3, 4,5

и 6 марок ВСт4пс, ВСт4сп категории 3

гарантированны дополнительно определенные

значения ударной вязкости при +20 и –20

° С.

В сталях марок ВСт3сп категории 3, 4,5

и 6 марок ВСт4пс, ВСт4сп категории 3

гарантированны дополнительно определенные

значения ударной вязкости при +20 и –20

° С.

Для изготовления деталей сваркой рекомендуется использовать стали группы Б.

Назначение сталей обыкновенного качества весьма многообразно: от строительных и малонагруженных конструкций неответственного назначения (Ст1, Ст0, БСт0 и др.) до средненагруженных деталей типа крюков кранов, осей, валов, крепежных днталей (Ст5, ВСт5, Ст6 и др.) Детали из стали Ст6 могут быть подвергнуты значительному упрочнению термической обработкой.

Большое количество углеродистой стали используется для специального назначения: для изготовления мостов (М16С, Ст3 – мост), судовых корпусов (Ст1С, Ст2С, Ст4Ф и т.д.), деталей топок (СТ3т), котлов (Ст3к), железнодорожных рельсов, колес и осей вагонов и др.

Применение углеродистых сталей – steel-guide.info

Рядовые (обыкновенные) углеродистые стали

Рядовыми сталями обычно называют нелегированные железоуглеродистые сплавы, которые содержат до 2,0 % углерода. На практике большинство рядовых сталей также содержат до 1,0 % марганца, который неизбежно остается после процесса раскисления. Эти стали называют также сталями обыкновенного качества и обыкновенными сталями. Они являются наиболее распространенными железоуглеродистыми сплавами, которые применяются в промышленности, строительстве и быту.

На практике большинство рядовых сталей также содержат до 1,0 % марганца, который неизбежно остается после процесса раскисления. Эти стали называют также сталями обыкновенного качества и обыкновенными сталями. Они являются наиболее распространенными железоуглеродистыми сплавами, которые применяются в промышленности, строительстве и быту.

Путем варьирования количества углерода в стали и выбора программы термической обработки стали для этого содержания углерода можно получать широкий ряд различных механических свойств, которые трудно получить в других металлических сплавах. Кроме того, углеродистая сталь является относительно недорогим сплавом по сравнению с легированными сталями и цветными сплавами. По-видимому самым большим недостатком этих сталей является то, что они ржавеют и приходится затрачивать большие средства для защиты их от коррозии.

Области применения углеродистых сталей

Как показано на рисунке 1 твердость рядовой углеродистой стали с увеличением содержания углерода постепенно возрастает. Обычно низкоуглеродистые и среднеуглеродистые стали применяют в строительных и конструкционных областях, тогда как высокоуглеродистые стали применяют для изготовления инструментов и других компонентов, где требуется высокая твердость и износостойкость.

Обычно низкоуглеродистые и среднеуглеродистые стали применяют в строительных и конструкционных областях, тогда как высокоуглеродистые стали применяют для изготовления инструментов и других компонентов, где требуется высокая твердость и износостойкость.

Рисунок 1 – Соотношения между содержанием углерода,

микроструктурой и механическим свойствами

рядовых углеродистых сталях в нормализованном состоянии,

а также типичные области применения этих сталей [1]

Классификация углеродистых сталей

Промышленные углеродистые стали могут подразделяться на пять групп, как показано ниже. Каждому интервалу содержания углерода соответствуют его типичное применение в промышленности, строительстве, машиностроении и в быту.

Сверхнизкоуглеродистые (dead mild steels)

0,05-0,15 % С:

- цепи

- штамповки

- заклепки

- проволока

- гвозди

- сварные трубы

- горячекатаные полосы

- холоднокатаные полосы

Низкоуглеродистые стали (mild steel)

0,10-0,20 % С:

- строительные стали

- винты и шурупы

- детали машин

- жесть

- поковки

- штамповки

0,20-0,30 % С:

- детали машин и строительных конструкций

- шестерни

- быстрорежущие стали

- валы

- рычаги

- поковки

Среднеуглеродистые стали (medium carbon steel)

0,30-0,40 % С:

- тяги

- валы

- проволока

- оси

- стыковые накладки

- крановые крюки

- высокопрочные трубы

- поковки

0,40-0,50 % С:

- коленчатые валы

- оси

- шестерни

- валы

- штамповочные блоки

- роторы

- бандажи

- термоупрочненные детали машин

0,50-0,60 % С:

- бандажи локомотивов

- рельсы

- пружины

- тросы

Высокоуглеродистые стали (high carbon steels)

0,60-0,70 % С:

- ковочные матрицы

- винтовые приводы

- пилы

- оправки

- инструменты

- пустотелые сверла

0,70-0,80 % С:

- ленточные пилы

- наковальни

- молотки

- гаечные ключи

- рессоры

- бамперы

- малые поковки

- тросы

- матрицы

- большие матрицы для прессов

0,80-0,90 % С:

- долота

- лезвия

- пробойники и кернеры

- сверла по камню

- ручные инструменты

Инструментальная сталь (tool steels)

0,90-1,00 % С:

- пружины

- высокопрочная проволока

- оси

- ножи

- матрицы

- кирки и кайла

1,00-1,10 % С:

- сверла

- метчики

- фрезы

- ножи

- винтовые матрицы

1,10-1,20 % С:

- подшипники

- матрицы

- сверла

- токарные инструменты

- деревообрабатывающие инструменты

1,20-1,30 % С:

- напильники

- развертки

- ножи

- протяжки

- токарные инструменты

- деревообрабатывающие инструменты

1,30-1,40 % С:

- пилы

- бритвы

- бурильные инструменты

- отделочные инструменты

- износостойкие детали машин.

Источник:

- Engineering Metallurgy – Part I – Applied Physical Metallurgy / R. A. Higgins – 6thed. – 1999

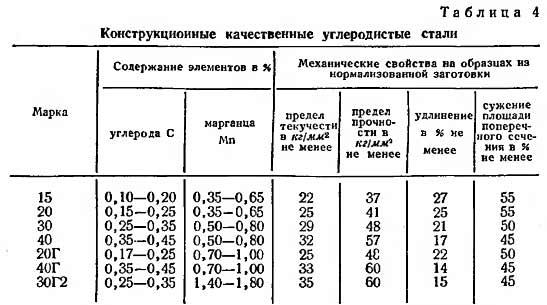

Конструкционная качественная углеродистая сталь с марочником сталей

Конструкционная качественная углеродистая сталь является материалом, находящим свое предназначение во многих сферах. Сталь активно используется при производстве различных механизмов и устройств. Вместе с этим она применяется при производстве автомобилей, кораблей, поездов и т.д. Для компонентов строительных систем материал является популярным и часто применяемым.

Значительный спектр применения конструкционной качественной углеродистой стали обозначен наличием важных характеристик.

Характеристики конструкционной углеродистой стали высокого качества

К таким видам относятся те категории, которые обладают определённым комплектом научно-технических характеристик. Они обеспечивают надежную и длительную эксплуатацию деталей и запасных частей, выполненных из такой стали.

За последнее время эксперты смогли определить основные составляющие сплавов. Это позволило улучшить их качество, сделать более прочными внешний пласт. Благодаря этому конструкционные виды высокого качества применяются в различных технологических направлениях тепловой обработки. В производственном направлении это способствует значительному улучшению свойств производимого стального материала.

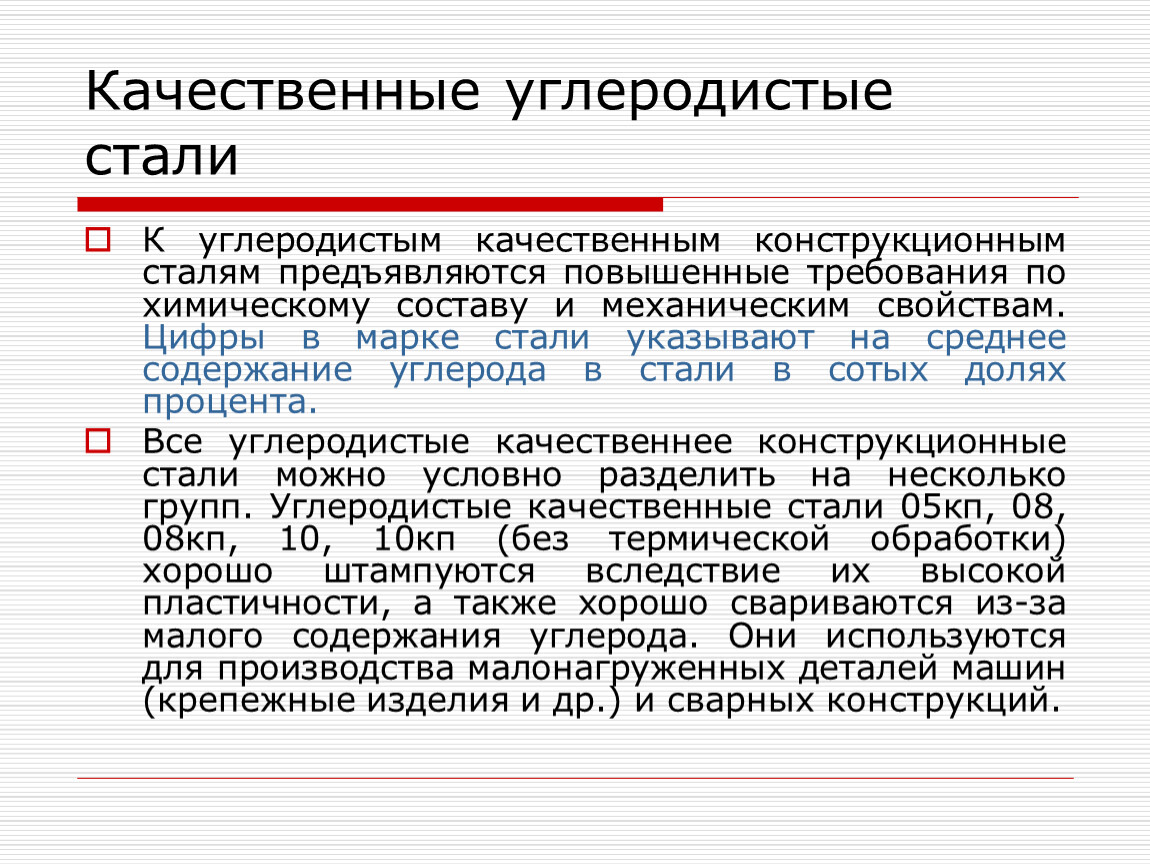

Углеродистые качественные стали делятся на категории. В зависимости от назначения они выпускаются:

- Для изготовления элементов машиностроения.

- При производстве строительных конструкционных сталей. Они обладают отличными свойствами при сваривании.

Классификация конструкционных сталей

В зависимости от наличия добавлений, оказывающих влияние на характеристики материала стали бывают простого, среднего, высшего и предельно высшего качества.

В зависимости от наличия углерода:

- с небольшим объемом;

- со средним процентным содержанием;

- с большим содержанием.

В зависимости от объема добавленных легирующих веществ:

- низколегированные;

- среднелегированные;

В зависимости от метода поставки:

- коваными;

- катаными;

- с калибровкой.

В зависимости от обработки:

- обычными.

- для применения в котельных;

- автоматические виды.

В зависимости от степени раскисления:

- в состоянии кипения;

- полуспокойными и спокойными.

Конструкционная сталь высокого качества так же подразделяется на общую и особую категорию назначения. В их структуру, помимо основных элементов, добавляются различные вещества. Главное значение играют сера и фосфор. Благодаря наличию данных компонентов, металл становится очень хрупким. Его сложно сварить и получить качественную поверхность при помощи обработки любого вида. Именно сера и фосфор отрицательно влияют на характеристики сплава. Такие сплавы делят стали на обычный вид, качественный, а так же высококачественный и особо высококачественный вид.

В конструктивных углеродистых сталях сера и фосфор имеется в следующих объемах:

- Сталь обычного качества марки «Ст» имеет до 0, 05% данных добавлений.

- Качественные «Стали» содержат не более 0,035%.

- Стали уровня «А» имеют до 0,025%.

- Стали качества «Ш» имеют до 0,015% указанных компонентов.

Свойства конструкционных углеродистых сталей высокого качества

Низкий процент углерода в сплаве не дает высокой прочности при хорошей гибкости. Такой материал применяется при производстве деталей, не имеющих сложное конструктивное строение. Так же на них не оказываются значительные нагрузки.

Отличительными характеристиками углеродсодержащих сплавов являются то, что они используются для создания неответственных изделий. Как правило, они не требуют термической обработки.

Сплавы с усредненным наличием углерода применяются при производстве деталей высокой прочности, но с меньшей гибкостью. Это элементы, которые требуют такой термообработки как закалка верхней поверхности, улучшение качества и нормализация. Для улучшения режущих характеристик металла с таким объемом углерода проводится отжиг.

Для улучшения режущих характеристик металла с таким объемом углерода проводится отжиг.

Сплавы с высоким объемом углерода и с наличием марганца отличаются улучшенными свойствами. Они имеют длительный срок эксплуатации. Их можно применять как основу при производстве пружин.

Автоматные сплавы используются в станочных работах, имеющих автоматизированное регулирование. Сера и фосфор в таких сплавах способствуют образованию стружки при обработке металла. Такой факт в целом положительно влияет на процесс обработки. При этом гладкие поверхности деталей их таких сплавов получить практически невозможно.

Конструкционная качественная углеродистая сталь в машиностроении

Учитывая химический состав, конструкционные виды при производстве элементов машиностроения делятся на следующие категории:

- Малоуглеродистые, среднеуглеродистые;

- Низколегированные, среднелегированные.

К углеродистым сталям предъявляется целый ряд требований относительно качества и механических характеристик. Они должны обладать ударной вязкостью и прочностью. Большая часть конструкционных углеродистых сталей высокого качества, использующихся при производстве деталей, приравниваются в доэвтектоидной перлитной категории. Наиболее востребованными видами являются марки 30Х2ГСН2ВМ, 25Х2ГНТРА. Для повышения вяжущих характеристик сплавов в состав добавляется никель и молибден.

Они должны обладать ударной вязкостью и прочностью. Большая часть конструкционных углеродистых сталей высокого качества, использующихся при производстве деталей, приравниваются в доэвтектоидной перлитной категории. Наиболее востребованными видами являются марки 30Х2ГСН2ВМ, 25Х2ГНТРА. Для повышения вяжущих характеристик сплавов в состав добавляется никель и молибден.

Ряд деталей, которые производятся из машиностроительного вида, подвергаются дополнительному упрочнению. Данные элементы можно разделить на следующие категории:

- Без упрочнения.

- С упрочнением поверхности.

- С упрочнением всей заготовки.

Конструкционная сталь единичной категории (08кп, 15кп, Ст.3). Из такого сплава выполняется листовой прокат. Он не требует термической обработки. Листы в таком случае могут использоваться для создания разных элементов посредством изменения формы в охлажденном виде.

Для получения пластичных элементов при производстве применяется другая технология. Пластичность можно получить посредством добавления небольшого объема кремния и углерода. Вместе с этим такие материалы помимо смены формы в охлажденном варианте можно легко соединять при помощи электрической сварки.

Пластичность можно получить посредством добавления небольшого объема кремния и углерода. Вместе с этим такие материалы помимо смены формы в охлажденном варианте можно легко соединять при помощи электрической сварки.

Конструкционная качественная углеродистая сталь проходит так же термическую обработку:

- Осуществляется закалка поверхности. Далее производится отпуск металла. Стоит указать, что последняя операция производится не всегда.

- Закалка стандартным образом. После требуется отпуск. Сочетание нескольких видов термической обработки позволяет проводить качественное сваривание стальных элементов.

- Нормализации среды.

Основные марки и характеристики сплавов, используемых в машиностроении.

В машиностроительные марки добавляется никель или сочетание железа и никеля. Такие марки делятся на следующие виды:

- Создания деталей литейным способом.

- Автоматные виды.

- С высокой износостойкостью.

- С высокой устойчивостью к коррозии.

- Шарикоподшипниковые виды.

- Пружинные виды.

- Термостойкие виды.

- Криогенные виды, которые не теряют своих свойств после обработки.

- Жароустойчивые виды.

Жароустойчивые сплавы. Они содержат в своем составе небольшой объем кремния. Они могут применяться даже в тех условиях, где температурный режим может достигать показателя в 5500 градусов Цельсия. Такие сплавы помимо термической устойчивости имеют массу значимых характеристик:

- Они могут применяться в кислых и науглероживающих веществах;

- При образовании коррозии в газовой среде они не взаимодействуют с ней.

Отрицательным фактором является наличие свойств ползучести. Они могут возникать при влиянии серьезных нагрузок. Необходимо знать при выборе материала нагрузки, а так же другие подобные параметры. Особо важное значение оказывает окружающая среда, в которой будет использоваться сплав.

Популярными сплавами являются 12Х13, 15Х25Т, 20Х20Н14С2. Из них можно выполнять следующее:

- тару для цементации металлических изделий.

- элементы силовых агрегатов поршневой группы.

- трубные изделия различной направленности и функциональности.

Низкотемпературные сплавы имеют высокую вязкость, а так же отличаются пластическими свойствами. К ним относятся так же сплавы, содержавшие небольшой объем углерода, и высоколегированные сплавы.

Интересным остается тот факт, что ползучие свойства увеличиваются после уменьшения нагрева в рабочем процессе. Определённое влияние оказывает и термическая обработка с нормализацией и отпуском. Данный вид обозначается ГОСТ 5632.

Конструкционная качественная углеродистая сталь с термической устойчивостью отличается высокой ползучестью. Так же она способна сопротивляться коррозийным образованиям в определённых агрессивных сферах. Данные материалы отлично подходят при производстве трубного проката. Вместе с этим они находят применение при производстве деталей для турбинных двигателей, работающих от пара, а так же газа. Детали, выполненные из указанных сплавов способны работать при температуре от 400 до 6500 градусов Цельсия.

Производители активно приобретают сплавы следующих марок: 15ХМ; 15Х5М; ХН70Ю.

Имеется разновидность сталей, которая противостоит образованию ржавчины. Это удалось получить благодаря добавлению в структуру сплава – хром. Его содержание составляет минимум 12,5%. Он значительно улучшает качество металла, в том числе при работе в агрессивных сферах.

Указанные сплавы активно применяются при производстве автомобильных деталей и механизмов. Из них делают карбюраторы, трубы, лопасти турбин силовых агрегатов и много другого.

В зависимости от особенностей структуры стали делятся на следующие категории:

- Мартенситные;

- Матернситные стареющие;

- С аустенитной и ферритной.

Чтобы получить от конструкционной качественной углеродистой стали отличные характеристики сваривания, металл подвергается отпуску. Даже если учитывать, что такие свойства металлов как термическая устойчивость, вязкость разные, они относятся к сплавам, имеющие отличные антикоррозийные свойства. Речь идет о криогенных сталях, а так же жаропрочных и жаростойких видах.

Речь идет о криогенных сталях, а так же жаропрочных и жаростойких видах.

Характеристики сталей других конструкционных видов

Сплавы конструкционных марок, как писалось выше, являются устойчивыми к механическому воздействию. Они производятся с добавлением значительного объема легирующих элементов. Важно отметить, что они могут быть не только низкоуглеродистыми, но и с большим процентным объемом углерода.

Такие виды сталей применяются при производстве деталей для дробильных установок, лопастей к насосным станциям, тракам. Это объясняется устойчивостью к физическому и механическому воздействию при работе, а так же кавитационной коррозии. Покупатели активно приобретают такие марки стали: 12Х18Н9Т, ОХ14АГ12, Г13. Имеющиеся характеристики позволяют их применять в широком производственном секторе. Автоматные виды. Данные виды содержат в своем составе следующие компоненты:

- Марганец от 0,6 до полутора процентов.

- Фосфор от 0,05 до,016%.

- Сера от 0,05 до 0,3%.

Основной компонент в виде углерода в нем присутствует в объёме 0,45%. Если в состав добавляется селен, кальций или свинец, то качественные свойства заметно улучшаются. Это позволяет их использовать при производстве автомобильных конструкций, болтов, шурупов, шпилек и многого другого.

Предназначение пружинистых сталей

Данные виды стали могут использоваться для различных целей. В первую очередь они применяются при производстве пружин. Это стали марок 50ХФА, 60С2ХФА и другие. Они отличаются качеством плотности. Важно указать, что такие марки отличаются прочностью и вязкостью. Такие характеристики особо ценны при получении сплава и его дальнейшей эксплуатации. К пружинистым сталям относят низколегированные виды, а так же среднеуглеродистые с наличием углерода в объеме от 0,6 до 0,8%.

Если детали соединить при помощи сварки, то на них могут появиться микроскопические трещины. Они располагаются по всей длине сварочного шва. Пружинные стали могут использоваться не только при производстве пружин, но и при изготовлении рессор. Они способны выдерживать значительные нагрузки и обеспечивать плавность хода транспортного средства. Вместе с этим пружинные виды исключают поломку деталей при соблюдении нагрузок на транспортные средства и способны служить на протяжении длительного периода времени.

Они способны выдерживать значительные нагрузки и обеспечивать плавность хода транспортного средства. Вместе с этим пружинные виды исключают поломку деталей при соблюдении нагрузок на транспортные средства и способны служить на протяжении длительного периода времени.

Имеется категория конструкционных качественных углеродистых сталей, которые называют улучшенными. В составе имеется мартенсит. Если детально рассмотреть химический состав сплавов, можно увидеть исключение неметаллических составляющих. Помимо этого в структуре находится карбидная ликвация и сетки.

Низколегированные и высокоуглеродистые стали с объемом углеродов менее 1,05% отличаются высокой степенью твердости, они еще являются износостойкими.

Они так же находят активное применение в машиностроении и производстве деталей для различных механизмов. На маркировку нужно обращать особое внимание. Улучшенные категорий имеют маркировку, которая начинается с буквы «Ш». Это марки ШХ5, ШХ 15СГ.

Применение конструкционной углеродистой стали высокого качества в строительстве

Конструкционные виды, из которых созданы многие предметы для строительства, пользуются популярностью за счет небольшого объема легирующих компонентов. Это хром, марганец и другие компоненты. Процент углерода в таких сплавах составляет от 0,1 до 0,2%. Данный состав делает металл качественным. Он легко поддается свариванию. Для строительной сферы это выступает одним главных требований.

Это хром, марганец и другие компоненты. Процент углерода в таких сплавах составляет от 0,1 до 0,2%. Данный состав делает металл качественным. Он легко поддается свариванию. Для строительной сферы это выступает одним главных требований.

Так же имеются особенности, которые полезны для функциональных характеристик строительных зданий. Среди таких особенностей необходимо выделить:

- Ковкость

- Вязкость

- Относительное вытягивание

- Плотность структуры кристаллической решетки.

Строительные типы стали пользуются большим спросом за счет меньшего вложения средств при производстве металла. Экономия составляет порядка 30% от требуемых затрат. Легирование увеличивает закаливание металла. Помимо этого металл становится более текучим.

Самыми востребованными из описываемых марок сталей, из которых производят металлические листы, ленты и другие детали, считаются: 14Г2; 15ХСНД.

Маркировка конструкционных качественных углеродистых сталей

Стальная продукция обозначается при помощи набора цифр и букв. Цифры указывают процентное содержание углерода в сплаве. Набор из нескольких букв указывает на степень раскисления. Если имеется большое содержание марганца — ставится буква «Г». При большом содержании алюминия ставится буква – «Ю», а для ванадия – «Ф».

Цифры указывают процентное содержание углерода в сплаве. Набор из нескольких букв указывает на степень раскисления. Если имеется большое содержание марганца — ставится буква «Г». При большом содержании алюминия ставится буква – «Ю», а для ванадия – «Ф».

Так же при помощи буквенных и цифирных обозначений можно узнать о степени обработки. Если впереди стоит буква «А», то это обозначает автоматные сплавы. Буква «К» обозначает –котловой и ставится после нескольких цифр. «ПВ» характеризует сталь горячего прокатывания. «Осв»-обозначает сталь, которая находит применение при производстве деталей для железнодорожного состава.

Качественные в сравнении с обычными марками обозначаются словом «Сталь». Оно ставится непосредственно перед маркировкой.

В качестве примера рассмотрим несколько вариантов обозначений:

- Сталь 10: С2 = 0,1 %, по раскислению спокойная.

- 20 К: Котельная, С2 примерно 0,2 %.

Чтобы выбрать оптимальный вид конструкционной качественной углеродистой стали, важно смотреть на маркировку. Это позволит точно определить содержание тех или иных компонентов и свойств металла.

Это позволит точно определить содержание тех или иных компонентов и свойств металла.

Использование марки, не соответствующей требуемым характеристикам, приводит к поломке деталей и механизмов.

свойства стали 10, применение, состав, характеристики

Марка стали: 10 (заменители 08, 15, 08кп).

Класс: сталь конструкционная углеродистая качественная.

Использование в промышленности: детали, работающие при температуре от -40 до 450 °С, к которым предъявляются требования высокой пластичности, после химико-термической люработки — детали с высокой поверхностной твердостью при невысокой прочности сердцевины.

Твердость: HB 10 -1 = 143 МПа

Свариваемость материала: без ограничений, кроме деталей после химико-термической обработки. Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС.

Температура ковки, oС: начала 1300, конца 700. Охлаждение на воздухе.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Вид поставки:

|

|

| Зарубежные аналоги марки стали 45 | |

| США | 1010, 1012, 1110, C1010, Gr.A, M1010, M1012 |

| Германия | 1.0301, 1.0305, 1.0308, 1.1121, C10, C10E, Ck10, St35, ST35-8 |

| Япония | S10C, S12C, S9CK, SASM1, STB340, STKM12A, SWMR |

| Франция | AF34, AF34C10, C10, C10RR, XC10 |

| Англия | 040A10, 040A12, 045M10, 10CS, 10HS, 1449-10CS, CFS3, CS10 |

| Евросоюз | 1.1121, 2C10, C10, C10D, C10E |

| Италия | 1C10, 2C10, C10, C14, Fe360 |

| Испания | F.1511 |

| Китай | 10 |

| Швеция | 1233, 1265 |

| Болгария | 10 |

| Венгрия | C10 |

| Польша | 10, K10, R35 |

| Румыния | OLC10 |

| Чехия | 11353, 12010, 12021 |

| Швейцария | C10 |

Описание стали Ст 10

Если вы решили купить изделия металлического проката, то вы наверняка знаете, что особенные свойства всем товарам придают материалы, из которых они созданы. Одни виды стали могут отличаться прочностью, другие известны пластичностью. Соответственно, разные материалы используются для создания различных предметов, используемых в быту, строительстве и промышленности. Они также влияют на варианты их обработки, срок службы и стоимость.

Одни виды стали могут отличаться прочностью, другие известны пластичностью. Соответственно, разные материалы используются для создания различных предметов, используемых в быту, строительстве и промышленности. Они также влияют на варианты их обработки, срок службы и стоимость.

Мы предлагаем вам ознакомиться с подробной информацией о таком материале, как сталь марки 10.

Этот материал относится к классу стали конструкционной углеродистой качественной. Она не склонна к отпускной хрупкости и не чувствительна к флокенам.

Чтобы сваривать материал, вы можете применять различные методы, например, ручную дуговую сварку, аргонодуговую сварку под флюсом и газовой защитой, контактную точечную сварку.

Состав и применение стали 10

Число 10 в названии говорит нам о содержании углевода в этом материале — 0,10 процента. Другие примеси незначительны. Заменить эту марку могут следующие три варианта: 08, 08 К П, 15.

Марка поставляется в виде сортового и фасонного проката. К примеру, из нее изготавливают уголки, квадраты и шестигранники, балки и швеллеры, прутья с разными видами обработки поверхности, металлические листы разной толщины, полоски, трубы, ленты, металлические нити и шнуры.

К примеру, из нее изготавливают уголки, квадраты и шестигранники, балки и швеллеры, прутья с разными видами обработки поверхности, металлические листы разной толщины, полоски, трубы, ленты, металлические нити и шнуры.

В промышленной сфере эта марка используется достаточно широко. Из нее изготавливают элементы, которые в процессе эксплуатации будут подвергаться температуре от 40 до 450 градусов по Цельсию.

Твердость стали 10 (HB 10 -1 = 143 МПа) и ее особенности влияют на выбор специалистов при изготовлении деталей, которые должны обладать повышенной пластичностью, после химической и термической обработки.

Результатом становятся изделия, чья поверхность отличается особой твердостью, а сердцевина достаточно непрочная.

Подробные физические и механические свойства стали 10 вы можете узнать в соответствующей документации или позвонив нам.

Нелегированная сталь — особенности и применение

Нелегированная сталь

Нелегированная сталь представляет собой смесь практически одного железа. Из-за своего состава этот сплав хорошо поддается тепловой обработке, поэтому чаще всего из него производят различные инструменты.

Из-за своего состава этот сплав хорошо поддается тепловой обработке, поэтому чаще всего из него производят различные инструменты.

Такая инструментальная сталь также используется и для производства корпусов, гвоздей, резцов, болтов, а также других крепежных элементов и режущего инструмента. Чаще всего такой вид стали производят в мартеновских печах, а изделия из нее могут выдерживать температуру до 450 градусов Цельсия.

Виды нелегированной стали

Нелегированная сталь может быть таких видов:

- Для железнодорожного литья – это стрелки, рельсы, а также другие изделия для создания железнодорожных путей. Также изготавливаются колеса и оси, то есть все конструкции, к которым предъявляются высокие требования надежности;

- Сталь 10895 – чаще всего такие детали используют в магнитных цепях для электрических приборов. Это достаточно пластичная сталь, которая может обрабатываться в горячем состоянии;

- Углеродистая нелегированная сталь;

- Высокоуглеродистая сталь;

- Среднеуглеродистая;

- Низкоуглеродистая.

Углеродосодержащие стали являются одними из самых доступных по своей стоимости, ведь их состав очень прост и не требует использования никаких дорогостоящих ферросплавов.

Нелегированная сталь — изделия и использование

Отливки из нелегированной стали используются в зависимости от марки стали – это может быть:

- 25Л – чаще всего это изделия, которые в дальнейшем будут использоваться под давлением или с применением высоких температур;

- 30Л – изделия и запчасти, которые в дальнейшем будут использоваться с вибрацией или под большими нагрузками;

- 35Л – чаще всего это зубчатые колеса и задвижки, которые предполагаются использовать под нагрузками или с вибрацией;

- 40Л – изделия, которые работаю в цепных передачах, например, тормозные диски;

- 45Л — изделия, которые работаю в цепных передачах, например, тормозные диски, но к которым предъявляются повышенные требования по прочности, износостойкости в условиях повышенных нагрузках и вибрации;

- 55Л – зубчатые изделия, муфты и прочие изделия, которые должны иметь высокие показатели твердости.

Особенности изделий из нелегированной стали

Каждый вид стали имеет свои особенности и важно изначально понимать, в каких условиях отливка будет эксплуатироваться. Только так можно создать качественную надежную отливку, которая будет соответствовать всем требованиям.

Так, нелегированная сталь является одной из самых дешевых, но в тоже время ее качество вполне может обеспечить надежную работу многих элементов. Каждая марка нелегированной стали имеет свои механические особенности, регулировать которые можно с помощью регулирования количества углерода в самом металле.

Если углерода мало, сталь будет мягкой, если же необходима твердая крепкая сталь, кроме углерода может быть использована еще цементация, то есть процесс термообработки металла с высоким содержанием углерода.

Углеродистая сталь — Простая английская Википедия, бесплатная энциклопедия

Углеродистая сталь или углеродистая сталь — это металлический сплав. Это комбинация двух элементов: железа и углерода. Другие элементы присутствуют в слишком малых количествах, чтобы повлиять на его свойства. Единственными другими элементами, разрешенными в углеродистой стали, являются: марганец (максимум 1,65%), кремний (максимум 0,60%) и медь (максимум 0,60%). Сталь с низким содержанием углерода имеет те же свойства, что и железо, она мягкая, но легко формируется.Чем больше углерода, тем больше металл приобретает твердость и прочность, но становится менее пластичным и труднее поддается сварке. Более высокое содержание углерода снижает температуру плавления стали и ее термостойкость в целом.

Это комбинация двух элементов: железа и углерода. Другие элементы присутствуют в слишком малых количествах, чтобы повлиять на его свойства. Единственными другими элементами, разрешенными в углеродистой стали, являются: марганец (максимум 1,65%), кремний (максимум 0,60%) и медь (максимум 0,60%). Сталь с низким содержанием углерода имеет те же свойства, что и железо, она мягкая, но легко формируется.Чем больше углерода, тем больше металл приобретает твердость и прочность, но становится менее пластичным и труднее поддается сварке. Более высокое содержание углерода снижает температуру плавления стали и ее термостойкость в целом.

Типичные составы углерода:

- Мягкая (низкоуглеродистая) сталь : содержание углерода примерно 0,3% с содержанием марганца до 0,4%. [1] (например, сталь AISI 1018). Менее прочный, но дешевый и простой в формовании; твердость поверхности можно повысить за счет науглероживания. [2]

- Среднеуглеродистая сталь : содержание углерода приблизительно от 0,30% до 0,45% с содержанием марганца от 0,60 до 1,65%.

[1] (например, сталь AISI 1040). Уравновешивает пластичность и прочность, обладает хорошей износостойкостью; Используется для крупногабаритных деталей, ковки и автозапчастей. [3]

[1] (например, сталь AISI 1040). Уравновешивает пластичность и прочность, обладает хорошей износостойкостью; Используется для крупногабаритных деталей, ковки и автозапчастей. [3] - Высокоуглеродистая сталь : содержание углерода приблизительно от 0,45% до 0,75% с содержанием марганца от 0,30 до 0,90%. [1] Очень прочный, применяется для пружин и высокопрочной проволоки. [4]

- Очень высокоуглеродистая сталь : содержание углерода до 1,5%, специально обработанная для получения определенных атомных и молекулярных микроструктур. [1]

Сталь может подвергаться термообработке, что позволяет изготавливать детали в мягком состоянии, который легко преодолевать. Если присутствует достаточно углерода, сплав можно упрочнить для повышения прочности, износостойкости и ударопрочности. Стали часто обрабатывают методами холодной обработки, то есть формованием металла путем деформации при низкой равновесной или метастабильной температуре.

Мягкая сталь является наиболее распространенной формой стали, поскольку ее цена относительно невысока, а свойства материала приемлемы для многих областей применения. Низкоуглеродистая сталь имеет низкое содержание углерода (до 0,3%) и поэтому не является ни чрезвычайно хрупкой, ни пластичной. При нагревании он становится пластичным, поэтому его можно выковать. Он также часто используется там, где необходимо формовать большое количество стали, например, в качестве конструкционной стали. Плотность этого металла составляет 7861,093 кг / м³ (0,284 фунта / дюйм³), а предел прочности на разрыв составляет максимум 500 МПа (72500 фунтов на кв. Дюйм).

Углеродистые стали , которые могут успешно подвергаться термообработке, имеют содержание углерода в диапазоне 0.От 30% до 1,70% по весу. Следы примесей различных других элементов могут существенно повлиять на качество получаемой стали. Из-за небольшого количества серы сталь становится «красной», что является недостатком: сталь хрупкая и рассыпчатая. Низколегированная углеродистая сталь, такая как марка A36, содержит около 0,05% серы и плавится при температуре около 1426–1538 ° C (2600–2800 ° F). [5] Марганец часто добавляют для улучшения прокаливаемости низкоуглеродистых сталей. Эти добавки превращают этот материал в низколегированную сталь по некоторым определениям, но определение углеродистой стали, данное AISI, допускает до 1.65% марганца по весу.

Низколегированная углеродистая сталь, такая как марка A36, содержит около 0,05% серы и плавится при температуре около 1426–1538 ° C (2600–2800 ° F). [5] Марганец часто добавляют для улучшения прокаливаемости низкоуглеродистых сталей. Эти добавки превращают этот материал в низколегированную сталь по некоторым определениям, но определение углеродистой стали, данное AISI, допускает до 1.65% марганца по весу.

Закаленная сталь обычно относится к закаленной или закаленной и отпущенной стали.

Серебристая сталь или высокоуглеродистая полированная сталь получила свое название из-за своего внешнего вида из-за высокого содержания углерода. Это очень высокоуглеродистая сталь, или ее можно рассматривать как одну из лучших высокоуглеродистых сталей. Он определен в соответствии со стандартами спецификации стали BS-1407. Это инструментальная сталь с 1% углерода, которую можно шлифовать с жесткими допусками. Обычно диапазон углерода составляет минимум 1. 10%, но достигает 1,20%. Он также содержит микроэлементы 0,35% Mn (диапазон 0,30% -0,40%), 0,40% Cr (диапазон 0,4-0,5%), 0,30% Si (диапазон 0,1-0,3%), а также иногда серу (максимум 0,035%). ) и фосфор (не более 0,035%). Серебряная сталь иногда используется для изготовления опасной бритвы из-за ее способности образовывать и удерживать тонкие лезвия.

10%, но достигает 1,20%. Он также содержит микроэлементы 0,35% Mn (диапазон 0,30% -0,40%), 0,40% Cr (диапазон 0,4-0,5%), 0,30% Si (диапазон 0,1-0,3%), а также иногда серу (максимум 0,035%). ) и фосфор (не более 0,035%). Серебряная сталь иногда используется для изготовления опасной бритвы из-за ее способности образовывать и удерживать тонкие лезвия.

Целью термической обработки углеродистой стали с простым покрытием является изменение механических свойств стали, обычно пластичности, твердости, предела текучести и ударопрочности.

- ↑ 1,0 1,1 1,2 1,3 Классификация углеродистых и низколегированных сталей

- ↑ Страница «Инженерные основы» по низкоуглеродистой стали

- ↑ Страница «Основы инженерии» по среднеуглеродистой стали

- ↑ Страница «Основы инженерии» по высокоуглеродистой стали

- ↑ «Статья Ameristeel об углеродистой стали» (PDF).

Архивировано из оригинального (PDF) 18 октября 2006 года. Проверено 29 мая 2009.

Архивировано из оригинального (PDF) 18 октября 2006 года. Проверено 29 мая 2009.

- Оберг, Э. et al. , (1996). «Справочник по машинному оборудованию», 25-е изд., Industrial Press Inc.

- Smith, W.F. И Хашеми Дж. (2006). «Основы материаловедения и инженерии», 4-е изд., McGraw-Hill.

Углеродистая сталь — Простая английская Википедия, бесплатная энциклопедия

Углеродистая сталь или углеродистая сталь — это металлический сплав. Это комбинация двух элементов: железа и углерода. Другие элементы присутствуют в слишком малых количествах, чтобы повлиять на его свойства.Единственными другими элементами, разрешенными в углеродистой стали, являются: марганец (максимум 1,65%), кремний (максимум 0,60%) и медь (максимум 0,60%). Сталь с низким содержанием углерода имеет те же свойства, что и железо, она мягкая, но легко формируется. Чем больше углерода, тем больше металл приобретает твердость и прочность, но становится менее пластичным и труднее поддается сварке. Более высокое содержание углерода снижает температуру плавления стали и ее термостойкость в целом.

Более высокое содержание углерода снижает температуру плавления стали и ее термостойкость в целом.

Типичные составы углерода:

- Мягкая (низкоуглеродистая) сталь : примерно 0.Содержание углерода 3% с содержанием марганца до 0,4% [1] (например, сталь AISI 1018). Менее прочный, но дешевый и простой в формовании; твердость поверхности можно повысить за счет науглероживания. [2]

- Среднеуглеродистая сталь : содержание углерода приблизительно от 0,30% до 0,45% с содержанием марганца от 0,60 до 1,65%. [1] (например, сталь AISI 1040). Уравновешивает пластичность и прочность, обладает хорошей износостойкостью; Используется для крупногабаритных деталей, ковки и автозапчастей. [3]

- Высокоуглеродистая сталь : примерно 0.Содержание углерода от 45% до 0,75% с содержанием марганца от 0,30 до 0,90%. [1] Очень прочный, применяется для пружин и высокопрочной проволоки.

[4]

[4] - Очень высокоуглеродистая сталь : содержание углерода до 1,5%, специально обработанная для получения определенных атомных и молекулярных микроструктур. [1]

Сталь может подвергаться термообработке, что позволяет изготавливать детали в мягком состоянии, который легко преодолевать. Если присутствует достаточно углерода, сплав можно упрочнить для повышения прочности, износостойкости и ударопрочности.Стали часто обрабатывают методами холодной обработки, то есть формованием металла путем деформации при низкой равновесной или метастабильной температуре.

Мягкая сталь является наиболее распространенной формой стали, поскольку ее цена относительно невысока, а свойства материала приемлемы для многих областей применения. Низкоуглеродистая сталь имеет низкое содержание углерода (до 0,3%) и поэтому не является ни чрезвычайно хрупкой, ни пластичной. При нагревании он становится пластичным, поэтому его можно выковать. Он также часто используется там, где необходимо формовать большое количество стали, например, в качестве конструкционной стали.Плотность этого металла составляет 7861,093 кг / м³ (0,284 фунта / дюйм³), а предел прочности на разрыв составляет максимум 500 МПа (72500 фунтов на кв. Дюйм).

Он также часто используется там, где необходимо формовать большое количество стали, например, в качестве конструкционной стали.Плотность этого металла составляет 7861,093 кг / м³ (0,284 фунта / дюйм³), а предел прочности на разрыв составляет максимум 500 МПа (72500 фунтов на кв. Дюйм).

Углеродистые стали , которые могут успешно подвергаться термообработке, имеют содержание углерода в диапазоне от 0,30% до 1,70% по весу. Следы примесей различных других элементов могут существенно повлиять на качество получаемой стали. Из-за небольшого количества серы сталь становится «красной», что является недостатком: сталь хрупкая и рассыпчатая. Низколегированная углеродистая сталь, такая как марка А36, содержит около 0.05% серы и плавится около 1426–1538 ° C (2600–2800 ° F). [5] Марганец часто добавляют для улучшения прокаливаемости низкоуглеродистых сталей. Эти добавки превращают материал в низколегированную сталь по некоторым определениям, но определение углеродистой стали AISI допускает до 1,65% марганца по весу.

Закаленная сталь обычно относится к закаленной или закаленной и отпущенной стали.

Серебристая сталь или высокоуглеродистая полированная сталь получила свое название из-за своего внешнего вида из-за высокого содержания углерода.Это очень высокоуглеродистая сталь, или ее можно рассматривать как одну из лучших высокоуглеродистых сталей. Он определен в соответствии со стандартами спецификации стали BS-1407. Это инструментальная сталь с 1% углерода, которую можно шлифовать с жесткими допусками. Обычно содержание углерода составляет минимум 1,10%, но достигает 1,20%. Он также содержит микроэлементы 0,35% Mn (диапазон 0,30% -0,40%), 0,40% Cr (диапазон 0,4-0,5%), 0,30% Si (диапазон 0,1-0,3%), а также иногда серу (максимум 0,035%). ) и фосфор (не более 0,035%). Серебряная сталь иногда используется для изготовления опасной бритвы из-за ее способности образовывать и удерживать тонкие лезвия.

Фазовая диаграмма железо-углерод, показывающая диапазоны температуры и углерода для определенных типов термообработки.

Целью термической обработки углеродистой стали с простым покрытием является изменение механических свойств стали, обычно пластичности, твердости, предела текучести и ударопрочности.

- ↑ 1,0 1,1 1,2 1,3 Классификация углеродистых и низколегированных сталей

- ↑ Страница «Инженерные основы» по низкоуглеродистой стали

- ↑ Страница «Основы инженерии» по среднеуглеродистой стали

- ↑ Страница «Основы инженерии» по высокоуглеродистой стали

- ↑ «Статья Ameristeel об углеродистой стали» (PDF).Архивировано из оригинального (PDF) 18 октября 2006 года. Проверено 29 мая 2009.

- Оберг, Э. и др. , (1996). «Справочник по машинному оборудованию», 25-е изд., Industrial Press Inc.

- Smith, W.F. И Хашеми Дж. (2006). «Основы материаловедения и инженерии», 4-е изд., McGraw-Hill.

— обзор

9.2 Обработка ультрамелкозернистых микролегированных (МА) сталей термомеханической и интенсивной пластической деформацией

При горячей обработке углеродистых сталей с гладким слоем развитие микроструктуры не столь выражено, как в сталях МА . Добавление микролегирующих элементов к низкоуглеродистой стали используется для облегчения процесса кондиционирования аустенита и для влияния на кинетику фазового превращения, а также для обеспечения дальнейшего дисперсионного твердения феррита. В первую очередь интересными элементами микролегирования являются Nb, Ti, V, Al и, в некоторых случаях, B и Mo, по отдельности или в комбинации. Прежде всего, металлургию сталей МА следует рассматривать с точки зрения количественных соотношений между микроструктурными параметрами и механическими свойствами.Можно получить эффективный контроль механических свойств и улучшить качество продукции, если понять влияние условий обработки и микроструктурные изменения, которые происходят во время обработки. Правильное понимание конкретных механизмов, с помощью которых пластическая деформация приводит к уменьшению размера зерна, имеет первостепенное значение. Однако в случае МА-сталей синергетические эффекты эволюции микроструктуры, процессов осаждения и влияния микролегирующих элементов в растворе делают анализ этой проблемы особенно сложным.

Добавление микролегирующих элементов к низкоуглеродистой стали используется для облегчения процесса кондиционирования аустенита и для влияния на кинетику фазового превращения, а также для обеспечения дальнейшего дисперсионного твердения феррита. В первую очередь интересными элементами микролегирования являются Nb, Ti, V, Al и, в некоторых случаях, B и Mo, по отдельности или в комбинации. Прежде всего, металлургию сталей МА следует рассматривать с точки зрения количественных соотношений между микроструктурными параметрами и механическими свойствами.Можно получить эффективный контроль механических свойств и улучшить качество продукции, если понять влияние условий обработки и микроструктурные изменения, которые происходят во время обработки. Правильное понимание конкретных механизмов, с помощью которых пластическая деформация приводит к уменьшению размера зерна, имеет первостепенное значение. Однако в случае МА-сталей синергетические эффекты эволюции микроструктуры, процессов осаждения и влияния микролегирующих элементов в растворе делают анализ этой проблемы особенно сложным.

Качественная и особенно количественная оценка микроструктуры этих сталей крайне затруднительна. На механические свойства ультрамелкозернистых сталей MA влияет сочетание упрочнения за счет границ зерен, дислокационных структур (дислокационное расположение и ячеистая структура), осаждения и упрочнения твердого раствора. Производство сталей MA должно тщательно сочетать не только прочность, но также ударную вязкость и пластичность. Эта необходимость становится основной проблемой в случае УМЗ сталей, для которых требуется размер зерна в диапазоне 0.5–2 мкм. Элементы микролегирования могут по-разному взаимодействовать с эволюцией микроструктуры в зависимости от условий повторного нагрева, истории и параметров деформации, а также условий охлаждения. В результате этих взаимодействий происходит эволюция дислокационной структуры и, наконец, достигаются различные уровни измельчения микроструктуры. «Состояние» границ зерен и дислокационных структур напрямую определяет механические свойства конечного продукта.

Для производства УМЗ-сталей расширенная термомеханическая обработка с динамическим превращением аустенита в феррит (деформационно-индуцированное превращение феррита (DIFT) (Yang and Wang, 2003)) широко исследовалась, по крайней мере, в течение последних тридцати лет. (Эссадики и Джонас, 1988; Бейнон, и др., ., 1992; Минц и Йонас, 1994; Yada et al. ., 2000; Hickson и др. ., 2002). DIFT — это своего рода преобразование твердого тела, вызванное деформацией, которое можно эффективно применять для получения мелких или ультрамелких зерен феррита. Другой пример пути АТФ основан на индуцированной деформацией динамической трансформации (SIDT) (Li et al ., 1998; Choi et al ., 2003), также называемой динамической трансформацией феррита, индуцированной деформацией (DSIFT) (Beladi и др. ., 2004).В этом случае деформация в основном применяется не раньше, как в процессе, управляемом DIFT, а во время превращения аустенита в феррит. SIDT можно очень эффективно использовать для измельчения зерен в низкоуглеродистых сталях, при этом зерна феррита размером примерно 2 мкм получаются динамическим преобразованием в двухфазной области аустенит-феррит. Возможность измельчения зерна МА-сталей во время отжига холоднокатаной полосы также исследовалась Lesch и др. . (2007). В этой работе рассматривается, как можно получить мелкозернистые структуры во время быстрого трансформационного отжига (RTA), используя эффект измельчения зерна, вызванного трансформацией, как во время нагрева, так и во время охлаждения.Было обнаружено, что повышенное количество микролегирующих элементов в холоднодеформированной МА стали приводит к более интенсивному взаимодействию рекристаллизации и превращения при отжиге в межкритической (аустенит плюс феррит) области и приводит к более тонкой микроструктуре.

Возможность измельчения зерна МА-сталей во время отжига холоднокатаной полосы также исследовалась Lesch и др. . (2007). В этой работе рассматривается, как можно получить мелкозернистые структуры во время быстрого трансформационного отжига (RTA), используя эффект измельчения зерна, вызванного трансформацией, как во время нагрева, так и во время охлаждения.Было обнаружено, что повышенное количество микролегирующих элементов в холоднодеформированной МА стали приводит к более интенсивному взаимодействию рекристаллизации и превращения при отжиге в межкритической (аустенит плюс феррит) области и приводит к более тонкой микроструктуре.

Термомеханическая обработка не позволяет измельчить зерна до субмикронного или нанометрового диапазона. Методы ИПД позволили создавать субмикронные структуры и наноструктуры в ультрамелкозернистых сталях.В последнее время было сделано несколько разработок по совершенствованию технологий обработки, использующих методы SPD (Валиев и др. . , 2006, 2000; Валиев и Лэнгдон, 2010). Материалы, полученные с помощью ИПД, обычно имеют высокую начальную плотность дислокаций, которая вносится в процессе деформации. Следовательно, насыщение плотности дислокаций приводит к очень низкой скорости деформационного упрочнения во время последующей деформации и, следовательно, к плохой пластичности (Wang and Ma, 2004). Микроструктуры, которые содержат элементы микролегирования в растворе, а также в твердых дисперсных частицах в пластичной матрице, демонстрируют более высокую плотность дислокаций при данной деформации.Эти препятствия служат источником геометрически необходимых дислокаций, которые, в свою очередь, увеличивают скорость деформационного упрочнения. Однако также наблюдается, что упорядоченные дислокационные структуры, представленные границами ячеек, труднее получить в МА, чем в простых углеродистых сталях, из-за гораздо меньшей подвижности дислокаций и границ зерен (Majta et al ., 2006). . Недавно опубликованные результаты подтверждают более ранние наблюдения, что ячейки, образующиеся в сталях без зазоров (IF), имеют более четкие очертания, но больше, чем ячейки, образованные в сталях MA (Stefańska-Kądziela et al ., 2007; Muszka and Majta, 2010). Сталь

, 2006, 2000; Валиев и Лэнгдон, 2010). Материалы, полученные с помощью ИПД, обычно имеют высокую начальную плотность дислокаций, которая вносится в процессе деформации. Следовательно, насыщение плотности дислокаций приводит к очень низкой скорости деформационного упрочнения во время последующей деформации и, следовательно, к плохой пластичности (Wang and Ma, 2004). Микроструктуры, которые содержат элементы микролегирования в растворе, а также в твердых дисперсных частицах в пластичной матрице, демонстрируют более высокую плотность дислокаций при данной деформации.Эти препятствия служат источником геометрически необходимых дислокаций, которые, в свою очередь, увеличивают скорость деформационного упрочнения. Однако также наблюдается, что упорядоченные дислокационные структуры, представленные границами ячеек, труднее получить в МА, чем в простых углеродистых сталях, из-за гораздо меньшей подвижности дислокаций и границ зерен (Majta et al ., 2006). . Недавно опубликованные результаты подтверждают более ранние наблюдения, что ячейки, образующиеся в сталях без зазоров (IF), имеют более четкие очертания, но больше, чем ячейки, образованные в сталях MA (Stefańska-Kądziela et al ., 2007; Muszka and Majta, 2010). Сталь

W1 — Высокоуглеродистая сталь

СтальW1 относится к известному классу закаливаемых в воде инструментальных сталей. Всего в этой категории 7 оценок от W1 до W7. W1 считается самой распространенной среди всех марок. Этот тип инструментальной стали в основном содержит высокоуглеродистую сталь, отвечающую за все свойства. Для улучшения механических свойств и улучшения микроструктуры используются легирующие добавки, такие как хром.

Тема В «Руководстве по упрочняемой в воде инструментальной стали»: Что такое сталь W1, состав стали W1, свойства, термическая обработка и применение.Наряду с этими темами также будут обсуждаться возможные механические процессы.

Подробнее;

Сталь D2 — Высокохромистая — Высокоуглеродистая холоднодеформированная сталь

Что такое сталь W1?Сталь W1 — это высокоуглеродистая сталь с содержанием углерода от 0,6% до 1,4%. Эта сталь с таким высоким содержанием углерода обычно имеет высокий предел прочности и твердость при низкой пластичности и вязкости. Вот почему инструментальная сталь, упрочняемая водой, не применяется в областях, требующих поглощения энергии или ударных нагрузок.Благодаря превосходным характеристикам обрабатываемости, этот высокий процент углерода широко используется в инструментах, используемых в различных сферах жизни. Другие обозначения:

Номер UNS —

T72301Номер DNS —

C100 W1Сталь W1 Состав

Состав упрочняемой водой инструментальной стали показан ниже;

| Элементы | Вес% |

|---|---|

| C | 0,95 — 1,14 |

| Si | 0.15 — 0,30 |

| Mn | 0,15 — 0,25 |

| P | <0,020 |

| S | <0,020 |

| Cr | <0,2 902 |

| V | <0,1 |

Закаленная в воде сталь Физические свойства

| Свойства | Единицы (метрические) | ||||

|---|---|---|---|---|---|

| Точка плавления | Точка плавления .82 г / см3 |

Сталь W1 Механические свойства

Следуйте испытанию на твердость по Бринеллю, чтобы получить представление о процедуре испытания на твердость, а также для считывания числа твердости и шкалы твердости.

531 HV| Свойства | Единицы (метрические) | |

|---|---|---|

| Предел текучести | 1500 МПа | |

| UTS | 1680 МПа | |

| Коэффициент упругости 0,30265 | 200 ГПа | |

| Энергия удара (испытание по Шарпи) | 86 Дж | |

| Твердость (по Бринеллю) | 498 HBN | |

| Твердость (по Виккеру) | 50 — 51 HRC |

Тепловые свойства

Во-первых, приводится график зависимости теплопроводности от температуры для упрочняемой инструментальной стали;

| Сталь W1 | Теплопроводность (Вт / м.К) | |

|---|---|---|

| 95 | 48,3 | |

| 260 | 41,5 | |

| 400 | 38,1 | |

| 540 | 34,6902 | |

| 34,6 902 | 34,62 | 24,2 |

Температурное расширение в зависимости от температуры упрочняемой инструментальной стали, содержащей высокоуглеродистую сталь, показано ниже;

6 902 902 902 9066 902 9066 902 9066 902 902 902 902| W1 Сталь | Тепловое расширение [мкм / м.К от 20 ° С] |

|---|---|

| 100 | 10,4 |

| 200 | 11 |

| 425 | 13,1 |

| 540 |

Термическая обработка стали W1

Этот процент с высоким содержанием углерода должен использоваться надлежащим образом. Для этого необходима правильная термическая обработка. Правильная термообработка закаливаемой в воде инструментальной стали обеспечивает хорошее сочетание сопротивления деформации, сопротивления размягчению и износостойкости для инструментальной стали.

Общие дефекты, с которыми вы можете столкнуться во время термообработки, можно найти в статье « Общие дефекты при термообработке стали и возможные способы их устранения ».

Из-за высокого содержания углерода большая часть структуры после закалки превращается в мартенсит. Это мартенситное образование во многом зависит от закалки. Чтобы понять важность неравновесного или быстрого охлаждения, изучите диаграмму TTT для стали.

Здесь в первую очередь упоминаются циклы закалки и отпуска инструментальной стали W1; Упомянутые здесь охлаждающие жидкости — это рассол или вода.Вы можете изучить роль закалочной среды в мартенситном превращении в разделе «Роль закалочной среды в мартенситном образовании».

902 9025 C| Марка | Сталь W1 |

|---|---|

| Скорость нагрева | Медленно |

| Предварительный нагрев (закалка) | Температура затвердевания 560 — 65015 C |

| Температура выдержки | 10-30 мин |

| Закалочная среда | Рассол или вода |

| Температура отпуска | 175-345 C |

Изначально поддается закалке сталь отожженное состояние.В отожженном состоянии твердость стали невысока. Это позволяет эффективно обрабатывать изделия. Для измерения твердости используют надежную или лабораторную шкалу твердости по Викеру. В промышленных масштабах шкала Rockwell C используется для измерения твердости инструментальных сталей. После соответствующей обработки проводится процесс закалки для достижения необходимых механических свойств, упомянутых выше. В приведенной ниже таблице указаны изменения температуры закалки в зависимости от процентного содержания углерода;

Отжиг

Обычно все стальные детали получают в деформированной форме.Они находятся в отожженном состоянии. Инструмент подвергается механической обработке перед закалкой инструмента. Отожженное состояние считается самым мягким. Рекомендуемый отжиг — сфероидизированный отжиг для лучшей обрабатываемости.

Для изучения процессов отжига, следуйте процессу отжига стали

После механической обработки сталь подвергается закалке. Цикл отжига и нормализации, обычно применяемый для этой специальной инструментальной стали с деформационным упрочнением, представлен ниже.

9025 Отжиг 22 Кл / ч| Марка стали | Сталь W1 |

|---|---|

| Нормализация | Возможна (790 — 925) |

| Температура отжига | 790-9265 |

| Твердость после отжига | 156-201 |

Нормализация

Нормализация проводится для стали W1 для разрушения неоднородной структуры, измельчения зерна и снятия остаточных напряжений.Этот вид обработки проводится после ковки и перед полным отжигом. Чтобы избежать обезуглероживания, стальную деталь можно упаковать в печи в защитной атмосфере. Цикл нормализации приведен ниже вместе с циклом отжига.

Ковка

Водоотверждаемые инструментальные стали можно ковать при температуре от 1038 ° C до 816 ° C. После ковки инструментальную сталь W1 подвергают нормализации и отжигу для улучшения структуры и снятия напряжений.

Все механические процессы и условия эксплуатации инструментальной стали приведены в таблице;

902| Марка | Сталь W1 | |||

|---|---|---|---|---|

| Устойчивость к обезуглероживанию | Наивысшая | |||

| Реакция на затвердевание | Мелкая | 9065 9065 902 902 902 902 Устойчивость к растрескиванию Средняя | ||

| Приблизительная твердость (HRC) | 50-64 | |||

| Обрабатываемость | Наивысшая | |||

| Прочность | Высокая | |||

| Устойчивость к размягчению | Низкое сопротивление | Устойчивость к размягчению | От низкого до среднего |

Сталь W1 для ножей

Сталь W1 — это рафинированная высокоуглеродистая сталь, обладающая высокой твердостью и пределом текучести.Ножи из стали W1 могут стать хорошим дополнением к вашей коллекции, если вы ищете хороший стук. Вы можете проверить CRKT минималистичный охотничий нож , в котором мы можем использовать этот тип ножа.

Инструментальная сталь W1 хороша, если вы ищете фиксированное лезвие, которое может выдерживать хорошие удары. Хотя коррозионная стойкость этой стали низкая, но по низкой цене, нож из этой марки стали можно использовать для охоты или выживания, где в первую очередь требуются удержание кромки и высокая твердость.

Мы настоятельно рекомендуем сталь W1 для ножей, если устойчивость к коррозии не является проблемой, и вы можете сохранить эту сталь чистой и защищенной от коррозии. Сталь

w1 Vs 1095

Стальw1 почти аналогична стали 1095 с лучшими свойствами из-за небольших легирующих добавок. Сталь W-1 имеет высокую твердость и предел текучести по сравнению со сталью 1095. Инструментальная сталь W-1 имеет предел текучести 1500 МПа, в то время как сталь 1095 имеет предел текучести 525 МПа. Обе стали можно использовать для изготовления ножей.

Подробные сведения о свойствах и составе см. В статье из углеродистой стали 1095.

Сталь W1 Применения

- Тяжелые кузнечные молотки

- Долота

- Ножницы

- Нож и лезвия

- Токарные центры

- Фрезерные и расточные инструменты

- Ковочные штампы

- Гибочные штампы

- Большой вырубной инструмент

- Пробойники

Ссылка

- Справочник ASM Том 4 — «Термическая обработка»

- Анил Синха, «Справочник по физической металлургии»

Углеродистая сталь | Конструкция машины

Углеродистая сталь, также называемая простой углеродистой сталью, представляет собой ковкий металл на основе железа, содержащий углерод, небольшое количество марганца и другие элементы, которые изначально присутствуют.Стали могут быть отлиты для придания формы или деформированы в различные формы прокатных станов, из которых формируются готовые детали, обрабатываются, кованы, штампованы или имеют другую форму.

Литые стали разливают почти до окончательной формы в песчаных формах. Затем отливки подвергаются термообработке для достижения заданных свойств и механической обработке до необходимых размеров.

Деформируемая сталь проходит две операции. Сначала его разливают в слитки или разливают в пряди. Затем металл повторно нагревается и подвергается горячей прокатке до готовой деформируемой формы.Горячекатаный прокат отличается окалиной поверхностью и обезуглероженной коркой. После этого горячекатаный пруток может быть обработан в два этапа. Во-первых, кислотное травление или дробеструйная очистка удаляют окалину. Затем холодная вытяжка через матрицу и фиксация улучшает свойства поверхности и прочность. Горячекатаная сталь также может подвергаться холодной обработке с помощью таких процессов удаления металла, как токарная обработка или шлифование. Кованая сталь может быть впоследствии подвергнута термообработке для улучшения обрабатываемости или регулирования механических свойств.

Углеродистые стали могут характеризоваться химическим составом, механическими свойствами, методом раскисления или термической обработки (и полученной микроструктурой).

Состав: Деформируемые стали чаще всего уточняют по составу. Ни один элемент не контролирует характеристики стали; скорее, комбинированные эффекты нескольких элементов влияют на твердость, обрабатываемость, коррозионную стойкость, предел прочности при растяжении, раскисление затвердевающего металла и микроструктуру затвердевшего металла.

Действие углерода, основного упрочняющего и упрочняющего элемента стали, включает повышение твердости и прочности, а также снижение свариваемости и пластичности. Для гладких углеродистых сталей наилучшую обрабатываемость обеспечивает от 0,2 до 0,25% C. Выше и ниже этого уровня обрабатываемость горячекатаной стали обычно ниже.

Стандартные составы кованых сталей (как для углеродистых, так и для легированных сталей) обозначаются четырехзначным кодом AISI или SAE, последние две цифры которого указывают номинальное содержание углерода.Марки углеродистой стали:

- 10xx: Обычный углерод

- 11xx: Ресульфурализованный

- 12xz: Ресульфурированный и рефосфорированный

- 15xx: 9006 Несернистый 1,018

Буква «L» между второй и третьей цифрами указывает на свинцовую сталь; «В» обозначает борсодержащую сталь.

Углеродистые литейные стали обычно указываются по маркам, например A, B или C.Марка A (также LCA, WCA, AN, AQ и т. Д.) Содержит максимум 0,25% C и 0,70% Mn. Стали класса B содержат 0,30% C и 1,00% Mn, а стали класса C содержат 0,25% C и 1,20% Mn. Такое содержание углерода и марганца обеспечивает хорошую прочность, ударную вязкость и свариваемость. Литые углеродистые стали соответствуют требованиям ASTM A27, A216, A352 или A487.

Технология микролегирования позволила создать новую категорию сталей, занимающих как стоимость, так и характеристики между углеродистыми сталями и марками сплавов.Эти промежуточные стали состоят из обычных углеродистых сталей, в которые в процессе выплавки стали добавляются незначительные количества легирующих элементов, обычно менее 0,5%, для улучшения механических свойств. Значительно увеличиваются прочность и твердость.

Любая сталь основного сорта может быть микролегирована, но этот метод впервые был использован при производстве листовой стали несколько лет назад. Совсем недавно к прутковым изделиям стали применяться микролегирование, чтобы исключить необходимость в операциях термообработки после ковки деталей.В автомобилях и грузовиках используются шатуны, валы нагнетателей, стабилизаторы поперечной устойчивости, U-образные болты и универсальные шарниры. Другое применение — насосные штанги для нефтяных скважин и анкерные болты для строительной отрасли.

Механические свойства: Литые и кованые изделия часто задаются для удовлетворения определенных механических требований в конструкционных приложениях, где формовка и механическая обработка не являются обширными. Если для стали указаны только механические свойства, производитель может скорректировать анализ стали (в определенных пределах) для получения требуемых свойств.Свойства могут отличаться в зависимости от поперечного сечения и размера детали.

Механические испытания обычно указываются при одном из двух условий: требования к механическим испытаниям и отсутствие химических пределов для любого элемента или требования к механическим испытаниям и химические предельные значения для одного или нескольких элементов при условии, что такие требования технологически совместимы.

Метод раскисления: Расплавленная сталь содержит растворенный кислород — важный элемент в реакции производства стали.То, как этот кислород удаляется или может уйти, когда металл затвердевает, определяет некоторые свойства стали. Поэтому во многих случаях «метод раскисления» указывается в дополнение к химическим составам AISI и SAE.

Для «убитых» сталей могут быть добавлены такие элементы, как алюминий и кремний, для химического соединения с кислородом, удаляющего большую часть его из жидкой стали. Обработанная сталь часто используется для горячей штамповки, цементации и других процессов или применений, где требуется максимальная однородность.В листовой стали старение контролируется путем гашения — обычно алюминием. Стали, предназначенные для использования в литом состоянии, всегда гибнут. По этой причине стали для литья всегда полностью раскислены.

С другой стороны, для сталей с ободками кислород (в форме окиси углерода) быстро выделяется на протяжении всего процесса затвердевания. Наружная оболочка сталей с ободками практически не содержит углерода и очень пластична. По этим причинам стали с ободками часто используются для холодной штамповки.Стали с краями часто доступны в марках с содержанием менее 0,25% C и 0,60% Mn.

Сегрегация — неоднородное изменение внутренних характеристик и состава, возникающее в результате перераспределения различных легирующих элементов во время затвердевания, — может проявляться в стали с ободками. По этой причине они обычно не предназначены для горячей штамповки или для применений, требующих однородности.