Углеродистая сталь обыкновенного качества — Энциклопедия по машиностроению XXL

Широкое распространение получила углеродистая сталь обыкновенного качества (ГОСТ 380-71), выпускаемая по механическим свойствам (группа А ) следующих марок СтО, Ст1, Ст2, СтЗ, Ст4, СтЗ и Стб. [c.186]Ориентировочное применение марок углеродистой стали обыкновенною качества [c.187]

Обозначения, характеризующие только качество материала детали, содержат наименование материала, марку материала и номер стандарта, в котором приведена полная характеристи-К1 материала (п. 1… 10 табл. 12). Причем в обозначении углеродистой стали обыкновенного качества число, стоящее после [c.125]

Классификация и маркировка. В соответствии с ГОСТ 380—60 углеродистую сталь обыкновенного качества подразделяют [c.70]

Механические свойства углеродистых сталей обыкновенного качества группы А

71]

71]

Сталь горячекатаная круглая из углеродистой стали обыкновенного качества. [c.211]

Крепежные детали изготовляют из углеродистых сталей обыкновенного качества (СтЗ, Ст4, Ст5), качественных конструкционных сталей (10—45), автоматных сталей (А 12, А20, АЗО), легированных конструкционных сталей (35Х, 40Х и др.), бронз, латуней, красной меди, пластмасс. [c.404]

Профили холодногнутые изготовляются из углеродистой стали обыкновенного качества, по ГОСТ 380— 71, углеродистой качественной, по ГОСТ 1050— 60 и низколегированной стали, по ГОСТ 5058—65 в соответствии с техническими требованиями по ГОСТ 11474—65 термины и определения устанавливает ГОСТ 14350 —69.

Сталь. Стальные детали судовых машин изготавливаются из конструкционной углеродистой стали обыкновенного качества, из качественной конструкционной углеродистой стали и стали конструкционной легированной. Сталь двух последних групп идет на изготовление деталей, которые могут подвергаться термической обработке. [c.323]

[c.323]

Сталь. Для изготовления деталей машин применяют конструкционную углеродистую сталь обыкновенного качества, качественную конструкционную углеродистую сталь и стали конструкционные легированные. Сталь двух последних групп идет на изготовление деталей, которые могут подвергаться термической обработке.

Материал осей — либо углеродистая сталь обыкновенного качества СтЗ, Ст4, Ст5, ли ёо углеродистая качественная конструкционная сталь 35, 45. Конструкционную легированную сталь применяют редко. [c.411]

Конструкционные углеродистые стали делятся на углеродистую сталь обыкновенного качества и сталь качественную. [c.25]

Механические свойства при растяжении и условия на изгиб в холодном состоянии углеродистой стали обыкновенного качества

Углеродистые стали обыкновенного качества (группа Б по ГОСТ 380—60 ) применяются для изготовления корпусных деталей методом штамповки или сварки, а также для изготовления крепежных деталей. Механические свойства сталей во многом зависят от термообработки. Механические характеристики некоторых марок сталей, получивших широкое распространение, приведены в табл. 3.2.

[c.212]

Механические свойства сталей во многом зависят от термообработки. Механические характеристики некоторых марок сталей, получивших широкое распространение, приведены в табл. 3.2.

[c.212]

Механические характеристики углеродистой стали обыкновенного качества по ГОСТу 380—71 [c.251]

Сталь представляет собой сплав железа с углеродом, а также различными присадками. В машиностроении наиболее широко применяются следуюш,ие сорта стали углеродистые стали обыкновенного качества углеродистые конструкционные стали качественные (ГОСТ 1050—74) низколегированные и легированные конструкционные стали (ГОСТ 4543—71).

Углеродистая сталь выпускается обыкновенного качества, специального назначения и качественная. К углеродистой стали обыкновенного качества относится строительный и конструкционный материал с содержанием углерода до 0,62 %, при производстве которого не предъявляется специальных высоких требований к качеству шихты, процессам плавки и разливки.

Углеродистая сталь обыкновенного качества (по ГОСТу 380-71) [c.13]

ГОСТом 8509—72 предусмотрены также профили М 22 и 25. Угольники изготовляют из углеродистой стали обыкновенного качества всех марок по ГОСТу 380—71. [c.38]

Углеродистая качественная конструкционная сталь изготовляется по ГОСТ 1050—74 в виде проката и поковок. Она подразделяется на две группы группу I — с нормальным и группу II — с повышенным содержанием марганца. Образцы выпускаемой стали подвергаются механическим испытаниям. В обозначении марки двузначное число указывает среднее содержание углерода в сотых долях процента, буквы кп — кипящую сталь, Г — повышенное содержание марганца (для сталей группы II). Углеродистая сталь обыкновенного качества в промышленной арматуре применяется при температуре рабочей среды до 425° С, а качественная углеродистая сталь (ГОСТ 1050—74) — до 455° С.

Углеродистые стали обыкновенного качества марок СтЗ, Ст4, Ст5 и качественные марок от 25 до 45 легированные стали, модифицированные чугуны

Конструкционную углеродистую сталь обыкновенного качества маркируют буквами Ст. (сталь) и цифрами 1, 2, 3 и т. д, до 9 Ст. 1, Ст. 2, Ст. 3. Чем больше цифра, тем выше прочность и содержание углерода в стали. [c.14]

Механические свойства углеродистой стали обыкновенного качества (по гост 380-60). [c.15]

Прежде всего, разберемся в углеродистых сталях обыкновенного качества, в которых основной примесью или присадкой к железу является углерод. [c.146]

Режим термической обработки и нормы механических свойств крупных поковок из углеродистой стали обыкновенного качества

Механические свойства в зависимости от температуры испытания углеродистой стали обыкновенного качества после прокатки

[c. 232]

232]

Углеродистая сталь обыкновенного качества 228—242 [c.491]

Углеродистая сталь обыкновенного качества обозначается марками СтО, Ст1 и т. д. доСтб. Цифра в обозначении носит чисто условный характер, но соответствует либо определенному составу, либо механическим свойствам, либо и тем и другим вместе. Стали марки СтО, Ст1 и Ст2 применяют для изготовления корпусов аппаратов, труб, строительных конструкций СтЗ, Ст4 — крепежных изделий (болтов, гаек, шпилек и т. д.), Ст5, Стб используют для изготовления валов, шестерен, шпонок и т. п. Пример условного обозначения Ст4 ГОСТ 380—71 .

Технические услови ) на углеродистую сталь обыкновенного качества изложены в ГОСТ 535—79. [c.203]

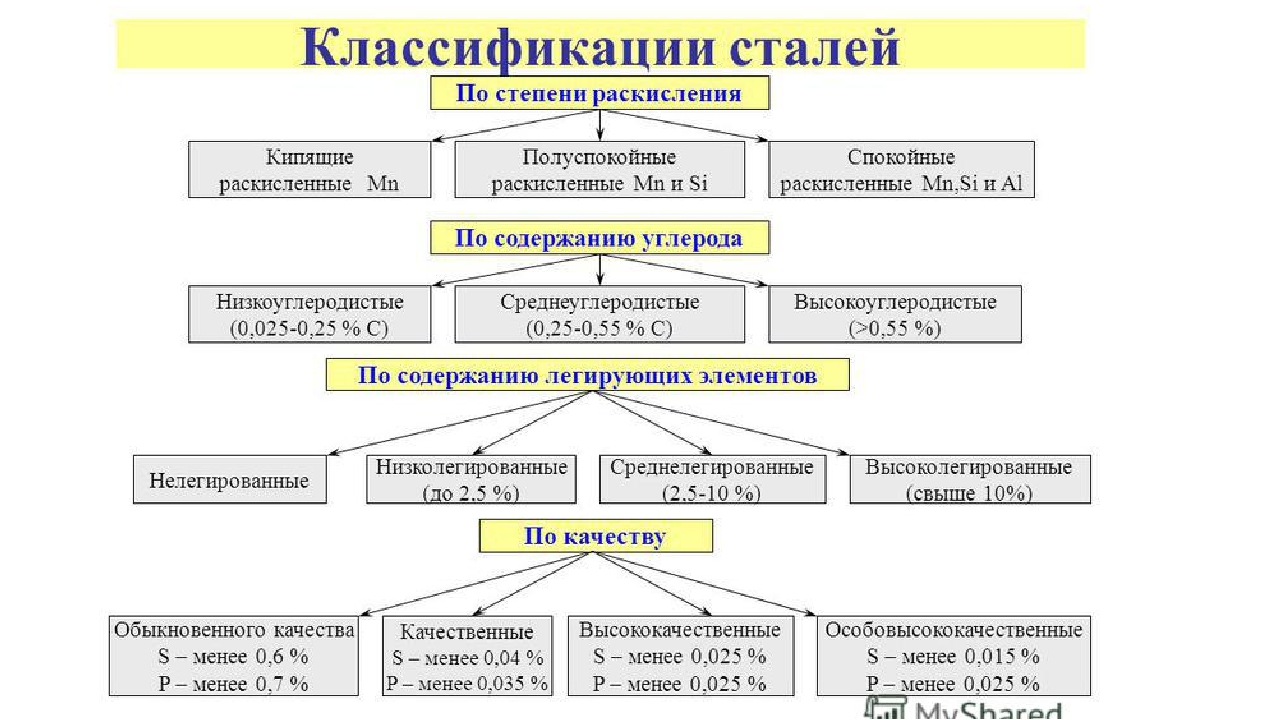

По химическому составу различают стали углеродистые и легированные. Содержание углерода в конструкционных углеродистых сталях составляет 0,06—0,9%. Углерод является основным легирующим элементом сталей этой группы и определяет механические свойства и свариваемость их. В зависимости от содержания углерода конструкционные углеродистые стали могут быть низкоуглеродистые (С 0,25%), среднеуглеродистые (С= =0,26-5-0,45%), высокоуглеродистые ( =0,46-5-0,76%). По качественному признаку различают углеродистые стали обыкновенного качества (ГОСТ 380—71) и качественные (ГОСТ 1050—74). Качественные стали имеют пониженное содержание вредных примесей (серы). Примером низкоуглеродистой стали обыкновенного качества, широко используемой в сварных конструкциях, является сталь БСтЗ, содержащая 0,14—0,22% С, 0,40—0,65% Мп, 0,12—0,30% 31, с пределом прочности ов=380-5-490. МПа и относительным удлинением 6=23-5-26%. В качестве примера углеродистой качественной стали можно назвать сталь 20, содержащую 0,17—0,24% С, 0,35— 0,65% Мп, 0,17—0,37% 31, с пределом прочности ав=420 МПа и относительным удлинением 6=26%.

В зависимости от содержания углерода конструкционные углеродистые стали могут быть низкоуглеродистые (С 0,25%), среднеуглеродистые (С= =0,26-5-0,45%), высокоуглеродистые ( =0,46-5-0,76%). По качественному признаку различают углеродистые стали обыкновенного качества (ГОСТ 380—71) и качественные (ГОСТ 1050—74). Качественные стали имеют пониженное содержание вредных примесей (серы). Примером низкоуглеродистой стали обыкновенного качества, широко используемой в сварных конструкциях, является сталь БСтЗ, содержащая 0,14—0,22% С, 0,40—0,65% Мп, 0,12—0,30% 31, с пределом прочности ов=380-5-490. МПа и относительным удлинением 6=23-5-26%. В качестве примера углеродистой качественной стали можно назвать сталь 20, содержащую 0,17—0,24% С, 0,35— 0,65% Мп, 0,17—0,37% 31, с пределом прочности ав=420 МПа и относительным удлинением 6=26%.

Низколегированная сталь по сравнению с обычной углеродистой сталью обладает более высокой прочностью. Отношение предела текучести к пределу прочности для низколегированной стали обычно равно 0,65—0,75, а для углеродистой стали обыкновенного качества —0,55 —0,60.

Пластичность низколегированной стали достаточно высокая для толщин 8—20 мм 6s 21 % н if 50 % ударная вязкость ее при +20°С составляет более 6-10 Дж/м , при —40°С не менее (3—5)-10 Дж/м , после механического старения —не менее 3-10 Дж/м . Низколегированная сталь обладает меньшей чувствительностью к старению и меньшей склонностью к хладоломкости, хорошо сваривается.

Пластичность низколегированной стали достаточно высокая для толщин 8—20 мм 6s 21 % н if 50 % ударная вязкость ее при +20°С составляет более 6-10 Дж/м , при —40°С не менее (3—5)-10 Дж/м , после механического старения —не менее 3-10 Дж/м . Низколегированная сталь обладает меньшей чувствительностью к старению и меньшей склонностью к хладоломкости, хорошо сваривается.

Виды и марки стали для изготовления резервуаров зависят от рабочих условий их эксплуатации, конструктивных особенностей, объема и районов их сооружения. Из углеродистых сталей обыкновенного качества по классу прочности 38 23 наибольшее применение имеет сталь марки ВСтЗсп5 с дополнительно гарантированной ударной вязкостью при температуре эксплуатации и испытанием на изгиб в холодном состоянии. Для корпусов и днищ резервуаров вместимостью менее 700 допускается применять кипящую углеродистую сталь марки ВСтЗкп2. [c.165]

Из углеродистых сталей обыкновенного качества для изготовления неответственных деталей (корпусов, крепежа и др. ) наиболее часто используют мартеновские стали, обозначаемые буквами Ст и номерами в порядке возрастания прочности (от СтО до Ст7, начиная со стали Ст4 номер соответствует 0,laamin Свmin минимальное значение предела прочности стали).

[c.272]

) наиболее часто используют мартеновские стали, обозначаемые буквами Ст и номерами в порядке возрастания прочности (от СтО до Ст7, начиная со стали Ст4 номер соответствует 0,laamin Свmin минимальное значение предела прочности стали).

[c.272]

Углеродистые стали обыкновенного качества имеют буквенноцифровое обозначение, например СтЗ буквы Ст обозначают, что сталь, цифры О—6 — условный номер марки в зависимости от химического состава и механических свойств. В обозначении углеродистой качественной стали (например 0,8 10 11 кп 20 пс) цифры означают среднее содержание углерода в сотых долях процента, а буквы кп и пс — соответственно кипящую и полуки-пящую сталь. Спокойная сталь индекса не имеет. Сталь листовая углеродистая для котлостроения имеет те же обозначения, но с индексом К, например 12К, 15К, 18К. 20К, 22К. [c.223]

ГОСТом 8239—72 предусмотрены также профили свыше 40. Балки изготовляют из углеродистой стали обыкновенного качества Есех марок по ГОСТу 380—71

[c. 42]

42]

Углеродистая сталь и ГОСТ

01.07.2016

Углеродистая сталь, ГОСТ которой демонстрирует высокие прочностные характеристики, имеет свое определение. В данной публикации мы рассмотрим, что такое углеродистая сталь, ГОСТ и ее качества. Прежде всего напомним, что углеродистая сталь, ГОСТ которой 380-71, применяется для изготовления различных сварных конструкций. По определению, углеродистой сталью мы называем инструментальную или конструкционную сталь, в которой не содержится легирующих добавок.

Обычная углеродистая сталь, ГОСТ которой 380-71 отличается содержанием углерода в сплаве:

- высокоуглеродистая сталь содержит в составе 0,6% — 2% углерода,

- среднеуглеродистые сталь имеет в составе 0,3% — 0,55% углерода,

- низкоуглеродистые сталь отличаются низким уровнем углерода в сплаве (не более 0,25%).

Также, углеродистая сталь, ГОСТ которой 380-71 может включать в себя марганец, кремний, улучшающие ее свойств. Кроме того, в сталь могут попадать примеси, ухудшающие ее свойства. Давайте рассмотрим их:

- фосфор — ухудшается пластичность стали при нагревании, кроме того появляется так называемая «хладноломкость» — хрупкость при низких температурах;

- сера — придает материалу при повышенных температурах трещиноватость, так называемую «красноломкость».

Углеродистая сталь, ГОСТ которой определяет ее качество, бывает холоднокатаная (тонколистовая) и горячекатаная (фасонная, сортовая, тонколистовая, толстолистовая, широкополосная). Она выпускается следующих марок: Ст1кп, СтО, Ст1пс, Ст2кп и т.д. Индексы в маркировке обозначаются:

- КП — кипящая,

- ПС — полуспокойная.

Как мы уже говорили, основное отличие углеродистой стали от обычной — в наименьшем содержании примесей. Кремний, магний и марганец придают ей повышенную прочность и высокую твердость. Углеродистая сталь, ГОСТ которой показывает ее долговечность и прочность отличается своим назначением. Она может использоваться:

Кремний, магний и марганец придают ей повышенную прочность и высокую твердость. Углеродистая сталь, ГОСТ которой показывает ее долговечность и прочность отличается своим назначением. Она может использоваться:

- Для изготовления режущего инструмента с высокой твердостью, не испытывающего ударов (хирургический инструмент, напильники, шаберы, плашки, сверла, измерительные инструменты) используются стали У10 — У13. Такие стали, подвергающиеся всем видам термообработки и содержащие хром, используются также для производства токарных резцов.

- Для изготовления инструмента, подвергающегося ударным нагрузкам (топоры, пилы, деревообрабатывающие инструменты, зубила, клейма по металлу, отвертки) используются стали У7 — У9. Они также подвергаются любому способу термообработки.

Также углеродистая сталь, ГОСТ которой различает ее качественные характеристики подразделяется на углеродистую сталь обыкновенную и качественную конструкционную. Давайте рассмотрим подробно качество углеродистой стали по ее видам:

Давайте рассмотрим подробно качество углеродистой стали по ее видам:

- Углеродистая сталь обыкновенного качества обладает необходимым комплексом свойств при изготовлении многих металлоконструкций массового назначения. Также она используется в машиностроении, сельском хозяйстве и других сферах деятельности человека. Углеродистая сталь обыкновенного качества используется в горячекатаном состоянии без дополнительной термической обработки, имеет феррито-перлитную структуру. В некоторых случаях прокат может быть подвержен термическому упрочнению.

- Качественная конструкционная сталь используется для производства кованных и горячекатаных заготовок толщиной до 250 мм. Также качественная конструкционная сталь — это серебрянка (круглые прутки со специальной поверхностью) и калиброванная сталь. Эта сталь обозначается марками: 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 11кп, 15пс и т.д. Цифры в маркировке обозначают процентное содержание углерода (в сотых долях процента).

Чаще всего, качественная конструкционная сталь применяется для изготовления ответственных деталей механизмов и машин, штамповки. В ее составе не более 0,03 % фосфора и серы, в то время как в высококачественной стали — не более 0, 02%.

Чаще всего, качественная конструкционная сталь применяется для изготовления ответственных деталей механизмов и машин, штамповки. В ее составе не более 0,03 % фосфора и серы, в то время как в высококачественной стали — не более 0, 02%.

Вы можете заказать и купить в нашей компании строительные конструкции из стали. Для этого достаточно оформить заказ на нашем сайте или позвонить по телефону 215-25-35! Ждем звонков!

Вернуться к списку

Механические свойства качественных конструкционных углеродистых сталей

Справочная информация

Сталь углеродистая качественная конструкционная ГОСТ 1050-2013

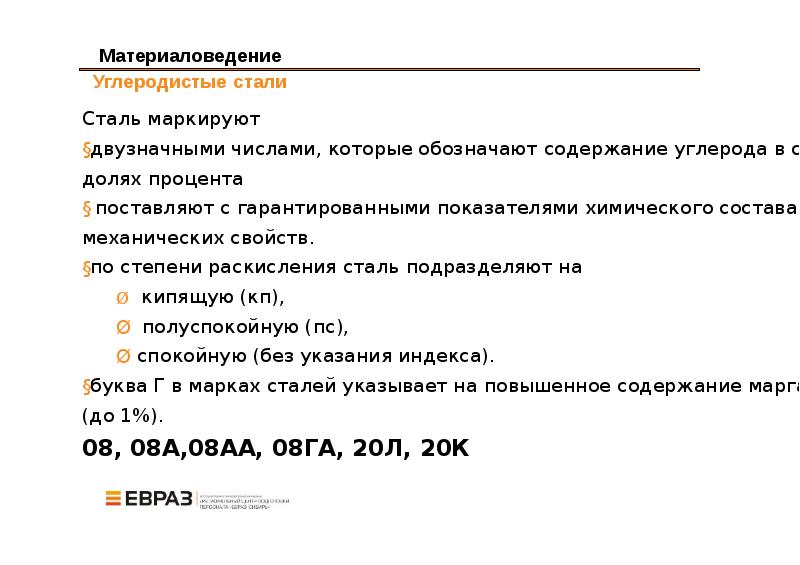

Качественная конструкционная углеродистая сталь ГОСТ 1050-2013 выплавляется в мартеновских и электрических печах (спокойная – «СП», полуспокойная – «ПС», кипящая – «КП»).

В зависимости от химического состава углеродистая качественная конструкционная сталь ГОСТ 1050-88 делится на две группы:

I – с нормальным содержанием марганца,

II – с повышенным содержанием марганца.

Марки углеродистой качественной конструкционной стали ГОСТ 1050-88 и требования к механическим свойствам стали I группы в состоянии нормализации приведены в таблице.

В марке стали двузначные цифры означают среднее содержание углерода в сотых долях процента. Сталь в соответствии с требованиями может поставляться в термически обработанном состоянии (отожженная, нормализованная, высокоотпущенная).

Сталь углеродистая качественная по ГОСТ 1050-2013

Марки стали | Содержание углерода, % | Предел прочности при растяжении, МПа | Предел текучести, МПа | Относительное удлинение, % |

08, 08КП, 08ПС 10 15 20 25 30 35 40 45 50 60 70 (сталь пружинная ГОСТ 14959-79) 80(сталь пружинная ГОСТ 14959-79) | 0,05. 0,07…….0,14 0,12…….0,19 0,17…….0,24 0,22…….0,30 0,27…….0,35 0,32…….0,40 0,37…….0,45 0,42…….0,50 0,47…….0,55 0,57…….0,65 0,67…….0,75 0,77…….0,85 | 330 340 380 420 460 500 540 580 610 640 690 730 1100* | 200 210 230 250 280 300 320 340 360 380 410 430 950* | 35 31 27 25 23 21 20 19 16 14 12 9 6* |

* Механические свойства после закалки и отпуска.

Примечание:

В таблице приведены только некоторые марки сталей.

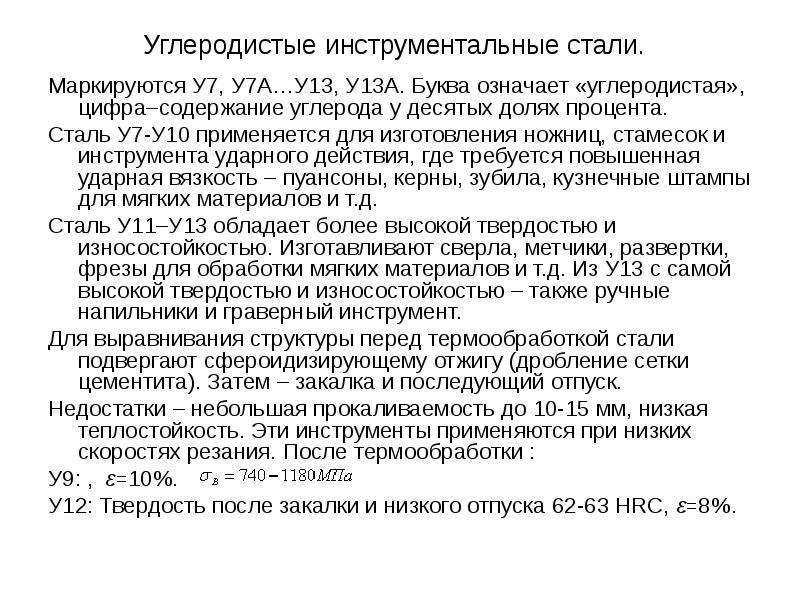

Инструментальные качественные углеродистые стали (ГОСТ 1435-99) предназначены для изготовления режущего, мерительного и штамповочного инструмента небольших размеров обозначаются буквой У и цифрой, показывающей содержание углерода в десятых долях процента (У7, У8, У9,…, У13).

Высококачественные инструментальные углеродистые стали (ГОСТ 1435-99) стали имеют низкое содержание серы (до 0,02 %) и фосфора (до 0,03%), меньше неметаллических включений, обладают повышенными механическими свойствами.

В обозначениях марок высококачественных инструментальных углеродистых сталей (ГОСТ 1435-99) в отличие от качественных ставится буква А (У7А, У8А, У9А,…, У13А).

Особенности применения стали Кортен в строительстве

Сегодня Cor-Ten является самой известной торговой маркой среди всех сталей, устойчивых к атмосферной коррозии. В статье описываются технические характеристики и особенности применения атмосферостойкой стали Кортен в строительстве.

Стали, устойчивые к атмосферной коррозии, представляют собой обычные конструкционные стали, легированные медью и фосфором. Такая сталь создаёт защитный оксидный слой, замедляющий процесс коррозии в условиях, когда сталь может свободно увлажняться и высыхать на открытом воздухе. Ранее эти марки стали использовались в основном в промышленных конструкциях. Однако в последнее время их популярность значительно возросла в фасадных решениях и ландшафтном дизайне, архитекторы считают цвет Кортен очень привлекательным. Кроме того, сталь Кортен является экологичным материалом, так как она не требует отдельной антикоррозионной обработки.

Общая информация о стали Кортен

История создания стали Кортен

Атмосферостойкие стали были разработаны в США в начале ХХ века, когда было замечено, что стальной лист, легированный медью, намного более устойчив к атмосферной коррозии, чем обычны лист из углеродистой стали. Компания U.S. Steel провела обширные исследования, проверяя физические свойства и устойчивость к атмосферной коррозии множества листов с различными химическими составами, в результате которых была разработана сталь Кортен и запатентована в 1933 году.

Изначально сталь Кортен использовалась в качестве материала для бункерных конструкций в угольных вагонах, поскольку является более устойчивой к механическим нагрузкам и коррозии, чем обычная углеродистая сталь.

Позднее сталь Кортен нашла широкое применение в стальных конструкциях, в которых нормальная углеродистая сталь поддавалась преждевременной коррозии из-за совместного воздействия погоды, воды и примесей, появляющихся при промышленном производстве.

Мост Shanks Millennium, Великобритания

Сегодня Кортен используется в транспортных контейнерах, мостовых конструкциях и различном технологическом оборудовании в химической и нефтехимической промышленности. Кортеновская сталь также часто используются в опорах линий электропередач, столбах освещения или погрузочно-разгрузочном оборудовании, конструкциях шасси грузовиков, резервуаров для воды, дымоходов и строительной промышленности.

В зависимости от применения, сталь Кортен может использоваться сама по себе или окрашиваться. При правильном использовании необработанная сталь Кортен быстро образует плотный и жесткий слой оксида, который предотвращает прогрессирующее ржавение. С другой стороны, окрашенные конструкции Кортен имеют более длительные интервалы подкрашивания в процессе технического обслуживания, так как слой жесткого окисида проявляется на любых поврежденных участках лакокрасочного покрытия, при этом коррозия не может прогрессировать под краской, как это обычно происходит с окрашенной углеродистой сталью.

Свойства стали Кортен

Углеродистая сталь представляет собой высокоактивный металл по сравнению с, например, нержавеющей сталью и медью. По этой причине любая влага или атмосферный кислород, получающий доступ к поверхности неокрашенной углеродистой стали, быстро вызывает окисление и образование гидроксида железа. Этот процесс обычно называют коррозией. По мере того, как поверхность стали многократно увлажняется, происходит ржавление, что может существенно ухудшить свойства стальной конструкции. Кортен также окисляется в процессе контакта с воздухом и влажностью. Однако механизм окисления в сталях Кортен отличается от ржавления конструкционных сталей. Когда кортеновская сталь многократно увлажняется и высыхает, на его поверхности образуется плотный и очень жёсткий оксидный слой. Этот слой предотвращает развитие коррозии в нормальных погодных условиях, поэтому стали Кортен называются атмосферостойкими.

Текстура стали Кортен

С момента патентования Cor-Ten было проведено более 30 000 испытаний с целью оптимизации химического состава стали и достижения наилучших показателей погодоустойчивости. В зависимости от марки сталь Cor-Ten может содержать до 10 легирующих элементов. Хром, никель, медь и фосфор улучшают стойкость стали к атмосферной коррозии. Кремний, титан, молибден и ванадий еще больше увеличивают плотность оксидного слоя, взаимодействуя с медью и хромом. Сегодня существует ряд марок стали, объединенных общим запантентованным названием Cor-Ten.

Химический состав сталей Кортен, %

Марка стали | C | Si | Mn | P | S | AI | Cr | Cu | Ni | V |

Cor-Ten A | 0,12 | 0,25-0,75 | 0,20-0,50 | 0,07-0,15 | 0,03 | 0,02-0,06 | 0,50-1,25 | 0,25-0,55 | 0,65 | – |

| Cor-Ten AF | 0,12 | 0,25-0,75 | 0,20-0,50 | 0,07-0,15 | 0,03 | 0,02-0,06 | 0,50-1,25 | 0,25-0,55 | 0,65 | – |

| Cor-Ten High temp | 0,12 | 0,25-0,75 | 0,20-0,50 | 0,07-0,15 | 0,03 | 0,02-0,06 | 0,75-1,25 | 0,25-0,55 | 0,40 | 0,02 |

| Cor-Ten В | 0,19 | 0,30-0,65 | 0,80-1,25 | 0-0,35 | 0,03 | 0,02-0,06 | 0,40-0,65 | 0,25-0,40 | 0,40 | 0,02-0,10 |

Процесс коррозии на поверхности стали можно описать с помощью электрохимических реакций. Когда сталь становится влажной, на поверхности создаются небольшие локальные очаги. Окисление железа происходит в анодной точке (-), а восстановление – в катодной точке (+):

Fe -> Fe2 + 2e (1)

½O2 + H2O + 2e -> 2OH (2)

Общая реакция окисления железа представляет собой сумму подреакций:

Fe + ½O2 + H2O -> Fe (OH)2 (3)

Гидроксид железа далее окисляется в оксигидроксид железа, который считается наиболее распространенным состоянием ржавчины:

2Fe (OH)2 + ½O2 -> 2FeO(OH) + H2O (4)

На практике влажная фаза и сухая фаза на поверхности стали чередуются. Во время влажной фазы ржавчина восстанавливается в оксид железа (II, III), магнетит (5), а во время сухой фазы магнетит восстанавливается в оксигидроксид железа, гетит, липидо кроссит (6):

Fe2 + 8FeO (OH) + 2e -> 3Fe3O4 + 4H2O (5)

2Fe3O4 + 3H2O + ½ O2 -> 6FeO(OH) (6)

Восстановительные условия, преобладающие на поверхности стали, происходят когда поры ржавчины заполняются водой. Окисление происходит, когда внешняя поверхность ржавчины высыхает. Это означает, что ржавчина, создаваемая атмосферными условиями, состоит из нескольких состояний железа, главным образом магнетита Fe3O4 и оксигидроксида железа FeO(OH).

На атмосферную коррозию стали также влияют воздушные примеси, в том числе двуокись серы и триокись серы. Когда температура воздуха находится ниже кислотной точки росы, оксиды растворяются в конденсирующейся воде, производя серную кислоту, H2SO4:

SO2 + H2O + ½O2 -> H2SO4 (7)

SO3 + H2O -> H2SO4 (8)

Оксид железа (ржавчина) катализирует превращение SO2 в серную кислоту. Серная кислота реагирует со сталью, образуя сульфат железа (FeSO4), который может быть дополнительно окислен до сульфата трехвалентного железа, Fe2(SO4)3 и оксогидроксида железа, FeO(OH):

H2SO4 + Fe + ½O2 -> FeSO4 + H2O (9)

12 FeSO4 + 2H2O + 3O2 -> 4Fe2(SO4)3 + 4FeO(OH) (10)

Сульфат железа может быть дополнительно гидролизован в оксигидроксид железа и серную кислоту:

Fe2(SO4) + 4H2O -> 2FeO(OH) + 3H2SO4 (11)

Теоретически серная кислота может снова появиться в реакциях окисления. Это также подтверждается тем, что в условиях присутствия оксидов, образующих кислоту, коррозия стали происходит относительно быстро. Такие условия наиболее вероятны в промышленной и городской среде.

Многие испытания на коррозионную стойкость, проведенные в течение более чем трех десятилетий, показали, что стойкость стали Кортен к атмосферной коррозии значительно выше, чем сопротивляемость обычных углеродистых сталей. Кортен показывает особенно высокую коррозионную стойкость в промышленной среде, где скорость протекания коррозии составляет лишь одну пятую от скорости коррозии углеродистой стали или даже меньше. Значительная разница в скоростях коррозии наиболее заметна после 5-10 лет эксплуатации, когда на поверхности стали образовался плотный и очень жёсткий оксидный слой, защищающий её от коррозии. Скорость коррозии сильно зависит от условий окружающей среды. В качестве эталонных значений можно использовать следующие скорости коррозии, рассчитанные на основе изменения веса образцов после десяти лет эксплуатации:

| Марка стали | Скорость коррозии, нм/10 лет |

| Cor-Ten А | 20 – 30 |

| Cor-Ten B | 75 – 100 |

| Углеродистая сталь | 150 – 200 |

Цвет оксидного слоя варьируется от красновато-коричневого до темно-фиолетового в зависимости от условий окружающей среды. Цвет стали Кортен меняется от бархатистых бронзовых тонов до насыщенно-коричневого.

Изменения цвета оксидного слоя на стали Кортен во времени в сельской среде

Изменения цвета оксидного слоя на стали Кортен во времени в промышленной среде

Покраска стали Кортен

Сталь Кортен может быть окрашена любой краской, предназначенной для антикоррозионной обработки стали. Исследования показали, что долговечность алкидного лакокрасочного покрытия на стали Кортен в 1,5-2 раза больше чем на углеродистой стали. На рисунке ниже (слева) показан внешний вид окрашенных образцов Кортен и углеродистой стали после пробного использования в течение 15 лет в условиях морского климата. В правой части рисунка показаны окрашенные образцы, подверженные воздействию промышленной среды в течение нескольких лет. Сталь Кортен не показывает признаков ржавчины под лакокрасочным покрытием, состоящим из цинк-хроматной грунтовки и виниловой краски.

Более длительный срок службы лакокрасочного покрытия на стали Кортен объясняется тем, что при появлении царапины на поверхности покрытия образуется плотный оксидный слой, который не позволяет проникать ржавчине под краску, как это происходит с обычной углеродистой сталью.

Обработка и патинирование стали Кортен

С изделиями из стали Кортен необходимо обращаться очень внимательно. Следует избегать повреждений поверхности, а брызги от сварки, как и другие загрязнения поверхности должны быть удалены. Стали Кортен могут храниться на открытом воздухе при условии свободной циркуляции воздуха между листами, так чтобы поверхности, которые могут намокнуть, смогли быстро высохнуть. При долговременном открытом хранении изделий следует поместить их под накрытие, а листы и другие компоненты должны быть отделены друг от друга, чтобы обеспечить равномерную циркуляцию воздуха между ними. Это гарантирует равномерное патинирование и отсутствие образования коррозионных пятен.

Благодаря созданию однородного защитного слоя (патины) на поверхности, стали Кортен могут быть оставлены неокрашенными. Для образования равномерной патины, когда внешний вид имеет решающее значение, необходимо провести тщательную предварительную очистку поверхностей –травление, пескоструйную обработку или шлифовку. При этом пятна смазки и защитного масла, шлак и окалина предварительно должны быть удалены. После пескоструйной обработки поверхность считается достаточно чистой, если её шероховатость равномерна.

В случае необходимости сокращения срока образования патины сталь Кортен может быть подвергнута процессу ускоренного окисления, который осуществляется в несколько этапов:

- Обезжиривание.

- Удаление оксидного слоя.

- Нанесение активатора окисления.

- Нанесение фиксирующей смывки.

Процесс ускоренного патинирования Кортен позволяет получить желаемый оттенок стали в течение всего нескольких дней.

При необходимости фиксации цвета и приостановки естественного процесса патинирования сталь Кортен может быть покрыта глянцевым или матовым защитным лаком. При этом стоит учесть, что срок службы такого лакового покрытия составляет всего несколько лет, что приводит к необходимости его последующего периодического обновления.

Загрязнения при сварке, такие как окалина и выплески, замедляют процесс патинирования. Стандарт ISO 8501-1 определяет степень ржавчины для оценки чистоты поверхности. Степень очистки поверхности обычной углеродистой стали, подлежащей окраске, должна составлять не менее Sa 2 1/2, St 2, в то время как для патинирования стали Кортен достаточной степенью очистки является Sa 2 / St 2.

Сварка стали Кортен

Для сварки стали Кортен могут быть применены все обычные методы: дуговая сварка металлическим плавящимся электродом или флюсовым электродом, дуговая сварка под флюсом, сварка MIG/MAG и контактная сварка.

Сварка стали Кортен

Для обеспечения устойчивости сварного шва к атмосферным воздействиям он должен содержать тот же сплав металла, что и основной металл.

Наиболее часто используемые сплавы наплавленного металла содержат никель и медь. Нелегированный наплавленный металл может использоваться в том случае, когда сварной шов имеет форму канавки или скругления и при использовании дуговой сварки под флюсом процесс диффузии обеспечивает высокое легирование сварочного материала основным металлом. Атмосферостойкий наплавленный металл должен использоваться при изготовлении многопроходных сварных швов на поверхностных участках атмосферостойких сталей.

Рекомендуемые сварочные материалы для стали COR-TEN A и COR-TEN B

Сварка в атмосфере активного газа (цельная проволока)

| ESAB OK Autrod + газ | ELGA Elga-Matic + газ | LINCOLN ELECTRIC Lincoln + газ | OY UDDEHOLM AB Böhler Welding + газ |

| 13.26 + M21, CO2 | 140 + M21, CO2 | LNM 28 + M21 | Union Patinax + M21 |

Дуговая сварка с флюсовым сердечником

| ESAB OK Tubrod со стальным сердечником + газ | ESAB OK Tubrod с флюсовым сердечником + газ | ESAB Filarc со стальным сердечником + газ | ESAB Filarc с флюсовым сердечником + газ | ELGA с флюсовым сердечником + газ | LINCOLN ELECTRIC с флюсовым сердечником + газ | LINCOLN ELECTRIC самоэкранирующаяся проволока | RETCO OY Trimark с флюсовым сердечником + газ | IMPOMET OY Oerlikon с флюсовым сердечником + газ |

| 14.04 + M21 | 15.17 + M21 | PZ 6104 + M21 | PZ 6112 + M21, CO2 | DW588 + CO2 | OS 81 Ni 1-H + M21 | IS NR 203 Ni 1 | TM-81 W + M21 | Fluxofil 18 + M21 |

Дуговая сварка покрытыми электродами

| ESAB обычные электроды | ESAB Filarc | ESAB Filarc высокоэффективные электроды | ELGA обычные электроды | LINCOLN ELECTRIC обычные электроды | LINCOLN ELECTRIC высокоэффективные электроды | OY UDDEHOLM AB обычные электроды | IMPOMET OY обычные электроды | RETCO OY обычные электроды |

| 73.08 | 35Z | C75 | P62 MR / P48 K | KRYO 1 | KRYO 1-180 | Böhler Welding FOX NiCuCr | Oerlikon Tencord KB | SOUDOMETAL COMET J 50 C |

Дуговая сварка под флюсом с погруженной дугой

| ESAB проволока + флюс | LINCOLN ELECTRIC проволока + флюс | OY UDDEHOLM AB проволока + флюс | IMPOMET OY проволока + флюс |

| OK Autrod + OK Flux 13.36 + 10.71 | Lincoln + Lincoln LNS 163 + FX P 230 | Böhler Welding + Böhler Welding Union Patinax + UV 420 TT | Oerlikon + Oerlikon FC 48 + OP 121TT |

Болтовые соединения

Болтовые соединения атмосферостойких сталей должны быть достаточно плотными, чтобы предотвратить щелевую коррозию внутри стыка и коррозию соединяемых материалов. Расстояние между болтами вдоль края стыка не должно быть больше 14-ти толщин самого тонкого соединяемого элемента и не превышать 20 см. Расстояние между болтом и кромкой стыка не должно быть более 8-ми толщин самого тонкого соединяемого элемента и не превышать 15 см.

В качестве материала болта рекомендуется использовать сталь Cor-Ten X, так как ее коррозионная устойчивость равна стойкости к коррозии соединяемых сталей, а цвет патинированных болтов будет идентичен основному материалу. Также могут быть использованы болты с цинковым или кадмиевым покрытием, но обычно так делать не рекомендуются, поскольку покрытие будет изнашиваться относительно быстро в результате электрохимических реакций между покрытием болта и сталью Кортен. Малые крепёжные элементы, винты и т.д. могут быть изготовлены из стали Cor-Ten A или неокисляемых металлов, таких как латунь или бронза. В этом случае электрохимическая коррозия не проявится, поскольку площадь благородного металла будет намного меньше площади стали Кортен.

Применение стали Кортен

Сталь Кортен, как уникальный материал, отлично подходит для применения в условиях, когда устойчивость к атмосферной коррозии или выразительный внешний вид имеют первостепенное значение. Плотная, самовосстанавливающаяся оксидная патина на стали Кортен обеспечивает длительный срок службы и уникальный дизайн конструкций. Сталь Кортен отлично подходит для облицовки фасадов или устройства каркасов зданий, архитектурных композиций, ограждений, сооружения мостов, контейнеров, резервуаров, дымоходов и т.д.

Университет Leeds Beckett, Великобритания

Сталь Кортен относительно устойчива к абразивному износу, вызванному погрузкой и разгрузкой. Однако длительный абразивный износ материала может сократить срок его службы.

Отличная коррозионная стойкость и прочность стали Кортен также сохраняются в условиях повышенных рабочих температур. При этом Кортен обеспечивает лучшие свойства, например, большую окалиностойкость, чем обычные конструкционные стали. Сталь Кортен может использоваться в менее критичных условиях для сосудов высокого давления, когда не требуется использование закалённых Cr-Mo сталей. Максимальная рабочая температура стали марки Cor-Ten A составляет +540 °C. При более высоких температурах текучесть и прочность на разрыв, а также ударная вязкость этой марки стали значительно ухудшаются. Сталь марки Cor-Ten B не рекомендуется для использования в качестве несущих конструкций, если рабочая температура превышает +425 °C.

Открытая концертная площадка с облицовкой Кортен, Crystal Palace Park, Великобритания

Отличная стойкость лакокрасочного покрытия на стали Кортен позволяет существенно экономить затраты на эксплуатацию, поскольку интервалы между окрашиваниями для технического обслуживания стали Кортен длиннее, чем у углеродистой стали.

Это обеспечивается способностью стали Кортен образовывать плотный и жесткий слой оксида над любыми очагами повреждения лакокрасочного покрытия, который предотвращает коррозию стали под финишным лакокрасочным покрытием. Например, по данным одной из крупнейших компании по аренде контейнеров, затраты на техническое обслуживание и ремонт окрашенных контейнеров из углеродистой стали в четыре раза выше, чем у контейнеров из стали Кортен.

Скульптура LOVE, США

Применение стали Кортен в архитектуре

При выборе Кортен в качестве облицовочного материала следует учитывать, что в результате процесса патинирования вода, контактирующая со сталью Кортен, будет становиться ржавой в течение первых двух лет. «Ржавую» воду необходимо собирать и отводить так, чтобы она не загрязняла другие используемые материалы. Материалы, которые при слабом загрязнении «ржавой» водой, могут быть легко очищены:

- Полуматовое или глянцевое эмалевое покрытие.

- Воздушно- или термически отвержденное, моющееся органическое покрытие.

- Анодированный или простой алюминий.

- Нержавеющая сталь.

- Неопрен.

- Керамическая и глазурованная плитка.

- Стекло.

Некоторые материалы окрашиваются легко, поэтому их очистка затруднительна или невозможна. По этой причине важно тщательно взвешивать целесообразность использования со сталью Кортен следующих материалов:

- Бетон и цементный раствор.

- Неокрашенная горячеоцинкованная сталь.

- Неглазурованный кирпич.

- Матовая эмаль.

- Камень.

- Дерево.

При использовании стали Кортен с другими материалами необходимо обеспечить, чтобы в месте соединения металлов не возникала щелевая коррозия и не накапливалась вода или грязь.

Стальные листы с цинковым покрытием или другие материалы с цинковым покрытием не должны непосредственно контактировать с неокрашенной сталью Кортен, так как цинк, являющийся более активным металлом, будет подвергаться воздействию электрохимической коррозии.

Стыковочные швы между различными материалами и сталью Кортен должны быть заполнены герметиком. Особое внимание следует обратить на то, что многие герметики, такие как полиуретановые пены и другие вещества, содержащие антипирены, поглощают воду. Поэтому использование таких веществ вместе со сталью Кортен может привести к серьезным коррозионным повреждениям.

Крепление горизонтального шва фасадной кассеты с использованием кислотостойких крепежных изделий

Архитектурные элементы

Строительные изделия из стали Кортен

Сталь Кортен – это натуральный материал, который получает свой цвет и защитный поверхностный слой в результате процесса окисления. Изменения, сделанные на поверхности стали светом, влажностью воздуха и временем, делают его еще более интересным материалом. Патина придаёт Кортен выразительный бронзовый оттенок, который идеально дополняет кирпичные поверхности.

Кортен характеризуется матовой поверхностью, которая уменьшает отражения, характерные для других металлов и скрывает возможную неровность поверхности.

Кортен экономичный материал, который стоит всего на 20-25% больше, чем обычная углеродистая сталь. А поскольку Кортен не нуждается в финишной обработке поверхности, то общая стоимость производимых продуктов из Кортена является чрезвычайно привлекательной.

Кроме того, сталь Кортен является экологичным материалом, поскольку полностью пригодна для повторного использования и не требует покрытия. Поэтому её общее воздействие на окружающую среду чрезвычайно мало в течение всего жизненного цикла.

Коттедж, Чехия

Цвет и блеск поверхности

Сталь Кортен создает на поверхности слой жесткого оксида, который предотвращает коррозию. Локальные климатические условия, а также продолжительность времени патинирования влияют на цвет поверхности. Цвет меняется от теплого оранжево-коричневого до красновато-коричневого и, наконец, темно-коричневого цвета.

Способность менять цвет со временем делают сталь Кортен одним из наиболее уникальных и запоминающихся материалов.

Перед доставкой на строительную площадку элементы из стали Кортен рекомендуется выдержать для образования патины, когда поверхность станет однородной по цвету без ржавых пятен.

По достижению желаемого оттенка остановить изменения цвета стали Кортен можно с помощью химической обработки поверхности или нанесения лакового покрытия. При этом стоит учесть, что после нанесения лака поверхность может потерять свой характерный вид и матовость.

Вентилируемые фасады Кортен могут быть смонтированы также и до начала процесса патинирования. Сжатые сроки строительства часто делают это единственным возможным вариантом, поскольку выбор материалов происходит на такой поздней стадии проекта, что на предварительное патинирование не остаётся времени.

При использовании непатинированных фасадов Кортен нужно быть готовым к первоначальной пятнистости поверхности и ржавому внешнему виду здания.

Коттедж, Словакия

Особенности применения стали Кортен

Кортен – это активный материал по своей природе. Стоит учитывать, что процесс патинирования делает его тоньше, поэтому следует избегать применения материала толщиной менее 0,5 мм.

При этом для обеспечения высокого качества при производстве профилей чрезвычайно важна высокая точность размеров.

Обязательным требованием для процесса патинирования является цикличное увлажнение и высыхание поверхности. Если поверхность долгое время остается влажной, она будет ржаветь. Наиболее уязвимыми частями являются горизонтальные поверхности конструкций, а также поверхности, которые расположены слишком близко друг к другу. В начале процесса патинирования вода, стекающая по конструкции, может накапливаться на горизонтальных поверхностях. При этом ржавчина, содержащаяся в воде, будет удерживать поверхность влажной и процесс коррозии не прекратится. Если две поверхности расположены слишком близко друг к другу, то влага останется между материалами, что может вызвать щелевую коррозию.

Поэтому при проектировании фасадов из стали Кортен необходимо обеспечить контролируемый отвод воды, а также достаточную вентиляцию конструкций. Вода ни при каких обстоятельствах не должна задерживаться на поверхности. Вентиляционный зазор должен быть достаточно широким, не менее 30 мм. Все примыкания к цоколю, неровностям, а также прилегающим к ним конструкциям (балконам, козырькам и т.д.) должны быть выполнены так, чтобы вентиляционный зазор оставался открытым. Наклонные длинные нащельники в местах примыкания не должны позволять воде, стекающей по конструкции фасада, попадать на поверхности других материалов. С карниза и крыши вода должна отводиться максимально централизованно, предпочтительно с помощью скрытой системы водоотвода для предотвращения загрязнений, вызываемых проточной водой.

В процессе патинирования следует избегать устройства обширных нависающих конструкций, поскольку в тени после установки фасада образование патины происходит медленнее.

Электрохимическая несовместимость, а также особенности, связанные с проточной водой, являются факторами, которые ограничивают выбор материалов, используемых вместе со сталью Кортен. При этом в качестве материала для крепления рекомендуется использование нержавеющей стали. При комбинировании различных материалов всегда должна быть обеспечена тщательная изоляция мест их соединений. Самым безопасным выбором в качестве прилегающих материалов являются материалы с гладкой и твердой поверхностью, а также электрохимически совместимые материалы и материалы, которые не окрашиваются цветом воды, стекающей по конструкциям из стали Кортен.

Предварительное патинирование Кортен

В случае применения фасада из стали Кортен с наружным остеклением или в условиях отсутствия возможности цикличного увлажнения-высыхания, рекомендуется использовать предварительное патинирование.

Предварительное патинирование позволяет получить материал с эстетически оконченным внешним видом, а также избежать большинства сложностей, связанных со стеканием воды с конструкции Кортен на примыкающие материалы.

Если предварительная патинирование организовать невозможно, сталь Котен должна быть тщательно очищена от окалины, масла и других загрязнений, а после установки Котен следует промыть, чтобы процесс патинирования начался равномерно.

Baltic Square Office Building, Финляндия

Экологические аспекты

Экологическая ценность стали Кортен будет ещё более подчеркнута в будущем, поскольку критерии классификации окружающей среды станут жёстче. Некоторые материалы для покрытия могут быть полностью запрещены в качестве строительных материалов, что вызовет проблемы, когда обработка поверхности требует обновления или технического обслуживания. Этот риск не распространяется на Кортен. Поскольку тут покрытие не требуется, Кортен можно переплавить и использовать повторно.

Проектирование из стали Кортен

Общие требования

Особые свойства стали Кортен могут быть использованы в конструкциях, имеющих длительный срок службы и почти не требующих технического обслуживания. Тем не менее, следует учитывать особые требования этой стали при проектировании. Следует обратить внимание на конструкцию мест стыков и узлов, чтобы облегчить процесс патинирования стали Кортен и избежать появления электрохимической и щелевой коррозии. Также важно правильно выбрать конкретную марку стали Кортен, наиболее подходящую для рассматриваемого применения, поскольку между свойствами различных марок существуют значительные различия.

Особенности проектирования

Следует избегать образования горизонтальных поверхностей при проектировании и монтаже, так как отслаивающиеся продукты окисления, в особенности с тыльной стороны листа, легко накапливаются в местах загибов, где они удерживают влагу, что может привести к неконтролируемой коррозии. Если же избежать появления горизонтальных поверхностей невозможно, то необходимо обеспечить эффективный отвод воды, например, с помощью устройства дренажных отверстий. Также узлы соединения должны быть спроектированы таким образом, чтобы они не образовывали поверхностей, которые могут собирать воду.

Основной особенностью соединения элементов является тщательное предотвращение щелевой и электрохимической коррозии. Устройство зазора шириной не менее 1 мм между соединяемыми панелями предотвращает щелевую коррозию, вызванную капиллярным подсосом воды. При меньшем зазоре капиллярные силы могут втягивать воду в зазор и вызвать коррозию. Самый простой способ предотвратить образование электрохимических пар заключается в использовании дистанционных пластин между частями соединяемых элементов.

В случае использования конструкций из стали Кортен под фасадной облицовкой, необходимо обеспечить достаточную вентиляцию для процесса патинирования, который основан на циклическом увлажнении и высыхании стали. Вентилируемый зазор должен быть устроен по всей длине фасада и иметь ширину не менее 30 мм.

Ударная вязкость

Характер разрушения стали является важным фактором в несущих конструкциях, особенно при их наружном применении. Достаточная ударная вязкость материала обеспечивает пластичное разрушение вместо хрупкого.

Использование фосфора в качестве легирующего элемента повышает погодоустойчивость стали, но высокая ударная вязкость не может быть достигнута, если содержание фосфора превышает 0,025% или содержание серы более 0,020%.

Содержание фосфора во всех марках стали Кортен, за исключением Cor-Ten B-D, составляет 0,07-0,15%. По этой причине COR-TEN B-D соответствует минимальным требованиям по ударной вязкости согласно EN 10025.

Проектировщик определяет ударную вязкость (класс качества) стали в соответствии с Eurocode ENV 1993-1-1:1992, приложением C. Сталь марки D (J2) обычно используется в несущих конструкциях наружного применения. Факторы, способствующие хрупкому разрушению, включают низкие температуры и ударную нагрузку.

Сварка

Ударная вязкость сварных соединений в наружных несущих конструкциях должна быть подтверждена.

Предел текучести сталей Кортен не превышает 350 Н/мм2, поэтому для обеспечения свариваемости специальные меры не требуются. Однако, если толщина свариваемого листа превышает 25 мм, то необходима проверка.

Свариваемость сталей Кортен практически аналогична свариваемости конструкционных сталей такого же класса прочности. Для сварки стали Кортен (как Кортен с Кортен, так и Кортен с другими конструкционными сталями) могут использоваться все обычные методы: дуговая сварка металла с помощью покрытого или флюсового электрода, дуговая сварка под флюсом, сварка MIG/MAG и контактная сварка.

Рекомендуемые сварочная проволока и электроды (ESAB)

Способ сварки | Проволока / Электрод | Газ / Флюс |

MAG, сплошная проволока | OK Autrod 13.26 | M21+C02 |

| MAG, электрод с металлическим сердечником | OK Tubrod 14.04* | M21 |

| MAG, электрод с сердечником из флюса | OK Tubrod 15.17* | M21 |

| Универсальный электрод | OK 73.08 | – |

| Электроды с высоким коэффициентом переноса | OK 73.58* | – |

| Дуговая сварка под флюсом | OK Autrod 13.36 | OK Flux 10.71 |

* не содержит медь

Перед сваркой необходимо удалить с поверхности листа оксидную плёнку шириной 10-20 мм. При использовании непрерывной и точечной сварки шов должен быть заполнен лаковой шпатлевкой.

Коррозионная стойкость обеспечивается за счет использования атмосферостойкой основы наплавленного металла, состав которого аналогичен составу основного металла, например, проволоки и электродов, которые содержат медно-никелевый сплав. Предел текучести наплавленного металла обычно должен быть на 5% выше предела текучести основного металла. В угловых сварных соединениях с катетом шва до 4 мм, а также при стыковых сварных швах шириной менее 4 мм, металл шва обычно становится достаточно легированным с помощью основного металла и легирующие присадки не требуются. Многопроходные сварные швы могут быть частично выполнены из углеродистых стальных сварочных материалов и завершены при помощи электродов из низколегированной стали, которые обладают атмосферостойкими характеристиками.

Атмосферостойкие стали содержат легирующие элементы, такие как хром, медь и никель, что повышает прочность стали. По этой причине, при большой толщине листа требуется несколько больший предварительный нагрев по сравнению с обычными конструкционными сталями. Рабочая температура и потребность в предварительном нагреве устанавливается на основе общей толщины листа, которая определяется как общая толщина составного листа. Сварные соединения должны быть проверены в соответствии со стандартом EN 3834 c соблюдением требований, указанных в чертежах.

Потребность в предварительном нагреве / рабочая температура сталей Cor-Ten B и B-D

| Способ сварки | Толщина составного листа, мм | |||||

| 10 | 20 | 30 | 40 | 50 | 60 | |

| MIG / MAG сплошная проволока и электрод с сердечником | 20 | 20 | 20 | 75 | 100 | 125 |

| Электрод с покрытием (основной) | 20 | 20 | 100 | 150 | 150 | 150 |

| Дуговая сварка под флюсом | 20 | 20 | 100 | 125 | 125 | 150 |

Формуемость

Сталь Кортен поддаётся резке и гибке аналогично обычным конструкционным сталям. Атмосферостойкая сталь с лучшей способностью к изгибу – Cor-Ten AF. Радиус изгиба открытых профилей составляет (2-3) х толщину листа, в зависимости от толщины. Минимальная ширина заготовки, которая может быть согнута, составляет 50 мм. Радиус изгиба трубчатых профилей составляет 2,5 х толщину стенки. Однако, следует отметить, что могут появляться сложности при производстве труб, если отношение диаметра к толщине стенки мало (D / t < 10).

Минимально допустимый внутренний радиус изгиба сталей Кортен в зависимости от толщины листа, мм

| Марка стали | Толщина листа Кортен, мм | |||||||||||

| ≤3 | >3 ≤4 | >4 ≤5 | >5 ≤6 | >6 ≤7 | >7 ≤8 | >8 ≤10 | >10 ≤12 | >12 ≤14 | >14 ≤16 | >16 ≤18 | >18 ≤20 | |

| Cor-Ten A | 6 | 8 | 10 | 12 | 14 | 16 | 20 | 24 | – | – | – | – |

| Cor-Ten AF | 5 | 6 | 8 | 9 | 11 | 12 | 15 | 18 | – | – | – | – |

| Cor-Ten В | 6 | 8 | 10 | 12 | 21 | 24 | 30 | 36 | 49 | 56 | 63 | 70 |

| Cor-Ten B-D | – | – | – | – | 21 | 24 | 30 | 36 | 49 | 56 | 63 | 70 |

Пешеходный мост, США

Прочностные характеристики

Механические свойства сталей Кортен

| Марка стали | Толщина, мм | Предел текучести Rel, мин., Н/мм2 | Временное сопротивление Rm, мин., Н/мм2 | Относительное удлинение Aε, мин., % | Класс ударной вязкости | ||

| °С | KVJ | LL | |||||

| Cor-Ten A | 2-13 | 345 | 485 | 20 | – | – | – |

| Cor-Ten AF | 2-13 | 345 | 485 | 20 | – | – | – |

| Cor-Ten High temp | 2-13 | 345 | 485 | 18 | – | – | – |

| Cor-Ten B | 2-60 | 345 | 485 | 19 | – | – | – |

| Cor-Ten B-D | 5-60 | 345 | 485 | 19 | -20 | 27 | D |

Нижний предел текучести сталей Кортен равен Rel = 345 Н/мм2, а предел прочности составляет Rm = 485 Н/мм2. При этом коррозия может значительно влиять на листы малой толщины. В промышленной среде коррозия уменьшает толщину листа Cor-Ten B примерно на 0,16 мм за десять лет, а Cor-Ten A – на 0,12 мм. Это означает, что прочность тонких листов значительно уменьшается, особенно если коррозии подвержены обе стороны листа.

По этой причине рекомендуется учитывать припуск на коррозию номинальной толщины материала. Хорошая атмосферная стойкость стали Cor-Ten обеспечивается самим материалом при условии его попеременного увлажнения и высыхания. Если это невозможно, то конструкция нуждается в антикоррозионной обработке, например окраске.

Прогнозируемый допуск на коррозию стали Кортен при наружном применении

| Условия эксплуатации | Допуск на коррозию на одну сторону в течение каждых 10 лет срока эксплуатации, (мм) | |

| Первые 10 лет | Последующие 10-летние периоды | |

| Сельская среда | 0,1 | 0,05 |

| Городская среда | 0,2 1) | 0,05 1) |

| Промышленная среда | 0,2 2) | 0,1 2) |

1) Основное загрязняющее вещество — SO. 2) Содержание в воздухе хлора в сочетании с SO. | Также в районах вблизи моря. | |

Сертификаты на материалы атмосферостойких сталей составляются в соответствии со требованиями стандарта EN 10204.

Термическая обработка

Сталь Cor-Ten, как правило, не требует дополнительной термической обработки после сварки. В случае изготовления особо ответственных несущих конструкций из толстых листов, когда проведение термической обработки инициировано заказчиком, рекомендуется проводить:

- Отжиг для снятия остаточных напряжений при температуре +550…+600 °С (цель +580 °С) с выдержкой 2 минуты на 1 мм толщины, но не менее 30 минут, и медленным охлаждением в печи.

- Нормализацию при температуре +860…+940°С (цель +910°С) с выдержкой 1 минута на 1 мм толщины, но не менее 15 минут, и охлаждением на воздухе.

Крепёжные материалы для Кортен

Как правило, кислотостойкая сталь является самым надежным материалом для крепления стали Кортен. Нержавеющая сталь марки AISI 304 также может использоваться для самонарезающих шурупов при условии использования резинового уплотнителя. Можно использовать крёпеж с покрытием, уменьшающим трение и коррозию, например, Ruspert. Для болтовых соединений также разработана сталь марки Cor-Ten X.

В болтовых соединениях следует избегать зазоров между болтом и соединяемым элементом. Герметичность соединения может быть обеспечена при помощи использования подходящего уплотнителя. В качестве такого материала рекомендуется использовать неопрен с твердостью не менее 65 единиц по шкале Шора А и пределом прочности на разрыв не менее 6 Н/мм2. Неопрен обладает высокой устойчивостью к озону, ультрафиолетовому излучению, химикатам и износу. Неопреновые листы обычно доступны в толщине 0,5 – 30 мм, а также с возможностью порезки в размер и с самоклеящимся покрытием. В случае необходимости обеспечения газонепроницаемости, в качестве уплотнителя следует использовать бутилкаучук.

В местах соединений с осевым зазором следует использовать тефлоновую ленту (политетрафторид, ПТФЭ).

Для мелкого крепежа, такого как самонарезающие шурупы, между головкой и шайбой, используются резиновые прокладки из EPDM. В качестве дистанцирующего элемента для заполнения пространства между листом и крепёжным элементом могут использоваться втулки. Такие втулки сжимаются с обеих сторон предварительно просверленного отверстия, а также предотвращают прокручивание крепежного элемента.

Дистанцирующие элементы следует использовать также и с другими материалами, поскольку все металлы одинаково подвержены щелевой коррозии. Кроме того, при соединении различных металлов возникает вероятность появления электрохимической коррозии. При этом рекомендуемая толщина уплотнителя должна составлять не менее 1,0 мм.

Виды материалов, которые могут быть использованы между сталями Кортен

| Соединяемое изделие | Кассета | Лист (толщ. > 3 мм) | Прогон (толщ. 0,5 – 2,0 мм) | Шуруп самонарезающий (A2) |

| Кассета (толщ. 1 – 2 мм) | Прокладка из неопрена или EPDM | Прокладка из неопрена или EPDM | EPDM, дистанцирующая втулка | EPDM |

| Лист (толщ. > 3 мм) | Прокладка из неопрена или EPDM | Тефлон, неопрен | Тефлон, неопрен | Тефлон, неопрен |

Крепление конструкций каркаса из стали Кортен

Огнестойкость Кортен

При пожаре сталь Кортен ведет себя также, как обычная конструкционная сталь. Огнезащита Кортен обычно не требуется, поскольку атмосферостойкая сталь в основном используется в конструкциях наружного применения.

В случае применения Кортен в несущих колоннах, наиболее целесообразным способом огнезащиты является использование композитной конструкции из стальной трубы с заполнением железобетоном. Размеры конструкции должны быть подобраны так, чтобы исключить необходимость применения любого вида огнезащиты. Колонны и балки могут использоваться без какой-либо огнезащиты, если они расположены на достаточном расстоянии от окон или каким-либо иным образом защищены от нагревания. Однако в этих случаях часто требуется отдельная проверка.

Окрашивание Кортен

Окрашивание стали Кортен рекомендуется, если условия эксплуатации конструкции каким-либо образом могут препятствовать развитию естественного образования слоя патины или она остается влажной в течение длительного времени. Срок службы окрашенных сталей Кортен примерно в два раза превышает срок службы обычных углеродистых сталей.

Конструктивные решения

В этом разделе показан пример использования тонколистовой стали Кортен при устройстве фасадных конструкций в Baltic Square Office Building в Финляндии.

Основным принципом проектирования является обеспечение свободного процесса последовательного увлажнения и высыхания.

Если поверхность в течение длительного времени будет оставаться влажной, то процесс коррозии начнёт прогрессировать и материал, в конечном итоге, может проржаветь насквозь. Вода, попадающая в стык между соединяемыми поверхностями, может привести к появлению щелевой коррозии.

Высыхание поверхностей Кортен и минимизация окрашивания, вызванного стеканием ржавой воды с внешней облицовки, были обеспечены благодаря применению следующих принципов при проектировании:

- Все горизонтальные поверхности расположены под наклоном для исключения возможность скопления на них воды.

- Все элементы из стали Кортен отделены друг от друга и от других металлических частей с помощью неопреновых или подобных изолирующих материалов. Это обеспечивает приток воздуха с каждой стороны.

- Все крепежные элементы выполнены из кислотостойкой стали. Используются изолирующие втулки между крепежом и изделиями из стали Кортен.

- Сведено к минимуму использование стали Кортен в непосредственной близости от пешеходных маршрутов из-за возможности стекания ржавой воды со стальных поверхностей.

- Устроено организованное отвод ржавой воды с поверхностей.

- Обеспечено техническое сопровождение на строительной площадке для реализации предусмотренных проектных решений.

На рисунках 1-3 показаны решения, используемые при внешней кассетной облицовке стены для обеспечения высыхания металлических поверхностей. На рисунке 4 показаны решения по применению дизайнерского профиля на вентилируемом фасаде. Остекление двойного фасада здания Baltic Square Office Building не проводилось до тех пор, пока не было достигнуто частичное патинирование стали Кортен. На рисунке 5 показаны неправильные решения, которые не позволяют стали высыхать, в результате чего в тонком стальном листе может появиться сквозная коррозия.

Рис. 1 Горизонтальный стык фасадных кассет Кортен, вертикальный разрез (слева). Вертикальный стык фасадных кассет Кортен, горизонтальный разрез (справа).

Рис. 2 Нижняя кромка фасадной конструкции с кассетой Кортен, примыкание к цоколю и отвод воды (слева). Примыкание фасадной конструкции с кассетой Кортен к окну, вертикальный разрез по низу окна (справа).

Рис. 3 Примыкание фасадной конструкции с кассетой Кортен к окну, вертикальный разрез по верху окна (слева). Парапетная планка фасада из кассет Кортен, вертикальный разрез (справа).

Рис. 4 Фасадная облицовка дизайнерским профилем из стали Кортен, не подверженная атмосферному воздействию (например, позади двойного фасада), вертикальный разрез по примыканию к окну (слева) и вертикальный разрез по стене (справа)

Рис. 5 Неправильная подконструкция и горизонтальный стык кассет из стали Кортен.

1. Кассета из стали марки Cor-Ten A толщиной 1,5 мм. Изгибы исключают появление горизонтальных поверхностей.

2. Подконструкция из стали марки Cor-Ten A толщиной 1,0 мм. Несущая подконструкция открытого шва формирует водосточный жёлоб. Места соединения желобов герметизируются, например, бутиловым составом и вода свободно отводиться в нижней части стеновой конструкции.

3А. Крепёжный шуруп AISI 316 (например Spedec Sx 3/10 — S16 — 5.5×28) + хлоропреновая каучуковая шайба.

3B. Крепежный шуруп AISI 316 (например Spedec Sx 3/15 – S16 — 5.5×38) + хлоропреновая каучуковая шайба.

4. Втулка под шурупом (например Teknikum 738 720, черная). В случае её отсутствия свободная вентиляция прекращается.

5. При необходимости, бутиловая лента используется между направляющей и несущей подконструкцией в качестве дистанцирующего слоя.

6. Подконструкция (например ветрозащитный гипсокартонный лист).

7. Наружный отлив из стали Кортен толщиной 1,0 мм.

8. В местах стыка под наружным подоконным отливом устанавливаются опорные элементы из стального листа с покрытием Hiarc и бутиловой лентой (цвет RR 32, темно-коричневый).

9. Темный цвет цоколя скрывает пятна от стекания ржавой воды. Водоотвод должен осуществляться организовано.

10. Парапетная планка из стали Кортен толщиной 1,0 мм, минимальный уклон 1:20. Крепление осуществляется к влагостойкой фанере с помощью самонарезающих шурупов в вертикальную плоскость. Карнизные планки изолируются бутиловой лентой.

11. Капельник из стали с покрытием Hiarc.

12. Вентиляционная решетка из стали Кортен.

13. Дизайнерский профиль из стали марки Cor-Ten A толщиной 1,0 мм. Дизайнерские профили стыкуются внахлест с изоляцией.

14. Подконструкция из стали марки Cor-Ten A толщиной 1,0 мм.

15. Крепежный шуруп AISI 316 (например Spedec Sx 3/10 — S16 — 5.5×28) + хлоропреновая каучуковая шайба.

16. В случае необходимости между подконструкцией и несущей стеной используется дистанцирующая бутиловая лента.

17. Подконструкция (например ветрозащитный гипсокартонный лист).

18. Хлоропреновая каучуковая лента между дизайнерским профилем и подконструкцией.

Углеродистая сталь: состав, свойства, применение, ГОСТ

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.

Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении

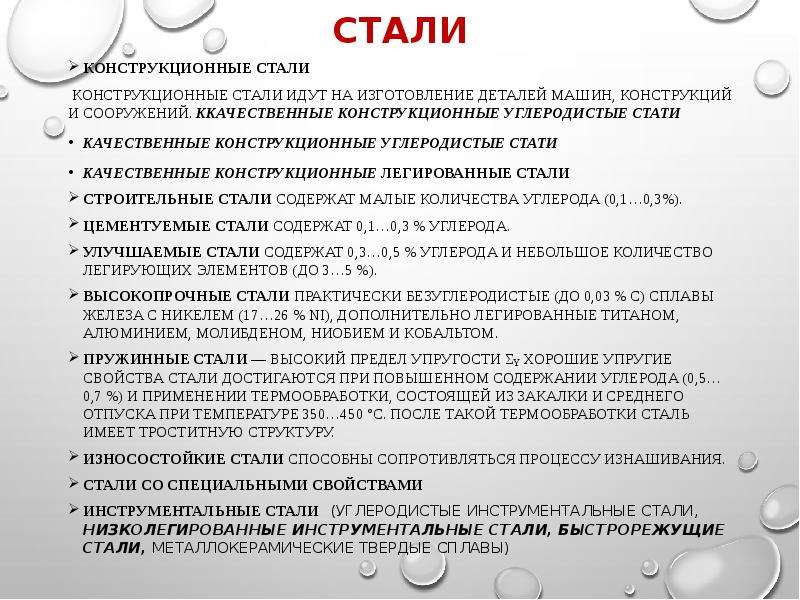

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.Скачать ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

Скачать

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

Область применения

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.

Особенности маркировки

Маркировка углеродистых сталей, правила составления которой строго оговорены пунктами соответствующего ГОСТа, позволяет узнать не только химический состав представленного сплава, но и то, к какой категории он относится. В обозначении углеродистой стали, обладающей обыкновенным качеством, присутствуют буквы «СТ». Пунктами ГОСТа оговаривается семь условных номеров марок таких сталей (от 0 до 6), которые также указываются в их обозначении. Узнать, какой степени раскисления соответствует та или иная марка, можно по буквам «кп», «пс», «сп», которые проставляются в самом конце маркировки.

Цветовая маркировка наносится по требованию потребителя несмываемой краской

Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

Марки качественных и высококачественных углеродистых сталей обозначаются просто цифрами, указывающими на содержание в сплаве углерода в сотых долях процента. В конце обозначения некоторых марок можно встретить букву «А». Это значит, что сталь обладает улучшенным металлургическим качеством.

Узнать о том, что перед вами инструментальная сталь, можно по букве «У», стоящей в самом начале ее маркировки. Цифра, следующая за такой буквой, указывает на содержание углерода, но уже в десятых долях процента. Буква «А», если она есть в обозначении инструментальной стали, говорит о том, что данный сплав отличается улучшенными качественными характеристиками.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Нержавейка и углеродистая сталь — свойства и различия

Сталь – неотъемлемый материал во всех сферах промышленности. Стальные изделия используются повсеместно – от бытового применения до промышленного.

Стали классифицируются на обычные углеродистые стали, низколегированные и высоколегированные стали. Углеродистая сталь состоит в основном из железа и углерода в качестве основных легирующих элементов. Нержавейка относится к высоколегированным сталям с высоким содержанием дополнительных элементов в сплаве.

Свойства стали

Обычные углеродистые стали мягкие и легко поддаются формовке. С увеличением содержания углерода может быть достигнута более высокая твердость при сниженной пластичности. Высокоуглеродистые стали также демонстрируют плохую свариваемость и термостойкость.

Нержавейка по своей природе устойчива к коррозии. Хром образует тонкий самовосстанавливающийся слой вокруг металла, защищая нижележащий металл от воздействия агрессивных сред. Нержавеющая сталь улучшает внешний вид благодаря превосходному качеству поверхности. Состав нержавеющих сталей может быть подобран в соответствии с конкретными задачами.

Нержавеющая сталь с более высокой коррозионной стойкостью обеспечивает лучшие показатели эксплуатации в агрессивных средах. Также она отлично подходит в ситуациях, когда важна эстетика компонента, так как обеспечивает превосходное качество поверхности. Выбор также может быть основан на бюджете. Нержавейка содержит дорогостоящие легирующие элементы, что увеличивает ее стоимость по сравнению с обычной углеродистой сталью. Однако, высокая стоимость нержавейки при закупке оправдывается долгим сроком эксплуатации без особых затрат на обслуживание изделий.

Специалисты компании Металлобаза №2 помогут подобрать нержавеющую сталь с учетом особенностей эксплуатации и вашего бюджета. Чтобы подобрать и купить нержавейку – обращайтесь в филиалы компании М2.

Инструментальная сталь: марки, свойства, применение

Инструментальная сталь представляет собой литой сплав, отличительными свойствами которого являются повышенная прочность, твердость, износостойкость и прокаливаемость.

Являясь одной из позиций ассортимента, реализуемого компанией «Северный Металлургический Резерв», спецсталь доступна в любых объемах по наиболее оптимальной цене благодаря прямому сотрудничеству с заводами. Доставка осуществляется по Санкт-Петербургу и области, а при необходимости – и в другие регионы.

Марки инструментальной сталиРазличают три подвида сталей этой группы:

- углеродистые;

- легированные;

- быстрорежущие.

Углеродистыми называют сплавы, в которых содержится не менее 7% углерода. В соответствии с ГОСТ 1435-99 выпускают углеродистую спецсталь следующих марок: У7, У7А, У8, У8А, У8Г, У8ГА, У9, У9А, У10, У10А, У11, У11А, У12 и У12А.

Буква «У» обозначает, что сплав углеродистый, цифрой за ней отмечено содержание углерода. Буква «Г» указывает на большое содержание в металле марганца, а буквой «А» маркируются высококачественные стали, в которых содержание фосфора и серы более низкое, чем в сплавах обычного качества.

Сплавы, в которые для улучшения свойств добавлены определенные элементы (кремний, вольфрам, хром, марганец, ванадий и т. д.), называют легированными. В начале названия марки сплава стоит цифра, обозначающая содержание углерода в нем, а за ней идут буквы, указывающие на легирующие элементы и цифры, которыми отмечено процентное содержание вещества.

Быстрорежущие инструментальные стали маркируются буквами, которые соответствуют легирующему и карбидообразующему элементу. За буквой стоит цифра, указывающая на процентное содержание элемента. В начале названия марки ставят цифру, которой отмечается содержание в сплаве углерода.

Сферы применения спецсталей

Инструментальные стали нашли широкое применение в различных отраслях промышленности. Так, углеродистые сплавы чаще всего используют для производства деревообрабатывающих, слесарных и пневматических инструментов. Также они применяются для изготовления сердечников и игольной проволоки.

Легированная сталь активно используется при создании разного вида штампов, сверл, лекал, метчиков, клейм и пресс-форм. Быстрорежущие стали идут на изготовление различного инструмента простой формы. Также из них производят резьбонарезное оборудование и инструмент, предназначенный для ударных нагрузок.