Что такое сварочная ванна при сварке

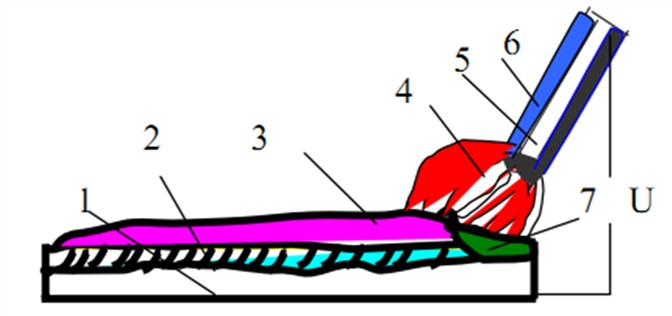

Для всех не секрет что сварочная ванна относится к процессу сварки во время которой происходит расплавления металла и формируется сварочный шов. Не обязательно что туда вносят присадочный материал. Есть вид с отбортовкой. Сварочная ванна под воздействие высокой температуры расплавляет в себе окружающий ее металл а электрической дугой под воздействием силы плазмы происходит перемешивание металла, или силы давления горячего газа ( ацетилена).

От угла наклона электрода при ММА сварки или ТИГ, МИГ/МАГ зависит формирование сварочной ванны. Для каждого положения шва в пространстве и вида стыка выбирают правильный угол наклона. От этого зависит структура наплавленного металла шва, форма, качество. Не соблюдение этих мер приводит к образованию пористости структуры, не сплавлению, подрезов по краям, различные уличение в процесс сваривания твердых частиц.

При сварке TIG сварочную ванну удобно формировать и контролировать.

Не все сварочные ванны можно рассмотреть некоторые процессы проводят под слоем флюса. Дугу зажигают искусственно либо о край кромки. Подается непрерывно присадочный материал и засыпается сверху порошком. Весь цикл происходит под ним. В данном случае все опирается на силу тока, напряжение, скорость подачи присадочного материала и его диаметра, толщины металла свариваемого. На фото видно что применяют только ниже положение.

youtube.com/embed/IO3hl5gAqkE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

- Способы движения электрода при сварке

- Сварочная проволока гост виды

В первую очередь что может попасться на глаза при покупке сварочной проволоки. Ярлык или наклейка и множество надписей. Начну с простого по ГОСТ 2246-76 для начала. Проволока стальная сварочная. Для…

- Электроды тмл-5

В энергоснабжения используют сталь углеродистую с легирующим добавками. Они создают коррозиестойкость к атмосферным осадкам и в то же время хорошо проводят ток. После литья остаются дефекты на деталях их устраняют…

- Электрод АНЦ/ОЗМ 3

Для сваривания медных электропроводящих шин проводов клемм разработаны электроды АНЦ/ОЗМ-3.

Шов способен пропускать до 60% тока от основного металла. Можно выполнять ими ремонтные работы с технической чистой медью, мало легированных…

Шов способен пропускать до 60% тока от основного металла. Можно выполнять ими ремонтные работы с технической чистой медью, мало легированных… - Сварочная медная проволока OK Autrod 19.49

Медно никелевая проволока OK Autrod 19.49 предназначен для сварки бронза никелевых сплавов с содержанием никеля от 10% до 30% (мельхиор). Может служить буферным металлом по нержавейки. Так как она с…

методы и их краткая характеристика, оборудование, преимущества и недостатки

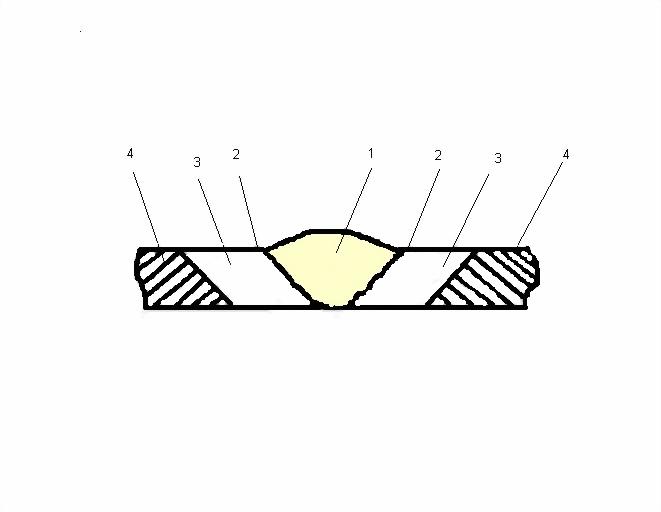

Ванная сварка арматуры — это метод соединения металлов с помощью специальной скобы-накладки, которую также называют ванночкой для сварки арматуры. Метод используется в формировании и соединении арматурных стержней, а также для стыков арматуры.

Государственные стандарты

Для данного строительного процесса был разработан ГОСТ под названием «Соединения сварные арматуры и закладных изделий железобетонных конструкций». Стандарт введен 01.07.1992 под номером 14098-91.

Ванная сварка является надежным и часто используемым методом. Отличительной чертой данного процесса от всех остальных видов сварки является ее непрерывность, что очень важно для равномерного плавления. Благодаря этому процессу, металл плавится намного быстрее.

Метод ванной сварки применяется в строительстве различных массивных сооружений и зданий. Шов, созданный с помощью данной сварки, способен выдержать подвижные нагрузки без разрушения целостности конструкции, отвечает требованиям ГОСТ. Если проводить обычную сварку встык, то это может привести к разрушению соединения рядом со швом, таким образом, качество шва значительно ухудшится.

Основные моменты процесса

Суть процесса такова: свариваемые концы стержней арматуры находятся внутри ванночки, далее их по очереди расплавляют электродами. Электрод должен немного касаться стержня, поскольку сварка проводится при высокой мощности тока.

Сварка осуществляется с применением одного или нескольких соединенных электродов.

Скобу-накладку можно изготовить собственными руками или же воспользоваться уже существующими формами, которые были произведены в заводских условиях способом штамповки. Изготовленную форму приваривают к свариваемым электродам.

Принцип сварки

Принцип состоит в следующем:

- следует приварить стальную форму к стержням арматуры в зоне соединения;

- далее электрод формирует зону расплава с использованием теплоты дуги;

- так как торцы плавятся от теплоты металла ванны, в результате образуется жидкая структура;

- в итоге при охлаждении образовывается сварное соединение.

Стержни для стыковки могут быть расположены любым образом: горизонтально, вертикально и в наклонном положении. Если стержни расположены горизонтально, то в таком случае ванну нужно формировать при помощи скобы, которая крепится в месте стыка арматурных заготовок. Вертикальные стыки свариваются с применением штампованной формы.

В основном процесс ванной сварки используется для соединения прутков с большим сечением 20-100 мм, поскольку данный масштаб размеров более всего подходящий для выполнения качественного шва.

Разновидности ванной сварки:

- Ручная электродуговая сварка.

- Полуавтоматическая электрошлаковая.

- Ванно-шлаковая.

Методы ванной сварки арматуры и их краткая характеристика

Наиболее встречающимися и самыми используемыми являются одноэлектродный и многоэлектродный методы сварки.

Одноэлектродный метод

Дуговую одноэлектродную сварку можно выполнять при питании дуги переменным либо постоянным током. Такой метод применяется при сборке конструкций, которые находятся под воздействием неподвижных нагрузок.

Предварительно необходимо подготовить поверхность. Для этого следует концы стальной арматуры очистить от различной грязи, ржавчины и пыли, это можно сделать с помощью железных щеток.

Начинается ванная сварка от одной стороны, постепенно передвигаясь ближе к центру. Выбирают правильный угол наклона для каждого положения шва в пространстве и вида стыка. От угла наклона электрода зависит дальнейшее формирование сварочной ванны. Выбрав правильный угол наклона, полости ванночки равномерно заполнятся, а основной металл прогреется.

При плавлении электрод опускают, обеспечивая создание особо короткой дуги. Металл, полностью покрывая арматуру, поднимается к верхнему краю ванночки. Таким образом сварка считается завершенной. Подгонку деталей следует произвести после того, как шов остынет.

При остановке ванной сварки требуется в обязательном порядке отбить шлак и зажечь дугу на готовом краю шва. Появится возможность надежно перекрыть место остановки и прерывания шва. Завершать шов следует посередине ванночки для предотвращения раковин и пустот. Такие места необходимо очищать от шлака и повторить эту процедуру около пяти раз.

Многоэлектродная сварка

Многоэлектродный метод сварки действует по такому же принципу, как и одноэлектродный метод. Шов лучше всего заканчивать посередине накладки.

Такой способ гарантирует высокую производительность процесса и качество выплавленного металла, уменьшение проплавления и искривления деталей, а также снижение удельного тепловложения.

Применяемое оборудование

Сварка арматуры может осуществляться при наличии следующего оборудования и материалов:

- однофазный либо трехфазный сварочный аппарат на 220 вольт, обеспечивающий постоянный ток;

- ванночки (скобы-накладки). Их следует подбирать в соответствии со швом, характером свариваемых изделий;

- баллоны ограниченного объёма с инертным газом;

- плавящиеся электроды с покрытием из различных сплавов;

- необходимая одежда специального назначения с целью защиты от УФ-лучей и брызг жидкого металла.

Также требуется защищающая маска.

Также требуется защищающая маска.

Достоинства и недостатки метода

Ванная сварка имеет ряд достоинств:

- на протяжении расплава происходит равномерный разогрев прутков;

- для каждого прутка достаточно легко подобрать формы под его размер, поскольку они до

Сварочная ванна — Карта знаний

- Сварочная ванна — часть сварного шва в изделии, где основной металл достиг точки плавления и куда проникает присадочный материал. Наличие сварочной ванны является залогом успешного процесса сварки.

Источник:

Связанные понятия

Холодная сварка — технологический процесс сварки давлением с пластическим деформированием соединяемых поверхностей заготовок без дополнительного нагрева внешними источниками тепла. Этот метод сварки базируется на пластической деформации металлов в месте их соединения при сжатии и / или путём сдвига (скольжения). Сварка происходит при нормальных или отрицательных температурах мгновенно в результате схватывания (без диффузии).

Сва́рка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого.

Стыкова́я сва́рка — сварочный процесс, при котором детали соединяются по всей плоскости их касания, в результате нагрева.

Дефе́кты сварны́х соедине́ний — любые отклонения от заданных нормативными документами параметров соединений при сварке, образовавшиеся вследствие нарушения требований к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

Сварка пластмасс — технологический процесс получения неразъемного соединения элементов конструкции за счет диффузионно-реологического или химического воздействия макромолекул полимера, в результате чего между соединяемыми поверхностями исчезает граница раздела и создается структурный переход от одного полимера к другому.

Этот метод сварки базируется на пластической деформации металлов в месте их соединения при сжатии и / или путём сдвига (скольжения). Сварка происходит при нормальных или отрицательных температурах мгновенно в результате схватывания (без диффузии).

Сва́рка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого.

Стыкова́я сва́рка — сварочный процесс, при котором детали соединяются по всей плоскости их касания, в результате нагрева.

Дефе́кты сварны́х соедине́ний — любые отклонения от заданных нормативными документами параметров соединений при сварке, образовавшиеся вследствие нарушения требований к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

Сварка пластмасс — технологический процесс получения неразъемного соединения элементов конструкции за счет диффузионно-реологического или химического воздействия макромолекул полимера, в результате чего между соединяемыми поверхностями исчезает граница раздела и создается структурный переход от одного полимера к другому.Упоминания в литературе

Для понимания особенностей сваривания металлов необходимо иметь представление об основных химических реакциях, которые протекают в зоне сварки. Сам процесс в упрощенной форме выглядит так: под воздействием высокой температуры электрической дуги кромки сваривающихся металлов, электродного металла и флюса расплавляются. В ходе этого формируется сварочная ванна, вокруг которой находится относительно холодный металл, причем его толщина может быть значительной, и которая покрыта расплавленным шлаком. В результате при сварке наблюдается взаимодействие между расплавленным металлом с одной стороны и шлаком, атмосферным воздухом и выделяющимися в процессе плавления газами – с другой. Начало этого процесса отмечается с того момента, как только появляются первые капли металла электрода, а его завершение знаменуется полным охлаждением металла шва. Образование сварочных аэрозолей (СА). При дуговой сварке, вследствие влияния на основной металл и материал электрода тепла дуги, возникает их плавление и частичное выпаривание. Пары материалов электрода и сварочной ванны, которые образуются при высокой температуре, выделяются в воздух окружающей среды. Воздух имеет более низкую температуру, поэтому пары, конденсируются в мелкодисперсные частицы, которые за счет аэродинамических сил продолжительное время могут находиться во взвешенном состоянии, образуя СА. Химический состав и интенсивность выделения СА зависят от характера переноса электродного металла в сварочную ванну. Сварка при низких температурах отличается следующими основными особенностями. Стали изменяют свои механические свойства – понижается ударная вязкость и уменьшается угол загиба, ухудшаются пластические свойства и несколько повышается хрупкость, а отсюда склонность к образованию трещин. Это особенно заметно у сталей, содержащих углерод более 0,3 %, а также у легированных сталей, склонных к закалке. Металл сварочной ванны охлаждается значительно быстрее, а это приводит к повышенному содержанию газов и шлаковых включений и, как следствие, – к снижению механических свойств металла шва. В связи с этим установлены следующие ограничения сварочных работ при низкой температуре. Сварка металла толщиной более 40 мм при температуре О°С допускается только с подогревом. Подогрев необходим для сталей толщиной 30-40 мм при температуре ниже -10° С, для сталей толщиной 16-30 мм при температуре ниже -20 °С и для сталей толщиной менее 16 мм при температуре ниже -30 °С. Поверхностные и внутренние поры возникают вследствие попадания в металл шва газов (водород, азот, углекислый газ и др.), образовавшихся при сварке. Водород образуется из влаги, масла и компонентов покрытия электродов. Азот в металл шва попадает из атмосферного воздуха при недостаточно качественной защите расплавленного металла шва. Оксид углерода образуется в процессе сварки стали при выгорании углерода, содержащегося в металле. Если свариваемая сталь и электроды имеют повышенное содержание углерода, то при недостатке в сварочной ванне раскислителей и при большой скорости сварки оксид углерода не успевает выделиться и остается в металле шва. Таким образом, пористость является результатом плохой подготовки свариваемых кромок (загрязненность, ржавчина, замасленность), применения электродов с сырым покрытием, влажного флюса, недостатка раскислителей, больших скоростей сварки. Для получения сварного шва высокого качества необходимо принять меры по защите расплавленного металла сварочнои ванны главным образом от воздействия кислорода, азота и водорода. Защита сварочной ванны осуществляется созданием вокруг дуги газовой оболочки и шлакового слоя над ванной расплавленного металла. Однако эти меры полностью не предохраняют от насыщения металла кислородом, поэтому необходимо производить как раскисление металла, так и удаление образовавшихся оксидов из сварочной ванны. Углекислый газ, подаваемый в зону дуги, не является нейтральным, так как под действием высокой температуры он диссоциируется на оксид углерода и свободный кислород. При этом происходит частичное окисление расплавленного металла сварочной ванны и, как следствие, металл шва получается пористым с низкими механическими свойствами. Для уменьшения окислительного действия свободного кислорода применяют электродную проволоку с повышенным содержанием раскисляющих примесей (марганца, кремния). Шов получается беспористый, с хорошими механическими свойствами.Связанные понятия (продолжение)

Сварка оплавлением металлов — один из способов контактной стыковой сварки. При сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают с заданной скоростью. При соприкосновении деталей в образующихся отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Часть выделившегося при этом тепла безвозвратно теряется в атмосфере с брызгами металла, другая часть благодаря теплопроводности накапливается… Сва́рка тре́нием — разновидность сварки давлением (часто упоминается как «сварка без расплавления»), при которой нагрев осуществляется трением, вызванным — в базовом варианте данного метода — перемещением (вращением) одной из соединяемых частей свариваемого изделия. Сварка трением используется для соединения различных металлов и термопластиков в авиастроении и автомобилестроении. Следует отметить, что окончательное соединение формируется на завершающей стадии процесса, когда к уже неподвижным образцам… Па́йка — технологическая операция, применяемая для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного металла (припоя), имеющего более низкую температуру плавления, чем материал соединяемых деталей. Данная операция производится паяльником. Цемента́ция ста́ли — поверхностное диффузионное насыщение стали углеродом с целью повышения твёрдости, износоустойчивости. Дуговая сварка неплавящимся электродом в защитной атмосфере инертного газа — метод дуговой сварки, который используется для сварки алюминия, магния и их сплавов, нержавеющей стали, никеля, меди, бронзы, титана, циркония и других неферромагнитных металлов. Техника сварки похожа на газовую (автогенную) сварку, следовательно, требует высокой квалификации сварщика. Применением данного технологического процесса можно получить сварные швы высокого качества. Однако показатели производительности при использовании… Электрогазовая сварка (ЭГС) — это непрерывный процесс дуговой сварки в вертикальном положении, разработанный в 1961 году, в котором дуга горит между плавящимся электродом и изделием. Железнение — процесс электролитического осаждения железа из водных растворов его закисных солей. Железо осаждают на катоде; анодом служат прутки или полосы малоуглеродистой стали. Электрошлаковая сварка (ЭШС) — вид электрошлакового процесса, сварочная технология, использующая для нагрева зоны плавления теплом шлаковой ванны, нагреваемой электрическим током. Шлак защищает зону кристаллизации от окисления и насыщения водородом. Металлургический эффект — явление в металлах, заключающееся в способности растворения некоторых относительно тугоплавких металлов (меди, серебра и др.) во многих расплавленных легкоплавких металлах (олове, свинце и др.), при этом получающийся сплав обладает иными физическими характеристиками, чем исходные компоненты. Аморфные металлы (металлические стёкла) — класс металлических твердых тел с аморфной структурой, характеризующейся отсутствием дальнего порядка и наличием ближнего порядка в расположении атомов. В отличие от металлов с кристаллической структурой, аморфные металлы характеризуются фазовой однородностью, их атомная структура аналогична атомной структуре переохлаждённых расплавов. Гибридная лазерная сварка — вид сварки, который совмещает принципы лазерной и дуговой сварки.Использование лазерного луча и электрической дуги в одном сварочном процессе было известно с 1970-х годов. Но только недавно этот метод был применен в промышленных целях. В зависимости от типа дуги существует три основных типа гибридного процесса сварки: Сварка неплавящимся электродом (TIG), плазменная сварка и дуговая сварка в защитных газах (MIG) дополненная лазерной сваркой. Для сварки используется пучок… Элетрошлаковое литьё (ЭШЛ) — вид электрошлакового процесса (ЭШП), литейная технология с защитой металлической ванны от взаимодействия с воздухом находящейся сверху шлаковой ванной, подогреваемой проходящим через неё электрическим током. Используется, например, при изготовлении биметаллических прокатных валков. Анодирование (синонимы: анодное оксидирование, анодное окисление) — процесс создания оксидной плёнки на поверхности некоторых металлов и сплавов путём их анодной поляризации в проводящей среде. Существуют различные виды анодирования, в том числе электрохимическое анодирование — процесс получения оксидного покрытия на поверхности различных металлов (Al, Mg, Ti, Ta, Zr, Hf и др.) и сплавов (алюминиевых, магниевых, титановых) в среде электролита, водного или неводного. Азотирование стали — насыщение поверхности стальных деталей азотом для повышения твердости, износоустойчивости и коррозионной стойкости. Так же при качественном процессе ионно-плазменного азотирования шлифованные поверхности приобретают лучшие триботехнические свойства — т.е. уменьшается коэффициент трения. Сва́рочный электро́д — металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию. В настоящее время выпускается более двухсот различных марок электродов, причем более половины всего выпускаемого ассортимента составляют плавящиеся электроды для ручной дуговой сварки. Хроми́рование — диффузионное насыщение поверхности стальных изделий хромом, либо процесс осаждения на поверхность детали слоя хрома из электролита под действием электрического тока. Слой хрома может наноситься для декоративных целей, для обеспечения защиты от коррозии или для увеличения твердости поверхности. Термическое упрочнение проката — повышение качества проката (фасонных профилей, арматуры, листового) за счёт термической обработки в потоке прокатного производства. О́тпуск — технологический процесс, заключающийся в термической обработке закалённого на мартенсит сплава или металла, при которой основными процессами являются распад мартенсита, а также полигонизация и рекристаллизация. Азоти́рование — это технологический процесс химико-термической обработки, при которой поверхность различных металлов или сплавов насыщают азотом в специальной азотирующей среде. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и приобретает повышенную коррозионную стойкость и высочайшую микротвёрдость. По микротвёрдости азотирование уступает только борированию, в то же время незначительно превосходя цементацию и нитроцементацию. Жаросто́йкая (окалиносто́йкая) сталь — сталь, обладающая стойкостью против коррозионного разрушения поверхности в газовых средах при температурах свыше 550 °C, работающая в ненагруженном или слабонагруженном состоянии. Нитроцемента́ция ста́лей — процесс насыщения поверхности стали одновременно углеродом и азотом при 700—950 °C в газовой среде, состоящей из науглероживающего газа и аммиака. Наиболее часто нитроцементация проводится при 850—870 °С. После нитроцементации следует закалка в масло с повторного нагрева или непосредственно из нитроцементационной печи с температурой насыщения или небольшого подстуживания. Для уменьшения деформации рекомендуется применять ступенчатую закалку с выдержкой в горячем масле… Большинство деталей машин работают в условиях изнашивания, кавитации, циклических нагрузок, коррозии при криогенных или высоких температурах, при которых максимальные напряжения возникают в поверхностных слоях металла, где сосредоточены основные концентраторы напряжения. Газотермическое напыление, наплавка, химико-термическая обработка повышают твёрдость, кавитационную и коррозионную стойкость и, создавая на поверхности благоприятные остаточные напряжения сжатия, увеличивают надёжность и долговечность…Подробнее: Закалка (металлургия)

Порошковая проволока — это трубчатая проволока, заполненная флюсом и металлическим порошком. Эту проволоку используют в процессе MIG/MAG — сварки. Проволока изготавливается из ленты путём холодного формования в U-образной форме с последующим наполнением флюсом или металлическим порошком. Затем проволока растягивается до нужного диаметра с помощью экструдера. Горя́чие тре́щины — хрупкие межкристаллические разрушения металла шва и зоны термического влияния, возникающие в твёрдо-жидком состоянии при завершении кристаллизации, а также в твёрдом состоянии при высоких температурах на этапе преимущественного развития межзёренной деформации. Они могут возникать при неблагоприятном сочетании некоторых факторов, связанных с понижением деформационной способности металла вследствие наличия в структуре легкоплавких эвтектик, дефектов кристаллического строения, выделения… Напыление с оплавлением — один из наиболее распространённых методов газотермического напыления, позволяющий получить плотные износостойкие коррозионностойкие покрытия с высокой адгезией. Сталь (от нем. Stahl) — сплав железа с углеродом (и другими элементами), содержащий не менее 45 % железа и в котором содержание углерода находится в диапазоне от 0,02 до 2,14 %, причём содержанию от 0,6 % до 2,14 % соответствует высокоуглеродистая сталь. Если содержание углерода в сплаве превышает 2,14 %, то такой сплав называется чугуном. Углерод придаёт сплавам прочность и твёрдость, снижая пластичность и вязкость.Газовая сварка металлов: сущность, технология

Сварка считается надежным способом, который позволяет производить соединение разнообразных металлических конструкций. Существуют разнообразные виды данной технологии, которые могут использоваться для работы с разными видами металла. Но самым популярным считается метод под названием газовая сварка.

Во время нее используются высокие температуры, под действием которой изделие нагревается и расплавляется до мягкого состояния. Данная технология часто используется для сваривания важных изделий из чугуна, черных металлов, углеродистой стали.

Сущность технологии

Сущность процесса газовой сварки заключается в том, что во время ее проведения используется повышенное газовое пламя, которое и вызывает сильное нагревание кромок элементов и часть присадочного материала (электродов).

После этого металл переходит в жидкое состояние и образует сварочную ванну, эта находится под защитой пламени и газовой среды, которая вытесняет воздух. Металл в расплавленном состоянии медленно остывает и твердеет. В результате образуется сварной шов. Именно в этом и заключается сущность газовой сварки.

Во время сварочного процесса применяется смесь определенного газа с содержанием чистого кислорода, которая будет выполнять функции окислителя. Самые высокие температурные показатели — от 3200 до 34000С, позволяет получить газ ацетилен. Его образуется во время сварочного процесса в результате химической реакции между карбидом кальция и обычно водой. На втором месте стоит пропан, показатель его температуры горения составляет 28000С.

В редких случаях могут использоваться другие газы:

- метан;

- водород;

- пары керосина;

- блаугаз.

Однако у всех заменителей ацетилена температурные показатели пламени намного ниже. Именно по этой причине газовая сварка металлов с использованием альтернативных газов проводится редко. Обычно ее применяют только для цветных металлов — меди, латуни, бронзы и других, которые обладают небольшой температурой плавления.

Достоинства и недостатки

Что такое газовая сварка мы разобрались, это метод сваривания с использованием газа для нагревания металлической поверхности. В результате основа размягчается, образует сварочную ванну. Процесс горения газовой смеси обеспечивает благодаря введению в нее чистого кислорода.

Технология газовой сварки имеет целый ряд преимуществ:

- Данный метод сваривания не требует применения специального оборудования, а именно сварочного инвертора или полуавтоматического аппарата.

- Все расходные материалы можно приобрести в любом магазине со сварочными приспособлениями, они имеют не высокую стоимость.

- Сварка газом может проводиться даже без применения мощного источника энергии.

- Технологический процесс выполняется достаточно просто, его смогут выполнить даже сварщики, не имеющие большого опыта.

- Наблюдается возможность контролирования режимов сварочного процесса.

- Не всегда обязательно использование средств индивидуальной защиты.

- Во время применения качественной придаточной проволоки и правильно подобранного пламени можно получить качественные и прочные сварные швы. По этой причине часто используется при соединении комплектующих трубопроводов.

- Рабочее изделие достаточно медленно прогревается, именно это позволяет избежать деформирования или пропала, как при использовании полуавтоматической сварки и электродов.

Помимо положительных качеств газовая сварочная технология имеет отрицательные особенности:

- во время процесса металл прогревается длительное время, это негативно отражается на производительности;

- область тепла, которая образуется при помощи газовой горелки, имеет большие размеры;

- достаточно тяжело удерживать тепло, которое создается газовой горелкой. По сравнению с электродуговой технологией оно получается более рассеянным;

- сварка с применением газовых смесей считается дорогим методом соединения металлов;

- во время соединения толстых металлических деталей значительно снижается скорость выплавления швов. Это связано с низкой концентрации тепла, которое исходит от газовой горелки;

- технология сваривания с применением газа плохо поддается автоматизации. Механизировать можно процесс сварки тонкостенных труб, резервуаров, которые выполняется с использованием многопламенной горелки;

ни в коем случае не стоит проводить сваривание внахлест, это может привести к деформированию швов.

Технические стороны сварочного процесса

Техника газовой сварки имеет некоторые важные особенности, которые стоит учитывать во время ее проведения. Основное положительное свойство, которое выделяют многие сварщики, состоит в том, что .тот метод сваривания позволяет производить швы в любых пространственных положения — от потолочного до нижнего.

Обычно сложности возникают при создании потолочных швов, потому что в данном случае расплавленный металл требуется поддерживать и быстро распределять по всей длине сварного соединения. Это осуществляется при помощи повышенного давления газовой смеси, которая создается благодаря пламени.

Самыми популярными видами швов при проведении этого метода сварки считаются стыковые. Но эта технология никак не дружит с соединениями внахлест, тавровыми швами. Это связано с тем, что для двух видов швов требуется чрезвычайно сильное нагревание металлической основы. Также это может привести к повышению риска коробления.

Если края у заготовок тонкие и отбортованные, то их необходимо варить без применения присадочной проволоки. Во время сварки получаются непрерывные или прерывистые швы, которые могут иметь одно- или многослойную структуру. Но перед началом сварочной технологии рекомендуется провести тщательное очищение краев и поверхностей заготовок из металла.

Важно! Техника и технология газовой сварки предполагает особое обращение с газовой горелкой. А именно при проведении процесса необходимо удерживать пламя на расстоянии около 5 мм от конца ядра, не касаясь металлической поверхности.

Под давлением газовых смесей на жидкий металл образуется сварочная ванна, они производят раздувание металлической основы по краям. Далее присадочная проволока погружается в сварочную ванну. Степень интенсивности нагрева можно изменять.

Выполняется это при помощи изменения угла наклона медного мундштука горелки к поверхности заготовки. Стоит обратить внимание на зависимость — чем больше угол наклона, тем выше степень нагревания металла от пламени.

Мундштук горелки обычно продвигается вдоль шва. Одновременно с этим требуется следить за состоянием сварочной ванны. Металл в ней должен быть защищен давлением газов от нежелательного воздействия окружающего воздуха. Данные действия производятся для защиты металлических изделий от оксидной пленки.

Популярные виды газовой сварки

Существуют разные виды газовой сварки, которые могут обладать некоторыми характерными качествами. Они могут применяться для металлических заготовок с разной структурой, с различными формами и размерами толщины. Но мы рассмотрим основные способы газовой сварки, которые пользуются высокой популярностью.

Левая сварка

Левый способ газовой сварки является самым распространенным методом, который пользуется высокой популярностью среди профессиональных сварщиков. Его часто используют мастера с разной квалификацией.

Левый способ сварки применяется для соединения металлов с тонким краем и невысокими показателями температуры. Он подходит для работы с легкоплавкими и тонкими конструкциями. Левый и правый способы газовой сварки похожи, они являются двумя сторонами одной медали.

Во время проведения левой газовой сварки горелку необходимо двигать справа налево. А вот рассматривая отличия между левым способом сварки и правым, то при проведении последнего горелка проводится слева направо и за ней ведется присадочная проволока. Жар пламени во время сварки практически не рассеивается и уровень угла открытия шва составляет 60-70 градусов.

Правая сварка

Правый способ газовой сварки применяется для работы с металлами, толщина которых составляет больше 3 мм, имеющих высокие показатели теплопроводности. Стоит обратить внимание на то, что во время проведения правой сварки шов получается более качественным, это достигается благодаря защитному действию пламени.

Во время правого способа сварки наблюдается экономичное использование тепла. При этом скорость процесса выше почти на 20 %. Также к положительным качествам данного метода сваривания стоит отнести экономное расходование газов почти на 10 %.

При проведении данной технологии рекомендуется применять присадочную проволоку с диаметром, который почти в два раза меньше толщины металлического свариваемого элемента. Но при этом проволока не может быть толще 8 мм.

Сварка с применением сквозного валика

Данная технология газовой сварки и резки металлов предполагает постепенное перемещение пламени с плавлением верхней кромки отверстия в металлическом изделии и накладыванием слоя расплавленного металла на область нижнего края этого отверстия.

Перед началом процесса листы фиксируются в вертикальном положении, при этом между ними оставляется зазор вполовину толщины заготовки. Соединение производится в виде валика, которое соединяет металлические компоненты. Оно обладает хорошей плотностью, в его структуре не должно быть пор и каких-либо неровностей.

Сварка с использованием ванночек

Газопламенная сварка состоит в образовании новых и новых ванночек по ходу шва. После того как образуется одна, в нее вводится один конец присадочной проволоки, здесь он плавится. Далее он перемещается в область восстановительного участка огня горелки.

Тем временем мундштук сопла перемещается дальше по поверхности сварного соединения, он переходит на следующую зону. Каждая новая ванночка перекрывает предыдущую примерно на одну треть диаметра присадочной проволоки.

При помощи этого метода сварки производят соединение тонких листов, когда требуется сделать стыковые и угловые виды швов. Его часто применяют для сваривания трубных изделий из низколегированных или малоуглеродистых сплавов.

Многослойная сварка

Этот метод сваривания часто используется при проведении ответственных работ. Она характеризуется низким показателем производительности. Кроме этого для ее осуществления требуются газы в большом объеме, поэтому этот метод достаточно дорогостоящий.

Стоит отметить! При проведении многослойной сварки с использованием газа наблюдается отжиг нижних слоев при наплавке верхних. В результате происходит качественная проковка каждого слоя перед формированием основного шва.

Сварка окислительным пламенем и раскислителем

Этот вид газовой сварки и резки создан специально для работы с элементами из низкоуглеродистой стали. Во время него применяется пламя с резко окислительным характером, именно это приводит к образованию окислов железа в сварочной ванне. Если образуется окисление, то обязательно требуется раскисление.

Раскисление получают при помощи специальной присадочной проволоки, в составе которой должно наблюдаться высокое содержание марганца и кремния. Этот способ по сравнению с другими видами имеет производительность выше на 10 %.

Газопрессовая сварка

Газопрессовая сварка подразумевает нагревание до пластичного состояния свариваемых изделий при помощи сварочной адетилено-кислородной горелки. А после того как достигается необходимая температура они сдавливаются и свариваются.

Выделяют два подвида этого метода — соединение в пластичном состоянии с защитой шва и сваривание оплавлением. Во время проведения сварки в пластичном состоянии к элементам, которые приготовлены для сваривания, прикладывается осевое давление и разжигается горелка. После производится нагревание, которое сопровождается сдавливанием. Как только появляется утолщение, нагревание прекращается, давление устраняется.

Во время сварки оплавлением детали для сварки фиксируются с соблюдением зазора, и разжигается горелка. После выполняется нагревание и оплавление концов металлических элементов. Затем производится прикладывание осевого давления и сваривание деталей.

Компоненты газовой сварки

Перед тем как будет начата газовая сварка, технология рекомендует подготовить все необходимые компоненты для ее проведения. Обязательно для работы потребуется специальный газ для пламени горелки. А вот какой выбрать газ стоит рассмотреть подробнее.

Кислород

Этот востребованный вид газа для проведения сварки и резки. Благодаря ему происходит моментальное воспламенение паров материалов с высокой горючестью. Особой популярностью пользуется сварка кислородом и пропаном. Этот метод позволяет получить прочный шов с высоким износом. Сварочный кислород выполняет роль катализатора плавления и резки заготовок из металла, он входит в состав горючей смеси.

Важно! Кислород помещается в баллоны под постоянным давлением, а при контакте с маслом самовоспламеняется. Чтобы этого не произошло, баллоны стоит хранить в месте, защищенном от солнца, а также их требуется периодически чистить от пыли, грязи.

Кислород для сварки получают из обычного воздуха, который отделяется от СО2 и Н2О в воздухоразделительной установке. При проведении газовой сварки пропаном и кислородом используется три вида газа — высший (99,5%), 1 и 2 сорта (99,2 и 98,5 %).

Ацетилен

Ацетилен является газовой смесью, которая состоит из двух компонентов — H и O. Это бесцветное вещество, которое не имеет запаха, в его составе наблюдается небольшое содержание Nh5 и h3S.

Обратите внимание! Газовая сварка и резка металлов с использованием ацетилена должна проводиться с максимальной осторожностью. Если во время процесса будет наблюдаться превышение показателей давления более 1,5 кг/см² и температуры больше 400°С, то смесь может взорваться.

Ацетилен добывают при помощи диссоциации жидких углеводородов под воздействием электричества.

Заменители ацетилена

Стоит помнить, что сварка может проводиться не только пропаном и кислородом или ацетиленом, во время нее могут использоваться заменители последнего газа.

В качестве замены могут применяться следующие газы:

- водород;

- метан;

- пропан;

- керосиновые пары.

Температурные показатели их горения находятся в пределах 2400-28000С. А при горении ацетилена обычно наблюдается 31500С. При использовании заменителей рекомендуется дополнительно применять проволоку с содержанием марганца и кремния, которая будет раскислять сталь. А вот для плавящихся цветных металлов потребуется флюс.

Использование проволоки и флюса

Присадочная проволока и сварочный флюс являются необходимыми элементами, которые применяются при проведении газового сварочного процесса. Оно позволяет получить качественный и прочный шов.

Для проведения сварки рекомендуется использовать присадочную проволоку без масла и краски, на ней не должно быть признаков коррозийного поражения. Порог плавления этого материала должен быть равен или ниже плавления свариваемого металла.

Для плавящихся металлов необходимо использовать флюс. При помощи него до начала сварки делается нанесение на металл или проволоку. Далее флюс плавится и выдает плавкий шлак, который покрывает металлическое изделие поверхностно.

Оборудование для газовой сварки

Основы газовой сварки требуют использования необходимого оборудования. Оно должно соответствовать всем нормам и стандартам, которые указываются в технологии данного сварочного процесса. Кроме этого сварщик обязательно должен уметь им пользоваться и знать принципы его работы.

Сварка пропаном, кислородом, ацетиленом и его заменителями предполагает использование следующего оборудования:

- Водяной затвор. Этот элемент защищает генератор ацетилена и трубы от обратной тяги огня из горелки. Он должен быть исправным, его обязательно заполняют водой вровень с краном.

- Газовый баллон. У баллона предусмотрена конусная резьба на области отверстия, на которую устанавливается закрывающий вентиль. Снаружи баллон окрашивается в определенный цвет в зависимости от вида газа. Для ацетилена можно применять вентиль из любого металла, кроме меди, с ней газ образует взрывоопасную смесь.

- Редуктор. Он вызывает снижение показателей давления выходящего газа. Он может быть одно- и двухкамерным, последний позволяет удерживать стабильное давление. Редуктор может быть прямого и обратного действия.

- Шланги. Шланги, которые применяются для горючих газовых смесей. На них часто наносится сплошная линия красного цвета (это обозначение). Их можно применять при давлении в 6 атм. Это шланги первого класса, а вот второго класса используются для передачи горючих жидкостей (бензина, керосина). На них имеется линия желтого цвета. Шланги третьего класса способны выдерживать давление в 20 атм ( на них нанесена линия синего цвета).

- Горелка. Данное оборудование производит смешивание газов, выпускает из мундштука под необходимым давлением смесь, которая плавить металлические заготовки. Горелки могут быть инжекторными и безинжекторными. Этот элемент состоит из таких элементов, как ниппель, мундштук, наконечник, камера-смеситель, гайки, инжектор, корпус с рукоятью.

- Пост. Это место для проведения сварочного процесса. Оно имеет стол, тумбы для хранения требуемых элементов, сварочного оборудования. Пост может иметь поворотную и неповоротную столешницу. Для работы на крупных производствах может использоваться передвижной или стационарный пост.

Но все же перед тем как приступать к использованию вышеперечисленных элементов стоит разобраться в том, как варить газовой сваркой. Это ответственной процесс, который требует обязательное соблюдение важных мер защиты. Опытные сварщики советуют применять защитную маску, форму из плотной ткани, краги.

Итоги

Чтобы понять, что такое газовая сварка стоит рассмотреть ее основные особенности и технологию. Этот метод предполагает использование специальных газов для нагревания и плавления металлических изделий. Обычно применяется кислород, ацетилен, но иногда допускаются заменители, которые имеют меньшую стоимость. Но чтобы шов получился качественным и прочным особое внимание стоит уделять технике проведения сварочного процесса.

Интересное видео

Что такое сварочная ванна. Что такое ванная сварка?

Сварка арматуры ванным способом

Для укрепления бетона используется металлическая арматура разного размера. Надежность фундаментных и несущих стеновых конструкций, тоннелей, мостовых опор обеспечивают каркасы из арматуры. Они заливаются строительной смесью на основе цемента, образуя железобетон. Существуют различные технологии соединения стальных прутков.

Самым надежным и часто применимым считается ванная сварка, получаемый этим методом шов способен выдержать большие статические и динамические нагрузки без нарушения целостности структуры, отвечает высоким требованиям ГОСТ 14098, действующим в гражданском строительстве. Сваркой ванным способом соединяют рельсы, толстостенный легированный прокат. Этот высокотемпературный метод стыковки металла используют во многих отраслях.

Способы соединения арматуры

В строительстве существует несколько технологий получения сплошного арматурного прутка.

Механический способ соединения стыков предусматривает применение прессованных муфт или отрезков трубы. Для фиксации стыка методом обжима применяется гидравлический пресс. Для ускорения процесса изготавливают муфты с перегородкой, ее просто надевают на пруток, в другой конец вставляют следующий. Вес конструкции, металлоемкость железобетона при таком методе крепления арматурных прутков возрастает. Муфты необходимо выбирать по типоразмеру арматурного стержня, для пресса под каждый размер делается сменный штамп.

Стальные прутки классов А400 и АIII крепят между собой внахлест с помощью специальных лапок, используют вязальную проволоку, стандартные крючки. Механический метод стыковки применяют только потому, что прутки этих марок нельзя сваривать.

Среди высокотемпературных методов получения неразъемных стыков самым надежным считается сварка арматуры ванным способом. В процессе формирования соединения не образуется продольных трещин, характерных для многошовной сварки. Технология горячей стыковки с использованием накладки для сварки арматуры металлозатратная, расходы на материалы увеличиваются на 5-7 %. При сваривании стержней встык образуется слишком хрупкое соединение, которое не обладает нужной прочностью.

Принцип сварки ванным способом

Метод сварки ванным способом применяют для металлических полос с сечением до 50 мм, крепления толстостенных фланцев, стыковки прутков. Диапазон диаметра арматуры – от 20 мм до 10 см.

Классификация ванной сварки:

- дуговая ручная с размещением выпусков в стальной скобе;

- полуавтоматическая, сварочная ванна формируется в керамической форме, в этом случае исключаются затраты на накладки, экономятся электроды, формируется аккуратный стык;

- ванно-шлаковая, для нее используется формочка из медесодержащих сплавов.

При возведении металлических каркасов железобетонных фундаментов, несущих стен, туннелей, опор стыковку арматуры чаще производят ручным методом. Что это такое с точки зрения технологии: принудительное формирование плотного шва в месте стыка двух стержней.

При ванной сварке создается необходимый запас прочности прутка по всей длине каркаса. Соединение устойчиво на изгиб, кручение. Смещение осей соединяемых стержней не превышает 5% их диаметра.

Достоинства

В сравнении с другими технологиями высокотемпературной стыковки арматуры, ванный метод имеет ряд преимуществ:

- метод применим для неподвижных частей металлоконструкций, нет необходимости их поворачивать для создания соединения по всей поверхности;

- в процессе расплава происходит равномерный, а не точечный разогрев прутков;

- диагностику шва можно производить доступным гамма-лучевым методом;

- для работы используется обычное сварочное оборудование;

- в результате сварки образуется качественное соединение;

- затраты на расходные материалы минимальные – стальная форма служит дополнительным ребром жесткости;

- подобрать формы под размер прутка достаточно просто, они выпускаются в широком ассортименте.

Недостатки

Особенностью выполнения ванной сварки является соблюдение непрерывности процесса. Необходимо следить, чтобы разогрев охватывал всю зону контакта. Ванный метод требует профессиональной подготовки. Еще один минус – использовать стальную форму можно только один раз. Медные ванночки многоразовые, но они дорогие. К недостаткам также относят обязательный подготовительный этап, он увеличивает временные затраты.

Ванночки для сварки

Они бывают литые и штампованные, их делают из стали или медных сплавов. По стоимости они несопоставимы, медные намного дороже. Принцип их использования одинаковый: они должны удерживать расплав, образуемый в зоне стыка, от растекания. По форме это сегмент цилиндра, охватывающий до ¾ поверхности прутка. Используются многоразовые и одноразовые ванночки для сварки арматуры. При соединении арматуры чаще применяются металлические формы. Они создают дополнительный резерв прочности металлоконструкций по всей длине, считаются расходным материалом. Медные сплавы долговечные. Допускается использование ванной из цветных металлов до 150 сварок.

Процесс ванной сварки

Для сварочного процесса потребуется:

- однофазный или трехфазный аппарат на 220 вольт;

- ванночка или форма для образования шва;

- баллон с инертным газом для создания защитной среды в случае соединения легко окисляемых сплавов;

- от 1 до 4 двухмиллиметровых электродов на одну ванну в зависимости от толщины прутка;

- щиток и другие средства индивидуальной защиты сварщика.

Основные этапы технологического процесса:

- к пруткам в зоне соединения прихватывается стальная скоба;

- под воздействием дуговой волны в сварочной ванне электрод формирует зону расплава;

- концы прутка расплавляются, образуется однородная жидкая структура;

- при охлаждении идет процесс кристаллизации сварочной ванны, получается шов.

Сварочная ванна формируется в любом положении стержней арматуры. Для горизонтальных соединений в качестве скобы используются металлические накладки. Вертикальные стыки свариваются с применением штампованной формы. Её крепят на нижний стержень. Электродом, совершая вертикальные движения, заполняют зазор, наполняют расплавом ванну. Для выпуска шлака форму прожигают, затем отверстие заваривают. Наплыв должен закрывать концы стальных стержней.

Технология сварки предполагает предварительную подготовку поверхностей. Железными щетками концы стальной арматуры следует очищать от ржавчины, грязи и пыли. От чистоты поверхности зависит прочность сварного соединения.

Минимальная длина выпуска стержней – 30 мм. В этой зоне формируется соединение. Максимальный размер зазора кратен толщине электрода. Он не должен превышать 1,5 диаметра. Стержни в сварной ванночке или форме располагаются соосно.

Особенности метода и область применения

При сварке ванным способом образуются шлаковые соединения. Концы прутков образуют с расплавленным электродом однородный сплав, отличающийся по химическому составу от образующих элементов. Шлак служит защитой расплава от окисления воздухом. Для низкоуглеродистых сталей при сварке используется инертный газ, в этом случае шлак активнее пузырится. Корка на шве – хороший показатель прочного соединения. Он легко убирается при постукивании.

Еще одной особенность сварки считается положение электрода в процессе работы: он не должен стоять неподвижно, им совершают колебательные движения, заползая на кромки стыка, чтобы расплав равномерно заполнял ванночку.

Метод применяется во многих отраслях, где требуются прочные соединения металлических деталей толщиной свыше 20 мм. Максимальный размер свариваемого арматурного прутка 100 мм. Массивные железобетонные объекты требуют мощных каркасных конструкций.

Ванным способом удобно варить тавровые балки, сложный профиль. Для формирования зазора нужного размера используют зажимные кондукторы, они фиксируют скрепляемые части в нужном положении. Этот метод соединения металла находит широкое применение:

- в гражданском, промышленном и оборонном строительстве;

- машиностроении при создании движущихся узлов, работающих под нагрузкой;

Особенности ванного способа сварки арматуры

Большая Энциклопедия Нефти и Газа

Cтраница 1

Ванный способ сварки имеет значительные преимущества по сравнению со сваркой внахлестку. При ванном способе сварки уменьшаются затраты труда, ускоряется процесс сварки, экономится арматурная сталь за счет исключения нахлестки и накладок, уменьшается расход электроэнергии и электродов. [1]

Приванном способе сварки расплавление металла изделия происходит в значительной мере за счет тепла, передаваемого изделию ванной жидкого металла. [2]

| Способы сварки электродами. а – наклонным, б – лежачим. [3] |

Приванном способе сварки стержней иногда происходит зашлаковка их торцов, особенно в нижней части стыка, что снижает прочность соединения.

Причиной зашлаковки является слишком быстрый отвод тепла от торцов свариваемых стержней, например вследствие увеличения их диаметра.

Для уменьшения зашлаковки производят предварительный подогрев торцов, водяное охлаждение формы, а также изготовляют формы из более теплопроводного металла, чем сталь, например из меди. [4]

Обратите внимание

Приванном способе сварки расплавление металла изделия происходит в значительной мере за счет тепла, передаваемого изделию ванной жидкого металла. [5]

В чем состоит сущностьванного способа сварки. [6]

При сварке стержней большого диаметра применяютванный способ сварки. [8]

| Узлы структурных конструкций. [9] |

В ЦНИИСК разработано соединение сплющенных трубванным способом сварки. [10]

Для сварки стержней арматуры большого диаметра в настоящее-время широко применяетсяванный способ сварки. [11]

При дуговой электросварке стержни арматуры стыкуют внахлестку с применением накладок иливанным способом сварки. [12]

Для соединения стыков арматуры в арматурных каркасах и железобетонных конструкциях широко применяютванный способ сварки в стальной, медной или графитовой форме ( рис. 20.2), при этом соединяемые стержни арматуры закрепляются в стальной форме прихватками. [13]

При сварке стыков арматуры железобетона из стержней диаметром 20 – 100 мм получил распространениеванный способ сварки, позволяющий в 1 5 – 2 раза снизить ее себестоимость. [14]

Сварка пучком электродов при расположении электродов гребенкой может иметь преимущества перед одинарным электродом при наплавочных работах для получения широкого шва за один проход приванном способе сварки стержней арматуры железобетонных конструкций. [15]

Страницы: 1 2

Источник: https://www.ngpedia.ru/id468922p1.html

Ванная сварка арматуры на стройках! – Ручная дуговая сварка — ММA

Отправлено 09 Февраль 2015 09:26

Вот пока роботы по котельным нет,решил подработать на стройке,и столкнулся с проблемой ванной сварки арматуры,об таком методе не разу не слышал(Может есть у кого то видео или фото такого способа сварки или кто может объяснить более подробно!За ранее благодарю)

Отправлено 09 Февраль 2015 09:27

Или если можно нарисуйте как и что)

Отправлено 09 Февраль 2015 09:55

Ребята, давайте жить дружно!

Отправлено 09 Февраль 2015 10:51

Судя по Вашему вопросу, на стройплощадке инженера-технолога сварочного производства-нет, как такового. Да и прораб, поди, тоже, “не копенгаген”…

Сообщите, ванная сварка арматуры каких классов, диаметров и в каких пространственных положениях предполагается? Что будет за ванну, стальные скобы, или же съёмные подкладки? Какое сварочное оборудование есть на площадке, какие электроды? Ответите на эти вопросы-будут более конкретные ответы.

Важно

А так, печатать длинные опусы по ванной сварке, в попытках максимально охватить предмет вопроса, мало у кого найдётся столько свободного времени. Всё же, тут-не преподаватели, бесплатно вычитывающие курс лекций, а практики, у которых есть ещё масса других дел. Тем более, что азы данной темы можно нарыть в любом поисковике интернета.

Если же вкратце, то суть данного метода соединения арматурных стержней состоит в том, что стык торцов стержней формируется внутри подкладки скобчатой формы. Подкладка может быть как медной толстостенной (съёмной), так и стальной остающейся. Предполагаю, что в Вашем случае будет сварка покрытыми электродами на остающихся стальных скобах.

Обычно такую сварку ведут электродами диаметром 5-6 мм на токах 250 А и выше (до 450А) так называемой “погружённой” дугой. Данные диаметры и токи-для одноэлектродной сварки. При многоэлектродной сварке, соответственно, токи ещё выше. Это-если в общем.

Частности обычно отражают в проекте на данную металлоконструкцию, где изложены материалы, технология монтажа и сварки, как одной из операций проекта.

Лучше быть бараном среди мудрецов, чем мудрецом среди баранов.

Отправлено 09 Февраль 2015 20:09

Отправлено 09 Февраль 2015 20:27

Что мешает тебе?Расскажи нам,Бездарный танцор.

канал ВЕБСВАРКА в ZELLO

Отправлено 09 Февраль 2015 20:44

AMBIVERT42,

Флуд, но по теме–шлак ложечкой отчерпывают в нижнем ?

Отправлено 10 Февраль 2015 03:23

Из справочной литературы:

Сообщение отредактировал Менгон: 10 Февраль 2015 06:05

Отправлено 10 Февраль 2015 07:09

blazen79, не-не-не, ни в коем разе не флуд. Нормальный вопрос. Особенно, для тех, кто работает с трубами и в малоамперном диапазоне.

По теме. Процесс избавления от излишков шлака зависит от пространственного положения и типов форм. Проще всего выгнать шлак, если скоба расположена боком и варится вертикальный шов. Тогда излишки шлака сами вытекают. Ток при этом-минимально необходимый. Но, такая лафа бывает далеко не всегда. Чаще-скобы повёрнуты зоной сварки к верху..

В этом случае-ток подаётся максимально возможный для данного диаметра электрода и сварка ведётся погружённой дугой, чтобы максимально исключить непровары и шлаковые включения. Излишки шлака выгоняются через отверстия, прожигаемые в стенке формы. Далее, по мере подъёма высоты сварочной ванны, эти отверстия завариваются.

Это-справедливо для достаточно больших толщин арматурных стержней. Всякую мелочь, типа ф 18-20 мм-варят без особых ухищрений в борьбе со шлаком. Если вести одноэлектродную сварку таких диаметров электродом ф 5 мм и током порядка 280-300 А, то шлак попросту поднимается над погружённой дугой и разбрызгивается.

Чтобы повысить производительность сварки горизонтальных арматурных стержней больших диаметров и, при этом, не изголяться с удалением шлака, применяют многоэлектродную сварку. Понятно, что и ток и держак для такой работы-значительно больше.

Сам не варил двуручным держаком, но, со стороны двуручный держак с гребёнкой из 3-4-х электродов выглядит монстроидально, а процесс сварки-феерично.

В вертикальных конических формах-также прожигаются шлакоотводные отверстия.

Лучше быть бараном среди мудрецов, чем мудрецом среди баранов.

Отправлено 10 Февраль 2015 23:10

Подшабашить

В Ростове на такой вид работ необходима аттестация НАКС, в свое время атестовался, но работы так и не нашел. Очередь стоит из высококлассных мастеров и только по блату.

Отправлено 11 Февраль 2015 23:04

Интересная тема, скажите , вот есть технология,понятно нарушать ее не гуд. Но если нарушать то до каких пределов? Критерий -должны сохраниться характеристики самой арматуры после сварки ? (изгиб,разрыв,провар в пределах нормы ) Или еще что есть кроме характеристик?

Отправлено 12 Февраль 2015 00:31

Совет

Там еще нюанс такой. После перекрытия каждого этажа, сварщик варит образцы и их везут на экспертизу, если проходят, то сварщика допускают к работе на следующем этаже.

Не помню уже точно, изгиб и разрыв однозначно проверяют.

Отправлено 12 Февраль 2015 01:45

Неуже – ли на наших стройках действительно такое существует.!?

Отправлено 12 Февраль 2015 15:10

В бытность свою работы на стройке ,на рубеже 90-00 гг., в конторе , где имел честь трудиться(старейшее городское домостроительное предприятие) так и было… вообще способ контроля оговаривается в проектной документации, а вот соблюдение оной подрядчиком-большой вопрос, хотя технадзор тоже не всегда хлеб даром ест…

Отправлено 12 Февраль 2015 23:58

Ванная сварка .

Прикрепленные изображения

Отправлено 15 Февраль 2015 16:32

Пока интерес к кухни MMA (варим ведь ) представляет еще интерес, хочу немного развеять дым с темы о проблемах. Некоторые подводные камни все же имеются. Есть моменты которые надо иметь в виду, чтобы видеть картину объемней.

Для меня красной чертой идет некая линия ,объединяющая многие виды сварки -это термовлияние на околошовную зону .Известно ,что всякое влияние сварки на металл изменяет характеристики околошовной зоны на зернистость, хим. состав, появление деформаций и т.д.

Не без помощи этого основания выбирается та или иная технология, режим сварки и т.д. Есть термомеханически упрочненная арматура, вроде так ее называют. Делали образцы сварки уонями 13/55 и полуавтомат в СО2 разные сварщики .

Человек 7 на мма и столько же других сварщиков на полуавтоматах в СО2,не помню толи 1.2 или больше применяли диаметр проволоки на МИГ сварку. Выявили ,что полуавтоматом образцы прошли испытания а уони на этой арматуре привели к разрыву в зоне сплавления электродного металла с основным арматуры.

Вывод такой, что надо не допускать перегрева околошовной зоны ,с чем и справился полуавтомат на данном виде арматуры. Если данный вид арматуры кто варил уони, сообщите в теме способ ,как уменьшили температурный режим в зоне сплавления?

Сообщение отредактировал Урий: 15 Февраль 2015 16:33

Отправлено 15 Февраль 2015 16:51

Да ненужно там ничего уменьшать, если у вас по техпроцессу арматура вариться ванной сваркой, то так расчитали и спроектировали и скорее всего стык следующего прута отнесен на 20-100Ф арматуры.

А

вызванно скорее всего неопытным сварщиком который допустил нарушения процесса. Либо в центр лодочки искрил, либо отвод шлака не обеспечил.А скорее всего класс арматуры не тот Вместо А500С варили A III.

Сообщение отредактировал Sakhalin_Cat: 15 Февраль 2015 16:58

Отправлено 15 Февраль 2015 16:53

Арматура АIII и А500С. Важные различия

Побудили меня написать эту заметку ситуации, которые произошли на двух разных стройках. Сразу замечу, что закончились они всё-таки благополучно. В первом случае во время приёмочного контроля армирования было обнаружено, что строители вместо указанной в проекте арматуры A5OOC применили арматуру А-III (она же А400). На другой стройке заказчик сменил компанию,осуществляющую строительный контроль. К этому моменту фундамент здания был сделан на 70%. Я с удивлением увидел, что выпуски из фундаментов сделаны из арматуры А-III вместо указанной в проекте A5OOC. В первом случае были удалены не проектные стержни А-III и заменены на предусмотренные проектом A5OOC. Во втором случае после долгих консультаций с проектировщиками с облегчением выяснили, что фундамент всё-таки можно не переделывать. Как показывают выше приведённые примеры, оказалось,что не только арматурщики, но даже многие ИТР не в состоянии отличить эти два класса арматуры друг от друга. Более того, приходилось слышать мнение, что А-III и A5OOC это одно и то же. Меж тем, они отличаются не только по внешним признакам, но и по техническим характеристикам. Об их внешних и внутренних отличиях и пойдёт речь ниже.

Обратите внимание

На строительных площадках случаются моменты, когда приходится применять сварку. Арматура, которая не требовательна к условиям сварки,- настоящий подарок для строителей.

Большим плюсом арматуры A5OOC является отсутствие хрупких разрушений сварных соединений, выполненных ручной дуговой сваркой. Именно такая сварка и применяется на большинстве строительных площадок, поэтому выбор A5OOC вполне оправдан.

О том, что арматура является свариваемой, нам говорит буква «С» в её обозначении.

Следует пояснить, почему же удалось добиться такой хорошей свариваемости арматуры A5OOC. Дело всё в том, что A5OOC изготавливают из стали с низким содержанием углерода, а для свариваемости это – самый важный показатель.

Что же касается арматуры А-III (А400), то она была разработана ещё в 50-е годы ХХ века. Изготавливается А-III из стали с высоким содержанием углерода (0,2 – 0,37%), что накладывает серьёзные ограничения по использованию. Такая арматура является ограниченно свариваемой.

Поэтому применение А-III вместо A5OOC при определённых обстоятельствах может быть опасным для возводимых объектов.

Кстати, некоторые зарубежные стандарты строительства вообще не допускают сварки арматуры с содержанием углерода выше 0,22%. Чем ещё хороша A5OOC? Она позволяет экономить без потери качества. Арматура A5OOC имеет предел текучести равный 500 Н/мм 2 (смотри письмо Госстроя России от 11.03.1998 г.

№ ОФ-132/13 «0 применении в железобетонных конструкциях арматурной стали класса A5OOC»), в отличие от 400 Н/мм2, которым обладает А-III. Получается, что при тех же расчётных нагрузках применение арматуры A5OOC выгоднее. Как показывают не только расчёты. но и практика – экономия на металле составляет в среднем 20%.

Не удивительно, что при таком раскладе многие отечественные заводы, выпускающие металлопрокат, перешли на более востребованную строителями арматуру A5OOC. Правда, первые годы её выпуска не обошлись без затруднений. Например, одно время классы арматуры А-III и A5OO поставлялись с одинаковым профилем, то есть визуально были неотличимы.

Заводская маркировка часто тоже отсутствовала, поэтому для определения класса арматуры приходилось проводить лабораторные испытания. Сейчас такой проблемы нет. Взглянув на фото, вы не вооружённым взглядом увидите внешние различия между А-III и A-5OOC.

Надеюсь, что если у вас и были какие – то затруднения в определении этих классов арматуры, то после прочтения моей заметки вам всё стало ясно.

Сергей Кокшаров, инженер по надзору за строительством.

Кирпич №1. 2012г.

Отправлено 15 Февраль 2015 17:15

Sakhalin_Cat на сколько помню вертикал 32 й той арматуры варили середину в начале на всех образцах. Далее по диагоналям вертикала, низ левый – верх правый ,затем правый низ и левый верх. Варили не послойно и 4мм уони были. Хотя по технологии 5 мм должно быть. Диаметр электрода повлиял? (Хотя если поперепутали виды армары ,то все и этим можно объяснить)

Сообщение отредактировал Урий: 15 Февраль 2015 17:39

Источник: http://WebSvarka.ru/talk/?findpost=133437

Технология ванной сварки арматуры

Ванная сварка арматуры применяется для стыковки горизонтальных, наклонных или вертикальных стержней. В ограниченном торцами стержня пространстве получается расплавленный металл, соединяемый скобой накладкой.

Для проведения сварки используют ванночки для сварки арматуры, заполняя их расплавленными электродами и частью расплавленной массы стыкуемых стержней. Компактность металла обеспечивают съемные медные формы или накладки, прокладки-скобы из стали.

Сварка арматуры ванным способом – основные особенности

Непрерывный процесс сваривания происходит за счет жидкого состояния металла в верхней зоне. Особенность ванной сварки – улучшение качества стыка при поднятии пузырьков инертных газов вверх.

В процессе сварки используется один электрод, или гребенка, состоящая из нескольких электродов, специальной пластины для их крепления или электродержателя.

Скоб-накладки служат для передачи рабочей нагрузки, скоб-подкладки формируют направление соединения.

Важно

Теплота расплавленного металла ванны способствует расплавлению концов арматурных стержней, образуется общая ванна металла, которая при остывании дает аккуратный шов (сварное соединение). Шлак выпускается через отверстия, прожигаемые электродами, затем эти отверстия заваривают. Для сварки используются большие токи, примерно 400-450 А. При низких температурах нужен ток выше на 10-12%.

Сравните цены на сварочные работы – скидки до 40%.

Ванная сварка арматуры: технология

Для получения вертикального шва используют стальную штампованную форму.

1. Стыки в ванночке соединяются и фиксируются при помощи скобы подкладки или накладки, используя несколько прихваток.

2. Устанавливается зазор 2 мм между стержнем и подкладкой. Если температура отрицательная – размер зазора увеличивают до 6 мм.

3. Возбуждается электрическая дуга при помощи сварочного аппарата, она должна быть минимально короткой. Электроды должны заменяться быстро. В течение 3-4 секунд.

Лучше всего шов формируется при кристаллизации металла медных и графитовых формирующих устройств, устанавливаемых симметрично зазору. Чтобы арматура более плотно примыкала к форме, дно засыпается небольшим количеством флюса. Таким образом, усиливается шов в частях стыка.

Ванно-шовная сварка

Разница между этим и вышеописанным способом заключается в распределении усилий, действующих на стык. Для этого стальная необорачиваемая накладка (скоба) приваривается фланговыми швами к сшиваемым стержням.

• На первом этапе провариваются фаланговые швы с помощью аппарата дуговой сварки.

• На втором этапе используется гребенка из 3-4 электродов для заплавления зазора между торцами арматуры.

Ванная сварка арматуры применяется для арматуры большего диаметра (от 36 мм).

Для данного способа требуется значительно меньшее количество электродов, а это означает меньшая трудоемкость и снижение затрат на сварочные работы.

Источник: http://InDeal.ru/publications/tehnologiya-vannoy-svarki-armatury

Сварка стыков арматуры ванным способом

Главная > Статьи > Сварка стыков арматуры ванным способом

Воскресенье, 20 Август, 2017

При устройстве высокопрочных сварных арматурных соединений используется ванный способ, который по всем характеристикам превосходит ручную сборку металлокаркаса с помощью вязальной проволоки.

Сварка ванной: что это и зачем

При соединении двух металлических деталей методом сварки, между ними образуется слой расплавленного металла и шлака. По мере кристаллизации он формирует высокопрочный шов. Для того чтобы ограничить движение расплавленного металла, используют специальные стальные инвентарные формы.

Заполненные расплавленным металлом формы называют сварной ванной. Она является объединяющим звеном между двумя прутками арматуры.

Возможны два варианта соединений с помощью этого способа:

- метод ручной электродуговой сварки с применением одного или нескольких электродов;

- метод полуавтоматизированной электрошлаковой сварки с применением специального оборудования и флюса.

Несомненное преимущество ванного способа в том, что он сокращает время выполнения работ и значительно снижает их трудоемкость. Происходит экономия электроэнергии. Таким образом, снижается себестоимость готового изделия и, как следствие, всего комплекса строительных работ.

Соединение выпусков арматуры может производиться встык или внахлест. В первом случае для получения прочного шва достаточно однослойной ванны. Для соединения стрежней арматуры большого сечения (от 10 мм) или укладке их внахлест, применяют метод сваривания многослойной ванной.

В этом варианте используют следующие компоненты:

- подкладки порошковой проволокой;

- подкладки полуавтоматической проволокой;

- подкладки, покрытые электродами и/или порошковой проволокой с флюсовым сердечником.

Технология ручной сварки ванным способом

Для выполнения ванной сварки ручным способом потребуются:

- оборудование для дуговой сварки;

- прутки арматуры;

- защитная маска сварочника и спецодежда;

- стальная скоба;

- электрод (оптимально УОНИ-13/55 (типа Э50А).

Если выполняется горизонтальное соединение двух отрезков арматуры встык (торцами друг к другу), достаточно найти ровную термостойкую поверхность и положить на нее стальную скобу. Далее необходимо зачистить торцы металлических стержней, сняв с них фаску. Для выполнения этой задачи традиционно используют УШМ (болгарку).

- Зачищенные торцы арматуры с двух сторон заводят в стальную скобу так, чтобы между ними оставался зазор в 4-5 мм.

- Включают аппарат и подносят электрод к любому из металлических стержней.

- В момент соприкосновения электрода с арматурой, происходит короткое замыкание электрической цепи. В результате этого процесса выделяется большое количество тепла.

- Далее следует отвести электрод от металла на расстояние 3-6 мм. По причине присутствия электрического тока, между металлом и электродом образуется газовый столб, именуемый сварочной дугой. В этот момент происходят процессы плавления как металла, так и электрода.

- Ванна из стальной скобы заполняется жидким металлом.

Важный момент: перед началом сварки прутки арматуры укладываю так, чтобы технологические остроугольные выступы, расположенные по длине прутков, находились на одной линии.

Электрошлаковая сварка арматуры ванным способом

Электрошлаковая сварка нашла широкое применение при сборке железобетонных конструкций, массивных колонн, ферм. Технология этого способа во многом схожа с техникой ручной сварки. Здесь действуют те же правила:

- для формирования ванны необходимы специальные бункеры;

- при вертикальном или наклонном соединении арматуры, бункеры предварительно фиксируют в месте соединения двух деталей.

Флюс в этом способе выполняет те же функции, что и электрод. А именно: стабилизирующие, раскисляющие, легирующие, защитные. Сварной шов под флюсом обладает более высокой прочностью, чем выполненный ручным методом.

В стальную форму в зависимости от толщины соединяемых прутков, укладывают одну или несколько электродных проволок. В бункер засыпают флюс так, чтобы он покрыл арматуру слоем толщиной 4-5 мм. Далее включают аппарат и в ванной происходят те же процессы плавления металлов, как при ручном способе сварки.

Источник: https://mk-madis.ru/svarka-stykov-armatury-vannym-sposobom/

Ванная сварка арматуры. Что такое сварочная ванна | мк-союз.рф

Для укрепления бетона используется металлическая арматура разного размера. Надежность фундаментных и несущих стеновых конструкций, тоннелей, мостовых опор обеспечивают каркасы из арматуры. Они заливаются строительной смесью на основе цемента, образуя железобетон. Существуют различные технологии соединения стальных прутков.

Самым надежным и часто применимым считается ванная сварка, получаемый этим методом шов способен выдержать большие статические и динамические нагрузки без нарушения целостности структуры, отвечает высоким требованиям ГОСТ 14098, действующим в гражданском строительстве. Сваркой ванным способом соединяют рельсы, толстостенный легированный прокат. Этот высокотемпературный метод стыковки металла используют во многих отраслях.

Способы соединения арматуры

В строительстве существует несколько технологий получения сплошного арматурного прутка.

Механический способ соединения стыков предусматривает применение прессованных муфт или отрезков трубы. Для фиксации стыка методом обжима применяется гидравлический пресс.

Для ускорения процесса изготавливают муфты с перегородкой, ее просто надевают на пруток, в другой конец вставляют следующий. Вес конструкции, металлоемкость железобетона при таком методе крепления арматурных прутков возрастает.

Совет

Муфты необходимо выбирать по типоразмеру арматурного стержня, для пресса под каждый размер делается сменный штамп.

Стальные прутки классов А400 и АIII крепят между собой внахлест с помощью специальных лапок, используют вязальную проволоку, стандартные крючки. Механический метод стыковки применяют только потому, что прутки этих марок нельзя сваривать.

Среди высокотемпературных методов получения неразъемных стыков самым надежным считается сварка арматуры ванным способом. В процессе формирования соединения не образуется продольных трещин, характерных для многошовной сварки.

Технология горячей стыковки с использованием накладки для сварки арматуры металлозатратная, расходы на материалы увеличиваются на 5-7 %.

При сваривании стержней встык образуется слишком хрупкое соединение, которое не обладает нужной прочностью.

Принцип сварки ванным способом

Метод сварки ванным способом применяют для металлических полос с сечением до 50 мм, крепления толстостенных фланцев, стыковки прутков. Диапазон диаметра арматуры – от 20 мм до 10 см.

Классификация ванной сварки:

- дуговая ручная с размещением выпусков в стальной скобе,

- полуавтоматическая, сварочная ванна формируется в керамической форме, в этом случае исключаются затраты на накладки, экономятся электроды, формируется аккуратный стык,

- ванно-шлаковая, для нее используется формочка из медесодержащих сплавов.

При возведении металлических каркасов железобетонных фундаментов, несущих стен, туннелей, опор стыковку арматуры чаще производят ручным методом. Что это такое с точки зрения технологии: принудительное формирование плотного шва в месте стыка двух стержней.

Источник: https://xn—-ntbhhmr6g.xn--p1ai/metallyi/svarka-armaturyi-vannyim-sposobom

Сварка арматуры

Как правильно варить арматуру?

Наверное, у большинства сварщиков арматура была самым первым рабочим материалом, ведь для ее сварки не нужна высокая квалификация. Так как арматура чаще всего используется в каркасах под бетон, то можно смело ее варить, т.к. последующее бетонирование скроит все огрехи.

Споры по поводу того, что лучше – вязать арматуру или варить продолжаются на строительных форумах давно и спор этот подпитывается недостаточной компетентностью ее участников.

Знаний нет, а строить фундамент под дачу надо, что прикажете делать? Получается, строители экспериментируют над самими собой, потому что дом строят, преимущественно, своими руками и его надежность будут проверять на собственной шкуре.

Обратите внимание

Некоторые участники спора, ощущая душой важность вопроса ставят его и вовсе ребром: а можно ли вообще варить арматуру? Ответ: можно как варить, так и вязать. Ростверки под дачное строительство преимущественно вяжут. При закладке фундамента под крупное строительство арматуру сваривают.

Нормативная документация сварку арматуры под заливку бетоном не запрещает. Но ограничения могут накладываться по классу арматуры. Арматура класса от Ат-III до Ат-VII – сваривается без ограничений по ГОСТ 14098-91. А вот арматура А500С к сварке не рекомендуется по ряду причин, хотя де-юре она должна вариться без ограничений.

Как бы там ни было, помимо конструкций, которые вяжутся проволокой, есть и такие, которые имеют жесткий усиленный каркас, например, для выставления колон.

Рассмотрим, как правильно варить арматуру ручной дуговой сваркой в зависимости от типа соединения:

Если у вас арматура диаметром 10-12 мм, для ее сварки лучше использовать электрод 4 мм. У четверки больше коэффициент наплавленного металла. Старайтесь больше металла наплавлять на верхнюю арматуру, при этом меняя угол наклона электрода.

В процессе часть металла будет стекать вниз, и сварочный шов получится более равномерный. Так же важно то, как вы заканчиваете это соединение.

Ни в коем случае не отрывайте электрод резко от металла, но старайтесь плавным движением вернуть его назад вдоль шва.

Такое соединение удобно тем, что его можно выставлять, как на ровной поверхности, так и на весу (положение одной арматуры относительно другой). Арматура прихватывается по торцам и центру. Такое соединение дает отличные пружинные свойства.

Стыковое соединение арматуры больше подходит для тех, кто собирается использовать ее в декоративных целях. Всем известна популярная в далеком прошлом решетка «Солнышко», которая устанавливалась на окна.

Для стыкового соединения нужна лучшая подготовка металла. По торцам снимаются фаски, и арматурные стержни устанавливаются с зазором для провара. Ребро на арматуре должно быть соблюдено по одной оси. После сварки арматура рихтуется, а шов зачищается болгаркой.

Вот, решил подработать на стройке, пока основной работы в котельной нет и столкнулся с проблемой ванной сварки, о которой раньше ничего не слыхал. Что это за метод? Хотелось бы узнать о нем более подробно.