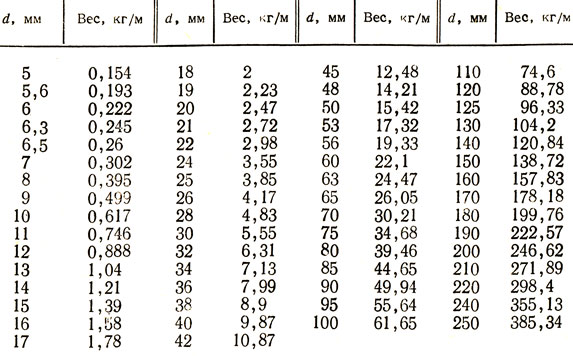

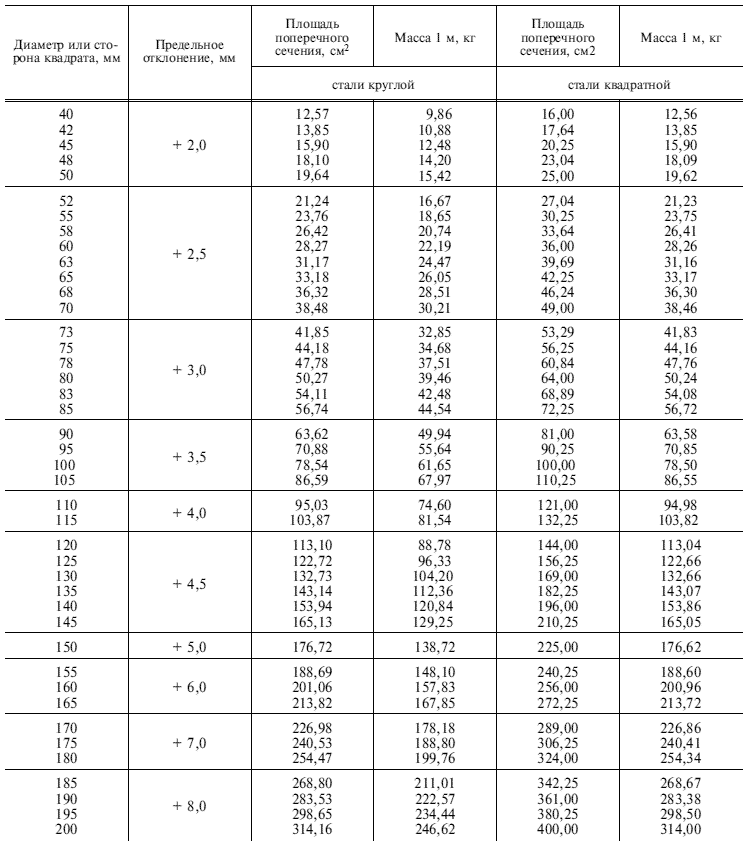

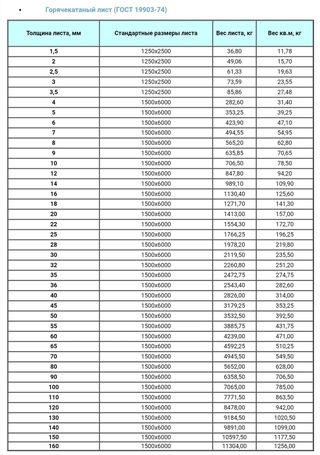

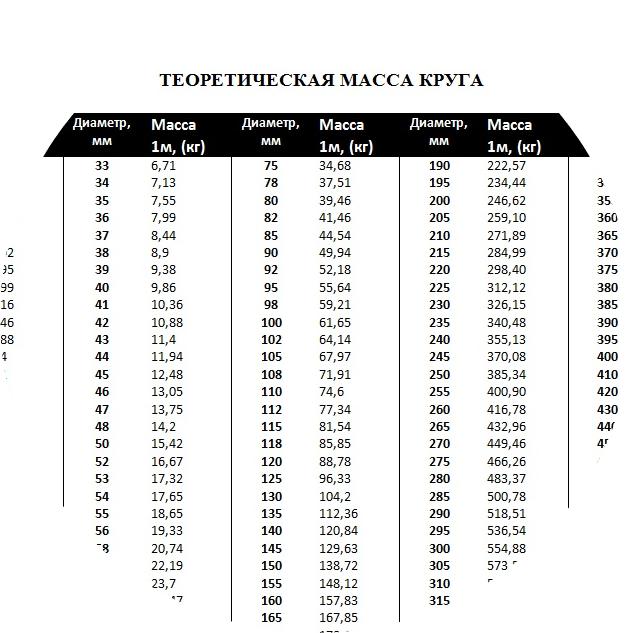

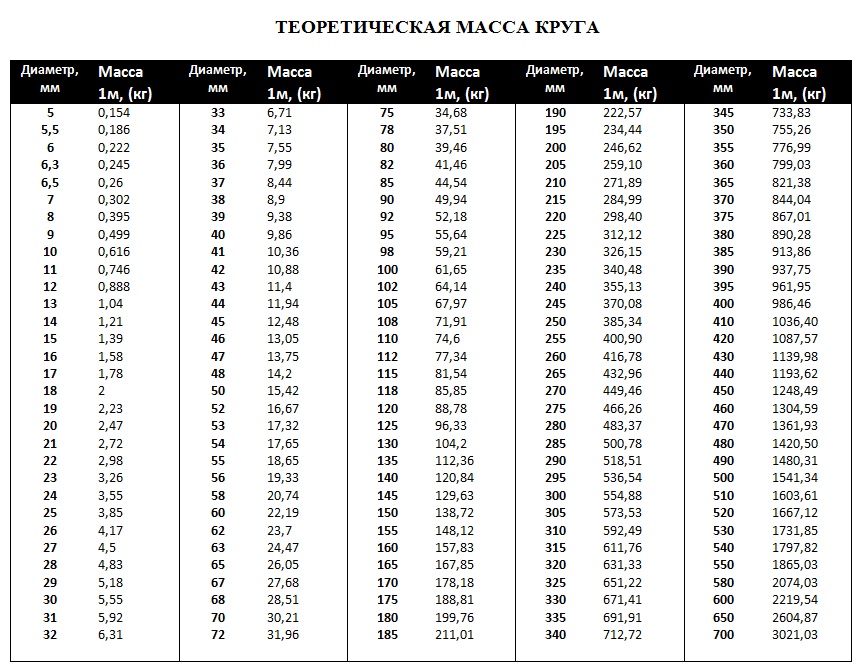

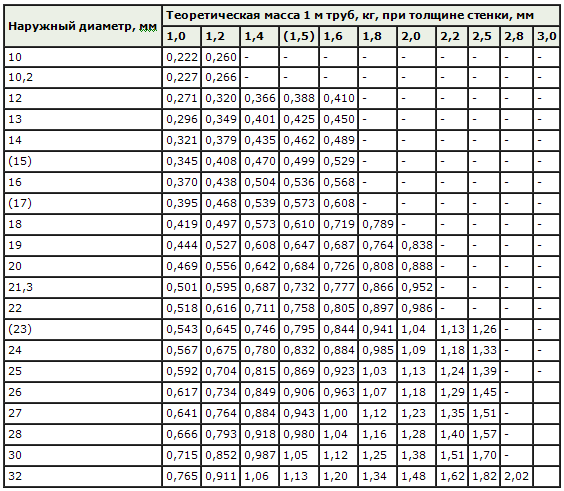

Таблица веса 1 метра круга стального и количество метров в тонне кругляка

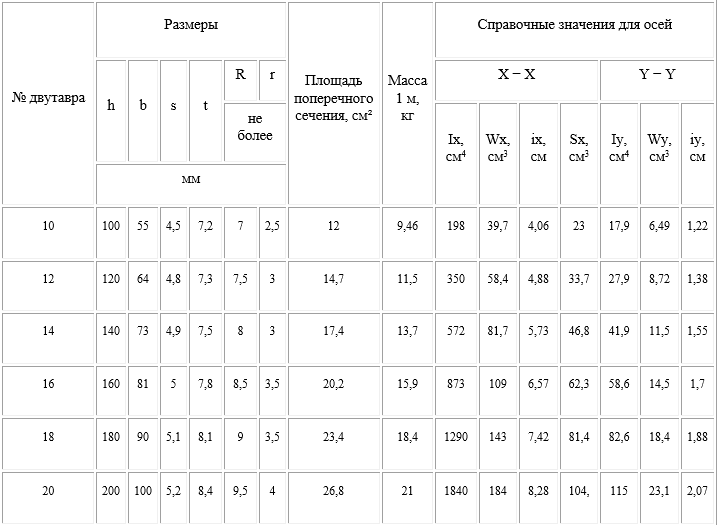

При закупке металлопроката заказчику следует точно определить необходимое его количество в весовом эквиваленте. Чтобы рассчитать вес стального круга нужно учитывать такие параметры, как его диаметр, марку стали, из которой он изготовлен, а также ее удельный вес. Для облегчения этой задачи ниже мы представили таблицу, по которой можно быстро определить вес круга, количество метров в одной тонне и другие важные параметры.

Она показывает массу 1 м круга разных диаметров, площадь его поперечного сечения, допуски по качеству поверхности, а также общий метраж кругляка на 1 тонну. Данная информация поможет вам в составлении технической и проектной документации, подсчете транспортных и складских расходов, ведении бухгалтерского учета. Также в отдельных таблицах, представленных ниже, вы можете найти удельный вес й м3 сталей разных марок. Это поможет вам самостоятельно рассчитать вес стального круга.

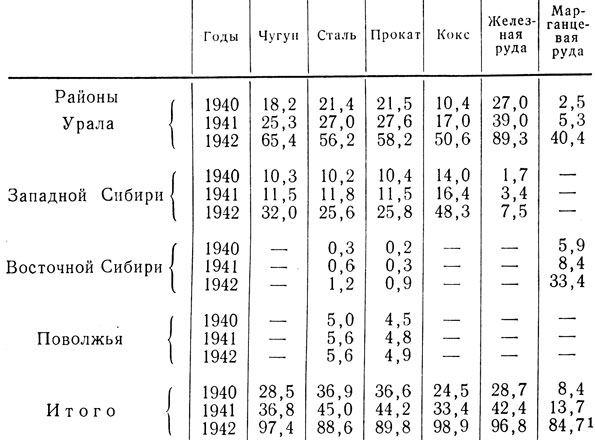

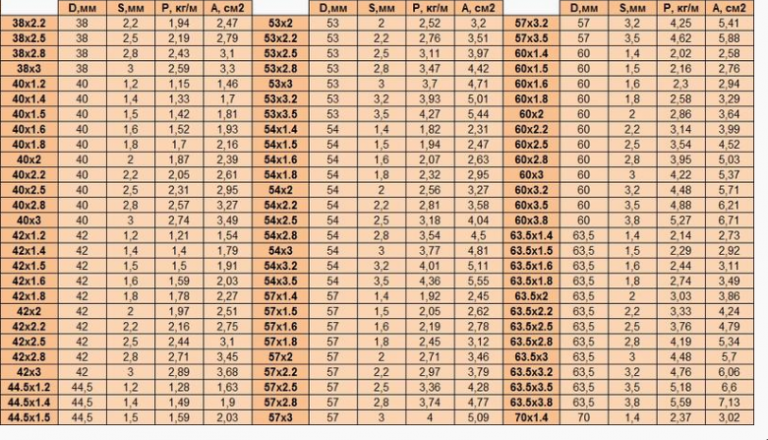

Таблица 1.

| Диаметр круга | Площадь поперечного сечения круга | Масса 1 метра круга | Количество метров в тонне |

| Мотки | |||

| 5 мм | 19,63 мм2 | 0,154 кг | 6487,8 м |

| 5,5 мм | 23,76 мм2 | 0,187 кг | 5361,9 м |

| 6 мм | 28,27 мм2 | 0,222 кг | 4505,4 м |

| 6,3 мм | 31,17 мм2 | 0,245 кг | 4086,6 м |

| 6,5 мм | 33,18 мм2 | 0,260 кг | 3839,0 м |

| 7 мм | 38,48 мм2 | 0,302 кг | 3310,1 м |

| 8 мм | 50,27 мм2 | 0,395 кг | 2534,3 м |

| 9 мм | 63,62 мм2 | 0,499 кг | 2002,4 м |

| Прутки | |||

| 10 мм | 78,54 мм2 | 0,617 кг | 1622,0 м |

| 11 мм | 95,03 мм2 | 0,746 кг | 1340,5 м |

| 12 мм | 113,10 мм2 | 0,888 кг | 1126,4 м |

| 13 мм | 132,73 мм2 | 1,042 кг | 959,7 м |

| 14 мм | 153,94 мм2 | 1,208 кг | 827,5 м |

| 15 мм | 176,71 мм2 | 1,387 кг | 720,9 м |

| 16 мм | 201,06 мм2 | 1,578 кг | 633,6 м |

| 17 мм | 226,98 мм2 | 1,782 кг | 561,2 м |

| 18 мм | 254,47 мм2 | 1,998 кг | 500,6 м |

| 19 мм | 283,53 мм2 | 2,226 кг | 449,3 м |

| 20 мм | 314,16 мм2 | 2,466 кг | 405,5 м |

| 21 мм | 346,36 мм2 | 367,8 м | |

| 22 мм | 380,13 мм2 | 2,984 кг | 335,1 м |

| 23 мм | 415,48 мм2 | 3,261 кг | 306,6 м |

| 24 мм | 452,39 мм2 | 3,551 кг | 281,6 м |

| 25 мм | 490,87 мм2 | 3,853 кг | 259,5 м |

| 26 мм | 530,93 мм2 | 4,168 кг | 239,9 м |

| 27 мм | 572,56 мм2 | 4,495 кг | 222,5 м |

| 28 мм | 615,75 мм2 | 4,834 кг | 206,9 м |

| 29 мм | 660,52 мм2 | 5,185 кг | 192,9 м |

| 30 мм | 706,89 мм2 | 5,549 кг | 180,2 м |

| 31 мм | 754,77 мм2 | 5,925 кг | 168,8 м |

| 32 мм | 804,25 мм2 | 158,4 кг | 158,4 м |

| 33 мм | 855,30 мм2 | 6,714 кг | 148,9 м |

| 34 мм | 907,92 мм2 | 7,127 кг | 140,3 м |

| 35 мм | 962,11 мм2 | 7,553 кг | 132,4 м |

| 36 мм | 1017,88 мм2 | 7,990 кг | 125,2 м |

| 37 мм | 1075,21 мм2 | 8,440 кг | 118,5 м |

| 38 мм | 1134,11 мм2 | 8,903 кг | 112,3 м |

| 39 мм | 1194,96 мм2 | 9,378 кг | 106,6 м |

| 40 мм | 1256,64 мм2 | 9,865 кг | 101,4 м |

| 41 мм | 1320,25 мм2 | 10,364 кг | 96,5 м |

| 42 мм | 1385,44 мм2 | 10,876 кг | 91,9 м |

| 43 мм | 1452,20 мм2 | 11,400 кг | 87,7 м |

| 44 мм | 1520,53 мм2 | 11,936 кг | 83,8 м |

| 45 мм | 1590,43 мм2 | 12,485 кг | 80,1 м |

| 46 мм | 1661,90 мм2 | 13,046 кг | 76,7 м |

| 47 мм | 1734,90 мм2 | 13,619 кг | |

| 48 мм | 1809,56 мм2 | 14,205 кг | 70,4 м |

| 50 мм | 1963,5 мм2 | 15,413 кг | 64,9 м |

| 52 мм | 2123,72 мм2 | 16,671 кг | 60,0 м |

| 53 мм | 2206,18 мм2 | 17,319 кг | 57,7 м |

| 54 мм | 2290,22 мм2 | 17,978 кг | 55,6 м |

| 55 мм | 2375,83 мм2 | 18,650 кг | 53,6 м |

| 56 мм | 2463,01 мм2 | 19,335 кг | 51,7 м |

| 58 мм | 2642,08 мм2 | 20,740 кг | 48,2 м |

| 60 мм | 2827,43 мм2 | 22,195 кг | 45,1 м |

| 62 мм | 3019,07 мм2 | 23,700 кг | 42,2 м |

| 63 мм | 3117,25 мм2 | 24,470 кг | 40,9 м |

| 65 мм | 3318,31 мм2 | 26,049 кг | 38,4 м |

| 67 мм | 3525,65 мм2 | 27,676 кг | 36,1 м |

| 68 мм | 3631,68 мм2 | 28,509 кг | 35,1 м |

| 70 мм | 3848,45 мм2 | 30,210 кг | 33,1 м |

| 72 мм | 4071,50 мм2 | 31,961 кг | 31,3 м |

| 75 мм | 4417,86 мм2 | 28,8 м | |

| 78 мм | 4778,36 мм2 | 37,510 кг | 26,7 м |

| 80 мм | 5026,55 мм2 | 39,458 кг | 25,3 м |

| 82 мм | 5281,02 мм2 | 41,456 кг | 24,1 м |

| 85 мм | 5674,50 мм2 | 44,545 кг | 22,4 м |

| 87 мм | 5944,68 мм2 | 46,666 кг | 21,4 м |

| 90 мм | 6361,73 мм2 | 49,940 кг | 20,0 м |

| 92 мм | 6647,61 мм2 | 52,184 кг | 19,2 м |

| 95 мм | 7088,22 мм2 | 55,643 кг | 18,0 м |

| 97 мм | 7389,81 мм2 | 58,010 кг | 17,2 м |

| 100 мм | 7853,98 мм2 | 61,654 кг | 16,2 м |

| 105 мм | 8659,01 мм2 | 67,973 кг | 14,7 м |

| 110 мм | 9503,32 мм2 | 74,601 кг | 13,4 м |

| 115 мм | 10386,89 мм2 | 81,537 кг | 12,3 м |

| 120 мм | 11309,73 мм2 | 88,781 кг | 11,3 м |

| 125 мм | 12271,85 мм2 | 96,334 кг | 10,4 м |

| 130 мм | 13273,23 мм2 | 104,195 кг | 9,6 м |

| 135 мм | 14313,88 мм2 | 112,364 кг | 8,9 м |

| 140 мм | 15393,80 мм2 | 120,841 кг | 8,3 м |

| 145 мм | 16513 мм2 | 129,627 кг | 7,7 м |

| 150 мм | 17671,46 мм2 | 138,721 кг | 7,2 м |

| 155 мм | 18869,19 мм2 | 148,123 кг | 6,8 м |

| 160 мм | 20106,19 мм2 | 157,834 кг | 6,3 м |

| 165 мм | 21382,46 мм2 | 167,852 кг | 6,0 м |

| 170 мм | 22698,01 мм2 | 178,179 кг | 5,6 м |

| 175 мм | 24052,82 мм2 | 188,815 кг | 5,3 м |

| 180 мм | 199,758 кг | 5,0 м | |

| 185 мм | 26880,25 мм2 | 211,010 кг | 4,7 м |

| 190 мм | 28352,87 мм2 | 222,570 кг | 4,5 м |

| 195 мм | 29864,77 мм2 | 234,438 кг | 4,3 м |

| 200 мм | 31415,93 мм2 | 246,615 кг | 4,1 м |

| 210 мм | 34636,06 мм2 | 271,893 кг | 3,7 м |

| 220 мм | 38013,27 мм2 | 298,404 кг | 3,4 м |

| 230 мм | 41547,56 мм2 | 326,148 кг | 3,1 м |

| 240 мм | 45238,93 мм2 | 355,126 кг | 2,8 м |

| 250 мм | 49087,39 мм2 | 385,336 кг | 2,6 м |

| 260 мм | 53092,92 мм2 | 416,779 кг | 2,4 м |

| 270 мм | 57255,53 мм2 | 449,456 кг | 2,2 м |

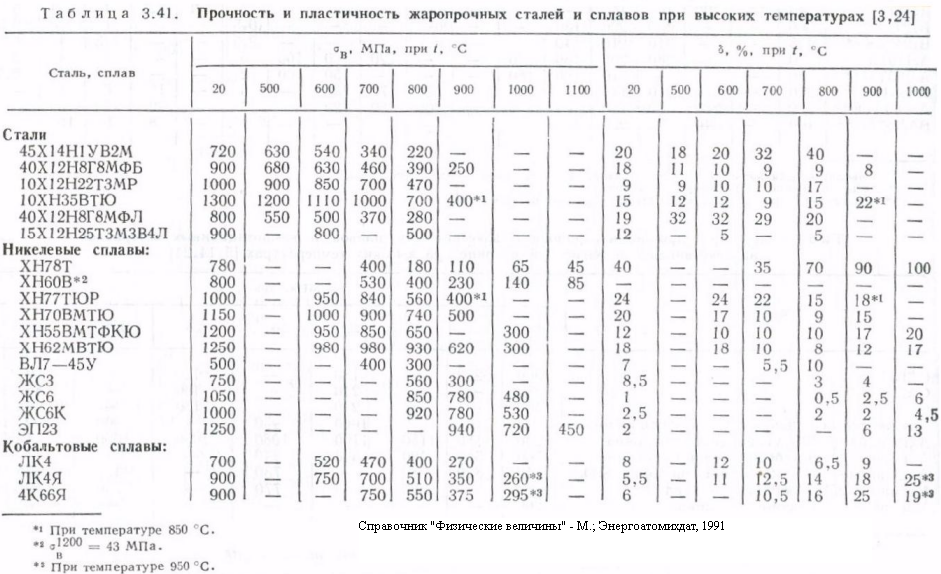

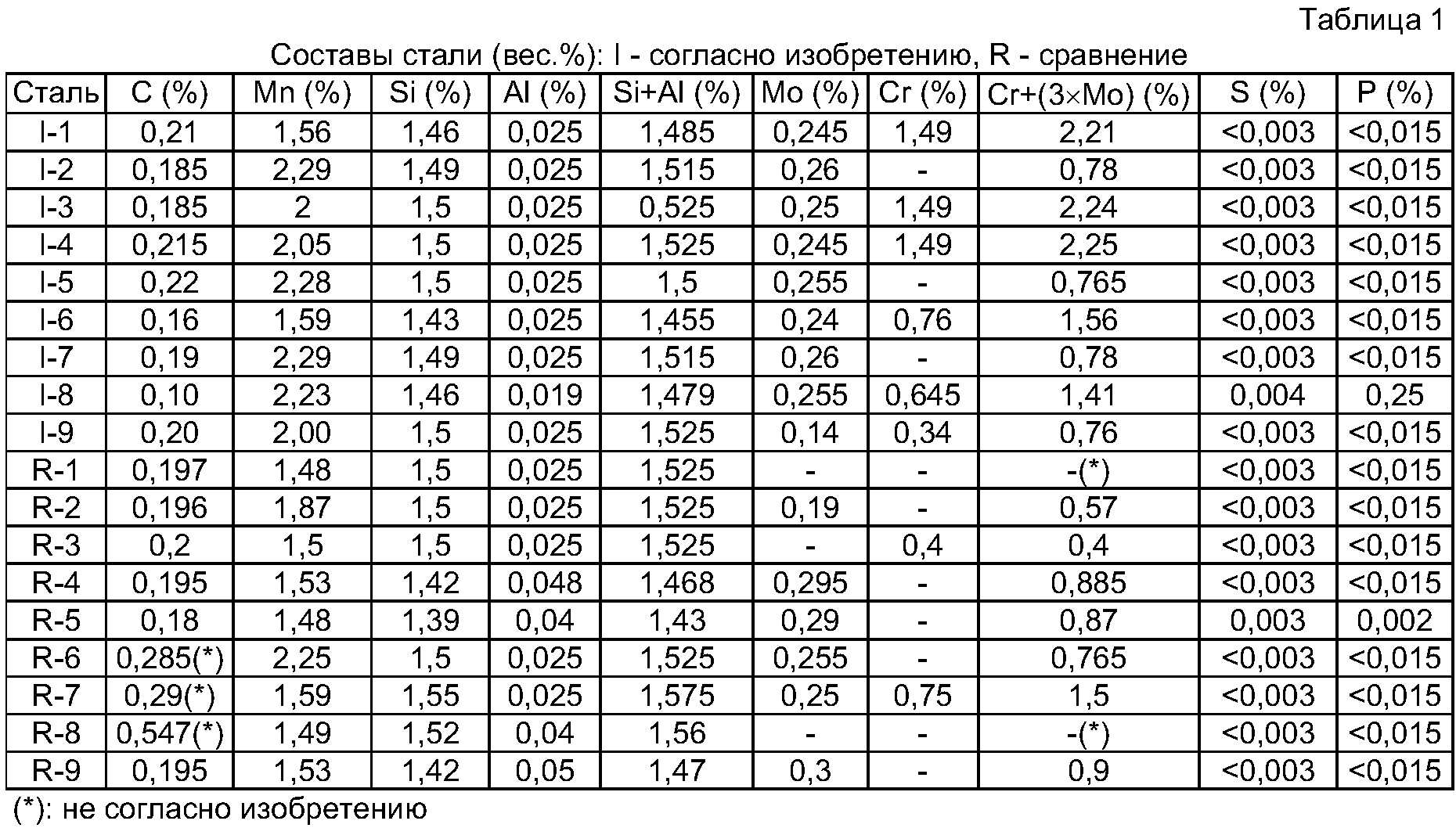

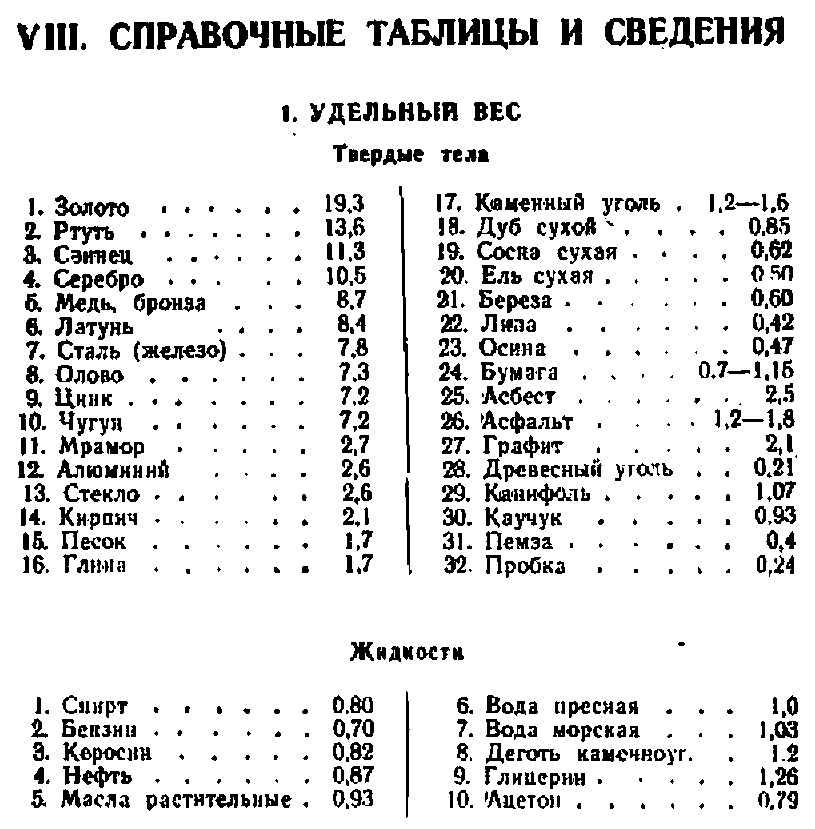

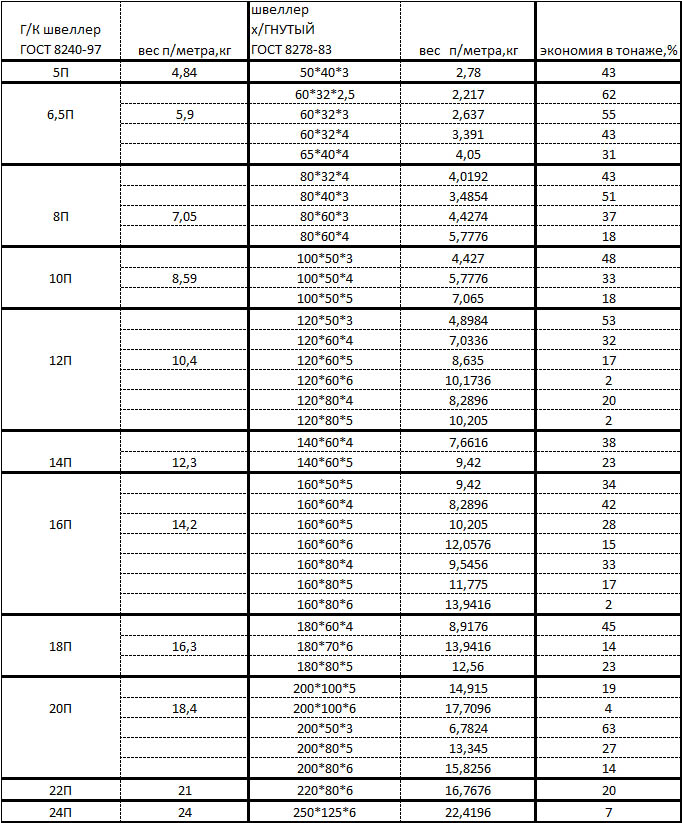

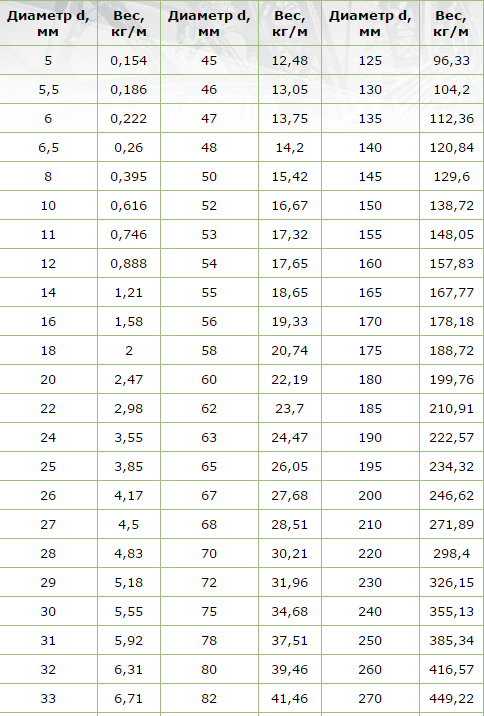

Таблица 2. Удельный вес марок стали

Удельный вес марок стали

| Тип стали | Марка стали | Удельный вес |

| Сталь нержавеющая конструкционная криогенная | 12Х18Н10Т | 7900 кг/м3 |

| Сталь нержавеющая коррозионно-стойкая жаропрочная | 08Х18Н10Т | 7900 кг/м3 |

| Сталь конструкционная низколегированная | 09Г2С | 7850 кг/м3 |

| Сталь конструкционная углеродистая качественная | 10,20,30,40 | 7850 кг/м3 |

| Сталь конструкционная углеродистая | Ст3сп, Ст3пс | 7870 кг/м3 |

| Сталь инструментальная штамповая | Х12МФ | 7700 кг/м3 |

| Сталь конструкционная рессорно-пружинная | 65Г | 7850 кг/м3 |

| Сталь инструментальная штамповая | 5ХНМ | 7800 кг/м3 |

| Сталь конструкционная легированная | 30ХГСА | 7850 кг/м3 |

| Никельхромовая сталь | ЭИ 418 | 8510 кг/м3 |

| Хромомарганцовоникелевая сталь | Х13Н4Г9 (ЭИ100) | 8500 кг/м3 |

| Хромистая сталь | 1Х13 (ЭЖ1) | 7750 кг/м3 |

| 2Х13 (ЭЖ2) | 7700 кг/м3 | |

| 3Х13 (ЭЖ3) | 7700 кг/м3 | |

| 4Х14 (ЭЖ4) | 7700 кг/м3 | |

| Х17 (ЭЖ17) | 7700 кг/м3 | |

| Х18 (ЭИ229) | 7750 кг/м3 | |

| Х25 (ЭИ181) | 7550 кг/м3 | |

| Х27 (Ж27) | 7550 кг/м3 | |

| Х28 (ЭЖ27) | 7850 кг/м3 | |

| Хромоникелевая сталь | 0Х18Н9 (ЭЯ0) | 7850 кг/м3 |

| 1Х18Н9 (ЭЯ1) | 7850 кг/м3 | |

| 2Х18Н9 (ЭЯ2) | 7850 кг/м3 | |

| Х17Н2 (ЭИ268) | 7750 кг/м3 | |

| ЭИ307 | 7700 кг/м3 | |

| ЭИ334 | 8400 кг/м3 | |

| Х23Н18 (ЭИ417) | 7900 кг/м3 | |

| Хромокремнемолибденовая сталь | ЭИ107 | 7620 кг/м3 |

| Хромоникельвольфрамовая сталь | ЭИ69 | 8000 кг/м3 |

| Хромоникельвольфрамовая с кремнием сталь | Х25Н20С2 (ЭИ283) | 8000 кг/м3 |

| Хромоникелькремнистая сталь | ЭИ72 | 7700 кг/м3 |

| Прочая особая сталь | ЭИ401 | 7900 кг/м3 |

| ЭИ418 | 8510 кг/м3 | |

| ЭИ434 | 8130 кг/м3 | |

| ЭИ435 | 8510 кг/м3 | |

| ЭИ437 | 8200 кг/м3 | |

| ЭИ415 | 7850 кг/м3 | |

| Высокоуглеродистая сталь | 70 (ВС и ОВС) | 7850 кг/м3 |

| Среднеуглеродистая сталь | 45 | 7850 кг/м3 |

| Малоуглеродистая сталь | 10 и 10А; 20 и 20А | 7850 кг/м3 |

| Малоуглеродистая электротехническая сталь | А и Э; ЭА; ЭАА | 7800 кг/м3 |

| Хромистая сталь | 15ХА | 7740 кг/м3 |

| Хромоалюминиевомолибденовая азотируемая сталь | 38ХМЮА | 7650 кг/м3 |

| Хромомарганцовокремнистая сталь | 25ХГСА | 7850 кг/м3 |

| хромованадиевая сталь | 30ХГСА | 7850 кг/м3 |

| 20ХН3А | 7850 кг/м3 | |

| 40ХФА | 7800 кг/м3 | |

| 50ХФА | 7740 кг/м3 |

Если у вас возникнут вопросы по расчету веса и стоимости стального круга, наши консультанты с радостью на них ответят. Также вам может быть полезной следующая информация:

Также вам может быть полезной следующая информация:

- «Круг стальной» – здесь вы можете узнать о том, что такое круглый металлопрокат, каким он бывает, его характеристики, стандарты, применение и т. д.

- «Как рассчитать вес круга стального» — общая информация о том, как самостоятельно подсчитать вес кругляка необходимого диаметра и марки стали.

|

Сталь 45 — ГК Металлург

На производственные линии поставляется просто огромное количество различных сталей, которые характеризуются своими определенными свойствами. Примером можно назвать материал сталь 45, который получил широкое распространение. Эта сталь характеризуется определенными эксплуатационными качествами, которые стоит рассматривать. ГОСТ на сталь 45 определяет концентрацию всех химических веществ. Марка характеризуется относительно невысокой стоимостью, а расшифровка марки стали определяет широкое ее распространение. Рассмотрим особенности данного предложения подробнее.

ГОСТ на сталь 45 определяет концентрацию всех химических веществ. Марка характеризуется относительно невысокой стоимостью, а расшифровка марки стали определяет широкое ее распространение. Рассмотрим особенности данного предложения подробнее.

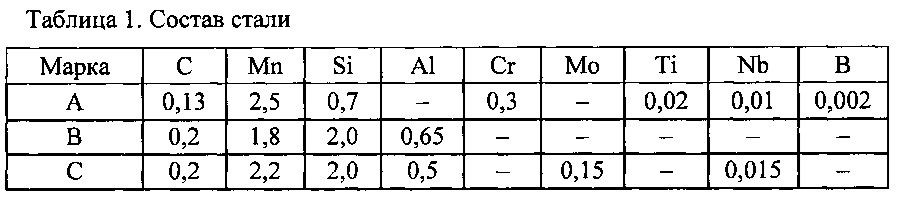

Химический состав стали 45

Во много эксплуатационные и другие качества определяются химическим составом. Это связано с тем, что некоторые элементы способны существенно повысить прочность, другие увеличивают хрупкость. Химический состав стали 45 характеризуется присутствуем следующих элементов:

- Основные химические элементы Ст 45 представлены железом и углеродом. От концентрации второго элемента во многом зависит то, насколько прочным и твердым получается изделие. Установленные стандарты определяю то, что концентрация углерода должна составлять от 0,42 до 0,5%. При этом в составе металла около 97%.

- В состав включается относительно небольшое количество легирующих элементов. Основными можно назвать магний и кремний.

Их показатель концентрации составляет более 0,1%.

Их показатель концентрации составляет более 0,1%. - Концентрация других элементов выдерживается в определенном диапазоне. К примеру, ГОСТ определяет небольшое количество серы и фосфора, так как эти элементы приводят к ухудшению эксплуатационных качеств.

Содержание углерода, как и многих других элементов, выдерживается в определенном диапазоне. Этот элемент во многом определяет основные характеристики получаемых изделий, слишком высокая концентрация может привести к твердости поверхности и хрупкости структуры.

Свойства материала

Механические свойства стали 45 определяют широкое распространение этого металла. Концентрация углерода составляет 0,45%, другие примеси крайне незначительны. Это во многом определяет следующие характеристики:

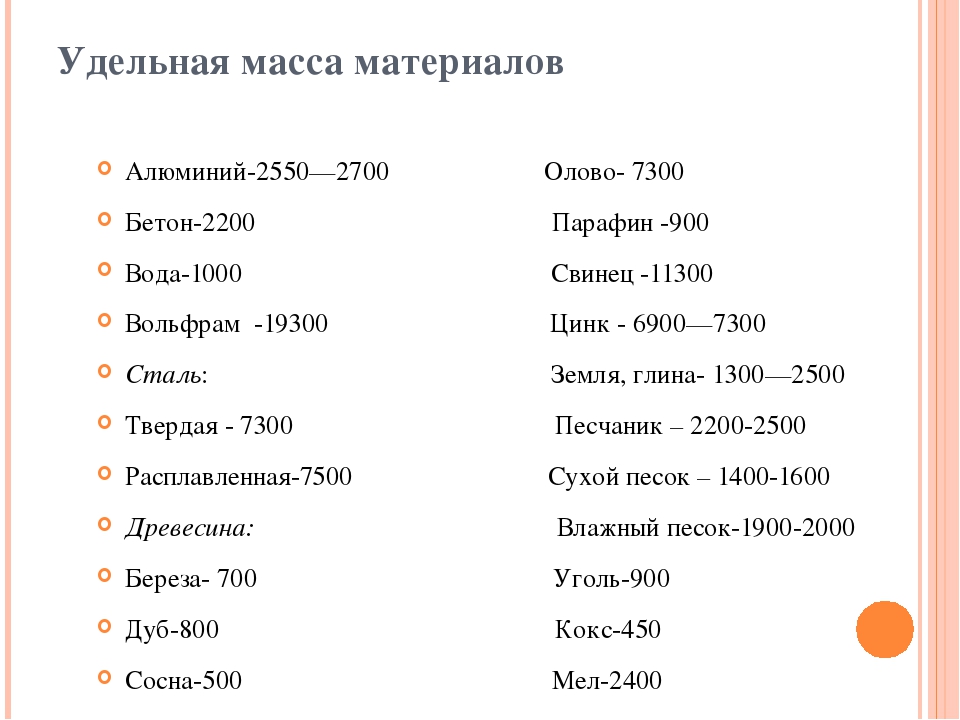

- Плотность стали 45 или удельный вес составляет 7826 кг/м3. За счет этого обеспечивается невысокий показатель веса получаемых изделий, однако легкими их не назовешь. Плотность может несущественно отличаться в зависимости от химического состава.

- К отпускной хрупкости структура не склонна. Сталь 45, характеристики которой можно назвать универсальным предложением, очень часто подвергается закалке, за счет которой существенно повышается твердость поверхности.

- Очень часто проводится поставка заготовок после термической обработки. Она существенно повышает твердость поверхности. Этот момент также определяет то, что твердость стали 45 в состоянии поставки может варьировать в достаточно большом диапазоне. Как правило, твердость выдерживается на уровне 10-1 HB, который соответствует 170 МПа.

- Сталь марки 45 относится к трудносвариваемым металлам, что определяет сложности при проведении сварочных работ. Именно поэтому структура изначально подогревается и лишь только после этого проводится соединение элементов. Прокаливаемость стали 45 также находится на достаточно низком уровне, за счет чего усложняется процесс обработки резанием. Сварка может применяться при применении различного сварочного оборудования.

Применение соответствующих электродов позволяет существенно упростить процесс сваривания. Резание сварочным аппаратом также существенно осложняется.

Применение соответствующих электродов позволяет существенно упростить процесс сваривания. Резание сварочным аппаратом также существенно осложняется. - Довольно часто проводится ковка. Она проводится при температуре 1250 градусов Цельсия, в конце показатель составляет 700 градусов Цельсия.

- Предел прочности и модуль упругости могут варьировать в достаточно большом диапазоне. Все зависит от того, какова температура нагрева поверхности. Предел текучести стали определяет то, насколько она проста при литье различных заготовок.

В целом можно сказать, что металл подходит для применения при изготовлении различных изделий. В большинстве случаев проводится термическая обработка, которая позволяет существенно увеличить эксплуатационные характеристики. Стоит учитывать, что только при выдерживании температурного режима можно обеспечить условия для правильного перестроения кристаллической решетки.

Температура критических точек стали 45

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

- Температурного режима. Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины. Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно.

- Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию.

Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры.

Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры. - Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительно выдержки может зависеть не только от химического состав материала, но и размеров, формы заготовки.

- Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Критическими точками принято считать температуры, при которых происходит перестроение структуры. Выделяют три основных температурных точек, которые отображаются на построенной диаграмме.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде. Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

Применение

Как уже было отмечено, область применения материала довольно широка. При использовании качественной стали 45 могут изготавливаться различные заготовки. Металл поставляется на производственные линии в виде сортового и фасонного проката.

Применение стали 45 следующие:

- Изготовление изделий, представленных телами вращениями. При создании различных конструкций довольно часто применяются валы, которые могут иметь несколько ступеней и канавки. При этом диаметральный размер может варьировать в большом диапазоне.

- Шпиндели и кулачки, а также шестерни. Довольно сложным в изготовлении изделием можно назвать шестерни. Они получаются при процессе фрезерования круглых заготовок. На структуру может оказываться серьезное механическое воздействие. Именно поэтому часто проводится различная термическая обработка, к примеру, закалка или отпуск. Кулачки и другие подобные изделия также характеризуются тем, что на них оказывается серьезное механическое воздействие.

- Крепежные изделия получили весьма широкое распространение. Они применяются для соединения различных изделий или их фиксации. К крепежным изделиям предъявляются высокие требования. К примеру, поверхность должна выдерживать существенное механическое воздействие или нагрузка, которая оказывается в поперечном направлении.

- Пластинки и листовой материал. Довольно широкое распространение получил листовой металл. Он применяется при изготовлении различных изделий, а также обшивки несущих конструкций. Стоит учитывать, что сегодня листовой материал часто применяется при штамповке и другой обработке давлением.

Термическая обработка позволяет существенно расширить область применения металла. К примеру, проводится закалка и нормализация поверхности. Для существенного изменения эксплуатационных качеств проводится легирование состава различными химическими элементами, к примеру, хромом. Повышение концентрации хрома приводит к тому, что металл становится коррозионностойким.

Низкая отпускная хрупкость определяет то, металл применяется при создании изделий сложных форм и конфигураций. Примером можно назвать шестерни и звездочки, которые представлены зубьями со сложной конфигурацией.

Рассматривая аналоги отметим, что есть достаточно большое количество сплавов, которые характеризуются сходными качествами. К примеру, в США и Германии применяются собственные стандарты маркировки при создании сплавов, которые схожи со Сталь 45. К примеру, 1044 и 1045, 1.0503 и 1.1191. Выпуск аналогов проводится и во многих других странах. Что касается металлов со схожими эксплуатационными качествами, то к ним относятся сталь 50 и сталь 50Г, а также сталь 40Х, которая легируется при применении хрома.

К примеру, в США и Германии применяются собственные стандарты маркировки при создании сплавов, которые схожи со Сталь 45. К примеру, 1044 и 1045, 1.0503 и 1.1191. Выпуск аналогов проводится и во многих других странах. Что касается металлов со схожими эксплуатационными качествами, то к ним относятся сталь 50 и сталь 50Г, а также сталь 40Х, которая легируется при применении хрома.

В заключение отметим, что изделия из стали 45 обладают весьма привлекательными эксплуатационными качествами и при этом обходится недорого. Именно поэтому она применяется в машиностроительной отрасли в качестве основного металла. Структура характеризуется высокой обрабатываемостью резанием. Поэтому заготовки подвергают точению и фрезерованию.

круг, квадрат, шестигранник, лист. 08-12Х18Н10Т, 20-40Х13, 14Х17Н2

Расчёт веса металлопроката: круг, квадрат, шестигранник, лист.

| Круг | Вес 1 п/метра, кг | |||

| 08-12Х18Н10Т | 20-40Х13 | 14Х17Н2 | 25Х1МФ | |

| 8 | 0,399 | 0,387 | 0,392 | 0,394 |

| 10 | 0,624 | 0,604 | 0,612 | 0,616 |

| 12 | 0,899 | 0,870 | 0,882 | 0,887 |

| 14 | 1,223 | 1,185 | 1,200 | 1,208 |

| 16 | 1,598 | 1,547 | 1,567 | 1,578 |

| 18 | 2,022 | 1,958 | 1,984 | 1,997 |

| 20 | 2,496 | 2,418 | 2,449 | 2,465 |

| 22 | 3,021 | 2,926 | 2,964 | 2,983 |

| 24 | 3,595 | 3,482 | 3,527 | 3,549 |

| 25 | 3,900 | 3,778 | 3,827 | 3,851 |

| 26 | 4,219 | 4,086 | 4,139 | 4,166 |

| 28 | 4,893 | 4,739 | 4,800 | 4,831 |

| 30 | 5,617 | 5,440 | 5,511 | 5,546 |

| 32 | 6,391 | 6,190 | 6,270 | 6,310 |

| 34 | 7,214 | 6,987 | 7,078 | 7,124 |

| 36 | 8,088 | 7,834 | 7,935 | 7,986 |

| 38 | 9,012 | 8,728 | 8,842 | 8,898 |

| 40 | 9,985 | 9,671 | 9,797 | 9,860 |

| 42 | 11,009 | 10,662 | 10,801 | 10,870 |

| 45 | 12,638 | 12,240 | 12,399 | 12,479 |

| 48 | 14,379 | 13,927 | 14,107 | 14,198 |

| 50 | 15,602 | 15,111 | 15,308 | 15,406 |

| 52 | 16,875 | 16,344 | 16,557 | 16,663 |

| 56 | 19,571 | 18,956 | 19,202 | 19,325 |

| 60 | 22,467 | 21,760 | 22,043 | 22,184 |

| 65 | 26,367 | 25,538 | 25,870 | 26,036 |

| 70 | 30,580 | 29,618 | 30,003 | 30,195 |

| 75 | 35,104 | 34,000 | 34,442 | 34,663 |

| 80 | 39,941 | 38,685 | 39,187 | 39,438 |

| 85 | 45,089 | 43,672 | 44,239 | 44,522 |

| 90 | 50,550 | 48,960 | 49,596 | 49,914 |

| 95 | 56,323 | 54,552 | 55,260 | 55,614 |

| 100 | 62,408 | 60,445 | 61,230 | 61,623 |

| 105 | 68,804 | 66,641 | 67,506 | 67,939 |

| 110 | 75,513 | 73,138 | 74,088 | 74,563 |

| 115 | 82,534 | 79,939 | 80,977 | 81,496 |

| 120 | 89,867 | 87,041 | 88,171 | 88,736 |

| 125 | 97,512 | 94,445 | 95,672 | 96,285 |

| 130 | 105,469 | 102,152 | 103,479 | 104,142 |

| 135 | 113,738 | 110,161 | 111,592 | 112,307 |

| 140 | 122,319 | 118,472 | 120,011 | 120,780 |

| 145 | 131,212 | 127,086 | 128,736 | 129,561 |

| 150 | 140,417 | 136,001 | 137,768 | 138,651 |

| 155 | 149,934 | 145,219 | 147,105 | 148,048 |

| 160 | 159,763 | 154,739 | 156,749 | 157,754 |

| 165 | 169,904 | 164,562 | 166,699 | 167,767 |

| 170 | 180,358 | 174,686 | 176,955 | 178,089 |

| 175 | 191,123 | 185,113 | 187,517 | 188,719 |

| 180 | 202,200 | 195,842 | 198,385 | 199,657 |

| 185 | 213,590 | 206,873 | 209,560 | 210,903 |

| 190 | 225,291 | 218,206 | 221,040 | 222,457 |

| 195 | 237,305 | 229,842 | 232,827 | 234,320 |

| 200 | 249,630 | 241,780 | 244,920 | 246,490 |

| 205 | 262,268 | 254,020 | 257,319 | 258,969 |

| 210 | 275,217 | 266,562 | 270,024 | 271,755 |

| 215 | 288,479 | 279,407 | 283,036 | 284,850 |

| 220 | 302,052 | 292,554 | 296,353 | 298,253 |

| 225 | 315,938 | 306,003 | 309,977 | 311,964 |

| 230 | 330,136 | 319,754 | 323,907 | 325,983 |

| 235 | 344,645 | 333,808 | 338,143 | 340,310 |

| 240 | 359,467 | 348,163 | 352,685 | 354,946 |

| 245 | 374,601 | 362,821 | 367,533 | 369,889 |

| 250 | 390,047 | 377,781 | 382,688 | 385,141 |

| 260 | 421,875 | 408,608 | 413,915 | 416,568 |

| 280 | 489,275 | 473,889 | 480,043 | 483,120 |

| 300 | 561,668 | 544,005 | 551,070 | 554,603 |

| 305 | 580,546 | 562,290 | 569,592 | 573,243 |

| 320 | 639,053 | 618,957 | 626,995 | 631,014 |

| 340 | 721,431 | 698,744 | 707,819 | 712,356 |

| Круг | Вес 1 п/метра (спецотделка), кг | |||

| 08-12Х18Н10Т | 20-40Х13 | 14Х17Н2 | Р6М5 | |

| 3 | 0,056 | 0,054 | 0,055 | 0,058 |

| 4 | 0,100 | 0,097 | 0,098 | 0,099 |

| 5 | 0,156 | 0,151 | 0,153 | 0,154 |

| 6 | 0,225 | 0,218 | 0,220 | 0,222 |

| 6,5 | 0,264 | 0,255 | 0,259 | 0,260 |

| 7 | 0,306 | 0,296 | 0,300 | 0,302 |

| 7,4 | 0,342 | 0,331 | 0,335 | 0,337 |

| 8 | 0,399 | 0,387 | 0,392 | 0,394 |

| 8,9 | 0,494 | 0,479 | 0,485 | 0,488 |

| 9 | 0,506 | 0,490 | 0,496 | 0,499 |

| 9,4 | 0,551 | 0,534 | 0,541 | 0,544 |

| 10 | 0,624 | 0,604 | 0,612 | 0,616 |

| 10,5 | 0,688 | 0,666 | 0,675 | 0,679 |

| 11 | 0,755 | 0,731 | 0,741 | 0,746 |

| 12 | 0,899 | 0,870 | 0,882 | 0,887 |

| 12,5 | 0,975 | 0,944 | 0,957 | 0,963 |

| 13 | 1,055 | 1,022 | 1,035 | 1,041 |

| 14 | 1,223 | 1,185 | 1,200 | 1,208 |

| 15 | 1,404 | 1,360 | 1,378 | 1,387 |

| 16 | 1,598 | 1,547 | 1,567 | 1,578 |

| 17 | 1,804 | 1,747 | 1,770 | 1,781 |

| 18 | 2,022 | 1,958 | 1,984 | 1,997 |

| Квадрат | Вес 1 п/метра, кг | |||

| 08-12Х18Н10Т | 20-40Х13 | 14Х17Н2 | 25Х1МФ | |

| 200 | 318,000 | 308,000 | 312,000 | 314,000 |

| 250 | 496,875 | 481,250 | 487,500 | 490,625 |

| 300 | 715,500 | 693,000 | 702,000 | 706,500 |

| 350 | 973,875 | 943,250 | 955,500 | 961,625 |

| 400 | 1272,000 | 1232,000 | 1248,00 | 1256,00 |

| Шестигранник | Вес 1 п/метра, кг | |||

| 08-12Х18Н10Т | 20-40Х13 | 14Х17Н2 | 25 Х1МФ | |

| 14 | 1,349 | 1,307 | 1,324 | 1,332 |

| 17 | 1,990 | 1,927 | 1,952 | 1,965 |

| 19 | 2,485 | 2,407 | 2,439 | 2,454 |

| 22 | 3,332 | 3,228 | 3,269 | 3,290 |

| 24 | 3,966 | 3,841 | 3,891 | 3,916 |

| 27 | 5,019 | 4,861 | 4,924 | 4,956 |

| 30 | 6,196 | 6,002 | 6,079 | 6,118 |

| 32 | 7,050 | 6,828 | 6,917 | 6,961 |

| 36 | 8,923 | 8,642 | 8,754 | 8,811 |

| 41 | 11,574 | 11,210 | 11,355 | 11,428 |

| 46 | 14,568 | 14,110 | 14,294 | 14,385 |

Расчёт веса металлопроката: лист

| Марка | Размеры, мм | Кол-во, шт | Расчетный вес, кг | ||

| толщина | ширина | длина | |||

| 12Х18Н10Т | 0,5 | 1000 | 2000 | 1 | 7,900 |

| 12Х18Н10Т | 0,8 | 1000 | 2000 | 1 | 12,640 |

| 12Х18Н10Т | 0,8 | 1250 | 2500 | 1 | 19,750 |

| 12Х18Н10Т | 1 | 1000 | 2000 | 1 | 15,800 |

| 12 Х18Н10Т | 1 | 1250 | 2500 | 1 | 24,688 |

| 12Х18Н10Т | 1,2 | 1000 | 2000 | 1 | 18,960 |

| 12 Х18Н10Т | 1,2 | 1250 | 2500 | 1 | 29,625 |

| 12 Х18Н10Т | 1,5 | 1000 | 2000 | 1 | 23,700 |

| 12 Х18Н10Т | 1,5 | 1250 | 2500 | 1 | 37,031 |

| 12 Х18Н10Т | 2 | 1000 | 2000 | 1 | 31,600 |

| 12Х18Н10Т | 2 | 1250 | 2500 | 1 | 49,375 |

| 12Х18Н10Т | 2,5 | 1000 | 2000 | 1 | 39,500 |

| 12Х18Н10Т | 2,5 | 1250 | 2500 | 1 | 61,719 |

| 12Х18Н10Т | 3 | 1000 | 2000 | 1 | 47,400 |

| 12Х18Н10Т | 3 | 1250 | 2500 | 1 | 74,063 |

| 12Х18Н10Т | 3 | 1500 | 3000 | 1 | 106,650 |

| 12Х18Н10Т | 4 | 1000 | 2000 | 1 | 63,200 |

| 12 Х18Н10Т | 4 | 1250 | 2500 | 1 | 98,750 |

| 12 Х18Н10Т | 4 | 1500 | 3000 | 1 | 142,200 |

| 12Х18Н10Т | 4,1 | 1500 | 3000 | 1 | 145,755 |

| 12Х18Н10Т | 3,9 | 1500 | 3000 | 1 | 138,645 |

| 12Х18Н10Т | 4 | 1500 | 6000 | 1 | 284,400 |

| 12Х18Н10Т | 5 | 1000 | 4000 | 1 | 158,000 |

| 12Х18Н10Т | 5 | 1250 | 2500 | 1 | 123,438 |

| 12Х18Н10Т | 5 | 1500 | 3000 | 1 | 177,750 |

| 12Х18Н10Т | 5 | 1500 | 6000 | 1 | 355,500 |

| 12Х18Н10Т | 6 | 1000 | 2000 | 1 | 94,800 |

| 12Х18Н10Т | 6 | 1250 | 2500 | 1 | 148,125 |

| 12Х18Н10Т | 6 | 1500 | 3000 | 1 | 213,300 |

| 12Х18Н10Т | 6 | 1500 | 4000 | 1 | 284,400 |

| 12Х18Н10Т | 6 | 1500 | 4500 | 1 | 319,950 |

| 12Х18Н10Т | 6 | 1500 | 5000 | 1 | 355,500 |

| 12Х18Н10Т | 6 | 1500 | 5500 | 1 | 391,050 |

| 12Х18Н10Т | 6 | 1500 | 6000 | 1 | 426,600 |

| 12Х18Н10Т | 8 | 1500 | 4000 | 1 | 379,200 |

| 12Х18Н10Т | 8 | 1500 | 500 | 1 | 426,600 |

| 12Х18Н10Т | 8 | 1500 | 5000 | 1 | 474,000 |

| 12Х18Н10Т | 8 | 1500 | 5500 | 1 | 521,400 |

| 12Х18Н10Т | 8 | 1500 | 6000 | 1 | 568,800 |

| 12Х18Н10Т | 10 | 1500 | 5000 | 1 | 592,500 |

| 12Х18Н10Т | 10 | 1500 | 6000 | 1 | 711,000 |

| 12Х18Н10Т | 12 | 1500 | 3000 | 1 | 426,600 |

| 12Х18Н10Т | 12 | 1500 | 5000 | 1 | 711,000 |

| 12Х18Н10Т | 12 | 1500 | 6000 | 1 | 853,200 |

| 12Х18Н10Т | 14 | 1500 | 5000 | 1 | 829,500 |

| 12Х18Н10Т | 14 | 1500 | 6000 | 1 | 995,400 |

| 12Х18Н10Т | 15 | 1500 | 5000 | 1 | 888,750 |

| 12Х18Н10Т | 15 | 1500 | 6000 | 1 | 1066,500 |

| 12Х18Н10Т | 16 | 1000 | 2000 | 1 | 252,800 |

| 12Х18Н10Т | 16 | 1500 | 3000 | 1 | 568,800 |

| 12Х18Н10Т | 16 | 1500 | 5000 | 1 | 948,000 |

| 12Х18Н10Т | 16 | 1500 | 6000 | 1 | 1137,600 |

| 12Х18Н10Т | 18 | 1500 | 5000 | 1 | 1066,500 |

| 12Х18Н10Т | 18 | 1500 | 6000 | 1 | 1279,800 |

| 12Х18Н10Т | 20 | 1500 | 3000 | 1 | 711,000 |

| 12Х18Н10Т | 20 | 1500 | 6000 | 1 | 1422,000 |

| 12Х18Н10Т | 22 | 1500 | 6000 | 1 | 1564,200 |

| 12Х18Н10Т | 20 | 1500 | 6000 | 1 | 1422,000 |

| 12Х18Н10Т | 25 | 1500 | 3000 | 1 | 888,750 |

| 12Х18Н10Т | 25 | 1500 | 6000 | 1 | 1777,500 |

| 12Х18Н10Т | 26 | 1500 | 6000 | 1 | 1848,600 |

| 12Х18Н10Т | 28 | 1500 | 3000 | 1 | 995,400 |

| 12Х18Н10Т | 28 | 1500 | 6000 | 1 | 1990,800 |

| 12Х18Н10Т | 30 | 1000 | 2000 | 1 | 474,000 |

| 12Х18Н10Т | 30 | 1500 | 3000 | 1 | 1066,500 |

| 12Х18Н10Т | 30 | 1500 | 6000 | 1 | 2133,000 |

| 12Х18Н10Т | 32 | 1500 | 3000 | 1 | 1137,600 |

| 12Х18Н10Т | 32 | 1500 | 6000 | 1 | 2275,200 |

| 12Х18Н10Т | 35 | 1500 | 6000 | 1 | 2488,500 |

| 12Х18Н10Т | 36 | 1500 | 6000 | 1 | 2559,600 |

| 12Х18Н10Т | 40 | 1500 | 6000 | 1 | 2844,000 |

| 12Х18Н10Т | 45 | 1500 | 6000 | 1 | 3199,500 |

| 12Х18Н10Т | 50 | 1500 | 6000 | 1 | 3555,000 |

| 12Х18Н10Т | 55 | 1500 | 6000 | 1 | 3910,500 |

| 12Х18Н10Т | 60 | 1500 | 6000 | 1 | 4266,000 |

| 40Х13 | 2 | 800 | 1600 | 1 | 19,712 |

| 40Х13 | 3 | 1000 | 2000 | 1 | 46,200 |

| 40Х13 | 3,9 | 1000 | 2000 | 1 | 60,060 |

| 40Х13 | 6 | 1200 | 5500 | 1 | 304,920 |

| 40Х13 | 8 | 1200 | 4500 | 1 | 332,640 |

| 40Х13 | 10 | 1500 | 6000 | 1 | 693,000 |

| 40Х13 | 16 | 1200 | 5000 | 1 | 739,200 |

Вес круга стального теоретический и фактический – зачем он нужен? + Видео

При составлении проектной и технической документации, ведении бухгалтерии и складского учета, оплате, отгрузке и транспортировке металлопродукция исчисляется в весовом эквиваленте. Поэтому, зная необходимый метраж, надо уметь определять вес стального круга.

Поэтому, зная необходимый метраж, надо уметь определять вес стального круга.

1 Стальной круг – что это такое?

Круг стальной – полнотелое изделие из стали, имеющее круглое поперечное сечение, относится к сортовому прокату. Общепринятое обозначение, используемое в документации и каталогах – «металлопрокат круговой стальной». Производят его диаметром 5–270 мм и по желанию заказчика до 300 мм. По способу изготовления бывает горячекатаный, калиброванный (холоднотянутый или холоднокатаный) и полученный методом ковки.

Поверхность горячекатаного и калиброванного может быть обработана – отшлифована. Второй вид более точный по диаметру, изготавливается, в том числе, из нержавеющей стали. Также для некоторых способов применения кругляк подвергают оцинковке, обеспечивая его стойкость к агрессивным средам. Круговой прокат, диаметр которого до 9 мм, поставляют в мотках, а более 9 мм – прутками. У последних длина, исходя из назначения, бывает:

- мерная;

- кратная мерной;

- немерная.

Мерная и кратная длина кругов из различной стали:

- 2–12 м – из низколегированной и углеродистой обычного качества;

- 2–6 м – из легированной и качественной углеродистой;

- 1–6 м – из высоколегированной стали.

Сферы применения кругового проката:

- строительство;

- станкостроение;

- машиностроение;

- и тому подобное.

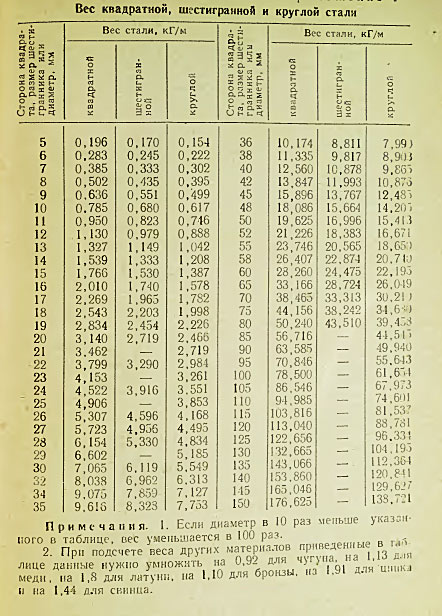

2 Вес круглого проката – быстрый перевод длины в массу

Во всех производственных областях необходимый объем круга определяется в метрах, то есть – требуемой длине. В то же время, при расчете строительных и иных конструкций, деталей, для решения других задач и вопросов необходимо знать вес круглого проката. При оплате, отгрузке учет этого материала ведут в килограммах и тоннах. Помимо этого, чтобы правильно подобрать способ доставки, требуемый для этого вида, и тип транспортного средства мало знать длину, габариты круга, важно владеть данными о его массе.

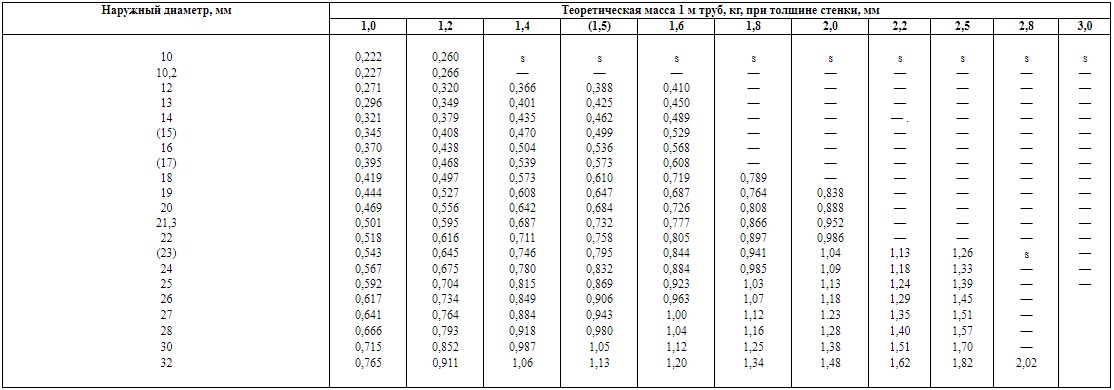

В справочниках по сортовому прокату есть таблицы, которые позволяют быстро, без расчетов выяснить вес погонного метра интересующего вида металлопродукции на основе имеющихся размерных, габаритных характеристик. Для кругового проката эта величина определяется по Таблице 1, представленной ниже – такая же приводится и в справочниках. Напротив диаметров прутков указаны их масса в 1 м длины, площадь поперечного сечения и количество метров в 1 тонне. Вес круга стального высчитывается умножением его общей длины на массу 1 м.

Для кругового проката эта величина определяется по Таблице 1, представленной ниже – такая же приводится и в справочниках. Напротив диаметров прутков указаны их масса в 1 м длины, площадь поперечного сечения и количество метров в 1 тонне. Вес круга стального высчитывается умножением его общей длины на массу 1 м.

Следует отметить, что в справочных таблицах площадь сечения и вес 1 м рассчитаны по номинальным размерам. А удельная масса (плотность) стали при вычислении принята равной 7850 кг/м3. Таким образом, в таблице вес погонного метра прутка – теоретическая величина. Фактическая масса круга стального может отличаться на 2–5 %.

Это обусловлено тем, что плотность сталей различных марок больше или меньше среднего значения 7850 кг/м3. Кроме того, круговой прокат изготавливают 3-х классов точности, с соответствующими допустимыми отклонениями в размере диаметра:

- А – высокой точности. Максимальное отклонение от +0,3 до -1,1 мм;

- Б – повышенной.

Максимальное отклонение от +0,6 до -2 мм;

Максимальное отклонение от +0,6 до -2 мм; - В – обычной точности. Максимальное отклонение от +2 до -4 мм.

Таким образом, фактический диаметр прутка, исходя из класса точности, может отличаться на допустимую величину, а это влияет на реальную площадь сечения и вес круга.

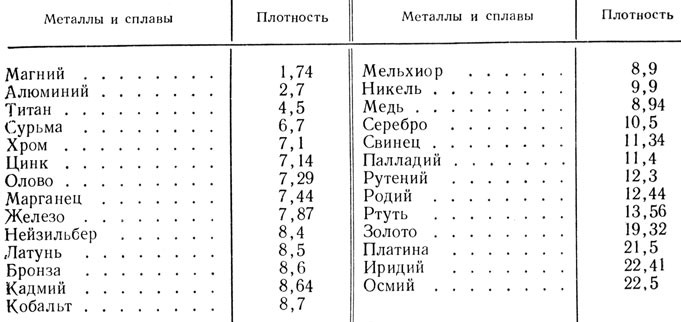

3 Удельный вес стального круга

Вес 1м круга стального в кг, приведенный в Таблице 1 напротив размера, и есть его удельный вес для данного диаметра. Как указывалось выше, при расчете этой величины использовалось среднее значение плотности (удельного веса) стали. Таким образом, в таблице приведен средний удельный вес кругового проката.

Существует более 1500 марок стали, у каждой из которых свой химический состав. Одни примеси, добавки (хром, углерод, марганец, особенно алюминий, иные) способствуют уменьшению удельного веса стали, а другие (медь, никель, кобальт и так далее) увеличению. Соответственно, изменяется и удельный вес стального круга, смотря из какой марки стали он изготовлен.

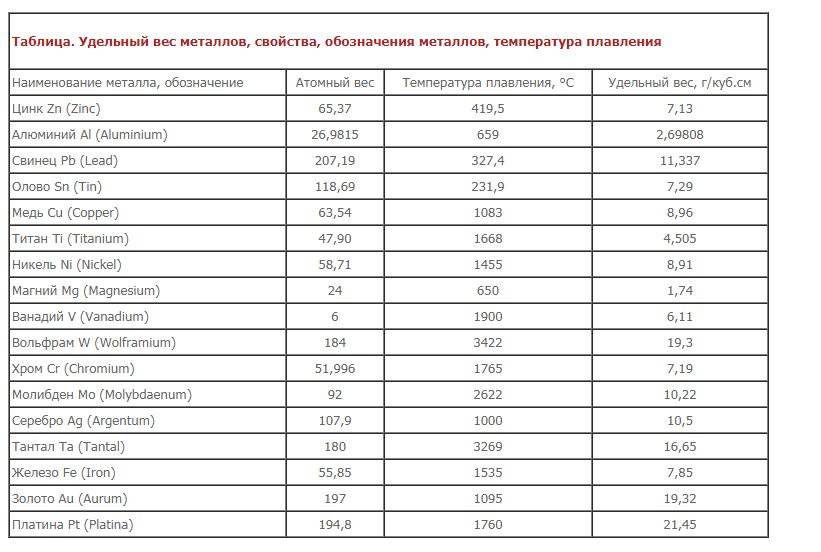

Ниже, в Таблице 2, 3 и 4 указаны значения удельного веса ряда распространенных и некоторых других марок стали. При необходимости в более точном расчете массы круга, изготовленного из этих металлов, удельный вес прута вычисляется самостоятельно на основе табличных данных плотности стали. Формула и порядок расчета приведены ниже.

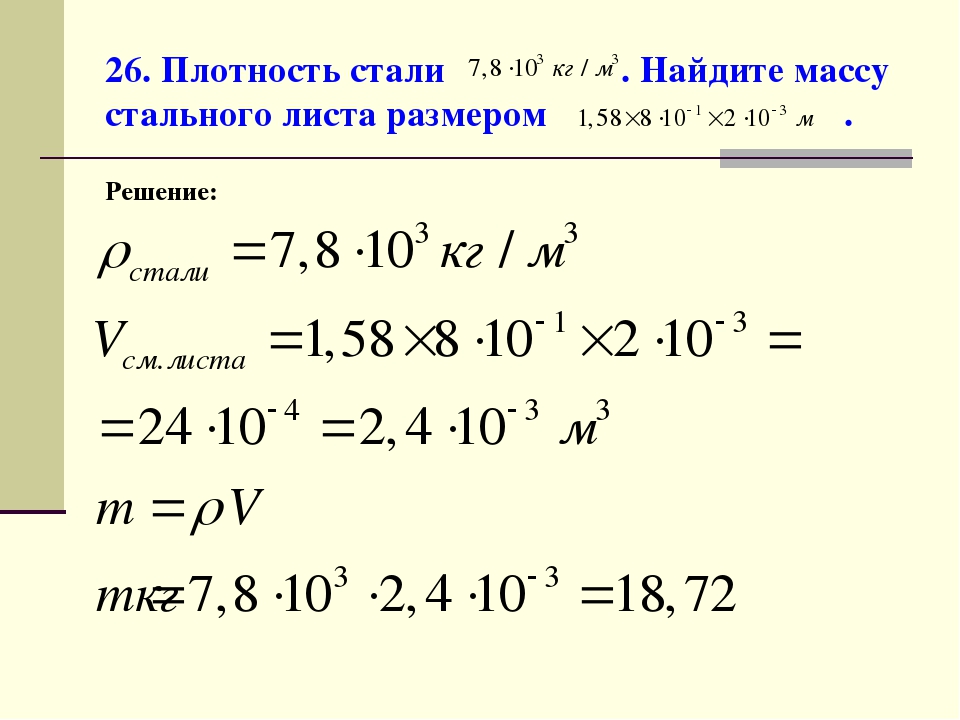

4 Расчет веса стального круга – обходимся без таблиц

Расчет веса круга сводится к перемножению его длины на массу 1 погонного метра. При наличии измерительных инструментов и таблицы с удельным весом кругового проката такая операция не вызывает осложнений.

При отсутствии справочных данных удельный вес кругляка необходимо вычислять по следующей формуле:

m = P*D*D*G/4, где

m – теоретический вес погонного метра прута в кг;

P – постоянная величина (константа), равная 3,14;

D – диаметр кругляка в м;

G – плотность стали в кг/м3.

Произведя замер диаметра круга в миллиметрах или сантиметрах, полученную величину необходимо перевести в метры (в 1 м сантиметров 100, а миллиметров 1000). Плотность стали принимаем средней (8500 кг/м3) или берем из таблицы.

Плотность стали принимаем средней (8500 кг/м3) или берем из таблицы.

Таблица 1. Круг стальной – вес погонного метра, площадь сечения, количество в тонне.

Диаметр круга, мм | Предельные отклонения, мм, при точности прокатки | Площадь поперечного сечения круга, мм2 | Масса круга 1м, кг | Метров круга в тонне | ||

А | Б | В | ||||

Мотки | ||||||

| 5,0 | +0,1 | +0,1 | +0,3 | 19,63 | 0,154 | 6487,8 |

| 5,5 | 23,76 | 0,187 | 5361,9 | |||

| 6,0 | 28,27 | 0,222 | 4505,4 | |||

| 6,3 | 31,17 | 0,245 | 4086,6 | |||

| 6,5 | 33,18 | 0,260 | 3839,0 | |||

| 7,0 | 38,48 | 0,302 | 3310,1 | |||

| 8,0 | 50,27 | 0,395 | 2534,3 | |||

| 9,0 | 63,62 | 0,499 | 2002,4 | |||

Прутки | ||||||

| 10,0 | +0,1 | +0,1 | +0,3 | 78,54 | 0,617 | 1622,0 |

| 11,0 | 95,03 | 0,746 | 1340,5 | |||

| 12,0 | 113,10 | 0,888 | 1126,4 | |||

| 13,0 | 132,73 | 1,042 | 959,7 | |||

| 14,0 | 153,94 | 1,208 | 827,5 | |||

| 15,0 | 176,71 | 1,387 | 720,9 | |||

| 16,0 | 201,06 | 1,578 | 633,6 | |||

| 17,0 | 226,98 | 1,782 | 561,2 | |||

| 18,0 | 254,47 | 1,998 | 500,6 | |||

| 19,0 | 283,53 | 2,226 | 449,3 | |||

| 20,0 | +0,1 | +0,2 | +0,4 | 314,16 | 2,466 | 405,5 |

| 21,0 | 346,36 | 2,719 | 367,8 | |||

| 22,0 | 380,13 | 2,984 | 335,1 | |||

| 23,0 | 415,48 | 3,261 | 306,6 | |||

| 24,0 | 452,39 | 3,551 | 281,6 | |||

| 25,0 | 490,87 | 3,853 | 259,5 | |||

| 26,0 | +0,1 | +0,2 | +0,3 | 530,93 | 4,168 | 239,9 |

| 27,0 | 572,56 | 4,495 | 222,5 | |||

| 28,0 | 615,75 | 4,834 | 206,9 | |||

| 29,0 | +0,1 | 660,52 | 5,185 | 192,9 | ||

| 30,0 | 706,89 | 5,549 | 180,2 | |||

| 31,0 | +0,4 | 754,77 | 5,925 | 168,8 | ||

| 32,0 | 804,25 | 158,4 | 158,4 | |||

| 33,0 | 855,30 | 6,714 | 148,9 | |||

| 34,0 | 907,92 | 7,127 | 140,3 | |||

| 35,0 | 962,11 | 7,553 | 132,4 | |||

| 36,0 | 1017,88 | 7,990 | 125,2 | |||

| 37,0 | 1075,21 | 8,440 | 118,5 | |||

| 38,0 | 1134,11 | 8,903 | 112,3 | |||

| 39,0 | 1194,96 | 9,378 | 106,6 | |||

| 40,0 | 1256,64 | 9,865 | 101,4 | |||

| 41,0 | 1320,25 | 10,364 | 96,5 | |||

| 42,0 | 1385,44 | 10,876 | 91,9 | |||

| 43,0 | 1452,20 | 11,400 | 87,7 | |||

| 44,0 | 1520,53 | 11,936 | 83,8 | |||

| 45,0 | 1590,43 | 12,485 | 80,1 | |||

| 46,0 | 1661,90 | 13,046 | 76,7 | |||

| 47,0 | 1734,90 | 13,619 | 73,4 | |||

| 48,0 | 1809,56 | 14,205 | 70,4 | |||

| 50,0 | +0,1 | +0,2 | +0,4 | 1963,50 | 15,413 | 64,9 |

| 52,0 | 2123,72 | 16,671 | 60,0 | |||

| 53,0 | 2206,18 | 17,319 | 57,7 | |||

| 54,0 | 2290,22 | 17,978 | 55,6 | |||

| 55,0 | 2375,83 | 18,650 | 53,6 | |||

| 56,0 | 2463,01 | 19,335 | 51,7 | |||

| 58,0 | 2642,08 | 20,740 | 48,2 | |||

| 60,0 | +0,1 | +0,3 | +0,5 | 2827,43 | 22,195 | 45,1 |

| 62,0 | 3019,07 | 23,700 | 42,2 | |||

| 63,0 | 3117,25 | 24,470 | 40,9 | |||

| 65,0 | 3318,31 | 26,049 | 38,4 | |||

| 67,0 | 3525,65 | 27,676 | 36,1 | |||

| 68,0 | 3631,68 | 28,509 | 35,1 | |||

| 70,0 | 3848,45 | 30,210 | 33,1 | |||

| 72,0 | 4071,50 | 31,961 | 31,3 | |||

| 75,0 | 4417,86 | 34,680 | 28,8 | |||

| 78,0 | 4778,36 | 37,510 | 26,7 | |||

| 80,0 | +0,3 | +0,3 | +0,5 | 5026,55 | 39,458 | 25,3 |

| 82,0 | 5281,02 | 41,456 | 24,1 | |||

| 85,0 | 5674,50 | 44,545 | 22,4 | |||

| 87,0 | 5944,68 | 46,666 | 21,4 | |||

| 90,0 | 6361,73 | 49,940 | 20,0 | |||

| 92,0 | 6647,61 | 52,184 | 19,2 | |||

| 95,0 | 7088,22 | 55,643 | 18,0 | |||

| 97,0 | 7389,81 | 58,010 | 17,2 | |||

| 100,0 | — | +0,4 | +0,6 | 7853,98 | 61,654 | 16,2 |

| 105,0 | 8659,01 | 67,973 | 14,7 | |||

| 110,0 | 9503,32 | 74,601 | 13,4 | |||

| 115,0 | 10386,89 | 81,537 | 12,3 | |||

| 120,0 | — | +0,6 | +0,8 | 11309,73 | 88,781 | 11,3 |

| 125,0 | 12271,85 | 96,334 | 10,4 | |||

| 130,0 | 13273,23 | 104,195 | 9,6 | |||

| 135,0 | 14313,88 | 112,364 | 8,9 | |||

| 140,0 | 15393,80 | 120,841 | 8,3 | |||

| 145,0 | 16513,00 | 129,627 | 7,7 | |||

| 150,0 | 17671,46 | 138,721 | 7,2 | |||

| 155,0 | 18869,19 | 148,123 | 6,8 | |||

| 160,0 | — | — | +0,9 | 20106,19 | 157,834 | 6,3 |

| 165,0 | 21382,46 | 167,852 | 6,0 | |||

| 170,0 | 22698,01 | 178,179 | 5,6 | |||

| 175,0 | 24052,82 | 188,815 | 5,3 | |||

| 180,0 | 25446,90 | 199,758 | 5,0 | |||

| 185,0 | 26880,25 | 211,010 | 4,7 | |||

| 190,0 | 28352,87 | 222,570 | 4,5 | |||

| 195,0 | 29864,77 | 234,438 | 4,3 | |||

| 200,0 | 31415,93 | 246,615 | 4,1 | |||

| 210,0 | — | — | +1,2 | 34636,06 | 271,893 | 3,7 |

| 220,0 | 38013,27 | 298,404 | 3,4 | |||

| 230,0 | 41547,56 | 326,148 | 3,1 | |||

| 240,0 | 45238,93 | 355,126 | 2,8 | |||

| 250,0 | 49087,39 | 385,336 | 2,6 | |||

| 260,0 | — | — | +2,0 | 53092,92 | 416,779 | 2,4 |

| 270,0 | 57255,53 | 449,456 | 2,2 | |||

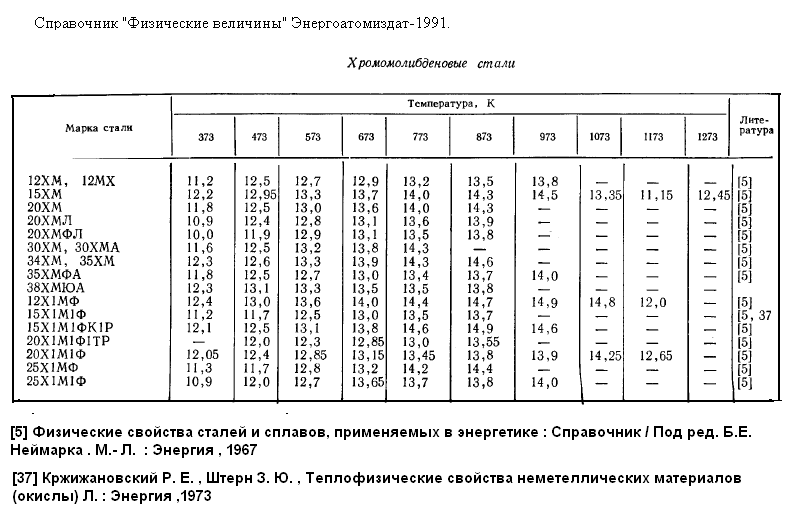

Таблица 2. Удельный вес наиболее распространенных марок стали.

Удельный вес наиболее распространенных марок стали.

| Удельный вес наиболее распространенных марок стали | ||

| Наименование (тип стали) | Марка или обозначение | Удельный вес (кг/м3) |

| Сталь нержавеющая конструкционная криогенная | 12Х18Н10Т | 7900 |

| Сталь нержавеющая коррозионно-стойкая жаропрочная | 08Х18Н10Т | 7900 |

| Сталь конструкционная низколегированная | 09Г2С | 7850 |

| Сталь конструкционная углеродистая качественная | 10,20,30,40 | 7850 |

| Сталь конструкционная углеродистая | Ст3сп, Ст3пс | 7870 |

| Сталь инструментальная штамповая | Х12МФ | 7700 |

| Сталь конструкционная рессорно-пружинная | 65Г | 7850 |

| Сталь инструментальная штамповая | 5ХНМ | 7800 |

| Сталь конструкционная легированная | 30ХГСА | 7850 |

Таблица 3. Удельный вес некоторых марок стали.

Удельный вес некоторых марок стали.

| Удельный вес стали различных марок | ||

| Наименование (тип стали) | Марка или обозначение | Удельный вес (кг/м3) |

| никельхромовая сталь | ЭИ 418 | 8510 |

| хромомарганцовоникелевая сталь | Х13Н4Г9 (ЭИ100) | 8500 |

| хромистая сталь | 1Х13 (ЭЖ1) | 7750 |

| 2Х13 (ЭЖ2) | 7700 | |

| 3Х13 (ЭЖ3) | 7700 | |

| 4Х14 (ЭЖ4) | 7700 | |

| Х17 (ЭЖ17) | 7700 | |

| Х18 (ЭИ229) | 7750 | |

| Х25 (ЭИ181) | 7550 | |

| Х27 (Ж27) | 7550 | |

| Х28 (ЭЖ27) | 7850 | |

| хромоникелевая сталь | 0Х18Н9 (ЭЯ0) | 7850 |

| 1Х18Н9 (ЭЯ1) | 7850 | |

| 2Х18Н9 (ЭЯ2) | 7850 | |

| Х17Н2 (ЭИ268) | 7750 | |

| ЭИ307 | 7700 | |

| ЭИ334 | 8400 | |

| Х23Н18 (ЭИ417) | 7900 | |

| хромокремнемолибденовая сталь | ЭИ107 | 7620 |

| хромоникельвольфрамовая сталь | ЭИ69 | 8000 |

| хромоникельвольфрамовая с кремнием сталь | Х25Н20С2 (ЭИ283) | 8000 |

| хромоникелькремнистая сталь | ЭИ72 | 7700 |

| прочая особая сталь | ЭИ401 | 7900 |

| ЭИ418 | 8510 | |

| ЭИ434 | 8130 | |

| ЭИ435 | 8510 | |

| ЭИ437 | 8200 | |

| ЭИ415 | 7850 | |

Таблица 4. Удельный вес углеродистой и легированной стали.

Удельный вес углеродистой и легированной стали.

| Удельный вес стали углеродистой и легированной | ||

| Наименование (тип стали) | Марка или обозначение | Удельный вес (кг/м3) |

| высокоуглеродистая сталь | 70 (ВС и ОВС) | 7850 |

| среднеуглеродистая сталь | 45 | 7850 |

| малоуглеродистая сталь | 10 и 10А; 20 и 20А | 7850 |

| малоуглеродистая электротехническая (железо типа Армко) сталь | А и Э; ЭА; ЭАА | 7800 |

| хромистая сталь | 15ХА | 7740 |

| хромоалюминиевомолибденовая азотируемая сталь | 38ХМЮА | 7650 |

| хромомарганцовокремнистая сталь | 25ХГСА | 7850 |

| хромованадиевая сталь | 30ХГСА | 7850 |

| 20ХН3А | 7850 | |

| 40ХФА | 7800 | |

| 50ХФА | 7740 | |

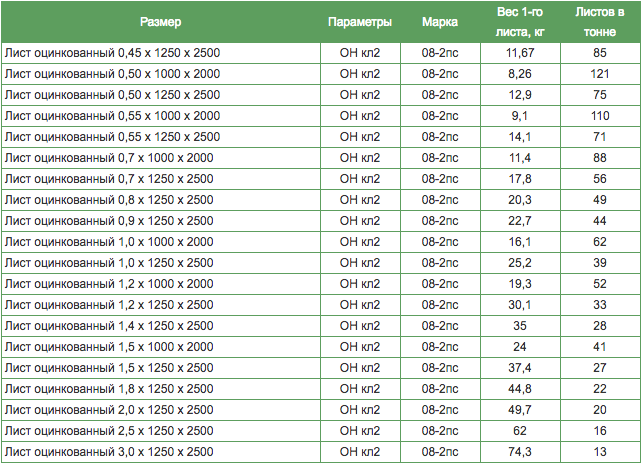

Вес листа стали оцинкованной с полимерным покрытием Плотность железа — 7,85 т/м3 Плотность цинка — 7,13 т/м3 Плотность полимерного покрытия — 1,5 т/м3 Толщина полимерного покрытия — 0,035мм Толщина холоднокатаного субстрата для цинкового покрытия 1 класса меньше толщины готового проката на 0,05мм, 2 класса — на 0,03мм Масса 1 м2 считается по формуле: M=t*l*h*ρ, где t-ширина, l-длинна, h- толщина, ρ-плотность. Пример расчета массы 1 м2 оцинкованного проката с полимерным покрытием толщиной 0,5мм, 2 класс покрытия цинком: m=0,47 х 1 х 1 х 7,85+0,0216 х 1 х 1 х 7,13+0,035 х 1 х 1 х 1,5=3,89кг Пояснение: толщина холоднокатаного субстрата в мм, умножается на площадь листа (1х1м) и на плотность железа (7,85 т/м3) — получается масса подката. Прибавляется масса оцинкованного покрытия — толщина оцинкованного слоя при 2 классе покрытия (из таблицы справа) умножается на площадь и на плотность цинка (7,13 т/м3).

Теоретический расчет количества квадратных метров в 1 тонне листовой оцинкованной стали с полимерным покрытием, со 2 классом цинкового покрытия

|

масса | ТРАСТ МЕТАЛЛ

Сталь 40х кругляк масса одного метра

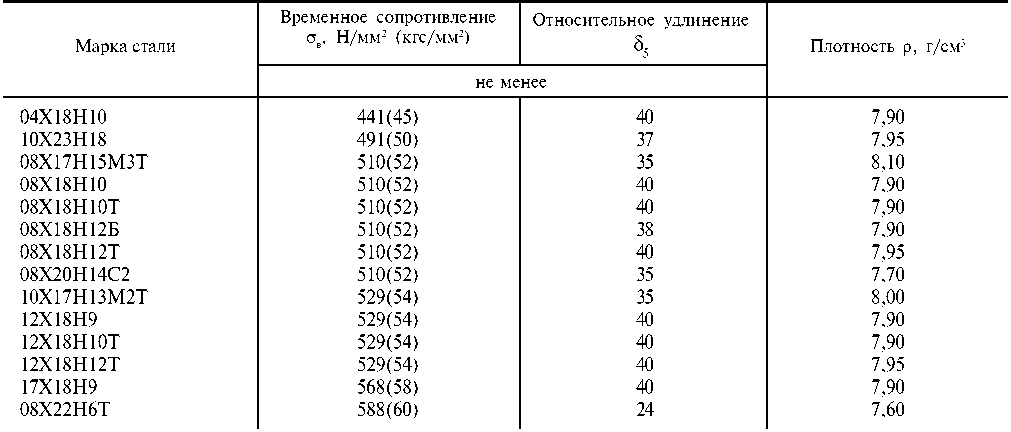

Таблица расчета веса балки двутавровой стальной. Вес метра погонного квадрата стального. Вес, в кг метра погонного. 10 9,46 12 11,5 14 13,7 16 15,9 18 18,4 18Б1 15,4 20 21 20а 22,7 22 24 22а 25,8 24 27,3 24а 29,4 27 31,5 27а 33,9 30 36,5 30а 39,2 33 42,2 36 48,6 40 57 45 66,5 50 78,5 55 92,6 60 108. Вес, в кг метра погонного. Таблица расчета веса листа стального. Вес, в кг метра погонного.

Вес метра погонного квадрата стального. Вес, в кг метра погонного. 10 9,46 12 11,5 14 13,7 16 15,9 18 18,4 18Б1 15,4 20 21 20а 22,7 22 24 22а 25,8 24 27,3 24а 29,4 27 31,5 27а 33,9 30 36,5 30а 39,2 33 42,2 36 48,6 40 57 45 66,5 50 78,5 55 92,6 60 108. Вес, в кг метра погонного. Таблица расчета веса листа стального. Вес, в кг метра погонного.

Сталь 40х кругляк масса одного метра

3х3 0,071 3,2х3,2 0,08 4х4 0,126 4,5х4,5 0,159 5х5 0,196 5,5х5,5 0,238 6х6 0,283 6,3х6,3 0,311 7х7 0,385 8х8 0,502 9х9 0,636 10х10 0,785 11х11 0,95 12х12 1,13 13х13 1,33 14х14 1,54 15х15 1,77 16х16 2,01 17х17 2,27 18х18 2,54 19х19 2,83 20х20 3,14 21х21 3,46 22х22 3,8 23х23 4,15 24х24 4,52 25х25 4,91 26х26 5,3 27х27 5,72 28х28 6,15 29х29 6,6 30х30 7,06 31х31 7,54 32х32 8,04 33х33 8,55 34х34 9,07 35х35 9,62 36х36 10,17 37х37 10,75 38х38 11,24 39х39 11,94 40х40 12,56 41х41 13,2 42х42 13,85 45х45 15,9 46х46 16,61 48х48 18,09 50х50 19,62 53х53 22,1 55х55 23,75 56х56 24,61 58х58 26,4 60х60 28,26 65х65 33,17 70х70 38,4 80х80 50,24 85х85 56,72 90х90 63,59 100х100 78,5 110х110 94,99 120х120 113,04 125х125 122,66 130х130 132,67 140х140 153,86 150х150 176,63 160х160 200,96 170х170 226,87 180х180 254,34 190х190 283,39 200х200 314. Проволока стальная Диаметр, мм. Лист стальной Толщина, мм. Круг стальной Диаметр, мм. Вес метра погонного балки двутавровой стальной. Вес метра погонного проволоки стальной. Таблица расчета веса круга стального.

Проволока стальная Диаметр, мм. Лист стальной Толщина, мм. Круг стальной Диаметр, мм. Вес метра погонного балки двутавровой стальной. Вес метра погонного проволоки стальной. Таблица расчета веса круга стального.

Вес, в кг метра погонного. 3 0,056 4 0,1 5 0,144. Таблица расчета веса проволоки стальной. Таблица расчета веса шестигранника стального. Таблица Металлопроката. Квадрат стальной. Вес метра квадратного листа стального.

Таблица расчета веса квадрата стального. Вес, в кг метра квадратного. 0,2 1,57 0,25 1,96 0,3 2,36 0,4 3,14 0,5 3,93 0,55 4,32 0,6 4,71 0,7 5,5 0,75 5,88 0,8 6,28 0,9 7,06 1 7,85 1,1 8,64 1,2 9,42 1,4 10,99 1,5 11,77 1,6 12,56 1,7 13,34 1,8 14,13 1,9 14,91 2 15,7 2,2 17,27 2,5 19,62 2,8 21,98 3 23,55 3,2 25,12 3,5 27,47 3,6 29,13 4 31,4 4,5 35,4 5 39,3 5,5 43,2 6 47,1 7 54,95 8 62,8 9 70,7 10 78,5 11 86,4 12 94,2 13 102 14 110 15 118 16 126 17 133 18 141,3 19 149 20 157 21 165 22 173 23 181 24 188 25 196,3 26 204 27 212 28 220 29 228 30 236 40 314 50 392,5 60 471. Балка двутавровая стальная. Вес метра погонного круга стального.

Балка двутавровая стальная. Вес метра погонного круга стального.

Смотрите также

Сталь 40х кругляк купить

В соответствии с ГОСТ 2590-88, выпускается три вида круга 40Х: обычной точности, повышенной точности, высокой точности. Связаться с нашими менеджерами вы…

Сталь х40 кругляк

Из высоколегированной стали – длиной 1-6м включительно. Из углеродистой, обыкновенного качества стали, а также из низколегированной изготавливают…

Сталь кругляк

Если длина железного круга не превышает 6 метров, при производстве целесообразнее использовать высоколегированную сталь. Обычно он имеет диаметр 5–270…

Круглая сталь а1 16 мм масса

Это табличные данные по ГОСТу, поэтому, массу 1 м круглого прута (прутка, гладкой арматуры), часто спрашивают, как табличный или расчетный вес круглой…

Сталь 45 кругляк

РЕАЛИЗУЕМ СО СКЛАДА В МОСКВЕ МЕТАЛЛОПРОКАТ МАРКА СТАЛИ 45. Благодаря высокой выносливости и терпимости к значительным перепадам температуры, сталь 45.

..

..

by SEO

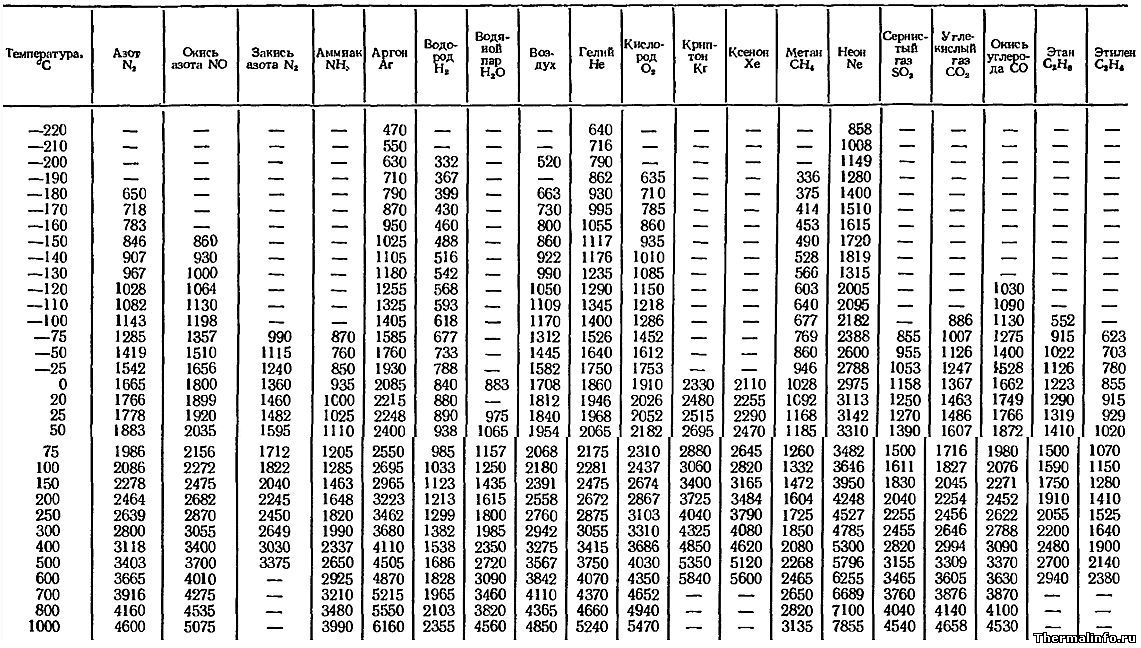

инженерных материалов

инженерных материаловEngineering ToolBox — ресурсы, инструменты и основная информация для проектирования и разработки технических приложений!

— search — самый эффективный способ навигации по Engineering ToolBox!Типичные свойства конструкционных материалов, таких как сталь, пластмассы, керамика и композиты

Композиты

| Материал | Плотность — ρ — (10 3 кг / м 3 ) | Растяжение Модуль — E — (ГПа) | Прочность на растяжение — σ — (МПа) | Удельный модуль упругости — E / ρ — | Удельная прочность — σ / ρ — | Максимальная рабочая температура ( o C) |

|---|---|---|---|---|---|---|

| Коротковолокно | ||||||

| Стеклонаполненная эпоксидная смола (35%) | 1. 9 9 | 25 | 300 | 13,2 | 0,16 | 80-200 |

| Стеклонаполненный полиэстер (35%) | 2,0 | 15,7 | 130 | 7,85 | 0,065 | 80 — 125 |

| Стеклонаполненный нейлон (35%) | 1,6 | 14,5 | 200 | 8,95 | 0,12 | 75-110 |

| Однонаправленный | ||||||

| S-стекло эпоксидное (45% ) | 1.8 | 39,5 | 870 | 21,8 | 0,48 | 80 — 215 |

| Углеродистая смола (61%) | 1,6 | 142 | 1730 | 89,3 | 1,08 | 80 — 215 |

| Кевларовая эпоксидная смола (53%) | 1,35 | 63,6 | 1100 | 47,1 | 0,81 | 80–215 |

Металлы

| Материал | Плотность — 17 ρ — 900 (10 3 кг / м 3 ) | Модуль упругости при растяжении — E — (ГПа) | Предел прочности при растяжении — σ — (МПа) | Удельный модуль — E / ρ — | Удельная прочность — σ / ρ — | Максимальная рабочая температура ( o C) | 90 060

|---|---|---|---|---|---|---|

| Чугун, марка 20 | 7. 15 15 | 100 | 140 | 14,3 | 0,02 | 230-300 |

| Сталь, AISI 1045 | 7,7 — 8,03 | 205 | 585 | 26,3 | 0,073 | 500 — 650 |

| Алюминий 2045-T4 | 2,7 | 73 | 450 | 27 | 0,17 | 150-250 |

| Алюминий 6061-T6 | 2,7 | 69 | 270 | 25.5 | 0,10 | 150-250 |

Керамика

| Материал | Плотность — ρ — (10 3 кг / м 3 ) | Модуль упругости при растяжении — E — (ГПа) | Предел прочности при растяжении — σ — (МПа) | Удельный модуль упругости — E / ρ — | Удельная прочность — σ / ρ — | Максимальная рабочая температура ( o C) |

|---|---|---|---|---|---|---|

| Глинозем | 3. 8 8 | 350 | 170 | 92,1 | 0,045 | 1425 — 1540 |

| MgO | 3,6 | 205 | 60 | 56,9 | 0,017 | 900 — 1000 |

Пластмассы

| Материал | Плотность — ρ — (10 3 кг / м 3 ) | Модуль упругости при растяжении — E — (ГПа) | Предел прочности при растяжении — σ — (МПа) | Удельный модуль упругости — E / ρ — | Удельная прочность — σ / ρ — | Максимальная рабочая температура ( o C) |

|---|---|---|---|---|---|---|

| Нейлон 6/6 | 1.15 | 2 — 3,6 | 82 | 2,52 | 0,071 | 75 — 100 |

| Полиэтилен (HDPE) | 0,9 — 1,4 | 0,18 — 1,6 | 15 | |||

| Полипропилен | 0,9 — 1,24 | 1,4 | 33 | 1,55 | 0,037 | 50-80 |

| Эпоксидный | 1,25 | 3,5 | 69 | 2. 8 8 | 0,055 | 80-215 |

| Фенольное | 1,35 | 3,0 | 6 | 2,22 | 0,004 | 70-120 |

- 1 ГПа = 1 10 9 Па = 1,45 10 5 psi

- 1 МПа = 10 6 Па

- 1 кг / м 3 = 0,0624 фунт / фут 3

Связанные темы

Сопутствующие документы6

Поиск по тегам

- ru: технические материалы свойства плотность модуль упругости предел прочности температура

- es: Ingeniería de Materiales propiedades densidad temperatura fuerza módulo de tracción

- de: Technik Materialeigenschaften Dichte Elmodastizitäts 25 905

Искать в Engineering ToolBox

— search — самый эффективный способ навигации по Engineering ToolBox!

Перевести эту страницу на

О Engineering ToolBox!

Мы не собираем информацию от наших пользователей.

В нашем архиве хранятся только письма и ответы. Файлы cookie используются в браузере только для улучшения взаимодействия с пользователем.

В нашем архиве хранятся только письма и ответы. Файлы cookie используются в браузере только для улучшения взаимодействия с пользователем.Некоторые из наших калькуляторов и приложений позволяют сохранять данные приложений на локальном компьютере. Эти приложения — из-за ограничений браузера — будут отправлять данные между вашим браузером и нашим сервером. Мы не сохраняем эти данные.

Google использует файлы cookie для показа нашей рекламы и обработки статистики посетителей. Пожалуйста, прочтите Условия использования Google для получения дополнительной информации о том, как вы можете контролировать показ рекламы и собираемую информацию.

AddThis использует файлы cookie для обработки ссылок на социальные сети. Пожалуйста, прочтите AddThis Privacy для получения дополнительной информации.

Цитирование

Эту страницу можно цитировать как

- Engineering ToolBox, (2008). Инженерные материалы . [онлайн] Доступно по адресу: https://www.

engineeringtoolbox.com/engineering-materials-properties-d_1225.html [день доступа в месяц, год].

engineeringtoolbox.com/engineering-materials-properties-d_1225.html [день доступа в месяц, год].

Изменить дату доступа.

. .закрыть

Научный онлайн-калькулятор

2 5

.СтальS45C для использования в конструкции машин JIS G4051

Марка сталиS45C является очень распространенным материалом для конструкционной стали. В этом посте вы можете подробно ознакомиться с техническими характеристиками и свойствами конструкционной углеродистой стали S45C для машин.

1. Сталь S45C соответствует JIS G4051

Марка сталиS45C — это одна из марок стали в соответствии с JIS G4051. который является стандартной спецификацией углеродистой стали для использования в конструкции машин. В частности, это стандарт для термообрабатываемых сталей, легированных сталей и сталей с автоматической резкой.

2. Стандартные доступные формы стали S45C JIS

JIS S45C Steel — это сталь средней прочности.

Подходит для шпилек валов, шпонок и т.д. Доступны катаные или нормализованные. Сталь для машиностроения JIS S45C обычно поставляется в виде квадратного, круглого или плоского проката. Сталь JIS S45C отличается превосходной свариваемостью и обрабатываемостью, а сталь S45C может подвергаться различным термообработкам.

Подходит для шпилек валов, шпонок и т.д. Доступны катаные или нормализованные. Сталь для машиностроения JIS S45C обычно поставляется в виде квадратного, круглого или плоского проката. Сталь JIS S45C отличается превосходной свариваемостью и обрабатываемостью, а сталь S45C может подвергаться различным термообработкам.3. Эквиваленты стали марки JIS S45C

Существуют некоторые другие стандарты конструкционной стали и марки стали, аналогичные и эквивалентные марке стали JIS S45C, как показано ниже:

4.JIS S45C Свойства стали

Химический состав

Стандартный Марка С Мн P S Si JIS G4051 S45C 0,42-0,48 0.60-0.90 0,03 0,035 0,15–0,35 Сталь JIS Spec S45C Механические свойства

- Плотность (кг / м3) 7700-8030

- Модуль Юнга (ГПа) 190-210

- Предел прочности на разрыв (МПа) 569 (Стандарт) 686 (Закалка, отпуск)

- Предел текучести (МПа) 343 (стандарт) 490 (закалка, отпуск)

- Коэффициент Пуассона 0.

27-0,30

27-0,30

5. Твердость материала JIS S45C

- Твердость по Бринеллю (HB) 160-220 (отожженный)

6. Термическая обработка стали JIS S45C

СтальJIS Сталь марки S45C применима для соответствующих операций термообработки.

- Полный отжиг 800-850 ° C

- Нормализация 840-880 ° C

- Закалка 820-860 ° C

- Закалочная среда Вода или масло

- Закалка 550-660 ° C

Точка плавления

- Температура плавления S45C составляет ~ 1520 градусов Цельсия

7.Применение стальных материалов JIS S45C

Углеродистая сталь маркиJIS S45C широко используется в машиностроении, хорошие механические свойства этой стали. Но сталь S45C Grade Steel — это среднеуглеродистая сталь, закаленные характеристики не очень хороши, сталь 45 может быть закалена до HRC42 ~ 46. Так что, если вам нужна твердость поверхности, но вы также надеетесь сыграть сталь 45 # с превосходными механическими свойствами, часто сталь 45 # цементация поверхности, позволяющая получить необходимую твердость поверхности.

Сталь JIS S45c в основном используется для различных валов двигателей, автомобильных деталей.

Сталь JIS S45c в основном используется для различных валов двигателей, автомобильных деталей.Приветствуем любые запросы на сталь JIS S45C и аналогичные. Мы серьезный и надежный поставщик стали S45C с гарантией качества.

быстрорежущая сталь | Инструментальная сталь

Инструментальная сталь D3 — это высокоуглеродистая высокохромистая инструментальная сталь, упрочняющаяся в масле, которая характеризуется относительно высокой достижимой твердостью и многочисленными крупными карбидами из сплава с высоким содержанием хрома в микроструктуре. Эти карбиды обеспечивают хорошую износостойкость от скользящего контакта с другими металлами и абразивными материалами.

D3 демонстрирует превосходную стабильность при термообработке, почти такой же размер выдержки, как и закаленные на воздухе, высокоуглеродистые, высокохромистые штамповые стали, такие как D2.

ПРИМЕНЕНИЕ: Формовочные валки, волочильные штампы, формовочная оснастка, инструменты для прессования порошка и матрицы для ламинирования.

Композиция

С Мн Si Кр В 2.15 0,40 0,40 12,25 0,25 Относительные свойства

Физические свойства

- Плотность: 0,284 фунта / дюйм 3 (7870 кг / м 3 )

- Удельный вес: 7,87

- Модуль упругости: 30 x 10 6 фунтов на кв. Дюйм (207 ГПа)

- Удельное электрическое сопротивление: 54.8 мкОм-см при 70ºF (21ºC)

- Обрабатываемость: 45-50% углеродистой стали с 1%

Инструкции по термообработке

Закалка

Критическая температура: Ac1: 1440 ° F (782 ° C) Ac3: 832 ° C (1530 ° F) Ar1: 766 ° C (1410 ° F) Ar3: 743 ° C (1370 ° F) Предварительный нагрев: Чтобы минимизировать деформации и напряжения в больших или сложных инструментах, используйте двойной предварительный нагрев.

Нагрейте со скоростью, не превышающей 400 ° F в час (222 ° C в час) до 1200-1250 ° F (649-677 ° C), уравняйте, затем нагрейте до 1400-1450 ° F (760-788 ° C). Для обычных инструментов используйте только первый диапазон температур в качестве однократной предварительной обработки.

Нагрейте со скоростью, не превышающей 400 ° F в час (222 ° C в час) до 1200-1250 ° F (649-677 ° C), уравняйте, затем нагрейте до 1400-1450 ° F (760-788 ° C). Для обычных инструментов используйте только первый диапазон температур в качестве однократной предварительной обработки.Аустенизация (сильный нагрев): Медленно нагрейте от предварительного нагрева до 927-954 ° C (1700-1750 ° F)

Закалка: Для масла закалите до черного цвета, примерно 482 ° C (900 ° F), затем охладите на неподвижном воздухе до 150–125 ° F (66–51 ° C).

Для сжатого газа в печи должно быть минимальное давление закалки 4 бара.Скорость закалки от приблизительно 400 ° F (222 ° C) в минуту до температуры ниже 1000 ° F (538 ° C) имеет решающее значение для получения желаемых свойств.

Закалка: Закалка сразу после закалки. Выдерживать при температуре 1 час на дюйм (25,4 мм) толщины, минимум 2 часа, затем охладить на воздухе до температуры окружающей среды.

Для максимальной износостойкости, отпускайте в диапазоне 300–350 ° F (149–177 ° C) для твердости 62–63 HRC. Для достижения оптимального баланса между износостойкостью и ударной вязкостью закаляйте при 450-500 ° F (232-260 ° C).Это даст 58-60 HRC.

Для минимизации внутренних напряжений в поперечных сечениях более 6 дюймов (152,4 мм) и для повышения стабильности инструментов, которые будут подвергаться электроэрозионной обработке после термообработки, настоятельно рекомендуется время выдержки от 4 до 6 часов при температуре отпуска.

Отжиг

Отжиг следует проводить после горячей обработки и перед повторной закалкой.

Нагрейте со скоростью, не превышающей 400 ° F в час (222 ° C в час) до 1600-1650 ° F (871-899 ° C), и выдерживайте при температуре 1 час на дюйм (25.4мм) максимальной толщины; Минимум 2 часа. Затем медленно охладите в печи со скоростью, не превышающей 50 ° F в час (28 ° C в час) до 1000 ° F (538 ° C). Продолжайте охлаждение до температуры окружающей среды в печи или на воздухе.

Результирующая твердость должна быть максимум 255 HBW.

Результирующая твердость должна быть максимум 255 HBW.Криогенная обработка: Холодильные обработки обычно следует проводить после первого отпуска, а за ним должна следовать вторая стадия

Вся инструментальная сталь продается как отожженная, за исключением P20 и 4140HT, которые подвергаются термообработке до HRC 28/32.

Углеродистая сталь марки 1045 | Крепежные изделия Elgin

Сталь AISI 1045, холоднотянутая, 19-32 мм (0.75-1,25 дюйма) круглый

Подкатегории: Углеродистая сталь; Сталь серии AISI 1000; Среднеуглеродистая сталь

Закрыть Аналоги:

Ключевые слова: AFNOR NF A35-553 XC45, AFNOR NF A35-554 XC48, DIN 1654 1.1192, DIN 1654 Cq45, DIN 17200 1.0503, AFNOR XC42, AFNOR XC42TS, AFNOR XC48TS, AFNOR NF A33-101 AF65C45 A35-552 XC48h2, UNS G10450, ASTM A29, ASTM A108, ASTM A266, класс 3, ASTM A304, ASTM A311, ASTM A510, ASTM A519, AS 1442 K1045 (Австралия), AS 1442 S1045, AS 1443 K1045, AS 1443 S1045, AS 1446 K1045, AS 1446 S1045, ASTM A568, ASTM A576, ASTM A682, ASTM A827, ASTM A830, FED QQ-S-635, FED QQ-S-700, FED QQ-W-461, MIL S-24093, MIL S-3039, BDS 6354 45G2A, BDS 6354 45G2K2, BDS 6354 45G2K3, GB 3078 45 (Китай), GB 3088 45, GB 699 45, YB 6 45B, DIN 17200 1.

1191, DIN 17200 1.1201, DIN 17200 C45, DIN 17200 CK45, DIN 17200 Cm45, DIN 17200 GS-CK45, DIN 17212 1.1193, MIL S-46070, SAE J1397, SAE J403, SAE J412, BS 970 Часть 1 O60A47 (Великобритания) , BS 970 Часть 1 080A47, BS 970 Часть 1 080M46, NBN 253-02 C45-3, NBN 253-06 C46, BDS 3492 45LI (Болгария), BDS 3492 45LII, BDS 3492 45LIII, BDS 5785 45, BDS 6354 45G2, ONORM M3108 C45SW (Австрия), ONORM M3110 RC45, ONORM M3161 C45, NBN 253-02 C45-1 (Бельгия), NBN 253-02 C45-2

1191, DIN 17200 1.1201, DIN 17200 C45, DIN 17200 CK45, DIN 17200 Cm45, DIN 17200 GS-CK45, DIN 17212 1.1193, MIL S-46070, SAE J1397, SAE J403, SAE J412, BS 970 Часть 1 O60A47 (Великобритания) , BS 970 Часть 1 080A47, BS 970 Часть 1 080M46, NBN 253-02 C45-3, NBN 253-06 C46, BDS 3492 45LI (Болгария), BDS 3492 45LII, BDS 3492 45LIII, BDS 5785 45, BDS 6354 45G2, ONORM M3108 C45SW (Австрия), ONORM M3110 RC45, ONORM M3161 C45, NBN 253-02 C45-1 (Бельгия), NBN 253-02 C45-2Компонент Вес% С Макс 0.50 Fe 98,51 — 98,98 Мн 0.60-0.90 п. Макс 0,040 S Макс 0,050 Физические свойства Метрическая система Английский Комментарии Холодная головка Hot Forge Форма провода Плотность 7.  85 г / куб.см

85 г / куб.см0,284 фунта / дюйм³ Механические свойства Метрическая система Английский Комментарии Холодная головка Hot Forge Форма провода Твердость по Бринеллю 179 179 Твердость по Кнупу 200 200 Преобразовано из твердости по Бринеллю. Твердость по Роквеллу B 88 88 Преобразовано из твердости по Бринеллю. Твердость по Виккерсу 188 188 Преобразовано из твердости по Бринеллю. Предел прочности при растяжении, максимальная 625 МПа фунтов на кв.  Дюйм

ДюймПредел прочности, предел текучести 530 МПа 76900 фунтов на кв. Дюйм Удлинение при разрыве 12% 12% дюйм 50 мм Уменьшение площади 35% 35% Модуль упругости 206 ГПа 29900 тысяч фунтов / кв. Дюйм Модуль объемной упругости 163 ГПа 23600 тысяч фунтов / кв. Дюйм Расчет по модулю упругости Коэффициент Пуассона 0.29 0,29 Типичный для стали Обрабатываемость 55,00% 55,00% На основе стали AISI 1212. как 100% обрабатываемость Модуль сдвига 80,0 ГПа 11600 тысяч фунтов / кв.  Дюйм

ДюймПриблизительно из резинки Электрические характеристики Метрическая система Английский Комментарии Холодная головка Hot Forge Форма провода Удельное электрическое сопротивление 0.0000162 Ом-см 0,0000162 Ом-см 0,0000223 Ом-см 0,0000223 Ом-см Тепловые свойства Метрическая система Английский Комментарии Холодная головка Hot Forge Форма провода КТР линейный 11.  5 мкм / м- ° C

5 мкм / м- ° C6,39 мкдюймов / дюйм-° F при температуре 0,000 — 100 ° C при температуре 32,0 — 212 ° F 13,0 мкм / м- ° C 7,22 мкдюймов / дюйм-° F при температуре 0,000 — 300 ° C при температуре 32,0 — 572 ° F 14,0 мкм / м- ° C 7.78 мкдюймов / дюйм-° F при температуре 0,000 — 500 ° C при температуре 32,0 — 932 ° F Удельная теплоемкость 0,486 Дж / г- ° C 0,116 БТЕ / фунт- ° F отожженная @ Температура> = 100 ° C @ Температура> = 212 ° F 0.  519 Дж / г- ° C

519 Дж / г- ° C0,124 БТЕ / фунт- ° F при температуре 150-200 ° C @ Температура 302 — 392 ° F 0,586 Дж / г- ° C 0,140 БТЕ / фунт- ° F @ Температура 350-400 ° C при температуре 662 — 752 ° F Теплопроводность 49.8 Вт / м-К 346 БТЕ-дюйм / ч-фут²- ° F Типовая сталь Удельный вес | Ящик для инструментов | AMERICAN ELEMENTS ®

1,1,2-трихлортрифторэтан 1,558 25 ° C 1,2,4-трихлорбензол 1.  444

44420 ° С 1,4-диоксан 1,005 20 ° С 1-бутен (бутилен) — C4H8 1,94 2-метоксиэтанол 0,930 20 ° С АБС, экструзионный сорт 1.05 АБС, ударопрочный 1.03 Уксусная кислота 1.022 25 ° C Ацетон 0,724 25 ° C Ацетонитрил 0,722 20 ° С Ацетилен, жидкий 0,38 Адипиновая кислота 0,72 Воздуха 1 Спирт этиловый 0.  726

72625 ° C Спирт, метил 0,728 25 ° C Спирт, пропил 0,743 25 ° C Глинозем 3,4 — 3,6 Алюминиевая бронза (3-10% Al) 7,7-8,7 Алюминиевая фольга 2,7 — 2,75 Алюминий, чеканный 2.55 — 2,80 Алюминий плавленый 2,56 — 2,7 Аммиак — Nh4 0,59 Аммиак (вода) 0,774 25 ° C Анилин 0,987 25 ° C Сурьма 6,69 Аргон — Ar 1,38 Арсин 2.69 Асфальт 1.1 Автомобильные масла 0,880 — 0,940 15 ° С Бакелит твердый 1.  4

4Барит 4.5 Барий 3,62 Сульфат бария 4.5 Базальт твердый 3 Базальт, битый 1.95 Пчелиный воск 0,95 Бентонит 2,4 Бензол — C6H6 0,826 25 ° C Бензил 1.054 25 ° C Бериллий 1,848 Бериллиевая медь 8,1 — 8,25 Висмут 9.79 Доменный газ 1.02 Бура 1,7 Бор 2.32 Латунь литая катаная 8,4 — 8,7 Латунь литая 8,4 — 8,7 Кирпич обыкновенный красный 1,75 Кирпич, огнеупорная глина (огнеупорный кирпич) 2.  4

4Кирпич твердый 2 Рассол 1,212 15 ° С Бром 3,117 25 ° C Бронза, 7,9 — 14% Sn 7,4 — 8,9 Бронза, алюминий 7,7 Бронза, люминофор 8,88 Бутадиен — C4H6 1.87 Бутан — C4h20 0,547 25 ° C Масляная кислота 0,924 20 ° С Кадмий 8,65 Кальций 4,58 Карбонат кальция 2,7 Капроновая кислота 0,880 25 ° C Карболовая кислота 0.920 15 ° С Углерод 2,26 Углекислый газ 1,5189 Сероуглерод 1,247 25 ° C Монооксид углерода 0,9667 Тетрахлорметан 1,580 25 ° C Углерод, порошкообразный 0,08 Углерод, твердый 2.  1

1Карбюрированный водяной газ 0,63 Карен 0,808 25 ° C касторка 0,919 25 ° C Цемент 1,2 — 1,5 Церий 6,77 Цезий 1,873 Цетилен (этин) — C2h3 0.9 Мел 2 Древесный уголь, дерево 0,4 Хлор 1,552 25 ° C Хлорбензол 1.083 20 ° С Хлороформ 1,480 20 ° С Хром 7,19 Двуокись хрома (Cr2O3) 5.22 Оксид хрома — CrO2 4.9 Лимонная кислота 1,656 25 ° C Глина макс.

1,8 — 2,6 Уголь, антрацит 1.5 Уголь битуминозный 1.2 Уголь, шлак 2,7 Кобальт 8.71 Кокосовое масло 0,884 15 ° С Бетон, светлый 1,4 — 2,2 Медь 8,89 Медь литейная 8,8 — 8,95 Хлопковое масло 0,886 15 ° С CPVC 1,55 Креозот 1.040 15 ° С Крезол 0,993 25 ° C Сырая нефть 7,9 — 9,7 60 ° F Cumene 0,812 25 ° C Мельхиор 8,94 Циклобутан 1,938 Циклогексан 0,718 20 ° С Циклопентан 0.  686

68620 ° С Циклопропан 1,451 Decane 0,726 25 ° C Дейтерий — D2 0,07 Алмаз 3,51 Дихлорметан 1,315 20 ° С Дизельное топливо от 20 до 60 0,820 — 0,950 15 ° С Диэтиловый эфир 0.656 20 ° С Диэтиленгликоль гликоль 1.098 15 ° С Диметил ацетамид 0,904 20 ° С Диметилсульфоксид 1.077 20 ° С Додекан 0,695 25 ° C Диспрозий 8,55 Эпоксидная смола 1,8 Эрбий 9.066 Этан — C2H6 0,520 -89 ° С Эфир 0,066 25 ° C Этилацетат 0,859 20 ° С Этиловый спирт 0,731 20 ° С Этилхлорид — C2H5Cl 2,23 Этиловый эфир 0,654 20 ° С Этиламин 0.  623

62316 ° С Этилен (Этен) — C2h5 0,9683 Этилен дихлорид 1,237 20 ° С Этиленгликоль 1.072 25 ° C Европий 5,244 Ферросилиций 6,7 — 7,1 Формальдегид 0,761 45 ° С Муравьиная кислота 10% 10.25 20 ° С Муравьиная кислота 80% 1,202 20 ° С Фреон — 11 1,49 21 ° С Фреон — 12 1,31 25 ° C Фреон — 21 1,37 21 ° С Горючее 0,845 60 ° F Фурфурол 1.135 25 ° C Гадолиний 7.  9

9Галлий 5,91 Бензин, природный 0,713 60 ° F Бензин, Автомобиль 0,739 60 ° F Немецкое серебро 8,58 Германий 5,32 Стекло 2,4 — 2,8 Стеклянные бусы 2.5 Стекло, хрусталь 2,9 — 3 Глюкоза 1,35 — 1,44 60 ° F Глицерин 1,244 25 ° C Глицерин 1,105 25 ° C Золото, чистота 22 карата 17,5 Золото, чеканное 19,25 — 19,35 Золото, чистое 19.32 Золото, монета США 17,18 — 17,2 Гранит мин.

2,4 Графитовый 2,07 Гипсокартон 0,8 Гипс твердый 2,8 Гафний 13.31 Хастеллой 9.245 Гелий — He 0,138 Гематит 5.2 Гептан 0,622 25 ° C Гексан (жидкость) 0,657 25 ° C Гексанол 0,759 25 ° C Гексен 0,614 25 ° C Гольмий 8.795 Гидразин 0,737 25 ° C Водород 0,0696 Хлористый водород — HCl 1,268 Сероводород — h3S 1,1763 Ледяной 0,92 0 ° C Ильменит 4,5–5,0 Инколой 8.  027

027Инконель 8,497 Индий 7.31 Йод 4,927 25 ° C Ионин 0,894 25 ° C Иридий 2,17 — 2,24 Карбонат железа 3,9 + Железный шлак 2.7 Чугун литой 7,03 — 7,13 Чугун, чугун, свинья 7.2 Чугун, серый литой 7,03 — 7,13 Железо кованое 7,6 — 7,9 Изобутан 2,01 Изобутиловый спирт 0,746 20 ° С Изооктан 0.634 20 ° С Изопентан 2,48 Изопропиловый спирт 0,727 20 ° С Изопропилмиристат 0,803 20 ° С Керосин 0,767 60 ° F Криптон 2,89 Лантан 6,17 Свинец 11.  35 год

35 годОксид свинца (желтый) 9,5 — 9,9 Известняк 2,2 — 2,86 Линоленовая кислота 0,856 25 ° C Льняное масло 0,890 25 ° C Литий 0,53 Лютеций 9,84 Магнезит 3 Магний 1.738 Магнетит 3.2 Марганец 7,21 — 7,44 Марганцевая бронза 8,359 Мрамор 2,6 — 2,86 Ртуть (жидкость) 13,633 Меркурий (твердый) 13,534 Метан — Ch5 0.  4645

4645-164 ° С Метанол 0,7913 20 ° С Метилхлорид 1,74 Метилэтилкетон (МЭК) 0,752 20 ° С Метил изоамилкетон 0,843 20 ° С Метил изобутилкетон 0,745 20 ° С Метил н-пропилкетон 0.755 20 ° С Метил-трет-бутиловый эфир 0,681 20 ° С Слюда 2,7 Молоко 1,02 — 1,05 15 ° С Молибден 10,22 Монель 0,0836 -0,0884 Монель рулонный 8,97 Миномет 1.5 Бусины муллитовые 2,8 N, N-диметилформамид 0,911 20 ° С Нафта, Нефтяная нафта 0,665 15 ° С Нафталин 0,770 25 ° C Природный газ (типичный) 0,60 — 0,70 н-бутилацетат 0.  832

83220 ° С н-бутиловый спирт 0,757 20 ° С н-бутилхлорид 0,840 20 ° С Неодим 7 Неон 0,697 Никель 8.9 Нейзильбер 8,4 — 8,9 Ниобий 8.57 Оксид азота — НЕТ 1.037 Азот — N2 (атмосферный) 0,9723 Азот — N2 (чистый) 0,9669 Закись азота — N2O 1,53 N-метилпирролидон 1,001 20 ° С Нонан 4,428 Нонанол 0.823 н-пропиловый спирт 0,749 20 ° С Нейлон 6 Литой 1,16 Оцимен 0,741 25 ° C Октан (газ) 3,944 Октан (жидкость) 0,701 о-дихлорбензол 1,294 20 ° С Масло, Касторовое 0.  959

959Оливковое масло 0,800 — 0,920 20 ° С Осмий 22,57 Кислород (жидкость) 1.14 -183 ° С о-ксилол 0,834 20 ° С Озон 1,66 Палладий 12.02 Пальмитиновая кислота 0.800 25 ° C Бумага 0,9 Парафиновая свеча 0,9 Пентан 0,626 20 ° С Нефтяной эфир 0,584 20 ° С Фенол 1.046 25 ° C Фосген 1,3776 0 ° C Фосфор 1.8 Пластмассы вспененные 0,2 Пластмассы твердые 1.  2

2Платина 21,45 Плутоний 19,84 Поликарбонат 1.19 Полиэтилен, HD 0,97 Полиэтилен, UHMW 0.94 Полипропилен 0,91 Фарфор 2,5 Калий 0,86 Празеодим 6,77 Пропан, R-290 0,449 25 ° C Пропанол 0,750 25 ° C Пропилен 0.514 25 ° C Карбонат пропилена 1,181 20 ° С Пропиленгликоль 0,932 25 ° C PTFE (тефлон) 2,19 Пиридин 0,947 25 ° C Пиррол 0,933 25 ° C Кварцевый 2,5 — 2,8 Кварцевый песок 7 Рапсовое масло 0.  878

87820 ° С Резорцин 1,256 25 ° C Рений 21.02 Родий 12,41 Канифольное масло 0,949 15 ° С Рубидий 1,532 Рутений 12,45 Самарий 7.52 Песок, кварц 7 Песок, кремнезем 2,6 Скандий 2,989 Морская вода 0,995 25 ° C Селен 4.8 Селен (стекловидное тело) 4,28 Сиалон 3.26 Силан (газ) 1.11 Силан (жидкость) 0,7176 25 ° C Кремний 2.  33

33Карбид кремния 3.1 Нитрид кремния 3.2 Серебряный 10,4 — 10,6 Натрий 0.968 Гидроксид натрия (каустическая сода) 1,233 15 ° С Припой 10 Sn 90 Pb 10,5 Припой 5 Sn 95 Pb 11 Припой 50 Sn 50 Pb 8,89 Припой 50/50 Pb Sn 8,885 Припой 60 Sn 40 Pb 8.52 Припой 63 Sn 37 Pb 8,42 Припой 90 Sn 10 Pb 7,54 Сорбальдегид 0,852 25 ° C Соевое масло 9,24 — 9,28 15 ° С Стеариновая кислота 0,847 25 ° C Сталь, нержавеющая сталь 440С 7,7 Сталь углеродистая 7.  8

8Сталь, хром 7,8 Сталь холоднотянутая 7,83 Сталь, машина 7,8 Сталь, инструмент 7,70 — 7,73 Стронций 2,64 Стирол 0, 25 ° C Сера 2 Диоксид серы — SO2 2.264 Серная кислота 95% 1,839 20 ° С Подсолнечное масло 0,92 20 ° С Тантал 16,69 Теллур 6,24 Тербий 8,27 Тетрагидрофуран 0,888 20 ° С Таллий 11.85 Тулий 9,32 Банка 7.  31

31Титан 4,506 Диоксид титана, анатаз 3,77 Толуол 0,8669 20 ° С Толуол-метилбензол 3,1082 Триэтиламин 0.7276 20 ° С Трифторуксусная кислота 0,1489 20 ° С Вольфрам 19,22 Карбид вольфрама 14.29 Скипидар 0,820 25 ° C Уран 18,8 Ванадий 5,96 вода 1 Вода Газ (битумный) 0.71 Водяной пар 0,6218 Белый металл 7.  3

3Дерево 0,701 Ксенон 4,53 Иттербий 6,97 Иттрий 4,47 Цинк 7,135 Цинк литой прокат 6.9 — 7,2 Цирконий, стабилизированный MgO 5,4 Цирконий, стабилизированный REO 6.1 Цирконий, стабилизированный иттрием 6 Цирконий 6,506 Силикат циркония 3,85 20 ° C % PDF-1.4 % 401 0 объект > endobj xref 401 97 0000000016 00000 н. 0000002837 00000 н. 0000002976 00000 н. 0000003125 00000 н. 0000003785 00000 н. 0000004187 00000 п. 0000004738 00000 н.

0000004814 00000 н.

0000004928 00000 н.

0000005040 00000 н.

0000007607 00000 н.

0000007904 00000 н.

0000008213 00000 н.

0000008565 00000 н.

0000008881 00000 н.

0000009227 00000 н.

0000009552 00000 п.

0000009863 00000 н.

0000010249 00000 п.

0000013202 00000 п.

0000277380 00000 н.

0000277458 00000 н.

0000279077 00000 н.

0000485738 00000 н.

0000485816 00000 н.

0000486222 00000 н.

0000486337 00000 н.

0000486366 00000 н.

0000487390 00000 н.

0000487465 00000 н.

0000487544 00000 н.

0000488612 00000 н.

0000488728 00000 н.

0000488874 00000 н.

0000489130 00000 н.

0000489213 00000 н.

0000489268 00000 н.

0000489346 00000 н.

0000489644 00000 н.

0000489699 00000 н.

0000489815 00000 н.

0000489850 00000 н.

0000489928 00000 н.

0000502132 00000 н.

0000502461 00000 н.

0000502527 00000 н.

0000502643 00000 н.

0000502678 00000 н.

0000502756 00000 н.

0000535557 00000 н.

0000535888 00000 н.

0000535954 00000 н.

0000536070 00000 н.

0000536105 00000 п.

0000536183 00000 п.

0000004814 00000 н.

0000004928 00000 н.

0000005040 00000 н.

0000007607 00000 н.

0000007904 00000 н.

0000008213 00000 н.

0000008565 00000 н.

0000008881 00000 н.

0000009227 00000 н.

0000009552 00000 п.

0000009863 00000 н.

0000010249 00000 п.

0000013202 00000 п.

0000277380 00000 н.

0000277458 00000 н.

0000279077 00000 н.

0000485738 00000 н.

0000485816 00000 н.

0000486222 00000 н.

0000486337 00000 н.

0000486366 00000 н.

0000487390 00000 н.

0000487465 00000 н.

0000487544 00000 н.

0000488612 00000 н.

0000488728 00000 н.

0000488874 00000 н.

0000489130 00000 н.

0000489213 00000 н.

0000489268 00000 н.

0000489346 00000 н.

0000489644 00000 н.

0000489699 00000 н.

0000489815 00000 н.

0000489850 00000 н.

0000489928 00000 н.

0000502132 00000 н.

0000502461 00000 н.

0000502527 00000 н.

0000502643 00000 н.

0000502678 00000 н.

0000502756 00000 н.

0000535557 00000 н.

0000535888 00000 н.

0000535954 00000 н.

0000536070 00000 н.

0000536105 00000 п.

0000536183 00000 п. AR: Dhy] ~ 1Y̰.v (qÇ ݛ̆ʹ Ǩm:; gCҭEgm | t> c \ Ĭ! ʗ

w [гВт (3л

s Di = H

конечный поток

endobj

402 0 объект

39T \) \ n _, qT) / P -1340 / R 3 / U (śwa9

AR: Dhy] ~ 1Y̰.v (qÇ ݛ̆ʹ Ǩm:; gCҭEgm | t> c \ Ĭ! ʗ

w [гВт (3л

s Di = H

конечный поток

endobj

402 0 объект

39T \) \ n _, qT) / P -1340 / R 3 / U (śwa9Pleiger Plastics предоставляет данные о свойствах полиуретанового материала, включая твердость и физические свойства, чтобы помочь выбрать правильный эластомер для вашего приложения или продукта.

PLEI-TECH® 00 | PLEI-TECH® 10 | PLEI-TECH® 15 (Вулколлан®) | PLEI-TECH® 22 | PLEI-TECH® 23 | PLEI-TECH® 24 | PLEI-TECH® 25 | PLEI-TECH® 31 | PLEI-TECH® 66 | PLEI-TECH® 92 | PLEI-TECH® 93 | PLEI-TECH® 95 | LUBRITHANE | PLEI-TECH® 15 ПЕНА

PLEI-TECH® 00

Plei-Tech® 00 — это полиэфирный компаунд, разработанный совместно с Plei-Tech® 22, чтобы предложить альтернативу Plei-Tech® 15.Plei-Tech® 00 обладает выдающейся прочностью на разрыв, хорошей стойкостью к истиранию, отличной стойкостью к нефтепродуктам и подходит для умеренных динамических нагрузок. Plei-Tech® 00 доступен в диапазоне от 80 ° A до 95 ° A.

PleiTech® 00 уступает Plei-Tech® 22, Plei-Tech® 23, Plei-Tech® 24, Plei-Tech® 25 и Plei-Tech® 15 по устойчивости к растворителям. Максимальная рабочая температура составляет 200 ° F. Стандартный цвет — янтарный, однако цвет продукта нестабилен.