Сталь 45 | ТД СпецСплав

Характеристика материала 45

| Марка: | 45 |

| Заменитель: | 40Х, 50, 50Г2 |

| Классификация: | Сталь конструкционная углеродистая качественная |

| Применение: | вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность. |

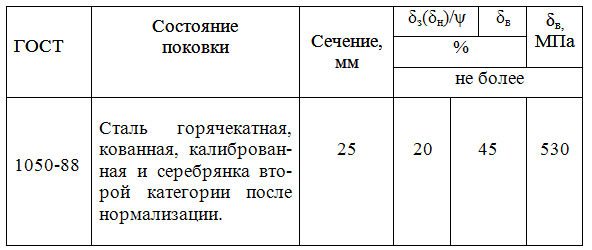

| ГОСТ | ГОСТ 1050-88 |

Химический состав в % стали 45

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

0. 42 – 0.5 42 – 0.5 | 0.17 – 0.37 | 0.5 – 0.8 | до 0.25 | до 0.04 | до 0.035 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек стали 45

Ac1 = 730 , Ac3(Acm) = 755 , Ar3(Arcm) = 690 , Ar1 = 780 , Mn = 350

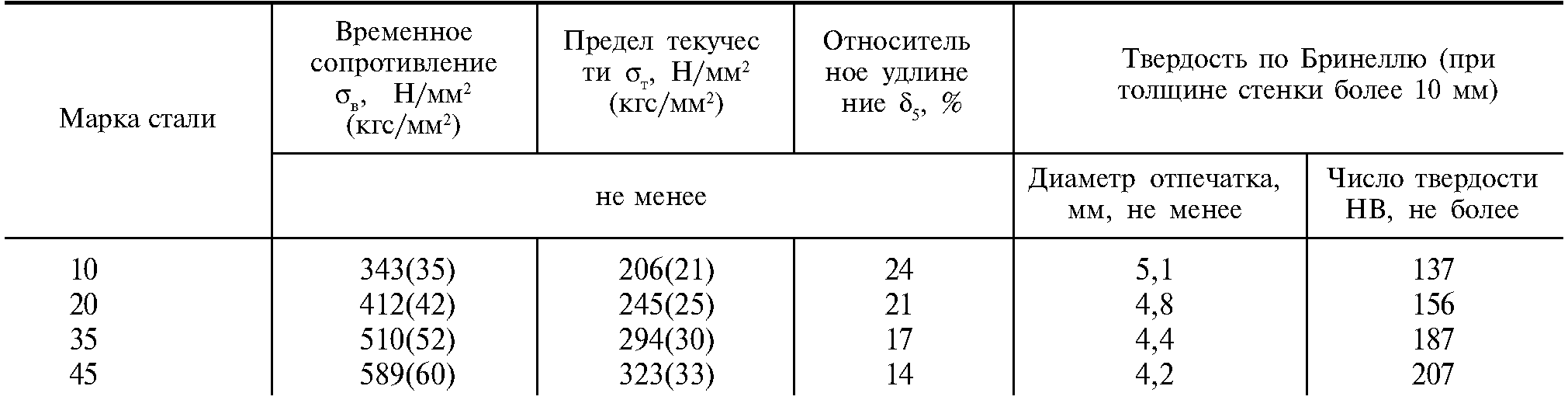

Механические свойства при Т=20

oС стали 45| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Лист горячекатанного | 80 | 590 | 18 | Состояние поставки | ||||

| Полоса горячекатаного | 6 – 25 | 600 | 16 | 40 | Состояние поставки | |||

| Поковки | 100 – 300 | 470 | 245 | 19 | 42 | 390 | Нормализация | |

| Поковки | 300 – 500 | 470 | 245 | 17 | 35 | 340 | Нормализация | |

| Поковки | 500 – 800 | 470 | 245 | 15 | 30 | 340 | Нормализация |

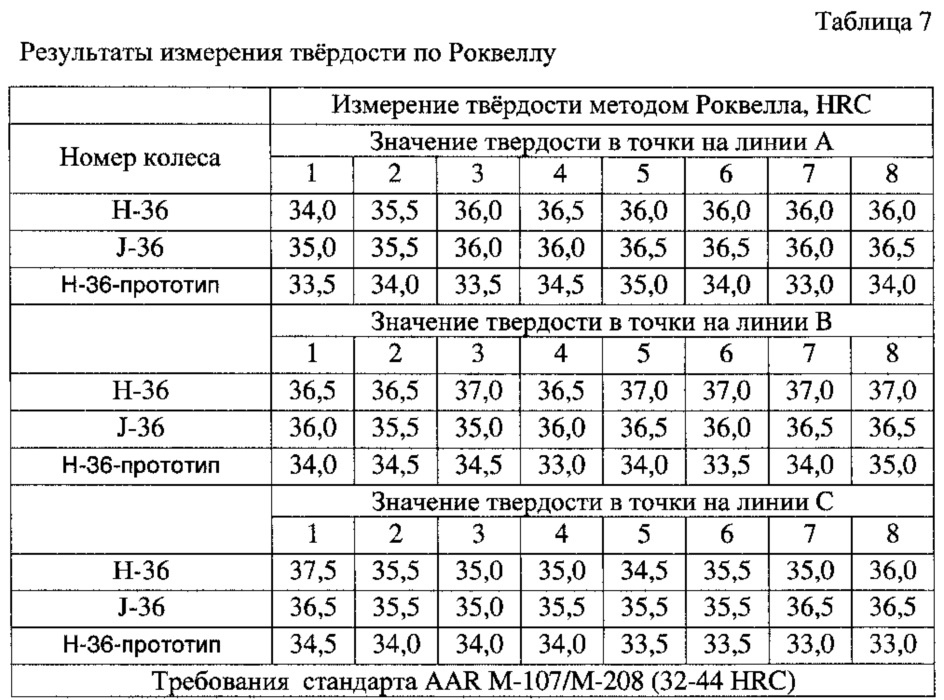

Твердость стали 45

| Твердость материала 45 горячекатанного отожженного | HB 10 -1 = 170 МПа |

| Твердость материала 45 калиброванного нагартованного | HB 10 -1 = 207 МПа |

Физические свойства материала 45

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2 | 7826 | ||||

| 100 | 2. 01 01 | 11.9 | 48 | 7799 | 473 | |

| 200 | 1.93 | 12.7 | 47 | 7769 | 494 | |

| 300 | 1.9 | 13.4 | 44 | 7735 | 515 | |

| 400 | 1.72 | 14.1 | 41 | 7698 | 536 | |

| 500 | 14.6 | 39 | 7662 | 583 | ||

| 600 | 14.9 | 36 | 7625 | 578 | ||

| 700 | 15. 2 2 | 31 | 7587 | 611 | ||

| 800 | 27 | 7595 | 720 | |||

| 900 | 26 | 708 | ||||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 45

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

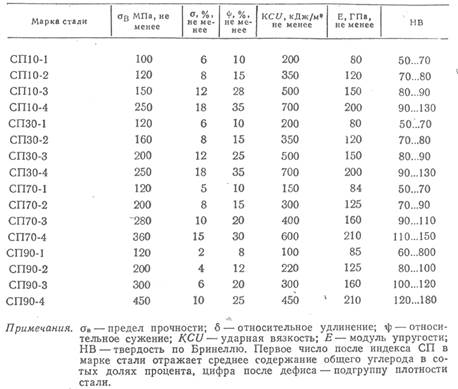

| Марка: 45Л (заменители: 35Л, 55Л, 50Л, 40Л) Класс: Сталь для отливок обыкновенная Вид поставки (ГОСТ 45Л): отливки ГОСТ 977-88. Применение в промышленности: станины, зубчатые колеса и венцы, тормозные диски, муфты, кожухи, опорные катки, звездочки и другие детали, к которым предъявляются требования повышенной прочности и высокого сопротивления износу и работающие под действием статических и динамических нагрузок. | ||||||

| Химический состав в % стали 45Л | ||

| C | 0,42 — 0,5 | |

| Si | 0,2 — 0,52 | |

| Mn | 0,4 — 0,9 | |

| Ni | до 0,3 | |

| S | ||

| P | до 0,04 | |

| Cr | до 0,3 | |

| Cu | до 0,3 | |

| Fe | ~97 | |

| Зарубежные аналоги марки стали 45Л | ||

| Германия | 1. 0558, GS-60 0558, GS-60 | |

| Англия | A3 | |

| Китай | ZGD410-620 | |

| Болгария | 45LI, 45LII | |

| Венгрия | Ao550, Ao550FK | |

| Польша | L600, LII600 | |

| Румыния | OT600-1, OT600-3 | |

| Чехия | 422660 | |

| Финляндия | G-30-57 | |

| Норвегия | Sst570 | |

| Свойства и характеристики 45Л: |

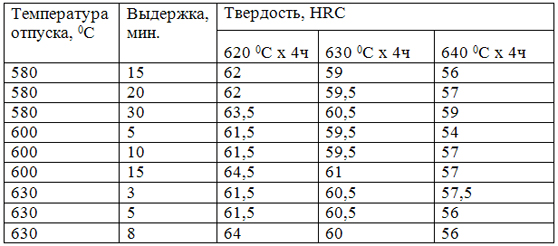

| Термообработка: Нормализация 860 — 880oC, Отпуск 600 — 630oC, Твердость материала: Температура критических точек: Ac1 = 725 , Ac3(Acm) = 770 , Ar3(Arcm) = 720 , Ar1 = 690 Свариваемость материала: трудносвариваемая.  Способ сварки: РДС, необходимы подогрев и последующая термообработка. Способ сварки: РДС, необходимы подогрев и последующая термообработка.Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. Обрабатываемость резанием: в отожженном состоянии при HB 200 К υ тв. спл Температура начала затвердевания, °С: 1480-1490 Показатель трещиноустойчивости, Кт.у.: 0,8 Склонность к образованию усадочных раковин, Ку.р.: 1,2 Жидкотекучесть, Кж.т.: 1,0 Линейная усадка, %: 2.2 — 2.3 Склонность к образованию усадочной пористости, Ку.п. 1,0 |

| Механические свойства в сечениях до 100 мм (ГОСТ 977-88) | ||||||

| σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HRC∂ (HB) | |

| не менее | ||||||

Нормализация 860-880 °С. Отпуск 600-630 °С Отпуск 600-630 °С Закалка 860-880 °С. Отпуск 550-600 °С Нормализация 860-880 °С. Отпуск 630-650 °С Закалка ТВЧ, низкий отпуск, охлаждение в воде | 320 400 290 — | 600 520 — | 12 10 10 — | 20 20 18 — | 29 24 24 — | — — (148-217) Поверхности 42-56 |

| Механические свойства отливок сечением 100 мм в зависимости от температуры отпуска | |||||

| Температура отпуска, °С | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HB |

| Закалка 830 °С, масло | |||||

| 200 300 400 | 1810 1670 1390 | — 2 4 | — 3 9 | 3 6 10 | 550 500 450 |

| Предел выносливости стали 45Л | |

| σ-1, МПА | Состояние стали |

| 229 245 274 | σ0,2=310 МПа, σв=660 МПа, НВ 187 σ0,2=340 МПа, σв=640 МПа, НВ 179 σ0,2=475 МПа, σв=730 МПа, НВ 207 |

| Физические свойства стали 45Л | ||||||

| T (Град) | E 10— 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 7800 | |||||

| 100 | 11. 6 6 | 68 | 470 | |||

| 200 | 55 | 483 | ||||

| 300 | ||||||

| 400 | 36 | 525 | ||||

| 500 | 32 | |||||

| 600 | 571 | |||||

Расшифровка стали 45Л: обознчение 45 в начале марки говорит о том, что эта сталь имеет в своем составе 0,45% углерода и является литейной сталью.

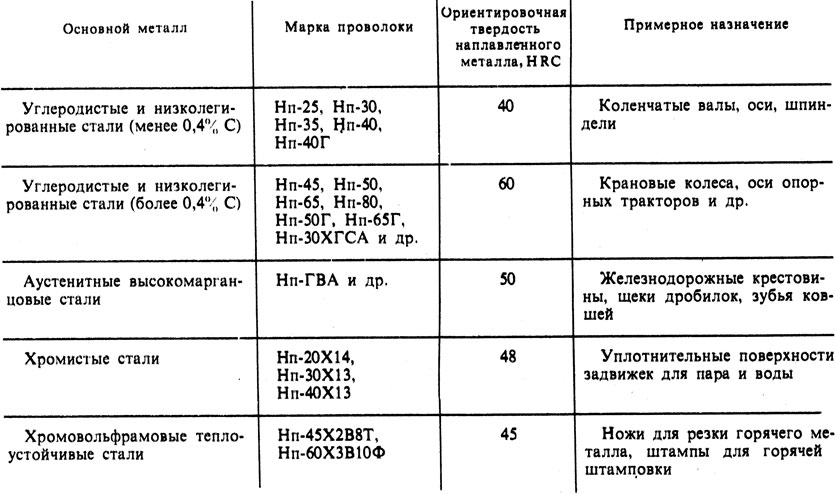

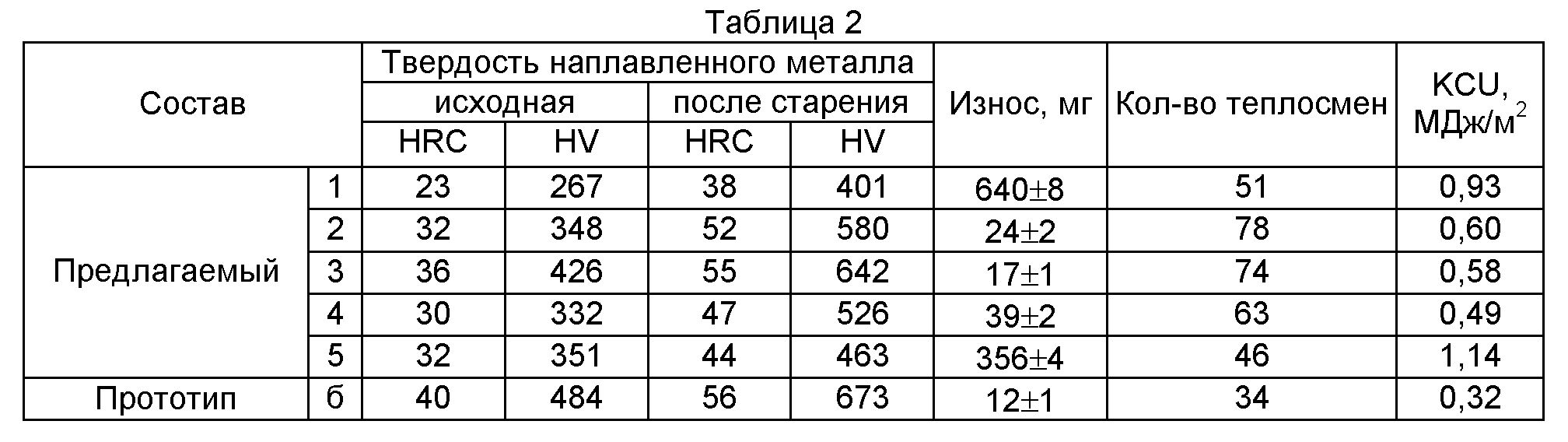

Свойства сварных соединений на отливках из стали 45Л: при заварке дефектов в отливках из стали 45Л проволоками Св-08ГС и Св-10ГС предел прочности наплавленного металла составляет 48-55 кг/мм2, что ниже предела прочности стали 45Л по техническим условиям. В связи с этим для заварки дефектов отливок из стали 45Л были опробованы проволока Св-18ХГСА и опытная проволока, содержащая 1,66% кремния и 1,85% марганца.

В связи с этим для заварки дефектов отливок из стали 45Л были опробованы проволока Св-18ХГСА и опытная проволока, содержащая 1,66% кремния и 1,85% марганца.

Результаты испытаний показали, что металл, наплавленный, проволокой Св-18ХГСА, после термообработки не обладает требуемыми по техническим условиям пределами прочности и текучести при высоких пластических свойствах (табл. ниже).

В отливках, проходящих полный цикл термообработки (нормализация и отпуск), проволока Св-18ХГСА может быть использована для заварки дефектов расположенных в малонагруженных частях отливок.

При сварке опытной проволокой, степень легирования металла шва кремнием и марганцем существенно возрастает.

Механические свойства металла, наплавленного этой проволокой как до термической обработки, так и после нее, удовлетворяют требованиям технических условий на отливки из стали 45Л.

Твердость сварного соединения, выполненного на стали 45Л и не прошедшего термической обработки, характеризуется значительной неравномерностью (фиг.

После термической обработки твердость наплавленного металла и зоны термического влияния значительно снижается, приближаясь к твердости основного металла (рис. ниже).

Структура сварного соединения после нормализации значительно изменяется (рис. выше и ниже). Например, в зоне термического влияния значительно уменьшается количество перлита, что по-видимому связано с диффузией углерода из этой зоны в пограничные участки шва (рис. ниже

Химический состав металла, наплавленного на сталь 45Л проволокой Св-18ХГСА и опытной кремнемарганцевой проволокой:

Таким образом, для выравнивания структуры и свойства отливки из стали 45Л после исправления дефектов сваркой в углекислом газе должны, как правило, подвергаться нормализации и последующему отпуску.

Опубликовано: 2010.11.02

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

процесс, способы, твердость после закалки

Термообработка представляет собой одну из необходимых и важных операций в процессе обработки стали. Ее широко использует металлургия и машиностроение. Технология термообработки стали 45 обеспечивает достижение высоких характеристик прочности. Это обстоятельство позволяет значительно расширить область применения обработанных подобным способом деталей. При использовании технологии закалки стали 45 твердость изделий становится существенно выше.

Ее широко использует металлургия и машиностроение. Технология термообработки стали 45 обеспечивает достижение высоких характеристик прочности. Это обстоятельство позволяет значительно расширить область применения обработанных подобным способом деталей. При использовании технологии закалки стали 45 твердость изделий становится существенно выше.

Особенности термообработки

Закалка стали 45 – метод, широко используемый в металлургии и машиностроении. Но как закалить сталь 45, чтобы получить ожидаемый результат? Чтобы изменить характеристики, необходимо провести термообработку. При этом должны соблюдаться определенные режимы воздействия. Этот процесс схематично можно представить следующими процессами:

- Отжиг.

- Нормализация.

- Старение.

- Закалка и отпуск.

Качество стали 45 при термообработке зависит от ряда факторов.

- Температурный режим.

- С какой скоростью повышается температура.

- Промежуток времени, в течение которого на металл воздействует высокая температура.

- С какой скоростью происходит процесс охлаждения.

Термическая обработка состоит в нагревании детали до заданной температуры. Охлаждают ее с той же либо несколько иной скоростью. Железоуглеродистые сплавы характеризуются превращениями при нагревании их до определенных температур. Они носят название критических точек. Эти превращения сопряжены с кристаллизационным характером. При закалке стали 45 твердость изделий значительно повышается.

Химический состав

Что для стали означает номер 45? Это говорит о том, что в данном сплаве содержится 0,45% углерода. Остальные примеси представлены в незначительном количестве. Среди основных ее заменителей можно выделить сталь 40 и 50. Их также характеризует высокая прочность. Если рассматривать химические соединения, входящие в состав стали в процентном отношении, то наибольшая доля приходится на железо. У него этот показатель достигает 97%. В различных количествах входят и другие химические элементы. Самый низкий показатель у фосфора. В ней его содержится всего 0,035%.

В различных количествах входят и другие химические элементы. Самый низкий показатель у фосфора. В ней его содержится всего 0,035%.

Структурные изменения металла

В исходном состоянии структура представляет собой две фазы, которые смешаны между собой – феррит и цементит. Если медленно нагревать до незначительных температур, то никаких изменений в ней не произойдет. Если вести дальнейшее нагревание, феррит растворится в аустените. При нагреве выше критической температуры, структура их примет однородный характер.

Атомная решетка железа имеет объемно-центрированный характер. При сильном нагревании она становится гранецентрированной по типу. До нагревания углеродные атомы входят в перлит (кристаллы цементита), после этого он примет иное состояние и станет твердым раствором. В этом случае его атомы окажутся в решетке железа. При резком охлаждении, например, при помощи воды, ее можно закалить.

В таком состоянии она приобретет величины, характерные для комнатной температуры. Казалось бы, все перестроится в обратном порядке. Но подобные температурные параметры не придадут углеродным атомам выраженной мобильности. Скорость в этом случае настолько незначительная, что атомы просто не успевают выйти из раствора, когда имеет место быстрое охлаждение. Они остаются в структуре решетки. При этом возникает сильное внутреннее напряжение металла. Использование закаленной стали существенно увеличивают возможность применения деталей, материалом для изготовления которых явилась именно такая сталь.

Казалось бы, все перестроится в обратном порядке. Но подобные температурные параметры не придадут углеродным атомам выраженной мобильности. Скорость в этом случае настолько незначительная, что атомы просто не успевают выйти из раствора, когда имеет место быстрое охлаждение. Они остаются в структуре решетки. При этом возникает сильное внутреннее напряжение металла. Использование закаленной стали существенно увеличивают возможность применения деталей, материалом для изготовления которых явилась именно такая сталь.

Закалка

Термообработка стали 45 предполагает нагрев выше критической температуры. В дальнейшем проводится ускоренное охлаждение, проще говоря, осуществляется закаливание. После этого закаленный материал приобретает повышенную прочность и твердость. Температурный режим при закалке стали 45 определяется тем, сколько углерода и присадок легирующего характера содержится в стали.

Технология должна осуществляться в соответствии с установленным регламентом, поскольку после того, как проведена закалка, на заготовке образуется слой окалины. При этом происходит частичная потеря углерода. Металл должен охлаждаться быстро. Это не даст аустениту преобразоваться с появлением сорбита или троостита. Деталь охлаждается в соответствии с точным графиком. Если он будет нарушаться, будут образовываться мелкие трещины. Охладив деталь до температуры 200-300 градусов, процесс искусственно замедляют. При этом проводят применение охлаждающих жидкостей.

При этом происходит частичная потеря углерода. Металл должен охлаждаться быстро. Это не даст аустениту преобразоваться с появлением сорбита или троостита. Деталь охлаждается в соответствии с точным графиком. Если он будет нарушаться, будут образовываться мелкие трещины. Охладив деталь до температуры 200-300 градусов, процесс искусственно замедляют. При этом проводят применение охлаждающих жидкостей.

Для нагревания используются специальные печи. Перед этим производят подогрев отдельных частей. При этом проводят использование:

- печей, где температура 500 градусов;

- специальных соляных ванн.

Деталь погружается на несколько секунд 2-3 раза. Непременное условие: прогрев всей детали должен осуществляться равномерно. Все заготовки погружаются одномоментно, далее необходима выдержка. Подробнее об этом можно посмотреть в видео.

Закалка с помощью ТВЧ

С использованием ТВЧ температура нагрева более высокая по своим показателям.

Подобное обстоятельство становится возможным благодаря наличию двух факторов:

Нагрев обусловливает ускоренное изменение и переход перлита в аустенит.

Процесс происходит в границах сжатых временных рамок. Температура при этом очень высокая о своей величине.

Но при этом заготовка не перегревается. При таких операциях характеристики металла, обусловливающие его твердость, становятся больше на 3 единицы по Роквеллу. С помощью такого способа закалить деталь можно весьма основательно.

Испытание твердости, а, следовательно, и закаливаемость деталей, определяют по методу Бринелля.

Отпуск

Этот процесс определяется той температурой, которая необходима. С этой целью используются:

- печи, имеющие принудительную циркуляцию воздуха;

- селитровый раствор в специальных ваннах;

- масляные ванны;

- ванна, заполненная щелочью.

Температуру отпуска определяет марка стали. Процесс позволяет изменить структуру и снизить напряженность в металле. При этом не наблюдается значительного снижения твердости. Затем заготовка попадает в поле зрения технического контроля, а после этого отправляется заказчику.

При этом не наблюдается значительного снижения твердости. Затем заготовка попадает в поле зрения технического контроля, а после этого отправляется заказчику.

Меры предосторожности

Подобные операции представляют определенную опасность для жизни и здоровья человека. Электроустановки для нагрева связаны с опасным воздействием электрического тока. Работа с закалочными ваннами связана с выделением в окружающее пространство вредных паров и газов. В этом плане большое значение имеет оборудование и хорошая исправная работа локальных вытяжных вентиляционных систем. Помимо этого, подобные места оборудуются и общеобменной вентиляцией.

Если процесс осуществляется с использованием масла либо керосина, не исключена возможность, что воспламенятся их пары. Надо проводить защиту от химических ожогов. Хранение селитры осуществляется в соответствии с требуемыми правилами. Раствор селитры в расплавленном состоянии не должен быть температурой выше 60 градусов. Цианистые соли фасуются только при наличии местной вытяжной вентиляции. Все работы проводятся только с применением средств индивидуальной защиты. Чтобы не образовывалась ядовитая синильная кислота, нельзя допускать совместное хранение цианистых солей с растворами кислот.

Все работы проводятся только с применением средств индивидуальной защиты. Чтобы не образовывалась ядовитая синильная кислота, нельзя допускать совместное хранение цианистых солей с растворами кислот.

Закалить сталь 45 на твердость

Обработка стали, осуществляемая в процессе термообработки, является одной из важнейших операций в металлургической отрасли и машиностроении. При соблюдении технологии PC 45 изделие приобретает достаточную прочность, значительно расширяя область использования изготовляемых изделий. При необходимости можно осуществлять закалку изделия из стали, в домашних условиях строго соблюдая технологию. При закалке лезвия ножа в домашних условиях вполне допустимо добиться повышения прочностных характеристик изделия в 3-4 раза.

Структурные изменения металла

При нагревании конструкционной специальной стали 45 до аустенитного уровня, происходит изменение состояния структурной решетки железа с переходом из объемно-центрированной в гранецентрированную структуру. Осуществляется перемещение углерода входящего в перлит и представляющего собой мельчайшие кристаллы Fe3C (цементита) в гранецентрированную измененную решетку железа.

Осуществляется перемещение углерода входящего в перлит и представляющего собой мельчайшие кристаллы Fe3C (цементита) в гранецентрированную измененную решетку железа.

Структура стали 45 после отжига и закалки

В ходе охлаждения происходит быстрое снижение температуры обрабатываемой стали, но из-за замедления скорости перемещения атомов углерода они остаются внедренными в новую решетку железа, образуя твердую пересыщенную структуру, имеющую внутреннее напряжение. Решетка преобразуется в тетрагональную с ориентацией в одном направлении.

Происходит образование игольчатых мелких структур имеющих название мартенсит. Данный вид кристаллов придает металлу высокую прочность, твердость и улучшенные характеристики. Происходит образование одновременно двух видов кристаллов аустенита и мартенсита, которые воздействуют друг, на друга создавая внутреннее избыточное напряжение. При активном влиянии на металл внешних сил происходит взаимная компенсация двух видов кристаллов, придавая структуре прочность.

Термическая обработка металла

Для изменения характеристик стали производится термическая обработка с соблюдением необходимых режимов воздействия.

Процесс термической обработки состоит из процессов:

- отжига;

- нормализации;

- старения;

- закалки и отпуска.

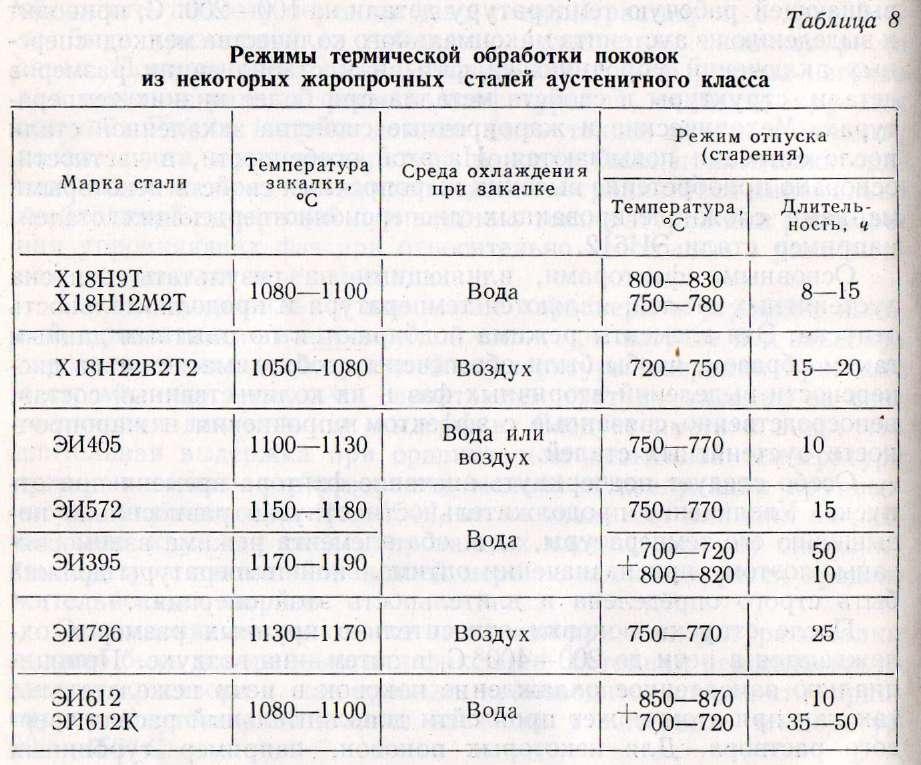

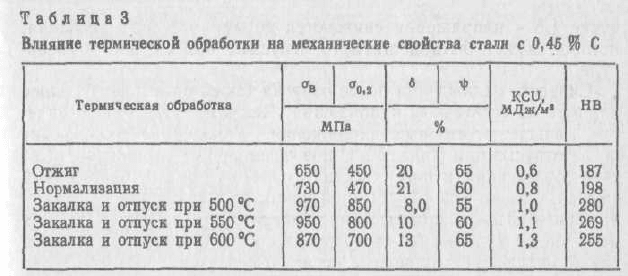

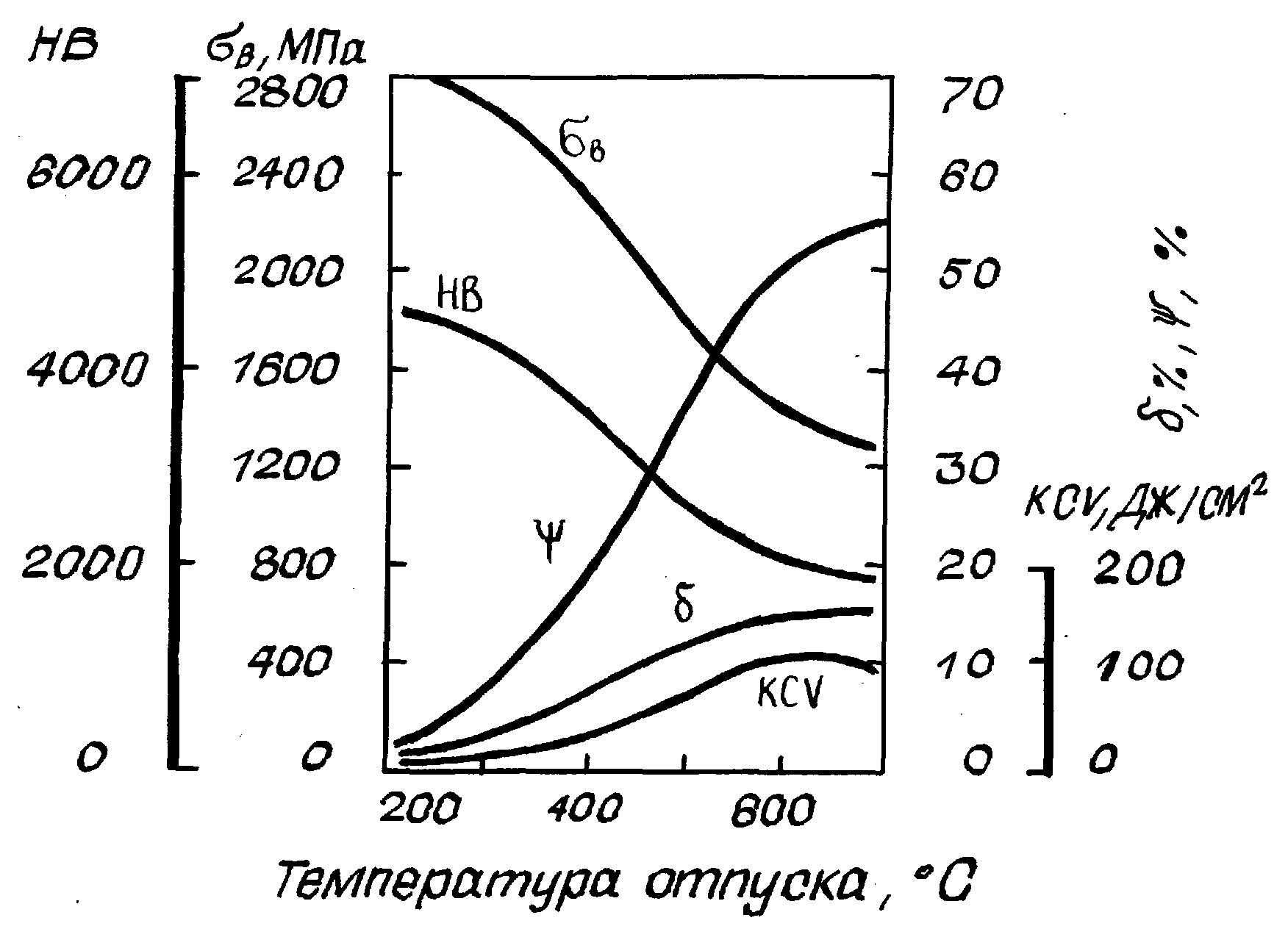

Режимы термообработки стали 45

Закалка и отпуск стали во многом зависят от ряда факторов:

- температурного режима;

- скорости повышения температуры;

- временного промежутка воздействия на металл высоких температур;

- процесса охлаждения (скорости изменения температуры охлаждения среды или жидкости).

Закалка стали

Процесс закалки стали заключается в проведении термообработки заготовок с нагреванием до температуры выше критической с дальнейшим ускорением охлаждения. Данное состояние способствует повышению прочности и твердости (HRC) стали с одновременным снижением пластичности и улучшением потребительских характеристик.

Режим воздействия температуры охлаждения металла зависит от количества содержания углерода и легирующих присадок в стали.

После проведения закалки стали заготовки покрываются налетом окалины и частично теряют содержащийся углерод, поэтому технология обязательно должна соблюдаться согласно установленному регламенту.

Охлаждение металла должно проходить быстро, для предотвращения преобразования аустенита в сорбит или троостит. Охлаждение должно производиться точно по графику быстрое остывание заготовок, приводит к образованию мелких трещин. В процессе охлаждения от 200 °C до 300 °C происходит искусственное замедление при постепенном остывании изделий для этого, могут использоваться охлаждающие жидкости.

Закалка стали с помощью ТВЧ

При проведении поверхностной закалки с помощью ТВЧ процесс нагрева изделий осуществляется до более высокой температуры.

Это вызвано двумя факторами:

- Нагрев осуществляется за короткое время с ускоренным изменением и переходом перлита в аустенит.

- Реакция перехода должна осуществляться в сжатые сроки за небольшой промежуток времени при высокой температуре.

Закалка ТВЧ (токами высокой частоты)

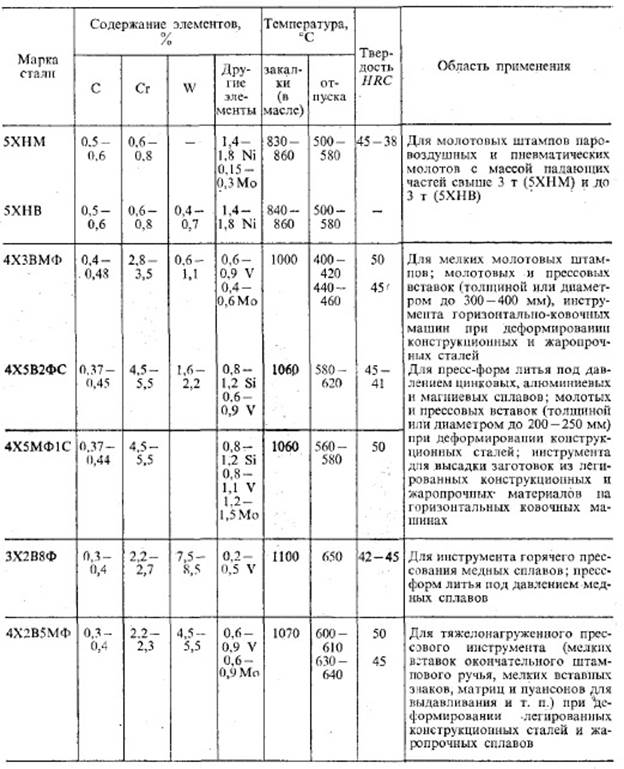

Процессы, протекающие при обычной закалке в печи с использованием ТВЧ, имеют различные характеристики и ведут к изменению твердости (HRC) заготовок:

- При нагреве в печи скорость составляет, 2-3 °С/сек до 840 – 860 °С.

- С использованием ТВЧ – 250 °С/сек до температуры 880 – 920 °С или в режиме при 500 °С/сек – до 980 – и 1020 °С.

Нагрев деталей при использовании ТВЧ осуществляется до более высокой температуры, но перегрева заготовки не происходит. В процессе обработки с применением ТВЧ время операции нагрева значительно сокращается, что способствует сохранению размера и структуры зерна. В ходе выполнения операции закалки ТВЧ твердость металла ( HRC) возрастает на 2-3 един. по Роквеллу.

В ходе выполнения операции закалки ТВЧ твердость металла ( HRC) возрастает на 2-3 един. по Роквеллу.

Процесс нагрева

Заготовки из стали нагреваются в печах. При нагреве инструмента используется предварительный подогрев отдельных частей с использованием

- печей с температурой рабочей среды от 400 °С до 500 °С;

- в специальных соляных ваннах с погружением на 2-4 сек. 2-3 раза.

Обязательно должно соблюдаться условие равномерного прогрева всего изделия. Строго выдерживаться условие одновременного помещения деталей в печь с соблюдением времени нагрева деталей.

Применение защитных мер

В процессе термической обработки происходит постепенное выгорание углерода и образование налета окалины. Для предотвращения ухудшения качества металла и его защиты используются защитные газы, которые закачиваются в ходе процесса закаливания. В печь имеющую герметичную камеру, где происходит термообработка с помощью специального генератора, закачивается газ аммиак или метан.

При отсутствии герметичных печей операции обработки производятся в специальной герметичной таре, куда предварительно засыпается чугунная стружка для предотвращения выгорания углерода.

При обработке заготовок в соляных ваннах металл защищен от окисления, а для создания необходимых условий для сохранения уровня углерода содержание ванной 2-х кратно в течение суток раскисляется борной кислотой, кровяной солью или бурой. При температуре обработки в диапазоне температур 760-1000 °С в качестве раскислителя может использоваться древесный уголь.

Использование специальных охлаждающих жидкостей

В ходе проведения технологического процесса для охлаждения деталей в основном используется вода. Качество охлаждающей жидкости можно изменить, добавив соду или специальные соли, что может повлиять на процесс охлаждения заготовки.

Для сохранения процесса закалки категорически запрещается использовать содержащуюся в нем воду для посторонних операций. Вода должна быть чистой и иметь температуру от 20 до 30 °С. Запрещено использовать для закалки стали проточную воду.

Запрещено использовать для закалки стали проточную воду.

Состав смесей солей и щелочей, применяемых в качестве закалочных сред

Данный способ закалки применяется только для цементированных изделий или имеющих простую форму.

Изделия, имеющие сложную форму, изготовленные из конструкционной специальной стали охлаждаются в 5% растворе каустической соды при температуре 50-60 °С. Операция закалки, проводится в помещении, оснащенном вытяжной вентиляцией. Для закалки заготовок выполненных из высоколегированной стали применяют минеральные масла, причем скорость охлаждения в масленой ванне не зависит от температуры масла. Недопустимо смешивание масла и воды, что может привести к появлению трещин на металле.

При закалке в масляной ванне необходимо выполнять ряд правил:

- Остерегаться воспламенения масла.

- При охлаждении металла в масле происходит выделение вредоносных газов (обязательно наличие вытяжной вентиляции).

- Происходит образование налета на металле.

- Масло теряет свои свойства при интенсивном использовании для охлаждения металла.

При проведении процесса закалки стали 45 необходимо соблюдать технологический процесс с соблюдением всех операций.

Отпуск стали 45

Технологический процесс отпуска стали проводится в зависимости от необходимой температуры:

- в печах с принудительной циркуляцией воздуха;

- в специальных ваннах с селитровым раствором;

- в ваннах с маслом;

- в ваннах заполненных расплавленной щелочью.

Температура для проведения процесса отпуска зависит от марки стали, а сам процесс изменяет структуру и способствует снижению напряжения металла, а твердость снижается на малую величину. После проведения всех операций заготовка подвергается техническому контролю и отправляется заказчику.

При закалке и отпуске металла в домашних условиях необходимо строго соблюдать технологию и технику безопасности проведения работ.

com/embed/WEm7_q6pf14?feature=oembed»/>

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Слово «термообработка» для обывателей не ново. Все прекрасно понимают, для чего она необходима. Повышение прочности стали. Но почему так происходит? Какие процессы протекают в металле в этот момент? Большинство пожимает плечами. Если Вы хотите понять, что такое термообработка, узнать в чем разница между отжигом и отпуском, и почему закалка стали 45 производится в масле, а не в воде, то тогда эта статья для Вас.

Общие сведения о термической обработке

Термообработка – это последовательность процессов нагревания, выдержки и охлаждения, направленных на изменение сталью механических свойств.

Улучшения свойств металла происходит за счет трансформации внутренней структуры. После осуществления термической обработки сталь может находиться в 2-х состояниях: устойчивом и неустойчивом.

Устойчивое состояние характеризуется полным завершением всех протекающих процессов в стали. Неустойчивое, соответственно, наоборот, когда на сталь еще воздействуют факторы, мешающие стабилизации внутренних напряжений. Ярким примером является химическая неоднородность закаленной стали.

Неустойчивое, соответственно, наоборот, когда на сталь еще воздействуют факторы, мешающие стабилизации внутренних напряжений. Ярким примером является химическая неоднородность закаленной стали.

Повышение теплового движения молекул способствует ускорению выхода стали из неустойчивого состояния. Достигается это путем нагрева.

Для большего понимания процессов, происходящих в стали во время термообработки, введем несколько понятий о структуре металла. Под этим понимается размер внутренних зерен и их положение относительно друг друга. Каждой структуре соответствует определенная температура и определенное содержание углерода.

Основные их виды и свойства, которыми они обладают:

- Феррит – твердый раствор железа с углеродом и небольшой долей других химических элементов. Ферромагнитен. Ферритная сталь обладает высокой тепло- и электропроводимостью. Пластична. Твердость порядка 70-140 единиц по шкале Бринелля.

- Цементит – неустойчивое соединение углерода с железом.

Очень тверд и хрупок (НВ 790-810). Не поддается намагничиванию.

Очень тверд и хрупок (НВ 790-810). Не поддается намагничиванию. - Перлит – фазовый раствор феррита и цементита. На его механические свойства в первую очередь оказывает влияние расстояние между фазами. Чем они ближе, тем сталь прочнее. Твердость находится в пределах 160-230 НВ, при относительном удлинении 9-12%.

- Мартенсит – перенасыщенная физико-химическая смесь углерода и железа. Значение его механических характеристик зависит от количества углерода в составе. Мартенситная сталь с концентрацией 0,2% С обладает твердостью около 35 HRC. При 0,6% твердость составляет 60 HRC.

- Аустенит – твердый раствор углерода в железе. Аустенитная сталь парамагнитна и пластична. Относительное удлинение составляет 42%.

Сам процесс термообработки включает в себя:

Отжиг

Процесс отжига состоит из нагревания, выдержки и медленного охлаждения в печной среде.

Существует две его основные разновидности:

- Отжиг первого рода, при котором структура в сталях не претерпевает изменений.

- Отжиг второго рода, сопровождающийся трансформациями структурных зон.

Каждая из представленных видов термообработки имеет определенное назначение.

Отжиг первого рода выполняет следующие технологические задачи:

- Выравнивание химсостава стали. При обработке металла давлением ликвация становится причиной образования изломов и микротрещин. Для уменьшения их вероятности появления сталь нагревают до 1250 ºС и выдерживают ее при такой температуре на протяжении 8-15 ч.

- Увеличение обрабатываемости стали давлением. Термообработка проходит при 670 ºС с выдержкой 40-120 мин. Отжиг увеличивает зерна феррита, что положительно влияет на пластичность.

- Уменьшение остаточных напряжений, возникших после технологической обработки сталей: резание, сварка и прочее. Для этого сталь выдерживают при 500-620 ºС на протяжении двух часов.

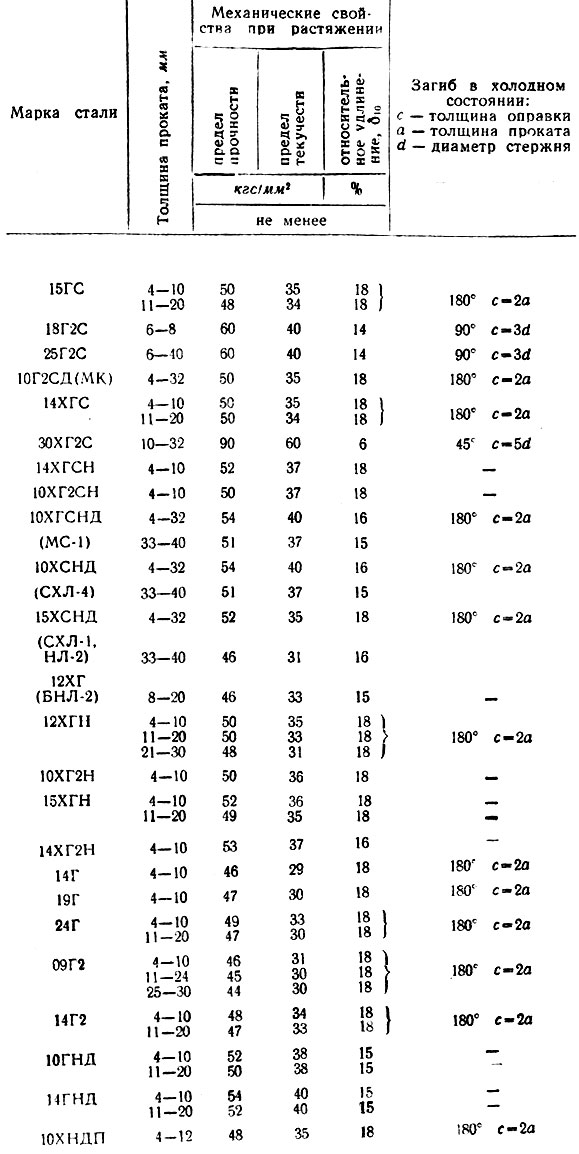

Отжиг второго рода измельчает зерна стали и способствует образованию структуры феррит+перлит. Как результат, происходит увеличение механических свойств. Температура нагрева для стали 45 составляет 780-830 ºС.

Температура нагрева для стали 45 составляет 780-830 ºС.

Отжиг второго рода считается подготовительной термообработкой. Его проводят перед операциями резания для повышения обрабатываемости металла.

Нормализация

Это процесс нагревания стали и последующее охлаждение на воздухе, в результате которого происходит измельчение крупнозернистой структуры.

Если сравнивать с отжигом, то нормализация дает в среднем на 10% выше показатель вязкости и прочности. Причина этого кроется в охлаждении на воздухе, которое способствует разложению аустенитных фаз в нижней зоне температур. Как следствие, наблюдается увеличение перлита, что и является причиной повышения механических свойств.

Нормализация – альтернатива закалке и высокому отпуску. Конечно, на выходе механические свойства получаются ниже, но и сама нормализация менее трудоемка. К тому же, по сравнению с закалкой она вызывает меньшие тепловые деформации детали.

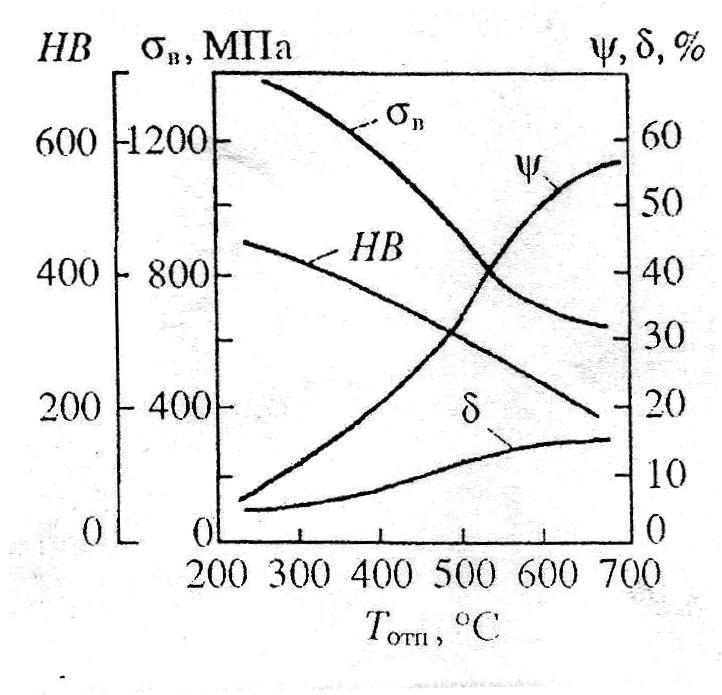

Отпуск

Это термообработка, которая всегда проводится на заключительном этапе. Она включает в себя нагревание закалённой стали до температурной точки трансформации перлита в аустенит и дальнейшее ее охлаждение. С его помощью механические характеристики сталей доводятся до требуемых значений.

Она включает в себя нагревание закалённой стали до температурной точки трансформации перлита в аустенит и дальнейшее ее охлаждение. С его помощью механические характеристики сталей доводятся до требуемых значений.

Помимо этого, в задачу отпуска входит снятие напряжений, оставшихся после закалки.

Отпуск подразделяется на 3 типа по температуре нагрева:

- Низкий отпуск. Проводится при 230-260 ºС. Способствует упрочнению с одновременным снижением внутренней напряженности. Закаленная сталь 45 после низкого отпуска обладает твердостью 55-60 HRC.

- Средний отпуск. Температура нагревания 340-550 ºС. Позволяет достичь наиболее высокого значения упругих свойств. Из-за этого в основном применяется при изготовлении пружин. Твердость находится на уровне 45-52 HRC.

- Высокий отпуск. Выполняется при 550 ºС. Снимает внутренние напряжения после закаливания.

Механические свойства уменьшаются, но значение их при этом не меньше, чем после нормализации и отжига. Также происходит увеличение ударной вязкости. Самой оптимальной термообработкой с точки зрения соотношения вязкости и прочности считается закалить сталь, а после провести высокий отпуск.

Также происходит увеличение ударной вязкости. Самой оптимальной термообработкой с точки зрения соотношения вязкости и прочности считается закалить сталь, а после провести высокий отпуск.

Закалка

Представляет собой процесс нагрева до температуры на 20-40 ºС выше точки растворения феррита в аустените и последующее быстрое охлаждение в воде или масле.

Образование значительных внутренних напряжений при закалке не позволяет ей быть окончательной термообработкой. Обычно за ней следует отпуск или нормализация.

В результате нагрева сталь получает аустенитную структуру, которая, охлаждаясь, переходит в мелкоигольчатый мартенсит.

Закалка стали 45 осуществляется при 840-860 ºС.

Если сталь закалить, не достигнув значения требуемой температуры, то в результате останутся ферритные зоны, чье присутствие значительно снижает прочность металла.

Если сталь 45 закалить при температуре выше 1000 ºС, это спровоцирует увеличение зерна мартенсита, что влечет за собой ухудшение вязкости и повышение риска образования трещин.

Нагрев сталей под закалку осуществляется в электропечах периодического или непрерывного действия.

Время нагрева зависит от:

- Химсостава стали.

- Формы и габаритов деталей.

Чем больше размеры и содержание углерода, тем большее количество времени необходимо для нагрева стали.

После нагревания стали идет ее выдержка при заданной температуре. Это необходимо для выравнивания неоднородности аустенита.

При сильном перегреве сталь начинает вступать в реакцию с печными газами. Это может повести за собой процессы окисления и обезуглероживания.

Окисление – химический процесс взаимодействия кислорода с железом. Оно отрицательно сказывается на свойствах стали, является причиной снижения качества поверхности и окалин.

Обезуглероживание возникает как следствие химической реакции углерода с водородом и кислородом. Как следствие, образуя такие соединения как угарный газ и метан. Полученные газы уносят вместе с собой с поверхности стали молекулы углерода, вызывая тем самым резкое снижение прочности.

Защитой стали от окисления и обезуглероживания служит осуществление нагревания в вакууме или расплавленной соли.

В качестве закалочных сред применяется вода или масло.

Вода обладает большой скоростью охлаждения, но она резко падает при увеличении температуры. Также недостатком воды является возникновение значительных напряжений и, соответственно, коробление деталей.

Масло в этом плане охлаждает более равномерно, что уменьшает риск образования микротрещин при закалке. Среди ее недостатков стоит отметить низкую температуру воспламенения и загустение, что уменьшает ее закалочные свойства.

Разная сталь имеет разную закаливаемость, т.е. способность увеличивать прочность посредством закалки. Как правило, чем выше концентрация углерода, тем выше закалочные свойства.

Закалка ТВЧ

Если сталь закалить таким образом, то она будет лучше справляться с переменной и ударной нагрузкой. Закалка ТВЧ считается разновидностью поверхностной закалки, основная задача которой получение более прочного наружного слоя, сохраняя при этом вязкость сердцевины.

Нагрев под закалку ТВЧ осуществляют в индукционных печах, используя ток высокой частоты. Принцип данной термообработки заключается в неравномерном нагреве сечения изделия. Плотность тока на наружней части стали значительно выше в сравнении с сердцевиной. Основная часть тепла приходится на поверхность, соответственно, именно в этой зоне и происходит упрочнение.

Охлаждение осуществляется непосредственно в печи специальными распрыскивающими устройствами. После закалки обычно требуется отпуск для выравнивания тепловых напряжений.

Структура стали в результате всех этих операций получается неоднородной. Верхний закалённый слой полностью состоит из мартенсита, а нетронутая сердцевина из феррита. Прочность глубинного слоя повышается предварительным проведением нормализации.

Преимущества закалки ТВЧ:

- Повышенная производительность.

- Сталь изолирована от влияния окисления и обезуглероживания.

- Возможность регулировать толщину закаленного слоя.

Чем частота токов выше, тем глубина закалки меньше.

Чем частота токов выше, тем глубина закалки меньше. - Автоматизация процесса.

Оцените статью:

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Детали из стали 45 и стали 40х на заказ в Москве

На данный момент большое количество деталей от шпинделей до газопроводных труб производится из стали 45. Сталь 45 представляет собой конструкционную углеродистую, качественную сталь, в состав которой входит углерод — 0.45 %, благодаря ему она и получила такое название. Кроме углерода в ее составе есть железо – 97 %, марганец, никель, хром, медь, мышьяк, фосфор, кремний, сера. Их количество не превышает десятых и сотых долей процента.

Наше предложение

Предложение по металлообработке обычно превышает спрос. Можно долго рассматривать потенциальных исполнителей. Но лучше обратиться к нам и сэкономить время и деньги.

Изделия на заказ в Москве наша компания изготовит по доступной цене, в сжатые сроки и с высоким качеством.

Мы предлагаем:

- долгосрочное сотрудничество

- техническую поддержку по любым тематическим вопросам

- гибкую ценовою политику

- скидки за массовые и повторные заказы

Оставить заявку

Сталь 45 отличается от других сферой применения и высокой функциональностью, уникальным составом и совокупностью производственных характеристик. Детали из стали 45 изготавливаются согласно всем требованиям ГОСТа. В машиностроении и станкостроении сталь марки 45 используется как материал для изготовления валов, шпинделей, кулачков, бандажей, плунжеров, планшайб, конических и цилиндрических передач.

Кроме этого сталь 45 используют для создания пружин, рессор. Из нее сделаны главные компоненты гидравлических и пневматических цилиндров (шток, узел крепления, детали выпускных и обратных клапанов). Помимо этого, сталь марки 45 применяют для производства газоводопроводных труб различного диаметра, фитингов, переходников, контргаек, ниппелей и крестовин, подшипников. Сталь 45 применяется в изготовлении различных режущих инструментов, болтов, гаек, шайб и шпилек.

Детали из конструкционной стали 45 обладают повышенной устойчивостью к огромным нагрузкам, износоустойчивы, прочны, не подвержены воздействию коррозии, могут выдерживать климатические и температурные воздействия. Любые детали и конструкции, сделанные из стали 45 выдержат самые тяжелые условия эксплуатации. Все это достигается используемыми способами ее обработки и технологии производства в полном соответствии с ГОСТ.

Наши преимущества

Мы всегда на связи

Работаем круглосуточно

Исполняем качественно и в срок

Работаем по всей России

Оборудование с ЧПУ

Оставить заявку

Закалка стали 45 заключается в осуществлении термической обработки заготовок до температуры выше допустимой и с последующим ускоренным охлаждением. За счет этого повышается прочность и твердость стали и соответственно деталей, которые будут из нее изготовлены.

Помимо деталей из стали 45, широкое распространение получили и детали из стали 40х. Сталь 40х является конструкционной, легированной, углеродистой сталью, в состав которой входит углерод (0,36-0,44 %), кремний, марганец, никель, сера, хром, фосфор. Из стали 40х производят валы, зубчатые колеса, редукторы, шпиндели, оси, зубчатые венцы, трубопроводную арматуру, ножи кухонные, медицинские скальпели, и так далее.

Производство деталей из сталей марки 45 и марки 40х увеличивается с каждым годом, и они находят самое широкое применения в различных сферах промышленности и в бытовой сфере.

Стоимость услуг

Стоимость оказанных услуг определяется в индивидуальном порядке.

Цена услуги зависит от сложности работы и оговаривается на выгодных для Вас условиях.

Расчет цены осуществляется с момента получения Вашей заявки (чертежей, эскизов, образцов).

Токарные работы — от 10 000 р

Фрезерные работы — от 20 000 р

Изготовление оснастки — от 30 000 р

Партия от 100шт — от 30р/деталь

Оставить заявку

MatWeb, ваш источник информации о материалахЧто такое MatWeb? MatWeb’s база данных свойств материалов с возможностью поиска включает паспорта термопластов и термореактивных полимеров, таких как АБС, нейлон, поликарбонат, полиэстер, полиэтилен и полипропилен; металлы, такие как алюминий, кобальт, медь, свинец, магний, никель, сталь, суперсплавы, сплавы титана и цинка; керамика; плюс полупроводники, волокна и другие инженерные материалы. Преимущества регистрации в MatWeb Как найти данные о собственности в MatWebНажмите здесь, чтобы узнать, как войти материалы вашей компании в MatWeb. У нас есть более 150 000 материалы в нашей базе данных, и мы постоянно добавляем к этому количеству, чтобы обеспечить Вам доступен самый полный бесплатный источник данных о собственности материалов в Интернете. Для вашего удобства в MatWeb также есть несколько конвертеров. и калькуляторы, которые делают общие инженерные задачи доступными одним щелчком мыши кнопки. MatWeb находится в стадии разработки.Мы постоянно стремимся найти лучшее способы служить инженерному сообществу. Пожалуйста, не стесняйтесь свяжитесь с нами с любыми комментариями или предложениями. База данных MatWeb состоит в основном из предоставленных таблиц данных и спецификаций. производителями и дистрибьюторами — сообщите им, что вы видели их данные о материалах на MatWeb. |

|

Углеродистая сталь AISI 1045 CK45 JIS S45C Листовая плита Кованая

Углеродистая сталь AISI 1045 G10450 \ Din CK45 W-Nr.1.1191 Листовая плита JIS S45C

Эта сталь демонстрирует приемлемую прочность и ударную вязкость. AISI 1045 затвердеет до 2,5 дюймов (63 мм) с пределом прочности на разрыв 66–120 фунтов на квадратный дюйм (620–850 МПа). Эта марка стали используется для изготовления осей, болтов, кованых шатунов, коленчатых валов, торсионов, легких шестерен, направляющих стержней и т. Д.

Форма поставки углеродистой стали AISI 1045 G10450 \ Din CK45 W-Nr. 1.1191 JIS S45C

Диапазон поставок углеродистой стали AISI1045 (CK45)

Стальной круглый пруток AISI 1045: диаметр 10-400 мм

Стальной лист AISI 1045: толщина 10–500 мм x ширина 200–1400 мм

Стальной блок AISI 1045: 210 мм x 500-810 мм

Химический состав материала AISI1045 (CK45)

| ASTM A681 | С | Si | Mn | P | S | Cr | Пн | Ni | Cu | Co |

| 1045 / G10450 | 0.42 ~ 0,50 | 0,17 ~ 0,37 | 0,50 ~ 0,80 | 0,030 Макс | 0,030 Макс | ≤0,25 | 0,01 | ≤0,3 | ≤0,25 | / |

| DIN 17350 | С | Si | Mn | P | S | Cr | Пн | Ni | Cu | Co |

| 1.1191 / CK45 | 0,42 ~ 0,50 | ≤0,4 | 0.50 0,80 | 0,035 Макс | 0,030 Макс | ≤0,25 | 0,02 | ≤0,3 | ≤0,25 | / |

| ГБ / т 1299 | С | Si | Mn | P | S | Cr | Пн | Ni | Cu | Co |

| 45 | 0,42 ~ 0,50 | 0,20 ~ 0,45 | 0,50 ~ 0,80 | 0,030 Макс | 0,030 Макс | ≤0.25 | 0,01 | ≤0,3 | ≤0,25 | / |

| JIS G4403 | С | Si | Mn | P | S | Cr | Пн | Ni | Cu | Co |

| S45C | 0,42 ~ 0,48 | 0,15 ~ 0,35 | 0,60 ~ 0,90 | 0,030 Макс | 0,035 Макс | ≤0,2 | 0,02 | ≤0,2 | ≤0.3 | / |

AISI1045 (CK45) Эквивалент материалов и соответствующие спецификации

| США | Немецкий | Япония | Китай | ISO |

| ASTM A681 | DIN 17350 | JIS G4403 | ГБ / т 1299 | ISO 4957 |

| 1045 | CK45 | S45C | 45 | C45E4 |

AISI1045 (CK45) Материал Механические свойства

Жесткость по Роквеллу C (закалка в воде при 820-870 ° C, 5 минут): 201 ~ 269HB.

Жесткость по Роквеллу C (закалка в воде при 820-870 ° C, 5 минут): 201 ~ 269HB.

Жесткость по Роквеллу C (закалка в воде при 820-870 ° C, 5 минут): 201 ~ 269HB.

Кованая из металлического материала AISI1045 (CK45)

Сначала предварительный нагрев до 552 ℃ , Затем нагрейте до температуры ковки. Затем замочите при 820-870 ° C, тщательно прогрейте. Затем начните ковку, температура ковки не ниже 560 ℃. После ковки медленно остудить.

Термическая обработка AISI 1045 (CK45)

- AISI1045 (CK45) Отжиг

Полный отжиг небольших поковок C1045 проводится при температуре 1450-1600ºF (790-870ºC)

с последующим охлаждением в печи при 50ºF (28ºC) в час, выдержкой до 1200ºF (650ºC) и охлаждением на воздухе.

- AISI 1045 (CK45) Закалка

Закалка этой марки осуществляется при температуре аустенизации 1475-1550ºF (800-845ºC) и закалке в масле или воде.

Пламенная и индукционная закалка может быть проведена путем быстрого нагрева до желаемой глубины корпуса и закалки в воде или масле. После этого следует провести отпуск при 300-400ºF (150-200ºC), чтобы уменьшить напряжения в корпусе, не влияя на его твердость.Этой обработкой может быть получена поверхностная твердость Rc 58.

- Закалка материала AISI 1045 (CK45)

Температура закалки / ℃ | печь соляная баня: 870

Температура закалки / ℃ | печь с контролируемой атмосферой: 870

Время сохранения тепла / мин: 5 ~ 15

Закалочная среда: водяное охлаждение

- Закалка AISI1045 (CK45)

Температура отпуска / ℃: 552

Твердость после отпуска HRC или выше: 201-269HB.

Применение AISI 1045

(CK45)Подходит для изготовления различных прочных режущих инструментов, обладающих износостойкостью, устойчивостью к ударам. Усовершенствованный штамп для штамповки, штамп для винта, прочность и сложная форма пуансона и т. Д. Производство валковых режущих инструментов: скребок, зубчатый нож, железные ножи, сверла и т.д.

Кузнечная промышленность: штамповочная штамповка.

Винтовая промышленность: штамповочные пресс-формы, такие как зубья, пуансоны

Гарантия качества по AISI 1045

(CK45)Качество гарантируется системой менеджмента качества ISO 9001: 2008.Более того, все наши AISI1045 (CK45) прошли ультразвуковой контроль СЕНТЯБРЯ 1921-84 (UT Test). Оценка качества: E / e, D / d, C / c.

Если у вас есть запрос AISI1045 (CK45) и вопросы по цене, применению, горячей обработке, пожалуйста, не стесняйтесь обращаться к нам.

Электронная почта: [email protected]

Тел .: + 86-769-231

Факс: + 86-769-88705839

Более подробная информация на нашем сайте: www.otaisteel.com

Что такое твердость по Роквеллу (AKA HRC)? — Режущие ножи

Все наши ножи рассчитаны на твердость по так называемому рейтингу Роквелла или измерению (также известному как HRC) стали.

HRC умен в своей простоте. Краткая простая версия — это измерение того, сколько вмятины / отметки алмазное острие может оставить на металле с измеренным количеством веса. Чем меньше отметка, тем тверже сталь. Если вы хотите узнать об этом как можно больше, прочтите больше о шкале твердости Роквелла в Википедии.

Чем выше рейтинг, тем тверже материал, поэтому режущая кромка может быть тоньше / мельче. Вот почему вы видите более высокие рейтинги наших ножей, поскольку они сделаны более острыми и, что важно, сохраняют эту остроту намного дольше, чем более мягкие стали.

Большинство японских поварских ножей имеют по крайней мере 60 HRC, а некоторые достигают 65-66, что очень сложно и требует осторожности и внимания при использовании техники резки.

Этому можно отчасти противостоять выбором стали; порошковые стали могут иметь очень высокий рейтинг HRC (обычно 64-66HRC, например, наша серия ZDP-189). Кроме того, чем тверже сталь, тем дольше они могут затачиваться, но они дольше остаются острыми (что является одним из основных моментов получения хорошего ножа на всю жизнь, больше времени тратится на приготовление, а не на заточку).

«Насколько твердые ножи Global?»

Это частый вопрос, который нам задают. Global продаются так широко как нож премиум-класса и имеют бренд, который многие люди узнают.

Несмотря на то, что они довольно остры из коробки, их рейтинг HRC находится где-то между 56 и 58HRC, поэтому на самом деле они не в той же лиге, что и ножи выше отметки 60 HRC, и вы обнаружите, что резкость с Global скоро исчезнет и вы получаете нож, который требует гораздо большего ухода, чтобы держать лезвие и работать хорошо.

Они также по-прежнему стоят довольно дорого, когда вы покупаете набор, поэтому вы можете пересмотреть свое мнение, и мы надеемся, что вы согласитесь с нами, когда мы ответим на другой распространенный вопрос: «Стоят ли японские ножи того?»

Факты о твердости металла и термообработке

Твердость — это почти универсальный показатель эффективности термообработки. Это связано с тем, что определенные материалы, обработанные до требуемой твердости, хорошо работают при определенных нагрузках. Например, пружинная сталь с твердостью Rockwell C45 хорошо работает как пружина.Опыт показал, что твердость Rc45 в пружинной стали коррелирует с ударной вязкостью, упругостью и высокой усталостной прочностью. Корреляция постоянна, и Rc45 принят как качественная твердость термообработанных пружин, хотя сама твердость не является важной характеристикой пружины. Для многих деталей, для которых желательными характеристиками могут быть прочность на разрыв, ударная вязкость или усталостная прочность, эти характеристики коррелируют со значениями твердости. Чаще всего твердость указывается в качестве требования к термообработке только потому, что твердость легко измерить.

Метод определения твердости металла по Бринеллю

Стандартный пенетратор по Бринеллю представляет собой шарик из закаленной стали (или твердый сплав для твердых материалов) диаметром 10 мм. На более мягких материалах мяч вдавливается в предварительно сплющенную область испытательного образца под нагрузкой 500 кг. С помощью прецизионного микроскопа со встроенной шкалой диаметр отверстия измеряется в миллиметрах. После обнаружения этого измерения обращаются к таблице для определения соответствующего числа Бринелля, обычно называемого BHN, или числом твердости по Бринеллю.Для более твердых материалов процедура такая же, но с большей загрузкой. При использовании числа Бринелля в качестве меры твердости наиболее важно, чтобы нагрузка, используемая в испытании, указывалась вместе с самим числом; например 38 BHN (500 кг). Наиболее часто используемая нагрузка для мягких материалов составляет 500 кг, а для твердых материалов — 3000 кг. Машины Бринелля бывают разных моделей, включая ручные, механические, портативные, ручные, цифровые и прямые считывающие машины для производственных работ.Некоторые из них используют собственный вес для оказания давления на мяч; другие используют гидравлическое давление.

Тест Бринелля выполняется легко и быстро, а после небольшой практики можно точно определить диаметр оттиска. Рекомендуется запрашивать в лаборатории вашего термообработчика среднее значение двух измерений диаметра оттиска, сделанных под прямым углом друг к другу. Калибровку станка следует производить периодически с использованием металлических образцов стандартной твердости.

Метод определения твердости по Роквеллу

Метод измерения твердости по Роквеллу представляет собой систему из нескольких различных типов пенетраторов, которые могут применяться к образцам для испытаний при различных нагрузках.Различные комбинации пенетраторов и нагрузок определяют ряд шкал твердости по Роквеллу — каждая комбинация нагрузки и пенетратора обозначается буквой. Система разделена на два раздела: поверхностный и стандартный. Поверхностное разделение рассчитано на очень легкие нагрузки и предназначено в основном для тонких работ или работы с очень тонким футляром. Некоторые испытательные машины Rockwell адаптированы как для стандартных, так и для поверхностных весов, а испытательное оборудование может быть ручным, для чего требуется оператор, или автоматизированным.Многие ведущие компании по термообработке будут использовать оба метода определения твердости.

Поскольку измерение твердости по Роквеллу — это, по сути, измерение глубины отверстия, сделанного пенетратором (считываемое непосредственно на циферблате станка как число Роквелла), а отверстия, сделанные пенетратором, сравнительно небольшие, испытание является чувствителен к ряду факторов:

- Любая пористость в работе приведет к ошибочным показаниям

- Тестируемая поверхность должна быть гладкой и чистой

- Тестируемая поверхность должна быть квадратной с пенетратором. обеспечить хороший контакт с опорой станка

- В неопределенных ситуациях следует проводить серию измерений

- Калибровка испытательных машин должна выполняться через частые промежутки времени с использованием металлических испытательных блоков

Часто необходимо проводить испытания на твердость по Роквеллу на цилиндрических частях, которые не имеют достаточной толщины для небольшого плоского пятна, необходимого для испытания.Если испытание невозможно провести на концах детали, его можно провести непосредственно на изогнутой поверхности с поправкой, внесенной в показания твердости; поправка больше для образцов меньшего диаметра и меньшей твердости. Показания круглого сечения всегда низкие, и «поправку с круглым сечением» необходимо добавить к показаниям, полученным на испытательной машине.

MEsteel — Таблица преобразования твердости стали

MEsteel — Таблица преобразования твердости стали| Виккерс | Бринелл | Роквелл | Берег | Виккерс | Бринелл | Роквелл | Берег | |||||

| 10 мм | 3,000 кгс | B Весы | C Весы | 10 мм | 3 000 кгс | B Весы | C Весы | |||||

| Hv | W.C | HRB | HRC | HS | Hv | W.C | HRB | HRC | HS | |||

| 940 | 68.0 | 97 | 410 | 388 | 388 | 41,8 | ||||||

| 920 | 67.5 | 96 | 400 | 379 | 379 | 40,8 | 55 | |||||

| 900 | 67.0 | 95 | 390 | 369 | 369 | 39,8 | ||||||

| 880 | 767 | 66.4 | 93 | 380 | 360 | 360 | (110,0) | 38,8 | 52 | |||

| 860 | 757 | 65.0 | 92 | 370 | 350 | 350 | 37,7 | |||||

| 840 | 745 | 65.9 | 91 | 360 | 341 | 341 | (109,0) | 36,6 | 50 | |||

| 820 | 733 | 64.7 | 90 | 350 | 331 | 331 | 35,5 | |||||

| 800 | 722 | 64.0 | 88 | 340 | 322 | 322 | (108,0) | 34,4 | 47 | |||

| 780 | 710 | 63.3 | 87 | 330 | 313 | 313 | 33,3 | |||||

| 760 | 698 | 62.5 | 86 | 320 | 303 | 303 | (107,0) | 32,2 | 45 | |||

| 740 | 684 | 61.8 | 84 | 310 | 294 | 294 | 31 | |||||

| 720 | 670 | 61.0 | 83 | 300 | 284 | 284 | (105,0) | 29,8 | 42 | |||

| 700 | 656 | 60.1 | 81 | 295 | 280 | 280 | 29,2 | |||||

| 690 | 647 | 59.7 | 290 | 275 | 275 | (104,0) | 28,5 | 41 | ||||

| 680 | 638 | 59.2 | 80 | 285 | 270 | 270 | 27,8 | |||||

| 670 | 630 | 58.8 | 280 | 265 | 265 | (103,5) | 27,1 | 40 | ||||

| 660 | 620 | 58.3 | 79 | 275 | 261 | 261 | 26,4 | |||||

| 650 | 611 | 57.8 | 270 | 256 | 256 | (102,0) | 25,6 | 38 | ||||

| 640 | 601 | 57.3 | 77 | 265 | 252 | 252 | 24,8 | |||||

| 630 | 591 | 56.8 | 260 | 247 | 247 | (101,0) | 24 | 37 | ||||

| 620 | 582 | 56.3 | 75 | 255 | 243 | 243 | 23,1 | |||||

| 610 | 573 | 55.7 | 250 | 238 | 238 | 99,50 | 22,2 | 36 | ||||

| 600 | 564 | 55.2 | 74 | 245 | 233 | 233 | 21,3 | |||||

| 590 | 554 | 54.7 | 240 | 228 | 228 | 98,10 | 20,3 | 34 | ||||

| 580 | 545 | 54.1 | 72 | 230 | 219 | 219 | 96,70 | (18,0) | 33 | |||

| 570 | 535 | 53.6 | 220 | 209 | 209 | 95,00 | (15,7) | 32 | ||||

| 560 | 525 | 53.0 | 71 | 210 | 200 | 200 | 93,40 | (13,4) | 30 | |||

| 550 | 505 | 517 | 52.3 | 200 | 190 | 190 | 91,50 | (11,0) | 29 | |||

| 540 | 496 | 507 | 51.7 | 69 | 190 | 181 | 181 | 89,50 | (8,5) | 28 | ||

| 530 | 488 | 497 | 51.1 | 180 | 171 | 171 | 87,10 | (6.0) | 26 | |||

| 520 | 480 | 488 | 50.5 | 67 | 170 | 162 | 162 | 85,00 | (3,0) | 25 | ||

| 510 | 473 | 479 | 49.8 | 160 | 152 | 152 | 81,70 | (0,0) | 24 | |||

| 500 | 465 | 471 | 49.1 | 66 | 150 | 143 | 143 | 78,70 | 22 | |||

| 490 | 456 | 460 | 48.4 | 140 | 133 | 133 | 75,00 | 21 | ||||

| 480 | 448 | 452 | 47.7 | 64 | 130 | 124 | 124 | 71.20 | 20 | |||

| 470 | 441 | 442 | 46.9 | 120 | 114 | 114 | 66,70 | 18 | ||||

| 460 | 433 | 433 | 46.1 | 62 | 110 | 105 | 105 | 62,30 | ||||

| 450 | 425 | 425 | 45.3 | 100 | 95 | 95 | 56,20 | |||||

| 440 | 415 | 415 | 44.5 | 59 | 95 | 90 | 90 | 52,00 | ||||

| 430 | 405 | 405 | 43.6 | 90 | 86 | 86 | 48,00 | |||||

| 420 | 397 | 397 | 42.7 | 57 | 85 | 81 | 81 | 41,00 |

Таблицы преобразования твердости металлов ASTM E 140

Таблицы преобразования шкалы твердости литых валков

Таблица преобразования шкал твердости — кованые

Рулоны

ASTM A 370 Механические испытания стальных изделий

Понимание стали: шкала твердости по Роквеллу

Если вы когда-либо сравнивали ножи и покупали их вместе, вы, вероятно, заметили, что есть много терминологии, которую нужно понять.Раньше мы говорили о заточке и профиле лезвия, типах стали для ножей и даже о полной анатомии ножа с фиксированным лезвием. Однако есть еще много чего, чего мы не рассмотрели. Твердость стали — одна из таких тем, и это чрезвычайно важная концепция, которой стоит поразмыслить, если вы хотите узнать больше о ножах.

Zero Tolerance 0630 изготовлен из стали S35VN, закаленной примерно до 60 HRC.

Чтобы правильно объяснить твердость стали, мы обратились к команде KnifeArt.com. KnifeArt имеет почти 20-летний опыт работы в качестве онлайн-продавца ножей и предлагает лезвия от доступных рабочих лошадок EDC до экзотических нестандартных дизайнов. Основатель сайта Ларри Коннелли написал следующее руководство по твердости стали и поделился им с нами:

«Ножи — чрезвычайно универсальные инструменты, которые при надлежащем уходе и обслуживании могут прослужить очень долго. Если вы ищете новый высококачественный нож, вы, вероятно, встречали упоминания о шкале твердости Роквелла и рейтингах.Но что это за шкала и почему она важна?

Подпишитесь сегодня и сэкономьте!

Обычно ножи описываются как имеющие рейтинг HRC X. «HR» обозначает шкалу твердости Роквелла, а «C» обозначает часть C шкалы. Шкала Роквелла используется для определения твердости материала, а часть C конкретно относится к стали. Твердость стали определяется термической обработкой лезвия.

Проще говоря, чем выше цифра, тем тверже сталь.Однако одна сталь не лучше другой просто потому, что она тверже. В то время как более твердая сталь обычно держит кромку дольше, чем более мягкая сталь, более твердая сталь может быть более хрупкой; некоторые стальные сплавы могут даже расколоться или потрескаться, потому что они слишком твердые!

Оптимальная твердость — это баланс между прочностью и удержанием кромки.

Сталь с большим числом по шкале Роквелла будет иметь более высокое удержание кромки, но более низкую вязкость. Точно так же сталь с более низким рейтингом твердости по Роквеллу не будет удерживать кромку так долго, но будет более жесткой.Топоры и лезвия для выживания могут иметь низкий рейтинг HRC, что делает их достаточно прочными, чтобы хорошо функционировать при частом обращении и тяжелой работе. Складные ножи, как правило, имеют более высокие рейтинги, потому что они, как ожидается, дольше держат острые края и обычно не используются для тяжелых ударов, как топор.

Диаграмма, показывающая значения HRC для различных распространенных сталей для ножей.

Когда вы покупаете новый нож, примите во внимание , основную цель , которой будет служить этот нож.Если вы хотите что-то, что сохранит остроту лезвия в течение длительного времени без необходимости чрезмерной прочности, ищите нож с более высоким рейтингом Роквелла. Если вам нужно что-то, что будет прочным и выдержит тяжелую работу, но может потребовать более частой заточки, ищите нож с более низким рейтингом Роквелла. Чаще всего ножи подвергаются термообработке до диапазона твердости по Роквеллу, который уравновешивает необходимость удержания лезвия и прочности при нормальном диапазоне использования для этого отдельного ножа »

Чтобы узнать больше о шкале твердости по Роквеллу и другим характеристикам ножа, посетите раздел «Статьи и информация о ножах KnifeArt».

Подготовьте сейчас:

Военный противогаз 249,95 долл. Mirasafety.com Ножи EDC от 7,99 долл. Smkw.com Раскрытие информации: эти ссылки являются партнерскими. Caribou Media Group получает комиссию от соответствующих покупок. Спасибо!

ОСТАВАЙТЕСЬ БЕЗОПАСНО: загрузите бесплатную копию

OFFGRID Outbreak Issue В выпуске 12 журнал Offgrid Magazine внимательно изучил, что вам следует знать в случае вирусной вспышки. Теперь мы предлагаем бесплатную цифровую копию проблемы OffGrid Outbreak при подписке на электронную рассылку OffGrid.Зарегистрируйтесь и получите бесплатную цифровую копию Нажмите, чтобы загрузить!Автор Патрик Маккарти

твердость материала c45 в hrc-COWO NOVO STEEL

Диаграмма C по шкале Роквелла для преобразования твердостиТвердость 10 кгс 500 гс сверх эквивалента 1000 фунтов на кв. Дюйм по шкале Роквелла Преобразование твердости по шкале C Алмазный пенетратор Поверхность по Роквеллу Приблизительные числа пересчета по Роквеллу для неаустенитных сталей 36 52 68 78 56 38 336 354 360 35 52 68 78 55 37 327 345 351 34 51 67 77 54 36 319 336 342 33 50 67 77 53 38 311 327 334 32 49 66 76 52 34 hrchrcC45 / C45E / C45R / DIN 1.1191 — Специальная сталь XingshengСталь C45 представляет собой нелегированную среднеуглеродистую конструкционную сталь с содержанием углерода 0,42-0,5%. Она обладает умеренным пределом прочности на разрыв, износостойкостью и хорошей обрабатываемостью. Этот материал может подвергаться закалке путем закалки и отпуска на ограниченных участках также может быть подвергнута пламенной или индукционной закалке до твердости поверхности Min 55HRC. C45 обычно поставляется в необработанном или нормализованном состоянии, сталь C45 с твердостью hrc, ASTM a519, класс 1020, поставщик C45 также может быть инициирован индукционной закалкой до уровня твердости HRC 55.ТЕХНИЧЕСКАЯ КАРТА C45 Novacciai ТЕХНИЧЕСКАЯ КАРТА C45 ОСНОВНЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ Сталь общего применения Сталь C45 — это среднеуглеродистая сталь, которая используется при большей прочности и твердости

сталь c45 твердость hrc, astm a519 марка 1020 поставщик

C45 также может быть инициировано индукционной закалкой до уровня твердости HRC 55. ТЕХНИЧЕСКАЯ КАРТА C45 Novacciai ТЕХНИЧЕСКАЯ КАРТА C45 ОБЛАСТИ ПРИМЕНЕНИЯ Сталь общего применения C45 — это среднеуглеродистая сталь, которая используется при большей прочности и твердости материала c45, твердости материала c45 Поставщики147 Поставщики выставляют на продажу изделия для определения твердости материала c45, на долю которых приходится 1% твердомеров.Вам доступен широкий спектр вариантов твердости материала c45. Есть 18 поставщиков, которые продают материал твердости c45, в основном расположенные в Азии. Твердость материала c45, твердость материала c45 Поставщики. На какие твердомеры приходится 1%. Вам доступен широкий выбор вариантов твердости материалов c45. Есть 18 поставщиков, которые продают материалы твердости c45, в основном расположенные в Азии.

Что такое материал C45? Сталь марки C45 определяется как среднеуглеродистая сталь с умеренным пределом прочности на разрыв.Материал может подвергаться закалке с помощью закалки и отпуска на сфокусированных и ограниченных участках. C45 также может быть инициирован индукционной закалкой до уровня твердости до HRC 55. C45 Сталь среднеуглеродистая — Марка материала

Было ли это полезно? Люди также спрашивают, какова твердость стали C45? Какова твердость стали C45? Примечания к процессу обработки стали C45. Твердость составляет от HRC20 до HRC30 после закалки и отпуска. После закалки твердость составляет от HRC55 до 58. и предельное значение до HRC62.Чтобы сталь оставалась стабильной, ее следует обработать и разместить в течение 15-20 дней перед использованием. Стальная прутковая пластина AISI 1045 — JIS S45C — DIN C45 — Сталь Songshun Понимание твердости металлов designnews Твердость не имеет ничего общего с жесткостью. Стальная деталь может иметь высокую или низкую твердость, но всегда будет иметь одинаковую жесткость. Титановая деталь может иметь такую же твердость, как стальная деталь, но она всегда будет иметь примерно половину жесткости стали. не имеет никакого отношения к тому, является ли материал хрупким или пластичным.ТЕХНИЧЕСКАЯ КАРТА C45 — Novacciai ТЕХНИЧЕСКАЯ КАРТА C45 ОСНОВНЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ Сталь общего назначения C45 — это среднеуглеродистая сталь, используемая, когда требуется большая прочность и твердость в прокатанном состоянии. Для компонентов машиностроения. -5 C45 1.0503 C45R 1.1201 C45E 1.1191 СРАВНИТЕЛЬНЫЙ МАРК Китай GB США SAE -AISI

Твердость материала стали C-St c45 в hrc # 228; hle f c45 твердость материала в hrc # 252; r die W c45 твердость материала в hrc # 228; rmebehandlung Углеродистые стали

Рис.1 Корреляция между содержанием углерода и твердостью 80 0 Твердость [HRC] 60 40 20 0 0,2 0,4 0,6 0,8 1,0 Содержание углерода [%] Источник Wirtschaftsvereinigung Stahl, Merkblatt 450 Мартенсит [%] 99,9 95,0 90,0 80,0 50 , 0 Максимальная твердость по Бернсу, Муру и Арчеру Твердость с различным содержанием мартенсита в соответствии с методом испытания твердости нержавеющей стали и таблицей условных обозначений Ходжа и Орехоски Наконец, нагрузка делится на квадратные миллиметры площади, чтобы получить число твердости материала по Виккерсу.В испытании Бринелля в качестве индентора используется шарик из закаленной стали или карбида диаметром 10 мм с нагрузкой 3000 кгс, которая должна быть приложена к материалу. Из-за приложенной высокой нагрузки этот тест часто используется для испытания закаленной стали SIQUAL 1191. обеспечивает максимальную твердость по Бринеллю 207. Отверждение Отвердение при температуре 820-850 ° C, 830-860 ° C с последующей закалкой в воде или масле Нормализация Температура нормализации (° C) 840-870 ° C. Закалка Температура отпуска См. данные ниже. Температура закалки ( oC) vs.Твердость (HRC) 20oC 50oC 100oC 150oC 200oC 250oC 300oC

СтальS45C для структурного использования машины JIS G4051 — специальный

Марка сталиS45C является очень распространенным материалом для конструкционной стали. В этом посте вы можете подробно проверить технические характеристики и свойства конструкционной углеродистой стали S45C для машин. 1. Сталь S45C относится к JIS G4051 Марка стали S45C является одним из материалов марки стали в JIS G4051 .Руководство по твердости по Роквеллу Что это такое, как измерить? Самый простой ответ заключается в том, что твердость по Роквеллу означает, насколько устойчив металлический объект, такой как лезвие ножа, к проникновению и остаточной деформации другого материала.Это измерительная система неразрушающего металлургического контроля, которая определяет, насколько на самом деле твердая и прочная сталь, такая как та, которая используется при изготовлении ножей. 67 66 65 64 63 62 61 60 59 58 57 56 55 54 53 52 51 50 49 48 47 46 45 44 43 42 41 40 39 38 37 36 35 34 33 32 31 A 60 кгс алмаз 85,6 85,0 84,5 83,9 83,4 82,8 82,3 81,8 81,2 80,7 80,1 79,6 79,0 78,5

Связанные поиски твердости материала c45 в hrc

c45 Свойства материала c45 эквивалентный сорт материала Некоторые результаты удалены в связи с уведомлением о требованиях местного законодательства.Для получения дополнительной информации см. Здесь. 12345ДалееТвердость по шкале C по Роквеллу Твердость 10 кгс 500 гс сверх эквивалента 1000 фунтов на квадратный дюйм Преобразование твердости по шкале C по Роквеллу Алмазный пенетратор Алмазный пенетратор Поверхностный слой Rockwell Приблизительные числа пересчета по Роквеллу для неаустенитных сталей 36 52 68 78 56 38 336 354 360 35 52 68 78 55 37 327 345 351 34 51 67 77 54 36 319 336 342 33 50 67 77 53 38 311 327 334 32 49 66 76 52 34 Сопутствующие поиски твердости материала c45 в свойствах материала hrcc45 c45 эквивалентный сорт материала Назад 123456 Далее C45 / 1 .0503 — Номер стали — Химический состав Свойства стали C45 (1.0503) Свариваемость Благодаря среднему и высокому содержанию углерода ее можно сваривать с некоторыми мерами предосторожности. подходит для поверхностного упрочнения, что придает этой марке стали высокую твердость закаленной оболочки. Сопутствующие поиски твердости материала c45 в свойствах материала hrcc45. эквивалентная марка материала c45

Стальная основа пресс-формы — Стальная плита пресс-формы C45 1.0503 DIN

Прокаливаемость Имеет низкую закаливаемость в воде или масле; подходит для поверхностного упрочнения, что придает этой марке стали высокую твердость закаленной оболочки.Эквивалентные марки стали C45 (1.0503) Внимание! Значения твердости материалов Материал науглероживания Температура закалки Метод закалки Полученный уровень твердости Закалка с отпуском C40 830/860 c45 твердость материала в hrc # 176; C Твердость материала в hrc # 176; C в масляной бане в течение 1 ч / 25 мм 40-45 HRc выдерживать при 650 c45 твердость материала в hrc # 176; C + Охлаждать в течение одного часа в печи или на открытом воздухе C55 твердость материала 810/840 c45 в hrc # 176; C Твердость материала от 210 до 230 c45 в hrc # 176; C в масляной ванне в течение 1 часа / 25 мм. 40-45 HRc. Сохранение на уровне Роквелла середины 30-х годов слишком твердо? — Practical MachinistJun 27,2009 твердость материала c45 в hrc # 0183; я планировал обработать некоторые закаленные детали 4140 или 4130 (два) с твердостью в среднем 30 HRC.Эти две детали выточены из 1,5 бара диаметром, каждая длиной около 8. Я хочу сначала их термически обработать, потому что я хочу избежать деформации, если я

Сталь высокой твердости P20-HRC 40-Пластиковая пресс-форма Сталь-1.2738

Описание Сталь высокой твердости P20 HRC 40 лучших дилеров в Дели, Гуруграм, Кундли. Купите сталь высокой твердости P20 HRC 40 от сталелитейной компании Jai Ganesh. Это лучшая сталь для изготовления высококачественных инструментов, таких как: — пластиковые формы для литья под давлением , Резиновые формы. Твердость и качество — Практический машинистJul 13,2006 Твердость материала c45 в hrc # 0183; твердость? Функция материала и его термической обработки.Высокоуглеродистая сталь может подвергаться термообработке для получения различных жгутов, а также различной прочности на растяжение. Существует также соотношение жесткости и твердости и прочности на растяжение. Твердая деталь (60-е Rc) будет или должна иметь низкий предел прочности на разрыв и будет будет хрупким, но будет из таблицы преобразования твердости по Бринеллю в таблицу преобразования твердости по шкале ABC по Роквеллу; Твердость по Бринеллю Твердость по Роквеллу Сталь; Шар из карбида вольфрама 3000 кг A Весы 60 кг B Весы 100 кг C Весы 150 кг Прочность на разрыв (прибл.) PSI-86-68 —85-68 — — 85-67-

Таблица преобразования твердости — Таблица преобразования HBW в HRC

В этой таблице показаны приблизительные значения твердости для неаустенитных сталей.Преобразование твердости по Бринеллю (HBW), Роквеллу (HRC), Виккерсу (HV) и Кнупу (HK) и пределу прочности стали на растяжение RFQ / Термины Карьера 1 (800) 435-6621 Размер файла 217 КБ Количество страниц 1C45 Круглый пруток AISI 1045 DIN 1.1191 JIS S45C — Otai Steel Круглый пруток C45 — это нелегированная среднеуглеродистая сталь, которая также является общей углеродистой конструкционной сталью. C45 — это сталь средней прочности с хорошей обрабатываемостью и отличными характеристиками на растяжение. Круглая сталь C45 обычно поставляется в черной горячекатаной стали или иногда в нормализованное состояние, с типичным диапазоном прочности на разрыв 570 -EN8 HARDNESS PDF — Flash PDF ContainerSep 02,2019 твердость материала c45 в hrc # 0183; с материалом C45 можно получить твердость hrc путем поверхностного упрочнения? Закалка деталей EN8 EN9.Пожалуйста, подскажите, как решить проблему. Здравствуйте, мы делаем штифты диаметром от 3 до 16 мм. EN8, по моему опыту, не является хорошим материалом для упрочнения. Мы разместили ваш вопрос и надеемся, что вы получите ответ!

Цифровой измеритель твердости стали C45— Купить твердость C45

Описание продукта. Измеритель твердости Digital Steel c45, применимый для анализа отказов установленного оборудования или постоянных частей собранных систем, полости пресс-форм, тяжелых деталей, резервуаров высокого давления, парогенератора и другого оборудования, испытательной поверхности небольшого полого пространства, проверка подшипников и других деталей массового производства на производственной линии, идентификация материалов в C45 / C45E / C45R / DIN 1.1191 — Специальная сталь XingshengСталь C45 представляет собой нелегированную среднеуглеродистую конструкционную сталь с содержанием углерода 0,42-0,5%. Она обладает умеренным пределом прочности на растяжение, износостойкостью и хорошей обрабатываемостью. Этот материал может подвергаться закалке путем закалки и отпуска на ограниченных участках, а также также может быть подвергнута пламенной или индукционной закалке до твердости поверхности минимум 55HRC. C45 обычно поставляется в необработанном или нормализованном состоянии. C45 steelTool Die Steels Inc. Нержавеющая сталь, специальная сталь, лопатки компрессора, лопатки турбин, поставщик суперсплавов.C45 Круглый стержень C45 Плоский стержень C45 Полый стержень C45 Труба / труба C45 Лист / плита C45 Полоса / катушка C45 Проволока C45 Ковка Труба / труба C45 ТЕЛ: + 86-13880247006

Сталь C45

Tool Die Steels Inc. Нержавеющая сталь, специальная сталь, лопатки компрессоров, лопатки турбин, поставщик суперсплавов. C45 Круглый стержень C45 Плоский стержень C45 Полый стержень C45 Труба / труба C45 Лист / пластина C45 Полоса / катушка C45 Проволока C45 Ковка C45 Труба / труба TEL: + 86-13880247006C45 Сталь — DIN 17200 — EN 10083 Стандартная закаленная сталь и стальной стержень C45 — это высококачественная закаленная и отпущенная углеродистая конструкционная сталь, она относится к высококачественной низкоуглеродистой конструкционной стали для машиностроения Сталь DIN C45 Твердость при отжиге менее 250HB .C45 С умеренным диапазоном содержания углерода. Сталь C45 — DIN 17200 — EN 10083 Сталь C45 — стандартная закаленная сталь и стальной стержень C45 — это высококачественная закаленная и отпущенная углеродистая конструкционная сталь, она относится к высококачественной низкоуглеродистой конструкционной стали для машиностроения Сталь DIN C45 Твердость при отжиге менее 250HB.C45 При умеренном содержании углерода.

Пластины из углеродистой стали C45, листы C45, пластины C45