Сталь 20 (ст20) — характеристики, состав, применение

Сталь конструкционная углеродистая качественная по видам обработки поставляется как кованая, калиброванная, горячекатаная и серебрянка (круглая, со специальной отделкой). По требованиям к механическим свойствам выделяют 5 категорий.

Первая категория: сталь всех видов обработки без испытания на ударную вязкость и растяжение.

Вторая категория: образцы из нормализованной стали всех видов обработки размером 25 мм проходят испытания на ударную вязкость и растяжение.

Третья категория: испытания на растяжение проводят на образцах из нормализованной стали, размером 26-100 мм.

Четвертая: образцы для испытаний на растяжение и ударную вязкость изготавливают из термически обработанных заготовок размером не более 100 мм. Требования третьей и четвертой категории предъявляют к калиброванной, горячекатаной и кованной качественной стали.

Пятая категория. Испытания механических свойств на растяжение проводят на образцах из калиброванных термически обработанных (высокоотпущенных или отожженных) или нагартованных сталей.

В качестве заменителя стали 20 применяют стали 15 и 25.

Химический состав стали 20

В состав сплава входят: углерод (C) — 0.17-0.24 %, кремний (Si) — 0,17-0,37%, марганец (Mn) — 0,35-0,65 %;содержание меди (Cu) и никеля (Ni) допускается не более 0,25%, мышьяка (As) — не более 0,08%, серы (S) — не более 0,4%, фосфора (Р) — 0,035%.

Структура стали 20 представляет собой смесь перлита и феррита. Термическая обработка стали 20 позволяет получать структуру реечного (пакетного) мартенсита. При таких структурных преобразованиях прочность возрастает, и пластичность уменьшается. После термического упрочнения прокат из стали 20 можно использовать для изготовления метизной продукции (класс прочности 8.8).

Технологические свойства ст20

Температура начала ковки стали 20 составляет 1280° С, окончания — 750° С, охлаждение поковки — воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности. Свариваемость стали 20 не ограничена, исключая детали, подвергавшиеся химико-термической обработке. Рекомендованы способы сварки АДС, КТС, РДС, под газовой защитой и флюсом.

Рекомендованы способы сварки АДС, КТС, РДС, под газовой защитой и флюсом.

Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни), цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С), тонких деталей, работающих на истирание. Сталь 20 без термической обработки или после нормализации используется для производства крюков кранов, вкладышей подшипников и прочих деталей для эксплуатации под давлением в температурном диапазоне от -40 до 450°С . Сталь 20 после химико-термической обработки идет на производство деталей, которым требуется высокая поверхностная прочность ( червяки, червячные пары, шестерни). Широко применяют ст20 для производства трубопроводной арматуры, труб, предназначенных для паропроводов с критическими и сверхкритическими параметрами пара, бесшовных труб высокого давления, сварных профилей прямоугольного и квадратного сечения и т.д.

Виды поставки ст20

Листы, калиброванный круг, шлифованный пруток, серебрянка, трубы, лента, проволока, швеллер, круг. В нашей компании вы можете купить сталь 20 по низким ценам со склада в Москве. Осуществляется доставка по области и регионам Росиии.

В нашей компании вы можете купить сталь 20 по низким ценам со склада в Москве. Осуществляется доставка по области и регионам Росиии.

|

20Х-сталь конструкционная легированная. Сварка стали 20Х производится без подогрева и без последующей термообработки. Сталь 20Х мало мало флокеночувствительна и не склонна к отпускной хрупкости. Сталь 20Х используется для изготовления деталей, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины (работающих в условиях износа при трении):

Заменителями стали 20Х являются марки 15Х, 20ХН, 12ХН2, 18ХГТ. Химический состав в % стали 20Х.

Механические свойства при Т=20oС стали 20Х.

Физические свойства стали 20Х.

Обозначения:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Марка стали |

Заменитель |

Рекомендуемое применение |

Свариваемость |

|

8 |

Ст10 |

|

Сваривается без ограничений, кроме деталей после химико- термической обработки. |

|

08кп 08пс |

Ст08 |

Для прокладок, шайб, вилок, труб, а также деталей подвергаемых химико-термической обработке — втулок, проушин, тяг. |

Сваривается без ограничений, кроме деталей после химико-термической обработки. |

|

Ст10 |

Ст08 15, 08кп |

Детали работающие при температуре до + 450 градусов, к которым предъявляются требования высокой пластичности, после химико-термической обработки (ХТО) — детали с высокой поверхностной твердостью при невысокой прочности сердцевины. |

Сваривается без ограничений, кроме деталей после химико-термической обработки. |

|

Ст10кп Ст10пс |

Ст08кп, 15кп, 10 |

Детали работающие при температуре от — 40 до + 450 градусов, к которым предъявляются требования высокой пластичности, а также: втулки, шайбы, ушки, винты и другие детали после ХТО, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины. |

Сваривается без ограничений, кроме деталей после химико-термической обработки. |

|

Ст15 |

Ст10 Ст20 |

Болты, винты, крюки и другие детали, к которым предъявляются требования высокой пластичности и работающие при температуре от-40 до + 450 градусов; после ХТО — рычаги, кулачки, гайки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины. |

Сваривается без ограничений, кроме деталей после химико-термической обработки. |

|

Ст15кп Ст15пс |

Ст10кп Ст15кп. |

Элементы трубных соединений, штуцера, вилки и другие детали котлотурбостроения, работающие при температуре от — 40 до + 450 градусов; после цементации и цианирования детали, к которым предъявляются требования высокой поверхностной твердости и невысокой твердости сердцевины(крепежные детали, рычаги, оси и т. |

Сваривается без ограничений. |

|

Ст18кп |

Для сварных строительных конструкций в виде листов различной толщины и фасонных профилей. |

Сваривается без ограничений. |

|

|

Ст20 |

Ст15 Ст20 |

После нормализации или без термообработки крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температурах от — 40 до+ 450 градусов под давлением; после ХТО — шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости и невысокой прочности сердцевины. |

Сваривается без ограничений, кроме деталей после химико-термической обработки. |

|

Ст20кп Ст20пс |

Ст15кп |

После нормализации или без термообработки патрубки, штуцера, вилки, болты корпуса аппаратов и другие детали из кипящих сталей, работающие при температурах от — 20 до + 450 градусов; после цементации и цианирования — оси, крепежные детали, пальцы, звездочки и другие детали, к которым предъявляются требования высокой поверхностной твердости и невысокой твердости сердцевины. |

Сваривается без ограничений, кроме деталей после химико-термической обработки. |

|

Ст25 |

Ст20, 30 |

Оси, валы, соединительные муфты, собачки, рычаги, вилки, шайбы, валики болты, фланцы, тройники, крепежные детали и другие неответственные детали; после ХТО — винты, втулки, собачки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины. |

Сваривается без ограничений, кроме деталей после химико-термической обработки. |

|

Ст30 |

Ст25, 35 |

Тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали невысокой прочности. |

Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

|

Ст35 |

Ст30, 40 Ст35Г |

Детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, втулки, шпиндели, звездочки, тяги, обода, валы, траверсы, бандажи, диски и другие детали. |

Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

|

Ст40 |

Ст35, 45 Ст40Г |

После улучшения — коленчатые валы, шатуны, зубчатые венцы, маховики, зубчатые колеса, болты, оси и другие детали; после поверхностного упрочения с нагревом ТВЧ -длинные валы, ходовые валики, зубчатые колеса, к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости при малой деформации. |

Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

|

Ст45 |

Ст40Х, 50 Ст50Г |

Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной обработке детали, от которых требуется повышенная прочность. |

Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

|

Ст50 |

Ст45 Ст50Г 50Г2 Ст55 |

После нормализации с отпуском и закалки с отпуском — зубчатые колеса, прокатные валки, штоки, тяжелонагруженные валы, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев. |

Трудно свариваемая. Необходим подогрев и последующая термообработка. |

|

Ст55 |

Ст50, 60 Ст50Г |

Гусеницы, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие на трение. |

Не применяется для сварных конструкций |

|

Ст60 |

Ст55 Ст65Г |

Цельнокатаные колеса вагонов, валки рабочие листовых станов для горячей прокатки металлов, амортизаторов, замочные шайбы, регулировочные прокладки и другие детали, шпиндели, бандажи, диски сцепления, пружинные кольца к которым предъявляются требования высокой прочности и износостойкости. |

Не применяется для сварных конструкций |

Термообработка, хромирование, цинкование,заточка режущего инструмента, резьбонакатка

ООО «Завод «Омскгидропривод» предоставляет различные услуги металлообработки: цинкование, хромирование, термообработку, резьбонакатку. Мы также занимаемся заточкой режущего инструмента.

Термообработка

Для увеличения срока эксплуатации металлических изделий, повышения твердости или, наоборот, пластичности применяют метод термической обработки. Термообработка представляет собой тепловую обработку металла для улучшения свойств изделий. Суть термообработки состоит в нагревании до высоких температур и последующей выдержке или охлаждении изделия в жидкой среде. Мы предлагаем свои услуги по таким видам термообработки, как объемная закалка, поверхностная закалка ТВЧ (в том числе отжиг), а для снятия напряжений после навивки — низкотемпературный отпуск пружин.

Термообработка представляет собой тепловую обработку металла для улучшения свойств изделий. Суть термообработки состоит в нагревании до высоких температур и последующей выдержке или охлаждении изделия в жидкой среде. Мы предлагаем свои услуги по таким видам термообработки, как объемная закалка, поверхностная закалка ТВЧ (в том числе отжиг), а для снятия напряжений после навивки — низкотемпературный отпуск пружин.

|

Вид обработки |

Назначение |

Марки материалов |

Габариты деталей |

Масса, кг |

Примечание |

|

Термическая обработка: |

Упрочнение: |

||||

|

-объемная закалка; |

-объемное; |

Стали 40,45 ГОСТ1050-88 40Х,45Х,65Г,35ХГСА ГОСТ 4543-71ШХ15 ГОСТ 801- |

15-150мм |

0,05-1,0кг |

|

|

-поверхностная закалка ТВЧ; |

-поверхностное; |

40,45ГОСТ1050-88 |

Штоки d =20. L=50…800мм |

||

|

-отжиг |

снижение твердости, улучшение обрабатываемости |

Стали 40,45ГОСТ1050-88 40Х,45Х,65Г,35ХГСА ГОСТ 4543-71 ШХ15 ГОСТ 801-78 |

Изготовление индукторов под тип размера |

||

|

-низкотемпературный отпуск пружин |

снятие напряжений после навивки, повышение стойкости к релаксации |

Стали пружинные |

проволоки 0,8..3мм dпружины 5…40мм L=15…500мм |

||

|

ХТО (химико-термическая обработка): |

|||||

|

-цементация + закалка + отпуск |

Науглероживание поверхности и повышение прочности поверхности и сердцевины |

Сталь 15Х,20Х,18ХГТ, 25ХГТ ГОСТ 4543-74 Сталь 10, 20 ГОСТ 1050-88 |

15-150мм |

0,05-1,0кг |

Хромирование

Ещё одним способом, который защищает металлические изделия от коррозии, является хромирование, то есть покрытие металла слоем хрома. Хромирование применяется также для повышения твердости поверхностей изделий, увеличения износостойкости трущихся деталей и для декоративных целей. В связи с этим выделают два вида хромирования: декоративное и твердое. ООО «Завод «Омскгидропривод» осуществляет твердое хромирование металлических изделий, которое уменьшает трение, повышает твердость, износостойкость и антикоррозийные характеристики изделий из металла.

Хромирование применяется также для повышения твердости поверхностей изделий, увеличения износостойкости трущихся деталей и для декоративных целей. В связи с этим выделают два вида хромирования: декоративное и твердое. ООО «Завод «Омскгидропривод» осуществляет твердое хромирование металлических изделий, которое уменьшает трение, повышает твердость, износостойкость и антикоррозийные характеристики изделий из металла.

|

Вид обработки |

Назначение |

Марки материалов |

Габариты деталей |

Масса, кг |

Примечание |

|

ГХП (гальвано-химические покрытия) |

Повышение коррозионной стойкости |

Стали 40,45ГОСТ1050-88 |

-»- |

-»- |

|

|

Твердое хромовое покрытие |

Повышение коррозионной стойкости, твердость покрытия 600. |

Толщина покрытия 15…33 мкм |

Штоки d =20…70мм L=50…800мм |

0,05…0,5кг |

|

|

Цинкование |

Повышение коррозионной стойкости |

Стали 20,35 ГОСТ1050-88 Стали 40Х,35ХГСА ГОСТ4543-71 Толщина покрытия 6…9 мкм |

5…150мм |

0,05…0,5кг |

Цинкование

Чтобы повысить срок эксплуатации металлических изделий, применяют также специальные покрытия, защищающие металл от коррозии. Одним из распространенных способов антикоррозийной защиты является цинкование, то есть покрытие металла слоем цинка. Цинкование бывает нескольких видов, различающихся между собой способом нанесения защитного покрытия: холодное, горячее, газопламенное, термодиффузное и гальваническое. Мы предлагаем услуги по цинкованию сталей покрытием толщиной от 6 до 9 мкм, которое обеспечит металлическим изделиям антикоррозийную защиту, а также придаст им декоративный вид.

Мы предлагаем услуги по цинкованию сталей покрытием толщиной от 6 до 9 мкм, которое обеспечит металлическим изделиям антикоррозийную защиту, а также придаст им декоративный вид.

Заточка режущего инструмента

Любой режущий инструмент по истечении определенного времени тупится, перестает резать, в результате качество обрабатываемой поверхности ухудшается. Поэтому режущим инструментам периодически необходима заточка. Заточка режущего инструмента позволяет восстановить режущие свойства инструмента путем шлифовки граней, удаления неровностей и зазубрин режущей кромки.

Резьбонакатка

Для получения резьбы на металлических заготовках существует

два метода: резьбонарезка (с образованием стружки) и резьбонакатка (без образования стружки).

Наш завод предоставляет свои услуги по накатке резьбы. Резьбонакатка представляет собой

такую обработку металла, с помощью которой в результате пластической деформации

на заготовке получается резьба. Резьба образуется за счет вдавливания

резьбонакатного инструмента (плашек, роликов, зубчатых накатников) в заготовку

и выдавливания части материала.

Резьба образуется за счет вдавливания

резьбонакатного инструмента (плашек, роликов, зубчатых накатников) в заготовку

и выдавливания части материала.

|

Вид обработки |

Область применения |

Марка материалов |

Габариты деталей |

Примечание |

|

Резьбонакатка |

Накатка резьбы |

-»- |

до М36мм |

URW25х100, RWT-30 -40t |

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали.

Общие технические условия (с Изменениями N 1, 2), ГОСТ от 24 ноября 1988 года №1050-88

Общие технические условия (с Изменениями N 1, 2), ГОСТ от 24 ноября 1988 года №1050-88

ГОСТ 1050-88

Группа В32

____________________________________________________________________

Текст Сравнения ГОСТ 1050-88 с ГОСТ 1050-2013 см. по ссылке.

— Примечание изготовителя базы данных.

____________________________________________________________________

МКС 77.140.60

ОКП 09 5000, 11 4100, 11 5000

Дата введения 1991-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24.11.88 N 3811

3. ВЗАМЕН ГОСТ 1050-74

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 103-2006 | 1. |

ГОСТ 162-90 | 4.3 |

ГОСТ 166-89 | 4.3 |

ГОСТ 427-75 | 4.3 |

ГОСТ 1051-73 | 2.1.9, 2.5.1, приложение 1 |

ГОСТ 1133-71 | 1.3 |

ГОСТ 1497-84 | 4.10 |

ГОСТ 1763-68 | 4.15 |

ГОСТ 2216-84 | 4. |

ГОСТ 2590-2006 | 1.3, приложение 1 |

ГОСТ 2591-2006 | 1.3, приложение 1 |

ГОСТ 2789-73 | 4.9а |

ГОСТ 2879-2006 | 1.3 |

ГОСТ 3749-77 | 4.3 |

ГОСТ 4405-75 | 1.3 |

ГОСТ 5157-83 | 1.1, 1.3, приложение 1 |

ГОСТ 5378-88 | 4. |

ГОСТ 5639-82 | 4.17 |

ГОСТ 5657-69 | 4.16 |

ГОСТ 6507-90 | 4.3 |

ГОСТ 7417-75 | 1.3, приложение 1 |

ГОСТ 7502-98 | 4.3 |

ГОСТ 7564-97 | 4.6, 4.7 |

ГОСТ 7565-81 | 3.3 |

ГОСТ 7566-94 | 2. |

ГОСТ 8559-75 | 1.3, приложение 1 |

ГОСТ 8560-78 | 1.3, приложение 1 |

ГОСТ 9012-59 | 4.9 |

ГОСТ 9013-59 | 4.9а |

ГОСТ 9454-78 | 4.10 |

ГОСТ 10243-75 | 4.14 |

ГОСТ 12359-99 | 4.1 |

ГОСТ 14955-77 | 1.3, 2.1.9, 2.5.1, приложение 1 |

ГОСТ 21120-75 | 2.2.12 |

ГОСТ 21650-76 | 5.1.1 |

ГОСТ 22536.0-87 | 4.1 |

ГОСТ 22536.1-88 | 4.1 |

ГОСТ 22536.2-87 | 4.1 |

ГОСТ 22536.3-88 | 4.1 |

ГОСТ 22536.4-88 | 4.1 |

ГОСТ 22536.5-87 | 4.1 |

ГОСТ 22536.6-88 | 4.1 |

ГОСТ 22536.7-88 | 4.1 |

ГОСТ 22536.8-87 | 4.1 |

ГОСТ 22536.9-88 | 4.1 |

ГОСТ 24597-81 | 5.1.1 |

ГОСТ 26877-91 | 4.3 |

ГОСТ 27809-95 | 4.1 |

(Измененная редакция, Изм. N 2).

5. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ИЗДАНИЕ (январь 2008 г.) с Изменением N 1, утвержденным в декабре 1991 г. (ИУС 4-92), Поправкой (ИУС 3-2007)

ВНЕСЕНО Изменение N 2, принятое Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 37-2010 от 10.06.2010). Государство-разработчик Россия. Приказом Росстандарта от 18.10.2010 N 311-ст введено в действие на территории РФ с 01.01.2005

Изменение N 2 внесено изготовителем базы данных по тексту ИУС N 1, 2011 год

Настоящий стандарт устанавливает общие технические условия для горячекатаного и кованого сортового проката из углеродистой качественной конструкционной стали марок 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58 (55пп) и 60 диаметром или толщиной до 250 мм, а также проката калиброванного и со специальной отделкой поверхности всех марок.

В части норм химического состава стандарт распространяется на другие виды проката, слитки, поковки, штамповки из стали марок, перечисленных выше, а также из стали марок 05кп, 08кп, 08пс, 10кп, 10пс, 11кп, 15кп, 15пс, 18кп, 20кп и 20пс.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Марки и химический состав стали по ковшевой пробе должны соответствовать приведенным в табл.1.

Таблица 1

Марка стали | Массовая доля элементов, % | |||

углерода | кремния | марганца | хрома, не более | |

05кп | Не более 0,06 | Не более 0,03 | Не более 0,40 | 0,10 |

08кп | 0,05-0,12 | Не более 0,03 | 0,25-0,50 | 0,10 |

08пс | 0,05-0,11 | 0,05-0,17 | 0,35-0,65 | 0,10 |

08 | 0,05-0,12 | 0,17-0,37 | 0,35-0,65 | 0,10 |

10кп | 0,07-0,14 | Не более 0,07 | 0,25-0,50 | 0,15 |

10пс | 0,07-0,14 | 0,05-0,17 | 0,35-0,65 | 0,15 |

10 | 0,07-0,14 | 0,17-0,37 | 0,35-0,65 | 0,15 |

11кп | 0,05-0,12 | Не более 0,06 | 0,30-0,50 | 0,15 |

15кп | 0,12-0,19 | Не более 0,07 | 0,25-0,50 | 0,25 |

15пс | 0,12-0,19 | 0,05-0,17 | 0,35-0,65 | 0,25 |

15 | 0,12-0,19 | 0,17-0,37 | 0,35-0,65 | 0,25 |

18кп | 0,12-0,20 | Не более 0,06 | 0,30-0,50 | 0,15 |

20кп | 0,17-0,24 | Не более 0,07 | 0,25-0,50 | 0,25 |

20пс | 0,17-0,24 | 0,05-0,17 | 0,35-0,65 | 0,25 |

20 | 0,17-0,24 | 0,17-0,37 | 0,35-0,65 | 0,25 |

25 | 0,22-0,30 | 0,17-0,37 | 0,50-0,80 | 0,25 |

30 | 0,27-0,35 | 0,17-0,37 | 0,50-0,80 | 0,25 |

35 | 0,32-0,40 | 0,17-0,37 | 0,50-0,80 | 0,25 |

40 | 0,37-0,45 | 0,17-0,37 | 0,50-0,80 | 0,25 |

45 | 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | 0,25 |

50 | 0,47-0,55 | 0,17-0,37 | 0,50-0,80 | 0,25 |

55 | 0,52-0,60 | 0,17-0,37 | 0,50-0,80 | 0,25 |

58 (55пп) | 0,55-0,63 | 0,10-0,30 | Не более 0,20 | 0,15 |

60 | 0,57-0,65 | 0,17-0,37 | 0,50-0,80 | 0,25 |

Примечания:

1. По степени раскисления сталь обозначают: кипящую — кп, полуспокойную — пс, спокойную — без индекса.

2. Сталь марки 05кп не допускается к применению во вновь создаваемой и модернизируемой технике.

3. Профиль для косых шайб по ГОСТ 5157 изготавливают из стали марок 20 и 35.

(Измененная редакция, Изм. N 1).

1.1.1. Массовая доля серы в стали должна быть не более 0,040%, фосфора — не более 0,035%.

Для стали марок 11кп и 18кп, применяемой для плакировки, массовая доля серы должна быть не более 0,035%, фосфора — не более 0,030%.

1.1.2. Остаточная массовая доля никеля в стали всех марок не должна превышать 0,30%, меди в стали марок 11кп и 18кп — 0,20%, в стали остальных марок — 0,30%.

1.1.3. В стали марок 35, 40, 45, 50, 55 и 60, предназначенной для изготовления патентированной проволоки, массовая доля марганца должна быть от 0,30% до 0,60%, никеля — не более 0,15%, хрома — не более 0,15%, меди — не более 0,20%. Массовая доля серы и фосфора — соответственно требованиям стандартов на проволоку, но не превышает норм, приведенных в п.1.1.1.

(Измененная редакция, Изм. N 2).

1.1.4. В стали марок 08пс, 10пс, 15пс и 20пс, предназначенной для изготовления листового проката для холодной штамповки, допускается массовая доля марганца до 0,25% по нижнему пределу.

1.1.5. В стали марок 08пс, 10пс, 15пс и 20пс допускается массовая доля кремния менее 0,05% при условии применения других (кроме кремния) раскислителей в необходимых количествах.

1.1.6. В стали допускается массовая доля мышьяка не более 0,08%.

1.1.7 Массовая доля азота в кислородно-конвертерной стали

(Измененная редакция, Изм. N 2).

1.1.7.1 Для проката, изготовленного из стали без внепечной обработки, массовая доля азота не должна превышать:

— 0,006% — для тонколистового проката и ленты;

— 0,008% — для остальных видов проката.

1.1.7.2 Для проката, изготовленного из стали с внепечной обработкой, массовая доля азота не должна превышать 0,010%.

1.1.7.1, 1.1.7.2 (Введены дополнительно, Изм. N 2).

1.1.8 По согласованию между заказчиком и изготовителем, что оговаривается в заказе, в спокойной стали, изготовленной с применением металлического лома, допускается остаточная массовая доля хрома и никеля не более 0,40% каждого.

(Введен дополнительно, Изм. N 1. Измененная редакция, Изм. N 2).

1.2. В прокате, заготовках, поковках и изделиях дальнейшего передела допускаются отклонения по химическому составу от норм, приведенных в табл.1, в соответствии с табл.2.

(Поправка).

Таблица 2

Наименование элемента | Допускаемые отклонения, % |

Углерод | ±0,01 |

Кремний для спокойной стали | ±0,02 |

Марганец | ±0,03 |

Фосфор | +0,005 |

1.3. Сортамент проката должен соответствовать требованиям:

ГОСТ 2590 — для горячекатаного круглого;

ГОСТ 2591 или другой нормативно-технической документации — для горячекатаного квадратного;

ГОСТ 1133 — для кованого круглого и квадратного;

ГОСТ 2879 — для горячекатаного шестигранного;

ГОСТ 103 — для горячекатаного полосового;

ГОСТ 4405 — для кованого полосового;

ГОСТ 5157 — для профиля для косых шайб;

ГОСТ 7417 — для калиброванного круглого;

ГОСТ 8559 — для калиброванного квадратного;

ГОСТ 8560 — для калиброванного шестигранного;

нормативно-технической документации — для калиброванного полосового;

ГОСТ 14955 — со специальной отделкой поверхности.

Примеры условных обозначений приведены в приложении 1.

(Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики базового исполнения

2.1.1. Прокат сортовой немерной длины (НД) с предельными отклонениями для обычной точности размеров, кривизны, овальности и других требований к форме, серповидности и отклонения от плоскостности класса 2 по ГОСТ 103 (для полосы).

2.1.2. Прокат калиброванной немерной длины (НД) с предельными отклонениями для поля допуска — h21, овальностью — не более предельных отклонений по диаметру.

2.1.3. Прокат со специальной отделкой поверхности немерной длины (НД) с предельными отклонениями для поля допуска — h21, овальностью — не более половины предельных отклонений по диаметру.

2.1.4. Прокат сортовой без термической обработки, калиброванный и со специальной отделкой поверхности нагартованный — НГ или термически обработанный (отожженный, высокоотпущенный, нормализованный, нормализованный с отпуском, закаленный с отпуском) — ТО.

2.1.5. Прокат сортовой двух групп качества поверхности: 2ГП и ЗГП. Прокат группы качества поверхности 2ГП предназначен преимущественно для горячей обработки давлением, группы ЗГП — преимущественно для холодной механической обработки.

(Поправка).

2.1.6. На поверхности проката группы качества поверхности 2ГП не должно быть раскатанных пузырей, прокатных плен, закатов, трещин, загрязнений, трещин напряжения.

2.1.1-2.1.6. (Измененная редакция, Изм. N 1).

2.1.6.1. Дефекты на поверхности должны быть удалены пологой вырубкой или зачисткой, ширина которой должна быть не менее пятикратной глубины.

Глубина зачистки дефектов, считая от фактического размера, не должна превышать:

половины суммы предельных отклонений на размер — для проката размером менее 80 мм;

суммы предельных отклонений на размер — для проката размером от 80 до 140 мм;

5% диаметра или толщины — для проката размером от 140 до 200 мм;

6% диаметра или толщины — для проката размером более 200 мм.

В одном сечении проката размером (диаметром или толщиной) более 140 мм допускается не более двух зачисток максимальной глубины.

2.1.6.2. На поверхности проката допускаются без зачистки отдельные риски, вмятины и рябизна глубиной в пределах половины суммы предельных отклонений на размер, а также раскатанные пузыри и загрязнения (волосовины) глубиной, не превышающей суммы предельных отклонений на размер, но не более 0,20 мм, считая от фактического размера.

2.1.6.1, 2.1.6.2 (Измененная редакция, Изм. N 2).

2.1.7. На поверхности проката с качеством поверхности группы ЗГП допускаются местные дефекты глубиной, не превышающей минусового предельного отклонения на размер для проката размером менее 100 мм; суммы предельных отклонений на размер — для проката размером 100 мм и более.

Глубину залегания дефектов считают от номинального размера.

(Измененная редакция, Изм. N 1, 2).

2.1.8. Прокат сортовой должен быть обрезан.

Допускаются смятые концы и заусенцы.

Косину реза сортового проката размером до 30 мм не регламентируют, свыше 30 мм — она не должна превышать 0,1 диаметра или толщины. Прокат сортовой размером до 40 мм немерной длины допускается изготовлять с необрезными концами.

2.1.9. Качество поверхности и требования по обрезке концов калиброванного проката должны соответствовать — ГОСТ 1051 групп Б и В, со специальной отделкой поверхности — ГОСТ 14955 групп В, Г и Д.

В прокате со специальной отделкой поверхности обезуглероживание не допускается.

2.1.10. Твердость (ТВ1) сортового проката без термической обработки не должна превышать 255 НВ, калиброванного и со специальной отделкой поверхности нагартованного — 269 НВ.

(Измененная редакция, Изм. N 1).

2.1.11. Механические свойства проката в нормализованном состоянии (M1) должны соответствовать нормам, приведенным в табл.3.

Таблица 3

Марка стали | Механические свойства, не менее | |||

Предел текучести , Н/мм (кгс/мм) | Временное сопротивление , Н/мм (кгс/мм) | Относительное удлинение | Относительное сужение | |

% | ||||

08 | 196 (20) | 320 (33) | 33 | 60 |

10 | 205 (21) | 330 (34) | 31 | 55 |

15 | 225 (23) | 370 (38) | 27 | 55 |

20 | 245 (25) | 410 (42) | 25 | 55 |

25 | 275 (28) | 450 (46) | 23 | 50 |

30 | 295 (30) | 490 (50) | 21 | 50 |

35 | 315 (32) | 530 (54) | 20 | 45 |

40 | 335 (34) | 570 (58) | 19 | 45 |

45 | 355 (36) | 600 (61) | 16 | 40 |

50 | 375 (38) | 630 (64) | 14 | 40 |

55 | 380 (39) | 650 (66) | 13 | 35 |

58 (55пп) | 315 (32) | 600 (61) | 12 | 28 |

60 | 400 (41) | 680 (69) | 12 | 35 |

Примечания:

1. Нормы механических свойств, приведенные в табл.3, относятся к прокату диаметром или толщиной до 80 мм. Для проката диаметром или толщиной свыше 80 мм допускается снижение относительного удлинения на 2% (абс.) и относительного сужения на 5% (абс.).

Нормы механических свойств для заготовок, перекованных из прутков диаметром или толщиной свыше 120 до 250 мм на прокат диаметром или толщиной от 90 до 100 мм, должны соответствовать приведенным в табл.3.

2. По согласованию изготовителя с потребителем для стали марок 25-60 допускается снижение временного сопротивления на 20 Н/мм (2 кгс/мм) по сравнению с нормами, указанными в табл.3, при одновременном повышении норм относительного удлинения на 2% (абс.).

(Измененная редакция, Изм. N 1, 2).

2.1.12. Макроструктура проката не должна иметь усадочной раковины, рыхлости, пузырей, расслоений, внутренних трещин, шлаковых включений и флокенов.

2.2. Характеристики, устанавливаемые потребителем

2.2.1. Прокат из стали марок 20, 25, 30, 35, 40, 45, 50 с массовой долей бора от 0,002% до 0,006%.

В этом случае в конце обозначения марки ставится буква Р.

2.2.2. Прокат из спокойной стали с массовой долей кремния от 0,17% до 0,27%.

2.2.1, 2.2.2. (Измененная редакция, Изм. N 2).

2.2.3. Прокат мерной длины (МД).

2.2.4. Прокат длины, кратной мерной (КД).

2.2.5. Прокат калиброванный и со специальной отделкой поверхности с полем допуска h22.

2.2.6. Сортовой прокат в термически обработанном состоянии (отожженный, высокоотпущенный, нормализованный, нормализованный с отпуском) — ТО.

2.2.7. Прокат с качеством поверхности группы 1ГП — без раскатанных пузырей и загрязнений (волосовин) и испытанием на горячую осадку (65).

Прокат предназначен преимущественно для горячей осадки, высадки и штамповки.

Испытание проката размером св. 80 мм изготовитель может не проводить.

2.2.8. Прокат из стали марок 25, 30, 35, 40, 45, 50 с контролем ударной вязкости (КУВ) на термически обработанных (закалка+отпуск) образцах.

Нормы ударной вязкости должны соответствовать указанным в табл.4.

Таблица 4

Марка стали | Ударная вязкость KCU, Дж/см (кгс·м/см), не менее |

25 | 88 (9) |

30 | 78 (8) |

35 | 69 (7) |

40 | 59 (6) |

45 | 49 (5) |

50 | 38 (4) |

2.2.3-2.2.8. (Измененная редакция, Изм. N 1).

2.2.9. Прокат калиброванный в нагартованном или термически обработанном состоянии с нормированными механическими свойствами (М2) в соответствии с требованиями, указанными в табл.5.

Таблица 5

Мар- | Механические свойства проката, не менее | |||||

нагартованного | отожженного или высокоотпущенного | |||||

Временное сопротивление , Н/мм (кгс/мм) | Относительное удлинение , % | Относительное сужение , % | Временное сопротивление , Н/мм (кгс/мм) | Относительное удлинение , % | Относительное сужение | |

10 | 410 (42) | 8 | 50 | 290 (30) | 26 | 55 |

15 | 440 (45) | 8 | 45 | 340 (35) | 23 | 55 |

20 | 490 (50) | 7 | 40 | 390 (40) | 21 | 50 |

25 | 540 (55) | 7 | 40 | 410 (42) | 19 | 50 |

30 | 560 (57) | 7 | 35 | 440 (45) | 17 | 45 |

35 | 590 (60) | 6 | 35 | 470 (48) | 15 | 45 |

40 | 610 (62) | 6 | 35 | 510 (52) | 14 | 40 |

45 | 640 (65) | 6 | 30 | 540 (55) | 13 | 40 |

50 | 660 (67) | 6 | 30 | 560 (57) | 12 | 40 |

(Измененная редакция, Изм. N 1, 2).

2.2.10. Прокат с нормированной в баллах макроструктурой (КМС) в соответствии с требованиями, указанными в табл.6.

Таблица 6

Макроструктура стали в баллах, не более | ||||||||

Цент- | Точечная неодно- | Ликва- | Общая пятнистая ликвация | Краевая пятнистая ликвация | Подусадочная ликвация для проката размером | Подкор- | Меж- | |

до 70 мм | св. 70 мм | |||||||

3 | 3 | 3 | 2 | 1 | 1 | 2 | Не допускаются | |

Примечание. Для проката размером 70 мм и более с качеством поверхности группы 3ГП допускаются подкорковые пузыри балла 2 на глубину не более суммы предельных отклонений на диаметр или толщину.

(Поправка).

(Измененная редакция, Изм. N 1, 2).

2.2.11. Прокат с нормируемой твердостью (ТВ2) в соответствии с требованиями, приведенными в табл.7.

Таблица 7

Марка стали | Число твердости НВ, не более | |||

для горячекатаного и кованого проката | для калиброванного проката и со специальной отделкой поверхности | |||

без термической обработки | после отжига или высокого отпуска | нагартованного | отожженного или высокоотпущенного | |

08 | 131 | — | 179 | 131 |

10 | 143 | — | 187 | 143 |

15 | 149 | — | 197 | 149 |

20 | 163 | — | 207 | 163 |

25 | 170 | — | 217 | 170 |

30 | 179 | — | 229 | 179 |

35 | 207 | — | 229 | 187 |

40 | 217 | 187 | 241 | 197 |

45 | 229 | 197 | 241 | 207 |

50 | 241 | 207 | 255 | 217 |

55 | 255 | 217 | 269 | 229 |

58 (55пп) | 255 | 217 | — | — |

60 | 255 | 229 | 269 | 229 |

2.2.12. Прокат с ультразвуковым контролем (УЗК) внутренних дефектов по ГОСТ 21120.

2.2.11, 2.2.12. (Измененная редакция, Изм. N 1).

2.2.13 Прокат из стали марок 08, 10, 15 и 20 с обеспечением свариваемости (ГС).

Для проката из стали других марок для обеспечения свариваемости заказчик указывает в заказе формулу углеродного эквивалента или уточняет химический состав стали.

(Измененная редакция, Изм. N 2).

2.2.14. Прокат из стали марок 35, 40, 45, 50, 55, 58 (55пп), 60, предназначенный для поверхностной закалки токами высокой частоты, с обезуглероживанием (феррит+переходная зона) не более 1,5% диаметра или толщины на сторону (1C).

(Измененная редакция, Изм. N 1).

2.2.15. Прокат из стали марки 50 с массовой долей серы и фосфора не более 0,025% каждого. В этом случае обозначение марки — 50А.

(Исключен, Изм. N 1. Введен дополнительно, Изм. N 2).

2.3. Характеристики, устанавливаемые по согласованию потребителя с изготовителем

2.3.1. Прокат с уменьшенными по сравнению с приведенными в табл.1 пределами по массовой доле углерода, но не менее 0,05%.

2.3.2. Прокат с уменьшенными по сравнению с приведенными в табл.1 пределами по массовой доле углерода, но не менее 0,05%, без учета допускаемых отклонений в готовом прокате, указанных в табл.2.

2.3.3. Прокат с массовой долей серы от 0,020% до 0,040%.

(Измененная редакция, Изм. N 2).

2.3.4. Прокат с массовой долей серы не более 0,025%.

2.3.5. Прокат с массовой долей фосфора не более 0,030%.

2.3.6. Прокат с массовой долей меди не более 0,25%.

2.3.7. Сортовой прокат диаметром или толщиной свыше 30 до 140 мм с удалением заусенцев (УЗ) и смятых концов.

2.3.8. Нагартованный прокат с повышенной на 15 НВ по сравнению с приведенными в табл.7 значениями твердости (ТВ3).

2.3.6-2.3.8. (Измененная редакция, Изм. N 1).

2.3.9. Прокат с нормированными механическими свойствами (М3), определяемыми на образцах, вырезанных из термически обработанных заготовок (закалка+отпуск), указанного в заказе размера, в соответствии с требованиями табл.8.

Таблица 8

Мар- | Механические свойства проката размером | ||||||||||||

до 16 мм | от 16 до 40 мм | от 40 до 100 мм | |||||||||||

Предел теку- | Времен- | Отно- | Работа удара КU, Дж (кгс·м) | Предел теку- | Времен- | Отно- | Ра- бота удара КU, Дж (кгс·м) | Предел теку- | Времен- | Отно- | Ра- бота удара КU, Дж (кгс·м) | ||

не менее | не менее | не менее | |||||||||||

25 | 375 | 550-700 (56-71) | 19 | 35 | 315 | 500-650 | 21 | 35 | — | — | — | — | |

30 | 400 | 600-750 | 18 | 30 | 355 | 550-700 | 20 | 30 | 295 | 500-650 | 21 | 30 | |

35 | 430 | 630-780 | 17 | 25 | 380 | 600-750 | 19 | 25 | 315 | 550-700 | 20 | 25 | |

40 | 460 | 650-800 | 16 | 20 | 400 | 630-780 | 18 | 20 | 355 | 600-750 | 19 | 20 | |

45 | 490 | 700-850 | 14 | 15 | 430 | 650-800 | 16 | 15 | 375 | 630-780 | 17 | 15 | |

50 | 520 | 750-900 | 13 | — | 460 | 700-850 | 15 | — | 400 | 650-800 | 16 | — | |

55 | 550 | 800-950 | 12 | — | 490 | 750-900 | 14 | — | 420 | 700-850 | 15 | — | |

60 | 580 | 850-1000 | 11 | — | 520 | 800-950 | 13 | — | 450 | 750-900 | 14 | — | |

Примечания.

1. (Исключено, Изм. N 2).

2. Механические свойства стали 30 распространяются на прокат размером до 63 мм.

3. Значения механических свойств приведены для проката круглого сечения. Для прямоугольных сечений диапазоны эквивалентных диаметров приведены в приложении 2.

2.3.10. Прокат с нормированной прокаливаемостью (ПР) в соответствии с приложением 4.

2.3.9, 2.3.10. (Измененная редакция, Изм. N 1, 2).

2.3.11. Прокат из стали марок 35, 40, 45, 50, 55, 58 (55пп), 60, предназначенный для поверхностной закалки токами высокой частоты, с обезуглероживанием (феррит+переходная зона) не более 0,5% диаметра или толщины на сторону (2С).

2.3.12. Прокат в травленом состоянии (Т).

2.3.11, 2.3.12. (Измененная редакция, Изм. N 1).

2.3.13. Прокат калиброванный с полем допуска h20.

2.3.14. Прокат сортовой горячекатаный повышенной (Б) и высокой (А) точности размеров.

2.3.15. Прокат с качеством поверхности группы 2ГП с испытанием на горячую осадку (65).

Испытание проката размером св. 80 мм изготовитель может не проводить.

2.3.13-2.3.15. (Введены дополнительно, Изм. N 1).

2.3.16. Прокат из стали марок 45, 50, 50А с контролем твердости (ТВ4) на закаленных образцах в соответствии с требованиями, указанными в табл.8а.

Таблица 8а

Марка стали | Твердость по Роквеллу, HRC, не менее |

45 | 46 |

50, 50А | 51 |

(Введен дополнительно, Изм. N 1. Измененная редакция, Изм. N 2).

2.3.17. Массовая доля азота не более 0,008% в кислородно-конвертерной стали для тонколистового проката.

(Введен дополнительно, Изм. N 1).

2.4. Допускается в технических условиях на конкретную продукцию предусматривать дополнительные или повышенные характеристики, не предусмотренные настоящим стандартом.

Перечень дополнительных характеристик приведен в приложении 5.

2.5. Маркировка и упаковка проката — по ГОСТ 7566.

2.5.1. Упаковка калиброванного проката — по ГОСТ 1051, со специальной отделкой поверхности — по ГОСТ 14955.

2.5.2. Маркировку наносят непосредственно на продукцию, если продукция не подлежит упаковке, и на ярлык, если продукция упакована в связки, мотки и бухты.

3. ПРАВИЛА ПРИЕМКИ

3.1. Прокат принимают партиями, состоящими из стали одной плавки, одного размера и одного режима термической обработки (при изготовлении в термически обработанном состоянии).

По согласованию изготовителя с потребителем партии формируют из стали одной марки нескольких плавок одного размера.

Каждую партию сопровождают документом о качестве по ГОСТ 7566.

При использовании для полуспокойной стали других (кроме кремния) раскислителей делают соответствующее указание в документе о качестве.

Для проката, принимаемого с характеристиками, устанавливаемыми потребителем в соответствии с пп.2.2 и 2.3, в документе о качестве указывают результаты испытаний по заказываемым показателям.

3.2. Прокат подвергают приемосдаточным испытаниям.

3.3. Для проверки качества от партии проката отбирают:

1) для химического анализа — пробы по ГОСТ 7565. Контроль остаточных меди, никеля, хрома, мышьяка и азота изготовитель проводит периодически, не реже раза в квартал. При изготовлении стали с учетом марганцевого эквивалента контроль остаточных меди, никеля и хрома проводят на каждой плавке;

2) для контроля качества поверхности и размеров — все прутки, полосы и мотки;

3) для контроля макроструктуры по излому или травлением, для испытания на ударный изгиб, определения глубины обезуглероженного слоя — два прутка, полосы или мотка;

4) для проверки твердости — 2% прутков, полос или мотков, но не менее 3 шт.;

5) для испытания на растяжение — один пруток, полосу или моток для контроля в нормализованном состоянии, два прутка, две полосы или два мотка для контроля в нагартованном, отожженном, высокоотпущенном или закаленном с отпуском состоянии;

6) для определения прокаливаемости — один пруток, полосу или моток от плавки-ковша стали всех марок, не содержащих бор, и два прутка, две полосы или два мотка от плавки-ковша стали марок, содержащих бор;

7) для определения величины зерна — один пруток, полосу или моток от плавки-ковша;

8) для испытания на осадку — три прутка, полосы или мотка;

9) для определения твердости после закалки — два продольных образца от плавки.

(Измененная редакция, Изм. N 1).

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания по ГОСТ 7566.

Результаты повторных испытаний распространяют на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Химический анализ стали проводят по ГОСТ 22536.0 — ГОСТ 22536.9, ГОСТ 27809, ГОСТ 12359 или другими методами, по точности не уступающими стандартным. При возникновении разногласий химический анализ проводят по ГОСТ 22536.0 — ГОСТ 22536.9, ГОСТ 27809, ГОСТ 12359.

4.2. Качество поверхности проверяют осмотром проката без применения увеличительных приборов. При необходимости проводят светление или травление поверхности, а для проката со специальной отделкой поверхности диаметром до 3 мм включительно осмотр проводят при увеличении до 10. Глубину залегания дефектов на поверхности проката определяют контрольной зачисткой или запиловкой напильником.

4.3. Геометрические размеры и форму определяют при помощи измерительных инструментов по ГОСТ 26877, ГОСТ 162, ГОСТ 166, ГОСТ 427, ГОСТ 2216, ГОСТ 3749, ГОСТ 5378, ГОСТ 6507, ГОСТ 7502 или инструментов, поверенных или прошедших калибровку.

(Измененная редакция, Изм. N 2).

4.4. Отбор проб от мотков для всех видов испытаний проводят на расстоянии не менее 1,5 витка от конца раската.

4.5. От каждого отобранного для контроля прутка, полосы или мотка отбирают:

для испытания на растяжение и осадку, для определения величины зерна, прокаливаемости и глубины обезуглероженного слоя — по одному образцу;

для испытания на ударный изгиб — по одному образцу каждого типа;

для контроля макроструктуры — один темплет.

4.6. Отбор проб для испытаний на осадку — по ГОСТ 7564.

4.7. Отбор проб для испытания механических свойств по табл.3 и 5 проводят по ГОСТ 7564 (вариант 1), по табл.4 и 8 — по ГОСТ 7564 (вариант 2).

(Измененная редакция, Изм. N 1).

4.7a. Отбор образцов для определения твердости после закалки проводят по схеме, приведенной в приложении 8.

Пробы для контроля могут быть вырезаны из готового проката или предельной заготовки (в плавочном контроле).

(Введен дополнительно, Изм. N 1).

4.8. Рекомендуемая температура нагрева образцов при испытании на горячую осадку от 850 °С до 1000 °С. Температуру нагрева образцов указывают в документе о качестве.

Образцы нагревают до температуры ковки от 850 °С до 1000 °С и осаживают на 65% относительно первоначальной высоты. На осаженных образцах не должно быть раскрывшихся трещин и закатов.

(Измененная редакция, Изм. N 1, 2).

4.9. Твердость по Бринеллю определяют по ГОСТ 9012. Твердость проката диаметром или толщиной менее 5 мм не определяют.

4.9а. Твердость по Роквеллу после закалки определяют по ГОСТ 9013 на площадке, расположенной на середине длины образца. Поверхность площадки для измерения твердости подвергают зачистке: при этом шероховатость поверхности должна быть не более 1,25 мкм по ГОСТ 2789.

(Введен дополнительно, Изм. N 1).

4.10. Испытание на растяжение проводят по ГОСТ 1497 на образцах пятикратной длины диаметром 5 или 10 мм.

Для проката диаметром или толщиной до 25 мм включительно испытание допускается проводить на образцах без механической обработки.

Испытание на ударный изгиб проводят по ГОСТ 9454 на образцах типа 1 или 11.

Направление оси образца — вдоль направления прокатки.

4.11 Для проведения испытаний на растяжение проката в соответствии с требованиями табл. 3 образцы для проката без термической обработки и для термически обработанного проката (кроме нормализованного) вырезают из нормализованных заготовок диаметром (стороной квадрата) 25 мм. Для проката размером менее 25 мм нормализацию проводят в готовом сечении, без вырезки заготовки.

Примечание — От прутков размером более 120 мм отбор проб для механических испытаний может проводиться от перекованных или перекатанных заготовок размером сечения 90-100 мм.

Для нормализованного проката испытание на растяжение проводят на образцах, изготовленных из заготовок диаметром (стороной квадрата) 25 мм, отобранных от проката в состоянии поставки.

4.12 Образцы для испытаний на растяжение проката в соответствии с требованиями таблицы 8 вырезают из термически обработанных заготовок. Размер заготовки указывается потребителем. При отсутствии в заказе размера заготовки он выбирается изготовителем и указывается в документе о качестве.

4.10-4.12. (Измененная редакция, Изм. N 2).

4.13. Режимы термической обработки заготовок (образцов) для проведения испытаний механических свойств приведены в приложениях 6 и 7, для контроля твердости после закалки — в приложении 9.

(Измененная редакция, Изм. N 1).

4.14. Контроль макроструктуры на излом или на протравленных темплетах проводят без применения увеличительных приборов по ГОСТ 10243.

Допускается применять методы ультразвукового контроля (УЗК) и другие неразрушающие методы контроля, согласованные в установленном порядке.

4.15. Глубину обезуглероженного слоя определяют по ГОСТ 1763.

4.16. Прокаливаемость определяют методом торцевой закалки по ГОСТ 5657.

4.17. Величину зерна определяют по ГОСТ 5639.

4.18. На стали одной плавки, прошедшей испытания на макроструктуру, прокаливаемость и механические свойства на крупных профилях проката, при изготовлении более мелких профилей проката перечисленные испытания у изготовителя допускается не проводить.

4.19. Допускается у изготовителя применять статистические и неразрушающие методы контроля по методике, согласованной в установленном порядке. При возникновении разногласий и при периодических проверках качества продукции применяют методы контроля, предусмотренные настоящим стандартом.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование и хранение — по ГОСТ 7566 со следующим дополнением.

5.1.1. Транспортирование продукции проводится транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. По железным дорогам перевозку осуществляют в зависимости от массы и габаритных размеров в крытых или открытых вагонах. Масса грузового места не должна превышать при механизированной погрузке в открытые транспортные средства 10000 кг, в крытые — 1250 кг. Упаковка, средства и способы формирования пакетов — по ГОСТ 7566.

При отправке двух и более грузовых мест, размеры которых позволяют оформить транспортный пакет с габаритными размерами по ГОСТ 24597, грузовые места должны быть сформированы в транспортные пакеты. Средства крепления — по ГОСТ 21650.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1 (обязательное). ПРИМЕРЫ УСЛОВНОГО ОБОЗНАЧЕНИЯ ПРОКАТА. СХЕМА 1 УСЛОВНОГО ОБОЗНАЧЕНИЯ ПРОКАТА

ПРИЛОЖЕНИЕ 1

Обязательное

В конструкторской документации допускается приводить примеры условных обозначений в соответствии со схемой 2.

Примеры условных обозначений

Прокат сортовой, круглый, обычной твердости прокатки (В1), II класса по кривизне, немерной длины (НД), диаметром 100 мм по ГОСТ 2590, из стали марки 30, с качеством поверхности группы 2ГП, с механическими свойствами по табл.3 (M1), с твердостью по п.2.1.10 (ТВ1), с контролем ударной вязкости по табл.4 (КУВ), с удалением заусенцев (УЗ), с испытанием на горячую осадку (65), без термической обработки:

Круг В1-II-НД-100 ГОСТ 2590-2006/30-2ГП-М1-ТВ1-КУВ-УЗ-65 ГОСТ 1050-88

Прокат сортовой, квадратный, повышенной точности прокатки (Б1), I класса по кривизне, мерной длины (МД), со стороной квадрата 25 мм по ГОСТ 2591, из стали марки 35, с качеством поверхности группы 1ГП, с механическими свойствами по табл.8 (М3), с твердостью по табл.7 (ТВ2), с нормированной в баллах макроструктурой (КМС) по табл.6, с обезуглероживанием по п.2.2.14 (1C), термически обработанный (ТО):

Квадрат Б1-l-МД-25 ГОСТ 2591-2006/35-1ГП-М3-ТВ2-КМС-1С-ТО ГОСТ 1050-88

Прокат полосовой, обычной точности прокатки по тол шине (ВТ1) и ширине (ВШ1), обычной серповидности (ВС), нормальной плоскостности (ПН), кратной мерной длины (КД), общего назначения (ОН), толщиной 36 мм, шириной 90 мм по ГОСТ 103, из стали марки 45, с качеством поверхности группы ЗГП, с механическими свойствами по табл.3 (M1), с твердостью по п.2.1.10 (TB1), с нормированной прокаливаемостью (ПР), без термической обработки:

Полоса ВТ1-ВШ1-ВС-ПН-КД-ОН-36х90 ГОСТ 103-2006/45-3ГП-М1-TB1-ПР ГОСТ 1050-88

Профиль горячекатаный для косых шайб, мерной длины (МД), с размерами 2BxHxh=32х5,8х4 мм по ГОСТ 5157, из стали марки 35, с качеством поверхности группы ЗГП, с механическими свойствами по табл.3 (M1), с твердостью по п.2.1.10 (ТВ1), без термической обработки:

Профиль для косых шайб МД-32х5,8х4 ГОСТ 5157-83/35-3ГП-М1-ТВ1 ГОСТ 1050-88

Прокат калиброванный, круглый, с полем допуска по h21, мерной длины (МД), диаметром 10 мм по ГОСТ 7417, из стали марки 45, с качеством поверхности группы В по ГОСТ 1051, с механическими свойствами по табл.5 (М2), с твердостью по п.2.3.8 (ТВ3), с обезуглероживанием по п.2.3.11 (2С), нагартованный (НГ):

Круг h21-МД-10 ГОСТ 7417-75/45-В-М2-ТВ3-2С-НГ ГОСТ 1050-88

Прокат калиброванный, квадратный, с полем допуска h21, кратной мерной длины (КД), со стороной квадрата 15 мм по ГОСТ 8559, из стали марки 20, с качеством поверхности группы Б по ГОСТ 1051, с механическими свойствами по табл.8 (М3), с твердостью по табл.7 (ТВ2), с обеспечением свариваемости (ГС), нагартованный (НГ):

Квадрат h21-КД-15 ГОСТ 8559-75/20-Б-М3-ТВ2-ГС-НГ ГОСТ 1050-88

Прокат калиброванный, шестигранный, с полем допуска h22, немерной длины (НД), диаметром вписанного круга 8 мм по ГОСТ 8560, из стали марки 45, с качеством поверхности группы В по ГОСТ 1051, с механическими свойствами по табл.3 (M1), с твердостью по табл.8а (ТВ4), термически обработанный (ТО):

Шестигранник h22-НД-8 ГОСТ 8560-78/45-B-M1-TB4-TO ГОСТ 1050-88

Прокат со специальной отделкой поверхности, круглый, с полем допуска h21, немерной длины (НД), диаметром 8 мм, с качеством поверхности группы В по ГОСТ 14955 из стали марки 20, с механическими свойствами по табл.5 (М2), с твердостью по табл.7 (ТВ3), нагартованный (НГ):

Круг h21-НД-8 ГОСТ 14955-77/20-В-М2-ТВ3-НГ ГОСТ 1050-88

Примеры условных обозначений, которые допускается приводить в конструкторской документации:

Прокат со специальной отделкой поверхности, круглый, с полем допуска h21, немерной длины (НД), диаметром 8 мм, качеством поверхности группы В по ГОСТ 14955, из стали марки 20, с механическими свойствами по табл.5 (М2), с твердостью по табл.7 (ТВ3), нагартованный (НГ):

.

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. N 1, Поправка, Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 2 (обязательное). ПРЕОБРАЗОВАНИЕ ПРЯМОУГОЛЬНЫХ СЕЧЕНИЙ В КРУГЛЫЕ ПРИ ОДНИХ И ТЕХ ЖЕ МЕХАНИЧЕСКИХ СВОЙСТВАХ

ПРИЛОЖЕНИЕ 2

Обязательное

Черт.1

ПРИЛОЖЕНИЕ 3. (Исключено, Изм. N 2).

ПРИЛОЖЕНИЕ 4 (обязательное). ПАРАМЕТРЫ МАРОЧНЫХ ПОЛОС (ПРЕДЕЛЫ КОЛЕБАНИЯ ТВЕРДОСТИ HRC и HRB ПО ДЛИНЕ ТОРЦЕВОГО ОБРАЗЦА)

ПРИЛОЖЕНИЕ 4

Обязательное

Таблица 9

Расстояние от торца, мм | Твердость для полос прокаливаемости стали марок | |||||

35 | 40 | 45 | ||||

макс. | мин. | макс. | мин. | макс. | мин. | |

1,5 | 57,0 HRC | 49,5 HRC | 58,0 HRC | 50,5 HRC | 59,0 HRC | 50,5 HRC |

3,0 | 55,0 HRC | 44,0 HRC | 57,0 HRC | 45,5 HRC | 57,0 HRC | 45,5 HRC |

4,5 | 49,0 HRC | 27,0 HRC | 52,5 HRC | 29,0 HRC | 54,0 HRC | 29,0 HRC |

6,0 | 38,0 HRC | 23,0 HRC | 37,5 HRC | 26,0 HRC | 42,5 HRC | 26,0 HRC |

7,5 | 31,0 HRC | 20,0 HRC | 33,5 HRC | 24,0 HRC | 36,5 HRC | 24,0 HRC |

9,0 | 30,0 HRC | 94 HRB | 32,0 HRC | 22,0 HRC | 33,0 HRC | 22,0 HRC |

10,5 | 29,0 HRC | 93 HRB | 30,0 HRC | 20,0 HRC | 32,5 HRC | 21,0 HRC |

12,0 | 28,0 HRC | 92 HRB | 29,0 HRC | 94 HRB | 31,0 HRC | 20,0 HRC |

13,5 | 27,5 HRC | 91 HRB | 28,0 HRC | 93 HRB | 30,0 HRC | 94 HRB |

15,0 | 27,0 HRC | 90 HRB | 27,5 HRC | 92 HRB | 29,5 HRC | 93 HRB |

16,5 | 26,5 HRC | 89 HRB | 27,0 HRC | 91 HRB | 29,0 HRC | 92 HRB |

18,0 | 26,0 HRC | 88 HRB | 26,5 HRC | 89 HRB | 28,5 HRC | 91 HRB |

19,5 | 25,5 HRC | 87 HRB | 26,0 HRC | 88 HRB | 28,0 HRC | 90 HRB |

21,0 | 25,0 HRC | 86 HRB | 25,5 HRC | 87 HRB | 27,0 HRC | 89 HRB |

24,0 | 24,0 HRC | 85 HRB | 25,0 HRC | 86 HRB | 26,0 HRC | 88 HRB |

27,0 | 23,0 HRC | 84 HRB | 24,0 HRC | 85 HRB | 25,0 HRC | 87 HRB |

30,0 | 22,0 HRC | 83 HRB | 23,0 HRC | 84 HRB | 24,0 HRC | 86 HRB |

33,0 | — | — | 22,5 HRC | 83 HRB | — | — |

36,0 | — | — | 22,0 HRC | 82 HRB | — | — |

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 5 (рекомендуемое). ХАРАКТЕРИСТИКИ ПРОКАТА, УСТАНАВЛИВАЕМЫЕ ПО СОГЛАСОВАНИЮ ПОТРЕБИТЕЛЯ С ИЗГОТОВИТЕЛЕМ В НТД

ПРИЛОЖЕНИЕ 5

Рекомендуемое

1. Прокат с нормированной массовой долей азота в стали электровыплавки.

2. Прокат с нижней массовой долей марганца, уменьшенной против норм табл.1 на величину марганцового эквивалента, равного:

=0,3(Cr %)+0,5(Ni %)+0,7(Сu %), где Cr, Ni, Сu — остаточная фактическая массовая доля хрома, никеля, меди в стали, не превышающая норм, указанных в табл.1.

3. Прокат калиброванный из стали марок 08, 55 и 60 в нагартованном или термически обработанном состоянии с контролем механических свойств.

4. Прокат с нормированной ударной вязкостью на образцах типа 1 при температуре минус 40 °С.

5. Прокат с нормированной ударной вязкостью на образцах типа 11 при температуре плюс 20 °С и минусовых температурах.

4, 5. (Измененная редакция, Изм. N 2).

6. Прокат без контроля относительного сужения.

7. Прокат калиброванный и со специальной отделкой поверхности с нормированной твердостью в нормализованном с отпуском и закаленном с отпуском состояниях.

8. Прокат сортовой с нормированной твердостью в нормализованном состоянии.

9. Прокат с нормированной твердостью в заданных пределах.

10. Прокат без контроля твердости.

11. Прокат с нормированной величиной аустенитного зерна.

12. Прокат с нормированной чистотой по неметаллическим включениям.

13. Прокат с нормированной чистотой по волосовинам, выявляемым на поверхности готовых деталей магнитным методом или травлением.

14. Прокат малотоннажных партий.

ПРИЛОЖЕНИЕ 6 (рекомендуемое). РЕЖИМЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ДЛЯ КОНТРОЛЯ МЕХАНИЧЕСКИХ СВОЙСТВ, ПРИВЕДЕННЫХ В ТАБЛ.3 И 4

ПРИЛОЖЕНИЕ 6

Рекомендуемое

Таблица 10

Марка стали | Температура нагрева, °С | ||

Нормализация | Закалка | Отпуск | |

Испытание при растяжении | Испытание на ударный изгиб | ||

10 | 920 | 900 | 200 |

15 | 900 | 880 | 200 |

20 | 900 | 880 | 600 |

25 | 890 | 870 | 600 |

30 | 880 | 860 | 600 |

35 | 880 | 850 | 600 |

40 | 870 | 840 | 600 |

45 | 860 | 840 | 600 |

50 | 850 | 830 | 600 |

55 | 850 | 820 | 600 |

58 (55пп) | 850 | — | — |

60 | 840 | 820 | 600 |

Рекомендуемые минимальные выдержки:

при нормализации или закалке — 30 мин;

при отпуске 200 °С — 2 ч;

при отпуске 600 °С — 1 ч.

Среда охлаждения при закалке — вода.

ПРИЛОЖЕНИЕ 7 (рекомендуемое). РЕЖИМЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ДЛЯ КОНТРОЛЯ МЕХАНИЧЕСКИХ СВОЙСТВ, ПРИВЕДЕННЫХ В ТАБЛ.8

ПРИЛОЖЕНИЕ 7

Рекомендуемое

Таблица 11

Марка стали | Закалка | Отпуск | |

Температура нагрева, °С | Среда охлаждения | Температура нагрева, °С | |

25 | 860-900 | Вода | 550-600 |

30 | 850-890 | ||

35 | 840-880 | Вода или масло | |

40 | 830-870 | ||

45 | 820-860 | ||

50 | 810-850 | Масло или вода | |

55 | 805-850 | ||

60 | 800-840 | ||

ПРИЛОЖЕНИЕ 8 (обязательное). СХЕМА ОТБОРА ОБРАЗЦОВ ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОСЛЕ ЗАКАЛКИ

ПРИЛОЖЕНИЕ 8

Обязательное

а — для проката диаметром до 25 мм | б — для проката диаметром свыше 25 мм |

Условные обозначения

— поперечное сечение образца; длина образца 55-60 мм. |

ПРИЛОЖЕНИЕ 9 (рекомендуемое). РЕЖИМЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОБРАЗЦОВ ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОСЛЕ ЗАКАЛКИ, ПРИВЕДЕННОЙ В ТАБЛ.8а

ПРИЛОЖЕНИЕ 9

Рекомендуемое

Таблица 12

Марка стали | Режим закалки образцов | |

Температура нагрева, °С | Среда охлаждения | |

45 | 860 | Масло |

50, 50А | 850 | « |

Примечания:

1. Время выдержки при закалке (после достижения температуры закалки) 20 мин.

2. Температура масла (65±10) °С.

ПРИЛОЖЕНИЯ 8, 9. (Введены дополнительно, Изм. N 1).

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2008

Редакция документа с учетом

изменений и дополнений

подготовлена АО «Кодекс»

Что такое твердость клинка и HRC?

Твердость стали – один из важнейших параметров, на который следует обращать внимание при выборе ножа, ведь в том числе и от него зависит, как долго клинок сможет оставаться острым. Но означает ли это, что чем больше цифра указана в характеристиках, тем нож лучше? Давайте разбираться.

Твердомер в работе

Что такое твердость?

Твердость – это способность материала противостоять деформации под воздействием другого материала с более высокими прочностными характеристиками. Для таких испытаний используют закаленный до больших величин шарик или алмазный наконечник, которые называются инденторами. Чем больше индентор испытывает сопротивления во время испытания, тем тверже материал.

Методы измерения

Способы измерения твердости стали делят на:

- статические;

- динамические.

Представителями статических способов испытаний являются:

- метод Бринелля;

- метод Виккерса;

- Роквелла.

Из динамических способов измерения наиболее популярным является способ Шора. Рассмотрим их подробнее.

Закалка клинка

Бринелль

Шведский инженер предложил определять прочность материала путем вдавливания в него стального закаленного шарика. Для этого был создан твердомер – пресс Бринелля. Во время замеров, шарик (2,5 мм, 5 мм или 10 мм диаметром) определенное время вдавливается в материал. Обычно процесс занимает около 30, но может достигать и 180 секунд. После окончания приложения нагрузки замеряется диаметр отпечатка, оставшегося после шарика и вычисляется твердость ножа.

Виккерс

Еще один статический способ измерения твердости, получивший название от английского военно-промышленного концерна «Vickers Limited». В качестве индентора при измерении по Виккерсу используется алмазная четырехгранная пирамида, вершина которой образована гранями, сходящимися строго под углами в 136 градусов. Для вычисления уровня термообработки, необходимо знать показатели давления на алмазную пирамиду и площади отпечатка пирамидальной поверхности в материале. Особенность данного метода состоит в том, что он требует использования микроскопа для считывания данных с поверхности испытуемого материала.

Шор

Способ по Шору принадлежит к разряду динамических. Придуманный Альбертом Ф. Шором в 1906-м году, американцем по происхождению, этот вид измерения иногда называют методом отскока. Диапазон измерения твердости клинков по Шору может варьироваться от 20 до 140 единиц hsd.

Согласно ему, твердость металла вычисляется по высоте, на которую отскакивает после удара боек (индентор). Главным минусом определения прочности по методу Шору являются ограничения по заготовке – она должна весить не менее 100 грамм, а ее толщина не должна быть меньше 10 мм. Согласитесь, что клинок с такими параметрами найти не просто.

Метод Роквелла

Самым популярным среди способов измерения твердости металлов и стали является метод, придуманный двумя американцами – Стенли и Хью Роквеллами. Свою первую заявку на патент они подали в 1914 году. В последствии изобретением занимался только Стенли Роквелл, который усовершенствовал твердомер и уже в 1924 году получил на него патент.

Твердомер Роквелла

Принцип измерения

Процесс измерения твердости стали (hrc) способом Роквелла достаточно прост:

- выбирается тип шкалы, вид индентора, определяется уровень нагрузки;

- производится два пробных теста для проверки правильности выбранных параметров;

- к заготовке, закрепленной на твердомере, прикладывается предварительная нагрузка, равная 10 кгс;

- после предварительной, прикладывается основная нагрузка;

- затем остается лишь зафиксировать результаты и произвести рассчеты.

Для вычислений используется разница, полученная между предварительной и основной нагрузкой.

Шкала Роквелла

При измерении твердости способом Роквелла применяется 11 типов шкал: A, B, C, D, E, F, G, H, K, N, T. Каждая шкала отличатся типом индентора, применяемой нагрузкой, которая может составлять 60 кг, 100 кг или 150 кг, и константами для вычисления результатов.

Для определения уровня закалки стали используется шкала С, именно поэтому в ножевой области твердость клинка в характеристиках имеет обозначение HRC, где HR – обозначение твердости, а С – выбранная шкала.

Для этого вида шкалы, в качестве индентора используется алмазный конус с углом схождения 120 градусов и закругленной вершиной, а применяемая нагрузка составляет 150 кг.

Проверка на прочность ножа компании Cold Steel

Почему Роквелл?

Какие же преимущества по сравнению с другими, имеет способ Роквелла:

- измерения не разрушают материал, в отличии от метода Бринелля, оставляя на нем лишь небольшой отпечаток;

- простота измерения, позволяющая не использовать микроскоп и другие специальные приспособления — данные, необходимые для расчета, выводятся на табло твердомера;

- один из самых быстрых способов, в котором основной замер занимает от 3 до 5 секунд;

- для измерения стали нет необходимости в очистке и полировке поверхности, на которой будет проводиться измерение;

- применим для закаленных сталей.

Испытания Mora Robust

Выбор твердости клинка (hrc)

Главный химический элемент, отвечающий за количество Роквеллов «на клинке» – углерод. Чем больше в составе углерода, тем тверже сталь. Ярким примером тому является знаменитая японская сталь ZDP-189 с содержанием углерода от 2,9 до 3 %, закалить которую можно до фантастических 69 единиц по шкале Роквелла. По сравнению с японским монстром, американская 420hc, углерода в которой всего 0,45—0,55 % и закалкой в 57 HRC, выглядит более чем скромно, однако это не мешает ей вот уже несколько десятилетий оставаться одной из самых востребованных сталей для производства ножей.

Нож из японской премиум стали zdp-189

Главным преимуществом сталей с высокой твердостью (hrc) и большим содержанием углерода является их способность долго держать остроту. Говоря простым языком, такие клинки дольше остаются острыми и их надо реже точить, поэтому они хорошо себя показывают на кухонных ножах. В туристических, универсальных, ножах для дайвинга и бушкрафта, где важна прочность и возможность заточить режущую кромку в полевых условиях, чаще используют стали, которые меньше склонны к коррозии, которые гораздо лучше переносят боковые и ударные нагрузки, легче точатся. В химическом составе таких сталей меньше угля и ниже твердость (hrc).

Поэтому, при выборе колюще-режущего инструмента необходимо учитывать:

- его назначение;

- размер клинка;

- желаемый тип спусков;

- вид стали;

- толщину сведения режущей кромки.

Сегодня уже никого не удивить цифрой в 60 и больше hrc, но стоит понимать, что такие высокие показатели подходят не для всех задач. Учитывайте это при выборе ножа, и тогда работа с ним будет доставлять вам одно удовольствие!

Сталь 20х13 термообработка твердость

Сплав 20Х13 представляет собой жаропрочную, нержавеющую высоколегированную хромистую сталь, из которой изготавливают разнообразные детали и конструкции, предназначающиеся для использования в условиях слабоагрессивных сред, а точнее на открытом воздухе, при контактах с паром, водными кислотными растворами, и там, где особую важность имеют антикоррозийные качества.

Этот сплав – по-настоящему отличный исходный материал для производства изделий, к коим предъявляются повышенные требования прочности, органично соединённой с пластичностью и ударной вязкостью. Из данной стали изготавливается проволока, поковки, прутки, полосы, а также листовой прокат в соответствии с действующими ГОСТами и ТУ.

Какой состав имеет сталь 20Х13

Помимо железа в состав сплава входят также углерод, кремний, хром, магний, а ещё соединения фосфора и серы. За счёт наличия вышеперечисленных элементов, любые изделия, производимые из данного сплава, характеризуются высочайшей прочностью, хорошей стойкостью к воздействию высоких и низких температур, а также их перепадам, и, конечно, к коррозионному воздействию (в этом плане особенно важным значением обладает хромовая добавка).

Технологические характеристики стали 20Х13

В процессе пластической деформации эта сталь обладает отличной технологичностью. Рекомендуемый профессионалами интервал деформации начинается со 1100°С, а заканчивается от 875-ти до 950°С, при использовании под прокатку и ковку – до 780°С. Сначала производится медленный нагрев, а после деформации сталь также медленно охлаждается.

Отжиг при температуре около 800°С и охлаждение в печи до 500°С для сплава 20Х13 является термической смягчающей обработкой; окончательной термообработкой называют процедуру закалки в диапазоне от 950-ти до 1000°С с последующим охлаждением на открытом воздухе, либо в масле с дальнейшим отпуском на необходимую коррозийную устойчивость и твердость.

Сталь марки 20Х13 технологична и при холодной, и при горячей деформации. Она принадлежит к мартенситному классу и обладает следующими критическими точками: Ac1 = 820°С и Ac3 = 950°С. Микроструктура в её закаленном состоянии включает в себя карбиды и мартенсит, в отожженном – смесь карбида вида М23С6 с высокохромистым ферритом. При увеличении температуры отпуска свыше 450°С прочность и коррозийная устойчивость снижаются, а вот пластичность сплава возрастает.

Основные свойства сплава

Высококачественную с маркировкой 20х13 сталь широко используют в качестве жаропрочного материала, отличающегося повышенной устойчивостью к перепадам температур. Этот материал способен выдержать повышенный температурный диапазон от 450 до 550-ти °С, а показатель его жаростойкости составляет до 700°С.

20Х13 стали присуща отличная стойкость в неблагоприятных атмосферных условиях (исключение – морская атмосфера), в речной и водопроводной воде. Характеристики и великолепные эксплуатационные качества данной стали высоко ценятся на весьма различных предприятиях и во всевозможных сферах производства. В качестве альтернативы этой марке выступают столь же широко используемые при производстве деталей сплавы 14Х17Н2 и 12Х13.

Продукцию из ст 12Х13 считают ограниченно свариваемой. Сплав данной марки склонен к отпускной хрупкости. Указанные характеристики строго учитываются при изготовлении продукции и предопределяют сферы ее применения.

Применение изделий, изготавливаемых из стали 20Х13

Продукция из данной стали широко используется на современных предприятиях различного характера. Она активно применяется как в машиностроении, так и в энергетической отрасли, в крекинг-установках для изготовления деталей печей, имеющих весьма продолжительный срок службы в условии температур не превышающих 500°С. Кроме того, из неё изготавливаются элементы турбин, различных метизов и арматуры, трубы, болты, пластичные детали, клапаны, выдерживающие повышенные ударные нагрузки.

В «Челябинской независимой стальной компании», занимающейся поставками металлопроката с 1996-того года, вы всегда можете купить ст 20Х13 на выгодных условиях, в требующихся вам объемах, заказав доставку в удобное вам время и место, либо договорившись о самовывозе. Кроме того, всегда в продаже имеется широчайший ряд изделий из данного сплава: листовой и сортовой прокат, трубы всевозможного диаметра, обладающие высочайшей степенью коррозионной устойчивости и эстетичным видом.

Чтобы купить сталь 20Х13 позвоните по телефону, указанному на сайте, и наши менеджеры оперативно и подробно ответят на все возникшие у вас вопросы, касающиеся покупки и использования данного сплава.

А также можно заказать по телефонам: (351) 725-34-00, (351) 725-42-40, (351) 735-96-89

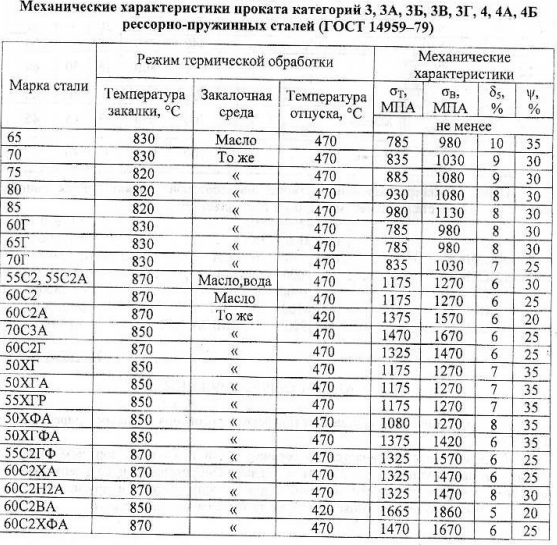

Таблица составлена технологами термического цеха крупного предприятия для использования в практической работе и позволяет быстро и правильно назначить соответствующий режим термической обработки для 30-ти марок стали наиболее применяемых в машиностроении.

Температ. закалки, град.С

Температ. отпуска, град.С

Температ. зак. ТВЧ, град.С

Температ. цемент., град.С

Температ. отжига, град.С

1

2

3

4

5

6

7

8

9

10

Сталь 20

Сталь 35

Сталь 45

Сталь 7ХГ2ВМ

Сталь У8, У8А

НВ до 250, масло

Сталь У10, У10А

НВ до 250, масло

Сталь 9ХС

Азотирование. Сеч. св. 70 мм

Сталь 30ХГСА

Сталь 12Х18Н9Т

Сталь 20Х13

Сталь 40Х13

Общее время нагрева (время нагрева и выдержки) деталей при закалке берётся из расчёта 1 минута на 1 мм наименьшего размера наибольшего сечения. В соляных ваннах – 35 секунд на 1 мм наименьшего размера наибольшего сечения.

Общее время нагрева (время нагрева и выдержки) деталей при отпуске берётся из расчёта:

а) низкий отпуск (температура 130…240 град.) — 3 минуты на 1 мм наименьшего размера наибольшего сечения, но не менее 30 – 40 минут.

б) средний отпуск (температура 240. 450 град.) — 2 – 3 минуты на 1 мм наименьшего размера наибольшего сечения.

в) высокий отпуск (температура 450. 700 град. — 2 минуты на 1 мм наименьшего размера наибольшего сечения.

Окончательный контроль термической обработки деталей вести по фактической твёрдости.

Процесс легирования позволяет существенно изменить эксплуатационные характеристики металла. В состав могут добавляться самые различные химические вещества. К ферритно-мартенситному классу относится сталь 20х13, которая характеризуется высокой устойчивостью к высоким температурам и воздействию повышенной влажности.

Общая характеристика сплава

Основным легирующим элементом при производстве марки 20х13 (характеристики стали во многом зависят от концентрации химических веществ в составе) стал хром. Его добавление в состав металла проводится на протяжении длительного периода. Основные характеристики пластика следующие:

- Ограниченная степень свариваемости. Рассматриваемый металл характеризуется низкой степенью обрабатываемости. В большинстве случаев для повышения степени свариваемости проводится подогрев материал.

- Жаропрочность и низкая теплопроводность – свойства, которые существенно расширяют область рассматриваемого материала. Сталь коррозионно-стойкая жаропрочная 20Х13 может эксплуатироваться при температуре до 700 градусов Цельсия. Повышение температуры до более высоких показателей приводит к тому, что свойства материала существенно упадут: твердость, устойчивость к деформациям и другие.

- Твердость выдерживается на уровне 126-197 МПа в зависимости от того, проводилась ли термическая обработка.

- Структура склонна к отпускной хрупкости, есть возможность проводить обработку резанием.

Механические свойства стали 20Х13

при различных температурах

Основные характеристики сплава определяют возможность его применения при изготовлении самых различных изделий. При необходимости они могут быть улучшены путем термической обработки, к примеру, закалки или отжига.

Химический состав

Во многом сталь 20х13 напоминает аналоги, в состав которых также добавляется большое количество хрома. Химический состав представлен сочетанием следующих веществ:

- Углерод во многом определяет твердость и прочность материала, а также степень свариваемости. В рассматриваемом случае концентрация углерода может варьировать в пределе от 0,16 до 0,25%.

- Хром считается основным легирующим элементом. В состав сплава добавляется около 12-14% этого химического вещества. Именно хром определяет жаропрочность и коррозионную стойкость.

- Марганец и никель не являются основными элементами рассматриваемого сплава, их концентрация не более 0,6%.

Практически все металлы имеют в своем составе фосфор и серу. Эти химические элементы находятся в составе при концентрации не более 0,03%.

Лист нержавейка 20Х13

Зарубежные производители также выпускают сплавы со схожим химическим составом. К примеру, японский аналог стали 20х13 получил название SUS420J1, французские сплавы z20c13 и X20Cr13.

Применение стали 20х13

Сталь 20х13 обладает большим количеством особенностей, которые определяют широкое его распространение. Жаропрочность и коррозионная стойкость ценится в нижеприведенных случаях:

- Машиностроительная промышленность.

- При производстве турбинных лопаток, на которые оказывается воздействие высокой температуры и давления.

- При создании крепежей с высокой прочностью и коррозионной стойкостью.

- Выпуск деталей, которые подвержены воздействию атмосферных осадков и органических слей.

- При изготовлении колец самого различного предназначения.

- Авиационная промышленность.

- Выпуск изделий, работающих при невысокой температуре и в агрессивной химической среде.

- При создании деталей для компрессорных машин, которые работают с нетрозными газами.

Трубные доски 20х13

Термическая обработка позволяет существенно повысить эксплуатационные характеристики сплава. Это связано с тем, что при сильном нагреве происходит перестроение кристаллической решетки для упрочнения структуры и повышения твердости поверхностного слоя. Применение стали 20х13 позволило существенно продлить эксплуатационный срок изделий, которые служат в тяжелых эксплуатационных условиях.

ГОСТы и другие стандарты на сталь 20Х13

Для того чтобы выпускаемые металлы могли применяться в тех или иных условиях при их изготовлении применяется Госстандарт. Сталь 20×13 (ГОСТ определяет форму выпуска и основные качества) изготавливается при учете следующих стандартов:

- Кованные заготовки поставляются в квадратной и круглой форме.

- При применении сплава могут изготавливаться проволоки с высокими эксплуатационными характеристиками.

- На производственные линии поставляется прокат с различной толщиной листа, который характеризуется жаропрочностью и коррозионной стойкостью.

- В промышленность поставляются кованые и горячекатанные полосы.

- Фасонные профили.

Расшифровка стали 20х13 определяет высокую концентрацию хрома, что приводит к снижению некоторых эксплуатационных качеств. Примером можно назвать отсутствие возможности использования листового металла для изготовления корпуса при применении сварочного аппарата. Установленный стандарт 20х13 ГОСТ также определяет возможность проведения дополнительной обработки, которая делает структуру более плотной и прочной, устойчивой к различного рода воздействия.

Особенности термообработки стали 20Х13

Марка стали 20х13 по причине высокой концентрации углерода и хрома сложна при сварке, структура может быть улучшена при закалке и отпуске. Термообработка проводится с учетом следующих моментов:

- Из-за высокой жаропрочности закалка проводится при температуре около 1100 градусов Цельсия. Эта технологическая особенности определяет трудности, возникающие при обработке сплава в домашних условиях. Только при наличии специального оборудования можно провести разогрев заготовки до требуемой температуры.

- Ковка выполняется при температуре 780 градусов Цельсия. При этом нагрев проводится постепенно, что позволяет исключить вероятность возникновения структурных деформаций при пластичной деформации.

- Отжиг считается смягчающим типом обработки металла. Рекомендуемый показатель температуры составляет 800 градусов Цельсия. Охлаждение проводится периодически, что позволяет повысить качество сплава.

- После закалки охлаждение проводится в самой различной среде. В последнее время устанавливаются высокие стандарты качества, что определило применение масла в качестве охлаждающей жидкости. Подобная технология охлаждения характеризуется довольно большим количеством особенностей. К примеру, свойства масла обеспечивают равномерное снижение температуры даже объемных заготовок, но при определенных условиях вещество загорается и образуется едкий дым. Поэтому масляные ванны применяются только в специальных цехах, которые снабжаются системой вентиляции.