Самодельный суппорт токарного станка по металлу

Токарный станок всегда был самым востребованным типом сложного оборудования. Использовать его для точения самоделок мечтают многие умельцы. Останавливает их необходимость денежных вложений. Да и готовые модели, несмотря на очевидные достоинства, зачастую просто не помещаются в условиях домашней мастерской. Решить эти противоречия способен самодельный токарный станок. Он строится под уникальные требования, с использованием простых материалов. Конечно, такая конструкция не превзойдет промышленных продуктов, но первая же успешная самоделка на токарном станке оправдает все затраты времени и усилий.

Особенности конструкции

Задача сделать токарный станок не настолько сложная, как кажется на первый взгляд. Важные конструктивные элементы просто копируются с промышленных образцов. При этом схема самодельного токарного станка не требует реализации всех сборочных единиц, присутствующих в заводских моделях. Изготовить потребуется станину, суппорт и шпиндель.

Конструкция станины

Основу рабочей части большинства станков выполняет станина. Массивное основание предназначено для установки всех механизмов, а также выполняет функцию гашения вибраций, неизбежно возникающих при механической обработке. От правильного выбора станины будут зависеть очень многие характеристики готового изделия. Классические, литые из чугуна, конструкции, в самодельном станкостроении не используются по причине высокой сложности технологии. Практическое применение нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает высокие характеристики по жесткости и гашению вибрации. Основной его недостаток – большой вес. В качестве такого основания отлично подойдет металлическая плита толщиной 10-20 мм. В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

Станина для самодельного токарного станка

Сварная станина выполняется в виде рамы прямоугольного сечения. Для ее изготовления, наиболее часто применяются разнообразные металлические профили. Сварная рама токарного станка отличается простотой изготовления и малой массой. Но кажущаяся простота такого решения оборачивается необходимостью дополнительной обработки посадочных мест под установку оборудования. Компромисс можно достичь, выбрав обычный швеллер. На горизонтальной грани швеллера устанавливаются необходимые элементы, боковые используются в качестве подставки и места крепления вспомогательных устройств.

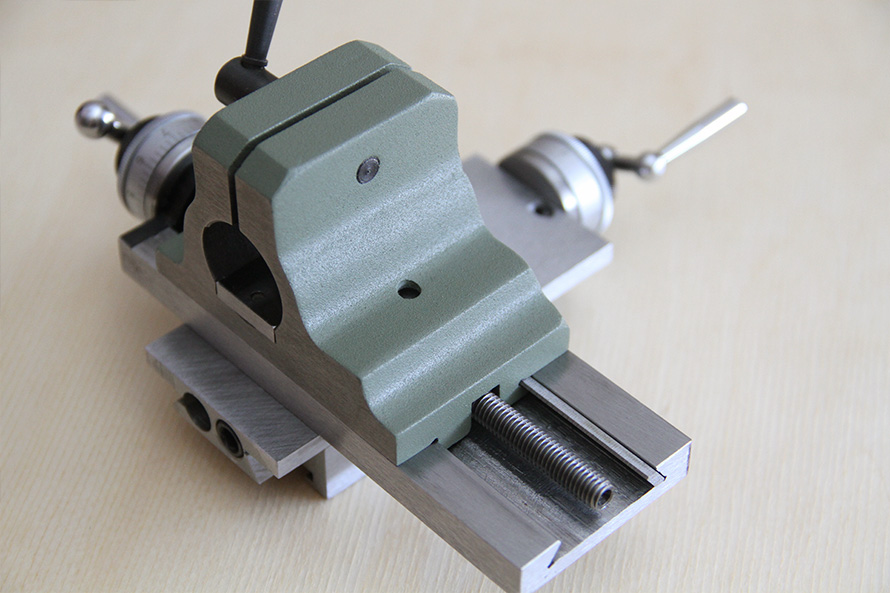

Станочный суппорт

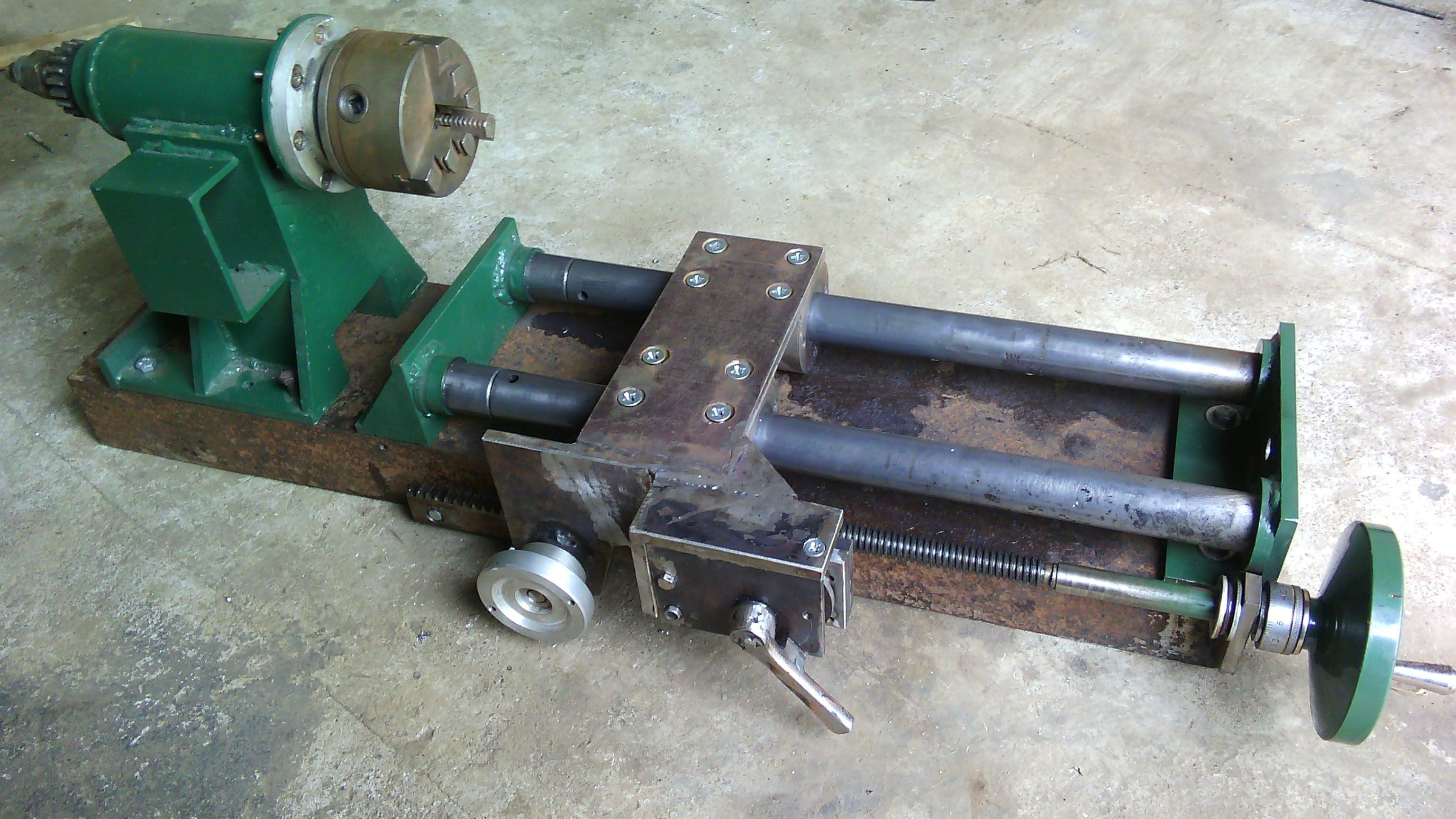

Чтобы изготовить самодельный суппорт токарного станка своими руками понадобятся направляющие, по которым будет выполняться продольное и поперечное перемещения. В промышленном оборудовании традиционно используются направляющие скольжения типа «ласточкин хвост». В домашних условиях качественно изготовить такой узел невозможно. Поэтому, при выборе, предпочтение отдается готовым цилиндрическим или профильным рельсам с линейными подшипниками.

Существует и дешевое решение. Оно подразумевает использование полированных валов от старых принтеров или иного оборудования.

Крепление ходовых винтов требует применения подшипниковых блоков, обеспечивающих свободное вращательное движение и невозможность возвратно-поступательного. Такой блок можно сделать самостоятельно, но лучше использовать модели серийного изготовления.

Крепление ходовых винтов требует применения подшипниковых блоков, обеспечивающих свободное вращательное движение и невозможность возвратно-поступательного. Такой блок можно сделать самостоятельно, но лучше использовать модели серийного изготовления.Для соединения составных частей суппорта между собой подойдут стальные пластины толщиной 8-10 мм. Их достаточно обработать по размерам направляющих и просверлить требуемые отверстия.

Сборка суппорта будет напоминать работу с детским конструктором, а результат окажется не хуже, чем у заводских моделей.

Шпиндель и коробка подач

Шпиндельная бабка используется для крепления оси шпинделя, установки коробки скоростей и коробки переключения подач (КПП). Рабочая часть устройства любой коробки требует большого числа шестерен и трудно реализуется в домашних условиях. Простым решением проблемы шпинделя будет применение регулируемого привода на основе асинхронного двигателя с частотным инвертором.

Самодельная КПП для миниатюрного токарного станка вряд ли понадобится. Небольшие размеры обрабатываемых деталей не потребуют от токаря больших физических усилий, а мелкую резьбу гораздо продуктивнее нарезать леркой. Если все же требуется токарный самодельный аппарат с коробкой подач, то не обязательно искать набор шестерен. Автоматическую подачу можно выполнить на основе маломощных электродвигателей, что позволит в дальнейшем даже применить устройство ЧПУ.

Инструменты, материалы и чертежи

Изготовление настольного токарного станка и его сборку выгоднее всего проводить с использованием серьезного оборудования. Доступ к фрезерному и сверлильному оборудованию позволяет избежать некоторых проблем. Если такого доступа нет, то остается использовать то, что есть под рукой. Не только токарные станки, но и другие сложные самоделки, изготавливаются с помощью ограниченного набора слесарного инструмента и электродрели.

Материалы для будущей конструкции выбирают из того, что есть под рукой, стараясь ограничить финансовые затраты. Востребованными окажутся металлический профиль для станины, детали из листового металла, узлы крепления подшипников шпинделя и ходовых винтов, крепежные изделия. Приобрести потребуется рельсовые направляющие, приводные винты, преобразователь частоты. Благо, сегодня существует множество фирм, предлагающих их поставку.

Возможных вариантов, как сделать мини токарный станок, существует множество. Для выбора конкретного решения следует четко определить, для чего будет использоваться станок, какие заготовки на нем будут точиться. Обработка стали требует иного подхода к проектированию, чем для мягкого исходного сырья. В техническое задание включаются габариты конечного изделия, максимальные параметры обрабатываемых заготовок, доступные ресурсы, способы транспортировки станка и иные необходимые пожелания. Проанализировав все пожелания, выполняют чертежи самодельного токарного станка.

Чертеж для сборки станка

Необходимая детализация разрабатывается под имеющиеся комплектующие и возможности. Если этот этап кажется затруднительным, готовые чертежи на токарные станки находятся в свободном доступе.

Инструкция по сборке

Продольные направляющие суппорта крепятся непосредственно к основанию станка с помощью винтов.

Шпиндельный узел выполняется из двух подшипниковых щитов, которые также крепятся на станине. Щиты могут быть готовыми или самодельными.

При монтаже следует добиться совпадения главной оси с осями направляющих.

Вал шпинделя необходимо изготовить на токарном станке, либо попытаться подобрать готовый. При монтаже вал запрессовывается в подшипники. С одной его стороны устанавливается токарный патрон, с другой шкив для ременной передачи. Применение каких-либо других типов передач в небольшом станке нецелесообразно. Для возможности грубого регулирования скорости и увеличения вращающего момента шпинделя рекомендуется изготовить ступенчатые многоручьевые шкивы. Аналогичный шкив монтируется и на вал электромотора. Сам мотор устанавливается на раме снизу или сзади шпиндельной бабки. Крепление двигателя должно предусматривать механизм натяжения ремня.

Применение каких-либо других типов передач в небольшом станке нецелесообразно. Для возможности грубого регулирования скорости и увеличения вращающего момента шпинделя рекомендуется изготовить ступенчатые многоручьевые шкивы. Аналогичный шкив монтируется и на вал электромотора. Сам мотор устанавливается на раме снизу или сзади шпиндельной бабки. Крепление двигателя должно предусматривать механизм натяжения ремня.

Составные части самодельного токарного станка

На последнем этапе осуществляется монтаж электрооборудования станка. Он заключается в комплектации силового шкафа, в который устанавливаются преобразователь частоты, вводной автоматический выключатель и кнопки пуска и останова шпинделя. Также подключается двигатель и электрическая сеть. На этом сборка станка может считаться оконченной.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Одним из наиболее распространенных приспособлений обработки заготовок из металла является токарный станок. С его помощью можно выполнить такие элементы, как втулка, муфта, болт, гайка, фланец и другие. Оборудование можно приобрести уже готовым в специализированных магазинах, но есть возможность изготовить самодельный токарный станок по металлу в домашних условиях.

С его помощью можно выполнить такие элементы, как втулка, муфта, болт, гайка, фланец и другие. Оборудование можно приобрести уже готовым в специализированных магазинах, но есть возможность изготовить самодельный токарный станок по металлу в домашних условиях.

Особенность станков

Существует немало видов токарных станков для обработки металла. Каждый из них имеет свои особенности конструкции, от которых зависят их функциональные возможности. Кроме этого, каждый вид обладает возможностью выполнения дополнительных операций, например, фрезерования или сверления.

Независимо от вида агрегата, их конструкция может состоять из таких узлов:

- Станина. На ней располагаются все части станка.

- Бабка передняя. Приспособление, на котором монтируется коробка выбора скорости, а также шпиндель.

- Коробка передач. От нее движение передается к суппорту от шпинделя, проходя через валик или винт хода.

- Фартук. Узел, который участвует в преобразовании движения в поступательное.

- Суппорт. Представляет собой каретку, которая перемещается в перпендикулярной или параллельной плоскости относительно станины станка. Его функция заключается в обеспечении поступательного передвижения режущего механизма.

- Бабка задняя. Она отвечает за надежное крепление всех движущихся частей станка.

В зависимости от вида и модели устройства, его можно укомплектовать дополнительными насадками, которые увеличат показатель функциональности оборудования.

Виды универсальных аппаратов

Современные производители предлагают пользователям обширный перечень токарных станков. Среди наиболее популярных можно выделить следующие их виды: токарно-винторезный, токарно-фрезерный, токарно-карусельный, токарно-револьверный.

Винторезный станок

Особенностью этого вида оборудования является наличие хода пиноли задней бабки. Благодаря этому, есть возможность оборудовать его патроном для сверления. Это позволяет использовать станок не только для выполнения токарных операций, но и для вытачивания заготовок с разным профилем, выравнивания, проделывания в заготовках канавок и углублений, подрезания размеров до необходимых показателей, высверливания отверстий. Для этого могут быть использованы плашки, резцы или метчики.

Это позволяет использовать станок не только для выполнения токарных операций, но и для вытачивания заготовок с разным профилем, выравнивания, проделывания в заготовках канавок и углублений, подрезания размеров до необходимых показателей, высверливания отверстий. Для этого могут быть использованы плашки, резцы или метчики.

Посредством использования токарно-винторезных агрегатов можно работать с заготовками, выполненными из черных или цветных металлов. Этот вид устройств чаще всего применяется на инструментальных производствах, в области приборостроения или часовом производстве.

Если выбор пал на токарно-винтовой станок, рекомендуется учитывать такие его свойства:

- Размер (диаметр) заготовки, который можно рассчитать посредством измерения расстояния от станины до оси устройства.

- Максимальная длина детали. Этот показатель в большинстве моделях не превышает 2033 мм.

- Масса станка. С увеличением веса увеличивается уровень жесткости устройства, что имеет непосредственное влияние на точность выполняемой операции.

Можно приобрести агрегаты, масса которых колеблется в пределах 600 — 4250 кг. Такие станки пользуются большой популярностью как на предприятиях, так и в домашних мастерских.

Можно приобрести агрегаты, масса которых колеблется в пределах 600 — 4250 кг. Такие станки пользуются большой популярностью как на предприятиях, так и в домашних мастерских.

Фрезерное устройство

При помощи этого вида оборудования можно выточить заготовки не только из черных и цветных металлов, но и из пластика, и дерева. Конструкция устройства сочетает в себе два вида станков (фрезерный и токарный).

Универсальный токарно-фрезерный станок можно использовать для выполнения таких видов операций, как точение проходное, нарезание резьбы, накладывание фаски, выборка галтелей, вырезание прямых и криволинейных пазов, сверление отверстий. Это стало возможным благодаря наличию фрезерной части, расположенной в вертикальной плоскости станины. Такие станки нередко устанавливаются в школьных мастерских.

Популярность токарно-фрезерного оборудования обусловлена наличием присущих ему достоинств:

- Доступность.

Комбинация двух видов станков приводит к экономии средств.

Комбинация двух видов станков приводит к экономии средств. - Компактный размер. Его можно устанавливать в мастерской с небольшой площадью.

- Возможность монтажа разнообразных дополнительных элементов (резец, сверло, метчик, развертка, фреза, стамеска).

При выборе этого вида оборудования необходимо учитывать такие его характеристики:

- расстояние между центрами;

- размер заготовки;

- диаметр торцовочной и концевой фрез.

Наличие этих качеств обуславливает популярность токарно-фрезерного оборудования у пользователей.

Карусельный аппарат

Станки этого вида в основном применяются для обработки большого диаметра (больше 2000 мм) и размеров на больших предприятиях.

Револьверный агрегат

Основное предназначение этого вида устройств заключается в обработке заготовок, выполненных из калиброванного прутка. Особенность станков заключается в креплении режущего механизма, которое осуществляется на барабане вращающегося типа.

Станки с числовым программным обеспечением

В процессе работы с этим видом станков требуется минимальное участие оператора. Стоит также отметить возможность выполнения всех типов операций с высокой точностью.

Каждый из вышеперечисленных видов токарных станков по металлу имеет особенности конструкции и предназначение.

Самостоятельное изготовление

Если говорить о том, что можно сделать из дрели своими руками, следует обратить внимание на токарный станок, который можно изготовить в домашних условиях. Это поможет не только сэкономить средства, но и даст возможность выполнения довольно большого перечня операций с разными материалами.

Для того чтобы выполнить токарный станок по металлу своими руками, чертежи которого можно найти в специализированной литературе, необходимо в первую очередь определиться со станиной. Она считается одним из наиболее значимых узлов оборудования. Именно на станине монтируется токарная приставка для дрели.

Для изготовления станины можно использовать плиту, выполненную из такого материала, как дерево, толщиной до 21 мм. Дрель фиксируется за шейку ее корпуса, на которой впоследствии будет смонтирована вспомогательная рукоятка.

Для того чтобы иметь возможность распиловки таких материалов, как фанера или оргалит, на станине необходимо в патрон дрели нужно установить дисковую пилу, диаметр которой не превышает 2 мм. Для обеспечения удобства работы со станком можно также смонтировать дополнительную рукоятку.

Есть возможность заменить диск плоской фрезой. Благодаря этому, у оператора появится возможность выполнения пазов небольшой глубины.

Теперь можно приступать к выполнению упора, который призван выполнять функцию задней бабки. Таким образом, самодельный суппорт для токарного станка своими руками можно выполнить из двух деревянных брусков и одного винта для регулировки с заточенным наконечником. Это даст возможность использовать станок для обработки небольших деревянных заготовок.

Если говорить о том, как из дрели сделать токарный станок, следует учитывать то, что есть несколько вариантов устройств, изготовить которые можно самостоятельно, главное, иметь готовый шаблон.

Суппорт в процессе эксплуатации станка имеет свойство изнашиваться. При этом не исключена возможность возникновения люфта, что отрицательное скажется на качестве выполняемой операции. Во избежание такой ситуации рекомендуется периодически выполнять регулировку и подстройку суппорта.

Деревообрабатывающий столярный станок имеет раму. Для ее изготовления можно использовать балки или швеллера из металла. Их толщина и размеры имеют непосредственную зависимость от нагрузки, с которой будет эксплуатироваться оборудование.

На балки монтируются валы с направляющими, расположенными продольно. Для их крепления можно использовать сварочный аппарат, болты или шуруповерт.

Передняя бабка может быть выполнена из гидроцилиндра, в полость которого монтируются два подшипника. Толщина стенок цилиндра может изменяться от 5 мм и более. Полость гидроцилиндра заполняется специальной смазывающей жидкостью. Затем монтируется электрический привод.

Толщина стенок цилиндра может изменяться от 5 мм и более. Полость гидроцилиндра заполняется специальной смазывающей жидкостью. Затем монтируется электрический привод.

Электромотор отвечает за движение режущей части станка. Мощность двигателя имеет непосредственную зависимость на мощность устройства. При его выборе необходимо учитывать размер заготовок, которые будут обрабатываться на стенке:

- для работы с небольшими заготовками можно использовать привод мощностью не больше 1 кВт;

- при необходимости обработки крупногабаритных заготовок необходимо выбрать двигатель, мощность которого колеблется в пределах 1, 5 — 2, 5 кВт.

Ручной станок для обработки металла или дерева следует собирать с учетом того, что все его узлы необходимо обязательно изолировать. Это обеспечит безопасность оператора при работе со станком, а также прочность конструкции.

Возможные варианты режущего механизма

Станковый механизм в обязательном порядке оборудуется режущей частью. Существует несколько вариантов этого узла. Среди наиболее надежных можно выделить следующие:

Существует несколько вариантов этого узла. Среди наиболее надежных можно выделить следующие:

- Резец. Он состоит из таких частей, как рабочая часть и держатель. Резцы классифицируются по направлению подачи (правые и левые), а также по предназначению (подрезные, проходные, отрезные, расточные, резьбовые, фасочные). При выборе резцов важно учитывать материал их изготовления.

- Метчик. Представлен в виде винта с канавками, которые используются для нарезания резьбы. По назначению метчики можно условно подразделить на гаечные и плашечные.

- Зенкер. Применяется для предварительной или завершающей обработки отверстий разного диаметра. Его применение обеспечивает сглаживание поверхности внутренней части отверстия. Для изготовления зенкеров используется углеродистая сталь, способная выдерживать температуру до 250 градусов.

- Сверло. Специальное приспособление, посредством которого можно высверливать отверстия разного диаметра в заготовках из разных материалов.

В токарных станках в основном применяются спиральные или твердосплавные сверла. Для повышения прочности сверл используются напайки из твердосплавного металла.

В токарных станках в основном применяются спиральные или твердосплавные сверла. Для повышения прочности сверл используются напайки из твердосплавного металла.

Правильный выбор оснастки обеспечит возможность выполнения обширного перечня операций при обработке заготовок, повысит точность выполнения работы, а также сократит время на ее выполнение. А самостоятельное изготовление токарного станка для обработки металла поможет сократить средства, необходимые на приобретение уже готового оборудования.

В работах по металлу, для изготовления деталей цилиндрической (конической) формы, используется токарный станок. Существует множество моделей этого производственного устройства, и всем им присуща практически одинаковая компоновка из схожих узлов и деталей. Одним из таковых является суппорт станка.

Самодельный токарный станок

Для лучшего понимания функций, который выполняет суппорт токарного станка, можно рассмотреть его работу на примере распространенной модели 16к20. Ознакомившись с этой информацией, возможно у некоторых домашних мастеров появится идея создать своими руками самодельный токарный станок для проведения работ по металлу.

Ознакомившись с этой информацией, возможно у некоторых домашних мастеров появится идея создать своими руками самодельный токарный станок для проведения работ по металлу.

1 Что такое суппорт станка?

Это достаточно сложный узел токарного станка по металлу, невзирая на кажущуюся простоту. От того, насколько правильно он изготовлен, установлен, отрегулирован — зависит качество будущей детали, и количество времени, которое было затрачено на ее изготовление.

к меню ↑

1.1 Принцип работы

Размещенный на станке 16к20 суппорт может передвигаться в следующих направлениях:

- поперечном — перпендикулярно оси вращающейся заготовки для углубления в нее;

- продольном — режущий инструмент передвигается вдоль поверхности заготовки для снятия лишнего слоя материала или протачивания резьбы;

- наклонном — для расширения доступа к поверхности обрабатываемой детали под нужным углом.

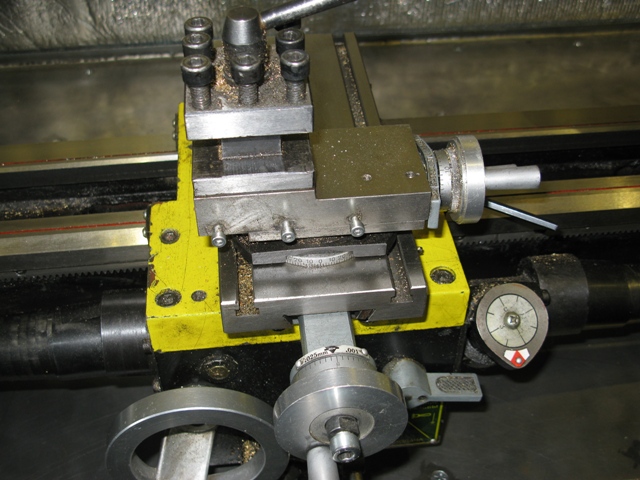

1.2 Устройство суппорта

Суппорт для станка 16к20 расположен на нижних салазках, которые передвигаются по направляющим, закрепленным на станине, и таким образом происходит продольное перемещение. Движение задается вращением винта, который преобразовывает вращательное усилие в поступательное движение.

Движение задается вращением винта, который преобразовывает вращательное усилие в поступательное движение.

Суппорт токарного станка предназначен для закрепления и перемещения режущего инструмента

На нижних салазках, суппорт передвигается и поперечно, но по отдельным направляющим (поперечным салазкам), расположенным перпендикулярно оси вращения детали.

К поперечным салазкам, специальной гайкой, крепится поворотная плита, на которой имеются направляющие для передвижения верхних салазок. Задавать движение верхним салазкам можно с помощью поворотного винта.

Поворот верхних салазок в горизонтальной плоскости происходит одновременно с плитой. Таким образом, происходит установка режущего инструмента, под заданным углом к вращающейся детали.

Станок оснащен резцовой головкой (резцедержателем), который закреплен на верхних салазках специальными болтами и отдельной рукояткой. Движение суппорта происходит по ходовому винту, который расположен под ходовым валом. Такая подача осуществляется вручную.

Такая подача осуществляется вручную.

1.3 Регулировки суппорта

В процессе работы на станке 16к20 происходит естественный износ, расшатывание, ослабление креплений суппорта. Это естественный процесс и его последствия необходимо постоянно контролировать путем регулярных подстроек и регулировок.

Основные узлы токарного станка

На суппорте станка 16к20 проводятся следующие регулировки:

1.4 Регулировка зазоров

Во время поперечного и продольного движения суппорта станка 16к20 по салазкам, происходит износ винта и рабочей их поверхности вследствие постоянного трения.

Наличие такого свободного пространства приводит к неравномерному перемещению суппорта, заеданию, колебанию при возникающих боковых нагрузках. Удаляется излишний зазор при помощи клиньев, при помощи которых каретка прижимается к направляющим.

к меню ↑

1.5 Регулировка люфта

Люфт появляется в винтовой передаче. Избавиться от него можно без разборки с помощью закрепляющего винта, который находится на этом устройстве перемещения суппорта.

к меню ↑

1.6 Регулировка сальников

При длительной работе по металлу на станке 16к20 происходит износ и засорение сальников, которые находятся на торцах выступа каретки. Визуально это определяется при появлении грязных полос во время продольного перемещения суппорта.

Передняя крышка токаного станка с сальником

Для того, чтобы устранить такое явление без разборки узла, необходимо промыть войлочную набивку и пропитать ее машинным маслом. При полной непригодности изношенных сальников следует заменить их новыми.

к меню ↑

1.7 Ремонт суппорта

Это устройство токарного станка с течением времени изнашивается при постоянных значительных нагрузках в работе по металлу.

Наличие значительного износа легко определяется по состоянию поверхности направляющих салазок. На них могут появиться небольшие впадины, что будет препятствовать свободному перемещению суппорта в заданном направлении.

При своевременном регулярном уходе такой ремонт может и не понадобиться, но в случае появления подобного рода дефекта следует заняться ремонтом, а при сильном износе — заменой.

Суппорт 16К20 достаточно часто требует ремонта каретки, который заключается в восстановлении нижних направляющих, которые взаимодействуют с направляющими станины. Особого внимания требует поддержание стабильной перпендикулярности расположения каретки.

При ремонте суппорта необходимо проводить проверку по обеим плоскостям при помощи строительного уровня.

к меню ↑

2 Самодельный токарный станок

Токарное устройство, при помощи которого выполняются работы по металлу, может быть очень простым. Собрать самодельный станок своими руками можно практически из подручных средств, которые берутся из пришедших в негодность механизмов.

Самодельный токарный станок

Начать следует с металлической рамы сваренной из швеллера, которая будет станиной. С левого края на ней закрепляется передняя неподвижная бабка, а справа — устанавливается опора. Самодельный станок, сделанный своими руками, предусматривает наличие уже готового шпинделя с патроном или планшайбой.

Шпиндель получает вращательный момент от электродвигателя через клиноременную передачу.

При работе станка по металлу, резец удержать своими руками невозможно (в отличие работы с деревом), поэтому потребуется суппорт, который будет передвигаться продольно. На нем устанавливается резцедержатель с возможностью его перемежения поперечно направлению движения самого суппорта.

Задается перемещение суппорта и резцедержателя на заданную величину при помощи винта с маховиком, на котором имеется кольцо с метрическими делениями. Маховик приводится в движение вручную.

2.1 Самодельный токарный станок (видео)

2.2 Материалы и сборка

Для того чтобы собрать токарное устройство своими руками потребуются:

- цилиндр гидравлический;

- вал от амортизатора;

- уголок, швеллер, балка из металла;

- электродвигатель;

- два шкива;

- ременная передача.

Самодельный токарный станок на швеллере

Самодельный токарный станок своими руками собирается таким образом:

- Из двух швеллеров и двух металлических балок собирается рамная конструкция. При работе в будущем с деталями, имеющими длину более 50 мм, следует использовать материалы толщиной не менее 3мм для уголка и 30 мм для стержней.

- Продольные валы закрепляются на двух швеллерах направляющими с лепестками, каждый из которых имеет болтовое соединение или приварен сваркой.

- Для изготовления передней бабки используется гидравлический цилиндр, толщина стенки у которого должна быть не менее 6 мм. В нем запрессовываются два подшипника 203.

- Через подшипники, внутренний диаметр которых равен 17 мм, прокладывается вал.

- Гидравлический цилиндр заполняется смазывающей жидкостью.

- Под шкивом устанавливается гайка с большим диаметром, для предотвращения выдавливания подшипников.

- Готовый шкив берется из отслужившей стиральной машины.

- Суппорт изготавливается из пластины с приваренными к ней цилиндрическими направляющими.

- Патрон можно изготовить из отрезка трубы, подходящего диаметра, с наваренными на нем гайками и проделанными отверстиями для 4-х болтов.

- Приводом может служить электродвигатель той же стиральной машины (мощность 180 Вт), соединенный с передней бабкой ременной передачей.

Суппорт токарного станка. Устройство и ремонт суппорта токарного станка

Устройство суппорта токарного станка

Общий вид суппорта в сборе с фартуком

Суппорт токарно-винторезного станка

Суппорт токарно-винторезного станка. Смотреть в увеличенном масштабе

Суппорт универсального токарного станка

Суппорт универсального токарного станка предназначен для перемещения закрепленного в резцедержателе резца вдоль оси шпинделя, поперек оси шпинделя и под углом к оси шпинделя.

Суппорт станка имеет крестовую конструкцию и состоит из трех основных движущихся узлов — каретка суппорта, поперечные салазки суппорта, резцовые салазки. В технической литературе эти узлы называют по разному, например, каретка суппорта может называться — нижние салазки, продольные салазки, продольная каретка. В нашем описании мы будем придерживаться терминологии из Руководства по эксплуатации станка 1к62.

В технической литературе эти узлы называют по разному, например, каретка суппорта может называться — нижние салазки, продольные салазки, продольная каретка. В нашем описании мы будем придерживаться терминологии из Руководства по эксплуатации станка 1к62.

Суппорт состоит из следующих основных частей (рис. 13):

- Каретка для продольного перемещения суппорта по направляющим (продольные салазки, нижние салазки)

- Станина станка

- Поперечные салазки (поперечная каретка)

- Резцовые салазки (верхние салазки, поворотные салазки)

- Винт ходовой подачи поперечной каретки

- Гайка безлюфтовая разъемная

- Рукоятка ручной подачи поперечной каретки

- Зубчатое колесо для механической подачи поперечной каретки

- Поворотная плита

- Резцедержатель четырехпозиционный

В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

Механизм фартука расположен в корпусе, привернутом к каретке суппорта (рис. 14). От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала I передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное — винтом (на рис. 14 не показан), вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал, чтобы нельзя было включить подачу суппорта от них одновременно.

Фото поперечных салазок и каретки суппорта

Каретка суппорта

Каретка суппорта (нижние салазки, продольные салазки) перемещается по направляющим станины вдоль оси шпинделя. Каретка приводится в движение как вручную, так и механически с помощью механизма подачи. Движение каретке передается с помощью фартука, жестко закрепленного на каретке. Каретку можно зажать на станине прижимной планкой и винтом для проведения тяжелых торцовочных работ.

В фартуке размещены механизмы и передачи, предназначенные для преобразования вращательного движения ходового валка и ходового винта в прямолинейно-поступательное движение каретки суппорта, продольных и поперечных салазок. Фартук жестко скреплен с кареткой суппорта.

В верхней части каретки перпендикулярно оси шпинделя расположены направляющие в форме ласточкина хвоста для установки поперечных салазок суппорта.

Основные параметры перемещения каретки суппорта для станка 1к62:

- Наибольшее продольное перемещение суппорта от руки маховичком .

. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500 - Наибольшее продольное перемещение суппорта по ходовому валу .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Наибольшее продольное перемещение суппорта по ходовому винту .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Перемещение каретки на одно деление лимба .. 1 мм

Читайте также: Описание токарно-винторезного станка 1К62

Поперечные салазки суппорта

Поперечные салазки суппорта установлены на каретке суппорта и перемещается по направляющим каретки в форме ласточкина хвоста под углом 90° к оси шпинделя. Поперечные салазки также приводятся в движение как вручную, так и механически механизмом подачи. Поперечные салазки перемещаются в направляющих нижних салазок с помощью ходового винта и безлюфтовой гайки. При ручной подаче винт вращается с помощью рукоятки 7, а при механической — от зубчатого колеса 8.

Точное перемещение салазок определяется с помощью лимба.

После некоторого срока работы станка, когда на боковых поверхностях ласточкина хвоста появляется зазор, точность работы станка снижается. Для уменьшения этого зазора до нормальной величины необходимо подтянуть имеющуюся для этих целей клиновую планку.

Для устранения люфта ходового винта поперечных салазок при износе гайки, охватывающей ходовой винт, последняя выполнена из двух половин, между которыми установлен клин. Подтягивая клин при помощи винта кверху, можно раздвинуть обе половины гаек и выбрать зазор.

На поперечные салазки может быть установлен задний резцедержатель, используемый для проточки канавок и для других работ, выполняемых с поперечной подачей.

В верхней части поперечных салазок расположены круговые направляющие для установки и закреления поворотной плиты с резцовыми салазками.

Основные параметры перемещения салазок суппорта для станка 1к62:

- Наибольшее перемещение салазок .. 250 мм

- Перемещение салазок на одно деление лимба .

. 0,05 мм

. 0,05 мм

Фото суппорта станка в сборе без фартука

Резцовые салазки

Резцовые салазки (верхние салазки) установлены на поворотной части поперечной каретки и перемещаются по направляющим поворотной части, смонтированной в круговой направляющей поперечных салазок. Это позволяет резцовые салазки вместе с резцедержателем устанавливать под любым углом к оси станка при обтачивании конических поверхностей.

Резцовые салазки перемещаются по направляющим поворотной части, смонтированной в круговой направляющей поперечных салазок. Это позволяет устанавливать верхние салазки вместе с резцедержателем при отпущенных гайках под углом к оси шпинделя станка от —65° до +90° при обтачивании конических поверхностей. При повороте зажимной рукоятки против часовой стрелки осуществляется разжим резцовой головки и вывод фиксатора, а затем поворот ее в нужное положение. Обратным вращением рукоятки резцовая головка зажимается в новом зафиксированном положении. Головка имеет четыре фиксированных положения, но может быть также закреплена в любом промежуточном положении.

Головка имеет четыре фиксированных положения, но может быть также закреплена в любом промежуточном положении.

На верхней поверхности поворотной части расположены направляющие в форме ласточкина хвоста, по которым при вращении рукоятки перемещается — резцовые (верхние) салазки суппорта.

Резцовые салазки несут на себе четырехгранную резцовую головку для закрепления резцов и имеют независимое ручное продольное перемещение по направляющим поворотной части суппорта.

Точное перемещение салазок определяется с помощью лимба.

Основные параметры перемещения салазок суппорта для станка 1к62:

- Наибольший угол поворота резцовых салазок .. —65° до +90°

- Цена одного деления шкалы поворота .. 1°

- Наибольшее перемещение резцовых салазок .. 140 мм

- Перемещение резцовых салазок на одно деление лимба .. 0,05 мм

- Наибольшее сечение державки резца .. 25 х 25 мм

- Число резцов в резцовой головке .. 4

Восстановление и ремонт направляющих суппорта

При ремонте направляющих суппорта необходимо восстановить направляющие каретки, поперечных салазок, поворотных салазок и верхних салазок.

Восстановление направляющих каретки суппорта является наиболее сложным процессом и требует намного больше затрат времени по сравнению с ремонтом других деталей суппорта

Каретка суппорта токарно-винторезного станка модели 1К62. Рис. 51.

При ремонте каретки необходимо восстановить:

- параллельность поверхностей 1, 2, 3 и 4 направляющих (рис. 51) и параллельность их к оси 5 винта поперечной подачи

- параллельность поверхностей 1 и 3 к плоскости 6 для крепления фартука в поперечном направлении (по направлениям а — а, а1 — а1) и продольном направлениях (по направлениям б — б, б1 — б1)

- перпендикулярность поперечных направляющих по направлению в—в к продольным направляющим 7 и 8 (по направлению в1 — в1, сопрягаемым со станиной

- перпендикулярность поверхности 6 каретки для крепления фартука к плоскости для крепления коробки подач на станине

- соосность отверстий фартука для ходового винта, ходового вала и вала переключения с их осями в коробке подач

При ремонте каретки необходимость сохранить нормальное зацепление зубчатых колес фартука с рейкой и с механизмом поперечной подачи. Существующие на практике методы пересчета и коррегирования этих передач являются недопустимыми, так как при этом нарушаются соответствующие размерные цепи станков.

Существующие на практике методы пересчета и коррегирования этих передач являются недопустимыми, так как при этом нарушаются соответствующие размерные цепи станков.

Не следует начинать ремонт с поверхностей каретки, сопрягаемых со станиной, так как в этом случае как бы фиксируют положение каретки, полученное вследствие неравномерного износа этих направляющих. При этом восстановление всех других поверхностей сопряжено с неоправданно высокой трудоемкостью ремонтных работ.

Поэтому ремонт направляющих каретки следует начинать с поверхностей 1, 2, 3 и 4 (рис. 51), сопрягаемых с поперечными салазками суппорта.

Восстановление направляющих каретки установкой компенсационных накладок

Схема замеров отклонений размеров каретки суппорта. Рис. 52.

Восстановление направляющих каретки установкой компенсационных накладок осуществляется в следующем порядке.

- Каретку располагают на направляющих станины и устанавливают уровень на поверхности для поперечных салазок.

Между сопрягаемыми поверхностями каретки и станины помещают тонкие клинья с небольшим уклоном (не менее 1°) и регулируют положение каретки до установки пузырька уровня в нулевое положение. Затем карандашом отмечают границы выступающих частей клиньев и, сняв их, в отмеченных местах определяют величину перекоса каретки. Эта величина учитывается при строгании продольных направляющих каретки.

Между сопрягаемыми поверхностями каретки и станины помещают тонкие клинья с небольшим уклоном (не менее 1°) и регулируют положение каретки до установки пузырька уровня в нулевое положение. Затем карандашом отмечают границы выступающих частей клиньев и, сняв их, в отмеченных местах определяют величину перекоса каретки. Эта величина учитывается при строгании продольных направляющих каретки. - Каретка с приспособлением (см. рис. 35) устанавливают на стол станка. В отверстие под винт помещают контрольный валик. По верхней и боковой образующим выступающей части валика выверяют установку каретки на параллельность ходу стола с точностью 0,02 мм на длине 300 мм и закрепляют. Проверку производят с помощью индикатора, закрепленного на станке. Отклонение определяют при движении стола.

- Шлифуют последовательно плоскости 1 и 3 чашечным кругом конической формы, зернистостью 36—46, твердостью СМ1-—СМ2, со скоростью резания 36—40 м/сек и подачей 6—8 м/мин. Эти поверхности должны находиться в одной плоскости с точностью 0,02 мм.

Затем шлифуют последовательно поверхности 2 и 4.

Чистота поверхности должна соответствовать V 7; непрямолинейность, взаимная непараллельность, а также непараллельность к оси винта допускается не более 0,02 мм на длине направляющих. Проверку непараллельности производят приспособлением (см. рис. 12). - Устанавливают каретку на стол строгального станка плоскостями 1 и 3 на четыре мерные пластины (на рисунке не показаны). В отверстие под винт помещают контрольный валик.

Выверяют установку каретки на параллельность поперечному ходу суппорта с точностью 0,02 мм на длине 300 мм. Проверку производят индикатором (закрепленным в резцедержателе) по верхней и боковой образующим выступающей части контрольного валика. На поверхностях 1 и 2 (рис. 52) укладывают контрольный валик 4 и замеряют расстояние а (от поверхности стола до верхней образующей контрольного валика) с помощью стойки и индикатора. Измерения производят на обоих концах валика. Определяют также размер b (от поверхности стола до поверхности 3).

- Строгают последовательно поверхности 1, 2 и 3. При строгании поверхностей 1 и 2 следует снимать минимальный слой металла, до устранения перекоса.

Если износ этих поверхностей меньше 1 мм необходимо сострагивать больший слой металла с тем, чтобы толщина устанавливаемых накладок была не менее 3 мм. Благодаря этому передняя часть каретки в месте крепления фартука окажется несколько выше, чем задняя. Допускается отклонение 0,05 мм на длине 300 мм. Это увеличит срок эксплуатации станка без ремонта, так как при осадке суппорта он будет вначале выравниваться и лишь затем начнется его перекос.

Затем на эти поверхности укладывают контрольный валик 4, вновь определяют расстояние способом, указанным выше, и определяют разность с ранее произведенным замером размера.

При строгании поверхности снимают слой металла, равный произведенному замеру перекоса (см. операцию 1 данного технологического процесса), прибавляют разность двух замеров расстояния а и 0,1 мм. Например, при перекосе 1,2 мм и разности произведенных замеров а — 0,35 мм с поверхности 3 сострагивают слой металла, равный 1,2 + 0,35 + 0,1 = 1,65 мм.

Затем замеряют расстояние Ь, из которого вычитают ранее установленный размер (см. операцию 4). Разность двух указанных замеров будет соответствовать величине снятого слоя металла.

Проверяют профиль простроганных направляющих по контрольному шаблону, который соответствует профилю направляющих станины. - Каретку устанавливают на отремонтированные направляющие станины и прикрепляют к каретке заднюю прижимную планку. На каретке закрепляют фартук (рис. 53). На станине устанавливают корпус коробки подач. В отверстиях (для ходового вала) коробки подач и фартука помещают контрольные валики с выступающей частью длиной 200—300 мм. Определяют соосность контрольных валиков и горизонтальность поперечных направляющих каретки подкладыванием под направляющие каретки мерительных клиньев (точность выверки 0,1 мм) и толщину устанавливаемых накладок (планок).

- Подбирают текстолит марки ПТ [9] необходимой толщины с учетом припуска 0,2—0,3 мм на шабрение. Нарезают полосы, соответствующие по размерам направляющим каретки (рис. 54)

- Простроганные (без шабрения) поверхности каретки тщательно обезжиривают ацетоном или авиационным бензином с помощью тампонов из светлой ткани.

Так же производят обезжиривание поверхностей накладок (эти поверхности предварительно зачищают наждачной бумагой или пескоструят). Обезжиренные поверхности сушат в течение 15—20 мин.

Так же производят обезжиривание поверхностей накладок (эти поверхности предварительно зачищают наждачной бумагой или пескоструят). Обезжиренные поверхности сушат в течение 15—20 мин. - Приготовляют эпоксидный клей из расчета 0,2 г на 1 см² поверхности. Наносят тонкий слой клея на каждую из склеиваемых поверхностей с помощью лопаточки из дерева или металла (они должны быть обезжирены). Поверхностями, смазанными клеем, накладывают накладки на сопрягаемые поверхности каретки и слегка притирают для удаления пузырьков воздуха. На направляющие станины укладывают лист бумаги (предохраняющий от попадания на них клея), а на него устанавливают каретку без прижима. При этом необходимо проследить, чтобы накладки не сместились со своих мест. После затвердения клея, которое длится при температуре 18—20° С в течение 24 ч, следует каретку снять с направляющих станины и удалить лист бумаги.

- На накладках выполняют смазочные канавки и затем шабрят поверхности каретки по направляющим станины. Одновременно необходимо проверить перпендикулярность продольных направляющих к поперечным направляющим каретки с помощью приспособления (см. рис. 17). Допускается отклонение (вогнутость) не более 0,02 мм на длине 200 мм. Перпендикулярность плоскости каретки для крепления фартука к плоскости для крепления коробки подач на станине проверяют с помощью уровня (рис. 55, поз. 3). Допускается отклонение не более 0,05 мм на длине 300 мм.

Схема замера соосности отверстий коробки подачи фартука. Рис. 53.

Проверку соосности осуществляют с помощью мостика и индикатора, проверку горизонтальности — с помощью уровня.

Размеры компенсационных накладок для восстановления направляющих кареток в зависимости от величины износа направляющих станин приведены в табл. 4

При установке чугунных накладок их предварительно строгают и затем шлифуют, доводя до нужной толщины.

Подробно о накладках направляющих см. стр. 5—8.

Размеры компенсационных накладок для восстановления направляющих кареток в зависимости от величины износа направляющих станин приведены в табл. 4

При установке чугунных накладок их предварительно строгают и затем шлифуют, доводя до нужной толщины.

Подробно о накладках направляющих см. стр. 5—8.

Схема установки накладок на направляющие каретки. Рис. 54.

Плотность приклеивания определяется легким простукиванием. Звук при этом должен быть однотонным на всех участках.

Восстановление направляющих каретки суппорта акрилопластом (стиракрилом ТШ)

Восстановление точности направляющих каретки акрилопластом при данном технологическом процессе, внедренное в специализированном ремонтно-механическом цехе ЛОМО, производится с минимальными затратами физического труда при значительном снижении трудоемкости работ.

В первую очередь ремонтируют поверхности, сопрягаемые с направляющими станины. С этих поверхностей сострагивают слой металла около 3 мм. При этом точность установки на столе строгального станка составляет 0,3 мм по длине поверхности, а чистота поверхности должна соответствовать VI. Затем каретку устанавливают на приспособление. При этом за базу принимается плоскость 6 (см. рис. 35) для крепления фартука и ось отверстия для винта поперечной подачи.

С этих поверхностей сострагивают слой металла около 3 мм. При этом точность установки на столе строгального станка составляет 0,3 мм по длине поверхности, а чистота поверхности должна соответствовать VI. Затем каретку устанавливают на приспособление. При этом за базу принимается плоскость 6 (см. рис. 35) для крепления фартука и ось отверстия для винта поперечной подачи.

После выверки и закрепления каретки с поверхностей поперечных направляющих снимают минимальный слой металла, добиваясь параллельности поверхностей 1 и 3 направляющих (см. рис. 51) к поверхности 6 в поперечном направлении не более 0,03 мм, взаимная непараллельность поверхностей 2 и 4 — не более 0,02 мм на длине поверхностей. Завершают ремонт этих поверхностей декоративным шабрением с пригонкой сопрягаемых поверхностей поперечных салазок и клина.

Дальнейшее восстановление точности положения каретки осуществляют с помощью стиракрила и производят в следующей последовательности:

- Сверлят четыре отверстия, нарезают резьбу и устанавливают четыре винта 4 и 6 (рис.

55) с гайками. Такие же два винта устанавливают на вертикальной задней поверхности (на рисунке не видна) каретки 5. Одновременно в средней части направляющих сверлят два отверстия диаметром 6—8 мм;

55) с гайками. Такие же два винта устанавливают на вертикальной задней поверхности (на рисунке не видна) каретки 5. Одновременно в средней части направляющих сверлят два отверстия диаметром 6—8 мм; - Предварительно простроганные поверхности каретки, сопрягаемые с направляющими станины, тщательно обезжиривают тампонами из светлой ткани, смоченными в ацетоне. Обезжиривание считают завершенным после того, как последний тампон будет чистым. Затем поверхности просушиваются в течение 15—20 мин;

- На отремонтированные направляющие станины бруском хозяйственного мыла натирают тонкий равномерный изоляционный слой, предохраняющий поверхности от адгезии со стиракрилом;

- Каретку накладывают на направляющие станины, прикрепляют заднюю прижимную планку, монтируют фартук, устанавливают ходовой винт и ходовой вал, соединяя их с коробкой подач, и устанавливают поддерживающий их кронштейн;

- Центрируют оси ходового винта и ходового вала в фартуке с их осями в коробке подач и проверяют приспособлением 7.

Центрирование производят винтами 4 и 6, а также винтами, помещенными на задней вертикальной поверхности каретки.

Центрирование производят винтами 4 и 6, а также винтами, помещенными на задней вертикальной поверхности каретки.

Одновременно при центрировании устанавливают: перпендикулярность поперечных направляющих кареток к направляющим станины с помощью приспособления 1 и индикатора 2; параллельность плоскости каретки для крепления фартука к направляющим станины — уровнем 8; перпендикулярность плоскости каретки под фартук к плоскости для коробки подач на станине — уровнем 5.

После того как все положения выверены и регулировочные винты закреплены гайками, снимают ходовой винт и ходовой вал, а также фартук. Затем герметизируют пластилином поверхности каретки 1 (рис. 56) и станины со стороны фартука и задней прижимной планки; по краям каретки делают из пластилина четыре воронки 2, а вокруг просверленных отверстий в средней части направляющих — две воронки 3.

Раствор стиракрила заливают в среднюю воронку одной из направляющих до тех пор, пока уровень жидкого стиракрила в крайних воронках не достигнет уровня средней воронки; так же осуществляют заливку второй направляющей.

Каретку на станине выдерживают 2—3 ч при температуре 18— 20° С, затем вывертывают винты и заделывают отверстия под ними резьбовыми пробками или стиракрилом. После этого снимают каретку с направляющих станины, очищают от пластина, удаляют приливы пластика, прорубают канавки для смазки направляющих (шабрения этих поверхностей не производят). На этом ремонт направляющих каретки завершают и приступают к сборке суппорта.

При выполнении ремонта указанным способом трудоемкость операций сокращается в 7—10 раз по сравнению с шабрением и в 4—5 раз по сравнению с рассмотренным комбинированным способом и составляет всего 3 нормо-ч. При этом обеспечивается высокое качество ремонта.

Ремонт поперечных салазок

При ремонте салазок добиваются прямолинейностей 1, 2, 3 и 4 (рис. 57) и взаимной параллельности поверхностей 1 и 2. Салазки весьма удобно ремонтировать шлифованием. При этом ремонт осуществляется следующим образом.

- Зачищают от забоин и царапин поверхности 2, 3 и 4.

Проверку поверхности 2 осуществляют по плите на краску, а поверхностей 3 и 4 — на краску по поверочному клину (угловой линейке)

Проверку поверхности 2 осуществляют по плите на краску, а поверхностей 3 и 4 — на краску по поверочному клину (угловой линейке) - Устанавливают салазки поверхностями 2 на магнитный стол плоскошлифовального станка и шлифуют «как чисто» поверхность 1. (Нагрев детали при шлифовании не допускается). Чистота поверхности V 7, неплоскостность допускается до 0,02 мм.

- Устанавливают салазки шлифованной поверхностью на магнитный стол и шлифуют поверхность 2, выдерживая параллельность к плоскости 1. Допускается непараллельность до 0,02 мм. Измерение производят микрометром, в трех-четырех точках с каждой стороны. Чистота поверхности V7.

- Устанавливают салазки плоскостью 1 на магнитный стол. Выверяют поверхность 4 на параллельность ходу стола по индикатору. Допускается отклонение от параллельности не более 0,02 мм на всю длину детали. Устанавливают шлифовальную головку станка под углом 45° и шлифуют поверхность 4 торцом чашечного круга. Чистота поверхности V7.

- Выверяют поверхность 3 на параллельность ходу станка и шлифуют так, как указано в пункте 4.

- Устанавливают салазки поверхностями 2, 3 и 4 на отремонтированные направляющие каретки и проверяют сопряжение поверхностей на краску. Отпечатки краски должны равномерно располагаться по всем поверхностям и покрывать не менее 70% их площади. Щуп толщиной 0,03 мм не должен проходить между сопрягающими поверхностями каретки и салазок. Если щуп проходит или даже «закусывает», необходимо шабрить поверхности 2, 3 и 4, проверяя на краску по направляющим каретки.

Ремонт поворотных салазок

Ремонт поворотных салазок начинают с поверхности 1 (рис. 58, а), которую шабрят, проверяя на краску по шлифованной сопрягающейся поверхности поперечных салазок. Количество отпечатков краски должно быть не менее 8—10 на площади 25 X 25 мм.

Затем осуществляют ремонт поверхностей шлифованием в следующем порядке.

- Устанавливают поворотные салазки шабренной поверхностью на специальное приспособление 6 и выверяют поверхности3 или 4 на параллельность ходу стола. Допускается отклонение не более 0,02 мм на длине направляющих.

- Шлифуют последовательно поверхности 2, 5, 5, 4. Шлифование производят торцом абразивного круга конической формы, зернистостью 36—46, твердостью СМ1—СМ2. Чистота поверхности должна быть не ниже V7. Нагрев детали при шлифовании не допускается.

Направляющие поверхности 2 и 5 должны быть параллельны к плоскости 1. Допускается непараллельность не более 0,02 мм на всей длине. Замеры производят микрометром в трех-четырех точках с каждой стороны детали.

Непараллельность поверхности 3 к поверхности 4 допускается не более 0,02 мм на всей длине.

Измерение производят обычным способом: микрометром и двумя контрольными валиками.

Угол 55°, образуемый направляющими 2, 3 и 4, 5, проверить по шаблону обычным способом.

Ремонт верхних салазок

Салазки суппорта. Рис. 58.

При износе поверхности 1 (рис. 58, б) ее следует проточить на токарном станке и установить на эпоксидном клее тонкостенную втулку. Затем ремонт продолжают в следующем порядке.

- Шабрят поверхность 2, проверяя на краску по сопрягающейся шлифованной плоскости резцовой головки. Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм

- Устанавливают верхние салазки шабренной плоскостью на приспособление 6 (аналогичное показанному на рис. 58, а) и выверяют поверхность 5 на параллельность ходу стола (рис. 58, б).Допускается отклонение не более 0,02 мм на длине направляющих.

- Шлифуют поверхности 3 и 6. Допускается непараллельность этих поверхностей к поверхности 2 не более 0,02 мм

- Шлифуют поверхность 5

- Выверяют поверхность 4 на параллельность ходу стола с точностью 0,02 мм на всей длине поверхности

- Шлифуют поверхность 4

- Проверяют поверхности 3, 5 и 6 на точность сопряжения с направляющими поворотных салазок по краске обычным способом, при необходимости пригоняют шабрением.

Установка ходового винта и ходового вала

Эта операция исключается, если ремонт каретки выполнен согласно табл. 5.

Совмещение осей ходового винта и ходового вала, коробки подач и фартука проводят в соответствии со следующим типовым технологическим процессом.

- Устанавливают корпус коробки подачи и укрепляют его на станине винтами и штифтами

- Устанавливают каретку в средней части станины и прикрепляют винтами заднюю прижимную планку каретки

- Устанавливают фартук и соединяют с кареткой винтами (фартук может быть установлен не полностью собранным)

- В отверстия коробки подач и фартука для ходового винта или ходового вала устанавливают контрольные оправки. Концы оправки должны выступать на 100—200 мм и иметь одинаковый диаметр выступающей части с отклонением не более 0,01 мм (люфт оправок в отверстиях недопустим).

- Придвигают каретку с фартуком к коробке подач до соприкосновения торцов оправок и замеряют величину их несоосности (на просвет) с помощью линейки и щупа.

- Восстанавливают соосность отверстий для ходового винта и ходового вала в коробке подач и фартуке посредством установки новых накладок, шабрения направляющих или накладок каретки, переустановки коробки подач.

Допустимое отклонение от соосности отверстий коробки подач и фартука: в вертикальной плоскости — не более 0,15 мм (ось отверстия фартука может быть только выше отверстия коробки подач), в горизонтальной плоскости — не более 0,07 мм.

Переустановку коробки по высоте следует производить при ремонте направляющих каретки без компенсирующих накладок. При этом отверстия в коробке подач для винтов крепления ее к станине фрезеруют. При смещении коробки в горизонтальном направлении необходимо фрезеровать отверстия в каретке для винтов крепления фартука: последний необходимо также сместить, а затем заново штифтовать.

Чертежи суппорта токарно-винторезного станка 1к62

Общий вид суппорта токарно-винторезного станка

Общий вид суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Читайте также: Заводы производители токарных станков в России

Притир суппорта токарного станка

Ремонт суппорта токарного станка

Шабрение каретки токарного станка

Полезные ссылки по теме

Токарный станок по металлу своими руками

Самодельный токарный станок по металлу, изготовленный своими руками.

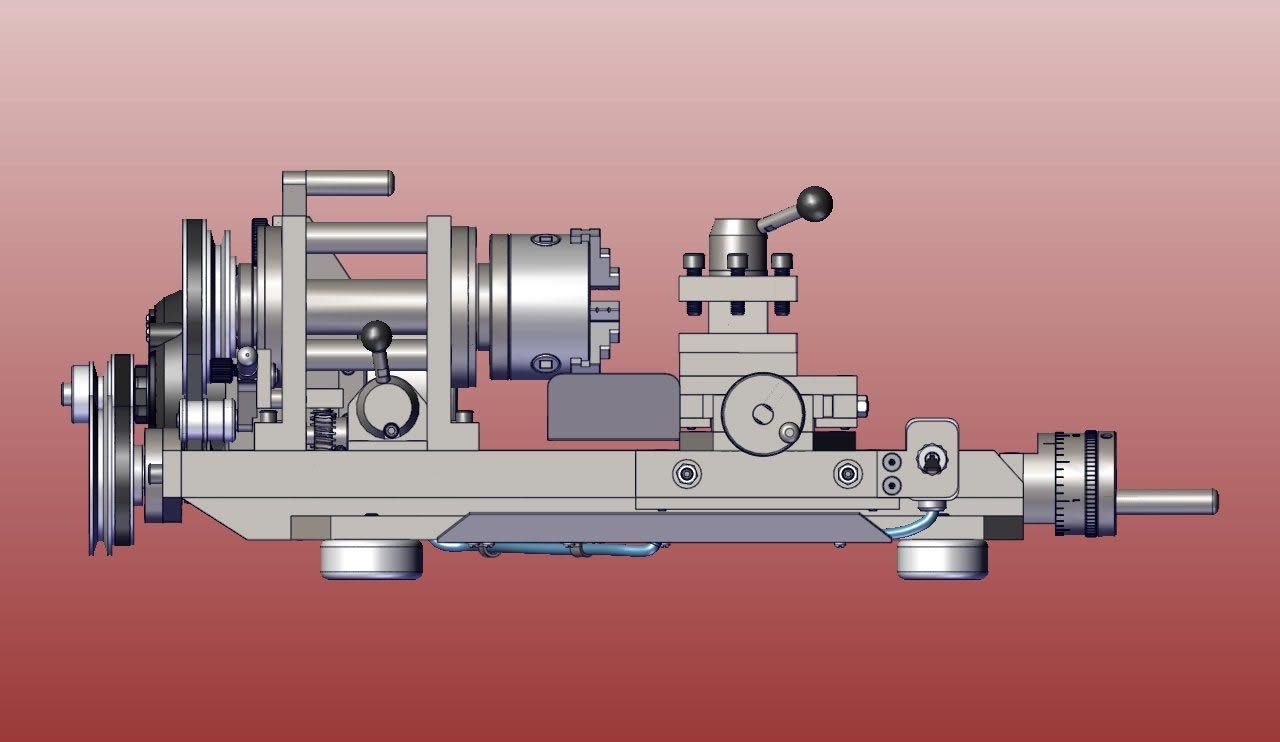

Доброго времени суток! Хочу представить на Ваш на суд, — самодельный токарный станок. Сделан станочек, ещё во времена, когда на заводах был доступ к металлообработке. В процессе изготовления станка, хотелось получить максимум возможного и путём переналадки, иметь ещё и фрезерный станок. Поэтому сделан сложный профиль станины, но об этом чуть ниже.

На станок установлен двигатель от стиральной машины 180 Вт, подключён через фазосдвигающий конденсатор.

Высота центров 82 мм, конус в шпинделе МК2, в пиноли МК1, отверстие в шпинделе 14 мм, резцы 8 мм.

Разумеется, отрезным резцом, отрезать стальной кругляк свыше 20 мм проблемно, но меньше 20 или цветмет — запросто.

Идея фрезерной приставки была в том, чтобы снять направляющую суппорта (4 болта) и установить её на две стойки (портал), закреплённые вместо направляющих суппорта. Вместо резцовых салазок установить фрезерную головку со своим приводом.

Корпуса ПБ и ЗБ собраны из отдельных пластин и толстостенных труб на сварке с последующим отжигом, затем расточены под подшипники ПБ и гильзу пиноли ЗБ. Собственно пиноль перемещается в этой гильзе.

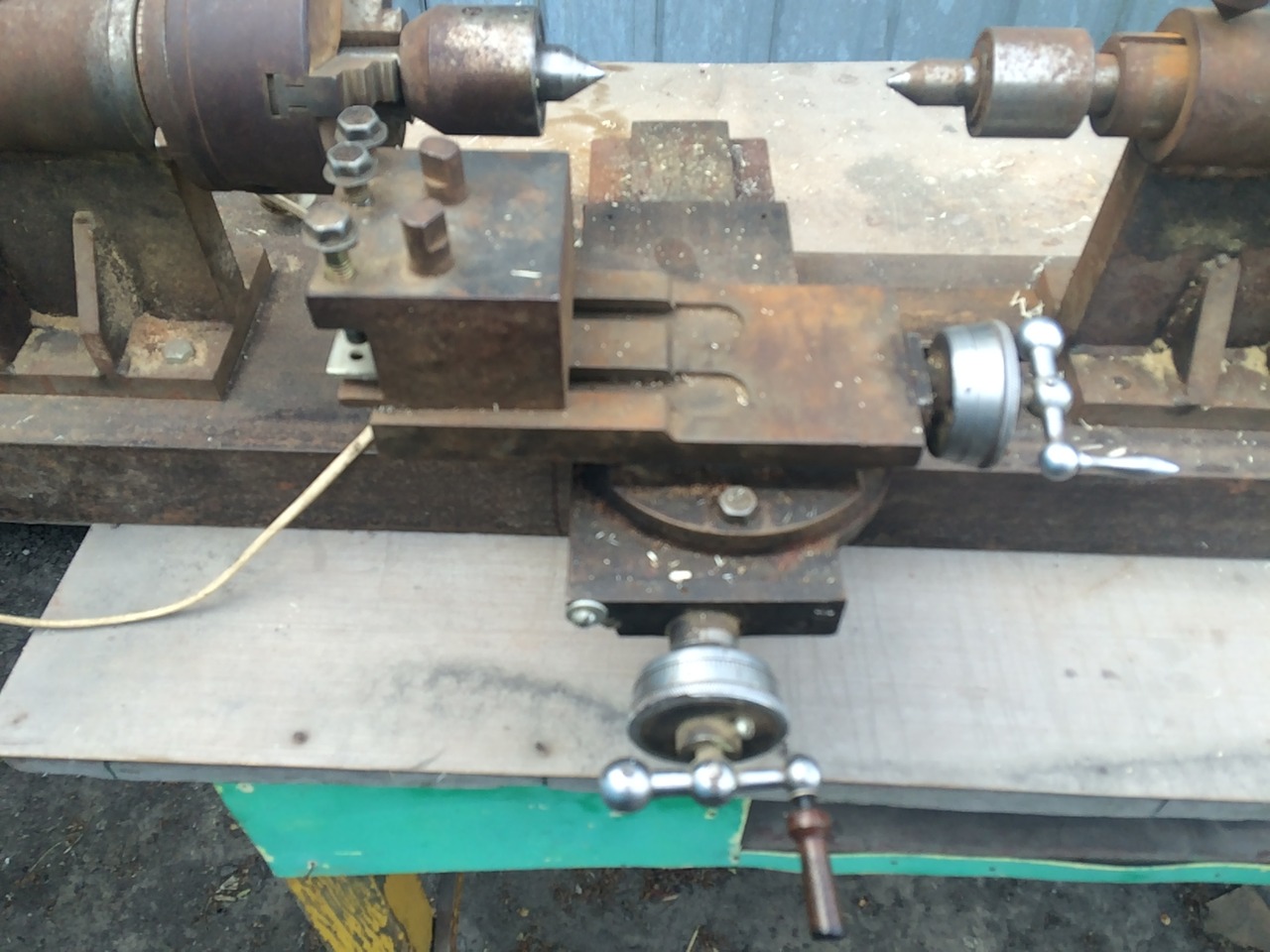

Резцовые салазки: ход 60 мм, винт М6, резцедержатель 45 х 45 мм, с обратной стороны углубление для Г-образной пружины трещотки из листовой стали.

Верхняя салазка с солдатиком и углублениями для трещотки, также её вид снизу.

Нижняя часть резцовых салазок и её вид снизу — 4 шпильки М6, на которые одеты 2 полукольца для крепления салазок к суппорту. Шляпка суппорта имеет с нижней стороны кольцевую канавку с профилем, обратным выступам на этих полукольцах.

Вот так полукольца установлены на шпильки, только между ними и плоскостью салазок находится «шляпка» суппорта.

Вид сверху при снятой части суппорта.

Такими прижимами подвижная часть суппорта опирается на направляющие станины.

Вид с обратной стороны, где вставлен бронзовый вкладыш, опирающийся на призматическую часть направляющих.

Направляющая поперечной подачи снизу.

Её ходовой винт. Гайка ходового винта имеет две цилиндрические цапфы, вставленные в отверстия двух опор, привинченных к П-образной скобе. Скоба, в свою очередь, привинчена к боковым поверхностям ползуна суппорта при сборке. По обе стороны гайки установлены на кронштейнах фетровые кольца для смазки и защиты резьбы.

Вот такой, мини токарный станок был сделан своими руками.

Автор самоделки: Анатолий. г. Рига.

Токарный станок с ЧПУ по металлу: назначение, принцип работы, виды

Критерии выбора

Покупка хорошего токарного станка для работ по металлу – дорогостоящее ответственное дело. Перед принятием решения следует трезво оценить необходимость и параметры оборудования, чтобы окупить потраченные деньги и получить желаемую прибыль от бизнеса. Большим спросом для работы в быту или в мастерской пользуются универсальные модели с числовым программным управлением.

Выбор модели определяется объемом работ, максимальными длиной и диаметром заготовок, с которыми придётся иметь дело. От размеров деталей подбираются технические характеристики станка, указанные в техпаспорте.

Рассмотрим важные параметры при выборе токарного станка нужной модели:

Питание. Все токарные станки работают от переменного электрического тока. Большинство моделей для быта являются однофазными и подключаются к сети с напряжением 220 В. Но встречаются агрегаты, работающие от линии 380 В. Они более мощные, производительные, применяются в токарных цехах, автомастерских. Трёхфазное оборудование можно подключить к 220 В через специальные пускатели.

Мощность электродвигателя. Она определяет производительность оборудования, типы работ. Настольные модели имеют мощность до 400 Вт. Они имеют ограниченные возможности и набор операций. Промышленные, мощностью более 7000 Вт, справляются с работами любой сложности и точности.

Диаметр обработки над суппортом и станиной, высота центров станка и РМЦ (расстояние между центрами). Если детали имеют максимальную длину 450 мм, то РМЦ должно быть не менее 500 мм. Иначе деталь не поместиться в станок. Если максимальный диаметр заготовки 300 мм, то диаметр обработки над суппортом должен быть больше этого значения. Иначе деталь заблокирует работу станка.

Масса. Бытовые станки весят в 50-200 кг. Есть мини-модели весом 30 кг. Они не занимают много места, имеют ограниченный функционал, низкую точность работы. Оптимальный вес для бытового оборудования – не менее 80 кг. При таком весе станок обеспечит высокое качество обработки, будет иметь необходимый набор функций.

Габариты. Для бытового оборудования этот показатель играет важную роль. Это стационарный агрегат, которому обычно отводится определённое место в помещении. Его располагают так, чтобы на нём было удобно работать, чистить, обслуживать с соблюдением правил техники безопасности.

Количество скоростей и способ их регулировки. Переход от одной скорости к другой может быть плавным или ступенчатым. Скорости определяются частотой вращения шпинделя. Максимальное число оборотов влияет на скорость обработки деталей. Средняя частота вращения – 500-2500 об/мин. Оптимальное для работы количество скоростей при ступенчатой регулировке равно 10-15.

Перечень операций. Показатель определяет необходимость приобретения нужной модели. Возможность расширения функций за счет покупки дополнительного оборудования повышает ценность агрегата.

Литая станина. Она должна быть без трещин и сколов, чтобы выдерживать максимальную нагрузку на оборудование. Чугун – оптимальный сплав для изготовления станины.

Обратный ход. Функция, которая отсутствует в некоторых моделях. Её наличие облегчает работу с металлом.

Гарантия и ремонт. Любой механизм может дать сбой, поэтому наличие гарантии на узлы и детали имеет большое значение. Профилактическое обслуживание, возможность ремонта – дополнительные преимущества того или иного бренда.

Цена. Мощность, габариты, количество функций, производительность, бренд – основные факторы, определяющие цену токарных станков. Продукция малоизвестных производителей может не уступать по качеству известным брендам, но выигрывать в цене.

Критерии выбора аппаратуры

При выборе подходящей аппаратуры необходимо ориентироваться на объем производства, на задачи, которые должен выполнять аппарат, а также на используемый материал.

Для работ по дереву

При выборе станка для работы по дереву необходимо ориентироваться на следующие показатели:

- Размер станка. Обычно от этих параметров зависит размер возможной обрабатываемой заготовки, а также площадь обработки. Габариты стола должны перекрывать максимальные габариты заготовки.

- Вид и мощность шпинделя. Это также зависит от работы, которую будет производить станок. Для обработки накладных, резных элементов достаточно шпинделя с мощностью до 2.3 Квт. Для фрезерования древесины на глубину в 7 см мощность шпинделя должна быть не меньше 2.9 кВт.

- Высота обрабатываемого изделия.

- Способ управления станком. Всего их три: порт и компьютер, пульт управления и компьютер, автономный пульт.

Выбор фрезерного оборудования

Для выбора фрезерного станка нужно обращать внимание на систему охлаждения шпинделя, а также надежность станка и его дополнительные возможности. Шпиндель и его параметры является наиболее важным устройством в фрезерном станке

Важна мощность детали, его частота вращения при фрезеровании.

Конструктивные особенности

Металлообрабатывающие устройства с ЧПУ состоят из нескольких ключевых элементов, которые настраиваются через программу, работают в автоматическом режиме. Основные узлы станков с автоматизированным управлением:

- Литая станина, которая является основанием, гасящим вибрации, возникающие во время рабочего процесса. На ней устанавливаются остальные детали.

- Направляющие скольжения, предназначенные для перемещения рабочей части агрегата.

- Система ЧПУ, шаговые двигатели, дисплей, панель управления.

- Электродвигатель со шпинделем как главный механизм станка.

Конструкция металлообрабатывающего устройства

Обрабатывающий центр 1728С

Это часто встречающийся аппарат, который способен выполнять несколько разных функций:

- работа сверлом непосредственно прямо и под необходимым углом;

- фрезеровка контурная и стандартным методом;

- заточка и расточка.

Обработка необходимой детали происходит в патроне или в его центре. Точность при обработке обеспечивается за счет особенностей механизмов:

- Главные узлы отличаются прочностью и устойчивостью к вибрациям.

- Подшипники в этом устройстве имеют высокую точность.

- Специфические термосимметричные элементы помогают предотвратить деформацию, вызванную колебанием температур.

- Система числового управления отличается надежностью и налажена по последнему слову техники.

Данная конструкция помогает обработать различные детали диаметром до 40 см и длиной до трех метров.

Устройство токарного станка

токарный станок по металлу

Чтобы лучше понять принцип работы оборудования изучим строение его главных механизмов:

- передняя шпиндельная бабка;

- станина;

- гитара сменных колес;

- фартук;

- коробка подач;

- суппорт;

- задняя бабка;

- коробка с электрооборудованием.

Передняя бабка металлообрабатывающего станка представляет собой металлическую деталь, обычно из чугуна, в которой располагается переключатель скоростей и главная рабочая часть — шпиндель. На бабке крепится болванка будущей детали. Коробка скоростей принуждает деталь вращаться. Основной компонент передней бабки — это вал в виде металлической трубки — шпиндель. Вал оканчивается резьбой особого размера для крепления патрона (используются поводковые, а также кулачковые типы) либо планшайбы, которая удерживает деталь. Здесь же находится прорезь в виде конуса для установки переднего центра. В шпинделе есть сквозное отверстие, сюда вставляют прут при необходимости его обработки. Для вращения шпинделя в передней бабке установлены подшипники, движение передается заготовке. В обычных станках используются подшипники скольжения, а в скоростных — роликовые или шариковые (качения). Именно от правильного движения шпинделя зависит точность обработки детали на станке.

Таблица переключателя вращения шпинделя

На внешней стороне стойки находится переключатель скоростей и информационная таблица. В таблице разъясняется, в какое положение устанавливать переключатель, чтобы получить требуемую скорость (число оборотов за минуту) вращения шпинделя.

Гитара сменных колес это устройство, контролирующее характер шагового движения при нарезке резьбы. Каждый тип нарезки соответствует определенному набору зубчатых сменных колес. Такой механизм можно обнаружить на токарно-винторезном оборудовании старого образца. Он управляет движением резцедержателя.

Коробка подач — одна из основных частей механизма передачи, которая от шпинделя подает движение на суппорт. На этом участке скорость кручения движущихся элементов меняется, благодаря чему суппорт передвигается с необходимой скоростью в поперечном или продольном направлении.

Фартук — преобразовывает вращение вала хода в движение суппорта в обоих направлениях.

Станина (подставка) — основание машины, обычно выполняется из тяжелого металла (чугуна). Крепится на пару толстых столбов. Верхние части подставки — пара гладких рельс и пара направляющих в виде призмы, по ним перемещаются задняя бабка и суппорт.

Суппорт — это устройство токарного станка по металлу , передвигающее резцедержатель вместе с вставленным инструментом в любом направлении по отношению к оси токарного механизма: продольном, наклонном или поперечном. Наличие суппорта освобождает токаря от необходимости удерживать инструмент в руках. Движение в нужную сторону инструменту можно придать вручную или механически. Части суппорта:

- устройство поперечных салазок;

- каретка, двигающаяся по рельсам подставки;

- фартук с устройством преобразования кручения валов хода и винта в перемещение суппорта;

- устройство резцовых салазок;

- устройство резцедержателя.

Задняя бабка нужна чтобы закрепить свободный конец крупной детали из металла во время работы. На нее крепятся и дополнительные инструменты, например, сверла.

Короб с электрическими частями содержит кнопки, рукоятки и тумблеры для пуска и остановки металлообрабатывающего станка, электромотора, управления устройствами подач и оборотов, надзора над устройством фартука.

Кроме перечисленных частей в механизме токарного станка могут применяться хомуты, цанги, планшайбы, оправки, люнеты. Не в каждом станке присутствуют описанные выше части. Так, в станках для нарезки резьбы на детали нет коробки подач, вместо нее работает гитара и зубчатые колеса. У других устройств узел подач состоит из пары механизмов.

Суппорт

Суппорт токарного станка по металлу предназначается для закрепления резцов, управления ими и для их передвижения по станине. Расположен суппорт на станине токарного станка между передней и задней бабками.

Суппорт токарного станка состоит из:

- Рукоять вала поперечной каретки.

- Продольная каретка.

- Вал поперечного движения.

- Поперечная каретка.

- Болт-фиксатор поворота верхней каретки.

- Верхняя каретка.

- Резцедержатель.

- Рукоять-фиксатор резцедержателя.

- Вал верхней каретки.

- Рукоять движения верхней каретки.

В состав суппорта большинства станков входит фартук, который крепится к нижней плоскости каретки продольного движения и предназначается для выполнения механической подачи резца при обработке заготовки. Конструкция фартука позволяет токарю переключить суппорт с механической подачи на ручную и наоборот.

Фартук суппорта

Для переключения вида работы, токарю достаточно нажать кнопку 3 на фартуке суппорта. Кнопка сдвигает зубчатое колесо ручной подачи, и оно выходит из зацепления с зубчатым колесом червячной передачи. Одновременно шестерня рейки входит в зацепление с зубчатой рейкой, делая плавным вращение рукояти ручной подачи, которую токарь крутит рукой. Суппорт с закрепленным в резцедержателе инструментом, медленно

и плавно движется в сторону вращения рукояти.

Цифрами обозначены элементы:

- Рукоять подачи вручную.

- Вал «хода» суппорта.

- Кнопка подачи от вала «хода».

- Зубчатое колесо подачи вручную.

- Шестерня рейки.

- Шестерня мехподачи.

- Зубчатая рейка.

- Шестеренка червячной передачи.

- «Червяк».

- Разборная гайка.

- Ходовой винт.

- Рукоять, включающая движение при нарезке резьбы.

- Рычаг включения механической подачи.

При нарезании резьбы токарю необходимо повернуть вниз рукоять 12. При этом на ходовом винте замыкается разборная гайка, и фартук вместе с суппортом начинают двигаться в сторону вращения ходового винта. Движение суппорта, с закрепленным в нем инструментом, за счет вращения ходового винта позволяет сохранить шаг резьбы, создавая продукцию высокого качества.

Изготовление токарного станка по металлу своими руками

Процесс изготовления токарного станка по металлу своими руками, как и процесс промышленного производства имеет несколько этапов. Каждый этап по-своему важен, как важна и последовательность этапов при создании конструкции.

Начальный этап – проектирование. Он начинается с разработки концепции компоновки устройства, его технических параметров и создания технической документации.

Этап практического изготовления включает в себя разметку материала, резку, подгонку и создание первоначальной модели. Далее, идет процесс наладки и подгонки узлов и деталей. Так что говорить о конкретных сроках, за которые можно самостоятельно собрать рабочий токарный станок своими руками не стоит.

Проектирование и чертежи настольного токарного станка

Проектирование подобного рода изделий рекомендуется делать на основе тех задач, которые планируется выполнять на это оборудовании. Чаще всего за основу берутся простые, не требующие высокой квалификации и дорогостоящего оборудования виды работ:

- Гладкая черновая и чистовая обработка цилиндрических деталей;

- Точение ступенчатых фасонов заготовок;

- Обработка конусных поверхностей;

- Формирование уступов, канавок с прямыми и наклонными поверхностями;

- Расточка цилиндров и конусов;

- Нарезание различного вида резьбы;

- Обработка кромок отверстий;

- Формирование рифлёной поверхности;

- Отрезание заготовок.

Определяем необходимые размеры

Вторым важным моментом выступает то, каких размеров заготовки будут обрабатываться при помощи этого станка. Для того чтобы заниматься моделированием достаточно небольших размеров, этот вариант мини станка может иметь небольшие размеры, и целиком помещаться на обычном письменном столе.

Для оборудования, которое планируется применять для обработки заготовок диаметром 50 мм и длиной до 500 необходима будет станина минимальной длины в 750 мм. А для работы с заготовками большей длины потребуется еще и отдельное основание. Простой деревянный стол устройство массой 50-70 кг попросту не выдержит.

Создаем необходимую проектную документацию

Увы, без разработки чертежей при постройке станка своими руками не обойтись. В принципе профессионально вычерчивать все узлы и детали смысла нет, а вот сделать технический рисунок, в котором учесть расположение деталей, способ их соединения и крепления все-таки стоит. При разработке отдельно нужно просчитать размеры станины и всех деталей, которые будут собираться из металлопроката. На рисунках нужно отметить точки соединений, места сверления отверстий и способ фиксации отдельных подвижных узлов. В качестве отдельного документа нужно оформить кинетическую схему станка и схему подключения электрооборудования. Кинетическая схема подразумевает то, как будут расположены шестерни или шкивы коробки передач, и как будет осуществляться изменение скорости вращения шпинделя. А электрическая схема даст возможность правильно подключить электрооборудование.

Совет: отличным подспорьем в качестве наглядного пособия по разработке чертежей могут служить старые советские технические журналы для технического творчества.

Выбор электродвигателя для станка

Среди узлов самодельного станка электродвигатель один из немногих элементов который все-таки придется приобретать в уже собранном виде. Для оснащения маломощных мини-станков для моделирования и несложных работ подойдут небольшие электродвигатели мощностью до 500 вт. Более мощные и высокооборотистые типы двигателей можно устанавливать на станки для серьезных гаражных работ. А вот что касается типа мотора, то здесь лучше отдать предпочтение асинхронным видам. Они надежны, неприхотливы к перепадам напряжения и изменению нагрузки при работе.

Конструкция токарных мини-станков по металлу

Полностью оправдывая своё название, мини-станок не отличается от своего полноразмерного собрата практически ничем, кроме габаритов.

Его главный элемент — это станина, к которой крепятся все остальные части. Она является основой всех узлов и имеет отверстия для крепления к столу. Обычно изготовлена из чугуна.

Следующий элемент — это суппорт, в который укрепляется сверло, резец или другой обрабатывающий инструмент.

Он же отвечает за перемещение сверла в нужном направлении, не отклоняясь от курса. Он передвигается при помощи вала хода и устройств передачи.