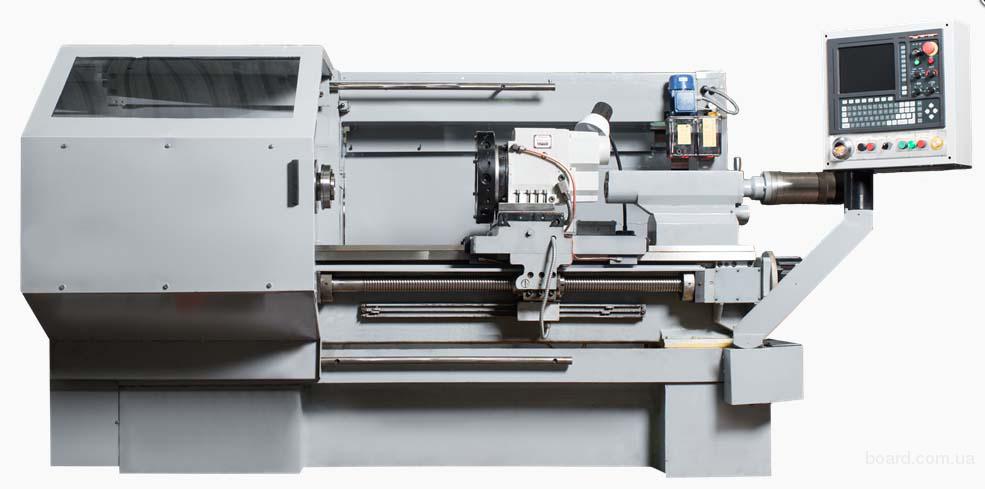

| Станок | ТС16К20Ф3 |

|---|---|

| Наибольший диаметр заготовки, мм | 450 |

| Макс. диаметр изделия типа диск, мм | 400 |

| Наибольший диаметр заготовки, обрабатываемый над суппортом, мм | 210 |

| РМЦ, мм | 750 |

| Макс. вес заготовки, кг | 200 * |

| Оси | |

| Максимальное перемещение по оси Х, мм | 235 |

| Макс перемещение по оси Z, мм | 700 |

| Быстрые перемещения по оси Х, мм/мин | 6000 |

| Быстрые перемещения по оси Z, мм/мин | 9000 |

| Рабочая подача, мм/мин | 0,01~4000 |

| Диаметр ШВП/шаг ось Х, мм | 20/4 |

| Диаметр ШВП/шаг ось Z, мм | 40/6 |

| Тип мотора и мощность по оси X, кВт | серво 1,5 кВт |

| Тип мотора и мощность по оси Z, кВт | серво 1,5 кВт |

| Тип направляющих Х | ласточкин хвост |

| Тип направляющих Z | Призматические |

| Точность позиционирования по осям X/Z, мм | ±0,005 |

| Повторяемость позиционирования осей X/Z, мм | ±0,003 |

| Угол наклона станины, град | 0 |

| Ширина направляющих, мм | 340 |

| Шпиндельная бабка | |

| Диаметр 3х кулачкового патрона, мм | 200 |

| Диапазон скоростей шпинделя, об/мин | I 10-330; II 130-1800 |

| Диаметр отверстия шпинделя, мм | 53 |

| Максимальный диаметр прутка, мм | 51 (38 с полым гидропатроном) |

| Торец шпинделя | С6 (ГОСТ 12593) |

| Конус отверстия шпинделя | Морзе 6 |

| Внутренний диаметр подшипника шпинделя | 90 |

| Момент на шпинделе (до 30 минут), Нм | 610 |

| Момент на шпинделе (продолжительно), Нм | 610 |

| Мощность э/д шпинделя (до 30 минут), кВт | 7,5 |

| Мощность э/д шпинделя (продолжительно), кВт | 7,5 |

| Тип э/д шпинделя | Асинхронный |

| Резцедержка | |

| Число инструментов, шт | 6 |

| Тип резцедержки | э/мех |

| Размер хвостовика режущего инструмента, мм | 25х25 |

Время смены инструмента – верт. револьверная головка, с револьверная головка, с | — |

| Время смены инструмента – гориз. револьверная головка, с | 3 |

| Мощность э/д приводного инструмента, кВт | — |

| Обороты приводного инструмента, об/мин | — |

| Задняя бабка | |

| Перемещение задней бабки, мм | до патрона/люнета |

| Выдвижение пиноли задней бабки, мм | 130 |

| Диаметр пиноли, мм | 60 |

| Конус пиноли гидравлической задней бабки, № | — |

| Конус пиноли механической задней бабки, № | Морзе 4 |

| Прочее | |

| Потребляемая мощность, кВА | 15 |

| Система ЧПУ | Siemens 808 |

| Наличие транспортера стружки | нет |

| Емкость бака СОЖ, л | 38 |

| Емкость гидростанции, л | — |

| Вес нетто, кг | 1800 |

| Вес брутто, кг | 1900 |

| Габаритные размеры ДхШхВ, мм | 2220х1150х1500 |

| Габаритные размеры упаковки ДхШхВ, мм | 2220х1350х1600 |

| Примечания | * подробнее в документации |

| Станок | ТС16А16Ф3 | ТС16А20Ф3 | ТС16К20Ф3 |

|---|---|---|---|

| Наибольший диаметр заготовки, мм | 360 | 400 | 450 |

Макс. диаметр изделия типа диск, мм диаметр изделия типа диск, мм | 360 | 340 | 400 |

| Наибольший диаметр заготовки, обрабатываемый над суппортом, мм | 160 | 210 | 210 |

| РМЦ, мм | 350 * | 750 | 750 |

| Макс. вес заготовки, кг | 130 | 170 | 200 * |

| Оси | |||

| Максимальное перемещение по оси Х, мм | 250 | 235 | 235 |

| Макс перемещение по оси Z, мм | 250 | 750 | 700 |

| Быстрые перемещения по оси Х, мм/мин | 12 000 | 6000 | 6000 |

| Быстрые перемещения по оси Z, мм/мин | 12 000 | 9000 | 9000 |

| Рабочая подача, мм/мин | 0.01~8000 | 0,01-4000 | 0,01~4000 |

| Диаметр ШВП/шаг ось Х, мм | 24/6 | 20/4 | 20/4 |

| Диаметр ШВП/шаг ось Z, мм | 32/6 | 40/6 | 40/6 |

| Тип мотора и мощность по оси X, кВт | серво 1 кВт | серво 1,5 кВт | серво 1,5 кВт |

| Тип мотора и мощность по оси Z, кВт | серво 1 кВт | серво 1,5 кВт | серво 1,5 кВт |

| Тип направляющих Х | качения | ласточкин хвост | ласточкин хвост |

| Тип направляющих Z | качения | Призматические | Призматические |

| Точность позиционирования по осям X/Z, мм | ±0,005 | ±0,005 | ±0,005 |

| Повторяемость позиционирования осей X/Z, мм | ±0,003 | ±0,003 | ±0,003 |

| Угол наклона станины, град | 0 | 0 | 0 |

| Ширина направляющих, мм | Z 275, X 180 | 340 | 340 |

| Шпиндельная бабка | |||

| Диаметр 3х кулачкового патрона, мм | 160 (6″ для гидро) | 200 | 200 |

| Диапазон скоростей шпинделя, об/мин | 200-3000 | 20~2050 | I 10-330; II 130-1800 |

| Диаметр отверстия шпинделя, мм | 48 (36 с гидро) | 53 | 53 |

| Максимальный диаметр прутка, мм | 40 (34 с гидро) | 51 | 51 (38 с полым гидропатроном) |

| Торец шпинделя | А2-5 | C6 (ГОСТ 12593) | С6 (ГОСТ 12593) |

| Конус отверстия шпинделя | Морзе 6 | Морзе 6 | |

| Внутренний диаметр подшипника шпинделя | 80 | 90 | 90 |

| Момент на шпинделе (до 30 минут), Нм | 48 | 610 | |

| Момент на шпинделе (продолжительно), Нм | 48 | 610 | |

| Мощность э/д шпинделя (до 30 минут), кВт | 4 | 7,5 | 7,5 |

| Мощность э/д шпинделя (продолжительно), кВт | 4 | 7,5 | 7,5 |

| Тип э/д шпинделя | асинхронный э/д | асинхронный э/д | Асинхронный |

| Резцедержка | |||

| Число инструментов, шт | 4 + 5 в лезвийные блоки | 6 | 6 |

| Тип резцедержки | э/мех | э/мех | э/мех |

| Размер хвостовика режущего инструмента, мм | 20х20 | 25×25 | 25х25 |

Время смены инструмента – верт. револьверная головка, с револьверная головка, с | 0,6 | — | — |

| Время смены инструмента – гориз. револьверная головка, с | — | 3 | 3 |

| Мощность э/д приводного инструмента, кВт | — | — | — |

| Обороты приводного инструмента, об/мин | — | — | — |

| Задняя бабка | |||

| Перемещение задней бабки, мм | опция | до патрона/люнета | до патрона/люнета |

| Выдвижение пиноли задней бабки, мм | опция | 130 | 130 |

| Диаметр пиноли, мм | 60 * | 60 | 60 |

| Конус пиноли гидравлической задней бабки, № | морзе 4 * | — | — |

| Конус пиноли механической задней бабки, № | морзе 4 * | Морзе 4 | Морзе 4 |

| Прочее | |||

| Потребляемая мощность, кВА | 9.5 | 11 | 15 |

| Система ЧПУ | Siemens 808 Advanced | Siemens 808D | Siemens 808 |

| Наличие транспортера стружки | нет | нет | нет |

| Емкость бака СОЖ, л | 30 | 38 | 38 |

| Емкость гидростанции, л | 40 | нет | — |

| Вес нетто, кг | 1200 | 1800 | 1800 |

| Вес брутто, кг | 1300 | 1900 | 1900 |

| Габаритные размеры ДхШхВ, мм | 1900х1350х1500 | 2220х1150х1500 | 2220х1150х1500 |

| Габаритные размеры упаковки ДхШхВ, мм | 2220х1350х1500 | 2220х1350х1600 | |

| Примечания | * при наличии задней бабки | * подробнее в документации | |

Токарный станок 16к20: описание, характеристики, видео

Токарно-винторезный станок 16К20, выпускаемый еще во времена СССР, являлся одним из самых часто встречающихся на многих предприятиях. Причина его огромной популярности – универсальность металлорежущего оборудования и высокие эксплуатационные характеристики. С помощью данного агрегата можно производить множество различных операций. В наши дни такое оборудование и его аналоги больше не выпускаются, а приобрести можно лишь единичные б/у экземпляры по сравнительно невысокой цене.

Причина его огромной популярности – универсальность металлорежущего оборудования и высокие эксплуатационные характеристики. С помощью данного агрегата можно производить множество различных операций. В наши дни такое оборудование и его аналоги больше не выпускаются, а приобрести можно лишь единичные б/у экземпляры по сравнительно невысокой цене.

Оглавление:

- Функции

- Технические параметры

- Особенности модели

- Устройство и станки-аналоги

- Преимущества

- Профилактика и ремонт

Назначение и список функций станка

Токарно-винторезный станок служит для обработки как простых поверхностей заготовок, так и сложных. Также он используется для нарезания резьбы. Точение торцов деталей осуществляется посредством различных метчиков, разверток, плашек, сверел, резцов или зенкеров.

Токарный станок 16К20 предоставляет возможность осуществлять обработку деталей как из холоднокатаного, так и горячекатаного проката. Несмотря на то, что характеристики агрегата не позволяют ему выполнять все функции фрезерного оборудования, на нем можно производить немало других операций.

Несмотря на то, что характеристики агрегата не позволяют ему выполнять все функции фрезерного оборудования, на нем можно производить немало других операций.

Основными функциями, которые выполняет станок модели 16К20, являются:

- нарезка питчевой, метрической, дюймовой или модульной резьбы;

- выполнение отверстий;

- расточка заготовок;

- обточка;

- сверление осевых отверстий;

- подрезание торцов изделий;

- зенкерование;

- развертывание деталей.

Технические параметры оборудования позволяют точить на нем заготовки массой до 1300 кг (при условии их обработки в центрах) и длиной до двух метров.

Благодаря своим возможностям, 16К20 позволяет производить нарезку практически любой резьбы. Так, питчевую и модульную можно изготовить с шагом, варьирующимся в диапазоне 0,5-56, метрическую с шагом от 0,5 до 112 мм, дюймовую – 0,5-112 ниток на 1 дюйм.

Агрегаты данного типа широко применяют в инструментальных цехах для проведения чистовой или получистовой обработки изделий, в штучном производстве и для изготовления небольших партий одинаковых деталей.

Технические характеристики и отличительные особенности

Подробное описание всех параметров, которыми обладает токарно-винторезный станок, указано в паспорте к оборудованию.

Главные характеристики этой модели и ее аналогов следующие:

- Класс точности обработки поверхности – Н;

- Допустимый наибольший диаметральный размер детали, располагаемой над суппортом, составляет 22 см, а над выемкой – 31 см;

- Диаметр заготовки, размещаемой над станиной, не должен превышать 40 см;

- Наибольший вес обрабатываемой детали, которую можно зажать в патроне, составляет 300 кг;

- Внутренний шпиндельный конус выполнен по типу Морзе 6 М80;

- Межцентровое расстояние станка составляет 1 метр;

- Диапазон частот при прямом вращении шпинделя – 12,5 – 2000 оборотов за минуту;

- Частоты при обратном вращении изменяются в пределах от 19 до 2420 об.

/мин.;

/мин.; - Число ступеней прямого шпиндельного вращения составляет 23, обратного – 12;

- Максимальная величина сечений используемых резцов – 25 мм;

- Крутящий момент может достигать 2 кН*м;

- Скорость быстрых перемещений: поперечных – 1,9 метров в минуту, продольных – 3,8 метров в минуту;

- Величина допустимых смещений корпуса в поперечном направлении варьируется в пределах ±15 мм;

- Максимальная величина выдвижения пиноли – 200 мм;

- Мощность привода, отвечающего за движение суппорта – 0,75 или 1,1 кВт;

- Мощность охлаждающего насоса – 0,12 кВт;

- Мощность электродвигателя токарного станка зависит от конкретной модификации и составляет 10 или 11 кВт;

- Масса оборудования в полной комплектации – 3,5 тонны;

- Размеры 2 800/3 200х1150 х1325 мм.

16К20 способен обеспечить достаточно высокую точность обработки заготовок. Так, отклонение от конусности на 300 мм длины детали не превышает 20 мкм, цилиндричности – не больше 7 мкм.

Приведем некоторые особенности, которыми обладает данный токарно-винторезный станок:

- Монолитное массивное основание, обеспечивающее жесткую фиксацию расположенной на нем станины.

- Надежные направляющие, позволяющие производить перемещения подвижной бабки и суппорта с высочайшей степенью точности.

- Возможность закрепления обрабатываемой детали как методом зажима на центрах, так и при помощи патрона.

- Возможность получения 4 рядов числовых оборотов шпинделя благодаря особому механизму, которым оснащена передняя бабка;

- Использование в конструкции исключительно высококачественных подшипников качения обеспечивает полное отсутствие биений и, соответственно, точнейшую настройку шпинделя без необходимости каких-либо дополнительных манипуляций с оборудованием во время работы.

- Наличие функции экстренного выключения суппорта, ряда блокировок и ограждений для безопасности обслуживающего персонала.

- Особая конструкция держателя позволяет закреплять резец максимально надежно.

- Коробка передач имеет жесткую связь с валом передней бабки благодаря наличию зубчатых колес. Это предоставляет возможность точного перемещения суппорта.

- Наличие на станке специальной линейки, по которой контроль за точностью передвижения режущего инструмента может осуществляться оператором в режиме реального времени.

Чтобы понять, как устроен токарный станок и принцип его работы, достаточно посмотреть фото, видео, а также ознакомиться с данными паспорта и кинематической схемой.

Основными элементами конструкции являются:

- Электропривод.

- Клиноременная передача.

- Коробка скоростей.

- Шпиндель, оснащенный кулачковым патроном для надежного крепления и центрирования заготовки перед началом ее обработки.

Благодаря наличию реверса направление вращения можно изменять соответствующим переключателем, расположенным на панели управления.

Благодаря наличию реверса направление вращения можно изменять соответствующим переключателем, расположенным на панели управления. - Станина.

- Система подачи охлаждающей и смазывающей жидкости.

Задняя бабка нужна для фиксации в ее пиноли сверел, центров или разверток. Она перемещается по направляющим и фиксируется на необходимом для обработки заготовки расстоянии в зависимости от ее размеров.

Суппорт станка служит для крепления рабочего инструмента в резцедержателе и его передвижения по горизонтали. Фартук с суппортом перемещаются посредством вращения ходового винта. Имеется возможность изменять угол поворота резца относительно обрабатываемой детали.

Агрегат очень прост в обслуживании и эксплуатации. Запуск станка осуществляется одним нажатием кнопки. Располагающиеся на корпусе оборудования рукоятки позволяют токарю выполнять ряд задач:

- управлять ходовым винтом;

- контролировать работу муфты;

- передвигать салазки с кареткой в нужном направлении;

- устанавливать параметры подачи;

- закреплять пиноль;

- выбирать тип резьбы и задавать ее шаг;

- управлять изменением направления подачи и вращения для нарезки резьбы;

- выставлять нужную частоту оборотов шпинделя;

- при прямом выполнении резьбы выключать коробку подач;

- запускать вводный выключатель, работающий в автоматическом режиме;

- устанавливать, по какому режиму должна нарезаться резьба в соответствии с особыми указаниями в конструкторской документации;

- осуществлять практически моментальные передвижения суппортом;

- управлять работой насосного оборудования, подающего жидкость для охлаждения.

Существует возможность использования на данном станке специального люнета, не позволяющего заготовке прогибаться в процессе работы, а также способствующего ее фиксации. Таким образом удается достичь повышенной точности при обработке детали, что особенно важно на чистовых проходах.

В связи с тем, что данное токарное оборудование универсально, надежно и на нем можно выполнять огромное количество операций, аналоги модели 16К20 после прекращения ее производства выпускались под различными наименованиями на многих заводах, в том числе за рубежом. Среди них были модели МК6058, 16ВТ20, 16Б16А и ряд других. Благодаря столь многочисленным аналогам и унификации большинства деталей купить запасные части или оснастку для станка не представляет большой сложности.

Станок 16К20 по сравнению со другими схожими агрегатами, выпускаемыми в СССР, позволяет производить высокоточную обработку, отличается легкостью эксплуатации и надежностью.

youtube.com/embed/CObXnjz5DVk» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Преимущества

Из основных плюсов, которые имеет токарный станок, можно выделить следующие:

- мощный двигатель;

- наличие дополнительного асинхронного электрического привода, способствующего быстрому перемещению суппорта при точении и выполнении других операций;

- высочайшая производительность;

- способность противостоять нагрузкам при вибрации;

- возможность работы в широком диапазоне величин скоростей и подач;

- высокие эксплуатационные показатели подшипников и особую прочность всех цепей, составляющих кинематическую схему токарного оборудования;

- наличие плавких вставок и теплового реле, обеспечивающих надежную защиту агрегата от продолжительных перегрузок и коротких замыканий;

- возможность обработки металлических заготовок с повышенной точностью, что достигается с применением в конструкции уникальных подшипников, нивелирующих любые перегрузки;

- способность задней балки передвигаться в поперечном направлении, что позволяет токарю производить качественную обработку конусов;

- наличие сменного комплекта зубчатых колес, обеспечивающих перемещения коробки подач.

Из минусов можно отметить достаточно кропотливый процесс наладки и настройки, а также невозможность эксплуатации оборудования в запыленных помещениях и при температуре воздуха ниже 10°С.

Правила эксплуатации 16к20

Как и любое другое промышленное оборудование, токарно-винторезный станок 16К20 нуждается в плановых осмотрах и ремонтах, которые осуществляются с заданной периодичностью в соответствии со специальным графиком. Советы по частоте проведения данных мероприятий можно найти в паспорте агрегата. При этом важно учитывать, в каком режиме работает кинематическая схема.

В соответствии с рекомендациями изготовителя станок необходимо периодически подвергать таким видам ремонтов, как:

- Осмотр, осуществляемый токарем визуально каждый раз при приемке смены. При этом проверяется наличие видимых поверхностных дефектов без разборки узлов агрегата.

- Малый ремонт, состоящий из разбора коробки передач, фартука и шпиндельной бабки. При этом производится очистка элементов от грязи с последующим нанесением смазки, а также осуществляется контроль за состоянием зазоров между подвижными частями.

- Средний, отличающийся от предыдущего заменой неисправных комплектующих.

- Капитальный ремонт. В этом случае производится полная разборка агрегата со сменой всех элементов конструкции, имеющих те или иные дефекты. Кроме того, осуществляется проверка исправности охлаждения токарно-винторезного станка. По окончании данных процедур оборудование прогоняют на холостом ходу, проверяя его работоспособность.

Купить токарно-винторезный станок этой модели или один из многочисленных аналогов, имеющих схожие характеристики, можно только б/у, ознакомившись с предложениями на различных площадках.

Токарный станок с ЧПУ 16К20Ф3: технические характеристики, паспорт

Содержание статьи:

Токарно-патронный станок с ЧПУ 16К20Ф3 был разработан на заводе «Красный пролетарий». Основой для оборудования послужила модель 16К20. Они имеют практически идентичные узлы и агрегаты. Разница заключается в наличии числового программного управления.

Основой для оборудования послужила модель 16К20. Они имеют практически идентичные узлы и агрегаты. Разница заключается в наличии числового программного управления.

Особенности конструкции и функционала

Внешний вид

Этот станок предназначен для различных типов токарной обработки заготовок. Ограничения по диаметру составляют 40 см при наружном обтачивании. При внутреннем точении длина заготовки не должна превышать 100 см.

Главным преимуществом является возможность установки различных типов ЧПУ – замкнутые, разомкнутые и СТС. Для этого в конструкции предусмотрены контактные разъемы. Число управляемых координат при выполнении формообразования ограничено двумя.

Дополнительно наличие автоматического управления позволяет выполнять следующие операции на токарном станке 16К20Ф3, указанные в паспорте:

- автоматический контроль за значением подачи;

- изменение количества оборотов вращения шпинделя;

- возможность формирования резьбы согласно составленной программе.

К этим качествам стоит добавить высокую точность выполняемых работ и хорошие эксплуатационные характеристики. Согласно классификации ГОСТ 8-82 станок 16К20Ф3 имеет показатель точности «П». Для адаптации к конкретному типу выполняемых операций токарное оборудование этого типа может комплектоваться дополнительными модулями и расширенным диапазоном настроек.

В качестве дополнительных компонентов станки могут поставляться с транспортером стружкоудаленеия или без него. Для этого необходимо специальное основание, параметры которого указаны в паспорте.

Основные технические характеристики

Кинематическая схема

Эксплуатационные параметры и паспорт этого станка полностью соответствуют аналогу без ЧПУ. Поэтому анализ конструкции следует начать со свойств механической части – основных характеристик и шпинделя.

Общая масса станка составляет 5000 кг вместе с блоком ЧПУ. В зависимости от серии станка возможно несколько вариантов комплектации блоков электронного управления — 2Р22, Н22-1М или 2Н22-61. При этом основные паспортные технические параметры остаются неизменными:

При этом основные паспортные технические параметры остаются неизменными:

- шпиндель. У него диаметр отверстия составляет 5,3 см;

- число рабочих скоростей составляет 12;

- пределы оборотов варьируются от 12,5 до 2000 об/мин;

- автоматических скоростей – 9;

- диапазон переключений – 12;

- конец по ГОСТ 12593-72 соответствует номеру «6К».

Следующим узлом для анализа возможностей станка 16К20Ф3 являются технические характеристики подачи. Они определяют степень точности положения резца и как следствие — качество обработки.

Параметры суппорта:

- смещение (продольное/поперечное). Составляет 90/25 см;

- скорость подачи, необходимой для максимально быстрого нарезания резьбы – 2000 мм/мин;

- пределы шагов для резьбы – от 0,1 до 39,999;

- оптимальная высота резца – 2,5 см;

- число позиций для державки, установленной в резцедержатель – 6.

Также необходимо знать основные параметры различных типов ЧПУ станка 16К20Ф3, указанные в паспорте. Они отличаются незначительно, но это может быть важно для выполнения конкретного вида операции.

Они отличаются незначительно, но это может быть важно для выполнения конкретного вида операции.

Характеристики блока управления:

- количество координат, по которым выполняется обработка деталей – 2;

- дискретность смещения по осям X и Y составляет 0,001 мм;

- наличие датчика нулевого уровня. Он присутствует во всех типах, кроме 2Р22;

- датчик обратной связи. Отсутствует в модели Н22-1М;

- номинальная мощность электродвигателя главного привода – 11 кВт;

- суммарная мощность оборудования составляет 22 кВт.

Для обеспечения безопасности в конструкции предусмотрен механизм принудительной остановки при открытии дверей управляющих блоков. При проведении ремонтных или пуско-наладочных работ переключатель БУ2 должен быть поставлен в положение «дверь открыта». Это подробно описано в паспорте токарного оборудования.

Для предотвращения самопроизвольного включения в схеме станка 16К20Ф3 есть нулевая защита. При снижении напряжения до 80% от номинальной она автоматически отключает оборудование.

Электрооборудование станка

Габариты рабочего пространства

Бесперебойную работу токарного станка обеспечивает набор специального электрооборудования. Оно необходимо для нормального функционирования блока ЧПУ, электродвигателей и других компонентов станка. Важно, чтобы их исходные паспортные характеристики сохранились в течение всего периода функционирования оборудования.

Для активации определенного скоростного режима движения шпинделя соответствующие сигналы от электронного блока управления поддаются на кодовые реле. При этом включается выбранная электромагнитная муфта. Каким образом можно выбрать одну из девяти скоростей.

Изменение положения резцедержателя происходит по такому же принципу. После подачи управляющего сигнала на станок 16к20ф3 происходит смещение до того момента, пока не совпадет команда от ЧПУ с позицией реле. В этот момент активируется реверс.

В Видеоматериале показан пример модернизации станка 16К20Ф3:

youtube.com/embed/zjPhrcscwfs?wmode=transparent&fs=1&hl=en&modestbranding=1&iv_load_policy=3&showsearch=0&rel=1&theme=dark» frameborder=»0″ allowfullscreen=»»/>

| Диаметр обработки над станиной, мм | 500 |

| Диаметр обработки над суппортом, мм | 200 |

| Наибольшая длина обработки, 6-позиционная головка, мм | 900 |

| Наибольшая длина обработки, 8-позиционная головка, мм | 750 |

| Наибольшая длина обработки, 12-позиционная головка, мм | 850 |

| Наибольшая длина обработки в центрах, мм | 1000 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший поперечный ход суппорта, мм | 210 |

| Наибольший продольный ход суппорта, мм | 905 |

| Максимальная рекомендуемая скорость продольной рабочей подачи, мм | 2000 |

| Максимальная рекомендуемая скорость поперечной рабочей подачи, мм | 1000 |

Количество управляемых координат, шт. | 2 |

| Количество одновременно управляемых координат, шт. | 2 |

| Дискретность задания перемещения, мм | 0,001 |

| Пределы частот вращения шпинделя, мин-1 | 20 — 2500 |

| Скорость быстрых перемещений суппорта — поперечного, мм/мин | 2 400 |

| Максимальная скорость быстрых продольных перемещений, мм/мин | 15000 |

| Максимальная скорость быстрых поперечных перемещений, мм/мин | 7500 |

| Количество позиций инструментальной головки | 8 |

| Мощность электродвигателя главного движения, кВт | 11 |

| Класс точности по ГОСТ 8-82 | П |

| Габаритные размеры станка (Д х Ш х В), мм | 3700 × 2260 × 1650 |

| Масса станка, кг | 4000 |

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1 300 |

Число ступеней вращения шпинделя, шт. | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Число ступеней рабочих подач — продольных | 42 |

| Число ступеней рабочих подач — поперечных | 42 |

| Пределы рабочих подач — продольных, мм/об | 0.7 — 4,16 |

| Пределы рабочих подач — поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемыхпитчевыхрезьб | 37 |

| Число нарезаемыхрезьб — архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1. 1 1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2 812 / 3 200 х 1 166 х 1 324 |

| Масса станка, кг | 3 035 |

WTENN2020K16 20 * 20 Токарный инструмент с ЧПУ, металлорежущие станки, токарные станки, внешний токарный инструмент W Тип WTENN | боковой инструмент | инструмент велосипедные инструменты, как показано на телевизоре

- WTENN2020K16 20 * 20 * 125 мм токарный инструмент для металла, токарный инструмент с ЧПУ, токарный станок, внешний токарный инструмент Тип WTENN

Примечание: этот инструмент в продаже Процесс не включает твердосплавные вставки, изображение должно показать вам

Модель No.: WTENN2020K16

Степень: 60

Диаметр хвостовика: 20 мм

Общая длина 125 мм

Винт: в комплекте

Цвет: классический черный

Упаковка: 1 шт.

/ Пластиковая коробка с ПОДХОДЯЩИМ КЛЮЧОМ

/ Пластиковая коробка с ПОДХОДЯЩИМ КЛЮЧОМ02

Перевозка: Бесплатная доставка по всему миру, отправка авиапочтой Китая.

Срок доставки около 10-50 рабочих дней. В некоторых странах может задержаться на 4-5 недель.

Мы отправляем товар в течение 3 рабочих дней после получения оплаты.

Ниже приведено обычное время прибытия для справки:

Страна

Рабочие дни (не включая праздничные дни)

5-9

10-15

16-20

21-25

26-35

> 35

США

Номинально (время пришло)

5.

1%

1%50,1%

33,6%

7,5%

3,7%

Свяжитесь с нами

Европа

Номинальный (время пришло)

8,6%

61,2%

19,1%

7,0%

4,1%

Свяжитесь с нами

Австралия

Номинальный (время прибыло)

4.7%

52,6%

30,2%

9,6%

2,9%

Связаться с нами

Канада

Номинальный (время прибыло)

6,7%

50,6%

30,4%

8,5%

3,8%

Свяжитесь с нами

Токарный станок с ЧПУ

Sliding Head Прецизионный токарно-токарный станок с ЧПУ | GE FONG MACHINERY

Модель ГО-325 Производительность Главный шпиндель Диаметр прутка Ø8 ~ 32 мм Длина обработки 320 мм (направляющая втулка прямого привода)

70 мм (без направляющей втулки)

115 мм (поворотная направляющая втулка механического привода)Бурение Ø12 мм Нарезание резьбы M10 Сверление глубоких отверстий Ø10 мм Задний шпиндель Диаметр рабочего патрона Ø32 мм Бурение Ø10 мм Нарезание резьбы M8 Инструментальный шпиндель Сверление / нарезание резьбы (левая крестовина) Ø8 мм / M6 Сверление / нарезание резьбы (правый крестообразный инструмент) Ø8 мм / M6 Сверление / нарезание резьбы (задний инструмент) Ø8 мм / M6 Пила для продольной резки Ø45 мм (Правая крестовина T04) Макс.  скорость

скоростьГлавный шпиндель 8000 об / мин Задний шпиндель 8000 об / мин Направляющая втулка прямого привода 8000 об / мин Инструментальный шпиндель 5,000 об / мин Размер инструмента OD хвостовика инструмента 16 × 16 × 100 мм Хвостовик расточного инструмента (для торцевого / заднего ID или заднего резцедержателя) Ø25 мм Патрон для левого поперечного инструмента ЭР16 × 3; ER20 × 1 Патрон для правого крестового инструмента ER16 Патрон для обратного токарного инструмента ER16 Патрон для инструментов с задней фиксацией ER16 (ОП.  : ER20)

: ER20)Патрон для сверла глубоких отверстий ER16 № позиции инструмента (макс. № устанавливаемого инструмента): 25 (32) Поворотный резцедержатель левый наружный 5 Поворотный резцедержатель правый OD 2 (ОП.: 7) Передний / задний держатель инструмента ID (цельный) 5 Задний резцедержатель 4 Левая крестовина инструмента 4 Стойка резцедержателя правая крестовина 3 Сверло торцевое глубокое 2 Двигатель Главный шпиндель 3.7 / 7,5 кВт (номинальная / 10%) Задний шпиндель 2,2 / 3,7 кВт (номинальная / 10 мин.) Крестовина левая 1.0 кВт Крестовина правая 1.0 кВт Задний инструмент 1.0 кВт Поворотная направляющая втулка прямого привода 2,2 / 3,7 кВт (номинальная / 10 мин.) X1, Y1, Z1, X2, ось Z2 0,75 кВт Насос охлаждающей жидкости 0,75 кВт Смазочный насос 0.011 кВт Гидравлический насос (※ 1) 0,75 кВт Ход оси X1 142 мм Y1 348 мм Z1 320 мм (поворотная направляющая втулка прямого привода) X2 370 мм Z2 335 мм Прочие Масса 3500 сом Номинальная мощность (2) 16.11 кВт (22,5 кВА) Потребление сжатого воздуха ≧ 4 кг / см2 Расход воздуха ≧ 100 нл / мин Емкость бака охлаждающей жидкости 180L Размеры машины (Ш × Г × В) 2150 × 1280 × 1930 мм ТОВАР ГО-325 Контроллер FANUC 0i-TF No.управляемых осей 7 (X1, Y1, Z1, C1, X2, Z2, C2) Синхронизация шпинделя (S1, S2) S1 — S2 (Главный шпиндель — Задний шпиндель) Z1, Z2 — синхронизация осей Есть Оси с одновременным управлением Макс.4 оси / путь Мин. приращение ввода 0,001 мм (Обозначение диаметра для осей X1, X2) Мин. приращение команды 0,0005 мм для осей X1, X2; 0,001 мм для других осей Макс. программируемый размер ± 8 цифр Ускоренный ход 32 м / мин (X1, Y1: 24 м / мин) Шпиндель / коррекция скорости подачи 0 ~ 150%, шаг 10% Абсолютная / инкрементная команда X, Z, Y, C: абсолютные U, W, V, H: инкрементальные Пары коррекции инструмента ± 6 цифр 200 пар Дисплей 10.4-дюймовый цветной ЖК-дисплей Язык дисплея Китайский, английский (стандартный) Длина памяти программы обработки детали 2 мегабайта (S1 + S2) Интерфейс ввода-вывода карты памяти Есть Интерфейс RS232C Есть Жесткое нарезание резьбы (главный / задний шпиндель, шпиндель поперечного инструмента, задний шпиндель инструмента Есть Обнаружение отключения (тип дифференциала скорости) Есть Счетчик стойкости инструмента Есть Устройство контроля нагрузки шпинделя инструмента Есть Плоская станина — Серия FA-N — Токарные станки с ЧПУ для тяжелых условий эксплуатации

Модель Описание FA60N FA70N FA80N FA100N Вместимость Качели над кроватью 1560 мм (61 «) 1800 мм (70 дюймов) 2050 мм (80 дюймов) 2500 мм (98.4 «) Качели над крестовиной

(Половинной длины)1215 мм (47,8 дюйма) 1465 мм (57,6 дюйма) 1715 мм (67,5 «) 2215 мм (87,2 дюйма) Качели над крестовиной

(Полная длина)1110 мм (43,7 дюйма) 1370 мм (53.9 «) 1630 мм (64,1 «) 2150 мм (84,6 дюйма) Высота центра 780 мм (30,7 дюйма) 910 мм (35,8 дюйма) 1040 мм (40,9 дюйма) 1250 мм (49,2 дюйма) Расстояние между центром 2150 ~ 14150 мм (84 дюйма) ~ (557 дюймов) Ширина кровати 1020 мм (40 дюймов) Ширина поперечных суппортов 420 мм (16.5 «) Ширина каретки 950 мм (37,4 дюйма) Шпиндель Кончик шпинделя A2-11 (6 дюймов) / A2-15 (9 дюймов) / A2-20 (12 дюймов, 14 дюймов) — FA45N ~ FA100N

A2-28 (16 дюймов) — FA45N ~ FA100N

A2-28 (21 дюйм) — FA55N ~ FA100NШпиндель

скоростиA2-11 153 мм (6 дюймов) 9 ~ 600 об / мин (ОПТ: 12 ~ 800 об / мин) A2-15 230 мм (9 дюймов) 9 ~ 450 об / мин (ОПТ: 12 ~ 600 об / мин) A2-20 305 мм (12 дюймов) 9 ~ 400 об / мин A2-20 369 мм (14 дюймов) 9 ~ 300 об / мин A2-28 408 мм (16 дюймов) 6 ~ 250 об / мин A2-28 534 мм (21 дюйм) 6 ~ 220 об / мин Центр шпинделя MT6 Башня Башня сервопривод h5-450 или гидравлический V8 Размер инструмента 32 × 32 мм (1.25 ”) Перемещение по оси X

Стандарт (поперечные направляющие половинной длины)600 мм (23,6 дюйма) Перемещение по оси X

(Поперечные направляющие во всю длину)900 мм (35,4 дюйма) Перемещение по оси Z 2150 мм (45,3 дюйма) ~ 14150 мм (557 дюймов) Быстрое перемещение по оси X, диаметр шарико-винтовой передачи. 6 м / мин, Ø 40 мм x P5 Быстрое перемещение по оси Z, диаметр шарико-винтовой передачи. 6 м / мин, 1 ~ 5 м (Ø 63 мм x P10) 5 м / мин, 6 ~ 7 м (Ø 80 мм x P10) (коробка передач)

5 м / мин, 8 ~ 14 м (реечный привод)Задняя бабка Диаметр пиноли задней бабки 250 мм (9,84 дюйма) Опция: 350 мм (13,7 дюйма) Пиноль ходовая задняя 250 мм (9.84 «) Центр задней бабки MT6 Двигатель Серводвигатель оси X FANUC α22i 4 кВт Серводвигатель оси Z 2 ~ 3M FANUC α22i: 4 кВт; 4 ~ 7M FANUC α22i 4 кВт (коробка передач)

8 ~ 14M FANUC α40i 6 кВт (реечный привод)Мотор шпинделя FANUC α30i 30/37 кВт (40/50 л.с.) Двигатель масляного насоса 25 Вт Двигатель насоса охлаждающей жидкости 1.2 кВт Двигатель гидронасоса 2,25 кВт 3HP Вес станка Межосевое расстояние 2000 мм 19200 кг 20400 кг 21600 кг 25500 кг Каждые лишние 1000 мм вес 1500 кг TNC-20A / 20AL / 30N — высокоскоростной компактный тип

Модель Описание TNC-20A / 20 AL Вместимость Качели над кроватью Ø 460 мм (18.1 ”) Седло качающееся Ø 280 мм (11 дюймов) Расстояние между центром 460/660 мм (18,1 дюйма / 26 дюймов)

Линейный направляющий путь:

380/580 мм (15 дюймов / 22,8 дюйма)Диаметр резки Ø 270 мм (10,6 дюйма) Прямой /

Ø 220 мм (8,7 дюйма) VDIГидравлический патрон Ø210 мм (8 «) Вместимость бара Ø 52 мм (2 дюйма) / ОПТ Ø 65 мм (2.6 дюймов) Ширина кровати 360 мм (14,2 дюйма) Кровать наклонная 30 градусов Шпиндель Кончик шпинделя A2-6 Отверстие шпинделя Ø 62 мм (2,4 дюйма) / OPT Ø 75 мм (3 дюйма) Конус шпинделя 1/20 Скорость шпинделя 40-4000 р.P.M Мотор шпинделя FANUC βilp 18 (9/11 кВт) Диаметр шпинделя. (OD) Ø 100 мм (3,9 дюйма) Башня Тип башни Гидравлическая револьверная головка / серво-револьверная головка (OPT) Станция для инструмента и размер (OD) 8, 25 x 25 мм (1 дюйм x 1 дюйм) X путешествия 150 мм (5.9 ”) Z путешествия 400/640 мм (15,7 дюйма / 25,2 дюйма)

Линейный направляющий путь:

320/560 мм (12,6 дюйма / 20,5 дюйма)Ускоренный ход X: 15 м / мин

Z: 15 м / минID Диаметр держателя инструмента. Ø 32 мм (1,3 дюйма) Задняя бабка Ход задней бабки 240/480 мм (9.4 дюйма / 18,9 дюйма) Гусиное путешествие 80 мм (3,1 дюйма) Диаметр пиноли Ø 70 мм (2,8 дюйма) Пиновый конус MT4 Двигатель Серводвигатель (X) 1.8 кВт Серводвигатель (Z) 1.8 кВт Насос охлаждающей жидкости 0.37 кВт Гидравлический мотор 1,5 кВт Разное Требуемая мощность 22 кВА Диаметр шарико-винтовой пары оси X Ø 32 мм (1,3 дюйма) Диаметр шарико-винтовой пары оси Z Ø 36 мм (1,4 дюйма) Размер упаковки 3110/3350 x 2000 x 2050 мм

(122,4 дюйма / 131,9 x 78,7 дюйма x 80,7 дюйма)Полная масса 4000/4600 кг Модель Описание TNC-30N TNC-30NL Вместимость Качели над кроватью Ø 640 мм (25.2 ”) Седло качающееся Ø 430 мм (16,9 дюйма) Расстояние между центром 670/1150 мм

(26,4 дюйма / 45,3 дюйма)Диаметр резки Ø 480 мм (18,9 дюйма) Прямой / Ø 440 мм (17,3 дюйма) VDI Гидравлический патрон Ø 254 мм (10 «) Вместимость бара Ø 75 мм (3 дюйма) Ширина кровати 480 мм (18.9 ”) Кровать наклонная 45 градусов Шпиндель Кончик шпинделя A2-8 Отверстие шпинделя Ø 87 мм (3,4 дюйма) Конус шпинделя 1/20 Скорость шпинделя 32 ~ 3200 р.P.M Мотор шпинделя FANUC αilp 22

(11/15 кВт)Диаметр шпинделя. (OD) Ø 130 мм (5,1 дюйма) Башня Тип башни Гидравлическая револьверная головка / серво-револьверная головка (OPT) Станция для инструмента и размер (OD) 10/12 (OPT), 25 x 25 мм (1 дюйм x 1 дюйм) X путешествия 255 мм (10 дюймов) Z путешествия 650/1150 мм (25.5 дюймов / 45,2 дюйма) Y путешествия + — 60 мм (OPT) Ускоренный ход X: 18 м / мин

Z: 18 м / минID Диаметр держателя инструмента. Ø 40 мм (1,6 дюйма) Задняя бабка Ход задней бабки 500/980 мм

(20 дюймов / 38.6 дюймов)Гусиное путешествие 100 мм (3,9 дюйма) Диаметр пиноли Ø 110 мм (4,3 дюйма) / OPT Ø 160 мм (6,3 дюйма) Пиновый конус МТ4 (ОПТ МТ5) Двигатель Серводвигатель (X) 3,0 кВт Серводвигатель (Z) 3.0 кВт Насос охлаждающей жидкости 0.37 кВт Гидравлический мотор 1,5 кВт Разное Требуемая мощность 30 кВА Диаметр шарико-винтовой пары оси X Ø 32 мм (1,3 дюйма) Диаметр шарико-винтовой пары оси Z Ø 40 мм (1,6 дюйма) Размер упаковки 4000/4550 x 2090 x 2250 мм

(157,5 дюйма / 179,1 x 82,3 дюйма x 88,6 дюйма)Полная масса 5500 кг 6500 кг Модель Описание TNC30N x 1650/2150/2650 Вместимость Качели над кроватью Ø 600 мм (23.6 дюймов) Седло качающееся Ø 430 мм (16,9 дюйма) Расстояние между центром 1730/2230/2730 мм

(68,1 дюйма / 87,8 дюйма / 107,5 дюйма)Диаметр резки Ø 480 мм (18,9 дюйма) Прямой / Ø 440 мм (17,3 дюйма) VDI Гидравлический патрон Ø254 мм (10 «) Вместимость бара Ø 75 мм (3 дюйма) Ширина кровати 480 мм (18.9 ”) Кровать наклонная 45 градусов Шпиндель Кончик шпинделя A2-8 Отверстие шпинделя Ø 87 мм (3,4 дюйма) Конус шпинделя 1/20 Скорость шпинделя 32 ~ 3200 р.P.M Мотор шпинделя FANUC αil 18 (18,5 / 22 кВт) +

2-ступенчатая коробка передач (1: 4)Диаметр шпинделя. (OD) Ø 130 мм (5,1 дюйма) Башня Тип башни Гидравлическая револьверная головка / серво-револьверная головка (OPT) Станция для инструмента и размер (OD) 10/12 (OPT), 25 x 25 мм (1 дюйм x 1 дюйм) X путешествия 255 мм (10 дюймов) Z путешествия 1650/2150/2650 мм

(65 дюймов / 84.6 дюймов / 104,3)Y путешествия + — 60 мм (OPT) Ускоренный ход X: 15/15/15 м / мин

Z: 15/12/7 м / минID Диаметр держателя инструмента. Ø 40 мм (1,6 дюйма) Задняя бабка Ход задней бабки 1560/2060/2560 мм

(61.4 дюйма / 81,1 дюйма / 100,8 дюйма)Гусиное путешествие 100 мм (3,9 дюйма) Диаметр пиноли Ø 110 мм (4,3 дюйма) / OPT Ø 160 мм (6,3 дюйма) Пиновый конус МТ4 (ОПТ МТ5) Двигатель Серводвигатель (X) 3.0 кВт Серводвигатель (Z) 3,0 кВт Насос охлаждающей жидкости 0.37 кВт Гидравлический мотор 1,5 кВт Разное Требуемая мощность 30 кВА Диаметр шарико-винтовой пары оси X Ø 32 мм (1,3 дюйма) Диаметр шарико-винтовой пары оси Z Ø 50 мм (2 дюйма) Размер упаковки 5100/5800/6500 x 2090 x 2250 мм

(200,8 дюйма / 228,3 дюйма / 255,9 дюйма x 82,3 дюйма x 88,6 дюйма)Полная масса 8200/9400/10600 кг * Технические характеристики могут быть изменены без предварительного уведомления.

CENTROID Oak ЧПУ контроллер для фрезерных, токарных и фрезерных станков

Надежная, высокопроизводительная система ЧПУ промышленного качества по доступной цене. Oak использует встроенный ЦП управления движением и связывается с CNCPC через быстрое и надежное соединение Ethernet. Oak — это 4-х осевая плата управления ЧПУ, которая расширяется до 8-ми осей одновременного движения.Идеально подходит для многих типов станков, таких как: фрезерные станки с ЧПУ всех типов, токарные центры и широкий спектр фрезерных станков с ЧПУ и других специальных приложений. Обычно используется на станках с ЧПУ, где требуется высокопроизводительное ЧПУ. Обычно используется с бесщеточным сервоприводом переменного тока в режиме полного замкнутого контура, но также может управлять сервоприводами постоянного тока. Yaskawa и Delta — рекомендуемые комплекты сервоприводов для использования с Oak, но многие другие также могут управляться с помощью платы управления Oak cnc.Oak работает на базе проверенного программного обеспечения Centroid для управления станком промышленного качества с ЧПУ или станка с ЧПУ.щелкните изображение, чтобы увеличить просмотреть в высоком разрешении PDF Комплект контроллера ЧПУ Centroid Oak (деталь # 13135) включает: — Плата управления Oak

— Блок питания логики с выводами питания

— Комплект разъемов

— Экранированный кабель Ethernet 15 футов

— БЕСПЛАТНАЯ версия программного обеспечения Centroid CNC12 CNC, см. Ниже

— Стандартные предварительно запрограммированные входы и выходы ПЛК для станков с ЧПУ

— Программное обеспечение для диалогового программирования для фрезерных и токарных станков

— Руководство по установке и эксплуатации PDF

— Полноразмерная бумажная электрическая схема

— Самостоятельная поддержка ЧПУ через Centroid Community CNC Forum, который является специалистом по Centroid контролируется и поддерживается.

— Дополнительная служба технической поддержки Centroid Factory Engineer удаленно или по телефонуСхема подключения контроллера ЧПУ Oak

Загрузка программного обеспечения фрезерного станка и токарного станка Centroid Oak

(включает: программное обеспечение ЧПУ Centroid, стандартные программы ПЛК, редактор G-Code, Intercon Conversational Software)

Oak Installation Manual

Centroid Mill Operator Manual (Part setup, Tool настройки, выполнение задания, меню утилит, оцифровка, зондирование, интеркон, программные коды, G-коды, M-коды, конфигурация ЧПУ)

Руководство оператора токарного станка Centroid

Форум поддержки сообщества ЧПУ

Видео поддержки ЧПУCNC12 Mill Лицензия на программное обеспечение ЧПУ См. Набор функций лицензии Pro и Ultimate в таблице сравнения ниже.

Если вы приобретаете лицензию одновременно с Allin1DC, она будет отправлена по электронной почте.MF 8-5 EST USA

Примечание. Каждая лицензия на программное обеспечение предназначена для одного ЧПУ (Oak / Allin1DC / MPU и т. Д.), А не для CNCPC

. Если вы покупаете лицензию на ранее заказанный комплект Oak, отправьте свежий отчет по электронной почте .zip-файл на [email protected] вместе с квитанцией PayPal для ускорения доставки.

CNC12 Токарный станок Лицензия на программное обеспечение ЧПУ См. Набор функций лицензий Pro и Ultimate в сравнительной таблице ниже

Если вы приобретаете лицензию одновременно с Allin1DC, лицензия будет отправлена по электронной почте.MF 8-5 EST USA

Примечание. Каждая лицензия на программное обеспечение относится к одному ЧПУ (Oak / Allin1DC / MPU и т. Д.), А не к CNCPC

. Если вы покупаете лицензию на ранее заказанный комплект Allin1DC, отправьте свежий отчет по электронной почте .zip-файл на [email protected] вместе с квитанцией PayPal для ускорения доставки.

Этот плагин требуется для системы Oak, которая будет работать с устройством смены инструмента. Приобретите это при переходе с лицензии Pro на лицензию Ultimate. щелкните изображение, чтобы увеличить просмотреть в высоком разрешении PDF - Встроенный процессор управления движением

- Программа ЧПУ для фрезерных и токарных станков

- Надежная связь Ethernet с CNCPC

- Работает на Windows 10

- Совместимость с системами CAD / CAM

- Выполняет стандартные коды G и M (см. Список в руководствах оператора)

- Размер программы G-кода 4 Мб (необязательно)

- Графика заднего плана с истинным G-кодом с движением резака

- 2000 линия ускорения decell смотреть вперед

- 1200 блоков в секунду

- Переменная оператора коррекции подачи 0-200% с шагом 1%

- Plug and Play выделенный порт MPG

- Коррекция быстрой скорости

- Управление шпинделем.вкл / выкл по часовой / по часовой стрелке, скорость с ручным управлением

- 12-битный аналоговый выход 0-10 В постоянного тока для управления VFD

- 16 оптически изолированных входов, настраивается пользователем

- 9 релейных выходов с предохранителями, настраиваются пользователем

- Совместимость с пультом управления Centroid Operator

- Шесть входов кодировщика

- Один логический вход питания 24 В постоянного тока

- Индикация оборотов энкодера шпинделя

- Простой операторский интерфейс на основе меню

- Остановить и перезапустить задание в любой момент

- Проверка инструмента, толчковый режим и перезапуск в любой момент

- Компенсация режущего инструмента

- Совместимый токопроводящий щуп

- Совместимый кинематический щуп

- Порт специального сенсорного датчика

- 6 WCS G54 — G59 (еще 12 опций)

- Программное обеспечение для 4-й оси (как G-код, так и разговорный)

- Управление смазочным насосом (настраивается пользователем в соответствии с типом насоса)

- Режим MDI с памятью последних команд

- Программируемые клавиши дополнительных функций

- Поддержка нескольких языков

- Стандартные программы для ПЛК

- Программирование ПЛК, редактируемое пользователем

- Счетчик деталей, время, оценка времени

- Доступны обновления ПО Simple Future

- Редактор кода G

- Меню утилит

- Резервное копирование и восстановление конфигурации ЧПУ

- Отображение сообщений и журналы

- ЧПУ с истинным замкнутым циклом

- Неограниченное хранилище программ (ограничено только размером жесткого диска)

- Большой легко читаемый дисплей УЦИ

- Настройка компонентов с помощью меню

- Настройка инструментов через меню

- Настройка конфигурации машины через меню

- Заполните пустые поля меню настройки

- Меню запуска

- Меню конфигурации ЧПУ

- Автоматический перезапуск задания

- Любая ось может быть линейной или круговой

- Сглаживание G-кода (настраивается пользователем)

- Автоматическое переключение в исходное положение, направление по оси выбирается пользователем

- Пробежка домой или домой к Маркам

- Программные ограничения хода (+ и — направления)

- Настраиваемые пользователем медленная, быстрая, максимальная скорость

- Настраиваемое пользователем ускорение двигателя оси

- Компенсация люфта

- Gcode backplot проверяет рабочий конверт

- График G-кода показывает истинное движение резца

- Изменение скорости обратного графика и паузы

с отображением строки G-кода - Графика детали в реальном времени, показывает положение инструмента во время работы

- Дополнительные упоры

- Подпрограммы и макросы

- Совместимость с гравировкой (короткий векторный код g без проблем)

- Фрезерование резьбы (фрезы)

- Работа в дюймовом или MM режиме

- Библиотека инструментов

- Длинные наименования деталей

- Циклы сверления и нарезания резьбы

- Совместимость с USB и сетевым диском

- Клавиатура Эмулятор панели управления оператора,

- Совместимость с USB-панелью управления Xkeys

- Управление сроком службы инструмента

- Таблица соответствия ШВП

- Управляющие реле и контакторы с ручным или программным управлением

- Настраиваемые пользователем M-коды DIY

- Постоянные циклы

- Постоянная скорость резания (токарный станок)

- Нарезание резьбы (токарный станок)

- Профилирование с автоматической очисткой (токарный станок)

- Постоянные циклы токарного станка (резьба, паз, фаска, отрезка, диаметр точения и торцевая поверхность,

- Ввод шкалы для позиционного отображения УЦИ ручной оси

- Ось X / Y Deskew

- Вращение системы координат

Oak Индивидуальные комплекты управления ЧПУ. Позвоните или напишите по электронной почте, чтобы узнать стоимость заказного комплекта ЧПУ Oak. Мы модернизируем станки с 1979 года и обладаем знаниями о станках, которые помогут вам сэкономить время и деньги. Мы можем упаковать плату управления ЧПУ, осевые двигатели, энкодеры, кабели, источники питания и схемы; все, что вам нужно, в специальный комплект управления ЧПУ DIY Oak для конкретного станка.

Заполните эту форму запроса расценки на систему ЧПУ, и мы проконсультируем, построим и оценим систему ЧПУ для вас..

Если серводвигатели используются повторно, пришлите нам фотографии двигателей и их паспортные таблички, чтобы мы могли сообщить о совместимости с контроллером ЧПУ Oak. Отправить:. [email protected]

Дубовое оборудование и аксессуары для контроллеров с ЧПУ Для новых станков, модернизации или замены двигателей.Yaskawa — это высококачественные, долговечные, мощные серводвигатели и приводы.

Подробнее о двигателях и приводах Yaskawa, а также о доступных длинах кабелей, ценах и номерах деталей см. На этой странице.

Чертежи серводвигателя Yaskawa

Чтобы узнать цены на большие размеры, позвоните или напишите по электронной почте

Инструкции по установке Yaskawa to Acorn

Инструкции по установке Yaskawa to Oak

Загрузка программного обеспечения конфигурации YaskawaSigmaWin.Кабель связи, соединяющий сервопривод с контроллером ЧПУ Oak. Один конец подключается к сервоприводу, а другой конец подключается к плате управления ЧПУ Oak. Продается в 4 вариантах.

1.) Яскава. Работает с сервоприводами Yaskawa Sigma 1,2,5,7

2.) Delta ASD-A или ASD-AB

3.) Estun ProNet

4.) Подвижный провод. Конец кабеля сервопривода остается «подвесным», поэтому пользователь может установить любой разъем, необходимый для подключения к приводу, кроме Yaskawa, Delta или Estun.* Показан кабель Yaskawa

— с предустановленной ОС Windows 10 и предварительно настроенной для работы с ПК с ЧПУ

— Предустановленное программное обеспечение Centroid для ЧПУ Фрезерный и токарный станок с редактором кода G, Intercon, стандартные программы для ПЛК, панель управления операторами с сенсорным экраном (VCP) Для VCP требуется последняя версия CNC12

— Сенсорный экран

— Wi-Fi, Ethernet, веб-камера с микрофоном, кард-ридер, порты USB

— Шнур питания, клавиатура, мышь

— Centroid протестирован и предварительно квалифицирован для работы с контроллерами Centroid CNC

— Модель, технические характеристики и ЦВЕТ могут отличаться.

Примечание. На этом устройстве НЕТ монтажных отверстий VESA.Планируете собрать или использовать собственный компьютер в качестве CNCPC? Убедитесь, что компьютер соответствует минимальным требованиям Centroid CNCPC, указанным здесь.Для новейшего программного обеспечения ЧПУ Centroid требуется ПК с Windows 10, который соответствует требованиям.

— Если вы планируете создать собственный CNCPC, следуйте приведенным здесь рекомендациям.

— Если вы планируете купить свой собственный компьютер, мы рекомендуем Intel NUC (обязательно приобретите NUC, который соответствует минимальным требованиям Centroid для ПК) и монитор с сенсорным экраном с соотношением сторон 16: 9 1920×1080.

— Centroid также предлагает для покупки CNCPC с предварительно загруженными и предварительно настроенное программное обеспечение см. ниже.— Позволяет использовать сенсорный ЖК-экран любого размера и типа или обычный ЖК-монитор.

— ПК с более высокой производительностью, чем предыдущий Allin1PC

— Intel SSD для лучшей производительности

— Предварительно загруженная лицензионная копия Windows 10 и Windows предварительно настроена для работы с ПК с ЧПУ.

— Предустановленное программное обеспечение Centroid CNC12 для станков и станков, бесплатная версия

— Редактор кода G

— Intercon Conversational

— Стандартные программы для ПЛК

— Управление оператором с сенсорным экраном панель.

— SSD (твердотельный накопитель)

— Порт дисплея, HDMI, Ethernet, USB

— протестирован Centroid и предварительно квалифицирован для работы с контроллерами Centroid CNCМеждународная доставка рассчитывается после покупки. Требуется CNC12 v4.16 + и лицензия Pro

Возьмите под свой контроль работу! Подвесной пульт управления с ЧПУ с маховиком Centroid Wireless MPG — новый инструмент, который позволяет оператору удобно и точно настраивать задания и инструменты удаленно.

Plug and Play с программным обеспечением Centroid CNC12 Pro Acorn CNC и CNC12 для Oak, Red Oak и Allin1DC с программным плагином USB MPG.

Простая и быстрая установка. Подключите прилагаемый USB-передатчик / приемник и начните им пользоваться! Идеально подходит для всех типов фрезерных, токарных, фрезерных и других специализированных станков с ЧПУ. Нажмите здесь для дополнительной информации.

Щелкните изображение или здесь, чтобы получить дополнительную информацию о MPG … Пробник деталей, тисков и приспособлений: быстрая и точная автоматическая установка нулевых точек.

Используйте датчик KP-3, чтобы быстро и точно найти нулевые точки на тисках, приспособлении или детали. Устранение ошибки оператора при установке нулевых точек, поиске кромок или центральных положений выступов или отверстий, пазов и перемычек. Устраняет необходимость в центральноискателе или кромкоискателе. Вам больше не придется тратить 30 минут на поиск центра отверстия, чтобы снова определить центр отверстия. Зонд найдет и установит центр отверстия за считанные секунды. Кроме того, зонд можно использовать для проверки размеров и местоположения деталей и во многих других областях.KP-3 устанавливается в любой держатель инструмента 1/2 «и имеет концентрические регулировочные винты. Запатентовано и сделано в США. Нажмите здесь, чтобы получить дополнительную информацию и видео о KP-3

— Зонд КП-3

— Твердосплавный стержень 2,5 мм x 40 мм, щуп с рубиновым наконечником

— Ключ-щуп

— Кабель КП-3 — дуб

— Руководство пользователя КП-3— 15-дюймовый полноцветный ЖК-дисплей с сенсорным экраном

— Специальная панель управления оператора с дополнительными программируемыми кнопками

— Порты USB

— Тонкие на 2 штуки.88 дюймов толщиной

— Сделано в США Стальная конструкция

— Использует стандартные USB-клавиатуры, клавиатура в комплекте

— Различные варианты монтажа

— Совместимость с системами Allin1DC, OAK и MPU11. (Не совместима с Acorn)

— Дополнительные настраиваемые накладки на панель управления на заказ для специализированных станков. Подробности можно узнать по телефону или электронной почте.Доступен со встроенным CNCPC или без CNCPC.

Доступен в конфигурации «монтаж на панели» для установки в существующий корпус консоли.(Крепление на панели = сделано для крепления болтами к существующему пространству консоли станка. Обычно используется на больших станках с уже существующей системой управления ЧПУ, поэтому существующее оборудование консоли можно переназначить на новую консоль оператора Centroid с ЧПУ.)Создайте собственную консоль для установки оборудования на машину или используйте любые из различных вариантов крепления кронштейна и напольной стойки Centroid для консоли. Для просмотра чертежей с размерами щелкните здесь

Загрузите брошюру по консоли Centroid с ЧПУ щелкните здесь..

Дополнительно предварительно смонтированный «Кабель от консоли к электрическому шкафу в кабелепроводе» Стандартный размер: кабели 16 футов с кабелепроводом 6 футов. 405 долларов США (деталь № 11028) добавляют 28,50 долларов США за каждый фут дополнительной длины кабелепровода. Примечание. Дополнительный MPG показан на фотографии с консолью Та же панель управления, что и на консолях ЧПУ M400 / T400, но помещенная в коробку со шнуром.

Программное обеспечениеCentroid CNC позволяет оператору управлять станком с помощью ряда различных методов.

Этот пульт управления оператора предназначен для случаев, когда аппаратные кнопки предпочтительнее элементов управления с сенсорного экрана. Подвесной пульт, полезный как на больших, так и на малых станках при установке деталей, приспособлений и инструментов, позволяет оператору переносить органы управления на место работы. Стальной корпус с магнитами на задней панели и резиновыми ручками. В этом подвесном пульте управления используется та же панель управления оператора, что и в консоли M400 / T400 с ЧПУ.

Панель управления можно снять с подвески и установить заподлицо в корпус консоли.Более дешевой ($ 0) альтернативой этому элементу оборудования является программная сенсорная панель управления виртуальной машиной (VCP). VCP обеспечивает функциональность этого аппаратного пульта управления операторами при использовании сенсорного ЖК-дисплея в качестве дисплея управления ЧПУ. VCP с сенсорным экраном входит в состав программного обеспечения Centroid CNC CNC12 v4.12 + и может использоваться без или вместе с этим аппаратным пультом управления оператора.

— Добавьте дополнительные 16 оптически изолированных входов и 16 релейных выходов к Allin1DC

— Plug and Play, кабель связи PLCAdd1616 to Oak в комплекте.

— Обычно используется для управления автоматической сменой инструмента

— Входы и выходы, определяемые пользователем

— Конфигурируемые пользователем, управляемые программой ПЛК Allin1DC

— Руководство пользователя PLCAdd1616— Добавьте 4 дополнительных аналоговых входа в цифровой и 4 аналоговых в цифровой программа

— руководство пользователя Add4AD4DA— Добавьте 6 дополнительных портов энкодера или весов к плате Oak Board

— Включите Plug and Play, плата расширения энкодера на кабель связи Oak

— Обычно используется для нескольких входов MPG или Scale.

— Настраивается пользователем

— Руководство пользователя платы расширения кодировщикаСтоимость Бесплатно Mill Pro 549 долларов, токарный станок Pro 549 долларов Mill Ultimate 995 долларов (обновление с Pro 450 долларов) Фрезерный и токарный Intercon Диалоговое программирование Ограничено до 20 блоков разговоров Безлимит Безлимит Беспроводная подвесная опора MPG *** Не включено Включено Включено Размер программы G-кода Limited to 50Kb Mill, 5Kb Lahte G-code, размер файла Неограниченный размер файла G-кода Неограниченный размер файла G-кода Системы рабочих координат (WCS) Один (G54) Восемнадцать (G54-G59 плюс расширенный WCS) Восемнадцать (G54-G59 плюс расширенный WCS) Управляемые меню Циклы измерения Центр отверстия Полный набор управляемых меню измерительных циклов.Отверстие, бобышка, паз, перемычка, внутренний угол, внешний угол, поиск одной кромки, угол поиска, автоматический зонд для CSR Полный набор управляемых меню измерительных циклов. Отверстие, бобышка, паз, перемычка, внутренний угол, внешний угол, поиск одной кромки, угол поиска, автоматический зонд для CSR Управление с помощью меню Циклы оцифровки Сетка, радиальная, контурная, по стене, до 2500 точек Сетка, радиальная, контурная, по стене, до 2500 точек Неограниченные точки Сетка, Радиал, Контур, Стена после Автоматическое измерение высоты инструмента Неограниченное автоматическое измерение на:

Справочный инструмент и инструменты 1,2,3Неограниченное автоматическое измерение для всех инструментов. Неограниченное автоматическое измерение для всех инструментов. Вращение системы координат Ручная Руководство Автомат и ручной Библиотека инструментов 10 Инструменты 200 инструментов, (99 инструментов токарный станок) 200 Инструментальная фреза, (99 инструментов токарный станок) Подпрограммы и макросы (M98 и G65)

Напишите свои собственные маркеры, многие используютНе входит Включено Включено Компенсация резца Включено Включено Включено Компенсация люфта Включено Включено Включено Компенсация винта (лазерная или ручная!) Включено Включено Включено 3 оси одновременно Включено Включено Включено 4 оси одновременно Не включено Включено Включено 4-я ось, линейное или вращательное диалоговое программирование. ограничено 20 блоками Intercon Безлимит Безлимит Работает как 2-осевой ЧПУ с ручным пинолью Включено Включено Включено Работает как 2- или 1-осевое ЧПУ Включено Включено Включено Любая ось может быть линейной или вращающейся Включено Включено Включено Обратная связь энкодера шпинделя, с дисплеем оборотов

Включено Включено Включено Фрезы с жесткой резьбой Не входит Включено Включено Токарный станок Не включено Включено Включено Токарный автомат CSS Не входит Включено Включено Токарный станок с жесткой резьбой Не включено Включено Включено Токарный станок для автоматического измерения инструмента Неограниченное автоматическое измерение на:

Инструменты 1,2,3Неограниченное автоматическое измерение для всех инструментов. Неограниченное автоматическое измерение для всех инструментов. G81 циклы сверления Включено Включено Включено Циклы Gcode нарезания резьбы на сжатие Включено Включено Включено Масштабирование и зеркальное отображение G-кода мельницы Включено Включено Включено Истинная графика заднего плана G-кода Включено Включено Включено Графика рабочей программы Включено Включено Включено Умный поиск (остановка и перезапуск в любой момент) Включено Включено Включено Настраиваемая пользователем виртуальная панель управления с сенсорным экраном ** Включено Включено Включено Компенсация люфта Включено Включено Включено Меню настройки деталей и инструментов через меню Включено Включено Включено Режим обучения Intercon Ограничено 20 блоками Intercon Безлимит Безлимит Intercon Циклы сверления: сверление, глубокое отверстие, ломка стружки Ограничено 20 блоками Intercon Безлимит Безлимит Внутренние карманы: круглые, прямоугольные, нестандартные Ограничено 20 блоками Intercon Безлимит Безлимит Контур Intercon Ограничено 20 блоками Intercon Безлимит Безлимит Intercon Фрезерование резьбы Ограничено 20 блоками Intercon Безлимит Безлимит Intercon Conversational Compression Нарезание резьбы Ограничено 20 блоками Intercon Безлимит Безлимит Радиус автоматического подключения Intercon Ограничено 20 блоками Intercon Безлимит Безлимит Intercon Циклы токарного станка.Автоматическая очистка профиля, обработка канавок, отрезка, снятие фаски, точение, торцевое точение, Ограничено 20 блоками Intercon Безлимит Безлимит Intercon Справка по математике / геометрии Ограничено 20 блоками Intercon Безлимит Безлимит В миллиметрах или дюймах Есть Есть Есть 4-я ось Толчок Есть Есть Есть Программное обеспечение сопряжения осей.Соедините оси с 4-й или 5-й осью. Позволяет двум осям быть парными осями. № Есть Есть Автоматическое выравнивание квадратов программного обеспечения Спаренная ось с автоматическим перемещением в исходное положение № Есть Есть Аппаратное сопряжение осей Есть Есть Есть Перемещение G-кода по 4-й оси:

4, 1,4, 2,4, 3,4, 1, 2,4, 2, 3, 4, 1, 3, 4, 4, 1, 2, 3Нет, «Свободный» ограничен одновременной работой по 3 осям. Да, одновременное перемещение по 4 осям

с полной интерполяциейДа, одновременное перемещение по 4 осям

с полной интерполяцией.Масштаб Вход для обратной связи по позиционированию оси № Нет Включено M0 Толчок № Включено Включено Программное обеспечение PLC Detective Включено Включено Включено Использовать один ввод для всех осей Начало отсчета Включено Включено Включено Плагин поддержки ATC Требуется подключаемый модуль программного обеспечения ATC $ 280 Требуется подключаемый модуль программного обеспечения ATC $ 280 Требуется подключаемый модуль программного обеспечения ATC $ 280 5 осей + одновременное движение Требуется подключаемый модуль CNC12-C Требуется подключаемый модуль CNC12-C Требуется подключаемый модуль CNC12-C *** Беспроводная поддержка MPG для машин, НЕ использующих стоковую версию v4.16 Программа ПЛК требует редактирования и тестирования их специальной программы ПЛК, что требует программирования ПЛК, минимальная стоимость разработки / программирования пользовательского ПЛК составляет 90 долларов в час. ** Поддержка VCP для машин, НЕ использующих стандартную программу ПЛК v4.16, требует редактирования и тестирования специальной программы ПЛК, что требует программирования ПЛК, минимальная стоимость разработки / программирования пользовательского ПЛК составляет 90 долларов в час.

— Части программы в комфорте вашего офиса.

— Программирование, пока машина выполняет задание.

— Простая передача программы обработки детали с вашего ПК на систему управления через LAN или USB.

— Истинная графика заднего плана G-кода, точно посмотрите, какой будет траектория станка.

— Используйте на том же компьютере, что и ваша система CAD.

— USB Keylock позволяет пользователю устанавливать программное обеспечение на любое количество компьютеров.

— USB-блокировка для программирования в автономном режиме отправляется на следующий рабочий день.

— Работает с Windows 7/8/10— Загрузите здесь программное обеспечение для автономного диалогового программирования, программное обеспечение для автономного программирования работает без USB-блокировки, но ограничено 20 строками Intercon.Подключите USB-замок для неограниченных операций программирования в режиме разговора. Выберите «Offline» в процессе установки.

— Надежная кнопка аварийного останова промышленного качества с двумя переключателями.

— Два замыкания контактов для двух цепей эстопа.

— Используйте только одно замыкание контактов или используйте оба.

— Для использования с платами управления ЧПУ Acorn, Allin1dc и Oak.

— Крепление на панели с сквозным отверстиемИспользуйте ручной генератор импульсов для толчка станка, что очень удобно для настройки деталей и инструментов.Заказывайте с кабелем с внутренней перегородкой или без него. Если у вас есть ЧПУ M400 / T400 заводской сборки или если вы заказали комплект кабелепровода консоли с ЧПУ, вам не нужно покупать кабель внутренней перегородки. Если вы строите систему ЧПУ своими руками на базе контроллера Oak cnc, вам понадобится внутренний кабель переборки для подключения MPG к плате Oak.

— 100 импульсов на оборот

— Селектор осей для 6 осей

— Селектор величины приращения (настраивается пользователем в ЧПУ 10/11/12)

— Для использования с платами ЧПУ Allin1dc и Oak.

— Высококачественная конструкция с позолоченными контактами разъема

— Крепление на крючке и магниты на задней части устройства

— Предварительно настроено для использования с управляющим программным обеспечением Centroid CNC10 / 11/12

— Plug and Play с работающими элементами управления с ЧПУ Oak / Allin1DC Программное обеспечение CNC11 или CNC12Ищете MPG для более старой системы CNC10? пожалуйста, напишите нам серийный номер вашей системы

CNC10 Номера комплектов состояли из 5 цифр. (Примечание: если у вас есть 6-значный номер комплекта, который является системой CNC11 / CNC12)

Как найти серийный номер.GSK 928TA2 Токарный станок с ЧПУ — gskcnc.com

Описание

GSK 928TA2 — это система с ЧПУ, разработанная Guangzhou CNC Equipment Co., Ltd. для токарных и токарных автоматов с ЧПУ. Система использует 32-битный высокопроизводительный ЦП и сверхбольшую микросхему интегральной схемы с программируемой вентильной матрицей CPLD для формирования ядра управления для достижения точности движения на уровне мкм.контроль. Система имеет мощные функции и стабильную работу, интерфейс интуитивно понятен и лаконичен, а работа удобна. Система проста и интуитивно понятна в эксплуатации, адаптируется только к сервоприводу переменного тока GSK DAD08A с двумя двигателями 4 Нм. Благодаря программированию он может выполнять обработку внешнего круга, торца, обработки канавок, конуса, дуги, резьбы и т. Д. С высоким соотношением производительности и цены.

В системе ЧПУ токарного станка GSK 928TA2 используется 32-разрядный высокопроизводительный ЦП промышленного уровня и крупномасштабное программируемое устройство CPLD для формирования ядра управления, обеспечивающего управление движением с точностью до микрон.В своей работе GSK 928TEa следует удобному, лаконичному и интуитивно понятному интерфейсу с мощными функциями и стабильной производительностью. Он обладает выдающимися характеристиками в отношении работы системы, безопасности, точности и эффективности обработки.

◆ Адаптер токарный:

Станок токарный инструментальный малогабаритный;

Автоматические подающие токарные станки.

◆ Уникальное и практичное сочетание функций управления и функций обработки

Настройка параметров может быть изменена для реализации функции двуглавого транспортного средства;

Специальная комбинация функций смещения колеи для специальной обработки легко деформируемого материала;

Завод станков использует 25 пользовательских M-команд для особого управления;

16 кнопок, 8 регуляторов, 8 ножных переключателей, комбинированная работа в нескольких режимах.

◆ Специальное управление с настраиваемым M команды

Очень простой метод программирования пользовательских M-команд;

С помощью специальной команды M для обнаружения и управления сигналами вы можете управлять большим количеством устройств;

При аварийной остановке (+ M74), сбросе (+ M73) и аварийном сигнале привода (+ M72) соответствующая команда M может быть автоматически добавлена для закрытия определенных выходных сигналов, что повышает безопасность и удобство.

◆ Превосходная производительность

Short-Line High-Speed Smooth Interpolation ——- Возьмите дальновидный контроль для достижения высокоскоростного перехода между блоками.

Выходной импульс является плавным и однородным ——- сфокусирован на улучшении однородности выходного импульса в состоянии резания, тем самым улучшая точность прецизионной резки, поверхность поверхности заготовки, кончик наконечника инструмента и другие важные индикаторы; стремиться работать на «ленивом» станке с плохими условиями. Он также способен обрабатывать качественные детали.

◆ Автоматический токарный станок, комбинация функций управления подачей

Используйте ручку, кнопку, ножной переключатель для управления действием одного соленоидного клапана;

Пользователь завершает кормление, используя команду M;

Станкостроительный завод при необходимости подготавливает различное содержание аварийных сигналов сбоя подачи;

Изменение статуса входящего / выходного сигнала отображается отдельно в окне для облегчения отладки.

◆ Общие функции разнообразны и просты в использовании

При контурной резке можно автоматически снимать фаски отрезками или дугами;

Поддержка управления скоростью / позиционированием сервошпинделей;

Максимальный радиус обработки дуги окружности может достигать 100 метров;

С компенсацией зазора, коррекцией длины инструмента;

Новый винт использует функцию электронного редуктора для компенсации ошибки шага;

MPG может использоваться для перемещения оси, быстрого просмотра программ и выполнения программ управления;

Интерфейс USB поддерживает параметры и программную связь, а также поддерживает обновление системного программного обеспечения.

◆ Отличительные особенности безопасности

Мягкий предел режущей кромки инструмента для предотвращения столкновения наконечника с патроном;

Мягкий предел станка, используемый для предотвращения превышения хода каретки;

Легко настроить, нужно ли отключать состояние выхода различных дополнительных устройств в аварийном состоянии;

Запретить оператору изменять параметры сверх разрешения;

Различные варианты параметров, такие как предел перемещения координат и предел смены инструмента, делают различные сценарии обработки более безопасными;

Многоуровневая блокировка паролем;

С блокировкой параметров, блокировкой программы, блокировкой времени обработки.

Управление движением

Ось управления: ось X, ось Z; ось одновременного управления (ось интерполяции): 2 оси (X, Z) Функция интерполяции: двухосная прямая X, Z, дуга, интерполяция резьбы Диапазон команд положения: от -9999,999 мм до 9999,999 мм; минимальный командный блок: 0,001 мм Электронный редуктор: коэффициент умножения команд 1 ~ 9999999, коэффициент деления команд 1 ~ 9999999 Скорость быстрого перемещения: до 10000 мм / мин; быстрая скорость: F25%, 50%, 75%, 100% четырехуровневая регулировка в реальном времени Подача резания: до 6000 мм / мин; коррекция скорости подачи: от 0 до 150% 16-ступенчатая регулировка в реальном времени Скорость ручной подачи: 0 мм / мин ~ 1260 мм / мин 16-ступенчатая регулировка в реальном времени или мгновенная индивидуальная скорость подачи Подача MPG: 0.001 мм, 0,01 мм, 0,1 мм третья передача Ускорение и замедление: режущая подача может быть выбрана с экспоненциальным ускорением / замедлением или линейным ускорением и замедлением G

код36 Коды G видов: G00, G01, G02, G03, G04, G05, G20, G21, G22, G26, G28, G30,

G31, G32, G33, G35, G38, G50, G51, G52, G66 , G67, G71, G72, G73, G74, G75, G76, G80, G90, G92, G94, G96, G97, G98, G99Обработка резьбы

Обрабатываемая одноголовочная / многоголовочная метрическая прямая резьба

, коническая резьба, торцевая резьба; длина вывода резьбы, угол и скоростные характеристики могут быть установлены, высокая скорость обработки хвоста; шаг резьбы: 0.001 мм ~ 500 мм или 0,06 зуба / дюйм ~ 25400 зубцов / дюйм; с функцией нажатияЭнкодер шпинделя: количество строк энкодера может быть установлено: от 100 до 5000 оборотов / об; отношение энкодера к шпинделю 1: 1 Компенсация точности

Компенсация люфта: от 0 мм до 10.000 мм Коррекция инструмента: 16 позиций инструмента, 64 набора настроек коррекции длины инструмента Режим настройки инструмента: пробная настройка режущего инструмента и фиксированная точка

Режим коррекции настройки инструмента: изменение коррекции инструмента выполнения координат, перемещение коррекции инструмента выполнения инструментаM

кодБазовый M код 42 инструкции различных функций, определенный пользователем для достижения кода специальной инструкции M 25 th T

кодДо 16 позиций инструмента (T01 □□ ~ T16 □□), установите параметр типа держателя инструмента для выбора процесса управления сменой инструмента.При использовании рядкового резака тип резцедержателя устанавливается на

0.Регулятор скорости шпинделя

Режим управления переключателем скорости: выходной диапазон прямого управления скоростью S-команды 4 составляет S01 ~ S04; или диапазон вывода BCD-кода для 16 файлов: S00 ~ S15 Режим управления аналоговым напряжением скорости: код команды S для заданной скорости шпинделя в минуту или скорости линии резки (постоянное управление скоростью линии), выход

напряжение 0 В ~ 10 В на инвертор шпинделя, плавное изменение скорости шпинделя, поддержка шпинделя с 4 зубчатыми колесами механическая шестерня M41 ~ M44I / O

функцияДиагностический дисплей функции ввода / вывода Интерфейс ввода / вывода: 23 точки ввода / 18 точек вывода Интерфейс дисплея

Дисплей: матрица 480 × 234 точек (аналоговый экран), матрица 800 × 480 точек (цифровой экран), цветной ЖК-интерфейс (ЖКД) Режим дисплея: китайский или английский интерфейс дисплея задается параметрами; отображение графики обработки дорожек в реальном времени Редактирование программы

Объем программы: до 255 программ, от 0 до 252, общая емкость 254 программ 400 КБ Режим редактирования: полноэкранное редактирование, поддержка программирования смешивания относительных / абсолютных координат, поддержка программных вызовов, поддержка множественного вложения подпрограмм Проверка чертежа программы Связь

с интерфейсом USB; Программа двунаправленной передачи ЧПУ и USB, параметры, коррекция инструмента Поддержка системного программного обеспечения Загрузка обновления через USB Адаптер привода

Подходит только для двухосного сервопривода переменного тока с ЧПУ GSK DAD08A и серводвигателя серии SJT Код инструкции

Функция банка Код инструкции Функция банка

G00

быстро двигаться G92

Цикл нарезания резьбы G01

Линейная интерполяция G94

Циркуляция внутреннего конца внешнего конца G02

Обратная круговая интерполяция (против часовой стрелки) G22

Начало местного шлейфа G03

Круглая интерполяция (по часовой стрелке) G80

Конец частичного цикла G05

Круговая интерполяция G04

Задержка G32

Цикл нарезания резьбы G71

Группа команд грубого и точного автомобильного цикла внешнего круга G33

Нарезание одинаковой резьбы G72

Торцевая поверхность грубая, точная группа команд цикла автомобиля G38

Жесткое нарезание резьбы G73

Набор команд замкнутого цикла резки G26

Возврат к исходной точке программы G96

Постоянная скорость линии G28

Вернуться к нулевой точке G97

Постоянная скорость линии G30

Возврат ко второй, 3 программной контрольной точке G98

Подача в минуту G50

Настройка системы координат заготовки G99

Подача на оборот G51

Восстановить систему координат заготовки G31

Пропустить функцию G52

Очистка оси G35

Отображение сигнала ввода / вывода G74

Цикл торцевого сверления G66

Сохранение текущей точки координат G75

Цикл обработки канавок по наружной окружности и внутренней окружности G67

Возвращает координату точки памяти G66 G76

Набор команд цикла многократного нарезания резьбы G20

Выбор британской единицы G90

Цилиндрическая поверхностная циркуляция G21

Выбор метрической единицы M — вспомогательная функция (список команд)

.Это относится к , поэтому — поколение код

Функция банка Это относится к , поэтому — поколение код Функция банка

M00

Пауза в ожидании начала M80

Отменить выходной сигнал задней бабки M02

Конец программы M95

Кол-во деталей M20

Обработка конца цикла M96

Выполнение цикла вызова M30

Программа завершает шпиндель и отключает охлаждающую жидкость M97

Передача программы M03

Шпиндель M98

Вызов подпрограммы M04

Реверс шпинделя M99

Возврат подпрограммы M05

Ограничитель вращения шпинделя M21

Комплект.1 номер для вывода пользователя действителен M08

Открытая охлаждающая жидкость M22

Настройка выхода пользователя № 1 недействительна M09

Охлаждающая жидкость M23

Установить действительный пользовательский выход 2 M10

Зажимной патрон M24

Установить недействительный пользовательский вывод 2 M11

Выпуск патрона M91

Подождать, пока пользовательский ввод 1 не станет действительным, пока ввод не станет недействительным M12

Отменить выходной сигнал патрона M92

Дождитесь ввода пользователем No.1 будет недействительным, пока ввод не будет действительным M13

Выходной сигнал зажима шпинделя M93