Как изготовить станочные тиски своими руками

Станочный или сверлильные тиски незаменимы для работы с мелкими деталями в любой мастерской или гараже. В этом мастер классе я расскажу, как я изготовил тиски для сверлильного станка своими руками. Учитывая, что часто необходимо зажимать детали разной толщины, я внес небольшую «фишку» к конструкцию для быстрого изменения ширины зажима, но обо всем по порядку.Из материалов нам понадобится:

- — брус 50х50 мм;

- — фанера толщиной 12 мм;

- — шпилька М10 и гайка М10;

- — шайба усиленная 8;

- — шайба 6;

- — три самореза по дереву с широкой шляпкой;

- — саморез по дереву 25 мм;

- — столярный клей (я использовал ПВА).

Пошаговый мастер класс изготовления сверлильных тисков

Отрезаем три бруска 50х50х120 мм и на двух их них размечаем центры, проведя две диагонали от противоположных углов заготовки.

На первом бруске по размеченному центру выполняем последовательно сквозное отверстие 10 мм, а потом соосно диаметром 16 мм на глубину 8 мм.

Затем приглядываем гайку М10.

И по контуру гайки размечаем контру гайки карандашом или, как это сделал я, стамеской.

Работая стамеской, выполняем шестигранное отверстие в бруске на глубину, равную глубине второго отверстия на 16 мм.

Запрессовываем гайку в полученное отверстие при помощи струбцины, хотя можно и просто забить молотком.

Берем второй брусок и по разметке сверлом Форстнера выполняем отверстие 24 мм на глубину 2 мм, затем соосно второе отверстие на 12 мм и глубиной 6 мм.

По периметру отверстия 24 мм равномерно, через 120 градусов засверливаем еще три отверстия диаметром 3 мм под саморезы.

Далее соберем основание тисков из фанеры толщиной 12 мм – нам понадобятся куски 120х270 мм и два по 45х270 мм. Предварительно проклеив соединяемые части скрепляем их саморезами по дерезу длиной 19 мм (предварительно для саморезов выполните отверстия с фаской под потайную головку крепежа).

Аналогично закрепляем стационарную губку тисков и упорную часть.

Стационарная часть тисков готова.

Выполняем на увеличенной шайбе 8 два пропила, образуя паз по ширине отверстия.

На шпильке М10 длиной 250 мм, отступив от края 6 мм на, выполняем канавку до диаметра 8 мм шириной около 3 мм.

Вытачиваем на токарном станке ручку. За неимением токарного станка ручку можно выстругать или отпилить кусок от черенка для граблей или лопаты (их готовые продают в хозмагазинах).

В торцах ручки выполняем два отверстия – в одного торца диаметром 10 мм на глубину 60 мм.

И с другой стороны диаметром 3 мм под саморез.

Шпильку садим на эпоксидку.

Саморез с другой стороны аналогично.

Собираем подвижную губку с рукояткой.

На дно отверстия 12 кладем шайбу 6 для гото, чтобы шпилька при закручивании упиралась в металл, а не дерево.

Вкручиваем шпильку и устанавливаем шайбу на 8, закрепляя её на подвижной губке саморезами.

Станочные тиски готовы.

Смотрите видео

Подробнее процесс изготовления и сборки вы можете увидеть на видео:

youtube.com/embed/kPHhaguSZoI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Зачем же нужен саморез в ручке?

Об этом вы тоже узнаете в видео!

Столярные станочные тиски из фанеры своими руками

Здравствуйте, уважаемые читатели и самоделкины!У многих из Вас имеются различные станки в мастерской. А для безопасной работы на них требуются дополнительные приспособления.

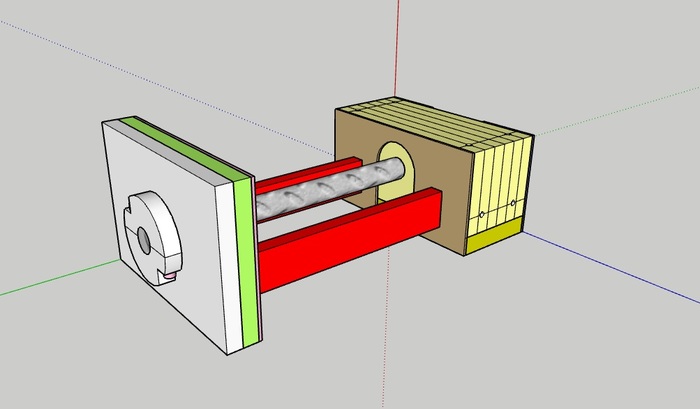

Этот проект имеет среднюю сложность в изготовлении, однако не потребует токарных и сварочных работ.

Материалы.

— Листовая фанера

— Стальной лист

— Столярный клей

— Увеличенная шайба

— Стальная шпилька, гайка М14, саморезы по дереву

— Болт М8 с головкой под шестигранник

— Наждачная бумага

— Двухкомпонентный эпоксидный клей

— Пропитка для древесины.

Инструменты, использованные автором.

— Шуруповерт

— Гибкий переходник для шуруповерта, сверла по металлу

— Торцовочная пила

— Ручной фрезер

— Струбцины

— Болгарка, отрезной диск

— Метчик

— Сверло с зенковкой

— Сверла Форстнера

— Верстак, столярные тиски, напильник, стамеска, ножовка, гаечные и шестигранные ключи

— Угольник Свенсона, карандаш, маркер.

Процесс изготовления.

Итак, основным материалом для основания и губок этих тисков послужит листовая фанера толщиной 18 мм. Первым делом он размечает и вырезает две прямоугольные заготовки для наращивания высоты основания.

Особо точные размеры и чертеж при повторении этих тисков не требуются, их достаточно легко подобрать под свои потребности.

Отступив одинаковые расстояния от боковых сторон основания, он приклеивает к нему обе заготовки, и фиксирует сборку струбцинами.

После высыхания клея наносится разметка на основание, затем излишки материала срезаются на торцовочной пиле.

При этом важно соблюсти 90 градусов по углам.

При этом важно соблюсти 90 градусов по углам.На следующем этапе нужно сделать проточку в центральной части. Она нужна для формирования неподвижной губки и опоры для гайки.

При помощи циркулярной пилы, за несколько проходов делается необходимый вырез.

Автор разметил и срезал излишки материала вокруг стойки для гайки. Также он немного видоизменил верхнюю поверхность неподвижной губки.

В нижней части основания мастер делает вырез для шипа подвижной губки. Это выполняется при помощи ручного фрезера с боковым упором.

Так как после фрезеровки углы имеют закругленные стороны, автор подпиливает их ножовкой, и обрабатывает напильником, добиваясь прямоугольной формы выемки.

В центральной части опоры для гайки мастер делает посадочное место для увеличенной шайбы, используя сверло Форстнера подходящего диаметра. Шайба должна быть заподлицо с поверхностью.

Затем, перьевым сверлом по дереву, сверлится глухое отверстие диаметром 20 мм для гайки. После этого 14-м сверлом делается сквозное отверстие для шпильки.

Далее, в подготовленное отверстие вставляется болт М14, на его конец навинчивается гайка, и ее края очерчиваются карандашом. После этого мастер убирает излишки материала стамеской.

Смешав компоненты эпоксидного клея, и смазав составом отверстие, гайка запрессовывается на свое место.

Мастер отметил места будущих отверстий для саморезов, просверлил и раззенковал их.

Во избежание раскалывания корпуса, автор сверлит пилотные отверстия, и прикручивает шайбу саморезами.

Для изготовления подвижной губки автору потребовалось склеить еще две таких же фанерных заготовки. Из них он сформировал Т-образную губку, одну сторону которой сделал в виде трапеции.

На обратной стороне губки формируется посадочное место для шайбы, и сверлится глухое отверстие диаметром 14 мм, именно в нем «спрячется» головка винта

Для изготовления прижимного винта мастер будет использовать стальную шпильку М14 с упорной, а не обычной метрической резьбой.

Такая резьба применяется в случаях, когда имеют место большие односторонние нагрузки, действующие в осевом направлении.

Такая резьба применяется в случаях, когда имеют место большие односторонние нагрузки, действующие в осевом направлении.Строго по центру одного из концов шпильки мастер сверлит отверстие сначала тонким сверлом. Затем рассверливает его до диаметра 7,2 мм. После этого нарезается резьба М8. Все процессы сверления и нарезки мастер выполняет с применением машинного масла.

Прижимной винт и подвижная губка готовы, автор показывает предварительную сборку. В глухом отверстии будет находиться головка болта, который при помощи шайбы будет соединять губку с винтом. При этом болт будет иметь возможность вращаться вместе с винтом.

Мастер закруглил углы на основании тисков, а также зашлифовал все поверхности. Кроме того он профрезеровал на дне основания паз для ограничительной планки.

Используя гибкий удлинитель для шуруповерта, нужно прикрутить подвижную губку к прижимной шайбе.

Для того, чтобы подвижная губка не имела вертикального люфта, к ее нижней части прикручивается стальная ограничительная пластина.

Из обрезков фанеры автор вытачивает рукоятку. Это он сделал при помощи шуруповерта, закрепив заготовку на обрезке болта М14.

Оставшееся от болта отверстие мастер заглушил шкантом, его излишек срезал, и зашлифовал поверхности.

Рукоятка приклеивается ко второму краю прижимного винта на эпоксидный клей. Автор дополнительно высверлил в основании четыре отверстия для крепежных болтов.

Остается обработать все деревянные поверхности специальным маслом для защиты от влаги. Самым распространенным и доступным является льняное масло.

Итак, станочные тиски готовы, в них можно фиксировать заготовку.

Теперь, обработка деталей на торцовочной пиле или сверлильном станке станет намного безопаснее и точнее. Также можно будет работать и с достаточно маленькими изделиями, не опасаясь, что их развернет.

Доработку заготовок тоже можно выполнять, используя этот инструмент.

Благодарю автора за реализацию очень полезных для мастерской станочных тисков!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

[media=https://www.youtube.com/watch?v=Ik4yu3akwnU]

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как сделать мощные тиски из фанеры и домкрата

Хорошие тиски в 10 раз выгодней сделать, чем купить. При наличии старого винтового домкрата и обрезков фанеры, это практически ничего не будет стоить. Самодельные тиски из винта домкрата будут намного надежней, чем аналоги, сделанные из резьбовой шпильки.

Основные материалы:

- круглый стальной пруток 14 мм;

- фанера 18 мм;

- ламинированная фанера 6 мм, 12 мм, 18 мм;

- винтовой домкрат.

Процесс изготовления тисков

Необходимо разобрать домкрат, и демонтировать его винт, гайку и один цилиндр с резьбой. Далее нужно заняться изготовлением направляющей планки. Для этого из ламинированной фанеры 18 мм вырезается 4 заготовки 60х350 мм. Из них склеивается брусок. Важно, чтобы ламинированный слой располагался наружу.

Далее нужно заняться изготовлением направляющей планки. Для этого из ламинированной фанеры 18 мм вырезается 4 заготовки 60х350 мм. Из них склеивается брусок. Важно, чтобы ламинированный слой располагался наружу.

Из обычной фанеры 18 мм вырезаются заготовки для изготовления подошвы и губок тисков. Потребуется 2 детали 200х180 мм, и 5 размером 120х200 мм. Из них нужно склеить 3 заготовки, соединив вместе 2 детали 200х180 мм, 2 – 120х200 мм, и 3 – 120х200 мм.

После высыхания на последних двух заготовках нужно сделать разметку квадратного отверстия под направляющую планку. Оно должно быть смещено под одну сторону. Немного выше его просверливается сквозное отверстие под винт, демонтированный из домкрата.

Далее нужно проделать квадратное отверстие под планку. На трехслойной детали необходимо просверлить 2 слоя. Это будет подвижная губка. Двухслойную заготовку требуется просверлить насквозь.

На обеих заготовках губок выбирается четверть над отверстием для винта, чтобы в дальнейшем установить туда накладки. Глубина четвертей 10 мм. Затем у обеих деталей срезаются углы со стороны квадратных отверстий.

Глубина четвертей 10 мм. Затем у обеих деталей срезаются углы со стороны квадратных отверстий.

Далее нужно просверлить по углам заготовку подошвы тисков. Также делаются по 2 глухих отверстиях на выбранных четвертях под установку накладок. В них вклеиваются шканты, в которые потом вкрутятся мебельные гайки. На неподвижной трехслойной губке тисков нужно расширить отверстие под винт на глубину двух слоев.

Далее требуется зачистить стамеской отверстия под направляющую планку. В шканты врезаются мебельные гайки. Затем следует вклеить направляющую планку в подвижную трехслойную губку, и дополнительно прикрутить ее с торца саморезами.

На боковую часть планки приклеиваются 2 накладки из тонкой ламинированной фанеры 6 мм размером 314х72 мм. Также нужно просверлить сбоку неподвижную губку напротив отверстия для винта, чтобы вставить в нее цилиндр с резьбой для его вкручивания.

Неподвижная губка устанавливается на направляющую рейку. Затем к ней приклеивается подошва тисков. Рейка со всех сторон прокладывается бумагой для создания зазора. Сбоку от нее устанавливается 2 боковины из ламинированной фанеры 18 мм. Их длина 200 мм, высота с одной стороны 106 мм, со второй 144 мм. Между ними закладывает деталь 72х200 мм. Боковины скрепляются клеем и саморезами. Затем бумага удаляется.

Рейка со всех сторон прокладывается бумагой для создания зазора. Сбоку от нее устанавливается 2 боковины из ламинированной фанеры 18 мм. Их длина 200 мм, высота с одной стороны 106 мм, со второй 144 мм. Между ними закладывает деталь 72х200 мм. Боковины скрепляются клеем и саморезами. Затем бумага удаляется.

На выбранную четверть губок прикручиваются накладки из ламинированной фанеры 12 мм. Далее следует заняться воротком тисков. Для него потребуется вырезать коронкой из фанеры 4 диска диаметром 90 мм, которые нужно будет склеить в оголовок.

В первых двух дисках врезается отверстие под гайку винта. Нужно предусмотреть возможность ее блокировки на резьбе штифтом. В первые диски устанавливается гайка, и после вкручивания винта фиксируется штифтом. Далее приклеиваются остальные диски. Затем оголовок просверливается сбоку.

Диски укрепляются саморезами, и через боковое отверстие заводится рукоятка из стального кругляка 14 мм. Чтобы тот не выпадал, на его концы вклеиваются ограничители. Тиски прикручиваются к столу и пропитываются маслом. Для лучшей фиксации в них заготовок с круглым профилем, по центру накладок можно сделать пропил. В результате получаем очень достойный инструмент задешево.

Тиски прикручиваются к столу и пропитываются маслом. Для лучшей фиксации в них заготовок с круглым профилем, по центру накладок можно сделать пропил. В результате получаем очень достойный инструмент задешево.

Смотрите видео

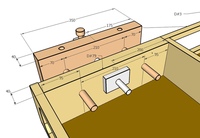

столярные тиски из фанеры для сверлильного станка

Если вы решили оборудовать собственную мастерскую, верстак или рабочий стол, то могут однозначно понадобиться самодельные тиски. Это сравнительно несложное дело, а сделанный верстак или мастерская прослужат вам длительное время. Следует подробнее изучить вопрос о том, как сделать слесарные тиски своими руками и какие нюансы сопровождают этот процесс.

Двухвинтовое столярное устройство

Если вам необходимы столярные тиски для верстака, которые являются по-настоящему мощными, то лучше всего подойдет двухвинтовая модификация указанного устройства . Фаркоповые болты М20 дают усилие в несколько тонн, что является прекрасным вариантом для таких тисков. Порядок сборки такого устройства следующий:

Фаркоповые болты М20 дают усилие в несколько тонн, что является прекрасным вариантом для таких тисков. Порядок сборки такого устройства следующий:

- Подготавливаем все необходимые инструменты;

- Делаем соответствующие прорези и отверстия;

- Вставляем болты и повороты;

- Проверяем тиски на прочность и работоспособность.

Пошаговый и подробный инструктаж по сборке и самостоятельному созданию тисков для мастерской и верстака имеются на специализированных ресурсах и форумах в виде фотографий и рекомендаций.

Для уже готовых рабочих столов очень удобно сделать мини-тиски Моксона . Для начала понадобятся следующие материалы и инструменты:

После того как заготовка была обрезана, необходимо отшлифовать края с помощью наждачной бумаги. Закругляем края колес сверлом и все той же наждачной бумагой. Чтобы изготовить винты, необходимо приобрести длинный резьбовой стержень и разрезать на две части металлические заготовки.

После этого необходимо вставить гайки в отверстия. Наклеиваете кожу на зажимы и убираете все лишнее. Защита поверхности обеспечивается тунговым маслом. Оно, в отличие от других средств для пропитки древесины, полимизируется внутри и снаружи дерева с быстрым проникновением в нижние слои. После того как масло высохнет, останется соединить все получившиеся части вместе — и тиски будут готовы к использованию.

Наклеиваете кожу на зажимы и убираете все лишнее. Защита поверхности обеспечивается тунговым маслом. Оно, в отличие от других средств для пропитки древесины, полимизируется внутри и снаружи дерева с быстрым проникновением в нижние слои. После того как масло высохнет, останется соединить все получившиеся части вместе — и тиски будут готовы к использованию.

Их также легко изготовить своими руками . Для начала необходимо разрезать по размеру фанеру. Две гайки приварить к плоской панели для резьбового направляющего и прикрепить под столом винтами, так как это добавит стабильности рассматриваемой конструкции. Очень важно все грамотно выровнять, в противном случае она работать не будет.

После этого необходимо зубилом сделать выемку под гайку. На наружном замке просверливаете отверстие глубиной 3 см. Поэтому толщина фанеры должна быть равна 3 см.

Она является копией обычных тисков , только сделана из дерева. Из металлических деталей здесь следует использовать только винт длиной 45 см и толщиной 8 см. Подходит массированная фанера из сосны, хорошо просушенная.

Подходит массированная фанера из сосны, хорошо просушенная.

Губки тисков делают из отдельных блоков, которые впоследствии склеивают вместе. Для придания им окончательной формы отшлифуйте их края наждачной бумагой. При этом для одного блока стоит выбрать более толстое дерево. Это компенсирует пространство между подвижной и неподвижной частями. Ручка через головку должна проходить в отверстие свободно, затем добавляем набалдашник и наковальню. По окончании снимите крепежные винты, покройте элементы тисков двумя слоями масляного полиуретана и оставьте сохнуть на всю ночь. Прикрепите болтами тиски к рабочему столу.

Дубовые тиски

Дизайн данной конструкции основан на старинных чертежах , корпус сделан из дубовой шпалы. Губки можно вырезать вручную или с помощью пилы. Канавки продалбливают вниз с обеих сторон от основания. Кронштейны добавляют прочности задней губке и хорошо крепят ее к основанию.

Верх тройника находится сверху прижимного болта. Также понадобятся большой болт и квадратная головка, закрепляемая в пазе корпуса в основании тисков. С каждой стороны основания внизу следует добавить стальную полосу, которая защитит боковые кронштейны от изнашивания.

С каждой стороны основания внизу следует добавить стальную полосу, которая защитит боковые кронштейны от изнашивания.

Сделать самодельные тиски , как видим, оказывается, не так уж и сложно. В Интернете имеется немало сайтов и статей, которые подробно рассказывают об изготовлении устройств для различных верстаков и рабочих столов. Очень интересным является изготовление дубовых тисков, так как для них является идеальной массивная сосновая фанера. Хорошим дополнением является стальная полоса, так как она предотвращает изнашивание кронштейнов и тисков в целом. Удачной работы и изготовления самодельных верстаков!

Для проведения многих слесарных работ требуются специальные тиски. Их предназначение заключается в жесткой фиксации обрабатываемой заготовки. В продаже встречается довольно большое количество различных вариантов исполнения слесарных станков, всех их объединяет довольно высокая стоимость. Для частной мастерской можно изготовить слесарные тиски своими руками. Создаваемая конструкция обойдется намного дешевле и при этом идеально подойдет для установки в частной мастерской.

Особенности тисков

Практически любой мастер, который проводит много времени в собственной мастерской или гараже, знает, что обойтись без рассматриваемого приспособления практически невозможно. При механической обработке к заготовке прикладывается большое усилие. Создать слесарные приспособления своими руками решают для достижения следующих целей:

Прочные тиски своими руками в домашних условиях можно изготовить из профильной трубы. Полученная конструкция будет обладать компактными размерами, может жестко крепиться на основании. Применяются подобные тиски для работы с различными заготовками, так как устройство может оказывать различное давление на губки.

Пошаговая инструкция

Для работы потребуется относительно небольшое количество инструментов. Весь процесс изготовления можно разделить на несколько основных этапов:

После того как конструкция была собрана, проводиться ее окрашивание. Как правило, применяемый уголок изготавливается при использовании обычной стали, которая при длительной эксплуатации покрывается коррозией.

Созданные тиски могут крепиться на основании при помощи болтов.

Универсальная конструкция бытового применения

Самодельные тиски для сверлильного станка или верстака не требуют сложных расчетов. Как правило, в качестве основы в большинстве случаев применяется стальная труба.

При рассмотрении того, как сделать самодельные тиски, следует уделить внимание особенностям конструкции:

Подобная конструкция может выдержать существенное воздействие и прослужить на протяжении длительного периода.

Проведение работ своими руками

Для работы с металлом потребуется болгарка и сварочный аппарат. Станочные фрезерные тиски такого вида изготавливают следующим образом:

Создаваемая конструкция тисков характеризуется высокой надежностью и длительным сроком эксплуатации. При этом она легко поддается ремонту и обходится недорого. Именно поэтому она пользуется довольно большой популярностью среди домашних мастеров.

Изготовление столярных тисков

Для обработки деревянных заготовок требуются столярные тиски. Они применяются как при изготовлении новых деталей, так и при ремонте существующих. Работать с деревом при применении слесарных тисков неудобно. Именно поэтому многие решают изготовить еще и столярные, которые имеют ряд своих особенностей.

Они применяются как при изготовлении новых деталей, так и при ремонте существующих. Работать с деревом при применении слесарных тисков неудобно. Именно поэтому многие решают изготовить еще и столярные, которые имеют ряд своих особенностей.

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

В любой столярной мастерской можно увидеть тиски. Нередко требуется зажимать детали, чтобы обтачивать их или просто склеить между собой. С этими задачами могут справиться самодельные тиски, которые можно изготовить собственноручно, а цена такого изделия будет довольно мала. Зачастую губки у тисков изготавливаются из мягкой древесины во избежание порчи зажимаемой детали.

Для удобства тиски можно прикрутить к верстаку. В неподвижной части необходимо закрепить мебельную гайку, в которую будет вкручиваться шпилька, которая, в свою очередь, будет двигать подвижный механизм. На подвижную губку необходимо жестко прикрепить шайбу, а сам вороток прикрепить к рукоятке. Что касается наконечников для губок, то их можно изготовить из кусков фанеры.

Если необходимо собрать столярные тиски своими руками, то этот вариант считается оптимальным.

Для начала необходимо сделать разметку всех деталей, затем вырезать три одинаковых бруска (чем больше длина бруса, тем габаритней можно зажать изделие). Станину можно сделать из толстой доски или из 3 кусков фанеры. Просверлить по два вертикальных отверстия в двух неподвижных брусках. В одном из брусков просверлить отверстие под шпильку, которая будет выполнять роль зажимного механизма. Следующим шагом будет монтаж гайки в брус.

На конце шпильки нужно приварить небольшой прямоугольный пятачок и просверлить в нем 4 отверстия для крепления.

После этого закрутить шпильку в неподвижную губку и ее конец прикрутить к подвижной губке, а саму конструкцию — к верстаку.

Эти тиски еще называют тисками Моксона или верстачными, они довольно удачно справляются с зажимом крупногабаритных досок, фанеры, различных панелей. Достоинством этого типа является то, что они не занимают небольшую площадь в мастерской, а изготавливаются они из дерева.

Размеры необходимо подбирать самостоятельно, столярные тиски для верстака своими руками можно изготовить используя минимум инструмента и материала.

Конструкция выглядит следующим образом:

Для изготовления понадобятся две шпильки, четыре гайки, три доски. После того как доски подготовлены и вырезаны по размеру, необходимо в неподвижной и подвижной части просверлить по два отверстия. Затем в неподвижной части в просверленные отверстия вставить гайки, предварительно смазав их клеем с двух сторон. Небольшой нюанс: отверстия в неподвижной части должны быть немного меньшего диаметра, чем сами гайки, во избежание прокручивания гайки в отверстии. Вначале шпильки необходимо приварить вороток для удобства или сделать деревянную ручку. Станину для неподвижной части можно сделать в форме ступеньки. Готовую конструкцию прикрутить к верстаку саморезами или болтами.

Вначале шпильки необходимо приварить вороток для удобства или сделать деревянную ручку. Станину для неподвижной части можно сделать в форме ступеньки. Готовую конструкцию прикрутить к верстаку саморезами или болтами.

Если приходится часто работать с металлом, то для этих задач нужны крепкие металлические тиски, которые можно изготовить собственноручно.

Для того чтобы собрать слесарные тиски своими руками, необходимы следующие инструменты:

- Сварочный аппарат.

- Электродрель.

- Болгарка с зачистным кругом.

- Угольник для соблюдения необходимых углов.

- Сверла различного диаметра.

Помимо инструмента, вам понадобятся:

- Стальной швеллер диаметром 6 мм.

- Листовой металл толщиной 5−6 мм, можно больше.

- Уголок 70 на 70 или 50 на 50.

- Двадцать болтов с гайками.

Если есть шпилька диаметром 16 мм, то можно будет использовать ее в качестве прижимного винта, который будет двигать подвижную часть. Две гайки, в которые будет вкручиваться винт, самому изготовить довольно сложно и к тому же остальные детали довольно нестандартные и найти их довольно сложно, поэтому имеет смысл обратиться к токарю.

Затем приварить гайку к швеллеру, это нужно сделать соосно .

Торцы швеллера необходимо закрыть с помощью куска листового металла и прорезать в планке отверстие для винта.

Болгаркой вырезать два уголка и пластину. Уголки прислонить к швеллеру с обеих сторон и накрыть сверху куском листового металла. Получится своеобразная П-образная конструкция.

Станину можно вырезать из металла 7−10 мм и просверлить по четыре отверстия на каждой стороне, а также 6 отверстий в П-образке.

К станине приварить одну гайку, а по бокам гайки приварить два стопора из металла.

Из стали нужно вырезать заготовки для двух губок, подвижной и неподвижной. Неподвижную заготовку можно приварить сразу.

Затем приварить вторую заготовку на подвижную часть. На сами губки нужно сделать своеобразные набойки из толстого металла. Их можно приварить или прикрутить болтами.

При желании можно усилить губки с обеих сторон угловыми косынками из толстого металла .

Эти тиски ни чем не хуже покупных, а материальных затрат потребуется минимум. По такому принципу можно изготовить еще один вариант тисов из ручного домкрата. Готовое изделие можно покрасить, для придания эстетического вида.

Тот, кто пользуется сверлильным станком, наверняка знает, насколько сложно сверлить и одновременно держать заготовку, которая так и норовит прокрутится или отлететь и травмировать мастера. Как правило, в старых станках на станине отсутствуют тиски, что приносит определенные неудобства. Для более комфортной работы можно приобрести инструмент, а можно изготовить тиски для сверлильного станка своими руками.

Для станочных тисков понадобятся:

- Уголок 30 на 30.

- Шпилька с резьбой.

- Гайки под шпильку.

- Небольшой подшипник.

- По желанию можно окрасить изделие.

Чертеж выглядит следующим образом:

Для начала необходимо отпилить два уголка. Размер подбирается в зависимости от габаритов станины сверлильного станка. Из толстого металла вырезать болгаркой две губки и сделать разметку. В них просверлить дырки для крепления губок к основанию.

Взять кусок уголка и просверлить отверстие для шпильки. Сразу можно наварить подшипник, как показано на рисунке.

Напротив крепления с подшипником приварить аналогичный уголок и просверлить отверстие для вала.

Напротив крепления, где находится подшипник, необходимо приварить три гайки.

Для того чтобы было удобно крутить шпильку, можно приварить к ее началу гайку, в которую вставить вороток. Самодельные тиски для сверлильного станка по конструкции и качеству ничем не уступают заводским и стоят в разы дешевле.

Большинство рыболовов предпочитают самодельные тиски для вязания мушек, нежели покупные. Само приспособление имеет довольно простую конструкцию, что позволяет изготовить их в короткие сроки и без специальных инструментов в домашних условиях. Самым сложным этапом в изготовлении тисков являются сами губки. Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Опору для тисов можно изготовить из стального прутка Т-образной или Г-образной формы. На конец одной из заготовок привариваются губки. Пруток необходимо приварить к опоре, а если нужно сделать опору регулируемой, то к заготовке приваривается кусок обрезной трубы, диаметр которой равен диаметру заготовки. Рекомендуется сделать длину опоры высотой около 20−50 см для более комфортной работы.

Если тиски пришли в негодность и нет возможности починить их, то не стоит сразу покупать новые, а попытаться сделать своими руками. Такой инструмент будет служить довольно долго и обойдется в разы дешевле.

Тиски являются незаменимым приспособлением при проведении самых разных работ. Новый инструмент стоит дорого, но в домашних условиях крайне необходим.

Самый простой и дешевый вариант, сделать тиски своими руками из материалов, которые легко найти. Сегодня мы рассмотрим возможность самостоятельного изготовления различных видов тисков.

Материалы для слесарных тисков

Нам понадобятся:

- Швеллер № 8П – 1 м.

- Уголка № 4,0 – 1 м.

- Шпилька М16 – 1 шт.

- Гайки М16 – 6 шт.

- Повороты для труб Ø40 мм.

- Металлический лист 240х160х6

- Полоса для губок 160х40х5, но губки лучше сделать толще, например, 8-10 мм.

Приступаем к изготовлению деталей:

Гайки для механизма передвижения

Для изготовления механизма передвижения нужно две гайки сварить между собой. Для этого накручиваем их на шпильку так, чтобы между ними был небольшой зазор 0,2-0,5 мм.

Обвариваем гайки

Если гайки прижать плотно друг к другу, винт при работе будет зажимать. Обвариваем гайки по кругу. На этом этапе потребуется две штуки.

Основание и механизм передвижения

Основание тисков состоит из листа и приваренных к нему по краям двух уголков.

Внимание! Помните, чтобы не заклинило конструкцию, нам важно сохранить расстояние между уголками на ширину швеллера плюс 0,5-1 мм.

Основание в сборе

Поэтому, до приваривания уголков к листу, посредине установите швеллер, а по краям, между швеллером и уголком, по картонке или, если есть, несколько трансформаторных пластин.

Механизм передвижения

После приварки уголков, проводим по центру основания линию и выставляем подготовленные гайки. Для этого накручиваем их на винт М16.

Под винт можно подложить обычные скобы от степлера, чтобы приподнять ближе к середине фронтальной плоскости.

Посмотрите на фото, все станет понятно. И делаем отступ от края листа вовнутрь на 5 – 6 мм.

Укладка скоб степлера

Чтобы заполнить пространство между гайкой и основанием тисков, можно подложить пластину 3-4 мм.

Помните! От того насколько точно вы выставите гайки, настолько хорошо будет работать механизм передвижения.

После установки гаек можно ставить крышку. Должен получиться корпус как на фото.

Корпус в сборе

На этом этапе, проверьте свободу хода швеллера, если очень туго, то снимите 0,5 -1 мм. со стенок. Стенки тогда будут не 40, а 39 мм.

Проверка хода

Далее с одной из сторон швеллера, внахлест, привариваем уголок и, установив его в корпус, размечаем место сверления отверстия под ответную гайку. А так же, варим повороты на основание. Должно получиться как на фото.

В сборе корпус и механизм перемещения

Следующим этапом привариваем оставшиеся повороты из труб на ответную часть тисков, вырезаем и крепим губки. Собственно все. Устанавливаем шпильку и закрепляем ее изнутри на подвижной части тисков как на фото.

Шпилька механизмаа перемещения

Заключительный этап, красим, сушим и собираем все вместе.

Заключительный этап, покраска. Изделие готово.

Слесарные тиски из профтрубы

Для того чтобы самостоятельно сделать надежный верстачный инструмент, необходим сварочный аппарат и следующие компоненты:

- Несколько отрезков профтрубы разного размера.

- Шпилька из закаленной стали с крупной резьбой.

- Гайки двойной высоты.

Если зайти в магазин и посмотреть на стоимость слесарных тисков с шириной губок от 120мм, то становится как то грустно…

Посмотрев на металл, который у меня имеется в наличии на даче я решил потратить денек на самостоятельное изготовление слесарных тисков.

Материал который я присмотрел для изготовления тисков:

Лист железа для основы тисков толщиной 4мм

— профильная квадратная труба 50мм с толщиной стенки 4мм

— уголок 60мм с толщиной стенки 5мм

— уголок 75мм с толщиной стенки 8мм

— полоса толщиной 10мм

— шпилька резьбовая 20мм

— длинная гайка 20мм

Пластина под основание тисков у меня была размером 200х160мм.

Я решил отрезать такую же и насверлив в одной из пластин равномерно отверстий диаметром 8мм точечными сварками скрепил эти две пластины между собой.

Места сварки зачистил:

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10мм к которой и приварил эту гайку.

Гайку на проставке установил по центру начерченной линии и вкрутив в нее шпильку выровнял по центру.

После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60мм с толщиной стенки 5мм и длиной 200мм.

Поставил их чтобы посмотреть как это будет выглядеть:

Вот общий вид деталей для слесарных тисков:

В профильной трубе 50х50мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой.

С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию.

Между этими уголками положил пластину шириной 50мм и толщиной 10мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку.

В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб:

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри.

Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

В качестве основания под губки тисков использовал более толстый уголок 75мм и толщиной стенки 8мм. Ширина будущих губок будет 150мм.

Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10мм.

Губки будут иметь размер: 150х50х10мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами-«собаками» и просверлил насквозь отверстия 4,2мм.

Затем в уголках я нарезал резьбу 5мм, а в губках рассверлил отверстия сверлом 5,1мм и сделал зенковку под потай.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку.

Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами.

Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8мм (как у уголка губок) и шириной равной общей ширине короба.

Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Да, по сварке…

Варил я аппаратом Форсаж-161

Электрод — МР-3С 3мм

Ток сварки — около 110А.

При обваривании уголков пластиной 4мм я использовал те же электроды, только на токе около 80А.

Прорезь в профильной трубе вырезал по месту так, чтобы этот вырез не мешал движению трубы относительно приваренной площадки с гайкой.

Чтобы ничего не цепляло.

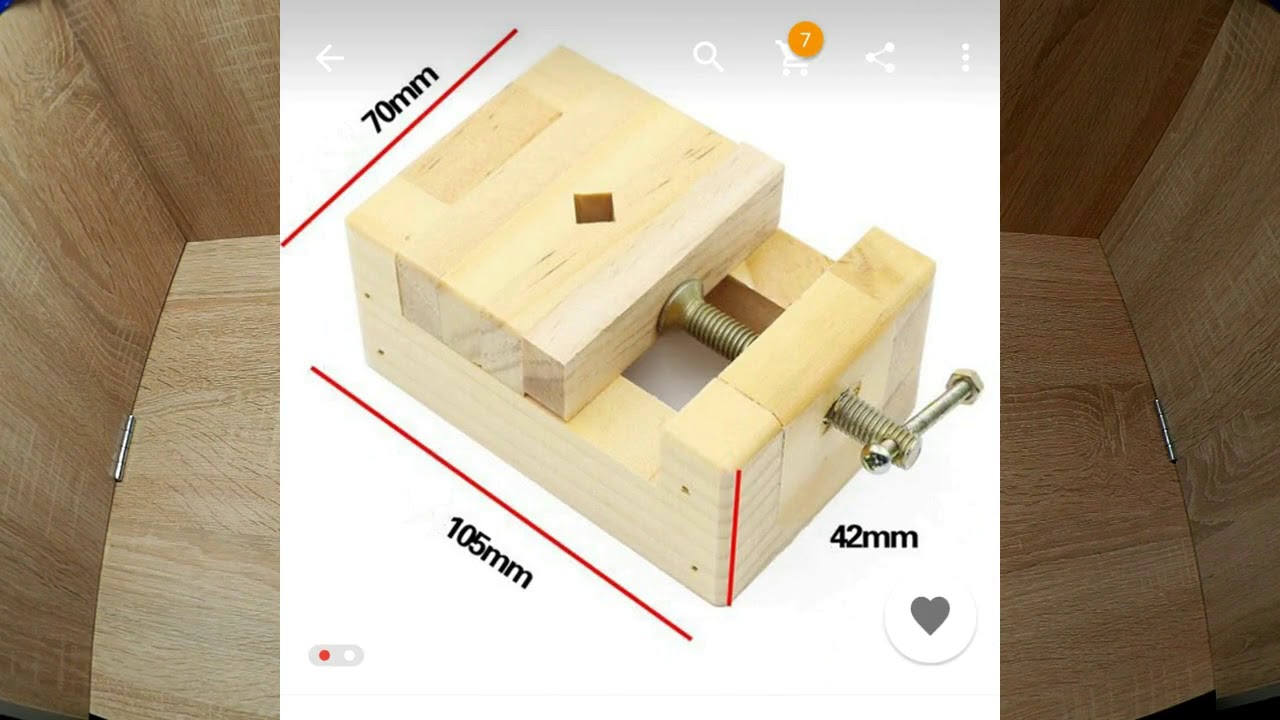

Самодельные деревянные тиски для сверлильного станка » Изобретения и самоделки

Как сделать самодельные тиски для сверлильного станка

Тиски в нашем случае – это зажимное устройство, которое предназначено для использования в сочетании со сверлильным станком. Тиски подходят для использования со сверлильным станком благодаря своей плоской конструкции. Имеют монтажные отверстия, которые совпадают с монтажными отверстиями на столе. Эти отверстия позволяют проходить болтам. Тиски крепятся к столу и надежно удерживают заготовку. Используется для зажима и позиционирования заготовки.

Эти деревянные тиски для сверлильных станков полезны в мастерской по обработке дерева, а также по металлообработке. Они просты, легки и быстры в изготовлении. Подходят для крепления металла, пластика и дерева. Он также может быть использован для промышленных работ, а также для домашних любителей и ремесленников.

Части.

Шаг 1: Резка деталей

Я использовал 12 мм фанеру в опорной плите. В первую очередь, нужно вырезать из фанеры 2 детали по 2,25” . Теперь отрежьте верхние пластины толщиной 15 мм, длиной 8 ”и шириной 1,25”. Затем, после, обрезать губки и болт корпуса. Эти 2 челюсти (подвижная челюсть и фиксированная челюсть) и корпус болта имеют одинаковые размеры L * w * h = 100 мм * 35 мм * 30 мм.

Шаг 2: Сборка деталей

Теперь, после резки всех необходимых деталей, я собрал все режущие части. Для сборки деталей я использовал шурупы и клей. Поэтому здесь сначала соберите основную плиту и верхнюю плиту, используя винты и клей. Затем после закрепления челюсти и болта корпус крепится с помощью верхней пластины винтом и клеем. Кроме того, 2 поддерживает деревянный блок прикреплены с опорной плитой.

Шаг 3: Тиски и ручка

Я использовал 12-миллиметровый болт с резьбой и сделал паз в конце болта, используя угловую шлифовальную машину. Также нарежьте шайбу посередине и создайте две ее части. Гайка устанавливается в корпусе болта, после чего пропустите болт через эту гайку. Теперь прикрепите конец болта с подвижной губкой с помощью шайбы. Теперь пришло время сделать ручку тисков. Сделайте отверстие диаметром 7 мм на другом конце болта, и после этого болт диаметром 6 мм и длиной 2,5 дюйма будет проходить через прикрепленное к нему отверстие. Таким образом, тиски легко поворачиваются рукой с помощью этого 2,5-дюймового болта.

Шаг 4: Отделка и полировка

Теперь пришло время заканчивать тиски. Я буду использовать шлифовальную бумагу для отделки. После окончания процесса, следующий шаг полировки. Польский на тисках обеспечивает лучший вид на тиски сверлильный пресс. Теперь тиски сверлильного станка готовы к использованию.

Преимущества тисков из дерева:

Это очень просто, легко и быстро построить.

Стоимость меньше.

Полезен как в металлообработке, так и в деревообработке.

Легкий вес и простая конструкция.

Недостатки:

Они не так прочны, как металлические тиски.

Используется для небольшого и легкого продукта.

Где использовать:

Преимущественно для деревообработки.

Небольшая мастерская металлообработки.

Автомобильная мастерская.

Для лучшего понимания смотрите видео, приведенное ниже.

mistrymaketool.com

Струбцины и тиски

Сборка рамок, филенок обычно включает в себя серию одинаковых приемов в работе и для таких действий, целесообразно изготовить сборочные приспособления, как на Продолжить чтение →

Метки: кондуктор для сборки рамок, кондуктор для сборки рамок своими руками, сборка рамкиЯ часто наслаждаюсь созданием своих собственных зажим струбцина в мастерской. Когда то мне понадобилось несколько зажим струбцин для проекта, для этого я Продолжить чтение →

Метки: быстрый зажим струбцина, зажимы струбцины своими руками, струбцины (зажимы)Хорошая «фирменная» столярная струбцина стоит недёшево. Проблема усугубляется ещё тем, что их нужно не 2-3 штуки, а хотя бы штук двадцать, а лучше сорок. Струбцин много не бывает. И если посчитать то сумма набегает равная хорошему станку. Понятное дело, что на Продолжить чтение →

Метки: столярная, столярную струбцину, струбцина, уголок, щитУгловая струбцина для деревянных изделий и не только. Така упрощенная струбцина может служить и для стяжки металлических изделий. Управляется она простыми винтовыми рычагами с подшипниками. Совместно они создают легкое и умеренное Продолжить чтение →

Метки: струбцина, угловая струбцина, угловая струбцина деревянных изделий, угловойВо многих проектах необходимо приспособление для сборки и склеивания узких досок, чтобы создать более широкие панели. Но из-за небольшого размера моей мастерской всегда нужно было искать много просторного места для сжима и склейки панелей. Вот поэтому я разработал много ярусную систему для сборки панелей, которая легко помещается на моем рабочем столе и позволяет мне играясь клеить панели. Продолжить чтение →

Метки: приспособления для сборки мебели, рамки, струбцина своими руками, струбцина столярнаВ мастерской струбцина быстрозажимная это отличный способ, чтобы удержать ваше изделие прочно и в одном месте. И это может сделать ее отличным дополнением к многоцелевому столу, как показано на фото. Используя изогнутый дизайн самодельные струбцины одним концом прижимают деталь, а другим опираются на столешницу. В то время когда вы обрабатываете детали. Болт в основании имеет квадратную головку, которая входит в Т-образный слот, вместо слота может быть Продолжить чтение →

Метки: самодельные струбцины, струбцина своими руками, струбцина фото, струбциныНедавно мне нужно было шлифовать наждачной бумагой длинные заготовки из дерева для своей поделки. Чтобы держать их, я изготовил тиски для столярного верстака, которые решили эту проблему и удерживали заготовки во время шлифования, см. фото слева в начале статьи. Такие тиски для столярного верстака используются, как надставка, они легко Продолжить чтение →

Метки: как сделать столярные тиски, тиски для столярного верстака, тиски столярныеТакая угловая струбцина своими руками способна изменяться под фоторамку любого размера. Ее можно легко изготовить из различных обрезков, оставшихся от предыдущих проектов и ее функциональность ни чем не будет Продолжить чтение →

Метки: струбцина столярная, угловая струбцина для фоторамок своими руками, угловая струбцина своими руками, фоторамокСозданная такая деревянная стяжная зажим струбцина не заберет много вашего времени и вам не нужно иметь специальные навыки для ее изготовления. Все, что вам нужно сделать, это быть точным в изготовлении деталей по размерам, приведенным в приложенной документации. Затем объединить все эти части в одно целое. Можно использовать разные виды древа в изготовлении такого типа Продолжить чтение →

Метки: приспособления, струбцинаТакие столярные тиски 17-го века сохраняют свою актуальность и в начале 21-го века. Они помогут сделать сложные резы ручной ножовкой такие, как ласточкин хвост и уберегут спину от болей. Простояв наклонно над заготовкой целый день потом, при попытке встать прямо, острые боли появляются в пояснице. Было придумано много разных приспособлений, в том числе и мини-тиски, которые Продолжить чтение →

Метки: как сделать столярные тиски своими руками, тиски столярные своими рукамиНаши простые, недорогие рычажные струбцины (зажимы) удержат заготовку в крепкой хватке. Сделайте их несколько штук сразу, и применяйте в мастерской, как незаменимое приспособление. Существуют подобные металлические струбцины (зажимы) заводского изготовления, но стоят они совсем не дешево. Струбцина сделана из бука, но может быть сделана из любых лиственных пород дерева. Продолжить чтение →

Метки: приспособление, рычажные зажимы, рычажные прижимные струбцины, стол, струбцина, фрезаА, что делать, если нужно создать дополнительное давление, сделать глубокий прижим струбциной на заготовке, но в мастерской есть струбцины только с мелким захватом, которые не обеспечат ваши требования. Выход есть, сделайте небольшое приспособление на струбцину и оно выполнит работу Продолжить чтение →

Метки: губки, прижим, приспособление, струбцина, струбцины своими рукамиПри сборке соединений без струбцина угловая трудно совместить две заготовки, просверлить отверстия, установить винты и сохранить при этом все идеально ровным. Продолжить чтение →

Метки: приспособление, столярный инструмент, струбцинаЭта струбцина обеспечит давление и зажим на щит. Струбцина и склейка щитов состоит из трех частей: стрела, регулируемый упор (стоп-блок) и кулачковый Продолжить чтение →

Метки: массив, приспособление, самодельные струбцины, струбцины для склейки щитов, щитЯ всегда считал, что в мастерской недорогие простые тиски, струбцины и прижимы никогда лишними не бывают. Это понятие вдохновило меня создать такие тиски. Дизайн деревообрабатывающих тисков простой, прижимные губки изготовлены из фанеры, зажимными винтами служат две пары струбцин. Продолжить чтение →

Метки: зажим, прижим, столярные тиски, струбцины, струбцины своими руками, тиски, тисковЭта настольная надставка тиски создана для фрезерования и ручных работ, устанавливается на удобной высоте и предохраняет Вас от болей в спине, она поднимает заготовку на несколько сантиметров выше верстака, так что это более удобными Продолжить чтение →

Метки: резьбовые, стержни, столярные тиски, столярный стол, струбцина столярнаяХотелось бы отдельно остановиться еще на Струбцина зажим для Кромок и Рамок, хотелось бы отдельно остановиться еще на двух видах струбцин. Они также необходимы в каждой столярной мастерской и нужны, как Продолжить чтение →

Метки: рамка, струбцина, струбцина столярная, струбцина угловая, струбциныВ данной же статье рассмотрим изготовление своими руками в столярной мастерской струбцина зажим Глубокий Паз и для Стульев. В прошлой Продолжить чтение →

Метки: струбцина Глубокий Паз, струбцина для Стульев, струбцина столярная, струбцины (зажимы), струбцины столярныеИз фанеры своими руками для дома

В мировой и отечественной практике изготовления бытовых столярных и декоративных изделий, в производстве мебели, строительстве и при реставрационных работах фанера выступает в роли непревзойденного по своей универсальности материала. Все дело в том, что ламинированная и шлифованная, березовая ивлагостойкая фанера обладает массой поистине выдающихся физико-механических и потребительских характеристик.

Ключевыми преимуществами этого материала являются очень высокая прочность и устойчивость к излому во всех направлениях, однородность, абсолютная экологическая чистота и простота всех видов обработки: ее легко сверлить, пилить и гнуть даже в домашних условиях. Немаловажно и то, что изготовленная из нескольких слоев шпона фанера имеет текстуру натурального дерева, а невысокая цена делает ее доступной для всех слоев населения.

Фанера: родом из детства

Многочисленные изделия для дома из фанеры давно уже стали классикой среди довольно широкой части мужского населения. В советские времена, например, большинство мальчишек умело выпиливали лобзиком из фанеры модели кораблей, машин и самолетов, конструкторы, игрушки и разделочные доски для своих мам. Мужчины собирали из фанеры самодельные акустические системы и даже электрогитары, использовали данный материал для всевозможных бытовых конструкций: столов, стульев, полок, вешалок и шкафов.

Самые умелые домашние мастера могли запросто сделать, как принято говорить сегодня, эксклюзивный светильник, вазу, рамку для фотографий, подставку для ножей или посуды, т. е. практически всё, вплоть до декоративных корпусов для настенных часов. Поскольку купить ламинированную фанеру в те времена было практически невозможно, ее поверхность покрывали лаком и полировали, предварительно нанося рисунки путем выжигания, красками по трафарету и вручную.

Как создать эксклюзивное изделие дома

К счастью, сегодня дефицита фанеры нет, в чем легко убедиться, ознакомившись с каталогом компании All-fanera. Это означает, что при желании любой мужчина имеет возможность сделать по-настоящему уникальную вещь для повседневного обихода или украшения интерьера. Учитывая стоимость фанеры и ее разнообразие, можно фактически без издержек создать настоящий мебельный или декоративный шедевр, который нельзя купить в магазине.

Подготовка к работе

Опытные домашние мастера рекомендуют новичкам сначала определиться с изделием, которое будет изготовлено, и подобрать фанеру соответствующего типа. Например, влагостойкая фанера понадобится для шкафчика в ванную комнату или цветочной подставки, а ламинированная отлично подойдет для столешницы журнального столика. Во-вторых, нужно подготовить просторное место в гараже, сарае или подвале, т. е. там, где ничто не будет мешать творчеству. В-третьих, понадобится набор инструментов для работы с фанерой. В их число входят: ножовка по дереву с мелким зубом, стамеска, струбцина, дрель, тиски, наждачная бумага, пассатижи, напильники и надфили.

Для разметки деталей изделий запаситесь карандашом, линейкой и циркулем. Если есть желание сделать нечто ажурное, понадобится лобзик с пилками и приспособление, которое столяры называют «ласточкин хвост». Этот инструмент, кстати, можно предварительно выпилить из той же фанеры толщиной не менее 5 мм и закрепить его струбциной к верстаку или столу. Итак, если вы не забыли купить ламинированную фанеру для новой полки в прихожую илиберезовую фанеру для разделочной доски, можно приступать к разметке и выкройке элементов изделия.

Разметка и изготовление элементов

Найти в Интернете выкройки для интересных бытовых изделий из фанеры сегодня не составляет труда. Несложно и начертить их в простеньком графическом редакторе, а еще проще — на миллиметровой бумаге. Последний вариант более практичен, поскольку распечатать понравившийся чертеж в натуральную величину на обычном принтере формата А4 невозможно. Если вы выбрали выкройку небольшого размера, то для увеличения масштаба сначала расчертите ее на клетки, например 1х1 см. После этого на лист бумаги нанесите разметочную сетку 2х2 или 3х3 см и по точкам перенесите исходную выкройку на нее.

Для переноса выкройки непосредственно на фанеру можно либо вырезать шаблоны из плотной бумаги или картона, либо использовать копировальную бумагу. После разметки элементов изделия на листе фанеры выпилите их ножовкой или лобзиком.

Сборка

Чтобы изделие приобрело окончательный вид, его нужно собрать из отдельных выпиленных элементов. Для скрепления деталей можно использовать саморезы, мебельные уголки, а также клей БФ-2 или ПВА. Красиво смотрятся объемные декоративные предметы, соединенные друг с другом с помощью пропилов. После сборки всех деталей тем или иным методом их торцы необходимо обработать шкуркой. Правда, если вы решили купить ламинированную фанеру, то обрабатывать ее с лицевой стороны ни в коем случае нельзя, иначе повредится слой ламината. Ошкуривание требуется, как правило, только для изделий из фанеры без покрытия.

Декорирование изделий из фанеры

Самым эффективным способом декорирования предметов из фанеры является выжигание. Это можно сделать либо специальным тавро, разогретым на огне, либо с помощью выжигательного прибора. Последний способ позволяет создать любое изображение, достаточно перенести нужный рисунок с бумаги на поверхность изделия и затем по контурам повторить его кончиком выжигателя. Если есть желание сохранить текстуру дерева, то изделие можно покрыть олифой или мебельным бесцветным лаком. Кстати, лакировать можно не только неокрашенную поверхность фанеры, но и окрашенную, а также обработанную морилкой.

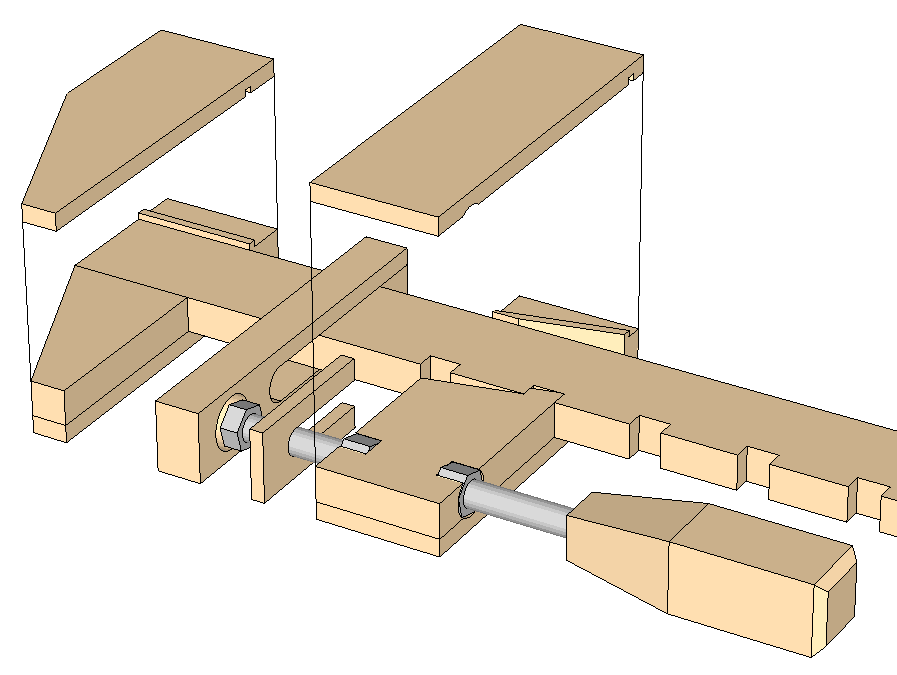

Как собрать деревянные тиски для сверлильного станка | Инструменты для деревообработки своими руками # 3: 17 шагов (с изображениями)

Я рекомендую посмотреть заметку на втором изображении. Может быть, теперь твой рот широко открыт?

Если вы спросите меня: «Какой из моих инструментов мне больше всего нравится?» Я бы, наверное, ответил: «Мои тиски». Обожаю тиски!

Если вы спросите меня: «Что мне больше всего не нравится в изготовлении вещей с помощью моих тисков?» Я бы сразу ответил: «Следы, которые остались на моих проектах от моих Vises ‘Jaws».Они сводят меня с ума!

Что ж, для большинства тисков есть действительно простой способ решить эту проблему: деревянные мягкие челюсти, верно? Да, но они не работают с моими тисками: зажимная способность моих металлических тисков составляет менее 2 дюймов (4,5 см), поэтому, если я поставлю мягкие губки, на самом деле не останется места для чего-то зажима ..

Похоже, мне нужны новые тиски …;)

Я начал конструировать свои тиски (Очевидно, чтобы упростить задачу). Я начал с наброска их в виде тисков машиниста.После нескольких часов попыток набросать его (кажется, ~ 4 часа) я не смог превратить его в тиски. 4 часа звучат как большая трата времени, но это ОПРЕДЕЛЕННО не было. Я многому научился, будучи неспособным сделать это:

«Я не провалил, я просто нашел много набросков, которые не могут быть встроены в тиски» — Моя ужасная (-истая) трансформация Бенджамина Франклина и Томаса Цитаты Эдисона

Я понял, что это не мой уровень: у меня не было инструментов или навыков, необходимых для его создания.Ведь это всего лишь мой третий столярный проект!

После того, как я так много фантазировал о тисках, я не был готов сдаться. Но все равно я не знал, что делать.

Тогда меня осенила идея! Я вспомнил, что летом я хотел купить тиски (это было до того, как мой дедушка дал мне тиски моего прадеда, которые я восстановил) на eBay, и я нашел что-то, что называлось «тиски для сверлильного пресса». Если честно, тогда я даже не знал, что такое «дрель-пресс». Мне он показался маленьким, но был значительно дешевле.Я думаю, это стоило около 25 долларов (хотя это не имело значения, потому что для меня это было все еще слишком дорого …). Да, многие люди скажут, что 25 долларов — это немного, но нет причин платить такую сумму, если можно сделать что-то (что, вероятно, лучше) бесплатно.

Тиски для сверлильного пресса удерживают заготовку (например, небольшую деревянную деталь) почти полностью заподлицо с поверхностью, что делает ее идеальной для небольших проектов по деревообработке (что я делаю). Я решил сконструировать и изготовить свои тиски в виде тисков для сверлильного пресса по МНОГИМ причинам:

1. Проще и быстрее спроектировать и построить (для меня это невозможно построить) ✓

2. Использует меньше древесины (Вся древесина, которую я использую, — это древесина, которую люди выбрасывают, и я нахожу и использую ее . У меня немного) ✓

3. Лучше сцепление с деревом (или другими материалами, из-за больших челюстей) ✓

4. Усилие зажима можно быстро отрегулировать ✓

5. Не требует создания очень точных инструментов (потому что мои инструменты не очень точны) ✓

6. Очень низкое трение в резьбовой части рым-болта (это означает, что его можно открывать и закрывать впечатляюще быстрее) ✓

7. Захват перед затяжкой (материалы не падают / не перемещаются, пока вы не закончите затягивать болт ) ✓

8. Легко разбирается для регулировки, усиления и модификации ✓

9. Может использоваться с коротким рым-болтом / стержнем с резьбой (также дешевле в производстве, и я смог для использования рым-болта, который у меня был) ✓

10. Имеет неограниченную зажимную способность — Все, что мне нужно сделать, чтобы увеличить зажимную способность, это добавить еще одну доску в конец и просверлить отверстия соответственно ✓

11. Может также служить в качестве обычного зажима для деревообработки (как-то больше аналогичен трубному зажиму) ✓

12. Не требует очень плотного затягивания (из-за больших губок, большой площади контакта) ✓

13. Столярные работники с большим верстак может обойтись без основания — его можно построить и вживить прямо в рабочий стол! ✓

14. Плоский. Я легко могу закрепить его на стене (с любым возможным держателем инструмента) для удобного хранения ✓

15. Можно использовать в дрель-прессе (у меня будет инструкция по его изготовлению — Скоро! ) ✓

Я объясню больше о большинстве этих функций позже в Instructable

И это то, что я решил сделать!

Как и во многих других своих проектах, я искал на YouTube «Деревянные тиски своими руками», но действительно хороших результатов не было, но они все же помогли.Надеюсь, с моим руководством вы сможете сделать свои собственные тиски для деревообработки — легко!

Практически ничто в мире не делает меня счастливее, чем создание собственных инструментов! Это меня радует, потому что я построил сложный проект, многому на нем научился и сэкономил много денег (учитывая тот факт, что я даже не думаю, что можно купить такие большие тиски)!

Приступим!

Удобные самодельные тиски — сделай сам

Можете ли вы поверить, что недавно, покупая тиски для верстака, я обнаружил, что самый дешевый подходящий блок стоит 38 долларов.95 плюс налог? Что ж, эта цена не только потрясла меня, но и всколыхнула мою память до такой степени, что я смог вспомнить простую маленькую подставку для работы своими руками, которую я научился делать еще в девятом классе.

Самодельные тиски, которые я вспомнил, — это не обычная штуковина с челюстями и винтами, которую можно найти на большинстве верстаков. Вместо этого базовые тиски состоят из трех деревянных кусков: торцевого блока 2 х 4 х 8 дюймов, который надежно привинчен на месте, и двух соединяющихся секций 2 х 8, большая из которых прикреплена к той же поверхности и выровнена на небольшом расстоянии от концевого блока, в то время как меньший компонент используется для заклинивания заготовки на месте между двумя упорами.Каким бы простым ни был дизайн , он чертовски эффективен!

Секрет удерживающей способности гаджета заключается в том, что подвижная опора и ее партнер изготавливаются путем нарезания 8-дюймового куска сосны 2 х 8 продольно (с волокнами), но под наклоном, в то время как сам пильный диск установлен на небольшой наклон, а не прямой вверх и вниз. Этот метод позволяет получить пару угловых элементов трапециевидной формы, каждая со скошенным краем. Когда две обрезанные стороны соединяются вместе, они идеально стыкуются — свободная часть немного ниже фиксированной. — а их противоположные углы предотвращают выпадение клина и приклада, которым он помогает захватывать.

В профессиональных деревообрабатывающих кругах пропил, о котором я говорю, называется «сложной продольной фаской», но я просто называю его «легким» , если выполняется с помощью настольной пилы с конусным приспособлением. Просто установите лезвие под углом от 35 ° до 40 °, а зажимное приспособление — примерно на 15 ° и отрежьте 2 X 8. (Помните, что фактический размер готовых пиломатериалов всегда на меньше заявленных размеров. , размер 2 X 8 на самом деле составляет около 1 1/2 «X 7 1/4».)

Если ваша пила (или та, которую вы одолжили для проекта) не имеет конусной насадки, вы можете сделать ваши собственные, соединив концы двух 18-дюймовых отрезков сосны 1 X 2 с помощью петли.Правая сторона приспособления может затем следовать за параллельным упором вашей пилы, в то время как левая сторона используется для регулировки любой степени конусности, которую вы хотите. Жесткая перемычка, прикрепленная между двумя рычагами, фиксирует положение на месте. Также неплохо прибить кусок обрезков древесины под прямым углом к нижнему концу левого удлинителя приспособления, чтобы обеспечить некоторую поддержку ложу, который вы режете, и обеспечить ровное начало.

Конечно, вы можете использовать ручные ручные или электроинструменты, чтобы сделать функциональные, хотя и несколько менее совершенные компоненты для ваших тисков.Просто разрежьте максимально аккуратно и аккуратно.

После того, как детали будут сформированы, поместите большую трапецию в нужное место (при необходимости вы можете обрезать оба упора, чтобы они соответствовали легко перемещаемой монтажной плате). Выровняйте торцевой блок 2 X 4 так, чтобы его длинные стороны были параллельны верхней (неразрезанной) стороне угловой секции, а расстояние между внешними краями двух ограничителей составляло около 11 дюймов. Просверлите отверстия и используйте шурупы № 10 X 2 1/2 «для дерева, чтобы закрепить детали. Поздравляем! Вы сами сделали тиски!

Чтобы использовать самодельный захват, возьмите доску и приложите ее к внутренней поверхности конец блока.Теперь вставьте третий элемент ваших тисков — маленькую трапецию, узкий конец впереди — в оставшееся пространство и сильно постучите по нему молотком или киянкой так, чтобы его скошенный край зацепился с обрезанной стороной его большего аналога и прочно вошел в него. место.

Довольно удобно, а?

как сделать верстак тиски

Самодельные тиски для верстака — HomemadeTools.net

Будьте первым, кто прокомментирует эти тиски для самодельных верстаков или добавьте подробности о том, как сделать тиски для верстака. Нажмите кнопку «добавить комментарий» выше, чтобы оставить комментарий.Связанные

Получить ценукак сделать деревянные тиски — Brick

Серия Yost имеет репутацию производителя одних из лучших тисков для деревообработки на рынке, и Yost 750-DI ничем не отличается. Основное назначение скамейки

Получить ценуВерстак деревообрабатывающий — Википедия

Передние тиски править. Ножные тиски править. Вероятно, самая старая конструкция передних тисков — это ножные тиски.

Получить ценуКак построить верстак Верстак для рукоделия

18 янв 2020 На этом верстаке вы можете построить все, что угодно.с другими аксессуарами и нашими деревообрабатывающими тисками Yost стол может удерживать заготовку всего

Получить ценуКак построить верстак — Установка тисков часть14 — Пол

23 июня 2012 г. Вставьте брус в тиски, пока он не достигнет пола и тиски на идеальной высоте для крепления к скамейке. Затяните губки тисков и

Get PriceИзготовление и установка ножных тисков — Брюс А. Ульрих

17 сентября 2019 ВВЕДЕНИЕ: В этом проекте я делаю ножные тиски, которые устанавливаются на стороне моего недавно изготовленного верстака .Если вы не видели этот традиционный столяр

Получить ценуТиски для деревообработки Rockler Woodworking and Hardware

В хороших концевых тисках также используется конструкция винта и стержня, и они обычно продаются только с механизмом винта и направляющего стержня. Вы добавляете деревянную челюсть. Создать

Получить ценуСделайте свои собственные настольные тиски — Instructables

Зачем покупать тиски, когда вы можете сделать свои собственные? Это причина того, как собрать двухвинтовые тиски DIY Woodworking Tools 10 от Yonatan24.

Получить ценуBuild the Perfect Workbench — Extreme How To

Столы для деревообработки обычно включают в себя тиски и другие прижимные аксессуары. Большинство мастеров своими руками согласятся, что хорошей скамейке необходимы следующие ключевые особенности: Для начала

Get PriceПростые способы заставить ваш верстак работать усерднее

5 ноя 2019 Instant Bench Vise. Зажмите ручной винт на своем верстаке и используйте его в качестве тисков для удержания досок на краю для планирования

Получить ценуТиски для деревообработки — деревообрабатывающий проект своими руками

29 марта 2020 г. У любого плотника должны быть тиски, которых я не имел, пока не построю. для моей мастерской.Использовали фанеру и винт М20. работает отлично. Это видео немного

Получить ценуТиски для деревообработки — проект по деревообработке своими руками

29 марта 2020 г. У любого плотника должны быть тиски, которых у меня не было, пока я не построил их для своей мастерской. Использовали фанеру и винт М20. работает отлично. Это видео немного

Получить ценуНастольные тиски Проект деревообработки Планы для деревообрабатывающих предприятий

Дизайн основан на традиционном стиле тисков, когда-то распространенном в Европе. Прочные челюсти из твердой древесины и прочные резьбовые стержни Acme обеспечивают все зажимное усилие

Получить ценуДва деревообрабатывающих тиски своими руками — FineWoodworking

27 марта 2018 г. Самое приятное то, что ни для сборки, ни для использования тисков не требуется верстак.Я проделал всю работу над нашим столом для разгрузки пилы, который был ближайшим к

Получить цену8 типов тисков для деревообработки — Плотницкие и деревообрабатывающие

Однако существует множество различных типов тисков, поэтому вам нужно точно знать, какие тиски для деревообработки сможет сделать. По мере того, как вы все больше вовлекаетесь в свой

Get PriceСделайте деревянную ручку тисков менее чем за 30 минут — Etto

26 дек 2019 Пошаговое руководство по изготовлению деревянной ручки тисков для ваших деревообрабатывающих тисков с использованием обрезков и дюбелей.Завершите свою деревянную ручку под

Get PriceBenchcrafted Moxon Vise

Benchcrafted Moxon Vise монтируется на любой верстак, поднимающий вашу заготовку Больше не нужно напрягать спину при обрезке ласточкин хвоста в нижней части

Get PriceДеревообрабатывающие тиски — Hyvlar

Тиски для деревообработки — Тиски для деревообработки. Сделайте свои собственные тиски для ног из дерева. Вот вам тиски, если вы хотите сделать скамью в классическом скандинавском стиле.

Получить ценуТиски для дерева — Настольные тиски для деревообработки — Передние тиски — Занято

Позиции 1 — 40 из 50 Для получения точных пропилов необходимы качественные деревообрабатывающие тиски.Независимо от ваших проектов, есть деревообрабатывающие тиски, которые могут упростить работу.

Получить ценуВерстаки Деревообрабатывающие тиски — Highland Woodworking

Результаты 1 — 30 из 81 Верстаки и деревообрабатывающие тиски — Стоит ли строить или покупать деревообрабатывающий верстак? У Highland Woodworking есть советы и

Получить ценуКак сделать тиски для верстака DIY MOXON VISE —

1 июл 2019 Если у вас нет места для верстака с тисками или у вас ограниченный бюджет, это быстрое решение поможет вам обойтись.

Получить ценуИзготовление и установка ножных тисков — Брюс А. Ульрих

17 сен 2019 ВВЕДЕНИЕ: В этом проекте я делаю ножные тиски, которые устанавливаются сбоку на моем недавно изготовленном верстаке. Если вы не видели этого традиционного столярного изделия

, получите ценуКак сделать тиски для верстака DIY MOXON VISE

1 июля 2019 г. Если у вас нет места для верстака с тисками или у вас ограниченный бюджет, это быстрое решение поможет вам обойтись. Бесплатные планы на

Получить ценуСоздатели для самостоятельной сборки — Как сделать рабочие тиски DIY MOXON

2 июля 2019 г. Ознакомьтесь с этими простыми настольными тисками — быстрым решением для портативных тисков.Прикрепите его к любому рабочему столу или плоской поверхности и приступайте к работе. Посмотреть полную версию

Получить ценуСделайте свои собственные настольные тиски Верстаковые тиски Верстак

Сделайте свои собственные настольные тиски: Тиски ДОРОГИЕ Если вы новичок, вы, вероятно, знаете, что инструменты, и особенно электроинструменты, действительно дороги.

Получить ценуEasy Strong Huge Pipe Clamp Workbench Vise Jays

6 августа 2015 г. Моя потребность в тисках никуда не делась. Это то, что никогда не исчезнет в деревообрабатывающей мастерской.Имея несколько вариантов для

Получить ценуКак установить и закрепить тиски без сверления отверстий в вашем

Вам не всегда нужны тиски машинного типа на рабочем столе, но когда вы хотите, чтобы они быстро закрепились на месте. Вот быстрый способ держать его наготове.

Получить ценуДва деревообрабатывающих тиски своими руками

17 апреля 2018 Два деревянных тиски своими руками · Превратите свой кухонный стол в верстак с помощью этих самодельных чудесных инструментов. Для получения дополнительной информации и

Get PriceДве тиски для деревообработки «сделай сам»

17 апр 2018 Две тиски для деревообработки «сделай сам» · Превратите свой кухонный стол в верстак с помощью этих самодельных чудесных приспособлений. Для получения дополнительной информации и

получите цену13 бесплатных планов верстаков и конструкций «сделай сам» — поделки из ели

8 окт.2020 Простой верстак с прикрепленными тисками.Популярная механика. Вот хороший план верстака Popular Mechanics, который построит вам прочный

Получить ценуСамодельные быстросъемные тиски Идеи для включения в

Найдите идеи о Woodworking Vice. Идеи самодельных быстросъемных тисков для использования в тисках для шурупов по дереву; сделать нить на 2 половинки.

Получить цену8 Ошибок, связанных с верстаком «Сделай сам» — Скамья Джек, Чарли Кокоурек

16 февраля 2018 г. Древесина, которая не выдержана, имеет тенденцию к деформации, и это больше проблем, чем она того стоит.3. Неправильный порок. Вы привыкнете к любым тискам, которые у вас есть, но это

Получить цену35 Идеи деревянных тисков деревообрабатывающий верстак

Поднимите свою работу на совершенно новый уровень. Эти тиски обеспечивают надежный захват и всесторонний доступ. Мебель для деревообработки Как снять. Мебель для деревообработки

Получить ценуСтоит ли строить или покупать верстак? — The Wood Whisperer

Прочная конструкция, качественные тиски и даже немного места для хранения. При цене 1300 долларов мы начинаем превращаться в качественный верстак.И взгляните на

Get PriceTEKTON 6-1 / 2 дюйма. Деревообрабатывающие тиски-53986

. С помощью этих деревообрабатывающих тисков TEKTON приготовьтесь с легкостью справиться со всеми своими рабочими проектами.

Получить ценуНастольные тиски WOOD Magazine

Тиски для деревообработки отличаются от тисков для металлообработки тем, что они прикрепляются к монтажной пластине и направляющим. Убедитесь, что монтажная пластина и направляющие не мешают прорезям, сделанным для использования.

Получить ценуEasy DIY Moxon Vise — 3×3 Custom

13 марта 2020 г. Тиски Moxon — незаменимый инструмент, когда вы начинаете работать с ручными инструментами.Он крепится к рабочему столу, так что вы можете разрезать столярные изделия на концах

Узнать ценуТиски для верстака Jays Custom Creations

24 января 2016 Далее идут двухвинтовые тиски для трубных хомутов своими руками. Перед тем, как сделать свой верстак, я использовал только тиски

Получить ценуПланы тисков для деревообрабатывающих станков — Ted Woodworking Projects

15 апреля 2018 Как дешево сделать моконовые тиски в этом видео о проекте по деревообработке, которое мы собираемся узнать, как построить тиски Moxson, в этом проекте

Получить ценуЗажимы для скамьи: DIY & Tools — Amazon.co.uk

Результаты 1 — 24 из 2000 Интернет-магазин Зажимы для скамейки из большого ассортимента в магазинах DIY и Tools. Зажим для рабочего стола Gardenias Bench Vice 2.5 ».

Получить ценуРуководство по тискам для деревообработки — Bob Vila

Тиски, конструкция которых подходит для правого конца или «хвоста» скамейки, имеет довольно другую форму, чем те, которые обычно прикрепляются к передней или «лицевой стороне» скамьи.

Получить ценуКак сделать тиски для верстака DIY MOXON VISE

1 июля 2019 г. Если в вашем магазине нет места для верстака с тисками или у вас ограниченный бюджет, это быстрое решение поможет вам обойтись.Бесплатные планы на

Получить ценуDIY Деревообрабатывающие тиски в целом Деревообработка

У меня в голове было видение создания простых тисков с нуля. Вчера я зашел в Seven Trust, чтобы оценить детали — я решил, смогу ли я

Получить ценуПостроить тиски Moxon — Canadian Woodworking Magazine

Вместо того, чтобы строить новый верстак, я решил, что будет быстрее и дешевле добавить новый верстак. тиски к существующему рабочему столу. После рассмотрения всех моих

Get PriceКак дешево сделать столярные тиски — Quora

Эти традиционные настольные тиски, разработанные для легкой регулировки, имеют стальные шпиндели и большие чугунные поверхности.Подвижная челюсть имеет небольшой наклон внутрь, чтобы позволить верхней части

Получить ценуDIY Деревообрабатывающие тиски: 11 шагов с изображениями — Instructables

DIY Деревообрабатывающие тиски. Автор: Стиш в WorkshopTools. 31431. 201. 9. Рекомендуемые. лицензия.

Получить ценуИзготовление тисков для деревообработки Часть 1 из 10

2 марта 2012 г. Часть 1 моей самодельной сборки быстросъемных тисков для деревообработки. Планы и дополнительная информация: ibuildit.ca/projects/homemade-quick-release-vise/

Получить ценуУдобные самодельные тиски — Сделай сам — ЗЕМЛЯ МАТЕРИ

С помощью нескольких обрезков пиломатериалов и немного времени вы можете изготовить самодельные тиски, которые помогут справиться с работой по дереву.

Получить ценуИзучить деревообрабатывающие тиски для верстака Amazon.com

Я использовал винты с зазором 3/16 в нижней части рабочего стола, хотя я полагаю, что есть несколько способов сделать это

Получить ценуВыбор лучших тисков для деревообработки — простой и прочный

12 апр 2018 Изготовление тисков с помощью шурупа — это базовая обработка дерева. Вам понадобится челюсть, бегунок и несколько деревянных направляющих. Мы изучаем все тиски build

Получить ценуКак сделать тиски для деревообработки — IBUILDIT.CA

Изготовление самодельных быстросъемных тисков для деревообработки. в конечном итоге разработать планы этих тисков и упростить их сборку для среднего плотника — не сложно

Получить ценуСделайте деревянные тиски для сверлильного станка | Самодельные тиски Diy

Сделайте деревянные тиски для сверлильного станка | Самодельные тиски своими руками | DIY

ВВЕДЕНИЕ

Я покажу вам, как сделать самодельные деревянные тиски для сверлильного станка. Вы можете сделать деревянные тиски для сверлильного станка своими руками, выполнив следующие действия.Вы также можете сделать деревянные тиски для сверлильного станка своими руками, посмотрев видео своими руками в конце.

НЕОБХОДИМЫЕ МАТЕРИАЛЫ

Фанера толщиной 12 мм

Дерево 43 мм X 30 мм

Винты

Fevicol

Фанера толщиной 10 мм

Пистолет для силикона

Листовой металл толщиной 2 мм45 9000 TOEP

Возьмите фанеру толщиной 12 мм и вырежьте из нее два куска размером 253 x 49 x 12 мм.Я здесь для резки фанеры использовал самодельную станцию для резки лобзиком.

Сделайте деревянные тиски для сверлильного станка | Самодельные тиски своими руками | Сделай сам ШАГ-1ШАГ 2

Теперь просверлите восемь пилотных отверстий на обеих частях фанеры размером 253 мм X 49 мм X 12 мм, а затем утопите все эти шестнадцать отверстий, как показано на рисунке.

Сделайте деревянные тиски для сверлильного станка | Самодельные тиски своими руками | Сделай сам ШАГ-2ШАГ 3

Возьмите древесину 43 мм X 30 мм и вырежьте из нее два куска длиной L = 110 мм.Здесь я использовал самодельную станцию для резки дерева лобзиком.

Сделайте деревянные тиски для сверлильного станка | Самодельные тиски своими руками | Сделай сам ШАГ-3ШАГ 4

Теперь просверлите восемь пилотных отверстий на обеих деревянных частях 110 мм X 43 мм X 30 мм, как показано на изображении.

Сделайте деревянные тиски для сверлильного станка | Самодельные тиски своими руками | Сделай сам ШАГ-4ШАГ 5

Теперь из двух деревянных частей размером 110 мм X 43 мм X 30 мм возьмите одну деталь и затем просверлите отверстие 10 мм в центре по всей детали, как показано на изображении.

Сделайте деревянные тиски для сверлильного станка | Самодельные тиски своими руками | Сделай сам ШАГ-5ШАГ 6

Затем прикрепите эти две деревянные части 110 мм X 43 мм X 30 мм к двум частям фанеры размером 253 мм X 49 мм X 12 мм с помощью винтов. Между кусочками используйте февикол. Исправьте все это, как показано на картинке.

Сделайте деревянные тиски для сверлильного станка | Самодельные тиски своими руками | Сделай сам ШАГ-6ШАГ 7

Возьмите фанеру толщиной 12 мм и вырежьте из нее два куска размером 253 мм X 49 мм X 12 мм.Я здесь для резки фанеры использовал самодельную станцию для резки лобзиком.

Сделайте деревянные тиски для сверлильного станка | Самодельные тиски своими руками | Сделай сам STEP-7STEP 8

Теперь просверлите три пилотных отверстия на обоих кусках фанеры размером 253 мм X 49 мм X 12 мм, а затем утопите все эти шесть отверстий, как показано на рисунке.

Сделайте деревянные тиски для сверлильного станка | Самодельные тиски своими руками | Сделай сам STEP-8STEP 9

Затем прикрепите эти две части фанеры 253 мм X 49 мм X 12 мм к уже закрепленным двум частям фанеры 253 мм X 49 мм X 12 мм соответственно с помощью винтов.Между кусочками используйте февикол. Исправьте все это, как показано на картинке.

Сделайте деревянные тиски для сверлильного станка | Самодельные тиски своими руками | Сделай сам ШАГ-9ШАГ 10

Возьмите древесину 43 мм X 30 мм и вырежьте из нее кусочки длиной L = 110 мм. Здесь я использовал самодельную станцию для резки дерева лобзиком.

Сделайте деревянные тиски для сверлильного станка | Самодельные тиски своими руками | Сделай сам STEP-10STEP 11