Фреза концевая — применение, виды, особенности, ГОСТ

Фрезы концевые – это металлорежущий инструмент цилиндрической формы с острыми режущими гранями, расположенными с торца и на цилиндрической поверхности. Основную работу выполняют цилиндрические режущие кромки, торцовые зубья в основном используются для зачистки обработанной поверхности.

Сфера применения

Концевые фрезы применяются для обработки плоскостей, пазов и уступов, могут быть установлены на фрезерный станок или в ручной электроинструмент. Данный инструмент широко применяется для создания контурных уступов и выемок, обработки поверхностей расположенных под прямым углом по отношению друг к другу.

Фреза может быть использована для получистовой и чистовой обработки, что зависит от размера зубьев. Инструмент с крупными режущими кромками применяется для получистовой обработки, с нормальным – для чистовой. Диаметр фрез составляет от 2 до 28 мм, длина от 7 до 45 мм.

Виды фрез

В зависимости от направления зуба концевые фрезы подразделяются на право- и леворежущие. Инструмент выпускается с цилиндрическим и коническим хвостовиком, последние предназначены для машинных работ.

Всё фрезы выпускаются с неравномерным шагом зубьев, величина которого от числа режущих кромок. Такой шаг называется окружным и его размер четко определяется требованиями государственного стандарта. Фреза может иметь от трех до шести зубьев. Так, при трех зубьях шаг составляет 110, 123 и 127 град., при шести его величина равняется 57, 63, 57, 63, 57, 63 град.

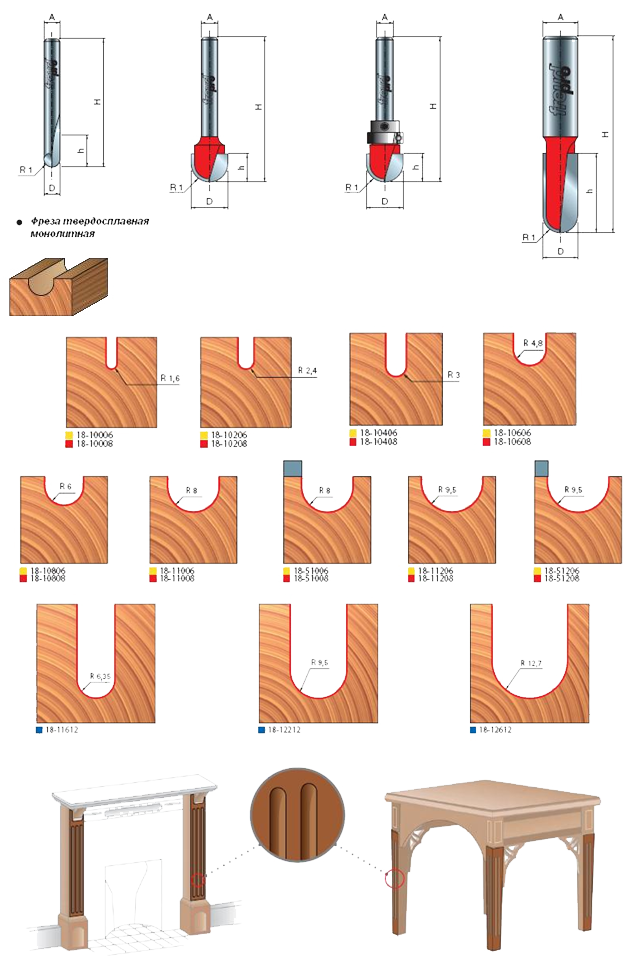

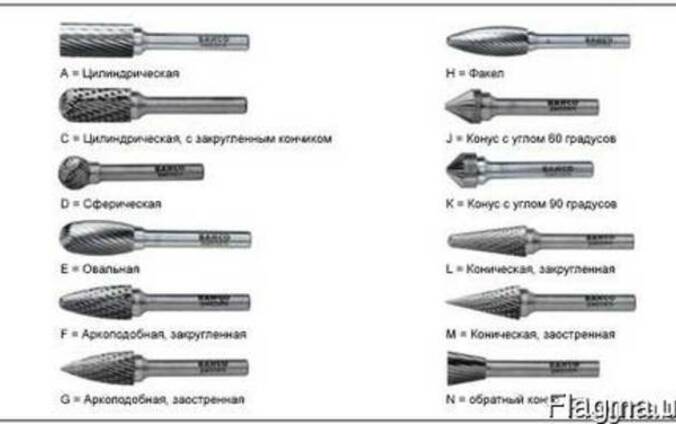

В зависимости от назначения фрезы концевые бывают следующих типов:

- Для нарезания сегментных шпоночных пазов.

- Шпоночные с твердосплавной режущей частью.

- Сферические для обработки выемок соответствующей формы.

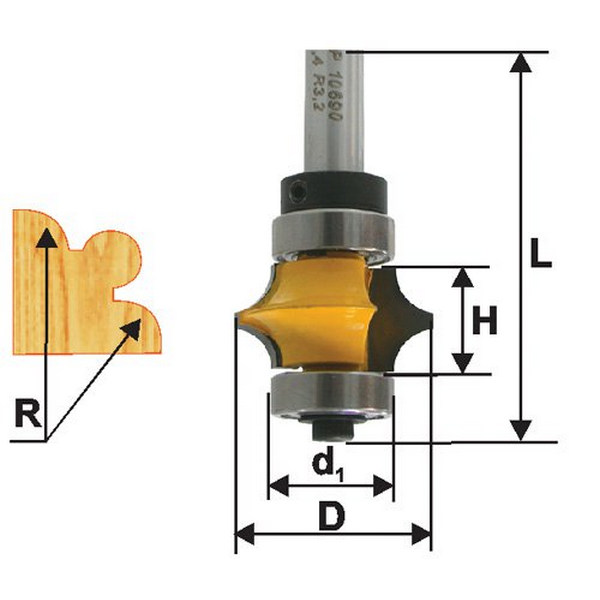

- Радиусные. Применяются для выборки пазов различной конфигурации.

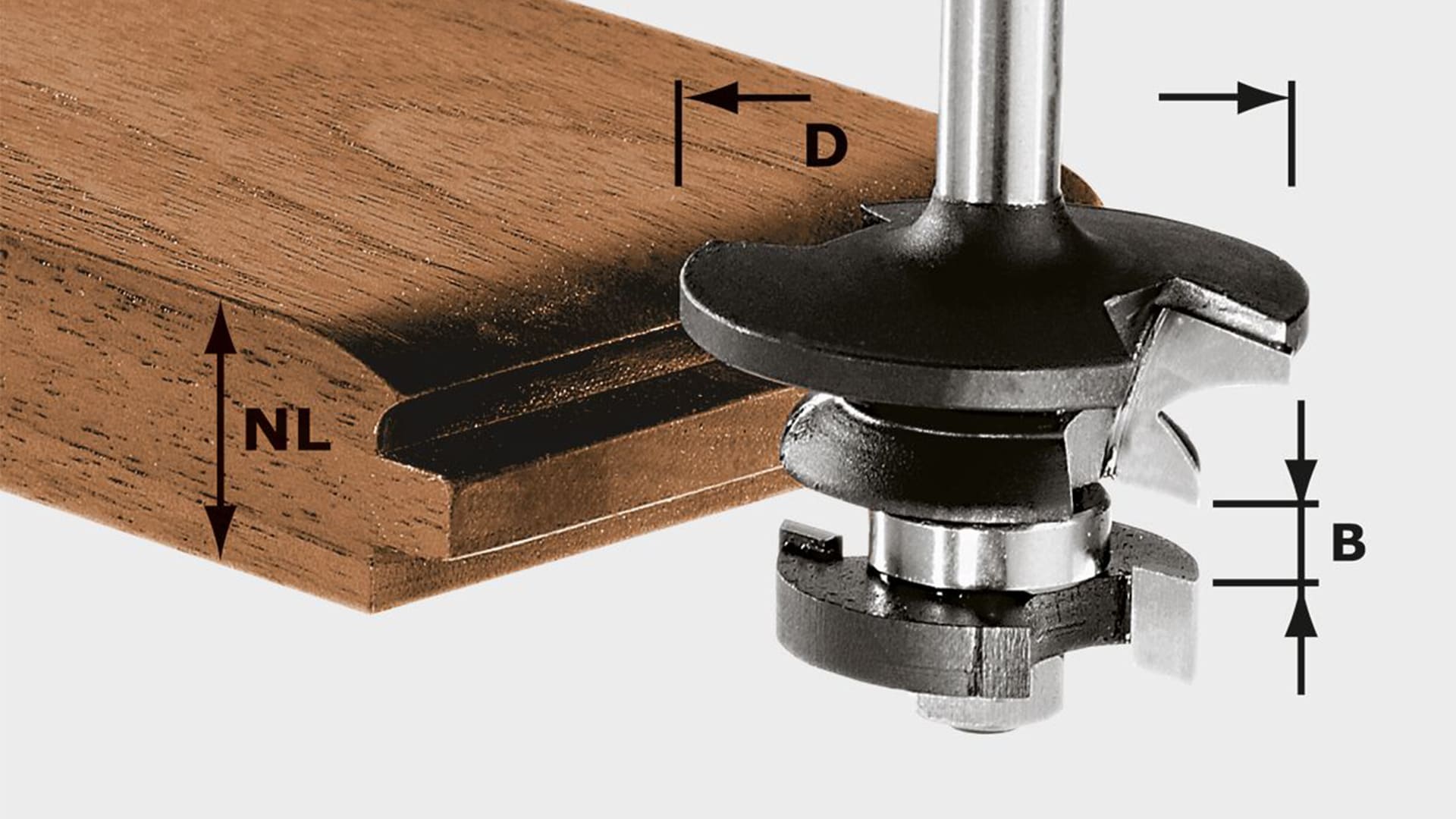

- Для обработки Т-образных пазов, т. н. грибковые фрезы.

По конструкции фрезы могут быть цельными или иметь припаянные твердосплавные платины или специальные коронки. Последние используются для обработки твердых материалов, например чугуна. По расположению зуба они могут быть прямо- и косозубыми, а также иметь винтовую форму режущих кромок.

Последние используются для обработки твердых материалов, например чугуна. По расположению зуба они могут быть прямо- и косозубыми, а также иметь винтовую форму режущих кромок.

Особенности эксплуатации

Точность нарезания паза концевой фрезой по ширине во многом зависит от износа инструмента. Также влияние оказывает жесткость станка и размер биения после крепления в патроне. При потере номинального размера при износе или переточке по цилиндрической поверхности искажается размер по диаметру и невозможна точная нарезка паза по ширине.

Решением проблемы является обработка в два прохода – черновой и чистовой. Основной съём металла производится при черной обработке, при чистовой производится калибровка паза по ширине. Также используются патроны с регулируемым биением (эксцентриситетом) что позволяет получать точную ширину паза при потере размера фрезы.

ГОСТы

Концевые фрезы с цилиндрическим хвостовиком регулирует ГОСТ 17025, с коническим – ГОСТ 17026. На инструмент с твердосплавными пластинами действует ГОСТ 18372. Также действуют и другие стандарты, регулирующие все виды данного инструмента.

Назначение фрез

Основным назначением дорожной фрезы холодного типа является снятие одного или нескольких слоёв асфальтобетонного (или цементобетонного) покрытия. Таким образом повреждённая поверхность дороги готовится к последующему асфальтированию (укладке нового слоя асфальтобетонной смеси взамен сфрезерованного).

В процессе эксплуатации автомобильной дороги её конструктивные слои (в большей степени слои дорожного покрытия и в меньшей степени слои дорожного основания) постоянно подвергаются различного рода негативным воздействиям связанным как с движением транспортных средств, так и с влиянием погодно-климатических факторов. Наиболее уязвимым для таких воздействий и подвергающимся разрушению в первую очередь, является верхний асфальтобетонный слой дорожного покрытия. Когда доля серьёзных повреждений и дефектов асфальтированного покрытия достигает 10–15 % от общей площади дороги или определенного её участка, общепринято ставить на ремонт 100 % этой площади.

В зависимости от рода повреждений и дефектов дорожного покрытия целью фрезерования может быть устранение колейности, удаление волн и наплывов, ликвидация неглубоких выбоин, сколов и трещин, устранение усадок и проломов образовавшихся в дорожном покрытии в процессе его эксплуатации.

Помимо участия в проведении ямочного и капитального ремонта автомобильных дорог, дорожные фрезы холодного типа могут также применяться при строительстве новых автомобильных дорог или их реконструкции. В процессе строительства новой дороги дорожная фреза или её модификация в виде «грунтового стабилизатора» может использоваться с целью укрепления (стабилизации) слабого грунтового основания, а также для создания усовершенствованных слоёв основания. В процессе реконструкции или капитального ремонта автомобильной дороги с асфальтобетонным покрытием, дорожная фреза холодного типа или её модификация в виде «холодного ресайклера» может применяться для регенерации (восстановления) повреждённых и/или разрушенных несущих слоёв дорожной одежды методом холодного ресайклинга (холодной регенерации).

Ниже представлен краткий обзор различных вариантов применения дорожной фрезы холодного типа в сфере дорожного строительства.

Снятие дорожной разметки

Для снятия с асфальтированного покрытия дорожной разметки выполненной с применением термопластика или холодного пластика применяются малогабаритные дорожные фрезы с микрофрезерным барабаном. Микрофрезерный барабан, имея большое количество резцов и очень малый шаг их расстановки (до 5…6 мм), способен снимать тончайшие слои дорожной разметки. Новая разметка наносится в отфрезерованное углубление.

Создание шумовых полос безопасности

Шумовая полоса безопасности представляет собой искусственно созданную неровность в виде чередующихся поперечных выемок (или выступов) на поверхности дорожного покрытия (асфальтобетонного или цементобетонного). Наезд транспортного средства на шумовую полосу вызывает вибрацию элементов подвески автомобиля и увеличение шума качения колёс, предупреждая таким образом водителя о съезде с полосы движения или приближении к опасному участку дороги.

Одним из наиболее распространённых способов устройства шумовых полос безопасности на дорогах с асфальтобетонным покрытием является холодное фрезерование. Для этих целей, как правило, применяются малогабаритные самоходные или навесные дорожные фрезы со стандартным или чистовым фрезерным барабаном (шириной до 50 см).

Повышение шероховатости дорожного покрытия

Шероховатостью дорожного покрытия определяется степень его сцепления с колесом транспортного средства, что играет важную роль в обеспечении безопасности дорожного движения. В процессе эксплуатации автомобильной дороги её покрытие постепенно полируется, шероховатость снижается и, соответственно, ухудшаются сцепные качества. Восстановление шероховатости дорожного покрытия может достигаться либо путём тонкослойной поверхностной обработки, либо путём укладки шероховатых слоёв износа, либо посредством микрофрезерования. Микрофрезерование асфальтобетонного дорожного покрытия с целью повышения его шероховатости осуществляется дорожной фрезой холодного типа с микрофрезерным барабаном.

В случае с цементобетонным дорожным покрытием, шероховатость изначально (в процессе строительства дороги) достигается либо путём обработки его поверхности специальными щётками, либо путём обработки дорожной фрезой с микрофрезерным барабаном.

Нарезка швов в асфальтобетонном покрытии

При помощи специальных дорожных фрез с узким фрезерующим диском (шириной до 5 см) может осуществляться нарезка швов при ремонте трещин в асфальтобетонном покрытии автомобильных дорог. В результате такой разделки получается чистая, правильно оформленная прорезь с ровными вертикальными стенками, что существенно облегчает выполнение всех последующих операций по заделке трещины (очистка от пыли и грязи, высушивание и разогрев, подгрунтовка и заполнение трещины заполнителем и герметизирующим материалом). Дорожные фрезы с узким фрезерующим диском могут также использоваться для оконтуривания краёв фрезерованного дорожного покрытия на входе и выходе большой дорожной фрезы.

Устройство дорожных оснований из чёрнощебёночных и органоминеральных смесей

При устройстве основания дорожной одежды из чёрного щебня или органоминеральной смеси дорожные фрезы применяется в качестве инструмента осуществляющего перемешивание минерального материала (щебня) и вяжущего (битума или битумной эмульсии). Типовая процедура устройства таких оснований выглядит следующим образом: минеральный материал вывозится на дорогу и равномерно распределяется по всей длине участка, после этого осуществляется обработка минерального материала битумным вяжущим с помощью автогудронатора, а затем при помощи дорожной фрезы выполняется перемешивание минерального материала с вяжущим. В том случае, если дорожная фреза оборудована системой подачи жидкого вяжущего, процесс обработки минерального материала жидким битумом или битумной эмульсией и процесс их перемешивания может объединяться, выполняясь одновременно по ходу движения фрезы.

Стабилизация грунта

Стабилизация грунта — устройство конструктивного слоя дорожной одежды из укреплённого (стабилизированного) грунта. Основной дорожно-строительной машиной осуществляющей процесс стабилизации грунта является дорожная фреза холодного типа или грунтовый стабилизатор (дорожная фреза оборудованная системой подачи жидкого вяжущего).

Типовой процесс стабилизации (укрепления) грунта с помощью дорожной фрезы выглядит следующим образом. При движении дорожной фрезы и вращении фрезерного барабана происходит срезание слоя грунта и его измельчение. После измельчения грунта осуществляется его обработка минеральным или органическим вяжущим с помощью автогудронатора или цементораспределителя. После обработки грунта вяжущим осуществляется повторный проход дорожной фрезы в процессе которого происходит перемешивание грунта и вяжущего.

В том случае, когда стабилизация грунта осуществляется с помощью грунтового стабилизатора оборудованного системой подачи вяжущего, процесс упрощается, т. к. измельчение грунта, добавление вяжущего и перемешивание осуществляется за один проход стабилизатора.

к. измельчение грунта, добавление вяжущего и перемешивание осуществляется за один проход стабилизатора.

Холодная регенерация

Холодный ресайклинг (холодная регенерация) — технология восстановления и усиления несущих слоёв дорожной одежды, предусматривающая повторное использование материала старой дорожной одежды. Суть данной технологии заключается в измельчении связных (асфальтобетонных) слоёв дорожного покрытия путём их холодного фрезерования (в некоторых случаях с захватом части несвязного слоя основания, например, щебёночного), введения в полученный асфальтобетонный гранулят (сфрезерованный материал) вяжущего вещества (цементной суспензии, битумной эмульсии или др.), а также (при необходимости) других компонентов, перемешивании всех компонентов с получением асфальтогранулобетонной смеси, распределении этой смеси по дороге и её уплотнении.

Регенерированный (восстановленный) таким образом слой дорожной одежды выполняет роль верхнего монолитного основания, поверх которого укладывается один или несколько слоёв дорожного покрытия, либо устраивается поверхностная обработка.

Ключевой единицей техники используемой в процессе холодной регенерации является дорожная фреза холодного типа или ресайклер (дорожная фреза с системой подачи вяжущего). В отличие от обычной дорожной фрезы, помимо функции фрезерования ресайклер также выполняет и функцию перемешивания сфрезерованного материала с другими компонентами.

В зависимости от метода холодной регенерации, «на месте» или «на заводе», в процессе регенерации может участвовать либо обычная дорожная фреза, либо ресайклер. В том случае, когда холодный ресайклинг выполняется «на заводе», то участвует обычная дорожная фреза холодного типа, роль которой в этом процессе ограничивается лишь фрезерованием асфальтобетонного покрытия. Далее сфрезерованный материал (асфальтовую крошку) транспортируют на завод, где и происходит процесс её регенерации (смешивания с вяжущими и, при необходимости, другими компонентами). После регенерации готовую смесь, которая уже называется «асфальтогранулобетонной смесью», доставляют к месту укладки с помощью автосамосвалов. Далее осуществляется традиционное асфальтирование, т. е. укладка регенерированной смеси, с помощью асфальтоукладчика.

После регенерации готовую смесь, которая уже называется «асфальтогранулобетонной смесью», доставляют к месту укладки с помощью автосамосвалов. Далее осуществляется традиционное асфальтирование, т. е. укладка регенерированной смеси, с помощью асфальтоукладчика.

В случае с холодным ресайклингом «на месте» ключевой единицей техники является именно «холодный ресайклер», который помимо собственно фрезерования, осуществляет также перемешивание сфрезерованного материала с вяжущим веществом и другими компонентами. В процессе фрезерования и перемешивания на фрезерный барабан ресайклера, при помощи насоса распылительного устройства, подаётся вода (для обеспечения надлежащего уровня влажности), а при помощи системы подачи вяжущего к смеси добавляются жидкие вяжущие вещества (цементная суспензия, битумная эмульсия или вспененный битум).

Дорожная фреза «горячего» типа и её применение в процессе «горячего ресайклинга»

Горячий ресайклинг (горячая регенерация) — технология восстановления изношенного (имеющего большое количество дефектов и повреждений) верхнего слоя покрытия автомобильных дорог путём его разогревания, фрезерования, последующей переработки сфрезерованного материала и повторной укладки (асфальтирования). Особенностью горячего ресайклинга является то, что все вышеперечисленные операции осуществляются непосредственно на проезжей части дороги в процессе движения горячего ресайклера (термопрофилировщика) за один рабочий проход.

Горячая регенерация является более современной альтернативой традиционному методу ремонта дорог, при котором старый (изношенный и/или повреждённый) асфальтобетонный слой снимается путём его холодного фрезерования и затем осуществляется повторное асфальтирование (укладка новой асфальтобетонной смеси взамен сфрезерованного слоя). Однако, в отличие от традиционного метода ремонта, технология горячего ресайклинга экономически оправдана лишь на больших протяжённых участках дороги.

И в случае с традиционным методом ремонта дорог, и в случае с горячим ресайклингом, одним из ключевых механизмов является дорожная фреза. Однако, в технологии горячего ресайклинга дорожная фреза, как правило, представляет собой не отдельную самоходную установку или агрегат (навесной, полуприцепной, прицепной или ручной), а является частью большого самоходного комплекса, «горячего ресайклера» или «термопрофилировщика».

Однако, в технологии горячего ресайклинга дорожная фреза, как правило, представляет собой не отдельную самоходную установку или агрегат (навесной, полуприцепной, прицепной или ручной), а является частью большого самоходного комплекса, «горячего ресайклера» или «термопрофилировщика».

Помимо отличий в технологии фрезерования, дорожные фрезы горячего типа имеют также существенные отличия и в самой конструкции техники. Так, если фрезерный барабан дорожной фрезы холодного типа представляет собой резцы с резцедержателями, то фрезерный барабан фрезы «горячего» типа вместо резцов имеет лопатки или безрезцовые рыхлители.

Машинист дорожной фрезы: квалификация, знания, задачи и обязанности

В соответствии с действующим «Справочником квалификационных характеристик профессий» (СКХП) машинист самоходной дорожной фрезы может иметь 6-, 7- или 8-й квалификационный разряд. Каждому разряду соответствуют свои задачи и обязанности, квалификационные требования и знания.

Машинист самоходной дорожной фрезы 6-го разряда

Задачи и обязанности:

- Управление самоходной фрезой иностранного производства типа Wirtgen (с программным обеспечением) во время холодного фрезерования дорожного покрытия с захватом полосы шириной до 0,5 м в процессе выполнения небольших по объёму ремонтных работ.

- Контроль глубины фрезерования по индикаторам пульта управления.

- Слежение за техническим состоянием рабочего органа фрезы.

- Выполнение замены резцов, заправка ёмкостей фрезы топливом и водой.

Должен знать:

- правила программного управления и основы работы с компьютером;

- технологию фрезерования;

- способы замены резцов.

Квалификационные требования:

- профессионально-техническое образование и повышение квалификации;

- стаж работы машинистом дорожно-транспортной машины родственного типа и слесарем по ремонту дорожно-строительных или других подобных по сложности машин 5 разряда не менее 1 года;

- должен иметь свидетельство водителя.

Машинист самоходной дорожной фрезы 7-го разряда

Задачи и обязанности:

- Управляет самоходной фрезой иностранного производства типа Wirtgen (с программным обеспечением) во время фрезерования дорожного покрытия с захватом полосы шириной от 0,5 до 1,2 м в процессе выполнения небольших по объёму ремонтных работ.

- Контролирует глубину фрезерования по индикаторам пульта управления.

- Следит за процессом загрузки автосамосвалов гранулятом.

- Проверяет резьбовые соединения, наличие воды в оросительной системе.

- Следит за техническим состоянием рабочих органов фрезы.

- Выполняет замену резцов, заправку ёмкости фрезы топливом и водой.

- Принимает участие в монтаже и демонтаже загрузочного конвейера.

Должен знать:

- правила программного управления и основы работы с компьютером;

- технологию фрезерования;

- способы замены резцов.

Квалификационные требования:

- профессионально-техническое образование и повышение квалификации;

- стаж работы машинистом дорожно-транспортной машины родственного типа и слесарем по ремонту дорожно-строительных или других подобных по сложности машин 6 разряда не менее 1 года;

- должен иметь свидетельство водителя.

Машинист самоходной дорожной фрезы 8-го разряда

Задачи и обязанности:

- Управляет самоходной фрезой иностранного производства типа Wirtgen (с программным обеспечением) во время фрезерования дорожного покрытия с захватом полосы шириной свыше 1,2 м в процессе выполнения небольших по объёму ремонтных работ.

- Следит с пульта управления за равномерностью снятия дорожного покрытия и проверяет глубину фрезерования.

- Осуществляет транспортировку фрезы к месту работы и месту стоянки в конце смены.

- Контролирует наличие воды в оросительной системе, топлива, моторного масла в гидросистеме.

- Готовит инструмент и новые резцы для замены изношенных.

- Принимает участие в замене резцов и в очищении барабана от остатков асфальтобетона.

- Следит за техническим состоянием рабочих органов фрезы и заполнением её ёмкостей топливом и водой.

- Обеспечивает безопасные условия движения транспорта и выполнения работ.

- Принимает участие в монтаже и демонтаже загрузочного конвейера.

Должен знать:

- правила программного управления и основы работы с компьютером;

- технологию фрезеровки;

- способы замены резцов.

Квалификационные требования:

- профессионально-техническое образование и повышение квалификации;

- стаж работы машинистом дорожно-транспортной машины родственного типа 7 разряда и слесарем по ремонту дорожно-строительных или других подобных по сложности машин 6 разряда не менее 1 года;

- должен иметь свидетельство водителя.

Особенности и назначение концевых фрез

Из всех видов оборудования с программным управлением фрезерно-гравировальные станки имеют наибольший охват в плане выполняемых операций и производственных отраслей. Этому способствует большой ассортимент режущего инструмента, который можно зафиксировать в шпинделе, высокая скорость обработки и прецизионная точность исполнения команд. В отличие от ручного, компьютерное управление станком сводит к минимуму появление любого брака и обеспечивает максимальную идентичность серийных заготовок и изделий.

Ассортимент режущего инструмента для фрезерно-гравировального оборудования с ЧПУ

Фрезерное оборудование используются в металло- и деревообработке, интерьерном дизайне и рекламном бизнесе, при изготовлении ритуальных, сувенирных, бытовых товаров и еще во многих областях. В зависимости от установленного в цанговый патрон инструмента на станке можно сверлить, гравировать, фуговать, растачивать заготовки, снимать с них фаску, делать пазы, фигурные выемки, проводить черновую и чистовую обработки и т.д.

В зависимости от установленного в цанговый патрон инструмента на станке можно сверлить, гравировать, фуговать, растачивать заготовки, снимать с них фаску, делать пазы, фигурные выемки, проводить черновую и чистовую обработки и т.д.

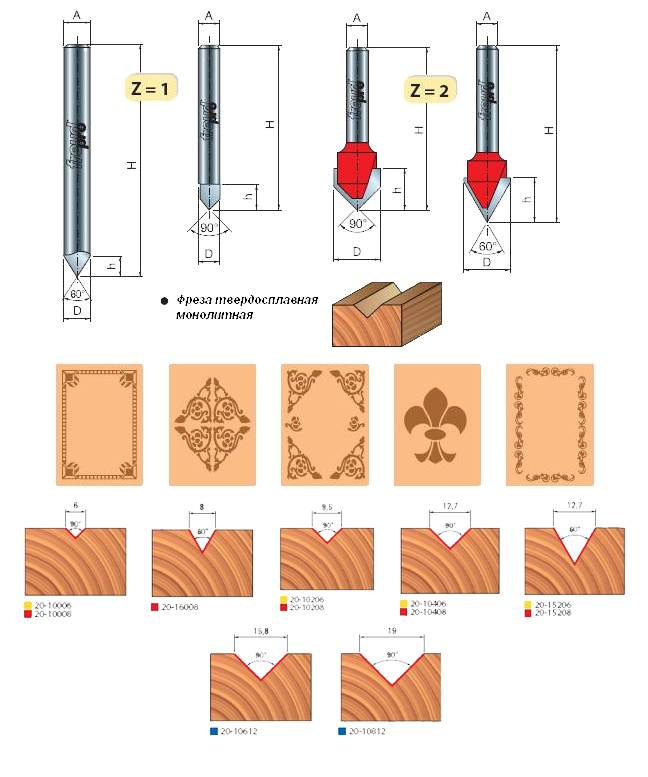

Прямые концевые фрезы, которые наиболее часто устанавливают на станки с ЧПУ

Концевая фреза наиболее часто используется при обработке материалов и представляет собой тело вращения с острозаточенными элементами на нем. Хвостовая часть инструмента зажимается в цанговом патроне шпинделя, а другая, оснащенная режущими кромками, воздействует на поверхность заготовки. Большой выбор форм и сырья, из которого изготавливают концевые фрезы, позволяет подобрать подходящий инструмент практически для всех типов работ по любым материалам: от картона до металла. Основными критериями, на которые следует обращать внимание при приобретении концевой фрезы являются следующие:

Концевые фрезы делятся на две большие группы:

– для металлов – выполнены из сверхтвердых сплавов и имеют малый угол заточки. Это необходимо для того, чтобы фреза максимально долго не тупилась при любых скоростных режимах, так как в ходе обработки металла инструмент испытывает повышенные нагрузки;

– для древесины – угол заточки в таких фрезах больше и составляет 45-55°C, а материалом изготовления может выступать даже спрессованный металлический порошок (хотя, несмотря на относительную мягкость сырья, для древесины все же предпочтительна инструментальная сталь). При такой заточке не повреждается структура материала заготовки, а после чистовой фрезеровки остаются ровные и гладкие стенки.

Основными требованиями к материалам, которые используются при производстве концевых фрез, являются термостойкость и устойчивость к износу. При изготовлении фрезерного инструмента наиболее часто применяют инструментальные, твердосплавные и быстрорежущие стали. Это материалы повышенной твердости и прочности, которые в состоянии длительное время выдерживать механическую и высокотемпературную нагрузки. Кроме того, исходным сырьем могут выступать искусственные и натуральные алмазы, минерало-керамика и порошковые смеси. Однако большая часть фрез производится из быстрорежущей инструментальной стали, которая отличается максимальной износостойкостью и по твердости в 3-5 раз превосходит углеродистую;

Это материалы повышенной твердости и прочности, которые в состоянии длительное время выдерживать механическую и высокотемпературную нагрузки. Кроме того, исходным сырьем могут выступать искусственные и натуральные алмазы, минерало-керамика и порошковые смеси. Однако большая часть фрез производится из быстрорежущей инструментальной стали, которая отличается максимальной износостойкостью и по твердости в 3-5 раз превосходит углеродистую;

Фрезерная обработка подразделяется на черновую и чистовую. В первом случае работа заключается в снятии поверхностного слоя материала без высокой детализации. Для этого используются фрезы с небольшими зубцами на режущих кромках, которые хорошо измельчают стружку. Для чистовой обработки применяют острозаточенный инструмент нужной формы и диаметра, который доводит рельеф заготовки до конечного результата;

Концевая фреза для черновой обработки с характерными бороздками на кромках

Основным функциональном элементом любой концевой фрезы является острая кромка, которая вырезает из материала все излишки. Каждая поверхность совершает один рез за один оборот, соответственно, чем больше кромок, тем выше и точнее скорость обработки. Таких поверхностей может быть более пяти, но чаще всего используют двух-, трех- и четырехкромочные фрезы. В большинстве фрез режущие элементы размещены спирально, а расстояние между ними и угол заточки каждой кромки зависит от размера инструмента и его назначения;

Классическая концевая фреза имеет сверлоподобную форму с центрорежущими зубьями, что позволяет заглублять инструмент в материал без предварительной подготовки. Это самый распространенный тип инструмента, всего же существует множество вариантов фрез, например, сферические, для 3D гравировки, угловые, с коническим телом, канавочные, профильные и прочие;

Центрорежущая и нецентрорежущая фрезы

Очень важный параметр, облегчающий работу с материалами, склонными к повышенному стружкообразованию (алюминий, пластики, дерево и т. д.). Наличие специальных канавок между выемками фрезы, отводящих стружки вверх, снижает вероятность перегрева инструмента, предотвращает затупление режущей кромки и облегчает контроль за исполнением процесса обработки. Существуют также фрезы с отводом стружки вниз, но они менее удобные, так как в этом случае отходы забивают готовые отверстия, пазы и прочие выемки.

д.). Наличие специальных канавок между выемками фрезы, отводящих стружки вверх, снижает вероятность перегрева инструмента, предотвращает затупление режущей кромки и облегчает контроль за исполнением процесса обработки. Существуют также фрезы с отводом стружки вниз, но они менее удобные, так как в этом случае отходы забивают готовые отверстия, пазы и прочие выемки.

Фрезы для деревообрабатывающих станков с ЧПУ обновлено 18.05.2020 — MULTICUT

Обновлено: 18.03.2021

Фрезерная обработка — быстрый и надежный способ придать древесине необходимую форму. Рабочий режущий инструмент станков с ЧПУ — это фреза. Конструктивно она является вращающейся деталью с заточенными зубьями. Фрезы для станков с ЧПУ по дереву производят из разных сплавов и делят на категории. Их выбор зависит от характеристик обрабатываемой поверхности, типа работы и степени твердости древесины. Необходимо также учитывать не только соответствие типа фрезы выполняемой задаче и режиму фрезеровки, но и конструктивные особенности режущей области. Правильно выбрать подходящий инструмент для программных станков поможет наша статья, которая познакомит вас с типами фрез и их назначением.

Общие сведения

Фрезы для проведения различных видов обработки отличаются формами режущих кромок и способами заточки. Затылованные имеют криволинейную форму и фронтальную заточку; применяются они в работе с профилями. Остроконечные с прямым профилем используются при сверлении; их заточка производится по фронтальным или задним сторонам. Существуют фрезы с двумя режущими кромками. Такая конструкция позволяет сделать инструмент и обработку дешевле, увеличить скорость работы и улучшить качество готового изделия.

Со временем режущая кромка инструмента тупится и стирается. Во избежание частой замены фрезы производят из высокопрочных сплавов с длительным сроком службы.

Разновидности фрез по дереву

Фрезы для станков с ЧПУ по дереву делятся на два основных вида:

-

Фрезы из быстрорежущей стали с добавлением вольфрама или молибдена для работы с древесиной мягких пород.

-

Твердосплавные инструменты для работы с твердыми породами дерева. Их отличают сбалансированность, износостойкость и прочность. Подобные 3D-фрезы для ЧПУ-станков по дереву широко применяют в производстве мебели по индивидуальному заказу.

Кроме того, существуют фрезы из хромокобальтового сплава.

На установках с ЧПУ выполняют большое число операций. Этим обусловлено различие типов, форм и размеров фрез.

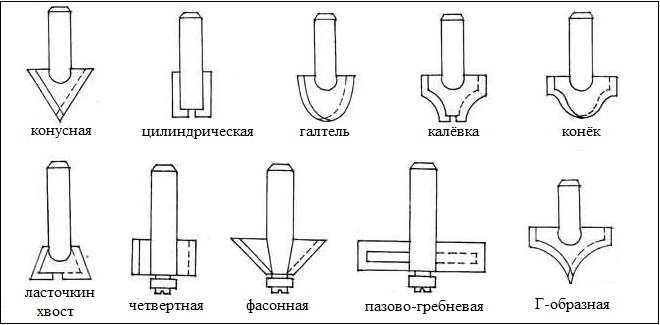

Типы фрез по форме и назначению:

- Пазовые

- — для нарезания пазов разной конфигурации.

- Кромочные

- — для фрезеровки кромки и придания ей формы.

- Торцевые

- — для обработки вертикальных поверхностей.

- Дисковые

- — для фрезеровки канавок (бывают пазовые, двух- и трехсторонние).

- Угловые

- — для фрезеровки угловых пазов.

- Концевые

- — для вырезания контурных выемок и уступов.

- Шпоночные

- — для просверливания отверстий.

- Фасонные

- — бывают затылованными и остроконечными.

Наиболее широко в деревообрабатывающей промышленности применяют пазовые и кромочные типы фрез. Далее рассмотрим более подробно их виды и назначение.

Пазовые фрезы

Этот тип фрез применяют для выполнения следующих работ:

- фрезеровка разных типов соединительных пазов для конструктивных элементов,

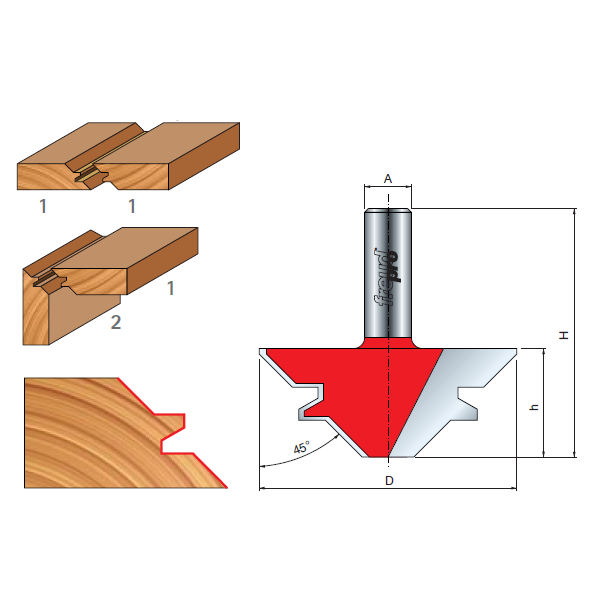

- выполнение пазогребневых соединений,

- фрезеровка соединений вида «шип-паз».

Что касается формы, существует 2 вида пазовых фрез:

- Диски.

- Их режущие кромки (от двух и больше), находятся по периметру и служат для выборки, выравнивания или расширения паза. Они бывают слитыми с основанием диска или заменяемыми.

- Цилиндрические стержни.

- Бывают из быстрорежущей или твердосплавной стали.

Все типы пазовых фрез производят по соответствующим стандартам.

Виды пазовых фрез и сферы их применения

Эти инструменты делятся на типы соответственно выполняемым задачам:

- прямые,

- конические,

- галтельные,

- конические,

- v-образные,

- т-образные,

- ласточкин хвост,

- фасонные,

- комбинированные,

- конструкционные,

- кромочные фальцевые,

- торцевые,

- дисковые.

Пазовая v-образная разновидность служит для выполнения наклонных канавок под разными углами. В крупногабаритных деталях для увеличения надежности соединения делают углубленные выборки. Для этого применяют фрезы с длинным хвостовиком. Для повышения скорости и результативности работы используют несколько режущих лезвий, которые производят из твердосплавной стали и закрепляют способом латунной припайки. Торцевые фрезы нужны для производства соединения типа «шип-паз».

Прямые

Такие фрезы служат для выполнения прямых пазов. Они имеют параллельные режущие кромки, которые вращаясь создают выемки в виде цилиндра. Величина кромок влияет на ширину отверстия и качество обработки. Соответственно стандартам, основные размеры фрез:

- внешний диаметр,

- длина хвостовика,

- величина режущей части,

- глубина режущей части.

Конические

Для углубленной фрезеровки применяют удлиненную коническую фрезу. К коническому типу относят режущий инструмент под названием фреза «кукуруза» по дереву для станков с ЧПУ. Основное назначение «кукурузы» — создания декоративной резьбы по дереву.

Галтельные

С их помощью выполняют пазы прямой формы, на дне которых фрезеруется выемка под названием «галтель». Такие пазы используются как направляющие, по которым происходит перемещение отдельных элементов мебели (выдвижных ящиков и др.).

Такие пазы используются как направляющие, по которым происходит перемещение отдельных элементов мебели (выдвижных ящиков и др.).

Кроме того, пазовые галтельные фрезы служат для:

- обработки кромок,

- наклонной фрезеровки.

- 3D обработка материала при создании крупногабаритных объемных объектов.

Эти фрезы имеют форму треугольника или полукруга.

Фасонные пазовые фрезы

Служат для создания больших по площади углублений и для обработки боковых поверхностей: от закругления до создания сложных форм. Такие фрезы нужны для производства декоративной деревянной посуды, домашней утвари, шкатулок и др.

Конструкционные

Они необходимы для создания надежных соединений при помощи пазов специальных форм.

Бывают разных видов:

- «ласточкин хвост»,

- т-образные,

- перевернутые т-образные.

Такие пазы служат в качестве направляющих для перемещения выдвижных ящиков, крышек сложных шкатулок. Величина выполняемого паза зависит от общей длины инструмента и его диаметра.

Дисковые

Бывают двух или трехсторонними, с мелкими или нормальными зубьями. Они служат для создания технических пазов и канавок.

Дисковые фрезы бывают:

- целые с прямыми лезвиями;

- с лезвиями, направленными в противоположные стороны;

- со вставными лезвиями;

- затылованные.

Дисковые фрезы имеют несколько уступов, что повышает точность обработки и уменьшает шероховатость поверхности. Они создают пазы любой глубины и ширины.

Кромочные фрезы

Такие виды фрез по дереву для станков с ЧПУ, как кромочные, применяются для обработки кромки и придания ей формы. Они состоят из нескольких частей:

- Хвостовик, который зажимается в принимающем устройстве.

- Режущая часть. Бывает 2 видов: цельнолитая с хвостовиком и сменная. Существуют модели с возможностью установки несколько режущих элементов.

Виды кромочных фрез

В следующем списке перечислены функции, для выполнения которых предназначены кромочные фрезы для станков с ЧПУ по дереву того или иного вида:

- Калевочная.

- Для выполнения сложных орнаментов, прямой обработки, создания волнистой и дугообразной кромки.

- Прямая.

- Для создания плоских прямых кромок перпендикулярного типа, выполнения обработки округлой формы применяется фреза прямая.

- Конусная.

- Для обработки заготовок перед соединением при изготовлении мебели частно используется именно конусная фреза.

- Радиусная.

- Бывает двух видов: вогнутая и выпуклая. Может вращаться в обе стороны. Служит для фигурной обработки разной сложности.

- Фальцевая.

- Для изготовления прямоугольных пазов на изогнутых или ровных деталях, в том числе путем двойного прохода.

- Фигурная.

- Отличается большой массой и может выполнять работу на большой площади для ускорения обработки. Комбинация разных элементов позволяет создать кромку нужной формы.

- Галтельная v-образная.

- Для формирования v-образных вырезов с разным наклоном угла.

Сферы применения

Основные функции кромочной фрезы:

- фигурная обработка кромок при производстве мебели и предметов интерьера (плинтусов и др.),

- выработка канавок и пазов разной формы,

- выполнение вырезов для установки петель дверей или окон,

- выработка углублений для сборки декоративных элементов,

- обработка и обрезка прямых кромок.

Таким образом, кромочные фрезы подходят для выполнения большинства операций по обработке древесины.

В заключение

Наибольшему износу среди всех элементов фрезерных станков с ЧПУ по дереву подвержена фреза, работа которой в интенсивном режиме затупляет режущую кромку, вследствие чего ее геометрия может нарушиться. Обработка затупленной фрезой приводит к увеличению площади ее соприкосновения с поверхностью. Это повышает температуру инструмента и перегревает материал. Высокая температура снижает твердость лезвия, спаивает между собой частицы стружки: они липнут на фрезу и забивают отводящие канавки. Это еще больше затупляет фрезу и приводит к ее деформации. Работа таким инструментом отрицательно влияет на качество обработки и повышает вероятность брака.

Обработка затупленной фрезой приводит к увеличению площади ее соприкосновения с поверхностью. Это повышает температуру инструмента и перегревает материал. Высокая температура снижает твердость лезвия, спаивает между собой частицы стружки: они липнут на фрезу и забивают отводящие канавки. Это еще больше затупляет фрезу и приводит к ее деформации. Работа таким инструментом отрицательно влияет на качество обработки и повышает вероятность брака.

Продлить срок службы фрезы и сэкономить средства на покупку новой поможет периодическая заточка, которую можно проводить не более трех раз.

Читайте также

Обновлено: 6 Декабря 2018

Шаговое устройство — бесщеточный двигатель с несколькими обмотками, функционирующий по синхронному принципу. Принцип работы шагового двигателя заключается в поочередной активации обмоток, которые обеспечивают вращение / остановку ротора…

Обновлено: 6 Декабря 2018

Современные сверлильные станки с ЧПУ используются на производствах, на которых в больших объемах осуществляется обработка деталей всевозможного назначения, например, на мебельных фабриках. Сегодня производители предлагают покупателям модели сверлильных станков с ЧПУ во всем функциональном многообразии…

Обновлено: 15 Ноября 2018

Станок с ЧПУ (числовым программным управлением) — сложное устройство, позволяющее создавать детали различных форм из дерева, металла или пластмассы. Для работы станков с ЧПУ требуются управляющие программы для создания макетов будущих изделий, введения команд управления и чтения инструкций, написанных на специальном языке программирования. Такое программное обеспечение должно быть функциональным и простым в использовании. Правильно выбрать подходящие программные продукты для станка с ЧПУ поможет наша статья…

Такое программное обеспечение должно быть функциональным и простым в использовании. Правильно выбрать подходящие программные продукты для станка с ЧПУ поможет наша статья…

Обновлено: 14 Ноября 2018

Существует широкий ассортимент фрезерных ЧПУ-станков, которые предназначены для выполнения разного рода работ. Выбор фрезерного станка с ЧПУ профессионалы осуществляют, руководствуясь богатым опытом и профильными навыками…

Обновлено: 17 Сентября 2018

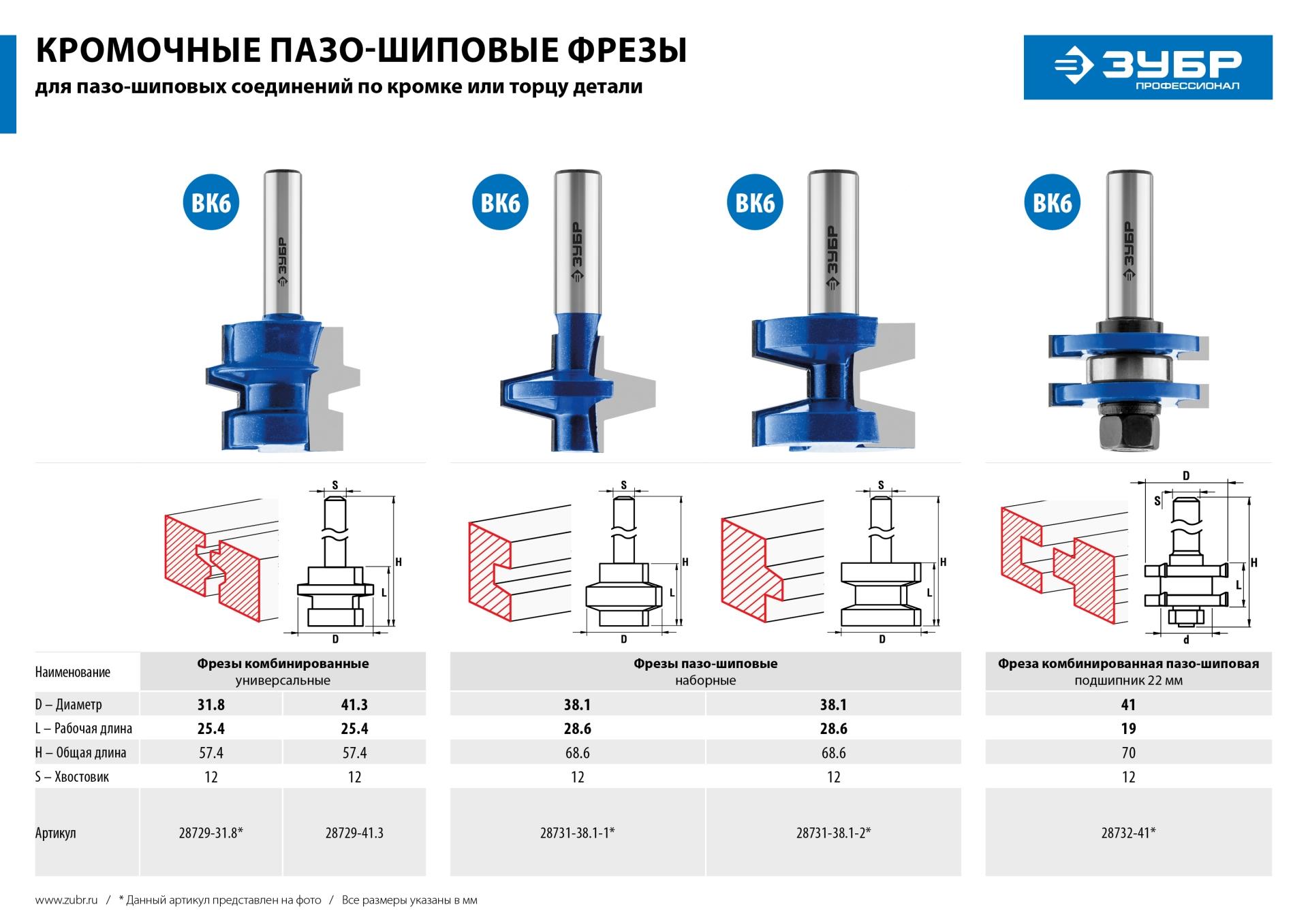

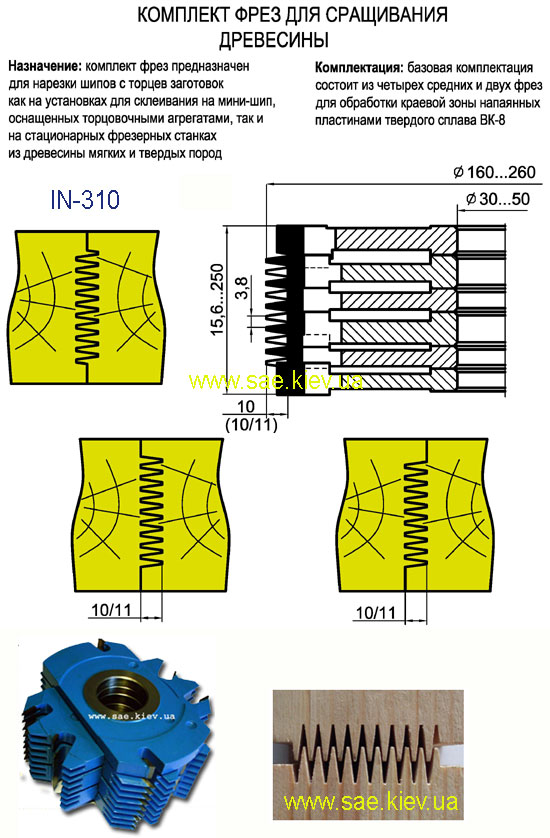

Некоторые элементы мебели или столярные изделия соединяются между собой «на шип». Шипом называют выступ на конце одной из двух заготовок, который входит в паз, предусмотренный в другой…

Технологическое назначение фрез | Станкокомплект

Фреза — вращающийся инструмент, на боковой и (или) торцовых поверхностях корпуса которого сформированы лезвия. Траектория результирующего движения каждой точки режущей кромки лезвия представляет собой циклоиду – именно в этом принципиальное отличие фрезы от некоторых похожих видов режущего инструмента (например, вращающегося токарного резца или сверла).

Технологическое назначение фрез:

1. формирование плоских и профильных поверхностей на прямолинейных или криволинейных деталях,

2. объемное копирование,

3. формирование шипов и проушин,

4. выработка пазов и гнезд,

5. измельчение древесины в технологическую щепу и стружку.

Максимальный наружный диаметр фрезы зависит от конструкции фрезерующего станка, числа зубьев фрезы, глубины обрабатываемого профиля детали. Диаметр посадочного отверстия насадных или диаметр хвостовика концевых фрез определяется конструкцией фрезерующего станка и устройства для закрепления фрезы на шпинделе станка.

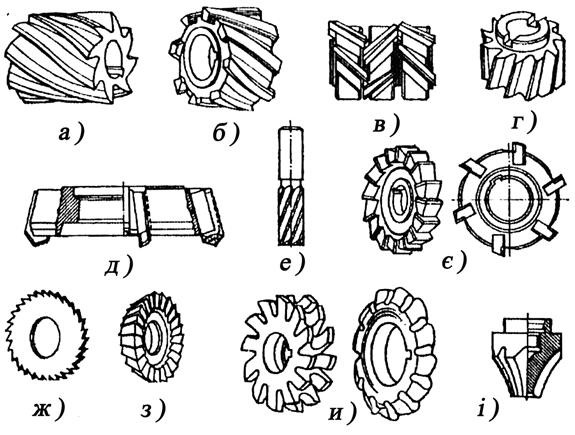

Фрезы могут быть:

Насадные, их особенность — наличие в них центрального посадочного отверстия, которым фрезы насаживают на шпиндельную оправку. Крепление должно обеспечить точное центрирование фрезы (совпадение оси фрезы с осью оправки шпинделя) и надежную передачу крутящего момента. В большинстве случаев момент трения по верхнему и нижнему торцам фрезы надежно фиксирует фрезу на шпинделе. Цельные насадные фрезы изготавливают целиком из одной заготовки легированной стали, при этом важно использовать хромистые стали марок ХБВФ, 8ХБВМФ, 8Х4В4Ф1, допустимо применение стали марок ХВГ, 9ХС. По форме задней поверхности зубьев в главной секущей плоскости цельные фрезы делят на две группы:

1) незатылованные с прямолинейной задней поверхностью,

2) затылованные с криволинейной задней поверхностью.

Наиболее распространенный тип цельных незатылованных насадных фрез – фрезы для обработки пазов.

Существует два типа таких фрез:

1. для формирования пазов вдоль древесины,

2. для формирования пазов поперек волокон древесины.

Фрезы для поперечных пазов содержат два основных зуба и две пары подрезающих зубьев. Зубья затылованных фрез затачивают только по плоской передней поверхности.

При проектировании изделий из древесины следует обеспечить технологичность профилей фрез. Для этого детали должны соответствовать следующим требованиям:

1. возможность получения профиля фрезерованием на станках, всегда накладывающих ограничения по диаметру и ширине инструмента; 2. детали не должны содержать совсем или содержать минимальное количество неблагоприятных участков; 3. профили должны иметь уступы, которые позволяют вести обработку блоком фрез.

Составные фрезы для обработки пазов изготавливают незатылованными и оснащают пластинами твердого сплава. Самое большое распространение получили пазовые регулируемые фрезы, так как они позволяют плавно регулировать ширину обрабатываемого паза в некотором диапазоне.

Заточку зубьев профильных незатылованных фрез производят по плоской передней поверхности параллельно ее первоначальному положению.

Составные профильные фрезы для обработки дверных филенок отличает достаточно большой диаметр (D=200-250 мм). Материал лезвий – быстрорежущая сталь или твердый сплав.

Сборные фрезы для обработки плоских поверхностей:

В цилиндрических фрезах с клиновым креплением плоских ножей используются тонкие или толстые ножи с напаянными пластинами твердого сплава. При применении данных фрез должна быть исключена разнотолщинность ножей, так как при более тонком ноже клин дальше перемещается от оси вращения и нарушает уравновешенность фрезы. Цилиндрические фрезы чаще всего используют на четырехсторонних продольно-фрезерных станках, обрабатывая пиломатериалы и погонажные изделия при больших скоростях подачи:

— Цилиндрические многолезвийные фрезы.

— Сборная фреза с “плавающими” ножами состоит из корпуса с прямыми пазами, в которых свободно размещены ножи. К обоим торцам корпуса крепятся диски с буртиками, внутренняя поверхность которых является базовой для лезвий всех ножей. Для повышения точности базирования посадка фрезы на шпиндель осуществляется посадочными отверстиями дисков, снабженных центрирующими цангами или гидропластмассовыми устройствами. При вращении ножи перемещаются на периферию и базируются режущей кромкой или задней поверхностью.

Составная многолезвийная фреза с тонкими ножами имеет ряд преимуществ: высокая производительность при отличном качестве обработанной поверхности, снижение уровня шума при работе. К выбору фрезы необходимо подходить грамотно и обдуманно, так как у каждой фрезы свое технологическое назначение. Как правильно выбрать фрезу:

1. Необходимо правильно выбрать материал лезвия. Фрезы для деревообработки мягких лиственных и хвойных пород лезвия должны быть изготовлены из быстрорежущей стали или твердого сплава, а для обработки древесины твердых лиственных и экзотических пород древесины, а также для производства оцилиндрованного бревна необходимо использовать только быстрорежущую сталь.

2. Большинство производителей предпочитает фрезы, оснащенные быстрорежущей сталью, так как они менее склонны к выкрашиванию и сколу лезвий при обработке древесины с сучками. !Такие участки, особенно с выпадающими сучками, должны быть предварительно вырезаны.!

3. Физико-механические свойства инструментальных материалов в пределах одного типа могут существенно различаться. Поэтому, приобретая инструмент, необходимо уточнить марку материала, его твердость, прочность и теплостойкость. Изготовители и продавцы режущего инструмента не должны делать секрета из сведений о характеристике используемого вида стали.

Типы и назначение фрез — Энциклопедия по машиностроению XXL

РЕЗЬБОВЫЕ ФРЕЗЫ Типы и назначение фрез [c.386]Задние углы а у зуборезных фрез всех типов и назначений задаются в плоскости, перпендикулярной к оси фрезы, и относятся к наружному диаметру у долбяков задаются в плоскости, проходящей через ось, и также относятся к наружному диаметру. Задние углы у гребёнок и зуборезных резцов образуются установкой их на станках. На боковых профильных сторонах зубьев величина задних углов подсчитывается по формулам и зависит от величины заднего угла по наружному диаметру и от угла наклона касательной к профилю в рассматриваемой точке. [c.250]

Затылование инструментов. В проектировании режущего инструмента большую роль играет оформление затылованной поверхности. Инструменты с затылованными зубьями получили широкое распространение на практике. К ним относятся фрезы дисковые пазовые, пальцевые зуборезные, дисковые зуборезные, червячные разных типов, резьбонарезные гребенчатые, а также долбяки, сверла, двузубые зенкеры, резцовые головки для конических колес, метчики, круглые плашки и др. Затылование обеспечивает сохранение неизменной формы режущих кромок при изменении их положения в пространстве, т. е. при переточках, а также достаточные по величине задние углы на вершине зубьев и на боковых сторонах его профиля как для нового, так и переточенного инструмента.

Затылование производится при помощи различных поверхностей в зависимости от типа и назначения инструмента. Необходимо отметить, что выбор поверхности для затылования иногда зависит от метода обработки. Например, спиральное сверло может быть заточено по конической поверхности, по двум плоскостям, по винтовой поверхности и др.

[c.22]

Затылование производится при помощи различных поверхностей в зависимости от типа и назначения инструмента. Необходимо отметить, что выбор поверхности для затылования иногда зависит от метода обработки. Например, спиральное сверло может быть заточено по конической поверхности, по двум плоскостям, по винтовой поверхности и др.

[c.22]Фрезы изготовляются трех типов и четырех классов точности тип I — фрезы цельные прецизионные класса точности АА тип II — фрезы цельные общего назначения классов точности А, В и С тип III — фрезы сборные общего назначения классов точности А, В и С. [c.315]

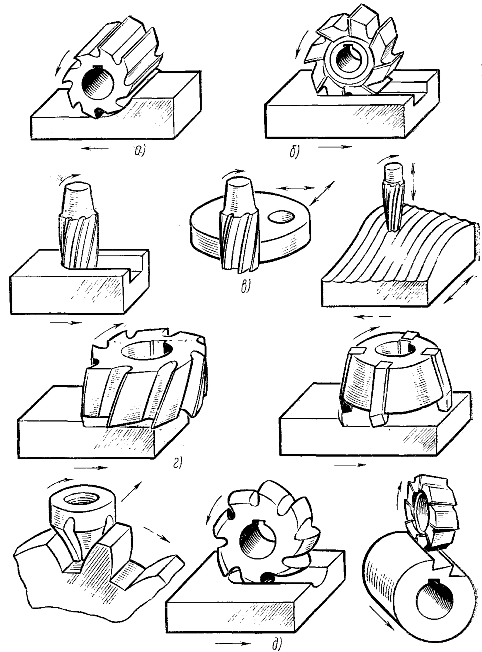

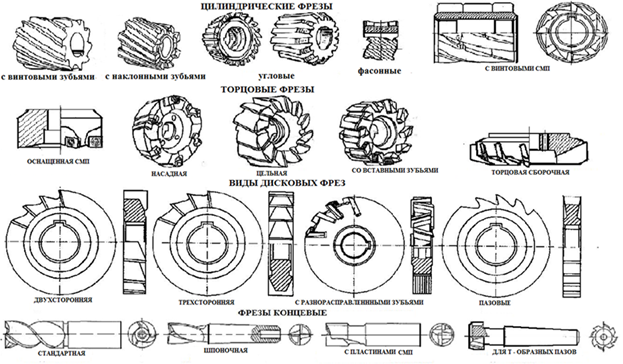

Назначение фрез. Основные типы фрез приведены на рис. 2.17. Для обработки открытых плоскостей на горизонтально-фрезерных станках применяют фрезы цилиндрические цельные (рис. 2.17, а) и сборные с вставными ножами (рис. 2.17, б). [c.65]

Назначение расчетной подачи на зуб фрезы S., мм/зуб, производят по карте Ф-2. При этом учитывают следующие исходные данные обрабатываемый материал и его твердость тип и инструментальный материал фрезы в зависимости от типа фрезы — глубина резания г, ширина фрезерования В, диаметр фрезы d и число зубьев г. Например, при обработке чугуна торцовыми и дисковыми фрезами подачу на зуб фрезы S, можно выбрать по табл. 2.8 (фрагмент карты Ф-2), а соответствующую ей подачу определить по формуле [c.71]

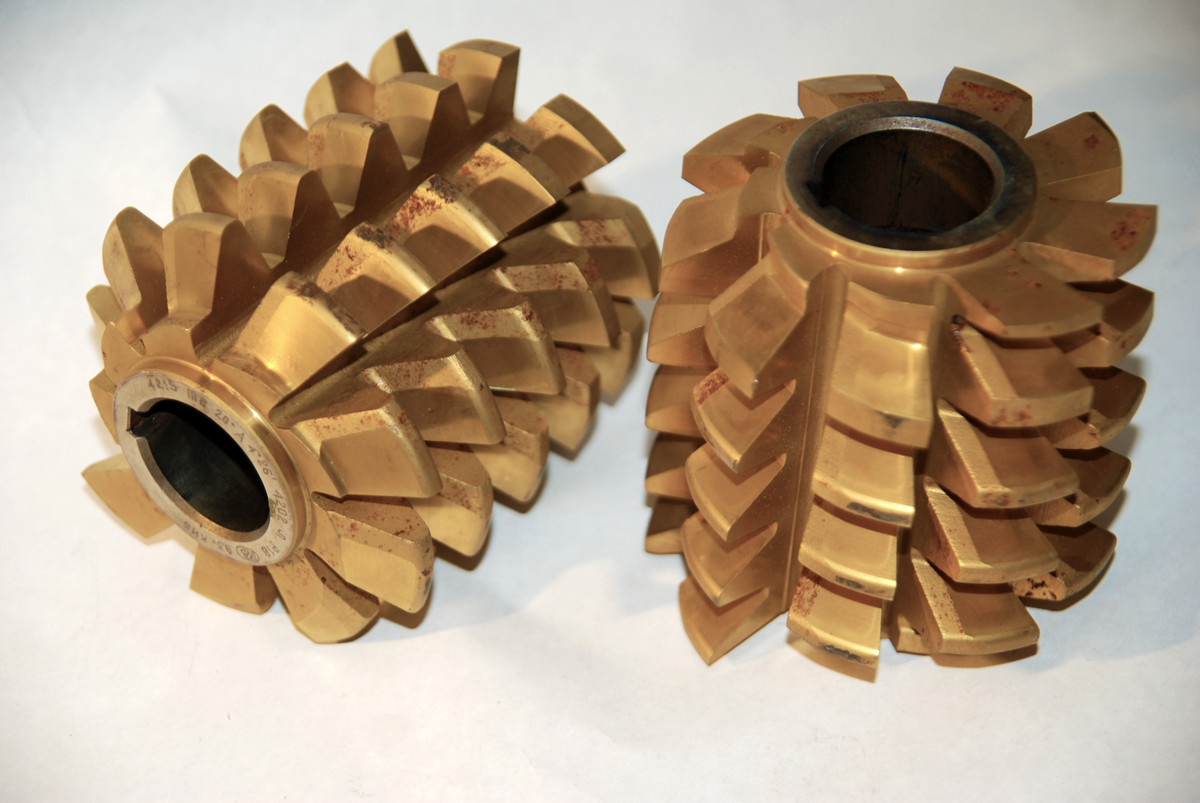

Фрезы червячные чистовые однозаходные для цилиндрических зубчатых колес с эвольвентным профилем изготовляют по ГОСТ 9324—60 трех типов и четырех классов точности тип 1 — цельные прецизионные класса точности АА тип И — цельные общего назначения клас- [c.78]

Фрезы изготовляют типов 1 2 и классов точности А, В, и С. Фрезы типа 1 предназначены для обработки шлицевых валов с центрированием по наружному диаметру. В основании зубья фрезы имеют фланк I (рис. 24, а) для снятия фаски 2 на вершине шлицев в ряде случаев высоту шлицев увеличивают.

При центрировании шлицевых валов по внутреннему диаметру зубья фрезы снабжают усиками 3 (рис. 24, б). Назначение усика — прорезать канавку 4 во впадине для выхода шлифовального круга. Когда центрирование прямобочных шлицевых соединений осуществляют одновременно по внутреннему диаметру и боковым поверхностям, профиль зубьев фрезы имеет более сложную форму. Такие фрезы трудоемки в изготовлении и имеют невысокую стойкость, поэтому в ряде случаев канавку во впадине зубьев прорезают дисковыми фрезами на отдельной операции.

[c.283]

При центрировании шлицевых валов по внутреннему диаметру зубья фрезы снабжают усиками 3 (рис. 24, б). Назначение усика — прорезать канавку 4 во впадине для выхода шлифовального круга. Когда центрирование прямобочных шлицевых соединений осуществляют одновременно по внутреннему диаметру и боковым поверхностям, профиль зубьев фрезы имеет более сложную форму. Такие фрезы трудоемки в изготовлении и имеют невысокую стойкость, поэтому в ряде случаев канавку во впадине зубьев прорезают дисковыми фрезами на отдельной операции.

[c.283]Червячные модульные фрезы изготовляются трех типов и пяти классов точности с т= 1…20 мм. Тип I — фрезы цельные прецизионные класса точности АА. Тип II—фрезы цельные общего назначения классов точности А В С Д. Тип III — фрезы сборные общего назначения классов точности А В С Д. Рекомендуемое назначение фрез класс АА—для колес 7-й степени точности, класс А—для зубчатых колес [c.149]

Ни один инструмент не обладает таким разнообразием типов, форм и назначения, как фреза. Огромное преимущество состоит в том, что фреза позволяет производить фасонную обработку деталей причем для этого не требуется ни сложной установки, ни высокой квалификации рабочего. Во многих случаях фреза является пока единственным инструментом, допускающим сложную фасонную обработку. Далее, нередки случаи, когда фрезерование по своим технологическим факторам, производительности, экономичности, стоимости и другим показателям является более выгодной операцией по сравнению с другими видами обработки, например строганием, точением. [c.274]

Назначение, область применения, типы. Червячные зуборезные фрезы применяются для нарезания зубчатых колес наружного (частично и внутреннего) зацепления с прямыми, косыми (винтовыми) и шевронными зубьями, а также червячных колес. [c.684]

Основные типы, размеры, назначения и материалы для изготовления фрез даны в табл. 115—130.

[c. 193]

193]

Назначение фрез. Основные типы фрез приведены иа рис. 18. Для обработки открытых плоскостей на горизонтально-фрезерных станках применяются фрезы цилиндрические цельные (см, рис. 18, а) и сборные со вставными ножами (см. рис. 18,6). [c.139]

Тип II — фрезы сборные общего назначения классов точности А, В и С (модуль 10—20 мм). Рекомендуемое назначение фрез [c.113]

Для изготовления и применения фрез основной ряд их диаметров является предпочтительным. Назначение фрез аналогично назначению концевых фрез с цилиндрическим хвостовиком типа I, исполнения А. [c.277]

Режим резания выбирают таким образом, чтобы предельный износ происходил через определенный промежуток времени — период стойкости, который для фрез различных типов в зависимости от размера и назначения составляет 90—320 мин. [c.140]

Фрезы червячные по ГОСТу 9324—60 для нарезания зубьев на цилиндрических зубчатых колесах с эвольвентным профилем изготовляют трех типов и четырех классов точности. Тип I — фрезы цельные прецизионные класса точности АА тип II — фре.эы цельные общего назначения классов точности А, В. и С тип III — фрезы сборные общего назначения классов точности А, В и С. [c.172]

ОСНОВНЫЕ ТИПЫ ФРЕЗ И ИХ НАЗНАЧЕНИЕ. Чтобы производительно и экономично выполнять перечисленные выше виды обработки, разработана и используется широкая номенклатура стандартных и специальных фрез. Фрезы разных типов различаются по внешнему виду, размерам и конструкции и приспособлены для фрезерования поверхностей определенных форм и размеров. [c.219]

Фрезы являются одним из самых распространенных режущих инструментов после резцов. Ни один инструмент не обладает таким разнообразием в отношении типов, форм и назначения, как фреза. Фрезерование широко распространено в общем машиностроении, но еще шире — в инструментальной промышленности.

Изготовление большинства режущих инструментов без операции фрезерования немыслимо.

[c.16]

Изготовление большинства режущих инструментов без операции фрезерования немыслимо.

[c.16]Различают три типа червячных фрез тип I — прецизионные фрезы класса точности АА тип П — цельные фрезы общего назначения классов точности А, В и С тип П1 — сборные фрезы общего назначения классов А, В и С. [c.277]

Расскажите о назначении, типах и особенностях конструкций дисковых, фрез. [c.185]

Фрезы отличаются большим разнообразием типов, форм и назначения как стандартизованных (рис. 2.35), используемых на универсальных фрезерных станках, так и специальных, проектируемых для обработки конкретных изделий. [c.80]

Назначение фрез — то же, что и концевых фрез е цилиндрическим хвостовиком типа I, исполнения А. [c.33]

В зависимости от назначения и вида обрабатываемых поверхностен различают следующие типы фрез цилиндрические (рис. 6.58, с), торцовые (рис. 6.58, б, з), дисковые (рис. 6.58, в), концевые (рис. 6.58, г], угловые (рис. 6.58, д), шпоночные (рис. 6.58, е), фасонные (рис. 6.58, ж). [c.331]

Кроме станков общего назначения имеют распространение специальные строгальные, долбёжные и протяжные станки различных типов. Преимуществами строгальных станков являются 1) простота и дешевизна инструмента и его заточки 2) высокая производительность при обработке узких длинных поверхностей 3) высокая точность обработки поверхностей 4) высокая производительность при чистовой строжке широкими резцами на больших подачах 5) возможность обработки сложных профилей в штучном порядке, когда фрезеровка набором фасонных фрез нерентабельна из-за высокой стоимости инструмента, его эксплоатации и заточки. [c.463]

В зависимости от назначения и вида обрабатываемых поверхностей различают следующие типы фрез цилиндрические (рис. 6.61, а), торцовые (рис. 6.61, б. з), дисковые (рис. 6.61, в), концевые (рис,

[c. 391]

391]

Назначение стойкости инструмента Гр, мин, производится по карте Ф-3 в зависимости от типа фрезы и ее диаметра d, площади фрезеруемой поверхности F и коэффициента загрузки фрезы К по формуле [c.71]

Общие конструктивные элементы. Фрезы с остроконечными зубьями представляют наиболее значительную группу как по разнообразию типов, так и по назначению. К этой 18 [c.275]

Геометрические параметры зуборезных инструментов. Задние углы у зуборезных фрез всех типов и назначений задаются в плоскости, перпендикулярной к оси фрезы, и относятся к наружному диаметру у долбяков задаются в плоскости, проходящей через ось, и также относятся к наружному диаметру. Задние углы у гребенок и эуборезных резцов образуются установкой их на станках. На боковых профильных сторонах зубьев величина задних углов подсчитывается по формулам и зависит от величины заднего угла по наружному диаметру и от угла наклона касательной к профилю в рассматриваемой точке. Рекомендуемая величина задних углов у зуборезных инструментов приведена в табл. 82. [c.390]

Назначение рациональных режимов резания предусматривает выбор для заданных условий обработки (обрабатываемый материал, размеры заготовки, припуск на обработку и др.) типа и размера фрезы, материала и марки режущей части, оптимальных геомётри- [c.220]

Все разнообразие типов фрез классифицируют по различным признакам по назначению, форме зубьев и их направлению, конструкции, методу крепления и т. д. По конструкции фрезы разделяют на цельные, напай-ные, наборные и со вставными зубьями (фрезерные головки). По профилю зубьев различают фрезы с остроконечными и затылованными зубьями. По направлению зубья могут быть прямыми или винтовыми. По способу крепления фрезы подразделяют на насадные, хвостовые и торцевые. По назначению фрезы разделяют на следующие основные типы для обработки плоскостей, прорезные, пазовые, угловые, фасонные, зубонарезные, резьбовые и специальные. На рис. 12.11, а показана обработка плоскости цилиндрической фрезой, на рис. 12.11, 5 — то же торцевой фрезой и на рис. 12.11, в — двуугловой фрезой.

[c.370]

На рис. 12.11, а показана обработка плоскости цилиндрической фрезой, на рис. 12.11, 5 — то же торцевой фрезой и на рис. 12.11, в — двуугловой фрезой.

[c.370]

Угол в плане главной режущей кромки предназначен дли изменения соотношения между шириной и толщиной стружки. Для рыночных фрез угол в плане ср равен 60°. Назначение переходной кромки — увеличение стойкости фрезы на стыке главной и вспомогательной режущих кромок, ширина /о переходной кромки берется в пределах 0,5—2 мм. Угол в плане вспомогательной кромки способствует беспрепятственному перемещению торцевой кромки в процессе резания. Величина вспомога-чельного угла в плане ср берется в зависимости от типа фрез. Для концевых и торцевых фрез угол колеблется в пределах от 1 до 1.0°. [c.249]

По назначению фрезы разделяются на следующие основные типы для обработки плоскостей, прорезные, пазовые, угловые, фасонные, зубонарезные, резьбовые и специальные. [c.375]

Быстрорежущая сталь Р9 и Р18 применяется для подавляющего большинства режущих инструментов самого разнообразного назначения резцов токарных и строгальных (Р9), резцов фасонных (Р9 и Р18), сверл спиральных (Р9 и Р18), зенкеров (Р9), разверток машинных (Р9). протяжек всех типов (Р9 и Р18), фрез с незатылованным зубом (Р9), фрез модульных, червячных, фасонных, затылованных и резьбовых шевингфрез (Р9 и Р18), долбяков, зуборезных гребенок, зубострогальных резцов (Р9 и Р18), метчиков (Р9), плашек к резьбонарезным самооткрывающимся головкам (Р9 и Р18), плашек круглых (Р9) и др. [c.327]

По назначению фрезы разделяются на следующие типы цилиндрические (рис. VI. 52, а) и торцевые (рис. VI. 52, б) для обработки плоскостей дисковые, концевые, пазовые и угловые (рис. VI. 52, в) д.чя обработки канавок и пазов фасонные для обработки фасонных поверхностей (рис. VI. 52, г) г. 0дульп у,е дисковые (рис.

VI. 52, 5) и пальцевые (рис. VI. 52, е) для обработки зубьев зубчатых колес.

[c.379]

VI. 52, 5) и пальцевые (рис. VI. 52, е) для обработки зубьев зубчатых колес.

[c.379]Чистовые червячные фрезы для цилиндрических колес с эвольвентным профилем, предусмотренные ГОСТ 9324—80 Е, изготовляют трех типов и четырех классов точности тип I — прецизионные, класса точности АА тип II — общего назначения, классов А, В и С тип III — сборные общего назначения, классов точности А, В и С. ГОСТ 9324—60 Е предусматривает фрезы цельные модулей 1—14 мм и сборные модулей 10—20 мм. Фрезы червячные чистовые однозаходные ыелкомодульные для цилиндрических зубчатых колес с эвольвентным профилем приведены в ГОСТ 10331—81 Е для степеней точности 7—9 по ГОСТ 9178 1. [c.50]

Выбор режимов резания. Настройка станка. После установки центровой оправки с фрезой и закрепления заготовки переходят к выбору и назначению режимов резания, которые должны обеспечить экономически наиболее выгодные условия изготовления конкретной детали при соблюдении заданных технических условий. Выбор режимов резания заключается в определении величин глубины резания, подачи, скорости резания и мощности резания. Необходимо также определить ширину фрезерования, диаметр и ширину фрезы, тип станка и другие данные. Выбор режимов резания зависит от многих факторов, взаимно влияющих друг на друга. При назначении режимов резания необходимо придерживаться определенной последовательности в выборе составляющих элементов при обязательном учете условий обработки. Выбор режимов резания производят по таблицам режимов резания, составленных на основе исследовательских работ и опыта передовых заводов. Таблицы режимов резания составлены для обработки черных и цветных металлов инструментами из быстрорежущей стали, твердых сплавов и минера-локерамики. [c.60]

Фрезы по дереву очень многообразны по конструктивному оформлению и обилию типов. Для ручных механизированных инструментов нашли применение, главным образом, пазовые и шипорезные фрезы. Типы фрез набора, которым комплектуется тот или иной механизиро ванный инструмент, опреде. чяются основным назначением инструмента

[c.27]

чяются основным назначением инструмента

[c.27]

Типы фрез. Фрезы с затылованными зубьями получили широкое распространение в промышленности и применяются в основном для деталей с фасонным профилем. Кроме фрез специального назначения, предназначенных для обработки деталей с самыми разнообразными профи лями, имеется также целый ряд фрез стандартного типа. Из них надо отметить фрезы полукруглые выпуклые и вогнутые (ГОСТ 9305-5Э), фрезы пазовые (ГОСТ 8543-57), фрезы концевые обдирочные (ГОСТ 4675-59), фрезы дисковые зуборезные (ОСТ 20181-40), фрезы червячные зуборезные (ГОСТ 9324-60), фрезы червячные для шлицевых валов с прямобочным профилем (ГОСТ 8027-60), фрезы червячные для шлицевых валов с эвольвентным профилем (ГОСТ 6637-53), фрезы резьбонарезные гребенчатые (ГОСТ 1336-47), фрезы пальцевые зуборезные, фрезы червячные для разных деталей с неэ-вольвентным профилем, фрезы для канавок различных инструхментов, (сверл, зенкеров, разверток, метчиков, фрез и т. п.). [c.328]

Фрезы для маникюрного аппарата: виды, назначение, как выбрать и применять

Содержание:

- Цвета фрез для маникюра: что означают и чем отличаются

- Черная и фиолетовая насечки

- Зеленая насечка

- Синяя насечка

- Красная насечка

- Желтая насечка

- Белая насечка

- Материал фрез для маникюра: какая для чего она нужна

- Алмазные фрезы

- Твердосплавные фрезы

- Керамические фрезы

- Корундовые фрезы

- Кремниево-карбидные, песочные колпачки

- Шлифовальные фрезы

- Виды фрез по форме и назначению

- Пламя

- Игла

- Кукуруза

- Конус

- Шар (Сфера)

- Чечевица (Пуля)

- Барабан (Цилиндр)

- Валик (Скругленный цилиндр)

- Безопасные фрезы

- Чем отличаются фрезы для маникюра от педикюра

- Рекомендации по выбору фрез

- Какие фрезы для маникюра нужны начинающему мастеру?

- Правила безопасности при работе фрезой

- FAQ по фрезам

- Как часто нужно менять фрезы для аппаратного маникюра?

- Требуется ли стерилизация маникюрных фрез?

- Почему возникает биение фрезы, и как его убрать?

- Как вставить фрезу в аппарат?

Фрезы для аппаратного маникюра представлены десятками разновидностей. Каждый из существующих типов имеет определенное назначение, отличается материалом, степенью твердости и другими параметрами. Базовый набор фрез обычно идет в комплекте с аппаратом. Однако для полноценной работы необходимо докупать инструмент, с выбором которого начинающему мастеру бывает непросто определиться.

Каждый из существующих типов имеет определенное назначение, отличается материалом, степенью твердости и другими параметрами. Базовый набор фрез обычно идет в комплекте с аппаратом. Однако для полноценной работы необходимо докупать инструмент, с выбором которого начинающему мастеру бывает непросто определиться.

Разберем классификацию фрез для маникюра и их назначение, а также основные критерии выбора.

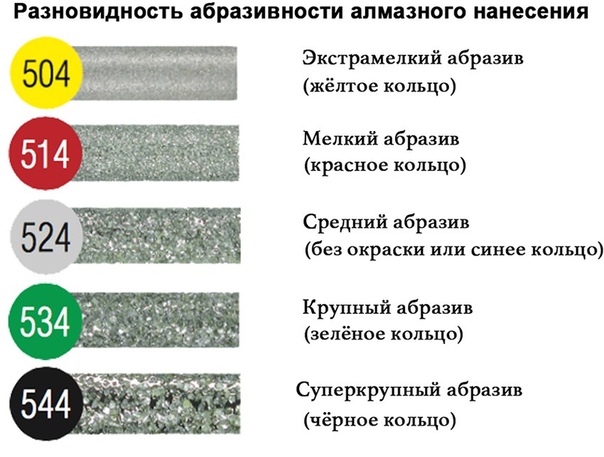

Цвета фрез для маникюра: что означают и чем отличаются

Степень абразивности рабочей поверхности инструмента бывает разной. Для выполнения определенных манипуляций очень важно правильно подобрать жесткость, на которую указывает цвет нанесенной у основания фрезы насечки. Поэтому для начинающего мастера важно точно знать, что означает цвет фрезы для аппаратного маникюра.

Черная и фиолетовая насечки

Черные и фиолетовые фрезы маникюрные по цвету насечки – наиболее жесткий инструмент. Они применяются для обработки и подпила искусственных ногтей. Их не используют для маникюра. Для этой цели они слишком грубые.

Зеленая насечка

Зеленым цветом насечки отмечаю жесткие маникюрные фрезы. Их используют для снятия нарощенных ногтей из разных видов материалов – акрила, геля, акригеля. На таких фрезах зеленым цветом обозначают среднюю и крупную насечки.

В педикюре фрезы этого цвета применяют для обработки мозолей. Для маникюрных манипуляций они применяются ограниченно.

Не допускается работа таким инструментом при чувствительной и сухой коже клиента.

Синяя насечка

Синий цвет насечки на фрезах для аппаратного маникюра используется для обозначения инструмента средней степени жесткости. Это фрезы, которые нужны для обработки внешних участков кожи. Не допускается их применение для обработки ногтевой пластины.

На фрезах, предназначенных для снятия, синим обозначают среднюю прямопоперечную и крестообразную.

Красная насечка

Красный цвет маникюрной фрезы означает, что инструмент характеризуется как мягкий. Такие фрезу могут использоваться для работы не только по коже, но и по поверхности ногтевой пластины. Это делает такой инструмент универсальным. Он хорошо подходит для чистки птеригия в боковых пазухах и с поверхности пластины.

Такие фрезу могут использоваться для работы не только по коже, но и по поверхности ногтевой пластины. Это делает такой инструмент универсальным. Он хорошо подходит для чистки птеригия в боковых пазухах и с поверхности пластины.

На инструменте для снятия красным обозначают среднюю крестообразно-поперечную насечку.

Желтая насечка

Желтым цветом отмечаю мягкие маникюрные фрезы, которые предназначены для обработки натуральной ногтевой пластины и кожи с повышенной чувствительностью. На фрезах для снятия желтым обозначают крестообразную мелкую насечку.

Белая насечка

Этим цветом отмечаю ультрамягкие фрезы. Их применяют для обработки кожи с повышенной чувствительностью и выполнения тонкой работы по ногтевой пластине. Это инструмент редко требуется для стандартной работы маникюрного мастера.

На фрезах для снятия покрытия белым отмечают мелкую насечку спиралевидной формы.

Материал фрез для маникюра: какая для чего нужна

Выбирая, какие фрезы лучше для аппаратного маникюра, обязательно необходимо обращать внимание на то, из какого материала изготовлена та или иная насадка. От материала зависит сфера применения и эксплуатационные качества инструмента.

Рассмотрим, чем отличаются фрезы для маникюра из наиболее популярных материалов.

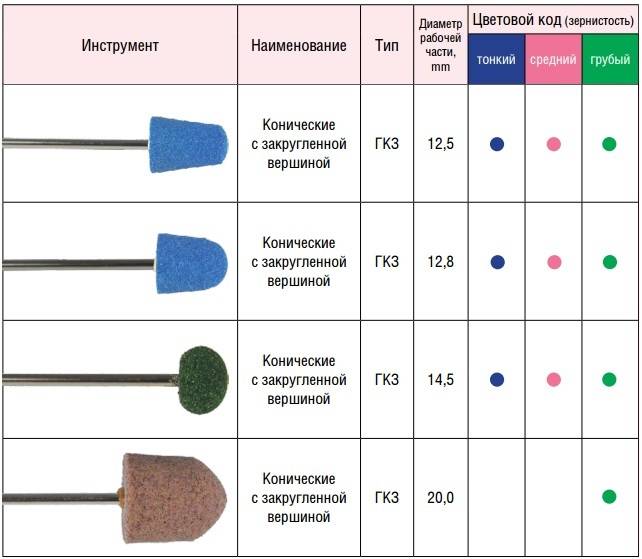

Алмазные фрезы

Первые в нашем описании – алмазные фрезы для маникюра. Их изготавливают путем нанесения на металлическую основу напыления или крошки из технического алмаза. Этот инструмент может применяться для обработки и ногтевой пластины, и кожи. Фрезы данного типа могут иметь разную степень жесткости, поэтому при выборе необходимо ориентироваться на цветные насечки, нанесенные на основание.

При определении назначения алмазной фрезы для маникюра – какая для чего используется, необходимо смотреть и на форму рабочей части. Наиболее распространены следующие формы алмазного инструмента:

- «Пламя» – используется для обработки кожи, в том числе для удаления мозолей и трещин, работы с боковыми валиками.

- «Игла» – служит для подъема кутикулы, чистки птеригия, обработки боковых валиков.

- «Шар» – алмазная фреза для аппаратного маникюра этой формы используется для работы с кутикулой и для раскрытия боковых валиков. В педикюре алмазный «шар» используют для устранения стержневых мозолей.

- «Цилиндр» – тип алмазной насадки, которая помогает при наращивании ногтей и обработке натуральной пластиной. Она служит для формирования ногтевой арки. Кроме того, «цилиндр» служит в педикюрной практике для удаления натоптышей и мозолей.

- «Скругленный цилиндр» – необходим для работы по ногтевой пластине, служит для выравнивания и шлифовки поверхности.

Твердосплавные фрезы

Это металлический вид фрез для аппаратного маникюра. Для их изготовления используются сплавы повышенной твердости. На рабочую поверхность наносятся насечки прямой, крестообразной, косой, спиралевидной формы. Такой инструмент применяется мастерами маникюра для снятия искусственного покрытия с ногтевой пластины. При работе аппарата насечки аккуратно срезают материал покрытия. Фреза снимает стружку, а не превращает материал в пыль. После обработке она оставляет ровную гладкую поверхность.

При работе с жесткими твердосплавными фрезами важно соблюдать требования по рекомендуемому числу оборотов, особенно при высокой жесткости инструмента. Эксплуатация на повышенных оборотах может привести к травмированию клиента.

Керамические фрезы

Для изготовления маникюрных фрез этого типа используется керамика сложного состава, включающего глину особых сортов, кварц, полевой шпат, косную золу. Исходная смесь подвергается обжигу со строгим соблюдением заданного температурного режима. Технология позволяет получать материал высокой степени прочности. Благодаря этому современные виды керамических фрез для маникюра по устойчивости к износу превосходят твердосплавные насадки и работают в 3-4 раза дольше по сравнению с ними. Большой плюс керамических фрез состоит в их повышенной термостойкости. Во время работы они почти не нагреваются.

Большой плюс керамических фрез состоит в их повышенной термостойкости. Во время работы они почти не нагреваются.

Керамика отличается повышенной режущей способностью. Благодаря этому обеспечивают чрезвычайно мягкую резку материала с минимальной вибрацией. При снятии гель-лака керамический инструмент не снимает стружку, а превращает снимаемый материал в пыль, поэтому фреза не забивается. Однако следствием этого становится повышенное пылеобразование. Поэтому при эксплуатации керамики необходимо использовать специальный маникюрный пылесос или работать на аппарате со встроенным пылесосом. Выбирают степень твердости керамических фрез для аппаратного маникюра по цветам, как и для насадок другого типа.

Керамические насадки стоят дороже твердосплавных. Однако их повышенная стоимость полностью оправдана за счет их повышенной долговечности.

Корундовые фрезы

Для изготовления этого типа фрез для маникюра используют электрокорундовый порошок, который запекают на основе из полимера. Особенность таких насадок в том, что они слабо нагревают обрабатываемую поверхность. За счет этого достигается деликатность воздействия на ноготь и кожу. В то же время корундовые фрезы отличаются повышенной твердостью, что позволяет решать с их помощью такие задачи, как обработка искусственного материала и удаление мозолей.

Кремниево-карбидные, песочные колпачки

Кремниево-карбидные и песочные колпачки – специальные насадки, которые применяют в педикюре для работы по участкам ороговевшей кожи. С их помощью хорошо обрабатывать натоптыши и другие проблемные зоны.

Колпачок представляет собой картонную основу, на которую наносится напыление абразивного материала, формирующее рабочую поверхность. Для выполнения манипуляций колпачок надевают на основу из резины, которая и заправляется в аппарат. Колпачок является одноразовым и выбрасывается после завершения работы. Основа стерилизуется и может использоваться снова.

Шлифовальные фрезы

Шлифовальные фрезы для маникюра делают из мягких материалов – резины, силикона, замши. Их применяют для доведения последних штрихов при выполнении маникюра. С помощью таких насадок можно подровнять ногтевую пластину, удалить избыточный слой акрила или геля. Силиконовые фрезы для аппаратного маникюра и другие типы шлифовальщиков хорошо очищают кожу от заусенцев и неровностей, придают глянец нарощенным ногтям. При использовании таких насадок может потребоваться полирующий крем или специальное масло для питания кожи.

Виды фрез по форме и назначению

Начинающему мастеру бывает сложно разобраться с разнообразием форм фрез для маникюра и их названиями. Существует много разных форм, каждая из которых применяется для выполнения определенных манипуляций. Часть из них рассчитаны на решение конкретных задач, другие насадки могут выполнять сразу насколько функций. Если мастер умеет работать многофункциональными фрезами, это сильно экономит его время, поскольку ему не приходится часто менять насадки.

Разберем подробнее основные фрезы для аппаратного маникюра по форме и назначению.

Форма «пламя»

Это наиболее распространенный тип насадок в списке фрез для маникюра. Популярность «пламени» объясняется многофункциональностью. Форма этой насадки позволяет выполнять разные виды манипуляций. Выпуклая часть «пламени» используется для обработки боковых валиков, плоская – для зачистки кутикулы, носик удобен для обработки пазух. Во время работы фрезу этого типа необходимо держать под углом 45 ° к обрабатываемой поверхности.

Форма «игла»

Фреза «игла» для аппаратного маникюра имеет характерную заостренную форму. Она также очень распространена и используется большинством мастеров.

Главное, для чего нужно фреза «игла» для маникюра – это выполнение таких манипуляций, как подъем и раскрытие кутикулы, удаление птеригия. Кроме этого, она позволяет подпиливать с внутренней стороны естественный ноготь. Это необходимо для коррекции наращенных ногтей.

Это необходимо для коррекции наращенных ногтей.

Мастер должен уметь правильно обращаться с этой фрезой. Ее необходимо держать практически параллельно поверхности ногтевой пластины, чтобы не нанести клиенту травму острым кончиком.

Форма «кукуруза»

Популярный тип фрез, которые применяют для снятия гель-лака и наращенных ногтей. Кроме этого, «кукуруза» подойдет для подрезки ногтевой пластины по длине. При выполнении манипуляций ее необходимо держать параллельно плоскости ногтевой пластины.

Форма «конус»

Конусная фреза для маникюра применяется для поднятия и раскрытия ногтевой кутикулы. При работе насадку необходимо держать под углом 90 ° к обрабатываемой поверхности.

Форма «шар» или «сфера»

Шариковая фреза для маникюра позволяет мастеру выполнять несколько видов манипуляций. В том числе с ее помощью срезают заусенцы, боковые валики, кутикулу. Конкретно для чего нужна насадка «шарик» зависит от ее диаметра. Например, насадки малого диаметра хорошо подойдут для зачистки птеригия. Работа фрезой для маникюра «шар» среднего диаметра используется для обрезки кутикулы.

Форма «чечевица» или «пуля»

Этот тип насадок для аппаратного маникюра помогает мастеру удалять птеригий. Работают «чечевицей» после предварительного понятия и раскрытия кутикулы при помощи «конуса».

Форма «барабан» или «цилиндр»

Фреза «цилиндр» для маникюра помогает подрезать ногтевую пластину под длине, хорошо подходит для снятия искусственного материала. При работе «барабаном» нужно учитывать, что острые грани насадки могут травмировать кутикулу. Поэтому выполнять манипуляции этим инструментом нужно максимально аккуратно, особенно начинающему мастеру.

Форма «скругленный цилиндр» или «валик»

Этот вид фрез для маникюра подходит для среза боковых валиков и кутикулы. Скругленные грани насадки позволяют выполнять процедуру безопасно, с минимальным риском травмирования клиента.

Безопасные фрезы

Стопроцентно безопасных насадок для маникюрных аппаратов не существует. Есть правила, как безопасно работать фрезой для маникюра. В том числе важно правильно подбирать степень абразивности насадки в зависимости от выполняемой процедуры и от чувствительности кожи клиента. Также при работе мастер должен выдерживать нужную интенсивность нажима, угол наклона фрезы к обрабатываемой поверхности, скорость ее вращения. Соблюдение этих требований позволяет минимизировать риск травмы при работе с любой фрезой.

Однако отдельные виды насадок являются наиболее безопасными. Они позволяют выполнять манипуляции практически без риска даже новичку. К таким безопасным фрезам для маникюра для начинающих можно отнести силиконово-карбидные шлифовальщики и корундовые насадки.

Фреза-шлифовщик для маникюра представляет собой формованную смесь силикона с карбидной крошкой. Она дает возможность проводить чистку валиков, удалять птеригий. По цветовой маркировке такие насадки бывают следующих типов:

- Зеленые – самые мягкие. Используются для шлифовки и полировки ногтевой пластины.

- Серые – применяются для чистки сухих участков и удаления маленьких заусенцев.

- Коричневые – более твердые, применяются для шлифовки кожи, среза, удаления птеригия. Изготавливаются на эластичной основе и имеют мелкоабразивную рабочую поверхность, чтоб позволяет качественно шлифовать обрабатываемую поверхность без повреждения ногтя и кожи.

Корундовые насадки используются для шлифовки кожи и чистки птеригия. Они имеют гладкую пористую поверхность, что обеспечивает высокую степень безопасности. Корундовый камень при вращении захватывает кожу микропорами. При эксплуатации таких насадок важно избегать чрезмерного давления и соблюдать нужный угол наклона. Нарушение этих требований приводит к образованию пропилов.

Чем отличаются фрезы для маникюра от педикюра

Выбирая инструмент для работы, нужно знать, чем отличаются фрезы для педикюра и маникюра.

Конструктивно насадки для обработки кутикулы и ногтевой пластины на руках и ногах почти не отличаются. Однако фрезы для аппаратного педикюра, которые используются для обработки кожи стоп, отличаются повышенной жесткостью. Кроме того, они более крупные, по сравнению с маникюрными.

Выполнение педикюра предусматривает ряд специфических манипуляций, таких как устранение натоптышей, трещин, шлифовку кожи с ее последующей полировкой. Нужно знать, какие фрезы для педикюра применяют для этих процедур. Основной инструмент – это насадки типа «цилиндр», шлифовальные фрезы кремниево-карбидного типа и силиконовые полировщики. Для обработки трещин на стопе применяют фрезы типа «игла» крупного диаметра.

Рекомендации по выбору фрез

Большинство машинок продается с базовым набором фрез для аппаратного маникюра. Однако не всегда такой набор есть в комплекте, или его состав оказывается недостаточным для полноценной работы мастера. В этом случае приходится докупать нужный инструмент.

Специалисты рекомендуют не покупать готовые наборы. Часто оказывается, что из такого комплекта постоянно используется только 2-3 насадки. Остальные же лежат без дела. Поэтому лучше докупать нужный инструмент отдельно. Предварительно рекомендуется продумать какие фрезы для маникюра, и для чего, вам нужны. На основании этого составляется список насадок для покупки.

При выборе инструмента лучше отдавать предпочтение изделиям известных европейских брендов. От качества насадки зависит удобство работы мастера, комфорт и безопасность клиента, а также качество конечного результата. Маникюрные фрезы – достаточно технологичные изделия, которые на достойном уровне могут выпускать только ведущие бренды. Поэтому рекомендуется ориентироваться на производителя. Перед покупкой нужно изучить полное описание фрез для маникюра и требования по их применению.

Какие фрезы для маникюра нужны начинающему мастеру?

Часто возникает вопрос, какие нужны фрезы для аппаратного маникюра для начинающего мастера. Новичку не требуется большой набор инструмента. Вполне достаточно для повседневной работы будет комплект до 10 фрез. К числу основных насадок, которые должны быть в этом наборе, относятся:

Новичку не требуется большой набор инструмента. Вполне достаточно для повседневной работы будет комплект до 10 фрез. К числу основных насадок, которые должны быть в этом наборе, относятся:

- алмазная фреза типа «пламя» или «пуля» для обработки боковых валиков и кутикулы;

- малый или средний алмазный «шар» для чистки боковых валиков и кутикулы;

- алмазная насадка «конус» для удаления птеригия;

- твердосплавный или керамический «цилиндр» для снятия наращенных ногтей;

- керамическая фреза типа «кукуруза» для снятия гель-лака;

- шлифовальные насадки разной мягкости и диаметра.

По мере совершенствования навыков этот набор фрез для маникюра для начинающих можно пополнять другим инструментом, что позволит точнее выполнять широкий спектр манипуляций.