Термообработка сварных соединений PWHT — ТЭК-Консалтинг

Послесварочная термообработка сварных соединений, швов, металлоконструкций. Post Weld Heat Treatment (PWHT).

Наше оборудование – мобильные установки радиационного нагрева с поверенными регистраторами, позволяющие выполнить термообработку сварных соединений в различных условиях.

Наш персонал – опытные аттестованные операторы-термисты, ИТР, имеющие все необходимые удостоверения для работы на промышленных объектах энергетики и нефтехимии.

Предлагаем, любые виды услуг по термообработке сварных швов трубопроводов и сварных соединений оборудования согласно Вашим требованиям:

· осуществление сопутствующего подогрева монтируемого оборудования при сварке с контролем и фиксацией температурного режима на бумажном регистраторе, с возможностью поддержания температуры в заданном диапазоне;

· осуществление термообработки сварных соединений с фиксацией температурного режима, заданными параметрами по скорости набора температуры, как в условиях монтажа на площадке Заказчика, так и на собственной производственной площадке в г.

Термическая обработка металла — это одно из средств повышения эксплуатационной надежности технологических трубопроводов и оборудования. Для устранения отрицательных последствий, приобретенных металлом в процессе сварки, применяют термическую обработку. Уровень остаточных напряжений в околошовной зоне снижается в результате термической обработки на 70—90%.

Термическая обработка сварных соединений является ответственной технологической операцией; своевременность ее проведения и соблюдение установленных для данного сварного соединения режимов термической обработки определяют эксплуатационную надежность всего изделия. Неправильно выполненная термическая обработка значительно ускоряет процесс разрушения сварных соединений в процессе эксплуатации, а связанное с этим сокращение ресурса оборудования ведет к финансовым потерям эксплуатирующей организации.

На нашем сайте Вы можете воспользоваться любой из форм обратной связи. Ваш запрос на выполнение работ по термообработке сварных соединений будет оперативно обработан специалистами ТЭК-Консалтинг.

Ваш запрос на выполнение работ по термообработке сварных соединений будет оперативно обработан специалистами ТЭК-Консалтинг.

Термическая обработка сварных стыков трубопроводов

Термическая обработка сварных стыков трубопроводов [c.631]При термической обработке сварных стыков трубопроводов торцы труб следует закрывать временными пробками, чтобы предотвратить создание воздушной тяги и охлаждение стыка. [c.157]

СВАРКА И ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ В МОНТАЖНЫХ УСЛОВИЯХ [c.353]

Термическую обработку производят как для снятия внутренних термических напряжений и предупреждения образования трещин в процессе эксплуатации трубопровода, так и для изменения структуры металла шва и околошовной зоны с целью придания металлу необходимых механических свойств. В зависимости от преследуемой цели изменяется режим термической обработки, т. е. скорость и температура нагрева, длительность выдержки и скорость охлаждения.

Один из способов защиты промысловых газопроводов от углекислотной коррозии — это применение хромсодержащих сталей. Для транспортировки сероводородсодержащих продуктов применения стойких к сероводородному растрескиванию материалов, т. е. сталей марок 20, 20ЮЧ, 09ХГ2НАБЧ, недостаточно. В этом случае дополнительно применяют метод ограничения рабочих напряжений в зависимости от категории трубопровода или участка его по СНиП 11-45—75. Требования к свариваемым материалам, подготовке и сварке, ведению процесса сварки, контролю сварного шва, допустимым дефектам, возможному ремонту, снятию остаточных сварочных напряжений приводятся в Инструкции по технологии сварки, по термической обработке и контролю стыков трубопроводов из малоуглеродистых сталей для транспортировки природного газа и конденсата, содержащих сероводород ВСН 2-61—75.

Вид сварки, порядок контроля, режимы и способы термической обработки сварных стыков (при необходимости ее применения) должны приниматься в соответствии с производственными инструкциями, разработанными за-водом-изготовителем или монтажной организацией, за исключением случаев, оговоренных в рабочих чертежах трубопроводов. [c.117]

При подготовке трубопровода к гидравлическому испытанию нужно убедиться в том, что закончены все сварочные работы и выполнена термическая обработка сварных стыков, установлены все прокладки во фланцевых соединениях, закончена их обтяжка и испытываемый узел трубопровода отключен от соседних временными заглушками достаточной прочности. У временных заглушек должны быть рукоятки (хвосты), которые напоминают персоналу об их установке.

При изготовлении и монтаже технологических трубопроводов сварка производится всеми возможными промышленными способами, обеспечивающими требуемое качество сварных соединений. При этом должны быть максимально использованы автоматические и полуавтоматические способы сварки. Способ и режимы сварки, сварочные материалы, порядок контроля, режимы и способы термической обработки сварных стыков (в случае необходимости ее применения) устанавливаются соответствующими производственными инструкциями или указываются в рабочих чертежах трубопроводов.

При этом должны быть максимально использованы автоматические и полуавтоматические способы сварки. Способ и режимы сварки, сварочные материалы, порядок контроля, режимы и способы термической обработки сварных стыков (в случае необходимости ее применения) устанавливаются соответствующими производственными инструкциями или указываются в рабочих чертежах трубопроводов.

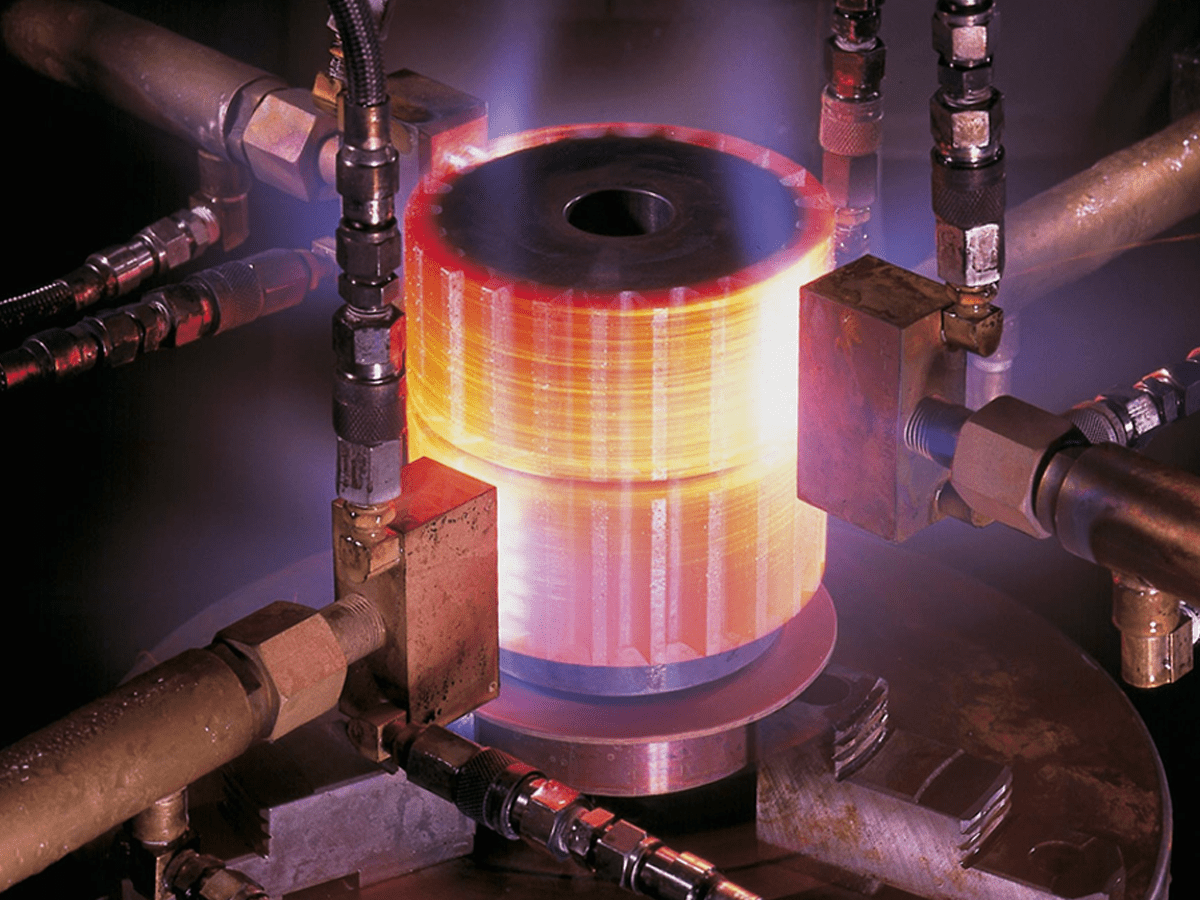

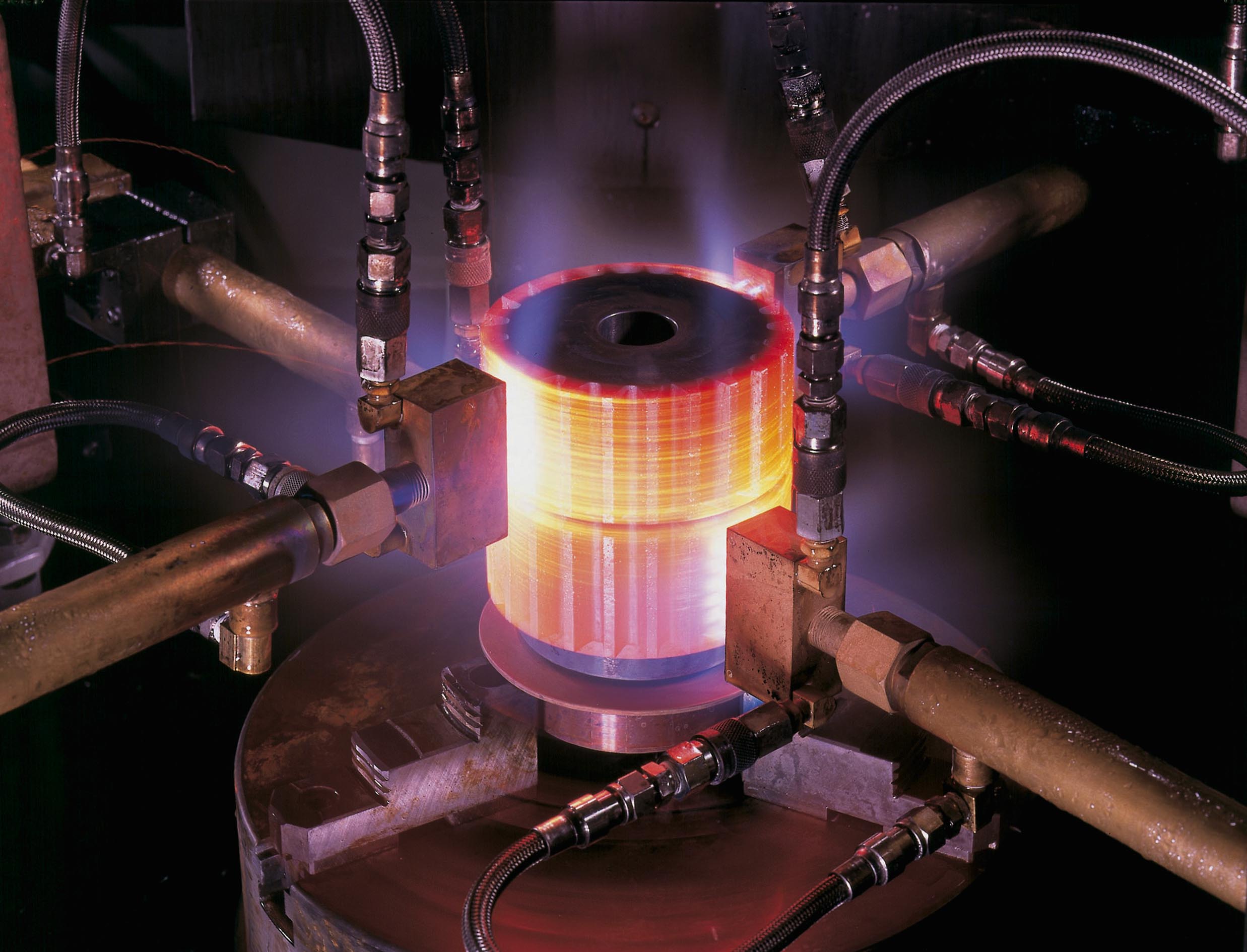

Изводится, на постоянном токе обратной полярности при следующих режимах тока для электродов = 3 мм 80—100 а и для электродов й=4 мм 110—130 а. Сварка корневого слоя шва на разъемном удаляемом медном подкладном кольце осуществляется электродами диаметром 3 мм цри силе тока 75—80 а. В целях уменьшения внутренних напряжений, появляющихся в результате сварки, а также для улучшения структуры сварных соединений необходимо производить их термическую обработку. Нагрев стыков при термообработке производится разъемными муфельными печами сопротивления или индукционными нагревателями.

Термической обработке подлежат все сварные стыки трубопроводов, предназначенных для транспортировки продуктов, содержащих сероводород с парциальным давлением свыше 1 МПа, независимо от толщины стенки трубы и эквивалента углерода металла трубы.

Ручная электродуговая сварка. Практика строительства трубопроводов показала, что ручную дуговую сварку стыков целесообразно вьшолнять в несколько слоев, так как при этом уменьшается объем ванны расплавленного металла и упрощается технология сварки поворотных и особенно неповоротных стыков за счет термической обработки нижних слоев шва в процессе сварки верхних слоев улучшается структура наплавленного металла повышается плотность сварного соединения вследствие малой вероятности совпадения пор в различных слоях.

При сборке монтажных стыков трубопроводов возможны случаи несовпадения осей и кромок труб, нахлесты, зазоры и т. п. Устранение дефектов стыка путем нагрева кромок трубы, стягивание их или искривление осей труб запрещается. При сборке стыков разрешается производить подгибку труб вне зоны стыка в холодном или горячем состоянии в зависимости от диаметра. При наличии большого зазора в стыке концы соединяют при помощи вставки из трубы того же диаметра и качества. Длина прямого участка между сварными швами при вварке вставок должна быть не менее 100 мм при условном проходе трубы до 150 мм и не менее 200 мм при условном проходе Ъ0 мм тл выше. После горячей подгибки легированных труб места нагрева подвергаются термической обработке.

При монтаже компенсатора встык между двумя участками трубопровода, где намечается выполнение холодной растяжки, вставляют отрезок трубы. Холодную растяжку компенсатора производят после окончательного закрепления неподвижных опор на концах участка трубопровода. Перед растяжкой должны быть заварены все сварные стыки и произведена их термическая обработка, если она требуется по техническим условиям. [c.304]

Перед растяжкой должны быть заварены все сварные стыки и произведена их термическая обработка, если она требуется по техническим условиям. [c.304]

На изготовленные и поставляемые в монтаж узлы и секции трубопроводов мастерские монтажных заготовок представляют следующую документацию (в двух экземплярах) копии документов заводов-изготовителей на трубы, детали трубопроводов, металл, крепежные изделия, сварочные и другие материалы и изделия, а также документы на сварку номера удостоверений сварщиков, клейм, результаты контрольных испытаний сварных соединений копии паспортов па арматуру, кованые, литые и другие детали журнал сварочных работ по трубопроводам I и II категорий деталировочные чертежи, по которым изготовлялись узлы (линии) трубопроводов с надписью исполнительный , заверенной подписью ответственного представителя с внесением в яих имевших место изменений. Исполнительные деталировочные чертежи содержат данные по сварке, а также номера стыков и личные клейма сварщиков, номера протоколов о термической обработке и другие данные, необходимые для использования их в качестве исполнительных схем по трубопроводам I категории, а также по трубопроводам пара и горячей воды II и III категорий Dy более 100 мм.

Перед растяжкой следует убедиться в том, что все сварные стыки на данном участке трубопровода заварены и прошли термическую обработку, если она требуется по техническим условиям, а также проведено окончательное закрепление неподвижных опор. При установке компенсаторов без предварительной растяжки для удобства монтажа трубопровода в стык, намеченный для растяжки, вставляют патрубок длиной, равной величине растяжки, и прихватывают электросваркой к обеим кромкам трубопровода. Иногда на концах стыкуемых труб приваривают временные хомуты из уголков. Через отверстия в них пропускают монтажные удлиненные стяжные шпильки и, затягивая гайки, зажимают временное прокладочное вставное кольцо, установленное между торцами стыка. После сварки стыка хомуты удаляются. [c.221]

Подъемная масса некоторых аппаратов стала превышать 500 т. Увеличилась высотность монтируемых объектов, диаметры и толщина стенок монтируемых трубопроводов (до 65 мм). Значительно возросли объемы сварочных работ и термической обработки сварных стыков. Резко увеличились объемы использования специальных, легированных и низколегированных сталей при изготовлении и монтаже технологических трубопроводов, а также металлических конструкций. Произошли значительные изменения в конструкциях насосно-ком-нрессорного оборудования. Турбокомирессорные установки большой мощности стали выпускать, рассчитанными на давление 320 кгс/см . [c.21]

Резко увеличились объемы использования специальных, легированных и низколегированных сталей при изготовлении и монтаже технологических трубопроводов, а также металлических конструкций. Произошли значительные изменения в конструкциях насосно-ком-нрессорного оборудования. Турбокомирессорные установки большой мощности стали выпускать, рассчитанными на давление 320 кгс/см . [c.21]

Оптимизацию режима термической обработки сварных стыков труб, транспортирующих газ и конденсат с примесью сероводорода, проводили с учетом сохранения или улучшения эксплуатационных свойств в сравнении с термообработанными по эталонному режиму. За эталонный был взят режим термической обработки, принятый в отрасли. Опыт эксплуатации трубопроводов свидетельствует о надежности сварных соединений, прошедших обработку по данному режиму. [c.52]

Термическую обработку соединений на трубах и деталях трубопроводов с толщмой стенки более 25 мм, сваренных электродами ЦЛт27, следует производить немедленно после оконч1ания работы по режиму, указанному выше. Не следует допускать охлаждения стыка ниже 300° С как при сварке, так и во время установки и подключения нагревателя, предназначенного для термической обработки сварного соединения. [c.73]

Не следует допускать охлаждения стыка ниже 300° С как при сварке, так и во время установки и подключения нагревателя, предназначенного для термической обработки сварного соединения. [c.73]

Холодный натяг трубопровода, если он предусмотрен проектом, может производиться лишь после выполнения всех сварных соединений, за исключением замыкающего стыка, окончательного закрепления неподвижных опор на концах участка, подлелощего холодному натягу, а также после термической обработки (если это указано в проекте) и контроля качества сварных соединений, расположенных по всей длине участка, на котором необходимо произвести холодный натяг. [c.361]

Сварку труб по рекомендации ВНИИСТ производят с подогревом до 250—300° С электродами марки ЦЛ19П. Стыки после сварки подвергают термической обработке при температуре 650—680° С в течение 2,5 ч с последующим охлаждением на воздухе. Сварные швы, выполненные электродами ЦЛ19П, не удовлетворяют ряду условий работы трубопроводов. (Например, в холодильных агрегатах типа труба в трубе .) В этих случаях применяют технологию Харьковского филиала НИИХиммаша. [c.132]

(Например, в холодильных агрегатах типа труба в трубе .) В этих случаях применяют технологию Харьковского филиала НИИХиммаша. [c.132]

Механические испытания сварных соединений трубопроводов проводят на допускных стыках, а также на контрольных стыках диаметром 75 мм и более по требованию заказчика. Механические испытания проводят на образцах, вырезанных из стыков, прошедших термическую обработку. Число контрольных стыков для механических испытаний не должно превышать 0,5 % от общего числа сваренных стыков. Число вырезанных стыков малых диаметров должно обеспечить изготовление образцов для проведения механических испытаний. [c.61]

Термообработка сварных швов трубопроводов

Способов высокотемпературной обработки металла существует очень много. К ним можно отнести и закалку, и отпуск, и нагрев перед деформацией, и ковку, и многие другие технологичные процессы, связанные с нагревом металла. Термообработка сварных швов трубопроводов из нержавеющей стали – это один из видов высокотемпературной обработки, позволяющий получить изделие высокого качества, продлив его срок эксплуатации на максимально возможный срок.

Термообработка сварных швов трубопроводов из нержавеющей стали – это один из видов высокотемпературной обработки, позволяющий получить изделие высокого качества, продлив его срок эксплуатации на максимально возможный срок.

Термообработка сварных швов – этапы

Термообработка сварных швов заключается в нагреве металла в местах соединения для снятия напряжения, которое образовалось в швах во время сварки. Термообработка сварных швов состоит из трех этапов:

- Подготовительный этап – нагрев изделия перед началом сварочных работ. Производится для придания металлу эластичности.

- Промежуточная термообработка – постоянный нагрев изделия в процессе произведения сварочных работ. Производится для достижения максимальной эластичности металла, вследствие чего образуется минимальное напряжение.

- Термообработка сварных швов – нагрев изделия непосредственно после проведения всех сварочных работ. Производится для максимального избавления изделия от остаточного напряжения металла в местах соединения.

Термообработка сварных швов трубопроводов – это отличный способ защитить уязвимые места изделия от коррозии и повысить уровень прочности труб, продляя их срок эксплуатации.

Термообработка сварных швов – достоинства нагрева ТВЧ

Нагрев ТВЧ обладает широким рядом преимуществ, что и позволило ему отвести все альтернативные виды нагрева на второй план.

- Термообработка сварных швов получается равномерной, что позволяет максимально разгладить напряжение металла.

- Тепло образуется непосредственно в металле без воздействия внешних раздражителей на изделие.

- Индукционный нагрев может повторить любую среду, так же может производиться в вакуумной среде для защиты металла от окисления.

- Нагрев ТВЧ позволяет экономить значительную часть производственных ресурсов, что положительно сказывается на бюджете предприятия.

- Индукционная установка обладает компактными размерами, и может легко перевозиться на место проведения работ, если возникнет такая необходимость.

Термообработка сварных швов при помощи индукционного оборудования стала простым процессом, позволяющим улучшить качество трубопроводов из нержавеющей стали.

17. Термообработка сварных соединений труб

17.1. Общие положения

17.1.1. Термообработка сварных соединений труб производится индукционным способом токами промышленной (50 Гц) и средней (до 8000 Гц) частоты, а также радиационным способом — электронагревателями сопротивления (в том числе комбинированного действия) и газопламенными горелками.

17.1.2. Основным способом нагрева при термообработке стыков трубопроводов диаметром 108 мм и более со стенкой толщиной свыше 10 мм является индукционный нагрев током промышленной и средней частоты.

Термообработку сварных соединений

радиационным способом с помощью

электронагревателей сопротивления

можно применять при толщине стенок труб

не более 50 мм, а газопламенным способом

— при толщине не более 25 мм. При

радиационном электронагреве стыков

труб со стенкой толщиной более 25 мм

следует устанавливать внутри трубы на

расстоянии 300—500 мм от шва тепловые

заглушки, а также строго соблюдать

требования к равномерности нагрева и

измерению температур, изложенные в этом

разделе.

При

радиационном электронагреве стыков

труб со стенкой толщиной более 25 мм

следует устанавливать внутри трубы на

расстоянии 300—500 мм от шва тепловые

заглушки, а также строго соблюдать

требования к равномерности нагрева и

измерению температур, изложенные в этом

разделе.

17.1.3. Стыки труб из сталей 12Х1МФ и 15Х1М1Ф

(соответственно и из литых деталей) при

толщине стенки более 45 мм независимо

от диаметра труб и при толщине стенки

более 25 мм при диаметре труб 600 мм и более

необходимо подвергать термообработке

сразу после окончания сварки, не допуская

охлаждения стыка ниже 300 °С. Если по

техническим причинам (прекращение

электропитания, повреждение оборудования,

необходимость перестановки индуктора

и т.п.) невозможно провести термообработку

этих сварных соединений непосредственно

после сварки, необходимо медленно

охладить стык под слоем тепловой изоляции

толщиной 8—15 мм. При восстановлении

электрического питания стык следует

сразу подвергнуть термообработке. Во

всех остальных случаях термообработку

нужно производить не позднее чем через

3 суток после окончания сварки.

17.1.4. До термообработки подвергать сварные соединения воздействию нагрузок, снимать блоки с опор, кантовать, транспортировать и т.п. запрещается.

Перед термообработкой необходимо для трубопроводов, расположенных горизонтально, установить временные опоры на расстоянии не более 1 м по обе стороны от сварного соединения, а для трубопроводов, расположенных вертикально, следует разгрузить сварное соединение от веса трубопровода путем его закрепления ниже термообрабатываемого стыка. Временные опоры можно убирать только после полного остывания стыка.

В случае печной термообработки сварных соединений элементов котлов и трубопроводов допускается их транспортировка до печи при условии принятия мер, обеспечивающих разгрузку сварных соединений от изгибающих напряжений в процессе транспортировки и во время нагрева.

17.1.5. Термообработку стыков труб следует

выполнять до холодного натяга трубопровода,

то есть до сборки и сварки замыкающего

стыка.

17.2. Режимы термообработки

17.2.1. Термическая обработка стыковых сварных соединений труб котлов и трубопроводов должна выполняться по режимам, приведенным в табл. 17.1.

Термическая обработка угловых сварных соединений производится по режиму, приведенному в табл. 17.1 для соответствующих марок свариваемых сталей и типа металла шва, при этом за толщину термообрабатываемых элементов принимается приведенная толщина, полученная умножением номинальной толщины штуцера (бобышки) либо катета углового шва на коэффициент 1,25; если приведенная толщина получается меньше 11 мм, то берется время выдержки, соответствующее 11 мм.

Примечание. Если приварка деталей креплений к паропроводам или коллекторам котлов должна быть выполнена на заводе, а по каким-либо причинам производится на монтаже, то необходимость и режим термообработки этих сварных соединений (как и технологию сварки) устанавливает завод-изготовитель.

Таблица 17. 1

1

Услуги по термообработки сварных швов

Местная термообработка сварных соединений, наряду со сваркой, является одной из основных технологических процессов при монтаже и ремонте трубопроводов и сосудов давления в различных отраслях промышленности (газовой, нефтяной, нефтеперерабатывающей, тепловой энергетике и прочее), положительно влияет на надежность сварных конструкций, повышает их работоспособность.

Три последовательных этапа процесса термообработки:

— нагрев до определенной температуры с заданной скоростью;— выдержка при этой температуре в течение определенного времени;

— охлаждение с заданной скоростью.

Режим термообработки сварных швов выбирается в зависимости от марки свариваемой стали. Его можно посмотреть в регламентирующих документах, таких как СТО, РД, РТМ, ОСТ в зависимости в какой области будет применяться свариваемое изделие.

В результате термической обработки снижается уровень сварочных напряжений, улучшается структура и свойства металла соединения, снижается содержание водорода.

В связи с применением новых марок сталей, увеличением диаметров и толщин стенок трубопроводов и сосудов давления , возрастает требование к качеству термической обработки. Неправильное выполнение- может стать причиной разрушения сварных соединений .

Опытные специалисты нашего предприятия, аттестованные операторы- термисты, предлагают вам свои услуги по термической обработке сварных соединений как на территории нашего предприятия, так и по месту нахождения вашего объекта. Все работы осуществляются на установках индукционного или резистивного нагрева собственного производства.

Для заказа услуги по термообработки сварных швов Вам необходимо предоставить следующую информацию:

— марка стали;

— диаметр трубы и толщина стенки;

— вид сварного шва;

— вид и режим процесса термообработки;

— количество стыков;

— предполагаемое место работы.

Сварка трубопроводов высокого давления, термообработка сварных соединений трубопроводов

Сварка трубопроводов высокого давления, термообработка сварных соединений трубопроводов

При изготовлении и монтаже трубопроводов высокого давления применяют все промышленные способы сварки. Учитывая особую ответственность сварки труб высокого давления, к выполнению этих работ допускаются только сварщики, имеющие удостоверение о сдаче испытаний в соответствии с правилами Госгортехнадзора.

Учитывая особую ответственность сварки труб высокого давления, к выполнению этих работ допускаются только сварщики, имеющие удостоверение о сдаче испытаний в соответствии с правилами Госгортехнадзора.

Трубы высокого давления требуют выполнения некоторых особых условий сварки и контроля качества. Особые условия сварки вызваны технологическими затруднениями вследствие больших толщин стенок труб при сравнительно небольших диаметрах. При этом необходимо обеспечивать получение высоких механических свойств сварного шва при нормальных, отрицательных и повышенных температурах транспортируемой по трубопроводу среды, а также шва, стойкого против коррозии. Трубопроводы из сталей 20 и ЗОХМА сваривают электродуговой или газовой сваркой в зависимости от их диаметра и толщины. Применение газовой сварки допускается только для углеродистых труб с условным проходом от 6 до 25 мм.

Автоматическую и полуавтоматическую сварку под слоем флюса при ручной подварке корня шва применяют для труб с условным проходом 100 мм и выше. Трубы меньшего диаметра сваривают ручной электродуговой сваркой. Трубы с условным проходом от 25 до 40 мм сваривают обычным швом с V-образной разделкой кромок, а более 60 мм — с подкладными кольцами или без них.

Трубы меньшего диаметра сваривают ручной электродуговой сваркой. Трубы с условным проходом от 25 до 40 мм сваривают обычным швом с V-образной разделкой кромок, а более 60 мм — с подкладными кольцами или без них.

При ручной сварке труб из стали 20 применяют электроды типа Э42А марки УОНИ-13/45, а из сталей ЗОХМА, 20ХЗМВФ — электроды типа ЭП-60 марок ЦЛ-19ХМ и ВСН-2. Перед прихваткой и еваркой стыки труб всех диаметров из легированных сталей (ЗОХМА, 20ХЗМВФ и др.) предварительно подогревают до 300—350° С, а из стали 20 при толщине стенки более 27 мм — до 150—200° С. Температуру подогрева поддерживают в течение всего периода прихватки и сварки. Количество слоев сварки зависит от толщины стенки и составляет от 4 до 10.

Полуавтоматическую сварку под флюсом осуществляют с помощью полуавтомата ПШ-5 с удлиненным мундштуком и специальной воронкой. Сварку выполняют в несколько слоев в зависимости от толщины стенки трубы. Усиление шва должно быть в пределах 2—4 мм и обязательно с плавным переходом к основному металлу.

После любого вида сварки для снятия возникающих внутренних термических напряжений стыки на участке длиной не менее 200 мм (по 100 мм с обеих сторон шва) подвергают термической обработке. Стыки из стали 20 при толщине стенок труб более 27 мм подвергают отпуску при температуре 560—580° С с выдержкой 2,5—3 ч.

При сварке труб из некоторых марок легированных сталей, а также толстостенных труб из стали 20 вследствие высоких температур происходит изменение структуры металла шва и околошовной зоны основного металла, возникают внутренние термические напряжения и, как следствие, ухудшаются механические свойства сварного соединения. Чтобы снять внутренние термические напряжения, сварные соединения подвергают отжигу, а для улучшения структуры металла и повышения пластичности— нормализации. Для стыков толстостенных труб из стали 20 вполне достаточной термообработкой является высокий отпуск. Режимы термообработки зависят от марки стали свариваемых труб и их толщины стенки; обычно они указаны в производственных инструкциях на сварку или на чертежах. На трубозаготовительных заводах или в цехах термообработку сварных соединений элементов и узлов трубопроводов (без арматуры) производят в специальных термических печах.

На трубозаготовительных заводах или в цехах термообработку сварных соединений элементов и узлов трубопроводов (без арматуры) производят в специальных термических печах.

Рис. 86. Электрическая муфельная печь сопротивления:

1 — шплинты, 2 — керамиковые полуцилиндры, 3, 6 — контакты, 4 — замок, 5 — медная перемычка, 7— нихромовая лента, 8— установочные полукольца, 9 — шпильки, 10— корпус,

11, 12 — теплоизоляционный материал, 13 — стальной кожух, 14 — асбестовый лист, 15 — внешний вид на opti-myst engine 600

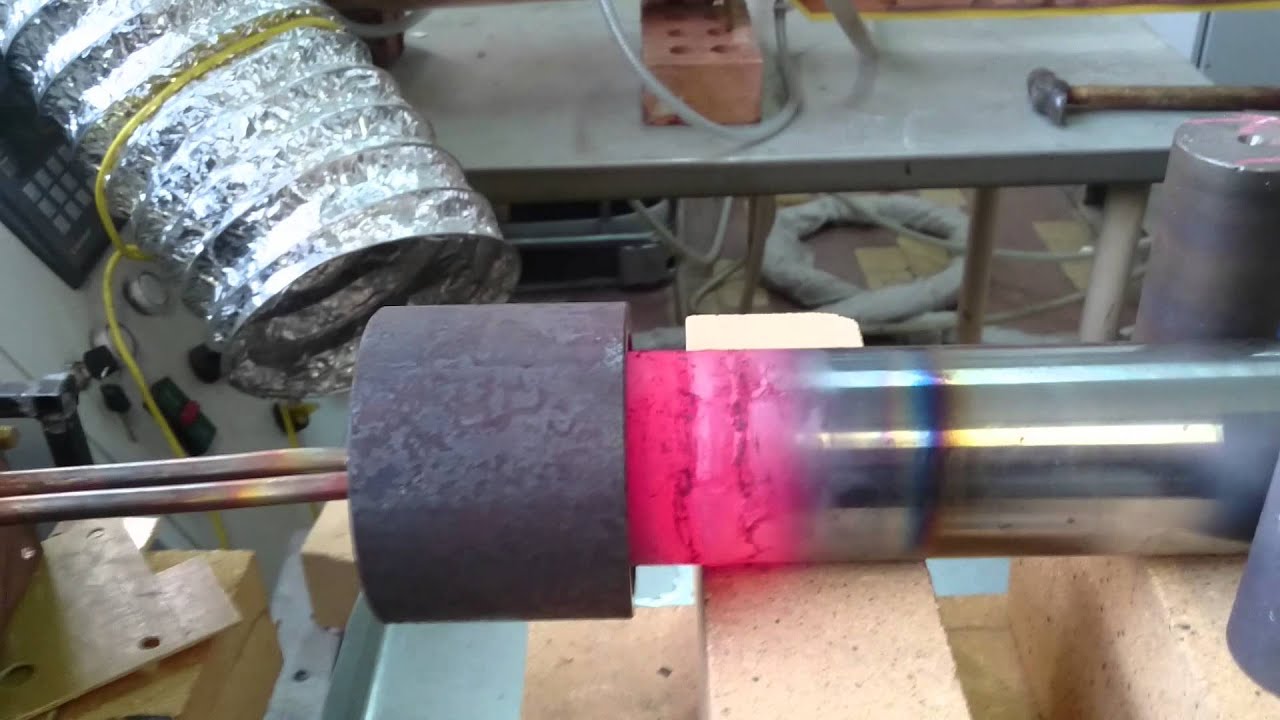

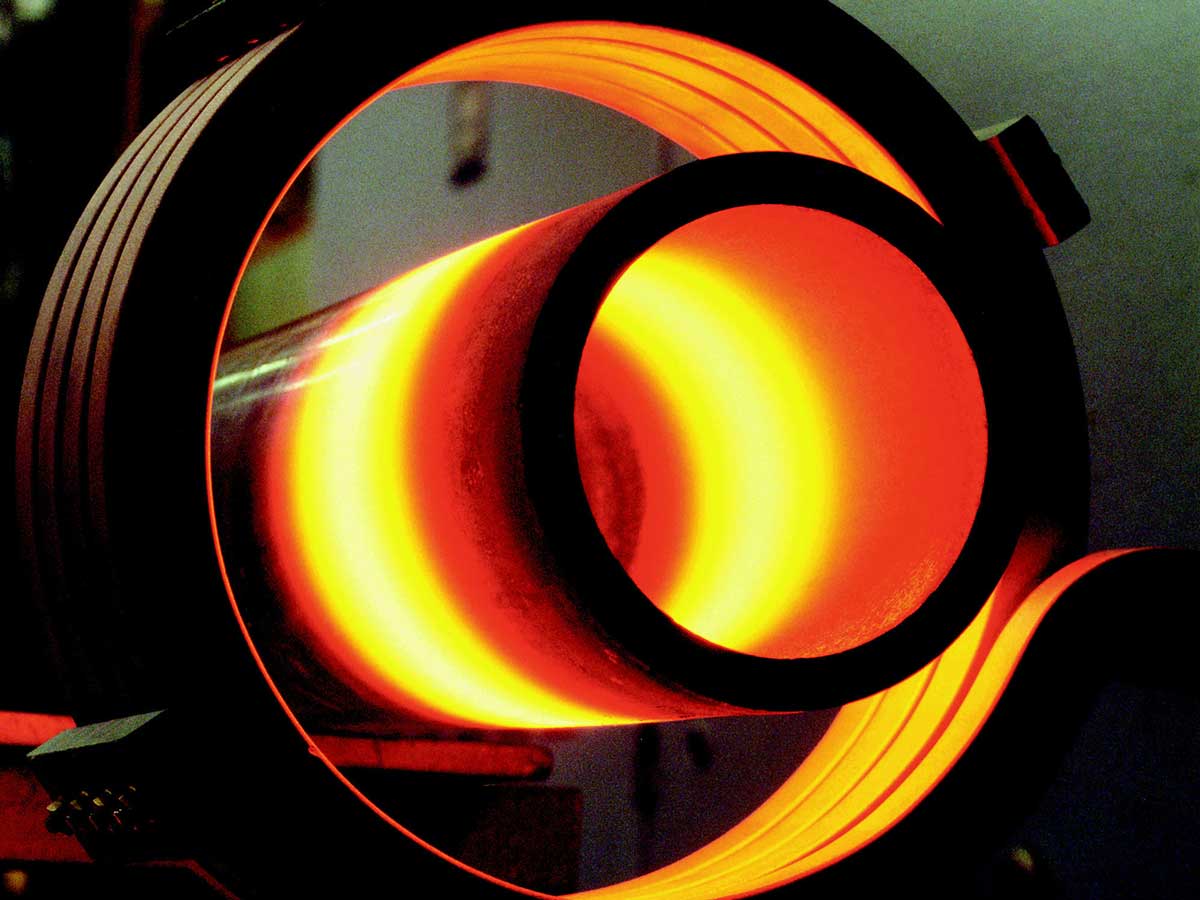

В монтажных условиях для термообработки сварных соединений труб применяют муфельные печи сопротивления, газовые кольцевые горелки и индукционные нагреватели. Электрические муфельные печи сопротивления (рис. 86) предназначены для нагрева сварных соединений труб диаметром от 30 до 325 мм со стенками любой толщины до 900—950° С. Печь — разъемная; состоит она из двух половин.

Рис. 87. Схема термообработки сварных стыков труб индукционным способом нагрева токами промышленной частоты:

1 — сварочный трансформатор, 2 — гибкий провод, 3 — конденсаторная батарея, 4 — нагреваемая труба, 5 — слой асбеста, 6—-нагревающие витки провода, 7 —термопары, 8 — переключатель, 9 — гальванометр

Индукционный способ нагрева токами промышленной частоты (50 гц) применяют при термообработке сварных стыков труб с условным проходом от 100 мм и выше при толщине стенки более 10 мм. Для этого стык и прилежащие к нему участки трубы (рис. 87) на 600—700 мм в каждую сторону обертывают листовым асбестом толщиной не менее 10 мм; поверх него укладывают 12—28 витков медного многожильного неизолированного провода сечением не менее 100 мм2. Провод наматывают на трубу достаточно плотно с расстоянием между витками 15—20 мм (во избежание замыкания). Последние витки закрепляют хомутами. Провод подключают к источнику низкого напряжения при силе тока около 800—1000 а. Обычно используют сварочные трансформаторы ТСД-1000 и ТСД-2000.

Провод подключают к источнику низкого напряжения при силе тока около 800—1000 а. Обычно используют сварочные трансформаторы ТСД-1000 и ТСД-2000.

При термической обработке сварных стыков трубопроводов торцы труб следует закрывать временными пробками, чтобы предотвратить создание воздушной тяги и охлаждение стыка.

При термической обработке с помощью хромель-алюминиевых термопар и гальванометров непрерывно контролируют температуру.

Выполняют термообработку сварных соединений трубопроводов специально обученные для этой цели слесари-трубопроводчики под наблюдением ответственного инженерно-технического работника.

1. В чем заключаются особенности сварки трубопроводов высокого давления?

2. Какие виды сварки применяют для трубопроводов высокого давления?

3. Для чего производится термическая обработка сварных соединений?

4. Какое оборудование и какие приспособления используют для термической обработки сварных соединений?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

Термообработка

Наша компания проводит работы по термообработке на высококачественном оборудовании компании Weldotherm.

Соединения, выполненные дуговым способами сварки, непосредственно после процесса характеризуются высоким уровнем содержания водорода, неоднородностью структуры и свойств сварного шва, зоны термического влияния, а также наличием в них сварочных напряжений.

Неоднородность структуры соединения зависит, главным образом, от неравномерности нагрева металла при сварке. Металл шва в процессе сварки в расплавленном состоянии имеет температуру выше 1500°С, в то время как соединение со швом участки металла нагреваются в меньшой степени и находятся в твердом состоянии. Прочность и твердость металла шва обычно в 1,5-2 раза превышают эти характеристики в зоне термического влияния и основном металле. Неравномерное значение в сварном соединении имеют и специальные свойства, такие как жаропрочность, хладостойкость, коррозионная стойкость.

Такое неудовлетворительное состояние металла усугубляется действием внутренних напряжений, возникающих в процессе сварки, которые могут достигать значений, близких к пределу текучести (250-350 МПа). Появление этих напряжений обусловлено неравномерностью нагрева различных зон соединения и усадкой металла при охлаждении, структурными изменениями и жесткостью свариваемого изделия.

Появление этих напряжений обусловлено неравномерностью нагрева различных зон соединения и усадкой металла при охлаждении, структурными изменениями и жесткостью свариваемого изделия.

Внутренние напряжения, возникающие в процессе сварки, опасны тем, что могут вызвать появление трещин в сварных соединениях, особенно, если они изготавливаются из легированных сталей. Кроме того, эти стали при сварке в производственных условиях быстро остывают, что приводит к образованию закалочных структур в шве и зоне термического влияния, также способствующих трещинообразованию.

Одним из основных средств повышения надежности сварных соединений является термическая обработка, процесс которой состоит из трех последовательных этапов: нагрев до определенной температуры с заданной скоростью, выдержка при этой температуре в течение определенного времени и последующие охлаждение с заданной скоростью или подслоем изоляции.

В каждой отрасли промышленности имеет свои нормативно-технические документы по термообработке сварных соединений, которые отражают особенности данного производства.

Классификация видов термообработки.

Предварительный подогрев

Трубы из низкоуглеродистых и низколегированных сталей перлитного класса подогревают (особенно в зимнее время) до 100-200°С, что предохраняет сварное соединение при сварке от быстрого охлаждения, приводящего к возникновению трещин в шве. Различают предварительный подогрев (до начала сварки) и сопутствующий (непосредственно в процессе сварки или во время перерывов в процессе сварки).

Высокий отпуск

При термообработке сварное соединение нагревают до температуры на 20-30°С ниже температуры критической точки Ас1, выдерживают в течение 1-5 ч. и затем медленно охлаждают. При этом на 70-90% снижается уровень сварочных напряжений, происходит структурные изменения в сварном шве и зоны термического влияния, заключающиеся для низколегированных сталей в распаде закалочных структур, что в конечном итоге приводит к заметному снижению твердости и повышению пластичности металла. Высокому отпуску обычно подвергают сварные соединения труб из сталей перлитного класса.

Высокому отпуску обычно подвергают сварные соединения труб из сталей перлитного класса.

Нормализация

Применяется для сварных соединений, выполненных методами сварки с большой погонной энергией, при которой структура металла сварного соединения становится крупнозернистой с пониженными механическими свойствами.

Сварное соединение нагревают до температуры на 20-30 °С выше температуры критической точки Ас3, выдерживают в течение непродолжительного времени и охлаждают на спокойном воздухе.

Нормализации чаще всего подвергают сварные соединения тонкостенных труб малого диаметра из низколегированных сталей перлитного класса, сваренных газовой сваркой, которые в исходном состоянии (после сварки) имеют крупнозернистую структуру с пониженными пластичными свойствами.

Термический отдых

Сварное соединение нагревают до 250-300 °С и затем выдерживают в течение нескольких часов. При термическом отдыхе уменьшается содержание диффузионного водорода в сварных соединениях, а также несколько снижается уровень сварных напряжений. Отдых обычно назначают для сварных соединений толстостенных конструкций, для которых трудно выполнить термообработку по режиму высокого отпуска.

Отдых обычно назначают для сварных соединений толстостенных конструкций, для которых трудно выполнить термообработку по режиму высокого отпуска.

Сюда можно отнести также термообработку по режиму «дегазации» (нагрев до 200-250 °С с выдержкой 1-2 ч.), которая проводится при ремонте трубопроводов и корпусных конструкций, проработавших в контакте с коррозионноопасными средами.

Аустенизация

Сварное соединение нагревают примерно до 1080-1130 °С, выдерживают в течение 1-2 ч. охлаждают на воздухе. В результате аустенита за счет распада феррита, улучшить механические свойства стали и снизить уровень сварочные напряжений. Аустенизации подвергают сварные соединения трубопроводов из высоколегированных сталей аустенитного класса марок 08Х18Н10Т и др.

Стабилизирующий отжиг

Стабилизирующий отжиг применяют для сварных соединений трубопроводов из высоколегированных сталей аустенитного класса марок 08Х18Н10Т и т.п. Сварное соединение нагревают до 850-870 °С, выдерживают в течение 2-3 ч. и охлаждают на воздухе. Такая термообработка приводит к снижению сварных напряжений на 70-80 % и обеспечивает стабильную структуру, хорошо противодействующую возникновению межкристаллитной коррозии.

и охлаждают на воздухе. Такая термообработка приводит к снижению сварных напряжений на 70-80 % и обеспечивает стабильную структуру, хорошо противодействующую возникновению межкристаллитной коррозии.

Нормализация с отпуском

Полная или восстановительная термообработка применяется для восстановления структуры и свойств сварных соединений различных сталей. При термической обработке сварных соединений теплоустойчивых сталей с целью продления ресурса длительного эксплуатирующихся паропроводов, а так же барабанов. Нормализация обеспечивает получение равномерной аустенитной структуры. При последующем охлаждении происходит превращение аустенита в феррит. Высокий отпуск дает длительную прочность и пластичность сварных соединений.

Все вышеперечисленные виды термообработки сварных соединений возможно производить на индукционном и радиационном оборудовании.

Технологии термообработки.

Принцип индукционного нагрева

Принцип индукционного нагрева легко иллюстрируется с помощью катушки индуктивности с магнитным полем, изменяющимся при изменении силы тока

Поле замыкается внутри катушки, и напряженность зависит от силы тока и количества витков катушки. При помещении металлического предмета внутрь катушки на его поверхности будут возникать вихревые токи, которые вследствие электрического сопротивления металла вызовут нагрев поверхности. Эффект нагрева возрастает с ростом напряженности поля и зависит от свойств материала и расстояния катушки от поверхности.

При помещении металлического предмета внутрь катушки на его поверхности будут возникать вихревые токи, которые вследствие электрического сопротивления металла вызовут нагрев поверхности. Эффект нагрева возрастает с ростом напряженности поля и зависит от свойств материала и расстояния катушки от поверхности.

Наведенный ток будет создавать собственное, противоположное основному поле, что предотвращает проникновение поля катушки в центр предмета. По этой причине вихревые токи будут более активны в области, близкой к поверхности предмета, с понижением силы тока по направлению к центру.

Глубиной проникновения считается уровень, на котором сила тока падает до уровня 37%. С понижением частоты поля глубина проникновения увеличивается. Наложение вихревых токов во внутренних областях предмета вызывает понижение эффективности катушки индуктивности. По этой причине особенно важно выбирать частоту поля в соответствии с габаритами нагреваемого предмета.

Можно установить, что все проводящие материалы нагреваются индукционным методом, вызывая немедленный нагрев в металле.

Преимущества

— быстрота нагрева;

— высокая концентрация и точная локализация энергии при нагреве обеспечивают короткий цикл, высокую производительность, улучшают показатели использования оборудования и материалов и снижают риск деформации при нагреве;

— высокое и однородное качество;

— индукционный нагрев позволяет с легкостью осуществить точное автоматическое управление процессом. Он идеально согласуется с автоматизированным производством и не требует специальной подготовки персонала;

— нагрев только внутри материала;

— непрерывный нагрев производится непосредственно в детали;

— индукционный нагрев позволяет избегать сложного технического обслуживания, измерения, нагрева футеровки печей и их охлаждения. В процессе нагрева не выделяется дым или другие вредные эмиссии, загрязняющие материалы и оборудование. Все это снижает опасность процесса и улучшает рабочие условия;

— пониженные затраты энергии;

В силу самого принципа индукционного нагрева формирование тепла происходит внутри детали и, вследствие этого, процесс более эффективен по затратам энергии, чем другие методы, и количество рассеиваемой энергии исключительно низко.

Применение

— плавка металлов в индукционных электропечах;

— формоизменение: ковка, гибка, прошивка, прессование;

— термообработка: закалка, отжиг, правка, нагрев перед сваркой;

— пайка твердым и мягким припоями;

— спекание металлических порошков и многих других.

Выбор оборудования

Сначала определяют количество необходимой энергии по графику поглощения энергии различными металлами и определяют КПД нагревательной установки.

Для получения значения полной энергии следует разделить потребление энергии на одну тонну данным видом материала на КПД установки.

Далее следует умножить полученное значение на величину требуемого почасового выхода продукции (т/час) для определения потребления энергии.

Методы термической обработки труб из углеродистой и легированной стали

Метод термической обработки труб из углеродистой и легированной стали

Методы термообработки труб из углеродистой и легированной стали включают четыре основных типа: нормализация, отжиг, закалка и отпуск. Это улучшит механические свойства стального материала, однородный химический состав и обрабатываемость.

Это улучшит механические свойства стального материала, однородный химический состав и обрабатываемость.

Термическую обработку стальных металлических материалов можно разделить на комплексную термообработку, поверхностную термообработку и химико-термическую обработку.Стальная труба обычно подвергается комплексной термообработке.

Цели термообработки стальных труб

Рабочие характеристики стального материала в основном связаны с механическими свойствами, физическими свойствами и производительностью процесса. Термическая обработка приведет к различной металлургической структуре и соответствующим характеристикам стальной трубы, поэтому ее можно было бы лучше применять в различных промышленных или нефтегазовых службах.

Есть два метода улучшения свойств стального материала.Одним из методов является корректировка химического состава, называемого методом легирования. Другой метод — термическая обработка. В области современных промышленных технологий термообработка улучшает характеристики стальных труб и занимает доминирующее положение.

Процедуры термической обработки.

1. Отопление.

Стальной материал может быть нагрет ниже или выше критической точки. Прежний способ нагрева может стабилизировать конструкцию и устранить остаточное напряжение. Последний способ позволяет производить аустенизацию материала.

Аустенизация — это нагрев стального металла до критической температуры достаточно долгое время, чтобы он мог трансформироваться. Если после аустенизации последовала закалка, то материал затвердеет. Закалка будет происходить достаточно быстро, чтобы аустенит превратился в мартенсит. После достижения температуры аустенизации, подходящей микроструктуры и полной твердости материал стальной трубы будет получен в дальнейших процессах термообработки.

2. Сохранение тепла.

Целью сохранения тепла является равномерная температура нагрева стального материала, тогда он получит разумную организацию нагрева.

3. Охлаждение

Процесс охлаждения является ключевым процессом термообработки, он определяет механические свойства стальной трубы после процесса охлаждения.

Четыре основных метода термообработки труб из углеродистой и легированной стали

Процессы термообработки стальных труб включают нормализацию, отжиг, отпуск, закалку и другие процессы.

Нормализация

Нагрев стальной трубы выше критической температуры и охлаждение на воздухе.

За счет нормализации можно снять напряжение стального материала, улучшить пластичность и вязкость в процессе холодной обработки. Нормализация обычно применяется для материала труб из углеродистой и низколегированной стали. Будет получен металл разной структуры, перлит, бейнит, немного мартенсита. Это обеспечивает более твердый и прочный стальной материал и меньшую пластичность, чем материал после полного отжига.

Отжиг

Нагревание материала до температуры выше критической, пока микроструктура не превратится в аустенит.Затем, медленно охлаждая в печи, получают максимальное превращение феррита и перлита.

Отжиг устранит дефекты, однородный химический состав и мелкие зерна. Этот процесс, обычно применяемый для труб из высокоуглеродистой, низколегированной и легированной стали, необходимо для снижения их твердости и прочности, улучшения кристаллической структуры, улучшения пластичности, пластичности, ударной вязкости и обрабатываемости.

Этот процесс, обычно применяемый для труб из высокоуглеродистой, низколегированной и легированной стали, необходимо для снижения их твердости и прочности, улучшения кристаллической структуры, улучшения пластичности, пластичности, ударной вязкости и обрабатываемости.

Закалка

Нагрев материала стальной трубы до критической температуры до завершения преобразования микроструктуры, быстрое охлаждение.

Целью закалки является создание термического напряжения и напряжения тканей. Его можно устранить и улучшить за счет отпуска. Комбинация закалки и отпуска может улучшить общие характеристики.

Закалка

Нагрев стального материала до точной температуры ниже критической точки и часто выполняется на воздухе, в вакууме или в инертной атмосфере. Различают низкотемпературный отпуск от 205 до 595 ° F (от 400 до 1105 ° F), среднетемпературный и высокотемпературный отпуск (до 700 ℃ 1300 ℉).

Целью отпуска является повышение ударной вязкости стальных и легированных труб. Перед отпуском эта сталь очень твердая, но слишком хрупкая для большинства применений. После обработки может улучшить пластичность и ударную вязкость стальной трубы, уменьшить или устранить остаточное напряжение и стабилизировать размер стальной трубы. Обладает хорошими комплексными механическими свойствами, поэтому не меняется в процессе эксплуатации.

Перед отпуском эта сталь очень твердая, но слишком хрупкая для большинства применений. После обработки может улучшить пластичность и ударную вязкость стальной трубы, уменьшить или устранить остаточное напряжение и стабилизировать размер стальной трубы. Обладает хорошими комплексными механическими свойствами, поэтому не меняется в процессе эксплуатации.

Обработка раствора для труб из легированной стали

Обработка раствора

Нагревая сплав до надлежащей температуры, выдерживайте его при этой температуре достаточно долго, чтобы вызвать превращение или нескольких компонентов в твердый раствор, затем охлаждая его с большой скоростью, чтобы эти компоненты оставались в растворе.

Существуют различные литые и деформируемые сплавы на основе никеля, которые могут достигать различных требуемых характеристик за счет обработки раствора или дисперсионного твердения. Такие характеристики, как механическая прочность при комнатной температуре и повышенных температурах, коррозионная стойкость и стойкость к окислению, будут значительно улучшены этой термообработкой. Многие сплавы на основе никеля развивают свои желаемые свойства исключительно за счет обработки на твердый раствор, как, например, трубы из хастеллоя и никелевых сплавов.

Многие сплавы на основе никеля развивают свои желаемые свойства исключительно за счет обработки на твердый раствор, как, например, трубы из хастеллоя и никелевых сплавов.

Во время обработки на твердый раствор карбид и различные легирующие элементы равномерно растворяются в аустените. При быстром охлаждении углеродные и легирующие элементы будут слишком поздно выпадать в осадок, что приведет к процессу термообработки единственной аустенитной ткани. Обработка раствора может обеспечить однородную внутреннюю структуру и химический состав. Он также может восстановить коррозионную стойкость труб из хастеллоя и никелевых сплавов.

Значение процесса термообработки обсадных труб для нефтепродуктов

Помимо того, что они используются для добычи нефти, они могут также использоваться в качестве трубопровода для транспортировки сырья.Для повышения качества масляного картера особенно важно каждое звено производственного процесса, особенно контроль температуры в течение периода. Правила освоены. В нормальных условиях для масляной обсадной трубы используется метод закалки при низких температурах вместо обычного метода закалки, потому что обычный метод закалки вызывает большое количество остаточных напряжений внутри заготовки, тем самым увеличивая хрупкость, и последующая обработка не так удобный Up.Закалка при низких температурах предназначена для предотвращения воздействия чрезмерной хрупкости масляного картера на последующий процесс. Основной рабочий метод заключается в том, чтобы сначала выбрать температуру нагрева для закалки при пониженной температуре, обычно в пределах 740-810 ℃, а время нагрева обычно составляет около 15 минут. После закалки проводят отпуск. Время нагрева для отпуска составляет 50 минут, а температура должна быть 630 ℃. Конечно, у каждой стали своя температура и время нагрева при термообработке.До тех пор, пока это может улучшить и улучшить характеристики заготовки, цель термической обработки будет достигнута.

Правила освоены. В нормальных условиях для масляной обсадной трубы используется метод закалки при низких температурах вместо обычного метода закалки, потому что обычный метод закалки вызывает большое количество остаточных напряжений внутри заготовки, тем самым увеличивая хрупкость, и последующая обработка не так удобный Up.Закалка при низких температурах предназначена для предотвращения воздействия чрезмерной хрупкости масляного картера на последующий процесс. Основной рабочий метод заключается в том, чтобы сначала выбрать температуру нагрева для закалки при пониженной температуре, обычно в пределах 740-810 ℃, а время нагрева обычно составляет около 15 минут. После закалки проводят отпуск. Время нагрева для отпуска составляет 50 минут, а температура должна быть 630 ℃. Конечно, у каждой стали своя температура и время нагрева при термообработке.До тех пор, пока это может улучшить и улучшить характеристики заготовки, цель термической обработки будет достигнута.

Термическая обработка — важнейший процесс обработки нефтяных обсадных труб. Соответствуют ли характеристики и качество готового продукта стандарту, в основном, от результатов термообработки. Поэтому у всех производителей очень жесткие требования к процессу термообработки, и они не смеют пренебрегать ими. Иногда его также можно закалить низкотемпературной закалкой.Низкотемпературная закалка может эффективно снять остаточное напряжение нефтяной оболочки, не только снижает степень деформации заготовки после закалки, но также может превратить нефтяную оболочку в более подходящее сырье для более позднего процесса. Таким образом, современные достижения в области масляной оболочки неотделимы от термической обработки. Поскольку процесс термообработки, будь то ударная вязкость, стойкость к повреждениям или прочность на разрыв масляного корпуса, он значительно улучшился.

Соответствуют ли характеристики и качество готового продукта стандарту, в основном, от результатов термообработки. Поэтому у всех производителей очень жесткие требования к процессу термообработки, и они не смеют пренебрегать ими. Иногда его также можно закалить низкотемпературной закалкой.Низкотемпературная закалка может эффективно снять остаточное напряжение нефтяной оболочки, не только снижает степень деформации заготовки после закалки, но также может превратить нефтяную оболочку в более подходящее сырье для более позднего процесса. Таким образом, современные достижения в области масляной оболочки неотделимы от термической обработки. Поскольку процесс термообработки, будь то ударная вязкость, стойкость к повреждениям или прочность на разрыв масляного корпуса, он значительно улучшился.

Термическая обработка стали — закалка, закалка, нормализация

Термическая обработка труб зависит от способа их изготовления — горячая или холодная обработка . Выбор методов термообработки будет зависеть от типа материала и от того, какие свойства материала вы хотите восстановить или улучшить существующие свойства.

Выбор методов термообработки будет зависеть от типа материала и от того, какие свойства материала вы хотите восстановить или улучшить существующие свойства.

В случае трубы Hot Finished Pipe термообработка не требуется.Как и во время производственного процесса, температура трубы остается в диапазоне температур термообработки до достижения окончательного размера и толщины.

В то время как в случае трубы с холодной обработкой требуется термообработка в соответствии с применимым стандартом ASTM. Поскольку труба либо холоднотянутая, либо температура не поддерживается в диапазоне горячей чистовой обработки.

Термическая обработка — это процесс нагрева и охлаждения металлов с целью изменения их микроструктуры и выявления физических и механических характеристик, которые делают металлы более желанными.Температуры, до которых нагреваются металлы, и скорость охлаждения после термообработки могут значительно изменить свойства металла. Наиболее частыми причинами, по которым металлы подвергаются термической обработке, является повышение их прочности, твердости, ударной вязкости, пластичности и коррозионной стойкости.

Максимальные рабочие температуры

[Максимальные рабочие температуры марок нержавеющей стали — Источник: из Интернета]

- Температура, при которой начинается резкое падение прочности, определяется как максимальная рабочая температура.

- Прочность материала имеет тенденцию быстро падать при достижении определенной температуры. Эта температура ограничивает максимальную рабочую температуру, при которой материал пригоден.

- Для металлов максимальная рабочая температура обычно составляет около двух третей температуры плавления.

- При длительной нагрузке максимальное напряжение будет ниже, потому что возникнет ползучесть (постоянное растяжение с течением времени).

- Когда металл подвергается длительному напряжению при повышенных температурах, он подвергается пластической деформации; на этот раз зависимое от времени накопление деформации известно как Creep .Ползучесть ограничивает срок службы компонентов.

- Устойчивые к ползучести стали для различных применений, таких как трубы, корпус котла, главный паропровод, роторы и лопатки турбин, отливки и т. Д., Можно разделить на три категории в зависимости от микроструктуры: ферритные, бейнитные и мартенситные.

- Обратите внимание, что диапазон максимальной рабочей температуры не означает диапазон температур, в котором материал должен использоваться! Можно предположить, что любая рабочая температура ниже максимальной рабочей температуры до нуля градусов по Цельсию является безопасной по конструкции.

- Проблемы могут возникнуть, когда материалы используются при температурах значительно ниже 0 o C — например, для содержания сжиженных газов должны использоваться специальные стали, поскольку обычные углеродистые стали могут стать хрупкими при таких очень низких температурах.

- Максимальная рабочая температура важна для приложений, где компоненты становятся горячими. Реактивные двигатели, тормозные диски и экструзионные матрицы — все это примеры продуктов, которые работают при температурах от 400 до ° C или выше, при этом требуются металлы и керамика.

Температуры всего лишь 100–90–118 ° C — 90–119 ° C достаточно, чтобы вызвать проблемы с материалами с более низкой температурой плавления, такими как полимеры, например, пластиковые стаканчики и чайники.

Температуры всего лишь 100–90–118 ° C — 90–119 ° C достаточно, чтобы вызвать проблемы с материалами с более низкой температурой плавления, такими как полимеры, например, пластиковые стаканчики и чайники.

Свойства стали при комнатной температуре

[Свойства стали при комнатной температуре Источник: из Интернета]

Процесс термической обработки

- Закалка: — Закалка — это процесс металлургической обработки металлов, используемый для повышения твердости металла . Твердость металла прямо пропорциональна одноосному пределу текучести в месте приложенной деформации.Более твердый металл будет иметь более высокое сопротивление пластической деформации, чем менее твердый металл. Осадочное упрочнение , также известное как старение, — один из процессов упрочнения. Он создает однородность в зернистой структуре металла, делая материал более прочным. Процесс включает нагревание раствора до высоких температур после быстрого охлаждения.

Осадочная закалка обычно выполняется в инертной атмосфере при температуре от 900 градусов по Фаренгейту до 1150 градусов по Фаренгейту.На выполнение этого процесса может уйти от часа до четырех часов. Продолжительность времени обычно зависит от толщины металла и подобных факторов.

Осадочная закалка обычно выполняется в инертной атмосфере при температуре от 900 градусов по Фаренгейту до 1150 градусов по Фаренгейту.На выполнение этого процесса может уйти от часа до четырех часов. Продолжительность времени обычно зависит от толщины металла и подобных факторов. - Отпуск: — Отпуск — это процесс термообработки, который используется для повышения ударной вязкости сплавов на основе железа. Закалка обычно выполняется после закалки, чтобы уменьшить часть избыточной твердости, и осуществляется путем нагревания металла до некоторой температуры ниже критической точки в течение определенного периода времени, а затем охлаждения на неподвижном воздухе.

- Отжиг: — Отжиг — это форма термической обработки, которая приближает металл к его равновесному состоянию. Он смягчает металл, делая его более работоспособным и обеспечивая большую пластичность. В этом процессе металл нагревается выше своей верхней критической температуры, чтобы изменить его микроструктуру.

После этого металл медленно охлаждают.

После этого металл медленно охлаждают. - Нормализация: — Нормализация включает нагрев стали, затем выдерживание ее при этой температуре в течение определенного периода времени, а затем охлаждение на воздухе.Полученная микроструктура представляет собой смесь феррита и цементита, которая имеет более высокую прочность и твердость, но более низкую пластичность. Нормализация выполняется на конструкциях и конструктивных элементах, которые будут подвергаться механической обработке, поскольку это улучшает обрабатываемость углеродистых сталей.

- Науглероживание: — Науглероживание — это процесс термообработки, при котором сталь или железо нагревают до температуры ниже точки плавления в присутствии жидкого, твердого или газообразного материала, который разлагается с выделением углерода при нагревании. к используемой температуре.

- Упрочнение поверхности: — Во многих инженерных приложениях необходимо, чтобы поверхность детали была достаточно твердой, чтобы противостоять износу и эрозии, сохраняя при этом пластичность и вязкость, чтобы выдерживать удары и ударные нагрузки.

Это называется поверхностным упрочнением. Это может быть достигнуто локальной аустентизацией и закалкой, а также диффузией упрочняющих элементов, таких как углерод или азот, на поверхность. Процессы, используемые для этой цели, известны как закалка в пламени, индукционная закалка, азотирование и нитроцементация.

Это называется поверхностным упрочнением. Это может быть достигнуто локальной аустентизацией и закалкой, а также диффузией упрочняющих элементов, таких как углерод или азот, на поверхность. Процессы, используемые для этой цели, известны как закалка в пламени, индукционная закалка, азотирование и нитроцементация. - Закалка: — Более дешевый, чем отжиг, закалка — это метод термообработки, который быстро возвращает металл до комнатной температуры после того, как он нагревается выше его верхней критической температуры. Процесс закалки предотвращает изменение микроструктуры металла в процессе охлаждения. Закалка, которую можно проводить в воде, масле и других средах, приводит к упрочнению стали при той же температуре, что и при полном отжиге.

- Снятие напряжения: — Снятие напряжения — это процесс термообработки, который снижает напряжение в металлах после их закалки, литья, нормализации и т. Д.Напряжение снимается путем нагрева металла до температуры ниже, чем требуется для превращения.

После этого металл медленно охлаждается.

После этого металл медленно охлаждается. - Криогенная обработка: — Когда металлическая деталь подвергается криогенной обработке, она медленно охлаждается жидким азотом. Медленный процесс охлаждения помогает предотвратить термическое напряжение металла. Затем металлическую деталь выдерживают при температуре примерно минус 190 градусов Цельсия в течение примерно суток. При последующей термической закалке металлическая часть подвергается повышению температуры примерно до 149 градусов Цельсия.Это помогает снизить степень хрупкости, которая может быть вызвана образованием мартенсита во время криогенной обработки.

- Или их комбинация.

Как тепло влияет на металл

Металлы — это элементы или соединения с отличной проводимостью как для электричества, так и для тепла, что делает их полезными для широкого круга практических целей. Электрические, магнитные и структурные свойства металлов могут изменяться с температурой и тем самым обеспечивать полезные свойства для технологических устройств. Понимание влияния температуры на свойства металлов дает вам более глубокое понимание того, почему они так широко используются в современном мире.

Понимание влияния температуры на свойства металлов дает вам более глубокое понимание того, почему они так широко используются в современном мире.

- Термическое расширение — Нагревание металла может увеличить его объем, длину и площадь поверхности, поскольку тепло смещает атомы из их обычного положения, что изменяет структуру.

- Магнетизм — Железо, кобальт и никель являются естественно магнитными материалами или ферромагнитными материалами. Когда к ним прикладывают тепло, они могут снизить их естественные магнитные свойства до такой степени, что они полностью исчезнут.

- Сопротивление — Некоторые металлы способны эффективно уменьшать или останавливать прохождение электрического тока. Это называется сопротивлением, и насколько стойкий металл зависит от того, как быстро электроны могут проходить через него.

Ниже перечислены наши сплавы, наиболее широко используемые в производстве промышленных прокладок, их основные характеристики, температурные пределы и приблизительная твердость по Бринеллю (HB).

Максимальные рабочие температуры стали [Источник: из Интернета]

Углеродистая сталь 500 ° C)| Материал | Предел температуры | Приблизительная твердость | Характеристики |

| от 90 до 120 HB | Материал, часто используемый при производстве прокладок с рубашкой и кольцевых соединений.Из-за его низкой устойчивости к коррозии его нельзя использовать в воде, разбавленных кислотах или солевых растворах. Может использоваться с некоторыми щелочами и некоторыми концентрированными кислотами. | ||

| Нержавеющая сталь AISI 304 | 790 ° F (420 ° C) | 160 HB | Сплав с 18% Cr и 8% Ni является материалом, наиболее часто используемым в производстве промышленных прокладок из-за его превосходной устойчивости к коррозия, низкая стоимость и доступность на рынке. Его максимальная рабочая температура составляет 1400 ° F (760 ° C) |

| Нержавеющая сталь AISI 304L | 1400 ° F (760 ° C) | 160 HB и в некоторых случаях 140 HB | Он имеет такую же стойкость к коррозия как AISI 304. Поскольку его содержание углерода ограничено 0,03%, в нем меньше осаждения межкристаллитного углерода и, следовательно, меньше межкристаллитной коррозии. Он подвержен коррозии под напряжением. Поскольку его содержание углерода ограничено 0,03%, в нем меньше осаждения межкристаллитного углерода и, следовательно, меньше межкристаллитной коррозии. Он подвержен коррозии под напряжением. |

| Нержавеющая сталь AISI 316 | 1400 ° F (760 ° C) | 160 HB | Этот сплав с 18% Ni, 13% Cr и 2% Mo обеспечивает превосходную коррозионную стойкость. Он может иметь карбонатные осадки при температурах от 860 ° F (460 ° C) до 1650 ° F (900 ° C) в тяжелых условиях коррозии. |

| Нержавеющая сталь AISI 316L | 1400 ° F (760 ° C) | 160 HB | Он имеет тот же химический состав, что и AISI 316, но его содержание углерода ограничено 0,03%, что препятствует осаждению межкристаллитного углерода и, следовательно, межкристаллитная коррозия. |

| Нержавеющая сталь AISI 321 | 1500 ° F (815 ° C) | 160 HB | Сплав аустенитной нержавеющей стали с 18% Cr и 10% Ni, стабилизированный Ti, что снижает выделение межкристаллитного углерода, а также межкристаллитного Коррозия. |

| Нержавеющая сталь AISI 347 | 1550 ° F (815 ° C) | 160 HB | Сплав, аналогичный AISI 304, стабилизированный Cb и Ta для уменьшения осаждения карбонатов и межкристаллитной коррозии. Он подвержен коррозии под напряжением. Обладает хорошими характеристиками в коррозионных средах при высоких температурах. |

| Монель | 1550 ° F (815 ° C) | 95 HB | Сплав с 67% Ni и 30% Cu, он обеспечивает отличную стойкость к большинству кислот и щелочей, за исключением кислот с очень сильными окислителями.Подвержен коррозии под напряжением и поэтому не должен использоваться в присутствии фтор-кремниевой кислоты и ртути. В сочетании с ПТФЭ он часто используется в спирально-навитых прокладках для тяжелых коррозионных сред, таких как плавиковая кислота. |

| Никель 200 | 1400 F (760 ° C) | 110 HB | Сплав с 99% Ni, обеспечивает высокую стойкость к щелочным растворам, даже несмотря на то, что он не имеет такого же глобального сопротивления, как монель. Он также используется в спирально-навитых прокладках и прокладках с рубашкой для специальных применений. Он также используется в спирально-навитых прокладках и прокладках с рубашкой для специальных применений. |

| Медь | 500 ° F (260 ° C) | 80 HB | Материал, часто используемый в прокладках малых размеров, где максимальное напряжение посадки ограничено. |

| Алюминий | 860 ° F (460 ° C) | 35 HB | Благодаря своей превосходной коррозионной стойкости и простоте обращения он очень часто используется при производстве прокладок. |

| Inconel | 2000 ° F (1100 ° C) | 150 HB | Сплав с 77% Ni, 15% Cr и 7% Fe, он обладает отличной коррозионной стойкостью от криогенных до высоких температур. |

| Титан | 2000 ° F (1100 ° C) | 215 HB | Металл с превосходными антикоррозионными свойствами при повышенных температурах, работе с окислителями, азотной кислотой и щелочными растворами. |

Metallica также предоставляет следующие услуги:

- Обработка с ЧПУ и электроэрозионная обработка , Термическое напыление, анодирование, хромирование, гальваническое покрытие никелем / химическое никелирование, горячее цинкование, меднение, фосфорирование, электрофорез и пассивация

- Сборка

- Упаковка

- Отчет об испытаниях, Отчет о контроле качества

- Раствор для термообработки, включает отжиг , отпуск, нормализация, закалка, цементирование, снятие напряжений, дисперсионное упрочнение и т.

д.

д. - Поддерживает различные материалы для термической обработки металлов, включая: железо, углеродистую сталь, нержавеющую сталь, легированную сталь, алюминий (сплав), медь (сплав ), магний (сплав), титан (сплав) и другие сплавы.

Термическая обработка сварных швов трубопроводов после сварки »Мир трубопроводной техники

Пост-нагрев

В случае материалов из легированной стали, таких как Cr-Mo stels, если послесварочная термообработка не выполняется сразу после сварки, то сварное соединение и прилегающая часть трубы, по крайней мере, 50 мм с каждой стороны трубы, должны быть однородными. нагревается до 300 ° C. Эту температуру следует поддерживать минимум полчаса, а затем обернуть минеральной ватой, прежде чем дать ей остыть до комнатной температуры.

Если температура последующего нагрева, указанная в Таблице технических условий на сварку, превышает 300 ° C, то должны соблюдаться те же правила. Аналогичным образом, если в Таблице технических условий на сварку указано время последующего нагрева, следует соблюдать то же самое. Термическая обработка после сварки, как указано в таблице технических условий на сварку, должна выполняться позже.

Термическая обработка после сварки, как указано в таблице технических условий на сварку, должна выполняться позже.

Термическая обработка после сварки

- Термическая обработка шва после сварки, если это требуется для соединений между трубами, трубами и фитингами, телом трубы и опорами, должна выполняться в соответствии с таблицей технических условий сварки, применимыми стандартами и инструкциями главного инженера.В

в связи с этим должна проводиться аттестация процедуры перед проведением PWHT производственных сварных швов. - Подрядчик должен представить на утверждение главного инженера задолго до проведения фактической термообработки детали процедуры термообработки после сварки, которую он предлагает принять для каждого из задействованных материалов / сборки / детали.

- Термическая обработка шва после сварки должна выполняться в печи или с использованием оборудования электрического сопротивления или индукционного нагрева, по решению главного инженера.

- При проведении местной термообработки после сварки технология нагрева должна обеспечивать равномерное достижение температуры во всех точках термообрабатываемого участка.

- Необходимо следить за тем, чтобы ширина полосы нагрева, на которой достигается заданная температура термообработки после сварки, была по крайней мере той, которая указана в соответствующих применимых стандартах / нормах.

- Контроль температуры должен производиться с помощью микропроцессорной / компьютерной системы управления.

- Требуемый цикл времени-температуры должен быть введен в микропроцессор / компьютер.

- На протяжении всего цикла термообработки часть за пределами нагретой ленты должна быть соответствующим образом обернута изоляцией, чтобы избежать любого вредного температурного градиента на открытой поверхности трубы. Для этой цели температура на открытой поверхности

не должна превышать 50% максимальной температуры. - Температура, достигаемая на участке, подвергаемом термообработке, должна регистрироваться с помощью термопар пирометров.

- Соответствующее количество термопар должно быть прикреплено к трубе непосредственно на равном расстоянии по периферии стыка трубы.

- Минимальное количество термопар, присоединяемых к стыку, должно составлять от 1 до 6 дюймов в диаметре, от 2 до 10 дюймов в диаметре. и 3 для диаметра 12 дюймов. и выше.

- Тем не менее, ответственный инженер может увеличить необходимое количество подключаемых термопар, если сочтет это необходимым.

- Автоматические регистраторы температуры, которые были откалиброваны соответствующим образом, должны использоваться для измерения и регистрации температуры.

- На каждом графике должны быть представлены как график фактического времени-температуры, так и график расчетного времени-температуры.

- График время-температура должен быть представлен ответственному инженеру сразу после завершения цикла снятия напряжения.

- Протокол калибровки каждого самописца должен быть представлен

ответственному инженеру до начала операций термообработки, и должно быть получено его одобрение.

- Сертификат испытаний производителя должен быть представлен на материалы термопары, и Подрядчик должен вести запись.

- Сразу после завершения термообработки таблицы / записи термообработки после сварки вместе с результатами испытаний на твердость в точках сварки, если это требуется в соответствии с таблицей технических характеристик сварки, должны быть представлены ответственному инженеру на утверждение.

- Каждое сварное соединение должно иметь уникальный идентификационный номер, который должен быть сохранен в эскизе трубопровода, который должен быть подготовлен Подрядчиком.

- Идентификационный номер сварного шва должен появиться на соответствующих таблицах термообработки после сварки.Таблица, содержащая идентификационные номера и эскиз трубопровода, должна быть отправлена ответственному инженеру в соответствующих папках.

Нравится:

Нравится Загрузка …

Услуги по термообработке — U.S. Inspection & NDT, LLC

U. S. Inspection & NDT, LLC выполняет предварительный нагрев на месте, термообработку после сварки и другие процедуры для сварных швов однотрубных труб, трубопроводов и компонентов сосудов высокого давления, теплообменников, крышек резервуаров, стальных конструкций, фланцев и т. Д.Отрасли, которые мы обслуживаем, включают клиентов в промышленности, нефтехимии, атомной энергетике, производстве, новом строительстве и производстве электростанций на всей территории континентальной части Соединенных Штатов.

S. Inspection & NDT, LLC выполняет предварительный нагрев на месте, термообработку после сварки и другие процедуры для сварных швов однотрубных труб, трубопроводов и компонентов сосудов высокого давления, теплообменников, крышек резервуаров, стальных конструкций, фланцев и т. Д.Отрасли, которые мы обслуживаем, включают клиентов в промышленности, нефтехимии, атомной энергетике, производстве, новом строительстве и производстве электростанций на всей территории континентальной части Соединенных Штатов.

Независимо от того, большое или маленькое ваше приложение для термообработки, USINDT сделает все это. Мы дарим вам тепло с помощью нашей опытной команды и готовых решений, которые необходимы для успеха проекта термообработки.

Наша линейка оборудования компактна, универсальна и легка, что позволяет нашей команде легко использовать в любом приложении с большей эффективностью.Мы сократим ваши сроки выполнения работ и сэкономим ваши деньги! Мы являемся быстрорастущим лидером отрасли с передовыми технологиями в области оборудования и решений для термической обработки.

Локальные операции термообработки после сварки с использованием метода электрического сопротивления будут включать использование наших гибких керамических прокладок. FCP состоит из многопроволочной никелево-хромовой проволоки, покрытой 98,2% глинозема. Бусины предназначены для блокировки, чтобы исключить оголение проволоки.

FCP разработаны для безопасной работы при традиционном низковольтном оборудовании, чтобы обеспечить быстрое и эффективное обслуживание многих работ, но они особенно полезны для предварительного нагрева и PWHT.

Услуги по термообработке — это контролируемые процессы, используемые для изменения микроструктуры металлов и сплавов, таких как сталь и алюминий, для придания свойств, которые увеличивают срок службы компонента, а затем охлаждение определенным образом для изменения его внутренней структуры для получения желаемой степени физические и механические свойства, такие как: хрупкость, твердость и мягкость.

Предварительный нагрев — это приложение тепла к области сварного шва и зоне термического влияния (HAZ). Целью предварительного нагрева является снижение остаточных напряжений, твердость, отпуск и отжиг.Температура предварительного нагрева должна достигаться и поддерживаться на протяжении всего процесса сварки.

Целью предварительного нагрева является снижение остаточных напряжений, твердость, отпуск и отжиг.Температура предварительного нагрева должна достигаться и поддерживаться на протяжении всего процесса сварки.

Температура промежуточного прохода возникает, когда температура предварительного нагрева превышает примерно 500 градусов по Фаренгейту (260 градусов по Цельсию). Температура может резко возрасти во время процесса сварки, когда сварщик приближается к термопарам.

Термическая обработка после сварки (PWHT) или снятие напряжений, как ее иногда называют, выполняется для управления процессом нагрева и охлаждения металлов с целью изменения их физических и механических свойств.Он снижает и перераспределяет остаточные напряжения в материале, возникшие в результате сварки.

PWHT закаляет металл и снижает растягивающие напряжения, сводя к минимуму риски хрупкого разрушения, растрескивания под напряжением, коррозионного растрескивания и усталости металла. Он предотвращает возникновение трещин и улучшает пластичность, гибкость и вязкость материала. Неправильно выполненная PWHT может нанести непоправимый ущерб материалу. Неправильная PWHT может быть вызвана слишком высокой температурой, чрезмерным временем выдержки или слишком быстрым охлаждением.

Неправильно выполненная PWHT может нанести непоправимый ущерб материалу. Неправильная PWHT может быть вызвана слишком высокой температурой, чрезмерным временем выдержки или слишком быстрым охлаждением.

Применения метода электрического сопротивления, в том числе:

Мы постоянно стремимся улучшать нашу работу и стремимся предоставить специальную команду профессионалов в области термической обработки (услуг по термообработке).

Мы предоставляем услуги по термообработке в следующих отраслях:

Новое строительство | Трубопровод | Электростанция комбинированного цикла | Нефть и газ | Нефтехимия | Изготовление | Производство | Ядерная | Целлюлозно-бумажная промышленность | Инжиниринг | Газопереработка | Аэрокосмическая промышленность | Морской | Offshore

Термическая обработка после сварки (PWHT)

Сварка является неотъемлемой частью эксплуатации и технического обслуживания активов в нефтяной (добывающей, промежуточной, перерабатывающей) и химической промышленности. Хотя он имеет множество полезных применений, процесс сварки может непреднамеренно ослабить оборудование, создавая остаточные напряжения в материале, что приведет к ухудшению свойств материала.

Хотя он имеет множество полезных применений, процесс сварки может непреднамеренно ослабить оборудование, создавая остаточные напряжения в материале, что приведет к ухудшению свойств материала.

Чтобы гарантировать сохранение прочности материала детали после сварки, регулярно выполняется процесс, известный как Термическая обработка после сварки (PWHT) . PWHT может использоваться для снижения остаточных напряжений, как метод контроля твердости или даже для повышения прочности материала.

Если PWHT выполняется неправильно или вообще игнорируется, остаточные напряжения могут в сочетании с нагрузочными напряжениями превысить конструктивные ограничения материала.Это может привести к разрушениям сварных швов, более высокому потенциалу растрескивания и повышенной восприимчивости к хрупкому разрушению .

PWHT включает в себя множество различных типов потенциальных методов лечения; два наиболее распространенных типа — последующий нагрев и снятие напряжения:

- Пост-нагрев:

- Растрескивание, вызванное водородом (HIC) часто возникает, когда во время сварки в материал попадает много водорода из окружающей среды.

Нагревая материал после сварки, можно рассеивать водород из зоны сварки, предотвращая таким образом HIC.Этот процесс известен как пост-нагрев и должен начинаться сразу после завершения сварки. Вместо того, чтобы дать возможность остыть, материал необходимо нагреть до определенной температуры в зависимости от типа и толщины материала. Его следует выдержать при этой температуре в течение нескольких часов в зависимости от толщины материала.