Термическая обработка стали: режимы, виды, назначение

Как правило, одним из последних этапов в изготовлении изделия из стали является термическая обработка. Нагрев до требуемой температуры c дальнейшим охлаждением приводит к значительным изменениям во внутренней структуре металла.

Вследствие этого он приобретает новые свойства, которые напрямую зависят от выбранных термических режимов. Термообработка стали позволяет изменять ее твердость, хрупкость и вязкость, а также делать ее устойчивой к деформации, износу и химической коррозии.

К основным видам термообработки относят закалку, отпуск и отжиг. Кроме этого, существуют комбинированные способы: химико-термическая и термомеханическая обработки, сочетающие в себе нагрев и охлаждение с другими видами воздействия на структуру металла.

При всем многообразии базовых видов и их разновидностей сущность у всех этих технологий одна – изменение внутренних фазных и структурных состояний металла с целью придания ему требуемых свойств.

Назначение термической обработки

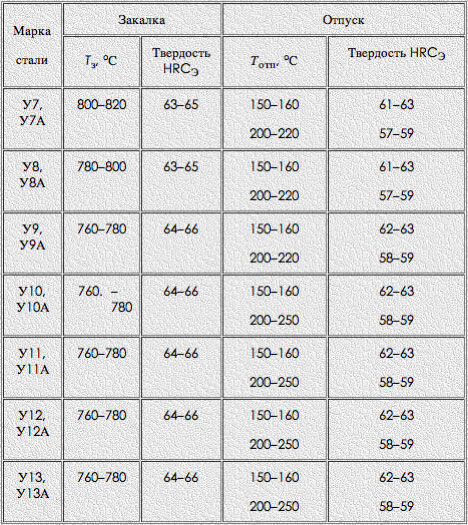

Главная задача термической обработки изделия из стали — придать ему требуемое эксплуатационное качество или совокупность таких качеств. При термообработке режущего инструмента из инструментальных и легированных сталей достигается твердость 63 HRC и повышенная износостойкость.

А ударный инструмент после нее должен иметь твердый поверхностный слой и пластичную ударопрочную сердцевину. Стали для изготовления пружин и рессорных пластин после термической обработки становятся прочными на изгиб и упругими, а металл для рельсов — устойчивым к деформациям и износу.

Кроме того, термическими способами производят упрочнение поверхностных слоев стальных изделий, насыщая их при высокой температуре углеродом, азотом или другими соединениями, а также укрепляя закалкой нагартовку после горячей обработки давлением.

Другое назначение термической обработки — это восстановление изначальных свойств металла, которое достигается их отжигом.

Преимущества термообработки металлов

Термическая обработка кардинально изменяет эксплуатационные свойства металлов, используя при этом только внутреннее перестроение их кристаллических решеток. С помощью чередования циклов нагрева и охлаждения можно в разы увеличить твердость, износостойкость, пластичность и ударную вязкость изделия.

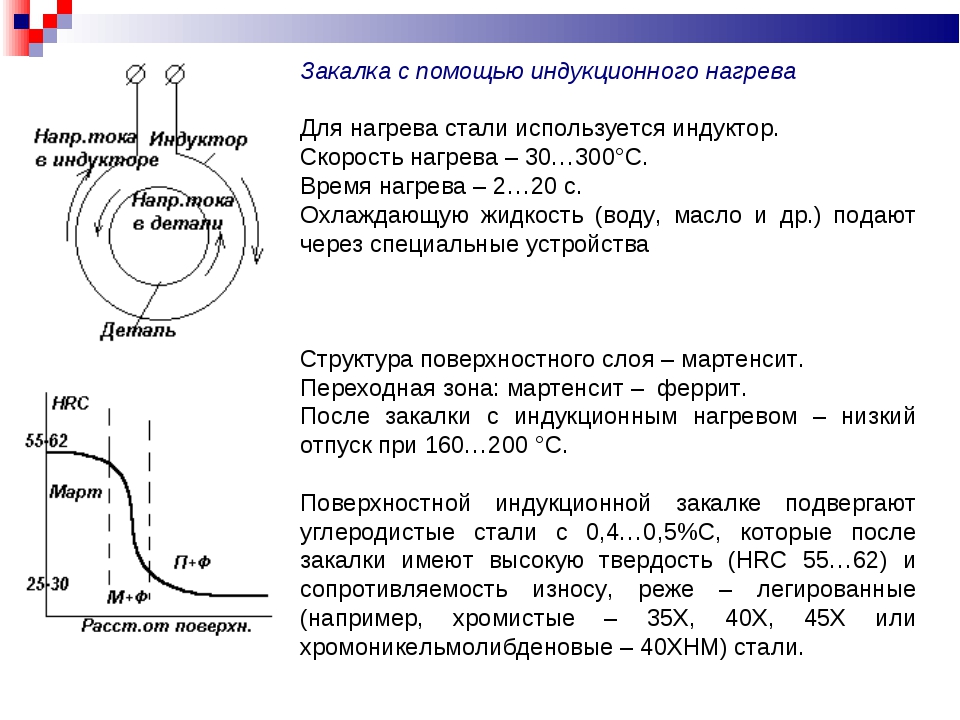

Помимо этого, термическая обработка дает возможность производить структурные изменения только в поверхностном слое на заданную глубину или воздействовать только на часть заготовки.

Сочетание термообработки с горячей обработкой давлением приводит к значительному увеличению твердости металла, превышающему результаты, полученные отдельно при нагартовке или закалке. При химико-термической обработке поверхностный слой металла диффузионным способом насыщается химическими элементами, значительно повышающими его износостойкость и твердость.

При этом основная часть изделия сохраняет вязкость и пластичность. С производственной точки зрения оборудование для термической обработки гораздо проще и дешевле, чем станки и установки механообрабатывающих и литейных производств.

Принцип термической обработки

Термическая обработка металлов основана на фазовых изменениях внутренней структуры, происходящих при их нагреве или охлаждении. В общем виде процесс термообработки состоит из следующих этапов:

- нагрева, изменяющего структуру кристаллической решетки металла;

- охлаждения, фиксирующего достигнутые при нагреве изменения;

- отпуска, снимающего механические напряжения и упорядочивающего полученную структуру.

Особенностью технологии термической обработки стали является то, что при нагреве до 727 ºC она переходит в состояние твердого расплава — аустенита, в котором атомы углерода проникают внутрь элементарных ячеек железа, создавая равномерную структуру.

При медленном охлаждении сталь возвращается в исходное состояние, а при быстром — фиксируется в виде аустенита или других структур. От способа охлаждения и дальнейшего отпуска зависят свойства закаленной стали. Здесь соблюдается принцип: чем быстрее охлаждение и ниже температура, тем выше ее хрупкость и твердость.

Виды термообработки стали

Каждый вид операций термической обработки относится к определенной группе в соответствии со своей принадлежностью к технологическому этапу.

К предварительным относят нормализацию и отжиг, к основным — разнообразные способы закалки и обработки с нагревом, а к заключительным — отпуск в различных средах. Такое деление термических операций в какой-то мере является условным, т. к.

иногда отпуск производят в начале термообработки, а нормализацию и отжиг — в конце. Технология горячей обработки металлов включает в себя нагревание, удержание рабочей температуры в течение требуемого периода и охлаждение с заданной скоростью.

Помимо этого, для повышения износостойкости изделий из легированных сталей используется холодная термическая обработка с погружением заготовки в криогенную среду с охлаждением ниже -150 ºC.

Отжиг

Главной особенностью отжига является нагрев изделий до высокой температуры и очень медленное постепенное охлаждение. Такие термические режимы способствуют формированию равномерной кристаллической структуры и полному снятию остаточных напряжений. В зависимости от типа металла и требуемого результата отжиг делится на следующие виды:

- Диффузионный. Деталь нагревают до температуры около 1200 ºC, а затем постепенно остужают в течение десятков часов (для массивных изделий — до нескольких суток). Обычно такой термической обработкой устраняют дендритные неоднородности структуры стали.

- Полный. Нагрев заготовки производится за критическую точку образования аустенита (727 ºC) с последующим медленным остужением. Этот вид отжига используется чаще всего и применяется в основном для конструкционной стали. Его результатом является снижение зернистости кристаллической структуры, улучшение ее пластических свойств и понижение твердости, а также снятие внутренних напряжений.

- Неполный. В этом случае нагрев происходит до температуры выше 727 ºC, но не более чем на 50 ºC. Результат при таком отжиге практически такой же, что и при полном, хотя он не обеспечивает полного изменения кристаллической структуры. Но он менее энергозатратный, выполняется за более короткий период, а на детали образуется меньше окалины. Такая термическая обработка используется для инструментальных и подобных им сталей.

- Изотермический. Нагревание осуществляется до температуры, немного превышающей 727 ºC, после чего изделие сразу же переносят в ванну с расплавом при 600÷700 ºC, где оно выдерживается определенное время до окончания формирования требуемой структуры.

- Рекристаллизационный. Эта разновидность термической обработки применяется только для устранения нагартовки после протяжки, штамповки, волочения и пр. В данном случае стальная деталь подвергается термическому нагреву ниже 727 ºC, определенное время выдерживается в этом состоянии, а затем медленно остужается.

- Сфероидизирующий. Специальный вид отжига, применяемый к высокоуглеродистым сталям (более 0.8 %), при котором происходит трансформация перлитовой структуры из пластинчатой в зернистую (сферическую).

Еще одно достаточно распространенное применение отжига как в промышленности, так и в домашних мастерских — восстановление исходных свойств стали после неудачной закалки или проведения пробной термической обработки.

Закалка

Закалка является центральным звеном большинства процессов термической обработки, т. к. именно она обеспечивает получение требуемых эксплуатационных качеств закаливаемого металла.

Закалка включает в себя три основных этапа: нагревание изделия выше 727 ºC, поддержание заданной температуры до завершения формирования требуемой кристаллической структуры и быстрое охлаждение для фиксации полученного результата.

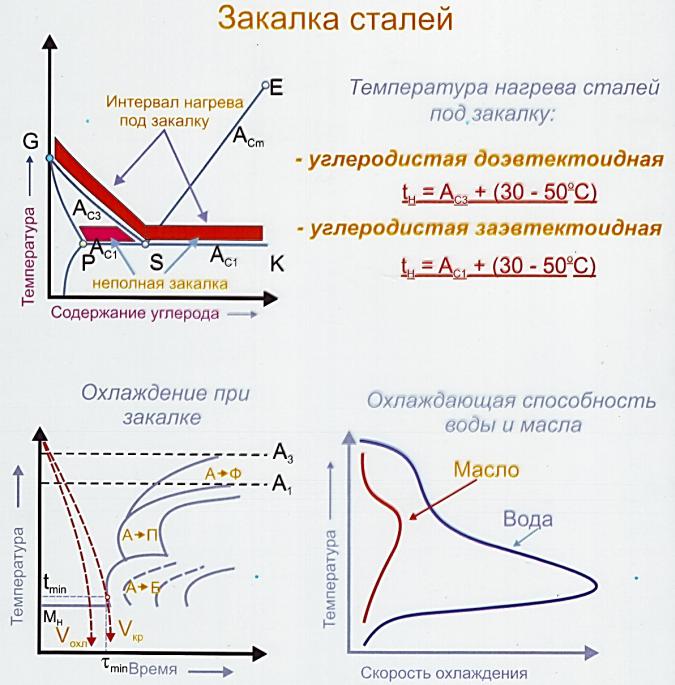

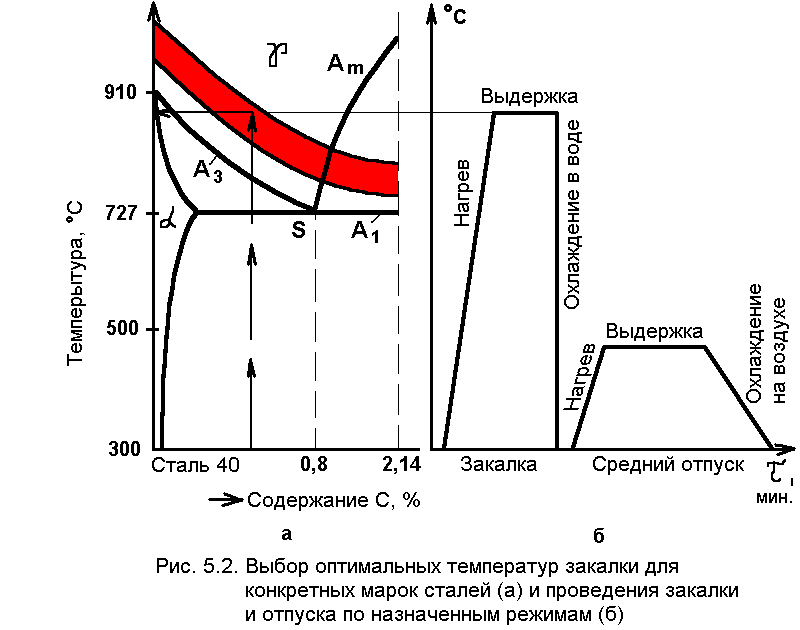

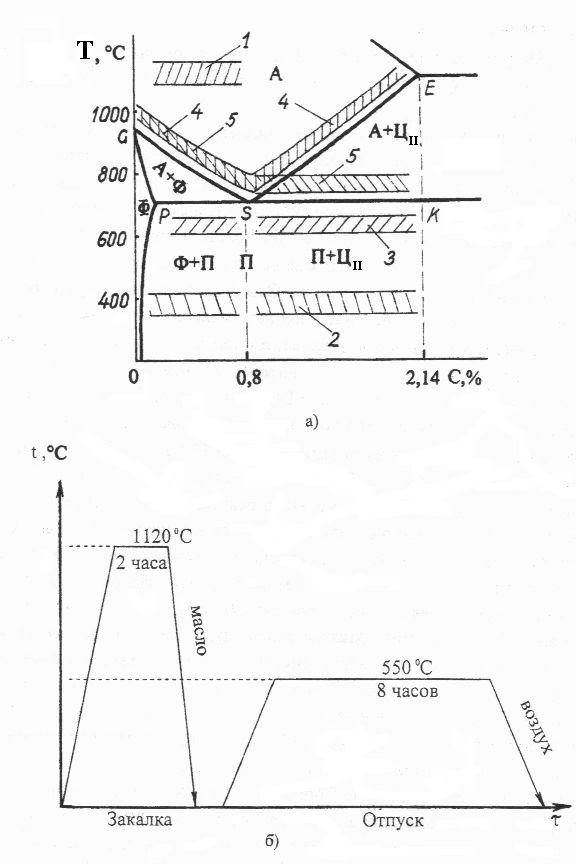

Основными технологическими параметрами при закалке являются температуры нагрева и охлаждения, а также скорости прохождения этих термических процессов. Температура нагревания низкоуглеродистой (до 0.8 %) стали напрямую зависит от процентного содержания углерода (см. график ниже): чем оно ниже, тем больше нужно разогревать изделие.

Температура нагревания низкоуглеродистой (до 0.8 %) стали напрямую зависит от процентного содержания углерода (см. график ниже): чем оно ниже, тем больше нужно разогревать изделие.

Для инструментальных сталей достаточно нагревания на 30÷50 ºC выше 727 ºC. Параметры термической обработки легированных сталей сильно зависят от их состава, поэтому выбор температурных режимов для них необходимо производить по технологическим справочникам.

Скорость нагревания при термической обработке полностью зависит от марки стали, массы и формы детали, типа источника тепла и требуемого результата. Поэтому его можно подобрать или по справочным таблицам или же только опытным путем. Это же относится и к скорости охлаждения, которая также находится в зависимости от перечисленных характеристик.

При выборе охлаждающей среды в первую очередь ориентируются на скорость охлаждения, но при этом учитывают и другие ее особенности. В первую очередь к ним относятся стабильность и безвредность ее состава, а также легкость удаления с поверхности изделия.

Кроме того, при работе насосного и перемешивающего оборудования, используемого при термической обработке, важны такие характеристики, как вязкость и текучесть.

Отпуск

Отпуск — это, как правило, финишная операция термической обработки изделия.

Он производится после закалки для снятия в стали остаточных напряжений и уменьшения ее хрупкости, а также повышения вязкости и сопротивляемости ударным нагрузкам.

При отпуске деталь нагревают до температуры, которая находится ниже 727 ºC, а затем медленно остужают на воздухе. В зависимости от используемых температурных диапазонов обычно выделяют следующие типы отпусков:

- Низкий. Нагрев осуществляется до 200 ºC. Такой отпуск применяют к режущему инструменту и цементированным сталям для сохранения высокой твердости и стойкости к износу.

- Средний. Изделия нагревают до температуры 300÷450 ºC. Этот вид отпуска используют для повышения упругости и сопротивления усталости рессорных и пружинных сталей.

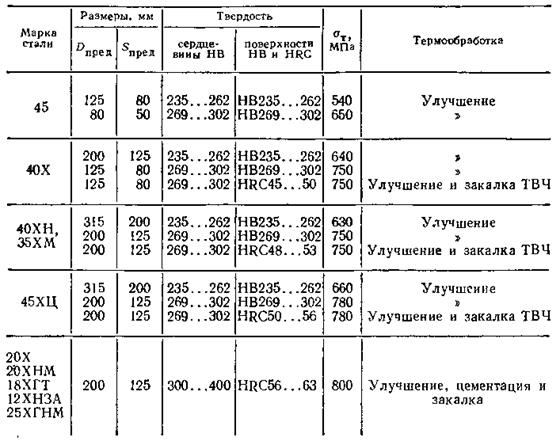

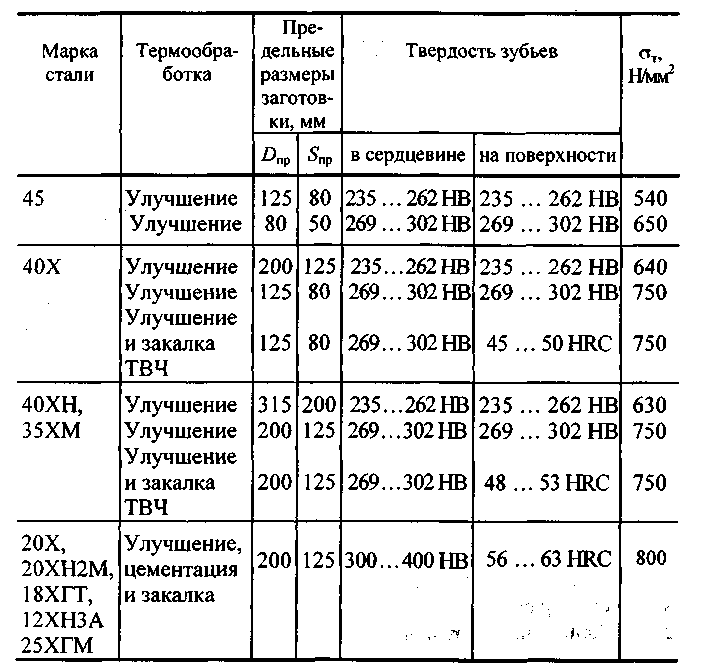

- Высокий. Диапазон нагрева составляет 460÷710 ºC. Термическая обработка, включающая в себя закалку с высоким отпуском, у термистов носит название улучшение, т. к. в этом случае достигается наилучшее соотношение пластичности, износостойкости и вязкости.

При низкотемпературном термическом нагреве металл покрывается цветными оксидными пленками, которые меняют свою окраску в зависимости от температуры от бледно-желтого до серовато-сизого. Это довольно надежный индикатор нагрева детали, и многие производят отпуск, ориентируясь на цвет побежалости.

Химико-термическая обработка

Одна из разновидностей комбинированной термической обработки — это высокотемпературное насыщение верхнего слоя металла химическими веществами, повышающими его твердость и износостойкость. В зависимости от состава соединений, используемых для такого насыщения, химико-термическую обработку стали делят на следующие виды:

- Цементация. Насыщение верхнего слоя стали углеродом при температуре в диапазоне от 900 до 950 ºC.

- Нитроцементация. В этом случае термическое насыщение производится одновременно азотом и углеродом из газообразной среды при нагреве от 850 до 900 ºC.

- Цианирование. Поверхностный слой насыщается теми же элементами, что и при нитроцементации, но из расплава солей цианидов.

- Азотирование. Выполняется при температуре не выше 600 ºC.

- Насыщение твердыми соединениями металлов и неметаллов (бора, хрома, титана, алюминия и кремния).

При первых четырех видах насыщение происходит из газовых сред, а при последнем — из порошков, расплавов, паст и суспензий.

Термомеханическая обработка

При механической обработке давлением в результате нагартовки происходит уплотнение и упрочнение поверхности металла. Это свойство стали используется при термомеханической обработке, сочетающей в себе горячую прокатку, волочение или штамповку с быстрой закалкой.

Если горячий нагартованный металл сразу погрузить в охлаждающую среду, его уплотненная структура не успевает измениться, при этом ее твердость дополнительно повышается за счет закалки.

Обычно выделяют две разновидности термомеханической обработки: высоко- и низкотемпературную, которые отличаются нагревом (выше и ниже температуры начала образования аустенита). После обоих видов необходимо проводить дополнительную термическую обработку: отпуск в температурном диапазоне 200÷300 ºC.

По сравнению с обычной закалкой сочетание механической и термической обработки позволяет повысить прочность металла на 30÷40 % с одновременным увеличением его пластичности.

Криогенная обработка

Криогенная обработка заключается в охлаждении стали до критически низких температур, в результате чего в ее кристаллической решетке происходят те же процессы, что и при термической закалке на мартенсит.

Для этого деталь погружается в жидкий азот, который имеет температуру -195 ºC и выдерживается в нем в течение расчетного времени, зависящего от марки стали и массы изделия.

После этого она естественным образом нагревается до комнатной температуры, а затем, как и при обычной термической закалке, подвергается отпуску, параметры которого зависят от требуемого результата.

У изделия из стали, обработанного таким образом, повышается не только твердость, но и прочность. Кроме того, после воздействия сверхнизких температур в нем прекращаются процессы старения и в течение времени оно не меняет своих линейных размеров.

Применяемое оборудование

Оборудование, используемое для термообработки, включает в себя пять основных категорий, которые присутствуют в любом термическом цехе:

- нагревательные установки;

- закалочные емкости;

- устройства для приготовления и подачи жидких и газообразных сред;

- подъемное и транспортное оборудование;

- измерительная и лабораторная техника.

К первому виду относятся камерные печи для термообработки металлов и сплавов. Кроме того, нагрев может осуществляться высокочастотными индукторами, газоплазменными установками и ваннами с жидкими расплавами.

Отдельным видом нагревательного оборудования являются установки для химико-термической и термомеханической обработки.

Загрузка и выгрузка изделий производится с помощью мостовых кранов, кран-балок и других подъемных механизмов, а перемещение между операционными узлами термической обработки — специальными тележками с крепежной оснасткой.

Устройства, обеспечивающие процесс термообработки жидкими и газообразными средами, обычно располагаются вблизи соответствующего оборудования или же соединены с ним трубопроводами. Основной измерительной техникой термического цеха являются различные пирометры, а также стандартный измерительный инструмент.

Особенности термообработки цветных сплавов

Основные отличия термической обработки цветных металлов и сплавов связаны с особенностью строения их кристаллических решеток, повышенной или пониженной теплопроводностью, а также химической активностью в отношении кислорода и водорода.

К примеру, практически не существует проблем с прокаливаемостью при термообработке алюминиевых и медных сплавов, а для титана это является одной из основных инженерных задач, т. к. его теплопроводность в пятнадцать раз ниже, чем у алюминия.

к. его теплопроводность в пятнадцать раз ниже, чем у алюминия.

Сплавы меди при высоких температурах активно взаимодействуют с кислородом, поэтому их термическая обработка должна выполняться в защитных средах.

Алюминиевые сплавы практически инертны к атмосферным газам, а титан, напротив, имеет склонность к наводороживанию, поэтому для снижения доли водорода его необходимо отжигать в вакуумной среде.

При термической обработке изделий из деформируемых алюминиевых сплавов (профили, трубы, уголки) требуется очень точное соблюдение температуры нагрева, при этом она не очень высокая: всего 450÷500 ºC. А как можно решить эту задачу в домашних условиях минимальными средствами? Если кто-нибудь знает ответ на этот вопрос, поделитесь, пожалуйста, информацией в х.

Источник: https://WikiMetall. ru/metalloobrabotka/termicheskaya-obrabotka-stali.html

ru/metalloobrabotka/termicheskaya-obrabotka-stali.html

Какие способы термообработки металла существуют

Чтобы изменить технические характеристики металла, можно создать сплав на его основе и добавить к нему другие компоненты. Однако существует ещё один способ изменения параметров металлического изделия — термообработка металла. С её помощью можно воздействовать на структуру материала и изменять его характеристики.

Особенности термической обработки

Термическая обработка металла — это ряд процессов, которые позволяют снять с детали остаточное напряжение, изменить внутреннюю структуру материала, повысить эксплуатационные качества. Химический состав металла после нагревания не изменяется. При равномерном разогревании заготовки изменяется размер зёрен структуры материала.

История

Технология термической обработки металла известна человечеству с давних времён. Во времена Средневековья, кузнецы разогревали и остужали заготовки для мечей с помощью воды.

К 19 веку человек научился обрабатывать чугун. Кузнец помещал металл в емкость полную льда, а сверху засыпал сахаром. Далее начинается процесс равномерного разогревания, продолжающийся 20 часов.

После этого чугунную заготовку можно было ковать.

В середине 19 века, русский металлург Д. К. Чернов задокументировал то, что при нагревании металла, его параметры изменяются. От этого учёного пошла наука — материаловедение.

Для чего нужна термическая обработка

Детали для оборудования и узлы коммуникаций, изготавливающиеся из металла, часто подвергаются серьёзным нагрузкам. Дополнительно к воздействию давлением, они могут находиться в условиях критических температур. Чтобы выдержать такие условия, материал должен быть износоустойчивым, надёжным и долговечным.

Покупные конструкции из металла не всегда способны длительное время выдерживать нагрузки. Чтобы они прослужили гораздо дольше, мастера металлургии применяют термическую обработку. Во время и после нагревания химический состав металла остается прежним, а характеристики изменяются. Процесс термической обработки увеличивает коррозионную устойчивость, износоустойчивость и прочность материала.

Процесс термической обработки увеличивает коррозионную устойчивость, износоустойчивость и прочность материала.

Как это устроено. Термообработка

Преимущества термообработки

Термическая обработка металлических заготовок является обязательным процессом, если дело касается изготовления конструкций для длительного пользования. У этой технологии существует ряд преимуществ:

- Повышенная износостойкость металла.

- Готовые детали служат дольше, снижается количество бракованных заготовок.

- Улучшается устойчивость к коррозийным процессам.

Металлические конструкции после термической обработки выдерживают большие нагрузки, увеличивается их срок эксплуатации.

Виды термической обработки стали

В металлургии применяется три вида обработки стали: техническая, термомеханическая и химико-термическая. О каждом из представленных способах термической обработки необходимо поговорить отдельно.

Отжиг

Разновидность или еще один этап технической обработки металла. Это процесс подразумевает под собой равномерное нагревание металлической заготовки до определённой температуры и последующее её остывание естественным путём. После отжига исчезает внутреннее напряжение металла, его неоднородность. Материал размягчается под воздействием температуры. Его проще обрабатывать в дальнейшем.

Это процесс подразумевает под собой равномерное нагревание металлической заготовки до определённой температуры и последующее её остывание естественным путём. После отжига исчезает внутреннее напряжение металла, его неоднородность. Материал размягчается под воздействием температуры. Его проще обрабатывать в дальнейшем.

Существует два вида отжига:

- Первого рода. Происходит незначительное изменение кристаллической решётки в металле.

- Второго рода. Начинаются фазовые изменения структуры материала. Его ещё называют полный отжиг металла.

Диапазон воздействия температур при проведении этого процесса — от 25 до 1200 градусов.

Закалка

Ещё один этап технической обработки. Металлическая закалка проводится для увеличения прочности заготовки и уменьшения её пластичности. Изделие разогревается до критических температур, а затем быстро остужается методом окунания в ванну с различными жидкостями. Виды закалки:

- Двухэтапное охлаждение. Изначально заготовка остужается до 300 градусов водой.

После этого деталь кладут в ванну, заполненную маслом.

После этого деталь кладут в ванну, заполненную маслом. - Использование одной жидкости. Если обрабатываются небольшие детали используется масло. Большие заготовки охлаждаются водой.

- Ступенчатая. После разогревания заготовку охлаждают в расплавленных солях. После этого её выкладывают на свежий воздух до полного остывания.

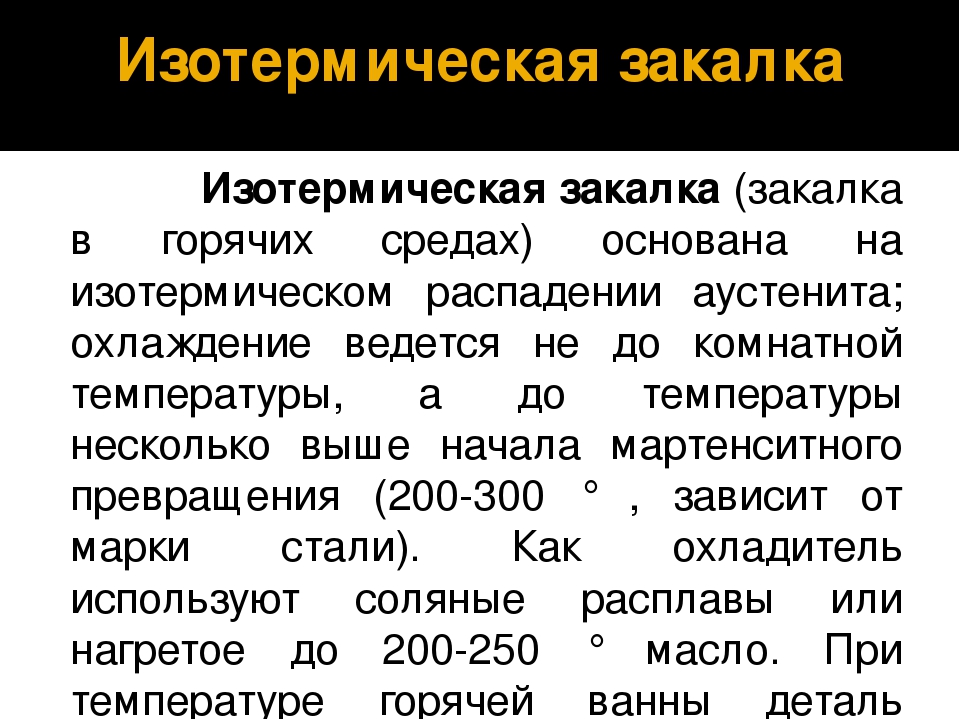

Также можно выделить изотермический вид закалки. Он похож на ступенчатый, однако изменяется время выдержки заготовки в расплавленных солях.

Термомеханическая обработка

Это типовой режим термической обработки сталей. При таком технологическом процессе используется оборудование создающее давление, нагревательные элементы и ёмкости для охлаждения. При различных температурах заготовка подвергается разогреву, а после этого происходит пластическая деформация.

Отпуск

Это заключительный этап технической термообработки стали. Проводится этот процесс после закалки. Повышается вязкость металла, снимается внутреннее напряжение. Материал становится более прочным. Может проводиться при различных температурах. От этого изменяется сам процесс.

Материал становится более прочным. Может проводиться при различных температурах. От этого изменяется сам процесс.

Криогенная обработка

Главное отличие термической обработки от криогенного воздействия в том, что последний подразумевает под собой охлаждение заготовки. По окончанию такой процедуры детали становятся прочнее, не требуют проведения отпуска, лучше шлифуются и полируются.

При взаимодействии с охлаждающими средами температура опускается до минус 195 градусов. Скорость охлаждения может изменяться в зависимости от материала.

Чтобы охладить изделие до нужной температуры, используется процессор который генерирует холод. Заготовка равномерно охлаждается и остаётся в камере на определённый промежуток времени.

После этого её достают и дают самостоятельно нагреться до комнатной температуры.

Термообработка стали Vanadis 4

Химико-термическая обработка

Ещё один вид термообработки, при котором заготовка разогревается и подвергается воздействию различных химических элементов. Поверхность заготовки очищается и покрывается химическими составами. Проводится этот процесс перед закалкой.

Поверхность заготовки очищается и покрывается химическими составами. Проводится этот процесс перед закалкой.

Мастер может насыщать поверхность изделия азотом. Для этого они нагревается до 650 градусов. При нагревании заготовка должна находиться в криогенной атмосфере.

Термообработка цветных сплавов

Представленные виды термической обработки металлов не подходят для различных видов сплавов и цветного металла. Например, при работе с

Способы закалки — Закалка с полиморфным превращением — Закалка

Так как нет такой закаливающей среды, которая давала бы быстрое охлаждение в интервале температур 650 — 400 °С и медленное охлаждение выше и главным образом ниже этого интервала, то применяют различные способы закалки, обеспечивающие необходимый режим охлаждения.

Закалка через воду в масло

Закалка через воду в масло (закалка в двух средах):

1 — нормальный режим;

2 — недодержка в воде;

3 — передержка в воде.

Для уменьшения скорости охлаждения в мартенситном интервале применяют закалку в двух средах. Вначале деталь погружают в воду и после короткой выдержки в воде переносят в масло. Поэтому такой способ закалки называют закалкой через воду в масло.

Быстрое охлаждение вводе предотвращает перлитное превращение, а последующее замедленное охлаждение в масле уменьшает закалочные напряжения в мартенситном интервале.

Наиболее ответственный момент — выдержка в воде, продолжительность которой устанавливают для каждого конкретного изделия. И передержка, и недодержка в воде могут привести к браку.

При недодержке в воде происходит частичный или полный распад аустенита и получается заниженная твердость, а при передержке возникают более сильные закалочные напряжения, которые могут привести к короблению и образованию трещин.

Несмотря на указанные недостатки, закалку через воду в масло широко применяют в производстве режущего инструмента из углеродистой стали (углеродистая сталь обладает небольшой прокаливаемостью, и режущий инструмент из нее нельзя закаливать в масле).

Закалка в воде и горячих средах

Закалка в воде и горячих средах:

1 — закалка в воде;

2 — ступенчатая закалка;

3 — изотермическая закалка.

Другой способ уменьшения скорости охлаждения в мартенситном интервале — ступенчатая закалка. Нагретое до температуры закалки изделие быстро погружают в ванну с горячей средой, а затем после некоторой выдержки выдают на воздух или погружают в холодное масло. Впервые закалка в горячей среде была описана Д. К. Черновым.

В 1885 г. в известном докладе «О приготовлении стальных бронепробивающих снарядов» Д. К. Чернов сообщил, что снарядная сталь при закалке в расплаве свинца с оловом приобретает такую же твердость, как и при закалке в холодной воде.

При выборе режима ступенчатой закалки помогает С-диаграмма. Температуру горячей среды (температуру «ступеньки») выбирают вблизи мартенситной точки (на 20 — 30 °C выше нее) в области высокой устойчивости переохлажденного аустенита.

Время выдержки в горячей среде (длина «ступеньки») должно быть меньше инкубационного периода при соответствующей температуре. Ступенчатая закалка более проста в исполнении, чем закалка через воду в масло, и дает более стабильные результаты.

Другое важное преимущество ступенчатой закалки — выравнивание температуры по сечению изделия при выдержке в горячей среде. Мартенситное превращение после этой выдержки происходит при медленном охлаждении и одновременно по всему объему, в результате чего уменьшаются закалочные напряжения.

Наконец, весьма существенное преимущество — то, что сталь при температуре «ступеньки» находится в аустенитном состоянии. После извлечения из горячей среды изделие некоторое время пластично, и его можно править для устранения коробления.

Это особенно ценно для тонких и длинных изделий, при закалке которых даже в горячей среде неизбежно коробление. Часто используют правку вручную, но наилучшие результаты дает правка под прессом. Правка может продолжаться при охлаждении ниже точки Мн, так как непосредственно в момент мартенситного превращения (но не после его окончания) пластичность повышена.

Правка может продолжаться при охлаждении ниже точки Мн, так как непосредственно в момент мартенситного превращения (но не после его окончания) пластичность повышена.

Основной недостаток ступенчатой закалки — малая скорость охлаждения в горячей среде. Поэтому применение ступенчатой закалки к углеродистым сталям ограничено изделиями небольшого сечения (до 8 — 10 мм толщиной).

Изделие большого сечения охлаждается в горячей среде медленно, и аустенит успевает претерпеть эвтектоидный распад. Изделия из легированных сталей, у которых меньше критическая скорость охлаждения, проще подвергать ступенчатой закалке. Так, например, ступенчатой закалкой широко пользуются при обработке инструментов и деталей машин из хромистой стали (ШХ16, ХВГ и 9ХС).

Разновидностью ступенчатой закалки является закалка в горячей среде, температура которой несколько ниже мартенситной точки. Более низкая температура «ступеньки» обеспечивает большую прокаливаемость, а так как количество мартенсита еще невелико, то основные преимущества ступенчатой закалки сохраняются. Но править изделие при этом уже нельзя.

Но править изделие при этом уже нельзя.

При ступенчатой закалке используют три группы горячих сред: минеральные масла, расплавы селитр и расплавы щелочей.

Если длина «ступеньки», находящейся в температурном интервале бейнитного превращения, больше времени изотермического распада аустенита, то операцию термообработки называют изотермической или бейнитной закалкой. Бейнитное превращение является промежуточным между перлитным и мартенситным (смотрите Бейнитное превращение).

Сталь со структурой нижнего бейнита по механическим свойствам ближе к закаленной на мартенсит, чем к стали с перлитной структурой. При бейнитном превращении происходит мартенситная γ → α-перестройка. По способу практического осуществления рассматриваемый процесс мало отличается от ступенчатой закалки. Поэтому его относят к закалке с полиморфным превращением.

Изотермическую закалку проводят в тех же горячих средах, что и ступенчатую. Время выдержки в горячей среде должно быть больше времени изотермического превращения аустенита, и его можно ориентировочно выбрать, руководствуясь С-диаграммой. Изотермической закалке можно подвергать изделия небольшого сечения, так как в горячей среде охлаждение идет медленно.

Изотермической закалке можно подвергать изделия небольшого сечения, так как в горячей среде охлаждение идет медленно.

При выдержке в горячей среде температура по сечению изделия успевает выровняться еще в большей степени, чем при ступенчатой закалке.

Резкое уменьшение закалочных напряжений и коробления — важное преимущество изотермической закалки.

Кроме уменьшения закалочных напряжений, у изотермической закалки есть и другое преимущество. При одинаковой твердости вязкость нижнего бейнита больше, чем у стали, отпущенной после закалки на мартенсит.

Одной из причин этого считают более однородное распределение карбидных частиц в бейните. При бейнитном превращении в некоторых легированных сталях сохраняется большое количество остаточного аустенита, который не превращается в мартенсит при охлаждении после изотермической выдержки.

Изотермическая закалка таких сталей обеспечивает высокую ударную вязкость, резко уменьшает чувствительность к надрезу и перекосам по сравнению с закаленной на мартенсит и отпущенной сталью. Следовательно, изотермическая закалка позволяет повысить конструктивную прочность стали.

Следовательно, изотермическая закалка позволяет повысить конструктивную прочность стали.

Ниже сравниваются свойства стали 30ХГС после обычной закалки с отпуском и изотермической закалки:

| σв, кгс/мм2 | σ0,2, кгс/мм2 | ан, кгс * м/см2 | |

| Закалка с 880 °С в воде + отпуск при 520 °С | 110 | 85 | 4,5 |

| Изотермическая закалка с 880°С в селитре при 300 °С | 165 | 130 | 6 |

«Теория термической обработки металлов»,

И. И.Новиков

И.Новиков

отжиг, закалка, отпуск (старение). Их назначение — Студопедия

Таким образом, путем изменения режима термической обработки удается получать различные физико-механические свойства металлов. К основным операциям термической обработки относят отжиг, нормализацию, закалку и отпуск.

Отжиг – термическая обработка заключающаяся в нагреве металла до определенных температур, выдержка и последующего очень медленного охлаждения вместе с печью. Применяют для улучшения обработки металлов резанием, снижения твердости, получения зернистой структуры, а также для снятия напряжений, устраняет частично (или полностью) всякого рода неоднородности, которые были внесены в металл при предшествующих операциях (механическая обработка, обработка давлением, литье, сварка), улучшает структуру стали.

Отжиг первого рода. Это отжиг при котором не происходит фазовых превращений, а если они имеют место, то не оказывают влияния на конечные результаты, предусмотренные его целевым назначением. Различают следующие разновидности отжига первого рода: гомогенизационный и рекристаллизационный. Гомогенизационный – это отжиг с длительной выдержкой при температуре выше 950С (обычно 1100–1200єС) с целью выравнивания химического состава. Рекристаллизационный – это отжиг наклепанной стали при температуре, превышающей температуру начала рекристаллизации, с целью устранения наклепа и получение определенной величины зерна. Отжиг второго рода. Это отжиг, при котором фазовые превращения определяют его целевое назначение. Различают следующие виды: полный, неполный, диффузионный, изотермический, светлый, нормализованный (нормализация), сфероидизирующий (на зернистый перлит). Полный отжиг производят путем нагрева стали на 30–50 °С выше критической точки, выдержкой при этой температуре и медленным охлаждением до 400–500 °С со скоростью 200 °С в час углеродистых сталей, 100°С в час для низколегированных сталей и 50 °С в час для высоколегированных сталей. Структура стали после отжига равновесная, устойчивая.

Различают следующие разновидности отжига первого рода: гомогенизационный и рекристаллизационный. Гомогенизационный – это отжиг с длительной выдержкой при температуре выше 950С (обычно 1100–1200єС) с целью выравнивания химического состава. Рекристаллизационный – это отжиг наклепанной стали при температуре, превышающей температуру начала рекристаллизации, с целью устранения наклепа и получение определенной величины зерна. Отжиг второго рода. Это отжиг, при котором фазовые превращения определяют его целевое назначение. Различают следующие виды: полный, неполный, диффузионный, изотермический, светлый, нормализованный (нормализация), сфероидизирующий (на зернистый перлит). Полный отжиг производят путем нагрева стали на 30–50 °С выше критической точки, выдержкой при этой температуре и медленным охлаждением до 400–500 °С со скоростью 200 °С в час углеродистых сталей, 100°С в час для низколегированных сталей и 50 °С в час для высоколегированных сталей. Структура стали после отжига равновесная, устойчивая. Неполный отжиг производится путем нагрева стали до одной из температур, находящейся в интервале превращений, выдержкой и медленным охлаждением. Неполный отжиг применяют для снижения внутренних напряжений, понижения твердости и улучшения обрабатываемости резанием. Диффузионный отжиг. Металл нагревают до температур 1100–1200С, так как при этом более полно протекают диффузионные процессы, необходимые для выравнивания химического состава. Изотермический отжиг заключается в следующем: сталь нагревают, а затем быстро охлаждают (чаще переносом в другую печь) до температуры, находящейся ниже критической на 50–100С. Нормализация – заключается в нагреве металла до температуры на (30–50) С выше критической точки и последующего охлаждения на воздухе. Высокоуглеродистые стали подвергают нормализации с целью устранения цементитной сетки. Закалка – это нагрев до оптимальной температуры, выдержка и последующее быстрое охлаждение с целью получения неравновесной структуры. В результате закалки повышается прочность и твердость и понижается пластичность стали.

Неполный отжиг производится путем нагрева стали до одной из температур, находящейся в интервале превращений, выдержкой и медленным охлаждением. Неполный отжиг применяют для снижения внутренних напряжений, понижения твердости и улучшения обрабатываемости резанием. Диффузионный отжиг. Металл нагревают до температур 1100–1200С, так как при этом более полно протекают диффузионные процессы, необходимые для выравнивания химического состава. Изотермический отжиг заключается в следующем: сталь нагревают, а затем быстро охлаждают (чаще переносом в другую печь) до температуры, находящейся ниже критической на 50–100С. Нормализация – заключается в нагреве металла до температуры на (30–50) С выше критической точки и последующего охлаждения на воздухе. Высокоуглеродистые стали подвергают нормализации с целью устранения цементитной сетки. Закалка – это нагрев до оптимальной температуры, выдержка и последующее быстрое охлаждение с целью получения неравновесной структуры. В результате закалки повышается прочность и твердость и понижается пластичность стали. Отпуск стали является завершающей операцией термической обработки, формирующей структуру, а следовательно, и свойства стали. Отпуск заключается в нагреве стали до различных температур (в зависимости от вида отпуска, но всегда ниже критической точки), выдержке при этой температуре и охлаждении с разными скоростями. Назначение отпуска – снять внутренние напряжения, возникающие в процессе закалки, и получить необходимую структуру. В зависимости от температуры нагрева закаленной детали различают три вида отпуска: высокий, средний и низкий. Высокий отпуск производится при температурах нагрева выше 350–600 °С, но ниже критической точки; такой отпуск применяется для конструкционных сталей. Средний отпуск производится при температурах нагрева 350 – 500°С; такой отпуск широко применяется для пружинной и рессорной сталей. Низкий отпуск производится при температурах 150–250 °С. Твердость детали после закалки почти не изменяется; низкий отпуск применяется для углеродистых и легированных инструментальных сталей, для которых необходимы высокая твердость и износостойкость.

Отпуск стали является завершающей операцией термической обработки, формирующей структуру, а следовательно, и свойства стали. Отпуск заключается в нагреве стали до различных температур (в зависимости от вида отпуска, но всегда ниже критической точки), выдержке при этой температуре и охлаждении с разными скоростями. Назначение отпуска – снять внутренние напряжения, возникающие в процессе закалки, и получить необходимую структуру. В зависимости от температуры нагрева закаленной детали различают три вида отпуска: высокий, средний и низкий. Высокий отпуск производится при температурах нагрева выше 350–600 °С, но ниже критической точки; такой отпуск применяется для конструкционных сталей. Средний отпуск производится при температурах нагрева 350 – 500°С; такой отпуск широко применяется для пружинной и рессорной сталей. Низкий отпуск производится при температурах 150–250 °С. Твердость детали после закалки почти не изменяется; низкий отпуск применяется для углеродистых и легированных инструментальных сталей, для которых необходимы высокая твердость и износостойкость. Старение – это процесс изменения свойств сплавов без заметного изменения микроструктуры. Если изменение твердости, пластичности и прочности протекает при комнатной температуре, то такое старение называется естественным. Если же процесс протекает при повышенной температуре, то старение называется искусственным.

Старение – это процесс изменения свойств сплавов без заметного изменения микроструктуры. Если изменение твердости, пластичности и прочности протекает при комнатной температуре, то такое старение называется естественным. Если же процесс протекает при повышенной температуре, то старение называется искусственным.

Термическая обработка стали — NMC 113

ТЕПЛОВАЯ ОБРАБОТКА ИНСТРУМЕНТАЛЬНОЙ СТАЛИ

SS-EN ISO 9001 SS-EN ISO 14001

Эта информация основана на нашем текущем уровне знаний и предназначена для предоставления общего

примечания о наших продуктах и их использовании. Следовательно, это не должно рассматриваться как гарантия

конкретные свойства описанных продуктов или гарантия на пригодность для определенной цели.

Классифицировано в соответствии с Директивой ЕС 1999/45 / EC

Для получения дополнительной информации см. Наши «Паспорта безопасности материалов».Выпуск 8, Пересмотр 06.2012, не печатается

Последним пересмотренным изданием этой брошюры является английская версия,

который всегда публикуется на нашем веб-сайте http://www. uddeholm.com

uddeholm.com

Фото на обложке слева направо: Böhler Uddeholm Czech Republic, Uddeholms AB / HÄRDtekno, Eifeler Werkzeuge, Германия.

© UDDEHOLMS AB Воспроизведение или передача какой-либо части данной публикации в коммерческих целях запрещены. без разрешения правообладателя.

Uddeholm Dievar, мягкий отожженная структура.

Цель данной брошюры — дать общее представление о том, как инструмент сталь термически обрабатывается и как это ведет себя во время этого процесса. Специальный внимание уделяется твердости, жесткости- качество и стабильность размеров.

Что такое инструментальная сталь?

To ol стали — это высококачественные стали сделано для контролируемого химического состава место и обработано для разработки свойства, полезные для работы и формование других материалов. Машина- содержание бон в инструментальной стали может варьироваться от 0.От 1% до более 1,6% C, и многие из них легированные легирующими элементами, такими как хром, молибден и вана- диум. Стали используются для применения такие как вырубка и формовка, литье пластмасс, литье под давлением, экструдирование сион и ковка. Дизайн сплава, изготовление трасса стали и качественного тепла лечение являются ключевыми факторами для разрабатывать инструменты или детали с помощью en- hanced свойства, которые только инструмент сталь может предложить. Такие преимущества, как долговечность, прочность, коррозионная стойкость и жаропрочность стабильность температуры также привлекательны для других целей, кроме чистого инструмента Приложения.По этой причине инструмент сталь — лучший выбор, чем кон- конструкционная или конструкционная сталь для стратегические компоненты в различных отрасли. Более сложные материалы легко приводит к снижению затрат на техническое обслуживание,

Закалка

и отпуск

При закалке инструмента многие факторы влияют на результат.

Некоторые теоретические аспекты

В мягком отожженном состоянии большая часть карбидообразующие легирующие элементы связаны с углеродом в автомобиле- бид.Когда сталь нагревается до температура застывания, матрица превращается из феррита в аустенит. Это означает, что атомы железа изменить свое положение в атомном решетку и сгенерируйте новую решетку с разной кристалличностью.

более легких деталей, большей точности и повышенная надежность. Уддехольм сосредоточил свои ассортимент инструментальной стали на высоколегированные марки стали, предназначенные в первую очередь для чистки позы, такие как пластиковая лепка, блан- король и формовка, литье под давлением, экструдирование сионная, кузнечная, деревообрабатывающая промышленность, перерабатывающая промышленность и компоненты бизнес.Порошковая металлургия (ПМ) стали также включены в ассортимент. Сталь обычно поставляется в состояние мягкого отжига; этот облегчает обработку материала режущими инструментами и обеспечивает микроструктура подходит для отверждения- ing. Мягкая отожженная микроструктура состоит из мягкой матрицы, в которой карбиды врезаны. Посмотреть картинку ниже. В углеродистой стали эти карбиды Карбиды железа в легированной стали они хром (Cr), вольфрам (W), молибден (Mo) или ванадий (V) карбиды, в зависимости от состав стали.Карбиды представляют собой соединения углерода и легирующие элементы и характер- отличается очень высокой твердостью. Высшее содержание карбида означает более высокое устойчивость к износу. Также не карбидообразующее легирование элементы используются в инструментальной стали, например как кобальт (Co) и никель (Ni), которые растворяются в матрице. Кобальт обычно используется для улучшения красного жесткого- в быстрорежущих сталях, а никель используется для улучшения закалки свойства, а также увеличить прочность в закаленных условиях ции.

Элементарная ячейка в кристалле мартенсита.Тетрагональный.

20 мкм

= Возможные позиции для атомы углерода

= Атомы железа

3,57 А

2,85 А

2,98 А

2,86 А

Элементарная ячейка в кристалле аустенита. Гранецентрированный кубический (FCC).

Элементарная ячейка в кристалле феррита. Телоцентрированный кубический (BCC).

Уддехольм Диевар, закаленная структура.

Аустенит имеет более высокий предел растворимости для углерода и легирующих элементов, и карбиды растворятся в матрица в некоторой степени.Таким образом матрица приобретает легирующий кон- палатка из карбидообразующих элементов, дает закаливающий эффект, без становится крупнозернистым. Если сталь достаточно закалена быстро в процессе затвердевания атомы углерода не успевают переместиться, чтобы позволить риформинг феррита из аустенита, т.к. например при отжиге. Вместо этого они фиксируются в положениях, где они действительно не хватает места, и в результате возникают высокие микронапряжения, которые способствуют повышению твердости.Эта твердая структура называется куницей. сайт. Таким образом, мартенсит можно рассматривать как принудительное растворение углерода в феррите. Когда сталь закаляется, матрица не полностью преобразована в мартенсит. Всегда есть аустенит, остающийся в структуре Это называется остаточным аустенитом. Сумма увеличивается с увеличением легирование, более высокая закалка температура, более длительное время замачивания и более медленное тушение. После закалки сталь имеет микроструктура, состоящая из куницы- сайт, остаточный аустенит и карбиды.Эта структура содержит присущие напряжения, которые могут легко вызвать трещины ing. Но этого можно избежать, если повторный нагрев стали до определенной температуры температура, снижая напряжения и преобразование остаточного аустенита в той степени, в которой это зависит от температура повторного нагрева. Этот разогрев после закалки называется отпуском. Закалка инструментальной стали всегда должна немедленно последовать вспыльчивости ing. Следует отметить, что закалка при низких температурах влияет только на мартенсит, отпуск при высоком температура также влияет на сохраняемые аустенит.После одного отпуска при высокой температуре микроструктура состоит из отпущенного мартенсита, новый образовался мартенсит, часть сохранилась аустенит и карбиды.

Твердость

Температура отпуска A = мартенситный отпуск B = выделение карбида C = превращение остаточного аустенита в мартенсит D = диаграмма отпуска для быстрорежущей стали и высоколегированной инструментальной стали А + В + С = D На диаграмме показано влияние разные факторы на вторичном закаливание.

####### A

####### D

####### B

####### C

Осадочная вторичная (нов. образованные) карбиды и новообразованные мартенсит может увеличить твердость при высокотемпературном отпуске.Типичным для этого является так называемый вторичный быстрое отверждение, например высокоскоростной стали и высоколегированные инструментальные стали. Обычно определенный уровень жесткости требуется для каждого отдельного приложения ция стали, а следовательно, нагрев параметры лечения выбираются так, чтобы в некоторой степени для достижения желаемая твердость. Это очень важно иметь в виду твердость

результат нескольких различных факторов, например, количество углерода в мартенситная матрица, микро- напряжения, содержащиеся в материале, количество остаточного аустенита и осажденные карбиды во время отпуска ing.

Можно использовать разные комбинации этих факторов, которые приведет к тому же уровню жесткости. Каждой из этих комбинаций соответствует к различной термической обработке цикл, но определенная жесткость не гарантировать любой конкретный набор надлежащих завязки из материала. Материал свойства определяются его микроструктура и это зависит от цикл термообработки, а не на полученная твердость. Качественная термообработка не дает только желаемая твердость, но и оптимальная уменьшенные свойства материала для выбранное приложение.Стали всегда должны быть минимум двойного темперамента. Второй закалка заботится о вновь образовался мартенсит при охлаждении после первой закалки. Рекомендуется три темперирования. ремонтируется в следующих случаях:

- быстрорежущая сталь с высоким содержанием углерода содержание

- сложных инструментов для горячей обработки, особенно в случае штампов для литья под давлением

- большие формы для пластмасс

- при высокой размерной стабильности требование (например, в случае датчики или инструменты для интегрированных схемы)

20 мкм

Время

Тушение

Выбор между быстрой и медленной Скорость закалки обычно является компромиссной. мис.Чтобы получить лучшую микроструктуру и производительность инструмента закалка скорость должна быть быстрой. Минимизировать искажения, медленная скорость гашения рекомендуемые. Медленная закалка приводит к меньшему разница температур между поверхность и ядро детали, и секции разной толщины будут имеют более равномерную скорость охлаждения. Это очень важно, когда закалка через мартенсит диапазон ниже температуры Ms. Образование мартенсита приводит к увеличение объема и напряжений в материал.Это тоже причина почему тушение следует прервать до того, как комнатная температура будет достигается, как правило, при 50–70 ° C (120– 160 ° F). Однако если скорость закалки слишком медленно, особенно с более тяжелыми поперечные сечения, нежелательные трансформации соединения в микроструктуре могут имеют место, рискуя некачественным инструментом форма. Закалочные среды, используемые для легированных стали в настоящее время: закалочное масло, растворы полимеров, воздух и инертный газ.

Закалка на воздухе предназначена для стали с высокой прокаливаемостью, что в большинстве случаев связано с комбинированным наличие марганца, хрома и молибден.Риск деформации и затвердевания трещины можно уменьшить с помощью ступенчатая закалка или закалка. В в этом процессе материал закаливается

Закалка или ступенчатая закалка.

AC

AC

Температура

Ядро

MS

Мартенсит

Площадь

Процесс закалки, выраженный в График CCT.

Мартенсит

Ядро

AC

AC

Температура

Площадь

MS

в два этапа.Сначала охлаждается от температура застывания до температура на поверхности просто выше температуры Ms. Затем это должен оставаться там до тех пор, пока температура была уравновешена между поверхность и ядро. После этого, процесс охлаждения продолжается. Этот метод позволяет ядро и поверхность превращается в мартенсит более или менее в одно и то же время и снижает термические напряжения. Шаг закалка также возможна, когда закалка в вакуумных печах. Максимальная скорость охлаждения, которая может быть полученным в части зависит от теплопроводность стали, охлаждающая способность закалки СМИ и поперечное сечение часть.

Скорость охлаждения для различных сред.

Низкая скорость закалки приведет к осаждение карбида в зерне границы в ядре детали, и это очень вредно для механические свойства стали. Также полученная твердость при поверхность более крупных деталей может быть ниже для инструментов с большим поперечным сечением чем для более мелких деталей, так как большое количество тепла, которое должно быть переносится из ядра через поверхность производит самоотпуск эффект.

Еще можно найти тепло лечебные кабинеты, в которых используются солевые ванны, но эта техника исчезает из-за к экологическим аспектам.Растворы масел и полимеров обычно используется для низколегированной стали и для инструментальной стали с низким содержанием углерода содержание.

Партия подготовлена к термообработке. Фотография: Böhler Uddeholm Чешская Республика.

MS

Температура застывания

Комната температура

Нефть

Температура

Воздух Соляная ванна

Время

Вакуум

Вода

Полимер

####### ВАКУУМНАЯ ТЕХНОЛОГИЯ

Вакуумная технология является наиболее распространенной современные технологии для закалки из высоколегированной стали.Вакуумная термообработка — чистая процесс, поэтому детали не нужно быть очищенным после этого. Он также предлагает надежный контроль процесса с высокой автоматизация, низкие эксплуатационные расходы и экологичность. Все эти факторы делают вакуумную технику особенно привлекателен для качественного части.

Различные этапы функционирования вакуумной печи можно схематически в списке:

- Когда печь закрывается после зарядка, воздух перекачивается из камеры нагрева в во избежание окисления.

- Инертный газ (чаще всего Азот) впрыскивается в тепло- в камере до давления достигается примерно 1–1,5 бар.

- Система отопления запущена. Наличие инертного газа приведет к сделать возможной передачу тепла процесс через конвекционный механизм низмы. Это самый эффективный способ разогреть печь до температуры температура ок. 850 ° С (1560 ° F).

####### НЕКОТОРЫЕ ПРАКТИЧЕСКИЕ ВОПРОСЫ

При высокой температуре сталь очень подвержены окислению и вариабельности в содержании углерода (карбю- обезуглероживание или обезуглероживание).Защищено атмосфера и вакуумная техника являются ответом на эти проблемы. Обезуглероживание приводит к низкому твердость поверхности и опасность появления трещин.

науглероживание, с другой стороны, может привести к двум различным проблемам:

- первый и самый простой для идентификации — формирование более твердой поверхности слой, который может иметь отрицательные эффекты

- вторая возможная проблема остаточный аустенит на поверхности

Остаточный аустенит может во многих случаях следует путать с ферритом, когда подавая его через оптический микро- объем.Эти две фазы также имеют аналогичная твердость, а значит, какая на первый взгляд может быть идентифицирован как обезуглероживание может в некоторых случаях составлять

совершенно противоположная проблема. По этим причинам очень важно кажется, что атмосфера, в которой происходит термообработка не влияет на содержание углерода в часть.

Упаковка в герметично закрытый фольга из нержавеющей стали также обеспечивает некоторые защита при нагревании в муфеле печь. Стальную фольгу следует заново передвинули перед закалкой.

Печь периодического действия с управляемым Атмосфера. Фотография: Bodycote Stockholm, Швеция.

Горячая зона с графитовой изоляцией. Фото: Schmetz GmbH Вакуумные печи, Германия.

- Когда печь достигает температуры температура ок. 850 ° С (1560 ° F), эффект радиационного нагрева механизмы затмит конвекционные в жару процесс передачи. Следовательно Давление азота понижено, в чтобы оптимизировать эффекты радиационное и конвекционное отопление механизмы незначительны при эти новые физические условия.В новое значение давления азота составляет около 7 мбар. Причина для имея это остаточное давление, избегать сублимации легирования

элементов, т.е. во избежание потери легирующие элементы в вакуум. Это состояние низкого давления будет сохранял инвариантность в течение последних часть процесса нагрева, а также как во время выдержки на выбранная температура застывания.

- Остывание будет производиться из-за массивной инъекции инертного газ (чаще всего азот) в камеру нагрева в алтаре-

Фаза охлаждения, верхнее охлаждение.Иллюстрация от Schmetz GmbH Vacuum Furnaces, Германия.

Нагревательные элементы

Вентилятор охлаждения

Горячая зона Конвекционный вентилятор

Нижняя газовая заслонка

Печь судно

Теплообменник

Верхняя газовая заслонка

Аустенит Незаконченный мартенсит Закаленный мартенсит

После отопление

После закалка

После первого закалка

Через секунду закалка

После третьего темперирование * * Сталь HSS и большие матрицы для литья под высоким давлением

####### ВРЕМЯ ЗАДЕРЖКИ

####### В СВЯЗИ С

####### ЗАКАЛ

Здесь тоже есть общее правило, применимо в большинстве случаев: один раз инструмент прогрелся, держите его не менее двух часов на полную температура каждый раз.

Эволюция фазы содержание вдоль различные этапы термическая обработка.

Закалка

Материал должен быть отпущен сразу после закалки. Закалка должна быть остановлена на температура 50–70 ° C (120–160 ° F) и темперирование должно производиться при один раз. Если это невозможно, материал должен быть теплым, например в специальный «горячий шкаф» ожидания температуры перинг.

Обратите внимание, что напряжения содержится в закаленной материал может привести к поломке кристаллической структуры и образование трещин, если темперирование не производится сразу сразу после закалки снять.Этот разрыв кри- вертикальная структура может иметь место насильственным образом. Следовательно важность закалки как как можно скорее — это не только уберечь деталь от трещин, но это также вопрос пер- звуковая безопасность.

Uddeholm произвел широкий спектр эксперименты и измерения и собраны полученные данные с учетом- твердость, вязкость, размерность изменения и остаточный аустенит в графики. Эти графики доступны для различных марок стали и отличная помощь в выборе правильная температура отпуска.Первый приоритет при выборе температура отпуска должна быть механические свойства, как некоторые небольшие корректировки размеров могут быть сделано на последней стадии тонкой обработки. Механические и физические свойства галстуки, полученные после закалки, будут сильно зависят от выбранной температуры температура окружающей среды. Высокотемпературный темперирование приведет к снижению содержание остаточного аустенита, чем низкотемпературный отпуск. В поэтому материал будет иметь более высокий прочность на сжатие и улучшенная стабильность размеров (в эксплуатации и при покрытии поверхности).При отпуске при высокой температуре ture, другие отличия в свойствах также заметны, как повышенная температура проводимость.

Осаждение вторичных карбидов произойдет при высоком отпуске легированная сталь при высокой температуре. Это нанесет ущерб его коррозии. сионное сопротивление, но даст ему несколько более высокая износостойкость. Если инструмент должен быть электрическим разрядом обработанные (EDM) или с покрытием, высокопрочные температурный отпуск необходим.

СКОЛЬКО ТЕМПЕРАТУР ЯВЛЯЮТСЯ ОБЯЗАТЕЛЬНЫМИ? Обычно рекомендуется два темперамента. для инструментальной стали, кроме корпуса большого сечения, детали со сложной геометрией или очень высокие требования к габаритным размерам способность.В этих случаях третья закалка обычно требуется.

Основное правило закалки — прерывание при 50–70 ° C (120–160 ° F). Поэтому определенное количество строгих ночь остается непреобразованной, когда материал готов к закалке. Когда материал остывает после температуры При этом большая часть аустенита транс- образуется во вновь образованный мартенсит (невоздержанный). Вторая закалка придает материалу оптимальную прочность на выбранном уровне жесткости.

Нижний штамп для алюминиевый обод просто перед термообработкой на зарядной сети.Фото: ASSAB elik (Турция)

Сохранено

} аустенит

Предел текучести Rp0. МПа

400 350 300 250 200 150 100 50

####### ТЕРМИЧЕСКИЕ НАПРЯЖЕНИЯ

Термические напряжения возникают каждый раз есть температурный градиент в материала, т.е. когда температура даже не по всей части. Температурные напряжения растут с увеличением увеличение скорости нагрева. Неравномерный нагрев может привести к локальным колебаниям объема умэ из-за неравномерной скорости расширения и это также будет способствовать возникновение напряжений и деформаций.Чтобы решить эту проблему, необходимо это обычная практика, чтобы нагреть материал поэтапно, чтобы уравнять температура между поверхностью и центр.

Линейное расширение мм / 100 мм

0.

0.

0.

0.

Влияние температуры на линейное расширение сион Uddeholm ORVAR Supreme, мягкий отожженный.

Размеры и стабильность формы

Деформация при закалке и отпуске

инструментальной стали

Когда кусок инструментальной стали твердый закаленный и закаленный, некоторая деформация или обычно возникает искажение.Это хорошо известно и это нормальная практика оставить припуск на обработку на инструменте до закалки, мак- возможно настроить инструмент на правильные размеры после затвердевания обработка и отпуск шлифованием, для пример.

Каким образом происходит искажение

?

Причина — напряжения в материале. Эти нагрузки можно разделить на: • механические напряжения

- термические напряжения

- напряжения трансформации

####### СТАНДАРТНЫЕ НАПРЯЖЕНИЯ

Возникают механические напряжения во время операций обработки, таких как токарные, фрезерные и шлифовальные или любые вид холодной обработки.Если в детали возникли напряжения, они будут высвобождаться при нагревании. Нагрев снижает прочность, освобождая напряжения из-за локальной деформации. Этот может привести к общему искажению.

100 200 300 400 500 600 ° С 210 390 570 750 930 1110 ° F

100 200 300 400 500 600 ° С 210 390 570 750 930 1110 ° F Температура

Температура

Всегда следует пытаться нагрейте достаточно медленно, чтобы температура температура остается практически одинаковой по всему произведению.Что было сказано относительно отопление относится также к охлаждению. Очень мощные напряжения возникают во время закалка. Как правило, можно сделать более медленную закалку, меньше искажений из-за

Преобразование к аустениту

Изменение объема из-за структурных трансформация.

Объем

мс AC1 AC Температура

Транс- формирование к мартенситу

термических напряжений. Но как раньше мужчины- В результате более быстрое охлаждение приведет к в лучших механических свойствах.Важно, чтобы закалка среда наносится так же равномерно, как возможный. Это особенно актуально, когда принудительная подача воздуха или защитного газа phere (как в вакуумных печах). В противном случае разница температур в инструменте может привести к значительным искажение.

####### НАПРЯЖЕНИЯ ПРЕОБРАЗОВАНИЯ

Трансформационные напряжения возникают при микроструктура стали преобразован. Это потому, что Рассматриваются три фазы — феррит, аустенит и мартенсит — имеют разной плотности, т.е.е. тома. Из всех микроструктурных изменения, происходящие во время течки лечение, самый большой вклад к трансформационным напряжениям вызывается превращением аустенита в мартенсит. Это вызывает громкость увеличение. Чрезмерно быстрый и неровный закалка также может вызвать локальное повреждение образование тензита и тем самым объем умэ увеличивается локально в куске и вызывает напряжения в этом разделе. Эти напряжения могут привести к деформации и, в некоторых случаях, трещины от затвердевания.

Для уменьшения искажений при нагрев в процессе закалки, операция по снятию напряжения должна быть проводится до закалки операция.Рекомендуется снятие напряжения с материала после грубого механическая обработка. Любое искажение может быть регулируется при получистовой обработке перед закалкой.

Влияние температуры на урожайность сила Уддехольма Орвара Верховного, мягкий отжиг.

Нитроцементация

Нитроцементация — это процесс в которые части должны быть обогащены азот, а также углерод, эн- обогащение осуществляется путем экспонирования к атмосфере, богатой этими двумя элементы. Смесь газообразного аммиака а оксид или диоксид углерода пример подходящей атмосферы

режущих инструментов и можно только шлифовать с трудом.Азотированная поверхность будет вызывают проблемы при ремонте сварных швов, поскольку Что ж. Есть несколько технологий доступны в области азотирования; в основные из них — газовое азотирование, высокое давление надежное азотирование (проводится в вакууме печи) и плазменное азотирование. Две общие проблемы контрафакции. традиционные технологии азотирования возможен перегрев суб- стратегический материал и утолщение азотированный слой в острых углах. Технология импульсного плазменного азотирования уменьшает возможность чрезмерного отпуск плазмой периодически со стороны.Это про- обеспечивает лучший контроль над местными температуры во время процесса. Активное плазменное азотирование экрана также разработка технологии плазменного азотирования нология. Эта технология обещает равномерная толщина нитридного слоя независимо от его геометрии.

Плазменное азотирование. Фото Böhler Uddeholm Чехия.

Цементная закалка

Цементная закалка — это процесс, при котором готовая деталь подвергается науглероживающая атмосфера и высокая температура одновременно.В диапазон температур 850–950 ° C (1560–1740 ° F). Эта экспозиция образует слой с более высоким содержанием углерода содержимое, обычно толщиной 0,1–1,5 мм. После того, как слой сформирован, часть должна быть закалена, чтобы слой превратить в куницу- участок с более высоким содержанием углерода, и поэтому он будет иметь более высокую жесткость сущность. Закалка детали должна следовать.

Термодиффузия

Термодиффузия — это процесс в который ванадий диффундирует в материал и вступает в реакцию с существующими углерод, чтобы образовать карбид ванадия слой.Сталь должна иметь минимум 0,3% углерода. Эта обработка поверхности- мент обеспечивает очень высокий уровень стойкость к абразивному износу.

Покрытие поверхности

Покрытие поверхности инструментальной стали имеет стали обычной практикой. В общая цель для такого рода профессиональных cesses заключается в создании внешнего слоя с очень высокой твердостью и низкой трение, приводящее к хорошему износу сопротивление, сводя к минимуму риск адгезия и прилипание. Быть способным использовать эти свойства в оптимальном как инструментальная сталь высокого качества должна быть выбранным.Наиболее часто используемое покрытие методы:

- физическое осаждение из паровой фазы покрытие (PVD покрытие)

- химическое осаждение из паровой фазы покрытие (CVD покрытие) Покрытие химическим осаждением из паровой фазы также может выполняться с плазменная технология (PACVD)

для этой цели. Температура диапазон для этого процесса составляет от 550 ° C до 580 ° C (от 1020 ° F до 1075 ° F) и время воздействия от 30 мин. Утес и 5 часов. После экспонирования деталь должна быстро остыть.

Покрытия

Металлический хром и никель покрытия обычно используются для различные инструменты, например пластиковые формы для литья под давлением. Покрытия может наноситься на большую часть стали сортов, и они предотвратят заедание и истирание, уменьшают трение, увеличивают твердость поверхности и предотвратить или уменьшить коррозию основания поверхность.

CVD TiC / TiN. Фотография Eifeler Werkzeuge, Германия.

F 0 F 0 + F 1 = F F 0

ч 0 ч е HRC

Поверхность образца

HRC

ч

ч 0 e

100

0 Шкала твердости

0,2 мм

D

Ф

д h

Испытания

механических свойств

При закалке и отпуске стали перед, его прочность сказывается, поэтому пусть мы подробнее рассмотрим, как эти свойства измеряются.

Испытания на твердость

Испытания на твердость являются наиболее популярными способ проверить результаты закалки. Твердость — это обычно свойство, которое указывается, когда инструмент закален. Твердость легко проверить. В материал не разрушается и аппарат относительно недорогой. Наиболее распространенные методы: Rockwell C (HRC), Vickers (HV) и Бринелль (HBW). Старое выражение «жесткий файл» не следует полностью забывать. Чтобы проверить, насколько твердость удовлетворительно, например выше 60 HRC, напильник хорошего качества может дают хорошее указание.

####### ROCKWELL (HRC)

Этот метод подходит для закаленных материал, а не материал в мягкое отожженное состояние. В Роквелле испытания на твердость, алмаз конической формы сначала нажимали с силой F 0, а затем с силой F 0 + F 1 относительно образца материала, твердость которого должна определяется. После разгрузки до F 0, увеличение (е) глубины впечатление, вызванное F 1, определяется добыто. Глубина проникновения (д)

Принцип определения твердости по Роквеллу.

####### BRINELL (HBW)

Этот метод подходит для мягкого и закаленное состояние и предварительно затвердевший сталь с относительно низкой твердостью. При испытании твердости по Бринеллю вольфрам (W) мяч прижимается к мат- риал, твердость которого необходимо определить добыто. После разгрузки два измерения- размеры оттиска сечения взяты под углом 90 ° друг к другу (d 1 и d 2), а значение HBW равно считывать по таблице из среднего d 1 и d 2. Когда результаты теста повторно портировано, указана твердость по Бринеллю с буквами HBW и суффиксом с указанием диаметра шара, массы с которой была приложена нагрузка и (при необходимости) период загрузки, как показано на следующем примере: Ple: HBW 5/750/15 = твердый по Бринеллю Вольфрам 5 мм. (Вт) шаровой и под нагрузкой 750 кгс проявляется в течение 15 секунд.

Принцип определения твердости по Бринеллю.

Ф

136 ° д 1 д 2

Принцип определения твердости по Виккерсу.

преобразуется в число твердости (HRC), который читается непосредственно из шкала на шкале тестера или считывание.

####### VICKERS (HV)

Виккерс — самый универсальный из трех методы тестирования. В Твердость по Виккерсу тестирование пирамиды- в форме алмаза с квадратное основание и пиковый угол 136 ° составляет нажал под нагрузкой F против материала, твердый ность подлежит определению.После разгрузки, диагонали d 1 и d 2 впечатление измеряется и число твердости (HV) считывается Таблица. Когда результаты теста повторно портировано, указана твердость по Виккерсу с буквами HV и суффиксом указание массы, оказавшей загрузка и (при необходимости) загрузка период, как показано на следующем пример: HV 30/20 = определение твердости по Виккерсу. выработано с нагрузкой 30 кгс. в течение 20 секунд.

Вакуумная печь.

Аустенизация Уддехольм Температура класс ° C 200250500525550600 АЛВАР 14 850 1) 54 53 45 — 42 38 АЛВАР 900 54 53 45 — 43 41 АРНЭ 830 1) 62 60 45 43 41 38 БУРЭ 1020 52 52 53 * — 52 46 КАЛДИ 1020 — — — 61 * 59 50 КАЛМАКС 960 59 58 53 53 50 43 КАРМО 960 59 58 53 53 50 43 Дробилка 1010 59 57 59 * 58 56 48 CORRAX 850 2) — — — — –– ДИЕВАР 1025 53 52 52 * — 52 47 ELMAX3) 1080 59 58 60 59 * 58 ** — FERMO — Поставляется в предварительно закаленном состоянии. FORMAX — Поставляется в предварительно закаленном состоянии. HOLDAX — Поставляется в предварительно закаленном состоянии. HOTVAR 1050 — 56 — — 57 53 IMPAX SUPREME — Поставляется в предварительно закаленном состоянии. МИРРАКС ESR 1020-50 52 ** — 42 ** 36 MIRRAX 40 — Поставляется в предварительно закаленном состоянии. NIMAX4) — Поставляется в предварительно закаленном состоянии. ОРВАР ВЕРХОВНЫЙ 1020 52 52 54 — 52 46 ОРВАР SUPERIOR 1020 52 52 54 * — 52 46 ОРВАР 2 МИКРОДИЗИРОВАННЫЕ 1020 52 52 54 * — 52 46 ПОЛЬМАКС 1030 53 52 54 * — 53 ** 37 QRO 90 SUPREME 1020 49 49 51 — 51 * 505) RAMAX HH — Поставляется в предварительно закаленном состоянии. ROYALLOY — Поставляется в предварительно закаленном состоянии. РИГОР 950 61 59 56 * 55 * 53 46 СЛЕЙПНЕР 1030 60 59-62 * 60 48 SR 1855850 63 62 50 48 46 42 СТАВАКС СОЭ 1030 53 52 54 * — 43 * 37 СВЕРКЕР 3960 60 59 56 53 — — СВЕРКЕР 21 1020 63 59 60 57 54 48 UHB 11 — Состояние при поставке (~ 200HB) UNIMAX 1020 — — — — 55 49 ВАНАДИС 4 EXTRA3) 1020-59-61 * 60 52 ВАНАДИС 63) 1050 63 62-62 * 59 52 ВАНАДИС 103) 1060 63 62 — 62 * 60 52 3 х 560 ° С VANCRON 403) 950–1100 57– ВИДАР SUPERIOR 1000 52 51 51 * — 50 45 ВИДАР 1 1000 54 53 55 * — 52 46 ВИДАР 1 СОЭ 1000 54 53 55 * — 52 46 Быстрорежущая сталь 3 x 560 ° C VANADIS 233) 1050–1180 60– VANADIS 303) 1000–1180 60– VANADIS 603) 1000–1180 64–

- Эта темп.следует избегать из-за риска отпускной хрупкости.

- Для Uddeholm Stavax ESR, Uddeholm Mirrax SER, Uddeholm Polmax и Uddeholm Elmax снижена коррозионная стойкость.

- ** Самая низкая температура отпуска при высокотемпературном отпуске составляет 525 ° C. 1) Закалка в масле 2) Растворное лечение. Старение: ~ 50 HRC после 525 ° C / 2 часа, ~ 46 HRC после 575 ° C / 2 часа, ~ 40 HRC после 600 ° C / 4 часа. 3) Инструментальная сталь для порошковой металлургии 4) Твердость при доставке Uddeholm Nimax не может быть увеличена.Следует избегать отпуска, поскольку это снизит ударную вязкость. 5) При 650 ° C 2 x 2 ч: 42 HRC

Прибл. твердость после закалки и отпуска

HRC при температуре отпуска ° C, 2 x 2 ч

http://www.assab.com http://www.uddeholm.com

Сеть передового опыта

Uddeholm присутствует на всех континентах. Это гарантирует вам высококачественная шведская инструментальная сталь и местная поддержка, где бы вы ни находились находятся. Assab — наш эксклюзивный канал продаж, представляющий Uddeholm в Азиатско-Тихоокеанском регионе.Вместе мы обеспечиваем нашу позицию ведущий мировой поставщик инструментальных материалов.

UD D EH O LM

R-

UDDEHOLM — ведущий мировой поставщик инструментальных материалов. Это

— это позиция, которую мы достигли, улучшая повседневную работу наших клиентов. бизнес. Многолетние традиции в сочетании с исследованиями и разработкой продукции —

— это оборудование Uddeholm для решения любых проблем с инструментами, которые могут возникнуть. Это сложный процесс, но цель ясна — быть вашим номером один

партнер и поставщик инструментальной стали.

Наше присутствие на всех континентах гарантирует вам такое же высокое качество где бы ты ни был. ASSAB — наш эксклюзивный канал продаж, представляющий

Уддехольм в Азиатско-Тихоокеанском регионе. Вместе мы обеспечиваем свою позицию как ведущий мировой поставщик инструментальных материалов. Мы работаем по всему миру,

, поэтому всегда есть представитель Uddeholm или ASSAB рядом с рука, чтобы дать местный совет и поддержку. Для нас это вопрос доверия —

в долгосрочном партнерстве, а также в разработке новых продуктов.Доверие — это то, что вы зарабатываете каждый день.

Для получения дополнительной информации посетите http://www.uddeholm.com, http://www.assab.com

или на вашем местном веб-сайте.

ВИДЫ ТЕПЛООБРАБОТКИ

ВИДЫ ТЕПЛООБРАБОТКИ

Сегодня используются четыре основных типа термической обработки. Они отжигаются, нормализация, закалка и отпуск. Методы, используемые в каждом процессе, и их отношение к металлургов описано в следующих параграфах.

ОТЖИГ

В общем, отжиг противоположен закалке. Вы отжигаете металлы до снимают внутренние напряжения, смягчают их, делают более пластичными и улучшают их зерновые структуры.Отжиг заключается в нагреве металла до определенного температуру, удерживая ее при этой температуре в течение заданного времени, а затем охлаждение металла до комнатной температуры. Способ охлаждения зависит от модели

.Таблица 2-1.-Цвета для стали

Таблица 2-2.-Приблизительные периоды выдержки для закалки, отжига и Нормализующая сталь

металла и желаемых свойств. Некоторые металлы охлаждаются в печи, а другие охлаждают, закапывая их в золу, известь или другие изоляционные материалы.

Сварка производит участки с расплавленным металлом рядом с другими участками, комнатная температура. По мере остывания сварного шва возникают внутренние напряжения, пятна и ломкость. Сварка действительно может ослабить металл. Отжиг просто один из методов исправления этих проблем.

Черный металл

Чтобы добиться максимальной мягкости стали, необходимо нагреть металл до должного температуры, замочите и дайте очень медленно остыть.Охлаждение осуществляется закапывать горячую часть в изоляционный материал или отключая печь и дать печи и детали остыть вместе. Период замачивания зависит как от массы детали, так и от типа металла. Примерный Сроки выдержки стали для отжига приведены в табл. 2-2.

Сталь с чрезвычайно низким содержанием углерода требует максимального отжига температура. По мере увеличения содержания углерода температуры отжига уменьшение.

Цветные металлы

Медь становится твердой и хрупкой при механической обработке; однако это может быть снова стал мягким путем отжига. Температура отжига меди находится между 700F и 900F. Медь может охлаждаться быстро или медленно, так как скорость охлаждения не влияет на термическую обработку. Единственный недостаток отжига медь — это явление, называемое «жаростойкостью». При температуре около 900F медь теряет его предел прочности на разрыв, и если он не поддерживается должным образом, он может сломаться.

Алюминий при термообработке реагирует аналогично меди. Он также имеет характеристика «горячего состояния». Существует ряд алюминиевых сплавов, и каждый требует специальной термической обработки для достижения наилучших свойств.

Преимущества термической обработки

Во время производства некоторые материалы могут потребовать участия в процедурах, которые изменяют их структуру зерна. Термическая обработка — это способ использования контролируемых процедур нагрева и охлаждения для изменения физических свойств металла и их улучшения для использования в большом количестве отраслей промышленности.

Эти термические обработки различаются в зависимости от типа металла и механических свойств, необходимых для работы деталей. Важно соблюдать правильные процедуры термообработки, чтобы металл соответствовал указанным требованиям к прочности.

Запчасть для автомобилей в автомобильном секторе.

В Dean Group мы предлагаем множество процессов литья, обработки и отделки, включая термообработку, которые призваны повысить ценность вашего продукта.

Что такое термическая обработка? (И его общие преимущества)

Термическая обработка обычно используется для изменения или укрепления структуры материалов в процессе нагрева и охлаждения. Он предлагает множество преимуществ, в том числе:

- Может изменять физические (механические) свойства материала и помогает на других этапах производства.

- Снимает напряжения, облегчая обработку или сварку детали.

- Повышает прочность, делая материал более пластичным и гибким.

- Обеспечивает характеристики износостойкости (твердости) либо непосредственно на поверхности, либо по всей детали.

- Повышает хрупкость. Некоторые металлы могут стать хрупкими или хрупкими при воздействии определенных условий, поэтому их необходимо обработать, чтобы это преодолеть.

- Может улучшить электрические и магнитные свойства металла, что улучшит его совместимость с другими материалами.

Стальные материалы сильно выигрывают от термической обработки, особенно в таких производственных процессах, как горячая штамповка или после сварки.

Основные виды термической обработки

Отжиг и отжиг на твердый раствор

При этой термообработке материалы нагреваются до желаемой температуры, которая поддерживается в течение определенного периода времени, прежде чем материал будет медленно или быстро охлаждаться, в зависимости от типа материала. Этот процесс улучшает микроструктуру зерна, делая его более однородным и легким в работе. Он также используется для улучшения пластичности материала для дальнейшей обработки и снижения любых потенциальных напряжений в отливках.

Отжиг также часто используется для снижения твердости материала, что помогает улучшить его обрабатываемость. Подходит как для черных, так и для цветных сплавов.

Когда дело доходит до отжига на твердый раствор, этот процесс, хотя и похож на отжиг по использованию температуры, обычно используется с нержавеющими сталями серии 300 для улучшения коррозионной стойкости и пластичности.

Обе обработки часто используются в металлургической промышленности, в том числе в процессе литья по выплавляемым моделям.

Закалка и отпуск

Закалка и отпуск состоят из двух этапов.

Закалка может выполняться для некоторых сталей, содержащих определенный диапазон углерода, и включает нагрев материала, обычно выше 900 o ° C, перед его быстрым охлаждением или закалкой. Th

Сплав 17-4 PH дисперсионное твердение