Термомеханическая обработка стали Р18 — ОКБ Козырев

В. С. ТОМСИНСКИЙ, В. А. НЕКРАСОВ, В. С. МАЛЫГИН, Л. А. БИХАНСКИЙ

Пермский политехнический институт

ISSN 0026-0819. «Металловедение и термическая обработка металлов», № 7. 1967 г.

В настоящей работе изучалось влияние температуры и степени деформации на структуру и свойства быстрорежущей стали Р18 (0,74% С, 0,23% Мn; 0,25% Si; 4,12% Сr; 17,63% W; 1,11% V; 0,024% S; 0,017% Р).

После деформации свободной ковкой со степенями 25,50 и 75% были получены образцы 7,5×7,5×90 мм. Аустенизацию проводили при 1275 °С, а пластическую деформацию — при 900, 1000, 1100, 1200 и 1275 °С. До температур деформации образцы подстуживали в камерной печи, затем деформировали одним ударом и немедленно закаливали в масле.

Трехкратный отпуск проводили при 560 °С. Определяли предел прочности на изгиб, стрелу прогиба на базе 60 мм и твердость, а также — по стандартной методике — красностойкость при 600, 620, 640, 660 °С.

Рис.1. Влияние степени деформации на предел прочности при изгибе. Цифры у кривых обозначают температуру деформации.

На рис. 1 показано изменение предела прочности в зависимости от степени и температуры деформации. Эффект высокотемпературной термомеханической обработки наблюдается при температурах деформации 1200-1100 °С и деформации 25%. При деформации 50 и 75% мелкие микротрещины развиваются в видимые макротрещины, что снижает прочность. После ВТМО по режиму: аустенизация при 1275 °С, деформация 25% при 1100 °С, немедленная закалка и трехкратный отпуск при 560 °С 1 ч были получены значения σиз в среднем 440 кГ/мм2. Данные показывают, что после исследованных режимов обработки значения стрелы прогиба мало изменяются (1,5-2 мм). С понижением температуры деформации до 1100 °С предел прочности повышается, но дальнейшее понижение температуры деформации приводит к снижению прочности, очевидно, из-за интенсивного выделения и коагуляции карбидной фазы (рис.

Рис.2. Влияние температуры деформации на предел прочности при ε=25%.

| Степень деформации в % | Температура деформации в °С | HRC после нагрева при температуре в °С | |||

| 600 | 620 | 640 | 660 | ||

| 0 | 1275 | 61,5 | 57 | 50 | 44 |

| 1200 | 59 | 55 | 48 | 42 | |

| 1100 | 56 | 51 | 46 | 41 | |

| 1000 | 56 | 51 | 44 | 40 | |

| 900 | 56 | 51 | 44 | 40 | |

| 25 | 1275 | 60 | 56 | 50 | 45 |

| 1200 | 58 | 54 | 48 | 42 | |

| 1100 | 56 | 51 | 46 | 41 | |

| 1000 | 55 | 50 | 44 | 41 | |

| 900 | 53 | 46 | 44 | 41 | |

| 50 | 1275 | 60 | 56 | 50 | 44 |

| 1200 | 58 | 54 | 48 | 42 | |

| 1100 | 56 | 52 | 46 | 41 | |

| 1000 | 55 | 51 | 45 | 41 | |

| 900 | 53 | 46 | 41 | 40 | |

| 75 | 1275 | 59 | 56 | 48 | 44 |

| 1200 | 58 | 54 | 48 | 42 | |

| 1100 | 56 | 52 | 46 | 41 | |

| 1000 | 55 | 51 | 45 | 41 | |

| 900 | 53 | 46 | 41 | 40 | |

Деформация аустенита при высокой температуре ускоряет образование и коагуляцию карбидной фазы (рис. 3), что способствует обеднению аустенита углеродом и легирующими элементами и, следовательно, понижает красностойкость (см. таблицу).

3), что способствует обеднению аустенита углеродом и легирующими элементами и, следовательно, понижает красностойкость (см. таблицу).

Изменение степени обжатия при высокотемпературной термомеханической обработке почти не влияет на твердость стали Р18, однако понижение температуры деформации уменьшает твердость.

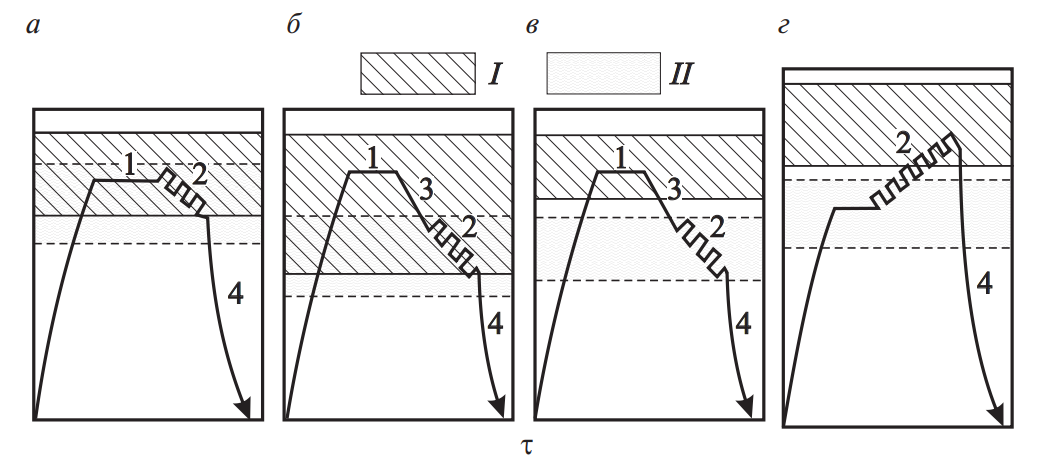

Рис.3. Микроструктура стали Р18 после ВТМО и трехкратного отпуска при 560 °С (×350): температура деформации 1100 °С: а) ε=0%; б) ε = 25%; в) ε=50%; г) ε=75%.

Влияние различных режимов высокотемпературной термомеханической обработки на механические свойства быстрорежущей стали следует связывать прежде всего с изменениями в тонком строении стали, а также с карбидообразованием и перераспределением легирующих элементов между α-твердым раствором и карбидной фазой.

ВТМО при всестороннем сжатии позволяет повысить стойкость инструментов из стали Р18 на 40-50% [1]. Сталь P18 была подвергнута ВТМО со степенями деформации 25, 50, 75% при 1100 °С без предварительной аустенизации при 1275 °C.

Выводы. 1. После высокотемпературной термомеханической обработки быстрорежущей стали Р18 по оптимальному режиму предел прочности при изгибе равен 440 кГ/мм2, а после стандартной обработки 250 кГ/мм2.

2. Понижение температуры деформации приводит к обеднению твердого раствора углеродом и легирующими элементами, способствует выделению и коагуляции карбидной фазы и резко снижает красностойкость.

4. ВТМО не повышает красностойкость стали Р18.

Список литературы:

1. Снитковский М. М. и др.»МиТОМ», 1963, № 9.

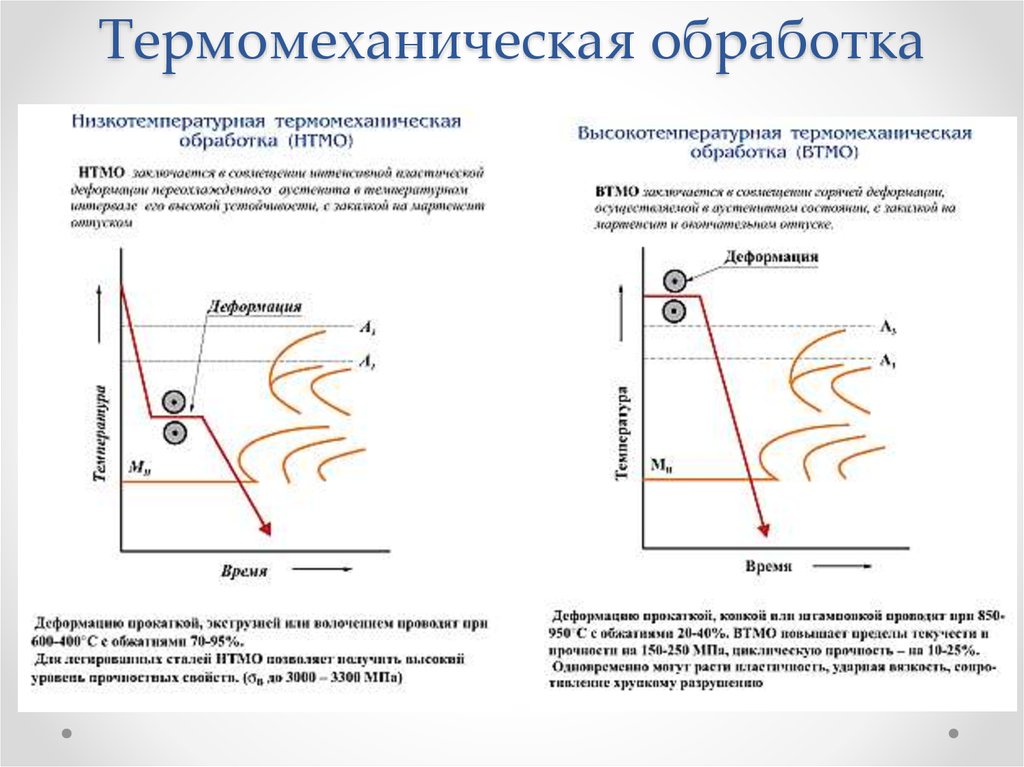

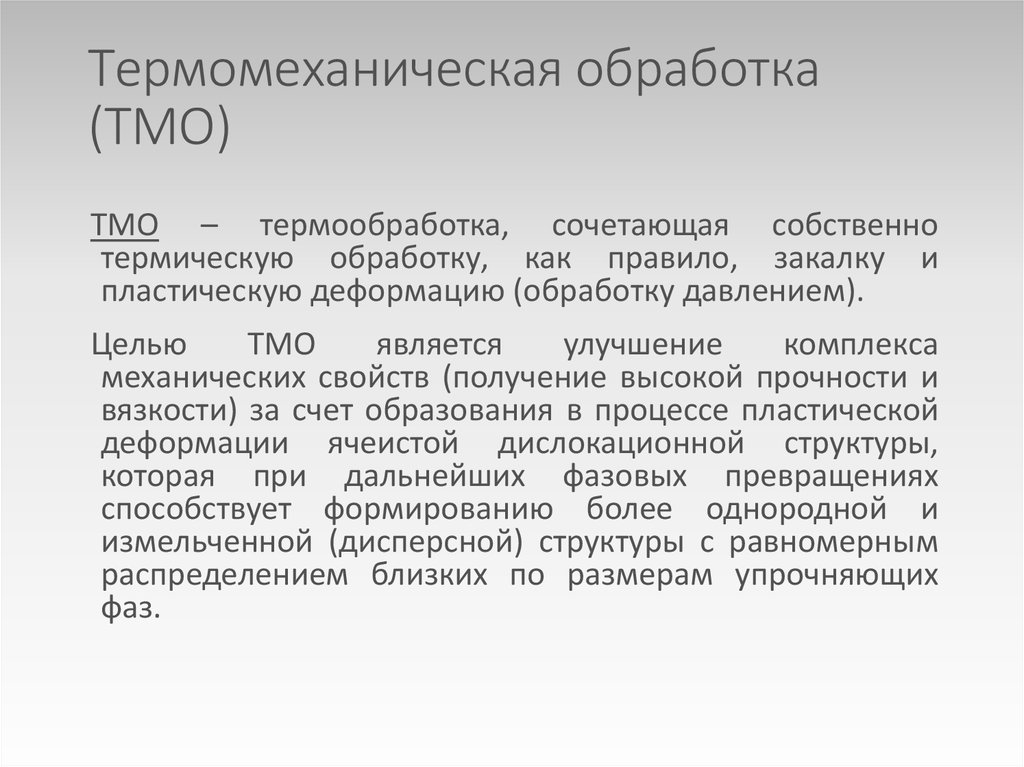

Термомеханическая обработка

Термомеханическая обработка

|

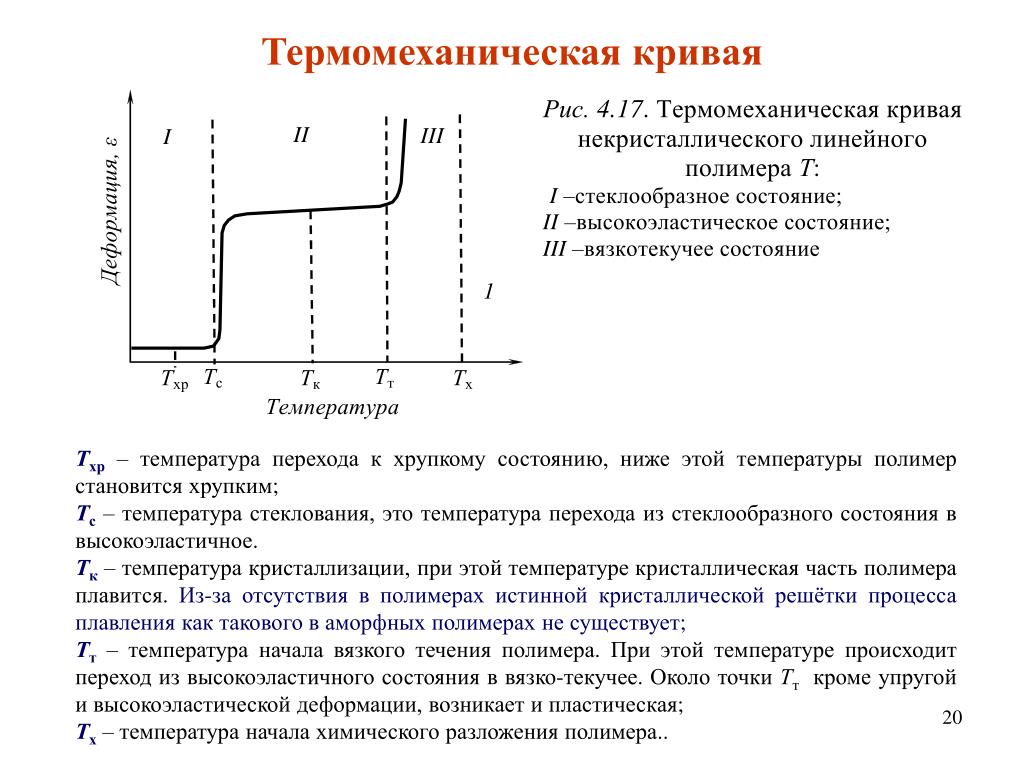

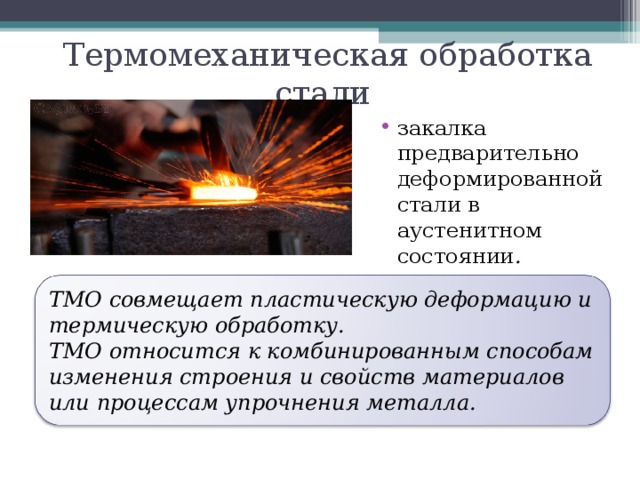

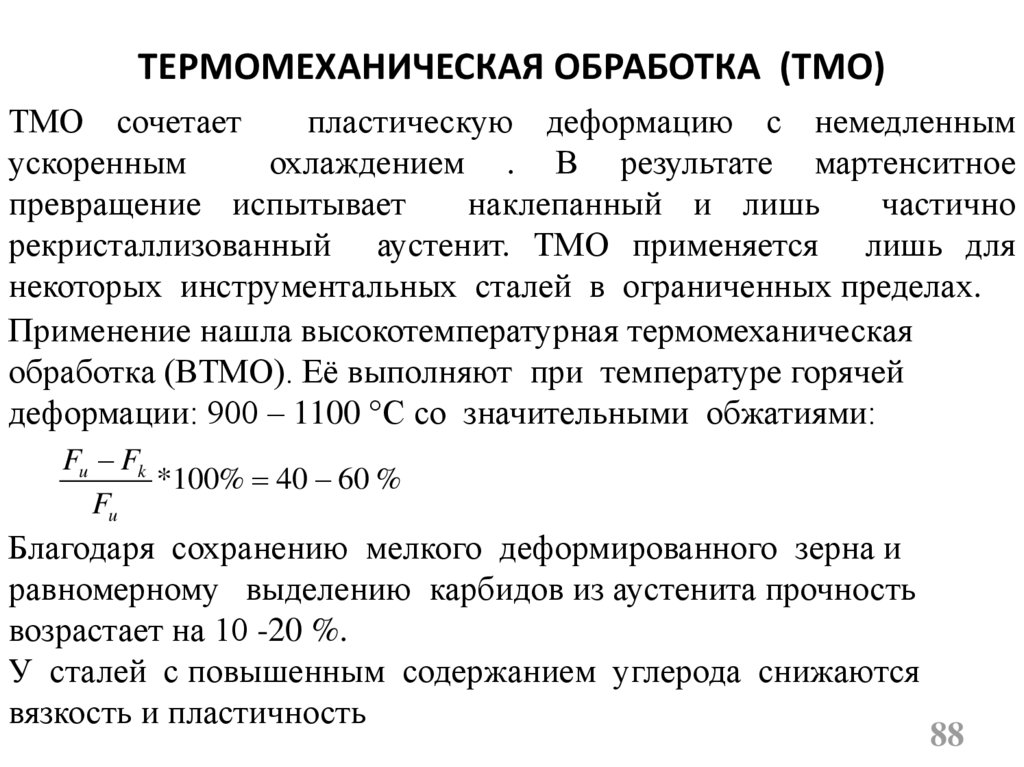

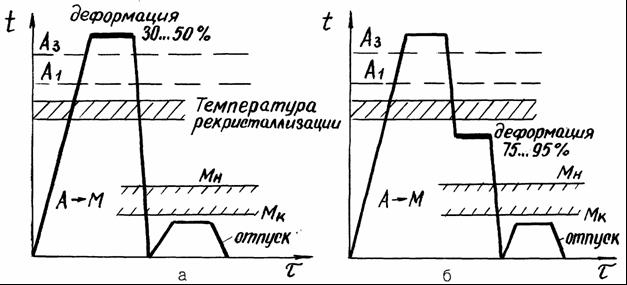

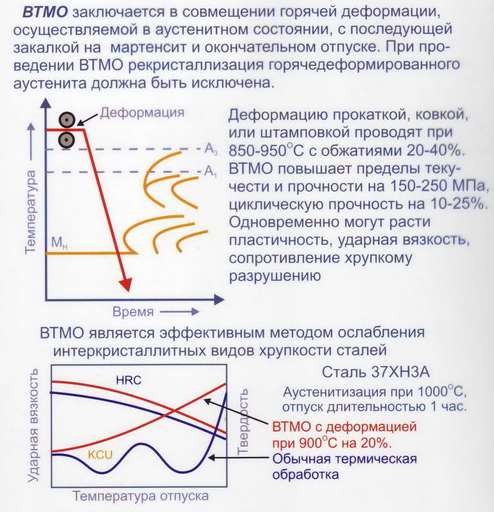

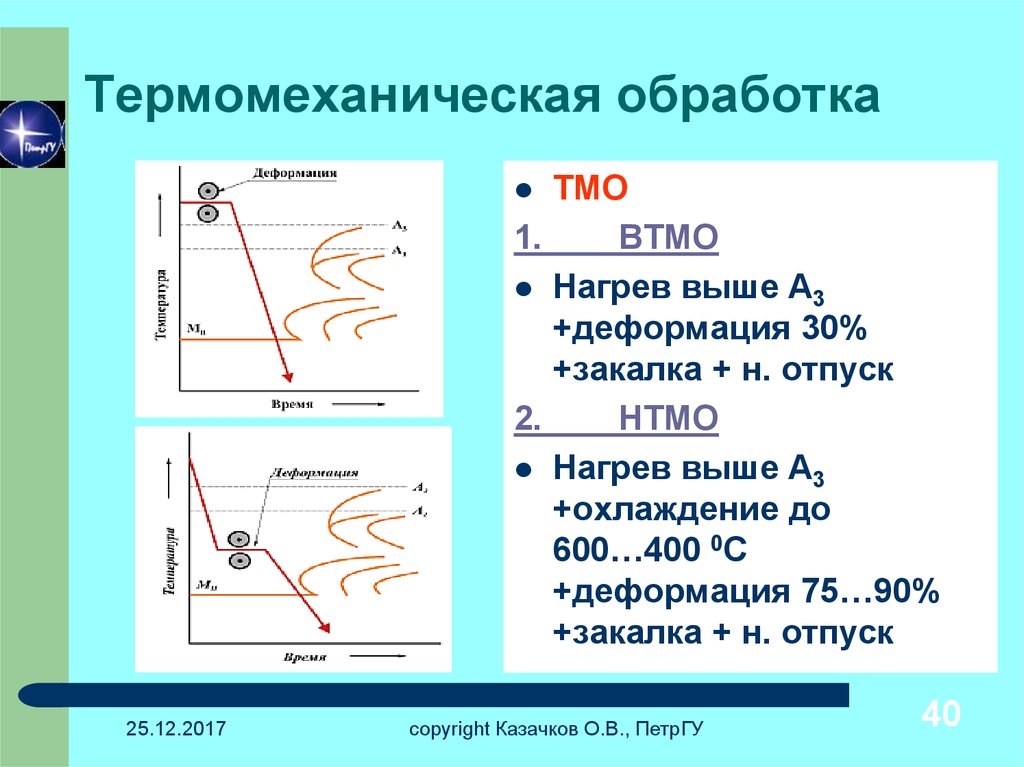

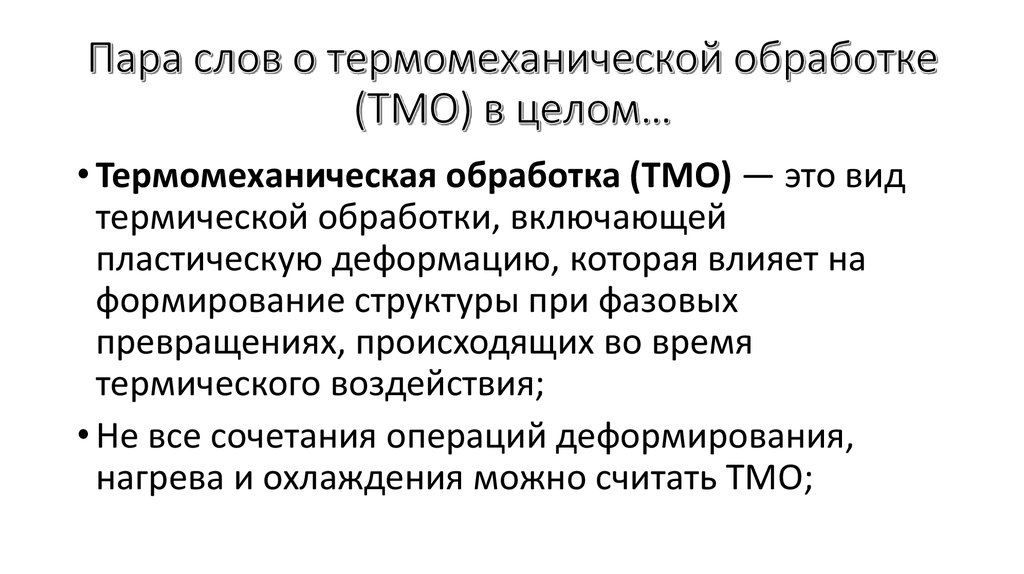

Термомеханическая обработка (Т.М.О.) — метод упрочнения металлов и сплавов при сохранении достаточной пластичности, совмещающий пластическую деформацию и упрочняющую термическую обработку (закалку и отпуск).

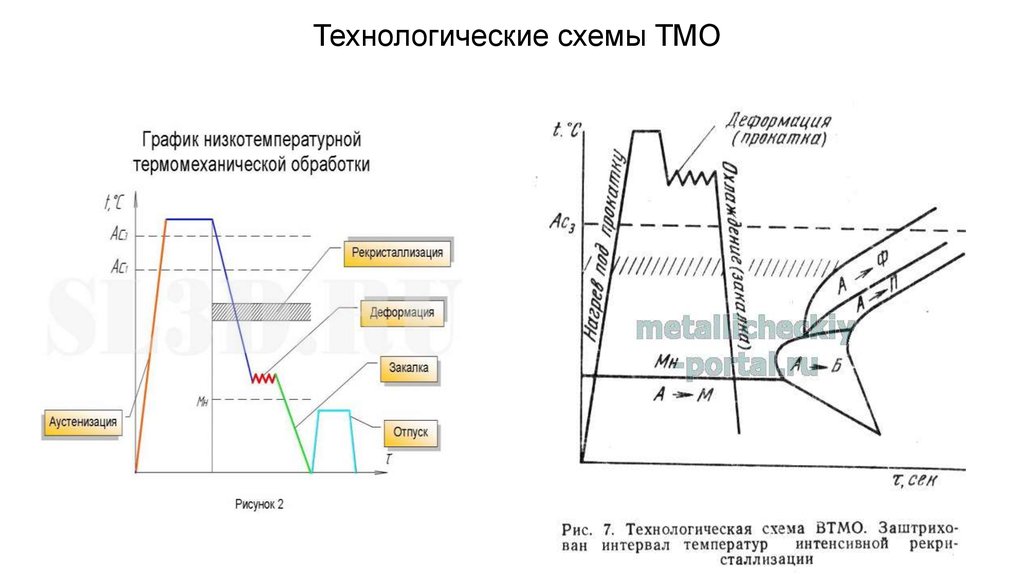

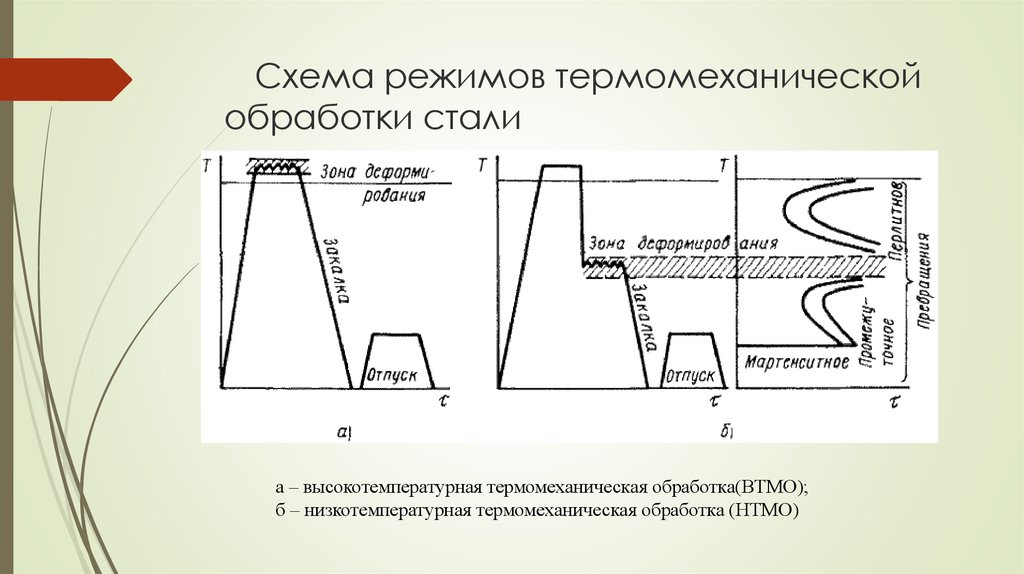

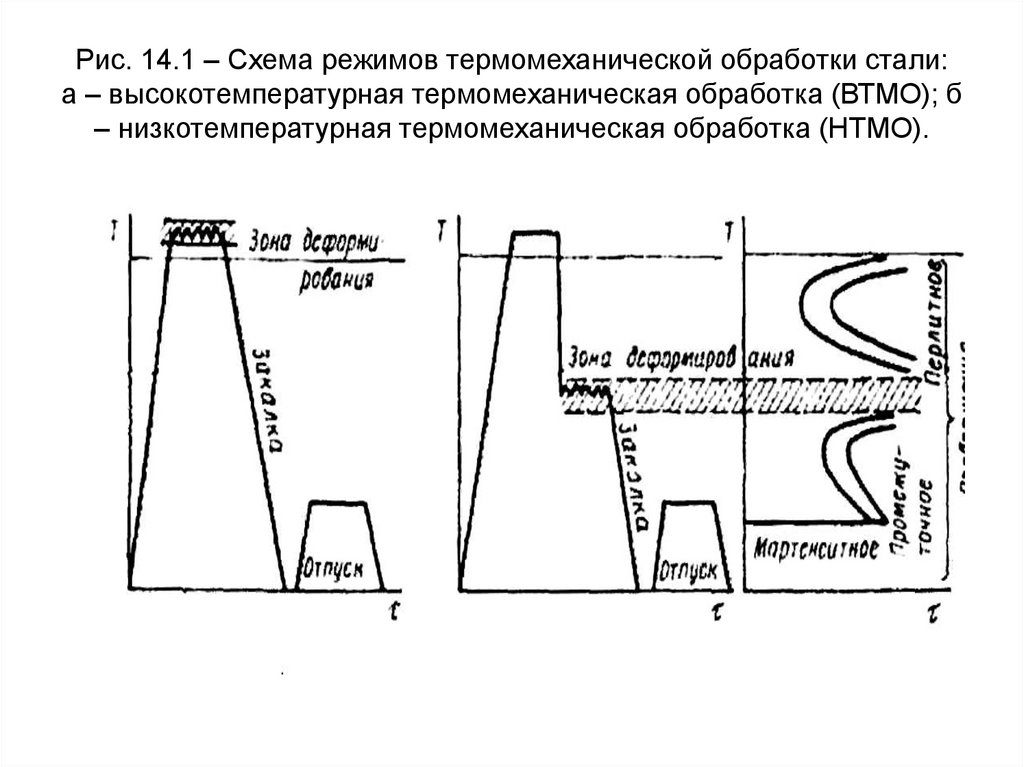

Различают три основных способа термомеханической обработки.

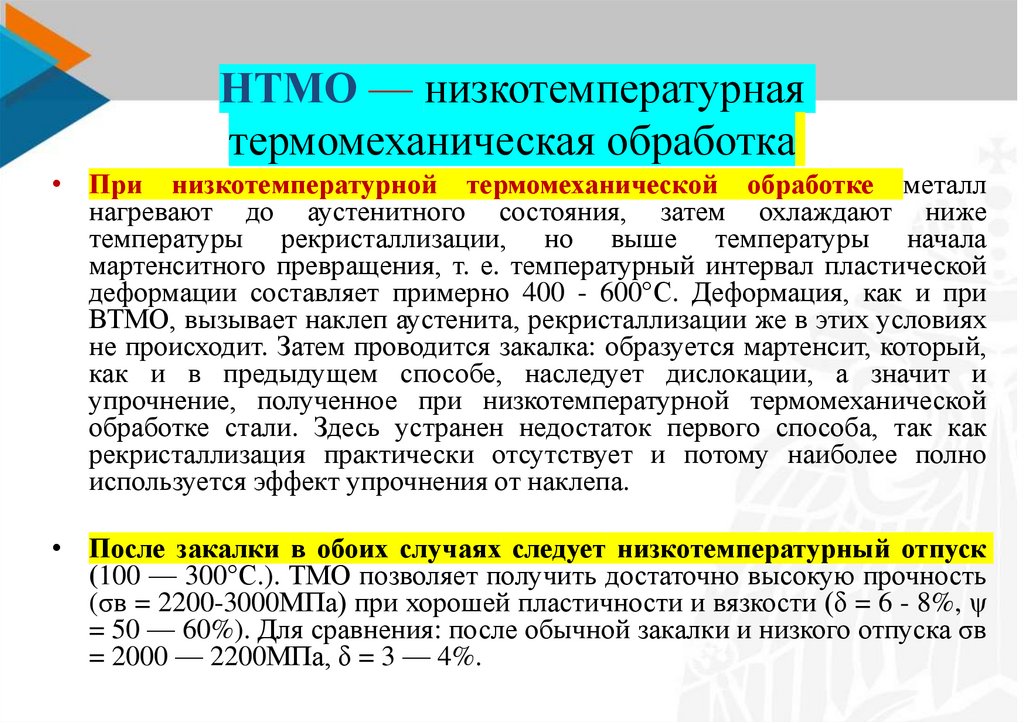

- Низкотемпературная термомеханическая обработка (Н.Т.М.О). Основой служит ступенчатая закалка металла (пластическая деформация металла осуществляется при температурах относительной устойчивости аустенита с последующей закалкой и отпуском).

- Высокотемпературная термомеханическая обработка (В.Т.М.О) — пластическая деформация проводится при температурах устойчивости аустенита с последующей закалкой и отпуском.

- Предварительная термомеханическая обработка (П.Т.М.О) деформация при этом может осуществляться при температурах Н.Т.М.О и В.Т.М.О или при температуре 20С. Далее осуществляется обычная термическая обработка: закалка и отпуск.

Назначение и виды химико-термической обработки

Химико-термическая обработка — это процесс, который представляет собой взаимосвязь термического и химического воздействия, с целью изменения состава сплава или металла, его молекулярной структуры, а также свойств поверхностного слоя стали.

Цель химико-термической обработки — повышение поверхностной твердости, износостойкости, предела выносливости, коррозионной стойкости, жаростойкости (окалиностойкости), кислотоустойчивости металла или сплава.

Виды химико-термической обработки металлов и сплавов

- цементация

- нитроцементация

- азотирование

- цианирование,

- диффузионная металлизация.

Цементация.

Процесс поверхностного насыщения углеродом, произведенный с целью поверхностного упрочнения деталей.

В зависимости от применяемого карбюризатора цементация подразделяется на три вида: цементация твердым карбюризатором; газовая цементация (метан, пропан, природный газ).

Газовая цементация.

Детали нагревают до 900–950єС в специальных герметически закрытых печах, в которые непрерывным потоком подают цементующий углеродосодержащий газ [естественный (природный) или искусственный].

Процесс цементации в твердом карбюризаторе заключается в следующем. Детали, упакованные в ящик вместе с карбюризатором (смесь древесного угля с активизатором), нагревают до определенной температуры и в течении длительного времени выдерживают при этой температуре, затем охлаждают и подвергают термической обработке.

Цементации любым из рассмотренных выше способов подвергаются детали из углеродистой и легированной стали с содержанием углерода не более 0,2%. Цементация легированных сталей, содержащих карбидообразующие элементы Cr, W, V, дает особо хорошие результаты: у них, кроме повышения поверхностной твердости и износостойкости, увеличивается также предел усталости.

Нитроцементация.

Цианирование в газовых средах (нитроцементация). Процесс одновременного насыщения поверхности детали углеродом и азотом. Для этого детали нагревают в среде, состоящей из цементующего газа и аммиака, то есть нитроцементация совмещает в себе процессы газовой цементации и азотирования.

Азотирование.

Процесс насыщения поверхностного слоя различных металлов и сплавов, стальных изделий или деталей азотом при нагреве в соответствующей среде. Повышается твердость поверхности изделия, выносливости, износостойкости, повышение коррозионной стойкости.

Цианирование.

Насыщение поверхностного слоя изделий одновременно углеродом и азотом.

В зависимости от используемой среды различают цианирование:

- в твердых средах;

- в жидких средах;

- в газовых средах.

В зависимости от температуры нагрева цианирование подразделяется на:

- низкотемпературное

- высокотемпературное.

Цианирование в жидких средах производят в ваннах с расплавленными солями.

Диффузионное насыщение металлами и металлоидами

Существуют и применяются в промышленности способы насыщения поверхности деталей различными металлами (алюминием, хромом и др.) и металлоидами (кремнием, бором и др.) Назначение такого насыщения – повышение окалиностойкости, коррозионностойкости, кислотостойкости, твердости и износостойкости деталей. В результате поверхностный слой приобретает особые свойства, что позволяет экономить легирующие элементы.

Алитирование – процесс насыщения поверхностного слоя стали алюминием для повышения жаростойкости (окалиностойкости) и сопротивления атмосферной коррозии. Алитирование проводят в порошкообразных смесях, в ваннах с расплавленным алюминием, в газовой среде и распыливанием жидкого алюминия.

Алитирование проводят в порошкообразных смесях, в ваннах с расплавленным алюминием, в газовой среде и распыливанием жидкого алюминия.

Хромирование – процесс насыщения поверхностного слоя стали хромом для повышении коррозионной стойкости и жаростойкости, а при хромировании высокоуглеродистых сталей – для повышения твердости и износостойкости.

Силицирование – процесс насыщения поверхностного слоя детали кремнием для повышения коррозионной стойкости и кислотостойкости. Силицированию подвергают детали из низко- и среднеуглеродистых сталей, а также из ковкого и высокопрочного чугунов.

Борирование – процесс насыщения поверхностного слоя детали бором. Назначение борирования – повысить твердость, сопротивление абразивному износу и коррозии в агрессивных средах, теплостойкость и жаростойкость стальных деталей. Существует два метода борирования: жидкостное электролизное и газовое борирование.

Сульфидирование – процесс насыщения поверхностного слоя стальных деталей серой для улучшения противозадирных свойств и повышения износостойкости деталей.

Сульфоцианирование – процесс поверхностного насыщения стальных деталей серой, углеродом и азотом. Совместное влияние серы и азота в поверхностном слое металла обеспечивает более высокие противозадирные свойства и износостойкость по сравнению насыщение только серой.

Компания ЛК «Урал» предлагает услуги термомеханической обработки металлов и сплавов. Воспользоваться услугами термической обработки металла, можно обратившись по телефонам в Бийске: 8 (3854) 43-08-23 или 8 (961) 989-90-85.

Thermomechanical Processing of High-Strength Low-Alloy Steels

Select country/regionUnited States of AmericaUnited KingdomAfghanistanÅland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntigua and BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelgiumBelizeBeninBermudaBhutanBoliviaBonaire, Sint Eustatius and SabaBosnia and HerzegovinaBotswanaBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCanary IslandsCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCook IslandsCosta RicaCroatiaCubaCuraçaoCyprusCzech РеспубликаДемократическая Республика КонгоДанияДжибутиДоминикаДоминиканская РеспубликаЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) островаФарерские островаФедеративные Штаты МикронезияФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияГабонГамбияГрузияГерманияГана GibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea-BissauGuyanaHaitiHondurasHong KongHungaryIcelandIndiaIndonesiaIranIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKuwaitKyrgyzstanLaoLatviaLesothoLiberiaLibyaLiechtensteinLuxembourgMacaoMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNiueNorfolk IslandNorth KoreaNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua New GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarRéunionRomaniaRwandaSaint BarthélemySaint HelenaSaint Kitts and NevisSaint LuciaSaint Martin (French part)Saint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint Maarten (Dutch part)SlovakiaSloveniaSolomon IslandsSom aliaSouth AfricaSouth Georgia and the South Sandwich IslandsSouth KoreaSouth SudanSpainSri LankaSudanSurinameSvalbard and Jan MayenSwazilandSwedenSwitzerlandSyriaTaiwanTajikistanTanzaniaThailandTimor LesteTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsTuvaluUgandaUkraineUnited Arab EmiratesUruguayUS Virgin IslandsUzbekistanVanuatuVatican CityVenezuelaVietnamWallis and FutunaWestern SaharaYemenZambiaZimbabwe

Варианты покупкиЭлектронная книга $72,95

Налог с продаж рассчитывается при оформлении заказа

Бесплатная доставка по всему миру

Минимальный заказ отсутствует основания для управляемой прокатки. Эта книга содержит 12 глав. В Главе 1 описывается цель термомеханической обработки и исторический обзор, а в Главе 2 разрабатывается кинетика фазовых превращений и измельчения размера зерна в сталях. Методы и металлургические основы контролируемой прокатки в областях рекристаллизации, нерекристаллизации и (? + y) рассмотрены в главах 3–5. В главах 6 и 7 обсуждается сопротивление деформации при горячей прокатке и процессах восстановления. Фазовые превращения при охлаждении после горячей прокатки упоминаются в главе 8, а затем в главе 9 кратко излагается влияние легирующих элементов.. Главы 10 и 11 посвящены механическим свойствам стали контролируемого проката, а также прогнозированию и контролю микроструктуры и свойств с помощью термомеханических процессов. Проблемы, с которыми пришлось столкнуться, и возможности для будущих разработок изложены в последней главе. Издание рекомендуется физикам, металлургам и исследователям, занимающимся контролируемой прокаткой, в том числе неспециалистам, имеющим некоторые знания в области металлургии.

Эта книга содержит 12 глав. В Главе 1 описывается цель термомеханической обработки и исторический обзор, а в Главе 2 разрабатывается кинетика фазовых превращений и измельчения размера зерна в сталях. Методы и металлургические основы контролируемой прокатки в областях рекристаллизации, нерекристаллизации и (? + y) рассмотрены в главах 3–5. В главах 6 и 7 обсуждается сопротивление деформации при горячей прокатке и процессах восстановления. Фазовые превращения при охлаждении после горячей прокатки упоминаются в главе 8, а затем в главе 9 кратко излагается влияние легирующих элементов.. Главы 10 и 11 посвящены механическим свойствам стали контролируемого проката, а также прогнозированию и контролю микроструктуры и свойств с помощью термомеханических процессов. Проблемы, с которыми пришлось столкнуться, и возможности для будущих разработок изложены в последней главе. Издание рекомендуется физикам, металлургам и исследователям, занимающимся контролируемой прокаткой, в том числе неспециалистам, имеющим некоторые знания в области металлургии.

Содержание

-

1 Введение

1.1 Что такое термомеханическая обработка?

1.2 Исторический обзор

1.2.1 Контролируемая низкотемпературная горячая прокатка судовых листов

1.2.2 Контролируемая прокатка низкоуглеродистых ниобийсодержащих сталей

1.2.3 Краткое описание контролируемой прокатки

1.2.4 Дальнейшее развитие Контролируемая прокатка

1.2.5 Ускоренное охлаждение в листопрокатных станах

Ссылки

2 Превращение аустенита в феррит и измельчение размера зерна

2.1 Фазовое превращение γ→α

2.1.1 Классификация фазовых превращений

2.1.2 Влияние легирующих элементов на превращение γ→α

2.1.3 Выделение карбида сплава из α

2.2 Кинетика превращения

2.2.1 Кинетика превращения γ (изотермическое)

2.2.2 Кинетика преобразования γ

при непрерывном охлаждении 2.3 Размер зерна α, преобразованный из γ

2.3.1 Основная цель управляемой прокатки

2.3.2 Выражение для размера зерна α (изотермическое)

2. 3.3 Оценка размера зерна α, образованного преобразованием при непрерывном охлаждении

3.3 Оценка размера зерна α, образованного преобразованием при непрерывном охлаждении

2.4 Деформационное поведение сталей при повышенных температурах

2.4.1 Восстановление при горячей деформации

2.4.2 Статическое восстановление при выдержке сразу после горячей деформации

2.4.3 Влияние легирующих элементов на замедление рекристаллизации

2.4.4 Текстура до горячей деформации

2,5 α Измельчение зерна за счет наклепа аустенита

2.5.1 α Зарождение в деформированном γ (изотермическом)

2.5.2 Рост α в деформированном γ (изотермическом)

2.5.3 α Размер зерна Образуется из Деформированный γ (изотермический)

2.6 Измельчение α-зерна ускоренным охлаждением

2.7 Резюме

Ссылки

3 Деформация аустенита в области рекристаллизации

3.1 Металлургические изменения во время и после горячей деформации с постоянной скоростью

3.2 Динамическая и метадинамическая рекристаллизация при горячей прокатке при температуре деформации

3. 3022 Восстановительная рекристаллизация

3022 Восстановительная рекристаллизация

3.4 Контролируемая прокатка для измельчения рекристаллизованных γ-зерен

3.5 Влияние легирующих элементов на поведение при рекристаллизации

3.5.1 Кинетика рекристаллизации

3.5.2 Размер рекристаллизованного зерна

Ссылки

4 Деформация аустенита в области нерекристаллизации

4.1 Замедление рекристаллизации γ

4.2 Формирование и роль деформационных полос, вызванных усилением/деформацией

4.3 Преобразование

Ссылки

5 Деформация в двухфазной области (аустенит плюс феррит)

5.1 Поведение деформации в двухфазной области (γ+α)

5.2 Анизотропия и текстура

5.3 разделение

5.4 Устранение разделения

Ссылки

6 Сопротивление деформации при повышенных температурах

6.1 Утверждение штаммов и восстановление

6.2 Металлургические факторы, влияющие на горячую силу

6.3.

7.1 Размягчение сразу после горячей прокатки

7.2 Факторы, влияющие на размягчение

7. 3 Введение накопления деформации в формулы деформации и сопротивления

3 Введение накопления деформации в формулы деформации и сопротивления

7.4 Компьютерное моделирование для прогнозирования нагрузки на мельнице

Список литературы

8 Трансформационные поведения аустенита после термомеханической обработки

8.1 Трансформация из рекристаллизованного γ

8.2 Трансформация из нерекристаллизованных γ

СПИСОК

9 ОБЕСПЕЧЕНИЯ

.100.10022222222222. ОБЪЕДИНЕНИЯ

. 9.1.2 Замедление γ-рекристаллизации

9.1.3 Измельчение зерна и дисперсионное твердение

9.2 Легирующие элементы замещения

9.3 Элементы примесей

Ссылки

10 Свойства контролируемых сталей

10.1 Механизмы упрочнения и ужесточения

10.1.1 Интерпретация механических свойств

10.2 Механические свойства

10.2.1 Высокопрочная сталь с пределом прочности при растяжении 2 (кгс/мм) -50 Сталь)

10.2.2 Трубная сталь

10.2.3 Игольчатая сталь

10.2.4 Горячекатаная двухфазная сталь

10.3 Свариваемость

10.3.1 Склонность к растрескиванию сварного шва Зона термического влияния

Ссылки

11 Прогнозирование и контроль изменения микроструктуры и механических свойств при горячей прокатке

11. 1 Модель для прогнозирования размера рекристаллизованного γ-зерна во время горячей прокатки

1 Модель для прогнозирования размера рекристаллизованного γ-зерна во время горячей прокатки

11.1.1 Динамическая рекристаллизация

11.1.2 Статическая рекристаллизация

11.1.3 Статическая рекристаллизация зерна Размер

11.1.4 Рост зерна

11.1.5 Статическое восстановление

11.1.6 Эффективная площадь границы γ зерна для образования зерна

11.2 Прогноз размера γ зерна при многопроходной прокатке

11.3 Деформационно-индуцированное осаждение карбонитридов ниобия

11.4 Накопление деформации в низкотемпературной γ-области

11.5 Деформация в (γ+α) двухфазной области

11.6 Связь между микроструктурой и прочностью и ударной вязкостью

Ссылки

12 Дальнейшие разработки в Термомеханическая обработка

12.1 Контролируемое охлаждение после контролируемой прокатки

12.1.1 Влияние параметров охлаждения на механические свойства

12.1.2 Преобразованная микроструктура и механизм упрочнения

12.2 ГОРЯЧИЕ ОБЛАСТОК И ГОРЯЧИЕ ГОРОДА. 17 марта 1988 г.

17 марта 1988 г. - Выходные данные: Butterworth-Heinemann

- ISBN электронной книги: 9781483164052

0003

Томо Танака

Оценки и обзоры

Написать отзыв

К настоящему времени нет отзывов по теме «Термомеханическая обработка высокопрочных низколегированных сталей»

Влияние параметров термомеханической обработки на конечную микроструктуру сталей трубопроводов

[1] К.В. Петерсен, К.Т. Корбетт, Д.П. Фэйрчайлд, С. Папка и М.Л. Масия: Proc. Междунар. Трубопроводная техн. Conf., Остенде, Бельгия, (2004 г.), том. 1, стр. 3-30.

[2]

В. Швинн, С. Заяц, П. Флюсс и К. Х. Таке: Proc. Междунар. Трубопроводная техн. Conf., Остенде, Бельгия, (2004 г.), том. 2, стр. 837-845.

Заяц, П. Флюсс и К. Х. Таке: Proc. Междунар. Трубопроводная техн. Conf., Остенде, Бельгия, (2004 г.), том. 2, стр. 837-845.

[3] Ж.-Ю. Ю, С, -С. Ан и В.Ю. Чу: Proc. Междунар. Трубопроводная техн. Conf., Остенде, Бельгия, (2004 г.), том. 3, стр. 1089-1098.

[4] Б. Хван, Ю. М. Ким, С. Ли, Н. Дж. Ким и С. С. Ан: Metall. Матер. Транс. А, (2004), том. 36А, стр. 725-739.

[5]

Д. Бхаттачарджи, Дж. Ф. Нотт и К.Л. Дэвис: Металл. Матер. Транс. А, (2004), том. 35А, стр. 121-130.

Бхаттачарджи, Дж. Ф. Нотт и К.Л. Дэвис: Металл. Матер. Транс. А, (2004), том. 35А, стр. 121-130.

[6] Б. Хван, С. Ли, Ю. М. Ким, Н. Дж. Ким и Дж. Ю.: Metall. Матер. Транс. А, (2005), том. 36А, стр. 1793-1805.

[7] Г.Дж. Бачински, Дж.Дж. Джонас и Л.Е. Коллинз: Металл. Матер. Транс. А, (1999), вып. 30А, стр. 3045-3054.

[8]

Дж. -Х. Бэ, С.-Х. Чой, К.С. Ким и К.Б. Канг: Матер. науч. Форум. (2005), вып. 495-497. стр. 531-536.

-Х. Бэ, С.-Х. Чой, К.С. Ким и К.Б. Канг: Матер. науч. Форум. (2005), вып. 495-497. стр. 531-536.

[9] Ж.-Б. Ю, Дж.-С. Ли, Дж.-И. Jang: Mater Letters, (2007), vol. 61, стр. 5178-5180.

[10] М.К. Чжао, К. Ян, Ю. Шань: Матер. науч. Eng A335 (2002) 14-20.

[11]

Дж.-Х. Бэ, С.-Х. Чой, К.С. Ким и К.Б. Канг: Матер. науч. Форум. (2002), том. 408-412. стр. 1179-1184.

(2002), том. 408-412. стр. 1179-1184.

[12] Дж.Ю. Ку, М.Дж. Лутон, Н.В. Бангару, Р.А. Петкович, Д.П. Fairchild, CW Petersen и др.: Proc. Междунар. Морской и полярный инж. конф., Гонолулу, Гавайи, США (2003).

[13] Ф. Боратто, Р. Барбоза, С. Юэ и Дж. Дж. Джонас; Thermec 1988, стр. 383-390.

[14]

Д.К. Бай, С. Юэ, В. П.

3.3 Оценка размера зерна α, образованного преобразованием при непрерывном охлаждении

3.3 Оценка размера зерна α, образованного преобразованием при непрерывном охлаждении  3022 Восстановительная рекристаллизация

3022 Восстановительная рекристаллизация  3 Введение накопления деформации в формулы деформации и сопротивления

3 Введение накопления деформации в формулы деформации и сопротивления  1 Модель для прогнозирования размера рекристаллизованного γ-зерна во время горячей прокатки

1 Модель для прогнозирования размера рекристаллизованного γ-зерна во время горячей прокатки  17 марта 1988 г.

17 марта 1988 г.